液体容器および液体噴射装置

【課題】液体噴射装置に供給する液体を収容する液体容器において、液体容器の内圧が高くなった場合にも、液体が漏出しにくくなるようにする。

【解決手段】液体容器100は、液体を収容する収容部101と、空気導入部140を備える。収容部101は、液体送出口120aと、空気導入口130aと、収容部101内の圧力減少に伴って変形する変形部112,114と、を備える。空気導入部140は、以下の構成を備える。収容部101の内部において空気導入口130aの周りにある第1の封止部142。収容部101の内部において変位可能に設けられ、第1の封止部142を外部に向かって押圧して空気導入口130aを塞ぐ第2の封止部144,145。第2の封止部144,145を第1の封止部142に向かって押圧する付勢部146。空気導入部140は、変形部112の変形を伝達されて、第2の封止部144,145を第1の封止部142から離す。

【解決手段】液体容器100は、液体を収容する収容部101と、空気導入部140を備える。収容部101は、液体送出口120aと、空気導入口130aと、収容部101内の圧力減少に伴って変形する変形部112,114と、を備える。空気導入部140は、以下の構成を備える。収容部101の内部において空気導入口130aの周りにある第1の封止部142。収容部101の内部において変位可能に設けられ、第1の封止部142を外部に向かって押圧して空気導入口130aを塞ぐ第2の封止部144,145。第2の封止部144,145を第1の封止部142に向かって押圧する付勢部146。空気導入部140は、変形部112の変形を伝達されて、第2の封止部144,145を第1の封止部142から離す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体噴射装置に供給すべき液体を収容する液体容器に関するものである。

【背景技術】

【0002】

従来、液体噴射装置に供給すべき液体を収容する液体容器の方式としては、開放式と、密閉式と、半密閉式とがある。

【0003】

開放式の液体容器においては、液体が収容されている空間(以下「液体収容空間」という)内に、その液体が消費されるにつれて空気が導入される。このため、開放式の液体容器においては、液体収容空間内の液体が空気導入口から液体容器の外部に漏れないように、空気導入口に弁が設けられる。また、液体容器の外部に連通する空気導入口と、液体収容空間の間に、別途、空気室を設けることにより、液体の漏出を防止する態様もある。そして、液体容器においては、液体噴射装置が液体を消費しないときに、液体容器から液体噴射装置側に液体が流出しないように、液体容器内の液体は負圧に保たれる。このため、開放式の液体容器を使用する場合には、液体容器の出口側または液体噴射装置側に、液体を負圧に保つための負圧発生装置が設けられる。よって、開放式の液体容器を使用する態様においては、空気室や負圧発生装置などのために装置が小型化しにくいという問題がある。

【0004】

一方、密閉式の液体容器においては、液体収容空間の少なくとも一部が、可撓性を有する部材、たとえばシートで構成される。密閉式の液体容器においては、液体収容空間内に空気が導入されることはなく、液体が消費されるにつれて、このシートが変形して、液体収容空間は小さくなる。そして、可撓性のシートを収縮に抗して押し上げようとするバネによって、液体収容空間内が負圧に保たれる。その結果、液体噴射装置が液体を消費しないときには、液体容器から液体噴射装置側に液体が流出しない。密閉式の液体容器においては、開放式の液体容器のように空気室や負圧発生装置が必要ではないため、装置が小型化しやすい。しかし、負圧の発生を可撓性のシートおよびバネにたよるため、液体が消費されるにつれて負圧が増大し、液体容器の使用開始から終了に至るまで一定の負圧を実現し得ない、という問題がある。また、その結果として、液体容器内に使用しきれない液体が残留する、という問題もある。

【0005】

これら開放式の液体容器と密閉式の液体容器の両方の特性を備えた方式として、半密閉式の液体容器がある(たとえば、特許文献1)。半密閉式の液体容器においても、液体収容空間の少なくとも一部が、可撓性を有する部材、たとえばシートで構成される。液体が消費されるにつれて、シートが変形して、液体収容空間は小さくなる。可撓性のシートを付勢するバネによって液体収容空間内に負圧を発生させる点も、密閉式の液体容器と同様である。

【0006】

ただし、半密閉式の液体容器には、液体収容空間内に空気を導入するための空気導入口が設けられている。そして、シートが変形して、ある程度、液体収容空間が小さくなった時点で、空気導入口の弁が開いて液体収容空間内に空気が導入される。その結果、液体収容空間は、導入された空気の分だけ少し大きくなる。同時に、液体収容空間内の負圧は少し小さくなる(大気圧に近づく)。以降、半密閉式の液体容器においては、液体が消費されるにつれて、可撓性のシートを押し上げようとするバネによって負圧が増大し、空気導入口が開くたびに、負圧が少し小さくなる(大気圧に近づく)、という動きが繰り返される。その結果、液体容器の使用開始直後を除いて、液体容器の使用終了に至るまで、一定の範囲内で安定した負圧を実現し得る。その結果、液体容器内に残留する使用しきれない液体の量も、密閉式に比べて少なくなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−251826号公報

【0008】

しかし、上記の従来技術においては、開口部592(空気導入口)の弁体590は、容器外装563(液体容器)の外側から内側に向かって、開口部592を押圧することによって、開口部592を封止している。このため、外気温の上昇などにより容器外装563(液体容器)の内圧が高くなった場合には、弁体590が液体容器の外側に向かって押されて開口部592が開き、内部の液体が漏出してしまうという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の課題の少なくとも一部を取り扱うためになされたものであり、液体噴射装置に供給すべき液体を収容する液体容器において、液体容器の内圧が高くなった場合にも、内部の液体が漏出しにくくなるようにすることを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0011】

[適用例1]

液体噴射装置に供給すべき液体を収容する液体容器であって、

液体を収容する収容部であって、前記液体を外部に送出するための液体送出口と、外部の空気を前記収容部内に導入するための空気導入口と、前記収容部の内部の圧力の減少に伴って前記収容部の容量が少なくなる方向に変形する変形部と、を備える収容部と、

前記空気導入口を開閉する空気導入部と、を備え、

前記空気導入部は、

前記収容部の内部において前記空気導入口の周りに設けられる第1の封止部と、

前記収容部の内部において変位可能に設けられ、前記第1の封止部を外部に向かって押圧することにより前記空気導入口を塞ぐことができる第2の封止部と、

前記第2の封止部を前記第1の封止部に向かって押圧する付勢部と、を備え、

前記変形部の前記変形を伝達されて、前記第2の封止部を前記第1の封止部から離す、液体容器。

【0012】

このような態様においては、空気導入口を閉じている際には、第2の封止部が、第1の封止部を外部に向かって押圧することによって空気導入口が塞がれている。このため、空気導入口を閉じている状態で液体容器の内圧が高くなった場合には、第2の封止部が、第1の封止部を外部に向かってより強固に押圧することとなる。よって、そのような場合にも、内部の液体が漏出しにくい。

【0013】

[適用例2]

適用例1の液体容器であって、

前記変形部は、

前記収容部の内部の圧力の減少によって変形しない剛体部と、

前記収容部の内部の圧力の減少に伴って変形して、前記収容部の容量が少なくなる方向に前記剛体部を変位させる可撓部と、を備え、

前記第2の封止部は、前記変位の方向に前記剛体部を投影したときに、前記剛体部と重ならない位置に設けられ、

前記空気導入部は、さらに、伝達部であって、

支点を中心に回動可能に設けられており、

前記支点に対して一方の側により、前記変位した前記剛体部と接触することができ、

前記支点に対して他方の側により、前記変位を前記第2の封止部に伝えることができる伝達部を備える、液体容器。

【0014】

伝達部が、剛体部と第2の封止部の間に配置されて、剛体部の変位をそのままの向きで第2の封止部に伝える態様においては、剛体部の変位が第2の封止部に伝わらない区間(以下、「空走区間」と呼ぶ)の長さは、収容部や空気導入部の構造や寸法に大きく制限される。しかし、上記のような態様とすれば、伝達部における支点の配置や、支点から剛体部と接触する部分までの距離、支点から第2の封止部に変位を伝える部分までの距離を変えることで、剛体部の変位をそのままの向きで第2の封止部に伝える態様に比べて、空走区間を自由に設けることができる。すなわち、適切に伝達部の構造を決定することで、空走区間を自由に設けることができる。

【0015】

なお、以下のような態様とすることも好ましい。

前記液体容器は、さらに、

前記収容部の内部に設けられ、前記剛体部を、前記収容部の容量が増大する方向に付勢する第2の付勢部を備える。

【0016】

このような態様とすれば、収容部内に負圧を発生させることができる。なお、可撓部自体が弾性を備え、変形に抗する弾性力、すなわち、収容部の容量を増大させようとする弾性力により、収容部内に負圧を発生させる態様とすることもできる。

【0017】

[適用例3]

適用例2の液体容器であって、

前記伝達部は、

前記支点から、前記変位した剛体部と接触する部分までの距離が、

前記支点から、前記変位を前記第2の封止部に伝える部分までの距離よりも長い、液体容器。

【0018】

このような態様とすれば、伝達部において、支点から剛体部と接触する部分までの距離が、支点から変位を第2の封止部に伝える部分までの距離よりも短い態様に比べて、剛体部の変位に起因する力を、より強い力に変換して第2の封止部に伝えることができる。このため、付勢部によって強い力で第2の封止部を第1の封止部に向かって押圧していても、剛体部の変位により、その付勢力に抗して、第2の封止部を第1の封止部から離すことができる。すなわち、上記の態様によれば、付勢部による付勢力をより強く設定することができる。その結果、定常状態において、より確実に空気導入口を封止することができる。

【0019】

[適用例4]

適用例2または3の液体容器であって、

前記液体容器が使用される際の姿勢において、

前記剛体部は、水平方向に変位し、

前記空気導入口は、前記剛体部の少なくとも一部よりも上側に位置する、液体容器。

【0020】

伝達部が、剛体部と第2の封止部の間にあって、剛体部の変位をそのままの向きで第2の封止部に伝える態様においては、第2の封止部は、変位の方向に剛体部を投影したときに、剛体部と重なる位置(高さ)に配さなければならない。よって、剛体部よりも高い位置に空気導入口を配することが難しい。しかし、上記のような態様においては、空気導入口は、剛体部と重ならない位置であって、剛体部の少なくとも一部よりも上側に位置する。このため、液体容器を使用している間において、空気導入口は、より早期に液面より上に位置することとなる。よって、空気導入口から空気を導入する際に、空気導入口から液体が漏出してしまう可能性を低くすることができる。

【0021】

[適用例5]

適用例1ないし4のいずれかの液体容器であって、

前記空気導入口は、前記液体容器が使用される際の姿勢において、前記収容部の上から1/2よりも上の位置にある、液体容器。

【0022】

このような態様とすれば、空気導入口が収容部の上から1/2よりも下の位置にある態様に比べて早い時期に、収容部内において液面が空気導入口よりも下に移動する。また、空気導入口が液面よりも下にあるときにも、空気導入口近傍における液体の圧力は、より小さい。このため、液体容器を使用している間において、空気導入口から空気を導入する際に、空気導入口から液体が漏出してしまう可能性が低い。

【0023】

[適用例6]

適用例2ないし4、ならびに適用例2ないし4のいずれかを限定した適用例5、のいずれかの液体容器であって、

前記剛体部は、凹部を有さず外に向かって凸である外形形状を有する板状部材であり、

前記可撓部は、

前記剛体部の外周において、前記剛体部に接続されまたは前記剛体部を支持する屈曲部であって、折りたたまれることと、折りたたまれていた状態から伸ばされることと、の少なくとも一方を、前記収容部の内部の圧力の変化に伴って実現される屈曲部を備える、液体容器。

【0024】

このような態様とすれば、屈曲部は、接続されまたは支持する剛体部の側の部分において、放射状に尾根と谷とを有する3次元形状とならない。よって、収容部の内部の圧力の変化に伴って、折りたたまれ、または、折りたたまれていた状態から伸ばされる際に、変形が拘束されたり、その拘束状態から解放されて急激に変形したりしにくい。よって、このような態様においては、収容部の内部の圧力が急激に変化する可能性を低減することができる。

【0025】

なお、「剛体部に接続されまたは剛体部を支持する屈曲部」は、直接、剛体部に接続されていたり、直接、剛体部を支持する態様とすることもでき、他の部材を介して剛体部に接続されていたり、他の部材を介して剛体部を支持する態様とすることもできる。

【0026】

[適用例7]

適用例1ないし6のいずれかの液体容器であって、

前記空気導入部は、前記収容部の内部に設けられる、液体容器。

【0027】

空気導入口に設けられた弁が、液体容器の外側に突出して設けられている態様においては、たとえば、それぞれ異なる液体を収容する複数の液体容器を並べて配する場合に、互いに突出部分が干渉しないように、間隔を開けて配さなければならない。このため、それら複数の液体容器が占める空間の大きさに対して、各液体容器が収容できる液体の量が少なくなる。しかし、上記のような態様とすれば、複数の液体容器を、従来技術に比べてより狭い間隔で配することができる。その結果、複数の液体容器が事実上、占める空間の大きさに対して、各液体容器が収容できる液体の量をより多くすることができる。

【0028】

[適用例8]

適用例1ないし7のいずれかの液体容器を備える液体噴射装置。

【0029】

なお、液体噴射装置は、媒体を搬送する第1の搬送部と、

液体容器から供給される前記液体を媒体に対して噴射する液体噴射部と、

前記液体噴射部と前記媒体とを前記搬送の方向と交わる方向に相対的に搬送する第2の搬送部と、を備えることが好ましい。

【0030】

このような態様の液体噴射装置においては、液体容器内部の液体が漏出して液体噴射装置の各構成部分や印刷媒体が汚れてしまう可能性が低い。

【0031】

なお、本発明は、以下に示すような種々の態様で実現することが可能である。

(1)液体容器、液体供給装置、液体供給方法。

(2)インク収容器、インク供給装置。

(3)液体消費装置、インクジェットプリンター。

【図面の簡単な説明】

【0032】

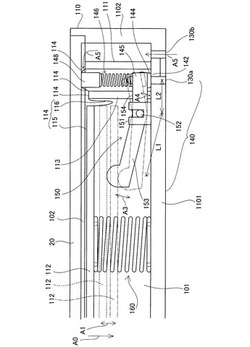

【図1】実施例のインクカートリッジ100の平面図および断面図。

【図2】伝達アーム150近傍のインクカートリッジ100の断面図。

【図3】第2実施例のプリンター200の構成の概略を示す斜視図。

【図4】印刷部220の構成を示す説明図。

【発明を実施するための形態】

【0033】

A.第1実施例:

(1)インクカートリッジの構成:

図1は、実施例のインクカートリッジ100の平面図および断面図である。図1の左上図が平面図であり、図1の右図が左上図の断面A−Aにおける断面図であり、図1の左下図が左上図の断面B−Bにおける断面図である。なお、技術の理解を容易にするため、各断面図において、断面の奥に見えるべき構成の一部を省略している。

【0034】

インクカートリッジ100は、家庭用またはオフィス用に使用される、たとえばA3用紙までの印刷が可能なプリンター用のインクカートリッジである。インクカートリッジ100は、バスタブ状の容器本体110と、容器本体110に組み合わされる蓋部材20と、を含む。容器本体110は、底部1101および側壁1102を備え、それらで囲まれた略直方体、より正確には六角柱状の空隙を含む。蓋部材20は、容器本体110と組み合わされてその空隙を封止し、略直方体のインクカートリッジ100の外殻を構成する板状の部材である。容器本体110および蓋部材20は、たとえば、ポリプロピレン(PP)やポリエチレン(PE)等の合成樹脂で形成される。なお、図1の左上側の平面図においては、技術の理解を容易にするため、蓋部材20および他の一部の部材をインクカートリッジ100から取り外した状態を示している。

【0035】

容器本体110の略直方体の空隙は、可撓性を有するフィルム114で封止されている。フィルム114は、外力を受けない状態において平面状である平面部115と、平面部115の周りに設けられ、外力を受けない状態において折れ曲がっている屈曲部116とを有する。平面部115の外形は、図1の左上図に破線で示すように、長方形の二つの角をそれぞれ直線で切断したような略六角形である。屈曲部116の外周は、図1の右図および左下図に示すように、容器本体110の側壁1102の上端部に溶着されている。このため、フィルム114は、容器本体110の側壁1102の上端からいったん底部1101に向かって落ち込み、底部1101から離れる向きに反転して、中央の平面部115に至る。このフィルム114と容器本体110とで区画される空間に、インクが収容される。一方、フィルム114と蓋部材20の間の空間102には、空気が収容される。フィルム114と容器本体110とで主として構成され、インクを収容する構造を、「インク収容部101」と呼ぶ。インク収容部101の容量は、フィルム114の屈曲部116が伸ばされ、または折り曲げられ、平面部115が変位することにより、変化する。

【0036】

容器本体110の底部1101の略中央には、コイルバネ160が配されている。コイルバネ160は、他端において、受圧板112を支持している。受圧板112は、フィルム114の平面部115と同じ形状をしている。すなわち、略六角形である。受圧板112は、フィルム114の平面部115と重なる位置において、コイルバネ160によって、平面部115および蓋部材20に向かって押しつけられている。すなわち、コイルバネ160は、インク収容部101の容量が増大する方向に受圧板112を付勢している。

【0037】

インク収容部101内のインクが消費されインクが占めていた容積が小さくなると、負圧が発生して、受圧板112およびフィルム114の平面部115が底部1101に向かって引き寄せられる(図1の矢印A0参照)。インクが消費された後の受圧板112の位置を、図1の右図および左下図において、破線および一点鎖線で示す。図に示されているように、フィルム114がインク収容部101内部の圧力変化に応じて変形するのに対して、受圧板112は、インク収容部101内部の圧力が変化しても、実質的に変形しない。しかし、フィルム114の変形に伴って、受圧板112は変位する。

【0038】

容器本体110の側壁1102には、液体消費装置としてのインクジェットプリンターにインクを供給するための供給孔120aを含むインク供給部120が設けられている。また、容器本体110の底部1101であって、コイルバネ160を挟んで供給孔120aと逆側の位置の角部の近傍には、インク収容部101に外部の空気を導入するための大気開放孔130aが設けられている。大気開放孔130aは、コイルバネ160の伸縮方向、すなわち、受圧板112が変位する方向A0について受圧板112を投射した場合に、受圧板112と重ならない位置に設けられる(図1の左上図参照)。

【0039】

インクカートリッジ100が使用される際には、インク供給部120が最下方に位置する姿勢であって、略直方体のインクカートリッジ100の2面がほぼ水平となる姿勢で、インクカートリッジ100は設置される。その際、大気開放孔130aは、インク収容部101内の空隙の最下部の位置PLと最上部の位置PHの中間の位置PMよりも上方の位置PBにある。この位置PBは、本実施例では、PL−PH間の位置のうちPHから10%以内の位置にある。この姿勢において受圧板112の大部分は、大気開放孔130aよりも下側に位置する(図1の左上図と右図参照)。

【0040】

容器本体110の底部1101であって、コイルバネ160を挟んで供給孔120aと逆側の位置の角部の近傍には、壁部113が設けられている。大気開放孔130aは、壁部113を挟んでコイルバネ160とは逆の側に設けられている。容器本体110の底部1101であって、壁部113を挟んで大気開放孔130aと向かい合う位置には、伝達アーム150が設けられている。

【0041】

図2は、伝達アーム150近傍のインクカートリッジ100の断面図である。図2は、図1の左上図の断面C−Cおける断面図である。伝達アーム150は、支点152を中心に鈍角をなす腕部153,154を備えている。壁部113の略中央には、他の部分に比べて低く設けられているスリットが設けられている。伝達アーム150の腕部154は、このスリットを越えて、大気開放孔130a上に至っている。一方、伝達アーム150の腕部153は、受圧板112が変位する方向について受圧板112を投射した場合に、その先端が受圧板112と重なる位置にまで、達している(図1の左上図参照)。伝達アーム150は、支点152において、一対の支持部151に両側を支持されており、支点152を中心として、所定の範囲で回転可能である(図2の矢印A3,A4参照)。伝達アーム150の支点152、ならびに腕部153,154は、ポリプロピレン(PP)やポリエチレン(PE)等の合成樹脂で形成される。

【0042】

伝達アーム150の腕部154の先端部分145は、コイルバネ146によって、底部1101の大気開放孔130aの側、すなわち、容器本体110の外側に向かって押しつけられている。コイルバネ146の他端は、バネ座148を介して蓋部材20に支持されている。腕部154の先端部分145のうち大気開放孔130aと向かい合う側には、環状のシール部144が設けられている。シール部144は、たとえば、エラストマーで形成される。コイルバネ146によって、腕部154の先端部分145が、底部1101の大気開放孔130aの外周を形成する部分142に押しつけられることにより、環状のシール部144によって大気開放孔130aがシールされる。すなわち、大気開放孔130aが封止される。

【0043】

このような構成においては、インク収容部101内部の圧力が高まった場合には、インク収容部101内にある伝達アーム150の腕部154の先端部分145は、その圧力によって、外部に向かって押しつけられることになる。このため、大気開放孔130aは、シール部144と、大気開放孔130aの外周を形成する部分142と、によってより強固にシールされる。よって、インク収容部101内部の圧力が高まった場合にも、インクが外部に漏れ出す可能性が低い。

【0044】

一方、伝達アーム150の腕部153の先端は、受圧板112が下降して所定の位置(図2において破線で示す受圧板112参照)に達すると受圧板112と接触する。そして、受圧板112がさらに下降すると、腕部153の先端は、受圧板112によって押し下げられる(図2において一転鎖線で示す受圧板112および腕部153参照)。すると、支点152を挟んで逆の側にある腕部154は上昇し、シール部144が底部1101の一部142から離れて、大気開放孔130aが開かれる。

【0045】

本実施例の伝達アーム150においては、腕部153が受圧板112から受けた動きを、支点152を介して、他の部位である腕部154における逆向きの動きに変換している。このため、大気開放孔130aと、大気開放孔130aを開閉するための構成(底部1101の一部142、シール部144、腕部154の先端部分145、コイルバネ146、バネ座148など)と、受圧板112とを一直線上に配する必要がない。よって、受圧板112が下降し始めてから腕部153の先端に接するまでの距離(空走区間)を、インク収容部101の高さに制限されることなく、自由に設計することができる。

【0046】

また、本実施例の伝達アーム150においては、伝達アーム150の支点152から腕部153の先端(受圧板112と接触する部分)までの長さL1は、支点152から腕部154の先端部分145(コイルバネ146によって付勢され、大気開放孔130aに押しつけられる部分)までの長さL2よりも長い(図2参照)。このため、腕部153の先端が受圧板112によって押される力よりも強い力で、大気開放孔130aの外周部分142からシール部144を離すことができる。よって、L1≦L2である態様に比べて、定常状態において、より強い力で大気開放孔130aの外周部分142に腕部154の先端を押しつけるように各要素(たとえば、コイルバネ146の弾性係数)を設計することができる。すなわち、定常状態においても、インクが外部に漏れ出す可能性が低くなるように、インクカートリッジを設計することができる。

【0047】

なお、底部1101のうち大気開放孔130aの外周を形成する部分142、シール部144、伝達アーム150、コイルバネ146、バネ座148は、大気開放孔130aを開閉する機能を果たす。これら底部1101の一部142、シール部144、伝達アーム150、コイルバネ146、バネ座148を、まとめて「空気導入部140」と呼ぶ。

【0048】

上記の構成においては、空気導入部140の各構成要素は、いずれもインクカートリッジ100の内部に設けられる。このため、空気導入部140の各構成要素を、容器本体110に対して同じ側から組み付けることができる。よって、インクカートリッジ100を製造する際に、容器本体110を反転する工程を省略することができ、インクカートリッジ100を容易に製造することができる。

【0049】

また、上記の構成においては、空気導入部140の各構成要素は、いずれもインクカートリッジ100の内部に設けられる。そして、インクカートリッジ100においては、蓋部材20の外側の面と、容器本体110の底部1101の外側の面は、ほぼ平らに設けられている(図1の右図および左下図参照)。このため、インクカートリッジ100を複数並べて配する場合に、互いに間隔を開けて配する必要がない。よって、空気導入部140に相当する構成の一部または全部がインクカートリッジ100外に設けられる態様や、蓋部材20の外側の面と、容器本体110の底部1101の外側に突出する構成を有する態様に比べて、小さい空間内に複数のインクカートリッジ100を配することができる。

【0050】

図1の左上図に示すように、容器本体110の底部1101であって、大気開放孔130aのさらに外側には、壁部111が設けられている。壁部111は、容器本体110の底部1101、側壁1102の一部、およびフィルム114とともに、インク収容部101を構成する。すなわち、フィルム114の外周の一部は、壁部111の上端に溶着される。そして、壁部111の外側(大気開放孔130aがある側とは逆の側)は、インク収容部101ではない。

【0051】

容器本体110の底部1101であって、壁部111を挟んで大気開放孔130aと向かい合う位置には、通気口130bが設けられている。通気口130bは、外部の大気をフィルム114と蓋部材20の間の空間102に導入するための構成である(図2の矢印A5参照)。このような構成とすることで、インク収容部101内の圧力が低下したときに、フィルム114の平面部115や受圧板112が、蓋部材20を離れて底部1101に近づく向きに変位することができる。

【0052】

底部1101のうちのインク収容部101とは逆の側(図1の右図において右側、同左下図において下側)の部分には、サーペンタイン流路132が設けられている。サーペンタイン流路132は、底部1101にジグザグに設けられた溝部と、その上にかぶせられたシートとによって構成される。サーペンタイン流路132は、一端の近傍において、大気開放孔130aおよび通気口130bと連通している。そして、サーペンタイン流路132の他端は、大気に開放されている。

【0053】

大気開放孔130aおよび通気口130bが直接、外部開放されておらず、サーペンタイン流路132を介して外部に接続される構成とすることで、インク収容部101や、フィルム114と蓋部材20の間の空間102と、外部との間で、頻繁に空気が行き来することを防止できる。その結果、インク収容部101や空間102への外気の導入を可能としつつ、インク収容部101内のインクの溶媒が蒸発してインクの粘度が上昇したり、インクが酸化したりする可能性を低減することができる。たとえば、空間102と外部との間で頻繁に空気が行き来する場合にも、フィルム114を透過してインク収容部101内のインクの溶媒(ここでは水)が蒸発し、インクの粘度が上昇するおそれがある。

【0054】

(2)インクカートリッジの動作:

インクカートリッジ100が未使用の状態においては、フィルム114の平面部115は、コイルバネ160によって、受圧板112を介して蓋部材20に向かって押しつけられている。すなわち、フィルム114と蓋部材20の間の空間102は、最小の状態にある。この状態において、フィルム114と容器本体110とで構成されるインク収容部101の内部は、インクで満たされている(図1の断面図および図2参照)。すなわち、インク収容部101内に空気は存在しない。このため、未使用のインクカートリッジ100が、搬送の際に揺すられたり、様々な姿勢で置かれたとしても、インク収容部101内のインクに気泡が混入することがない。その結果、インクカートリッジ100を使用する際に、微小な気泡が供給孔120aを介してインクジェットプリンターに送り出されることがない。よって、インクジェットプリンターの、たとえば、インク吐出用のピエゾ素子に気泡が入り、吐出不良を起こすことがない。

【0055】

インクカートリッジ100が使用される際には、インク供給部120が最下方に位置する姿勢であって、略直方体のインクカートリッジ100の2面がほぼ水平となる姿勢で、インクカートリッジ100は設置される(図1の右図および左上図参照)。すなわち、図1において、矢印Uで示す方向が鉛直上方となるような姿勢に、インクカートリッジ100は設置される。

【0056】

その後、供給孔120aからインクが送出されると、インク収容部101内のインクが減少する。この状態において、大気開放孔130aは、腕部154先端のシール部144によって封止されている。また、コイルバネ160は、受圧板112およびフィルム114を押し上げようとしている。このため、インク収容部101内のインクの体積が減少しているのに対して、インク収容部101の容量がほとんど減少せず、インク収容部101内の圧力が低下する。

【0057】

一方、フィルム114と蓋部材20の間の空間102は、通気口130bおよびサーペンタイン流路132を介して外部と連通している。このため、空間102の圧力は大気圧に保たれる。その結果、フィルム114の平面部115および受圧板112は、空間102内の空気の圧力によって、より圧力が低いインク収容部101の側に向かって押されて、矢印A0に示す方向に変位する。そして、変位が大きくなるにつれて増大するコイルバネ160の反力と、変位が大きくなるにつれて減少する空間102とインク収容部101との圧力差に起因する力と、が釣り合った位置において、平面部115および受圧板112は止まる。

【0058】

受圧板112が腕部153と接触するまでは、インクが消費されるにつれて、平面部115および受圧板112は底部1101に近づく(図1および図2の矢印A0参照)。

【0059】

インクカートリッジ100内のインクが消費され、受圧板112が腕部153と接触する位置よりも下に達すると(図2の一点鎖線で示す受圧板112参照)、前述のように、腕部153が受圧板112によって押し下げられて、腕部153が持ち上げられ、大気開放孔130aが開く(図2の一点鎖線で示す腕部153,154参照)。すると、大気開放孔130aからインク収容部101内に、外気が導入される。そして、インク収容部101内が大気圧になると、空間102とインク収容部101との圧力差が0となるため、コイルバネ160の力で、受圧板112およびフィルム114の平面部115が押し上げられる。その結果、腕部153を拘束するものがなくなる。一方で、腕部154は、コイルバネ146によって、底部1101の大気開放孔130aに向かって押されている。このため、腕部154の先端部分(より具体的にはシール部144)は、大気開放孔130aに押し戻され、大気開放孔130aは封止される。このとき、受圧板112は、図2において破線で示す位置、またはそれよりもやや上方にまで押し戻されている。

【0060】

なお、インク収容部101内に導入された空気は、インク収容部101内の上方(図1の矢印U参照)に集まる。一方、大気開放孔130aは、インク収容部101内において、上方の位置PBに配されている。このため、大気開放孔130aは、インク収容部101内に空気が導入され始めてから早期の段階で、インク液面よりも上に位置することになる。よって、大気開放孔130aが中間の位置PMよりも下方にある態様に比べて、大気開放孔130aからインクが漏れる可能性が低い。

【0061】

また、インクカートリッジ100は、いったん使用を開始されると、インクジェットプリンターから取り外されて、長時間輸送されたり、様々な姿勢に回転されたりする可能性は低い。このため、上記の動作の結果としてインク収容部101内に導入された空気が、気泡となってインクジェットプリンターに送り出される可能性は、インクカートリッジの使用開始前の状態においてインク収容部101内に空気がある態様に比べて、低い。

【0062】

その後、さらにインクが消費されて、受圧板112が腕部153と接触する位置よりも下に達すると、上述の動作が繰り返される。その結果、フィルム114の平面部115および受圧板112は、図1および図2において矢印A1で示すように、上下動を繰り返す。その際、受圧板112が底部1101に近い位置にあるほど、インク収容部101内の圧力は低く、受圧板112が底部1101から遠い位置にあるほど、インク収容部101内の圧力は高い。しかし、インク収容部101内の圧力は、大気圧と、大気圧未満の所定の圧力と、の間の範囲内に保たれる。その結果、供給孔120aからは、安定してインクジェットプリンターにインクを供給できる。なお、受圧板112が変位する方向(矢印A0,A1)は、インクカートリッジ100が使用される際の姿勢にあるとき、水平方向である(図1の右図参照)。

【0063】

上記の構成においては、受圧板112を備えるため、コイルバネ160の力を受圧板112を介して均等にフィルム114に伝えることができる。また、空間102とインク収容部101との圧力差に起因する力を、受圧板112を介して、安定的に伝達アーム150の腕部153に伝えることができる。

【0064】

上記の態様においては、大気開放孔130aを開閉する際には、できるだけ受圧板112の中央に近い位置において、受圧板112の変位を受け取って、大気開放孔130aを開閉することが好ましい。受圧板112は、底部1101に対して常に平行な姿勢を保って変位するとは限らず、底部1101に対して傾く可能性もあるためである。一方で、上述のように、大気開放孔130aは、インク収容部101内において、上方の位置PBに配されることが好ましい(図1の左上図および右図参照)。このため、大気開放孔130aは、底部1101の端の近傍に設けられることが好ましい。

【0065】

本実施例においては、伝達アーム150によって、腕部153が受圧板112から受けた動きを、他の部位である腕部154における逆向きの動きに伝達している。そのような構成により、本実施例は、圧力差に起因する力を受圧板112の中央に近い位置で安定して受け取ることと、底部1101の端に設けられる大気開放孔130aを開閉することと、の両立を達成している。

【0066】

また、受圧板112および平面部115が凹部を有する形状、たとえば、星形のような形状である場合には、屈曲部116は、受圧板112および平面部115との接続部分において、放射状に尾根と谷とを有する3次元形状となる。そのような態様においては、収容部の内部の圧力の変化に伴って受圧板112および平面部115が変位し、それに伴って屈曲部116が折りたたまれ、または、折りたたまれていた状態から伸ばされる際に(図1および図2の矢印A1参照)、屈曲部116が折れ曲がりにくくなる場合がある。

そして、インク収容部101内部の圧力がある程度、低下した後、尾根部や谷部が急激に折れ曲がる場合がある。また、いったん折りたたまれ重なり合った部分が、摩擦のために円滑に伸ばされなくなる可能性もある。そして、インク収容部101内部の圧力がある程度、高まった後、折りたたまれ重なり合った部分が急に伸ばされる可能性がある。そのような場合には、インク収容部101内の圧力も急激に変化(上昇および下降)する。このため、供給孔120aから、安定してインクジェットプリンターにインクを供給できない。

【0067】

しかし、上記の構成においては、受圧板112および平面部115の外形は、凹部を有さず外に向かって凸の形状である略六角形である。このため、平面部115を囲むように接続されている屈曲部116は、谷状の部分を有さない。よって、屈曲部116は、安定して折りたたまれ、または伸ばされることができる。すなわち、受圧板112および平面部115が変位し、それに伴って屈曲部116が変形される際に、屈曲部116が急激な変形を起こすことがない。よって、インク収容部101内の圧力が急激に変化することがない。

【0068】

なお、本実施例におけるインク収容部101(容器本体110、フィルム114)が、[課題を解決するための手段]における「収容部」に相当する。供給孔120aが「液体送出口」に相当する。大気開放孔130aが「空気導入口」に相当する。受圧板112およびフィルム114が「変形部」に相当する。空気導入部140(底部1101の一部142、シール部144、伝達アーム150、コイルバネ146、バネ座148)が、「空気導入部」に相当する。容器本体110の底部1101であって大気開放孔130aの外周を構成する部分142が、「第1の封止部」に相当する。伝達アーム150の腕部154の先端部分145およびシール部144が、「第2の封止部」に相当する。コイルバネ146が、「付勢部」に相当する。

【0069】

本実施例における受圧板112が、[課題を解決するための手段]における「剛体部」に相当する。フィルム114が、「可撓部」に相当する。伝達アーム150が、「伝達部」に相当する。屈曲部116が、「屈曲部」に相当する。

【0070】

B.第2実施例:

図3は、第2実施例のプリンター200の構成の概略を示す斜視図である。このプリンター200は、例えばJIS規格のA列0番用紙やB列0番用紙やロール紙といった比較的大型の印刷用紙Pに対応したプリンターである。印刷用紙Pは、給紙部210から印刷部220に供給される。印刷部220は、供給された印刷用紙Pにインクを吐出することによって印刷を行う。印刷部220で印刷された印刷用紙Pは、排紙部230に排出される。印刷部220の上面には、印刷モードなどの入力が可能なキーと、表示部とを含む入出力部240が設けられている。

【0071】

図4は、印刷部220の構成を示す説明図である。印刷部220は、複数の印刷ヘッドが設置されたキャリッジ1を有している。このキャリッジ1には、印刷ヘッドが利用するインクを一時的に貯留する複数のサブタンクセット3Sが搭載されている。キャリッジ1は、キャリッジモーター2100によって駆動される駆動ベルト2101に連結されており、主走査ガイド部材2102に案内されて、主走査方向MSに沿って移動することが可能である。印刷を行う場合には、キャリッジ1は主走査方向に移動しながら、ノズルから印刷用紙Pにインクを吐出して印刷を行う。一方、印刷用紙Pは、副走査方向SSに沿って搬送される。

【0072】

キャリッジ1の主走査方向の移動範囲における印刷用紙Pの両端部には、ノズルの吐出検査を行う第1検査部10Aと第2検査部10Bとが設けられている。第2検査部10Bの横には、ノズルのワイピングを行うワイパー部2030と、ノズル群を密封してクリーニングを行うキャップ部2020と、サブタンクセット3Sにインクを供給するための複数のメインタンク100a〜100fとが設けられている。各メインタンク100a〜100fは、第1実施例で説明したインクカートリッジ100の構成を備える。なお、メインタンク100a〜100fをまとめて「メインタンク100」と呼ぶ。

【0073】

サブタンクセット3Sとメインタンク100とはインク供給路2103によって接続されている。この実施例では、ブラックK、シアンC、淡シアンLC、マゼンタM、淡マゼンタLM、イエローYの6種類のインクのサブタンク3a〜3fがある。これらの6つのサブタンク3a〜3fは、対応する6つのメインタンク100a〜100fにそれぞれ接続されている。但し、利用可能なインクは6種類に限らず、4種類のインク(例えば、ブラックK、シアンC、マゼンタM、イエローY)や、7種類のインク(例えば、ブラックK、淡ブラックLK、シアンC、淡シアンLC、マゼンタM、淡マゼンタLM、イエローY)を利用することもできる。

【0074】

メインタンク100a〜100fは、並べて配される。各メインタンク100a〜100fにおいては、第1実施例で説明したように、蓋部材20の外側の面と、容器本体110の底部1101の外側の面は、ほぼ平らに設けられている(図1の右図および左下図参照)。このため、各メインタンク100a〜100fは、互いに近接して配することができる。よって、蓋部材20の外側の面と、容器本体110の底部1101の外側に突出する構成を有する態様に比べて、小さい空間内にメインタンク100a〜100fを配することができる。

【0075】

本実施例におけるプリンター200が、[課題を解決するための手段]における「液体噴射装置」に相当する。給紙部210が「第1の搬送部」に相当する。印刷部220の印刷ヘッドが「液体噴射部」に相当する。キャリッジ1、キャリッジモーター2100、駆動ベルト2101、主走査ガイド部材2102が、「第2の搬送部」に相当する。

【0076】

C.変形例:

C1.変形例1:

上記実施例においては、支点152を中心に回動可能な伝達アーム150(腕部153,154)によって、受圧板112の変位が、先端部145およびシール部144に伝えられる。しかし、受圧板112の変位を先端部145およびシール部144に伝える構成は、他の態様とすることもできる。たとえば、回転ではなく、平行移動など、全体が変位する構成により、受圧板112の変位を伝える態様とすることもできる。また、リンクを介して受圧板112の変位を伝える態様とすることもできる。前者の態様においては、受圧板112の変位を、そのままの方向の変位や、その変位の方向との間でなす角が90度以内である他の方向の変位として、先端部145に伝えることができる。後者の態様においては、受圧板112の変位の方向を任意の方向に変換して、受圧板112の変位を部分145に伝えることができる。

【0077】

すなわち、伝達部は、変形部の変形を、そのままの向きで第2の封止部に伝える態様であってもよいし、変形部の変形を、異なる向きに変換して、第2の封止部に伝える態様であってもよい。そして、変形部としての受圧板112やフィルム114の変位や変形を、第2の封止部としての部分145に、変位や力として、伝えることができるものであればよい。

【0078】

C2.変形例2:

上記実施例においては、伝達アーム150の支点152から腕部153の先端までの長さL1は、支点152から腕部154の先端部分145までの長さL2よりも長い。しかし、L1≦L2である態様とすることもできる。

【0079】

C3.変形例3:

上記実施例において、フィルム114の平面部115および受圧板112は、インクカートリッジ100を使用する際に、水平方向に移動する(図1および図2の矢印A0,A1)。しかし、収容部内の圧力変化に伴って変位する構成が、例えば、鉛直方向に変位する態様とすることもでき、鉛直や水平以外の他の方向に変位する態様とすることもできる。ただし、収容部内の圧力変化に伴って変位する構成が、水平方向、または水平方向から鉛直面内において45度以内の角度をなす方向に移動する態様においては、収容部内の圧力変化に伴って変位する構成と干渉しない位置であって、インク収容部101の上方の位置に、大気開放孔130aや空気導入部140を設けることが容易である。

【0080】

C4.変形例4:

上記実施例においては、大気開放孔130aは、インク収容部101内の空隙の最下部PLから最上部PHの間の位置のうち、最上部PHから10%以内の位置PBにある。しかし、大気開放孔130aは他の位置に設けることもできる。ただし、大気開放孔130aは、インク収容部101内の空隙の最下部PLから最上部PHの間の位置のうち、最上部PHから50%以内の位置に設けることが好ましく、25%以内の位置に設けることがさらに好ましい。

【0081】

C5.変形例5:

上記実施例においては、受圧板112およびフィルム114の平面部115は、略六角形の外形形状を有している。しかし、受圧板112および平面部115は、略六角形に限らず、様々な形状とすることができる。ただし、三日月型や星形のように凹部を有する形状ではなく、外に向かって凸の形状とすることが好ましい。たとえば、多角形である場合には、角の内角の大きさが180度未満であることが好ましい。

【0082】

C6.変形例6:

上記実施例においては、空気導入部140のすべての構成(底部1101の一部142、シール部144、伝達アーム150、コイルバネ146、バネ座148など)が、インクカートリッジ100の容器本体110の底部1101よりも内側(インク収容部101の空隙の側)に設けられている。しかし、空気導入部140の一部の構成を、インクカートリッジ100の外殻としてのインク収容部101よりも外側に設けることもできる。

【0083】

C7.変形例7:

上記実施例においては、シール部144がエラストマーで設けられており、容器本体110の一部である、大気開放孔130aの外周を形成する部分142は、ポリプロピレン(PP)やポリエチレン(PE)等の合成樹脂で形成される。すなわち、第1の封止部としての部分142は、容器本体110の他の部分に比べてより柔軟性を有しているわけではない。そして、第2の封止部の一部としてのシール部144が、容器本体110や伝達アーム150の他の部分に比べてより柔軟性を有している。しかし、第2の封止部が、容器本体110や伝達アーム150の他の部分に比べてより柔軟性や弾性を有し、第1の封止部はそのような柔軟性や弾性を有さない態様とすることもできる。ただし、第1と第2の封止部は、少なくとも一方が、液体容器の外殻を構成する部材に比べて、より弾性変形しやすいことが好ましい。そのような態様とすれば、より小さい力でより高度に空気導入口を封止することができる。

【0084】

C8.変形例8:

上記実施例においては、インクが消費される前の状態において、受圧板112は、コイルバネ160によって付勢されている。しかし、インクが消費され、インク収容部101の容量がある程度小さくなった後に、コイルバネ160が受圧板112を、負圧による変位に抗する向きに、付勢する態様とすることもできる。受圧板112は、コイルバネ160によって付勢される前の状態においては、たとえば、インクの消費に起因する変形にフィルムが抗する弾性力によって、インク収容部101内に負圧を発生させることができる。

【0085】

C9.変形例9:

上記実施例においては、各部を付勢するバネとして、コイルバネが採用されている。しかし、各部を付勢する構成としては、板バネや、柔軟性を有する樹脂製の部材など、他の様々な態様を採用することができる。

【0086】

C10.変形例10:

上記実施例では、インクカートリッジ100は、家庭用またはオフィス用に使用されるプリンター用のインクカートリッジである。しかし、本発明の液体容器としてのインクカートリッジは、業務用に使用される大型のプリンターのインクカートリッジに適用することもできる。

【0087】

また、上記第2実施例では、印刷ヘッドおよびサブタンクが設置されたキャリッジ1とは別に、メインタンクとしてインクカートリッジ100が設置されるインクジェットプリンター(いわゆるオフキャリッジタイプのプリンター、図3および図4参照)を例示した。しかし、本発明の液体容器は、カートリッジ装着部が印刷ヘッドと一体になって印刷媒体の紙巾方向に往復移動するインクジェットプリンター(いわゆるオンキャリッジタイプのプリンター)にも適用可能である。

【0088】

C11.変形例11:

上記実施例及び変形例では、インクジェットプリンターと、インクカートリッジについて説明したが、本発明は、インク以外の他の液体を噴射したり吐出したりする液体噴射装置に用いても良く、また、そのような液体を収容した液体容器にも適用可能である。本発明の液体容器は、微小量の液滴を吐出させる液体噴射ヘッド等を備える各種の液体消費装置に流用可能である。なお、「液滴」とは、上記液体噴射装置から吐出される液体の状態をいい、粒状、涙状、糸状に尾を引くものも含むものとする。また、ここでいう「液体」とは、液体噴射装置が噴射させることができるような材料であれ良い。例えば、物質が液相であるときの状態のものであれば良く、粘性の高い又は低い液状態、ゾル、ゲル水、その他の無機溶剤、有機溶剤、溶液、液状樹脂、液状金属(金属融液)のような流状態、また物質の一状態としての液体のみならず、顔料や金属粒子などの固形物からなる機能材料の粒子が溶媒に溶解、分散または混合されたものなどを含む。また、液体の代表的な例としては上記実施例の形態で説明したようなインクや液晶等が挙げられる。ここで、インクとは一般的な水性インクおよび油性インク並びにジェルインク、ホットメルトインク等の各種液体組成物を包含するものとする。液体噴射装置の具体例としては、例えば、液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ、面発光ディスプレイ、カラーフィルタの製造などに用いられる電極材や色材などの材料を分散または溶解のかたちで含む液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置であってもよい。さらに、時計やカメラ等の精密機械にピンポイントで潤滑油を噴射する液体噴射装置、光通信素子等に用いられる微小半球レンズ(光学レンズ)などを形成するために紫外線硬化樹脂等の透明樹脂液を基板上に噴射する液体噴射装置、基板などをエッチングするために酸又はアルカリ等のエッチング液を噴射する液体噴射装置を採用しても良い。そして、これらのうちいずれか一種の噴射装置および液体容器に本発明を適用することができる。

【符号の説明】

【0089】

1…キャリッジ

3S…サブタンクセット

3a〜3f…サブタンク

10A…第1検査部

10B…第2検査部

20…蓋部材

100…インクカートリッジ(メインタンク)

100a〜100f…メインタンク

101…インク収容部

102…空間

110…容器本体

1101…底部

1102…側壁

111…壁部

112…受圧板

113…壁部

114…フィルム

115…平面部

116…屈曲部

120…インク供給部

120a…供給孔

130a…大気開放孔

130b…通気口

132…サーペンタイン流路

140…空気導入部

142…大気開放孔130aの外周部分

144…シール部

145…腕部154の先端部分

146…コイルバネ

148…バネ座

150…伝達アーム

151…支持部

152…支点

153,154…腕部

160…コイルバネ

200…プリンター

210…給紙部

220…印刷部

230…排紙部

240…入出力部

2020…キャップ部

2030…ワイパー部

2100…キャリッジモーター

2101…駆動ベルト

2102…主走査ガイド部材

2103…インク供給路

A0…フィルム114の平面部115および受圧板112が変位する方向を示す矢印

A1…フィルム114の平面部115および受圧板112が変位する動作を示す矢印

A3…腕部153の動きを示す矢印

A4…腕部154の動きを示す矢印

A5…外部から導入される空気の流れを示す矢印

MS…主走査方向

P…印刷用紙

PB…大気開放孔130aの高さ方向の位置

PH…インク収容部101内の空隙の最上部の位置

PL…インク収容部101内の空隙の最下部の位置

PM…位置PLと位置PHの中間の位置

U…鉛直上方を示す矢印

【技術分野】

【0001】

本発明は、液体噴射装置に供給すべき液体を収容する液体容器に関するものである。

【背景技術】

【0002】

従来、液体噴射装置に供給すべき液体を収容する液体容器の方式としては、開放式と、密閉式と、半密閉式とがある。

【0003】

開放式の液体容器においては、液体が収容されている空間(以下「液体収容空間」という)内に、その液体が消費されるにつれて空気が導入される。このため、開放式の液体容器においては、液体収容空間内の液体が空気導入口から液体容器の外部に漏れないように、空気導入口に弁が設けられる。また、液体容器の外部に連通する空気導入口と、液体収容空間の間に、別途、空気室を設けることにより、液体の漏出を防止する態様もある。そして、液体容器においては、液体噴射装置が液体を消費しないときに、液体容器から液体噴射装置側に液体が流出しないように、液体容器内の液体は負圧に保たれる。このため、開放式の液体容器を使用する場合には、液体容器の出口側または液体噴射装置側に、液体を負圧に保つための負圧発生装置が設けられる。よって、開放式の液体容器を使用する態様においては、空気室や負圧発生装置などのために装置が小型化しにくいという問題がある。

【0004】

一方、密閉式の液体容器においては、液体収容空間の少なくとも一部が、可撓性を有する部材、たとえばシートで構成される。密閉式の液体容器においては、液体収容空間内に空気が導入されることはなく、液体が消費されるにつれて、このシートが変形して、液体収容空間は小さくなる。そして、可撓性のシートを収縮に抗して押し上げようとするバネによって、液体収容空間内が負圧に保たれる。その結果、液体噴射装置が液体を消費しないときには、液体容器から液体噴射装置側に液体が流出しない。密閉式の液体容器においては、開放式の液体容器のように空気室や負圧発生装置が必要ではないため、装置が小型化しやすい。しかし、負圧の発生を可撓性のシートおよびバネにたよるため、液体が消費されるにつれて負圧が増大し、液体容器の使用開始から終了に至るまで一定の負圧を実現し得ない、という問題がある。また、その結果として、液体容器内に使用しきれない液体が残留する、という問題もある。

【0005】

これら開放式の液体容器と密閉式の液体容器の両方の特性を備えた方式として、半密閉式の液体容器がある(たとえば、特許文献1)。半密閉式の液体容器においても、液体収容空間の少なくとも一部が、可撓性を有する部材、たとえばシートで構成される。液体が消費されるにつれて、シートが変形して、液体収容空間は小さくなる。可撓性のシートを付勢するバネによって液体収容空間内に負圧を発生させる点も、密閉式の液体容器と同様である。

【0006】

ただし、半密閉式の液体容器には、液体収容空間内に空気を導入するための空気導入口が設けられている。そして、シートが変形して、ある程度、液体収容空間が小さくなった時点で、空気導入口の弁が開いて液体収容空間内に空気が導入される。その結果、液体収容空間は、導入された空気の分だけ少し大きくなる。同時に、液体収容空間内の負圧は少し小さくなる(大気圧に近づく)。以降、半密閉式の液体容器においては、液体が消費されるにつれて、可撓性のシートを押し上げようとするバネによって負圧が増大し、空気導入口が開くたびに、負圧が少し小さくなる(大気圧に近づく)、という動きが繰り返される。その結果、液体容器の使用開始直後を除いて、液体容器の使用終了に至るまで、一定の範囲内で安定した負圧を実現し得る。その結果、液体容器内に残留する使用しきれない液体の量も、密閉式に比べて少なくなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−251826号公報

【0008】

しかし、上記の従来技術においては、開口部592(空気導入口)の弁体590は、容器外装563(液体容器)の外側から内側に向かって、開口部592を押圧することによって、開口部592を封止している。このため、外気温の上昇などにより容器外装563(液体容器)の内圧が高くなった場合には、弁体590が液体容器の外側に向かって押されて開口部592が開き、内部の液体が漏出してしまうという問題があった。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の課題の少なくとも一部を取り扱うためになされたものであり、液体噴射装置に供給すべき液体を収容する液体容器において、液体容器の内圧が高くなった場合にも、内部の液体が漏出しにくくなるようにすることを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0011】

[適用例1]

液体噴射装置に供給すべき液体を収容する液体容器であって、

液体を収容する収容部であって、前記液体を外部に送出するための液体送出口と、外部の空気を前記収容部内に導入するための空気導入口と、前記収容部の内部の圧力の減少に伴って前記収容部の容量が少なくなる方向に変形する変形部と、を備える収容部と、

前記空気導入口を開閉する空気導入部と、を備え、

前記空気導入部は、

前記収容部の内部において前記空気導入口の周りに設けられる第1の封止部と、

前記収容部の内部において変位可能に設けられ、前記第1の封止部を外部に向かって押圧することにより前記空気導入口を塞ぐことができる第2の封止部と、

前記第2の封止部を前記第1の封止部に向かって押圧する付勢部と、を備え、

前記変形部の前記変形を伝達されて、前記第2の封止部を前記第1の封止部から離す、液体容器。

【0012】

このような態様においては、空気導入口を閉じている際には、第2の封止部が、第1の封止部を外部に向かって押圧することによって空気導入口が塞がれている。このため、空気導入口を閉じている状態で液体容器の内圧が高くなった場合には、第2の封止部が、第1の封止部を外部に向かってより強固に押圧することとなる。よって、そのような場合にも、内部の液体が漏出しにくい。

【0013】

[適用例2]

適用例1の液体容器であって、

前記変形部は、

前記収容部の内部の圧力の減少によって変形しない剛体部と、

前記収容部の内部の圧力の減少に伴って変形して、前記収容部の容量が少なくなる方向に前記剛体部を変位させる可撓部と、を備え、

前記第2の封止部は、前記変位の方向に前記剛体部を投影したときに、前記剛体部と重ならない位置に設けられ、

前記空気導入部は、さらに、伝達部であって、

支点を中心に回動可能に設けられており、

前記支点に対して一方の側により、前記変位した前記剛体部と接触することができ、

前記支点に対して他方の側により、前記変位を前記第2の封止部に伝えることができる伝達部を備える、液体容器。

【0014】

伝達部が、剛体部と第2の封止部の間に配置されて、剛体部の変位をそのままの向きで第2の封止部に伝える態様においては、剛体部の変位が第2の封止部に伝わらない区間(以下、「空走区間」と呼ぶ)の長さは、収容部や空気導入部の構造や寸法に大きく制限される。しかし、上記のような態様とすれば、伝達部における支点の配置や、支点から剛体部と接触する部分までの距離、支点から第2の封止部に変位を伝える部分までの距離を変えることで、剛体部の変位をそのままの向きで第2の封止部に伝える態様に比べて、空走区間を自由に設けることができる。すなわち、適切に伝達部の構造を決定することで、空走区間を自由に設けることができる。

【0015】

なお、以下のような態様とすることも好ましい。

前記液体容器は、さらに、

前記収容部の内部に設けられ、前記剛体部を、前記収容部の容量が増大する方向に付勢する第2の付勢部を備える。

【0016】

このような態様とすれば、収容部内に負圧を発生させることができる。なお、可撓部自体が弾性を備え、変形に抗する弾性力、すなわち、収容部の容量を増大させようとする弾性力により、収容部内に負圧を発生させる態様とすることもできる。

【0017】

[適用例3]

適用例2の液体容器であって、

前記伝達部は、

前記支点から、前記変位した剛体部と接触する部分までの距離が、

前記支点から、前記変位を前記第2の封止部に伝える部分までの距離よりも長い、液体容器。

【0018】

このような態様とすれば、伝達部において、支点から剛体部と接触する部分までの距離が、支点から変位を第2の封止部に伝える部分までの距離よりも短い態様に比べて、剛体部の変位に起因する力を、より強い力に変換して第2の封止部に伝えることができる。このため、付勢部によって強い力で第2の封止部を第1の封止部に向かって押圧していても、剛体部の変位により、その付勢力に抗して、第2の封止部を第1の封止部から離すことができる。すなわち、上記の態様によれば、付勢部による付勢力をより強く設定することができる。その結果、定常状態において、より確実に空気導入口を封止することができる。

【0019】

[適用例4]

適用例2または3の液体容器であって、

前記液体容器が使用される際の姿勢において、

前記剛体部は、水平方向に変位し、

前記空気導入口は、前記剛体部の少なくとも一部よりも上側に位置する、液体容器。

【0020】

伝達部が、剛体部と第2の封止部の間にあって、剛体部の変位をそのままの向きで第2の封止部に伝える態様においては、第2の封止部は、変位の方向に剛体部を投影したときに、剛体部と重なる位置(高さ)に配さなければならない。よって、剛体部よりも高い位置に空気導入口を配することが難しい。しかし、上記のような態様においては、空気導入口は、剛体部と重ならない位置であって、剛体部の少なくとも一部よりも上側に位置する。このため、液体容器を使用している間において、空気導入口は、より早期に液面より上に位置することとなる。よって、空気導入口から空気を導入する際に、空気導入口から液体が漏出してしまう可能性を低くすることができる。

【0021】

[適用例5]

適用例1ないし4のいずれかの液体容器であって、

前記空気導入口は、前記液体容器が使用される際の姿勢において、前記収容部の上から1/2よりも上の位置にある、液体容器。

【0022】

このような態様とすれば、空気導入口が収容部の上から1/2よりも下の位置にある態様に比べて早い時期に、収容部内において液面が空気導入口よりも下に移動する。また、空気導入口が液面よりも下にあるときにも、空気導入口近傍における液体の圧力は、より小さい。このため、液体容器を使用している間において、空気導入口から空気を導入する際に、空気導入口から液体が漏出してしまう可能性が低い。

【0023】

[適用例6]

適用例2ないし4、ならびに適用例2ないし4のいずれかを限定した適用例5、のいずれかの液体容器であって、

前記剛体部は、凹部を有さず外に向かって凸である外形形状を有する板状部材であり、

前記可撓部は、

前記剛体部の外周において、前記剛体部に接続されまたは前記剛体部を支持する屈曲部であって、折りたたまれることと、折りたたまれていた状態から伸ばされることと、の少なくとも一方を、前記収容部の内部の圧力の変化に伴って実現される屈曲部を備える、液体容器。

【0024】

このような態様とすれば、屈曲部は、接続されまたは支持する剛体部の側の部分において、放射状に尾根と谷とを有する3次元形状とならない。よって、収容部の内部の圧力の変化に伴って、折りたたまれ、または、折りたたまれていた状態から伸ばされる際に、変形が拘束されたり、その拘束状態から解放されて急激に変形したりしにくい。よって、このような態様においては、収容部の内部の圧力が急激に変化する可能性を低減することができる。

【0025】

なお、「剛体部に接続されまたは剛体部を支持する屈曲部」は、直接、剛体部に接続されていたり、直接、剛体部を支持する態様とすることもでき、他の部材を介して剛体部に接続されていたり、他の部材を介して剛体部を支持する態様とすることもできる。

【0026】

[適用例7]

適用例1ないし6のいずれかの液体容器であって、

前記空気導入部は、前記収容部の内部に設けられる、液体容器。

【0027】

空気導入口に設けられた弁が、液体容器の外側に突出して設けられている態様においては、たとえば、それぞれ異なる液体を収容する複数の液体容器を並べて配する場合に、互いに突出部分が干渉しないように、間隔を開けて配さなければならない。このため、それら複数の液体容器が占める空間の大きさに対して、各液体容器が収容できる液体の量が少なくなる。しかし、上記のような態様とすれば、複数の液体容器を、従来技術に比べてより狭い間隔で配することができる。その結果、複数の液体容器が事実上、占める空間の大きさに対して、各液体容器が収容できる液体の量をより多くすることができる。

【0028】

[適用例8]

適用例1ないし7のいずれかの液体容器を備える液体噴射装置。

【0029】

なお、液体噴射装置は、媒体を搬送する第1の搬送部と、

液体容器から供給される前記液体を媒体に対して噴射する液体噴射部と、

前記液体噴射部と前記媒体とを前記搬送の方向と交わる方向に相対的に搬送する第2の搬送部と、を備えることが好ましい。

【0030】

このような態様の液体噴射装置においては、液体容器内部の液体が漏出して液体噴射装置の各構成部分や印刷媒体が汚れてしまう可能性が低い。

【0031】

なお、本発明は、以下に示すような種々の態様で実現することが可能である。

(1)液体容器、液体供給装置、液体供給方法。

(2)インク収容器、インク供給装置。

(3)液体消費装置、インクジェットプリンター。

【図面の簡単な説明】

【0032】

【図1】実施例のインクカートリッジ100の平面図および断面図。

【図2】伝達アーム150近傍のインクカートリッジ100の断面図。

【図3】第2実施例のプリンター200の構成の概略を示す斜視図。

【図4】印刷部220の構成を示す説明図。

【発明を実施するための形態】

【0033】

A.第1実施例:

(1)インクカートリッジの構成:

図1は、実施例のインクカートリッジ100の平面図および断面図である。図1の左上図が平面図であり、図1の右図が左上図の断面A−Aにおける断面図であり、図1の左下図が左上図の断面B−Bにおける断面図である。なお、技術の理解を容易にするため、各断面図において、断面の奥に見えるべき構成の一部を省略している。

【0034】

インクカートリッジ100は、家庭用またはオフィス用に使用される、たとえばA3用紙までの印刷が可能なプリンター用のインクカートリッジである。インクカートリッジ100は、バスタブ状の容器本体110と、容器本体110に組み合わされる蓋部材20と、を含む。容器本体110は、底部1101および側壁1102を備え、それらで囲まれた略直方体、より正確には六角柱状の空隙を含む。蓋部材20は、容器本体110と組み合わされてその空隙を封止し、略直方体のインクカートリッジ100の外殻を構成する板状の部材である。容器本体110および蓋部材20は、たとえば、ポリプロピレン(PP)やポリエチレン(PE)等の合成樹脂で形成される。なお、図1の左上側の平面図においては、技術の理解を容易にするため、蓋部材20および他の一部の部材をインクカートリッジ100から取り外した状態を示している。

【0035】

容器本体110の略直方体の空隙は、可撓性を有するフィルム114で封止されている。フィルム114は、外力を受けない状態において平面状である平面部115と、平面部115の周りに設けられ、外力を受けない状態において折れ曲がっている屈曲部116とを有する。平面部115の外形は、図1の左上図に破線で示すように、長方形の二つの角をそれぞれ直線で切断したような略六角形である。屈曲部116の外周は、図1の右図および左下図に示すように、容器本体110の側壁1102の上端部に溶着されている。このため、フィルム114は、容器本体110の側壁1102の上端からいったん底部1101に向かって落ち込み、底部1101から離れる向きに反転して、中央の平面部115に至る。このフィルム114と容器本体110とで区画される空間に、インクが収容される。一方、フィルム114と蓋部材20の間の空間102には、空気が収容される。フィルム114と容器本体110とで主として構成され、インクを収容する構造を、「インク収容部101」と呼ぶ。インク収容部101の容量は、フィルム114の屈曲部116が伸ばされ、または折り曲げられ、平面部115が変位することにより、変化する。

【0036】

容器本体110の底部1101の略中央には、コイルバネ160が配されている。コイルバネ160は、他端において、受圧板112を支持している。受圧板112は、フィルム114の平面部115と同じ形状をしている。すなわち、略六角形である。受圧板112は、フィルム114の平面部115と重なる位置において、コイルバネ160によって、平面部115および蓋部材20に向かって押しつけられている。すなわち、コイルバネ160は、インク収容部101の容量が増大する方向に受圧板112を付勢している。

【0037】

インク収容部101内のインクが消費されインクが占めていた容積が小さくなると、負圧が発生して、受圧板112およびフィルム114の平面部115が底部1101に向かって引き寄せられる(図1の矢印A0参照)。インクが消費された後の受圧板112の位置を、図1の右図および左下図において、破線および一点鎖線で示す。図に示されているように、フィルム114がインク収容部101内部の圧力変化に応じて変形するのに対して、受圧板112は、インク収容部101内部の圧力が変化しても、実質的に変形しない。しかし、フィルム114の変形に伴って、受圧板112は変位する。

【0038】

容器本体110の側壁1102には、液体消費装置としてのインクジェットプリンターにインクを供給するための供給孔120aを含むインク供給部120が設けられている。また、容器本体110の底部1101であって、コイルバネ160を挟んで供給孔120aと逆側の位置の角部の近傍には、インク収容部101に外部の空気を導入するための大気開放孔130aが設けられている。大気開放孔130aは、コイルバネ160の伸縮方向、すなわち、受圧板112が変位する方向A0について受圧板112を投射した場合に、受圧板112と重ならない位置に設けられる(図1の左上図参照)。

【0039】

インクカートリッジ100が使用される際には、インク供給部120が最下方に位置する姿勢であって、略直方体のインクカートリッジ100の2面がほぼ水平となる姿勢で、インクカートリッジ100は設置される。その際、大気開放孔130aは、インク収容部101内の空隙の最下部の位置PLと最上部の位置PHの中間の位置PMよりも上方の位置PBにある。この位置PBは、本実施例では、PL−PH間の位置のうちPHから10%以内の位置にある。この姿勢において受圧板112の大部分は、大気開放孔130aよりも下側に位置する(図1の左上図と右図参照)。

【0040】

容器本体110の底部1101であって、コイルバネ160を挟んで供給孔120aと逆側の位置の角部の近傍には、壁部113が設けられている。大気開放孔130aは、壁部113を挟んでコイルバネ160とは逆の側に設けられている。容器本体110の底部1101であって、壁部113を挟んで大気開放孔130aと向かい合う位置には、伝達アーム150が設けられている。

【0041】

図2は、伝達アーム150近傍のインクカートリッジ100の断面図である。図2は、図1の左上図の断面C−Cおける断面図である。伝達アーム150は、支点152を中心に鈍角をなす腕部153,154を備えている。壁部113の略中央には、他の部分に比べて低く設けられているスリットが設けられている。伝達アーム150の腕部154は、このスリットを越えて、大気開放孔130a上に至っている。一方、伝達アーム150の腕部153は、受圧板112が変位する方向について受圧板112を投射した場合に、その先端が受圧板112と重なる位置にまで、達している(図1の左上図参照)。伝達アーム150は、支点152において、一対の支持部151に両側を支持されており、支点152を中心として、所定の範囲で回転可能である(図2の矢印A3,A4参照)。伝達アーム150の支点152、ならびに腕部153,154は、ポリプロピレン(PP)やポリエチレン(PE)等の合成樹脂で形成される。

【0042】

伝達アーム150の腕部154の先端部分145は、コイルバネ146によって、底部1101の大気開放孔130aの側、すなわち、容器本体110の外側に向かって押しつけられている。コイルバネ146の他端は、バネ座148を介して蓋部材20に支持されている。腕部154の先端部分145のうち大気開放孔130aと向かい合う側には、環状のシール部144が設けられている。シール部144は、たとえば、エラストマーで形成される。コイルバネ146によって、腕部154の先端部分145が、底部1101の大気開放孔130aの外周を形成する部分142に押しつけられることにより、環状のシール部144によって大気開放孔130aがシールされる。すなわち、大気開放孔130aが封止される。

【0043】

このような構成においては、インク収容部101内部の圧力が高まった場合には、インク収容部101内にある伝達アーム150の腕部154の先端部分145は、その圧力によって、外部に向かって押しつけられることになる。このため、大気開放孔130aは、シール部144と、大気開放孔130aの外周を形成する部分142と、によってより強固にシールされる。よって、インク収容部101内部の圧力が高まった場合にも、インクが外部に漏れ出す可能性が低い。

【0044】

一方、伝達アーム150の腕部153の先端は、受圧板112が下降して所定の位置(図2において破線で示す受圧板112参照)に達すると受圧板112と接触する。そして、受圧板112がさらに下降すると、腕部153の先端は、受圧板112によって押し下げられる(図2において一転鎖線で示す受圧板112および腕部153参照)。すると、支点152を挟んで逆の側にある腕部154は上昇し、シール部144が底部1101の一部142から離れて、大気開放孔130aが開かれる。

【0045】

本実施例の伝達アーム150においては、腕部153が受圧板112から受けた動きを、支点152を介して、他の部位である腕部154における逆向きの動きに変換している。このため、大気開放孔130aと、大気開放孔130aを開閉するための構成(底部1101の一部142、シール部144、腕部154の先端部分145、コイルバネ146、バネ座148など)と、受圧板112とを一直線上に配する必要がない。よって、受圧板112が下降し始めてから腕部153の先端に接するまでの距離(空走区間)を、インク収容部101の高さに制限されることなく、自由に設計することができる。

【0046】

また、本実施例の伝達アーム150においては、伝達アーム150の支点152から腕部153の先端(受圧板112と接触する部分)までの長さL1は、支点152から腕部154の先端部分145(コイルバネ146によって付勢され、大気開放孔130aに押しつけられる部分)までの長さL2よりも長い(図2参照)。このため、腕部153の先端が受圧板112によって押される力よりも強い力で、大気開放孔130aの外周部分142からシール部144を離すことができる。よって、L1≦L2である態様に比べて、定常状態において、より強い力で大気開放孔130aの外周部分142に腕部154の先端を押しつけるように各要素(たとえば、コイルバネ146の弾性係数)を設計することができる。すなわち、定常状態においても、インクが外部に漏れ出す可能性が低くなるように、インクカートリッジを設計することができる。

【0047】

なお、底部1101のうち大気開放孔130aの外周を形成する部分142、シール部144、伝達アーム150、コイルバネ146、バネ座148は、大気開放孔130aを開閉する機能を果たす。これら底部1101の一部142、シール部144、伝達アーム150、コイルバネ146、バネ座148を、まとめて「空気導入部140」と呼ぶ。

【0048】

上記の構成においては、空気導入部140の各構成要素は、いずれもインクカートリッジ100の内部に設けられる。このため、空気導入部140の各構成要素を、容器本体110に対して同じ側から組み付けることができる。よって、インクカートリッジ100を製造する際に、容器本体110を反転する工程を省略することができ、インクカートリッジ100を容易に製造することができる。

【0049】

また、上記の構成においては、空気導入部140の各構成要素は、いずれもインクカートリッジ100の内部に設けられる。そして、インクカートリッジ100においては、蓋部材20の外側の面と、容器本体110の底部1101の外側の面は、ほぼ平らに設けられている(図1の右図および左下図参照)。このため、インクカートリッジ100を複数並べて配する場合に、互いに間隔を開けて配する必要がない。よって、空気導入部140に相当する構成の一部または全部がインクカートリッジ100外に設けられる態様や、蓋部材20の外側の面と、容器本体110の底部1101の外側に突出する構成を有する態様に比べて、小さい空間内に複数のインクカートリッジ100を配することができる。

【0050】

図1の左上図に示すように、容器本体110の底部1101であって、大気開放孔130aのさらに外側には、壁部111が設けられている。壁部111は、容器本体110の底部1101、側壁1102の一部、およびフィルム114とともに、インク収容部101を構成する。すなわち、フィルム114の外周の一部は、壁部111の上端に溶着される。そして、壁部111の外側(大気開放孔130aがある側とは逆の側)は、インク収容部101ではない。

【0051】

容器本体110の底部1101であって、壁部111を挟んで大気開放孔130aと向かい合う位置には、通気口130bが設けられている。通気口130bは、外部の大気をフィルム114と蓋部材20の間の空間102に導入するための構成である(図2の矢印A5参照)。このような構成とすることで、インク収容部101内の圧力が低下したときに、フィルム114の平面部115や受圧板112が、蓋部材20を離れて底部1101に近づく向きに変位することができる。

【0052】

底部1101のうちのインク収容部101とは逆の側(図1の右図において右側、同左下図において下側)の部分には、サーペンタイン流路132が設けられている。サーペンタイン流路132は、底部1101にジグザグに設けられた溝部と、その上にかぶせられたシートとによって構成される。サーペンタイン流路132は、一端の近傍において、大気開放孔130aおよび通気口130bと連通している。そして、サーペンタイン流路132の他端は、大気に開放されている。

【0053】

大気開放孔130aおよび通気口130bが直接、外部開放されておらず、サーペンタイン流路132を介して外部に接続される構成とすることで、インク収容部101や、フィルム114と蓋部材20の間の空間102と、外部との間で、頻繁に空気が行き来することを防止できる。その結果、インク収容部101や空間102への外気の導入を可能としつつ、インク収容部101内のインクの溶媒が蒸発してインクの粘度が上昇したり、インクが酸化したりする可能性を低減することができる。たとえば、空間102と外部との間で頻繁に空気が行き来する場合にも、フィルム114を透過してインク収容部101内のインクの溶媒(ここでは水)が蒸発し、インクの粘度が上昇するおそれがある。

【0054】

(2)インクカートリッジの動作:

インクカートリッジ100が未使用の状態においては、フィルム114の平面部115は、コイルバネ160によって、受圧板112を介して蓋部材20に向かって押しつけられている。すなわち、フィルム114と蓋部材20の間の空間102は、最小の状態にある。この状態において、フィルム114と容器本体110とで構成されるインク収容部101の内部は、インクで満たされている(図1の断面図および図2参照)。すなわち、インク収容部101内に空気は存在しない。このため、未使用のインクカートリッジ100が、搬送の際に揺すられたり、様々な姿勢で置かれたとしても、インク収容部101内のインクに気泡が混入することがない。その結果、インクカートリッジ100を使用する際に、微小な気泡が供給孔120aを介してインクジェットプリンターに送り出されることがない。よって、インクジェットプリンターの、たとえば、インク吐出用のピエゾ素子に気泡が入り、吐出不良を起こすことがない。

【0055】

インクカートリッジ100が使用される際には、インク供給部120が最下方に位置する姿勢であって、略直方体のインクカートリッジ100の2面がほぼ水平となる姿勢で、インクカートリッジ100は設置される(図1の右図および左上図参照)。すなわち、図1において、矢印Uで示す方向が鉛直上方となるような姿勢に、インクカートリッジ100は設置される。

【0056】

その後、供給孔120aからインクが送出されると、インク収容部101内のインクが減少する。この状態において、大気開放孔130aは、腕部154先端のシール部144によって封止されている。また、コイルバネ160は、受圧板112およびフィルム114を押し上げようとしている。このため、インク収容部101内のインクの体積が減少しているのに対して、インク収容部101の容量がほとんど減少せず、インク収容部101内の圧力が低下する。

【0057】

一方、フィルム114と蓋部材20の間の空間102は、通気口130bおよびサーペンタイン流路132を介して外部と連通している。このため、空間102の圧力は大気圧に保たれる。その結果、フィルム114の平面部115および受圧板112は、空間102内の空気の圧力によって、より圧力が低いインク収容部101の側に向かって押されて、矢印A0に示す方向に変位する。そして、変位が大きくなるにつれて増大するコイルバネ160の反力と、変位が大きくなるにつれて減少する空間102とインク収容部101との圧力差に起因する力と、が釣り合った位置において、平面部115および受圧板112は止まる。

【0058】

受圧板112が腕部153と接触するまでは、インクが消費されるにつれて、平面部115および受圧板112は底部1101に近づく(図1および図2の矢印A0参照)。

【0059】

インクカートリッジ100内のインクが消費され、受圧板112が腕部153と接触する位置よりも下に達すると(図2の一点鎖線で示す受圧板112参照)、前述のように、腕部153が受圧板112によって押し下げられて、腕部153が持ち上げられ、大気開放孔130aが開く(図2の一点鎖線で示す腕部153,154参照)。すると、大気開放孔130aからインク収容部101内に、外気が導入される。そして、インク収容部101内が大気圧になると、空間102とインク収容部101との圧力差が0となるため、コイルバネ160の力で、受圧板112およびフィルム114の平面部115が押し上げられる。その結果、腕部153を拘束するものがなくなる。一方で、腕部154は、コイルバネ146によって、底部1101の大気開放孔130aに向かって押されている。このため、腕部154の先端部分(より具体的にはシール部144)は、大気開放孔130aに押し戻され、大気開放孔130aは封止される。このとき、受圧板112は、図2において破線で示す位置、またはそれよりもやや上方にまで押し戻されている。

【0060】

なお、インク収容部101内に導入された空気は、インク収容部101内の上方(図1の矢印U参照)に集まる。一方、大気開放孔130aは、インク収容部101内において、上方の位置PBに配されている。このため、大気開放孔130aは、インク収容部101内に空気が導入され始めてから早期の段階で、インク液面よりも上に位置することになる。よって、大気開放孔130aが中間の位置PMよりも下方にある態様に比べて、大気開放孔130aからインクが漏れる可能性が低い。

【0061】

また、インクカートリッジ100は、いったん使用を開始されると、インクジェットプリンターから取り外されて、長時間輸送されたり、様々な姿勢に回転されたりする可能性は低い。このため、上記の動作の結果としてインク収容部101内に導入された空気が、気泡となってインクジェットプリンターに送り出される可能性は、インクカートリッジの使用開始前の状態においてインク収容部101内に空気がある態様に比べて、低い。

【0062】

その後、さらにインクが消費されて、受圧板112が腕部153と接触する位置よりも下に達すると、上述の動作が繰り返される。その結果、フィルム114の平面部115および受圧板112は、図1および図2において矢印A1で示すように、上下動を繰り返す。その際、受圧板112が底部1101に近い位置にあるほど、インク収容部101内の圧力は低く、受圧板112が底部1101から遠い位置にあるほど、インク収容部101内の圧力は高い。しかし、インク収容部101内の圧力は、大気圧と、大気圧未満の所定の圧力と、の間の範囲内に保たれる。その結果、供給孔120aからは、安定してインクジェットプリンターにインクを供給できる。なお、受圧板112が変位する方向(矢印A0,A1)は、インクカートリッジ100が使用される際の姿勢にあるとき、水平方向である(図1の右図参照)。

【0063】

上記の構成においては、受圧板112を備えるため、コイルバネ160の力を受圧板112を介して均等にフィルム114に伝えることができる。また、空間102とインク収容部101との圧力差に起因する力を、受圧板112を介して、安定的に伝達アーム150の腕部153に伝えることができる。

【0064】

上記の態様においては、大気開放孔130aを開閉する際には、できるだけ受圧板112の中央に近い位置において、受圧板112の変位を受け取って、大気開放孔130aを開閉することが好ましい。受圧板112は、底部1101に対して常に平行な姿勢を保って変位するとは限らず、底部1101に対して傾く可能性もあるためである。一方で、上述のように、大気開放孔130aは、インク収容部101内において、上方の位置PBに配されることが好ましい(図1の左上図および右図参照)。このため、大気開放孔130aは、底部1101の端の近傍に設けられることが好ましい。

【0065】

本実施例においては、伝達アーム150によって、腕部153が受圧板112から受けた動きを、他の部位である腕部154における逆向きの動きに伝達している。そのような構成により、本実施例は、圧力差に起因する力を受圧板112の中央に近い位置で安定して受け取ることと、底部1101の端に設けられる大気開放孔130aを開閉することと、の両立を達成している。

【0066】

また、受圧板112および平面部115が凹部を有する形状、たとえば、星形のような形状である場合には、屈曲部116は、受圧板112および平面部115との接続部分において、放射状に尾根と谷とを有する3次元形状となる。そのような態様においては、収容部の内部の圧力の変化に伴って受圧板112および平面部115が変位し、それに伴って屈曲部116が折りたたまれ、または、折りたたまれていた状態から伸ばされる際に(図1および図2の矢印A1参照)、屈曲部116が折れ曲がりにくくなる場合がある。

そして、インク収容部101内部の圧力がある程度、低下した後、尾根部や谷部が急激に折れ曲がる場合がある。また、いったん折りたたまれ重なり合った部分が、摩擦のために円滑に伸ばされなくなる可能性もある。そして、インク収容部101内部の圧力がある程度、高まった後、折りたたまれ重なり合った部分が急に伸ばされる可能性がある。そのような場合には、インク収容部101内の圧力も急激に変化(上昇および下降)する。このため、供給孔120aから、安定してインクジェットプリンターにインクを供給できない。

【0067】

しかし、上記の構成においては、受圧板112および平面部115の外形は、凹部を有さず外に向かって凸の形状である略六角形である。このため、平面部115を囲むように接続されている屈曲部116は、谷状の部分を有さない。よって、屈曲部116は、安定して折りたたまれ、または伸ばされることができる。すなわち、受圧板112および平面部115が変位し、それに伴って屈曲部116が変形される際に、屈曲部116が急激な変形を起こすことがない。よって、インク収容部101内の圧力が急激に変化することがない。

【0068】

なお、本実施例におけるインク収容部101(容器本体110、フィルム114)が、[課題を解決するための手段]における「収容部」に相当する。供給孔120aが「液体送出口」に相当する。大気開放孔130aが「空気導入口」に相当する。受圧板112およびフィルム114が「変形部」に相当する。空気導入部140(底部1101の一部142、シール部144、伝達アーム150、コイルバネ146、バネ座148)が、「空気導入部」に相当する。容器本体110の底部1101であって大気開放孔130aの外周を構成する部分142が、「第1の封止部」に相当する。伝達アーム150の腕部154の先端部分145およびシール部144が、「第2の封止部」に相当する。コイルバネ146が、「付勢部」に相当する。

【0069】

本実施例における受圧板112が、[課題を解決するための手段]における「剛体部」に相当する。フィルム114が、「可撓部」に相当する。伝達アーム150が、「伝達部」に相当する。屈曲部116が、「屈曲部」に相当する。

【0070】

B.第2実施例:

図3は、第2実施例のプリンター200の構成の概略を示す斜視図である。このプリンター200は、例えばJIS規格のA列0番用紙やB列0番用紙やロール紙といった比較的大型の印刷用紙Pに対応したプリンターである。印刷用紙Pは、給紙部210から印刷部220に供給される。印刷部220は、供給された印刷用紙Pにインクを吐出することによって印刷を行う。印刷部220で印刷された印刷用紙Pは、排紙部230に排出される。印刷部220の上面には、印刷モードなどの入力が可能なキーと、表示部とを含む入出力部240が設けられている。

【0071】

図4は、印刷部220の構成を示す説明図である。印刷部220は、複数の印刷ヘッドが設置されたキャリッジ1を有している。このキャリッジ1には、印刷ヘッドが利用するインクを一時的に貯留する複数のサブタンクセット3Sが搭載されている。キャリッジ1は、キャリッジモーター2100によって駆動される駆動ベルト2101に連結されており、主走査ガイド部材2102に案内されて、主走査方向MSに沿って移動することが可能である。印刷を行う場合には、キャリッジ1は主走査方向に移動しながら、ノズルから印刷用紙Pにインクを吐出して印刷を行う。一方、印刷用紙Pは、副走査方向SSに沿って搬送される。

【0072】

キャリッジ1の主走査方向の移動範囲における印刷用紙Pの両端部には、ノズルの吐出検査を行う第1検査部10Aと第2検査部10Bとが設けられている。第2検査部10Bの横には、ノズルのワイピングを行うワイパー部2030と、ノズル群を密封してクリーニングを行うキャップ部2020と、サブタンクセット3Sにインクを供給するための複数のメインタンク100a〜100fとが設けられている。各メインタンク100a〜100fは、第1実施例で説明したインクカートリッジ100の構成を備える。なお、メインタンク100a〜100fをまとめて「メインタンク100」と呼ぶ。

【0073】

サブタンクセット3Sとメインタンク100とはインク供給路2103によって接続されている。この実施例では、ブラックK、シアンC、淡シアンLC、マゼンタM、淡マゼンタLM、イエローYの6種類のインクのサブタンク3a〜3fがある。これらの6つのサブタンク3a〜3fは、対応する6つのメインタンク100a〜100fにそれぞれ接続されている。但し、利用可能なインクは6種類に限らず、4種類のインク(例えば、ブラックK、シアンC、マゼンタM、イエローY)や、7種類のインク(例えば、ブラックK、淡ブラックLK、シアンC、淡シアンLC、マゼンタM、淡マゼンタLM、イエローY)を利用することもできる。

【0074】

メインタンク100a〜100fは、並べて配される。各メインタンク100a〜100fにおいては、第1実施例で説明したように、蓋部材20の外側の面と、容器本体110の底部1101の外側の面は、ほぼ平らに設けられている(図1の右図および左下図参照)。このため、各メインタンク100a〜100fは、互いに近接して配することができる。よって、蓋部材20の外側の面と、容器本体110の底部1101の外側に突出する構成を有する態様に比べて、小さい空間内にメインタンク100a〜100fを配することができる。

【0075】

本実施例におけるプリンター200が、[課題を解決するための手段]における「液体噴射装置」に相当する。給紙部210が「第1の搬送部」に相当する。印刷部220の印刷ヘッドが「液体噴射部」に相当する。キャリッジ1、キャリッジモーター2100、駆動ベルト2101、主走査ガイド部材2102が、「第2の搬送部」に相当する。

【0076】

C.変形例:

C1.変形例1:

上記実施例においては、支点152を中心に回動可能な伝達アーム150(腕部153,154)によって、受圧板112の変位が、先端部145およびシール部144に伝えられる。しかし、受圧板112の変位を先端部145およびシール部144に伝える構成は、他の態様とすることもできる。たとえば、回転ではなく、平行移動など、全体が変位する構成により、受圧板112の変位を伝える態様とすることもできる。また、リンクを介して受圧板112の変位を伝える態様とすることもできる。前者の態様においては、受圧板112の変位を、そのままの方向の変位や、その変位の方向との間でなす角が90度以内である他の方向の変位として、先端部145に伝えることができる。後者の態様においては、受圧板112の変位の方向を任意の方向に変換して、受圧板112の変位を部分145に伝えることができる。

【0077】

すなわち、伝達部は、変形部の変形を、そのままの向きで第2の封止部に伝える態様であってもよいし、変形部の変形を、異なる向きに変換して、第2の封止部に伝える態様であってもよい。そして、変形部としての受圧板112やフィルム114の変位や変形を、第2の封止部としての部分145に、変位や力として、伝えることができるものであればよい。

【0078】

C2.変形例2:

上記実施例においては、伝達アーム150の支点152から腕部153の先端までの長さL1は、支点152から腕部154の先端部分145までの長さL2よりも長い。しかし、L1≦L2である態様とすることもできる。

【0079】

C3.変形例3:

上記実施例において、フィルム114の平面部115および受圧板112は、インクカートリッジ100を使用する際に、水平方向に移動する(図1および図2の矢印A0,A1)。しかし、収容部内の圧力変化に伴って変位する構成が、例えば、鉛直方向に変位する態様とすることもでき、鉛直や水平以外の他の方向に変位する態様とすることもできる。ただし、収容部内の圧力変化に伴って変位する構成が、水平方向、または水平方向から鉛直面内において45度以内の角度をなす方向に移動する態様においては、収容部内の圧力変化に伴って変位する構成と干渉しない位置であって、インク収容部101の上方の位置に、大気開放孔130aや空気導入部140を設けることが容易である。

【0080】

C4.変形例4:

上記実施例においては、大気開放孔130aは、インク収容部101内の空隙の最下部PLから最上部PHの間の位置のうち、最上部PHから10%以内の位置PBにある。しかし、大気開放孔130aは他の位置に設けることもできる。ただし、大気開放孔130aは、インク収容部101内の空隙の最下部PLから最上部PHの間の位置のうち、最上部PHから50%以内の位置に設けることが好ましく、25%以内の位置に設けることがさらに好ましい。

【0081】

C5.変形例5:

上記実施例においては、受圧板112およびフィルム114の平面部115は、略六角形の外形形状を有している。しかし、受圧板112および平面部115は、略六角形に限らず、様々な形状とすることができる。ただし、三日月型や星形のように凹部を有する形状ではなく、外に向かって凸の形状とすることが好ましい。たとえば、多角形である場合には、角の内角の大きさが180度未満であることが好ましい。

【0082】

C6.変形例6:

上記実施例においては、空気導入部140のすべての構成(底部1101の一部142、シール部144、伝達アーム150、コイルバネ146、バネ座148など)が、インクカートリッジ100の容器本体110の底部1101よりも内側(インク収容部101の空隙の側)に設けられている。しかし、空気導入部140の一部の構成を、インクカートリッジ100の外殻としてのインク収容部101よりも外側に設けることもできる。

【0083】

C7.変形例7:

上記実施例においては、シール部144がエラストマーで設けられており、容器本体110の一部である、大気開放孔130aの外周を形成する部分142は、ポリプロピレン(PP)やポリエチレン(PE)等の合成樹脂で形成される。すなわち、第1の封止部としての部分142は、容器本体110の他の部分に比べてより柔軟性を有しているわけではない。そして、第2の封止部の一部としてのシール部144が、容器本体110や伝達アーム150の他の部分に比べてより柔軟性を有している。しかし、第2の封止部が、容器本体110や伝達アーム150の他の部分に比べてより柔軟性や弾性を有し、第1の封止部はそのような柔軟性や弾性を有さない態様とすることもできる。ただし、第1と第2の封止部は、少なくとも一方が、液体容器の外殻を構成する部材に比べて、より弾性変形しやすいことが好ましい。そのような態様とすれば、より小さい力でより高度に空気導入口を封止することができる。

【0084】

C8.変形例8:

上記実施例においては、インクが消費される前の状態において、受圧板112は、コイルバネ160によって付勢されている。しかし、インクが消費され、インク収容部101の容量がある程度小さくなった後に、コイルバネ160が受圧板112を、負圧による変位に抗する向きに、付勢する態様とすることもできる。受圧板112は、コイルバネ160によって付勢される前の状態においては、たとえば、インクの消費に起因する変形にフィルムが抗する弾性力によって、インク収容部101内に負圧を発生させることができる。

【0085】

C9.変形例9:

上記実施例においては、各部を付勢するバネとして、コイルバネが採用されている。しかし、各部を付勢する構成としては、板バネや、柔軟性を有する樹脂製の部材など、他の様々な態様を採用することができる。

【0086】

C10.変形例10:

上記実施例では、インクカートリッジ100は、家庭用またはオフィス用に使用されるプリンター用のインクカートリッジである。しかし、本発明の液体容器としてのインクカートリッジは、業務用に使用される大型のプリンターのインクカートリッジに適用することもできる。

【0087】

また、上記第2実施例では、印刷ヘッドおよびサブタンクが設置されたキャリッジ1とは別に、メインタンクとしてインクカートリッジ100が設置されるインクジェットプリンター(いわゆるオフキャリッジタイプのプリンター、図3および図4参照)を例示した。しかし、本発明の液体容器は、カートリッジ装着部が印刷ヘッドと一体になって印刷媒体の紙巾方向に往復移動するインクジェットプリンター(いわゆるオンキャリッジタイプのプリンター)にも適用可能である。

【0088】

C11.変形例11:

上記実施例及び変形例では、インクジェットプリンターと、インクカートリッジについて説明したが、本発明は、インク以外の他の液体を噴射したり吐出したりする液体噴射装置に用いても良く、また、そのような液体を収容した液体容器にも適用可能である。本発明の液体容器は、微小量の液滴を吐出させる液体噴射ヘッド等を備える各種の液体消費装置に流用可能である。なお、「液滴」とは、上記液体噴射装置から吐出される液体の状態をいい、粒状、涙状、糸状に尾を引くものも含むものとする。また、ここでいう「液体」とは、液体噴射装置が噴射させることができるような材料であれ良い。例えば、物質が液相であるときの状態のものであれば良く、粘性の高い又は低い液状態、ゾル、ゲル水、その他の無機溶剤、有機溶剤、溶液、液状樹脂、液状金属(金属融液)のような流状態、また物質の一状態としての液体のみならず、顔料や金属粒子などの固形物からなる機能材料の粒子が溶媒に溶解、分散または混合されたものなどを含む。また、液体の代表的な例としては上記実施例の形態で説明したようなインクや液晶等が挙げられる。ここで、インクとは一般的な水性インクおよび油性インク並びにジェルインク、ホットメルトインク等の各種液体組成物を包含するものとする。液体噴射装置の具体例としては、例えば、液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ、面発光ディスプレイ、カラーフィルタの製造などに用いられる電極材や色材などの材料を分散または溶解のかたちで含む液体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置であってもよい。さらに、時計やカメラ等の精密機械にピンポイントで潤滑油を噴射する液体噴射装置、光通信素子等に用いられる微小半球レンズ(光学レンズ)などを形成するために紫外線硬化樹脂等の透明樹脂液を基板上に噴射する液体噴射装置、基板などをエッチングするために酸又はアルカリ等のエッチング液を噴射する液体噴射装置を採用しても良い。そして、これらのうちいずれか一種の噴射装置および液体容器に本発明を適用することができる。

【符号の説明】

【0089】

1…キャリッジ

3S…サブタンクセット

3a〜3f…サブタンク

10A…第1検査部

10B…第2検査部

20…蓋部材

100…インクカートリッジ(メインタンク)

100a〜100f…メインタンク

101…インク収容部

102…空間

110…容器本体

1101…底部

1102…側壁

111…壁部

112…受圧板

113…壁部

114…フィルム

115…平面部

116…屈曲部

120…インク供給部

120a…供給孔

130a…大気開放孔

130b…通気口

132…サーペンタイン流路

140…空気導入部

142…大気開放孔130aの外周部分

144…シール部

145…腕部154の先端部分

146…コイルバネ

148…バネ座

150…伝達アーム

151…支持部

152…支点

153,154…腕部

160…コイルバネ

200…プリンター

210…給紙部

220…印刷部

230…排紙部

240…入出力部

2020…キャップ部

2030…ワイパー部

2100…キャリッジモーター

2101…駆動ベルト

2102…主走査ガイド部材

2103…インク供給路

A0…フィルム114の平面部115および受圧板112が変位する方向を示す矢印

A1…フィルム114の平面部115および受圧板112が変位する動作を示す矢印

A3…腕部153の動きを示す矢印

A4…腕部154の動きを示す矢印

A5…外部から導入される空気の流れを示す矢印

MS…主走査方向

P…印刷用紙

PB…大気開放孔130aの高さ方向の位置

PH…インク収容部101内の空隙の最上部の位置

PL…インク収容部101内の空隙の最下部の位置

PM…位置PLと位置PHの中間の位置

U…鉛直上方を示す矢印

【特許請求の範囲】

【請求項1】

液体噴射装置に供給すべき液体を収容する液体容器であって、

液体を収容する収容部であって、前記液体を外部に送出するための液体送出口と、外部の空気を前記収容部内に導入するための空気導入口と、前記収容部の内部の圧力の減少に伴って前記収容部の容量が少なくなる方向に変形する変形部と、を備える収容部と、

前記空気導入口を開閉する空気導入部と、を備え、

前記空気導入部は、

前記収容部の内部において前記空気導入口の周りに設けられる第1の封止部と、

前記収容部の内部において変位可能に設けられ、前記第1の封止部を外部に向かって押圧することにより前記空気導入口を塞ぐことができる第2の封止部と、

前記第2の封止部を前記第1の封止部に向かって押圧する付勢部と、を備え、

前記変形部の前記変形を伝達されて、前記第2の封止部を前記第1の封止部から離す、液体容器。

【請求項2】

請求項1記載の液体容器であって、

前記変形部は、

前記収容部の内部の圧力の減少によって変形しない剛体部と、

前記収容部の内部の圧力の減少に伴って変形して、前記収容部の容量が少なくなる方向に前記剛体部を変位させる可撓部と、を備え、

前記第2の封止部は、前記変位の方向に前記剛体部を投影したときに、前記剛体部と重ならない位置に設けられ、

前記空気導入部は、さらに、伝達部であって、

支点を中心に回動可能に設けられており、

前記支点に対して一方の側により、前記変位した前記剛体部と接触することができ、

前記支点に対して他方の側により、前記変位を前記第2の封止部に伝えることができる伝達部を備える、液体容器。

【請求項3】

請求項2記載の液体容器であって、

前記伝達部は、

前記支点から、前記変位した剛体部と接触する部分までの距離が、

前記支点から、前記変位を前記第2の封止部に伝える部分までの距離よりも長い、液体容器。

【請求項4】

請求項2または3に記載の液体容器であって、

前記液体容器が使用される際の姿勢において、

前記剛体部は、水平方向に変位し、

前記空気導入口は、前記剛体部の少なくとも一部よりも上側に位置する、液体容器。

【請求項5】

請求項1ないし4のいずれかに記載の液体容器であって、

前記空気導入口は、前記液体容器が使用される際の姿勢において、前記収容部の上から1/2よりも上の位置にある、液体容器。

【請求項6】

請求項2ないし4、ならびに請求項2ないし4のいずれかに従属する請求項5、のいずれかに記載の液体容器であって、

前記剛体部は、凹部を有さず外に向かって凸である外形形状を有する板状部材であり、

前記可撓部は、

前記剛体部の外周において、前記剛体部に接続されまたは前記剛体部を支持する屈曲部であって、折りたたまれることと、折りたたまれていた状態から伸ばされることと、の少なくとも一方を、前記収容部の内部の圧力の変化に伴って実現される屈曲部を備える、液体容器。

【請求項7】

請求項1ないし6のいずれかに記載の液体容器であって、

前記空気導入部は、前記収容部の内部に設けられる、液体容器。

【請求項8】

請求項1ないし7のいずれかに記載の液体容器を備える液体噴射装置。

【請求項1】

液体噴射装置に供給すべき液体を収容する液体容器であって、

液体を収容する収容部であって、前記液体を外部に送出するための液体送出口と、外部の空気を前記収容部内に導入するための空気導入口と、前記収容部の内部の圧力の減少に伴って前記収容部の容量が少なくなる方向に変形する変形部と、を備える収容部と、

前記空気導入口を開閉する空気導入部と、を備え、

前記空気導入部は、

前記収容部の内部において前記空気導入口の周りに設けられる第1の封止部と、

前記収容部の内部において変位可能に設けられ、前記第1の封止部を外部に向かって押圧することにより前記空気導入口を塞ぐことができる第2の封止部と、

前記第2の封止部を前記第1の封止部に向かって押圧する付勢部と、を備え、

前記変形部の前記変形を伝達されて、前記第2の封止部を前記第1の封止部から離す、液体容器。

【請求項2】

請求項1記載の液体容器であって、

前記変形部は、

前記収容部の内部の圧力の減少によって変形しない剛体部と、

前記収容部の内部の圧力の減少に伴って変形して、前記収容部の容量が少なくなる方向に前記剛体部を変位させる可撓部と、を備え、

前記第2の封止部は、前記変位の方向に前記剛体部を投影したときに、前記剛体部と重ならない位置に設けられ、

前記空気導入部は、さらに、伝達部であって、

支点を中心に回動可能に設けられており、

前記支点に対して一方の側により、前記変位した前記剛体部と接触することができ、

前記支点に対して他方の側により、前記変位を前記第2の封止部に伝えることができる伝達部を備える、液体容器。

【請求項3】

請求項2記載の液体容器であって、

前記伝達部は、

前記支点から、前記変位した剛体部と接触する部分までの距離が、

前記支点から、前記変位を前記第2の封止部に伝える部分までの距離よりも長い、液体容器。

【請求項4】

請求項2または3に記載の液体容器であって、

前記液体容器が使用される際の姿勢において、

前記剛体部は、水平方向に変位し、

前記空気導入口は、前記剛体部の少なくとも一部よりも上側に位置する、液体容器。

【請求項5】

請求項1ないし4のいずれかに記載の液体容器であって、

前記空気導入口は、前記液体容器が使用される際の姿勢において、前記収容部の上から1/2よりも上の位置にある、液体容器。

【請求項6】

請求項2ないし4、ならびに請求項2ないし4のいずれかに従属する請求項5、のいずれかに記載の液体容器であって、

前記剛体部は、凹部を有さず外に向かって凸である外形形状を有する板状部材であり、

前記可撓部は、

前記剛体部の外周において、前記剛体部に接続されまたは前記剛体部を支持する屈曲部であって、折りたたまれることと、折りたたまれていた状態から伸ばされることと、の少なくとも一方を、前記収容部の内部の圧力の変化に伴って実現される屈曲部を備える、液体容器。

【請求項7】

請求項1ないし6のいずれかに記載の液体容器であって、

前記空気導入部は、前記収容部の内部に設けられる、液体容器。

【請求項8】

請求項1ないし7のいずれかに記載の液体容器を備える液体噴射装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−140189(P2011−140189A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−2940(P2010−2940)

【出願日】平成22年1月8日(2010.1.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月8日(2010.1.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]