液体容器

【課題】空気通路を通じて液体収容部に空気を取り入れる液体容器に検出部材を設けた場合に、検出部材の表面に気泡が付着することを抑制可能な技術の提供を目的とする。

【解決手段】内部に液体を収容する液体収容部内に検出部材が設けられた液体容器において、液体容器の外部から空気通路を通じて取り入れた空気を液体収容部内に供給する空気口を、検出部材よりも上方に設けることとする。こうすれば、検出部材よりも上方で気泡が発生するので、検出部材への気泡の付着を抑制することが可能となる。

【解決手段】内部に液体を収容する液体収容部内に検出部材が設けられた液体容器において、液体容器の外部から空気通路を通じて取り入れた空気を液体収容部内に供給する空気口を、検出部材よりも上方に設けることとする。こうすれば、検出部材よりも上方で気泡が発生するので、検出部材への気泡の付着を抑制することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を噴射する液体噴射装置に装着されて、内部に液体を収容可能な液体容器に関する。

【背景技術】

【0002】

いわゆるインクジェットプリンターなどのように、噴射ノズルからインクなどの液体を噴射する液体噴射装置には、液体の供給源として、内部に液体を収容したインクカートリッジなどの液体容器が搭載される。液体容器は、液体噴射装置に対して着脱可能に搭載されており、内部の液体が無くなると、新しい液体容器に交換することが可能である。

【0003】

また、液体容器の液体収容部と大気開放口とが空気通路で接続され、空気通路の途中に大気開放口からの液体の漏出を防ぐための空気室が設けられた液体容器が提案されている(特許文献1)。この液体容器では、空気室からの空気通路が液体収容部の底部付近に接続されており、液体収容部内の液体が消費されると、空気通路を通じて液体収容部の底部付近から空気が取り入れられる。

【0004】

また、液体容器の交換時期(液体収容部の液体が無くなった時期)を使用者に知らせる目的で、以下のように液体の残量を検出する技術が提案されている。すなわち、液体収容部の底部にプリズムを設けておき、発光素子からプリズムに光を入射して、反射した光を受光素子で検出する。プリズムの表面が液体から露出していない状態(液体収容部に液体が残っている状態)では光が戻ってこないので受光素子で検出されないが、プリズムが液体から露出すると、プリズムで反射した光が受光素子で検出される。従って、発光素子からの光が受光素子で検出されたか否かによって液体収容部内の液体の残量を検出することができる(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−253328号公報

【特許文献2】特開2009−132157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の液体容器のように液体収容部の底部付近から空気が取り入れられる液体容器では、液体収容部にプリズムを設けた場合にプリズムの表面に気泡が付着することがあるという問題があった。また、プリズムを設ける場合に限らず、液体と接触する表面の状態から液体の残量を検出する検出部材を液体収容部の底部に設ける場合にも同様の問題が起こり得る。このように気泡が付着した状態の検出部材を用いて液体収容部内の液体の残量を検出する場合、液体の残量を誤検出してしまうことがあるという問題があった。

【0007】

この発明は、従来の技術が有する上述した課題を解決するためになされたものであり、空気通路を通じて液体収容部に空気を取り入れる液体容器に検出部材を設けた場合に、検出部材の表面に気泡が付着することを抑制可能な技術の提供を目的とする。

【課題を解決するための手段】

【0008】

上述した課題の少なくとも一部を解決するために、本発明の液体容器は次の構成を採用した。すなわち、

液体消費装置に着脱可能に装着される液体容器であって、

前記液体消費装置に供給する液体を内部に収容可能な液体収容部と、

前記液体容器の外部から空気通路を通じて取り入れた空気を該液体収容部内に供給する空気口と、

前記液体収容部内に設けられて、外部からの入力に対する応答が該液体収容部内の液体の状態によって変化する検出部材と

を備え、

前記液体収容部内には、該液体収容部内の液体の消費が開始される前において、前記液体容器を前記液体消費装置に装着した状態での前記空気口の上方の位置まで液体が満たされており、

前記空気口は、前記液体容器を前記液体消費装置に装着した状態での前記検出部材の位置よりも上方に設けられていることを要旨とする。

【0009】

このような本発明の液体容器においては、液体容器が液体消費装置に装着されて、液体収容部内の液体が液体消費装置に供給されることに伴い、液体容器の外部から空気通路を通じて液体収容部内に空気が取り入れられる。このとき空気の取入れ口となる空気口が、液体収容部内の検出部材よりも上方に設けられている。

【0010】

液体の消費が開始される前において、液体収容部内には空気口の上方の位置まで液体が満たされているので、液体収容部内に空気が取り入れられることに伴って空気口から気泡が発生する。しかし、その気泡は検出部材よりも上方で発生するので、検出部材に気泡が付着することを回避することができる。その結果、検出部材を用いて液体の残量を検出する場合に、気泡の影響で液体の残量を誤検出してしまうことを回避することが可能となる。

【0011】

また、上述した本発明の液体容器においては、液体容器を液体消費装置に装着した状態での液体収容部の上方側の面に近接する位置に空気口を設けることとしてもよい。

【0012】

このように空気口を設けると、液体消費装置への液体の供給に伴い液体収容部内の液体の液面が降下していく過程で、空気口を早期に液面から露出させることができる。こうして液面から露出した後は空気口から気泡が発生しなくなるので、早期に気泡の発生が無くなることで、検出部材への気泡の付着を更に抑制することができ、その結果として液体残量の誤検出を更に抑制することが可能となる。

【0013】

また、上述した本発明の液体容器においては、空気通路の少なくとも一部に空気通路が蛇行する部分を設けることとしてもよい。こうすれば、液体収容部内と液体容器の外部との間の距離を長くとることができるので、液体収容部内と液体容器の外部と間の水蒸気圧の勾配を緩やかにすることができる。その結果、液体収容部内の液体の水分が空気通路から外部に蒸発することを抑制することが可能となる。

【0014】

また、上述した本発明の液体容器においては、液体収容部から空気通路に流入した液体を貯留する目的で、空気通路の途中に部屋を設けることとしてもよい。

【0015】

こうすれば、外部の温度変化によって液体収容部内の空気が膨張したり、あるいは液体容器の姿勢が変化したりするなどして、液体収容部から液体容器の外部に向けてインクが逆流した場合に、空気通路の途中の部屋に液体を貯留して外部に液体が漏れることを防ぐことが可能となる。

【図面の簡単な説明】

【0016】

【図1】本実施例の液体噴射装置の大まかな構成を示した説明図である。

【図2】本実施例のインクカートリッジの構造を示した分解斜視図である。

【図3】本実施例のインクカートリッジの内部構造を示した平面図である。

【図4】プリズムを用いてインクカートリッジ内のインクの残量を検出する様子を示した説明図である。

【図5】本実施例の第2インク室の取入口の位置によって、プリズムの反射面に気泡が付着することが抑制される理由を示した説明図である。

【図6】変形例のインクカートリッジに取入口が設けられる位置を示した説明図である。

【発明を実施するための形態】

【0017】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.インクジェットプリンターの構成:

B.インクカートリッジの構造:

C.インク残量の検出方法:

D.変形例:

【0018】

A.インクジェットプリンターの構成 :

図1は、いわゆるインクジェットプリンターを例に用いて本実施例の液体噴射装置の大まかな構成を示した説明図である。図示されているように、インクジェットプリンター10は、主走査方向に往復動しながら印刷媒体2上にインクドットを形成するキャリッジ20と、キャリッジ20を往復動させる駆動機構30などから構成されている。キャリッジ20には、インクを収容したインクカートリッジ100(液体容器)や、インクカートリッジ100が装着されるキャリッジケース22や、インクを噴射する噴射ヘッド24などが設けられている。噴射ヘッド24の底面側(印刷媒体2に向いた側)には複数の噴射ノズルが設けられており、インクカートリッジ100内のインクを噴射ヘッド24に導いて、噴射ノズルから印刷媒体2にインクを噴射することが可能である。

【0019】

尚、図示したインクジェットプリンター10では、シアン色、マゼンタ色、イエロー色、黒色の4種類のインクを用いてカラー画像を印刷することが可能であり、これに対応して噴射ヘッド24にはインクの種類毎に噴射ノズルが設けられている。そして、それぞれの噴射ノズルには、対応するインクカートリッジ100から供給通路(図示せず)を介してインクが供給される。

【0020】

キャリッジ20を往復動させる駆動機構30は、内側に複数の歯形が形成されたタイミングベルト32や、タイミングベルト32を駆動するための駆動モーター34などから構成されている。タイミングベルト32の一部はキャリッジケース22に固定されており、タイミングベルト32を駆動すると、主走査方向に延設されたガイドレールによってガイドしながら、キャリッジ20を主走査方向に往復動させることが可能となる。

【0021】

また、インクジェットプリンター10の印刷領域外の位置には、インクカートリッジ100内のインクの残量を光学的に検出するための検出部200が設けられている。詳しくは後述するが、検出部200の内部には、発光部および受光部が設けられており、キャリッジ20の移動に伴ってインクカートリッジ100が検出部200の上方を通過する際に発光部から光を発し、その光を受光部が受けるか否かによってインクカートリッジ100内のインクの残量を検出する。尚、本実施例では、印刷領域外に検出部200を設ける実施形態について説明するが、印字中にキャリッジ20の無駄な移動が発生するのを防止するために、印刷領域内に検出部200を設けることとしてもよい。

【0022】

更に、インクジェットプリンター10の背面には、インクジェットプリンター10の全体の動作を制御する制御部60が搭載されている。噴射ヘッド24を往復動させる動作や、噴射ノズルからインクを噴射する動作や、インクカートリッジ100内のインクの残量を検出する動作などは、全て制御部60によって制御されている。

【0023】

B.インクカートリッジの構造 :

図2は、インクカートリッジ100の構造を示した分解斜視図である。図示されているように、インクカートリッジ100は、大まかには硬質の樹脂材料で形成された本体ケース102と、本体ケース102の一方の側を覆う第1フィルム103と、本体ケース102の他方の側を覆う第2フィルム104とから構成されている。

【0024】

本体ケース102の一方の側(第1フィルム103側)には凹部が設けられており、この凹部は、縦横に設けられた複数のリブによって複数の領域に区切られている。そして、本体ケース102の一方の側を第1フィルム103で封止することにより、インクカートリッジ100内に複数の小部屋が形成される。また、本体ケース102の他方の側(第2フィルム104側)には複数の溝が設けられており、この他方の側を第2フィルム152で封止することによって、本体ケース102の一方の側の複数の小部屋同士を接続する通路が形成される。尚、インクカートリッジ100の内部構造の詳細については、後ほど別図を用いて説明する。

【0025】

また、本体ケース102の底面には、キャリッジ20の噴射ヘッド24に向けてインクを供給するためのインク供給口105が設けられている。さらに、本体ケース102の上面には、インクカートリッジ100内のインクの消費に伴ってインクカートリッジ100の内部に空気を導入するための大気開放口106が設けられている。

【0026】

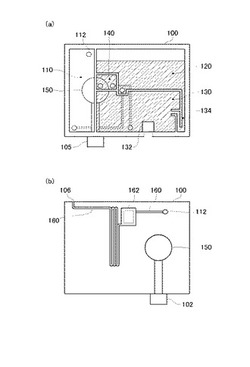

図3は、本実施例のインクカートリッジ100の内部構造を示した平面図である。尚、図3(a)には、インクカートリッジ100を一方の側から見たときのインクカートリッジ100の内部構造が示されており、図3(b)には、インクカートリッジ100を他方の側から見たときの内部構造が示されている。尚、以下の説明では図3(a)に示した側を「表側」と呼び、図3(b)に示した側を「裏側」と呼ぶ。

【0027】

図3(a)に示されるように、インクカートリッジ100の表側は、縦横に設けられた複数のリブによって大きく4つの部屋に区分けされている。先ず、図面上で右側上半分の領域には第1インク室120が設けられており、右側下半分の領域には第2インク室130が設けられている。これら第1インク室120と第2インク室130とは、連絡通路134によって接続されている。また、第1インク室120と第2インク室130との間の図面略中央の位置にはバッファー室140が設けられている。第2インク室130とバッファー室140とはインクカートリッジ100の裏側で通路によって接続されており、さらにバッファー室140は、インクカートリッジ100の裏側に設けられた圧力調整室150に連通している。圧力調整室150には膜弁やバネなどが内蔵されており、噴射ヘッド24に供給されるインクの圧力を調整する機能を有している。

【0028】

このような構造のインクカートリッジ100では、噴射ヘッド24からインクを噴射する際には、第1インク室120から、第2インク室130、バッファー室140と経由してインクが圧力調整室150に流入した後、インク供給口105から噴射ヘッド24にインクが供給される。

【0029】

尚、本実施例のインクカートリッジ100の第2インク室130には、光透過性のプラスチック材料で形成されたプリズム132(検出部材)が設けられている。プリズム132はいわゆる直角プリズムであり、プリズム132の一面がインクカートリッジ100の底面の一部を構成している。インクカートリッジ100が装着されるキャリッジケース22の底面には、プリズム132に対応する位置に図示しない開口が設けられており、キャリッジ20の移動に伴ってインクカートリッジ100が検出部200の上方を通過する際には(図1参照)、検出部200の発光部からの光がインクカートリッジ100の底面側からプリズム132に入射する。

【0030】

また、図3(a)に示されるように、インクカートリッジ100内の左側の領域には空気室110が設けられている。この空気室110は、インクカートリッジ100裏側で通路によって第1インク室120に接続されている。また、空気室110は、空気室110の右上隅の連通口112からインクカートリッジ100の裏側の空気通路160(図3(b)を参照)によって大気開放口106に接続されている。このような空気室110は、周囲の温度変化によってインクカートリッジ100内の空気が膨張したり、インクカートリッジ100の姿勢が変化したりするなどして、第1インク室120から大気開放口106に向けてインクが逆流した場合に、内部にインクをトラップしてインクが漏れることを防いでいる。

【0031】

また、図3(b)に示されるように、空気室110と大気開放口106とを接続する空気通路160には、途中に小さな部屋(フィルム室162)が設けられており、フィルム室162の内部は、通気性のフィルムによって上流側と下流側とが隔てられている。通気性のフィルムには、気体は透過させるが、液体を透過させない素材(例えば、「ゴアテックス」(登録商標))が用いられる。さらに、フィルム室162よりも上流側の位置には、空気通路160が何度も蛇行する部分が設けられている。このような部分を設けて大気開放口106から第1インク室120(および第2インク室130)までの距離を長くとることで、インクカートリッジ100内のインクの水分が蒸発することを抑制している。

【0032】

以上のように構成される本実施例のインクカートリッジ100では、内部に設けられたプリズム132を用いてインクの残量を次のように検出する。

【0033】

C.インク残量の検出方法 :

図4は、プリズム132を用いてインクカートリッジ100内のインクの残量を検出する様子を示した説明図である。先ず、前述したように、インクカートリッジ100は、主走査方向に往復動するキャリッジケース22に装着される。装着状態では、インクカートリッジ100内のプリズム132は、図4に示すように、底面132cに対してなす角が等しい2つの面(反射面132a,反射面132b)が主走査方向に配置される。また、キャリッジ20が主走査方向に移動する経路の途中には、下方の位置に検出部200が設けられており、検出部200の内部には、赤外発光ダイオードで構成された発光部202と、フォトトランジスタで構成された受光部204とが主走査方向に並べて設けられている。そして、キャリッジ20の移動に伴ってインクカートリッジ100が検出部200の上方を通過する際には、発光部202からの光がプリズム132の底面132cに垂直に入射する。

【0034】

図4には、キャリッジ20の移動に伴って、インクカートリッジ100内のプリズム132が、検出部200の真上に位置した状態が示されている。このとき、図4(a)に示すように、プリズム132が設けられた第2インク室130内のインクの液面(インク面)がプリズム132の頂点よりも上方にあれば、反射面132aおよび反射面132bはインクに接している。この状態では、発光部202からプリズム132に入射した光(入射光)は、反射面132aに当たっても反射することなく、図4(a)中に太い破線の矢印で示すように、第2インク室130内のインク中を透過する。そのため、発光部202の光は受光部204では検出されない。このような場合、制御部60は、少なくとも第2インク室130内には所定量以上のインクが残っていると判断する。

【0035】

一方、第2インク室130内のインクが消費されて、図4(b)に示すようにインク面がプリズム132の頂点よりも下がると、プリズム132のインクから露出した部分では、反射面132aおよび反射面132bに空気が接する。そして、第2インク室130内のインクが所定量よりも減少し、反射面132aの空気に接している部分に入射光が当たるようになると、図4(b)中に太い破線の矢印で示すように反射する。この反射面132aで反射した光は、もう一方の反射面132bの空気に接している部分に当たり、下方に向けて反射して受光部204で検出される。このような場合、制御部60は、第2インク室130内のインクが残り少なくなっており、従ってインクカートリッジ100内のインクがもうすぐ無くなると判断する。

【0036】

ここで、以上のようにプリズムを用いてインクの残量を検出するインクカートリッジでは、プリズムの反射面に気泡が付着することでインクの残量を誤検出してしまうことがある。すなわち、実際にはインクが無くなってプリズムの反射面が空気と接しているにもかかわらず、反射面に付着した気泡の影響でプリズムに入射した光が乱反射してしまい、光が受光部で検出されなくなってインクがあると判断されてしまうことがある。これに対して、本実施例のインクカートリッジ100では、第1インク室120から第2インク室130への連絡通路134の入り口(取入口134i)を次のような位置に設けているので、プリズム132の反射面132a,132bに気泡が付着することを抑制できる。

【0037】

図5は、本実施例の第2インク室130の取入口134iの位置によって、プリズム132の反射面132a,132bに気泡が付着することが抑制される理由を示した説明図である。尚、図5(a)には、本実施例のインクカートリッジ100が示されており、図5(b)には、第2インク室の底部付近に取入口を設けた参考例のインクカートリッジ500が示されている。ここでは、水平面に載置したインクジェットプリンター10に装着された状態のインクカートリッジ100,500が示されている。

【0038】

図5(a)に示されているように、本実施例のインクカートリッジ100では、第1インク室120内のインクが無くなり、第2インク室130内のインクが消費され始めると、大気開放口(図示せず)からインクカートリッジ100内に導入された空気が連絡通路134を通じて第2インク室130内に取り入れられる。このとき、第2インク室130内には取入口134i(空気口)の上方の位置までインクが満たされているため、空気の取り入れに伴って取入口134iから気泡が発生する。ここで、本実施例のインクカートリッジ100では、取入口134iがプリズム132の位置よりも高い位置に設けられているため、プリズム132よりも上方の位置で気泡が発生する。

【0039】

仮に、図5(b)に示した参考例のインクカートリッジ500のように第2インク室530の底部に取入口534iを設けた場合、プリズム532と同じ高さで気泡が発生するため、プリズム532の反射面に気泡が付着する。これに対して本実施例のインクカートリッジ100では、気泡の発生箇所をプリズム132の上方とすることで、プリズム132の反射面132a,132bへの気泡の付着を抑制することができる。その結果、気泡の付着によってインクの残量を誤検出する事態を抑制することが可能となる。

【0040】

D.変形例 :

上述した実施例では、取入口134iをプリズム132よりも高い位置に設けるものと説明した。ここで、取入口134iを以下の位置に設けることとすれば、プリズム132の反射面132a,132bに気泡が付着することを更に抑制することが可能である。尚、以下に説明する変形例において、上述した実施例と同様の構成部分については、本実施例と同様の符号を付し、その詳細な説明を省略する。

【0041】

図6は、変形例のインクカートリッジ100に取入口134iが設けられる位置を示した説明図である。図6は、図5と同様に水平面に載置したインクジェットプリンター10に装着された状態のインクカートリッジ100,500が示されている。図6(a)に示されているように、変形例のインクカートリッジ100では、第2インク室130の上面と近接する位置に取入口134iが設けられている。このような位置に取入口134iを設けた場合、図6(b)に示されるように、第2インク室130に空気が取り入れられ始めてから間もなく取入口134iがインクから露出し、それ以降は取入口134iから気泡が発生しなくなる。こうして第2インク室130での気泡の発生量が抑制されることにより、プリズム132の反射面132a,132bへの気泡の付着による弊害を更に抑制することが可能となる。

【0042】

以上、各種の実施形態を説明したが、本発明は上記すべての実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。例えば、プリズムの代わりに電極を設け、電極に外部から電圧を印加することでインクの残量を検出するインクカートリッジに対して、上述した実施例および変形例のインクカートリッジの取入口の位置を適用することとしてもよい。こうすれば、電極の表面に気泡が付着することを抑制することができるので、気泡が付着することによる弊害を抑制することが可能となる。

【符号の説明】

【0043】

10…インクジェットプリンター、 20…キャリッジ、 24…噴射ヘッド、

60…制御部、 100…インクカートリッジ、 106…大気開放口、

110…空気室、 120…第1インク室、 130…第2インク室、

132…プリズム、 134…連絡通路、 134i…取入口、

160…空気通路、 200…検出部、 202…発光部、

204…受光部、 500…インクカートリッジ、 520…第1インク室、

530…第2インク室、 532…プリズム、 534…連絡通路、

534i…取入口

【技術分野】

【0001】

本発明は、液体を噴射する液体噴射装置に装着されて、内部に液体を収容可能な液体容器に関する。

【背景技術】

【0002】

いわゆるインクジェットプリンターなどのように、噴射ノズルからインクなどの液体を噴射する液体噴射装置には、液体の供給源として、内部に液体を収容したインクカートリッジなどの液体容器が搭載される。液体容器は、液体噴射装置に対して着脱可能に搭載されており、内部の液体が無くなると、新しい液体容器に交換することが可能である。

【0003】

また、液体容器の液体収容部と大気開放口とが空気通路で接続され、空気通路の途中に大気開放口からの液体の漏出を防ぐための空気室が設けられた液体容器が提案されている(特許文献1)。この液体容器では、空気室からの空気通路が液体収容部の底部付近に接続されており、液体収容部内の液体が消費されると、空気通路を通じて液体収容部の底部付近から空気が取り入れられる。

【0004】

また、液体容器の交換時期(液体収容部の液体が無くなった時期)を使用者に知らせる目的で、以下のように液体の残量を検出する技術が提案されている。すなわち、液体収容部の底部にプリズムを設けておき、発光素子からプリズムに光を入射して、反射した光を受光素子で検出する。プリズムの表面が液体から露出していない状態(液体収容部に液体が残っている状態)では光が戻ってこないので受光素子で検出されないが、プリズムが液体から露出すると、プリズムで反射した光が受光素子で検出される。従って、発光素子からの光が受光素子で検出されたか否かによって液体収容部内の液体の残量を検出することができる(特許文献2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−253328号公報

【特許文献2】特開2009−132157号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の液体容器のように液体収容部の底部付近から空気が取り入れられる液体容器では、液体収容部にプリズムを設けた場合にプリズムの表面に気泡が付着することがあるという問題があった。また、プリズムを設ける場合に限らず、液体と接触する表面の状態から液体の残量を検出する検出部材を液体収容部の底部に設ける場合にも同様の問題が起こり得る。このように気泡が付着した状態の検出部材を用いて液体収容部内の液体の残量を検出する場合、液体の残量を誤検出してしまうことがあるという問題があった。

【0007】

この発明は、従来の技術が有する上述した課題を解決するためになされたものであり、空気通路を通じて液体収容部に空気を取り入れる液体容器に検出部材を設けた場合に、検出部材の表面に気泡が付着することを抑制可能な技術の提供を目的とする。

【課題を解決するための手段】

【0008】

上述した課題の少なくとも一部を解決するために、本発明の液体容器は次の構成を採用した。すなわち、

液体消費装置に着脱可能に装着される液体容器であって、

前記液体消費装置に供給する液体を内部に収容可能な液体収容部と、

前記液体容器の外部から空気通路を通じて取り入れた空気を該液体収容部内に供給する空気口と、

前記液体収容部内に設けられて、外部からの入力に対する応答が該液体収容部内の液体の状態によって変化する検出部材と

を備え、

前記液体収容部内には、該液体収容部内の液体の消費が開始される前において、前記液体容器を前記液体消費装置に装着した状態での前記空気口の上方の位置まで液体が満たされており、

前記空気口は、前記液体容器を前記液体消費装置に装着した状態での前記検出部材の位置よりも上方に設けられていることを要旨とする。

【0009】

このような本発明の液体容器においては、液体容器が液体消費装置に装着されて、液体収容部内の液体が液体消費装置に供給されることに伴い、液体容器の外部から空気通路を通じて液体収容部内に空気が取り入れられる。このとき空気の取入れ口となる空気口が、液体収容部内の検出部材よりも上方に設けられている。

【0010】

液体の消費が開始される前において、液体収容部内には空気口の上方の位置まで液体が満たされているので、液体収容部内に空気が取り入れられることに伴って空気口から気泡が発生する。しかし、その気泡は検出部材よりも上方で発生するので、検出部材に気泡が付着することを回避することができる。その結果、検出部材を用いて液体の残量を検出する場合に、気泡の影響で液体の残量を誤検出してしまうことを回避することが可能となる。

【0011】

また、上述した本発明の液体容器においては、液体容器を液体消費装置に装着した状態での液体収容部の上方側の面に近接する位置に空気口を設けることとしてもよい。

【0012】

このように空気口を設けると、液体消費装置への液体の供給に伴い液体収容部内の液体の液面が降下していく過程で、空気口を早期に液面から露出させることができる。こうして液面から露出した後は空気口から気泡が発生しなくなるので、早期に気泡の発生が無くなることで、検出部材への気泡の付着を更に抑制することができ、その結果として液体残量の誤検出を更に抑制することが可能となる。

【0013】

また、上述した本発明の液体容器においては、空気通路の少なくとも一部に空気通路が蛇行する部分を設けることとしてもよい。こうすれば、液体収容部内と液体容器の外部との間の距離を長くとることができるので、液体収容部内と液体容器の外部と間の水蒸気圧の勾配を緩やかにすることができる。その結果、液体収容部内の液体の水分が空気通路から外部に蒸発することを抑制することが可能となる。

【0014】

また、上述した本発明の液体容器においては、液体収容部から空気通路に流入した液体を貯留する目的で、空気通路の途中に部屋を設けることとしてもよい。

【0015】

こうすれば、外部の温度変化によって液体収容部内の空気が膨張したり、あるいは液体容器の姿勢が変化したりするなどして、液体収容部から液体容器の外部に向けてインクが逆流した場合に、空気通路の途中の部屋に液体を貯留して外部に液体が漏れることを防ぐことが可能となる。

【図面の簡単な説明】

【0016】

【図1】本実施例の液体噴射装置の大まかな構成を示した説明図である。

【図2】本実施例のインクカートリッジの構造を示した分解斜視図である。

【図3】本実施例のインクカートリッジの内部構造を示した平面図である。

【図4】プリズムを用いてインクカートリッジ内のインクの残量を検出する様子を示した説明図である。

【図5】本実施例の第2インク室の取入口の位置によって、プリズムの反射面に気泡が付着することが抑制される理由を示した説明図である。

【図6】変形例のインクカートリッジに取入口が設けられる位置を示した説明図である。

【発明を実施するための形態】

【0017】

以下では、上述した本願発明の内容を明確にするために、次のような順序に従って実施例を説明する。

A.インクジェットプリンターの構成:

B.インクカートリッジの構造:

C.インク残量の検出方法:

D.変形例:

【0018】

A.インクジェットプリンターの構成 :

図1は、いわゆるインクジェットプリンターを例に用いて本実施例の液体噴射装置の大まかな構成を示した説明図である。図示されているように、インクジェットプリンター10は、主走査方向に往復動しながら印刷媒体2上にインクドットを形成するキャリッジ20と、キャリッジ20を往復動させる駆動機構30などから構成されている。キャリッジ20には、インクを収容したインクカートリッジ100(液体容器)や、インクカートリッジ100が装着されるキャリッジケース22や、インクを噴射する噴射ヘッド24などが設けられている。噴射ヘッド24の底面側(印刷媒体2に向いた側)には複数の噴射ノズルが設けられており、インクカートリッジ100内のインクを噴射ヘッド24に導いて、噴射ノズルから印刷媒体2にインクを噴射することが可能である。

【0019】

尚、図示したインクジェットプリンター10では、シアン色、マゼンタ色、イエロー色、黒色の4種類のインクを用いてカラー画像を印刷することが可能であり、これに対応して噴射ヘッド24にはインクの種類毎に噴射ノズルが設けられている。そして、それぞれの噴射ノズルには、対応するインクカートリッジ100から供給通路(図示せず)を介してインクが供給される。

【0020】

キャリッジ20を往復動させる駆動機構30は、内側に複数の歯形が形成されたタイミングベルト32や、タイミングベルト32を駆動するための駆動モーター34などから構成されている。タイミングベルト32の一部はキャリッジケース22に固定されており、タイミングベルト32を駆動すると、主走査方向に延設されたガイドレールによってガイドしながら、キャリッジ20を主走査方向に往復動させることが可能となる。

【0021】

また、インクジェットプリンター10の印刷領域外の位置には、インクカートリッジ100内のインクの残量を光学的に検出するための検出部200が設けられている。詳しくは後述するが、検出部200の内部には、発光部および受光部が設けられており、キャリッジ20の移動に伴ってインクカートリッジ100が検出部200の上方を通過する際に発光部から光を発し、その光を受光部が受けるか否かによってインクカートリッジ100内のインクの残量を検出する。尚、本実施例では、印刷領域外に検出部200を設ける実施形態について説明するが、印字中にキャリッジ20の無駄な移動が発生するのを防止するために、印刷領域内に検出部200を設けることとしてもよい。

【0022】

更に、インクジェットプリンター10の背面には、インクジェットプリンター10の全体の動作を制御する制御部60が搭載されている。噴射ヘッド24を往復動させる動作や、噴射ノズルからインクを噴射する動作や、インクカートリッジ100内のインクの残量を検出する動作などは、全て制御部60によって制御されている。

【0023】

B.インクカートリッジの構造 :

図2は、インクカートリッジ100の構造を示した分解斜視図である。図示されているように、インクカートリッジ100は、大まかには硬質の樹脂材料で形成された本体ケース102と、本体ケース102の一方の側を覆う第1フィルム103と、本体ケース102の他方の側を覆う第2フィルム104とから構成されている。

【0024】

本体ケース102の一方の側(第1フィルム103側)には凹部が設けられており、この凹部は、縦横に設けられた複数のリブによって複数の領域に区切られている。そして、本体ケース102の一方の側を第1フィルム103で封止することにより、インクカートリッジ100内に複数の小部屋が形成される。また、本体ケース102の他方の側(第2フィルム104側)には複数の溝が設けられており、この他方の側を第2フィルム152で封止することによって、本体ケース102の一方の側の複数の小部屋同士を接続する通路が形成される。尚、インクカートリッジ100の内部構造の詳細については、後ほど別図を用いて説明する。

【0025】

また、本体ケース102の底面には、キャリッジ20の噴射ヘッド24に向けてインクを供給するためのインク供給口105が設けられている。さらに、本体ケース102の上面には、インクカートリッジ100内のインクの消費に伴ってインクカートリッジ100の内部に空気を導入するための大気開放口106が設けられている。

【0026】

図3は、本実施例のインクカートリッジ100の内部構造を示した平面図である。尚、図3(a)には、インクカートリッジ100を一方の側から見たときのインクカートリッジ100の内部構造が示されており、図3(b)には、インクカートリッジ100を他方の側から見たときの内部構造が示されている。尚、以下の説明では図3(a)に示した側を「表側」と呼び、図3(b)に示した側を「裏側」と呼ぶ。

【0027】

図3(a)に示されるように、インクカートリッジ100の表側は、縦横に設けられた複数のリブによって大きく4つの部屋に区分けされている。先ず、図面上で右側上半分の領域には第1インク室120が設けられており、右側下半分の領域には第2インク室130が設けられている。これら第1インク室120と第2インク室130とは、連絡通路134によって接続されている。また、第1インク室120と第2インク室130との間の図面略中央の位置にはバッファー室140が設けられている。第2インク室130とバッファー室140とはインクカートリッジ100の裏側で通路によって接続されており、さらにバッファー室140は、インクカートリッジ100の裏側に設けられた圧力調整室150に連通している。圧力調整室150には膜弁やバネなどが内蔵されており、噴射ヘッド24に供給されるインクの圧力を調整する機能を有している。

【0028】

このような構造のインクカートリッジ100では、噴射ヘッド24からインクを噴射する際には、第1インク室120から、第2インク室130、バッファー室140と経由してインクが圧力調整室150に流入した後、インク供給口105から噴射ヘッド24にインクが供給される。

【0029】

尚、本実施例のインクカートリッジ100の第2インク室130には、光透過性のプラスチック材料で形成されたプリズム132(検出部材)が設けられている。プリズム132はいわゆる直角プリズムであり、プリズム132の一面がインクカートリッジ100の底面の一部を構成している。インクカートリッジ100が装着されるキャリッジケース22の底面には、プリズム132に対応する位置に図示しない開口が設けられており、キャリッジ20の移動に伴ってインクカートリッジ100が検出部200の上方を通過する際には(図1参照)、検出部200の発光部からの光がインクカートリッジ100の底面側からプリズム132に入射する。

【0030】

また、図3(a)に示されるように、インクカートリッジ100内の左側の領域には空気室110が設けられている。この空気室110は、インクカートリッジ100裏側で通路によって第1インク室120に接続されている。また、空気室110は、空気室110の右上隅の連通口112からインクカートリッジ100の裏側の空気通路160(図3(b)を参照)によって大気開放口106に接続されている。このような空気室110は、周囲の温度変化によってインクカートリッジ100内の空気が膨張したり、インクカートリッジ100の姿勢が変化したりするなどして、第1インク室120から大気開放口106に向けてインクが逆流した場合に、内部にインクをトラップしてインクが漏れることを防いでいる。

【0031】

また、図3(b)に示されるように、空気室110と大気開放口106とを接続する空気通路160には、途中に小さな部屋(フィルム室162)が設けられており、フィルム室162の内部は、通気性のフィルムによって上流側と下流側とが隔てられている。通気性のフィルムには、気体は透過させるが、液体を透過させない素材(例えば、「ゴアテックス」(登録商標))が用いられる。さらに、フィルム室162よりも上流側の位置には、空気通路160が何度も蛇行する部分が設けられている。このような部分を設けて大気開放口106から第1インク室120(および第2インク室130)までの距離を長くとることで、インクカートリッジ100内のインクの水分が蒸発することを抑制している。

【0032】

以上のように構成される本実施例のインクカートリッジ100では、内部に設けられたプリズム132を用いてインクの残量を次のように検出する。

【0033】

C.インク残量の検出方法 :

図4は、プリズム132を用いてインクカートリッジ100内のインクの残量を検出する様子を示した説明図である。先ず、前述したように、インクカートリッジ100は、主走査方向に往復動するキャリッジケース22に装着される。装着状態では、インクカートリッジ100内のプリズム132は、図4に示すように、底面132cに対してなす角が等しい2つの面(反射面132a,反射面132b)が主走査方向に配置される。また、キャリッジ20が主走査方向に移動する経路の途中には、下方の位置に検出部200が設けられており、検出部200の内部には、赤外発光ダイオードで構成された発光部202と、フォトトランジスタで構成された受光部204とが主走査方向に並べて設けられている。そして、キャリッジ20の移動に伴ってインクカートリッジ100が検出部200の上方を通過する際には、発光部202からの光がプリズム132の底面132cに垂直に入射する。

【0034】

図4には、キャリッジ20の移動に伴って、インクカートリッジ100内のプリズム132が、検出部200の真上に位置した状態が示されている。このとき、図4(a)に示すように、プリズム132が設けられた第2インク室130内のインクの液面(インク面)がプリズム132の頂点よりも上方にあれば、反射面132aおよび反射面132bはインクに接している。この状態では、発光部202からプリズム132に入射した光(入射光)は、反射面132aに当たっても反射することなく、図4(a)中に太い破線の矢印で示すように、第2インク室130内のインク中を透過する。そのため、発光部202の光は受光部204では検出されない。このような場合、制御部60は、少なくとも第2インク室130内には所定量以上のインクが残っていると判断する。

【0035】

一方、第2インク室130内のインクが消費されて、図4(b)に示すようにインク面がプリズム132の頂点よりも下がると、プリズム132のインクから露出した部分では、反射面132aおよび反射面132bに空気が接する。そして、第2インク室130内のインクが所定量よりも減少し、反射面132aの空気に接している部分に入射光が当たるようになると、図4(b)中に太い破線の矢印で示すように反射する。この反射面132aで反射した光は、もう一方の反射面132bの空気に接している部分に当たり、下方に向けて反射して受光部204で検出される。このような場合、制御部60は、第2インク室130内のインクが残り少なくなっており、従ってインクカートリッジ100内のインクがもうすぐ無くなると判断する。

【0036】

ここで、以上のようにプリズムを用いてインクの残量を検出するインクカートリッジでは、プリズムの反射面に気泡が付着することでインクの残量を誤検出してしまうことがある。すなわち、実際にはインクが無くなってプリズムの反射面が空気と接しているにもかかわらず、反射面に付着した気泡の影響でプリズムに入射した光が乱反射してしまい、光が受光部で検出されなくなってインクがあると判断されてしまうことがある。これに対して、本実施例のインクカートリッジ100では、第1インク室120から第2インク室130への連絡通路134の入り口(取入口134i)を次のような位置に設けているので、プリズム132の反射面132a,132bに気泡が付着することを抑制できる。

【0037】

図5は、本実施例の第2インク室130の取入口134iの位置によって、プリズム132の反射面132a,132bに気泡が付着することが抑制される理由を示した説明図である。尚、図5(a)には、本実施例のインクカートリッジ100が示されており、図5(b)には、第2インク室の底部付近に取入口を設けた参考例のインクカートリッジ500が示されている。ここでは、水平面に載置したインクジェットプリンター10に装着された状態のインクカートリッジ100,500が示されている。

【0038】

図5(a)に示されているように、本実施例のインクカートリッジ100では、第1インク室120内のインクが無くなり、第2インク室130内のインクが消費され始めると、大気開放口(図示せず)からインクカートリッジ100内に導入された空気が連絡通路134を通じて第2インク室130内に取り入れられる。このとき、第2インク室130内には取入口134i(空気口)の上方の位置までインクが満たされているため、空気の取り入れに伴って取入口134iから気泡が発生する。ここで、本実施例のインクカートリッジ100では、取入口134iがプリズム132の位置よりも高い位置に設けられているため、プリズム132よりも上方の位置で気泡が発生する。

【0039】

仮に、図5(b)に示した参考例のインクカートリッジ500のように第2インク室530の底部に取入口534iを設けた場合、プリズム532と同じ高さで気泡が発生するため、プリズム532の反射面に気泡が付着する。これに対して本実施例のインクカートリッジ100では、気泡の発生箇所をプリズム132の上方とすることで、プリズム132の反射面132a,132bへの気泡の付着を抑制することができる。その結果、気泡の付着によってインクの残量を誤検出する事態を抑制することが可能となる。

【0040】

D.変形例 :

上述した実施例では、取入口134iをプリズム132よりも高い位置に設けるものと説明した。ここで、取入口134iを以下の位置に設けることとすれば、プリズム132の反射面132a,132bに気泡が付着することを更に抑制することが可能である。尚、以下に説明する変形例において、上述した実施例と同様の構成部分については、本実施例と同様の符号を付し、その詳細な説明を省略する。

【0041】

図6は、変形例のインクカートリッジ100に取入口134iが設けられる位置を示した説明図である。図6は、図5と同様に水平面に載置したインクジェットプリンター10に装着された状態のインクカートリッジ100,500が示されている。図6(a)に示されているように、変形例のインクカートリッジ100では、第2インク室130の上面と近接する位置に取入口134iが設けられている。このような位置に取入口134iを設けた場合、図6(b)に示されるように、第2インク室130に空気が取り入れられ始めてから間もなく取入口134iがインクから露出し、それ以降は取入口134iから気泡が発生しなくなる。こうして第2インク室130での気泡の発生量が抑制されることにより、プリズム132の反射面132a,132bへの気泡の付着による弊害を更に抑制することが可能となる。

【0042】

以上、各種の実施形態を説明したが、本発明は上記すべての実施形態に限られるものではなく、その要旨を逸脱しない範囲において種々の態様で実施することが可能である。例えば、プリズムの代わりに電極を設け、電極に外部から電圧を印加することでインクの残量を検出するインクカートリッジに対して、上述した実施例および変形例のインクカートリッジの取入口の位置を適用することとしてもよい。こうすれば、電極の表面に気泡が付着することを抑制することができるので、気泡が付着することによる弊害を抑制することが可能となる。

【符号の説明】

【0043】

10…インクジェットプリンター、 20…キャリッジ、 24…噴射ヘッド、

60…制御部、 100…インクカートリッジ、 106…大気開放口、

110…空気室、 120…第1インク室、 130…第2インク室、

132…プリズム、 134…連絡通路、 134i…取入口、

160…空気通路、 200…検出部、 202…発光部、

204…受光部、 500…インクカートリッジ、 520…第1インク室、

530…第2インク室、 532…プリズム、 534…連絡通路、

534i…取入口

【特許請求の範囲】

【請求項1】

液体消費装置に着脱可能に装着される液体容器であって、

前記液体消費装置に供給する液体を内部に収容可能な液体収容部と、

前記液体容器の外部から空気通路を通じて取り入れた空気を該液体収容部内に供給する空気口と、

前記液体収容部内に設けられて、外部からの入力に対する応答が該液体収容部内の液体の状態によって変化する検出部材と

を備え、

前記液体収容部内には、該液体収容部内の液体の消費が開始される前において、前記液体容器を前記液体消費装置に装着した状態での前記空気口の上方の位置まで液体が満たされており、

前記空気口は、前記液体容器を前記液体消費装置に装着した状態での前記検出部材の位置よりも上方に設けられている液体容器。

【請求項2】

前記空気口は、前記液体容器を前記液体消費装置に装着した状態での前記液体収容部の上方側の面に近接する位置に設けられている請求項1に記載の液体容器。

【請求項3】

前記空気通路には、少なくとも一部に該空気通路が蛇行する部分が設けられている請求項1または請求項2に記載の液体容器。

【請求項4】

前記空気通路の途中には、前記液体収容部から該空気通路に流入した液体を貯留可能な部屋が設けられている請求項1ないし請求項3のいずれか一項に記載の液体容器。

【請求項1】

液体消費装置に着脱可能に装着される液体容器であって、

前記液体消費装置に供給する液体を内部に収容可能な液体収容部と、

前記液体容器の外部から空気通路を通じて取り入れた空気を該液体収容部内に供給する空気口と、

前記液体収容部内に設けられて、外部からの入力に対する応答が該液体収容部内の液体の状態によって変化する検出部材と

を備え、

前記液体収容部内には、該液体収容部内の液体の消費が開始される前において、前記液体容器を前記液体消費装置に装着した状態での前記空気口の上方の位置まで液体が満たされており、

前記空気口は、前記液体容器を前記液体消費装置に装着した状態での前記検出部材の位置よりも上方に設けられている液体容器。

【請求項2】

前記空気口は、前記液体容器を前記液体消費装置に装着した状態での前記液体収容部の上方側の面に近接する位置に設けられている請求項1に記載の液体容器。

【請求項3】

前記空気通路には、少なくとも一部に該空気通路が蛇行する部分が設けられている請求項1または請求項2に記載の液体容器。

【請求項4】

前記空気通路の途中には、前記液体収容部から該空気通路に流入した液体を貯留可能な部屋が設けられている請求項1ないし請求項3のいずれか一項に記載の液体容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−43355(P2013−43355A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−182251(P2011−182251)

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月24日(2011.8.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]