液体搬送装置

【課題】低印加電圧で液体搬送を行うための電圧の印加方法と実現する装置を提供する。

【解決手段】表面が撥水性材料136に覆われた誘電体135を介して液体15に接する複数の第1電極1331〜1333と、第1電極への印加電圧を第1電極ごとに制御する第1電圧印加制御手段16と、液体に接する撥水性表面をもつ少なくとも一つの第2電極134と、第2電極への印加電圧を制御する第2電圧印加制御手段17を持つ液体搬送装置を用いる。これにより液体搬送に必要な印加電圧を低減できる。

【解決手段】表面が撥水性材料136に覆われた誘電体135を介して液体15に接する複数の第1電極1331〜1333と、第1電極への印加電圧を第1電極ごとに制御する第1電圧印加制御手段16と、液体に接する撥水性表面をもつ少なくとも一つの第2電極134と、第2電極への印加電圧を制御する第2電圧印加制御手段17を持つ液体搬送装置を用いる。これにより液体搬送に必要な印加電圧を低減できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電力を利用して微小液滴を操作する液体搬送装置に関する。

【背景技術】

【0002】

近年、環境問題に対する高い関心や、高度医療社会の要望などから、微量な化学物質や生体物質を、簡便に分析する技術及び装置が求められるようになっている。これらの要求に対し、従来の分析技術に比べ、コスト、簡便性、測定時間の短縮などの利点があることから、マイクロ化学分析システム(μTAS(Micro Total Analysis System)やLab-On-Chipとも称される)の研究が盛んになっている。

【0003】

マイクロ化学分析システムは、サンプルの混合、反応、分離などの一連の化学操作をミクロ化し、ガラスやプラスチック基板上に集積化したものである。これまで、マイクロ化学分析システムの研究は、サンプルである液体を、連続流体として扱う研究が主流であったが、最近、ポンプやバルブを必要としないことや、消費電力が少ないなどの理由から、液体を小滴として扱う研究が注目を集めている(特許文献1−4、非特許文献1−3)。

【0004】

液体を小滴として扱う方法の一つが、通称エレクトロウェッティングと呼ばれている方法である。エレクトロウェッティングは、電圧の印加により、固体表面への液体の濡れを制御する技術であり、これらの液滴の搬送の原理は、非特許文献1,2、特許文献1にて、電気毛管現象あるいは電気湿潤現象で説明されている。

【0005】

M.G.Pollack氏らは、非特許文献1にて、複数の制御用電極を平面上に有した下部基板と、接地電極を平面上に有した上部基板を、隙間を成すよう平行に配置したデバイスを構成し、複数の制御用電極に連結したスイッチを切り替え、制御用電極の電位を制御することで、シリコーンオイルで満たされた基板間に存在する電解液の液滴を、40Vから80Vの印加電圧で搬送したことを報告している。このとき、下部基板上の複数の制御用電極は誘電体層(パリレン、厚さ700nm)で覆われ、さらにその表面は撥水性の物質(テフロン(登録商標)、厚さ200nm)で覆われている。また、上部基板上の接地電極は、(テフロン(登録商標)、厚さ200nm)で覆われている。また、M.G.Pollack氏らは、特許文献1にて、接地電極と制御電極を同一基板上に備え、搬送機構を片面に備えたデバイスを記載している。

【0006】

非特許文献1と同じ構造で、充填物にシリコーンオイルを用いず、空気中で液滴の搬送を行った例として、H.Moon氏らのデバイスがある。H.Moonらは、非特許文献2にて、誘電体に高誘電体材料であるBST(Barium Strontium Titanate)を利用することで、15Vの印加電圧で液滴の搬送に成功している。

【0007】

液滴を小滴として扱うもう一つの方法は、液滴下方に存在する電極の電位を切り替えることで、液滴表面のマクスウェル応力分布を変化し、液滴を搬送する方法である。

【0008】

鷲津氏は、非特許文献3にて、複数の電極を平面上に備えたデバイスを用い、電極の電位を順次切り替えることで、デバイス上に存在する液滴を、400Vrmsの印加電圧で搬送することに成功している。このとき、基板上の複数の電極は誘電体層(SC450(登録商標)、厚さ10μm)で 覆われ、さらにその表面は撥水性の物質(テフロン(登録商標))で覆われている。また、鷲津氏は、特許文献2にて、複数の電極を平面上に備えたデバイス上に撥水性表面の管路を設けた構造についても記載している。

【0009】

また、電極に印加する電圧の制御手段として、誘電体に覆われた複数の電極に印加する印加電圧を、薄膜トランジスタアクティブマトリクス液晶ディスプレイ技術を利用し、制御する手法が特許文献3に記載され、誘電体に覆われた複数の電極に印加する印加電圧を電極ごとに個別に制御する制御手段を設けることを特徴とする手法が特許文献4に記載されている。

【0010】

【特許文献1】US2004/0058450

【特許文献2】特開平10-267801号公報

【特許文献3】特表2005-510347号公報

【特許文献4】特開2004-336898号公報

【非特許文献1】Applied Physics Letters, Vol.77, No.11, pp.1725-1726

【非特許文献2】Journal of Applied Physics,Vol.92,No.7,pp.4080-4087

【非特許文献3】IEEE Industry Applications Society, Annual meeting, New Orleans, Louisiana, October 5-9,1997, “Electrical actuation of liquid droplet for microreactor applications”

【発明の開示】

【発明が解決しようとする課題】

【0011】

電気的制御により、液体を小滴として扱う方法に関しては、以下のような課題が考えられる。上記方法を使用したデバイスを化学分析装置などに適用するにあたり、使用する電源の小型化、デバイスの高機能化を目的とした、センサや集積回路の混載が重要になる。そのため、デバイスにおいては、液滴を搬送するために、必要な印加電圧を低減することが求められる。非特許文献2では、高誘電体材料であるBSTを用い、液滴の搬送に必要な電圧を15Vまで低減している。しかし、さらに液滴の搬送に必要な電圧を低減するためには、誘電体材料の改良以外の取り組みが必要となると考える。

【0012】

また、複雑な化学反応を実現するためには、複数の液滴を扱う必要があるためにより多くの電極数を必要とする。特許文献4に記載されている手法では、電極数の増加に従い、各電極に電圧を印加するための配線数が増加する問題がある。電圧の印加を制御するシステム装置などへの負荷軽減の理由から、より少ない配線数で、目的の液滴を駆動することが望ましい。特許文献3に記載されている薄膜トランジスタアクティブマトリクス液晶ディスプレイ技術を利用し制御する手法は、誘電体に覆われた各電極にトランジスタを備える必要があるため、デバイス作製工程の複雑化により、作製コストの増大が懸念される。

【0013】

本発明は、上記の課題を解決する液体小滴を搬送する電圧印加手法、及び実現する装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の液体搬送装置は、表面が撥水性材料に覆われた誘電体を介して液体に接する複数の第1電極と、第1電極への印加電圧をそれぞれの第1電極ごとに制御する第1電圧印加制御手段と、少なくとも一つの第2電極と、第2電極への印加電圧を制御する第2電圧印加装置を有し、第1電圧印加制御手段は、液体を複数の第1電極の配列に沿って搬送させるように複数の第1電極への印加電圧を制御し、第2電圧印加制御手段は、液体に電位を与えるように第2電極への印加電圧を制御する。複数の第2電極を備える場合、第2電圧印加制御手段は、一つひとつの第2電極への印加電圧を個別に制御するものであってもよい。ここでの誘電体とは、使用する印加電圧内において絶縁性を保つものをいい、酸化シリコン、窒化シリコン、酸化タンタル、BST(Barium Strontium Titanate)、酸化ジルコニウム、酸化ハフニウム、酸化アルミニウム、酸化チタン、酸化ランタンなどの金属酸化物や金属窒化物、ハフニウム・アルミネート(HfAlO)等これらの材料を組み合わせた絶縁体としてよい。撥水性材料とは、水の接触角が90°以上になるものをいう。また、第2電極は、その表面を覆っている撥水性材料にできているピンホールを介して直接、液体に接触してもよい。

【0015】

また、本発明にかかわる液体搬送のための電圧印加の方法では、第1電圧制御手段及び第2電圧制御手段により、少なくとも一組の第1電極及び第2電極間に電位差を与えたのち、複数の第1電極間に電位差を与え、与える電位差の大きさは20V以下である。

【0016】

また、第1電極と第2電極を備える基板に対し、センサや温度調節器を備えた基板を平行配置して使用してもよい。

【0017】

これらの構成及び電圧の印加方法により、液体の搬送に必要な電圧を低減することができる。さらに、これらの構成及び電圧の印加方法により、より少ない配線数で、目的の液滴を搬送することができる。

【発明の効果】

【0018】

本発明によると、誘電体に覆われていない第2電極(以下プレチャージ電極とする)と誘電体に覆われている液体搬送電極間に電位差を与えた後、隣り合う液体搬送電極間に電位差を与えることで、液滴の搬送に必要な電圧を低減することができ、また、より少ない配線数で目的の液滴を搬送することができるため、より小型で低コストな液体搬送装置を実現することができる。

【0019】

また、液滴の駆動電圧は、プレチャージをしない場合の約半分の電圧にできる。上述した誘電体の材料と膜厚を選択することで、10V以下で液滴を操作することも可能となるため、同一基板上に駆動回路を形成する際も通常のトランジスタやTFT(Thin Film Transistor)で制御できるようになる。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【実施例1】

【0021】

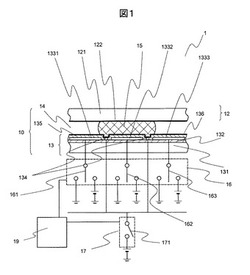

図1は、本実施例の液体搬送装置の構成例を示す図である。本実施例の液体搬送装置1は、液滴15を保持する液体搬送素子10と、液体搬送素子10に印加する電圧を制御するための液体搬送用電圧制御装置16及びプレチャージ用電圧制御装置17と、液体搬送用電圧制御装置16及びプレチャージ用電圧制御装置17に制御のための信号を出力するシステム装置19で構成されている。図中にて、液体搬送素子10は断面図で表現する。

【0022】

液体搬送素子10は、上部基板12及び下部基板13を、隙間14を形成するように平行配置することで構成され、隙間14内に搬送する液滴15を保持している。上部基板12は、上部基礎基板121の下部基板13側の表面に撥水性の上部撥水層122を備える。上部基礎基板121にはガラスを使用し、上部撥水層122にはフッ素系樹脂を使用した。上部基礎基板121に用いる他の材料としては、平面度の高い物質が好ましく、液滴15の動作観察などのため、透明性が必要であれば石英、PMMA(ポリメタクリル酸メチル(ポリメチルメタクリレート、アクリル樹脂))が挙げられる。上部撥水層122の他の材料としては、シリコーン樹脂などが挙げられる。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。下部基板13は、半導体の製造工程により作製し、下層より、下部基礎基板131、下部絶縁層132、搬送電極1331〜1333、プレチャージ用電極134、下部誘電層135、下部撥水層136で構成されている。

【0023】

下部絶縁層132や下部誘電層135は酸化シリコンなどの誘電体であり、搬送電極1331〜1333、プレチャージ用電極134は、お互いに電気的に絶縁されている。搬送電極1331〜1333は下部誘電層135に覆われているため、下部誘電層132、下部撥水層136を介し液滴15に接するが、プレチャージ用電極134は、下部誘電層135に覆われていないため、下部撥水層136を介し液滴15に接する。このとき、下部撥水層136は、100nm以下のフッ素系樹脂を使用したが、膜厚が薄くピンホールが多く存在することより下部撥水層136を介した電圧降下の影響は無い。これによりプレチャージ用電極として撥水性表面を有する電極を実現した。

【0024】

搬送電極1331〜1333は、液体搬送用スイッチ161〜163にそれぞれ連結する。システム装置19より出力された信号に従い、液体搬送用電圧制御装置16は、液体搬送用スイッチ161〜163を切り替え、個々の搬送電極1331〜1333の電気的状態を、接地、電源により与えられる電位、フローティングの一つに制御する。プレチャージ用電極134は、プレチャージ用スイッチ171に連結する。システム装置19より出力された信号に従って、プレチャージ用電圧制御装置17は、プレチャージ用スイッチ171を切り替え、プレチャージ用電極134の電気的状態を、フローティングもしくは電源によって与えられる電位に制御する。

【0025】

下部基礎基板131の材料としてシリコンを、下部絶縁層132には酸化シリコンを、液体搬送電極1331〜1333、プレチャージ用電極134にはタングステンを、下部誘電層135には厚さ75nmの窒化シリコンを、下部撥水層136には、フッ素系樹脂を使用した。下部基礎基板131に用いる他の材料としては、液滴15の動作観察などのため、透明性を重視するのであればガラスや石英が挙げられる。上部撥水層122の他の材料としては、シリコーン樹脂が挙げられる。下部絶縁層132に用いる他の材料としては、絶縁性の高い物質として、窒化シリコンなどが挙げられる。液体搬送電極1331〜1333、プレチャージ用電極134に用いる他の材料としては、アルミニウム、金、白金などの金属材料や、透明性を重視するのであれば、ITO(Indium Tin Oxide)が挙げられる。下部誘電層135に用いる他の材料としては、高誘電体材料が好ましく、酸化シリコン、酸化アルミニウム、酸化タンタル、BST(Barium Strontium Titanate)、酸化ジルコニウム、酸化ハフニウム、酸化アルミニウム、酸化チタン、酸化ランタンなどの金属酸化物や金属窒化物、ハフニウム・アルミネート(HfAlO)等これらの材料を組み合わせた絶縁体などが挙げられる。下部撥水層136に用いる他の材料としては、撥水性材料としてシリコーン樹脂などが挙げられる。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。

【0026】

図2は、液滴15を保持する液体搬送素子10の鳥瞰図である。上部基板12及び下部基板13は、スペーサー18により、隙間14(図1)を形成するように平行配置する。スペーサー18には、厚さ10μm〜1000μmの両面テープを使用した。さらに厚さを薄くするためには、フォトレジストなどの感光性材料で形成したスペーサーを使用するか、Deep RIE(Deep Reactive Ion Etching)などを使用した半導体の製造工程により、上部基板12もしくは下部基板13に段差を設ければよい。

【0027】

搬送電極133は、一辺100μm〜10mmの矩形であり、図2においては、下部基板13の平面上にて、行方向に五個及び列方向に五個、規則正しく配列している。液体搬送電極133の間隔は、100nm〜1mmである。また、それぞれの液体搬送電極133は、液体搬送用電圧制御装置16により、下部基板13内を通る配線138を介し、個別に電位を制御することができる。プレチャージ用電極134は、液体搬送電極133の全ての周囲を通るよう配置されている。

【0028】

図3、図4は、液滴15を搬送するときの液体搬送装置1の動作説明図である。図3、図4を用いて、液体搬送電極1332上にある液滴15を、隣り合う液体搬送電極1333上に搬送する工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0029】

図3は、プレチャージ用電極134と液体搬送電極1332間に電位差Vp(>0)を与えているときの、液体搬送用スイッチ161〜164及びプレチャージ用スイッチ171の状態を示す。このときをプレチャージ状態と呼ぶことにする。

【0030】

液体搬送用スイッチ162は、液体搬送電極1332が接地状態(電位0)に、液体搬送用スイッチ161,163,164は、液体搬送電極1331,1333,1334がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134が電位Vpの状態になるようにする。

【0031】

与えられた電位差のため、液体搬送電極1332を覆う下部誘電層135と液滴15の界面付近では電気二重層が発生し、界面付近の液滴15は正に帯電する。

【0032】

図4は、液体搬送電極1332,1333間に電位差Vpを与えているときの液体搬送用スイッチ161〜164及びプレチャージ用スイッチ171の状態を示す。このときを液体搬送状態と呼ぶことにする。

【0033】

液体搬送用スイッチ162は、液体搬送電極1332が電位Vpの状態に、液体搬送用スイッチ163は、液体搬送電極1333が接地状態に、液体搬送用スイッチ161,164及びプレチャージ用スイッチ171は、液体搬送電極1331,1334及びプレチャージ用電極134がフローティングの状態になるようにする。

【0034】

界面付近の液滴中に発生した正電荷は、電位Vpの液体搬送電極1332から電位0の液体搬送電極1333の方向に駆動力を受けるため、液滴15は、液体搬送電極1332上から液体搬送電極1333上に搬送される。

【0035】

液滴15をさらに搬送するには、図3、図4にて行った制御を繰り返す。すなわち、液体搬送電極1333を接地の状態に、プレチャージ用電極134を電位Vp(>0)の状態にしてプレチャージ状態を経たあと、液体搬送電極1333を電位Vp、液体搬送電極1332もしくは1334を接地の状態にする。液体搬送電極1332を接地した場合は、液滴15は、液体搬送電極1333上から液体搬送電極1332に搬送し、液体搬送電極1333を接地した場合は、液滴15は、液体搬送電極1333上から液体搬送電極1334上に搬送する。

【0036】

また、安定して液滴15を搬送するには、液滴15が、液滴15直下の液体搬送電極及び、隣接する液体搬送電極の一部と、下部誘電層135を介して接していることが重要である。

【0037】

下部誘電体層135に75nmの窒化シリコンを用いた場合、プレチャージ状態を経ず、隣り合う液体搬送電極間に電位差を与え、液体搬送状態にしたときは、安定した搬送に必要な電位差は30Vであったが、プレチャージ状態を経てから、液体搬送状態にしたときは、安定した搬送に必要な電位差は15Vに下がることを確認した。すなわち、プレチャージをしない場合に対して、プレチャージをすることにより液滴の駆動電圧を約1/2にすることができた。

【0038】

窒化シリコン以外の誘電体を下部誘電体層135に使用したときの、安定した液体搬送に必要な電位差は、酸化シリコンを用いた場合は20V、酸化タンタルを用いた場合は10V、BST(Barium Strontium Titanate)を用いた場合は7Vであった。プレチャージすることに加えて、下部誘電体層135の誘電率を高くすることでより低電圧で駆動することができる。ただし,酸化タンタルやBSTは成膜やその後のアニール条件により誘電率が変化するので,液滴動作マージンを2〜3V 設定して電圧印加方法を設計するのが望ましい。具体的には,酸化タンタルは12V以下,BSTは10V以下で制御するように電源やシステム装置を設計する。

【0039】

図5から図6は、液滴15を二つの液滴に分割するときの液体搬送装置1の動作説明図である。図5(a)及び図6(a)は、液体搬送用スイッチ161〜165及びプレチャージ用スイッチ171の状態を示し、図5(b)及び図6(b)は、図5(a)及び図6(a)における動作による液滴の挙動を説明するための平面図である。

【0040】

図5から図6を用いて、液滴15を、二つの液滴151及び152に分割する工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0041】

(1)液体搬送用スイッチ163は、液体搬送電極1333が接地状態(電位0)に、液体搬送用スイッチ161,162,164,165は、液体搬送電極1331,1332,1334,1335がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図5(a))。このときの液滴15の様子を示す平面図は図5(b)である。このときをプレチャージ状態と呼ぶことにする。

【0042】

液滴を搬送する工程と同じく、与えられた電位差のため、液体搬送電極1333を覆う下部誘電層135と液滴15の界面付近では電気二重層が発生し、界面付近の液滴15は、正に帯電する。

【0043】

(2)液体搬送用スイッチ163は、液体搬送電極1333がVpの状態に、液体搬送用スイッチ162及び164は、液体搬送電極1332及び1334が接地状態に、液体搬送用スイッチ161,165及びプレチャージ用スイッチ171は、液体搬送電極1331,1335及びプレチャージ用電極134がフローティングの状態になるようにする(図6(a))。このときを液体搬送状態と呼ぶことにする。

【0044】

界面付近の液滴中に発生した正電荷は、Vpの液体搬送電極1333から電位0の液体搬送電極1332及び1334の方向に相反する駆動力を受けるため、液滴15は、二つの液滴151及び152に分割する。このときの液滴15の様子を示す平面図は図6(b)である。

【0045】

図7から図8は、二つの液滴151及び152を合体するときの液体搬送装置1の動作説明図である。図7(a)及び図8(a)は、液体搬送用スイッチ161〜165及びプレチャージ用スイッチ171の状態を示し、図7(b)及び図(b)は、図7(a)及び図8(a)における動作による液滴の挙動を説明するための平面図である。

【0046】

図7及び図8を用いて、二つの液滴151及び152を一つの液滴15に合体する工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0047】

(1)液体搬送用スイッチ162及び164は、液体搬送電極1332及び1334が接地状態(電位0)に、液体搬送用スイッチ161,163,165は、液体搬送電極1331,1333,1335がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図7(a))。このときをプレチャージ状態と呼ぶことにする。

【0048】

液滴を搬送する工程と同じく、与えられた電位差のため、液体搬送電極1332及び1334を覆う下部誘電層135と液滴151及び152の界面付近では電気二重層が発生し、界面付近の液滴151及び152は、正に帯電する。このときの液滴15の様子を示す平面図は図7(b)である。

【0049】

(2)液体搬送用スイッチ162及び164は、液体搬送電極1332及び1334がVpの状態に、液体搬送用スイッチ163は、液体搬送電極1333が接地状態に、液体搬送用スイッチ161,165及びプレチャージ用スイッチ171は、液体搬送電極1331,1335及びプレチャージ用電極134がフローティングの状態になるようにする(図8(a))。このときを液体搬送状態と呼ぶことにする。

【0050】

界面付近の液滴中に発生した正電荷は、電位Vの搬送電極1332及び1334から電位0の搬送電極1333の方向に相反する駆動力を受けるため、二つの液滴151及び152は、液滴15に合体する。このときの液滴15の様子を示す平面図は図8(b)である。

【0051】

図9から図12は、液溜まり153から液滴154を切り出すときの液体搬送装置1の動作説明図である。図9(a)から図12(a)は、液溜まり用スイッチ166、液体搬送用スイッチ161〜163及びプレチャージ用スイッチ171の状態を示し、図9(b)から図12(b)は、図9(a)から図12(a)における動作による液滴の挙動を説明するための平面図である。液溜まり電極137は、液体搬送電極1331〜1333と同様、下部誘電層135に覆われ、また液溜まり全体に電場をかけるため、液体搬送電極1331〜1333より面積は大きい。

【0052】

図9及び図12を用いて、液溜まり153から、液滴154を切り出す工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0053】

(1)液溜まり用スイッチ166は、液溜まり電極137が接地状態(電位0)に、液体搬送用スイッチ161,162,163は、液体搬送電極1331,1332,1333がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図9(a))。この状態をプレチャージ状態と呼ぶことにする。

【0054】

液滴を搬送する工程と同じく、与えられた電位差のため、液溜まり電極137を覆う下部誘電層135と液溜まり153の界面付近では電気二重層が発生し、液溜まり153は、正に帯電する。このときの液滴15の様子を示す平面図は、図9(b)である。

【0055】

(2)液溜まり用スイッチ166は、液溜まり電極137がVpの状態に、液体搬送用スイッチ161は、液体搬送電極1331が接地状態に、液体搬送用スイッチ162,163及びプレチャージ用スイッチ171は、液体搬送電極1332,1333及びプレチャージ用電極134がフローティングの状態になるようにする(図10(a))。この状態を液体搬送状態と呼ぶことにする。

【0056】

界面付近の液滴中に発生した正電荷は、Vpの液溜まり電極137から電位0の液体搬送電極1331の方向に駆動力を受けるため、液溜まり153の一部が液体搬送電極1331上に引き出される。このときの溜まり153の様子を示す平面図は図10(b)である。

【0057】

(3)プレチャージ状態と液体搬送状態を繰り返し、液溜まり153の一部を液体搬送電極1333上まで引き出したのち、液体搬送用スイッチ162は、液体搬送電極1332が接地状態(電位0)に、液溜まり用スイッチ166、液体搬送用スイッチ161,163は、液溜まり電極137、液体搬送電極1331,1333がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図11(a))。

【0058】

液滴を搬送する工程と同じく、与えられた電位差のため、液溜まり電極137を覆う下部誘電層135と液溜まり153の界面付近では電気二重層が発生し、液溜まり153は、正に帯電する。このときの液滴15の様子を示す平面図は、図11(b)である

【0059】

(4)液体搬送用スイッチ162は、液体搬送電極1332がVpの状態に、液溜まり用スイッチ166、液体搬送用スイッチ161及び163は、液体搬送電極1331及び1333が接地状態になるようにする(図12(a))。

【0060】

界面付近の液滴中に発生した正電荷は、Vpの搬送電極1332から電位0の搬送電極1331及び1331の方向に相反する駆動力を受けるため、液溜まり153から、液滴154が切り出される。このときの液溜まり153及び液滴154の様子を示す平面図は、図12(b)である。

【0061】

図13は、上部基板12を使用しない場合の液体搬送素子10の使用方法を示す図である。液体搬送素子10は、液滴15の搬送に必要な機構が下部基板13に備わった構造をしているため、上部基板12を用いない開放型液体搬送素子としての使用も可能である。

【0062】

図14は、下部基板13の作製方法を示す工程断面図である。図14(a)に示すように、下部基礎基板(シリコン)131に熱酸化処理を施し、表面に下部絶縁層132である厚さ300nmのシリコン酸化膜層1321を形成し、個々の搬送電極133の配線のための導電体層1381として、窒化チタン/タングステン層を厚さ20nm/150nmになるよう化学気相堆積法により堆積する。次に、図14(b)に示すように、ホトリソグラフィによりパターン形成し、配線のための導電体層1381をエッチングし、配線138を形成する。その後、図14(c)のように、再び層間絶縁膜として、ここではシリコン酸化膜層1322を堆積し、プラグ形成のためエッチングを行う。次に、図14(d)のように、窒化チタン/タングステン層を化学気相堆積法により堆積し、プラグ139を形成する。

【0063】

次に、図14(e)に示すように、搬送電極133及びプレチャージ用電極134の電極のための導電体層1382として、窒化チタン/タングステン層を厚さ20nm/150nmになるよう化学気相堆積法により堆積する。次に、図14(f)のように、ホトリソグラフィによりパターン形成し、電極のための導電体層1382をエッチングし、搬送電極133及びプレチャージ電極134を形成する。次に、図14(g)のように、下部誘電層135として、窒化シリコンを厚さ75nmになるよう化学気相堆積法により堆積する。次に、図14(h)のように、ホトリソグラフィによりパターン形成し、下部誘電体層135をエッチングし、プレチャージ用電極134を覆う下部誘電体層135を取り除く。最後に、下部撥水層136として使用するフッ素系樹脂をスピンコートする。フッ素系樹脂を薄くスピンコートする場合,撥水膜にピンホールが形成されるため,プレチャージ電極の表面をむき出しにする必要は無いが,厚い撥水膜をピンホール無く形成する場合は,プレチャージ電極の表面の撥水膜の一部もしくは全部を除去する。

【0064】

本作製方法においては、下部誘電層として窒化シリコンを厚さ75nmで堆積したが、前述した酸化シリコンやBSTなどの材料を用いてもよいことや、膜厚も75nmに限らないことはいうまでもない。より誘電率の高いBSTや酸化ジルコニウムを薄く堆積することで、より低い電圧で液滴を駆動できる。BSTを用いる場合は、膜厚が薄くなると絶縁耐圧や誘電率が低くなるので20nm以上の膜厚が望ましい。

【0065】

図15は、液体搬送素子10の上部基板12に温度調節器123を設けたときの液体搬送素子10の断面図である。温度調節器123は、上部基板12の下部基板13側の表面の一部に設けている。温度調節器123の温度を一定温度に設定したのち、液滴15を温度調節器123に触れる位置まで搬送し、液滴15の温度を一定温度にする。また、温度調節器123を温度センサに置き換えた場合、液滴15の温度が測定できる。

【0066】

図16は、液体搬送素子10の上部基板12に複数の温度調節器124を設けたときの液体搬送素子10の断面図である。個々の温度調節器の設定温度を変えることで、液滴15内に温度勾配をつくることができる。温度勾配を利用した液滴の混合などに応用ができる。また、複数の温度調節器124を温度センサに置き換えた場合、液滴15の温度勾配を測定することができる。

【0067】

図17から図19は、液体搬送素子10の液体搬送電極及びプレチャージ用電極の配置のパターンを例示するものである。本発明による電圧印加手法で液滴を搬送するためには、液体搬送電極は誘電体層を介し搬送する液滴と接し、プレチャージ電極は、誘電体層介さず、直接搬送する液滴と接する必要がある。

【0068】

図17は、プレチャージ用電極を上部基板12の表面に備えた例である。上部基板12は、上部基礎基板121、プレチャージ電極層134、上部撥水層122(図示せず)の三層構造となる。用いる素材として、上方からの液滴の動作観察を行う必要があり、透明性を重視する必要があれば、上部基礎基板にはガラスや石英、プレチャージ電極層にはITO(Indium Tin Oxide)を用いればよい。上部撥水層の膜厚は、電圧降下の影響がほとんど生じない程度の厚さにする。この場合、狭い液体搬送電極間にプレチャージ電極を配置しないため、液体搬送素子10の製作を簡易化できる。

【0069】

図18及び図19は、プレチャージ用電極134を液体搬送電極133の内側に配置した例である。プレチャージ電極134と液体搬送電極133が絶縁され、液体搬送電極は誘電体層を介し搬送する液滴と接し、プレチャージ電極は、誘電体層介さず、直接搬送する液滴と接する形状を満たしているため、本発明による電圧印加手法で液滴を搬送することが可能である。

【実施例2】

【0070】

同一電極上にある複数の液滴の一つを選択的に搬送する方法及び装置の実施例を示す。

図20は、本実施例の液体搬送装置2の構成例を示す図である。本実施例の液体搬送装置2は、液滴251,252,253を保持する液体搬送素子20と、液体搬送素子20に印加する電圧を制御するための液体搬送用電圧制御装置26及びプレチャージ用電圧制御装置27と、液体搬送用電圧制御装置26及びプレチャージ用電圧制御装置27に制御のための信号を出力するシステム装置29で構成されている。図中にて、液体搬送素子20は鳥瞰図で表現する。

【0071】

搬送電極2331〜2335は、液体搬送用スイッチ261〜265にそれぞれ連結する。システム装置29より出力された信号に従い、液体搬送用電圧制御装置26は、液体搬送用スイッチ261〜265を切り替え、個々の搬送電極2331〜2335の電気的状態を、接地、電源により与えられる電位、フローティングの一つに制御する。プレチャージ用電極2341〜2343は、プレチャージ用スイッチ271〜273に連結する。システム装置29より出力された信号に従って、プレチャージ用電圧制御装置26は、プレチャージ用スイッチ271〜273を切り替え、プレチャージ用電極2341〜2343の電気的状態を、接地もしくは電源によって与えられる電位に制御する。

【0072】

図21は、液体搬送素子20の断面図である。液体搬送素子20は、上部基板22及び下部基板23を、隙間24を形成するように平行配置して構成され、隙間24内に搬送する液滴25を保持している。

【0073】

上部基板22は、上部基礎基板221の下部基板23側の表面に撥水性の上部撥水層222を備える。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。下部基板23は、半導体の製造工程により作製し、下層より、下部基礎基板231、下部絶縁層232、搬送電極2331、プレチャージ用電極2341、下部誘電層235、下部撥水層236で構成され、搬送電極2331〜2335は、プレチャージ用電極2341〜2343を避けるため、多層構造で構成され、連結している。

【0074】

下部基礎基板231にはシリコンを、下部絶縁層232には酸化シリコンを、搬送電極2331〜2335、プレチャージ用電極2341〜2343にはタングステンを、下部誘電層235には厚さ75nmの窒化シリコンを、下部撥水層236にはフッ素系樹脂を使用した。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。下部絶縁層232や下部誘電層235は酸化シリコンなどの誘電体であり、搬送電極2331〜2335、プレチャージ用電極2341〜2343は、お互いに電気的に絶縁されている。

【0075】

搬送電極2331〜2335は下部誘電層235に覆われているため、下部誘電層235、下部撥水層236を介し液滴25に接するが、プレチャージ用電極2341〜2343は、下部誘電層235に覆われていないため、下部撥水層236を介し液滴25に接する。このとき、下部撥水層236は、100nm以下のフッ素系樹脂を使用したが、膜厚が薄くピンホールが多く存在することより下部撥水層236を介した電圧降下の影響は無い。これによりプレチャージ用電極として撥水性表面を有する電極を実現した。

【0076】

図22〜図26は、液滴251〜253のうち、液滴252及び液滴253を選択的に搬送するときの液体搬送装置2の動作説明図である。図22〜26を用いて、搬送電極2331上にある液滴251〜253のうち、液滴252を搬送電極2332上に、液滴253を搬送電極2333に搬送する工程を説明する。液体搬送用スイッチ261〜265の動作は、システム装置29より出力される信号に従い液体搬送用電圧制御装置26で制御し、プレチャージ用スイッチ271〜273の動作は、システム装置19より出力される信号に従いプレチャージ用電圧制御装置27で制御する。

【0077】

図22は、プレチャージ用電極2342と液体搬送電極2331間及び、プレチャージ用電極2343と液体搬送電極2331間に電位差Vp(>0)を与えているときの、液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0078】

液体搬送用スイッチ261は、液体搬送電極2331が接地状態(電位0)に、液体搬送用スイッチ262〜265及びプレチャージ用スイッチ271は、液体搬送電極2332〜2335及びプレチャージ用電極2341がフローティングの状態に、プレチャージ用スイッチ272,273は、プレチャージ用電極2342、2343が電位Vpの状態になるようにする。与えられた電位差のため、液体搬送電極2331を覆う下部誘電層235(図21)と液滴252,253の界面付近では電気二重層が発生し、界面付近の液滴252,253は正に帯電する。

【0079】

図23は、液体搬送電極2331,2332間に電位差Vpを与えているときの液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0080】

液体搬送用スイッチ261は、液体搬送電極2331が電位Vpの状態に、液体搬送用スイッチ262は、液体搬送電極2332が接地状態に、液体搬送用スイッチ263〜265及びプレチャージ用スイッチ271〜273は、液体搬送電極2333〜2335及びプレチャージ用電極2341〜2343がフローティングの状態になるようにする。

【0081】

界面付近の液滴中252,253に発生した正電荷は、電位Vpの搬送電極2331から電位0の搬送電極2332の方向に駆動力を受けるため、液滴252,253は、液体搬送電極2331上から液体搬送電極2332上に搬送する。

【0082】

図24は、プレチャージ用電極2342と液体搬送電極2331間及び、プレチャージ用電極2343と液体搬送電極2331間に電位差-Vp(<0)を与えているときの、液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0083】

この操作は、図22の操作にて、液滴252,253に発生した電気二重層を反転させるために行う。液体搬送用スイッチ262は、液体搬送電極2332が電位Vpの状態に、液体搬送用スイッチ261,263〜265及びプレチャージ用スイッチ271は、液体搬送電極2331,2333〜2335及びプレチャージ用電極2341がフローティングの状態に、プレチャージ用スイッチ272,273は、プレチャージ用電極2342,2343が接地状態(電位0)になるようにする。与えられた電位差のため、液体搬送電極2331を覆う下部誘電層235と液滴252,253の界面付近では電気二重層が発生し、界面付近の液滴252,253は、負に帯電する。

【0084】

図25は、プレチャージ用電極2343と液体搬送電極2332間に電位差Vp(>0)を与えているときの、液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0085】

液体搬送用スイッチ262は、液体搬送電極2332が接地状態(電位0)に、液体搬送用スイッチ261,263〜265及びプレチャージ用スイッチ271,272は、液体搬送電極2331,2333〜2335及びプレチャージ用電極2341、2342がフローティングの状態に、プレチャージ用スイッチ273は、プレチャージ用電極2343が電位Vpの状態になるようにする。与えられた電位差のため、液体搬送電極2332を覆う下部誘電層235と液滴253の界面付近では電気二重層が発生し、界面付近の液滴253は、正に帯電する。

【0086】

図26は、液体搬送電極2332,2333間に電位差Vpを与えているときの液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0087】

液体搬送用スイッチ262は、液体搬送電極2332が電位Vpの状態に、液体搬送用スイッチ263は、液体搬送電極2333が接地状態に、液体搬送用スイッチ261,264,265及びプレチャージ用スイッチ271〜273は、液体搬送電極2331,2334,2335及びプレチャージ用電極2341〜2343がフローティングの状態になるようにする。

【0088】

界面付近の液滴中253に発生した正電荷は、電位Vpの搬送電極2332から電位0の搬送電極2333の方向に駆動力を受けるため、液滴253は、液体搬送電極2332上から液体搬送電極2333上に搬送する。

【図面の簡単な説明】

【0089】

【図1】本発明による液体搬送装置の構成例を示す図。

【図2】本発明による液体搬送素子の鳥瞰図。

【図3】本発明液体搬送装置による液体を搬送するときの動作説明図。

【図4】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図5】本発明の液体搬送装置による液体を分割するときの動作説明図。

【図6】本発明の液体搬送装置による液体を分割するときの動作説明図。

【図7】本発明の液体搬送装置による二つの液体を合体するときの動作説明図。

【図8】本発明の液体搬送装置による二つの液体を合体するときの動作説明図。

【図9】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図10】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図11】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図12】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図13】本発明の液体搬送素子の使用例の説明図。

【図14】本発明の液体搬送素子の作製手順の説明図。

【図15】本発明の液体搬送素子の使用例の説明図。

【図16】本発明の液体搬送素子の使用例の説明図。

【図17】プレチャージ電極及び液体搬送電極の配置図。

【図18】プレチャージ電極及び液体搬送電極の配置図。

【図19】プレチャージ電極及び液体搬送電極の配置図。

【図20】本発明による液体搬送装置の構成例を示す図。

【図21】本発明による液体搬送素子の断面図。

【図22】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図23】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図24】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図25】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図26】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【符号の説明】

【0090】

1,2…液体搬送装置、10…液体搬送素子、12…上部基板、13…下部基板、14…隙間、15…液滴、16…液体搬送用電圧制御装置、17…プレチャージ用電圧制御装置、18…スペーサー、19…システム装置、20…液体搬送素子、22…上部基板、23…下部基板、24…隙間、25…液滴、26…液体搬送用電圧制御装置、27…プレチャージ用電圧制御装置、29…システム装置、121…上部基礎基板、122…上部撥水層、123…温度調節器、124…複数の温度調節器、131…下部基礎基板、132…下部絶縁層、133…液体搬送電極、134…プレチャージ用電極、135…下部誘電層、136…下部撥水層、137…液溜まり電極、138…配線、139…プラグ、151,52…液滴、153…液溜まり、154…液滴、161〜165…液体搬送用スイッチ、171…プレチャージ用スイッチ、221…上部基礎基板、222…上部撥水層、231…下部基礎基板、232…下部絶縁層、233…搬送電極、234…プレチャージ用電極、235…下部誘電層、236…下部撥水層、251〜243…液滴、261〜265…液体搬送用スイッチ、271〜273…プレチャージ用スイッチ、1331〜1335…液体搬送電極、2331〜2335…液体搬送電極

【技術分野】

【0001】

本発明は、静電力を利用して微小液滴を操作する液体搬送装置に関する。

【背景技術】

【0002】

近年、環境問題に対する高い関心や、高度医療社会の要望などから、微量な化学物質や生体物質を、簡便に分析する技術及び装置が求められるようになっている。これらの要求に対し、従来の分析技術に比べ、コスト、簡便性、測定時間の短縮などの利点があることから、マイクロ化学分析システム(μTAS(Micro Total Analysis System)やLab-On-Chipとも称される)の研究が盛んになっている。

【0003】

マイクロ化学分析システムは、サンプルの混合、反応、分離などの一連の化学操作をミクロ化し、ガラスやプラスチック基板上に集積化したものである。これまで、マイクロ化学分析システムの研究は、サンプルである液体を、連続流体として扱う研究が主流であったが、最近、ポンプやバルブを必要としないことや、消費電力が少ないなどの理由から、液体を小滴として扱う研究が注目を集めている(特許文献1−4、非特許文献1−3)。

【0004】

液体を小滴として扱う方法の一つが、通称エレクトロウェッティングと呼ばれている方法である。エレクトロウェッティングは、電圧の印加により、固体表面への液体の濡れを制御する技術であり、これらの液滴の搬送の原理は、非特許文献1,2、特許文献1にて、電気毛管現象あるいは電気湿潤現象で説明されている。

【0005】

M.G.Pollack氏らは、非特許文献1にて、複数の制御用電極を平面上に有した下部基板と、接地電極を平面上に有した上部基板を、隙間を成すよう平行に配置したデバイスを構成し、複数の制御用電極に連結したスイッチを切り替え、制御用電極の電位を制御することで、シリコーンオイルで満たされた基板間に存在する電解液の液滴を、40Vから80Vの印加電圧で搬送したことを報告している。このとき、下部基板上の複数の制御用電極は誘電体層(パリレン、厚さ700nm)で覆われ、さらにその表面は撥水性の物質(テフロン(登録商標)、厚さ200nm)で覆われている。また、上部基板上の接地電極は、(テフロン(登録商標)、厚さ200nm)で覆われている。また、M.G.Pollack氏らは、特許文献1にて、接地電極と制御電極を同一基板上に備え、搬送機構を片面に備えたデバイスを記載している。

【0006】

非特許文献1と同じ構造で、充填物にシリコーンオイルを用いず、空気中で液滴の搬送を行った例として、H.Moon氏らのデバイスがある。H.Moonらは、非特許文献2にて、誘電体に高誘電体材料であるBST(Barium Strontium Titanate)を利用することで、15Vの印加電圧で液滴の搬送に成功している。

【0007】

液滴を小滴として扱うもう一つの方法は、液滴下方に存在する電極の電位を切り替えることで、液滴表面のマクスウェル応力分布を変化し、液滴を搬送する方法である。

【0008】

鷲津氏は、非特許文献3にて、複数の電極を平面上に備えたデバイスを用い、電極の電位を順次切り替えることで、デバイス上に存在する液滴を、400Vrmsの印加電圧で搬送することに成功している。このとき、基板上の複数の電極は誘電体層(SC450(登録商標)、厚さ10μm)で 覆われ、さらにその表面は撥水性の物質(テフロン(登録商標))で覆われている。また、鷲津氏は、特許文献2にて、複数の電極を平面上に備えたデバイス上に撥水性表面の管路を設けた構造についても記載している。

【0009】

また、電極に印加する電圧の制御手段として、誘電体に覆われた複数の電極に印加する印加電圧を、薄膜トランジスタアクティブマトリクス液晶ディスプレイ技術を利用し、制御する手法が特許文献3に記載され、誘電体に覆われた複数の電極に印加する印加電圧を電極ごとに個別に制御する制御手段を設けることを特徴とする手法が特許文献4に記載されている。

【0010】

【特許文献1】US2004/0058450

【特許文献2】特開平10-267801号公報

【特許文献3】特表2005-510347号公報

【特許文献4】特開2004-336898号公報

【非特許文献1】Applied Physics Letters, Vol.77, No.11, pp.1725-1726

【非特許文献2】Journal of Applied Physics,Vol.92,No.7,pp.4080-4087

【非特許文献3】IEEE Industry Applications Society, Annual meeting, New Orleans, Louisiana, October 5-9,1997, “Electrical actuation of liquid droplet for microreactor applications”

【発明の開示】

【発明が解決しようとする課題】

【0011】

電気的制御により、液体を小滴として扱う方法に関しては、以下のような課題が考えられる。上記方法を使用したデバイスを化学分析装置などに適用するにあたり、使用する電源の小型化、デバイスの高機能化を目的とした、センサや集積回路の混載が重要になる。そのため、デバイスにおいては、液滴を搬送するために、必要な印加電圧を低減することが求められる。非特許文献2では、高誘電体材料であるBSTを用い、液滴の搬送に必要な電圧を15Vまで低減している。しかし、さらに液滴の搬送に必要な電圧を低減するためには、誘電体材料の改良以外の取り組みが必要となると考える。

【0012】

また、複雑な化学反応を実現するためには、複数の液滴を扱う必要があるためにより多くの電極数を必要とする。特許文献4に記載されている手法では、電極数の増加に従い、各電極に電圧を印加するための配線数が増加する問題がある。電圧の印加を制御するシステム装置などへの負荷軽減の理由から、より少ない配線数で、目的の液滴を駆動することが望ましい。特許文献3に記載されている薄膜トランジスタアクティブマトリクス液晶ディスプレイ技術を利用し制御する手法は、誘電体に覆われた各電極にトランジスタを備える必要があるため、デバイス作製工程の複雑化により、作製コストの増大が懸念される。

【0013】

本発明は、上記の課題を解決する液体小滴を搬送する電圧印加手法、及び実現する装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明の液体搬送装置は、表面が撥水性材料に覆われた誘電体を介して液体に接する複数の第1電極と、第1電極への印加電圧をそれぞれの第1電極ごとに制御する第1電圧印加制御手段と、少なくとも一つの第2電極と、第2電極への印加電圧を制御する第2電圧印加装置を有し、第1電圧印加制御手段は、液体を複数の第1電極の配列に沿って搬送させるように複数の第1電極への印加電圧を制御し、第2電圧印加制御手段は、液体に電位を与えるように第2電極への印加電圧を制御する。複数の第2電極を備える場合、第2電圧印加制御手段は、一つひとつの第2電極への印加電圧を個別に制御するものであってもよい。ここでの誘電体とは、使用する印加電圧内において絶縁性を保つものをいい、酸化シリコン、窒化シリコン、酸化タンタル、BST(Barium Strontium Titanate)、酸化ジルコニウム、酸化ハフニウム、酸化アルミニウム、酸化チタン、酸化ランタンなどの金属酸化物や金属窒化物、ハフニウム・アルミネート(HfAlO)等これらの材料を組み合わせた絶縁体としてよい。撥水性材料とは、水の接触角が90°以上になるものをいう。また、第2電極は、その表面を覆っている撥水性材料にできているピンホールを介して直接、液体に接触してもよい。

【0015】

また、本発明にかかわる液体搬送のための電圧印加の方法では、第1電圧制御手段及び第2電圧制御手段により、少なくとも一組の第1電極及び第2電極間に電位差を与えたのち、複数の第1電極間に電位差を与え、与える電位差の大きさは20V以下である。

【0016】

また、第1電極と第2電極を備える基板に対し、センサや温度調節器を備えた基板を平行配置して使用してもよい。

【0017】

これらの構成及び電圧の印加方法により、液体の搬送に必要な電圧を低減することができる。さらに、これらの構成及び電圧の印加方法により、より少ない配線数で、目的の液滴を搬送することができる。

【発明の効果】

【0018】

本発明によると、誘電体に覆われていない第2電極(以下プレチャージ電極とする)と誘電体に覆われている液体搬送電極間に電位差を与えた後、隣り合う液体搬送電極間に電位差を与えることで、液滴の搬送に必要な電圧を低減することができ、また、より少ない配線数で目的の液滴を搬送することができるため、より小型で低コストな液体搬送装置を実現することができる。

【0019】

また、液滴の駆動電圧は、プレチャージをしない場合の約半分の電圧にできる。上述した誘電体の材料と膜厚を選択することで、10V以下で液滴を操作することも可能となるため、同一基板上に駆動回路を形成する際も通常のトランジスタやTFT(Thin Film Transistor)で制御できるようになる。

【発明を実施するための最良の形態】

【0020】

以下、図面を参照して本発明の実施の形態を説明する。

【実施例1】

【0021】

図1は、本実施例の液体搬送装置の構成例を示す図である。本実施例の液体搬送装置1は、液滴15を保持する液体搬送素子10と、液体搬送素子10に印加する電圧を制御するための液体搬送用電圧制御装置16及びプレチャージ用電圧制御装置17と、液体搬送用電圧制御装置16及びプレチャージ用電圧制御装置17に制御のための信号を出力するシステム装置19で構成されている。図中にて、液体搬送素子10は断面図で表現する。

【0022】

液体搬送素子10は、上部基板12及び下部基板13を、隙間14を形成するように平行配置することで構成され、隙間14内に搬送する液滴15を保持している。上部基板12は、上部基礎基板121の下部基板13側の表面に撥水性の上部撥水層122を備える。上部基礎基板121にはガラスを使用し、上部撥水層122にはフッ素系樹脂を使用した。上部基礎基板121に用いる他の材料としては、平面度の高い物質が好ましく、液滴15の動作観察などのため、透明性が必要であれば石英、PMMA(ポリメタクリル酸メチル(ポリメチルメタクリレート、アクリル樹脂))が挙げられる。上部撥水層122の他の材料としては、シリコーン樹脂などが挙げられる。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。下部基板13は、半導体の製造工程により作製し、下層より、下部基礎基板131、下部絶縁層132、搬送電極1331〜1333、プレチャージ用電極134、下部誘電層135、下部撥水層136で構成されている。

【0023】

下部絶縁層132や下部誘電層135は酸化シリコンなどの誘電体であり、搬送電極1331〜1333、プレチャージ用電極134は、お互いに電気的に絶縁されている。搬送電極1331〜1333は下部誘電層135に覆われているため、下部誘電層132、下部撥水層136を介し液滴15に接するが、プレチャージ用電極134は、下部誘電層135に覆われていないため、下部撥水層136を介し液滴15に接する。このとき、下部撥水層136は、100nm以下のフッ素系樹脂を使用したが、膜厚が薄くピンホールが多く存在することより下部撥水層136を介した電圧降下の影響は無い。これによりプレチャージ用電極として撥水性表面を有する電極を実現した。

【0024】

搬送電極1331〜1333は、液体搬送用スイッチ161〜163にそれぞれ連結する。システム装置19より出力された信号に従い、液体搬送用電圧制御装置16は、液体搬送用スイッチ161〜163を切り替え、個々の搬送電極1331〜1333の電気的状態を、接地、電源により与えられる電位、フローティングの一つに制御する。プレチャージ用電極134は、プレチャージ用スイッチ171に連結する。システム装置19より出力された信号に従って、プレチャージ用電圧制御装置17は、プレチャージ用スイッチ171を切り替え、プレチャージ用電極134の電気的状態を、フローティングもしくは電源によって与えられる電位に制御する。

【0025】

下部基礎基板131の材料としてシリコンを、下部絶縁層132には酸化シリコンを、液体搬送電極1331〜1333、プレチャージ用電極134にはタングステンを、下部誘電層135には厚さ75nmの窒化シリコンを、下部撥水層136には、フッ素系樹脂を使用した。下部基礎基板131に用いる他の材料としては、液滴15の動作観察などのため、透明性を重視するのであればガラスや石英が挙げられる。上部撥水層122の他の材料としては、シリコーン樹脂が挙げられる。下部絶縁層132に用いる他の材料としては、絶縁性の高い物質として、窒化シリコンなどが挙げられる。液体搬送電極1331〜1333、プレチャージ用電極134に用いる他の材料としては、アルミニウム、金、白金などの金属材料や、透明性を重視するのであれば、ITO(Indium Tin Oxide)が挙げられる。下部誘電層135に用いる他の材料としては、高誘電体材料が好ましく、酸化シリコン、酸化アルミニウム、酸化タンタル、BST(Barium Strontium Titanate)、酸化ジルコニウム、酸化ハフニウム、酸化アルミニウム、酸化チタン、酸化ランタンなどの金属酸化物や金属窒化物、ハフニウム・アルミネート(HfAlO)等これらの材料を組み合わせた絶縁体などが挙げられる。下部撥水層136に用いる他の材料としては、撥水性材料としてシリコーン樹脂などが挙げられる。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。

【0026】

図2は、液滴15を保持する液体搬送素子10の鳥瞰図である。上部基板12及び下部基板13は、スペーサー18により、隙間14(図1)を形成するように平行配置する。スペーサー18には、厚さ10μm〜1000μmの両面テープを使用した。さらに厚さを薄くするためには、フォトレジストなどの感光性材料で形成したスペーサーを使用するか、Deep RIE(Deep Reactive Ion Etching)などを使用した半導体の製造工程により、上部基板12もしくは下部基板13に段差を設ければよい。

【0027】

搬送電極133は、一辺100μm〜10mmの矩形であり、図2においては、下部基板13の平面上にて、行方向に五個及び列方向に五個、規則正しく配列している。液体搬送電極133の間隔は、100nm〜1mmである。また、それぞれの液体搬送電極133は、液体搬送用電圧制御装置16により、下部基板13内を通る配線138を介し、個別に電位を制御することができる。プレチャージ用電極134は、液体搬送電極133の全ての周囲を通るよう配置されている。

【0028】

図3、図4は、液滴15を搬送するときの液体搬送装置1の動作説明図である。図3、図4を用いて、液体搬送電極1332上にある液滴15を、隣り合う液体搬送電極1333上に搬送する工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0029】

図3は、プレチャージ用電極134と液体搬送電極1332間に電位差Vp(>0)を与えているときの、液体搬送用スイッチ161〜164及びプレチャージ用スイッチ171の状態を示す。このときをプレチャージ状態と呼ぶことにする。

【0030】

液体搬送用スイッチ162は、液体搬送電極1332が接地状態(電位0)に、液体搬送用スイッチ161,163,164は、液体搬送電極1331,1333,1334がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134が電位Vpの状態になるようにする。

【0031】

与えられた電位差のため、液体搬送電極1332を覆う下部誘電層135と液滴15の界面付近では電気二重層が発生し、界面付近の液滴15は正に帯電する。

【0032】

図4は、液体搬送電極1332,1333間に電位差Vpを与えているときの液体搬送用スイッチ161〜164及びプレチャージ用スイッチ171の状態を示す。このときを液体搬送状態と呼ぶことにする。

【0033】

液体搬送用スイッチ162は、液体搬送電極1332が電位Vpの状態に、液体搬送用スイッチ163は、液体搬送電極1333が接地状態に、液体搬送用スイッチ161,164及びプレチャージ用スイッチ171は、液体搬送電極1331,1334及びプレチャージ用電極134がフローティングの状態になるようにする。

【0034】

界面付近の液滴中に発生した正電荷は、電位Vpの液体搬送電極1332から電位0の液体搬送電極1333の方向に駆動力を受けるため、液滴15は、液体搬送電極1332上から液体搬送電極1333上に搬送される。

【0035】

液滴15をさらに搬送するには、図3、図4にて行った制御を繰り返す。すなわち、液体搬送電極1333を接地の状態に、プレチャージ用電極134を電位Vp(>0)の状態にしてプレチャージ状態を経たあと、液体搬送電極1333を電位Vp、液体搬送電極1332もしくは1334を接地の状態にする。液体搬送電極1332を接地した場合は、液滴15は、液体搬送電極1333上から液体搬送電極1332に搬送し、液体搬送電極1333を接地した場合は、液滴15は、液体搬送電極1333上から液体搬送電極1334上に搬送する。

【0036】

また、安定して液滴15を搬送するには、液滴15が、液滴15直下の液体搬送電極及び、隣接する液体搬送電極の一部と、下部誘電層135を介して接していることが重要である。

【0037】

下部誘電体層135に75nmの窒化シリコンを用いた場合、プレチャージ状態を経ず、隣り合う液体搬送電極間に電位差を与え、液体搬送状態にしたときは、安定した搬送に必要な電位差は30Vであったが、プレチャージ状態を経てから、液体搬送状態にしたときは、安定した搬送に必要な電位差は15Vに下がることを確認した。すなわち、プレチャージをしない場合に対して、プレチャージをすることにより液滴の駆動電圧を約1/2にすることができた。

【0038】

窒化シリコン以外の誘電体を下部誘電体層135に使用したときの、安定した液体搬送に必要な電位差は、酸化シリコンを用いた場合は20V、酸化タンタルを用いた場合は10V、BST(Barium Strontium Titanate)を用いた場合は7Vであった。プレチャージすることに加えて、下部誘電体層135の誘電率を高くすることでより低電圧で駆動することができる。ただし,酸化タンタルやBSTは成膜やその後のアニール条件により誘電率が変化するので,液滴動作マージンを2〜3V 設定して電圧印加方法を設計するのが望ましい。具体的には,酸化タンタルは12V以下,BSTは10V以下で制御するように電源やシステム装置を設計する。

【0039】

図5から図6は、液滴15を二つの液滴に分割するときの液体搬送装置1の動作説明図である。図5(a)及び図6(a)は、液体搬送用スイッチ161〜165及びプレチャージ用スイッチ171の状態を示し、図5(b)及び図6(b)は、図5(a)及び図6(a)における動作による液滴の挙動を説明するための平面図である。

【0040】

図5から図6を用いて、液滴15を、二つの液滴151及び152に分割する工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0041】

(1)液体搬送用スイッチ163は、液体搬送電極1333が接地状態(電位0)に、液体搬送用スイッチ161,162,164,165は、液体搬送電極1331,1332,1334,1335がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図5(a))。このときの液滴15の様子を示す平面図は図5(b)である。このときをプレチャージ状態と呼ぶことにする。

【0042】

液滴を搬送する工程と同じく、与えられた電位差のため、液体搬送電極1333を覆う下部誘電層135と液滴15の界面付近では電気二重層が発生し、界面付近の液滴15は、正に帯電する。

【0043】

(2)液体搬送用スイッチ163は、液体搬送電極1333がVpの状態に、液体搬送用スイッチ162及び164は、液体搬送電極1332及び1334が接地状態に、液体搬送用スイッチ161,165及びプレチャージ用スイッチ171は、液体搬送電極1331,1335及びプレチャージ用電極134がフローティングの状態になるようにする(図6(a))。このときを液体搬送状態と呼ぶことにする。

【0044】

界面付近の液滴中に発生した正電荷は、Vpの液体搬送電極1333から電位0の液体搬送電極1332及び1334の方向に相反する駆動力を受けるため、液滴15は、二つの液滴151及び152に分割する。このときの液滴15の様子を示す平面図は図6(b)である。

【0045】

図7から図8は、二つの液滴151及び152を合体するときの液体搬送装置1の動作説明図である。図7(a)及び図8(a)は、液体搬送用スイッチ161〜165及びプレチャージ用スイッチ171の状態を示し、図7(b)及び図(b)は、図7(a)及び図8(a)における動作による液滴の挙動を説明するための平面図である。

【0046】

図7及び図8を用いて、二つの液滴151及び152を一つの液滴15に合体する工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0047】

(1)液体搬送用スイッチ162及び164は、液体搬送電極1332及び1334が接地状態(電位0)に、液体搬送用スイッチ161,163,165は、液体搬送電極1331,1333,1335がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図7(a))。このときをプレチャージ状態と呼ぶことにする。

【0048】

液滴を搬送する工程と同じく、与えられた電位差のため、液体搬送電極1332及び1334を覆う下部誘電層135と液滴151及び152の界面付近では電気二重層が発生し、界面付近の液滴151及び152は、正に帯電する。このときの液滴15の様子を示す平面図は図7(b)である。

【0049】

(2)液体搬送用スイッチ162及び164は、液体搬送電極1332及び1334がVpの状態に、液体搬送用スイッチ163は、液体搬送電極1333が接地状態に、液体搬送用スイッチ161,165及びプレチャージ用スイッチ171は、液体搬送電極1331,1335及びプレチャージ用電極134がフローティングの状態になるようにする(図8(a))。このときを液体搬送状態と呼ぶことにする。

【0050】

界面付近の液滴中に発生した正電荷は、電位Vの搬送電極1332及び1334から電位0の搬送電極1333の方向に相反する駆動力を受けるため、二つの液滴151及び152は、液滴15に合体する。このときの液滴15の様子を示す平面図は図8(b)である。

【0051】

図9から図12は、液溜まり153から液滴154を切り出すときの液体搬送装置1の動作説明図である。図9(a)から図12(a)は、液溜まり用スイッチ166、液体搬送用スイッチ161〜163及びプレチャージ用スイッチ171の状態を示し、図9(b)から図12(b)は、図9(a)から図12(a)における動作による液滴の挙動を説明するための平面図である。液溜まり電極137は、液体搬送電極1331〜1333と同様、下部誘電層135に覆われ、また液溜まり全体に電場をかけるため、液体搬送電極1331〜1333より面積は大きい。

【0052】

図9及び図12を用いて、液溜まり153から、液滴154を切り出す工程を説明する。液体搬送用スイッチ161〜164の動作は、システム装置19より出力される信号に従い、液体搬送用電圧制御装置16で制御し、プレチャージ用スイッチ171の動作は、システム装置19より出力される信号に従い、プレチャージ用電圧制御装置17で制御する。

【0053】

(1)液溜まり用スイッチ166は、液溜まり電極137が接地状態(電位0)に、液体搬送用スイッチ161,162,163は、液体搬送電極1331,1332,1333がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図9(a))。この状態をプレチャージ状態と呼ぶことにする。

【0054】

液滴を搬送する工程と同じく、与えられた電位差のため、液溜まり電極137を覆う下部誘電層135と液溜まり153の界面付近では電気二重層が発生し、液溜まり153は、正に帯電する。このときの液滴15の様子を示す平面図は、図9(b)である。

【0055】

(2)液溜まり用スイッチ166は、液溜まり電極137がVpの状態に、液体搬送用スイッチ161は、液体搬送電極1331が接地状態に、液体搬送用スイッチ162,163及びプレチャージ用スイッチ171は、液体搬送電極1332,1333及びプレチャージ用電極134がフローティングの状態になるようにする(図10(a))。この状態を液体搬送状態と呼ぶことにする。

【0056】

界面付近の液滴中に発生した正電荷は、Vpの液溜まり電極137から電位0の液体搬送電極1331の方向に駆動力を受けるため、液溜まり153の一部が液体搬送電極1331上に引き出される。このときの溜まり153の様子を示す平面図は図10(b)である。

【0057】

(3)プレチャージ状態と液体搬送状態を繰り返し、液溜まり153の一部を液体搬送電極1333上まで引き出したのち、液体搬送用スイッチ162は、液体搬送電極1332が接地状態(電位0)に、液溜まり用スイッチ166、液体搬送用スイッチ161,163は、液溜まり電極137、液体搬送電極1331,1333がフローティングの状態に、プレチャージ用スイッチ171は、プレチャージ用電極134がVpの状態になるようにする(図11(a))。

【0058】

液滴を搬送する工程と同じく、与えられた電位差のため、液溜まり電極137を覆う下部誘電層135と液溜まり153の界面付近では電気二重層が発生し、液溜まり153は、正に帯電する。このときの液滴15の様子を示す平面図は、図11(b)である

【0059】

(4)液体搬送用スイッチ162は、液体搬送電極1332がVpの状態に、液溜まり用スイッチ166、液体搬送用スイッチ161及び163は、液体搬送電極1331及び1333が接地状態になるようにする(図12(a))。

【0060】

界面付近の液滴中に発生した正電荷は、Vpの搬送電極1332から電位0の搬送電極1331及び1331の方向に相反する駆動力を受けるため、液溜まり153から、液滴154が切り出される。このときの液溜まり153及び液滴154の様子を示す平面図は、図12(b)である。

【0061】

図13は、上部基板12を使用しない場合の液体搬送素子10の使用方法を示す図である。液体搬送素子10は、液滴15の搬送に必要な機構が下部基板13に備わった構造をしているため、上部基板12を用いない開放型液体搬送素子としての使用も可能である。

【0062】

図14は、下部基板13の作製方法を示す工程断面図である。図14(a)に示すように、下部基礎基板(シリコン)131に熱酸化処理を施し、表面に下部絶縁層132である厚さ300nmのシリコン酸化膜層1321を形成し、個々の搬送電極133の配線のための導電体層1381として、窒化チタン/タングステン層を厚さ20nm/150nmになるよう化学気相堆積法により堆積する。次に、図14(b)に示すように、ホトリソグラフィによりパターン形成し、配線のための導電体層1381をエッチングし、配線138を形成する。その後、図14(c)のように、再び層間絶縁膜として、ここではシリコン酸化膜層1322を堆積し、プラグ形成のためエッチングを行う。次に、図14(d)のように、窒化チタン/タングステン層を化学気相堆積法により堆積し、プラグ139を形成する。

【0063】

次に、図14(e)に示すように、搬送電極133及びプレチャージ用電極134の電極のための導電体層1382として、窒化チタン/タングステン層を厚さ20nm/150nmになるよう化学気相堆積法により堆積する。次に、図14(f)のように、ホトリソグラフィによりパターン形成し、電極のための導電体層1382をエッチングし、搬送電極133及びプレチャージ電極134を形成する。次に、図14(g)のように、下部誘電層135として、窒化シリコンを厚さ75nmになるよう化学気相堆積法により堆積する。次に、図14(h)のように、ホトリソグラフィによりパターン形成し、下部誘電体層135をエッチングし、プレチャージ用電極134を覆う下部誘電体層135を取り除く。最後に、下部撥水層136として使用するフッ素系樹脂をスピンコートする。フッ素系樹脂を薄くスピンコートする場合,撥水膜にピンホールが形成されるため,プレチャージ電極の表面をむき出しにする必要は無いが,厚い撥水膜をピンホール無く形成する場合は,プレチャージ電極の表面の撥水膜の一部もしくは全部を除去する。

【0064】

本作製方法においては、下部誘電層として窒化シリコンを厚さ75nmで堆積したが、前述した酸化シリコンやBSTなどの材料を用いてもよいことや、膜厚も75nmに限らないことはいうまでもない。より誘電率の高いBSTや酸化ジルコニウムを薄く堆積することで、より低い電圧で液滴を駆動できる。BSTを用いる場合は、膜厚が薄くなると絶縁耐圧や誘電率が低くなるので20nm以上の膜厚が望ましい。

【0065】

図15は、液体搬送素子10の上部基板12に温度調節器123を設けたときの液体搬送素子10の断面図である。温度調節器123は、上部基板12の下部基板13側の表面の一部に設けている。温度調節器123の温度を一定温度に設定したのち、液滴15を温度調節器123に触れる位置まで搬送し、液滴15の温度を一定温度にする。また、温度調節器123を温度センサに置き換えた場合、液滴15の温度が測定できる。

【0066】

図16は、液体搬送素子10の上部基板12に複数の温度調節器124を設けたときの液体搬送素子10の断面図である。個々の温度調節器の設定温度を変えることで、液滴15内に温度勾配をつくることができる。温度勾配を利用した液滴の混合などに応用ができる。また、複数の温度調節器124を温度センサに置き換えた場合、液滴15の温度勾配を測定することができる。

【0067】

図17から図19は、液体搬送素子10の液体搬送電極及びプレチャージ用電極の配置のパターンを例示するものである。本発明による電圧印加手法で液滴を搬送するためには、液体搬送電極は誘電体層を介し搬送する液滴と接し、プレチャージ電極は、誘電体層介さず、直接搬送する液滴と接する必要がある。

【0068】

図17は、プレチャージ用電極を上部基板12の表面に備えた例である。上部基板12は、上部基礎基板121、プレチャージ電極層134、上部撥水層122(図示せず)の三層構造となる。用いる素材として、上方からの液滴の動作観察を行う必要があり、透明性を重視する必要があれば、上部基礎基板にはガラスや石英、プレチャージ電極層にはITO(Indium Tin Oxide)を用いればよい。上部撥水層の膜厚は、電圧降下の影響がほとんど生じない程度の厚さにする。この場合、狭い液体搬送電極間にプレチャージ電極を配置しないため、液体搬送素子10の製作を簡易化できる。

【0069】

図18及び図19は、プレチャージ用電極134を液体搬送電極133の内側に配置した例である。プレチャージ電極134と液体搬送電極133が絶縁され、液体搬送電極は誘電体層を介し搬送する液滴と接し、プレチャージ電極は、誘電体層介さず、直接搬送する液滴と接する形状を満たしているため、本発明による電圧印加手法で液滴を搬送することが可能である。

【実施例2】

【0070】

同一電極上にある複数の液滴の一つを選択的に搬送する方法及び装置の実施例を示す。

図20は、本実施例の液体搬送装置2の構成例を示す図である。本実施例の液体搬送装置2は、液滴251,252,253を保持する液体搬送素子20と、液体搬送素子20に印加する電圧を制御するための液体搬送用電圧制御装置26及びプレチャージ用電圧制御装置27と、液体搬送用電圧制御装置26及びプレチャージ用電圧制御装置27に制御のための信号を出力するシステム装置29で構成されている。図中にて、液体搬送素子20は鳥瞰図で表現する。

【0071】

搬送電極2331〜2335は、液体搬送用スイッチ261〜265にそれぞれ連結する。システム装置29より出力された信号に従い、液体搬送用電圧制御装置26は、液体搬送用スイッチ261〜265を切り替え、個々の搬送電極2331〜2335の電気的状態を、接地、電源により与えられる電位、フローティングの一つに制御する。プレチャージ用電極2341〜2343は、プレチャージ用スイッチ271〜273に連結する。システム装置29より出力された信号に従って、プレチャージ用電圧制御装置26は、プレチャージ用スイッチ271〜273を切り替え、プレチャージ用電極2341〜2343の電気的状態を、接地もしくは電源によって与えられる電位に制御する。

【0072】

図21は、液体搬送素子20の断面図である。液体搬送素子20は、上部基板22及び下部基板23を、隙間24を形成するように平行配置して構成され、隙間24内に搬送する液滴25を保持している。

【0073】

上部基板22は、上部基礎基板221の下部基板23側の表面に撥水性の上部撥水層222を備える。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。下部基板23は、半導体の製造工程により作製し、下層より、下部基礎基板231、下部絶縁層232、搬送電極2331、プレチャージ用電極2341、下部誘電層235、下部撥水層236で構成され、搬送電極2331〜2335は、プレチャージ用電極2341〜2343を避けるため、多層構造で構成され、連結している。

【0074】

下部基礎基板231にはシリコンを、下部絶縁層232には酸化シリコンを、搬送電極2331〜2335、プレチャージ用電極2341〜2343にはタングステンを、下部誘電層235には厚さ75nmの窒化シリコンを、下部撥水層236にはフッ素系樹脂を使用した。ここでの撥水性(もしくは疎水性)とは水の接触角が90°以上になることをいう。下部絶縁層232や下部誘電層235は酸化シリコンなどの誘電体であり、搬送電極2331〜2335、プレチャージ用電極2341〜2343は、お互いに電気的に絶縁されている。

【0075】

搬送電極2331〜2335は下部誘電層235に覆われているため、下部誘電層235、下部撥水層236を介し液滴25に接するが、プレチャージ用電極2341〜2343は、下部誘電層235に覆われていないため、下部撥水層236を介し液滴25に接する。このとき、下部撥水層236は、100nm以下のフッ素系樹脂を使用したが、膜厚が薄くピンホールが多く存在することより下部撥水層236を介した電圧降下の影響は無い。これによりプレチャージ用電極として撥水性表面を有する電極を実現した。

【0076】

図22〜図26は、液滴251〜253のうち、液滴252及び液滴253を選択的に搬送するときの液体搬送装置2の動作説明図である。図22〜26を用いて、搬送電極2331上にある液滴251〜253のうち、液滴252を搬送電極2332上に、液滴253を搬送電極2333に搬送する工程を説明する。液体搬送用スイッチ261〜265の動作は、システム装置29より出力される信号に従い液体搬送用電圧制御装置26で制御し、プレチャージ用スイッチ271〜273の動作は、システム装置19より出力される信号に従いプレチャージ用電圧制御装置27で制御する。

【0077】

図22は、プレチャージ用電極2342と液体搬送電極2331間及び、プレチャージ用電極2343と液体搬送電極2331間に電位差Vp(>0)を与えているときの、液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0078】

液体搬送用スイッチ261は、液体搬送電極2331が接地状態(電位0)に、液体搬送用スイッチ262〜265及びプレチャージ用スイッチ271は、液体搬送電極2332〜2335及びプレチャージ用電極2341がフローティングの状態に、プレチャージ用スイッチ272,273は、プレチャージ用電極2342、2343が電位Vpの状態になるようにする。与えられた電位差のため、液体搬送電極2331を覆う下部誘電層235(図21)と液滴252,253の界面付近では電気二重層が発生し、界面付近の液滴252,253は正に帯電する。

【0079】

図23は、液体搬送電極2331,2332間に電位差Vpを与えているときの液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0080】

液体搬送用スイッチ261は、液体搬送電極2331が電位Vpの状態に、液体搬送用スイッチ262は、液体搬送電極2332が接地状態に、液体搬送用スイッチ263〜265及びプレチャージ用スイッチ271〜273は、液体搬送電極2333〜2335及びプレチャージ用電極2341〜2343がフローティングの状態になるようにする。

【0081】

界面付近の液滴中252,253に発生した正電荷は、電位Vpの搬送電極2331から電位0の搬送電極2332の方向に駆動力を受けるため、液滴252,253は、液体搬送電極2331上から液体搬送電極2332上に搬送する。

【0082】

図24は、プレチャージ用電極2342と液体搬送電極2331間及び、プレチャージ用電極2343と液体搬送電極2331間に電位差-Vp(<0)を与えているときの、液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0083】

この操作は、図22の操作にて、液滴252,253に発生した電気二重層を反転させるために行う。液体搬送用スイッチ262は、液体搬送電極2332が電位Vpの状態に、液体搬送用スイッチ261,263〜265及びプレチャージ用スイッチ271は、液体搬送電極2331,2333〜2335及びプレチャージ用電極2341がフローティングの状態に、プレチャージ用スイッチ272,273は、プレチャージ用電極2342,2343が接地状態(電位0)になるようにする。与えられた電位差のため、液体搬送電極2331を覆う下部誘電層235と液滴252,253の界面付近では電気二重層が発生し、界面付近の液滴252,253は、負に帯電する。

【0084】

図25は、プレチャージ用電極2343と液体搬送電極2332間に電位差Vp(>0)を与えているときの、液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0085】

液体搬送用スイッチ262は、液体搬送電極2332が接地状態(電位0)に、液体搬送用スイッチ261,263〜265及びプレチャージ用スイッチ271,272は、液体搬送電極2331,2333〜2335及びプレチャージ用電極2341、2342がフローティングの状態に、プレチャージ用スイッチ273は、プレチャージ用電極2343が電位Vpの状態になるようにする。与えられた電位差のため、液体搬送電極2332を覆う下部誘電層235と液滴253の界面付近では電気二重層が発生し、界面付近の液滴253は、正に帯電する。

【0086】

図26は、液体搬送電極2332,2333間に電位差Vpを与えているときの液体搬送用スイッチ261〜265及びプレチャージ用スイッチ271〜273の状態を示す。

【0087】

液体搬送用スイッチ262は、液体搬送電極2332が電位Vpの状態に、液体搬送用スイッチ263は、液体搬送電極2333が接地状態に、液体搬送用スイッチ261,264,265及びプレチャージ用スイッチ271〜273は、液体搬送電極2331,2334,2335及びプレチャージ用電極2341〜2343がフローティングの状態になるようにする。

【0088】

界面付近の液滴中253に発生した正電荷は、電位Vpの搬送電極2332から電位0の搬送電極2333の方向に駆動力を受けるため、液滴253は、液体搬送電極2332上から液体搬送電極2333上に搬送する。

【図面の簡単な説明】

【0089】

【図1】本発明による液体搬送装置の構成例を示す図。

【図2】本発明による液体搬送素子の鳥瞰図。

【図3】本発明液体搬送装置による液体を搬送するときの動作説明図。

【図4】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図5】本発明の液体搬送装置による液体を分割するときの動作説明図。

【図6】本発明の液体搬送装置による液体を分割するときの動作説明図。

【図7】本発明の液体搬送装置による二つの液体を合体するときの動作説明図。

【図8】本発明の液体搬送装置による二つの液体を合体するときの動作説明図。

【図9】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図10】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図11】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図12】本発明の液体搬送装置による液溜まりから液体を切り出すときの動作説明図。

【図13】本発明の液体搬送素子の使用例の説明図。

【図14】本発明の液体搬送素子の作製手順の説明図。

【図15】本発明の液体搬送素子の使用例の説明図。

【図16】本発明の液体搬送素子の使用例の説明図。

【図17】プレチャージ電極及び液体搬送電極の配置図。

【図18】プレチャージ電極及び液体搬送電極の配置図。

【図19】プレチャージ電極及び液体搬送電極の配置図。

【図20】本発明による液体搬送装置の構成例を示す図。

【図21】本発明による液体搬送素子の断面図。

【図22】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図23】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図24】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図25】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【図26】本発明の液体搬送装置による液体を搬送するときの動作説明図。

【符号の説明】

【0090】

1,2…液体搬送装置、10…液体搬送素子、12…上部基板、13…下部基板、14…隙間、15…液滴、16…液体搬送用電圧制御装置、17…プレチャージ用電圧制御装置、18…スペーサー、19…システム装置、20…液体搬送素子、22…上部基板、23…下部基板、24…隙間、25…液滴、26…液体搬送用電圧制御装置、27…プレチャージ用電圧制御装置、29…システム装置、121…上部基礎基板、122…上部撥水層、123…温度調節器、124…複数の温度調節器、131…下部基礎基板、132…下部絶縁層、133…液体搬送電極、134…プレチャージ用電極、135…下部誘電層、136…下部撥水層、137…液溜まり電極、138…配線、139…プラグ、151,52…液滴、153…液溜まり、154…液滴、161〜165…液体搬送用スイッチ、171…プレチャージ用スイッチ、221…上部基礎基板、222…上部撥水層、231…下部基礎基板、232…下部絶縁層、233…搬送電極、234…プレチャージ用電極、235…下部誘電層、236…下部撥水層、251〜243…液滴、261〜265…液体搬送用スイッチ、271〜273…プレチャージ用スイッチ、1331〜1335…液体搬送電極、2331〜2335…液体搬送電極

【特許請求の範囲】

【請求項1】

液体の搬送経路に沿って配列され、表面が撥水性材料に覆われた誘電体を介して液体に接する複数の第1電極と、

前記第1電極への印加電圧を前記第1電極ごとに制御する第1電圧印加制御手段と、

前記少なくとも一部が液体に接する少なくとも一つの第2電極と、

前記第2電極への印加電圧を制御する第2電圧印加制御手段とを有し、

前記第1電圧印加制御手段は、前記液体を前記複数の第1電極の配列に沿って搬送させるように前記複数の第1電極への印加電圧を制御し、前記第2電圧印加制御手段は、前記液体に電位を与えるように前記第2電極への印加電圧を制御することを特徴とする液体搬送装置。

【請求項2】

請求項1記載の液体搬送装置において、前記第1電圧制御手段と前記第2電圧制御手段により、搬送すべき液体に前記誘電体を介して接している前記第1電極と当該液体に接している前記第2電極の間に電位差を与えたのち、前記第1電圧制御手段により、前記通電した第1電極と当該第1電極に対して液体搬送方向に隣接する第1電極との間に電位差を与えることを特徴とする液体搬送装置。

【請求項3】

請求項2記載の液体搬送装置において、前記第2電圧制御手段による複数の第2電極への電圧印加を制御することで、複数の液体の前記複数の第1電極の配列に沿った搬送を制御することを特徴とする液体搬送装置。

【請求項4】

請求項2記載の液体搬送装置において、前記第2電極は前記第1電極に沿ってかつ第1電極と重ならない領域に配置されていることを特徴とする液体搬送装置。

【請求項5】

請求項2記載の液体搬送装置において、前記第2電極は前記第1電極に囲まれ、かつ第1電極と重ならない領域に配置されていることを特徴とする液体搬送装置。

【請求項6】

請求項2記載の液体搬送装置において、前記第1電極を備える基板は前記第2電極を備える基板に対し平行に配置されていることを特徴とする液体搬送装置。

【請求項7】

請求項2記載の液体搬送装置において、前記第1電圧制御手段により前記液体搬送方向に隣接する2つの第1電極間に与えられる電位差は、20V以下であることを特徴とする液体搬送装置。

【請求項8】

請求項7記載の液体搬送装置において、前記誘電体は酸化シリコンであり、前記第1電圧印加制御手段は20V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項9】

請求項7記載の液体搬送装置において、前記誘電体はBST(Barium Strontium Titanate)であり、前記第1電圧印加制御手段は10V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項10】

請求項7記載の液体搬送装置において、前記誘導体は酸化タンタルであり、前記第1電圧印加制御手段は12V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項11】

請求項7記載の液体搬送装置において、前記誘導体は窒化シリコンであり、前記第1電圧印加制御手段は15V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項12】

請求項7記載の液体搬送装置において、前記第1電極と第2電極を備える基板に対し、センサ又は温度調節器を備えた基板を平行に配置したことを特徴とする液体搬送装置。

【請求項1】

液体の搬送経路に沿って配列され、表面が撥水性材料に覆われた誘電体を介して液体に接する複数の第1電極と、

前記第1電極への印加電圧を前記第1電極ごとに制御する第1電圧印加制御手段と、

前記少なくとも一部が液体に接する少なくとも一つの第2電極と、

前記第2電極への印加電圧を制御する第2電圧印加制御手段とを有し、

前記第1電圧印加制御手段は、前記液体を前記複数の第1電極の配列に沿って搬送させるように前記複数の第1電極への印加電圧を制御し、前記第2電圧印加制御手段は、前記液体に電位を与えるように前記第2電極への印加電圧を制御することを特徴とする液体搬送装置。

【請求項2】

請求項1記載の液体搬送装置において、前記第1電圧制御手段と前記第2電圧制御手段により、搬送すべき液体に前記誘電体を介して接している前記第1電極と当該液体に接している前記第2電極の間に電位差を与えたのち、前記第1電圧制御手段により、前記通電した第1電極と当該第1電極に対して液体搬送方向に隣接する第1電極との間に電位差を与えることを特徴とする液体搬送装置。

【請求項3】

請求項2記載の液体搬送装置において、前記第2電圧制御手段による複数の第2電極への電圧印加を制御することで、複数の液体の前記複数の第1電極の配列に沿った搬送を制御することを特徴とする液体搬送装置。

【請求項4】

請求項2記載の液体搬送装置において、前記第2電極は前記第1電極に沿ってかつ第1電極と重ならない領域に配置されていることを特徴とする液体搬送装置。

【請求項5】

請求項2記載の液体搬送装置において、前記第2電極は前記第1電極に囲まれ、かつ第1電極と重ならない領域に配置されていることを特徴とする液体搬送装置。

【請求項6】

請求項2記載の液体搬送装置において、前記第1電極を備える基板は前記第2電極を備える基板に対し平行に配置されていることを特徴とする液体搬送装置。

【請求項7】

請求項2記載の液体搬送装置において、前記第1電圧制御手段により前記液体搬送方向に隣接する2つの第1電極間に与えられる電位差は、20V以下であることを特徴とする液体搬送装置。

【請求項8】

請求項7記載の液体搬送装置において、前記誘電体は酸化シリコンであり、前記第1電圧印加制御手段は20V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項9】

請求項7記載の液体搬送装置において、前記誘電体はBST(Barium Strontium Titanate)であり、前記第1電圧印加制御手段は10V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項10】

請求項7記載の液体搬送装置において、前記誘導体は酸化タンタルであり、前記第1電圧印加制御手段は12V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項11】

請求項7記載の液体搬送装置において、前記誘導体は窒化シリコンであり、前記第1電圧印加制御手段は15V以下の電圧を前記2つの第1電極の間に印加するためのものであることを特徴とする液体搬送装置。

【請求項12】

請求項7記載の液体搬送装置において、前記第1電極と第2電極を備える基板に対し、センサ又は温度調節器を備えた基板を平行に配置したことを特徴とする液体搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2007−132749(P2007−132749A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2005−325037(P2005−325037)

【出願日】平成17年11月9日(2005.11.9)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成17年11月9日(2005.11.9)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]