液体製品の調合製造方法

【課題】製造設備の小型化の要請に応えると共に、より高品質な液体製品を製造することができる液体製品の調合製造方法及び、液体製品の調合製造方法に使用される液体製品の連続調合機を提供する。

【解決手段】主原料及び副原料を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法Aにおいて、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程A1,A2と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程Bとを備えた。

【解決手段】主原料及び副原料を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法Aにおいて、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程A1,A2と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程Bとを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体製品の調合製造方法及び、液体製品の調合製造方法に使用される液体製品の連続調合機に関する。

【背景技術】

【0002】

一般に、乳製品や清涼飲料製品の製造は、複数種類の原料を調合することから始まる。例えば、加工乳は、バター、クリーム、脱脂乳、水等が調合された製品であり、清涼飲料水、ジュース等はグラニュー糖、液糖、濃縮果汁、安定剤、水等の原料を調合して製造される。

従来から、このような液体製品の製造にあたっての各主原料の調合は、バッチ処理により行われ、複数種類の原料をタンク内で調合し、次の殺菌工程へ供給していた。

【0003】

図5に示すように、このようなバッチ処理工程70は、例えば、調合工程Dにおいて、主原料72及び副原料73を調合タンク74内で調合し、その後、殺菌工程Eにおいて殺菌し、サージタンク76を介して充填工程Fにおいて充填するものである。

【0004】

しかしながら、このようなバッチ処理を連続して行うために、2機の調合タンク74及びサージタンク76が必要となっていると共に、調合タンク74に接続される調合配管の複雑化を招き、全体として設置スペースが増大すると共に洗浄コスト及び各種のエネルギーコストが嵩む、という問題点があった。

【0005】

そこで、このような問題点を解決するために、液体連続調合機を利用した液体連続調合工程80が提案されている。この液体連続調合工程80にあっては、例えば、連続調合工程Gにおいて、主原料81及び副原料82を液体連続調合機83により連続調合し、その後、殺菌工程Hにおいて殺菌し、クッションタンク84を介して充填工程Iにおいて充填するものである(特許文献1)。

【0006】

このような液体連続調合工程80によれば、従来のバッチ処理工程70における問題点を解消でき、調合タンクの機数の削減、調合配管の単純化、設置面積の縮小化、洗浄コスト及びエネルギーコストの低減化が可能となる。

【0007】

しかしながら、このような液体連続調合工程80にあっては、連続調合工程Gにおいて主原料81及び副原料82を調合した後、殺菌工程Hにおいて殺菌処理するように構成されていたため、殺菌工程Hにおいて使用される殺菌設備が大型のものとなり、省スペースの観点及び洗浄コスト削減の観点から、なお設備の小型化の要請があった

【0008】

また、このような液体連続調合工程80にあっては、主原料81及び副原料82を上記連続調合工程Gにおいて調合した後に殺菌工程Hにおいて殺菌処理することから、各原料に最適な温度条件で殺菌することができず、液体製品の良好な品質を確保できない場合があった。

【特許文献1】特開2006−119945号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明はこのような従来からの不具合を解決するためのものであって、その課題は、製造設備の小型化の要請に応えると共に、より高品質な液体製品を製造することができる液体製品の調合製造方法及び、液体製品の調合製造方法に使用される液体製品の連続調合機を提供することにある。

【課題を解決するための手段】

【0010】

請求項1記載の発明にあっては、主原料及び副原料を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法において、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程とを備えたことを特徴とする液体製品の調合製造方法を提供する。

従って、請求項1記載の発明にあっては、上記無菌調合工程において主原料及び副原料が調合される以前に、個別殺菌工程において、上記主原料及び副原料は、個別に殺菌処理が施される。

【0011】

請求項2記載の発明にあっては、上記無菌調合工程は、蒸気殺菌により無菌処理が施された連続調合機により行われることを特徴とする。

請求項2記載の発明にあっては、上記連続調合機は、蒸気殺菌処理(いわゆる「SIP」(Sterilizing In Place:定置滅菌 以下同意)が行えるように構成されている。

【0012】

請求項3記載の発明に係る液体製品の連続調合機にあっては、殺菌処理が施された副原料を供給する副原料供給流路と、殺菌処理が施された主原料を供給する主原料供給流路と、上記副原料供給流路及び主原料供給流路が接続され、上記副原料供給流路により供給された副原料及び上記主原料供給流路により供給された主原料が調合される調合タンクと、上記副原料供給流路及び上記主原料供給流路に、夫々、配設され、上記副原料供給流路内の副原料及び主原料供給流路内の主原料へ供給圧力を付与する加圧タンクと、上記加圧タンクへ所定圧力の不活性無菌ガスを供給する不活性無菌ガス供給路と、上記調合タンクにおいて調合された調合原料を排出する調合原料供給流路とを備え、上記全ての流路及び上記全てのタンクにおいて蒸気殺菌処理が施されていることを特徴とする。

【0013】

従って、請求項3記載の発明にあっては、前工程である個別殺菌工程において殺菌処理が施された副原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記副原料供給流路を介して調合タンクへ供給されると共に、前工程である個別殺菌工程において殺菌処理が施された主原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記主原料供給流路を介して蒸気殺菌処理が施された調合タンクへ供給され、調合タンク内で調合され、その後、上記調合原料供給流路を介して製品容器に充填される。

【0014】

請求項4記載の発明にあっては、上記副原料供給流路、主原料供給流路及び調合原料供給流路内に配設されたバルブの弁体及び弁座は外部から隔離されて気密状態に設けられていることを特徴とする。

従って、請求項4記載の発明にあっては、上記上記副原料供給流路、主原料供給流路及び調合原料供給流路内に配設されたバルブの弁体及び弁座は外部から隔離されて気密状態に設けられていることから、蒸気殺菌処理が施された場合には上記バルブの弁体及び弁座は無菌状態となる。

【0015】

請求項5記載の発明にあっては、上記副原料供給流路、主原料供給流路、不活性無菌ガス供給路及び調合原料供給流路には、温度指示警報計が設置されていることを特徴とする。

従って、請求項5記載の発明にあっては、上記副原料供給流路、主原料供給流路、不活性無菌ガス供給路及び調合原料供給流路に設置された温度指示警報計を利用して蒸気殺菌処理を施すことが可能となる。

【0016】

請求項6記載の発明にあっては、上記加圧タンク及び調合タンクには除菌フィルターが配設されていることを特徴とする。

従って、請求項6記載の発明にあっては、上記加圧タンク及び調合タンクへの外部からの雑菌の侵入を防止し、無菌状態を維持することができる。

【0017】

請求項7記載の発明にあっては、上記副原料供給流路及び主原料供給流路には、質量流量計を有する流量コントロールバルブ装置が設けられていることを特徴とする。

従って、請求項7記載の発明にあっては、副原料供給流路及び主原料供給流路内を流通し調合タンクへ供給される副原料及び主原料の供給量を適宜に制御することができる。

【0018】

請求項8記載の発明にあっては、上記副原料供給流路及び主原料供給流路は上記調合タンクに接合された前段階調合流路に接合され、前段階調合流路は円筒状に形成された調合タンクの内周面方向に沿って調合された主原料及び副原料を排出するように構成されていることを特徴とする。

従って、請求項8記載の発明にあっては、調合タンクへ流入する以前に予め調合され、調合された主原料及び副原料は、調合タンク内において調合タンクの内周面方向に沿った旋回流を形成しつつ調合される。

【発明の効果】

【0019】

請求項1記載の発明にあっては、上記無菌調合工程において主原料及び副原料が調合される以前に、上記主原料及び副原料は、個別殺菌工程において個別に殺菌処理が施されるように構成されており、従来のように、調合工程において主原料及び副原料を調合した後、殺菌工程において殺菌処理するように構成されていないことから、殺菌工程において使用される殺菌設備を小型のものとすることができ、全体として殺菌設備の設置スペースを削減することができると共に、殺菌設備の洗浄(CIP(Cleaning In Place):定置洗浄 以下同意)に要するコストを削減することができる。

また、殺菌設備の蒸気殺菌(SIP)に使用されるコストを大幅に削減することができ、結果的に、液体製品製造設備全体の運転コストの大幅な低減が可能となる。

【0020】

また、請求項1記載の発明にあっては、主原料及び副原料を調合する以前に殺菌するように構成されていることから、各原料に最適な温度条件で殺菌することができ、製造される液体製品の良好な品質を確保することができる。

【0021】

請求項2記載の発明にあっては、上記無菌調合工程に使用される連続調合機は、蒸気殺菌処理(SIP)が行えるように構成されていることから、個別殺菌工程において殺菌処理が施された主原料及び副原料を無菌状態で連続的に調合処理することができる。

【0022】

請求項3記載の発明に係る連続調合機にあっては、前工程である個別殺菌工程において殺菌処理が施された副原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記副原料供給工程を介して調合タンクへ供給されると共に、前工程である個別殺菌工程において殺菌処理が施された主原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記副原料供給工程を介して蒸気殺菌処理が施された調合タンクへ供給され、調合タンク内で調合され、その後、上記調合原料供給流路を介して排出され、製品容器に充填されるように構成されていることから、請求項1の発明に係る、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程とを備えた液体製品の調合製造方法に適用することができる。

【0023】

また、同様に、請求項3〜6記載の発明に係る連続調合機は、蒸気殺菌処理(SIP)ができるように構成されていることから、各タンク内及び各配管内は蒸気殺菌処理により無菌状態を形成することができ、請求項1記載の発明に係る、上記無菌調合工程に適用することができる。

【0024】

請求項7記載の発明にあっては、副原料供給流路及び主原料供給流路内を流通し調合タンクへ供給される副原料及び主原料の供給量を制御することができることから、常時、調合タンクへ供給される副原料及び主原料の流量の安定状態を確保することができる。

【0025】

請求項8記載の発明にあっては、調合タンクへ流入する以前に予め調合され、調合された主原料及び副原料は調合タンクの内周面方向に沿った旋回流を形成しつつ調合されることから、瞬時に、均一な状態での調合が可能となる。

その結果、請求項8記載の発明にあっては、主原料及び副原料の短時間での高効率な調合を行うことができる。

【図面の簡単な説明】

【0026】

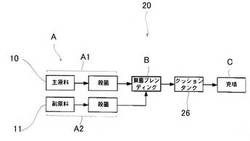

【図1】本発明に係る液体製品の調合製造方法の一実施の形態を示すブロック図である。

【図2】本発明に係る液体製品の調合製造方法の一実施の形態を示し、副原料の個別殺菌工程に使用される熱交換器及び配管の構成を示す概念図である。

【図3】本発明に係る液体製品の調合製造方法の一実施の形態を示し、主原料の個別殺菌工程に使用される熱交換器及び配管の構成を示す概念図である。

【図4】本発明に係る液体製品の調合製造方法の無菌調合工程に使用される連続調合機の一実施の形態を示す概念図である。

【図5】従来の液体製品の調合製造工程を示す概念図である。

【図6】従来の液体製品の連続調合製造工程を示す概念図である。

【発明を実施するための最良の形態】

【0027】

図1に示すように、本実施の形態に係る液体製品の調合製造方法20は、主原料10及び副原料11を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法であって、上記主原料10及び副原料11が調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程Aと、上記個別殺菌工程Aの後に殺菌処理が施された主原料10及び副原料11を無菌状態下で連続的に調合する無菌調合工程Bとを備えており、無菌調合工程Bにおいて調合された後、本実施の形態にあっては、クッションタンク26を介して充填工程Cにおいて製品容器に充填されるように構成されている。

【0028】

本実施の形態にあっては、上記副原料11の個別殺菌工程A2及び主原料10の殺菌工程A1は、プレート式熱交換器、シェル・チューブ式熱交換器等の適宜の熱交換器により行われる。

【0029】

図2に示すように、本実施の形態における副原料11としての処理水は、バランスタンク12を介して水用殺菌機としての熱交換器13に供給され、熱交換器13において熱交換される過程で殺菌処理が行われる。

本実施の形態における熱交換器13は、15000kg/hの処理能力を有している。上記熱交換器13により殺菌処理が施された処理水は後述の連続調合機50へ供給される。

【0030】

また、図3に示すように、本実施の形態における主原料10としてのシロップは、バランスタンク14を介してシロップ殺菌機としての熱交換器15に供給され、熱交換器15において熱交換される過程で殺菌処理が行われる。

本実施の形態における熱交換器15は、2900〜3100kg/hの処理能力を有している。上記熱交換器13により殺菌処理が施された処理水は、バッファータンク16を介して後述の連続調合機50へ供給される。

【0031】

[全体構成]

図4に示すように、上記無菌調合工程Bは、蒸気殺菌により無菌処理が施された連続調合機50により行われる。

本実施の形態に係る液体製品の調合製造方法に使用される連続調合機50は、殺菌処理が施された副原料11を供給する副原料供給流路51と、殺菌処理が施された主原料10を供給する主原料供給流路52と、上記副原料供給流路51及び主原料供給流路52が接続され、上記副原料供給流路51により供給された副原料11及び上記主原料供給流路52により供給された主原料10が調合される調合タンク53と、上記副原料供給流路51及び上記主原料供給流路52に、夫々、配設され、上記副原料供給流路51内の副原料11及び、主原料供給流路52内の主原料10へ供給圧力を付与する加圧タンク54a、54bと、上記加圧タンク54a、54bへ所定圧力の不活性無菌ガスを供給する不活性無菌ガス供給路55と、上記調合タンク53において調合された調合原料を排出する調合原料供給流路56とを備え、上記全ての流路51、52、55及び上記全てのタンク53、54において蒸気殺菌処理が施されている。

【0032】

[副原料供給流路]

上記副原料供給流路51の上流側端部57は、個別殺菌工程Aにおける副原料殺菌工程A1における熱交換器13に接続されると共に、下流側端部58は、前段階調合流路61を介して調合タンク53に接合されている。

【0033】

上記副原料供給流路51内には上記副原料供給流路51内の副原料11の調合タンク53へ供給するための供給圧力を付与する加圧タンク54aが配設されており、副原料供給流路51内の副原料11を調合タンク53へ所定圧力下に供給する。

加圧タンク54aには後述の不活性無菌ガス供給路55aが接合されている。なお、加圧タンク54aには、液面指示調節警報計24が配設されている。

【0034】

副原料供給流路51の上流側端部57と上記加圧タンク54aとの間には流量調整バルブ59が設けられており、加圧タンク54aへ供給される不活性ガス圧力に基づき副原料11の流量を調節するように構成されている。

【0035】

上記副原料供給流路51の上流側端部57と上記加圧タンク54aとの間には、温度指示警報計(TIA)60が配設されていると共に、加圧タンク54aと下流側端部58との間にも温度指示警報計(TIA)60が配設されている。

【0036】

また、上記加圧タンク54aと調合タンク53との間には、所定流量の副原料11を調合タンク53へ供給するために、質量流量計68により計測された数値に基づき自動的に副原料11の流量を制御するモータ駆動の電動コントロールバルブ装置64が設けられている。

【0037】

この電動コントロールバルブ装置64が設けられることにより、加圧タンク54b以後の流路内における流圧は一定となり、調合タンク53へ供給される供給流量は安定することとなる。

【0038】

[主原料供給流路]

上記主原料供給流路52の上流側端部62は、個別殺菌工程Aにおける主原料供給殺菌工程A2における熱交換器15に接続されると共に、下流側端部63は、前段階調合流路61を介して調合タンク53に接合されている。

【0039】

上記主原料供給流路52内には上記主原料供給流路52内の主原料10を調合タンク53へ供給するための供給圧力を付与する加圧タンク54bが配設されており、主原料供給流路52内の主原料10を調合タンク53へ所定圧力下に供給する。

加圧タンク54bには後述の不活性無菌ガス供給路55bが接合されている。なお、加圧タンク54bには、液面指示調節警報計24が配設されている。

【0040】

主原料供給流路52の上流側端部62と上記加圧タンク54bとの間には、上記副原料供給流路51の場合と同様に、流量調節バルブ59が設けられており、加圧タンク54bへ供給される不活性ガス圧力に基づき主原料10の流量を調節するように構成されている。

【0041】

上記主原料供給流路52の上流側端部62と上記加圧タンク54bとの間には、温度指示警報計(TIA)60が配設されていると共に、加圧タンク54bと下流側端部63との間にも温度指示警報計(TIA)60が配設されている。

【0042】

また、上記加圧タンク54bと調合タンク53との間には、所定流量の主原料10を調合タンク53へ供給するために、質量流量計68により計測された数値に基づき自動的に副原料の流量を制御するモータ駆動の電動コントロールバルブ装置64が設けられている。

【0043】

この電動コントロールバルブ装置64が設けられることにより、加圧タンク54b以後の流路内における流圧は一定となり、調合タンク53へ供給される供給流量は安定することとなる。

【0044】

[不活性無菌ガス供給路]

本実施の形態に係る連続調合機50にあっては、上記加圧タンク54a、54bに所定圧力に圧縮された不活性無菌ガスを供給する不活性無菌ガス供給路55が設けられている。

【0045】

不活性無菌ガスとしては、例えば、空気等が使用される。上記不活性無菌ガス供給路55は不活性ガス源66と上記加圧タンク54aとの間に設けられた不活性無菌ガス供給路55aと、加圧タンク54bとの間に設けられた不活性無菌ガス供給路55bとにより構成され、それぞれの流路には定圧弁67、67が設けられている。また、本実施の形態にあっては、不活性無菌ガス供給路55a、55bには、夫々、温度指示警報計(TIA)60が配設されている。

【0046】

[調合タンク]

本実施の形態に係る調合タンク53は1機のみ設けられ、全体略円筒形状に形成され、上記前段階調合流路61は調合タンク53の壁面部の内周面69方向に沿って設けられたノズル部27を介して調合タンク53に接合されている。

従って、上記前段階調合流路61において予め調合された主原料10及び副原料11の調合液は、調合タンク53の内周面69方向に沿ってタンジェンシャルに放出される。また、調合タンク53の内部には、流入した調合液を調合するたの調合板(タンクバッフル)(図示せず)が設けられている。なお、調合タンク53にも温度指示警報計60が設置されている。

【0047】

調合タンク53の下端部には調合原料供給流路56が設けられ、調合タンク53内において調合された調合原料をポンプ22により次工程である充填工程へ圧送供給する。なお、調合原料供給流路56内には屈折率計23が設けられ、調合タンク53から排出された製品濃度を計測できるように構成されている。

また、上記副原料供給流路51、主原料供給流路52及び調合原料供給流路56内に配設された各バルブの弁体及び弁座は外部から隔離されて気密状態に設けられていると共に、上記加圧タンク54a、54b及び調合タンク59には無菌状態を形成できるように除菌フィルター21が配設されている。

【0048】

[作用]

以下、本実施の形態に係る液体製品の調合製造方法の作用について説明する。

本実施の形態に係る液体製品の調合製造方法を使用して液体製品を製造する場合には、図1に示すように、例えば、各種ジュース、清涼飲料水を製造する場合には、個別殺菌工程Aにおいて、主原料10としてのグラニュー糖、液糖、濃縮果汁、安定剤を含むシロップを主原料殺菌工程A2により熱交換器15を用いて殺菌する。また、副原料11としての水を副原料殺菌工程A1により熱交換器13を用いて殺菌する。

【0049】

従って、本実施の形態に係る液体製品の調合製造方法にあっては、主原料10と副原料11を調合する以前に、個別殺菌工程A1、A2において、夫々、個別に殺菌することから、主原料10と副原料11に、夫々適合した殺菌温度で殺菌処理を施すことができ、製造される液体製品の良好な品質を確保することができる。

【0050】

その後、殺菌処理が施された主原料10としてのシロップは、無菌調合工程Bへ送られ、本実施の形態に係る連続調合機50により調合処理される。

本実施の形態に係る連続調合機50にあっては、副原料供給流路51、主原料供給流路52、調合原料供給流路56、不活性無菌ガス供給路55、加圧タンク54a、54b、調合タンク53、には夫々、温度指示警報計60が配設されていることから、蒸気殺菌(SIP)を行った際における達温を確実に確認し、温度管理を行うことができることから、本実施の形態に係る連続調合機50を構成し、主原料10、副原料11及び調合原料が流通する全ての構成機器において、蒸気殺菌(SIP)を施すことができる。

【0051】

従って、本実施の形態に係る連続調合機50に蒸気殺菌(SIP)を施した場合には、副原料供給流路51、主原料供給流路52、調合原料供給流路56、不活性無菌ガス供給路55、加圧タンク54a、54b、調合タンク53内はは無菌状態を形成することができる。

その結果、上記副原料殺菌工程A2及び主原料殺菌工程A1において予め殺菌処理が施された主原料10であるシロップ及び、副原料11である水は、夫々、主原料供給流路52及び副原料供給流路51内を無菌状態で流通した後、調合タンク59へ流入する以前に、前段階調合流路61において予め調合された後、調合タンク53へ流入し、無菌状態で調合される。

【0052】

この場合、主原料供給流路52及び副原料供給流路51には、質量流量計68により計測された数値に基づき自動的に副原料11の流量を制御するモータ駆動の電動コントロールバルブ装置64が設けられていることから、加圧タンク54a、54b以後の流路内における主原料10、副原料11の流量及び流圧は一定となり、調合タンク53へ供給される主原料10及び副原料11の供給流量は安定することとなる。

【0053】

また、上記のように、上記前段階調合流路61において予め調合された主原料10及び副原料11の調合液は、ノズル68を介して調合タンク53の内周面69方向に沿ってタンジェンシャルに、速い流速で放出されることにより調合タンク53内で旋回流25を形成する。

さらに、調合タンク53の内部には、流入した調合液を調合するたの調合板(タンクバッフル)(図示せず)が設けられていることから、瞬時に、均一な状態での調合が可能となる。

【0054】

従って、本実施の形態に係る液体製品の調合製造方法及び、液体製品の調合製造方法に使用される液体製品の連続調合機にあっては、上記無菌調合工程Bにおいて主原料10及び副原料11が調合される以前に、上記主原料10及び副原料11は、個別殺菌工程A1、A2において個別に殺菌処理が施されるように構成されており、従来のように、調合工程において主原料及び副原料を調合した後、殺菌工程において殺菌処理するように構成されていないことから、殺菌工程Bにおいて使用される殺菌設備を小型化することが可能となった。

【0055】

その結果、従来の殺菌工程E、Hにおいて使用されていた殺菌設備の設置必要スペースは135m2であったが、本実施の形態においては、殺菌工程A1、A2において使用される殺菌設備の設置スペースは全体として、110m2となった。

その結果、殺菌設備の小型化に伴い、設備洗浄(CIP)時においては、洗浄タンク容量に関しては、従来、30tを2機、20を1機使用していたところ、本実施の形態にあっては、5tを2機、4tを2機に変更でき、大幅に減少できた。また、関連配管の口径に関しては、従来、64mmの口径の配管を要していたところ、38mm〜50mmの配管に変更できた。

【0056】

また、設備洗浄(CIP)及び蒸気殺菌(SIP)時を通じての、蒸気、一般水、洗剤。電気の使用量比較では、従来よりも、蒸気使用量に関しては、約20%削減、一般水使用量に関しては、約30%削減、洗剤使用量に関しては、約60%削減、電気使用量に関しては、約40%削減を達成し、結果的に、洗浄コスト、蒸気殺菌時コスト及び運転コストに関しては、全体として約40%の削減が可能になった。

【符号の説明】

【0057】

10 主原料

11 副原料

12 バランスタンク

13 熱交換器

14 バランスタンク

15 熱交換器

16 バッファータンク

20 液体製品の調合製造方法

21 除菌フィルター

22 ポンプ

23 屈折率計

24 液面指示調節警報計

25 旋回流

26 クッションタンク

27 ノズル部

50 連続調合機

51 副原料供給流路

52 主原料供給流路

53 調合タンク

54 加圧タンク

55 不活性ガス無菌ガス供給路

56 調合原料供給流路

57 上流側端部

58 下流側端部

59 流量調整バルブ

60 温度指示警報計

61 前段階調合流路

62 上流側端部

63 下流側端部

64 電動コントロールバルブ装置

65 不活性無菌ガス供給路

66 不活性ガス源

67 定圧弁

68 質量流量計

69 内周面

70 バッチ処理工程

72 主原料

73 副原料

74 調合タンク

76 サージタンク

80 液体連続調合工程

81 主原料

82 副原料

83 液体連続調合機

84 クッションタンク

A 個別殺菌工程

A1 主原料殺菌工程

A2 副原料殺菌工程

B 無菌調合工程

C 充填工程

D 調合工程

E 殺菌工程

F 充填工程

G 連続調合工程

H 殺菌工程

I 充填工程

【技術分野】

【0001】

本発明は、液体製品の調合製造方法及び、液体製品の調合製造方法に使用される液体製品の連続調合機に関する。

【背景技術】

【0002】

一般に、乳製品や清涼飲料製品の製造は、複数種類の原料を調合することから始まる。例えば、加工乳は、バター、クリーム、脱脂乳、水等が調合された製品であり、清涼飲料水、ジュース等はグラニュー糖、液糖、濃縮果汁、安定剤、水等の原料を調合して製造される。

従来から、このような液体製品の製造にあたっての各主原料の調合は、バッチ処理により行われ、複数種類の原料をタンク内で調合し、次の殺菌工程へ供給していた。

【0003】

図5に示すように、このようなバッチ処理工程70は、例えば、調合工程Dにおいて、主原料72及び副原料73を調合タンク74内で調合し、その後、殺菌工程Eにおいて殺菌し、サージタンク76を介して充填工程Fにおいて充填するものである。

【0004】

しかしながら、このようなバッチ処理を連続して行うために、2機の調合タンク74及びサージタンク76が必要となっていると共に、調合タンク74に接続される調合配管の複雑化を招き、全体として設置スペースが増大すると共に洗浄コスト及び各種のエネルギーコストが嵩む、という問題点があった。

【0005】

そこで、このような問題点を解決するために、液体連続調合機を利用した液体連続調合工程80が提案されている。この液体連続調合工程80にあっては、例えば、連続調合工程Gにおいて、主原料81及び副原料82を液体連続調合機83により連続調合し、その後、殺菌工程Hにおいて殺菌し、クッションタンク84を介して充填工程Iにおいて充填するものである(特許文献1)。

【0006】

このような液体連続調合工程80によれば、従来のバッチ処理工程70における問題点を解消でき、調合タンクの機数の削減、調合配管の単純化、設置面積の縮小化、洗浄コスト及びエネルギーコストの低減化が可能となる。

【0007】

しかしながら、このような液体連続調合工程80にあっては、連続調合工程Gにおいて主原料81及び副原料82を調合した後、殺菌工程Hにおいて殺菌処理するように構成されていたため、殺菌工程Hにおいて使用される殺菌設備が大型のものとなり、省スペースの観点及び洗浄コスト削減の観点から、なお設備の小型化の要請があった

【0008】

また、このような液体連続調合工程80にあっては、主原料81及び副原料82を上記連続調合工程Gにおいて調合した後に殺菌工程Hにおいて殺菌処理することから、各原料に最適な温度条件で殺菌することができず、液体製品の良好な品質を確保できない場合があった。

【特許文献1】特開2006−119945号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明はこのような従来からの不具合を解決するためのものであって、その課題は、製造設備の小型化の要請に応えると共に、より高品質な液体製品を製造することができる液体製品の調合製造方法及び、液体製品の調合製造方法に使用される液体製品の連続調合機を提供することにある。

【課題を解決するための手段】

【0010】

請求項1記載の発明にあっては、主原料及び副原料を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法において、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程とを備えたことを特徴とする液体製品の調合製造方法を提供する。

従って、請求項1記載の発明にあっては、上記無菌調合工程において主原料及び副原料が調合される以前に、個別殺菌工程において、上記主原料及び副原料は、個別に殺菌処理が施される。

【0011】

請求項2記載の発明にあっては、上記無菌調合工程は、蒸気殺菌により無菌処理が施された連続調合機により行われることを特徴とする。

請求項2記載の発明にあっては、上記連続調合機は、蒸気殺菌処理(いわゆる「SIP」(Sterilizing In Place:定置滅菌 以下同意)が行えるように構成されている。

【0012】

請求項3記載の発明に係る液体製品の連続調合機にあっては、殺菌処理が施された副原料を供給する副原料供給流路と、殺菌処理が施された主原料を供給する主原料供給流路と、上記副原料供給流路及び主原料供給流路が接続され、上記副原料供給流路により供給された副原料及び上記主原料供給流路により供給された主原料が調合される調合タンクと、上記副原料供給流路及び上記主原料供給流路に、夫々、配設され、上記副原料供給流路内の副原料及び主原料供給流路内の主原料へ供給圧力を付与する加圧タンクと、上記加圧タンクへ所定圧力の不活性無菌ガスを供給する不活性無菌ガス供給路と、上記調合タンクにおいて調合された調合原料を排出する調合原料供給流路とを備え、上記全ての流路及び上記全てのタンクにおいて蒸気殺菌処理が施されていることを特徴とする。

【0013】

従って、請求項3記載の発明にあっては、前工程である個別殺菌工程において殺菌処理が施された副原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記副原料供給流路を介して調合タンクへ供給されると共に、前工程である個別殺菌工程において殺菌処理が施された主原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記主原料供給流路を介して蒸気殺菌処理が施された調合タンクへ供給され、調合タンク内で調合され、その後、上記調合原料供給流路を介して製品容器に充填される。

【0014】

請求項4記載の発明にあっては、上記副原料供給流路、主原料供給流路及び調合原料供給流路内に配設されたバルブの弁体及び弁座は外部から隔離されて気密状態に設けられていることを特徴とする。

従って、請求項4記載の発明にあっては、上記上記副原料供給流路、主原料供給流路及び調合原料供給流路内に配設されたバルブの弁体及び弁座は外部から隔離されて気密状態に設けられていることから、蒸気殺菌処理が施された場合には上記バルブの弁体及び弁座は無菌状態となる。

【0015】

請求項5記載の発明にあっては、上記副原料供給流路、主原料供給流路、不活性無菌ガス供給路及び調合原料供給流路には、温度指示警報計が設置されていることを特徴とする。

従って、請求項5記載の発明にあっては、上記副原料供給流路、主原料供給流路、不活性無菌ガス供給路及び調合原料供給流路に設置された温度指示警報計を利用して蒸気殺菌処理を施すことが可能となる。

【0016】

請求項6記載の発明にあっては、上記加圧タンク及び調合タンクには除菌フィルターが配設されていることを特徴とする。

従って、請求項6記載の発明にあっては、上記加圧タンク及び調合タンクへの外部からの雑菌の侵入を防止し、無菌状態を維持することができる。

【0017】

請求項7記載の発明にあっては、上記副原料供給流路及び主原料供給流路には、質量流量計を有する流量コントロールバルブ装置が設けられていることを特徴とする。

従って、請求項7記載の発明にあっては、副原料供給流路及び主原料供給流路内を流通し調合タンクへ供給される副原料及び主原料の供給量を適宜に制御することができる。

【0018】

請求項8記載の発明にあっては、上記副原料供給流路及び主原料供給流路は上記調合タンクに接合された前段階調合流路に接合され、前段階調合流路は円筒状に形成された調合タンクの内周面方向に沿って調合された主原料及び副原料を排出するように構成されていることを特徴とする。

従って、請求項8記載の発明にあっては、調合タンクへ流入する以前に予め調合され、調合された主原料及び副原料は、調合タンク内において調合タンクの内周面方向に沿った旋回流を形成しつつ調合される。

【発明の効果】

【0019】

請求項1記載の発明にあっては、上記無菌調合工程において主原料及び副原料が調合される以前に、上記主原料及び副原料は、個別殺菌工程において個別に殺菌処理が施されるように構成されており、従来のように、調合工程において主原料及び副原料を調合した後、殺菌工程において殺菌処理するように構成されていないことから、殺菌工程において使用される殺菌設備を小型のものとすることができ、全体として殺菌設備の設置スペースを削減することができると共に、殺菌設備の洗浄(CIP(Cleaning In Place):定置洗浄 以下同意)に要するコストを削減することができる。

また、殺菌設備の蒸気殺菌(SIP)に使用されるコストを大幅に削減することができ、結果的に、液体製品製造設備全体の運転コストの大幅な低減が可能となる。

【0020】

また、請求項1記載の発明にあっては、主原料及び副原料を調合する以前に殺菌するように構成されていることから、各原料に最適な温度条件で殺菌することができ、製造される液体製品の良好な品質を確保することができる。

【0021】

請求項2記載の発明にあっては、上記無菌調合工程に使用される連続調合機は、蒸気殺菌処理(SIP)が行えるように構成されていることから、個別殺菌工程において殺菌処理が施された主原料及び副原料を無菌状態で連続的に調合処理することができる。

【0022】

請求項3記載の発明に係る連続調合機にあっては、前工程である個別殺菌工程において殺菌処理が施された副原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記副原料供給工程を介して調合タンクへ供給されると共に、前工程である個別殺菌工程において殺菌処理が施された主原料は、上記加圧タンク内に供給される不活性無菌ガスの圧力により上記副原料供給工程を介して蒸気殺菌処理が施された調合タンクへ供給され、調合タンク内で調合され、その後、上記調合原料供給流路を介して排出され、製品容器に充填されるように構成されていることから、請求項1の発明に係る、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程とを備えた液体製品の調合製造方法に適用することができる。

【0023】

また、同様に、請求項3〜6記載の発明に係る連続調合機は、蒸気殺菌処理(SIP)ができるように構成されていることから、各タンク内及び各配管内は蒸気殺菌処理により無菌状態を形成することができ、請求項1記載の発明に係る、上記無菌調合工程に適用することができる。

【0024】

請求項7記載の発明にあっては、副原料供給流路及び主原料供給流路内を流通し調合タンクへ供給される副原料及び主原料の供給量を制御することができることから、常時、調合タンクへ供給される副原料及び主原料の流量の安定状態を確保することができる。

【0025】

請求項8記載の発明にあっては、調合タンクへ流入する以前に予め調合され、調合された主原料及び副原料は調合タンクの内周面方向に沿った旋回流を形成しつつ調合されることから、瞬時に、均一な状態での調合が可能となる。

その結果、請求項8記載の発明にあっては、主原料及び副原料の短時間での高効率な調合を行うことができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る液体製品の調合製造方法の一実施の形態を示すブロック図である。

【図2】本発明に係る液体製品の調合製造方法の一実施の形態を示し、副原料の個別殺菌工程に使用される熱交換器及び配管の構成を示す概念図である。

【図3】本発明に係る液体製品の調合製造方法の一実施の形態を示し、主原料の個別殺菌工程に使用される熱交換器及び配管の構成を示す概念図である。

【図4】本発明に係る液体製品の調合製造方法の無菌調合工程に使用される連続調合機の一実施の形態を示す概念図である。

【図5】従来の液体製品の調合製造工程を示す概念図である。

【図6】従来の液体製品の連続調合製造工程を示す概念図である。

【発明を実施するための最良の形態】

【0027】

図1に示すように、本実施の形態に係る液体製品の調合製造方法20は、主原料10及び副原料11を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法であって、上記主原料10及び副原料11が調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程Aと、上記個別殺菌工程Aの後に殺菌処理が施された主原料10及び副原料11を無菌状態下で連続的に調合する無菌調合工程Bとを備えており、無菌調合工程Bにおいて調合された後、本実施の形態にあっては、クッションタンク26を介して充填工程Cにおいて製品容器に充填されるように構成されている。

【0028】

本実施の形態にあっては、上記副原料11の個別殺菌工程A2及び主原料10の殺菌工程A1は、プレート式熱交換器、シェル・チューブ式熱交換器等の適宜の熱交換器により行われる。

【0029】

図2に示すように、本実施の形態における副原料11としての処理水は、バランスタンク12を介して水用殺菌機としての熱交換器13に供給され、熱交換器13において熱交換される過程で殺菌処理が行われる。

本実施の形態における熱交換器13は、15000kg/hの処理能力を有している。上記熱交換器13により殺菌処理が施された処理水は後述の連続調合機50へ供給される。

【0030】

また、図3に示すように、本実施の形態における主原料10としてのシロップは、バランスタンク14を介してシロップ殺菌機としての熱交換器15に供給され、熱交換器15において熱交換される過程で殺菌処理が行われる。

本実施の形態における熱交換器15は、2900〜3100kg/hの処理能力を有している。上記熱交換器13により殺菌処理が施された処理水は、バッファータンク16を介して後述の連続調合機50へ供給される。

【0031】

[全体構成]

図4に示すように、上記無菌調合工程Bは、蒸気殺菌により無菌処理が施された連続調合機50により行われる。

本実施の形態に係る液体製品の調合製造方法に使用される連続調合機50は、殺菌処理が施された副原料11を供給する副原料供給流路51と、殺菌処理が施された主原料10を供給する主原料供給流路52と、上記副原料供給流路51及び主原料供給流路52が接続され、上記副原料供給流路51により供給された副原料11及び上記主原料供給流路52により供給された主原料10が調合される調合タンク53と、上記副原料供給流路51及び上記主原料供給流路52に、夫々、配設され、上記副原料供給流路51内の副原料11及び、主原料供給流路52内の主原料10へ供給圧力を付与する加圧タンク54a、54bと、上記加圧タンク54a、54bへ所定圧力の不活性無菌ガスを供給する不活性無菌ガス供給路55と、上記調合タンク53において調合された調合原料を排出する調合原料供給流路56とを備え、上記全ての流路51、52、55及び上記全てのタンク53、54において蒸気殺菌処理が施されている。

【0032】

[副原料供給流路]

上記副原料供給流路51の上流側端部57は、個別殺菌工程Aにおける副原料殺菌工程A1における熱交換器13に接続されると共に、下流側端部58は、前段階調合流路61を介して調合タンク53に接合されている。

【0033】

上記副原料供給流路51内には上記副原料供給流路51内の副原料11の調合タンク53へ供給するための供給圧力を付与する加圧タンク54aが配設されており、副原料供給流路51内の副原料11を調合タンク53へ所定圧力下に供給する。

加圧タンク54aには後述の不活性無菌ガス供給路55aが接合されている。なお、加圧タンク54aには、液面指示調節警報計24が配設されている。

【0034】

副原料供給流路51の上流側端部57と上記加圧タンク54aとの間には流量調整バルブ59が設けられており、加圧タンク54aへ供給される不活性ガス圧力に基づき副原料11の流量を調節するように構成されている。

【0035】

上記副原料供給流路51の上流側端部57と上記加圧タンク54aとの間には、温度指示警報計(TIA)60が配設されていると共に、加圧タンク54aと下流側端部58との間にも温度指示警報計(TIA)60が配設されている。

【0036】

また、上記加圧タンク54aと調合タンク53との間には、所定流量の副原料11を調合タンク53へ供給するために、質量流量計68により計測された数値に基づき自動的に副原料11の流量を制御するモータ駆動の電動コントロールバルブ装置64が設けられている。

【0037】

この電動コントロールバルブ装置64が設けられることにより、加圧タンク54b以後の流路内における流圧は一定となり、調合タンク53へ供給される供給流量は安定することとなる。

【0038】

[主原料供給流路]

上記主原料供給流路52の上流側端部62は、個別殺菌工程Aにおける主原料供給殺菌工程A2における熱交換器15に接続されると共に、下流側端部63は、前段階調合流路61を介して調合タンク53に接合されている。

【0039】

上記主原料供給流路52内には上記主原料供給流路52内の主原料10を調合タンク53へ供給するための供給圧力を付与する加圧タンク54bが配設されており、主原料供給流路52内の主原料10を調合タンク53へ所定圧力下に供給する。

加圧タンク54bには後述の不活性無菌ガス供給路55bが接合されている。なお、加圧タンク54bには、液面指示調節警報計24が配設されている。

【0040】

主原料供給流路52の上流側端部62と上記加圧タンク54bとの間には、上記副原料供給流路51の場合と同様に、流量調節バルブ59が設けられており、加圧タンク54bへ供給される不活性ガス圧力に基づき主原料10の流量を調節するように構成されている。

【0041】

上記主原料供給流路52の上流側端部62と上記加圧タンク54bとの間には、温度指示警報計(TIA)60が配設されていると共に、加圧タンク54bと下流側端部63との間にも温度指示警報計(TIA)60が配設されている。

【0042】

また、上記加圧タンク54bと調合タンク53との間には、所定流量の主原料10を調合タンク53へ供給するために、質量流量計68により計測された数値に基づき自動的に副原料の流量を制御するモータ駆動の電動コントロールバルブ装置64が設けられている。

【0043】

この電動コントロールバルブ装置64が設けられることにより、加圧タンク54b以後の流路内における流圧は一定となり、調合タンク53へ供給される供給流量は安定することとなる。

【0044】

[不活性無菌ガス供給路]

本実施の形態に係る連続調合機50にあっては、上記加圧タンク54a、54bに所定圧力に圧縮された不活性無菌ガスを供給する不活性無菌ガス供給路55が設けられている。

【0045】

不活性無菌ガスとしては、例えば、空気等が使用される。上記不活性無菌ガス供給路55は不活性ガス源66と上記加圧タンク54aとの間に設けられた不活性無菌ガス供給路55aと、加圧タンク54bとの間に設けられた不活性無菌ガス供給路55bとにより構成され、それぞれの流路には定圧弁67、67が設けられている。また、本実施の形態にあっては、不活性無菌ガス供給路55a、55bには、夫々、温度指示警報計(TIA)60が配設されている。

【0046】

[調合タンク]

本実施の形態に係る調合タンク53は1機のみ設けられ、全体略円筒形状に形成され、上記前段階調合流路61は調合タンク53の壁面部の内周面69方向に沿って設けられたノズル部27を介して調合タンク53に接合されている。

従って、上記前段階調合流路61において予め調合された主原料10及び副原料11の調合液は、調合タンク53の内周面69方向に沿ってタンジェンシャルに放出される。また、調合タンク53の内部には、流入した調合液を調合するたの調合板(タンクバッフル)(図示せず)が設けられている。なお、調合タンク53にも温度指示警報計60が設置されている。

【0047】

調合タンク53の下端部には調合原料供給流路56が設けられ、調合タンク53内において調合された調合原料をポンプ22により次工程である充填工程へ圧送供給する。なお、調合原料供給流路56内には屈折率計23が設けられ、調合タンク53から排出された製品濃度を計測できるように構成されている。

また、上記副原料供給流路51、主原料供給流路52及び調合原料供給流路56内に配設された各バルブの弁体及び弁座は外部から隔離されて気密状態に設けられていると共に、上記加圧タンク54a、54b及び調合タンク59には無菌状態を形成できるように除菌フィルター21が配設されている。

【0048】

[作用]

以下、本実施の形態に係る液体製品の調合製造方法の作用について説明する。

本実施の形態に係る液体製品の調合製造方法を使用して液体製品を製造する場合には、図1に示すように、例えば、各種ジュース、清涼飲料水を製造する場合には、個別殺菌工程Aにおいて、主原料10としてのグラニュー糖、液糖、濃縮果汁、安定剤を含むシロップを主原料殺菌工程A2により熱交換器15を用いて殺菌する。また、副原料11としての水を副原料殺菌工程A1により熱交換器13を用いて殺菌する。

【0049】

従って、本実施の形態に係る液体製品の調合製造方法にあっては、主原料10と副原料11を調合する以前に、個別殺菌工程A1、A2において、夫々、個別に殺菌することから、主原料10と副原料11に、夫々適合した殺菌温度で殺菌処理を施すことができ、製造される液体製品の良好な品質を確保することができる。

【0050】

その後、殺菌処理が施された主原料10としてのシロップは、無菌調合工程Bへ送られ、本実施の形態に係る連続調合機50により調合処理される。

本実施の形態に係る連続調合機50にあっては、副原料供給流路51、主原料供給流路52、調合原料供給流路56、不活性無菌ガス供給路55、加圧タンク54a、54b、調合タンク53、には夫々、温度指示警報計60が配設されていることから、蒸気殺菌(SIP)を行った際における達温を確実に確認し、温度管理を行うことができることから、本実施の形態に係る連続調合機50を構成し、主原料10、副原料11及び調合原料が流通する全ての構成機器において、蒸気殺菌(SIP)を施すことができる。

【0051】

従って、本実施の形態に係る連続調合機50に蒸気殺菌(SIP)を施した場合には、副原料供給流路51、主原料供給流路52、調合原料供給流路56、不活性無菌ガス供給路55、加圧タンク54a、54b、調合タンク53内はは無菌状態を形成することができる。

その結果、上記副原料殺菌工程A2及び主原料殺菌工程A1において予め殺菌処理が施された主原料10であるシロップ及び、副原料11である水は、夫々、主原料供給流路52及び副原料供給流路51内を無菌状態で流通した後、調合タンク59へ流入する以前に、前段階調合流路61において予め調合された後、調合タンク53へ流入し、無菌状態で調合される。

【0052】

この場合、主原料供給流路52及び副原料供給流路51には、質量流量計68により計測された数値に基づき自動的に副原料11の流量を制御するモータ駆動の電動コントロールバルブ装置64が設けられていることから、加圧タンク54a、54b以後の流路内における主原料10、副原料11の流量及び流圧は一定となり、調合タンク53へ供給される主原料10及び副原料11の供給流量は安定することとなる。

【0053】

また、上記のように、上記前段階調合流路61において予め調合された主原料10及び副原料11の調合液は、ノズル68を介して調合タンク53の内周面69方向に沿ってタンジェンシャルに、速い流速で放出されることにより調合タンク53内で旋回流25を形成する。

さらに、調合タンク53の内部には、流入した調合液を調合するたの調合板(タンクバッフル)(図示せず)が設けられていることから、瞬時に、均一な状態での調合が可能となる。

【0054】

従って、本実施の形態に係る液体製品の調合製造方法及び、液体製品の調合製造方法に使用される液体製品の連続調合機にあっては、上記無菌調合工程Bにおいて主原料10及び副原料11が調合される以前に、上記主原料10及び副原料11は、個別殺菌工程A1、A2において個別に殺菌処理が施されるように構成されており、従来のように、調合工程において主原料及び副原料を調合した後、殺菌工程において殺菌処理するように構成されていないことから、殺菌工程Bにおいて使用される殺菌設備を小型化することが可能となった。

【0055】

その結果、従来の殺菌工程E、Hにおいて使用されていた殺菌設備の設置必要スペースは135m2であったが、本実施の形態においては、殺菌工程A1、A2において使用される殺菌設備の設置スペースは全体として、110m2となった。

その結果、殺菌設備の小型化に伴い、設備洗浄(CIP)時においては、洗浄タンク容量に関しては、従来、30tを2機、20を1機使用していたところ、本実施の形態にあっては、5tを2機、4tを2機に変更でき、大幅に減少できた。また、関連配管の口径に関しては、従来、64mmの口径の配管を要していたところ、38mm〜50mmの配管に変更できた。

【0056】

また、設備洗浄(CIP)及び蒸気殺菌(SIP)時を通じての、蒸気、一般水、洗剤。電気の使用量比較では、従来よりも、蒸気使用量に関しては、約20%削減、一般水使用量に関しては、約30%削減、洗剤使用量に関しては、約60%削減、電気使用量に関しては、約40%削減を達成し、結果的に、洗浄コスト、蒸気殺菌時コスト及び運転コストに関しては、全体として約40%の削減が可能になった。

【符号の説明】

【0057】

10 主原料

11 副原料

12 バランスタンク

13 熱交換器

14 バランスタンク

15 熱交換器

16 バッファータンク

20 液体製品の調合製造方法

21 除菌フィルター

22 ポンプ

23 屈折率計

24 液面指示調節警報計

25 旋回流

26 クッションタンク

27 ノズル部

50 連続調合機

51 副原料供給流路

52 主原料供給流路

53 調合タンク

54 加圧タンク

55 不活性ガス無菌ガス供給路

56 調合原料供給流路

57 上流側端部

58 下流側端部

59 流量調整バルブ

60 温度指示警報計

61 前段階調合流路

62 上流側端部

63 下流側端部

64 電動コントロールバルブ装置

65 不活性無菌ガス供給路

66 不活性ガス源

67 定圧弁

68 質量流量計

69 内周面

70 バッチ処理工程

72 主原料

73 副原料

74 調合タンク

76 サージタンク

80 液体連続調合工程

81 主原料

82 副原料

83 液体連続調合機

84 クッションタンク

A 個別殺菌工程

A1 主原料殺菌工程

A2 副原料殺菌工程

B 無菌調合工程

C 充填工程

D 調合工程

E 殺菌工程

F 充填工程

G 連続調合工程

H 殺菌工程

I 充填工程

【特許請求の範囲】

【請求項1】

主原料及び副原料を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法において、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程とを備えたことを特徴とする液体製品の調合製造方法。

【請求項2】

上記無菌調合工程は、蒸気殺菌により無菌処理が施された連続調合機により行われることを特徴とする請求項1記載の液体製品の調合製造方法。

【請求項3】

殺菌処理が施された副原料を供給する副原料供給流路と、殺菌処理が施された主原料を供給する主原料供給流路と、上記副原料供給流路及び主原料供給流路が接続され、上記副原料供給流路により供給された副原料及び上記主原料供給流路により供給された主原料が調合される調合タンクと、上記副原料供給流路及び上記主原料供給流路に、夫々、配設され、上記副原料供給流路内の副原料及び、主原料供給流路内の主原料へ供給圧力を付与する加圧タンクと、上記加圧タンクへ所定圧力の不活性無菌ガスを供給する不活性無菌ガス供給路と、上記調合タンクにおいて調合された調合原料を排出する調合原料供給流路とを備え、上記全ての流路及び上記全てのタンクにおいて蒸気殺菌処理が施されていることを特徴とする液体製品の連続調合機。

【請求項4】

上記副原料供給流路、主原料供給流路及び調合原料供給流路内に配設されたバルブの弁体及び弁座は外部から隔離されて気密状態に設けられていることを特徴とする請求項3記載の液体製品の連続調合機。

【請求項5】

上記副原料供給流路、主原料供給流路、不活性無菌ガス供給路及び調合原料供給流路には、温度指示警報計が設置されていることを特徴とする請求項4記載の液体製品の連続調合機。

【請求項6】

上記加圧タンク及び調合タンクには除菌フィルターが配設されていることを特徴とする請求項5記載の液体製品の連続調合機。

【請求項7】

上記副原料供給流路及び主原料供給流路には、質量流量計を有する流量コントロールバルブ装置が設けられていることを特徴とする請求項6記載の連続調合機。

【請求項8】

上記副原料供給流路及び主原料供給流路は上記調合タンクに接合された前段階調合流路に接合され、前段階調合流路は円筒状に形成された調合タンクの内周面方向に沿って調合された主原料及び副原料を排出するように構成されていることを特徴とする請求項7記載の連続調合機。

【請求項1】

主原料及び副原料を調合すると共に殺菌し液体製品を製造する液体製品の調合製造方法において、上記主原料及び副原料は調合される以前に、夫々、個別に殺菌処理が施される個別殺菌工程と、上記個別殺菌工程の後に殺菌処理が施された主原料及び副原料を無菌状態下で連続的に調合する無菌調合工程とを備えたことを特徴とする液体製品の調合製造方法。

【請求項2】

上記無菌調合工程は、蒸気殺菌により無菌処理が施された連続調合機により行われることを特徴とする請求項1記載の液体製品の調合製造方法。

【請求項3】

殺菌処理が施された副原料を供給する副原料供給流路と、殺菌処理が施された主原料を供給する主原料供給流路と、上記副原料供給流路及び主原料供給流路が接続され、上記副原料供給流路により供給された副原料及び上記主原料供給流路により供給された主原料が調合される調合タンクと、上記副原料供給流路及び上記主原料供給流路に、夫々、配設され、上記副原料供給流路内の副原料及び、主原料供給流路内の主原料へ供給圧力を付与する加圧タンクと、上記加圧タンクへ所定圧力の不活性無菌ガスを供給する不活性無菌ガス供給路と、上記調合タンクにおいて調合された調合原料を排出する調合原料供給流路とを備え、上記全ての流路及び上記全てのタンクにおいて蒸気殺菌処理が施されていることを特徴とする液体製品の連続調合機。

【請求項4】

上記副原料供給流路、主原料供給流路及び調合原料供給流路内に配設されたバルブの弁体及び弁座は外部から隔離されて気密状態に設けられていることを特徴とする請求項3記載の液体製品の連続調合機。

【請求項5】

上記副原料供給流路、主原料供給流路、不活性無菌ガス供給路及び調合原料供給流路には、温度指示警報計が設置されていることを特徴とする請求項4記載の液体製品の連続調合機。

【請求項6】

上記加圧タンク及び調合タンクには除菌フィルターが配設されていることを特徴とする請求項5記載の液体製品の連続調合機。

【請求項7】

上記副原料供給流路及び主原料供給流路には、質量流量計を有する流量コントロールバルブ装置が設けられていることを特徴とする請求項6記載の連続調合機。

【請求項8】

上記副原料供給流路及び主原料供給流路は上記調合タンクに接合された前段階調合流路に接合され、前段階調合流路は円筒状に形成された調合タンクの内周面方向に沿って調合された主原料及び副原料を排出するように構成されていることを特徴とする請求項7記載の連続調合機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−143174(P2012−143174A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−2897(P2011−2897)

【出願日】平成23年1月11日(2011.1.11)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 〔発行所名〕 株式会社乳業ジャーナル 〔刊行物名〕 乳業ジャーナル 〔巻数〕 第48巻 〔号数〕 第7号通巻534号 〔発行年月日〕 平成22年7月10日

【出願人】(000157946)岩井機械工業株式会社 (37)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月11日(2011.1.11)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 〔発行所名〕 株式会社乳業ジャーナル 〔刊行物名〕 乳業ジャーナル 〔巻数〕 第48巻 〔号数〕 第7号通巻534号 〔発行年月日〕 平成22年7月10日

【出願人】(000157946)岩井機械工業株式会社 (37)

【Fターム(参考)】

[ Back to top ]