液体製造装置、処理装置および表面加工装置

【課題】 小型な装置で、簡便に活性種を生成することができ、活性種を含む液体を製造することができる液体製造装置およびこの液体製造装置で製造した液体を用いた処理装置および表面加工装置を提供することを目的とする。

【解決手段】 活性種を含む液体である機能水を製造する機能水製造装置11である。純水を供給する高圧ポンプ13と、高圧ポンプ13によって供給された純水を吐出して活性種を生成するノズル12とを有している。ノズル12から機能水が吐出されてから吐出された機能水が液滴になるまでの時間が、ノズル12から機能水が吐出されてから活性種が消失するまでの時間より短くなるように、吐出流速およびノズル12の吐出口を構成する。

【解決手段】 活性種を含む液体である機能水を製造する機能水製造装置11である。純水を供給する高圧ポンプ13と、高圧ポンプ13によって供給された純水を吐出して活性種を生成するノズル12とを有している。ノズル12から機能水が吐出されてから吐出された機能水が液滴になるまでの時間が、ノズル12から機能水が吐出されてから活性種が消失するまでの時間より短くなるように、吐出流速およびノズル12の吐出口を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、活性種を含む液体を製造する液体製造装置、この液体製造装置で製造した液体を用いる処理装置および表面加工装置に関する。

【背景技術】

【0002】

液体に対して、ガスを溶存させたり、電気分解したり、磁場中を通過させたり、紫外線を照射したりすることによって、ラジカルやイオンなどの活性種を発生させることができ、他の液体を含有させなくても、誘電率、pHおよび酸化還元電位などの物性値を変化させることができる。活性種を含む液体は、殺菌および洗浄などの目的に応じて特定の機能を持たせることができ、たとえば、特定の機能を持たせた機能水が製造され、種々の分野で利用されている。

【0003】

半導体装置およびフラットパネルディスプレイ(FPD)などを製造する際、薬液を用いたRCA洗浄法などによって、半導体用シリコン基板および液晶用ガラス基板などの基板の表面を洗浄している。RCA洗浄法は、硫酸−過酸化水素水溶液(SPM)、塩酸−過酸化水素水溶液(HPM)およびアンモニア−過酸化水素水溶液(APM)などの濃厚薬液を高温で用いて基板表面を洗浄する方法である。半導体ウエハおよび液晶パネルのマザー基板は、大きくなる傾向にあり、これにともなって、薬液の使用量が膨大となり、洗浄に用いた廃液の増加、廃液を処理する処理装置の稼動費用の増加が問題となっており、薬液の使用量の削減が求められている。また、自然環境を保護する観点からも、薬液の使用量の削減が求められている。

【0004】

この要求を満たす方法として、薬液を用いた洗浄方法の代わりに、機能水を用いた洗浄方法が提案されている。機能水を用いた洗浄方法は、薬液を用いた洗浄方法と同等以上の処理能力を有しており、注目されている。洗浄方法に用いられる機能水としては、超音波励起水、電界イオン水、オゾン水、水素水および紫外線照射水などが挙げられ、不純物の極めて少ない超純水から機能水を製造した場合、水の構成要素である水素原子および酸素原子からなる活性種を含む。水素原子および酸素原子からなる活性種としては、水素ラジカル、酸素ラジカルおよび水酸基ラジカルなどのラジカル、水素イオンおよび水酸化物イオンなどのイオン、水素ガス、酸素ガスおよびオゾンなどのガスなどがある。このような活性種は、水、水素および酸素などの無害な分子へと変化するため、環境への負荷がほとんどない。

【0005】

典型的な従来の技術は、特許文献1に記載されている。特許文献1の半導体基板の洗浄装置は、純水を電解して超音波を印加することによってラジカルを発生させ、そのラジカルを含む機能水を用いた洗浄装置である。

【0006】

図12は、特許文献1記載の半導体基板の洗浄装置100の構成を簡略化して示す概略断面図である。洗浄装置100は、洗浄槽101、水素イオン交換膜102、カソード電極板105、アノード電極板106、超音波発生器107、給水管109および排水管110を含んで構成される。洗浄槽101は、2枚の水素イオン交換膜102によって、中央のカソード室103とその両側のアノード室104の3室に区切られ、洗浄槽101に純水を供給する給水管109と洗浄後の機能水を排水する排水管110を備える。また、洗浄槽101は、被洗浄物108を収納する。それぞれの水素イオン交換膜102には、カソード室103側にカソード電極板105が固着され、アノード室104側にアノード電極板106が固着されている。カソード室103の底部には、超音波発振器107を備える。

【0007】

給水管109から洗浄槽101に純水を供給し、アノード電極板104に正の電圧を、カソード電極板105には負の電圧を印加することによって、カソード室103内の水酸化物イオンを増加させ、さらに、超音波発振器107から発振される超音波を作用させることによって、ラジカルを発生させることができる。したがって、ラジカルを含む機能水で、洗浄槽101内に収納した被洗浄物108を洗浄することができる。

【0008】

他の従来技術として、特許文献1の技術と類似の技術が特許文献2に記載されている。特許文献2の半導体基板の洗浄装置は、カソード室とアノード室との配置を入れ替えたこと以外、特許文献1の半導体基板の洗浄装置と同様であり、ラジカルを含む機能水で、洗浄槽内に収納した被洗浄物を洗浄することができる。

【0009】

さらに他の従来の技術は、特許文献3に記載されている。特許文献3のオゾン水製造装置は、オゾンを溶存させた機能水を製造する製造装置である。

【0010】

図13は、特許文献3記載のオゾン水製造装置200の構成を簡略化して示す概略図である。オゾン水製造装置200は、オゾナイザ201、散気球202、反応筒203、ノズル204および給水管205を含んで構成される。

【0011】

ノズル204は、給水管205から送られた水を噴霧水にして、反応筒203内に給水する。オゾナイザ201は、給水管205から送られた水を電気分解することによりオゾンガスを生成する。散気球202は、オゾナイザ201からオゾンガスを反応筒203内に供給する。

【0012】

給水管205からノズル204およびオゾナイザ201に水を供給することによって、ノズル204から反応筒203内に噴霧水を供給し、オゾナイザ201からオゾンガスを反応筒203内に供給する。そして、反応筒203内でオゾンガスと噴霧水とを接触反応させることによって、オゾン水を製造することができる。

【0013】

他の従来技術として、特許文献3の技術と類似の技術が特許文献4に記載されている。特許文献4のオゾン水製造装置は、オゾナイザを用いずにオゾンを溶存させた機能水を製造する製造装置である。

【0014】

図14は、特許文献4記載のオゾン水製造装置300の構成を簡略化して示す概略断面図である。オゾン水製造装置300は、固形電解質膜301、陽極電極302、陰極電極303、ラス網304、水流入口305、オゾン水流出口306およびジャケット307を含んで構成される。

【0015】

ジャケット307は、一端に水流入口305を、他端にオゾン水流出口306を有し、固形電解質膜301、陽極電極302、陰極電極303およびラス網304を以下のように、設置している。固形電解質膜301には、一方の面に陽極電極302を、他方の面に陰極電極303を重ねられている。ラス網304は、金属板に多数のスリットを設け、スリットが網目となるように引き伸ばし形成し、陽極電極302の外周面に重ねている。陽極電極302は、ラス網304の網目より網目の小さい金網であり、イオン発生触媒機能を有している。

【0016】

水流入口305から陽極電極302に水を供給し、陽極電極302と陰極電極303との間に直流電圧を印加することによって、オゾンを発生させ、オゾン水を製造することができる。

【0017】

一方、機能水を用いた表面加工方法が提案されている。典型的な従来の技術は、特許文献5に記載されている。特許文献5の加工方法は、超純水のみを用いて、そのイオン積を増大させて水酸化物イオンによって被加工物を除去加工または酸化皮膜形成加工することができる加工方法である。

【0018】

図15は、特許文献5記載の加工方法を実施するための加工装置400の構成を簡略化して示す概略図であり、図16は、加工装置400の構成を簡略化して示す概略断面図である。加工装置400は、図15および図16に示すように、加工槽内に配設される高圧力ノズル401を含んで構成される。高圧力ノズル401は、被加工物402と所定の間隔をあけて配設され、高圧力ノズル402の噴射口403から超純水を被加工物402の表面へ噴射する構造である。また、高圧力ノズル401の先端周囲には、水酸化物イオンを増加させるイオン交換材料404が設けられており、高圧力ノズル401を陰極、被加工物402を陽極として、電源405に接続する。

【0019】

そうすることによって、高圧ノズル401から超純水が噴射される際に、超純水に電圧が印加され、イオン交換材料404に超純水を通過させることによって、水酸化物イオンが生成され、その水酸化物イオンが被加工物402表面に供給される。したがって、被加工物402を、化学的溶出反応による除去加工または酸化反応による酸化皮膜形成加工などの表面加工をすることができる。

【0020】

【特許文献1】特許第2832171号公報

【特許文献2】特許第2832173号公報

【特許文献3】特開平3−154689号公報

【特許文献4】特許第3297227号公報

【特許文献5】特開2000−167714号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

特許文献1〜4によると、ラジカルおよびオゾンなどの活性種を含む機能水を製造することができる。

【0022】

特許文献5によると、水酸化物イオンを含む機能水によって表面加工することができる。

【0023】

しかしながら、固形電解質膜、電極板、オゾナイザ、超純水発生装置および紫外線ランプなどの活性種を発生させるための手段などが必要であり、装置が大型化してしまい、取り扱いが煩雑な装置となってしまう。

【0024】

本発明の目的は、小型な装置で、簡便に活性種を生成することができ、活性種を含む液体を製造することができる液体製造装置およびこの液体製造装置で製造した液体を用いた処理装置および表面加工装置を提供することである。

【課題を解決するための手段】

【0025】

本発明は、活性種を含む液体を製造する液体製造装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とする液体製造装置である。

【0026】

また本発明は、前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の開口面積は、0.5μm2以上0.3mm2以下であることを特徴とする。

【0027】

また本発明は、前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の形状は、円形であることを特徴とする。

【0028】

また本発明は、前記吐出口の直径は、1μm以上300μm以下であることを特徴とする。

【0029】

また本発明は、前記吐出手段は、複数の吐出口が形成されていることを特徴とする。

また本発明は、前記液体は、吐出時の流速が30m/秒以上100m/秒以下であることを特徴とする。

【0030】

また本発明は、前記吐出手段から吐出された液体を貯留する貯留手段を有し、

前記吐出手段および前記貯留手段の一部または全面の内壁を接地電位にし、

前記吐出手段は、前記貯留手段の接地電位にしている内壁に向けて吐出するように設けられていることを特徴とする。

【0031】

また本発明は、前記液体は、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水であることを特徴とする。

【0032】

また本発明は、前記活性種は、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であることを特徴とする。

【0033】

また本発明は、前記液体製造装置によって製造された液体を用いて、被処理物を処理することを特徴とする処理装置である。

【0034】

また本発明は、液体によって被加工物の表面を加工する表面加工装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段と、

前記吐出手段によって吐出された液体が直接あたるような位置に前記被加工物を保持する保持手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とすることを特徴とする表面加工装置である。

【0035】

また本発明は、前記吐出手段の流路の周辺部は、導電材料からなることを特徴とする。

また本発明は、前記吐出手段の流路の周辺部は、絶縁材料からなることを特徴とする。

【0036】

また本発明は、前記吐出手段の流路の周辺部を接地電位にすることを特徴とする。

また本発明は、前記保持手段を接地電位にすることを特徴とする。

【0037】

また本発明は、前記吐出手段の吐出口から前記被加工物の表面までの距離が、10mm以上50mm以下であることを特徴とする。

【発明の効果】

【0038】

本発明によれば、活性種を含む液体を製造する液体製造装置である。液体を供給する供給手段と、供給手段によって供給された液体を吐出して活性種を生成する吐出手段とを有する。

【0039】

供給手段によって供給された液体を、吐出手段から高速で吐出すると、流動帯電が起こるので、液体が分解されて、液体中に活性種が生成する。

【0040】

さらに、吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、吐出手段から液体が吐出されてから活性種が消失するまでの時間より短くなるように構成されているので、吐出手段で液体を吐出させる際に生成した活性種が消失してしまう前に、活性種を含む液体を、活性種が消失しない液滴にすることができる。

【0041】

そうすることによって、小型な装置で、簡便に活性種を生成することができ、活性種を含む液体を製造することができる。

【0042】

また本発明によれば、吐出手段は、液体を吐出する吐出口が形成されており、吐出口の開口面積は、0.5μm2以上0.3mm2以下である。そうすることによって、吐出手段を通過する液体の体積に対する吐出手段の内壁の面積が大きくなるので、より効率的に流動帯電を起こすことができ、より多くの活性種を生成することができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0043】

また本発明によれば、吐出手段は、液体を吐出する吐出口が形成されており、吐出口の形状は、円形であるので、活性種を含む液体を、より効率的に液滴にすることができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0044】

また本発明によれば、吐出口の直径は、1μm以上300μm以下である。そうすることによって、吐出手段を通過する液体の体積に対する吐出手段の内壁の面積が大きくなるので、より効率的に流動帯電を起こすことができ、より多くの活性種を生成することができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0045】

また本発明によれば、吐出手段は、複数の吐出口が形成されているので、単位時間当たり大量の液体を製造することできる。

【0046】

また本発明によれば、液体は、吐出時の流速が30m/秒以上100m/秒以下であるので、より効率的に流動帯電を起こすことができ、より多くの活性種を生成することができる。さらに、活性種を含む液体を、より効率的に液滴にすることができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0047】

また本発明によれば、吐出手段から吐出された液体を貯留する貯留手段を有し、吐出手段および貯留手段の一部または全面の内壁を接地電位にし、吐出手段は、貯留手段の接地電位にしている内壁に向けて吐出するように設けられている。

【0048】

そうすることによって、吐出手段から吐出された活性種を含む液体と、吐出手段および貯留手段の接地電位にしている内壁との間で、放電が起こり、液体および貯留手段中に存在する気体が分解されて、活性種がさらに生成される。したがって、より多くの活性種を生成することができ、活性種を含む液体をより効率的に製造することができる。

【0049】

また本発明によれば、液体は、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水である。そうすることによって、流動帯電をより効率的に起こすことができるので、活性種を含む液体をより効率的に製造することができる。また、生成した活性種は、不純物の非常に少ない純水に由来するものである。したがって、このような活性種を含む液体は、たとえば、洗浄に用いた場合、薬液を含む液体と同等以上の処理能力を有する機能水であり、環境に対して無害であり、環境への負荷が小さく、薬液を用いた場合と比較して、低コストである。

【0050】

また本発明によれば、活性種は、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であるので、環境に対して無害であり、環境への負荷が小さい。

【0051】

また本発明によれば、前記液体製造装置によって製造された液体を用いて、被処理物を処理する。そうすることによって、液体製造装置によって製造された活性種を多く含む液体で被処理物を処理することができる。たとえば、前記液体製造装置によって製造された液体を用いて、被処理物を洗浄する。そうすることによって、液体製造装置によって製造された液体は、活性種を多く含むので、洗浄活性が高く、被処理物の表面に供給することによって、被処理物の表面を効率よく容易に洗浄することができる。

【0052】

また本発明によれば、液体によって被加工物の表面を加工する表面加工装置である。液体を供給する供給手段と、供給手段によって供給された液体を吐出して活性種を生成する吐出手段と、被加工物を保持する保持手段を有する。

【0053】

供給手段によって供給された液体を、吐出手段から高速で吐出すると、流動帯電が起こるので、液体が分解されて、液体中に活性種が生成する。吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、吐出手段から液体が吐出されてから活性種が消失するまでの時間より短くなるように構成されている。したがって、吐出手段で液体を吐出させる際に生成した活性種が消失してしまう前に、活性種を含む液体を、活性種が消失しない液滴にすることができる。

【0054】

また、吐出手段によって吐出された液体が、装置内の他の部材などにあたらず、被加工物に直接あたるような位置に被加工物が、保持手段によって保持されている。したがって、吐出手段によって吐出された液体が、液滴のまま、活性種を消失させないで、被加工物に供給することができる。

【0055】

そうすることで、小型な装置で、簡便に活性種を生成することができ、その活性種を含む液体を被加工物に供給することによって、被加工物の表面を加工することができる。

【0056】

また本発明によれば、吐出手段の流路の周辺部は、導電材料からなる。吐出手段の流路を流れる活性種を含む液体と、吐出手段の流路の周辺部との間で、放電が起こると、新たな活性種が生成され、吐出された液体により多くの活性種が含まれる。したがって、より効率的に被加工物の表面を加工することができる。

【0057】

また本発明によれば、吐出手段の流路の周辺部は、絶縁材料からなる。そうすることによって、より効率的に流動帯電を起こすことができるので、より多くの活性種を生成することができる。したがって、より効率的に被加工物の表面を加工することができる。

【0058】

また本発明によれば、吐出手段の流路の周辺部を接地電位にすることによって、吐出手段の流路を流れる活性種を含む液体と、接地電位にしている吐出手段の流路の周辺部との間で、放電が起こる。そうすることによって、新たな活性種が生成され、吐出された液体に、より多くの活性種が含まれる。したがって、より効率的に被加工物の表面を加工することができる。

【0059】

また本発明によれば、保持手段を接地電位にする。そうすることによって、吐出手段から吐出された活性種を含む液体と、保持手段によって保持されている被加工物との間で、放電が起こり、被加工物に対して、電気的な加工をすることができる。

【0060】

また本発明によれば、吐出手段の吐出口から被加工物の表面までの距離が、10mm以上50mm以下である。そうすることによって、吐出手段から吐出された液体が、被加工物にあたるまでに、液体に含まれる活性種が、消失せず、液体の流速も充分な流速を維持することができるので、効率的に被加工物の表面を加工することができる。

【0061】

活性種を液滴に閉じ込めると、活性種はほとんど消失しないが、たとえば、液滴表面で空気中の二酸化炭素との反応によって、少しずつ活性種が消失する。50mmより長いと、この影響により、表面加工の効率が落ちてしまう。

【0062】

また、50mmより長いと、空気抵抗により、液体の流速が低くなったり、液滴が霧のように細かくなったりする。そうなると、さらに空気抵抗を受けやすくなり、わずかな気流に流されるなどして被加工物に到達しにくくなるので、表面加工の効率が落ちてしまう。

【発明を実施するための最良の形態】

【0063】

以下に本発明である液体製造装置を実施の形態によって詳細に説明するが、本発明は、本実施形態に限定されるものではない。以下、液体製造装置として、純水から機能水を製造する機能水製造装置について説明する。

【0064】

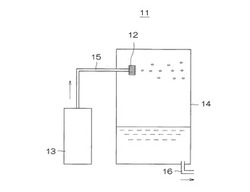

図1は、本発明の第1の実施形態である機能水製造装置11の構成を簡略化して示す概略図である。機能水製造装置11は、ノズル12、高圧ポンプ13、タンク14、水供給路15および機能水供給路16を含んで構成される。

【0065】

高圧ポンプ13は、純水をノズル12に供給するために、水供給路15に純水を加圧供給する供給手段である。水供給路15は、高圧ポンプ13から加圧供給された純水を、供給先であるノズル12まで送給する。

【0066】

ノズル12は、水供給路15から供給された純水を吐出する吐出口が形成されている。純水が吐出口を流れる際に、後述の原理に基づいて、活性種を生成することができる。ノズル12は、水供給路15から純水が供給されると、吐出口から機能水を吐出することができる吐出手段である。

【0067】

タンク14は、ノズル12から吐出された機能水を貯留する貯留手段である。機能水供給路16は、タンク14に貯留されている機能水を、被洗浄物および他の装置などに送給することができる。

【0068】

機能水製造装置11は、高圧ポンプ13で純水をノズル12に加圧供給することによって、ノズル12で機能水を生成し、その生成された機能水をノズル12から吐出することによって、活性種を含む機能水を得ることができる。機能水を生成する原理について、ノズル12が円管形状であるとして、以下に説明する。

【0069】

図2は、活性種を生成する原理を説明するための図であり、図3は、生成した活性種の消失を防ぐ原理を説明するための図である。

【0070】

ノズル12の流路28に純水が供給されると、図2に示すように、ノズル12内の純水に、電荷の偏りが生じ、ノズル12の内壁に接する半径方向外側の層22に、アニオンである水酸化物イオン24が多く分布し、ノズル12の内壁に接しない半径方向内側の層23に、カチオンである水素イオン25が、多く分布することになる。このことは、電気化学の考え方によると、固液界面におけるポテンシャルの違いから、ノズル12内に、電気二重層が形成されるからである。

【0071】

また、ノズル12の流路28に純水が流れると、半径方向外側の層22に存在する純水より、半径方向内側の層23に存在する純水のほうが、速く流れる。このことは、流体力学の考え方によると、固液界面では流速が0となり、ノズル12の内側の液体のみが流れるからである。

【0072】

以上から、ノズル12の流路28に純水が流れると、水素イオン25を多く含む純水は流れるが、水酸化物イオン24を多く含む純水は、あまり流れないので、純水は帯電される。このような帯電を流動帯電という。

【0073】

高圧ポンプ13から供給された純水を、ノズル12の流路28に流すことによって、純水が流動帯電されて、水素イオン25を多く含む機能水となる。

【0074】

純水は、電荷の緩和時間が短いので、純水における電荷の偏りは、すぐに緩和されてしまう。したがって、ノズル12の流路28内で生成した水素イオン25は、ノズル12の流路28内に存在する水酸化物イオン24と分離しなければ、水酸化物イオン24と結合して、消失してしまう。

【0075】

図3に示すように、機能水を吐出口21から吐出すると、吐出された直後は、液柱26であるが、表面波の影響によって、液滴27の列となる。機能水が液滴27となれば、電荷の逃げ場がないので、電荷が緩和されず、水素イオン25が消失しない。吐出口21から機能水が吐出されてから、吐出された機能水の液柱26が液滴27になるまでの時間が、水素イオン25が消失するまでの時間より短くなるように吐出することによって、水素イオン25が消失してしまう前に、水素イオン25が消失しない液滴27にすることができ、水素イオン25を多く含む機能水を得ることができる。

【0076】

また、吐出口21の開口面積が0.3mm2で、機能水の吐出時の流速が30m/秒である場合、液柱26が液滴27になるまでの時間と吐出された純水の電荷の緩和時間とがほぼ同じ時間となり、吐出口21から吐出された機能水は、完全に電荷が緩和されないので、帯電している。

【0077】

吐出口21は、その開口面積が、0.5μm2以上0.3mm2以下であることが好ましい。そうすることによって、吐出口21の直径が0.3mm2以下であると、水素イオン25が消失する前に、液滴27にすることができるので好ましい。さらに、ノズル12を通過する純水の体積に対するノズル12の壁面の面積が大きくなるので、より効率的に流動帯電を起こすことができる。したがって、より多くの水素イオン25を生成することができ、水素イオン25をより多く含む機能水をより効率的に製造することができる。

【0078】

さらに、吐出口21の形状は、円形であることが好ましい。そうすることによって、吐出口21から吐出された機能水の液柱26が液滴27になりやすいので、機能水をより効率的に製造することができる。

【0079】

また、吐出口21の直径が300μmで、機能水の吐出時の流速が30m/秒である場合、液柱26が液滴27になるまでの時間と吐出された純水の電荷の緩和時間とがほぼ同じ時間となり、吐出口21から吐出された機能水は、完全に電荷が緩和されないので、帯電している。

【0080】

吐出口21の形状が円形である場合、吐出口21の直径が1μm以上300μm以下であることが好ましい。吐出口21の直径が300μm以下であると、水素イオン25が消失する前に、液滴27にすることができるので好ましい。さらに、ノズル12を通過する純水の体積に対するノズル12の壁面の面積が大きくなるので、より効率的に流動帯電を起こすことができる。したがって、より多くの水素イオン25を生成することができ、水素イオン25をより多く含む機能水をより効率的に製造することができる。

【0081】

機能水の吐出時の流速が30m/秒以上100m/秒以下であることが好ましい。機能水の吐出時の流速が30m/秒以上であると、水素イオン25が消失する前に、液滴27にすることができるので好ましい。また、機能水の吐出時の流速が50m/秒以上であると、さらに好ましい。さらに、より効率的に流動帯電を起こすことができるので、より多くの水素イオン25を生成することができる。したがって、機能水を、より効率的に液滴にすることができ、水素イオン25を含む機能水をより効率的に製造することができる。

【0082】

以上のように、高圧ポンプ13から供給された純水をノズル12によって吐出することによって、小型な装置で、水素イオン25を多く含み酸化力の強い機能水を簡便に製造することができる。

【0083】

図4は、吐出口21の配置例を示す図である。図4(a)は、吐出口21を直線状に設けた配置例であり、図4(b)は、吐出口21を千鳥状に設けた配置例である。

【0084】

ノズル12には、図4(a)および図4(b)に示すように、複数の吐出口21が形成されていることが好ましい。そうすることによって、単位時間当たりノズル12によって大量の機能水を製造することができ、効率的である。

【0085】

また、吐出口21は、図4(b)のように、ノズル12に高密度に配置することがより好ましい。吐出口21の数が少ない場合、大量の機能水を作るためには圧力を高めて吐出流速を高める必要がある。吐出口21の数を増やすことによって、圧力を高めて吐出流速を高めなくても大量の機能水が作れるようになる。つまり、吐出口21の数が多いほど、機能水を大量に製造できる。たとえば、吐出口21のピッチは、吐出口21の直径程度が好ましい。そうすることによって、ノズル12の強度を保ちながら、吐出口21を高密度に配置することができる。

【0086】

図5は、本発明の第2の実施形態である機能水製造装置31の構成を簡略化して示す概略図である。ノズル12およびタンク14の内壁を接地して接地電位にし、その接地電位にした内壁に向けて、機能水を吐出する以外、第1の実施形態と同様である。

【0087】

ノズル12およびタンク14の内壁の少なくとも一方が接地され、接地電位となっている場合、水素イオン25が多く含まれ、帯電している液滴27から、接地されているノズル12やタンク14の内壁へ向かって放電が起きる。この放電は、コロナ放電であり、タンク14内に存在する酸素が分解されることによって、オゾンが生成される。ここで生成されるオゾンの量は、少ないが、オゾンは、純水に対する溶解性が高いので、生成されたオゾンが吐出された機能水に溶解して、オゾン水を製造することができる。

【0088】

また、このコロナ放電により、水素イオン25は、水素ラジカルになるので、水素ラジカルを含む機能水となる。そして、その水素ラジカルは、活性が高いので、下記の反応式(1)の反応によって、水酸基ラジカルになる。

・H + H2O → ・OH + H2 …(1)

【0089】

この結果、純水の吐出によって生成される機能水は、水酸基ラジカルを含む機能水となる。水酸基ラジカルは比較的安定であるが、さらに反応が進んだ場合は、下記の反応式(2)〜(4)の反応によって、オゾンが発生し、水酸基ラジカルおよび酸素ラジカルを含むオゾン水が得られる。

2・OH → ・O + H2O …(2)

2・O → O2 …(3)

3・O → O3 …(4)

【0090】

また、ノズル12およびタンク14の内壁の少なくとも一方が接地されていると、ノズル12の吐出口21から吐出された機能水のプラスの帯電量に対応したマイナスの電流がノズル12からグランドへ向かって流れる。このことは、ノズル12内部の固液界面において、純水中で界面側に偏った水酸化物イオン24が電荷を受け渡しているからであると考えられる。電荷を失った水酸化物イオン24は、水酸基ラジカルとなるので、生成される機能水は、水酸基ラジカルを含む機能水となる。

【0091】

以上より、活性種として、水素イオン、水素ラジカル、酸素ラジカル、水酸基ラジカルおよびオゾンを含む機能水を製造することができる。

【0092】

また、タンク14の接地電位にする内壁は、タンク14の全面の内壁であってもよいし、ノズル12から吐出された機能水があたる一部の内壁であってもよい。

【0093】

ノズル12およびタンク14の材質としては、特に制限ないが、接地すること、ラジカルなどの活性種に接触することを考慮すると、伝導性が良い導電材料で、化学的酸化還元反応に対して高い耐久性を有する材料、たとえば、金、白金およびチタンなどが好ましい。また、このような材料をめっきしたステンレス鋼であってもよい。

【0094】

ここで、純水とは、紫外線照射で微生物類などを滅菌し、メンブランフィルタによって、溶解している有機物および無機物を極限まで除去することによって得られ、本発明では、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水であることが好ましく、より好ましくは、3.0MΩ・cm以上の純水である。0.8MΩ・cmより小さいと、流動帯電が起こりにくくなり、活性種を生成する効率の低下を引き起こすおそれがある。0.8MΩ・cm以上の純水であると、流動帯電を効率的に起こすことができるので、活性種を含む機能水をより効率的に製造することができる。また、生成した活性種は、不純物の非常に少ない純水に由来するものである。したがって、このような活性種を含む機能水は、たとえば、洗浄に用いた場合、過酸化水素水および水素水などの特別な薬液を含む液体と同等以上の処理能力を有する機能水であり、環境に対して無害であり、環境への負荷が小さく、特別な薬液を用いた場合と比較して、低コストである。

【0095】

また、本発明は、純水に限らず、以下の活性種を発生させることができる液体であれば、いずれであってもよい。活性種としては、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であるので、環境に対して無害であり、環境への負荷が小さい。

【0096】

活性種がラジカルである場合、活性が非常に高いラジカルを含む液体は、半導体用シリコン基板および液晶用ガラス基板などの基板の表面の洗浄、表面処理およびレジスト剥離などのウェット処理に用いることができる。活性種がイオンである場合、強酸化性または強還元性を有する液体が得られ、高濃度になるように制御することによって、レジスト剥離などに用いることができる。また、オゾンは、強い酸化作用、殺菌作用、漂白作用および脱臭作用を有するので、オゾンを含むオゾン水は、基板洗浄、表面処理およびレジスト剥離などのウェット処理に用いることができ、さらに殺菌剤、漂白剤および脱臭剤に用いることができる。

【0097】

ノズル12を接地する代わりに電圧を印加し、帯電および放電を積極的に起こさせることにより、空気中の酸素を分解させることによって発生するオゾンの量を増やすことができる。また、空気中の酸素濃度を増加させることによっても、発生するオゾンの量を増やすことができる。

【0098】

図6は、本発明の第3の実施形態である機能水製造装置を用いた処理装置32の構成を簡略化して示す概略図である。被洗浄物33を保持する保持部34をタンク14内に有すること以外、第2の実施形態と同様である。処理装置32は、レジストが形成された被洗浄物33からレジストを剥離させるレジスト剥離装置である。

【0099】

被洗浄物33は、本実施形態である処理装置32を用いて処理する被処理物であり、たとえば、レジストが形成された基板などである。保持部34は、被洗浄物33を保持し、ノズル12の吐出口21から吐出された機能水が被洗浄物33にあたる位置に設置される。吐出口21から吐出される機能水を被洗浄物33に供給する。そうすることによって、水素イオン、水酸化物イオン、水素ラジカル、水酸基ラジカルおよびオゾンなどの複数の活性種を多く含む機能水を用いて、被洗浄物33に形成されているレジストを除去することができる。

【0100】

図7は、本発明の第4の実施形態である処理装置32の構成を簡略化して示す概略図である。機能水供給ノズル36および搬送ローラ37を有すること以外、第2の実施形態と同様である。処理装置32は、被洗浄物38の表面を洗浄する洗浄装置である。被洗浄物38は、本実施形態である処理装置32を用いて洗浄する被処理物であり、たとえば、シリコンウエハなどの半導体基板および液晶基板などの基板である。

【0101】

機能水供給ノズル36は、吐出口を有しており、タンク14に貯留されているオゾン水を搬送ローラによって搬送されてきた被洗浄物38の表面に供給する。そうすることによって、酸化作用、殺菌作用、漂白作用および脱臭作用を有するオゾン水を用いて、被洗浄物38の表面を洗浄することができる。

【0102】

図8は、本発明の第5の実施形態である表面加工装置41の構成を簡略化して示す概略図である。表面加工装置41は、ノズル12、高圧ポンプ13、水供給路15およびホルダ42を含んで構成される。表面加工装置41は、ホルダ42に保持された被加工物43に表面加工を施すための装置である。

【0103】

被加工物43は、本実施形態である表面加工装置41を用いて表面加工する被加工物であり、たとえば、金属基板および有機基板などである。ホルダ42は、ノズル12の吐出口21から吐出された機能水が、直接あたる位置に被加工物43を保持する保持手段である。ノズル12、高圧ポンプ13および水供給路15は、第1の実施形態のノズル12、高圧ポンプ13および水供給路15と同様である。

【0104】

表面加工装置41は、高圧ポンプ13で純水をノズル12に加圧供給することによって、活性種として水素イオン25を多く含む機能水を生成することができる。水素イオン25を生成する原理は、第1の実施形態と同様である。

【0105】

表面加工装置41は、吐出口21から吐出された機能水が、表面加工装置41の他の部材などにあたらず、直接あたる位置に被加工物43が保持されている。そうすることによって、水素イオン25を消失させることなく、被加工物43に供給することができる。したがって、水素イオン25による表面加工を被加工物43に施すことができる。水素イオン25による表面加工は、たとえば、被加工物43が金属基板の場合、被加工物43の表面を水素イオン25によって溶解させる溶解加工であり、被加工物43が有機基板の場合、被加工物43の表面を水素イオン25によって分解させる分解加工である。

【0106】

以上より、表面加工装置41は、小型な装置で、簡便に活性種として水素イオン25を生成することができ、その水素イオン25を含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。

【0107】

ノズル12の流路28の周辺部29は、絶縁材料または導電材料からなる。ノズル12の流路28の周辺部29は、図2に示すように、流路28を形成している部分であり、液体と接する部分である。また、ノズル12は、周辺部29とそれ以外とが異なる材料からなるノズルであってもよいし、ノズル全体が同じ材料からなるノズルであってもよい。

【0108】

ノズル12の流路28の周辺部29が、絶縁材料からなる場合、より効率的に流動帯電を起こすことができるので、より多くの水素イオン25を生成することができる。したがって、より効率的に被加工物43の表面を加工することができる。絶縁材料は、公知の絶縁材料を用いることができるが、活性種と接触することを考慮すると、化学的酸化還元反応に対して高い耐久性を有する絶縁材料、たとえば、フッ素樹脂などが挙げられ、特にPTFE(ポリテトラフルオロエチレン)が好ましい。ノズル12の流路28の周辺部29が、導電材料からなる場合、絶縁材料(樹脂)より導電材料(金属)の方が剛性・耐久性が高い。

【0109】

図9は、本発明の第6の実施形態である表面加工装置44の構成を簡略化して示す概略図である。ノズル12の流路28の周辺部29を接地して接地電位にする以外、第5の実施形態と同様である。

【0110】

表面加工装置44は、第5の実施形態と同様、水素イオン25を多く含む機能水を生成することができる。

【0111】

さらに、表面加工装置44は、ノズル12の流路28の周辺部29が接地され、接地電位になっているので、ノズル12の流路28内に生成された機能水のプラスの帯電量に対応したマイナスの電流がノズル12からグランドへ向かって流れる。そうすることによって、ノズル12の流路28内の水酸化物イオン24が電荷を失うことにより、水酸基ラジカルを含む機能水を生成することができる。水酸基ラジカルを生成する原理は、第1の実施形態と同様である。

【0112】

表面加工装置41は、吐出口21から吐出された機能水が、被加工物43に直接あたるので、水酸基ラジカルおよび水素イオン25を消失させることなく、被加工物43に供給することができる。したがって、水酸基ラジカルおよび水素イオン25による表面加工を被加工物43に施すことができる。水酸基ラジカルによる表面加工は、たとえば、被加工物43が金属基板の場合、被加工物43の表面を水酸基ラジカルによって酸化皮膜を形成させる酸化皮膜形成加工であり、被加工物43が有機基板の場合、被加工物43の表面を水酸基ラジカルによって分解させる分解加工である。さらに、水酸基ラジカルによる表面加工には、機能水があたることによって、酸化皮膜を除去する酸化皮膜除去工程を含む。また、水素イオン25による表面加工は、第5の実施形態と同様であり、たとえば、被加工物43が金属基板の場合、溶解加工であり、被加工物43が有機基板の場合、分解加工である。

【0113】

以上より、表面加工装置41は、小型な装置で、簡便に活性種として水素イオン25および水酸化ラジカルを生成することができ、その水素イオン25および水酸化ラジカルを含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。また、水酸基ラジカルによる表面加工のほうが、水素イオン25による表面加工より効率的に表面加工をすることができるので、第5の実施形態より加工効率の点で好ましい。

【0114】

ノズル12の流路28の周辺部29は、導電材料からなる。そうすることによって、水素イオン25を含む液体と、接地電位にしているノズル12の流路28の周辺部29との間で、放電が起き、水酸化ラジカルが発生するので、吐出された液体に、より多くの活性種が含まれることになる。したがって、より効率的に被加工物43の表面を加工することができる。導電材料は、公知の導電材料を用いることができるが、接地すること、ラジカルなどの活性種に接触することを考慮すると、伝導性が良い導電材料で、化学的酸化還元反応に対して高い耐久性を有する材料、たとえば、金、白金およびチタンなどの金属材料が好ましい。また、このような材料をめっきしたステンレス鋼であってもよい。

【0115】

図10は、本発明の第7の実施形態である表面加工装置45の構成を簡略化して示す概略図である。ホルダ42を接地して接地電位にする以外、第5の実施形態と同様である。

【0116】

表面加工装置45は、第5の実施形態と同様、水素イオン25を多く含む機能水を生成することができる。

【0117】

表面加工装置41は、吐出口21から吐出された機能水が、被加工物43に直接あたるので、水素イオン25を消失させることなく、被加工物43に供給することができる。さらに、ホルダ42が接地され、接地電位となっているので、水素イオン25が多く含まれ、帯電している液滴27から、接地されているホルダ42に保持されている被加工物43へ向かって放電、いわゆるコロナ放電が起きる。したがって、このコロナ放電による放電加工が、被加工物43の表面に施される。放電加工は、電気的な加工であり、放電による除去加工である。放電加工は、水素イオン25による表面加工および水酸基ラジカルによる表面加工などの化学的な加工と比較して加工速度が非常に高い。

【0118】

その際、このコロナ放電により、水素イオン25は、水素ラジカルになるので、水素ラジカルを含む機能水となり、その水素ラジカルは、上記反応式(1)の反応によって、水酸基ラジカルとなる。したがって、水酸基ラジカルによる表面加工を被加工物43に施すことができる。水酸基ラジカルによる表面加工は、第6の実施形態と同様であり、たとえば、被加工物43が金属基板の場合、酸化皮膜形成加工であり、被加工物43が有機基板の場合、分解加工である。

【0119】

以上より、表面加工装置44は、小型な装置で、簡便に活性種として水素イオン25を生成することができ、その水素イオン25を含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。また、放電加工を施すことができ、さらに、水酸基ラジカルによる表面加工のほうが、水素イオン25による表面加工より効率的に表面加工をすることができるので、第5の実施形態および第6の実施形態より加工効率の点で好ましい。

【0120】

ノズル12の流路28の周辺部29は、導電材料からなっても絶縁材料からなってもよいが、本実施形態の場合、絶縁材料からなることが好ましい。そうすることによって、より効率的に流動帯電を起こすことができ、より多くの水素イオン25を生成することができる。水素イオン25による表面加工および放電加工が効率的に行うことができ、さらに、水酸基ラジカルの生成する量も増えるので、水酸基ラジカルによる表面加工も効率的に行うことができる。したがって、より効率的に被加工物43の表面を加工することができる。

【0121】

ホルダ42は、導電材料からなることが好ましい。そうすることによって、水素イオン25を含む液体と、接地電位にしているホルダ42との間で、放電が起きて放電加工を施すことができる。また、放電されることによって、水酸化ラジカルが発生するので、吐出された液体に、より多くの活性種が含まれることになる。したがって、より効率的に被加工物43の表面を加工することができる。

【0122】

図11は、本発明の第8の実施形態である表面加工装置46の構成を簡略化して示す概略図である。ノズル12の流路28の周辺部29およびホルダ42を接地して接地電位にする以外、第5の実施形態と同様である。

【0123】

表面加工装置46は、第6の実施形態と同様、水素イオン25および水酸化物ラジカルを含む機能水が吐出される。

【0124】

また、ノズル12から吐出された機能水に水素イオン25を含み、ホルダ42が接地され、接地電位となっているので、第6の実施形態と同様、被加工物43は、放電加工および水酸基ラジカルによる表面加工が施される。水酸基ラジカルによる表面加工は、第6の実施形態と同様であり、たとえば、被加工物43が金属基板の場合、酸化皮膜形成加工であり、被加工物43が有機基板の場合、分解加工である。放電加工は、第7の実施形態と同様である。

【0125】

以上より、表面加工装置44は、小型な装置で、簡便に活性種として水素イオン25および水酸基ラジカルを生成することができ、その水素イオン25および水酸基ラジカルを含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。また、放電加工を施すことができ、さらに、水酸基ラジカルによる表面加工のほうが、水素イオン25による表面加工より効率的に表面加工をすることができるので、第5の実施形態および第6の実施形態より加工効率の点で好ましい。

【0126】

ノズル12の流路28の周辺部29およびホルダ42は、導電材料からなる。そうすることによって、水素イオン25を含む液体と、接地電位にしているノズル12の流路28の周辺部29およびホルダ42との間で、放電が起き、水酸化ラジカルが発生するので、吐出された液体に、より多くの活性種が含まれることになる。したがって、より効率的に被加工物43の表面を加工することができる。

【0127】

上記第5〜8の実施形態は、図8〜11に示すように、被加工物43の表面が鉛直方向になるように設置し、ノズル12の吐出口21から水平方向に機能水が吐出されるように設置する場合に限られず、被加工物43の表面が水平方向になるように設置し、ノズル12の吐出口21から鉛直方向に機能水が吐出されるように設置してもよい。

【0128】

また、ノズル12の吐出口21から被加工物43の表面までの距離が、10mm以上50mm以下であることが好ましい。そうすることによって、ノズル12から吐出された機能水が、被加工物にあたるまでに、機能水に含まれる水素イオン25などの活性種が、消失せず、機能水の流速も充分な流速を維持することができるので、効率的に被加工物43の表面を加工することができる。

【0129】

活性種を液滴27に閉じ込めると、活性種はほとんど消失しないが、たとえば、液滴27表面で空気中の二酸化炭素との反応によって、少しずつ活性種が消失する。50mmより長いと、この影響により、表面加工の効率が落ちてしまう。

【0130】

また、50mmより長いと、空気抵抗により、液滴27の流速が低くなったり、液滴27が霧のように細かくなったりする。そうなると、さらに空気抵抗を受けやすくなり、わずかな気流に流されるなどして被加工物43に到達しにくくなるので、表面加工の効率が落ちてしまう。

【0131】

以下に第2の実施形態に対する実施例および第8の実施形態に対する実施例を示す。

まず、第2の実施形態に対する実施例を示す。ノズル12は、板厚0.3mmのチタンの板に、吐出口21として、直径20μmの円孔を60μmピッチで直線状に5mmにわたって設けた。このノズル12を接地電位にしたものに、高圧ポンプ13で純水を供給することによって、吐出口21より、接地電位にしたタンク14の内壁に吐出した。0.8MΩ・cm以上の比抵抗の純水で吐出流速が30m/秒以上である場合、吐出水にプラスの帯電が生じた。その結果、タンク14内の空気中におけるオゾン濃度は、0.1ppmと検出された。

【0132】

また純水が吐出されている間、ノズル12からグランドへ数10μA程度の電流が流れた。これは前述の通り、ノズル12内部の固液界面で水酸化物イオン24が電荷を受け渡しているからであり、水酸化物イオン24は電子を失うと水酸基ラジカルとなるので、吐出された機能水には水酸基ラジカルが含まれる。ノズル12から噴射された後の機能水には、1μmol/L程度の水酸基ラジカルが検出された。

【0133】

次に、第8の実施形態に対する実施例を示す。ノズル12は、板厚0.3mmのチタンの板に、吐出口21として、直径20μmの円孔を60μmピッチで直線状に50mmにわたって設けた。このノズル12の流路28の周辺部29を接地電位にしたものに、高圧ポンプ13で純水を供給することによって、吐出口21から吐出した。3.0MΩ・cm以上の比抵抗の純水で吐出流速が30m/秒以上である場合、吐出水にプラスの帯電が生じた。その結果、吐出した液滴27からホルダ42を介して電流が流れたことを確認した。

【0134】

また純水が60m/秒で吐出されている間、ノズル12からグランドへ数10μA程度の電流が流れた。これは前述の通り、ノズル12内部の固液界面で水酸化物イオン24が電荷を受け渡しているからであり、水酸化物イオン24は電子を失うと水酸基ラジカルとなるので、吐出された機能水には水酸基ラジカルが含まれる。ノズル12から噴射された後の機能水には、1μmol/L程度の水酸基ラジカルが検出された。

【0135】

吐出口21から30mm程度の位置に、被加工物43として銅(Cu)板を設置した場合、上記の条件で、吐出された機能水を10分間あて続けた箇所は、放電加工、酸化皮膜形成加工および酸化皮膜除去加工によって、Cu板は、5μmの深さまでCuが除去された。

【0136】

また、吐出口21から30mm程度の位置に、被加工物43としてチタン(Ti)板を設置した場合、上記の条件で、吐出された機能水を10分間あて続けた箇所は、酸化皮膜形成加工によって、酸化皮膜が形成された。

【図面の簡単な説明】

【0137】

【図1】本発明の第1の実施形態である機能水製造装置11の構成を簡略化して示す概略図である。

【図2】活性種を生成する原理を説明するための図である。

【図3】生成した活性種の消失を防ぐ原理を説明するための図である。

【図4】吐出口21の配置例を示す図である。

【図5】本発明の第2の実施形態である機能水製造装置31の構成を簡略化して示す概略図である。

【図6】本発明の第3の実施形態である機能水製造装置を用いた処理装置32の構成を簡略化して示す概略図である。

【図7】本発明の第4の実施形態である処理装置32の構成を簡略化して示す概略図である。

【図8】本発明の第5の実施形態である表面加工装置41の構成を簡略化して示す概略図である。

【図9】本発明の第6の実施形態である表面加工装置44の構成を簡略化して示す概略図である。

【図10】本発明の第7の実施形態である表面加工装置45の構成を簡略化して示す概略図である。

【図11】本発明の第8の実施形態である表面加工装置46の構成を簡略化して示す概略図である。

【図12】特許文献1記載の半導体基板の洗浄装置100の構成を簡略化して示す概略断面図である。

【図13】特許文献3記載のオゾン水製造装置200の構成を簡略化して示す概略図である。

【図14】特許文献4記載のオゾン水製造装置300の構成を簡略化して示す概略断面図である。

【図15】特許文献5記載の加工方法を実施するための加工装置400の構成を簡略化して示す概略図である。

【図16】加工装置400の構成を簡略化して示す概略断面図である。

【符号の説明】

【0138】

11,31 機能水製造装置

12 ノズル

13 高圧ポンプ

14 タンク

15 水供給路

16 機能水供給路

21 吐出口

22 外側の層

23 内側の層

24 水酸化物イオン

25 水素イオン

26 液柱

27 液滴

28 流路

32,35 処理装置

33 被洗浄物

34 保持部

36 機能水供給ノズル

37 搬送ローラ

38 被洗浄物

41 表面加工装置

42 ホルダ

43 被加工物

【技術分野】

【0001】

本発明は、活性種を含む液体を製造する液体製造装置、この液体製造装置で製造した液体を用いる処理装置および表面加工装置に関する。

【背景技術】

【0002】

液体に対して、ガスを溶存させたり、電気分解したり、磁場中を通過させたり、紫外線を照射したりすることによって、ラジカルやイオンなどの活性種を発生させることができ、他の液体を含有させなくても、誘電率、pHおよび酸化還元電位などの物性値を変化させることができる。活性種を含む液体は、殺菌および洗浄などの目的に応じて特定の機能を持たせることができ、たとえば、特定の機能を持たせた機能水が製造され、種々の分野で利用されている。

【0003】

半導体装置およびフラットパネルディスプレイ(FPD)などを製造する際、薬液を用いたRCA洗浄法などによって、半導体用シリコン基板および液晶用ガラス基板などの基板の表面を洗浄している。RCA洗浄法は、硫酸−過酸化水素水溶液(SPM)、塩酸−過酸化水素水溶液(HPM)およびアンモニア−過酸化水素水溶液(APM)などの濃厚薬液を高温で用いて基板表面を洗浄する方法である。半導体ウエハおよび液晶パネルのマザー基板は、大きくなる傾向にあり、これにともなって、薬液の使用量が膨大となり、洗浄に用いた廃液の増加、廃液を処理する処理装置の稼動費用の増加が問題となっており、薬液の使用量の削減が求められている。また、自然環境を保護する観点からも、薬液の使用量の削減が求められている。

【0004】

この要求を満たす方法として、薬液を用いた洗浄方法の代わりに、機能水を用いた洗浄方法が提案されている。機能水を用いた洗浄方法は、薬液を用いた洗浄方法と同等以上の処理能力を有しており、注目されている。洗浄方法に用いられる機能水としては、超音波励起水、電界イオン水、オゾン水、水素水および紫外線照射水などが挙げられ、不純物の極めて少ない超純水から機能水を製造した場合、水の構成要素である水素原子および酸素原子からなる活性種を含む。水素原子および酸素原子からなる活性種としては、水素ラジカル、酸素ラジカルおよび水酸基ラジカルなどのラジカル、水素イオンおよび水酸化物イオンなどのイオン、水素ガス、酸素ガスおよびオゾンなどのガスなどがある。このような活性種は、水、水素および酸素などの無害な分子へと変化するため、環境への負荷がほとんどない。

【0005】

典型的な従来の技術は、特許文献1に記載されている。特許文献1の半導体基板の洗浄装置は、純水を電解して超音波を印加することによってラジカルを発生させ、そのラジカルを含む機能水を用いた洗浄装置である。

【0006】

図12は、特許文献1記載の半導体基板の洗浄装置100の構成を簡略化して示す概略断面図である。洗浄装置100は、洗浄槽101、水素イオン交換膜102、カソード電極板105、アノード電極板106、超音波発生器107、給水管109および排水管110を含んで構成される。洗浄槽101は、2枚の水素イオン交換膜102によって、中央のカソード室103とその両側のアノード室104の3室に区切られ、洗浄槽101に純水を供給する給水管109と洗浄後の機能水を排水する排水管110を備える。また、洗浄槽101は、被洗浄物108を収納する。それぞれの水素イオン交換膜102には、カソード室103側にカソード電極板105が固着され、アノード室104側にアノード電極板106が固着されている。カソード室103の底部には、超音波発振器107を備える。

【0007】

給水管109から洗浄槽101に純水を供給し、アノード電極板104に正の電圧を、カソード電極板105には負の電圧を印加することによって、カソード室103内の水酸化物イオンを増加させ、さらに、超音波発振器107から発振される超音波を作用させることによって、ラジカルを発生させることができる。したがって、ラジカルを含む機能水で、洗浄槽101内に収納した被洗浄物108を洗浄することができる。

【0008】

他の従来技術として、特許文献1の技術と類似の技術が特許文献2に記載されている。特許文献2の半導体基板の洗浄装置は、カソード室とアノード室との配置を入れ替えたこと以外、特許文献1の半導体基板の洗浄装置と同様であり、ラジカルを含む機能水で、洗浄槽内に収納した被洗浄物を洗浄することができる。

【0009】

さらに他の従来の技術は、特許文献3に記載されている。特許文献3のオゾン水製造装置は、オゾンを溶存させた機能水を製造する製造装置である。

【0010】

図13は、特許文献3記載のオゾン水製造装置200の構成を簡略化して示す概略図である。オゾン水製造装置200は、オゾナイザ201、散気球202、反応筒203、ノズル204および給水管205を含んで構成される。

【0011】

ノズル204は、給水管205から送られた水を噴霧水にして、反応筒203内に給水する。オゾナイザ201は、給水管205から送られた水を電気分解することによりオゾンガスを生成する。散気球202は、オゾナイザ201からオゾンガスを反応筒203内に供給する。

【0012】

給水管205からノズル204およびオゾナイザ201に水を供給することによって、ノズル204から反応筒203内に噴霧水を供給し、オゾナイザ201からオゾンガスを反応筒203内に供給する。そして、反応筒203内でオゾンガスと噴霧水とを接触反応させることによって、オゾン水を製造することができる。

【0013】

他の従来技術として、特許文献3の技術と類似の技術が特許文献4に記載されている。特許文献4のオゾン水製造装置は、オゾナイザを用いずにオゾンを溶存させた機能水を製造する製造装置である。

【0014】

図14は、特許文献4記載のオゾン水製造装置300の構成を簡略化して示す概略断面図である。オゾン水製造装置300は、固形電解質膜301、陽極電極302、陰極電極303、ラス網304、水流入口305、オゾン水流出口306およびジャケット307を含んで構成される。

【0015】

ジャケット307は、一端に水流入口305を、他端にオゾン水流出口306を有し、固形電解質膜301、陽極電極302、陰極電極303およびラス網304を以下のように、設置している。固形電解質膜301には、一方の面に陽極電極302を、他方の面に陰極電極303を重ねられている。ラス網304は、金属板に多数のスリットを設け、スリットが網目となるように引き伸ばし形成し、陽極電極302の外周面に重ねている。陽極電極302は、ラス網304の網目より網目の小さい金網であり、イオン発生触媒機能を有している。

【0016】

水流入口305から陽極電極302に水を供給し、陽極電極302と陰極電極303との間に直流電圧を印加することによって、オゾンを発生させ、オゾン水を製造することができる。

【0017】

一方、機能水を用いた表面加工方法が提案されている。典型的な従来の技術は、特許文献5に記載されている。特許文献5の加工方法は、超純水のみを用いて、そのイオン積を増大させて水酸化物イオンによって被加工物を除去加工または酸化皮膜形成加工することができる加工方法である。

【0018】

図15は、特許文献5記載の加工方法を実施するための加工装置400の構成を簡略化して示す概略図であり、図16は、加工装置400の構成を簡略化して示す概略断面図である。加工装置400は、図15および図16に示すように、加工槽内に配設される高圧力ノズル401を含んで構成される。高圧力ノズル401は、被加工物402と所定の間隔をあけて配設され、高圧力ノズル402の噴射口403から超純水を被加工物402の表面へ噴射する構造である。また、高圧力ノズル401の先端周囲には、水酸化物イオンを増加させるイオン交換材料404が設けられており、高圧力ノズル401を陰極、被加工物402を陽極として、電源405に接続する。

【0019】

そうすることによって、高圧ノズル401から超純水が噴射される際に、超純水に電圧が印加され、イオン交換材料404に超純水を通過させることによって、水酸化物イオンが生成され、その水酸化物イオンが被加工物402表面に供給される。したがって、被加工物402を、化学的溶出反応による除去加工または酸化反応による酸化皮膜形成加工などの表面加工をすることができる。

【0020】

【特許文献1】特許第2832171号公報

【特許文献2】特許第2832173号公報

【特許文献3】特開平3−154689号公報

【特許文献4】特許第3297227号公報

【特許文献5】特開2000−167714号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

特許文献1〜4によると、ラジカルおよびオゾンなどの活性種を含む機能水を製造することができる。

【0022】

特許文献5によると、水酸化物イオンを含む機能水によって表面加工することができる。

【0023】

しかしながら、固形電解質膜、電極板、オゾナイザ、超純水発生装置および紫外線ランプなどの活性種を発生させるための手段などが必要であり、装置が大型化してしまい、取り扱いが煩雑な装置となってしまう。

【0024】

本発明の目的は、小型な装置で、簡便に活性種を生成することができ、活性種を含む液体を製造することができる液体製造装置およびこの液体製造装置で製造した液体を用いた処理装置および表面加工装置を提供することである。

【課題を解決するための手段】

【0025】

本発明は、活性種を含む液体を製造する液体製造装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とする液体製造装置である。

【0026】

また本発明は、前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の開口面積は、0.5μm2以上0.3mm2以下であることを特徴とする。

【0027】

また本発明は、前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の形状は、円形であることを特徴とする。

【0028】

また本発明は、前記吐出口の直径は、1μm以上300μm以下であることを特徴とする。

【0029】

また本発明は、前記吐出手段は、複数の吐出口が形成されていることを特徴とする。

また本発明は、前記液体は、吐出時の流速が30m/秒以上100m/秒以下であることを特徴とする。

【0030】

また本発明は、前記吐出手段から吐出された液体を貯留する貯留手段を有し、

前記吐出手段および前記貯留手段の一部または全面の内壁を接地電位にし、

前記吐出手段は、前記貯留手段の接地電位にしている内壁に向けて吐出するように設けられていることを特徴とする。

【0031】

また本発明は、前記液体は、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水であることを特徴とする。

【0032】

また本発明は、前記活性種は、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であることを特徴とする。

【0033】

また本発明は、前記液体製造装置によって製造された液体を用いて、被処理物を処理することを特徴とする処理装置である。

【0034】

また本発明は、液体によって被加工物の表面を加工する表面加工装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段と、

前記吐出手段によって吐出された液体が直接あたるような位置に前記被加工物を保持する保持手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とすることを特徴とする表面加工装置である。

【0035】

また本発明は、前記吐出手段の流路の周辺部は、導電材料からなることを特徴とする。

また本発明は、前記吐出手段の流路の周辺部は、絶縁材料からなることを特徴とする。

【0036】

また本発明は、前記吐出手段の流路の周辺部を接地電位にすることを特徴とする。

また本発明は、前記保持手段を接地電位にすることを特徴とする。

【0037】

また本発明は、前記吐出手段の吐出口から前記被加工物の表面までの距離が、10mm以上50mm以下であることを特徴とする。

【発明の効果】

【0038】

本発明によれば、活性種を含む液体を製造する液体製造装置である。液体を供給する供給手段と、供給手段によって供給された液体を吐出して活性種を生成する吐出手段とを有する。

【0039】

供給手段によって供給された液体を、吐出手段から高速で吐出すると、流動帯電が起こるので、液体が分解されて、液体中に活性種が生成する。

【0040】

さらに、吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、吐出手段から液体が吐出されてから活性種が消失するまでの時間より短くなるように構成されているので、吐出手段で液体を吐出させる際に生成した活性種が消失してしまう前に、活性種を含む液体を、活性種が消失しない液滴にすることができる。

【0041】

そうすることによって、小型な装置で、簡便に活性種を生成することができ、活性種を含む液体を製造することができる。

【0042】

また本発明によれば、吐出手段は、液体を吐出する吐出口が形成されており、吐出口の開口面積は、0.5μm2以上0.3mm2以下である。そうすることによって、吐出手段を通過する液体の体積に対する吐出手段の内壁の面積が大きくなるので、より効率的に流動帯電を起こすことができ、より多くの活性種を生成することができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0043】

また本発明によれば、吐出手段は、液体を吐出する吐出口が形成されており、吐出口の形状は、円形であるので、活性種を含む液体を、より効率的に液滴にすることができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0044】

また本発明によれば、吐出口の直径は、1μm以上300μm以下である。そうすることによって、吐出手段を通過する液体の体積に対する吐出手段の内壁の面積が大きくなるので、より効率的に流動帯電を起こすことができ、より多くの活性種を生成することができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0045】

また本発明によれば、吐出手段は、複数の吐出口が形成されているので、単位時間当たり大量の液体を製造することできる。

【0046】

また本発明によれば、液体は、吐出時の流速が30m/秒以上100m/秒以下であるので、より効率的に流動帯電を起こすことができ、より多くの活性種を生成することができる。さらに、活性種を含む液体を、より効率的に液滴にすることができる。したがって、活性種を含む液体をより効率的に製造することができる。

【0047】

また本発明によれば、吐出手段から吐出された液体を貯留する貯留手段を有し、吐出手段および貯留手段の一部または全面の内壁を接地電位にし、吐出手段は、貯留手段の接地電位にしている内壁に向けて吐出するように設けられている。

【0048】

そうすることによって、吐出手段から吐出された活性種を含む液体と、吐出手段および貯留手段の接地電位にしている内壁との間で、放電が起こり、液体および貯留手段中に存在する気体が分解されて、活性種がさらに生成される。したがって、より多くの活性種を生成することができ、活性種を含む液体をより効率的に製造することができる。

【0049】

また本発明によれば、液体は、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水である。そうすることによって、流動帯電をより効率的に起こすことができるので、活性種を含む液体をより効率的に製造することができる。また、生成した活性種は、不純物の非常に少ない純水に由来するものである。したがって、このような活性種を含む液体は、たとえば、洗浄に用いた場合、薬液を含む液体と同等以上の処理能力を有する機能水であり、環境に対して無害であり、環境への負荷が小さく、薬液を用いた場合と比較して、低コストである。

【0050】

また本発明によれば、活性種は、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であるので、環境に対して無害であり、環境への負荷が小さい。

【0051】

また本発明によれば、前記液体製造装置によって製造された液体を用いて、被処理物を処理する。そうすることによって、液体製造装置によって製造された活性種を多く含む液体で被処理物を処理することができる。たとえば、前記液体製造装置によって製造された液体を用いて、被処理物を洗浄する。そうすることによって、液体製造装置によって製造された液体は、活性種を多く含むので、洗浄活性が高く、被処理物の表面に供給することによって、被処理物の表面を効率よく容易に洗浄することができる。

【0052】

また本発明によれば、液体によって被加工物の表面を加工する表面加工装置である。液体を供給する供給手段と、供給手段によって供給された液体を吐出して活性種を生成する吐出手段と、被加工物を保持する保持手段を有する。

【0053】

供給手段によって供給された液体を、吐出手段から高速で吐出すると、流動帯電が起こるので、液体が分解されて、液体中に活性種が生成する。吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、吐出手段から液体が吐出されてから活性種が消失するまでの時間より短くなるように構成されている。したがって、吐出手段で液体を吐出させる際に生成した活性種が消失してしまう前に、活性種を含む液体を、活性種が消失しない液滴にすることができる。

【0054】

また、吐出手段によって吐出された液体が、装置内の他の部材などにあたらず、被加工物に直接あたるような位置に被加工物が、保持手段によって保持されている。したがって、吐出手段によって吐出された液体が、液滴のまま、活性種を消失させないで、被加工物に供給することができる。

【0055】

そうすることで、小型な装置で、簡便に活性種を生成することができ、その活性種を含む液体を被加工物に供給することによって、被加工物の表面を加工することができる。

【0056】

また本発明によれば、吐出手段の流路の周辺部は、導電材料からなる。吐出手段の流路を流れる活性種を含む液体と、吐出手段の流路の周辺部との間で、放電が起こると、新たな活性種が生成され、吐出された液体により多くの活性種が含まれる。したがって、より効率的に被加工物の表面を加工することができる。

【0057】

また本発明によれば、吐出手段の流路の周辺部は、絶縁材料からなる。そうすることによって、より効率的に流動帯電を起こすことができるので、より多くの活性種を生成することができる。したがって、より効率的に被加工物の表面を加工することができる。

【0058】

また本発明によれば、吐出手段の流路の周辺部を接地電位にすることによって、吐出手段の流路を流れる活性種を含む液体と、接地電位にしている吐出手段の流路の周辺部との間で、放電が起こる。そうすることによって、新たな活性種が生成され、吐出された液体に、より多くの活性種が含まれる。したがって、より効率的に被加工物の表面を加工することができる。

【0059】

また本発明によれば、保持手段を接地電位にする。そうすることによって、吐出手段から吐出された活性種を含む液体と、保持手段によって保持されている被加工物との間で、放電が起こり、被加工物に対して、電気的な加工をすることができる。

【0060】

また本発明によれば、吐出手段の吐出口から被加工物の表面までの距離が、10mm以上50mm以下である。そうすることによって、吐出手段から吐出された液体が、被加工物にあたるまでに、液体に含まれる活性種が、消失せず、液体の流速も充分な流速を維持することができるので、効率的に被加工物の表面を加工することができる。

【0061】

活性種を液滴に閉じ込めると、活性種はほとんど消失しないが、たとえば、液滴表面で空気中の二酸化炭素との反応によって、少しずつ活性種が消失する。50mmより長いと、この影響により、表面加工の効率が落ちてしまう。

【0062】

また、50mmより長いと、空気抵抗により、液体の流速が低くなったり、液滴が霧のように細かくなったりする。そうなると、さらに空気抵抗を受けやすくなり、わずかな気流に流されるなどして被加工物に到達しにくくなるので、表面加工の効率が落ちてしまう。

【発明を実施するための最良の形態】

【0063】

以下に本発明である液体製造装置を実施の形態によって詳細に説明するが、本発明は、本実施形態に限定されるものではない。以下、液体製造装置として、純水から機能水を製造する機能水製造装置について説明する。

【0064】

図1は、本発明の第1の実施形態である機能水製造装置11の構成を簡略化して示す概略図である。機能水製造装置11は、ノズル12、高圧ポンプ13、タンク14、水供給路15および機能水供給路16を含んで構成される。

【0065】

高圧ポンプ13は、純水をノズル12に供給するために、水供給路15に純水を加圧供給する供給手段である。水供給路15は、高圧ポンプ13から加圧供給された純水を、供給先であるノズル12まで送給する。

【0066】

ノズル12は、水供給路15から供給された純水を吐出する吐出口が形成されている。純水が吐出口を流れる際に、後述の原理に基づいて、活性種を生成することができる。ノズル12は、水供給路15から純水が供給されると、吐出口から機能水を吐出することができる吐出手段である。

【0067】

タンク14は、ノズル12から吐出された機能水を貯留する貯留手段である。機能水供給路16は、タンク14に貯留されている機能水を、被洗浄物および他の装置などに送給することができる。

【0068】

機能水製造装置11は、高圧ポンプ13で純水をノズル12に加圧供給することによって、ノズル12で機能水を生成し、その生成された機能水をノズル12から吐出することによって、活性種を含む機能水を得ることができる。機能水を生成する原理について、ノズル12が円管形状であるとして、以下に説明する。

【0069】

図2は、活性種を生成する原理を説明するための図であり、図3は、生成した活性種の消失を防ぐ原理を説明するための図である。

【0070】

ノズル12の流路28に純水が供給されると、図2に示すように、ノズル12内の純水に、電荷の偏りが生じ、ノズル12の内壁に接する半径方向外側の層22に、アニオンである水酸化物イオン24が多く分布し、ノズル12の内壁に接しない半径方向内側の層23に、カチオンである水素イオン25が、多く分布することになる。このことは、電気化学の考え方によると、固液界面におけるポテンシャルの違いから、ノズル12内に、電気二重層が形成されるからである。

【0071】

また、ノズル12の流路28に純水が流れると、半径方向外側の層22に存在する純水より、半径方向内側の層23に存在する純水のほうが、速く流れる。このことは、流体力学の考え方によると、固液界面では流速が0となり、ノズル12の内側の液体のみが流れるからである。

【0072】

以上から、ノズル12の流路28に純水が流れると、水素イオン25を多く含む純水は流れるが、水酸化物イオン24を多く含む純水は、あまり流れないので、純水は帯電される。このような帯電を流動帯電という。

【0073】

高圧ポンプ13から供給された純水を、ノズル12の流路28に流すことによって、純水が流動帯電されて、水素イオン25を多く含む機能水となる。

【0074】

純水は、電荷の緩和時間が短いので、純水における電荷の偏りは、すぐに緩和されてしまう。したがって、ノズル12の流路28内で生成した水素イオン25は、ノズル12の流路28内に存在する水酸化物イオン24と分離しなければ、水酸化物イオン24と結合して、消失してしまう。

【0075】

図3に示すように、機能水を吐出口21から吐出すると、吐出された直後は、液柱26であるが、表面波の影響によって、液滴27の列となる。機能水が液滴27となれば、電荷の逃げ場がないので、電荷が緩和されず、水素イオン25が消失しない。吐出口21から機能水が吐出されてから、吐出された機能水の液柱26が液滴27になるまでの時間が、水素イオン25が消失するまでの時間より短くなるように吐出することによって、水素イオン25が消失してしまう前に、水素イオン25が消失しない液滴27にすることができ、水素イオン25を多く含む機能水を得ることができる。

【0076】

また、吐出口21の開口面積が0.3mm2で、機能水の吐出時の流速が30m/秒である場合、液柱26が液滴27になるまでの時間と吐出された純水の電荷の緩和時間とがほぼ同じ時間となり、吐出口21から吐出された機能水は、完全に電荷が緩和されないので、帯電している。

【0077】

吐出口21は、その開口面積が、0.5μm2以上0.3mm2以下であることが好ましい。そうすることによって、吐出口21の直径が0.3mm2以下であると、水素イオン25が消失する前に、液滴27にすることができるので好ましい。さらに、ノズル12を通過する純水の体積に対するノズル12の壁面の面積が大きくなるので、より効率的に流動帯電を起こすことができる。したがって、より多くの水素イオン25を生成することができ、水素イオン25をより多く含む機能水をより効率的に製造することができる。

【0078】

さらに、吐出口21の形状は、円形であることが好ましい。そうすることによって、吐出口21から吐出された機能水の液柱26が液滴27になりやすいので、機能水をより効率的に製造することができる。

【0079】

また、吐出口21の直径が300μmで、機能水の吐出時の流速が30m/秒である場合、液柱26が液滴27になるまでの時間と吐出された純水の電荷の緩和時間とがほぼ同じ時間となり、吐出口21から吐出された機能水は、完全に電荷が緩和されないので、帯電している。

【0080】

吐出口21の形状が円形である場合、吐出口21の直径が1μm以上300μm以下であることが好ましい。吐出口21の直径が300μm以下であると、水素イオン25が消失する前に、液滴27にすることができるので好ましい。さらに、ノズル12を通過する純水の体積に対するノズル12の壁面の面積が大きくなるので、より効率的に流動帯電を起こすことができる。したがって、より多くの水素イオン25を生成することができ、水素イオン25をより多く含む機能水をより効率的に製造することができる。

【0081】

機能水の吐出時の流速が30m/秒以上100m/秒以下であることが好ましい。機能水の吐出時の流速が30m/秒以上であると、水素イオン25が消失する前に、液滴27にすることができるので好ましい。また、機能水の吐出時の流速が50m/秒以上であると、さらに好ましい。さらに、より効率的に流動帯電を起こすことができるので、より多くの水素イオン25を生成することができる。したがって、機能水を、より効率的に液滴にすることができ、水素イオン25を含む機能水をより効率的に製造することができる。

【0082】

以上のように、高圧ポンプ13から供給された純水をノズル12によって吐出することによって、小型な装置で、水素イオン25を多く含み酸化力の強い機能水を簡便に製造することができる。

【0083】

図4は、吐出口21の配置例を示す図である。図4(a)は、吐出口21を直線状に設けた配置例であり、図4(b)は、吐出口21を千鳥状に設けた配置例である。

【0084】

ノズル12には、図4(a)および図4(b)に示すように、複数の吐出口21が形成されていることが好ましい。そうすることによって、単位時間当たりノズル12によって大量の機能水を製造することができ、効率的である。

【0085】

また、吐出口21は、図4(b)のように、ノズル12に高密度に配置することがより好ましい。吐出口21の数が少ない場合、大量の機能水を作るためには圧力を高めて吐出流速を高める必要がある。吐出口21の数を増やすことによって、圧力を高めて吐出流速を高めなくても大量の機能水が作れるようになる。つまり、吐出口21の数が多いほど、機能水を大量に製造できる。たとえば、吐出口21のピッチは、吐出口21の直径程度が好ましい。そうすることによって、ノズル12の強度を保ちながら、吐出口21を高密度に配置することができる。

【0086】

図5は、本発明の第2の実施形態である機能水製造装置31の構成を簡略化して示す概略図である。ノズル12およびタンク14の内壁を接地して接地電位にし、その接地電位にした内壁に向けて、機能水を吐出する以外、第1の実施形態と同様である。

【0087】

ノズル12およびタンク14の内壁の少なくとも一方が接地され、接地電位となっている場合、水素イオン25が多く含まれ、帯電している液滴27から、接地されているノズル12やタンク14の内壁へ向かって放電が起きる。この放電は、コロナ放電であり、タンク14内に存在する酸素が分解されることによって、オゾンが生成される。ここで生成されるオゾンの量は、少ないが、オゾンは、純水に対する溶解性が高いので、生成されたオゾンが吐出された機能水に溶解して、オゾン水を製造することができる。

【0088】

また、このコロナ放電により、水素イオン25は、水素ラジカルになるので、水素ラジカルを含む機能水となる。そして、その水素ラジカルは、活性が高いので、下記の反応式(1)の反応によって、水酸基ラジカルになる。

・H + H2O → ・OH + H2 …(1)

【0089】

この結果、純水の吐出によって生成される機能水は、水酸基ラジカルを含む機能水となる。水酸基ラジカルは比較的安定であるが、さらに反応が進んだ場合は、下記の反応式(2)〜(4)の反応によって、オゾンが発生し、水酸基ラジカルおよび酸素ラジカルを含むオゾン水が得られる。

2・OH → ・O + H2O …(2)

2・O → O2 …(3)

3・O → O3 …(4)

【0090】

また、ノズル12およびタンク14の内壁の少なくとも一方が接地されていると、ノズル12の吐出口21から吐出された機能水のプラスの帯電量に対応したマイナスの電流がノズル12からグランドへ向かって流れる。このことは、ノズル12内部の固液界面において、純水中で界面側に偏った水酸化物イオン24が電荷を受け渡しているからであると考えられる。電荷を失った水酸化物イオン24は、水酸基ラジカルとなるので、生成される機能水は、水酸基ラジカルを含む機能水となる。

【0091】

以上より、活性種として、水素イオン、水素ラジカル、酸素ラジカル、水酸基ラジカルおよびオゾンを含む機能水を製造することができる。

【0092】

また、タンク14の接地電位にする内壁は、タンク14の全面の内壁であってもよいし、ノズル12から吐出された機能水があたる一部の内壁であってもよい。

【0093】

ノズル12およびタンク14の材質としては、特に制限ないが、接地すること、ラジカルなどの活性種に接触することを考慮すると、伝導性が良い導電材料で、化学的酸化還元反応に対して高い耐久性を有する材料、たとえば、金、白金およびチタンなどが好ましい。また、このような材料をめっきしたステンレス鋼であってもよい。

【0094】

ここで、純水とは、紫外線照射で微生物類などを滅菌し、メンブランフィルタによって、溶解している有機物および無機物を極限まで除去することによって得られ、本発明では、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水であることが好ましく、より好ましくは、3.0MΩ・cm以上の純水である。0.8MΩ・cmより小さいと、流動帯電が起こりにくくなり、活性種を生成する効率の低下を引き起こすおそれがある。0.8MΩ・cm以上の純水であると、流動帯電を効率的に起こすことができるので、活性種を含む機能水をより効率的に製造することができる。また、生成した活性種は、不純物の非常に少ない純水に由来するものである。したがって、このような活性種を含む機能水は、たとえば、洗浄に用いた場合、過酸化水素水および水素水などの特別な薬液を含む液体と同等以上の処理能力を有する機能水であり、環境に対して無害であり、環境への負荷が小さく、特別な薬液を用いた場合と比較して、低コストである。

【0095】

また、本発明は、純水に限らず、以下の活性種を発生させることができる液体であれば、いずれであってもよい。活性種としては、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であるので、環境に対して無害であり、環境への負荷が小さい。

【0096】

活性種がラジカルである場合、活性が非常に高いラジカルを含む液体は、半導体用シリコン基板および液晶用ガラス基板などの基板の表面の洗浄、表面処理およびレジスト剥離などのウェット処理に用いることができる。活性種がイオンである場合、強酸化性または強還元性を有する液体が得られ、高濃度になるように制御することによって、レジスト剥離などに用いることができる。また、オゾンは、強い酸化作用、殺菌作用、漂白作用および脱臭作用を有するので、オゾンを含むオゾン水は、基板洗浄、表面処理およびレジスト剥離などのウェット処理に用いることができ、さらに殺菌剤、漂白剤および脱臭剤に用いることができる。

【0097】

ノズル12を接地する代わりに電圧を印加し、帯電および放電を積極的に起こさせることにより、空気中の酸素を分解させることによって発生するオゾンの量を増やすことができる。また、空気中の酸素濃度を増加させることによっても、発生するオゾンの量を増やすことができる。

【0098】

図6は、本発明の第3の実施形態である機能水製造装置を用いた処理装置32の構成を簡略化して示す概略図である。被洗浄物33を保持する保持部34をタンク14内に有すること以外、第2の実施形態と同様である。処理装置32は、レジストが形成された被洗浄物33からレジストを剥離させるレジスト剥離装置である。

【0099】

被洗浄物33は、本実施形態である処理装置32を用いて処理する被処理物であり、たとえば、レジストが形成された基板などである。保持部34は、被洗浄物33を保持し、ノズル12の吐出口21から吐出された機能水が被洗浄物33にあたる位置に設置される。吐出口21から吐出される機能水を被洗浄物33に供給する。そうすることによって、水素イオン、水酸化物イオン、水素ラジカル、水酸基ラジカルおよびオゾンなどの複数の活性種を多く含む機能水を用いて、被洗浄物33に形成されているレジストを除去することができる。

【0100】

図7は、本発明の第4の実施形態である処理装置32の構成を簡略化して示す概略図である。機能水供給ノズル36および搬送ローラ37を有すること以外、第2の実施形態と同様である。処理装置32は、被洗浄物38の表面を洗浄する洗浄装置である。被洗浄物38は、本実施形態である処理装置32を用いて洗浄する被処理物であり、たとえば、シリコンウエハなどの半導体基板および液晶基板などの基板である。

【0101】

機能水供給ノズル36は、吐出口を有しており、タンク14に貯留されているオゾン水を搬送ローラによって搬送されてきた被洗浄物38の表面に供給する。そうすることによって、酸化作用、殺菌作用、漂白作用および脱臭作用を有するオゾン水を用いて、被洗浄物38の表面を洗浄することができる。

【0102】

図8は、本発明の第5の実施形態である表面加工装置41の構成を簡略化して示す概略図である。表面加工装置41は、ノズル12、高圧ポンプ13、水供給路15およびホルダ42を含んで構成される。表面加工装置41は、ホルダ42に保持された被加工物43に表面加工を施すための装置である。

【0103】

被加工物43は、本実施形態である表面加工装置41を用いて表面加工する被加工物であり、たとえば、金属基板および有機基板などである。ホルダ42は、ノズル12の吐出口21から吐出された機能水が、直接あたる位置に被加工物43を保持する保持手段である。ノズル12、高圧ポンプ13および水供給路15は、第1の実施形態のノズル12、高圧ポンプ13および水供給路15と同様である。

【0104】

表面加工装置41は、高圧ポンプ13で純水をノズル12に加圧供給することによって、活性種として水素イオン25を多く含む機能水を生成することができる。水素イオン25を生成する原理は、第1の実施形態と同様である。

【0105】

表面加工装置41は、吐出口21から吐出された機能水が、表面加工装置41の他の部材などにあたらず、直接あたる位置に被加工物43が保持されている。そうすることによって、水素イオン25を消失させることなく、被加工物43に供給することができる。したがって、水素イオン25による表面加工を被加工物43に施すことができる。水素イオン25による表面加工は、たとえば、被加工物43が金属基板の場合、被加工物43の表面を水素イオン25によって溶解させる溶解加工であり、被加工物43が有機基板の場合、被加工物43の表面を水素イオン25によって分解させる分解加工である。

【0106】

以上より、表面加工装置41は、小型な装置で、簡便に活性種として水素イオン25を生成することができ、その水素イオン25を含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。

【0107】

ノズル12の流路28の周辺部29は、絶縁材料または導電材料からなる。ノズル12の流路28の周辺部29は、図2に示すように、流路28を形成している部分であり、液体と接する部分である。また、ノズル12は、周辺部29とそれ以外とが異なる材料からなるノズルであってもよいし、ノズル全体が同じ材料からなるノズルであってもよい。

【0108】

ノズル12の流路28の周辺部29が、絶縁材料からなる場合、より効率的に流動帯電を起こすことができるので、より多くの水素イオン25を生成することができる。したがって、より効率的に被加工物43の表面を加工することができる。絶縁材料は、公知の絶縁材料を用いることができるが、活性種と接触することを考慮すると、化学的酸化還元反応に対して高い耐久性を有する絶縁材料、たとえば、フッ素樹脂などが挙げられ、特にPTFE(ポリテトラフルオロエチレン)が好ましい。ノズル12の流路28の周辺部29が、導電材料からなる場合、絶縁材料(樹脂)より導電材料(金属)の方が剛性・耐久性が高い。

【0109】

図9は、本発明の第6の実施形態である表面加工装置44の構成を簡略化して示す概略図である。ノズル12の流路28の周辺部29を接地して接地電位にする以外、第5の実施形態と同様である。

【0110】

表面加工装置44は、第5の実施形態と同様、水素イオン25を多く含む機能水を生成することができる。

【0111】

さらに、表面加工装置44は、ノズル12の流路28の周辺部29が接地され、接地電位になっているので、ノズル12の流路28内に生成された機能水のプラスの帯電量に対応したマイナスの電流がノズル12からグランドへ向かって流れる。そうすることによって、ノズル12の流路28内の水酸化物イオン24が電荷を失うことにより、水酸基ラジカルを含む機能水を生成することができる。水酸基ラジカルを生成する原理は、第1の実施形態と同様である。

【0112】

表面加工装置41は、吐出口21から吐出された機能水が、被加工物43に直接あたるので、水酸基ラジカルおよび水素イオン25を消失させることなく、被加工物43に供給することができる。したがって、水酸基ラジカルおよび水素イオン25による表面加工を被加工物43に施すことができる。水酸基ラジカルによる表面加工は、たとえば、被加工物43が金属基板の場合、被加工物43の表面を水酸基ラジカルによって酸化皮膜を形成させる酸化皮膜形成加工であり、被加工物43が有機基板の場合、被加工物43の表面を水酸基ラジカルによって分解させる分解加工である。さらに、水酸基ラジカルによる表面加工には、機能水があたることによって、酸化皮膜を除去する酸化皮膜除去工程を含む。また、水素イオン25による表面加工は、第5の実施形態と同様であり、たとえば、被加工物43が金属基板の場合、溶解加工であり、被加工物43が有機基板の場合、分解加工である。

【0113】

以上より、表面加工装置41は、小型な装置で、簡便に活性種として水素イオン25および水酸化ラジカルを生成することができ、その水素イオン25および水酸化ラジカルを含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。また、水酸基ラジカルによる表面加工のほうが、水素イオン25による表面加工より効率的に表面加工をすることができるので、第5の実施形態より加工効率の点で好ましい。

【0114】

ノズル12の流路28の周辺部29は、導電材料からなる。そうすることによって、水素イオン25を含む液体と、接地電位にしているノズル12の流路28の周辺部29との間で、放電が起き、水酸化ラジカルが発生するので、吐出された液体に、より多くの活性種が含まれることになる。したがって、より効率的に被加工物43の表面を加工することができる。導電材料は、公知の導電材料を用いることができるが、接地すること、ラジカルなどの活性種に接触することを考慮すると、伝導性が良い導電材料で、化学的酸化還元反応に対して高い耐久性を有する材料、たとえば、金、白金およびチタンなどの金属材料が好ましい。また、このような材料をめっきしたステンレス鋼であってもよい。

【0115】

図10は、本発明の第7の実施形態である表面加工装置45の構成を簡略化して示す概略図である。ホルダ42を接地して接地電位にする以外、第5の実施形態と同様である。

【0116】

表面加工装置45は、第5の実施形態と同様、水素イオン25を多く含む機能水を生成することができる。

【0117】

表面加工装置41は、吐出口21から吐出された機能水が、被加工物43に直接あたるので、水素イオン25を消失させることなく、被加工物43に供給することができる。さらに、ホルダ42が接地され、接地電位となっているので、水素イオン25が多く含まれ、帯電している液滴27から、接地されているホルダ42に保持されている被加工物43へ向かって放電、いわゆるコロナ放電が起きる。したがって、このコロナ放電による放電加工が、被加工物43の表面に施される。放電加工は、電気的な加工であり、放電による除去加工である。放電加工は、水素イオン25による表面加工および水酸基ラジカルによる表面加工などの化学的な加工と比較して加工速度が非常に高い。

【0118】

その際、このコロナ放電により、水素イオン25は、水素ラジカルになるので、水素ラジカルを含む機能水となり、その水素ラジカルは、上記反応式(1)の反応によって、水酸基ラジカルとなる。したがって、水酸基ラジカルによる表面加工を被加工物43に施すことができる。水酸基ラジカルによる表面加工は、第6の実施形態と同様であり、たとえば、被加工物43が金属基板の場合、酸化皮膜形成加工であり、被加工物43が有機基板の場合、分解加工である。

【0119】

以上より、表面加工装置44は、小型な装置で、簡便に活性種として水素イオン25を生成することができ、その水素イオン25を含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。また、放電加工を施すことができ、さらに、水酸基ラジカルによる表面加工のほうが、水素イオン25による表面加工より効率的に表面加工をすることができるので、第5の実施形態および第6の実施形態より加工効率の点で好ましい。

【0120】

ノズル12の流路28の周辺部29は、導電材料からなっても絶縁材料からなってもよいが、本実施形態の場合、絶縁材料からなることが好ましい。そうすることによって、より効率的に流動帯電を起こすことができ、より多くの水素イオン25を生成することができる。水素イオン25による表面加工および放電加工が効率的に行うことができ、さらに、水酸基ラジカルの生成する量も増えるので、水酸基ラジカルによる表面加工も効率的に行うことができる。したがって、より効率的に被加工物43の表面を加工することができる。

【0121】

ホルダ42は、導電材料からなることが好ましい。そうすることによって、水素イオン25を含む液体と、接地電位にしているホルダ42との間で、放電が起きて放電加工を施すことができる。また、放電されることによって、水酸化ラジカルが発生するので、吐出された液体に、より多くの活性種が含まれることになる。したがって、より効率的に被加工物43の表面を加工することができる。

【0122】

図11は、本発明の第8の実施形態である表面加工装置46の構成を簡略化して示す概略図である。ノズル12の流路28の周辺部29およびホルダ42を接地して接地電位にする以外、第5の実施形態と同様である。

【0123】

表面加工装置46は、第6の実施形態と同様、水素イオン25および水酸化物ラジカルを含む機能水が吐出される。

【0124】

また、ノズル12から吐出された機能水に水素イオン25を含み、ホルダ42が接地され、接地電位となっているので、第6の実施形態と同様、被加工物43は、放電加工および水酸基ラジカルによる表面加工が施される。水酸基ラジカルによる表面加工は、第6の実施形態と同様であり、たとえば、被加工物43が金属基板の場合、酸化皮膜形成加工であり、被加工物43が有機基板の場合、分解加工である。放電加工は、第7の実施形態と同様である。

【0125】

以上より、表面加工装置44は、小型な装置で、簡便に活性種として水素イオン25および水酸基ラジカルを生成することができ、その水素イオン25および水酸基ラジカルを含む機能水を被加工物43に供給することによって、被加工物43の表面を加工することができる。また、放電加工を施すことができ、さらに、水酸基ラジカルによる表面加工のほうが、水素イオン25による表面加工より効率的に表面加工をすることができるので、第5の実施形態および第6の実施形態より加工効率の点で好ましい。

【0126】

ノズル12の流路28の周辺部29およびホルダ42は、導電材料からなる。そうすることによって、水素イオン25を含む液体と、接地電位にしているノズル12の流路28の周辺部29およびホルダ42との間で、放電が起き、水酸化ラジカルが発生するので、吐出された液体に、より多くの活性種が含まれることになる。したがって、より効率的に被加工物43の表面を加工することができる。

【0127】

上記第5〜8の実施形態は、図8〜11に示すように、被加工物43の表面が鉛直方向になるように設置し、ノズル12の吐出口21から水平方向に機能水が吐出されるように設置する場合に限られず、被加工物43の表面が水平方向になるように設置し、ノズル12の吐出口21から鉛直方向に機能水が吐出されるように設置してもよい。

【0128】

また、ノズル12の吐出口21から被加工物43の表面までの距離が、10mm以上50mm以下であることが好ましい。そうすることによって、ノズル12から吐出された機能水が、被加工物にあたるまでに、機能水に含まれる水素イオン25などの活性種が、消失せず、機能水の流速も充分な流速を維持することができるので、効率的に被加工物43の表面を加工することができる。

【0129】

活性種を液滴27に閉じ込めると、活性種はほとんど消失しないが、たとえば、液滴27表面で空気中の二酸化炭素との反応によって、少しずつ活性種が消失する。50mmより長いと、この影響により、表面加工の効率が落ちてしまう。

【0130】

また、50mmより長いと、空気抵抗により、液滴27の流速が低くなったり、液滴27が霧のように細かくなったりする。そうなると、さらに空気抵抗を受けやすくなり、わずかな気流に流されるなどして被加工物43に到達しにくくなるので、表面加工の効率が落ちてしまう。

【0131】

以下に第2の実施形態に対する実施例および第8の実施形態に対する実施例を示す。

まず、第2の実施形態に対する実施例を示す。ノズル12は、板厚0.3mmのチタンの板に、吐出口21として、直径20μmの円孔を60μmピッチで直線状に5mmにわたって設けた。このノズル12を接地電位にしたものに、高圧ポンプ13で純水を供給することによって、吐出口21より、接地電位にしたタンク14の内壁に吐出した。0.8MΩ・cm以上の比抵抗の純水で吐出流速が30m/秒以上である場合、吐出水にプラスの帯電が生じた。その結果、タンク14内の空気中におけるオゾン濃度は、0.1ppmと検出された。

【0132】

また純水が吐出されている間、ノズル12からグランドへ数10μA程度の電流が流れた。これは前述の通り、ノズル12内部の固液界面で水酸化物イオン24が電荷を受け渡しているからであり、水酸化物イオン24は電子を失うと水酸基ラジカルとなるので、吐出された機能水には水酸基ラジカルが含まれる。ノズル12から噴射された後の機能水には、1μmol/L程度の水酸基ラジカルが検出された。

【0133】

次に、第8の実施形態に対する実施例を示す。ノズル12は、板厚0.3mmのチタンの板に、吐出口21として、直径20μmの円孔を60μmピッチで直線状に50mmにわたって設けた。このノズル12の流路28の周辺部29を接地電位にしたものに、高圧ポンプ13で純水を供給することによって、吐出口21から吐出した。3.0MΩ・cm以上の比抵抗の純水で吐出流速が30m/秒以上である場合、吐出水にプラスの帯電が生じた。その結果、吐出した液滴27からホルダ42を介して電流が流れたことを確認した。

【0134】

また純水が60m/秒で吐出されている間、ノズル12からグランドへ数10μA程度の電流が流れた。これは前述の通り、ノズル12内部の固液界面で水酸化物イオン24が電荷を受け渡しているからであり、水酸化物イオン24は電子を失うと水酸基ラジカルとなるので、吐出された機能水には水酸基ラジカルが含まれる。ノズル12から噴射された後の機能水には、1μmol/L程度の水酸基ラジカルが検出された。

【0135】

吐出口21から30mm程度の位置に、被加工物43として銅(Cu)板を設置した場合、上記の条件で、吐出された機能水を10分間あて続けた箇所は、放電加工、酸化皮膜形成加工および酸化皮膜除去加工によって、Cu板は、5μmの深さまでCuが除去された。

【0136】

また、吐出口21から30mm程度の位置に、被加工物43としてチタン(Ti)板を設置した場合、上記の条件で、吐出された機能水を10分間あて続けた箇所は、酸化皮膜形成加工によって、酸化皮膜が形成された。

【図面の簡単な説明】

【0137】

【図1】本発明の第1の実施形態である機能水製造装置11の構成を簡略化して示す概略図である。

【図2】活性種を生成する原理を説明するための図である。

【図3】生成した活性種の消失を防ぐ原理を説明するための図である。

【図4】吐出口21の配置例を示す図である。

【図5】本発明の第2の実施形態である機能水製造装置31の構成を簡略化して示す概略図である。

【図6】本発明の第3の実施形態である機能水製造装置を用いた処理装置32の構成を簡略化して示す概略図である。

【図7】本発明の第4の実施形態である処理装置32の構成を簡略化して示す概略図である。

【図8】本発明の第5の実施形態である表面加工装置41の構成を簡略化して示す概略図である。

【図9】本発明の第6の実施形態である表面加工装置44の構成を簡略化して示す概略図である。

【図10】本発明の第7の実施形態である表面加工装置45の構成を簡略化して示す概略図である。

【図11】本発明の第8の実施形態である表面加工装置46の構成を簡略化して示す概略図である。

【図12】特許文献1記載の半導体基板の洗浄装置100の構成を簡略化して示す概略断面図である。

【図13】特許文献3記載のオゾン水製造装置200の構成を簡略化して示す概略図である。

【図14】特許文献4記載のオゾン水製造装置300の構成を簡略化して示す概略断面図である。

【図15】特許文献5記載の加工方法を実施するための加工装置400の構成を簡略化して示す概略図である。

【図16】加工装置400の構成を簡略化して示す概略断面図である。

【符号の説明】

【0138】

11,31 機能水製造装置

12 ノズル

13 高圧ポンプ

14 タンク

15 水供給路

16 機能水供給路

21 吐出口

22 外側の層

23 内側の層

24 水酸化物イオン

25 水素イオン

26 液柱

27 液滴

28 流路

32,35 処理装置

33 被洗浄物

34 保持部

36 機能水供給ノズル

37 搬送ローラ

38 被洗浄物

41 表面加工装置

42 ホルダ

43 被加工物

【特許請求の範囲】

【請求項1】

活性種を含む液体を製造する液体製造装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とする液体製造装置。

【請求項2】

前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の開口面積は、0.5μm2以上0.3mm2以下であることを特徴とする請求項1記載の液体製造装置。

【請求項3】

前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の形状は、円形であることを特徴とする請求項1記載の液体製造装置。

【請求項4】

前記吐出口の直径は、1μm以上300μm以下であることを特徴とする請求項3記載の液体製造装置。

【請求項5】

前記吐出手段は、複数の吐出口が形成されていることを特徴とする請求項1〜4のいずれか1つに記載の液体製造装置。

【請求項6】

前記液体は、吐出時の流速が30m/秒以上100m/秒以下であることを特徴とする請求項1〜5のいずれか1つに記載の液体製造装置。

【請求項7】

前記吐出手段から吐出された液体を貯留する貯留手段を有し、

前記吐出手段および前記貯留手段の一部または全面の内壁を接地電位にし、

前記吐出手段は、前記貯留手段の接地電位にしている内壁に向けて吐出するように設けられていることを特徴とする請求項1〜6のいずか1つに記載の液体製造装置。

【請求項8】

前記液体は、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水であることを特徴とする請求項1〜7のいずれか1つに記載の液体製造装置。

【請求項9】

前記活性種は、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であることを特徴とする請求項1〜8のいずれか1つに記載の液体製造装置。

【請求項10】

請求項1〜9のいずれか1つに記載の液体製造装置によって製造された液体を用いて、被処理物を処理することを特徴とする処理装置。

【請求項11】

液体によって被加工物の表面を加工する表面加工装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段と、

前記吐出手段によって吐出された液体が直接あたるような位置に前記被加工物を保持する保持手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とすることを特徴とする表面加工装置。

【請求項12】

前記吐出手段の流路の周辺部は、導電材料からなることを特徴とする請求項11記載の表面加工装置。

【請求項13】

前記吐出手段の流路の周辺部は、絶縁材料からなることを特徴とする請求項11記載の表面加工装置。

【請求項14】

前記吐出手段の流路の周辺部を接地電位にすることを特徴とする請求項11または12記載の表面加工装置。

【請求項15】

前記保持手段を接地電位にすることを特徴とする請求項11〜14のいずれか1つに記載の表面加工装置。

【請求項16】

前記吐出手段の吐出口から前記被加工物の表面までの距離が、10mm以上50mm以下であることを特徴とする請求項11〜15のいずれか1つに記載の表面加工装置。

【請求項1】

活性種を含む液体を製造する液体製造装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とする液体製造装置。

【請求項2】

前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の開口面積は、0.5μm2以上0.3mm2以下であることを特徴とする請求項1記載の液体製造装置。

【請求項3】

前記吐出手段は、液体を吐出する吐出口が形成されており、

前記吐出口の形状は、円形であることを特徴とする請求項1記載の液体製造装置。

【請求項4】

前記吐出口の直径は、1μm以上300μm以下であることを特徴とする請求項3記載の液体製造装置。

【請求項5】

前記吐出手段は、複数の吐出口が形成されていることを特徴とする請求項1〜4のいずれか1つに記載の液体製造装置。

【請求項6】

前記液体は、吐出時の流速が30m/秒以上100m/秒以下であることを特徴とする請求項1〜5のいずれか1つに記載の液体製造装置。

【請求項7】

前記吐出手段から吐出された液体を貯留する貯留手段を有し、

前記吐出手段および前記貯留手段の一部または全面の内壁を接地電位にし、

前記吐出手段は、前記貯留手段の接地電位にしている内壁に向けて吐出するように設けられていることを特徴とする請求項1〜6のいずか1つに記載の液体製造装置。

【請求項8】

前記液体は、比抵抗が0.8MΩ・cm以上18.3MΩ・cm以下の純水であることを特徴とする請求項1〜7のいずれか1つに記載の液体製造装置。

【請求項9】

前記活性種は、水素ラジカル、酸素ラジカル、水酸基ラジカル、水素ガス、酸素ガス、オゾン、水素イオンおよび水酸化物イオンから選ばれる1種または2種以上の活性種であることを特徴とする請求項1〜8のいずれか1つに記載の液体製造装置。

【請求項10】

請求項1〜9のいずれか1つに記載の液体製造装置によって製造された液体を用いて、被処理物を処理することを特徴とする処理装置。

【請求項11】

液体によって被加工物の表面を加工する表面加工装置であって、

液体を供給する供給手段と、

前記供給手段によって供給された液体を吐出して活性種を生成する吐出手段と、

前記吐出手段によって吐出された液体が直接あたるような位置に前記被加工物を保持する保持手段とを有し、

前記吐出手段から液体が吐出されてから吐出された液体が液滴になるまでの時間が、前記吐出手段から液体が吐出されてから前記活性種が消失するまでの時間より短くなるように構成されていることを特徴とすることを特徴とする表面加工装置。

【請求項12】

前記吐出手段の流路の周辺部は、導電材料からなることを特徴とする請求項11記載の表面加工装置。

【請求項13】

前記吐出手段の流路の周辺部は、絶縁材料からなることを特徴とする請求項11記載の表面加工装置。

【請求項14】

前記吐出手段の流路の周辺部を接地電位にすることを特徴とする請求項11または12記載の表面加工装置。

【請求項15】

前記保持手段を接地電位にすることを特徴とする請求項11〜14のいずれか1つに記載の表面加工装置。

【請求項16】

前記吐出手段の吐出口から前記被加工物の表面までの距離が、10mm以上50mm以下であることを特徴とする請求項11〜15のいずれか1つに記載の表面加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−136444(P2007−136444A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2006−37122(P2006−37122)

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(596041995)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成18年2月14日(2006.2.14)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(596041995)

【Fターム(参考)】

[ Back to top ]