液体貨物用コンテナ及び液体貨物の輸送方法

【課題】筒状部を有するタンク内に低温の液体を注入し、該タンクを搬送する液体貨物用コンテナ及び液体貨物の輸送方法において、タンクの容積を拡大するとともにタンク内の温度を高めに設定することにより、タンク製造時のコストを低減させることが可能な液体貨物用コンテナ及び液体貨物の輸送方法を提供することを課題とする。

【解決手段】本発明は、筒状部2を有するタンク1を備え、該タンク1に低温の液体が導入される液体貨物用コンテナであって、複数の筒状部2を設け、隣合う筒状部2内の空間S1の円状断面同士が瓢箪状に連接されるように、該隣合う筒状部2同士を一体的に形成し、タンク1の厚みdが40mm未満に設定し、タンク1内部の空間S1の温度が−10℃以上に設定される。

【解決手段】本発明は、筒状部2を有するタンク1を備え、該タンク1に低温の液体が導入される液体貨物用コンテナであって、複数の筒状部2を設け、隣合う筒状部2内の空間S1の円状断面同士が瓢箪状に連接されるように、該隣合う筒状部2同士を一体的に形成し、タンク1の厚みdが40mm未満に設定し、タンク1内部の空間S1の温度が−10℃以上に設定される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、液体貨物用コンテナ及び液体貨物の輸送方法に関する。

【背景技術】

【0002】

常温下で気体として存在する天然ガスや炭酸ガス等のガスを輸送する場合、該ガスを低温高圧化で液化し、この液化されたガスをタンク内に注入し、このタンクを搬送するのが一般的であり、このような液体を輸送するためのものとして、タンクを筒状(さらに具体的には円筒状)に成形した特許文献1に示す液体貨物用コンテナ及び液体貨物の輸送方法が公知になっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭62−274199号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記文献の液体貨物用コンテナ及び液体貨物の輸送方法では、タンク内を−40℃等の超低温に設定した場合、タンク内において、ガスを液体状態で保持するための圧力は低く設定できるものの、低温に耐えうる設定にすべく、タンクの材質の選定や、タンクの製造に際して、厳しい条件が課される。

【0005】

このため、タンク内でガスを液体状態で保持するための温度を高めに設定すべく、筒状タンクの径に応じて、該タンクの板厚を厚く形成し、タンクの耐圧性能を向上させる必要があるが、経済性を考慮して、1回の輸送での輸送量を増加させるべく、筒状タンクの径を大きくすると、それに応じて、タンクの厚みも増やす必要があり、タンク自体が重くなって輸送時のコストが逆に増加するとともに、タンクが金属製の場合、タンクの厚みを所定以上増加させると、溶接後にタンク全体を熱処理する必要がでてくる場合がある。

【0006】

本発明は、筒状部を有するタンク内に低温の液体を注入し、該タンクを搬送する液体貨物用コンテナ及び液体貨物の輸送方法において、タンクの容積を拡大するとともにタンク内の温度を高めに設定することにより、タンク製造時のコストを低減させることが可能な液体貨物用コンテナ及び液体貨物の輸送方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、第1に、筒状部2を有するタンク1を備え、該タンク1に低温の液体が導入される液体貨物用コンテナであって、複数の筒状部2を設け、隣合う筒状部2内の空間S1の円状断面同士が瓢箪状に連接されるように、該隣合う筒状部2同士を一体的に形成したことを特徴としている。

【0008】

第2に、タンク1の厚みdが40mm未満に設定されたことを特徴としている。

【0009】

第3に、2つの筒状部2を有することを特徴としている。

【0010】

第4に、3つの筒状部2を有することを特徴としている。

【0011】

第5に、筒状部2を有するタンク1内に液体を注入し、該タンク1を搬送する液体貨物の輸送方法であって、隣合う筒状部2の内部空間S1の円状断面同士が瓢箪状に連接されるように該隣合う筒状部2を一体的に形成したタンク1を用意し、複数の筒状部2を有する該タンク1内に上記液体を注入することを特徴としている。

【0012】

第6に、タンク1内部の空間S1の温度が−10℃以上に設定されたことを特徴としている。

【0013】

第7に、液体が、低温又は高圧化で液化されたガスであることを特徴としている。

【0014】

第8に、前記ガスが炭酸ガスであることを特徴としている。

【発明の効果】

【0015】

上記構成によれば、内部が連通した複数の筒状部によって、タンク内に大きな容積を確保することが容易であるので、各筒状部の径を長めに設定する必要性が低くなるとともに、タンクの厚みも薄く設定できる。このため、低温の液体を、軽量且つ大容積のタンクによって、一度に多く輸送して、輸送時のコストを低減させることが可能である。

【図面の簡単な説明】

【0016】

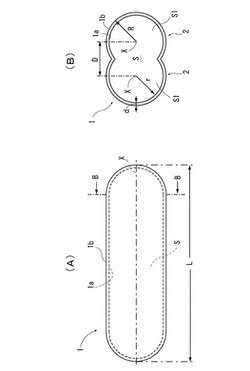

【図1】(A)は本発明の液体貨物用コンテナを適用したコンテナタンクの平面図であり、(B)は(A)のB−B断面図である。

【図2】複数のコンテナタンクを積載した船舶の全体側面図である。

【図3】複数のコンテナタンクを積載した船舶の全体平面図である。

【図4】(A),(B)は、それぞれコンテナタンクの他例を示す断面図である。

【発明を実施するための形態】

【0017】

図1(A)は本発明の液体貨物用コンテナを適用したコンテナタンクの平面図であり、(B)は(A)のB−B断面図である。コンテナタンク1は、高圧下又は低温下で液化されたガス(本例では、炭酸ガス)からなる液体が充填される液体貨物用容器であり、その材料には、炭素鋼又は炭素マンガン鋼等の鋼材(スチール)が用いられる。さらに付加えると、このスチール製のコンテナタンク1は、船舶によって海上輸送される他、トレーラ等に乗せられて陸上輸送される輸送用の独立式タンクである。

【0018】

該用途の前記コンテナタンク1は、同一長さの半径Rを有する中空の円筒部(筒状部)2を複数有し、該複数の円筒部2は、軸方向が平行な状態で、互いに束ねられるように隣接配置されている。各円筒部2は、全長方向両端部が、それぞれ上記半径Rと同一長さの半径を有する凸状の半球状に成形されており、この複数の円筒部2が、まとめて、一体的に形成されることにより、上記コンテナタンク1全体が成形される。

【0019】

並列された複数の円筒部2は、隣接する円筒部2内の空間S1同士が連通している。詳しく説明すると、円筒部2は、上述の構成から、内部の空間S1の軸方向断面(以下、単に「断面」)が円形状(円状)をなすが、この空間S1の円形状の断面が、隣接する円筒部同士で、瓢箪状(8の字状、串団子状)に連接されることにより、隣り合う円筒部2の内部S1空間が互いに連通している。このため、隣り合う円筒部2の内壁面1aの半径r同士を加算した長さ(2×r)に対して、隣接する円筒部2の軸心X間の距離Dが短くなるように、各円筒部2が配置構成されている。

【0020】

すなわち、複数の円筒部2内の空間S1が、隣接する円筒部2同士で、連接されることにより、コンテナタンク1内に、上記液体を充填する単一の収容スペースSが形成される。

【0021】

また、コンテナタンク1における内壁面1aと外壁面1bとの間の間隔(板厚,厚み)dは、この円筒部2の内壁面1aの半径r又は外壁側1bの半径Rに応じて設定され、該半径r,Rが大きくなるほど、板厚dが厚くなり、このコンテナタンクでは、厚みdが40mm未満(さらに具体的には10mm以上且つ40mm未満)になるように、前記径r,Rの寸法が設定される。

【0022】

ちなみに、図1に示すコンテナタンク1は、同一径の円筒部2を2つ有するバイローブ型のタンクであり、8の字状或いは瓢箪状(一部が重なるようにして2つの円を並列させた際の外縁形状)の断面形状を有している。該コンテナタンク1は、例えば、円筒部2の外壁面1bの上記半径Rが3200〜3500mm、上記距離Dが3600〜4500mm、タンクの全長Lが25000〜30400mmにそれぞれ設定されるが、当然、本発明は上記範囲に限定されるものでは無い。ちなみに、円筒部2の軸方向両端部の半球状部分を除いた長さは、コンテナタンク1の全長Lから、円筒部2の直径(2×R)を引いた長さになる。

【0023】

次に、図1乃至3に基づき、前記コンテナタンク1を用いて、液化されたガスである液体を輸送する方法について説明する。

図2,3は、複数のコンテナタンクを積載した船舶の全体側面図及び平面図である。80〜100mm程度の全長を有する船舶51は、後部にエンジンが収納されるエンジンルーム52が形成され、船尾にエンジン動力によって駆動されるプロペラ53が配置され、プロペラ53の後方を操舵装置54が設けられている。

【0024】

この船舶51の甲板から船底に至る箇所における船体前半部と、船体後半部とに、内部に上記液体が充填されたコンテナタンク1,1がそれぞれ搭載され、各コンテナタンク1は、図示しない固定具等によって、船体に固定されており、エンジン動力によってプロペラ53を駆動させ、操舵装置54を必要に応じて作動させることにより、液体貨物が目的地に向かって海上輸送される。

【0025】

コンテナタンク1への液体の充填作業は、コンプレッサ等によって、コンテナタンク1の図示しない供給弁(供給部)等から収容スペースS内に上記液体が注入することにより行われる。

【0026】

液体が充填された状態では、コンテナタンク1内の温度は、−10〜−7℃(好ましくは−10〜−8℃、さらに好ましくは−10℃)に設定され、コンテナタンク1内の圧力は、ガスが液体の状態を保つために、高圧に設定される。具体的には、炭酸ガスの場合、収容スペースS内(液体)を−10℃の温度に設定した場合、炭酸ガスを液体状態で保持するためには、収容スペースS内の圧力を26気圧程度に設定する必要があり、これに応じた耐圧強度を有するように、コンテナタンク1が構成されている。ちなみに、−40℃下では10気圧程度で炭酸ガスが液体として存在し、−20℃下では20気圧程度で炭酸ガスが液体として存在することになる。

【0027】

また、コンテナタンク1内の圧力は、収容スペースS内への上記液体の注入量や、収容スペースS内の温度によって調整され、コンテナタンク1内の温度調整(液体の温度調整)は、外気に対してコンテナタンク1内を断熱する断熱手段や、気化熱を利用した冷却装置等によって、実現される。

【0028】

なお、収容スペースS内の圧力が意図せずに上昇することによる破損を防止する目的で、コンテナタンク1には、図示しない安全弁が設置され、収容スペースS内の圧力が、コンテナ1の耐圧強度以上、高圧になることが防止されている。

【0029】

目的地に船舶51が、到着すると、必要に応じて、上記液体を、図示しない他のタンク等に移し変える排出作業が行われる。コンテナタンク1からの液体の該排出作業は、コンテナタンク1の図示しない排出弁(排出部)等から該他のタンクに液体を排出することにより行われる。

【0030】

なお、供給弁と排出弁の両方の機能を有する供給・排出弁によって、液体の供給及び排出を行ってもよい。

【0031】

以上のような構成によれば、コンテナタンク1内の温度を−40〜−20℃という超低温に保持する必要はないため、超低温下において使用が求められるニッケル鋼を用いる必要が無い。ニッケル鋼は、一般的に、ニッケルが5%又は9%の割合で含有される高価な鋼材であるため、これを用いる必要がない本コンテナタンク1は、コストが大幅に低減される。

【0032】

また、ニッケル鋼を用いず、他の鋼材によって、板厚が40mm以上のコンテナタンクを製造した場合、溶接加工後に、コンテナタンク1全体を炉内に入れ、熱処理を行う必要性があるが、本コンテナタンク1の板厚dは40mm未満に設定されているため、この熱処理を行う必要も無く、さらにコストを低減できる。

【0033】

しかも、一体成形された複数の円筒部2によって、コンテナタンク1の全長Lや、円筒部2の半径rを必要以上に大きくすること無く、大容積を確保できるため、多量の液体を、一気にまとめて搬送でき、さらなるコスト低減を図ることが可能である。

【0034】

次に、図4に基づいて、コンテナタンク1の他の実施形態について、上述した例と異なる点を説明する。

図4(A),(B)は、それぞれコンテナタンクの他例を示す断面図である。同図(A)に示す通り、コンテナタンク1の円筒部2を3つにして、トリローブ型のタンクとしてもよいし、同図(B)に示す通り、コンテナタンク1の円筒部2を4つにしてもよい。このように、円筒部2の数を増やすことにより、円筒部2の径r,Rを大きくすること無く(板厚dを厚くすること無く)、コンテナタンク1の容積を稼ぐことが可能である。

【0035】

また、複数の円筒部2が互いに束ねるようにして円筒部2同士が隣接するため、3つ以上の円筒部2を備えたコンテナタンク1では、円筒部2の軸心Xを結んだ仮想線Vが、断面視円筒部2と同数の角を有する多角形状に成形される。例えば、円筒部2を3つ有する場合、上記仮想線Vが正三角形状をなし、円筒部2を4つ有する場合、上記仮想線Vが正方形状をなす。

【0036】

なお、コンテナタンク1の構成材料は、鋼材に限定されるものでは無く、上記耐圧強度と、温度条件に適合するものであれば、FRPの合成樹脂であってもよい。

【符号の説明】

【0037】

1 コンテナタンク

2 円筒部(筒状部)

d 板圧(厚み)

S1 空間

【技術分野】

【0001】

この発明は、液体貨物用コンテナ及び液体貨物の輸送方法に関する。

【背景技術】

【0002】

常温下で気体として存在する天然ガスや炭酸ガス等のガスを輸送する場合、該ガスを低温高圧化で液化し、この液化されたガスをタンク内に注入し、このタンクを搬送するのが一般的であり、このような液体を輸送するためのものとして、タンクを筒状(さらに具体的には円筒状)に成形した特許文献1に示す液体貨物用コンテナ及び液体貨物の輸送方法が公知になっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭62−274199号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記文献の液体貨物用コンテナ及び液体貨物の輸送方法では、タンク内を−40℃等の超低温に設定した場合、タンク内において、ガスを液体状態で保持するための圧力は低く設定できるものの、低温に耐えうる設定にすべく、タンクの材質の選定や、タンクの製造に際して、厳しい条件が課される。

【0005】

このため、タンク内でガスを液体状態で保持するための温度を高めに設定すべく、筒状タンクの径に応じて、該タンクの板厚を厚く形成し、タンクの耐圧性能を向上させる必要があるが、経済性を考慮して、1回の輸送での輸送量を増加させるべく、筒状タンクの径を大きくすると、それに応じて、タンクの厚みも増やす必要があり、タンク自体が重くなって輸送時のコストが逆に増加するとともに、タンクが金属製の場合、タンクの厚みを所定以上増加させると、溶接後にタンク全体を熱処理する必要がでてくる場合がある。

【0006】

本発明は、筒状部を有するタンク内に低温の液体を注入し、該タンクを搬送する液体貨物用コンテナ及び液体貨物の輸送方法において、タンクの容積を拡大するとともにタンク内の温度を高めに設定することにより、タンク製造時のコストを低減させることが可能な液体貨物用コンテナ及び液体貨物の輸送方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、第1に、筒状部2を有するタンク1を備え、該タンク1に低温の液体が導入される液体貨物用コンテナであって、複数の筒状部2を設け、隣合う筒状部2内の空間S1の円状断面同士が瓢箪状に連接されるように、該隣合う筒状部2同士を一体的に形成したことを特徴としている。

【0008】

第2に、タンク1の厚みdが40mm未満に設定されたことを特徴としている。

【0009】

第3に、2つの筒状部2を有することを特徴としている。

【0010】

第4に、3つの筒状部2を有することを特徴としている。

【0011】

第5に、筒状部2を有するタンク1内に液体を注入し、該タンク1を搬送する液体貨物の輸送方法であって、隣合う筒状部2の内部空間S1の円状断面同士が瓢箪状に連接されるように該隣合う筒状部2を一体的に形成したタンク1を用意し、複数の筒状部2を有する該タンク1内に上記液体を注入することを特徴としている。

【0012】

第6に、タンク1内部の空間S1の温度が−10℃以上に設定されたことを特徴としている。

【0013】

第7に、液体が、低温又は高圧化で液化されたガスであることを特徴としている。

【0014】

第8に、前記ガスが炭酸ガスであることを特徴としている。

【発明の効果】

【0015】

上記構成によれば、内部が連通した複数の筒状部によって、タンク内に大きな容積を確保することが容易であるので、各筒状部の径を長めに設定する必要性が低くなるとともに、タンクの厚みも薄く設定できる。このため、低温の液体を、軽量且つ大容積のタンクによって、一度に多く輸送して、輸送時のコストを低減させることが可能である。

【図面の簡単な説明】

【0016】

【図1】(A)は本発明の液体貨物用コンテナを適用したコンテナタンクの平面図であり、(B)は(A)のB−B断面図である。

【図2】複数のコンテナタンクを積載した船舶の全体側面図である。

【図3】複数のコンテナタンクを積載した船舶の全体平面図である。

【図4】(A),(B)は、それぞれコンテナタンクの他例を示す断面図である。

【発明を実施するための形態】

【0017】

図1(A)は本発明の液体貨物用コンテナを適用したコンテナタンクの平面図であり、(B)は(A)のB−B断面図である。コンテナタンク1は、高圧下又は低温下で液化されたガス(本例では、炭酸ガス)からなる液体が充填される液体貨物用容器であり、その材料には、炭素鋼又は炭素マンガン鋼等の鋼材(スチール)が用いられる。さらに付加えると、このスチール製のコンテナタンク1は、船舶によって海上輸送される他、トレーラ等に乗せられて陸上輸送される輸送用の独立式タンクである。

【0018】

該用途の前記コンテナタンク1は、同一長さの半径Rを有する中空の円筒部(筒状部)2を複数有し、該複数の円筒部2は、軸方向が平行な状態で、互いに束ねられるように隣接配置されている。各円筒部2は、全長方向両端部が、それぞれ上記半径Rと同一長さの半径を有する凸状の半球状に成形されており、この複数の円筒部2が、まとめて、一体的に形成されることにより、上記コンテナタンク1全体が成形される。

【0019】

並列された複数の円筒部2は、隣接する円筒部2内の空間S1同士が連通している。詳しく説明すると、円筒部2は、上述の構成から、内部の空間S1の軸方向断面(以下、単に「断面」)が円形状(円状)をなすが、この空間S1の円形状の断面が、隣接する円筒部同士で、瓢箪状(8の字状、串団子状)に連接されることにより、隣り合う円筒部2の内部S1空間が互いに連通している。このため、隣り合う円筒部2の内壁面1aの半径r同士を加算した長さ(2×r)に対して、隣接する円筒部2の軸心X間の距離Dが短くなるように、各円筒部2が配置構成されている。

【0020】

すなわち、複数の円筒部2内の空間S1が、隣接する円筒部2同士で、連接されることにより、コンテナタンク1内に、上記液体を充填する単一の収容スペースSが形成される。

【0021】

また、コンテナタンク1における内壁面1aと外壁面1bとの間の間隔(板厚,厚み)dは、この円筒部2の内壁面1aの半径r又は外壁側1bの半径Rに応じて設定され、該半径r,Rが大きくなるほど、板厚dが厚くなり、このコンテナタンクでは、厚みdが40mm未満(さらに具体的には10mm以上且つ40mm未満)になるように、前記径r,Rの寸法が設定される。

【0022】

ちなみに、図1に示すコンテナタンク1は、同一径の円筒部2を2つ有するバイローブ型のタンクであり、8の字状或いは瓢箪状(一部が重なるようにして2つの円を並列させた際の外縁形状)の断面形状を有している。該コンテナタンク1は、例えば、円筒部2の外壁面1bの上記半径Rが3200〜3500mm、上記距離Dが3600〜4500mm、タンクの全長Lが25000〜30400mmにそれぞれ設定されるが、当然、本発明は上記範囲に限定されるものでは無い。ちなみに、円筒部2の軸方向両端部の半球状部分を除いた長さは、コンテナタンク1の全長Lから、円筒部2の直径(2×R)を引いた長さになる。

【0023】

次に、図1乃至3に基づき、前記コンテナタンク1を用いて、液化されたガスである液体を輸送する方法について説明する。

図2,3は、複数のコンテナタンクを積載した船舶の全体側面図及び平面図である。80〜100mm程度の全長を有する船舶51は、後部にエンジンが収納されるエンジンルーム52が形成され、船尾にエンジン動力によって駆動されるプロペラ53が配置され、プロペラ53の後方を操舵装置54が設けられている。

【0024】

この船舶51の甲板から船底に至る箇所における船体前半部と、船体後半部とに、内部に上記液体が充填されたコンテナタンク1,1がそれぞれ搭載され、各コンテナタンク1は、図示しない固定具等によって、船体に固定されており、エンジン動力によってプロペラ53を駆動させ、操舵装置54を必要に応じて作動させることにより、液体貨物が目的地に向かって海上輸送される。

【0025】

コンテナタンク1への液体の充填作業は、コンプレッサ等によって、コンテナタンク1の図示しない供給弁(供給部)等から収容スペースS内に上記液体が注入することにより行われる。

【0026】

液体が充填された状態では、コンテナタンク1内の温度は、−10〜−7℃(好ましくは−10〜−8℃、さらに好ましくは−10℃)に設定され、コンテナタンク1内の圧力は、ガスが液体の状態を保つために、高圧に設定される。具体的には、炭酸ガスの場合、収容スペースS内(液体)を−10℃の温度に設定した場合、炭酸ガスを液体状態で保持するためには、収容スペースS内の圧力を26気圧程度に設定する必要があり、これに応じた耐圧強度を有するように、コンテナタンク1が構成されている。ちなみに、−40℃下では10気圧程度で炭酸ガスが液体として存在し、−20℃下では20気圧程度で炭酸ガスが液体として存在することになる。

【0027】

また、コンテナタンク1内の圧力は、収容スペースS内への上記液体の注入量や、収容スペースS内の温度によって調整され、コンテナタンク1内の温度調整(液体の温度調整)は、外気に対してコンテナタンク1内を断熱する断熱手段や、気化熱を利用した冷却装置等によって、実現される。

【0028】

なお、収容スペースS内の圧力が意図せずに上昇することによる破損を防止する目的で、コンテナタンク1には、図示しない安全弁が設置され、収容スペースS内の圧力が、コンテナ1の耐圧強度以上、高圧になることが防止されている。

【0029】

目的地に船舶51が、到着すると、必要に応じて、上記液体を、図示しない他のタンク等に移し変える排出作業が行われる。コンテナタンク1からの液体の該排出作業は、コンテナタンク1の図示しない排出弁(排出部)等から該他のタンクに液体を排出することにより行われる。

【0030】

なお、供給弁と排出弁の両方の機能を有する供給・排出弁によって、液体の供給及び排出を行ってもよい。

【0031】

以上のような構成によれば、コンテナタンク1内の温度を−40〜−20℃という超低温に保持する必要はないため、超低温下において使用が求められるニッケル鋼を用いる必要が無い。ニッケル鋼は、一般的に、ニッケルが5%又は9%の割合で含有される高価な鋼材であるため、これを用いる必要がない本コンテナタンク1は、コストが大幅に低減される。

【0032】

また、ニッケル鋼を用いず、他の鋼材によって、板厚が40mm以上のコンテナタンクを製造した場合、溶接加工後に、コンテナタンク1全体を炉内に入れ、熱処理を行う必要性があるが、本コンテナタンク1の板厚dは40mm未満に設定されているため、この熱処理を行う必要も無く、さらにコストを低減できる。

【0033】

しかも、一体成形された複数の円筒部2によって、コンテナタンク1の全長Lや、円筒部2の半径rを必要以上に大きくすること無く、大容積を確保できるため、多量の液体を、一気にまとめて搬送でき、さらなるコスト低減を図ることが可能である。

【0034】

次に、図4に基づいて、コンテナタンク1の他の実施形態について、上述した例と異なる点を説明する。

図4(A),(B)は、それぞれコンテナタンクの他例を示す断面図である。同図(A)に示す通り、コンテナタンク1の円筒部2を3つにして、トリローブ型のタンクとしてもよいし、同図(B)に示す通り、コンテナタンク1の円筒部2を4つにしてもよい。このように、円筒部2の数を増やすことにより、円筒部2の径r,Rを大きくすること無く(板厚dを厚くすること無く)、コンテナタンク1の容積を稼ぐことが可能である。

【0035】

また、複数の円筒部2が互いに束ねるようにして円筒部2同士が隣接するため、3つ以上の円筒部2を備えたコンテナタンク1では、円筒部2の軸心Xを結んだ仮想線Vが、断面視円筒部2と同数の角を有する多角形状に成形される。例えば、円筒部2を3つ有する場合、上記仮想線Vが正三角形状をなし、円筒部2を4つ有する場合、上記仮想線Vが正方形状をなす。

【0036】

なお、コンテナタンク1の構成材料は、鋼材に限定されるものでは無く、上記耐圧強度と、温度条件に適合するものであれば、FRPの合成樹脂であってもよい。

【符号の説明】

【0037】

1 コンテナタンク

2 円筒部(筒状部)

d 板圧(厚み)

S1 空間

【特許請求の範囲】

【請求項1】

筒状部(2)を有するタンク(1)を備え、該タンク(1)に低温の液体が導入される液体貨物用コンテナであって、複数の筒状部(2)を設け、隣合う筒状部(2)内の空間(S1)の円状断面同士が瓢箪状に連接されるように、該隣合う筒状部(2)同士を一体的に形成した液体貨物用コンテナ。

【請求項2】

タンク(1)の厚み(d)が40mm未満に設定された請求項1に記載の液体貨物用コンテナ。

【請求項3】

2つの筒状部(2)を有する請求項1又は2の何れかに記載の液体貨物用コンテナ。

【請求項4】

3つの筒状部(2)を有する請求項1又は2の何れかに記載の液体貨物用コンテナ。

【請求項5】

筒状部(2)を有するタンク(1)内に液体を注入し、該タンク(1)を搬送する液体貨物の輸送方法であって、隣合う筒状部(2)の内部空間(S1)の円状断面同士が瓢箪状に連接されるように該隣合う筒状部(2)を一体的に形成したタンク(1)を用意し、複数の筒状部(2)を有する該タンク(1)内に上記液体を注入する液体貨物の輸送方法。

【請求項6】

タンク(1)内部の空間(S1)の温度が−10℃以上に設定された請求項5に記載の液体貨物の輸送方法。

【請求項7】

液体が、低温又は高圧化で液化されたガスである請求項5又は6に記載の液体貨物の輸送方法。

【請求項8】

前記ガスが炭酸ガスである請求項7に記載の液体貨物の輸送方法。

【請求項1】

筒状部(2)を有するタンク(1)を備え、該タンク(1)に低温の液体が導入される液体貨物用コンテナであって、複数の筒状部(2)を設け、隣合う筒状部(2)内の空間(S1)の円状断面同士が瓢箪状に連接されるように、該隣合う筒状部(2)同士を一体的に形成した液体貨物用コンテナ。

【請求項2】

タンク(1)の厚み(d)が40mm未満に設定された請求項1に記載の液体貨物用コンテナ。

【請求項3】

2つの筒状部(2)を有する請求項1又は2の何れかに記載の液体貨物用コンテナ。

【請求項4】

3つの筒状部(2)を有する請求項1又は2の何れかに記載の液体貨物用コンテナ。

【請求項5】

筒状部(2)を有するタンク(1)内に液体を注入し、該タンク(1)を搬送する液体貨物の輸送方法であって、隣合う筒状部(2)の内部空間(S1)の円状断面同士が瓢箪状に連接されるように該隣合う筒状部(2)を一体的に形成したタンク(1)を用意し、複数の筒状部(2)を有する該タンク(1)内に上記液体を注入する液体貨物の輸送方法。

【請求項6】

タンク(1)内部の空間(S1)の温度が−10℃以上に設定された請求項5に記載の液体貨物の輸送方法。

【請求項7】

液体が、低温又は高圧化で液化されたガスである請求項5又は6に記載の液体貨物の輸送方法。

【請求項8】

前記ガスが炭酸ガスである請求項7に記載の液体貨物の輸送方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−132537(P2012−132537A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−287065(P2010−287065)

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000171861)佐世保重工業株式会社 (7)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月24日(2010.12.24)

【出願人】(000171861)佐世保重工業株式会社 (7)

【Fターム(参考)】

[ Back to top ]