液体輸送用コンテナ

【課題】作業性に優れ、かつコンパクトなサイズの液体輸送用コンテナを提供することを目的とする。

【解決手段】 液体を収容するタンクの下面に設けた排出口に排出管を接続してなる本体部と、前記本体部を支持するフレーム枠体と、前記フレーム枠体の上端に固定される天枠と、を備える液体輸送用コンテナにおいて、前記タンクの上端に設けられた開口をマンホールで閉塞し、前記排出口を、前記本体部の平面中心から前記排出管の出口側に偏芯させるものとした。

【解決手段】 液体を収容するタンクの下面に設けた排出口に排出管を接続してなる本体部と、前記本体部を支持するフレーム枠体と、前記フレーム枠体の上端に固定される天枠と、を備える液体輸送用コンテナにおいて、前記タンクの上端に設けられた開口をマンホールで閉塞し、前記排出口を、前記本体部の平面中心から前記排出管の出口側に偏芯させるものとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体状の食品や薬品等の運搬に使用する金属性のコンテナに関するものである。

【背景技術】

【0002】

従来、液体状の食品や薬品を運搬するコンテナとして、液体を充填する金属性のタンクと、該タンクを囲む金属製のフレームと、液体輸送用コンテナの重積を可能とする上枠蓋とよりなる液体輸送用コンテナが用いられている。

【0003】

図6は、従来の液体輸送用コンテナの構成を説明するための図である。

【0004】

図6において、61は、輸送液体物を収容する本体部であり、62は、本体部61を支持するフレームであり、63は上枠蓋である。

【0005】

本体部は、その上面に液体を投入する開口部64を有し、開口部64には、マンホール65が複数のボルト部材66により締着されている。本体部底面の中心には排出口67が設けられており、排出口67には排出管68が接続され、その先に開閉機構を備える排出バルブ69が接続される。

【0006】

フレーム62は、フォークリフトによる搬送を可能とするパレット62aと、本体部61を支持するコンテナ受け62bと、支持柱62cとよりなる。本体部61は、フレーム62の内部に収容され、コンテナ受け62b上に載置される。そして、4本の支持柱63cの上端を覆うように、上枠蓋63が被着される。

【0007】

従来の液体用輸送金属コンテナは以上のように構成されており、例えば、特許文献1では、相対する支持柱の上部に、本体部を押さえる押え部材を備えることで、本体部を安定性良く保持し、輸送中の本体部のガタ付を防止するものが開示されている。

【特許文献1】特開2001−354296号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の液体輸送用コンテナでは、排出管は本体底面の中央に接続されており、排出バルブを本体部の側面に位置させるために、排出管を一定の長さのものとする必要があるので、沈殿物が排出管に溜まったり、また排出管を洗浄しにくいという課題が存在していた。

【0009】

また、上記従来の液体輸送用コンテナでは、マンホールをボルト部材により本体部に固定しているので、搬送対象の液体物をコンテナ内部に充填する際、あるいは内部をメンテナンスする際には、作業者はその都度全てのボルトを脱着しなければならず、作業性が非常に悪いという問題がある。

【0010】

また、従来の液体輸送用コンテナでは、上枠蓋は、4本の支持柱を覆うようにフレーム上に固定されており、上枠蓋がフレームから張り出した状態となるので、複数の液体輸送用コンテナを並べて置く際には、その収容性が悪く、特に隣り合う液体輸送用コンテナの上枠蓋同士が引っ掛かり、互いを破損させてしまうという問題が生じていた。

【0011】

さらには、液体輸送用コンテナには、その運搬性を高めるために、液体輸送用コンテナ全体のサイズを小型化することが求められている。

【0012】

本発明は、上記課題を解決するためになされたものであり、作業性、安全性に優れ、かつ小型化を図ることのできる液体輸送用コンテナを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の請求項1に係る液体輸送用コンテナは、液体を収容するタンクの下面に設けた排出口に排出管を接続してなる本体部と、前記本体部を支持するフレーム枠体と、前記フレーム枠体の上端に固定される天枠と、を備える液体輸送用コンテナにおいて、前記タンクの上端に設けられた開口をマンホールで閉塞し、前記排出口を、前記本体部の平面中心から前記排出管の出口側に偏芯させたことを特徴とするものである。

【0014】

これにより、排出管の長さを短くすることができるので、排出管内の沈殿物の残留を少なくすることができ、また排出管の洗浄も容易となる。また、液体輸送用コンテナ本体部の全高を低くすることができ、液体輸送用コンテナ全体の小型化を図ることができる。

【0015】

また、本発明の請求項2に係る液体輸送用コンテナは、請求項1に記載の液体輸送用コンテナにおいて、前記マンホールは、その断面が弓形形状の薄板部材により形成され、当該マンホールは、バンド式クランプを用いて前記開口部に圧着されることを特徴とするものである。

【0016】

これにより、溶液をコンテナ本体に充填する際、あるいはコンテナ内部を点検、清掃する際の作業性を向上させることができる。

【0017】

また、本発明の請求項3に係る液体輸送用コンテナは、請求項1、または2に記載の液体輸送用コンテナにおいて、前記フレーム枠体は、前記本体部を載置保持する四角形枠状の本体受け枠の各角部を、4本の各支持柱により固定支持してなるものであり、前記4本の各支持柱の上端部には、前記天枠を固定するための4本の各プレート部材が固定され、前記天枠は、平面から見て前記プレート部材により形成される四角形領域内に収容され、前記4本の支持柱の上端面に当接した状態で前記4本のプレート部材により固定支持されることを特徴とするものである。

【0018】

これにより、液体輸送用コンテナ本体部の全幅を短くすることができ、液体輸送用コンテナ全体の小型化を図ることができる。

【0019】

また、本発明の請求項4に係る液体輸送用コンテナは、請求項3に記載の液体輸送用コンテナにおいて、前記天枠は、側端縁に曲げ加工を施してなる4本の山形鋼を四角形枠状に接合してなる枠体の各角部を、当該天枠を前記プレート部材に固定した際に、該天枠と前記プレート部材との間に空間領域を形成するよう切り取ってなり、前記プレート部材の、前記空間領域に面する位置には、貫通孔が少なくとも1つ設けられていることを特徴とするものである。

【0020】

これにより、吊り具を係合させる特別な構造体を追加することなく、吊上げ可能な液体輸送用コンテナを提供することが可能となる。

【発明の効果】

【0021】

本発明による液体輸送用コンテナによれば、液体輸送用コンテナの本体部の排出口を、液体輸送用コンテナ本体部の中心より偏芯させた位置に設けたので、排出管の長さを短くすることができる。これにより、排出管内の沈殿物の残留を少なくすることができ、また排出管内の洗浄を容易なものとすることができる。また、排出口を液体輸送用コンテナの本体部の中心より偏芯させることにより、液体輸送用コンテナ本体部の全高を低くすることができるので、液体輸送用コンテナ全体のコンパクト化を図ることができる。

【0022】

また、マンホールを、断面弓形形状の薄板により形成し、該マンホールを、液体輸送用コンテナの本体部にクランプを用いて固定するものとしたので、溶液を充填する際、あるいはコンテナ内部を点検、清掃する際の作業性を向上させることができる。

【0023】

また、フレームの上端にプレートを固定し、天枠を、プレート部材で囲まれた領域内に固定することとしたので、フレームの外側に天枠が張り出すのを防ぐことができ、液体輸送用コンテナの小型化を図ることができる。さらに、天枠の角部を切り取ることで、天枠と、プレートとの間に空間領域を形成するものとし、該空間領域に面するプレート上の領域に貫通孔を設けることとしたので、該貫通孔に吊り具を挿入することが可能となり、吊り仕様を可能とする特別な構造体を追加することなく、吊上げ可能な液体輸送用コンテナを提供することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態について説明する。

【0025】

(実施の形態1)

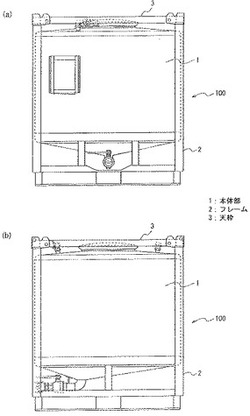

図1は、本実施の形態1に係る液体輸送用コンテナ100の全体構成を表す図であり、図1aは液体輸送用コンテナ100の正面図を、また、図1bは右側面図をそれぞれ表す。

【0026】

本実施の形態1に係る液体輸送用コンテナ100は、液体を収容する本体部1と、本体部1を支持するフレーム2と、液体輸送用コンテナ100の重積を可能とする天枠3とより構成され、本体部1はフレーム2内部に収容され、天枠3がフレーム2の上端に固定されたものである。本実施の形態1の液体輸送用コンテナ100は、本体部1が一立米の容量のものであり、本体部1は、後述する胴板の高さが763mm、幅が1090mmのものであり、また、フレーム2は、その高さが1310mm、幅が1132mmのものである。以下、本体部1、フレーム2、及び天枠3の各構造について詳細に説明する。

【0027】

まず、本体部1の構造について図2、及び図3を用いて説明する。

【0028】

図2は本体部1の右側面図である。本体部1は、ステンレス製の天板4、胴板5、及び底板6をそれぞれ溶接してタンクを形成し、タンクの上面に、液体物を注入する開口部7と、内圧調整用の安全弁8、及びエアーバルブ9とを設け、開口部7を、クランプ10を用いてマンホール11により閉塞し、また、タンクの底面に排出口12を設け、排出口12に排出管13を溶接し、排出管13の先に排出バルブ17を接続したものである。

【0029】

図3aは、開口部7付近の拡大断面図であり、図3bは、クランプ10を用いてマンホール11を開口部7に固定した状態を表す図である。

【0030】

図3aで示すように、開口部7は、天板4に設けた平面円形状の穴部4aの外縁にバーリング加工4bを施し、その縁端部にコーミング14を溶接したものである。コーミング14の上面には、その全周にわたり凹溝15が形成され、凹溝15内部にOリング16が嵌合される。また、コーミング14の外周下部には、クランプ10と係合するテーパ部14aが形成されている。

【0031】

マンホール11は、断面が弓型形状のステンレス製の薄板であり、その外縁には、Oリング16を圧着する平面形状の圧着部11aと、その内面でコーミング14と係合し、その外面でクランプ10と係合する係合部11bとが形成されている。

【0032】

クランプ10は、図3a、及び図3bに示すように、断面略コ字形状の2個の半円環部材を蝶番で接続し、それぞれの半円環部材に設けられたロック部材を互いに係止させて、2つの半円環部材を締着するワンタッチ着脱式のものであり、コーミング14のテーパ部14aと、マンホール11の係合部11bとを、2個の半円環部材で挟み込むように締め付けて、マンホール11を本体部1に圧着する。

【0033】

次に図2において、本体部1の底板6は、胴板5との接合部から排出口12に向う傾斜面により構成され、排出口12には排出管13が溶接され、排出管13の先に、開閉機構を備える排出バルブ17が接続される。排出口12は、図1a,b、あるいは図2に示すように、胴板5の平面断面の中心点よりも正面側、すなわち排出バルブ17が位置する方向に偏芯した位置に設けられている。排出口12は、排出バルブ17を配設する側にオフセットさせるのであれば、任意の位置に偏芯させることができる。

【0034】

次に、フレーム2、及び天枠3の構造について図4、及び図5を用いて説明する。

【0035】

図4aは、フレーム2の構成を表す正面図を、また図4bは、右側面図をそれぞれ表す。

【0036】

フレーム2は、パレット18と、コンテナ受け19と、支持柱20とよりなる。パレット18は、複数の鋼材を溶接してなる平パレット構造をとり、フォークリフトのフォーク挿入用の空間18aが形成されている。パレット18には複数の中間柱21が溶接され、中間柱21の上端には、断面ヘ字型の鋼材を略方形状に溶接してなるコンテナ受け19が溶接される。

【0037】

パレット18、及びコンテナ受け19の四隅には、端部に折り曲げ処理を施したした山型鋼よりなる支持柱20が溶接され、各支持柱20の上端部分には、L字型のプレート22が、支持柱20の外側面を囲むように、各支持柱20の上端部分よりも突出した状態で溶接される。このプレート22は、天枠3を収容するスペースを支持柱20の上部に与えるとともに、液体輸送用コンテナ100の運搬、固定用の各種部材を掛止させるものであり、天枠3を固定するボルト部材、あるいはネジ部材を通すボルト孔22aと、液体輸送用コンテナ100を運搬用トラックなどに固定するロープを掛けるための切欠き部22bと、液体輸送用コンテナ100を吊上げる吊り具を挿入する吊上げ用孔22cとが設けられている。

【0038】

次に、天枠3の構造を図5を用いて説明する。図5aは、天枠3をフレーム2に載置した状態を表す概略平面図であり、図5bは、天枠3を構成する鋼材の断面図であり、図5cは、天枠3の正面図であり、図5dは、天枠3をフレーム2に載置した状態の角部分の拡大図である。

【0039】

図5aないしcで示すように、天枠3は、端部に折り曲げ加工を施した山形鋼を略方形状に溶接し、四隅のそれぞれを方形状に切り取り、各切り取り面に、天枠3の強度を補強するためのコーナーアングル23を溶接してなるものである。天枠3の一辺の長さは、コンテナ受け19の一辺と略同じ長さであり、天枠3をフレーム2の上部より挿入すると、図5a、及びdで示すように天枠3は、平面から見てプレート22で囲まれた領域内に収容され、各支持柱20の上端面に載置される。天枠3にはボルト孔3aが設けられており、プレート22のボルト孔22aと、天枠3のボルト孔3aとにボルト部材、あるいはネジ部材(図示せず)を挿入して天枠3をフレーム2に固定する。

【0040】

本実施の形態1による液体輸送用コンテナ100は以上のように構成されるものであり、以下の作用、効果を奏する。

【0041】

すなわち、本実施の形態1による液体輸送用コンテナ100は、本体部1の排出口12を、排出バルブ17を配設する方向に偏芯させていることを特徴とする。これにより、排出口12と排出バルブ17とを繋ぐ排出管13の長さを短くすることができるので、排出管内の沈殿物の残留を少なくすることができ、また排出管の洗浄を容易なものとすることができる。また、排出口12を本体部1の中心から偏芯させていることより、本体部1の上端から排出口12までの長さを短くすることができ、これにより、液体輸送用コンテナ100の全高を短くすることができる。この結果、本液体輸送用コンテナ100のように、一立米サイズの液体輸送用コンテナであれば、海上コンテナに2段積みで載積することができ、液体輸送用コンテナの運搬性を高めることができる。

【0042】

また、本実施の形態1による液体輸送用コンテナ100は、マンホール11を薄肉の板状部材により形成し、これをクランプ10で本体部1に固定したことを特徴とする。ここで、液体輸送用コンテナには、一定の圧力に耐え得る強度が求められる。本発明では、マンホール11の断面形状を円弧形状とすることで、薄肉の板状部材で高強度のマンホール11を作成するものとし、マンホール11を薄型化、軽量化したことで、マンホール11をワンタッチ式のクランプ10で固定することを可能としたものである。これにより、運搬溶液をコンテナ内部に充填する際、あるいはコンテナ内部を点検、清掃する際の作業性、及び安全性を向上させることが可能となる。

【0043】

また、本実施の形態1による液体輸送用コンテナ100は、フレーム2を構成する各支持柱20の上端にプレート22を溶接し、プレート22で囲まれる領域に天枠3を載置固定することを特徴とする。これにより、天枠3がフレーム2の外側へ張り出すことを抑えることができ、液体輸送用コンテナを複数台並べて載置する際の収容性を高めることが可能となる。特に、従来の液体輸送用コンテナの課題である、隣り合う液体輸送用コンテナの天枠3同士を引っ掛けてしまうといった問題を解消することができ、液体輸送用コンテナ運搬時の作業性、安全性を向上させることができる。

【0044】

また、本発明では、天枠3の四隅を切り取ることで、天枠3をフレーム2に固定した際に、プレート22と天枠3との間に空間領域を形成するようにし、この空間領域に面するプレート22上の領域に孔部22cを設けることで、該孔部22cを、シャックル等の吊り具を挿入することのできる孔部として利用可能としたものである。これにより、吊り具を掛止させるための特別な構造体を追加する必要がなくなるので、吊り仕様が可能な小型の液体輸送用コンテナを提供することが可能となる。

【産業上の利用可能性】

【0045】

本発明に係る液体輸送用コンテナによれば、作業性、安全性に優れ、かつコンパクトで運搬性に優れた液体輸送用コンテナを提供することができる点において有用である。

【図面の簡単な説明】

【0046】

【図1】図1(a)は、本発明の実施の形態1に係る液体輸送用コンテナの正面図であり、図1(b)は、本発明の実施の形態1に係る液体輸送用コンテナの右側面図である。

【図2】本発明の実施の形態1に係る液体輸送用コンテナの本体部の右側面図である。

【図3】図3(a)は、本発明の実施の形態1に係る液体輸送用コンテナの開口部付近の拡大断面図であり、図3(b)は、クランプを用いてマンホールを固定した状態を表す図である。

【図4】図4(a)は、本発明の実施の形態1に係る液体輸送用コンテナのフレームの正面図であり、図4(b)は、本発明の実施の形態1に係る液体輸送用コンテナのフレームの右側面図である。

【図5】図5(a)は、枠体をフレームに載置した状態を表す平面図であり、図5(b)は、枠体の断面図であり、図5(c)は、枠体の正面図であり、図5(d)は、枠体をフレームに載置した状態の角部の拡大平面図である。

【図6】従来の液体輸送用コンテナの構成を説明するための図である。

【符号の説明】

【0047】

1,61 本体部

2,62 フレーム

3 天枠

4 天板

4a 穴部

4b バーリング加工

5 胴板

6 底板

7,64 開口部

8 安全弁

9 エアーバルブ

10 クランプ

11,65 マンホール

11a 圧着部

11b 係合部

12,67 排出口

13,68 排出管

14 コーミング

14a テーパ部

15 凹溝

16 Oリング

17,69 排出バルブ

18,62a パレット

18a フォーク挿入用空間

19,62b コンテナ受け

20,62c 支持柱

21 中間柱

22 プレート

22a ボルト孔

22b 切欠き部

22c 吊上げ用孔

23 コーナーアングル

63 上枠蓋

66 ボルト部材

【技術分野】

【0001】

本発明は、液体状の食品や薬品等の運搬に使用する金属性のコンテナに関するものである。

【背景技術】

【0002】

従来、液体状の食品や薬品を運搬するコンテナとして、液体を充填する金属性のタンクと、該タンクを囲む金属製のフレームと、液体輸送用コンテナの重積を可能とする上枠蓋とよりなる液体輸送用コンテナが用いられている。

【0003】

図6は、従来の液体輸送用コンテナの構成を説明するための図である。

【0004】

図6において、61は、輸送液体物を収容する本体部であり、62は、本体部61を支持するフレームであり、63は上枠蓋である。

【0005】

本体部は、その上面に液体を投入する開口部64を有し、開口部64には、マンホール65が複数のボルト部材66により締着されている。本体部底面の中心には排出口67が設けられており、排出口67には排出管68が接続され、その先に開閉機構を備える排出バルブ69が接続される。

【0006】

フレーム62は、フォークリフトによる搬送を可能とするパレット62aと、本体部61を支持するコンテナ受け62bと、支持柱62cとよりなる。本体部61は、フレーム62の内部に収容され、コンテナ受け62b上に載置される。そして、4本の支持柱63cの上端を覆うように、上枠蓋63が被着される。

【0007】

従来の液体用輸送金属コンテナは以上のように構成されており、例えば、特許文献1では、相対する支持柱の上部に、本体部を押さえる押え部材を備えることで、本体部を安定性良く保持し、輸送中の本体部のガタ付を防止するものが開示されている。

【特許文献1】特開2001−354296号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の液体輸送用コンテナでは、排出管は本体底面の中央に接続されており、排出バルブを本体部の側面に位置させるために、排出管を一定の長さのものとする必要があるので、沈殿物が排出管に溜まったり、また排出管を洗浄しにくいという課題が存在していた。

【0009】

また、上記従来の液体輸送用コンテナでは、マンホールをボルト部材により本体部に固定しているので、搬送対象の液体物をコンテナ内部に充填する際、あるいは内部をメンテナンスする際には、作業者はその都度全てのボルトを脱着しなければならず、作業性が非常に悪いという問題がある。

【0010】

また、従来の液体輸送用コンテナでは、上枠蓋は、4本の支持柱を覆うようにフレーム上に固定されており、上枠蓋がフレームから張り出した状態となるので、複数の液体輸送用コンテナを並べて置く際には、その収容性が悪く、特に隣り合う液体輸送用コンテナの上枠蓋同士が引っ掛かり、互いを破損させてしまうという問題が生じていた。

【0011】

さらには、液体輸送用コンテナには、その運搬性を高めるために、液体輸送用コンテナ全体のサイズを小型化することが求められている。

【0012】

本発明は、上記課題を解決するためになされたものであり、作業性、安全性に優れ、かつ小型化を図ることのできる液体輸送用コンテナを提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の請求項1に係る液体輸送用コンテナは、液体を収容するタンクの下面に設けた排出口に排出管を接続してなる本体部と、前記本体部を支持するフレーム枠体と、前記フレーム枠体の上端に固定される天枠と、を備える液体輸送用コンテナにおいて、前記タンクの上端に設けられた開口をマンホールで閉塞し、前記排出口を、前記本体部の平面中心から前記排出管の出口側に偏芯させたことを特徴とするものである。

【0014】

これにより、排出管の長さを短くすることができるので、排出管内の沈殿物の残留を少なくすることができ、また排出管の洗浄も容易となる。また、液体輸送用コンテナ本体部の全高を低くすることができ、液体輸送用コンテナ全体の小型化を図ることができる。

【0015】

また、本発明の請求項2に係る液体輸送用コンテナは、請求項1に記載の液体輸送用コンテナにおいて、前記マンホールは、その断面が弓形形状の薄板部材により形成され、当該マンホールは、バンド式クランプを用いて前記開口部に圧着されることを特徴とするものである。

【0016】

これにより、溶液をコンテナ本体に充填する際、あるいはコンテナ内部を点検、清掃する際の作業性を向上させることができる。

【0017】

また、本発明の請求項3に係る液体輸送用コンテナは、請求項1、または2に記載の液体輸送用コンテナにおいて、前記フレーム枠体は、前記本体部を載置保持する四角形枠状の本体受け枠の各角部を、4本の各支持柱により固定支持してなるものであり、前記4本の各支持柱の上端部には、前記天枠を固定するための4本の各プレート部材が固定され、前記天枠は、平面から見て前記プレート部材により形成される四角形領域内に収容され、前記4本の支持柱の上端面に当接した状態で前記4本のプレート部材により固定支持されることを特徴とするものである。

【0018】

これにより、液体輸送用コンテナ本体部の全幅を短くすることができ、液体輸送用コンテナ全体の小型化を図ることができる。

【0019】

また、本発明の請求項4に係る液体輸送用コンテナは、請求項3に記載の液体輸送用コンテナにおいて、前記天枠は、側端縁に曲げ加工を施してなる4本の山形鋼を四角形枠状に接合してなる枠体の各角部を、当該天枠を前記プレート部材に固定した際に、該天枠と前記プレート部材との間に空間領域を形成するよう切り取ってなり、前記プレート部材の、前記空間領域に面する位置には、貫通孔が少なくとも1つ設けられていることを特徴とするものである。

【0020】

これにより、吊り具を係合させる特別な構造体を追加することなく、吊上げ可能な液体輸送用コンテナを提供することが可能となる。

【発明の効果】

【0021】

本発明による液体輸送用コンテナによれば、液体輸送用コンテナの本体部の排出口を、液体輸送用コンテナ本体部の中心より偏芯させた位置に設けたので、排出管の長さを短くすることができる。これにより、排出管内の沈殿物の残留を少なくすることができ、また排出管内の洗浄を容易なものとすることができる。また、排出口を液体輸送用コンテナの本体部の中心より偏芯させることにより、液体輸送用コンテナ本体部の全高を低くすることができるので、液体輸送用コンテナ全体のコンパクト化を図ることができる。

【0022】

また、マンホールを、断面弓形形状の薄板により形成し、該マンホールを、液体輸送用コンテナの本体部にクランプを用いて固定するものとしたので、溶液を充填する際、あるいはコンテナ内部を点検、清掃する際の作業性を向上させることができる。

【0023】

また、フレームの上端にプレートを固定し、天枠を、プレート部材で囲まれた領域内に固定することとしたので、フレームの外側に天枠が張り出すのを防ぐことができ、液体輸送用コンテナの小型化を図ることができる。さらに、天枠の角部を切り取ることで、天枠と、プレートとの間に空間領域を形成するものとし、該空間領域に面するプレート上の領域に貫通孔を設けることとしたので、該貫通孔に吊り具を挿入することが可能となり、吊り仕様を可能とする特別な構造体を追加することなく、吊上げ可能な液体輸送用コンテナを提供することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態について説明する。

【0025】

(実施の形態1)

図1は、本実施の形態1に係る液体輸送用コンテナ100の全体構成を表す図であり、図1aは液体輸送用コンテナ100の正面図を、また、図1bは右側面図をそれぞれ表す。

【0026】

本実施の形態1に係る液体輸送用コンテナ100は、液体を収容する本体部1と、本体部1を支持するフレーム2と、液体輸送用コンテナ100の重積を可能とする天枠3とより構成され、本体部1はフレーム2内部に収容され、天枠3がフレーム2の上端に固定されたものである。本実施の形態1の液体輸送用コンテナ100は、本体部1が一立米の容量のものであり、本体部1は、後述する胴板の高さが763mm、幅が1090mmのものであり、また、フレーム2は、その高さが1310mm、幅が1132mmのものである。以下、本体部1、フレーム2、及び天枠3の各構造について詳細に説明する。

【0027】

まず、本体部1の構造について図2、及び図3を用いて説明する。

【0028】

図2は本体部1の右側面図である。本体部1は、ステンレス製の天板4、胴板5、及び底板6をそれぞれ溶接してタンクを形成し、タンクの上面に、液体物を注入する開口部7と、内圧調整用の安全弁8、及びエアーバルブ9とを設け、開口部7を、クランプ10を用いてマンホール11により閉塞し、また、タンクの底面に排出口12を設け、排出口12に排出管13を溶接し、排出管13の先に排出バルブ17を接続したものである。

【0029】

図3aは、開口部7付近の拡大断面図であり、図3bは、クランプ10を用いてマンホール11を開口部7に固定した状態を表す図である。

【0030】

図3aで示すように、開口部7は、天板4に設けた平面円形状の穴部4aの外縁にバーリング加工4bを施し、その縁端部にコーミング14を溶接したものである。コーミング14の上面には、その全周にわたり凹溝15が形成され、凹溝15内部にOリング16が嵌合される。また、コーミング14の外周下部には、クランプ10と係合するテーパ部14aが形成されている。

【0031】

マンホール11は、断面が弓型形状のステンレス製の薄板であり、その外縁には、Oリング16を圧着する平面形状の圧着部11aと、その内面でコーミング14と係合し、その外面でクランプ10と係合する係合部11bとが形成されている。

【0032】

クランプ10は、図3a、及び図3bに示すように、断面略コ字形状の2個の半円環部材を蝶番で接続し、それぞれの半円環部材に設けられたロック部材を互いに係止させて、2つの半円環部材を締着するワンタッチ着脱式のものであり、コーミング14のテーパ部14aと、マンホール11の係合部11bとを、2個の半円環部材で挟み込むように締め付けて、マンホール11を本体部1に圧着する。

【0033】

次に図2において、本体部1の底板6は、胴板5との接合部から排出口12に向う傾斜面により構成され、排出口12には排出管13が溶接され、排出管13の先に、開閉機構を備える排出バルブ17が接続される。排出口12は、図1a,b、あるいは図2に示すように、胴板5の平面断面の中心点よりも正面側、すなわち排出バルブ17が位置する方向に偏芯した位置に設けられている。排出口12は、排出バルブ17を配設する側にオフセットさせるのであれば、任意の位置に偏芯させることができる。

【0034】

次に、フレーム2、及び天枠3の構造について図4、及び図5を用いて説明する。

【0035】

図4aは、フレーム2の構成を表す正面図を、また図4bは、右側面図をそれぞれ表す。

【0036】

フレーム2は、パレット18と、コンテナ受け19と、支持柱20とよりなる。パレット18は、複数の鋼材を溶接してなる平パレット構造をとり、フォークリフトのフォーク挿入用の空間18aが形成されている。パレット18には複数の中間柱21が溶接され、中間柱21の上端には、断面ヘ字型の鋼材を略方形状に溶接してなるコンテナ受け19が溶接される。

【0037】

パレット18、及びコンテナ受け19の四隅には、端部に折り曲げ処理を施したした山型鋼よりなる支持柱20が溶接され、各支持柱20の上端部分には、L字型のプレート22が、支持柱20の外側面を囲むように、各支持柱20の上端部分よりも突出した状態で溶接される。このプレート22は、天枠3を収容するスペースを支持柱20の上部に与えるとともに、液体輸送用コンテナ100の運搬、固定用の各種部材を掛止させるものであり、天枠3を固定するボルト部材、あるいはネジ部材を通すボルト孔22aと、液体輸送用コンテナ100を運搬用トラックなどに固定するロープを掛けるための切欠き部22bと、液体輸送用コンテナ100を吊上げる吊り具を挿入する吊上げ用孔22cとが設けられている。

【0038】

次に、天枠3の構造を図5を用いて説明する。図5aは、天枠3をフレーム2に載置した状態を表す概略平面図であり、図5bは、天枠3を構成する鋼材の断面図であり、図5cは、天枠3の正面図であり、図5dは、天枠3をフレーム2に載置した状態の角部分の拡大図である。

【0039】

図5aないしcで示すように、天枠3は、端部に折り曲げ加工を施した山形鋼を略方形状に溶接し、四隅のそれぞれを方形状に切り取り、各切り取り面に、天枠3の強度を補強するためのコーナーアングル23を溶接してなるものである。天枠3の一辺の長さは、コンテナ受け19の一辺と略同じ長さであり、天枠3をフレーム2の上部より挿入すると、図5a、及びdで示すように天枠3は、平面から見てプレート22で囲まれた領域内に収容され、各支持柱20の上端面に載置される。天枠3にはボルト孔3aが設けられており、プレート22のボルト孔22aと、天枠3のボルト孔3aとにボルト部材、あるいはネジ部材(図示せず)を挿入して天枠3をフレーム2に固定する。

【0040】

本実施の形態1による液体輸送用コンテナ100は以上のように構成されるものであり、以下の作用、効果を奏する。

【0041】

すなわち、本実施の形態1による液体輸送用コンテナ100は、本体部1の排出口12を、排出バルブ17を配設する方向に偏芯させていることを特徴とする。これにより、排出口12と排出バルブ17とを繋ぐ排出管13の長さを短くすることができるので、排出管内の沈殿物の残留を少なくすることができ、また排出管の洗浄を容易なものとすることができる。また、排出口12を本体部1の中心から偏芯させていることより、本体部1の上端から排出口12までの長さを短くすることができ、これにより、液体輸送用コンテナ100の全高を短くすることができる。この結果、本液体輸送用コンテナ100のように、一立米サイズの液体輸送用コンテナであれば、海上コンテナに2段積みで載積することができ、液体輸送用コンテナの運搬性を高めることができる。

【0042】

また、本実施の形態1による液体輸送用コンテナ100は、マンホール11を薄肉の板状部材により形成し、これをクランプ10で本体部1に固定したことを特徴とする。ここで、液体輸送用コンテナには、一定の圧力に耐え得る強度が求められる。本発明では、マンホール11の断面形状を円弧形状とすることで、薄肉の板状部材で高強度のマンホール11を作成するものとし、マンホール11を薄型化、軽量化したことで、マンホール11をワンタッチ式のクランプ10で固定することを可能としたものである。これにより、運搬溶液をコンテナ内部に充填する際、あるいはコンテナ内部を点検、清掃する際の作業性、及び安全性を向上させることが可能となる。

【0043】

また、本実施の形態1による液体輸送用コンテナ100は、フレーム2を構成する各支持柱20の上端にプレート22を溶接し、プレート22で囲まれる領域に天枠3を載置固定することを特徴とする。これにより、天枠3がフレーム2の外側へ張り出すことを抑えることができ、液体輸送用コンテナを複数台並べて載置する際の収容性を高めることが可能となる。特に、従来の液体輸送用コンテナの課題である、隣り合う液体輸送用コンテナの天枠3同士を引っ掛けてしまうといった問題を解消することができ、液体輸送用コンテナ運搬時の作業性、安全性を向上させることができる。

【0044】

また、本発明では、天枠3の四隅を切り取ることで、天枠3をフレーム2に固定した際に、プレート22と天枠3との間に空間領域を形成するようにし、この空間領域に面するプレート22上の領域に孔部22cを設けることで、該孔部22cを、シャックル等の吊り具を挿入することのできる孔部として利用可能としたものである。これにより、吊り具を掛止させるための特別な構造体を追加する必要がなくなるので、吊り仕様が可能な小型の液体輸送用コンテナを提供することが可能となる。

【産業上の利用可能性】

【0045】

本発明に係る液体輸送用コンテナによれば、作業性、安全性に優れ、かつコンパクトで運搬性に優れた液体輸送用コンテナを提供することができる点において有用である。

【図面の簡単な説明】

【0046】

【図1】図1(a)は、本発明の実施の形態1に係る液体輸送用コンテナの正面図であり、図1(b)は、本発明の実施の形態1に係る液体輸送用コンテナの右側面図である。

【図2】本発明の実施の形態1に係る液体輸送用コンテナの本体部の右側面図である。

【図3】図3(a)は、本発明の実施の形態1に係る液体輸送用コンテナの開口部付近の拡大断面図であり、図3(b)は、クランプを用いてマンホールを固定した状態を表す図である。

【図4】図4(a)は、本発明の実施の形態1に係る液体輸送用コンテナのフレームの正面図であり、図4(b)は、本発明の実施の形態1に係る液体輸送用コンテナのフレームの右側面図である。

【図5】図5(a)は、枠体をフレームに載置した状態を表す平面図であり、図5(b)は、枠体の断面図であり、図5(c)は、枠体の正面図であり、図5(d)は、枠体をフレームに載置した状態の角部の拡大平面図である。

【図6】従来の液体輸送用コンテナの構成を説明するための図である。

【符号の説明】

【0047】

1,61 本体部

2,62 フレーム

3 天枠

4 天板

4a 穴部

4b バーリング加工

5 胴板

6 底板

7,64 開口部

8 安全弁

9 エアーバルブ

10 クランプ

11,65 マンホール

11a 圧着部

11b 係合部

12,67 排出口

13,68 排出管

14 コーミング

14a テーパ部

15 凹溝

16 Oリング

17,69 排出バルブ

18,62a パレット

18a フォーク挿入用空間

19,62b コンテナ受け

20,62c 支持柱

21 中間柱

22 プレート

22a ボルト孔

22b 切欠き部

22c 吊上げ用孔

23 コーナーアングル

63 上枠蓋

66 ボルト部材

【特許請求の範囲】

【請求項1】

液体を収容するタンクの下面に設けた排出口に排出管を接続してなる本体部と、前記本体部を支持するフレーム枠体と、前記フレーム枠体の上端に固定される天枠と、を備える液体輸送用コンテナにおいて、

前記タンクの上端に設けられた開口をマンホールで閉塞し、

前記排出口を、前記本体部の平面中心から前記排出管の出口側に偏芯させた、

ことを特徴とする液体輸送用コンテナ。

【請求項2】

請求項1に記載の液体輸送用コンテナにおいて、

前記マンホールは、その断面が弓形形状の薄板部材により形成され、当該マンホールは、バンド式クランプを用いて前記開口部に圧着される、

ことを特徴とする液体輸送用コンテナ。

【請求項3】

請求項1または2に記載の液体輸送用コンテナにおいて、

前記フレーム枠体は、前記本体部を載置保持する四角形枠状の本体受け枠の各角部を、4本の各支持柱により固定支持してなるものであり、

前記4本の各支持柱の上端部には、前記天枠を固定するための4本の各プレート部材が固定され、

前記天枠は、平面から見て前記プレート部材により形成される四角形領域内に収容され、前記4本の支持柱の上端面に当接した状態で前記4本のプレート部材により固定支持される、

ことを特徴とする液体輸送用コンテナ。

【請求項4】

請求項3に記載の液体輸送用コンテナにおいて、

前記天枠は、側端縁に曲げ加工を施してなる4本の山形鋼を四角形枠状に接合してなる枠体の各角部を、当該天枠を前記プレート部材に固定した際に、該天枠と前記プレート部材との間に空間領域を形成するよう切り取ってなり、

前記プレート部材の、前記空間領域に面する位置には、貫通孔が少なくとも1つ設けられている、

ことを特徴とする液体輸送用コンテナ。

【請求項1】

液体を収容するタンクの下面に設けた排出口に排出管を接続してなる本体部と、前記本体部を支持するフレーム枠体と、前記フレーム枠体の上端に固定される天枠と、を備える液体輸送用コンテナにおいて、

前記タンクの上端に設けられた開口をマンホールで閉塞し、

前記排出口を、前記本体部の平面中心から前記排出管の出口側に偏芯させた、

ことを特徴とする液体輸送用コンテナ。

【請求項2】

請求項1に記載の液体輸送用コンテナにおいて、

前記マンホールは、その断面が弓形形状の薄板部材により形成され、当該マンホールは、バンド式クランプを用いて前記開口部に圧着される、

ことを特徴とする液体輸送用コンテナ。

【請求項3】

請求項1または2に記載の液体輸送用コンテナにおいて、

前記フレーム枠体は、前記本体部を載置保持する四角形枠状の本体受け枠の各角部を、4本の各支持柱により固定支持してなるものであり、

前記4本の各支持柱の上端部には、前記天枠を固定するための4本の各プレート部材が固定され、

前記天枠は、平面から見て前記プレート部材により形成される四角形領域内に収容され、前記4本の支持柱の上端面に当接した状態で前記4本のプレート部材により固定支持される、

ことを特徴とする液体輸送用コンテナ。

【請求項4】

請求項3に記載の液体輸送用コンテナにおいて、

前記天枠は、側端縁に曲げ加工を施してなる4本の山形鋼を四角形枠状に接合してなる枠体の各角部を、当該天枠を前記プレート部材に固定した際に、該天枠と前記プレート部材との間に空間領域を形成するよう切り取ってなり、

前記プレート部材の、前記空間領域に面する位置には、貫通孔が少なくとも1つ設けられている、

ことを特徴とする液体輸送用コンテナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−132306(P2010−132306A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−308942(P2008−308942)

【出願日】平成20年12月3日(2008.12.3)

【出願人】(508321649)株式会社キューシー (2)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月3日(2008.12.3)

【出願人】(508321649)株式会社キューシー (2)

【Fターム(参考)】

[ Back to top ]