液切処理装置、液処理装置及び液切処理方法

【課題】液切処理にかかる時間を短縮できる液切処理装置、液処理装置及び液切処理方法を提供する。

【解決手段】液処理装置1は、キャリア2に液処理を施す液処理部10と、液処理後のキャリア2が搬送される搬送部20とを有する。搬送部20は、搬送レール21と、液切処理部22とを有する。液切処理部22は、回転テーブル24と、回転テーブル24上に固定され、搬送レール21から搬送されるキャリア2を水平状態に保持する回転レール23と、回転テーブル24を回転駆動し、回転レール23に保持されたキャリアを高速回転させる駆動モータとを有する。

【解決手段】液処理装置1は、キャリア2に液処理を施す液処理部10と、液処理後のキャリア2が搬送される搬送部20とを有する。搬送部20は、搬送レール21と、液切処理部22とを有する。液切処理部22は、回転テーブル24と、回転テーブル24上に固定され、搬送レール21から搬送されるキャリア2を水平状態に保持する回転レール23と、回転テーブル24を回転駆動し、回転レール23に保持されたキャリアを高速回転させる駆動モータとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液切処理装置、液処理装置及び液切処理方法に関するものである。

【背景技術】

【0002】

従来、半導体装置や液晶表示装置などに使用される基板の製造工程では、基板などの被処理体に対して処理液を供給し、洗浄やめっきなどの液処理を行う工程が多用されている。このような液処理の後には、被処理体に付着された水分を除去する液切・乾燥処理が行われている。

【0003】

被処理体を迅速に乾燥させる処理としては、被処理体を高速回転させて、遠心力により被処理体に付着した水分を飛散させて除去する液切処理が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−254584号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記液切処理では、その液切処理を実施する液切処理装置が液処理装置とは別に設けられているため、液切処理装置に対する被処理体の搬入出に多大な時間を要するという問題がある。さらに、上記液切処理では、複数個の被処理体を液切処理装置に搬送した後に、それら複数の被処理体を同時に液切処理する、いわゆるバッチ式の液切処理が行われるため、サイクルタイムが増加するという問題もある。

【課題を解決するための手段】

【0006】

本発明の一観点によれば、回転テーブルと、前記回転テーブル上に固定され、被処理体を水平状態に保持する回転レールと、前記回転テーブルを回転駆動し、前記回転レールに保持された前記被処理体を回転させる駆動手段と、を有し、所定の液処理が施された被処理体が搬送される液処理装置内の搬送経路に設けられる。

【発明の効果】

【0007】

本発明の一観点によれば、液切処理にかかる時間を短縮できるという効果を奏する。

【図面の簡単な説明】

【0008】

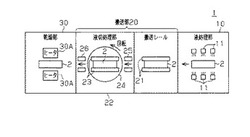

【図1】液切処理部を有する液処理装置を説明するための概略図。

【図2】液切処理部におけるキャリアの搬送を説明するための概略斜視図。

【図3】液切処理部を示す正面図。

【図4】液切処理部を示す側面図。

【図5】液切処理方法を示すフローチャート。

【発明を実施するための形態】

【0009】

以下、添付図面を参照して各実施形態を説明する。なお、添付図面は、特徴を分かりやすくするために便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0010】

以下、一実施形態を図1〜図5に従って説明する。

図1に示すように、液処理装置1は、液処理部10と、搬送部20と、乾燥部30とを有している。液処理装置1としては、被処理体を水洗する洗浄装置や被処理体にめっきを施すめっき装置などが挙げられる。本実施形態の液処理装置1は洗浄装置である。

【0011】

液処理部10には、他の処理装置からキャリア2が搬入される。このキャリア2には、図2に示すように、他の処理装置で処理された基板等のワークWが略水平状態で複数個(6個)収納されている。具体的には、キャリア2は、開口部3Xを有する上側フレーム3と、開口部(図示略)を有する下側フレーム4とを有し、上側フレーム3と下側フレーム4とにより挟むようにしてワークWを略水平状態で保持している。そして、キャリア2に収容されたワークWは、その表面が上側フレーム3の開口部3Xから露出され、裏面が下側フレーム4の開口部から露出されている。

【0012】

また、図1に示すように、液処理部10は、複数のスプレーノズル11を有している。これらスプレーノズル11は、キャリア2に収容されたワークW(図2参照)の表面及び裏面に処理液(ここでは、洗浄液)を供給する。これにより、キャリア2に収容された複数のワークWが水洗される。そして、液処理が施されたキャリア2は、搬送手段(図示略)により搬送部20に搬送される。なお、上記洗浄液としては、例えば純水を用いることができる。

【0013】

搬送部20は、キャリア2が搬送される搬送レール21と、キャリア2及びワークWに付着した洗浄液を液切りして除去する液切処理部22とを有している。すなわち、液切処理部22は、液処理部10から乾燥部30へキャリア2を搬送する搬送経路の途中に設けられている。具体的には、液処理部10から乾燥部30への搬送経路に設けられた搬送レール21が部分的に分割され、その分割された搬送レール(回転レール)23が回転テーブル24上に固定されている。そして、回転テーブル24と共に回転レール23が高速回転することで液切処理部22として機能する。

【0014】

液処理部10から搬送レール21に搬送されたキャリア2は、搬入アーム61(図3参照)によって搬送レール25を経由して上記回転レール23に搬送される。また、液切処理部22にて液切処理の施されたキャリア2は、搬出アーム62(図3参照)によって、回転レール23から搬送レール26を経由して次工程の乾燥部30に搬送される。具体的には、図2に示すように、搬送レール21,25,26及び回転レール23は、断面コの字型の開放端(凹部)側を対向させた一対のレールを有する。搬送レール21,25,26及び回転レール23では、上記一対のレールに沿ってキャリア2が略水平姿勢(水平に寝かせた状態)で搬送される。

【0015】

より具体的には、まず、回転レール23の搬入口側(搬送レール21側)に設けられた入口ストッパ27を、回転レール23に対するキャリア2の搬入出を防止する閉位置から下方向に回動させて開位置に保持した状態とする。次いで、入口ストッパ27が開位置の状態で、搬送レール21から搬送レール25を通じて回転レール23にキャリア2が搬送される。このように搬送されるキャリア2は、回転レール23の搬出口側(乾燥部30側)に設けられた出口ストッパ28によって移動が停止される。その後、入口ストッパ27が閉位置に戻され、入口ストッパ27及び出口ストッパ28によってキャリア2が回転レール23内に保持される。このように回転レール23に保持されたキャリア2に対して液切処理が施される。

【0016】

液切処理部22による液切処理では、キャリア2を水平姿勢で保持した回転レール23を回転テーブル24と共に水平に高速回転させ、キャリア2及びワークWに付着した洗浄液を遠心力でキャリア2の外方へ振り切る。このとき、液切処理部22の搬出口に設けられたシャッタ29によって液切処理部22から乾燥部30への経路を遮断することにより、洗浄液が次工程の乾燥部30に飛散されることを防止している。なお、本例のように複数のワークWをキャリア2に収納した状態で液処理を行った場合には、ワークWだけではなく、キャリア2も乾燥させる必要がある。すなわち、本実施形態では、ワークW及びキャリア2が液切処理の被処理体になる。

【0017】

そして、液切処理後のキャリア2は、出口ストッパ28を開位置に保持し上記シャッタ29を開放した状態で、回転レール23から搬送レール26を通じて乾燥部30に搬送される。

【0018】

なお、搬送レール25と回転レール23との間、及び回転レール23と搬送レール26との間の距離は、回転レール23が回転したときに、回転レール23が搬送レール25,26に干渉しない距離とする。具体的には、キャリア2の搬送方向(ここでは、短手方向)に延びる辺の長さよりも短い距離に設定されている。

【0019】

図1に示すように、乾燥部30は、複数のヒータ30Aを有している。乾燥部30は、ヒータ30Aによってキャリア2及びワークW(図2参照)を加熱して乾燥する。これにより、液切処理後にキャリア2やワークWの表裏面に若干洗浄液が残っている場合であっても、その洗浄液を除去することができる。なお、上記ヒータ30Aとしては、例えばセラミックヒータや遠赤外パネルヒータなどを用いることができる。

【0020】

次に、上記液切処理部22の構造について図3及び図4に従って説明する。

図3に示すように、液切処理部22は、ベース板31と、ベース板31上に設けられた略箱形状の処理槽32と、制御部70とを有している。なお、制御部70は、CPU(Central Processing Unit)やマイクロコンピュータ等を有する。この制御部70は、図示しない記憶装置に予め記憶された制御プログラムに基づいて、液切処理部22の各手段を統括的に制御する。

【0021】

ベース板31の下面には駆動モータ(駆動手段)33が設けられている。駆動モータ33は、制御部70によって起動・停止や回転数が制御される。駆動モータ33としては、例えばサーボモータを用いることができる。

【0022】

駆動モータ33の回転軸34は、処理槽32内に突出されるように形成され、ベース板31に回転可能に支持されている。この回転軸34の突出端には、遠心液切部40が設けられている。以下に、遠心液切部40の構造について説明する。

【0023】

遠心液切部40は、上記回転軸34の突出端に水平に設けられた円板状の回転テーブル24を有している。この回転テーブル24は、駆動モータ33より回転軸34を通じて駆動伝達されて回転する。なお、回転テーブル24は、例えば回転速度600〜700rpmで高速回転される。また、回転テーブル24の直径は、例えば280mm程度とすることができる。

【0024】

回転テーブル24上には、上記回転レール23を構成する一対のレールをそれぞれ支持する一対の支持部材41が固定されている。回転レール23は、支持部材41により、一対のレールの凹部が対向するように、且つ回転テーブル24の上方側に水平に支持されている。さらに、回転レール23は、搬送レール21及び処理槽32内に設けられた搬送レール25,26との間でキャリア2を水平状態で搬送可能な位置(高さ)に支持されている。この回転レール23には、キャリア2が搬送され、そのキャリア2の中心部が回転テーブル24の回転中心C1に一致するようにキャリア2が固定される。また、回転レール23の側壁には、複数の穴23Xが形成されている。

【0025】

また、回転テーブル24上には、下側ノズル42(噴射手段)が設けられている。下側ノズル42は、その吹出口の中心が回転テーブル24の回転中心C1に一致するように設けられている。具体的には、下側ノズル42の吹出口は、回転レール23にキャリア2が固定されたときに、そのキャリア2の裏面中心部に対向するように設けられている。この下側ノズル42は、制御部70によって動作が制御され、キャリア2の裏面中心部に向けて真下から気体を吹き付ける。なお、気体としては、例えば高圧エアを用いることができる。

【0026】

一方、回転レール23の上方側には、上側ノズル60(噴射手段)が設けられている。上側ノズル60は、その吹出口の中心が回転テーブル24の回転中心C1に一致するように設けられている。具体的には、上側ノズル60の吹出口は、回転レール23にキャリア2が固定されたときに、そのキャリア2の表面中心部に対向するように設けられている。この上側ノズル60は、制御部70によって動作が制御され、キャリア2の表面中心部に向けて真上から気体を吹き付ける。なお、気体としては、例えば高圧エアを用いることができる。

【0027】

また、上記回転テーブル24上には、上記入口ストッパ27を支持する支持部材43が固定されるとともに、上記出口ストッパ28を支持する支持部材44が固定されている。これら支持部材43,44は、上記一対の支持部材41に取着された板状部材45,46にねじ等の締結部品によってそれぞれ連結されている。なお、板状部材45,46は、図4に示すように、一対の支持部材41間に架設されている。

【0028】

入口ストッパ27(第1係止手段)は、支持部材43の上端部に設けられた回動軸A1を中心に図中の矢印方向(上下方向)に回動可能に設けられている。また、入口ストッパ27は、図示しないばね部材によって、該入口ストッパ27の先端部が回転レール23内に突出する閉位置(実線参照)に保持されている。この入口ストッパ27には、突起P1が設けられている。この突起P1には、上記板状部材45の幅方向に延在される柱状部材47の先端部47Aが当接される。この柱状部材47は、板状部材45の幅方向に平行な方向(水平方向)に移動可能なように板状部材45に取り付けられている。また、柱状部材47は、駆動手段50によって遠心液切部40の外部から遠心液切部40内に進入される押圧部材51により押圧されると、入口ストッパ27の突起P1を押圧しながら水平方向に移動する。これら柱状部材47及び押圧部材51による押圧によって入口ストッパ27が上記ばね部材の付勢力に抗って下方向に回動される。これにより、入口ストッパ27は、その先端部が回転レール23内から退避した開位置(2点鎖線参照)に保持される。一方、駆動手段50によって遠心液切部40内から外部に押圧部材51が後退されると、柱状部材47による入口ストッパ27(突起P1)の押圧が解除されるため、入口ストッパ27は上記ばね部材の付勢力によって閉位置に復帰する。

【0029】

出口ストッパ28(第2係止手段)は、支持部材44の上端部に設けられた回動軸A1を中心に上下方向に回動可能に設けられている。また、出口ストッパ28は、入口ストッパ27と同様に、図示しないばね部材によって、該出口ストッパ28の先端部が回転レール23内に突出する閉位置に保持されている。また、出口ストッパ28に対しても、入口ストッパ27と同様に、出口ストッパ28の突起P1に当接される柱状部材47と、その柱状部材47を押圧する押圧部材51と、その押圧部材51を進退動させる駆動手段50とが設けられている。そして、押圧部材51により柱状部材47が押圧され、その柱状部材47が出口ストッパ28の突起P1を押圧しながら水平方向に移動されると、出口ストッパ28が下方向に回動される。これにより、出口ストッパ28は、その先端部が回転レール23内から退避した開位置(2点鎖線参照)に保持される。

【0030】

なお、以上説明した回転テーブル24上に設けられた支持部材41と、回転レール23と、下側ノズル42と、支持部材43,44と、板状部材45,46と、柱状部材47と、入口ストッパ27と、出口ストッパ28とは、回転テーブル24の回転に連動して回転する。

【0031】

上記駆動手段50は、処理槽32の内部に設けられ、且つ遠心液切部40よりも外側に設けられている。駆動手段50は、制御部70によって動作が制御される。駆動手段50としては、例えばエアシリンダなどを用いることができる。

【0032】

また、図3に示すように、処理槽32の搬出口には、上記シャッタ29(遮断手段)が設けられている。シャッタ29は、駆動手段52の駆動によって上下動し、搬出口を開閉する。すなわち、シャッタ29は、上方に移動されると、搬送レール26から乾燥部30(図1参照)への経路を遮断する。なお、上記駆動手段52は、制御部70によって制御される。この駆動手段52としては、例えば油圧シリンダやエアシリンダを用いることができる。

【0033】

また、処理槽32の外部には、搬送レール21から回転レール23にキャリア2を搬送(搬入)する搬入アーム61が設けられるとともに、回転レール23から乾燥部30(図1参照)にキャリア2を搬送(搬出)する搬出アーム62が設けられている。

【0034】

搬入アーム61は、駆動手段63の駆動によって上下動する。具体的には、搬入アーム61は、初期位置から駆動手段63の駆動によって下降すると(2点鎖線参照)、搬送レール21内に侵入する。また、搬入アーム61は、図示しない駆動手段の駆動によって水平方向(搬送方向)に移動される。具体的には、搬入アーム61は、搬送レール21から処理槽32内の搬送レール25を通じて回転レール23に侵入するまで搬送方向に移動される。なお、上記駆動手段63は、制御部70によって動作が制御される。この駆動手段63としては、例えば油圧シリンダやエアシリンダを用いることができる。

【0035】

搬出アーム62は、駆動手段64の駆動によって上下動する。具体的には、搬出アーム62は、初期位置から駆動手段64の駆動によって下降すると、回転レール23内に侵入する。また、搬出アーム62は、図示しない駆動手段の駆動によって水平方向(搬送方向)に移動する。具体的には、搬出アーム62は、回転レール23から搬送レール26を通じて乾燥部30(図1参照)に侵入するまで搬送方向に移動される。なお、上記駆動手段64は、制御部70によって動作が制御される。この駆動手段64としては、例えば油圧シリンダやエアシリンダを用いることができる。

【0036】

次に、図5を併せ参照して、液切処理方法を説明する。図5は、液切処理における制御部70の処理手順を示したフローチャートである。

液切処理の開始時には、入口ストッパ27が開位置に保持され、出口ストッパ28が閉位置に保持され、シャッタ29が閉じられている。

【0037】

図3に示すように、搬送レール21にキャリア2が搬送されてくると、制御部70は、駆動手段63を駆動し、搬入アーム61を搬送レール21に侵入するまで下降させる(図5に示すステップS1)。その後、制御部70は、搬入アーム61を回転レール23内に侵入するまで搬送方向に移動(前進)させる(ステップS2)。これにより、キャリア2が搬送レール21から搬送レール25を通じて回転レール23に搬送される。このとき、出口ストッパ28が閉位置に保持されているため、その出口ストッパ28によってキャリア2の移動が停止される。換言すると、搬入アーム61は、キャリア2が出口ストッパ28に接する位置までキャリア2を搬送する。すなわち、キャリア2は出口ストッパ28によって位置決めされる。

【0038】

続いて、制御部70は、駆動手段63を駆動し、搬入アーム61を上昇させ(ステップS3)、搬入アーム61を回転レール23から退避させる。次いで、制御部70は、駆動手段50を駆動し、入口ストッパ27の突起P1に対する柱状部材47及び押圧部材51による押圧を解除させ、入口ストッパ27を閉位置に復帰させる(ステップS4)。これにより、入口ストッパ27及び出口ストッパ28の双方が閉位置に保持され、それら両ストッパ27,28によってキャリア2が回転レール23に固定される。また、上記ステップS4において、制御部70は、搬入アーム61を搬送方向とは反対方向に移動(後退)させ、搬入アーム61を初期位置に戻す。

【0039】

次に、制御部70は、駆動モータ33を駆動して所定の高回転速度(例えば、600〜700rpm)で遠心液切部40を回転させるとともに、上側ノズル60及び下側ノズル42から高圧エアを噴射させる(ステップS5)。これにより、遠心力の働かない回転中心C1上に位置するキャリア2の中心部に上下両面から高圧エアが吹き付けられるとともに、キャリア2が高速で回転される。したがって、キャリア2の中心に位置する洗浄液を高圧エアによって回転中心C1からずれた位置に移動させつつ、高速回転で生じる遠心力によりキャリア2に付着した洗浄液をキャリア2の外方に振り切って除去させることができる。すなわち、上側ノズル60及び下側ノズル42から高圧エアをキャリア2の中心部に吹き付けるようにしたため、そのキャリア2の中心を回転中心C1に配置したとしても、高速回転で生じる遠心力によってキャリア2の中心に付着した洗浄液の液切れを行うことができる。

【0040】

このとき、入口ストッパ27及び出口ストッパ28の双方が閉位置に保持されているため、回転レール23内でのキャリア2の移動が規制される。すなわち、回転レール23内において、回転レール23の搬入口側へのキャリア2の移動が入口ストッパ27によって規制され、回転レール23の搬出口側へのキャリア2の移動が出口ストッパ28によって規制される。これにより、回転レール23からキャリア2が抜け出ることが抑制される。また、回転レール23の側壁に複数の穴23Xが形成されているため、上記遠心力によって外方に移動される洗浄液を穴23Xを通じて回転レール23の外部に逃がすことができる。これにより、遠心力によって外方に移動された洗浄液がキャリア2に再付着されることを好適に抑制することができる。さらに、回転レール23から乾燥部30への経路がシャッタ29によって遮断されているため、上記遠心力によってキャリア2の外方に振り切られた洗浄液が次工程の乾燥部30に侵入することを抑制することができる。

【0041】

以上説明した遠心液切処理が終了すると、制御部70は、駆動モータ33の駆動を停止し、遠心液切部40の回転を停止させるとともに、上側ノズル60及び下側ノズル42からの高圧エアの噴射を停止させる(ステップS6)。

【0042】

次に、制御部70は、駆動手段50を駆動し、柱状部材47により入口ストッパ27及び出口ストッパ28の突起P1を押圧させ、両ストッパ27,28を開位置に保持する(ステップS7)。また、制御部70は、駆動手段52を駆動してシャッタ29を下降させ、シャッタ29を開ける。

【0043】

続いて、制御部70は、駆動手段64を駆動し、搬出アーム62を回転レール23内に侵入するまで下降させる(ステップS8)。その後、制御部70は、搬出アーム62を搬送方向に乾燥部30内に侵入するまで移動(前進)させる(ステップS9)。これにより、キャリア2が回転レール23から搬送レール26を通じて乾燥部30内に搬送される。次いで、制御部70は、駆動手段64を駆動し、搬出アーム62を上昇させ(ステップS10)、搬出アーム62を乾燥部30内から退避させる。その後、制御部70は、搬出アーム62を搬送方向とは反対方向に移動(後退)させ(ステップS11)、搬出アーム62を初期位置に戻す。

【0044】

そして、キャリア2の搬出が終了すると、制御部70は、駆動手段50を駆動し、出口ストッパ28の突起P1に対する柱状部材47及び押圧部材51による押圧を解除させ、出口ストッパ28を閉位置に復帰させる。さらに、制御部70は、駆動手段52を駆動してシャッタ29を上昇させ、シャッタ29を閉じる(ステップS12)。

【0045】

以上の処理により、液切処理部22による液切処理が終了する。なお、実際には、キャリア2は連続的に液処理部10から搬送レール21に搬送されてくるため、キャリア2が搬送されてくる毎に上記ステップS1〜S12の一連の処理が繰り返し実行される。

【0046】

以上説明した本実施形態によれば、以下の効果を奏することができる。

(1)液切処理部22を、液処理部10から乾燥部30へキャリア2を搬送する搬送経路の途中に設けるようにした。このため、液切処理を行う際に、液処理装置1とは別の装置にキャリア2を搬送する必要がない。すなわち、同じ装置内に設けられた搬送レール21から回転レール23に搬送すれば、キャリア2に対して液切処理を実施することができる。これにより、液切処理におけるキャリア2の搬送時間を短縮することができ、液切処理にかかる処理時間を短縮することができる。

【0047】

(2)また、液処理装置1内において、液処理→液切処理→乾燥処理を連続して行うことができる。これにより、バッチ式の液切処理で発生するような待ち時間を短縮することができるため、サイクルタイムを短縮することができる。

【0048】

(3)回転レール23を、搬送レール21,25との間でキャリア2を水平状態で搬送可能な位置に設けるようにした。これにより、例えば搬入アーム61のように、搬送レール21内のキャリア2を搬送方向に押し出すといった簡便な搬送手段によって、搬送レール21から回転レール23にキャリア2を搬送することができる。したがって、簡易な制御によって搬入アーム61を駆動することができる。

【0049】

(4)回転レール23の側壁に複数の穴23Xを形成するようにした。これにより、キャリア2を高速回転させたときに生じる遠心力によって外方に移動される洗浄液を、穴23Xを通じて回転レール23の外部に逃がすことができる。この結果、遠心力によって外方に移動された洗浄液がキャリア2に再付着されることを好適に抑制することができる。

【0050】

(5)キャリア2を、その中心部が回転テーブル24の回転中心C1に一致するように回転レール23に保持するようにした。これにより、キャリア2を回転中心C1よりも外側に配置する場合と比べて、遠心液切部40を小型化することができ、ひいては液切処理部22を小型化することができる。さらに、被処理体(ワークW及びキャリア2)への遠心力による負荷を軽減することができる。

【0051】

(6)回転レール23に保持されたキャリア2の中心部に対して上側ノズル60及び下側ノズル42から高圧エアを噴射させつつ、キャリア2を高速回転させて液切処理を行うようにした。これにより、遠心力の働かない回転中心C1上に位置するキャリア2の中心部に付着された洗浄液を高圧エアによって回転中心C1からずれた位置に移動させつつ、高速回転で生じる遠心力によりキャリア2に付着した洗浄液をキャリア2の外方に振り切って除去させることができる。

【0052】

(7)ところで、従来の液切処理としては、遠心力を利用した液切処理の他に、エアナイフを用いて被処理体の搬送方向と直交する方向へ高圧エアを吹きつけ、被処理体に付着した洗浄液を押し流して除去する液切処理も知られている。このようなエアナイフを利用した液切処理では、高圧エアの使用量が多くなるため、ランニングコストが高いという問題がある。これに対し、本実施形態の液切処理部22では、上側ノズル60及び下側ノズル42から噴射される高圧エアは、キャリア2の中心部に付着された洗浄液をその中心部から少しずらすことが可能な量で良い。このため、エアナイフを利用した場合と比べて、高圧エアの使用量を大幅に削減することができる。例えば従来のエアナイフを利用した液切処理装置では、高圧エアの使用量が3300Nl/min程度であるのに対し、本実施形態の液切処理部22は、高圧エアの使用量を200Nl/min程度まで削減することができる。

【0053】

また、エアナイフを用いた液切処理では、被処理体の構造が複雑になると、エアナイフから噴射される高圧エアが被処理体全体に供給されるのが困難になるため、効率良く液切れを行うことができないという問題がある。このため、本例のように複数のワークW及びそれらワークWを収容するキャリア2が被処理体となる場合には、エアナイフを用いた液切処理では効率良く液切れを行うことができない。これに対し、本実施形態の液切処理部22では、キャリア2を高速回転させ、その高速回転で生じる遠心力を利用して液切れを行うため、被処理体の構造が複雑になっても効率良く液切れを行うことができる。したがって、エアナイフを用いた液切処理の場合と比べて、液切処理にかかる処理時間を短縮することができる。

【0054】

(8)回転レール23の回転中にキャリア2の移動を規制する入口ストッパ27及び出口ストッパ28を設けるようにした。これにより、回転レール23からキャリア2が抜け出ることを好適に抑制することができる。

【0055】

(9)回転レール23の回転中に液切処理部22から乾燥部30への経路を遮断するシャッタ29を設けるようにした。これにより、キャリア2の高速回転によってキャリア2の外方に振り切られた洗浄液が次工程の乾燥部30に飛散されることが防止される。

【0056】

(他の実施形態)

なお、上記実施形態は、これを適宜変更した以下の態様にて実施することもできる。

・上記実施形態では、回転レール23の側壁に複数の穴23Xを設けるようにしたが、これに限定されない。すなわち、回転レール23を高速回転させたときに遠心力によりキャリア2から飛散された洗浄液を回転レール23の外部に逃がすことのできる構造であればよく、例えば回転レール23の側壁に、上記穴23Xの代わりにスリットを形成するようにしてもよい。

【0057】

・あるいは、上記実施形態において、回転レール23の側壁に形成された複数の穴23Xを省略するようにしてもよい。

・上記実施形態において、シャッタ29を省略するようにしてもよい。

【0058】

・上記実施形態において、入口ストッパ27及び出口ストッパ28を省略するようにしてもよい。

・上記実施形態では、キャリア2の中心部を回転テーブル24の回転中心C1に一致させるようにした。これに限らず、例えば回転テーブルの回転中心C1の外側にキャリア2が配置されるように、キャリア2を回転レール23に保持するようにしてもよい。この場合には、キャリア2の全面に遠心力が働くため、キャリア2の中心部に高圧エアを吹き付ける必要がない。したがって、この場合には、上側ノズル60及び下側ノズル42を省略することができる。

【0059】

・上記実施形態において、上側ノズル60又は下側ノズル42を省略してもよい。すなわち、被処理体の液処理の施された面の中心部に高圧エアを吹き付けることができれば十分であるため、被処理体の表面のみに液処理が施される場合には、その被処理体の表面に対向するように上側ノズル60又は下側ノズル42を設けるようにすればよい。

【0060】

・上記実施形態において、搬入アーム61の構成は特に限定されず、搬送レール21から回転レール23にキャリア2を搬送可能な構成であれば、どのような搬送手段であってもよい。

【0061】

・上記実施形態において、搬出アーム62の構成は特に限定されず、回転レール23から乾燥部30にキャリア2を搬送可能な構成であれば、どのような搬送手段であってもよい。

【0062】

・上記実施形態では、被処理体としてキャリア2を搬送するようにした。これに限らず、被処理体としてワークW単体を搬送するようにしてもよい。

・上記実施形態の液処理部10では、スプレーノズル11により洗浄液をワークWに供給し、ワークWを洗浄するようにした。これに限らず、液処理部10において、洗浄液にキャリア2を浸漬してワークWの洗浄を行う方法や、その浸漬液に超音波を付加してワークWの洗浄を行う方法や、ブラシによる擦り洗浄を行う方法や、高圧水を吐出して洗浄を行う方法などを採用してもよい。

【0063】

・上記実施形態の液処理装置1から乾燥部30を省略してもよい。

・上記実施形態の液処理装置では、液切処理後に乾燥処理を行うようにした。これに限らず、例えば液切処理と乾燥処理を同時に行うようにしてもよい。すなわち、例えば液切処理部22において、キャリア2を加熱しながら、そのキャリア2を高速回転させるようにしてもよい。

【符号の説明】

【0064】

1 液処理装置

2 キャリア(被処理体)

10 液処理部

20 搬送部

21 搬送レール

22 液切処理部(液切処理装置)

23 回転レール

23X 穴

24 回転テーブル

27 入口ストッパ(第1係止手段)

28 出口ストッパ(第2係止手段)

29 シャッタ(遮断手段)

30 乾燥部

33 駆動モータ(駆動手段)

40 遠心液切部

42 下側ノズル(噴射手段)

60 上側ノズル(噴射手段)

70 制御部

W ワーク(被処理体)

【技術分野】

【0001】

本発明は、液切処理装置、液処理装置及び液切処理方法に関するものである。

【背景技術】

【0002】

従来、半導体装置や液晶表示装置などに使用される基板の製造工程では、基板などの被処理体に対して処理液を供給し、洗浄やめっきなどの液処理を行う工程が多用されている。このような液処理の後には、被処理体に付着された水分を除去する液切・乾燥処理が行われている。

【0003】

被処理体を迅速に乾燥させる処理としては、被処理体を高速回転させて、遠心力により被処理体に付着した水分を飛散させて除去する液切処理が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平07−254584号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記液切処理では、その液切処理を実施する液切処理装置が液処理装置とは別に設けられているため、液切処理装置に対する被処理体の搬入出に多大な時間を要するという問題がある。さらに、上記液切処理では、複数個の被処理体を液切処理装置に搬送した後に、それら複数の被処理体を同時に液切処理する、いわゆるバッチ式の液切処理が行われるため、サイクルタイムが増加するという問題もある。

【課題を解決するための手段】

【0006】

本発明の一観点によれば、回転テーブルと、前記回転テーブル上に固定され、被処理体を水平状態に保持する回転レールと、前記回転テーブルを回転駆動し、前記回転レールに保持された前記被処理体を回転させる駆動手段と、を有し、所定の液処理が施された被処理体が搬送される液処理装置内の搬送経路に設けられる。

【発明の効果】

【0007】

本発明の一観点によれば、液切処理にかかる時間を短縮できるという効果を奏する。

【図面の簡単な説明】

【0008】

【図1】液切処理部を有する液処理装置を説明するための概略図。

【図2】液切処理部におけるキャリアの搬送を説明するための概略斜視図。

【図3】液切処理部を示す正面図。

【図4】液切処理部を示す側面図。

【図5】液切処理方法を示すフローチャート。

【発明を実施するための形態】

【0009】

以下、添付図面を参照して各実施形態を説明する。なお、添付図面は、特徴を分かりやすくするために便宜上特徴となる部分を拡大して示している場合があり、各構成要素の寸法比率などが実際と同じであるとは限らない。

【0010】

以下、一実施形態を図1〜図5に従って説明する。

図1に示すように、液処理装置1は、液処理部10と、搬送部20と、乾燥部30とを有している。液処理装置1としては、被処理体を水洗する洗浄装置や被処理体にめっきを施すめっき装置などが挙げられる。本実施形態の液処理装置1は洗浄装置である。

【0011】

液処理部10には、他の処理装置からキャリア2が搬入される。このキャリア2には、図2に示すように、他の処理装置で処理された基板等のワークWが略水平状態で複数個(6個)収納されている。具体的には、キャリア2は、開口部3Xを有する上側フレーム3と、開口部(図示略)を有する下側フレーム4とを有し、上側フレーム3と下側フレーム4とにより挟むようにしてワークWを略水平状態で保持している。そして、キャリア2に収容されたワークWは、その表面が上側フレーム3の開口部3Xから露出され、裏面が下側フレーム4の開口部から露出されている。

【0012】

また、図1に示すように、液処理部10は、複数のスプレーノズル11を有している。これらスプレーノズル11は、キャリア2に収容されたワークW(図2参照)の表面及び裏面に処理液(ここでは、洗浄液)を供給する。これにより、キャリア2に収容された複数のワークWが水洗される。そして、液処理が施されたキャリア2は、搬送手段(図示略)により搬送部20に搬送される。なお、上記洗浄液としては、例えば純水を用いることができる。

【0013】

搬送部20は、キャリア2が搬送される搬送レール21と、キャリア2及びワークWに付着した洗浄液を液切りして除去する液切処理部22とを有している。すなわち、液切処理部22は、液処理部10から乾燥部30へキャリア2を搬送する搬送経路の途中に設けられている。具体的には、液処理部10から乾燥部30への搬送経路に設けられた搬送レール21が部分的に分割され、その分割された搬送レール(回転レール)23が回転テーブル24上に固定されている。そして、回転テーブル24と共に回転レール23が高速回転することで液切処理部22として機能する。

【0014】

液処理部10から搬送レール21に搬送されたキャリア2は、搬入アーム61(図3参照)によって搬送レール25を経由して上記回転レール23に搬送される。また、液切処理部22にて液切処理の施されたキャリア2は、搬出アーム62(図3参照)によって、回転レール23から搬送レール26を経由して次工程の乾燥部30に搬送される。具体的には、図2に示すように、搬送レール21,25,26及び回転レール23は、断面コの字型の開放端(凹部)側を対向させた一対のレールを有する。搬送レール21,25,26及び回転レール23では、上記一対のレールに沿ってキャリア2が略水平姿勢(水平に寝かせた状態)で搬送される。

【0015】

より具体的には、まず、回転レール23の搬入口側(搬送レール21側)に設けられた入口ストッパ27を、回転レール23に対するキャリア2の搬入出を防止する閉位置から下方向に回動させて開位置に保持した状態とする。次いで、入口ストッパ27が開位置の状態で、搬送レール21から搬送レール25を通じて回転レール23にキャリア2が搬送される。このように搬送されるキャリア2は、回転レール23の搬出口側(乾燥部30側)に設けられた出口ストッパ28によって移動が停止される。その後、入口ストッパ27が閉位置に戻され、入口ストッパ27及び出口ストッパ28によってキャリア2が回転レール23内に保持される。このように回転レール23に保持されたキャリア2に対して液切処理が施される。

【0016】

液切処理部22による液切処理では、キャリア2を水平姿勢で保持した回転レール23を回転テーブル24と共に水平に高速回転させ、キャリア2及びワークWに付着した洗浄液を遠心力でキャリア2の外方へ振り切る。このとき、液切処理部22の搬出口に設けられたシャッタ29によって液切処理部22から乾燥部30への経路を遮断することにより、洗浄液が次工程の乾燥部30に飛散されることを防止している。なお、本例のように複数のワークWをキャリア2に収納した状態で液処理を行った場合には、ワークWだけではなく、キャリア2も乾燥させる必要がある。すなわち、本実施形態では、ワークW及びキャリア2が液切処理の被処理体になる。

【0017】

そして、液切処理後のキャリア2は、出口ストッパ28を開位置に保持し上記シャッタ29を開放した状態で、回転レール23から搬送レール26を通じて乾燥部30に搬送される。

【0018】

なお、搬送レール25と回転レール23との間、及び回転レール23と搬送レール26との間の距離は、回転レール23が回転したときに、回転レール23が搬送レール25,26に干渉しない距離とする。具体的には、キャリア2の搬送方向(ここでは、短手方向)に延びる辺の長さよりも短い距離に設定されている。

【0019】

図1に示すように、乾燥部30は、複数のヒータ30Aを有している。乾燥部30は、ヒータ30Aによってキャリア2及びワークW(図2参照)を加熱して乾燥する。これにより、液切処理後にキャリア2やワークWの表裏面に若干洗浄液が残っている場合であっても、その洗浄液を除去することができる。なお、上記ヒータ30Aとしては、例えばセラミックヒータや遠赤外パネルヒータなどを用いることができる。

【0020】

次に、上記液切処理部22の構造について図3及び図4に従って説明する。

図3に示すように、液切処理部22は、ベース板31と、ベース板31上に設けられた略箱形状の処理槽32と、制御部70とを有している。なお、制御部70は、CPU(Central Processing Unit)やマイクロコンピュータ等を有する。この制御部70は、図示しない記憶装置に予め記憶された制御プログラムに基づいて、液切処理部22の各手段を統括的に制御する。

【0021】

ベース板31の下面には駆動モータ(駆動手段)33が設けられている。駆動モータ33は、制御部70によって起動・停止や回転数が制御される。駆動モータ33としては、例えばサーボモータを用いることができる。

【0022】

駆動モータ33の回転軸34は、処理槽32内に突出されるように形成され、ベース板31に回転可能に支持されている。この回転軸34の突出端には、遠心液切部40が設けられている。以下に、遠心液切部40の構造について説明する。

【0023】

遠心液切部40は、上記回転軸34の突出端に水平に設けられた円板状の回転テーブル24を有している。この回転テーブル24は、駆動モータ33より回転軸34を通じて駆動伝達されて回転する。なお、回転テーブル24は、例えば回転速度600〜700rpmで高速回転される。また、回転テーブル24の直径は、例えば280mm程度とすることができる。

【0024】

回転テーブル24上には、上記回転レール23を構成する一対のレールをそれぞれ支持する一対の支持部材41が固定されている。回転レール23は、支持部材41により、一対のレールの凹部が対向するように、且つ回転テーブル24の上方側に水平に支持されている。さらに、回転レール23は、搬送レール21及び処理槽32内に設けられた搬送レール25,26との間でキャリア2を水平状態で搬送可能な位置(高さ)に支持されている。この回転レール23には、キャリア2が搬送され、そのキャリア2の中心部が回転テーブル24の回転中心C1に一致するようにキャリア2が固定される。また、回転レール23の側壁には、複数の穴23Xが形成されている。

【0025】

また、回転テーブル24上には、下側ノズル42(噴射手段)が設けられている。下側ノズル42は、その吹出口の中心が回転テーブル24の回転中心C1に一致するように設けられている。具体的には、下側ノズル42の吹出口は、回転レール23にキャリア2が固定されたときに、そのキャリア2の裏面中心部に対向するように設けられている。この下側ノズル42は、制御部70によって動作が制御され、キャリア2の裏面中心部に向けて真下から気体を吹き付ける。なお、気体としては、例えば高圧エアを用いることができる。

【0026】

一方、回転レール23の上方側には、上側ノズル60(噴射手段)が設けられている。上側ノズル60は、その吹出口の中心が回転テーブル24の回転中心C1に一致するように設けられている。具体的には、上側ノズル60の吹出口は、回転レール23にキャリア2が固定されたときに、そのキャリア2の表面中心部に対向するように設けられている。この上側ノズル60は、制御部70によって動作が制御され、キャリア2の表面中心部に向けて真上から気体を吹き付ける。なお、気体としては、例えば高圧エアを用いることができる。

【0027】

また、上記回転テーブル24上には、上記入口ストッパ27を支持する支持部材43が固定されるとともに、上記出口ストッパ28を支持する支持部材44が固定されている。これら支持部材43,44は、上記一対の支持部材41に取着された板状部材45,46にねじ等の締結部品によってそれぞれ連結されている。なお、板状部材45,46は、図4に示すように、一対の支持部材41間に架設されている。

【0028】

入口ストッパ27(第1係止手段)は、支持部材43の上端部に設けられた回動軸A1を中心に図中の矢印方向(上下方向)に回動可能に設けられている。また、入口ストッパ27は、図示しないばね部材によって、該入口ストッパ27の先端部が回転レール23内に突出する閉位置(実線参照)に保持されている。この入口ストッパ27には、突起P1が設けられている。この突起P1には、上記板状部材45の幅方向に延在される柱状部材47の先端部47Aが当接される。この柱状部材47は、板状部材45の幅方向に平行な方向(水平方向)に移動可能なように板状部材45に取り付けられている。また、柱状部材47は、駆動手段50によって遠心液切部40の外部から遠心液切部40内に進入される押圧部材51により押圧されると、入口ストッパ27の突起P1を押圧しながら水平方向に移動する。これら柱状部材47及び押圧部材51による押圧によって入口ストッパ27が上記ばね部材の付勢力に抗って下方向に回動される。これにより、入口ストッパ27は、その先端部が回転レール23内から退避した開位置(2点鎖線参照)に保持される。一方、駆動手段50によって遠心液切部40内から外部に押圧部材51が後退されると、柱状部材47による入口ストッパ27(突起P1)の押圧が解除されるため、入口ストッパ27は上記ばね部材の付勢力によって閉位置に復帰する。

【0029】

出口ストッパ28(第2係止手段)は、支持部材44の上端部に設けられた回動軸A1を中心に上下方向に回動可能に設けられている。また、出口ストッパ28は、入口ストッパ27と同様に、図示しないばね部材によって、該出口ストッパ28の先端部が回転レール23内に突出する閉位置に保持されている。また、出口ストッパ28に対しても、入口ストッパ27と同様に、出口ストッパ28の突起P1に当接される柱状部材47と、その柱状部材47を押圧する押圧部材51と、その押圧部材51を進退動させる駆動手段50とが設けられている。そして、押圧部材51により柱状部材47が押圧され、その柱状部材47が出口ストッパ28の突起P1を押圧しながら水平方向に移動されると、出口ストッパ28が下方向に回動される。これにより、出口ストッパ28は、その先端部が回転レール23内から退避した開位置(2点鎖線参照)に保持される。

【0030】

なお、以上説明した回転テーブル24上に設けられた支持部材41と、回転レール23と、下側ノズル42と、支持部材43,44と、板状部材45,46と、柱状部材47と、入口ストッパ27と、出口ストッパ28とは、回転テーブル24の回転に連動して回転する。

【0031】

上記駆動手段50は、処理槽32の内部に設けられ、且つ遠心液切部40よりも外側に設けられている。駆動手段50は、制御部70によって動作が制御される。駆動手段50としては、例えばエアシリンダなどを用いることができる。

【0032】

また、図3に示すように、処理槽32の搬出口には、上記シャッタ29(遮断手段)が設けられている。シャッタ29は、駆動手段52の駆動によって上下動し、搬出口を開閉する。すなわち、シャッタ29は、上方に移動されると、搬送レール26から乾燥部30(図1参照)への経路を遮断する。なお、上記駆動手段52は、制御部70によって制御される。この駆動手段52としては、例えば油圧シリンダやエアシリンダを用いることができる。

【0033】

また、処理槽32の外部には、搬送レール21から回転レール23にキャリア2を搬送(搬入)する搬入アーム61が設けられるとともに、回転レール23から乾燥部30(図1参照)にキャリア2を搬送(搬出)する搬出アーム62が設けられている。

【0034】

搬入アーム61は、駆動手段63の駆動によって上下動する。具体的には、搬入アーム61は、初期位置から駆動手段63の駆動によって下降すると(2点鎖線参照)、搬送レール21内に侵入する。また、搬入アーム61は、図示しない駆動手段の駆動によって水平方向(搬送方向)に移動される。具体的には、搬入アーム61は、搬送レール21から処理槽32内の搬送レール25を通じて回転レール23に侵入するまで搬送方向に移動される。なお、上記駆動手段63は、制御部70によって動作が制御される。この駆動手段63としては、例えば油圧シリンダやエアシリンダを用いることができる。

【0035】

搬出アーム62は、駆動手段64の駆動によって上下動する。具体的には、搬出アーム62は、初期位置から駆動手段64の駆動によって下降すると、回転レール23内に侵入する。また、搬出アーム62は、図示しない駆動手段の駆動によって水平方向(搬送方向)に移動する。具体的には、搬出アーム62は、回転レール23から搬送レール26を通じて乾燥部30(図1参照)に侵入するまで搬送方向に移動される。なお、上記駆動手段64は、制御部70によって動作が制御される。この駆動手段64としては、例えば油圧シリンダやエアシリンダを用いることができる。

【0036】

次に、図5を併せ参照して、液切処理方法を説明する。図5は、液切処理における制御部70の処理手順を示したフローチャートである。

液切処理の開始時には、入口ストッパ27が開位置に保持され、出口ストッパ28が閉位置に保持され、シャッタ29が閉じられている。

【0037】

図3に示すように、搬送レール21にキャリア2が搬送されてくると、制御部70は、駆動手段63を駆動し、搬入アーム61を搬送レール21に侵入するまで下降させる(図5に示すステップS1)。その後、制御部70は、搬入アーム61を回転レール23内に侵入するまで搬送方向に移動(前進)させる(ステップS2)。これにより、キャリア2が搬送レール21から搬送レール25を通じて回転レール23に搬送される。このとき、出口ストッパ28が閉位置に保持されているため、その出口ストッパ28によってキャリア2の移動が停止される。換言すると、搬入アーム61は、キャリア2が出口ストッパ28に接する位置までキャリア2を搬送する。すなわち、キャリア2は出口ストッパ28によって位置決めされる。

【0038】

続いて、制御部70は、駆動手段63を駆動し、搬入アーム61を上昇させ(ステップS3)、搬入アーム61を回転レール23から退避させる。次いで、制御部70は、駆動手段50を駆動し、入口ストッパ27の突起P1に対する柱状部材47及び押圧部材51による押圧を解除させ、入口ストッパ27を閉位置に復帰させる(ステップS4)。これにより、入口ストッパ27及び出口ストッパ28の双方が閉位置に保持され、それら両ストッパ27,28によってキャリア2が回転レール23に固定される。また、上記ステップS4において、制御部70は、搬入アーム61を搬送方向とは反対方向に移動(後退)させ、搬入アーム61を初期位置に戻す。

【0039】

次に、制御部70は、駆動モータ33を駆動して所定の高回転速度(例えば、600〜700rpm)で遠心液切部40を回転させるとともに、上側ノズル60及び下側ノズル42から高圧エアを噴射させる(ステップS5)。これにより、遠心力の働かない回転中心C1上に位置するキャリア2の中心部に上下両面から高圧エアが吹き付けられるとともに、キャリア2が高速で回転される。したがって、キャリア2の中心に位置する洗浄液を高圧エアによって回転中心C1からずれた位置に移動させつつ、高速回転で生じる遠心力によりキャリア2に付着した洗浄液をキャリア2の外方に振り切って除去させることができる。すなわち、上側ノズル60及び下側ノズル42から高圧エアをキャリア2の中心部に吹き付けるようにしたため、そのキャリア2の中心を回転中心C1に配置したとしても、高速回転で生じる遠心力によってキャリア2の中心に付着した洗浄液の液切れを行うことができる。

【0040】

このとき、入口ストッパ27及び出口ストッパ28の双方が閉位置に保持されているため、回転レール23内でのキャリア2の移動が規制される。すなわち、回転レール23内において、回転レール23の搬入口側へのキャリア2の移動が入口ストッパ27によって規制され、回転レール23の搬出口側へのキャリア2の移動が出口ストッパ28によって規制される。これにより、回転レール23からキャリア2が抜け出ることが抑制される。また、回転レール23の側壁に複数の穴23Xが形成されているため、上記遠心力によって外方に移動される洗浄液を穴23Xを通じて回転レール23の外部に逃がすことができる。これにより、遠心力によって外方に移動された洗浄液がキャリア2に再付着されることを好適に抑制することができる。さらに、回転レール23から乾燥部30への経路がシャッタ29によって遮断されているため、上記遠心力によってキャリア2の外方に振り切られた洗浄液が次工程の乾燥部30に侵入することを抑制することができる。

【0041】

以上説明した遠心液切処理が終了すると、制御部70は、駆動モータ33の駆動を停止し、遠心液切部40の回転を停止させるとともに、上側ノズル60及び下側ノズル42からの高圧エアの噴射を停止させる(ステップS6)。

【0042】

次に、制御部70は、駆動手段50を駆動し、柱状部材47により入口ストッパ27及び出口ストッパ28の突起P1を押圧させ、両ストッパ27,28を開位置に保持する(ステップS7)。また、制御部70は、駆動手段52を駆動してシャッタ29を下降させ、シャッタ29を開ける。

【0043】

続いて、制御部70は、駆動手段64を駆動し、搬出アーム62を回転レール23内に侵入するまで下降させる(ステップS8)。その後、制御部70は、搬出アーム62を搬送方向に乾燥部30内に侵入するまで移動(前進)させる(ステップS9)。これにより、キャリア2が回転レール23から搬送レール26を通じて乾燥部30内に搬送される。次いで、制御部70は、駆動手段64を駆動し、搬出アーム62を上昇させ(ステップS10)、搬出アーム62を乾燥部30内から退避させる。その後、制御部70は、搬出アーム62を搬送方向とは反対方向に移動(後退)させ(ステップS11)、搬出アーム62を初期位置に戻す。

【0044】

そして、キャリア2の搬出が終了すると、制御部70は、駆動手段50を駆動し、出口ストッパ28の突起P1に対する柱状部材47及び押圧部材51による押圧を解除させ、出口ストッパ28を閉位置に復帰させる。さらに、制御部70は、駆動手段52を駆動してシャッタ29を上昇させ、シャッタ29を閉じる(ステップS12)。

【0045】

以上の処理により、液切処理部22による液切処理が終了する。なお、実際には、キャリア2は連続的に液処理部10から搬送レール21に搬送されてくるため、キャリア2が搬送されてくる毎に上記ステップS1〜S12の一連の処理が繰り返し実行される。

【0046】

以上説明した本実施形態によれば、以下の効果を奏することができる。

(1)液切処理部22を、液処理部10から乾燥部30へキャリア2を搬送する搬送経路の途中に設けるようにした。このため、液切処理を行う際に、液処理装置1とは別の装置にキャリア2を搬送する必要がない。すなわち、同じ装置内に設けられた搬送レール21から回転レール23に搬送すれば、キャリア2に対して液切処理を実施することができる。これにより、液切処理におけるキャリア2の搬送時間を短縮することができ、液切処理にかかる処理時間を短縮することができる。

【0047】

(2)また、液処理装置1内において、液処理→液切処理→乾燥処理を連続して行うことができる。これにより、バッチ式の液切処理で発生するような待ち時間を短縮することができるため、サイクルタイムを短縮することができる。

【0048】

(3)回転レール23を、搬送レール21,25との間でキャリア2を水平状態で搬送可能な位置に設けるようにした。これにより、例えば搬入アーム61のように、搬送レール21内のキャリア2を搬送方向に押し出すといった簡便な搬送手段によって、搬送レール21から回転レール23にキャリア2を搬送することができる。したがって、簡易な制御によって搬入アーム61を駆動することができる。

【0049】

(4)回転レール23の側壁に複数の穴23Xを形成するようにした。これにより、キャリア2を高速回転させたときに生じる遠心力によって外方に移動される洗浄液を、穴23Xを通じて回転レール23の外部に逃がすことができる。この結果、遠心力によって外方に移動された洗浄液がキャリア2に再付着されることを好適に抑制することができる。

【0050】

(5)キャリア2を、その中心部が回転テーブル24の回転中心C1に一致するように回転レール23に保持するようにした。これにより、キャリア2を回転中心C1よりも外側に配置する場合と比べて、遠心液切部40を小型化することができ、ひいては液切処理部22を小型化することができる。さらに、被処理体(ワークW及びキャリア2)への遠心力による負荷を軽減することができる。

【0051】

(6)回転レール23に保持されたキャリア2の中心部に対して上側ノズル60及び下側ノズル42から高圧エアを噴射させつつ、キャリア2を高速回転させて液切処理を行うようにした。これにより、遠心力の働かない回転中心C1上に位置するキャリア2の中心部に付着された洗浄液を高圧エアによって回転中心C1からずれた位置に移動させつつ、高速回転で生じる遠心力によりキャリア2に付着した洗浄液をキャリア2の外方に振り切って除去させることができる。

【0052】

(7)ところで、従来の液切処理としては、遠心力を利用した液切処理の他に、エアナイフを用いて被処理体の搬送方向と直交する方向へ高圧エアを吹きつけ、被処理体に付着した洗浄液を押し流して除去する液切処理も知られている。このようなエアナイフを利用した液切処理では、高圧エアの使用量が多くなるため、ランニングコストが高いという問題がある。これに対し、本実施形態の液切処理部22では、上側ノズル60及び下側ノズル42から噴射される高圧エアは、キャリア2の中心部に付着された洗浄液をその中心部から少しずらすことが可能な量で良い。このため、エアナイフを利用した場合と比べて、高圧エアの使用量を大幅に削減することができる。例えば従来のエアナイフを利用した液切処理装置では、高圧エアの使用量が3300Nl/min程度であるのに対し、本実施形態の液切処理部22は、高圧エアの使用量を200Nl/min程度まで削減することができる。

【0053】

また、エアナイフを用いた液切処理では、被処理体の構造が複雑になると、エアナイフから噴射される高圧エアが被処理体全体に供給されるのが困難になるため、効率良く液切れを行うことができないという問題がある。このため、本例のように複数のワークW及びそれらワークWを収容するキャリア2が被処理体となる場合には、エアナイフを用いた液切処理では効率良く液切れを行うことができない。これに対し、本実施形態の液切処理部22では、キャリア2を高速回転させ、その高速回転で生じる遠心力を利用して液切れを行うため、被処理体の構造が複雑になっても効率良く液切れを行うことができる。したがって、エアナイフを用いた液切処理の場合と比べて、液切処理にかかる処理時間を短縮することができる。

【0054】

(8)回転レール23の回転中にキャリア2の移動を規制する入口ストッパ27及び出口ストッパ28を設けるようにした。これにより、回転レール23からキャリア2が抜け出ることを好適に抑制することができる。

【0055】

(9)回転レール23の回転中に液切処理部22から乾燥部30への経路を遮断するシャッタ29を設けるようにした。これにより、キャリア2の高速回転によってキャリア2の外方に振り切られた洗浄液が次工程の乾燥部30に飛散されることが防止される。

【0056】

(他の実施形態)

なお、上記実施形態は、これを適宜変更した以下の態様にて実施することもできる。

・上記実施形態では、回転レール23の側壁に複数の穴23Xを設けるようにしたが、これに限定されない。すなわち、回転レール23を高速回転させたときに遠心力によりキャリア2から飛散された洗浄液を回転レール23の外部に逃がすことのできる構造であればよく、例えば回転レール23の側壁に、上記穴23Xの代わりにスリットを形成するようにしてもよい。

【0057】

・あるいは、上記実施形態において、回転レール23の側壁に形成された複数の穴23Xを省略するようにしてもよい。

・上記実施形態において、シャッタ29を省略するようにしてもよい。

【0058】

・上記実施形態において、入口ストッパ27及び出口ストッパ28を省略するようにしてもよい。

・上記実施形態では、キャリア2の中心部を回転テーブル24の回転中心C1に一致させるようにした。これに限らず、例えば回転テーブルの回転中心C1の外側にキャリア2が配置されるように、キャリア2を回転レール23に保持するようにしてもよい。この場合には、キャリア2の全面に遠心力が働くため、キャリア2の中心部に高圧エアを吹き付ける必要がない。したがって、この場合には、上側ノズル60及び下側ノズル42を省略することができる。

【0059】

・上記実施形態において、上側ノズル60又は下側ノズル42を省略してもよい。すなわち、被処理体の液処理の施された面の中心部に高圧エアを吹き付けることができれば十分であるため、被処理体の表面のみに液処理が施される場合には、その被処理体の表面に対向するように上側ノズル60又は下側ノズル42を設けるようにすればよい。

【0060】

・上記実施形態において、搬入アーム61の構成は特に限定されず、搬送レール21から回転レール23にキャリア2を搬送可能な構成であれば、どのような搬送手段であってもよい。

【0061】

・上記実施形態において、搬出アーム62の構成は特に限定されず、回転レール23から乾燥部30にキャリア2を搬送可能な構成であれば、どのような搬送手段であってもよい。

【0062】

・上記実施形態では、被処理体としてキャリア2を搬送するようにした。これに限らず、被処理体としてワークW単体を搬送するようにしてもよい。

・上記実施形態の液処理部10では、スプレーノズル11により洗浄液をワークWに供給し、ワークWを洗浄するようにした。これに限らず、液処理部10において、洗浄液にキャリア2を浸漬してワークWの洗浄を行う方法や、その浸漬液に超音波を付加してワークWの洗浄を行う方法や、ブラシによる擦り洗浄を行う方法や、高圧水を吐出して洗浄を行う方法などを採用してもよい。

【0063】

・上記実施形態の液処理装置1から乾燥部30を省略してもよい。

・上記実施形態の液処理装置では、液切処理後に乾燥処理を行うようにした。これに限らず、例えば液切処理と乾燥処理を同時に行うようにしてもよい。すなわち、例えば液切処理部22において、キャリア2を加熱しながら、そのキャリア2を高速回転させるようにしてもよい。

【符号の説明】

【0064】

1 液処理装置

2 キャリア(被処理体)

10 液処理部

20 搬送部

21 搬送レール

22 液切処理部(液切処理装置)

23 回転レール

23X 穴

24 回転テーブル

27 入口ストッパ(第1係止手段)

28 出口ストッパ(第2係止手段)

29 シャッタ(遮断手段)

30 乾燥部

33 駆動モータ(駆動手段)

40 遠心液切部

42 下側ノズル(噴射手段)

60 上側ノズル(噴射手段)

70 制御部

W ワーク(被処理体)

【特許請求の範囲】

【請求項1】

回転テーブルと、

前記回転テーブル上に固定され、被処理体を水平状態に保持する回転レールと、

前記回転テーブルを回転駆動し、前記回転レールに保持された前記被処理体を回転させる駆動手段と、を有し、

所定の液処理が施された被処理体が搬送される液処理装置内の搬送経路に設けられることを特徴とする液切処理装置。

【請求項2】

前記回転レールには、前記搬送経路内に設けられた搬送レールから前記被処理体が搬送され、

前記回転レールは、前記搬送レールとの間で前記被処理体を水平状態で搬送可能な位置に設けられていることを特徴とする請求項1に記載の液切処理装置。

【請求項3】

前記回転レールには、複数の穴又はスリットが形成されていることを特徴とする請求項1又は2に記載の液切処理装置。

【請求項4】

前記被処理体の中心部が前記回転テーブルの回転中心に一致するように、前記被処理体が前記回転レールに保持され、

前記中心部に、上方及び下方の少なくとも一方から気体を吹き付ける噴射手段を有することを特徴とする請求項1〜3のいずれか1つに記載の液切処理装置。

【請求項5】

前記回転レールの回転時に、前記回転レールから次工程の処理部への搬送経路を遮断する遮断手段を有することを特徴とする請求項1〜4のいずれか1つに記載の液切処理装置。

【請求項6】

前記回転レールの回転時に、前記回転レールの搬入口側への前記被処理体の移動を規制する第1係止手段と、

前記被処理体の前記回転レールへの搬入時及び前記回転レールの回転時に、前記回転レールの搬出口側への前記被処理体の移動を規制する第2係止手段と、を有することを特徴とする請求項1〜5のいずれか1つに記載の液切処理装置。

【請求項7】

前記被処理体は、複数のワーク及び該複数のワークが収容されたキャリアであることを特徴とする請求項1〜6のいずれか1つに記載の液切処理装置。

【請求項8】

被処理体に所定の液処理を施す液処理部と、前記液処理後の被処理体が搬送される搬送部と、前記搬送部から搬送される被処理体を乾燥する乾燥部とを有する液処理装置であって、

前記搬送部は、前記液処理後の被処理体が搬送される搬送レールと、前記搬送レールから搬送される被処理体に液切処理を施す液切処理部とを有し、

前記液切処理部は、

回転テーブルと、

前記回転テーブル上に固定され、前記搬送レールから搬送される被処理体を水平状態に保持する回転レールと、

前記回転テーブルを回転駆動し、前記回転レールに保持された前記被処理体を回転させる駆動手段と、

を有することを特徴とする液処理装置。

【請求項9】

被処理体に所定の液処理を施す液処理部と、前記液処理後の被処理体が搬送される搬送レールと、前記被処理体に液切処理を施す液切処理部とを有する液処理装置における液切処理方法であって、

前記搬送レールから前記液切処理部の回転レールに前記液処理後の被処理体を搬入する工程と、

前記回転レールに保持された前記被処理体を回転させて、前記被処理体に液切処理を施す工程と、

を有することを特徴とする液切処理方法。

【請求項10】

前記被処理体を搬入する工程は、

前記回転レールの搬入口側に設けられた第1係止手段を前記回転レールから退避させた状態、且つ前記回転レールの搬出口側に設けられた第2係止手段を前記回転レールに突出させた状態で、前記被処理体を前記回転レールに搬送し、前記第2係止手段によって前記被処理体の搬送を停止する工程と、

前記被処理体の搬送停止後に、前記第1係止手段を前記回転レールに突出させる工程と、を有することを特徴とする請求項9に記載の液切処理方法。

【請求項1】

回転テーブルと、

前記回転テーブル上に固定され、被処理体を水平状態に保持する回転レールと、

前記回転テーブルを回転駆動し、前記回転レールに保持された前記被処理体を回転させる駆動手段と、を有し、

所定の液処理が施された被処理体が搬送される液処理装置内の搬送経路に設けられることを特徴とする液切処理装置。

【請求項2】

前記回転レールには、前記搬送経路内に設けられた搬送レールから前記被処理体が搬送され、

前記回転レールは、前記搬送レールとの間で前記被処理体を水平状態で搬送可能な位置に設けられていることを特徴とする請求項1に記載の液切処理装置。

【請求項3】

前記回転レールには、複数の穴又はスリットが形成されていることを特徴とする請求項1又は2に記載の液切処理装置。

【請求項4】

前記被処理体の中心部が前記回転テーブルの回転中心に一致するように、前記被処理体が前記回転レールに保持され、

前記中心部に、上方及び下方の少なくとも一方から気体を吹き付ける噴射手段を有することを特徴とする請求項1〜3のいずれか1つに記載の液切処理装置。

【請求項5】

前記回転レールの回転時に、前記回転レールから次工程の処理部への搬送経路を遮断する遮断手段を有することを特徴とする請求項1〜4のいずれか1つに記載の液切処理装置。

【請求項6】

前記回転レールの回転時に、前記回転レールの搬入口側への前記被処理体の移動を規制する第1係止手段と、

前記被処理体の前記回転レールへの搬入時及び前記回転レールの回転時に、前記回転レールの搬出口側への前記被処理体の移動を規制する第2係止手段と、を有することを特徴とする請求項1〜5のいずれか1つに記載の液切処理装置。

【請求項7】

前記被処理体は、複数のワーク及び該複数のワークが収容されたキャリアであることを特徴とする請求項1〜6のいずれか1つに記載の液切処理装置。

【請求項8】

被処理体に所定の液処理を施す液処理部と、前記液処理後の被処理体が搬送される搬送部と、前記搬送部から搬送される被処理体を乾燥する乾燥部とを有する液処理装置であって、

前記搬送部は、前記液処理後の被処理体が搬送される搬送レールと、前記搬送レールから搬送される被処理体に液切処理を施す液切処理部とを有し、

前記液切処理部は、

回転テーブルと、

前記回転テーブル上に固定され、前記搬送レールから搬送される被処理体を水平状態に保持する回転レールと、

前記回転テーブルを回転駆動し、前記回転レールに保持された前記被処理体を回転させる駆動手段と、

を有することを特徴とする液処理装置。

【請求項9】

被処理体に所定の液処理を施す液処理部と、前記液処理後の被処理体が搬送される搬送レールと、前記被処理体に液切処理を施す液切処理部とを有する液処理装置における液切処理方法であって、

前記搬送レールから前記液切処理部の回転レールに前記液処理後の被処理体を搬入する工程と、

前記回転レールに保持された前記被処理体を回転させて、前記被処理体に液切処理を施す工程と、

を有することを特徴とする液切処理方法。

【請求項10】

前記被処理体を搬入する工程は、

前記回転レールの搬入口側に設けられた第1係止手段を前記回転レールから退避させた状態、且つ前記回転レールの搬出口側に設けられた第2係止手段を前記回転レールに突出させた状態で、前記被処理体を前記回転レールに搬送し、前記第2係止手段によって前記被処理体の搬送を停止する工程と、

前記被処理体の搬送停止後に、前記第1係止手段を前記回転レールに突出させる工程と、を有することを特徴とする請求項9に記載の液切処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−75246(P2013−75246A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−214945(P2011−214945)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]