液剤供給用自立袋

【課題】充填ノズルの安定挿入を可能にするとともに、充填口から充填される内容液と袋内部の空気との置換を容易とし高速充填を可能とし、充填口の融着性、デザイン性に優れた液剤供給用自立袋を提供する。

【解決手段】金型により成形された合成樹脂製の袋本体11が胴部20と底部30とからなり、充填口部40を底部30から突設し、袋本体11内に内容液が充填収容され、充填口部40が融着シールされて密封されている液剤供給用自立袋10であって、充填口部40は、充填ノズル嵌挿部41とこれに並行する空気流通路42とを備え、充填口部40の融着により充填ノズル嵌挿部41と空気流通路42とが連続して封着されている。

【解決手段】金型により成形された合成樹脂製の袋本体11が胴部20と底部30とからなり、充填口部40を底部30から突設し、袋本体11内に内容液が充填収容され、充填口部40が融着シールされて密封されている液剤供給用自立袋10であって、充填口部40は、充填ノズル嵌挿部41とこれに並行する空気流通路42とを備え、充填口部40の融着により充填ノズル嵌挿部41と空気流通路42とが連続して封着されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型により成形された合成樹脂製の袋本体に内容液が充填収容され、充填口部が融着シールされて密封されている詰替え用又は付替え用の液剤供給用自立袋に関するものである。

【背景技術】

【0002】

従来から詰替え用の袋として、合成樹脂製シートを貼り合せて形成されたパウチが一般的に知られており(例えば、特許文献1参照)、これらのパウチはシートを貼り合せ、一般的には上部にパウチの概ね全巾にわたる充填口となる開口を形成し、内容液の充填収容後に充填口部が融着シールされて上部シール部となり、内容液が収容されたパウチ入り詰替え用製品が製造される。これに対して、金型により成形された合成樹脂製の容器についても、内容液の充填後に充填口を融着シールにより密封するものが知られている(例えば、特許文献2〜4参照)。

【特許文献1】特開2001−213448号公報

【特許文献2】特開2004−175378号公報

【特許文献3】特開2002−193232号公報

【特許文献4】特開平11−130112号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来の容器や袋のうち、合成樹脂製シートを貼り合せた袋(パウチ)は、内容液を充填するための充填口を立体的に形成することは容易ではなく、袋本体を立体的に維持する保形性が低いために、収容物を充填又は注出する際に袋本体が屈曲したりよれたりしないように支持する必要がある。これに対して、特許文献2〜4の金型により成形された袋や容器は、内容液を充填するための充填口を立体的に形成可能であるとともに、容器本体の立体的形状を維持する保形性もある。

【0004】

しかし、金型により成形された詰替え用の袋や容器は、立体的に成形されているために、袋本体への内容液充填前に袋本体内に空気が存在し、狭い充填口から充填される内容液と袋本体内の空気との置換は容易でなく、高速充填を困難とする。これに対して、充填口を大きく形成すると、立体的に成形された充填口部であるため、確実かつ美的な外観で融着することが困難で、シワ等による内容液のモレ等の虞もある。また、空気置換用の口部を別個に設けるとすると、デザインの自由度が制限されるだけでなく、2箇所のシールを確実に行う必要がある。

【0005】

本発明は、金型により成形された合成樹脂からなる液剤供給用自立袋であって、充填ノズルの安定挿入を可能にするとともに、充填口から充填される内容液と袋内部の空気との置換を容易とし高速充填を可能とし、充填口の融着性、デザイン性に優れた液剤供給用自立袋を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、金型により成形された合成樹脂製の袋本体が胴部と底部とからなり、充填口部を胴部又は底部から突設し、袋本体内に内容液が充填収容され、充填口部が融着シールされて密封され、充填口部が充填ノズル嵌挿部とこれに並列する空気流通路とを備え、充填口部の融着時に充填ノズル嵌挿部と空気流通路とが連続して封着されている液剤供給用自立袋を提供することにより、上記目的を達成したものである。

【発明の効果】

【0007】

本発明の充填口部を備える合成樹脂製の袋本体を金型により成形した液剤供給用自立袋によれば、内容液を充填するための充填口部に、充填用流路と空気流通路とを並列させて成形したから、内容液を充填する間の内容液と袋内部の空気との置換がスムーズであって、高速充填を可能にするとともに、充填ノズルの安定挿入を可能とし、1箇所の融着シールで袋本体を密封し、デザイン性も向上することができる。

【発明を実施するための最良の形態】

【0008】

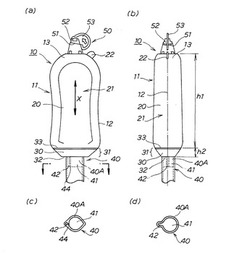

以下に、図面を用いて本発明の好ましい実施形態について説明をする。本実施形態の液剤供給用自立袋10は、図1(a)〜(c)に示すように、胴部20と底部30からなる合成樹脂製の袋本体11を立体形状(3次元形状)に金型により成形して形成されたものである。

【0009】

本実施形態の袋本体11は、胴部20と底部30によって内容液の収容部21を形成し、底部30に充填口部40を設け、胴部20に先端が閉塞した注出口形成部50突出させて設け、金型を使用したダイレクトブロー又はインジェクションブロー等により製造される。

【0010】

本実施形態の袋本体11は、当該袋本体11を押し潰したり、折ったり曲げたり、折りたたんだりすることができる程度に薄肉に成形され、例えば700μm以下の厚さ、さらに好ましくは500μm以下の厚さで成形され、袋本体11の自立性を確保する観点からは100μm以上の厚さで成形されることが好ましい。本実施形態の袋本体11は、このように薄肉の合成樹脂で成形されるため、可撓性がある。

【0011】

袋本体11には、注出口形成部50が、袋本体11の胴部20における上部から側部までの範囲内の所望の位置から突出成形される。本実施形態では、注出口形成部50が、図1(a),(b)に示すように、袋本体11の胴部20の上部から底部と反対方向に突出して一体成形される。注出口形成部50は、袋本体11から突出すると共に先端が閉塞して成形され、例えば易破断部51に沿って切断又は破断して先端領域の切除予定部52を取り除くことによって注出口(開口部)が形成される。

【0012】

注出口形成部50は、図1(a),(b)に示すように、切断又は破断すべき部分に溝又は袋本体11とは異なる合成樹脂による易破断部51を形成することが好ましく、易破断部51を手指でひきちぎる又は引き裂くことによって容易に注出口を形成することができる。例えば、易破断部51は注出口形成部50の周方向に環状の溝として形成され、溝の底部が鋭角をなすV字状溝が好ましく、溝の最底部が薄肉で形成されることが好ましい。

【0013】

本実施形態の袋本体11は、注出口形成部50における易破断部51によって取り除かれる切除予定部52に第1つまみ部53が形成されている。第1つまみ部53は好適には、袋本体11のパーティングライン12に沿って形成され、板状、リング形状等の形状に形成できる。さらに、袋本体11は、易破断部51よりも袋本体11側の表面から外方向に突出して形成された第2つまみ部22を設けることができる。第2つまみ部22は、袋本体11のパーティングライン12に沿った板状に形成することが好ましいが、例えばリング形状、又は立体形状に設けるものであっても良い。

【0014】

本実施形態の袋本体11に形成された第2つまみ部22は、袋本体11の注出口形成部50から離れているが、注出口形成部50の第1つまみ部53に近接した位置に設けられ、好ましくは袋本体11の肩部13に設けられる。そして、注出口形成部50の易破断部51を破断する場合には、この第2つまみ部22を手指で把持して、注出口形成部50に設けられた第1つまみ部53を別の手指で把持して易破断部51を破断又は切断することで、袋本体11を把持して圧縮変形させずに易破断部51を破断又は切断して注出口を形成することができる。また、形成された注出口から別の容器の口頸部に袋本体11に充填収容されていた内容液を注ぎ入れる際に、第2つまみ部22が注出口形成部50から離れているが、近接した位置に設けられているから、注出口形成部50の基部と、第2つまみ部22との間に容器の口頸部を挟むように配置して安定的に内容液を注ぎ入れることができる。

【0015】

袋本体11の底部30は、図1(a),(b)に示すように、胴部20の周壁に滑らかに連続しながら先端に向けて断面積を徐々に小さくする縮小領域31を備え、縮小領域31の先端側において、周縁が楕円形状の平坦部32と、平坦部32の中央から外方向(図1(a)の下方)に突出した充填口部40が成形される。袋本体11は、充填口部40の開口端から内容液を充填した後、充填口部40の途中領域をヒートシール又は超音波シール等の方法でシール装置にて融着し、開口を封止するシール部43を形成し、シール部43よりも先端側を切除する(図2(a)参照)。袋本体11は、底部30の縮小領域31を反転するように胴部20の内側に押し込み、陥没させ、胴部20と底部30の縮小領域31との境界部33が袋本体11の自立状態で(正立状態で)載置部33Aとなる(図2(b)参照)。袋本体11の自立状態では、充填口部40のシール部43における切断された端縁部43Aが、載置部33Aよりも被載置面側に突出しないように、反転された後の充填口部40の高さが、袋本体11の軸方向X(高さ方向X)における底部30の縮小領域31の高さ範囲内となるように充填口部40のシール部43の先端側を切除する。

【0016】

袋本体11の底部30に形成された縮小領域31は、胴部20の周壁から連続してドーム形状に膨らまして形成されても良いし、断面形状が楕円の円錐台として形成されても良い。袋本体11の胴部20と縮小領域31との間の境界部33は稜線として現れるものであっても良いが、胴部20と縮小領域31との間に胴部20の周方向に延びる突部又は溝状に形成されるものであっても良い。

【0017】

袋本体11の底部30に形成された縮小領域31は、袋本体11へ内容液の充填後、充填口部40の融着シール後に反転するように胴部20の内側に陥没される。縮小領域31が反転するように胴部20の内側に陥没されるため、袋本体11の容積が小さくなるから、縮小領域31の反転、陥没挿入によって、胴部20がやや外方向に膨らみ袋本体11は張りのある外観を得ることができる。袋本体11の軸方向X(高さ方向X)にける胴部20の高さをh1、縮小領域31の高さをh2(反転量)とすると(図1(b)参照)、h2/h1は、1/20〜1/5が好ましい。縮小領域31の高さh2の割合が小さすぎると袋本体11を自立(正立)させた際の安定性に影響を与え、縮小領域31の高さh2の割合が大きすぎると胴部20が内側に陥没される容積が大きくなりすぎて、縮小領域31の胴部20の内側への押し込み(陥没)が困難となる。

【0018】

袋本体11の底部30には、図1(a),(b)に示すように充填口部40が突出して成形され、充填口部40は一方が底部30に連続し、他方が開口した筒状を成す。充填口部40の内側には、図1(c)に示すように、充填ノズルを嵌挿可能な充填ノズル嵌挿部41と、空気流通路42とが並列して形成される。本実施形態では、空気流通路42は、充填口部40における底部30(胴部20)近傍の基部40A又は中間領域に形成される。これによって、充填口部40の開口部では、断面積が広く、充填ノズルを挿入容易とし、充填口部40の基部40A又は中間領域において充填ノズルは充填ノズル嵌挿部41にスムーズに挿入されながら充填口部40の横断面における位置が規制される。本実施形態では、充填ノズル嵌挿部41と空気流通路42との間には、充填口部40の軸方向で連続した壁部44が設けられ、充填ノズル嵌挿入部41と空気流通路42とが独立した筒部として形成される。充填口部40における壁部44は、袋本体11の金型による成形(本実施形態ではブロー成形)時に一体に成形されるものであっても良いし、袋本体11の成形後に融着したものであっても良い。

【0019】

充填口部40は、袋本体11への内容液の充填収容後に、シール装置にて融着される。充填口部40は、空気流通路42を形成する筒部と、充填ノズル嵌挿入部41を形成する筒部とが設けられているが、これらを一体として施される1箇所の連続する融着によって1つのシール部43が形成される。

【0020】

充填口部40の内側に充填ノズル嵌挿部41と空気流通路42とを並列して形成した他の形態を図1(d)に示す。図1(d)の形態では、充填口部40の内側に充填ノズルを嵌挿可能な充填ノズル嵌挿部41の領域と、空気流通路42を形成する領域とが充填口部40の横断面において連続して一体に形成されている。即ち、充填ノズル嵌挿部41と空気流通路42との間に壁が設けられていない。充填口部40が袋本体11の軸方向X(高さ方向X)の少なくとも一部の領域において、横断面形状が大小の円の一部が重なった概ね瓢箪形状となった領域を備え、大きな円の領域が充填ノズルを嵌挿可能な充填ノズル嵌挿部41となり、残りの小円の領域が空気流通路42となる。

【0021】

充填口部40の横断面の大きさは特に制限されないが、少なくとも充填ノズルを挿入可能な充填ノズル嵌挿部41を含む大きさで形成される。充填ノズル内径は大きいと充填速度を高速化できて好適であるが、ノズル径は縮小領域31の奥行きDよりもも小さくしなければならない。充填口部40の内径は、2〜120mmが採用可能で、一般的には5から80mmが採用される。充填口部40の断面積を大きくしすぎると、充填口部40の融着時に融着部近傍がよれる又はシワができる等により美観が損なわれ、シワ等の形成によって内容液のモレを生じる虞がある。

【0022】

本実施形態の袋本体11は、例えば以下の手順で製造し、内容液が充填収容された製品が製造される。

(1)ブロー成形金型により袋本体11をブロー成形する。このとき、ブロー成形金型の空気吹込み口の側で充填口部40を成形するとともに、ブロー成形金型の型締め部の側(空気吹込口とは反対側)に注出口形成部50を成形する。充填口部40は開口状態で成形するが、搬送時、保管時等、充填前段階でゴミの混入防止のために、先端を融着シールにより密封することもできる。

(2)袋本体11は、充填口部40が融着シールされていた場合には、内容液の充填のために、充填口部40の融着シール部をカッターにて切断し、充填口部40の開口を形成する。袋本体11の搬送装置において、袋本体11は、底部30から突出した充填口部40の開口を鉛直方向の上方に向けた倒立状態に置かれる(注出口形成部50は下方に配置される)。

(3)袋本体11の充填口部40の開口から充填機の充填ノズルが挿入され、充填口部40の充填ノズル嵌挿部41に嵌まり充填口部40における充填ノズルの位置が定まる。さらに、充填ノズルから内容液が袋本体11の内部に充填され、袋本体11の内部にある空気は、内容液の充填に伴って空気流通路42から排出されるから、空気置換が速やかに行われ、短時間での充填が可能である。

(4)袋本体11への内容液の充填が終了すると、シール機のシールバーにより充填口部40が融着シールされてシール部43が形成される。さらにシール部43の端部又は一部が切断されて、シール端縁部43Aが形成される。シール端縁部43Aは、充填口部40が縮小領域31又は平坦部32に連続する基端部からの高さが、縮小領域31の高さの範囲内とすることで、縮小領域31が胴部20に陥没された状態になったときに、充填口部40のシール端縁部43Aが胴部20の内側に位置し、載置部33Aによって袋本体11が自立(正立)可能となる。

【0023】

本実施形態の液剤供給用自立袋10によれば以下の作用が奏される。

【0024】

充填口部40には、充填ノズル嵌挿部41とは別に空気流通路42を形成したから、充填作業性を向上できる。即ち、充填ノズルから内容液が充填されると、立体形状の袋本体11の内部にある空気は空気流通路42から排出されるから、空気置換のために内容液の充填速度を遅くさせたり断続的充填を行う必要がなく、短時間での充填が可能となる。さらに、袋本体11に先端が開口した突出部を1ヶ所設ければ良く、袋本体11の美観に優れ、デザインの自由度が高まるとともに、袋本体11への内容液の充填後の融着シール部を1ヶ所とすることができる。

【0025】

充填口部40に、充填ノズルが嵌まる充填ノズル嵌挿部41を設けたから、充填ノズルを充填口部40に位置決めすることが可能としながら、充填口部40に空気流通路42を確保することができる。

【0026】

袋本体11の底部30に縮小領域31を形成し、縮小領域31の先端側に充填口部40を設けたから、縮小領域31を反転するように胴部20の内側に押し込み陥没することによって、充填口部40が人目に触れにくく美的外観性を向上させるとともに、正面が巾広で側面の巾が狭く形成された扁平な胴部20であっても、反転された縮小領域31と胴部20との間の境界部33(載置部33A)においてのみ被載置面に載置され、袋本体11を自立(正立)可能とし、安定性に優れる。尚、境界部33で形成される楕円形状内部の面積は、胴部20の横断面の最大面積よりも小さいが、概ね同じ面積とすることで、袋本体11がより安定的に正立可能となる。

【0027】

袋本体11は、注出口形成部50の切除予定部52における第1つまみ部53とは別個に、胴部20の肩部に第2つまみ部22を設けたから、内容液が充填密封された液剤供給用自立袋10の使用者は、第1つまみ部53と第2つまみ部22とを把持して易破断部51を破断して注出口を形成する際に、易破断部51を破断するための応力が袋本体11に伝わりにくく、袋本体11を薄肉に成形し樹脂量を削減することができる。

【0028】

本実施形態の液剤供給用自立袋10は、袋本体11を押し潰したり、折ったり曲げたり、折りたたむことができる程度に薄肉に成形され、軟質の合成樹脂材料を用いて形成することが好ましい。例えばLDPE(低密度ポリエチレン)、L−LDPE(直鎖状低密度ポリチレン)、OPP(延伸ポリプロピレン)等のポリオレフィン系樹脂、又はPET(ポリエチレンテレフタレート)等のポリエステル系樹脂等の合成樹脂を単層として採用することができ、又はこれらの合成樹脂と他の合成樹脂との積層樹脂を採用することができる。例えば、LDPE又はL−LDPEを内側層とし、外側層をHDPEとするものや、EVOH樹脂(エチレンビニルアルコール共重合樹脂)、EVA樹脂(エチレン酢酸ビニル共重合樹脂)、ナイロン樹脂等を積層樹脂として採用することができるほか、EVA、EVOH、ナイロン等の樹脂をPE(ポリエチレン)等の樹脂とブレンドした樹脂を採用することができる。

【0029】

本実施形態の液剤供給用自立袋10は、袋本体11を押し潰したり、折ったり曲げたり、折りたたむことができる程度に薄肉に成形され、好ましくは軟質の合成樹脂材料を用いて形成するほか、材質の一部又は全部に植物由来のバイオマス樹脂等の生分解性樹脂を用いることができる。化学合成系の生分解性樹脂としては、例えばポリ乳酸、ポリカプロラクトン、ポリブチレンサクシネート、ポリ(ブチレンサクシネート/アジペート)、ポリ(ブチレンサクシネート/テレフタレート)、ポリ(ブチレンアジペート/テレフタレート)、ポリ(テトラメチレンアジペート/テレフタレート)、ポリ(ブチレンサクシネート/アジペート/テレフタレート)、ポリエチレンサクシネートを採用できる。微生物生産系の生分解性樹脂としては、例えばポリヒドロキシブチレートを採用できる。また、成形された袋本体11の内表面及び/又は外表面に水分或いはガスの透過を防止する無機膜

層を蒸着処理等により設けることも可能である。この無機膜層としては、例えば、カーボン、SiO2、SiC、アルミナ(Al2O3)を採用できるが、この場合には、充填口形成部のシール部として融着される部分の内表面には、無機膜層を蒸着させないように、マスキング等をする。

【0030】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、充填口部40は、袋本体11の底部30に限らず袋本体11の胴部20の上方に形成することも可能である。また、袋本体11の注出口形成部50は、袋本体11の胴部20における上部の概ね中央から鉛直方向の上方に突出させるほか、胴部20の側部から斜め上方に向けて突出させて一体成形することもできる。また、注出口形成部50に設けられた第1つまみ部53、胴部20の肩部に設けられた第2つまみ部22は、本実施形態の板状に限らず種々の形状を採用することができる。

【図面の簡単な説明】

【0031】

【図1】(a)は本発明の好ましい一実施形態に係る自立袋の充填前の状態を示す正面図、(b)は(a)の右側面図、(c)は(a)の充填口部のY−Y断面図、(d)は充填口部の他の形態を示す(a)のY−Y断面図である。

【図2】(a)は本発明の好ましい一実施形態に係る自立袋の下部を示す正面図で充填口部融着後の状態を示し、(b)は充填口部が胴部に押し込まれた状態の断面図である。

【符号の説明】

【0032】

10 液剤供給用自立袋

11 袋本体

12 パーティングライン

20 胴部

21 収容部

22 第2つまみ部

30 底部

31 縮小領域

32 平坦部

33 境界部

33A 載置部

40 充填口部

41 充填ノズル嵌挿部

42 空気流通路

43 シール部

43A シール端縁部

50 注出口形成部

51 易破断部

52 切除予定部

53 第1つまみ部

【技術分野】

【0001】

本発明は、金型により成形された合成樹脂製の袋本体に内容液が充填収容され、充填口部が融着シールされて密封されている詰替え用又は付替え用の液剤供給用自立袋に関するものである。

【背景技術】

【0002】

従来から詰替え用の袋として、合成樹脂製シートを貼り合せて形成されたパウチが一般的に知られており(例えば、特許文献1参照)、これらのパウチはシートを貼り合せ、一般的には上部にパウチの概ね全巾にわたる充填口となる開口を形成し、内容液の充填収容後に充填口部が融着シールされて上部シール部となり、内容液が収容されたパウチ入り詰替え用製品が製造される。これに対して、金型により成形された合成樹脂製の容器についても、内容液の充填後に充填口を融着シールにより密封するものが知られている(例えば、特許文献2〜4参照)。

【特許文献1】特開2001−213448号公報

【特許文献2】特開2004−175378号公報

【特許文献3】特開2002−193232号公報

【特許文献4】特開平11−130112号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来の容器や袋のうち、合成樹脂製シートを貼り合せた袋(パウチ)は、内容液を充填するための充填口を立体的に形成することは容易ではなく、袋本体を立体的に維持する保形性が低いために、収容物を充填又は注出する際に袋本体が屈曲したりよれたりしないように支持する必要がある。これに対して、特許文献2〜4の金型により成形された袋や容器は、内容液を充填するための充填口を立体的に形成可能であるとともに、容器本体の立体的形状を維持する保形性もある。

【0004】

しかし、金型により成形された詰替え用の袋や容器は、立体的に成形されているために、袋本体への内容液充填前に袋本体内に空気が存在し、狭い充填口から充填される内容液と袋本体内の空気との置換は容易でなく、高速充填を困難とする。これに対して、充填口を大きく形成すると、立体的に成形された充填口部であるため、確実かつ美的な外観で融着することが困難で、シワ等による内容液のモレ等の虞もある。また、空気置換用の口部を別個に設けるとすると、デザインの自由度が制限されるだけでなく、2箇所のシールを確実に行う必要がある。

【0005】

本発明は、金型により成形された合成樹脂からなる液剤供給用自立袋であって、充填ノズルの安定挿入を可能にするとともに、充填口から充填される内容液と袋内部の空気との置換を容易とし高速充填を可能とし、充填口の融着性、デザイン性に優れた液剤供給用自立袋を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、金型により成形された合成樹脂製の袋本体が胴部と底部とからなり、充填口部を胴部又は底部から突設し、袋本体内に内容液が充填収容され、充填口部が融着シールされて密封され、充填口部が充填ノズル嵌挿部とこれに並列する空気流通路とを備え、充填口部の融着時に充填ノズル嵌挿部と空気流通路とが連続して封着されている液剤供給用自立袋を提供することにより、上記目的を達成したものである。

【発明の効果】

【0007】

本発明の充填口部を備える合成樹脂製の袋本体を金型により成形した液剤供給用自立袋によれば、内容液を充填するための充填口部に、充填用流路と空気流通路とを並列させて成形したから、内容液を充填する間の内容液と袋内部の空気との置換がスムーズであって、高速充填を可能にするとともに、充填ノズルの安定挿入を可能とし、1箇所の融着シールで袋本体を密封し、デザイン性も向上することができる。

【発明を実施するための最良の形態】

【0008】

以下に、図面を用いて本発明の好ましい実施形態について説明をする。本実施形態の液剤供給用自立袋10は、図1(a)〜(c)に示すように、胴部20と底部30からなる合成樹脂製の袋本体11を立体形状(3次元形状)に金型により成形して形成されたものである。

【0009】

本実施形態の袋本体11は、胴部20と底部30によって内容液の収容部21を形成し、底部30に充填口部40を設け、胴部20に先端が閉塞した注出口形成部50突出させて設け、金型を使用したダイレクトブロー又はインジェクションブロー等により製造される。

【0010】

本実施形態の袋本体11は、当該袋本体11を押し潰したり、折ったり曲げたり、折りたたんだりすることができる程度に薄肉に成形され、例えば700μm以下の厚さ、さらに好ましくは500μm以下の厚さで成形され、袋本体11の自立性を確保する観点からは100μm以上の厚さで成形されることが好ましい。本実施形態の袋本体11は、このように薄肉の合成樹脂で成形されるため、可撓性がある。

【0011】

袋本体11には、注出口形成部50が、袋本体11の胴部20における上部から側部までの範囲内の所望の位置から突出成形される。本実施形態では、注出口形成部50が、図1(a),(b)に示すように、袋本体11の胴部20の上部から底部と反対方向に突出して一体成形される。注出口形成部50は、袋本体11から突出すると共に先端が閉塞して成形され、例えば易破断部51に沿って切断又は破断して先端領域の切除予定部52を取り除くことによって注出口(開口部)が形成される。

【0012】

注出口形成部50は、図1(a),(b)に示すように、切断又は破断すべき部分に溝又は袋本体11とは異なる合成樹脂による易破断部51を形成することが好ましく、易破断部51を手指でひきちぎる又は引き裂くことによって容易に注出口を形成することができる。例えば、易破断部51は注出口形成部50の周方向に環状の溝として形成され、溝の底部が鋭角をなすV字状溝が好ましく、溝の最底部が薄肉で形成されることが好ましい。

【0013】

本実施形態の袋本体11は、注出口形成部50における易破断部51によって取り除かれる切除予定部52に第1つまみ部53が形成されている。第1つまみ部53は好適には、袋本体11のパーティングライン12に沿って形成され、板状、リング形状等の形状に形成できる。さらに、袋本体11は、易破断部51よりも袋本体11側の表面から外方向に突出して形成された第2つまみ部22を設けることができる。第2つまみ部22は、袋本体11のパーティングライン12に沿った板状に形成することが好ましいが、例えばリング形状、又は立体形状に設けるものであっても良い。

【0014】

本実施形態の袋本体11に形成された第2つまみ部22は、袋本体11の注出口形成部50から離れているが、注出口形成部50の第1つまみ部53に近接した位置に設けられ、好ましくは袋本体11の肩部13に設けられる。そして、注出口形成部50の易破断部51を破断する場合には、この第2つまみ部22を手指で把持して、注出口形成部50に設けられた第1つまみ部53を別の手指で把持して易破断部51を破断又は切断することで、袋本体11を把持して圧縮変形させずに易破断部51を破断又は切断して注出口を形成することができる。また、形成された注出口から別の容器の口頸部に袋本体11に充填収容されていた内容液を注ぎ入れる際に、第2つまみ部22が注出口形成部50から離れているが、近接した位置に設けられているから、注出口形成部50の基部と、第2つまみ部22との間に容器の口頸部を挟むように配置して安定的に内容液を注ぎ入れることができる。

【0015】

袋本体11の底部30は、図1(a),(b)に示すように、胴部20の周壁に滑らかに連続しながら先端に向けて断面積を徐々に小さくする縮小領域31を備え、縮小領域31の先端側において、周縁が楕円形状の平坦部32と、平坦部32の中央から外方向(図1(a)の下方)に突出した充填口部40が成形される。袋本体11は、充填口部40の開口端から内容液を充填した後、充填口部40の途中領域をヒートシール又は超音波シール等の方法でシール装置にて融着し、開口を封止するシール部43を形成し、シール部43よりも先端側を切除する(図2(a)参照)。袋本体11は、底部30の縮小領域31を反転するように胴部20の内側に押し込み、陥没させ、胴部20と底部30の縮小領域31との境界部33が袋本体11の自立状態で(正立状態で)載置部33Aとなる(図2(b)参照)。袋本体11の自立状態では、充填口部40のシール部43における切断された端縁部43Aが、載置部33Aよりも被載置面側に突出しないように、反転された後の充填口部40の高さが、袋本体11の軸方向X(高さ方向X)における底部30の縮小領域31の高さ範囲内となるように充填口部40のシール部43の先端側を切除する。

【0016】

袋本体11の底部30に形成された縮小領域31は、胴部20の周壁から連続してドーム形状に膨らまして形成されても良いし、断面形状が楕円の円錐台として形成されても良い。袋本体11の胴部20と縮小領域31との間の境界部33は稜線として現れるものであっても良いが、胴部20と縮小領域31との間に胴部20の周方向に延びる突部又は溝状に形成されるものであっても良い。

【0017】

袋本体11の底部30に形成された縮小領域31は、袋本体11へ内容液の充填後、充填口部40の融着シール後に反転するように胴部20の内側に陥没される。縮小領域31が反転するように胴部20の内側に陥没されるため、袋本体11の容積が小さくなるから、縮小領域31の反転、陥没挿入によって、胴部20がやや外方向に膨らみ袋本体11は張りのある外観を得ることができる。袋本体11の軸方向X(高さ方向X)にける胴部20の高さをh1、縮小領域31の高さをh2(反転量)とすると(図1(b)参照)、h2/h1は、1/20〜1/5が好ましい。縮小領域31の高さh2の割合が小さすぎると袋本体11を自立(正立)させた際の安定性に影響を与え、縮小領域31の高さh2の割合が大きすぎると胴部20が内側に陥没される容積が大きくなりすぎて、縮小領域31の胴部20の内側への押し込み(陥没)が困難となる。

【0018】

袋本体11の底部30には、図1(a),(b)に示すように充填口部40が突出して成形され、充填口部40は一方が底部30に連続し、他方が開口した筒状を成す。充填口部40の内側には、図1(c)に示すように、充填ノズルを嵌挿可能な充填ノズル嵌挿部41と、空気流通路42とが並列して形成される。本実施形態では、空気流通路42は、充填口部40における底部30(胴部20)近傍の基部40A又は中間領域に形成される。これによって、充填口部40の開口部では、断面積が広く、充填ノズルを挿入容易とし、充填口部40の基部40A又は中間領域において充填ノズルは充填ノズル嵌挿部41にスムーズに挿入されながら充填口部40の横断面における位置が規制される。本実施形態では、充填ノズル嵌挿部41と空気流通路42との間には、充填口部40の軸方向で連続した壁部44が設けられ、充填ノズル嵌挿入部41と空気流通路42とが独立した筒部として形成される。充填口部40における壁部44は、袋本体11の金型による成形(本実施形態ではブロー成形)時に一体に成形されるものであっても良いし、袋本体11の成形後に融着したものであっても良い。

【0019】

充填口部40は、袋本体11への内容液の充填収容後に、シール装置にて融着される。充填口部40は、空気流通路42を形成する筒部と、充填ノズル嵌挿入部41を形成する筒部とが設けられているが、これらを一体として施される1箇所の連続する融着によって1つのシール部43が形成される。

【0020】

充填口部40の内側に充填ノズル嵌挿部41と空気流通路42とを並列して形成した他の形態を図1(d)に示す。図1(d)の形態では、充填口部40の内側に充填ノズルを嵌挿可能な充填ノズル嵌挿部41の領域と、空気流通路42を形成する領域とが充填口部40の横断面において連続して一体に形成されている。即ち、充填ノズル嵌挿部41と空気流通路42との間に壁が設けられていない。充填口部40が袋本体11の軸方向X(高さ方向X)の少なくとも一部の領域において、横断面形状が大小の円の一部が重なった概ね瓢箪形状となった領域を備え、大きな円の領域が充填ノズルを嵌挿可能な充填ノズル嵌挿部41となり、残りの小円の領域が空気流通路42となる。

【0021】

充填口部40の横断面の大きさは特に制限されないが、少なくとも充填ノズルを挿入可能な充填ノズル嵌挿部41を含む大きさで形成される。充填ノズル内径は大きいと充填速度を高速化できて好適であるが、ノズル径は縮小領域31の奥行きDよりもも小さくしなければならない。充填口部40の内径は、2〜120mmが採用可能で、一般的には5から80mmが採用される。充填口部40の断面積を大きくしすぎると、充填口部40の融着時に融着部近傍がよれる又はシワができる等により美観が損なわれ、シワ等の形成によって内容液のモレを生じる虞がある。

【0022】

本実施形態の袋本体11は、例えば以下の手順で製造し、内容液が充填収容された製品が製造される。

(1)ブロー成形金型により袋本体11をブロー成形する。このとき、ブロー成形金型の空気吹込み口の側で充填口部40を成形するとともに、ブロー成形金型の型締め部の側(空気吹込口とは反対側)に注出口形成部50を成形する。充填口部40は開口状態で成形するが、搬送時、保管時等、充填前段階でゴミの混入防止のために、先端を融着シールにより密封することもできる。

(2)袋本体11は、充填口部40が融着シールされていた場合には、内容液の充填のために、充填口部40の融着シール部をカッターにて切断し、充填口部40の開口を形成する。袋本体11の搬送装置において、袋本体11は、底部30から突出した充填口部40の開口を鉛直方向の上方に向けた倒立状態に置かれる(注出口形成部50は下方に配置される)。

(3)袋本体11の充填口部40の開口から充填機の充填ノズルが挿入され、充填口部40の充填ノズル嵌挿部41に嵌まり充填口部40における充填ノズルの位置が定まる。さらに、充填ノズルから内容液が袋本体11の内部に充填され、袋本体11の内部にある空気は、内容液の充填に伴って空気流通路42から排出されるから、空気置換が速やかに行われ、短時間での充填が可能である。

(4)袋本体11への内容液の充填が終了すると、シール機のシールバーにより充填口部40が融着シールされてシール部43が形成される。さらにシール部43の端部又は一部が切断されて、シール端縁部43Aが形成される。シール端縁部43Aは、充填口部40が縮小領域31又は平坦部32に連続する基端部からの高さが、縮小領域31の高さの範囲内とすることで、縮小領域31が胴部20に陥没された状態になったときに、充填口部40のシール端縁部43Aが胴部20の内側に位置し、載置部33Aによって袋本体11が自立(正立)可能となる。

【0023】

本実施形態の液剤供給用自立袋10によれば以下の作用が奏される。

【0024】

充填口部40には、充填ノズル嵌挿部41とは別に空気流通路42を形成したから、充填作業性を向上できる。即ち、充填ノズルから内容液が充填されると、立体形状の袋本体11の内部にある空気は空気流通路42から排出されるから、空気置換のために内容液の充填速度を遅くさせたり断続的充填を行う必要がなく、短時間での充填が可能となる。さらに、袋本体11に先端が開口した突出部を1ヶ所設ければ良く、袋本体11の美観に優れ、デザインの自由度が高まるとともに、袋本体11への内容液の充填後の融着シール部を1ヶ所とすることができる。

【0025】

充填口部40に、充填ノズルが嵌まる充填ノズル嵌挿部41を設けたから、充填ノズルを充填口部40に位置決めすることが可能としながら、充填口部40に空気流通路42を確保することができる。

【0026】

袋本体11の底部30に縮小領域31を形成し、縮小領域31の先端側に充填口部40を設けたから、縮小領域31を反転するように胴部20の内側に押し込み陥没することによって、充填口部40が人目に触れにくく美的外観性を向上させるとともに、正面が巾広で側面の巾が狭く形成された扁平な胴部20であっても、反転された縮小領域31と胴部20との間の境界部33(載置部33A)においてのみ被載置面に載置され、袋本体11を自立(正立)可能とし、安定性に優れる。尚、境界部33で形成される楕円形状内部の面積は、胴部20の横断面の最大面積よりも小さいが、概ね同じ面積とすることで、袋本体11がより安定的に正立可能となる。

【0027】

袋本体11は、注出口形成部50の切除予定部52における第1つまみ部53とは別個に、胴部20の肩部に第2つまみ部22を設けたから、内容液が充填密封された液剤供給用自立袋10の使用者は、第1つまみ部53と第2つまみ部22とを把持して易破断部51を破断して注出口を形成する際に、易破断部51を破断するための応力が袋本体11に伝わりにくく、袋本体11を薄肉に成形し樹脂量を削減することができる。

【0028】

本実施形態の液剤供給用自立袋10は、袋本体11を押し潰したり、折ったり曲げたり、折りたたむことができる程度に薄肉に成形され、軟質の合成樹脂材料を用いて形成することが好ましい。例えばLDPE(低密度ポリエチレン)、L−LDPE(直鎖状低密度ポリチレン)、OPP(延伸ポリプロピレン)等のポリオレフィン系樹脂、又はPET(ポリエチレンテレフタレート)等のポリエステル系樹脂等の合成樹脂を単層として採用することができ、又はこれらの合成樹脂と他の合成樹脂との積層樹脂を採用することができる。例えば、LDPE又はL−LDPEを内側層とし、外側層をHDPEとするものや、EVOH樹脂(エチレンビニルアルコール共重合樹脂)、EVA樹脂(エチレン酢酸ビニル共重合樹脂)、ナイロン樹脂等を積層樹脂として採用することができるほか、EVA、EVOH、ナイロン等の樹脂をPE(ポリエチレン)等の樹脂とブレンドした樹脂を採用することができる。

【0029】

本実施形態の液剤供給用自立袋10は、袋本体11を押し潰したり、折ったり曲げたり、折りたたむことができる程度に薄肉に成形され、好ましくは軟質の合成樹脂材料を用いて形成するほか、材質の一部又は全部に植物由来のバイオマス樹脂等の生分解性樹脂を用いることができる。化学合成系の生分解性樹脂としては、例えばポリ乳酸、ポリカプロラクトン、ポリブチレンサクシネート、ポリ(ブチレンサクシネート/アジペート)、ポリ(ブチレンサクシネート/テレフタレート)、ポリ(ブチレンアジペート/テレフタレート)、ポリ(テトラメチレンアジペート/テレフタレート)、ポリ(ブチレンサクシネート/アジペート/テレフタレート)、ポリエチレンサクシネートを採用できる。微生物生産系の生分解性樹脂としては、例えばポリヒドロキシブチレートを採用できる。また、成形された袋本体11の内表面及び/又は外表面に水分或いはガスの透過を防止する無機膜

層を蒸着処理等により設けることも可能である。この無機膜層としては、例えば、カーボン、SiO2、SiC、アルミナ(Al2O3)を採用できるが、この場合には、充填口形成部のシール部として融着される部分の内表面には、無機膜層を蒸着させないように、マスキング等をする。

【0030】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、充填口部40は、袋本体11の底部30に限らず袋本体11の胴部20の上方に形成することも可能である。また、袋本体11の注出口形成部50は、袋本体11の胴部20における上部の概ね中央から鉛直方向の上方に突出させるほか、胴部20の側部から斜め上方に向けて突出させて一体成形することもできる。また、注出口形成部50に設けられた第1つまみ部53、胴部20の肩部に設けられた第2つまみ部22は、本実施形態の板状に限らず種々の形状を採用することができる。

【図面の簡単な説明】

【0031】

【図1】(a)は本発明の好ましい一実施形態に係る自立袋の充填前の状態を示す正面図、(b)は(a)の右側面図、(c)は(a)の充填口部のY−Y断面図、(d)は充填口部の他の形態を示す(a)のY−Y断面図である。

【図2】(a)は本発明の好ましい一実施形態に係る自立袋の下部を示す正面図で充填口部融着後の状態を示し、(b)は充填口部が胴部に押し込まれた状態の断面図である。

【符号の説明】

【0032】

10 液剤供給用自立袋

11 袋本体

12 パーティングライン

20 胴部

21 収容部

22 第2つまみ部

30 底部

31 縮小領域

32 平坦部

33 境界部

33A 載置部

40 充填口部

41 充填ノズル嵌挿部

42 空気流通路

43 シール部

43A シール端縁部

50 注出口形成部

51 易破断部

52 切除予定部

53 第1つまみ部

【特許請求の範囲】

【請求項1】

金型により成形された合成樹脂製の袋本体が胴部と底部とからなり、充填口部を胴部又は底部から突設し、袋本体内に内容液が充填収容され、充填口部が融着シールされて密封されている液剤供給用自立袋であって、

前記充填口部は、充填ノズル嵌挿部とこれに並列する空気流通路とを備え、

前記充填口部の融着により前記充填ノズル嵌挿部と前記空気流通路とが連続して封着されている液剤供給用自立袋。

【請求項2】

前記空気流通路は、前記充填口部の基部にのみ設けられている請求項1記載の液剤供給用自立袋。

【請求項3】

前記充填口部には、横断面において前記充填ノズル嵌挿部と前記空気流通路とが連続して形成されている請求項1又は2に記載の液剤供給用自立袋。

【請求項4】

前記袋本体の胴部には、先端が閉塞した注出口形成部が、前記充填口部とは別個に一体成形により設けられている請求項1〜3のいずれかに記載の液剤供給用自立袋。

【請求項5】

前記袋本体の底部が、前記胴部に連続し先端に向けて断面積を徐々に小さくする縮小領域と、該縮小領域の先端から突出する前記充填口部とを備え、

前記袋本体内に内容液が充填収容されて前記充填口部が融着シールされた後に、前記縮小領域が反転されて前記胴部の内側に陥没状態で押し込まれ、前記縮小領域と前記胴部の境界部分が載置部となっている請求項1〜4のいずれかに記載の液剤供給用自立袋。

【請求項6】

金型により成形され胴部と底部とを備える合成樹脂製の袋本体に内容液を充填密封する充填方法であって、

前記袋本体の胴部又は底部から突設された充填口部の充填ノズル嵌挿部に充填ノズルを嵌挿し、

該充填ノズルから内容液を充填しつつ、前記充填口部の充填ノズル嵌挿部に並列して成形されている空気流通路から袋本体内の空気を脱気し、

内容液の充填後に、前記充填口部の充填ノズル嵌挿部と空気流通路とを一体にシールバーで挟持して融着し、前記袋本体に内容液を充填密封する充填方法。

【請求項1】

金型により成形された合成樹脂製の袋本体が胴部と底部とからなり、充填口部を胴部又は底部から突設し、袋本体内に内容液が充填収容され、充填口部が融着シールされて密封されている液剤供給用自立袋であって、

前記充填口部は、充填ノズル嵌挿部とこれに並列する空気流通路とを備え、

前記充填口部の融着により前記充填ノズル嵌挿部と前記空気流通路とが連続して封着されている液剤供給用自立袋。

【請求項2】

前記空気流通路は、前記充填口部の基部にのみ設けられている請求項1記載の液剤供給用自立袋。

【請求項3】

前記充填口部には、横断面において前記充填ノズル嵌挿部と前記空気流通路とが連続して形成されている請求項1又は2に記載の液剤供給用自立袋。

【請求項4】

前記袋本体の胴部には、先端が閉塞した注出口形成部が、前記充填口部とは別個に一体成形により設けられている請求項1〜3のいずれかに記載の液剤供給用自立袋。

【請求項5】

前記袋本体の底部が、前記胴部に連続し先端に向けて断面積を徐々に小さくする縮小領域と、該縮小領域の先端から突出する前記充填口部とを備え、

前記袋本体内に内容液が充填収容されて前記充填口部が融着シールされた後に、前記縮小領域が反転されて前記胴部の内側に陥没状態で押し込まれ、前記縮小領域と前記胴部の境界部分が載置部となっている請求項1〜4のいずれかに記載の液剤供給用自立袋。

【請求項6】

金型により成形され胴部と底部とを備える合成樹脂製の袋本体に内容液を充填密封する充填方法であって、

前記袋本体の胴部又は底部から突設された充填口部の充填ノズル嵌挿部に充填ノズルを嵌挿し、

該充填ノズルから内容液を充填しつつ、前記充填口部の充填ノズル嵌挿部に並列して成形されている空気流通路から袋本体内の空気を脱気し、

内容液の充填後に、前記充填口部の充填ノズル嵌挿部と空気流通路とを一体にシールバーで挟持して融着し、前記袋本体に内容液を充填密封する充填方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−262971(P2009−262971A)

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願番号】特願2008−116123(P2008−116123)

【出願日】平成20年4月25日(2008.4.25)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成21年11月12日(2009.11.12)

【国際特許分類】

【出願日】平成20年4月25日(2008.4.25)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]