液化ガスタンク

【課題】簡易な構造かつ少ない設置面積で液化ガスを貯蔵することができる液化ガスタンクを提供する。

【解決手段】液化ガスを貯蔵するとともに床面Fから自立可能に配置される内槽2と、内槽2に覆い被せられて内槽2の上面部2aにより支持される外槽3と、を有し、外槽3は、内槽2の水平方向の伸縮に応じて内槽2の上面部2aを摺動可能、かつ、内槽2の垂直方向の伸縮に応じて移動可能に構成されている。外槽3の内槽2の上面部2aに載置された天井部3aは、内槽2の上面部2aには固定されておらず、内槽2及び外槽3は相対的に水平方向に摺動(スライド)可能に構成されている。また、外槽3は、下部外周に沿って配置された伸縮機構部33を有している。

【解決手段】液化ガスを貯蔵するとともに床面Fから自立可能に配置される内槽2と、内槽2に覆い被せられて内槽2の上面部2aにより支持される外槽3と、を有し、外槽3は、内槽2の水平方向の伸縮に応じて内槽2の上面部2aを摺動可能、かつ、内槽2の垂直方向の伸縮に応じて移動可能に構成されている。外槽3の内槽2の上面部2aに載置された天井部3aは、内槽2の上面部2aには固定されておらず、内槽2及び外槽3は相対的に水平方向に摺動(スライド)可能に構成されている。また、外槽3は、下部外周に沿って配置された伸縮機構部33を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液化ガスを貯蔵する液化ガスタンクに関し、特に、LNG(液化天然ガス)等の低温液体の貯蔵に適した液化ガスタンクに関する。

【背景技術】

【0002】

従来、LNG(液化天然ガス)やLPG(液化石油ガス)等の低温液体の搬送や貯蔵には、輸送船(タンカー)、浮体式貯蔵設備、地上式貯蔵設備、地下式貯蔵設備等が用いられている(例えば、特許文献1及び特許文献2参照)。

【0003】

特許文献1には、船体を構成する外槽と、該外槽内に自立した状態で配置されるタンク(内槽)と、を有する液化ガス運搬船が開示されている。また、特許文献2には、地上に配置される外槽と、該外槽内に自立した状態で配置される内槽と、を有する地上式LNGタンクが開示されている。このように液体貨物を収容する内槽を外槽から独立した構成とすることにより、液体貨物の温度変化に伴う内槽の伸縮(熱膨張や熱収縮)を許容しつつ、内槽を外部環境から保護することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−901号公報

【特許文献2】特開2007−278400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年、天然ガスは、石油と比較して、燃焼時の二酸化炭素等の排出量や窒素酸化物が少なく、硫黄酸化物を発生しないことから、環境にやさしいエネルギーとして注目されている。また、天然ガスは、世界各地に豊富に埋蔵されているため、供給安定性が高く、石油代替エネルギーとして導入が検討されている。このように、天然ガスをエネルギー源として使用する場合、天然ガスを液化することによって、体積を1/600にすることができ、貯蔵効率を向上させることができる。したがって、LNG貯蔵設備(液化ガスタンク)として、特許文献1や特許文献2に記載されたような、内槽を外槽から自立させた構造を採用することが容易に考えられる。

【0006】

しかしながら、天然ガスをエネルギー源として使用する場合には、従来の輸送船や貯蔵設備と比較して貯蔵量が1/10〜1/100程度と少なく、上述した自立構造の液化ガスタンクを採用した場合には、外槽を自立させるために重厚な設備となり、コストが高くなり易く、設置面積も大きくなり易い等の問題があった。また、従来の液化ガスタンクでは、内槽及び外槽により二重壁構造となっているため、液体貨物や配管等の取出口の構造が複雑になり易いという問題もあった。また、液化ガスタンクをエネルギー源として使用する機器や設備の近くに配置する必要があり、十分な設置面積を確保できない場合があり得るし、燃料である天然ガスがなくなった場合には迅速に補充もしなければならない。

【0007】

本発明は、上述した問題点に鑑み創案されたものであり、簡易な構造かつ少ない設置面積で液化ガスを貯蔵することができる液化ガスタンクを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、液化ガスを貯蔵する液化ガスタンクにおいて、前記液化ガスを貯蔵するとともに床面から自立可能に配置される内槽と、該内槽に覆い被せられて前記内槽の上面部により支持される外槽と、を有し、前記外槽は、前記内槽の水平方向の伸縮に応じて前記内槽の上面部を摺動可能、かつ、前記内槽の垂直方向の伸縮に応じて移動可能に構成されている、ことを特徴とする液化ガスタンクが提供される。

【0009】

前記外槽は、下部外周に沿って配置された伸縮機構部を有していてもよいし、壁面そのものが伸縮可能な構造に形成されていてもよい。また、前記内槽及び前記外槽は前記床面から着脱可能に構成されており、前記内槽又は前記外槽は交換可能に構成されていてもよい。

【0010】

前記床面には前記内槽を支持する基盤部が配置され、該基盤部と前記内槽との間に支持ブロックが配置されていてもよい。さらに、前記床面には前記基盤部を囲うように堰状構造体が配置され、該堰状構造体に前記外槽が接続されていてもよい。

【0011】

前記外槽は、前記内槽に艤装品を挿通する貫通部を有し、該貫通部には蓋部材が配置されていてもよい。また、前記内槽に挿通される艤装品が、前記内槽の底面部に配置されていてもよい。また、前記内槽と前記外槽との間に不活性ガスが充填されていてもよい。また、前記内槽と前記外槽との間に弾性体を配置してもよい。

【発明の効果】

【0012】

上述した本発明に係る液化ガスタンクによれば、内槽を床面に対して自立可能に構成し、該内槽に外槽を支持させることによって、外槽の構造を簡素化することができ、設置面積を少なくすることができ、コストを低減することができる。また、外槽を水平移動可能かつ垂直方向移動可能に構成することにより、内槽にLNG等の低温液体を貯蔵した場合であっても、それによって生じる内槽の伸縮(熱膨張や熱収縮)を許容しつつ、内槽を外部環境から保護することができる。また、簡易な構造としたことにより、液化ガスタンクの設置や交換を容易に行うことができ、液体貨物を燃料として使用した場合であっても、迅速に燃料の補充を行うことができる。

【図面の簡単な説明】

【0013】

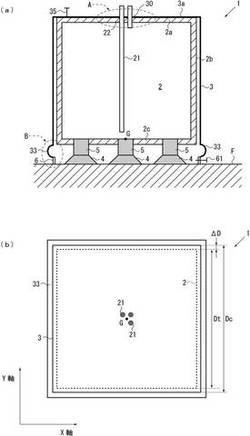

【図1】本発明の第一実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。

【図2】図1に示した液化ガスタンクのA部拡大図であり、(a)は第一実施形態、(b)は第一変形例、を示している。

【図3】図1に示した液化ガスタンクのB部拡大図であり、(a)は第一実施形態、(b)は第一変形例、(c)は第二変形例、(d)は第三変形例、を示している。

【図4】本発明の第二実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。

【図5】図4に示した第二実施形態に係る液化ガスタンクのA部拡大図であり、(a)は第二実施形態、(b)は第一変形例、(c)は第二変形例、を示している。

【図6】本発明の第三実施形態に係る液化ガスタンクを示す図であり、(a)は概略断面図、(b)は第一変形例、を示している。

【図7】図4に示した液化ガスタンクの設置方法を示す図であり、(a)基礎構築工程、(b)は内槽設置工程、(c)は外槽設置工程、を示している。

【図8】液化ガスタンクの設置方法の変形例を示す図であり、(a)基礎構築工程、(b)は内外槽設置工程、を示している。

【図9】本発明の他の実施形態に係る液化ガスタンクを示す概略断面図であり、(a)は第四実施形態、(b)は第五実施形態、(c)は第六実施形態、を示している。

【図10】本発明の第七実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は外槽壁面構成図、(c)は外槽壁面構成の第一変形例、(d)は外槽壁面構成の第二変形例、を示している。

【図11】本発明の第八実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は側面図、を示している。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について、図1〜図11を用いて説明する。ここで、図1は、本発明の第一実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。図2は、図1に示した液化ガスタンクのA部拡大図であり、(a)は第一実施形態、(b)は第一変形例、を示している。図3は、図1に示した液化ガスタンクのB部拡大図であり、(a)は第一実施形態、(b)は第一変形例、(c)は第二変形例、(d)は第三変形例、を示している。

【0015】

本発明の第一実施形態に係る液化ガスタンク1は、図1〜図3に示すように、液化ガスを貯蔵するとともに床面Fから自立可能に配置される内槽2と、内槽2に覆い被せられて内槽2の上面部2aにより支持される外槽3と、を有し、外槽3は、内槽2の水平方向の伸縮に応じて内槽2の上面部2aを摺動可能、かつ、内槽2の垂直方向の伸縮に応じて移動可能に構成されている。

【0016】

前記内槽2は、例えば、箱型構造であり、内部にLNG(液化天然ガス)やLPG(液化石油ガス)等の液化ガスを貯蔵する。これらの液体貨物は低温(例えば、極低温又は超低温)であることが多く、内槽2の壁面は断熱構造を有していてもよい。一般的には、内槽2の外面には、断熱材(図2参照)が貼り付けられている。

【0017】

また、床面Fには内槽2を支持する基盤部4が配置され、基盤部4と内槽2との間に支持ブロック5が配置されている。基盤部4は、床面Fの所定位置に固定される金属部品である。支持ブロック5は、床面Fと内槽2とを熱的に遮断する機能を有し、例えば、角型の木材により構成され、内槽2に形成された枠体部に押し込まれることにより嵌合され係止される。また、支持ブロック5は、基盤部4上を摺動可能に構成されており、内槽2の水平方向の伸縮に応じて移動できるように構成されている。なお、床面Fが船体の甲板や船底の場合には、船体の中心線に沿って、アンチローリングチョックやアンチピッチングチョックを配置し、船体のローリングやピッチングにより内槽2が横方向や前後方向に振れた場合の水平荷重を支持するようにしてもよい。

【0018】

支持ブロック5には、従来のLNGタンクに使用されている支持ブロックと同様のものを適宜使用することができ、例えば、ゴムや樹脂等の熱伝導率が低く弾性力を有する素材により構成されたものや、これらの素材を角材の表面に固定したものを使用してもよいし、固定金具により枠体部に固定するようにしてもよい。

【0019】

また、内槽2底面の概中央部に配置された基盤部4には、支持ブロック5の側面部を係止する係止部(図示せず)を配置するようにしてもよい。かかる係止部を配置することにより、内槽2の伸縮時において水平方向に位置が変化しない不動点Gを形成することができる。係止部は、例えば、中央の基盤部4に配置され、支持ブロック5の全側面部を囲う枠体である。

【0020】

また、図1(b)に示したように、内槽2の壁面の水平方向に沿った方向にX軸及びY軸を設定した場合、内槽2のX軸方向に沿って配列された複数の基盤部4のうち、略中央部に配置された少なくとも一対の基盤部4にX軸方向の移動を許容しつつY軸方向の移動を規制する係止部を形成し、内槽2のY軸方向に沿って配列された複数の基盤部4のうち、略中央部に配置された少なくとも一対の基盤部4にY軸方向の移動を許容しつつX軸方向の移動を規制する係止部を形成することによって、係止部が配置されたX軸方向列及びY軸方向列との交点に不動点Gを形成するようにしてもよい。

【0021】

また、内槽2の上面部2aの略中央部には、配管等の艤装品21を挿通するための貫通部22が形成されており、艤装品21は、内槽2内又は内槽2外に配置された支持部材(図示せず)により支持されている。また、貫通部22は、図1(b)に示したように、不動点Gの上方に形成される。不動点G上に配管等の艤装品21の貫通部22を配置することにより、内槽2が水平方向に熱伸縮した場合であっても、艤装品21の水平方向の移動を効果的に抑制することができる。

【0022】

前記外槽3は、内部への湿気の侵入、異物(人、風雨、飛来物、車両等)との接触や衝突等から内槽2(断熱材24を含む)を保護するためのカバーであり、紫外線対策や塩害対策等が施されていてもよい。また、これらの機能を発揮させるために、外槽3は、多層構造であってもよいし、表面コーティング(塗装等)されていてもよいし、パネルやテープを内面又は外面に貼り付けるようにしてもよい。

【0023】

かかる外槽3は、例えば、アルミニウム合金板、ステンレス鋼板、カラー鋼板等の金属薄板で構成され、内槽2と略同様の箱型構造を有し、内槽2の外面を包囲する。このとき外槽3の自重は、内槽2の上面部2aに載置されることによって支持される。また、外槽3は、内槽2に艤装品21を挿通する貫通部30を有している。貫通部22及び貫通部30が不動点G上に配置されている場合には、貫通部22と外槽3との相対的な移動量は大きくないことから、艤装品21と貫通部30とを溶接等により接合することができる。

【0024】

また、艤装品21は、内槽2に貯蔵される液化ガスの貯蔵量や使用状況によって、熱収縮したり、熱膨張したり、複数の艤装品21の間隔がずれたりすることがある。そこで、貫通部30の周囲の外槽3には、艤装品21の周囲に伸縮可能なリンプル構造を形成するようにしてもよい。ここでは、貫通部30の周囲の外槽3の一部にリンプル構造を形成した場合を図示したが、貫通部30の周囲の外槽3の全体がリンプル構造を有していてもよいし、図示したリンプル構造以外の伸縮可能な凹凸構造であってもよい。

【0025】

また、外槽3の内槽2の上面部2aに載置された天井部3aは、内槽2の上面部2aには固定されておらず、内槽2及び外槽3は相対的に水平方向に摺動(スライド)可能に構成されている。内槽2には、極低温の液化ガスが貯蔵されることから、液化ガスの貯蔵量によって内槽2が熱収縮したり熱膨張したりすることとなる。一方、外槽3は、常温環境に晒されていることから、内槽2と外槽3との間に熱収縮差を生じることとなる。そこで、外槽3の幅Dcを内槽2(断熱材24を含む)の幅Dtよりも大きく形成し、この内槽2と外槽3との隙間ΔD(=Dc−Dt)によって、内槽2の水平方向の伸縮量を吸収できるようにしている。

【0026】

隙間ΔDの大きさは、内槽2の容量、形状、貯蔵される液化ガスの種類、外槽3の構造等の条件によって決まる内槽2の伸縮量に応じて適宜設定される。例えば、液化ガスタンク1の運用状態において、内槽2の大きさが常温時に最大となる場合には、常温時に外槽3が内槽2に隙間なく配置されるように、外槽3の大きさを設定するようにすればよい。

【0027】

ここで、貫通部30の変形例について説明する。図2(b)に示した第一変形例は、貫通部30を外槽3から分離したものである。具体的には、外槽3は、内槽2に艤装品21を挿通する開口部31を有し、開口部31には蓋部材32が配置されており、蓋部材32に貫通部30が配置されている。このように、貫通部30を外槽3から分離することにより、設置工事やメンテナンス等を容易に行うことができる。蓋部材32における艤装品21の貫通部30は、溶接等により気密に接続される。蓋部材32と外槽3との間や蓋部材32の貫通部30は、気密性を維持するために、シール部材を配置するようにしてもよい。

【0028】

また、艤装品21は、内槽2に貯蔵される液化ガスの貯蔵量や使用状況によって、熱収縮したり、熱膨張したり、複数の艤装品21の間隔がずれたりすることがある。そこで、蓋部材32には、艤装品21の周囲に伸縮可能なリンプル構造を形成するようにしてもよい。ここでは、蓋部材32の一部にリンプル構造を形成した場合を図示したが、蓋部材32の全体がリンプル構造を有していてもよいし、図示したリンプル構造以外の伸縮可能な凹凸構造であってもよい。

【0029】

また、床面Fには基盤部4を囲うように堰状構造体6が配置され、堰状構造体6に外槽3の下端部が接続されている。また、外槽3は、下部外周に沿って配置された伸縮機構部33を有している。図3(a)に示したように、堰状構造体6は、床面Fに立設された金属部品であり、溶接やボルト等の手段によって床面Fに固定されている。また、外槽3の下端部には肉厚部34が形成されており、堰状構造体6及び肉厚部34の間に伸縮機構部33が接続されている。肉厚部34は、外槽3を構成する薄板の歪み易い点を補う部品であり、伸縮機構部33との間で十分な締め付けと気密性を保持する機能を有する。

【0030】

伸縮機構部33は、内槽2の垂直方向(鉛直方向又は立設方向)及び水平方向の熱伸縮に伴う、外槽3の移動量を吸収する可撓性を有する部品である。内槽2は、液化ガスの貯蔵量によって、水平方向及び垂直方向に熱収縮又は熱膨張し、外槽3もこれに追従して移動可能に構成されている。一方で、外槽3は、気密性を保持するために、床面Fに固定された堰状構造体6に接続する必要がある。したがって、外槽3は、堰状構造体6に対して、水平方向及び垂直方向に相対移動することとなる。伸縮機構部33は、この相対移動を吸収するための部品である。

【0031】

かかる伸縮機構部33は、気密性を有する材料及び構造からなり、例えば、クロロプレンゴムや天然ゴム等を曲線状に整形した可撓構造が採用される。また、伸縮機構部33は、気密性を保持するOリング33aを介して、堰状構造体6及び肉厚部34にボルト等の締結具によって固定されている。なお、伸縮機構部33は、溶接等により堰状構造体6及び肉厚部34に気密に固着するようにしてもよい。伸縮機構部33は、図3(a)に示した構成に限定されるものではなく、例えば、図3(b)〜(d)に示した変形例のような構成であってもよい。

【0032】

図3(b)に示した第一変形例は、伸縮機構部33を付勢部材33bにより構成したものである。具体的には、第一変形例は、外槽3の内側から外側に向かって押圧可能な付勢部材33bを堰状構造体6に固定し、付勢部材33bと肉厚部34との接触圧によって外槽3を垂直方向にスライド可能かつ気密性を保持可能に構成されている。付勢部材33bは、例えば、湾曲した金属製の板バネ部材により構成される。接触部には、摺動性や耐磨耗性を向上させるコーティングが施されていてもよい。

【0033】

図3(c)に示した第二変形例は、伸縮機構部33を蛇腹部材33cにより構成したものである。具体的には、第二変形例は、金属板を蛇腹状に形成した蛇腹部材33cを堰状構造体6及び肉厚部34に接続した構成を有している。接続部には、図3(a)に示した実施形態と同様にOリングを挟持させるようにしてもよい。

【0034】

図3(d)に示した第三変形例は、伸縮機構部33を板バネ部材33dにより構成したものである。具体的には、第三変形例は、金属板を屈曲させた板バネ部材33dの端面を堰状構造体6及び肉厚部34に接続した構成を有している。接続部には、図3(a)に示した実施形態と同様にOリングを挟持させるようにしてもよい。板バネ部材33dは、金属板に替えて、クロロプレンゴムや天然ゴム等により成型するようにしてもよい。なお、図示したように、堰状構造体6及び肉厚部34は、L字形状に形成されており、板バネ部材33dの端面と対峙する接続面を有している。

【0035】

また、内槽2と外槽3との間に窒素ガス等の不活性ガスを充填するようにしてもよい。例えば、堰状構造体6に不活性ガス導入管61を接続し、外槽3に不活性ガス排出管35を接続することにより、内槽2と外槽3との隙間に不活性ガスを充填することができる。この不活性ガスは、内槽2と外槽3との隙間に存在する湿気や空気を外部に押し出すためのキャリアガスとしての機能を有し、液化ガスを貯蔵する内槽2の周囲から空気を排斥し内槽2から液化ガスが漏洩した場合であっても爆発の発生を防止する役割を果たす。

【0036】

不活性ガスの導入は、液化ガスタンク1の設置時のみに行ってもよいし、常時行うようにしてもよい。また、内槽2と外槽3との隙間に不活性ガスを封入して、外槽3内の圧力を外槽3の外部環境の圧力(例えば、大気圧)よりも若干高く設定することにより、湿気や空気等の内部侵入を効果的に抑制することもできる。なお、不活性ガス導入管61及び不活性ガス排出管35の配置は、図示したものに限定されるものではなく、不活性ガス排出管35を外槽3の側面部に配置してもよいし、不活性ガス導入管61を外槽3に配置するようにしてもよい。

【0037】

次に、本発明の第二実施形態に係る液化ガスタンクについて、図4及び図5を参照しつつ説明する。ここで、図4は、本発明の第二実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。図5は、図4に示した液化ガスタンクのA部拡大図であり、(a)は第二実施形態、(b)は第一変形例、(c)は第二変形例、を示している。なお、上述した第一実施形態と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0038】

図4及び図5に示した第二実施形態及びその変形例は、内槽2にコーミング部23を形成したものである。したがって、内槽2と外槽3との接続方法が第一実施形態とは異なる構成となる。具体的には、内槽2の上面部2aの略中央部には、配管等の艤装品21を挿通するための貫通部22が形成されており、図5(a)に示したように、貫通部22の外周に沿ってコーミング部23が形成されている。コーミング部23は、例えば、内槽2の断熱材24と略同じ高さとなるように形成される。

【0039】

また、図5(a)に示したように、外槽3の開口部31には内側に屈曲した縁部31aが形成されており、この縁部31aを内槽2の貫通部22の外周に形成されたコーミング部23に沿って挿入することにより、外槽3の位置決めを行うようにしている。この縁部31aは、コーミング部23に隙間なく挿入されてもよいし、一定の隙間を持って挿入されてもよい。また、貫通部22及び開口部31が不動点G上に配置されている場合には、コーミング部23と外槽3との相対的な移動量は大きくないことから、縁部31aとコーミング部23とを溶接等により接合するようにしてもよい。なお、他の構成部品により外槽3を位置決めできる場合には、縁部31aは省略するようにしてもよい。

【0040】

開口部31は、縁部31aにより形成された空間に断熱材24が充填された後、蓋部材32が配置されて溶接等により気密に接続される。また、蓋部材32における艤装品21の貫通部30も溶接等により気密に接続される。蓋部材32と外槽3との間や蓋部材32の貫通部30は、気密性を維持するために、シール部材を配置するようにしてもよい。

【0041】

ここで、開口部31の変形例について説明する。図5(b)に示した第一変形例は、コーミング部23と外槽3(縁部31a)との間を気密にシールして、断熱材24等を含む内槽2と外槽3との間に形成される空間と開口部31により形成される空間とを分離するようにしたものである。具体的には、コーミング部23と縁部31aとの間にシール部材31bを配置し、ボルト・ナット等の締結具31cにより、コーミング部23と外槽3との間を気密にシールしてもよいし、コーミング部23と縁部31aとの間を溶接等により気密にシールしてもよい。この場合、蓋部材32は、気密性を備えている必要はなく、簡易な接続方法により外槽3に固定される。

【0042】

また、図5(c)に示した第二変形例は、外槽3の開口部31が縁部31aを有しない場合を示している。具体的には、コーミング部23は、先端部が水平方向に拡径したフランジ部23aを有しており、フランジ部23a上に開口部31を有する外槽3が配置される。かかる第二変形例において、図5(a)に示した第二実施形態と同様に、蓋部材32を外槽3に気密に接続するようにしてもよいし、図5(b)に示した第一変形例と同様に、外槽3とフランジ部23aとの間を気密に接続するようにしてもよい。

【0043】

次に、本発明の第三実施形態に係る液化ガスタンクについて、図6を参照しつつ説明する。ここで、図6は、本発明の第三実施形態に係る液化ガスタンクを示す図であり、(a)は概略断面図、(b)は第一変形例、を示している。なお、上述した第一実施形態と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0044】

図6(a)及び(b)に示した第三実施形態は、内槽2に挿通される艤装品21が、内槽2の底面部2cに配置されているものである。具体的には、図6(a)に示したように、艤装品21の一部は、堰状構造体6を貫通して内槽2の底部に挿入され底面部2cを貫通して内槽2の内部に挿通されるように構成されている。また、艤装品21は、その中間部に、艤装品21(配管)の開閉を処理する開閉弁21aと、艤装品21の内槽2側の固定部と堰状構造体6の固定部とを接続する連結部21bと、内槽2の熱伸縮に伴う艤装品21の移動量を吸収する管伸縮継手21cと、を有する。図6(a)に示した第三実施形態では、開閉弁21a、連結部21b及び管伸縮継手21cをこの順番に並べて、内槽2と外槽3との間に配置されるように構成されている。かかる構成によれば、配管等の艤装品21の長さを短くすることができ、艤装品21を外槽3が支持する必要がなく支持構造を簡略化することができる。また、艤装品21を堰状構造体6に固定する場合には、液化ガスタンク1の設置時や交換時において、艤装品21の内槽2側の固定部と堰状構造体6の固定部とを個別に接続してから、これらを連結部21bで接続するようにすればよい。

【0045】

一方、図6(b)に示した第三実施形態の第一変形例では、艤装品21の一部は、伸縮機構部33の下部を貫通して内槽2の底部に挿入され底面部2cを貫通して内槽2の内部に挿通されるように構成されている。かかる第一変形例では、管伸縮継手21c、開閉弁21a及び連結部21bをこの順番に並べて、管伸縮継手21cを内槽2と外槽3との間に配置し、開閉弁21a及び連結部21bを外槽3の外側に配置するようにしている。この場合、管伸縮継手21cは、内槽2と外槽3との相対移動に伴う艤装品21の移動量を吸収する。また、艤装品21を伸縮機構部33に固定する場合には、液化ガスタンク1の設置時や交換時において、外槽3の工事と一緒に設置又は交換するようにすればよい。

【0046】

上述した第三実施形態及び第一変形例において、開閉弁21a、連結部21b及び管伸縮継手21cの構成については、図示したものに限定されず、必要に応じて、個数、艤装品21における配置位置、並び順等を適宜変更することができる。また、全ての艤装品21を内槽2の底部に集約するようにしてもよい。なお、上述した第三実施形態及び第一変形例において、第一実施形態に示した液化ガスタンク1を基準にして説明したが、第二実施形態等、他の実施形態に係る液化ガスタンク1にも適用することができる。

【0047】

次に、上述した液化ガスタンク1の設置方法について図7及び図8を参照しつつ説明する。図7は、図4に示した第二実施形態に係る液化ガスタンクの設置方法を示す図であり、(a)基礎構築工程、(b)は内槽設置工程、(c)は外槽設置工程、を示している。図8は、液化ガスタンクの設置方法の変形例を示す図であり、(a)基礎構築工程、(b)は内外槽設置工程、を示している。

【0048】

図7(a)に示した基礎構築工程は、床面Fに基盤部4及び堰状構造体6を設置する工程である。図7(b)に示した内槽設置工程は、内槽2を基盤部4上に配置する工程である。具体的には、内槽2の下面に支持ブロック5を係止させ、支持ブロック5を基盤部4上に載置する。図7(c)に示した外槽設置工程は、内槽2に外槽3を覆い被せて堰状構造体6に接続する工程である。具体的には、外槽3の天井部3aが内槽2の上面部2aに支持されるように、外槽3を内槽2に覆い被せ、外槽3の下端部の肉厚部34と堰状構造体6との間に伸縮機構部33を接続することにより、外槽3を堰状構造体6に固定する。その後、艤装品21を内槽2内に挿通して艤装し、蓋部材32を艤装品21に挿通して外槽3に接続する。内槽2、外槽3及び艤装品21等の搬送及び移動には、クレーン等の荷役設備を使用する。なお、艤装品21の艤装は、内槽2を載置する前であってもよいし、外槽3を装着する前であってもよい。

【0049】

また、伸縮機構部33を取り外すことにより、外槽3及び内槽2を基盤部4から容易に移動させることができる。すなわち、内槽2及び外槽3は床面Fから着脱可能に構成されており、内槽2又は外槽3は交換可能に構成されている。したがって、内槽2に貯蔵された液化ガスの残量がなくなった場合であっても、内槽2を交換するだけで燃料として使用される液化ガスを補充することができる。また、予め工場や貯蔵基地等で液化ガスを内槽2に封入して、車両等で搬送することができ、貯蔵基地から離れた場所であっても液化ガスタンク1を容易に設置することができる。

【0050】

図8に示した液化ガスタンク1の設置方法の変形例は、外槽3を予め内槽2に覆い被せた状態にしておいてから、内槽2及び外槽3を基盤部4上に載置するようにしたものである。図8(a)に示した基礎構築工程は、床面Fに基盤部4及び堰状構造体6を設置する工程である。図8(b)に示した内外槽設置工程は、予め工場や貯蔵基地等で外槽3を内槽2に覆い被せて艤装品21等を接続した組立体を基盤部4上に載置し、外槽3の肉厚部34と堰状構造体6との間に伸縮機構部33を接続するようにしている。かかる方法によっても、内槽2及び外槽3を床面Fから着脱可能に構成することができる。

【0051】

上述した本実施形態に係る液化ガスタンク1によれば、内槽2を床面Fに対して自立可能に構成し、内槽2に外槽3を支持させることによって、外槽3の構造を簡素化することができ、設置面積を少なくすることができ、コストを低減することができる。また、外槽3を内槽2に対して相対的に水平移動可能かつ垂直方向移動可能に構成することにより、内槽2にLNG等の液化ガスを貯蔵した場合であっても、それによって生じる内槽2の伸縮(熱膨張や熱収縮)を許容しつつ、内槽2を外部環境から保護することができる。また、簡易な構造としたことにより、液化ガスタンク1の設置や交換を容易に行うことができ、液化ガスを燃料として使用した場合であっても、迅速に燃料の補充を行うことができる。

【0052】

特に、LNG受け入れ基地を持たない遠隔地や船舶・浮体構造物の上甲板上等のように周囲を船体構造等で囲まれない区画(曝露部)に対しても、容易に液化ガスタンクを設置することができ、液化ガスを発電燃料や推進燃料として使用することができる。

【0053】

次に、本発明の他の実施形態に係る液化ガスタンク1について図9〜図11を参照しつつ説明する。ここで、図9は、本発明の他の実施形態に係る液化ガスタンクを示す概略断面図であり、(a)は第四実施形態、(b)は第五実施形態、(c)は第六実施形態、を示している。図10は、本発明の第七実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は外槽壁面構成図、(c)は外槽壁面構成の第一変形例、(d)は外槽壁面構成の第二変形例、を示している。図11は、本発明の第八実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は側面図、を示している。なお、上述した第一実施形態又は第二実施形態と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0054】

図9(a)に示した第四実施形態に係る液化ガスタンク1は、艤装品21の挿通部をドーム構造に形成したものである。具体的には、内槽2に形成されたコーミング部23を外槽3の天井部3aよりも上方に突出させた構造を有する。蓋部材32は、図示したように、開口部31を覆う凸部を有していてもよいし、コーミング部23の上面部のみを覆う平板状であってもよい。内槽2及び外槽3における艤装品21の挿通部は、例えば、図5(a)〜(c)に示した構成と同様の構成を有する。なお、図示した第四実施形態は、第二実施形態を基準にしているが、同様の構成を第一実施形態に適用することもできる。

【0055】

図9(b)に示した第五実施形態に係る液化ガスタンク1は、内槽2と外槽3との間に弾性体7を配置したものである。弾性体7は、風圧等により外槽3に加わる外力を内槽2に伝達することによって外槽3の移動を抑制する部品である。具体的には、内槽2の側面部2bと外槽3の側面部3bとの間に複数の弾性体7が配置されており、外槽3を水平方向に付勢するように構成している。かかる弾性体7には、コイルバネ、ゴム部材、油圧ダンパ等、種々の形態のものを使用することができる。なお、図示した第五実施形態は、第二実施形態を基準にしているが、同様の構成を第一実施形態に適用することもできる。

【0056】

図9(c)に示した第六実施形態に係る液化ガスタンク1は、内槽2の全面を外槽3により被覆したものである。具体的には、外槽3の底面部3cにより、内槽2の底面部2cを覆うように構成している。このとき、外槽3の底面部3cは、支持ブロック5を避けるように配置され、支持ブロック5に沿って垂直方向に摺動可能に構成されてもよい。支持ブロック5と外槽3の底面部3cとの間には、シール部材が配置されてもよいし、不活性ガス導入管61から内槽2及び外槽3の隙間に不活性ガスを供給して加圧状態にするようにしてもよい。かかる第六実施形態では、堰状構造体6を省略することができる。なお、図示した第六実施形態は、第二実施形態を基準にしているが、同様の構成を第一実施形態に適用することもできる。

【0057】

また、外槽3は、金属薄板に替えて、湿気防止用のアルミテープにより構成するようにしてもよい。かかるアルミテープは粘着性を有することから、内槽2の外面に外槽3を直接的に貼り付ける構成となる。このとき、アルミテープが内槽2の伸縮に応じて変形できるように、適度な弛みを持たせておいた方がよい。

【0058】

図10(a)に示した第七実施形態に係る液化ガスタンク1は、図9(c)に示した第六実施形態において、外槽3の側面部3b及び底面部3cを壁面そのものが伸縮可能な構造に形成したものである。具体的には、図10(b)に示したように、外槽3の側面部3b及び底面部3cを構成する壁面は、複数の細かい凹凸が連続的に形成されたリンプル構造を有している。なお、図10(b)〜(d)の各図において、上段は平面図、下段は断面図を示している。

【0059】

また、外槽3の側面部3b及び底面部3cを構成する壁面は、図10(c)に示したように、一定の間隔で水平方向及び垂直方向に溝部が形成された格子状構造であってもよいし、図10(d)に示したように、所定形状の凹凸面が全面に形成されたダイヤカット構造であってもよい。いずれの構成であっても、外槽3の側面部3b及び底面部3cを構成する壁面は、水平方向及び垂直方向に伸縮可能であり、内槽2との伸縮量の差分を吸収することができる。なお、外槽3の天井部3aにも、図10(b)〜(d)に示した伸縮構造を適用するようにしてもよい。また、第一実施形態〜第五実施形態における外槽3の側面部3b及び外槽3の天井部3aに、図10(b)〜(d)に示した伸縮構造を適用するようにしてもよい。

【0060】

図11(a)及び(b)に示した第八実施形態に係る液化ガスタンク1は、内槽2を円柱型に構成したものである。内槽2は、貯蔵効率を重視した場合には、図1に示したような角型とすることが好ましい。一方で、内槽2の耐圧性能を重視した場合には、図11(a)及び(b)に示したような円柱型に構成してもよい。内槽2を円柱型とした場合には、外槽3の天井部3aを内槽2の上面部2aに沿った曲面状に形成すればよく、蓋部材32も外槽3の天井部3aの形状に沿って湾曲させるようにすればよい。なお、内槽2の断面形状は、図示した円形のものに限定されず、楕円形状であってもよい。

【0061】

上述した第一実施形態〜第八実施形態において、液化ガスを燃料として使用する場合、内槽2の容量は、例えば、500〜5000m3程度の大きさであり、液化ガスタンク1(特に、外槽3)の構成を簡易な構造としたことにより、省スペース化を図ることができる。したがって、工場の一部や船体の甲板上等の比較的狭い空間にも容易に設置することができる。特に、船体の甲板上に液化ガスタンク1を設置する場合には、背を高くすると視界を遮ることとなるため、内槽2を背の低い略平板形状の角型に形成したり、第八実施形態のように横倒しにした円柱型に形成したり、円柱型を扁平状に形成したりするようにしてもよい。なお、内槽2及び外槽3の形状は、上述したものに限定されず、設置面積及び設置空間に応じて、多角形断面形状、凹凸断面形状等、種々の形状に形成することができる。

【0062】

本発明は上述した実施形態に限定されず、LNG(液化天然ガス)以外の液化ガス(例えば、LPG)にも適用することができる、第一実施形態〜第八実施形態を適宜組み合わせて使用することができる等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【符号の説明】

【0063】

1 液化ガスタンク

2 内槽

2a 上面部

3 外槽

4 基盤部

5 支持ブロック

6 堰状構造体

7 弾性体

21 艤装品

30 貫通部

31 開口部

32 蓋部材

33 伸縮機構部

【技術分野】

【0001】

本発明は、液化ガスを貯蔵する液化ガスタンクに関し、特に、LNG(液化天然ガス)等の低温液体の貯蔵に適した液化ガスタンクに関する。

【背景技術】

【0002】

従来、LNG(液化天然ガス)やLPG(液化石油ガス)等の低温液体の搬送や貯蔵には、輸送船(タンカー)、浮体式貯蔵設備、地上式貯蔵設備、地下式貯蔵設備等が用いられている(例えば、特許文献1及び特許文献2参照)。

【0003】

特許文献1には、船体を構成する外槽と、該外槽内に自立した状態で配置されるタンク(内槽)と、を有する液化ガス運搬船が開示されている。また、特許文献2には、地上に配置される外槽と、該外槽内に自立した状態で配置される内槽と、を有する地上式LNGタンクが開示されている。このように液体貨物を収容する内槽を外槽から独立した構成とすることにより、液体貨物の温度変化に伴う内槽の伸縮(熱膨張や熱収縮)を許容しつつ、内槽を外部環境から保護することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−901号公報

【特許文献2】特開2007−278400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年、天然ガスは、石油と比較して、燃焼時の二酸化炭素等の排出量や窒素酸化物が少なく、硫黄酸化物を発生しないことから、環境にやさしいエネルギーとして注目されている。また、天然ガスは、世界各地に豊富に埋蔵されているため、供給安定性が高く、石油代替エネルギーとして導入が検討されている。このように、天然ガスをエネルギー源として使用する場合、天然ガスを液化することによって、体積を1/600にすることができ、貯蔵効率を向上させることができる。したがって、LNG貯蔵設備(液化ガスタンク)として、特許文献1や特許文献2に記載されたような、内槽を外槽から自立させた構造を採用することが容易に考えられる。

【0006】

しかしながら、天然ガスをエネルギー源として使用する場合には、従来の輸送船や貯蔵設備と比較して貯蔵量が1/10〜1/100程度と少なく、上述した自立構造の液化ガスタンクを採用した場合には、外槽を自立させるために重厚な設備となり、コストが高くなり易く、設置面積も大きくなり易い等の問題があった。また、従来の液化ガスタンクでは、内槽及び外槽により二重壁構造となっているため、液体貨物や配管等の取出口の構造が複雑になり易いという問題もあった。また、液化ガスタンクをエネルギー源として使用する機器や設備の近くに配置する必要があり、十分な設置面積を確保できない場合があり得るし、燃料である天然ガスがなくなった場合には迅速に補充もしなければならない。

【0007】

本発明は、上述した問題点に鑑み創案されたものであり、簡易な構造かつ少ない設置面積で液化ガスを貯蔵することができる液化ガスタンクを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、液化ガスを貯蔵する液化ガスタンクにおいて、前記液化ガスを貯蔵するとともに床面から自立可能に配置される内槽と、該内槽に覆い被せられて前記内槽の上面部により支持される外槽と、を有し、前記外槽は、前記内槽の水平方向の伸縮に応じて前記内槽の上面部を摺動可能、かつ、前記内槽の垂直方向の伸縮に応じて移動可能に構成されている、ことを特徴とする液化ガスタンクが提供される。

【0009】

前記外槽は、下部外周に沿って配置された伸縮機構部を有していてもよいし、壁面そのものが伸縮可能な構造に形成されていてもよい。また、前記内槽及び前記外槽は前記床面から着脱可能に構成されており、前記内槽又は前記外槽は交換可能に構成されていてもよい。

【0010】

前記床面には前記内槽を支持する基盤部が配置され、該基盤部と前記内槽との間に支持ブロックが配置されていてもよい。さらに、前記床面には前記基盤部を囲うように堰状構造体が配置され、該堰状構造体に前記外槽が接続されていてもよい。

【0011】

前記外槽は、前記内槽に艤装品を挿通する貫通部を有し、該貫通部には蓋部材が配置されていてもよい。また、前記内槽に挿通される艤装品が、前記内槽の底面部に配置されていてもよい。また、前記内槽と前記外槽との間に不活性ガスが充填されていてもよい。また、前記内槽と前記外槽との間に弾性体を配置してもよい。

【発明の効果】

【0012】

上述した本発明に係る液化ガスタンクによれば、内槽を床面に対して自立可能に構成し、該内槽に外槽を支持させることによって、外槽の構造を簡素化することができ、設置面積を少なくすることができ、コストを低減することができる。また、外槽を水平移動可能かつ垂直方向移動可能に構成することにより、内槽にLNG等の低温液体を貯蔵した場合であっても、それによって生じる内槽の伸縮(熱膨張や熱収縮)を許容しつつ、内槽を外部環境から保護することができる。また、簡易な構造としたことにより、液化ガスタンクの設置や交換を容易に行うことができ、液体貨物を燃料として使用した場合であっても、迅速に燃料の補充を行うことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第一実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。

【図2】図1に示した液化ガスタンクのA部拡大図であり、(a)は第一実施形態、(b)は第一変形例、を示している。

【図3】図1に示した液化ガスタンクのB部拡大図であり、(a)は第一実施形態、(b)は第一変形例、(c)は第二変形例、(d)は第三変形例、を示している。

【図4】本発明の第二実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。

【図5】図4に示した第二実施形態に係る液化ガスタンクのA部拡大図であり、(a)は第二実施形態、(b)は第一変形例、(c)は第二変形例、を示している。

【図6】本発明の第三実施形態に係る液化ガスタンクを示す図であり、(a)は概略断面図、(b)は第一変形例、を示している。

【図7】図4に示した液化ガスタンクの設置方法を示す図であり、(a)基礎構築工程、(b)は内槽設置工程、(c)は外槽設置工程、を示している。

【図8】液化ガスタンクの設置方法の変形例を示す図であり、(a)基礎構築工程、(b)は内外槽設置工程、を示している。

【図9】本発明の他の実施形態に係る液化ガスタンクを示す概略断面図であり、(a)は第四実施形態、(b)は第五実施形態、(c)は第六実施形態、を示している。

【図10】本発明の第七実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は外槽壁面構成図、(c)は外槽壁面構成の第一変形例、(d)は外槽壁面構成の第二変形例、を示している。

【図11】本発明の第八実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は側面図、を示している。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について、図1〜図11を用いて説明する。ここで、図1は、本発明の第一実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。図2は、図1に示した液化ガスタンクのA部拡大図であり、(a)は第一実施形態、(b)は第一変形例、を示している。図3は、図1に示した液化ガスタンクのB部拡大図であり、(a)は第一実施形態、(b)は第一変形例、(c)は第二変形例、(d)は第三変形例、を示している。

【0015】

本発明の第一実施形態に係る液化ガスタンク1は、図1〜図3に示すように、液化ガスを貯蔵するとともに床面Fから自立可能に配置される内槽2と、内槽2に覆い被せられて内槽2の上面部2aにより支持される外槽3と、を有し、外槽3は、内槽2の水平方向の伸縮に応じて内槽2の上面部2aを摺動可能、かつ、内槽2の垂直方向の伸縮に応じて移動可能に構成されている。

【0016】

前記内槽2は、例えば、箱型構造であり、内部にLNG(液化天然ガス)やLPG(液化石油ガス)等の液化ガスを貯蔵する。これらの液体貨物は低温(例えば、極低温又は超低温)であることが多く、内槽2の壁面は断熱構造を有していてもよい。一般的には、内槽2の外面には、断熱材(図2参照)が貼り付けられている。

【0017】

また、床面Fには内槽2を支持する基盤部4が配置され、基盤部4と内槽2との間に支持ブロック5が配置されている。基盤部4は、床面Fの所定位置に固定される金属部品である。支持ブロック5は、床面Fと内槽2とを熱的に遮断する機能を有し、例えば、角型の木材により構成され、内槽2に形成された枠体部に押し込まれることにより嵌合され係止される。また、支持ブロック5は、基盤部4上を摺動可能に構成されており、内槽2の水平方向の伸縮に応じて移動できるように構成されている。なお、床面Fが船体の甲板や船底の場合には、船体の中心線に沿って、アンチローリングチョックやアンチピッチングチョックを配置し、船体のローリングやピッチングにより内槽2が横方向や前後方向に振れた場合の水平荷重を支持するようにしてもよい。

【0018】

支持ブロック5には、従来のLNGタンクに使用されている支持ブロックと同様のものを適宜使用することができ、例えば、ゴムや樹脂等の熱伝導率が低く弾性力を有する素材により構成されたものや、これらの素材を角材の表面に固定したものを使用してもよいし、固定金具により枠体部に固定するようにしてもよい。

【0019】

また、内槽2底面の概中央部に配置された基盤部4には、支持ブロック5の側面部を係止する係止部(図示せず)を配置するようにしてもよい。かかる係止部を配置することにより、内槽2の伸縮時において水平方向に位置が変化しない不動点Gを形成することができる。係止部は、例えば、中央の基盤部4に配置され、支持ブロック5の全側面部を囲う枠体である。

【0020】

また、図1(b)に示したように、内槽2の壁面の水平方向に沿った方向にX軸及びY軸を設定した場合、内槽2のX軸方向に沿って配列された複数の基盤部4のうち、略中央部に配置された少なくとも一対の基盤部4にX軸方向の移動を許容しつつY軸方向の移動を規制する係止部を形成し、内槽2のY軸方向に沿って配列された複数の基盤部4のうち、略中央部に配置された少なくとも一対の基盤部4にY軸方向の移動を許容しつつX軸方向の移動を規制する係止部を形成することによって、係止部が配置されたX軸方向列及びY軸方向列との交点に不動点Gを形成するようにしてもよい。

【0021】

また、内槽2の上面部2aの略中央部には、配管等の艤装品21を挿通するための貫通部22が形成されており、艤装品21は、内槽2内又は内槽2外に配置された支持部材(図示せず)により支持されている。また、貫通部22は、図1(b)に示したように、不動点Gの上方に形成される。不動点G上に配管等の艤装品21の貫通部22を配置することにより、内槽2が水平方向に熱伸縮した場合であっても、艤装品21の水平方向の移動を効果的に抑制することができる。

【0022】

前記外槽3は、内部への湿気の侵入、異物(人、風雨、飛来物、車両等)との接触や衝突等から内槽2(断熱材24を含む)を保護するためのカバーであり、紫外線対策や塩害対策等が施されていてもよい。また、これらの機能を発揮させるために、外槽3は、多層構造であってもよいし、表面コーティング(塗装等)されていてもよいし、パネルやテープを内面又は外面に貼り付けるようにしてもよい。

【0023】

かかる外槽3は、例えば、アルミニウム合金板、ステンレス鋼板、カラー鋼板等の金属薄板で構成され、内槽2と略同様の箱型構造を有し、内槽2の外面を包囲する。このとき外槽3の自重は、内槽2の上面部2aに載置されることによって支持される。また、外槽3は、内槽2に艤装品21を挿通する貫通部30を有している。貫通部22及び貫通部30が不動点G上に配置されている場合には、貫通部22と外槽3との相対的な移動量は大きくないことから、艤装品21と貫通部30とを溶接等により接合することができる。

【0024】

また、艤装品21は、内槽2に貯蔵される液化ガスの貯蔵量や使用状況によって、熱収縮したり、熱膨張したり、複数の艤装品21の間隔がずれたりすることがある。そこで、貫通部30の周囲の外槽3には、艤装品21の周囲に伸縮可能なリンプル構造を形成するようにしてもよい。ここでは、貫通部30の周囲の外槽3の一部にリンプル構造を形成した場合を図示したが、貫通部30の周囲の外槽3の全体がリンプル構造を有していてもよいし、図示したリンプル構造以外の伸縮可能な凹凸構造であってもよい。

【0025】

また、外槽3の内槽2の上面部2aに載置された天井部3aは、内槽2の上面部2aには固定されておらず、内槽2及び外槽3は相対的に水平方向に摺動(スライド)可能に構成されている。内槽2には、極低温の液化ガスが貯蔵されることから、液化ガスの貯蔵量によって内槽2が熱収縮したり熱膨張したりすることとなる。一方、外槽3は、常温環境に晒されていることから、内槽2と外槽3との間に熱収縮差を生じることとなる。そこで、外槽3の幅Dcを内槽2(断熱材24を含む)の幅Dtよりも大きく形成し、この内槽2と外槽3との隙間ΔD(=Dc−Dt)によって、内槽2の水平方向の伸縮量を吸収できるようにしている。

【0026】

隙間ΔDの大きさは、内槽2の容量、形状、貯蔵される液化ガスの種類、外槽3の構造等の条件によって決まる内槽2の伸縮量に応じて適宜設定される。例えば、液化ガスタンク1の運用状態において、内槽2の大きさが常温時に最大となる場合には、常温時に外槽3が内槽2に隙間なく配置されるように、外槽3の大きさを設定するようにすればよい。

【0027】

ここで、貫通部30の変形例について説明する。図2(b)に示した第一変形例は、貫通部30を外槽3から分離したものである。具体的には、外槽3は、内槽2に艤装品21を挿通する開口部31を有し、開口部31には蓋部材32が配置されており、蓋部材32に貫通部30が配置されている。このように、貫通部30を外槽3から分離することにより、設置工事やメンテナンス等を容易に行うことができる。蓋部材32における艤装品21の貫通部30は、溶接等により気密に接続される。蓋部材32と外槽3との間や蓋部材32の貫通部30は、気密性を維持するために、シール部材を配置するようにしてもよい。

【0028】

また、艤装品21は、内槽2に貯蔵される液化ガスの貯蔵量や使用状況によって、熱収縮したり、熱膨張したり、複数の艤装品21の間隔がずれたりすることがある。そこで、蓋部材32には、艤装品21の周囲に伸縮可能なリンプル構造を形成するようにしてもよい。ここでは、蓋部材32の一部にリンプル構造を形成した場合を図示したが、蓋部材32の全体がリンプル構造を有していてもよいし、図示したリンプル構造以外の伸縮可能な凹凸構造であってもよい。

【0029】

また、床面Fには基盤部4を囲うように堰状構造体6が配置され、堰状構造体6に外槽3の下端部が接続されている。また、外槽3は、下部外周に沿って配置された伸縮機構部33を有している。図3(a)に示したように、堰状構造体6は、床面Fに立設された金属部品であり、溶接やボルト等の手段によって床面Fに固定されている。また、外槽3の下端部には肉厚部34が形成されており、堰状構造体6及び肉厚部34の間に伸縮機構部33が接続されている。肉厚部34は、外槽3を構成する薄板の歪み易い点を補う部品であり、伸縮機構部33との間で十分な締め付けと気密性を保持する機能を有する。

【0030】

伸縮機構部33は、内槽2の垂直方向(鉛直方向又は立設方向)及び水平方向の熱伸縮に伴う、外槽3の移動量を吸収する可撓性を有する部品である。内槽2は、液化ガスの貯蔵量によって、水平方向及び垂直方向に熱収縮又は熱膨張し、外槽3もこれに追従して移動可能に構成されている。一方で、外槽3は、気密性を保持するために、床面Fに固定された堰状構造体6に接続する必要がある。したがって、外槽3は、堰状構造体6に対して、水平方向及び垂直方向に相対移動することとなる。伸縮機構部33は、この相対移動を吸収するための部品である。

【0031】

かかる伸縮機構部33は、気密性を有する材料及び構造からなり、例えば、クロロプレンゴムや天然ゴム等を曲線状に整形した可撓構造が採用される。また、伸縮機構部33は、気密性を保持するOリング33aを介して、堰状構造体6及び肉厚部34にボルト等の締結具によって固定されている。なお、伸縮機構部33は、溶接等により堰状構造体6及び肉厚部34に気密に固着するようにしてもよい。伸縮機構部33は、図3(a)に示した構成に限定されるものではなく、例えば、図3(b)〜(d)に示した変形例のような構成であってもよい。

【0032】

図3(b)に示した第一変形例は、伸縮機構部33を付勢部材33bにより構成したものである。具体的には、第一変形例は、外槽3の内側から外側に向かって押圧可能な付勢部材33bを堰状構造体6に固定し、付勢部材33bと肉厚部34との接触圧によって外槽3を垂直方向にスライド可能かつ気密性を保持可能に構成されている。付勢部材33bは、例えば、湾曲した金属製の板バネ部材により構成される。接触部には、摺動性や耐磨耗性を向上させるコーティングが施されていてもよい。

【0033】

図3(c)に示した第二変形例は、伸縮機構部33を蛇腹部材33cにより構成したものである。具体的には、第二変形例は、金属板を蛇腹状に形成した蛇腹部材33cを堰状構造体6及び肉厚部34に接続した構成を有している。接続部には、図3(a)に示した実施形態と同様にOリングを挟持させるようにしてもよい。

【0034】

図3(d)に示した第三変形例は、伸縮機構部33を板バネ部材33dにより構成したものである。具体的には、第三変形例は、金属板を屈曲させた板バネ部材33dの端面を堰状構造体6及び肉厚部34に接続した構成を有している。接続部には、図3(a)に示した実施形態と同様にOリングを挟持させるようにしてもよい。板バネ部材33dは、金属板に替えて、クロロプレンゴムや天然ゴム等により成型するようにしてもよい。なお、図示したように、堰状構造体6及び肉厚部34は、L字形状に形成されており、板バネ部材33dの端面と対峙する接続面を有している。

【0035】

また、内槽2と外槽3との間に窒素ガス等の不活性ガスを充填するようにしてもよい。例えば、堰状構造体6に不活性ガス導入管61を接続し、外槽3に不活性ガス排出管35を接続することにより、内槽2と外槽3との隙間に不活性ガスを充填することができる。この不活性ガスは、内槽2と外槽3との隙間に存在する湿気や空気を外部に押し出すためのキャリアガスとしての機能を有し、液化ガスを貯蔵する内槽2の周囲から空気を排斥し内槽2から液化ガスが漏洩した場合であっても爆発の発生を防止する役割を果たす。

【0036】

不活性ガスの導入は、液化ガスタンク1の設置時のみに行ってもよいし、常時行うようにしてもよい。また、内槽2と外槽3との隙間に不活性ガスを封入して、外槽3内の圧力を外槽3の外部環境の圧力(例えば、大気圧)よりも若干高く設定することにより、湿気や空気等の内部侵入を効果的に抑制することもできる。なお、不活性ガス導入管61及び不活性ガス排出管35の配置は、図示したものに限定されるものではなく、不活性ガス排出管35を外槽3の側面部に配置してもよいし、不活性ガス導入管61を外槽3に配置するようにしてもよい。

【0037】

次に、本発明の第二実施形態に係る液化ガスタンクについて、図4及び図5を参照しつつ説明する。ここで、図4は、本発明の第二実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は上面図、を示している。図5は、図4に示した液化ガスタンクのA部拡大図であり、(a)は第二実施形態、(b)は第一変形例、(c)は第二変形例、を示している。なお、上述した第一実施形態と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0038】

図4及び図5に示した第二実施形態及びその変形例は、内槽2にコーミング部23を形成したものである。したがって、内槽2と外槽3との接続方法が第一実施形態とは異なる構成となる。具体的には、内槽2の上面部2aの略中央部には、配管等の艤装品21を挿通するための貫通部22が形成されており、図5(a)に示したように、貫通部22の外周に沿ってコーミング部23が形成されている。コーミング部23は、例えば、内槽2の断熱材24と略同じ高さとなるように形成される。

【0039】

また、図5(a)に示したように、外槽3の開口部31には内側に屈曲した縁部31aが形成されており、この縁部31aを内槽2の貫通部22の外周に形成されたコーミング部23に沿って挿入することにより、外槽3の位置決めを行うようにしている。この縁部31aは、コーミング部23に隙間なく挿入されてもよいし、一定の隙間を持って挿入されてもよい。また、貫通部22及び開口部31が不動点G上に配置されている場合には、コーミング部23と外槽3との相対的な移動量は大きくないことから、縁部31aとコーミング部23とを溶接等により接合するようにしてもよい。なお、他の構成部品により外槽3を位置決めできる場合には、縁部31aは省略するようにしてもよい。

【0040】

開口部31は、縁部31aにより形成された空間に断熱材24が充填された後、蓋部材32が配置されて溶接等により気密に接続される。また、蓋部材32における艤装品21の貫通部30も溶接等により気密に接続される。蓋部材32と外槽3との間や蓋部材32の貫通部30は、気密性を維持するために、シール部材を配置するようにしてもよい。

【0041】

ここで、開口部31の変形例について説明する。図5(b)に示した第一変形例は、コーミング部23と外槽3(縁部31a)との間を気密にシールして、断熱材24等を含む内槽2と外槽3との間に形成される空間と開口部31により形成される空間とを分離するようにしたものである。具体的には、コーミング部23と縁部31aとの間にシール部材31bを配置し、ボルト・ナット等の締結具31cにより、コーミング部23と外槽3との間を気密にシールしてもよいし、コーミング部23と縁部31aとの間を溶接等により気密にシールしてもよい。この場合、蓋部材32は、気密性を備えている必要はなく、簡易な接続方法により外槽3に固定される。

【0042】

また、図5(c)に示した第二変形例は、外槽3の開口部31が縁部31aを有しない場合を示している。具体的には、コーミング部23は、先端部が水平方向に拡径したフランジ部23aを有しており、フランジ部23a上に開口部31を有する外槽3が配置される。かかる第二変形例において、図5(a)に示した第二実施形態と同様に、蓋部材32を外槽3に気密に接続するようにしてもよいし、図5(b)に示した第一変形例と同様に、外槽3とフランジ部23aとの間を気密に接続するようにしてもよい。

【0043】

次に、本発明の第三実施形態に係る液化ガスタンクについて、図6を参照しつつ説明する。ここで、図6は、本発明の第三実施形態に係る液化ガスタンクを示す図であり、(a)は概略断面図、(b)は第一変形例、を示している。なお、上述した第一実施形態と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0044】

図6(a)及び(b)に示した第三実施形態は、内槽2に挿通される艤装品21が、内槽2の底面部2cに配置されているものである。具体的には、図6(a)に示したように、艤装品21の一部は、堰状構造体6を貫通して内槽2の底部に挿入され底面部2cを貫通して内槽2の内部に挿通されるように構成されている。また、艤装品21は、その中間部に、艤装品21(配管)の開閉を処理する開閉弁21aと、艤装品21の内槽2側の固定部と堰状構造体6の固定部とを接続する連結部21bと、内槽2の熱伸縮に伴う艤装品21の移動量を吸収する管伸縮継手21cと、を有する。図6(a)に示した第三実施形態では、開閉弁21a、連結部21b及び管伸縮継手21cをこの順番に並べて、内槽2と外槽3との間に配置されるように構成されている。かかる構成によれば、配管等の艤装品21の長さを短くすることができ、艤装品21を外槽3が支持する必要がなく支持構造を簡略化することができる。また、艤装品21を堰状構造体6に固定する場合には、液化ガスタンク1の設置時や交換時において、艤装品21の内槽2側の固定部と堰状構造体6の固定部とを個別に接続してから、これらを連結部21bで接続するようにすればよい。

【0045】

一方、図6(b)に示した第三実施形態の第一変形例では、艤装品21の一部は、伸縮機構部33の下部を貫通して内槽2の底部に挿入され底面部2cを貫通して内槽2の内部に挿通されるように構成されている。かかる第一変形例では、管伸縮継手21c、開閉弁21a及び連結部21bをこの順番に並べて、管伸縮継手21cを内槽2と外槽3との間に配置し、開閉弁21a及び連結部21bを外槽3の外側に配置するようにしている。この場合、管伸縮継手21cは、内槽2と外槽3との相対移動に伴う艤装品21の移動量を吸収する。また、艤装品21を伸縮機構部33に固定する場合には、液化ガスタンク1の設置時や交換時において、外槽3の工事と一緒に設置又は交換するようにすればよい。

【0046】

上述した第三実施形態及び第一変形例において、開閉弁21a、連結部21b及び管伸縮継手21cの構成については、図示したものに限定されず、必要に応じて、個数、艤装品21における配置位置、並び順等を適宜変更することができる。また、全ての艤装品21を内槽2の底部に集約するようにしてもよい。なお、上述した第三実施形態及び第一変形例において、第一実施形態に示した液化ガスタンク1を基準にして説明したが、第二実施形態等、他の実施形態に係る液化ガスタンク1にも適用することができる。

【0047】

次に、上述した液化ガスタンク1の設置方法について図7及び図8を参照しつつ説明する。図7は、図4に示した第二実施形態に係る液化ガスタンクの設置方法を示す図であり、(a)基礎構築工程、(b)は内槽設置工程、(c)は外槽設置工程、を示している。図8は、液化ガスタンクの設置方法の変形例を示す図であり、(a)基礎構築工程、(b)は内外槽設置工程、を示している。

【0048】

図7(a)に示した基礎構築工程は、床面Fに基盤部4及び堰状構造体6を設置する工程である。図7(b)に示した内槽設置工程は、内槽2を基盤部4上に配置する工程である。具体的には、内槽2の下面に支持ブロック5を係止させ、支持ブロック5を基盤部4上に載置する。図7(c)に示した外槽設置工程は、内槽2に外槽3を覆い被せて堰状構造体6に接続する工程である。具体的には、外槽3の天井部3aが内槽2の上面部2aに支持されるように、外槽3を内槽2に覆い被せ、外槽3の下端部の肉厚部34と堰状構造体6との間に伸縮機構部33を接続することにより、外槽3を堰状構造体6に固定する。その後、艤装品21を内槽2内に挿通して艤装し、蓋部材32を艤装品21に挿通して外槽3に接続する。内槽2、外槽3及び艤装品21等の搬送及び移動には、クレーン等の荷役設備を使用する。なお、艤装品21の艤装は、内槽2を載置する前であってもよいし、外槽3を装着する前であってもよい。

【0049】

また、伸縮機構部33を取り外すことにより、外槽3及び内槽2を基盤部4から容易に移動させることができる。すなわち、内槽2及び外槽3は床面Fから着脱可能に構成されており、内槽2又は外槽3は交換可能に構成されている。したがって、内槽2に貯蔵された液化ガスの残量がなくなった場合であっても、内槽2を交換するだけで燃料として使用される液化ガスを補充することができる。また、予め工場や貯蔵基地等で液化ガスを内槽2に封入して、車両等で搬送することができ、貯蔵基地から離れた場所であっても液化ガスタンク1を容易に設置することができる。

【0050】

図8に示した液化ガスタンク1の設置方法の変形例は、外槽3を予め内槽2に覆い被せた状態にしておいてから、内槽2及び外槽3を基盤部4上に載置するようにしたものである。図8(a)に示した基礎構築工程は、床面Fに基盤部4及び堰状構造体6を設置する工程である。図8(b)に示した内外槽設置工程は、予め工場や貯蔵基地等で外槽3を内槽2に覆い被せて艤装品21等を接続した組立体を基盤部4上に載置し、外槽3の肉厚部34と堰状構造体6との間に伸縮機構部33を接続するようにしている。かかる方法によっても、内槽2及び外槽3を床面Fから着脱可能に構成することができる。

【0051】

上述した本実施形態に係る液化ガスタンク1によれば、内槽2を床面Fに対して自立可能に構成し、内槽2に外槽3を支持させることによって、外槽3の構造を簡素化することができ、設置面積を少なくすることができ、コストを低減することができる。また、外槽3を内槽2に対して相対的に水平移動可能かつ垂直方向移動可能に構成することにより、内槽2にLNG等の液化ガスを貯蔵した場合であっても、それによって生じる内槽2の伸縮(熱膨張や熱収縮)を許容しつつ、内槽2を外部環境から保護することができる。また、簡易な構造としたことにより、液化ガスタンク1の設置や交換を容易に行うことができ、液化ガスを燃料として使用した場合であっても、迅速に燃料の補充を行うことができる。

【0052】

特に、LNG受け入れ基地を持たない遠隔地や船舶・浮体構造物の上甲板上等のように周囲を船体構造等で囲まれない区画(曝露部)に対しても、容易に液化ガスタンクを設置することができ、液化ガスを発電燃料や推進燃料として使用することができる。

【0053】

次に、本発明の他の実施形態に係る液化ガスタンク1について図9〜図11を参照しつつ説明する。ここで、図9は、本発明の他の実施形態に係る液化ガスタンクを示す概略断面図であり、(a)は第四実施形態、(b)は第五実施形態、(c)は第六実施形態、を示している。図10は、本発明の第七実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は外槽壁面構成図、(c)は外槽壁面構成の第一変形例、(d)は外槽壁面構成の第二変形例、を示している。図11は、本発明の第八実施形態に係る液化ガスタンクの構成図であり、(a)は概略断面図、(b)は側面図、を示している。なお、上述した第一実施形態又は第二実施形態と同じ構成部品については、同じ符号を付して重複した説明を省略する。

【0054】

図9(a)に示した第四実施形態に係る液化ガスタンク1は、艤装品21の挿通部をドーム構造に形成したものである。具体的には、内槽2に形成されたコーミング部23を外槽3の天井部3aよりも上方に突出させた構造を有する。蓋部材32は、図示したように、開口部31を覆う凸部を有していてもよいし、コーミング部23の上面部のみを覆う平板状であってもよい。内槽2及び外槽3における艤装品21の挿通部は、例えば、図5(a)〜(c)に示した構成と同様の構成を有する。なお、図示した第四実施形態は、第二実施形態を基準にしているが、同様の構成を第一実施形態に適用することもできる。

【0055】

図9(b)に示した第五実施形態に係る液化ガスタンク1は、内槽2と外槽3との間に弾性体7を配置したものである。弾性体7は、風圧等により外槽3に加わる外力を内槽2に伝達することによって外槽3の移動を抑制する部品である。具体的には、内槽2の側面部2bと外槽3の側面部3bとの間に複数の弾性体7が配置されており、外槽3を水平方向に付勢するように構成している。かかる弾性体7には、コイルバネ、ゴム部材、油圧ダンパ等、種々の形態のものを使用することができる。なお、図示した第五実施形態は、第二実施形態を基準にしているが、同様の構成を第一実施形態に適用することもできる。

【0056】

図9(c)に示した第六実施形態に係る液化ガスタンク1は、内槽2の全面を外槽3により被覆したものである。具体的には、外槽3の底面部3cにより、内槽2の底面部2cを覆うように構成している。このとき、外槽3の底面部3cは、支持ブロック5を避けるように配置され、支持ブロック5に沿って垂直方向に摺動可能に構成されてもよい。支持ブロック5と外槽3の底面部3cとの間には、シール部材が配置されてもよいし、不活性ガス導入管61から内槽2及び外槽3の隙間に不活性ガスを供給して加圧状態にするようにしてもよい。かかる第六実施形態では、堰状構造体6を省略することができる。なお、図示した第六実施形態は、第二実施形態を基準にしているが、同様の構成を第一実施形態に適用することもできる。

【0057】

また、外槽3は、金属薄板に替えて、湿気防止用のアルミテープにより構成するようにしてもよい。かかるアルミテープは粘着性を有することから、内槽2の外面に外槽3を直接的に貼り付ける構成となる。このとき、アルミテープが内槽2の伸縮に応じて変形できるように、適度な弛みを持たせておいた方がよい。

【0058】

図10(a)に示した第七実施形態に係る液化ガスタンク1は、図9(c)に示した第六実施形態において、外槽3の側面部3b及び底面部3cを壁面そのものが伸縮可能な構造に形成したものである。具体的には、図10(b)に示したように、外槽3の側面部3b及び底面部3cを構成する壁面は、複数の細かい凹凸が連続的に形成されたリンプル構造を有している。なお、図10(b)〜(d)の各図において、上段は平面図、下段は断面図を示している。

【0059】

また、外槽3の側面部3b及び底面部3cを構成する壁面は、図10(c)に示したように、一定の間隔で水平方向及び垂直方向に溝部が形成された格子状構造であってもよいし、図10(d)に示したように、所定形状の凹凸面が全面に形成されたダイヤカット構造であってもよい。いずれの構成であっても、外槽3の側面部3b及び底面部3cを構成する壁面は、水平方向及び垂直方向に伸縮可能であり、内槽2との伸縮量の差分を吸収することができる。なお、外槽3の天井部3aにも、図10(b)〜(d)に示した伸縮構造を適用するようにしてもよい。また、第一実施形態〜第五実施形態における外槽3の側面部3b及び外槽3の天井部3aに、図10(b)〜(d)に示した伸縮構造を適用するようにしてもよい。

【0060】

図11(a)及び(b)に示した第八実施形態に係る液化ガスタンク1は、内槽2を円柱型に構成したものである。内槽2は、貯蔵効率を重視した場合には、図1に示したような角型とすることが好ましい。一方で、内槽2の耐圧性能を重視した場合には、図11(a)及び(b)に示したような円柱型に構成してもよい。内槽2を円柱型とした場合には、外槽3の天井部3aを内槽2の上面部2aに沿った曲面状に形成すればよく、蓋部材32も外槽3の天井部3aの形状に沿って湾曲させるようにすればよい。なお、内槽2の断面形状は、図示した円形のものに限定されず、楕円形状であってもよい。

【0061】

上述した第一実施形態〜第八実施形態において、液化ガスを燃料として使用する場合、内槽2の容量は、例えば、500〜5000m3程度の大きさであり、液化ガスタンク1(特に、外槽3)の構成を簡易な構造としたことにより、省スペース化を図ることができる。したがって、工場の一部や船体の甲板上等の比較的狭い空間にも容易に設置することができる。特に、船体の甲板上に液化ガスタンク1を設置する場合には、背を高くすると視界を遮ることとなるため、内槽2を背の低い略平板形状の角型に形成したり、第八実施形態のように横倒しにした円柱型に形成したり、円柱型を扁平状に形成したりするようにしてもよい。なお、内槽2及び外槽3の形状は、上述したものに限定されず、設置面積及び設置空間に応じて、多角形断面形状、凹凸断面形状等、種々の形状に形成することができる。

【0062】

本発明は上述した実施形態に限定されず、LNG(液化天然ガス)以外の液化ガス(例えば、LPG)にも適用することができる、第一実施形態〜第八実施形態を適宜組み合わせて使用することができる等、本発明の趣旨を逸脱しない範囲で種々変更が可能であることは勿論である。

【符号の説明】

【0063】

1 液化ガスタンク

2 内槽

2a 上面部

3 外槽

4 基盤部

5 支持ブロック

6 堰状構造体

7 弾性体

21 艤装品

30 貫通部

31 開口部

32 蓋部材

33 伸縮機構部

【特許請求の範囲】

【請求項1】

液化ガスを貯蔵する液化ガスタンクにおいて、

前記液化ガスを貯蔵するとともに床面から自立可能に配置される内槽と、

該内槽に覆い被せられて前記内槽の上面部により支持される外槽と、を有し、

前記外槽は、前記内槽の水平方向の伸縮に応じて前記内槽の上面部を摺動可能、かつ、前記内槽の垂直方向の伸縮に応じて移動可能に構成されている、ことを特徴とする液化ガスタンク。

【請求項2】

前記外槽は、下部外周に沿って配置された伸縮機構部を有する、又は、壁面そのものが伸縮可能な構造に形成されている、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項3】

前記内槽及び前記外槽は前記床面から着脱可能に構成されており、前記内槽又は前記外槽は交換可能に構成されている、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項4】

前記床面には前記内槽を支持する基盤部が配置され、該基盤部と前記内槽との間に支持ブロックが配置される、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項5】

前記床面には前記基盤部を囲うように堰状構造体が配置され、該堰状構造体に前記外槽が接続される、ことを特徴とする請求項4に記載の液化ガスタンク。

【請求項6】

前記外槽は、前記内槽に艤装品を挿通する貫通部を有し、該貫通部には蓋部材が配置される、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項7】

前記内槽に挿通される艤装品が、前記内槽の底面部に配置されている、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項8】

前記内槽と前記外槽との間に不活性ガスが充填される、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項9】

前記内槽と前記外槽との間に弾性体を配置した、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項1】

液化ガスを貯蔵する液化ガスタンクにおいて、

前記液化ガスを貯蔵するとともに床面から自立可能に配置される内槽と、

該内槽に覆い被せられて前記内槽の上面部により支持される外槽と、を有し、

前記外槽は、前記内槽の水平方向の伸縮に応じて前記内槽の上面部を摺動可能、かつ、前記内槽の垂直方向の伸縮に応じて移動可能に構成されている、ことを特徴とする液化ガスタンク。

【請求項2】

前記外槽は、下部外周に沿って配置された伸縮機構部を有する、又は、壁面そのものが伸縮可能な構造に形成されている、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項3】

前記内槽及び前記外槽は前記床面から着脱可能に構成されており、前記内槽又は前記外槽は交換可能に構成されている、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項4】

前記床面には前記内槽を支持する基盤部が配置され、該基盤部と前記内槽との間に支持ブロックが配置される、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項5】

前記床面には前記基盤部を囲うように堰状構造体が配置され、該堰状構造体に前記外槽が接続される、ことを特徴とする請求項4に記載の液化ガスタンク。

【請求項6】

前記外槽は、前記内槽に艤装品を挿通する貫通部を有し、該貫通部には蓋部材が配置される、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項7】

前記内槽に挿通される艤装品が、前記内槽の底面部に配置されている、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項8】

前記内槽と前記外槽との間に不活性ガスが充填される、ことを特徴とする請求項1に記載の液化ガスタンク。

【請求項9】

前記内槽と前記外槽との間に弾性体を配置した、ことを特徴とする請求項1に記載の液化ガスタンク。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−6613(P2013−6613A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−140410(P2011−140410)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(502422351)株式会社アイ・エイチ・アイ マリンユナイテッド (159)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(502422351)株式会社アイ・エイチ・アイ マリンユナイテッド (159)

【Fターム(参考)】

[ Back to top ]