液化ガス分配装置

【課題】誰でも簡単かつ安全に、少量の液化ガスを無駄なく取り出すことのできる液化ガス分配装置を提供する。

【解決手段】密閉容器に貯留された低温の液化ガスを、液化ガス注出管2を通じて気液分離器1に導き、気化ガスを大気に放出して液化ガスを開放容器に所定量供給する液化ガス分配装置であって、上記気液分離器1が、それ自体有天筒状で、その上部に上記液化ガス注出管挿入用の貫通穴(1d)を有し、上記液化ガス注出管2の先端部2aが、上記貫通穴から挿入されて気液分離器1内に配置され、この先端部2aに、上記液化ガスを気液分離器1の内壁面に向かって吐出するガス吐出口2bが形成され、上記有天筒状の気液分離器1の底部開口が、液化ガス供給用の供給口1cと上記気化ガスの放出口となっている。

【解決手段】密閉容器に貯留された低温の液化ガスを、液化ガス注出管2を通じて気液分離器1に導き、気化ガスを大気に放出して液化ガスを開放容器に所定量供給する液化ガス分配装置であって、上記気液分離器1が、それ自体有天筒状で、その上部に上記液化ガス注出管挿入用の貫通穴(1d)を有し、上記液化ガス注出管2の先端部2aが、上記貫通穴から挿入されて気液分離器1内に配置され、この先端部2aに、上記液化ガスを気液分離器1の内壁面に向かって吐出するガス吐出口2bが形成され、上記有天筒状の気液分離器1の底部開口が、液化ガス供給用の供給口1cと上記気化ガスの放出口となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低温の液化ガスを少量ずつ取り出すことのできる液化ガス分配装置に関するものである。

【背景技術】

【0002】

従来、工業や産業分野において、可搬式極低温密閉容器やコールドエバポレーター等に貯蔵されている液化ガスを、効率良く、デュワー容器やデュワー瓶等の保温式開放容器に、取り出す場合は、例えば特許文献1,2に示すような気液分離器が使用されている。

【0003】

これら液化ガス用の気液分離器は、一般に、外筒と内筒からなる二重構造を有し、上記密閉容器から供給された液化ガスを、液化ガス導入管等を通じて上記内筒の天井部からその内部に導入し、この内筒の内部を縦方向に通過させてガスを底面等に衝突させ、この衝突により気化したガスを上記外筒の上部空間に集めて、この外筒に設けられた排気口等から外部に放出するとともに、上記内筒の底部から流下した液状の液化ガスを、上記外筒の底部に一旦貯留し、この外筒の底部に設けられた液化ガス導出管等を通じて、デュワー瓶等の保温式開放容器に取り出す。

【0004】

ところで、液化ガスは、近年、工業や学術分野以外にも、料理(調理)や美容,医療等の分野において利用される機会が増えてきている。例えば、料理の分野においては、ジェラートやシャーベット等の冷菓の調理や、フランス料理等の調理などに、液化ガスを少量ずつ取り出して用いる例がある。また、美容・医療等の分野においては、痩身や美容整形、あるいは皮膚病の治療等に使用される場合がある。このような利用においては、低温の液化ガスの1回あたりの使用量が、工業分野等に比べて極めて少量(数十〜数百ml)で、その利用頻度もまちまちであるという特色がある。

【0005】

また、液化ガスを密閉容器等から開放容器に移し換える際に使用する気液分離器は、先に述べたような構造の大型の汎用品しか市販されておらず、上記のような少量の利用においても、このような汎用品が用いられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公平4−16062号公報

【特許文献2】実公昭63−21837号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような工業等以外の分野で、液化ガスを少量ずつ取り出して利用しようとする場合、上記汎用的な気液分離器が、一回の操作で大量(約10L以上)の液化ガスを取り出すことを前提に設計されているため、所要の少量の液化ガスを抜き出すまでに、この気液分離器で気化してロスするガスが多く、その少ない必要量に対して多くの無駄なガス消費が生じるという問題があった。また、気液分離器が冷えきって液化ガスが出液するまでにある程度時間がかかるため、出液まで時間がかかるとともにそのロスも増大してしまうという問題もある。

【0008】

そこで、上記液化ガスのロスを減らして出液を早めるために、上記気液分離器を小形化して熱容量を減らす手段が考えられる。しかしながら、上記特許文献1,2に記載されているような、汎用的な気液分離器は、この気液分離器内(外筒内)に液溜まりを作ることで、液状の液化ガスと気化したガスとを分離しているため、ある程度の容量が必要とされる。そのため、このような構成の液化ガス用気液分離器をそのままの形で小形化するのは困難である。

【0009】

また、上記液化ガスのロスを減らすために、気液分離器を使用せず、上記密閉容器等に繋がるパイプ等から、開放容器に直に液化ガスを取り出す方法も考えられる。しかしながら、この方法では、上記パイプ等の中で一部の液化ガスが気化するため、この気化により液化ガス全体の流速が増し、開放容器内に既に溜まっている液化ガスを吹き上げてしまったり、液化ガスが霧状となって気化してしまったりする現象が起こり、効率良く液化ガスを貯めることができない。しかも、気化したガスが白煙として吹き上げられるため、この開放容器内の液位を視認することが難しく、液位を確認するために供給を途中で何度も止める必要が生じるため、逆に時間がかかってしまうこともある。

【0010】

特に、料理人や医療従事者等、液化ガスの取扱いに慣れていない人が操作する際は、その不慣れのために、供給し過ぎて液化ガスを溢れさせてしまうおそれもあり、液化ガスは取扱いが難しいというイメージと相俟って、その改善が望まれている。

【0011】

本発明は、このような事情に鑑みなされたもので、誰でも簡単かつ安全に、少量の液化ガスを無駄なく取り出すことのできる液化ガス分配装置の提供をその目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明の液化ガス分配装置は、密閉容器に貯留された低温の液化ガスを、液化ガス注出管を通じて気液分離器に導き、気化ガスを大気に放出して、液化ガスを開放容器に所定量供給する液化ガス分配装置であって、上記気液分離器が、それ自体有天筒状で、その上部に上記液化ガス注出管挿入用の貫通穴を有し、上記液化ガス注出管の先端部が、上記貫通穴から挿入されて気液分離器内に配置され、この先端部に、上記液化ガスを気液分離器の内壁面に向かって吐出するガス吐出口が形成され、上記有天筒状の気液分離器の底部開口が、液化ガス供給用の供給口と上記気化ガスの放出口となっているという構成をとる。

【0013】

すなわち、本発明者らは、従来の液化ガスの気液分離器において、液化ガスの液溜まりを作るための外筒が、この気液分離器の熱容量の大半を占めていることに鑑み、その内筒に着目した。その結果、従来の気液分離器は、液化ガスを内筒の天井部(頂部)から縦方向に導入して内筒の底部から抜く構成を採用しているため、この内筒内における液化ガスの流速の低下が不充分であることを突き止めた。そして、本発明者らは、前記課題を解決するため鋭意研究を重ね、液化ガスを内筒の中に導入する配管の導入位置とその形状等を適切に設計し、上記液化ガスをこの内筒内で略水平方向に吐出させて内壁面に衝突させることにより、上記外筒を使用せず、この内筒だけで液化ガスの流速を充分に低下させることができることを見出し、本発明に到達した。

【発明の効果】

【0014】

本発明の液化ガス分配装置は、気液分離器を有天筒状体のみで構成されており、ここに液化ガス注出管の先端部が、上記有天筒状体の貫通穴を通って内部に挿入され、この先端部に、上記液化ガスを気液分離器の内壁面に向かって吐出するガス吐出口が設けられている。そのため、上記ガス吐出口から吐出された液化ガスが、気液分離器の内壁面に直接当たり、少量の液化ガスによって、気液分離器自身の温度が素早く低下する。このことにより、上記気液分離器との接触(温度)に起因する液化ガスのロスを抑えることができる。

【0015】

さらに、この液化ガス分配装置は、液化ガスの流速が充分に下がるため、上記底部の供給口から液化ガスや気化したガスが、勢いよく吹き出すことがない。また、この液化ガスを受けた開放容器の中で発生する白煙を巻き揚げることが少なく、その開放容器中の液位(液量)の確認も容易である。

【0016】

そして、上記ガス吐出口の形成位置が、上記有天筒状の気液分離器の円筒部の中心付近に位置決めされ、上記ガス吐出口が、液化ガスを略水平方向に吐出して気液分離器の内壁面に当てるように設けられているものは、上記液化ガスが、気液分離器の内壁面(円筒部の内周面)に当たった後、周方向に沿って均一に分散される。そのため、この気液分離器下部の供給口から流下する液化ガスの広がり(流束の直径)を小さくすることができる。

【0017】

また、上記ガス吐出口が複数個形成され、各ガス吐出口は、上記液化ガス注出管先端部の管路方向中心軸に対して、水平方向に等配になる位置に形成されているものは、周方向異なる方向に吐出された各液化ガスの流れが、上記円筒部の壁面に沿って流れて互いに衝突することになる。そのため、これらの液化ガスの流れが互いに相殺され、上記ガス吐出口から吐出された液化ガスの勢いを、より抑えることができる。

【0018】

さらに、上記有天筒状の気液分離器の天井部の縁部近傍で、かつ、この天井部の周方向等配となる位置に、複数の液化ガス排気用貫通孔が形成されているものは、液化ガスがこの貫通孔から上方向に放出され、この放出された液化ガスにより、気液分離器が外側から冷却される。そのため、この気液分離器の温度がより素早く低下し、気化によるロスが低減されるとともに、気液分離器からの液化ガスの出液が早くなる。

【0019】

また、上記液化ガス分配装置が基台に設けられ、この基台から立設されて垂直方向の軸中心に回転自在に設けられた第1の軸体と、この第1の軸体から水平方向に延設され、その先端に配設された計量カップを水平方向の軸中心に回転自在に支持する第2の軸体と、を備えるものは、液化ガスの供給作業がより簡単になる。また、液化ガスの供給作業の自動化か可能になるとともに、液化ガスの取扱いに慣れていない人が操作する場合でも、取り出し量の制御が容易になり、液化ガスは取扱いが難しいというイメージを払拭できる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態における液化ガス分配装置の概略構成図である。

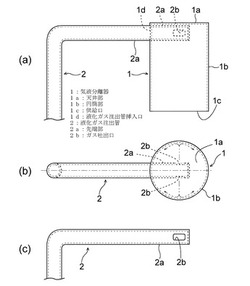

【図2】(a)は本実施形態の液化ガス分配装置に用いられている気液分離器の構造を示す正面図、(b)は平面図、(c)はこの気液分離器の内部に配設された液化ガス注出管の先端部の形状を示す図である。

【図3】本実施形態の液化ガス分配装置の別の使い方を説明する図である。

【図4】(a),(b)はいずれも、本実施形態の液化ガス分配装置に用いられている気液分離器の変形例を示す図である。

【図5】(a)は本実施形態の液化ガス分配装置に用いられている気液分離器のさらなる変形例を示す側面図、(b)は平面図である。

【図6】(a)は本実施形態の液化ガス分配装置に用いられている気液分離器のさらなる変形例を示す側面図、(b)は平面図である。

【発明を実施するための形態】

【0021】

つぎに、本発明の実施の形態を、図面にもとづいて詳しく説明する。

【0022】

本実施形態における液化ガス分配装置は、図1のように、密閉式の極低温容器Tに貯蔵された液化ガス(液体窒素:LN2)を、少量ずつ小型の開放容器(デュワー瓶D)に分配して取り出すのに用いられる装置であり、装置の基台となる箱状のハウジング10の上面(作業台)の左側には、上記液化ガス注出管2の先端部2aと、有天円筒状の気液分離器1とからなる液体窒素供給部11が形成され、この気液分離器1の真下に載置台3が設けられている。また、その右側には、第1シャフト4,第2シャフト5,計量カップ6およびモータM2からなる液体窒素計量部12が形成されている。なお、上記ハウジング10内には、上記第1シャフト4を回転させるM1と、制御部13、上記極低温容器Tから延びる液化ガス注出管2の一部等が配設されている。

【0023】

上記液体窒素供給部11について、より詳しく説明すると、この液体窒素供給部11は、図2のように、液化ガス注出管2の先端部2aと、この先端部2aを覆う有天筒状の気液分離器1とで構成されている。

【0024】

上記液化ガス注出管2の先端部2aは、極低温容器Tから延びる液化ガス注出管2の末端(ガス吐出側)とその近傍を、折り曲げて水平に形成したものであり、上記液化ガス注出管2のその他の部位と同様、液体窒素等の極低温に耐えることのできるステンレススチール等を用いて構成されている。

【0025】

そして、先端部2aの先端開口は、上記と同じステンレススチール等からなる蓋部材により閉じられており、図2(b)示すように、液体窒素を吐出するためのガス吐出口2b,2bが、この先端部2aの管路方向中心軸(一点鎖線)に対して、水平方向に等配になる位置(本実施形態においては、この管路方向中心軸を挟んで水平に対向する位置)の管路側面に、それぞれ1個ずつ、合計2個形成されている。なお、これらガス吐出口2b,2bは、上記中心軸を挟んだ対称位置に同形状(開口形状が全く同じ)に形成されており、この例では、図2(c)に示すように、角の丸い長方形状である。

【0026】

また、上記先端部2aを覆う気液分離器1は、それ自身、底部が下に向けて開口する有天筒状体であり、上面を構成する天井部1aと、側面を構成する円筒部1bとは、上記液化ガス注出管2と同様、極低温に耐えるステンレススチール等を用いて形成され、その下面の底部開口は、上記開放容器等に液体窒素を供給するための供給口1cと、気化したガスの放出口を兼用する。この円筒部1bには、図2(a)に示すように、その天井部1a寄りの位置に、貫通穴(液化ガス注出管挿入口1d)が設けられており、この挿入口1dから上記液化ガス注出管2の先端部2aが挿通されている。

【0027】

そして、上記先端部2aと気液分離器1との位置関係は、図2(b)のように、先端部2aの側部に設けられたガス吐出口2b,2bが、上記気液分離器1の円筒部1bの中心付近にくるように配置されており、この状態で、上記気液分離器1が先端部2aに固定されている。なお、これら気液分離器1と液化ガス注出管2の先端部2aとの固定は、溶接や接着等、極低温でもこれらの間の気密性が損なわれない方法で行うことが望ましい。また、気液分離器1および液化ガス注出管2を構成する材料としては、上記ステンレスの他、他の金属や樹脂等でもよい。しかしながら、使用する極低温に耐えうるものでなくてはならない。

【0028】

つぎに、本実施形態における液化ガス分配装置を用いた液体窒素の供給方法について説明する。

【0029】

上記液化ガス分配装置において、開放容器中の液量を目視で確認しながら、少量の液体窒素を注出する場合は、まず、図1に示すように、載置台3上に、デュワー瓶D等の開放容器を、その開口(注入口)が上記気液分離器1の真下にくるように載置する。そして、制御部13等の配設された操作盤を操作して、電磁弁V2を開き、一次圧力調整弁RVで、液体窒素の供給圧力を制御しながら、液化ガス注出管2を通じて、気液分離器1に液体窒素を導入する。

【0030】

気液分離器1に導入された液体窒素は、上記先端部2aに設けられたガス吐出口2b,2bのそれぞれから同時に噴出し、この気液分離器1内に充満する。このとき、これらガス吐出口2b,2bが、上記気液分離器1の円筒部1bの中心付近にくるように位置決めされていることから、上記ガス吐出口2bから吐出された液体窒素の流れ〔図2(b)の2点鎖線参照〕は、最初に気液分離器1の天井部1a寄りの側面円筒部1bに衝突し、その流速が低下する。そして、上記円筒部1bに衝突後、左右に分かれてこの円筒部1bに沿って円周方向に移動した液体窒素の流れは、反対側のガス吐出口2bから吐出された液体窒素の流れと正面から衝突し、その勢いが互いに相殺される。

【0031】

これにより、液体窒素の流速が充分に低下するため、上記気液分離器1の底部の供給口1cから、液体窒素が横に広がらないように真下に流れ落ちる。また、液体窒素の流速が充分に低いことから、この供給口1cで液状の液体窒素と気化した窒素ガスとがほぼ分離され、この液体窒素の流れに乗って上記デュワー瓶Dの注入口に向かう気化ガスの量が少ない。そのため、上記デュワー瓶Dの中で発生する白煙等が巻き揚げられることが少なく、そのデュワー瓶D内の液位(液量)の視認も容易となる。

【0032】

目視により、上記デュワー瓶Dの中に貯留される液体窒素の量が、所望量に達したら、制御部13等の操作盤を操作して、電磁弁V2を閉じ、液体窒素の供給を停止する。このように、液体窒素の供給を終了する際も、本実施形態における液化ガス分配装置は、先に述べたように、デュワー瓶D内の液位(液面)が視認し易いことから、余分な液体窒素を消費することなく、適量だけ取り出した時点で、供給をストップすることができる。そのため、液体窒素の取扱いに慣れていない人でも、取り出す液体窒素量の制御が容易で、誰でも簡単かつ安全に操作することができる。

【0033】

また、上記液化ガス分配装置は、液体窒素計量部12を備えているため、これを利用して、液体窒素を供給することもできる。図3は、本実施形態の液化ガス分配装置において、液体窒素計量部12を使用する際の概略構成を示す図である。

【0034】

上記液体窒素計量部12の構成は、既に述べたとおりであるが、より詳しく述べると、第1シャフト4は、第2シャフト5を支承するともにこの第2シャフト5を支承した状態で、モータM1の駆動により、垂直方向の軸中心に回転することができるようになっている。また、第2シャフト5は、計量カップ6を水平方向の軸中心に回転自在に支持しており、モータM2の駆動により、上記計量カップ6内の液体窒素を容器に移し替える動作を行う。

【0035】

この液体窒素計量部12を使用する場合は、まず、計量カップ6が上記気液分離器1の真下にくるようにセットする。そして、気液分離器1の供給口1cから流れ出た液体窒素を、上記計量カップ6で受け、目視等により液体窒素の量が所定量に達したことを確認したら、上記制御部13の操作により、液体窒素の供給を停止する。そして、モータM2の駆動により上記計量カップ6を回転させ、その中の液体窒素をデュワー瓶D等に注ぎ込む。さらに量が必要なときは、この操作を繰り返す。

【0036】

上記計量カップ6を使用する利点は、液体窒素を、上部が比較的大きく開口した計量カップ6で受けることである。そのため、上記デュワー瓶Dで直接受ける場合に比べ、その液量(液位)の視認性が格段に向上する。また、計量回数をカウントすることで、気液分離器1から注出された液体窒素の総量を、正確に把握することができる。さらに、液体窒素の供給の終了とともに上記モータM2が連動して稼働し、計量カップ6の中の液体窒素が、その下のデュワー瓶D等の開放容器に自動的に移し換えられるようにすれば、より簡単に操作することもできる。

【0037】

このように、液体窒素計量部12を利用した場合は、供給された液体窒素量を知ることが容易で、料理人や医療従事者等、液化ガスの取扱いに慣れていない人が操作する際も、必要なだけの少量の液体窒素を、無駄なく安全に取り出して利用することができる。

【0038】

なお、上記実施形態においては、有天筒状で、かつ、その側面の円筒部1bの直径が上から下まで変わらないストレート形状の気液分離器1を例示したが、この気液分離器1の形状は、供給する液化ガスの種類,性状や、供給を受ける容器の形状(注入口形状)に合わせて、適宜変更することができる。例えば、図4(a)のように、円筒部1bの上部(天井部1a側)より下部(供給口1c側)の直径が小さい、裾窄まりの形状にすれば、この供給口1cから流出する液化ガスの広がりをより抑えることができ、注入口の狭い開放容器への供給がし易くなる。

【0039】

反対に、図4(b)のように、円筒部1bの上部(天井部1a側)より下部(供給口1c側)の直径が大きい、裾広がりの形状とすれば、この供給口1c近傍における液化ガスの流速がより低下し、液状の液化ガスと気化したガスとをさらに効果的に分離することができる。また、この液化ガスの流速の低下により、開放容器中で発生する白煙等を巻き揚げることがなく、その容器内の液位の視認もより容易となる。もちろん、外径はストレート状のまま、その内側(内径)形状のみを、裾窄まりや裾広がりとしてもよい。また、円筒部1bの横断面形状は、真円状に限らず、楕円状や多角形状としてもよい。

【0040】

さらに、上記気液分離器1の変形例として、有天筒状の気液分離器1の天井部1aの縁部近傍で、かつ、この天井部1aの周方向等配となる位置に、複数の液化ガス排気用貫通孔(1e)を設けてもよい。例えば、図5の例では、天井部1aの中心を挟んで対向する位置に、2つの液化ガス排気用貫通孔1e,1eが設けられている。

【0041】

このように、液化ガス排気用貫通孔1eが形成されている気液分離器1は、液化ガスの一部がこの貫通孔1eから上方向に放出される。この液化ガス排気用貫通孔1eから排出された液化ガスは、低温であるため、上記気液分離器1自身を外側から冷却する(濡らす)作用がある。そのため、この気液分離器1の温度がより素早く低下し、この気液分離器1との接触(温度)に起因する液化ガスのロスを、さらに抑制することができるとともに、気液分離器1からの液化ガスの出液が早くなる。

【0042】

さらに、この液化ガス排気用貫通孔1eから排出された低温の液化ガスは、上記のように気液分離器1自身を冷却するだけではなく、気液分離器1の外側で気化して、その外側面に沿ってカーテン状に下降し、上記開放容器から立ち上る白煙を押さえこみ、上昇させないようにする。これにより、開放容器内側の液面の視認性が向上する。

【0043】

なお、気液分離器1の天井部1aを、上に盛り上がる凸状としてもよい。このようにすれば、気化したガスが上に抜けやすくなる。また、上記液化ガス排気用貫通孔1eは、そこを通じて排出する液化ガスで外面から気液分離器1自身を冷却することから、その沸点が液体空気(約−194℃)より高い液化ガス、例えば、液体酸素(沸点:−183℃),液体アルゴン(沸点:−186℃),液化天然ガス(沸点:約−160℃)等を使用する場合に、冷却されたガスが白煙を押さえこみ、上昇させないようにするため、有利である。

【0044】

さらに、気液分離器1を、ステンレススチール以外の、比熱の高い材料、例えば、硬質樹脂等を用いて気液分離器1を作製する場合なども、上記液化ガス排気用貫通孔1eを設けることが望ましい。液化ガス排気用貫通孔1eの直径は、供給するガス種やその他の条件により、適宜調整される。

【0045】

そして、液化ガス注出管2の先端部2aに設けるガス吐出口2bの形状も、先に述べた角の丸い方形状〔図2(c)参照〕や、円形あるいは楕円状等の他、その中心点で対称となる形状であれば、どのような形状でもよい。また、上記先端部2aの先端を蓋する蓋部材を使用せず、この先端部2aの先端開口をそのままガス吐出口として使用してもよい。いずれの場合も、ガス吐出口2bは、上記有天筒状の気液分離器1の円筒部1bの中心付近にくるように位置決めされる。そして、上記液化ガス注出管2の周りに、水平方向に均等にガスを吐出できる個数設けることが望ましい。

【0046】

また、液化ガス注出管2は、図2のように、上記先端部2aとその近傍が略水平となっているが、上記気液分離器1から外に出ている液化ガス注出管2の部位を、緩やかに曲がる曲線状とすれば、この部分に付着する水滴や液体空気等を、この液化ガス注出管2の根元方向に集めることができ、好適である。

【0047】

さらに、上記液化ガス注出管2は、図6(a)に示すように、有天筒状の気液分離器1の天井部1aに貫通穴(液化ガス注出管挿入口1d)を設け、この貫通穴から下向きに挿入するようにしてもよい。なお、この場合も、図6(b)のように、液化ガス注出管先端部2aのガス吐出口2b,2bは、上記気液分離器1の円筒部1bの中心付近にくるように配置される。また、これらガス吐出口2b,2bは、吐出後の液化ガスが気液分離器1の内壁面(円筒部1bの内周面)に当たるように、その開口が円筒部1bの内周面に向けられている。

【実施例】

【0048】

つぎに、本発明の液化ガス分配装置を用いて、液体窒素の供給操作を行った実施例について述べる。ただし、本発明は、以下の実施例に限定されるものではない。

【0049】

この実施例においては、上記液化ガス分配装置の性能を検証するために、天井部および円筒部の直径が40mmφ,円筒部の高さが60mmの気液分離器を用いて、この気液分離器に供給する液体窒素の圧力の影響を調べた(実験1)。また、気液分離器の円筒部の直径を一定にして、その円筒部の高さを変化させ、供給口から出る液体窒素の流れの形状(流束直径)を調べた(実験2)。

【0050】

使用した気液分離器の寸法を以下に示す。

[気液分離器の寸法]

材質:SUS304(ステンレススチール)0.5mm厚

天井部および円筒部の外径:40mmφ

円筒部の上下方向高さ:60mm(円筒部の高さを変えるときは、60mmのものに加え、20mm,40mmのものを使用した。)

【0051】

使用した液化ガス分配装置は、図1に記載の液化ガス分配装置と同等のものであり、以下に示す条件で操作を行った。

【0052】

[液化ガス分配装置]

使用液化ガス:液体窒素

気液分離器への液体窒素供給圧力:50〜120kPa

液化ガス注出管:外径9.52mm, 管厚1mm(ステンレススチール製)

液化ガス注出管のガス吐出口形状:略方形状(長辺8mm,短辺4mm)

液化ガス注出管のガス吐出口個数:管側面の水平位置に各1箇所

気液分離後の液化ガスの回収容器:デュワー瓶

【0053】

(実験1)

まず、液化ガス(液体窒素)の供給圧力を変化させて、気液分離器の性能の1つである「液化ガス回収率」を測定,比較した。その結果を後記の「表1」に示す。なお、測定には、円筒部の上下方向高さが60mmの気液分離器を用い、気液分離器に液体窒素を供給して、上記デュワー瓶に対して1分間液体窒素を出し続ける操作を行った。液化ガス回収率は、以下の式(1)により計算した。

【0054】

【数1】

【0055】

【表1】

【0056】

(実験2)

また、気液分離器の円筒部(天井部)の直径を一定(40mm)にし、その円筒部の高さが20,40,60mmの気液分離器をそれぞれ用いて、上記と同じように液体窒素を供給し、この気液分離器の底部開口(内径39mmφ)から流下する液体窒素の広がり具合(流束の直径)を比較し、上記円筒部の直径に対する高さの比率の影響を調べた。その結果を下記の「表2」に示す。

【0057】

【表2】

【0058】

これらの結果より、液体窒素を用いた場合、その液体窒素の供給圧力が高いほど、液体窒素の回収率が上昇することがわかる。しかしながら、液体窒素の供給圧力が高いほど、気液分離器の底部開口の供給口で、液体窒素が横に広がってしまう傾向にあるため、これらの間に、バランスの良い最適な条件があると思われる。したがって、本実施例の気液分離器を用いて液体窒素を供給する場合は、液体窒素の供給圧力を、50〜85kPaとすることが好ましい。

【0059】

また、液体窒素を用いた場合、気液分離器における「円筒部の直径:円筒部の高さ」は、円筒部が高い(長い)ほど、注出される液体窒素の広がりが小さい。そのため、上記比率は少なくとも1:1以上(円筒部の直径<円筒部の高さ)であることが好ましい。なお、円筒部をあまり高く(長く)し過ぎると、その重量増加に起因して気液分離器の熱容量が増大し、液体窒素のロスが多くなるため、液体窒素を用いる場合における、気液分離器の「円筒部の直径:円筒部の高さ」の好適な比率は、1:1〜1:1.5程度である。

【産業上の利用可能性】

【0060】

本発明の液化ガス分配装置は、低温の液化ガスを少量ずつ取り出す必要のある分野に適する。料理(調理)や美容,医療分野等における、痩身や美容整形、あるいは皮膚病の治療等の利用のために、液化ガスを少量ずつ、無駄なく安全に取り出すことができる。

【符号の説明】

【0061】

1 気液分離器

1a 天井部

1b 円筒部

1c 供給口

1d 液化ガス注出管挿入口

2 液化ガス注出管

2a 先端部

2b ガス吐出口

【技術分野】

【0001】

本発明は、低温の液化ガスを少量ずつ取り出すことのできる液化ガス分配装置に関するものである。

【背景技術】

【0002】

従来、工業や産業分野において、可搬式極低温密閉容器やコールドエバポレーター等に貯蔵されている液化ガスを、効率良く、デュワー容器やデュワー瓶等の保温式開放容器に、取り出す場合は、例えば特許文献1,2に示すような気液分離器が使用されている。

【0003】

これら液化ガス用の気液分離器は、一般に、外筒と内筒からなる二重構造を有し、上記密閉容器から供給された液化ガスを、液化ガス導入管等を通じて上記内筒の天井部からその内部に導入し、この内筒の内部を縦方向に通過させてガスを底面等に衝突させ、この衝突により気化したガスを上記外筒の上部空間に集めて、この外筒に設けられた排気口等から外部に放出するとともに、上記内筒の底部から流下した液状の液化ガスを、上記外筒の底部に一旦貯留し、この外筒の底部に設けられた液化ガス導出管等を通じて、デュワー瓶等の保温式開放容器に取り出す。

【0004】

ところで、液化ガスは、近年、工業や学術分野以外にも、料理(調理)や美容,医療等の分野において利用される機会が増えてきている。例えば、料理の分野においては、ジェラートやシャーベット等の冷菓の調理や、フランス料理等の調理などに、液化ガスを少量ずつ取り出して用いる例がある。また、美容・医療等の分野においては、痩身や美容整形、あるいは皮膚病の治療等に使用される場合がある。このような利用においては、低温の液化ガスの1回あたりの使用量が、工業分野等に比べて極めて少量(数十〜数百ml)で、その利用頻度もまちまちであるという特色がある。

【0005】

また、液化ガスを密閉容器等から開放容器に移し換える際に使用する気液分離器は、先に述べたような構造の大型の汎用品しか市販されておらず、上記のような少量の利用においても、このような汎用品が用いられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公平4−16062号公報

【特許文献2】実公昭63−21837号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のような工業等以外の分野で、液化ガスを少量ずつ取り出して利用しようとする場合、上記汎用的な気液分離器が、一回の操作で大量(約10L以上)の液化ガスを取り出すことを前提に設計されているため、所要の少量の液化ガスを抜き出すまでに、この気液分離器で気化してロスするガスが多く、その少ない必要量に対して多くの無駄なガス消費が生じるという問題があった。また、気液分離器が冷えきって液化ガスが出液するまでにある程度時間がかかるため、出液まで時間がかかるとともにそのロスも増大してしまうという問題もある。

【0008】

そこで、上記液化ガスのロスを減らして出液を早めるために、上記気液分離器を小形化して熱容量を減らす手段が考えられる。しかしながら、上記特許文献1,2に記載されているような、汎用的な気液分離器は、この気液分離器内(外筒内)に液溜まりを作ることで、液状の液化ガスと気化したガスとを分離しているため、ある程度の容量が必要とされる。そのため、このような構成の液化ガス用気液分離器をそのままの形で小形化するのは困難である。

【0009】

また、上記液化ガスのロスを減らすために、気液分離器を使用せず、上記密閉容器等に繋がるパイプ等から、開放容器に直に液化ガスを取り出す方法も考えられる。しかしながら、この方法では、上記パイプ等の中で一部の液化ガスが気化するため、この気化により液化ガス全体の流速が増し、開放容器内に既に溜まっている液化ガスを吹き上げてしまったり、液化ガスが霧状となって気化してしまったりする現象が起こり、効率良く液化ガスを貯めることができない。しかも、気化したガスが白煙として吹き上げられるため、この開放容器内の液位を視認することが難しく、液位を確認するために供給を途中で何度も止める必要が生じるため、逆に時間がかかってしまうこともある。

【0010】

特に、料理人や医療従事者等、液化ガスの取扱いに慣れていない人が操作する際は、その不慣れのために、供給し過ぎて液化ガスを溢れさせてしまうおそれもあり、液化ガスは取扱いが難しいというイメージと相俟って、その改善が望まれている。

【0011】

本発明は、このような事情に鑑みなされたもので、誰でも簡単かつ安全に、少量の液化ガスを無駄なく取り出すことのできる液化ガス分配装置の提供をその目的とする。

【課題を解決するための手段】

【0012】

上記の目的を達成するため、本発明の液化ガス分配装置は、密閉容器に貯留された低温の液化ガスを、液化ガス注出管を通じて気液分離器に導き、気化ガスを大気に放出して、液化ガスを開放容器に所定量供給する液化ガス分配装置であって、上記気液分離器が、それ自体有天筒状で、その上部に上記液化ガス注出管挿入用の貫通穴を有し、上記液化ガス注出管の先端部が、上記貫通穴から挿入されて気液分離器内に配置され、この先端部に、上記液化ガスを気液分離器の内壁面に向かって吐出するガス吐出口が形成され、上記有天筒状の気液分離器の底部開口が、液化ガス供給用の供給口と上記気化ガスの放出口となっているという構成をとる。

【0013】

すなわち、本発明者らは、従来の液化ガスの気液分離器において、液化ガスの液溜まりを作るための外筒が、この気液分離器の熱容量の大半を占めていることに鑑み、その内筒に着目した。その結果、従来の気液分離器は、液化ガスを内筒の天井部(頂部)から縦方向に導入して内筒の底部から抜く構成を採用しているため、この内筒内における液化ガスの流速の低下が不充分であることを突き止めた。そして、本発明者らは、前記課題を解決するため鋭意研究を重ね、液化ガスを内筒の中に導入する配管の導入位置とその形状等を適切に設計し、上記液化ガスをこの内筒内で略水平方向に吐出させて内壁面に衝突させることにより、上記外筒を使用せず、この内筒だけで液化ガスの流速を充分に低下させることができることを見出し、本発明に到達した。

【発明の効果】

【0014】

本発明の液化ガス分配装置は、気液分離器を有天筒状体のみで構成されており、ここに液化ガス注出管の先端部が、上記有天筒状体の貫通穴を通って内部に挿入され、この先端部に、上記液化ガスを気液分離器の内壁面に向かって吐出するガス吐出口が設けられている。そのため、上記ガス吐出口から吐出された液化ガスが、気液分離器の内壁面に直接当たり、少量の液化ガスによって、気液分離器自身の温度が素早く低下する。このことにより、上記気液分離器との接触(温度)に起因する液化ガスのロスを抑えることができる。

【0015】

さらに、この液化ガス分配装置は、液化ガスの流速が充分に下がるため、上記底部の供給口から液化ガスや気化したガスが、勢いよく吹き出すことがない。また、この液化ガスを受けた開放容器の中で発生する白煙を巻き揚げることが少なく、その開放容器中の液位(液量)の確認も容易である。

【0016】

そして、上記ガス吐出口の形成位置が、上記有天筒状の気液分離器の円筒部の中心付近に位置決めされ、上記ガス吐出口が、液化ガスを略水平方向に吐出して気液分離器の内壁面に当てるように設けられているものは、上記液化ガスが、気液分離器の内壁面(円筒部の内周面)に当たった後、周方向に沿って均一に分散される。そのため、この気液分離器下部の供給口から流下する液化ガスの広がり(流束の直径)を小さくすることができる。

【0017】

また、上記ガス吐出口が複数個形成され、各ガス吐出口は、上記液化ガス注出管先端部の管路方向中心軸に対して、水平方向に等配になる位置に形成されているものは、周方向異なる方向に吐出された各液化ガスの流れが、上記円筒部の壁面に沿って流れて互いに衝突することになる。そのため、これらの液化ガスの流れが互いに相殺され、上記ガス吐出口から吐出された液化ガスの勢いを、より抑えることができる。

【0018】

さらに、上記有天筒状の気液分離器の天井部の縁部近傍で、かつ、この天井部の周方向等配となる位置に、複数の液化ガス排気用貫通孔が形成されているものは、液化ガスがこの貫通孔から上方向に放出され、この放出された液化ガスにより、気液分離器が外側から冷却される。そのため、この気液分離器の温度がより素早く低下し、気化によるロスが低減されるとともに、気液分離器からの液化ガスの出液が早くなる。

【0019】

また、上記液化ガス分配装置が基台に設けられ、この基台から立設されて垂直方向の軸中心に回転自在に設けられた第1の軸体と、この第1の軸体から水平方向に延設され、その先端に配設された計量カップを水平方向の軸中心に回転自在に支持する第2の軸体と、を備えるものは、液化ガスの供給作業がより簡単になる。また、液化ガスの供給作業の自動化か可能になるとともに、液化ガスの取扱いに慣れていない人が操作する場合でも、取り出し量の制御が容易になり、液化ガスは取扱いが難しいというイメージを払拭できる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態における液化ガス分配装置の概略構成図である。

【図2】(a)は本実施形態の液化ガス分配装置に用いられている気液分離器の構造を示す正面図、(b)は平面図、(c)はこの気液分離器の内部に配設された液化ガス注出管の先端部の形状を示す図である。

【図3】本実施形態の液化ガス分配装置の別の使い方を説明する図である。

【図4】(a),(b)はいずれも、本実施形態の液化ガス分配装置に用いられている気液分離器の変形例を示す図である。

【図5】(a)は本実施形態の液化ガス分配装置に用いられている気液分離器のさらなる変形例を示す側面図、(b)は平面図である。

【図6】(a)は本実施形態の液化ガス分配装置に用いられている気液分離器のさらなる変形例を示す側面図、(b)は平面図である。

【発明を実施するための形態】

【0021】

つぎに、本発明の実施の形態を、図面にもとづいて詳しく説明する。

【0022】

本実施形態における液化ガス分配装置は、図1のように、密閉式の極低温容器Tに貯蔵された液化ガス(液体窒素:LN2)を、少量ずつ小型の開放容器(デュワー瓶D)に分配して取り出すのに用いられる装置であり、装置の基台となる箱状のハウジング10の上面(作業台)の左側には、上記液化ガス注出管2の先端部2aと、有天円筒状の気液分離器1とからなる液体窒素供給部11が形成され、この気液分離器1の真下に載置台3が設けられている。また、その右側には、第1シャフト4,第2シャフト5,計量カップ6およびモータM2からなる液体窒素計量部12が形成されている。なお、上記ハウジング10内には、上記第1シャフト4を回転させるM1と、制御部13、上記極低温容器Tから延びる液化ガス注出管2の一部等が配設されている。

【0023】

上記液体窒素供給部11について、より詳しく説明すると、この液体窒素供給部11は、図2のように、液化ガス注出管2の先端部2aと、この先端部2aを覆う有天筒状の気液分離器1とで構成されている。

【0024】

上記液化ガス注出管2の先端部2aは、極低温容器Tから延びる液化ガス注出管2の末端(ガス吐出側)とその近傍を、折り曲げて水平に形成したものであり、上記液化ガス注出管2のその他の部位と同様、液体窒素等の極低温に耐えることのできるステンレススチール等を用いて構成されている。

【0025】

そして、先端部2aの先端開口は、上記と同じステンレススチール等からなる蓋部材により閉じられており、図2(b)示すように、液体窒素を吐出するためのガス吐出口2b,2bが、この先端部2aの管路方向中心軸(一点鎖線)に対して、水平方向に等配になる位置(本実施形態においては、この管路方向中心軸を挟んで水平に対向する位置)の管路側面に、それぞれ1個ずつ、合計2個形成されている。なお、これらガス吐出口2b,2bは、上記中心軸を挟んだ対称位置に同形状(開口形状が全く同じ)に形成されており、この例では、図2(c)に示すように、角の丸い長方形状である。

【0026】

また、上記先端部2aを覆う気液分離器1は、それ自身、底部が下に向けて開口する有天筒状体であり、上面を構成する天井部1aと、側面を構成する円筒部1bとは、上記液化ガス注出管2と同様、極低温に耐えるステンレススチール等を用いて形成され、その下面の底部開口は、上記開放容器等に液体窒素を供給するための供給口1cと、気化したガスの放出口を兼用する。この円筒部1bには、図2(a)に示すように、その天井部1a寄りの位置に、貫通穴(液化ガス注出管挿入口1d)が設けられており、この挿入口1dから上記液化ガス注出管2の先端部2aが挿通されている。

【0027】

そして、上記先端部2aと気液分離器1との位置関係は、図2(b)のように、先端部2aの側部に設けられたガス吐出口2b,2bが、上記気液分離器1の円筒部1bの中心付近にくるように配置されており、この状態で、上記気液分離器1が先端部2aに固定されている。なお、これら気液分離器1と液化ガス注出管2の先端部2aとの固定は、溶接や接着等、極低温でもこれらの間の気密性が損なわれない方法で行うことが望ましい。また、気液分離器1および液化ガス注出管2を構成する材料としては、上記ステンレスの他、他の金属や樹脂等でもよい。しかしながら、使用する極低温に耐えうるものでなくてはならない。

【0028】

つぎに、本実施形態における液化ガス分配装置を用いた液体窒素の供給方法について説明する。

【0029】

上記液化ガス分配装置において、開放容器中の液量を目視で確認しながら、少量の液体窒素を注出する場合は、まず、図1に示すように、載置台3上に、デュワー瓶D等の開放容器を、その開口(注入口)が上記気液分離器1の真下にくるように載置する。そして、制御部13等の配設された操作盤を操作して、電磁弁V2を開き、一次圧力調整弁RVで、液体窒素の供給圧力を制御しながら、液化ガス注出管2を通じて、気液分離器1に液体窒素を導入する。

【0030】

気液分離器1に導入された液体窒素は、上記先端部2aに設けられたガス吐出口2b,2bのそれぞれから同時に噴出し、この気液分離器1内に充満する。このとき、これらガス吐出口2b,2bが、上記気液分離器1の円筒部1bの中心付近にくるように位置決めされていることから、上記ガス吐出口2bから吐出された液体窒素の流れ〔図2(b)の2点鎖線参照〕は、最初に気液分離器1の天井部1a寄りの側面円筒部1bに衝突し、その流速が低下する。そして、上記円筒部1bに衝突後、左右に分かれてこの円筒部1bに沿って円周方向に移動した液体窒素の流れは、反対側のガス吐出口2bから吐出された液体窒素の流れと正面から衝突し、その勢いが互いに相殺される。

【0031】

これにより、液体窒素の流速が充分に低下するため、上記気液分離器1の底部の供給口1cから、液体窒素が横に広がらないように真下に流れ落ちる。また、液体窒素の流速が充分に低いことから、この供給口1cで液状の液体窒素と気化した窒素ガスとがほぼ分離され、この液体窒素の流れに乗って上記デュワー瓶Dの注入口に向かう気化ガスの量が少ない。そのため、上記デュワー瓶Dの中で発生する白煙等が巻き揚げられることが少なく、そのデュワー瓶D内の液位(液量)の視認も容易となる。

【0032】

目視により、上記デュワー瓶Dの中に貯留される液体窒素の量が、所望量に達したら、制御部13等の操作盤を操作して、電磁弁V2を閉じ、液体窒素の供給を停止する。このように、液体窒素の供給を終了する際も、本実施形態における液化ガス分配装置は、先に述べたように、デュワー瓶D内の液位(液面)が視認し易いことから、余分な液体窒素を消費することなく、適量だけ取り出した時点で、供給をストップすることができる。そのため、液体窒素の取扱いに慣れていない人でも、取り出す液体窒素量の制御が容易で、誰でも簡単かつ安全に操作することができる。

【0033】

また、上記液化ガス分配装置は、液体窒素計量部12を備えているため、これを利用して、液体窒素を供給することもできる。図3は、本実施形態の液化ガス分配装置において、液体窒素計量部12を使用する際の概略構成を示す図である。

【0034】

上記液体窒素計量部12の構成は、既に述べたとおりであるが、より詳しく述べると、第1シャフト4は、第2シャフト5を支承するともにこの第2シャフト5を支承した状態で、モータM1の駆動により、垂直方向の軸中心に回転することができるようになっている。また、第2シャフト5は、計量カップ6を水平方向の軸中心に回転自在に支持しており、モータM2の駆動により、上記計量カップ6内の液体窒素を容器に移し替える動作を行う。

【0035】

この液体窒素計量部12を使用する場合は、まず、計量カップ6が上記気液分離器1の真下にくるようにセットする。そして、気液分離器1の供給口1cから流れ出た液体窒素を、上記計量カップ6で受け、目視等により液体窒素の量が所定量に達したことを確認したら、上記制御部13の操作により、液体窒素の供給を停止する。そして、モータM2の駆動により上記計量カップ6を回転させ、その中の液体窒素をデュワー瓶D等に注ぎ込む。さらに量が必要なときは、この操作を繰り返す。

【0036】

上記計量カップ6を使用する利点は、液体窒素を、上部が比較的大きく開口した計量カップ6で受けることである。そのため、上記デュワー瓶Dで直接受ける場合に比べ、その液量(液位)の視認性が格段に向上する。また、計量回数をカウントすることで、気液分離器1から注出された液体窒素の総量を、正確に把握することができる。さらに、液体窒素の供給の終了とともに上記モータM2が連動して稼働し、計量カップ6の中の液体窒素が、その下のデュワー瓶D等の開放容器に自動的に移し換えられるようにすれば、より簡単に操作することもできる。

【0037】

このように、液体窒素計量部12を利用した場合は、供給された液体窒素量を知ることが容易で、料理人や医療従事者等、液化ガスの取扱いに慣れていない人が操作する際も、必要なだけの少量の液体窒素を、無駄なく安全に取り出して利用することができる。

【0038】

なお、上記実施形態においては、有天筒状で、かつ、その側面の円筒部1bの直径が上から下まで変わらないストレート形状の気液分離器1を例示したが、この気液分離器1の形状は、供給する液化ガスの種類,性状や、供給を受ける容器の形状(注入口形状)に合わせて、適宜変更することができる。例えば、図4(a)のように、円筒部1bの上部(天井部1a側)より下部(供給口1c側)の直径が小さい、裾窄まりの形状にすれば、この供給口1cから流出する液化ガスの広がりをより抑えることができ、注入口の狭い開放容器への供給がし易くなる。

【0039】

反対に、図4(b)のように、円筒部1bの上部(天井部1a側)より下部(供給口1c側)の直径が大きい、裾広がりの形状とすれば、この供給口1c近傍における液化ガスの流速がより低下し、液状の液化ガスと気化したガスとをさらに効果的に分離することができる。また、この液化ガスの流速の低下により、開放容器中で発生する白煙等を巻き揚げることがなく、その容器内の液位の視認もより容易となる。もちろん、外径はストレート状のまま、その内側(内径)形状のみを、裾窄まりや裾広がりとしてもよい。また、円筒部1bの横断面形状は、真円状に限らず、楕円状や多角形状としてもよい。

【0040】

さらに、上記気液分離器1の変形例として、有天筒状の気液分離器1の天井部1aの縁部近傍で、かつ、この天井部1aの周方向等配となる位置に、複数の液化ガス排気用貫通孔(1e)を設けてもよい。例えば、図5の例では、天井部1aの中心を挟んで対向する位置に、2つの液化ガス排気用貫通孔1e,1eが設けられている。

【0041】

このように、液化ガス排気用貫通孔1eが形成されている気液分離器1は、液化ガスの一部がこの貫通孔1eから上方向に放出される。この液化ガス排気用貫通孔1eから排出された液化ガスは、低温であるため、上記気液分離器1自身を外側から冷却する(濡らす)作用がある。そのため、この気液分離器1の温度がより素早く低下し、この気液分離器1との接触(温度)に起因する液化ガスのロスを、さらに抑制することができるとともに、気液分離器1からの液化ガスの出液が早くなる。

【0042】

さらに、この液化ガス排気用貫通孔1eから排出された低温の液化ガスは、上記のように気液分離器1自身を冷却するだけではなく、気液分離器1の外側で気化して、その外側面に沿ってカーテン状に下降し、上記開放容器から立ち上る白煙を押さえこみ、上昇させないようにする。これにより、開放容器内側の液面の視認性が向上する。

【0043】

なお、気液分離器1の天井部1aを、上に盛り上がる凸状としてもよい。このようにすれば、気化したガスが上に抜けやすくなる。また、上記液化ガス排気用貫通孔1eは、そこを通じて排出する液化ガスで外面から気液分離器1自身を冷却することから、その沸点が液体空気(約−194℃)より高い液化ガス、例えば、液体酸素(沸点:−183℃),液体アルゴン(沸点:−186℃),液化天然ガス(沸点:約−160℃)等を使用する場合に、冷却されたガスが白煙を押さえこみ、上昇させないようにするため、有利である。

【0044】

さらに、気液分離器1を、ステンレススチール以外の、比熱の高い材料、例えば、硬質樹脂等を用いて気液分離器1を作製する場合なども、上記液化ガス排気用貫通孔1eを設けることが望ましい。液化ガス排気用貫通孔1eの直径は、供給するガス種やその他の条件により、適宜調整される。

【0045】

そして、液化ガス注出管2の先端部2aに設けるガス吐出口2bの形状も、先に述べた角の丸い方形状〔図2(c)参照〕や、円形あるいは楕円状等の他、その中心点で対称となる形状であれば、どのような形状でもよい。また、上記先端部2aの先端を蓋する蓋部材を使用せず、この先端部2aの先端開口をそのままガス吐出口として使用してもよい。いずれの場合も、ガス吐出口2bは、上記有天筒状の気液分離器1の円筒部1bの中心付近にくるように位置決めされる。そして、上記液化ガス注出管2の周りに、水平方向に均等にガスを吐出できる個数設けることが望ましい。

【0046】

また、液化ガス注出管2は、図2のように、上記先端部2aとその近傍が略水平となっているが、上記気液分離器1から外に出ている液化ガス注出管2の部位を、緩やかに曲がる曲線状とすれば、この部分に付着する水滴や液体空気等を、この液化ガス注出管2の根元方向に集めることができ、好適である。

【0047】

さらに、上記液化ガス注出管2は、図6(a)に示すように、有天筒状の気液分離器1の天井部1aに貫通穴(液化ガス注出管挿入口1d)を設け、この貫通穴から下向きに挿入するようにしてもよい。なお、この場合も、図6(b)のように、液化ガス注出管先端部2aのガス吐出口2b,2bは、上記気液分離器1の円筒部1bの中心付近にくるように配置される。また、これらガス吐出口2b,2bは、吐出後の液化ガスが気液分離器1の内壁面(円筒部1bの内周面)に当たるように、その開口が円筒部1bの内周面に向けられている。

【実施例】

【0048】

つぎに、本発明の液化ガス分配装置を用いて、液体窒素の供給操作を行った実施例について述べる。ただし、本発明は、以下の実施例に限定されるものではない。

【0049】

この実施例においては、上記液化ガス分配装置の性能を検証するために、天井部および円筒部の直径が40mmφ,円筒部の高さが60mmの気液分離器を用いて、この気液分離器に供給する液体窒素の圧力の影響を調べた(実験1)。また、気液分離器の円筒部の直径を一定にして、その円筒部の高さを変化させ、供給口から出る液体窒素の流れの形状(流束直径)を調べた(実験2)。

【0050】

使用した気液分離器の寸法を以下に示す。

[気液分離器の寸法]

材質:SUS304(ステンレススチール)0.5mm厚

天井部および円筒部の外径:40mmφ

円筒部の上下方向高さ:60mm(円筒部の高さを変えるときは、60mmのものに加え、20mm,40mmのものを使用した。)

【0051】

使用した液化ガス分配装置は、図1に記載の液化ガス分配装置と同等のものであり、以下に示す条件で操作を行った。

【0052】

[液化ガス分配装置]

使用液化ガス:液体窒素

気液分離器への液体窒素供給圧力:50〜120kPa

液化ガス注出管:外径9.52mm, 管厚1mm(ステンレススチール製)

液化ガス注出管のガス吐出口形状:略方形状(長辺8mm,短辺4mm)

液化ガス注出管のガス吐出口個数:管側面の水平位置に各1箇所

気液分離後の液化ガスの回収容器:デュワー瓶

【0053】

(実験1)

まず、液化ガス(液体窒素)の供給圧力を変化させて、気液分離器の性能の1つである「液化ガス回収率」を測定,比較した。その結果を後記の「表1」に示す。なお、測定には、円筒部の上下方向高さが60mmの気液分離器を用い、気液分離器に液体窒素を供給して、上記デュワー瓶に対して1分間液体窒素を出し続ける操作を行った。液化ガス回収率は、以下の式(1)により計算した。

【0054】

【数1】

【0055】

【表1】

【0056】

(実験2)

また、気液分離器の円筒部(天井部)の直径を一定(40mm)にし、その円筒部の高さが20,40,60mmの気液分離器をそれぞれ用いて、上記と同じように液体窒素を供給し、この気液分離器の底部開口(内径39mmφ)から流下する液体窒素の広がり具合(流束の直径)を比較し、上記円筒部の直径に対する高さの比率の影響を調べた。その結果を下記の「表2」に示す。

【0057】

【表2】

【0058】

これらの結果より、液体窒素を用いた場合、その液体窒素の供給圧力が高いほど、液体窒素の回収率が上昇することがわかる。しかしながら、液体窒素の供給圧力が高いほど、気液分離器の底部開口の供給口で、液体窒素が横に広がってしまう傾向にあるため、これらの間に、バランスの良い最適な条件があると思われる。したがって、本実施例の気液分離器を用いて液体窒素を供給する場合は、液体窒素の供給圧力を、50〜85kPaとすることが好ましい。

【0059】

また、液体窒素を用いた場合、気液分離器における「円筒部の直径:円筒部の高さ」は、円筒部が高い(長い)ほど、注出される液体窒素の広がりが小さい。そのため、上記比率は少なくとも1:1以上(円筒部の直径<円筒部の高さ)であることが好ましい。なお、円筒部をあまり高く(長く)し過ぎると、その重量増加に起因して気液分離器の熱容量が増大し、液体窒素のロスが多くなるため、液体窒素を用いる場合における、気液分離器の「円筒部の直径:円筒部の高さ」の好適な比率は、1:1〜1:1.5程度である。

【産業上の利用可能性】

【0060】

本発明の液化ガス分配装置は、低温の液化ガスを少量ずつ取り出す必要のある分野に適する。料理(調理)や美容,医療分野等における、痩身や美容整形、あるいは皮膚病の治療等の利用のために、液化ガスを少量ずつ、無駄なく安全に取り出すことができる。

【符号の説明】

【0061】

1 気液分離器

1a 天井部

1b 円筒部

1c 供給口

1d 液化ガス注出管挿入口

2 液化ガス注出管

2a 先端部

2b ガス吐出口

【特許請求の範囲】

【請求項1】

密閉容器に貯留された低温の液化ガスを、液化ガス注出管を通じて気液分離器に導き、気化ガスを大気に放出して、液化ガスを開放容器に所定量供給する液化ガス分配装置であって、上記気液分離器が、それ自体有天筒状で、その上部に上記液化ガス注出管挿入用の貫通穴を有し、上記液化ガス注出管の先端部が、上記貫通穴から挿入されて気液分離器内に配置され、この先端部に、上記液化ガスを気液分離器の内壁面に向かって吐出するガス吐出口が形成され、上記有天筒状の気液分離器の底部開口が、液化ガス供給用の供給口と上記気化ガスの放出口となっていることを特徴とする液化ガス分配装置。

【請求項2】

上記ガス吐出口の形成位置が、上記有天筒状の気液分離器の円筒部の中心付近に位置決めされ、上記ガス吐出口が、液化ガスを略水平方向に吐出して気液分離器の内壁面に当てるように設けられている請求項1記載の液化ガス分配装置。

【請求項3】

上記ガス吐出口が複数個形成され、各ガス吐出口は、上記液化ガス注出管先端部の管路方向中心軸に対して、水平方向に等配になる位置に形成されている請求項1または2記載の液化ガス分配装置。

【請求項4】

上記有天筒状の気液分離器の天井部の縁部近傍で、かつ、この天井部の周方向等配となる位置に、複数の液化ガス排気用貫通孔が形成されている請求項1〜3のいずれか一項に記載の液化ガス分配装置。

【請求項5】

上記液化ガス分配装置が基台に設けられ、この基台から立設されて垂直方向の軸中心に回転自在に設けられた第1の軸体と、この第1の軸体から水平方向に延設され、その先端に配設された計量カップを水平方向の軸中心に回転自在に支持する第2の軸体と、を備える請求項1〜4のいずれか一項に記載の液化ガス分配装置。

【請求項1】

密閉容器に貯留された低温の液化ガスを、液化ガス注出管を通じて気液分離器に導き、気化ガスを大気に放出して、液化ガスを開放容器に所定量供給する液化ガス分配装置であって、上記気液分離器が、それ自体有天筒状で、その上部に上記液化ガス注出管挿入用の貫通穴を有し、上記液化ガス注出管の先端部が、上記貫通穴から挿入されて気液分離器内に配置され、この先端部に、上記液化ガスを気液分離器の内壁面に向かって吐出するガス吐出口が形成され、上記有天筒状の気液分離器の底部開口が、液化ガス供給用の供給口と上記気化ガスの放出口となっていることを特徴とする液化ガス分配装置。

【請求項2】

上記ガス吐出口の形成位置が、上記有天筒状の気液分離器の円筒部の中心付近に位置決めされ、上記ガス吐出口が、液化ガスを略水平方向に吐出して気液分離器の内壁面に当てるように設けられている請求項1記載の液化ガス分配装置。

【請求項3】

上記ガス吐出口が複数個形成され、各ガス吐出口は、上記液化ガス注出管先端部の管路方向中心軸に対して、水平方向に等配になる位置に形成されている請求項1または2記載の液化ガス分配装置。

【請求項4】

上記有天筒状の気液分離器の天井部の縁部近傍で、かつ、この天井部の周方向等配となる位置に、複数の液化ガス排気用貫通孔が形成されている請求項1〜3のいずれか一項に記載の液化ガス分配装置。

【請求項5】

上記液化ガス分配装置が基台に設けられ、この基台から立設されて垂直方向の軸中心に回転自在に設けられた第1の軸体と、この第1の軸体から水平方向に延設され、その先端に配設された計量カップを水平方向の軸中心に回転自在に支持する第2の軸体と、を備える請求項1〜4のいずれか一項に記載の液化ガス分配装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−220383(P2011−220383A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−87424(P2010−87424)

【出願日】平成22年4月6日(2010.4.6)

【出願人】(000126115)エア・ウォーター株式会社 (254)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月6日(2010.4.6)

【出願人】(000126115)エア・ウォーター株式会社 (254)

【Fターム(参考)】

[ Back to top ]