液化天然ガスの貯蔵タンクを形成するための構造体

【課題】LNG貯蔵タンクにおいて、断熱壁及び密封壁の構造とこれらの結合構造を簡単にし、コーナー部材が貯蔵タンクから発生する機械的応力を一層効率的に解消できるように改善したLNG貯蔵タンクのコーナー構造体を提供する。

【解決手段】液化天然ガスを積載する貯蔵タンクの内部表面に設置されて断熱層を形成する断熱壁と、断熱壁の上部に設置されて液化天然ガスと直接接触する密封壁と、密封壁を支持する構造体とから構成される液化天然ガス貯蔵タンクにおいて、構造体は、貯蔵タンクの内部表面と密封壁との間を連結して固定するアンカー部材と、アンカー部材の周辺に形成される断熱材とからなるアンカー構造体を含み、コーナー構造体は、コーナー部材を含み、コーナー部材は、貯蔵タンクのコーナー内部表面に固定部材と、該固定部材上に直線移動可能に支持される可動部材とを含む。

【解決手段】液化天然ガスを積載する貯蔵タンクの内部表面に設置されて断熱層を形成する断熱壁と、断熱壁の上部に設置されて液化天然ガスと直接接触する密封壁と、密封壁を支持する構造体とから構成される液化天然ガス貯蔵タンクにおいて、構造体は、貯蔵タンクの内部表面と密封壁との間を連結して固定するアンカー部材と、アンカー部材の周辺に形成される断熱材とからなるアンカー構造体を含み、コーナー構造体は、コーナー部材を含み、コーナー部材は、貯蔵タンクのコーナー内部表面に固定部材と、該固定部材上に直線移動可能に支持される可動部材とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、船舶の内部に設置される液化天然ガス貯蔵タンクに関するもので、一層詳しくは、超低温状態の液体である液化天然ガスを貯蔵及び輸送するために船舶の内部に設置される液化天然ガス貯蔵タンクの内部壁面に、断熱壁及び密封壁を設置するように配列されるアンカー及びコーナー構造体に関するものである。

【背景技術】

【0002】

一般的に、液化天然ガス(Liquefied Natural Gas;以下、LNGという)は、化石燃料の一つである天然ガスが液化されたもので、LNG貯蔵タンクは、その設置位置によって、地上または地中に設置される陸上貯蔵タンクと、自動車及び船舶などの運送手段に設置される移動型貯蔵タンクとに区分される。

上述したLNGは、衝撃を受けた時に爆発する危険性があり、超低温状態で保管されるので、これを保管する貯蔵タンクは、耐衝撃性及び液密性を堅固に維持できる構造をなしている。

【0003】

LNGの流動がほとんどない陸上貯蔵タンクに比べて、自動車及び船舶に設置されるLNG貯蔵タンクの構造は、LNGの流動があり、そのLNGの流動によって発生する機械的応力に対する対策を講じる必要がある。しかしながら、機械的応力に対する対策が設けられた船舶に設置されるLNG貯蔵タンクは、陸上貯蔵タンクとしても当然に用いられる。そのため、本明細書では、船舶に設置されるLNG貯蔵タンクの構造を一例として説明する。

【0004】

図1は、従来のLNG貯蔵タンクが設置された船舶の概略断面図である。

図1に示すように、LNG貯蔵タンクが設置される船舶は、通常、外形をなす外部壁16と、この外部壁16の内部に形成された内部壁12と、からなる二重構造の船体を有する。船舶1の内部壁12及び外部壁16は、連結リブ13によって連結されて一体に形成されるが、場合によっては、内部壁12が存在しない単一構造の船体として形成されることもある。

【0005】

また、船体の内部、すなわち、内部壁12の内部は、一つ以上の隔壁14によって分割される。隔壁14は、通常のLNG貯蔵用船舶1に設置される公知のコファダム(cofferdam)によって形成されることもある。

隔壁14によって分割された各内部空間は、LNGなどの超低温液体を積載する貯蔵タンク10として活用される。

【0006】

ここで、貯蔵タンク10の内周壁面は、密封壁50によって液密状態で密封される。すなわち、密封壁50は、複数個の金属板が溶接によって互いに一体に連結されることで一つの貯蔵空間を形成し、その結果、貯蔵タンク10は、LNGを漏れなしに貯蔵及び輸送できるようになる。

超低温状態であるLNGと直接接触する密封壁50には、周知の如く、LNGの船荷積みによる温度変化に対応するためのしわが形成される。

【0007】

密封壁50は、多数のアンカー構造体30によって船舶1の内部壁12または隔壁14に固定的に連結される。したがって、密封壁50は、船体に対して相対的な移動が不可能である。

密封壁50と内部壁12または隔壁14との間には、断熱層を形成するための断熱壁が配列される。この断熱壁は、貯蔵タンク10のコーナー部に配置されるコーナー構造体20と、アンカー部材(図示せず)の周辺に配置されるアンカー構造体30と、貯蔵タンク10の平らな部分に配置される平面構造体40と、からなる。すなわち、これらコーナー構造体20、アンカー構造体30及び平面構造体40によって、貯蔵タンク10に全体的な断熱層が形成される。

【0008】

ここで、アンカー構造体30は、船体と密封壁との間を直接的に連結して固定する棒状のアンカー部材と、このアンカー部材の周辺に設置される断熱材と、からなる。

また、密封壁50は、主にアンカー構造体30によって支持される。一方、コーナー構造体20及び平面構造体40は、密封壁50に加えられるLNGの荷重のみを支持し、アンカー構造体30と直接的に結合されない。

【0009】

図2は、本出願人によって出願され、韓国特許第499710号(特許文献1)で登録された従来のLNG貯蔵タンクの一部を示す断面図である。

図2に示した従来のLNG貯蔵タンク10は、船体の底面に1次断熱壁24,34,44と2次断熱壁22,32,42が順次設置され、1次断熱壁24,34,44と2次断熱壁22,32,42との間には、2次密封壁23,33,43が設置されてこれらの間を密封する。また、1次断熱壁24,34,44の上部には、1次密封壁50が設置される。

【0010】

上記のように構成されたLNG貯蔵タンク10は、内部のコーナー部に設置されるコーナー構造体20と、底面に所定間隔をおいて設置されるアンカー構造体30と、コーナー構造体20またはアンカー構造体30との間に挿入され、スライディング移動可能に設置される平面構造体40と、を含む。このとき、コーナー構造体20、アンカー構造体30及び平面構造体40は、それぞれの単位モジュールに予め製作された後、貯蔵タンク10に組み立てられる構造である。その後、その組み立てられた構造上に1次密封壁50が設置され、断熱壁に液密性を提供することで、内側空間にLNGを貯蔵するための空間が形成される。

【0011】

図2に示すように、コーナー構造体20、アンカー構造体30及び平面構造体40は、1次断熱壁24,34,44、2次断熱壁22,32,42及び2次密封壁23,33,43をそれぞれ含んでおり、これらを断熱壁構造体20,30,40と定義する。

【0012】

一方、各断熱壁構造体20,30,40において、各単位モジュールの2次密封壁及び各断熱壁は、それらの接触面が接着剤で接着されて一体に形成される。通常、2次断熱壁22,32,42は、絶縁性物質であるポリウレタンフォーム(Polyurethane foam)と、その下部に付着された板材と、から構成される。そして、1次断熱壁24,34,44は、ポリウレタンフォームと、その上部に接着剤で付着された板材と、から構成される。また、1次密封壁は、1次断熱壁24,34,44の上部に設置され、溶接によってアンカー構造体30に固定される。

【0013】

また、平面構造体40の2次断熱壁42の下端部には、2次断熱壁42より大きく形成されたフランジ42aが形成される。フランジ42aは、アンカー構造体30の下端部に形成された溝部に挿入され、多少のスライディング移動が可能になる。

【0014】

図示した例において、各アンカー構造体30は、アンカー支持ロッド36、下部に位置した固定部材37、アンカー2次断熱壁32及びアンカー1次断熱壁34を備えており、アンカー2次断熱壁32とアンカー1次断熱壁34との間には、2次密封壁33が連結される。アンカー支持ロッド36の一端は1次密封壁50に連結され、他端は固定部材37によって船体内部壁12に連結される。

【0015】

一方、アンカー構造体30は、前記アンカー支持ロッド36の上端に前記1次密封壁50が溶接されることで結合される。

また、前記アンカー構造体30は、隣接する平面構造体40の連結地点に位置してこれら平面構造体40を相互連結し、平面構造体40は、貯蔵タンク10をなす船体内部壁12または隔壁14に固定される。また、アンカー構造体30の固定部材37は、アンカー支持ロッド36の周囲に設置される。

【0016】

しかしながら、従来のLNG貯蔵タンクは、断熱壁構造体の構成が1、2次断熱壁及び1、2次密封壁からなるので、その構成が複雑なだけでなく、2次密封壁を連結するための構造が複雑であって、断熱壁の作業が容易でない。また、アンカー部や2次密封壁の連結部の構造及び設置作業が難解であり、2次密封壁のLNGに対する密封信頼性が低下してLNGの漏れが発生するという問題点があった。

【0017】

また、棒状のアンカー支持ロッド36によって船体の内部表面と1次密封壁50との間を連結して固定する従来のアンカー構造体30と、密封壁50に加えられるLNGの荷重のみを支持し、密封壁50を支持しない従来のコーナー構造体20は、超低温状態であるLNGの船荷積みによる貯蔵タンクの熱変形や船体の変形時に発生する応力を吸収するにおいて改善の余地があった。

【0018】

上記のような問題点を解消すると同時に、超低温の液体状態であるLNGの気化によって発生する損失であるBOG(Boiled Off Gas)の低減、構造の単純化、製造工程の単純化などのために、従来のLNG貯蔵タンクとは異なる新しい構造の貯蔵タンクが提案されており、その結果、アンカー構造体及びコーナー構造体においても新しい構造が要求されている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】韓国特許第499710号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

上記のような問題点を解決するための本発明の目的は、LNG貯蔵タンクにおいて、断熱壁及び密封壁の構造とこれらの結合構造を簡単にし、作業が容易になるように改善すると同時に、密封の信頼性を増加させ、組立構造及び製造工程を単純化してタンクの乾燥時間を短縮させ、アンカー部材及びコーナー部材が貯蔵タンクから発生する機械的応力を一層効率的に解消できるように改善したLNG貯蔵タンクのアンカー構造体及びコーナー構造体を提供することにある。

【課題を解決するための手段】

【0021】

上記の目的を達成するために、本発明によると、液化天然ガスを積載する貯蔵タンクの内部表面に設置されて断熱層を形成する断熱壁と、該断熱壁の上部に設置されて液化天然ガスと直接接触する密封壁と、該密封壁を支持する構造体と、から構成される液化天然ガス貯蔵タンクにおいて、前記構造体は、前記貯蔵タンクの内部表面と前記密封壁との間を連結して固定するアンカー部材と、該アンカー部材の周辺に形成される断熱材と、からなるアンカー構造体を含み、前記アンカー部材は、前記貯蔵タンクの内部表面に対して複数箇所で結合されることを特徴とする液化天然ガス貯蔵タンクの構造体が提供される。

【0022】

ここで、前記液化天然ガスの貯蔵タンクを形成するための前記構造体は、前記密封壁を支持するように前記貯蔵タンクのコーナーに設置されるコーナー構造体をさらに含む。

前記コーナー構造体は、前記貯蔵タンクのコーナーの内部表面と前記密封壁との間を連結して固定するコーナー部材と、該コーナー部材の周辺に形成される断熱材と、を含み、前記コーナー部材は、前記貯蔵タンクのコーナーの内部表面に固定される固定部材と、該固定部材上に直線移動可能に支持される可動部材と、を含むことが好ましい。

【発明の効果】

【0023】

本発明によると、LNG貯蔵タンクにおいて、断熱壁及び密封壁の構造とこれらの結合構造を簡単にし、作業が容易になるように改善すると同時に、密封信頼性を増加させ、組立構造及び製造工程を単純化してタンクの乾燥時間を短縮させ、貯蔵タンクから発生する機械的応力を一層効率的に解消できるように改善した液化天然ガス貯蔵タンクのアンカー構造体及びコーナー構造体を提供できる。

【図面の簡単な説明】

【0024】

【図1】従来の液化天然ガスの貯蔵タンクが設置された船舶の概略断面図である。

【図2】従来の液化天然ガスの貯蔵タンクの一部を示す断面図である。

【図3】本発明に係る液化天然ガスの貯蔵タンクに設置されるアンカー部材の一実施形態を示す斜視図である。

【図4】図3に示したアンカー部材の一部切断斜視図である。

【図5】図3に示したアンカー部材を含むアンカー構造体の設置状態において、液化天然ガスの貯蔵タンクの一部を示す平面図である。

【図6】液化天然ガスの貯蔵タンクの一部を示す図5のA-A線断面図。

【図7】本発明に係る液化天然ガスの貯蔵タンクに設置されるアンカー部材の変形例を示す斜視図である。

【図8】図7に示したアンカー部材の一部切断斜視図である。

【図9】本発明に係る液化天然ガスの貯蔵タンクに設置されるコーナー部材の一実施形態を示す斜視図である。

【図10】図9に示したコーナー部材を含むコーナー構造体の設置状態において、液化天然ガスの貯蔵タンクの一部を示す縦断面図である。

【図11】コーナー構造体を示す図10のB−B線横断面図である。

【図12】コーナー構造体を示す図10のC−C線横断面図である。

【発明を実施するための形態】

【0025】

以下、本発明に係るLNG貯蔵タンクに設置されるアンカー部材及びアンカー構造体の構成を、図3〜図8に基づいて詳細に説明する。

図3及び図4は、本発明の好ましい実施形態に係るアンカー部材の斜視図及び一部切断斜視図であり、図5及び図6は、アンカー部材を含むアンカー構造体の設置状態において、LNG貯蔵タンクの一部を示す平面図及び断面図である。

【0026】

図3及び図4に示すように、本発明の好ましい実施形態に係るアンカー部材110は、上部が平らに形成された截頭円錐状を有する。この截頭円錐状のアンカー部材110は、その上部面側が閉鎖される一方、その下部面側は開放されている。

アンカー部材110の截頭円錐状本体111の下部には、図5及び図6に基づいて後述するように、貯蔵タンク10の内部表面、すなわち、内部壁12または隔壁14の表面にアンカー部材110を固定させるための固定部112が形成される。

【0027】

図面において、固定部112は、アンカー部材110の本体111の下端外周全体にかけてリング状に形成されているが、その下端外周一部にかけて形成されることもある。

本実施形態において、リング状の固定部112は、別個に製作された後、アンカー部材110の本体111の下端に溶接によって一体に装着される。

また、固定部112には、所定間隔をおいて複数個の貫通穴112aが形成されており、これによって、貫通穴112aには、貯蔵タンク10の内部表面に固定装着された複数個のスタッドボルト61がそれぞれ挿入され、ナット62によって固定される。

【0028】

アンカー部材110の截頭円錐状の本体111上部に段差が形成され、2個の接合部、すなわち、第1接合部113及び第2接合部114が互いに所定の高さ差を有して形成される。これら第1接合部113及び第2接合部114には、図6に基づいて後述するように、第1及び第2密封壁51,52が溶接によって固定装着される。

【0029】

本実施形態において、互いに所定の高さ差を有する第1及び第2接合部113,114は、別個に製作された後、アンカー部材110の本体111の上端に溶接によって一体に装着されることで、アンカー部材110の本体111の上端を閉鎖する。

【0030】

図5及び図6に示すように、貯蔵タンク10の内周壁面は、第1及び第2密封壁51,52によって液密状態で密封される。すなわち、第1及び第2密封壁51,52は、複数個の金属板が溶接によって互いに一体に連結されることで、一つの貯蔵空間を形成する。その結果、貯蔵タンク10は、LNGを漏れなしに貯蔵及び輸送できるようになる。

超低温状態であるLNGと直接接触する第1密封壁51と、この第1密封壁51から離隔設置される第2密封壁52には、周知の如く、LNGの船荷積みによる温度変化に対応するためのしわが形成される。

【0031】

第1及び第2密封壁51,52は、多数のアンカー構造体100によって船舶1の内部壁12または隔壁14に固定的に連結される。したがって、第1及び第2密封壁51,52は、船体に対して相対的な移動が不可能である。

【0032】

第2密封壁52と内部壁12または隔壁14との間には、断熱層を形成するために断熱壁が配列される。この断熱壁は、貯蔵タンク10のコーナー部に配置されるコーナー構造体(図示せず)と、アンカー部材110の周辺に配置されるアンカー構造体100と、貯蔵タンク10の平らな部分に配置される平面構造体200と、から構成される。すなわち、これらコーナー構造体、アンカー構造体100及び平面構造体200によって、貯蔵タンク10に全体的な断熱層が形成される。

【0033】

第1及び第2密封壁51,52は、アンカー構造体100によって支持される。一方、平面構造体200は、第1及び第2密封壁51,52に加えられるLNGの荷重のみを支持し、アンカー構造体100と直接的に結合されない。

【0034】

ここで、アンカー構造体100は、船体と第1及び第2密封壁51,52との間を直接的に連結して固定するアンカー部材110と、このアンカー部材110の周辺にポリウレタンフォームまたは強化ポリウレタンフォームなどによって一体に形成される断熱材103と、から構成される。

【0035】

断熱材103の上端や下端または上下端の両側には、プライウッド(plywood)105が付着される。図6には、アンカー構造体100の上端と平面構造体200の上下端にプライウッドが付着された例を示しているが、本発明は、これによって限定されるものではない。

【0036】

アンカー構造体100に含まれたアンカー断熱材103の密度は、略35〜45kg/m3であり、平面構造体200に含まれた平面断熱材203の密度である略115〜125kg/m3より小さい。このように、アンカー断熱材103の密度が平面断熱材203の密度より小さい場合も、アンカー構造体100は、内蔵されたアンカー部材110によって充分な強度を維持できる。

【0037】

上記のように構成されたアンカー構造体100は、アンカー部材110の截頭円錐状の本体111下部に形成された固定部112を通して、貯蔵タンク10の内部表面上に固定される。

【0038】

上述したように、固定部112には、所定間隔をおいて貫通穴112aが形成されており、この貫通穴112aには、予め貯蔵タンク10の内部表面に固定装着されたスタッドボルト61が挿入され、ナット62によって固定される。

このために、アンカー断熱材103の下部表面は、固定部112の下部表面と同一平面をなしており、アンカー断熱材103の貫通穴112aが形成された部分には、上下方向に延長された円筒状中空部103aが形成される。

【0039】

円筒状中空部103aを形成するためには、最初に断熱材を形成するとき、金型を用いて円筒状中空部103aに断熱材を形成しない方法や、断熱材をアンカー部材110の周囲に六面体状に形成した後、円筒状中空部103aの断熱材を切断して除去する方法などを活用できる。

【0040】

貫通穴112a内にスタッドボルト61が挿入されるようにアンカー構造体100を位置させた後、円筒状中空部103aを通してナット62を挿入してスタッドボルト61と締結することで、アンカー構造体100が貯蔵タンク10の内部表面に固定される。

【0041】

このとき、アンカー部材110の固定部112の下部表面と貯蔵タンク10の内部表面との間には、公知の通り、必要によって水平を合せるためのレベリングプレート(leveling plate)63が介在される。また、アンカー部材110の固定部112の上部表面とスタッドボルト61に締結されるナット62との間には、公知の通り、ワッシャー64が介在される。

【0042】

円筒状中空部103aを通してナット62を挿入し、スタッドボルト61と締結することで、アンカー構造体100を貯蔵タンク10の内部表面に固定した後、円筒状中空部103a内に相応する形状の円筒状断熱材103bを挿入する。

また、上述したように、アンカー部材110の截頭円錐状の本体111上部には、第1接合部113及び第2接合部114が互いに所定の高さ差を有して形成される。第1接合部113には、第1密封壁51が溶接によって固定装着され、第2接合部114には、第2密封壁52が溶接によって固定装着される。

【0043】

一方、図6には、第1密封壁51及び第2密封壁52によって二重構造の密封がなされる場合を示しているが、3層以上の多重構造で積層することも可能である。

上記のように、本発明によると、アンカー部材のリング状固定部112に形成された複数個の貫通穴112aに、貯蔵タンクの内部表面に固定された複数個のスタッドボルト61を挿入してナット62によってそれぞれ締結することで、アンカー部材110、さらに、密封壁51,52が船体に対して固定される。

【0044】

したがって、アンカー部材110と貯蔵タンクの内部表面との間の結合が、ナット締結という簡単な作業のみで行われる。

また、アンカー部材110と貯蔵タンクの内部表面との間の結合が、複数箇所で連続的に行われるため、LNGの船荷積みによる熱変形や波などの外力による船体の変形などで発生した応力を確実に吸収できるようになる。

【0045】

図7及び図8は、本発明の変形例に係るアンカー部材の斜視図及び一部切断斜視図である。上述したアンカー部材110が、截頭円錐状の本体111上下部に別個に製作された固定部112と第1及び第2接合部113,114を付着させて形成される反面、本変形例に係るアンカー部材130は、プレス作業によって本体、固定部及び接合部が一体に成形されるという点と、本体に複数個の穴が形成されるという点でのみ差異点があるので、後述する変形例に係るアンカー部材に対しては、上述したアンカー部材110との差異点を中心に説明する。

【0046】

図7及び図8に示すように、本発明の変形例に係るアンカー部材130は、上述した実施形態と同様に、上部が平らに形成された截頭円錐状を有し、その上部面側は閉鎖される一方、その下部面側は開放されている。

アンカー部材130の截頭円錐状の本体131下部には、上述したように、貯蔵タンク10の内部表面にアンカー部材130を固定させるための固定部132が一体に形成される。

【0047】

また、固定部132には、貯蔵タンク10の内部表面に固定装着されたスタッドボルト61が挿入されてナット62によって固定されるように、所定の間隔をおいて貫通穴132aが形成される。

アンカー部材130の円錐状本体131の上部には、上述したように、第1及び第2密封壁51,52を溶接によって固定装着するための第1及び第2接合部133,134が互いに所定の高さ差を有して一体に形成される。

【0048】

ここで、第1接合部133及び第2接合部134が形成されたアンカー部材130の上部が二重構造を有するように、図8に示すように、アンカー部材130の上端内側には、補強板135を溶接によって一体化して装着することが好ましい。

また、本変形例に係るアンカー部材130の本体131には、複数個の穴131aを交互に配列することが好ましい。このように穴131aを交互に配列して形成すると同時に、この穴131aを楕円状に形成することで、アンカー部材130の上端から下端に伝達される冷熱の伝達経路を延長させ、冷熱の損失を防止できる。

【0049】

本変形例に係るアンカー部材130の周辺に断熱材を形成する構成、このアンカー部材130及び断熱材によってアンカー構造体を形成する構成、そして、変形例のアンカー部材130を含むアンカー構造体を船体と第1及び第2密封壁51,52に連結して固定する構成などは、全て上述した実施形態と同様であるため、それに対する詳細な説明は省略する。

【0050】

上記のように、本発明の変形例によると、上述した実施形態の利点のみならず、次のような利点がある。すなわち、本発明の変形例によると、アンカー部材を一体にプレスによって加工して製作できるため、アンカー部材の製作工程が簡単になり、アンカー部材の本体に楕円状の穴が交互に配列されるため、冷熱の伝達経路を増加させて冷熱損失を減少できる。

【0051】

以下、本発明に係るLNG貯蔵タンクに設置されるコーナー部材及びコーナー構造体の構成を、図9〜図12に基づいて詳細に説明する。

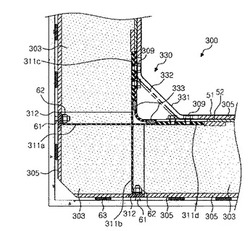

図9は、本発明の好ましい実施形態に係るコーナー部材の斜視図であり、図10は、コーナー部材を含むコーナー構造体の設置状態において、LNG貯蔵タンクの一部を示す縦断面図である。そして、図11及び図12は、コーナー構造体を示す図4のB-B線及びC−C線横断面図である。

【0052】

図9〜図12に示すように、本発明の好ましい実施形態に係るコーナー部材301は、貯蔵タンク10の内部表面、すなわち、内部壁12と隔壁14の表面に固定される固定部材310と、固定部材310上に支持されて密封壁51,52が接合される可動部材330と、を含む。

ここで、可動部材は、超低温状態であるLNGの船荷積みによる温度変化から起因する熱変形や波などによって船体に変形が発生する場合、後述するように、固定部材に対して微細に直線移動できるように設置される。

【0053】

固定部材310は、正面から見たとき、4個の第1〜第4延長部311a〜311dが互いに直角に交差する(+)形状を有する。これら4個の第1〜第4延長部311a〜311dのうち隣接する2個の第1及び第2延長部311a,311bは、貯蔵タンク10の内部表面に固定され、残りの隣接する2個の第3及び第4延長部311c,311dは、可動部材330を支持する。

【0054】

4個の第1〜第4延長部311a〜311dがそれぞれ製造された後、溶接などによって互いに一体に形成されるか、2個の延長部、すなわち、第1及び第2延長部311a,311bまたは第3及び第4延長部311c,311dがそれぞれ一体に製造された後、互いに溶接などによって一体に形成されることもある。

2個の第1及び第2延長部311a,311bは、貯蔵タンク10の内部表面との接触面積を拡大させるために、側面から見たとき、貯蔵タンク10側に行くほど幅が広くなる台形状(図10を参照)を有することが好ましい。

【0055】

第1及び第2延長部311a,311bの末端には、図10〜図12を参照して後述するように、貯蔵タンク10の内部表面、すなわち、内部壁12または隔壁14の表面にコーナー部材301を固定させるための固定部312が形成される。

【0056】

固定部312は、第1及び第2延長部311a,311bと一体に製作されるか、別個に製作された後、溶接などによって一体に装着されることもある。

固定部312には、所定の間隔をおいて複数個の貫通穴312aが形成されており、それによって、この貫通穴312aには、貯蔵タンク10の内部表面に固定装着された複数個のスタッドボルト61がそれぞれ挿入され、ナット62によって固定される。

【0057】

第3及び第4延長部311c,311dには、図10及び図11に示すように、ボルト309が挿入されて可動部材330と結合される貫通穴314と、支持された可動部材330が微細に直線移動できるように案内する案内溝313と、が形成される。

【0058】

可動部材330は、貯蔵タンク10のコーナー部に沿って配列されるように、略L字状の断面を有する。

前記可動部材330には、2個の接合部、すなわち、第1接合部331と第2接合部332が互いに所定の高さ差を有して形成される。これら第1接合部331及び第2接合部332には、第1及び第2密封壁51,52が溶接によって固定装着される。

【0059】

また、可動部材330の固定部材310と対向する部分には、図10及び図11に示すように、ボルト309が挿入されて前記固定部材310と結合される貫通穴334と、固定部材310の案内溝313に沿って可動部材330が微細に直線移動できるように案内する案内突起333と、が形成される。

【0060】

2個の案内突起333は、図11に示すように、可動部材330とは別個に製作され、可動部材330を固定部材310上に載せた後、固定部材310の案内溝313が形成された位置に合せて、溶接によってそれぞれ一体に付着されることが好ましい。その理由は、2個の案内突起333を可動部材330と一体に形成すると、固定部材310上に可動部材330を載せるとき、固定部材310の案内溝313内に可動部材330の案内突起333が干渉されて挿入されず、固定部材310と可動部材330とを互いに結合できないためである。

上記のように構成された可動部材330は、貯蔵タンク10のコーナーに沿って互いに所定の間隔をおいて固定設置される2個の固定部材310上に載せられて支持される。

【0061】

図10〜図12に示すように、各固定部材310は、予め貯蔵タンク10の内部表面に固定設置される複数個のスタッドボルト61を固定部材310の固定部312に形成された貫通穴312aに挿入した後、ナット62によって締結することで、貯蔵タンク10の内部表面に固定される。

【0062】

また、可動部材330は、その両端部を、上述したように、貯蔵タンク10の内部表面に固定された固定部材310上に載せた後、可動部材330の両端部に貫通形成された貫通穴334と、固定部材310の第3及び第4延長部311c,311dに形成された貫通穴314を通過させてボルト309を締結することで、固定部材310と結合される。

【0063】

このとき、可動部材330と固定部材310との間の結合は、固定的になされるのではなく、可動部材330がその長さ方向に伸縮される場合、上述したように、固定部材310の案内溝313と可動部材330の案内突起333によって可動部材330が直線移動できるようになされる。

【0064】

このために、可動部材330の両端部に貫通形成された貫通穴334と、固定部材310の第3及び第4延長部311c,311dに形成された貫通穴314のうち何れか一側の貫通穴は、細長い形態に形成されることが好ましい。

【0065】

各固定部材310の中間、すなわち、可動部材330の中央部には、固定部材310と類似した形状の連結部材320がさらに含まれることが好ましい。

固定部材の第1及び第2延長部311a,311bと同様に、連結部材320も、貯蔵タンク10の内部表面との接触面積を拡大させるために、側面から見たとき、貯蔵タンク10側に行くほど幅が広くなる台形(図10を参照)を有することが好ましい。

【0066】

この連結部材320の一端には、貫通穴322aが形成された固定部322が一体に形成され、それによって、連結部材320は、固定部材310と同様に、貯蔵タンク10の内部表面に固定装着されたスタッドボルト61を連結部材320の貫通穴322aに挿入してナット62で締結することで、貯蔵タンク10の内部表面に設置される。

【0067】

一方、連結部材320の固定部322が形成されず他端は、それぞれ可動部材330と溶接などによって結合される。このように連結部材320を可動部材330に溶接によって接合するために、可動部材330の相応する接合位置には、溶接スロット336が形成される。それによって、連結部材320及び固定部材310を貯蔵タンク10の内部表面に装着した後、可動部材330をこれら連結部材320と固定部材310上に載せる場合も、溶接スロット336を通して可動部材330と連結部材320とが互いに一体に接合される。

【0068】

以上説明したように、可動部材330は、この可動部材330の長さ方向に、中心部では連結部材320を通して貯蔵タンク10の内部表面と一体に連結されて固定される一方、この可動部材330の両端部では、固定部材310に対して微細に直線移動できるように結合される。

【0069】

上述したように、貯蔵タンク10の内周壁面は、第1及び第2密封壁51,52によって液密状態で密封される。すなわち、第1及び第2密封壁51,52は、複数個の金属板が溶接によって互いに一体に連結されることで、一つの貯蔵空間を形成し、それによって、貯蔵タンク10は、LNGを漏れなしに貯蔵及び輸送できるようになる。

【0070】

超低温状態であるLNGと直接接触する第1密封壁51と、この第1密封壁51から離隔設置される第2密封壁52には、公知の通り、LNGの船荷積みによる温度変化に対応するためのしわが形成される。

上記のような第1及び第2密封壁51,52は、多数のコーナー構造体300とアンカー構造体によって船舶1の内部壁12または隔壁14に固定的に連結される。したがって、第1及び第2密封壁51,52は、船体に対して相対的な移動が不可能である。

【0071】

第2密封壁52と内部壁12または隔壁14との間には、断熱層を形成するために断熱壁が配列される。この断熱壁は、貯蔵タンク10のコーナー部に配置されるコーナー構造体300と、アンカー部材の周辺に配置されるアンカー構造体100と、貯蔵タンク10の平らな部分に配置される平面構造体200と、から構成される。すなわち、これらコーナー構造体300、アンカー構造体100及び平面構造体200によって、貯蔵タンク10に全体的な断熱層が形成される。

【0072】

第1及び第2密封壁51,52は、コーナー構造体300とアンカー構造体100によって支持される。一方、平面構造体200は、前記第1及び第2密封壁51,52に加えられるLNGの荷重のみを支持し、コーナー構造体300やアンカー構造体100との間に直接的に結合されない(図10を参照)。

【0073】

ここで、コーナー構造体300は、船体と第1及び第2密封壁51,52との間を直接的に連結して固定するコーナー部材301と、このコーナー部材301の周辺にポリウレタンフォームまたは強化ポリウレタンフォームなどによって一体に形成される断熱材303と、から構成される。

【0074】

断熱材303の上端や下端または上下端両方には、プライウッド(plywood)305が付着される。図4〜図6には、コーナー構造体300をなす断熱材303の上下端と平面構造体200の上下端にプライウッド305,205が付着された例を示しているが、本発明は、これによって限定されることはない。

上記のように構成されたコーナー構造体300は、コーナー部材301の固定部材310と連結部材320に形成された固定部312,322を通して貯蔵タンク10の内部表面上に固定される。

【0075】

上述したように、固定部312,322には、所定間隔をおいて貫通穴312a,322aが形成されており、この貫通穴312a,322aには、予め貯蔵タンク10の内部表面に固定装着されたスタッドボルト61が挿入され、ナット62によって固定される。

また、断熱材303,203の下部に付着されたプライウッド305,205と貯蔵タンク10の内部表面との間には、公知の通り、必要によって水平を合せるためのレベリングプレート63が介在される。また、各固定部312,322の上部表面とスタッドボルト61に締結されるナット62との間には、公知の通り、ワッシャーが介在される。

【0076】

また、上述したように、コーナー部材の可動部材330の上部には、第1接合部331と第2接合部332が互いに所定の高さ差を有して形成される。第1接合部331には、第1密封壁51が溶接によって固定装着され、第2接合部332には、第2密封壁52が溶接によって固定装着される。

以上では、第1密封壁51と第2密封壁52によって二重構造の密封がなされる場合を説明しているが、三層以上の多重構造で積層されることも可能である。

【0077】

上記のように、本発明によると、固定部材310と連結部材320の各固定部312,322に形成された複数個の貫通穴312a,322aに、貯蔵タンクの内部表面に固定された複数個のスタッドボルト61を挿入した後、それぞれナット62によって締結することで、固定部材310と連結部材320が船体に対して固定される。

【0078】

また、密封壁51,52が接合された可動部材330は、上述したように、固定部材310に対して案内溝313及び案内突起333によって微細に直線移動できると同時に、連結部材320に対して溶接スロット336を通して溶接されて固定されるので、密封壁51,52が船体に対して固定される。

【0079】

本発明によると、コーナー部材301を構成する固定部材310及び連結部材320と貯蔵タンクの内部表面との間の結合が複数箇所で連続的になされる一方、可動部材330が固定部材310に対して直線移動されるため、LNGの船荷積みによる熱変形や波などの外力による船体の変形によって発生した応力を確実に吸収できるようになる。

【0080】

上述した本発明に係るLNG貯蔵タンクを形成するアンカー部材及びコーナー部材の実施形態では、固定部材及び連結部材が船体の内部表面にボルト及びナットなどの機械的な結合方式によって固定される場合を説明しているが、固定部材及び連結部材の固定部は、船体の内部表面に直接溶接されて固定されることもある。

【0081】

また、アンカー部材の形態は、截頭円錐状の他に、三角錐や四角錐などの多角形状を有することもある。

また、上述した本発明の実施形態において、密封壁は、GTT Mark−III型に用いられるしわのあるステンレス鋼からなるが、GTTのNo.96に用いられるインバー鋼からなることもある。

併せて、本発明は、船体の内部に設置されるLNG貯蔵タンクのみならず、陸上に設置されるLNG貯蔵タンクにも同様に適用されうる。

【0082】

本発明は、図面に示すような具体的な実施形態で適用されており、本発明は、上記のような具体的な実施形態に限定されるものではなく、本発明の技術思想から逸脱しない範囲で多様に変形して実施することも可能である。

【符号の説明】

【0083】

10 貯蔵タンク

12 内部壁

14 隔壁

51 第1密封壁

52 第2密封壁

61 スタッドボルト

62 ナット

100 アンカー構造体

103,203,303 断熱材

105,205,305 プライウッド

110,130 アンカー部材

200 平面構造体

300 コーナー構造体

301 コーナー部材

310 固定部材

320 連結部材

330 可動部材

【技術分野】

【0001】

本発明は、船舶の内部に設置される液化天然ガス貯蔵タンクに関するもので、一層詳しくは、超低温状態の液体である液化天然ガスを貯蔵及び輸送するために船舶の内部に設置される液化天然ガス貯蔵タンクの内部壁面に、断熱壁及び密封壁を設置するように配列されるアンカー及びコーナー構造体に関するものである。

【背景技術】

【0002】

一般的に、液化天然ガス(Liquefied Natural Gas;以下、LNGという)は、化石燃料の一つである天然ガスが液化されたもので、LNG貯蔵タンクは、その設置位置によって、地上または地中に設置される陸上貯蔵タンクと、自動車及び船舶などの運送手段に設置される移動型貯蔵タンクとに区分される。

上述したLNGは、衝撃を受けた時に爆発する危険性があり、超低温状態で保管されるので、これを保管する貯蔵タンクは、耐衝撃性及び液密性を堅固に維持できる構造をなしている。

【0003】

LNGの流動がほとんどない陸上貯蔵タンクに比べて、自動車及び船舶に設置されるLNG貯蔵タンクの構造は、LNGの流動があり、そのLNGの流動によって発生する機械的応力に対する対策を講じる必要がある。しかしながら、機械的応力に対する対策が設けられた船舶に設置されるLNG貯蔵タンクは、陸上貯蔵タンクとしても当然に用いられる。そのため、本明細書では、船舶に設置されるLNG貯蔵タンクの構造を一例として説明する。

【0004】

図1は、従来のLNG貯蔵タンクが設置された船舶の概略断面図である。

図1に示すように、LNG貯蔵タンクが設置される船舶は、通常、外形をなす外部壁16と、この外部壁16の内部に形成された内部壁12と、からなる二重構造の船体を有する。船舶1の内部壁12及び外部壁16は、連結リブ13によって連結されて一体に形成されるが、場合によっては、内部壁12が存在しない単一構造の船体として形成されることもある。

【0005】

また、船体の内部、すなわち、内部壁12の内部は、一つ以上の隔壁14によって分割される。隔壁14は、通常のLNG貯蔵用船舶1に設置される公知のコファダム(cofferdam)によって形成されることもある。

隔壁14によって分割された各内部空間は、LNGなどの超低温液体を積載する貯蔵タンク10として活用される。

【0006】

ここで、貯蔵タンク10の内周壁面は、密封壁50によって液密状態で密封される。すなわち、密封壁50は、複数個の金属板が溶接によって互いに一体に連結されることで一つの貯蔵空間を形成し、その結果、貯蔵タンク10は、LNGを漏れなしに貯蔵及び輸送できるようになる。

超低温状態であるLNGと直接接触する密封壁50には、周知の如く、LNGの船荷積みによる温度変化に対応するためのしわが形成される。

【0007】

密封壁50は、多数のアンカー構造体30によって船舶1の内部壁12または隔壁14に固定的に連結される。したがって、密封壁50は、船体に対して相対的な移動が不可能である。

密封壁50と内部壁12または隔壁14との間には、断熱層を形成するための断熱壁が配列される。この断熱壁は、貯蔵タンク10のコーナー部に配置されるコーナー構造体20と、アンカー部材(図示せず)の周辺に配置されるアンカー構造体30と、貯蔵タンク10の平らな部分に配置される平面構造体40と、からなる。すなわち、これらコーナー構造体20、アンカー構造体30及び平面構造体40によって、貯蔵タンク10に全体的な断熱層が形成される。

【0008】

ここで、アンカー構造体30は、船体と密封壁との間を直接的に連結して固定する棒状のアンカー部材と、このアンカー部材の周辺に設置される断熱材と、からなる。

また、密封壁50は、主にアンカー構造体30によって支持される。一方、コーナー構造体20及び平面構造体40は、密封壁50に加えられるLNGの荷重のみを支持し、アンカー構造体30と直接的に結合されない。

【0009】

図2は、本出願人によって出願され、韓国特許第499710号(特許文献1)で登録された従来のLNG貯蔵タンクの一部を示す断面図である。

図2に示した従来のLNG貯蔵タンク10は、船体の底面に1次断熱壁24,34,44と2次断熱壁22,32,42が順次設置され、1次断熱壁24,34,44と2次断熱壁22,32,42との間には、2次密封壁23,33,43が設置されてこれらの間を密封する。また、1次断熱壁24,34,44の上部には、1次密封壁50が設置される。

【0010】

上記のように構成されたLNG貯蔵タンク10は、内部のコーナー部に設置されるコーナー構造体20と、底面に所定間隔をおいて設置されるアンカー構造体30と、コーナー構造体20またはアンカー構造体30との間に挿入され、スライディング移動可能に設置される平面構造体40と、を含む。このとき、コーナー構造体20、アンカー構造体30及び平面構造体40は、それぞれの単位モジュールに予め製作された後、貯蔵タンク10に組み立てられる構造である。その後、その組み立てられた構造上に1次密封壁50が設置され、断熱壁に液密性を提供することで、内側空間にLNGを貯蔵するための空間が形成される。

【0011】

図2に示すように、コーナー構造体20、アンカー構造体30及び平面構造体40は、1次断熱壁24,34,44、2次断熱壁22,32,42及び2次密封壁23,33,43をそれぞれ含んでおり、これらを断熱壁構造体20,30,40と定義する。

【0012】

一方、各断熱壁構造体20,30,40において、各単位モジュールの2次密封壁及び各断熱壁は、それらの接触面が接着剤で接着されて一体に形成される。通常、2次断熱壁22,32,42は、絶縁性物質であるポリウレタンフォーム(Polyurethane foam)と、その下部に付着された板材と、から構成される。そして、1次断熱壁24,34,44は、ポリウレタンフォームと、その上部に接着剤で付着された板材と、から構成される。また、1次密封壁は、1次断熱壁24,34,44の上部に設置され、溶接によってアンカー構造体30に固定される。

【0013】

また、平面構造体40の2次断熱壁42の下端部には、2次断熱壁42より大きく形成されたフランジ42aが形成される。フランジ42aは、アンカー構造体30の下端部に形成された溝部に挿入され、多少のスライディング移動が可能になる。

【0014】

図示した例において、各アンカー構造体30は、アンカー支持ロッド36、下部に位置した固定部材37、アンカー2次断熱壁32及びアンカー1次断熱壁34を備えており、アンカー2次断熱壁32とアンカー1次断熱壁34との間には、2次密封壁33が連結される。アンカー支持ロッド36の一端は1次密封壁50に連結され、他端は固定部材37によって船体内部壁12に連結される。

【0015】

一方、アンカー構造体30は、前記アンカー支持ロッド36の上端に前記1次密封壁50が溶接されることで結合される。

また、前記アンカー構造体30は、隣接する平面構造体40の連結地点に位置してこれら平面構造体40を相互連結し、平面構造体40は、貯蔵タンク10をなす船体内部壁12または隔壁14に固定される。また、アンカー構造体30の固定部材37は、アンカー支持ロッド36の周囲に設置される。

【0016】

しかしながら、従来のLNG貯蔵タンクは、断熱壁構造体の構成が1、2次断熱壁及び1、2次密封壁からなるので、その構成が複雑なだけでなく、2次密封壁を連結するための構造が複雑であって、断熱壁の作業が容易でない。また、アンカー部や2次密封壁の連結部の構造及び設置作業が難解であり、2次密封壁のLNGに対する密封信頼性が低下してLNGの漏れが発生するという問題点があった。

【0017】

また、棒状のアンカー支持ロッド36によって船体の内部表面と1次密封壁50との間を連結して固定する従来のアンカー構造体30と、密封壁50に加えられるLNGの荷重のみを支持し、密封壁50を支持しない従来のコーナー構造体20は、超低温状態であるLNGの船荷積みによる貯蔵タンクの熱変形や船体の変形時に発生する応力を吸収するにおいて改善の余地があった。

【0018】

上記のような問題点を解消すると同時に、超低温の液体状態であるLNGの気化によって発生する損失であるBOG(Boiled Off Gas)の低減、構造の単純化、製造工程の単純化などのために、従来のLNG貯蔵タンクとは異なる新しい構造の貯蔵タンクが提案されており、その結果、アンカー構造体及びコーナー構造体においても新しい構造が要求されている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】韓国特許第499710号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

上記のような問題点を解決するための本発明の目的は、LNG貯蔵タンクにおいて、断熱壁及び密封壁の構造とこれらの結合構造を簡単にし、作業が容易になるように改善すると同時に、密封の信頼性を増加させ、組立構造及び製造工程を単純化してタンクの乾燥時間を短縮させ、アンカー部材及びコーナー部材が貯蔵タンクから発生する機械的応力を一層効率的に解消できるように改善したLNG貯蔵タンクのアンカー構造体及びコーナー構造体を提供することにある。

【課題を解決するための手段】

【0021】

上記の目的を達成するために、本発明によると、液化天然ガスを積載する貯蔵タンクの内部表面に設置されて断熱層を形成する断熱壁と、該断熱壁の上部に設置されて液化天然ガスと直接接触する密封壁と、該密封壁を支持する構造体と、から構成される液化天然ガス貯蔵タンクにおいて、前記構造体は、前記貯蔵タンクの内部表面と前記密封壁との間を連結して固定するアンカー部材と、該アンカー部材の周辺に形成される断熱材と、からなるアンカー構造体を含み、前記アンカー部材は、前記貯蔵タンクの内部表面に対して複数箇所で結合されることを特徴とする液化天然ガス貯蔵タンクの構造体が提供される。

【0022】

ここで、前記液化天然ガスの貯蔵タンクを形成するための前記構造体は、前記密封壁を支持するように前記貯蔵タンクのコーナーに設置されるコーナー構造体をさらに含む。

前記コーナー構造体は、前記貯蔵タンクのコーナーの内部表面と前記密封壁との間を連結して固定するコーナー部材と、該コーナー部材の周辺に形成される断熱材と、を含み、前記コーナー部材は、前記貯蔵タンクのコーナーの内部表面に固定される固定部材と、該固定部材上に直線移動可能に支持される可動部材と、を含むことが好ましい。

【発明の効果】

【0023】

本発明によると、LNG貯蔵タンクにおいて、断熱壁及び密封壁の構造とこれらの結合構造を簡単にし、作業が容易になるように改善すると同時に、密封信頼性を増加させ、組立構造及び製造工程を単純化してタンクの乾燥時間を短縮させ、貯蔵タンクから発生する機械的応力を一層効率的に解消できるように改善した液化天然ガス貯蔵タンクのアンカー構造体及びコーナー構造体を提供できる。

【図面の簡単な説明】

【0024】

【図1】従来の液化天然ガスの貯蔵タンクが設置された船舶の概略断面図である。

【図2】従来の液化天然ガスの貯蔵タンクの一部を示す断面図である。

【図3】本発明に係る液化天然ガスの貯蔵タンクに設置されるアンカー部材の一実施形態を示す斜視図である。

【図4】図3に示したアンカー部材の一部切断斜視図である。

【図5】図3に示したアンカー部材を含むアンカー構造体の設置状態において、液化天然ガスの貯蔵タンクの一部を示す平面図である。

【図6】液化天然ガスの貯蔵タンクの一部を示す図5のA-A線断面図。

【図7】本発明に係る液化天然ガスの貯蔵タンクに設置されるアンカー部材の変形例を示す斜視図である。

【図8】図7に示したアンカー部材の一部切断斜視図である。

【図9】本発明に係る液化天然ガスの貯蔵タンクに設置されるコーナー部材の一実施形態を示す斜視図である。

【図10】図9に示したコーナー部材を含むコーナー構造体の設置状態において、液化天然ガスの貯蔵タンクの一部を示す縦断面図である。

【図11】コーナー構造体を示す図10のB−B線横断面図である。

【図12】コーナー構造体を示す図10のC−C線横断面図である。

【発明を実施するための形態】

【0025】

以下、本発明に係るLNG貯蔵タンクに設置されるアンカー部材及びアンカー構造体の構成を、図3〜図8に基づいて詳細に説明する。

図3及び図4は、本発明の好ましい実施形態に係るアンカー部材の斜視図及び一部切断斜視図であり、図5及び図6は、アンカー部材を含むアンカー構造体の設置状態において、LNG貯蔵タンクの一部を示す平面図及び断面図である。

【0026】

図3及び図4に示すように、本発明の好ましい実施形態に係るアンカー部材110は、上部が平らに形成された截頭円錐状を有する。この截頭円錐状のアンカー部材110は、その上部面側が閉鎖される一方、その下部面側は開放されている。

アンカー部材110の截頭円錐状本体111の下部には、図5及び図6に基づいて後述するように、貯蔵タンク10の内部表面、すなわち、内部壁12または隔壁14の表面にアンカー部材110を固定させるための固定部112が形成される。

【0027】

図面において、固定部112は、アンカー部材110の本体111の下端外周全体にかけてリング状に形成されているが、その下端外周一部にかけて形成されることもある。

本実施形態において、リング状の固定部112は、別個に製作された後、アンカー部材110の本体111の下端に溶接によって一体に装着される。

また、固定部112には、所定間隔をおいて複数個の貫通穴112aが形成されており、これによって、貫通穴112aには、貯蔵タンク10の内部表面に固定装着された複数個のスタッドボルト61がそれぞれ挿入され、ナット62によって固定される。

【0028】

アンカー部材110の截頭円錐状の本体111上部に段差が形成され、2個の接合部、すなわち、第1接合部113及び第2接合部114が互いに所定の高さ差を有して形成される。これら第1接合部113及び第2接合部114には、図6に基づいて後述するように、第1及び第2密封壁51,52が溶接によって固定装着される。

【0029】

本実施形態において、互いに所定の高さ差を有する第1及び第2接合部113,114は、別個に製作された後、アンカー部材110の本体111の上端に溶接によって一体に装着されることで、アンカー部材110の本体111の上端を閉鎖する。

【0030】

図5及び図6に示すように、貯蔵タンク10の内周壁面は、第1及び第2密封壁51,52によって液密状態で密封される。すなわち、第1及び第2密封壁51,52は、複数個の金属板が溶接によって互いに一体に連結されることで、一つの貯蔵空間を形成する。その結果、貯蔵タンク10は、LNGを漏れなしに貯蔵及び輸送できるようになる。

超低温状態であるLNGと直接接触する第1密封壁51と、この第1密封壁51から離隔設置される第2密封壁52には、周知の如く、LNGの船荷積みによる温度変化に対応するためのしわが形成される。

【0031】

第1及び第2密封壁51,52は、多数のアンカー構造体100によって船舶1の内部壁12または隔壁14に固定的に連結される。したがって、第1及び第2密封壁51,52は、船体に対して相対的な移動が不可能である。

【0032】

第2密封壁52と内部壁12または隔壁14との間には、断熱層を形成するために断熱壁が配列される。この断熱壁は、貯蔵タンク10のコーナー部に配置されるコーナー構造体(図示せず)と、アンカー部材110の周辺に配置されるアンカー構造体100と、貯蔵タンク10の平らな部分に配置される平面構造体200と、から構成される。すなわち、これらコーナー構造体、アンカー構造体100及び平面構造体200によって、貯蔵タンク10に全体的な断熱層が形成される。

【0033】

第1及び第2密封壁51,52は、アンカー構造体100によって支持される。一方、平面構造体200は、第1及び第2密封壁51,52に加えられるLNGの荷重のみを支持し、アンカー構造体100と直接的に結合されない。

【0034】

ここで、アンカー構造体100は、船体と第1及び第2密封壁51,52との間を直接的に連結して固定するアンカー部材110と、このアンカー部材110の周辺にポリウレタンフォームまたは強化ポリウレタンフォームなどによって一体に形成される断熱材103と、から構成される。

【0035】

断熱材103の上端や下端または上下端の両側には、プライウッド(plywood)105が付着される。図6には、アンカー構造体100の上端と平面構造体200の上下端にプライウッドが付着された例を示しているが、本発明は、これによって限定されるものではない。

【0036】

アンカー構造体100に含まれたアンカー断熱材103の密度は、略35〜45kg/m3であり、平面構造体200に含まれた平面断熱材203の密度である略115〜125kg/m3より小さい。このように、アンカー断熱材103の密度が平面断熱材203の密度より小さい場合も、アンカー構造体100は、内蔵されたアンカー部材110によって充分な強度を維持できる。

【0037】

上記のように構成されたアンカー構造体100は、アンカー部材110の截頭円錐状の本体111下部に形成された固定部112を通して、貯蔵タンク10の内部表面上に固定される。

【0038】

上述したように、固定部112には、所定間隔をおいて貫通穴112aが形成されており、この貫通穴112aには、予め貯蔵タンク10の内部表面に固定装着されたスタッドボルト61が挿入され、ナット62によって固定される。

このために、アンカー断熱材103の下部表面は、固定部112の下部表面と同一平面をなしており、アンカー断熱材103の貫通穴112aが形成された部分には、上下方向に延長された円筒状中空部103aが形成される。

【0039】

円筒状中空部103aを形成するためには、最初に断熱材を形成するとき、金型を用いて円筒状中空部103aに断熱材を形成しない方法や、断熱材をアンカー部材110の周囲に六面体状に形成した後、円筒状中空部103aの断熱材を切断して除去する方法などを活用できる。

【0040】

貫通穴112a内にスタッドボルト61が挿入されるようにアンカー構造体100を位置させた後、円筒状中空部103aを通してナット62を挿入してスタッドボルト61と締結することで、アンカー構造体100が貯蔵タンク10の内部表面に固定される。

【0041】

このとき、アンカー部材110の固定部112の下部表面と貯蔵タンク10の内部表面との間には、公知の通り、必要によって水平を合せるためのレベリングプレート(leveling plate)63が介在される。また、アンカー部材110の固定部112の上部表面とスタッドボルト61に締結されるナット62との間には、公知の通り、ワッシャー64が介在される。

【0042】

円筒状中空部103aを通してナット62を挿入し、スタッドボルト61と締結することで、アンカー構造体100を貯蔵タンク10の内部表面に固定した後、円筒状中空部103a内に相応する形状の円筒状断熱材103bを挿入する。

また、上述したように、アンカー部材110の截頭円錐状の本体111上部には、第1接合部113及び第2接合部114が互いに所定の高さ差を有して形成される。第1接合部113には、第1密封壁51が溶接によって固定装着され、第2接合部114には、第2密封壁52が溶接によって固定装着される。

【0043】

一方、図6には、第1密封壁51及び第2密封壁52によって二重構造の密封がなされる場合を示しているが、3層以上の多重構造で積層することも可能である。

上記のように、本発明によると、アンカー部材のリング状固定部112に形成された複数個の貫通穴112aに、貯蔵タンクの内部表面に固定された複数個のスタッドボルト61を挿入してナット62によってそれぞれ締結することで、アンカー部材110、さらに、密封壁51,52が船体に対して固定される。

【0044】

したがって、アンカー部材110と貯蔵タンクの内部表面との間の結合が、ナット締結という簡単な作業のみで行われる。

また、アンカー部材110と貯蔵タンクの内部表面との間の結合が、複数箇所で連続的に行われるため、LNGの船荷積みによる熱変形や波などの外力による船体の変形などで発生した応力を確実に吸収できるようになる。

【0045】

図7及び図8は、本発明の変形例に係るアンカー部材の斜視図及び一部切断斜視図である。上述したアンカー部材110が、截頭円錐状の本体111上下部に別個に製作された固定部112と第1及び第2接合部113,114を付着させて形成される反面、本変形例に係るアンカー部材130は、プレス作業によって本体、固定部及び接合部が一体に成形されるという点と、本体に複数個の穴が形成されるという点でのみ差異点があるので、後述する変形例に係るアンカー部材に対しては、上述したアンカー部材110との差異点を中心に説明する。

【0046】

図7及び図8に示すように、本発明の変形例に係るアンカー部材130は、上述した実施形態と同様に、上部が平らに形成された截頭円錐状を有し、その上部面側は閉鎖される一方、その下部面側は開放されている。

アンカー部材130の截頭円錐状の本体131下部には、上述したように、貯蔵タンク10の内部表面にアンカー部材130を固定させるための固定部132が一体に形成される。

【0047】

また、固定部132には、貯蔵タンク10の内部表面に固定装着されたスタッドボルト61が挿入されてナット62によって固定されるように、所定の間隔をおいて貫通穴132aが形成される。

アンカー部材130の円錐状本体131の上部には、上述したように、第1及び第2密封壁51,52を溶接によって固定装着するための第1及び第2接合部133,134が互いに所定の高さ差を有して一体に形成される。

【0048】

ここで、第1接合部133及び第2接合部134が形成されたアンカー部材130の上部が二重構造を有するように、図8に示すように、アンカー部材130の上端内側には、補強板135を溶接によって一体化して装着することが好ましい。

また、本変形例に係るアンカー部材130の本体131には、複数個の穴131aを交互に配列することが好ましい。このように穴131aを交互に配列して形成すると同時に、この穴131aを楕円状に形成することで、アンカー部材130の上端から下端に伝達される冷熱の伝達経路を延長させ、冷熱の損失を防止できる。

【0049】

本変形例に係るアンカー部材130の周辺に断熱材を形成する構成、このアンカー部材130及び断熱材によってアンカー構造体を形成する構成、そして、変形例のアンカー部材130を含むアンカー構造体を船体と第1及び第2密封壁51,52に連結して固定する構成などは、全て上述した実施形態と同様であるため、それに対する詳細な説明は省略する。

【0050】

上記のように、本発明の変形例によると、上述した実施形態の利点のみならず、次のような利点がある。すなわち、本発明の変形例によると、アンカー部材を一体にプレスによって加工して製作できるため、アンカー部材の製作工程が簡単になり、アンカー部材の本体に楕円状の穴が交互に配列されるため、冷熱の伝達経路を増加させて冷熱損失を減少できる。

【0051】

以下、本発明に係るLNG貯蔵タンクに設置されるコーナー部材及びコーナー構造体の構成を、図9〜図12に基づいて詳細に説明する。

図9は、本発明の好ましい実施形態に係るコーナー部材の斜視図であり、図10は、コーナー部材を含むコーナー構造体の設置状態において、LNG貯蔵タンクの一部を示す縦断面図である。そして、図11及び図12は、コーナー構造体を示す図4のB-B線及びC−C線横断面図である。

【0052】

図9〜図12に示すように、本発明の好ましい実施形態に係るコーナー部材301は、貯蔵タンク10の内部表面、すなわち、内部壁12と隔壁14の表面に固定される固定部材310と、固定部材310上に支持されて密封壁51,52が接合される可動部材330と、を含む。

ここで、可動部材は、超低温状態であるLNGの船荷積みによる温度変化から起因する熱変形や波などによって船体に変形が発生する場合、後述するように、固定部材に対して微細に直線移動できるように設置される。

【0053】

固定部材310は、正面から見たとき、4個の第1〜第4延長部311a〜311dが互いに直角に交差する(+)形状を有する。これら4個の第1〜第4延長部311a〜311dのうち隣接する2個の第1及び第2延長部311a,311bは、貯蔵タンク10の内部表面に固定され、残りの隣接する2個の第3及び第4延長部311c,311dは、可動部材330を支持する。

【0054】

4個の第1〜第4延長部311a〜311dがそれぞれ製造された後、溶接などによって互いに一体に形成されるか、2個の延長部、すなわち、第1及び第2延長部311a,311bまたは第3及び第4延長部311c,311dがそれぞれ一体に製造された後、互いに溶接などによって一体に形成されることもある。

2個の第1及び第2延長部311a,311bは、貯蔵タンク10の内部表面との接触面積を拡大させるために、側面から見たとき、貯蔵タンク10側に行くほど幅が広くなる台形状(図10を参照)を有することが好ましい。

【0055】

第1及び第2延長部311a,311bの末端には、図10〜図12を参照して後述するように、貯蔵タンク10の内部表面、すなわち、内部壁12または隔壁14の表面にコーナー部材301を固定させるための固定部312が形成される。

【0056】

固定部312は、第1及び第2延長部311a,311bと一体に製作されるか、別個に製作された後、溶接などによって一体に装着されることもある。

固定部312には、所定の間隔をおいて複数個の貫通穴312aが形成されており、それによって、この貫通穴312aには、貯蔵タンク10の内部表面に固定装着された複数個のスタッドボルト61がそれぞれ挿入され、ナット62によって固定される。

【0057】

第3及び第4延長部311c,311dには、図10及び図11に示すように、ボルト309が挿入されて可動部材330と結合される貫通穴314と、支持された可動部材330が微細に直線移動できるように案内する案内溝313と、が形成される。

【0058】

可動部材330は、貯蔵タンク10のコーナー部に沿って配列されるように、略L字状の断面を有する。

前記可動部材330には、2個の接合部、すなわち、第1接合部331と第2接合部332が互いに所定の高さ差を有して形成される。これら第1接合部331及び第2接合部332には、第1及び第2密封壁51,52が溶接によって固定装着される。

【0059】

また、可動部材330の固定部材310と対向する部分には、図10及び図11に示すように、ボルト309が挿入されて前記固定部材310と結合される貫通穴334と、固定部材310の案内溝313に沿って可動部材330が微細に直線移動できるように案内する案内突起333と、が形成される。

【0060】

2個の案内突起333は、図11に示すように、可動部材330とは別個に製作され、可動部材330を固定部材310上に載せた後、固定部材310の案内溝313が形成された位置に合せて、溶接によってそれぞれ一体に付着されることが好ましい。その理由は、2個の案内突起333を可動部材330と一体に形成すると、固定部材310上に可動部材330を載せるとき、固定部材310の案内溝313内に可動部材330の案内突起333が干渉されて挿入されず、固定部材310と可動部材330とを互いに結合できないためである。

上記のように構成された可動部材330は、貯蔵タンク10のコーナーに沿って互いに所定の間隔をおいて固定設置される2個の固定部材310上に載せられて支持される。

【0061】

図10〜図12に示すように、各固定部材310は、予め貯蔵タンク10の内部表面に固定設置される複数個のスタッドボルト61を固定部材310の固定部312に形成された貫通穴312aに挿入した後、ナット62によって締結することで、貯蔵タンク10の内部表面に固定される。

【0062】

また、可動部材330は、その両端部を、上述したように、貯蔵タンク10の内部表面に固定された固定部材310上に載せた後、可動部材330の両端部に貫通形成された貫通穴334と、固定部材310の第3及び第4延長部311c,311dに形成された貫通穴314を通過させてボルト309を締結することで、固定部材310と結合される。

【0063】

このとき、可動部材330と固定部材310との間の結合は、固定的になされるのではなく、可動部材330がその長さ方向に伸縮される場合、上述したように、固定部材310の案内溝313と可動部材330の案内突起333によって可動部材330が直線移動できるようになされる。

【0064】

このために、可動部材330の両端部に貫通形成された貫通穴334と、固定部材310の第3及び第4延長部311c,311dに形成された貫通穴314のうち何れか一側の貫通穴は、細長い形態に形成されることが好ましい。

【0065】

各固定部材310の中間、すなわち、可動部材330の中央部には、固定部材310と類似した形状の連結部材320がさらに含まれることが好ましい。

固定部材の第1及び第2延長部311a,311bと同様に、連結部材320も、貯蔵タンク10の内部表面との接触面積を拡大させるために、側面から見たとき、貯蔵タンク10側に行くほど幅が広くなる台形(図10を参照)を有することが好ましい。

【0066】

この連結部材320の一端には、貫通穴322aが形成された固定部322が一体に形成され、それによって、連結部材320は、固定部材310と同様に、貯蔵タンク10の内部表面に固定装着されたスタッドボルト61を連結部材320の貫通穴322aに挿入してナット62で締結することで、貯蔵タンク10の内部表面に設置される。

【0067】

一方、連結部材320の固定部322が形成されず他端は、それぞれ可動部材330と溶接などによって結合される。このように連結部材320を可動部材330に溶接によって接合するために、可動部材330の相応する接合位置には、溶接スロット336が形成される。それによって、連結部材320及び固定部材310を貯蔵タンク10の内部表面に装着した後、可動部材330をこれら連結部材320と固定部材310上に載せる場合も、溶接スロット336を通して可動部材330と連結部材320とが互いに一体に接合される。

【0068】

以上説明したように、可動部材330は、この可動部材330の長さ方向に、中心部では連結部材320を通して貯蔵タンク10の内部表面と一体に連結されて固定される一方、この可動部材330の両端部では、固定部材310に対して微細に直線移動できるように結合される。

【0069】

上述したように、貯蔵タンク10の内周壁面は、第1及び第2密封壁51,52によって液密状態で密封される。すなわち、第1及び第2密封壁51,52は、複数個の金属板が溶接によって互いに一体に連結されることで、一つの貯蔵空間を形成し、それによって、貯蔵タンク10は、LNGを漏れなしに貯蔵及び輸送できるようになる。

【0070】

超低温状態であるLNGと直接接触する第1密封壁51と、この第1密封壁51から離隔設置される第2密封壁52には、公知の通り、LNGの船荷積みによる温度変化に対応するためのしわが形成される。

上記のような第1及び第2密封壁51,52は、多数のコーナー構造体300とアンカー構造体によって船舶1の内部壁12または隔壁14に固定的に連結される。したがって、第1及び第2密封壁51,52は、船体に対して相対的な移動が不可能である。

【0071】

第2密封壁52と内部壁12または隔壁14との間には、断熱層を形成するために断熱壁が配列される。この断熱壁は、貯蔵タンク10のコーナー部に配置されるコーナー構造体300と、アンカー部材の周辺に配置されるアンカー構造体100と、貯蔵タンク10の平らな部分に配置される平面構造体200と、から構成される。すなわち、これらコーナー構造体300、アンカー構造体100及び平面構造体200によって、貯蔵タンク10に全体的な断熱層が形成される。

【0072】

第1及び第2密封壁51,52は、コーナー構造体300とアンカー構造体100によって支持される。一方、平面構造体200は、前記第1及び第2密封壁51,52に加えられるLNGの荷重のみを支持し、コーナー構造体300やアンカー構造体100との間に直接的に結合されない(図10を参照)。

【0073】

ここで、コーナー構造体300は、船体と第1及び第2密封壁51,52との間を直接的に連結して固定するコーナー部材301と、このコーナー部材301の周辺にポリウレタンフォームまたは強化ポリウレタンフォームなどによって一体に形成される断熱材303と、から構成される。

【0074】

断熱材303の上端や下端または上下端両方には、プライウッド(plywood)305が付着される。図4〜図6には、コーナー構造体300をなす断熱材303の上下端と平面構造体200の上下端にプライウッド305,205が付着された例を示しているが、本発明は、これによって限定されることはない。

上記のように構成されたコーナー構造体300は、コーナー部材301の固定部材310と連結部材320に形成された固定部312,322を通して貯蔵タンク10の内部表面上に固定される。

【0075】

上述したように、固定部312,322には、所定間隔をおいて貫通穴312a,322aが形成されており、この貫通穴312a,322aには、予め貯蔵タンク10の内部表面に固定装着されたスタッドボルト61が挿入され、ナット62によって固定される。

また、断熱材303,203の下部に付着されたプライウッド305,205と貯蔵タンク10の内部表面との間には、公知の通り、必要によって水平を合せるためのレベリングプレート63が介在される。また、各固定部312,322の上部表面とスタッドボルト61に締結されるナット62との間には、公知の通り、ワッシャーが介在される。

【0076】

また、上述したように、コーナー部材の可動部材330の上部には、第1接合部331と第2接合部332が互いに所定の高さ差を有して形成される。第1接合部331には、第1密封壁51が溶接によって固定装着され、第2接合部332には、第2密封壁52が溶接によって固定装着される。

以上では、第1密封壁51と第2密封壁52によって二重構造の密封がなされる場合を説明しているが、三層以上の多重構造で積層されることも可能である。

【0077】

上記のように、本発明によると、固定部材310と連結部材320の各固定部312,322に形成された複数個の貫通穴312a,322aに、貯蔵タンクの内部表面に固定された複数個のスタッドボルト61を挿入した後、それぞれナット62によって締結することで、固定部材310と連結部材320が船体に対して固定される。

【0078】

また、密封壁51,52が接合された可動部材330は、上述したように、固定部材310に対して案内溝313及び案内突起333によって微細に直線移動できると同時に、連結部材320に対して溶接スロット336を通して溶接されて固定されるので、密封壁51,52が船体に対して固定される。

【0079】

本発明によると、コーナー部材301を構成する固定部材310及び連結部材320と貯蔵タンクの内部表面との間の結合が複数箇所で連続的になされる一方、可動部材330が固定部材310に対して直線移動されるため、LNGの船荷積みによる熱変形や波などの外力による船体の変形によって発生した応力を確実に吸収できるようになる。

【0080】

上述した本発明に係るLNG貯蔵タンクを形成するアンカー部材及びコーナー部材の実施形態では、固定部材及び連結部材が船体の内部表面にボルト及びナットなどの機械的な結合方式によって固定される場合を説明しているが、固定部材及び連結部材の固定部は、船体の内部表面に直接溶接されて固定されることもある。

【0081】

また、アンカー部材の形態は、截頭円錐状の他に、三角錐や四角錐などの多角形状を有することもある。

また、上述した本発明の実施形態において、密封壁は、GTT Mark−III型に用いられるしわのあるステンレス鋼からなるが、GTTのNo.96に用いられるインバー鋼からなることもある。

併せて、本発明は、船体の内部に設置されるLNG貯蔵タンクのみならず、陸上に設置されるLNG貯蔵タンクにも同様に適用されうる。

【0082】

本発明は、図面に示すような具体的な実施形態で適用されており、本発明は、上記のような具体的な実施形態に限定されるものではなく、本発明の技術思想から逸脱しない範囲で多様に変形して実施することも可能である。

【符号の説明】

【0083】

10 貯蔵タンク

12 内部壁

14 隔壁

51 第1密封壁

52 第2密封壁

61 スタッドボルト

62 ナット

100 アンカー構造体

103,203,303 断熱材

105,205,305 プライウッド

110,130 アンカー部材

200 平面構造体

300 コーナー構造体

301 コーナー部材

310 固定部材

320 連結部材

330 可動部材

【特許請求の範囲】

【請求項1】

液化天然ガスを積載する貯蔵タンクの内部表面に設置されて断熱層を形成する断熱壁と、該断熱壁の上部に設置されて液化天然ガスと接触する密封壁と、該密封壁を支持する構造体と、から構成される液化天然ガス貯蔵タンクの構造体であって、

前記構造体は、前記密封壁を支持するように前記貯蔵タンクのコーナーに設置されるコーナー構造体を含み、

前記コーナー構造体は、前記貯蔵タンクのコーナーの内部表面と前記密封壁との間を連結して固定するコーナー部材と、該コーナー部材の周辺に形成される断熱材と、を含み、

前記コーナー部材は、前記貯蔵タンクのコーナーの内部表面に固定される固定部材と、該固定部材上に直線移動可能に支持される可動部材と、を含むことを特徴とする液化天然ガス貯蔵タンクの構造体。

【請求項2】

前記コーナー部材は、前記可動部材を前記貯蔵タンクのコーナーの内部表面に連結して固定するための連結部材をさらに含むことを特徴とする請求項1に記載の液化天然ガス貯蔵タンクの構造体。

【請求項3】

前記コーナー部材の固定部材及び連結部材は、前記貯蔵タンクコーナーの内部表面に対して複数箇所で結合されることを特徴とする請求項2に記載の液化天然ガス貯蔵タンクの構造体。

【請求項4】

前記固定部材及び前記連結部材は、それぞれ複数個の貫通穴が形成された固定部を有することを特徴とする請求項3に記載の液化天然ガス貯蔵タンクの構造体。

【請求項5】

前記コーナー部材の可動部材には、前記密封壁が接合する接合部が形成され、前記接合部は、互いに所定の高さ差を有するように段差が形成される第1接合部及び第2接合部からなることを特徴とする請求項1に記載の液化天然ガス貯蔵タンクの構造体。

【請求項6】

前記固定部材には案内溝が形成され、前記可動部材には案内突起が形成され、前記案内溝及び前記案内突起によって前記可動部材が移動するとき、前記固定部材上で直線移動可能になることを特徴とする請求項1に記載の液化天然ガス貯蔵タンクの構造体。

【請求項7】

前記案内突起は、前記可動部材とは別個に製作され、前記可動部材を前記固定部材上に載せた後、前記固定部材の案内溝が形成された位置に合せて、溶接によって一体に付着されることを特徴とする請求項6に記載の液化天然ガス貯蔵タンクの構造体。

【請求項8】

前記連結部材の一端には、固定部が形成され、前記連結部材の固定部が形成されない他端は、前記可動部材と溶接によって結合され、前記可動部材の結合位置には、溶接作業のためのスロットが形成されることを特徴とする請求項2に記載の液化天然ガス貯蔵タンクの構造体。

【請求項1】

液化天然ガスを積載する貯蔵タンクの内部表面に設置されて断熱層を形成する断熱壁と、該断熱壁の上部に設置されて液化天然ガスと接触する密封壁と、該密封壁を支持する構造体と、から構成される液化天然ガス貯蔵タンクの構造体であって、

前記構造体は、前記密封壁を支持するように前記貯蔵タンクのコーナーに設置されるコーナー構造体を含み、

前記コーナー構造体は、前記貯蔵タンクのコーナーの内部表面と前記密封壁との間を連結して固定するコーナー部材と、該コーナー部材の周辺に形成される断熱材と、を含み、

前記コーナー部材は、前記貯蔵タンクのコーナーの内部表面に固定される固定部材と、該固定部材上に直線移動可能に支持される可動部材と、を含むことを特徴とする液化天然ガス貯蔵タンクの構造体。

【請求項2】

前記コーナー部材は、前記可動部材を前記貯蔵タンクのコーナーの内部表面に連結して固定するための連結部材をさらに含むことを特徴とする請求項1に記載の液化天然ガス貯蔵タンクの構造体。

【請求項3】

前記コーナー部材の固定部材及び連結部材は、前記貯蔵タンクコーナーの内部表面に対して複数箇所で結合されることを特徴とする請求項2に記載の液化天然ガス貯蔵タンクの構造体。

【請求項4】

前記固定部材及び前記連結部材は、それぞれ複数個の貫通穴が形成された固定部を有することを特徴とする請求項3に記載の液化天然ガス貯蔵タンクの構造体。

【請求項5】

前記コーナー部材の可動部材には、前記密封壁が接合する接合部が形成され、前記接合部は、互いに所定の高さ差を有するように段差が形成される第1接合部及び第2接合部からなることを特徴とする請求項1に記載の液化天然ガス貯蔵タンクの構造体。

【請求項6】

前記固定部材には案内溝が形成され、前記可動部材には案内突起が形成され、前記案内溝及び前記案内突起によって前記可動部材が移動するとき、前記固定部材上で直線移動可能になることを特徴とする請求項1に記載の液化天然ガス貯蔵タンクの構造体。

【請求項7】

前記案内突起は、前記可動部材とは別個に製作され、前記可動部材を前記固定部材上に載せた後、前記固定部材の案内溝が形成された位置に合せて、溶接によって一体に付着されることを特徴とする請求項6に記載の液化天然ガス貯蔵タンクの構造体。

【請求項8】

前記連結部材の一端には、固定部が形成され、前記連結部材の固定部が形成されない他端は、前記可動部材と溶接によって結合され、前記可動部材の結合位置には、溶接作業のためのスロットが形成されることを特徴とする請求項2に記載の液化天然ガス貯蔵タンクの構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−48421(P2010−48421A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2009−275493(P2009−275493)

【出願日】平成21年12月3日(2009.12.3)

【分割の表示】特願2006−355678(P2006−355678)の分割

【原出願日】平成18年12月28日(2006.12.28)

【出願人】(502163111)韓国ガス公社 (5)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成21年12月3日(2009.12.3)

【分割の表示】特願2006−355678(P2006−355678)の分割

【原出願日】平成18年12月28日(2006.12.28)

【出願人】(502163111)韓国ガス公社 (5)

【Fターム(参考)】

[ Back to top ]