液晶シール剤用硬化性組成物及び液晶表示素子

【課題】液晶に対する汚染性を低減し、配線等により影になる部分であっても十分な硬化性を示し、ガラスまたは配向膜に対しても十分な接着強度が得られ、さらに貯蔵安定性に優れた液晶シール剤用硬化性組成物を提供する。

【解決手段】 下記成分(A)〜(E):

(A)エチレン性不飽和基を有する化合物

(B)芳香族エポキシ化合物

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物

(D)エポキシ硬化剤

(E)光ラジカル重合開始剤を含有する液晶シール剤用硬化性組成物。

【解決手段】 下記成分(A)〜(E):

(A)エチレン性不飽和基を有する化合物

(B)芳香族エポキシ化合物

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物

(D)エポキシ硬化剤

(E)光ラジカル重合開始剤を含有する液晶シール剤用硬化性組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放射線硬化性組成物に関する。より詳細には、液晶表示素子用シール剤として有用な放射線硬化性組成物及びそれを用いた液晶表示素子に関する。

【背景技術】

【0002】

液晶表示セル等の液晶表示素子は、所定の間隔をおいて対向させた二枚の電極付き透明基板の間に液晶を封入して形成したものである。従来、液晶表示セルを製造する際には、まず二枚の電極付き透明基板の一方にスクリーン印刷により熱硬化性シール剤を用いて、液晶を封入する範囲の外周に、液晶注入口を設けたパターンを形成する。次いで、スペーサーを挟んでもう一方の透明基板を対向させてアラインメントを行って二枚の基板を貼り合わせ、加熱してシール剤を硬化させる。次いで、液晶注入口から液晶を注入した後、液晶注入口を封口剤で封止していた。このような方法は、一般に液晶注入方式と呼ばれている。

【0003】

液晶注入方式は、工程数が多く、製造効率が低く、熱歪みによる基板の位置ずれ、ギャップのばらつき、シール剤と基板との密着性が不十分等の問題がある。

【0004】

液晶注入方式の問題点を解決する手段として、現在、液晶滴下方式と呼ばれる工法が案出され、液晶シール剤の硬化には光熱硬化併用法が主流になりつつある。このような液晶滴下方式は、まず、二枚の電極付き透明基板の一方にスクリーン印刷により液晶シール剤で、液晶を封入する範囲の外周となる長方形の枠を形成する。この際、液晶注入口は設けない。次いで、シール剤未硬化の状態で、液晶をこの枠内全面に滴下塗布し、直ちに他方の透明基板を重ね合わせて圧着し、液晶シール剤部分に紫外線を照射して仮硬化する。その後、液晶アニール時に加熱してさらにシール剤を硬化させて液晶セルを製造するものである。

【0005】

液晶滴下方式は、工程数が少なく効率よく液晶セルを製造でき、大型パネルの製造にも適している。また、紫外線による仮硬化を行っているため熱歪みによる基板の位置ずれも防止され、シール剤と基板との密着性も向上する。

【0006】

しかしながら、液晶滴下方式では、未硬化の状態の液晶シール剤と液晶とが接触する段階があるため、液晶シール剤の成分が液晶に溶解して液晶を汚染し、液晶の比抵抗を低下させてしまう不良が発生する問題がある(特許文献1)。

未硬化の液晶シール剤の成分による液晶に対する汚染性の低減、硬化性の向上等を目的として、種々の成分が配合された硬化性組成物が提案されている(例えば、特許文献2〜7)。

【0007】

しかしながら、近年、液晶表示素子の狭額縁化が要請されており、狭額縁化により、液晶シール剤がブラックマトリックスや配線と重なる場合が多くなってきている。この部分では液晶シール剤に紫外線が照射されないため、シール剤に未硬化の部分が残り、これが液晶と接触することにより液晶シール剤成分が溶出し、液晶が汚染されるという問題が生じている。

【0008】

また、近年設計変更で、配向膜への接着力が要求されているが、ガラスへの接着力と配向膜への接着力を両立することが求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−133794号公報

【特許文献2】特開2004−37937号公報

【特許文献3】特開2003−28004号公報

【特許文献4】特開2005−263987号公報

【特許文献5】特開2005−60651号公報

【特許文献6】特開2006−30481号公報

【特許文献7】特開2006−58466号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上述の問題に鑑みなされたものであり、液晶に対する汚染性を低減し、配線等により影になる部分であっても、十分な硬化性及び接着性が得られ、狭額縁化に対応できる硬化性組成物を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明者らは鋭意研究を行い、(メタ)アクリレートモノマー、1分子中に3個以上のエポキシ基を有するエポキシ化合物を複数種、潜在型エポキシ硬化剤に、オキシムエステル構造を有する高感度の光ラジカル開始剤を用いることで、作業性に優れ、液晶に対する汚染性が低く、かつ、配線等により影になる部分であっても良好な硬化性及び接着性を示す硬化性組成物が得られることを見出し、本発明を完成させた。

【0012】

即ち、本発明は、下記の硬化性組成物、これからなる液晶シール剤、及びこれを用いた液晶表示素子を提供する。

1.下記成分(A)〜(E):

(A)エチレン性不飽和基を有する化合物

(B)芳香族エポキシ化合物

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物

(D)エポキシ硬化剤

(E)光ラジカル重合開始剤

を含有する液晶シール剤用硬化性組成物。

2.前記(E)光ラジカル重合開始剤がオキシムエステル構造を有する化合物を含有する上記1に記載の液晶シール剤用硬化性組成物。

3.前記オキシムエステル構造を有する化合物が、下記一般式(e−1)で表される上記2に記載の液晶シール剤用硬化性組成物。

【0013】

【化1】

(式中、R1は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R2は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R3は置換又は非置換のカルバゾール基、或いはPh−S−Phe−CO−基(Phはフェニル基、Pheはフェニレン基を示す)を示す。)

4.前記(B)成分及び前記(C)成分が、常温、常圧下で液体である、上記1〜3のいずれかに記載の液晶シール剤用硬化性組成物。

5.前記(B)成分及び前記(C)成分のエポキシ当量が50〜2000である、上記1〜4のいずれかに記載の液晶シール剤用硬化性組成物。

6.前記(A)エチレン性不飽和基を有する化合物が、1個以上の(メタ)アクリロイル基を有する化合物である、上記1〜5のいずれかに記載の液晶シール剤用硬化性組成物。

7.さらに、(F)無機微粒子を含有する上記1〜6のいずれかに記載の液晶シール剤用硬化性組成物。

8.上記7に記載の液晶シール剤を用いて製造された液晶表示素子。

【発明の効果】

【0014】

本発明によれば、液晶に対する汚染性が低く、かつ、配線等により影になる部分であっても良好な硬化性及び接着性を示す硬化性組成物を提供できる。

本発明によれば、液晶表示素子を液晶滴下工法によって製造する際に、特に有用な液晶シール剤を提供できる。

本発明によれば、未硬化の液晶シール剤による液晶の汚染性が低減されており、長期安定性に優れた液晶表示素子を提供することができる。

【発明を実施するための最良の形態】

【0015】

I.硬化性組成物

本発明の硬化性組成物(以下、本発明の組成物という)は、下記成分(A)〜(I)を含み得る。下記成分のうち、(A)〜(E)は必須成分であり、(F)〜(H)は必要に応じて配合される任意成分である。

(A)エチレン性不飽和基を有する化合物(以下、成分(A)とも言う。)

(B)芳香族エポキシ化合物(以下、成分(B)とも言う。)

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物(以下、成分(C)とも言う。)

(D)エポキシ硬化剤(以下、成分(D)とも言う。)

(E)光ラジカル重合開始剤(以下、成分(E)とも言う。)

(F)無機微粒子(以下、成分(F)とも言う。)

(G)シランカップリング剤(以下、成分(G)とも言う。)

(H)添加剤(以下、成分(H)とも言う。)

【0016】

本発明の硬化性組成物は、2種類以上のエポキシ化合物を用いることにより、従来は両立が困難であった、ガラス基板と配向膜への高い接着力を発現し、液晶ディスプレイパネルの設計の自由度を高めるものである。

【0017】

1.以下、各成分について説明する。

(A)エチレン性不飽和基を有する化合物

エチレン性不飽和基を有する化合物は、ラジカル重合する成分であって、強度向上や低線膨張係数化、位置安定性向上等の効果を発現させる。エチレン性不飽和基としては、特に限定されないが、例えば、(メタ)アクリロイル基、エチレン基等が挙げられ、(メタ)アクリロイル基であることが好ましい。

【0018】

(メタ)アクリロイル基を有する化合物としては、例えば、2−ヒドロキシエチルアクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、メトキシエチレングリコール(メタ)アクリレート、2−エトキシエチル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、ベンジル(メタ)アクリレート、エチルカルビトール(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、フェノキシジエチレングリコール(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、2,2,2,−トリフルオロエチル(メタ)アクリレート、2,2,3,3,−テトラフルオロプロピル(メタ)アクリレート、1H,1H,5H,−オクタフルオロペンチル(メタ)アクリレート、イミド(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、2−ブトキシエチル(メタ)アクリレート、2−フェノキシエチル(メタ)アクリレート、ビシクロペンテニル(メタ)アクリレート、イソデシル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、2−(メタ)アクリロイロキシエチルコハク酸、2−(メタ)アクリロイロキシエチルヘキサヒドロフタル酸、2−(メタ)アクリロイロキシエチル2−ヒドロキシプロピルフタレート、グリシジル(メタ)アクリレート、2−(メタ)アクリロイロキシエチルホスフェート、1,4−ブタンジオールジ(メタ)アクリレート、1,3−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9ノナンジオールジ(メタ)アクリレート、1,10デカンジオールジ(メタ)アクリレート2−n−ブチル−2−エチル−1,3―プロパンジオールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、プロピレンオキシド付加ビスフェノールAジ(メタ)アクリレート、エチレンオキシド付加ビスフェノールAジ(メタ)アクリレート、エチレンオキシド付加ビスフェノールFジ(メタ)アクリレート、ジメチロールジシクロペンタジエンルジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、エチレンオキシド変性イソシアヌル酸ジ(メタ)アクリレート、2−ヒドロキシ−3−(メタ)アクリロイロキシプロピル(メタ)アクリレート、カーボネートジオールジ(メタ)アクリレート、ポリエーテルジオールジ(メタ)アクリレート、ポリエステルジオールジ(メタ)アクリレート、ポリカプロラクトンジオールジ(メタ)アクリレート、ポリブタジエンジオールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、プロピレンオキシド付加トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド付加トリメチロールプロパントリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド付加イソシアヌル酸トリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、グリセリントリ(メタ)アクリレート、プロピレンオキシド付加グリセリントリ(メタ)アクリレート、トリス(メタ)アクリロイルオキシエチルフォスフェート等が挙げられる。

このような(メタ)アクリロイル基を有する化合物の市販品としては、例えば、VR−77LC(昭和高分子(株)社製)、EB3700(ダイセルサイテック(株)社製)等が挙げられる。

【0019】

本発明の組成物中における成分(A)の配合量は、組成物全体を100質量%としたときに、0.1〜90質量%、好ましくは1〜80質量%、より好ましくは5〜70質量%である。成分(A)の配合量が上記0.1〜90質量%の範囲を逸脱すると、紫外線を照射したときに適度な硬度が得られず熱による位置ずれが起こりやすくなる可能性がある。

【0020】

(B)芳香族エポキシ化合物、(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物について、

成分(B)は、芳香族エポキシ化合物であり、成分(C)は、1分子中に3個以上のエポキシ基を有するエポキシ化合物であって、常温、常圧下で液体であることが好ましい。ここで、「常温、常圧下で液体」とは、常温、常圧下における粘度が、5,000Pa・s以下、好ましくは1,000Pa・s以下、より好ましくは100Pa・s以下であること意味する。ここで、「常温」とは、具体的には15℃〜30℃をいい、「常圧」とは、具体的には大気圧(0.1MPa)をいう。上記粘度は、25℃におけるB型粘度計を用いて行った測定値である。成分(B)、成分(C)が常温、常圧下で液体であることによって、これを原料として用いた液晶シール剤は低粘度で作業性に優れたものとなる。

【0021】

成分(B)及び成分(C)のエポキシ化合物のエポキシ当量は50〜2,000の範囲内であることが好ましく、60〜1000の範囲内であることがより好ましい。ここで、「エポキシ当量」とは、エポキシ基1個当たりのエポキシ化合物の分子量をいう。エポキシ当量が50より小さいと、液晶に対する耐汚染性に悪影響を与えるおそれがあり、2000より大きいと、十分な硬化強度が得られないおそれがある。

【0022】

成分(B)は芳香族エポキシ化合物であり、一分子中のエポキシ基が3官能以上であることが特に好ましく、液晶への汚染が抑制され、かつ接着強度がより向上するという効果が得られる。成分(B)として、例えば、ジアミノジフェニルメタン型エポキシ化合物、m−クレゾール型エポキシ化合物、ビスフェノールF型エポキシ化合物、フェノールノボラック型エポキシ化合物等が挙げられる。これらのうち特に、ジアミノジフェニルメタン型エポキシ化合物である、N,N,N’,N’−テトラグリシジル−4,4’−ジアミノジフェニルメタンが液晶への汚染が抑制され、かつ接着強度がより向上するという点で好ましい。

これら(B)成分の市販品の例としては、アラルダイトMY721、同DY203(ハンツマンアドバンストマテリアルズ社製多官能エポキシ化合物)、エピコート806、同806L,同807.同152(ジャパンエポキシレジン社製)等は挙げられる。成分(B)のエポキシ化合物は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0023】

成分(C)のエポキシ化合物としては、1分子中に3個以上のエポキシ基を有する化合物であり、常温、常圧下で液体であれば、特に限定されるものではなく、例えばソルビトールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル等が挙げられる。本発明で用いられる成分(C)のエポキシ化合物は、好ましくは化合物自身の液晶汚染性の低さ及び粘度の低さからソルビトールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル等が好ましい。これらのエポキシ化合物は低粘度であるため、このものを原料とした液晶シール剤は低粘度で作業性に優れたものとなる。この様なエポキシ化合物の市販品の例としては、EX−314、EX−411、EX−614B、EX−610U−P、EX−1610−P(ナガセケムテックス(株)製多官能エポキシ化合物)、GT401(ダイセル化学工業(株)製4官能エポキシ化合物)、SR−SEP(阪本薬品工業(株)製多官能エポキシ化合物等が挙げられる。等が挙げられる。

成分(C)のエポキシ化合物は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0024】

本発明の組成物中における成分(B)及び成分(C)の配合量は、組成物全体を100質量%としたときに、0.1〜90質量%、好ましくは1〜80質量%、より好ましくは5〜60質量%である。成分(B)の配合量が上記0.1〜90質量%の範囲を逸脱すると、十分な接着強度が得られなくなる、或いは、紫外線を照射したときに適度な硬度が得られず熱による位置ずれが起こりやすくなる可能性がある。また、成分(B)と成分(C)の配合比は、成分(B):成分(C)=10:90〜90:10の範囲が好ましく、20:80〜80:20の範囲がより好ましい。

【0025】

(D)エポキシ硬化剤

エポキシ硬化剤は、エポキシ基を含む化合物を架橋し、接着性や硬度の効果を発現させるために配合される。エポキシ硬化剤としては、酸性化合物、酸発生剤、塩基性化合物又は塩基発生剤等があげられる。また、エポキシ硬化剤としては、硬化剤自体がエポキシ基と架橋反応を行い、架橋したポリマー中に取り込まれる「潜在型エポキシ硬化剤」を使用することが好ましい。

潜在性エポキシ硬化剤としては、公知のものが使用できるが一液型で粘度安定性が良好な配合物を与えることができる点からは、有機酸ジヒドラジド化合物、イミダゾール及びその誘導体、ジシアンジアミド、芳香族アミン等が好ましい。これらは単独で用いても組み合わせて用いてもよい。

【0026】

これらのうち、潜在型エポキシ硬化剤としては、アミン系潜在型硬化剤であって、かつ、その融点又は環球法(JISK2207に準拠)による軟化点温度が、100〜250℃であるものがより好ましい。

【0027】

アミン系潜在型硬化剤を使用すると、アミンの活性水素が、本発明の組成物中の(メタ)アクリロイル基を有する他の成分の(メタ)アクリロイル基に対し熱求核付加反応を起こすため、本発明の組成物の硬化性が向上する。

【0028】

即ち、アミン系潜在型硬化剤は、成分(A)のエチレン性不飽和基を有する化合物及び/又は成分(B)、成分(C)のエポキシ化合物の双方に対して熱反応特性を示すため、両成分の相溶化成分として機能し、液晶表示パネルの表示特性、接着信頼性等のパネルの信頼性が良好となり好ましい。

【0029】

アミン系潜在型硬化剤であって、かつ、その融点又は環球法による軟化点温度が100〜250℃である潜在型エポキシ硬化剤の具体例としては、例えば、ジシアンジアミド(融点209℃)等のジシアンジアミド類;アジピン酸ジヒドラジド(融点181℃)、1,3−ビス(ヒドラジノカルボエチル)−5−イソプロピルヒダントイン(融点120℃)等の有機酸ジヒドラジド;2,4−ジアミノ―6―[2’−エチルイミダゾリル−(1’)]−エチルトリアジン(融点215℃〜225℃)、2−フェニルイミダゾール(融点137〜147℃)、2−フェニル−4−メチルイミダゾール(融点174〜184℃)、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(融点191〜195℃)等のイミダゾール誘導体、サリチルヒドラジド(融点140℃)等が挙げられる。

【0030】

また、本発明に使用される潜在性エポキシ硬化剤は、水洗法、再結晶法等により、高純度化処理を行ったものを使用することも好ましい。

【0031】

上記アミン系潜在型硬化剤の市販品の例としては、例えば、アミキュアVDH、VDH−J、UDH、UDH−J(味の素ファインテクノ(株)製)、サリチルヒドラジド(大塚化学(株)製)等が挙げられる。

潜在型エポキシ硬化剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0032】

本発明の組成物中おける成分(D)の配合量は、組成物全体を100質量%としたときに、0.1〜60重量%、好ましくは1〜50質量%、より好ましくは3〜30質量%である。成分(D)の配合量が0.1質量%より少ないとエポキシとの硬化性が不十分であり十分な硬度や接着性が得られないおそれがあると共に、液晶汚染可能性が高くなるおそれがある。また、60質量%より多いとエポキシと反応しない過剰の硬化剤が液晶を汚染する可能性が高くなるおそれがある。

【0033】

(E)光ラジカル重合開始剤

本発明で用いる光ラジカル重合開始剤は、紫外線照射により、ラジカルを生成し(A)成分を重合させるために添加される。(E)成分としては公知の化合物を使用することができるが、高感度であり、配線やブラックマトリックス等の影となって紫外線が直接照射されない部位であっても、反射光、散乱光、回折光によって本発明の組成物を硬化させることができることから、オキシムエステル構造を有する化合物を含有することが好ましい。

【0034】

オキシムエステル構造を有する化合物は、下記一般式(e−1)で示される化合物であることが好ましい。

【0035】

【化2】

【0036】

式(e−1)において、R1は、水素原子、フェニル基、炭素数1〜10のアルキル基等であることが好ましい。

R2は、水素原子、フェニル基、炭素数1〜10のアルキル基等であることが好ましい。

R3は、置換又は非置換のカルバゾール基を含む1価の有機基、Ph−S−Phe−CO−基(Phはフェニル基、Pheはフェニレン基を示す)等であることが好ましい。

【0037】

また、成分(E)として好ましいオキシムエステル構造を有する化合物として、O−アシルオキシム系化合物が挙げられる。O−アシルオキシム系化合物としては、9.H.−カルバゾール系のO−アシルオキシム型重合開始剤が好ましい。例えば、1.2-オクタンジオン,1−〔4−(フェニルチオ) −,2−(O−ベンゾイルオキシム) 〕、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−ノナン−1,2−ノナン−2−オキシム−O−ベンゾアート、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−ノナン−1,2−ノナン−2−オキシム−O−アセタート、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−ペンタン−1,2−ペンタン−2−オキシム−O−アセタート、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−オクタン−1−オンオキシム−O−アセタート、1−〔9−エチル−6−(2−メチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−ベンゾアート、1−〔9−エチル−6−(2−メチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、1−〔9−エチル−6−(1,3,5−トリメチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−ベンゾアート、1−〔9−ブチル−6−(2−エチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−ベンゾアート、1−〔9−エチル−6−(2−メチル−4−テトラヒドロピラニルメトキシベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、1−〔9−エチル−6−(2−メチル−4−テトラヒドロフラニルメトキシベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、エタノン、1−〔9−エチル−6−〔2−メチル−4−(2,2−ジメチル−1,3−ジオキソラニル)メトキシベンゾイル〕−9.H.−カルバゾール−3−イル〕−、1−(O−アセチルオキシム)等を挙げることができる。

これらのO−アシルオキシム化合物のうち、特に1−〔9−エチル−6−(2−メチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、エタノン、1−〔9−エチル−6−〔2−メチル−4−(2,2−ジメチル−1,3−ジオキソラニル)メトキシベンゾイル〕−9.H.−カルバゾール−3−イル〕−、1−(O−アセチルオキシム)、1.2-オクタンジオン,1−〔4−(フェニルチオ) −,2−(O−ベンゾイルオキシム) 〕が好ましい。

【0038】

オキシムエステル構造を有する化合物の市販品の例としては、例えば、イルガキュアOX01、OXE02(チバスペシャリティケミカルズ(株)社製)、N−1919((株)アデカ社製)等が挙げられる。

【0039】

成分(E)の光ラジカル重合開始剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。また、適当な増感剤や連鎖移動剤を組み合わせてもよい。光ラジカル開始剤自体に架橋性基を付与したものを使用することもできる。

【0040】

成分(E)の光ラジカル重合開始剤は、下記一般式(e−2)で表される構造を有する化合物を配合することも好ましい。

【0041】

【化3】

式中、R24、R25はそれぞれ独立に炭素数1〜4のアルキル基を表し、R26は水酸基又は炭素数1〜4のアルキル基を表し、R27は水素原子又はメチル基を表す。

【0042】

さらに、(e−2)が複数連なった構造であってもよく、その場合の分子量は350〜10,000の範囲が好ましい。

(e−2)で表される化合物は、上記オキシムエステル構造を有する光ラジカル重合開始剤と併用することにより、液晶に対する汚染性をより効果的に低下させることができる。オキシムエステル構造を有する光ラジカル重合開始剤と(e−2)で表される光ラジカル開始剤の配合割合(重量比)は、35:65〜65:35の範囲内であることが好ましく、50:50であることが特に好ましい。オキシムエステル構造を有する光ラジカル重合開始剤が少ないと、暗部硬化性が低下し、逆に多すぎると液晶に対する耐汚染性が低下することがある。上記範囲内であれば、接着性、液晶に対する耐汚染性及び暗部硬化性のいずれの性能にも優れた硬化性組成物が得られる。

【0043】

本発明で用いる(e−2)で表される光ラジカル重合開始剤の具体例としては、下記式(e−2’)で示されるオリゴ(2−ヒドロキシ−2−メチル−1−[4−(1−メチルビニル)フェニル]プロパノンが挙げられ、市販品としては、例えば、Esacure KIP150、150P(以上、サートマー社製)が挙げられる。

【0044】

【化4】

(式中、kは2〜50の数を表す。)

【0045】

本発明の組成物中における成分(E)の配合量は、組成物全体を100質量%としたときに、0.01〜20質量%、好ましくは0.1〜15質量%、より好ましくは0.2〜10質量%である。成分(E)の配合量が0.01質量%より少ないと液晶汚染性が悪化するおそれがある。また、20質量%より多いと液晶汚染性及び接着強度が低下するおそれがある。

【0046】

(F)無機微粒子

無機微粒子を配合することによって、高ガラス転移温度や低線膨張係数となり、寸法安定性向上の効果を発現(改善、改良)させることができるため好適に用いられる。

無機微粒子としては、シリカ、アルミナ、酸化ジルコニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、タルク、モンモリロナイト等を主成分とする粒子が挙げられ、シリカ及びアルミナを主成分とする粒子が好ましい。

無機微粒子の形状は、球状、棒状、板状、繊維状、不定形状のいずれであってもよく、また、これらは、中実状、中空状、多孔質状であってもよい。

無機微粒子の数平均粒径は、通常0.001〜10μm、好ましくは0.01〜5μmの範囲である。10μmを超えると、液晶セル製作時のガラス基板張り合わせのギャップ形成がうまくいかないおそれがある。ここで、無機微粒子の数平均粒径は、レーザー光回折法によって測定する。

【0047】

無機微粒子は、粉体状のものを直接、他の成分に添加・混合してもよいし、溶媒分散液としたものを他の成分に添加・混合して溶剤を留去してもよい。

【0048】

無機微粒子の市販品の例としては、例えば、アドマファインSO−E1、SO−E2、SO−E3、SO−E4、SO−E5、SE3200−SEJ((株)アドマテックス社製)、SS01、SS03、SS15、SS35(大阪化成(株)社製)等が挙げられる。

無機微粒子は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0049】

無機微粒子は、シランカップリング剤等によって表面処理されていてもよい。このような表面処理を行うことにより、他の成分との相溶性を向上させることができ、組成物中での分散性や機械的強度を向上させることができる。

【0050】

本発明の組成物中における成分(F)の配合量は、組成物全体を100質量%としたときに、1〜50質量%、好ましくは5〜40質量%、より好ましくは10〜30質量%である。成分(F)の配合量が1質量%より少ないと寸法安定性が悪化するおそれがある。また、50質量%より多いと液晶セル製作時のガラス基板張り合わせのギャップ形成がうまくいかないおそれがある。

【0051】

(G)シランカップリング剤

シランカップリング剤を配合することによって、接着強度の耐久性向上の効果を発現(改善、改良)させることができるため好適に用いられる。

シランカップリング剤としては、エポキシ基を有するもの、(メタ)アクリロイル基を有するものが好ましい。

シランカップリング剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0052】

エポキシ基を有するシランカップリング剤の例としては、例えば、γ−グリシドキシプロピルトリメトキシシラン等が挙げられる。これらのシランカップリング剤の市販品の例としては、例えば、SH6040(東レダウコーニング(株)社製)、KBM−403(信越シリコーン(株)社製等が挙げられる。

(メタ)アクリロイル基を有するシランカップリング剤の例としては、例えば、γ−メタクリロキシプロピルトリメトキシシラン等が挙げられる。これらのシランカップリング剤の市販品の例としては、例えば、SZ6030(東レダウコーニング(株)社製)、KBM−503、KBM−5103(信越シリコーン(株)社製等が挙げられる。

【0053】

本発明の組成物中における成分(G)の配合量は、組成物全体を100質量%としたときに、0.001〜15質量%、好ましくは0.01〜10質量%、より好ましくは0.05〜5質量%である。成分(G)の配合量が0.001質量%より少ないと十分な接着耐久性が得られないおそれがある。また、15質量%より多いと液晶汚染可能性が高くなるおそれがある。

【0054】

(H)その他の添加剤

本発明の組成物には、本発明の効果を損なわない範囲で、その他の添加物を配合することができる。このような添加剤としては、例えば、成分(E)以外の光ラジカル開始剤、増感剤、連鎖移動剤、消泡剤、イオン捕捉剤、吸水剤、有機微粒子、レベリング剤、スペーサー、有機溶剤等が挙げられる。

【0055】

2.硬化性組成物の製造方法

本発明の組成物は、成分(A)〜(E)、及び必要に応じて、成分(F)〜(H)を容器に入れ、遊星式攪拌機等の攪拌機を用いて十分に混合した後、真空下で脱泡を行うことによって製造できる。

【0056】

3.硬化性組成物の硬化方法・硬化条件

本発明の組成物は、紫外線照射によっても、加熱によっても硬化させることができる。

本発明の組成物を液晶シール剤として使用し、液晶滴下工法を用いる場合には、一般に、紫外線照射により仮硬化させた後、さらに加熱することによって本硬化させる。

本発明の組成物を硬化させるために用いる光の波長は特に限定されないが、配向膜や液晶へのダメージを考慮して350〜700nmが好ましい。照射線量は、好ましくは500〜10000mJ/cm2、より好ましくは1000〜3000mJ/cm2である。

熱硬化の温度としては特に限定されないが、好ましくは硬化温度が70℃以上200℃未満、より好ましくは100℃以上150℃未満である。また、硬化時間としては、好ましくは20分以上3時間未満、より好ましくは30分以上2時間未満である。

【0057】

II.液晶シール剤

液晶シール剤は、液晶表示素子の二枚のガラス基板を接着させ、内部を保護すると共に液晶の流出を防止するために用いられる。

本発明の液晶シール剤は、上記本発明の硬化性組成物からなることを特徴とする。従って、本発明の液晶シール剤は、耐液晶汚染性、暗部硬化性、引張り接着強さ等を備え、液晶滴下工法による液晶表示素子(液晶表示セル)の製造に有用である。

【0058】

本発明の液晶シール剤の粘度は特に限定されないが、ディスペンス性や形状保存性の観点から、好ましくは10〜1000Pa・s、より好ましくは100〜500Pa・sである。

【0059】

III.液晶表示素子

本発明の液晶表示素子は、上記本発明の液晶シール剤を用いて製造されることを特徴とする。従って、本発明によれば、耐液晶汚染性、引張り接着強さに優れており、長期安定性、信頼性に優れた液晶表示素子が得られる。

【0060】

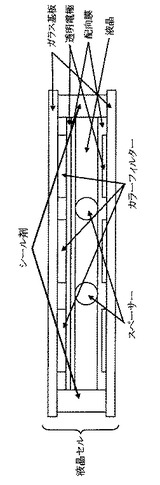

図1に示す、本発明の液晶表示素子の一実施形態の模式図を参照しながら、本発明の液晶表示素子の構造について説明する。

液晶表示素子1は、図1に示すように、透明電極14、配向膜12、カラーフィルター16が設けられた二枚のガラス基板10の間に、スペーサー18を挟んで、液晶シール剤によって液晶22を保持する構造を有する。

液晶シール剤20によって、二枚のガラス基板10を接着すると同時に、ガラス基板10と液晶シール剤20とで囲まれた空間に液晶22を封入・保持する。図1からわかるように、液晶シール剤20は、液晶22と直接接触するため、未硬化の液晶シール剤20中の成分が液晶22中に溶解することがあると、液晶22の比抵抗を低下させてしまい、液晶表示素子1の長期安定性、信頼性が損なわれる結果となるのである。

本発明の液晶表示素子は、上記本発明の液晶シール剤を用いているため、未硬化の液晶シール剤成分が液晶に溶解することが防止されているため、長期安定性、信頼性に優れている。

【0061】

本発明の液晶表示素子は、液晶滴下方式によって製造されることが好ましい。図2を参照しながら、液晶滴下方式による液晶表示素子の製造工程の概要について説明する。

一方のガラス基板上に、ディスペンサーを用いて、液晶を封入する範囲を囲う液晶シール剤の枠を形成する。液晶シール剤の線幅、膜厚は、それぞれ通常0.1〜5mm、0.1〜20μm程度であり、0.5〜3mm、1〜10μmであることが好ましい。この際用いる液晶シール剤のディスペンサーとしては、SHOTminiSL(武蔵エンジニアリング(株)製)等が挙げられる。

液晶シール剤を硬化させることなく、液晶シール剤の枠の中に液晶を滴下し、気泡等を除去した後、他方のガラス基板を貼り合わせ、2枚のガラス基板を圧着し、液晶を封止する。

次に、紫外線を照射して、液晶シール剤を仮硬化させる。この際に用いる紫外線は、波長200〜700nmのものを用いることが好ましく、配向膜や液晶へのダメージを考慮すると、波長350〜700nmのものを用いることがより好ましい。紫外線の光源としては、高圧水銀灯、メタルハライドランプ、LED等を用いることが好ましい。

その後、この基板を70〜200℃、好ましくは90〜150℃で、10分〜5時間、好ましくは30分〜2時間加熱して液晶アニールを行うと同時に、液晶シール剤を本硬化させて液晶表示素子を得る。

【実施例】

【0062】

以下、実施例及び比較例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

製造例1

ウレタンアクリレート((A)成分;グリセリン−AOI)の合成

攪拌機付きの容器内の2−イソシアナトエチルアクリレート(昭和電工(株)製カレンズAOI)75.4部と、ジブチル錫ジラウレート0.1部とからなる溶液に対し、グリセリン(阪本薬品工業(株)製精製グリセリン)24.6部を、10℃、1時間の条件で滴下した後、60℃、4時間の条件で攪拌し、反応液とした。

この反応液中の生成物の残存イソシアネート量をFT−IRで測定したところ、0.1質量%以下であり、反応がほぼ定量的に行われたことを確認した。また、分子内に、ウレタン結合、及びアクリロイル基(重合性不飽和基)を含むことを確認した。

以上により、グリセリン−AOI 100部が得られた。

【0063】

実施例1

下記表1の実施例1に示した成分を容器に量り取り、遊星式攪拌機(あわとり練太郎、シンキー社製)を用いて十分に混合した。その後真空下にて脱泡を行い、硬化性組成物を製造した。

【0064】

実施例2〜4及び比較例1〜5

下記表1に示す組成とした以外は、実施例1と同様にして各硬化性組成物を製造した。

【0065】

<硬化物の特性評価>

上記実施例及び比較例で得られた硬化性組成物を硬化させたときの下記特性を評価した。得られた結果を表1に示す。

【0066】

1.引張り接着強さ[ガラス]

硬化性組成物100質量部に対して1質量部のスペーサー粒子を分散させたものをスライドガラスの中央部に取って、もう一つのスライドガラスを十字になるように重ね合わせ、圧着させて均一な厚さとする。これに紫外線を照射(500mW/cm2、3000mJ/cm2)した後、120℃で1時間放置し、引っ張り接着強度測定用のサンプルとした。このサンプルを引っ張り試験機により接着強度(N/mm2)を測定した。4N/mm2以上であれば引っ張り接着強度は良好である。

【0067】

2.引張り接着強さ[配向膜]

スライドガラス上に配向膜としてオプトマーAL60101(JSR(株)製配向膜用組成物)を塗布し、80℃で2分間プレベークした後、200℃のオーブンで60分加熱した。配向膜付きスライドガラスを使用した以外は、1.と同様の操作を行った。

【0068】

3.液晶相転移温度変化

サンプル瓶(内径10mm)に硬化性組成物0.025gを入れた後、液晶(メルク社製MLC−6608)0.075gを入れた。このサンプル瓶の底面から紫外線を照射(3000mJ/cm2)した後、120℃で1時間放置した。25℃まで放冷してから、液晶の上澄みを取り出し、DSC測定を行った(昇温速度2℃/分)。測定された相転移温度と処理していない液晶(ブランク)の相転移温度との差から変化量を求め、下記評価基準に従って評価した。

A:ブランクに対して差(変化量)が0.5℃未満

B:ブランクに対して差(変化量)が0.5℃以上1.0未満

C:ブランクに対して差(変化量)が1.0℃以上

【0069】

4.エポキシ反応率

硬化前の硬化性組成物と紫外線を照射(光量:500mW/cm2、照射量:3000mJ/cm2)し、120℃で1時間放置した硬化性組成物についてそれぞれIR測定を行った。1720cm−1のピーク強度を基準とし、エポキシ基のピーク(910cm−1)強度の減少率からエポキシの反応率を求めた。硬化前のエポキシ反応率を0%とし、硬化後のエポキシ基のピーク強度が0の時を100%として計算した。エポキシ反応率が高いほど硬化性組成物の硬化性が良好と言える。

【0070】

5.貯蔵安定性

23℃で2日間静置した硬化性組成物の粘度(E型粘度計使用)を測定し、初期の硬化性組成物の粘度と比較して粘度上昇率を求めた。

○:初期粘度に対して、上昇率が10%未満。

×:初期粘度に対して、上昇率が10%以上。

【0071】

6.暗部硬化性

スライドガラスの全面を遮光処理したもの(1)と、半分を遮光処理したもの(2)を準備する。(1)の中央部に樹脂組成物をスポット塗布し、(2)を張り合わせる(このとき、(2)の遮蔽部と非遮蔽部の境界にシール剤の中心が来るようにする)。十分圧着したのち、紫外線を照射(3000mJ/cm2)した後、120℃で1時間放置する。2枚のスライドガラスをはがし、非遮蔽部及び遮蔽部末端から0.5mm内側の部分のIR測定を行い、下記式からアクリル反応率を算出し、下記評価基準に従って評価した。

アクリル反応率={1−(硬化後のアクリル基ピーク面積/硬化後の基準ピーク面積)/(硬化前のアクリル基ピーク面積/硬化前の基準ピーク面積)}×100

A:遮蔽部末端から0.5mmの部分のアクリル反応率が50%以上

B:遮蔽部末端から0.5mmの部分のアクリル反応率が30%以上50%未満

C:遮蔽部末端から0.5mmの部分のアクリル反応率が30%未満

【0072】

【表1】

なお、欄中の「−」は該当する成分を使用しなかったことを表す。

【0073】

表1中の市販品は、下記のものを表す。

(A)成分

EB3700:ダイセルサイテック(株)製ビスフェノールA含有エポキシアクリレート

【0074】

グリセリン−AOI(製造例1で合成)

【0075】

【化5】

【0076】

(B)成分

アラルダイトMY721:ハンツマンアドバンストマテリアルズ(株)製多官能エポキシ樹脂(分子量:423)

【0077】

【化6】

(C)成分

EX−1610−P:ナガセケムテックス(株)製多官能エポキシ化合物(重量平均分子量(GPC):760)

【0078】

(D)成分

アミキュアUDH−J:味の素ファインテクノ(株)製潜在型エポキシ硬化剤

アミキュアVDH−J:味の素ファインテクノ(株)製潜在型エポキシ硬化剤

サルチルヒドラジド : 大塚化学(株)製潜在型エポキシ硬化剤

【0079】

(E)成分

(e−1)N−1919:(株)アデカ社製光ラジカル重合開始剤

【0080】

(e−2)KIP150:サートマー社製光ラジカル重合開始剤

【0081】

【化7】

【0082】

(F)成分

アドマファインSE3200−SEJ:(株)アドマテックス製シリカ微粒子

(G)成分

SH6040:東レダウコーニング(株)社製シランカップリング剤;γ−グリシドキシプロピルトリメトキシシラン

【0083】

表1の結果から、成分(B)及び成分(C)を併用していない比較例1、2ではエポキシの反応率が低く、引っ張り接着強さに劣ることが分かる。これに対し、成分(B)と成分(C)のエポキシ化合物を併用した実施例1〜4の硬化性組成物は、ガラス上、配向膜上共に、優れた引っ張り接着強さを示すことがわかる。さらに、引っ張り接着強さだけでなく、液晶相転位温度変化及び暗部硬化性のバランスに優れていることがわかる。

【産業上の利用可能性】

【0084】

本発明の液晶シール剤は、近年の狭額縁化の要請によって、シール剤部分と、配線やブラックマトリックス等とが重なる紫外線が直接照射されない部分においても十分硬化するため、基板との密着性が高く、未硬化の液晶シール剤成分による液晶汚染可能性も低減できる。

本発明によれば、工程数が少なく効率よく液晶表示素子を製造することができる液晶滴下方式において有用な液晶シール剤を提供することができる。

【図面の簡単な説明】

【0085】

【図1】本発明の液晶表示素子の断面模式図である。

【図2】液晶滴下工法の概要を示す図である。

【符号の説明】

【0086】

1 液晶表示素子

10 ガラス基板

12 配向膜

14 透明電極

16 カラーフィルター

18 スペーサー

20 液晶シール剤

22 液晶

【技術分野】

【0001】

本発明は、放射線硬化性組成物に関する。より詳細には、液晶表示素子用シール剤として有用な放射線硬化性組成物及びそれを用いた液晶表示素子に関する。

【背景技術】

【0002】

液晶表示セル等の液晶表示素子は、所定の間隔をおいて対向させた二枚の電極付き透明基板の間に液晶を封入して形成したものである。従来、液晶表示セルを製造する際には、まず二枚の電極付き透明基板の一方にスクリーン印刷により熱硬化性シール剤を用いて、液晶を封入する範囲の外周に、液晶注入口を設けたパターンを形成する。次いで、スペーサーを挟んでもう一方の透明基板を対向させてアラインメントを行って二枚の基板を貼り合わせ、加熱してシール剤を硬化させる。次いで、液晶注入口から液晶を注入した後、液晶注入口を封口剤で封止していた。このような方法は、一般に液晶注入方式と呼ばれている。

【0003】

液晶注入方式は、工程数が多く、製造効率が低く、熱歪みによる基板の位置ずれ、ギャップのばらつき、シール剤と基板との密着性が不十分等の問題がある。

【0004】

液晶注入方式の問題点を解決する手段として、現在、液晶滴下方式と呼ばれる工法が案出され、液晶シール剤の硬化には光熱硬化併用法が主流になりつつある。このような液晶滴下方式は、まず、二枚の電極付き透明基板の一方にスクリーン印刷により液晶シール剤で、液晶を封入する範囲の外周となる長方形の枠を形成する。この際、液晶注入口は設けない。次いで、シール剤未硬化の状態で、液晶をこの枠内全面に滴下塗布し、直ちに他方の透明基板を重ね合わせて圧着し、液晶シール剤部分に紫外線を照射して仮硬化する。その後、液晶アニール時に加熱してさらにシール剤を硬化させて液晶セルを製造するものである。

【0005】

液晶滴下方式は、工程数が少なく効率よく液晶セルを製造でき、大型パネルの製造にも適している。また、紫外線による仮硬化を行っているため熱歪みによる基板の位置ずれも防止され、シール剤と基板との密着性も向上する。

【0006】

しかしながら、液晶滴下方式では、未硬化の状態の液晶シール剤と液晶とが接触する段階があるため、液晶シール剤の成分が液晶に溶解して液晶を汚染し、液晶の比抵抗を低下させてしまう不良が発生する問題がある(特許文献1)。

未硬化の液晶シール剤の成分による液晶に対する汚染性の低減、硬化性の向上等を目的として、種々の成分が配合された硬化性組成物が提案されている(例えば、特許文献2〜7)。

【0007】

しかしながら、近年、液晶表示素子の狭額縁化が要請されており、狭額縁化により、液晶シール剤がブラックマトリックスや配線と重なる場合が多くなってきている。この部分では液晶シール剤に紫外線が照射されないため、シール剤に未硬化の部分が残り、これが液晶と接触することにより液晶シール剤成分が溶出し、液晶が汚染されるという問題が生じている。

【0008】

また、近年設計変更で、配向膜への接着力が要求されているが、ガラスへの接着力と配向膜への接着力を両立することが求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−133794号公報

【特許文献2】特開2004−37937号公報

【特許文献3】特開2003−28004号公報

【特許文献4】特開2005−263987号公報

【特許文献5】特開2005−60651号公報

【特許文献6】特開2006−30481号公報

【特許文献7】特開2006−58466号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上述の問題に鑑みなされたものであり、液晶に対する汚染性を低減し、配線等により影になる部分であっても、十分な硬化性及び接着性が得られ、狭額縁化に対応できる硬化性組成物を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明者らは鋭意研究を行い、(メタ)アクリレートモノマー、1分子中に3個以上のエポキシ基を有するエポキシ化合物を複数種、潜在型エポキシ硬化剤に、オキシムエステル構造を有する高感度の光ラジカル開始剤を用いることで、作業性に優れ、液晶に対する汚染性が低く、かつ、配線等により影になる部分であっても良好な硬化性及び接着性を示す硬化性組成物が得られることを見出し、本発明を完成させた。

【0012】

即ち、本発明は、下記の硬化性組成物、これからなる液晶シール剤、及びこれを用いた液晶表示素子を提供する。

1.下記成分(A)〜(E):

(A)エチレン性不飽和基を有する化合物

(B)芳香族エポキシ化合物

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物

(D)エポキシ硬化剤

(E)光ラジカル重合開始剤

を含有する液晶シール剤用硬化性組成物。

2.前記(E)光ラジカル重合開始剤がオキシムエステル構造を有する化合物を含有する上記1に記載の液晶シール剤用硬化性組成物。

3.前記オキシムエステル構造を有する化合物が、下記一般式(e−1)で表される上記2に記載の液晶シール剤用硬化性組成物。

【0013】

【化1】

(式中、R1は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R2は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R3は置換又は非置換のカルバゾール基、或いはPh−S−Phe−CO−基(Phはフェニル基、Pheはフェニレン基を示す)を示す。)

4.前記(B)成分及び前記(C)成分が、常温、常圧下で液体である、上記1〜3のいずれかに記載の液晶シール剤用硬化性組成物。

5.前記(B)成分及び前記(C)成分のエポキシ当量が50〜2000である、上記1〜4のいずれかに記載の液晶シール剤用硬化性組成物。

6.前記(A)エチレン性不飽和基を有する化合物が、1個以上の(メタ)アクリロイル基を有する化合物である、上記1〜5のいずれかに記載の液晶シール剤用硬化性組成物。

7.さらに、(F)無機微粒子を含有する上記1〜6のいずれかに記載の液晶シール剤用硬化性組成物。

8.上記7に記載の液晶シール剤を用いて製造された液晶表示素子。

【発明の効果】

【0014】

本発明によれば、液晶に対する汚染性が低く、かつ、配線等により影になる部分であっても良好な硬化性及び接着性を示す硬化性組成物を提供できる。

本発明によれば、液晶表示素子を液晶滴下工法によって製造する際に、特に有用な液晶シール剤を提供できる。

本発明によれば、未硬化の液晶シール剤による液晶の汚染性が低減されており、長期安定性に優れた液晶表示素子を提供することができる。

【発明を実施するための最良の形態】

【0015】

I.硬化性組成物

本発明の硬化性組成物(以下、本発明の組成物という)は、下記成分(A)〜(I)を含み得る。下記成分のうち、(A)〜(E)は必須成分であり、(F)〜(H)は必要に応じて配合される任意成分である。

(A)エチレン性不飽和基を有する化合物(以下、成分(A)とも言う。)

(B)芳香族エポキシ化合物(以下、成分(B)とも言う。)

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物(以下、成分(C)とも言う。)

(D)エポキシ硬化剤(以下、成分(D)とも言う。)

(E)光ラジカル重合開始剤(以下、成分(E)とも言う。)

(F)無機微粒子(以下、成分(F)とも言う。)

(G)シランカップリング剤(以下、成分(G)とも言う。)

(H)添加剤(以下、成分(H)とも言う。)

【0016】

本発明の硬化性組成物は、2種類以上のエポキシ化合物を用いることにより、従来は両立が困難であった、ガラス基板と配向膜への高い接着力を発現し、液晶ディスプレイパネルの設計の自由度を高めるものである。

【0017】

1.以下、各成分について説明する。

(A)エチレン性不飽和基を有する化合物

エチレン性不飽和基を有する化合物は、ラジカル重合する成分であって、強度向上や低線膨張係数化、位置安定性向上等の効果を発現させる。エチレン性不飽和基としては、特に限定されないが、例えば、(メタ)アクリロイル基、エチレン基等が挙げられ、(メタ)アクリロイル基であることが好ましい。

【0018】

(メタ)アクリロイル基を有する化合物としては、例えば、2−ヒドロキシエチルアクリレート、3−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−メトキシエチル(メタ)アクリレート、メトキシエチレングリコール(メタ)アクリレート、2−エトキシエチル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、ベンジル(メタ)アクリレート、エチルカルビトール(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、フェノキシジエチレングリコール(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、2,2,2,−トリフルオロエチル(メタ)アクリレート、2,2,3,3,−テトラフルオロプロピル(メタ)アクリレート、1H,1H,5H,−オクタフルオロペンチル(メタ)アクリレート、イミド(メタ)アクリレート、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、イソノニル(メタ)アクリレート、イソミリスチル(メタ)アクリレート、2−ブトキシエチル(メタ)アクリレート、2−フェノキシエチル(メタ)アクリレート、ビシクロペンテニル(メタ)アクリレート、イソデシル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、2−(メタ)アクリロイロキシエチルコハク酸、2−(メタ)アクリロイロキシエチルヘキサヒドロフタル酸、2−(メタ)アクリロイロキシエチル2−ヒドロキシプロピルフタレート、グリシジル(メタ)アクリレート、2−(メタ)アクリロイロキシエチルホスフェート、1,4−ブタンジオールジ(メタ)アクリレート、1,3−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9ノナンジオールジ(メタ)アクリレート、1,10デカンジオールジ(メタ)アクリレート2−n−ブチル−2−エチル−1,3―プロパンジオールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコール(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、プロピレンオキシド付加ビスフェノールAジ(メタ)アクリレート、エチレンオキシド付加ビスフェノールAジ(メタ)アクリレート、エチレンオキシド付加ビスフェノールFジ(メタ)アクリレート、ジメチロールジシクロペンタジエンルジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、エチレンオキシド変性イソシアヌル酸ジ(メタ)アクリレート、2−ヒドロキシ−3−(メタ)アクリロイロキシプロピル(メタ)アクリレート、カーボネートジオールジ(メタ)アクリレート、ポリエーテルジオールジ(メタ)アクリレート、ポリエステルジオールジ(メタ)アクリレート、ポリカプロラクトンジオールジ(メタ)アクリレート、ポリブタジエンジオールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、プロピレンオキシド付加トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド付加トリメチロールプロパントリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパントリ(メタ)アクリレート、エチレンオキシド付加イソシアヌル酸トリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、グリセリントリ(メタ)アクリレート、プロピレンオキシド付加グリセリントリ(メタ)アクリレート、トリス(メタ)アクリロイルオキシエチルフォスフェート等が挙げられる。

このような(メタ)アクリロイル基を有する化合物の市販品としては、例えば、VR−77LC(昭和高分子(株)社製)、EB3700(ダイセルサイテック(株)社製)等が挙げられる。

【0019】

本発明の組成物中における成分(A)の配合量は、組成物全体を100質量%としたときに、0.1〜90質量%、好ましくは1〜80質量%、より好ましくは5〜70質量%である。成分(A)の配合量が上記0.1〜90質量%の範囲を逸脱すると、紫外線を照射したときに適度な硬度が得られず熱による位置ずれが起こりやすくなる可能性がある。

【0020】

(B)芳香族エポキシ化合物、(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物について、

成分(B)は、芳香族エポキシ化合物であり、成分(C)は、1分子中に3個以上のエポキシ基を有するエポキシ化合物であって、常温、常圧下で液体であることが好ましい。ここで、「常温、常圧下で液体」とは、常温、常圧下における粘度が、5,000Pa・s以下、好ましくは1,000Pa・s以下、より好ましくは100Pa・s以下であること意味する。ここで、「常温」とは、具体的には15℃〜30℃をいい、「常圧」とは、具体的には大気圧(0.1MPa)をいう。上記粘度は、25℃におけるB型粘度計を用いて行った測定値である。成分(B)、成分(C)が常温、常圧下で液体であることによって、これを原料として用いた液晶シール剤は低粘度で作業性に優れたものとなる。

【0021】

成分(B)及び成分(C)のエポキシ化合物のエポキシ当量は50〜2,000の範囲内であることが好ましく、60〜1000の範囲内であることがより好ましい。ここで、「エポキシ当量」とは、エポキシ基1個当たりのエポキシ化合物の分子量をいう。エポキシ当量が50より小さいと、液晶に対する耐汚染性に悪影響を与えるおそれがあり、2000より大きいと、十分な硬化強度が得られないおそれがある。

【0022】

成分(B)は芳香族エポキシ化合物であり、一分子中のエポキシ基が3官能以上であることが特に好ましく、液晶への汚染が抑制され、かつ接着強度がより向上するという効果が得られる。成分(B)として、例えば、ジアミノジフェニルメタン型エポキシ化合物、m−クレゾール型エポキシ化合物、ビスフェノールF型エポキシ化合物、フェノールノボラック型エポキシ化合物等が挙げられる。これらのうち特に、ジアミノジフェニルメタン型エポキシ化合物である、N,N,N’,N’−テトラグリシジル−4,4’−ジアミノジフェニルメタンが液晶への汚染が抑制され、かつ接着強度がより向上するという点で好ましい。

これら(B)成分の市販品の例としては、アラルダイトMY721、同DY203(ハンツマンアドバンストマテリアルズ社製多官能エポキシ化合物)、エピコート806、同806L,同807.同152(ジャパンエポキシレジン社製)等は挙げられる。成分(B)のエポキシ化合物は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0023】

成分(C)のエポキシ化合物としては、1分子中に3個以上のエポキシ基を有する化合物であり、常温、常圧下で液体であれば、特に限定されるものではなく、例えばソルビトールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル等が挙げられる。本発明で用いられる成分(C)のエポキシ化合物は、好ましくは化合物自身の液晶汚染性の低さ及び粘度の低さからソルビトールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル等が好ましい。これらのエポキシ化合物は低粘度であるため、このものを原料とした液晶シール剤は低粘度で作業性に優れたものとなる。この様なエポキシ化合物の市販品の例としては、EX−314、EX−411、EX−614B、EX−610U−P、EX−1610−P(ナガセケムテックス(株)製多官能エポキシ化合物)、GT401(ダイセル化学工業(株)製4官能エポキシ化合物)、SR−SEP(阪本薬品工業(株)製多官能エポキシ化合物等が挙げられる。等が挙げられる。

成分(C)のエポキシ化合物は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0024】

本発明の組成物中における成分(B)及び成分(C)の配合量は、組成物全体を100質量%としたときに、0.1〜90質量%、好ましくは1〜80質量%、より好ましくは5〜60質量%である。成分(B)の配合量が上記0.1〜90質量%の範囲を逸脱すると、十分な接着強度が得られなくなる、或いは、紫外線を照射したときに適度な硬度が得られず熱による位置ずれが起こりやすくなる可能性がある。また、成分(B)と成分(C)の配合比は、成分(B):成分(C)=10:90〜90:10の範囲が好ましく、20:80〜80:20の範囲がより好ましい。

【0025】

(D)エポキシ硬化剤

エポキシ硬化剤は、エポキシ基を含む化合物を架橋し、接着性や硬度の効果を発現させるために配合される。エポキシ硬化剤としては、酸性化合物、酸発生剤、塩基性化合物又は塩基発生剤等があげられる。また、エポキシ硬化剤としては、硬化剤自体がエポキシ基と架橋反応を行い、架橋したポリマー中に取り込まれる「潜在型エポキシ硬化剤」を使用することが好ましい。

潜在性エポキシ硬化剤としては、公知のものが使用できるが一液型で粘度安定性が良好な配合物を与えることができる点からは、有機酸ジヒドラジド化合物、イミダゾール及びその誘導体、ジシアンジアミド、芳香族アミン等が好ましい。これらは単独で用いても組み合わせて用いてもよい。

【0026】

これらのうち、潜在型エポキシ硬化剤としては、アミン系潜在型硬化剤であって、かつ、その融点又は環球法(JISK2207に準拠)による軟化点温度が、100〜250℃であるものがより好ましい。

【0027】

アミン系潜在型硬化剤を使用すると、アミンの活性水素が、本発明の組成物中の(メタ)アクリロイル基を有する他の成分の(メタ)アクリロイル基に対し熱求核付加反応を起こすため、本発明の組成物の硬化性が向上する。

【0028】

即ち、アミン系潜在型硬化剤は、成分(A)のエチレン性不飽和基を有する化合物及び/又は成分(B)、成分(C)のエポキシ化合物の双方に対して熱反応特性を示すため、両成分の相溶化成分として機能し、液晶表示パネルの表示特性、接着信頼性等のパネルの信頼性が良好となり好ましい。

【0029】

アミン系潜在型硬化剤であって、かつ、その融点又は環球法による軟化点温度が100〜250℃である潜在型エポキシ硬化剤の具体例としては、例えば、ジシアンジアミド(融点209℃)等のジシアンジアミド類;アジピン酸ジヒドラジド(融点181℃)、1,3−ビス(ヒドラジノカルボエチル)−5−イソプロピルヒダントイン(融点120℃)等の有機酸ジヒドラジド;2,4−ジアミノ―6―[2’−エチルイミダゾリル−(1’)]−エチルトリアジン(融点215℃〜225℃)、2−フェニルイミダゾール(融点137〜147℃)、2−フェニル−4−メチルイミダゾール(融点174〜184℃)、2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(融点191〜195℃)等のイミダゾール誘導体、サリチルヒドラジド(融点140℃)等が挙げられる。

【0030】

また、本発明に使用される潜在性エポキシ硬化剤は、水洗法、再結晶法等により、高純度化処理を行ったものを使用することも好ましい。

【0031】

上記アミン系潜在型硬化剤の市販品の例としては、例えば、アミキュアVDH、VDH−J、UDH、UDH−J(味の素ファインテクノ(株)製)、サリチルヒドラジド(大塚化学(株)製)等が挙げられる。

潜在型エポキシ硬化剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0032】

本発明の組成物中おける成分(D)の配合量は、組成物全体を100質量%としたときに、0.1〜60重量%、好ましくは1〜50質量%、より好ましくは3〜30質量%である。成分(D)の配合量が0.1質量%より少ないとエポキシとの硬化性が不十分であり十分な硬度や接着性が得られないおそれがあると共に、液晶汚染可能性が高くなるおそれがある。また、60質量%より多いとエポキシと反応しない過剰の硬化剤が液晶を汚染する可能性が高くなるおそれがある。

【0033】

(E)光ラジカル重合開始剤

本発明で用いる光ラジカル重合開始剤は、紫外線照射により、ラジカルを生成し(A)成分を重合させるために添加される。(E)成分としては公知の化合物を使用することができるが、高感度であり、配線やブラックマトリックス等の影となって紫外線が直接照射されない部位であっても、反射光、散乱光、回折光によって本発明の組成物を硬化させることができることから、オキシムエステル構造を有する化合物を含有することが好ましい。

【0034】

オキシムエステル構造を有する化合物は、下記一般式(e−1)で示される化合物であることが好ましい。

【0035】

【化2】

【0036】

式(e−1)において、R1は、水素原子、フェニル基、炭素数1〜10のアルキル基等であることが好ましい。

R2は、水素原子、フェニル基、炭素数1〜10のアルキル基等であることが好ましい。

R3は、置換又は非置換のカルバゾール基を含む1価の有機基、Ph−S−Phe−CO−基(Phはフェニル基、Pheはフェニレン基を示す)等であることが好ましい。

【0037】

また、成分(E)として好ましいオキシムエステル構造を有する化合物として、O−アシルオキシム系化合物が挙げられる。O−アシルオキシム系化合物としては、9.H.−カルバゾール系のO−アシルオキシム型重合開始剤が好ましい。例えば、1.2-オクタンジオン,1−〔4−(フェニルチオ) −,2−(O−ベンゾイルオキシム) 〕、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−ノナン−1,2−ノナン−2−オキシム−O−ベンゾアート、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−ノナン−1,2−ノナン−2−オキシム−O−アセタート、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−ペンタン−1,2−ペンタン−2−オキシム−O−アセタート、1−〔9−エチル−6−ベンゾイル−9.H.−カルバゾール−3−イル〕−オクタン−1−オンオキシム−O−アセタート、1−〔9−エチル−6−(2−メチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−ベンゾアート、1−〔9−エチル−6−(2−メチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、1−〔9−エチル−6−(1,3,5−トリメチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−ベンゾアート、1−〔9−ブチル−6−(2−エチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−ベンゾアート、1−〔9−エチル−6−(2−メチル−4−テトラヒドロピラニルメトキシベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、1−〔9−エチル−6−(2−メチル−4−テトラヒドロフラニルメトキシベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、エタノン、1−〔9−エチル−6−〔2−メチル−4−(2,2−ジメチル−1,3−ジオキソラニル)メトキシベンゾイル〕−9.H.−カルバゾール−3−イル〕−、1−(O−アセチルオキシム)等を挙げることができる。

これらのO−アシルオキシム化合物のうち、特に1−〔9−エチル−6−(2−メチルベンゾイル)−9.H.−カルバゾール−3−イル〕−エタン−1−オンオキシム−O−アセタート、エタノン、1−〔9−エチル−6−〔2−メチル−4−(2,2−ジメチル−1,3−ジオキソラニル)メトキシベンゾイル〕−9.H.−カルバゾール−3−イル〕−、1−(O−アセチルオキシム)、1.2-オクタンジオン,1−〔4−(フェニルチオ) −,2−(O−ベンゾイルオキシム) 〕が好ましい。

【0038】

オキシムエステル構造を有する化合物の市販品の例としては、例えば、イルガキュアOX01、OXE02(チバスペシャリティケミカルズ(株)社製)、N−1919((株)アデカ社製)等が挙げられる。

【0039】

成分(E)の光ラジカル重合開始剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。また、適当な増感剤や連鎖移動剤を組み合わせてもよい。光ラジカル開始剤自体に架橋性基を付与したものを使用することもできる。

【0040】

成分(E)の光ラジカル重合開始剤は、下記一般式(e−2)で表される構造を有する化合物を配合することも好ましい。

【0041】

【化3】

式中、R24、R25はそれぞれ独立に炭素数1〜4のアルキル基を表し、R26は水酸基又は炭素数1〜4のアルキル基を表し、R27は水素原子又はメチル基を表す。

【0042】

さらに、(e−2)が複数連なった構造であってもよく、その場合の分子量は350〜10,000の範囲が好ましい。

(e−2)で表される化合物は、上記オキシムエステル構造を有する光ラジカル重合開始剤と併用することにより、液晶に対する汚染性をより効果的に低下させることができる。オキシムエステル構造を有する光ラジカル重合開始剤と(e−2)で表される光ラジカル開始剤の配合割合(重量比)は、35:65〜65:35の範囲内であることが好ましく、50:50であることが特に好ましい。オキシムエステル構造を有する光ラジカル重合開始剤が少ないと、暗部硬化性が低下し、逆に多すぎると液晶に対する耐汚染性が低下することがある。上記範囲内であれば、接着性、液晶に対する耐汚染性及び暗部硬化性のいずれの性能にも優れた硬化性組成物が得られる。

【0043】

本発明で用いる(e−2)で表される光ラジカル重合開始剤の具体例としては、下記式(e−2’)で示されるオリゴ(2−ヒドロキシ−2−メチル−1−[4−(1−メチルビニル)フェニル]プロパノンが挙げられ、市販品としては、例えば、Esacure KIP150、150P(以上、サートマー社製)が挙げられる。

【0044】

【化4】

(式中、kは2〜50の数を表す。)

【0045】

本発明の組成物中における成分(E)の配合量は、組成物全体を100質量%としたときに、0.01〜20質量%、好ましくは0.1〜15質量%、より好ましくは0.2〜10質量%である。成分(E)の配合量が0.01質量%より少ないと液晶汚染性が悪化するおそれがある。また、20質量%より多いと液晶汚染性及び接着強度が低下するおそれがある。

【0046】

(F)無機微粒子

無機微粒子を配合することによって、高ガラス転移温度や低線膨張係数となり、寸法安定性向上の効果を発現(改善、改良)させることができるため好適に用いられる。

無機微粒子としては、シリカ、アルミナ、酸化ジルコニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、タルク、モンモリロナイト等を主成分とする粒子が挙げられ、シリカ及びアルミナを主成分とする粒子が好ましい。

無機微粒子の形状は、球状、棒状、板状、繊維状、不定形状のいずれであってもよく、また、これらは、中実状、中空状、多孔質状であってもよい。

無機微粒子の数平均粒径は、通常0.001〜10μm、好ましくは0.01〜5μmの範囲である。10μmを超えると、液晶セル製作時のガラス基板張り合わせのギャップ形成がうまくいかないおそれがある。ここで、無機微粒子の数平均粒径は、レーザー光回折法によって測定する。

【0047】

無機微粒子は、粉体状のものを直接、他の成分に添加・混合してもよいし、溶媒分散液としたものを他の成分に添加・混合して溶剤を留去してもよい。

【0048】

無機微粒子の市販品の例としては、例えば、アドマファインSO−E1、SO−E2、SO−E3、SO−E4、SO−E5、SE3200−SEJ((株)アドマテックス社製)、SS01、SS03、SS15、SS35(大阪化成(株)社製)等が挙げられる。

無機微粒子は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0049】

無機微粒子は、シランカップリング剤等によって表面処理されていてもよい。このような表面処理を行うことにより、他の成分との相溶性を向上させることができ、組成物中での分散性や機械的強度を向上させることができる。

【0050】

本発明の組成物中における成分(F)の配合量は、組成物全体を100質量%としたときに、1〜50質量%、好ましくは5〜40質量%、より好ましくは10〜30質量%である。成分(F)の配合量が1質量%より少ないと寸法安定性が悪化するおそれがある。また、50質量%より多いと液晶セル製作時のガラス基板張り合わせのギャップ形成がうまくいかないおそれがある。

【0051】

(G)シランカップリング剤

シランカップリング剤を配合することによって、接着強度の耐久性向上の効果を発現(改善、改良)させることができるため好適に用いられる。

シランカップリング剤としては、エポキシ基を有するもの、(メタ)アクリロイル基を有するものが好ましい。

シランカップリング剤は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0052】

エポキシ基を有するシランカップリング剤の例としては、例えば、γ−グリシドキシプロピルトリメトキシシラン等が挙げられる。これらのシランカップリング剤の市販品の例としては、例えば、SH6040(東レダウコーニング(株)社製)、KBM−403(信越シリコーン(株)社製等が挙げられる。

(メタ)アクリロイル基を有するシランカップリング剤の例としては、例えば、γ−メタクリロキシプロピルトリメトキシシラン等が挙げられる。これらのシランカップリング剤の市販品の例としては、例えば、SZ6030(東レダウコーニング(株)社製)、KBM−503、KBM−5103(信越シリコーン(株)社製等が挙げられる。

【0053】

本発明の組成物中における成分(G)の配合量は、組成物全体を100質量%としたときに、0.001〜15質量%、好ましくは0.01〜10質量%、より好ましくは0.05〜5質量%である。成分(G)の配合量が0.001質量%より少ないと十分な接着耐久性が得られないおそれがある。また、15質量%より多いと液晶汚染可能性が高くなるおそれがある。

【0054】

(H)その他の添加剤

本発明の組成物には、本発明の効果を損なわない範囲で、その他の添加物を配合することができる。このような添加剤としては、例えば、成分(E)以外の光ラジカル開始剤、増感剤、連鎖移動剤、消泡剤、イオン捕捉剤、吸水剤、有機微粒子、レベリング剤、スペーサー、有機溶剤等が挙げられる。

【0055】

2.硬化性組成物の製造方法

本発明の組成物は、成分(A)〜(E)、及び必要に応じて、成分(F)〜(H)を容器に入れ、遊星式攪拌機等の攪拌機を用いて十分に混合した後、真空下で脱泡を行うことによって製造できる。

【0056】

3.硬化性組成物の硬化方法・硬化条件

本発明の組成物は、紫外線照射によっても、加熱によっても硬化させることができる。

本発明の組成物を液晶シール剤として使用し、液晶滴下工法を用いる場合には、一般に、紫外線照射により仮硬化させた後、さらに加熱することによって本硬化させる。

本発明の組成物を硬化させるために用いる光の波長は特に限定されないが、配向膜や液晶へのダメージを考慮して350〜700nmが好ましい。照射線量は、好ましくは500〜10000mJ/cm2、より好ましくは1000〜3000mJ/cm2である。

熱硬化の温度としては特に限定されないが、好ましくは硬化温度が70℃以上200℃未満、より好ましくは100℃以上150℃未満である。また、硬化時間としては、好ましくは20分以上3時間未満、より好ましくは30分以上2時間未満である。

【0057】

II.液晶シール剤

液晶シール剤は、液晶表示素子の二枚のガラス基板を接着させ、内部を保護すると共に液晶の流出を防止するために用いられる。

本発明の液晶シール剤は、上記本発明の硬化性組成物からなることを特徴とする。従って、本発明の液晶シール剤は、耐液晶汚染性、暗部硬化性、引張り接着強さ等を備え、液晶滴下工法による液晶表示素子(液晶表示セル)の製造に有用である。

【0058】

本発明の液晶シール剤の粘度は特に限定されないが、ディスペンス性や形状保存性の観点から、好ましくは10〜1000Pa・s、より好ましくは100〜500Pa・sである。

【0059】

III.液晶表示素子

本発明の液晶表示素子は、上記本発明の液晶シール剤を用いて製造されることを特徴とする。従って、本発明によれば、耐液晶汚染性、引張り接着強さに優れており、長期安定性、信頼性に優れた液晶表示素子が得られる。

【0060】

図1に示す、本発明の液晶表示素子の一実施形態の模式図を参照しながら、本発明の液晶表示素子の構造について説明する。

液晶表示素子1は、図1に示すように、透明電極14、配向膜12、カラーフィルター16が設けられた二枚のガラス基板10の間に、スペーサー18を挟んで、液晶シール剤によって液晶22を保持する構造を有する。

液晶シール剤20によって、二枚のガラス基板10を接着すると同時に、ガラス基板10と液晶シール剤20とで囲まれた空間に液晶22を封入・保持する。図1からわかるように、液晶シール剤20は、液晶22と直接接触するため、未硬化の液晶シール剤20中の成分が液晶22中に溶解することがあると、液晶22の比抵抗を低下させてしまい、液晶表示素子1の長期安定性、信頼性が損なわれる結果となるのである。

本発明の液晶表示素子は、上記本発明の液晶シール剤を用いているため、未硬化の液晶シール剤成分が液晶に溶解することが防止されているため、長期安定性、信頼性に優れている。

【0061】

本発明の液晶表示素子は、液晶滴下方式によって製造されることが好ましい。図2を参照しながら、液晶滴下方式による液晶表示素子の製造工程の概要について説明する。

一方のガラス基板上に、ディスペンサーを用いて、液晶を封入する範囲を囲う液晶シール剤の枠を形成する。液晶シール剤の線幅、膜厚は、それぞれ通常0.1〜5mm、0.1〜20μm程度であり、0.5〜3mm、1〜10μmであることが好ましい。この際用いる液晶シール剤のディスペンサーとしては、SHOTminiSL(武蔵エンジニアリング(株)製)等が挙げられる。

液晶シール剤を硬化させることなく、液晶シール剤の枠の中に液晶を滴下し、気泡等を除去した後、他方のガラス基板を貼り合わせ、2枚のガラス基板を圧着し、液晶を封止する。

次に、紫外線を照射して、液晶シール剤を仮硬化させる。この際に用いる紫外線は、波長200〜700nmのものを用いることが好ましく、配向膜や液晶へのダメージを考慮すると、波長350〜700nmのものを用いることがより好ましい。紫外線の光源としては、高圧水銀灯、メタルハライドランプ、LED等を用いることが好ましい。

その後、この基板を70〜200℃、好ましくは90〜150℃で、10分〜5時間、好ましくは30分〜2時間加熱して液晶アニールを行うと同時に、液晶シール剤を本硬化させて液晶表示素子を得る。

【実施例】

【0062】

以下、実施例及び比較例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

製造例1

ウレタンアクリレート((A)成分;グリセリン−AOI)の合成

攪拌機付きの容器内の2−イソシアナトエチルアクリレート(昭和電工(株)製カレンズAOI)75.4部と、ジブチル錫ジラウレート0.1部とからなる溶液に対し、グリセリン(阪本薬品工業(株)製精製グリセリン)24.6部を、10℃、1時間の条件で滴下した後、60℃、4時間の条件で攪拌し、反応液とした。

この反応液中の生成物の残存イソシアネート量をFT−IRで測定したところ、0.1質量%以下であり、反応がほぼ定量的に行われたことを確認した。また、分子内に、ウレタン結合、及びアクリロイル基(重合性不飽和基)を含むことを確認した。

以上により、グリセリン−AOI 100部が得られた。

【0063】

実施例1

下記表1の実施例1に示した成分を容器に量り取り、遊星式攪拌機(あわとり練太郎、シンキー社製)を用いて十分に混合した。その後真空下にて脱泡を行い、硬化性組成物を製造した。

【0064】

実施例2〜4及び比較例1〜5

下記表1に示す組成とした以外は、実施例1と同様にして各硬化性組成物を製造した。

【0065】

<硬化物の特性評価>

上記実施例及び比較例で得られた硬化性組成物を硬化させたときの下記特性を評価した。得られた結果を表1に示す。

【0066】

1.引張り接着強さ[ガラス]

硬化性組成物100質量部に対して1質量部のスペーサー粒子を分散させたものをスライドガラスの中央部に取って、もう一つのスライドガラスを十字になるように重ね合わせ、圧着させて均一な厚さとする。これに紫外線を照射(500mW/cm2、3000mJ/cm2)した後、120℃で1時間放置し、引っ張り接着強度測定用のサンプルとした。このサンプルを引っ張り試験機により接着強度(N/mm2)を測定した。4N/mm2以上であれば引っ張り接着強度は良好である。

【0067】

2.引張り接着強さ[配向膜]

スライドガラス上に配向膜としてオプトマーAL60101(JSR(株)製配向膜用組成物)を塗布し、80℃で2分間プレベークした後、200℃のオーブンで60分加熱した。配向膜付きスライドガラスを使用した以外は、1.と同様の操作を行った。

【0068】

3.液晶相転移温度変化

サンプル瓶(内径10mm)に硬化性組成物0.025gを入れた後、液晶(メルク社製MLC−6608)0.075gを入れた。このサンプル瓶の底面から紫外線を照射(3000mJ/cm2)した後、120℃で1時間放置した。25℃まで放冷してから、液晶の上澄みを取り出し、DSC測定を行った(昇温速度2℃/分)。測定された相転移温度と処理していない液晶(ブランク)の相転移温度との差から変化量を求め、下記評価基準に従って評価した。

A:ブランクに対して差(変化量)が0.5℃未満

B:ブランクに対して差(変化量)が0.5℃以上1.0未満

C:ブランクに対して差(変化量)が1.0℃以上

【0069】

4.エポキシ反応率

硬化前の硬化性組成物と紫外線を照射(光量:500mW/cm2、照射量:3000mJ/cm2)し、120℃で1時間放置した硬化性組成物についてそれぞれIR測定を行った。1720cm−1のピーク強度を基準とし、エポキシ基のピーク(910cm−1)強度の減少率からエポキシの反応率を求めた。硬化前のエポキシ反応率を0%とし、硬化後のエポキシ基のピーク強度が0の時を100%として計算した。エポキシ反応率が高いほど硬化性組成物の硬化性が良好と言える。

【0070】

5.貯蔵安定性

23℃で2日間静置した硬化性組成物の粘度(E型粘度計使用)を測定し、初期の硬化性組成物の粘度と比較して粘度上昇率を求めた。

○:初期粘度に対して、上昇率が10%未満。

×:初期粘度に対して、上昇率が10%以上。

【0071】

6.暗部硬化性

スライドガラスの全面を遮光処理したもの(1)と、半分を遮光処理したもの(2)を準備する。(1)の中央部に樹脂組成物をスポット塗布し、(2)を張り合わせる(このとき、(2)の遮蔽部と非遮蔽部の境界にシール剤の中心が来るようにする)。十分圧着したのち、紫外線を照射(3000mJ/cm2)した後、120℃で1時間放置する。2枚のスライドガラスをはがし、非遮蔽部及び遮蔽部末端から0.5mm内側の部分のIR測定を行い、下記式からアクリル反応率を算出し、下記評価基準に従って評価した。

アクリル反応率={1−(硬化後のアクリル基ピーク面積/硬化後の基準ピーク面積)/(硬化前のアクリル基ピーク面積/硬化前の基準ピーク面積)}×100

A:遮蔽部末端から0.5mmの部分のアクリル反応率が50%以上

B:遮蔽部末端から0.5mmの部分のアクリル反応率が30%以上50%未満

C:遮蔽部末端から0.5mmの部分のアクリル反応率が30%未満

【0072】

【表1】

なお、欄中の「−」は該当する成分を使用しなかったことを表す。

【0073】

表1中の市販品は、下記のものを表す。

(A)成分

EB3700:ダイセルサイテック(株)製ビスフェノールA含有エポキシアクリレート

【0074】

グリセリン−AOI(製造例1で合成)

【0075】

【化5】

【0076】

(B)成分

アラルダイトMY721:ハンツマンアドバンストマテリアルズ(株)製多官能エポキシ樹脂(分子量:423)

【0077】

【化6】

(C)成分

EX−1610−P:ナガセケムテックス(株)製多官能エポキシ化合物(重量平均分子量(GPC):760)

【0078】

(D)成分

アミキュアUDH−J:味の素ファインテクノ(株)製潜在型エポキシ硬化剤

アミキュアVDH−J:味の素ファインテクノ(株)製潜在型エポキシ硬化剤

サルチルヒドラジド : 大塚化学(株)製潜在型エポキシ硬化剤

【0079】

(E)成分

(e−1)N−1919:(株)アデカ社製光ラジカル重合開始剤

【0080】

(e−2)KIP150:サートマー社製光ラジカル重合開始剤

【0081】

【化7】

【0082】

(F)成分

アドマファインSE3200−SEJ:(株)アドマテックス製シリカ微粒子

(G)成分

SH6040:東レダウコーニング(株)社製シランカップリング剤;γ−グリシドキシプロピルトリメトキシシラン

【0083】

表1の結果から、成分(B)及び成分(C)を併用していない比較例1、2ではエポキシの反応率が低く、引っ張り接着強さに劣ることが分かる。これに対し、成分(B)と成分(C)のエポキシ化合物を併用した実施例1〜4の硬化性組成物は、ガラス上、配向膜上共に、優れた引っ張り接着強さを示すことがわかる。さらに、引っ張り接着強さだけでなく、液晶相転位温度変化及び暗部硬化性のバランスに優れていることがわかる。

【産業上の利用可能性】

【0084】

本発明の液晶シール剤は、近年の狭額縁化の要請によって、シール剤部分と、配線やブラックマトリックス等とが重なる紫外線が直接照射されない部分においても十分硬化するため、基板との密着性が高く、未硬化の液晶シール剤成分による液晶汚染可能性も低減できる。

本発明によれば、工程数が少なく効率よく液晶表示素子を製造することができる液晶滴下方式において有用な液晶シール剤を提供することができる。

【図面の簡単な説明】

【0085】

【図1】本発明の液晶表示素子の断面模式図である。

【図2】液晶滴下工法の概要を示す図である。

【符号の説明】

【0086】

1 液晶表示素子

10 ガラス基板

12 配向膜

14 透明電極

16 カラーフィルター

18 スペーサー

20 液晶シール剤

22 液晶

【特許請求の範囲】

【請求項1】

下記成分(A)〜(E):

(A)エチレン性不飽和基を有する化合物

(B)芳香族エポキシ化合物

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物

(D)エポキシ硬化剤

(E)光ラジカル重合開始剤

を含有する液晶シール剤用硬化性組成物。

【請求項2】

前記(E)光ラジカル重合開始剤がオキシム構造を有する化合物を含有する請求項1に記載の液晶シール剤用硬化性組成物。

【請求項3】

前記オキシム構造を有する化合物が、下記一般式(e−1)で表される請求項2に記載の液晶シール剤用硬化性組成物。

【化1】

(式中、R1は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R2は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R3は置換又は非置換のカルバゾール基、或いはPh−S−Phe−CO−基(Phはフェニル基、Pheはフェニレン基を示す)を示す。)

【請求項4】

前記(B)成分及び前記(C)成分が、常温、常圧下で液体である請求項1〜3のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項5】

前記(B)成分及び前記(C)成分のエポキシ当量が50〜2000の範囲内である、請求項1〜4のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項6】

前記(A)エチレン性不飽和基を有する化合物が、1個以上の(メタ)アクリロイル基を有する化合物である、請求項1〜5のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項7】

さらに、(F)無機微粒子を含有する請求項1〜6のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項8】

請求項7に記載の液晶シール剤を用いて製造された液晶表示素子。

【請求項1】

下記成分(A)〜(E):

(A)エチレン性不飽和基を有する化合物

(B)芳香族エポキシ化合物

(C)1分子に3個以上のエポキシ基を有する脂肪族エポキシ化合物

(D)エポキシ硬化剤

(E)光ラジカル重合開始剤

を含有する液晶シール剤用硬化性組成物。

【請求項2】

前記(E)光ラジカル重合開始剤がオキシム構造を有する化合物を含有する請求項1に記載の液晶シール剤用硬化性組成物。

【請求項3】

前記オキシム構造を有する化合物が、下記一般式(e−1)で表される請求項2に記載の液晶シール剤用硬化性組成物。

【化1】

(式中、R1は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R2は水素原子、フェニル基、炭素数1〜10のアルキル基を示し、R3は置換又は非置換のカルバゾール基、或いはPh−S−Phe−CO−基(Phはフェニル基、Pheはフェニレン基を示す)を示す。)

【請求項4】

前記(B)成分及び前記(C)成分が、常温、常圧下で液体である請求項1〜3のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項5】

前記(B)成分及び前記(C)成分のエポキシ当量が50〜2000の範囲内である、請求項1〜4のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項6】

前記(A)エチレン性不飽和基を有する化合物が、1個以上の(メタ)アクリロイル基を有する化合物である、請求項1〜5のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項7】

さらに、(F)無機微粒子を含有する請求項1〜6のいずれか1項に記載の液晶シール剤用硬化性組成物。

【請求項8】

請求項7に記載の液晶シール剤を用いて製造された液晶表示素子。

【図1】

【図2】

【図2】

【公開番号】特開2010−170069(P2010−170069A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−75066(P2009−75066)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000004178)JSR株式会社 (3,320)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000004178)JSR株式会社 (3,320)

【Fターム(参考)】

[ Back to top ]