液晶ポリマーフィルムと積層体及びそれらの製造方法並びに多層実装回路基板

【課題】 液晶ポリマーフィルムが本来具有する高強力や高弾性率および耐薬品

性などと共に、優れた高耐熱性と耐磨耗性を有するフィルム、その積層体、およ

びこれを用いた多層実装回路基板を低コストで提供する。

【解決手段】 光学的異方性の溶融相を形成し得るポリマーフィルムを、該フィ

ルムの熱処理時に形態を保持し得る被着体と積層した後、前記フィルムの熱変形

温度Tdef 以上の温度で、Tm よりα℃(α=10〜35℃)低い温度までの温

度範囲で、前記フィルムの融解ピーク温度TA が、該フィルムの熱処理前の融点

Tm よりβ℃(β=5〜30℃)高い温度に到達するまで熱処理し、その後、熱

処理温度をポリマーのTm 以上でフィルムの融解ピーク温度TA 未満の温度範囲

で、前記TA がγ℃(γ=5〜20℃)増大する時間にわたって熱処理し、次い

で、被着体を除去してフィルムを製造する。

性などと共に、優れた高耐熱性と耐磨耗性を有するフィルム、その積層体、およ

びこれを用いた多層実装回路基板を低コストで提供する。

【解決手段】 光学的異方性の溶融相を形成し得るポリマーフィルムを、該フィ

ルムの熱処理時に形態を保持し得る被着体と積層した後、前記フィルムの熱変形

温度Tdef 以上の温度で、Tm よりα℃(α=10〜35℃)低い温度までの温

度範囲で、前記フィルムの融解ピーク温度TA が、該フィルムの熱処理前の融点

Tm よりβ℃(β=5〜30℃)高い温度に到達するまで熱処理し、その後、熱

処理温度をポリマーのTm 以上でフィルムの融解ピーク温度TA 未満の温度範囲

で、前記TA がγ℃(γ=5〜20℃)増大する時間にわたって熱処理し、次い

で、被着体を除去してフィルムを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学的異方性の溶融相を形成し得るポリマー(以下、これを液晶ポリマーと称する)からなるフィルム、該フィルムと被着体との積層体、それらの製造方法及び多層実装回路基板に関する。

【背景技術】

【0002】

近年、電子・電気工業分野において機器の小型化・軽量化の要求から、FPC(フレキシブルプリント配線板)の需要が増大しつつある。このFPCの一般的な製法は、基材フィルムの少なくとも一方の面に銅箔等の金属箔を積層した後、電気回路を形成する。基材フィルムとしては、ポリエチレンテレフタレートフィルム等が多用されている。しかし、このフィルムは耐熱性が悪いので、FPCへの部品実装時に、該FPCをハンダ浴に浸漬するような場合に、ふくれ、はがれ、変形などの問題が発生し易い。そこで、耐熱性に優れた液晶ポリマーからなるフィルムが、基材フィルムとして注目されている。

【0003】

ところで、液晶ポリマーは、一般に高い耐熱性を有しているので、フィルム化するとき、その成型温度を高くする必要があって、多大のエネルギーを必要とし、しかも成形時に液晶ポリマーが熱分解したりする。また液晶ポリマーの中には、比較的低い温度で成形できるものもあるが、これから得られたフィルムは耐熱性が低くなるので、耐熱基材としての使用は困難である。そこで、成形温度の低い液晶ポリマーを用いてフィルムを成形した後、該フィルムをそのポリマー融点Tm 以下かつ200℃以上の温度で、真空下または減圧下で熱処理することにより、フィルムの耐熱性を向上させる方法が提案されている(特許文献1)。

【0004】

しかし、この方法では、真空下または減圧下で長時間にわたって熱処理する必要がある。しかも、フィルムを形態保持するための手段が採用されておらず、融点付近でフィルムの形態が崩れるので、外観良好なフィルムが得られ難い。つまり、前記フィルムを単独で熱変形温度以上の温度で熱処理すると変形や歪が発生し、特に厚みが薄いときは変形が著しいので、この変形などを防止するためには、前記フィルムをその熱変形温度以下の温度領域で実施する必要がある。このような熱処理では、必要な耐熱性を得るためには長時間が必要であり、生産性が低くなる。また、フィルムの融点Tm 付近まで温度を上昇させて熱処理を行うと、生産性は改善できるが、フィルムを変形させることなく形態保持しながら最適な熱処理を行う方法は知られていない。更に、フィルムとしての商品価値や工業的利用のためには、連続した形態で製造されなければならないが、その方法も知られていない。

【0005】

液晶ポリマーフィラメントの熱処理において、液晶ポリマーフィラメントを流れ開始温度より約20℃低い温度で熱処理して、その強力を50%以上改良する方法が提案されている(特許文献2)。

【0006】

また、液晶ポリマーフィラメントを、それを構成する全芳香族ポリエステルの融点から融点よりも50℃低い温度までの範囲で熱処理して、高強度、高ヤング率のフィラメントを得る方法が提案されており、その融点は熱処理の進行に伴って上昇するので、熱処理の進行に伴って熱処理温度を高くできることが記載されている(特許文献3)。しかしながら、液晶ポリマーフィラメントの熱処理は、後述する本発明のようなフィルムの熱処理、すなわち面状態という形態を維持して行う熱処理とは全く異なる。

【0007】

また、液晶ポリマーフィルムの熱処理において、フィルムを支持体(被着体)と接触させた状態で溶融熱処理した後、冷却し、固化したポリマー層を約150℃から熱変形温度よりも30℃低い温度までの範囲で熱処理した後に、ポリマー層を支持体から分離する方法が提案されている(特許文献4)。しかし、この方法では、液晶ポリマーフィルムを溶融させて行われる前記熱処理は、液晶ポリマーフィルムの融点以上(後述する本発明の熱処理温度とは異なる)上で実施され、さらに、冷却固化後の熱処理は、熱変形温度より30℃低い温度(後述する本発明の熱処理温度は熱変形温度より高い)で行われる。この方法によっては、高度の耐熱性や強度は発現されない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平3−152132号公報

【特許文献2】特公昭55−20008号公報

【特許文献3】特開平2−133347号公報

【特許文献4】特開平8−90570号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者等は、各種の優れた特長を有する液晶ポリマーフィルムと被着体とからなる積層体について研究を行ったところ、次のことを知った。つまり、前記フィルムは、その熱変形温度Tdef 以上の温度で、かつその融点Tm よりも低い温度領域で熱処理を行えば、熱処理時間を短縮して、耐熱性を低コストで高められる。

【0010】

更に研究を続けた結果、フィルムを、該フィルムの熱処理時に形態を保持し得る被着体と積層し、特定条件下で熱処理を行えば、フィルムに変形や歪みが発生しないことを見出した。つまり、フィルムを被着体と積層一体化して特定条件下で熱処理することにより、変形などを招くことなく、熱変形温度Tdef 以上の温度で、かつ該フィルムの融点Tm よりα℃(α=10〜35℃)低い温度までの範囲で熱処理を開始して、フィルムの融点の上昇に伴い熱処理温度を逐次上昇させられる。このため、熱処理時間を短縮できる。次いで、被着体を除去することにより、フィルムが得られることを見出した。そこで、本発明の目的は、液晶ポリマーフィルムが本来具有する高強力や高弾性率および耐薬品性などと共に、優れた耐熱性と耐磨耗性を有するフィルム、その積層体、これを用いた多層実装回路基板を低コストで提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明は、液晶ポリマーフィルムを、該フィルムの熱処理時に形態を保持し得る被着体と積層して、次のような熱処理を複数回行う。つまり

1回目:

熱処理温度がフィルムの熱変形温度Tdef から、該フィルムの熱処理前の融点Tm よりα℃低い温度までの温度範囲(Tdef 〜(Tm −α℃))で、示差走査熱量計により窒素雰囲気中5℃/分の昇温速度で測定した時の処理中における前記フィルムの融解ピーク温度TA が、該フィルムの熱処理前の融点Tm よりβ℃高い温度TA1に到達するまで熱処理を行い、

α=10〜35℃、β=5〜30℃

2回目:

熱処理温度が前記フィルムの熱処理前の融点Tm 以上で融解ピーク温度TA1未満の温度範囲で、更に前記融解ピ−ク温度TA1がγ℃増大する温度TA2に到達するまで熱処理を行い、

γ=5〜20℃

n回目:

熱処理温度が融解ピーク温度TA n-2 以上でTA n-1 未満の温度範囲で、TA n-1 がγ℃増大する温度TA n に到達するまで熱処理を行う。

整数n≧3、 γ=5〜20℃

次いで、被着体を除去して液晶ポリマーフィルムを製造する。

【0012】

本発明で用いる液晶ポリマーフィルムの原料の具体例としては、以下に例示する(1)から(4)に分類される化合物およびその誘導体から導かれる公知のサーモトロピック液晶ポリエステルおよびサーモトロピック液晶ポリエステルアミドを挙げることができる。ただし、高分子液晶を形成するためには、種々の原料化合物の組合せには適当な範囲があることは言うまでもない。

【0013】

(1)芳香族または脂肪族ジヒドロキシ化合物(代表例は表1参照)

【0014】

【表1】

【0015】

(2)芳香族または脂肪族ジカルボン酸(代表例は表2参照)

【0016】

【表2】

【0017】

(3)芳香族ヒドロキシカルボン酸(代表例は表3参照)

【0018】

【表3】

【0019】

(4)芳香族ジアミン、芳香族ヒドロキシアミンまたは芳香族アミノカルボン酸(代表例は表4参照)

【0020】

【表4】

【0021】

(5)これらの原料化合物から得られる液晶ポリマーの代表例として表5に示す構造単位を有する共重合体(a)〜(e)を挙げることができる。

【0022】

【表5】

【0023】

これらの液晶ポリマーは、フィルムの耐熱性、加工性の点で200〜400℃、特に250〜350℃の範囲内に光学的異方性の溶融相への転移温度を有するものが好ましい。また、フィルムとしての物性を損なわない範囲内で、滑剤、酸化防止剤、充填材等を配合してもよい。

【0024】

上記液晶ポリマーよりなるフィルムは、Tダイ法、インフレーション法、これらの方法を組み合わせた方法等の公知の製造方法によって成形される。特にインフレーション法では、フィルムの機械軸方向(以下、MD方向と略す)だけでなく、これと直交する方向(以下、TD方向と略す)にも応力が加えられて、MD方向とTD方向における機械的性質および熱的性質のバランスのとれたフィルムが得られるので、より好適に用いることができる。

【0025】

また、上記フィルムの厚みは、特に制限されるものではないが、プリント配線板用途においては、5mm以下が好ましく、0.1〜3mmがより好ましい。FPC用途においては、500μm以下が好ましく、10〜250μmが一層好ましい。

【0026】

上記フィルムに積層する被着体の材質としては、銅、ニッケル、アルミニウム、銀、金などの金属、ガラスなどの無機物質などの液晶ポリマーフィルムより高い融点を有するものが、フィルムの熱処理時に形態を保持し得る被着体として好適に用いられる。これらの被着体として、特に金属は、熱伝導率の高い材質であるので、熱処理時に液晶ポリマーフィルムの温度を所望の温度まで速やかに上昇させるのに有効であり、ひいては熱処理操作の所要時間を短縮することが可能となるので好ましい。また、被着体の形状としては、フィルム、シート、板などの少なくとも液晶ポリマーフィルムと積層する面が概して平面状(微小な凹凸を有してもよい)であるものが、熱処理時における液晶ポリマーフィルムの好ましからざる流動を防止できる点から望ましい。被着体としては、特に銅箔等の金属箔が好適に用いられる。かかる被着体の厚みには特に制限はなく、使用用途によって選択できるが、例えば、プリント配線板であるFPC用途の場合、10〜1000μmであることが好ましい。またフィルムの被着体層を半導体の動作時における損失電力によって生ずる熱を効率よく放熱する放熱板の絶縁体として用いる場合、放熱板の厚みは0.1〜5mm程度が好ましい。更に、被着体を剥離してフィルムを得る目的においては、0.03〜0.1mm程度が望ましい。

【0027】

上記フィルムと被着体の接着は、例えば、熱プレス、熱ローラー等の熱圧着によって行うのが適当である。圧着温度は、用いられる液晶ポリマーフィルムの種類により異なるが、昇温条件下における液晶相への転移温度より80℃低い温度から、この液晶相への転移温度より20℃高い温度の範囲内であることが好ましい。

【0028】

上記フィルムと被着体との積層体は、前述した特定条件下で複数回にわたって熱処理が施される。

【0029】

熱処理条件が上記範囲を逸脱すると、被着体が変色したり、所期目的の耐熱性や屈曲性が得られない。著しい逸脱によって、積層体から剥離したフィルムが変形するなどの好ましくない結果となる。とりわけ、フィルムと被着体を接着させて最初に行なう熱処理、すなわち1回目においては、フィルムの変形が発生し易いので、熱変形温度Tdef からポリマーの融点Tm よりもα℃(α=10〜35℃)低い温度までの範囲で熱処理することが必須である。αが10℃未満では、熱処理温度が熱処理前の融点Tm に近づくので、フィルムが部分的に溶融するおそれが生じる。αが35℃を越えると、熱処理温度が低くなって熱処理時間がかかり過ぎ、実用的でない。

【0030】

2回目の熱処理においては、1回目ほどフィルムの変形が起こり難いので、ポリマーの融点Tm 以上で1回目の熱処理で増加した融解ピーク温度TA1未満の温度範囲で熱処理することが、熱処理によるフィルムの融点の増加が早くおこるので望ましい。しかし、2回目の熱処理温度が、1回目で増加したTA1よりも高い場合は、液晶ポリマーの耐熱性が熱処理前のポリマーの融点Tm に戻ってしまい、1回目の熱処理の効果が完全に失われるので、TA1よりも高い熱処理温度は避けなければならない。これは、以後行なうn回目の熱処理の場合も、2回目の熱処理と同様である。

【0031】

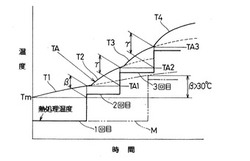

本発明による熱処理温度と融解ピーク温度TA との関係を図1に示す。図1からもわかるとおり、熱処理温度は常に融解ピーク温度TA よりも低い。融解ピーク温度TA は、1 回目の熱処理により曲線T1で示すように上昇し、2回目、3回目および4回目の熱処理により、曲線T2,T3およびT4のそれぞれで示すように上昇する。1回目の熱処理によるTA の上昇幅βが5℃未満では熱処理炉の温度制御が難しい。またβが30℃を越えると、図1の二点鎖線Mで示すように、2回目の熱処理の開始が遅れるので、TA の上昇が時間的に遅れることになり、その結果、同じ耐熱温度を得るのに時間がかかる。2回目以降の熱処理によるTA の上昇幅γについても、同一の理由により、5〜20℃とする。

【0032】

なお、上記熱処理は大気中のような活性雰囲気下で実施することもできるが、金属箔の変色を防止するためには、不活性雰囲気下で実施することが望ましい。上記不活性雰囲気とは、窒素、アルゴン等の不活性ガス中あるいは減圧下を意味し、酸素等の活性ガスが0.1体積%以下であることを言う。特に不活性ガスとしては、純度99.9%以上の加熱窒素気体が好適に使用される。

【0033】

以上のような条件下で熱処理を行った後、積層体からフィルムを剥離することにより、液晶ポリマーフィルムが本来具有する高強力や高弾性率および耐薬品性などと共に、優れた耐熱性と耐磨耗性を有するフィルムが得られる。特に、フィルムの耐熱性は、350℃以上にまで高められる。よって、例えばFPC(フレキシブルプリント配線板)に部品を実装する場合で、該FPCをハンダ浴に浸漬するようなときでも、ふくれ、はがれ、変形などの問題は発生しない。つまり、フィルムの耐熱性を350℃以上とし、かつ金属箔などの被着体として350℃以上のものを用いることにより、変形などの問題を招くことなく良好な実装が行える。

【0034】

また、フィルムを剥離することなく、被着体を積層したままの状態のものが積層体として用いられる。このとき、被着体によっては接着強度が十分高くかつ寸法安定性に優れた積層体が得られ、多層実装回路基板などとして好適に用いられる。

【0035】

上記融解ピーク温度TA 、融点Tm は、示差走査熱量計を用いてフィルムの熱挙動を観察して測定した。つまり、フィルムを5℃/分の速度で昇温した時に現れる吸熱ピークの熱処理前の位置をTm とし、熱処理中および熱処理後の位置をTA とする。

【0036】

またTdef は、次の測定結果から得た。つまり、理学電機(株)製の熱機械分析装置(サーマルメカニカルアナリシス)を使用し、幅5mm、長さ20mmのフィルムに1gの荷重をかけ、5℃/分の速度で昇温して、温度(℃)〜寸法変化率(%)曲線を作成した。この曲線において、昇温に伴って寸法変化率が急激に増加する温度を求め、これを熱変形温度とする。

【0037】

上記積層体を熱処理する場合、目的により緊張下あるいは無緊張下で行ってもよい。また、熱処理はロール状(隙間を設けて触れ合うことを防止する)、カセ状(ガス透過性の良好なスペーサー、例えば、熱処理時の伸縮を吸収可能なベクトラン不織布からなるスペーサーと共に巻く)やトウ状(金網などに載せる)でバッチ式に行ってもよいし、あるいはフィルム状、カセ状またはトウ状の状態で数多くのローラーを用いて連続的に移動させて行ってもよい。バッチ式で行う場合には、熱処理装置の温度を段階的に高くすることによって本発明の段階的な熱処理ができる。一方、連続的に熱処理する場合には、熱処理設備内に複数の熱処理区画を設けて、熱処理区画を個々に別々の温度に制御し、上記積層体を、熱処理温度が段階的に高くなった熱処理区画を順次通過させることによって、本発明の段階的な熱処理ができる。

【0038】

以上のように、熱処理が施された積層体から剥離することにより所期目的のフィルムが得られるが、その良好で安定した剥離を行うためには、用いる被着体に剥離処理を施すことが望ましい。この剥離処理は、シリコン系ポリマーを塗布して乾燥させて塗膜を形成することにより達成される。このとき塗膜は、熱処理前の接着力が0.05Kg/cm以上で、熱処理後の接着力が0.4Kg/cm以下、特に0.2Kg/cm以下とすることが好ましい。この接着力は、熱処理前の値が高いほど、フィルムの形態安定性がよく、値が低い場合には、熱処理時に剥離,破損などの悪影響が生じる。また熱処理後の接着力は低いほど、フィルムの剥離安定性がよく、値が高い場合には、わずかなキズなどで剥離時に破断することがある。

【0039】

そこで、好ましい実施形態では、最大粗さ(Rmax ;JIS B0601)が1.0から10μmの凹凸表面を有する金属箔(スチール、銅、アルミニウム、ニッケル、銀、金等)からなり、その表面に離型剤として0.1から1μm厚のシリコン系ポリマーがコートされた被着体を用いる。このとき、凹凸の最大粗さが1.0μm未満の場合は、加熱処理時にポリマーが流れ出す場合がある。また最大粗さが10μmを越えると、特に薄いフィルムのときに、このフィルムが厚さ方向に破損し易く、被着体を剥離する工程でフィルムの破断を招くことがある。よって、前記凹凸の最大粗さは、以上の範囲とされる。そして、前記被着体にフィルムの少なくとも一方の面を接触させた状態で、例えば圧着により積層する。前記複数回の熱処理を行ったのち、溶融軟化フィルムを冷却して、固化したフィルム層を前記被着体から剥離して除去する。

【0040】

このとき、前記凹凸の形状は、円錐状の突起、クレーター状の窪み、キズ状の線状凹凸でもよく、シリコン系ポリマーが充分に付着する形状ならば特に指定されない。また、前記金属箔におけるフィルムとの接触面の形態としては、ロール面状の曲面状でもよいが、溶融処理時におけるポリマーの流動を防止し易い点、支持体からフィルムを剥離し易い点において、フィルム状やシート状または板状など実質的に平面状であることが好ましい。

【0041】

前記シリコン系ポリマーは、化学構造の基本骨格が、―(CH3)2Si―O―であればよく、この種のポリマーは金属との結合力が非常に強固であり、樹脂との親和力が非常に小さい性質を示す。このシリコン系ポリマーは、その厚みが0.1μm未満の場合は、被着体とフィルムとの剥離が困難となる。一方厚みが1μmを越える場合は、両者の剥離は容易となるが、ポリマーが無駄になるばかりか、ポリマーが液晶ポリマーフィルムに付着して被着体から剥離することがあり、被着体を再利用できなくなる。よって、前記シリコン系ポリマーの層厚は、以上の範囲とされる。

【0042】

以上のように、金属箔の表面に最大粗さ1.0から10μmの凹凸を形成し、この凹凸にさらに0.1から1μm厚のシリコン系ポリマーをコートすることにより、フィルムと支持体との熱処理前の接着力が0.05Kg/cm以上で、熱処理後の接着力が0.4Kg/cm以下となる。これにより熱処理時に、剥離,破損などの悪影響を生じることなく、フィルムの安定した形態保持が行える。また熱処理後には、フィルムの破断を招くことなく、手などにより安定して容易に剥離できる。

【発明の効果】

【0043】

本発明によれば、液晶ポリマーフィルムが本来具備する高強力や高弾性率および耐薬品性などと共に、優れた高耐熱性と耐磨耗性を有するフィルム、その積層体、およびこれを用いた多層実装回路基板を低コストで得ることができる。

【図面の簡単な説明】

【0044】

【図1】本発明における熱処理温度と液晶ポリマーフィルム融解ピーク温度を示す特性図である。

【図2】本発明にかかる積層体を用いた多層実装回路基板の断面図である。

【発明を実施するための形態】

【0045】

以下、本発明の一実施形態を図面にしたがって説明する。

図2は多層積層回路基板1を示しており、該基板1は2枚の積層体2,2から形成される。この積層体2は、電気絶縁層である液晶ポリマーフィルム3の少なくとも一方の面に、被着体である銅箔4を接着して形成される。上記各積層体2には、その銅箔4をエッチング処理することにより、導電パターン41,41が対向状に形成されている。また、上記各積層体2の間には、その各導電パターン41,41が接触するのを阻止するため、液晶ポリマーフィルムからなるシート状物5を介装する。なお、シ−ト状物5にはガラス繊維の織布等の補強材が含まれていてもよい。そして、上記積層体2のフィルム3に設けた配線導体42にICチップ、コンデンサ、抵抗体などの電子部品6を搭載して、多層実装回路基板7としている。なお、各導電パターン41が非対向の場合は、シート状物5は必ずしも設ける必要はない。

以下、実施例を挙げて説明するが、この発明はこれら実施例により何ら限定されるものではない。

【実施例1】

【0046】

(1)先ず、6−ヒドロキシ−2−ナフトエ酸単位27モル%、p−ヒドロキシ安息香酸単位73モル%からなるサーモトロピック液晶ポリエステルを単軸押出機を用いて280〜300℃で加熱混練し、直径40mm、スリット間隔0.6mmのインフレーションダイより押出し、厚さ50μmのフィルムを得た。このフィルムの融点Tm は280℃、熱変形温度Tdef は230℃であった。

(2)また、被着体として厚さ18μmの銅箔(電解法による1/2オンス銅箔)を用い、これを上記フィルムに260℃で加熱圧着して積層体とした。

(3)この積層体の熱処理による融点の変化を測定するため、窒素雰囲気中、260℃で熱処理し、1時間単位でDSC(示差走査熱量計)によるフィルム層の融解ピーク温度TA の測定を行った。その結果、未処理では278℃、1時間では285℃、2時間では296℃、4時間では306℃と上昇する。4時間の熱処理を行った後のフィルムの熱変形温度は275℃であった。このように、フィルムの熱処理時間を長くすれば、そのTA が順次上昇する。これに準じて熱変形温度Tdef も上昇させ得ることが理解できる。

(4)次に、上記(2)で得られた積層体を、熱風温度260℃の窒素雰囲気の熱風乾燥機中でフィルム面が上層、銅箔面が下層となるような位置関係で水平に固定し、フィルム表面温度を260℃に昇温させ、この温度で4時間熱処理し、その後285℃に昇温して6時間熱処理した。熱処理後の積層体は、200℃まで20℃/分の速度で降温し、熱風乾燥機から取り出した。得られた積層体について、積層体の変色、接着強度、寸法安定性を測定した。更に、この積層体から化学エッチング法により金属箔を除去して得られたフィルムについて、ハンダ耐熱温度(耐熱性)、強度、耐摩耗性について試験を行った結果を表6に示す。

【実施例2】

【0047】

実施例1の(2)で得られた積層体を、熱風温度260℃の窒素雰囲気の熱風乾燥機中で水平に固定し、フィルム表面温度を260℃に昇温させ、この温度で4時間熱処理し、その後300℃に昇温して6時間熱処理を施した以外は、実施例1と同様にして積層体およびフィルムを得た。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例3】

【0048】

実施例1の(2)で得られた積層体を、熱風温度260℃の窒素雰囲気の熱風乾燥機中で水平に固定し、フィルム表面温度を260℃に昇温させ、この温度で2時間熱処理し、その後290℃に昇温して6時間熱処理を施した以外は、実施例1と同様にして積層体およびフィルムを得た。得られた積層体およびフィルムついて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例4】

【0049】

実施例1において、熱処理雰囲気を酸素濃度が1%の活性雰囲気とし、また被着体として、厚さ50μmのアルミ箔(圧延、最大粗さ1μm)を用い、その粗面側にシリコン系ポリマー(ケムリースアジア製41G)を厚さ0.1μmとなるように塗布して乾燥させた。これ以外は、実施例1と同様な条件で熱処理を施し、被着体を剥離してフィルムを得た。被着体の表面の変色はなく、積層体状態での接着力は0.2kg/cmであり、フィルムが破けることなく手で容易に剥離できた。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例5】

【0050】

実施例1の(2)で得られた積層体を、1回目として熱風温度260℃の窒素雰囲気の熱風乾燥機中で水平に固定して、フィルム表面温度を260℃に昇温させ、この温度で2時間熱処理した。このときのフィルム層の融解ピーク温度TA1は、296℃であった。その後、2回目として285℃に昇温して3時間熱処理を施した。このときのフィルム層のTA2は、310℃であった。また、3回目として295℃に昇温して3時間熱処理を施すと、TA3は320℃となった。さらに、4回目として300℃に昇温して2時間熱処理を施すと、TA4は325℃となった。このとき、被着体の表面の変色はなく、積層体状態での接着力は1.2kg/cmであった。実施例1と同様にして化学エッチング法により金属箔を除去してフィルムを得た。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例6】

【0051】

実施例4において、熱処理雰囲気を酸素濃度が1%の活性雰囲気とし、使用する被着体として、厚さ50μmの圧延アルミ箔の表面粗さ1μmの面上にシリコン系ポリマー(ケムリースアジア製41G)を厚さ0.4μmとなるように塗布して乾燥した被着体を用いた以外は、すべて実施例4と同様な条件で熱処理を施し、被着体を剥離してフィルムを得た。被着体の表面の変色はなく、積層体状態での接着力は0.15kg/cmであり、フィルムが破けることなく容易に剥離できた。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【比較例1】

【0052】

実施例1の(2)で得られた積層体について、熱処理を施すことなく、実施例1と同様にして化学エッチング法により金属箔を除去してフィルムを得た。積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【比較例2】

【0053】

実施例1の(2)で得られた積層体を、260℃で4時間空気中で熱処理し、次いで、熱処理前の溶融温度280℃以下である270℃で4時間熱処理を施した。実施例1と同様にして化学エッチング法により金属箔を除去してフィルムを得た。積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【0054】

【表6】

【0055】

上記試験結果として示す変色は、熱処理後の積層体の被着体の変色を目視観察したものである。表6に、全く変色していないものを○、変色の度合が激しいものを×の記号で示している。

【0056】

接着強度は、1.5cm幅の積層体のフィルム層を平板に固定し、180゜法により被着体部を50mm/分の速度で剥離したときの強度を測定した。

【0057】

寸法安定性は、JIS C 6471に準じて試験した。

【0058】

ハンダ耐熱温度は、JIS C 5016に準じて、所定温度に保たれた溶融ハンダ浴上でフィルム面が当初の形状を保持する時間を調べる方法で測定した。すなわち、積層板をまず260℃のハンダ浴上に5〜60秒間置き、フィルム表面のふくれ、変形などの形態変化を目視で観察した。その後10℃刻みで温度を逐次上昇させたハンダで同様に5〜30秒間の外観変化を観察し、ふくれ、変形が認められなかった最高温度を測定した。

【0059】

強度は、ASTM D882に準じて、引張破断強度を測定した。

【0060】

耐摩耗性は、フィルムの表面に、表面を布で覆った10×15mmの大きさの摩耗子を乗せ、500gの荷重を負荷しながら、30mmの距離を往復して1時間連続走査し、摩耗子に付着するフィルムの量により評価した。そして、フィルム量が多いときには×、全くでないときには○、その中間を△として表した。

【0061】

上記表6から明らかなように、比較例1では熱処理を施さないので、銅箔の変色については評価できないが、比較例2では銅箔の変色が発生する。しかも、各比較例では、ハンダ耐熱温度が350℃以下であるので、例えばFPCへの部品実装時に、該FPCをハンダ浴に浸漬する場合に、ふくれ、はがれ、変形などが発生することになる。また、各比較例では、耐摩耗性が悪いのでFPCなどとして使用するときに、屈折部での摩擦疲労が発生しやすい。

【0062】

以上の比較例に対し、実施例1〜6のような複数回にわたる熱処理を施すことにより、銅箔が変色せず、かつ耐熱性と耐摩耗性に優れ、しかも接着強度および寸法安定性に優れた積層体が得られる。特に、フィルムの耐熱温度は、熱処理前のもの(比較例1)に対して100℃以上も高い350℃以上にまで高められる。このため、FPCへの部品実装時に、該FPCをハンダ浴に浸漬するような場合でも、変形などが発生せず、良好な実装が行える。

【符号の説明】

【0063】

3…液晶ポリマーフィルム、4…被着体(銅箔)、5…シ−ト状物。

【技術分野】

【0001】

本発明は、光学的異方性の溶融相を形成し得るポリマー(以下、これを液晶ポリマーと称する)からなるフィルム、該フィルムと被着体との積層体、それらの製造方法及び多層実装回路基板に関する。

【背景技術】

【0002】

近年、電子・電気工業分野において機器の小型化・軽量化の要求から、FPC(フレキシブルプリント配線板)の需要が増大しつつある。このFPCの一般的な製法は、基材フィルムの少なくとも一方の面に銅箔等の金属箔を積層した後、電気回路を形成する。基材フィルムとしては、ポリエチレンテレフタレートフィルム等が多用されている。しかし、このフィルムは耐熱性が悪いので、FPCへの部品実装時に、該FPCをハンダ浴に浸漬するような場合に、ふくれ、はがれ、変形などの問題が発生し易い。そこで、耐熱性に優れた液晶ポリマーからなるフィルムが、基材フィルムとして注目されている。

【0003】

ところで、液晶ポリマーは、一般に高い耐熱性を有しているので、フィルム化するとき、その成型温度を高くする必要があって、多大のエネルギーを必要とし、しかも成形時に液晶ポリマーが熱分解したりする。また液晶ポリマーの中には、比較的低い温度で成形できるものもあるが、これから得られたフィルムは耐熱性が低くなるので、耐熱基材としての使用は困難である。そこで、成形温度の低い液晶ポリマーを用いてフィルムを成形した後、該フィルムをそのポリマー融点Tm 以下かつ200℃以上の温度で、真空下または減圧下で熱処理することにより、フィルムの耐熱性を向上させる方法が提案されている(特許文献1)。

【0004】

しかし、この方法では、真空下または減圧下で長時間にわたって熱処理する必要がある。しかも、フィルムを形態保持するための手段が採用されておらず、融点付近でフィルムの形態が崩れるので、外観良好なフィルムが得られ難い。つまり、前記フィルムを単独で熱変形温度以上の温度で熱処理すると変形や歪が発生し、特に厚みが薄いときは変形が著しいので、この変形などを防止するためには、前記フィルムをその熱変形温度以下の温度領域で実施する必要がある。このような熱処理では、必要な耐熱性を得るためには長時間が必要であり、生産性が低くなる。また、フィルムの融点Tm 付近まで温度を上昇させて熱処理を行うと、生産性は改善できるが、フィルムを変形させることなく形態保持しながら最適な熱処理を行う方法は知られていない。更に、フィルムとしての商品価値や工業的利用のためには、連続した形態で製造されなければならないが、その方法も知られていない。

【0005】

液晶ポリマーフィラメントの熱処理において、液晶ポリマーフィラメントを流れ開始温度より約20℃低い温度で熱処理して、その強力を50%以上改良する方法が提案されている(特許文献2)。

【0006】

また、液晶ポリマーフィラメントを、それを構成する全芳香族ポリエステルの融点から融点よりも50℃低い温度までの範囲で熱処理して、高強度、高ヤング率のフィラメントを得る方法が提案されており、その融点は熱処理の進行に伴って上昇するので、熱処理の進行に伴って熱処理温度を高くできることが記載されている(特許文献3)。しかしながら、液晶ポリマーフィラメントの熱処理は、後述する本発明のようなフィルムの熱処理、すなわち面状態という形態を維持して行う熱処理とは全く異なる。

【0007】

また、液晶ポリマーフィルムの熱処理において、フィルムを支持体(被着体)と接触させた状態で溶融熱処理した後、冷却し、固化したポリマー層を約150℃から熱変形温度よりも30℃低い温度までの範囲で熱処理した後に、ポリマー層を支持体から分離する方法が提案されている(特許文献4)。しかし、この方法では、液晶ポリマーフィルムを溶融させて行われる前記熱処理は、液晶ポリマーフィルムの融点以上(後述する本発明の熱処理温度とは異なる)上で実施され、さらに、冷却固化後の熱処理は、熱変形温度より30℃低い温度(後述する本発明の熱処理温度は熱変形温度より高い)で行われる。この方法によっては、高度の耐熱性や強度は発現されない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平3−152132号公報

【特許文献2】特公昭55−20008号公報

【特許文献3】特開平2−133347号公報

【特許文献4】特開平8−90570号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者等は、各種の優れた特長を有する液晶ポリマーフィルムと被着体とからなる積層体について研究を行ったところ、次のことを知った。つまり、前記フィルムは、その熱変形温度Tdef 以上の温度で、かつその融点Tm よりも低い温度領域で熱処理を行えば、熱処理時間を短縮して、耐熱性を低コストで高められる。

【0010】

更に研究を続けた結果、フィルムを、該フィルムの熱処理時に形態を保持し得る被着体と積層し、特定条件下で熱処理を行えば、フィルムに変形や歪みが発生しないことを見出した。つまり、フィルムを被着体と積層一体化して特定条件下で熱処理することにより、変形などを招くことなく、熱変形温度Tdef 以上の温度で、かつ該フィルムの融点Tm よりα℃(α=10〜35℃)低い温度までの範囲で熱処理を開始して、フィルムの融点の上昇に伴い熱処理温度を逐次上昇させられる。このため、熱処理時間を短縮できる。次いで、被着体を除去することにより、フィルムが得られることを見出した。そこで、本発明の目的は、液晶ポリマーフィルムが本来具有する高強力や高弾性率および耐薬品性などと共に、優れた耐熱性と耐磨耗性を有するフィルム、その積層体、これを用いた多層実装回路基板を低コストで提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明は、液晶ポリマーフィルムを、該フィルムの熱処理時に形態を保持し得る被着体と積層して、次のような熱処理を複数回行う。つまり

1回目:

熱処理温度がフィルムの熱変形温度Tdef から、該フィルムの熱処理前の融点Tm よりα℃低い温度までの温度範囲(Tdef 〜(Tm −α℃))で、示差走査熱量計により窒素雰囲気中5℃/分の昇温速度で測定した時の処理中における前記フィルムの融解ピーク温度TA が、該フィルムの熱処理前の融点Tm よりβ℃高い温度TA1に到達するまで熱処理を行い、

α=10〜35℃、β=5〜30℃

2回目:

熱処理温度が前記フィルムの熱処理前の融点Tm 以上で融解ピーク温度TA1未満の温度範囲で、更に前記融解ピ−ク温度TA1がγ℃増大する温度TA2に到達するまで熱処理を行い、

γ=5〜20℃

n回目:

熱処理温度が融解ピーク温度TA n-2 以上でTA n-1 未満の温度範囲で、TA n-1 がγ℃増大する温度TA n に到達するまで熱処理を行う。

整数n≧3、 γ=5〜20℃

次いで、被着体を除去して液晶ポリマーフィルムを製造する。

【0012】

本発明で用いる液晶ポリマーフィルムの原料の具体例としては、以下に例示する(1)から(4)に分類される化合物およびその誘導体から導かれる公知のサーモトロピック液晶ポリエステルおよびサーモトロピック液晶ポリエステルアミドを挙げることができる。ただし、高分子液晶を形成するためには、種々の原料化合物の組合せには適当な範囲があることは言うまでもない。

【0013】

(1)芳香族または脂肪族ジヒドロキシ化合物(代表例は表1参照)

【0014】

【表1】

【0015】

(2)芳香族または脂肪族ジカルボン酸(代表例は表2参照)

【0016】

【表2】

【0017】

(3)芳香族ヒドロキシカルボン酸(代表例は表3参照)

【0018】

【表3】

【0019】

(4)芳香族ジアミン、芳香族ヒドロキシアミンまたは芳香族アミノカルボン酸(代表例は表4参照)

【0020】

【表4】

【0021】

(5)これらの原料化合物から得られる液晶ポリマーの代表例として表5に示す構造単位を有する共重合体(a)〜(e)を挙げることができる。

【0022】

【表5】

【0023】

これらの液晶ポリマーは、フィルムの耐熱性、加工性の点で200〜400℃、特に250〜350℃の範囲内に光学的異方性の溶融相への転移温度を有するものが好ましい。また、フィルムとしての物性を損なわない範囲内で、滑剤、酸化防止剤、充填材等を配合してもよい。

【0024】

上記液晶ポリマーよりなるフィルムは、Tダイ法、インフレーション法、これらの方法を組み合わせた方法等の公知の製造方法によって成形される。特にインフレーション法では、フィルムの機械軸方向(以下、MD方向と略す)だけでなく、これと直交する方向(以下、TD方向と略す)にも応力が加えられて、MD方向とTD方向における機械的性質および熱的性質のバランスのとれたフィルムが得られるので、より好適に用いることができる。

【0025】

また、上記フィルムの厚みは、特に制限されるものではないが、プリント配線板用途においては、5mm以下が好ましく、0.1〜3mmがより好ましい。FPC用途においては、500μm以下が好ましく、10〜250μmが一層好ましい。

【0026】

上記フィルムに積層する被着体の材質としては、銅、ニッケル、アルミニウム、銀、金などの金属、ガラスなどの無機物質などの液晶ポリマーフィルムより高い融点を有するものが、フィルムの熱処理時に形態を保持し得る被着体として好適に用いられる。これらの被着体として、特に金属は、熱伝導率の高い材質であるので、熱処理時に液晶ポリマーフィルムの温度を所望の温度まで速やかに上昇させるのに有効であり、ひいては熱処理操作の所要時間を短縮することが可能となるので好ましい。また、被着体の形状としては、フィルム、シート、板などの少なくとも液晶ポリマーフィルムと積層する面が概して平面状(微小な凹凸を有してもよい)であるものが、熱処理時における液晶ポリマーフィルムの好ましからざる流動を防止できる点から望ましい。被着体としては、特に銅箔等の金属箔が好適に用いられる。かかる被着体の厚みには特に制限はなく、使用用途によって選択できるが、例えば、プリント配線板であるFPC用途の場合、10〜1000μmであることが好ましい。またフィルムの被着体層を半導体の動作時における損失電力によって生ずる熱を効率よく放熱する放熱板の絶縁体として用いる場合、放熱板の厚みは0.1〜5mm程度が好ましい。更に、被着体を剥離してフィルムを得る目的においては、0.03〜0.1mm程度が望ましい。

【0027】

上記フィルムと被着体の接着は、例えば、熱プレス、熱ローラー等の熱圧着によって行うのが適当である。圧着温度は、用いられる液晶ポリマーフィルムの種類により異なるが、昇温条件下における液晶相への転移温度より80℃低い温度から、この液晶相への転移温度より20℃高い温度の範囲内であることが好ましい。

【0028】

上記フィルムと被着体との積層体は、前述した特定条件下で複数回にわたって熱処理が施される。

【0029】

熱処理条件が上記範囲を逸脱すると、被着体が変色したり、所期目的の耐熱性や屈曲性が得られない。著しい逸脱によって、積層体から剥離したフィルムが変形するなどの好ましくない結果となる。とりわけ、フィルムと被着体を接着させて最初に行なう熱処理、すなわち1回目においては、フィルムの変形が発生し易いので、熱変形温度Tdef からポリマーの融点Tm よりもα℃(α=10〜35℃)低い温度までの範囲で熱処理することが必須である。αが10℃未満では、熱処理温度が熱処理前の融点Tm に近づくので、フィルムが部分的に溶融するおそれが生じる。αが35℃を越えると、熱処理温度が低くなって熱処理時間がかかり過ぎ、実用的でない。

【0030】

2回目の熱処理においては、1回目ほどフィルムの変形が起こり難いので、ポリマーの融点Tm 以上で1回目の熱処理で増加した融解ピーク温度TA1未満の温度範囲で熱処理することが、熱処理によるフィルムの融点の増加が早くおこるので望ましい。しかし、2回目の熱処理温度が、1回目で増加したTA1よりも高い場合は、液晶ポリマーの耐熱性が熱処理前のポリマーの融点Tm に戻ってしまい、1回目の熱処理の効果が完全に失われるので、TA1よりも高い熱処理温度は避けなければならない。これは、以後行なうn回目の熱処理の場合も、2回目の熱処理と同様である。

【0031】

本発明による熱処理温度と融解ピーク温度TA との関係を図1に示す。図1からもわかるとおり、熱処理温度は常に融解ピーク温度TA よりも低い。融解ピーク温度TA は、1 回目の熱処理により曲線T1で示すように上昇し、2回目、3回目および4回目の熱処理により、曲線T2,T3およびT4のそれぞれで示すように上昇する。1回目の熱処理によるTA の上昇幅βが5℃未満では熱処理炉の温度制御が難しい。またβが30℃を越えると、図1の二点鎖線Mで示すように、2回目の熱処理の開始が遅れるので、TA の上昇が時間的に遅れることになり、その結果、同じ耐熱温度を得るのに時間がかかる。2回目以降の熱処理によるTA の上昇幅γについても、同一の理由により、5〜20℃とする。

【0032】

なお、上記熱処理は大気中のような活性雰囲気下で実施することもできるが、金属箔の変色を防止するためには、不活性雰囲気下で実施することが望ましい。上記不活性雰囲気とは、窒素、アルゴン等の不活性ガス中あるいは減圧下を意味し、酸素等の活性ガスが0.1体積%以下であることを言う。特に不活性ガスとしては、純度99.9%以上の加熱窒素気体が好適に使用される。

【0033】

以上のような条件下で熱処理を行った後、積層体からフィルムを剥離することにより、液晶ポリマーフィルムが本来具有する高強力や高弾性率および耐薬品性などと共に、優れた耐熱性と耐磨耗性を有するフィルムが得られる。特に、フィルムの耐熱性は、350℃以上にまで高められる。よって、例えばFPC(フレキシブルプリント配線板)に部品を実装する場合で、該FPCをハンダ浴に浸漬するようなときでも、ふくれ、はがれ、変形などの問題は発生しない。つまり、フィルムの耐熱性を350℃以上とし、かつ金属箔などの被着体として350℃以上のものを用いることにより、変形などの問題を招くことなく良好な実装が行える。

【0034】

また、フィルムを剥離することなく、被着体を積層したままの状態のものが積層体として用いられる。このとき、被着体によっては接着強度が十分高くかつ寸法安定性に優れた積層体が得られ、多層実装回路基板などとして好適に用いられる。

【0035】

上記融解ピーク温度TA 、融点Tm は、示差走査熱量計を用いてフィルムの熱挙動を観察して測定した。つまり、フィルムを5℃/分の速度で昇温した時に現れる吸熱ピークの熱処理前の位置をTm とし、熱処理中および熱処理後の位置をTA とする。

【0036】

またTdef は、次の測定結果から得た。つまり、理学電機(株)製の熱機械分析装置(サーマルメカニカルアナリシス)を使用し、幅5mm、長さ20mmのフィルムに1gの荷重をかけ、5℃/分の速度で昇温して、温度(℃)〜寸法変化率(%)曲線を作成した。この曲線において、昇温に伴って寸法変化率が急激に増加する温度を求め、これを熱変形温度とする。

【0037】

上記積層体を熱処理する場合、目的により緊張下あるいは無緊張下で行ってもよい。また、熱処理はロール状(隙間を設けて触れ合うことを防止する)、カセ状(ガス透過性の良好なスペーサー、例えば、熱処理時の伸縮を吸収可能なベクトラン不織布からなるスペーサーと共に巻く)やトウ状(金網などに載せる)でバッチ式に行ってもよいし、あるいはフィルム状、カセ状またはトウ状の状態で数多くのローラーを用いて連続的に移動させて行ってもよい。バッチ式で行う場合には、熱処理装置の温度を段階的に高くすることによって本発明の段階的な熱処理ができる。一方、連続的に熱処理する場合には、熱処理設備内に複数の熱処理区画を設けて、熱処理区画を個々に別々の温度に制御し、上記積層体を、熱処理温度が段階的に高くなった熱処理区画を順次通過させることによって、本発明の段階的な熱処理ができる。

【0038】

以上のように、熱処理が施された積層体から剥離することにより所期目的のフィルムが得られるが、その良好で安定した剥離を行うためには、用いる被着体に剥離処理を施すことが望ましい。この剥離処理は、シリコン系ポリマーを塗布して乾燥させて塗膜を形成することにより達成される。このとき塗膜は、熱処理前の接着力が0.05Kg/cm以上で、熱処理後の接着力が0.4Kg/cm以下、特に0.2Kg/cm以下とすることが好ましい。この接着力は、熱処理前の値が高いほど、フィルムの形態安定性がよく、値が低い場合には、熱処理時に剥離,破損などの悪影響が生じる。また熱処理後の接着力は低いほど、フィルムの剥離安定性がよく、値が高い場合には、わずかなキズなどで剥離時に破断することがある。

【0039】

そこで、好ましい実施形態では、最大粗さ(Rmax ;JIS B0601)が1.0から10μmの凹凸表面を有する金属箔(スチール、銅、アルミニウム、ニッケル、銀、金等)からなり、その表面に離型剤として0.1から1μm厚のシリコン系ポリマーがコートされた被着体を用いる。このとき、凹凸の最大粗さが1.0μm未満の場合は、加熱処理時にポリマーが流れ出す場合がある。また最大粗さが10μmを越えると、特に薄いフィルムのときに、このフィルムが厚さ方向に破損し易く、被着体を剥離する工程でフィルムの破断を招くことがある。よって、前記凹凸の最大粗さは、以上の範囲とされる。そして、前記被着体にフィルムの少なくとも一方の面を接触させた状態で、例えば圧着により積層する。前記複数回の熱処理を行ったのち、溶融軟化フィルムを冷却して、固化したフィルム層を前記被着体から剥離して除去する。

【0040】

このとき、前記凹凸の形状は、円錐状の突起、クレーター状の窪み、キズ状の線状凹凸でもよく、シリコン系ポリマーが充分に付着する形状ならば特に指定されない。また、前記金属箔におけるフィルムとの接触面の形態としては、ロール面状の曲面状でもよいが、溶融処理時におけるポリマーの流動を防止し易い点、支持体からフィルムを剥離し易い点において、フィルム状やシート状または板状など実質的に平面状であることが好ましい。

【0041】

前記シリコン系ポリマーは、化学構造の基本骨格が、―(CH3)2Si―O―であればよく、この種のポリマーは金属との結合力が非常に強固であり、樹脂との親和力が非常に小さい性質を示す。このシリコン系ポリマーは、その厚みが0.1μm未満の場合は、被着体とフィルムとの剥離が困難となる。一方厚みが1μmを越える場合は、両者の剥離は容易となるが、ポリマーが無駄になるばかりか、ポリマーが液晶ポリマーフィルムに付着して被着体から剥離することがあり、被着体を再利用できなくなる。よって、前記シリコン系ポリマーの層厚は、以上の範囲とされる。

【0042】

以上のように、金属箔の表面に最大粗さ1.0から10μmの凹凸を形成し、この凹凸にさらに0.1から1μm厚のシリコン系ポリマーをコートすることにより、フィルムと支持体との熱処理前の接着力が0.05Kg/cm以上で、熱処理後の接着力が0.4Kg/cm以下となる。これにより熱処理時に、剥離,破損などの悪影響を生じることなく、フィルムの安定した形態保持が行える。また熱処理後には、フィルムの破断を招くことなく、手などにより安定して容易に剥離できる。

【発明の効果】

【0043】

本発明によれば、液晶ポリマーフィルムが本来具備する高強力や高弾性率および耐薬品性などと共に、優れた高耐熱性と耐磨耗性を有するフィルム、その積層体、およびこれを用いた多層実装回路基板を低コストで得ることができる。

【図面の簡単な説明】

【0044】

【図1】本発明における熱処理温度と液晶ポリマーフィルム融解ピーク温度を示す特性図である。

【図2】本発明にかかる積層体を用いた多層実装回路基板の断面図である。

【発明を実施するための形態】

【0045】

以下、本発明の一実施形態を図面にしたがって説明する。

図2は多層積層回路基板1を示しており、該基板1は2枚の積層体2,2から形成される。この積層体2は、電気絶縁層である液晶ポリマーフィルム3の少なくとも一方の面に、被着体である銅箔4を接着して形成される。上記各積層体2には、その銅箔4をエッチング処理することにより、導電パターン41,41が対向状に形成されている。また、上記各積層体2の間には、その各導電パターン41,41が接触するのを阻止するため、液晶ポリマーフィルムからなるシート状物5を介装する。なお、シ−ト状物5にはガラス繊維の織布等の補強材が含まれていてもよい。そして、上記積層体2のフィルム3に設けた配線導体42にICチップ、コンデンサ、抵抗体などの電子部品6を搭載して、多層実装回路基板7としている。なお、各導電パターン41が非対向の場合は、シート状物5は必ずしも設ける必要はない。

以下、実施例を挙げて説明するが、この発明はこれら実施例により何ら限定されるものではない。

【実施例1】

【0046】

(1)先ず、6−ヒドロキシ−2−ナフトエ酸単位27モル%、p−ヒドロキシ安息香酸単位73モル%からなるサーモトロピック液晶ポリエステルを単軸押出機を用いて280〜300℃で加熱混練し、直径40mm、スリット間隔0.6mmのインフレーションダイより押出し、厚さ50μmのフィルムを得た。このフィルムの融点Tm は280℃、熱変形温度Tdef は230℃であった。

(2)また、被着体として厚さ18μmの銅箔(電解法による1/2オンス銅箔)を用い、これを上記フィルムに260℃で加熱圧着して積層体とした。

(3)この積層体の熱処理による融点の変化を測定するため、窒素雰囲気中、260℃で熱処理し、1時間単位でDSC(示差走査熱量計)によるフィルム層の融解ピーク温度TA の測定を行った。その結果、未処理では278℃、1時間では285℃、2時間では296℃、4時間では306℃と上昇する。4時間の熱処理を行った後のフィルムの熱変形温度は275℃であった。このように、フィルムの熱処理時間を長くすれば、そのTA が順次上昇する。これに準じて熱変形温度Tdef も上昇させ得ることが理解できる。

(4)次に、上記(2)で得られた積層体を、熱風温度260℃の窒素雰囲気の熱風乾燥機中でフィルム面が上層、銅箔面が下層となるような位置関係で水平に固定し、フィルム表面温度を260℃に昇温させ、この温度で4時間熱処理し、その後285℃に昇温して6時間熱処理した。熱処理後の積層体は、200℃まで20℃/分の速度で降温し、熱風乾燥機から取り出した。得られた積層体について、積層体の変色、接着強度、寸法安定性を測定した。更に、この積層体から化学エッチング法により金属箔を除去して得られたフィルムについて、ハンダ耐熱温度(耐熱性)、強度、耐摩耗性について試験を行った結果を表6に示す。

【実施例2】

【0047】

実施例1の(2)で得られた積層体を、熱風温度260℃の窒素雰囲気の熱風乾燥機中で水平に固定し、フィルム表面温度を260℃に昇温させ、この温度で4時間熱処理し、その後300℃に昇温して6時間熱処理を施した以外は、実施例1と同様にして積層体およびフィルムを得た。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例3】

【0048】

実施例1の(2)で得られた積層体を、熱風温度260℃の窒素雰囲気の熱風乾燥機中で水平に固定し、フィルム表面温度を260℃に昇温させ、この温度で2時間熱処理し、その後290℃に昇温して6時間熱処理を施した以外は、実施例1と同様にして積層体およびフィルムを得た。得られた積層体およびフィルムついて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例4】

【0049】

実施例1において、熱処理雰囲気を酸素濃度が1%の活性雰囲気とし、また被着体として、厚さ50μmのアルミ箔(圧延、最大粗さ1μm)を用い、その粗面側にシリコン系ポリマー(ケムリースアジア製41G)を厚さ0.1μmとなるように塗布して乾燥させた。これ以外は、実施例1と同様な条件で熱処理を施し、被着体を剥離してフィルムを得た。被着体の表面の変色はなく、積層体状態での接着力は0.2kg/cmであり、フィルムが破けることなく手で容易に剥離できた。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例5】

【0050】

実施例1の(2)で得られた積層体を、1回目として熱風温度260℃の窒素雰囲気の熱風乾燥機中で水平に固定して、フィルム表面温度を260℃に昇温させ、この温度で2時間熱処理した。このときのフィルム層の融解ピーク温度TA1は、296℃であった。その後、2回目として285℃に昇温して3時間熱処理を施した。このときのフィルム層のTA2は、310℃であった。また、3回目として295℃に昇温して3時間熱処理を施すと、TA3は320℃となった。さらに、4回目として300℃に昇温して2時間熱処理を施すと、TA4は325℃となった。このとき、被着体の表面の変色はなく、積層体状態での接着力は1.2kg/cmであった。実施例1と同様にして化学エッチング法により金属箔を除去してフィルムを得た。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【実施例6】

【0051】

実施例4において、熱処理雰囲気を酸素濃度が1%の活性雰囲気とし、使用する被着体として、厚さ50μmの圧延アルミ箔の表面粗さ1μmの面上にシリコン系ポリマー(ケムリースアジア製41G)を厚さ0.4μmとなるように塗布して乾燥した被着体を用いた以外は、すべて実施例4と同様な条件で熱処理を施し、被着体を剥離してフィルムを得た。被着体の表面の変色はなく、積層体状態での接着力は0.15kg/cmであり、フィルムが破けることなく容易に剥離できた。得られた積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【比較例1】

【0052】

実施例1の(2)で得られた積層体について、熱処理を施すことなく、実施例1と同様にして化学エッチング法により金属箔を除去してフィルムを得た。積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【比較例2】

【0053】

実施例1の(2)で得られた積層体を、260℃で4時間空気中で熱処理し、次いで、熱処理前の溶融温度280℃以下である270℃で4時間熱処理を施した。実施例1と同様にして化学エッチング法により金属箔を除去してフィルムを得た。積層体およびフィルムについて、上記実施例1と同様の試験を行った結果を表6に示す。

【0054】

【表6】

【0055】

上記試験結果として示す変色は、熱処理後の積層体の被着体の変色を目視観察したものである。表6に、全く変色していないものを○、変色の度合が激しいものを×の記号で示している。

【0056】

接着強度は、1.5cm幅の積層体のフィルム層を平板に固定し、180゜法により被着体部を50mm/分の速度で剥離したときの強度を測定した。

【0057】

寸法安定性は、JIS C 6471に準じて試験した。

【0058】

ハンダ耐熱温度は、JIS C 5016に準じて、所定温度に保たれた溶融ハンダ浴上でフィルム面が当初の形状を保持する時間を調べる方法で測定した。すなわち、積層板をまず260℃のハンダ浴上に5〜60秒間置き、フィルム表面のふくれ、変形などの形態変化を目視で観察した。その後10℃刻みで温度を逐次上昇させたハンダで同様に5〜30秒間の外観変化を観察し、ふくれ、変形が認められなかった最高温度を測定した。

【0059】

強度は、ASTM D882に準じて、引張破断強度を測定した。

【0060】

耐摩耗性は、フィルムの表面に、表面を布で覆った10×15mmの大きさの摩耗子を乗せ、500gの荷重を負荷しながら、30mmの距離を往復して1時間連続走査し、摩耗子に付着するフィルムの量により評価した。そして、フィルム量が多いときには×、全くでないときには○、その中間を△として表した。

【0061】

上記表6から明らかなように、比較例1では熱処理を施さないので、銅箔の変色については評価できないが、比較例2では銅箔の変色が発生する。しかも、各比較例では、ハンダ耐熱温度が350℃以下であるので、例えばFPCへの部品実装時に、該FPCをハンダ浴に浸漬する場合に、ふくれ、はがれ、変形などが発生することになる。また、各比較例では、耐摩耗性が悪いのでFPCなどとして使用するときに、屈折部での摩擦疲労が発生しやすい。

【0062】

以上の比較例に対し、実施例1〜6のような複数回にわたる熱処理を施すことにより、銅箔が変色せず、かつ耐熱性と耐摩耗性に優れ、しかも接着強度および寸法安定性に優れた積層体が得られる。特に、フィルムの耐熱温度は、熱処理前のもの(比較例1)に対して100℃以上も高い350℃以上にまで高められる。このため、FPCへの部品実装時に、該FPCをハンダ浴に浸漬するような場合でも、変形などが発生せず、良好な実装が行える。

【符号の説明】

【0063】

3…液晶ポリマーフィルム、4…被着体(銅箔)、5…シ−ト状物。

【特許請求の範囲】

【請求項1】

光学的異方性の溶融相を形成し得るポリマー(以下、これを

液晶ポリマーと称する)からなるフィルムを、該フィルムの熱処理時に形態を保

持し得る被着体と積層して、次のような熱処理を複数回行い、次いで、被着体を

除去して液晶ポリマーフィルムを得ることを特徴とする液晶ポリマーフィルムの

製造方法。

1回目:

熱処理温度がフィルムの熱変形温度Tdef から、該フィルムの熱処理前の融点

Tm よりα℃低い温度までの温度範囲(Tdef 〜(Tm −α℃))で、示差走査

熱量計により窒素雰囲気中5℃/分の昇温速度で測定した時の処理中における前

記フィルムの融解ピーク温度TA が、該フィルムの熱処理前の融点Tm よりβ℃

高い温度TA1に到達するまで熱処理を行う。

α=10〜35℃、β=5〜30℃

2回目:

熱処理温度が前記フィルムの熱処理前の融点Tm 以上で融解ピーク温度TA1未

満の温度範囲で、更に前記融解ピ−ク温度TA1がγ℃増大する温度TA2に到達す

るまで熱処理を行う。

γ=5〜20℃

n回目:

熱処理温度が融解ピーク温度TA n-2 以上でTA n-1 未満の温度範囲で、TA

n-1 がγ℃増大する温度TA n に到達するまで熱処理を行う。

整数n≧3、 γ=5〜20℃

【請求項2】

請求項1において、前記フィルムを被着体と積層するにあた

り、

最大粗さ(Rmax ;JIS B0601)が1.0から10μmの凹凸表面を

有する金属箔からなり、その表面に0.1から1μm厚のシリコン系ポリマーが

コートされている被着体を用い、この被着体のコート面に前記フィルムの少なく

とも一方の面を接触させた状態でフィルムを積層し、

さらに、前記熱処理後に被着体を除去するにあたり、溶融軟化フィルムを冷却

して固化したフィルム層を前記被着体から剥離する液晶ポリマーフィルムの製造

方法。

【請求項3】

請求項1または2記載の方法により製造されるフィルム。

【請求項4】

液晶ポリマーフィルムを、該フィルムの熱処理時に形態を保

持し得る被着体と積層し、請求項1に記載された複数回の熱処理を施すことを特

徴とするフィルムと被着体からなる積層体を製造する方法。

【請求項5】

請求項4記載の方法により得られた積層体。

【請求項6】

光学的異方性の溶融相を形成し得るポリマーからなるフィル

ムと被着体との積層体であって、耐熱温度が350℃以上である積層体。

【請求項7】

請求項5または6に記載した積層体を二層以上重ね合せ、必

要に応じて積層体間にシ−ト状物を挟んで重ね合せ、これに電子部品を搭載して

なる多層実装回路基板。

【請求項1】

光学的異方性の溶融相を形成し得るポリマー(以下、これを

液晶ポリマーと称する)からなるフィルムを、該フィルムの熱処理時に形態を保

持し得る被着体と積層して、次のような熱処理を複数回行い、次いで、被着体を

除去して液晶ポリマーフィルムを得ることを特徴とする液晶ポリマーフィルムの

製造方法。

1回目:

熱処理温度がフィルムの熱変形温度Tdef から、該フィルムの熱処理前の融点

Tm よりα℃低い温度までの温度範囲(Tdef 〜(Tm −α℃))で、示差走査

熱量計により窒素雰囲気中5℃/分の昇温速度で測定した時の処理中における前

記フィルムの融解ピーク温度TA が、該フィルムの熱処理前の融点Tm よりβ℃

高い温度TA1に到達するまで熱処理を行う。

α=10〜35℃、β=5〜30℃

2回目:

熱処理温度が前記フィルムの熱処理前の融点Tm 以上で融解ピーク温度TA1未

満の温度範囲で、更に前記融解ピ−ク温度TA1がγ℃増大する温度TA2に到達す

るまで熱処理を行う。

γ=5〜20℃

n回目:

熱処理温度が融解ピーク温度TA n-2 以上でTA n-1 未満の温度範囲で、TA

n-1 がγ℃増大する温度TA n に到達するまで熱処理を行う。

整数n≧3、 γ=5〜20℃

【請求項2】

請求項1において、前記フィルムを被着体と積層するにあた

り、

最大粗さ(Rmax ;JIS B0601)が1.0から10μmの凹凸表面を

有する金属箔からなり、その表面に0.1から1μm厚のシリコン系ポリマーが

コートされている被着体を用い、この被着体のコート面に前記フィルムの少なく

とも一方の面を接触させた状態でフィルムを積層し、

さらに、前記熱処理後に被着体を除去するにあたり、溶融軟化フィルムを冷却

して固化したフィルム層を前記被着体から剥離する液晶ポリマーフィルムの製造

方法。

【請求項3】

請求項1または2記載の方法により製造されるフィルム。

【請求項4】

液晶ポリマーフィルムを、該フィルムの熱処理時に形態を保

持し得る被着体と積層し、請求項1に記載された複数回の熱処理を施すことを特

徴とするフィルムと被着体からなる積層体を製造する方法。

【請求項5】

請求項4記載の方法により得られた積層体。

【請求項6】

光学的異方性の溶融相を形成し得るポリマーからなるフィル

ムと被着体との積層体であって、耐熱温度が350℃以上である積層体。

【請求項7】

請求項5または6に記載した積層体を二層以上重ね合せ、必

要に応じて積層体間にシ−ト状物を挟んで重ね合せ、これに電子部品を搭載して

なる多層実装回路基板。

【図1】

【図2】

【図2】

【公開番号】特開2010−795(P2010−795A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2009−179291(P2009−179291)

【出願日】平成21年7月31日(2009.7.31)

【分割の表示】特願平11−48141の分割

【原出願日】平成11年2月25日(1999.2.25)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成21年7月31日(2009.7.31)

【分割の表示】特願平11−48141の分割

【原出願日】平成11年2月25日(1999.2.25)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]