液晶性ポリエステルおよび液晶性ポリエステル組成物

【課題】高温剛性および溶融状態での滞留安定性に優れた液晶性ポリエステルを提供すること。

【解決手段】p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなり、下記(式I)で示されるブロック化率(B)が0.50〜0.60の範囲にあることを特徴とする液晶性ポリエステル。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

((式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。)

【解決手段】p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなり、下記(式I)で示されるブロック化率(B)が0.50〜0.60の範囲にあることを特徴とする液晶性ポリエステル。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

((式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶性ポリエステルおよびその組成物に関するものである。

【背景技術】

【0002】

近年、液晶性ポリエステルは、その耐熱性、流動性、寸法安定性、難燃性などを活かし、電気・電子分野で用いられ、その需要が拡大している。その中でも熱変形温度が300℃以上を示すI型と言われる高耐熱液晶性ポリエステルが多く用いられ始めている。

【0003】

p−ヒドロキシ安息香酸を主骨格としたポリエステルは古くから知られている。例えば、芳香族ジカルボン酸、芳香族ジヒドロキシ化合物および芳香族オキシカルボン酸を主たる構成成分とし、特定の式で示されるブロック化率が1.03以上の溶融重合で製造された全芳香族ポリエステルが提案されている(例えば、特許文献1参照)。また、芳香族ポリエステルの製造方法として、例えば、芳香族ヒドロキシカルボン酸またはその誘導体、芳香族ジカルボン酸またはその誘導体、芳香族ジヒドロキシ化合物またはその誘導体を用いて縮合反応により結晶性芳香族ポリエステルを製造する方法において、常圧下における沸点が縮合反応の最高温度以下で、縮合反応に対して不活性な液状化合物の存在下に縮合反応を行う結晶性芳香族ポリエステルの製造法(例えば、特許文献2参照)、(A)芳香族ヒドロキシカルボン酸またはその誘導体、(B)芳香族ジカルボン酸またはその誘導体、(C)芳香族ジヒドロキシ化合物またはその誘導体を特定量重縮合させる芳香族ポリエステルの製造方法において、重縮合反応を270〜380℃で行い、かつ生成する芳香族ポリエステルの流動温度が240℃以上になるまで反応させる芳香族ポリエステルの製造方法(例えば、特許文献3参照)が提案されている。また、粉体状ポリマーの重合方法に関し、粉体状ポリマーをトレイに充填し、固相重合する際に、200℃における熱伝導率が10W/m・K以上の金属からなる伝熱体を粉体状ポリマー中に挿入することを特徴とする固相重合方法(例えば、特許文献4参照)が提案されている。

【0004】

一方、高強度、加工時の滞留やけ防止、成形安定性向上、成形物の良表面外観などの特性を付加する液晶性樹脂として、例えば、エステル結合を有する液晶性樹脂であって、ヒドロキシル末端基濃度が15×10−6当量/g以上の液晶性樹脂(例えば、特許文献5参照)が提案されている。また、良流動、高衝撃、熱安定性、成形物の良表面外観などの特性を付加する組成物として、例えば、スチレン系樹脂、ポリカーボネート系樹脂、ポリフェニレンエーテル系樹脂から選ばれた1種以上の熱可塑性樹脂(A)99.5〜70重量%とエステル結合を有する液晶性樹脂であって、アセチル末端基濃度が25×10−6当量/g以上の液晶性樹脂(B)0.5〜30重量%とからなる液晶性樹脂組成物(例えば、特許文献6参照)が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭60−106832号公報

【特許文献2】特開昭63−95224号公報

【特許文献3】特開平2−127424号公報

【特許文献4】特開平5−287080号公報

【特許文献5】特開平11−263829号公報

【特許文献6】特開2000−159957号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

p−ヒドロキシ安息香酸から得られる構造単位、4,4’−ジヒドロキシビフェニルから得られる構造単位、テレフタル酸から得られる構造単位からなる液晶性ポリエステルは、融点が高いために重合の制御が難しく、p−ヒドロキシ安息香酸から得られる構造単位が均一に分散した液晶性ポリエステルを得ることが課題となっている。特許文献1〜4に記載された手段により得られる液晶性ポリエステルは、p−ヒドロキシ安息香酸から得られる構造単位がブロック的に配列しやすい。特に、成形加工性の観点から融点を低下させるためには、p−ヒドロキシ安息香酸から得られる構造単位を60モル%以上含有することが望ましいが、この場合、p−ヒドロキシ安息香酸がよりブロック的に配列やすく、得られる液晶性ポリエステルの均一性が低下するため、高温剛性および溶融状態での滞留安定性が低下する課題があった。また、特許文献5〜6に記載された液晶性ポリエステルも、p−ヒドロキシ安息香酸から得られる構造単位のブロック化率が高く、高温剛性および溶融状態での滞留安定性が十分でない。

【0007】

本発明は、上記従来技術の課題に鑑み、高温剛性および溶融状態での滞留安定性に優れた液晶性ポリエステルを提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決すべく鋭意検討した結果、液晶性ポリエステル中のp−ヒドロキシ安息香酸から得られる構造単位の配列を制御することによって、特異的に高温剛性を向上させることができることを見出し、本発明に到達した。

【0009】

即ち、本発明は、

(1)p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなり、下記(式I)で示されるブロック化率(B)が0.50〜0.60の範囲にあることを特徴とする液晶性ポリエステル。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

((式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。)

(2)末端基に少なくともアセチル基とヒドロキシ基を有し、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1であることを特徴とする上記(1)に記載の液晶性ポリエステル、

(3)上記(1)または(2)に記載の液晶性ポリエステル40〜99重量%および充填剤1〜60重量%を含有する液晶性ポリエステル組成物を提供するものである。

【発明の効果】

【0010】

本発明により、高温剛性および溶融状態での滞留安定性に優れた液晶性ポリエステルおよび液晶性ポリエステル組成物を提供することができる。

【図面の簡単な説明】

【0011】

【図1】p−ヒドロキシ安息香酸から得られる構造単位の連鎖長を説明する模式図である。

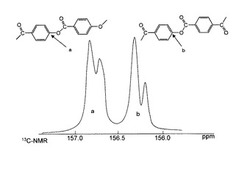

【図2】p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長の算出に用いる13C核−NMRによるチャートの模式図である。

【発明を実施するための形態】

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明の液晶性ポリエステルは、エステル結合を有する異方性溶融相を形成し得るポリエステルであり、p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなる。

【0014】

p−ヒドロキシ安息香酸から得られる構造単位が60モル%より少ないと、得られる液晶性ポリエステルの融点が高くなり、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。62モル%以上が好ましい。一方、p−ヒドロキシ安息香酸から得られる構造単位が80モル%より多いと、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、均一な液晶性ポリエステルを得ることが難しい。75モル%以下が好ましい。

【0015】

また、4,4’−ジヒドロキシビフェニルから得られる構造単位が10モル%より少ないと、得られる液晶性ポリエステルは相対的にp−ヒドロキシ安息香酸から得られる構造単位が多くなるため、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、均一な液晶性ポリエステルを得ることが難しい。12.5モル%以上が好ましい。一方、4,4’−ジヒドロキシビフェニルから得られる構造単位が20モル%より多いと、得られる液晶性ポリエステルの融点が高くなり、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。19モル%以下が好ましい。

【0016】

また、テレフタル酸から得られる構造単位が10モル%より少ないと、得られる液晶性ポリエステルは相対的にp−ヒドロキシ安息香酸から得られる構造単位が多くなるため、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、均一な液晶性ポリエステルを得ることが難しい。12.5モル%以上が好ましい。一方、テレフタル酸から得られる構造単位が20モル%より多いと、得られる液晶性ポリエステルの融点が高くなり、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。19モル%以下が好ましい。

【0017】

本発明の液晶性ポリエステルの各構造単位の組成比は、例えば、サンプルに水酸化テトラメチルアンモニウムを添加し、GC/MS(ガスクロマトグラフ/質量分析装置)によって測定することが可能である。

【0018】

各構造単位を前記範囲で含有することにより、成形加工性や溶融状態での安定性を発現するために適した融点を有する液晶性ポリエステルを得ることができるものの、従来公知の液晶性ポリエステルは、p−ヒドロキシ安息香酸がよりブロック的に配列やすく、液晶性ポリエステルの均一性が低下するため、高温剛性および溶融状態での滞留安定性が不十分であった。本発明の液晶性ポリエステルは、優れた高温剛性、溶融状態での滞留安定性を発揮するために、p−ヒドロキシ安息香酸から得られる構造単位の配列状態の指標であるブロック化率が0.50〜0.60の範囲にあることを特徴とする。ブロック化率が0.60より大きい場合、p−ヒドロキシ安息香酸から得られる構造単位が長鎖連鎖を形成していることを意味する。かかる長鎖連鎖は高結晶性かつ高融点であるために、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。また、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、高温剛性も低下しやすい。0.57以下が好ましい。

【0019】

本発明において、ブロック化率(B)は、p−ヒドロキシ安息香酸から得られる構造単位の液晶性ポリエステル中での配列の状態を示す指標であり、下記(式I)により求められる。具体的には、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長を、p−ヒドロキシ安息香酸から得られる構造単位とテレフタル酸から得られる構造単位のモル%の比で除した値である。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

(式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。

【0020】

例えば、(式I)によって求められるブロック化率(B)が0.50のとき完全交互的に配列していることを表し、この値が大きくなるほどブロック性が高いことを表す。

【0021】

本発明において、ブロックとは同種の構造単位が連続して連なっている状態を表し、ブロック性が高いとは、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長の値が大きいことを示す。ブロック化率(B)が0.50に近づくほど液晶性ポリエステル中のp−ヒドロキシ安息香酸から得られる構造単位は長鎖連鎖を作ることなく、均一に分散して配列した状態となることを示す。

【0022】

本発明において、p−ヒドロキシ安息香酸から得られる構造単位の連鎖長とは、p−ヒドロキシ安息香酸から得られる構造単位が、何個、他のモノマーから得られる構造単位を介さずに、エステル結合を形成して結合しているかを表している。

【0023】

図1を用いて、p−ヒドロキシ安息香酸から得られる構造単位の連鎖長について説明する。例として、p−ヒドロキシ安息香酸から得られる構造単位、4,4−ジヒドロキシビフェニルから得られる構造単位、テレフタル酸から得られる構造単位の3種からなる場合について説明する。p−ヒドロキシ安息香酸が4,4’−ジヒドロキシビフェニル、テレフタル酸とエステル結合を介して結合している場合、連鎖長は1である(図1(i))。p−ヒドロキシ安息香酸がp−ヒドロキシ安息香酸とエステル結合で連結され、それぞれの他端がp−ヒドロキシ安息香酸とエステル結合を介して結合していない場合、連鎖長は2である(図1(ii))。同様にp−ヒドロキシ安息香酸3つがエステル結合を介して結合し、かつその両端がp−ヒドロキシ安息香酸とエステル結合を介して結合していない場合に連鎖長は3である(図1(iii))。

【0024】

本発明において、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長とは、液晶性ポリエステル中のp−ヒドロキシ安息香酸から得られる構造単位の連鎖長の数平均値である。平均連鎖長は、液晶性ポリエステル中に存在する全p−ヒドロキシ安息香酸から得られる構造単位の連鎖長の数平均値であり、核磁気共鳴(NMR)スペクトルによって測定できる。例えば、液晶性ポリエステルをペンタフルオロフェノール/重クロロホルム混合溶媒に溶かし、13C核−NMRスペクトルを測定する。p−ヒドロキシ安息香酸から得られる構造単位の2位の炭素のシフトにより、別のp−ヒドロキシ安息香酸から得られる構造単位とエステル結合を介して結合した構造(ピークA)とテレフタル酸から得られる構造単位に結合した構造(ピークB)が分離されるため、それぞれのピーク面積から(それぞれピークA面積(a)およびピークB面積(b))、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長=a/b+1により算定する。

【0025】

図2に、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長の算出に用いる13C核−NMRによるチャートの模式図を示す。aは、2位の水酸基で他のp−ヒドロキシ安息香酸のカルボン酸から得られる構造単位とエステル結合しているp−ヒドロキシ安息香酸から得られる構造単位の2位の炭素原子由来の13C核−NMRピークAのピーク強度を示す。bは、2位の水酸基でテレフタル酸から得られる構造単位のカルボン酸とエステル結合しているp−ヒドロキシ安息香酸から得られる構造単位の2位の炭素原子由来の13C核−NMRピークBのピーク強度を示す。

【0026】

平均連鎖長の算定方法は、末永等によりPolymer Journal,25(3),315(1993)に例示されている。

【0027】

また、p−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%は、GC/MSによって測定することが可能である。

【0028】

本発明の液晶性ポリエステルは、末端基として少なくともアセチル基、ヒドロキシ基を有し、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1であるとき、端子腐食の原因となるフェノールガスの発生が少なく、耐腐食性に優れるために好ましい。一方、アセチル末端基濃度/ヒドロキシ末端基濃度<65であるとき、液晶性ポリエステルの熱安定性が向上するために好ましい。

【0029】

アセチル末端基濃度、ヒドロキシ末端基濃度は、例えば、液晶性ポリエステルをペンタフルオロフェノール/重クロロホルム=50/50混合溶媒に溶解して1H核−NMRおよび13C核−NMRを測定し、得られるスペクトルから算出することができる。

【0030】

本発明の液晶性ポリエステルは、機械的強度、成形性の点から、数平均分子量は3,000〜25,000であることが好ましく、より好ましくは5,000〜20,000、より好ましくは8,000〜18,000である。数平均分子量は、液晶性ポリエステルを可溶な溶媒、例えばペンタフルオロフェノール溶媒に溶かし、GPC−LS(ゲル浸透クロマトグラフ−光散乱)法により測定することが可能である。

【0031】

また、本発明の液晶性ポリエステルの溶融粘度は、流動性の点から、1〜200Pa・sが好ましく、10〜100Pa・sがより好ましく、10〜50Pa・sがより好ましい。溶融粘度は、液晶性ポリエステルの融点+10℃の条件で、ずり速度1,000/sの条件下で高化式フローテスターによって測定した値である。

【0032】

ここでいう融点(Tm)とは、示差熱量測定において、重合を完了した液晶性ポリエステルを室温から20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm1)の観測後、Tm1+20℃の温度で5分間保持した後、20℃/分の降温条件で室温まで一旦冷却した後、再度20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm2)を指す。

【0033】

本発明の液晶性ポリエステルは、p−ヒドロキシ安息香酸および4,4’−ジヒドロキシビフェニル、テレフタル酸に無水酢酸を反応させて、フェノール性ヒドロキシ基をアシル化した後、溶融脱酢酸重縮合反応によって製造する方法により得ることができる。特に、本発明の液晶性ポリエステルを脱酢酸重縮合反応により製造する際に、液晶性ポリエステルが溶融する温度で減圧下反応させ、重縮合反応を完了させる溶融重合法が好ましい。

【0034】

例えば、所定量のp−ヒドロキシ安息香酸および4,4’−ジヒドロキシビフェニル、テレフタル酸、無水酢酸を撹拌翼、留出管を備え、下部に吐出口を備えた反応容器中に仕込み、窒素ガス雰囲気下で撹拌しながら加熱しヒドロキシ基をアセチル化させた後、液晶性ポリエステルの溶融温度まで昇温し、減圧により重縮合し、反応を完了させる方法が挙げられる。

【0035】

アセチル化させる条件は、通常130〜300℃の範囲、好ましくは135〜200℃の範囲で通常1〜6時間であり、好ましくは140〜180℃の範囲で2〜4時間である。

【0036】

重縮合させる温度は、液晶性ポリエステルの溶融温度、例えば、250〜380℃の範囲であり、好ましくは液晶性ポリエステルの融点+10℃以上の温度である。

【0037】

重縮合させるときの減圧度は、通常0.1mmHg(13.3Pa)〜20mmHg(2660Pa)であり、好ましくは10mmHg(1330Pa)以下、より好ましくは5mmHg(665Pa)以下である。

【0038】

本発明の液晶性ポリエステルを上記方法により製造するに際し、テレフタル酸の原料仕込み量は、4,4’−ジヒドロキシビフェニルの仕込み量に対して、1.2倍モル以上が好ましく、1.3倍モル以上がより好ましい。テレフタル酸の仕込み量が1.2倍モル以上であれば、反応系に存在する過剰なテレフタル酸がp−ヒドロキシ安息香酸から得られる構造単位の長鎖連鎖生成を抑制し、得られる液晶性ポリエステルのブロック化率を0.50〜0.60の範囲に容易に調整することができる。また、テレフタル酸でアセチル末端基が保護されるために、アセチル末端基濃度/ヒドロキシ末端基濃度を適切な範囲に容易に調整することができる。一方、テレフタル酸の昇華物による異物発生や重合度の上昇を抑制する観点からは、4,4’−ジヒドロキシビフェニルの仕込み量に対して2.0倍モル以下が好ましく、1.5倍モル以下がより好ましい。

【0039】

なお、テレフタル酸の原料仕込み量を4,4’−ジヒドロキシビフェニルの仕込みモル比に対して過剰にしても、重縮合させるための減圧工程で余剰のテレフタル酸は反応系外へ排出されるために、得られる液晶性ポリエステル中のテレフタル酸から得られる構造単位と4,4’−ジヒドロキシビフェニルから得られる構造単位は、実質的に等モルである。ただし、「実質的に等モル」とは、末端を除く液晶性ポリエステル主鎖を構成する構造単位としては等モルであるが、末端を構成する構造単位としては必ずしも等モルとは限らないことを意味する。

【0040】

無水酢酸の使用量は、p−ヒドロキシ安息香酸、4,4’−ジヒドロキシビフェニルのフェノール性水酸基の合計の1.00当量以上が好ましく、アセチル末端基濃度/ヒドロキシ末端基濃度の値を適切な範囲に容易に調整することができる。1.02当量以上がより好ましい。一方、1.15当量以下が好ましく、得られる液晶性ポリエステルの色調が優れる。1.10当量以下がより好ましい。

【0041】

また、溶融重合により得た構造単位配列の固定された液晶性ポリエステルを、例えば、ペレット状あるいは凍結粉砕機で粉砕した状態で、窒素気流下または減圧下、液晶性ポリエステルの融点−5℃〜融点−50℃(例えば、200〜300℃)の範囲で1〜50時間加熱し、所望の重合度まで重縮合(固相重合)することも可能である。上記製造方法は、従来の固相重合法とは異なり、固相重合前の段階で溶融重合法によって得た液晶性ポリエステル中のp−ヒドロキシ安息香酸が均一に分散して配列しているために、固相重合後にもその配列は保たれており、p−ヒドロキシ安息香酸の連鎖による悪影響は生じない。

【0042】

本発明の液晶性ポリエステルの製造する際、p−ヒドロキシ安息香酸から得られる構造単位のブロック化率を調整するために、触媒を用いる場合がある。触媒は、300℃以上の高温、酸性条件下などでも作用する必要があり、具体的には、酢酸ナトリウム、酢酸カリウム、酢酸アルミニウム、酢酸マンガン、酢酸スズ、酢酸鉛、酢酸カルシウムなどの酢酸金属塩、リン酸カリウム、リン酸ナトリウム、亜リン酸ナトリウム、亜リン酸カリウム、次亜リン酸ナトリウム、次亜リン酸カルシウム、メタリン酸ナトリウム、メタリン酸カリウムなどのリン系化合物の金属塩、塩化ハフニウム、塩化スカンジウムなどのルイス酸性の高い金属ハロゲン化物などが挙げられる。中でも、次亜リン酸ナトリウム、酢酸ナトリウム、リン酸カリウムは、ブロック化率低減効果が高く好ましい。特に、次亜リン酸ナトリウムや酢酸ナトリウムでは、ブロック化率低減効果とともに重合の促進効果が得られ、得られる液晶性ポリエステルの熱安定性がより向上するためにさらに好ましい。

【0043】

触媒の添加量は、0.001〜1重量%が好ましく、耐熱性低下などを引き起こすことなく充分な効果が得られるために、0.005〜0.08重量%がより好ましい。さらに、重合促進効果とブロック化率低減効果のバランスの観点から、0.02〜0.05重量%がより好ましい。

【0044】

本発明の液晶性ポリエステルは、強度、靭性の補強や耐熱性の向上、低ガス化、異方性の低減のために、充填剤を含有する液晶性ポリエステル組成物として用いることができる。充填剤としては、例えば、繊維状、板状、粉末状、粒状などを挙げることができ、具体的には、ガラス繊維、PAN系やピッチ系の炭素繊維、ステンレス繊維、アルミニウム繊維や黄銅繊維などの金属繊維、芳香族ポリアミド繊維や液晶性ポリエステル繊維などの有機繊維、石膏繊維、セラミック繊維、アスベスト繊維、ジルコニア繊維、アルミナ繊維、シリカ繊維、酸化チタン繊維、炭化ケイ素繊維、ロックウール、チタン酸カリウムウィスカー、チタン酸バリウムウィスカー、ホウ酸アルミニウムウィスカー、窒化ケイ素ウィスカーなどの繊維状、ウィスカー状充填剤、マイカ、タルク、カオリン、シリカ、ガラスビーズ、ガラスフレーク、クレー、二硫化モリブデン、ワラステナイト、酸化チタン、酸化亜鉛、ポリリン酸カルシウムおよび黒鉛などの粉状、粒状あるいは板状の充填剤が挙げられる。充填剤の表面を、例えば、シラン系カップリング剤、チタネート系カップリング剤などの公知のカップリング剤、その他の表面処理剤で処理してもよい。

【0045】

これら充填剤の中で、特にガラス繊維が入手性、機械的強度のバランスの点から好ましく、繊維長や繊維径の異なる2種以上を併用することもできる。中でも、液晶性ポリエステル組成物中のガラス繊維の数平均繊維長が200〜450μmであることが好ましく、高温剛性がより向上する。

【0046】

本発明の液晶性ポリエステルを含有する液晶性ポリエステル組成物において、高温剛性をより向上させる観点から、液晶性ポリエステルの含有量は40〜99重量%が好ましく、50〜70重量%がより好ましい。また、充填剤の含有量は1〜60重量%が好ましく、30〜50重量%がより好ましい。

【0047】

本発明の液晶性ポリエステルを含む液晶性ポリエステル組成物には、本発明の目的を損なわない範囲で、酸化防止剤および熱安定剤(例えば、ヒンダードフェノール、ヒドロキノン、ホスファイト類およびこれらの置換体など)、紫外線吸収剤(例えば、レゾルシノール、サリシレートなど)、亜リン酸塩、次亜リン酸塩などの着色防止剤、滑剤および離型剤(例えば、モンタン酸およびその金属塩、そのエステル、そのハーフエステル、ステアリルアルコール、ステアラミドおよびポリエチレンワックスなど)、染料および顔料を含む着色剤、導電剤あるいは着色剤としてカーボンブラック、結晶核剤、可塑剤、難燃剤(例えば、臭素系難燃剤、燐系難燃剤、赤燐、シリコーン系難燃剤など)、難燃助剤、および帯電防止剤などの通常の添加剤、熱可塑性樹脂以外の重合体を配合して、所定の特性をさらに付与することができる。

【0048】

本発明の液晶性ポリエステルに任意の充填剤、添加剤を配合する方法としては、例えば、ドライブレンドや溶液配合法、液晶性ポリエステルの重合時添加、溶融混練などが挙げられ、中でも溶融混練が好ましい。

【0049】

溶融混練には公知の方法を用いることができる。例えば、バンバリーミキサー、ゴムロール機、ニーダー、単軸もしくは二軸押出機などを用いることができ、中でも、二軸押出機を用いる方法が好ましい。

【0050】

具体的な混練方法としては、1)液晶性ポリエステル、任意成分である充填剤、その他の添加剤とを一括して混練する一括混練法、2)まず液晶性ポリエステルにその他の添加剤を高濃度に含む液晶性ポリエステル組成物(マスターペレット)を作製し、次いで規定の濃度になるように液晶性ポリエステル、任意成分である充填剤およびその他の添加剤を添加する方法(マスターペレット法)、3)液晶性ポリエステルと任意成分であるその他の添加剤の一部を一度混練し、ついで残りの任意成分である充填剤、その他の添加剤を添加する分割添加法などが挙げられ、どの方法を用いてもかまわない。

【0051】

本発明の液晶性ポリエステルやこれを含有する液晶性ポリエステル組成物は、通常の射出成形、押出成形、プレス成形などの成形方法によって、優れた表面外観(色調)および機械的性質、耐熱性、難燃性を有する成形品に加工することが可能である。ここでいう成形品としては、射出成形品、押出成形品、プレス成形品、シート、パイプ、フィルム、繊維などが挙げられる。特に射出成形品とした場合に、流動性の効果が顕著に得られるため好ましい。

【0052】

本発明の液晶性ポリエステルやこれを含有する液晶性ポリエステル組成物からなる成形品は、例えば、各種ギヤー、各種ケース、センサー、LEDランプ、コネクター、ソケット、抵抗器、リレーケース、スイッチ、コイルボビン、コンデンサー、バリコンケース、光ピックアップ、発振子、各種端子板、変成器、プラグ、プリント配線板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、ハウジング、半導体、液晶ディスプレー部品、HDD部品、モーターブラッシュホルダー、パラボラアンテナ、コンピューター関連部品などに代表される電気・電子部品、VTR部品、テレビ部品、アイロン、ヘアードライヤー、炊飯器部品、電子レンジ部品、音響部品、照明部品、冷蔵庫部品、エアコン部品などに代表される家庭、事務電気製品部品、オフィスコンピューター関連部品、電話機関連部品、ファクシミリ関連部品、複写機関連部品、洗浄用治具、オイルレス軸受、船尾軸受、水中軸受などの各種軸受、モーター部品、ライターなどに代表される機械関連部品、顕微鏡、双眼鏡、カメラ、時計などに代表される光学機器、精密機械関連部品、オルタネーターターミナル、オルタネーターコネクター、ICレギュレーター、ライトディヤー用ポテンショメーターベース、排気ガスバルブなどの各種バルブ、燃料関係・排気系・吸気系各種パイプ、エアーインテークノズルスノーケル、インテークマニホールド、燃料ポンプ、エンジン冷却水ジョイント、キャブレターメインボディー、キャブレタースペーサー、排気ガスセンサー、冷却水センサー、油温センサー、スロットルポジションセンサー、クランクシャフトポジションセンサー、エアーフローメーター、ブレーキバット磨耗センサー、エアコン用サーモスタットベース、エアコン用モーターインシュレーター、暖房温風フローコントロールバルブ、ラジエーターモーター用ブラッシュホルダー、ウォーターポンプインペラー、タービンべイン、ワイパーモーター関係部品、デュストリビュター、スタータースィッチ、スターターリレー、トランスミッション用ワイヤーハーネス、ウィンドウオッシャーノズル、エアコンパネルスィッチ基板、燃料関係電磁弁用コイル、ヒューズ用コネクター、ホーンターミナル、電装部品絶縁板、ステップモーターローター、ランプベゼル、ランプソケット、ランプリフレクター、ランプハウジング、ブレーキピストン、ソレノイドボビン、エンジンオイルフィルター、点火装置ケースなどの自動車・車両関連部品などに用いることができる。フィルムとして用いる場合はコンデンサー用フィルム、電気絶縁用フィルム、包装用フィルム、製図用フィルム、リボン用フィルム、シート用途としては自動車内部天井、ドアトリム、インストロメントパネルのパッド材、バンパーやサイドフレームの緩衝材、ボンネット裏等の吸音パット、座席用材、ピラー、燃料タンク、ブレーキホース、ウインドウオッシャー液用ノズル、エアコン冷媒用チューブおよびそれらの周辺部品に有用である。

【実施例】

【0053】

以下、実施例を用いて本発明を説明するが、本発明が実施例により限定されるものではない。なお、実施例中の物性測定は以下に示す方法で行った。

【0054】

(1)液晶性ポリエステルの各構造単位の組成比

後述の液晶性ポリエステルA−1〜7、B−2〜6を切削し、切削物に水酸化テトラメチルアンモニウムを添加し、島津製GCMS−QP5050Aを用いて熱分解GC/MS測定を行い、液晶性ポリエステル中の各構成成分の組成比を求めた。

【0055】

(2)p−ヒドロキシ安息香酸から得られる構造単位のブロック化率(B)

後述の液晶性ポリエステルA−1〜7、B−2〜6をペンタフルオロフェノール/重クロロホルム=50/50(体積比)混合溶媒に溶かして10mg/mLとし、JEOL製500MHz−NMRを用いて13C核−NMRを測定した。

【0056】

得られたスペクトルピークの、156〜157ppm付近のピークをそれぞれ、図2に示したように分離し、ピークの強度を重量法により求め、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長を算出した。算出した平均連鎖長を用いて、下記(式I)よりブロック化率を算出した。

ブロック化率(B)=(p−ヒドロキシ安息香酸から得られる構造単位の連鎖長)/([HBA]/[TPA])・・・(I)

(式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。

【0057】

(3)アセチル基末端濃度/ヒドロキシ末端基濃度

後述の液晶性ポリエステルA−1〜7、B−2〜6をペンタフルオロフェノール/重クロロホルム=50/50(体積比)混合溶媒に溶かし10mg/mLとし、JEOL製500MHz−NMRを用いて1H核−NMRおよび13C核−NMRを測定した。

【0058】

1H−NMRスペクトル中、7.2〜7.8ppm付近のアセチル基由来のピーク、13C−NMRスペクトル中、115〜115.5ppm付近のヒドロキシ基由来のピークそれぞれより液晶性ポリエステル中の末端基濃度を算出し、アセチル基末端とヒドロキシ基末端の濃度の比を求めた。

【0059】

(4)融点(Tm)

後述の液晶性ポリエステルA−1〜7、B−2〜6をPERKIN ELMER製示差走査熱量計DSC7を用いて、室温から20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm1)の観測後、Tm1+20℃の温度で5分間保持した後、20℃/分の降温条件で室温まで一旦冷却した後、再度20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm2)を融点として測定した。ただし、吸熱ピーク温度(Tm2)が複数観測される場合は、融点として高温側のピークを用いた。

【0060】

(5)ガラス繊維の数平均繊維長

ファナック製ファナックα30C射出成形機を用いて、樹脂温度を融点+20℃、金型温度を130℃、射出速度を120mm/s、射出圧力を80MPaに設定し、70mm長×70mm幅×1mm厚(ファインゲート)の成形品を作製した。突き出しピン側を表側として反ゲート側左側隅を1cm×1cm切り出し、るつぼに入れて550℃×8時間電気炉で焼成した。その後、炭化した物を100mg採取し、光学顕微鏡(イノテック Quick Grain Standard)を120倍で写真撮影し、ランダムに1000本サンプリングし、各繊維の長さの数平均値を算出した。

【0061】

(6)高温剛性

ファナック製ファナックα30C射出成形機で上記と同様の温度条件にて、12.7mm幅×127mm長×3.2mm厚の曲げ試験片を成形し、得られた試験片に対して、ASTM D790に準拠し、250℃の曲げ強度を測定した。

【0062】

(7)滞留安定性

ファナック製ファナックα30C射出成形機で上記と同様の温度条件にて6.0mm幅×127mm長×3.1mm厚の引張り試験片を作製し、ASTM D790に準拠し、引張り強度を測定した(滞留無し引張り強度)。また、シリンダー中に30分滞留させる以外は同様にして引張り強度を測定した(30分滞留引張り強度)。引張り強度保持率=(30分滞留引張り強度/滞留無し引張り強度)×100(%)を求めた。

【0063】

(8)耐腐食性

20ccのアンプル管に5gのポリマー(後述の液晶性ポリエステルA−1〜7、B−2〜6)とその上に5×15×0.5mmの銅板を仕込み、封管して150℃/1000時間オーブンで処理した。処理後に銅板を取り出し、次いで表面抵抗値を山崎精機製MICRO OHN METERを用い、4点接点法により接触加重0.2N、レンジ1mA・200mmΩ〜20Ωで表面抵抗値を行った。表面抵抗値が小さいほど、耐腐食性に優れていることを示す。

【0064】

合成例1 液晶性ポリエステル(A−1)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸828.7g(6.0モル)、4,4’−ジヒドロキシビフェニル372.4g(2.0モル)、テレフタル酸431.9g(2.6モル(4,4’−ジヒドロキシビフェニルの1.3倍モル当量))、酢酸ナトリウム0.29g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、380℃まで1℃/分で昇温した。その後、380℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが21kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0065】

この液晶性ポリエステル(A−1)のp−ヒドロキシ安息香酸から得られる構造単位は60モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は20モル%、テレフタル酸から得られる構造単位は20モル%であり、ブロック化率は0.53であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.5であり、融点は369℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度379℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12500であった。

【0066】

合成例2 液晶性ポリエステル(A−2)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸856.3g(6.2モル)、4,4’−ジヒドロキシビフェニル353.8g(1.9モル)、テレフタル酸441.9g(2.66モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.29g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、375℃まで1℃/分で昇温した。その後、375℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが23kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0067】

この液晶性ポリエステル(A−2)のp−ヒドロキシ安息香酸から得られる構造単位は62モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は19モル%、テレフタル酸から得られる構造単位は19モル%であり、ブロック化率は0.52であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.3であり、融点は364℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度374℃、剪断速度1000/sで測定した溶融粘度は25Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は13600であった。

【0068】

合成例3 液晶性ポリエステル(A−3)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸348.9g(2.1モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。その後、365℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0069】

この液晶性ポリエステル(A−3)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.50であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.3であり、融点は349℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度359℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は13100であった。

【0070】

合成例4 液晶性ポリエステル(A−4)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸1035.9g(7.5モル)、4,4’−ジヒドロキシビフェニル232.8g(1.25モル)、テレフタル酸290.7g(1.75モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.27g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、355℃まで1℃/分で昇温した。その後、355℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0071】

この液晶性ポリエステル(A−4)のp−ヒドロキシ安息香酸から得られる構造単位は75モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は12.5モル%、テレフタル酸から得られる構造単位は12.5モル%であり、ブロック化率は0.53であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.1であり、融点は341℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度351℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0072】

合成例5 液晶性ポリエステル(A−5)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸1105.0g(8.0モル)、4,4’−ジヒドロキシビフェニル186.2g(1.0モル)、テレフタル酸249.2g(1.5モル(4,4’−ジヒドロキシビフェニルの1.5倍モル当量))、酢酸ナトリウム0.27g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、350℃まで1℃/分で昇温した。その後、350℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが21kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0073】

この液晶性ポリエステル(A−5)のp−ヒドロキシ安息香酸から得られる構造単位は80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は10モル%、テレフタル酸から得られる構造単位は10モル%であり、ブロック化率は0.56であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.1であり、融点は332℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度342℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0074】

合成例6 液晶性ポリエステル(A−6)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸299.0g(1.80モル(4,4’−ジヒドロキシビフェニルの1.2倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。その後、365℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0075】

この液晶性ポリエステル(A−6)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.58であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.2であり、融点は350℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度360℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0076】

合成例7 液晶性ポリエステル(A−7)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸324.0g(1.95モル(4,4’−ジヒドロキシビフェニルの1.3倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1010.7g(系の全フェノール性ヒドロキシ基に対して0.99、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。その後、365℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーを吐出した。得られたポリマーには異物が含まれており、ストランド状にすることが難しかったため、塊状に吐出したポリマーを鋏によりペレタイズした。

【0077】

この液晶性ポリエステル(A−7)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.53であり、アセチル基末端濃度/ヒドロキシ末端基濃度は1.9であり、融点は349℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度359℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0078】

合成例8 液晶性ポリエステル(B−1)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸1174.0g(8.5モル)、4,4’−ジヒドロキシビフェニル139.7g(0.75モル)、テレフタル酸174.4g(1.05モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、350℃まで1℃/分で昇温した。その後、350℃で0.5時間保持したところ、トルクの急激な上昇が起こり、反応を停止して生成物を回収した。得られた生成物は高温下で不融であった。

【0079】

合成例9 液晶性ポリエステル(B−2)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸759.7g(5.5モル)、4,4’−ジヒドロキシビフェニル419.0g(2.25モル)、テレフタル酸560.7g(3.375モル(4,4’−ジヒドロキシビフェニルの1.5倍モル当量))、酢酸ナトリウム0.30g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、350℃まで1℃/分で昇温した。その後、395℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に60分間反応を続け、トルクが21kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0080】

この液晶性ポリエステル(B−2)のp−ヒドロキシ安息香酸から得られる構造単位は55モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は22.5モル%、テレフタル酸から得られる構造単位は22.5モル%であり、ブロック化率は0.57であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.0であり、融点は384℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度395℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は11300であった。

【0081】

合成例10 液晶性ポリエステル(B−3)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−アセトキシ安息香酸1261.1g(7.0モル)、4,4’−ジアセトキシビフェニル405.4g(1.5モル)、テレフタル酸249.2g(1.5モル)を仕込み、窒素ガス雰囲気下で145℃まで昇温し、撹拌しながら2時間反応させた後、300℃まで1℃/分で昇温した。その後、300℃で1時間保持し、次に反応容器内を0.1MPaに加圧し、得られた重合体を抜き出した。抜き出した重合体を粉砕機で粒径0.5mm以下に粉砕した。アルミニウム箔(東洋アルミ リョウメンツヤ7)でトレイを作製し、その上に同アルミニウム箔で組み立てた20mm間隔の格子を載せ、このトレイ上に得られた粉末を載せた。得られた粉末を、上記トレイと共に熱風オーブンに入れ、窒素気流下室温から250℃まで1時間で昇温した後、さらに同温度から320℃まで4時間で昇温し、同温度にて5時間保持して固相重合を行った。

【0082】

この液晶性ポリエステル(B−3)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.66であり、アセチル基末端濃度/ヒドロキシ末端基濃度は0.8であり、融点は361℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度371℃、剪断速度1000/sで測定した溶融粘度は34Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は14500であった。

【0083】

合成例11 液晶性ポリエステル(B−4)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−アセトキシ安息香酸1261.1g(7.0モル)、4,4’−ジアセトキシビフェニル405.4g(1.5モル)、テレフタル酸249.2g(1.5モル)を仕込み、窒素ガス雰囲気下で145℃まで昇温し、撹拌しながら2時間反応させた後、300℃まで1℃/分で昇温した。その後、300℃で2時間20分保持し、次に反応容器内を0.1MPaに加圧し、得られた重合体を抜き出した。抜き出した重合体を粉砕機で粒径0.5mm以下に粉砕した。得られた粉末を、窒素気流下室温から250℃まで1時間で昇温した後、さらに同温度から270℃まで4時間で昇温し3時間保持して固相重合を行った。

【0084】

この液晶性ポリエステル(B−4)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.63であり、アセチル基末端濃度/ヒドロキシ末端基濃度は0.4であり、融点は356℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度366℃、剪断速度1000/sで測定した溶融粘度は32Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は13800であった。

【0085】

合成例12 液晶性ポリエステル(B−5)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−アセトキシ安息香酸630.6g(3.5モル)、4,4’−ジアセトキシビフェニル202.7g(0.75モル)、テレフタル酸124.6g(0.75モル)、液状化合物KSK Oil 280(綜研テクニックス)657.6gを仕込み、窒素ガス雰囲気下で撹拌しながら200℃まで昇温し80分反応させた後、320℃まで3.5℃/分で昇温した。その後、320℃で3時間保持し、次に反応容器内を0.1MPaに加圧し、得られた重合体を抜き出した。抜き出した重合体を粉砕機で粒径0.5mm以下に粉砕し、液状化合物を除去するために260℃減圧下で2時間処理した。

【0086】

この液晶性ポリエステル(B−5)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.70であり、アセチル基末端濃度/ヒドロキシ末端基濃度は0.9であり、融点は357℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度367℃、剪断速度1000/sで測定した溶融粘度は23Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12500であった。

【0087】

合成例13 液晶性ポリエステル(B−6)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸249.2g(1.5モル)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。1.5時間で1.0mmHg(133Pa)に減圧し、更に30分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーを吐出した。得られたポリマーには異物が含まれており、ストランド状にすることができなかったため塊状物として吐出、回収し、鋏によりペレタイズした。

【0088】

この液晶性ポリエステル(B−6)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.81であり、アセチル基末端濃度/ヒドロキシ末端基濃度は3.2であり、融点は363℃であり、高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度373℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12500であった。

【0089】

実施例および比較例に用いた充填剤(C)を下に示す。

C−1 “MF20JH1−20”(平均繊維長200μm、旭ファイバーグラス(株)製)

C−2 “EPG70M−01N”(平均繊維長70μm、日本電気硝子(株)製)

C−3 “ECS03T790G”(平均カット長3000μm、日本電気硝子(株)製) 。

【0090】

実施例1〜11、比較例1〜6

表1に記載の液晶性ポリエステルと充填剤を、サイドフィーダー付2軸押出機;TEX30α(日本製鋼所製)を用いて、シリンダー温度をそれぞれの液晶性ポリエステルの融点+10℃とし、スクリュー回転数150rpmにて溶融混練し、ペレットを得た。ついで150℃の熱風乾燥機で4時間乾燥した後、前記(6)〜(8)記載の方法により、高温剛性、滞留安定性、耐腐食性の評価を行った。結果を表2に示す。

【0091】

【表1】

【0092】

【表2】

【0093】

実施例1〜7と比較例1との比較より、本発明の液晶性ポリエステルは、融点が分解温度と十分に離れており、溶融状態での滞留安定性に優れていることがわかる。実施例3、6、7と比較例2〜5との比較より、本発明のブロック化率0.50〜0.60の液晶性ポリエステルは、溶融状態での滞留安定性に加えて高温剛性に優れていることがわかる。実施例6と実施例7との比較により、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1のとき特に耐腐食性に優れていることがわかる。

【産業上の利用可能性】

【0094】

小型・薄肉で高耐熱性・耐腐食性を要求される表面実装部品や、光ピックアップ部品として有用である。

【技術分野】

【0001】

本発明は、液晶性ポリエステルおよびその組成物に関するものである。

【背景技術】

【0002】

近年、液晶性ポリエステルは、その耐熱性、流動性、寸法安定性、難燃性などを活かし、電気・電子分野で用いられ、その需要が拡大している。その中でも熱変形温度が300℃以上を示すI型と言われる高耐熱液晶性ポリエステルが多く用いられ始めている。

【0003】

p−ヒドロキシ安息香酸を主骨格としたポリエステルは古くから知られている。例えば、芳香族ジカルボン酸、芳香族ジヒドロキシ化合物および芳香族オキシカルボン酸を主たる構成成分とし、特定の式で示されるブロック化率が1.03以上の溶融重合で製造された全芳香族ポリエステルが提案されている(例えば、特許文献1参照)。また、芳香族ポリエステルの製造方法として、例えば、芳香族ヒドロキシカルボン酸またはその誘導体、芳香族ジカルボン酸またはその誘導体、芳香族ジヒドロキシ化合物またはその誘導体を用いて縮合反応により結晶性芳香族ポリエステルを製造する方法において、常圧下における沸点が縮合反応の最高温度以下で、縮合反応に対して不活性な液状化合物の存在下に縮合反応を行う結晶性芳香族ポリエステルの製造法(例えば、特許文献2参照)、(A)芳香族ヒドロキシカルボン酸またはその誘導体、(B)芳香族ジカルボン酸またはその誘導体、(C)芳香族ジヒドロキシ化合物またはその誘導体を特定量重縮合させる芳香族ポリエステルの製造方法において、重縮合反応を270〜380℃で行い、かつ生成する芳香族ポリエステルの流動温度が240℃以上になるまで反応させる芳香族ポリエステルの製造方法(例えば、特許文献3参照)が提案されている。また、粉体状ポリマーの重合方法に関し、粉体状ポリマーをトレイに充填し、固相重合する際に、200℃における熱伝導率が10W/m・K以上の金属からなる伝熱体を粉体状ポリマー中に挿入することを特徴とする固相重合方法(例えば、特許文献4参照)が提案されている。

【0004】

一方、高強度、加工時の滞留やけ防止、成形安定性向上、成形物の良表面外観などの特性を付加する液晶性樹脂として、例えば、エステル結合を有する液晶性樹脂であって、ヒドロキシル末端基濃度が15×10−6当量/g以上の液晶性樹脂(例えば、特許文献5参照)が提案されている。また、良流動、高衝撃、熱安定性、成形物の良表面外観などの特性を付加する組成物として、例えば、スチレン系樹脂、ポリカーボネート系樹脂、ポリフェニレンエーテル系樹脂から選ばれた1種以上の熱可塑性樹脂(A)99.5〜70重量%とエステル結合を有する液晶性樹脂であって、アセチル末端基濃度が25×10−6当量/g以上の液晶性樹脂(B)0.5〜30重量%とからなる液晶性樹脂組成物(例えば、特許文献6参照)が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭60−106832号公報

【特許文献2】特開昭63−95224号公報

【特許文献3】特開平2−127424号公報

【特許文献4】特開平5−287080号公報

【特許文献5】特開平11−263829号公報

【特許文献6】特開2000−159957号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

p−ヒドロキシ安息香酸から得られる構造単位、4,4’−ジヒドロキシビフェニルから得られる構造単位、テレフタル酸から得られる構造単位からなる液晶性ポリエステルは、融点が高いために重合の制御が難しく、p−ヒドロキシ安息香酸から得られる構造単位が均一に分散した液晶性ポリエステルを得ることが課題となっている。特許文献1〜4に記載された手段により得られる液晶性ポリエステルは、p−ヒドロキシ安息香酸から得られる構造単位がブロック的に配列しやすい。特に、成形加工性の観点から融点を低下させるためには、p−ヒドロキシ安息香酸から得られる構造単位を60モル%以上含有することが望ましいが、この場合、p−ヒドロキシ安息香酸がよりブロック的に配列やすく、得られる液晶性ポリエステルの均一性が低下するため、高温剛性および溶融状態での滞留安定性が低下する課題があった。また、特許文献5〜6に記載された液晶性ポリエステルも、p−ヒドロキシ安息香酸から得られる構造単位のブロック化率が高く、高温剛性および溶融状態での滞留安定性が十分でない。

【0007】

本発明は、上記従来技術の課題に鑑み、高温剛性および溶融状態での滞留安定性に優れた液晶性ポリエステルを提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決すべく鋭意検討した結果、液晶性ポリエステル中のp−ヒドロキシ安息香酸から得られる構造単位の配列を制御することによって、特異的に高温剛性を向上させることができることを見出し、本発明に到達した。

【0009】

即ち、本発明は、

(1)p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなり、下記(式I)で示されるブロック化率(B)が0.50〜0.60の範囲にあることを特徴とする液晶性ポリエステル。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

((式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。)

(2)末端基に少なくともアセチル基とヒドロキシ基を有し、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1であることを特徴とする上記(1)に記載の液晶性ポリエステル、

(3)上記(1)または(2)に記載の液晶性ポリエステル40〜99重量%および充填剤1〜60重量%を含有する液晶性ポリエステル組成物を提供するものである。

【発明の効果】

【0010】

本発明により、高温剛性および溶融状態での滞留安定性に優れた液晶性ポリエステルおよび液晶性ポリエステル組成物を提供することができる。

【図面の簡単な説明】

【0011】

【図1】p−ヒドロキシ安息香酸から得られる構造単位の連鎖長を説明する模式図である。

【図2】p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長の算出に用いる13C核−NMRによるチャートの模式図である。

【発明を実施するための形態】

【0012】

以下、本発明を詳細に説明する。

【0013】

本発明の液晶性ポリエステルは、エステル結合を有する異方性溶融相を形成し得るポリエステルであり、p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなる。

【0014】

p−ヒドロキシ安息香酸から得られる構造単位が60モル%より少ないと、得られる液晶性ポリエステルの融点が高くなり、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。62モル%以上が好ましい。一方、p−ヒドロキシ安息香酸から得られる構造単位が80モル%より多いと、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、均一な液晶性ポリエステルを得ることが難しい。75モル%以下が好ましい。

【0015】

また、4,4’−ジヒドロキシビフェニルから得られる構造単位が10モル%より少ないと、得られる液晶性ポリエステルは相対的にp−ヒドロキシ安息香酸から得られる構造単位が多くなるため、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、均一な液晶性ポリエステルを得ることが難しい。12.5モル%以上が好ましい。一方、4,4’−ジヒドロキシビフェニルから得られる構造単位が20モル%より多いと、得られる液晶性ポリエステルの融点が高くなり、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。19モル%以下が好ましい。

【0016】

また、テレフタル酸から得られる構造単位が10モル%より少ないと、得られる液晶性ポリエステルは相対的にp−ヒドロキシ安息香酸から得られる構造単位が多くなるため、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、均一な液晶性ポリエステルを得ることが難しい。12.5モル%以上が好ましい。一方、テレフタル酸から得られる構造単位が20モル%より多いと、得られる液晶性ポリエステルの融点が高くなり、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。19モル%以下が好ましい。

【0017】

本発明の液晶性ポリエステルの各構造単位の組成比は、例えば、サンプルに水酸化テトラメチルアンモニウムを添加し、GC/MS(ガスクロマトグラフ/質量分析装置)によって測定することが可能である。

【0018】

各構造単位を前記範囲で含有することにより、成形加工性や溶融状態での安定性を発現するために適した融点を有する液晶性ポリエステルを得ることができるものの、従来公知の液晶性ポリエステルは、p−ヒドロキシ安息香酸がよりブロック的に配列やすく、液晶性ポリエステルの均一性が低下するため、高温剛性および溶融状態での滞留安定性が不十分であった。本発明の液晶性ポリエステルは、優れた高温剛性、溶融状態での滞留安定性を発揮するために、p−ヒドロキシ安息香酸から得られる構造単位の配列状態の指標であるブロック化率が0.50〜0.60の範囲にあることを特徴とする。ブロック化率が0.60より大きい場合、p−ヒドロキシ安息香酸から得られる構造単位が長鎖連鎖を形成していることを意味する。かかる長鎖連鎖は高結晶性かつ高融点であるために、融点と分解温度が近接するため、溶融状態での滞留安定性が低下する。また、p−ヒドロキシ安息香酸から得られる構造単位に由来する不融物が発生し、高温剛性も低下しやすい。0.57以下が好ましい。

【0019】

本発明において、ブロック化率(B)は、p−ヒドロキシ安息香酸から得られる構造単位の液晶性ポリエステル中での配列の状態を示す指標であり、下記(式I)により求められる。具体的には、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長を、p−ヒドロキシ安息香酸から得られる構造単位とテレフタル酸から得られる構造単位のモル%の比で除した値である。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

(式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。

【0020】

例えば、(式I)によって求められるブロック化率(B)が0.50のとき完全交互的に配列していることを表し、この値が大きくなるほどブロック性が高いことを表す。

【0021】

本発明において、ブロックとは同種の構造単位が連続して連なっている状態を表し、ブロック性が高いとは、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長の値が大きいことを示す。ブロック化率(B)が0.50に近づくほど液晶性ポリエステル中のp−ヒドロキシ安息香酸から得られる構造単位は長鎖連鎖を作ることなく、均一に分散して配列した状態となることを示す。

【0022】

本発明において、p−ヒドロキシ安息香酸から得られる構造単位の連鎖長とは、p−ヒドロキシ安息香酸から得られる構造単位が、何個、他のモノマーから得られる構造単位を介さずに、エステル結合を形成して結合しているかを表している。

【0023】

図1を用いて、p−ヒドロキシ安息香酸から得られる構造単位の連鎖長について説明する。例として、p−ヒドロキシ安息香酸から得られる構造単位、4,4−ジヒドロキシビフェニルから得られる構造単位、テレフタル酸から得られる構造単位の3種からなる場合について説明する。p−ヒドロキシ安息香酸が4,4’−ジヒドロキシビフェニル、テレフタル酸とエステル結合を介して結合している場合、連鎖長は1である(図1(i))。p−ヒドロキシ安息香酸がp−ヒドロキシ安息香酸とエステル結合で連結され、それぞれの他端がp−ヒドロキシ安息香酸とエステル結合を介して結合していない場合、連鎖長は2である(図1(ii))。同様にp−ヒドロキシ安息香酸3つがエステル結合を介して結合し、かつその両端がp−ヒドロキシ安息香酸とエステル結合を介して結合していない場合に連鎖長は3である(図1(iii))。

【0024】

本発明において、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長とは、液晶性ポリエステル中のp−ヒドロキシ安息香酸から得られる構造単位の連鎖長の数平均値である。平均連鎖長は、液晶性ポリエステル中に存在する全p−ヒドロキシ安息香酸から得られる構造単位の連鎖長の数平均値であり、核磁気共鳴(NMR)スペクトルによって測定できる。例えば、液晶性ポリエステルをペンタフルオロフェノール/重クロロホルム混合溶媒に溶かし、13C核−NMRスペクトルを測定する。p−ヒドロキシ安息香酸から得られる構造単位の2位の炭素のシフトにより、別のp−ヒドロキシ安息香酸から得られる構造単位とエステル結合を介して結合した構造(ピークA)とテレフタル酸から得られる構造単位に結合した構造(ピークB)が分離されるため、それぞれのピーク面積から(それぞれピークA面積(a)およびピークB面積(b))、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長=a/b+1により算定する。

【0025】

図2に、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長の算出に用いる13C核−NMRによるチャートの模式図を示す。aは、2位の水酸基で他のp−ヒドロキシ安息香酸のカルボン酸から得られる構造単位とエステル結合しているp−ヒドロキシ安息香酸から得られる構造単位の2位の炭素原子由来の13C核−NMRピークAのピーク強度を示す。bは、2位の水酸基でテレフタル酸から得られる構造単位のカルボン酸とエステル結合しているp−ヒドロキシ安息香酸から得られる構造単位の2位の炭素原子由来の13C核−NMRピークBのピーク強度を示す。

【0026】

平均連鎖長の算定方法は、末永等によりPolymer Journal,25(3),315(1993)に例示されている。

【0027】

また、p−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%は、GC/MSによって測定することが可能である。

【0028】

本発明の液晶性ポリエステルは、末端基として少なくともアセチル基、ヒドロキシ基を有し、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1であるとき、端子腐食の原因となるフェノールガスの発生が少なく、耐腐食性に優れるために好ましい。一方、アセチル末端基濃度/ヒドロキシ末端基濃度<65であるとき、液晶性ポリエステルの熱安定性が向上するために好ましい。

【0029】

アセチル末端基濃度、ヒドロキシ末端基濃度は、例えば、液晶性ポリエステルをペンタフルオロフェノール/重クロロホルム=50/50混合溶媒に溶解して1H核−NMRおよび13C核−NMRを測定し、得られるスペクトルから算出することができる。

【0030】

本発明の液晶性ポリエステルは、機械的強度、成形性の点から、数平均分子量は3,000〜25,000であることが好ましく、より好ましくは5,000〜20,000、より好ましくは8,000〜18,000である。数平均分子量は、液晶性ポリエステルを可溶な溶媒、例えばペンタフルオロフェノール溶媒に溶かし、GPC−LS(ゲル浸透クロマトグラフ−光散乱)法により測定することが可能である。

【0031】

また、本発明の液晶性ポリエステルの溶融粘度は、流動性の点から、1〜200Pa・sが好ましく、10〜100Pa・sがより好ましく、10〜50Pa・sがより好ましい。溶融粘度は、液晶性ポリエステルの融点+10℃の条件で、ずり速度1,000/sの条件下で高化式フローテスターによって測定した値である。

【0032】

ここでいう融点(Tm)とは、示差熱量測定において、重合を完了した液晶性ポリエステルを室温から20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm1)の観測後、Tm1+20℃の温度で5分間保持した後、20℃/分の降温条件で室温まで一旦冷却した後、再度20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm2)を指す。

【0033】

本発明の液晶性ポリエステルは、p−ヒドロキシ安息香酸および4,4’−ジヒドロキシビフェニル、テレフタル酸に無水酢酸を反応させて、フェノール性ヒドロキシ基をアシル化した後、溶融脱酢酸重縮合反応によって製造する方法により得ることができる。特に、本発明の液晶性ポリエステルを脱酢酸重縮合反応により製造する際に、液晶性ポリエステルが溶融する温度で減圧下反応させ、重縮合反応を完了させる溶融重合法が好ましい。

【0034】

例えば、所定量のp−ヒドロキシ安息香酸および4,4’−ジヒドロキシビフェニル、テレフタル酸、無水酢酸を撹拌翼、留出管を備え、下部に吐出口を備えた反応容器中に仕込み、窒素ガス雰囲気下で撹拌しながら加熱しヒドロキシ基をアセチル化させた後、液晶性ポリエステルの溶融温度まで昇温し、減圧により重縮合し、反応を完了させる方法が挙げられる。

【0035】

アセチル化させる条件は、通常130〜300℃の範囲、好ましくは135〜200℃の範囲で通常1〜6時間であり、好ましくは140〜180℃の範囲で2〜4時間である。

【0036】

重縮合させる温度は、液晶性ポリエステルの溶融温度、例えば、250〜380℃の範囲であり、好ましくは液晶性ポリエステルの融点+10℃以上の温度である。

【0037】

重縮合させるときの減圧度は、通常0.1mmHg(13.3Pa)〜20mmHg(2660Pa)であり、好ましくは10mmHg(1330Pa)以下、より好ましくは5mmHg(665Pa)以下である。

【0038】

本発明の液晶性ポリエステルを上記方法により製造するに際し、テレフタル酸の原料仕込み量は、4,4’−ジヒドロキシビフェニルの仕込み量に対して、1.2倍モル以上が好ましく、1.3倍モル以上がより好ましい。テレフタル酸の仕込み量が1.2倍モル以上であれば、反応系に存在する過剰なテレフタル酸がp−ヒドロキシ安息香酸から得られる構造単位の長鎖連鎖生成を抑制し、得られる液晶性ポリエステルのブロック化率を0.50〜0.60の範囲に容易に調整することができる。また、テレフタル酸でアセチル末端基が保護されるために、アセチル末端基濃度/ヒドロキシ末端基濃度を適切な範囲に容易に調整することができる。一方、テレフタル酸の昇華物による異物発生や重合度の上昇を抑制する観点からは、4,4’−ジヒドロキシビフェニルの仕込み量に対して2.0倍モル以下が好ましく、1.5倍モル以下がより好ましい。

【0039】

なお、テレフタル酸の原料仕込み量を4,4’−ジヒドロキシビフェニルの仕込みモル比に対して過剰にしても、重縮合させるための減圧工程で余剰のテレフタル酸は反応系外へ排出されるために、得られる液晶性ポリエステル中のテレフタル酸から得られる構造単位と4,4’−ジヒドロキシビフェニルから得られる構造単位は、実質的に等モルである。ただし、「実質的に等モル」とは、末端を除く液晶性ポリエステル主鎖を構成する構造単位としては等モルであるが、末端を構成する構造単位としては必ずしも等モルとは限らないことを意味する。

【0040】

無水酢酸の使用量は、p−ヒドロキシ安息香酸、4,4’−ジヒドロキシビフェニルのフェノール性水酸基の合計の1.00当量以上が好ましく、アセチル末端基濃度/ヒドロキシ末端基濃度の値を適切な範囲に容易に調整することができる。1.02当量以上がより好ましい。一方、1.15当量以下が好ましく、得られる液晶性ポリエステルの色調が優れる。1.10当量以下がより好ましい。

【0041】

また、溶融重合により得た構造単位配列の固定された液晶性ポリエステルを、例えば、ペレット状あるいは凍結粉砕機で粉砕した状態で、窒素気流下または減圧下、液晶性ポリエステルの融点−5℃〜融点−50℃(例えば、200〜300℃)の範囲で1〜50時間加熱し、所望の重合度まで重縮合(固相重合)することも可能である。上記製造方法は、従来の固相重合法とは異なり、固相重合前の段階で溶融重合法によって得た液晶性ポリエステル中のp−ヒドロキシ安息香酸が均一に分散して配列しているために、固相重合後にもその配列は保たれており、p−ヒドロキシ安息香酸の連鎖による悪影響は生じない。

【0042】

本発明の液晶性ポリエステルの製造する際、p−ヒドロキシ安息香酸から得られる構造単位のブロック化率を調整するために、触媒を用いる場合がある。触媒は、300℃以上の高温、酸性条件下などでも作用する必要があり、具体的には、酢酸ナトリウム、酢酸カリウム、酢酸アルミニウム、酢酸マンガン、酢酸スズ、酢酸鉛、酢酸カルシウムなどの酢酸金属塩、リン酸カリウム、リン酸ナトリウム、亜リン酸ナトリウム、亜リン酸カリウム、次亜リン酸ナトリウム、次亜リン酸カルシウム、メタリン酸ナトリウム、メタリン酸カリウムなどのリン系化合物の金属塩、塩化ハフニウム、塩化スカンジウムなどのルイス酸性の高い金属ハロゲン化物などが挙げられる。中でも、次亜リン酸ナトリウム、酢酸ナトリウム、リン酸カリウムは、ブロック化率低減効果が高く好ましい。特に、次亜リン酸ナトリウムや酢酸ナトリウムでは、ブロック化率低減効果とともに重合の促進効果が得られ、得られる液晶性ポリエステルの熱安定性がより向上するためにさらに好ましい。

【0043】

触媒の添加量は、0.001〜1重量%が好ましく、耐熱性低下などを引き起こすことなく充分な効果が得られるために、0.005〜0.08重量%がより好ましい。さらに、重合促進効果とブロック化率低減効果のバランスの観点から、0.02〜0.05重量%がより好ましい。

【0044】

本発明の液晶性ポリエステルは、強度、靭性の補強や耐熱性の向上、低ガス化、異方性の低減のために、充填剤を含有する液晶性ポリエステル組成物として用いることができる。充填剤としては、例えば、繊維状、板状、粉末状、粒状などを挙げることができ、具体的には、ガラス繊維、PAN系やピッチ系の炭素繊維、ステンレス繊維、アルミニウム繊維や黄銅繊維などの金属繊維、芳香族ポリアミド繊維や液晶性ポリエステル繊維などの有機繊維、石膏繊維、セラミック繊維、アスベスト繊維、ジルコニア繊維、アルミナ繊維、シリカ繊維、酸化チタン繊維、炭化ケイ素繊維、ロックウール、チタン酸カリウムウィスカー、チタン酸バリウムウィスカー、ホウ酸アルミニウムウィスカー、窒化ケイ素ウィスカーなどの繊維状、ウィスカー状充填剤、マイカ、タルク、カオリン、シリカ、ガラスビーズ、ガラスフレーク、クレー、二硫化モリブデン、ワラステナイト、酸化チタン、酸化亜鉛、ポリリン酸カルシウムおよび黒鉛などの粉状、粒状あるいは板状の充填剤が挙げられる。充填剤の表面を、例えば、シラン系カップリング剤、チタネート系カップリング剤などの公知のカップリング剤、その他の表面処理剤で処理してもよい。

【0045】

これら充填剤の中で、特にガラス繊維が入手性、機械的強度のバランスの点から好ましく、繊維長や繊維径の異なる2種以上を併用することもできる。中でも、液晶性ポリエステル組成物中のガラス繊維の数平均繊維長が200〜450μmであることが好ましく、高温剛性がより向上する。

【0046】

本発明の液晶性ポリエステルを含有する液晶性ポリエステル組成物において、高温剛性をより向上させる観点から、液晶性ポリエステルの含有量は40〜99重量%が好ましく、50〜70重量%がより好ましい。また、充填剤の含有量は1〜60重量%が好ましく、30〜50重量%がより好ましい。

【0047】

本発明の液晶性ポリエステルを含む液晶性ポリエステル組成物には、本発明の目的を損なわない範囲で、酸化防止剤および熱安定剤(例えば、ヒンダードフェノール、ヒドロキノン、ホスファイト類およびこれらの置換体など)、紫外線吸収剤(例えば、レゾルシノール、サリシレートなど)、亜リン酸塩、次亜リン酸塩などの着色防止剤、滑剤および離型剤(例えば、モンタン酸およびその金属塩、そのエステル、そのハーフエステル、ステアリルアルコール、ステアラミドおよびポリエチレンワックスなど)、染料および顔料を含む着色剤、導電剤あるいは着色剤としてカーボンブラック、結晶核剤、可塑剤、難燃剤(例えば、臭素系難燃剤、燐系難燃剤、赤燐、シリコーン系難燃剤など)、難燃助剤、および帯電防止剤などの通常の添加剤、熱可塑性樹脂以外の重合体を配合して、所定の特性をさらに付与することができる。

【0048】

本発明の液晶性ポリエステルに任意の充填剤、添加剤を配合する方法としては、例えば、ドライブレンドや溶液配合法、液晶性ポリエステルの重合時添加、溶融混練などが挙げられ、中でも溶融混練が好ましい。

【0049】

溶融混練には公知の方法を用いることができる。例えば、バンバリーミキサー、ゴムロール機、ニーダー、単軸もしくは二軸押出機などを用いることができ、中でも、二軸押出機を用いる方法が好ましい。

【0050】

具体的な混練方法としては、1)液晶性ポリエステル、任意成分である充填剤、その他の添加剤とを一括して混練する一括混練法、2)まず液晶性ポリエステルにその他の添加剤を高濃度に含む液晶性ポリエステル組成物(マスターペレット)を作製し、次いで規定の濃度になるように液晶性ポリエステル、任意成分である充填剤およびその他の添加剤を添加する方法(マスターペレット法)、3)液晶性ポリエステルと任意成分であるその他の添加剤の一部を一度混練し、ついで残りの任意成分である充填剤、その他の添加剤を添加する分割添加法などが挙げられ、どの方法を用いてもかまわない。

【0051】

本発明の液晶性ポリエステルやこれを含有する液晶性ポリエステル組成物は、通常の射出成形、押出成形、プレス成形などの成形方法によって、優れた表面外観(色調)および機械的性質、耐熱性、難燃性を有する成形品に加工することが可能である。ここでいう成形品としては、射出成形品、押出成形品、プレス成形品、シート、パイプ、フィルム、繊維などが挙げられる。特に射出成形品とした場合に、流動性の効果が顕著に得られるため好ましい。

【0052】

本発明の液晶性ポリエステルやこれを含有する液晶性ポリエステル組成物からなる成形品は、例えば、各種ギヤー、各種ケース、センサー、LEDランプ、コネクター、ソケット、抵抗器、リレーケース、スイッチ、コイルボビン、コンデンサー、バリコンケース、光ピックアップ、発振子、各種端子板、変成器、プラグ、プリント配線板、チューナー、スピーカー、マイクロフォン、ヘッドフォン、小型モーター、磁気ヘッドベース、パワーモジュール、ハウジング、半導体、液晶ディスプレー部品、HDD部品、モーターブラッシュホルダー、パラボラアンテナ、コンピューター関連部品などに代表される電気・電子部品、VTR部品、テレビ部品、アイロン、ヘアードライヤー、炊飯器部品、電子レンジ部品、音響部品、照明部品、冷蔵庫部品、エアコン部品などに代表される家庭、事務電気製品部品、オフィスコンピューター関連部品、電話機関連部品、ファクシミリ関連部品、複写機関連部品、洗浄用治具、オイルレス軸受、船尾軸受、水中軸受などの各種軸受、モーター部品、ライターなどに代表される機械関連部品、顕微鏡、双眼鏡、カメラ、時計などに代表される光学機器、精密機械関連部品、オルタネーターターミナル、オルタネーターコネクター、ICレギュレーター、ライトディヤー用ポテンショメーターベース、排気ガスバルブなどの各種バルブ、燃料関係・排気系・吸気系各種パイプ、エアーインテークノズルスノーケル、インテークマニホールド、燃料ポンプ、エンジン冷却水ジョイント、キャブレターメインボディー、キャブレタースペーサー、排気ガスセンサー、冷却水センサー、油温センサー、スロットルポジションセンサー、クランクシャフトポジションセンサー、エアーフローメーター、ブレーキバット磨耗センサー、エアコン用サーモスタットベース、エアコン用モーターインシュレーター、暖房温風フローコントロールバルブ、ラジエーターモーター用ブラッシュホルダー、ウォーターポンプインペラー、タービンべイン、ワイパーモーター関係部品、デュストリビュター、スタータースィッチ、スターターリレー、トランスミッション用ワイヤーハーネス、ウィンドウオッシャーノズル、エアコンパネルスィッチ基板、燃料関係電磁弁用コイル、ヒューズ用コネクター、ホーンターミナル、電装部品絶縁板、ステップモーターローター、ランプベゼル、ランプソケット、ランプリフレクター、ランプハウジング、ブレーキピストン、ソレノイドボビン、エンジンオイルフィルター、点火装置ケースなどの自動車・車両関連部品などに用いることができる。フィルムとして用いる場合はコンデンサー用フィルム、電気絶縁用フィルム、包装用フィルム、製図用フィルム、リボン用フィルム、シート用途としては自動車内部天井、ドアトリム、インストロメントパネルのパッド材、バンパーやサイドフレームの緩衝材、ボンネット裏等の吸音パット、座席用材、ピラー、燃料タンク、ブレーキホース、ウインドウオッシャー液用ノズル、エアコン冷媒用チューブおよびそれらの周辺部品に有用である。

【実施例】

【0053】

以下、実施例を用いて本発明を説明するが、本発明が実施例により限定されるものではない。なお、実施例中の物性測定は以下に示す方法で行った。

【0054】

(1)液晶性ポリエステルの各構造単位の組成比

後述の液晶性ポリエステルA−1〜7、B−2〜6を切削し、切削物に水酸化テトラメチルアンモニウムを添加し、島津製GCMS−QP5050Aを用いて熱分解GC/MS測定を行い、液晶性ポリエステル中の各構成成分の組成比を求めた。

【0055】

(2)p−ヒドロキシ安息香酸から得られる構造単位のブロック化率(B)

後述の液晶性ポリエステルA−1〜7、B−2〜6をペンタフルオロフェノール/重クロロホルム=50/50(体積比)混合溶媒に溶かして10mg/mLとし、JEOL製500MHz−NMRを用いて13C核−NMRを測定した。

【0056】

得られたスペクトルピークの、156〜157ppm付近のピークをそれぞれ、図2に示したように分離し、ピークの強度を重量法により求め、p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長を算出した。算出した平均連鎖長を用いて、下記(式I)よりブロック化率を算出した。

ブロック化率(B)=(p−ヒドロキシ安息香酸から得られる構造単位の連鎖長)/([HBA]/[TPA])・・・(I)

(式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。

【0057】

(3)アセチル基末端濃度/ヒドロキシ末端基濃度

後述の液晶性ポリエステルA−1〜7、B−2〜6をペンタフルオロフェノール/重クロロホルム=50/50(体積比)混合溶媒に溶かし10mg/mLとし、JEOL製500MHz−NMRを用いて1H核−NMRおよび13C核−NMRを測定した。

【0058】

1H−NMRスペクトル中、7.2〜7.8ppm付近のアセチル基由来のピーク、13C−NMRスペクトル中、115〜115.5ppm付近のヒドロキシ基由来のピークそれぞれより液晶性ポリエステル中の末端基濃度を算出し、アセチル基末端とヒドロキシ基末端の濃度の比を求めた。

【0059】

(4)融点(Tm)

後述の液晶性ポリエステルA−1〜7、B−2〜6をPERKIN ELMER製示差走査熱量計DSC7を用いて、室温から20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm1)の観測後、Tm1+20℃の温度で5分間保持した後、20℃/分の降温条件で室温まで一旦冷却した後、再度20℃/分の昇温条件で測定した際に観測される吸熱ピーク温度(Tm2)を融点として測定した。ただし、吸熱ピーク温度(Tm2)が複数観測される場合は、融点として高温側のピークを用いた。

【0060】

(5)ガラス繊維の数平均繊維長

ファナック製ファナックα30C射出成形機を用いて、樹脂温度を融点+20℃、金型温度を130℃、射出速度を120mm/s、射出圧力を80MPaに設定し、70mm長×70mm幅×1mm厚(ファインゲート)の成形品を作製した。突き出しピン側を表側として反ゲート側左側隅を1cm×1cm切り出し、るつぼに入れて550℃×8時間電気炉で焼成した。その後、炭化した物を100mg採取し、光学顕微鏡(イノテック Quick Grain Standard)を120倍で写真撮影し、ランダムに1000本サンプリングし、各繊維の長さの数平均値を算出した。

【0061】

(6)高温剛性

ファナック製ファナックα30C射出成形機で上記と同様の温度条件にて、12.7mm幅×127mm長×3.2mm厚の曲げ試験片を成形し、得られた試験片に対して、ASTM D790に準拠し、250℃の曲げ強度を測定した。

【0062】

(7)滞留安定性

ファナック製ファナックα30C射出成形機で上記と同様の温度条件にて6.0mm幅×127mm長×3.1mm厚の引張り試験片を作製し、ASTM D790に準拠し、引張り強度を測定した(滞留無し引張り強度)。また、シリンダー中に30分滞留させる以外は同様にして引張り強度を測定した(30分滞留引張り強度)。引張り強度保持率=(30分滞留引張り強度/滞留無し引張り強度)×100(%)を求めた。

【0063】

(8)耐腐食性

20ccのアンプル管に5gのポリマー(後述の液晶性ポリエステルA−1〜7、B−2〜6)とその上に5×15×0.5mmの銅板を仕込み、封管して150℃/1000時間オーブンで処理した。処理後に銅板を取り出し、次いで表面抵抗値を山崎精機製MICRO OHN METERを用い、4点接点法により接触加重0.2N、レンジ1mA・200mmΩ〜20Ωで表面抵抗値を行った。表面抵抗値が小さいほど、耐腐食性に優れていることを示す。

【0064】

合成例1 液晶性ポリエステル(A−1)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸828.7g(6.0モル)、4,4’−ジヒドロキシビフェニル372.4g(2.0モル)、テレフタル酸431.9g(2.6モル(4,4’−ジヒドロキシビフェニルの1.3倍モル当量))、酢酸ナトリウム0.29g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、380℃まで1℃/分で昇温した。その後、380℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが21kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0065】

この液晶性ポリエステル(A−1)のp−ヒドロキシ安息香酸から得られる構造単位は60モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は20モル%、テレフタル酸から得られる構造単位は20モル%であり、ブロック化率は0.53であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.5であり、融点は369℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度379℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12500であった。

【0066】

合成例2 液晶性ポリエステル(A−2)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸856.3g(6.2モル)、4,4’−ジヒドロキシビフェニル353.8g(1.9モル)、テレフタル酸441.9g(2.66モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.29g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、375℃まで1℃/分で昇温した。その後、375℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが23kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0067】

この液晶性ポリエステル(A−2)のp−ヒドロキシ安息香酸から得られる構造単位は62モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は19モル%、テレフタル酸から得られる構造単位は19モル%であり、ブロック化率は0.52であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.3であり、融点は364℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度374℃、剪断速度1000/sで測定した溶融粘度は25Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は13600であった。

【0068】

合成例3 液晶性ポリエステル(A−3)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸348.9g(2.1モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。その後、365℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0069】

この液晶性ポリエステル(A−3)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.50であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.3であり、融点は349℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度359℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は13100であった。

【0070】

合成例4 液晶性ポリエステル(A−4)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸1035.9g(7.5モル)、4,4’−ジヒドロキシビフェニル232.8g(1.25モル)、テレフタル酸290.7g(1.75モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.27g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、355℃まで1℃/分で昇温した。その後、355℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0071】

この液晶性ポリエステル(A−4)のp−ヒドロキシ安息香酸から得られる構造単位は75モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は12.5モル%、テレフタル酸から得られる構造単位は12.5モル%であり、ブロック化率は0.53であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.1であり、融点は341℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度351℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0072】

合成例5 液晶性ポリエステル(A−5)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸1105.0g(8.0モル)、4,4’−ジヒドロキシビフェニル186.2g(1.0モル)、テレフタル酸249.2g(1.5モル(4,4’−ジヒドロキシビフェニルの1.5倍モル当量))、酢酸ナトリウム0.27g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、350℃まで1℃/分で昇温した。その後、350℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが21kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0073】

この液晶性ポリエステル(A−5)のp−ヒドロキシ安息香酸から得られる構造単位は80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は10モル%、テレフタル酸から得られる構造単位は10モル%であり、ブロック化率は0.56であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.1であり、融点は332℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度342℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0074】

合成例6 液晶性ポリエステル(A−6)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸299.0g(1.80モル(4,4’−ジヒドロキシビフェニルの1.2倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。その後、365℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0075】

この液晶性ポリエステル(A−6)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.58であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.2であり、融点は350℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度360℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0076】

合成例7 液晶性ポリエステル(A−7)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸324.0g(1.95モル(4,4’−ジヒドロキシビフェニルの1.3倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1010.7g(系の全フェノール性ヒドロキシ基に対して0.99、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。その後、365℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に90分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーを吐出した。得られたポリマーには異物が含まれており、ストランド状にすることが難しかったため、塊状に吐出したポリマーを鋏によりペレタイズした。

【0077】

この液晶性ポリエステル(A−7)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.53であり、アセチル基末端濃度/ヒドロキシ末端基濃度は1.9であり、融点は349℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度359℃、剪断速度1000/sで測定した溶融粘度は22Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12800であった。

【0078】

合成例8 液晶性ポリエステル(B−1)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸1174.0g(8.5モル)、4,4’−ジヒドロキシビフェニル139.7g(0.75モル)、テレフタル酸174.4g(1.05モル(4,4’−ジヒドロキシビフェニルの1.4倍モル当量))、酢酸ナトリウム0.26g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、350℃まで1℃/分で昇温した。その後、350℃で0.5時間保持したところ、トルクの急激な上昇が起こり、反応を停止して生成物を回収した。得られた生成物は高温下で不融であった。

【0079】

合成例9 液晶性ポリエステル(B−2)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸759.7g(5.5モル)、4,4’−ジヒドロキシビフェニル419.0g(2.25モル)、テレフタル酸560.7g(3.375モル(4,4’−ジヒドロキシビフェニルの1.5倍モル当量))、酢酸ナトリウム0.30g(得られる液晶性ポリエステルの0.02重量%)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、350℃まで1℃/分で昇温した。その後、395℃で0.5時間保持し、1.5時間で1.0mmHg(133Pa)に減圧し、更に60分間反応を続け、トルクが21kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーをストランド状物に吐出し、カッターによりペレタイズした。

【0080】

この液晶性ポリエステル(B−2)のp−ヒドロキシ安息香酸から得られる構造単位は55モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は22.5モル%、テレフタル酸から得られる構造単位は22.5モル%であり、ブロック化率は0.57であり、アセチル基末端濃度/ヒドロキシ末端基濃度は2.0であり、融点は384℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度395℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は11300であった。

【0081】

合成例10 液晶性ポリエステル(B−3)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−アセトキシ安息香酸1261.1g(7.0モル)、4,4’−ジアセトキシビフェニル405.4g(1.5モル)、テレフタル酸249.2g(1.5モル)を仕込み、窒素ガス雰囲気下で145℃まで昇温し、撹拌しながら2時間反応させた後、300℃まで1℃/分で昇温した。その後、300℃で1時間保持し、次に反応容器内を0.1MPaに加圧し、得られた重合体を抜き出した。抜き出した重合体を粉砕機で粒径0.5mm以下に粉砕した。アルミニウム箔(東洋アルミ リョウメンツヤ7)でトレイを作製し、その上に同アルミニウム箔で組み立てた20mm間隔の格子を載せ、このトレイ上に得られた粉末を載せた。得られた粉末を、上記トレイと共に熱風オーブンに入れ、窒素気流下室温から250℃まで1時間で昇温した後、さらに同温度から320℃まで4時間で昇温し、同温度にて5時間保持して固相重合を行った。

【0082】

この液晶性ポリエステル(B−3)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.66であり、アセチル基末端濃度/ヒドロキシ末端基濃度は0.8であり、融点は361℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度371℃、剪断速度1000/sで測定した溶融粘度は34Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は14500であった。

【0083】

合成例11 液晶性ポリエステル(B−4)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−アセトキシ安息香酸1261.1g(7.0モル)、4,4’−ジアセトキシビフェニル405.4g(1.5モル)、テレフタル酸249.2g(1.5モル)を仕込み、窒素ガス雰囲気下で145℃まで昇温し、撹拌しながら2時間反応させた後、300℃まで1℃/分で昇温した。その後、300℃で2時間20分保持し、次に反応容器内を0.1MPaに加圧し、得られた重合体を抜き出した。抜き出した重合体を粉砕機で粒径0.5mm以下に粉砕した。得られた粉末を、窒素気流下室温から250℃まで1時間で昇温した後、さらに同温度から270℃まで4時間で昇温し3時間保持して固相重合を行った。

【0084】

この液晶性ポリエステル(B−4)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.63であり、アセチル基末端濃度/ヒドロキシ末端基濃度は0.4であり、融点は356℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度366℃、剪断速度1000/sで測定した溶融粘度は32Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は13800であった。

【0085】

合成例12 液晶性ポリエステル(B−5)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−アセトキシ安息香酸630.6g(3.5モル)、4,4’−ジアセトキシビフェニル202.7g(0.75モル)、テレフタル酸124.6g(0.75モル)、液状化合物KSK Oil 280(綜研テクニックス)657.6gを仕込み、窒素ガス雰囲気下で撹拌しながら200℃まで昇温し80分反応させた後、320℃まで3.5℃/分で昇温した。その後、320℃で3時間保持し、次に反応容器内を0.1MPaに加圧し、得られた重合体を抜き出した。抜き出した重合体を粉砕機で粒径0.5mm以下に粉砕し、液状化合物を除去するために260℃減圧下で2時間処理した。

【0086】

この液晶性ポリエステル(B−5)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.70であり、アセチル基末端濃度/ヒドロキシ末端基濃度は0.9であり、融点は357℃であった。高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度367℃、剪断速度1000/sで測定した溶融粘度は23Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12500であった。

【0087】

合成例13 液晶性ポリエステル(B−6)の合成

撹拌翼、留出管を備えた5Lの反応容器にp−ヒドロキシ安息香酸966.8g(7.0モル)、4,4’−ジヒドロキシビフェニル279.3g(1.5モル)、テレフタル酸249.2g(1.5モル)および無水酢酸1051.5g(系の全フェノール性ヒドロキシ基に対して1.03当量)を仕込み、窒素ガス雰囲気下で撹拌しながら145℃で2時間反応させた後、365℃まで1℃/分で昇温した。1.5時間で1.0mmHg(133Pa)に減圧し、更に30分間反応を続け、トルクが22kg・cmに到達したところで重縮合を完了させた。次に反応容器内を0.1MPaに加圧し、直径10mmの円形吐出口を1個持つ口金を経由してポリマーを吐出した。得られたポリマーには異物が含まれており、ストランド状にすることができなかったため塊状物として吐出、回収し、鋏によりペレタイズした。

【0088】

この液晶性ポリエステル(B−6)のp−ヒドロキシ安息香酸から得られる構造単位は70モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位は15モル%、テレフタル酸から得られる構造単位は15モル%であり、ブロック化率は0.81であり、アセチル基末端濃度/ヒドロキシ末端基濃度は3.2であり、融点は363℃であり、高化式フローテスター(オリフィス0.5φ×10mm)を用い、温度373℃、剪断速度1000/sで測定した溶融粘度は20Pa・sであった。GPC−LS(ペンタフルオロフェノール/クロロホルム=50/50(体積比)混合溶媒、80℃)によって測定した数平均分子量は12500であった。

【0089】

実施例および比較例に用いた充填剤(C)を下に示す。

C−1 “MF20JH1−20”(平均繊維長200μm、旭ファイバーグラス(株)製)

C−2 “EPG70M−01N”(平均繊維長70μm、日本電気硝子(株)製)

C−3 “ECS03T790G”(平均カット長3000μm、日本電気硝子(株)製) 。

【0090】

実施例1〜11、比較例1〜6

表1に記載の液晶性ポリエステルと充填剤を、サイドフィーダー付2軸押出機;TEX30α(日本製鋼所製)を用いて、シリンダー温度をそれぞれの液晶性ポリエステルの融点+10℃とし、スクリュー回転数150rpmにて溶融混練し、ペレットを得た。ついで150℃の熱風乾燥機で4時間乾燥した後、前記(6)〜(8)記載の方法により、高温剛性、滞留安定性、耐腐食性の評価を行った。結果を表2に示す。

【0091】

【表1】

【0092】

【表2】

【0093】

実施例1〜7と比較例1との比較より、本発明の液晶性ポリエステルは、融点が分解温度と十分に離れており、溶融状態での滞留安定性に優れていることがわかる。実施例3、6、7と比較例2〜5との比較より、本発明のブロック化率0.50〜0.60の液晶性ポリエステルは、溶融状態での滞留安定性に加えて高温剛性に優れていることがわかる。実施例6と実施例7との比較により、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1のとき特に耐腐食性に優れていることがわかる。

【産業上の利用可能性】

【0094】

小型・薄肉で高耐熱性・耐腐食性を要求される表面実装部品や、光ピックアップ部品として有用である。

【特許請求の範囲】

【請求項1】

p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなり、下記(式I)で示されるブロック化率(B)が0.50〜0.60の範囲にあることを特徴とする液晶性ポリエステル。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

((式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。)

【請求項2】

末端基に少なくともアセチル基とヒドロキシ基を有し、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1であることを特徴とする請求項1に記載の液晶性ポリエステル。

【請求項3】

請求項1または2に記載の液晶性ポリエステル40〜99重量%および充填剤1〜60重量%を含有することを特徴とする液晶性ポリエステル組成物。

【請求項1】

p−ヒドロキシ安息香酸から得られる構造単位60〜80モル%、4,4’−ジヒドロキシビフェニルから得られる構造単位10〜20モル%、テレフタル酸から得られる構造単位10〜20モル%からなり、下記(式I)で示されるブロック化率(B)が0.50〜0.60の範囲にあることを特徴とする液晶性ポリエステル。

B=(p−ヒドロキシ安息香酸から得られる構造単位の平均連鎖長)/([HBA]/[TPA])・・・(式I)

((式I)中、[HBA]、[TPA]はそれぞれp−ヒドロキシ安息香酸から得られる構造単位、テレフタル酸から得られる構造単位の液晶性ポリエステル中のモル%を示す。)

【請求項2】

末端基に少なくともアセチル基とヒドロキシ基を有し、アセチル末端基濃度/ヒドロキシ末端基濃度≧2.1であることを特徴とする請求項1に記載の液晶性ポリエステル。

【請求項3】

請求項1または2に記載の液晶性ポリエステル40〜99重量%および充填剤1〜60重量%を含有することを特徴とする液晶性ポリエステル組成物。

【図1】

【図2】

【図2】

【公開番号】特開2011−178936(P2011−178936A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−46026(P2010−46026)

【出願日】平成22年3月3日(2010.3.3)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月3日(2010.3.3)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]