液晶用の配向膜製造方法、液晶素子の製造方法、液晶用の配向膜製造装置、液晶素子

【課題】液晶分子のプレチルト角を広範囲に設定し得る新規な技術を提供する。

【解決手段】基板上に液晶用の配向膜を製造するための方法であって、基板を第1噴射装置による噴射方向に対応する位置へ配置する第1工程と、第1噴射装置を用いて、第1材料液と基板との間に相対的に電位差を与えた状態で第1材料液を放出することにより、第1材料液を霧状にして前記基板上に散布する第2工程と、基板を第2噴射装置による噴射方向に対応する位置へ移動させる第3工程と、第2噴射装置を用いて、第2材料液と基板との間に相対的に電位差を与えた状態で第2材料液を放出することにより、第2材料液を霧状にして基板上に散布する第4工程と、基板上に散布された第1材料液及び第2材料液を固化させる第5工程を含む。

【解決手段】基板上に液晶用の配向膜を製造するための方法であって、基板を第1噴射装置による噴射方向に対応する位置へ配置する第1工程と、第1噴射装置を用いて、第1材料液と基板との間に相対的に電位差を与えた状態で第1材料液を放出することにより、第1材料液を霧状にして前記基板上に散布する第2工程と、基板を第2噴射装置による噴射方向に対応する位置へ移動させる第3工程と、第2噴射装置を用いて、第2材料液と基板との間に相対的に電位差を与えた状態で第2材料液を放出することにより、第2材料液を霧状にして基板上に散布する第4工程と、基板上に散布された第1材料液及び第2材料液を固化させる第5工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶素子における液晶分子の配向制御技術に関する。

【背景技術】

【0002】

液晶素子の製造における要素技術の1つとして配向制御技術がある。従前、比較的高いプレチルト角を実現する技術として、例えば特開平6−95115号公報(特許文献1)に開示されたものが知られている。しかし、特許文献1に開示される技術を用いる場合には、0°〜90°の所望のプレチルト角が得られるものの、異方性ドライエッチングを用いること等により製造プロセスが複雑であるため加工費がかかるとともに、多くの材料(粒子、樹脂など)が必要であるため材料費がかかるという点で未だ改良の余地が残されていた。また、液晶素子用の配向膜は液晶分子の配向状態を長期に安定して保持するよう分子設計された材料であり、信頼性の高い液晶素子を作製する上で重要な役割を示すものであるが、特許文献1では液晶分子と直接に接する部分に配向膜材料ではないもの(樹脂など)を用いている。このため、液晶素子の信頼性を高く保てるのかという懸念があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−95115号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明に係る具体的態様は、液晶分子のプレチルト角を広範囲に設定し得る新規な技術を提供することを目的の1つとする。

【課題を解決するための手段】

【0005】

本発明に係る一態様の液晶用の配向膜製造方法は、基板上に液晶用の配向膜を製造するための方法であって、(a)前記基板を第1噴射装置による噴射方向に対応する位置へ配置する第1工程と、(b)前記第1噴射装置を用いて、第1材料液と前記基板との間に相対的に電位差を与えた状態で前記第1材料液を放出することにより、前記第1材料液を霧状にして前記基板上に散布する第2工程と、(c)前記基板を第2噴射装置による噴射方向に対応する位置へ移動させる第3工程と、(d)前記第2噴射装置を用いて、第2材料液と前記基板との間に相対的に電位差を与えた状態で前記第2材料液を放出することにより、前記第2材料液を霧状にして前記基板上に散布する第4工程と、(e)前記基板上に散布された前記第1材料液及び前記第2材料液を固化させる第5工程を含むことを特徴とする液晶用の配向膜製造方法である。

【0006】

上記発明によれば、第1材料液と第2材料液の組み合わせを適宜に設定することにより、液晶素子におけるプレチルト角を高い角度で任意に制御できる。特に10°以上、85°以下のプレチルト角は一般的な液晶用配向膜では実現が困難であったところ、例えば第1材料液と第2材料液のうちの何れか一方として垂直配向材を含有するもの、他方として水平配向材を含有するものを用いることにより、50°程度の高いプレチルト角を実現し得る。本発明の製造方法では、市販の垂直配向材および水平配向材をそのまま利用することができるため、液晶素子における配向の長期安定性が高く、かつ液晶配向のアンカリング強度が高いため素子の信頼性が高く、レスポンス(特に立下り)が速いといったメリットがある。また、第1材料液と第2材料液とを別工程で順に散布することにより、散布条件の自由度がより高くなるためプレチルト角の制御性により優れ、かつ、より広範囲に均質な配向膜を形成することが可能になる。

【0007】

本発明に係る一態様の液晶素子の製造方法は、(a)第1基板の一面に配向膜を形成する配向膜形成工程と、(b)前記第1基板と第2基板を対向配置させる基板配置工程と、(c)前記第1基板と前記第2基板の間に液晶層を形成する液晶層形成工程、を含み、(d)配向膜形成工程が上記発明に係る配向膜製造方法を用いて前記配向膜を形成することを特徴とする液晶素子の製造方法である。

【0008】

上記発明によれば、液晶素子における液晶分子のプレチルト角を広範囲に設定し得るので、高いプレチルト角を有する液晶素子を製造し得る。

【0009】

本発明に係る一態様の液晶用の配向膜製造装置は、基板上に液晶用の配向膜を製造するための装置であって、(a)第1材料液を霧状にして噴霧する第1噴射装置と、(b)前記第1噴射装置と接続され、前記第1材料液と前記基板との間に電圧を印加する第1電圧印加装置と、(c)前記第1噴射装置とは離間して配置され、第2材料液を霧状にして噴霧する第2噴射装置と、(d)前記第2噴射装置と接続され、前記第2材料液と前記基板との間に電圧を印加する第2電圧印加装置と、(e)前記基板を、前記第1噴射装置と第2噴射装置のいずれかに対応する位置へ選択的に移動させ、かつ当該基板の一面が前記第1噴射装置又は前記第2噴射装置による噴射方向と対向するように保持する基板ホルダーを含むことを特徴とする液晶用の配向膜製造装置である。

【0010】

上記発明によれば、比較的簡素で安価な構成により高プレチルト角を発現し得る配向膜の製造装置を実現することができる。

【0011】

本発明に係る一態様の液晶素子は、(a)対向配置された第1基板及び第2基板と、(b)少なくとも前記第1基板の一面に設けられた配向膜と、(c)前記第1基板と前記第2基板の間に設けられた液晶層を含み、(d)前記配向膜は、複数の第1配向膜片と複数の第2配向膜片が前記第1基板の一面上に不規則に分散しており、かつ前記複数の配向膜片の少なくとも一部が前記複数の第1配向膜片の一部と前記第1基板の板厚方向において積み重なっている、ことを特徴とする液晶素子である。

【0012】

上記発明によれば、第1配向膜片と第2配向膜片の組み合わせを適宜に設定することにより、液晶素子のプレチルト角を高い角度で任意に制御できる。特に10°以上、85°以下のプレチルト角は一般的な液晶用配向膜では実現が困難であったところ、例えば第1配向膜片と第2配向膜片のうちの何れか一方として垂直配向材を含有するもの、他方として水平配向材を含有するものを用いることにより、50°程度の高いプレチルト角を実現し得る。

【図面の簡単な説明】

【0013】

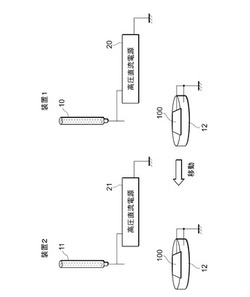

【図1】一実施形態の配向膜の製造装置の構成を示す模式図である。

【図2】エレクトロスプレー堆積法における散布電圧について説明する図である。

【図3】エレクトロスプレー堆積法により成膜される配向膜の構造を説明する図である。

【図4】一実施形態の液晶素子を模式的に示す断面図である。

【発明を実施するための形態】

【0014】

以下に、本発明の実施の形態について図面を参照しながら説明する。

【0015】

図1は、一実施形態の配向膜の製造装置の構成を示す模式図である。図1に示す配向膜の製造装置は、配向膜の材料液(以下「配向膜液」という。)を内部に保持するための円筒状等のシリンジ(筒)とこれらのシリンジの一端に設けられた中空の微小な針を備えた2つの噴射装置10、11と、これらの噴射装置10、11によって配向膜を形成する対象となる基板100を保持する基板ホルダー(基板固定手段)12と、各噴射装置10、11に電圧を印加するための電圧印加装置20、21を備える。噴射装置(第1噴射装置)10と噴射装置(第2噴射装置)11は図示のように別々の装置として離間して配置されている。すなわち、噴霧装置10、11は、別々の工程に用いる装置として別々の場所に設置されている。電圧印加装置(第1電圧印加装置)20は、噴射装置10と接続され、第1材料液と基板100との間に電圧を印加する。電圧印加装置(第2電圧印加装置)21は、噴射装置11と接続され、第2材料液と基板100との間に電圧を印加する。基板ホルダー12は、基板100を、噴射装置10と噴射装置11のいずれかに対応する位置へ選択的に移動させ、かつ基板100の一面が噴射装置10又は噴射装置11による噴射方向と対向するように保持する。

【0016】

図示のように、噴射装置10の針と基板100との距離を適宜(例えば、数cm程度)に確保し、噴射装置10の針と基板100の間に電圧印加装置20を用いて高電圧(例えば数kVの直流電圧)を印加しながら、シリンジ内の配向膜液(第1材料液)を針の先端に供給する。同様に、噴射装置11の針と基板100との距離を適宜(例えば、数cm程度)に確保し、噴射装置11の針と基板100の間に電圧印加装置21を用いて高電圧(例えば数kVの直流電圧)を印加しながら、シリンジ内の配向膜液(第2材料液)を針の先端に供給する。このとき、例えば図示のように基板100および基板ホルダー12を接地(基準電位)に接続しておき、各噴射装置10、11の針には基板100より相対的に高い電位を与える(なお、電位の関係は逆でもよい)。それにより、各噴射装置10、11の針から吐出される配向膜液はプラスの電位を帯びた状態の液体粒子となる。この電位を帯びた液体粒子は、電気的に反発しながら細かく分裂して拡がり、霧状の微小液滴(霧状体)となる。この微小な液滴がマイナスに帯電した基板100に引き寄せられ、基板100上に付着する。その後、基板100に到達した微小液滴に対して適宜熱処理等を与えることによって膜化(固化)させることにより、多数の微細な配向膜片を含んで構成された配向膜が得られる。

【0017】

ここで、きれいに液滴を散布するためには配向膜液の粘度が低いことが望ましい。そのため、アセトン等の溶剤によって配向材を希釈して配向膜液を調製することが望ましい。希釈用の溶剤としては、基本的には沸点が低く、揮発性の高い材料が望ましい。エレクトロスプレー堆積法により散布する際には非常に細かな液滴となるが、基板に向かって飛んでいる間にアセトンなどの有機溶媒は蒸発するものと考えられる。従って、ここで用いる希釈用の溶剤は、揮発性が高ければ何を選んでも液晶分子の配向性には大きな影響を与えないと考えられる。

【0018】

このような方法(以下「エレクトロスプレー堆積法」という)を使って配向膜を製造する方法の主な利点は以下の通りである。

(a)ナノオーダーの微細な液滴を散布可能

(b)常温常圧で成膜可能

(c)ドライプロセスで成膜可能

(d)装置構成が比較的に簡素(単純)

(e)成膜可能な材料が多い

(f)成膜に必要な材料が少量で済む

【0019】

また、図1に示すように2つの噴射装置10、11を用意し、各噴射装置10、11にそれぞれ異なる性質の配向膜液(配向材)を導入することにより、それぞれの配向膜液が形成された微小領域(数百ナノメートルから数十ミクロン程度)を混在させて形成することができる。それにより、これまでに実現が難しかった複合的な液晶配向状態を得ることが可能になる。それぞれの噴射装置10、11によって配向膜液を散布するタイミングについては、まず噴射装置10による配向膜液の散布を行い、その後基板100を噴射装置11に対応する位置へ移動し、その後噴射装置11による配向膜液の散布を行う。

【0020】

図2は、本実施形態のエレクトロスプレー堆積法における好適な散布電圧について説明するための図である。図2(A)は各噴射装置10、11の針と基板100の間の電圧(電極間電圧)と全イオン量との関係を示す。図示のように、電極間電圧をしきい値電圧より200V程度高い電圧としたときが安定電圧である場合が多い。図2(B)に示すように、この電極間電圧の大きさにより配向膜液の散布モードが変化する。電極間電圧が相対的に低い時には比較的に液滴サイズが大きくなるマイクロドロッピングモードとなり、電極間電圧が大きくなるにつれて液適サイズが均一で微小となるコーンジェットモードが表れ、次いで液滴サイズの均一性が低下したマルチジェットモードとなる。

【0021】

図3は、本実施形態のエレクトロスプレー堆積法により成膜される配向膜の構造を説明するための図である。図3に示すように、基板上には、ある配向膜液Aが堆積した配向膜ドメイン(配向膜片)と別の配向膜液Bが堆積した配向膜ドメイン(配向膜片)がランダムに混合した状態の配向膜が得られると考えられる。すなわち、複数の配向膜ドメインが基板上に平面的に分散し、かつ三次元的に積み上がった構造の配向膜が得られる。より詳細には、配向膜は、先に堆積した配向膜液Aの配向膜ドメイン(図中、符号A)に対して、後から堆積した配向膜液Bの配向膜ドメイン(図中、符号B)が一部で積み重なる構造となる。複数の配向膜液をエレクトロスプレー堆積法によって散布することで、各配向膜ドメインが堆積してもドメイン比率が変化しないという効果が得られる。

【0022】

次に、上記したエレクトロスプレー堆積法によって形成される配向膜を適用可能な液晶素子について説明する。

【0023】

図4は、一実施形態の液晶素子を模式的に示す断面図である。図4に示す液晶素子は、第1基板51と第2基板55の間に液晶層59を介在させた基本構成を有する。第1基板51の外側には第1偏光板61が配置され、第2基板55の外側には第2偏光板62が配置されている。以下、さらに詳細に液晶素子の構造を説明する。なお、液晶層59の周囲を封止するシール材等の部材については図示および説明を省略する。

【0024】

第1基板51および第2基板55は、それぞれ、例えばガラス基板、プラスチック基板等の透明基板である。図示のように、第1基板51と第2基板55とは、互いの一面が対向するようにして、所定の間隙(例えば数μm)を設けて貼り合わされている。なお、特段の図示を省略するが、いずれかの基板上に薄膜トランジスタ等のスイッチング素子が形成されていてもよい。

【0025】

液晶層59は、第1基板51と第2基板55の相互間に設けられている。液晶層59を構成する液晶材料の誘電率異方性Δεは正(Δε>0)であっても負(Δε<0)であってもよい。液晶層59に図示された太線は、液晶層59に電圧が印加されていない初期状態における液晶分子の配向方位を模式的に示したものである。液晶層59は、例えば図示のように比較的高いプレチルト角が付与された一様な初期配向状態とされる。

【0026】

第1電極52は、第1基板51の一面側に設けられている。また、第2電極56は、第2基板55の一面側に設けられている。第1電極52および第2電極56は、それぞれ、例えばインジウム錫酸化物(ITO)などの透明導電膜を適宜パターニングすることによって構成されている。

【0027】

配向膜53は、第1基板51の一面側に、第1電極52を覆うようにして設けられている。また、配向膜57は、第2基板55の一面側に、第2電極56を覆うようにして設けられている。これらの配向膜53、57のうち、少なくとも一方(あるいは両方)に上記のエレクトロスプレー堆積法によって形成される配向膜を用いることができる。

【0028】

次に、実施例を説明する。

【0029】

(実施例)

ITOなどの透明電極が形成された1対のガラス基板(ITOの厚さ:1500Å、ガラス板厚:0.7mm、ガラス材質:無アルカリガラス)を用意する。これらの基板を洗浄し、ITOのパターニングを一般的なフォトリソ工程を用いて行った。ここではITOエッチング方法としてウェットエッチング(第二塩化鉄)を用いた。

【0030】

次いで、ITOをパターニングした後のガラス基板に、エレクトロスプレー堆積法で配向膜液(配向材)の散布を行った。一方の噴射装置10のシリンジには水平配向材(日産化学工業株式会社製PI−A:4wt%)と溶剤(ジクロロメタン)の混合溶液を充填し、もう一方の噴射装置11のシリンジには垂直配向材(日産化学工業株式会社製SE−1211:4wt%)と溶剤(ジクロロメタン)の混合溶液を充填しておき、先に噴射装置10によって混合溶液を散布し、その後ガラス基板を移動し、次いで噴射装置11によって混合溶液を散布したなお、水平配向材として用いたPI−Aの化学構造を以下に示す。

【0031】

【化1】

【0032】

このとき、各噴射装置10、11の針と基板100との間の距離hを6cmにして、各針に7kVの直流電圧を印加し(電界強度:1.2kV/cm)、外径75μmの針を用いて鉛直方向に175nリットル/sの速度でそれぞれの溶液を10μリットルずつ散布した。

【0033】

ここでは、水平配向膜と垂直配向膜の各ドメインの大きさの比を制御するために、噴射装置10と噴射装置11のそれぞれにおける混合溶液の噴射量をパラメータとして用いた。本実施例では、噴射装置10で散布する混合溶液の量は、ガラス基板の全面が散布された混合溶液により覆われる量以上に設定した。また、その後に噴射装置11で散布する混合溶液の量は、ガラス基板の全面積の1/2程度が散布された混合溶液により覆われる量に設定した。すなわち、本実施例では1台目の噴射装置10で散布する混合溶液の量と2台目の噴射装置11で散布する混合溶液の量の比率を1:1とした。

【0034】

なお、上記の比率は一例であり、1台目の噴射装置10で散布する混合溶液の量の比率が低い場合にはこの限りではない。例えば、比率を1:9とするときはガラス基板上の1/2程度以上、比率を2:8とするときはガラス基板の2/3程度以上に、1台目の噴射装置による混合溶液の散布を行えばよい。すなわち、2台目の噴射装置11による混合溶液の散布が終わったときに、基板上の全面において混合溶液が散布されていない部分がないように、混合溶液の散布量を設定すればよい。これに対して、2台目の噴射装置11による混合溶液の散布時には、その散布量を高精度に制御することが望ましい。具体的には、この散布量は、基板(あるいは基板ホルダー12)の面積に対する配向膜ドメインを形成したい面積比や、混合溶液に含有される配向材の固形分濃度等に応じて決定される。一般に、液晶分子の配向状態は、液晶分子と直接的に接する配向膜の性質により強い影響を受ける、このため、1台目の噴射装置10によって散布された混合溶液で形成される配向膜ドメインよりも、その上に2台目の噴射装置11によって散布された混合溶液で形成される配向ドメインのほうが液晶分子の配向状態に対してより支配的となる。

【0035】

次いで、各配向材の仮焼成は100℃で10分間、本焼成は250℃で60分間行った。この基板にラビング処理を施した。また、対向基板として予め垂直配向膜を従来手法で形成した基板を用意しておき、これとエレクトロスプレー堆積法によって成膜された配向膜を有する基板とを対向させて貼り合わせた。基板間の距離(セル厚)を一定に保つため、片側の基板面上にギャップコントロール剤を乾式散布法にて散布した。ギャップ剤は粒径6ミクロンのプラスチックボールを用いたが、真し球を用いてもよい。メインシールパターン(及び導通材パターン)をもう一方の基板上に形成した。ここでの印刷はスクリーン印刷法を用いたが、ディスペンサなどを用いてもよい。シール剤は熱硬化性のシール剤を用いたが、光硬化性シール剤や光・熱併用型シール剤などを用いてもよい。このシール剤には粒径6ミクロンのグラスファイバーを数%含んでいる。またAuボールなどを含む導通材を所定の位置に印刷した。ここではシール剤に前記のグラスファイバーを加え、グラスファイバーの粒径より1ミクロン程度ずつ大きな粒径を有するAuボールを数%含んだものを導通材としてスクリーン印刷した。導通材パターンはメインシール材とは反対側の基板上に印刷してもよい。上下基板を所定の位置で重ね合せてセル化し、プレスした状態で熱処理によりシール剤を硬化した。ここではホットプレス法にて熱硬化を行った(150℃焼成)。

【0036】

次にスクライバー装置によりガラス上に傷をつけ、ブレイキングにより短冊状に(注入する単位に)に分割した。このセルに真空注入法にて液晶材料を注入した。液晶材料としては、誘電率異方性が正の値である代表的な液晶材料として5CB(メルク株式会社製)を用いた。その後、注入口をエンドシール剤にて封止した。配向を整えるため液晶の相転移温度以上にセルを加熱した。ここではオーブンにより60℃、30分間熱処理した。スクライバー装置により傷をつけていた部分をブレイキングし個別のセルに小割した。洗剤、有機溶剤などによりセルを洗浄し、液晶や面取り時の粉を洗い落とした。その後、所定の大きさにカットしてある偏光板を所定の角度で貼った。こうしてハイブリッド型の液晶素子を作製し、偏光顕微鏡により配向状態を観察した。また、プレチルト角測定用の試料セルとして、エレクトロスプレー堆積法を用いて配向膜を成膜した後にラビング処理を施した基板同士を貼り合わせたものを作製し、磁場零位法によりプレチルト角を測定した。

【0037】

作製した液晶素子の配向状態を観察したところ、目視ではムラのない均一な配向状態を確認した。また、偏光顕微鏡では、垂直配向材が付着した直径数〜数十μmの垂直配向膜のドメインによって覆われている様子が見られた。また、プレチルト角は50°程度であった。すなわち、従来困難であった50°という高いプレチルト角を有する均一な配向状態の液晶素子が得られた。

【0038】

以上のような本実施形態並びに実施例によれば、液晶素子におけるプレチルト角を高い角度で任意に制御できる。特に10°以上、85°以下のプレチルト角は一般的な液晶用配向膜では実現が困難であったところ、本実施形態並びに実施例によれば、市販の垂直配向材および水平配向材をそのまま利用することができる。そのため、液晶素子における配向の長期安定性が高く、かつ液晶配向のアンカリング強度が高いため素子の信頼性が高く、レスポンス(特に立下り)が速いといったメリットがある。特に、高いプレチルト角を必要とするOCB(オプティカル・コンペイセーティット・ベンド)モードやリバースTN(ツイステッド・ネマチック)モード、STN(超ねじれネマチック)モード等を利用した液晶素子に適している。

【0039】

また、本実施形態並びに実施例によれば、比較的簡素で安価な構成により高プレチルト角を発現し得る配向膜の製造装置を実現することができる。

【0040】

また、水平配向材と垂直配向材とを別工程に分けて順に散布する場合には、散布条件の自由度がより高くなり、プレチルト角の制御性により優れるというメリットが得られる。また、水平配向材と垂直配向材を同時に散布する場合には各々の混合溶液の帯電電位が同じであるため両者が混じり合いにくく、広範囲に均質な配向膜を形成することが難しい可能性があるところ、別工程に分けて順に散布することでより広範囲に均質な配向膜を形成することが可能になる。

【0041】

なお、本発明は上述した内容に限定されるものではなく、本発明の要旨の範囲内において種々に変形して実施をすることが可能である。例えば、上記した実施形態等においてはエレクトロスプレー堆積法によって散布する配向材を2種類とした場合について説明していたが、3種類以上の配向材を散布してもよい。また、水平配向材と垂直配向材の散布順序は実施例のものに限定されず、順序が逆でもよい。

【符号の説明】

【0042】

10、11:噴射装置

12:基板ホルダー(基板固定手段)

20、21:電圧印加装置

51:第1基板

52:第1電極

53、57:配向膜

55:第2基板

56:第2電極

59:液晶層

100:基板

【技術分野】

【0001】

本発明は、液晶素子における液晶分子の配向制御技術に関する。

【背景技術】

【0002】

液晶素子の製造における要素技術の1つとして配向制御技術がある。従前、比較的高いプレチルト角を実現する技術として、例えば特開平6−95115号公報(特許文献1)に開示されたものが知られている。しかし、特許文献1に開示される技術を用いる場合には、0°〜90°の所望のプレチルト角が得られるものの、異方性ドライエッチングを用いること等により製造プロセスが複雑であるため加工費がかかるとともに、多くの材料(粒子、樹脂など)が必要であるため材料費がかかるという点で未だ改良の余地が残されていた。また、液晶素子用の配向膜は液晶分子の配向状態を長期に安定して保持するよう分子設計された材料であり、信頼性の高い液晶素子を作製する上で重要な役割を示すものであるが、特許文献1では液晶分子と直接に接する部分に配向膜材料ではないもの(樹脂など)を用いている。このため、液晶素子の信頼性を高く保てるのかという懸念があった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−95115号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明に係る具体的態様は、液晶分子のプレチルト角を広範囲に設定し得る新規な技術を提供することを目的の1つとする。

【課題を解決するための手段】

【0005】

本発明に係る一態様の液晶用の配向膜製造方法は、基板上に液晶用の配向膜を製造するための方法であって、(a)前記基板を第1噴射装置による噴射方向に対応する位置へ配置する第1工程と、(b)前記第1噴射装置を用いて、第1材料液と前記基板との間に相対的に電位差を与えた状態で前記第1材料液を放出することにより、前記第1材料液を霧状にして前記基板上に散布する第2工程と、(c)前記基板を第2噴射装置による噴射方向に対応する位置へ移動させる第3工程と、(d)前記第2噴射装置を用いて、第2材料液と前記基板との間に相対的に電位差を与えた状態で前記第2材料液を放出することにより、前記第2材料液を霧状にして前記基板上に散布する第4工程と、(e)前記基板上に散布された前記第1材料液及び前記第2材料液を固化させる第5工程を含むことを特徴とする液晶用の配向膜製造方法である。

【0006】

上記発明によれば、第1材料液と第2材料液の組み合わせを適宜に設定することにより、液晶素子におけるプレチルト角を高い角度で任意に制御できる。特に10°以上、85°以下のプレチルト角は一般的な液晶用配向膜では実現が困難であったところ、例えば第1材料液と第2材料液のうちの何れか一方として垂直配向材を含有するもの、他方として水平配向材を含有するものを用いることにより、50°程度の高いプレチルト角を実現し得る。本発明の製造方法では、市販の垂直配向材および水平配向材をそのまま利用することができるため、液晶素子における配向の長期安定性が高く、かつ液晶配向のアンカリング強度が高いため素子の信頼性が高く、レスポンス(特に立下り)が速いといったメリットがある。また、第1材料液と第2材料液とを別工程で順に散布することにより、散布条件の自由度がより高くなるためプレチルト角の制御性により優れ、かつ、より広範囲に均質な配向膜を形成することが可能になる。

【0007】

本発明に係る一態様の液晶素子の製造方法は、(a)第1基板の一面に配向膜を形成する配向膜形成工程と、(b)前記第1基板と第2基板を対向配置させる基板配置工程と、(c)前記第1基板と前記第2基板の間に液晶層を形成する液晶層形成工程、を含み、(d)配向膜形成工程が上記発明に係る配向膜製造方法を用いて前記配向膜を形成することを特徴とする液晶素子の製造方法である。

【0008】

上記発明によれば、液晶素子における液晶分子のプレチルト角を広範囲に設定し得るので、高いプレチルト角を有する液晶素子を製造し得る。

【0009】

本発明に係る一態様の液晶用の配向膜製造装置は、基板上に液晶用の配向膜を製造するための装置であって、(a)第1材料液を霧状にして噴霧する第1噴射装置と、(b)前記第1噴射装置と接続され、前記第1材料液と前記基板との間に電圧を印加する第1電圧印加装置と、(c)前記第1噴射装置とは離間して配置され、第2材料液を霧状にして噴霧する第2噴射装置と、(d)前記第2噴射装置と接続され、前記第2材料液と前記基板との間に電圧を印加する第2電圧印加装置と、(e)前記基板を、前記第1噴射装置と第2噴射装置のいずれかに対応する位置へ選択的に移動させ、かつ当該基板の一面が前記第1噴射装置又は前記第2噴射装置による噴射方向と対向するように保持する基板ホルダーを含むことを特徴とする液晶用の配向膜製造装置である。

【0010】

上記発明によれば、比較的簡素で安価な構成により高プレチルト角を発現し得る配向膜の製造装置を実現することができる。

【0011】

本発明に係る一態様の液晶素子は、(a)対向配置された第1基板及び第2基板と、(b)少なくとも前記第1基板の一面に設けられた配向膜と、(c)前記第1基板と前記第2基板の間に設けられた液晶層を含み、(d)前記配向膜は、複数の第1配向膜片と複数の第2配向膜片が前記第1基板の一面上に不規則に分散しており、かつ前記複数の配向膜片の少なくとも一部が前記複数の第1配向膜片の一部と前記第1基板の板厚方向において積み重なっている、ことを特徴とする液晶素子である。

【0012】

上記発明によれば、第1配向膜片と第2配向膜片の組み合わせを適宜に設定することにより、液晶素子のプレチルト角を高い角度で任意に制御できる。特に10°以上、85°以下のプレチルト角は一般的な液晶用配向膜では実現が困難であったところ、例えば第1配向膜片と第2配向膜片のうちの何れか一方として垂直配向材を含有するもの、他方として水平配向材を含有するものを用いることにより、50°程度の高いプレチルト角を実現し得る。

【図面の簡単な説明】

【0013】

【図1】一実施形態の配向膜の製造装置の構成を示す模式図である。

【図2】エレクトロスプレー堆積法における散布電圧について説明する図である。

【図3】エレクトロスプレー堆積法により成膜される配向膜の構造を説明する図である。

【図4】一実施形態の液晶素子を模式的に示す断面図である。

【発明を実施するための形態】

【0014】

以下に、本発明の実施の形態について図面を参照しながら説明する。

【0015】

図1は、一実施形態の配向膜の製造装置の構成を示す模式図である。図1に示す配向膜の製造装置は、配向膜の材料液(以下「配向膜液」という。)を内部に保持するための円筒状等のシリンジ(筒)とこれらのシリンジの一端に設けられた中空の微小な針を備えた2つの噴射装置10、11と、これらの噴射装置10、11によって配向膜を形成する対象となる基板100を保持する基板ホルダー(基板固定手段)12と、各噴射装置10、11に電圧を印加するための電圧印加装置20、21を備える。噴射装置(第1噴射装置)10と噴射装置(第2噴射装置)11は図示のように別々の装置として離間して配置されている。すなわち、噴霧装置10、11は、別々の工程に用いる装置として別々の場所に設置されている。電圧印加装置(第1電圧印加装置)20は、噴射装置10と接続され、第1材料液と基板100との間に電圧を印加する。電圧印加装置(第2電圧印加装置)21は、噴射装置11と接続され、第2材料液と基板100との間に電圧を印加する。基板ホルダー12は、基板100を、噴射装置10と噴射装置11のいずれかに対応する位置へ選択的に移動させ、かつ基板100の一面が噴射装置10又は噴射装置11による噴射方向と対向するように保持する。

【0016】

図示のように、噴射装置10の針と基板100との距離を適宜(例えば、数cm程度)に確保し、噴射装置10の針と基板100の間に電圧印加装置20を用いて高電圧(例えば数kVの直流電圧)を印加しながら、シリンジ内の配向膜液(第1材料液)を針の先端に供給する。同様に、噴射装置11の針と基板100との距離を適宜(例えば、数cm程度)に確保し、噴射装置11の針と基板100の間に電圧印加装置21を用いて高電圧(例えば数kVの直流電圧)を印加しながら、シリンジ内の配向膜液(第2材料液)を針の先端に供給する。このとき、例えば図示のように基板100および基板ホルダー12を接地(基準電位)に接続しておき、各噴射装置10、11の針には基板100より相対的に高い電位を与える(なお、電位の関係は逆でもよい)。それにより、各噴射装置10、11の針から吐出される配向膜液はプラスの電位を帯びた状態の液体粒子となる。この電位を帯びた液体粒子は、電気的に反発しながら細かく分裂して拡がり、霧状の微小液滴(霧状体)となる。この微小な液滴がマイナスに帯電した基板100に引き寄せられ、基板100上に付着する。その後、基板100に到達した微小液滴に対して適宜熱処理等を与えることによって膜化(固化)させることにより、多数の微細な配向膜片を含んで構成された配向膜が得られる。

【0017】

ここで、きれいに液滴を散布するためには配向膜液の粘度が低いことが望ましい。そのため、アセトン等の溶剤によって配向材を希釈して配向膜液を調製することが望ましい。希釈用の溶剤としては、基本的には沸点が低く、揮発性の高い材料が望ましい。エレクトロスプレー堆積法により散布する際には非常に細かな液滴となるが、基板に向かって飛んでいる間にアセトンなどの有機溶媒は蒸発するものと考えられる。従って、ここで用いる希釈用の溶剤は、揮発性が高ければ何を選んでも液晶分子の配向性には大きな影響を与えないと考えられる。

【0018】

このような方法(以下「エレクトロスプレー堆積法」という)を使って配向膜を製造する方法の主な利点は以下の通りである。

(a)ナノオーダーの微細な液滴を散布可能

(b)常温常圧で成膜可能

(c)ドライプロセスで成膜可能

(d)装置構成が比較的に簡素(単純)

(e)成膜可能な材料が多い

(f)成膜に必要な材料が少量で済む

【0019】

また、図1に示すように2つの噴射装置10、11を用意し、各噴射装置10、11にそれぞれ異なる性質の配向膜液(配向材)を導入することにより、それぞれの配向膜液が形成された微小領域(数百ナノメートルから数十ミクロン程度)を混在させて形成することができる。それにより、これまでに実現が難しかった複合的な液晶配向状態を得ることが可能になる。それぞれの噴射装置10、11によって配向膜液を散布するタイミングについては、まず噴射装置10による配向膜液の散布を行い、その後基板100を噴射装置11に対応する位置へ移動し、その後噴射装置11による配向膜液の散布を行う。

【0020】

図2は、本実施形態のエレクトロスプレー堆積法における好適な散布電圧について説明するための図である。図2(A)は各噴射装置10、11の針と基板100の間の電圧(電極間電圧)と全イオン量との関係を示す。図示のように、電極間電圧をしきい値電圧より200V程度高い電圧としたときが安定電圧である場合が多い。図2(B)に示すように、この電極間電圧の大きさにより配向膜液の散布モードが変化する。電極間電圧が相対的に低い時には比較的に液滴サイズが大きくなるマイクロドロッピングモードとなり、電極間電圧が大きくなるにつれて液適サイズが均一で微小となるコーンジェットモードが表れ、次いで液滴サイズの均一性が低下したマルチジェットモードとなる。

【0021】

図3は、本実施形態のエレクトロスプレー堆積法により成膜される配向膜の構造を説明するための図である。図3に示すように、基板上には、ある配向膜液Aが堆積した配向膜ドメイン(配向膜片)と別の配向膜液Bが堆積した配向膜ドメイン(配向膜片)がランダムに混合した状態の配向膜が得られると考えられる。すなわち、複数の配向膜ドメインが基板上に平面的に分散し、かつ三次元的に積み上がった構造の配向膜が得られる。より詳細には、配向膜は、先に堆積した配向膜液Aの配向膜ドメイン(図中、符号A)に対して、後から堆積した配向膜液Bの配向膜ドメイン(図中、符号B)が一部で積み重なる構造となる。複数の配向膜液をエレクトロスプレー堆積法によって散布することで、各配向膜ドメインが堆積してもドメイン比率が変化しないという効果が得られる。

【0022】

次に、上記したエレクトロスプレー堆積法によって形成される配向膜を適用可能な液晶素子について説明する。

【0023】

図4は、一実施形態の液晶素子を模式的に示す断面図である。図4に示す液晶素子は、第1基板51と第2基板55の間に液晶層59を介在させた基本構成を有する。第1基板51の外側には第1偏光板61が配置され、第2基板55の外側には第2偏光板62が配置されている。以下、さらに詳細に液晶素子の構造を説明する。なお、液晶層59の周囲を封止するシール材等の部材については図示および説明を省略する。

【0024】

第1基板51および第2基板55は、それぞれ、例えばガラス基板、プラスチック基板等の透明基板である。図示のように、第1基板51と第2基板55とは、互いの一面が対向するようにして、所定の間隙(例えば数μm)を設けて貼り合わされている。なお、特段の図示を省略するが、いずれかの基板上に薄膜トランジスタ等のスイッチング素子が形成されていてもよい。

【0025】

液晶層59は、第1基板51と第2基板55の相互間に設けられている。液晶層59を構成する液晶材料の誘電率異方性Δεは正(Δε>0)であっても負(Δε<0)であってもよい。液晶層59に図示された太線は、液晶層59に電圧が印加されていない初期状態における液晶分子の配向方位を模式的に示したものである。液晶層59は、例えば図示のように比較的高いプレチルト角が付与された一様な初期配向状態とされる。

【0026】

第1電極52は、第1基板51の一面側に設けられている。また、第2電極56は、第2基板55の一面側に設けられている。第1電極52および第2電極56は、それぞれ、例えばインジウム錫酸化物(ITO)などの透明導電膜を適宜パターニングすることによって構成されている。

【0027】

配向膜53は、第1基板51の一面側に、第1電極52を覆うようにして設けられている。また、配向膜57は、第2基板55の一面側に、第2電極56を覆うようにして設けられている。これらの配向膜53、57のうち、少なくとも一方(あるいは両方)に上記のエレクトロスプレー堆積法によって形成される配向膜を用いることができる。

【0028】

次に、実施例を説明する。

【0029】

(実施例)

ITOなどの透明電極が形成された1対のガラス基板(ITOの厚さ:1500Å、ガラス板厚:0.7mm、ガラス材質:無アルカリガラス)を用意する。これらの基板を洗浄し、ITOのパターニングを一般的なフォトリソ工程を用いて行った。ここではITOエッチング方法としてウェットエッチング(第二塩化鉄)を用いた。

【0030】

次いで、ITOをパターニングした後のガラス基板に、エレクトロスプレー堆積法で配向膜液(配向材)の散布を行った。一方の噴射装置10のシリンジには水平配向材(日産化学工業株式会社製PI−A:4wt%)と溶剤(ジクロロメタン)の混合溶液を充填し、もう一方の噴射装置11のシリンジには垂直配向材(日産化学工業株式会社製SE−1211:4wt%)と溶剤(ジクロロメタン)の混合溶液を充填しておき、先に噴射装置10によって混合溶液を散布し、その後ガラス基板を移動し、次いで噴射装置11によって混合溶液を散布したなお、水平配向材として用いたPI−Aの化学構造を以下に示す。

【0031】

【化1】

【0032】

このとき、各噴射装置10、11の針と基板100との間の距離hを6cmにして、各針に7kVの直流電圧を印加し(電界強度:1.2kV/cm)、外径75μmの針を用いて鉛直方向に175nリットル/sの速度でそれぞれの溶液を10μリットルずつ散布した。

【0033】

ここでは、水平配向膜と垂直配向膜の各ドメインの大きさの比を制御するために、噴射装置10と噴射装置11のそれぞれにおける混合溶液の噴射量をパラメータとして用いた。本実施例では、噴射装置10で散布する混合溶液の量は、ガラス基板の全面が散布された混合溶液により覆われる量以上に設定した。また、その後に噴射装置11で散布する混合溶液の量は、ガラス基板の全面積の1/2程度が散布された混合溶液により覆われる量に設定した。すなわち、本実施例では1台目の噴射装置10で散布する混合溶液の量と2台目の噴射装置11で散布する混合溶液の量の比率を1:1とした。

【0034】

なお、上記の比率は一例であり、1台目の噴射装置10で散布する混合溶液の量の比率が低い場合にはこの限りではない。例えば、比率を1:9とするときはガラス基板上の1/2程度以上、比率を2:8とするときはガラス基板の2/3程度以上に、1台目の噴射装置による混合溶液の散布を行えばよい。すなわち、2台目の噴射装置11による混合溶液の散布が終わったときに、基板上の全面において混合溶液が散布されていない部分がないように、混合溶液の散布量を設定すればよい。これに対して、2台目の噴射装置11による混合溶液の散布時には、その散布量を高精度に制御することが望ましい。具体的には、この散布量は、基板(あるいは基板ホルダー12)の面積に対する配向膜ドメインを形成したい面積比や、混合溶液に含有される配向材の固形分濃度等に応じて決定される。一般に、液晶分子の配向状態は、液晶分子と直接的に接する配向膜の性質により強い影響を受ける、このため、1台目の噴射装置10によって散布された混合溶液で形成される配向膜ドメインよりも、その上に2台目の噴射装置11によって散布された混合溶液で形成される配向ドメインのほうが液晶分子の配向状態に対してより支配的となる。

【0035】

次いで、各配向材の仮焼成は100℃で10分間、本焼成は250℃で60分間行った。この基板にラビング処理を施した。また、対向基板として予め垂直配向膜を従来手法で形成した基板を用意しておき、これとエレクトロスプレー堆積法によって成膜された配向膜を有する基板とを対向させて貼り合わせた。基板間の距離(セル厚)を一定に保つため、片側の基板面上にギャップコントロール剤を乾式散布法にて散布した。ギャップ剤は粒径6ミクロンのプラスチックボールを用いたが、真し球を用いてもよい。メインシールパターン(及び導通材パターン)をもう一方の基板上に形成した。ここでの印刷はスクリーン印刷法を用いたが、ディスペンサなどを用いてもよい。シール剤は熱硬化性のシール剤を用いたが、光硬化性シール剤や光・熱併用型シール剤などを用いてもよい。このシール剤には粒径6ミクロンのグラスファイバーを数%含んでいる。またAuボールなどを含む導通材を所定の位置に印刷した。ここではシール剤に前記のグラスファイバーを加え、グラスファイバーの粒径より1ミクロン程度ずつ大きな粒径を有するAuボールを数%含んだものを導通材としてスクリーン印刷した。導通材パターンはメインシール材とは反対側の基板上に印刷してもよい。上下基板を所定の位置で重ね合せてセル化し、プレスした状態で熱処理によりシール剤を硬化した。ここではホットプレス法にて熱硬化を行った(150℃焼成)。

【0036】

次にスクライバー装置によりガラス上に傷をつけ、ブレイキングにより短冊状に(注入する単位に)に分割した。このセルに真空注入法にて液晶材料を注入した。液晶材料としては、誘電率異方性が正の値である代表的な液晶材料として5CB(メルク株式会社製)を用いた。その後、注入口をエンドシール剤にて封止した。配向を整えるため液晶の相転移温度以上にセルを加熱した。ここではオーブンにより60℃、30分間熱処理した。スクライバー装置により傷をつけていた部分をブレイキングし個別のセルに小割した。洗剤、有機溶剤などによりセルを洗浄し、液晶や面取り時の粉を洗い落とした。その後、所定の大きさにカットしてある偏光板を所定の角度で貼った。こうしてハイブリッド型の液晶素子を作製し、偏光顕微鏡により配向状態を観察した。また、プレチルト角測定用の試料セルとして、エレクトロスプレー堆積法を用いて配向膜を成膜した後にラビング処理を施した基板同士を貼り合わせたものを作製し、磁場零位法によりプレチルト角を測定した。

【0037】

作製した液晶素子の配向状態を観察したところ、目視ではムラのない均一な配向状態を確認した。また、偏光顕微鏡では、垂直配向材が付着した直径数〜数十μmの垂直配向膜のドメインによって覆われている様子が見られた。また、プレチルト角は50°程度であった。すなわち、従来困難であった50°という高いプレチルト角を有する均一な配向状態の液晶素子が得られた。

【0038】

以上のような本実施形態並びに実施例によれば、液晶素子におけるプレチルト角を高い角度で任意に制御できる。特に10°以上、85°以下のプレチルト角は一般的な液晶用配向膜では実現が困難であったところ、本実施形態並びに実施例によれば、市販の垂直配向材および水平配向材をそのまま利用することができる。そのため、液晶素子における配向の長期安定性が高く、かつ液晶配向のアンカリング強度が高いため素子の信頼性が高く、レスポンス(特に立下り)が速いといったメリットがある。特に、高いプレチルト角を必要とするOCB(オプティカル・コンペイセーティット・ベンド)モードやリバースTN(ツイステッド・ネマチック)モード、STN(超ねじれネマチック)モード等を利用した液晶素子に適している。

【0039】

また、本実施形態並びに実施例によれば、比較的簡素で安価な構成により高プレチルト角を発現し得る配向膜の製造装置を実現することができる。

【0040】

また、水平配向材と垂直配向材とを別工程に分けて順に散布する場合には、散布条件の自由度がより高くなり、プレチルト角の制御性により優れるというメリットが得られる。また、水平配向材と垂直配向材を同時に散布する場合には各々の混合溶液の帯電電位が同じであるため両者が混じり合いにくく、広範囲に均質な配向膜を形成することが難しい可能性があるところ、別工程に分けて順に散布することでより広範囲に均質な配向膜を形成することが可能になる。

【0041】

なお、本発明は上述した内容に限定されるものではなく、本発明の要旨の範囲内において種々に変形して実施をすることが可能である。例えば、上記した実施形態等においてはエレクトロスプレー堆積法によって散布する配向材を2種類とした場合について説明していたが、3種類以上の配向材を散布してもよい。また、水平配向材と垂直配向材の散布順序は実施例のものに限定されず、順序が逆でもよい。

【符号の説明】

【0042】

10、11:噴射装置

12:基板ホルダー(基板固定手段)

20、21:電圧印加装置

51:第1基板

52:第1電極

53、57:配向膜

55:第2基板

56:第2電極

59:液晶層

100:基板

【特許請求の範囲】

【請求項1】

基板上に液晶用の配向膜を製造するための方法であって、

前記基板を第1噴射装置による噴射方向に対応する位置へ配置する第1工程と、

前記第1噴射装置を用いて、第1材料液と前記基板との間に相対的に電位差を与えた状態で前記第1材料液を放出することにより、前記第1材料液を霧状にして前記基板上に散布する第2工程と、

前記基板を第2噴射装置による噴射方向に対応する位置へ移動させる第3工程と、

前記第2噴射装置を用いて、第2材料液と前記基板との間に相対的に電位差を与えた状態で前記第2材料液を放出することにより、前記第2材料液を霧状にして前記基板上に散布する第4工程と、

前記基板上に散布された前記第1材料液及び前記第2材料液を固化させる第5工程、

を含む、液晶用の配向膜製造方法。

【請求項2】

前記第1材料液と前記第2材料液のうち、何れか一方が垂直配向材を含有し、他方が水平配向材を含有する、請求項1に記載の液晶用の配向膜製造方法。

【請求項3】

前記第2工程における前記第1材料液の散布量よりも前記第4工程における前記第2材料液の散布量を相対的に少なく設定する、請求項1又は2に記載の液晶用の配向膜製造方法。

【請求項4】

前記第2工程における前記第1材料液の散布量を、前記基板の略全面に霧状の前記第1材料液が行き渡る量とする、請求項3に記載の液晶用の配向膜製造方法。

【請求項5】

第1基板の一面に配向膜を形成する配向膜形成工程と、

前記第1基板と第2基板を対向配置させる基板配置工程と、

前記第1基板と前記第2基板の間に液晶層を形成する液晶層形成工程、

を含み、

前記配向膜形成工程は、請求項1〜4の何れかに記載の配向膜製造方法を用いて前記配向膜を形成する、液晶素子の製造方法。

【請求項6】

基板上に液晶用の配向膜を製造するための装置であって、

第1材料液を霧状にして噴霧する第1噴射装置と、

前記第1噴射装置と接続され、前記第1材料液と前記基板との間に電圧を印加する第1電圧印加装置と、

前記第1噴射装置とは離間して配置され、第2材料液を霧状にして噴霧する第2噴射装置と、

前記第2噴射装置と接続され、前記第2材料液と前記基板との間に電圧を印加する第2電圧印加装置と、

前記基板を、前記第1噴射装置と第2噴射装置のいずれかに対応する位置へ選択的に移動させ、かつ当該基板の一面が前記第1噴射装置又は前記第2噴射装置による噴射方向と対向するように保持する基板ホルダーと、

を含む液晶用の配向膜製造装置。

【請求項7】

対向配置された第1基板及び第2基板と、

少なくとも前記第1基板の一面に設けられた配向膜と、

前記第1基板と前記第2基板の間に設けられた液晶層、

を含み、

前記配向膜は、複数の第1配向膜片と複数の第2配向膜片が前記第1基板の一面上に不規則に分散しており、かつ前記複数の配向膜片の少なくとも一部が前記複数の第1配向膜片の一部と前記第1基板の板厚方向において積み重なっている、液晶素子。

【請求項1】

基板上に液晶用の配向膜を製造するための方法であって、

前記基板を第1噴射装置による噴射方向に対応する位置へ配置する第1工程と、

前記第1噴射装置を用いて、第1材料液と前記基板との間に相対的に電位差を与えた状態で前記第1材料液を放出することにより、前記第1材料液を霧状にして前記基板上に散布する第2工程と、

前記基板を第2噴射装置による噴射方向に対応する位置へ移動させる第3工程と、

前記第2噴射装置を用いて、第2材料液と前記基板との間に相対的に電位差を与えた状態で前記第2材料液を放出することにより、前記第2材料液を霧状にして前記基板上に散布する第4工程と、

前記基板上に散布された前記第1材料液及び前記第2材料液を固化させる第5工程、

を含む、液晶用の配向膜製造方法。

【請求項2】

前記第1材料液と前記第2材料液のうち、何れか一方が垂直配向材を含有し、他方が水平配向材を含有する、請求項1に記載の液晶用の配向膜製造方法。

【請求項3】

前記第2工程における前記第1材料液の散布量よりも前記第4工程における前記第2材料液の散布量を相対的に少なく設定する、請求項1又は2に記載の液晶用の配向膜製造方法。

【請求項4】

前記第2工程における前記第1材料液の散布量を、前記基板の略全面に霧状の前記第1材料液が行き渡る量とする、請求項3に記載の液晶用の配向膜製造方法。

【請求項5】

第1基板の一面に配向膜を形成する配向膜形成工程と、

前記第1基板と第2基板を対向配置させる基板配置工程と、

前記第1基板と前記第2基板の間に液晶層を形成する液晶層形成工程、

を含み、

前記配向膜形成工程は、請求項1〜4の何れかに記載の配向膜製造方法を用いて前記配向膜を形成する、液晶素子の製造方法。

【請求項6】

基板上に液晶用の配向膜を製造するための装置であって、

第1材料液を霧状にして噴霧する第1噴射装置と、

前記第1噴射装置と接続され、前記第1材料液と前記基板との間に電圧を印加する第1電圧印加装置と、

前記第1噴射装置とは離間して配置され、第2材料液を霧状にして噴霧する第2噴射装置と、

前記第2噴射装置と接続され、前記第2材料液と前記基板との間に電圧を印加する第2電圧印加装置と、

前記基板を、前記第1噴射装置と第2噴射装置のいずれかに対応する位置へ選択的に移動させ、かつ当該基板の一面が前記第1噴射装置又は前記第2噴射装置による噴射方向と対向するように保持する基板ホルダーと、

を含む液晶用の配向膜製造装置。

【請求項7】

対向配置された第1基板及び第2基板と、

少なくとも前記第1基板の一面に設けられた配向膜と、

前記第1基板と前記第2基板の間に設けられた液晶層、

を含み、

前記配向膜は、複数の第1配向膜片と複数の第2配向膜片が前記第1基板の一面上に不規則に分散しており、かつ前記複数の配向膜片の少なくとも一部が前記複数の第1配向膜片の一部と前記第1基板の板厚方向において積み重なっている、液晶素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−113050(P2012−113050A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260217(P2010−260217)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]