液晶表示セル

【課題】耐擦傷性、耐酸性、耐アルカリ性、耐水性、絶縁性に優れ、電極膜あるいはポリイミド樹脂などの疎水性の強い樹脂からなる膜(配向膜)などとの密着性にも優れ、さらに靭性、可撓性等にも優れた透明被膜を形成可能な透明被膜形成用塗布液を提供する。

【解決手段】透明被膜形成用塗布液は、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が加水分解性基を2個以上有する有機ケイ素化合物あるいはその加水分解物を含む。

【解決手段】透明被膜形成用塗布液は、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が加水分解性基を2個以上有する有機ケイ素化合物あるいはその加水分解物を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な透明被膜形成用塗布液、およびこのような被膜形成用塗布液から形成された被膜を有する被膜付基材ならびに該被膜付基材を有する液晶表示セルに関する。さらに具体的には、従来の透明被膜形成用塗布液では得ることが困難であった、可撓性、靭性に優れ、さらには耐擦傷性に優れた透明被膜を形成可能な透明被膜形成用塗布液に関する。

【背景技術】

【0002】

従来より、ガラス基板の表面にITOなどの透明電極膜、ポリイミドなどの高分子からなる配向膜が順次積層された一対の透明電極付基板を、それぞれの透明電極膜同士が対向するようにスペーサを介して対向させ、このスペーサによって所定の間隔に開けられた隙間に液晶を封入した液晶表示セルが知られている。

【0003】

このタイプの液晶表示セルでは、製造工程で液晶セル内部に混入した異物やスペーサによって配向膜が傷つけられ、これによって、上下の電極間に導通が生じ、この導通に起因する表示不良が発生することがあった。

【0004】

このため、上記のような液晶表示セルでは、透明電極付基板の透明電極膜と配向膜との間に透明な絶縁膜が形成されている(特開昭60−260021号公報、特開平1−150116号公報、特開平2−221923号公報など参照)。

【0005】

ところで、上記配向膜としてはポリイミド樹脂などの疎水性の強い樹脂が多く用いられている。このような疎水性の強い樹脂からなる配向膜を絶縁膜上に形成すると、絶縁膜と配向膜との密着性が不充分となり、液晶表示セルにラビング傷などによる表示むらが生じることがあった。このため、本願出願人は特許文献1(特開平4−247427号公報)において、配向膜との密着性に優れた絶縁膜を形成可能な塗布液として特定の粒子径を有する無機化合物を含むものを提案している。

【0006】

また、透明電極と配向膜との間にこのような絶縁膜を形成すると、配向膜のラビング時に発生する静電気などによって配向膜に傷や配向不良などが生じることもあった。このため本出願人は、特許文献2(特開平5−232459号公報)において、導電性微粒子とマトリックスからなり、かつ表面抵抗が109〜1013Ω/□である保護膜を透明電極表面に形成することを提案している。

【0007】

しかしながら、昨今の液晶表示装置の薄型化、高繊細化、大画面化などの要望から、配向膜との密着がより高く、また耐擦傷性が高いものが望まれるようになっている。さらに、プラスチックなどの基板では絶縁膜自体に、優れた可撓性や靭性が望まれている。

【0008】

また、近年では、TFT型液晶表示装置が広く使用されるようなっている。

TFT型液晶表示装置は、透明基板上にTFT(薄膜トランジスタ)素子、データ電極などのTFTアレイが設けられた液晶表示セルが使用されている。このTFTアレイによる凹凸を、平坦化膜を設けることで平坦化し、その上にITOなどの表示電極を設けることで、TFT型液晶表示装置の開口率を向上させ、かつTFTアレイの凹凸による液晶の配向乱れをなくすようにしている。

【0009】

さらにカラーフィルターを有する液晶表示装置においても、カラーフィルターを平坦化したり、液晶表示装置の信頼性を向上させたりするために絶縁性保護被膜が設けられている。

【0010】

このような液晶表示装置で使用される平坦化被膜・絶縁性保護被膜としては、たとえば、アクリル系樹脂、ポリエステル樹脂などからなる有機樹脂被膜、SiO2、Si3N4などの無機系被膜、アルキルトリヒドロキシシランの重合物からなる有機無機複合被膜などが用いられている。

【0011】

しかしながら有機樹脂被膜では、耐熱性が不充分であり、このためクラックが発生することがあり、さらには高温に晒されるとガス成分を放出したり、被膜の強度が低下したりすることがある。さらに、この有機樹脂被膜では、被膜上へのレジスト膜を形成しようとしても、形成が困難であるなどの問題点が多かった。

【0012】

また、無機系被膜では、被膜自体に吸湿性の問題があり、また被膜上へのレジスト膜を形成しにくく、さらには被膜自体の厚さが厚くなってしまうなどの多くの問題があった。

さらに有機無機複合被膜では、被膜がもろく、また表面に引っかき傷がつきやすいなどの問題点がある上、該被膜上へのレジスト膜の形成性などに問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平4−247427号公報

【特許文献2】特開平5−232459号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明者等は、このような情況のもと、上記問題点を解消すべく鋭意検討した結果、特定の構造式を有する有機ケイ素化合物またはその加水分解物を用いることによって、耐水性、撥水性、靭性、可撓性等に優れた透明被膜が得られることを見出して本発明を完成するに至った。

【0015】

本発明は、前記のような従来技術における問題点を解決すべくなされたものであり、耐擦傷性、耐酸性、耐アルカリ性、耐水性、絶縁性に優れ、電極膜あるいはポリイミド樹脂などの疎水性の強い樹脂からなる膜(配向膜)などとの密着性にも優れ、さらに靭性、可撓性等にも優れた透明被膜を形成可能な透明被膜形成用塗布液、このような被膜を有する被膜付基材および液晶表示セルを提供することを目的としている。

【課題を解決するための手段】

【0016】

本発明の要旨は以下の事項を含む。

[1]水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分がa)下記式(I)で表される有機ケイ素化合物またはその加水分解物、b)下記式(II)で表される有機ケイ素化合物またはその加水分解物あるいはc)それらの混合物から選ばれる1種以上を含むことを特徴とする透明被膜形成用塗布液。

R1−SiR2mR3(3-m) (I)

〔式中、R1−はR8(CR92)n−またはR10X−で表される。

R8は加水分解性基、水酸基、水素原子またはハロゲン原子を表す。

【0017】

R9はそれぞれ独立に水素原子またはハロゲン原子を表す。

R10はメチル基、水素原子または加水分解性基を表す。

nは3〜30の整数。

【0018】

Xは、−(CH2)q−、−(Ph)−[ここで、Phはベンゼン環を表す]、

−(CH2)q−(Ph)−、−(CH2)q−(Ph)−(CH2)y−、

−[(CH2)q(CF2)y(CH2)r]−および

−(CH2)q−(S)−(CH2)r−から選ばれる二価の基[ここで、q、rおよびyは1〜30の整数を表す]。

【0019】

R2は加水分解性基を表す。

R3はハロゲン原子を含んでいてもよい炭素数1〜30の有機基を表す。

mは1〜3の数を示す。

【0020】

但し、式(I)は1分子中に2〜3個の加水分解性基を有する。〕

R4nR53-nSi−(X)−SiR6pR7(3-p) (II)

〔式中、R4およびR6は、独立に加水分解性基を表す。

【0021】

R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。

Xは、−(CH2)q−、−(Ph)−(ここで、Phはベンゼン環を表す)、

−(CH2)q−(Ph)−、−(CH2)q−(Ph)−(CH2)y−、

−[(CH2)q(CF2)y(CH2)r]−

−(CH2)q−(S)−(CH2)r−および−(S)q−から選ばれる二価の基[ここで、q、rおよびyは1〜30の整数を表す]。

【0022】

nは0から3の数を示す。

pは0から3の数を示す。

但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【0023】

[2]前記式(I)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものであり、前記式(II)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである[1]記載の透明被膜形成用塗布液。

[3]前記マトリックス形成成分が、さらに、a)下記式(III)で表される有機ケイ素化合物

RtSi(OR')4-t (III)

〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R'は炭素数1〜6のアルキル基。tは0〜4の数。〕、b)アセチルアセトナトキレート化合物、c)金属アルコキシドおよびd)ポリシラザンから選ばれる1種以上を含むことを特徴とする[1]または[2]に記載の透明被膜形成用塗布液。

【0024】

[4]前記マトリックス形成成分が、さらに、無機化合物粒子を含むことを特徴とする[1]〜[3]のいずれかに記載の透明被膜形成用塗布液。

[5]上記[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を基材表面に塗布してなる透明被膜が形成されていることを特徴とする透明被膜付基材。

【0025】

[6]少なくとも一方の基板の表面に透明電極膜、透明被膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルにおいて、

透明被膜が、[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

【0026】

[7]少なくとも一方の基板の表面にカラーフィルター、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルにおいて、

透明被膜が、[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

【0027】

[8]少なくとも一方の基板の表面にTFTアレイ、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルにおいて、

透明被膜が、[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

【発明の効果】

【0028】

以上に説明したように、本発明に係る透明被膜形成用塗布液は、特定の有機ケイ素化合物からなるマトリックス形成成分を含んでいる。

このため、得られる透明被膜は撥水性、靭性、可撓性等に優れている。

【0029】

さらに、このような透明被膜を、凹凸を有する基板、例えばTFTアレイ付基板あるいはカラーフィルター付基板上に形成すれば、表面を極めて平坦化することが可能となる。さらにこの透明被膜表面に平坦な配向膜を形成することも可能となるので、表面形状に起因する液晶の表示乱れの抑制、表示ドメインの発生防止、パネル表示時の光抜けの低減およびコントラストの向上などに有効である。

【図面の簡単な説明】

【0030】

【図1】図1は、本発明に係る第1の液晶表示セルの一態様例の概略断面図を示す。

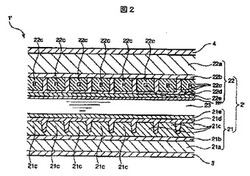

【図2】図2は、本発明に係る第2の液晶表示セルの一態様例の概略断面図を示す。

【図3】図3は、本発明に係る第3の液晶表示セルの一態様例の概略断面図を示す。

【発明を実施するための形態】

【0031】

以下本発明に係る透明被膜形成用塗布液、該膜付基材および液晶表示セルについて具体的に説明する。

[透明被膜形成用塗布液]

まず本発明に係る透明被膜形成用塗布液について説明する。

本発明に係る透明被膜形成用塗布液は、マトリックス形成成分が、水と有機溶媒とからなる混合溶媒に分散されてなる。

【0032】

マトリックス形成成分

マトリックス形成成分は、a)下記式(I)で表される有機ケイ素化合物またはその加水分解物、b)下記式(II)で表される有機ケイ素化合物またはその加水分解物あるいはc)それらの混合物から選ばれる1種以上を含む。

R1−SiR2m−R3(3-m) (I)

〔式中、R1−はR8(CR92)n−またはR10X−である。

R8は加水分解性基、水酸基、水素原子またはハロゲン原子を表す。ハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が例示される。

【0033】

ここで、加水分解性基とは、水との化学反応により、水酸基に置換される原子または原子団を意味する。加水分解性基としては、炭素数1〜6のアルコキシ基、炭素数2〜7のアルケニルオキシ基、炭素数1〜9のアリールアルコキシ基および炭素数1〜9のアルキルアリーロキシ基が例示され、好適にはメトキシ基、エトキシ基が選択される。

【0034】

R9はそれぞれ独立に水素原子またはハロゲン原子を表す。R9は全て水素原子であってもよく、その一部がハロゲン原子であってもよく、全てがハロゲン原子であっても構わない。ハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が例示される。

【0035】

nは3〜30、好ましくは3〜20、さらに好ましくは3〜12の整数である。

従って、R8(CR92)n−の典型的な例として、アルキル基、ハロゲン化アルキル基、特にパーフロロアルキル基が挙げられる。

【0036】

R10はメチル基、水素原子または加水分解性基から選ばれる。加水分解性基としては前記と同様のものが例示され、好ましくは炭素数1〜6のアルコキシ基から選ばれる。アルコキシ基としてはメトキシ基、エトキシ基が特に好ましい。

【0037】

Xは、−(CH2)q−、−(Ph)−[ここで、Phはベンゼン環を表す]、

−(CH2)q−(Ph)−、−(CH2)q−(Ph)−(CH2)y−、

−[(CH2)q(CF2)y(CH2)r]−および

−(CH2)q−(S)−(CH2)r−から選ばれる二価の基である。

【0038】

ここで、q、rおよびyはそれぞれ独立に1〜30、好ましくは1〜20、さらに好ましくは2〜12の整数である。

Xとしては、上記二価の基の中でも、特に−(CH2)q−、−(Ph)−が好ましい。

【0039】

従って、R10X−の典型的な例として、CH3O−(CH2)q−、C2H5O−(CH2)q−、CH3O−(Ph)−、C2H5O−(Ph)−があげられる。

R2は加水分解性基を表す。加水分解性基としては前記と同様のものが例示され、好ましくは炭素数1〜6のアルコキシ基から選ばれる。アルコキシ基としてはメトキシ基、エトキシ基が特に好ましい。

【0040】

R3はハロゲン原子を含んでいてもよい炭素数1〜30、好ましくは1〜20、さらに好ましくは1〜12の有機基を表す。該有機基としては、炭素数1〜20アルキル基、炭素数6〜20の芳香族炭化水素、炭素数7〜27のアルキルアリール基、炭素数7〜27のアリールアルキル基、炭素数2〜20のアルケニル基および炭素数1〜20のハロゲン化アルキル基が例示される。なお、該ハロゲン化アルキル基のハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が例示される。ハロゲン化アルキル基は、全ての水素原子がハロゲン原子で置換されていてもよく、また、一部の水素原子がハロゲン原子で置換されたものであってもよい。

【0041】

mは1〜3、好ましくは3の数を示す。

なお、式(I)の有機ケイ素化合物は1分子中に2〜3個の加水分解性基を有する。

式(I)で表される有機ケイ素化合物としては、1分子中に少なくとも1個のハロゲン化アルキル基を有するものが好ましい。

【0042】

このような式(I)で表される有機ケイ素化合物としては、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル−3,3,3−トリフルオロプロピルジメトキシシラン、ヘプタデカトリフルオロデシルメチルジメトキシシラン、n−パーフルオロオクチルエチルトリエトキシシラン、ヘプタデカトリフルオロデシルトリメトキシシラン等が挙げられる。〕

R4nR53-nSi−(X)−SiR6pR7(3-p) (II)

〔式中、R4およびR6は、独立に加水分解性基を表す。

【0043】

R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。

加水分解性基および有機基の具体例、好適例は、前記式(I)に関して説明したものと同様である。

【0044】

Xも前記式(I)に関して説明したものと同様であり、さらに−(S)q−であってもよい。ここで、qは前記同様に1〜30、好ましくは1〜20、さらに好ましくは2〜12の整数である。

【0045】

nは0から3、好ましくは2または3の数を示す。

pは0から3、好ましくは2または3の数を示す。

但し、式(II)の有機ケイ素化合物は1分子中に2個以上、好ましくは3〜6個の加水分解性基を有する。〕

【0046】

式(II)で表される有機ケイ素化合物としては、ビス(トリフルオロプロピルジメトキシシリル)ヘキサン、ビス(トリメトキシシリル)エタン、ビス(トリメトキシシリル)プロパン、ビス(トリメトキシシリル)ブタン、(トリメトキシシリル)ペンタン、ビス(トリメトキシシリル)ヘキサン、ビス(トリメトキシシリル)ヘプタン、ビス(トリメトキシシリル)オクタン、ビス(トリメトキシシリル)ノナン、ビス(トリメトキシシリル)デカン、ビス(トリメトキシシリル)ドデカン、ビス(トリメトキシシリル)ヘプタデカン、ビス(トリメトキシシリル)オクタデカン、ビス(トリエトキシシリル)ヘキサン、ビス(トリプロポキシシリル)ヘキサン、ビス(トリn−ブトキシシリル)ヘキサン、ビス(トリi−ブトキシシリル)ヘキサン、ビス(アリルジメトキシシリル)ヘキサン、ビス(ビニルジメトキシシリル)ヘキサン、ビス(アクリルジメトキシシリル)ヘキサン、ビス(3−トリエトキシシリルプロピル)テトラスルフィド、1,4ビス(トリメトキシシリルエチル)ベンゼンなどが挙げられる。

【0047】

このような特定の構造式を有する有機ケイ素化合物またはその加水分解物は、疎水性が高く、このため耐水性、撥水性に優れるとともに、靭性、可撓性等に優れた透明被膜が得られる。また耐擦傷性、耐酸性、耐アルカリ性、耐水性、絶縁性に優れ、電極膜あるいはポリイミド樹脂などの疎水性の強い樹脂からなる膜(配向膜)などとの密着性にも優れた被膜を形成できる。

【0048】

本発明では、式(II)で表される有機ケイ素化合物またはその加水分解物が好適に使用される。

式(II)で表される有機ケイ素化合物は、−(X)−を有し、Xが疎水性であり、Xの鎖長が大きくなると屈曲することもできるので、被膜の撥水性、可撓性、靭性を向上することができる。また、式(II)で表される有機ケイ素化合物では、両端が加水分解性基なので、反応性が高い。

【0049】

本発明では、上記有機ケイ素化合物は、そのまま(すなわち加水分解されることなく)使用することは可能であるが、加水分解物にして使用することも可能である。加水分解物にしておくと、保存中に反応してしまうことがなく長期安定性に優れた塗布液を得ることが可能であるとともに、また均一な被膜を形成することも可能である。

【0050】

加水分解物は、例えば有機ケイ素化合物の水−アルコール混合溶媒中で酸触媒の存在下加水分解することによって得ることができる。このような加水分解物は部分加水分解物であっても、加水分解物の縮重合物であってもよい。

【0051】

上記加水分解物は、ポリスチレン換算の数平均分子量が500〜20,000、特に好ましくは700〜10,000の範囲にあるものが望ましい。このような範囲にあると、膜強度、基材の密着性がともに高く、塗布液中で安定であり、均一な被膜を形成することが可能となる。

【0052】

加水分解物のポリスチレン換算の数平均分子量が小さいと、加水分解していなものと実質的に変わるところがない。加水分解物のポリスチレン換算の数平均分子量が大きすぎると、塗布液の安定性が短くなり、均一な膜厚の透明被膜が得られないことがある。

【0053】

前記マトリックス形成成分は、上記式(I)で表される有機ケイ素化合物またはその加水分解物、上記式(II)で表される有機ケイ素化合物またはその加水分解物あるいはそれらの混合物から選ばれる1種以上に加えて、さらに下記成分から選ばれる1種以上を含むことがさらに好ましい。

a)有機ケイ素化合物[前記式(I)および前記式(II)の有機ケイ素化合物に相当するものを除く]、

b)アセチルアセトナトキレート化合物、

c)金属アルコキシドおよび

d)ポリシラザン。

以下、これらの成分について具体的に説明する。

【0054】

(a)有機ケイ素化合物

マトリックス形成成分としては、上記(I)、(II)の有機ケイ素化合物に加えて、これら以外の他の有機ケイ素化合物(以下、有機ケイ素化合物(a)と記載することがある)が含まれていても良い。このような他の有機ケイ素化合物としては、たとえば下記式(III)にて示される有機ケイ素化合物が使用できる。

(RtSi(OR')4-t (III)

〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。

R'は炭素数1〜6のアルキル基。tは0から4の整数。〕

【0055】

このような有機ケイ素化合物(a)としては、具体的には、たとえばテトラメトキシシラン、テトラエトキシシラン、モノメチルトリメトキシシラン、モノエチルトリエトキシシラン、モノエチルトリメトキシシラン、モノメチルトリエトキシシラン、ビニルトリエトキシシラン、エポキシトリエトキシシシランなどが好ましく用いられる。

【0056】

これらの有機ケイ素化合物(a)は、そのままの状態でも、あるいは加水分解して用いてもよい。このような加水分解物は、従来から行われている通常の方法、たとえばメタノールまたはエタノールなどのアルコールに有機ケイ素化合物(a)を混合し、水と酸とを加えて加水分解する方法によって得ることができる。

【0057】

上記有機ケイ素化合物(a)が添加された本発明に係る透明被膜形成用塗布液を基材上に塗布し、得られた被膜を乾燥・焼成すると、耐擦傷性、耐酸性、耐アルカリ性、耐水性および絶縁性に優れた被膜が形成される。

【0058】

(b)アセチルアセトナトキレート化合物

アセチルアセトナトキレート化合物(b)はアセチルアセトンを配位子とするキレート化合物で、下記式(IV)で表される化合物またはその縮合体である。

【0059】

【化1】

〔ただし、式中、a+bは2〜4であり、aは0〜3であり、bは1〜4であり、Rは−CnH2n+1(n=3または4)であり、Xは−CH3、−OCH、−C2H5または−OC2H5である。Mは周期律表2〜15族から選ばれる元素またはバナジル(VO)である。このうち、これらの元素などとa、bの好ましい組み合わせは、次表の通りである。〕

【0060】

【表1】

このような化合物の具体例としては、たとえばジブトキシ−ビスアセチルアセトナトジルコニウム、トリブトキシ−モノアセチルアセトナトジルコニウム、ビスアセチルアセトナト鉛、トリスアセチルアセトナト鉄、ジブトキシ−ビスアセチルアセトナトハフニウム、モノアセチルアセトナト−トリブトキシハフニウムなどが挙げられる。

このようなアセチルアセトナトキレート化合物が添加された透明被膜形成用塗布液は耐アルカリ性、耐酸性、耐塩水性、耐水性、耐溶剤性に優れた被膜を得ることができる。

【0061】

(c)金属アルコキシド

また、金属アルコキシド(c)としては、

M2(OR)n(V)

(式中、M2は金属原子であり、Rはアルキル基または−CmH2mO2(m=3〜10)であり、nはM2の原子価と同じ整数である。)で表される化合物またはそれらの縮合体が好ましく、これらの化合物またはその縮合体から選ばれる1種または2種以上を組み合わせて用いることができる。上記式中のM2は、金属であれば特に限定されることはないが、好ましいM2は、Be、Al、Sc、Ti、V、Cr、Fe、Ni,Zn、Ga、Ge、As、Se、Y、Zr、Nb、In、Sn、Sb、Te、Hf、Ta、W、Pb、Bi、CeまたはCuである。

【0062】

このような金属アルコキシドとしては、具体的には、テトラブトキシジルコニウム、ジイソプロポキシ−ジオクチルオキシチタニウム、ジエトキシ鉛などが好ましく用いられる。

【0063】

上記金属アルコキシドを添加した本発明に係る透明被膜形成用塗布液を塗布・乾燥・焼成すると、この金属アルコキシドの重合硬化により、耐擦傷性、耐酸性、耐アルカリ性、耐水性および絶縁性に優れた被膜が形成される。

【0064】

(d)ポリシラザン

また、ポリシラザン(d)としては下記式(VI)で表される繰り返し単位を有するポリシラザンが用いられる。

【0065】

【化2】

〔ただし、式中、R1、R2およびR3は、それぞれ水素原子または炭素原子数1〜8のアルキル基である。〕

【0066】

マトリックス形成成分として、前記式(VI)で表されるポリシラザンを用いる場合、アルキル基がメチル基、エチル基、またはプロピル基であるポリシラザンが望ましい。この場合には、加熱時に分解するアルキル基がなく、加熱時に膜の収縮が少なく、このため収縮ストレス時にクラックが生じることが少なくなり、クラックのほとんどない透明被膜が得られる。

【0067】

また、上記式(VI)で表わされる繰り返し単位を有するポリシラザンは、直鎖状であっても、環状であってもよく、直鎖状のポリシラザンと環状のポリシラザンとが混合して含まれていてもよい。

【0068】

さらに、このようなポリシラザンのポリスチレン換算の数平均分子量は、500〜10,000、好ましくは1,000〜4,000の範囲にあることが望ましい。数平均分子量が500未満では、加熱硬化時に低分子量のポリシラザンが揮発し、得られた透明被膜が多孔質になりやすく、また、数平均分子量が10,000を越えると、塗布液の流動性が低下する傾向がある。

【0069】

混合溶媒

上記マトリックス形成成分は、水と有機溶媒とからなる混合溶媒に分散されてなる。

有機溶媒としては、アルコール類、エーテル類、グリコール類、ケトン類などから選ばれる公知の有機溶媒が使用される。このような有機溶媒は単独で、または2種以上を混合して使用してもよい。

混合溶媒中における水の割合は格別限定されるものではないが、好ましくは混合溶媒中の0.1〜10重量%、さらに好ましくは0.1〜5重量%の範囲にある。

【0070】

無機化合物粒子

本発明に係る透明被膜形成用塗布液は、さらに無機化合物粒子(イオン吸着性粒子)を含んでいてもよい。

無機化合物粒子としてはSiO2、Al2O3、ZrO2、TiO2、SnO2、In2O3、Sb2O5等の金属酸化物、SiO2・Al2O3、SiO2・TiO2、In2O3・SnO2、Sb2O5・SnO2、SnO2・In2O3・Sb2O5等の複合金属酸化物あるいは固溶体、ゼオライト(結晶性アルミノシリケート)等が挙げられる。さらに、これらの2種以上の混合物も好ましく用いられる。

【0071】

これら無機化合物粒子を含んでいると、例えば液晶中に存在する無機陽イオン、無機陰イオン、有機カチオン、有機アニオン等のいずれかに属する可動イオンを吸着することができる。このため液晶中の可動イオン濃度を低減することができるので、得られる液晶表示装置は高電圧保持率特性に優れ、消費電力が少なくて済むため電力効率が高く、表示不良を起こすことがなく、長期信頼性に優れている。

【0072】

本発明で使用される無機化合物粒子の平均粒子径は1nm〜10μmの範囲にあることが好ましく、さらに好ましい範囲は10nm〜2μm、特に好ましい範囲は10nm〜0.5μmの範囲である。無機化合物粒子の平均粒径が1nm未満になると、透明被膜の表面にポリイミド樹脂などの疎水性の強い樹脂からなる別の膜を密着性よく形成することができない場合がある。

【0073】

また、平均粒子径が10μmを超えるとイオン吸着容量およびイオン吸着速度が低下するとともに透明被膜の透明性が低下することがある。

無機化合物粒子の平均粒子径が上記範囲にあると、凹凸を有する基板、例えばTFTアレイ付基板あるいはカラーフィルター付基板上に形成された透明被膜の表面は平坦化されており、このため液晶層と接触する配向膜表面も平坦化されているので、表面形状に起因する液晶の表示乱れの抑制、表示ドメインの発生防止、パネル表示時の光抜けの低減およびコントラストの向上などに有効である。

【0074】

なお、可動イオンの低減のみを目的とする場合は従来公知のイオン交換樹脂粒子を用いることができる。具体的には陽イオン交換樹脂として、ダイヤイオンSKシリーズ(三菱化学(株)製)、カルボキシメチルセルロース、SEセルロース、Pセルロース、セファデックス(以上ファルマシア社製)等が挙げられる。陰イオン交換樹脂としてダイヤイオンSAシリーズ(三菱化学(株)製)、DEAEセルロース、トリエチルアンモニウムエチルセルロース、ECTEOLAセルロース、セファデックス(以上ファルマシア社製)等が挙げられる。また、ダイヤイオン(三菱化学(株)製)等の両イオン交換樹脂が挙げられる。

【0075】

このような無機化合物粒子またはイオン交換樹脂粒子を含む透明被膜は、液晶表示セルなどに使用すると、液晶中のイオンを除去できるので透明イオンゲッター膜として機能する。

【0076】

このような無機化合物粒子あるいはイオン交換樹脂粒子のイオン吸着容量は0.1〜6.0mmol/gの範囲にあることが好ましい。

イオン吸着容量が0.1mmol/gより少ないと、イオンを充分吸着することができないので、可動イオンによる表示不良を起こしたり、長期信頼性に欠けることがあり、6.0mmol/gを超えるイオン吸着体は得ることが困難である。

本発明におけるイオン吸着容量は以下のような方法で測定される。

【0077】

(1)無機陽イオン吸着容量の測定

濃度1重量%のNaCl水溶液100gに、120℃で乾燥して恒量化した無機イオン吸着体1.5gを加え、室温(25℃)で15時間撹拌した後、濾過して濾液を採取し、濾液中のNaイオン濃度を原子吸光法により分析し、元のNaCl水溶液のNaイオン濃度との濃度差から、無機イオン吸着体のNaイオン吸着量(mmol/g)を求める。

【0078】

(2)無機陰イオン吸着容量の測定

濃度1重量%のNaCl水溶液100gに、120℃で乾燥して恒量化したイオン吸着性微粒子1.5gを加え、室温(25℃)で15時間撹拌した後、濾過して濾液を採取し、濾液中のClイオン濃度を原子吸光法により分析し、元のNaCl水溶液のClイオン濃度との濃度差から、イオン吸着性微粒子のClイオン吸着量(mmol/g)を求める。

【0079】

(3)有機陽イオン吸着容量の測定

濃度1重量%のテトラメチルアンモニウムハイドロオキサイド水溶液100gに、120℃で乾燥して恒量化したイオン吸着性微粒子1.5gを加え、室温(25℃)で15時間撹拌した後、濾渦して濾液を採取し、濾液中のテトラメチルアンモニウムイオン濃度をイオンクロマト法により分析し、元の水溶液との濃度差から、イオン吸着性微粒子の有機陽イオン吸着量(mmol/g)を求める。

【0080】

(4)有機陰イオン吸着容量の測定

濃度1重量%の酢酸水溶液100gに、120℃で乾燥して恒量化したイオン吸着性微粒子1.5gを加え、室温(25℃)で15時間撹拌した後、濾過して濾液を採取し、濾液中の酢酸イオン濃度をイオンクロマト法により分析し、元の水溶液との濃度差から、イオン吸着性微粒子の有機陰イオン吸着量(mmol/g)を求める。

【0081】

イオン吸着性微粒子としての無機化合物粒子は、液晶中のイオンの種類、液晶中に溶出するイオンの種類、これらの量比に応じて、種々混合して用いることができる。

さらに、必要に応じてこれらの無機化合物粒子以外の絶縁性または導電性の無機化合物微粒子あるいは樹脂微粒子を用いてもよい。

【0082】

このような無機化合物粒子は、水または有機溶媒に分散したゾルの状態で用いることが好ましいが、無機化合物粒子を透明被膜形成用塗布液中に単分散または単分散に近い状態で分散できればゾル以外の状態にある無機化合物粒子を用いてもよい。

【0083】

塗布液

透明被膜形成用塗布液中のマトリックス形成成分は、固形分濃度として15重量%以下であることが好ましい。この値が15重量%を越えると、塗布液の保存安定性が低下する傾向が生じ、一方、この固形分濃度が極端に低いと、目的の膜厚を得るのに多数回の塗布操作を繰り返すことが必要となるので固形分濃度は0.1重量%以上が実用的である。

【0084】

透明被膜形成用塗布液中の全固形分(マトリックス成分、無機化合物粒子・イオン交換粒子などの合計量)に対する式(I)または(II)で表される有機ケイ素化合物(加水分解物も含む)の量は、18重量%以上、好適には40重量%以上であることが好ましい。このような範囲であれば、本発明の効果、すなわち、撥水性、靭性、可撓性に優れた透明被膜を形成することができる。

【0085】

前記の有機ケイ素化合物(a)、アセチルアセトナトキレート化合物(b)、金属アルコキシド(c)およびポリシラザン(d)の含有量は、全固形分中の75重量%以下、さらには1〜40重量%の範囲にあることが好ましい。また無機化合物粒子の量は、全固形分中の70重量%以下、さらには4.5〜50重量%の範囲にあることが好ましい。

【0086】

前記の有機ケイ素化合物(a)、アセチルアセトナトキレート化合物(b)、金属アルコキシド(c)およびポリシラザン(d)の量、および無機化合物粒子の量が多くなると、前記式(I)または(II)で表される有機ケイ素化合物が少なくなり、該有機ケイ素化合物を用いる効果、すなわち得られる透明被膜の靭性、可撓性、耐擦傷性、撥水性等が不充分となることがある。

【0087】

[被膜付基材]

次に、本発明に係る被膜付基材について具体的に説明する。

本発明に係る被膜付基材は、基材表面に上記透明被膜形成用塗布液を塗布してなる透明被膜が形成されていることを特徴としている。

【0088】

本発明に係る透明被膜付基材は、ガラス、プラスチックなどの基材表面に上記のような透明被膜形成用塗布液をディッピング法、スピナー法、スプレー法、ロールコーター法、フレキソ印刷などの方法で塗布し、次いでこのようにして基材表面に形成された被膜を常温〜80℃で乾燥し、必要に応じてさらに120℃以上、場合によっては300℃以上に加熱して硬化するなどの方法により形成される。

【0089】

さらにこの基材に形成されている被膜は、次のような方法で硬化促進処理が施されていてもよい。

硬化促進処理として具体的には、上記塗布工程または乾燥工程の後に、あるいは乾燥工程中に、未硬化段階の被膜に可視光線よりも波長の短い電磁波を照射したり、未硬化段階の被膜を、硬化反応を促進するガス雰囲気中に晒したりする処理が挙げられる。

【0090】

このような加熱前の未硬化段階の被膜に照射する電磁波としては、具体的には紫外線、電子線、X線、γ線などが例示され、特に紫外線が好ましい。

紫外線照射処理を行う際には、例えば、発光強度が約250nmと360nmとにおいて極大となり、光強度が10mW/cm2以上である高圧水銀ランプを紫外線源として使用し、100mJ/cm2以上、好ましくは1000mJ/cm2以上のエネルギー量の紫外線を照射することが好ましい。

【0091】

また、硬化反応を促進するガスとしては、たとえばアンモニア、オゾンなどが例示される。またこのようなガス処理を行う場合は、未硬化段階の被膜を、ガス濃度が100〜100,000ppm、好ましくは1000〜10,000ppmである上記活性ガス雰囲気下に、1〜60分曝すことが望ましい。

【0092】

なお、このガス処理は、加熱硬化後に行っても同様の効果が得られる。

上述したような硬化促進処理を行うと、透明被膜中に含まれるマトリックス形成成分の縮重合、複合化が促進されると同時に、被膜中に残存する水および溶媒の蒸発も促進される。このため、次の加熱工程において必要とされる加熱温度、加熱時間などの加熱硬化条件が緩和され、本発明に係る透明被膜付基材の製造を効率よく進めることができる。

【0093】

以上のような工程によって本発明に係る透明被膜付基材が得られるが、この基材上に形成された被膜は靭性、可撓性を有し、密着性、透明性に優れるとともに、耐擦傷性、耐水性、耐アルカリ性などの耐久性にも優れている上、イオン吸着性無機化合物粒子を含む場合は液晶パネル中の可動イオンを効果的に低減でき、絶縁抵抗が高く、絶縁性の膜としても好適である。

【0094】

[液晶表示セル]

次に、本発明に係る液晶表示セルについて具体的に説明する。

本発明に係る液晶表示セルは、いずれも上記透明被膜形成用塗布液を使用して形成された透明被膜を有する透明電極付基板を用いたものである。

【0095】

本発明に係る第1の液晶表示セルは、少なくとも一方の基板の表面に透明電極膜、透明被膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間に設けられた間隙に液晶が封入されている液晶表示セルである。

【0096】

透明被膜が前記塗布液を用いた以外は、基板、透明電極膜、配向膜、液晶等は公知のものを特に制限なく使用することが可能である。

図1は、本発明に係る第1の液晶表示セルの1態様例を模式的に表す断面図である。

【0097】

この液晶表示セル1は、基板11の表面に透明電極膜12、透明被膜13および配向膜14が順次積層されてなる一対の透明電極付基板2が、それぞれの透明電極膜12、12同士が対向するように複数のスペーサー粒子5により所定の間隔dを開けて配置され、この所定間隔dに開けられた透明電極膜12、12間の隙間に液晶6が封入されて形成されている。

【0098】

基板はガラス基板であっても、さらには、プラスチック基板であってもよい。プラスチック基板は透明樹脂からなるものであれば特に制限されない。さらに、ポリエチレンテレフタレート、ポリエチレン、ポリカーボネートなどの樹脂フィルムも基板として使用することが可能であり、とくに可撓性樹脂であれば、フィルムを任意の形状に曲げて使用することも可能となる。

【0099】

透明被膜13は、上記透明被膜形成用塗布液を透明電極膜12上に塗布することにより形成した膜であり、この膜は靭性、可撓性、撥水性等に優れ、透明性および耐擦傷性に優れ、絶縁抵抗が高く、透明被膜13と配向膜14との密着性が良好である。

【0100】

なお、本発明に係る第1の液晶表示セルでは、基板11と透明電極膜12との間にさらにSiO2膜などのアルカリパッシベーション膜を形成した透明電極付基板を用いてもよいなど、様々な変形が可能である。

【0101】

本発明に係る第2の液晶表示セルは、少なくとも一方の基板の表面にカラーフィルター、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間に設けられた間隙に液晶が封入されている液晶表示セルである。

【0102】

図2は、本発明に係る第2の液晶表示セルの一態様例を模式的に表す断面図である。

この図2にその特徴的部分が示されているカラー液晶表示装置1'は、ガラス基板21a上にアルカリパッシベーション膜21b、複数の画素電極21c、透明被膜21dおよび配向膜21eが順次積層された電極板21と、ガラス基板22a上にアルカリパッシベーション膜22b、カラーフィルター22c、透明被膜22d、透明電極22eおよび配向膜22fが順次積層された対向電極板22を有する液晶表示セル2'と、この液晶表示セルの両側に一対の偏光板3、4とを備えている。このうち、透明被膜21dおよび22dは、前記透明被膜形成用塗布液を塗布して形成された膜である。

【0103】

前記液晶表示セル2の電極板21と対向電極板22とは、それぞれのガラス基板21aおよび22aを外側にして、複数の画素電極21cのそれぞれと複数のカラーフィルターR、G、Bのそれぞれとが対向するように配置されている。また、この電極21と対向電極板22との間の間隙には液晶23が封入されている。

【0104】

さらに複数の画素電極21cのそれぞれと透明電極22eとの間には不図示の回路が形成され、この回路はカラー液晶表示装置1'本体に接続されている。また、対向電極板22のアルカリパッシベーション膜22b上に形成されたカラーフィルター22cは、R(レッドフィルター)、G(グリーンフィルター)、B(ブルーフィルター)の複数のカラー要素からなり、各カラー要素が互いに隣接するように規則正しく配列され、これにより液晶表示装置1'本体から送られてくる表示信号により特定の画素電極21cと透明電極22eとの間に形成された回路が作動し、表示信号に対応したカラー画像が対向電極板22の外側に配置された偏光板4を通して観察できるようになっている。

【0105】

本発明に係る第3の液晶表示セルは、少なくとも一方の基板の表面にTFTアレイ、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間に設けられた間隙に液晶が封入されている液晶表示セルである。

【0106】

アルカリパッシベーション膜、画素電極、配向膜、ガラス基板、カラーフィルター、透明電極、偏光板、液晶としては公知のものを特に制限なく使用することが可能である。

図3は、本発明に係る第3の液晶表示セルの一態様例を模式的に表す断面図である。

【0107】

この液晶表示セル1″は、表面にTFTアレイ32が形成され、このTFTアレイ32表面に、透明被膜33、画素電極34および配向膜35が順次積層された透明絶縁性基板31と、表面にブラックマトリクス(遮蔽膜)42、カラーフィルター43、透明被膜44、対向電極45および配向膜46が順次積層された対向基板41とが、液晶層51とを挟んで配向膜35および46が対峙するように構成されている。

【0108】

なお、図1のように配向膜35および46の間にはスペーサ粒子が介在していてもよい。

TFTアレイ32は、TFT(薄膜トランジスタ)素子、データ電極、補助容量などとからなるものである。

【0109】

画素電極、配向膜、ブラックマトリクス、カラーフィルター、対向電極、基板としては公知のものを特に制限なく使用することが可能である。

以上のような本発明に係る液晶表示セルは、前記透明被膜が特定の有機ケイ素化合物からなるマトリックス形成成分を含んで構成され、耐水性、撥水性、靭性、可撓性等に優れている。

【0110】

さらに、透明被膜がイオン吸着性の無機化合物粒子を含んでいる場合は液晶中の可動イオン(イオン性不純分)が低減されている。このため本発明に係る液晶表示セルは、高電圧保持率特性に優れ、表示不良が生じることがなく、長期信頼性に優れ、しかも消費電力が少なくて済むため電力効率を高めることができる。

【実施例】

【0111】

以下本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

〔実施例1〕

透明被膜形成用塗布液(A)の調製

マトリックス形成成分として、ビス(トリメトキシシリル)ヘキサン(東レ・ダウコーニング・シリコーン(株)製)25.6gを、純水47.0gおよびエチルアルコール526.4gとの混合溶媒に添加し、これに濃度61重量%の硝酸1.0gを加え、攪拌を行いながら60℃で24時間保持し、ビス(トリメトキシシリル)ヘキサンの部分加水分解物溶液(A−1)とした。室温に冷却後、部分加水分解物溶液(A−1)に両イオン交換樹脂(ダイヤイオン)18gを添加し、16時間室温で攪拌してイオン除去した後、イオン交換樹脂を濾別した。さらに、この溶液にヘキシレングリコール85gを添加し減圧蒸留により、ヘキシレングリコールを主溶媒成分とした固形分濃度16重量%の加水分解物溶液(A−2)を得た。

【0112】

この加水分解物溶液(A−2)94.2gにイオン吸着性微粒子として、平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル42.2gを加えて1時間攪拌し、ついでテトラエトキシシラン(SiO2として28.8重量%)7.3gとヘキシレングリコール206.1gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(A)を調製した。

【0113】

透明被膜(A)の形成

パターニングされたITO表示電極つきガラス基板(旭硝子(株)製:30Ω/□以下品)上にフレキソ印刷にて透明被膜形成用塗布液(A)を塗布し、得られた塗膜を90℃で5分間乾燥させた後、高圧水銀ランプで積算光量6,000mJ/cm2(365nm用センサにて測定)の条件で紫外線を照射し、次いで200℃で30分間焼成を行い透明被膜(A)を形成した。得られた透明被膜(A)の膜厚を触針式表面粗さ計で測定したところ80nmであった。

また、以下のように垂直荷重テスト、スクラッチ強度測定を行い、結果を表2および表3に示した。

【0114】

垂直荷重テスト

ITO電極面と透明被膜上面との間に直流電圧12Vの電圧を印加した曲率半径1mmの先端を持つ針を透明被膜面に押し付け、電圧が3Vになった時点での荷重値を電気的短絡とみなして膜の垂直方向の荷重耐性を評価した。透明被膜上の10カ所について荷重耐性を測定した。平均値を表2および表3に示す。

【0115】

スクラッチ強度測定

スクラッチ強度をスクラッチテスター(レスカ(株)製:CSR−02)を用いて透明被膜(A)のスクラッチ強度を測定した。平均値を表2および表3に示す。

【0116】

液晶表示セル(A)の作成

次に、透明被膜(A)上にポリイミド膜形成用塗料(日産化学(株)製:サンエバー)をフレキソ印刷で塗布し、100℃で5分間乾燥した後、200℃で30分間加熱処理してポリイミド膜(配向膜)を形成し、ついでラビング処理を行った。

【0117】

このようにして、ガラス基板上に透明電極、透明被膜(A)およびラビング処理した配向膜が順次積層した一対の透明電極付基板を得た。得られた一対の透明電極付き基板のうち一方の基板には(2枚の基板間距離に相当する粒子径)のスペーサを散布し、もう一方の基板にはシール材を印刷し、これらの基板を透明電極同士が互いに対向するように貼り合わせ、STN液晶を封入し、ついで封入口を封止材で封止して液晶表示セル(A)を作成した。

【0118】

可動イオン量の測定

得られた液晶表示セル(A)中の可動イオン量をイオン密度測定機(東陽テクニカ(株)製:MTR−1)を用いて、印加電圧10V、三角波周波数0.1Hzの条件で測定した。印加電圧が0.8Vの付近に可動イオンによるピークが検出され、可動イオン量は0.8nC/cm2であった。

【0119】

液晶表示セルの表示ムラの観察

また、上記方法にて30枚の液晶表示セルを作成し、点灯表示テストを実施し、表示ムラの有無について目視観察を行った。このとき、表示ムラの発生したパネルの枚数を調べた。平均値を表2および表3に示す。

【0120】

長期信頼性の評価

上記方法で表示ムラが発生しなかった液晶表示セル(A)を用いて、10枚について高温環境下(相対湿度20%、温度80℃)で、他の10枚については高温高湿の環境下(相対湿度95%、温度80℃)で500時間曝した後に、液晶表示セルの点灯表示テストを実施し、表示ムラの有無について目視観察を行った。このとき、表示ムラの発生しなかったパネルの枚数を調べた。平均値を表2および表3に示す。

【0121】

〔実施例2〕

透明被膜形成用塗布液(B)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)94.2gにイオン吸着性微粒子として、平均粒子径25nm、Naイオン吸着容量0.5mmol/gのSiO2・Al2O3微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル42.2gを加えて1時間攪拌し、ついでテトライソプロポキシチタニウム(TiO2として28重量%)7.5gとヘキシレングリコール205.9gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(B)を調製した。

【0122】

透明被膜(B)の形成

透明被膜形成用塗布液(B)を用いた以外は実施例1と同様にして透明被膜(B)を形成した。得られた透明被膜(B)の膜厚を触針式表面粗さ計で測定したところ70nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0123】

液晶表示セル(B)の作成

ついで、透明被膜(B)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(B)を作成した。得られた液晶表示セル(B)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0124】

〔実施例3〕

透明被膜形成用塗布液(C)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)94.2gにイオン吸着性微粒子として、平均粒子径45nm、Clイオン吸着容量0.3mmol/gのMgO微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル42.2gを加えて1時間攪拌し、ついでジブトキシ−ビスアセチルアセトナトジルコニウム(ZrO2として14重量%)15.1gとヘキシレングリコール198.3gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(C)を調製した。

【0125】

透明被膜(C)の形成

透明被膜形成用塗布液(C)を用いた以外は実施例1と同様にして透明被膜(C)を形成した。得られた透明被膜(C)の膜厚を触針式表面粗さ計で測定したところ90nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0126】

液晶表示セル(C)の作成

ついで、透明被膜(C)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(C)を作成した。得られた液晶表示セル(C)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0127】

〔実施例4〕

透明被膜形成用塗布液(D)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)53.8gに、テトラメトキシシラン(SiO2として39.5重量%)32.1gとヘキシレングリコール264.3gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(D)を調製した。

【0128】

透明被膜(D)の形成

透明被膜形成用塗布液(D)を用いた以外は実施例1と同様にして透明被膜(D)を形成した。得られた透明被膜(D)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0129】

液晶表示セル(D)の作成

ついで、透明被膜(D)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(D)を作成した。得られた液晶表示セル(D)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0130】

〔実施例5〕

透明被膜形成用塗布液(E)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)121.1gにイオン吸着性微粒子として、平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をプロピレングリコール中に均一分散させた固形分濃度20重量%のイオン吸着性微粒子ゾル5.3gを加えて1時間攪拌し、ついでトリブトキシ−モノアセチルアセトナトジルコニウムのブタノール溶液(ZrO2として10重量%)10.6gと水0.5gを加え、40℃で24時間攪拌を行い、固形分濃度15.6重量%の透明被膜形成用塗布液(E)を調製した。

【0131】

透明被膜(E)の形成

カラーフィルターが形成されたガラス基板上に、透明被膜形成用塗布液(E)をスピンコーティング法により1500rpm、10秒間の条件で塗布し、ついで50℃で120分間乾燥した後120℃で60分間加熱処理を行い、透明被膜(E)を形成することによってカラーフィルター画素のオーバーコートを行った。得られた透明被膜(E)の膜厚を触針式表面粗さ計で測定したところ2μmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

さらに、透明被膜(E)上にスパッタリング法によりITO電極膜を形成した。

【0132】

液晶表示セル(E)の作成

このITO電極膜を常法によりパターニングして表示電極を形成し、その上に実施例1と同様にしてポリイミド配向膜を形成し、ついでラビング処理を行った。このようにして、ガラス基板上にカラーフィルター、透明被膜(E)、透明電極およびラビング処理した配向膜が順次積層した一対の透明電極付基板を得た。

【0133】

つぎに、対向する共通電極付基板を、スペーサを介してシール材で貼りあわせ、基板間のギャップにSTN液晶を注入し、注入口を封止材で封止して液晶表示セル(E)を作成した。得られた液晶表示セル(E)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0134】

〔実施例6〕

透明被膜形成用塗布液(F)の調製

マトリックス形成成分として、CF3(CF2)7(CH2)2Si(OCH3)3(信越化学(株)製、KBM7803)17gを、純水47.0gおよびエチルアルコール526.4gとの混合溶媒に添加し、これに濃度61重量%の硝酸1.0gを加え、攪拌を行いながら60℃で24時間保持し、ヘプタデカトリフルオロトリメトキシシランの部分加水分解溶液(F−1)とした。

【0135】

これを室温に冷却後、部分加水分解溶液(F−1)に両イオン交換樹脂(ダイヤイオン)18gを添加し、16時間室温で攪拌した後、イオン交換樹脂を濾別してイオンを除去した。さらに、この溶液にヘキシレングリコール85gを添加し、ついで減圧蒸留してヘキシレングリコールを主溶媒成分とした固形分濃度16重量%の加水分解溶液(F−2)を得た。

【0136】

この加水分解溶液(F−2)94.2gにイオン吸着性微粒子として平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル21.1gを加えて1時間攪拌し、ついでテトラエトキシシラン(SiO2として28.8重量%)14.6gとヘキシレングリコール221.6gと水4.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(F)を調製した。

【0137】

透明被膜(F)の形成

透明被膜形成用塗布液(F)を用いた以外は実施例1と同様にして透明被膜(F)を形成した。得られた透明被膜(F)の膜厚を触針式表面粗さ計で測定したところ75nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0138】

液晶表示セル(F)の作成

ついで、透明被膜(F)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(F)を作成した。得られた液晶表示セル(F)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0139】

〔比較例1〕

透明被膜形成用塗布液(G)の調製

マトリックス形成成分として、テトラエトキシシラン(SiO2として28.8重量%)51.3gを、純水9.0gおよびエチルアルコール432.2gとの混合溶媒に添加し、これに濃度61重量%の硝酸0.2gを加え、攪拌を行いながら60℃で24時間保持し、テトラエトキシシランの部分加水分解溶液(G−1)とした。

【0140】

室温に冷却後、部分加水分解溶液(G−1)に両イオン交換樹(ダイヤイオン)18gを添加し、16時間室温で攪拌した後、イオン交換樹脂を濾別してイオンを除去した。さらに、この溶液にヘキシレングリコール85gを添加し、減圧蒸留によりヘキシレングリコールを主溶媒成分とした固形分濃度16重量%のテトラエトキシシラン加水分解溶液(G−2)を得た。

【0141】

この加水分解溶液(G−2)94.2gに、イオン吸着性粒子として平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル16.4g、ヘキシレングリコール161.1gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(G)を調製した。

【0142】

透明被膜(G)の形成

透明被膜形成用塗布液(G)を用いた以外は実施例1と同様にして透明被膜(G)を形成した。得られた透明被膜(G)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0143】

液晶表示セル(G)の作成

ついで、透明被膜(G)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(G)を作成した。得られた液晶表示セル(G)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0144】

〔実施例7〕

透明被膜形成用塗布液(H)の調製

マトリックス形成成分として、実施例6と同様にして調製した加水分解溶液(F−2)26.9gに、イオン吸着性微粒子として平均粒子径25nm、Naイオン吸着容量0.5mmol/gのSiO2−Al2O3微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル21.1gを加えて1時間攪拌し、ついでテトライソプロポキシチタニウム(TiO2として28重量%)52.8gとヘキシレングリコール251.0gと水3.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(H)を調製した。

【0145】

透明被膜(H)の形成

透明被膜形成用塗布液(H)を用いた以外は実施例1と同様にして透明被膜(H)を形成した。得られた透明被膜(H)の膜厚を触針式表面粗さ計で測定したところ75nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0146】

液晶表示セル(H)の作成

ついで、透明被膜(H)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(H)を作成した。得られた液晶表示セル(H)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0147】

〔実施例8〕

透明被膜形成用塗布液(I)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)94.2gにヘキシレングリコール155.0gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(I)を調製した。

【0148】

透明被膜(I)の形成

透明被膜形成用塗布液(I)を用いた以外は実施例1と同様にして透明被膜(I)を形成した。得られた透明被膜(I)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0149】

液晶表示セル(I)の作成

ついで、透明被膜(I)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(I)を作成した。得られた液晶表示セル(I)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0150】

〔実施例9〕

透明被膜形成用塗布液(J)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)47.1gに実施例6と同様にして調製した加水分解物溶液(F−2)47.1gを加えて1時間攪拌し、ついでヘキシレングリコール155.0gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(J)を調製した。

【0151】

透明被膜(J)の形成

透明被膜形成用塗布液(J)を用いた以外は実施例1と同様にして透明被膜(J)を形成した。得られた透明被膜(J)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0152】

液晶表示セル(J)の作成

ついで、透明被膜(J)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(J)を作成した。得られた液晶表示セル(J)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0153】

【表2】

【0154】

【表3】

【符号の説明】

【0155】

図中の参照数字は下記のとおり。

1、1'、1″…液晶表示セル、2、2'…液晶表示セル、3、4…偏光板、5…スペーサ粒子、6…液晶、11…ガラス基板、12…透明電極膜、13…透明イオンゲッター膜、14…配向膜、21…電極板、21a…ガラス基板、21b…アルカリパッシベーション膜、21c…複数の画素電極、21d…透明被膜、21e…配向膜、22…対向電極板、22a…ガラス基板、22b…アルカリパッシベーション膜、22c…カラーフィルター、22d…透明被膜、22e…透明電極、22f…配向膜、23…液晶、31…透明絶縁性基板、32…TFTアレイ、33…透明被膜、34…画素電極、35…配向膜、36…絶縁膜、41…対向基板、42…ブラックマトリクス(遮蔽膜)、43…カラーフィルター、44…透明被膜、45…対向電極、46…配向膜、51…液晶層

【技術分野】

【0001】

本発明は、新規な透明被膜形成用塗布液、およびこのような被膜形成用塗布液から形成された被膜を有する被膜付基材ならびに該被膜付基材を有する液晶表示セルに関する。さらに具体的には、従来の透明被膜形成用塗布液では得ることが困難であった、可撓性、靭性に優れ、さらには耐擦傷性に優れた透明被膜を形成可能な透明被膜形成用塗布液に関する。

【背景技術】

【0002】

従来より、ガラス基板の表面にITOなどの透明電極膜、ポリイミドなどの高分子からなる配向膜が順次積層された一対の透明電極付基板を、それぞれの透明電極膜同士が対向するようにスペーサを介して対向させ、このスペーサによって所定の間隔に開けられた隙間に液晶を封入した液晶表示セルが知られている。

【0003】

このタイプの液晶表示セルでは、製造工程で液晶セル内部に混入した異物やスペーサによって配向膜が傷つけられ、これによって、上下の電極間に導通が生じ、この導通に起因する表示不良が発生することがあった。

【0004】

このため、上記のような液晶表示セルでは、透明電極付基板の透明電極膜と配向膜との間に透明な絶縁膜が形成されている(特開昭60−260021号公報、特開平1−150116号公報、特開平2−221923号公報など参照)。

【0005】

ところで、上記配向膜としてはポリイミド樹脂などの疎水性の強い樹脂が多く用いられている。このような疎水性の強い樹脂からなる配向膜を絶縁膜上に形成すると、絶縁膜と配向膜との密着性が不充分となり、液晶表示セルにラビング傷などによる表示むらが生じることがあった。このため、本願出願人は特許文献1(特開平4−247427号公報)において、配向膜との密着性に優れた絶縁膜を形成可能な塗布液として特定の粒子径を有する無機化合物を含むものを提案している。

【0006】

また、透明電極と配向膜との間にこのような絶縁膜を形成すると、配向膜のラビング時に発生する静電気などによって配向膜に傷や配向不良などが生じることもあった。このため本出願人は、特許文献2(特開平5−232459号公報)において、導電性微粒子とマトリックスからなり、かつ表面抵抗が109〜1013Ω/□である保護膜を透明電極表面に形成することを提案している。

【0007】

しかしながら、昨今の液晶表示装置の薄型化、高繊細化、大画面化などの要望から、配向膜との密着がより高く、また耐擦傷性が高いものが望まれるようになっている。さらに、プラスチックなどの基板では絶縁膜自体に、優れた可撓性や靭性が望まれている。

【0008】

また、近年では、TFT型液晶表示装置が広く使用されるようなっている。

TFT型液晶表示装置は、透明基板上にTFT(薄膜トランジスタ)素子、データ電極などのTFTアレイが設けられた液晶表示セルが使用されている。このTFTアレイによる凹凸を、平坦化膜を設けることで平坦化し、その上にITOなどの表示電極を設けることで、TFT型液晶表示装置の開口率を向上させ、かつTFTアレイの凹凸による液晶の配向乱れをなくすようにしている。

【0009】

さらにカラーフィルターを有する液晶表示装置においても、カラーフィルターを平坦化したり、液晶表示装置の信頼性を向上させたりするために絶縁性保護被膜が設けられている。

【0010】

このような液晶表示装置で使用される平坦化被膜・絶縁性保護被膜としては、たとえば、アクリル系樹脂、ポリエステル樹脂などからなる有機樹脂被膜、SiO2、Si3N4などの無機系被膜、アルキルトリヒドロキシシランの重合物からなる有機無機複合被膜などが用いられている。

【0011】

しかしながら有機樹脂被膜では、耐熱性が不充分であり、このためクラックが発生することがあり、さらには高温に晒されるとガス成分を放出したり、被膜の強度が低下したりすることがある。さらに、この有機樹脂被膜では、被膜上へのレジスト膜を形成しようとしても、形成が困難であるなどの問題点が多かった。

【0012】

また、無機系被膜では、被膜自体に吸湿性の問題があり、また被膜上へのレジスト膜を形成しにくく、さらには被膜自体の厚さが厚くなってしまうなどの多くの問題があった。

さらに有機無機複合被膜では、被膜がもろく、また表面に引っかき傷がつきやすいなどの問題点がある上、該被膜上へのレジスト膜の形成性などに問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平4−247427号公報

【特許文献2】特開平5−232459号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明者等は、このような情況のもと、上記問題点を解消すべく鋭意検討した結果、特定の構造式を有する有機ケイ素化合物またはその加水分解物を用いることによって、耐水性、撥水性、靭性、可撓性等に優れた透明被膜が得られることを見出して本発明を完成するに至った。

【0015】

本発明は、前記のような従来技術における問題点を解決すべくなされたものであり、耐擦傷性、耐酸性、耐アルカリ性、耐水性、絶縁性に優れ、電極膜あるいはポリイミド樹脂などの疎水性の強い樹脂からなる膜(配向膜)などとの密着性にも優れ、さらに靭性、可撓性等にも優れた透明被膜を形成可能な透明被膜形成用塗布液、このような被膜を有する被膜付基材および液晶表示セルを提供することを目的としている。

【課題を解決するための手段】

【0016】

本発明の要旨は以下の事項を含む。

[1]水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分がa)下記式(I)で表される有機ケイ素化合物またはその加水分解物、b)下記式(II)で表される有機ケイ素化合物またはその加水分解物あるいはc)それらの混合物から選ばれる1種以上を含むことを特徴とする透明被膜形成用塗布液。

R1−SiR2mR3(3-m) (I)

〔式中、R1−はR8(CR92)n−またはR10X−で表される。

R8は加水分解性基、水酸基、水素原子またはハロゲン原子を表す。

【0017】

R9はそれぞれ独立に水素原子またはハロゲン原子を表す。

R10はメチル基、水素原子または加水分解性基を表す。

nは3〜30の整数。

【0018】

Xは、−(CH2)q−、−(Ph)−[ここで、Phはベンゼン環を表す]、

−(CH2)q−(Ph)−、−(CH2)q−(Ph)−(CH2)y−、

−[(CH2)q(CF2)y(CH2)r]−および

−(CH2)q−(S)−(CH2)r−から選ばれる二価の基[ここで、q、rおよびyは1〜30の整数を表す]。

【0019】

R2は加水分解性基を表す。

R3はハロゲン原子を含んでいてもよい炭素数1〜30の有機基を表す。

mは1〜3の数を示す。

【0020】

但し、式(I)は1分子中に2〜3個の加水分解性基を有する。〕

R4nR53-nSi−(X)−SiR6pR7(3-p) (II)

〔式中、R4およびR6は、独立に加水分解性基を表す。

【0021】

R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。

Xは、−(CH2)q−、−(Ph)−(ここで、Phはベンゼン環を表す)、

−(CH2)q−(Ph)−、−(CH2)q−(Ph)−(CH2)y−、

−[(CH2)q(CF2)y(CH2)r]−

−(CH2)q−(S)−(CH2)r−および−(S)q−から選ばれる二価の基[ここで、q、rおよびyは1〜30の整数を表す]。

【0022】

nは0から3の数を示す。

pは0から3の数を示す。

但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【0023】

[2]前記式(I)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものであり、前記式(II)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである[1]記載の透明被膜形成用塗布液。

[3]前記マトリックス形成成分が、さらに、a)下記式(III)で表される有機ケイ素化合物

RtSi(OR')4-t (III)

〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R'は炭素数1〜6のアルキル基。tは0〜4の数。〕、b)アセチルアセトナトキレート化合物、c)金属アルコキシドおよびd)ポリシラザンから選ばれる1種以上を含むことを特徴とする[1]または[2]に記載の透明被膜形成用塗布液。

【0024】

[4]前記マトリックス形成成分が、さらに、無機化合物粒子を含むことを特徴とする[1]〜[3]のいずれかに記載の透明被膜形成用塗布液。

[5]上記[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を基材表面に塗布してなる透明被膜が形成されていることを特徴とする透明被膜付基材。

【0025】

[6]少なくとも一方の基板の表面に透明電極膜、透明被膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルにおいて、

透明被膜が、[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

【0026】

[7]少なくとも一方の基板の表面にカラーフィルター、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルにおいて、

透明被膜が、[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

【0027】

[8]少なくとも一方の基板の表面にTFTアレイ、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルにおいて、

透明被膜が、[1]〜[4]のいずれかに記載の透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

【発明の効果】

【0028】

以上に説明したように、本発明に係る透明被膜形成用塗布液は、特定の有機ケイ素化合物からなるマトリックス形成成分を含んでいる。

このため、得られる透明被膜は撥水性、靭性、可撓性等に優れている。

【0029】

さらに、このような透明被膜を、凹凸を有する基板、例えばTFTアレイ付基板あるいはカラーフィルター付基板上に形成すれば、表面を極めて平坦化することが可能となる。さらにこの透明被膜表面に平坦な配向膜を形成することも可能となるので、表面形状に起因する液晶の表示乱れの抑制、表示ドメインの発生防止、パネル表示時の光抜けの低減およびコントラストの向上などに有効である。

【図面の簡単な説明】

【0030】

【図1】図1は、本発明に係る第1の液晶表示セルの一態様例の概略断面図を示す。

【図2】図2は、本発明に係る第2の液晶表示セルの一態様例の概略断面図を示す。

【図3】図3は、本発明に係る第3の液晶表示セルの一態様例の概略断面図を示す。

【発明を実施するための形態】

【0031】

以下本発明に係る透明被膜形成用塗布液、該膜付基材および液晶表示セルについて具体的に説明する。

[透明被膜形成用塗布液]

まず本発明に係る透明被膜形成用塗布液について説明する。

本発明に係る透明被膜形成用塗布液は、マトリックス形成成分が、水と有機溶媒とからなる混合溶媒に分散されてなる。

【0032】

マトリックス形成成分

マトリックス形成成分は、a)下記式(I)で表される有機ケイ素化合物またはその加水分解物、b)下記式(II)で表される有機ケイ素化合物またはその加水分解物あるいはc)それらの混合物から選ばれる1種以上を含む。

R1−SiR2m−R3(3-m) (I)

〔式中、R1−はR8(CR92)n−またはR10X−である。

R8は加水分解性基、水酸基、水素原子またはハロゲン原子を表す。ハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が例示される。

【0033】

ここで、加水分解性基とは、水との化学反応により、水酸基に置換される原子または原子団を意味する。加水分解性基としては、炭素数1〜6のアルコキシ基、炭素数2〜7のアルケニルオキシ基、炭素数1〜9のアリールアルコキシ基および炭素数1〜9のアルキルアリーロキシ基が例示され、好適にはメトキシ基、エトキシ基が選択される。

【0034】

R9はそれぞれ独立に水素原子またはハロゲン原子を表す。R9は全て水素原子であってもよく、その一部がハロゲン原子であってもよく、全てがハロゲン原子であっても構わない。ハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が例示される。

【0035】

nは3〜30、好ましくは3〜20、さらに好ましくは3〜12の整数である。

従って、R8(CR92)n−の典型的な例として、アルキル基、ハロゲン化アルキル基、特にパーフロロアルキル基が挙げられる。

【0036】

R10はメチル基、水素原子または加水分解性基から選ばれる。加水分解性基としては前記と同様のものが例示され、好ましくは炭素数1〜6のアルコキシ基から選ばれる。アルコキシ基としてはメトキシ基、エトキシ基が特に好ましい。

【0037】

Xは、−(CH2)q−、−(Ph)−[ここで、Phはベンゼン環を表す]、

−(CH2)q−(Ph)−、−(CH2)q−(Ph)−(CH2)y−、

−[(CH2)q(CF2)y(CH2)r]−および

−(CH2)q−(S)−(CH2)r−から選ばれる二価の基である。

【0038】

ここで、q、rおよびyはそれぞれ独立に1〜30、好ましくは1〜20、さらに好ましくは2〜12の整数である。

Xとしては、上記二価の基の中でも、特に−(CH2)q−、−(Ph)−が好ましい。

【0039】

従って、R10X−の典型的な例として、CH3O−(CH2)q−、C2H5O−(CH2)q−、CH3O−(Ph)−、C2H5O−(Ph)−があげられる。

R2は加水分解性基を表す。加水分解性基としては前記と同様のものが例示され、好ましくは炭素数1〜6のアルコキシ基から選ばれる。アルコキシ基としてはメトキシ基、エトキシ基が特に好ましい。

【0040】

R3はハロゲン原子を含んでいてもよい炭素数1〜30、好ましくは1〜20、さらに好ましくは1〜12の有機基を表す。該有機基としては、炭素数1〜20アルキル基、炭素数6〜20の芳香族炭化水素、炭素数7〜27のアルキルアリール基、炭素数7〜27のアリールアルキル基、炭素数2〜20のアルケニル基および炭素数1〜20のハロゲン化アルキル基が例示される。なお、該ハロゲン化アルキル基のハロゲン原子としては、フッ素、塩素、臭素、ヨウ素が例示される。ハロゲン化アルキル基は、全ての水素原子がハロゲン原子で置換されていてもよく、また、一部の水素原子がハロゲン原子で置換されたものであってもよい。

【0041】

mは1〜3、好ましくは3の数を示す。

なお、式(I)の有機ケイ素化合物は1分子中に2〜3個の加水分解性基を有する。

式(I)で表される有機ケイ素化合物としては、1分子中に少なくとも1個のハロゲン化アルキル基を有するものが好ましい。

【0042】

このような式(I)で表される有機ケイ素化合物としては、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル−3,3,3−トリフルオロプロピルジメトキシシラン、ヘプタデカトリフルオロデシルメチルジメトキシシラン、n−パーフルオロオクチルエチルトリエトキシシラン、ヘプタデカトリフルオロデシルトリメトキシシラン等が挙げられる。〕

R4nR53-nSi−(X)−SiR6pR7(3-p) (II)

〔式中、R4およびR6は、独立に加水分解性基を表す。

【0043】

R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。

加水分解性基および有機基の具体例、好適例は、前記式(I)に関して説明したものと同様である。

【0044】

Xも前記式(I)に関して説明したものと同様であり、さらに−(S)q−であってもよい。ここで、qは前記同様に1〜30、好ましくは1〜20、さらに好ましくは2〜12の整数である。

【0045】

nは0から3、好ましくは2または3の数を示す。

pは0から3、好ましくは2または3の数を示す。

但し、式(II)の有機ケイ素化合物は1分子中に2個以上、好ましくは3〜6個の加水分解性基を有する。〕

【0046】

式(II)で表される有機ケイ素化合物としては、ビス(トリフルオロプロピルジメトキシシリル)ヘキサン、ビス(トリメトキシシリル)エタン、ビス(トリメトキシシリル)プロパン、ビス(トリメトキシシリル)ブタン、(トリメトキシシリル)ペンタン、ビス(トリメトキシシリル)ヘキサン、ビス(トリメトキシシリル)ヘプタン、ビス(トリメトキシシリル)オクタン、ビス(トリメトキシシリル)ノナン、ビス(トリメトキシシリル)デカン、ビス(トリメトキシシリル)ドデカン、ビス(トリメトキシシリル)ヘプタデカン、ビス(トリメトキシシリル)オクタデカン、ビス(トリエトキシシリル)ヘキサン、ビス(トリプロポキシシリル)ヘキサン、ビス(トリn−ブトキシシリル)ヘキサン、ビス(トリi−ブトキシシリル)ヘキサン、ビス(アリルジメトキシシリル)ヘキサン、ビス(ビニルジメトキシシリル)ヘキサン、ビス(アクリルジメトキシシリル)ヘキサン、ビス(3−トリエトキシシリルプロピル)テトラスルフィド、1,4ビス(トリメトキシシリルエチル)ベンゼンなどが挙げられる。

【0047】

このような特定の構造式を有する有機ケイ素化合物またはその加水分解物は、疎水性が高く、このため耐水性、撥水性に優れるとともに、靭性、可撓性等に優れた透明被膜が得られる。また耐擦傷性、耐酸性、耐アルカリ性、耐水性、絶縁性に優れ、電極膜あるいはポリイミド樹脂などの疎水性の強い樹脂からなる膜(配向膜)などとの密着性にも優れた被膜を形成できる。

【0048】

本発明では、式(II)で表される有機ケイ素化合物またはその加水分解物が好適に使用される。

式(II)で表される有機ケイ素化合物は、−(X)−を有し、Xが疎水性であり、Xの鎖長が大きくなると屈曲することもできるので、被膜の撥水性、可撓性、靭性を向上することができる。また、式(II)で表される有機ケイ素化合物では、両端が加水分解性基なので、反応性が高い。

【0049】

本発明では、上記有機ケイ素化合物は、そのまま(すなわち加水分解されることなく)使用することは可能であるが、加水分解物にして使用することも可能である。加水分解物にしておくと、保存中に反応してしまうことがなく長期安定性に優れた塗布液を得ることが可能であるとともに、また均一な被膜を形成することも可能である。

【0050】

加水分解物は、例えば有機ケイ素化合物の水−アルコール混合溶媒中で酸触媒の存在下加水分解することによって得ることができる。このような加水分解物は部分加水分解物であっても、加水分解物の縮重合物であってもよい。

【0051】

上記加水分解物は、ポリスチレン換算の数平均分子量が500〜20,000、特に好ましくは700〜10,000の範囲にあるものが望ましい。このような範囲にあると、膜強度、基材の密着性がともに高く、塗布液中で安定であり、均一な被膜を形成することが可能となる。

【0052】

加水分解物のポリスチレン換算の数平均分子量が小さいと、加水分解していなものと実質的に変わるところがない。加水分解物のポリスチレン換算の数平均分子量が大きすぎると、塗布液の安定性が短くなり、均一な膜厚の透明被膜が得られないことがある。

【0053】

前記マトリックス形成成分は、上記式(I)で表される有機ケイ素化合物またはその加水分解物、上記式(II)で表される有機ケイ素化合物またはその加水分解物あるいはそれらの混合物から選ばれる1種以上に加えて、さらに下記成分から選ばれる1種以上を含むことがさらに好ましい。

a)有機ケイ素化合物[前記式(I)および前記式(II)の有機ケイ素化合物に相当するものを除く]、

b)アセチルアセトナトキレート化合物、

c)金属アルコキシドおよび

d)ポリシラザン。

以下、これらの成分について具体的に説明する。

【0054】

(a)有機ケイ素化合物

マトリックス形成成分としては、上記(I)、(II)の有機ケイ素化合物に加えて、これら以外の他の有機ケイ素化合物(以下、有機ケイ素化合物(a)と記載することがある)が含まれていても良い。このような他の有機ケイ素化合物としては、たとえば下記式(III)にて示される有機ケイ素化合物が使用できる。

(RtSi(OR')4-t (III)

〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。

R'は炭素数1〜6のアルキル基。tは0から4の整数。〕

【0055】

このような有機ケイ素化合物(a)としては、具体的には、たとえばテトラメトキシシラン、テトラエトキシシラン、モノメチルトリメトキシシラン、モノエチルトリエトキシシラン、モノエチルトリメトキシシラン、モノメチルトリエトキシシラン、ビニルトリエトキシシラン、エポキシトリエトキシシシランなどが好ましく用いられる。

【0056】

これらの有機ケイ素化合物(a)は、そのままの状態でも、あるいは加水分解して用いてもよい。このような加水分解物は、従来から行われている通常の方法、たとえばメタノールまたはエタノールなどのアルコールに有機ケイ素化合物(a)を混合し、水と酸とを加えて加水分解する方法によって得ることができる。

【0057】

上記有機ケイ素化合物(a)が添加された本発明に係る透明被膜形成用塗布液を基材上に塗布し、得られた被膜を乾燥・焼成すると、耐擦傷性、耐酸性、耐アルカリ性、耐水性および絶縁性に優れた被膜が形成される。

【0058】

(b)アセチルアセトナトキレート化合物

アセチルアセトナトキレート化合物(b)はアセチルアセトンを配位子とするキレート化合物で、下記式(IV)で表される化合物またはその縮合体である。

【0059】

【化1】

〔ただし、式中、a+bは2〜4であり、aは0〜3であり、bは1〜4であり、Rは−CnH2n+1(n=3または4)であり、Xは−CH3、−OCH、−C2H5または−OC2H5である。Mは周期律表2〜15族から選ばれる元素またはバナジル(VO)である。このうち、これらの元素などとa、bの好ましい組み合わせは、次表の通りである。〕

【0060】

【表1】

このような化合物の具体例としては、たとえばジブトキシ−ビスアセチルアセトナトジルコニウム、トリブトキシ−モノアセチルアセトナトジルコニウム、ビスアセチルアセトナト鉛、トリスアセチルアセトナト鉄、ジブトキシ−ビスアセチルアセトナトハフニウム、モノアセチルアセトナト−トリブトキシハフニウムなどが挙げられる。

このようなアセチルアセトナトキレート化合物が添加された透明被膜形成用塗布液は耐アルカリ性、耐酸性、耐塩水性、耐水性、耐溶剤性に優れた被膜を得ることができる。

【0061】

(c)金属アルコキシド

また、金属アルコキシド(c)としては、

M2(OR)n(V)

(式中、M2は金属原子であり、Rはアルキル基または−CmH2mO2(m=3〜10)であり、nはM2の原子価と同じ整数である。)で表される化合物またはそれらの縮合体が好ましく、これらの化合物またはその縮合体から選ばれる1種または2種以上を組み合わせて用いることができる。上記式中のM2は、金属であれば特に限定されることはないが、好ましいM2は、Be、Al、Sc、Ti、V、Cr、Fe、Ni,Zn、Ga、Ge、As、Se、Y、Zr、Nb、In、Sn、Sb、Te、Hf、Ta、W、Pb、Bi、CeまたはCuである。

【0062】

このような金属アルコキシドとしては、具体的には、テトラブトキシジルコニウム、ジイソプロポキシ−ジオクチルオキシチタニウム、ジエトキシ鉛などが好ましく用いられる。

【0063】

上記金属アルコキシドを添加した本発明に係る透明被膜形成用塗布液を塗布・乾燥・焼成すると、この金属アルコキシドの重合硬化により、耐擦傷性、耐酸性、耐アルカリ性、耐水性および絶縁性に優れた被膜が形成される。

【0064】

(d)ポリシラザン

また、ポリシラザン(d)としては下記式(VI)で表される繰り返し単位を有するポリシラザンが用いられる。

【0065】

【化2】

〔ただし、式中、R1、R2およびR3は、それぞれ水素原子または炭素原子数1〜8のアルキル基である。〕

【0066】

マトリックス形成成分として、前記式(VI)で表されるポリシラザンを用いる場合、アルキル基がメチル基、エチル基、またはプロピル基であるポリシラザンが望ましい。この場合には、加熱時に分解するアルキル基がなく、加熱時に膜の収縮が少なく、このため収縮ストレス時にクラックが生じることが少なくなり、クラックのほとんどない透明被膜が得られる。

【0067】

また、上記式(VI)で表わされる繰り返し単位を有するポリシラザンは、直鎖状であっても、環状であってもよく、直鎖状のポリシラザンと環状のポリシラザンとが混合して含まれていてもよい。

【0068】

さらに、このようなポリシラザンのポリスチレン換算の数平均分子量は、500〜10,000、好ましくは1,000〜4,000の範囲にあることが望ましい。数平均分子量が500未満では、加熱硬化時に低分子量のポリシラザンが揮発し、得られた透明被膜が多孔質になりやすく、また、数平均分子量が10,000を越えると、塗布液の流動性が低下する傾向がある。

【0069】

混合溶媒

上記マトリックス形成成分は、水と有機溶媒とからなる混合溶媒に分散されてなる。

有機溶媒としては、アルコール類、エーテル類、グリコール類、ケトン類などから選ばれる公知の有機溶媒が使用される。このような有機溶媒は単独で、または2種以上を混合して使用してもよい。

混合溶媒中における水の割合は格別限定されるものではないが、好ましくは混合溶媒中の0.1〜10重量%、さらに好ましくは0.1〜5重量%の範囲にある。

【0070】

無機化合物粒子

本発明に係る透明被膜形成用塗布液は、さらに無機化合物粒子(イオン吸着性粒子)を含んでいてもよい。

無機化合物粒子としてはSiO2、Al2O3、ZrO2、TiO2、SnO2、In2O3、Sb2O5等の金属酸化物、SiO2・Al2O3、SiO2・TiO2、In2O3・SnO2、Sb2O5・SnO2、SnO2・In2O3・Sb2O5等の複合金属酸化物あるいは固溶体、ゼオライト(結晶性アルミノシリケート)等が挙げられる。さらに、これらの2種以上の混合物も好ましく用いられる。

【0071】

これら無機化合物粒子を含んでいると、例えば液晶中に存在する無機陽イオン、無機陰イオン、有機カチオン、有機アニオン等のいずれかに属する可動イオンを吸着することができる。このため液晶中の可動イオン濃度を低減することができるので、得られる液晶表示装置は高電圧保持率特性に優れ、消費電力が少なくて済むため電力効率が高く、表示不良を起こすことがなく、長期信頼性に優れている。

【0072】

本発明で使用される無機化合物粒子の平均粒子径は1nm〜10μmの範囲にあることが好ましく、さらに好ましい範囲は10nm〜2μm、特に好ましい範囲は10nm〜0.5μmの範囲である。無機化合物粒子の平均粒径が1nm未満になると、透明被膜の表面にポリイミド樹脂などの疎水性の強い樹脂からなる別の膜を密着性よく形成することができない場合がある。

【0073】

また、平均粒子径が10μmを超えるとイオン吸着容量およびイオン吸着速度が低下するとともに透明被膜の透明性が低下することがある。

無機化合物粒子の平均粒子径が上記範囲にあると、凹凸を有する基板、例えばTFTアレイ付基板あるいはカラーフィルター付基板上に形成された透明被膜の表面は平坦化されており、このため液晶層と接触する配向膜表面も平坦化されているので、表面形状に起因する液晶の表示乱れの抑制、表示ドメインの発生防止、パネル表示時の光抜けの低減およびコントラストの向上などに有効である。

【0074】

なお、可動イオンの低減のみを目的とする場合は従来公知のイオン交換樹脂粒子を用いることができる。具体的には陽イオン交換樹脂として、ダイヤイオンSKシリーズ(三菱化学(株)製)、カルボキシメチルセルロース、SEセルロース、Pセルロース、セファデックス(以上ファルマシア社製)等が挙げられる。陰イオン交換樹脂としてダイヤイオンSAシリーズ(三菱化学(株)製)、DEAEセルロース、トリエチルアンモニウムエチルセルロース、ECTEOLAセルロース、セファデックス(以上ファルマシア社製)等が挙げられる。また、ダイヤイオン(三菱化学(株)製)等の両イオン交換樹脂が挙げられる。

【0075】

このような無機化合物粒子またはイオン交換樹脂粒子を含む透明被膜は、液晶表示セルなどに使用すると、液晶中のイオンを除去できるので透明イオンゲッター膜として機能する。

【0076】

このような無機化合物粒子あるいはイオン交換樹脂粒子のイオン吸着容量は0.1〜6.0mmol/gの範囲にあることが好ましい。

イオン吸着容量が0.1mmol/gより少ないと、イオンを充分吸着することができないので、可動イオンによる表示不良を起こしたり、長期信頼性に欠けることがあり、6.0mmol/gを超えるイオン吸着体は得ることが困難である。

本発明におけるイオン吸着容量は以下のような方法で測定される。

【0077】

(1)無機陽イオン吸着容量の測定

濃度1重量%のNaCl水溶液100gに、120℃で乾燥して恒量化した無機イオン吸着体1.5gを加え、室温(25℃)で15時間撹拌した後、濾過して濾液を採取し、濾液中のNaイオン濃度を原子吸光法により分析し、元のNaCl水溶液のNaイオン濃度との濃度差から、無機イオン吸着体のNaイオン吸着量(mmol/g)を求める。

【0078】

(2)無機陰イオン吸着容量の測定

濃度1重量%のNaCl水溶液100gに、120℃で乾燥して恒量化したイオン吸着性微粒子1.5gを加え、室温(25℃)で15時間撹拌した後、濾過して濾液を採取し、濾液中のClイオン濃度を原子吸光法により分析し、元のNaCl水溶液のClイオン濃度との濃度差から、イオン吸着性微粒子のClイオン吸着量(mmol/g)を求める。

【0079】

(3)有機陽イオン吸着容量の測定

濃度1重量%のテトラメチルアンモニウムハイドロオキサイド水溶液100gに、120℃で乾燥して恒量化したイオン吸着性微粒子1.5gを加え、室温(25℃)で15時間撹拌した後、濾渦して濾液を採取し、濾液中のテトラメチルアンモニウムイオン濃度をイオンクロマト法により分析し、元の水溶液との濃度差から、イオン吸着性微粒子の有機陽イオン吸着量(mmol/g)を求める。

【0080】

(4)有機陰イオン吸着容量の測定

濃度1重量%の酢酸水溶液100gに、120℃で乾燥して恒量化したイオン吸着性微粒子1.5gを加え、室温(25℃)で15時間撹拌した後、濾過して濾液を採取し、濾液中の酢酸イオン濃度をイオンクロマト法により分析し、元の水溶液との濃度差から、イオン吸着性微粒子の有機陰イオン吸着量(mmol/g)を求める。

【0081】

イオン吸着性微粒子としての無機化合物粒子は、液晶中のイオンの種類、液晶中に溶出するイオンの種類、これらの量比に応じて、種々混合して用いることができる。

さらに、必要に応じてこれらの無機化合物粒子以外の絶縁性または導電性の無機化合物微粒子あるいは樹脂微粒子を用いてもよい。

【0082】

このような無機化合物粒子は、水または有機溶媒に分散したゾルの状態で用いることが好ましいが、無機化合物粒子を透明被膜形成用塗布液中に単分散または単分散に近い状態で分散できればゾル以外の状態にある無機化合物粒子を用いてもよい。

【0083】

塗布液

透明被膜形成用塗布液中のマトリックス形成成分は、固形分濃度として15重量%以下であることが好ましい。この値が15重量%を越えると、塗布液の保存安定性が低下する傾向が生じ、一方、この固形分濃度が極端に低いと、目的の膜厚を得るのに多数回の塗布操作を繰り返すことが必要となるので固形分濃度は0.1重量%以上が実用的である。

【0084】

透明被膜形成用塗布液中の全固形分(マトリックス成分、無機化合物粒子・イオン交換粒子などの合計量)に対する式(I)または(II)で表される有機ケイ素化合物(加水分解物も含む)の量は、18重量%以上、好適には40重量%以上であることが好ましい。このような範囲であれば、本発明の効果、すなわち、撥水性、靭性、可撓性に優れた透明被膜を形成することができる。

【0085】

前記の有機ケイ素化合物(a)、アセチルアセトナトキレート化合物(b)、金属アルコキシド(c)およびポリシラザン(d)の含有量は、全固形分中の75重量%以下、さらには1〜40重量%の範囲にあることが好ましい。また無機化合物粒子の量は、全固形分中の70重量%以下、さらには4.5〜50重量%の範囲にあることが好ましい。

【0086】

前記の有機ケイ素化合物(a)、アセチルアセトナトキレート化合物(b)、金属アルコキシド(c)およびポリシラザン(d)の量、および無機化合物粒子の量が多くなると、前記式(I)または(II)で表される有機ケイ素化合物が少なくなり、該有機ケイ素化合物を用いる効果、すなわち得られる透明被膜の靭性、可撓性、耐擦傷性、撥水性等が不充分となることがある。

【0087】

[被膜付基材]

次に、本発明に係る被膜付基材について具体的に説明する。

本発明に係る被膜付基材は、基材表面に上記透明被膜形成用塗布液を塗布してなる透明被膜が形成されていることを特徴としている。

【0088】

本発明に係る透明被膜付基材は、ガラス、プラスチックなどの基材表面に上記のような透明被膜形成用塗布液をディッピング法、スピナー法、スプレー法、ロールコーター法、フレキソ印刷などの方法で塗布し、次いでこのようにして基材表面に形成された被膜を常温〜80℃で乾燥し、必要に応じてさらに120℃以上、場合によっては300℃以上に加熱して硬化するなどの方法により形成される。

【0089】

さらにこの基材に形成されている被膜は、次のような方法で硬化促進処理が施されていてもよい。

硬化促進処理として具体的には、上記塗布工程または乾燥工程の後に、あるいは乾燥工程中に、未硬化段階の被膜に可視光線よりも波長の短い電磁波を照射したり、未硬化段階の被膜を、硬化反応を促進するガス雰囲気中に晒したりする処理が挙げられる。

【0090】

このような加熱前の未硬化段階の被膜に照射する電磁波としては、具体的には紫外線、電子線、X線、γ線などが例示され、特に紫外線が好ましい。

紫外線照射処理を行う際には、例えば、発光強度が約250nmと360nmとにおいて極大となり、光強度が10mW/cm2以上である高圧水銀ランプを紫外線源として使用し、100mJ/cm2以上、好ましくは1000mJ/cm2以上のエネルギー量の紫外線を照射することが好ましい。

【0091】

また、硬化反応を促進するガスとしては、たとえばアンモニア、オゾンなどが例示される。またこのようなガス処理を行う場合は、未硬化段階の被膜を、ガス濃度が100〜100,000ppm、好ましくは1000〜10,000ppmである上記活性ガス雰囲気下に、1〜60分曝すことが望ましい。

【0092】

なお、このガス処理は、加熱硬化後に行っても同様の効果が得られる。

上述したような硬化促進処理を行うと、透明被膜中に含まれるマトリックス形成成分の縮重合、複合化が促進されると同時に、被膜中に残存する水および溶媒の蒸発も促進される。このため、次の加熱工程において必要とされる加熱温度、加熱時間などの加熱硬化条件が緩和され、本発明に係る透明被膜付基材の製造を効率よく進めることができる。

【0093】

以上のような工程によって本発明に係る透明被膜付基材が得られるが、この基材上に形成された被膜は靭性、可撓性を有し、密着性、透明性に優れるとともに、耐擦傷性、耐水性、耐アルカリ性などの耐久性にも優れている上、イオン吸着性無機化合物粒子を含む場合は液晶パネル中の可動イオンを効果的に低減でき、絶縁抵抗が高く、絶縁性の膜としても好適である。

【0094】

[液晶表示セル]

次に、本発明に係る液晶表示セルについて具体的に説明する。

本発明に係る液晶表示セルは、いずれも上記透明被膜形成用塗布液を使用して形成された透明被膜を有する透明電極付基板を用いたものである。

【0095】

本発明に係る第1の液晶表示セルは、少なくとも一方の基板の表面に透明電極膜、透明被膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間に設けられた間隙に液晶が封入されている液晶表示セルである。

【0096】

透明被膜が前記塗布液を用いた以外は、基板、透明電極膜、配向膜、液晶等は公知のものを特に制限なく使用することが可能である。

図1は、本発明に係る第1の液晶表示セルの1態様例を模式的に表す断面図である。

【0097】

この液晶表示セル1は、基板11の表面に透明電極膜12、透明被膜13および配向膜14が順次積層されてなる一対の透明電極付基板2が、それぞれの透明電極膜12、12同士が対向するように複数のスペーサー粒子5により所定の間隔dを開けて配置され、この所定間隔dに開けられた透明電極膜12、12間の隙間に液晶6が封入されて形成されている。

【0098】

基板はガラス基板であっても、さらには、プラスチック基板であってもよい。プラスチック基板は透明樹脂からなるものであれば特に制限されない。さらに、ポリエチレンテレフタレート、ポリエチレン、ポリカーボネートなどの樹脂フィルムも基板として使用することが可能であり、とくに可撓性樹脂であれば、フィルムを任意の形状に曲げて使用することも可能となる。

【0099】

透明被膜13は、上記透明被膜形成用塗布液を透明電極膜12上に塗布することにより形成した膜であり、この膜は靭性、可撓性、撥水性等に優れ、透明性および耐擦傷性に優れ、絶縁抵抗が高く、透明被膜13と配向膜14との密着性が良好である。

【0100】

なお、本発明に係る第1の液晶表示セルでは、基板11と透明電極膜12との間にさらにSiO2膜などのアルカリパッシベーション膜を形成した透明電極付基板を用いてもよいなど、様々な変形が可能である。

【0101】

本発明に係る第2の液晶表示セルは、少なくとも一方の基板の表面にカラーフィルター、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間に設けられた間隙に液晶が封入されている液晶表示セルである。

【0102】

図2は、本発明に係る第2の液晶表示セルの一態様例を模式的に表す断面図である。

この図2にその特徴的部分が示されているカラー液晶表示装置1'は、ガラス基板21a上にアルカリパッシベーション膜21b、複数の画素電極21c、透明被膜21dおよび配向膜21eが順次積層された電極板21と、ガラス基板22a上にアルカリパッシベーション膜22b、カラーフィルター22c、透明被膜22d、透明電極22eおよび配向膜22fが順次積層された対向電極板22を有する液晶表示セル2'と、この液晶表示セルの両側に一対の偏光板3、4とを備えている。このうち、透明被膜21dおよび22dは、前記透明被膜形成用塗布液を塗布して形成された膜である。

【0103】

前記液晶表示セル2の電極板21と対向電極板22とは、それぞれのガラス基板21aおよび22aを外側にして、複数の画素電極21cのそれぞれと複数のカラーフィルターR、G、Bのそれぞれとが対向するように配置されている。また、この電極21と対向電極板22との間の間隙には液晶23が封入されている。

【0104】

さらに複数の画素電極21cのそれぞれと透明電極22eとの間には不図示の回路が形成され、この回路はカラー液晶表示装置1'本体に接続されている。また、対向電極板22のアルカリパッシベーション膜22b上に形成されたカラーフィルター22cは、R(レッドフィルター)、G(グリーンフィルター)、B(ブルーフィルター)の複数のカラー要素からなり、各カラー要素が互いに隣接するように規則正しく配列され、これにより液晶表示装置1'本体から送られてくる表示信号により特定の画素電極21cと透明電極22eとの間に形成された回路が作動し、表示信号に対応したカラー画像が対向電極板22の外側に配置された偏光板4を通して観察できるようになっている。

【0105】

本発明に係る第3の液晶表示セルは、少なくとも一方の基板の表面にTFTアレイ、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間に設けられた間隙に液晶が封入されている液晶表示セルである。

【0106】

アルカリパッシベーション膜、画素電極、配向膜、ガラス基板、カラーフィルター、透明電極、偏光板、液晶としては公知のものを特に制限なく使用することが可能である。

図3は、本発明に係る第3の液晶表示セルの一態様例を模式的に表す断面図である。

【0107】

この液晶表示セル1″は、表面にTFTアレイ32が形成され、このTFTアレイ32表面に、透明被膜33、画素電極34および配向膜35が順次積層された透明絶縁性基板31と、表面にブラックマトリクス(遮蔽膜)42、カラーフィルター43、透明被膜44、対向電極45および配向膜46が順次積層された対向基板41とが、液晶層51とを挟んで配向膜35および46が対峙するように構成されている。

【0108】

なお、図1のように配向膜35および46の間にはスペーサ粒子が介在していてもよい。

TFTアレイ32は、TFT(薄膜トランジスタ)素子、データ電極、補助容量などとからなるものである。

【0109】

画素電極、配向膜、ブラックマトリクス、カラーフィルター、対向電極、基板としては公知のものを特に制限なく使用することが可能である。

以上のような本発明に係る液晶表示セルは、前記透明被膜が特定の有機ケイ素化合物からなるマトリックス形成成分を含んで構成され、耐水性、撥水性、靭性、可撓性等に優れている。

【0110】

さらに、透明被膜がイオン吸着性の無機化合物粒子を含んでいる場合は液晶中の可動イオン(イオン性不純分)が低減されている。このため本発明に係る液晶表示セルは、高電圧保持率特性に優れ、表示不良が生じることがなく、長期信頼性に優れ、しかも消費電力が少なくて済むため電力効率を高めることができる。

【実施例】

【0111】

以下本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

〔実施例1〕

透明被膜形成用塗布液(A)の調製

マトリックス形成成分として、ビス(トリメトキシシリル)ヘキサン(東レ・ダウコーニング・シリコーン(株)製)25.6gを、純水47.0gおよびエチルアルコール526.4gとの混合溶媒に添加し、これに濃度61重量%の硝酸1.0gを加え、攪拌を行いながら60℃で24時間保持し、ビス(トリメトキシシリル)ヘキサンの部分加水分解物溶液(A−1)とした。室温に冷却後、部分加水分解物溶液(A−1)に両イオン交換樹脂(ダイヤイオン)18gを添加し、16時間室温で攪拌してイオン除去した後、イオン交換樹脂を濾別した。さらに、この溶液にヘキシレングリコール85gを添加し減圧蒸留により、ヘキシレングリコールを主溶媒成分とした固形分濃度16重量%の加水分解物溶液(A−2)を得た。

【0112】

この加水分解物溶液(A−2)94.2gにイオン吸着性微粒子として、平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル42.2gを加えて1時間攪拌し、ついでテトラエトキシシラン(SiO2として28.8重量%)7.3gとヘキシレングリコール206.1gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(A)を調製した。

【0113】

透明被膜(A)の形成

パターニングされたITO表示電極つきガラス基板(旭硝子(株)製:30Ω/□以下品)上にフレキソ印刷にて透明被膜形成用塗布液(A)を塗布し、得られた塗膜を90℃で5分間乾燥させた後、高圧水銀ランプで積算光量6,000mJ/cm2(365nm用センサにて測定)の条件で紫外線を照射し、次いで200℃で30分間焼成を行い透明被膜(A)を形成した。得られた透明被膜(A)の膜厚を触針式表面粗さ計で測定したところ80nmであった。

また、以下のように垂直荷重テスト、スクラッチ強度測定を行い、結果を表2および表3に示した。

【0114】

垂直荷重テスト

ITO電極面と透明被膜上面との間に直流電圧12Vの電圧を印加した曲率半径1mmの先端を持つ針を透明被膜面に押し付け、電圧が3Vになった時点での荷重値を電気的短絡とみなして膜の垂直方向の荷重耐性を評価した。透明被膜上の10カ所について荷重耐性を測定した。平均値を表2および表3に示す。

【0115】

スクラッチ強度測定

スクラッチ強度をスクラッチテスター(レスカ(株)製:CSR−02)を用いて透明被膜(A)のスクラッチ強度を測定した。平均値を表2および表3に示す。

【0116】

液晶表示セル(A)の作成

次に、透明被膜(A)上にポリイミド膜形成用塗料(日産化学(株)製:サンエバー)をフレキソ印刷で塗布し、100℃で5分間乾燥した後、200℃で30分間加熱処理してポリイミド膜(配向膜)を形成し、ついでラビング処理を行った。

【0117】

このようにして、ガラス基板上に透明電極、透明被膜(A)およびラビング処理した配向膜が順次積層した一対の透明電極付基板を得た。得られた一対の透明電極付き基板のうち一方の基板には(2枚の基板間距離に相当する粒子径)のスペーサを散布し、もう一方の基板にはシール材を印刷し、これらの基板を透明電極同士が互いに対向するように貼り合わせ、STN液晶を封入し、ついで封入口を封止材で封止して液晶表示セル(A)を作成した。

【0118】

可動イオン量の測定

得られた液晶表示セル(A)中の可動イオン量をイオン密度測定機(東陽テクニカ(株)製:MTR−1)を用いて、印加電圧10V、三角波周波数0.1Hzの条件で測定した。印加電圧が0.8Vの付近に可動イオンによるピークが検出され、可動イオン量は0.8nC/cm2であった。

【0119】

液晶表示セルの表示ムラの観察

また、上記方法にて30枚の液晶表示セルを作成し、点灯表示テストを実施し、表示ムラの有無について目視観察を行った。このとき、表示ムラの発生したパネルの枚数を調べた。平均値を表2および表3に示す。

【0120】

長期信頼性の評価

上記方法で表示ムラが発生しなかった液晶表示セル(A)を用いて、10枚について高温環境下(相対湿度20%、温度80℃)で、他の10枚については高温高湿の環境下(相対湿度95%、温度80℃)で500時間曝した後に、液晶表示セルの点灯表示テストを実施し、表示ムラの有無について目視観察を行った。このとき、表示ムラの発生しなかったパネルの枚数を調べた。平均値を表2および表3に示す。

【0121】

〔実施例2〕

透明被膜形成用塗布液(B)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)94.2gにイオン吸着性微粒子として、平均粒子径25nm、Naイオン吸着容量0.5mmol/gのSiO2・Al2O3微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル42.2gを加えて1時間攪拌し、ついでテトライソプロポキシチタニウム(TiO2として28重量%)7.5gとヘキシレングリコール205.9gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(B)を調製した。

【0122】

透明被膜(B)の形成

透明被膜形成用塗布液(B)を用いた以外は実施例1と同様にして透明被膜(B)を形成した。得られた透明被膜(B)の膜厚を触針式表面粗さ計で測定したところ70nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0123】

液晶表示セル(B)の作成

ついで、透明被膜(B)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(B)を作成した。得られた液晶表示セル(B)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0124】

〔実施例3〕

透明被膜形成用塗布液(C)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)94.2gにイオン吸着性微粒子として、平均粒子径45nm、Clイオン吸着容量0.3mmol/gのMgO微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル42.2gを加えて1時間攪拌し、ついでジブトキシ−ビスアセチルアセトナトジルコニウム(ZrO2として14重量%)15.1gとヘキシレングリコール198.3gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(C)を調製した。

【0125】

透明被膜(C)の形成

透明被膜形成用塗布液(C)を用いた以外は実施例1と同様にして透明被膜(C)を形成した。得られた透明被膜(C)の膜厚を触針式表面粗さ計で測定したところ90nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0126】

液晶表示セル(C)の作成

ついで、透明被膜(C)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(C)を作成した。得られた液晶表示セル(C)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0127】

〔実施例4〕

透明被膜形成用塗布液(D)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)53.8gに、テトラメトキシシラン(SiO2として39.5重量%)32.1gとヘキシレングリコール264.3gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(D)を調製した。

【0128】

透明被膜(D)の形成

透明被膜形成用塗布液(D)を用いた以外は実施例1と同様にして透明被膜(D)を形成した。得られた透明被膜(D)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0129】

液晶表示セル(D)の作成

ついで、透明被膜(D)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(D)を作成した。得られた液晶表示セル(D)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0130】

〔実施例5〕

透明被膜形成用塗布液(E)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)121.1gにイオン吸着性微粒子として、平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をプロピレングリコール中に均一分散させた固形分濃度20重量%のイオン吸着性微粒子ゾル5.3gを加えて1時間攪拌し、ついでトリブトキシ−モノアセチルアセトナトジルコニウムのブタノール溶液(ZrO2として10重量%)10.6gと水0.5gを加え、40℃で24時間攪拌を行い、固形分濃度15.6重量%の透明被膜形成用塗布液(E)を調製した。

【0131】

透明被膜(E)の形成

カラーフィルターが形成されたガラス基板上に、透明被膜形成用塗布液(E)をスピンコーティング法により1500rpm、10秒間の条件で塗布し、ついで50℃で120分間乾燥した後120℃で60分間加熱処理を行い、透明被膜(E)を形成することによってカラーフィルター画素のオーバーコートを行った。得られた透明被膜(E)の膜厚を触針式表面粗さ計で測定したところ2μmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

さらに、透明被膜(E)上にスパッタリング法によりITO電極膜を形成した。

【0132】

液晶表示セル(E)の作成

このITO電極膜を常法によりパターニングして表示電極を形成し、その上に実施例1と同様にしてポリイミド配向膜を形成し、ついでラビング処理を行った。このようにして、ガラス基板上にカラーフィルター、透明被膜(E)、透明電極およびラビング処理した配向膜が順次積層した一対の透明電極付基板を得た。

【0133】

つぎに、対向する共通電極付基板を、スペーサを介してシール材で貼りあわせ、基板間のギャップにSTN液晶を注入し、注入口を封止材で封止して液晶表示セル(E)を作成した。得られた液晶表示セル(E)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0134】

〔実施例6〕

透明被膜形成用塗布液(F)の調製

マトリックス形成成分として、CF3(CF2)7(CH2)2Si(OCH3)3(信越化学(株)製、KBM7803)17gを、純水47.0gおよびエチルアルコール526.4gとの混合溶媒に添加し、これに濃度61重量%の硝酸1.0gを加え、攪拌を行いながら60℃で24時間保持し、ヘプタデカトリフルオロトリメトキシシランの部分加水分解溶液(F−1)とした。

【0135】

これを室温に冷却後、部分加水分解溶液(F−1)に両イオン交換樹脂(ダイヤイオン)18gを添加し、16時間室温で攪拌した後、イオン交換樹脂を濾別してイオンを除去した。さらに、この溶液にヘキシレングリコール85gを添加し、ついで減圧蒸留してヘキシレングリコールを主溶媒成分とした固形分濃度16重量%の加水分解溶液(F−2)を得た。

【0136】

この加水分解溶液(F−2)94.2gにイオン吸着性微粒子として平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル21.1gを加えて1時間攪拌し、ついでテトラエトキシシラン(SiO2として28.8重量%)14.6gとヘキシレングリコール221.6gと水4.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(F)を調製した。

【0137】

透明被膜(F)の形成

透明被膜形成用塗布液(F)を用いた以外は実施例1と同様にして透明被膜(F)を形成した。得られた透明被膜(F)の膜厚を触針式表面粗さ計で測定したところ75nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0138】

液晶表示セル(F)の作成

ついで、透明被膜(F)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(F)を作成した。得られた液晶表示セル(F)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0139】

〔比較例1〕

透明被膜形成用塗布液(G)の調製

マトリックス形成成分として、テトラエトキシシラン(SiO2として28.8重量%)51.3gを、純水9.0gおよびエチルアルコール432.2gとの混合溶媒に添加し、これに濃度61重量%の硝酸0.2gを加え、攪拌を行いながら60℃で24時間保持し、テトラエトキシシランの部分加水分解溶液(G−1)とした。

【0140】

室温に冷却後、部分加水分解溶液(G−1)に両イオン交換樹(ダイヤイオン)18gを添加し、16時間室温で攪拌した後、イオン交換樹脂を濾別してイオンを除去した。さらに、この溶液にヘキシレングリコール85gを添加し、減圧蒸留によりヘキシレングリコールを主溶媒成分とした固形分濃度16重量%のテトラエトキシシラン加水分解溶液(G−2)を得た。

【0141】

この加水分解溶液(G−2)94.2gに、イオン吸着性粒子として平均粒子径20nm、Naイオン吸着容量2.4mmol/gのSb2O5・2.7H2O微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル16.4g、ヘキシレングリコール161.1gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(G)を調製した。

【0142】

透明被膜(G)の形成

透明被膜形成用塗布液(G)を用いた以外は実施例1と同様にして透明被膜(G)を形成した。得られた透明被膜(G)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0143】

液晶表示セル(G)の作成

ついで、透明被膜(G)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(G)を作成した。得られた液晶表示セル(G)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0144】

〔実施例7〕

透明被膜形成用塗布液(H)の調製

マトリックス形成成分として、実施例6と同様にして調製した加水分解溶液(F−2)26.9gに、イオン吸着性微粒子として平均粒子径25nm、Naイオン吸着容量0.5mmol/gのSiO2−Al2O3微粒子をヘキシレングリコール中に均一分散させた固形分濃度10重量%のイオン吸着性微粒子ゾル21.1gを加えて1時間攪拌し、ついでテトライソプロポキシチタニウム(TiO2として28重量%)52.8gとヘキシレングリコール251.0gと水3.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(H)を調製した。

【0145】

透明被膜(H)の形成

透明被膜形成用塗布液(H)を用いた以外は実施例1と同様にして透明被膜(H)を形成した。得られた透明被膜(H)の膜厚を触針式表面粗さ計で測定したところ75nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0146】

液晶表示セル(H)の作成

ついで、透明被膜(H)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(H)を作成した。得られた液晶表示セル(H)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0147】

〔実施例8〕

透明被膜形成用塗布液(I)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)94.2gにヘキシレングリコール155.0gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(I)を調製した。

【0148】

透明被膜(I)の形成

透明被膜形成用塗布液(I)を用いた以外は実施例1と同様にして透明被膜(I)を形成した。得られた透明被膜(I)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0149】

液晶表示セル(I)の作成

ついで、透明被膜(I)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(I)を作成した。得られた液晶表示セル(I)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0150】

〔実施例9〕

透明被膜形成用塗布液(J)の調製

マトリックス形成成分として、実施例1と同様にして調製した加水分解物溶液(A−2)47.1gに実施例6と同様にして調製した加水分解物溶液(F−2)47.1gを加えて1時間攪拌し、ついでヘキシレングリコール155.0gと水2.0gとを加え、40℃で24時間攪拌を行い、固形分濃度6重量%の透明被膜形成用塗布液(J)を調製した。

【0151】

透明被膜(J)の形成

透明被膜形成用塗布液(J)を用いた以外は実施例1と同様にして透明被膜(J)を形成した。得られた透明被膜(J)の膜厚を触針式表面粗さ計で測定したところ80nmであった。また、垂直荷重テスト、スクラッチ強度測定を行った。結果を表2および表3に示した。

【0152】

液晶表示セル(J)の作成

ついで、透明被膜(J)上にポリイミド膜の形成等を行った以外は実施例1と同様にして液晶表示セル(J)を作成した。得られた液晶表示セル(J)について可動イオン量の測定、表示ムラの観察、長期信頼性の評価を行った。結果を表2および表3に示した。

【0153】

【表2】

【0154】

【表3】

【符号の説明】

【0155】

図中の参照数字は下記のとおり。

1、1'、1″…液晶表示セル、2、2'…液晶表示セル、3、4…偏光板、5…スペーサ粒子、6…液晶、11…ガラス基板、12…透明電極膜、13…透明イオンゲッター膜、14…配向膜、21…電極板、21a…ガラス基板、21b…アルカリパッシベーション膜、21c…複数の画素電極、21d…透明被膜、21e…配向膜、22…対向電極板、22a…ガラス基板、22b…アルカリパッシベーション膜、22c…カラーフィルター、22d…透明被膜、22e…透明電極、22f…配向膜、23…液晶、31…透明絶縁性基板、32…TFTアレイ、33…透明被膜、34…画素電極、35…配向膜、36…絶縁膜、41…対向基板、42…ブラックマトリクス(遮蔽膜)、43…カラーフィルター、44…透明被膜、45…対向電極、46…配向膜、51…液晶層

【特許請求の範囲】

【請求項1】

少なくとも一方の基板の表面に透明電極膜、透明被膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルであって、透明被膜が、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が下記式(I)で表される有機ケイ素化合物またはその加水分解物を含んでなる透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

(II)R4nR5(3-n)Si−(X)−SiR6pR7(3-p)

〔式中、R4およびR6は、独立に加水分解性基を表す。R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。Xは、−(CH2)q−、[ここで、qは1〜30の整数を表す]。nは0から3の数を示す。pは0から3の数を示す。但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【請求項2】

前記式(I)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである請求項1記載の液晶表示セル。

【請求項3】

前記マトリックス形成成分が、更に下記式(III)で表される有機ケイ素化合物を含むことを特徴とする請求項1または2に記載の透明被膜形成用塗布液。

(III)RtSi(OR’)4t (III)〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R’は炭素数1〜6のアルキル基。tは0〜4の数。〕

【請求項4】

前記マトリクス形成成分が、更に、無機化合物粒子を含むことを特徴とする請求項1〜3のいずれかに記載の液晶表示セル。

【請求項5】

少なくとも一方の基板の表面にカラーフィルター、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルであって、透明被膜が、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が下記式(II)で表される有機ケイ素化合物またはその加水分解物を含んでなる透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

(II)R4nR5(3-n)Si−(X)−SiR6pR7(3-p)

〔式中、R4およびR6は、独立に加水分解性基を表す。R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。Xは、−(CH2)q−、[ここで、qは1〜30の整数を表す]。nは0から3の数を示す。pは0から3の数を示す。但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【請求項6】

前記式(II)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである請求項5記載の液晶表示セル。

【請求項7】

前記マトリックス形成成分が、更に下記式(III)で表される有機ケイ素化合物を含むことを特徴とする請求項5または6に記載の透明被膜形成用塗布液。

(III)RtSi(OR’)4t (III)〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R’は炭素数1〜6のアルキル基。tは0〜4の数。〕

【請求項8】

前記マトリクス形成成分が、更に、無機化合物粒子を含むことを特徴とする請求項5〜7のいずれかに記載の液晶表示セル。

【請求項9】

少なくとも一方の基板の表面にTFTアレイ、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルであって、透明被膜が、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が下記式(II)で表される有機ケイ素化合物またはその加水分解物を含んでなる透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

(II)R4nR5(3-n)Si−(X)−SiR6pR7(3-p)

〔式中、R4およびR6は、独立に加水分解性基を表す。R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。Xは、−(CH2)q−、[ここで、qは1〜30の整数を表す]。nは0から3の数を示す。pは0から3の数を示す。但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【請求項10】

前記式(II)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである請求項9記載の液晶表示セル。

【請求項11】

前記マトリックス形成成分が、更に下記式(III)で表される有機ケイ素化合物を含むことを特徴とする請求項9または10に記載の透明被膜形成用塗布液。

(III)RtSi(OR’)4t (III)〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R’は炭素数1〜6のアルキル基。tは0〜4の数。〕

【請求項12】

前記マトリクス形成成分が、更に、無機化合物粒子を含むことを特徴とする請求項9〜11のいずれかに記載の液晶表示セル。

【請求項1】

少なくとも一方の基板の表面に透明電極膜、透明被膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルであって、透明被膜が、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が下記式(I)で表される有機ケイ素化合物またはその加水分解物を含んでなる透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

(II)R4nR5(3-n)Si−(X)−SiR6pR7(3-p)

〔式中、R4およびR6は、独立に加水分解性基を表す。R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。Xは、−(CH2)q−、[ここで、qは1〜30の整数を表す]。nは0から3の数を示す。pは0から3の数を示す。但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【請求項2】

前記式(I)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである請求項1記載の液晶表示セル。

【請求項3】

前記マトリックス形成成分が、更に下記式(III)で表される有機ケイ素化合物を含むことを特徴とする請求項1または2に記載の透明被膜形成用塗布液。

(III)RtSi(OR’)4t (III)〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R’は炭素数1〜6のアルキル基。tは0〜4の数。〕

【請求項4】

前記マトリクス形成成分が、更に、無機化合物粒子を含むことを特徴とする請求項1〜3のいずれかに記載の液晶表示セル。

【請求項5】

少なくとも一方の基板の表面にカラーフィルター、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルであって、透明被膜が、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が下記式(II)で表される有機ケイ素化合物またはその加水分解物を含んでなる透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

(II)R4nR5(3-n)Si−(X)−SiR6pR7(3-p)

〔式中、R4およびR6は、独立に加水分解性基を表す。R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。Xは、−(CH2)q−、[ここで、qは1〜30の整数を表す]。nは0から3の数を示す。pは0から3の数を示す。但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【請求項6】

前記式(II)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである請求項5記載の液晶表示セル。

【請求項7】

前記マトリックス形成成分が、更に下記式(III)で表される有機ケイ素化合物を含むことを特徴とする請求項5または6に記載の透明被膜形成用塗布液。

(III)RtSi(OR’)4t (III)〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R’は炭素数1〜6のアルキル基。tは0〜4の数。〕

【請求項8】

前記マトリクス形成成分が、更に、無機化合物粒子を含むことを特徴とする請求項5〜7のいずれかに記載の液晶表示セル。

【請求項9】

少なくとも一方の基板の表面にTFTアレイ、透明被膜、透明電極膜および配向膜が順次積層されてなる一対の透明電極付基板が、それぞれの透明電極同士が対向するように所定の間隔をあけて配置され、この一対の透明電極付基板の間にあけられた間隙に液晶が封入されている液晶表示セルであって、透明被膜が、水と有機溶媒とからなる混合溶媒にマトリックス形成成分が分散されてなる透明被膜形成用塗布液であって、該マトリックス形成成分が下記式(II)で表される有機ケイ素化合物またはその加水分解物を含んでなる透明被膜形成用塗布液を塗布して形成された被膜であることを特徴とする液晶表示セル。

(II)R4nR5(3-n)Si−(X)−SiR6pR7(3-p)

〔式中、R4およびR6は、独立に加水分解性基を表す。R5およびR7は、独立にハロゲン原子を含んでいてもよい炭素数1〜30の一価の有機基を表す。Xは、−(CH2)q−、[ここで、qは1〜30の整数を表す]。nは0から3の数を示す。pは0から3の数を示す。但し、式(II)は1分子中に2個以上の加水分解性基を有する。〕

【請求項10】

前記式(II)の有機ケイ素化合物が1分子中に2個を超える加水分解性基を有するものである請求項9記載の液晶表示セル。

【請求項11】

前記マトリックス形成成分が、更に下記式(III)で表される有機ケイ素化合物を含むことを特徴とする請求項9または10に記載の透明被膜形成用塗布液。

(III)RtSi(OR’)4t (III)〔ここで、Rはメチル基、エチル基、ビニル基またはエポキシ基から選ばれる。R’は炭素数1〜6のアルキル基。tは0〜4の数。〕

【請求項12】

前記マトリクス形成成分が、更に、無機化合物粒子を含むことを特徴とする請求項9〜11のいずれかに記載の液晶表示セル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−59692(P2011−59692A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2010−211296(P2010−211296)

【出願日】平成22年9月21日(2010.9.21)

【分割の表示】特願2005−506798(P2005−506798)の分割

【原出願日】平成16年6月4日(2004.6.4)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【分割の表示】特願2005−506798(P2005−506798)の分割

【原出願日】平成16年6月4日(2004.6.4)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]