液晶表示素子の製造方法および液晶表示素子の製造システム

【課題】液晶パネルの第1パネル面および第2パネル面に対し光学フィルムを交互に貼り付けることで、液晶パネルの反りを小さくすることができる、液晶表示素子の製造方法および液晶表示素子の製造システムを提供する。

【解決手段】連続ロールからキャリアフィルムを搬送し、当該キャリアフィルムから光学フィルムを剥離されつつある、または剥離された光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む液晶表示素子の製造方法であって、貼付工程は、液晶パネルの第1パネル面に光学フィルムを貼り付ける貼付処理と、液晶パネルの第2パネル面に光学フィルムを貼り付ける貼付処理とを交互に行う。

【解決手段】連続ロールからキャリアフィルムを搬送し、当該キャリアフィルムから光学フィルムを剥離されつつある、または剥離された光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む液晶表示素子の製造方法であって、貼付工程は、液晶パネルの第1パネル面に光学フィルムを貼り付ける貼付処理と、液晶パネルの第2パネル面に光学フィルムを貼り付ける貼付処理とを交互に行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示素子の製造方法および液晶表示素子の製造システムに関する。

【背景技術】

【0002】

従来、液晶パネルに光学フィルムを積層するには、光学フィルムを枚葉にカットし、この枚葉の光学フィルム(シート片)を液晶パネルに貼り付けていた。このような貼付工程では、光学フィルムに掛る張力を極めて弱くかつ安定的に掛けることができるため、張力ばらつきや過張力に起因した貼付後の液晶パネルの反りは発生しにくい。また、近年、枚葉の光学フィルムを液晶パネルの両面から同時に貼る貼付装置も開発されており、より貼り付け時の表裏面の貼り状態を均一にし易くなっている。

【0003】

一方、光学フィルムが積層された長尺のキャリアフィルムの連続ロールから、キャリアフィルムを繰り出し、キャリアフィルムから光学フィルムを剥離して液晶パネルに貼り付けることが知られている(以下「ロール貼りプロセス」という。)(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−37417号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ロール貼りプロセスでは、キャリアフィルムを剥離部の先端部で折り返すことで、キャリアフィルムから光学フィルム(粘着剤を含む)を剥離させながら、そのまま光学フィルムを液晶パネルに貼りつける。

【0006】

ロール貼りプロセスは、搬送に伴う張力が与えられた状態の光学フィルムが液晶パネルに貼り付けられるため、光学フィルムが貼り付けられた液晶パネルには光学フィルムの収縮力が発生し、それに応じて液晶パネルに反りが発生する場合がある。なお、液晶パネルは、光学フィルムが貼り付けられた面を内側にして凹状に反る。そして、液晶パネルの第1、第2パネル面(例えば、視認側、背面側)で光学フィルムの貼り付け回数が変わることがある。例えば、視認側に偏光フィルムが貼り付けられ、背面側に偏光フィルムと位相差フィルムとが連続して貼り付けられる(視認側に光学フィルムが1回貼り付けられ、背面側に光学フィルムが連続して2回貼り付けられる)。このような場合、背面側に連続して貼り付けが行われると、それによって、背面側に生じる収縮力が増長され、液晶パネルの第1、第2パネル面の収縮力のバランスが崩れ、反り量が変化する。その結果、液晶パネルの一方パネル面に偏って光学フィルムが多く貼り付けられると、液晶パネルの反りが大きくなり、液晶パネルの搬送時にパネル端部が搬送ローラに接触し、カレットが発生したり、搬送が不安定になり、液晶パネルが蛇行する等の問題が発生する。

【0007】

また、液晶パネルが大きく視認側に反り、例えば、お椀状態になりすぎると、液晶パネルの搬送が安定せず、貼付処理における位置合わせ(アライメント処理)がし難くなる。

【0008】

そこで、本発明は、上記の実情に鑑みてなされたものであって、液晶パネルの第1パネル面および第2パネル面に対し光学フィルムを交互に貼り付けることで、液晶パネルの反りを小さくすることができる、液晶表示素子の製造方法および液晶表示素子の製造システムを提供する。

【課題を解決するための手段】

【0009】

本発明は、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む液晶表示素子の製造方法であって、

前記貼付工程は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行う。

【0010】

この構成によって、液晶パネルの第1パネル面および第2パネル面に対し光学フィルムを交互に貼り付けることで、液晶パネルの反りを小さくすることができ、パネル搬送を安定させてカレット発生を防止し、貼付位置でのズレを防止して、貼りズレを防止できる。

【0011】

また、他の本発明は、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付装置を有する液晶表示素子の製造システムであって、

前記貼付装置は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行うように、複数の貼付部を備える。

【0012】

この構成によって、液晶パネルの第1パネル面および第2パネル面に対し光学フィルムを交互に貼り付けることで、液晶パネルの反りを小さくすることができ、パネル搬送を安定させてカレット発生を防止し、貼付位置でのズレを防止して、貼りズレを防止できる。

【0013】

以下において、液晶パネルに反りが発生するメカニズムついて図1および図2を参照しながら説明する。図1に示すように、液晶パネルの反りは、光学フィルムを液晶パネルに貼り付ける際の光学フィルムに掛っている張力(貼り付け方向に沿って引っ張られる力)によって生じたフィルムの応力と、その応力に伴い、粘着剤に液晶パネルが追従することによって生じる。さらに、図2(b)に示すように、液晶パネルの一方面に光学フィルムを連続して2回貼り付けると、当該一方面に生じる収縮力が増長され、図2(a)に示す光学フィルムを1回貼り付けたものよりも反りが大きくなる。例えば、第1パネル面に第1光学フィルムを貼り付けた状態の反った液晶パネルに対して、さらに第1パネル面に第2光学フィルムを貼り付けた場合、第1光学フィルムと第2光学フィルムの収縮する応力によって、液晶パネルがさらに第1パネル面を内側に凹状(お椀状)に大きく反る(図2(b)参照)。一方、第2パネル面に第2光学フィルムを貼り付けた場合、第2光学フィルムの収縮する応力が第1光学フィルムの収縮する応力よりも大きければ、先ほどの反り方向とは逆に、第2パネル面を内側に凹状に反る。また、第2光学フィルムの収縮する応力が第1光学フィルムの収縮する応力と同じであれば、互いの応力が相殺して、反りがなくなる。従って、液晶パネルを搬送中および光学フィルム貼付終了後の両方で、パネルの反りを最も抑制するためには、第1パネル面と第2パネル面とに対し、光学フィルムを交互に貼り付けることが重要である。

【0014】

貼付時に掛っている光学フィルムの張力は、少なくともキャリアフィルムを搬送するために必要な張力である。キャリアフィルムを搬送するために必要な張力としては、例えば、5〜20[N/10cm]の範囲である。なお、これよりも大きい張力がキャリアフィルムに掛った場合は、キャリアフィルムと共に光学フィルムが延伸されてしまい光学特性が変化したり、キャリアフィルムあるいは光学フィルムが破断することがある。

【0015】

また、貼付時に掛っている光学フィルムの張力は、例えば、3〜30[N/10cm]の範囲が挙げられる。この張力が低すぎるとフィルムが弛んで気泡や貼りズレが発生し、一方、張力が強すぎると貼りズレが発生する。

【図面の簡単な説明】

【0016】

【図1】液晶パネルの反り発生について説明するための図

【図2】光学フィルムの貼付回数による反り量について説明するための図

【図3】液晶表示素子の製造方法のフローチャート

【図4】液晶表示素子の製造システムを説明するための図

【図5】貼りズレ量の測定方法を説明するための図

【図6】反り量の測定方法を説明するための図

【発明を実施するための形態】

【0017】

光学フィルムは、最外層に粘着剤層を含むものであればよく、単層構造でも、多層構造でもよい。光学フィルムは、例えば、プラスチック製フィルムであり、そのフィルム厚みは50〜200μm程度のものが例示される。光学フィルムの弾性率は以下の測定方法で求めることができる。フィルムを幅10mm、長さ100mmの短冊状に切り出し、25℃の温度環境下で万能引張圧縮試験機(テンシロン)にて以下の条件で前記短冊状のサンプルを長手方向に引っ張って測定し、得られたS−S(Stress−Strain)カーブより引張弾性率を求める。測定条件としては、引張速度が50mm/min、チャック間が50mm、測定温度が常温である。S−Sカーブから弾性率を求める方法は、S−Sカーブの初期立ち上がりのところに接線を引き、接線の延長線が100%伸び率となる位置の強度を読み取り、その値を測定したサンプル片の断面積(厚み×サンプル幅(100mm))で除した値を、縦(引張)弾性率とする。光学フィルムの縦(引張)弾性率の値としては、例えば、0.5〜7.0[GPa]程度が挙げられる。

【0018】

また、光学フィルムとしては、例えば、偏光子、偏光フィルムが挙げられ、偏光フィルムは、偏光子にその両面または片面に偏光子保護フィルムが積層されている構造である。また、輸送上のキズ等から偏光子または偏光フィルムを保護するための表面保護フィルムが積層される場合もある。また、他の光学フィルムとしては、位相差フィルム、輝度向上フィルム等の光学補償フィルムが例示される。多層構造の光学フィルムとして、偏光子あるいは偏光フィルムに、位相差フィルムおよび/あるいは輝度向上フィルムが積層されていてもよい。なお、以下において、偏光子はその延伸方向が吸収軸となっており、長尺の偏光フィルムの長手方向に吸収軸を有するものを「MD偏光フィルム」といい、長尺の偏光フィルムの短手方向(幅方向)に吸収軸を有するものを「TD偏光フィルム」と呼ぶ。

【0019】

偏光フィルムは、例えば、2色偏光フィルムが挙げられる。2色偏光フィルムは、(A)染色、架橋および延伸処理を施したポリビニルアルコール系フィルムを乾燥して偏光子を得る工程、(B)該偏光子の片側または両側に保護層を貼り合わせる工程、(C)貼り合わせた後に加熱処理する工程、を含む製造方法により製造される。ポリビニルアルコール系フィルムの染色、架橋、延伸の各処理は、別々に行う必要はなく同時に行ってもよく、また、各処理の順番も任意でよい。なお、ポリビニルアルコール系フィルムとして、膨潤処理を施したポリビニルアルコール系フィルムを用いてもよい。一般には、ポリビニルアルコール系フィルムを、ヨウ素や二色性色素を含む溶液に浸漬し、ヨウ素や二色性色素を吸着させて染色した後洗浄し、ホウ酸やホウ砂等を含む溶液中で延伸倍率3倍〜7倍で一軸延伸した後、乾燥する。

【0020】

輝度向上フィルムは、例えば、反射軸と透過軸を有する多層構造の反射偏光フィルムが挙げられる。反射偏光フィルムは、例えば、2種類の異なる材料のポリマーフィルムA、Bを交互に複数枚積層して延伸することで得られる。延伸方向に材料Aのみの屈折率が増加変化し、複屈折性が発現され、材料AB界面の屈折率差がある延伸方向が反射軸となり、屈折率差の生じない方向(非延伸方向)が透過軸となる。この反射偏光フィルムは、その長手方向に透過軸を有し、その短手方向(幅方向)に吸収軸を有している。

【0021】

また、光学フィルムの最外層に含まれる粘着剤層の粘着剤は、特に制限されないが、例えば、アクリル系粘着剤、シリコーン系粘着剤、ウレタン系粘着剤等が挙げられる。キャリアフィルムは、例えばプラスチックフィルム(例えば、ポリエチレンテレフタレート系フィルム、ポリオレフィン系フィルム等)等のフィルムを用いることができる。また、必要に応じシリコーン系や長鎖アルキル系、フッ素系や硫化モリブデン等の適宜な剥離剤でコート処理したものなどの適宜なものを用いうる。

【0022】

本実施形態において、光学フィルムがキャリアフィルムに形成されている形態は特に制限されない。例えば、ロール状に巻かれた連続ロールで構成されていてもよい。連続ロールとしては、例えば、(1)キャリアフィルムと当該キャリアフィルム上に形成された粘着剤を含む光学フィルムとを有する光学フィルム積層体をロール状に巻いたものが挙げられる。この場合、液晶表示素子の製造システムは、光学フィルムから光学フィルムのシート片を形成するために、キャリアフィルムを切断せずに残して、当該光学フィルム(粘着剤を含む)を所定の切断間隔に切断(ハーフカット)する切断手段を有する。この切断において、例えば、製造システム内の欠点検査装置の検査結果に基づいて、良品のシート片と、不良品のシート片を区別するように切断が行われてもよい。

【0023】

また、連続ロールとして、例えば、(2)キャリアフィルムと当該キャリアフィルム上に形成された粘着剤を含む光学フィルムのシート片とを有する光学フィルム積層体をロール状に巻いたもの(いわゆる切り目入り光学フィルムの連続ロール)が挙げられる。

【0024】

液晶表示素子は、液晶パネルの片面または両面に少なくとも偏光フィルムのシート片が形成されたものであり、必要に応じて駆動回路が組込まれる。液晶パネルは、例えば、垂直配向(VA)型、面内スイッチング(IPS)型などの任意なタイプのものを用いることができる。図4に示す液晶パネル4は、対向配置される一対の基板(背面側4a、視認側4b)間に液晶層が封止された構成である。

【0025】

(実施形態1)

(液晶表示素子の製造方法)

液晶表示素子の製造方法は、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む。前記貼付工程は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行う。

【0026】

貼付工程に至るまでの過程で、液晶表示素子の製造方法は、連続ロールからキャリアフィルムを搬送するキャリアフィルム搬送工程と、キャリアフィルムから光学フィルムを剥離する剥離工程とを有している。

【0027】

キャリアフィルム搬送工程は、連続ロールから光学フィルム積層体(キャリアフィルムに光学フィルムが積層されている積層フィルム)を繰り出し下流側に搬送する。この搬送途中において、キャリアフィルムを残して光学フィルムをその長手方向と直交するフィルム幅方向に所定の切断間隔で光学フィルムを切断し、キャリアフィルム上に光学フィルムのシート片を形成する。なお、連続ロールが上述の切り目入り光学フィルの連続ロールであれば、ここでの切断は不要である。剥離工程は、キャリアフィルムを内側にして剥離部の先端部で折り返して当該キャリアフィルムから光学フィルムのシート片を剥離し、貼付部の貼付位置に供給する。貼付工程は、剥離工程により剥離されつつある、または剥離された当該光学フィルムのシート片を液晶パネルに貼り付ける貼付工程である。液晶パネルに光学フィルムのシート片を1枚貼り付けるために、上記のキャリアフィルム搬送工程、剥離工程、貼付工程が連続して行われており、これら工程を一つのロール貼りプロセスとした場合に、複数のロール貼りプロセスによって、液晶パネルの第1パネル面(視認側)、第2パネル面(背面側)に対し、光学フィルムのシート片を交互に貼り付けていくことができる。

【0028】

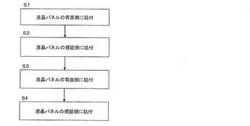

図3に貼付工程の貼付順序、貼付方向の例を示す。なお、本実施形態は図3の貼付順序、貼付方向、光学フィルムの種類に制限されない。図3では、MD偏光フィルムを液晶パネルの背面側に貼り付け(ステップS1)、次いで、MD偏光フィルムを液晶パネルの視認側に貼り付け(ステップS2)、次いで、反射偏光フィルムを液晶パネルの背面側に沿って貼り付ける(ステップS3)。また、ステップS3の後に、さらに、視認側に光学フィルム(例えば、アンチグレア処理されたフィルム)を貼り付けてもよい(ステップS4)。なお、液晶パネルの視認側と背面側とのそれぞれの偏光フィルムの吸収軸が直交(クロスニコル)していればよい。また、視認側のMD偏光フィルムを液晶パネルの長辺方向に貼り付けることに制限されず、短辺方向に貼り付けてもよく、それに応じて、背面側のMD偏光フィルムを液晶パネルの長辺方向に貼り付けてもよい。また、MD偏光フィルムに限定されず、TD偏光フィルムを用いることもできる。

【0029】

(別実施形態)

上記実施形態の別例として、シート片形成のための切断工程の前に、光学フィルムの欠点を検査する検査工程(例えば、透過検査)をさらに含み、この検査工程の欠点結果に基づいて、欠点を避けるように切断(スキップカットという)してもよい。また、このスキップカットは、光学フィルムまたはキャリアフィルムに予め付された欠点情報を読み取ることで切断するものでもよい。

【0030】

(液晶表示素子の製造システム)

液晶表示素子の製造システムは、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付装置を有する。貼付装置は、液晶パネルの第1パネル面に光学フィルムを貼り付ける貼付処理と、液晶パネルの第2パネル面に光学フィルムを貼り付ける貼付処理とを交互に行うように、複数の貼付部を備える。複数の貼付部のそれぞれに至るまでの過程で、液晶表示素子の製造システムは、連続ロールからキャリアフィルムを搬送するキャリアフィルム搬送部と、キャリアフィルムから光学フィルムを剥離する剥離部とを有している。

【0031】

以下に、本実施形態の液晶表示素子の製造システムについて図4を参照しながら説明する。本製造システムは、キャリアフィルム搬送部、剥離部、貼付部を有するシート片積層装置を複数備えている。第1シート片積層装置501は、光学フィルムのシート片を液晶パネルの背面側にその短辺方向に沿った(平行な)貼付方向で積層する。第2シート片積層装置502は、光学フィルムのシート片を液晶パネルの視認側にその長辺方向に沿った(平行な)貼付方向で積層する。第3シート片積層装置503は、光学フィルムのシート片を液晶パネルの背面側にその長辺方向に沿った(平行な)貼付方向で、第1シート片積層装置で積層された光学フィルムのシート片に積層する。

【0032】

図4に示すように、第1シート片積層装置501は、キャリアフィルム搬送部101と、液晶パネル搬送部102と、剥離部40、貼付部103(貼付ロール50a、駆動ロール50b)とを有する。また、第2シート片積層装置502は、キャリアフィルム搬送部201と、液晶パネル搬送部202と、剥離部40、貼付部203(貼付ロール50a、駆動ロール50b)とを有する。また、第3シート片積層装置503は、液晶パネル搬送部302と、キャリアフィルム搬送部301と、剥離部40、貼付部303(貼付ロール50a、駆動ロール50b)とを有する。本実施形態では、液晶パネル搬送部102は、液晶パネル4の短辺方向とパネル搬送方向が平行になるように、液晶パネル4を搬送する。そして、液晶パネル4の背面側4a(図4において上側)にその短辺方向に沿った貼付方向で偏光フィルムのシート片131を貼り付ける。次いで、シート片131を貼り付けた液晶パネル4を上下反転および90°回転させる。次いで、液晶パネル4の視認側4b(図4において上側)にその長辺方向に沿った貼付方向で偏光フィルムのシート片231を貼り付ける。次いで、液晶パネル4を上下反転させて、液晶パネル4の背面側4a(図において上側)にその長辺方向に沿った貼付方向で反射偏光フィルムのシート片331を貼り付ける。なお、この貼付方法に制限されず、液晶パネルの下側から、一方のまたは両方の偏光フィルムのシート片を貼り付けてもよく、液晶パネルの下側から反射偏光フィルムのシート片を貼り付けてもよい。

【0033】

(シート片積層装置)

まず、第1シート片積層装置501について説明する。液晶パネル搬送部102は、貼付部103に液晶パネル4を供給し搬送する。本実施形態では、液晶パネル搬送部102は、搬送ローラ80および吸着プレート等を有して構成される。搬送ローラ80を回転させることで、あるいは吸着プレートを移送させることで、液晶パネル4を製造ライン下流側へ搬送する。

【0034】

キャリアフィルム搬送部101は、連続ロール1から粘着剤を含む長尺の偏光フィルム13が積層された長尺のキャリアフィルム12を有する長尺の光学フィルム積層体11を繰り出し、キャリアフィルム12を残して偏光フィルム13を所定の切断間隔で切断して偏光フィルムのシート片131をキャリアフィルム12上に形成する。そのために、キャリアフィルム搬送部101は、切断部20、ダンサーロール30、巻取部60を有する。

【0035】

切断部20は、吸着部20aでキャリアフィルム12を固定しておいて、キャリアフィルム12を残して偏光フィルム13を所定間隔で切断し、キャリアフィルム12上に偏光フィルムのシート片131を形成する。切断部20としては、例えばカッター、レーザ装置などが挙げられる。

【0036】

ダンサーロール30は、キャリアフィルム12の張力を保持する機能を持つ。キャリアフィルム搬送部101は、ダンサーロール30を介してキャリアフィルム12を搬送する。

【0037】

巻取部60は、シート片131が剥離されたキャリアフィルム12を巻き取る。なお、貼付部103と巻取部60の間に、フィードローラをさらに備えていてもよい。

【0038】

剥離部40は、その先端部でキャリアフィルム12を内側にして折り返し、キャリアフィルム12から偏光フィルムのシート片131(粘着剤を含む)を剥離し、貼付部103の貼付位置に送り出す。本実施形態では、剥離部40としては、その先端部に先鋭ナイフエッジ部を用いているが、これに限定されるものではない。

【0039】

貼付部103は、液晶パネル搬送部102により供給された液晶パネル4の背面側(上側)に、剥離部40で剥離された偏光フィルムのシート片131を粘着剤を介して貼り付ける。本実施形態では、貼付部103は、貼付ローラ50a、駆動ローラ50bで構成される。

【0040】

第2シート片積層装置502は、第1シート片積層装置501と同じ構成要素を備え、同じ符号で示す各構成要素は同じ機能であるので簡単に説明する。

【0041】

液晶パネル搬送部202は、貼付部203に液晶パネル4を供給する。液晶パネル搬送部202は、液晶パネル4を上下反転させる反転部および90°回転する回転部を有する反転旋回部90を備える。キャリアフィルム搬送部201は、連続ロール2から粘着剤を含む長尺の偏光フィルム23が積層された長尺のキャリアフィルム22を有する長尺の光学フィルム積層体21を繰り出し搬送する。切断部20は、吸着部20aでキャリアフィルム22を固定しておいて、キャリアフィルム22を残して偏光フィルム23を所定の切断間隔で切断して偏光フィルムのシート片231をキャリアフィルム22上に形成する。そして、剥離部40は、その先端部でキャリアフィルム22を内側にして折り返して、キャリアフィルム22から偏光フィルムのシート片231(粘着剤を含む)を剥離し、貼付部203に供給する。貼付部203は、液晶パネル搬送部202により供給された液晶パネル4の視認側(上側)に、剥離部40で剥離された偏光フィルムのシート片231を粘着剤を介して貼り付ける。

【0042】

第3シート片積層装置503は、第1シート片積層装置501と同じ構成要素を備え、同じ符号で示す各構成要素は同じ機能であるので簡単に説明する。第3シート片積層装置503は、液晶パネル4の背面側に積層された偏光フィルムのシート片131に、反射偏光フィルムのシート片331を貼り付ける装置である。

【0043】

液晶パネル搬送部302は、貼付部103、203によりシート片131、231が両面に貼り付けられた液晶パネル4を搬送して貼付部303に供給する。液晶パネル搬送部302は、液晶パネル4を上下反転させる反転部92を備える。キャリアフィルム搬送部301は、連続ロール3から粘着剤を含む長尺の反射偏光フィルム33が積層されたキャリアフィルム32を有する長尺の光学フィルム積層体31を繰り出し下流側に搬送する。切断部20は、吸着部20aでキャリアフィルム32を固定しておいて、キャリアフィルム32を残して反射偏光フィルム33を所定間隔で切断し、キャリアフィルム32上に反射偏光フィルムのシート片331を形成する。そして、剥離部40は、その先端部でキャリアフィルム32を内側にして折り返して、キャリアフィルム32から反射偏光フィルムのシート片331(粘着剤を含む)を剥離し、貼付部303に供給する。貼付部303は、液晶パネル搬送部302により供給された液晶パネル4の背面側(上側)に、剥離部40で剥離された反射偏光フィルムのシート片331を粘着剤を介して貼り付ける。すなわち、反射偏光フィルムのシート片331は、偏光フィルムのシート片131に貼り付けられる。

【0044】

(制御部)

制御部300は、切断部20およびキャリアフィルム搬送部101、201、301を制御して、偏光フィルムのシート片131、231の切断形成、反射偏光フィルムのシート片231の切断形成を制御する。また、制御部300は、液晶パネル搬送部102、202、302、304、反転旋回部90、反転部92、貼付部103、203、303を制御する。

【0045】

液晶パネル搬送部304は、両面に偏光フィルムのシート片131、231および背面側に反射偏光フィルムのシート片331が積層された液晶パネル4(液晶表示素子)を下流側に搬送する。

【0046】

上記の各部、各装置の動作タイミングは、例えば、所定の位置にセンサーを配置して検知する方法で算出され、または、搬送部や搬送機構の回転部材をロータリーエンコーダ等で検出するようにして算出される。制御部300は、ソフトウエアプログラムとCPU、メモリ等のハードウエア資源との協同作用によって実現されてもよく、この場合プログラムソフトウエア、処理手順、各種設定等はメモリが予め記憶されている。また、専用回路やファームウエア等で構成できる。

【0047】

(別実施形態)

上記実施形態では、第1番目に背面側を貼付処理し、第2番目に視認側を貼付処理し、第3番目に背面側を貼付処理したが、これに制限されず、さらに、第4番目に視認側を貼付処理してもよい。また、背面側から先に貼付処理することに制限されず、視認側から先に貼付処理してもよい。

【0048】

<実施例>

液晶パネル(32インチサイズ)に各種光学フィルムを図4に示すシート片積層装置を用いて貼り付けた。なお、製造システムは、光学フィルムの種類、貼付順序に応じて、液晶パネルの上下反転、90°回転を適宜実行する構成とした。長尺の光学フィルムを切断してシート片を形成するが、このシート片のサイズは、貼付面、貼付方向に応じて設定される。

【0049】

光学フィルムとして、MD偏光フィルム(日東電工株式会社製 SEG1423DU)、アンチグレア処理されたAGSフィルム(大日本印刷株式会社製、品名:AGS1(TDP1490))、反射偏光フィルム(3M株式会社製 DBEF)を用いた。各実施例、比較例において、光学フィルム、液晶パネルの貼付面(背面側、視認側)の条件を表1に示す。表1の区間(1)〜(3)は、それに前後する貼付処理の間を液晶パネルが搬送される搬送区間である。区間(4)は、第4貼付処理後の搬送区間である。実施例1、比較例1,2は、シート片積層装置を4台配置して各貼付処理を行った。実施例2、3、比較例3〜6は、シート片積層装置を3台配置して各貼付処理を行った。

【0050】

【表1】

【0051】

表1の条件による、液晶パネルの反り方向および反り量、貼りズレ、パネルズレ、カレット不良の評価を表2に示す。反り量の測定方法を図6に示す。光学フィルム貼り付け後の液晶パネルをパネル中央が定盤上に接触するように載置する(上方に向かって凹状になるように置く)。パネル中央部と反りが最大となる端部の高さの差を反り量とし、液晶パネル100枚における平均値を表2に示す。視認側に対する変形状態を凹凸でしめす。

【0052】

貼りズレ量の測定方法を図5に示す。貼りズレ量は、各区間における貼付された光学フィルムの、基準位置(例えば、ブラックマトリックスの端)からのズレ量(絶対値)を、番号1〜4の4か所にて測定して、その最も大きい値を貼りズレ量とし、液晶パネル100枚平均を求めたものを表2に示す。この貼りズレは、パネルが反った状態で貼付処理が行われると反りにより浮き上がったパネル端部が貼付ロールと不均一に接触し、一対の貼付ロールのニップ時にパネルのズレを引き起こすことによる。また、表2に、カレット異物によるパネル不良率(%)と貼付位置でのパネルズレ量を示す。パネルズレ量は、各区間における、パネルアライメント時の基準位置からの最大ズレ量を測定し、さらにそれらの100枚の平均値を求めた。なお、パネルズレは、反りによって搬送不安定になって、液晶パネルが搬送中にズレることによる。

【0053】

【表2】

【0054】

交互に貼付処理している実施例1〜3では、各区間(1)〜(4)全てにおいて反り量が小さく抑制できているが、同じパネル面に連続して貼付処理している比較例1〜6では、連続で同じパネル面に貼り付けした直後の区間において、反り量が大きくなっていた。その結果、比較例1〜6に比べて実施例1〜3の貼りズレ量、パネル不良率およびパネルズレ量のすべてを小さく抑制できたことを確認できた。

【符号の説明】

【0055】

1、2、3 連続ロール

4 液晶パネル

12、22、32 キャリアフィルム

13、23 長尺の偏光フィルム

33 長尺の反射偏光フィルム

40 剥離部

101、201、301 キャリアフィルム搬送部

102、202、302 液晶パネル搬送部

103、203,303 貼付部

131、231 偏光フィルムのシート片

331 反射偏光フィルムのシート片

501、502、503 シート片積層装置

【技術分野】

【0001】

本発明は、液晶表示素子の製造方法および液晶表示素子の製造システムに関する。

【背景技術】

【0002】

従来、液晶パネルに光学フィルムを積層するには、光学フィルムを枚葉にカットし、この枚葉の光学フィルム(シート片)を液晶パネルに貼り付けていた。このような貼付工程では、光学フィルムに掛る張力を極めて弱くかつ安定的に掛けることができるため、張力ばらつきや過張力に起因した貼付後の液晶パネルの反りは発生しにくい。また、近年、枚葉の光学フィルムを液晶パネルの両面から同時に貼る貼付装置も開発されており、より貼り付け時の表裏面の貼り状態を均一にし易くなっている。

【0003】

一方、光学フィルムが積層された長尺のキャリアフィルムの連続ロールから、キャリアフィルムを繰り出し、キャリアフィルムから光学フィルムを剥離して液晶パネルに貼り付けることが知られている(以下「ロール貼りプロセス」という。)(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−37417号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ロール貼りプロセスでは、キャリアフィルムを剥離部の先端部で折り返すことで、キャリアフィルムから光学フィルム(粘着剤を含む)を剥離させながら、そのまま光学フィルムを液晶パネルに貼りつける。

【0006】

ロール貼りプロセスは、搬送に伴う張力が与えられた状態の光学フィルムが液晶パネルに貼り付けられるため、光学フィルムが貼り付けられた液晶パネルには光学フィルムの収縮力が発生し、それに応じて液晶パネルに反りが発生する場合がある。なお、液晶パネルは、光学フィルムが貼り付けられた面を内側にして凹状に反る。そして、液晶パネルの第1、第2パネル面(例えば、視認側、背面側)で光学フィルムの貼り付け回数が変わることがある。例えば、視認側に偏光フィルムが貼り付けられ、背面側に偏光フィルムと位相差フィルムとが連続して貼り付けられる(視認側に光学フィルムが1回貼り付けられ、背面側に光学フィルムが連続して2回貼り付けられる)。このような場合、背面側に連続して貼り付けが行われると、それによって、背面側に生じる収縮力が増長され、液晶パネルの第1、第2パネル面の収縮力のバランスが崩れ、反り量が変化する。その結果、液晶パネルの一方パネル面に偏って光学フィルムが多く貼り付けられると、液晶パネルの反りが大きくなり、液晶パネルの搬送時にパネル端部が搬送ローラに接触し、カレットが発生したり、搬送が不安定になり、液晶パネルが蛇行する等の問題が発生する。

【0007】

また、液晶パネルが大きく視認側に反り、例えば、お椀状態になりすぎると、液晶パネルの搬送が安定せず、貼付処理における位置合わせ(アライメント処理)がし難くなる。

【0008】

そこで、本発明は、上記の実情に鑑みてなされたものであって、液晶パネルの第1パネル面および第2パネル面に対し光学フィルムを交互に貼り付けることで、液晶パネルの反りを小さくすることができる、液晶表示素子の製造方法および液晶表示素子の製造システムを提供する。

【課題を解決するための手段】

【0009】

本発明は、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む液晶表示素子の製造方法であって、

前記貼付工程は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行う。

【0010】

この構成によって、液晶パネルの第1パネル面および第2パネル面に対し光学フィルムを交互に貼り付けることで、液晶パネルの反りを小さくすることができ、パネル搬送を安定させてカレット発生を防止し、貼付位置でのズレを防止して、貼りズレを防止できる。

【0011】

また、他の本発明は、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付装置を有する液晶表示素子の製造システムであって、

前記貼付装置は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行うように、複数の貼付部を備える。

【0012】

この構成によって、液晶パネルの第1パネル面および第2パネル面に対し光学フィルムを交互に貼り付けることで、液晶パネルの反りを小さくすることができ、パネル搬送を安定させてカレット発生を防止し、貼付位置でのズレを防止して、貼りズレを防止できる。

【0013】

以下において、液晶パネルに反りが発生するメカニズムついて図1および図2を参照しながら説明する。図1に示すように、液晶パネルの反りは、光学フィルムを液晶パネルに貼り付ける際の光学フィルムに掛っている張力(貼り付け方向に沿って引っ張られる力)によって生じたフィルムの応力と、その応力に伴い、粘着剤に液晶パネルが追従することによって生じる。さらに、図2(b)に示すように、液晶パネルの一方面に光学フィルムを連続して2回貼り付けると、当該一方面に生じる収縮力が増長され、図2(a)に示す光学フィルムを1回貼り付けたものよりも反りが大きくなる。例えば、第1パネル面に第1光学フィルムを貼り付けた状態の反った液晶パネルに対して、さらに第1パネル面に第2光学フィルムを貼り付けた場合、第1光学フィルムと第2光学フィルムの収縮する応力によって、液晶パネルがさらに第1パネル面を内側に凹状(お椀状)に大きく反る(図2(b)参照)。一方、第2パネル面に第2光学フィルムを貼り付けた場合、第2光学フィルムの収縮する応力が第1光学フィルムの収縮する応力よりも大きければ、先ほどの反り方向とは逆に、第2パネル面を内側に凹状に反る。また、第2光学フィルムの収縮する応力が第1光学フィルムの収縮する応力と同じであれば、互いの応力が相殺して、反りがなくなる。従って、液晶パネルを搬送中および光学フィルム貼付終了後の両方で、パネルの反りを最も抑制するためには、第1パネル面と第2パネル面とに対し、光学フィルムを交互に貼り付けることが重要である。

【0014】

貼付時に掛っている光学フィルムの張力は、少なくともキャリアフィルムを搬送するために必要な張力である。キャリアフィルムを搬送するために必要な張力としては、例えば、5〜20[N/10cm]の範囲である。なお、これよりも大きい張力がキャリアフィルムに掛った場合は、キャリアフィルムと共に光学フィルムが延伸されてしまい光学特性が変化したり、キャリアフィルムあるいは光学フィルムが破断することがある。

【0015】

また、貼付時に掛っている光学フィルムの張力は、例えば、3〜30[N/10cm]の範囲が挙げられる。この張力が低すぎるとフィルムが弛んで気泡や貼りズレが発生し、一方、張力が強すぎると貼りズレが発生する。

【図面の簡単な説明】

【0016】

【図1】液晶パネルの反り発生について説明するための図

【図2】光学フィルムの貼付回数による反り量について説明するための図

【図3】液晶表示素子の製造方法のフローチャート

【図4】液晶表示素子の製造システムを説明するための図

【図5】貼りズレ量の測定方法を説明するための図

【図6】反り量の測定方法を説明するための図

【発明を実施するための形態】

【0017】

光学フィルムは、最外層に粘着剤層を含むものであればよく、単層構造でも、多層構造でもよい。光学フィルムは、例えば、プラスチック製フィルムであり、そのフィルム厚みは50〜200μm程度のものが例示される。光学フィルムの弾性率は以下の測定方法で求めることができる。フィルムを幅10mm、長さ100mmの短冊状に切り出し、25℃の温度環境下で万能引張圧縮試験機(テンシロン)にて以下の条件で前記短冊状のサンプルを長手方向に引っ張って測定し、得られたS−S(Stress−Strain)カーブより引張弾性率を求める。測定条件としては、引張速度が50mm/min、チャック間が50mm、測定温度が常温である。S−Sカーブから弾性率を求める方法は、S−Sカーブの初期立ち上がりのところに接線を引き、接線の延長線が100%伸び率となる位置の強度を読み取り、その値を測定したサンプル片の断面積(厚み×サンプル幅(100mm))で除した値を、縦(引張)弾性率とする。光学フィルムの縦(引張)弾性率の値としては、例えば、0.5〜7.0[GPa]程度が挙げられる。

【0018】

また、光学フィルムとしては、例えば、偏光子、偏光フィルムが挙げられ、偏光フィルムは、偏光子にその両面または片面に偏光子保護フィルムが積層されている構造である。また、輸送上のキズ等から偏光子または偏光フィルムを保護するための表面保護フィルムが積層される場合もある。また、他の光学フィルムとしては、位相差フィルム、輝度向上フィルム等の光学補償フィルムが例示される。多層構造の光学フィルムとして、偏光子あるいは偏光フィルムに、位相差フィルムおよび/あるいは輝度向上フィルムが積層されていてもよい。なお、以下において、偏光子はその延伸方向が吸収軸となっており、長尺の偏光フィルムの長手方向に吸収軸を有するものを「MD偏光フィルム」といい、長尺の偏光フィルムの短手方向(幅方向)に吸収軸を有するものを「TD偏光フィルム」と呼ぶ。

【0019】

偏光フィルムは、例えば、2色偏光フィルムが挙げられる。2色偏光フィルムは、(A)染色、架橋および延伸処理を施したポリビニルアルコール系フィルムを乾燥して偏光子を得る工程、(B)該偏光子の片側または両側に保護層を貼り合わせる工程、(C)貼り合わせた後に加熱処理する工程、を含む製造方法により製造される。ポリビニルアルコール系フィルムの染色、架橋、延伸の各処理は、別々に行う必要はなく同時に行ってもよく、また、各処理の順番も任意でよい。なお、ポリビニルアルコール系フィルムとして、膨潤処理を施したポリビニルアルコール系フィルムを用いてもよい。一般には、ポリビニルアルコール系フィルムを、ヨウ素や二色性色素を含む溶液に浸漬し、ヨウ素や二色性色素を吸着させて染色した後洗浄し、ホウ酸やホウ砂等を含む溶液中で延伸倍率3倍〜7倍で一軸延伸した後、乾燥する。

【0020】

輝度向上フィルムは、例えば、反射軸と透過軸を有する多層構造の反射偏光フィルムが挙げられる。反射偏光フィルムは、例えば、2種類の異なる材料のポリマーフィルムA、Bを交互に複数枚積層して延伸することで得られる。延伸方向に材料Aのみの屈折率が増加変化し、複屈折性が発現され、材料AB界面の屈折率差がある延伸方向が反射軸となり、屈折率差の生じない方向(非延伸方向)が透過軸となる。この反射偏光フィルムは、その長手方向に透過軸を有し、その短手方向(幅方向)に吸収軸を有している。

【0021】

また、光学フィルムの最外層に含まれる粘着剤層の粘着剤は、特に制限されないが、例えば、アクリル系粘着剤、シリコーン系粘着剤、ウレタン系粘着剤等が挙げられる。キャリアフィルムは、例えばプラスチックフィルム(例えば、ポリエチレンテレフタレート系フィルム、ポリオレフィン系フィルム等)等のフィルムを用いることができる。また、必要に応じシリコーン系や長鎖アルキル系、フッ素系や硫化モリブデン等の適宜な剥離剤でコート処理したものなどの適宜なものを用いうる。

【0022】

本実施形態において、光学フィルムがキャリアフィルムに形成されている形態は特に制限されない。例えば、ロール状に巻かれた連続ロールで構成されていてもよい。連続ロールとしては、例えば、(1)キャリアフィルムと当該キャリアフィルム上に形成された粘着剤を含む光学フィルムとを有する光学フィルム積層体をロール状に巻いたものが挙げられる。この場合、液晶表示素子の製造システムは、光学フィルムから光学フィルムのシート片を形成するために、キャリアフィルムを切断せずに残して、当該光学フィルム(粘着剤を含む)を所定の切断間隔に切断(ハーフカット)する切断手段を有する。この切断において、例えば、製造システム内の欠点検査装置の検査結果に基づいて、良品のシート片と、不良品のシート片を区別するように切断が行われてもよい。

【0023】

また、連続ロールとして、例えば、(2)キャリアフィルムと当該キャリアフィルム上に形成された粘着剤を含む光学フィルムのシート片とを有する光学フィルム積層体をロール状に巻いたもの(いわゆる切り目入り光学フィルムの連続ロール)が挙げられる。

【0024】

液晶表示素子は、液晶パネルの片面または両面に少なくとも偏光フィルムのシート片が形成されたものであり、必要に応じて駆動回路が組込まれる。液晶パネルは、例えば、垂直配向(VA)型、面内スイッチング(IPS)型などの任意なタイプのものを用いることができる。図4に示す液晶パネル4は、対向配置される一対の基板(背面側4a、視認側4b)間に液晶層が封止された構成である。

【0025】

(実施形態1)

(液晶表示素子の製造方法)

液晶表示素子の製造方法は、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む。前記貼付工程は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行う。

【0026】

貼付工程に至るまでの過程で、液晶表示素子の製造方法は、連続ロールからキャリアフィルムを搬送するキャリアフィルム搬送工程と、キャリアフィルムから光学フィルムを剥離する剥離工程とを有している。

【0027】

キャリアフィルム搬送工程は、連続ロールから光学フィルム積層体(キャリアフィルムに光学フィルムが積層されている積層フィルム)を繰り出し下流側に搬送する。この搬送途中において、キャリアフィルムを残して光学フィルムをその長手方向と直交するフィルム幅方向に所定の切断間隔で光学フィルムを切断し、キャリアフィルム上に光学フィルムのシート片を形成する。なお、連続ロールが上述の切り目入り光学フィルの連続ロールであれば、ここでの切断は不要である。剥離工程は、キャリアフィルムを内側にして剥離部の先端部で折り返して当該キャリアフィルムから光学フィルムのシート片を剥離し、貼付部の貼付位置に供給する。貼付工程は、剥離工程により剥離されつつある、または剥離された当該光学フィルムのシート片を液晶パネルに貼り付ける貼付工程である。液晶パネルに光学フィルムのシート片を1枚貼り付けるために、上記のキャリアフィルム搬送工程、剥離工程、貼付工程が連続して行われており、これら工程を一つのロール貼りプロセスとした場合に、複数のロール貼りプロセスによって、液晶パネルの第1パネル面(視認側)、第2パネル面(背面側)に対し、光学フィルムのシート片を交互に貼り付けていくことができる。

【0028】

図3に貼付工程の貼付順序、貼付方向の例を示す。なお、本実施形態は図3の貼付順序、貼付方向、光学フィルムの種類に制限されない。図3では、MD偏光フィルムを液晶パネルの背面側に貼り付け(ステップS1)、次いで、MD偏光フィルムを液晶パネルの視認側に貼り付け(ステップS2)、次いで、反射偏光フィルムを液晶パネルの背面側に沿って貼り付ける(ステップS3)。また、ステップS3の後に、さらに、視認側に光学フィルム(例えば、アンチグレア処理されたフィルム)を貼り付けてもよい(ステップS4)。なお、液晶パネルの視認側と背面側とのそれぞれの偏光フィルムの吸収軸が直交(クロスニコル)していればよい。また、視認側のMD偏光フィルムを液晶パネルの長辺方向に貼り付けることに制限されず、短辺方向に貼り付けてもよく、それに応じて、背面側のMD偏光フィルムを液晶パネルの長辺方向に貼り付けてもよい。また、MD偏光フィルムに限定されず、TD偏光フィルムを用いることもできる。

【0029】

(別実施形態)

上記実施形態の別例として、シート片形成のための切断工程の前に、光学フィルムの欠点を検査する検査工程(例えば、透過検査)をさらに含み、この検査工程の欠点結果に基づいて、欠点を避けるように切断(スキップカットという)してもよい。また、このスキップカットは、光学フィルムまたはキャリアフィルムに予め付された欠点情報を読み取ることで切断するものでもよい。

【0030】

(液晶表示素子の製造システム)

液晶表示素子の製造システムは、粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付装置を有する。貼付装置は、液晶パネルの第1パネル面に光学フィルムを貼り付ける貼付処理と、液晶パネルの第2パネル面に光学フィルムを貼り付ける貼付処理とを交互に行うように、複数の貼付部を備える。複数の貼付部のそれぞれに至るまでの過程で、液晶表示素子の製造システムは、連続ロールからキャリアフィルムを搬送するキャリアフィルム搬送部と、キャリアフィルムから光学フィルムを剥離する剥離部とを有している。

【0031】

以下に、本実施形態の液晶表示素子の製造システムについて図4を参照しながら説明する。本製造システムは、キャリアフィルム搬送部、剥離部、貼付部を有するシート片積層装置を複数備えている。第1シート片積層装置501は、光学フィルムのシート片を液晶パネルの背面側にその短辺方向に沿った(平行な)貼付方向で積層する。第2シート片積層装置502は、光学フィルムのシート片を液晶パネルの視認側にその長辺方向に沿った(平行な)貼付方向で積層する。第3シート片積層装置503は、光学フィルムのシート片を液晶パネルの背面側にその長辺方向に沿った(平行な)貼付方向で、第1シート片積層装置で積層された光学フィルムのシート片に積層する。

【0032】

図4に示すように、第1シート片積層装置501は、キャリアフィルム搬送部101と、液晶パネル搬送部102と、剥離部40、貼付部103(貼付ロール50a、駆動ロール50b)とを有する。また、第2シート片積層装置502は、キャリアフィルム搬送部201と、液晶パネル搬送部202と、剥離部40、貼付部203(貼付ロール50a、駆動ロール50b)とを有する。また、第3シート片積層装置503は、液晶パネル搬送部302と、キャリアフィルム搬送部301と、剥離部40、貼付部303(貼付ロール50a、駆動ロール50b)とを有する。本実施形態では、液晶パネル搬送部102は、液晶パネル4の短辺方向とパネル搬送方向が平行になるように、液晶パネル4を搬送する。そして、液晶パネル4の背面側4a(図4において上側)にその短辺方向に沿った貼付方向で偏光フィルムのシート片131を貼り付ける。次いで、シート片131を貼り付けた液晶パネル4を上下反転および90°回転させる。次いで、液晶パネル4の視認側4b(図4において上側)にその長辺方向に沿った貼付方向で偏光フィルムのシート片231を貼り付ける。次いで、液晶パネル4を上下反転させて、液晶パネル4の背面側4a(図において上側)にその長辺方向に沿った貼付方向で反射偏光フィルムのシート片331を貼り付ける。なお、この貼付方法に制限されず、液晶パネルの下側から、一方のまたは両方の偏光フィルムのシート片を貼り付けてもよく、液晶パネルの下側から反射偏光フィルムのシート片を貼り付けてもよい。

【0033】

(シート片積層装置)

まず、第1シート片積層装置501について説明する。液晶パネル搬送部102は、貼付部103に液晶パネル4を供給し搬送する。本実施形態では、液晶パネル搬送部102は、搬送ローラ80および吸着プレート等を有して構成される。搬送ローラ80を回転させることで、あるいは吸着プレートを移送させることで、液晶パネル4を製造ライン下流側へ搬送する。

【0034】

キャリアフィルム搬送部101は、連続ロール1から粘着剤を含む長尺の偏光フィルム13が積層された長尺のキャリアフィルム12を有する長尺の光学フィルム積層体11を繰り出し、キャリアフィルム12を残して偏光フィルム13を所定の切断間隔で切断して偏光フィルムのシート片131をキャリアフィルム12上に形成する。そのために、キャリアフィルム搬送部101は、切断部20、ダンサーロール30、巻取部60を有する。

【0035】

切断部20は、吸着部20aでキャリアフィルム12を固定しておいて、キャリアフィルム12を残して偏光フィルム13を所定間隔で切断し、キャリアフィルム12上に偏光フィルムのシート片131を形成する。切断部20としては、例えばカッター、レーザ装置などが挙げられる。

【0036】

ダンサーロール30は、キャリアフィルム12の張力を保持する機能を持つ。キャリアフィルム搬送部101は、ダンサーロール30を介してキャリアフィルム12を搬送する。

【0037】

巻取部60は、シート片131が剥離されたキャリアフィルム12を巻き取る。なお、貼付部103と巻取部60の間に、フィードローラをさらに備えていてもよい。

【0038】

剥離部40は、その先端部でキャリアフィルム12を内側にして折り返し、キャリアフィルム12から偏光フィルムのシート片131(粘着剤を含む)を剥離し、貼付部103の貼付位置に送り出す。本実施形態では、剥離部40としては、その先端部に先鋭ナイフエッジ部を用いているが、これに限定されるものではない。

【0039】

貼付部103は、液晶パネル搬送部102により供給された液晶パネル4の背面側(上側)に、剥離部40で剥離された偏光フィルムのシート片131を粘着剤を介して貼り付ける。本実施形態では、貼付部103は、貼付ローラ50a、駆動ローラ50bで構成される。

【0040】

第2シート片積層装置502は、第1シート片積層装置501と同じ構成要素を備え、同じ符号で示す各構成要素は同じ機能であるので簡単に説明する。

【0041】

液晶パネル搬送部202は、貼付部203に液晶パネル4を供給する。液晶パネル搬送部202は、液晶パネル4を上下反転させる反転部および90°回転する回転部を有する反転旋回部90を備える。キャリアフィルム搬送部201は、連続ロール2から粘着剤を含む長尺の偏光フィルム23が積層された長尺のキャリアフィルム22を有する長尺の光学フィルム積層体21を繰り出し搬送する。切断部20は、吸着部20aでキャリアフィルム22を固定しておいて、キャリアフィルム22を残して偏光フィルム23を所定の切断間隔で切断して偏光フィルムのシート片231をキャリアフィルム22上に形成する。そして、剥離部40は、その先端部でキャリアフィルム22を内側にして折り返して、キャリアフィルム22から偏光フィルムのシート片231(粘着剤を含む)を剥離し、貼付部203に供給する。貼付部203は、液晶パネル搬送部202により供給された液晶パネル4の視認側(上側)に、剥離部40で剥離された偏光フィルムのシート片231を粘着剤を介して貼り付ける。

【0042】

第3シート片積層装置503は、第1シート片積層装置501と同じ構成要素を備え、同じ符号で示す各構成要素は同じ機能であるので簡単に説明する。第3シート片積層装置503は、液晶パネル4の背面側に積層された偏光フィルムのシート片131に、反射偏光フィルムのシート片331を貼り付ける装置である。

【0043】

液晶パネル搬送部302は、貼付部103、203によりシート片131、231が両面に貼り付けられた液晶パネル4を搬送して貼付部303に供給する。液晶パネル搬送部302は、液晶パネル4を上下反転させる反転部92を備える。キャリアフィルム搬送部301は、連続ロール3から粘着剤を含む長尺の反射偏光フィルム33が積層されたキャリアフィルム32を有する長尺の光学フィルム積層体31を繰り出し下流側に搬送する。切断部20は、吸着部20aでキャリアフィルム32を固定しておいて、キャリアフィルム32を残して反射偏光フィルム33を所定間隔で切断し、キャリアフィルム32上に反射偏光フィルムのシート片331を形成する。そして、剥離部40は、その先端部でキャリアフィルム32を内側にして折り返して、キャリアフィルム32から反射偏光フィルムのシート片331(粘着剤を含む)を剥離し、貼付部303に供給する。貼付部303は、液晶パネル搬送部302により供給された液晶パネル4の背面側(上側)に、剥離部40で剥離された反射偏光フィルムのシート片331を粘着剤を介して貼り付ける。すなわち、反射偏光フィルムのシート片331は、偏光フィルムのシート片131に貼り付けられる。

【0044】

(制御部)

制御部300は、切断部20およびキャリアフィルム搬送部101、201、301を制御して、偏光フィルムのシート片131、231の切断形成、反射偏光フィルムのシート片231の切断形成を制御する。また、制御部300は、液晶パネル搬送部102、202、302、304、反転旋回部90、反転部92、貼付部103、203、303を制御する。

【0045】

液晶パネル搬送部304は、両面に偏光フィルムのシート片131、231および背面側に反射偏光フィルムのシート片331が積層された液晶パネル4(液晶表示素子)を下流側に搬送する。

【0046】

上記の各部、各装置の動作タイミングは、例えば、所定の位置にセンサーを配置して検知する方法で算出され、または、搬送部や搬送機構の回転部材をロータリーエンコーダ等で検出するようにして算出される。制御部300は、ソフトウエアプログラムとCPU、メモリ等のハードウエア資源との協同作用によって実現されてもよく、この場合プログラムソフトウエア、処理手順、各種設定等はメモリが予め記憶されている。また、専用回路やファームウエア等で構成できる。

【0047】

(別実施形態)

上記実施形態では、第1番目に背面側を貼付処理し、第2番目に視認側を貼付処理し、第3番目に背面側を貼付処理したが、これに制限されず、さらに、第4番目に視認側を貼付処理してもよい。また、背面側から先に貼付処理することに制限されず、視認側から先に貼付処理してもよい。

【0048】

<実施例>

液晶パネル(32インチサイズ)に各種光学フィルムを図4に示すシート片積層装置を用いて貼り付けた。なお、製造システムは、光学フィルムの種類、貼付順序に応じて、液晶パネルの上下反転、90°回転を適宜実行する構成とした。長尺の光学フィルムを切断してシート片を形成するが、このシート片のサイズは、貼付面、貼付方向に応じて設定される。

【0049】

光学フィルムとして、MD偏光フィルム(日東電工株式会社製 SEG1423DU)、アンチグレア処理されたAGSフィルム(大日本印刷株式会社製、品名:AGS1(TDP1490))、反射偏光フィルム(3M株式会社製 DBEF)を用いた。各実施例、比較例において、光学フィルム、液晶パネルの貼付面(背面側、視認側)の条件を表1に示す。表1の区間(1)〜(3)は、それに前後する貼付処理の間を液晶パネルが搬送される搬送区間である。区間(4)は、第4貼付処理後の搬送区間である。実施例1、比較例1,2は、シート片積層装置を4台配置して各貼付処理を行った。実施例2、3、比較例3〜6は、シート片積層装置を3台配置して各貼付処理を行った。

【0050】

【表1】

【0051】

表1の条件による、液晶パネルの反り方向および反り量、貼りズレ、パネルズレ、カレット不良の評価を表2に示す。反り量の測定方法を図6に示す。光学フィルム貼り付け後の液晶パネルをパネル中央が定盤上に接触するように載置する(上方に向かって凹状になるように置く)。パネル中央部と反りが最大となる端部の高さの差を反り量とし、液晶パネル100枚における平均値を表2に示す。視認側に対する変形状態を凹凸でしめす。

【0052】

貼りズレ量の測定方法を図5に示す。貼りズレ量は、各区間における貼付された光学フィルムの、基準位置(例えば、ブラックマトリックスの端)からのズレ量(絶対値)を、番号1〜4の4か所にて測定して、その最も大きい値を貼りズレ量とし、液晶パネル100枚平均を求めたものを表2に示す。この貼りズレは、パネルが反った状態で貼付処理が行われると反りにより浮き上がったパネル端部が貼付ロールと不均一に接触し、一対の貼付ロールのニップ時にパネルのズレを引き起こすことによる。また、表2に、カレット異物によるパネル不良率(%)と貼付位置でのパネルズレ量を示す。パネルズレ量は、各区間における、パネルアライメント時の基準位置からの最大ズレ量を測定し、さらにそれらの100枚の平均値を求めた。なお、パネルズレは、反りによって搬送不安定になって、液晶パネルが搬送中にズレることによる。

【0053】

【表2】

【0054】

交互に貼付処理している実施例1〜3では、各区間(1)〜(4)全てにおいて反り量が小さく抑制できているが、同じパネル面に連続して貼付処理している比較例1〜6では、連続で同じパネル面に貼り付けした直後の区間において、反り量が大きくなっていた。その結果、比較例1〜6に比べて実施例1〜3の貼りズレ量、パネル不良率およびパネルズレ量のすべてを小さく抑制できたことを確認できた。

【符号の説明】

【0055】

1、2、3 連続ロール

4 液晶パネル

12、22、32 キャリアフィルム

13、23 長尺の偏光フィルム

33 長尺の反射偏光フィルム

40 剥離部

101、201、301 キャリアフィルム搬送部

102、202、302 液晶パネル搬送部

103、203,303 貼付部

131、231 偏光フィルムのシート片

331 反射偏光フィルムのシート片

501、502、503 シート片積層装置

【特許請求の範囲】

【請求項1】

粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む液晶表示素子の製造方法であって、

前記貼付工程は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行う、液晶表示素子の製造方法。

【請求項2】

粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付装置を有する液晶表示素子の製造システムであって、

前記貼付装置は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行うように、複数の貼付部を備える、液晶表示素子の製造システム。

【請求項1】

粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付工程を含む液晶表示素子の製造方法であって、

前記貼付工程は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行う、液晶表示素子の製造方法。

【請求項2】

粘着剤を含む所定のフィルム幅の光学フィルムが積層された長尺のキャリアフィルムを巻回してなる連続ロールから当該キャリアフィルムを搬送し、当該キャリアフィルムから剥離されつつある当該光学フィルム、または剥離された当該光学フィルムを液晶パネルの第1パネル面および第2パネル面に貼り付ける貼付装置を有する液晶表示素子の製造システムであって、

前記貼付装置は、前記液晶パネルの前記第1パネル面に前記光学フィルムを貼り付ける貼付処理と、前記液晶パネルの前記第2パネル面に前記光学フィルムを貼り付ける貼付処理とを交互に行うように、複数の貼付部を備える、液晶表示素子の製造システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−255871(P2012−255871A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128174(P2011−128174)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]