液晶表示装置およびその製造方法

【課題】 LEDバックライトを有する液晶表示装置において、低温・高湿下において長期間使用された場合であっても、赤色の変色と、コントラストのムラとを抑制する。

【解決手段】

第一の偏光板、液晶セル、第二の偏光板およびLEDバックライトを、視認側からこの順に含む液晶表示装置であって、第一の偏光板は、第一の偏光子と、第一の偏光子の視認側の面に配置された偏光板保護フィルムF1と、第一の偏光子の液晶セル側の面に配置された偏光板保護フィルムF2とを有し、第二の偏光板は、第二の偏光子と、第二の偏光子の液晶セル側の面に配置された偏光板保護フィルムF3と、第二の偏光子のLEDバックライト側の面に配置された偏光板保護フィルムF4とを有し、偏光板保護フィルムF1は、第一の偏光子の表面に接する活性線硬化樹脂層であり、かつ偏光板保護フィルムF2およびF3は、セルロースエステルフィルムである。

【解決手段】

第一の偏光板、液晶セル、第二の偏光板およびLEDバックライトを、視認側からこの順に含む液晶表示装置であって、第一の偏光板は、第一の偏光子と、第一の偏光子の視認側の面に配置された偏光板保護フィルムF1と、第一の偏光子の液晶セル側の面に配置された偏光板保護フィルムF2とを有し、第二の偏光板は、第二の偏光子と、第二の偏光子の液晶セル側の面に配置された偏光板保護フィルムF3と、第二の偏光子のLEDバックライト側の面に配置された偏光板保護フィルムF4とを有し、偏光板保護フィルムF1は、第一の偏光子の表面に接する活性線硬化樹脂層であり、かつ偏光板保護フィルムF2およびF3は、セルロースエステルフィルムである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置およびその製造方法に関し、特にLEDバックライトを有する液晶表示装置およびその製造方法に関する。

【背景技術】

【0002】

近年、液晶表示装置は、薄型かつ軽量であり、消費電力も低いことから、広く使用されている。このような液晶表示装置には、種々の環境下において、長時間使用されても表示性能が低下しないこと(耐久性を有すること)が求められている。

【0003】

液晶表示装置は、通常、液晶セルと、それを挟持する一対の偏光板と、バックライトと、を有する。視認側の偏光板は、偏光子と、それを挟持する一対の偏光板保護フィルムF1およびF2と、を有し、バックライト側の偏光板は、偏光子と、それを挟持する一対の偏光板保護フィルムF3およびF4とを有する。そして、偏光板保護フィルムF1、F2、F3およびF4が、視認側からこの順に配置されている。

【0004】

このように構成された液晶表示装置の表示性能は、偏光板の性能と深く関係している。偏光板は、熱や湿度に長期間曝されると、性能が変動し、それにより液晶表示装置の表示性能が低下することが知られている。

【0005】

偏光板の性能を変動させる具体的な要因としては、環境中の水分が偏光板の内部に浸透し、それにより偏光子が寸法変化したり、赤色に変色したりすることなどであることが知られている。

【0006】

水分による偏光子の寸法変化を抑制する手段として、例えば偏光子に貼り付ける偏光板保護フィルムの透湿度を低くすること、特に液晶セルに接する偏光板保護フィルムの透湿度を低くすることが提案されている(例えば特許文献1)。

【0007】

また、偏光子の少なくとも片面に活性線硬化樹脂層を配置することなども提案されている(例えば特許文献2)。

【0008】

一方、液晶表示装置の使用環境も多様化しており、高温・高湿下における耐久性だけでなく、低温・高湿下における耐久性も求められている。そして、偏光子の赤色の変色は、低温・高湿下において特に生じることが知られている。この赤色の変色は、偏光子の両面に透湿度の低い偏光板保護フィルムを貼り付けた場合に顕著に生じることが知られている。

【0009】

低温・高湿下における赤色の変色を抑制する手段として、偏光子に貼り付ける偏光板保護フィルムの透湿度を高くすること、特に視認側の偏光板保護フィルムの透湿度を高くすることが提案されている(例えば特許文献3)。このように、透湿度の高い偏光板保護フィルムは、偏光子の水分を比較的スムーズに外部に排出することができるので、偏光板の内部に水分が保持されるのを抑制し、赤色の変色を抑制できるとされている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−107499号公報

【特許文献2】特開2007−304366号公報

【特許文献3】特開2010−78967号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1および3の偏光板保護フィルムは、特に低温・高湿下における赤色の変色を十分に抑制できるものではなかった。すなわち、特許文献1の偏光板保護フィルム(特に液晶セル側の偏光板保護フィルムF2)の透湿性が低いことから、低温・高湿下においては、偏光板の内部に浸入した水分が保持されやすく、赤色の変色を生じることがあった。一方、特許文献3の偏光板保護フィルム(特に視認側の偏光板保護フィルムF1)の透湿性が高いことから、偏光板の内部に浸入する水分が多く、赤色の変色を抑制しきれないことがあった。

【0012】

さらに近年では、表示装置の性能および表示品位が改善され、薄膜化、省エネ化が進んでいる。具体的には、LEDバックライトや、開口率の高い液晶セルが液晶表示装置に用いられている。しかしながら、LEDバックライトを有する液晶表示装置や、開口率の高い液晶セルを有する液晶表示装置においては、低温・高湿下における赤色の変色が目立ちやすいという新たな課題が見出された。

【0013】

このため、LEDバックライトを有する液晶表示装置や開口率の高い液晶セルを有する液晶表示装置においても、低温・高湿下で長期間使用された場合の赤色の変色を十分に抑制することが求められている。

【0014】

また、LEDバックライトを有する液晶表示装置は、従来の表示装置と比較して、より消費電力を低くすることができ、薄膜化が可能である。しかしながら、薄型化された表示装置では、LEDバックライトと偏光板との距離が非常に小さいため、偏光子は、LEDバックライトの熱によって寸法変化しやすい。また、偏光子は、水分によっても寸法変化しやすい。それらにより、偏光板の歪みを生じやすい。

【0015】

さらに、偏光子だけでなく、それを挟持する偏光板保護フィルムF1およびF2も熱により寸法変化する。偏光板保護フィルムF1およびF2の熱による寸法変化には、LEDバックライトとの距離に起因して差が生じやすく、それにより偏光板の歪みを生じることがある。偏光板保護フィルムF1およびF2の寸法変化の差は、フィルムの製造条件(延伸条件や組成)の違いによってさらに大きくなりうる。

【0016】

このように、偏光板の歪みは、1)偏光子の水分による寸法変化、および2)偏光子の両面に配置された偏光板保護フィルムの熱による寸法変化の差によって生じやすい。このような偏光板の歪みは、液晶表示装置のコントラストのムラを生じる原因となる。

【0017】

これに対して、視認側の偏光板保護フィルムF1の表面にはハードコート層がさらに設けられることがある。ハードコート層は剛性が高いため、偏光板の歪みを抑制する効果を有すると考えられる。しかしながら、偏光板保護フィルムF1の表面にハードコート層をさらに設けても、LEDバックライトの熱による偏光板の歪みを十分には抑制できず、液晶表示装置のコントラストのムラを抑制できるものではなかった。

【0018】

本発明は、上記事情に鑑みてなされたものであり、LEDバックライトを有する液晶表示装置において、低温・高湿下において長期間使用された場合であっても、赤色の変色と、コントラストのムラとが抑制された液晶表示装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者らは、コントラストのムラと、低温・高湿下における偏光板の赤色の変色とを抑制する方法について検討した。

【0020】

コントラストのムラは、偏光板の歪みを抑制すること;即ち、1)偏光子中に水分を滞留させないこと、および2)偏光板保護フィルムの熱による寸法変化の差を小さくすればよいことを見出した。

【0021】

そして、前記1)の偏光子中に水分を滞留させないためには、偏光板保護フィルムF2およびF3を「セルロースエステルフィルム」とすることで、偏光板内部から水分を排出させやすくすればよいことを見出した。さらに、2)の熱による寸法変化を小さくするためには、偏光板保護フィルムF1の表面にハードコート層を設けるのではなく、偏光子の表面にハードコート層(活性線硬化樹脂層)を直接設けて、寸法変化しようとする応力を抑えればよいことを見出した。

【0022】

さらに、偏光板の赤色の変色は、偏光板内部の含水量を少なくすること;即ち、偏光板の内部への水分の浸入を少なくし、かつ浸入した水分を速やかに排出できるようにすればよいことを見出した。

【0023】

そのためには、前述のように、偏光板保護フィルムF2およびF3を「セルロースエステルフィルム」とすればよいこと;好ましくは「アシル基置換度が2.1以上2.5未満であるセルロースエステルフィルム」とすればよいことを見出した。さらに、偏光板内部に浸入した水分を速やかに排出するためには、視認側の偏光板保護フィルムF1の透湿度を、液晶セル側の偏光板保護フィルムF2およびF3の透湿度より高くするのではなく、液晶セル側の偏光板保護フィルムF2およびF3の透湿度を、視認側の偏光板保護フィルムF1の透湿度よりも適度に高くすることが好ましいことも見出した。本発明はこれらの知見に基づきなされたものである。

【0024】

すなわち、本発明は、以下の液晶表示装置およびその製造方法に関する。

[1] 第一の偏光板、液晶セル、第二の偏光板およびLEDバックライトを、視認側からこの順に含む液晶表示装置であって、前記第一の偏光板は、第一の偏光子と、前記第一の偏光子の視認側の面に配置された偏光板保護フィルムF1と、前記第一の偏光子の前記液晶セル側の面に配置された偏光板保護フィルムF2と、を有し、前記第二の偏光板は、第二の偏光子と、前記第二の偏光子の前記液晶セル側の面に配置された偏光板保護フィルムF3と、前記第二の偏光子の前記LEDバックライト側の面に配置された偏光板保護フィルムF4と、を有し、前記偏光板保護フィルムF1は、前記第一の偏光子の表面に接する活性線硬化樹脂層であり、かつ前記偏光板保護フィルムF2およびF3は、セルロースエステルフィルムである、液晶表示装置。

[2] 前記液晶表示装置の開口率が、65%以上である、[1]に記載の液晶表示装置。

[3] 前記偏光板保護フィルムF2が、アシル基置換度が2.1以上2.5未満のセルロースエステルフィルムである、[1]または[2]に記載の液晶表示装置。

[4] 前記活性線硬化樹脂層の透湿度が、前記偏光板保護フィルムF2の透湿度よりも低い、[1]〜[3]のいずれかに記載の液晶表示装置。

[5] 前記活性線硬化樹脂層が、親水性樹脂の硬化物を含む、[1]〜[4]のいずれかに記載の液晶表示装置。

[6] 前記活性線硬化樹脂層上に、反射防止層がさらに設けられている、[1]〜[5]のいずれかに記載の液晶表示装置。

[7] 前記偏光板保護フィルムF4が、活性線硬化樹脂層である、[1]〜[6]のいずれかに記載の液晶表示装置。

[8] 前記液晶セルが、対向する一対の透明基板と、前記一対の透明基板の間に挟持され、ポジ型液晶を含む液晶層と、を有し、前記一対の透明基板のうち、一方の透明基板のみに前記ポジ型液晶に電圧を印加するための複数の電極が配置され、前記ポジ型液晶は、電圧無印加時には、前記透明基板に対して垂直に配向し、電圧印加時には、前記複数の電極間に生じる電界によって前記透明基板に対して水平に配向する、[1]〜[7]のいずれかに記載の液晶表示装置。

【0025】

[9] 前記第一の偏光子の一方の面に前記偏光板保護フィルムF2を貼り合わせ、かつ前記第一の偏光子の他方の面に接する感活性線樹脂組成物層に、活性線を照射して活性線硬化樹脂層として前記第一の偏光板を得るステップ、を含む、[1]〜[8]のいずれかに記載の液晶表示装置の製造方法。

[10] 前記感活性線樹脂組成物層は、前記第一の偏光子の他方の面に塗布形成される、[9]に記載の液晶表示装置の製造方法。

【発明の効果】

【0026】

本発明によれば、LEDバックライトを有する液晶表示装置において、低温・高湿下において長期間使用された場合であっても、赤色の変色と、コントラストのムラとを良好に抑制できる。このため、表示性能の低下の少ない液晶表示装置を得ることができる。

【図面の簡単な説明】

【0027】

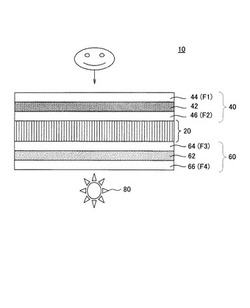

【図1】本発明に係る液晶表示装置の一実施形態の基本構成を示す模式図である。

【発明を実施するための形態】

【0028】

本発明の液晶表示装置は、液晶セルと、それを挟持する第一および第二の偏光板と、LEDバックライトと、を有する。

【0029】

図1は、本発明に係る液晶表示装置の一実施形態の基本構成を示す模式図である。図1に示されるように、液晶表示装置10は、液晶セル20と、それを挟持する第一の偏光板40および第二の偏光板60と、LEDバックライト80と、を有する。

【0030】

第一の偏光板40は、視認側に配置されており、第一の偏光子42と、それを挟持する偏光板保護フィルム44(F1)および46(F2)と、を有する。第二の偏光板60は、LEDバックライト80側に配置されており、第二の偏光子62と、それを挟持する偏光板保護フィルム64(F3)および66(F4)と、を有する。偏光板保護フィルム44(F1)、46(F2)、64(F3)および66(F4)は、図1に示されるように、視認側から順に配置されている。

【0031】

偏光板保護フィルムF1について

偏光板保護フィルムF1は、第一の偏光子の視認側の面に接して配置され、第一の偏光子を保護する機能を有する。本発明では、偏光板保護フィルムF1は防眩層としても機能しうる。さらに本発明では、偏光板保護フィルムF1は、さらに第一の偏光子への水分の透過を適度に抑制するとともに、偏光子に機械的強度を付与して寸法変化を抑制することが求められる。そのため、偏光板保護フィルムF1は、活性線硬化樹脂層からなる。

【0032】

活性線硬化樹脂層は、硬化性樹脂の硬化物(架橋物)を主成分として含む。硬化性樹脂は、紫外線または電子線などの活性線により硬化する樹脂であり、エチレン性不飽和二重結合を有するモノマーを含む成分などでありうる。硬化性樹脂は、紫外線により硬化する樹脂(紫外線硬化性樹脂)であることが好ましく、さらに偏光子の表面に対する塗布性を高めるためには、親水性樹脂であることが好ましい。

【0033】

そのような親水性樹脂の具体例には、ウレタンアクリレート系樹脂、ポリエステルアクリレート系樹脂、エポキシアクリレート系樹脂、ポリオールアクリレート系樹脂およびエポキシ系樹脂などが含まれる。

【0034】

親水性樹脂であるウレタンアクリレート系樹脂は、一般的に、ポリエステルポリオールと、イソシアネートモノマーまたはそのプレポリマーとを反応させて得られる生成物と、水酸基を有するアクリレート系モノマーとを含む樹脂でありうる。水酸基を有するアクリレート系モノマーの例には、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートなどが含まれる。

【0035】

ウレタンアクリレート系樹脂の例には、特開昭59−151110号に記載された化合物のほか、ユニディック17−806(大日本インキ社製)、コロネートL(日本ポリウレタン社製)、IRR160,IRR213、IRR222、IRR334、EB2000、EB2001(ダイセル・ユーシービー社製)などが含まれる。

【0036】

親水性樹脂であるポリエステルアクリレート系樹脂は、一般的に、ポリエステルポリオールと、前記水酸基を有するアクリレート系モノマーとを含む樹脂でありうる。ポリエステルアクリレート系樹脂の例には、特開昭59−151112号に記載された化合物のほか、IRR338(ダイセル・ユーシービー社製)などが含まれる。

【0037】

親水性樹脂であるエポキシアクリレート系樹脂は、エポキシアクリレートをオリゴマーとし、これに反応性希釈剤を配合した樹脂でありうる。エポキシアクリレート系樹脂の例には、特開平1−105738号に記載された化合物のほか、IRR337(ダイセル・ユーシービー社製)などが含まれる。

【0038】

親水性樹脂であるポリオールアクリレート系樹脂の例には、トリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレートおよびアルキル変性ジペンタエリスリトールペンタアクリレートなどが含まれる。ポリオールアクリレート系樹脂の例には、EB11(ダイセル・ユーシービー社製)などが含まれる。

【0039】

前述した親水性樹脂以外の紫外線硬化性樹脂の例には、市販品としてアデカオプトマーKR・BYシリーズ:KR−400、KR−410、KR−550、KR−566、KR−567、BY−320B(旭電化社製);コーエイハードA−101−KK、A−101−WS、C−302、C−401−N、C−501、M−101、M−102、T−102、D−102、NS−101、FT−102Q8、MAG−1−P20、AG−106、M−101−C(広栄化学社製);セイカビームPHC2210(S)、PHC X−9(K−3)、PHC2213、DP−10、DP−20、DP−30、P1000、P1100、P1200、P1300、P1400、P1500、P1600、SCR900(大日精化工業社製);KRM7033、KRM7039、KRM7130、KRM7131、UVECRYL29201、UVECRYL29202(ダイセル・ユーシービー社製);RC−5015、RC−5016、RC−5020、RC−5031、RC−5100、RC−5102、RC−5120、RC−5122、RC−5152、RC−5171、RC−5180、RC−5181(大日本インキ化学工業社製);オーレックスNo.340クリヤ(中国塗料社製);サンラッドH−601、RC−750、RC−700、RC−600、RC−500、RC−611、RC−612(三洋化成工業社製);SP−1509、SP−1507(昭和高分子社製);RCC−15C(グレース・ジャパン社製)、アロニックスM−6100、M−8030、M−8060(東亞合成社製)などが含まれる。

【0040】

活性線硬化樹脂層には、必要に応じて他の成分が含まれてもよい。他の成分には、紫外線吸収剤などの添加剤や、無機微粒子および有機微粒子などが含まれる。

【0041】

紫外線吸収剤は、活性線硬化樹脂層の耐久性を高めうる。紫外線吸収剤は、波長400nm以下の紫外線を吸収する化合物であり、好ましくは波長370nmでの透過率が10%以下、より好ましくは5%以下、さらに好ましくは2%以下である化合物である。

【0042】

紫外線吸収剤は、特に限定されないが、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、トリアジン系化合物、ニッケル錯塩系化合物および無機粉体などであってよい。透明性が高く、活性線硬化樹脂層の劣化を抑制するためには、ベンゾトリアゾール系紫外線吸収剤およびベンゾフェノン系紫外線吸収剤が好ましく、さらに不要な着色を少なくするためには、ベンゾトリアゾール系紫外線吸収剤がより好ましい。

【0043】

紫外線吸収剤の具体例には、5-クロロ-2-(3,5-ジ-sec-ブチル-2-ヒドロキシルフェニル)-2H-ベンゾトリアゾール、(2-2H-ベンゾトリアゾール-2-イル)-6-(直鎖および側鎖ドデシル)-4-メチルフェノール、2-ヒドロキシ-4-ベンジルオキシベンゾフェノン、2,4-ベンジルオキシベンゾフェノン、チヌビン109、チヌビン171、チヌビン234、チヌビン326、チヌビン327、チヌビン328(チバ・スペシャルティ・ケミカルズ社製)などのチヌビン類などが含まれる。

【0044】

無機微粒子または有機微粒子は、防眩性を付与したり、屈折率を調整したりしうる。無機微粒子の例には、酸化珪素、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化マグネシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウムおよびリン酸カルシウムなどが含まれ、好ましくは酸化珪素、酸化チタン、酸化アルミニウム、酸化ジルコニウムおよび酸化マグネシウムなどである。

【0045】

有機微粒子の例には、ポリメタアクリル酸メチルアクリレート樹脂粒子、アクリルスチレン系樹脂粒子、ポリメチルメタクリレート樹脂粒子、シリコン系樹脂粒子、ポリスチレン系樹脂粒子、ポリカーボネート樹脂粒子、ベンゾグアナミン系樹脂粒子、メラミン系樹脂粒子、ポリオレフィン系樹脂粒子、ポリエステル系樹脂粒子、ポリアミド系樹脂粒子、ポリイミド系樹脂粒子およびポリ弗化エチレン系樹脂粒子などが含まれ、好ましくは架橋ポリスチレン粒子(例えば、綜研化学社製SX−130H、SX−200H、SX−350H)、ポリメチルメタクリレート系粒子(例えば、綜研化学社製MX150、MX300)などである。

【0046】

無機微粒子および有機微粒子の平均粒子径は、0.005〜5μmが好ましく、0.01〜1μmがより好ましい。無機微粒子および有機微粒子の含有量は、活性線硬化樹脂100質量部に対して0.1〜30質量部程度であることが好ましい。

【0047】

活性線硬化樹脂層は、前述のように、架橋構造を有するため、環境中の水分の浸入を抑制しうる。活性線硬化樹脂層の透湿度は、水分の浸入を効果的に抑制する観点から、後述の偏光板保護フィルムF2の透湿度よりも低いことが好ましい。具体的には、活性線硬化樹脂層のJIS Z 0208に準拠して測定される透湿度(40℃、90%RH)が500g/m2・24hr以下であることが好ましく、350g/m2・24hr以下であることがより好ましい。一方、活性線硬化樹脂層の透湿度が低すぎると、水分が外部に排出されにくくなるため、活性線硬化樹脂層の透湿度は25g/m2・24hr以上であることが好ましい。活性線硬化樹脂層の透湿度は、硬化性樹脂の架橋密度などによって調整されうる。

【0048】

活性線硬化樹脂層の厚みは、特に制限されないが、偏光子の収縮を十分に抑制するためには、0.1〜20μm程度が好ましく、5〜15μmであることがより好ましい。

【0049】

活性線硬化樹脂層の、JIS B 0601で規定される中心線平均粗さ(Ra)は、0.001〜0.1μmであることが好ましく、0.002〜0.05μmであることがより好ましい。活性線硬化樹脂層の中心線平均粗さ(Ra)は、光干渉式の表面粗さ測定器により測定することが好ましく、例えばWYKO社製非接触表面微細形状計測装置WYKO NT−2000により測定することができる。

【0050】

活性線硬化樹脂層は、1)前述の硬化性樹脂などの各成分と光反応開始剤とを含む感活性線樹脂組成物層を、偏光子の表面に接するように形成した後、2)感活性線樹脂組成物層に、紫外線や電子線などの活性線を照射して架橋反応(硬化)させる、ことにより形成される。

【0051】

感活性線樹脂組成物に含まれる光反応開始剤の例には、ベンゾイン、アセトフェノン、ベンゾフェノン、ヒドロキシベンゾフェノン、ミヒラーズケトン、α−アミロキシムエステル、チオキサントンおよびそれらの誘導体が含まれる。光反応開始剤は、必要に応じて光増感剤と共に用いられてもよい。光反応開始剤および光増感剤の含有量は、前述の感活性線樹脂組成物100質量部に対して0.1〜15質量部程度とすることができ、好ましくは1〜10質量部である。

【0052】

感活性線樹脂組成物には、必要に応じて溶媒がさらに含まれてもよい。溶媒は、偏光子の表面に対する塗布性を高めるためには、水系溶媒であることが好ましいが、適宜有機溶媒を用いてもよい。

【0053】

有機溶媒の例には、炭化水素類(トルエン、キシレンなど)、アルコール類(メタノール、エタノール、イソプロパノール、ブタノール、およびシクロヘキサノールなど)、ケトン類(アセトン、メチルエチルケトン、およびメチルイソブチルケトンなど)、エステル類(酢酸メチル、酢酸エチル、および乳酸メチルなど)、グリコールエーテル類(プロピレングリコールモノアルキルエーテル(アルキル基の炭素原子数が1〜4)またはプロピレングリコールモノアルキルエーテル酢酸エステル(アルキル基の炭素原子数が1〜4)などが含まれる。これらは単独で用いても、二種類以上を組み合わせて用いてもよい。二種類以上の溶媒からなる混合溶媒は、グリコールエーテル類を5質量%以上、より好ましくは5〜80質量%含むことが好ましい。

【0054】

感活性線樹脂組成物には、必要に応じて界面活性剤などの添加剤がさらに含まれてもよい。界面活性剤は、偏光子の表面に対する塗布性を高めうる。界面活性剤は、ポリエーテル変性シリコーンオイル等のシリコーン化合物であることが好ましい。ポリエーテル変性シリコーンオイルの数平均分子量は、例えば1.0×103〜1.0×105程度であり、好ましくは2.0×103〜5.0×104である。数平均分子量が1.0×103未満であると、感活性線樹脂組成物層を乾燥しにくくなり、数平均分子量が1.0×105を越えると、界面活性剤としての効果が得られにくくなる。

【0055】

市販品としてのシリコーン化合物の例には、DKQ8−779(ダウコーニング社製商品名)、SF3771、SF8410、SF8411、SF8419、SF8421、SF8428、SH200、SH510、SH1107、SH3749、SH3771、BX16−034、SH3746、SH3749、SH8400、SH3771M、SH3772M、SH3773M、SH3775M、BY−16−837、BY−16−839、BY−16−869、BY−16−870、BY−16−004、BY−16−891、BY−16−872、BY−16−874、BY22−008M、BY22−012M、FS−1265(以上、東レ・ダウコーニングシリコーン社製商品名)、KF−101、KF−100T、KF351、KF352、KF353、KF354、KF355、KF615、KF618、KF945、KF6004、シリコーンX−22−945、X22−160AS(以上、信越化学工業社製商品名)、XF3940、XF3949(以上、東芝シリコーン社製商品名)、ディスパロンLS−009(楠本化成社製)、グラノール410(共栄社油脂化学工業(株)製)、TSF4440、TSF4441、TSF4445、TSF4446、TSF4452、TSF4460(GE東芝シリコーン製)、BYK−306、BYK−330、BYK−307、BYK−341、BYK−344、BYK−361(ビックケミ−ジャパン社製)日本ユニカー(株)製のLシリーズ(例えばL7001、L−7006、L−7604、L−9000)、Yシリーズ、FZシリーズ(FZ−2203、FZ−2206、FZ−2207)などが含まれる。

【0056】

界面活性剤の含有量は、感活性線樹脂組成物中の固形成分に対して0.01〜3質量%であることが好ましい。

【0057】

感活性線樹脂組成物層は、偏光子の寸法変化を効果的に抑制するためには、偏光子の表面に直接塗布形成されることが好ましい。

【0058】

感活性線樹脂組成物層のウェット厚みは、ドライ厚みが所望となるように設定されればよく、0.1〜30μm程度が好ましく、0.5〜15μmであることがより好ましい。感活性線樹脂組成物層の塗布方法は、グラビアコーター、ディップコーター、リバースコーター、ワイヤーバーコーター、ダイコーター、スピンコーターおよびインクジェット法等の公知の方法であってよい。

【0059】

感活性線樹脂組成物層に活性線を照射する前に、必要に応じて表面平滑化処理をさらに行ってもよい。得られる活性線硬化樹脂層の膜面品質を向上できるからである。表面平滑化処理は、ニップロールなどを用いて行うことができる。

【0060】

活性線を照射する光源の種類は、特に制限されず、その例には低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプおよびキセノンランプなどが含まれる。活性線の照射量は、光源の種類にもよるが、好ましくは5〜100mJ/cm2であり、より好ましくは20〜80mJ/cm2である。このような活性線の照射量を得るための照射時間は、0.1秒〜5分程度が好ましく、感活性線樹脂組成物の硬化効率または作業効率の観点から、0.1〜10秒がより好ましい。活性線照射部の照度は50〜150mW/m2であることが好ましい。

【0061】

活性線の照射は、感活性線樹脂組成物の硬化による偏光子の収縮を抑制するために、偏光子に張力を付与した状態で行うことが好ましい。具体的には、偏光子の吸収軸方向に張力を付与することが好ましく、膜面品質を維持するためには、吸収軸方向と吸収軸方向に直交する方向との両方に張力を付与することがより好ましい。張力を付与する方法は、特に制限されず、張力を搬送方向に付与する場合は、バックロールなどを用い、幅方向に付与する場合は、テンターなどを用いることができる。

【0062】

このように、偏光板保護フィルムF1を活性線硬化樹脂層とすることで、偏光子の水分による膨脹や熱による収縮などの寸法変化を抑制することができる。さらに、活性線硬化樹脂層の透湿度が適度に低いため、浸入する水分を少なくすることができる。

【0063】

活性線硬化樹脂層は、防眩性が付与されてもよい。活性線硬化樹脂層が防眩性を有する場合、活性線硬化樹脂層の表面は微細な凹凸形状を有する。この微細凹凸形状は、活性線硬化樹脂層に微粒子を含有させること;具体的には、平均粒径0.01μm〜4μmの微粒子を含有させることにより形成することができる。微粒子は、シリカ粒子、酸化チタン粒子等の無機微粒子であっても、アクリル粒子、架橋アクリル粒子、ポリスチレン粒子等の有機微粒子であってもよい。

【0064】

液晶表示装置の視認性を向上させるためには、活性線硬化樹脂層上に反射防止層がさらに設けられてもよい。

【0065】

反射防止層は、低屈折率層のみの単層で構成されても、多層の屈折率層で構成されてもよい。反射防止層の屈折率、膜厚、層数および層構成などは、光学干渉によって反射率が減少するように適宜設定されればよい。また、偏光板保護フィルムF1は、反射防止性と防眩性とを兼ね備えてもよい。

【0066】

なかでも、反射防止層は、多層の屈折率層で構成されたものが好ましい。具体的には、活性線硬化樹脂層(防眩性が付与された活性線硬化樹脂層を含む、以下同じ)よりも屈折率の高い高屈折率層と、活性線硬化樹脂層よりも屈折率の低い低屈折率層とを積層したものが好ましく;屈折率の異なる屈折率層を3層以上積層したものがより好ましく;(活性線硬化樹脂層側から)中屈折率層/高屈折率層/低屈折率層の順に積層したものが特に好ましい。中屈折率層は、活性線硬化樹脂層よりも屈折率が高く、高屈折率層よりも屈折率の低い層である。また、反射防止層は、2層以上の高屈折率層と、2層以上の低屈折率層とを交互に積層した4層以上の層構成を有するものであってもよい。

【0067】

反射防止層を有する偏光板保護フィルムF1の層構成の好ましい例を、以下に示す。以下において、「A層/B層」とは、A層とB層とが積層されていることを示す。

活性線硬化樹脂層/低屈折率層

活性線硬化樹脂層/高屈折率層/低屈折率層

活性線硬化樹脂層/中屈折率層/高屈折率層/低屈折率層

【0068】

反射防止層の最表面には、汚れや指紋のふき取りを容易にするために、防汚層がさらに設けられてもよい。防汚層は、含フッ素有機化合物で構成されることが好ましい。

【0069】

反射防止層を有する偏光板保護フィルムF1の層構成は、上記の層構成に限定されるものではなく、光学干渉により反射率を低減できるものであればよい。

【0070】

反射防止層は、通常、バインダー樹脂と、屈折率を調整するための無機微粒子とを含む。反射防止層に含まれるバインダー樹脂および無機微粒子は、公知のものであってよく、例えば特開2005−266051号公報に記載の化合物などであってよい。

【0071】

すなわち、反射防止層に含まれるバインダー樹脂の例には、前述の親水性樹脂の硬化物などが含まれる。反射防止層に含まれる無機微粒子の例には、シリカ、酸化アルミニウム、酸化チタンなどの金属酸化物粒子が含まれる。なかでも、低屈折率層に含まれる無機微粒子は、中空球状シリカ系微粒子であることが好ましい。中空球状シリカ系微粒子は、(I)多孔質粒子と該多孔質粒子表面に設けられた被覆層とからなる複合粒子、または(II)内部に空洞を有し、かつ内容物が溶媒、気体もしくは多孔質物質で充填された空洞粒子であってもよい。

【0072】

反射防止層は、前述の親水性樹脂と、無機微粒子とを含む樹脂組成物を、活性線硬化樹脂層上に塗布、乾燥および硬化させて形成することができる。

【0073】

反射防止層を構成する各屈折率層の膜厚は、各屈折率層の屈折率に応じて、それぞれ適宜設定されればよく、それぞれ1nm〜200nmであることが好ましく、5nm〜150nmであることがより好ましい。

【0074】

反射防止層は、波長領域450nm〜650nmにおける平均反射率が1%以下であることが好ましく、0.5%以下であることがより好ましい。また、反射防止層の最低反射率は、0.00〜0.3%であることが好ましい。

【0075】

反射防止層の屈折率および膜厚は、分光反射率を測定することにより求めることができる。フィルムの反射率は、分光光度計を用いて、測定面に対して5°正反射における、波長領域380nm〜780nmにおける反射率を測定することにより求めることができる。

【0076】

反射防止層の最表面の、JIS B 0601で規定される中心線平均粗さ(Ra)は、0.01μm〜0.5μmであることが好ましい。

【0077】

偏光板保護フィルムF2について

偏光板保護フィルムF2は、第一の偏光子の液晶セル側の面に配置され、第一の偏光子を保護する機能を有する。本発明では、偏光板保護フィルムF2は、さらに内部に浸入した水分を排出して第一の偏光子の赤色の変色を抑制することが求められる。そのため、偏光板保護フィルムF2は、セルロースエステルフィルムからなる。

【0078】

(セルロースエステルフィルム)

セルロースエステルフィルムは、セルロールエステルを主成分として含み、必要に応じて可塑剤や他の添加剤などをさらに含んでもよい。

【0079】

セルロースエステルは、セルロースの低級脂肪酸エステルであることが好ましく、その例には、セルローストリアセテート、セルロースジアセテート、セルロースアセテートブチレートおよびセルロースアセテートプロピオネートなどが含まれる。セルロースエステルは、一種類だけで用いられてもよいし、二種類以上を組み合わせて用いられてもよい。

【0080】

本発明では、偏光子に浸入した水分を外部へ排出させやすくするために、偏光板保護フィルムF2の透湿度を適度に高めること、具体的には活性線硬化樹脂層(偏光板保護フィルムF1)の透湿度よりも高くすることが重要である。そのため、偏光板保護フィルムF2としてのセルロースエステルフィルムに含まれるセルロースエステルは、アシル基置換度が2.1以上2.5未満であるセルロースエステルであることが好ましい。

【0081】

アシル基置換度が2.1以上2.5未満であるセルロースエステルは、前述の透湿度が適度に高いだけでなく、さらに延伸により位相差が発現しやすいことが挙げられる。

【0082】

アシル基置換度が2.1以上2.5未満であるセルロースエステルは、アセチル基の置換度をXとし、アセチル基以外の炭素原子数3〜4のアシル基の置換基をYとしたときに、下記式(1)を満たすセルロースエステルである。

2.1≦X+Y<2.5 ・・・(1)

【0083】

アセチル基以外の炭素原子数3〜4のアシル基の置換基の例には、プロピオニル基およびブチリル基が含まれ、好ましくはプロピオニル基である。

【0084】

セルロースエステルのアシル基置換度は、ASTM−D817−96に準じて測定することができる。

【0085】

セルロースエステルの重量平均分子量(Mw)は、1×105〜2×105であることが好ましく、1.3×105〜1.6×105であることがより好ましい。セルロースアセテートの分子量分布(数平均分子量(Mn)/重量平均分子量(Mw))は、1.0以上5.0未満であることが好ましく、2.5以上4.0未満であることがより好ましい。

【0086】

セルロースエステルの平均分子量および分子量分布は、高速液体クロマトグラフィーにより測定することができる。

【0087】

測定条件は以下の通りである。

溶媒:メチレンクロライド

カラム:Shodex K806、K805、K803G(昭和電工(株)製)を3本接続して使用する。

カラム温度:25℃

試料濃度:0.1質量%

検出器:RI Model 504(GLサイエンス社製)

ポンプ:L6000(日立製作所(株)製)

流量:1.0ml/min

校正曲線:標準ポリスチレンSTK standardポリスチレン(東ソー(株)製)Mw=1.0×106〜5.0×102までの13サンプルによる校正曲線を使用する。13サンプルは、ほぼ等間隔に選択することが好ましい。

【0088】

セルロースエステルの粘度平均重合度は、200〜800であることが好ましく、250〜650であることがより好ましく、250〜450であることがさらに好ましく、250〜400であることが特に好ましい。セルロースエステルの粘度平均重合度は、宇田らの極限粘度法(宇田和夫、斉藤秀夫、繊維学会誌、第18巻第1号、105〜120頁、1962年)に従って測定することができる。粘度平均重合度の測定方法は、特開平9−95538号公報にも記載されている。

【0089】

セルロースエステルの、25℃における溶液粘度は、好ましくは15〜140Pa・sであり、より好ましくは30〜90Pa・sである。セルロースエステル溶液の溶液粘度は、JIS Z 8803に準拠して、B型粘度計 型式VS−A1(芝浦システム株式会社)により測定することができる。

【0090】

溶液の調液方法は、0℃以上の温度(常温または高温)で調製する方法と、低温で調製する冷却調液方法と、がある。0℃以上の温度で調製する場合は、有機溶媒としてハロゲン化炭化水素(特にメチレンクロリド)を用いることが好ましい。使用される有機溶媒は発明協会公開技法(公技番号2001−1745号、2001年3月15日発行、以下公開技法2001−1745号と略す)第12項から第15項に記載され、溶液の調整方法は第22項から第25項に記載されている。

【0091】

セルロースエステルは、「重量平均分子量(Mw)/溶液粘度」の値が1.2〜2.4であるものと、4.4〜5.5であるものとを組み合わせて用いることが好ましい。重量平均分子量(Mw)の高いセルロースエステルを用いることでフィルムの破断を抑制し、溶液粘度を低くすることで固形分濃度を高めてフィルムの生産性を向上させることができる。

【0092】

セルロースエステルは、公知の方法で合成することができる。具体的には、セルロースと、少なくとも酢酸または無水酢酸を含む、炭素原子数3以上の有機酸またはその無水物と、をエステル化反応させて合成することができる(特開平10−45804号に記載の方法を参照)。

【0093】

原料となるセルロースは、例えば綿花リンター、木材パルプ(針葉樹由来、広葉樹由来)およびケナフなどを用いることができる。

【0094】

セルロースエステルは、市販品であってもよい。市販品としてのセルロースエステルの例には、L20、L30、L40およびL50(ダイセル社);Ca398−3、Ca398−6、Ca398−10、Ca398−30およびCa394−60S(イーストマンケミカル社)などが含まれる。

【0095】

セルロースエステルフィルムは、可塑剤をさらに含むことが好ましい。可塑剤は、一般式(1)で示される糖エステル化合物および一般式(2)で示されるエステル化合物であることが好ましい。

【化1】

【0096】

式(1)のR1〜R8は、置換もしくは無置換のアルキルカルボニル基、または置換もしくは無置換のアリールカルボニル基を表わす。R1〜R8は、互いに同じであっても、異なってもよい。

【0097】

置換もしくは無置換のアルキルカルボニル基は、炭素原子数2以上の置換もしくは無置換のアルキルカルボニル基であることが好ましい。置換もしくは無置換のアルキルカルボニル基の例には、メチルカルボニル基(アセチル基)が含まれる。アルキル基が有する置換基の例には、フェニル基などのアリール基が含まれる。

【0098】

置換もしくは無置換のアリールカルボニル基は、炭素原子数7以上の置換もしくは無置換のアリールカルボニル基であることが好ましい。アリールカルボニル基の例には、フェニルカルボニル基が含まれる。アリール基が有する置換基の例には、メチル基などのアルキル基が含まれる。

【0099】

一般式(1)で示される化合物の具体例には、以下のものが含まれる。表1中のRは、一般式(1)におけるR1〜R8を表す。

【化2】

【表1】

【0100】

【化3】

【0101】

一般式(2)中、Aは、炭素原子数4〜12のアルキレンジカルボン酸から誘導される2価の基または炭素原子数6〜12のアリールジカルボン酸から誘導される2価の基を表す。Bは、水素原子またはカルボン酸から誘導される1価の基を表す。Gは、炭素原子数2〜12のアルキレングリコールから誘導される2価の基、炭素原子数6〜12のアリールグリコールから誘導される2価の基、または炭素原子数が4〜12のオキシアルキレングリコールから誘導される2価の基を表す。nは、1以上の整数を表す。

【0102】

Aの、炭素原子数4〜12のアルキレンジカルボン酸から誘導される2価の基の例には、1,2-エタンジカルボン酸、1,3-プロパンジカルボン酸、1,4-ブタンジカルボン酸などから誘導される2価の基が含まれる。Aにおける炭素原子数6〜12のアリールジカルボン酸から誘導される2価の基の例には、1,2-ベンゼンジカルボン酸(フタル酸)、1,3-ベンゼンジカルボン酸、1,4-ベンゼンジカルボン酸、1,5-ナフタレンジカルボン酸などのナフタレンジカルボン酸などから誘導される2価の基が含まれる。

【0103】

Bの、カルボン酸から誘導される1価の基の例には、安息香酸やトルイル酸などの芳香族カルボン酸、酢酸などの脂肪族カルボン酸などから誘導される1価の基が含まれる。

【0104】

Gの、炭素原子数2〜12のアルキレングリコールから誘導される2価の基の例には、エチレングリコール、1,2-プロピレングリコール、1,3-プロピレングリコール、1,2-ブタンジオール、1,3-ブタンジオール、1,2-プロパンジオール、2-メチル-1,3-プロパンジオール、1,4-ブタンジオール、1,5-ペンタンジオール、2,2-ジメチル-1,3-プロパンジオール(ネオペンチルグリコール)、2,2-ジエチル-1,3-プロパンジオール(3,3-ジメチロールペンタン)、2-n-ブチル-2-エチル-1,3-プロパンジオール(3,3-ジメチロールヘプタン)、3-メチル-1,5-ペンタンジオール、1,6-ヘキサンジオール、2,2,4-トリメチル-1,3-ペンタンジオール、2-エチル-1,3-ヘキサンジオール、2-メチル-1,8-オクタンジオール、1,9-ノナンジオール、1,10-デカンジオール、および1,12-オクタデカンジオール等から誘導される2価の基が含まれる。

【0105】

Gの、炭素原子数6〜12のアリールグリコールから誘導される2価の基の例には、1,2-ジヒドロキシベンゼン(カテコール)、1,3-ジヒドロキシベンゼン(レゾルシノール)、1,4-ジヒドロキシベンゼン(ヒドロキノン)などから誘導される2価の基が含まれる。Gにおける炭素原子数が4〜12のオキシアルキレングリコールから誘導される2価の基の例には、ジエチレングルコール、ジプロピレングリコールなどから誘導される2価の基が含まれる。

【0106】

一般式(2)で表されるエステル化合物の例には、以下のものが含まれる。

【化4】

【化5】

【化6】

【0107】

一般式(1)および一般式(2)で示される化合物の含有量は、セルロースエステルに対して1〜40質量%であることが好ましく、5〜20質量%であることがより好ましい。

【0108】

セルロースアセテートフィルムは、必要に応じて他の可塑剤をさらに含んでもよい。

【0109】

他の可塑剤は、特に限定されないが、多価アルコールエステル系可塑剤、多価カルボン酸エステル系可塑剤(フタル酸エステル系可塑剤を含む)、グリコレート系可塑剤、エステル系可塑剤(脂肪酸エステル系可塑剤を含む)、およびアクリル系可塑剤などが好ましい。これらは、単独で用いても、二種類以上を組み合わせて用いてもよい。二種類以上を組み合わせて用いる場合は、少なくとも一種類は、多価アルコールエステル系可塑剤であることが好ましい。

【0110】

多価アルコールエステル系可塑剤は、2価以上の脂肪族多価アルコールと、モノカルボン酸とのエステル化合物(アルコールエステル)であり、好ましくは2〜20価の脂肪族多価アルコールエステルである。多価アルコールエステル系化合物は、分子内に芳香環またはシクロアルキル環を有することが好ましい。

【0111】

2価のアルコールエステル系可塑剤の例には、以下のものが含まれる。

【化7】

【0112】

3価以上のアルコールエステル系可塑剤の例には、以下のものが含まれる。

【化8】

【化9】

【化10】

【0113】

多価カルボン酸エステル系可塑剤は、2価以上、好ましくは2〜20価の多価カルボン酸と、アルコール化合物とのエステル化合物である。多価カルボン酸は、2〜20価の脂肪族多価カルボン酸であるか、3〜20価の芳香族多価カルボン酸または3〜20価の脂環式多価カルボン酸であることが好ましい。

【0114】

多価カルボン酸エステル系可塑剤の分子量は、特に制限はないが、300〜1000であることが好ましく、350〜750であることがより好ましい。多価カルボン酸エステル系可塑剤の分子量は、ブリードアウトを抑制する観点では、大きいほうが好ましく;透湿性やセルロースエステルとの相溶性の観点では、小さいほうが好ましい。

【0115】

多価カルボン酸エステル系可塑剤の例には、トリエチルシトレート、トリブチルシトレート、アセチルトリエチルシトレート(ATEC)、アセチルトリブチルシトレート(ATBC)、ベンゾイルトリブチルシトレート、アセチルトリフェニルシトレート、アセチルトリベンジルシトレート、酒石酸ジブチル、酒石酸ジアセチルジブチル、トリメリット酸トリブチル、ピロメリット酸テトラブチル等が含まれる。

【0116】

多価カルボン酸エステル系可塑剤は、フタル酸エステル系可塑剤であってもよい。フタル酸エステル系可塑剤の例には、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ジオクチルフタレート、ジシクロヘキシルフタレート、ジシクロヘキシルテレフタレート等が含まれる。

【0117】

グリコレート系可塑剤の例には、アルキルフタリルアルキルグリコレート

類が含まれる。アルキルフタリルアルキルグリコレート類の例には、メチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート、メチルフタリルエチルグリコレート、エチルフタリルメチルグリコレート、エチルフタリルプロピルグリコレート、メチルフタリルブチルグリコレート、エチルフタリルブチルグリコレート、ブチルフタリルメチルグリコレート、ブチルフタリルエチルグリコレート、プロピルフタリルブチルグリコレート、ブチルフタリルプロピルグリコレート、メチルフタリルオクチルグリコレート、エチルフタリルオクチルグリコレート、オクチルフタリルメチルグリコレート、オクチルフタリルエチルグリコレート等が含まれる。

【0118】

エステル系可塑剤には、脂肪酸エステル系可塑剤、クエン酸エステル系可塑剤やリン酸エステル系可塑剤などが含まれる。

【0119】

脂肪酸エステル系可塑剤の例には、オレイン酸ブチル、リシノール酸メチルアセチル、およびセバシン酸ジブチル等が含まれる。クエン酸エステル系可塑剤の例には、クエン酸アセチルトリメチル、クエン酸アセチルトリエチル、およびクエン酸アセチルトリブチル等が含まれる。リン酸エステル系可塑剤の例には、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、およびトリブチルホスフェート等が含まれる。

【0120】

他の可塑剤の含有量は、セルロースエステルに対して1〜40質量%であることが好ましい。

【0121】

セルロースエステルフィルムは、必要に応じて各種添加剤をさらに含んでもよい。添加剤の例には、紫外線吸収剤、および酸化防止剤などが含まれる。

【0122】

紫外線吸収剤は、偏光板保護フィルムF1に含まれうる紫外線吸収剤(前述)と同様のものが使用できる。紫外線吸収剤の含有量は、紫外線吸収剤の種類などにもよるが、セルロースエステルフィルムの乾燥厚みが30〜200μmの場合は、セルロースエステルフィルムに対して0.5〜10質量%であることが好ましく、0.6〜4質量%であることがさらに好ましい。

【0123】

酸化防止剤は、例えば高湿下におけるセルロースエステルフィルムの劣化を防止する機能を有する。具体的には、酸化防止剤は、セルロースエステルフィルムに含まれる残留溶媒中のハロゲンや、リン酸エステル系可塑剤に含まれるリン酸などによるセルロースエステルの分解を遅らせたり、防いだりしうる。

【0124】

酸化防止剤は、ヒンダードフェノール系化合物であることが好ましい。ヒンダードフェノール系化合物の例には、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレート等が含まれる。なかでも、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、およびトリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。

【0125】

これらのヒンダードフェノール系化合物は、例えばN,N’−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤や、トリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤などと併用してもよい。

【0126】

酸化防止剤の含有量は、セルロースエステルに対する質量比で1ppm〜1.0%であることが好ましく、10〜1000ppmであることがより好ましい。

【0127】

セルロースエステルフィルムは、取扱性を向上させるために、前述の無機微粒子や有機微粒子などを、マット剤としてさらに含んでもよい。マット剤は、セルロースエステルフィルムのヘイズの増大を少なくするためには、二酸化ケイ素であることが好ましい。

【0128】

無機微粒子および有機微粒子の一次平均粒子径は、20nm以下であることが好ましく、5〜16nmであることがより好ましく、5〜12nmであることがさらに好ましい。

【0129】

セルロースエステルフィルムの厚みは、特に制限されないが、10〜80μm程度とすることができ、好ましくは20〜60μmであり、より好ましくは30〜50μmである。

【0130】

本発明では、前述の通り、偏光子から水分を排出させやすくするために、偏光板保護フィルムF2の透湿度を適度に高めることが重要である。そのため、偏光板保護フィルムF2となるセルロースエステルフィルムの透湿度は、前述の活性線硬化樹脂層(偏光板保護フィルムF1)よりも高いことが好ましい。

【0131】

偏光板保護フィルムF2の透湿度は、40℃、90%RHで500〜1000g/(m2・24h)であることが好ましく、600〜800g/(m2・24h)であることがより好ましく、700〜750g/(m2・24h)であることがさらに好ましい。セルロースエステルフィルムの透湿度は、JIS Z 0208に準拠して測定することができる。

【0132】

セルロースエステルフィルムの透湿度は、例えば、アシル基置換度やアセチル基置換度などにより調整することができる。例えば、アシル基置換度を低くすれば、未置換の水酸基が増えるため、透湿度は高くなる。

【0133】

また、セルロースエステルフィルムの透湿度は、置換するアシル基の種類によって調整することもできる。プロピオニル基やブチニル基は、アセチル基よりも、透湿性を低下させやすい。従って、透湿度を高くしたいのであれば、プロピオニル基やブチニル基よりも、アセチル基で置換することが好ましい。

【0134】

セルロースエステルフィルムは、求められる光学補償効果に応じた位相差を有していればよい。本発明の液晶表示装置においては、セルロースエステルフィルムの、面内方向におけるレターデーションRoは20nm以上であることが好ましく、30〜150nmであることがより好ましい。セルロースアセテートフィルムの、厚み方向のレターデーションRthは70nm以上であることが好ましく、70〜400nmであることがより好ましい。セルロースアセテートフィルムの位相差は、特に制限されないが、一般的には、延伸条件により調整することができる。

【0135】

遅相軸とフィルムの幅方向とのなす角θ0(°)は、液晶セルによっては、0°、45°、90°などに近い値をとり得るが、後述の本発明の液晶セルの好ましい形態においては0°に近いことが好ましい。

【0136】

面内方向におけるレターデーション値Roおよび厚み方向のレターデーションRthは、以下の式によって表される。

Ro=(nx−ny)×d

Rth={(nx+ny)/2−nz}×d

(d:フィルムの厚み(nm)、nx:フィルム面内の遅相軸方向の屈折率、ny:フィルム面内において、遅相軸に対して直交する方向の屈折率、nz:厚み方向におけるフィルムの屈折率)

【0137】

フィルムのレターデーション値Ro、Rthおよび遅相軸とフィルムの幅方向とのなす角θ0(°)は、自動複屈折率計を用いて測定することができる。例えば、KOBRA−21ADH(王子計測機器(株))を用いて、23℃、55%RHの環境下で、波長590nmの条件で測定することができる。

【0138】

セルロースエステルフィルムの可視光透過率は、90%以上であることが好ましく、93%以上であることがより好ましい。セルロースエステルフィルムのヘイズは、1%未満であることが好ましく、0〜0.1%であることがより好ましい。

【0139】

セルロースエステルフィルムの破断伸度は、10〜80%であることが好ましく、20〜50%であることがより好ましい。

【0140】

セルロースエステルフィルムの表面には、レターデーション値をより高めるために、液晶層がさらに配置されてもよい。このような液晶層は、セルロースエステルフィルムの表面に、液晶層用の塗布液を塗布して形成される。

【0141】

(セルロースエステルフィルムの製造方法)

セルロースエステルフィルムは、任意の方法で製造されてよく、溶液流延法で製造されても、溶融流延法で製造されてもよい。薄膜で平面性の高いフィルムが得られるなどの観点から、溶液流延法で製造されることが好ましい。

【0142】

セルロースエステルフィルムを溶液流延法により製造する工程は、1)前述したセルロースエステルと、可塑剤などの添加剤とを溶剤に溶解させてドープを調製する工程、2)ドープを無端の金属支持体上に流延する工程、3)流延したドープを乾燥してウェブとする工程、4)ウェブを金属支持体から剥離する工程、5)ウェブを延伸してセルロースエステルフィルムを得る工程、6)セルロースエステルフィルムをさらに乾燥する工程、7)セルロースエステルフィルムを巻取る工程、を含む。

【0143】

1)ドープを調製する工程について

ドープに含まれるセルロースエステルの濃度は、乾燥負荷を低減するためには高いことが好ましいが、セルロースエステルの濃度が高すぎると濾過しにくく、濾過精度が低下しやすくなる。このため、ドープに含まれるセルロースエステルの濃度は10〜35質量%であることが好ましく、15〜25質量%であることがより好ましい。

【0144】

ドープに含まれる溶剤は、1種類でも2種以上を組み合わせたものでもよい。生産効率を高める観点では、セルロースエステルの良溶剤と貧溶剤を組み合わせて用いることが好ましい。良溶剤とは、セルロースエステルを単独で溶解する溶剤をいい、貧溶剤とは、セルロースエステルを膨潤させるか、または単独では溶解しないものをいう。そのため、良溶剤および貧溶剤は、セルロースエステルの平均アシル基置換度(アセチル基置換度)によって異なる。

【0145】

良溶剤と貧溶剤を組み合わせて用いる場合、セルロースエステルの溶解性を高めるためには、良溶剤が貧溶剤よりも多いことが好ましい。良溶剤と貧溶剤の混合比率は、良溶剤が70〜98質量%であり、貧溶剤が2〜30質量%であることが好ましい。

【0146】

良溶剤の例には、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン類、アセトン、酢酸メチル、およびアセト酢酸メチルなどが含まれ、好ましくはメチレンクロライドまたは酢酸メチルなどである。貧溶剤の例には、メタノール、エタノール、n−ブタノール、シクロヘキサン、およびシクロヘキサノン等が含まれる。ドープ中には、水分が0.01〜2質量%含まれていることが好ましい。

【0147】

セルロースエステルを溶剤に溶解させる方法は、一般的な方法であってよく、例えば加熱および加圧下で溶解させる方法、セルロースエステルに貧溶剤を加えて膨潤させた後、良溶剤をさらに加えて溶解させる方法、および冷却溶解法などでありうる。

【0148】

なかでも、常圧における沸点以上に加熱できることから、加熱および加圧下で溶解させる方法が好ましい。具体的には、常圧下で溶剤の沸点以上であり、かつ加圧下で溶剤が沸騰しない範囲の温度に加熱しながら攪拌溶解すると、ゲルやママコと呼ばれる塊状未溶解物の発生を抑制できる。

【0149】

加圧は、窒素ガス等の不活性気体を圧入する方法や、加熱して溶剤の蒸気圧を上昇させる方法などによって行うことができる。加熱は、外部から行うことが好ましく、例えばジャケットタイプのものは温度コントロールが容易であるため好ましい。

【0150】

加熱温度は、セルロースエステルの溶解性を高める観点では、高いほうが好ましいが、高過ぎると、圧力を高める必要があり、生産性が低下する。このため、加熱温度は、45〜120℃であることが好ましく、60〜110℃がより好ましく、70℃〜105℃であることがさらに好ましい。圧力は、設定された加熱温度において、溶剤が沸騰しないような範囲に調整される。

【0151】

得られるドープには、例えば原料であるセルロースエステルに含まれる不純物などの不溶物が含まれることがある。このような不溶物は、得られるフィルムにおいて輝点異物となりうる。このような不溶物等を除去するために、得られたドープを濾過することが好ましい。

【0152】

ドープの濾過は、濾紙等の濾過材によって行われる。濾過材の絶対濾過精度は、ドープに含まれる不溶物等を高度に除去するためには小さいことが好ましいが、小さすぎると目詰まりが生じやすい。このため、濾過材の絶対濾過精度は、0.008mm以下であることが好ましく、0.001〜0.008mmであることがより好ましく、0.003〜0.006mmであることがさらに好ましい。

【0153】

濾過材の種類は、通常の濾過材であってよく、ポリプロピレン、テフロン(登録商標)等のプラスチック製の濾過材や、ステンレススチール等の金属製の濾過材などでありうる。なかでも、繊維の脱落等が少ない観点から、金属製の濾過材が好ましい。

【0154】

ドープの濾過は、濾過前後の差圧を少なくするために、ドープの調製と同様に、加熱および加圧下で行うことが好ましい。加熱温度も、ドープの調製と同様に、溶剤の常圧での沸点以上で、かつ加圧下で溶剤が沸騰しない範囲の温度とすることが好ましく、具体的には45〜120℃であることが好ましく、45〜70℃であることがより好ましく、45〜55℃であることがさらに好ましい。

【0155】

濾圧は、低いことが好ましく、具体的には1.6MPa以下であることが好ましく、1.2MPa以下であることがより好ましく、1.0MPa以下であることがさらに好ましい。

【0156】

ドープの濾過は、得られるフィルムにおける輝点異物の数が一定以下となるように行うことが好ましい。具体的には、径が0.01mm以上である輝点異物の数が、200個/cm2以下、好ましくは100個/cm2以下、より好ましくは50個/m2以下、さらに好ましくは0〜10個/cm2以下となるようにする。径が0.01mm以下である輝点異物も少ないことが好ましい。

【0157】

フィルムの輝点異物の数は、以下の手順で測定することができる。

1)2枚の偏光板をクロスニコル状態に配置し、それらの間に得られたフィルムを配置する。

2)一方の偏光板の側から光を当てて、他方の偏光板の側から観察したときに、光が漏れてみえる点(異物)の数をカウントする。

【0158】

2)ドープを流延する工程について

ドープが流延される金属支持体は、表面が鏡面仕上げされたものが好ましい。金属支持体の好ましい例は、ステンレススチールベルトや、鋳物で表面がメッキ仕上げされたドラムなどである。

【0159】

ドープの流延幅は、搬送性や製造効率を考慮して設定され、通常は1〜4m程度であり、好ましくは1.4〜4mであり、より好ましくは1.6〜3mである。幅が4mを超えると搬送しにくくなる。ドープが流延される金属支持体の表面温度は、ウェブの乾燥速度を高めるためには高いことが好ましいが、高すぎるとウェブが発泡したり、ウェブの平面性が低下したりすることがある。そのため、金属支持体の表面温度は、−50℃以上溶剤の沸点未満に設定されることが好ましい。ウェブの温度は、0〜55℃であることが好ましく、25〜50℃であることがさらに好ましい。

【0160】

金属支持体の表面温度の制御方法は、特に制限されないが、温風または冷風を吹きかける方法や、温水を金属支持体の裏側に接触させる方法などであってよい。熱を効率的に伝達でき、金属支持体の温度が一定になるまでの時間を短くできる観点などから、温水を金属支持体の裏側に接触させる方法が好ましい。

【0161】

3)流延したドープを乾燥する工程について

流延したドープを、残留溶媒が一定以下となるように乾燥させる。金属支持体からウェブを剥離するときのウェブの残留溶媒量は、得られるフィルムの平面性を高めるためには10〜150質量%であることが好ましく、20〜40質量%(低残存溶媒量)または60〜130質量%(高残存溶媒量)であることがより好ましく、20〜30質量%(低残存溶媒量)または70〜120質量%(高残存溶媒量)であることがさらに好ましい。

【0162】

ウェブの残留溶媒量は、下記式で定義される。下記式において、Mは、製造中のウェブまたは製造後のフィルムから任意の時点で採取した試料の質量を示す。Nは、前記試料を115℃で1時間加熱した後の、試料の質量を示す。

残留溶媒量(質量%)={(M−N)/N}×100

【0163】

4)ウェブを剥離する工程について

ウェブの剥離は、一般的な方法で行われるが、ウェブの両端をクリップ等で把持するテンター方式で幅方向(横方向)に延伸することによって行うことが好ましい。ウェブの剥離張力は、300N/m以下とすることが好ましい。

【0164】

ウェブの剥離は、前記3)の工程でウェブを乾燥した後、剥離する方法だけでなく、前記2)の工程の後に、乾燥させることなくキャスト膜を冷却して、残留溶媒を多く含む状態のままゲル化させた後に、ドラムから剥離してもよい。

【0165】

剥離されたウェブをさらに乾燥してもよい。剥離されたウェブの乾燥は、一般的に、ウェブを搬送させながら行うことができる。具体的には、剥離されたウェブを、上下に配置した多数のロールにより搬送しながら乾燥させるロール乾燥方式や、テンター方式などがある。

【0166】

ウェブの乾燥方法は、特に制限されないが、一般的に、熱風、赤外線、加熱ロールおよびマイクロ波等で乾燥する方法であってよく、簡便である点から、熱風で乾燥する方法が好ましい。ウェブの乾燥温度は、40℃から200℃にかけて、段階的に高くすることが好ましい。

【0167】

5)ウェブを延伸する工程について

ウェブの延伸により、所望の面内のレターデーション値Roおよび厚み方向のレターデーション値Rthを有するセルロースエステルフィルムを得る。セルロースエステルフィルムの面内のレターデーション値Roおよび厚み方向のレターデーション値Rthは、ウェブに掛かる張力の大きさを、搬送方向または幅方向に調整することによって制御することができる。

【0168】

ウェブの延伸は、一軸延伸であっても、二軸延伸であってもよい。二軸延伸には、ウェブの搬送方向(縦方向)と、ウェブ面内で搬送方向と直交する幅方向(横方向)と、に延伸することが含まれる。延伸は、逐次延伸であっても同時延伸であってもよい。

【0169】

ウェブの延伸倍率は、例えば互いに直交する方向に二軸延伸する場合には、最終的には搬送方向(縦方向)に0.8〜1.5倍、幅方向(横方向)に1.1〜2.5倍とすることが好ましく、搬送方向(縦方向)に0.8〜1.0倍、幅方向(横方向)に1.2〜2.0倍とすることがより好ましい。

【0170】

ウェブの延伸温度は、120℃〜200℃であることが好ましく、150℃〜200℃あることがより好ましく、150℃を超えて190℃以下であることがさらに好ましい。

【0171】

延伸されるウェブの残留溶媒は、20〜0質量%であることが好ましく、15〜0質量%であることが好ましい。具体的には、延伸されるウェブの、155℃における残留溶媒が11質量%であること、もしくは155℃における残留溶媒が2質量%であることが好ましい。または、延伸されるウェブの、160℃における残留溶媒が11質量%であること、もしくは160℃で残留溶媒が1質量%未満であることがより好ましい。

【0172】

ウェブの延伸方法は、特に制限されず、複数のロールに周速差をつけ、その間でロール周速差を利用して縦方向に延伸する方法(ロール延伸法)、ウェブの両端をクリップやピンで固定し、クリップやピンの間隔を縦方向に向かって広げて縦方向に延伸したり、横方向に広げて横方向に延伸したり、縦横同時に広げて縦横両方向に延伸する方法など(テンター延伸法)などが挙げられる。これらの延伸方法は、組み合わされてもよい。

【0173】

テンター延伸法は、リニアドライブ方式でクリップ部分を駆動することが好ましい。クリップ部分の移動が滑らかであるため、延伸を行い易く、ウェブの破断を生じる危険性を低減できるからである。

【0174】

ウェブの幅保持や横方向の延伸は、テンター法により行うことが好ましい。テンター法は、ピンテンター法でもクリップテンター法でもよい。

【0175】

延伸により得られたセルロースエステルフィルムは、必要に応じてさらに乾燥された後、巻き取られる。

【0176】

このように、偏光板保護フィルムF2がセルロースエステルフィルムからなるため、偏光子内に浸入した水分を外部に排出させやすくし、偏光子の赤色の変色を抑制することができる。

【0177】

偏光板保護フィルムF3について

偏光板保護フィルムF3は、第二の偏光子の液晶セル側の面に配置され、第二の偏光子を保護する機能を有する。本発明では、偏光板保護フィルムF3は、内部に浸入した水分を排出して第二の偏光子の赤色の変色を抑制することがさらに求められる。そのため、偏光板保護フィルムF3は、セルロースエステルフィルムからなる。偏光板保護フィルムF3は、偏光板保護フィルムF2のセルロースエステルフィルムと同様でありうる。

【0178】

セルロースエステルフィルムの透湿度は、第二の偏光子の内部に浸入した水分を排出しやすくするために、後述の偏光板保護フィルムF4の透湿度と同等であるか、それよりも高いことが好ましい。セルロースエステルフィルムの透湿度は、前述した偏光板保護フィルムF2の透湿度と同様とすることができる。

【0179】

セルロースエステルフィルムは、前述の透湿度を得るために、アシル基置換度が2.1以上2.5未満であるセルロースエステルフィルムであることが好ましく、アセチル基置換度が2.1以上2.5未満であるセルロースエステルフィルムであることがより好ましい。セルロースエステルフィルムは、偏光板保護フィルムF2のセルロースエステルフィルムと同一であっても異なってもよい。

【0180】

偏光板保護フィルムF4について

偏光板保護フィルムF4は、第二の偏光子のLEDバックライト側の面に配置され、第二の偏光子を保護する機能を有する。偏光板保護フィルムF4は、最も視認側に配置される偏光板保護フィルムF1(活性線硬化樹脂層)とは異なり、環境中の水分による影響を比較的受けにくい。そのため、偏光板保護フィルムF4は、任意の偏光板保護フィルムであってもよい。

【0181】

偏光板保護フィルムF4の例には、セルロースエステルフィルムが含まれる。市販品のセルロースエステルフィルムの例には、コニカミノルタタック KC8UX、KC5UX、KC8UCR3、KC8UCR4、KC8UCR5、KC8UY、KC4UY、KC4UE、KC8UE、KC8UY−HA、KC8UX−RHA、KC8UXW−RHA−C、KC8UXW−RHA−NC、KC4UXW−RHA−NC(コニカミノルタオプト(株)製)が含まれる。

【0182】

一方で、偏光板保護フィルムF4は、LEDバックライトの近くに配置されるため、LEDバックライトの熱による影響を受けやすい。そこで、熱による第二の偏光子の収縮を抑制するためには、偏光板保護フィルムF4は、偏光板保護フィルムF1と同様に、第二の偏光子の表面に接する活性線硬化樹脂層であることが好ましい。活性線硬化樹脂層は、偏光板保護フィルムF1の活性線硬化樹脂層と同一であっても異なってもよいが、製造効率の観点からは同一であることが好ましい。活性線硬化樹脂層の構成や形成方法などは、前述と同様とすることができる。

【0183】

偏光子について

偏光板を構成する偏光子は、一定方向の偏波面の光のみを通過させる素子である。偏光子の代表的な例は、ポリビニルアルコール系偏光フィルムであり、ポリビニルアルコール系フィルムにヨウ素を染色させたものと、二色性染料を染色させたものと、がある。

【0184】

偏光子は、ポリビニルアルコール系フィルムを一軸延伸した後、ヨウ素または二色性染料で染色して得られるフィルムであってもよいし、ポリビニルアルコール系フィルムをヨウ素または二色性染料で染色した後、一軸延伸したフィルム(好ましくはさらにホウ素化合物で耐久性処理を施したフィルム)であってもよい。偏光子の厚さは、5〜30μmであることが好ましく、10〜20μmであることがより好ましい。

【0185】

ポリビニルアルコール系フィルムは、ポリビニルアルコール水溶液を製膜したものであってもよい。ポリビニルアルコール系フィルムは、偏光性能および耐久性能に優れ、色斑が少ないなどことから、エチレン変性ポリビニルアルコールフィルムが好ましい。エチレン変性ポリビニルアルコールフィルムの例には、特開2003−248123号公報、特開2003−342322号公報等に記載されたエチレン単位の含有量1〜4モル%、重合度2000〜4000、けん化度99.0〜99.99モル%のフィルムが含まれる。

【0186】

二色性色素の例には、アゾ系色素、スチルベン系色素、ピラゾロン系色素、トリフェニルメタン系色素、キノリン系色素、オキサジン系色素、チアジン系色素およびアントラキノン系色素などが含まれる。

【0187】

偏光板は、偏光子と、前述の偏光板保護フィルムF1〜F4とを貼り合わせて製造することができる。たとえば、第一の偏光板は、第一の偏光子の一方の面に偏光板保護フィルムF2を貼り合わせるステップと、第一の偏光子の他方の面に接する感活性線樹脂組成物層に、活性線を照射して活性線硬化樹脂層とするステップと、を経て製造することができる。第一の偏光子に偏光板保護フィルムF2を貼り合わせるステップと、第一の偏光子に接する感活性線樹脂組成物層に、活性線を照射して活性線硬化樹脂層とするステップの順序は任意であってよいが、第一の偏光子の一方の面に偏光板保護フィルムF2を貼り合わせた後、第一の偏光子の他方の面に接する感活性線樹脂組成物層に、活性線を照射して活性線硬化樹脂層とするほうが好ましい場合がある。

【0188】

貼り合わせに用いられる接着剤は、ポリビニルアルコール系接着剤や、ウレタン系接着剤などが挙げられ、なかでも偏光子との接着性に優れるポリビニルアルコール系接着剤が好ましい。

【0189】

LEDバックライトについて

LEDバックライトは、液晶セルの真下に、多数のLEDと、反射フィルムとを配置した直下型面光源や、多数のLEDを導光板側面に配設したエッジライト型面光源などであってよい。LEDバックライトは、公知のものを使用することができる。

【0190】

LEDバックライトは、一般的には、青色LEDと蛍光体とを組み合わせて白色を再現している。そのため、LEDバックライトは、従来の冷陰極管とは異なる波長特性を有している。多数のLEDのそれぞれを独立して制御するため、色純度が高く、ピーク輝度が高く、画像処理との連動で高コントラスト化を図れるなどの利点がある。

【0191】

具体的には、疑似白色タイプと呼ばれるLEDは、通常、480nm(青)付近と、570nm(黄)付近とに、2つの発光ピークを有する。高演色白色タイプと呼ばれるLEDは、通常、480nm(青)付近と、530nm(緑)付近と、620nm(赤)付近とに、3つの発光ピークを有する。

【0192】

液晶セルについて

液晶セルの表示方式は、特に制限されず、TN(Twisted Nematic)方式、STN(Super Twisted Nematic)方式、IPS(In−Plane Switching)方式、OCB(Optically Compensated Birefringence)方式、VA(Vertical Alignment)方式等がある。コントラストが高いことなどの観点から、VA方式が好ましい。

【0193】

特に、開口率が高いなどの観点から、TBA(Transverse Bend Alignment)方式や、特開2009−301010号明細書に記載された表示方式であることが好ましい。これらの液晶表示装置は、開口率が65%程度と高いため、偏光板の赤色の変色がはっきりと視認されやすい。本発明は、このような液晶表示装置において効果を発揮することができる。

【0194】

これらの開口率の高い液晶セルは、通常、対向する一対の透明基板と、一対の透明基板の間に挟持され、ポジ型液晶を含む液晶層と、を有する。

【0195】

一対の透明基板のうち、一方の透明基板のみに、ポジ型液晶に電圧を印加するための画素電極と、それに対応する対向電極とが配置される。そのため、他方の透明基板には、画素電極および対向電極は配置されていない。

【0196】

液晶層は、正の誘電異方性を有するネマチック液晶材料であるポジ型液晶分子を含む。このポジ型液晶分子は、透明基板の液晶層側の面に設けられた配向膜の配向規制力により、電圧無印加時(画素電極と対向電極との間に電界が生じていない時)には、液晶分子の長軸が、透明基板の表面に対して略垂直となるように配向している。

【0197】

上記のように構成された液晶セルでは、画素電極に画像信号(電圧)を印加することで、画素電極と対向電極との間に、基板面に対して水平方向の電界を生じさせる。これにより、透明基板の表面に対して垂直に初期配向している液晶分子を、その長軸が基板面に対して水平方向となるように配向させる。このように、液晶層を駆動し、各副画素の透過率および反射率を変化させて画像表示を行う。

【0198】

このような、透過型の液晶表示装置における液晶セルの開口率は57%以上であることが好ましく、65%以上であることがより好ましい。透過型の液晶表示装置における開口率とは、1画素または1副画素における、光を通す部分と遮る部分との比率を示し;詳細にはパネル全面の面積から画素への配線部分を除いた映像再現部分の比率を示す。

【0199】

このような開口率の高い液晶セル20を含む液晶表示装置では、透過光量が多いことから、偏光子に生じる赤色の変色が一層目立ちやすい。これに対して本発明では、偏光板保護フィルムF1の透湿度と、偏光板保護フィルムF2およびF3の透湿度とを適切に調整することで、そもそも偏光子の変色自体を抑制することができる。そのため、開口率の高い液晶セルを含むLEDバックライト型液晶表示装置であっても、変色による赤みが視認されにくい。

【0200】

このような液晶表示装置は、公知の方法で製造することができ、少なくとも第一および第二の偏光板を得るステップを経て製造することができる。第一の偏光板を得るステップは、前述の通り、第一の偏光子の一方の面に偏光板保護フィルムF2を貼り合わせるステップと、第一の偏光子の他方の面に接する感活性線樹脂組成物層に、活性線を照射して活性線硬化樹脂層とするステップと、を含む。

【0201】

第一の偏光子の他方の面に感活性線樹脂組成物層を形成する方法は、特に制限されず、第一の偏光子の他方の面に感活性線樹脂組成物を直接塗布形成してもよいし、離型フィルムなどに形成したフィルム状の感活性線樹脂組成物を、第一の偏光子の他方の面に転写させてもよいが、偏光板の歪みを効果的に抑制するためには、第一の偏光子の他方の面に感活性線樹脂組成物を直接塗布形成することが好ましい。

【実施例】

【0202】

以下において、実施例を参照して本発明をより詳細に説明する。これらの実施例によって、本発明の範囲は限定して解釈されない。

【0203】

1.活性線硬化樹脂層のための親水性樹脂など

実施例に記載の液晶表示装置は、4枚の偏光板保護フィルム(F1〜F4)を有する。そのうちの偏光板保護フィルムF1は、活性線硬化樹脂層である。活性線硬化樹脂層を得るための親水性樹脂として、表2に示される樹脂(101〜104)を用いた。また、偏光板保護フィルムとして用いたフィルムを、表2に示した(105〜106)。

【表2】

【0204】

2.セルロースエステルフィルムの製造

(製造例1)

11質量部の微粒子(アエロジル R972V 日本アエロジル(株)製)と、89質量部のエタノールとを、ディゾルバーで50分間攪拌混合した後、マントンゴーリンで分散させて微粒子分散液を得た。

【0205】

溶解タンクに、99質量部のメチレンクロライドを投入して十分攪拌させながら、5質量部の前記微粒子分散液をゆっくりと添加した。得られた溶液を、二次粒子の粒径が所定の大きさとなるように、アトライターにより分散させた後、日本精線(株)製のファインメットNFにより濾過して、微粒子添加液を得た。

【0206】

得られた微粒子添加液を用いて、下記で示される組成を有する主ドープ液を調製した。まず、加圧溶解タンクに、340質量部のメチレンクロライドと64質量部のエタノールを投入した。これらの溶剤に、さらに100質量部の表3のセルロースエステルCE1(セルロースアセテート、アシル基置換度2.41、総アセチル基置換度2.41)と、6質量部の糖エステル化合物FA−2(前述)と、6質量部のエステル化合物2−16(前述)と、1質量部の微粒子添加剤とを攪拌しながら投入し、加熱下で攪拌して完全に溶解させた。得られた溶液を、安積濾紙(株)製の安積濾紙No.244を用いて濾過し、下記組成で示される主ドープ液を調製した。

【0207】

(主ドープ液の組成)

メチレンクロライド 340質量部

エタノール 64質量部

セルロースエステルCE1(セルロースアセテート、アシル基置換度2.41、アセチル基置換度2.41) 100質量部

糖エステル化合物FA−2 6質量部

エステル化合物2−16 6質量部

微粒子添加液 1質量部

【0208】

得られた主ドープ液を、主ドープ液温度33℃、流延幅1.5mの条件で、無端ベルト流延装置のステンレスベルト支持体上に均一に流延させた。ステンレスベルト支持体の表面温度は30℃とした。

【0209】

次いで、ステンレスベルト支持体上に流延(キャスト)したキャスト膜中の残留溶媒量が75質量%になるまで溶媒を蒸発させた。得られたキャスト膜を、剥離張力130N/mで、ステンレスベルト支持体の表面から剥離してウェブを得た。

【0210】

得られたウェブを、160℃の熱をかけながらテンターを用いて幅方向(横方向)に36%延伸した。延伸開始時のウェブ中の残留溶媒量は15質量%であった。

【0211】

延伸したフィルムを、乾燥ゾーンに多数のロールで搬送させて、乾燥を終了させた。乾燥温度は130℃、搬送張力は100N/mとした。このようにして、膜厚40μmのセルロースエステルフィルム201を得た。

【0212】

(製造例2〜10)

主ドープ液に含まれるセルロースエステルCE1を、表3に示されるセルロースエステルCE2〜CE10に変更した以外は製造例1と同様にしてセルロースエステルフィルム202〜210を得た。

【表3】

※CE3のセルロースエステルは、リンター由来のものを使用した。CE3以外のセルロースエステルは、パルプ由来のものを使用した。

【0213】

製造例1〜10で得られたセルロースエステルフィルム201〜210の物性を表4に示す。

【表4】

【0214】

3.液晶表示装置の作製

(実施例1)

3−1.偏光子の作製

厚さ75μmのポリビニルアルコールフィルムを、35℃の水で膨潤させた。得られたフィルムを、ヨウ素0.075g、ヨウ化カリウム5gおよび水100gからなる水溶液に60秒間浸漬し;さらに、ヨウ化カリウム3g、ホウ酸7.5gおよび水100gからなる45℃の水溶液に浸漬した。そして、得られたフィルムを、延伸温度55℃、延伸倍率5倍の条件で一軸延伸した。この一軸延伸フィルムを、水洗した後、乾燥して偏光子を得た。

【0215】

3−2.偏光板の作製

1)第一の偏光板(視認側の偏光板)の作製

前記表4のフィルム201を、予め60℃の2mol/Lの水酸化ナトリウム溶液に90秒間浸漬させることによりケン化処理した。後述する感活性線樹脂組成物を偏光子に塗布する直前に、偏光子の一方の面に、ケン化処理したフィルム201を、ポリビニルアルコール系接着剤を用いて貼り合わせた。貼り合わせた面をこすって、余分な接着剤を除去した。これにより、第一の偏光板の一方の面に偏光板保護フィルムF2としてのフィルム201を貼り合わせた。

【0216】

一方で、下記で示される組成を有する感活性線樹脂組成物を準備した。

(感活性線樹脂組成物)

親水性樹脂:ウレタンアクリレートEB2001(ダイセル・ユーシービー(株)製) 100質量部

光反応開始剤:イルガキュア184(チバスペシャルティケミカルズ(株)製) 4質量部

紫外線吸収剤:チヌビン109(チバスペシャルティケミカルズ(株)製)水性分散物 5質量部

紫外線吸収剤:チヌビン171(チバスペシャルティケミカルズ(株)製)水性分散物 2質量部

界面活性剤:シリコーン化合物(BYK−307(ビックケミージャパン社製)) 0.5質量部

水 120質量部

プロピレングリコール 30質量部

【0217】

上記感活性線樹脂組成物を、孔径0.4μmのポリプロピレン製フィルターでろ過した。この感活性線樹脂組成物を、フィルム201を貼り合わせた偏光子の他方の面に、マイクログラビアコーターにより塗布し、90℃で乾燥させた。次いで、表面をロールで平滑処理して、感活性線樹脂組成物層を得た。得られた感活性線樹脂組成物層に、紫外線を紫外線ランプにより照射して硬化させ、厚さ15μmの活性線硬化樹脂層を得た。紫外線照射部の照度は100mW/cm2とし、照射量は70mJ/cm2とした。これにより、第一の偏光板の他方の面に偏光板保護フィルムF1である活性線硬化樹脂層101を形成した。

【0218】

2)第二の偏光板(LEDバックライト側の偏光板)の作製

偏光板保護フィルムF3として表4のフィルム201を準備し、偏光板保護フィルムF4として表4のフィルム210を準備した。そして、前記1)と同様にして、これらのフィルム201およびフィルム210をケン化処理した後、ポリビニルアルコール系接着剤を用いて、第二の偏光子の一方の面にはフィルム201を、他方の面にはフィルム210を、それぞれ貼り合わせた。

【0219】

3−3.液晶表示装置の作製

1)液晶表示装置1(開口率53%)の作製

SONY製40型ディスプレイBRAVIA−KDL−40EX700(開口率53%)を準備した。そして、この液晶ディスプレイの液晶セルの両面に取り付けられていた2枚の偏光板を剥がしとった。そして、液晶セルの視認側の面に前記作製した第一の偏光板を取り付け、LEDバックライト側の面に前記作製した第二の偏光板を取り付けた。これにより、開口率が53%の液晶表示装置1を得た。

【0220】

2)液晶表示装置2(開口率67%)の作製

特開2009−301010号公報の図24に記載の液晶セル(開口率67%)を含む液晶セルを準備した。この液晶セルに、前記1)の液晶ディスプレイに用いられていたLEDバックライトユニットを取り付けた。さらに、液晶セルの視認側には前記作製した第一の偏光板を、液晶セルのLEDバックライト側には第二の偏光板をそれぞれ取り付けた。これにより、開口率67%の液晶表示装置2を得た。

【0221】

(実施例2〜4)

偏光板保護フィルムF1を、表5に示されるように変更した以外は、実施例1と同様にして第一の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0222】

(実施例5)

偏光板保護フィルムF3を、表5に示されるように変更した以外は、実施例1と同様にして第二の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0223】

(実施例6〜13)

偏光板保護フィルムF2を、表5に示されるように変更した以外は、実施例1と同様にして第一の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0224】

(実施例14〜19)

偏光板保護フィルムF2およびF3を、表5に示されるように変更した以外は、実施例1と同様にして第一および第二の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0225】

(実施例20〜23)

偏光板保護フィルムF2およびF4を、表5に示されるように変更した以外は、実施例1と同様にして第一および第二の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0226】

(比較例1〜2)

第一の偏光板の偏光板保護フィルムF1を、表2に示されるシクロオレフィンフィルム105またはポリエチレンテレフタレートフィルム106に変更した以外は、実施例1と同様にして第一の偏光板を作製した。

【0227】

これらのフィルム105または106の偏光子への貼り合わせは、以下の手順で行った。

1)まず、UV硬化接着剤として、100質量部の2−ヒドロキシエチルアクリレートと、11質量部のジトリメチロールプロパンテトラアクリレート(サートマージャパン(株)製、商品名SR355)とを含む接着剤を準備した。このUV硬化接着剤を、前述のフィルム105または106の表面に、マイクログラビアコーター(グラビアロール:#300、回転速度:ライン速度に対して1.4倍)により、厚さ5μmに塗工し、乾燥させて接着剤付きフィルム105または106を得た。

2)一方、前述と同様に、偏光子をポリビニルアルコール接着剤に浸漬したた。この偏光子の一方の面に前記接着剤付きフィルム105または106を配置し、他方の面にフィルム201を配置し、ロール機により貼り合わせた。

3)貼り合わせたフィルムの両面から、電子線を照射することにより、UV硬化接着剤を硬化させて、第一の偏光板を得た。ライン速度は20m/min、加速電圧は250kV、照射線量は20kGyとした。

【0228】

得られた第一の偏光板を用いて、実施例1と同様にして液晶表示装置1および2をそれぞれ作製した(表6参照)。

【0229】

(比較例3〜4)

偏光板保護フィルムF2を、表6に示されるように変更した以外は、比較例1と同様にして第一の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0230】

(比較例5〜6)

偏光板保護フィルムF3を、表6に示されるように変更した以外は、比較例1と同様にして第二の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0231】

(比較例7〜15)

偏光板保護フィルムF1〜F4を、表6に示されるように変更した以外は、実施例1と同様して第一および第二の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0232】

(比較例16)

偏光板保護フィルムF1として、フィルム210上に、活性線硬化樹脂層101を塗布形成した後、乾燥および硬化させて、厚み15μmのハードコート層を形成し、ハードコート層付きフィルム107を得た。そして、偏光板保護フィルムF1を、前記作製したフィルム107に変更した以外は比較例14と同様して第一の偏光板を作製し、液晶表示装置1および2をそれぞれ作製した。

【0233】

実施例1〜23および比較例1〜16で得られた液晶表示装置1および2の、1)赤色の変色、2)コントラストのムラ、を以下の方法で評価した。実施例1〜23で得られた液晶表示装置1および2の評価結果を表5に示し、比較例1〜16で得られた液晶表示装置1および2の評価結果を表6に示す。

【0234】

1)赤色の変色

1−1)液晶表示装置を、23℃95%RHで24時間保存した。保存後の液晶表示装置に白の画像を表示させて、23℃55%RHの雰囲気下で、正面の色味を目視観察した。また、保存後の液晶表示装置に白の画像を表示させたときの、液晶表示装置の表示光のスペクトルを測定した。

【0235】

表示光のスペクトル測定は、コニカミノルタセンシング(株)製 CS2000を用いて、以下の手順で行った。

i)保存前と保存後のそれぞれにおいて、表示光のスペクトル全体に対する、波長550nmの成分の割合t1と、波長650nmの成分の割合t2とを求めた。

ii)保存前における割合t1に対する割合t2の比率(t2/t1)Tと、保存後における割合t1に対する割合t2の比率(t2/t1)T’とを求めた。

iii)次いで、保存前の比率Tと、保存後の比率T’との差「T−T’」を求め、「(T−T’)/T」を「表示光変化率」として定義した。

【0236】

(赤色の変色の評価基準)

赤色の変色の評価は、以下の基準に基づいて行った。

5:目視では白く、かつ表示光変化率が1%未満である

4:目視では白く、かつ表示光変化率が1%以上3%未満である

3:目視では微妙にピンクがかっており、かつ表示光変化率が1%以上3%未満である

2:目視ではピンクがかっており、かつ表示光変化率が1%以上3%未満である

1:目視ではっきりと赤みが認識でき、かつ表示光変化率が3%以上である

【0237】

その結果、(保存前と保存後とでは)目視観察して変化がみられなかった。また、保存後の液晶表示装置に白の画像を表示させたときの表示光のスペクトルも変化がみられなかった。

【0238】

1−2)前記1−1)の液晶表示装置を、23℃95%RHでさらに24時間保存して合計48時間保存した。そして、保存後の液晶表示装置の正面の色味を、前述と同様にして目視観察した。また、保存後の液晶表示装置に白の画像を表示させたときの表示光のスペクトルを、前述と同様にして測定した。その結果を表5および6に示す。

【0239】

2)コントラストのムラ

液晶表示装置を、23℃95%RHで48時間保存した。保存後の液晶表示装置を、23℃55%RHの環境下でバックライトを1時間連続点灯させた後、正面コントラストを測定した。

【0240】

正面コントラストの測定は、以下の手順で行った。

i)液晶表示装置を白表示させたときの表示画面の正面輝度(表示画面の法線方向から測定される輝度)を、ELDIM社製 EZ−Contrast160Dにより測定した。同様にして、液晶表示装置を黒表示させたときの表示画面の正面輝度を測定した。

ii)黒表示させたときの表示画面の正面輝度に対する、白表示させたときの表示画面の正面輝度の比を正面コントラストとした。

正面コントラスト=(白表示させたときの表示画面の正面輝度)/(黒表示させたときの表示画面の正面輝度)

【0241】

前述のようにして、液晶表示装置の表示画面における任意の10点の正面コントラストを測定した。そして、得られた10点の正面コントラストの平均値を求めた。さらに、得られた10点の正面コントラストのうち、平均値との差が最大となる正面コントラストの最大値を求めた。そして、以下の式から、正面コントラストのばらつき(%)を求めた。

正面コントラストのばらつき(%)={(正面コントラストの最大値)−(正面コントラストの平均値)}/(正面コントラストの平均値)×100

【0242】

正面コントラストのばらつきの評価は、以下の基準で行った。

◎:正面コントラストのばらつきが1%未満であり、ムラもない

○:正面コントラストのばらつきが1%以上5%未満であり、ムラが小さい

△:正面コントラストのばらつきが5%以上10%未満であり、ムラがややある

×:正面コントラストのばらつきが10%以上であり、ムラが大きい

【表5】

【表6】

【0243】

実施例1〜23の液晶表示装置は、いずれも赤色の変色と、コントラストのムラとが良好に低減されているのに対して、比較例1〜16の液晶表示装置は、いずれも赤色の変色と、正面コントラストのばらつき(コントラストのムラ)とが顕著に生じることがわかる。

【0244】

まず、実施例1と、比較例1〜2および15とを比較して検討する。比較例1〜2および15の液晶表示装置では、偏光板保護フィルムF1が活性線硬化樹脂層ではないため、熱による偏光板の歪みを抑制しきれず、コントラストのムラが生じることがわかる。これに対し、実施例1の液晶表示装置では、偏光板保護フィルムF1が活性線硬化樹脂層であるため、熱による偏光板の歪みを抑制することができ、コントラストのムラを低減できることがわかる。

【0245】

また、比較例1〜2では、偏光板保護フィルムF1の透湿度が低すぎるため水分を排出できず;比較例15では、偏光板保護フィルムF1の透湿度が高すぎるため、水分の浸入が多くなり、いずれも赤色に変色することがわかる。これに対して実施例1では、偏光板保護フィルムF1が活性線硬化樹脂層であるため、赤色の変色も抑制できることがわかる。これは、活性線硬化樹脂層の透湿度が低すぎず、かつ高すぎず、偏光板内部に水分が保持されにくいためであると考えられる。

【0246】

また、実施例1と比較例16とを比較して検討する。活性線硬化樹脂層が偏光子に直接形成された実施例1の液晶表示装置は、活性線硬化樹脂層がセルロースエステルフィルムを介して形成された比較例16の液晶表示装置と比べて、コントラストのムラと赤色の変色の両方が低減されることがわかる。このことから、活性線硬化樹脂層が偏光子の表面に直接形成されることで、偏光子や偏光板保護フィルムF2の熱による寸法変化を高度に抑制できることが示唆される。また、偏光子内部への水分の浸入も抑制できるので、赤色の変色も一層抑制されることが示唆される。

【0247】

また、実施例1と、比較例3〜7および10とを比較して検討する。偏光板保護フィルムF1が活性線硬化樹脂層であっても、偏光板保護フィルムF3がセルロースエステルフィルムではない比較例5〜6および10の液晶表示装置;および偏光板保護フィルムF1が活性線硬化樹脂層であっても、偏光板保護フィルムF2がセルロースエステルフィルムではない比較例3〜4および7の液晶表示装置では、いずれもコントラストのムラを低減できないことがわかる。これは、第二の偏光板の内部に水分が滞留し、水分による寸法変化が抑制できないためであると考えられる。

【0248】

さらに、実施例1、6〜7および11と、実施例20〜23とを比較して検討する。偏光板保護フィルムF1だけでなく、偏光板保護フィルムF4が活性線硬化樹脂層であっても、コントラストのムラが良好に低減されることがわかる。

【0249】

また、実施例1および実施例6〜13を比較して検討する。偏光板保護フィルムF2が、アシル基置換度が適切な範囲に調整されたセルロースエステルフィルムであると、開口率が高い液晶表示装置2においても、赤色の変色が高度に抑制されることがわかる。

【0250】

実施例1と実施例16との比較から、偏光板保護フィルムF2だけでなく、偏光板保護フィルムF3もアシル基置換度が調整されたセルロースエステルフィルムであると、液晶表示装置1および2において、赤色の変色が高度に抑制できることがわかる。

【産業上の利用可能性】

【0251】

本発明によれば、LEDバックライトを有する液晶表示装置において、低温・高湿下において長期間使用された場合であっても、赤色の変色と、コントラストのムラとが抑制された液晶表示装置およびその製造方法を提供することができる。

【符号の説明】

【0252】

10 液晶表示装置

20 液晶セル

40 第一の偏光板

42 第一の偏光子

44 偏光板保護フィルムF1

46 偏光板保護フィルムF2

60 第二の偏光板

62 第二の偏光子

64 偏光板保護フィルムF3

66 偏光板保護フィルムF4

80 LEDバックライト

【技術分野】

【0001】

本発明は、液晶表示装置およびその製造方法に関し、特にLEDバックライトを有する液晶表示装置およびその製造方法に関する。

【背景技術】

【0002】

近年、液晶表示装置は、薄型かつ軽量であり、消費電力も低いことから、広く使用されている。このような液晶表示装置には、種々の環境下において、長時間使用されても表示性能が低下しないこと(耐久性を有すること)が求められている。

【0003】

液晶表示装置は、通常、液晶セルと、それを挟持する一対の偏光板と、バックライトと、を有する。視認側の偏光板は、偏光子と、それを挟持する一対の偏光板保護フィルムF1およびF2と、を有し、バックライト側の偏光板は、偏光子と、それを挟持する一対の偏光板保護フィルムF3およびF4とを有する。そして、偏光板保護フィルムF1、F2、F3およびF4が、視認側からこの順に配置されている。

【0004】

このように構成された液晶表示装置の表示性能は、偏光板の性能と深く関係している。偏光板は、熱や湿度に長期間曝されると、性能が変動し、それにより液晶表示装置の表示性能が低下することが知られている。

【0005】

偏光板の性能を変動させる具体的な要因としては、環境中の水分が偏光板の内部に浸透し、それにより偏光子が寸法変化したり、赤色に変色したりすることなどであることが知られている。

【0006】

水分による偏光子の寸法変化を抑制する手段として、例えば偏光子に貼り付ける偏光板保護フィルムの透湿度を低くすること、特に液晶セルに接する偏光板保護フィルムの透湿度を低くすることが提案されている(例えば特許文献1)。

【0007】

また、偏光子の少なくとも片面に活性線硬化樹脂層を配置することなども提案されている(例えば特許文献2)。

【0008】

一方、液晶表示装置の使用環境も多様化しており、高温・高湿下における耐久性だけでなく、低温・高湿下における耐久性も求められている。そして、偏光子の赤色の変色は、低温・高湿下において特に生じることが知られている。この赤色の変色は、偏光子の両面に透湿度の低い偏光板保護フィルムを貼り付けた場合に顕著に生じることが知られている。

【0009】

低温・高湿下における赤色の変色を抑制する手段として、偏光子に貼り付ける偏光板保護フィルムの透湿度を高くすること、特に視認側の偏光板保護フィルムの透湿度を高くすることが提案されている(例えば特許文献3)。このように、透湿度の高い偏光板保護フィルムは、偏光子の水分を比較的スムーズに外部に排出することができるので、偏光板の内部に水分が保持されるのを抑制し、赤色の変色を抑制できるとされている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−107499号公報

【特許文献2】特開2007−304366号公報

【特許文献3】特開2010−78967号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1および3の偏光板保護フィルムは、特に低温・高湿下における赤色の変色を十分に抑制できるものではなかった。すなわち、特許文献1の偏光板保護フィルム(特に液晶セル側の偏光板保護フィルムF2)の透湿性が低いことから、低温・高湿下においては、偏光板の内部に浸入した水分が保持されやすく、赤色の変色を生じることがあった。一方、特許文献3の偏光板保護フィルム(特に視認側の偏光板保護フィルムF1)の透湿性が高いことから、偏光板の内部に浸入する水分が多く、赤色の変色を抑制しきれないことがあった。

【0012】

さらに近年では、表示装置の性能および表示品位が改善され、薄膜化、省エネ化が進んでいる。具体的には、LEDバックライトや、開口率の高い液晶セルが液晶表示装置に用いられている。しかしながら、LEDバックライトを有する液晶表示装置や、開口率の高い液晶セルを有する液晶表示装置においては、低温・高湿下における赤色の変色が目立ちやすいという新たな課題が見出された。

【0013】

このため、LEDバックライトを有する液晶表示装置や開口率の高い液晶セルを有する液晶表示装置においても、低温・高湿下で長期間使用された場合の赤色の変色を十分に抑制することが求められている。

【0014】

また、LEDバックライトを有する液晶表示装置は、従来の表示装置と比較して、より消費電力を低くすることができ、薄膜化が可能である。しかしながら、薄型化された表示装置では、LEDバックライトと偏光板との距離が非常に小さいため、偏光子は、LEDバックライトの熱によって寸法変化しやすい。また、偏光子は、水分によっても寸法変化しやすい。それらにより、偏光板の歪みを生じやすい。

【0015】

さらに、偏光子だけでなく、それを挟持する偏光板保護フィルムF1およびF2も熱により寸法変化する。偏光板保護フィルムF1およびF2の熱による寸法変化には、LEDバックライトとの距離に起因して差が生じやすく、それにより偏光板の歪みを生じることがある。偏光板保護フィルムF1およびF2の寸法変化の差は、フィルムの製造条件(延伸条件や組成)の違いによってさらに大きくなりうる。

【0016】

このように、偏光板の歪みは、1)偏光子の水分による寸法変化、および2)偏光子の両面に配置された偏光板保護フィルムの熱による寸法変化の差によって生じやすい。このような偏光板の歪みは、液晶表示装置のコントラストのムラを生じる原因となる。

【0017】

これに対して、視認側の偏光板保護フィルムF1の表面にはハードコート層がさらに設けられることがある。ハードコート層は剛性が高いため、偏光板の歪みを抑制する効果を有すると考えられる。しかしながら、偏光板保護フィルムF1の表面にハードコート層をさらに設けても、LEDバックライトの熱による偏光板の歪みを十分には抑制できず、液晶表示装置のコントラストのムラを抑制できるものではなかった。

【0018】

本発明は、上記事情に鑑みてなされたものであり、LEDバックライトを有する液晶表示装置において、低温・高湿下において長期間使用された場合であっても、赤色の変色と、コントラストのムラとが抑制された液晶表示装置およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者らは、コントラストのムラと、低温・高湿下における偏光板の赤色の変色とを抑制する方法について検討した。

【0020】

コントラストのムラは、偏光板の歪みを抑制すること;即ち、1)偏光子中に水分を滞留させないこと、および2)偏光板保護フィルムの熱による寸法変化の差を小さくすればよいことを見出した。

【0021】

そして、前記1)の偏光子中に水分を滞留させないためには、偏光板保護フィルムF2およびF3を「セルロースエステルフィルム」とすることで、偏光板内部から水分を排出させやすくすればよいことを見出した。さらに、2)の熱による寸法変化を小さくするためには、偏光板保護フィルムF1の表面にハードコート層を設けるのではなく、偏光子の表面にハードコート層(活性線硬化樹脂層)を直接設けて、寸法変化しようとする応力を抑えればよいことを見出した。

【0022】

さらに、偏光板の赤色の変色は、偏光板内部の含水量を少なくすること;即ち、偏光板の内部への水分の浸入を少なくし、かつ浸入した水分を速やかに排出できるようにすればよいことを見出した。

【0023】

そのためには、前述のように、偏光板保護フィルムF2およびF3を「セルロースエステルフィルム」とすればよいこと;好ましくは「アシル基置換度が2.1以上2.5未満であるセルロースエステルフィルム」とすればよいことを見出した。さらに、偏光板内部に浸入した水分を速やかに排出するためには、視認側の偏光板保護フィルムF1の透湿度を、液晶セル側の偏光板保護フィルムF2およびF3の透湿度より高くするのではなく、液晶セル側の偏光板保護フィルムF2およびF3の透湿度を、視認側の偏光板保護フィルムF1の透湿度よりも適度に高くすることが好ましいことも見出した。本発明はこれらの知見に基づきなされたものである。

【0024】

すなわち、本発明は、以下の液晶表示装置およびその製造方法に関する。

[1] 第一の偏光板、液晶セル、第二の偏光板およびLEDバックライトを、視認側からこの順に含む液晶表示装置であって、前記第一の偏光板は、第一の偏光子と、前記第一の偏光子の視認側の面に配置された偏光板保護フィルムF1と、前記第一の偏光子の前記液晶セル側の面に配置された偏光板保護フィルムF2と、を有し、前記第二の偏光板は、第二の偏光子と、前記第二の偏光子の前記液晶セル側の面に配置された偏光板保護フィルムF3と、前記第二の偏光子の前記LEDバックライト側の面に配置された偏光板保護フィルムF4と、を有し、前記偏光板保護フィルムF1は、前記第一の偏光子の表面に接する活性線硬化樹脂層であり、かつ前記偏光板保護フィルムF2およびF3は、セルロースエステルフィルムである、液晶表示装置。

[2] 前記液晶表示装置の開口率が、65%以上である、[1]に記載の液晶表示装置。

[3] 前記偏光板保護フィルムF2が、アシル基置換度が2.1以上2.5未満のセルロースエステルフィルムである、[1]または[2]に記載の液晶表示装置。

[4] 前記活性線硬化樹脂層の透湿度が、前記偏光板保護フィルムF2の透湿度よりも低い、[1]〜[3]のいずれかに記載の液晶表示装置。

[5] 前記活性線硬化樹脂層が、親水性樹脂の硬化物を含む、[1]〜[4]のいずれかに記載の液晶表示装置。

[6] 前記活性線硬化樹脂層上に、反射防止層がさらに設けられている、[1]〜[5]のいずれかに記載の液晶表示装置。

[7] 前記偏光板保護フィルムF4が、活性線硬化樹脂層である、[1]〜[6]のいずれかに記載の液晶表示装置。

[8] 前記液晶セルが、対向する一対の透明基板と、前記一対の透明基板の間に挟持され、ポジ型液晶を含む液晶層と、を有し、前記一対の透明基板のうち、一方の透明基板のみに前記ポジ型液晶に電圧を印加するための複数の電極が配置され、前記ポジ型液晶は、電圧無印加時には、前記透明基板に対して垂直に配向し、電圧印加時には、前記複数の電極間に生じる電界によって前記透明基板に対して水平に配向する、[1]〜[7]のいずれかに記載の液晶表示装置。

【0025】

[9] 前記第一の偏光子の一方の面に前記偏光板保護フィルムF2を貼り合わせ、かつ前記第一の偏光子の他方の面に接する感活性線樹脂組成物層に、活性線を照射して活性線硬化樹脂層として前記第一の偏光板を得るステップ、を含む、[1]〜[8]のいずれかに記載の液晶表示装置の製造方法。

[10] 前記感活性線樹脂組成物層は、前記第一の偏光子の他方の面に塗布形成される、[9]に記載の液晶表示装置の製造方法。

【発明の効果】

【0026】

本発明によれば、LEDバックライトを有する液晶表示装置において、低温・高湿下において長期間使用された場合であっても、赤色の変色と、コントラストのムラとを良好に抑制できる。このため、表示性能の低下の少ない液晶表示装置を得ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明に係る液晶表示装置の一実施形態の基本構成を示す模式図である。

【発明を実施するための形態】

【0028】

本発明の液晶表示装置は、液晶セルと、それを挟持する第一および第二の偏光板と、LEDバックライトと、を有する。

【0029】

図1は、本発明に係る液晶表示装置の一実施形態の基本構成を示す模式図である。図1に示されるように、液晶表示装置10は、液晶セル20と、それを挟持する第一の偏光板40および第二の偏光板60と、LEDバックライト80と、を有する。

【0030】

第一の偏光板40は、視認側に配置されており、第一の偏光子42と、それを挟持する偏光板保護フィルム44(F1)および46(F2)と、を有する。第二の偏光板60は、LEDバックライト80側に配置されており、第二の偏光子62と、それを挟持する偏光板保護フィルム64(F3)および66(F4)と、を有する。偏光板保護フィルム44(F1)、46(F2)、64(F3)および66(F4)は、図1に示されるように、視認側から順に配置されている。

【0031】

偏光板保護フィルムF1について

偏光板保護フィルムF1は、第一の偏光子の視認側の面に接して配置され、第一の偏光子を保護する機能を有する。本発明では、偏光板保護フィルムF1は防眩層としても機能しうる。さらに本発明では、偏光板保護フィルムF1は、さらに第一の偏光子への水分の透過を適度に抑制するとともに、偏光子に機械的強度を付与して寸法変化を抑制することが求められる。そのため、偏光板保護フィルムF1は、活性線硬化樹脂層からなる。

【0032】

活性線硬化樹脂層は、硬化性樹脂の硬化物(架橋物)を主成分として含む。硬化性樹脂は、紫外線または電子線などの活性線により硬化する樹脂であり、エチレン性不飽和二重結合を有するモノマーを含む成分などでありうる。硬化性樹脂は、紫外線により硬化する樹脂(紫外線硬化性樹脂)であることが好ましく、さらに偏光子の表面に対する塗布性を高めるためには、親水性樹脂であることが好ましい。

【0033】

そのような親水性樹脂の具体例には、ウレタンアクリレート系樹脂、ポリエステルアクリレート系樹脂、エポキシアクリレート系樹脂、ポリオールアクリレート系樹脂およびエポキシ系樹脂などが含まれる。

【0034】

親水性樹脂であるウレタンアクリレート系樹脂は、一般的に、ポリエステルポリオールと、イソシアネートモノマーまたはそのプレポリマーとを反応させて得られる生成物と、水酸基を有するアクリレート系モノマーとを含む樹脂でありうる。水酸基を有するアクリレート系モノマーの例には、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートなどが含まれる。

【0035】

ウレタンアクリレート系樹脂の例には、特開昭59−151110号に記載された化合物のほか、ユニディック17−806(大日本インキ社製)、コロネートL(日本ポリウレタン社製)、IRR160,IRR213、IRR222、IRR334、EB2000、EB2001(ダイセル・ユーシービー社製)などが含まれる。

【0036】

親水性樹脂であるポリエステルアクリレート系樹脂は、一般的に、ポリエステルポリオールと、前記水酸基を有するアクリレート系モノマーとを含む樹脂でありうる。ポリエステルアクリレート系樹脂の例には、特開昭59−151112号に記載された化合物のほか、IRR338(ダイセル・ユーシービー社製)などが含まれる。

【0037】

親水性樹脂であるエポキシアクリレート系樹脂は、エポキシアクリレートをオリゴマーとし、これに反応性希釈剤を配合した樹脂でありうる。エポキシアクリレート系樹脂の例には、特開平1−105738号に記載された化合物のほか、IRR337(ダイセル・ユーシービー社製)などが含まれる。

【0038】

親水性樹脂であるポリオールアクリレート系樹脂の例には、トリメチロールプロパントリアクリレート、ジトリメチロールプロパンテトラアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールヘキサアクリレートおよびアルキル変性ジペンタエリスリトールペンタアクリレートなどが含まれる。ポリオールアクリレート系樹脂の例には、EB11(ダイセル・ユーシービー社製)などが含まれる。

【0039】

前述した親水性樹脂以外の紫外線硬化性樹脂の例には、市販品としてアデカオプトマーKR・BYシリーズ:KR−400、KR−410、KR−550、KR−566、KR−567、BY−320B(旭電化社製);コーエイハードA−101−KK、A−101−WS、C−302、C−401−N、C−501、M−101、M−102、T−102、D−102、NS−101、FT−102Q8、MAG−1−P20、AG−106、M−101−C(広栄化学社製);セイカビームPHC2210(S)、PHC X−9(K−3)、PHC2213、DP−10、DP−20、DP−30、P1000、P1100、P1200、P1300、P1400、P1500、P1600、SCR900(大日精化工業社製);KRM7033、KRM7039、KRM7130、KRM7131、UVECRYL29201、UVECRYL29202(ダイセル・ユーシービー社製);RC−5015、RC−5016、RC−5020、RC−5031、RC−5100、RC−5102、RC−5120、RC−5122、RC−5152、RC−5171、RC−5180、RC−5181(大日本インキ化学工業社製);オーレックスNo.340クリヤ(中国塗料社製);サンラッドH−601、RC−750、RC−700、RC−600、RC−500、RC−611、RC−612(三洋化成工業社製);SP−1509、SP−1507(昭和高分子社製);RCC−15C(グレース・ジャパン社製)、アロニックスM−6100、M−8030、M−8060(東亞合成社製)などが含まれる。

【0040】

活性線硬化樹脂層には、必要に応じて他の成分が含まれてもよい。他の成分には、紫外線吸収剤などの添加剤や、無機微粒子および有機微粒子などが含まれる。

【0041】

紫外線吸収剤は、活性線硬化樹脂層の耐久性を高めうる。紫外線吸収剤は、波長400nm以下の紫外線を吸収する化合物であり、好ましくは波長370nmでの透過率が10%以下、より好ましくは5%以下、さらに好ましくは2%以下である化合物である。

【0042】

紫外線吸収剤は、特に限定されないが、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、トリアジン系化合物、ニッケル錯塩系化合物および無機粉体などであってよい。透明性が高く、活性線硬化樹脂層の劣化を抑制するためには、ベンゾトリアゾール系紫外線吸収剤およびベンゾフェノン系紫外線吸収剤が好ましく、さらに不要な着色を少なくするためには、ベンゾトリアゾール系紫外線吸収剤がより好ましい。

【0043】

紫外線吸収剤の具体例には、5-クロロ-2-(3,5-ジ-sec-ブチル-2-ヒドロキシルフェニル)-2H-ベンゾトリアゾール、(2-2H-ベンゾトリアゾール-2-イル)-6-(直鎖および側鎖ドデシル)-4-メチルフェノール、2-ヒドロキシ-4-ベンジルオキシベンゾフェノン、2,4-ベンジルオキシベンゾフェノン、チヌビン109、チヌビン171、チヌビン234、チヌビン326、チヌビン327、チヌビン328(チバ・スペシャルティ・ケミカルズ社製)などのチヌビン類などが含まれる。

【0044】

無機微粒子または有機微粒子は、防眩性を付与したり、屈折率を調整したりしうる。無機微粒子の例には、酸化珪素、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化マグネシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウムおよびリン酸カルシウムなどが含まれ、好ましくは酸化珪素、酸化チタン、酸化アルミニウム、酸化ジルコニウムおよび酸化マグネシウムなどである。

【0045】

有機微粒子の例には、ポリメタアクリル酸メチルアクリレート樹脂粒子、アクリルスチレン系樹脂粒子、ポリメチルメタクリレート樹脂粒子、シリコン系樹脂粒子、ポリスチレン系樹脂粒子、ポリカーボネート樹脂粒子、ベンゾグアナミン系樹脂粒子、メラミン系樹脂粒子、ポリオレフィン系樹脂粒子、ポリエステル系樹脂粒子、ポリアミド系樹脂粒子、ポリイミド系樹脂粒子およびポリ弗化エチレン系樹脂粒子などが含まれ、好ましくは架橋ポリスチレン粒子(例えば、綜研化学社製SX−130H、SX−200H、SX−350H)、ポリメチルメタクリレート系粒子(例えば、綜研化学社製MX150、MX300)などである。

【0046】

無機微粒子および有機微粒子の平均粒子径は、0.005〜5μmが好ましく、0.01〜1μmがより好ましい。無機微粒子および有機微粒子の含有量は、活性線硬化樹脂100質量部に対して0.1〜30質量部程度であることが好ましい。

【0047】

活性線硬化樹脂層は、前述のように、架橋構造を有するため、環境中の水分の浸入を抑制しうる。活性線硬化樹脂層の透湿度は、水分の浸入を効果的に抑制する観点から、後述の偏光板保護フィルムF2の透湿度よりも低いことが好ましい。具体的には、活性線硬化樹脂層のJIS Z 0208に準拠して測定される透湿度(40℃、90%RH)が500g/m2・24hr以下であることが好ましく、350g/m2・24hr以下であることがより好ましい。一方、活性線硬化樹脂層の透湿度が低すぎると、水分が外部に排出されにくくなるため、活性線硬化樹脂層の透湿度は25g/m2・24hr以上であることが好ましい。活性線硬化樹脂層の透湿度は、硬化性樹脂の架橋密度などによって調整されうる。

【0048】

活性線硬化樹脂層の厚みは、特に制限されないが、偏光子の収縮を十分に抑制するためには、0.1〜20μm程度が好ましく、5〜15μmであることがより好ましい。

【0049】

活性線硬化樹脂層の、JIS B 0601で規定される中心線平均粗さ(Ra)は、0.001〜0.1μmであることが好ましく、0.002〜0.05μmであることがより好ましい。活性線硬化樹脂層の中心線平均粗さ(Ra)は、光干渉式の表面粗さ測定器により測定することが好ましく、例えばWYKO社製非接触表面微細形状計測装置WYKO NT−2000により測定することができる。

【0050】

活性線硬化樹脂層は、1)前述の硬化性樹脂などの各成分と光反応開始剤とを含む感活性線樹脂組成物層を、偏光子の表面に接するように形成した後、2)感活性線樹脂組成物層に、紫外線や電子線などの活性線を照射して架橋反応(硬化)させる、ことにより形成される。

【0051】

感活性線樹脂組成物に含まれる光反応開始剤の例には、ベンゾイン、アセトフェノン、ベンゾフェノン、ヒドロキシベンゾフェノン、ミヒラーズケトン、α−アミロキシムエステル、チオキサントンおよびそれらの誘導体が含まれる。光反応開始剤は、必要に応じて光増感剤と共に用いられてもよい。光反応開始剤および光増感剤の含有量は、前述の感活性線樹脂組成物100質量部に対して0.1〜15質量部程度とすることができ、好ましくは1〜10質量部である。

【0052】

感活性線樹脂組成物には、必要に応じて溶媒がさらに含まれてもよい。溶媒は、偏光子の表面に対する塗布性を高めるためには、水系溶媒であることが好ましいが、適宜有機溶媒を用いてもよい。

【0053】

有機溶媒の例には、炭化水素類(トルエン、キシレンなど)、アルコール類(メタノール、エタノール、イソプロパノール、ブタノール、およびシクロヘキサノールなど)、ケトン類(アセトン、メチルエチルケトン、およびメチルイソブチルケトンなど)、エステル類(酢酸メチル、酢酸エチル、および乳酸メチルなど)、グリコールエーテル類(プロピレングリコールモノアルキルエーテル(アルキル基の炭素原子数が1〜4)またはプロピレングリコールモノアルキルエーテル酢酸エステル(アルキル基の炭素原子数が1〜4)などが含まれる。これらは単独で用いても、二種類以上を組み合わせて用いてもよい。二種類以上の溶媒からなる混合溶媒は、グリコールエーテル類を5質量%以上、より好ましくは5〜80質量%含むことが好ましい。

【0054】

感活性線樹脂組成物には、必要に応じて界面活性剤などの添加剤がさらに含まれてもよい。界面活性剤は、偏光子の表面に対する塗布性を高めうる。界面活性剤は、ポリエーテル変性シリコーンオイル等のシリコーン化合物であることが好ましい。ポリエーテル変性シリコーンオイルの数平均分子量は、例えば1.0×103〜1.0×105程度であり、好ましくは2.0×103〜5.0×104である。数平均分子量が1.0×103未満であると、感活性線樹脂組成物層を乾燥しにくくなり、数平均分子量が1.0×105を越えると、界面活性剤としての効果が得られにくくなる。

【0055】

市販品としてのシリコーン化合物の例には、DKQ8−779(ダウコーニング社製商品名)、SF3771、SF8410、SF8411、SF8419、SF8421、SF8428、SH200、SH510、SH1107、SH3749、SH3771、BX16−034、SH3746、SH3749、SH8400、SH3771M、SH3772M、SH3773M、SH3775M、BY−16−837、BY−16−839、BY−16−869、BY−16−870、BY−16−004、BY−16−891、BY−16−872、BY−16−874、BY22−008M、BY22−012M、FS−1265(以上、東レ・ダウコーニングシリコーン社製商品名)、KF−101、KF−100T、KF351、KF352、KF353、KF354、KF355、KF615、KF618、KF945、KF6004、シリコーンX−22−945、X22−160AS(以上、信越化学工業社製商品名)、XF3940、XF3949(以上、東芝シリコーン社製商品名)、ディスパロンLS−009(楠本化成社製)、グラノール410(共栄社油脂化学工業(株)製)、TSF4440、TSF4441、TSF4445、TSF4446、TSF4452、TSF4460(GE東芝シリコーン製)、BYK−306、BYK−330、BYK−307、BYK−341、BYK−344、BYK−361(ビックケミ−ジャパン社製)日本ユニカー(株)製のLシリーズ(例えばL7001、L−7006、L−7604、L−9000)、Yシリーズ、FZシリーズ(FZ−2203、FZ−2206、FZ−2207)などが含まれる。

【0056】

界面活性剤の含有量は、感活性線樹脂組成物中の固形成分に対して0.01〜3質量%であることが好ましい。

【0057】

感活性線樹脂組成物層は、偏光子の寸法変化を効果的に抑制するためには、偏光子の表面に直接塗布形成されることが好ましい。

【0058】

感活性線樹脂組成物層のウェット厚みは、ドライ厚みが所望となるように設定されればよく、0.1〜30μm程度が好ましく、0.5〜15μmであることがより好ましい。感活性線樹脂組成物層の塗布方法は、グラビアコーター、ディップコーター、リバースコーター、ワイヤーバーコーター、ダイコーター、スピンコーターおよびインクジェット法等の公知の方法であってよい。

【0059】

感活性線樹脂組成物層に活性線を照射する前に、必要に応じて表面平滑化処理をさらに行ってもよい。得られる活性線硬化樹脂層の膜面品質を向上できるからである。表面平滑化処理は、ニップロールなどを用いて行うことができる。

【0060】

活性線を照射する光源の種類は、特に制限されず、その例には低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプおよびキセノンランプなどが含まれる。活性線の照射量は、光源の種類にもよるが、好ましくは5〜100mJ/cm2であり、より好ましくは20〜80mJ/cm2である。このような活性線の照射量を得るための照射時間は、0.1秒〜5分程度が好ましく、感活性線樹脂組成物の硬化効率または作業効率の観点から、0.1〜10秒がより好ましい。活性線照射部の照度は50〜150mW/m2であることが好ましい。

【0061】

活性線の照射は、感活性線樹脂組成物の硬化による偏光子の収縮を抑制するために、偏光子に張力を付与した状態で行うことが好ましい。具体的には、偏光子の吸収軸方向に張力を付与することが好ましく、膜面品質を維持するためには、吸収軸方向と吸収軸方向に直交する方向との両方に張力を付与することがより好ましい。張力を付与する方法は、特に制限されず、張力を搬送方向に付与する場合は、バックロールなどを用い、幅方向に付与する場合は、テンターなどを用いることができる。

【0062】

このように、偏光板保護フィルムF1を活性線硬化樹脂層とすることで、偏光子の水分による膨脹や熱による収縮などの寸法変化を抑制することができる。さらに、活性線硬化樹脂層の透湿度が適度に低いため、浸入する水分を少なくすることができる。

【0063】

活性線硬化樹脂層は、防眩性が付与されてもよい。活性線硬化樹脂層が防眩性を有する場合、活性線硬化樹脂層の表面は微細な凹凸形状を有する。この微細凹凸形状は、活性線硬化樹脂層に微粒子を含有させること;具体的には、平均粒径0.01μm〜4μmの微粒子を含有させることにより形成することができる。微粒子は、シリカ粒子、酸化チタン粒子等の無機微粒子であっても、アクリル粒子、架橋アクリル粒子、ポリスチレン粒子等の有機微粒子であってもよい。

【0064】

液晶表示装置の視認性を向上させるためには、活性線硬化樹脂層上に反射防止層がさらに設けられてもよい。

【0065】

反射防止層は、低屈折率層のみの単層で構成されても、多層の屈折率層で構成されてもよい。反射防止層の屈折率、膜厚、層数および層構成などは、光学干渉によって反射率が減少するように適宜設定されればよい。また、偏光板保護フィルムF1は、反射防止性と防眩性とを兼ね備えてもよい。

【0066】

なかでも、反射防止層は、多層の屈折率層で構成されたものが好ましい。具体的には、活性線硬化樹脂層(防眩性が付与された活性線硬化樹脂層を含む、以下同じ)よりも屈折率の高い高屈折率層と、活性線硬化樹脂層よりも屈折率の低い低屈折率層とを積層したものが好ましく;屈折率の異なる屈折率層を3層以上積層したものがより好ましく;(活性線硬化樹脂層側から)中屈折率層/高屈折率層/低屈折率層の順に積層したものが特に好ましい。中屈折率層は、活性線硬化樹脂層よりも屈折率が高く、高屈折率層よりも屈折率の低い層である。また、反射防止層は、2層以上の高屈折率層と、2層以上の低屈折率層とを交互に積層した4層以上の層構成を有するものであってもよい。

【0067】

反射防止層を有する偏光板保護フィルムF1の層構成の好ましい例を、以下に示す。以下において、「A層/B層」とは、A層とB層とが積層されていることを示す。

活性線硬化樹脂層/低屈折率層

活性線硬化樹脂層/高屈折率層/低屈折率層

活性線硬化樹脂層/中屈折率層/高屈折率層/低屈折率層

【0068】

反射防止層の最表面には、汚れや指紋のふき取りを容易にするために、防汚層がさらに設けられてもよい。防汚層は、含フッ素有機化合物で構成されることが好ましい。

【0069】

反射防止層を有する偏光板保護フィルムF1の層構成は、上記の層構成に限定されるものではなく、光学干渉により反射率を低減できるものであればよい。

【0070】

反射防止層は、通常、バインダー樹脂と、屈折率を調整するための無機微粒子とを含む。反射防止層に含まれるバインダー樹脂および無機微粒子は、公知のものであってよく、例えば特開2005−266051号公報に記載の化合物などであってよい。

【0071】

すなわち、反射防止層に含まれるバインダー樹脂の例には、前述の親水性樹脂の硬化物などが含まれる。反射防止層に含まれる無機微粒子の例には、シリカ、酸化アルミニウム、酸化チタンなどの金属酸化物粒子が含まれる。なかでも、低屈折率層に含まれる無機微粒子は、中空球状シリカ系微粒子であることが好ましい。中空球状シリカ系微粒子は、(I)多孔質粒子と該多孔質粒子表面に設けられた被覆層とからなる複合粒子、または(II)内部に空洞を有し、かつ内容物が溶媒、気体もしくは多孔質物質で充填された空洞粒子であってもよい。

【0072】

反射防止層は、前述の親水性樹脂と、無機微粒子とを含む樹脂組成物を、活性線硬化樹脂層上に塗布、乾燥および硬化させて形成することができる。

【0073】

反射防止層を構成する各屈折率層の膜厚は、各屈折率層の屈折率に応じて、それぞれ適宜設定されればよく、それぞれ1nm〜200nmであることが好ましく、5nm〜150nmであることがより好ましい。

【0074】

反射防止層は、波長領域450nm〜650nmにおける平均反射率が1%以下であることが好ましく、0.5%以下であることがより好ましい。また、反射防止層の最低反射率は、0.00〜0.3%であることが好ましい。

【0075】

反射防止層の屈折率および膜厚は、分光反射率を測定することにより求めることができる。フィルムの反射率は、分光光度計を用いて、測定面に対して5°正反射における、波長領域380nm〜780nmにおける反射率を測定することにより求めることができる。

【0076】

反射防止層の最表面の、JIS B 0601で規定される中心線平均粗さ(Ra)は、0.01μm〜0.5μmであることが好ましい。

【0077】

偏光板保護フィルムF2について

偏光板保護フィルムF2は、第一の偏光子の液晶セル側の面に配置され、第一の偏光子を保護する機能を有する。本発明では、偏光板保護フィルムF2は、さらに内部に浸入した水分を排出して第一の偏光子の赤色の変色を抑制することが求められる。そのため、偏光板保護フィルムF2は、セルロースエステルフィルムからなる。

【0078】

(セルロースエステルフィルム)

セルロースエステルフィルムは、セルロールエステルを主成分として含み、必要に応じて可塑剤や他の添加剤などをさらに含んでもよい。

【0079】

セルロースエステルは、セルロースの低級脂肪酸エステルであることが好ましく、その例には、セルローストリアセテート、セルロースジアセテート、セルロースアセテートブチレートおよびセルロースアセテートプロピオネートなどが含まれる。セルロースエステルは、一種類だけで用いられてもよいし、二種類以上を組み合わせて用いられてもよい。

【0080】

本発明では、偏光子に浸入した水分を外部へ排出させやすくするために、偏光板保護フィルムF2の透湿度を適度に高めること、具体的には活性線硬化樹脂層(偏光板保護フィルムF1)の透湿度よりも高くすることが重要である。そのため、偏光板保護フィルムF2としてのセルロースエステルフィルムに含まれるセルロースエステルは、アシル基置換度が2.1以上2.5未満であるセルロースエステルであることが好ましい。

【0081】

アシル基置換度が2.1以上2.5未満であるセルロースエステルは、前述の透湿度が適度に高いだけでなく、さらに延伸により位相差が発現しやすいことが挙げられる。

【0082】

アシル基置換度が2.1以上2.5未満であるセルロースエステルは、アセチル基の置換度をXとし、アセチル基以外の炭素原子数3〜4のアシル基の置換基をYとしたときに、下記式(1)を満たすセルロースエステルである。

2.1≦X+Y<2.5 ・・・(1)

【0083】

アセチル基以外の炭素原子数3〜4のアシル基の置換基の例には、プロピオニル基およびブチリル基が含まれ、好ましくはプロピオニル基である。

【0084】

セルロースエステルのアシル基置換度は、ASTM−D817−96に準じて測定することができる。

【0085】

セルロースエステルの重量平均分子量(Mw)は、1×105〜2×105であることが好ましく、1.3×105〜1.6×105であることがより好ましい。セルロースアセテートの分子量分布(数平均分子量(Mn)/重量平均分子量(Mw))は、1.0以上5.0未満であることが好ましく、2.5以上4.0未満であることがより好ましい。

【0086】

セルロースエステルの平均分子量および分子量分布は、高速液体クロマトグラフィーにより測定することができる。

【0087】

測定条件は以下の通りである。

溶媒:メチレンクロライド

カラム:Shodex K806、K805、K803G(昭和電工(株)製)を3本接続して使用する。

カラム温度:25℃

試料濃度:0.1質量%

検出器:RI Model 504(GLサイエンス社製)

ポンプ:L6000(日立製作所(株)製)

流量:1.0ml/min

校正曲線:標準ポリスチレンSTK standardポリスチレン(東ソー(株)製)Mw=1.0×106〜5.0×102までの13サンプルによる校正曲線を使用する。13サンプルは、ほぼ等間隔に選択することが好ましい。

【0088】

セルロースエステルの粘度平均重合度は、200〜800であることが好ましく、250〜650であることがより好ましく、250〜450であることがさらに好ましく、250〜400であることが特に好ましい。セルロースエステルの粘度平均重合度は、宇田らの極限粘度法(宇田和夫、斉藤秀夫、繊維学会誌、第18巻第1号、105〜120頁、1962年)に従って測定することができる。粘度平均重合度の測定方法は、特開平9−95538号公報にも記載されている。

【0089】

セルロースエステルの、25℃における溶液粘度は、好ましくは15〜140Pa・sであり、より好ましくは30〜90Pa・sである。セルロースエステル溶液の溶液粘度は、JIS Z 8803に準拠して、B型粘度計 型式VS−A1(芝浦システム株式会社)により測定することができる。

【0090】

溶液の調液方法は、0℃以上の温度(常温または高温)で調製する方法と、低温で調製する冷却調液方法と、がある。0℃以上の温度で調製する場合は、有機溶媒としてハロゲン化炭化水素(特にメチレンクロリド)を用いることが好ましい。使用される有機溶媒は発明協会公開技法(公技番号2001−1745号、2001年3月15日発行、以下公開技法2001−1745号と略す)第12項から第15項に記載され、溶液の調整方法は第22項から第25項に記載されている。

【0091】

セルロースエステルは、「重量平均分子量(Mw)/溶液粘度」の値が1.2〜2.4であるものと、4.4〜5.5であるものとを組み合わせて用いることが好ましい。重量平均分子量(Mw)の高いセルロースエステルを用いることでフィルムの破断を抑制し、溶液粘度を低くすることで固形分濃度を高めてフィルムの生産性を向上させることができる。

【0092】

セルロースエステルは、公知の方法で合成することができる。具体的には、セルロースと、少なくとも酢酸または無水酢酸を含む、炭素原子数3以上の有機酸またはその無水物と、をエステル化反応させて合成することができる(特開平10−45804号に記載の方法を参照)。

【0093】

原料となるセルロースは、例えば綿花リンター、木材パルプ(針葉樹由来、広葉樹由来)およびケナフなどを用いることができる。

【0094】

セルロースエステルは、市販品であってもよい。市販品としてのセルロースエステルの例には、L20、L30、L40およびL50(ダイセル社);Ca398−3、Ca398−6、Ca398−10、Ca398−30およびCa394−60S(イーストマンケミカル社)などが含まれる。

【0095】

セルロースエステルフィルムは、可塑剤をさらに含むことが好ましい。可塑剤は、一般式(1)で示される糖エステル化合物および一般式(2)で示されるエステル化合物であることが好ましい。

【化1】

【0096】

式(1)のR1〜R8は、置換もしくは無置換のアルキルカルボニル基、または置換もしくは無置換のアリールカルボニル基を表わす。R1〜R8は、互いに同じであっても、異なってもよい。

【0097】

置換もしくは無置換のアルキルカルボニル基は、炭素原子数2以上の置換もしくは無置換のアルキルカルボニル基であることが好ましい。置換もしくは無置換のアルキルカルボニル基の例には、メチルカルボニル基(アセチル基)が含まれる。アルキル基が有する置換基の例には、フェニル基などのアリール基が含まれる。

【0098】

置換もしくは無置換のアリールカルボニル基は、炭素原子数7以上の置換もしくは無置換のアリールカルボニル基であることが好ましい。アリールカルボニル基の例には、フェニルカルボニル基が含まれる。アリール基が有する置換基の例には、メチル基などのアルキル基が含まれる。

【0099】

一般式(1)で示される化合物の具体例には、以下のものが含まれる。表1中のRは、一般式(1)におけるR1〜R8を表す。

【化2】

【表1】

【0100】

【化3】

【0101】

一般式(2)中、Aは、炭素原子数4〜12のアルキレンジカルボン酸から誘導される2価の基または炭素原子数6〜12のアリールジカルボン酸から誘導される2価の基を表す。Bは、水素原子またはカルボン酸から誘導される1価の基を表す。Gは、炭素原子数2〜12のアルキレングリコールから誘導される2価の基、炭素原子数6〜12のアリールグリコールから誘導される2価の基、または炭素原子数が4〜12のオキシアルキレングリコールから誘導される2価の基を表す。nは、1以上の整数を表す。

【0102】

Aの、炭素原子数4〜12のアルキレンジカルボン酸から誘導される2価の基の例には、1,2-エタンジカルボン酸、1,3-プロパンジカルボン酸、1,4-ブタンジカルボン酸などから誘導される2価の基が含まれる。Aにおける炭素原子数6〜12のアリールジカルボン酸から誘導される2価の基の例には、1,2-ベンゼンジカルボン酸(フタル酸)、1,3-ベンゼンジカルボン酸、1,4-ベンゼンジカルボン酸、1,5-ナフタレンジカルボン酸などのナフタレンジカルボン酸などから誘導される2価の基が含まれる。

【0103】

Bの、カルボン酸から誘導される1価の基の例には、安息香酸やトルイル酸などの芳香族カルボン酸、酢酸などの脂肪族カルボン酸などから誘導される1価の基が含まれる。

【0104】

Gの、炭素原子数2〜12のアルキレングリコールから誘導される2価の基の例には、エチレングリコール、1,2-プロピレングリコール、1,3-プロピレングリコール、1,2-ブタンジオール、1,3-ブタンジオール、1,2-プロパンジオール、2-メチル-1,3-プロパンジオール、1,4-ブタンジオール、1,5-ペンタンジオール、2,2-ジメチル-1,3-プロパンジオール(ネオペンチルグリコール)、2,2-ジエチル-1,3-プロパンジオール(3,3-ジメチロールペンタン)、2-n-ブチル-2-エチル-1,3-プロパンジオール(3,3-ジメチロールヘプタン)、3-メチル-1,5-ペンタンジオール、1,6-ヘキサンジオール、2,2,4-トリメチル-1,3-ペンタンジオール、2-エチル-1,3-ヘキサンジオール、2-メチル-1,8-オクタンジオール、1,9-ノナンジオール、1,10-デカンジオール、および1,12-オクタデカンジオール等から誘導される2価の基が含まれる。

【0105】

Gの、炭素原子数6〜12のアリールグリコールから誘導される2価の基の例には、1,2-ジヒドロキシベンゼン(カテコール)、1,3-ジヒドロキシベンゼン(レゾルシノール)、1,4-ジヒドロキシベンゼン(ヒドロキノン)などから誘導される2価の基が含まれる。Gにおける炭素原子数が4〜12のオキシアルキレングリコールから誘導される2価の基の例には、ジエチレングルコール、ジプロピレングリコールなどから誘導される2価の基が含まれる。

【0106】

一般式(2)で表されるエステル化合物の例には、以下のものが含まれる。

【化4】

【化5】

【化6】

【0107】

一般式(1)および一般式(2)で示される化合物の含有量は、セルロースエステルに対して1〜40質量%であることが好ましく、5〜20質量%であることがより好ましい。

【0108】

セルロースアセテートフィルムは、必要に応じて他の可塑剤をさらに含んでもよい。

【0109】

他の可塑剤は、特に限定されないが、多価アルコールエステル系可塑剤、多価カルボン酸エステル系可塑剤(フタル酸エステル系可塑剤を含む)、グリコレート系可塑剤、エステル系可塑剤(脂肪酸エステル系可塑剤を含む)、およびアクリル系可塑剤などが好ましい。これらは、単独で用いても、二種類以上を組み合わせて用いてもよい。二種類以上を組み合わせて用いる場合は、少なくとも一種類は、多価アルコールエステル系可塑剤であることが好ましい。

【0110】

多価アルコールエステル系可塑剤は、2価以上の脂肪族多価アルコールと、モノカルボン酸とのエステル化合物(アルコールエステル)であり、好ましくは2〜20価の脂肪族多価アルコールエステルである。多価アルコールエステル系化合物は、分子内に芳香環またはシクロアルキル環を有することが好ましい。

【0111】

2価のアルコールエステル系可塑剤の例には、以下のものが含まれる。

【化7】

【0112】

3価以上のアルコールエステル系可塑剤の例には、以下のものが含まれる。

【化8】

【化9】

【化10】

【0113】

多価カルボン酸エステル系可塑剤は、2価以上、好ましくは2〜20価の多価カルボン酸と、アルコール化合物とのエステル化合物である。多価カルボン酸は、2〜20価の脂肪族多価カルボン酸であるか、3〜20価の芳香族多価カルボン酸または3〜20価の脂環式多価カルボン酸であることが好ましい。

【0114】

多価カルボン酸エステル系可塑剤の分子量は、特に制限はないが、300〜1000であることが好ましく、350〜750であることがより好ましい。多価カルボン酸エステル系可塑剤の分子量は、ブリードアウトを抑制する観点では、大きいほうが好ましく;透湿性やセルロースエステルとの相溶性の観点では、小さいほうが好ましい。

【0115】

多価カルボン酸エステル系可塑剤の例には、トリエチルシトレート、トリブチルシトレート、アセチルトリエチルシトレート(ATEC)、アセチルトリブチルシトレート(ATBC)、ベンゾイルトリブチルシトレート、アセチルトリフェニルシトレート、アセチルトリベンジルシトレート、酒石酸ジブチル、酒石酸ジアセチルジブチル、トリメリット酸トリブチル、ピロメリット酸テトラブチル等が含まれる。

【0116】

多価カルボン酸エステル系可塑剤は、フタル酸エステル系可塑剤であってもよい。フタル酸エステル系可塑剤の例には、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ジオクチルフタレート、ジシクロヘキシルフタレート、ジシクロヘキシルテレフタレート等が含まれる。

【0117】

グリコレート系可塑剤の例には、アルキルフタリルアルキルグリコレート

類が含まれる。アルキルフタリルアルキルグリコレート類の例には、メチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート、メチルフタリルエチルグリコレート、エチルフタリルメチルグリコレート、エチルフタリルプロピルグリコレート、メチルフタリルブチルグリコレート、エチルフタリルブチルグリコレート、ブチルフタリルメチルグリコレート、ブチルフタリルエチルグリコレート、プロピルフタリルブチルグリコレート、ブチルフタリルプロピルグリコレート、メチルフタリルオクチルグリコレート、エチルフタリルオクチルグリコレート、オクチルフタリルメチルグリコレート、オクチルフタリルエチルグリコレート等が含まれる。

【0118】

エステル系可塑剤には、脂肪酸エステル系可塑剤、クエン酸エステル系可塑剤やリン酸エステル系可塑剤などが含まれる。

【0119】

脂肪酸エステル系可塑剤の例には、オレイン酸ブチル、リシノール酸メチルアセチル、およびセバシン酸ジブチル等が含まれる。クエン酸エステル系可塑剤の例には、クエン酸アセチルトリメチル、クエン酸アセチルトリエチル、およびクエン酸アセチルトリブチル等が含まれる。リン酸エステル系可塑剤の例には、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、およびトリブチルホスフェート等が含まれる。

【0120】

他の可塑剤の含有量は、セルロースエステルに対して1〜40質量%であることが好ましい。

【0121】

セルロースエステルフィルムは、必要に応じて各種添加剤をさらに含んでもよい。添加剤の例には、紫外線吸収剤、および酸化防止剤などが含まれる。

【0122】

紫外線吸収剤は、偏光板保護フィルムF1に含まれうる紫外線吸収剤(前述)と同様のものが使用できる。紫外線吸収剤の含有量は、紫外線吸収剤の種類などにもよるが、セルロースエステルフィルムの乾燥厚みが30〜200μmの場合は、セルロースエステルフィルムに対して0.5〜10質量%であることが好ましく、0.6〜4質量%であることがさらに好ましい。

【0123】

酸化防止剤は、例えば高湿下におけるセルロースエステルフィルムの劣化を防止する機能を有する。具体的には、酸化防止剤は、セルロースエステルフィルムに含まれる残留溶媒中のハロゲンや、リン酸エステル系可塑剤に含まれるリン酸などによるセルロースエステルの分解を遅らせたり、防いだりしうる。

【0124】

酸化防止剤は、ヒンダードフェノール系化合物であることが好ましい。ヒンダードフェノール系化合物の例には、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレート等が含まれる。なかでも、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、およびトリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。

【0125】

これらのヒンダードフェノール系化合物は、例えばN,N’−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤や、トリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤などと併用してもよい。

【0126】

酸化防止剤の含有量は、セルロースエステルに対する質量比で1ppm〜1.0%であることが好ましく、10〜1000ppmであることがより好ましい。

【0127】

セルロースエステルフィルムは、取扱性を向上させるために、前述の無機微粒子や有機微粒子などを、マット剤としてさらに含んでもよい。マット剤は、セルロースエステルフィルムのヘイズの増大を少なくするためには、二酸化ケイ素であることが好ましい。

【0128】

無機微粒子および有機微粒子の一次平均粒子径は、20nm以下であることが好ましく、5〜16nmであることがより好ましく、5〜12nmであることがさらに好ましい。

【0129】

セルロースエステルフィルムの厚みは、特に制限されないが、10〜80μm程度とすることができ、好ましくは20〜60μmであり、より好ましくは30〜50μmである。

【0130】

本発明では、前述の通り、偏光子から水分を排出させやすくするために、偏光板保護フィルムF2の透湿度を適度に高めることが重要である。そのため、偏光板保護フィルムF2となるセルロースエステルフィルムの透湿度は、前述の活性線硬化樹脂層(偏光板保護フィルムF1)よりも高いことが好ましい。

【0131】

偏光板保護フィルムF2の透湿度は、40℃、90%RHで500〜1000g/(m2・24h)であることが好ましく、600〜800g/(m2・24h)であることがより好ましく、700〜750g/(m2・24h)であることがさらに好ましい。セルロースエステルフィルムの透湿度は、JIS Z 0208に準拠して測定することができる。

【0132】

セルロースエステルフィルムの透湿度は、例えば、アシル基置換度やアセチル基置換度などにより調整することができる。例えば、アシル基置換度を低くすれば、未置換の水酸基が増えるため、透湿度は高くなる。

【0133】

また、セルロースエステルフィルムの透湿度は、置換するアシル基の種類によって調整することもできる。プロピオニル基やブチニル基は、アセチル基よりも、透湿性を低下させやすい。従って、透湿度を高くしたいのであれば、プロピオニル基やブチニル基よりも、アセチル基で置換することが好ましい。

【0134】

セルロースエステルフィルムは、求められる光学補償効果に応じた位相差を有していればよい。本発明の液晶表示装置においては、セルロースエステルフィルムの、面内方向におけるレターデーションRoは20nm以上であることが好ましく、30〜150nmであることがより好ましい。セルロースアセテートフィルムの、厚み方向のレターデーションRthは70nm以上であることが好ましく、70〜400nmであることがより好ましい。セルロースアセテートフィルムの位相差は、特に制限されないが、一般的には、延伸条件により調整することができる。

【0135】

遅相軸とフィルムの幅方向とのなす角θ0(°)は、液晶セルによっては、0°、45°、90°などに近い値をとり得るが、後述の本発明の液晶セルの好ましい形態においては0°に近いことが好ましい。

【0136】

面内方向におけるレターデーション値Roおよび厚み方向のレターデーションRthは、以下の式によって表される。

Ro=(nx−ny)×d

Rth={(nx+ny)/2−nz}×d

(d:フィルムの厚み(nm)、nx:フィルム面内の遅相軸方向の屈折率、ny:フィルム面内において、遅相軸に対して直交する方向の屈折率、nz:厚み方向におけるフィルムの屈折率)

【0137】

フィルムのレターデーション値Ro、Rthおよび遅相軸とフィルムの幅方向とのなす角θ0(°)は、自動複屈折率計を用いて測定することができる。例えば、KOBRA−21ADH(王子計測機器(株))を用いて、23℃、55%RHの環境下で、波長590nmの条件で測定することができる。

【0138】

セルロースエステルフィルムの可視光透過率は、90%以上であることが好ましく、93%以上であることがより好ましい。セルロースエステルフィルムのヘイズは、1%未満であることが好ましく、0〜0.1%であることがより好ましい。

【0139】

セルロースエステルフィルムの破断伸度は、10〜80%であることが好ましく、20〜50%であることがより好ましい。

【0140】

セルロースエステルフィルムの表面には、レターデーション値をより高めるために、液晶層がさらに配置されてもよい。このような液晶層は、セルロースエステルフィルムの表面に、液晶層用の塗布液を塗布して形成される。

【0141】

(セルロースエステルフィルムの製造方法)

セルロースエステルフィルムは、任意の方法で製造されてよく、溶液流延法で製造されても、溶融流延法で製造されてもよい。薄膜で平面性の高いフィルムが得られるなどの観点から、溶液流延法で製造されることが好ましい。

【0142】

セルロースエステルフィルムを溶液流延法により製造する工程は、1)前述したセルロースエステルと、可塑剤などの添加剤とを溶剤に溶解させてドープを調製する工程、2)ドープを無端の金属支持体上に流延する工程、3)流延したドープを乾燥してウェブとする工程、4)ウェブを金属支持体から剥離する工程、5)ウェブを延伸してセルロースエステルフィルムを得る工程、6)セルロースエステルフィルムをさらに乾燥する工程、7)セルロースエステルフィルムを巻取る工程、を含む。

【0143】

1)ドープを調製する工程について

ドープに含まれるセルロースエステルの濃度は、乾燥負荷を低減するためには高いことが好ましいが、セルロースエステルの濃度が高すぎると濾過しにくく、濾過精度が低下しやすくなる。このため、ドープに含まれるセルロースエステルの濃度は10〜35質量%であることが好ましく、15〜25質量%であることがより好ましい。

【0144】

ドープに含まれる溶剤は、1種類でも2種以上を組み合わせたものでもよい。生産効率を高める観点では、セルロースエステルの良溶剤と貧溶剤を組み合わせて用いることが好ましい。良溶剤とは、セルロースエステルを単独で溶解する溶剤をいい、貧溶剤とは、セルロースエステルを膨潤させるか、または単独では溶解しないものをいう。そのため、良溶剤および貧溶剤は、セルロースエステルの平均アシル基置換度(アセチル基置換度)によって異なる。

【0145】

良溶剤と貧溶剤を組み合わせて用いる場合、セルロースエステルの溶解性を高めるためには、良溶剤が貧溶剤よりも多いことが好ましい。良溶剤と貧溶剤の混合比率は、良溶剤が70〜98質量%であり、貧溶剤が2〜30質量%であることが好ましい。

【0146】

良溶剤の例には、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン類、アセトン、酢酸メチル、およびアセト酢酸メチルなどが含まれ、好ましくはメチレンクロライドまたは酢酸メチルなどである。貧溶剤の例には、メタノール、エタノール、n−ブタノール、シクロヘキサン、およびシクロヘキサノン等が含まれる。ドープ中には、水分が0.01〜2質量%含まれていることが好ましい。

【0147】

セルロースエステルを溶剤に溶解させる方法は、一般的な方法であってよく、例えば加熱および加圧下で溶解させる方法、セルロースエステルに貧溶剤を加えて膨潤させた後、良溶剤をさらに加えて溶解させる方法、および冷却溶解法などでありうる。

【0148】

なかでも、常圧における沸点以上に加熱できることから、加熱および加圧下で溶解させる方法が好ましい。具体的には、常圧下で溶剤の沸点以上であり、かつ加圧下で溶剤が沸騰しない範囲の温度に加熱しながら攪拌溶解すると、ゲルやママコと呼ばれる塊状未溶解物の発生を抑制できる。

【0149】

加圧は、窒素ガス等の不活性気体を圧入する方法や、加熱して溶剤の蒸気圧を上昇させる方法などによって行うことができる。加熱は、外部から行うことが好ましく、例えばジャケットタイプのものは温度コントロールが容易であるため好ましい。

【0150】

加熱温度は、セルロースエステルの溶解性を高める観点では、高いほうが好ましいが、高過ぎると、圧力を高める必要があり、生産性が低下する。このため、加熱温度は、45〜120℃であることが好ましく、60〜110℃がより好ましく、70℃〜105℃であることがさらに好ましい。圧力は、設定された加熱温度において、溶剤が沸騰しないような範囲に調整される。

【0151】

得られるドープには、例えば原料であるセルロースエステルに含まれる不純物などの不溶物が含まれることがある。このような不溶物は、得られるフィルムにおいて輝点異物となりうる。このような不溶物等を除去するために、得られたドープを濾過することが好ましい。

【0152】

ドープの濾過は、濾紙等の濾過材によって行われる。濾過材の絶対濾過精度は、ドープに含まれる不溶物等を高度に除去するためには小さいことが好ましいが、小さすぎると目詰まりが生じやすい。このため、濾過材の絶対濾過精度は、0.008mm以下であることが好ましく、0.001〜0.008mmであることがより好ましく、0.003〜0.006mmであることがさらに好ましい。

【0153】

濾過材の種類は、通常の濾過材であってよく、ポリプロピレン、テフロン(登録商標)等のプラスチック製の濾過材や、ステンレススチール等の金属製の濾過材などでありうる。なかでも、繊維の脱落等が少ない観点から、金属製の濾過材が好ましい。

【0154】

ドープの濾過は、濾過前後の差圧を少なくするために、ドープの調製と同様に、加熱および加圧下で行うことが好ましい。加熱温度も、ドープの調製と同様に、溶剤の常圧での沸点以上で、かつ加圧下で溶剤が沸騰しない範囲の温度とすることが好ましく、具体的には45〜120℃であることが好ましく、45〜70℃であることがより好ましく、45〜55℃であることがさらに好ましい。

【0155】

濾圧は、低いことが好ましく、具体的には1.6MPa以下であることが好ましく、1.2MPa以下であることがより好ましく、1.0MPa以下であることがさらに好ましい。

【0156】

ドープの濾過は、得られるフィルムにおける輝点異物の数が一定以下となるように行うことが好ましい。具体的には、径が0.01mm以上である輝点異物の数が、200個/cm2以下、好ましくは100個/cm2以下、より好ましくは50個/m2以下、さらに好ましくは0〜10個/cm2以下となるようにする。径が0.01mm以下である輝点異物も少ないことが好ましい。

【0157】

フィルムの輝点異物の数は、以下の手順で測定することができる。

1)2枚の偏光板をクロスニコル状態に配置し、それらの間に得られたフィルムを配置する。

2)一方の偏光板の側から光を当てて、他方の偏光板の側から観察したときに、光が漏れてみえる点(異物)の数をカウントする。

【0158】

2)ドープを流延する工程について

ドープが流延される金属支持体は、表面が鏡面仕上げされたものが好ましい。金属支持体の好ましい例は、ステンレススチールベルトや、鋳物で表面がメッキ仕上げされたドラムなどである。

【0159】

ドープの流延幅は、搬送性や製造効率を考慮して設定され、通常は1〜4m程度であり、好ましくは1.4〜4mであり、より好ましくは1.6〜3mである。幅が4mを超えると搬送しにくくなる。ドープが流延される金属支持体の表面温度は、ウェブの乾燥速度を高めるためには高いことが好ましいが、高すぎるとウェブが発泡したり、ウェブの平面性が低下したりすることがある。そのため、金属支持体の表面温度は、−50℃以上溶剤の沸点未満に設定されることが好ましい。ウェブの温度は、0〜55℃であることが好ましく、25〜50℃であることがさらに好ましい。

【0160】

金属支持体の表面温度の制御方法は、特に制限されないが、温風または冷風を吹きかける方法や、温水を金属支持体の裏側に接触させる方法などであってよい。熱を効率的に伝達でき、金属支持体の温度が一定になるまでの時間を短くできる観点などから、温水を金属支持体の裏側に接触させる方法が好ましい。

【0161】

3)流延したドープを乾燥する工程について

流延したドープを、残留溶媒が一定以下となるように乾燥させる。金属支持体からウェブを剥離するときのウェブの残留溶媒量は、得られるフィルムの平面性を高めるためには10〜150質量%であることが好ましく、20〜40質量%(低残存溶媒量)または60〜130質量%(高残存溶媒量)であることがより好ましく、20〜30質量%(低残存溶媒量)または70〜120質量%(高残存溶媒量)であることがさらに好ましい。

【0162】

ウェブの残留溶媒量は、下記式で定義される。下記式において、Mは、製造中のウェブまたは製造後のフィルムから任意の時点で採取した試料の質量を示す。Nは、前記試料を115℃で1時間加熱した後の、試料の質量を示す。

残留溶媒量(質量%)={(M−N)/N}×100

【0163】

4)ウェブを剥離する工程について

ウェブの剥離は、一般的な方法で行われるが、ウェブの両端をクリップ等で把持するテンター方式で幅方向(横方向)に延伸することによって行うことが好ましい。ウェブの剥離張力は、300N/m以下とすることが好ましい。

【0164】

ウェブの剥離は、前記3)の工程でウェブを乾燥した後、剥離する方法だけでなく、前記2)の工程の後に、乾燥させることなくキャスト膜を冷却して、残留溶媒を多く含む状態のままゲル化させた後に、ドラムから剥離してもよい。

【0165】

剥離されたウェブをさらに乾燥してもよい。剥離されたウェブの乾燥は、一般的に、ウェブを搬送させながら行うことができる。具体的には、剥離されたウェブを、上下に配置した多数のロールにより搬送しながら乾燥させるロール乾燥方式や、テンター方式などがある。

【0166】

ウェブの乾燥方法は、特に制限されないが、一般的に、熱風、赤外線、加熱ロールおよびマイクロ波等で乾燥する方法であってよく、簡便である点から、熱風で乾燥する方法が好ましい。ウェブの乾燥温度は、40℃から200℃にかけて、段階的に高くすることが好ましい。

【0167】

5)ウェブを延伸する工程について

ウェブの延伸により、所望の面内のレターデーション値Roおよび厚み方向のレターデーション値Rthを有するセルロースエステルフィルムを得る。セルロースエステルフィルムの面内のレターデーション値Roおよび厚み方向のレターデーション値Rthは、ウェブに掛かる張力の大きさを、搬送方向または幅方向に調整することによって制御することができる。

【0168】

ウェブの延伸は、一軸延伸であっても、二軸延伸であってもよい。二軸延伸には、ウェブの搬送方向(縦方向)と、ウェブ面内で搬送方向と直交する幅方向(横方向)と、に延伸することが含まれる。延伸は、逐次延伸であっても同時延伸であってもよい。

【0169】

ウェブの延伸倍率は、例えば互いに直交する方向に二軸延伸する場合には、最終的には搬送方向(縦方向)に0.8〜1.5倍、幅方向(横方向)に1.1〜2.5倍とすることが好ましく、搬送方向(縦方向)に0.8〜1.0倍、幅方向(横方向)に1.2〜2.0倍とすることがより好ましい。

【0170】

ウェブの延伸温度は、120℃〜200℃であることが好ましく、150℃〜200℃あることがより好ましく、150℃を超えて190℃以下であることがさらに好ましい。

【0171】

延伸されるウェブの残留溶媒は、20〜0質量%であることが好ましく、15〜0質量%であることが好ましい。具体的には、延伸されるウェブの、155℃における残留溶媒が11質量%であること、もしくは155℃における残留溶媒が2質量%であることが好ましい。または、延伸されるウェブの、160℃における残留溶媒が11質量%であること、もしくは160℃で残留溶媒が1質量%未満であることがより好ましい。

【0172】

ウェブの延伸方法は、特に制限されず、複数のロールに周速差をつけ、その間でロール周速差を利用して縦方向に延伸する方法(ロール延伸法)、ウェブの両端をクリップやピンで固定し、クリップやピンの間隔を縦方向に向かって広げて縦方向に延伸したり、横方向に広げて横方向に延伸したり、縦横同時に広げて縦横両方向に延伸する方法など(テンター延伸法)などが挙げられる。これらの延伸方法は、組み合わされてもよい。

【0173】

テンター延伸法は、リニアドライブ方式でクリップ部分を駆動することが好ましい。クリップ部分の移動が滑らかであるため、延伸を行い易く、ウェブの破断を生じる危険性を低減できるからである。

【0174】

ウェブの幅保持や横方向の延伸は、テンター法により行うことが好ましい。テンター法は、ピンテンター法でもクリップテンター法でもよい。

【0175】

延伸により得られたセルロースエステルフィルムは、必要に応じてさらに乾燥された後、巻き取られる。

【0176】

このように、偏光板保護フィルムF2がセルロースエステルフィルムからなるため、偏光子内に浸入した水分を外部に排出させやすくし、偏光子の赤色の変色を抑制することができる。

【0177】

偏光板保護フィルムF3について

偏光板保護フィルムF3は、第二の偏光子の液晶セル側の面に配置され、第二の偏光子を保護する機能を有する。本発明では、偏光板保護フィルムF3は、内部に浸入した水分を排出して第二の偏光子の赤色の変色を抑制することがさらに求められる。そのため、偏光板保護フィルムF3は、セルロースエステルフィルムからなる。偏光板保護フィルムF3は、偏光板保護フィルムF2のセルロースエステルフィルムと同様でありうる。

【0178】

セルロースエステルフィルムの透湿度は、第二の偏光子の内部に浸入した水分を排出しやすくするために、後述の偏光板保護フィルムF4の透湿度と同等であるか、それよりも高いことが好ましい。セルロースエステルフィルムの透湿度は、前述した偏光板保護フィルムF2の透湿度と同様とすることができる。

【0179】

セルロースエステルフィルムは、前述の透湿度を得るために、アシル基置換度が2.1以上2.5未満であるセルロースエステルフィルムであることが好ましく、アセチル基置換度が2.1以上2.5未満であるセルロースエステルフィルムであることがより好ましい。セルロースエステルフィルムは、偏光板保護フィルムF2のセルロースエステルフィルムと同一であっても異なってもよい。

【0180】

偏光板保護フィルムF4について

偏光板保護フィルムF4は、第二の偏光子のLEDバックライト側の面に配置され、第二の偏光子を保護する機能を有する。偏光板保護フィルムF4は、最も視認側に配置される偏光板保護フィルムF1(活性線硬化樹脂層)とは異なり、環境中の水分による影響を比較的受けにくい。そのため、偏光板保護フィルムF4は、任意の偏光板保護フィルムであってもよい。

【0181】

偏光板保護フィルムF4の例には、セルロースエステルフィルムが含まれる。市販品のセルロースエステルフィルムの例には、コニカミノルタタック KC8UX、KC5UX、KC8UCR3、KC8UCR4、KC8UCR5、KC8UY、KC4UY、KC4UE、KC8UE、KC8UY−HA、KC8UX−RHA、KC8UXW−RHA−C、KC8UXW−RHA−NC、KC4UXW−RHA−NC(コニカミノルタオプト(株)製)が含まれる。

【0182】

一方で、偏光板保護フィルムF4は、LEDバックライトの近くに配置されるため、LEDバックライトの熱による影響を受けやすい。そこで、熱による第二の偏光子の収縮を抑制するためには、偏光板保護フィルムF4は、偏光板保護フィルムF1と同様に、第二の偏光子の表面に接する活性線硬化樹脂層であることが好ましい。活性線硬化樹脂層は、偏光板保護フィルムF1の活性線硬化樹脂層と同一であっても異なってもよいが、製造効率の観点からは同一であることが好ましい。活性線硬化樹脂層の構成や形成方法などは、前述と同様とすることができる。

【0183】

偏光子について

偏光板を構成する偏光子は、一定方向の偏波面の光のみを通過させる素子である。偏光子の代表的な例は、ポリビニルアルコール系偏光フィルムであり、ポリビニルアルコール系フィルムにヨウ素を染色させたものと、二色性染料を染色させたものと、がある。

【0184】

偏光子は、ポリビニルアルコール系フィルムを一軸延伸した後、ヨウ素または二色性染料で染色して得られるフィルムであってもよいし、ポリビニルアルコール系フィルムをヨウ素または二色性染料で染色した後、一軸延伸したフィルム(好ましくはさらにホウ素化合物で耐久性処理を施したフィルム)であってもよい。偏光子の厚さは、5〜30μmであることが好ましく、10〜20μmであることがより好ましい。

【0185】

ポリビニルアルコール系フィルムは、ポリビニルアルコール水溶液を製膜したものであってもよい。ポリビニルアルコール系フィルムは、偏光性能および耐久性能に優れ、色斑が少ないなどことから、エチレン変性ポリビニルアルコールフィルムが好ましい。エチレン変性ポリビニルアルコールフィルムの例には、特開2003−248123号公報、特開2003−342322号公報等に記載されたエチレン単位の含有量1〜4モル%、重合度2000〜4000、けん化度99.0〜99.99モル%のフィルムが含まれる。

【0186】

二色性色素の例には、アゾ系色素、スチルベン系色素、ピラゾロン系色素、トリフェニルメタン系色素、キノリン系色素、オキサジン系色素、チアジン系色素およびアントラキノン系色素などが含まれる。

【0187】