液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法

【課題】1つの機能液滴吐出ヘッドに、仕様の異なる複数のノズル列を配列した場合であっても、印刷スループットを低下させることなく容易に駆動制御可能な液晶表示装置の製造方法等を提供する。

【解決手段】仕様の異なる複数のノズル列10a,10bを用い、カラーフィルタの基板上に複数のフィルタエレメントを形成する液晶表示装置の製造方法であって、複数のノズル列10a,10bにフィルタ材料を導入する工程と、複数のノズル列10a,10bを基板に対し相対的に走査し、フィルタ材料を選択的に吐出して複数のフィルタエレメントを形成する工程と、を有し、複数のノズル列10a,10bからフィルタ材料を吐出して各フィルタエレメントを形成するものである。

【解決手段】仕様の異なる複数のノズル列10a,10bを用い、カラーフィルタの基板上に複数のフィルタエレメントを形成する液晶表示装置の製造方法であって、複数のノズル列10a,10bにフィルタ材料を導入する工程と、複数のノズル列10a,10bを基板に対し相対的に走査し、フィルタ材料を選択的に吐出して複数のフィルタエレメントを形成する工程と、を有し、複数のノズル列10a,10bからフィルタ材料を吐出して各フィルタエレメントを形成するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を用いた液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法に関するものである。

【背景技術】

【0002】

従来、単位ノズル当りの機能液滴吐出量(ノズル開口径)の異なる2つのノズル列を配列したインクジェットヘッドを用いたインクジェットプリンタが知られている(例えば、特許文献1参照)。この種のインクジェットプリンタは、各ノズル列のノズル配置密度が異なるため、これらノズル列の組み合わせによって、複数の解像度による印刷を実現することができる。

【0003】

【特許文献1】特開平5−201003号公報(図1等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記のインクジェットヘッドを駆動する場合は、各ノズル列に対し、異なる駆動信号を用いて制御していた。したがって、インク吐出のために印加される波形(吐出パルス)、増粘対策用に印加される微弱振動波形(微振動パルス)、並びに吐出波形印加後の圧力発生素子の残留振動を弱めるために印可される制振波形(制振パルス)は、ノズル列毎に複数(上記のインクジェットヘッドの場合は2つ)用意され、各ノズル列が個別に制御されていた。ところがノズル列数が増加すると、駆動信号生成部(駆動波形生成部)において、その列数に応じた数の駆動波形を用意し、それぞれのノズル列に印加する必要があるため、インクジェットヘッドの駆動制御が複雑になってしまうといった問題があった。

【0005】

また、駆動信号生成部において、各ノズル列に印可する駆動信号の切り替えを行うことによって、複数のノズル列を駆動する構成も考えられるが、この構成では駆動信号の切り替え時間によって印刷スループットの低下を招くといった問題が想定される。

【0006】

本発明は、上記の問題点に鑑み、1つの機能液滴吐出ヘッドに、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列(仕様の異なる複数のノズル列)を配列した場合であっても、印刷スループットを低下させることなく容易に駆動制御可能な液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の液晶表示装置の製造方法は、仕様の異なる複数のノズル列を用い、カラーフィルタの基板上に複数のフィルタエレメントを形成する液晶表示装置の製造方法であって、複数のノズル列にフィルタ材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、フィルタ材料を選択的に吐出して複数のフィルタエレメントを形成する工程と、を有し、複数のノズル列からフィルタ材料を吐出して各フィルタエレメントを形成することを特徴とする。

【0008】

この場合、複数のノズル列は、単位ノズル当りの機能液滴吐出量が相互に異なることが好ましい。

【0009】

本発明の有機EL装置の製造方法は、仕様の異なる複数のノズル列を用い、基板上の複数の絵素ピクセルにそれぞれEL発光層を形成する有機EL装置の製造方法であって、複数のノズル列に発光材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、発光材料を選択的に吐出して複数のEL発光層を形成する工程と、を有し、複数のノズル列から発光材料を吐出して各EL発光層を形成することを特徴とする。

【0010】

本発明の電子放出装置の製造方法は、仕様の異なる複数のノズル列を用い、電極上に複数の蛍光体を形成する電子放出装置の製造方法であって、複数のノズル列に蛍光材料を導入する工程と、複数のノズル列を電極に対し相対的に走査し、蛍光材料を選択的に吐出して複数の蛍光体を形成する工程と、を有し、複数のノズル列から蛍光材料を吐出して各蛍光体を形成することを特徴とする。

【0011】

本発明のPDP装置の製造方法は、仕様の異なる複数のノズル列を用い、背面基板上の複数の凹部にそれぞれ蛍光体を形成するPDP装置の製造方法であって、複数のノズル列に蛍光材料を導入する工程と、複数のノズル列を背面基板に対し相対的に走査し、蛍光材料を選択的に吐出して複数の蛍光体を形成する工程と、を有し、複数のノズル列から蛍光材料を吐出して各蛍光体を形成することを特徴とする。

【0012】

本発明の電気泳動表示装置の製造方法は、仕様の異なる複数のノズル列を用い、電極上の複数の凹部に泳動体を形成する電気泳動表示装置の製造方法であって、複数のノズル列に泳動体材料を導入する工程と、複数のノズル列を電極に対し相対的に走査し、泳動体材料を選択的に吐出して複数の泳動体を形成する工程と、を有し、複数のノズル列から泳動体材料を吐出して各泳動体を形成することを特徴とする。

【0013】

このように、仕様の異なる複数のノズル列を、液晶表示装置の製造方法、有機EL(Electro-Luminescence)装置の製造方法、電子放出装置の製造方法、PDP(Plasma Display Panel)装置の製造方法および電気泳動表示装置の製造方法に適用することにより、迅速かつ容易に良好な電気光学装置を製造することができる。なお、複数のノズル列の走査は、一般的には主走査および副走査となるが、いわゆる1ラインを単一の機能液滴吐出ヘッドで構成する場合には、主走査のみとなる。また、電子放出装置は、いわゆるFED(Field Emission Display)装置を含む概念である。

【0014】

本発明のカラーフィルタの製造方法は、仕様の異なる複数のノズル列を用い、基板上に複数のフィルタエレメントを配列して成るカラーフィルタを製造するカラーフィルタの製造方法であって、複数のノズル列にフィルタ材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、フィルタ材料を選択的に吐出して複数のフィルタエレメントを形成する工程と、を有し、複数のノズル列からフィルタ材料を吐出して各フィルタエレメントを形成することを特徴とする。

【0015】

本発明の有機ELの製造方法は、仕様の異なる複数のノズル列を用い、EL発光層を含む複数の絵素ピクセルを基板上に配列して成る有機ELの製造方法であって、複数のノズル列に発光材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、発光材料を選択的に吐出して複数のEL発光層を形成する工程と、を有し、複数のノズル列から発光材料を吐出して各EL発光層を形成することを特徴とする。

【0016】

本発明のスペーサ形成方法は、仕様の異なる複数のノズル列を用い、2枚の基板間に微小なセルギャップを構成すべく複数の粒子状のスペーサを形成するスペーサ形成方法であって、複数のノズル列にスペーサを構成する粒子材料を導入する工程と、複数のノズル列を少なくとも一方の基板に対し相対的に走査し、粒子材料を選択的に吐出して基板上にスペーサを形成する工程と、を有し、複数のノズル列から粒子材料を吐出してスペーサを形成することを特徴とする。

【0017】

本発明の金属配線形成方法は、仕様の異なる複数のノズル列を用い、基板上に金属配線を形成する金属配線形成方法であって、複数のノズル列に液状金属材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、液状金属材料を選択的に吐出して金属配線を形成する工程と、を有し、複数のノズル列から液状金属材料を吐出して金属配線を形成することを特徴とする。

【0018】

本発明のレンズ形成方法は、仕様の異なる複数のノズル列を用い、基板上に複数のマイクロレンズを形成するレンズ形成方法であって、複数のノズル列にレンズ材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、レンズ材料を選択的に吐出して複数のマイクロレンズを形成する工程と、を有し、複数のノズル列からレンズ材料を吐出して各マイクロレンズを形成することを特徴とする。

【0019】

本発明のレジスト形成方法は、仕様の異なる複数のノズル列を用い、基板上に任意形状のレジストを形成するレジスト形成方法であって、複数のノズル列にレジスト材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、レジスト材料を選択的に吐出してレジストを形成する工程と、を有し、複数のノズル列からレジスト材料を吐出してレジストを形成することを特徴とする。

【0020】

本発明の光拡散体形成方法は、仕様の異なる複数のノズル列を用い、基板上に複数の光拡散体を形成する光拡散体形成方法であって、複数のノズル列に光拡散材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、光拡散材料を選択的に吐出して複数の光拡散体を形成する工程と、を有し、複数のノズル列から光拡散材料を吐出して各光拡散体を形成することを特徴とする。

【0021】

このように、仕様の異なる複数のノズル列を、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法に適用することにより、迅速かつ容易に良好な電気光学装置を製造することができる。

【0022】

なお、以下の構成を採用してもよい。

機能液滴吐出ヘッドの駆動制御方法は、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドの駆動制御方法であって、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有する単一の駆動信号を用いて、複数のノズル列を駆動制御することを特徴とする。

【0023】

また、機能液滴吐出装置は、ワークに対し、機能液を導入した機能液滴吐出ヘッドを相対的に移動させながら機能液滴を選択的に吐出する機能液滴吐出装置において、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドと、複数のノズル列を、単一の駆動信号を用いて駆動制御する制御手段と、を備え、駆動信号は、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有していることを特徴とする。

【0024】

これらの構成によれば、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドを使用しているため、1の画素内に機能液滴を効率よく着弾させることができ、しかも均一の膜厚を得ることができる。また、機能液滴吐出ヘッドに配列された複数のノズル列を、単一の駆動信号を用いて駆動制御するため、ノズル列数に応じた駆動信号を生成する必要がなく、駆動信号の生成処理を容易に行うことができる。さらに、駆動信号は、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有しており、各ノズル列に印可する駆動信号の切り替えを行う必要がないため、高周波駆動、すなわち印刷スループットの向上を図ることができる。

【0025】

この場合、複数の吐出パルスは、対応するノズル列の仕様に応じて、相互に異なる波形を有していることが好ましい。

【0026】

この構成によれば、対応するノズル列の仕様に応じて、相互に異なる波形を有する吐出パルスにより各ノズル列を駆動するため、種々の仕様(ノズル開口径、ノズル開口の形状など)を有するノズルを使用することができると共に、種々の重量または粘度の機能液を吐出させることができる。

【0027】

これらの場合、機能回復用の処理であって全ノズルから捨て吐出を行うフラッシングを行う場合、複数のノズル列は、同一の吐出パルスにより駆動制御されることが好ましい。

【0028】

また、上記において、制御手段は、機能回復用の処理であって全ノズルから捨て吐出を行うフラッシングを行う場合、複数のノズル列を同一の吐出パルスにより駆動制御することが好ましい。

【0029】

これらの構成によれば、フラッシングは、機能回復用の処理であり、吐出する機能液滴の量の調整や吐出精度がさほど要求されないため、同一の吐出パルスによって複数のノズル列を容易に駆動制御することができる。また、これにより印刷周期が短くなるため、フラッシングを行う場合、高周波で駆動させることができる。

【0030】

これらの場合、駆動信号は、各ノズルのメニスカスを構成する機能液を微振動させる微振動パルスを有しており、微振動パルスは、一印刷周期中において1波形のみ入力されることが好ましい。

【0031】

この構成によれば、微振動パルスによって、メニスカスを構成する機能液を微振動させることにより、ノズル開口部付近の機能液の増粘を防ぐことができるため、機能液の吐出状態を良好に保つことができる。また、微振動パルスは、その後の吐出パルスの数に関わらず1波形のみ入力されるため、印刷スループットへの影響を小さくすることができる。つまり、例えば単位ノズル当りの機能液滴吐出量が異なる2つのノズル列を駆動する場合、一般にそれぞれ独立した駆動信号で駆動するが、この場合、それぞれの駆動信号に機能液増粘対策用の微振動パルスが必要となる。しかしながら、この構成によれば、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列を、単一の駆動信号で駆動するため、これを共通化することができ、印刷周期の短縮化(印刷スループットの向上)を図ることができる。

【0032】

この場合、微振動パルスは、一印刷周期中において、複数の吐出パルスの入力前に入力されることが好ましい。

【0033】

この構成によれば、一印刷周期中において、微振動パルスは、吐出パルスの前に入力されるため、最初の吐出パルス入力時においても、増粘していない正常な機能液を吐出させることができる。

【0034】

これらの場合、駆動信号は、各ノズルに連通したキャビティ内に圧力変動を生じさせる圧力発生素子の残留振動を制振するための制振パルスを有しており、制振パルスは、一印刷周期中において、複数の吐出パルスの入力後に入力されると共に、直前に入力された吐出パルスの波形に応じた波形を有していることが好ましい。

【0035】

この構成によれば、圧力発生素子の残留振動を制振するための制振パルスを有しているため、直前に入力された吐出パルスの影響を次の駆動パルスに与えることなく、常に安定した機能液の吐出を行うことができる。また、制振パルスは、直前に入力された吐出パルスの波形に応じた波形を有しているため、残留振動をより確実に制振させることができる。

【0036】

これらの場合、複数のノズル列は、第1の機能液滴吐出量を吐出する第1ノズル列と、第1の機能液滴吐出量よりも少量の第2の機能液滴吐出量を吐出する第2ノズル列とから成り、第2ノズル列のノズル数は第1ノズル列のノズル数の2倍であることが好ましい。

【0037】

この構成によれば、機能液滴吐出ヘッドは、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列からなるため、2つの吐出パルスを有する駆動信号を用いることで、容易に1の画素内に機能液滴を効率よく着弾させることができることができる。また、第1ノズル列よりも少量の機能液滴吐出量を吐出する第2ノズル列のノズル数は、第1ノズル列のノズル数の2倍であるため、より間隙なく画素を埋めることができ、これにより均一な膜圧を得ることができる。

【0038】

電気光学装置は、上記した機能液滴吐出装置を用いて製造されたことを特徴とする。

【0039】

この構成によれば、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドを用いることで、1の画素内に機能液滴を効率よく着弾させることができると共に均一な膜圧を得ることができるため、効率よく且つ良好な電気光学装置を製造することが可能となる。なお、電気光学装置としては、液晶表示装置、有機EL(Electro-Luminescence)装置、電子放出装置、PDP(Plasma Display Panel)装置および電気泳動表示装置等が考えられる。なお、電子放出装置は、いわゆるFED(Field Emission Display)装置を含む概念である。さらに、電気光学装置としては、金属配線形成、レンズ形成、レジスト形成および光拡散体形成等の他、上記したプレパラート形成を包含する装置が考えられる。

【発明を実施するための最良の形態】

【0040】

以下、添付の図面を参照して、本発明の液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法について説明する。

【0041】

インクジェットプリンタのインクジェットヘッド(機能液滴吐出ヘッド)は、微小なインク滴(機能液滴)をドット状に精度良く吐出することができることから、例えば機能液(吐出対象液)に特殊なインクや、発光性或いは感光性の樹脂等を用いることにより、各種部品の製造分野への応用が期待されている。また、本実施形態の機能液滴吐出装置は、例えば液晶表示装置や有機EL装置等の、いわゆるフラットディスプレイの製造装置に適用され、その機能液滴吐出ヘッドからフィルタ材料や発光材料等の機能液を吐出して(インクジェット方式)、液晶表示装置におけるR.G.Bのフィルタエレメントや、有機EL装置における各画素のEL発光層および正孔注入層を形成するものである。

【0042】

図1に示すように、実施形態の機能液滴吐出装置1は、機台2と、機台2上に設置した移動機構3であるX軸テーブル5およびこれに直交するY軸テーブル4と、Y軸テーブル4に移動自在に取り付けたメインキャリッジ6と、メインキャリッジ6に搭載したヘッドユニット7とを備えている。詳細は後述するが、ヘッドユニット7には、サブキャリッジ9を介して、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列10a,10bを配列した機能液滴吐出ヘッド10が搭載されている。また、ワークである基板Wは、X軸テーブル5に搭載されている。

【0043】

さらに、機能液滴吐出装置1には、機能液滴吐出ヘッド10に機能液を供給する機能液供給機構12が組み込まれると共に、上記の移動機構3および機能液滴吐出ヘッド10等の駆動を制御する制御手段13が組み込まれている。そして、制御手段13には、複数種の機能液滴吐出ヘッド10の駆動波形データや吐出パターンデータを生成するためのホストコンピュータ14が接続されている。

【0044】

制御手段13は、機能液滴吐出装置1の構成装置を統括制御すると共にホストコンピュータ14に接続された制御部31を有しており、X軸モータ19を制御してX軸テーブル5を駆動し、Y軸モータ17を制御してY軸テーブル4を駆動する。また、インタフェース(第2インタフェース:図5参照)32を介して、クロック信号(CLK)、吐出信号(SI)、ラッチ信号(LAT)および駆動信号(COM)を機能液滴吐出ヘッド10に入力し、機能液滴吐出ヘッド10を駆動制御する。なお、制御手段13の詳細については後述する。

【0045】

さらに、図示では省略したが、機能液滴吐出装置1には、機能液滴吐出ヘッド10の定期的なフラッシング(機能回復のための、全吐出ノズルからの機能液の捨て吐出)を受けるフラッシングユニットや、機能液滴吐出ヘッド10のノズル面をワイピングするワイピングユニットの他、機能液滴吐出ヘッド10の機能液吸引および保管を行うクリーニングユニット等が、組み込まれている。

【0046】

Y軸テーブル4は、Y軸方向の駆動系を構成するモータ17駆動のY軸スライダ16を有し、これに上記のメインキャリッジ6を移動自在に搭載して、構成されている。同様に、X軸テーブル5は、X軸方向の駆動系が構成するモータ19駆動のX軸スライダ18を有し、これに吸着テーブル等から成るセットテーブル20を移動自在に搭載して、構成されている。そして、セットテーブル20上に基板Wが位置決め状態でセットされるようになっている。

【0047】

本実施形態の機能液滴吐出装置1では、X軸テーブル5による各機能液滴吐出ヘッド10の移動に同期して各機能液滴吐出ヘッド10が駆動(機能液滴の選択的吐出)する構成であり、機能液滴吐出ヘッド10のいわゆる主走査は、X軸テーブル5のX軸方向への往復動動作により行われる。また、これに対応して、いわゆる副走査は、Y軸テーブル4による基板WのY軸方向への往動動作により行われる。そして、上記走査における各機能液滴吐出ヘッド10の駆動は、上記のホストコンピュータ14で作成された駆動波形データおよび吐出パターンデータに基づいて行われる。

【0048】

一方、機能液供給機構12は、機能液滴吐出ヘッド10(各ノズル列10a,10b)に機能液を供給するサブタンク23を備えると共に、図示では省略したが、サブタンク23に接続されたメインタンク、およびメインタンクの機能液をサブタンク23に送液する圧力送液装置を備えている。メインタンクの機能液は、サブタンクに圧力送液され、サブタンク23で圧力的に縁切りされた機能液は、機能液滴吐出ヘッド10のポンプ作用により、機能液滴吐出ヘッド10に送液される。なお、図示では省略したが、上記の圧力送液装置も上記の制御手段13により制御される。

【0049】

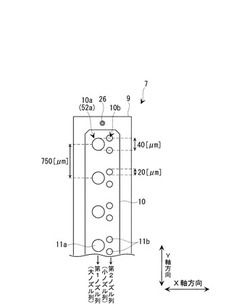

図2に示すように、ヘッドユニット7は、ステンレス等の厚板で構成したサブキャリッジ9と、サブキャリッジ9に精度良く位置決め固定した機能液滴吐出ヘッド10とで、構成されている。また、サブキャリッジ9の左右中間位置には、ヘッドユニット7の位置決め基準として、一対の基準ピン(マーク)26,26(片側図示省略)が設けられている。

【0050】

機能液滴吐出ヘッド10は、40〔μm〕程度のノズル開口径を有し、約30〜100〔pl〕の機能液滴を吐出するノズル(大ノズル11a)から成る第1ノズル列(大ノズル列)10aと、20〔μm〕程度のノズル開口径を有し、約2〜10〔pl〕の機能液滴を吐出するノズル(小ノズル11b)から成る第2ノズル列(小ノズル列)10bとが配列され、第2ノズル列10bは第1ノズル列10aの2倍のノズル数によって構成されている。

また、大ノズル11aと小ノズル11bは、大ノズル11aのノズル開口部52a(図4参照)の副走査方向(Y軸方向)における両端の接線上に小ノズル11bのノズル開口部の中心が位置するように配置されると共に、大ノズル列10aの副走査方向におけるノズル間隔は750〔μm〕程度、小ノズル列10bの副走査方向におけるノズル間隔(大ノズル11aに隣接して隣り合う小ノズル11b間の間隔)は75〔μm〕程度となるように配置される。

【0051】

また、上記の機能液滴吐出ヘッド10は、図3に示すような基板W(画素群)の描画に適した配置を有しており、この場合の画素寸法は、副走査方向に100〔μm〕の大きさを有している。すなわち、ノズル間隔75〔μm〕程度を有する小ノズル11bから機能液滴を着弾させた場合、2つの小ノズル11bから吐出した機能液滴が十分画素40内に着弾可能な大きさであることが条件である。また、画素40の主走査方向長さが、500〔μm〕である場合、1の画素40に対して大ノズル11aから5発、また小ノズル11bから8発の機能液滴が着弾するように駆動制御されることが好ましい。これにより、大ノズル列10aと小ノズル列10bの2つの径の異なるノズル列を用いたことによる利点を発揮し、画素40内に効率よく(印刷スループットを向上させつつ)、均一な膜圧を得ることができる。

【0052】

また、同図に示すように、R(赤色)、G(緑色)、B(青色)の3色の画素40で構成される画素群を描画する場合、大ノズル11aの副走査方向におけるノズル間隔は、同一色の画素間のピッチ750〔μm〕と等しく構成されることが好ましい。これにより、より効率の良い描画を行うことができる。なお、図1に示す機能液滴吐出装置1がR(赤色)の機能液滴を吐出する場合、G(緑色)およびB(青色)の描画は、それぞれの焼成工程を終えた後、描画されることとなる。

【0053】

次に、図4を参照し、機能液滴吐出ヘッド10の機械的構造について説明する。同図は、機能液滴吐出ヘッド10に配列された大ノズル11aの断面を示す図である。機能液滴吐出ヘッド10は、インク流路を構成する基板ユニット51と、圧電振動子65が取り付けられた基台61とによって構成されている。

【0054】

基板ユニット51は、ノズル開口部52aが形成されたノズルプレート52と、アイランド部53aが形成された振動板53とによって流路形成板54を挟持することによって構成され、流路形成板54には圧力発生室(キャビティ)57を区画する通孔、圧力発生室57に両側で連通する2つのインク供給口56を区画する通孔、およびインク供給口56にそれぞれ連通する2つのインク室55を区画する通孔が形成されている。振動板53は弾性変形可能な薄板から構成され、圧電振動子(圧力発生素子)65の先端に固着されている。なお、圧電振動子65としては、電圧の印加により結晶構造が歪み、電気−機械エネルギの変換を極めて高速に行いうるピエゾ素子(PZT)を用いる。

【0055】

一方、基台61には、圧電振動子65を振動可能に収容する収容室64と、基板ユニット51を支持する開口62とが構成され、圧電振動子65の先端を開口62から露出させた状態で圧電振動子65を固定基板66で固定している。また、基台61は、振動板53のアイランド部53aを圧電振動子65に当接させた状態で、基板ユニット51を開口62に固定して機能液滴吐出ヘッド10を纏めている。圧電振動子65への充放電はFPC(フレキシブルプリントケーブル)63を介して行われる。

【0056】

このような構成により、後述する駆動信号(COM)の駆動パルスが圧電振動子65に印加されることにより、圧電振動子65が収縮して圧力発生室57が膨張すると、共通のインク室55のインクがインク供給口56を経由して圧力発生室57に流れ込む。そして、圧電振動子65が放電により所定時間後に伸長して圧力発生室57が収縮すると、圧力発生室113内の機能液が圧縮されてノズル開ロ部52aから機能液滴が外部に吐出される。そして、圧電振動子65が再び収縮して圧力発生室57が膨張すると、インク室55の新たなインクがインク供給口56から圧力発生室57に流れ込む。

【0057】

なお、圧電振動子65は、縦振動横効果のピエゾ素子に限らず、撓み振動型のピエゾ素子でも良い。また、圧力発生素子としては、圧電振動子65に限らず、磁歪素子等を用いても良い。また、加熱によって生じた気泡によって圧力を加えることによって液滴を吐出する、いわゆるバブル吐出方式を用いても良い。すなわち、印加される信号に応じて、圧力発生室57内に圧力変動を生じさせる素子であれば代用可能である。

【0058】

また、ここでは、大ノズル11aの断面を示したが、小ノズル11bの断面も同様の構成である。但し、小ノズル11bは、大ノズル11aに比べて、そのノズル開口部52aの開口径が異なるため、圧力発生室(キャビティ)の体積、およびピエゾ素子(圧力発生素子)65の容量がいずれも小さく構成されている。

【0059】

次に、機能液滴吐出装置1の制御構成について、図5の機能ブロック図を参照して説明する。同図に示すように、制御手段13は、ホストコンピュータ14からの各種指令、駆動波形データおよび吐出パターンデータを取得する第1インタフェース71と、制御処理のための作業領域として使用されるRAM72と、制御処理のための制御プログラムや各種テーブルを含む制御データを記憶するROM73と、クロック信号(CLK)を発生する発振回路74と、機能液滴吐出ヘッド10を駆動するための駆動信号(図9参照)を生成する駆動信号生成部75と、移動機構3であるX軸モータ19やY軸モータ17、並びに機能液滴吐出ヘッド10にデータ信号や駆動信号などを送るための第2インタフェース32と、内部バス76により接続された各部を制御するCPU31と、を備えている。

【0060】

RAM72は、フラグ等として使用される各種ワークエリアブロック72aの他、ホストコンピュータ14から送信された駆動波形データを記憶する駆動波形データブロック72bと、同じくホストコンピュータ14から送信された吐出パターンデータを記憶する吐出パターンデータブロック72cとを有し、電源が切断されても記憶したデータを保持しておくように常にバックアップされている。

【0061】

そして、CPU31は、第1インタフェース71を介してホストコンピュータ14から各種信号・データを入力し、ROM73内の制御プログラムに従って、RAM72内の各種データを処理すると共に、駆動信号生成部75に各種信号を送り、機能液滴吐出ヘッド10を駆動制御するための駆動波形の生成を制御する。

【0062】

そこで、駆動信号生成部75の内部構成について、図6の機能ブロック図を参照して説明する。駆動信号生成部75は、CPU31から入力される駆動波形データを記憶する波形データ記憶部81と、波形データ記憶部81から読み出された駆動波形データを一時的に保持する第1ラッチ回路82と、第1ラッチ回路82の出力と後述する第2ラッチ回路84の出力とを加算する加算器83と、第2ラッチ回路84と、第2ラッチ84の出力をアナログ信号に変換するデジタル/アナログ変換器(DAC)86と、変換されたアナログ信号をピエゾ素子65が動作する電圧まで増幅する電圧増幅器88と、増幅された電圧信号に対応した電流供給を行うための電流増幅器89と、によって構成されている。

【0063】

波形データ記憶部81は、波形データとして、駆動信号(COM)の波形を決定する所定のパラメータを記憶する。したがって駆動信号の波形は、予めCPU31から受け取った所定のパラメータ(クロック信号101〜103、データ信号105、アドレス信号111〜114、リセット信号121およびイネーブル信号122)により決定される。すなわち、駆動信号生成部75では、駆動信号(COM)の生成に先立って、CPU31から電圧変化量を表す複数のデータ信号105と、そのデータ信号105のアドレスを表すアドレス信号111〜114とが、クロック信号101(データ信号送信用)に同期して波形データ記憶部81に出力され、波形データ記憶部81では、受け取ったデータ(電圧変化量)をアドレス信号111〜114が表すアドレスに書き込む。ここでは、アドレスAに電圧変化量0、アドレスBに電圧変化量ΔV1、並びにアドレスCに電圧変化量−ΔV2が書き込まれたものとする。なお、アドレス信号111〜114は、4ビットの信号であるため、最大16種類の電圧変化量を波形データ記憶部81に記憶することができる。また、各アドレスのデータの最上位ビットは、電圧変化量の増加か減少かを示す符号(+、−)として用いられる。

【0064】

各アドレス(アドレスA〜C)への電圧変化量の設定が終了し、例えば図7に示すように、アドレスBがアドレス信号111〜114に出力されると、最初のクロック信号102により、アドレスBに対応した電圧変化量ΔV1が第1ラッチ回路82に保持される。この状態で、クロック信号103が出力されると、第2ラッチ回路84の出力に第1ラッチ回路82の出力が加算された値が第2ラッチ回路84に保持される。すなわち、一旦アドレス信号111〜114に対応した電圧変化量が選択されると、その後クロック信号103が出力される度に、第2ラッチ回路84の出力が増減する。

【0065】

したがって、アドレスAがアドレス信号111〜114に出力されると、最初のクロック信号102により、アドレスAに対応した電圧変化量0(電圧維持)が第1ラッチ回路82に保持され、駆動信号の波形はフラットな状態に保たれる。その後、アドレスAがアドレス信号111〜114に出力され、最初のクロック信号102により、電圧変化量−ΔV2が第1ラッチ回路82に保持されると、クロック信号103の出力に応じて、電圧がΔV2ずつ低下していく。

【0066】

このように、CPU31からアドレス信号111〜114とクロック信号102,103を出力することで、駆動信号(COM)の波形を自由に選択することができ、本実施形態では、図9に示すように、1吐出周期内に4つの駆動パルスを有する駆動信号を生成する。

【0067】

次に、機能液滴吐出ヘッド10の電気的構成について、図8のブロック図を参照して説明する。機能液滴吐出ヘッド10は、ノズル11a,11bの数に対応した複数のシフトレジスタ(ここでは、大ノズル11aと小ノズル11bに対応する2つのみ図示)91a,91bと、複数のラッチ回路92a,92bと、複数のレベルシフタ93a,93bと、複数のスイッチ回路94a,94bと、複数のピエゾ素子65a,65bとを備えている。吐出信号(SI)は、発振回路74からのクロック信号(CLK)に同期して、第2インタフェース32を介しシフトレジスタ91a,91bに入力される。そして、同じく第2インタフェース32を介して入力されたラッチ信号(LAT)に同期してラッチ回路92a,92bにラッチされる。ラッチされた吐出信号(SI)は、レベルシフタ93a,93bによりスイッチ回路94a,94bを駆動できる電圧まで増幅され、スイッチ回路94a,94bに供給される。スイッチ回路94a,94bの入力側には、駆動信号生成部75からの駆動信号(COM)が入力され、出力側にはピエゾ素子65a,65bが接続されている。

【0068】

スイッチ回路94a,94bは、吐出信号(SI)が「1」の場合は駆動信号(COM)をピエゾ素子65a,65bに供給して動作させ、「0」の場合は遮断して動作させない。したがって、図9に示す4つの駆動パルスから成る駆動信号により、機能液滴吐出ヘッド10を駆動させる場合は、吐出信号(SI)がラッチされたラッチ信号(LAT)により、第1パルス〜第4パルスの波形を任意に選択することができる。

【0069】

次に、駆動信号(COM)を構成する各駆動パルスについて、図9の波形図を参照して説明する。同図に示すように、通常印刷時における駆動信号(COM)は、1印刷周期中において、機能液の増粘対策として入力される第1パルス(微振動パルス)と、小ノズル列10bから機能液滴を吐出するために入力される第2パルス(吐出パルス)と、大ノズル列10aから機能液滴を吐出するために入力される第3パルス(吐出パルス)と、圧力発生素子(ピエゾ素子)65の残留振動を制振するために入力される第4パルス(制振パルス)とを有している。

【0070】

第1パルス(微振動パルス)は、一印刷周期中において1波形のみ入力される波形であり、各ノズル11a,11bから機能液滴を吐出しない程度の電圧が印加される。その波形は、電位V0からスタートし(P11)、電位V0から所定の電圧勾配θU1で上昇し(P12)、最大電位Vpよりも小さい最大電位V1を所定時間だけ維持する(P13)。その後、上昇時(充電時)の電圧勾配θU1と略等しい電圧勾配θD1で電位V0まで下降する(P14)。ここで、微振動パルスの波形および最大電位V1は、機能液滴の種類に応じて決定されるものである。このように、微振動パルスを入力することで、各ノズル11a,11bのメニスカスを構成する機能液を振動させ、ノズル開口部52a付近の機能液の増粘を防ぐことができる。したがって、機能液の吐出状態を良好に保つことができる。

【0071】

また、微振動パルスは1周期中において、その後の吐出パルスの数に関わらず1波形のみ入力されるため、印刷スループットへの影響を小さくすることができる。すなわち、単位ノズル当りの機能液滴吐出量(ノズル開口径)が異なる2つのノズル列10a,10bを駆動する場合、一般にそれぞれ独立した駆動信号(2COM)で駆動するが、この場合は、それぞれの駆動信号に微振動パルスが必要となる。しかしながら、本実施形態では、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列10a,10bを、単一の駆動信号で駆動するため、これを共通化することができ、ひいては印刷周期の短縮化(印刷スループットの向上)を図ることができる。また、微振動パルスは、後述する吐出パルス(第2パルス、第3パルス)の前に入力されるため、最初の吐出パルス入力時においても、増粘していない正常な機能液を吐出させることができる。

【0072】

次に、第2パルス(吐出パルス)は、小ノズル列10bから機能液滴を吐出するために入力される波形であり、その電圧値は、第1パルスの入力後、所定時間電圧V0を維持し(P15)、所定の電圧勾配θU2で上昇する(P16)。そして、最大電位Vpまで上昇し、最大電位Vpを所定時間だけ維持した後(P17)、所定の電圧勾配θD2で下降する(P18)。

【0073】

ところで、第2パルスの電圧値は、電位V2まで下降し(P18)、所定時間電位V2を維持した後(P19)、再度同じ電圧勾配θD2で、電位0まで下降する(P20)。この電位V2の保持時間(P19)は、圧力発生室(キャビティ)57内における機能液の動きのタイミングを合わせるためのものであり、これにより不安定な機能液滴の吐出を防止することができる。

【0074】

次に、第3パルス(吐出パルス)は、大ノズル列10aから機能液滴を吐出するために入力される波形であり、その電圧値は、第2パルスの入力後、所定時間電圧V0を維持し(P21)、所定の電圧勾配θU3で上昇する(P22)。そして、電位V3まで上昇し、電位V3を所定時間だけ維持した後(P23)、再度電圧勾配θU4で上昇する(P24)。この電位V3の保持時間(P23)も、第2パルスの電位V2の保持時間(P19)と同様に、圧力発生室57内における機能液の動きのタイミングを合わせるためのものである。そして、第3パルスの電圧値は、最大電位Vpまで上昇し、最大電位Vpを所定時間だけ維持した後(P25)、所定の電圧勾配θD3で下降する(P26)。

【0075】

また、第3パルスの電圧勾配θU3,θD3は、第2パルスの電圧勾配θU2,θD2よりも小さい。さらに、第3パルスの最大電位Vp保持時間(P25)は、第2パルスの最大電位Vp保持時間(P17)よりも長い。これらは、大・小ノズル11a,11bそれぞれの単位ノズル当りの機能液滴吐出量、圧力発生室(キャビティ)57の体積またはピエゾ素子(圧力発生素子)65の容量に応じて決定されるものである。すなわち、大ノズル11aは、小ノズル11bに比べて単位ノズル当りの機能液滴吐出量が多く、圧力発生室(キャビティ)57の体積、ピエゾ素子(圧力発生素子)65の容量がいずれも大きくなるため、小ノズル11bに比較して、電圧勾配を小さくしてインク室55から圧力発生室57へゆっくり吸引し、液体が圧力発生室57に十分吸引されるまで保持する(保持時間P25)。そして同様に小ノズル11bに比較して、電圧勾配を小さくした吐出波形(P26)で吐出する。このように、本実施形態では、各ノズル列10a,10bの仕様に応じて吐出パルスの波形を変化させているため、種々の仕様(ノズル開口径、ノズル開口の形状など)を有するノズルを使用することができると共に、種々の重量または粘度の機能液を吐出させることができる。なお、第2パルスと第3パルスの最大電位はいずれもVpとしたが、共通電位とは限らない。

【0076】

次に、第4パルス(制振パルス)は、圧力発生素子65の残留振動を制振するために入力される波形であり、その電圧値は、第3パルスの入力後、所定時間電圧V0を維持し(P27)、所定の電圧勾配θU5で上昇する(P28)。そして、最大電位V4まで上昇し、最大電位V4を所定時間だけ維持した後(P29)、電圧勾配θD4で下降する(P30)。

【0077】

また、制振パルスの波形および最大電圧値V4は、直前に入力された吐出パルス、すなわち第3パルスの波形に応じて決定されるものである。また、制振が必要か否かはヘッド駆動周期と吐出波形で決定される(本実施形態では、制振が必要とされる例を示している)。このように、制振パルスを入力することで、第3パルスの入力後に残っていた、圧力発生素子(ピエゾ素子)65の残留振動を制振する、または弱めることができる。したがって、この制振パルスを入力することで、第3パルスの影響を次の駆動パルスに与えることなく、常に安定した機能液の吐出を行うことができる。また、制振パルスは、直前に入力された吐出パルスの波形に応じた波形を有しているため、残留振動をより確実に制振させることができる。

【0078】

続いて、第1パルス〜第4パルスの波形選択について説明する。上記の通り、第1パルス〜第4パルスの波形は、吐出信号(SI)がラッチされたラッチ信号(LAT)によって、吐出「1」または非吐出「0」を任意に選択することができる(図8参照)。したがって、第1パルスの入力前にラッチ信号で「1」が選択された場合は第1パルスを入力し、ラッチ信号で「0」が選択された場合は第1パルスを入力しない。第2パルス、第3パルスについても同様である。また、第4パルスについては、第3パルスの吐出「1」または非吐出「0」によって、その吐出・非吐出が決定する。すなわち、第4パルスは、第3パルスの入力後に残っていたピエゾ素子65の残留振動を制振するものであるため、第4パルスの入力前にラッチ信号は発生せず、第3パルスの吐出・非吐出によって、その吐出・非吐出が決定する。

【0079】

なお、本実施形態の場合、第2パルスは小ノズル11bに対して入力され、第3パルスは大ノズル11aに対して入力される波形であるため、大ノズル11aに対しては、第2パルスは常に非吐出「0」、小ノズル11bに対しては、第3パルスは常に非吐出「0」となる。

【0080】

また、図9に示す駆動信号は、機能液滴吐出ヘッド10の往動時のものを示したものであり、復動時については、その波形が異なる。すなわち、復動時は第1パルス、第3パルス、第2パルス、第4パルスの順に入力され、第4パルスの吐出・非吐出は、直前に入力された第2パルスの吐出・非吐出によって決定すると共に、その波形は第2パルスに応じた波形となる。

【0081】

また、この場合、キャリッジリターン時(復動開始時)に波形切り替えが行われる。波形切り替えは、電圧値を電位V0(最下電位)まで下げて、そこでDAC86(図6参照)の値を0にし(リセットし)、再び波形データ記憶部81で異なるデータ(電圧変化量)をアドレスに書き込み、DAC86を再度動作させることにより行う。

【0082】

このように、本実施形態においては、キャリッジリターン時(往復印刷を行う場合に限る)においてのみ、波形切り替えを行い、その他においては波形切り替えを必要としないため印刷スループットを向上させることができる。すなわち、単位ノズル当りの機能液滴吐出量の異なる2つのノズル列を、2つの駆動信号で駆動せず、駆動信号の切り替えによって制御しようとする場合、駆動信号の入力毎にその切り替え時間が必要となるが、本実施形態では、単一の駆動信号内に各ノズル列10a,10bに対応した吐出パルスを有しているため、駆動信号の入力毎に切り替え時間を必要とせず、その分印刷スループットの向上を図ることができる。

【0083】

次に、フラッシング時における駆動信号(COM)について、図10の波形図を参照して説明する。フラッシングとは、機能回復のための処理であり、機能液の増粘を防ぐため印刷開始時並びに定期的に、全ノズルから機能液を捨て吐出するものである。したがって、吐出する機能液滴の量の調整や吐出精度がさほど要求されないため、大・小ノズル11a,11b共通の駆動波形で機能液を吐出させるようにしている。

【0084】

同図に示すように、フラッシング時の駆動信号は、上記の第3パルス(吐出パルス)と近似した波形を有しており、電圧上昇時(充電時)の平坦部(電圧保持部:P41)は、圧力発生室113内における機能液の動きのタイミングを合わせるためのものである。このように、フラッシング時において、大・小ノズル11a,11bを共通の駆動波形で駆動させることにより、印刷周期が短くなるため、高周波で駆動させることができる。なお、フラッシング時において吐出される機能液の量は、大ノズル11aと小ノズル11bとではノズル開口部52aの開口径やピエゾ素子65の容量が異なるため、当然異なり、大ノズル11aの方が小ノズル11bから吐出される機能液よりも多量の機能液を捨て吐出することとなる。

【0085】

ところで、このように構成された本実施形態の機能液滴吐出装置1は、各種の電気光学装置の製造に用いることが可能である。そこで、電気光学装置の一例として、図11ないし図23を参照し、有機EL装置(有機EL表示装置)とその製造方法について説明する。

【0086】

図11ないし図23は、有機EL素子を含む有機EL装置の製造プロセスと共にその構造を表している。この製造プロセスは、バンク部形成工程と、プラズマ処理工程と、正孔注入/輸送層形成工程及び発光層形成工程からなる発光素子形成工程と、対向電極形成工程と、封止工程とを具備して構成されている。

【0087】

バンク部形成工程では、基板501に予め形成した回路素子部502上及び電極511(画素電極ともいう)上の所定の位置に、無機物バンク層512aと有機物バンク層512bを積層することにより、開口部512gを有するバンク部512を形成する。このように、バンク部形成工程には、電極511の一部に、無機物バンク層512aを形成する工程と、無機物バンク層の上に有機物バンク層512bを形成する工程が含まれる。

【0088】

まず無機物バンク層512aを形成する工程では、図11に示すように、回路素子部502の第2層間絶縁膜544b上及び画素電極511上に、無機物バンク層512aを形成する。無機物バンク層512aを、例えばCVD法、コート法、スパッタ法、蒸着法等によって第2層間絶縁膜544b及び画素電極511の全面にSiO2、TiO2等の無機物膜を形成する。

【0089】

次にこの無機物膜をエッチング等によりパターニングして、電極511の電極面511aの形成位置に対応する下部開口部512cを設ける。このとき、無機物バンク層512aを電極511の周縁部と重なるように形成しておく必要がある。このように、電極511の周縁部(一部)と無機物バンク層512aとが重なるように無機物バンク層512aを形成することにより、発光層510bの発光領域を制御することができる。

【0090】

次に有機物バンク層512bを形成する工程では、図12に示すように、無機物バンク層512a上に有機物バンク層512bを形成する。有機物バンク層512bをフォトリソグラフィー技術等によりエッチングして、有機物バンク層512bの上部開口部512dを形成する。上部開口部512dは、電極面511a及び下部開口部512cに対応する位置に設けられる。

【0091】

上部開口部512dは、図12に示すように、下部開口部512cより広く、電極面511aより狭く形成することが好ましい。これにより、無機物バンク層512aの下部開口部512cを囲む第1積層部512eが、有機物バンク層512bよりも電極511の中央側に延出された形になる。このようにして、上部開口部512d、下部開口部512cを連通させることにより、無機物バンク層512a及び有機物バンク層512bを貫通する開口部512gが形成される。

【0092】

次にプラズマ処理工程では、バンク部512の表面と画素電極の表面511aに、親インク性を示す領域と、撥インク性を示す領域を形成する。このプラズマ処理工程は、予備加熱工程と、バンク部512の上面(512f)及び開口部512gの壁面並びに画素電極511の電極面511aを、親インク性を有するように加工する親インク化工程と、有機物バンク層512bの上面512f及び上部開口部512dの壁面を、撥インク性を有するように加工する撥インク化工程と、冷却工程とに大別される。

【0093】

まず、予備加熱工程では、バンク部512を含む基板501を所定の温度まで加熱する。加熱は、例えば基板501を載せるステージにヒータを取り付け、このヒータで当該ステージごと基板501を加熱することにより行う。具体的には、基板501の予備加熱温度を、例えば70〜80℃の範囲とすることが好ましい。

【0094】

次に、親インク化工程では、大気雰囲気中で酸素を処理ガスとするプラズマ処理(O2プラズマ処理)を行う。このO2プラズマ処理により、図13に示すように、画素電極511の電極面511a、無機物バンク層512aの第1積層部512e及び有機物バンク層512bの上部開口部512dの壁面ならびに上面512fが親インク処理される。この親インク処理により、これらの各面に水酸基が導入されて親インク性が付与される。図13では、親インク処理された部分を二点鎖線で示している。

【0095】

次に、撥インク化工程では、大気雰囲気中で4フッ化メタンを処理ガスとするプラズマ処理(CF4プラズマ処理)を行う。CF4プラズマ処理により、図14に示すように、上部開口部512d壁面及び有機物バンク層の上面512fが撥インク処理される。この撥インク処理により、これらの各面にフッ素基が導入されて撥インク性が付与される。図14では、撥インク性を示す領域を二点鎖線で示している。

【0096】

次に、冷却工程では、プラズマ処理のために加熱された基板501を室温、またはインクジェット工程(機能液滴吐出工程)の管理温度まで冷却する。プラズマ処理後の基板501を室温、または所定の温度(例えばインクジェット工程を行う管理温度)まで冷却することにより、次の正孔注入/輸送層形成工程を一定の温度で行うことができる。

【0097】

次に、発光素子形成工程では、画素電極511上に正孔注入/輸送層及び発光層を形成することにより発光素子を形成する。発光素子形成工程には、4つの工程が含まれる。即ち、正孔注入/輸送層を形成するための第1組成物を各画素電極上に吐出する第1機能液滴吐出工程と、吐出された第1組成物を乾燥させて画素電極上に正孔注入/輸送層を形成する正孔注入/輸送層形成工程と、発光層を形成するための第2組成物を正孔注入/輸送層の上に吐出する第2機能液滴吐出工程と、吐出された第2組成物を乾燥させて正孔注入/輸送層上に発光層を形成する発光層形成工程とが含まれる。

【0098】

まず、第1機能液滴吐出工程では、インクジェット法(機能液滴吐出法)により、正孔注入/輸送層形成材料を含む第1組成物を電極面511a上に吐出する。なお、この第1機能液滴吐出工程以降は、水、酸素の無い窒素雰囲気、アルゴン雰囲気等の不活性ガス雰囲気で行うことが好ましい。(なお、画素電極上にのみ正孔注入/輸送層を形成する場合は、有機物バンク層に隣接して形成される正孔注入/輸送層は形成されない)

【0099】

図15に示すように、インクジェットヘッド(機能液滴吐出ヘッド10)Hに正孔注入/輸送層形成材料を含む第1組成物を充填し、インクジェットヘッドHの吐出ノズルを下部開口部512c内に位置する電極面511aに対向させ、インクジェットヘッドHと基板501とを相対移動させながら、吐出ノズルから1滴当たりの液量が制御された第1組成物滴510cを電極面511a上に吐出する。

【0100】

ここで用いる第1組成物としては、例えば、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体とポリスチレンスルホン酸(PSS)等の混合物を、極性溶媒に溶解させた組成物を用いることができる。極性溶媒としては、例えば、イソプロピルアルコール(IPA)、ノルマルブタノール、γ−ブチロラクトン、N−メチルピロリドン(NMP)、1,3−ジメチル−2−イミダゾリジノン(DMI)及びその誘導体、カルビト−ルアセテート、ブチルカルビト−ルアセテート等のグリコールエーテル類等を挙げることができる。なお、正孔注入/輸送層形成材料は、R・G・Bの各発光層510bに対して同じ材料を用いても良く、発光層毎に変えても良い。

【0101】

図15に示すように、吐出された第1組成物滴510cは、親インク処理された電極面511a及び第1積層部512e上に広がり、下部、上部開口部512c、512d内に満たされる。電極面511a上に吐出する第1組成物量は、下部、上部開口部512c、512dの大きさ、形成しようとする正孔注入/輸送層の厚さ、第1組成物中の正孔注入/輸送層形成材料の濃度等により決定される。また、第1組成物滴510cは1回のみならず、数回に分けて同一の電極面511a上に吐出しても良い。

【0102】

次に正孔注入/輸送層形成工程では、図16に示すように、吐出後の第1組成物を乾燥処理及び熱処理して第1組成物に含まれる極性溶媒を蒸発させることにより、電極面511a上に正孔注入/輸送層510aを形成する。乾燥処理を行うと、第1組成物滴510cに含まれる極性溶媒の蒸発が、主に無機物バンク層512a及び有機物バンク層512bに近いところで起き、極性溶媒の蒸発に併せて正孔注入/輸送層形成材料が濃縮されて析出する。

【0103】

これにより図16に示すように、乾燥処理によって電極面511a上でも極性溶媒の蒸発が起き、これにより電極面511a上に正孔注入/輸送層形成材料からなる平坦部510aが形成される。電極面511a上では極性溶媒の蒸発速度がほぼ均一であるため、正孔注入/輸送層の形成材料が電極面511a上で均一に濃縮され、これにより均一な厚さの平坦部510aが形成される。

【0104】

次に第2機能液滴吐出工程では、インクジェット法(機能液滴吐出法)により、発光層形成材料を含む第2組成物を正孔注入/輸送層510a上に吐出する。この第2機能液滴吐出工程では、正孔注入/輸送層510aの再溶解を防止するために、発光層形成の際に用いる第2組成物の溶媒として、正孔注入/輸送層510aに対して不溶な非極性溶媒を用いる。

【0105】

しかしその一方で正孔注入/輸送層510aは、非極性溶媒に対する親和性が低いため、非極性溶媒を含む第2組成物を正孔注入/輸送層510a上に吐出しても、正孔注入/輸送層510aと発光層510bとを密着させることができなくなるか、あるいは発光層510bを均一に塗布できないおそれがある。そこで、非極性溶媒ならびに発光層形成材料に対する正孔注入/輸送層510aの表面の親和性を高めるために、発光層を形成する前に表面改質工程を行うことが好ましい。

【0106】

そこでまず、表面改質工程について説明する。表面改質工程は、発光層形成の際に用いる第1組成物の非極性溶媒と同一溶媒またはこれに類する溶媒である表面改質用溶媒を、インクジェット法(機能液滴吐出法)、スピンコート法またはディップ法により正孔注入/輸送層510a上に塗布した後に乾燥することにより行う。

【0107】

例えば、インクジェット法による塗布は、図17に示すように、インクジェットヘッドHに、表面改質用溶媒を充填し、インクジェットヘッドHの吐出ノズルを基板(すなわち、正孔注入/輸送層510aが形成された基板)に対向させ、インクジェットヘッドHと基板501とを相対移動させながら、吐出ノズルHから表面改質用溶媒510dを正孔注入/輸送層510a上に吐出することにより行う。そして、図18に示すように、表面改質用溶媒510dを乾燥させる。

【0108】

次に第2機能液滴吐出工程では、インクジェット法(機能液滴吐出法)により、発光層形成材料を含む第2組成物を正孔注入/輸送層510a上に吐出する。図19に示すように、インクジェットヘッドHに、青色(B)発光層形成材料を含有する第2組成物を充填し、インクジェットヘッドHの吐出ノズルを下部、上部開口部512c、512d内に位置する正孔注入/輸送層510aに対向させ、インクジェットヘッドHと基板501とを相対移動させながら、吐出ノズルから1滴当たりの液量が制御された第2組成物滴510eとして吐出し、この第2組成物滴510eを正孔注入/輸送層510a上に吐出する。

【0109】

発光層形成材料としては、ポリフルオレン系高分子誘導体や、(ポリ)パラフェニレンビニレン誘導体、ポリフェニレン誘導体、ポリビニルカルバゾール、ポリチオフェン誘導体、ペリレン系色素、クマリン系色素、ローダミン系色素、あるいは上記高分子に有機EL材料をドープして用いる事ができる。例えば、ルブレン、ペリレン、9,10-ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等をドープすることにより用いることができる。

【0110】

非極性溶媒としては、正孔注入/輸送層510aに対して不溶なものが好ましく、例えば、シクロへキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼン等を用いることができる。このような非極性溶媒を発光層510bの第2組成物に用いることにより、正孔注入/輸送層510aを再溶解させることなく第2組成物を塗布できる。

【0111】

図19に示すように、吐出された第2組成物510eは、正孔注入/輸送層510a上に広がって下部、上部開口部512c、512d内に満たされる。第2組成物510eは1回のみならず、数回に分けて同一の正孔注入/輸送層510a上に吐出しても良い。この場合、各回における第2組成物の量は同一でも良く、各回で第2組成物量を変えても良い。

【0112】

次に発光層形成工程では、第2組成物を吐出した後に乾燥処理及び熱処理を施して、正孔注入/輸送層510a上に発光層510bを形成する。乾燥処理は、吐出後の第2組成物を乾燥処理することにより第2組成物に含まれる非極性溶媒を蒸発して、図20に示すような青色(B)発光層510bを形成する。

【0113】

続けて、図21に示すように、青色(B)発光層510bの場合と同様にして、赤色(R)発光層510bを形成し、最後に緑色(G)発光層510bを形成する。なお、発光層510bの形成順序は、前述の順序に限られるものではなく、どのような順番で形成しても良い。例えば、発光層形成材料に応じて形成する順番を決める事も可能である。

【0114】

次に対向電極形成工程では、図22に示すように、発光層510b及び有機物バンク層512bの全面に陰極503(対向電極)を形成する。なお,陰極503は複数の材料を積層して形成しても良い。例えば、発光層に近い側には仕事関数が小さい材料を形成することが好ましく、例えばCa、Ba等を用いることが可能であり、また材料によっては下層にLiF等を薄く形成した方が良い場合もある。また、上部側(封止側)には下部側よりも仕事関数が高いものが好ましい。これらの陰極(陰極層)503は、例えば蒸着法、スパッタ法、CVD法等で形成することが好ましく、特に蒸着法で形成することが、発光層510bの熱による損傷を防止できる点で好ましい。

【0115】

また、フッ化リチウムは、発光層510b上のみに形成しても良く、更に青色(B)発光層510b上のみに形成しても良い。この場合、他の赤色(R)発光層及び緑色(G)発光層510b、510bには、LiFからなる上部陰極層503bが接することとなる。また陰極12の上部には、蒸着法、スパッタ法、CVD法等により形成したAl膜、Ag膜等を用いることが好ましい。また、陰極503上に、酸化防止のためにSiO2、SiN等の保護層を設けても良い。

【0116】

最後に、図23に示す封止工程では、窒素、アルゴン、ヘリウム等の不活性ガス雰囲気中で、有機EL素子504上に封止用基板505を積層する。封止工程は、窒素、アルゴン、ヘリウム等の不活性ガス雰囲気で行うことが好ましい。大気中で行うと、陰極503にピンホール等の欠陥が生じていた場合にこの欠陥部分から水や酸素等が陰極503に侵入して陰極503が酸化されるおそれがあるので好ましくない。そして最後に、フレキシブル基板の配線に陰極503を接続するとともに、駆動ICに回路素子部502の配線を接続することにより、本実施形態の有機EL装置500が得られる。

【0117】

なお、画素電極511および陰極(対向電極)503の形成において、インクジェットヘッドHによるインクジェット方式を採用してもよい。すなわち、液体の電極材料をインクジェットヘッドHにそれぞれ導入し、これをインクジェットヘッドHから吐出して、画素電極511および陰極503をそれぞれ形成する(乾燥工程を含む)。

【0118】

同様に、本実施形態の機能液滴吐出装置1は、電子放出装置の製造方法、PDP装置の製造方法および電気泳動表示装置の製造方法等に、適用することができる。

【0119】

電子放出装置の製造方法では、機能液滴吐出ヘッド10にR、G、B各色の蛍光材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、蛍光材料を選択的に吐出して、電極上に多数の蛍光体を形成する。なお、電子放出装置は、FED(電界放出ディスプレイ)を含む上位の概念である。

【0120】

PDP装置の製造方法では、機能液滴吐出ヘッド10にR、G、B各色の蛍光材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、蛍光材料を選択的に吐出して、背面基板上の多数の凹部にそれぞれ蛍光体を形成する。

【0121】

電気泳動表示装置の製造方法では、機能液滴吐出ヘッド10に各色の泳動体材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、インク材料を選択的に吐出して、電極上の多数の凹部にそれぞれ泳動体を形成する。なお、帯電粒子と染料とから成る泳動体は、マイクロカプセルに封入されていることが、好ましい。

【0122】

一方、本実施形態の機能液滴吐出装置1は、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法等にも、適用可能である。

【0123】

スペーサ形成方法は、2枚の基板間に微小なセルギャップを構成すべく多数の粒子状のスペーサを形成するものであり、機能液滴吐出ヘッド10にスペーサを構成する粒子材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、粒子材料を選択的に吐出して少なくとも一方の基板上にスペーサを形成する。例えば、上記の液晶表示装置や電気泳動表示装置における2枚の基板間のセルギャップを構成する場合に有用であり、その他この種の微小なギャップを必要とする半導体製造技術に適用できることはいうまでもない。

【0124】

金属配線形成方法では、機能液滴吐出ヘッド10に液状金属材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、液状金属材料を選択的に吐出して、基板上に金属配線を形成する。例えば、上記の液晶表示装置におけるドライバと各電極とを接続する金属配線や、上記の有機EL装置におけるTFT等と各電極とを接続する金属配線に適用することができる。また、この種のフラットディスプレイの他、一般的な半導体製造技術に適用できることはいうまでもない。

【0125】

レンズ形成方法では、機能液滴吐出ヘッド10にレンズ材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、レンズ材料を選択的に吐出して、透明基板上に多数のマイクロレンズを形成する。例えば、上記のFED装置におけるビーム収束用のデバイスとして適用可能である。また、各種の光デバイスに適用可能であることはいうまでもない。

【0126】

レジスト形成方法では、機能液滴吐出ヘッド10にレジスト材料を導入し機能液滴吐出ヘッド10を主走査および副走査し、レジスト材料を選択的に吐出して、基板上に任意形状のフォトレジストを形成する。例えば、上記の各種表示装置おけるバンクの形成は元より、半導体製造技術の主体を為すフォトリソグラフィー法において、フォトレジストの塗布に広く適用可能である。

【0127】

光拡散体形成方法では、基板上に多数の光拡散体を形成する光拡散体形成方法であって、機能液滴吐出ヘッド10に光拡散材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、光拡散材料を選択的に吐出して多数の光拡散体を形成する。この場合も、各種の光デバイスに適用可能であることはいうまでもない。

【0128】

以上説明したとおり、本発明の機能液滴吐出ヘッドの駆動制御方法および機能液滴吐出装置1は、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッド10を使用しているため、1の画素内に機能液滴を効率よく着弾させることができ、しかも均一の膜厚を得ることができる。また、機能液滴吐出ヘッド10に配列された複数のノズル列を、単一の駆動信号(COM)を用いて駆動制御するため、ノズル列数に応じた駆動信号を生成する必要がない。すなわち、1つの機能液滴吐出ヘッド10に対して単一の駆動信号で制御するため、駆動制御を容易に行うことができる。さらに、機能液滴吐出ヘッド10を制御する駆動信号は、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有しており、駆動信号生成部(駆動信号生成部)において各ノズル列に印可する駆動信号の切り替えを行う必要がないため、高周波駆動、すなわち印刷スループットの向上を図ることができる。

【0129】

また、対応するノズル列の仕様に応じて、相互に異なる波形を有する吐出パルスにより各ノズル列を駆動するため、種々の仕様(ノズル開口径、ノズル開口の形状など)を有するノズルを使用することができると共に、種々の重量または粘度の機能液を吐出させることができる。

【0130】

また、機能回復用の処理であるフラッシング時においては、吐出する機能液滴の量の調整や吐出精度がさほど要求されないため、同一の吐出パルスによって複数のノズル列を容易に駆動制御することができる。そして、この構成により印刷周期が短くなるため、フラッシングを行う場合、高周波で駆動させることができる。

【0131】

また、駆動信号に含まれる微振動パルスにより、メニスカスを構成する機能液を微振動させるため、ノズル開口部付近の機能液の増粘を防ぐことができ、機能液の吐出状態を良好に保つことができる。また、微振動パルスは、その後の吐出パルスの数に関わらず1波形のみ入力されるため、印刷スループットへの影響を小さくすることができる。さらに、微振動パルスは、吐出パルスの前に入力されるため、最初の吐出パルス入力時においても、増粘していない正常な機能液を吐出させることができる。

【0132】

また、駆動信号は、圧力発生素子65の残留振動を制振するための制振パルスを有しているため、直前に入力された吐出パルスの影響を次の駆動パルスに与えることなく、常に安定した機能液の吐出を行うことができる。さらに、制振パルスは、直前に入力された吐出パルスの波形に応じた波形を有しているため、残留振動をより確実に制振させることができる。

【0133】

また、機能液滴吐出ヘッド10は、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列10a,10bからなるため、2つの吐出パルス(第2パルス、第3パルス)を有する駆動信号を用いることで、容易に1の画素40内に機能液滴を効率よく着弾させることができることができる(図3参照)。また、第2ノズル列(小ノズル列)10bのノズル数は第1ノズル列(大ノズル列)10aのノズル数の2倍であるため、より間隙なく画素40を埋めることができ、これにより均一な膜圧を得ることができる。

【0134】

一方、本発明の電気光学装置は、上記した単位ノズル当りの機能液滴吐出量の異なる複数のノズル列からなる機能液滴吐出ヘッド10を用いて製造されるため、1の画素40内に均一な膜圧を得ることができる。

【0135】

また、本発明の液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法および電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法によれば、単位ノズル当りの機能液滴吐出量の異なる複数のノズル列からなる機能液滴吐出ヘッド10を用いるため、良好な電気光学装置を製造することができる。

【0136】

なお、上記の例では、大ノズル11aと小ノズル11bとは、同一種類の機能液を吐出するものとしたが、異なる種類または色の機能液を吐出させるようにしても良い。この構成によれば、重量や粘度の異なる機能液を1つの機能液滴吐出ヘッド10により吐出させることができるため、上記のような電気光学装置を1つの機能液滴吐出ヘッド10を用いて製造するなど、仕様用途を拡大させることができる。

【0137】

また、上記では、大ノズル11aと小ノズル11bとがそれぞれ1列ずつ配列された機能液滴吐出ヘッド10を例に挙げたが、単位ノズル当りの機能液滴吐出量が異なるノズル列が、3列、4列など複数配列された形態をとることも可能である。また、この場合、増粘対策用の微振動パルスを共通化させることも可能である。さらに、フラッシング時においても、吐出パルスを共通化させることが可能である。但し、残留振動を制振するための制振パルスについては、駆動信号に含まれる吐出パルスの波形や最大電位に応じて、適宜入力されることが好ましい。

【0138】

以上のように、本発明の液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法によれば、上記した単位ノズル当りの機能液滴吐出量の異なる複数のノズル列からなる機能液滴吐出ヘッドを用いるため、迅速かつ容易に良好な電気光学装置を製造することができるなどの効果を奏する。

【図面の簡単な説明】

【0139】

【図1】本発明の一実施形態に係る機能液滴吐出装置の平面視模式図である。

【図2】実施形態に係る機能液滴吐出ヘッド廻りの平面視模式図である。

【図3】実施形態に係る機能液滴吐出装置により描画される画素の一例を示す図である。

【図4】実施形態に係る機能液滴吐出ヘッドの機械的構造を示す断面図である。

【図5】実施形態に係る機能液滴吐出装置の制御構成を示すブロック図である。

【図6】実施形態に係る機能液滴吐出装置の駆動信号生成部における内部構成を示すブロック図である。

【図7】実施形態に係る機能液滴吐出装置の駆動信号生成部において駆動波形を生成していく過程を示す図である。

【図8】実施形態に係る機能液滴吐出ヘッドの電気的構成を示すブロック図である。

【図9】実施形態に係る通常印刷時における駆動信号を示す波形図である。

【図10】実施形態に係るフラッシング時における駆動信号を示す波形図である。

【図11】実施形態に係る有機EL装置の製造方法におけるバンク部形成工程(無機物バンク)の断面図である。

【図12】実施形態に係る有機EL装置の製造方法におけるバンク部形成工程(有機物バンク)の断面図である。

【図13】実施形態に係る有機EL装置の製造方法におけるプラズマ処理工程(親水化処理)の断面図である。

【図14】実施形態に係る有機EL装置の製造方法におけるプラズマ処理工程(撥水化処理)の断面図である。

【図15】実施形態に係る有機EL装置の製造方法における正孔注入層形成工程(機能液滴吐出)の断面図である。

【図16】実施形態に係る有機EL装置の製造方法における正孔注入層形成工程(乾燥)の断面図である。

【図17】実施形態に係る有機EL装置の製造方法における表面改質工程(機能液滴吐出)の断面図である。

【図18】実施形態に係る有機EL装置の製造方法における表面改質工程(乾燥)の断面図である。

【図19】実施形態に係る有機EL装置の製造方法におけるB発光層形成工程(機能液滴吐出)の断面図である。

【図20】実施形態に係る有機EL装置の製造方法におけるB発光層形成工程(乾燥)の断面図である。

【図21】実施形態に係る有機EL装置の製造方法におけるR・G・B発光層形成工程の断面図である。

【図22】実施形態に係る有機EL装置の製造方法における対向電極形成工程の断面図である。

【図23】実施形態に係る有機EL装置の製造方法における封止工程の断面図である。

【符号の説明】

【0140】

1 機能液滴吐出装置 3 移動機構

4 Y軸テーブル 5 X軸テーブル

7 ヘッドユニット 9 サブキャリッジ

10 機能液滴吐出ヘッド 10a 第1ノズル列(大ノズル列)

10a 第2ノズル列(小ノズル列)11a 大ノズル

11b 小ノズル 12 機能液供給機構

13 制御手段 14 ホストコンピュータ

40 画素 52a ノズル開口部

57 圧力発生室 65 圧力発生素子(ピエゾ素子)

75 駆動信号生成部 81 波形データ記憶部

91 シフトレジスタ 92 ラッチ

93 レベルシフタ 500 有機EL装置

501 基板 502 回路素子部

504 有機EL素子 510a 正孔注入/輸送層

510b 発光層

W 基板

【技術分野】

【0001】

本発明は、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を用いた液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法に関するものである。

【背景技術】

【0002】

従来、単位ノズル当りの機能液滴吐出量(ノズル開口径)の異なる2つのノズル列を配列したインクジェットヘッドを用いたインクジェットプリンタが知られている(例えば、特許文献1参照)。この種のインクジェットプリンタは、各ノズル列のノズル配置密度が異なるため、これらノズル列の組み合わせによって、複数の解像度による印刷を実現することができる。

【0003】

【特許文献1】特開平5−201003号公報(図1等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、上記のインクジェットヘッドを駆動する場合は、各ノズル列に対し、異なる駆動信号を用いて制御していた。したがって、インク吐出のために印加される波形(吐出パルス)、増粘対策用に印加される微弱振動波形(微振動パルス)、並びに吐出波形印加後の圧力発生素子の残留振動を弱めるために印可される制振波形(制振パルス)は、ノズル列毎に複数(上記のインクジェットヘッドの場合は2つ)用意され、各ノズル列が個別に制御されていた。ところがノズル列数が増加すると、駆動信号生成部(駆動波形生成部)において、その列数に応じた数の駆動波形を用意し、それぞれのノズル列に印加する必要があるため、インクジェットヘッドの駆動制御が複雑になってしまうといった問題があった。

【0005】

また、駆動信号生成部において、各ノズル列に印可する駆動信号の切り替えを行うことによって、複数のノズル列を駆動する構成も考えられるが、この構成では駆動信号の切り替え時間によって印刷スループットの低下を招くといった問題が想定される。

【0006】

本発明は、上記の問題点に鑑み、1つの機能液滴吐出ヘッドに、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列(仕様の異なる複数のノズル列)を配列した場合であっても、印刷スループットを低下させることなく容易に駆動制御可能な液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の液晶表示装置の製造方法は、仕様の異なる複数のノズル列を用い、カラーフィルタの基板上に複数のフィルタエレメントを形成する液晶表示装置の製造方法であって、複数のノズル列にフィルタ材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、フィルタ材料を選択的に吐出して複数のフィルタエレメントを形成する工程と、を有し、複数のノズル列からフィルタ材料を吐出して各フィルタエレメントを形成することを特徴とする。

【0008】

この場合、複数のノズル列は、単位ノズル当りの機能液滴吐出量が相互に異なることが好ましい。

【0009】

本発明の有機EL装置の製造方法は、仕様の異なる複数のノズル列を用い、基板上の複数の絵素ピクセルにそれぞれEL発光層を形成する有機EL装置の製造方法であって、複数のノズル列に発光材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、発光材料を選択的に吐出して複数のEL発光層を形成する工程と、を有し、複数のノズル列から発光材料を吐出して各EL発光層を形成することを特徴とする。

【0010】

本発明の電子放出装置の製造方法は、仕様の異なる複数のノズル列を用い、電極上に複数の蛍光体を形成する電子放出装置の製造方法であって、複数のノズル列に蛍光材料を導入する工程と、複数のノズル列を電極に対し相対的に走査し、蛍光材料を選択的に吐出して複数の蛍光体を形成する工程と、を有し、複数のノズル列から蛍光材料を吐出して各蛍光体を形成することを特徴とする。

【0011】

本発明のPDP装置の製造方法は、仕様の異なる複数のノズル列を用い、背面基板上の複数の凹部にそれぞれ蛍光体を形成するPDP装置の製造方法であって、複数のノズル列に蛍光材料を導入する工程と、複数のノズル列を背面基板に対し相対的に走査し、蛍光材料を選択的に吐出して複数の蛍光体を形成する工程と、を有し、複数のノズル列から蛍光材料を吐出して各蛍光体を形成することを特徴とする。

【0012】

本発明の電気泳動表示装置の製造方法は、仕様の異なる複数のノズル列を用い、電極上の複数の凹部に泳動体を形成する電気泳動表示装置の製造方法であって、複数のノズル列に泳動体材料を導入する工程と、複数のノズル列を電極に対し相対的に走査し、泳動体材料を選択的に吐出して複数の泳動体を形成する工程と、を有し、複数のノズル列から泳動体材料を吐出して各泳動体を形成することを特徴とする。

【0013】

このように、仕様の異なる複数のノズル列を、液晶表示装置の製造方法、有機EL(Electro-Luminescence)装置の製造方法、電子放出装置の製造方法、PDP(Plasma Display Panel)装置の製造方法および電気泳動表示装置の製造方法に適用することにより、迅速かつ容易に良好な電気光学装置を製造することができる。なお、複数のノズル列の走査は、一般的には主走査および副走査となるが、いわゆる1ラインを単一の機能液滴吐出ヘッドで構成する場合には、主走査のみとなる。また、電子放出装置は、いわゆるFED(Field Emission Display)装置を含む概念である。

【0014】

本発明のカラーフィルタの製造方法は、仕様の異なる複数のノズル列を用い、基板上に複数のフィルタエレメントを配列して成るカラーフィルタを製造するカラーフィルタの製造方法であって、複数のノズル列にフィルタ材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、フィルタ材料を選択的に吐出して複数のフィルタエレメントを形成する工程と、を有し、複数のノズル列からフィルタ材料を吐出して各フィルタエレメントを形成することを特徴とする。

【0015】

本発明の有機ELの製造方法は、仕様の異なる複数のノズル列を用い、EL発光層を含む複数の絵素ピクセルを基板上に配列して成る有機ELの製造方法であって、複数のノズル列に発光材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、発光材料を選択的に吐出して複数のEL発光層を形成する工程と、を有し、複数のノズル列から発光材料を吐出して各EL発光層を形成することを特徴とする。

【0016】

本発明のスペーサ形成方法は、仕様の異なる複数のノズル列を用い、2枚の基板間に微小なセルギャップを構成すべく複数の粒子状のスペーサを形成するスペーサ形成方法であって、複数のノズル列にスペーサを構成する粒子材料を導入する工程と、複数のノズル列を少なくとも一方の基板に対し相対的に走査し、粒子材料を選択的に吐出して基板上にスペーサを形成する工程と、を有し、複数のノズル列から粒子材料を吐出してスペーサを形成することを特徴とする。

【0017】

本発明の金属配線形成方法は、仕様の異なる複数のノズル列を用い、基板上に金属配線を形成する金属配線形成方法であって、複数のノズル列に液状金属材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、液状金属材料を選択的に吐出して金属配線を形成する工程と、を有し、複数のノズル列から液状金属材料を吐出して金属配線を形成することを特徴とする。

【0018】

本発明のレンズ形成方法は、仕様の異なる複数のノズル列を用い、基板上に複数のマイクロレンズを形成するレンズ形成方法であって、複数のノズル列にレンズ材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、レンズ材料を選択的に吐出して複数のマイクロレンズを形成する工程と、を有し、複数のノズル列からレンズ材料を吐出して各マイクロレンズを形成することを特徴とする。

【0019】

本発明のレジスト形成方法は、仕様の異なる複数のノズル列を用い、基板上に任意形状のレジストを形成するレジスト形成方法であって、複数のノズル列にレジスト材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、レジスト材料を選択的に吐出してレジストを形成する工程と、を有し、複数のノズル列からレジスト材料を吐出してレジストを形成することを特徴とする。

【0020】

本発明の光拡散体形成方法は、仕様の異なる複数のノズル列を用い、基板上に複数の光拡散体を形成する光拡散体形成方法であって、複数のノズル列に光拡散材料を導入する工程と、複数のノズル列を基板に対し相対的に走査し、光拡散材料を選択的に吐出して複数の光拡散体を形成する工程と、を有し、複数のノズル列から光拡散材料を吐出して各光拡散体を形成することを特徴とする。

【0021】

このように、仕様の異なる複数のノズル列を、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法に適用することにより、迅速かつ容易に良好な電気光学装置を製造することができる。

【0022】

なお、以下の構成を採用してもよい。

機能液滴吐出ヘッドの駆動制御方法は、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドの駆動制御方法であって、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有する単一の駆動信号を用いて、複数のノズル列を駆動制御することを特徴とする。

【0023】

また、機能液滴吐出装置は、ワークに対し、機能液を導入した機能液滴吐出ヘッドを相対的に移動させながら機能液滴を選択的に吐出する機能液滴吐出装置において、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドと、複数のノズル列を、単一の駆動信号を用いて駆動制御する制御手段と、を備え、駆動信号は、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有していることを特徴とする。

【0024】

これらの構成によれば、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドを使用しているため、1の画素内に機能液滴を効率よく着弾させることができ、しかも均一の膜厚を得ることができる。また、機能液滴吐出ヘッドに配列された複数のノズル列を、単一の駆動信号を用いて駆動制御するため、ノズル列数に応じた駆動信号を生成する必要がなく、駆動信号の生成処理を容易に行うことができる。さらに、駆動信号は、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有しており、各ノズル列に印可する駆動信号の切り替えを行う必要がないため、高周波駆動、すなわち印刷スループットの向上を図ることができる。

【0025】

この場合、複数の吐出パルスは、対応するノズル列の仕様に応じて、相互に異なる波形を有していることが好ましい。

【0026】

この構成によれば、対応するノズル列の仕様に応じて、相互に異なる波形を有する吐出パルスにより各ノズル列を駆動するため、種々の仕様(ノズル開口径、ノズル開口の形状など)を有するノズルを使用することができると共に、種々の重量または粘度の機能液を吐出させることができる。

【0027】

これらの場合、機能回復用の処理であって全ノズルから捨て吐出を行うフラッシングを行う場合、複数のノズル列は、同一の吐出パルスにより駆動制御されることが好ましい。

【0028】

また、上記において、制御手段は、機能回復用の処理であって全ノズルから捨て吐出を行うフラッシングを行う場合、複数のノズル列を同一の吐出パルスにより駆動制御することが好ましい。

【0029】

これらの構成によれば、フラッシングは、機能回復用の処理であり、吐出する機能液滴の量の調整や吐出精度がさほど要求されないため、同一の吐出パルスによって複数のノズル列を容易に駆動制御することができる。また、これにより印刷周期が短くなるため、フラッシングを行う場合、高周波で駆動させることができる。

【0030】

これらの場合、駆動信号は、各ノズルのメニスカスを構成する機能液を微振動させる微振動パルスを有しており、微振動パルスは、一印刷周期中において1波形のみ入力されることが好ましい。

【0031】

この構成によれば、微振動パルスによって、メニスカスを構成する機能液を微振動させることにより、ノズル開口部付近の機能液の増粘を防ぐことができるため、機能液の吐出状態を良好に保つことができる。また、微振動パルスは、その後の吐出パルスの数に関わらず1波形のみ入力されるため、印刷スループットへの影響を小さくすることができる。つまり、例えば単位ノズル当りの機能液滴吐出量が異なる2つのノズル列を駆動する場合、一般にそれぞれ独立した駆動信号で駆動するが、この場合、それぞれの駆動信号に機能液増粘対策用の微振動パルスが必要となる。しかしながら、この構成によれば、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列を、単一の駆動信号で駆動するため、これを共通化することができ、印刷周期の短縮化(印刷スループットの向上)を図ることができる。

【0032】

この場合、微振動パルスは、一印刷周期中において、複数の吐出パルスの入力前に入力されることが好ましい。

【0033】

この構成によれば、一印刷周期中において、微振動パルスは、吐出パルスの前に入力されるため、最初の吐出パルス入力時においても、増粘していない正常な機能液を吐出させることができる。

【0034】

これらの場合、駆動信号は、各ノズルに連通したキャビティ内に圧力変動を生じさせる圧力発生素子の残留振動を制振するための制振パルスを有しており、制振パルスは、一印刷周期中において、複数の吐出パルスの入力後に入力されると共に、直前に入力された吐出パルスの波形に応じた波形を有していることが好ましい。

【0035】

この構成によれば、圧力発生素子の残留振動を制振するための制振パルスを有しているため、直前に入力された吐出パルスの影響を次の駆動パルスに与えることなく、常に安定した機能液の吐出を行うことができる。また、制振パルスは、直前に入力された吐出パルスの波形に応じた波形を有しているため、残留振動をより確実に制振させることができる。

【0036】

これらの場合、複数のノズル列は、第1の機能液滴吐出量を吐出する第1ノズル列と、第1の機能液滴吐出量よりも少量の第2の機能液滴吐出量を吐出する第2ノズル列とから成り、第2ノズル列のノズル数は第1ノズル列のノズル数の2倍であることが好ましい。

【0037】

この構成によれば、機能液滴吐出ヘッドは、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列からなるため、2つの吐出パルスを有する駆動信号を用いることで、容易に1の画素内に機能液滴を効率よく着弾させることができることができる。また、第1ノズル列よりも少量の機能液滴吐出量を吐出する第2ノズル列のノズル数は、第1ノズル列のノズル数の2倍であるため、より間隙なく画素を埋めることができ、これにより均一な膜圧を得ることができる。

【0038】

電気光学装置は、上記した機能液滴吐出装置を用いて製造されたことを特徴とする。

【0039】

この構成によれば、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッドを用いることで、1の画素内に機能液滴を効率よく着弾させることができると共に均一な膜圧を得ることができるため、効率よく且つ良好な電気光学装置を製造することが可能となる。なお、電気光学装置としては、液晶表示装置、有機EL(Electro-Luminescence)装置、電子放出装置、PDP(Plasma Display Panel)装置および電気泳動表示装置等が考えられる。なお、電子放出装置は、いわゆるFED(Field Emission Display)装置を含む概念である。さらに、電気光学装置としては、金属配線形成、レンズ形成、レジスト形成および光拡散体形成等の他、上記したプレパラート形成を包含する装置が考えられる。

【発明を実施するための最良の形態】

【0040】

以下、添付の図面を参照して、本発明の液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法について説明する。

【0041】

インクジェットプリンタのインクジェットヘッド(機能液滴吐出ヘッド)は、微小なインク滴(機能液滴)をドット状に精度良く吐出することができることから、例えば機能液(吐出対象液)に特殊なインクや、発光性或いは感光性の樹脂等を用いることにより、各種部品の製造分野への応用が期待されている。また、本実施形態の機能液滴吐出装置は、例えば液晶表示装置や有機EL装置等の、いわゆるフラットディスプレイの製造装置に適用され、その機能液滴吐出ヘッドからフィルタ材料や発光材料等の機能液を吐出して(インクジェット方式)、液晶表示装置におけるR.G.Bのフィルタエレメントや、有機EL装置における各画素のEL発光層および正孔注入層を形成するものである。

【0042】

図1に示すように、実施形態の機能液滴吐出装置1は、機台2と、機台2上に設置した移動機構3であるX軸テーブル5およびこれに直交するY軸テーブル4と、Y軸テーブル4に移動自在に取り付けたメインキャリッジ6と、メインキャリッジ6に搭載したヘッドユニット7とを備えている。詳細は後述するが、ヘッドユニット7には、サブキャリッジ9を介して、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列10a,10bを配列した機能液滴吐出ヘッド10が搭載されている。また、ワークである基板Wは、X軸テーブル5に搭載されている。

【0043】

さらに、機能液滴吐出装置1には、機能液滴吐出ヘッド10に機能液を供給する機能液供給機構12が組み込まれると共に、上記の移動機構3および機能液滴吐出ヘッド10等の駆動を制御する制御手段13が組み込まれている。そして、制御手段13には、複数種の機能液滴吐出ヘッド10の駆動波形データや吐出パターンデータを生成するためのホストコンピュータ14が接続されている。

【0044】

制御手段13は、機能液滴吐出装置1の構成装置を統括制御すると共にホストコンピュータ14に接続された制御部31を有しており、X軸モータ19を制御してX軸テーブル5を駆動し、Y軸モータ17を制御してY軸テーブル4を駆動する。また、インタフェース(第2インタフェース:図5参照)32を介して、クロック信号(CLK)、吐出信号(SI)、ラッチ信号(LAT)および駆動信号(COM)を機能液滴吐出ヘッド10に入力し、機能液滴吐出ヘッド10を駆動制御する。なお、制御手段13の詳細については後述する。

【0045】

さらに、図示では省略したが、機能液滴吐出装置1には、機能液滴吐出ヘッド10の定期的なフラッシング(機能回復のための、全吐出ノズルからの機能液の捨て吐出)を受けるフラッシングユニットや、機能液滴吐出ヘッド10のノズル面をワイピングするワイピングユニットの他、機能液滴吐出ヘッド10の機能液吸引および保管を行うクリーニングユニット等が、組み込まれている。

【0046】

Y軸テーブル4は、Y軸方向の駆動系を構成するモータ17駆動のY軸スライダ16を有し、これに上記のメインキャリッジ6を移動自在に搭載して、構成されている。同様に、X軸テーブル5は、X軸方向の駆動系が構成するモータ19駆動のX軸スライダ18を有し、これに吸着テーブル等から成るセットテーブル20を移動自在に搭載して、構成されている。そして、セットテーブル20上に基板Wが位置決め状態でセットされるようになっている。

【0047】

本実施形態の機能液滴吐出装置1では、X軸テーブル5による各機能液滴吐出ヘッド10の移動に同期して各機能液滴吐出ヘッド10が駆動(機能液滴の選択的吐出)する構成であり、機能液滴吐出ヘッド10のいわゆる主走査は、X軸テーブル5のX軸方向への往復動動作により行われる。また、これに対応して、いわゆる副走査は、Y軸テーブル4による基板WのY軸方向への往動動作により行われる。そして、上記走査における各機能液滴吐出ヘッド10の駆動は、上記のホストコンピュータ14で作成された駆動波形データおよび吐出パターンデータに基づいて行われる。

【0048】

一方、機能液供給機構12は、機能液滴吐出ヘッド10(各ノズル列10a,10b)に機能液を供給するサブタンク23を備えると共に、図示では省略したが、サブタンク23に接続されたメインタンク、およびメインタンクの機能液をサブタンク23に送液する圧力送液装置を備えている。メインタンクの機能液は、サブタンクに圧力送液され、サブタンク23で圧力的に縁切りされた機能液は、機能液滴吐出ヘッド10のポンプ作用により、機能液滴吐出ヘッド10に送液される。なお、図示では省略したが、上記の圧力送液装置も上記の制御手段13により制御される。

【0049】

図2に示すように、ヘッドユニット7は、ステンレス等の厚板で構成したサブキャリッジ9と、サブキャリッジ9に精度良く位置決め固定した機能液滴吐出ヘッド10とで、構成されている。また、サブキャリッジ9の左右中間位置には、ヘッドユニット7の位置決め基準として、一対の基準ピン(マーク)26,26(片側図示省略)が設けられている。

【0050】

機能液滴吐出ヘッド10は、40〔μm〕程度のノズル開口径を有し、約30〜100〔pl〕の機能液滴を吐出するノズル(大ノズル11a)から成る第1ノズル列(大ノズル列)10aと、20〔μm〕程度のノズル開口径を有し、約2〜10〔pl〕の機能液滴を吐出するノズル(小ノズル11b)から成る第2ノズル列(小ノズル列)10bとが配列され、第2ノズル列10bは第1ノズル列10aの2倍のノズル数によって構成されている。

また、大ノズル11aと小ノズル11bは、大ノズル11aのノズル開口部52a(図4参照)の副走査方向(Y軸方向)における両端の接線上に小ノズル11bのノズル開口部の中心が位置するように配置されると共に、大ノズル列10aの副走査方向におけるノズル間隔は750〔μm〕程度、小ノズル列10bの副走査方向におけるノズル間隔(大ノズル11aに隣接して隣り合う小ノズル11b間の間隔)は75〔μm〕程度となるように配置される。

【0051】

また、上記の機能液滴吐出ヘッド10は、図3に示すような基板W(画素群)の描画に適した配置を有しており、この場合の画素寸法は、副走査方向に100〔μm〕の大きさを有している。すなわち、ノズル間隔75〔μm〕程度を有する小ノズル11bから機能液滴を着弾させた場合、2つの小ノズル11bから吐出した機能液滴が十分画素40内に着弾可能な大きさであることが条件である。また、画素40の主走査方向長さが、500〔μm〕である場合、1の画素40に対して大ノズル11aから5発、また小ノズル11bから8発の機能液滴が着弾するように駆動制御されることが好ましい。これにより、大ノズル列10aと小ノズル列10bの2つの径の異なるノズル列を用いたことによる利点を発揮し、画素40内に効率よく(印刷スループットを向上させつつ)、均一な膜圧を得ることができる。

【0052】

また、同図に示すように、R(赤色)、G(緑色)、B(青色)の3色の画素40で構成される画素群を描画する場合、大ノズル11aの副走査方向におけるノズル間隔は、同一色の画素間のピッチ750〔μm〕と等しく構成されることが好ましい。これにより、より効率の良い描画を行うことができる。なお、図1に示す機能液滴吐出装置1がR(赤色)の機能液滴を吐出する場合、G(緑色)およびB(青色)の描画は、それぞれの焼成工程を終えた後、描画されることとなる。

【0053】

次に、図4を参照し、機能液滴吐出ヘッド10の機械的構造について説明する。同図は、機能液滴吐出ヘッド10に配列された大ノズル11aの断面を示す図である。機能液滴吐出ヘッド10は、インク流路を構成する基板ユニット51と、圧電振動子65が取り付けられた基台61とによって構成されている。

【0054】

基板ユニット51は、ノズル開口部52aが形成されたノズルプレート52と、アイランド部53aが形成された振動板53とによって流路形成板54を挟持することによって構成され、流路形成板54には圧力発生室(キャビティ)57を区画する通孔、圧力発生室57に両側で連通する2つのインク供給口56を区画する通孔、およびインク供給口56にそれぞれ連通する2つのインク室55を区画する通孔が形成されている。振動板53は弾性変形可能な薄板から構成され、圧電振動子(圧力発生素子)65の先端に固着されている。なお、圧電振動子65としては、電圧の印加により結晶構造が歪み、電気−機械エネルギの変換を極めて高速に行いうるピエゾ素子(PZT)を用いる。

【0055】

一方、基台61には、圧電振動子65を振動可能に収容する収容室64と、基板ユニット51を支持する開口62とが構成され、圧電振動子65の先端を開口62から露出させた状態で圧電振動子65を固定基板66で固定している。また、基台61は、振動板53のアイランド部53aを圧電振動子65に当接させた状態で、基板ユニット51を開口62に固定して機能液滴吐出ヘッド10を纏めている。圧電振動子65への充放電はFPC(フレキシブルプリントケーブル)63を介して行われる。

【0056】

このような構成により、後述する駆動信号(COM)の駆動パルスが圧電振動子65に印加されることにより、圧電振動子65が収縮して圧力発生室57が膨張すると、共通のインク室55のインクがインク供給口56を経由して圧力発生室57に流れ込む。そして、圧電振動子65が放電により所定時間後に伸長して圧力発生室57が収縮すると、圧力発生室113内の機能液が圧縮されてノズル開ロ部52aから機能液滴が外部に吐出される。そして、圧電振動子65が再び収縮して圧力発生室57が膨張すると、インク室55の新たなインクがインク供給口56から圧力発生室57に流れ込む。

【0057】

なお、圧電振動子65は、縦振動横効果のピエゾ素子に限らず、撓み振動型のピエゾ素子でも良い。また、圧力発生素子としては、圧電振動子65に限らず、磁歪素子等を用いても良い。また、加熱によって生じた気泡によって圧力を加えることによって液滴を吐出する、いわゆるバブル吐出方式を用いても良い。すなわち、印加される信号に応じて、圧力発生室57内に圧力変動を生じさせる素子であれば代用可能である。

【0058】

また、ここでは、大ノズル11aの断面を示したが、小ノズル11bの断面も同様の構成である。但し、小ノズル11bは、大ノズル11aに比べて、そのノズル開口部52aの開口径が異なるため、圧力発生室(キャビティ)の体積、およびピエゾ素子(圧力発生素子)65の容量がいずれも小さく構成されている。

【0059】

次に、機能液滴吐出装置1の制御構成について、図5の機能ブロック図を参照して説明する。同図に示すように、制御手段13は、ホストコンピュータ14からの各種指令、駆動波形データおよび吐出パターンデータを取得する第1インタフェース71と、制御処理のための作業領域として使用されるRAM72と、制御処理のための制御プログラムや各種テーブルを含む制御データを記憶するROM73と、クロック信号(CLK)を発生する発振回路74と、機能液滴吐出ヘッド10を駆動するための駆動信号(図9参照)を生成する駆動信号生成部75と、移動機構3であるX軸モータ19やY軸モータ17、並びに機能液滴吐出ヘッド10にデータ信号や駆動信号などを送るための第2インタフェース32と、内部バス76により接続された各部を制御するCPU31と、を備えている。

【0060】

RAM72は、フラグ等として使用される各種ワークエリアブロック72aの他、ホストコンピュータ14から送信された駆動波形データを記憶する駆動波形データブロック72bと、同じくホストコンピュータ14から送信された吐出パターンデータを記憶する吐出パターンデータブロック72cとを有し、電源が切断されても記憶したデータを保持しておくように常にバックアップされている。

【0061】

そして、CPU31は、第1インタフェース71を介してホストコンピュータ14から各種信号・データを入力し、ROM73内の制御プログラムに従って、RAM72内の各種データを処理すると共に、駆動信号生成部75に各種信号を送り、機能液滴吐出ヘッド10を駆動制御するための駆動波形の生成を制御する。

【0062】

そこで、駆動信号生成部75の内部構成について、図6の機能ブロック図を参照して説明する。駆動信号生成部75は、CPU31から入力される駆動波形データを記憶する波形データ記憶部81と、波形データ記憶部81から読み出された駆動波形データを一時的に保持する第1ラッチ回路82と、第1ラッチ回路82の出力と後述する第2ラッチ回路84の出力とを加算する加算器83と、第2ラッチ回路84と、第2ラッチ84の出力をアナログ信号に変換するデジタル/アナログ変換器(DAC)86と、変換されたアナログ信号をピエゾ素子65が動作する電圧まで増幅する電圧増幅器88と、増幅された電圧信号に対応した電流供給を行うための電流増幅器89と、によって構成されている。

【0063】

波形データ記憶部81は、波形データとして、駆動信号(COM)の波形を決定する所定のパラメータを記憶する。したがって駆動信号の波形は、予めCPU31から受け取った所定のパラメータ(クロック信号101〜103、データ信号105、アドレス信号111〜114、リセット信号121およびイネーブル信号122)により決定される。すなわち、駆動信号生成部75では、駆動信号(COM)の生成に先立って、CPU31から電圧変化量を表す複数のデータ信号105と、そのデータ信号105のアドレスを表すアドレス信号111〜114とが、クロック信号101(データ信号送信用)に同期して波形データ記憶部81に出力され、波形データ記憶部81では、受け取ったデータ(電圧変化量)をアドレス信号111〜114が表すアドレスに書き込む。ここでは、アドレスAに電圧変化量0、アドレスBに電圧変化量ΔV1、並びにアドレスCに電圧変化量−ΔV2が書き込まれたものとする。なお、アドレス信号111〜114は、4ビットの信号であるため、最大16種類の電圧変化量を波形データ記憶部81に記憶することができる。また、各アドレスのデータの最上位ビットは、電圧変化量の増加か減少かを示す符号(+、−)として用いられる。

【0064】

各アドレス(アドレスA〜C)への電圧変化量の設定が終了し、例えば図7に示すように、アドレスBがアドレス信号111〜114に出力されると、最初のクロック信号102により、アドレスBに対応した電圧変化量ΔV1が第1ラッチ回路82に保持される。この状態で、クロック信号103が出力されると、第2ラッチ回路84の出力に第1ラッチ回路82の出力が加算された値が第2ラッチ回路84に保持される。すなわち、一旦アドレス信号111〜114に対応した電圧変化量が選択されると、その後クロック信号103が出力される度に、第2ラッチ回路84の出力が増減する。

【0065】

したがって、アドレスAがアドレス信号111〜114に出力されると、最初のクロック信号102により、アドレスAに対応した電圧変化量0(電圧維持)が第1ラッチ回路82に保持され、駆動信号の波形はフラットな状態に保たれる。その後、アドレスAがアドレス信号111〜114に出力され、最初のクロック信号102により、電圧変化量−ΔV2が第1ラッチ回路82に保持されると、クロック信号103の出力に応じて、電圧がΔV2ずつ低下していく。

【0066】

このように、CPU31からアドレス信号111〜114とクロック信号102,103を出力することで、駆動信号(COM)の波形を自由に選択することができ、本実施形態では、図9に示すように、1吐出周期内に4つの駆動パルスを有する駆動信号を生成する。

【0067】

次に、機能液滴吐出ヘッド10の電気的構成について、図8のブロック図を参照して説明する。機能液滴吐出ヘッド10は、ノズル11a,11bの数に対応した複数のシフトレジスタ(ここでは、大ノズル11aと小ノズル11bに対応する2つのみ図示)91a,91bと、複数のラッチ回路92a,92bと、複数のレベルシフタ93a,93bと、複数のスイッチ回路94a,94bと、複数のピエゾ素子65a,65bとを備えている。吐出信号(SI)は、発振回路74からのクロック信号(CLK)に同期して、第2インタフェース32を介しシフトレジスタ91a,91bに入力される。そして、同じく第2インタフェース32を介して入力されたラッチ信号(LAT)に同期してラッチ回路92a,92bにラッチされる。ラッチされた吐出信号(SI)は、レベルシフタ93a,93bによりスイッチ回路94a,94bを駆動できる電圧まで増幅され、スイッチ回路94a,94bに供給される。スイッチ回路94a,94bの入力側には、駆動信号生成部75からの駆動信号(COM)が入力され、出力側にはピエゾ素子65a,65bが接続されている。

【0068】

スイッチ回路94a,94bは、吐出信号(SI)が「1」の場合は駆動信号(COM)をピエゾ素子65a,65bに供給して動作させ、「0」の場合は遮断して動作させない。したがって、図9に示す4つの駆動パルスから成る駆動信号により、機能液滴吐出ヘッド10を駆動させる場合は、吐出信号(SI)がラッチされたラッチ信号(LAT)により、第1パルス〜第4パルスの波形を任意に選択することができる。

【0069】

次に、駆動信号(COM)を構成する各駆動パルスについて、図9の波形図を参照して説明する。同図に示すように、通常印刷時における駆動信号(COM)は、1印刷周期中において、機能液の増粘対策として入力される第1パルス(微振動パルス)と、小ノズル列10bから機能液滴を吐出するために入力される第2パルス(吐出パルス)と、大ノズル列10aから機能液滴を吐出するために入力される第3パルス(吐出パルス)と、圧力発生素子(ピエゾ素子)65の残留振動を制振するために入力される第4パルス(制振パルス)とを有している。

【0070】

第1パルス(微振動パルス)は、一印刷周期中において1波形のみ入力される波形であり、各ノズル11a,11bから機能液滴を吐出しない程度の電圧が印加される。その波形は、電位V0からスタートし(P11)、電位V0から所定の電圧勾配θU1で上昇し(P12)、最大電位Vpよりも小さい最大電位V1を所定時間だけ維持する(P13)。その後、上昇時(充電時)の電圧勾配θU1と略等しい電圧勾配θD1で電位V0まで下降する(P14)。ここで、微振動パルスの波形および最大電位V1は、機能液滴の種類に応じて決定されるものである。このように、微振動パルスを入力することで、各ノズル11a,11bのメニスカスを構成する機能液を振動させ、ノズル開口部52a付近の機能液の増粘を防ぐことができる。したがって、機能液の吐出状態を良好に保つことができる。

【0071】

また、微振動パルスは1周期中において、その後の吐出パルスの数に関わらず1波形のみ入力されるため、印刷スループットへの影響を小さくすることができる。すなわち、単位ノズル当りの機能液滴吐出量(ノズル開口径)が異なる2つのノズル列10a,10bを駆動する場合、一般にそれぞれ独立した駆動信号(2COM)で駆動するが、この場合は、それぞれの駆動信号に微振動パルスが必要となる。しかしながら、本実施形態では、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列10a,10bを、単一の駆動信号で駆動するため、これを共通化することができ、ひいては印刷周期の短縮化(印刷スループットの向上)を図ることができる。また、微振動パルスは、後述する吐出パルス(第2パルス、第3パルス)の前に入力されるため、最初の吐出パルス入力時においても、増粘していない正常な機能液を吐出させることができる。

【0072】

次に、第2パルス(吐出パルス)は、小ノズル列10bから機能液滴を吐出するために入力される波形であり、その電圧値は、第1パルスの入力後、所定時間電圧V0を維持し(P15)、所定の電圧勾配θU2で上昇する(P16)。そして、最大電位Vpまで上昇し、最大電位Vpを所定時間だけ維持した後(P17)、所定の電圧勾配θD2で下降する(P18)。

【0073】

ところで、第2パルスの電圧値は、電位V2まで下降し(P18)、所定時間電位V2を維持した後(P19)、再度同じ電圧勾配θD2で、電位0まで下降する(P20)。この電位V2の保持時間(P19)は、圧力発生室(キャビティ)57内における機能液の動きのタイミングを合わせるためのものであり、これにより不安定な機能液滴の吐出を防止することができる。

【0074】

次に、第3パルス(吐出パルス)は、大ノズル列10aから機能液滴を吐出するために入力される波形であり、その電圧値は、第2パルスの入力後、所定時間電圧V0を維持し(P21)、所定の電圧勾配θU3で上昇する(P22)。そして、電位V3まで上昇し、電位V3を所定時間だけ維持した後(P23)、再度電圧勾配θU4で上昇する(P24)。この電位V3の保持時間(P23)も、第2パルスの電位V2の保持時間(P19)と同様に、圧力発生室57内における機能液の動きのタイミングを合わせるためのものである。そして、第3パルスの電圧値は、最大電位Vpまで上昇し、最大電位Vpを所定時間だけ維持した後(P25)、所定の電圧勾配θD3で下降する(P26)。

【0075】

また、第3パルスの電圧勾配θU3,θD3は、第2パルスの電圧勾配θU2,θD2よりも小さい。さらに、第3パルスの最大電位Vp保持時間(P25)は、第2パルスの最大電位Vp保持時間(P17)よりも長い。これらは、大・小ノズル11a,11bそれぞれの単位ノズル当りの機能液滴吐出量、圧力発生室(キャビティ)57の体積またはピエゾ素子(圧力発生素子)65の容量に応じて決定されるものである。すなわち、大ノズル11aは、小ノズル11bに比べて単位ノズル当りの機能液滴吐出量が多く、圧力発生室(キャビティ)57の体積、ピエゾ素子(圧力発生素子)65の容量がいずれも大きくなるため、小ノズル11bに比較して、電圧勾配を小さくしてインク室55から圧力発生室57へゆっくり吸引し、液体が圧力発生室57に十分吸引されるまで保持する(保持時間P25)。そして同様に小ノズル11bに比較して、電圧勾配を小さくした吐出波形(P26)で吐出する。このように、本実施形態では、各ノズル列10a,10bの仕様に応じて吐出パルスの波形を変化させているため、種々の仕様(ノズル開口径、ノズル開口の形状など)を有するノズルを使用することができると共に、種々の重量または粘度の機能液を吐出させることができる。なお、第2パルスと第3パルスの最大電位はいずれもVpとしたが、共通電位とは限らない。

【0076】

次に、第4パルス(制振パルス)は、圧力発生素子65の残留振動を制振するために入力される波形であり、その電圧値は、第3パルスの入力後、所定時間電圧V0を維持し(P27)、所定の電圧勾配θU5で上昇する(P28)。そして、最大電位V4まで上昇し、最大電位V4を所定時間だけ維持した後(P29)、電圧勾配θD4で下降する(P30)。

【0077】

また、制振パルスの波形および最大電圧値V4は、直前に入力された吐出パルス、すなわち第3パルスの波形に応じて決定されるものである。また、制振が必要か否かはヘッド駆動周期と吐出波形で決定される(本実施形態では、制振が必要とされる例を示している)。このように、制振パルスを入力することで、第3パルスの入力後に残っていた、圧力発生素子(ピエゾ素子)65の残留振動を制振する、または弱めることができる。したがって、この制振パルスを入力することで、第3パルスの影響を次の駆動パルスに与えることなく、常に安定した機能液の吐出を行うことができる。また、制振パルスは、直前に入力された吐出パルスの波形に応じた波形を有しているため、残留振動をより確実に制振させることができる。

【0078】

続いて、第1パルス〜第4パルスの波形選択について説明する。上記の通り、第1パルス〜第4パルスの波形は、吐出信号(SI)がラッチされたラッチ信号(LAT)によって、吐出「1」または非吐出「0」を任意に選択することができる(図8参照)。したがって、第1パルスの入力前にラッチ信号で「1」が選択された場合は第1パルスを入力し、ラッチ信号で「0」が選択された場合は第1パルスを入力しない。第2パルス、第3パルスについても同様である。また、第4パルスについては、第3パルスの吐出「1」または非吐出「0」によって、その吐出・非吐出が決定する。すなわち、第4パルスは、第3パルスの入力後に残っていたピエゾ素子65の残留振動を制振するものであるため、第4パルスの入力前にラッチ信号は発生せず、第3パルスの吐出・非吐出によって、その吐出・非吐出が決定する。

【0079】

なお、本実施形態の場合、第2パルスは小ノズル11bに対して入力され、第3パルスは大ノズル11aに対して入力される波形であるため、大ノズル11aに対しては、第2パルスは常に非吐出「0」、小ノズル11bに対しては、第3パルスは常に非吐出「0」となる。

【0080】

また、図9に示す駆動信号は、機能液滴吐出ヘッド10の往動時のものを示したものであり、復動時については、その波形が異なる。すなわち、復動時は第1パルス、第3パルス、第2パルス、第4パルスの順に入力され、第4パルスの吐出・非吐出は、直前に入力された第2パルスの吐出・非吐出によって決定すると共に、その波形は第2パルスに応じた波形となる。

【0081】

また、この場合、キャリッジリターン時(復動開始時)に波形切り替えが行われる。波形切り替えは、電圧値を電位V0(最下電位)まで下げて、そこでDAC86(図6参照)の値を0にし(リセットし)、再び波形データ記憶部81で異なるデータ(電圧変化量)をアドレスに書き込み、DAC86を再度動作させることにより行う。

【0082】

このように、本実施形態においては、キャリッジリターン時(往復印刷を行う場合に限る)においてのみ、波形切り替えを行い、その他においては波形切り替えを必要としないため印刷スループットを向上させることができる。すなわち、単位ノズル当りの機能液滴吐出量の異なる2つのノズル列を、2つの駆動信号で駆動せず、駆動信号の切り替えによって制御しようとする場合、駆動信号の入力毎にその切り替え時間が必要となるが、本実施形態では、単一の駆動信号内に各ノズル列10a,10bに対応した吐出パルスを有しているため、駆動信号の入力毎に切り替え時間を必要とせず、その分印刷スループットの向上を図ることができる。

【0083】

次に、フラッシング時における駆動信号(COM)について、図10の波形図を参照して説明する。フラッシングとは、機能回復のための処理であり、機能液の増粘を防ぐため印刷開始時並びに定期的に、全ノズルから機能液を捨て吐出するものである。したがって、吐出する機能液滴の量の調整や吐出精度がさほど要求されないため、大・小ノズル11a,11b共通の駆動波形で機能液を吐出させるようにしている。

【0084】

同図に示すように、フラッシング時の駆動信号は、上記の第3パルス(吐出パルス)と近似した波形を有しており、電圧上昇時(充電時)の平坦部(電圧保持部:P41)は、圧力発生室113内における機能液の動きのタイミングを合わせるためのものである。このように、フラッシング時において、大・小ノズル11a,11bを共通の駆動波形で駆動させることにより、印刷周期が短くなるため、高周波で駆動させることができる。なお、フラッシング時において吐出される機能液の量は、大ノズル11aと小ノズル11bとではノズル開口部52aの開口径やピエゾ素子65の容量が異なるため、当然異なり、大ノズル11aの方が小ノズル11bから吐出される機能液よりも多量の機能液を捨て吐出することとなる。

【0085】

ところで、このように構成された本実施形態の機能液滴吐出装置1は、各種の電気光学装置の製造に用いることが可能である。そこで、電気光学装置の一例として、図11ないし図23を参照し、有機EL装置(有機EL表示装置)とその製造方法について説明する。

【0086】

図11ないし図23は、有機EL素子を含む有機EL装置の製造プロセスと共にその構造を表している。この製造プロセスは、バンク部形成工程と、プラズマ処理工程と、正孔注入/輸送層形成工程及び発光層形成工程からなる発光素子形成工程と、対向電極形成工程と、封止工程とを具備して構成されている。

【0087】

バンク部形成工程では、基板501に予め形成した回路素子部502上及び電極511(画素電極ともいう)上の所定の位置に、無機物バンク層512aと有機物バンク層512bを積層することにより、開口部512gを有するバンク部512を形成する。このように、バンク部形成工程には、電極511の一部に、無機物バンク層512aを形成する工程と、無機物バンク層の上に有機物バンク層512bを形成する工程が含まれる。

【0088】

まず無機物バンク層512aを形成する工程では、図11に示すように、回路素子部502の第2層間絶縁膜544b上及び画素電極511上に、無機物バンク層512aを形成する。無機物バンク層512aを、例えばCVD法、コート法、スパッタ法、蒸着法等によって第2層間絶縁膜544b及び画素電極511の全面にSiO2、TiO2等の無機物膜を形成する。

【0089】

次にこの無機物膜をエッチング等によりパターニングして、電極511の電極面511aの形成位置に対応する下部開口部512cを設ける。このとき、無機物バンク層512aを電極511の周縁部と重なるように形成しておく必要がある。このように、電極511の周縁部(一部)と無機物バンク層512aとが重なるように無機物バンク層512aを形成することにより、発光層510bの発光領域を制御することができる。

【0090】

次に有機物バンク層512bを形成する工程では、図12に示すように、無機物バンク層512a上に有機物バンク層512bを形成する。有機物バンク層512bをフォトリソグラフィー技術等によりエッチングして、有機物バンク層512bの上部開口部512dを形成する。上部開口部512dは、電極面511a及び下部開口部512cに対応する位置に設けられる。

【0091】

上部開口部512dは、図12に示すように、下部開口部512cより広く、電極面511aより狭く形成することが好ましい。これにより、無機物バンク層512aの下部開口部512cを囲む第1積層部512eが、有機物バンク層512bよりも電極511の中央側に延出された形になる。このようにして、上部開口部512d、下部開口部512cを連通させることにより、無機物バンク層512a及び有機物バンク層512bを貫通する開口部512gが形成される。

【0092】

次にプラズマ処理工程では、バンク部512の表面と画素電極の表面511aに、親インク性を示す領域と、撥インク性を示す領域を形成する。このプラズマ処理工程は、予備加熱工程と、バンク部512の上面(512f)及び開口部512gの壁面並びに画素電極511の電極面511aを、親インク性を有するように加工する親インク化工程と、有機物バンク層512bの上面512f及び上部開口部512dの壁面を、撥インク性を有するように加工する撥インク化工程と、冷却工程とに大別される。

【0093】

まず、予備加熱工程では、バンク部512を含む基板501を所定の温度まで加熱する。加熱は、例えば基板501を載せるステージにヒータを取り付け、このヒータで当該ステージごと基板501を加熱することにより行う。具体的には、基板501の予備加熱温度を、例えば70〜80℃の範囲とすることが好ましい。

【0094】

次に、親インク化工程では、大気雰囲気中で酸素を処理ガスとするプラズマ処理(O2プラズマ処理)を行う。このO2プラズマ処理により、図13に示すように、画素電極511の電極面511a、無機物バンク層512aの第1積層部512e及び有機物バンク層512bの上部開口部512dの壁面ならびに上面512fが親インク処理される。この親インク処理により、これらの各面に水酸基が導入されて親インク性が付与される。図13では、親インク処理された部分を二点鎖線で示している。

【0095】

次に、撥インク化工程では、大気雰囲気中で4フッ化メタンを処理ガスとするプラズマ処理(CF4プラズマ処理)を行う。CF4プラズマ処理により、図14に示すように、上部開口部512d壁面及び有機物バンク層の上面512fが撥インク処理される。この撥インク処理により、これらの各面にフッ素基が導入されて撥インク性が付与される。図14では、撥インク性を示す領域を二点鎖線で示している。

【0096】

次に、冷却工程では、プラズマ処理のために加熱された基板501を室温、またはインクジェット工程(機能液滴吐出工程)の管理温度まで冷却する。プラズマ処理後の基板501を室温、または所定の温度(例えばインクジェット工程を行う管理温度)まで冷却することにより、次の正孔注入/輸送層形成工程を一定の温度で行うことができる。

【0097】

次に、発光素子形成工程では、画素電極511上に正孔注入/輸送層及び発光層を形成することにより発光素子を形成する。発光素子形成工程には、4つの工程が含まれる。即ち、正孔注入/輸送層を形成するための第1組成物を各画素電極上に吐出する第1機能液滴吐出工程と、吐出された第1組成物を乾燥させて画素電極上に正孔注入/輸送層を形成する正孔注入/輸送層形成工程と、発光層を形成するための第2組成物を正孔注入/輸送層の上に吐出する第2機能液滴吐出工程と、吐出された第2組成物を乾燥させて正孔注入/輸送層上に発光層を形成する発光層形成工程とが含まれる。

【0098】

まず、第1機能液滴吐出工程では、インクジェット法(機能液滴吐出法)により、正孔注入/輸送層形成材料を含む第1組成物を電極面511a上に吐出する。なお、この第1機能液滴吐出工程以降は、水、酸素の無い窒素雰囲気、アルゴン雰囲気等の不活性ガス雰囲気で行うことが好ましい。(なお、画素電極上にのみ正孔注入/輸送層を形成する場合は、有機物バンク層に隣接して形成される正孔注入/輸送層は形成されない)

【0099】

図15に示すように、インクジェットヘッド(機能液滴吐出ヘッド10)Hに正孔注入/輸送層形成材料を含む第1組成物を充填し、インクジェットヘッドHの吐出ノズルを下部開口部512c内に位置する電極面511aに対向させ、インクジェットヘッドHと基板501とを相対移動させながら、吐出ノズルから1滴当たりの液量が制御された第1組成物滴510cを電極面511a上に吐出する。

【0100】

ここで用いる第1組成物としては、例えば、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体とポリスチレンスルホン酸(PSS)等の混合物を、極性溶媒に溶解させた組成物を用いることができる。極性溶媒としては、例えば、イソプロピルアルコール(IPA)、ノルマルブタノール、γ−ブチロラクトン、N−メチルピロリドン(NMP)、1,3−ジメチル−2−イミダゾリジノン(DMI)及びその誘導体、カルビト−ルアセテート、ブチルカルビト−ルアセテート等のグリコールエーテル類等を挙げることができる。なお、正孔注入/輸送層形成材料は、R・G・Bの各発光層510bに対して同じ材料を用いても良く、発光層毎に変えても良い。

【0101】

図15に示すように、吐出された第1組成物滴510cは、親インク処理された電極面511a及び第1積層部512e上に広がり、下部、上部開口部512c、512d内に満たされる。電極面511a上に吐出する第1組成物量は、下部、上部開口部512c、512dの大きさ、形成しようとする正孔注入/輸送層の厚さ、第1組成物中の正孔注入/輸送層形成材料の濃度等により決定される。また、第1組成物滴510cは1回のみならず、数回に分けて同一の電極面511a上に吐出しても良い。

【0102】

次に正孔注入/輸送層形成工程では、図16に示すように、吐出後の第1組成物を乾燥処理及び熱処理して第1組成物に含まれる極性溶媒を蒸発させることにより、電極面511a上に正孔注入/輸送層510aを形成する。乾燥処理を行うと、第1組成物滴510cに含まれる極性溶媒の蒸発が、主に無機物バンク層512a及び有機物バンク層512bに近いところで起き、極性溶媒の蒸発に併せて正孔注入/輸送層形成材料が濃縮されて析出する。

【0103】

これにより図16に示すように、乾燥処理によって電極面511a上でも極性溶媒の蒸発が起き、これにより電極面511a上に正孔注入/輸送層形成材料からなる平坦部510aが形成される。電極面511a上では極性溶媒の蒸発速度がほぼ均一であるため、正孔注入/輸送層の形成材料が電極面511a上で均一に濃縮され、これにより均一な厚さの平坦部510aが形成される。

【0104】

次に第2機能液滴吐出工程では、インクジェット法(機能液滴吐出法)により、発光層形成材料を含む第2組成物を正孔注入/輸送層510a上に吐出する。この第2機能液滴吐出工程では、正孔注入/輸送層510aの再溶解を防止するために、発光層形成の際に用いる第2組成物の溶媒として、正孔注入/輸送層510aに対して不溶な非極性溶媒を用いる。

【0105】

しかしその一方で正孔注入/輸送層510aは、非極性溶媒に対する親和性が低いため、非極性溶媒を含む第2組成物を正孔注入/輸送層510a上に吐出しても、正孔注入/輸送層510aと発光層510bとを密着させることができなくなるか、あるいは発光層510bを均一に塗布できないおそれがある。そこで、非極性溶媒ならびに発光層形成材料に対する正孔注入/輸送層510aの表面の親和性を高めるために、発光層を形成する前に表面改質工程を行うことが好ましい。

【0106】

そこでまず、表面改質工程について説明する。表面改質工程は、発光層形成の際に用いる第1組成物の非極性溶媒と同一溶媒またはこれに類する溶媒である表面改質用溶媒を、インクジェット法(機能液滴吐出法)、スピンコート法またはディップ法により正孔注入/輸送層510a上に塗布した後に乾燥することにより行う。

【0107】

例えば、インクジェット法による塗布は、図17に示すように、インクジェットヘッドHに、表面改質用溶媒を充填し、インクジェットヘッドHの吐出ノズルを基板(すなわち、正孔注入/輸送層510aが形成された基板)に対向させ、インクジェットヘッドHと基板501とを相対移動させながら、吐出ノズルHから表面改質用溶媒510dを正孔注入/輸送層510a上に吐出することにより行う。そして、図18に示すように、表面改質用溶媒510dを乾燥させる。

【0108】

次に第2機能液滴吐出工程では、インクジェット法(機能液滴吐出法)により、発光層形成材料を含む第2組成物を正孔注入/輸送層510a上に吐出する。図19に示すように、インクジェットヘッドHに、青色(B)発光層形成材料を含有する第2組成物を充填し、インクジェットヘッドHの吐出ノズルを下部、上部開口部512c、512d内に位置する正孔注入/輸送層510aに対向させ、インクジェットヘッドHと基板501とを相対移動させながら、吐出ノズルから1滴当たりの液量が制御された第2組成物滴510eとして吐出し、この第2組成物滴510eを正孔注入/輸送層510a上に吐出する。

【0109】

発光層形成材料としては、ポリフルオレン系高分子誘導体や、(ポリ)パラフェニレンビニレン誘導体、ポリフェニレン誘導体、ポリビニルカルバゾール、ポリチオフェン誘導体、ペリレン系色素、クマリン系色素、ローダミン系色素、あるいは上記高分子に有機EL材料をドープして用いる事ができる。例えば、ルブレン、ペリレン、9,10-ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等をドープすることにより用いることができる。

【0110】

非極性溶媒としては、正孔注入/輸送層510aに対して不溶なものが好ましく、例えば、シクロへキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼン等を用いることができる。このような非極性溶媒を発光層510bの第2組成物に用いることにより、正孔注入/輸送層510aを再溶解させることなく第2組成物を塗布できる。

【0111】

図19に示すように、吐出された第2組成物510eは、正孔注入/輸送層510a上に広がって下部、上部開口部512c、512d内に満たされる。第2組成物510eは1回のみならず、数回に分けて同一の正孔注入/輸送層510a上に吐出しても良い。この場合、各回における第2組成物の量は同一でも良く、各回で第2組成物量を変えても良い。

【0112】

次に発光層形成工程では、第2組成物を吐出した後に乾燥処理及び熱処理を施して、正孔注入/輸送層510a上に発光層510bを形成する。乾燥処理は、吐出後の第2組成物を乾燥処理することにより第2組成物に含まれる非極性溶媒を蒸発して、図20に示すような青色(B)発光層510bを形成する。

【0113】

続けて、図21に示すように、青色(B)発光層510bの場合と同様にして、赤色(R)発光層510bを形成し、最後に緑色(G)発光層510bを形成する。なお、発光層510bの形成順序は、前述の順序に限られるものではなく、どのような順番で形成しても良い。例えば、発光層形成材料に応じて形成する順番を決める事も可能である。

【0114】

次に対向電極形成工程では、図22に示すように、発光層510b及び有機物バンク層512bの全面に陰極503(対向電極)を形成する。なお,陰極503は複数の材料を積層して形成しても良い。例えば、発光層に近い側には仕事関数が小さい材料を形成することが好ましく、例えばCa、Ba等を用いることが可能であり、また材料によっては下層にLiF等を薄く形成した方が良い場合もある。また、上部側(封止側)には下部側よりも仕事関数が高いものが好ましい。これらの陰極(陰極層)503は、例えば蒸着法、スパッタ法、CVD法等で形成することが好ましく、特に蒸着法で形成することが、発光層510bの熱による損傷を防止できる点で好ましい。

【0115】

また、フッ化リチウムは、発光層510b上のみに形成しても良く、更に青色(B)発光層510b上のみに形成しても良い。この場合、他の赤色(R)発光層及び緑色(G)発光層510b、510bには、LiFからなる上部陰極層503bが接することとなる。また陰極12の上部には、蒸着法、スパッタ法、CVD法等により形成したAl膜、Ag膜等を用いることが好ましい。また、陰極503上に、酸化防止のためにSiO2、SiN等の保護層を設けても良い。

【0116】

最後に、図23に示す封止工程では、窒素、アルゴン、ヘリウム等の不活性ガス雰囲気中で、有機EL素子504上に封止用基板505を積層する。封止工程は、窒素、アルゴン、ヘリウム等の不活性ガス雰囲気で行うことが好ましい。大気中で行うと、陰極503にピンホール等の欠陥が生じていた場合にこの欠陥部分から水や酸素等が陰極503に侵入して陰極503が酸化されるおそれがあるので好ましくない。そして最後に、フレキシブル基板の配線に陰極503を接続するとともに、駆動ICに回路素子部502の配線を接続することにより、本実施形態の有機EL装置500が得られる。

【0117】

なお、画素電極511および陰極(対向電極)503の形成において、インクジェットヘッドHによるインクジェット方式を採用してもよい。すなわち、液体の電極材料をインクジェットヘッドHにそれぞれ導入し、これをインクジェットヘッドHから吐出して、画素電極511および陰極503をそれぞれ形成する(乾燥工程を含む)。

【0118】

同様に、本実施形態の機能液滴吐出装置1は、電子放出装置の製造方法、PDP装置の製造方法および電気泳動表示装置の製造方法等に、適用することができる。

【0119】

電子放出装置の製造方法では、機能液滴吐出ヘッド10にR、G、B各色の蛍光材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、蛍光材料を選択的に吐出して、電極上に多数の蛍光体を形成する。なお、電子放出装置は、FED(電界放出ディスプレイ)を含む上位の概念である。

【0120】

PDP装置の製造方法では、機能液滴吐出ヘッド10にR、G、B各色の蛍光材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、蛍光材料を選択的に吐出して、背面基板上の多数の凹部にそれぞれ蛍光体を形成する。

【0121】

電気泳動表示装置の製造方法では、機能液滴吐出ヘッド10に各色の泳動体材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、インク材料を選択的に吐出して、電極上の多数の凹部にそれぞれ泳動体を形成する。なお、帯電粒子と染料とから成る泳動体は、マイクロカプセルに封入されていることが、好ましい。

【0122】

一方、本実施形態の機能液滴吐出装置1は、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法等にも、適用可能である。

【0123】

スペーサ形成方法は、2枚の基板間に微小なセルギャップを構成すべく多数の粒子状のスペーサを形成するものであり、機能液滴吐出ヘッド10にスペーサを構成する粒子材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、粒子材料を選択的に吐出して少なくとも一方の基板上にスペーサを形成する。例えば、上記の液晶表示装置や電気泳動表示装置における2枚の基板間のセルギャップを構成する場合に有用であり、その他この種の微小なギャップを必要とする半導体製造技術に適用できることはいうまでもない。

【0124】

金属配線形成方法では、機能液滴吐出ヘッド10に液状金属材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、液状金属材料を選択的に吐出して、基板上に金属配線を形成する。例えば、上記の液晶表示装置におけるドライバと各電極とを接続する金属配線や、上記の有機EL装置におけるTFT等と各電極とを接続する金属配線に適用することができる。また、この種のフラットディスプレイの他、一般的な半導体製造技術に適用できることはいうまでもない。

【0125】

レンズ形成方法では、機能液滴吐出ヘッド10にレンズ材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、レンズ材料を選択的に吐出して、透明基板上に多数のマイクロレンズを形成する。例えば、上記のFED装置におけるビーム収束用のデバイスとして適用可能である。また、各種の光デバイスに適用可能であることはいうまでもない。

【0126】

レジスト形成方法では、機能液滴吐出ヘッド10にレジスト材料を導入し機能液滴吐出ヘッド10を主走査および副走査し、レジスト材料を選択的に吐出して、基板上に任意形状のフォトレジストを形成する。例えば、上記の各種表示装置おけるバンクの形成は元より、半導体製造技術の主体を為すフォトリソグラフィー法において、フォトレジストの塗布に広く適用可能である。

【0127】

光拡散体形成方法では、基板上に多数の光拡散体を形成する光拡散体形成方法であって、機能液滴吐出ヘッド10に光拡散材料を導入し、機能液滴吐出ヘッド10を主走査および副走査し、光拡散材料を選択的に吐出して多数の光拡散体を形成する。この場合も、各種の光デバイスに適用可能であることはいうまでもない。

【0128】

以上説明したとおり、本発明の機能液滴吐出ヘッドの駆動制御方法および機能液滴吐出装置1は、単位ノズル当りの機能液滴吐出量が異なる複数のノズル列を配列した機能液滴吐出ヘッド10を使用しているため、1の画素内に機能液滴を効率よく着弾させることができ、しかも均一の膜厚を得ることができる。また、機能液滴吐出ヘッド10に配列された複数のノズル列を、単一の駆動信号(COM)を用いて駆動制御するため、ノズル列数に応じた駆動信号を生成する必要がない。すなわち、1つの機能液滴吐出ヘッド10に対して単一の駆動信号で制御するため、駆動制御を容易に行うことができる。さらに、機能液滴吐出ヘッド10を制御する駆動信号は、一印刷周期中において、複数のノズル列に対応した複数の吐出パルスを有しており、駆動信号生成部(駆動信号生成部)において各ノズル列に印可する駆動信号の切り替えを行う必要がないため、高周波駆動、すなわち印刷スループットの向上を図ることができる。

【0129】

また、対応するノズル列の仕様に応じて、相互に異なる波形を有する吐出パルスにより各ノズル列を駆動するため、種々の仕様(ノズル開口径、ノズル開口の形状など)を有するノズルを使用することができると共に、種々の重量または粘度の機能液を吐出させることができる。

【0130】

また、機能回復用の処理であるフラッシング時においては、吐出する機能液滴の量の調整や吐出精度がさほど要求されないため、同一の吐出パルスによって複数のノズル列を容易に駆動制御することができる。そして、この構成により印刷周期が短くなるため、フラッシングを行う場合、高周波で駆動させることができる。

【0131】

また、駆動信号に含まれる微振動パルスにより、メニスカスを構成する機能液を微振動させるため、ノズル開口部付近の機能液の増粘を防ぐことができ、機能液の吐出状態を良好に保つことができる。また、微振動パルスは、その後の吐出パルスの数に関わらず1波形のみ入力されるため、印刷スループットへの影響を小さくすることができる。さらに、微振動パルスは、吐出パルスの前に入力されるため、最初の吐出パルス入力時においても、増粘していない正常な機能液を吐出させることができる。

【0132】

また、駆動信号は、圧力発生素子65の残留振動を制振するための制振パルスを有しているため、直前に入力された吐出パルスの影響を次の駆動パルスに与えることなく、常に安定した機能液の吐出を行うことができる。さらに、制振パルスは、直前に入力された吐出パルスの波形に応じた波形を有しているため、残留振動をより確実に制振させることができる。

【0133】

また、機能液滴吐出ヘッド10は、単位ノズル当りの機能液滴吐出量が異なる2つのノズル列10a,10bからなるため、2つの吐出パルス(第2パルス、第3パルス)を有する駆動信号を用いることで、容易に1の画素40内に機能液滴を効率よく着弾させることができることができる(図3参照)。また、第2ノズル列(小ノズル列)10bのノズル数は第1ノズル列(大ノズル列)10aのノズル数の2倍であるため、より間隙なく画素40を埋めることができ、これにより均一な膜圧を得ることができる。

【0134】

一方、本発明の電気光学装置は、上記した単位ノズル当りの機能液滴吐出量の異なる複数のノズル列からなる機能液滴吐出ヘッド10を用いて製造されるため、1の画素40内に均一な膜圧を得ることができる。

【0135】

また、本発明の液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法および電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法によれば、単位ノズル当りの機能液滴吐出量の異なる複数のノズル列からなる機能液滴吐出ヘッド10を用いるため、良好な電気光学装置を製造することができる。

【0136】

なお、上記の例では、大ノズル11aと小ノズル11bとは、同一種類の機能液を吐出するものとしたが、異なる種類または色の機能液を吐出させるようにしても良い。この構成によれば、重量や粘度の異なる機能液を1つの機能液滴吐出ヘッド10により吐出させることができるため、上記のような電気光学装置を1つの機能液滴吐出ヘッド10を用いて製造するなど、仕様用途を拡大させることができる。

【0137】

また、上記では、大ノズル11aと小ノズル11bとがそれぞれ1列ずつ配列された機能液滴吐出ヘッド10を例に挙げたが、単位ノズル当りの機能液滴吐出量が異なるノズル列が、3列、4列など複数配列された形態をとることも可能である。また、この場合、増粘対策用の微振動パルスを共通化させることも可能である。さらに、フラッシング時においても、吐出パルスを共通化させることが可能である。但し、残留振動を制振するための制振パルスについては、駆動信号に含まれる吐出パルスの波形や最大電位に応じて、適宜入力されることが好ましい。

【0138】

以上のように、本発明の液晶表示装置の製造方法、有機EL装置の製造方法、電子放出装置の製造方法、PDP装置の製造方法、電気泳動表示装置の製造方法、カラーフィルタの製造方法、有機ELの製造方法、スペーサ形成方法、金属配線形成方法、レンズ形成方法、レジスト形成方法および光拡散体形成方法によれば、上記した単位ノズル当りの機能液滴吐出量の異なる複数のノズル列からなる機能液滴吐出ヘッドを用いるため、迅速かつ容易に良好な電気光学装置を製造することができるなどの効果を奏する。

【図面の簡単な説明】

【0139】

【図1】本発明の一実施形態に係る機能液滴吐出装置の平面視模式図である。

【図2】実施形態に係る機能液滴吐出ヘッド廻りの平面視模式図である。

【図3】実施形態に係る機能液滴吐出装置により描画される画素の一例を示す図である。

【図4】実施形態に係る機能液滴吐出ヘッドの機械的構造を示す断面図である。

【図5】実施形態に係る機能液滴吐出装置の制御構成を示すブロック図である。

【図6】実施形態に係る機能液滴吐出装置の駆動信号生成部における内部構成を示すブロック図である。

【図7】実施形態に係る機能液滴吐出装置の駆動信号生成部において駆動波形を生成していく過程を示す図である。

【図8】実施形態に係る機能液滴吐出ヘッドの電気的構成を示すブロック図である。

【図9】実施形態に係る通常印刷時における駆動信号を示す波形図である。

【図10】実施形態に係るフラッシング時における駆動信号を示す波形図である。

【図11】実施形態に係る有機EL装置の製造方法におけるバンク部形成工程(無機物バンク)の断面図である。

【図12】実施形態に係る有機EL装置の製造方法におけるバンク部形成工程(有機物バンク)の断面図である。

【図13】実施形態に係る有機EL装置の製造方法におけるプラズマ処理工程(親水化処理)の断面図である。

【図14】実施形態に係る有機EL装置の製造方法におけるプラズマ処理工程(撥水化処理)の断面図である。

【図15】実施形態に係る有機EL装置の製造方法における正孔注入層形成工程(機能液滴吐出)の断面図である。

【図16】実施形態に係る有機EL装置の製造方法における正孔注入層形成工程(乾燥)の断面図である。

【図17】実施形態に係る有機EL装置の製造方法における表面改質工程(機能液滴吐出)の断面図である。

【図18】実施形態に係る有機EL装置の製造方法における表面改質工程(乾燥)の断面図である。

【図19】実施形態に係る有機EL装置の製造方法におけるB発光層形成工程(機能液滴吐出)の断面図である。

【図20】実施形態に係る有機EL装置の製造方法におけるB発光層形成工程(乾燥)の断面図である。

【図21】実施形態に係る有機EL装置の製造方法におけるR・G・B発光層形成工程の断面図である。

【図22】実施形態に係る有機EL装置の製造方法における対向電極形成工程の断面図である。

【図23】実施形態に係る有機EL装置の製造方法における封止工程の断面図である。

【符号の説明】

【0140】

1 機能液滴吐出装置 3 移動機構

4 Y軸テーブル 5 X軸テーブル

7 ヘッドユニット 9 サブキャリッジ

10 機能液滴吐出ヘッド 10a 第1ノズル列(大ノズル列)

10a 第2ノズル列(小ノズル列)11a 大ノズル

11b 小ノズル 12 機能液供給機構

13 制御手段 14 ホストコンピュータ

40 画素 52a ノズル開口部

57 圧力発生室 65 圧力発生素子(ピエゾ素子)

75 駆動信号生成部 81 波形データ記憶部

91 シフトレジスタ 92 ラッチ

93 レベルシフタ 500 有機EL装置

501 基板 502 回路素子部

504 有機EL素子 510a 正孔注入/輸送層

510b 発光層

W 基板

【特許請求の範囲】

【請求項1】

仕様の異なる複数のノズル列を用い、カラーフィルタの基板上に複数のフィルタエレメントを形成する液晶表示装置の製造方法であって、

前記複数のノズル列にフィルタ材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記フィルタ材料を選択的に吐出して複数の前記フィルタエレメントを形成する工程と、

を有し、

前記複数のノズル列から前記フィルタ材料を吐出して前記各フィルタエレメントを形成することを特徴とする液晶表示装置の製造方法。

【請求項2】

前記複数のノズル列は、単位ノズル当りの機能液滴吐出量が相互に異なることを特徴とする請求項1に記載の液晶表示装置の製造方法。

【請求項3】

仕様の異なる複数のノズル列を用い、基板上の複数の絵素ピクセルにそれぞれEL発光層を形成する有機EL装置の製造方法であって、

前記複数のノズル列に発光材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記発光材料を選択的に吐出して複数の前記EL発光層を形成する工程と、

を有し、

前記複数のノズル列から前記発光材料を吐出して前記各EL発光層を形成することを特徴とする有機EL装置の製造方法。

【請求項4】

仕様の異なる複数のノズル列を用い、電極上に複数の蛍光体を形成する電子放出装置の製造方法であって、

前記複数のノズル列に蛍光材料を導入する工程と、

前記複数のノズル列を前記電極に対し相対的に走査し、前記蛍光材料を選択的に吐出して複数の前記蛍光体を形成する工程と、

を有し、

前記複数のノズル列から前記蛍光材料を吐出して前記各蛍光体を形成することを特徴とする電子放出装置の製造方法。

【請求項5】

仕様の異なる複数のノズル列を用い、背面基板上の複数の凹部にそれぞれ蛍光体を形成するPDP装置の製造方法であって、

前記複数のノズル列に蛍光材料を導入する工程と、

前記複数のノズル列を前記背面基板に対し相対的に走査し、前記蛍光材料を選択的に吐出して複数の前記蛍光体を形成する工程と、

を有し、

前記複数のノズル列から前記蛍光材料を吐出して前記各蛍光体を形成することを特徴とするPDP装置の製造方法。

【請求項6】

仕様の異なる複数のノズル列を用い、電極上の複数の凹部に泳動体を形成する電気泳動表示装置の製造方法であって、

前記複数のノズル列に泳動体材料を導入する工程と、

前記複数のノズル列を前記電極に対し相対的に走査し、前記泳動体材料を選択的に吐出して複数の前記泳動体を形成する工程と、

を有し、

前記複数のノズル列から前記泳動体材料を吐出して前記各泳動体を形成することを特徴とする電気泳動表示装置の製造方法。

【請求項7】

仕様の異なる複数のノズル列を用い、基板上に複数のフィルタエレメントを配列して成るカラーフィルタを製造するカラーフィルタの製造方法であって、

前記複数のノズル列にフィルタ材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記フィルタ材料を選択的に吐出して複数の前記フィルタエレメントを形成する工程と、

を有し、

前記複数のノズル列から前記フィルタ材料を吐出して前記各フィルタエレメントを形成することを特徴とするカラーフィルタの製造方法。

【請求項8】

仕様の異なる複数のノズル列を用い、EL発光層を含む複数の絵素ピクセルを基板上に配列して成る有機ELの製造方法であって、

前記複数のノズル列に発光材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記発光材料を選択的に吐出して複数の前記EL発光層を形成する工程と、

を有し、

前記複数のノズル列から前記発光材料を吐出して前記各EL発光層を形成することを特徴とする有機ELの製造方法。

【請求項9】

仕様の異なる複数のノズル列を用い、2枚の基板間に微小なセルギャップを構成すべく複数の粒子状のスペーサを形成するスペーサ形成方法であって、

前記複数のノズル列にスペーサを構成する粒子材料を導入する工程と、

前記複数のノズル列を少なくとも一方の前記基板に対し相対的に走査し、前記粒子材料を選択的に吐出して前記基板上に前記スペーサを形成する工程と、

を有し、

前記複数のノズル列から前記粒子材料を吐出して前記スペーサを形成することを特徴とするスペーサ形成方法。

【請求項10】

仕様の異なる複数のノズル列を用い、基板上に金属配線を形成する金属配線形成方法であって、

前記複数のノズル列に液状金属材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記液状金属材料を選択的に吐出して前記金属配線を形成する工程と、

を有し、

前記複数のノズル列から前記液状金属材料を吐出して前記金属配線を形成することを特徴とする金属配線形成方法。

【請求項11】

仕様の異なる複数のノズル列を用い、基板上に複数のマイクロレンズを形成するレンズ形成方法であって、

前記複数のノズル列にレンズ材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記レンズ材料を選択的に吐出して複数の前記マイクロレンズを形成する工程と、

を有し、

前記複数のノズル列から前記レンズ材料を吐出して前記各マイクロレンズを形成することを特徴とするレンズ形成方法。

【請求項12】

仕様の異なる複数のノズル列を用い、基板上に任意形状のレジストを形成するレジスト形成方法であって、

前記複数のノズル列にレジスト材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記レジスト材料を選択的に吐出して前記レジストを形成する工程と、

を有し、

前記複数のノズル列から前記レジスト材料を吐出して前記レジストを形成することを特徴とするレジスト形成方法。

【請求項13】

仕様の異なる複数のノズル列を用い、基板上に複数の光拡散体を形成する光拡散体形成方法であって、

前記複数のノズル列に光拡散材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記光拡散材料を選択的に吐出して複数の前記光拡散体を形成する工程と、

を有し、

前記複数のノズル列から前記光拡散材料を吐出して前記各光拡散体を形成することを特徴とする光拡散体形成方法。

【請求項1】

仕様の異なる複数のノズル列を用い、カラーフィルタの基板上に複数のフィルタエレメントを形成する液晶表示装置の製造方法であって、

前記複数のノズル列にフィルタ材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記フィルタ材料を選択的に吐出して複数の前記フィルタエレメントを形成する工程と、

を有し、

前記複数のノズル列から前記フィルタ材料を吐出して前記各フィルタエレメントを形成することを特徴とする液晶表示装置の製造方法。

【請求項2】

前記複数のノズル列は、単位ノズル当りの機能液滴吐出量が相互に異なることを特徴とする請求項1に記載の液晶表示装置の製造方法。

【請求項3】

仕様の異なる複数のノズル列を用い、基板上の複数の絵素ピクセルにそれぞれEL発光層を形成する有機EL装置の製造方法であって、

前記複数のノズル列に発光材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記発光材料を選択的に吐出して複数の前記EL発光層を形成する工程と、

を有し、

前記複数のノズル列から前記発光材料を吐出して前記各EL発光層を形成することを特徴とする有機EL装置の製造方法。

【請求項4】

仕様の異なる複数のノズル列を用い、電極上に複数の蛍光体を形成する電子放出装置の製造方法であって、

前記複数のノズル列に蛍光材料を導入する工程と、

前記複数のノズル列を前記電極に対し相対的に走査し、前記蛍光材料を選択的に吐出して複数の前記蛍光体を形成する工程と、

を有し、

前記複数のノズル列から前記蛍光材料を吐出して前記各蛍光体を形成することを特徴とする電子放出装置の製造方法。

【請求項5】

仕様の異なる複数のノズル列を用い、背面基板上の複数の凹部にそれぞれ蛍光体を形成するPDP装置の製造方法であって、

前記複数のノズル列に蛍光材料を導入する工程と、

前記複数のノズル列を前記背面基板に対し相対的に走査し、前記蛍光材料を選択的に吐出して複数の前記蛍光体を形成する工程と、

を有し、

前記複数のノズル列から前記蛍光材料を吐出して前記各蛍光体を形成することを特徴とするPDP装置の製造方法。

【請求項6】

仕様の異なる複数のノズル列を用い、電極上の複数の凹部に泳動体を形成する電気泳動表示装置の製造方法であって、

前記複数のノズル列に泳動体材料を導入する工程と、

前記複数のノズル列を前記電極に対し相対的に走査し、前記泳動体材料を選択的に吐出して複数の前記泳動体を形成する工程と、

を有し、

前記複数のノズル列から前記泳動体材料を吐出して前記各泳動体を形成することを特徴とする電気泳動表示装置の製造方法。

【請求項7】

仕様の異なる複数のノズル列を用い、基板上に複数のフィルタエレメントを配列して成るカラーフィルタを製造するカラーフィルタの製造方法であって、

前記複数のノズル列にフィルタ材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記フィルタ材料を選択的に吐出して複数の前記フィルタエレメントを形成する工程と、

を有し、

前記複数のノズル列から前記フィルタ材料を吐出して前記各フィルタエレメントを形成することを特徴とするカラーフィルタの製造方法。

【請求項8】

仕様の異なる複数のノズル列を用い、EL発光層を含む複数の絵素ピクセルを基板上に配列して成る有機ELの製造方法であって、

前記複数のノズル列に発光材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記発光材料を選択的に吐出して複数の前記EL発光層を形成する工程と、

を有し、

前記複数のノズル列から前記発光材料を吐出して前記各EL発光層を形成することを特徴とする有機ELの製造方法。

【請求項9】

仕様の異なる複数のノズル列を用い、2枚の基板間に微小なセルギャップを構成すべく複数の粒子状のスペーサを形成するスペーサ形成方法であって、

前記複数のノズル列にスペーサを構成する粒子材料を導入する工程と、

前記複数のノズル列を少なくとも一方の前記基板に対し相対的に走査し、前記粒子材料を選択的に吐出して前記基板上に前記スペーサを形成する工程と、

を有し、

前記複数のノズル列から前記粒子材料を吐出して前記スペーサを形成することを特徴とするスペーサ形成方法。

【請求項10】

仕様の異なる複数のノズル列を用い、基板上に金属配線を形成する金属配線形成方法であって、

前記複数のノズル列に液状金属材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記液状金属材料を選択的に吐出して前記金属配線を形成する工程と、

を有し、

前記複数のノズル列から前記液状金属材料を吐出して前記金属配線を形成することを特徴とする金属配線形成方法。

【請求項11】

仕様の異なる複数のノズル列を用い、基板上に複数のマイクロレンズを形成するレンズ形成方法であって、

前記複数のノズル列にレンズ材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記レンズ材料を選択的に吐出して複数の前記マイクロレンズを形成する工程と、

を有し、

前記複数のノズル列から前記レンズ材料を吐出して前記各マイクロレンズを形成することを特徴とするレンズ形成方法。

【請求項12】

仕様の異なる複数のノズル列を用い、基板上に任意形状のレジストを形成するレジスト形成方法であって、

前記複数のノズル列にレジスト材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記レジスト材料を選択的に吐出して前記レジストを形成する工程と、

を有し、

前記複数のノズル列から前記レジスト材料を吐出して前記レジストを形成することを特徴とするレジスト形成方法。

【請求項13】

仕様の異なる複数のノズル列を用い、基板上に複数の光拡散体を形成する光拡散体形成方法であって、

前記複数のノズル列に光拡散材料を導入する工程と、

前記複数のノズル列を前記基板に対し相対的に走査し、前記光拡散材料を選択的に吐出して複数の前記光拡散体を形成する工程と、

を有し、

前記複数のノズル列から前記光拡散材料を吐出して前記各光拡散体を形成することを特徴とする光拡散体形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2008−183553(P2008−183553A)

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願番号】特願2007−301820(P2007−301820)

【出願日】平成19年11月21日(2007.11.21)

【分割の表示】特願2003−73689(P2003−73689)の分割

【原出願日】平成15年3月18日(2003.3.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年8月14日(2008.8.14)

【国際特許分類】

【出願日】平成19年11月21日(2007.11.21)

【分割の表示】特願2003−73689(P2003−73689)の分割

【原出願日】平成15年3月18日(2003.3.18)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]