液晶表示装置

【課題】紫外線(UV)光硬化性を有し、液晶非汚染性に優れる高い耐久性を備えたシールが可能となる液晶表示装置を提供する。

【解決手段】配向膜が形成されたガラス基板1,1’を対向してシール材8で貼り合わせて液晶を封入してなる液晶表示装置において、上記シール材8が、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体(x)および粒子径が0.3μm以下の無機質充填剤(y)を必須成分とする光重合性組成物(A)を光重合させた光重合性硬化体からなり、上記シール材8と接するガラス基板1,1’の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されていることを特徴とする液晶表示装置である。

【解決手段】配向膜が形成されたガラス基板1,1’を対向してシール材8で貼り合わせて液晶を封入してなる液晶表示装置において、上記シール材8が、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体(x)および粒子径が0.3μm以下の無機質充填剤(y)を必須成分とする光重合性組成物(A)を光重合させた光重合性硬化体からなり、上記シール材8と接するガラス基板1,1’の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されていることを特徴とする液晶表示装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明導電電極上に形成された配向膜を有する一対のガラス基板間を、配向膜を内側にして対向させ、その状態で接着シールし、シールされた部分に液晶が封入されてなる液晶表示装置に関し、シール材が非液晶汚染性に富み、接着シール性が高く、耐久性に優れている液晶表示装置に関するものである。

【背景技術】

【0002】

ディスプレーとしての液晶表示装置は、テレビ、PCをはじめ多くの電子機器の薄型表示装置として広く用いられているが、近年では基板サイズの大型化や薄型化が一層進み、そのため、従来の液晶パネル製造工程で行われてきたメインシールとエンドシールからなる液晶注入方式では液晶封入に時間を要するようになり、液晶パネルの製造革新が求められていた。

【0003】

このような事情を背景に、ODF(One Drop Filling)法という液晶注入方式が提案されている。このODF法とは、TFT(薄型トランジスタ)を含む透明導電電極上に形成された配向膜を有するガラス基板の配向膜上にシール材を塗布し、このシール材塗布内周部に液晶を滴下(または、ディスペンス塗工やインクジェット塗布)し、その後カラーフィルター側ガラス基板の配向膜面を対向して重ね合わせて液晶パネルとする。一対のガラス基板間にシールされた空隙内には、液晶とともにスペーサー粒子やフォトスペーサーが埋設される。ところで、このようなODF工法においては、シール材は未硬化のままで液晶に触れることになり、シール材が液晶に溶け出すと液晶パネルの配向不良(表示の不均一性)の原因となるため、シール材には液晶への非汚染性が求められることになる。

【0004】

従来から、液晶表示装置のシール材としては部分的に(メタ)アクリロイル基を導入したエポキシ樹脂(特許文献1参照)や液晶より低い溶解パラメーターをもつパーフルオロポリエーテル型エポキシ樹脂などの光重合性含フッ素系樹脂組成物(特許文献2参照)、含フッ素熱可塑性樹脂を配合した光重合性組成物(特許文献3参照)などが提案されている。

【特許文献1】特開2001−133794号公報

【特許文献2】特開2005−37792号公報

【特許文献3】特開2005−181986号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、部分的に(メタ)アクリロイル基を導入したエポキシ樹脂では(メタ)アクリロイル基の不均一導入に起因した液晶への非溶解性が不充分なことにより、液晶非汚染性は充分ではなかった。一方、液晶より低い溶解パラメーターをもつパーフルオロポリエーテル型エポキシ樹脂組成物などの光重合性含フッ素樹脂や含フッ素熱可塑性樹脂を配合した光重合性組成物などのシール材では液晶非汚染性は改善されたものの、一方で配向膜との密着性が充分ではなく、耐久性は充分ではなかった。

【0006】

本発明は、このような事情に鑑みなされたもので、そのシール材が、長期にわたる封止において膨潤や劣化を生じず、しかも液晶非汚染性においてシール性が極めて高い液晶表示装置の提供をその目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明の液晶表示装置は、透明導電電極上に形成された配向膜を有する一対のガラス基板が配向膜を内側にした状態で所定間隔を保って対向配設され、上記一対のガラス基板間の空隙がガラス基板の配向膜形成部の周縁部にシール材を配設することによりシールされ、そのシールされた空隙内に液晶が封入されてなる液晶表示装置であって、上記シール材が下記の(A)を光重合した光重合性硬化体からなり、上記シール材と接するガラス基板の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されていることを要旨とする。

(A)下記の(x)および(y)を必須成分とする光重合性組成物。

(x)分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体。

(y)粒子径が0.3μm以下の無機質充填剤。

【0008】

すなわち、本発明者らは、液晶表示装置において、液晶非汚染性および接着性に優れ、しかも高い耐久性を備えたシールを実施するため、研究を重ねた。その過程で、シール材として光重合性樹脂を有効成分とする光重合性樹脂組成物が有用であると想起し、さらに研究を重ねた。その結果、シール材として、光重合性樹脂組成物のなかでも特定のものが有効であること、さらにシール材だけでなく、それがシールするガラス基板の部分(接触する部分)である配向膜にも特殊処理を施すことが、効果の発現のために必須であることを見出し、本発明に至った。

【発明の効果】

【0009】

このように、本発明の液晶表示装置は、シール材が、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体(x)と、粒子径が0.3μm以下の無機質充填剤(y)とを必須成分とする光重合性組成物(A)を光重合させた光重合性硬化体からなり、かつ上記シール材と接するガラス基板の配向膜の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されている。すなわち、本発明では、シール材が水添エラストマー誘導体を必須成分とする光重合性硬化体からなるため液晶との非溶解性に優れ、そのうえ、配向膜に対する上記特定のシランカップリング剤の作用と相俟って、高い接着力を発揮し、高度な耐久性を発現する。しかも、粒子径が紫外光の波長よりも小さい0.3μm以下の無機質充填剤を用いることでフィラーとして大量に配合した場合にも透明性に優れ、光重合性を維持することができる。そして、無機質充填剤の大量充填が可能であることは、硬化体の線膨張係数を低下させることができ、もって、ガラス基板を対向配置してシールした液晶表示装置の熱応力の低減効果を期待できる。

【0010】

すなわち、このシランカップリング剤は、(メタ)アクリロキシアルキルシラン類シランカップリング剤であり、その使用により、ガラス基板上の配向膜の表面被覆層に光重合が可能な(メタ)アクリロイル基が存在することになり、これが光重合性組成物(A)中の(メタ)アクリロイル基とともに光重合の際、同時に反応し、強固な接着性を発現する。

【0011】

また、シランカップリング剤として、3−(メタ)アクリロキシプロピルトリメトキシシランを用いたときには、シール材の接着性に一層優れるようになる

【0012】

そして、水添エラストマー誘導体の主鎖として、水添ポリブタジエンまたは水添ポリイソプレンからなるものを用いたときには、主鎖の非極性構造により、液晶に対する非溶解性に一層優れるようになる。

【0013】

さらに、水添エラストマー誘導体が、ポリイソシアネートを連結基として水添ポリブタジエンポリオールまたは水添ポリイソプレンポリオールと、ヒドロキシ(メタ)アクリレート化合物類とを、反応させてなる水添ポリブタジエン誘導体または水添ポリイソプレン誘導体のときには、シール材の接着性により一層優れるようになり、液晶に対する非溶解性も優れるようになる。

【0014】

また、光重合性組成物(A)として、水添エラストマー誘導体に加えて、ポリ(メタ)アクリレート化合物類を用いるときには、シール材の架橋密度が高まり、耐久性に一層優れるようになり、また、光重合開始剤を用いるときには、UV硬化性に優れるようになる。

【発明を実施するための最良の形態】

【0015】

つぎに、本発明を実施するための最良の形態について説明する。但し、本発明は、これに限定されるものではない。

【0016】

本発明の液晶表示装置は、透明導電電極上に形成された配向膜を有する一対のガラス基板が配向膜を内側にした状態で所定間隔を保って対向配設され、上記一対のガラス基板間の空隙がガラス基板の配向膜形成部の周縁部にシール材を配設することによりシールされ、そのシールされた空隙内に液晶が封入されているという構造を有するものである。なお、本発明において、(メタ)アクリロイル基とは下記に示すアクリロイル基およびそれに対応するメタクリロイル基を意味する。

【0017】

【化1】

【0018】

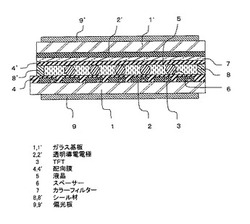

そして、本発明の液晶表示装置は、通常、例えば、図1に示すような構造になっている。図1において、1および1’はガラス等からなる透明基板(以下「ガラス基板」という)、2および2’は透明導電電極、3はポリシリコン膜からなるTFT、4および4’はポリイミドからなる配向膜、5は液晶、6はスペーサー、7はカラーフィルター、8はシール(シール材)、9および9’は偏光板である。

【0019】

上記ガラス基板1,1’としては、ガラス以外にもプラスチック等の有機物を用いることができる。例えば、プラスチックとしては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエステル、ナイロン、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、塩化ビニル、シリコーン樹脂、ポリイミド等があげられる。

【0020】

このガラス基板1,1’の上に設置された配向膜4、4’とシール材8との接触部分には、先に述べた(メタ)アクリロキシアルキルシラン類シランカップリング剤の塗布等による皮膜(図示せず)が形成されている。その(メタ)アクリロキシアルキルシラン類シランカップリング剤としては、例えば、アクリロキシアルキルシラン、メタクリロキシアルキルシラン等があげられる。好適には、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシランがあげられ、より好適には、光重合反応性が高い3−アクリロキシプロピルトリメトキシシランがあげられる。これら(メタ)アクリロキシアルキルシラン類シランカップリング剤は、単独でもしくは2種以上併せて用いられる。そして、メタノールやエタノール等の有機溶媒に、上記(メタ)アクリロキシアルキルシラン類シランカップリング剤を0.01〜5.0重量%の範囲で溶解させて、上記シール材8と接するガラス基板1,1’部分に塗布等し、60〜150℃の範囲で加熱する。これにより、塗布した部分が表面被覆処理される。

【0021】

ガラス基板上の配向膜4、4’の間に介装されるシール材8は、前記光重合性組成物(A)を光重合させた光重合性硬化体からなる。この光重合性組成物(A)は、水添エラストマー誘導体(x)および粒子径0.3μm以下の無機質充填剤(y)を必須成分とするものであり、上記水添エラストマー誘導体(x)は、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有していれば、特に限定するものではないが、ポリイソシアネートを連結基として、両末端に水酸基を有する水添ポリブタジエンや水添ポリイソプレン等の水添ポリブタジエンポリオールや水添ポリイソプレンポリオール(テレキリックポリマー)と、ヒドロキシ(メタ)アクリレート化合物類とを、反応させて得られた水添エラストマー誘導体を用いることが好ましい。

【0022】

上記の両末端に水酸基を有する水添ポリブタジエンとしては、例えば、水添1,4−ポリブタジエン、水添1,2−ポリブタジエン、水添1,4−ポリブタジエンと1,2−ポリブタジエンとの共重合体等があげられる。好適には、数平均分子量が500〜5000の液状水添ポリブタジエンポリオールが使用できる。

【0023】

また、両末端に水酸基を有する水添ポリイソプレンとしては、例えば、水添1,4−ポリイソプレン、水添1,2−ポリイソプレン、水添1,4−ポリイソプレンと水添1,2−ポリイソプレンの共重合体などが用いられ、好適には数平均分子量が500〜5000の液状水添ポリイソプレンポリオールがあげられる。

【0024】

上記連結基として作用するポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、ノルボルネンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ナフタレンジイソシアネート等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでもヘキサメチレンジイソシアネート、ノルボルネンジイソシアネート、イソホロンジイソシアネート、水添キシリレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート等の飽和ジイソシアネートが好適に用いられる。

【0025】

また、上記ヒドロキシ(メタ)アクリレート化合物類としては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリロイルホスフェート、4−ブチルヒドロキシ(メタ)アクリレート、2−(メタ)アクリロイロキシエチル−2−ヒドロキシプロピルフタレート等の単官能ヒドロキシ(メタ)アクリレート化合物類、グリセリンジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート等の2官能ヒドロキシ(メタ)アクリレート化合物類、2−ヒドロキシ−1,3−ジメタクリロキシプロパン(グリセリンジメタクリレート)、ペンタエリスリトールトリ(メタ)アクリレート等の多管能ヒドロキシ(メタ)アクリレート化合物類が用いられ、好適には架橋密度を向上できる2官能以上の多官能ヒドロキシ(メタ)アクリレート化合物類が用いられる。本発明において、(メタ)アクリレートとは、アクリレートおよびそれに対応するメタクリレートを意味する。

【0026】

上記反応時における、水添ポリブタジエンポリオールまたは水添ポリイソプレンポリオール、ポリイソシアネート、ヒドロキシ(メタ)アクリレート化合物類の配合割合は、つぎの通りである。

【0027】

上記ポリイソシアネートは、水添ポリブタジエンポリオール、水添ポリイソプレンポリオール等のテレキリックポリマーの水酸基当量(水酸基1個当たりの平均分子量)の1当量に対して、2〜10当量の割合で配合するのが好ましく、より好ましくは4〜8当量の範囲である。すなわち、2当量未満では直鎖状高分子量ポリマーが生成しやすくなる傾向があり、10当量を超えると、多量の未反応のイソシアネート基が残存しやすくなる傾向がみられるからである。

【0028】

また、上記ヒドロキシ(メタ)アクリレート化合物類は、上記ポリイソシアネートのイソシアネート当量(イソシアネート基1個当たりの分子量)の1当量に対して、1〜2当量に設定するのが好ましく、より好ましくは1.1〜1.3当量の範囲である。すなわち、1当量未満では、イソシアネート基が残存する傾向があり、2当量を超えると、多量のヒドロキシ(メタ)アクリレート化合物類が残存しやすくなる傾向がみられるからである。

【0029】

ここで、ポリイソシアネートを連結基として、水添ポリブタジエンポリオール、水添ポリイソプレンポリオール等のテレキリックポリマーと、ヒドロキシ(メタ)アクリレート化合物類とを反応させて得られた水添エラストマー誘導体の合成は、例えば、つぎのようにして行われる。すなわち、水添ポリブタジエンポリオール、水添ポリイソプレンポリオール等のテレキリックポリマーと、ポリイソシアネートとを、チタン、スズ等の金属やジブチル錫ラウレート等の有機金属塩等の触媒下において反応させる。そして、上記テレキリックポリマーの水酸基とイソシアネート基との反応が充分終了した後、ヒドロキシ(メタ)アクリレート化合物類を加えて残余のイソシアネート基を反応させることで水添エラストマー誘導体が得られる。生成する水添エラストマー誘導体が、高粘調や半固体状な場合は、30〜80℃に加温したり、または、トルエンやキシレン等の溶媒を反応系に加える。これにより反応が円滑になり、合成が一層容易になる。

【0030】

上記の合成反応の進行度合いは、例えば、赤外吸収スペクトルにおいて、反応の進行とともに、イソシアネート基由来の特性吸収帯(2260cm-1近傍)が減少することから、このイソシアネート基由来の特性吸収帯を測定することにより確認することができる。また、合成反応の終点は、イソシアネート基由来の特性吸収帯が消失することで確認することができる。

【0031】

そして、反応終了後、アセトニトリル等の溶剤で可溶分を洗浄・除去し、その後エバポレーター等で溶剤除去などの方法により、本発明の、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体が得られる。

【0032】

本発明において、シール材8に用いる光重合性組成物(A)は、先に述べた各種の水添エラストマー誘導体(x)を必須成分とするものであり、必要に応じてポリ(メタ)アクリレート化合物類〔(b)成分〕および光重合開始剤〔(c)成分〕を任意成分として含有させることができる。これらは単独でもしくは併せて用いられる。

【0033】

上記ポリ(メタ)アクリレート化合物類〔(b)成分〕は、本発明の光重合性組成物(A)中の水添エラストマー誘導体(x)に対して、成分配合時には希釈剤として、硬化時には架橋剤として作用する。このポリ(メタ)アクリレート化合物としては、例えば、多官能(メタ)アクリレートがあげられる。

【0034】

この多官能(メタ)アクリレートとしては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジ(メタ)アクリレート、1,10−デカンジオールジ(メタ)アクリレート、1,12−ドデカンジオールジ(メタ)アクリレート、1,12−オクタデカンジオールジ(メタ)アクリレート、2−n−ブチル−2−エチル−1,3−プロパンジオールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ノルボルネンジ(メタ)アクリレート、ジメチロールジシクロペンタンジ(メタ)アクリレート等の2官能(メタ)アクリレート類、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等の3官能(メタ)アクリレート類、およびその他ポリ(メタ)アクリレート化合物があげられ、単独でもしくは2種以上併せて用いられる。好適には水添エラストマー誘導体との相溶性が良好な点で、ジメチロールジシクロペンタンジ(メタ)アクリレートが賞用される。

【0035】

また、本発明においては、液晶表示装置のシール構成による接着性を低下させない範囲で、ポリ(メタ)アクリレート化合物類〔(b)成分〕として、上記多官能(メタ)アクリレートとともに単官能(メタ)アクリレートを併用してもよい。

【0036】

この単官能(メタ)アクリレートとしては、例えば、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、スチリル(メタ)アクリレート、イソボニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート等の単官能(メタ)アクリレート類があげられ、それぞれ単独でもしくは2種以上併せて用いられる。

【0037】

また、上記単官能(メタ)アクリレート化合物類〔(b)成分〕の配合量は、本発明の多官能(メタ)アクリレートの1〜99重量%を置き換えても良い。より好ましくは、10〜90重量%を置き換えても良い。すなわち、1重量%以下では希釈剤としての粘度低減の効果が小さくなる傾向があり、99重量%を超えると架橋密度が不足する傾向がみられるからである。

【0038】

上記光重合開始剤〔(c)成分〕としては、公知の光ラジカル発生剤を用いられる。例えば、2,2−ジメトキ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、2−メチル−1−(4−メチルチオフェニル)−2−モルフォリノプロパン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等があげられる。これらはそれぞれ単独でもしくは2種以上併せて用いられる。

【0039】

上記光重合開始剤〔(c)成分〕の含有量は、本発明の光重合性組成物(A)全体に対して、0.1〜30重量%の範囲に設定することが好ましく、より好ましくは0.5〜20重量%の範囲である。すなわち、0.1重量%未満では、重合度が不充分となる傾向があり、30重量%を超えると、分解残渣が多くなり、シール材の耐久性が低下する傾向がみられるからである。

【0040】

つぎに、本発明での光重合性組成物において、上記水添エラストマー誘導体(x)とともに必須成分として用いられる無機質充填剤(y)は、粒子径が0.3μm以下の球状中実シリカ粒子が好ましく、より好ましくは0.2〜0.01μmであり、さらに好ましくは0.15〜0.05μmである。0.3μmを超えると光重合性組成物を紫外線硬化させるときに紫外光の透過率が低下するため硬化性に劣るようになるためである。

【0041】

そして、この無機質充填剤としては、分子の両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体への分散性を向上し、フィラーとして高密度充填するために、その表面がアルキル基やアルキルシリル基で表面を疎水性に改質された球状中実シリカ粒子を用いることが好ましい。

【0042】

上記無機質充填剤の表面改質は、トルエンやヘキサン等の溶媒とともにヘキサメチレンジシラザンやトリメチルクロルシラン等を用いてシリカ表面の水酸基と反応させること等の方法で行うことができ、これにより、表面がアルキル基やアルキルシリル基となった疎水性球状中実シリカ粒子が得られる。

【0043】

上記、このようにして得られる本発明で用いる、表面が疎水性に改質された無機質充填剤の配合量は、本発明の光重合性シール材〔光重合性組成物(A)〕全体の合計に対して30〜70重量%であることが好ましく、より好ましくは40〜60重量%である。すなわち、30重量%未満では硬化体の線膨張係数の低減効果に乏しく、熱応力低下に寄与しにくいためであり、70重量%を超えると未硬化シール材の液粘度が極度に高くなり、ディスペンス塗工がし難くなる等、塗工作業に支障をきたす傾向がみられるからである。

【0044】

本発明においてシール材8に用いる光重合性組成物(A)には、上記各成分以外にその用途に応じて、他の添加剤である、酸化防止剤、消泡剤、界面活性剤、着色剤、シリカ以外の各種無機質充填剤、有機質充填剤、各種スペーサー、溶剤等を必要に応じ、適宜に配合することができる。これらはそれぞれ単独でもしくは2種以上併せて用いられる。

【0045】

このようにして得られる光重合性組成物(A)は、例えば、UVランプ等により紫外線を照射した後、必要に応じて所定の温度でのポストキュアーを行なうことにより硬化させ、シール材8とされる。

【0046】

なお、図1において、ガラス基板1および1’、透明導電電極2および2’、TFT3、ポリイミド配向膜4および4’、スペーサー6、カラーフィルター7、偏光板9および9’は、従来公知のものが用いられる。

【0047】

つぎに、上記液晶表示装置の製法について述べる。すなわち、前記図1に示した液晶パネルは、例えば、つぎのようにして作製することができる。まず、透明導電電極2がついたガラス基板1を準備し、ポリイミド配向膜の溶液を印刷やスピンコートで塗工を行い、乾燥、ラブング処理して配向膜4を形成する。ついでこの配向膜4にディスペンサー装置を用いてシール材を所定の矩形枠状パターンに塗工する。その後、液晶をディスペンサー装置を用いて前記シール材塗工の周内に塗工して、必要に応じスペーサーを配置し、その後、減圧下で配向膜4’が同様に形成されたカラーフィルター側ガラス基板1’の電極位置合わせのためのアライメントを行いながら、対向配設するために重ね合わせ、0.01MPa程度の荷重をかけながら紫外線を照射(3000mJ/cm2 )して、シール材を硬化させる。その後、このように形成した液晶パネルの両外側にそれぞれ偏光板9および9’などの光学フィルムをラミネートして、図1のような本発明の液晶表示装置を作製する。

【0048】

上記図1の液晶表示装置について、ガラス基板、透明導電電極、TFT、配向膜、カラーフィルターおよび偏光板は、目的および用途により、適宜適当な厚み(基板間)および幅にして用いることができ、シール材は、通常、シール幅が0.2〜2mm程度、シール厚みが20〜100μmでシールすることが賞用される。

【実施例】

【0049】

つぎに、実施例について、比較例と併せて説明する。ただし、本発明は、これら実施例に限定されるものではない。

【0050】

まず、実施例に先立ち、下記に示す各成分の材料を準備ないし合成した。

【0051】

〔(メタ)アクリロキシアルキルシラン類シランカップリング剤〕

(メタ)アクリロキシアルキルシラン類シランカップリング剤として、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシランを準備した。

【0052】

〔エラストマー誘導体の合成〕

(1)水添エラストマー誘導体aの合成

下記一般式(1)で示される両末端に水酸基を有する水添ポリブタジエン(数平均分子量:約1500、水酸基価:75KOHmg/g、ヨウ素価:10I2 mg/100g、粘度30Pa・s/25℃)15g(0.01mol)、ノルボルネンジイソシアネート10.2g(0.05mol)、トルエン20gをそれぞれガラス製反応器にとり、窒素ガス気流下、50℃に加温した。その後、5重量%ジブチルチンラウレートの酢酸エチル溶液0.4gを加え、50℃で6時間反応させた。その後、ハイドロキノン0.001g、2−ヒドロキシ−1,3−ジメタクリロキシプロパン(グリセリンジメタクリレート)20.7g(0.09mol)を加え、60℃でさらに6時間反応させた。つぎに反応物を過剰のアセトニトリル中に投入・撹拌して洗浄し、固液分離、その後減圧乾燥により目的の水添エラストマー誘導体aを得た。得られた反応物は、赤外吸収スペクトル(FT−IR:サーモエレクトロン社製、Nicolet IR200)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC:東ソー社製、HLC−8120)での標準ポリスチレン換算重量平均分子量は、6150であった。

【0053】

【化2】

【0054】

(2)水添エラストマー誘導体bの合成

上記水添エラストマー誘導体aの合成に用いた数平均分子量約1500の水添ポリブタジエンを、上記一般式(1)で示される両末端に水酸基を有する水添ポリブタジエン(数平均分子量:約3000、水酸基価:30KOHmg/g、ヨウ素価:10I2 mg/100g、粘度80Pa・s/25℃)30g(0.01mol)に換えて用いた以外は、上記水添エラストマー誘導体aと同様に合成し、水添エラストマー誘導体bを得た。得られた反応物は、赤外吸収スペクトル(FT−IR)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC)での標準ポリスチレン換算重量平均分子量は、7500であった。

【0055】

(3)水添エラストマー誘導体cの合成

上記水添エラストマー誘導体aの合成に用いた数平均分子量約1500の水添ポリブタジエンを、下記一般式(2)で示される両末端に水酸基を有する水添ポリイソプレン(数平均分子量:約2800、水酸基価:4KOHmg/g、ヨウ素価:40I2 mg/100g、粘度1500Pa・s/25℃)140g(0.05mol)に換えて用いた以外は、上記水添エラストマー誘導体aと同様に合成し、水添エラストマー誘導体cを得た。得られた反応物は、赤外吸収スペクトル(FT−IR)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC)での標準ポリスチレン換算重量平均分子量は、28800であった。

【0056】

【化3】

【0057】

(4)不飽和エラストマー誘導体dの合成

上記水添エラストマー誘導体aの合成に用いた数平均分子量約1500の水添ポリブタジエンを、下記一般式(3)で示される両末端に水酸基を有する不飽和ポリブタジエン(数平均分子量:約1500、水酸基価:70KOHmg/g、粘度90Pa・s/25℃)30g(0.01mol)に換えた以外は、上記水添エラストマー誘導体aと同様に合成し、不飽和エラストマー誘導体dを得た。得られた反応物は、赤外吸収スペクトル(FT−IR)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC)での標準ポリスチレン換算重量平均分子量は、5900であった。

【0058】

【化4】

【0059】

〔ポリ(メタ)アクリレート化合物類〕

ポリ(メタ)アクリレート化合物類として、ジメチロールジシクロペンタンジメタクリレート、1,6−ヘキサンジオールジアクリレートを準備した。

【0060】

〔光重合開始剤〕

光重合開始剤として、チバスペシャルティケミカルズ社製、イルガキュア651の光ラジカル重合開始剤を準備した。

【0061】

〔実施例1〕

下記の(I) 〜(II)に示す材料を作製し、それらを(III) に示すように組み立てた。

【0062】

(I) 透明導電電極が形成されたシール材と接するガラス基板部分に、(メタ)アクリロキシアルキルシラン類シランカップリング剤を被覆したガラス基板の作製

ポリイミド配向膜が形成されているガラス基板において、シール材と接する配向膜部分に、1重量%の3−アクリロキシプロピルトリメトキシシランのメタノール溶液を塗布し、100℃で10分間乾燥し、シランカップリング剤を表面被覆処理したガラス基板を作製した。

【0063】

さらに、このガラス基板と対向配設される配向膜を有するカラーフィルター側ガラス基板において、この配向膜面分に、1重量%の3−アクリロキシプロピルトリメトキシシランのメタノール溶液を塗布し、100℃で10分間乾燥し、シランカップリング剤を表面被覆処理したもう一方のガラス基板を作製した。

【0064】

(II)粒子径が0.3μm以下の無機質充填剤の調整

最大粒子径が0.15μm、最小粒子径が0.05μm、平均粒子径が0.1μmの球状中実シリカ粒子100gをヘキサン中でヘキサメチレンジシラサン70gとともに2時間還流し、その後、濾別、乾燥して表面が疎水性である無機質充填剤を準備した。

【0065】

(III) 分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体と、粒子径が0.3μm以下の無機質充填剤とを必須成分とする光重合性組成物(A)の作製

水添エラストマー誘導体として、上記水添エラストマー誘導体aを3g、ジメチロールジシクロペンタンジメタクリレートを7g、光ラジカル重合開始剤を0.5gおよび上記無機質充填剤10g配合して、光重合性組成物(A)を作製した。

【0066】

(IV)液晶表示装置の組み立て

上記、光重合性組成物(A)(上記水添エラストマー誘導体aを3g、ジメチロールジシクロペンタンジメタクリレートを7g、光ラジカル重合開始剤を0.5g、上記無機質充填剤を10g配合)を、3本ロールミルを用いて分散させ、本発明の光重合性組成物シール材を調整した。

シール材と接するガラス基板部分に、ディスペンサーを用いて50μm直径の真球状単分散ガラス性スペーサーを分散した上記光重合性組成物(A)を幅0.3mmで矩形枠状に上記ガラス基板の内周囲に塗布し、その後、液晶をディスペンサーによりシール材塗工枠内に塗布した。つぎに、もう一方の透明導電電極膜を有するガラス基板と、配向膜を内側にした状態で対向して貼り合せ、減圧下、紫外線照射(3000mJ/cm2 )してシールを行なった。このようにして目的とする液晶表示装置を組み立てた。この液晶表示装置を後記の耐久性試験に供した。以下の実施例、比較例でも同様である。

【0067】

〔実施例2〕

シランカップリング剤として、シール材と接するガラス基板部分に、1重量%の3−メタクリロキシプロピルトリメトキシシランのメタノール溶液を塗布した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0068】

〔実施例3〕

光重合性組成物(A)として、上記水添エラストマー誘導体aを7g、ジメチロールジシクロペンタンジメタクリレートを3g、および光ラジカル重合開始剤を0.5g配合した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0069】

〔実施例4〕

水添エラストマー誘導体aを、水添エラストマー誘導体bに換えた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0070】

〔実施例5〕

光重合性組成物(A)として、上記水添エラストマー誘導体aを5g、1,6−ヘキサンジオールジアクリレートを3g、および光ラジカル重合開始剤を0.5g配合した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0071】

〔実施例6〕

水添エラストマー誘導体aを、水添エラストマー誘導体cに換えた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0072】

〔比較例1〕

シール材と接するガラス基板の配向膜部分に、何ら表面被覆処理をしなかった以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0073】

〔比較例2〕

シランカップリング剤として、シール材と接するガラス基板部分に、1重量%の3−グリシドキシプロピルトリメトキシシランのメタノール溶液を塗布した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0074】

〔比較例3〕

エラストマー誘導体として、水添エラストマー誘導体aに換えて、不飽和エラストマー誘導体dを用いた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0075】

〔比較例4〕

無機質充填剤として、最大粒子径3μm、平均粒子1μm、最小粒子径が0.5μmの実施例1と同様にして表面処理した球状中実シリカを用いた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0076】

このようにして得られた液晶表示装置を用いて、下記に示す方法にしたがって、液晶汚染性、接着シール性および耐候性促進試験の評価を行ない、その結果を後記の表1に示す。

【0077】

〔液晶汚染性〕

組み立て直後における液晶表示装置を上面から見たときの液晶表示部分を観察することにより評価した。すなわち、未硬化のシール材の残存または液晶とシール材の溶解によって液晶配向不良が生じた場合、液晶表示が不鮮明となる。この不鮮明となった液晶表示部分の長さを、拡大鏡を用いて計測することにより、液晶配向不良長さとして評価した。

【0078】

〔接着シール性〕

組み立てた液晶表示装置について、対向配設されたガラス基板をせん断方向にプッシュプル・ゲージにて20Nまでの荷重をかけた。そのときにガラス基板が外れた場合を×、ずれた場合を△、異常が起きなかった場合を○として、シール材の接着性を評価した。

【0079】

〔耐候性促進試験〕

上記液晶表示装置とは別に、上記光重合性組成物(A)をスライドガラス板(260mm×76mm、厚さ1.2mm)ではさみ、50μm直径の真球状単分散ガラス性スペーサーでガラス板間が50μmになるようにし、紫外線照射(3000mJ/cm2 )して硬化し試験片を作成した。この試験片を、超エネルギー照射試験機(スガ試験機製、UE−1DEC型)を用いて、900w/m2 で168時間照射を行い、照射前後での350nmの光線透過率保持率を評価した。

【0080】

【表1】

【0081】

上記表1より、実施例品は、液晶汚染性について評価した結果、液晶配向不良を起こしていないことから、液晶の溶解やシール材の硬化不良はほどんどないといえる。また、接着シール性を評価した結果についても、各実施例品において、優れたシール性を有する液晶表示装置が得られたといえる。さらに、実施例品に用いた光重合性組成物(A)の硬化試験片の光線透過率保持率も概ね良好であり耐候性に優れていることから、実施例品の液晶表示装置は、耐久性にも優れている。

【0082】

上記結果から、各実施例品は、液晶非汚染性、接着シール性および耐久性に優れていることがわかる。したがって、本発明の液晶表示装置は、長期保存および長期使用に耐え得る極めて優れたものとなる。

【図面の簡単な説明】

【0083】

【図1】本発明の液晶表示装置の一例を示す断面図である。

【符号の説明】

【0084】

1、1’ ガラス基板

2、2’ 透明導電電極

3 TFT

4、4’ 配向膜

5 液晶

6 スペーサー

7 カラーフィルター

8、8’ シール材

9、9’ 偏光板

【技術分野】

【0001】

本発明は、透明導電電極上に形成された配向膜を有する一対のガラス基板間を、配向膜を内側にして対向させ、その状態で接着シールし、シールされた部分に液晶が封入されてなる液晶表示装置に関し、シール材が非液晶汚染性に富み、接着シール性が高く、耐久性に優れている液晶表示装置に関するものである。

【背景技術】

【0002】

ディスプレーとしての液晶表示装置は、テレビ、PCをはじめ多くの電子機器の薄型表示装置として広く用いられているが、近年では基板サイズの大型化や薄型化が一層進み、そのため、従来の液晶パネル製造工程で行われてきたメインシールとエンドシールからなる液晶注入方式では液晶封入に時間を要するようになり、液晶パネルの製造革新が求められていた。

【0003】

このような事情を背景に、ODF(One Drop Filling)法という液晶注入方式が提案されている。このODF法とは、TFT(薄型トランジスタ)を含む透明導電電極上に形成された配向膜を有するガラス基板の配向膜上にシール材を塗布し、このシール材塗布内周部に液晶を滴下(または、ディスペンス塗工やインクジェット塗布)し、その後カラーフィルター側ガラス基板の配向膜面を対向して重ね合わせて液晶パネルとする。一対のガラス基板間にシールされた空隙内には、液晶とともにスペーサー粒子やフォトスペーサーが埋設される。ところで、このようなODF工法においては、シール材は未硬化のままで液晶に触れることになり、シール材が液晶に溶け出すと液晶パネルの配向不良(表示の不均一性)の原因となるため、シール材には液晶への非汚染性が求められることになる。

【0004】

従来から、液晶表示装置のシール材としては部分的に(メタ)アクリロイル基を導入したエポキシ樹脂(特許文献1参照)や液晶より低い溶解パラメーターをもつパーフルオロポリエーテル型エポキシ樹脂などの光重合性含フッ素系樹脂組成物(特許文献2参照)、含フッ素熱可塑性樹脂を配合した光重合性組成物(特許文献3参照)などが提案されている。

【特許文献1】特開2001−133794号公報

【特許文献2】特開2005−37792号公報

【特許文献3】特開2005−181986号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、部分的に(メタ)アクリロイル基を導入したエポキシ樹脂では(メタ)アクリロイル基の不均一導入に起因した液晶への非溶解性が不充分なことにより、液晶非汚染性は充分ではなかった。一方、液晶より低い溶解パラメーターをもつパーフルオロポリエーテル型エポキシ樹脂組成物などの光重合性含フッ素樹脂や含フッ素熱可塑性樹脂を配合した光重合性組成物などのシール材では液晶非汚染性は改善されたものの、一方で配向膜との密着性が充分ではなく、耐久性は充分ではなかった。

【0006】

本発明は、このような事情に鑑みなされたもので、そのシール材が、長期にわたる封止において膨潤や劣化を生じず、しかも液晶非汚染性においてシール性が極めて高い液晶表示装置の提供をその目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため、本発明の液晶表示装置は、透明導電電極上に形成された配向膜を有する一対のガラス基板が配向膜を内側にした状態で所定間隔を保って対向配設され、上記一対のガラス基板間の空隙がガラス基板の配向膜形成部の周縁部にシール材を配設することによりシールされ、そのシールされた空隙内に液晶が封入されてなる液晶表示装置であって、上記シール材が下記の(A)を光重合した光重合性硬化体からなり、上記シール材と接するガラス基板の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されていることを要旨とする。

(A)下記の(x)および(y)を必須成分とする光重合性組成物。

(x)分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体。

(y)粒子径が0.3μm以下の無機質充填剤。

【0008】

すなわち、本発明者らは、液晶表示装置において、液晶非汚染性および接着性に優れ、しかも高い耐久性を備えたシールを実施するため、研究を重ねた。その過程で、シール材として光重合性樹脂を有効成分とする光重合性樹脂組成物が有用であると想起し、さらに研究を重ねた。その結果、シール材として、光重合性樹脂組成物のなかでも特定のものが有効であること、さらにシール材だけでなく、それがシールするガラス基板の部分(接触する部分)である配向膜にも特殊処理を施すことが、効果の発現のために必須であることを見出し、本発明に至った。

【発明の効果】

【0009】

このように、本発明の液晶表示装置は、シール材が、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体(x)と、粒子径が0.3μm以下の無機質充填剤(y)とを必須成分とする光重合性組成物(A)を光重合させた光重合性硬化体からなり、かつ上記シール材と接するガラス基板の配向膜の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されている。すなわち、本発明では、シール材が水添エラストマー誘導体を必須成分とする光重合性硬化体からなるため液晶との非溶解性に優れ、そのうえ、配向膜に対する上記特定のシランカップリング剤の作用と相俟って、高い接着力を発揮し、高度な耐久性を発現する。しかも、粒子径が紫外光の波長よりも小さい0.3μm以下の無機質充填剤を用いることでフィラーとして大量に配合した場合にも透明性に優れ、光重合性を維持することができる。そして、無機質充填剤の大量充填が可能であることは、硬化体の線膨張係数を低下させることができ、もって、ガラス基板を対向配置してシールした液晶表示装置の熱応力の低減効果を期待できる。

【0010】

すなわち、このシランカップリング剤は、(メタ)アクリロキシアルキルシラン類シランカップリング剤であり、その使用により、ガラス基板上の配向膜の表面被覆層に光重合が可能な(メタ)アクリロイル基が存在することになり、これが光重合性組成物(A)中の(メタ)アクリロイル基とともに光重合の際、同時に反応し、強固な接着性を発現する。

【0011】

また、シランカップリング剤として、3−(メタ)アクリロキシプロピルトリメトキシシランを用いたときには、シール材の接着性に一層優れるようになる

【0012】

そして、水添エラストマー誘導体の主鎖として、水添ポリブタジエンまたは水添ポリイソプレンからなるものを用いたときには、主鎖の非極性構造により、液晶に対する非溶解性に一層優れるようになる。

【0013】

さらに、水添エラストマー誘導体が、ポリイソシアネートを連結基として水添ポリブタジエンポリオールまたは水添ポリイソプレンポリオールと、ヒドロキシ(メタ)アクリレート化合物類とを、反応させてなる水添ポリブタジエン誘導体または水添ポリイソプレン誘導体のときには、シール材の接着性により一層優れるようになり、液晶に対する非溶解性も優れるようになる。

【0014】

また、光重合性組成物(A)として、水添エラストマー誘導体に加えて、ポリ(メタ)アクリレート化合物類を用いるときには、シール材の架橋密度が高まり、耐久性に一層優れるようになり、また、光重合開始剤を用いるときには、UV硬化性に優れるようになる。

【発明を実施するための最良の形態】

【0015】

つぎに、本発明を実施するための最良の形態について説明する。但し、本発明は、これに限定されるものではない。

【0016】

本発明の液晶表示装置は、透明導電電極上に形成された配向膜を有する一対のガラス基板が配向膜を内側にした状態で所定間隔を保って対向配設され、上記一対のガラス基板間の空隙がガラス基板の配向膜形成部の周縁部にシール材を配設することによりシールされ、そのシールされた空隙内に液晶が封入されているという構造を有するものである。なお、本発明において、(メタ)アクリロイル基とは下記に示すアクリロイル基およびそれに対応するメタクリロイル基を意味する。

【0017】

【化1】

【0018】

そして、本発明の液晶表示装置は、通常、例えば、図1に示すような構造になっている。図1において、1および1’はガラス等からなる透明基板(以下「ガラス基板」という)、2および2’は透明導電電極、3はポリシリコン膜からなるTFT、4および4’はポリイミドからなる配向膜、5は液晶、6はスペーサー、7はカラーフィルター、8はシール(シール材)、9および9’は偏光板である。

【0019】

上記ガラス基板1,1’としては、ガラス以外にもプラスチック等の有機物を用いることができる。例えば、プラスチックとしては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエステル、ナイロン、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、塩化ビニル、シリコーン樹脂、ポリイミド等があげられる。

【0020】

このガラス基板1,1’の上に設置された配向膜4、4’とシール材8との接触部分には、先に述べた(メタ)アクリロキシアルキルシラン類シランカップリング剤の塗布等による皮膜(図示せず)が形成されている。その(メタ)アクリロキシアルキルシラン類シランカップリング剤としては、例えば、アクリロキシアルキルシラン、メタクリロキシアルキルシラン等があげられる。好適には、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシランがあげられ、より好適には、光重合反応性が高い3−アクリロキシプロピルトリメトキシシランがあげられる。これら(メタ)アクリロキシアルキルシラン類シランカップリング剤は、単独でもしくは2種以上併せて用いられる。そして、メタノールやエタノール等の有機溶媒に、上記(メタ)アクリロキシアルキルシラン類シランカップリング剤を0.01〜5.0重量%の範囲で溶解させて、上記シール材8と接するガラス基板1,1’部分に塗布等し、60〜150℃の範囲で加熱する。これにより、塗布した部分が表面被覆処理される。

【0021】

ガラス基板上の配向膜4、4’の間に介装されるシール材8は、前記光重合性組成物(A)を光重合させた光重合性硬化体からなる。この光重合性組成物(A)は、水添エラストマー誘導体(x)および粒子径0.3μm以下の無機質充填剤(y)を必須成分とするものであり、上記水添エラストマー誘導体(x)は、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有していれば、特に限定するものではないが、ポリイソシアネートを連結基として、両末端に水酸基を有する水添ポリブタジエンや水添ポリイソプレン等の水添ポリブタジエンポリオールや水添ポリイソプレンポリオール(テレキリックポリマー)と、ヒドロキシ(メタ)アクリレート化合物類とを、反応させて得られた水添エラストマー誘導体を用いることが好ましい。

【0022】

上記の両末端に水酸基を有する水添ポリブタジエンとしては、例えば、水添1,4−ポリブタジエン、水添1,2−ポリブタジエン、水添1,4−ポリブタジエンと1,2−ポリブタジエンとの共重合体等があげられる。好適には、数平均分子量が500〜5000の液状水添ポリブタジエンポリオールが使用できる。

【0023】

また、両末端に水酸基を有する水添ポリイソプレンとしては、例えば、水添1,4−ポリイソプレン、水添1,2−ポリイソプレン、水添1,4−ポリイソプレンと水添1,2−ポリイソプレンの共重合体などが用いられ、好適には数平均分子量が500〜5000の液状水添ポリイソプレンポリオールがあげられる。

【0024】

上記連結基として作用するポリイソシアネートとしては、例えば、ヘキサメチレンジイソシアネート、ノルボルネンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ナフタレンジイソシアネート等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでもヘキサメチレンジイソシアネート、ノルボルネンジイソシアネート、イソホロンジイソシアネート、水添キシリレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート等の飽和ジイソシアネートが好適に用いられる。

【0025】

また、上記ヒドロキシ(メタ)アクリレート化合物類としては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリロイルホスフェート、4−ブチルヒドロキシ(メタ)アクリレート、2−(メタ)アクリロイロキシエチル−2−ヒドロキシプロピルフタレート等の単官能ヒドロキシ(メタ)アクリレート化合物類、グリセリンジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート等の2官能ヒドロキシ(メタ)アクリレート化合物類、2−ヒドロキシ−1,3−ジメタクリロキシプロパン(グリセリンジメタクリレート)、ペンタエリスリトールトリ(メタ)アクリレート等の多管能ヒドロキシ(メタ)アクリレート化合物類が用いられ、好適には架橋密度を向上できる2官能以上の多官能ヒドロキシ(メタ)アクリレート化合物類が用いられる。本発明において、(メタ)アクリレートとは、アクリレートおよびそれに対応するメタクリレートを意味する。

【0026】

上記反応時における、水添ポリブタジエンポリオールまたは水添ポリイソプレンポリオール、ポリイソシアネート、ヒドロキシ(メタ)アクリレート化合物類の配合割合は、つぎの通りである。

【0027】

上記ポリイソシアネートは、水添ポリブタジエンポリオール、水添ポリイソプレンポリオール等のテレキリックポリマーの水酸基当量(水酸基1個当たりの平均分子量)の1当量に対して、2〜10当量の割合で配合するのが好ましく、より好ましくは4〜8当量の範囲である。すなわち、2当量未満では直鎖状高分子量ポリマーが生成しやすくなる傾向があり、10当量を超えると、多量の未反応のイソシアネート基が残存しやすくなる傾向がみられるからである。

【0028】

また、上記ヒドロキシ(メタ)アクリレート化合物類は、上記ポリイソシアネートのイソシアネート当量(イソシアネート基1個当たりの分子量)の1当量に対して、1〜2当量に設定するのが好ましく、より好ましくは1.1〜1.3当量の範囲である。すなわち、1当量未満では、イソシアネート基が残存する傾向があり、2当量を超えると、多量のヒドロキシ(メタ)アクリレート化合物類が残存しやすくなる傾向がみられるからである。

【0029】

ここで、ポリイソシアネートを連結基として、水添ポリブタジエンポリオール、水添ポリイソプレンポリオール等のテレキリックポリマーと、ヒドロキシ(メタ)アクリレート化合物類とを反応させて得られた水添エラストマー誘導体の合成は、例えば、つぎのようにして行われる。すなわち、水添ポリブタジエンポリオール、水添ポリイソプレンポリオール等のテレキリックポリマーと、ポリイソシアネートとを、チタン、スズ等の金属やジブチル錫ラウレート等の有機金属塩等の触媒下において反応させる。そして、上記テレキリックポリマーの水酸基とイソシアネート基との反応が充分終了した後、ヒドロキシ(メタ)アクリレート化合物類を加えて残余のイソシアネート基を反応させることで水添エラストマー誘導体が得られる。生成する水添エラストマー誘導体が、高粘調や半固体状な場合は、30〜80℃に加温したり、または、トルエンやキシレン等の溶媒を反応系に加える。これにより反応が円滑になり、合成が一層容易になる。

【0030】

上記の合成反応の進行度合いは、例えば、赤外吸収スペクトルにおいて、反応の進行とともに、イソシアネート基由来の特性吸収帯(2260cm-1近傍)が減少することから、このイソシアネート基由来の特性吸収帯を測定することにより確認することができる。また、合成反応の終点は、イソシアネート基由来の特性吸収帯が消失することで確認することができる。

【0031】

そして、反応終了後、アセトニトリル等の溶剤で可溶分を洗浄・除去し、その後エバポレーター等で溶剤除去などの方法により、本発明の、分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体が得られる。

【0032】

本発明において、シール材8に用いる光重合性組成物(A)は、先に述べた各種の水添エラストマー誘導体(x)を必須成分とするものであり、必要に応じてポリ(メタ)アクリレート化合物類〔(b)成分〕および光重合開始剤〔(c)成分〕を任意成分として含有させることができる。これらは単独でもしくは併せて用いられる。

【0033】

上記ポリ(メタ)アクリレート化合物類〔(b)成分〕は、本発明の光重合性組成物(A)中の水添エラストマー誘導体(x)に対して、成分配合時には希釈剤として、硬化時には架橋剤として作用する。このポリ(メタ)アクリレート化合物としては、例えば、多官能(メタ)アクリレートがあげられる。

【0034】

この多官能(メタ)アクリレートとしては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジ(メタ)アクリレート、1,10−デカンジオールジ(メタ)アクリレート、1,12−ドデカンジオールジ(メタ)アクリレート、1,12−オクタデカンジオールジ(メタ)アクリレート、2−n−ブチル−2−エチル−1,3−プロパンジオールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ノルボルネンジ(メタ)アクリレート、ジメチロールジシクロペンタンジ(メタ)アクリレート等の2官能(メタ)アクリレート類、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等の3官能(メタ)アクリレート類、およびその他ポリ(メタ)アクリレート化合物があげられ、単独でもしくは2種以上併せて用いられる。好適には水添エラストマー誘導体との相溶性が良好な点で、ジメチロールジシクロペンタンジ(メタ)アクリレートが賞用される。

【0035】

また、本発明においては、液晶表示装置のシール構成による接着性を低下させない範囲で、ポリ(メタ)アクリレート化合物類〔(b)成分〕として、上記多官能(メタ)アクリレートとともに単官能(メタ)アクリレートを併用してもよい。

【0036】

この単官能(メタ)アクリレートとしては、例えば、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、イソオクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、スチリル(メタ)アクリレート、イソボニル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート等の単官能(メタ)アクリレート類があげられ、それぞれ単独でもしくは2種以上併せて用いられる。

【0037】

また、上記単官能(メタ)アクリレート化合物類〔(b)成分〕の配合量は、本発明の多官能(メタ)アクリレートの1〜99重量%を置き換えても良い。より好ましくは、10〜90重量%を置き換えても良い。すなわち、1重量%以下では希釈剤としての粘度低減の効果が小さくなる傾向があり、99重量%を超えると架橋密度が不足する傾向がみられるからである。

【0038】

上記光重合開始剤〔(c)成分〕としては、公知の光ラジカル発生剤を用いられる。例えば、2,2−ジメトキ−1,2−ジフェニルエタン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン、2−メチル−1−(4−メチルチオフェニル)−2−モルフォリノプロパン−1−オン、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等があげられる。これらはそれぞれ単独でもしくは2種以上併せて用いられる。

【0039】

上記光重合開始剤〔(c)成分〕の含有量は、本発明の光重合性組成物(A)全体に対して、0.1〜30重量%の範囲に設定することが好ましく、より好ましくは0.5〜20重量%の範囲である。すなわち、0.1重量%未満では、重合度が不充分となる傾向があり、30重量%を超えると、分解残渣が多くなり、シール材の耐久性が低下する傾向がみられるからである。

【0040】

つぎに、本発明での光重合性組成物において、上記水添エラストマー誘導体(x)とともに必須成分として用いられる無機質充填剤(y)は、粒子径が0.3μm以下の球状中実シリカ粒子が好ましく、より好ましくは0.2〜0.01μmであり、さらに好ましくは0.15〜0.05μmである。0.3μmを超えると光重合性組成物を紫外線硬化させるときに紫外光の透過率が低下するため硬化性に劣るようになるためである。

【0041】

そして、この無機質充填剤としては、分子の両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体への分散性を向上し、フィラーとして高密度充填するために、その表面がアルキル基やアルキルシリル基で表面を疎水性に改質された球状中実シリカ粒子を用いることが好ましい。

【0042】

上記無機質充填剤の表面改質は、トルエンやヘキサン等の溶媒とともにヘキサメチレンジシラザンやトリメチルクロルシラン等を用いてシリカ表面の水酸基と反応させること等の方法で行うことができ、これにより、表面がアルキル基やアルキルシリル基となった疎水性球状中実シリカ粒子が得られる。

【0043】

上記、このようにして得られる本発明で用いる、表面が疎水性に改質された無機質充填剤の配合量は、本発明の光重合性シール材〔光重合性組成物(A)〕全体の合計に対して30〜70重量%であることが好ましく、より好ましくは40〜60重量%である。すなわち、30重量%未満では硬化体の線膨張係数の低減効果に乏しく、熱応力低下に寄与しにくいためであり、70重量%を超えると未硬化シール材の液粘度が極度に高くなり、ディスペンス塗工がし難くなる等、塗工作業に支障をきたす傾向がみられるからである。

【0044】

本発明においてシール材8に用いる光重合性組成物(A)には、上記各成分以外にその用途に応じて、他の添加剤である、酸化防止剤、消泡剤、界面活性剤、着色剤、シリカ以外の各種無機質充填剤、有機質充填剤、各種スペーサー、溶剤等を必要に応じ、適宜に配合することができる。これらはそれぞれ単独でもしくは2種以上併せて用いられる。

【0045】

このようにして得られる光重合性組成物(A)は、例えば、UVランプ等により紫外線を照射した後、必要に応じて所定の温度でのポストキュアーを行なうことにより硬化させ、シール材8とされる。

【0046】

なお、図1において、ガラス基板1および1’、透明導電電極2および2’、TFT3、ポリイミド配向膜4および4’、スペーサー6、カラーフィルター7、偏光板9および9’は、従来公知のものが用いられる。

【0047】

つぎに、上記液晶表示装置の製法について述べる。すなわち、前記図1に示した液晶パネルは、例えば、つぎのようにして作製することができる。まず、透明導電電極2がついたガラス基板1を準備し、ポリイミド配向膜の溶液を印刷やスピンコートで塗工を行い、乾燥、ラブング処理して配向膜4を形成する。ついでこの配向膜4にディスペンサー装置を用いてシール材を所定の矩形枠状パターンに塗工する。その後、液晶をディスペンサー装置を用いて前記シール材塗工の周内に塗工して、必要に応じスペーサーを配置し、その後、減圧下で配向膜4’が同様に形成されたカラーフィルター側ガラス基板1’の電極位置合わせのためのアライメントを行いながら、対向配設するために重ね合わせ、0.01MPa程度の荷重をかけながら紫外線を照射(3000mJ/cm2 )して、シール材を硬化させる。その後、このように形成した液晶パネルの両外側にそれぞれ偏光板9および9’などの光学フィルムをラミネートして、図1のような本発明の液晶表示装置を作製する。

【0048】

上記図1の液晶表示装置について、ガラス基板、透明導電電極、TFT、配向膜、カラーフィルターおよび偏光板は、目的および用途により、適宜適当な厚み(基板間)および幅にして用いることができ、シール材は、通常、シール幅が0.2〜2mm程度、シール厚みが20〜100μmでシールすることが賞用される。

【実施例】

【0049】

つぎに、実施例について、比較例と併せて説明する。ただし、本発明は、これら実施例に限定されるものではない。

【0050】

まず、実施例に先立ち、下記に示す各成分の材料を準備ないし合成した。

【0051】

〔(メタ)アクリロキシアルキルシラン類シランカップリング剤〕

(メタ)アクリロキシアルキルシラン類シランカップリング剤として、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシランを準備した。

【0052】

〔エラストマー誘導体の合成〕

(1)水添エラストマー誘導体aの合成

下記一般式(1)で示される両末端に水酸基を有する水添ポリブタジエン(数平均分子量:約1500、水酸基価:75KOHmg/g、ヨウ素価:10I2 mg/100g、粘度30Pa・s/25℃)15g(0.01mol)、ノルボルネンジイソシアネート10.2g(0.05mol)、トルエン20gをそれぞれガラス製反応器にとり、窒素ガス気流下、50℃に加温した。その後、5重量%ジブチルチンラウレートの酢酸エチル溶液0.4gを加え、50℃で6時間反応させた。その後、ハイドロキノン0.001g、2−ヒドロキシ−1,3−ジメタクリロキシプロパン(グリセリンジメタクリレート)20.7g(0.09mol)を加え、60℃でさらに6時間反応させた。つぎに反応物を過剰のアセトニトリル中に投入・撹拌して洗浄し、固液分離、その後減圧乾燥により目的の水添エラストマー誘導体aを得た。得られた反応物は、赤外吸収スペクトル(FT−IR:サーモエレクトロン社製、Nicolet IR200)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC:東ソー社製、HLC−8120)での標準ポリスチレン換算重量平均分子量は、6150であった。

【0053】

【化2】

【0054】

(2)水添エラストマー誘導体bの合成

上記水添エラストマー誘導体aの合成に用いた数平均分子量約1500の水添ポリブタジエンを、上記一般式(1)で示される両末端に水酸基を有する水添ポリブタジエン(数平均分子量:約3000、水酸基価:30KOHmg/g、ヨウ素価:10I2 mg/100g、粘度80Pa・s/25℃)30g(0.01mol)に換えて用いた以外は、上記水添エラストマー誘導体aと同様に合成し、水添エラストマー誘導体bを得た。得られた反応物は、赤外吸収スペクトル(FT−IR)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC)での標準ポリスチレン換算重量平均分子量は、7500であった。

【0055】

(3)水添エラストマー誘導体cの合成

上記水添エラストマー誘導体aの合成に用いた数平均分子量約1500の水添ポリブタジエンを、下記一般式(2)で示される両末端に水酸基を有する水添ポリイソプレン(数平均分子量:約2800、水酸基価:4KOHmg/g、ヨウ素価:40I2 mg/100g、粘度1500Pa・s/25℃)140g(0.05mol)に換えて用いた以外は、上記水添エラストマー誘導体aと同様に合成し、水添エラストマー誘導体cを得た。得られた反応物は、赤外吸収スペクトル(FT−IR)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC)での標準ポリスチレン換算重量平均分子量は、28800であった。

【0056】

【化3】

【0057】

(4)不飽和エラストマー誘導体dの合成

上記水添エラストマー誘導体aの合成に用いた数平均分子量約1500の水添ポリブタジエンを、下記一般式(3)で示される両末端に水酸基を有する不飽和ポリブタジエン(数平均分子量:約1500、水酸基価:70KOHmg/g、粘度90Pa・s/25℃)30g(0.01mol)に換えた以外は、上記水添エラストマー誘導体aと同様に合成し、不飽和エラストマー誘導体dを得た。得られた反応物は、赤外吸収スペクトル(FT−IR)のイソシアネート基由来の特性吸収帯(2260cm-1近傍)が消失し、また、ゲルパーミエーションクロマトグラフ(GPC)での標準ポリスチレン換算重量平均分子量は、5900であった。

【0058】

【化4】

【0059】

〔ポリ(メタ)アクリレート化合物類〕

ポリ(メタ)アクリレート化合物類として、ジメチロールジシクロペンタンジメタクリレート、1,6−ヘキサンジオールジアクリレートを準備した。

【0060】

〔光重合開始剤〕

光重合開始剤として、チバスペシャルティケミカルズ社製、イルガキュア651の光ラジカル重合開始剤を準備した。

【0061】

〔実施例1〕

下記の(I) 〜(II)に示す材料を作製し、それらを(III) に示すように組み立てた。

【0062】

(I) 透明導電電極が形成されたシール材と接するガラス基板部分に、(メタ)アクリロキシアルキルシラン類シランカップリング剤を被覆したガラス基板の作製

ポリイミド配向膜が形成されているガラス基板において、シール材と接する配向膜部分に、1重量%の3−アクリロキシプロピルトリメトキシシランのメタノール溶液を塗布し、100℃で10分間乾燥し、シランカップリング剤を表面被覆処理したガラス基板を作製した。

【0063】

さらに、このガラス基板と対向配設される配向膜を有するカラーフィルター側ガラス基板において、この配向膜面分に、1重量%の3−アクリロキシプロピルトリメトキシシランのメタノール溶液を塗布し、100℃で10分間乾燥し、シランカップリング剤を表面被覆処理したもう一方のガラス基板を作製した。

【0064】

(II)粒子径が0.3μm以下の無機質充填剤の調整

最大粒子径が0.15μm、最小粒子径が0.05μm、平均粒子径が0.1μmの球状中実シリカ粒子100gをヘキサン中でヘキサメチレンジシラサン70gとともに2時間還流し、その後、濾別、乾燥して表面が疎水性である無機質充填剤を準備した。

【0065】

(III) 分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体と、粒子径が0.3μm以下の無機質充填剤とを必須成分とする光重合性組成物(A)の作製

水添エラストマー誘導体として、上記水添エラストマー誘導体aを3g、ジメチロールジシクロペンタンジメタクリレートを7g、光ラジカル重合開始剤を0.5gおよび上記無機質充填剤10g配合して、光重合性組成物(A)を作製した。

【0066】

(IV)液晶表示装置の組み立て

上記、光重合性組成物(A)(上記水添エラストマー誘導体aを3g、ジメチロールジシクロペンタンジメタクリレートを7g、光ラジカル重合開始剤を0.5g、上記無機質充填剤を10g配合)を、3本ロールミルを用いて分散させ、本発明の光重合性組成物シール材を調整した。

シール材と接するガラス基板部分に、ディスペンサーを用いて50μm直径の真球状単分散ガラス性スペーサーを分散した上記光重合性組成物(A)を幅0.3mmで矩形枠状に上記ガラス基板の内周囲に塗布し、その後、液晶をディスペンサーによりシール材塗工枠内に塗布した。つぎに、もう一方の透明導電電極膜を有するガラス基板と、配向膜を内側にした状態で対向して貼り合せ、減圧下、紫外線照射(3000mJ/cm2 )してシールを行なった。このようにして目的とする液晶表示装置を組み立てた。この液晶表示装置を後記の耐久性試験に供した。以下の実施例、比較例でも同様である。

【0067】

〔実施例2〕

シランカップリング剤として、シール材と接するガラス基板部分に、1重量%の3−メタクリロキシプロピルトリメトキシシランのメタノール溶液を塗布した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0068】

〔実施例3〕

光重合性組成物(A)として、上記水添エラストマー誘導体aを7g、ジメチロールジシクロペンタンジメタクリレートを3g、および光ラジカル重合開始剤を0.5g配合した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0069】

〔実施例4〕

水添エラストマー誘導体aを、水添エラストマー誘導体bに換えた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0070】

〔実施例5〕

光重合性組成物(A)として、上記水添エラストマー誘導体aを5g、1,6−ヘキサンジオールジアクリレートを3g、および光ラジカル重合開始剤を0.5g配合した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0071】

〔実施例6〕

水添エラストマー誘導体aを、水添エラストマー誘導体cに換えた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0072】

〔比較例1〕

シール材と接するガラス基板の配向膜部分に、何ら表面被覆処理をしなかった以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0073】

〔比較例2〕

シランカップリング剤として、シール材と接するガラス基板部分に、1重量%の3−グリシドキシプロピルトリメトキシシランのメタノール溶液を塗布した以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0074】

〔比較例3〕

エラストマー誘導体として、水添エラストマー誘導体aに換えて、不飽和エラストマー誘導体dを用いた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0075】

〔比較例4〕

無機質充填剤として、最大粒子径3μm、平均粒子1μm、最小粒子径が0.5μmの実施例1と同様にして表面処理した球状中実シリカを用いた以外は、実施例1と同様にして、液晶表示装置を組み立てた。

【0076】

このようにして得られた液晶表示装置を用いて、下記に示す方法にしたがって、液晶汚染性、接着シール性および耐候性促進試験の評価を行ない、その結果を後記の表1に示す。

【0077】

〔液晶汚染性〕

組み立て直後における液晶表示装置を上面から見たときの液晶表示部分を観察することにより評価した。すなわち、未硬化のシール材の残存または液晶とシール材の溶解によって液晶配向不良が生じた場合、液晶表示が不鮮明となる。この不鮮明となった液晶表示部分の長さを、拡大鏡を用いて計測することにより、液晶配向不良長さとして評価した。

【0078】

〔接着シール性〕

組み立てた液晶表示装置について、対向配設されたガラス基板をせん断方向にプッシュプル・ゲージにて20Nまでの荷重をかけた。そのときにガラス基板が外れた場合を×、ずれた場合を△、異常が起きなかった場合を○として、シール材の接着性を評価した。

【0079】

〔耐候性促進試験〕

上記液晶表示装置とは別に、上記光重合性組成物(A)をスライドガラス板(260mm×76mm、厚さ1.2mm)ではさみ、50μm直径の真球状単分散ガラス性スペーサーでガラス板間が50μmになるようにし、紫外線照射(3000mJ/cm2 )して硬化し試験片を作成した。この試験片を、超エネルギー照射試験機(スガ試験機製、UE−1DEC型)を用いて、900w/m2 で168時間照射を行い、照射前後での350nmの光線透過率保持率を評価した。

【0080】

【表1】

【0081】

上記表1より、実施例品は、液晶汚染性について評価した結果、液晶配向不良を起こしていないことから、液晶の溶解やシール材の硬化不良はほどんどないといえる。また、接着シール性を評価した結果についても、各実施例品において、優れたシール性を有する液晶表示装置が得られたといえる。さらに、実施例品に用いた光重合性組成物(A)の硬化試験片の光線透過率保持率も概ね良好であり耐候性に優れていることから、実施例品の液晶表示装置は、耐久性にも優れている。

【0082】

上記結果から、各実施例品は、液晶非汚染性、接着シール性および耐久性に優れていることがわかる。したがって、本発明の液晶表示装置は、長期保存および長期使用に耐え得る極めて優れたものとなる。

【図面の簡単な説明】

【0083】

【図1】本発明の液晶表示装置の一例を示す断面図である。

【符号の説明】

【0084】

1、1’ ガラス基板

2、2’ 透明導電電極

3 TFT

4、4’ 配向膜

5 液晶

6 スペーサー

7 カラーフィルター

8、8’ シール材

9、9’ 偏光板

【特許請求の範囲】

【請求項1】

透明導電電極上に形成された配向膜を有する一対のガラス基板が配向膜を内側にした状態で所定間隔を保って対向配設され、上記一対のガラス基板間の空隙がガラス基板の配向膜形成部の周縁部にシール材を配設することによりシールされ、そのシールされた空隙内に液晶が封入されてなる液晶表示装置であって、上記シール材が下記の(A)を光重合した光重合性硬化体からなり、上記シール材と接するガラス基板の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されていることを特徴とする液晶表示装置。

(A)下記の(x)および(y)を必須成分とする光重合性組成物。

(x)分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体。

(y)粒子径が0.3μm以下の無機質充填剤。

【請求項2】

上記(メタ)アクリロキシアルキルシラン類シランカップリング剤が、3−(メタ)アクリロキシプロピルトリメトキシシランである請求項1記載の液晶表示装置。

【請求項3】

上記(A)中の水添エラストマー誘導体の主鎖が、水添ポリブタジエンからなる請求項1または2に記載の液晶表示装置。

【請求項4】

上記(A)中の水添エラストマー誘導体の主鎖が、水添ポリイソプレンからなる請求項1または2に記載の液晶表示装置。

【請求項5】

上記(A)中の水添エラストマー誘導体が、ポリイソシアネートを連結基として水添ポリイソプレンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリイソプレン誘導体である請求項1、請求項2および請求項4のいずれか一項に記載の液晶表示装置。

【請求項6】

上記(A)中の水添エラストマー誘導体が、ポリイソシアネートを連結基として水添ポリブタジエンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリブタジエン誘導体である請求項1〜3のいずれか一項に記載の液晶表示装置。

【請求項7】

上記(A)の光重合性組成物が、その組成物中の水添エラストマー誘導体として下記の(a)成分を用い、これに下記の(b)成分および(c)成分を含有させてなるものである請求項1〜3のいずれか一項に記載の液晶表示装置。

(a)ポリイソシアネートを連結基として水添ポリブタジエンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリブタジエン誘導体。

(b)ポリ(メタ)アクリレート化合物類。

(c)光重合開始剤。

【請求項8】

上記(A)の光重合性組成物が、その組成物中の水添エラストマー誘導体として下記の(a’)成分を用い、これに下記の(b)成分および(c)成分を含有させてなるものである請求項1〜3のいずれか一項に記載の液晶表示装置。

(a’)ポリイソシアネートを連結基として水添ポリイソプレンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリイソプレン誘導体。

(b)ポリ(メタ)アクリレート化合物類。

(c)光重合開始剤。

【請求項9】

上記(A)の必須成分である(y)粒子径が0.3μm以下の無機質充填剤が、球状中実シリカ粒子である請求項1〜8のいずれか一項に記載の液晶表示装置。

【請求項10】

上記(A)の必須成分である(y)粒子径が0.3μm以下の無機質充填剤の表面が、アルキル基やアルキルシリル基で表面を疎水性に改質された球状中実シリカ粒子である請求項1〜9のいずれか一項に記載の液晶表示装置。

【請求項1】

透明導電電極上に形成された配向膜を有する一対のガラス基板が配向膜を内側にした状態で所定間隔を保って対向配設され、上記一対のガラス基板間の空隙がガラス基板の配向膜形成部の周縁部にシール材を配設することによりシールされ、そのシールされた空隙内に液晶が封入されてなる液晶表示装置であって、上記シール材が下記の(A)を光重合した光重合性硬化体からなり、上記シール材と接するガラス基板の部分が(メタ)アクリロキシアルキルシラン類シランカップリング剤で被覆されていることを特徴とする液晶表示装置。

(A)下記の(x)および(y)を必須成分とする光重合性組成物。

(x)分子両末端の少なくとも一方に、1個以上の(メタ)アクリロイル基を有する水添エラストマー誘導体。

(y)粒子径が0.3μm以下の無機質充填剤。

【請求項2】

上記(メタ)アクリロキシアルキルシラン類シランカップリング剤が、3−(メタ)アクリロキシプロピルトリメトキシシランである請求項1記載の液晶表示装置。

【請求項3】

上記(A)中の水添エラストマー誘導体の主鎖が、水添ポリブタジエンからなる請求項1または2に記載の液晶表示装置。

【請求項4】

上記(A)中の水添エラストマー誘導体の主鎖が、水添ポリイソプレンからなる請求項1または2に記載の液晶表示装置。

【請求項5】

上記(A)中の水添エラストマー誘導体が、ポリイソシアネートを連結基として水添ポリイソプレンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリイソプレン誘導体である請求項1、請求項2および請求項4のいずれか一項に記載の液晶表示装置。

【請求項6】

上記(A)中の水添エラストマー誘導体が、ポリイソシアネートを連結基として水添ポリブタジエンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリブタジエン誘導体である請求項1〜3のいずれか一項に記載の液晶表示装置。

【請求項7】

上記(A)の光重合性組成物が、その組成物中の水添エラストマー誘導体として下記の(a)成分を用い、これに下記の(b)成分および(c)成分を含有させてなるものである請求項1〜3のいずれか一項に記載の液晶表示装置。

(a)ポリイソシアネートを連結基として水添ポリブタジエンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリブタジエン誘導体。

(b)ポリ(メタ)アクリレート化合物類。

(c)光重合開始剤。

【請求項8】

上記(A)の光重合性組成物が、その組成物中の水添エラストマー誘導体として下記の(a’)成分を用い、これに下記の(b)成分および(c)成分を含有させてなるものである請求項1〜3のいずれか一項に記載の液晶表示装置。

(a’)ポリイソシアネートを連結基として水添ポリイソプレンポリオールとヒドロキシ(メタ)アクリレート化合物類とを反応させてなる水添ポリイソプレン誘導体。

(b)ポリ(メタ)アクリレート化合物類。

(c)光重合開始剤。

【請求項9】

上記(A)の必須成分である(y)粒子径が0.3μm以下の無機質充填剤が、球状中実シリカ粒子である請求項1〜8のいずれか一項に記載の液晶表示装置。

【請求項10】

上記(A)の必須成分である(y)粒子径が0.3μm以下の無機質充填剤の表面が、アルキル基やアルキルシリル基で表面を疎水性に改質された球状中実シリカ粒子である請求項1〜9のいずれか一項に記載の液晶表示装置。

【図1】

【公開番号】特開2009−128509(P2009−128509A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−301909(P2007−301909)

【出願日】平成19年11月21日(2007.11.21)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月21日(2007.11.21)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]