液晶表示装置

【課題】湿熱環境下に置かれた後でも液晶パネルの反りが小さく、表示ムラの少ない液晶表示装置を提供する。

【解決手段】2枚のセル基板11,12と、その間に挟持された液晶層15とを有する液晶セル10、その液晶セル10の視認側に粘着剤層51を介して積層された前面側偏光板20、上記液晶セル10の視認側とは反対側に粘着剤層52を介して積層された背面側偏光板30、及びその背面側偏光板30の外側に配置されたバックライトユニット70を備え、前面側偏光板20及び背面側偏光板30はそれぞれ、偏光フィルム21,31とその両面に配置された透明保護フィルム23,24;33,34とを有し、そして、粘着剤層51を備える前面側偏光板20の水分蒸発速度Vfと、粘着剤層52を備える背面側偏光板30の水分蒸発速度Vrとの比Vf/Vrが0.01以上1未満の範囲にある液晶表示装置が提供される。

【解決手段】2枚のセル基板11,12と、その間に挟持された液晶層15とを有する液晶セル10、その液晶セル10の視認側に粘着剤層51を介して積層された前面側偏光板20、上記液晶セル10の視認側とは反対側に粘着剤層52を介して積層された背面側偏光板30、及びその背面側偏光板30の外側に配置されたバックライトユニット70を備え、前面側偏光板20及び背面側偏光板30はそれぞれ、偏光フィルム21,31とその両面に配置された透明保護フィルム23,24;33,34とを有し、そして、粘着剤層51を備える前面側偏光板20の水分蒸発速度Vfと、粘着剤層52を備える背面側偏光板30の水分蒸発速度Vrとの比Vf/Vrが0.01以上1未満の範囲にある液晶表示装置が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、湿熱環境下に置かれた後でも画面の周辺部から発生する光漏れが少なく、さらにパネル面の輝度差が小さく、表示ムラの少ない液晶表示装置に関するものである。

【背景技術】

【0002】

近年、消費電力が低く、低電圧で動作し、軽量でかつ薄型という特長を生かして、携帯電話、携帯情報端末、コンピュータ用のモニター、テレビなど、情報用表示デバイスとして、液晶ディスプレイが急速に普及してきている。液晶技術の発展に伴い、さまざまなモードの液晶ディスプレイが提案され、応答速度やコントラスト、狭視野角といった液晶ディスプレイの問題点が解消されつつある。しかしながら、液晶表示装置には偏光板を使用するため、輸送時に湿熱環境下に置かれ、偏光板が吸湿した場合、バックライトを点灯したときに発生する熱で偏光板の水分が蒸発し、液晶パネルに反りが生じる。このような液晶パネルの反りによって、液晶パネルに表示ムラが発生することが問題となっている。

【0003】

特開 2007-292966号公報(特許文献1)には、液晶セルの両面に貼り合わせる偏光板の寸法変化率を調整することで、高温高湿下での液晶パネルの反りを改善することが提案されている。また、特開 2003-50313 号公報(特許文献2)には、特定のクリープ特性を示す粘着剤層が形成された偏光板を用いることで、湿熱環境下での液晶パネルの反りを改善することが提案されている。しかしながら、これらの改良では、偏光板に加熱処理などの前処理を施す必要があったり、湿熱環境下に置いた後の液晶パネルの反りによる表示ムラの改善が不十分であったりした。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−292966号公報

【特許文献2】特開2003−050313号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、湿熱環境下に置かれた後でも液晶パネルの反りが小さく、表示ムラの少ない液晶表示装置を提供することにある。本発明者らは、かかる目的を達成するべく鋭意研究を行った結果、湿熱環境下に置かれた後、バックライトを点灯したときに、液晶セルの視認側に位置する前面側偏光板とその反対側に位置する背面側偏光板との間で、バックライトの熱による各偏光板の水分蒸発速度を調整することにより、液晶パネルの反りを制御でき、表示ムラの改善に有効であることを見出した。本発明は、かかる知見に基づいてなされたものである。

【課題を解決するための手段】

【0006】

すなわち本発明によれば、2枚のセル基板と、その間に挟持された液晶層とを有する液晶セル、その液晶セルの視認側に粘着剤層を介して積層された前面側偏光板、上記液晶セルの視認側とは反対側に粘着剤層を介して積層された背面側偏光板、及びその背面側偏光板の外側に配置されたバックライトユニットを備え、上記の前面側偏光板及び背面側偏光板はそれぞれ、偏光フィルムとその両面に配置された透明保護フィルムとを有し、そして上記粘着剤層を備える前面側偏光板の水分蒸発速度Vf と上記粘着剤層を備える背面側偏光板の水分蒸発速度Vr との比Vf/Vr が0.01以上1未満の範囲にある液晶表示装置が提供される。

【0007】

この液晶表示装置において、前面側偏光板の液晶セルから遠い側に位置する透明保護フィルムは、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂又はアクリル系樹脂で構成することが好ましい。また、背面側偏光板の液晶セルから遠い側に位置する透明保護フィルムは、セルロース系樹脂で構成することが好ましい。

【0008】

これらの液晶表示装置において、第一の好ましい形態では、前面側偏光板及び背面側偏光板のそれぞれ液晶セル側に位置する透明保護フィルムは、その厚み方向レターデーションが−10〜+10nmの範囲にある。第二の好ましい形態では、前面側偏光板及び背面側偏光板のそれぞれ液晶セル側に位置する透明保護フィルムのうち、一方は、厚み方向レターデーションが−10〜+10nmの範囲にあり、他方は、面内レターデーションが100〜300nmの範囲にあり、フィルム面内の遅相軸方向の屈折率をnx 、フィルム面内の進相軸方向の屈折率をny、そしてフィルム厚み方向の屈折率をnzとしたときに、式

(nx−nz)/(nx−ny)

で定義されるNz係数が0.1〜0.7の範囲にある。

【0009】

また第三の好ましい形態では、前面側偏光板及び背面側偏光板のそれぞれ液晶セル側に位置する透明保護フィルムのうち、一方は、厚み方向レターデーションが−10〜+10nmの範囲にあり、他方は、その偏光板を構成する偏光フィルム側に位置し、ポリオレフィン系樹脂からなる第一の位相差フィルム、及びその第一の位相差フィルムよりも粘着剤層側に位置し、スチレン系樹脂からなるコア層と、そのコア層の両面に積層されたゴム粒子を含有する(メタ)アクリル系樹脂組成物からなるスキン層とからなる3層構造を有する第二の位相差フィルムの積層体である。この第三の好ましい形態において、第一の位相差フィルムは、面内レターデーションが30〜150nmの範囲にあり、上記式で定義されるNz係数が1を超え2未満の範囲にあり、第二の位相差フィルムは、面内レターデーションが20〜120nmの範囲にあり、上記式で定義されるNz係数が −2を超え−0.5未満の範囲にあることが、一層好ましい。

【0010】

さらにこれらの液晶表示装置において、偏光板を構成する偏光フィルムとその両面に配置される透明保護フィルムとの接着の観点から一つの好ましい形態では、前面側偏光板及び背面側偏光板の少なくとも一方は、偏光フィルムとその両面に配置される透明保護フィルムとが、ポリビニルアルコール系樹脂及び水溶性エポキシ樹脂を含有する水系接着剤を介して貼合される。また、同じく偏光板を構成する偏光フィルムとその両面に配置される透明保護フィルムとの接着の観点から別の好ましい形態では、前面側偏光板及び背面側偏光板の少なくとも一方は、偏光フィルムとその両面に配置される透明保護フィルムとが、活性エネルギー線の照射により硬化するエポキシ化合物を含有する硬化性接着剤組成物を介して貼合される。後者の形態において、活性エネルギー線の照射により硬化するエポキシ化合物は、脂環式環に結合したエポキシ基を分子内に少なくとも1個有するエポキシ化合物を含むことが好ましい。

【発明の効果】

【0011】

本発明によれば、湿熱環境下に置かれた後でも液晶パネルの反りが小さく、四隅の光漏れや面内の輝度ムラが少ない、すなわち表示ムラの少ない液晶表示装置を提供することができる。

【図面の簡単な説明】

【0012】

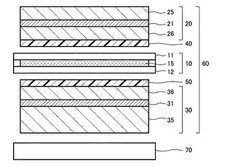

【図1】本発明に係る液晶表示装置の層構成を示す断面模式図である。

【図2】本発明に係る液晶表示装置の一つの好ましい形態の層構成例を示す断面模式図である。

【図3】実施例において液晶パネルの反り量を測定する状態を模式的に示す図であって、(A)は平面図、(B)は側面図である。

【発明を実施するための形態】

【0013】

図1を参照して、本発明の液晶表示装置は、液晶セル10、その液晶セルの視認側に粘着剤層51を介して積層された前面側偏光板20、上記液晶セルの視認側とは反対側に粘着剤層52を介して積層された背面側偏光板30、及びその背面側偏光板の外側(すなわち、液晶セル10とは反対側)に配置されたバックライトユニット70を備えるものである。液晶セル10と、液晶セルの視認側に粘着剤層51を介して積層された前面側偏光板20と、液晶セルの反対側に粘着剤層52を介して積層された背面側偏光板30とで、液晶パネル60を形成している。

【0014】

液晶セル10の視認側に配置される前面側偏光板20は、偏光フィルム21と、その両面に接着剤(図示せず)を介して積層された透明保護フィルム23,24を有している。液晶セル10の視認側とは反対側(すなわち、バックライトユニット70側)に配置される背面側偏光板30も同様に、偏光フィルム31と、その両面に接着剤(図示せず)を介して積層された透明保護フィルム33,34を有している。

【0015】

液晶パネル60とバックライトユニット70を組み合わせて、液晶表示装置が構成されるが、この液晶表示装置が湿熱環境下に置かれた後、バックライトを点灯すると、吸湿している偏光板の水分が蒸発し、偏光板が収縮することによって、液晶パネル60に反りが発生する。このとき、液晶パネル60の一部がバックライトユニット70に異常に近づいたり、極端な場合には接触したりして、表示ムラを生じることがあった。また液晶パネル60は、視認側に倒れてこないよう筐体や金枠で固定されているが、液晶表示装置が湿熱環境下に置かれた後、バックライトを点灯すると、液晶パネル60に反りが発生し、液晶パネル60の一部がそれを固定している筐体や金枠に接触し、表示ムラを生じることもあった。

【0016】

そこで、本発明においては、粘着剤層51を備える前面側偏光板20の水分蒸発速度をVf とし、粘着剤層52を備える背面側偏光板30の水分蒸発速度をVr としたときに、両者の比Vf/Vr が0.01以上1未満の範囲となるようにする。なお、本明細書において、水分蒸発速度を測定するときの温度は基本的に50℃とする。前面側偏光板20の水分蒸発速度Vfと背面側偏光板30の水分蒸発速度Vrとの関係は、両者が下式(1)を満たすことに相当する。

0.01≦Vf/Vr<1 (1)

【0017】

ここで、水分蒸発速度は以下のようにして測定される。すなわち、粘着剤層が形成された偏光板を予め所定のサイズ(その面積をAm2とする)に裁断し、それよりやや大きい面積を有するガラス板にその粘着剤層側で、偏光板がガラス板からはみ出さないように貼合する。この状態で所定の条件にて吸湿させ、その重量 W1(単位:g)を測定する。これを、温度50℃、相対湿度0%の環境で1時間放置した後、室温環境に取り出し、取り出し直後の重量 W2(単位:g)を測定する。これらの値から、下式(2)により水分蒸発速度C(g/m2・hr)を求める。

C=(W1−W2)/A (2)

【0018】

水分蒸発速度を求めるために吸湿させるときの条件は任意であるが、例えば、後述する実施例に示すように、温度40℃、相対湿度95%の環境下に96時間放置する処理を採用することができる。

【0019】

このように、前面側偏光板20の水分蒸発速度Vf を、背面側偏光板30の水分蒸発速度Vr に比べて小さい値とし、前面側偏光板20に比べて背面側偏光板30を水分蒸発速度の大きいもので構成することが肝要である。これにより、液晶表示装置が湿熱環境下に置かれた後でも、液晶パネル60の反りを抑制でき、表示ムラが認められず、表示品位に優れる液晶表示装置が得られることが見出された。

【0020】

以下、本発明の液晶表示装置を構成する各部材について、図1に付した符号を参照しながら順を追って詳細に説明する。

【0021】

[液晶セル]

液晶セル10は、2枚のセル基板11,12と、それら基板間に挟持された液晶層15とを有する。セル基板11,12は、一般にガラスで構成されることが多いが、プラスチック基板であってもよい。その他、本発明の液晶表示装置における液晶セル10自体は、この分野で採用されている各種のもので構成することができる。

【0022】

[偏光フィルム]

前面側偏光板20及び背面側偏光板30を構成する偏光フィルム21,31は、通常、ポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、及びホウ酸水溶液による処理後に水洗する工程を経て、製造される。

【0023】

ポリビニルアルコール系樹脂は、ポリ酢酸ビニル系樹脂をケン化することにより製造できる。ポリ酢酸ビニル系樹脂は、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとそれに共重合可能な他の単量体との共重合体であることもできる。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0024】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用可能である。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0025】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルムの原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものでなく、公知の方法で製膜することができる。ポリビニルアルコール系樹脂原反フィルムの膜厚は、例えば10〜150μm程度、好ましくは10〜100μm程度である。

【0026】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。もちろん、ここに示した複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また一軸延伸は、大気中で延伸を行う乾式延伸により行ってもよいし、水等の溶剤を用い、ポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸により行ってもよい。延伸倍率は、通常3〜8倍程度である。

【0027】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性有機染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0028】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常 0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常 0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0029】

一方、二色性色素として二色性の有機染料を用いる場合は、通常、水溶性の二色性有機染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性有機染料の含有量は、水100重量部あたり、通常1×10-4〜10重量部程度であり、好ましくは1×10-3〜1重量部である。この染料水溶液は、硫酸ナトリウムのような無機塩を染色助剤として含有していてもよい。染色に用いる二色性有機染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0030】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬する方法により、行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常 0.1〜15重量部程度であり、好ましくは5〜12重量部である。ホウ酸含有水溶液への浸漬時間は、通常 60〜1,200秒程度であり、好ましくは150〜600秒、さらに好ましくは200〜400秒である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、さらに好ましくは60〜80℃である。

【0031】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬する方法により、行うことができる。水洗処理における水の温度は、通常5〜40℃程度である。また浸漬時間は、通常1〜120秒程度である。

【0032】

水洗後は乾燥処理が施されて、偏光フィルムが得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。乾燥処理により、偏光フィルム中の水分率は実用程度にまで低減される。その水分率は、通常5〜20重量%程度であり、好ましくは8〜15重量%である。水分率が5重量%を下回ると、偏光フィルムの可撓性が失われ、乾燥後に損傷したり、破断したりすることがある。また水分率が20重量%を超えると、熱安定性が不足する傾向にある。

【0033】

以上のようにして、ポリビニルアルコール系樹脂フィルムに二色性色素が吸着配向した偏光フィルムを製造することができる。得られる偏光フィルムは、その厚さを、例えば、5〜40μm 程度とすることができる。

【0034】

[前面側偏光板の視認側透明保護フィルム]

前面側偏光板20の液晶セル10から遠い側、すなわち視認側に位置する透明保護フィルム23は、好適には、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂又はアクリル系樹脂で構成することができる。これらの樹脂フィルムは、原料樹脂の溶融押出によって製膜されるフィルムや、製膜後に横延伸して得られる一軸延伸フィルム、製膜後に縦延伸し、次いで横延伸して得られる二軸延伸フィルムなどであることができる。

【0035】

〈ポリプロピレン系樹脂フィルム〉

ポリプロピレン系樹脂とは、主成分がプロピレンである鎖状オレフィンモノマーを、重合用触媒を用いて重合させることにより得られ、繰り返し単位の80重量%以上がプロピレンから構成される鎖状オレフィン系樹脂である。ポリプロピレン系樹脂は、プロピレンの単独重合体であってもよいし、プロピレンを主体とし、それと共重合可能なコモノマーを1〜20重量%の割合で、好ましくは3〜10重量%の割合で共重合させた共重合体であってもよい。

【0036】

プロピレンを主体とする共重合体とする場合、プロピレンに共重合可能なコモノマーとしては、エチレンや、1−ブテン及び1−ヘキセンをはじめとするα−オレフィンが好ましい。なかでも、透明性に比較的優れる樹脂が得られることから、エチレンを1〜20重量%の割合で、好ましくは3〜10重量%の割合で共重合させたものが好ましい。エチレンの共重合割合を1重量%以上とすることで、透明性を上げる効果が現れる。一方、その割合が20重量%を超えると、樹脂の融点が下がり、透明保護フィルムに要求される耐熱性が損なわれることがある。

【0037】

ポリプロピレン系樹脂は、20℃のキシレンに溶解する成分、すなわち CXS(cold xylene soluble)成分の含有量が1重量%以下、とりわけ 0.5重量%以下であることが好ましい。プロピレンの単独重合体は、CXS成分を少なくなりやすいので、CXS成分が1重量%以下、とりわけ 0.5重量%以下であるプロピレン単独重合体も、好適なポリプロピレン系樹脂の一つである。

【0038】

ポリプロピレン系樹脂は、市販品を容易に入手することが可能である。市販品の例を挙げると、それぞれ商品名で、(株)プライムポリマーから販売されている“プライムポリプロ”、日本ポリプロ(株)から販売されている“ノバテック”及び“ウィンテック”、住友化学(株)から販売されている“住友ノーブレン”、サンアロマー(株)から販売されている“サンアロマー”などがある。

【0039】

〈ポリエチレンテレフタレート系樹脂フィルム〉

ポリエチレンテレフタレート系樹脂とは、繰り返し単位の80モル%以上がエチレンテレフタレートで構成される樹脂を意味し、他のジカルボン酸成分やジオール成分が共重合されていてもよい。他のジカルボン酸成分としては、例えば、イソフタル酸、4,4′−ジカルボキシジフェニール、4,4′−ジカルボキシベンゾフェノン、ビス(4−カルボキシフェニル)エタン、アジピン酸、セバシン酸、1,4−ジカルボキシシクロヘキサンなどが挙げられる。他のジオール成分としては、例えば、プロピレングリコール、ブタンジオール、ネオペンチルグリコール、ジエチレングリコール、シクロヘキサンジオール、ビスフェノールAのエチレンオキサイド付加物、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどが挙げられる。

【0040】

これら他のジカルボン酸成分やジオール成分は、必要により2種類以上を組み合わせて使用することもできる。また、p−ヒドロキシ安息香酸、p−β−ヒドロキシエトキシ安息香酸のようなヒドロキシカルボン酸を併用することもできる。さらには他の共重合成分として、少量のアミド結合、ウレタン結合、エーテル結合、カーボネート結合などを含有するジカルボン酸成分又はジオール成分が用いられてもよい。

【0041】

ポリエチレンテレフタレート系樹脂の製造方法としては、テレフタル酸及びエチレングリコール(並びに必要に応じて他のジカルボン酸又は他のジオール)を直接重縮合させる方法、テレフタル酸のジアルキルエステル及びエチレングリコール(並びに必要に応じて他のジカルボン酸のジアルキルエステル又は他のジオール)とをエステル交換反応させた後、重縮合させる方法、テレフタル酸(及び必要に応じて他のジカルボン酸)のエチレングリコールエステル(及び必要に応じて他のジオールエステル)を重縮合させる方法などが採用できる。

【0042】

各々の重合反応には、アンチモン系、チタン系、ゲルマニウム系若しくはアルミニウム系化合物からなる重合触媒、又はこれらの複合化合物からなる重合触媒を用いることができる。

【0043】

この重合反応の条件は、用いるモノマー、触媒、反応装置、及び目的とする樹脂物性に合わせて適宜選択すればよい。例えば、反応温度は通常、約150〜300℃の範囲であるが、約200〜300℃の範囲であることが好ましく、さらには約260〜300℃の範囲であることがより好ましい。また、その圧力は通常、大気圧から約2.7Pa の範囲であるが、とりわけ反応の後半には減圧側とすることが好ましい。重合反応は、このような高温・高減圧条件下で攪拌することにより、アルコールや水等の脱離反応物を脱揮することで進行する。

【0044】

また重合装置は、反応槽が一つで完結するものでもよいし、複数の反応槽を連結したものでもよい。後者の場合は通常、重合度に応じて反応物は反応槽間を移送されながら重合される。また、重合後半に横型反応装置を備え、加熱・混練しながら脱揮する方法も採用することができる。

【0045】

重合終了後の樹脂は、溶融状態で反応槽や横型反応装置から抜き出された後、冷却ドラムや冷却ベルトなどにより冷却され、粉砕されたフレーク状の形態で、又は押出機に導入され紐状に押し出された後、裁断されたペレット状の形態で得られる。

【0046】

さらに、必要に応じて固相重合を行うことにより、分子量を向上させたり、低分子量成分を低減させたりすることもできる。ポリエチレンテレフタレート系樹脂に含まれ得る低分子量成分には、環状3量体成分などがあるが、特に環状3量体成分の樹脂中における含有量は、5,000ppm以下であることが好ましく、さらには3,000ppm以下であることがより好ましい。環状3量体成分が樹脂中で5000ppm を超えると、フィルムの光学的物性に悪影響を与えることがある。

【0047】

ポリエチレンテレフタレート系樹脂の分子量は、フェノールとテトラクロロエタンとの重量比50/50の混合溶媒にこの樹脂を溶解し、30℃で測定される極限粘度で表したときに、通常0.45〜1dL/gの範囲、好ましくは0.5〜1dL/g、さらに好ましくは0.52〜0.8dL/gの範囲である。この極限粘度が0.45dL/g を下回ると、フィルム製造時の生産性が低下したり、フィルムの機械的強度が低下したりすることがある。また、この極限粘度が1dL/gを超えると、フィルム製造におけるポリマーの溶融押出安定性を低下させることがある。

【0048】

ポリエチレンテレフタレート系樹脂は、必要に応じて添加剤を含有することができる。添加剤としては、例えば、滑剤、ブロッキング防止剤、熱安定剤、酸化防止剤、帯電防止剤、耐光剤、耐衝撃性改良剤などが挙げられる。その添加量は、光学物性に悪影響を与えない範囲にとどめることが好ましい。

【0049】

ポリエチレンテレフタレート系樹脂は、このような添加剤の配合のため、及び後記するフィルム成形のため、通常、押出機によって造粒されたペレット形状で用いられる。ペレットの大きさや形状は、例えば、高さ及び直径ともに5mm以下の円柱状、球状、又は扁平球状であることができる。

【0050】

このようにして得られるポリエチレンテレフタレート系樹脂は、フィルム状に成形し、延伸処理することにより、透明で均質な機械的強度の高いフィルムとすることができる。その製造方法としては、例えば、以下に示す方法を採用することができる。

【0051】

まず、乾燥させたポリエチレンテレフタレート系樹脂からなるペレットを溶融押出装置に供給し、融点以上に加熱して溶融する。次に、溶融した樹脂をダイから押出し、回転冷却ドラム上でガラス転移温度以下の温度になるように急冷固化させ、実質的に非晶状態の未延伸フィルムを得る。この溶融温度は、用いるポリエチレンテレフタレート系樹脂の融点や押出機に応じて定められ、通常は250〜350℃程度である。

【0052】

また、フィルムの平面性を向上させるためには、フィルムと回転冷却ドラムとの密着性を高めることが好ましく、静電印加密着法又は液体塗布密着法が好ましく採用される。ここで、静電印加密着法とは、フィルムの上面側にフィルムの流れと直交する方向に線状電極を張り、その電極に、例えば約5〜10kVの直流電圧を印加することにより、フィルムに静電荷を与え、回転冷却ドラムとフィルムとの密着性を向上させる方法である。また、液体塗布密着法とは、回転冷却ドラム表面の全体又は一部(例えば、フィルム両端部と接触する部分のみ)に液体を均一に塗布することにより、回転冷却ドラムとフィルムとの密着性を向上させる方法である。必要に応じて両者を併用してもよい。

【0053】

用いるポリエチレンテレフタレート系樹脂は、必要に応じて2種以上の樹脂構造や組成の異なる樹脂を混合してもよい。例えば、ブロッキング防止剤としての粒状フィラー、紫外線吸収剤、帯電防止剤などが配合されたペレットと、無配合のペレットとを混合して用いることもできる。

【0054】

また、押出されるフィルムは、単層であってもよいし、必要に応じて2層以上の多層フィルムとなっていてもよい。例えば、ブロッキング防止剤としての粒状フィラーが配合されたペレットと無配合のペレットとを用意し、それぞれを異なる押出機から同一のダイへ供給して、フィラー配合樹脂/無配合樹脂/フィラー配合樹脂の2種3層からなるフィルムを押出すこともできる。

【0055】

こうして溶融押出されたポリエチレンテレフタレート系樹脂フィルムは通常、ガラス転移温度以上の温度でまず押出方向へ縦延伸される。縦延伸温度は、通常70〜150℃であり、好ましくは80〜130℃の範囲、より好ましくは90〜120℃の範囲である。また、縦延伸倍率は、通常1.1〜6倍であり、好ましくは2〜5.5倍である。この延伸倍率が 1.1倍を下回ると、延伸ポリエチレンテレフタレートフィルムの機械的強度が不足する傾向にあるためである。また、この延伸倍率が6倍を超えると、横方向の強度が実用的に不足することがある。この延伸は一回で終えることも、必要に応じて複数回に分けて行うこともできる。複数回の延伸を行う場合でも、合計の延伸倍率は上記の範囲となるようにすることが好ましい。

【0056】

こうして得られる縦延伸フィルムは、この後、熱処理を施すことができる。次いで、必要により弛緩処理を施すこともできる。この場合の熱処理温度は、通常150〜250℃であり、好ましくは180〜245℃、より好ましくは200〜230℃である。また熱処理時間は、通常1〜600秒間であり、好ましくは1〜300秒、より好ましくは1〜60秒である。次いで弛緩処理を施す場合、その温度は、通常90〜200℃であり、好ましくは120〜180℃である。また弛緩量は、通常 0.1〜20%であり、好ましくは2〜5%である。この弛緩処理の温度及び弛緩量は、弛緩処理後のポリエチレンテレフタレート系樹脂フィルムの150℃における熱収縮率が2%以下となるように設定されることが一層好ましい。

【0057】

ポリエチレンテレフタレート系樹脂フィルムは、縦延伸処理の後に、又は必要に応じてさらに熱処理を施した後、若しくはさらに弛緩処理を施した後に、テンターによって横延伸を施すことが好ましい。横延伸を行うときの温度は、通常70〜150℃であり、好ましくは80〜130℃の範囲、より好ましくは90〜120℃の範囲である。また横延伸倍率は、通常1.1〜6倍であり、好ましくは2〜5.5倍である。横延伸における延伸倍率が 1.1倍を下回ると、配向によるフィルム強度の十分な向上が望めないことがあり、一方、6倍を超える延伸倍率は、製造技術上現実的でない。

【0058】

横延伸の後はさらに、熱処理及び必要に応じて弛緩処理を施すことができる。このときの熱処理温度は、通常150〜250℃であり、好ましくは180〜245℃、より好ましくは200〜230℃である。熱処理時間は、通常1〜600秒間であり、好ましくは1〜300秒、より好ましくは1〜60秒である。また、弛緩処理を施す場合、その温度は、通常100〜230℃であり、好ましく110〜210℃、より好ましくは120〜180℃である。弛緩量は、通常 0.1〜20%であり、好ましくは1〜10%、より好ましくは2〜5%である。この弛緩処理の温度及び弛緩量は、弛緩処理後のポリエチレンテレフタレート系樹脂フィルムの150℃における熱収縮率が2%以下となるように設定されることが一層好ましい。

【0059】

一軸延伸及び二軸延伸処理において、その延伸処理温度が150℃を超えると、ポリエチレンテレフタレート系樹脂に熱劣化が生じたり、結晶化が進みすぎたりするために、光学性能が低下することがある。一方、延伸処理温度が70℃を下回ると、延伸に過大なストレスがかかったり、延伸自体が不可能になったりすることがある。

【0060】

また、一軸延伸及び二軸延伸処理においては、横延伸の後、ボーイングに代表されるような配向主軸の歪みを緩和させるために、再度熱処理を施したり、弛緩処理を施したりすることが好ましい。ボーイングによる配向主軸の延伸方向に対する歪みの最大値は、通常45°以内であるが、30°以内に緩和させることが好ましく、15°以内とすることがより好ましい。配向主軸の歪みの最大値が45゜を超えると、後の工程で偏光板を構成して枚葉化されたときに、この枚葉間で光学特性が不均一になることがある。

【0061】

なお、ここで延伸方向とは、縦延伸及び横延伸のうち、延伸倍率の大きい方向をいう。ポリエチレンテレフタレート系樹脂フィルムの二軸延伸では、通常、横延伸倍率の方が縦延伸倍率より若干大きくされるので、この場合、延伸方向とは、そのフィルムの長尺方向に対して直交する方向、すなわち幅方向をいう。一軸延伸は、通常横方向へ延伸されるので、この場合の延伸方向とは、同じくフィルムの長尺方向に対して直交する方向、すなわち幅方向をいう。

【0062】

配向主軸とは、延伸ポリエチレンテレフタレート系樹脂フィルム上の任意の点における分子の配向方向をいう。配向主軸の延伸方向に対する歪みとは、配向主軸と延伸方向とのなす角度をいう。また、配向主軸の歪みの最大値とは、長尺方向に対して直交する方向における値の最大値をいう。

【0063】

上記の配向主軸は、例えば、大塚電子(株)から販売されている位相差フィルム・光学材料検査装置“RETS”(商品名)や、王子計測機器(株)から販売されている分子配向計“MOA”(商品名)を用いて測定することができる。

【0064】

延伸ポリエチレンテレフタレート系樹脂フィルムは、市販品を容易に入手することが可能であり、例えば、それぞれ商品名で、三菱樹脂(株)から販売されている“ダイアホイル”、“ホスタファン”及び“フュージョン”、帝人デュポンフィルム(株)から販売されている“テイジンテトロンフィルム”、“メリネックス”、“マイラー”及び“テフレックス”、東洋紡績(株)から販売されている“東洋紡エステルフィルム”、“東洋紡エスペットフィルム”、“コスモシャイン”及び“クリスパー”、東レフィルム加工(株)から販売されている“ルミラー”、ユニチカ(株)から販売されている“エンブロン”及び“エンブレット”、エス・ケー・シー社から販売されている“スカイロール”、(株)高合から販売されている“コーフィル”、(株)瑞通から販売されている“瑞通ポリエステルフィルム”、フタムラ化学(株)から販売されている“太閤ポリエステルフィルム”などがある。ポリエチレンテレフタレート系樹脂フィルムの中では特に、二軸延伸品が好ましく用いられる。

【0065】

〈アクリル系樹脂フィルム〉

アクリル系樹脂は一般に、メタクリル酸メチルを主体とする重合体であり、メタクリル酸メチル系樹脂とも呼ばれる。この樹脂において、メタクリル酸メチル単位は、通常50重量%以上、好ましくは70重量%以上であり、100重量%であってもよい。メタクリル酸メチル単位が100重量%の重合体は、メタクリル酸メチルを単独で重合させて得られるメタクリル酸メチル単独重合体である。

【0066】

このアクリル系樹脂は通常、メタクリル酸メチルを主成分とする単官能単量体を、ラジカル重合開始剤及び連鎖移動剤の共存下に重合して得ることができる。また、必要に応じて多官能単量体を少量共重合させることもある。

【0067】

メタクリル酸メチルと共重合し得る単官能単量体としては、例えば、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル、メタクリル酸2−エチルヘキシル及びメタクリル酸2−ヒドロキシエチルのような、メタクリル酸メチル以外のメタクリル酸エステル類;アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸ベンジル、アクリル酸2−エチルヘキシル及びアクリル酸2−ヒドロキシエチルのような、アクリル酸エステル類;2−(ヒドロキシメチル)アクリル酸メチル、3−(ヒドロキシエチル)アクリル酸メチル、2−(ヒドロキシメチル)アクリル酸エチル及び2−(ヒドロキシメチル)アクリル酸ブチルのような、ヒドロキシアルキルアクリル酸エステル類;メタクリル酸及びアクリル酸のような不飽和酸類;クロロスチレン及びブロモスチレンのようなハロゲン化スチレン類;スチレン、ビニルトルエン及びα−メチルスチレンのようなスチレン類;アクリロニトリル及びメタクリロニトリルのような不飽和ニトリル類;無水マレイン酸及び無水シトラコン酸のような不飽和酸無水物類;フェニルマレイミド及びシクロヘキシルマレイミドのような不飽和イミド類などを挙げることができる。これらの単量体は、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0068】

多官能単量体を共重合させる場合、その例としては、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ノナエチレングリコールジ(メタ)アクリレート及びテトラデカエチレングリコールジ(メタ)アクリレートのような、エチレングリコール又はそのオリゴマーの両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;プロピレングリコール又はそのオリゴマーの両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;ネオペンチルグリコールジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート及びブタンジオールジ(メタ)アクリレートのような、2価アルコールの水酸基をアクリル酸又はメタクリル酸でエステル化したもの;ビスフェノールA、ビスフェノールAのアルキレンオキサイド付加物、又はこれらのハロゲン置換体の両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;トリメチロールプロパン及びペンタエリスリトールのような多価アルコールをアクリル酸又はメタクリル酸でエステル化したもの;同じく多価アルコールの末端水酸基にグリシジルアクリレート又はグリシジルメタクリレートのエポキシ基を開環付加させたもの;コハク酸、アジピン酸、テレフタル酸、フタル酸、これらのハロゲン置換体のような二塩基酸及びこれらのアルキレンオキサイド付加物に、グリシジルアクリレート又はグリシジルメタクリレートのエポキシ基を開環付加させたもの;アリル(メタ)アクリレート;ジビニルベンゼンのような芳香族ジビニル化合物などが挙げられる。多官能単量体を共重合させる場合はこれらの中でも、エチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート及びネオペンチルグリコールジ(メタ)アクリレートが好ましく用いられる。

【0069】

メタクリル酸メチルを主成分とするアクリル系樹脂は、さらに、モノマーに起因する官能基間の反応を行い、変性されたものであってもよい。その反応としては、例えば、アクリル酸メチルのメチルエステル基と2−(ヒドロキシメチル)アクリル酸メチルの水酸基との高分子鎖内脱メタノール縮合反応、アクリル酸のカルボキシル基と2−(ヒドロキシメチル)アクリル酸メチルの水酸基との高分子鎖内脱水縮合反応などが挙げられる。

【0070】

メタクリル酸メチルを主成分とするアクリル系樹脂は、市販品を容易に入手することが可能であり、例えば、それぞれ商品名で、住友化学(株)から販売されている“スミペックス”、三菱レイヨン(株)から販売されている“アクリペット”、旭化成(株)から販売されている“デルペット”、(株)クラレから販売されている“パラペット”、(株)日本触媒から販売されている“アクリビュア”などがある。

【0071】

〈前面側偏光板の視認側透明保護フィルムに関するその他の説明〉

前面側偏光板20の液晶セル10から遠い側、すなわち視認側に位置する透明保護フィルム23として用いられるポリプロピレン系樹脂フィルム、ポリエチレンテレフタレート系樹脂フィルム又はアクリル系樹脂フィルムには、防眩性(ヘイズ)を付与することができる。防眩性を付与するには、例えば、上記の原料樹脂中に無機微粒子又は有機微粒子を混合してフィルム化する方法、フィルム化の際、多層押出により、一方は微粒子が混合された樹脂層からなり、もう一方は微粒子が混合されていない樹脂層からなる2層フィルム化するか、又は微粒子が混合された樹脂層を外側にして3層フィルム化する方法、フィルムの片側に無機微粒子又は有機微粒子を硬化性バインダー樹脂に混合してなる塗布液をコートし、バインダー樹脂を硬化させて防眩層を設ける方法などが採用される。

【0072】

防眩性を付与するための無機微粒子としては、例えば、シリカ、コロイダルシリカ、アルミナ、アルミナゾル、アルミノシリケート、アルミナ−シリカ複合酸化物、カオリン、タルク、マイカ、炭酸カルシウム、リン酸カルシウムなどが挙げられる。また、有機微粒子としては、例えば、架橋ポリアクリル酸粒子、メタクリル酸メチル/スチレン共重合体樹脂粒子、架橋ポリスチレン粒子、架橋ポリメチルメタクリレート粒子、シリコーン樹脂粒子、ポリイミド粒子などが挙げられる。

【0073】

防眩性が付与された保護フィルムは、そのヘイズ値が6〜45%の範囲内にあることが好ましい。このフィルムのヘイズ値が6%を下回ると、十分な防眩効果が発現されないことがあり、一方、そのヘイズ値が45%を超えると、このフィルムが貼合された偏光板を液晶表示装置に適用したときに、画面の白ちゃけや画質の低下を招くことがある。

【0074】

ヘイズ値は、 JIS K 7136 に準拠した市販のヘイズメーターを用いて測定することができる。ヘイズメーターの例を挙げると、(株)村上色彩技術研究所から販売されているヘイズ・透過率計“HM-150”(商品名)などがある。ヘイズ値の測定に際しては、フィルムの反りを防止するため、例えば、光学的に透明な粘着剤を用いて防眩性付与面が表面となるように、そのフィルムをガラス基板に貼合した測定サンプルを用いることが好ましい。

【0075】

これらの保護フィルムには、導電層、ハードコート層、低反射層のような機能層を設けることもできる。また、透明保護フィルムを構成するバインダー樹脂として、これらの機能を有する樹脂組成物を選択し、フィルム自体がこれらのいずれか1又は複数の機能を有するようにすることもできる。さらに、平滑化層、易滑化層、ブロッキング防止層、易接着層などを設けることもできる。この保護フィルムは、接着剤層を介して偏光フィルムに積層されることから、特に偏光フィルムへの貼合面には、易接着層を設けることが好ましい。

【0076】

易接着層を構成する成分は、例えば、極性基を骨格に有し、比較的低分子量でガラス転移温度の低い、ポリエステル系樹脂、ウレタン系樹脂、アクリル系樹脂などであることができる。また必要に応じて、架橋剤、有機又は無機フィラー、界面活性剤、滑剤などを含有することができる。

【0077】

上記の機能層は、ポリプロピレン系樹脂フィルムやアクリル系樹脂フィルムであれば、例えば、製膜されたフィルムに直接形成することができる。一方、延伸されたポリエチレンテレフタレート系樹脂フィルムであれば、例えば、全ての延伸工程が終了したフィルムに形成する方法、樹脂フィルムの延伸中、例えば、縦延伸と横延伸工程の間に形成する方法、偏光フィルムと接着される直前又は接着された後に形成する方法などが採用できる。中でもポリエチレンテレフタレート系樹脂の場合は、生産性の観点から、縦延伸した後に機能層を形成し、引き続き横延伸する方法が好ましく採用される。

【0078】

[背面側偏光板の液晶セルから遠い側に位置する透明保護フィルム]

背面側偏光板30の液晶セル10から遠い側に位置する透明保護フィルム33は、セルロース系樹脂フィルムで構成することが好ましい。セルロース系樹脂フィルムとは、セルロースの部分又は完全エステル化物からなるフィルムである。例えば、セルロースの酢酸エステル、プロピオン酸エステル、酪酸エステル、それらの混合エステルなどからなるフィルムが挙げられる。中でも、トリアセチルセルロースフィルム、ジアセチルセルロースフィルム、セルロースアセテートプロピオネートフィルム、セルロースアセテートブチレートフィルムなどが好ましく用いられる。

【0079】

セルロース系樹脂フィルムは、市販品を容易に入手することが可能であり、例えば、それぞれ商品名で、富士フイルム(株)から販売されている“フジタックTD”、コニカミノルタオプト(株)から販売されている“コニカミノルタTACフィルムKC”などがある。

【0080】

[液晶セル側に位置する透明保護フィルム]

前面側偏光板20及び背面側偏光板30において、液晶セル10側に位置する透明保護フィルム24,34を構成する樹脂材料には、上で液晶セル10から遠い側に位置する透明保護フィルム23,33について述べたのと同様のものを用いることができるし、その他の樹脂フィルムを用いることもできる。特に、レターデーション値の制御が容易で、入手も容易であることから、セルロース系樹脂又は、鎖状ポリオレフィン系樹脂や環状ポリオレフィン系樹脂を包含するポリオレフィン系樹脂が好ましく用いられる。

【0081】

ここでいう環状ポリオレフィン系樹脂は、例えば、ノルボルネン及び他のシクロペンタジエン誘導体のような環状オレフィンモノマーを、触媒の存在下に重合して得られるものであるが、環状オレフィンモノマーを開環メタセシス重合させた樹脂であれば、それに続く水素添加反応により不飽和結合を事実上なくしたものが好ましい。このような環状ポリオレフィン系樹脂を用いると、後述する所定のレターデーション値を有する透明保護フィルムが得られやすい。

【0082】

環状ポリオレフィン系樹脂としては、例えば、シクロペンタジエンとオレフィン類又は(メタ)アクリル酸若しくはそのエステル類とからディールス・アルダー反応によって得られるノルボルネン又はその誘導体をモノマーとして開環メタセシス重合を行い、それに続く水添によって得られる樹脂;ジシクロペンタジエンとオレフィン類又は(メタ)アクリル酸若しくはそのエステル類とからディールス・アルダー反応によって得られるテトラシクロドデセン又はその誘導体をモノマーとして開環メタセシス重合を行い、それに続く水添によって得られる樹脂;ノルボルネン、テトラシクロドデセン、それらの誘導体、及びその他の環状オレフィンモノマーから選ばれる少なくとも2種のモノマーを同様に開環メタセシス共重合し、それに続く水添によって得られる樹脂;ノルボルネン、テトラシクロドデセン、又はそれらの誘導体のような環状オレフィンに、鎖状オレフィン及び/又はビニル基を有する芳香族化合物を付加共重合させて得られる樹脂などが挙げられる。

【0083】

環状ポリオレフィン系樹脂は、市販品を容易に入手することが可能である。市販品の例を挙げると、それぞれ商品名で、 TOPAS ADVANCED POLYMERS GmbH にて生産され、日本ではポリプラスチックス(株)から販売されている“TOPAS” 、JSR(株)から販売されている“アートン”、日本ゼオン(株)から販売されている“ゼオノア”及び“ゼオネックス”、三井化学(株)から販売されている“アペル”などがある。

【0084】

鎖状ポリオレフィン系樹脂の典型的な例は、ポリエチレン系樹脂及びポリプロピレン系樹脂である。なかでも、プロピレンの単独重合体、又はプロピレンを主体とし、それに共重合可能なコモノマー、例えばエチレンを、1〜20重量%、好ましくは3〜10重量%の割合で共重合させた共重合体が好適に用いられる。

【0085】

セルロース系樹脂やポリオレフィン系樹脂などからフィルムを製膜する方法は、それぞれの樹脂に応じた方法を適宜選択すればよい。例えば、溶剤に溶解させた樹脂を、金属製のバンド又はドラムに流延し、溶剤を乾燥除去してフィルムを得る溶剤キャスト法、樹脂をその溶融温度以上に加熱し、混練してダイから押出し、冷却ドラムによって冷却することによりフィルムを得る溶融押出法などが使用できる。なかでも、ポリオレフィン系樹脂に対しては、生産性の観点から溶融押出法が好ましく採用される。一方、セルロース系樹脂は溶剤キャスト法によって製膜されるのが一般的である。

【0086】

液晶セル10が横電解(IPS:In-Plane Switching)モードである場合、そのIPSモード液晶セルが本来有する広視野角特性を損なわないために、液晶セル10側に位置する透明保護フィルム24,34は、厚み方向のレターデーションRthが−10〜+10nmの範囲にある第一の形態が、好ましいものの一つとして挙げられる。ここで、厚み方向のレターデーションRthは、面内の平均屈折率から厚み方向の屈折率を差し引いた値にフィルムの厚みを乗じて得られる値であって、下記式(3)で表される。また、面内のレターデーションReは、面内の屈折率差にフィルムの厚みを乗じて得られる値であって、下記式(4)で表される。

【0087】

Rth=〔(nx+ny)/2−nz〕×d (3)

Re=(nx−ny)×d (4)

【0088】

式中、nx はフィルム面内の遅相軸方向(x軸方向)の屈折率であり、ny はフィルム面内の進相軸方向(面内でx軸に直交するy軸方向)の屈折率であり、nz はフィルム厚み方向(フィルム面に垂直なz軸方向)の屈折率であり、そしてdはフィルムの厚さである。

【0089】

ここで、レターデーション値は、可視光の中心付近である500〜650nm程度の範囲で任意の波長における値でありうるが、本明細書では波長590nmにおけるレターデーション値を標準とする。厚み方向のレターデーションRth及び面内のレターデーションReは、市販の各種位相差計を用いて測定することができる。

【0090】

樹脂フィルムの厚み方向のレターデーションRthを−10〜+10nmの範囲内に制御する方法としては、フィルムを作製するときに、厚み方向に残留するゆがみを極力小さくする方法が挙げられる。例えば、上記溶剤キャスト法においては、その流延樹脂溶液を乾燥するときに生じる厚み方向の残留収縮歪みを、熱処理によって緩和させる方法などが採用できる。一方、上記溶融押出法においては、樹脂フィルムをダイから押し出し、冷却するまでの間に延伸されることを防ぐため、ダイから冷却ドラムまでの距離を極力縮めるとともに、押出し量と冷却ドラムの回転速度をフィルムが延伸されないよう制御する方法などが採用できる。また、溶剤キャスト法と同様に、得られたフィルムに残留する歪みを熱処理によって緩和させる方法も採用できる。

【0091】

液晶セル10が同じくIPSモードである場合、液晶セル10側に位置する透明保護フィルム24,34のうち、一方は、厚み方向のレターデーションRthが−10〜+10nmの範囲にあり、他方は、面内のレターデーションReが100〜300nmの範囲にあり、Nz係数が0.1〜0.7の範囲にある第二の形態も、より一層の高視野角特性を実現するうえで好ましい。ここで、Nz係数は下式(5)で定義され、式中のnx、ny及びnz は先に定義したとおりの意味を有する。

Nz係数=(nx−nz)/(nx−ny) (5)

【0092】

このように、液晶セル10側に位置する透明保護フィルム24,34のうち、一方を厚み方向のレターデーションが小さいもので構成し、他方を特定の屈折率異方性を有する位相差フィルムで構成することにより、得られる液晶表示装置は広い角度にわたって表示特性を好適に補償できる。この場合、厚み方向のレターデーションRthが−10〜+10nmの範囲にあるフィルムについては、先の第一の形態でしたのと同様の説明があてはまる。また、面内のレターデーションReが100〜300nmの範囲にあり、Nz係数が 0.1〜0.7 の範囲にある位相差フィルムは、その厚み方向レターデーションRthが−40〜+40nmの範囲にあることが、一層好ましい。

【0093】

面内のレターデーションが100〜300nmの範囲にあり、Nz係数が0.1〜0.7の範囲にある位相差フィルムは、例えば、ポリオレフィン系樹脂、好適には環状ポリオレフィン系樹脂で構成することができる。かかる屈折率特性を有する位相差フィルムは、例えば、ポリオレフィン系樹脂フィルムを延伸処理し、それに所定の収縮率を有する収縮性フィルムを貼り合わせて加熱し、先の延伸方向と面内で直交する方向に収縮させる方法、当該収縮性フィルムが貼り合わされた延伸ポリオレフィン系樹脂フィルムを、さらに加熱しながら延伸処理し、その延伸方向と面内で直交する方向に収縮させる方法、ポリオレフィン系樹脂フィルムに所定の収縮率を有する収縮性フィルムを貼り合わせ、その状態で加熱しながら延伸し、延伸と同時に延伸方向と面内で直交する方向に収縮させる方法などにより、nx>nz>ny の関係を実現させて作製できる。

【0094】

さらに、液晶セル10が同じくIPSモードである場合、液晶セル10側に位置する透明保護フィルム24,34のうち、一方は、厚み方向のレターデーションRthが−10〜+10nmの範囲にあり、他方は、その偏光板を構成する偏光フィルム側に位置し、ポリオレフィン系樹脂からなる第一の位相差フィルム、及びその第一の位相差フィルムよりも粘着剤層側に位置し、スチレン系樹脂からなるコア層と、そのコア層の両面に積層されたゴム粒子を含有する(メタ)アクリル系樹脂組成物からなるスキン層とからなる3層構造を有する第二の位相差フィルムの積層体である第三の形態も、より一層の高視野角特性を実現するうえで好ましい。

【0095】

この第三の形態の層構成例を図2に断面模式図で示す。この例では、前面側偏光板20の液晶セル10側に位置する透明保護フィルム24を、厚み方向のレターデーションRthが−10〜+10nmの範囲にあるもので構成し、背面側偏光板30の液晶セル10側に位置する透明保護フィルム34を、上記した第一の位相差フィルム36及び第二の位相差フィルム37の積層体で構成している。図2におけるこれら以外の部位は、図1と同じであり、図1と同一の部位には同一の符号を付して、それらに関する詳しい説明は省略する。もちろん、図2における保護フィルム24と保護フィルム34の位置が液晶セル10を挟んで逆転した構造、すなわち、前面側偏光板20の液晶セル10側に位置する透明保護フィルム24を、上記したポリオレフィン系樹脂からなる第一の位相差フィルム及び3層構造を有する第二の位相差フィルムの積層体で構成し、背面側偏光板30の液晶セル10側に位置する透明保護フィルム34を、上記した厚み方向のレターデーションRthが−10〜+10nmの範囲にあるもので構成した構造も、ここでいう第三の形態に含まれる。

【0096】

図2に示すものを代表例とする第三の形態において、厚み方向のレターデーションRthが−10〜+10nmの範囲にあるフィルム(図2では、前面側偏光板20の液晶セル10側に位置する保護フィルム24)については、先の第一の形態でしたのと同様の説明があてはまる。

【0097】

次に、この第三の形態において、ポリオレフィン系樹脂からなる第一の位相差フィルム36及び3層構造を有する第二の位相差フィルム37の積層体で構成されるフィルム(図2では、背面側偏光板30の液晶セル10側に位置する保護フィルム34)について説明する。第一の位相差フィルム36を構成するポリオレフィン系樹脂は、先にも説明したとおり、環状オレフィン系樹脂や鎖状オレフィン系樹脂を包含する。特に環状オレフィン系樹脂が好ましく用いられる。

【0098】

また、第一の位相差フィルム36は、面内のレターデーションReが30〜150nmの範囲にあり、先の式(9)で定義されるNz係数が1を超え2未満の範囲にある屈折率異方性を有することが好ましい。一方、第二の位相差フィルム37は、面内のレターデーションReが20〜120nmの範囲にあり、先の式(9)で定義されるNz係数が−2を超え −0.5未満の範囲にある屈折率異方性を有することが好ましい。

【0099】

上記のような屈折率異方性を有するポリオレフィン系樹脂からなる第一の位相差フィルム36は、公知の縦一軸延伸やテンター横一軸延伸、同時二軸延伸、逐次二軸延伸などにより製造することができ、所望とするレターデーション値が得られるように、延伸倍率と延伸速度とを適切に調整するほか、延伸時の予熱温度、延伸温度、ヒートセット温度、冷却温度等の各種温度、及びそのパターンを適宜選択すればよい。

【0100】

第一の位相差フィルム36は、その厚さが20〜80μm の範囲、さらには40〜80μm の範囲にあることが好ましい。このフィルムの厚さが20μm を下回ると、フィルムの取扱いが難しく、また所定の位相差値が発現しにくくなる傾向にあり、一方、その厚さが80μm を超えると、加工性に劣るものとなり、また透明性が低下したり、それが積層された偏光板の重量が大きくなったりすることがある。

【0101】

第一の位相差フィルム36の偏光フィルム31とは反対側(液晶セル10側)には、スチレン系樹脂からなるコア層38と、その両面に積層されたゴム粒子を含有する(メタ)アクリル系樹脂組成物からなるスキン層39,39とからなる3層構造を有する第二の位相差フィルム39が配置されている。

【0102】

コア層38を構成するスチレン系樹脂は、スチレン又はその誘導体の単独重合体であることができるほか、スチレン又はその誘導体と他の共重合性モノマーとの、二元又はそれ以上の共重合体であることもできる。ここで、スチレン誘導体とは、スチレンに他の基が結合した化合物であって、例えば、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、o−エチルスチレン、及びp−エチルスチレンのようなアルキルスチレンや、ヒドロキシスチレン、tert−ブトキシスチレン、ビニル安息香酸、o−クロロスチレン、及びp−クロロスチレンのような、スチレンのベンゼン核に、水酸基、アルコキシ基、カルボキシル基、ハロゲン等の基が導入された置換スチレンなどが挙げられる。特開 2003-50316 号公報や特開 2003-207640号公報に開示されるような三元共重合体も、用いることができる。スチレン系樹脂は、スチレン又はスチレン誘導体と、アクリロニトリル、無水マレイン酸、メチルメタクリレート及びブタジエンからなる群より選ばれる少なくとも1種のモノマーとの共重合体であることが好ましい。コア層38を構成するスチレン系樹脂は、耐熱性のものであるのが好ましく、一般にそのガラス転移温度(「Tg」とする)は100℃以上である。スチレン系樹脂のより好ましいTgは、120℃以上である。

【0103】

スチレン系樹脂からなるコア層38は、その厚さが10〜100μm となるように設定することが望ましい。その厚さが10μm を下回ると、延伸によって十分なレターデーション値が発現しにくいことがある。一方、その厚さが100μm を越えると、フィルムの衝撃強度が弱くなりやすいとともに、外部応力によるレターデーション変化が大きくなる傾向にあり、液晶表示装置に適用したときに白抜けなどが発生しやすくなり、表示性能が低下しやすい。

【0104】

上記のスチレン系樹脂からなるコア層38の両面に配置されるスキン層39,39は、(メタ)アクリル系樹脂にゴム粒子が配合されている(メタ)アクリル系樹脂組成物からなる。ここで(メタ)アクリル系樹脂としては、例えば、メタクリル酸アルキルエステル又はアクリル酸アルキルエステルの単独重合体や、メタクリル酸アルキルエステルとアクリル酸アルキルエステルとの共重合体などが挙げられる。メタクリル酸アルキルエステルとして具体的には、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピルなどが、またアクリル酸アルキルエステルとして具体的には、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピルなどが挙げられる。このような(メタ)アクリル系樹脂には、汎用の(メタ)アクリル系樹脂として市販されているものが使用できる。なお、(メタ)アクリル系樹脂の中には、耐衝撃(メタ)アクリル系樹脂と呼ばれるもの、また、主鎖中にグルタル酸無水物構造やラクトン環構造を有する高耐熱(メタ)アクリル系樹脂と呼ばれるものも含まれる。

【0105】

(メタ)アクリル系樹脂に配合されるゴム粒子は、アクリル系のものが好ましい。アクリル系ゴム粒子とは、アクリル酸ブチルやアクリル酸2−エチルヘキシルのようなアクリル酸アルキルエステルを主成分とし、多官能モノマーの存在下に重合させて得られるゴム弾性を有する粒子である。このようなゴム弾性を有する粒子が単層で形成されたものでもよいし、ゴム弾性層を少なくとも1層有する多層構造体であってもよい。多層構造のアクリル系ゴム粒子としては、上記のようなゴム弾性を有する粒子を核とし、その周りを硬質のメタクリル酸アルキルエステル系重合体で覆ったもの、硬質のメタクリル酸アルキルエステル系重合体を核とし、その周りを上記のようなゴム弾性を有するアクリル系重合体で覆ったもの、また、硬質の核の周りを、ゴム弾性を有するアクリル系重合体で覆い、さらにその周りを硬質のメタクリル酸アルキルエステル系重合体で覆ったものなどが挙げられる。これらのゴム粒子は、弾性層で形成される粒子の平均直径が通常50〜400nm程度の範囲にある。

【0106】

スキン層39を構成する(メタ)アクリル系樹脂組成物における上記ゴム粒子の含有量は、(メタ)アクリル系樹脂100重量部あたり、通常5〜50重量部程度である。(メタ)アクリル系樹脂及びアクリル系ゴム粒子は、それらを混合した状態で市販されているので、その市販品を用いることができる。アクリル系ゴム粒子が配合された(メタ)アクリル系樹脂の市販品の例としては、住友化学(株)から販売されている“HT55X” や“テクノロイ S001” などが挙げられる。このような(メタ)アクリル系樹脂組成物は、一般に160℃以下のTgを有するが、その好ましいTgは120℃以下、さらには110℃以下である。

【0107】

ゴム粒子、好ましくはアクリル系ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39,39は、厚さが10〜100μm となるようにすることが望ましい。その厚さを10μm 未満にしようとすると、製膜が難しくなる傾向にある。一方、厚さが100μm を越えると、この(メタ)アクリル系樹脂層のレターデーションが無視できなくなる傾向にある。

【0108】

上述したとおり、第二の位相差フィルム37において、スチレン系樹脂からなるコア層38は、そのTgが120℃以上であるのが好ましく、一方、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39は、そのTgが120℃以下、さらには110℃以下であるのが好ましい。両者のTgが重ならず、スチレン系樹脂からなるコア層38のほうが、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39よりも高いTgを有するようにするのが好ましい。

【0109】

3層構造を有する第二の位相差フィルム37を製造するには、例えば、スチレン系樹脂と、ゴム粒子が配合された(メタ)アクリル系樹脂組成物とを共押出して3層構造のフィルムを製膜し、その後延伸すればよい。その他、それぞれ単層のフィルムを作製した後でヒートラミネーションにより熱融着させ、それを延伸する方法も可能である。

【0110】

この第二の位相差フィルム37は、スチレン系樹脂からなるコア層38の両面に、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39,39が形成された3層構造とされる。この3層構造において、両面に配置されるスキン層39,39は通常、ほぼ同じ厚さとされる。このように3層構造とすることにより、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39,39が保護層として働き、機械強度や耐薬品性に優れたものとなる。

【0111】

以上のように構成される第二の位相差フィルム37は、延伸により面内レターデーションが付与される。延伸は、公知の縦一軸延伸やテンター横一軸延伸、同時二軸延伸、逐次二軸延伸などにより行うことができ、所望とするレターデーション値が得られるように延伸すればよい。

【0112】

第二の位相差フィルム37は、層間粘着剤40を介して、第一の位相差フィルム36に積層される。第二の位相差フィルム37を第一の位相差フィルム36に積層する方法は、特に限定されないが、通常はまず、第一の位相差フィルム36の表面又は第二の位相差フィルム37の表面に層間粘着剤40が形成される。このような層間粘着剤40は、粘着剤溶液を塗布し、乾燥する方法によって形成できるほか、離型処理が施された支持フィルム(セパレータ)の離型処理面に粘着剤層が形成されたもの(セパレータ付き粘着剤)を用意し、それを粘着剤層側で第一の位相差フィルム26又は第二の位相差フィルム37の接着面に貼り合わせる方法によっても、形成することができる。また別の方法として、上述したセパレータ上に粘着剤層が形成されたセパレータ付き粘着剤を用意し、偏光フィルム31に貼合された第一の位相差フィルム36の接着面、又は第二の位相差フィルム37の接着面に転写する方法などを採用することもできる。セパレータは、もう一方のフィルムに貼合する直前に、粘着剤層から剥離除去される。

【0113】

さらに、層間粘着剤40を第一の位相差フィルム36の表面又は第二の位相差フィルム37の表面に形成する際、必要に応じて、第一の位相差フィルム36の粘着剤層形成面又は第二の位相差フィルム37の粘着剤層形成面に、密着性を向上させるための処理、例えばコロナ処理などを施してもよく、同様の処理を、第一の位相差フィルム36に貼り合わされる層間粘着剤40の表面、又は第二の位相差フィルム37に貼り合わされる層間粘着剤40の表面に施してもよい。

【0114】

第一の位相差フィルム36と第二の位相差フィルム37との貼合、また、偏光フィルム31と第一の位相差フィルム36との貼合は、従来から知られている技術により行うことができる。例えば、貼合ロールなどを用いて、偏光フィルム31の偏光透過軸に対し、第一の位相差フィルム36と第二の位相差フィルム37とが積層された状態の位相差フィルムの遅相軸が直交又は平行となるように貼合する方法や、偏光フィルム31の偏光透過軸に対し、積層された状態の位相差フィルムの遅相軸が所定の角度となるように貼合する方法により行われる。

【0115】

[液晶セルから遠い側及び液晶セル側に位置する保護フィルムに共通する説明]

液晶セルから遠い側に位置する透明保護フィルム23,33、及び液晶セル側に位置する透明保護フィルム24,34には、偏光フィルムとの貼合に先立って、ケン化処理、コロナ処理、プラズマ処理などの易接着処理を施しておくことができる。

【0116】

これらの透明保護フィルム23,24,33,34の厚みは、強度や取扱い性などの観点から、通常20〜300μm 程度であり、好ましくは20〜100μm の範囲である。この範囲内の厚みであれば、偏光フィルムを機械的に保護し、高温高湿下に曝されても偏光フィルムが収縮せず、安定した光学特性を保つことができる。

【0117】

[偏光フィルムと保護フィルムとの接着]

前面側偏光板20における偏光フィルム21と透明保護フィルム23,24との接合、また背面側偏光板30における偏光フィルム31と透明保護フィルム33,34との接合には、通常、接着剤が用いられる。偏光フィルムと透明保護フィルムを接合する接着剤層は、その厚さを0.01〜30μm程度とすることができ、好ましくは0.01〜10μm、さらに好ましくは0.05〜5μmである。接着剤層の厚さがこの範囲にあれば、積層される透明保護フィルムと偏光フィルムとの間に浮きや剥がれを生じず、実用上問題のない接着力が得られる。

【0118】

接着剤層の形成には、被着体の種類や目的に応じて、適宜、適切な接着剤を用いることができ、また必要に応じてアンカーコート剤を用いることもできる。接着剤として、例えば、溶剤型接着剤、エマルジョン型接着剤、感圧性接着剤、再湿性接着剤、重縮合型接着剤、無溶剤型接着剤、フィルム状接着剤、ホットメルト型接着剤などが挙げられる。

【0119】

好ましい接着剤の一つとして、水系接着剤、すなわち、接着剤成分が水に溶解又は分散しているものを挙げることができる。水に溶解可能な接着剤成分の例を挙げると、ポリビニルアルコール系樹脂がある。また、水に分散可能な接着剤成分の例を挙げると、親水基を有するウレタン系樹脂がある。水系接着剤は、このような接着剤成分を、必要に応じて配合される追加の添加剤とともに、水に混合して調製することができる。水系接着剤となりうる市販のポリビニルアルコール系樹脂の例を挙げると、(株)クラレから販売されているカルボキシル基変性ポリビニルアルコールである“KL-318”(商品名)などがある。

【0120】

水系接着剤は、必要に応じて架橋剤を含有することができる。架橋剤の例を挙げると、アミン化合物、アルデヒド化合物、メチロール化合物、水溶性エポキシ樹脂、イソシアネート化合物、多価金属塩などがある。ポリビニルアルコール系樹脂を接着剤成分とする場合は、グリオキザールをはじめとするアルデヒド化合物、メチロールメラミンをはじめとするメチロール化合物、水溶性エポキシ樹脂などが、架橋剤として好ましく用いられる。ここで水溶性エポキシ樹脂は、例えば、ジエチレントリアミンやトリエチレンテトラミンのようなポリアルキレンポリアミンとアジピン酸のようなジカルボン酸との反応物であるポリアミドポリアミンに、エピクロロヒドリンを反応させて得られるポリアミドエポキシ樹脂であることができる。水溶性エポキシ樹脂の市販品の例を挙げると、住化ケムテックス(株)から販売されている“スミレーズレジン 650(30)”(商品名)などがある。

【0121】

水系接着剤の中でも好適なものは、ポリビニルアルコール系樹脂及び水溶性エポキシ樹脂を含有するものである。

【0122】

偏光フィルム及び/又は透明保護フィルムの接着面に水系接着剤を塗布し、両者を貼り合わせた後、乾燥処理を施すことにより、偏光板を得ることができる。接着に先立って、透明保護フィルムには、ケン化処理、コロナ放電処理、又はプラズマ処理のような易接着処理を施し、濡れ性を高めておくのも有効である。乾燥温度は、例えば60〜100℃程度とすることができる。乾燥処理後、室温よりもやや高い温度、例えば30〜50℃程度の温度で1〜10日間程度養生することは、接着力を一層高めるうえで好ましい。

【0123】

もう一つの好ましい接着剤として、活性エネルギー線の照射又は加熱により硬化するエポキシ化合物を含有する硬化性接着剤組成物が挙げられる。ここで硬化性のエポキシ化合物は、分子内に少なくとも2個のエポキシ基を有するものである。この場合、偏光フィルムと透明保護フィルムとの接着は、当該接着剤組成物の塗布層に対して、活性エネルギー線を照射するか、又は加熱し、接着剤に含有される硬化性のエポキシ化合物を硬化させる方法により行うことができる。エポキシ化合物の硬化は、一般に、エポキシ化合物のカチオン重合により行われる。また生産性の観点から、この硬化は活性エネルギー線の照射により行うことが好ましい。

【0124】

耐候性、屈折率、カチオン重合性などの観点から、硬化性接着剤組成物に含有されるエポキシ化合物は、分子内に芳香環を含まないものであることが好ましい。分子内に芳香環を含まないエポキシ化合物として、水素化エポキシ化合物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。このような硬化性接着剤組成物に好適に用いられるエポキシ化合物は、例えば、特開 2004-245925号公報で詳細に説明されているが、ここでも概略を説明することとする。

【0125】

水素化エポキシ化合物は、芳香族エポキシ化合物の原料である芳香族ポリヒドロキシ化合物に触媒の存在下及び加圧下で選択的に核水素化反応を行うことにより得られる核水添ポリヒドロキシ化合物を、グリシジルエーテル化したものであることができる。芳香族エポキシ化合物の原料である芳香族ポリヒドロキシ化合物としては、例えば、ビスフェノールA、ビスフェールF、及びビスフェノールSのようなビスフェノール類;フェノールノボラック樹脂、クレゾールノボラック樹脂、及びヒドロキシベンズアルデヒドフェノールノボラック樹脂のようなノボラック型の樹脂;テトラヒドロキシジフェニルメタン、テトラヒドロキシベンゾフェノン、及びポリビニルフェノールのような多官能型の化合物などが挙げられる。このような芳香族ポリヒドロキシ化合物に核水素化反応を行い、得られる核水添ポリヒドロキシ化合物にエピクロロヒドリンを反応させることにより、グリシジルエーテル化することができる。好適な水素化エポキシ化合物として、水素化されたビスフェノールAのグリシジルエーテルが挙げられる。

【0126】

脂環式エポキシ化合物は、脂環式環に結合したエポキシ基を分子内に少なくとも1個有する化合物である。「脂環式環に結合したエポキシ基」とは、次式に示される構造における橋かけの酸素原子−O−を意味し、この式中、mは2〜5の整数である。

【0127】

【化1】

【0128】

この式における (CH2)m 中の水素原子を1個又は複数個取り除いた形の基が他の化学構造に結合している化合物が、脂環式エポキシ化合物となりうる。また、脂環式環を形成する (CH2)m 中の1個又は複数個の水素原子は、メチル基やエチル基のような直鎖状アルキル基で適宜置換されていてもよい。脂環式エポキシ化合物のなかでも、オキサビシクロヘキサン環(上式においてm=3のもの)や、オキサビシクロヘプタン環(上式においてm=4のもの)を有するエポキシ化合物は、優れた接着性を示すことから好ましく用いられる。以下に、脂環式エポキシ化合物の具体的な例を掲げる。ここでは、まず化合物名を挙げ、その後、それぞれに対応する化学式を示すこととし、化合物名とそれに対応する化学式には同じ符号を付す。

【0129】

A:3,4−エポキシシクロヘキシルメチル 3,4−エポキシシクロヘキサンカルボキシレート、

B:3,4−エポキシ−6−メチルシクロヘキシルメチル 3,4−エポキシ−6−メチルシクロヘキサンカルボキシレート、

C:エチレンビス(3,4−エポキシシクロヘキサンカルボキシレート)、

D:ビス(3,4−エポキシシクロヘキシルメチル) アジペート、

E:ビス(3,4−エポキシ−6−メチルシクロヘキシルメチル) アジペート、

F:ジエチレングリコールビス(3,4−エポキシシクロヘキシルメチルエーテル)、

G:エチレングリコールビス(3,4−エポキシシクロヘキシルメチルエーテル)、

H:2,3,14,15−ジエポキシ−7,11,18,21−テトラオキサトリスピロ[5.2.2.5.2.2]ヘンイコサン、

I:3−(3,4−エポキシシクロヘキシル)−8,9−エポキシ−1,5−ジオキサスピロ[5.5]ウンデカン、

J:4−ビニルシクロヘキセンジオキサイド、

K:リモネンジオキサイド、

L:ビス(2,3−エポキシシクロペンチル)エーテル、

M:ジシクロペンタジエンジオキサイドなど。

【0130】

【化2】

【0131】

脂肪族エポキシ化合物は、脂肪族多価アルコール又はそのアルキレンオキサイド付加物のポリグリシジルエーテルであることができる。より具体的には、プロピレングリコールのジグリシジルエーテル;1,4−ブタンジオールのジグリシジルエーテル;1,6−ヘキサンジオールのジグリシジルエーテル;グリセリンのトリグリシジルエーテル;トリメチロールプロパンのトリグリシジルエーテル;エチレングリコール、プロピレングリコール、及びグリセリンのような脂肪族多価アルコールにアルキレンオキサイド(エチレンオキサイドやプロピレンオキサイド)を付加することにより得られるポリエーテルポリオールのポリグリシジルエーテル(例えばポリエチレングリコールのジグリシジルエーテル)などが挙げられる。

【0132】

硬化性接着剤組成物において、エポキシ化合物は、1種のみを単独で用いてもよいし、2種以上を併用してもよい。なかでもこのエポキシ化合物は、脂環式環に結合したエポキシ基を分子内に少なくとも1個有する脂環式エポキシ化合物を含むことが好ましい。

【0133】

硬化性接着剤組成物に用いられるエポキシ化合物は、通常 30〜3,000g/当量の範囲内のエポキシ当量を有し、このエポキシ当量は好ましくは 50〜1,500g/当量の範囲である。エポキシ当量が30g/当量を下回るエポキシ化合物を用いた場合には、硬化後の偏光板の可撓性が低下したり、接着強度が低下したりする可能性がある。一方、3,000g/当量 を超えるエポキシ当量を有する化合物では、接着剤組成物に含有される他の成分との相溶性が低下する可能性がある。

【0134】

反応性の観点から、エポキシ化合物の硬化反応としてカチオン重合が好ましく用いられる。そのためには、エポキシ化合物を含む硬化性接着剤組成物には、カチオン重合開始剤を配合するのが好ましい。カチオン重合開始剤は、可視光線、紫外線、X線、及び電子線のような活性エネルギー線の照射又は加熱によって、カチオン種又はルイス酸を発生し、エポキシ基の重合反応を開始させる。作業性の観点から、カチオン重合開始剤には潜在性が付与されていることが好ましい。以下、活性エネルギー線の照射によってカチオン種又はルイス酸を発生し、エポキシ基の重合反応を開始させるカチオン重合開始剤を「光カチオン重合開始剤」といい、熱によってカチオン種又はルイス酸を発生し、エポキシ基の重合反応を開始させるカチオン重合開始剤を「熱カチオン重合開始剤」という。

【0135】

光カチオン重合開始剤を用い、活性エネルギー線の照射により接着剤組成物の硬化を行う方法は、常温での硬化が可能となり、偏光フィルムの耐熱性又は膨張による歪を考慮する必要が減少し、透明保護フィルムと偏光フィルムとを良好に接着できる点において有利である。また、光カチオン重合開始剤は、光で触媒的に作用するため、エポキシ化合物に混合しても保存安定性や作業性に優れる。

【0136】

光カチオン重合開始剤としては、例えば、芳香族ジアゾニウム塩;芳香族ヨードニウム塩や芳香族スルホニウム塩のようなオニウム塩、鉄−アレン錯体などを挙げることができる。光カチオン重合開始剤の配合量は、エポキシ化合物100重量部に対し、通常 0.5〜20重量部であり、好ましくは1重量部以上、また好ましくは15重量部以下である。光カチオン重合開始剤の配合量が、エポキシ化合物100重量部に対して 0.5重量部を下回ると、硬化が不十分になり、硬化物の機械的強度や接着強度が低下する傾向にある。一方、光カチオン重合開始剤の配合量が、エポキシ化合物100重量部に対して20重量部を超えると、硬化物中のイオン性物質が増加することで硬化物の吸湿性が高くなり、耐久性能が低下する可能性がある。

【0137】

光カチオン重合開始剤を用いる場合、硬化性接着剤組成物は、必要に応じてさらに光増感剤を含有することができる。光増感剤を用いることで、カチオン重合の反応性を向上させ、硬化物の機械的強度や接着強度を向上させることができる。光増感剤としては、例えば、カルボニル化合物、有機硫黄化合物、過硫化物、レドックス系化合物、アゾ化合物、ジアゾ化合物、ハロゲン化合物、光還元性色素などが挙げられる。光増感剤を配合する場合、その量は、硬化性接着剤組成物100重量部に対し、 0.1〜20重量部の範囲内とすることが好ましい。

【0138】

一方、熱カチオン重合開始剤としては、ベンジルスルホニウム塩、チオフェニウム塩、チオラニウム塩、ベンジルアンモニウム、ピリジニウム塩、ヒドラジニウム塩、カルボン酸エステル、スルホン酸エステル、アミンイミドなどを挙げることができる。

【0139】

エポキシ化合物を含有する硬化性接着剤組成物は、先述のとおり光カチオン重合によって硬化させることが好ましいが、上記の熱カチオン重合開始剤を存在させ、熱カチオン重合によって硬化させることもできるし、光カチオン重合と熱カチオン重合を併用することもできる。光カチオン重合と熱カチオン重合を併用する場合、硬化性接着剤組成物には、光カチオン重合開始剤と熱カチオン重合開始剤の両方を含有させることが好ましい。

【0140】

また、硬化性接着剤組成物は、オキセタン化合物やポリオール化合物など、カチオン重合を促進させる化合物をさらに含有してもよい。オキセタン化合物は、分子内に4員環エーテルを有する化合物である。オキセタン化合物を配合する場合、その量は、硬化性接着剤組成物中に、通常5〜95重量%、好ましくは5〜50重量%である。またポリオール化合物は、エチレングリコールやヘキサメチレングリコール、ポリエチレングリコールなどを包含するアルキレングリコール又はそのオリゴマー、ポリエステルポリオール、ポリカプロラクトンポリオール、ポリカーボネートポリオールなどでありうる。ポリオール化合物を配合する場合、その量は、硬化性接着剤組成物中に、通常50重量%以下、好ましくは30重量%以下である。

【0141】

さらに、硬化性接着剤組成物は、その接着性を損なわない限り、他の添加剤、例えば、イオントラップ剤、酸化防止剤、連鎖移動剤、増感剤、粘着付与剤、熱可塑性樹脂、充填剤、流動調整剤、可塑剤、消泡剤などを含有することができる。イオントラップ剤としては、例えば、粉末状のビスマス系、アンチモン系、マグネシウム系、アルミニウム系、カルシウム系、チタン系、これらの混合系などを包含する無機化合物が挙げられ、酸化防止剤としては、例えば、ヒンダードフェノール系酸化防止剤などが挙げられる。

【0142】

エポキシ化合物を含有する硬化性接着剤組成物を、偏光フィルム又は透明保護フィルムの接着面、あるいはこれら双方の接着面に塗工した後、接着剤の塗工された面で貼合し、活性エネルギー線を照射するか又は加熱することにより未硬化の接着剤層を硬化させて、偏光フィルムと透明保護フィルムとを接着させることができる。接着剤の塗工方法としては、例えば、ドクターブレード、ワイヤーバー、ダイコーター、カンマコーター、グラビアコーターなど、種々の塗工方式が採用できる。

【0143】

この硬化性接着剤組成物は、基本的には、溶剤を実質的に含まない無溶剤型接着剤として用いることができるが、各塗工方式には各々最適な粘度範囲があるため、粘度調整のために溶剤を含有させてもよい。溶剤は、偏光フィルムの光学性能を低下させることなく、エポキシ化合物をはじめとする各成分を良好に溶解する有機溶剤であることが好ましく、例えば、トルエンに代表される炭化水素類、酢酸エチルに代表されるエステル類などを用いることができる。

【0144】

活性エネルギー線の照射により接着剤組成物の硬化を行う場合、活性エネルギー線としては先述した各種のものを用いることができるが、取扱いが容易で、照射光量などの制御もしやすいことから、紫外線が好ましく用いられる。活性エネルギー線、例えば紫外線の照射強度や照射量は、偏光フィルムの偏光度をはじめとする各種光学性能、及び透明保護フィルムの透明性や位相差特性をはじめとする各種光学性能に影響を及ぼさない範囲で、適度の生産性が保たれるように適宜決定される。

【0145】

熱により接着剤組成物の硬化を行う場合は、一般的に知られた方法で加熱することができる。通常は、硬化性接着剤組成物に配合された熱カチオン重合開始剤がカチオン種やルイス酸を発生する温度以上で加熱が行われ、具体的な加熱温度は、例えば50〜200℃程度である。

【0146】

前面側偏光板20における偏光フィルム21と透明保護フィルム23,24との接合、また背面側偏光板30における偏光フィルム31と透明保護フィルム33,34との接合それぞれに対して、これまでに説明した水系接着剤や、活性エネルギー線の照射により硬化するエポキシ化合物を含有する硬化性接着剤組成物を用いることができる。前面側偏光板20に用いる接着剤と、背面側偏光板30に用いる接着剤は、同じであっても異なっていてもよい。例えば、一方の偏光板では、水系接着剤を用いて、偏光フィルムとその両面の透明保護フィルムとを接合し、他方の偏光板では、活性エネルギー線の照射により硬化するエポキシ化合物を含有する硬化性接着剤組成物を用いて、偏光フィルムとその両面の透明保護フィルムとを接合するような形態も可能である。一方の偏光板における偏光フィルムとその両面の透明保護フィルムとを接合する接着剤も、同じであっても異なっていてもよいが、一つの偏光板では同じ接着剤を用いるほうが、製造工程を簡素化するうえで好ましい。

【0147】

[粘着剤層]

本発明において、図1及び図2を参照して、前面側偏光板20では、液晶セル10に貼合される透明保護フィルム24の偏光フィルム21と反対側に、また背面側偏光板30では、液晶セル10に貼合される透明保護フィルム34の偏光フィルム31と反対側に、それぞれ粘着剤層51,52が設けられる。これらの粘着剤層51,52は、光学的透明性に優れ、適度な濡れ性、凝集性、接着性などを包含する粘着特性を示すものであればよいが、特に耐久性等に優れるものが好ましく用いられる。粘着剤層51,52を形成するのに好適な粘着剤として、例えば、アクリル系樹脂からなる感圧性接着剤(アクリル系粘着剤ともいう)が挙げられる。図2に示す形態を採用する場合は、層間粘着剤40にも、同様にアクリル系粘着剤が好適に用いられる。

【0148】

アクリル系粘着剤には、(メタ)アクリル酸ブチル、(メタ)アクリル酸エチル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸2−エチルヘキシルのような(メタ)アクリル酸エステルを主な構成単位とする樹脂や、これらの(メタ)アクリル酸エステルを2種類以上用いた共重合樹脂が好ましく用いられる。またこれらの樹脂には、極性モノマーが共重合される。極性モノマーとしては、例えば、(メタ)アクリル酸、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリルアミド、2−N,N−ジメチルアミノエチル(メタ)アクリレート、グリシジル(メタ)アクリレートのような、カルボキシル基、水酸基、アミド基、アミノ基、エポキシ基などの極性官能基を有する重合性化合物が用いられる。さらに、粘着剤には通常、アクリル系樹脂とともに架橋剤が配合されている。

【0149】

粘着剤にはこの他、各種の添加剤が配合されていてもよい。好適な添加剤として、シランカップリング剤や帯電防止剤がある。シランカップリング剤は、ガラスとの接着力を高めるうえで有効である。帯電防止剤は、静電気の発生を低減又は防止するうえで有効である。すなわち、粘着剤層を介して偏光板を液晶セルに貼る際、それまで粘着剤層を覆って仮着保護していた表面保護フィルム(セパレータとも呼ばれる)を剥がしてから液晶セルに貼り合わされるが、その表面保護フィルムを剥がすときに発生する静電気によって、セル内の液晶に配向不良を生じ、これがIPSモード液晶表示装置の表示不良をもたらすことがある。このような静電気の発生を低減又は防止するうえで、帯電防止剤の配合が有効である。

【0150】

[偏光板の水分蒸発速度]

本発明では、図1及び図2を参照して、粘着剤層51を備える前面側偏光板20の水分蒸発速度Vfと、粘着剤層52を備える背面側偏光板30の水分蒸発速度Vr との比Vf/Vrを、0.01以上1未満の範囲にする。両者の水分蒸発速度の関係をこの範囲にすることで、バックライトユニット70を点灯したときに、そこから供給される光に起因して液晶パネル60が急激に温度上昇し、偏光板20,30から水分が蒸発して収縮するときのバランスが良好となり、液晶パネル60の反りが抑制される。

【0151】

偏光板の水分蒸発速度の調整は、偏光板20,30の液晶セル10から遠い側に位置する保護フィルム23,33を選択することにより、行うことができる。前面偏光板20には、透湿度の小さいポリプロピレン系樹脂フィルム、ポリエチレンテレフタレート系樹脂フィルム又はアクリル系樹脂フィルムを、そして背面偏光板30には、透湿度の大きいセルロース樹脂フィルムを用いることで、上記の水分蒸発速度の関係を満たす液晶表示装置が得られる。

【0152】

[バックライトユニット]

バックライトユニット70は、少なくとも、液晶セル10へ表示用の光を供給するための光源部材を含んで構成される。この光源部材は、導光板とその一側面又は対向する二側面に配置される光源とで構成するサイドライト型と呼ばれる形式や、複数の光源とその上(液晶セル10に向かう側)に配置される光拡散板とで構成する直下型と呼ばれる形式であることができる。いずれの形式であっても、通常は、光源部材の背面(液晶セル10から遠い側)に、光反射層がシート又は塗布層の形で設けられる。また光源部材の光出射側(液晶セル10に向かう側)には、さらに集光シートや拡散フィルムなどの光学部材が、1層又は複数層配置されることもある。バックライトユニット70自体は、ここで説明した各部材を有し、この分野で採用されている任意の構成とすることができる。

【実施例】

【0153】

以下、実施例を示して本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。例中、含有量ないし使用量を表す部及び%は、特記ないかぎり重量基準である。なお、以下の例における各物性の測定は、次の方法で行った。

【0154】

(1)厚さの測定:

(株)ニコン製のデジタルマイクロメーター“MH-15M”を用いて厚さを測定した。

【0155】

(2)面内レターデーション及び厚み方向レターデーションの測定:

王子計測機器(株)製の平行ニコル回転法を原理とする位相差計“KOBRA-21ADH” を用い、23℃の温度において、波長590nmでの面内レターデーション及び厚み方向レターデーションを測定した。

【0156】

(3)水分蒸発速度の測定:

95mm×95mmにカットした粘着剤付き偏光板を、100mm×100mmのソーダガラス板にその粘着剤側で貼合した。次に、このガラス板に貼合された偏光板を、温度40℃、相対湿度95%の環境下に96時間放置して吸湿させた後、室温環境に取り出し、取り出し直後の重量 W1(単位:g)を測定した。さらに、こうしてガラス板に貼合され、湿熱環境下に置いて吸湿させた後の偏光板を、温度50℃、相対湿度0%の環境に1時間放置した後、室温環境に取り出し、取り出し直後の重量 W2(単位:g)を測定した。これらの値から、水分蒸発速度C(g/m2・hr)を下式により求めた。

C=(W1−W2)/(0.095)2

【0157】

(4)液晶パネルの反り量測定

液晶パネル60とバックライトユニット70を組み合わせて構成した液晶表示装置を、温度40℃、相対湿度95%の環境に96時間放置した後、室温環境に取り出し、バックライトを点灯して1時間放置した。その後、図2に示すように、液晶パネル60を構成する筐体の一つの角から対角線方向の角までを連結する糸65を張り、もう一つの対角線方向にも別の糸66を張った。そして、それらの糸65,66を基準線として、液晶パネル60の中央部において、基準線から液晶パネル60の表面までの垂直方向距離Lを定規で測定し、反り量とした。

【0158】

(5)液晶パネルの面内輝度差の測定:

液晶パネル60とバックライトユニット70を組み合わせて構成した液晶表示装置を、温度40℃、相対湿度95%の環境に96時間放置した後、室温環境に取り出し、バックライトを点灯して1時間放置した。その後、液晶パネル60の面内を格子状に短辺方向で17点、長辺方向で31点測定できるように分割し、合計527点について、(株)アイ・システム製の輝度・色ムラ解析装置“EyeScale-3W ”を用いて輝度の測定を行い、最大値と最小値の差を面内輝度差とした。

【0159】

[参考例1](水系接着剤の調製)

水100部に対して、(株)クラレから入手したカルボキシル基変性ポリビニルアルコールである“KL-318”(商品名)を3部溶解し、その水溶液に、住化ケムテックス(株)から入手した水溶性ポリアミドエポキシ樹脂である“スミレーズレジン 650(30)”(商品名、固形分濃度30%の水溶液)を1.5部添加して、水系接着剤を調製した。

【0160】

[参考例2](硬化性エポキシ樹脂組成物からなる接着剤の調製)

ビス(3,4−エポキシシクロヘキシルメチル)アジペート100部、水添ビスフェノールAのジグリシジルエーテル25部、及び光カチオン重合開始剤として4,4′−ビス(ジフェニルスルホニオ)ジフェニルスルフィド ビス(ヘキサフルオロホスフェート)2.2部 を混合した後脱泡して、硬化性エポキシ樹脂組成物からなる接着剤を調製した。なお、光カチオン重合開始剤は、50%プロピレンカーボネート溶液として配合した。ここに示した配合量 2.2部は、プロピレンカーボネートを除く固形分(光カチオン重合開始剤自体)の量である。

【0161】

[参考例3](粘着剤付き偏光板1の作製)

ポリビニルアルコールにヨウ素が吸着配向している厚さ28μm の偏光フィルムの一方の面に、参考例2で調製した硬化性エポキシ樹脂組成物からなる接着剤を介して、照射量16.8kJ/m2 でコロナ処理が施された厚さ38μm の一軸延伸ポリエチレンテレフタレートフィルムを貼合し、もう一方の面には、同じ硬化性エポキシ樹脂組成物からなる接着剤を介して、照射量16.8kJ/m2 でコロナ処理が施された厚さ40μm のトリアセチルセルロースフィルム〔コニカミノルタオプト(株)製の“KC4UEW”、面内レターデーション0.7nm、厚み方向レターデーション−0.1nm〕を貼合した。次に、トリアセチルセルロースフィルム側から、紫外線照射装置(ランプは“Fusion Dランプ”)を用いて、積算光量1,000mJ/cm2で紫外線照射を行い、室温で1時間放置して偏光板を作製した。さらに、そのトリアセチルセルロースフィルムの表面に照射量16.8kJ/m2 でコロナ処理を施した後、そのコロナ処理面にアクリル系粘着剤シートを貼合し、粘着剤付き偏光板1を作製した。この粘着剤付き偏光板1は、フィルムの浮きやはがれ、気泡などがなく、良好な外観を呈していた。この粘着剤付き偏光板1の水分蒸発速度 Cは、1.69g/m2・hrであった。

【0162】

[参考例4](粘着剤付き偏光板2の作製)

参考例3で用いたのと同じ偏光フィルムの一方の面に、参考例1で調製した水系接着剤を介して、ケン化処理が施された厚さ80μm のトリアセチルセルロースフィルム〔コニカミノルタオプト(株)製の“KC8UX ”〕を貼合し、もう一方の面には、同じ水系接着剤を介して、ケン化処理が施された厚さ40μm のトリアセチルセルロースフィルム〔コニカミノルタオプト(株)製の“KC4UEW”、面内レターデーション 0.7nm、厚み方向レターデーション −0.1nm〕を貼合し、その後80℃で5分間乾燥して偏光板を作製した。次に、40μm 厚トリアセチルセルロースフィルム側の表面に照射量16.8kJ/m2 でコロナ処理を施した後、そのコロナ処理面に参考例3で用いたのと同じ粘着剤シートを貼合し、粘着剤付き偏光板2を作製した。この粘着剤付き偏光板2も、フィルムの浮きやはがれ、気泡などがなく、良好な外観を呈していた。この粘着剤付き偏光板2の水分蒸発速度Cは、9.72g/m2・hrであった。

【0163】

[実施例1]

(粘着剤付き偏光板の裁断)

参考例3で作製した粘着剤付き偏光板1を吸収軸が長辺と平行になるように、32型サイズ〔対角32インチ(約81cm)で、幅約71cm×縦約40cm〕に裁断して、液晶セル10の前面側(視認側)偏光板20とした。また、参考例4で作製した粘着剤付き偏光板2を吸収軸が短辺と平行になるように、上と同じ32型サイズに裁断して、液晶セル10の背面側(バックライト側)偏光板30とした。これらの偏光板は、取扱い時に良好なハンドリング性を示した。

【0164】

(液晶表示装置の作製)

パナソニック(株)製でIPSモードのワイド32型〔対角32インチ(約81cm)で幅約71cm×縦約40cm〕液晶テレビ“VIERA”(型番:VIERA TH-L32X1 )を分解して液晶セル上下の偏光板を剥がし、それらオリジナル偏光板の代わりに、上で裁断した粘着剤層付き偏光板1を前面側(視認側)偏光板20として、液晶セル10内液晶分子の電圧無印加(黒表示)時の配向方向と平行になるように配置した。また、上で裁断した粘着剤層付き偏光板2は、液晶セル10の背面側(バックライト側)偏光板30として、その吸収軸が前面側偏光板20の吸収軸と直交するように貼合して、液晶パネル60を作製した。このとき、前面側偏光板20の水分蒸発速度Vf と背面側偏光板30の水分蒸発速度Vr との比Vf/Vrは1.69/9.72=0.17 である。この液晶パネル60を元のバックライトユニット70と組み合わせて、液晶表示装置を組み立てた。この液晶表示装置を、温度40℃、相対湿度95%の環境下に96時間放置した後、室温環境に取り出し、バックライト70を点灯して1時間後に液晶パネル60の面内輝度差を測定したところ、面内輝度差は2.20cd/cm2であり、目視での表示ムラも見られなかった。

【0165】

[比較例1]

前面側偏光板20及び背面側偏光板30として、いずれも参考例4で作製した粘着剤付き偏光板2を用いたこと以外は、実施例1と同じ方法で液晶パネル60を作製した。このとき、前面側偏光板20の水分蒸発速度Vfと背面側偏光板30の水分蒸発速度Vrとの比Vf/Vrは1である。この液晶パネル60を元のバックライトユニット70と組み合わせて、液晶表示装置を組み立てた。この液晶表示装置を、温度40℃、相対湿度95%の環境下に96時間放置した後、室温環境に取り出し、バックライト70を点灯して1時間後に液晶パネル60の面内輝度差を測定したところ、面内輝度差は6.55cd/cm2であり、目視で表示ムラが見られた。

【0166】

[比較例2]

前面側偏光板20を、参考例4で作製した粘着剤付き偏光板2で構成し、背面側偏光板30を、参考例3で作製した粘着剤層付き偏光板1で構成したこと以外は、実施例1と同じ方法で液晶パネル60を作製した。このとき、前面側偏光板20の水分蒸発速度Vf と背面側偏光板30の水分蒸発速度Vr との比Vf/Vr は5.75である。この液晶パネル60を元のバックライトユニット70と組み合わせて、液晶表示装置を組み立てた。この液晶表示装置を、温度40℃、相対湿度95%の環境下に96時間放置した後、室温環境に取り出し、バックライトを点灯して1時間後に液晶パネル60の面内輝度差を測定したところ、面内輝度差は5.90cd/cm2であり、目視で表示ムラが見られた。

【0167】

以上の実施例及び比較例における粘着剤付き偏光板の水分蒸発速度とその比及び評価結果を表1にまとめた。

【0168】

【表1】

【符号の説明】

【0169】

10……液晶セル、

11,12……セル基板、

15……液晶層、

20……前面側偏光板、

21……偏光フィルム、

23,24……透明保護フィルム、

30……背面側偏光板、

31……偏光フィルム、

33,34……透明保護フィルム、

36……第一の位相差フィルム、

37……第二の位相差フィルム、

38……コア層、

39……スキン層、

40……層間粘着剤、

51,52……粘着剤層、

60……液晶パネル、

70……バックライトユニット、

65,66……液晶パネルの反り量を測定するために対角線上に張った糸、

L……液晶パネルの反り量。

【技術分野】

【0001】

本発明は、湿熱環境下に置かれた後でも画面の周辺部から発生する光漏れが少なく、さらにパネル面の輝度差が小さく、表示ムラの少ない液晶表示装置に関するものである。

【背景技術】

【0002】

近年、消費電力が低く、低電圧で動作し、軽量でかつ薄型という特長を生かして、携帯電話、携帯情報端末、コンピュータ用のモニター、テレビなど、情報用表示デバイスとして、液晶ディスプレイが急速に普及してきている。液晶技術の発展に伴い、さまざまなモードの液晶ディスプレイが提案され、応答速度やコントラスト、狭視野角といった液晶ディスプレイの問題点が解消されつつある。しかしながら、液晶表示装置には偏光板を使用するため、輸送時に湿熱環境下に置かれ、偏光板が吸湿した場合、バックライトを点灯したときに発生する熱で偏光板の水分が蒸発し、液晶パネルに反りが生じる。このような液晶パネルの反りによって、液晶パネルに表示ムラが発生することが問題となっている。

【0003】

特開 2007-292966号公報(特許文献1)には、液晶セルの両面に貼り合わせる偏光板の寸法変化率を調整することで、高温高湿下での液晶パネルの反りを改善することが提案されている。また、特開 2003-50313 号公報(特許文献2)には、特定のクリープ特性を示す粘着剤層が形成された偏光板を用いることで、湿熱環境下での液晶パネルの反りを改善することが提案されている。しかしながら、これらの改良では、偏光板に加熱処理などの前処理を施す必要があったり、湿熱環境下に置いた後の液晶パネルの反りによる表示ムラの改善が不十分であったりした。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−292966号公報

【特許文献2】特開2003−050313号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の目的は、湿熱環境下に置かれた後でも液晶パネルの反りが小さく、表示ムラの少ない液晶表示装置を提供することにある。本発明者らは、かかる目的を達成するべく鋭意研究を行った結果、湿熱環境下に置かれた後、バックライトを点灯したときに、液晶セルの視認側に位置する前面側偏光板とその反対側に位置する背面側偏光板との間で、バックライトの熱による各偏光板の水分蒸発速度を調整することにより、液晶パネルの反りを制御でき、表示ムラの改善に有効であることを見出した。本発明は、かかる知見に基づいてなされたものである。

【課題を解決するための手段】

【0006】

すなわち本発明によれば、2枚のセル基板と、その間に挟持された液晶層とを有する液晶セル、その液晶セルの視認側に粘着剤層を介して積層された前面側偏光板、上記液晶セルの視認側とは反対側に粘着剤層を介して積層された背面側偏光板、及びその背面側偏光板の外側に配置されたバックライトユニットを備え、上記の前面側偏光板及び背面側偏光板はそれぞれ、偏光フィルムとその両面に配置された透明保護フィルムとを有し、そして上記粘着剤層を備える前面側偏光板の水分蒸発速度Vf と上記粘着剤層を備える背面側偏光板の水分蒸発速度Vr との比Vf/Vr が0.01以上1未満の範囲にある液晶表示装置が提供される。

【0007】

この液晶表示装置において、前面側偏光板の液晶セルから遠い側に位置する透明保護フィルムは、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂又はアクリル系樹脂で構成することが好ましい。また、背面側偏光板の液晶セルから遠い側に位置する透明保護フィルムは、セルロース系樹脂で構成することが好ましい。

【0008】

これらの液晶表示装置において、第一の好ましい形態では、前面側偏光板及び背面側偏光板のそれぞれ液晶セル側に位置する透明保護フィルムは、その厚み方向レターデーションが−10〜+10nmの範囲にある。第二の好ましい形態では、前面側偏光板及び背面側偏光板のそれぞれ液晶セル側に位置する透明保護フィルムのうち、一方は、厚み方向レターデーションが−10〜+10nmの範囲にあり、他方は、面内レターデーションが100〜300nmの範囲にあり、フィルム面内の遅相軸方向の屈折率をnx 、フィルム面内の進相軸方向の屈折率をny、そしてフィルム厚み方向の屈折率をnzとしたときに、式

(nx−nz)/(nx−ny)

で定義されるNz係数が0.1〜0.7の範囲にある。

【0009】

また第三の好ましい形態では、前面側偏光板及び背面側偏光板のそれぞれ液晶セル側に位置する透明保護フィルムのうち、一方は、厚み方向レターデーションが−10〜+10nmの範囲にあり、他方は、その偏光板を構成する偏光フィルム側に位置し、ポリオレフィン系樹脂からなる第一の位相差フィルム、及びその第一の位相差フィルムよりも粘着剤層側に位置し、スチレン系樹脂からなるコア層と、そのコア層の両面に積層されたゴム粒子を含有する(メタ)アクリル系樹脂組成物からなるスキン層とからなる3層構造を有する第二の位相差フィルムの積層体である。この第三の好ましい形態において、第一の位相差フィルムは、面内レターデーションが30〜150nmの範囲にあり、上記式で定義されるNz係数が1を超え2未満の範囲にあり、第二の位相差フィルムは、面内レターデーションが20〜120nmの範囲にあり、上記式で定義されるNz係数が −2を超え−0.5未満の範囲にあることが、一層好ましい。

【0010】

さらにこれらの液晶表示装置において、偏光板を構成する偏光フィルムとその両面に配置される透明保護フィルムとの接着の観点から一つの好ましい形態では、前面側偏光板及び背面側偏光板の少なくとも一方は、偏光フィルムとその両面に配置される透明保護フィルムとが、ポリビニルアルコール系樹脂及び水溶性エポキシ樹脂を含有する水系接着剤を介して貼合される。また、同じく偏光板を構成する偏光フィルムとその両面に配置される透明保護フィルムとの接着の観点から別の好ましい形態では、前面側偏光板及び背面側偏光板の少なくとも一方は、偏光フィルムとその両面に配置される透明保護フィルムとが、活性エネルギー線の照射により硬化するエポキシ化合物を含有する硬化性接着剤組成物を介して貼合される。後者の形態において、活性エネルギー線の照射により硬化するエポキシ化合物は、脂環式環に結合したエポキシ基を分子内に少なくとも1個有するエポキシ化合物を含むことが好ましい。

【発明の効果】

【0011】

本発明によれば、湿熱環境下に置かれた後でも液晶パネルの反りが小さく、四隅の光漏れや面内の輝度ムラが少ない、すなわち表示ムラの少ない液晶表示装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る液晶表示装置の層構成を示す断面模式図である。

【図2】本発明に係る液晶表示装置の一つの好ましい形態の層構成例を示す断面模式図である。

【図3】実施例において液晶パネルの反り量を測定する状態を模式的に示す図であって、(A)は平面図、(B)は側面図である。

【発明を実施するための形態】

【0013】

図1を参照して、本発明の液晶表示装置は、液晶セル10、その液晶セルの視認側に粘着剤層51を介して積層された前面側偏光板20、上記液晶セルの視認側とは反対側に粘着剤層52を介して積層された背面側偏光板30、及びその背面側偏光板の外側(すなわち、液晶セル10とは反対側)に配置されたバックライトユニット70を備えるものである。液晶セル10と、液晶セルの視認側に粘着剤層51を介して積層された前面側偏光板20と、液晶セルの反対側に粘着剤層52を介して積層された背面側偏光板30とで、液晶パネル60を形成している。

【0014】

液晶セル10の視認側に配置される前面側偏光板20は、偏光フィルム21と、その両面に接着剤(図示せず)を介して積層された透明保護フィルム23,24を有している。液晶セル10の視認側とは反対側(すなわち、バックライトユニット70側)に配置される背面側偏光板30も同様に、偏光フィルム31と、その両面に接着剤(図示せず)を介して積層された透明保護フィルム33,34を有している。

【0015】

液晶パネル60とバックライトユニット70を組み合わせて、液晶表示装置が構成されるが、この液晶表示装置が湿熱環境下に置かれた後、バックライトを点灯すると、吸湿している偏光板の水分が蒸発し、偏光板が収縮することによって、液晶パネル60に反りが発生する。このとき、液晶パネル60の一部がバックライトユニット70に異常に近づいたり、極端な場合には接触したりして、表示ムラを生じることがあった。また液晶パネル60は、視認側に倒れてこないよう筐体や金枠で固定されているが、液晶表示装置が湿熱環境下に置かれた後、バックライトを点灯すると、液晶パネル60に反りが発生し、液晶パネル60の一部がそれを固定している筐体や金枠に接触し、表示ムラを生じることもあった。

【0016】

そこで、本発明においては、粘着剤層51を備える前面側偏光板20の水分蒸発速度をVf とし、粘着剤層52を備える背面側偏光板30の水分蒸発速度をVr としたときに、両者の比Vf/Vr が0.01以上1未満の範囲となるようにする。なお、本明細書において、水分蒸発速度を測定するときの温度は基本的に50℃とする。前面側偏光板20の水分蒸発速度Vfと背面側偏光板30の水分蒸発速度Vrとの関係は、両者が下式(1)を満たすことに相当する。

0.01≦Vf/Vr<1 (1)

【0017】

ここで、水分蒸発速度は以下のようにして測定される。すなわち、粘着剤層が形成された偏光板を予め所定のサイズ(その面積をAm2とする)に裁断し、それよりやや大きい面積を有するガラス板にその粘着剤層側で、偏光板がガラス板からはみ出さないように貼合する。この状態で所定の条件にて吸湿させ、その重量 W1(単位:g)を測定する。これを、温度50℃、相対湿度0%の環境で1時間放置した後、室温環境に取り出し、取り出し直後の重量 W2(単位:g)を測定する。これらの値から、下式(2)により水分蒸発速度C(g/m2・hr)を求める。

C=(W1−W2)/A (2)

【0018】

水分蒸発速度を求めるために吸湿させるときの条件は任意であるが、例えば、後述する実施例に示すように、温度40℃、相対湿度95%の環境下に96時間放置する処理を採用することができる。

【0019】

このように、前面側偏光板20の水分蒸発速度Vf を、背面側偏光板30の水分蒸発速度Vr に比べて小さい値とし、前面側偏光板20に比べて背面側偏光板30を水分蒸発速度の大きいもので構成することが肝要である。これにより、液晶表示装置が湿熱環境下に置かれた後でも、液晶パネル60の反りを抑制でき、表示ムラが認められず、表示品位に優れる液晶表示装置が得られることが見出された。

【0020】

以下、本発明の液晶表示装置を構成する各部材について、図1に付した符号を参照しながら順を追って詳細に説明する。

【0021】

[液晶セル]

液晶セル10は、2枚のセル基板11,12と、それら基板間に挟持された液晶層15とを有する。セル基板11,12は、一般にガラスで構成されることが多いが、プラスチック基板であってもよい。その他、本発明の液晶表示装置における液晶セル10自体は、この分野で採用されている各種のもので構成することができる。

【0022】

[偏光フィルム]

前面側偏光板20及び背面側偏光板30を構成する偏光フィルム21,31は、通常、ポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、及びホウ酸水溶液による処理後に水洗する工程を経て、製造される。

【0023】

ポリビニルアルコール系樹脂は、ポリ酢酸ビニル系樹脂をケン化することにより製造できる。ポリ酢酸ビニル系樹脂は、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとそれに共重合可能な他の単量体との共重合体であることもできる。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0024】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用可能である。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0025】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルムの原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものでなく、公知の方法で製膜することができる。ポリビニルアルコール系樹脂原反フィルムの膜厚は、例えば10〜150μm程度、好ましくは10〜100μm程度である。

【0026】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。もちろん、ここに示した複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また一軸延伸は、大気中で延伸を行う乾式延伸により行ってもよいし、水等の溶剤を用い、ポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸により行ってもよい。延伸倍率は、通常3〜8倍程度である。

【0027】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性有機染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0028】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常 0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常 0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0029】

一方、二色性色素として二色性の有機染料を用いる場合は、通常、水溶性の二色性有機染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性有機染料の含有量は、水100重量部あたり、通常1×10-4〜10重量部程度であり、好ましくは1×10-3〜1重量部である。この染料水溶液は、硫酸ナトリウムのような無機塩を染色助剤として含有していてもよい。染色に用いる二色性有機染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0030】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬する方法により、行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常 0.1〜15重量部程度であり、好ましくは5〜12重量部である。ホウ酸含有水溶液への浸漬時間は、通常 60〜1,200秒程度であり、好ましくは150〜600秒、さらに好ましくは200〜400秒である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、さらに好ましくは60〜80℃である。

【0031】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬する方法により、行うことができる。水洗処理における水の温度は、通常5〜40℃程度である。また浸漬時間は、通常1〜120秒程度である。

【0032】

水洗後は乾燥処理が施されて、偏光フィルムが得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。乾燥処理により、偏光フィルム中の水分率は実用程度にまで低減される。その水分率は、通常5〜20重量%程度であり、好ましくは8〜15重量%である。水分率が5重量%を下回ると、偏光フィルムの可撓性が失われ、乾燥後に損傷したり、破断したりすることがある。また水分率が20重量%を超えると、熱安定性が不足する傾向にある。

【0033】

以上のようにして、ポリビニルアルコール系樹脂フィルムに二色性色素が吸着配向した偏光フィルムを製造することができる。得られる偏光フィルムは、その厚さを、例えば、5〜40μm 程度とすることができる。

【0034】

[前面側偏光板の視認側透明保護フィルム]

前面側偏光板20の液晶セル10から遠い側、すなわち視認側に位置する透明保護フィルム23は、好適には、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂又はアクリル系樹脂で構成することができる。これらの樹脂フィルムは、原料樹脂の溶融押出によって製膜されるフィルムや、製膜後に横延伸して得られる一軸延伸フィルム、製膜後に縦延伸し、次いで横延伸して得られる二軸延伸フィルムなどであることができる。

【0035】

〈ポリプロピレン系樹脂フィルム〉

ポリプロピレン系樹脂とは、主成分がプロピレンである鎖状オレフィンモノマーを、重合用触媒を用いて重合させることにより得られ、繰り返し単位の80重量%以上がプロピレンから構成される鎖状オレフィン系樹脂である。ポリプロピレン系樹脂は、プロピレンの単独重合体であってもよいし、プロピレンを主体とし、それと共重合可能なコモノマーを1〜20重量%の割合で、好ましくは3〜10重量%の割合で共重合させた共重合体であってもよい。

【0036】

プロピレンを主体とする共重合体とする場合、プロピレンに共重合可能なコモノマーとしては、エチレンや、1−ブテン及び1−ヘキセンをはじめとするα−オレフィンが好ましい。なかでも、透明性に比較的優れる樹脂が得られることから、エチレンを1〜20重量%の割合で、好ましくは3〜10重量%の割合で共重合させたものが好ましい。エチレンの共重合割合を1重量%以上とすることで、透明性を上げる効果が現れる。一方、その割合が20重量%を超えると、樹脂の融点が下がり、透明保護フィルムに要求される耐熱性が損なわれることがある。

【0037】

ポリプロピレン系樹脂は、20℃のキシレンに溶解する成分、すなわち CXS(cold xylene soluble)成分の含有量が1重量%以下、とりわけ 0.5重量%以下であることが好ましい。プロピレンの単独重合体は、CXS成分を少なくなりやすいので、CXS成分が1重量%以下、とりわけ 0.5重量%以下であるプロピレン単独重合体も、好適なポリプロピレン系樹脂の一つである。

【0038】

ポリプロピレン系樹脂は、市販品を容易に入手することが可能である。市販品の例を挙げると、それぞれ商品名で、(株)プライムポリマーから販売されている“プライムポリプロ”、日本ポリプロ(株)から販売されている“ノバテック”及び“ウィンテック”、住友化学(株)から販売されている“住友ノーブレン”、サンアロマー(株)から販売されている“サンアロマー”などがある。

【0039】

〈ポリエチレンテレフタレート系樹脂フィルム〉

ポリエチレンテレフタレート系樹脂とは、繰り返し単位の80モル%以上がエチレンテレフタレートで構成される樹脂を意味し、他のジカルボン酸成分やジオール成分が共重合されていてもよい。他のジカルボン酸成分としては、例えば、イソフタル酸、4,4′−ジカルボキシジフェニール、4,4′−ジカルボキシベンゾフェノン、ビス(4−カルボキシフェニル)エタン、アジピン酸、セバシン酸、1,4−ジカルボキシシクロヘキサンなどが挙げられる。他のジオール成分としては、例えば、プロピレングリコール、ブタンジオール、ネオペンチルグリコール、ジエチレングリコール、シクロヘキサンジオール、ビスフェノールAのエチレンオキサイド付加物、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコールなどが挙げられる。

【0040】

これら他のジカルボン酸成分やジオール成分は、必要により2種類以上を組み合わせて使用することもできる。また、p−ヒドロキシ安息香酸、p−β−ヒドロキシエトキシ安息香酸のようなヒドロキシカルボン酸を併用することもできる。さらには他の共重合成分として、少量のアミド結合、ウレタン結合、エーテル結合、カーボネート結合などを含有するジカルボン酸成分又はジオール成分が用いられてもよい。

【0041】

ポリエチレンテレフタレート系樹脂の製造方法としては、テレフタル酸及びエチレングリコール(並びに必要に応じて他のジカルボン酸又は他のジオール)を直接重縮合させる方法、テレフタル酸のジアルキルエステル及びエチレングリコール(並びに必要に応じて他のジカルボン酸のジアルキルエステル又は他のジオール)とをエステル交換反応させた後、重縮合させる方法、テレフタル酸(及び必要に応じて他のジカルボン酸)のエチレングリコールエステル(及び必要に応じて他のジオールエステル)を重縮合させる方法などが採用できる。

【0042】

各々の重合反応には、アンチモン系、チタン系、ゲルマニウム系若しくはアルミニウム系化合物からなる重合触媒、又はこれらの複合化合物からなる重合触媒を用いることができる。

【0043】

この重合反応の条件は、用いるモノマー、触媒、反応装置、及び目的とする樹脂物性に合わせて適宜選択すればよい。例えば、反応温度は通常、約150〜300℃の範囲であるが、約200〜300℃の範囲であることが好ましく、さらには約260〜300℃の範囲であることがより好ましい。また、その圧力は通常、大気圧から約2.7Pa の範囲であるが、とりわけ反応の後半には減圧側とすることが好ましい。重合反応は、このような高温・高減圧条件下で攪拌することにより、アルコールや水等の脱離反応物を脱揮することで進行する。

【0044】

また重合装置は、反応槽が一つで完結するものでもよいし、複数の反応槽を連結したものでもよい。後者の場合は通常、重合度に応じて反応物は反応槽間を移送されながら重合される。また、重合後半に横型反応装置を備え、加熱・混練しながら脱揮する方法も採用することができる。

【0045】

重合終了後の樹脂は、溶融状態で反応槽や横型反応装置から抜き出された後、冷却ドラムや冷却ベルトなどにより冷却され、粉砕されたフレーク状の形態で、又は押出機に導入され紐状に押し出された後、裁断されたペレット状の形態で得られる。

【0046】

さらに、必要に応じて固相重合を行うことにより、分子量を向上させたり、低分子量成分を低減させたりすることもできる。ポリエチレンテレフタレート系樹脂に含まれ得る低分子量成分には、環状3量体成分などがあるが、特に環状3量体成分の樹脂中における含有量は、5,000ppm以下であることが好ましく、さらには3,000ppm以下であることがより好ましい。環状3量体成分が樹脂中で5000ppm を超えると、フィルムの光学的物性に悪影響を与えることがある。

【0047】

ポリエチレンテレフタレート系樹脂の分子量は、フェノールとテトラクロロエタンとの重量比50/50の混合溶媒にこの樹脂を溶解し、30℃で測定される極限粘度で表したときに、通常0.45〜1dL/gの範囲、好ましくは0.5〜1dL/g、さらに好ましくは0.52〜0.8dL/gの範囲である。この極限粘度が0.45dL/g を下回ると、フィルム製造時の生産性が低下したり、フィルムの機械的強度が低下したりすることがある。また、この極限粘度が1dL/gを超えると、フィルム製造におけるポリマーの溶融押出安定性を低下させることがある。

【0048】

ポリエチレンテレフタレート系樹脂は、必要に応じて添加剤を含有することができる。添加剤としては、例えば、滑剤、ブロッキング防止剤、熱安定剤、酸化防止剤、帯電防止剤、耐光剤、耐衝撃性改良剤などが挙げられる。その添加量は、光学物性に悪影響を与えない範囲にとどめることが好ましい。

【0049】

ポリエチレンテレフタレート系樹脂は、このような添加剤の配合のため、及び後記するフィルム成形のため、通常、押出機によって造粒されたペレット形状で用いられる。ペレットの大きさや形状は、例えば、高さ及び直径ともに5mm以下の円柱状、球状、又は扁平球状であることができる。

【0050】

このようにして得られるポリエチレンテレフタレート系樹脂は、フィルム状に成形し、延伸処理することにより、透明で均質な機械的強度の高いフィルムとすることができる。その製造方法としては、例えば、以下に示す方法を採用することができる。

【0051】

まず、乾燥させたポリエチレンテレフタレート系樹脂からなるペレットを溶融押出装置に供給し、融点以上に加熱して溶融する。次に、溶融した樹脂をダイから押出し、回転冷却ドラム上でガラス転移温度以下の温度になるように急冷固化させ、実質的に非晶状態の未延伸フィルムを得る。この溶融温度は、用いるポリエチレンテレフタレート系樹脂の融点や押出機に応じて定められ、通常は250〜350℃程度である。

【0052】

また、フィルムの平面性を向上させるためには、フィルムと回転冷却ドラムとの密着性を高めることが好ましく、静電印加密着法又は液体塗布密着法が好ましく採用される。ここで、静電印加密着法とは、フィルムの上面側にフィルムの流れと直交する方向に線状電極を張り、その電極に、例えば約5〜10kVの直流電圧を印加することにより、フィルムに静電荷を与え、回転冷却ドラムとフィルムとの密着性を向上させる方法である。また、液体塗布密着法とは、回転冷却ドラム表面の全体又は一部(例えば、フィルム両端部と接触する部分のみ)に液体を均一に塗布することにより、回転冷却ドラムとフィルムとの密着性を向上させる方法である。必要に応じて両者を併用してもよい。

【0053】

用いるポリエチレンテレフタレート系樹脂は、必要に応じて2種以上の樹脂構造や組成の異なる樹脂を混合してもよい。例えば、ブロッキング防止剤としての粒状フィラー、紫外線吸収剤、帯電防止剤などが配合されたペレットと、無配合のペレットとを混合して用いることもできる。

【0054】

また、押出されるフィルムは、単層であってもよいし、必要に応じて2層以上の多層フィルムとなっていてもよい。例えば、ブロッキング防止剤としての粒状フィラーが配合されたペレットと無配合のペレットとを用意し、それぞれを異なる押出機から同一のダイへ供給して、フィラー配合樹脂/無配合樹脂/フィラー配合樹脂の2種3層からなるフィルムを押出すこともできる。

【0055】

こうして溶融押出されたポリエチレンテレフタレート系樹脂フィルムは通常、ガラス転移温度以上の温度でまず押出方向へ縦延伸される。縦延伸温度は、通常70〜150℃であり、好ましくは80〜130℃の範囲、より好ましくは90〜120℃の範囲である。また、縦延伸倍率は、通常1.1〜6倍であり、好ましくは2〜5.5倍である。この延伸倍率が 1.1倍を下回ると、延伸ポリエチレンテレフタレートフィルムの機械的強度が不足する傾向にあるためである。また、この延伸倍率が6倍を超えると、横方向の強度が実用的に不足することがある。この延伸は一回で終えることも、必要に応じて複数回に分けて行うこともできる。複数回の延伸を行う場合でも、合計の延伸倍率は上記の範囲となるようにすることが好ましい。

【0056】

こうして得られる縦延伸フィルムは、この後、熱処理を施すことができる。次いで、必要により弛緩処理を施すこともできる。この場合の熱処理温度は、通常150〜250℃であり、好ましくは180〜245℃、より好ましくは200〜230℃である。また熱処理時間は、通常1〜600秒間であり、好ましくは1〜300秒、より好ましくは1〜60秒である。次いで弛緩処理を施す場合、その温度は、通常90〜200℃であり、好ましくは120〜180℃である。また弛緩量は、通常 0.1〜20%であり、好ましくは2〜5%である。この弛緩処理の温度及び弛緩量は、弛緩処理後のポリエチレンテレフタレート系樹脂フィルムの150℃における熱収縮率が2%以下となるように設定されることが一層好ましい。

【0057】

ポリエチレンテレフタレート系樹脂フィルムは、縦延伸処理の後に、又は必要に応じてさらに熱処理を施した後、若しくはさらに弛緩処理を施した後に、テンターによって横延伸を施すことが好ましい。横延伸を行うときの温度は、通常70〜150℃であり、好ましくは80〜130℃の範囲、より好ましくは90〜120℃の範囲である。また横延伸倍率は、通常1.1〜6倍であり、好ましくは2〜5.5倍である。横延伸における延伸倍率が 1.1倍を下回ると、配向によるフィルム強度の十分な向上が望めないことがあり、一方、6倍を超える延伸倍率は、製造技術上現実的でない。

【0058】

横延伸の後はさらに、熱処理及び必要に応じて弛緩処理を施すことができる。このときの熱処理温度は、通常150〜250℃であり、好ましくは180〜245℃、より好ましくは200〜230℃である。熱処理時間は、通常1〜600秒間であり、好ましくは1〜300秒、より好ましくは1〜60秒である。また、弛緩処理を施す場合、その温度は、通常100〜230℃であり、好ましく110〜210℃、より好ましくは120〜180℃である。弛緩量は、通常 0.1〜20%であり、好ましくは1〜10%、より好ましくは2〜5%である。この弛緩処理の温度及び弛緩量は、弛緩処理後のポリエチレンテレフタレート系樹脂フィルムの150℃における熱収縮率が2%以下となるように設定されることが一層好ましい。

【0059】

一軸延伸及び二軸延伸処理において、その延伸処理温度が150℃を超えると、ポリエチレンテレフタレート系樹脂に熱劣化が生じたり、結晶化が進みすぎたりするために、光学性能が低下することがある。一方、延伸処理温度が70℃を下回ると、延伸に過大なストレスがかかったり、延伸自体が不可能になったりすることがある。

【0060】

また、一軸延伸及び二軸延伸処理においては、横延伸の後、ボーイングに代表されるような配向主軸の歪みを緩和させるために、再度熱処理を施したり、弛緩処理を施したりすることが好ましい。ボーイングによる配向主軸の延伸方向に対する歪みの最大値は、通常45°以内であるが、30°以内に緩和させることが好ましく、15°以内とすることがより好ましい。配向主軸の歪みの最大値が45゜を超えると、後の工程で偏光板を構成して枚葉化されたときに、この枚葉間で光学特性が不均一になることがある。

【0061】

なお、ここで延伸方向とは、縦延伸及び横延伸のうち、延伸倍率の大きい方向をいう。ポリエチレンテレフタレート系樹脂フィルムの二軸延伸では、通常、横延伸倍率の方が縦延伸倍率より若干大きくされるので、この場合、延伸方向とは、そのフィルムの長尺方向に対して直交する方向、すなわち幅方向をいう。一軸延伸は、通常横方向へ延伸されるので、この場合の延伸方向とは、同じくフィルムの長尺方向に対して直交する方向、すなわち幅方向をいう。

【0062】

配向主軸とは、延伸ポリエチレンテレフタレート系樹脂フィルム上の任意の点における分子の配向方向をいう。配向主軸の延伸方向に対する歪みとは、配向主軸と延伸方向とのなす角度をいう。また、配向主軸の歪みの最大値とは、長尺方向に対して直交する方向における値の最大値をいう。

【0063】

上記の配向主軸は、例えば、大塚電子(株)から販売されている位相差フィルム・光学材料検査装置“RETS”(商品名)や、王子計測機器(株)から販売されている分子配向計“MOA”(商品名)を用いて測定することができる。

【0064】

延伸ポリエチレンテレフタレート系樹脂フィルムは、市販品を容易に入手することが可能であり、例えば、それぞれ商品名で、三菱樹脂(株)から販売されている“ダイアホイル”、“ホスタファン”及び“フュージョン”、帝人デュポンフィルム(株)から販売されている“テイジンテトロンフィルム”、“メリネックス”、“マイラー”及び“テフレックス”、東洋紡績(株)から販売されている“東洋紡エステルフィルム”、“東洋紡エスペットフィルム”、“コスモシャイン”及び“クリスパー”、東レフィルム加工(株)から販売されている“ルミラー”、ユニチカ(株)から販売されている“エンブロン”及び“エンブレット”、エス・ケー・シー社から販売されている“スカイロール”、(株)高合から販売されている“コーフィル”、(株)瑞通から販売されている“瑞通ポリエステルフィルム”、フタムラ化学(株)から販売されている“太閤ポリエステルフィルム”などがある。ポリエチレンテレフタレート系樹脂フィルムの中では特に、二軸延伸品が好ましく用いられる。

【0065】

〈アクリル系樹脂フィルム〉

アクリル系樹脂は一般に、メタクリル酸メチルを主体とする重合体であり、メタクリル酸メチル系樹脂とも呼ばれる。この樹脂において、メタクリル酸メチル単位は、通常50重量%以上、好ましくは70重量%以上であり、100重量%であってもよい。メタクリル酸メチル単位が100重量%の重合体は、メタクリル酸メチルを単独で重合させて得られるメタクリル酸メチル単独重合体である。

【0066】

このアクリル系樹脂は通常、メタクリル酸メチルを主成分とする単官能単量体を、ラジカル重合開始剤及び連鎖移動剤の共存下に重合して得ることができる。また、必要に応じて多官能単量体を少量共重合させることもある。

【0067】

メタクリル酸メチルと共重合し得る単官能単量体としては、例えば、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル、メタクリル酸2−エチルヘキシル及びメタクリル酸2−ヒドロキシエチルのような、メタクリル酸メチル以外のメタクリル酸エステル類;アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸ベンジル、アクリル酸2−エチルヘキシル及びアクリル酸2−ヒドロキシエチルのような、アクリル酸エステル類;2−(ヒドロキシメチル)アクリル酸メチル、3−(ヒドロキシエチル)アクリル酸メチル、2−(ヒドロキシメチル)アクリル酸エチル及び2−(ヒドロキシメチル)アクリル酸ブチルのような、ヒドロキシアルキルアクリル酸エステル類;メタクリル酸及びアクリル酸のような不飽和酸類;クロロスチレン及びブロモスチレンのようなハロゲン化スチレン類;スチレン、ビニルトルエン及びα−メチルスチレンのようなスチレン類;アクリロニトリル及びメタクリロニトリルのような不飽和ニトリル類;無水マレイン酸及び無水シトラコン酸のような不飽和酸無水物類;フェニルマレイミド及びシクロヘキシルマレイミドのような不飽和イミド類などを挙げることができる。これらの単量体は、それぞれ単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0068】

多官能単量体を共重合させる場合、その例としては、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ノナエチレングリコールジ(メタ)アクリレート及びテトラデカエチレングリコールジ(メタ)アクリレートのような、エチレングリコール又はそのオリゴマーの両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;プロピレングリコール又はそのオリゴマーの両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;ネオペンチルグリコールジ(メタ)アクリレート、ヘキサンジオールジ(メタ)アクリレート及びブタンジオールジ(メタ)アクリレートのような、2価アルコールの水酸基をアクリル酸又はメタクリル酸でエステル化したもの;ビスフェノールA、ビスフェノールAのアルキレンオキサイド付加物、又はこれらのハロゲン置換体の両末端水酸基をアクリル酸又はメタクリル酸でエステル化したもの;トリメチロールプロパン及びペンタエリスリトールのような多価アルコールをアクリル酸又はメタクリル酸でエステル化したもの;同じく多価アルコールの末端水酸基にグリシジルアクリレート又はグリシジルメタクリレートのエポキシ基を開環付加させたもの;コハク酸、アジピン酸、テレフタル酸、フタル酸、これらのハロゲン置換体のような二塩基酸及びこれらのアルキレンオキサイド付加物に、グリシジルアクリレート又はグリシジルメタクリレートのエポキシ基を開環付加させたもの;アリル(メタ)アクリレート;ジビニルベンゼンのような芳香族ジビニル化合物などが挙げられる。多官能単量体を共重合させる場合はこれらの中でも、エチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート及びネオペンチルグリコールジ(メタ)アクリレートが好ましく用いられる。

【0069】

メタクリル酸メチルを主成分とするアクリル系樹脂は、さらに、モノマーに起因する官能基間の反応を行い、変性されたものであってもよい。その反応としては、例えば、アクリル酸メチルのメチルエステル基と2−(ヒドロキシメチル)アクリル酸メチルの水酸基との高分子鎖内脱メタノール縮合反応、アクリル酸のカルボキシル基と2−(ヒドロキシメチル)アクリル酸メチルの水酸基との高分子鎖内脱水縮合反応などが挙げられる。

【0070】

メタクリル酸メチルを主成分とするアクリル系樹脂は、市販品を容易に入手することが可能であり、例えば、それぞれ商品名で、住友化学(株)から販売されている“スミペックス”、三菱レイヨン(株)から販売されている“アクリペット”、旭化成(株)から販売されている“デルペット”、(株)クラレから販売されている“パラペット”、(株)日本触媒から販売されている“アクリビュア”などがある。

【0071】

〈前面側偏光板の視認側透明保護フィルムに関するその他の説明〉

前面側偏光板20の液晶セル10から遠い側、すなわち視認側に位置する透明保護フィルム23として用いられるポリプロピレン系樹脂フィルム、ポリエチレンテレフタレート系樹脂フィルム又はアクリル系樹脂フィルムには、防眩性(ヘイズ)を付与することができる。防眩性を付与するには、例えば、上記の原料樹脂中に無機微粒子又は有機微粒子を混合してフィルム化する方法、フィルム化の際、多層押出により、一方は微粒子が混合された樹脂層からなり、もう一方は微粒子が混合されていない樹脂層からなる2層フィルム化するか、又は微粒子が混合された樹脂層を外側にして3層フィルム化する方法、フィルムの片側に無機微粒子又は有機微粒子を硬化性バインダー樹脂に混合してなる塗布液をコートし、バインダー樹脂を硬化させて防眩層を設ける方法などが採用される。

【0072】

防眩性を付与するための無機微粒子としては、例えば、シリカ、コロイダルシリカ、アルミナ、アルミナゾル、アルミノシリケート、アルミナ−シリカ複合酸化物、カオリン、タルク、マイカ、炭酸カルシウム、リン酸カルシウムなどが挙げられる。また、有機微粒子としては、例えば、架橋ポリアクリル酸粒子、メタクリル酸メチル/スチレン共重合体樹脂粒子、架橋ポリスチレン粒子、架橋ポリメチルメタクリレート粒子、シリコーン樹脂粒子、ポリイミド粒子などが挙げられる。

【0073】

防眩性が付与された保護フィルムは、そのヘイズ値が6〜45%の範囲内にあることが好ましい。このフィルムのヘイズ値が6%を下回ると、十分な防眩効果が発現されないことがあり、一方、そのヘイズ値が45%を超えると、このフィルムが貼合された偏光板を液晶表示装置に適用したときに、画面の白ちゃけや画質の低下を招くことがある。

【0074】

ヘイズ値は、 JIS K 7136 に準拠した市販のヘイズメーターを用いて測定することができる。ヘイズメーターの例を挙げると、(株)村上色彩技術研究所から販売されているヘイズ・透過率計“HM-150”(商品名)などがある。ヘイズ値の測定に際しては、フィルムの反りを防止するため、例えば、光学的に透明な粘着剤を用いて防眩性付与面が表面となるように、そのフィルムをガラス基板に貼合した測定サンプルを用いることが好ましい。

【0075】

これらの保護フィルムには、導電層、ハードコート層、低反射層のような機能層を設けることもできる。また、透明保護フィルムを構成するバインダー樹脂として、これらの機能を有する樹脂組成物を選択し、フィルム自体がこれらのいずれか1又は複数の機能を有するようにすることもできる。さらに、平滑化層、易滑化層、ブロッキング防止層、易接着層などを設けることもできる。この保護フィルムは、接着剤層を介して偏光フィルムに積層されることから、特に偏光フィルムへの貼合面には、易接着層を設けることが好ましい。

【0076】

易接着層を構成する成分は、例えば、極性基を骨格に有し、比較的低分子量でガラス転移温度の低い、ポリエステル系樹脂、ウレタン系樹脂、アクリル系樹脂などであることができる。また必要に応じて、架橋剤、有機又は無機フィラー、界面活性剤、滑剤などを含有することができる。

【0077】

上記の機能層は、ポリプロピレン系樹脂フィルムやアクリル系樹脂フィルムであれば、例えば、製膜されたフィルムに直接形成することができる。一方、延伸されたポリエチレンテレフタレート系樹脂フィルムであれば、例えば、全ての延伸工程が終了したフィルムに形成する方法、樹脂フィルムの延伸中、例えば、縦延伸と横延伸工程の間に形成する方法、偏光フィルムと接着される直前又は接着された後に形成する方法などが採用できる。中でもポリエチレンテレフタレート系樹脂の場合は、生産性の観点から、縦延伸した後に機能層を形成し、引き続き横延伸する方法が好ましく採用される。

【0078】

[背面側偏光板の液晶セルから遠い側に位置する透明保護フィルム]

背面側偏光板30の液晶セル10から遠い側に位置する透明保護フィルム33は、セルロース系樹脂フィルムで構成することが好ましい。セルロース系樹脂フィルムとは、セルロースの部分又は完全エステル化物からなるフィルムである。例えば、セルロースの酢酸エステル、プロピオン酸エステル、酪酸エステル、それらの混合エステルなどからなるフィルムが挙げられる。中でも、トリアセチルセルロースフィルム、ジアセチルセルロースフィルム、セルロースアセテートプロピオネートフィルム、セルロースアセテートブチレートフィルムなどが好ましく用いられる。

【0079】

セルロース系樹脂フィルムは、市販品を容易に入手することが可能であり、例えば、それぞれ商品名で、富士フイルム(株)から販売されている“フジタックTD”、コニカミノルタオプト(株)から販売されている“コニカミノルタTACフィルムKC”などがある。

【0080】

[液晶セル側に位置する透明保護フィルム]

前面側偏光板20及び背面側偏光板30において、液晶セル10側に位置する透明保護フィルム24,34を構成する樹脂材料には、上で液晶セル10から遠い側に位置する透明保護フィルム23,33について述べたのと同様のものを用いることができるし、その他の樹脂フィルムを用いることもできる。特に、レターデーション値の制御が容易で、入手も容易であることから、セルロース系樹脂又は、鎖状ポリオレフィン系樹脂や環状ポリオレフィン系樹脂を包含するポリオレフィン系樹脂が好ましく用いられる。

【0081】

ここでいう環状ポリオレフィン系樹脂は、例えば、ノルボルネン及び他のシクロペンタジエン誘導体のような環状オレフィンモノマーを、触媒の存在下に重合して得られるものであるが、環状オレフィンモノマーを開環メタセシス重合させた樹脂であれば、それに続く水素添加反応により不飽和結合を事実上なくしたものが好ましい。このような環状ポリオレフィン系樹脂を用いると、後述する所定のレターデーション値を有する透明保護フィルムが得られやすい。

【0082】

環状ポリオレフィン系樹脂としては、例えば、シクロペンタジエンとオレフィン類又は(メタ)アクリル酸若しくはそのエステル類とからディールス・アルダー反応によって得られるノルボルネン又はその誘導体をモノマーとして開環メタセシス重合を行い、それに続く水添によって得られる樹脂;ジシクロペンタジエンとオレフィン類又は(メタ)アクリル酸若しくはそのエステル類とからディールス・アルダー反応によって得られるテトラシクロドデセン又はその誘導体をモノマーとして開環メタセシス重合を行い、それに続く水添によって得られる樹脂;ノルボルネン、テトラシクロドデセン、それらの誘導体、及びその他の環状オレフィンモノマーから選ばれる少なくとも2種のモノマーを同様に開環メタセシス共重合し、それに続く水添によって得られる樹脂;ノルボルネン、テトラシクロドデセン、又はそれらの誘導体のような環状オレフィンに、鎖状オレフィン及び/又はビニル基を有する芳香族化合物を付加共重合させて得られる樹脂などが挙げられる。

【0083】

環状ポリオレフィン系樹脂は、市販品を容易に入手することが可能である。市販品の例を挙げると、それぞれ商品名で、 TOPAS ADVANCED POLYMERS GmbH にて生産され、日本ではポリプラスチックス(株)から販売されている“TOPAS” 、JSR(株)から販売されている“アートン”、日本ゼオン(株)から販売されている“ゼオノア”及び“ゼオネックス”、三井化学(株)から販売されている“アペル”などがある。

【0084】

鎖状ポリオレフィン系樹脂の典型的な例は、ポリエチレン系樹脂及びポリプロピレン系樹脂である。なかでも、プロピレンの単独重合体、又はプロピレンを主体とし、それに共重合可能なコモノマー、例えばエチレンを、1〜20重量%、好ましくは3〜10重量%の割合で共重合させた共重合体が好適に用いられる。

【0085】

セルロース系樹脂やポリオレフィン系樹脂などからフィルムを製膜する方法は、それぞれの樹脂に応じた方法を適宜選択すればよい。例えば、溶剤に溶解させた樹脂を、金属製のバンド又はドラムに流延し、溶剤を乾燥除去してフィルムを得る溶剤キャスト法、樹脂をその溶融温度以上に加熱し、混練してダイから押出し、冷却ドラムによって冷却することによりフィルムを得る溶融押出法などが使用できる。なかでも、ポリオレフィン系樹脂に対しては、生産性の観点から溶融押出法が好ましく採用される。一方、セルロース系樹脂は溶剤キャスト法によって製膜されるのが一般的である。

【0086】

液晶セル10が横電解(IPS:In-Plane Switching)モードである場合、そのIPSモード液晶セルが本来有する広視野角特性を損なわないために、液晶セル10側に位置する透明保護フィルム24,34は、厚み方向のレターデーションRthが−10〜+10nmの範囲にある第一の形態が、好ましいものの一つとして挙げられる。ここで、厚み方向のレターデーションRthは、面内の平均屈折率から厚み方向の屈折率を差し引いた値にフィルムの厚みを乗じて得られる値であって、下記式(3)で表される。また、面内のレターデーションReは、面内の屈折率差にフィルムの厚みを乗じて得られる値であって、下記式(4)で表される。

【0087】

Rth=〔(nx+ny)/2−nz〕×d (3)

Re=(nx−ny)×d (4)

【0088】

式中、nx はフィルム面内の遅相軸方向(x軸方向)の屈折率であり、ny はフィルム面内の進相軸方向(面内でx軸に直交するy軸方向)の屈折率であり、nz はフィルム厚み方向(フィルム面に垂直なz軸方向)の屈折率であり、そしてdはフィルムの厚さである。

【0089】

ここで、レターデーション値は、可視光の中心付近である500〜650nm程度の範囲で任意の波長における値でありうるが、本明細書では波長590nmにおけるレターデーション値を標準とする。厚み方向のレターデーションRth及び面内のレターデーションReは、市販の各種位相差計を用いて測定することができる。

【0090】

樹脂フィルムの厚み方向のレターデーションRthを−10〜+10nmの範囲内に制御する方法としては、フィルムを作製するときに、厚み方向に残留するゆがみを極力小さくする方法が挙げられる。例えば、上記溶剤キャスト法においては、その流延樹脂溶液を乾燥するときに生じる厚み方向の残留収縮歪みを、熱処理によって緩和させる方法などが採用できる。一方、上記溶融押出法においては、樹脂フィルムをダイから押し出し、冷却するまでの間に延伸されることを防ぐため、ダイから冷却ドラムまでの距離を極力縮めるとともに、押出し量と冷却ドラムの回転速度をフィルムが延伸されないよう制御する方法などが採用できる。また、溶剤キャスト法と同様に、得られたフィルムに残留する歪みを熱処理によって緩和させる方法も採用できる。

【0091】

液晶セル10が同じくIPSモードである場合、液晶セル10側に位置する透明保護フィルム24,34のうち、一方は、厚み方向のレターデーションRthが−10〜+10nmの範囲にあり、他方は、面内のレターデーションReが100〜300nmの範囲にあり、Nz係数が0.1〜0.7の範囲にある第二の形態も、より一層の高視野角特性を実現するうえで好ましい。ここで、Nz係数は下式(5)で定義され、式中のnx、ny及びnz は先に定義したとおりの意味を有する。

Nz係数=(nx−nz)/(nx−ny) (5)

【0092】

このように、液晶セル10側に位置する透明保護フィルム24,34のうち、一方を厚み方向のレターデーションが小さいもので構成し、他方を特定の屈折率異方性を有する位相差フィルムで構成することにより、得られる液晶表示装置は広い角度にわたって表示特性を好適に補償できる。この場合、厚み方向のレターデーションRthが−10〜+10nmの範囲にあるフィルムについては、先の第一の形態でしたのと同様の説明があてはまる。また、面内のレターデーションReが100〜300nmの範囲にあり、Nz係数が 0.1〜0.7 の範囲にある位相差フィルムは、その厚み方向レターデーションRthが−40〜+40nmの範囲にあることが、一層好ましい。

【0093】

面内のレターデーションが100〜300nmの範囲にあり、Nz係数が0.1〜0.7の範囲にある位相差フィルムは、例えば、ポリオレフィン系樹脂、好適には環状ポリオレフィン系樹脂で構成することができる。かかる屈折率特性を有する位相差フィルムは、例えば、ポリオレフィン系樹脂フィルムを延伸処理し、それに所定の収縮率を有する収縮性フィルムを貼り合わせて加熱し、先の延伸方向と面内で直交する方向に収縮させる方法、当該収縮性フィルムが貼り合わされた延伸ポリオレフィン系樹脂フィルムを、さらに加熱しながら延伸処理し、その延伸方向と面内で直交する方向に収縮させる方法、ポリオレフィン系樹脂フィルムに所定の収縮率を有する収縮性フィルムを貼り合わせ、その状態で加熱しながら延伸し、延伸と同時に延伸方向と面内で直交する方向に収縮させる方法などにより、nx>nz>ny の関係を実現させて作製できる。

【0094】

さらに、液晶セル10が同じくIPSモードである場合、液晶セル10側に位置する透明保護フィルム24,34のうち、一方は、厚み方向のレターデーションRthが−10〜+10nmの範囲にあり、他方は、その偏光板を構成する偏光フィルム側に位置し、ポリオレフィン系樹脂からなる第一の位相差フィルム、及びその第一の位相差フィルムよりも粘着剤層側に位置し、スチレン系樹脂からなるコア層と、そのコア層の両面に積層されたゴム粒子を含有する(メタ)アクリル系樹脂組成物からなるスキン層とからなる3層構造を有する第二の位相差フィルムの積層体である第三の形態も、より一層の高視野角特性を実現するうえで好ましい。

【0095】

この第三の形態の層構成例を図2に断面模式図で示す。この例では、前面側偏光板20の液晶セル10側に位置する透明保護フィルム24を、厚み方向のレターデーションRthが−10〜+10nmの範囲にあるもので構成し、背面側偏光板30の液晶セル10側に位置する透明保護フィルム34を、上記した第一の位相差フィルム36及び第二の位相差フィルム37の積層体で構成している。図2におけるこれら以外の部位は、図1と同じであり、図1と同一の部位には同一の符号を付して、それらに関する詳しい説明は省略する。もちろん、図2における保護フィルム24と保護フィルム34の位置が液晶セル10を挟んで逆転した構造、すなわち、前面側偏光板20の液晶セル10側に位置する透明保護フィルム24を、上記したポリオレフィン系樹脂からなる第一の位相差フィルム及び3層構造を有する第二の位相差フィルムの積層体で構成し、背面側偏光板30の液晶セル10側に位置する透明保護フィルム34を、上記した厚み方向のレターデーションRthが−10〜+10nmの範囲にあるもので構成した構造も、ここでいう第三の形態に含まれる。

【0096】

図2に示すものを代表例とする第三の形態において、厚み方向のレターデーションRthが−10〜+10nmの範囲にあるフィルム(図2では、前面側偏光板20の液晶セル10側に位置する保護フィルム24)については、先の第一の形態でしたのと同様の説明があてはまる。

【0097】

次に、この第三の形態において、ポリオレフィン系樹脂からなる第一の位相差フィルム36及び3層構造を有する第二の位相差フィルム37の積層体で構成されるフィルム(図2では、背面側偏光板30の液晶セル10側に位置する保護フィルム34)について説明する。第一の位相差フィルム36を構成するポリオレフィン系樹脂は、先にも説明したとおり、環状オレフィン系樹脂や鎖状オレフィン系樹脂を包含する。特に環状オレフィン系樹脂が好ましく用いられる。

【0098】

また、第一の位相差フィルム36は、面内のレターデーションReが30〜150nmの範囲にあり、先の式(9)で定義されるNz係数が1を超え2未満の範囲にある屈折率異方性を有することが好ましい。一方、第二の位相差フィルム37は、面内のレターデーションReが20〜120nmの範囲にあり、先の式(9)で定義されるNz係数が−2を超え −0.5未満の範囲にある屈折率異方性を有することが好ましい。

【0099】

上記のような屈折率異方性を有するポリオレフィン系樹脂からなる第一の位相差フィルム36は、公知の縦一軸延伸やテンター横一軸延伸、同時二軸延伸、逐次二軸延伸などにより製造することができ、所望とするレターデーション値が得られるように、延伸倍率と延伸速度とを適切に調整するほか、延伸時の予熱温度、延伸温度、ヒートセット温度、冷却温度等の各種温度、及びそのパターンを適宜選択すればよい。

【0100】

第一の位相差フィルム36は、その厚さが20〜80μm の範囲、さらには40〜80μm の範囲にあることが好ましい。このフィルムの厚さが20μm を下回ると、フィルムの取扱いが難しく、また所定の位相差値が発現しにくくなる傾向にあり、一方、その厚さが80μm を超えると、加工性に劣るものとなり、また透明性が低下したり、それが積層された偏光板の重量が大きくなったりすることがある。

【0101】

第一の位相差フィルム36の偏光フィルム31とは反対側(液晶セル10側)には、スチレン系樹脂からなるコア層38と、その両面に積層されたゴム粒子を含有する(メタ)アクリル系樹脂組成物からなるスキン層39,39とからなる3層構造を有する第二の位相差フィルム39が配置されている。

【0102】

コア層38を構成するスチレン系樹脂は、スチレン又はその誘導体の単独重合体であることができるほか、スチレン又はその誘導体と他の共重合性モノマーとの、二元又はそれ以上の共重合体であることもできる。ここで、スチレン誘導体とは、スチレンに他の基が結合した化合物であって、例えば、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、2,4−ジメチルスチレン、o−エチルスチレン、及びp−エチルスチレンのようなアルキルスチレンや、ヒドロキシスチレン、tert−ブトキシスチレン、ビニル安息香酸、o−クロロスチレン、及びp−クロロスチレンのような、スチレンのベンゼン核に、水酸基、アルコキシ基、カルボキシル基、ハロゲン等の基が導入された置換スチレンなどが挙げられる。特開 2003-50316 号公報や特開 2003-207640号公報に開示されるような三元共重合体も、用いることができる。スチレン系樹脂は、スチレン又はスチレン誘導体と、アクリロニトリル、無水マレイン酸、メチルメタクリレート及びブタジエンからなる群より選ばれる少なくとも1種のモノマーとの共重合体であることが好ましい。コア層38を構成するスチレン系樹脂は、耐熱性のものであるのが好ましく、一般にそのガラス転移温度(「Tg」とする)は100℃以上である。スチレン系樹脂のより好ましいTgは、120℃以上である。

【0103】

スチレン系樹脂からなるコア層38は、その厚さが10〜100μm となるように設定することが望ましい。その厚さが10μm を下回ると、延伸によって十分なレターデーション値が発現しにくいことがある。一方、その厚さが100μm を越えると、フィルムの衝撃強度が弱くなりやすいとともに、外部応力によるレターデーション変化が大きくなる傾向にあり、液晶表示装置に適用したときに白抜けなどが発生しやすくなり、表示性能が低下しやすい。

【0104】

上記のスチレン系樹脂からなるコア層38の両面に配置されるスキン層39,39は、(メタ)アクリル系樹脂にゴム粒子が配合されている(メタ)アクリル系樹脂組成物からなる。ここで(メタ)アクリル系樹脂としては、例えば、メタクリル酸アルキルエステル又はアクリル酸アルキルエステルの単独重合体や、メタクリル酸アルキルエステルとアクリル酸アルキルエステルとの共重合体などが挙げられる。メタクリル酸アルキルエステルとして具体的には、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピルなどが、またアクリル酸アルキルエステルとして具体的には、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピルなどが挙げられる。このような(メタ)アクリル系樹脂には、汎用の(メタ)アクリル系樹脂として市販されているものが使用できる。なお、(メタ)アクリル系樹脂の中には、耐衝撃(メタ)アクリル系樹脂と呼ばれるもの、また、主鎖中にグルタル酸無水物構造やラクトン環構造を有する高耐熱(メタ)アクリル系樹脂と呼ばれるものも含まれる。

【0105】

(メタ)アクリル系樹脂に配合されるゴム粒子は、アクリル系のものが好ましい。アクリル系ゴム粒子とは、アクリル酸ブチルやアクリル酸2−エチルヘキシルのようなアクリル酸アルキルエステルを主成分とし、多官能モノマーの存在下に重合させて得られるゴム弾性を有する粒子である。このようなゴム弾性を有する粒子が単層で形成されたものでもよいし、ゴム弾性層を少なくとも1層有する多層構造体であってもよい。多層構造のアクリル系ゴム粒子としては、上記のようなゴム弾性を有する粒子を核とし、その周りを硬質のメタクリル酸アルキルエステル系重合体で覆ったもの、硬質のメタクリル酸アルキルエステル系重合体を核とし、その周りを上記のようなゴム弾性を有するアクリル系重合体で覆ったもの、また、硬質の核の周りを、ゴム弾性を有するアクリル系重合体で覆い、さらにその周りを硬質のメタクリル酸アルキルエステル系重合体で覆ったものなどが挙げられる。これらのゴム粒子は、弾性層で形成される粒子の平均直径が通常50〜400nm程度の範囲にある。

【0106】

スキン層39を構成する(メタ)アクリル系樹脂組成物における上記ゴム粒子の含有量は、(メタ)アクリル系樹脂100重量部あたり、通常5〜50重量部程度である。(メタ)アクリル系樹脂及びアクリル系ゴム粒子は、それらを混合した状態で市販されているので、その市販品を用いることができる。アクリル系ゴム粒子が配合された(メタ)アクリル系樹脂の市販品の例としては、住友化学(株)から販売されている“HT55X” や“テクノロイ S001” などが挙げられる。このような(メタ)アクリル系樹脂組成物は、一般に160℃以下のTgを有するが、その好ましいTgは120℃以下、さらには110℃以下である。

【0107】

ゴム粒子、好ましくはアクリル系ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39,39は、厚さが10〜100μm となるようにすることが望ましい。その厚さを10μm 未満にしようとすると、製膜が難しくなる傾向にある。一方、厚さが100μm を越えると、この(メタ)アクリル系樹脂層のレターデーションが無視できなくなる傾向にある。

【0108】

上述したとおり、第二の位相差フィルム37において、スチレン系樹脂からなるコア層38は、そのTgが120℃以上であるのが好ましく、一方、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39は、そのTgが120℃以下、さらには110℃以下であるのが好ましい。両者のTgが重ならず、スチレン系樹脂からなるコア層38のほうが、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39よりも高いTgを有するようにするのが好ましい。

【0109】

3層構造を有する第二の位相差フィルム37を製造するには、例えば、スチレン系樹脂と、ゴム粒子が配合された(メタ)アクリル系樹脂組成物とを共押出して3層構造のフィルムを製膜し、その後延伸すればよい。その他、それぞれ単層のフィルムを作製した後でヒートラミネーションにより熱融着させ、それを延伸する方法も可能である。

【0110】

この第二の位相差フィルム37は、スチレン系樹脂からなるコア層38の両面に、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39,39が形成された3層構造とされる。この3層構造において、両面に配置されるスキン層39,39は通常、ほぼ同じ厚さとされる。このように3層構造とすることにより、ゴム粒子が配合された(メタ)アクリル系樹脂組成物からなるスキン層39,39が保護層として働き、機械強度や耐薬品性に優れたものとなる。

【0111】

以上のように構成される第二の位相差フィルム37は、延伸により面内レターデーションが付与される。延伸は、公知の縦一軸延伸やテンター横一軸延伸、同時二軸延伸、逐次二軸延伸などにより行うことができ、所望とするレターデーション値が得られるように延伸すればよい。

【0112】

第二の位相差フィルム37は、層間粘着剤40を介して、第一の位相差フィルム36に積層される。第二の位相差フィルム37を第一の位相差フィルム36に積層する方法は、特に限定されないが、通常はまず、第一の位相差フィルム36の表面又は第二の位相差フィルム37の表面に層間粘着剤40が形成される。このような層間粘着剤40は、粘着剤溶液を塗布し、乾燥する方法によって形成できるほか、離型処理が施された支持フィルム(セパレータ)の離型処理面に粘着剤層が形成されたもの(セパレータ付き粘着剤)を用意し、それを粘着剤層側で第一の位相差フィルム26又は第二の位相差フィルム37の接着面に貼り合わせる方法によっても、形成することができる。また別の方法として、上述したセパレータ上に粘着剤層が形成されたセパレータ付き粘着剤を用意し、偏光フィルム31に貼合された第一の位相差フィルム36の接着面、又は第二の位相差フィルム37の接着面に転写する方法などを採用することもできる。セパレータは、もう一方のフィルムに貼合する直前に、粘着剤層から剥離除去される。

【0113】

さらに、層間粘着剤40を第一の位相差フィルム36の表面又は第二の位相差フィルム37の表面に形成する際、必要に応じて、第一の位相差フィルム36の粘着剤層形成面又は第二の位相差フィルム37の粘着剤層形成面に、密着性を向上させるための処理、例えばコロナ処理などを施してもよく、同様の処理を、第一の位相差フィルム36に貼り合わされる層間粘着剤40の表面、又は第二の位相差フィルム37に貼り合わされる層間粘着剤40の表面に施してもよい。

【0114】

第一の位相差フィルム36と第二の位相差フィルム37との貼合、また、偏光フィルム31と第一の位相差フィルム36との貼合は、従来から知られている技術により行うことができる。例えば、貼合ロールなどを用いて、偏光フィルム31の偏光透過軸に対し、第一の位相差フィルム36と第二の位相差フィルム37とが積層された状態の位相差フィルムの遅相軸が直交又は平行となるように貼合する方法や、偏光フィルム31の偏光透過軸に対し、積層された状態の位相差フィルムの遅相軸が所定の角度となるように貼合する方法により行われる。

【0115】

[液晶セルから遠い側及び液晶セル側に位置する保護フィルムに共通する説明]

液晶セルから遠い側に位置する透明保護フィルム23,33、及び液晶セル側に位置する透明保護フィルム24,34には、偏光フィルムとの貼合に先立って、ケン化処理、コロナ処理、プラズマ処理などの易接着処理を施しておくことができる。

【0116】

これらの透明保護フィルム23,24,33,34の厚みは、強度や取扱い性などの観点から、通常20〜300μm 程度であり、好ましくは20〜100μm の範囲である。この範囲内の厚みであれば、偏光フィルムを機械的に保護し、高温高湿下に曝されても偏光フィルムが収縮せず、安定した光学特性を保つことができる。

【0117】

[偏光フィルムと保護フィルムとの接着]

前面側偏光板20における偏光フィルム21と透明保護フィルム23,24との接合、また背面側偏光板30における偏光フィルム31と透明保護フィルム33,34との接合には、通常、接着剤が用いられる。偏光フィルムと透明保護フィルムを接合する接着剤層は、その厚さを0.01〜30μm程度とすることができ、好ましくは0.01〜10μm、さらに好ましくは0.05〜5μmである。接着剤層の厚さがこの範囲にあれば、積層される透明保護フィルムと偏光フィルムとの間に浮きや剥がれを生じず、実用上問題のない接着力が得られる。

【0118】

接着剤層の形成には、被着体の種類や目的に応じて、適宜、適切な接着剤を用いることができ、また必要に応じてアンカーコート剤を用いることもできる。接着剤として、例えば、溶剤型接着剤、エマルジョン型接着剤、感圧性接着剤、再湿性接着剤、重縮合型接着剤、無溶剤型接着剤、フィルム状接着剤、ホットメルト型接着剤などが挙げられる。

【0119】

好ましい接着剤の一つとして、水系接着剤、すなわち、接着剤成分が水に溶解又は分散しているものを挙げることができる。水に溶解可能な接着剤成分の例を挙げると、ポリビニルアルコール系樹脂がある。また、水に分散可能な接着剤成分の例を挙げると、親水基を有するウレタン系樹脂がある。水系接着剤は、このような接着剤成分を、必要に応じて配合される追加の添加剤とともに、水に混合して調製することができる。水系接着剤となりうる市販のポリビニルアルコール系樹脂の例を挙げると、(株)クラレから販売されているカルボキシル基変性ポリビニルアルコールである“KL-318”(商品名)などがある。

【0120】

水系接着剤は、必要に応じて架橋剤を含有することができる。架橋剤の例を挙げると、アミン化合物、アルデヒド化合物、メチロール化合物、水溶性エポキシ樹脂、イソシアネート化合物、多価金属塩などがある。ポリビニルアルコール系樹脂を接着剤成分とする場合は、グリオキザールをはじめとするアルデヒド化合物、メチロールメラミンをはじめとするメチロール化合物、水溶性エポキシ樹脂などが、架橋剤として好ましく用いられる。ここで水溶性エポキシ樹脂は、例えば、ジエチレントリアミンやトリエチレンテトラミンのようなポリアルキレンポリアミンとアジピン酸のようなジカルボン酸との反応物であるポリアミドポリアミンに、エピクロロヒドリンを反応させて得られるポリアミドエポキシ樹脂であることができる。水溶性エポキシ樹脂の市販品の例を挙げると、住化ケムテックス(株)から販売されている“スミレーズレジン 650(30)”(商品名)などがある。

【0121】

水系接着剤の中でも好適なものは、ポリビニルアルコール系樹脂及び水溶性エポキシ樹脂を含有するものである。

【0122】

偏光フィルム及び/又は透明保護フィルムの接着面に水系接着剤を塗布し、両者を貼り合わせた後、乾燥処理を施すことにより、偏光板を得ることができる。接着に先立って、透明保護フィルムには、ケン化処理、コロナ放電処理、又はプラズマ処理のような易接着処理を施し、濡れ性を高めておくのも有効である。乾燥温度は、例えば60〜100℃程度とすることができる。乾燥処理後、室温よりもやや高い温度、例えば30〜50℃程度の温度で1〜10日間程度養生することは、接着力を一層高めるうえで好ましい。

【0123】

もう一つの好ましい接着剤として、活性エネルギー線の照射又は加熱により硬化するエポキシ化合物を含有する硬化性接着剤組成物が挙げられる。ここで硬化性のエポキシ化合物は、分子内に少なくとも2個のエポキシ基を有するものである。この場合、偏光フィルムと透明保護フィルムとの接着は、当該接着剤組成物の塗布層に対して、活性エネルギー線を照射するか、又は加熱し、接着剤に含有される硬化性のエポキシ化合物を硬化させる方法により行うことができる。エポキシ化合物の硬化は、一般に、エポキシ化合物のカチオン重合により行われる。また生産性の観点から、この硬化は活性エネルギー線の照射により行うことが好ましい。

【0124】

耐候性、屈折率、カチオン重合性などの観点から、硬化性接着剤組成物に含有されるエポキシ化合物は、分子内に芳香環を含まないものであることが好ましい。分子内に芳香環を含まないエポキシ化合物として、水素化エポキシ化合物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。このような硬化性接着剤組成物に好適に用いられるエポキシ化合物は、例えば、特開 2004-245925号公報で詳細に説明されているが、ここでも概略を説明することとする。

【0125】

水素化エポキシ化合物は、芳香族エポキシ化合物の原料である芳香族ポリヒドロキシ化合物に触媒の存在下及び加圧下で選択的に核水素化反応を行うことにより得られる核水添ポリヒドロキシ化合物を、グリシジルエーテル化したものであることができる。芳香族エポキシ化合物の原料である芳香族ポリヒドロキシ化合物としては、例えば、ビスフェノールA、ビスフェールF、及びビスフェノールSのようなビスフェノール類;フェノールノボラック樹脂、クレゾールノボラック樹脂、及びヒドロキシベンズアルデヒドフェノールノボラック樹脂のようなノボラック型の樹脂;テトラヒドロキシジフェニルメタン、テトラヒドロキシベンゾフェノン、及びポリビニルフェノールのような多官能型の化合物などが挙げられる。このような芳香族ポリヒドロキシ化合物に核水素化反応を行い、得られる核水添ポリヒドロキシ化合物にエピクロロヒドリンを反応させることにより、グリシジルエーテル化することができる。好適な水素化エポキシ化合物として、水素化されたビスフェノールAのグリシジルエーテルが挙げられる。

【0126】

脂環式エポキシ化合物は、脂環式環に結合したエポキシ基を分子内に少なくとも1個有する化合物である。「脂環式環に結合したエポキシ基」とは、次式に示される構造における橋かけの酸素原子−O−を意味し、この式中、mは2〜5の整数である。

【0127】

【化1】

【0128】

この式における (CH2)m 中の水素原子を1個又は複数個取り除いた形の基が他の化学構造に結合している化合物が、脂環式エポキシ化合物となりうる。また、脂環式環を形成する (CH2)m 中の1個又は複数個の水素原子は、メチル基やエチル基のような直鎖状アルキル基で適宜置換されていてもよい。脂環式エポキシ化合物のなかでも、オキサビシクロヘキサン環(上式においてm=3のもの)や、オキサビシクロヘプタン環(上式においてm=4のもの)を有するエポキシ化合物は、優れた接着性を示すことから好ましく用いられる。以下に、脂環式エポキシ化合物の具体的な例を掲げる。ここでは、まず化合物名を挙げ、その後、それぞれに対応する化学式を示すこととし、化合物名とそれに対応する化学式には同じ符号を付す。

【0129】

A:3,4−エポキシシクロヘキシルメチル 3,4−エポキシシクロヘキサンカルボキシレート、

B:3,4−エポキシ−6−メチルシクロヘキシルメチル 3,4−エポキシ−6−メチルシクロヘキサンカルボキシレート、

C:エチレンビス(3,4−エポキシシクロヘキサンカルボキシレート)、

D:ビス(3,4−エポキシシクロヘキシルメチル) アジペート、

E:ビス(3,4−エポキシ−6−メチルシクロヘキシルメチル) アジペート、

F:ジエチレングリコールビス(3,4−エポキシシクロヘキシルメチルエーテル)、

G:エチレングリコールビス(3,4−エポキシシクロヘキシルメチルエーテル)、

H:2,3,14,15−ジエポキシ−7,11,18,21−テトラオキサトリスピロ[5.2.2.5.2.2]ヘンイコサン、

I:3−(3,4−エポキシシクロヘキシル)−8,9−エポキシ−1,5−ジオキサスピロ[5.5]ウンデカン、

J:4−ビニルシクロヘキセンジオキサイド、

K:リモネンジオキサイド、

L:ビス(2,3−エポキシシクロペンチル)エーテル、

M:ジシクロペンタジエンジオキサイドなど。

【0130】

【化2】

【0131】

脂肪族エポキシ化合物は、脂肪族多価アルコール又はそのアルキレンオキサイド付加物のポリグリシジルエーテルであることができる。より具体的には、プロピレングリコールのジグリシジルエーテル;1,4−ブタンジオールのジグリシジルエーテル;1,6−ヘキサンジオールのジグリシジルエーテル;グリセリンのトリグリシジルエーテル;トリメチロールプロパンのトリグリシジルエーテル;エチレングリコール、プロピレングリコール、及びグリセリンのような脂肪族多価アルコールにアルキレンオキサイド(エチレンオキサイドやプロピレンオキサイド)を付加することにより得られるポリエーテルポリオールのポリグリシジルエーテル(例えばポリエチレングリコールのジグリシジルエーテル)などが挙げられる。

【0132】

硬化性接着剤組成物において、エポキシ化合物は、1種のみを単独で用いてもよいし、2種以上を併用してもよい。なかでもこのエポキシ化合物は、脂環式環に結合したエポキシ基を分子内に少なくとも1個有する脂環式エポキシ化合物を含むことが好ましい。

【0133】

硬化性接着剤組成物に用いられるエポキシ化合物は、通常 30〜3,000g/当量の範囲内のエポキシ当量を有し、このエポキシ当量は好ましくは 50〜1,500g/当量の範囲である。エポキシ当量が30g/当量を下回るエポキシ化合物を用いた場合には、硬化後の偏光板の可撓性が低下したり、接着強度が低下したりする可能性がある。一方、3,000g/当量 を超えるエポキシ当量を有する化合物では、接着剤組成物に含有される他の成分との相溶性が低下する可能性がある。

【0134】

反応性の観点から、エポキシ化合物の硬化反応としてカチオン重合が好ましく用いられる。そのためには、エポキシ化合物を含む硬化性接着剤組成物には、カチオン重合開始剤を配合するのが好ましい。カチオン重合開始剤は、可視光線、紫外線、X線、及び電子線のような活性エネルギー線の照射又は加熱によって、カチオン種又はルイス酸を発生し、エポキシ基の重合反応を開始させる。作業性の観点から、カチオン重合開始剤には潜在性が付与されていることが好ましい。以下、活性エネルギー線の照射によってカチオン種又はルイス酸を発生し、エポキシ基の重合反応を開始させるカチオン重合開始剤を「光カチオン重合開始剤」といい、熱によってカチオン種又はルイス酸を発生し、エポキシ基の重合反応を開始させるカチオン重合開始剤を「熱カチオン重合開始剤」という。

【0135】