液晶表示装置

【課題】垂直配向型の液晶表示装置における表示均一性の向上。

【解決手段】液晶表示装置は第1基板11及び第2基板12、第1電極及び第2電極、第3電極及び第4電極、一軸配向処理された第1垂直配向膜、第2垂直配向膜と、電圧無印加時でプレティルト角を有する液晶層、液晶層にマルチプレックス駆動による駆動電圧を供給する駆動手段を備える。第1電極と第3電極は、互いに重畳した領域が規則的に配列された複数の画素部になったドットマトリクス表示部1を構成し、第2電極と第4電極は互いに重畳した領域が所定の文字又は図案の形状になったセグメント表示部2を構成する。第1垂直配向膜はドットマトリクス表示部1に対応付けて配置された第1領域とセグメント表示部2に対応付けて配置された第2領域を有し、第1領域は第2領域に比べて相対的に高いプレティルト角を発現する。駆動手段は同一のフレーム周波数により駆動電圧を液晶層に供給する。

【解決手段】液晶表示装置は第1基板11及び第2基板12、第1電極及び第2電極、第3電極及び第4電極、一軸配向処理された第1垂直配向膜、第2垂直配向膜と、電圧無印加時でプレティルト角を有する液晶層、液晶層にマルチプレックス駆動による駆動電圧を供給する駆動手段を備える。第1電極と第3電極は、互いに重畳した領域が規則的に配列された複数の画素部になったドットマトリクス表示部1を構成し、第2電極と第4電極は互いに重畳した領域が所定の文字又は図案の形状になったセグメント表示部2を構成する。第1垂直配向膜はドットマトリクス表示部1に対応付けて配置された第1領域とセグメント表示部2に対応付けて配置された第2領域を有し、第1領域は第2領域に比べて相対的に高いプレティルト角を発現する。駆動手段は同一のフレーム周波数により駆動電圧を液晶層に供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、垂直配向型の液晶表示装置における表示品質の改良技術に関する。

【背景技術】

【0002】

上下基板間に配置された液晶層内の液晶分子が電圧無印加時において各基板に対してほぼ垂直に配向する垂直配向型の液晶表示装置(液晶表示素子)は、正面観察時における液晶層のリタデーションがゼロまたはほぼゼロであるため、上下基板を挟んで配置される各偏光板をクロスニコル配置とした場合には偏光板自体による消光性能が発揮されることにより非常に良好な黒表示特性を実現することができる。そして、例えば、特許第4641200号公報(特許文献1)に示されるように特定の表面自由エネルギーを有する垂直配向膜に対し特定のラビング条件にてラビング処理を施すことにより、電圧無印加時および電圧印加時におけるラビング筋などの配向欠陥が観察されず配向均一性に優れた垂直配向型の液晶表示装置を実現できる。

【0003】

上記のような垂直配向型の液晶表示装置は、下基板に設けられた下側電極と上基板に設けられた上側電極によって液晶層に電圧を印加することで液晶層の配向状態が制御される。電圧印加方法としては、例えばマルチプレックス駆動法(単純マトリクス駆動法)が用いられる。しかし、特開2008−281752号公報(特許文献2)に開示されるように基板表面を配向処理した垂直配向型液晶表示装置をマルチプレックス駆動した場合には、駆動時のフレーム周波数を低下することにより表示不均一性が発生する。したがって、表示均一性が得られるよう設定したプレティルト角や駆動波形によりフレーム周波数をある数値以下に設定する必要がある。

【0004】

ところで、上記の特許文献2においては主にセグメント表示型液晶表示装置に関して検討した結果が示されていたが、セグメント表示部とドットマトリクス表示部を混在させた液晶表示装置については検討されていない。これについて発明者らが検討したところ、セグメント表示部とドットマトリクス表示部の両者に対して共通した駆動条件にて駆動する場合には、表示不均一性が発生するフレーム周波数がセグメント表示部とドットマトリクス表示部で異なるという現象が観察された。したがって、セグメント表示部に配向不均一性が発生しないようにするためには、セグメント表示部のみならずドットマトリクス表示部についてもフレーム周波数をより高くする必要が生じる。しかし、フレーム周波数を上昇させた場合には、ドットマトリクス表示部におけるクロストーク現象が顕著となることから表示ムラが生じ、表示品位の低下やコントラストの低下を招くという不都合が生じる。これに対して、セグメント表示部とドットマトリクス表示部で駆動条件を別々にするという方法も考えられるが、駆動手段の複雑化による高コスト化を招くため好ましくない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4641200号公報

【特許文献2】特開2008−281752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明に係る具体的態様は、垂直配向型の液晶表示装置における表示均一性を向上させることを目的の1つとする。

【課題を解決するための手段】

【0007】

本発明に係る一態様の液晶表示装置は、(a)対向配置された第1基板及び第2基板と、(b)前記第1基板の一面側に設けられた第1電極及び第2電極と、(c)前記第2基板の一面側に設けられた第3電極及び第4電極と、(d)一軸配向処理されており、前記第1基板の一面側に設けられた第1垂直配向膜と、(e)前記第2基板の一面側に設けられた第2垂直配向膜と、(f)誘電率異方性が負の液晶材料からなり、前記第1基板と前記第2基板の相互間に設けられ、電圧無印加時においてプレティルト角を有する液晶層と、(g)前記第1電極、前記第2電極、前記第3電極及び前記第4電極を介して前記液晶層にマルチプレックス駆動による駆動電圧を供給する駆動手段を含み、(h)前記第1電極と前記第3電極は、互いに重畳した領域が規則的に配列された複数の画素部になったドットマトリクス表示部を構成し、(i)前記第2電極と前記第4電極は、互いに重畳した領域が所定の文字又は図案の形状になったセグメント表示部を構成し、(j)前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部において前記液晶層に接する部位が前記セグメント表示部において前記液晶層と接する部位よりも相対的に高いプレティルト角を発現し、(k)前記駆動手段は、同一のフレーム周波数により前記駆動電圧を前記液晶層に供給する、ことを特徴とする液晶表示装置である。

【0008】

上記の液晶表示装置によれば、ドットマトリクス表示部におけるプレティルト角よりもセグメント表示部におけるプレティルト角が相対的に低くすることで、ドットマトリクス表示部に比べてセグメント表示部の表示均一性が得られるフレーム周波数を低くすることが可能となる。それにより、セグメント表示部における配向不均一性の発生を回避するためにフレーム周波数を高くする必要がなく、ドットマトリクス表示部においてクロストーク現象による表示品位の低下やコントラストの低下を招くという不都合を回避できる。したがって、駆動回路によりドットマトリクス表示部とセグメント表示部に対して同一のフレーム周波数で駆動信号を供給した場合にも、セグメント表示部とドットマトリクス表示部のいずれでも表示均一性を高めることが可能となる。

【0009】

上記の液晶表示装置においては、前記駆動電圧を印加したときに外観観察による表示不均一が生じないフレーム周波数の下限値が、前記ドットマトリクス表示部と前記セグメント表示部で等しいか又は前記セグメント表示部が前記ドットマトリクス表示部より低いことが好ましい。

【0010】

上記の液晶表示装置において、前記ドットマトリクス表示部及び前記セグメント表示部のいずれも対向して配置された低プレティルト配向膜と、当該低プレティルト配向膜に重ねて前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜を有することが好ましい。また、前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部が前記高プレティルト配向膜を上にして重なっていることも好ましい。

【0011】

上記した何れかの構成によれば、部位ごとに異なる大きさのプレティルト角を発現し得る垂直配向膜を従来と同様の作製方法により容易に形成することができる。

【0012】

上記の液晶表示装置において、前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部同士が繋がっており、前記低プレティルト配向膜は、前記高プレティルト配向膜と同一材料からなる膜を紫外線照射によって改質したものであることも好ましい。さらに、低プレティルト配向膜は、前記第2電極と前記第4電極が重畳する領域のみに選択的に設けられていてもよい。

【0013】

かかる構成によれば、同一材料からなる膜を形成した後、この膜を部分的に紫外線照射によって改質することにより、低プレティルト配向膜と高プレティルト配向膜が一体となった第1垂直配向膜を容易に形成することができる。

【図面の簡単な説明】

【0014】

【図1】一実施形態の液晶表示装置を模式的に示す正面図である。

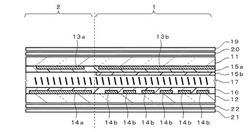

【図2】液晶表示装置の断面構造の一例を示す部分断面図である。

【図3】液晶表示装置の断面構造の一例を示す部分断面図である。

【図4】液晶表示装置の断面構造の一例を示す部分断面図である。

【図5】紫外線照射後にラビング処理を行って配向膜を形成した液晶表示装置における液晶層の平均プレティルト角の紫外線照射量依存性の測定例を示す図である。

【図6】液晶表示装置の断面構造の一例を示す部分断面図である。

【図7】駆動電圧対オン時透過率(Ton)の測定結果を示す図である。

【発明を実施するための形態】

【0015】

以下に、本発明の実施の形態について図面を参照しながら説明する。

【0016】

図1は、一実施形態の液晶表示装置を模式的に示す正面図(平面図)である。図1に示す本実施形態の液晶表示装置は、上下基板間に配置された液晶層内の液晶分子が電圧無印加時において各基板に対してほぼ垂直に配向する垂直配向型の液晶表示装置であり、上下基板を挟んで配置される各偏光板をクロスニコル配置としたノーマリーブラックモードを採用している。本実施形態の液晶表示装置は、規則的に配列された複数の画素部を有するドットマトリクス型表示部1と、任意の文字や図案などを表示するための表示部を有するセグメント型表示部2と、上下基板の間の液晶層を封止するために上下基板の周縁に沿って設けられたシール材3と、外部から駆動信号を供給するための端子部4と、この端子部4と接続された駆動回路(駆動手段)5を備えている。この液晶表示装置は、例えば車載用の情報表示部として用いられる。

【0017】

図2は、図1に示す液晶表示装置の断面構造の一例を示す部分断面図である。図2に示す部分断面図は上述した図1に示すII−II線に対応する断面構造を示したものである。図2に示す構成例の液晶表示装置は、対向配置された上側基板(第1基板)11および下側基板(第2基板)12と、両基板の間に配置された液晶層17を基本構成として備える。

【0018】

上側基板11は、例えばガラス基板、プラスチック基板等の透明基板である。下側基板12は、上側基板11と同様に、例えばガラス基板、プラスチック基板等の透明基板である。図示のように、上側基板11と下側基板12は、上側電極13aと下側電極14aが対向し、かつ上側電極13bと下側電極14bが対向するようにして、所定の間隙(例えば4μm程度)を設けて貼り合わされている。

【0019】

上側電極13a、13bは、上側基板11の一面側に設けられている。同様に、下側電極14a、14bは、下側基板12の一面側に設けられている。上側電極13a、13bおよび下側電極14a、14bは、それぞれ例えばインジウム錫酸化物(ITO)などの透明導電膜を適宜パターニングすることによって構成されている。これらの上側電極13a、13b、下側電極14a、14bを介して駆動回路5から液晶層17に駆動電圧が供給される。

【0020】

上側電極13aと下側電極14aは、互いが重なった領域がセグメント表示部2の所定の文字や図案を形作るように形成されている。上側電極13bは、紙面の左右方向に対応する第1方向に延在するストライプ形状に形成されており、下側電極14bは、上記の第1方向と直交する第2方向に延在するストライプ形状に形成されている。これらの上側電極13bと下側電極14bとが互いに交差した領域のそれぞれが画素部を形作り、全体としては規則的に配列された複数の画素部からなるドットマトリクス表示部1が構成される。

【0021】

配向膜15aは、上側基板11の一面側において上側電極13a、13bを覆うようにして設けられ、ドットマトリクス表示部1およびセグメント表示部2のいずれとも対向するように配置されている。配向膜15bは、配向膜15aの上側に設けられ、セグメント表示部2とは対向せずにドットマトリクス表示部1と対向するように配置されている。また、配向膜16は、下側基板12の一面側に、下側電極14を覆うようにして設けられ、ドットマトリクス表示部1およびセグメント表示部2のいずれとも対向するように配置されている。これらの配向膜15a、15b、16は、液晶層17の配向状態を垂直配向に規制する垂直配向膜である。

【0022】

ここで、配向膜15aと配向膜15bの違いについて詳述する。本実施形態においては、配向膜15aと配向膜15bは互いに異なる配向膜材料を用いて形成されている。以後、配向膜15aの配向膜材料を「タイプ1の配向膜材料」といい、配向膜15bの配向膜材料を「タイプ2の配向膜材料」という。これらの相違点は、同一の条件でラビング処理等の一軸配向処理を施した場合に、タイプ1の配向膜材料からなる配向膜15aが液晶分子に与えるプレティルト角θaに比べて、タイプ2の配向膜材料からなる配向膜15bが液晶分子に与えるプレティルト角θbのほうが相対的に高い値を示すことである(すなわち、θa<θbとなる)。つまり、配向膜15aが「低プレティルト配向膜」に相当し、配向膜15bが「高プレティルト配向膜」に相当する。なお、配向膜16については、例えばタイプ2の配向膜材料を用いて形成されており、かつラビング処理等の一軸配向処理は施されていない。

【0023】

液晶層17は、上側基板11と下側基板12の間に設けられている。本実施形態においては、誘電率異方性Δεが負の液晶材料を用いて液晶層17が構成される。液晶層17に図示された太線は、液晶層17における液晶分子の配向方向を模式的に示したものである。本実施形態の液晶層17は、電圧無印加時における液晶分子の配向方向が上側基板11および下側基板12の各基板面に対して略垂直となる垂直配向モードに設定されている。

【0024】

上側偏光板19は、上側基板11の外側に配置されている。同様に、下側偏光板21は、下側基板12の外側に配置されている。上側偏光板19と下側偏光板21は、各々の吸収軸が互いに略直交するように配置されている。また、上側偏光板19と下側偏光板21の各吸収軸は、配向処理の方向に対応して定義される液晶層17の層厚方向の略中央における液晶分子(液晶層中央分子)の配向方向に対して略45°の角度をなす位置に設定される。なお、各偏光板と各基板との間には適宜Cプレート等の光学補償板が配置されてもよい。例えば本実施形態では、上側基板11と上側偏光板19の間、下側基板12と下側偏光板22の間のそれぞれに光学補償板20、22が配置されている。

【0025】

次に、図2に示した断面構造を有する液晶表示装置の製造方法の一例を説明する。

【0026】

まず、上側電極13a、13bを有する上側基板11、下側電極14a、14bを有する下側基板12をそれぞれ作製する。具体的には、片面が研磨処理され、その表面にSiO2アンダーコートが施された後、ITO(インジウム錫酸化物)からなる透明電極が成膜された一対のガラス基板を用意する。これらのガラス基板の透明電極に対してフォトリソグラフィー工程及びエッチング工程を行うことにより所望の形状にパターニングする。なお、本例では省略しているが、必要に応じて、パターニングされた透明電極の一部表面上にSiO2などによる絶縁層を形成してもよい。

【0027】

次いで、上側基板11および下側基板12のそれぞれをアルカリ溶液等で洗浄した後、配向膜を形成する。上側基板11については、まず、タイプ1の配向膜材料(相対的に低いプレティルト角を発現するもの)を上側基板11のシール材3内側のほぼ全面に渡ってフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成する。その後、上側基板11の一部、具体的にはドットマトリクス表示部1に相当する領域のみにタイプ2の配向膜材料(相対的に高いプレティルト角を発現するもの)をフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成する。その後、仮焼成されたタイプ1、2の各配向膜材料を180℃、30分間の条件で焼成する。また、下側基板12については、タイプ2の配向膜材料を下側基板のほぼ全体に渡ってフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成し、さらに180℃、30分間の条件で焼成する。

【0028】

次に、上側基板11の配向膜15a、15bに対してのみラビング処理を行う。上側基板11には2種類の配向膜15a、15bが形成されており、それらに対して共通条件で一括してラビング処理を行う。ラビング条件は、例えば総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとする。

【0029】

なお、上側基板11については、上記のような手順で配向膜15a、15bを形成した場合にはドットマトリクス表示部1とセグメント表示部2で明確なプレティルト角の違いを確認できるが、手順を逆にした場合にはプレティルト角の違いを確認できないことが分かった。具体的には、タイプ2の配向膜材料を上側基板のほぼ全体に渡ってフレキソ印刷法によって塗布して仮焼成し(90℃、5分間)、その後、上側基板の一部(セグメント表示部に相当する領域)にタイプ1の配向膜材料をフレキソ印刷法によって塗布して仮焼成し(90℃、5分間)、その後、仮焼成されたタイプ1、2の各配向膜材料を焼成する(180℃、30分間)、という手順で配向膜を形成した場合には、セグメント表示部2とドットマトリクス表示部1で明確なプレティルト角の違いを確認できなかった。

【0030】

次いで、一方の基板(例えば上側基板11)に、例えばスクリーン印刷法によってシール材3を形成する。また、他方の基板(例えば下側基板12)には、例えば4μm程度の粒径の球状プラスティックスペーサーを散布する。スペーサーの散布は、例えば乾式散布法によって行われる。

【0031】

次いで、上側基板11と下側基板12を、これらの一面同士が対向するようにして貼り合わせ、一定の加圧状態にて焼成する。それによりシール材3が硬化し、上側基板11と下側基板12が固定される(空セルが完成する)。

【0032】

次いで、真空注入法等の方法によって、上側基板11と下側基板12の間隙に液晶材料(誘電率異方性Δε<0のもの)を注入し、当該注入に用いた注入口を封止した後に、焼成する(例えば120℃、60分間)。これにより液晶層17が形成される。

【0033】

その後、上側基板11の外側に上側偏光板19および光学補償板20を貼り合わせ、かつ下側基板12の外側に下側偏光板21および光学補償板22を貼り合わせる。上側偏光板19と下側偏光板21のそれぞれは、例えば、液晶層17の略中央における液晶分子の配向方向に対して略45°の角度を有し、かつ互いの吸収軸がクロスニコル配置とされる。最後に、リードフレーム等を適宜に取り付けることにより液晶表示装置が完成する。

【0034】

このような製造方法とすることで、配向膜15aと配向膜15bの形成時におけるフレキソ印刷法等の位置合わせ精度がさほど高くなくても、完成した液晶表示装置にて外観上の不具合を発生させることのない配向膜を容易に形成することが可能となる。

【0035】

次に、液晶表示装置の他の構成例について説明する。

【0036】

図3は、図1に示す液晶表示装置の断面構造の一例を示す部分断面図である。図3に示す部分断面図は上述した図1に示すII−II線に対応する断面構造を示したものである。図3に示す構成例の液晶表示装置は、上記した図2に示した構成例の液晶表示装置とは上側基板11に設けられた配向膜の構造が相違しており、その他の構造は共通している。以下、構造の共通するものについては同一符号を用いたうえで説明を省略し、構造の相違点について詳細に説明する。

【0037】

配向膜15cは、上側基板11の一面側に上側電極13aを覆うようにして設けられている。また、配向膜15dは、上側基板11の一面側に、上側電極13bを覆うようにして設けられている。図示のように、配向膜15dはドットマトリクス表示部1と対向して配置され、配向膜15cはセグメント表示部2と対向して配置されており、かつドットマトリクス表示部1とセグメント表示部2の境界付近においては両者が重なり合っている。詳細には、配向膜15dは、その端部が配向膜15cの端部を覆うようにして設けられている。これらの配向膜15cと配向膜15dは互いに異なる配向膜材料を用いて形成されている。具体的には、配向膜15cは上記した「タイプ1の配向膜材料」を用いて形成されており、配向膜15dは上記した「タイプ2の配向膜材料」を用いて形成されている。これらの相違点について再述すると、同一の条件でラビング処理等の配向処理を施した場合に、タイプ1の配向膜材料からなる配向膜15cが液晶分子に与えるプレティルト角θcに比べて、タイプ2の配向膜材料からなる配向膜15dが液晶分子に与えるプレティルト角θdのほうが相対的に高い値を示すことである(すなわち、θc<θdとなる)。つまり、配向膜15cが「低プレティルト配向膜」に相当し、配向膜15dが「高プレティルト配向膜」に相当する。

【0038】

次に、図3に示した断面構造を有する液晶表示装置の製造方法の一例を説明する。なお、配向膜15c、15dの形成工程以外は上記した図2に示した液晶表示装置の製造方法と共通するので、ここでは配向膜15c、15dの形成工程のみ説明する。

【0039】

上側基板11および下側基板12のそれぞれをアルカリ溶液等で洗浄した後、配向膜を形成する。まず、タイプ1の配向膜材料(相対的に低いプレティルト角を発現するもの)を上側基板11のシール材3内側においてセグメント表示部2に対応する領域にフレキソ印刷法またはインクジェット法によって塗布する。このとき、セグメント表示部2とドットマトリクス表示部1の境界をドットマトリクス表示部1側に若干オーバーする程度に配向膜材料を塗布する。その後、塗布した配向膜材料を90℃、5分間の条件で仮焼成する。次に、タイプ2の配向膜材料(相対的に高いプレティルト角を発現するもの)を上側基板11のシール材3内側においてドットマトリクス表示部1に対応する領域にフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成する。その後、仮焼成されたタイプ1、2の各配向膜材料を180℃、30分間の条件で焼成する。

【0040】

次に、上側基板11の配向膜15c、15dに対してラビング処理を行う。上側基板11には2種類の配向膜15c、15dが形成されており、それらに対して共通条件で1回のラビング処理を行う。ラビング条件は、例えば総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとする。

【0041】

その後、上記と同様の工程を経て、図3に示した断面構造の液晶表示装置が完成する。この液晶表示装置は、図3に示すようにドットマトリクス表示部1とセグメント表示部2の境界において配向膜15cの端部の上に配向膜15dの端部が重なる構造を有する。

【0042】

このような製造方法とすることによっても、配向膜15cと配向膜15dの形成時におけるフレキソ印刷法等の位置合わせ精度がさほど高くなくても、完成した液晶表示装置にて外観上の不具合を発生させることのない配向膜を容易に形成することが可能となる。

【0043】

図4は、図1に示す液晶表示装置の断面構造の一例を示す部分断面図である。図4に示す部分断面図は上述した図1に示すII−II線に対応する断面構造を示したものである。図4に示す構成例の液晶表示装置は、上記した図2、図3のそれぞれに示した構成例の液晶表示装置とは上側基板11に設けられた配向膜の構造が相違しており、その他の構造は共通している。以下、構造の共通するものについては同一符号を用いたうえで説明を省略し、構造の相違点について詳細に説明する。

【0044】

配向膜15eは、上側基板11の一面側に、上側電極13aを覆うようにして設けられている。また、配向膜15fは、上側基板11の一面側に、上側電極13bを覆うようにして設けられている。図示のように、配向膜15fはドットマトリクス表示部1と対向して配置され、配向膜15eはセグメント表示部2と対向して配置されており、かつドットマトリクス表示部1とセグメント表示部2の境界付近においては両者の端部同士が繋がっている。これらの配向膜15eと配向膜15fは同一の配向膜材料を用いて形成されている。具体的には、配向膜15e、15fともに上記した「タイプ2の配向膜材料」を用いて形成され、同一条件でラビング処理が施されている。さらに、配向膜15eについては、ラビング処理の前または後に紫外線照射による改質処理が施されている。この紫外線照射により、配向膜15eが液晶分子に与えるプレティルト角θeに比べて、配向膜15fが液晶分子に与えるプレティルト角θfのほうが相対的に高い値を示すようにしている(θe<θf)。つまり、配向膜15eが「低プレティルト配向膜」に相当し、配向膜15fが「高プレティルト配向膜」に相当する。

【0045】

次に、図4に示した断面構造を有する液晶表示装置の製造方法の一例を説明する。なお、配向膜15e、15fの形成工程以外は上記した図2に示した液晶表示装置の製造方法と共通するので、ここでは配向膜15e、15fの形成工程のみ説明する。

【0046】

上側基板11および下側基板12のそれぞれをアルカリ溶液等で洗浄した後、配向膜を形成する。タイプ2の配向膜材料(相対的に高いプレティルト角を発現するもの)を上側基板11のシール材3内側のほぼ全体に渡ってフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成し、さらに180℃、30分間の条件で焼成する。次に、焼成後の配向膜材料に対し、セグメント表示部2に対応する領域のみに光が照射されるようにマスクを施して紫外線を照射する。紫外線の照射は、例えば光源に高圧水銀ランプを有する紫外線露光機を用いて行う。紫外線の照射条件は、例えば波長365nm、照度を略70mW/cm2とする。これにより、紫外線の照射された領域に配向膜15eが形成され、それ以外の領域に配向膜15fが形成される。

【0047】

次に、上側基板11の配向膜15e、15fに対してラビング処理を行う。上側基板11には2種類の配向膜15e、15fが形成されており、それらに対して共通条件で1回のラビング処理を行う。ラビング条件は、例えば総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとする。なお、このラビング処理は上記した紫外線照射の前に行ってもよいが、以下の理由により紫外線照射の後に行うことがより好ましい。すなわち、ラビング処理前に紫外線照射を行った場合には紫外線の照射量が増加するにしたがって徐々にプレティルト角が低下する傾向が見られるが、ラビング処理後の紫外線照射を行った場合には40〜50J/cm2間で急激にプレティルト角が変化する傾向が見られる。このことから、配向膜15eによるプレティルト角の制御性という点では紫外線照射後にラビング処理を行うことが好適である。

【0048】

その後、上記と同様の工程を経て、図4に示した断面構造の液晶表示装置が完成する。この液晶表示装置は、図4に示すようにドットマトリクス表示部1とセグメント表示部2の境界において配向膜15eと配向膜15fの端部同士が連続的に繋がった構造を有する。

【0049】

ここで、紫外線の照射量とプレティルト角の関係について説明する。上記のように紫外線照射後にラビング処理を行って配向膜15e、15fを形成した液晶表示装置における液晶層の平均プレティルト角の紫外線照射量依存性の測定例を図5に示す。この測定例においては、紫外線(UV)を照射していない領域、すなわち配向膜15fの設けられた領域ではプレティルト角はほぼ一定で89.97°前後であるのに対して、紫外線を照射した領域、すなわち配向膜15eの設けられた領域では、照射量が50、60、70J/cm2と増加するのにしたがってプレティルト角が89.76°、89.32°、81.21°と変化し、特に照射量が60〜70J/cm2の間にて急激にプレティルト角が変化していた。そして、88.5°程度のプレティルト角を実現するには略65J/cm2程度の紫外線照射量が必要であることが分かった。いずれのプレティルト角の液晶表示装置においてもプレティルト角の違いによる外観上の違いが視認できる。

【0050】

このような製造方法によれば、紫外線照射を比較的高精度に行うことができることから、ドットマトリクス表示部1、セグメント表示部2のそれぞれに対応した2種類の配向膜15e、15fを容易に形成することができる。なお、紫外線照射を高精度に行うことができるので、例えば図6に示す構成例の液晶表示装置のように、セグメント表示部2における上側電極13aと下側電極14aの重畳する領域のみに選択的に低プレティルト配向膜である配向膜15e’を形成することもできる。

【0051】

次に、ドットマトリクス表示部1とセグメント表示部2でプレティルト角を相違させることによる効果についての検証結果を説明する。

【0052】

ここでは、上記した紫外線を利用する方法によりドットマトリクス表示部1とセグメント表示部2のそれぞれに異なる配向膜を設けた液晶表示装置(図5参照)を実際に作製した。紫外線の照射はラビング処理前に行い、その照射量は40、50、60、70J/cm2とした。また、ラビング条件は、総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとした。セル厚(液晶層厚)は略4μmとした。その他の製造条件についても上記で例示した通りとした。

【0053】

このように紫外線の照射量を変えて作製した各液晶表示装置を1/128デューティ、1/12バイアス、フレーム周波数250Hzのフレーム反転波形にてマルチプレックス駆動したときの駆動電圧とオン時透過率(Ton)の関係を測定した。なお、ドットマトリクス表示部の1つの画素部のサイズは略0.43mm×0.43mm、画素間距離は0.03mmであり、画素間は内面ブラックマスクにより遮光されており、測定スポットは略2mm径とした。一方、セグメント表示部では測定スポットを略2mm径と設定できる有効表示領域を選択して測定した。すなわち、元々セグメント表示部のほうがドットマトリクス表示部に比べ1画素内の開口率が高く電気光学特性がより急峻であることからプレティルト角がドットマトリクス表示部に比べ低くなったとしてもドットマトリクス表示部と同等な急峻性は確保しやすく、コントラストの低下を引き起こしにくいと考えられる。

【0054】

図7は、駆動電圧対オン時透過率(Ton)の測定結果を示す図である。詳細には、図7(A)は紫外線照射量を50J/cm2とした場合、図7(B)は紫外線照射量を60J/cm2とした場合、図7(C)は紫外線照射量を70J/cm2とした場合の測定結果を示している。図7(A)に示すように、紫外線照射量が50J/cm2の条件ではドットマトリクス表示部(図中「dot」と表記)、セグメント表示部(図中「seg」と表記)において閾値のシフトはほとんど観察されず、最大コントラストが得られる駆動電圧の差は0.1Vとほとんど差が観察されなかった。一方、紫外線照射量が増加するにしたがってセグメント表示部の閾値のシフトが顕著になる傾向が見られ、紫外線照射量が60J/cm2の条件では最大コントラスト時の駆動電圧の差が0.7Vとなった。また、紫外線照射量が70J/cm2の条件では最大コントラスト時の駆動電圧の差が2V以上となり、さらにセグメント表示部の最大コントラストが大幅に低下する現象が観察された。なお、セグメント表示部の最大コントラストは、紫外線照射量が60J/cm2程度までならばほぼ変化がないことを確認できた。

【0055】

次に、上記のように作製した各液晶表示装置を1/128デューティ、1/12バイアスにてマルチプレックス駆動し、ドットマトリクス表示部およびセグメント表示部を全点灯させた状態でフレーム周波数を変化させたときの表示均一性を室温にて外観評価した結果を説明する。なお、比較例として、セグメント表示部に対応する領域に対する紫外線照射を行わず、ドットマトリクス表示部と同等なプレティルト角である89.96°に設定した液晶表示装置も作製し、評価した。この比較例の液晶表示装置の場合には、フレーム周波数を低下させると略150Hz程度でセグメント表示部に表示不均一な領域が発生し、さらにフレーム周波数を低下させると略100Hzでドットマトリクス表示部においても表示不均一な領域が発生した。

【0056】

紫外線照射量を40J/cm2とした液晶表示装置では、セグメント表示部において表示不均一な領域が発生するフレーム周波数は略120Hzに低下したが、比較例においてドットマトリクス表示部に表示不均一な領域が発生するフレーム周波数よりは高い周波数であった。これに対して、紫外線照射量を50J/cm2とした液晶表示装置では、セグメント表示部において表示不均一な領域が発生するフレーム周波数は略90Hzとなり、比較例においてドットマトリクス表示部に表示不均一な領域が発生するフレーム周波数よりも低いフレーム周波数まで表示均一性を保持できることが分かった。さらに、紫外線照射量を60J/cm2とした液晶表示装置では、セグメント表示部において表示不均一な領域が発生するフレーム周波数を略80Hz程度にまで低下させることができた。

【0057】

各実施例の測定結果からは、プレティルト角の差が0.2°以上0.64°以下とすれば、最大コントラストの低下を招くことなく、ドットマトリクス表示部に比べてセグメント表示部の表示均一性が得られるフレーム周波数を低くすることが可能であるといえる。

【0058】

このため、セグメント表示部における配向不均一性の発生を回避するためにフレーム周波数を高くする必要がなく、ドットマトリクス表示部においてクロストーク現象による表示品位の低下やコントラストの低下を招くという不都合を回避できる。したがって、駆動回路によりドットマトリクス表示部とセグメント表示部に対して同一のフレーム周波数で駆動信号を供給した場合にも、セグメント表示部とドットマトリクス表示部のいずれでも表示均一性を高めることが可能となる。

【0059】

なお、本発明は上述した実施形態の内容に限定されるものではなく、本発明の要旨の範囲内において種々に変形して実施をすることが可能である。例えば、上記においては上側基板の配向膜にのみ配向処理(ラビング処理)を行っていたが、さらに下側基板の配向膜に対して配向処理を行ってもよい。また、下側基板の配向膜についても、低プレティルト配向膜と高プレティルト角を設けてもよい。

【符号の説明】

【0060】

1:ドットマトリクス表示部

2:セグメント表示部

3:シール材

4:端子部

11:上側基板

12:下側基板

13a、13b:上側電極

14a、14b:下側電極

15a、15b、15c、15d、15e、15e’、15f、16:配向膜

17:液晶層

19:上側偏光板

20、22:光学補償板(視角補償板)

21:下側偏光板

【技術分野】

【0001】

本発明は、垂直配向型の液晶表示装置における表示品質の改良技術に関する。

【背景技術】

【0002】

上下基板間に配置された液晶層内の液晶分子が電圧無印加時において各基板に対してほぼ垂直に配向する垂直配向型の液晶表示装置(液晶表示素子)は、正面観察時における液晶層のリタデーションがゼロまたはほぼゼロであるため、上下基板を挟んで配置される各偏光板をクロスニコル配置とした場合には偏光板自体による消光性能が発揮されることにより非常に良好な黒表示特性を実現することができる。そして、例えば、特許第4641200号公報(特許文献1)に示されるように特定の表面自由エネルギーを有する垂直配向膜に対し特定のラビング条件にてラビング処理を施すことにより、電圧無印加時および電圧印加時におけるラビング筋などの配向欠陥が観察されず配向均一性に優れた垂直配向型の液晶表示装置を実現できる。

【0003】

上記のような垂直配向型の液晶表示装置は、下基板に設けられた下側電極と上基板に設けられた上側電極によって液晶層に電圧を印加することで液晶層の配向状態が制御される。電圧印加方法としては、例えばマルチプレックス駆動法(単純マトリクス駆動法)が用いられる。しかし、特開2008−281752号公報(特許文献2)に開示されるように基板表面を配向処理した垂直配向型液晶表示装置をマルチプレックス駆動した場合には、駆動時のフレーム周波数を低下することにより表示不均一性が発生する。したがって、表示均一性が得られるよう設定したプレティルト角や駆動波形によりフレーム周波数をある数値以下に設定する必要がある。

【0004】

ところで、上記の特許文献2においては主にセグメント表示型液晶表示装置に関して検討した結果が示されていたが、セグメント表示部とドットマトリクス表示部を混在させた液晶表示装置については検討されていない。これについて発明者らが検討したところ、セグメント表示部とドットマトリクス表示部の両者に対して共通した駆動条件にて駆動する場合には、表示不均一性が発生するフレーム周波数がセグメント表示部とドットマトリクス表示部で異なるという現象が観察された。したがって、セグメント表示部に配向不均一性が発生しないようにするためには、セグメント表示部のみならずドットマトリクス表示部についてもフレーム周波数をより高くする必要が生じる。しかし、フレーム周波数を上昇させた場合には、ドットマトリクス表示部におけるクロストーク現象が顕著となることから表示ムラが生じ、表示品位の低下やコントラストの低下を招くという不都合が生じる。これに対して、セグメント表示部とドットマトリクス表示部で駆動条件を別々にするという方法も考えられるが、駆動手段の複雑化による高コスト化を招くため好ましくない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4641200号公報

【特許文献2】特開2008−281752号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明に係る具体的態様は、垂直配向型の液晶表示装置における表示均一性を向上させることを目的の1つとする。

【課題を解決するための手段】

【0007】

本発明に係る一態様の液晶表示装置は、(a)対向配置された第1基板及び第2基板と、(b)前記第1基板の一面側に設けられた第1電極及び第2電極と、(c)前記第2基板の一面側に設けられた第3電極及び第4電極と、(d)一軸配向処理されており、前記第1基板の一面側に設けられた第1垂直配向膜と、(e)前記第2基板の一面側に設けられた第2垂直配向膜と、(f)誘電率異方性が負の液晶材料からなり、前記第1基板と前記第2基板の相互間に設けられ、電圧無印加時においてプレティルト角を有する液晶層と、(g)前記第1電極、前記第2電極、前記第3電極及び前記第4電極を介して前記液晶層にマルチプレックス駆動による駆動電圧を供給する駆動手段を含み、(h)前記第1電極と前記第3電極は、互いに重畳した領域が規則的に配列された複数の画素部になったドットマトリクス表示部を構成し、(i)前記第2電極と前記第4電極は、互いに重畳した領域が所定の文字又は図案の形状になったセグメント表示部を構成し、(j)前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部において前記液晶層に接する部位が前記セグメント表示部において前記液晶層と接する部位よりも相対的に高いプレティルト角を発現し、(k)前記駆動手段は、同一のフレーム周波数により前記駆動電圧を前記液晶層に供給する、ことを特徴とする液晶表示装置である。

【0008】

上記の液晶表示装置によれば、ドットマトリクス表示部におけるプレティルト角よりもセグメント表示部におけるプレティルト角が相対的に低くすることで、ドットマトリクス表示部に比べてセグメント表示部の表示均一性が得られるフレーム周波数を低くすることが可能となる。それにより、セグメント表示部における配向不均一性の発生を回避するためにフレーム周波数を高くする必要がなく、ドットマトリクス表示部においてクロストーク現象による表示品位の低下やコントラストの低下を招くという不都合を回避できる。したがって、駆動回路によりドットマトリクス表示部とセグメント表示部に対して同一のフレーム周波数で駆動信号を供給した場合にも、セグメント表示部とドットマトリクス表示部のいずれでも表示均一性を高めることが可能となる。

【0009】

上記の液晶表示装置においては、前記駆動電圧を印加したときに外観観察による表示不均一が生じないフレーム周波数の下限値が、前記ドットマトリクス表示部と前記セグメント表示部で等しいか又は前記セグメント表示部が前記ドットマトリクス表示部より低いことが好ましい。

【0010】

上記の液晶表示装置において、前記ドットマトリクス表示部及び前記セグメント表示部のいずれも対向して配置された低プレティルト配向膜と、当該低プレティルト配向膜に重ねて前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜を有することが好ましい。また、前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部が前記高プレティルト配向膜を上にして重なっていることも好ましい。

【0011】

上記した何れかの構成によれば、部位ごとに異なる大きさのプレティルト角を発現し得る垂直配向膜を従来と同様の作製方法により容易に形成することができる。

【0012】

上記の液晶表示装置において、前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部同士が繋がっており、前記低プレティルト配向膜は、前記高プレティルト配向膜と同一材料からなる膜を紫外線照射によって改質したものであることも好ましい。さらに、低プレティルト配向膜は、前記第2電極と前記第4電極が重畳する領域のみに選択的に設けられていてもよい。

【0013】

かかる構成によれば、同一材料からなる膜を形成した後、この膜を部分的に紫外線照射によって改質することにより、低プレティルト配向膜と高プレティルト配向膜が一体となった第1垂直配向膜を容易に形成することができる。

【図面の簡単な説明】

【0014】

【図1】一実施形態の液晶表示装置を模式的に示す正面図である。

【図2】液晶表示装置の断面構造の一例を示す部分断面図である。

【図3】液晶表示装置の断面構造の一例を示す部分断面図である。

【図4】液晶表示装置の断面構造の一例を示す部分断面図である。

【図5】紫外線照射後にラビング処理を行って配向膜を形成した液晶表示装置における液晶層の平均プレティルト角の紫外線照射量依存性の測定例を示す図である。

【図6】液晶表示装置の断面構造の一例を示す部分断面図である。

【図7】駆動電圧対オン時透過率(Ton)の測定結果を示す図である。

【発明を実施するための形態】

【0015】

以下に、本発明の実施の形態について図面を参照しながら説明する。

【0016】

図1は、一実施形態の液晶表示装置を模式的に示す正面図(平面図)である。図1に示す本実施形態の液晶表示装置は、上下基板間に配置された液晶層内の液晶分子が電圧無印加時において各基板に対してほぼ垂直に配向する垂直配向型の液晶表示装置であり、上下基板を挟んで配置される各偏光板をクロスニコル配置としたノーマリーブラックモードを採用している。本実施形態の液晶表示装置は、規則的に配列された複数の画素部を有するドットマトリクス型表示部1と、任意の文字や図案などを表示するための表示部を有するセグメント型表示部2と、上下基板の間の液晶層を封止するために上下基板の周縁に沿って設けられたシール材3と、外部から駆動信号を供給するための端子部4と、この端子部4と接続された駆動回路(駆動手段)5を備えている。この液晶表示装置は、例えば車載用の情報表示部として用いられる。

【0017】

図2は、図1に示す液晶表示装置の断面構造の一例を示す部分断面図である。図2に示す部分断面図は上述した図1に示すII−II線に対応する断面構造を示したものである。図2に示す構成例の液晶表示装置は、対向配置された上側基板(第1基板)11および下側基板(第2基板)12と、両基板の間に配置された液晶層17を基本構成として備える。

【0018】

上側基板11は、例えばガラス基板、プラスチック基板等の透明基板である。下側基板12は、上側基板11と同様に、例えばガラス基板、プラスチック基板等の透明基板である。図示のように、上側基板11と下側基板12は、上側電極13aと下側電極14aが対向し、かつ上側電極13bと下側電極14bが対向するようにして、所定の間隙(例えば4μm程度)を設けて貼り合わされている。

【0019】

上側電極13a、13bは、上側基板11の一面側に設けられている。同様に、下側電極14a、14bは、下側基板12の一面側に設けられている。上側電極13a、13bおよび下側電極14a、14bは、それぞれ例えばインジウム錫酸化物(ITO)などの透明導電膜を適宜パターニングすることによって構成されている。これらの上側電極13a、13b、下側電極14a、14bを介して駆動回路5から液晶層17に駆動電圧が供給される。

【0020】

上側電極13aと下側電極14aは、互いが重なった領域がセグメント表示部2の所定の文字や図案を形作るように形成されている。上側電極13bは、紙面の左右方向に対応する第1方向に延在するストライプ形状に形成されており、下側電極14bは、上記の第1方向と直交する第2方向に延在するストライプ形状に形成されている。これらの上側電極13bと下側電極14bとが互いに交差した領域のそれぞれが画素部を形作り、全体としては規則的に配列された複数の画素部からなるドットマトリクス表示部1が構成される。

【0021】

配向膜15aは、上側基板11の一面側において上側電極13a、13bを覆うようにして設けられ、ドットマトリクス表示部1およびセグメント表示部2のいずれとも対向するように配置されている。配向膜15bは、配向膜15aの上側に設けられ、セグメント表示部2とは対向せずにドットマトリクス表示部1と対向するように配置されている。また、配向膜16は、下側基板12の一面側に、下側電極14を覆うようにして設けられ、ドットマトリクス表示部1およびセグメント表示部2のいずれとも対向するように配置されている。これらの配向膜15a、15b、16は、液晶層17の配向状態を垂直配向に規制する垂直配向膜である。

【0022】

ここで、配向膜15aと配向膜15bの違いについて詳述する。本実施形態においては、配向膜15aと配向膜15bは互いに異なる配向膜材料を用いて形成されている。以後、配向膜15aの配向膜材料を「タイプ1の配向膜材料」といい、配向膜15bの配向膜材料を「タイプ2の配向膜材料」という。これらの相違点は、同一の条件でラビング処理等の一軸配向処理を施した場合に、タイプ1の配向膜材料からなる配向膜15aが液晶分子に与えるプレティルト角θaに比べて、タイプ2の配向膜材料からなる配向膜15bが液晶分子に与えるプレティルト角θbのほうが相対的に高い値を示すことである(すなわち、θa<θbとなる)。つまり、配向膜15aが「低プレティルト配向膜」に相当し、配向膜15bが「高プレティルト配向膜」に相当する。なお、配向膜16については、例えばタイプ2の配向膜材料を用いて形成されており、かつラビング処理等の一軸配向処理は施されていない。

【0023】

液晶層17は、上側基板11と下側基板12の間に設けられている。本実施形態においては、誘電率異方性Δεが負の液晶材料を用いて液晶層17が構成される。液晶層17に図示された太線は、液晶層17における液晶分子の配向方向を模式的に示したものである。本実施形態の液晶層17は、電圧無印加時における液晶分子の配向方向が上側基板11および下側基板12の各基板面に対して略垂直となる垂直配向モードに設定されている。

【0024】

上側偏光板19は、上側基板11の外側に配置されている。同様に、下側偏光板21は、下側基板12の外側に配置されている。上側偏光板19と下側偏光板21は、各々の吸収軸が互いに略直交するように配置されている。また、上側偏光板19と下側偏光板21の各吸収軸は、配向処理の方向に対応して定義される液晶層17の層厚方向の略中央における液晶分子(液晶層中央分子)の配向方向に対して略45°の角度をなす位置に設定される。なお、各偏光板と各基板との間には適宜Cプレート等の光学補償板が配置されてもよい。例えば本実施形態では、上側基板11と上側偏光板19の間、下側基板12と下側偏光板22の間のそれぞれに光学補償板20、22が配置されている。

【0025】

次に、図2に示した断面構造を有する液晶表示装置の製造方法の一例を説明する。

【0026】

まず、上側電極13a、13bを有する上側基板11、下側電極14a、14bを有する下側基板12をそれぞれ作製する。具体的には、片面が研磨処理され、その表面にSiO2アンダーコートが施された後、ITO(インジウム錫酸化物)からなる透明電極が成膜された一対のガラス基板を用意する。これらのガラス基板の透明電極に対してフォトリソグラフィー工程及びエッチング工程を行うことにより所望の形状にパターニングする。なお、本例では省略しているが、必要に応じて、パターニングされた透明電極の一部表面上にSiO2などによる絶縁層を形成してもよい。

【0027】

次いで、上側基板11および下側基板12のそれぞれをアルカリ溶液等で洗浄した後、配向膜を形成する。上側基板11については、まず、タイプ1の配向膜材料(相対的に低いプレティルト角を発現するもの)を上側基板11のシール材3内側のほぼ全面に渡ってフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成する。その後、上側基板11の一部、具体的にはドットマトリクス表示部1に相当する領域のみにタイプ2の配向膜材料(相対的に高いプレティルト角を発現するもの)をフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成する。その後、仮焼成されたタイプ1、2の各配向膜材料を180℃、30分間の条件で焼成する。また、下側基板12については、タイプ2の配向膜材料を下側基板のほぼ全体に渡ってフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成し、さらに180℃、30分間の条件で焼成する。

【0028】

次に、上側基板11の配向膜15a、15bに対してのみラビング処理を行う。上側基板11には2種類の配向膜15a、15bが形成されており、それらに対して共通条件で一括してラビング処理を行う。ラビング条件は、例えば総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとする。

【0029】

なお、上側基板11については、上記のような手順で配向膜15a、15bを形成した場合にはドットマトリクス表示部1とセグメント表示部2で明確なプレティルト角の違いを確認できるが、手順を逆にした場合にはプレティルト角の違いを確認できないことが分かった。具体的には、タイプ2の配向膜材料を上側基板のほぼ全体に渡ってフレキソ印刷法によって塗布して仮焼成し(90℃、5分間)、その後、上側基板の一部(セグメント表示部に相当する領域)にタイプ1の配向膜材料をフレキソ印刷法によって塗布して仮焼成し(90℃、5分間)、その後、仮焼成されたタイプ1、2の各配向膜材料を焼成する(180℃、30分間)、という手順で配向膜を形成した場合には、セグメント表示部2とドットマトリクス表示部1で明確なプレティルト角の違いを確認できなかった。

【0030】

次いで、一方の基板(例えば上側基板11)に、例えばスクリーン印刷法によってシール材3を形成する。また、他方の基板(例えば下側基板12)には、例えば4μm程度の粒径の球状プラスティックスペーサーを散布する。スペーサーの散布は、例えば乾式散布法によって行われる。

【0031】

次いで、上側基板11と下側基板12を、これらの一面同士が対向するようにして貼り合わせ、一定の加圧状態にて焼成する。それによりシール材3が硬化し、上側基板11と下側基板12が固定される(空セルが完成する)。

【0032】

次いで、真空注入法等の方法によって、上側基板11と下側基板12の間隙に液晶材料(誘電率異方性Δε<0のもの)を注入し、当該注入に用いた注入口を封止した後に、焼成する(例えば120℃、60分間)。これにより液晶層17が形成される。

【0033】

その後、上側基板11の外側に上側偏光板19および光学補償板20を貼り合わせ、かつ下側基板12の外側に下側偏光板21および光学補償板22を貼り合わせる。上側偏光板19と下側偏光板21のそれぞれは、例えば、液晶層17の略中央における液晶分子の配向方向に対して略45°の角度を有し、かつ互いの吸収軸がクロスニコル配置とされる。最後に、リードフレーム等を適宜に取り付けることにより液晶表示装置が完成する。

【0034】

このような製造方法とすることで、配向膜15aと配向膜15bの形成時におけるフレキソ印刷法等の位置合わせ精度がさほど高くなくても、完成した液晶表示装置にて外観上の不具合を発生させることのない配向膜を容易に形成することが可能となる。

【0035】

次に、液晶表示装置の他の構成例について説明する。

【0036】

図3は、図1に示す液晶表示装置の断面構造の一例を示す部分断面図である。図3に示す部分断面図は上述した図1に示すII−II線に対応する断面構造を示したものである。図3に示す構成例の液晶表示装置は、上記した図2に示した構成例の液晶表示装置とは上側基板11に設けられた配向膜の構造が相違しており、その他の構造は共通している。以下、構造の共通するものについては同一符号を用いたうえで説明を省略し、構造の相違点について詳細に説明する。

【0037】

配向膜15cは、上側基板11の一面側に上側電極13aを覆うようにして設けられている。また、配向膜15dは、上側基板11の一面側に、上側電極13bを覆うようにして設けられている。図示のように、配向膜15dはドットマトリクス表示部1と対向して配置され、配向膜15cはセグメント表示部2と対向して配置されており、かつドットマトリクス表示部1とセグメント表示部2の境界付近においては両者が重なり合っている。詳細には、配向膜15dは、その端部が配向膜15cの端部を覆うようにして設けられている。これらの配向膜15cと配向膜15dは互いに異なる配向膜材料を用いて形成されている。具体的には、配向膜15cは上記した「タイプ1の配向膜材料」を用いて形成されており、配向膜15dは上記した「タイプ2の配向膜材料」を用いて形成されている。これらの相違点について再述すると、同一の条件でラビング処理等の配向処理を施した場合に、タイプ1の配向膜材料からなる配向膜15cが液晶分子に与えるプレティルト角θcに比べて、タイプ2の配向膜材料からなる配向膜15dが液晶分子に与えるプレティルト角θdのほうが相対的に高い値を示すことである(すなわち、θc<θdとなる)。つまり、配向膜15cが「低プレティルト配向膜」に相当し、配向膜15dが「高プレティルト配向膜」に相当する。

【0038】

次に、図3に示した断面構造を有する液晶表示装置の製造方法の一例を説明する。なお、配向膜15c、15dの形成工程以外は上記した図2に示した液晶表示装置の製造方法と共通するので、ここでは配向膜15c、15dの形成工程のみ説明する。

【0039】

上側基板11および下側基板12のそれぞれをアルカリ溶液等で洗浄した後、配向膜を形成する。まず、タイプ1の配向膜材料(相対的に低いプレティルト角を発現するもの)を上側基板11のシール材3内側においてセグメント表示部2に対応する領域にフレキソ印刷法またはインクジェット法によって塗布する。このとき、セグメント表示部2とドットマトリクス表示部1の境界をドットマトリクス表示部1側に若干オーバーする程度に配向膜材料を塗布する。その後、塗布した配向膜材料を90℃、5分間の条件で仮焼成する。次に、タイプ2の配向膜材料(相対的に高いプレティルト角を発現するもの)を上側基板11のシール材3内側においてドットマトリクス表示部1に対応する領域にフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成する。その後、仮焼成されたタイプ1、2の各配向膜材料を180℃、30分間の条件で焼成する。

【0040】

次に、上側基板11の配向膜15c、15dに対してラビング処理を行う。上側基板11には2種類の配向膜15c、15dが形成されており、それらに対して共通条件で1回のラビング処理を行う。ラビング条件は、例えば総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとする。

【0041】

その後、上記と同様の工程を経て、図3に示した断面構造の液晶表示装置が完成する。この液晶表示装置は、図3に示すようにドットマトリクス表示部1とセグメント表示部2の境界において配向膜15cの端部の上に配向膜15dの端部が重なる構造を有する。

【0042】

このような製造方法とすることによっても、配向膜15cと配向膜15dの形成時におけるフレキソ印刷法等の位置合わせ精度がさほど高くなくても、完成した液晶表示装置にて外観上の不具合を発生させることのない配向膜を容易に形成することが可能となる。

【0043】

図4は、図1に示す液晶表示装置の断面構造の一例を示す部分断面図である。図4に示す部分断面図は上述した図1に示すII−II線に対応する断面構造を示したものである。図4に示す構成例の液晶表示装置は、上記した図2、図3のそれぞれに示した構成例の液晶表示装置とは上側基板11に設けられた配向膜の構造が相違しており、その他の構造は共通している。以下、構造の共通するものについては同一符号を用いたうえで説明を省略し、構造の相違点について詳細に説明する。

【0044】

配向膜15eは、上側基板11の一面側に、上側電極13aを覆うようにして設けられている。また、配向膜15fは、上側基板11の一面側に、上側電極13bを覆うようにして設けられている。図示のように、配向膜15fはドットマトリクス表示部1と対向して配置され、配向膜15eはセグメント表示部2と対向して配置されており、かつドットマトリクス表示部1とセグメント表示部2の境界付近においては両者の端部同士が繋がっている。これらの配向膜15eと配向膜15fは同一の配向膜材料を用いて形成されている。具体的には、配向膜15e、15fともに上記した「タイプ2の配向膜材料」を用いて形成され、同一条件でラビング処理が施されている。さらに、配向膜15eについては、ラビング処理の前または後に紫外線照射による改質処理が施されている。この紫外線照射により、配向膜15eが液晶分子に与えるプレティルト角θeに比べて、配向膜15fが液晶分子に与えるプレティルト角θfのほうが相対的に高い値を示すようにしている(θe<θf)。つまり、配向膜15eが「低プレティルト配向膜」に相当し、配向膜15fが「高プレティルト配向膜」に相当する。

【0045】

次に、図4に示した断面構造を有する液晶表示装置の製造方法の一例を説明する。なお、配向膜15e、15fの形成工程以外は上記した図2に示した液晶表示装置の製造方法と共通するので、ここでは配向膜15e、15fの形成工程のみ説明する。

【0046】

上側基板11および下側基板12のそれぞれをアルカリ溶液等で洗浄した後、配向膜を形成する。タイプ2の配向膜材料(相対的に高いプレティルト角を発現するもの)を上側基板11のシール材3内側のほぼ全体に渡ってフレキソ印刷法またはインクジェット法によって塗布し、90℃、5分間の条件で仮焼成し、さらに180℃、30分間の条件で焼成する。次に、焼成後の配向膜材料に対し、セグメント表示部2に対応する領域のみに光が照射されるようにマスクを施して紫外線を照射する。紫外線の照射は、例えば光源に高圧水銀ランプを有する紫外線露光機を用いて行う。紫外線の照射条件は、例えば波長365nm、照度を略70mW/cm2とする。これにより、紫外線の照射された領域に配向膜15eが形成され、それ以外の領域に配向膜15fが形成される。

【0047】

次に、上側基板11の配向膜15e、15fに対してラビング処理を行う。上側基板11には2種類の配向膜15e、15fが形成されており、それらに対して共通条件で1回のラビング処理を行う。ラビング条件は、例えば総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとする。なお、このラビング処理は上記した紫外線照射の前に行ってもよいが、以下の理由により紫外線照射の後に行うことがより好ましい。すなわち、ラビング処理前に紫外線照射を行った場合には紫外線の照射量が増加するにしたがって徐々にプレティルト角が低下する傾向が見られるが、ラビング処理後の紫外線照射を行った場合には40〜50J/cm2間で急激にプレティルト角が変化する傾向が見られる。このことから、配向膜15eによるプレティルト角の制御性という点では紫外線照射後にラビング処理を行うことが好適である。

【0048】

その後、上記と同様の工程を経て、図4に示した断面構造の液晶表示装置が完成する。この液晶表示装置は、図4に示すようにドットマトリクス表示部1とセグメント表示部2の境界において配向膜15eと配向膜15fの端部同士が連続的に繋がった構造を有する。

【0049】

ここで、紫外線の照射量とプレティルト角の関係について説明する。上記のように紫外線照射後にラビング処理を行って配向膜15e、15fを形成した液晶表示装置における液晶層の平均プレティルト角の紫外線照射量依存性の測定例を図5に示す。この測定例においては、紫外線(UV)を照射していない領域、すなわち配向膜15fの設けられた領域ではプレティルト角はほぼ一定で89.97°前後であるのに対して、紫外線を照射した領域、すなわち配向膜15eの設けられた領域では、照射量が50、60、70J/cm2と増加するのにしたがってプレティルト角が89.76°、89.32°、81.21°と変化し、特に照射量が60〜70J/cm2の間にて急激にプレティルト角が変化していた。そして、88.5°程度のプレティルト角を実現するには略65J/cm2程度の紫外線照射量が必要であることが分かった。いずれのプレティルト角の液晶表示装置においてもプレティルト角の違いによる外観上の違いが視認できる。

【0050】

このような製造方法によれば、紫外線照射を比較的高精度に行うことができることから、ドットマトリクス表示部1、セグメント表示部2のそれぞれに対応した2種類の配向膜15e、15fを容易に形成することができる。なお、紫外線照射を高精度に行うことができるので、例えば図6に示す構成例の液晶表示装置のように、セグメント表示部2における上側電極13aと下側電極14aの重畳する領域のみに選択的に低プレティルト配向膜である配向膜15e’を形成することもできる。

【0051】

次に、ドットマトリクス表示部1とセグメント表示部2でプレティルト角を相違させることによる効果についての検証結果を説明する。

【0052】

ここでは、上記した紫外線を利用する方法によりドットマトリクス表示部1とセグメント表示部2のそれぞれに異なる配向膜を設けた液晶表示装置(図5参照)を実際に作製した。紫外線の照射はラビング処理前に行い、その照射量は40、50、60、70J/cm2とした。また、ラビング条件は、総厚が略3.2mmの綿製布にてローラー回転数1000rpm、押し込み量0.5mm、ラビング速度150mm/sとした。セル厚(液晶層厚)は略4μmとした。その他の製造条件についても上記で例示した通りとした。

【0053】

このように紫外線の照射量を変えて作製した各液晶表示装置を1/128デューティ、1/12バイアス、フレーム周波数250Hzのフレーム反転波形にてマルチプレックス駆動したときの駆動電圧とオン時透過率(Ton)の関係を測定した。なお、ドットマトリクス表示部の1つの画素部のサイズは略0.43mm×0.43mm、画素間距離は0.03mmであり、画素間は内面ブラックマスクにより遮光されており、測定スポットは略2mm径とした。一方、セグメント表示部では測定スポットを略2mm径と設定できる有効表示領域を選択して測定した。すなわち、元々セグメント表示部のほうがドットマトリクス表示部に比べ1画素内の開口率が高く電気光学特性がより急峻であることからプレティルト角がドットマトリクス表示部に比べ低くなったとしてもドットマトリクス表示部と同等な急峻性は確保しやすく、コントラストの低下を引き起こしにくいと考えられる。

【0054】

図7は、駆動電圧対オン時透過率(Ton)の測定結果を示す図である。詳細には、図7(A)は紫外線照射量を50J/cm2とした場合、図7(B)は紫外線照射量を60J/cm2とした場合、図7(C)は紫外線照射量を70J/cm2とした場合の測定結果を示している。図7(A)に示すように、紫外線照射量が50J/cm2の条件ではドットマトリクス表示部(図中「dot」と表記)、セグメント表示部(図中「seg」と表記)において閾値のシフトはほとんど観察されず、最大コントラストが得られる駆動電圧の差は0.1Vとほとんど差が観察されなかった。一方、紫外線照射量が増加するにしたがってセグメント表示部の閾値のシフトが顕著になる傾向が見られ、紫外線照射量が60J/cm2の条件では最大コントラスト時の駆動電圧の差が0.7Vとなった。また、紫外線照射量が70J/cm2の条件では最大コントラスト時の駆動電圧の差が2V以上となり、さらにセグメント表示部の最大コントラストが大幅に低下する現象が観察された。なお、セグメント表示部の最大コントラストは、紫外線照射量が60J/cm2程度までならばほぼ変化がないことを確認できた。

【0055】

次に、上記のように作製した各液晶表示装置を1/128デューティ、1/12バイアスにてマルチプレックス駆動し、ドットマトリクス表示部およびセグメント表示部を全点灯させた状態でフレーム周波数を変化させたときの表示均一性を室温にて外観評価した結果を説明する。なお、比較例として、セグメント表示部に対応する領域に対する紫外線照射を行わず、ドットマトリクス表示部と同等なプレティルト角である89.96°に設定した液晶表示装置も作製し、評価した。この比較例の液晶表示装置の場合には、フレーム周波数を低下させると略150Hz程度でセグメント表示部に表示不均一な領域が発生し、さらにフレーム周波数を低下させると略100Hzでドットマトリクス表示部においても表示不均一な領域が発生した。

【0056】

紫外線照射量を40J/cm2とした液晶表示装置では、セグメント表示部において表示不均一な領域が発生するフレーム周波数は略120Hzに低下したが、比較例においてドットマトリクス表示部に表示不均一な領域が発生するフレーム周波数よりは高い周波数であった。これに対して、紫外線照射量を50J/cm2とした液晶表示装置では、セグメント表示部において表示不均一な領域が発生するフレーム周波数は略90Hzとなり、比較例においてドットマトリクス表示部に表示不均一な領域が発生するフレーム周波数よりも低いフレーム周波数まで表示均一性を保持できることが分かった。さらに、紫外線照射量を60J/cm2とした液晶表示装置では、セグメント表示部において表示不均一な領域が発生するフレーム周波数を略80Hz程度にまで低下させることができた。

【0057】

各実施例の測定結果からは、プレティルト角の差が0.2°以上0.64°以下とすれば、最大コントラストの低下を招くことなく、ドットマトリクス表示部に比べてセグメント表示部の表示均一性が得られるフレーム周波数を低くすることが可能であるといえる。

【0058】

このため、セグメント表示部における配向不均一性の発生を回避するためにフレーム周波数を高くする必要がなく、ドットマトリクス表示部においてクロストーク現象による表示品位の低下やコントラストの低下を招くという不都合を回避できる。したがって、駆動回路によりドットマトリクス表示部とセグメント表示部に対して同一のフレーム周波数で駆動信号を供給した場合にも、セグメント表示部とドットマトリクス表示部のいずれでも表示均一性を高めることが可能となる。

【0059】

なお、本発明は上述した実施形態の内容に限定されるものではなく、本発明の要旨の範囲内において種々に変形して実施をすることが可能である。例えば、上記においては上側基板の配向膜にのみ配向処理(ラビング処理)を行っていたが、さらに下側基板の配向膜に対して配向処理を行ってもよい。また、下側基板の配向膜についても、低プレティルト配向膜と高プレティルト角を設けてもよい。

【符号の説明】

【0060】

1:ドットマトリクス表示部

2:セグメント表示部

3:シール材

4:端子部

11:上側基板

12:下側基板

13a、13b:上側電極

14a、14b:下側電極

15a、15b、15c、15d、15e、15e’、15f、16:配向膜

17:液晶層

19:上側偏光板

20、22:光学補償板(視角補償板)

21:下側偏光板

【特許請求の範囲】

【請求項1】

対向配置された第1基板及び第2基板と、

前記第1基板の一面側に設けられた第1電極及び第2電極と、

前記第2基板の一面側に設けられた第3電極及び第4電極と、

一軸配向処理されており、前記第1基板の一面側に設けられた第1垂直配向膜と、

前記第2基板の一面側に設けられた第2垂直配向膜と、

誘電率異方性が負の液晶材料からなり、前記第1基板と前記第2基板の相互間に設けられ、電圧無印加時においてプレティルト角を有する液晶層と、

前記第1電極、前記第2電極、前記第3電極及び前記第4電極を介して前記液晶層にマルチプレックス駆動による駆動電圧を供給する駆動手段、

を含み、

前記第1電極と前記第3電極は、互いに重畳した領域が規則的に配列された複数の画素部になったドットマトリクス表示部を構成し、

前記第2電極と前記第4電極は、互いに重畳した領域が所定の文字又は図案の形状になったセグメント表示部を構成し、

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部において前記液晶層に接する部位が前記セグメント表示部において前記液晶層と接する部位よりも相対的に高いプレティルト角を発現し、

前記駆動手段は、同一のフレーム周波数により前記駆動電圧を前記液晶層に供給する、

液晶表示装置。

【請求項2】

前記駆動電圧を印加したときに外観観察による表示不均一が生じないフレーム周波数の下限値が、前記ドットマトリクス表示部と前記セグメント表示部で等しいか又は前記セグメント表示部が前記ドットマトリクス表示部より低い、請求項1に記載の液晶表示装置。

【請求項3】

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部及び前記セグメント表示部のいずれも対向して配置された低プレティルト配向膜と、当該低プレティルト配向膜に重ねて前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜を有する、請求項1又は2に記載の液晶表示装置。

【請求項4】

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、

前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部が前記高プレティルト配向膜を上にして重なっている、請求項1又は2に記載の液晶表示装置。

【請求項5】

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、

前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部同士が繋がっており、

前記低プレティルト配向膜は、前記高プレティルト配向膜と同一材料からなる膜を紫外線照射によって改質したものである、請求項1又は2に記載の液晶表示装置。

【請求項6】

前記低プレティルト配向膜は、前記第2電極と前記第4電極が重畳する領域のみに選択的に設けられている、請求項5に記載の液晶表示装置。

【請求項1】

対向配置された第1基板及び第2基板と、

前記第1基板の一面側に設けられた第1電極及び第2電極と、

前記第2基板の一面側に設けられた第3電極及び第4電極と、

一軸配向処理されており、前記第1基板の一面側に設けられた第1垂直配向膜と、

前記第2基板の一面側に設けられた第2垂直配向膜と、

誘電率異方性が負の液晶材料からなり、前記第1基板と前記第2基板の相互間に設けられ、電圧無印加時においてプレティルト角を有する液晶層と、

前記第1電極、前記第2電極、前記第3電極及び前記第4電極を介して前記液晶層にマルチプレックス駆動による駆動電圧を供給する駆動手段、

を含み、

前記第1電極と前記第3電極は、互いに重畳した領域が規則的に配列された複数の画素部になったドットマトリクス表示部を構成し、

前記第2電極と前記第4電極は、互いに重畳した領域が所定の文字又は図案の形状になったセグメント表示部を構成し、

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部において前記液晶層に接する部位が前記セグメント表示部において前記液晶層と接する部位よりも相対的に高いプレティルト角を発現し、

前記駆動手段は、同一のフレーム周波数により前記駆動電圧を前記液晶層に供給する、

液晶表示装置。

【請求項2】

前記駆動電圧を印加したときに外観観察による表示不均一が生じないフレーム周波数の下限値が、前記ドットマトリクス表示部と前記セグメント表示部で等しいか又は前記セグメント表示部が前記ドットマトリクス表示部より低い、請求項1に記載の液晶表示装置。

【請求項3】

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部及び前記セグメント表示部のいずれも対向して配置された低プレティルト配向膜と、当該低プレティルト配向膜に重ねて前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜を有する、請求項1又は2に記載の液晶表示装置。

【請求項4】

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、

前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部が前記高プレティルト配向膜を上にして重なっている、請求項1又は2に記載の液晶表示装置。

【請求項5】

前記第1及び第2垂直配向膜の少なくとも一方は、前記ドットマトリクス表示部に対向して配置された高プレティルト配向膜と、前記セグメント表示部に対向して配置された低プレティルト配向膜を有し、

前記低プレティルト配向膜と前記高プレティルト配向膜とは、前記ドットマトリクス表示部と前記セグメント表示部の境界付近において相互の端部同士が繋がっており、

前記低プレティルト配向膜は、前記高プレティルト配向膜と同一材料からなる膜を紫外線照射によって改質したものである、請求項1又は2に記載の液晶表示装置。

【請求項6】

前記低プレティルト配向膜は、前記第2電極と前記第4電極が重畳する領域のみに選択的に設けられている、請求項5に記載の液晶表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−37187(P2013−37187A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−173081(P2011−173081)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]