液晶装置の製造方法

【課題】無機配向膜が形成された基板を適正に再利用できる液晶装置の製造方法を提供する。

【解決手段】対向基板に無機配向膜を形成する工程と、無機配向膜の欠陥を検査する工程と、検査工程において無機配向膜に欠陥が検出された場合に、無機配向膜をフッ素系の処理ガスを用いて除去する工程と、フッ素系成分を含む残渣を除去するべく対向基板を純水超音波洗浄する工程と、対向基板に再び無機配向膜を形成する工程と、を有する。

【解決手段】対向基板に無機配向膜を形成する工程と、無機配向膜の欠陥を検査する工程と、検査工程において無機配向膜に欠陥が検出された場合に、無機配向膜をフッ素系の処理ガスを用いて除去する工程と、フッ素系成分を含む残渣を除去するべく対向基板を純水超音波洗浄する工程と、対向基板に再び無機配向膜を形成する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に無機配向膜を有する液晶装置の製造方法に関する。

【背景技術】

【0002】

液晶装置の製造方法は、一般的に一対の基板の液晶層側に面する側に液晶分子を所定方向に配向させるための配向膜を形成する工程を有している。この配向膜を形成する際に、異物が混入すると、点欠陥などの不具合が生じ、表示品質が劣化するという問題がある。異物などが付着した基板を不良品としてそのまま廃棄することは、資源の無駄使いとなってしまう。

【0003】

そこで、例えば、特許文献1〜特許文献3では、有機配向膜を紫外線、溶剤、研磨などによって基板上から除去する方法が開示されている。これにより、基板の再利用を可能とし、基板上に有機配向膜を再度形成していた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−241819号公報

【特許文献2】特開2004−238533号公報

【特許文献3】特開2006−337442号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基板に無機配向膜を形成し、この無機配向膜に異物が混入した場合、基板の適正な再利用方法は知られていなかった。

【課題を解決するための手段】

【0006】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]本適用例に係る液晶装置の製造方法は、基板に無機配向膜を形成する配向膜形成工程と、前記無機配向膜の欠陥を検査する検査工程と、前記検査工程において前記無機配向膜に欠陥が検出された場合に、前記無機配向膜をフッ素系の処理ガスを用いて除去する配向膜除去工程と、前記配向膜除去工程における残渣を除去するべく前記基板を純水超音波洗浄する純水超音波洗浄工程と、前記基板に再び無機配向膜を形成する配向膜再形成工程と、を有することを特徴とする。

【0008】

この方法によれば、検査工程によって無機配向膜に欠陥が検出された場合、フッ素系の処理ガスを用いて基板から無機配向膜を除去し、この際に残った汚染の原因であるフッ素を含む残渣を純水超音波洗浄によって除去するので、再度、基板に形成した無機配向膜が、残渣に起因する電気特性や表示特性に悪影響を及ぼすことを抑えることができる。また、基板を廃棄することなくリワークができる(再利用できる)ので、かかるプロセスコストを抑えることができる。また、資源を有効的に活用することができる。

【0009】

[適用例2]上記適用例に係る液晶装置の製造方法において、前記純水超音波洗浄工程の後、前記基板をオゾン水洗浄するオゾン水洗浄工程を有することが好ましい。

【0010】

この方法によれば、基板をオゾン水洗浄するので、配向膜除去工程によって発生した金属系の汚染を除去することができる。よって、基板にしみや輝点が発生することを抑えることができる。

【0011】

[適用例3]上記適用例に係る液晶装置の製造方法において、前記オゾン水洗浄工程の後、前記基板を乾燥する乾燥工程を有することが好ましい。

【0012】

この方法によれば、フッ素系の処理ガスを用いて無機配向膜を除去した後、基板を乾燥させるので、基板の表面に残った残渣(特にフッ素)をより除去することができる。

【0013】

[適用例4]上記適用例に係る液晶装置の製造方法において、前記処理ガスは、CF4とCHF3とArとの混合ガスまたはCF4とO2との混合ガスである。

【0014】

この方法によれば、このような処理ガスを用いて基板上の配向膜を除去した場合でも、純水超音波洗浄などを行うことにより、基板から処理ガスの残渣を除去することができ、良好な基板状態で無機配向膜を形成することができる。

【0015】

[適用例5]上記適用例に係る液晶装置の製造方法において、前記配向膜除去工程は、前記無機配向膜にドライエッチング処理を施すことが好ましい。

【0016】

この方法によれば、ドライエッチングによって無機配向膜を除去するので、処理面を特定することが可能となり、基板に形成された他の膜に悪影響を及ぼすことを抑えることができる。

【0017】

[適用例6]上記適用例に係る液晶装置の製造方法において、前記検査工程は、一対の基板のうち画素を区画するブラックマトリクスを有する基板を検査対象とすることが好ましい。

【0018】

この方法によれば、付加価値のついた基板に再び無機配向膜を形成し再利用することができる。

【図面の簡単な説明】

【0019】

【図1】液晶装置の構造を示す模式平面図。

【図2】図1に示す液晶装置のA−A'線に沿う模式断面図。

【図3】液晶装置の電気的な構成を示す等価回路図。

【図4】液晶装置の構造を示す模式断面図。

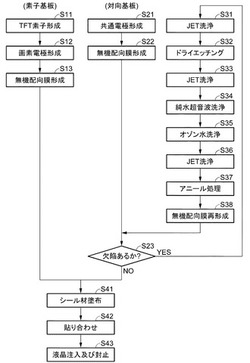

【図5】液晶装置の製造方法を工程順に示すフローチャート。

【図6】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図7】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図8】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図9】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図10】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【発明を実施するための形態】

【0020】

以下、本発明を具体化した実施形態について図面に従って説明する。なお、使用する図面は、説明する部分が認識可能な状態となるように、適宜拡大または縮小して表示している。本実施形態では、例えば、液晶プロジェクターにおいてライトバルブとして用いられるTFT(Thin Film Transistor)アクティブマトリクス駆動方式の液晶装置を例に挙げて説明する。

【0021】

なお、以下の形態において、「上」とは、基板から見て液晶層が配置された方向を示し、「○○上に」と記載された場合、○○の上に接するように配置される場合または○○の上に他の構成物を介して配置される場合または○○の上に一部が接するように配置され、一部が他の構成物を介して配置される場合を表すものとする。

【0022】

<液晶装置の構成>

図1は、液晶装置の構造を示す模式平面図である。図2は、図1に示す液晶装置のA−A'線に沿う模式断面図である。以下、液晶装置の構造を、図1及び図2を参照しながら説明する。

【0023】

図1及び図2に示すように、液晶装置11は、例えば、薄膜トランジスター(以下、「TFT(Thin Film Transistor)素子」と称する。)を画素のスイッチング素子として用いたTFTアクティブマトリクス方式の液晶装置である。液晶装置11は、基板としての素子基板41と対向基板42とが、平面視略矩形枠状のシール材14を介して貼り合わされている。

【0024】

素子基板41を構成する第1基板12、及び対向基板42を構成する第2基板13は、例えば、石英などの透光性材料によって構成されている。液晶装置11は、シール材14に囲まれた領域内に液晶層15が封入された構成になっている。なお、シール材14には液晶を注入するための液晶注入口16が設けられ、液晶注入口16は封止材17により封止されている。液晶層15としては、例えば、正の誘電率異方性を有する液晶材料が用いられる。

【0025】

液晶装置11は、シール材14の内周近傍に沿って遮光性材料からなる平面視矩形枠状の額縁遮光膜18が対向基板42に形成されており、この額縁遮光膜18の内側の領域が表示領域19となっている。額縁遮光膜18は、例えば、遮光性材料であるアルミニウム(Al)で形成されており、対向基板42側の表示領域19の外周を区画するように設けられている。

【0026】

表示領域19内には、画素領域21がマトリクス状に設けられている。画素領域21は、表示領域19の最小表示単位となる1画素を構成している。シール材14の外側の領域には、データ線駆動回路22及び接続端子23が第1基板12の一辺(図1における下側の辺)に沿って形成されている。接続端子23は、例えば、アルミニウム(Al)を含む金属膜で構成されている。

【0027】

また、シール材14の内側の領域には、この一辺に隣接する二辺に沿って走査線駆動回路24がそれぞれ形成されている。第1基板12の残る一辺(図1における上側)には、検査回路25が形成されている。対向基板42側に形成された額縁遮光膜18は、例えば、第1基板12上に形成された走査線駆動回路24及び検査回路25に対向する位置(平面的に重なる位置)に形成されている。

【0028】

一方、対向基板42の各角部(例えば、シール材14のコーナー部の4箇所)には、素子基板41と対向基板42との間の電気的導通をとるための上下導通端子26が配設されている。

【0029】

また、図2に示すように、第1基板12の液晶層15側には、複数の画素電極27やTFT素子33等が形成されている。画素電極27は、ITO(Indium Tin Oxide)等の透明導電材料からなる導電膜である。そして、これら画素電極27を覆うように、所定の方向に配向処理が施された無機配向膜28が形成されている。

【0030】

無機配向膜28は、例えば、酸化シリコン(SiO2)等の無機材料によって形成されている。無機配向膜28は、第1基板12の配向膜形成面に対して所定の角度で結晶成長させた柱状結晶からなる。

【0031】

無機配向膜28上には、シール材14により囲まれた空間に液晶等の電気光学物質が封入された液晶層15が設けられている。シール材14は、素子基板41及び対向基板42をそれらの周辺で貼り合わせるための、例えば光硬化性樹脂や熱硬化性樹脂からなる接着剤であり、両基板12,13間の距離を所定値とするためのグラスファイバー或いはガラスビーズ等のスペーサーが混入されている。

【0032】

第2基板13の液晶層15に面する側には、平面ベタ状の透明な共通電極31を覆って、所定の方向に配向処理が施された無機配向膜32が形成されている。無機配向膜32は、素子基板41側の無機配向膜28と同様、酸化シリコンなどの無機材料によって形成されている。

【0033】

液晶層15は、画素電極27からの電界が印加されていない状態で無機配向膜28,32によって所定の配向状態をとる。液晶装置11は透過型であって、素子基板41及び対向基板42における光の入射側と出射側とにそれぞれ偏光板(図示せず)等が配置されて用いられる。なお、液晶装置11の構成は、これに限定されず、反射型の構成であってもよい。

【0034】

図3は、液晶装置の電気的な構成を示す等価回路図である。以下、液晶装置の電気的な構成を、図3を参照しながら説明する。

【0035】

図3に示すように、液晶装置11は、表示領域19を構成する複数の画素領域21を有している。各画素領域21には、それぞれ画素電極27が配置されている。また、画素領域21には、TFT素子33が形成されている。

【0036】

TFT素子33は、画素電極27へ通電制御を行うスイッチング素子である。TFT素子33のソース側には、データ線34が電気的に接続されている。各データ線34には、例えば、データ線駆動回路22(図1参照)から画像信号S1,S2,…,Snが供給されるようになっている。

【0037】

また、TFT素子33のゲート側には、走査線35が電気的に接続されている。走査線35には、例えば、走査線駆動回路24(図1参照)から所定のタイミングでパルス的に走査信号G1,G2,…,Gmが供給されるようになっている。また、TFT素子33のドレイン側には、画素電極27が電気的に接続されている。

【0038】

走査線35から供給された走査信号G1,G2,…,Gmにより、スイッチング素子であるTFT素子33が一定期間だけオン状態となることで、データ線34から供給された画像信号S1,S2,…,Snが、画素電極27を介して画素領域21に所定のタイミングで書き込まれるようになっている。

【0039】

画素領域21に書き込まれた所定レベルの画像信号S1,S2,…,Snは、画素電極27と共通電極31(図2参照)との間で形成される液晶容量で一定期間保持される。なお、保持された画像信号S1,S2,…,Snがリークするのを防止するために、画素電極27に電気的に接続された画素電位側容量電極と、容量線の一例であるシールド層57(図4参照)に電気的に接続された容量電極36との間に蓄積容量37が形成されている。

【0040】

このように、液晶層15に電圧信号が印加されると、印加された電圧レベルにより、液晶分子の配向状態が変化する。これにより、液晶層15に入射した光が変調されて、画像光が生成されるようになっている。

【0041】

図4は、液晶装置の構造を示す模式断面図である。以下、液晶装置の構造を、図4を参照しながら説明する。なお、図4は、各構成要素の断面的な位置関係を示すものであり、明示可能な尺度で表されている。

【0042】

図4に示すように、液晶装置11は、素子基板41と、これに対向配置される対向基板42とを備えている。素子基板41を構成する第1基板12、及び対向基板42を構成する第2基板13は、上記したように、例えば、石英基板等によって構成されている。

【0043】

第1基板12上には、Ti(チタン)やCr(クロム)等からなる下側遮光膜51が形成されている。下側遮光膜51は、平面的に格子状にパターニングされており、各画素領域21の開口領域を規定している。第1基板12及び下側遮光膜51上には、シリコン酸化膜等からなる下地絶縁膜52が形成されている。

【0044】

下地絶縁膜52上には、TFT素子33及び走査線35等が形成されている。TFT素子33は、例えば、LDD(Lightly Doped Drain)構造を有しており、ポリシリコン等からなる半導体層38と、半導体層38上に形成されたゲート絶縁膜53と、ゲート絶縁膜53上に形成されたポリシリコン膜等からなる走査線35とを有する。上記したように、走査線35は、ゲート電極として機能する。

【0045】

半導体層38は、チャネル領域38aと、低濃度ソース領域38bと、低濃度ドレイン領域38cと、高濃度ソース領域38dと、高濃度ドレイン領域38eとを備えている。チャネル領域38aは、走査線35からの電界によりチャネルが形成される。下地絶縁膜52上には、シリコン酸化膜等からなる第1層間絶縁膜54が形成されている。

【0046】

第1層間絶縁膜54上には、蓄積容量37等が設けられている。蓄積容量37は、TFT素子33の高濃度ドレイン領域38e及び画素電極27に接続された画素電位側容量電極としての中継層55と、固定電位側容量電極としての容量電極36とが、誘電体膜56を介して対向配置されている。容量電極36を固定電位とするためには、上述のように、画素領域21外の定電位源に接続されることで固定電位とされたシールド層57と電気的に接続されることによってなされている。

【0047】

また、第1層間絶縁膜54には、TFT素子33の高濃度ドレイン領域38eと蓄積容量37とを電気的に接続するコンタクトホール61aが開孔されている。第1層間絶縁膜54上には、シリコン酸化膜等からなる第2層間絶縁膜58が形成されている。

【0048】

第2層間絶縁膜58上には、データ線34が設けられている。データ線34は、下層より順に、アルミニウム層34a、窒化チタン層34b、窒化シリコン層34cの三層構造を有する膜として形成されている。

【0049】

データ線34は、光反射性能に比較的優れたアルミニウムを含み、かつ、光吸収性能に比較的優れた窒化チタン及び窒化シリコンを含むことから、遮光層として機能し得る。よって、TFT素子33の半導体層38に対する入射光の進行を、その上側で遮ることが可能である。

【0050】

第1層間絶縁膜54及び第2層間絶縁膜58には、TFT素子33の高濃度ソース領域38dとデータ線34とを電気的に接続するコンタクトホール61bが開孔されている。

【0051】

第2層間絶縁膜58上には、シリコン酸化膜等からなる第3層間絶縁膜63が形成されている。第3層間絶縁膜63上には、例えば、アルミニウム等からなるシールド層57が形成されている。シールド層57は、蓄積容量37の容量電極36とコンタクトホール61c、中継層62a、コンタクトホール61dを介して電気的に接続されている。

【0052】

第3層間絶縁膜63上には、シリコン酸化膜等からなる第4層間絶縁膜64が形成されている。第4層間絶縁膜64上には、上記した画素電極27が形成されている。

【0053】

画素電極27は、平面的にマトリクス状に形成されており、例えば、ITO膜等の透明導電性膜からなる。また、画素電極27上には、所定の方向に配向処理が施された無機配向膜28が形成されている。

【0054】

なお、第1層間絶縁膜54から第4層間絶縁膜64には、画素電極27と高濃度ドレイン領域38eに接続された中継層55とを電気的に接続するためのコンタクトホール61e,61f,61g,61h、中継層62b,62c,62dが形成されている。無機配向膜28上には、シール材14(図2参照)により囲まれた空間に液晶等の電気光学物質が封入された液晶層15が設けられている。

【0055】

第2基板13の液晶層15に面する側には、アルミニウム等からなるブラックマトリクス(BM:図示せず)が形成されており、その上には、シリコン酸化膜(SiO2)が形成されている。更に、シリコン酸化膜上には、透明な共通電極31が全面に形成されており、ITOなどからなる共通電極31を覆って無機配向膜32が形成されている。無機配向膜32は、例えば、無機材料からなる。

【0056】

なお、無機配向膜28,32には、製造過程において異物が混入する場合がある。異物が混入すると、点欠陥などの不具合が生じ、表示品質が劣化するという問題がある。よって、無機配向膜28,32を除去して、新しい無機配向膜28,32を再度形成(リワーク)する。これにより、素子基板41や対向基板42を再利用することが可能となる。以下、素子基板41や対向基板42を再利用する方法を含む、液晶装置11の製造方法を説明する。

【0057】

<液晶装置の製造方法>

図5は、液晶装置の製造方法を工程順に示すフローチャートである。図6〜図10は、液晶装置の製造方法のうち一部の工程を示す模式断面図である。以下、液晶装置の製造方法を、図5〜図10を参照しながら説明する。なお、一例として、一対の基板のうち対向基板42側の無機配向膜32を再形成する方法を説明する。

【0058】

最初に、図5を参照しながら、素子基板41側の製造方法を説明する。ステップS11では、第1基板12上にTFT素子33等を形成する。具体的には、周知の成膜技術、フォトリソグラフィ技術及びエッチング技術を用いて、第1基板12上にTFT素子33などを形成する。

【0059】

ステップS12では、画素電極27を形成する。具体的には、周知の成膜技術、フォトリソグラフィ技術及びエッチング技術を用いて、TFT素子33の上方に画素電極27を形成する。

【0060】

ステップS13(配向膜形成工程)では、画素電極27上に無機配向膜28を形成する。無機配向膜28の製造方法としては、酸化シリコン(SiO2)などの無機材料を斜方蒸着する斜方蒸着法が用いられる。これにより、無機材料の柱状構造物が、素子基板41の配向膜形成面に対して所定の角度をなして配列しながら堆積し、無機配向膜28が形成される。以上により、素子基板41側が完成する。

【0061】

次に、図5〜図10を参照しながら対向基板42側の製造方法を説明する。まず、図5に示すように、ステップS21では、石英基板等の透光性材料からなる第2基板13上に、周知の成膜技術、フォトリソグラフィ技術及びエッチング技術を用いて、共通電極31を形成する。

【0062】

ステップS22(配向膜形成工程)では、共通電極31上に無機配向膜32を形成する。無機配向膜32の製造方法は、図6に示すように、素子基板41側に形成した無機配向膜28と同様であり、斜方蒸着法を用いる。これにより、酸化シリコンなどの無機材料の柱状構造物が、共通電極31上の配向膜形成面に対し所定の角度をなして配列しながら堆積し、無機配向膜32が形成される。

【0063】

ステップS23(検査工程)では、図7に示すように、無機配向膜32に異物44が混入しているか(欠陥があるか)否かを検査する。混入していると検出された場合は、ステップS31に移行する。混入していないと検出された場合は、ステップS41に移行する。不良と判定する異物の大きさは、例えば、4μm〜5μm以上の大きさのものである。検査方法としては、例えば、金属顕微鏡を用いる。

【0064】

ここでは、不良と判定する異物が1つでもあれば当該第2基板13を不良と判断するが、これに限定されるものではない。液晶装置11の用途と要求される表示品質とを鑑みて、不良とする異物の大きさ、個数、付着位置などの判定基準を定めればよい。また、欠陥とは、異物44が混入していることに限定されず、例えば、成膜不良(ピンホールなど)なども含む。

【0065】

ステップS31では、対向基板42を洗浄する。具体的には、純水を用いた高圧ジェット洗浄である。これにより、対向基板42の表面に付着した異物が取り除かれる。その後、対向基板42を乾燥させる。

【0066】

ステップS32(配向膜除去工程)では、異物44が混入している無機配向膜32を対向基板42から除去する。具体的には、図8に示すように、処理ガス45を用いたドライエッチングによって無機配向膜32を除去する。処理ガス45としては、例えば、CF4(四フッ化炭素)とCHF3(トリフルオロメタン)とAr(アルゴン)との混合ガス、または、CF4(四フッ化フッ素)とO2(酸素)との混合ガスである。

【0067】

エッチング条件は、例えば、無機配向膜32の厚みが75nmの場合、処理ガスであるCF4の流量を500ccm、酸素の流量を100ccmとし、スタート時の圧力を25Pa、処理時の圧力を30Pa、マイクロ波の投入パワーを0.5KWとしたときに処理時間はおよそ7分30秒である。これにより、対向基板42から無機配向膜32が除去される。

【0068】

ステップS33(純水洗浄工程)では、対向基板42を洗浄する。具体的には、ステップS31と同様であり、純水を用いた高圧ジェット洗浄である。これにより、対向基板42の表面に付着した異物が取り除かれる。その後、対向基板42を乾燥させる。

【0069】

ステップS34(純水超音波洗浄工程)では、純水超音波洗浄を行って、対向基板42の表面に付着した残渣、例えば、ステップS32で使用した処理ガス45のフッ素(F)成分を除去する。具体的には、図9に示すように、対向基板42を純水46に浸漬して、対向基板42を超音波洗浄する。純水超音波洗浄の振動子47の周波数は、例えば、900KHz〜1000KHzである。純水46の温度は、例えば、60℃程度である。対向基板42を浸漬する時間は、例えば、10分〜30分である。これにより、対向基板42に付着したフッ素成分などを除去することができる。

【0070】

ステップS35(オゾン水洗浄工程)では、オゾン水(O3)洗浄を行う。オゾン水洗浄に用いるオゾンの濃度は、例えば、50ppm〜60ppmである。オゾン水洗浄を行うことによって、ドライエッチング処理において対向基板42に付着した金属系の汚染を除去することができる。

【0071】

具体的には、エッチング装置に用いられる材料として、例えば、チャンバなどに含まれる鉄やクロムなどの不純物がある。これらが対向基板42に付着することにより、しみが発生する。しみは、配向不良の原因となる。そこで、オゾン水洗浄を行うことにより、金属系の汚染物を対向基板42から除去することができる。金属系の不純物としては、例えば、ステンレス(SUS)やアルミ、アルマイトなどである。

【0072】

ステップS36では、対向基板42を洗浄する。具体的には、ステップS31と同様であり、純水を用いた高圧ジェット洗浄である。これにより、対向基板42の表面に付着した異物が取り除かれる。

【0073】

ステップS37(乾燥工程)では、対向基板42にアニール処理(乾燥処理)を施す。アニール処理の温度は、例えば、150℃〜350℃である。アニール処理の時間は、例えば、1Hである。これにより、対向基板42に残留するフッ素を除去する(飛ばす)ことができる。

【0074】

ステップS38(配向膜再形成工程)では、図10に示すように、無機配向膜32aを共通電極31上に再度形成する。具体的には、ステップS22と同様に、斜方蒸着によって無機配向膜32aを形成する。無機配向膜32aを形成した後は、ステップS23の検査工程に戻り、再び無機配向膜32aに異物44が混入していないか検査を行う。異物44が確認された場合は、ステップS31〜ステップS38を繰り返す。異物44が確認されなければ、対向基板42側が完成する。以下、引き続き図5を参照しながら、素子基板41と対向基板42とを貼り合わせる方法を説明する。

【0075】

ステップS41では、素子基板41上にシール材14を塗布する。詳しくは、素子基板41とディスペンサー(吐出装置でも可能)との相対的な位置関係を変化させて、素子基板41における表示領域19の周縁部に(表示領域19を囲むように)シール材14を塗布する。

【0076】

ステップS42では、素子基板41と対向基板42とを貼り合わせる。具体的には、素子基板41に塗布されたシール材14を介して素子基板41と対向基板42とを貼り合わせる。より具体的には、互いの基板41,42の平面的な縦方向や横方向の位置精度を確保しながら行う。

【0077】

ステップS43では、液晶注入口16(図1参照)から構造体の内部に液晶を注入し、その後、液晶注入口16を封止する。封止には、例えば、樹脂等の封止材17が用いられる。以上により、液晶装置11が完成する。

【0078】

以上詳述したように、本実施形態の液晶装置11の製造方法によれば、以下に示す効果が得られる。

【0079】

(1)本実施形態によれば、無機配向膜32に異物44が混入しており不良と判断された場合、無機配向膜32をフッ素系の処理ガス45を用いてドライエッチングして除去し、更に、純水超音波洗浄を行うので、ドライエッチングによって対向基板42の表面に付着したフッ素成分を除去することができる。よって、対向基板42に再度、無機配向膜32aを形成した場合、フッ素成分に起因する電気特性(例えば、LCCOMシフト)や表示特性(例えば、プレチルト角)に悪影響を及ぼすことを抑えることができる。また、無機配向膜32を形成し直し、対向基板42を再利用できるので、かかるプロセスコストを抑えることができると共に、資源を有効活用することができる。

【0080】

(2)本実施形態によれば、純水超音波洗浄を行った後、オゾン水洗浄を行うので、対向基板42に付着した金属系の汚染物を除去することができる。よって、配向不良となるしみや輝点が発生することを防ぐことができる。

【0081】

なお、実施形態は上記に限定されず、以下のような形態で実施することもできる。

【0082】

(変形例1)

上記したように、対向基板42のみにドライエッチングを施して無機配向膜32を除去し純水超音波洗浄を行っているが、これに限定されず、素子基板41側の無機配向膜28に異物44が混入している場合、素子基板41にもドライエッチングを施して無機配向膜28を除去し純水超音波洗浄を行うようにしてもよい。これによれば、対向基板42や素子基板41を再利用することができる。

【0083】

(変形例2)

上記したように、液晶装置11を液晶プロジェクターに搭載することに限定されず、例えば、高精細EVF(Electric View Finder)、携帯電話機、モバイルコンピューター、デジタルカメラ、デジタルビデオカメラ、テレビ、車載機器、オーディオ機器などに搭載することができる。上記電子機器に適用する観点では、半透過型の液晶装置にも適用できる。

【符号の説明】

【0084】

11…液晶装置、12…第1基板、13…第2基板、14…シール材、15…液晶層、16…液晶注入口、17…封止材、18…額縁遮光膜、19…表示領域、21…画素領域、22…データ線駆動回路、23…接続端子、24…走査線駆動回路、25…検査回路、26…上下導通端子、27…画素電極、28,32,32a…無機配向膜、31…共通電極、33…TFT素子、34…データ線、34a…アルミニウム層、34b…窒化チタン層、34c…窒化シリコン層、35…走査線、36…容量電極、37…蓄積容量、38…半導体層、38a…チャネル領域、38b…低濃度ソース領域、38c…低濃度ドレイン領域、38d…高濃度ソース領域、38e…高濃度ドレイン領域、41…基板としての素子基板、42…基板としての対向基板、44…異物、45…処理ガス、46…純水、47…振動子、51…下側遮光膜、52…下地絶縁膜、53…ゲート絶縁膜、54…第1層間絶縁膜、55,62a,62b,62c,62d…中継層、56…誘電体膜、57…シールド層、58…第2層間絶縁膜、61a,61b,61c,61d,61e,61f,61g,61h…コンタクトホール、63…第3層間絶縁膜、64…第4層間絶縁膜。

【技術分野】

【0001】

本発明は、基板に無機配向膜を有する液晶装置の製造方法に関する。

【背景技術】

【0002】

液晶装置の製造方法は、一般的に一対の基板の液晶層側に面する側に液晶分子を所定方向に配向させるための配向膜を形成する工程を有している。この配向膜を形成する際に、異物が混入すると、点欠陥などの不具合が生じ、表示品質が劣化するという問題がある。異物などが付着した基板を不良品としてそのまま廃棄することは、資源の無駄使いとなってしまう。

【0003】

そこで、例えば、特許文献1〜特許文献3では、有機配向膜を紫外線、溶剤、研磨などによって基板上から除去する方法が開示されている。これにより、基板の再利用を可能とし、基板上に有機配向膜を再度形成していた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−241819号公報

【特許文献2】特開2004−238533号公報

【特許文献3】特開2006−337442号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基板に無機配向膜を形成し、この無機配向膜に異物が混入した場合、基板の適正な再利用方法は知られていなかった。

【課題を解決するための手段】

【0006】

本発明は、上記課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0007】

[適用例1]本適用例に係る液晶装置の製造方法は、基板に無機配向膜を形成する配向膜形成工程と、前記無機配向膜の欠陥を検査する検査工程と、前記検査工程において前記無機配向膜に欠陥が検出された場合に、前記無機配向膜をフッ素系の処理ガスを用いて除去する配向膜除去工程と、前記配向膜除去工程における残渣を除去するべく前記基板を純水超音波洗浄する純水超音波洗浄工程と、前記基板に再び無機配向膜を形成する配向膜再形成工程と、を有することを特徴とする。

【0008】

この方法によれば、検査工程によって無機配向膜に欠陥が検出された場合、フッ素系の処理ガスを用いて基板から無機配向膜を除去し、この際に残った汚染の原因であるフッ素を含む残渣を純水超音波洗浄によって除去するので、再度、基板に形成した無機配向膜が、残渣に起因する電気特性や表示特性に悪影響を及ぼすことを抑えることができる。また、基板を廃棄することなくリワークができる(再利用できる)ので、かかるプロセスコストを抑えることができる。また、資源を有効的に活用することができる。

【0009】

[適用例2]上記適用例に係る液晶装置の製造方法において、前記純水超音波洗浄工程の後、前記基板をオゾン水洗浄するオゾン水洗浄工程を有することが好ましい。

【0010】

この方法によれば、基板をオゾン水洗浄するので、配向膜除去工程によって発生した金属系の汚染を除去することができる。よって、基板にしみや輝点が発生することを抑えることができる。

【0011】

[適用例3]上記適用例に係る液晶装置の製造方法において、前記オゾン水洗浄工程の後、前記基板を乾燥する乾燥工程を有することが好ましい。

【0012】

この方法によれば、フッ素系の処理ガスを用いて無機配向膜を除去した後、基板を乾燥させるので、基板の表面に残った残渣(特にフッ素)をより除去することができる。

【0013】

[適用例4]上記適用例に係る液晶装置の製造方法において、前記処理ガスは、CF4とCHF3とArとの混合ガスまたはCF4とO2との混合ガスである。

【0014】

この方法によれば、このような処理ガスを用いて基板上の配向膜を除去した場合でも、純水超音波洗浄などを行うことにより、基板から処理ガスの残渣を除去することができ、良好な基板状態で無機配向膜を形成することができる。

【0015】

[適用例5]上記適用例に係る液晶装置の製造方法において、前記配向膜除去工程は、前記無機配向膜にドライエッチング処理を施すことが好ましい。

【0016】

この方法によれば、ドライエッチングによって無機配向膜を除去するので、処理面を特定することが可能となり、基板に形成された他の膜に悪影響を及ぼすことを抑えることができる。

【0017】

[適用例6]上記適用例に係る液晶装置の製造方法において、前記検査工程は、一対の基板のうち画素を区画するブラックマトリクスを有する基板を検査対象とすることが好ましい。

【0018】

この方法によれば、付加価値のついた基板に再び無機配向膜を形成し再利用することができる。

【図面の簡単な説明】

【0019】

【図1】液晶装置の構造を示す模式平面図。

【図2】図1に示す液晶装置のA−A'線に沿う模式断面図。

【図3】液晶装置の電気的な構成を示す等価回路図。

【図4】液晶装置の構造を示す模式断面図。

【図5】液晶装置の製造方法を工程順に示すフローチャート。

【図6】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図7】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図8】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図9】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【図10】液晶装置の製造方法のうち一部の工程を示す模式断面図。

【発明を実施するための形態】

【0020】

以下、本発明を具体化した実施形態について図面に従って説明する。なお、使用する図面は、説明する部分が認識可能な状態となるように、適宜拡大または縮小して表示している。本実施形態では、例えば、液晶プロジェクターにおいてライトバルブとして用いられるTFT(Thin Film Transistor)アクティブマトリクス駆動方式の液晶装置を例に挙げて説明する。

【0021】

なお、以下の形態において、「上」とは、基板から見て液晶層が配置された方向を示し、「○○上に」と記載された場合、○○の上に接するように配置される場合または○○の上に他の構成物を介して配置される場合または○○の上に一部が接するように配置され、一部が他の構成物を介して配置される場合を表すものとする。

【0022】

<液晶装置の構成>

図1は、液晶装置の構造を示す模式平面図である。図2は、図1に示す液晶装置のA−A'線に沿う模式断面図である。以下、液晶装置の構造を、図1及び図2を参照しながら説明する。

【0023】

図1及び図2に示すように、液晶装置11は、例えば、薄膜トランジスター(以下、「TFT(Thin Film Transistor)素子」と称する。)を画素のスイッチング素子として用いたTFTアクティブマトリクス方式の液晶装置である。液晶装置11は、基板としての素子基板41と対向基板42とが、平面視略矩形枠状のシール材14を介して貼り合わされている。

【0024】

素子基板41を構成する第1基板12、及び対向基板42を構成する第2基板13は、例えば、石英などの透光性材料によって構成されている。液晶装置11は、シール材14に囲まれた領域内に液晶層15が封入された構成になっている。なお、シール材14には液晶を注入するための液晶注入口16が設けられ、液晶注入口16は封止材17により封止されている。液晶層15としては、例えば、正の誘電率異方性を有する液晶材料が用いられる。

【0025】

液晶装置11は、シール材14の内周近傍に沿って遮光性材料からなる平面視矩形枠状の額縁遮光膜18が対向基板42に形成されており、この額縁遮光膜18の内側の領域が表示領域19となっている。額縁遮光膜18は、例えば、遮光性材料であるアルミニウム(Al)で形成されており、対向基板42側の表示領域19の外周を区画するように設けられている。

【0026】

表示領域19内には、画素領域21がマトリクス状に設けられている。画素領域21は、表示領域19の最小表示単位となる1画素を構成している。シール材14の外側の領域には、データ線駆動回路22及び接続端子23が第1基板12の一辺(図1における下側の辺)に沿って形成されている。接続端子23は、例えば、アルミニウム(Al)を含む金属膜で構成されている。

【0027】

また、シール材14の内側の領域には、この一辺に隣接する二辺に沿って走査線駆動回路24がそれぞれ形成されている。第1基板12の残る一辺(図1における上側)には、検査回路25が形成されている。対向基板42側に形成された額縁遮光膜18は、例えば、第1基板12上に形成された走査線駆動回路24及び検査回路25に対向する位置(平面的に重なる位置)に形成されている。

【0028】

一方、対向基板42の各角部(例えば、シール材14のコーナー部の4箇所)には、素子基板41と対向基板42との間の電気的導通をとるための上下導通端子26が配設されている。

【0029】

また、図2に示すように、第1基板12の液晶層15側には、複数の画素電極27やTFT素子33等が形成されている。画素電極27は、ITO(Indium Tin Oxide)等の透明導電材料からなる導電膜である。そして、これら画素電極27を覆うように、所定の方向に配向処理が施された無機配向膜28が形成されている。

【0030】

無機配向膜28は、例えば、酸化シリコン(SiO2)等の無機材料によって形成されている。無機配向膜28は、第1基板12の配向膜形成面に対して所定の角度で結晶成長させた柱状結晶からなる。

【0031】

無機配向膜28上には、シール材14により囲まれた空間に液晶等の電気光学物質が封入された液晶層15が設けられている。シール材14は、素子基板41及び対向基板42をそれらの周辺で貼り合わせるための、例えば光硬化性樹脂や熱硬化性樹脂からなる接着剤であり、両基板12,13間の距離を所定値とするためのグラスファイバー或いはガラスビーズ等のスペーサーが混入されている。

【0032】

第2基板13の液晶層15に面する側には、平面ベタ状の透明な共通電極31を覆って、所定の方向に配向処理が施された無機配向膜32が形成されている。無機配向膜32は、素子基板41側の無機配向膜28と同様、酸化シリコンなどの無機材料によって形成されている。

【0033】

液晶層15は、画素電極27からの電界が印加されていない状態で無機配向膜28,32によって所定の配向状態をとる。液晶装置11は透過型であって、素子基板41及び対向基板42における光の入射側と出射側とにそれぞれ偏光板(図示せず)等が配置されて用いられる。なお、液晶装置11の構成は、これに限定されず、反射型の構成であってもよい。

【0034】

図3は、液晶装置の電気的な構成を示す等価回路図である。以下、液晶装置の電気的な構成を、図3を参照しながら説明する。

【0035】

図3に示すように、液晶装置11は、表示領域19を構成する複数の画素領域21を有している。各画素領域21には、それぞれ画素電極27が配置されている。また、画素領域21には、TFT素子33が形成されている。

【0036】

TFT素子33は、画素電極27へ通電制御を行うスイッチング素子である。TFT素子33のソース側には、データ線34が電気的に接続されている。各データ線34には、例えば、データ線駆動回路22(図1参照)から画像信号S1,S2,…,Snが供給されるようになっている。

【0037】

また、TFT素子33のゲート側には、走査線35が電気的に接続されている。走査線35には、例えば、走査線駆動回路24(図1参照)から所定のタイミングでパルス的に走査信号G1,G2,…,Gmが供給されるようになっている。また、TFT素子33のドレイン側には、画素電極27が電気的に接続されている。

【0038】

走査線35から供給された走査信号G1,G2,…,Gmにより、スイッチング素子であるTFT素子33が一定期間だけオン状態となることで、データ線34から供給された画像信号S1,S2,…,Snが、画素電極27を介して画素領域21に所定のタイミングで書き込まれるようになっている。

【0039】

画素領域21に書き込まれた所定レベルの画像信号S1,S2,…,Snは、画素電極27と共通電極31(図2参照)との間で形成される液晶容量で一定期間保持される。なお、保持された画像信号S1,S2,…,Snがリークするのを防止するために、画素電極27に電気的に接続された画素電位側容量電極と、容量線の一例であるシールド層57(図4参照)に電気的に接続された容量電極36との間に蓄積容量37が形成されている。

【0040】

このように、液晶層15に電圧信号が印加されると、印加された電圧レベルにより、液晶分子の配向状態が変化する。これにより、液晶層15に入射した光が変調されて、画像光が生成されるようになっている。

【0041】

図4は、液晶装置の構造を示す模式断面図である。以下、液晶装置の構造を、図4を参照しながら説明する。なお、図4は、各構成要素の断面的な位置関係を示すものであり、明示可能な尺度で表されている。

【0042】

図4に示すように、液晶装置11は、素子基板41と、これに対向配置される対向基板42とを備えている。素子基板41を構成する第1基板12、及び対向基板42を構成する第2基板13は、上記したように、例えば、石英基板等によって構成されている。

【0043】

第1基板12上には、Ti(チタン)やCr(クロム)等からなる下側遮光膜51が形成されている。下側遮光膜51は、平面的に格子状にパターニングされており、各画素領域21の開口領域を規定している。第1基板12及び下側遮光膜51上には、シリコン酸化膜等からなる下地絶縁膜52が形成されている。

【0044】

下地絶縁膜52上には、TFT素子33及び走査線35等が形成されている。TFT素子33は、例えば、LDD(Lightly Doped Drain)構造を有しており、ポリシリコン等からなる半導体層38と、半導体層38上に形成されたゲート絶縁膜53と、ゲート絶縁膜53上に形成されたポリシリコン膜等からなる走査線35とを有する。上記したように、走査線35は、ゲート電極として機能する。

【0045】

半導体層38は、チャネル領域38aと、低濃度ソース領域38bと、低濃度ドレイン領域38cと、高濃度ソース領域38dと、高濃度ドレイン領域38eとを備えている。チャネル領域38aは、走査線35からの電界によりチャネルが形成される。下地絶縁膜52上には、シリコン酸化膜等からなる第1層間絶縁膜54が形成されている。

【0046】

第1層間絶縁膜54上には、蓄積容量37等が設けられている。蓄積容量37は、TFT素子33の高濃度ドレイン領域38e及び画素電極27に接続された画素電位側容量電極としての中継層55と、固定電位側容量電極としての容量電極36とが、誘電体膜56を介して対向配置されている。容量電極36を固定電位とするためには、上述のように、画素領域21外の定電位源に接続されることで固定電位とされたシールド層57と電気的に接続されることによってなされている。

【0047】

また、第1層間絶縁膜54には、TFT素子33の高濃度ドレイン領域38eと蓄積容量37とを電気的に接続するコンタクトホール61aが開孔されている。第1層間絶縁膜54上には、シリコン酸化膜等からなる第2層間絶縁膜58が形成されている。

【0048】

第2層間絶縁膜58上には、データ線34が設けられている。データ線34は、下層より順に、アルミニウム層34a、窒化チタン層34b、窒化シリコン層34cの三層構造を有する膜として形成されている。

【0049】

データ線34は、光反射性能に比較的優れたアルミニウムを含み、かつ、光吸収性能に比較的優れた窒化チタン及び窒化シリコンを含むことから、遮光層として機能し得る。よって、TFT素子33の半導体層38に対する入射光の進行を、その上側で遮ることが可能である。

【0050】

第1層間絶縁膜54及び第2層間絶縁膜58には、TFT素子33の高濃度ソース領域38dとデータ線34とを電気的に接続するコンタクトホール61bが開孔されている。

【0051】

第2層間絶縁膜58上には、シリコン酸化膜等からなる第3層間絶縁膜63が形成されている。第3層間絶縁膜63上には、例えば、アルミニウム等からなるシールド層57が形成されている。シールド層57は、蓄積容量37の容量電極36とコンタクトホール61c、中継層62a、コンタクトホール61dを介して電気的に接続されている。

【0052】

第3層間絶縁膜63上には、シリコン酸化膜等からなる第4層間絶縁膜64が形成されている。第4層間絶縁膜64上には、上記した画素電極27が形成されている。

【0053】

画素電極27は、平面的にマトリクス状に形成されており、例えば、ITO膜等の透明導電性膜からなる。また、画素電極27上には、所定の方向に配向処理が施された無機配向膜28が形成されている。

【0054】

なお、第1層間絶縁膜54から第4層間絶縁膜64には、画素電極27と高濃度ドレイン領域38eに接続された中継層55とを電気的に接続するためのコンタクトホール61e,61f,61g,61h、中継層62b,62c,62dが形成されている。無機配向膜28上には、シール材14(図2参照)により囲まれた空間に液晶等の電気光学物質が封入された液晶層15が設けられている。

【0055】

第2基板13の液晶層15に面する側には、アルミニウム等からなるブラックマトリクス(BM:図示せず)が形成されており、その上には、シリコン酸化膜(SiO2)が形成されている。更に、シリコン酸化膜上には、透明な共通電極31が全面に形成されており、ITOなどからなる共通電極31を覆って無機配向膜32が形成されている。無機配向膜32は、例えば、無機材料からなる。

【0056】

なお、無機配向膜28,32には、製造過程において異物が混入する場合がある。異物が混入すると、点欠陥などの不具合が生じ、表示品質が劣化するという問題がある。よって、無機配向膜28,32を除去して、新しい無機配向膜28,32を再度形成(リワーク)する。これにより、素子基板41や対向基板42を再利用することが可能となる。以下、素子基板41や対向基板42を再利用する方法を含む、液晶装置11の製造方法を説明する。

【0057】

<液晶装置の製造方法>

図5は、液晶装置の製造方法を工程順に示すフローチャートである。図6〜図10は、液晶装置の製造方法のうち一部の工程を示す模式断面図である。以下、液晶装置の製造方法を、図5〜図10を参照しながら説明する。なお、一例として、一対の基板のうち対向基板42側の無機配向膜32を再形成する方法を説明する。

【0058】

最初に、図5を参照しながら、素子基板41側の製造方法を説明する。ステップS11では、第1基板12上にTFT素子33等を形成する。具体的には、周知の成膜技術、フォトリソグラフィ技術及びエッチング技術を用いて、第1基板12上にTFT素子33などを形成する。

【0059】

ステップS12では、画素電極27を形成する。具体的には、周知の成膜技術、フォトリソグラフィ技術及びエッチング技術を用いて、TFT素子33の上方に画素電極27を形成する。

【0060】

ステップS13(配向膜形成工程)では、画素電極27上に無機配向膜28を形成する。無機配向膜28の製造方法としては、酸化シリコン(SiO2)などの無機材料を斜方蒸着する斜方蒸着法が用いられる。これにより、無機材料の柱状構造物が、素子基板41の配向膜形成面に対して所定の角度をなして配列しながら堆積し、無機配向膜28が形成される。以上により、素子基板41側が完成する。

【0061】

次に、図5〜図10を参照しながら対向基板42側の製造方法を説明する。まず、図5に示すように、ステップS21では、石英基板等の透光性材料からなる第2基板13上に、周知の成膜技術、フォトリソグラフィ技術及びエッチング技術を用いて、共通電極31を形成する。

【0062】

ステップS22(配向膜形成工程)では、共通電極31上に無機配向膜32を形成する。無機配向膜32の製造方法は、図6に示すように、素子基板41側に形成した無機配向膜28と同様であり、斜方蒸着法を用いる。これにより、酸化シリコンなどの無機材料の柱状構造物が、共通電極31上の配向膜形成面に対し所定の角度をなして配列しながら堆積し、無機配向膜32が形成される。

【0063】

ステップS23(検査工程)では、図7に示すように、無機配向膜32に異物44が混入しているか(欠陥があるか)否かを検査する。混入していると検出された場合は、ステップS31に移行する。混入していないと検出された場合は、ステップS41に移行する。不良と判定する異物の大きさは、例えば、4μm〜5μm以上の大きさのものである。検査方法としては、例えば、金属顕微鏡を用いる。

【0064】

ここでは、不良と判定する異物が1つでもあれば当該第2基板13を不良と判断するが、これに限定されるものではない。液晶装置11の用途と要求される表示品質とを鑑みて、不良とする異物の大きさ、個数、付着位置などの判定基準を定めればよい。また、欠陥とは、異物44が混入していることに限定されず、例えば、成膜不良(ピンホールなど)なども含む。

【0065】

ステップS31では、対向基板42を洗浄する。具体的には、純水を用いた高圧ジェット洗浄である。これにより、対向基板42の表面に付着した異物が取り除かれる。その後、対向基板42を乾燥させる。

【0066】

ステップS32(配向膜除去工程)では、異物44が混入している無機配向膜32を対向基板42から除去する。具体的には、図8に示すように、処理ガス45を用いたドライエッチングによって無機配向膜32を除去する。処理ガス45としては、例えば、CF4(四フッ化炭素)とCHF3(トリフルオロメタン)とAr(アルゴン)との混合ガス、または、CF4(四フッ化フッ素)とO2(酸素)との混合ガスである。

【0067】

エッチング条件は、例えば、無機配向膜32の厚みが75nmの場合、処理ガスであるCF4の流量を500ccm、酸素の流量を100ccmとし、スタート時の圧力を25Pa、処理時の圧力を30Pa、マイクロ波の投入パワーを0.5KWとしたときに処理時間はおよそ7分30秒である。これにより、対向基板42から無機配向膜32が除去される。

【0068】

ステップS33(純水洗浄工程)では、対向基板42を洗浄する。具体的には、ステップS31と同様であり、純水を用いた高圧ジェット洗浄である。これにより、対向基板42の表面に付着した異物が取り除かれる。その後、対向基板42を乾燥させる。

【0069】

ステップS34(純水超音波洗浄工程)では、純水超音波洗浄を行って、対向基板42の表面に付着した残渣、例えば、ステップS32で使用した処理ガス45のフッ素(F)成分を除去する。具体的には、図9に示すように、対向基板42を純水46に浸漬して、対向基板42を超音波洗浄する。純水超音波洗浄の振動子47の周波数は、例えば、900KHz〜1000KHzである。純水46の温度は、例えば、60℃程度である。対向基板42を浸漬する時間は、例えば、10分〜30分である。これにより、対向基板42に付着したフッ素成分などを除去することができる。

【0070】

ステップS35(オゾン水洗浄工程)では、オゾン水(O3)洗浄を行う。オゾン水洗浄に用いるオゾンの濃度は、例えば、50ppm〜60ppmである。オゾン水洗浄を行うことによって、ドライエッチング処理において対向基板42に付着した金属系の汚染を除去することができる。

【0071】

具体的には、エッチング装置に用いられる材料として、例えば、チャンバなどに含まれる鉄やクロムなどの不純物がある。これらが対向基板42に付着することにより、しみが発生する。しみは、配向不良の原因となる。そこで、オゾン水洗浄を行うことにより、金属系の汚染物を対向基板42から除去することができる。金属系の不純物としては、例えば、ステンレス(SUS)やアルミ、アルマイトなどである。

【0072】

ステップS36では、対向基板42を洗浄する。具体的には、ステップS31と同様であり、純水を用いた高圧ジェット洗浄である。これにより、対向基板42の表面に付着した異物が取り除かれる。

【0073】

ステップS37(乾燥工程)では、対向基板42にアニール処理(乾燥処理)を施す。アニール処理の温度は、例えば、150℃〜350℃である。アニール処理の時間は、例えば、1Hである。これにより、対向基板42に残留するフッ素を除去する(飛ばす)ことができる。

【0074】

ステップS38(配向膜再形成工程)では、図10に示すように、無機配向膜32aを共通電極31上に再度形成する。具体的には、ステップS22と同様に、斜方蒸着によって無機配向膜32aを形成する。無機配向膜32aを形成した後は、ステップS23の検査工程に戻り、再び無機配向膜32aに異物44が混入していないか検査を行う。異物44が確認された場合は、ステップS31〜ステップS38を繰り返す。異物44が確認されなければ、対向基板42側が完成する。以下、引き続き図5を参照しながら、素子基板41と対向基板42とを貼り合わせる方法を説明する。

【0075】

ステップS41では、素子基板41上にシール材14を塗布する。詳しくは、素子基板41とディスペンサー(吐出装置でも可能)との相対的な位置関係を変化させて、素子基板41における表示領域19の周縁部に(表示領域19を囲むように)シール材14を塗布する。

【0076】

ステップS42では、素子基板41と対向基板42とを貼り合わせる。具体的には、素子基板41に塗布されたシール材14を介して素子基板41と対向基板42とを貼り合わせる。より具体的には、互いの基板41,42の平面的な縦方向や横方向の位置精度を確保しながら行う。

【0077】

ステップS43では、液晶注入口16(図1参照)から構造体の内部に液晶を注入し、その後、液晶注入口16を封止する。封止には、例えば、樹脂等の封止材17が用いられる。以上により、液晶装置11が完成する。

【0078】

以上詳述したように、本実施形態の液晶装置11の製造方法によれば、以下に示す効果が得られる。

【0079】

(1)本実施形態によれば、無機配向膜32に異物44が混入しており不良と判断された場合、無機配向膜32をフッ素系の処理ガス45を用いてドライエッチングして除去し、更に、純水超音波洗浄を行うので、ドライエッチングによって対向基板42の表面に付着したフッ素成分を除去することができる。よって、対向基板42に再度、無機配向膜32aを形成した場合、フッ素成分に起因する電気特性(例えば、LCCOMシフト)や表示特性(例えば、プレチルト角)に悪影響を及ぼすことを抑えることができる。また、無機配向膜32を形成し直し、対向基板42を再利用できるので、かかるプロセスコストを抑えることができると共に、資源を有効活用することができる。

【0080】

(2)本実施形態によれば、純水超音波洗浄を行った後、オゾン水洗浄を行うので、対向基板42に付着した金属系の汚染物を除去することができる。よって、配向不良となるしみや輝点が発生することを防ぐことができる。

【0081】

なお、実施形態は上記に限定されず、以下のような形態で実施することもできる。

【0082】

(変形例1)

上記したように、対向基板42のみにドライエッチングを施して無機配向膜32を除去し純水超音波洗浄を行っているが、これに限定されず、素子基板41側の無機配向膜28に異物44が混入している場合、素子基板41にもドライエッチングを施して無機配向膜28を除去し純水超音波洗浄を行うようにしてもよい。これによれば、対向基板42や素子基板41を再利用することができる。

【0083】

(変形例2)

上記したように、液晶装置11を液晶プロジェクターに搭載することに限定されず、例えば、高精細EVF(Electric View Finder)、携帯電話機、モバイルコンピューター、デジタルカメラ、デジタルビデオカメラ、テレビ、車載機器、オーディオ機器などに搭載することができる。上記電子機器に適用する観点では、半透過型の液晶装置にも適用できる。

【符号の説明】

【0084】

11…液晶装置、12…第1基板、13…第2基板、14…シール材、15…液晶層、16…液晶注入口、17…封止材、18…額縁遮光膜、19…表示領域、21…画素領域、22…データ線駆動回路、23…接続端子、24…走査線駆動回路、25…検査回路、26…上下導通端子、27…画素電極、28,32,32a…無機配向膜、31…共通電極、33…TFT素子、34…データ線、34a…アルミニウム層、34b…窒化チタン層、34c…窒化シリコン層、35…走査線、36…容量電極、37…蓄積容量、38…半導体層、38a…チャネル領域、38b…低濃度ソース領域、38c…低濃度ドレイン領域、38d…高濃度ソース領域、38e…高濃度ドレイン領域、41…基板としての素子基板、42…基板としての対向基板、44…異物、45…処理ガス、46…純水、47…振動子、51…下側遮光膜、52…下地絶縁膜、53…ゲート絶縁膜、54…第1層間絶縁膜、55,62a,62b,62c,62d…中継層、56…誘電体膜、57…シールド層、58…第2層間絶縁膜、61a,61b,61c,61d,61e,61f,61g,61h…コンタクトホール、63…第3層間絶縁膜、64…第4層間絶縁膜。

【特許請求の範囲】

【請求項1】

基板に無機配向膜を形成する配向膜形成工程と、

前記無機配向膜の欠陥を検査する検査工程と、

前記検査工程において前記無機配向膜に欠陥が検出された場合に、前記無機配向膜をフッ素系の処理ガスを用いて除去する配向膜除去工程と、

前記配向膜除去工程における残渣を除去するべく前記基板を純水超音波洗浄する純水超音波洗浄工程と、

前記基板に再び無機配向膜を形成する配向膜再形成工程と、

を有することを特徴とする液晶装置の製造方法。

【請求項2】

請求項1に記載の液晶装置の製造方法であって、

前記純水超音波洗浄工程の後、前記基板をオゾン水洗浄するオゾン水洗浄工程を有することを特徴とする液晶装置の製造方法。

【請求項3】

請求項2に記載の液晶装置の製造方法であって、

前記オゾン水洗浄工程の後、前記基板を乾燥する乾燥工程を有することを特徴とする液晶装置の製造方法。

【請求項4】

請求項1乃至請求項3のいずれか一項に記載の液晶装置の製造方法であって、

前記処理ガスは、CF4とCHF3とArとの混合ガスまたはCF4とO2との混合ガスであることを特徴とする液晶装置の製造方法。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の液晶装置の製造方法であって、

前記配向膜除去工程は、前記無機配向膜にドライエッチング処理を施すことを特徴とする液晶装置の製造方法。

【請求項6】

請求項1乃至請求項5のいずれか一項に記載の液晶装置の製造方法であって、

前記検査工程は、一対の基板のうち画素を区画するブラックマトリクスを有する基板を検査対象とすることを特徴とする液晶装置の製造方法。

【請求項1】

基板に無機配向膜を形成する配向膜形成工程と、

前記無機配向膜の欠陥を検査する検査工程と、

前記検査工程において前記無機配向膜に欠陥が検出された場合に、前記無機配向膜をフッ素系の処理ガスを用いて除去する配向膜除去工程と、

前記配向膜除去工程における残渣を除去するべく前記基板を純水超音波洗浄する純水超音波洗浄工程と、

前記基板に再び無機配向膜を形成する配向膜再形成工程と、

を有することを特徴とする液晶装置の製造方法。

【請求項2】

請求項1に記載の液晶装置の製造方法であって、

前記純水超音波洗浄工程の後、前記基板をオゾン水洗浄するオゾン水洗浄工程を有することを特徴とする液晶装置の製造方法。

【請求項3】

請求項2に記載の液晶装置の製造方法であって、

前記オゾン水洗浄工程の後、前記基板を乾燥する乾燥工程を有することを特徴とする液晶装置の製造方法。

【請求項4】

請求項1乃至請求項3のいずれか一項に記載の液晶装置の製造方法であって、

前記処理ガスは、CF4とCHF3とArとの混合ガスまたはCF4とO2との混合ガスであることを特徴とする液晶装置の製造方法。

【請求項5】

請求項1乃至請求項4のいずれか一項に記載の液晶装置の製造方法であって、

前記配向膜除去工程は、前記無機配向膜にドライエッチング処理を施すことを特徴とする液晶装置の製造方法。

【請求項6】

請求項1乃至請求項5のいずれか一項に記載の液晶装置の製造方法であって、

前記検査工程は、一対の基板のうち画素を区画するブラックマトリクスを有する基板を検査対象とすることを特徴とする液晶装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−118179(P2012−118179A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266219(P2010−266219)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]