液液分離機能を有する繊維シート

【課題】繊維素材、特に安価で環境負荷の少ないセルロール繊維を使用したパーベーパレーション用の分離機能材料である繊維シートの提供。

【解決手段】主体繊維が天然セルロース繊維で構成されている1又は2枚以上の原紙を薬液に浸漬することによって膨潤、溶解、膠化させたことを特徴とする、液液分離機能を有する単層状又は積層状のパーベーパレーション法用の繊維シート。また原紙を浸漬する薬液が塩化亜鉛水溶液であることを特徴とする。

【解決手段】主体繊維が天然セルロース繊維で構成されている1又は2枚以上の原紙を薬液に浸漬することによって膨潤、溶解、膠化させたことを特徴とする、液液分離機能を有する単層状又は積層状のパーベーパレーション法用の繊維シート。また原紙を浸漬する薬液が塩化亜鉛水溶液であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体混合物をパーベーパレーション法によって分離するときに用いる分離機能材料、特に水溶性有機溶媒と水との混合物をパーベーパレーション法で選択的に分離するための液液分離機能を有する繊維シートに関する。

【背景技術】

【0002】

水及び有機物が均一に混合した溶液から、水又は有機物を選択的に分離する方法としては、蒸留による方法が広く使われている。一方、エタノール、イソプロパノール、ブタノール等は、水との混合によって、一定濃度以上では共沸状態となるために、通常の蒸留法で分離することができず、ベンゼンのような有害なエントレーナーを使用した共沸蒸留法を用いる必要がある。しかしながら、共沸蒸留法は、このように有害な第3成分が必要となることに加えて、エネルギーコストも高くなるため、これに代わる分離方法が求められている。

【0003】

共沸蒸留法に代わる方法としては、圧力スイング吸着法(PSA法)が提案されている(特許文献1)。これは、含水有機溶剤を親水性ゼオライトの入った容器に注入し、昇圧過程で水分を吸着させた後に取り出し、その後減圧過程で吸着された水分を取り除き、再び含水有機溶剤を注入して水分を取り除くという工程を繰り返すことによって、所望の濃度にまで有機溶剤を濃縮するというものである。この方法は、含水量が1質量%以下の有機溶剤からの脱水には有効であるが、含水量が多い有機溶剤から脱水する場合には、前述の工程を繰り返し行う必要があるため、10質量%程度の含水量の有機溶剤からの脱水には有効ではない。

【0004】

このような状況から、共沸状態の含水有機溶剤からの水分の分離としてパーベーパレーションによる分離方法が注目されている。パーベーパレーション法とは、分離膜、分離機能材料の供給側に混合溶液を流し、透過側を真空に保つことで分離膜、分離機能材料を通して供給液体の特定成分だけを蒸発させて透過側へ分離する、分子レベルでの混合成分の分離・濃縮方法である。

【0005】

パーベーパレーションに使用される分離機能材料としては、例えば特許文献1には、多孔性ポリエチレン膜にイオン交換基を導入したイオン交換膜、特許文献2にはPVAとポリスチレンスルホン酸との架橋反応物からなる分離膜、特許文献3には芳香族ポリアミド共重合体、特許文献4には酢酸セルロース、硝酸セルロース、再生セルロール、アルキルセルロース、カルボキシメチルセルロースを含有し澱粉と合成熱可塑性ポリマーから構成された分離膜、特許文献5には芳香族ポリイミド、芳香族ポリアミドイミド又はこれらの混合物からなる微多孔質膜上にポリビニルアルコールからなる薄膜層を有する膜、特許文献6にはセルロースエステル混合膜、特許文献7にはカルボキシメチルセルロース膜などの有機合成膜が提案されているが、これらは膜圧が例えば100μm以下で膜厚が薄いため強度が弱く、分離処理を行うときに膜が破損する危険性があった。

【0006】

また、特許文献8にはゼオライト膜、特許文献9には平均粒径0.5〜5μmのゼオライト微粒子60〜95質量部、有機高分子あるいは有機高分子混合物5〜40質量部からなる多孔質支持体などの無機合成膜が提案されている。しかし、これらは、アルミナ、ムライトなど高温での焼成を必要とする高価な無機多孔質支持体を用いるため、分離機能材料としては非常に高価なものであり、種結晶を支持体に擦り付けて水熱合成することでゼオライト膜が得られるが、膜に欠陥や非結晶成分による分離不良が生じる問題があった。また、基本的に無機系であるため、膜の後加工性に乏しく、無理に加工するとクラックの発生、材料の破損などの問題があった。

【0007】

また、基本的に前出の有機合成膜、無機合成膜の分離機能材料は、製造するときに環境負荷が大きく、高コストとなる問題があった。有機合成膜には、前出の特許文献4、6、7のようにセルロース誘導体の分離機能材料は従来存在したが、繊維素材で構成された分離機能素材、特に紙のように安価で環境負荷が少なく、後加工性の良好なセルロール繊維そのものを使用したパーベーパレーション用の分離機能材料はこれまで無かった。

【0008】

一方、従来バルカナイズドファイバーとも呼ばれる素材がある。これは、木材パルプ、綿を原料とする天然繊維素からなる強靭な有機工業材料であり、耐衝撃性、耐摩耗性等の機械的強度に優れ、打抜き、折り曲げ、プレス成形等の加工性が良好である。さらに、耐油性、電気絶縁性にも優れた材料でもある。この優れた機械強度特性、電気絶縁特性、後加工適性によって、従来、照明・テレビ・オーディオ・スペーサー、ワッシャー、電動機のコアエンド・スロットウエッジ・スペーサー、遮断器の消弧板・ヒューズ筒、電子部品の容器・仕切り板、乾電池周辺部品、ノーメックスやペットフィルムと貼合した電気絶縁用としての電気機器部品、又は耐衝撃性、耐磨耗性、耐熱性、樹脂接着性を生かして研磨ディスクや研磨ベルトの基材としての各種パッキング、機械部品、又は耐衝撃性、樹脂加工性、印刷適性、耐老化性等によって化粧板用基材、合板表面材としての建材、又は耐衝撃性、耐久性、非溶融性、電気絶縁性、絞り加工性等によって溶接用マスク、溶接用ホルダー、ヘルメットとしての産業用安全具、又は耐衝撃性、耐研磨性、耐老化性、絞り加工性等によって大型運搬箱、配達箱、スーツケース、文庫、トレー、テープケース、楽器ケース、古紙回収ボックス、カバン芯、靴芯、各種タッグ、武具用品、コスメティーボックス、ボーリング場用各種構造部材としての各種容器・雑貨、又は自然派素材の暖か味と加工性を生かして学校工作の材料・紙クリップ、環境に配慮したファイバーフックとしての教材・文具・服飾、分別回収しやすいラップフィルムやアルミホイルの切刃としての食品包装資材、等の用途がある。この素材は、天然セルロース繊維で構成されているため、廃棄された場合の生分解性及びクリーンな焼却処理適性も有しており、環境に優しい工業材料である。

【0009】

このバルカナイズドファイバーについては、過去、本出願人が提案したバルカナイズドファイバーを製造する工程において脱塩化亜鉛処理を進めるため、軸方向に振動する振動軸に一段又は多段振動羽根板を回転不能に固定してなる装置を脱塩化亜鉛槽内の洗浄液中に投入し、前記振動羽根板に振動数10〜60Hz、振動幅2〜30mmの振動を与えながら製造する方法(特許文献10)、本出願人が提案した複数枚のファイバー原紙のそれぞれをN−メチルモルフォリン−N−オキシドと極性溶媒の混合液にて膨潤膠化し合紙したバルカナイズドファイバー(特許文献11)、綿及び木材その他セルロースパルプ50〜90wt%と熱融着性繊維10〜50wt%とで構成された原紙を用いた低密度で寸法安定性に優れたバルカナイズドファイバー(特許文献12)などがあるが、いずれも従来の機械強度特性、電気絶縁特性、後加工適性の範疇にあるものであり、使用用途もこれら特性を利用したものにすぎなかった。

【特許文献1】特開昭61-161109号公報

【特許文献2】特開昭63-54903号公報

【特許文献3】特開平01-299606号公報

【特許文献4】特開平05-123550号公報

【特許文献5】特開平05-168879号公報

【特許文献6】特開平06-277473号公報

【特許文献7】特開平07-51554号公報

【特許文献8】特開2008-31072号公報

【特許文献9】特開2008-43864号公報

【特許文献10】特開平9-302594号公報

【特許文献11】特開平11-247088号公報

【特許文献12】特開2006-200044号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、繊維素材、特に安価で環境負荷の少ないセルロール繊維を使用したパーベーパレーション用の分離機能材料である繊維シートを提供することを課題とする。

【課題を解決するための手段】

【0011】

この課題は、主体繊維が天然セルロース繊維で構成されている1又は2枚以上の原紙を薬液に浸漬することによって膨潤、溶解、膠化させたことを特徴とする、液液分離機能を有する単層状又は積層状のパーベーパレーション法用の繊維シートによって解決された。原紙を浸漬する薬液は塩化亜鉛水溶液であるのが有利である。

【発明の効果】

【0012】

本発明の繊維シートによって、安価で環境負荷が少なく、高強度で、後加工の行いやすいパーベーパレーション用の分離機能材料を提供できる。

【発明を実施するための最良の形態】

【0013】

次に、本発明を詳細に説明する。

【0014】

本発明の分離機能を有する繊維シートは、主体繊維が天然セルロース繊維で構成されている原紙を膨潤、溶解、膠化させたものであり、従来、バルカナイズドファイバーとも呼ばれるものである。

【0015】

本発明者らは、バルカナイズドファイバーとも呼ばれるこの繊維シートの特性を鋭意検討した結果、これまでの機械強度特性、電気絶縁特性、後加工適性で無い、従来知見のなかった液液体分離機能特性、特に液体混合物をパーベーパレーション法で選択性よく分離する機能特性があることを新たに見出し、液体混合物の液液分離へ使用する用途を新たに提供した。

【0016】

本発明の繊維シートは、主体繊維が天然セルロース繊維で構成されている原紙を、薬液に浸漬することによって膨潤、溶解、膠化させる。方法の一つとしては、例えば、1枚又は2枚以上の原紙を塩化亜鉛の濃厚水溶液中に浸漬し、原紙を膨潤、溶解、膠化する工程と、2枚以上の原紙を用いる場合のそれらの原紙を積層する工程と、その後塩化亜鉛を洗浄液で除去し溶解反応を停止させる脱塩化亜鉛工程を経て乾燥、仕上げする工程とによって製造する方法が挙げられる。別な方法としては、薬液を塩化亜鉛水溶液の代わりに、N−メチルモルフォリン−N−オキシド、N−メチルモルフォリン−N−オキシドと極性液体との混合溶液、硫酸などを用いて、原紙を膨潤、溶解、膠化して製造する方法も挙げられる。薬液としては、セルロース繊維を膨潤、溶解、膠化するものであれば本発明の繊維シートを得ることができるが、工業化レベルでは塩化亜鉛水溶液を用いる方法が最も工業化されており、大量生産を行ううえでは最も望ましい。

【0017】

なお、本発明の繊維シートは、紙厚が厚手のものを得るときは、原紙の複数枚を積層した後、脱塩化亜鉛し、次いで乾燥、仕上げしている。一方、薄手のものを得るときは、1枚の原紙だけで積層工程が不要となる。要求特性に対し、様様な繊維シート厚が可能となる。

【0018】

乾燥方法としては、熱風乾燥、マイクロウエーブ乾燥、赤外線乾燥、ロールドライヤー乾燥などが挙げられ、乾燥温度としては、好ましくは70℃から140℃である。より好ましくは、80℃から120℃である。70℃未満では繊維シート内の水が乾燥しきれないでシートに残って乾燥不良となる。140℃を超えると、特にシートを積層した場合において、急激な乾燥のためシート層間に空気がたまって膨れる問題が生じることがある。

【0019】

本発明の繊維シートの製造に用いる原紙は、綿破布(綿ぼろ)パルプ、リンターなどの木綿繊維、木材繊維の製紙用パルプ、ケナフパルプ、竹パルプ、レーヨンなどの再生セルロース繊維等のセルロース繊維を湿式抄紙によって製造されたものである。原紙に要求される特性としては、薬液浸漬のときに均一に浸透して反応するように適度な吸水性、透気性及び均一な地合が求められる。また、別機能の付加が求められた場合、本発明の機能特性が損なわれない範囲内で有機化合繊維、無機繊維の配合も可能である。

【0020】

本発明の繊維シートを用いてパーベーパレーション法の液液分離装置に設置して使用する場合、枚葉シート状だけでなく、スパイラル状、プリーツ状など様様な形状のモジュールに後加工して使用することが可能である。

【0021】

本発明の繊維シートを用いて、パーベーパレーション法によって2種以上の液体の混合溶液から少なくとも1種の液体を分離することが可能となる。混合溶液としては、水と有機物との混合溶液、2種以上の有機物の混合溶液が好適に用いられる。特に、蒸留分離のときに共沸蒸留が必要とされるような、水とアルコールの混合溶液に好適に用いられる。

【0022】

本発明の繊維シートを使用する際は、事前に繊維シートに常温の水を付与させた状態で混合溶液のパーベーパレーション法分離を行うことが好ましい。さらに好ましくは、繊維シートの水分率として90質量%以上である。水分付与が無いかあるいは水分率90質量%未満の繊維シートでは、分離された水の初期透過がうまく行われない場合がある。

【0023】

水と有機物を含む混合溶液からパーベーパレーション法によって水を選択的に分離する場合、例えば、発酵によって得られるエタノールと水を含む混合溶液からエタノール又は水を選択的に分離するには、従来、蒸留が一般的な分離方法であった。しかし、発酵によって得られるエタノールと水の混合物は多量の水を含むために、蒸留によって分離濃縮するためには、多量のエネルギーが必要となる。このような場合に、本発明の繊維シートを用いると、パーベーパレーション法によって水と有機物の混合物から、目的物だけを選択的に、しかも少ないエネルギーの使用で分離することが可能となる。この場合、透過側には水が選択的に分離され、供給液側に有機物だけが残ることになる。

【0024】

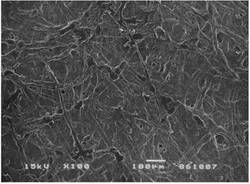

本発明の繊維シートの電子顕微鏡写真は、図1の写真に示すとおり、セルロース繊維が溶解して互いに固着しており、シート空隙が非常に小さくなっていることが分かる。一方、図2の写真に示す膨潤、溶解、膠化する前の繊維シート原紙は、セルロース繊維が絡み合っているが溶解固着をしておらず、空隙が大きくなっている。通常の紙は、この原紙のように空隙が大きいので、これをパーベーパレーション法の液液分離に使用しようとすると、供給混合液が紙の空隙をたやすく通過して分離効果が全く得られない。本発明の繊維シートは、繊維が溶解して互いに固着して空隙が非常に小さい状態になっているため、擬似的にセルロース膜に近い状態となって、セルロールとの化学的相溶性が非常に高い供給混合液中の水だけが透過側へ通過できる。ただし、本発明の繊維シートは、従来の分離膜材料とは異なり、図1からわかるとおり、ミクロな微細空隙が存在しているため水の浸透性が良好であるので、繊維シート厚さを通例の分離膜材料より十分厚くすることが可能で、パーベーパレーションのときのシート強度を強くすることができ、使用に際して別に支持体の必要性が全くない。ミクロな微細空隙によって濾過表面積が大きくなるので、分離効率をより高くできる。そして、これまでより非常に安価で環境負荷の少ない分離材料である。

【0025】

[実施例]

次に本発明を実施例に基づき説明するが、本発明は、これらの実施例に限定されるものではない。

【実施例1】

【0026】

(繊維シート用原紙の作成)

セルロースパルプ原料として、針葉樹パルプ70質量%、広葉樹パルプ30質量%に水道水を加えてパルプ固形分濃度2質量%とし、テストビーターでカナディアンフリーネス500mlまで叩解した後、これを水道水でパルプ固形分濃度0.3質量%まで希釈し、手抄装置を用いて抄紙することで湿紙を得た。この湿紙の余分な水分を手抄用プレス装置でゲージ圧4kg/cm2、5分間プレス脱水を行い、緊張乾燥とするために湿紙の片面に金属プレート板を当てた状態で乾燥用金属枠にセットして、これを120℃の循環乾燥機内で1時間乾燥させた。乾燥後の原紙は、坪量90g/m2、厚さ0.16mmであった。

【0027】

(原紙の膨潤、溶解、膠化による繊維シートの作成)

膨潤膠化用溶液として、塩化亜鉛の濃厚水溶液(液濃度70度ボーメ、液温46℃)を用いた。前記原紙3枚をそれぞれ同溶液中に浸漬してその原紙表面を膨潤、溶解、膠化せしめた後、これら3枚の過剰な膨潤膠化用溶液をふき取ってから加圧積層したのち70℃15分熟成してから、5℃の水中に浸して膨潤膠化用溶液の脱液処理を行い、この積層物の過剰な水をふき取ったのち、表面温度110℃のテーブルロールドライヤーで乾燥して、厚さ0.25mm、密度1.1g/cm3の繊維シートを得た。

【0028】

(バーベーパレーション法による液液分離特性の評価)

図3に示すような装置を作製し、実施例1の繊維シートのパーベーパレーション挙動を検討した。図3に示すように、フィルターセルとトラップ、ポンプを外形1インチのステンレスパイプでつなぎ、管内をポンプにて排気できるようなラインを作製した。そして、上記のとおり製造した繊維シートを直径4.5cmの円形に切り取ったものをフィルターセルに装着し、エタノール(エチルアルコール)/水=容積比2/1の溶液をポンプにて圧力差1.33×104Pa(100Torr)で操作し、1時間パーベーパレーションを行った。圧力は、バラトロン122AAにて計測し、透過した溶液は液体窒素温度でトラップ内に集め、ガスクロマトグラフ(島津製作所製 GC-14B,TCD検出器、SunpakA50/80 Thermon-1000、150℃)によって透過溶液内のエタノール/水の分析を行った。図4にエタノール/水=2/1のときのガスクロ分析したチャートを示す。繊維シート透過前後で、エタノールのピークが極端に少なくなっており、上記のとおり製造した繊維シートが選択的に分離することがわかる。透過前のガスクロチャートのそれぞれの成分をx、透過後をyとし、wを水、eをエタノールとすると、分離効率αe/w=(xw/xe)/(yw/ye)=2.45となり、フィルターセル内のアルコール濃度が高められたことを示している。

【図面の簡単な説明】

【0029】

【図1】本発明の繊維シートの電子顕微鏡写真である。

【図2】膨潤、溶解、膠化する前の繊維シート原紙の電子顕微鏡写真である。

【図3】液液分離特性の評価のための装置の概略図である。

【図4】エタノール/水=2/1のときの透過前の液及び透過後の分離液のガスクロ分析チャートである。

【技術分野】

【0001】

本発明は、液体混合物をパーベーパレーション法によって分離するときに用いる分離機能材料、特に水溶性有機溶媒と水との混合物をパーベーパレーション法で選択的に分離するための液液分離機能を有する繊維シートに関する。

【背景技術】

【0002】

水及び有機物が均一に混合した溶液から、水又は有機物を選択的に分離する方法としては、蒸留による方法が広く使われている。一方、エタノール、イソプロパノール、ブタノール等は、水との混合によって、一定濃度以上では共沸状態となるために、通常の蒸留法で分離することができず、ベンゼンのような有害なエントレーナーを使用した共沸蒸留法を用いる必要がある。しかしながら、共沸蒸留法は、このように有害な第3成分が必要となることに加えて、エネルギーコストも高くなるため、これに代わる分離方法が求められている。

【0003】

共沸蒸留法に代わる方法としては、圧力スイング吸着法(PSA法)が提案されている(特許文献1)。これは、含水有機溶剤を親水性ゼオライトの入った容器に注入し、昇圧過程で水分を吸着させた後に取り出し、その後減圧過程で吸着された水分を取り除き、再び含水有機溶剤を注入して水分を取り除くという工程を繰り返すことによって、所望の濃度にまで有機溶剤を濃縮するというものである。この方法は、含水量が1質量%以下の有機溶剤からの脱水には有効であるが、含水量が多い有機溶剤から脱水する場合には、前述の工程を繰り返し行う必要があるため、10質量%程度の含水量の有機溶剤からの脱水には有効ではない。

【0004】

このような状況から、共沸状態の含水有機溶剤からの水分の分離としてパーベーパレーションによる分離方法が注目されている。パーベーパレーション法とは、分離膜、分離機能材料の供給側に混合溶液を流し、透過側を真空に保つことで分離膜、分離機能材料を通して供給液体の特定成分だけを蒸発させて透過側へ分離する、分子レベルでの混合成分の分離・濃縮方法である。

【0005】

パーベーパレーションに使用される分離機能材料としては、例えば特許文献1には、多孔性ポリエチレン膜にイオン交換基を導入したイオン交換膜、特許文献2にはPVAとポリスチレンスルホン酸との架橋反応物からなる分離膜、特許文献3には芳香族ポリアミド共重合体、特許文献4には酢酸セルロース、硝酸セルロース、再生セルロール、アルキルセルロース、カルボキシメチルセルロースを含有し澱粉と合成熱可塑性ポリマーから構成された分離膜、特許文献5には芳香族ポリイミド、芳香族ポリアミドイミド又はこれらの混合物からなる微多孔質膜上にポリビニルアルコールからなる薄膜層を有する膜、特許文献6にはセルロースエステル混合膜、特許文献7にはカルボキシメチルセルロース膜などの有機合成膜が提案されているが、これらは膜圧が例えば100μm以下で膜厚が薄いため強度が弱く、分離処理を行うときに膜が破損する危険性があった。

【0006】

また、特許文献8にはゼオライト膜、特許文献9には平均粒径0.5〜5μmのゼオライト微粒子60〜95質量部、有機高分子あるいは有機高分子混合物5〜40質量部からなる多孔質支持体などの無機合成膜が提案されている。しかし、これらは、アルミナ、ムライトなど高温での焼成を必要とする高価な無機多孔質支持体を用いるため、分離機能材料としては非常に高価なものであり、種結晶を支持体に擦り付けて水熱合成することでゼオライト膜が得られるが、膜に欠陥や非結晶成分による分離不良が生じる問題があった。また、基本的に無機系であるため、膜の後加工性に乏しく、無理に加工するとクラックの発生、材料の破損などの問題があった。

【0007】

また、基本的に前出の有機合成膜、無機合成膜の分離機能材料は、製造するときに環境負荷が大きく、高コストとなる問題があった。有機合成膜には、前出の特許文献4、6、7のようにセルロース誘導体の分離機能材料は従来存在したが、繊維素材で構成された分離機能素材、特に紙のように安価で環境負荷が少なく、後加工性の良好なセルロール繊維そのものを使用したパーベーパレーション用の分離機能材料はこれまで無かった。

【0008】

一方、従来バルカナイズドファイバーとも呼ばれる素材がある。これは、木材パルプ、綿を原料とする天然繊維素からなる強靭な有機工業材料であり、耐衝撃性、耐摩耗性等の機械的強度に優れ、打抜き、折り曲げ、プレス成形等の加工性が良好である。さらに、耐油性、電気絶縁性にも優れた材料でもある。この優れた機械強度特性、電気絶縁特性、後加工適性によって、従来、照明・テレビ・オーディオ・スペーサー、ワッシャー、電動機のコアエンド・スロットウエッジ・スペーサー、遮断器の消弧板・ヒューズ筒、電子部品の容器・仕切り板、乾電池周辺部品、ノーメックスやペットフィルムと貼合した電気絶縁用としての電気機器部品、又は耐衝撃性、耐磨耗性、耐熱性、樹脂接着性を生かして研磨ディスクや研磨ベルトの基材としての各種パッキング、機械部品、又は耐衝撃性、樹脂加工性、印刷適性、耐老化性等によって化粧板用基材、合板表面材としての建材、又は耐衝撃性、耐久性、非溶融性、電気絶縁性、絞り加工性等によって溶接用マスク、溶接用ホルダー、ヘルメットとしての産業用安全具、又は耐衝撃性、耐研磨性、耐老化性、絞り加工性等によって大型運搬箱、配達箱、スーツケース、文庫、トレー、テープケース、楽器ケース、古紙回収ボックス、カバン芯、靴芯、各種タッグ、武具用品、コスメティーボックス、ボーリング場用各種構造部材としての各種容器・雑貨、又は自然派素材の暖か味と加工性を生かして学校工作の材料・紙クリップ、環境に配慮したファイバーフックとしての教材・文具・服飾、分別回収しやすいラップフィルムやアルミホイルの切刃としての食品包装資材、等の用途がある。この素材は、天然セルロース繊維で構成されているため、廃棄された場合の生分解性及びクリーンな焼却処理適性も有しており、環境に優しい工業材料である。

【0009】

このバルカナイズドファイバーについては、過去、本出願人が提案したバルカナイズドファイバーを製造する工程において脱塩化亜鉛処理を進めるため、軸方向に振動する振動軸に一段又は多段振動羽根板を回転不能に固定してなる装置を脱塩化亜鉛槽内の洗浄液中に投入し、前記振動羽根板に振動数10〜60Hz、振動幅2〜30mmの振動を与えながら製造する方法(特許文献10)、本出願人が提案した複数枚のファイバー原紙のそれぞれをN−メチルモルフォリン−N−オキシドと極性溶媒の混合液にて膨潤膠化し合紙したバルカナイズドファイバー(特許文献11)、綿及び木材その他セルロースパルプ50〜90wt%と熱融着性繊維10〜50wt%とで構成された原紙を用いた低密度で寸法安定性に優れたバルカナイズドファイバー(特許文献12)などがあるが、いずれも従来の機械強度特性、電気絶縁特性、後加工適性の範疇にあるものであり、使用用途もこれら特性を利用したものにすぎなかった。

【特許文献1】特開昭61-161109号公報

【特許文献2】特開昭63-54903号公報

【特許文献3】特開平01-299606号公報

【特許文献4】特開平05-123550号公報

【特許文献5】特開平05-168879号公報

【特許文献6】特開平06-277473号公報

【特許文献7】特開平07-51554号公報

【特許文献8】特開2008-31072号公報

【特許文献9】特開2008-43864号公報

【特許文献10】特開平9-302594号公報

【特許文献11】特開平11-247088号公報

【特許文献12】特開2006-200044号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、繊維素材、特に安価で環境負荷の少ないセルロール繊維を使用したパーベーパレーション用の分離機能材料である繊維シートを提供することを課題とする。

【課題を解決するための手段】

【0011】

この課題は、主体繊維が天然セルロース繊維で構成されている1又は2枚以上の原紙を薬液に浸漬することによって膨潤、溶解、膠化させたことを特徴とする、液液分離機能を有する単層状又は積層状のパーベーパレーション法用の繊維シートによって解決された。原紙を浸漬する薬液は塩化亜鉛水溶液であるのが有利である。

【発明の効果】

【0012】

本発明の繊維シートによって、安価で環境負荷が少なく、高強度で、後加工の行いやすいパーベーパレーション用の分離機能材料を提供できる。

【発明を実施するための最良の形態】

【0013】

次に、本発明を詳細に説明する。

【0014】

本発明の分離機能を有する繊維シートは、主体繊維が天然セルロース繊維で構成されている原紙を膨潤、溶解、膠化させたものであり、従来、バルカナイズドファイバーとも呼ばれるものである。

【0015】

本発明者らは、バルカナイズドファイバーとも呼ばれるこの繊維シートの特性を鋭意検討した結果、これまでの機械強度特性、電気絶縁特性、後加工適性で無い、従来知見のなかった液液体分離機能特性、特に液体混合物をパーベーパレーション法で選択性よく分離する機能特性があることを新たに見出し、液体混合物の液液分離へ使用する用途を新たに提供した。

【0016】

本発明の繊維シートは、主体繊維が天然セルロース繊維で構成されている原紙を、薬液に浸漬することによって膨潤、溶解、膠化させる。方法の一つとしては、例えば、1枚又は2枚以上の原紙を塩化亜鉛の濃厚水溶液中に浸漬し、原紙を膨潤、溶解、膠化する工程と、2枚以上の原紙を用いる場合のそれらの原紙を積層する工程と、その後塩化亜鉛を洗浄液で除去し溶解反応を停止させる脱塩化亜鉛工程を経て乾燥、仕上げする工程とによって製造する方法が挙げられる。別な方法としては、薬液を塩化亜鉛水溶液の代わりに、N−メチルモルフォリン−N−オキシド、N−メチルモルフォリン−N−オキシドと極性液体との混合溶液、硫酸などを用いて、原紙を膨潤、溶解、膠化して製造する方法も挙げられる。薬液としては、セルロース繊維を膨潤、溶解、膠化するものであれば本発明の繊維シートを得ることができるが、工業化レベルでは塩化亜鉛水溶液を用いる方法が最も工業化されており、大量生産を行ううえでは最も望ましい。

【0017】

なお、本発明の繊維シートは、紙厚が厚手のものを得るときは、原紙の複数枚を積層した後、脱塩化亜鉛し、次いで乾燥、仕上げしている。一方、薄手のものを得るときは、1枚の原紙だけで積層工程が不要となる。要求特性に対し、様様な繊維シート厚が可能となる。

【0018】

乾燥方法としては、熱風乾燥、マイクロウエーブ乾燥、赤外線乾燥、ロールドライヤー乾燥などが挙げられ、乾燥温度としては、好ましくは70℃から140℃である。より好ましくは、80℃から120℃である。70℃未満では繊維シート内の水が乾燥しきれないでシートに残って乾燥不良となる。140℃を超えると、特にシートを積層した場合において、急激な乾燥のためシート層間に空気がたまって膨れる問題が生じることがある。

【0019】

本発明の繊維シートの製造に用いる原紙は、綿破布(綿ぼろ)パルプ、リンターなどの木綿繊維、木材繊維の製紙用パルプ、ケナフパルプ、竹パルプ、レーヨンなどの再生セルロース繊維等のセルロース繊維を湿式抄紙によって製造されたものである。原紙に要求される特性としては、薬液浸漬のときに均一に浸透して反応するように適度な吸水性、透気性及び均一な地合が求められる。また、別機能の付加が求められた場合、本発明の機能特性が損なわれない範囲内で有機化合繊維、無機繊維の配合も可能である。

【0020】

本発明の繊維シートを用いてパーベーパレーション法の液液分離装置に設置して使用する場合、枚葉シート状だけでなく、スパイラル状、プリーツ状など様様な形状のモジュールに後加工して使用することが可能である。

【0021】

本発明の繊維シートを用いて、パーベーパレーション法によって2種以上の液体の混合溶液から少なくとも1種の液体を分離することが可能となる。混合溶液としては、水と有機物との混合溶液、2種以上の有機物の混合溶液が好適に用いられる。特に、蒸留分離のときに共沸蒸留が必要とされるような、水とアルコールの混合溶液に好適に用いられる。

【0022】

本発明の繊維シートを使用する際は、事前に繊維シートに常温の水を付与させた状態で混合溶液のパーベーパレーション法分離を行うことが好ましい。さらに好ましくは、繊維シートの水分率として90質量%以上である。水分付与が無いかあるいは水分率90質量%未満の繊維シートでは、分離された水の初期透過がうまく行われない場合がある。

【0023】

水と有機物を含む混合溶液からパーベーパレーション法によって水を選択的に分離する場合、例えば、発酵によって得られるエタノールと水を含む混合溶液からエタノール又は水を選択的に分離するには、従来、蒸留が一般的な分離方法であった。しかし、発酵によって得られるエタノールと水の混合物は多量の水を含むために、蒸留によって分離濃縮するためには、多量のエネルギーが必要となる。このような場合に、本発明の繊維シートを用いると、パーベーパレーション法によって水と有機物の混合物から、目的物だけを選択的に、しかも少ないエネルギーの使用で分離することが可能となる。この場合、透過側には水が選択的に分離され、供給液側に有機物だけが残ることになる。

【0024】

本発明の繊維シートの電子顕微鏡写真は、図1の写真に示すとおり、セルロース繊維が溶解して互いに固着しており、シート空隙が非常に小さくなっていることが分かる。一方、図2の写真に示す膨潤、溶解、膠化する前の繊維シート原紙は、セルロース繊維が絡み合っているが溶解固着をしておらず、空隙が大きくなっている。通常の紙は、この原紙のように空隙が大きいので、これをパーベーパレーション法の液液分離に使用しようとすると、供給混合液が紙の空隙をたやすく通過して分離効果が全く得られない。本発明の繊維シートは、繊維が溶解して互いに固着して空隙が非常に小さい状態になっているため、擬似的にセルロース膜に近い状態となって、セルロールとの化学的相溶性が非常に高い供給混合液中の水だけが透過側へ通過できる。ただし、本発明の繊維シートは、従来の分離膜材料とは異なり、図1からわかるとおり、ミクロな微細空隙が存在しているため水の浸透性が良好であるので、繊維シート厚さを通例の分離膜材料より十分厚くすることが可能で、パーベーパレーションのときのシート強度を強くすることができ、使用に際して別に支持体の必要性が全くない。ミクロな微細空隙によって濾過表面積が大きくなるので、分離効率をより高くできる。そして、これまでより非常に安価で環境負荷の少ない分離材料である。

【0025】

[実施例]

次に本発明を実施例に基づき説明するが、本発明は、これらの実施例に限定されるものではない。

【実施例1】

【0026】

(繊維シート用原紙の作成)

セルロースパルプ原料として、針葉樹パルプ70質量%、広葉樹パルプ30質量%に水道水を加えてパルプ固形分濃度2質量%とし、テストビーターでカナディアンフリーネス500mlまで叩解した後、これを水道水でパルプ固形分濃度0.3質量%まで希釈し、手抄装置を用いて抄紙することで湿紙を得た。この湿紙の余分な水分を手抄用プレス装置でゲージ圧4kg/cm2、5分間プレス脱水を行い、緊張乾燥とするために湿紙の片面に金属プレート板を当てた状態で乾燥用金属枠にセットして、これを120℃の循環乾燥機内で1時間乾燥させた。乾燥後の原紙は、坪量90g/m2、厚さ0.16mmであった。

【0027】

(原紙の膨潤、溶解、膠化による繊維シートの作成)

膨潤膠化用溶液として、塩化亜鉛の濃厚水溶液(液濃度70度ボーメ、液温46℃)を用いた。前記原紙3枚をそれぞれ同溶液中に浸漬してその原紙表面を膨潤、溶解、膠化せしめた後、これら3枚の過剰な膨潤膠化用溶液をふき取ってから加圧積層したのち70℃15分熟成してから、5℃の水中に浸して膨潤膠化用溶液の脱液処理を行い、この積層物の過剰な水をふき取ったのち、表面温度110℃のテーブルロールドライヤーで乾燥して、厚さ0.25mm、密度1.1g/cm3の繊維シートを得た。

【0028】

(バーベーパレーション法による液液分離特性の評価)

図3に示すような装置を作製し、実施例1の繊維シートのパーベーパレーション挙動を検討した。図3に示すように、フィルターセルとトラップ、ポンプを外形1インチのステンレスパイプでつなぎ、管内をポンプにて排気できるようなラインを作製した。そして、上記のとおり製造した繊維シートを直径4.5cmの円形に切り取ったものをフィルターセルに装着し、エタノール(エチルアルコール)/水=容積比2/1の溶液をポンプにて圧力差1.33×104Pa(100Torr)で操作し、1時間パーベーパレーションを行った。圧力は、バラトロン122AAにて計測し、透過した溶液は液体窒素温度でトラップ内に集め、ガスクロマトグラフ(島津製作所製 GC-14B,TCD検出器、SunpakA50/80 Thermon-1000、150℃)によって透過溶液内のエタノール/水の分析を行った。図4にエタノール/水=2/1のときのガスクロ分析したチャートを示す。繊維シート透過前後で、エタノールのピークが極端に少なくなっており、上記のとおり製造した繊維シートが選択的に分離することがわかる。透過前のガスクロチャートのそれぞれの成分をx、透過後をyとし、wを水、eをエタノールとすると、分離効率αe/w=(xw/xe)/(yw/ye)=2.45となり、フィルターセル内のアルコール濃度が高められたことを示している。

【図面の簡単な説明】

【0029】

【図1】本発明の繊維シートの電子顕微鏡写真である。

【図2】膨潤、溶解、膠化する前の繊維シート原紙の電子顕微鏡写真である。

【図3】液液分離特性の評価のための装置の概略図である。

【図4】エタノール/水=2/1のときの透過前の液及び透過後の分離液のガスクロ分析チャートである。

【特許請求の範囲】

【請求項1】

主体繊維が天然セルロース繊維で構成されている1又は2枚以上の原紙を薬液に浸漬することによって膨潤、溶解、膠化させたことを特徴とする、液液分離機能を有する単層状又は積層状のパーベーパレーション法用の繊維シート。

【請求項2】

原紙を浸漬する薬液が塩化亜鉛水溶液であることを特徴とする、請求項1に記載の繊維シート。

【請求項1】

主体繊維が天然セルロース繊維で構成されている1又は2枚以上の原紙を薬液に浸漬することによって膨潤、溶解、膠化させたことを特徴とする、液液分離機能を有する単層状又は積層状のパーベーパレーション法用の繊維シート。

【請求項2】

原紙を浸漬する薬液が塩化亜鉛水溶液であることを特徴とする、請求項1に記載の繊維シート。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−89013(P2010−89013A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−261681(P2008−261681)

【出願日】平成20年10月8日(2008.10.8)

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月8日(2008.10.8)

【出願人】(304021288)国立大学法人長岡技術科学大学 (458)

【出願人】(000241810)北越紀州製紙株式会社 (196)

【Fターム(参考)】

[ Back to top ]