液滴吐出ヘッド、及び画像形成装置

【課題】シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び液滴吐出ヘッドの生産効率の向上を図る。

【解決手段】液滴吐出ヘッド10は、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向の端面に連続している。そして、流路基板34Aにおける第1方向の端面に、加圧液室35Aに連通し且つ加圧液室35Aにインクを供給する供給口35Cが設けられている。そして、液室基板34と保護基板18との積層体であるヘッドチップ19に対して、該ヘッドチップ19における第1方向の両端面から所定間隔を隔てた位置に枠部材22を設け、該ヘッドチップ19と、枠部材22と、ノズル基板30と、によって、形成された空間を、供給口35Cを介して加圧液室35Aに連通した導入口20として用いる。

【解決手段】液滴吐出ヘッド10は、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向の端面に連続している。そして、流路基板34Aにおける第1方向の端面に、加圧液室35Aに連通し且つ加圧液室35Aにインクを供給する供給口35Cが設けられている。そして、液室基板34と保護基板18との積層体であるヘッドチップ19に対して、該ヘッドチップ19における第1方向の両端面から所定間隔を隔てた位置に枠部材22を設け、該ヘッドチップ19と、枠部材22と、ノズル基板30と、によって、形成された空間を、供給口35Cを介して加圧液室35Aに連通した導入口20として用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出ヘッド、及び画像形成装置に関する。

【背景技術】

【0002】

インクジェット記録装置等の画像形成装置は、画質が綺麗であること、高速印字に容易に対応可能であること、インクの自由度が高く安価な普通紙を使用できることなど多くの利点を有する。この中でも、必要な時にのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式を用いた液滴吐出装置が、記録に不要なインク液滴の回収を必要としないため、現在主流となってきている。

【0003】

液滴吐出装置において使用する液滴吐出ヘッドとしては、インク滴等の液滴を吐出するノズル孔と、このノズル孔に連通する加圧液室(吐出室、圧力室、インク流路等とも称される)と、加圧液室内のインクを加圧するための圧力を発生する圧力発生手段とを備えた構成が知られている。このような構成の液滴吐出ヘッドでは、圧力発生手段により発生した圧力で加圧液室内のインクを加圧することによって、ノズル孔からインク滴を吐出させる。

【0004】

液滴吐出ヘッドとしては、近年、半導体プロセスやマイクロマシニング技術の進歩によるパターニング加工技術の確立や、低コストであることから、シリコン基板に、加圧液室や圧電素子を直接形成するアクチュエータ構成が提案されている。この液滴吐出ヘッドの製法としては、基板上に、スパッタやイオンプレーティングやスピンコート法等を用いて膜を形成し、その後、リソグラフィ法でパターンや電極等を形成することによって、圧電素子を備えた液滴吐出ヘッドを製造している。この製法を用いることで、精密で且つ簡便な手法で圧電素子を設けることができるばかりでなく、圧電素子の厚みを薄くすることができる。また、圧電素子の配置の高密度化が可能となり、液滴吐出ヘッドの小型化、ウェハからの液滴吐出ヘッド用のチップの取り数の増加、コスト低減等が可能になる。

【0005】

ここで、近年、液滴吐出ヘッドの更なる小型化や、ウェハからの液滴吐出ヘッド用のヘッドチップの取り数の増加の要望が高まっている。

【0006】

そこで、このような要望に対応する様々な試みがなされている。例えば、特許文献1には、ノズルプレートと、リザーバプレートと、基板と、を含む構成の液体噴射ヘッドが開示されている。特許文献1では、リザーバプレートを、貫通孔、供給口、及びリザーバ空間を有する構成とし、リザーバプレート上に圧力室の側壁を構成する基板を介して、圧電素子を設けた構成としている。

【0007】

また、特許文献2では、ノズル孔に連通する加圧液室の設けられた加圧液室形成部材の側面に液体供給口を設けた構成としている。また、特許文献3には、加圧液室にインクを供給する共通液室を、該共通液室の上部を形成する第1の共通液室形成部材と、該第1の共通液室形成部材の外壁面及びノズル板に接合した第2の共通液室形成部材と、から形成することが開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の構成では、リザーバ基板の小型化が実現されておらず、ヘッドチップの取り数の増加を図ることは困難であった。また、特許文献2の構成では、高度な微細加工が必要であり、加工及び組み立てが困難であった。また、特許文献3の構成では、基板の構成部品が多くなるという問題があった。

【0009】

このため、従来の技術では、シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び生産効率の向上を図ることは困難であった。

【0010】

本発明は、上記の点に鑑みてなされたものであり、シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び液滴吐出ヘッドの生産効率の向上を図ることができる、液滴吐出ヘッド、及び画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明は、液滴を吐出するノズル孔を有するノズル基板と、前記ノズル孔の各々に連通すると共に所定方向に配列された複数の加圧液室、及び前記加圧液室の各々に連通すると共に前記加圧液室の配列方向に交差する第1方向の端面に設けられた複数の供給口、を有する流路基板と、前記流路基板を介して前記ノズル基板に対向して配置され、前記第1方向の端面が前記流路基板における該第1方向の端面に連続する振動板と、前記振動板を介して前記加圧液室の各々に対向して配置された複数の圧電素子と、前記圧電素子の各々に電気的に接合された駆動素子と、前記流路基板、前記振動板、及び前記圧電素子を有する液室基板上に接合され、前記第1方向の端面が前記流路基板及び前記振動板における前記第1方向の端面に連続し、複数の前記圧電素子の各々を保護する保護基板と、前記流路基板、前記振動板、前記圧電素子、及び前記保護基板を少なくとも含む積層体としてのヘッドチップにおける、前記第1方向の端面から所定間隔を隔てた位置に設けられると共に、厚み方向の一端面を前記ノズル基板に接合され、前記ノズル基板、前記ヘッドチップ、及び枠部材本体によって形成された空隙を、前記供給口に連通した導入口として形成した枠部材と、を備えた液滴吐出ヘッド、または該液滴吐出ヘッドを備えた画像形成装置である。

【発明の効果】

【0012】

本発明によれば、シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び液滴吐出ヘッドの生産効率の向上を図ることができる、液滴吐出ヘッド、及び画像形成装置を提供することができる、という効果を奏する。

【図面の簡単な説明】

【0013】

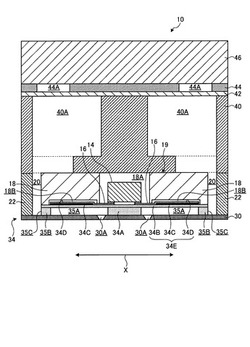

【図1】図1は、第1の実施の形態の液滴吐出ヘッドの一部を模式的に示した断面図である。

【図2】図2は、第1の実施の形態の液滴吐出ヘッドの一部を分解して模式的に示した断面図である。

【図3−1】図3−1は、第1の実施の形態の液滴吐出ヘッドを模式的に示した平面図である。

【図3−2】図3−2は、第1の実施の形態の液滴吐出ヘッドを模式的に示した平面図である。

【図4】図4は、図3−1におけるA−A’断面図である。

【図5】図5は、ウェハを示す模式図である。

【図6】図6は、第2の実施の形態の液滴吐出ヘッドを模式的に示した断面図である。

【図7】図7は、第2の実施の形態の液滴吐出ヘッドを模式的に示した断面図である。

【図8】図8は、第3の実施の形態の液滴吐出ヘッドを模式的に示した平面図である。

【図9】図9は、第3の実施の形態の液滴吐出ヘッドを模式的に示した断面図である。

【図10】図10は、液滴吐出ヘッドを搭載した液滴吐出装置の一の形態を模式的に示した斜視図である。

【図11】図11は、液滴吐出ヘッドを搭載した液滴吐出装置の一の形態を模式的に示した断面図である。

【発明を実施するための形態】

【0014】

以下に添付図面を参照して、この発明にかかる液滴吐出ヘッド、及び画像形成装置の一の実施の形態を詳細に説明する。

【0015】

(第1の実施の形態)

図1に示すように、本実施の形態の液滴吐出ヘッド10は、ノズル基板30、ヘッドチップ19、枠部材22、フレーム基板40、及び天板46を含んで構成されている。

【0016】

ノズル基板30は、図1及び図2に示すように、液滴を吐出する複数のノズル孔30Aを有している。ノズル孔30Aは、ノズル基板30の厚み方向に貫通した貫通孔であり、ノズル基板30の面方向に沿って複数配列されている。本実施の形態では、複数のノズル孔30Aによる孔列が、該ノズル孔30Aの配列方向に交差する方向に、2列並列に配列されている場合を説明する。

【0017】

ヘッドチップ19は、液滴吐出ヘッド10の製造工程においてシリコンウェハを分割することによって作製する。ヘッドチップ19は、液室基板34上に保護基板18を積層した積層体である。

【0018】

液室基板34は、流路基板34A、振動板34B、圧電素子34E、及び駆動素子14を有している。

【0019】

流路基板34Aは、ノズル孔30Aの各々に連通する複数の加圧液室35Aを備えている。図3−1に示すように、これらの複数の加圧液室35Aは、所定方向(図3−1中、矢印Y方向参照)に配列されている。なお、この加圧液室35Aの配列方向を、本実施の形態では、単に、配列方向、または矢印Y方向と称して説明する場合がある。また、この加圧液室35Aの配列方向に交差する方向(第1方向)を、矢印X方向または第1方向と称して説明する場合がある。

【0020】

なお、上述のように、本実施の形態では、上記配列方向(矢印Y方向)に配列された複数のノズル孔30Aが、第1方向(矢印X方向)に2列並列に配列されている場合を説明する。このため、このノズル孔30Aの各々に連通する複数の加圧液室35Aもまた、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている場合を説明する。流路基板34Aとしては、例えば、シリコン基板が用いられる。

【0021】

また、図1〜図4に示すように、流路基板34Aには、各加圧液室35Aの各々に連通する複数の供給口35Cが設けられている。供給口35Cは、各加圧液室35Aの各々に1対1の関係で連通すると共に、流路基板34Aにおける第1方向(矢印X方向)の端面に設けられている。このため、各流路基板34Aは、供給口35Cによって、流路基板34Aにおける第1方向の端面に開口した状態となっている。

【0022】

また、流路基板34Aには、該供給口35Cと対応する加圧液室35Aとを連通する流体抵抗部35Bが設けられている。流体抵抗部35Bは、各加圧液室35Aに対応し且つ液室基板34における第1方向の端面に向かって延びる溝部であり、供給口35Cと加圧液室35Aとを連通する。すなわち、本実施の形態では、供給口35Cは、各加圧液室35Aに連通した流体抵抗部35Bにおける、第1方向(矢印X方向)の加圧液室35Aとは反対側の端面に設けられている。

【0023】

流体抵抗部35Bは、流体抵抗として機能するように、各加圧液室35Aの幅(配列方向の長さ)より狭い幅となるように形成されている。

【0024】

なお、上述のように、本実施の形態では、複数の加圧液室35Aは、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている。このため、本実施の形態では、液室基板34の第1方向の両端面における、各加圧液室35Aによる液室列から近い側の端面に向かって、各加圧液室35Aから流体抵抗部35Bが延伸して配置されている。そして、各流体抵抗部35Bの端部に相当する供給口35Cは、液室基板34の第1方向の両端面に設けられた状態となっている。

【0025】

振動板34Bは、流路基板34Aを介してノズル基板30に対向して配置されている。このため、振動板34Bは、流路基板34Aにおける加圧液室35Aの壁面の一部として機能する。また、振動板34Bは、第1方向(矢印X方向)の端面が、流路基板34Aにおける該第1方向の端面に連続する。

【0026】

振動板34Bにおける第1方向(矢印X方向)の端面と、流路基板34Aにおける矢印X方向の端面と、が連続している、とは、これらの振動板34Bと流路基板34Aにおける矢印X方向の長さが一致し、且つこれらの該矢印X方向の端面が段差無く連続している、すなわち、略同一面であることを意味する。なお、長さが一致する、とは、振動板34B及び流路基板34Aにおける矢印X方向の長さが、略同一であることを示し、例えば、長さの違いが10μm以下であることを示している。

【0027】

振動板34Bの、加圧液室35Aとは反対側の面には、図示を省略する下部電極が設けられている。この下部電極上の、加圧液室35Aに対向する領域の各々には、圧電体34C及び電極34Dがこの順に積層されている。この下部電極(図示省略)、圧電体34C、及び電極34Dの積層領域が、圧電素子34Eを構成している。

【0028】

下部電極は、例えば、振動板34B上にTi、Pt等をスパッタすることにより成膜する。圧電体34Cは、圧電体34Cの構成材料による膜を成膜した後に、公知のエッチングを用いたパターニング等によって所望の大きさ及び形状に形成する。また、電極34Dは、圧電体34C上に、金、Pt等をスパッタすることにより成膜する。圧電体34C及び電極34Dは、圧電体34Cの構成材料による膜を成膜し、該膜の上に電極34Dの構成材料である金等を成膜して積層膜を形成した後に、公知のエッチング等により所望の大きさ及び形状にパターニングしてもよい。

【0029】

本実施の形態では、上述のように、複数の加圧液室35Aは、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている。このため、加圧液室35Aに対応して設けられた圧電素子34Eについても、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の圧電素子34Eによる素子列が、第1方向(矢印X方向)に2列並列に配列されている。

【0030】

なお、本実施の形態では、図3−1に示すように、各列の加圧液室35A(及び圧電素子34E)が互いにずれて配置された、所謂、千鳥状に配列されている場合を説明するが、このような千鳥状の配列に限られない。

【0031】

なお、本実施の形態では、下部電極が、複数の圧電素子34Eに共通した共通電極であるものとして説明する。そして、電極34Dが、複数の圧電素子34Eの各々に個別に独立して設けられた個別電極であるものとして説明する(図2参照)。このため、本実施の形態では、下部電極は、液室基板34に設けられた複数の圧電素子34Eの全ての圧電体34Cに連続して接触するように設けられているものとして説明する。

【0032】

圧電素子34E上には、絶縁層(図示省略)が設けられている。この絶縁層の、電極34D上の領域には、コンタクトホール(図示省略)が設けられている。絶縁層上には、各圧電素子34Eに対応して配線部材16が設けられている。配線部材16は、絶縁層における各圧電素子34Eに対応する領域から、2列に配列された圧電素子34Eの素子列間の領域に向かって延びる配線である。各配線部材16は、2列に配列された圧電素子34Eの素子列間の領域に近い電極34Dの一端部で、コンタクトホールを介して電極34Dに接合されている。

【0033】

配線部材16の、圧電素子34Eとは反対側の端部上には、金メッキが設けられている。この配線部材16上の金メッキの設けられた領域が、駆動素子14に接合するための電極端子を構成する。

【0034】

駆動素子14は、液滴吐出ヘッド10の各圧電素子34Eを駆動する駆動部である。駆動素子14は、本実施の形態では、液室基板34上にフリップチップ実装され、配線部材16を介して、圧電素子34Eの各々に電気的に接合されている。

【0035】

また、本実施の形態では、駆動素子14は、2列に配列された圧電素子34E(加圧液室35A)の列間の領域を覆うように配置されている。

【0036】

また、駆動素子14には、外部装置(図示省略)と電気的に接続するための外部入力端子(図示省略)が複数設けられており、外部入力端子を介して外部装置によって制御可能に構成されている。

【0037】

保護基板18は、液室基板34を介してノズル基板30に対向して配置されている。本実施の形態では、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向(矢印X方向)の端面に連続している、すなわち、略同一面である。

【0038】

なお、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向(矢印X方向)の端面に連続している、とは、これらの振動板34B、流路基板34A、及び保護基板18における矢印X方向の長さが一致し、且つこれらの該矢印X方向の端面が段差無く連続していることを意味する。なお、長さが一致する、とは、振動板34B、流路基板34A、及び保護基板18における矢印X方向の長さが、略同一、例えば、長さの違いが10μm以下であることを示している。

【0039】

保護基板18には、開口部18A、及び保護空間18Bが設けられている。開口部18Aは、2列に配列された圧電素子34E(加圧液室35A)の列間の領域に設けられ、且つ少なくともノズル基板30側に開口した開口部18Aである。本実施の形態では、開口部18Aは、厚み方向に貫通した貫通孔である場合を説明する。開口部18Aは、図3−1に示すように、加圧液室35Aの配列方向に延伸した開口であり、内部に駆動素子14が配置される。保護空間18Bは、ノズル基板30側に開口した凹形状であり、複数の圧電素子34Eの各々に対応する領域に設けられている。すなわち、保護空間18Bは、内部に圧電素子34Eを配置することによって、各圧電素子34Eを保護する空間として機能する。

【0040】

保護基板18としては、例えば、ガラス基板やシリコン基板を用いることができる。また、保護基板18の各種開口や空間や外部形状は、これらの基板をエッチングすることによって形成する。

【0041】

枠部材22は、液室基板34と保護基板18との積層体であるヘッドチップ19に対して、該ヘッドチップ19における第1方向(矢印X方向)の両端面から所定間隔を隔てた位置に設けられている。また、枠部材22は、厚み方向の一端面をノズル基板30に接合されている。このため、枠部材22、ノズル基板30、及びヘッドチップ19によって形成された空隙は、各供給口35Cに連通し各供給口35Cへインクを供給するための導入口20として機能する。なお、導入口20は、供給口35Cを介して各流体抵抗部35B及び加圧液室35Aに連通した空間である。

【0042】

枠部材22は、複数の部材から構成されている。具体的には、枠部材22は、図3−1に示すように、ノズル基板30の面方向の断面形状を、駆動素子14側に開口した一対のコの字状の枠部材221及び枠部材222から構成されている。これらの枠部材221及び枠部材222は、開口側が向かい合うように配置され、斜面部23で接合されている。斜面部23は、各枠部材221及び枠部材222の接合端面であり、互いに近づく方向(接合方向)に対して交差する方向に沿った端面(すなわち斜面)を形成している。枠部材221及び枠部材222に斜面部23が設けられており、この斜面部23を接合端面として接合することによって、枠部材22として形成したときに、矢印X方向の長さを容易に調整することができる。また、斜面部23は、枠部材221及び枠部材222の寸法誤差を吸収すると同時に、枠部材221及び枠部材222の接合強度を確保することができる。

【0043】

枠部材22を構成する枠部材221及び枠部材222は、各々、コの字形状の本体部22Aと、本体部22Aからヘッドチップ19の第1方向(矢印X方向)の端面に向かって該第1方向に突出した接合突起部22Bと、本体部22Aにおける第1方向に屈曲した領域から、ヘッドチップ19における配列方向(矢印Y方向)の端面に向かって該配列方向に突出した接合突起部22Cと、から構成されている。

【0044】

本実施の形態では、接合突起部22Bは、本体部22Aにおける、配列方向(矢印Y方向)の両端部に設けられており、該本体部22Aの該両端部からヘッドチップ19の第1方向の端面に向かって該第1方向に突出して設けられている場合を説明する。そして、接合突起部22Bの突出側端面は、ヘッドチップ19の該第1方向の端面に接合されている。このため、枠部材22(本体部22A及び接合突起部22B)と、ノズル基板30と、ヘッドチップ19(液室基板34及び保護基板18の積層体)と、によって、これらを壁部材とした空間である導入口20が形成される。そして、この接合突起部22Bにおける第1方向の長さによって、導入口20における第1方向の長さが調整されることとなる。

【0045】

図1に戻り、説明を続ける。保護基板18の液室基板34とは反対側の面には、フレーム基板40が設けられている。フレーム基板40には、各加圧液室35Aに共通する共通液室40Aが設けられている。共通液室40Aは、例えば、フレーム基板40をエッチングすることによって形成することができる。共通液室40Aは、上記導入口20、各供給口35C、及び各流体抵抗部35Bを介して、各加圧液室35Aに連通されている。

【0046】

フレーム基板40の保護基板18とは反対側の面には、ダンパフィルム42を介して、空間44Aを有する補強板44、及び天板46が順に積層されている。

【0047】

次に、液滴吐出ヘッド10の製造方法を説明する。

【0048】

上述のように構成された液滴吐出ヘッド10は、例えば、下記工程を経由することによって製造することができる。

【0049】

まず、複数の基板や層の積層体であるシリコンウェハ(図示省略)を作製する。

【0050】

具体的には、まず、加圧液室35A等の液室の形成される前の基板としてシリコン基板を用意する。そして、シリコン基板上に、振動板34Bの構成材料からなる層、圧電体34Cの構成材料からなる層、電極34Dの構成材料からなる層を順に形成する。そして、これらの圧電体34Cの構成材料からなる層、電極34Dの構成材料からなる層を同時または個別にパターニングすることによって、圧電素子34Eを形成する。次に、圧電素子34E上に絶縁膜、コンタクトホールを形成した後に、配線部材16を成膜し、駆動素子14をフリップチップ接合する。

【0051】

次に、ウェハ状のガラス基板またはシリコン基板(例えば、厚み400μm)に、エッチング等によって開口部18A及び保護空間18Bを形成する。そして、開口部18Aが駆動素子14を覆い、且つ保護空間18Bが各圧電素子34Eを覆うように、これらの開口や空間の設けられた該基板を、圧電素子34E等の設けられた上記シリコン基板に接合する。

【0052】

なお、駆動素子14の接合は、開口部18A及び保護空間18Bの設けられた基板を、圧電素子34E等の設けられた上記シリコン基板に接合した後に、該開口部18Aを介して行ってもよい。

【0053】

そして、液室の形成される前の流路基板34Aである、圧電素子34E等の設けられた上記シリコン基板における、圧電素子34E等の形成された面に対向する側の面を、所定の厚さにまで研磨して薄く加工する。この研磨後の該シリコン基板の厚みは、圧電素子34Eの配列密度に応じて調整する。例えば、該シリコン基板の厚みを100μm以下とすることが、吐出性能向上の観点から好ましい。

【0054】

次に、この研磨した後の、液室の形成される前の流路基板34Aに、エッチングにより加圧液室35A、流体抵抗部35Bを形成する。なお、流体抵抗部35Bは、加圧液室35Aと、ヘッドチップ19における第1方向(矢印X方向)の端面と、を連通するように形成し、且つ、流体抵抗として機能するように、各加圧液室35Aの幅(配列方向の長さ)より狭い幅となるように形成する。

【0055】

これによって、圧電素子34E及び駆動素子14が設けられ且つ加圧液室35A等の液室の形成されたシリコン基板と、開口部18A及び保護空間18Bの形成された基板と、の積層体であるウェハ37を作成する(図5参照)。

【0056】

次に、このウェハ37を、ダイシングライン39に沿って切断する。これによって、ウェハ37を、液室基板34と保護基板18との積層体である、複数のヘッドチップ19に分離する。なお、このウェハ37の分離時には、まず、ダイシングライン39に沿って、分離後のヘッドチップ19における第1方向(矢印X方向)の長さが目的とする長さとなるように、予め定めた幅Cの幅でエッチング加工する。この加工は、加圧液室35A等の液室のエッチングによる加工時に行えばよい。

【0057】

その後、ウェハ37における加圧液室35A側の面にダイシングテープ(図示省略)を貼りつける。そして、切断工程では、ダイシングテープの設けられていない側の面からダイシングライン39に沿ってダイシングソーで切断を行う。このダイシングソーによる切断時には、上記幅Cより狭い幅である幅Bで切断を行う。

【0058】

これによって、ウェハ37を、液室基板34と保護基板18との積層体である複数のヘッドチップ19に分離することができる。

【0059】

また、ヘッドチップ19への分離時のエッチングによって、液室基板34と保護基板18との積層体であるヘッドチップ19における第1方向(矢印X方向)の両端面、すなわち、供給口35Cの設けられた端面は、エッチングによって形成される。換言すると、流路基板34Aにおける供給口35Cを、エッチングによって作製することができる。

【0060】

図1〜図3−1に戻り、説明を続ける。

【0061】

次に、得られたヘッドチップ19を、ノズル基板30と貼り合せる。

【0062】

そして、枠部材22を構成する枠部材221及び枠部材222として、本体部22Aをコの字形状とされた枠部材を用意する。この枠部材221及び枠部材222としては、例えば、ヘッドチップ19と接合したときの該ヘッドチップ19の積層方向の厚みが500μmのステンレス板を用いる。そして、これらの枠部材221及び枠部材222には、開口部を互いに向かい合うように配置したときに、枠部材221と枠部材222との間で対向する面から互いに接近する方向に向かって本体部22Aから突出した一対の接合突起部22Bが設けられている。また、これらの枠部材221及び枠部材222には、開口部を互いに向かい合うように配置したときに、枠部材221と枠部材222との間で対向する面に交差する面から、該面に対向する面に向かって突出した一対の接合突起部22Cが設けられている。接合突起部22Bの長さ(本体部22Aから突出した領域の最大長)は、目的とする導入口20の幅に相当する長さに調整されている。例えば、接合突起部22Bは、長さ300μmに調整されている。

【0063】

そして、これらの枠部材221及び枠部材222を、開口部が互いに向かい合い、且つ、加圧液室35Aの配列方向に交差する方向にヘッドチップ19を挟むように配置し、各々の接合突起部22Bがヘッドチップ19に接するまで近づける。そして、各接合突起部22Bがヘッドチップ19に接触した状態で、枠部材221及び枠部材222をノズル基板30及びヘッドチップ19に接合する。

【0064】

なお、枠部材221及び枠部材222には、上述のように、斜面部23が設けられている。このように、枠部材221及び枠部材222の各々に斜面部23が設けられているので、枠部材221及び枠部材222における互いに向かい合う方向(矢印X方向)の長さを調整することができる。このため、枠部材221及び枠部材222における互いに向かい合う方向(矢印X方向)の長さと、接合突起部22Bをヘッドチップ19に突き当てたときの枠部材22の該矢印X方向の長さと、にずれが生じた場合であっても、接合突起部22Bとヘッドチップ19との密着性が良好となるように、枠部材22における矢印X方向の長さを調整することができる。

【0065】

なお、枠部材221と枠部材222との斜面部23である接合面には、加圧液室35Aの配列方向の力が加わる。しかし、枠部材221と枠部材222との接合面における密着性は損なわれず、これらの部材は良好に接合される。このため、枠部材221と枠部材222とのつなぎの強度を十分に確保することができる。

【0066】

このように、ノズル基板30とヘッドチップ19とを接合した後に、ヘッドチップ19の外側に枠部材22を接合することによって、ヘッドチップ19における加圧液室35Aの配列方向に交差する方向の端部には、導入口20が形成される。すなわち、枠部材22と、ヘッドチップ19と、ノズル基板30と、を壁面とし、各供給口35C及び流体抵抗部35Bを介して加圧液室35Aに連通した導入口20が形成される。

【0067】

次に、フレーム基板40を用意する。例えば、共通液室40Aに相当する貫通孔の設けられた、厚み400μmのステンレスの板を積層することによって、フレーム基板40を作製する。そして、このフレーム基板40を、ヘッドチップ19及び枠部材22上に載置し、フレーム基板40と、ヘッドチップ19及び枠部材22との接触領域を接合する。これによって、フレーム基板40に設けられた共通液室40Aが、導入口20、供給口35C、及び流体抵抗部35Bを介して、加圧液室35Aに連通した状態となる。

【0068】

そして、さらに、フレーム基板40上に、ダンパフィルム42、補強板44、及び天板46を順に設けることによって、液滴吐出ヘッド10を作製する。

【0069】

なお、ダンパフィルム42としては、例えば、厚さ10μm〜20μm程度のポリイミドフィルムが用いられる。また、補強板44には、例えば、厚さ400μmのステンレス板が用いられる。なお、ダンパフィルム42、補強板44、及び天板46には、これらを貫通する貫通孔(図示省略)が設けられており、該貫通孔を介して、共通液室40Aにインクが供給される。

【0070】

上述のように構成された液滴吐出ヘッド10では、各圧電素子34Eを駆動させるための駆動信号が、駆動素子14に入力される。この駆動信号は、各圧電素子34Eに印加する電圧の電圧値、及び各圧電素子34Eへの電圧印加時間等を示す信号である。この駆動信号が入力されると、駆動素子14は、入力された駆動信号に応じた電圧値及びパルス幅の波形を示す駆動電圧信号を、インク吐出対象の圧電素子34Eに選択的に出力する。

【0071】

駆動電圧信号が入力された圧電素子34Eには、入力された駆動電圧信号に応じた電圧値及び印加時間の電圧が印加され、電圧を印加された圧電素子34Eが選択的に駆動する。詳細には、入力された駆動電圧信号に応じた電圧が、インク吐出対象の圧電素子34Eの電極34Dと下部電極(図示省略)との間に印加されて、これらの電極間の圧電体34Cに歪みが生じる。これによって、駆動した圧電素子34Eに対応する加圧液室35A内のインクがノズル孔30Aから吐出される。

【0072】

以上のように構成された本実施の形態の液滴吐出ヘッド10では、上述のように、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向(矢印X方向)の端面に連続している。そして、流路基板34Aにおける第1方向の端面に、加圧液室35Aに連通し且つ加圧液室35Aにインクを供給する供給口35Cが設けられている。そして、液滴吐出ヘッド10では、液室基板34と保護基板18との積層体であるヘッドチップ19に対して、該ヘッドチップ19における第1方向(矢印X方向)の両端面から所定間隔を隔てた位置に枠部材22を設けている。そして、該ヘッドチップ19における第1方向の端面と、枠部材22と、ノズル基板30と、によって、形成された空間を、供給口35Cを介して加圧液室35Aに連通した導入口20として用いる。

【0073】

このため、本実施の形態の液滴吐出ヘッド10では、ヘッドチップ19における、加圧液室35Aの配列方向に交差する方向である第1方向(矢印X方向)の長さを小さくすることができる。すなわち、ヘッドチップ19(液滴吐出ヘッド10)の小型化を図ることができる。また、液滴吐出ヘッド10では、ヘッドチップ19と、ノズル基板30によって供給口35Cを形成するので、部品数の増加を抑制することができる。

【0074】

従って、本実施の形態の液滴吐出ヘッド10では、液滴吐出ヘッド10に用いるヘッドチップ19のウェハからの取り数の増加、及び液滴吐出ヘッド10の生産効率の向上を図ることができる。

【0075】

また、本実施の形態の液滴吐出ヘッド10では、液滴吐出ヘッド10に用いるヘッドチップ19のウェハからの取り数の増加を図ることができるので、コストダウンを図ることができる。

【0076】

また、液滴吐出ヘッド10では、ヘッドチップ19と、ノズル基板30によって供給口35Cを形成するので、部品数の増加を抑制することができ、生産効率の向上を図ることができる。

【0077】

また、本実施の形態の液滴吐出ヘッド10では、上述のように、流路基板34Aにおける第1方向の端面に、加圧液室35Aに連通し且つ加圧液室35Aにインクを供給する供給口35Cが設けられている。このため、本実施の形態の液滴吐出ヘッド10では、吐出向上のために加圧液室35Aの厚みを小さく(例えば100μm以下)構成しても、供給口35Cのノズル基板30の近傍に大きな空間を作る必要が無いので、インク充填時の気泡抜けを抑制でき、インク充填効率の向上を図ることができる。このため、液滴吐出ヘッド10では、インク充填時に混入した気泡排出によるインク不吐出ノズルの発生を抑制することができ、信頼性の向上を図ることができる。

【0078】

なお、本実施の形態では、供給口35Cを、流体抵抗部35Bに形成する場合を説明したが、供給口35Cの形成位置は、液室基板34における加圧液室35Aの配列方向に交差する第1方向の端面であればよく、流体抵抗部35Bに限られない。しかし、供給口35Cを、流体抵抗部35Bにおける該端面側への開口部として設けることによって、液滴吐出ヘッド10における安定した吐出特性を確保することができる。また、供給口35Cを、流体抵抗部35Bにおける該端面側への開口部として設けることによって、ヘッドチップ19における加圧液室35Aの配列方向に交差する方向の長さ(ヘッドの幅)を小さくすることができる。このため、シリコンウェハからのヘッドチップ19の取り数の更なる向上を図ることができる。

【0079】

また、本実施の形態の液滴吐出ヘッド10では、上述したように、ウェハ37をエッチングすることによって、ヘッドチップ19における供給口35C側の端面を形成する。このため、ダイシングにより供給口35C側端面を形成した場合に比べて、供給口35Cを介して流体抵抗部35Bや加圧液室35A内に切削粉等の紛体が混入することを抑制することができる。従って、液滴吐出ヘッド10におけるインク吐出の信頼性を向上させることができる。なお、ヘッドチップ19を得るために全てエッチング加工で実施できることはいうまでもない。

【0080】

なお、本実施の形態では、複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている場合を説明した。しかし、液滴吐出ヘッド10には、複数の加圧液室35Aが少なくとも1列配列された構成であればよく、2列配列された構成に限られず、また、3列以上であってもよい。

【0081】

なお、複数の加圧液室35Aによる液室列を偶数列配列し、2列の液室列を1対としてヘッドチップ19を構成することが好ましい。この場合には、上述のように、各加圧液室35Aに連通する開口部である供給口35Cは、流路基板34Aにおける第1方向(矢印X方向)の両端面の内、各液室基板34の液室列ごとに、液室列に近い方の端面側に形成すればよい。そして、このヘッドチップ19を囲むように枠部材22を設けてノズル基板30に接合することによって、液滴吐出ヘッド10の更なる小型化を図ることができ、構成部品の数の更なる減少を図ることができる。

【0082】

なお、本実施の形態の液滴吐出ヘッド10では、枠部材22に設けられた接合突起部22Bは、加圧液室35Aの配列方向の両端部に設けられている場合を説明した。しかし、この接合突起部22Bを、隣接する供給口35C間を区切る位置に複数設けた構成であってもよい。具体的には、図3−2に示すように、隣接する供給口35C間を区切るように、複数の接合突起部22B1〜22Bn(nは2以上の整数)を設けた構成とすればよい。このように構成することによって、加圧液室35A毎に個別の導入口20(201〜20n)を構成することができ、各加圧液室35Aから発生する圧力波によるクロストークを抑制することができる。

【0083】

(第2の実施の形態)

上記第1の実施の形態における液滴吐出ヘッド10では、駆動素子14を、保護基板18の開口部18Aを介して液室基板34上に実装する場合を説明した。本実施の形態では、駆動素子14を、配線27を介して保護基板18上や補強板44上等に設置する場合を説明する。

【0084】

図6に示すように、本実施の形態の液滴吐出ヘッド10Aは、ノズル基板30、液室基板34、枠部材22、保護基板18、フレーム基板41、及び補強板44を含んで構成されている。また、液滴吐出ヘッド10Aは、ヘッドチップ19Aを備えている。ヘッドチップ19Aは、液室基板34と保護基板18の積層体であるが、駆動素子14A及び駆動素子14Bが保護基板18上に設けられている点で、第1の実施の形態の液滴吐出ヘッド10と異なる。フレーム基板41には、共通液室41Aと、空間部41Bと、が設けられている。空間部41Bは、フレーム基板41における、加圧液室35Aの配列方向に交差する方向の中央部に設けられており、ノズル基板30側に開口した凹形状となっている。

【0085】

なお、本実施の形態の液滴吐出ヘッド10Aは、第1の実施の形態で説明した液室基板34と保護基板18との積層体であるヘッドチップ19に代えて、駆動素子14の実装箇所を変更したヘッドチップ19Aを備え、フレーム基板40に代えてフレーム基板41を設けた点が、第1の実施の形態の液滴吐出ヘッド10と異なる。また、本実施の形態の液滴吐出ヘッド10Aは、駆動素子14に代えて、駆動素子14A及び駆動素子14Bを備えた点が、第1の実施の形態の液滴吐出ヘッド10とは異なる。このため、本実施の形態では、第1の実施の形態で説明した液滴吐出ヘッド10と同じ構成には同じ符号を付与して詳細な説明を省略する。

【0086】

本実施の形態の液滴吐出ヘッド10Aにおける、ヘッドチップ19Aは、駆動素子14として、一対の駆動素子14A及び駆動素子14Bを備えている。駆動素子14A及び駆動素子14Bは、各々、保護基板18上(保護基板18におけるノズル基板30とは反対の面上)における、複数列配列された加圧液室35Aの各列に対応する領域に配置されている。また、本実施の形態では、フレーム基板41には、フレーム基板41における加圧液室35Aの配列方向に交差する方向の中央部に、空間部41Bが設けられている。

【0087】

そして、駆動素子14A及び駆動素子14Bは、保護基板18上の、この空間部41B内に配置されている。各駆動素子14A及び駆動素子14Bは、配線27によって、配線部材16を介して圧電素子34Eに電気的に接合されている。すなわち、駆動素子14A及び駆動素子14Bの各々は、ワイヤボンディング接合によって、圧電素子34Eに電気的に接続されている。

【0088】

上述のように、本実施の形態の液滴吐出ヘッド10Aでは、駆動素子14A及び駆動素子14Bを液室基板34上ではなく保護基板18上に配置している。

【0089】

ここで、一般的に、ヘッドチップ(本実施の形態ではヘッドチップ19A)の大きさは、駆動素子(本実施の形態では駆動素子14A及び駆動素子14B)の幅(上記第1方向の長さ)や、液滴吐出ヘッドに設けられた加圧液室(本実施の形態では加圧液室35A)における幅(第1方向の長さ)×配列数等によって定まる。このため、駆動素子の幅が大きくなるほど、ヘッドチップの大きさが大きくなり、ウェハからのヘッドチップの取り数も減少する。

【0090】

一方、本実施の形態の液滴吐出ヘッド10Aでは、駆動素子14A及び駆動素子14Bを、液室基板34上ではなく保護基板18上に配置している。このような構成とすることで、駆動素子(駆動素子14A及び駆動素子14B)の幅が大きくなっても、それに伴ってヘッドチップ19Aの大きさが大きくなることを抑制することができる。

【0091】

従って、本実施の形態の液滴吐出ヘッド10Aでは、第1の実施の形態の液滴吐出ヘッド10における効果を有すると共に、該液滴吐出ヘッド10に比べて更に、液滴吐出ヘッド10Aに用いるヘッドチップ19Aのウェハからの取り数の増加を図ることができる。

【0092】

また、本実施の形態の液滴吐出ヘッド10Aでは、フレーム基板41内の空間部41Bに駆動素子14A及び14Bを配置することができるので、一部無駄となっている空間を利用して駆動素子14A及び駆動素子14Bを実装することができる。

【0093】

なお、本実施の形態では、駆動素子14A及び駆動素子14Bを、保護基板18上に設置する場合を説明した。しかし、これらの駆動素子14A及び駆動素子14Bを、フレーム基板43の上部に設置してもよい。

【0094】

具体的には、図7に示す構成の液滴吐出ヘッド10Bとすればよい。

【0095】

液滴吐出ヘッド10Bは、ノズル基板30、液室基板34、枠部材22、保護基板18、フレーム基板43、及びダンパフィルム45、補強板47、及びFPC48を含んで構成されている。また、液滴吐出ヘッド10Bは、ヘッドチップ19Bを備えている。ヘッドチップ19Bは、液室基板34と保護基板18の積層体であるが、駆動素子14A及び駆動素子14BがFPC48上に設けられている点で、第1の実施の形態の液滴吐出ヘッド10と異なる。フレーム基板43には、共通液室43Aと、空間部43Bと、が設けられている。空間部43Bは、フレーム基板43における、加圧液室35Aの配列方向に交差する方向の中央部に設けられており、厚み方向に貫通した貫通孔である。

【0096】

また、ダンパフィルム45には、空間部43Bに連続する貫通孔である空間45Bが設けられている。補強板47には、上述した空間44Aに加えて更に、空間部43B及び空間45Bに連続する貫通孔である空間47Bが設けられている。

【0097】

FPC48は、公知のフレキシブルプリント基板である。

【0098】

なお、液滴吐出ヘッド10Bは、第1の実施の形態で説明した液室基板34と保護基板18との積層体であるヘッドチップ19に代えて、駆動素子14の実装箇所を変更したヘッドチップ19Bを備え、フレーム基板40に代えてフレーム基板43を設けた点が、第1の実施の形態の液滴吐出ヘッド10と異なる。また、液滴吐出ヘッド10Bは、駆動素子14に代えて、駆動素子14A及び駆動素子14Bを備えた点が、第1の実施の形態の液滴吐出ヘッド10とは異なる。また、液滴吐出ヘッド10Bは、ダンパフィルム42に代えてダンパフィルム45、補強板44に代えて補強板47を備え、FPC48を更に備えた点が、第1の実施の形態の液滴吐出ヘッド10とは異なる。このため、液滴吐出ヘッド10Bでは、第1の実施の形態で説明した液滴吐出ヘッド10と同じ構成には同じ符号を付与して詳細な説明を省略する。

【0099】

液滴吐出ヘッド10Bにおける、ヘッドチップ19Bは、駆動素子14として、一対の駆動素子14A及び駆動素子14Bを備えている。駆動素子14A及び駆動素子14Bは、各々、FPC48上(FPC48におけるノズル基板30とは反対の面上)における、複数列配列された加圧液室35Aの各列に対応する領域に配置されている。

【0100】

そして、駆動素子14A及び駆動素子14Bは、FPC48上に配置されている。各駆動素子14A及び駆動素子14Bは、配線27によって、配線部材16を介して圧電素子34Eに電気的に接合されている。すなわち、駆動素子14A及び駆動素子14Bの各々は、ワイヤボンディング接合によって、圧電素子34Eに電気的に接続されている。

【0101】

上述のように、本実施の形態の液滴吐出ヘッド10Bでは、駆動素子14A及び駆動素子14Bを、共通液室43Aを備えたフレーム基板43の上部に配置している。

【0102】

ここで、上述した液滴吐出ヘッド10Aの構成では、図6に示すように共通液室41Aの容積が液滴吐出ヘッド10(図1参照)の共通液室40Aに比べて少なくなっている。共通液室41Aの容積が少なくなるほど、クロストーク等の問題が発生しやすくなる。そこで、図7に示すように、液滴吐出ヘッド10Bでは、駆動素子14A及び駆動素子14Bを、共通液室43Aを備えたフレーム基板43の上部に配置した。

【0103】

このような構成としたことによって、液滴吐出ヘッド10Bでは、共通液室(本実施の形態では共通液室43A)の容積が少なくなることを抑制することができる。

【0104】

従って、本実施の形態の液滴吐出ヘッド10Bでは、第1の実施の形態の液滴吐出ヘッド10における効果を有すると共に、更に、クロストークの発生の抑制とコスト削減を図ることができる。

【0105】

(第3の実施の形態)

第1の実施の形態では、液滴吐出ヘッド10は、複数の加圧液室35Aによる2列の液室列の設けられたヘッドチップ19を囲むように、枠部材22が配置されている場合を説明した。本実施の形態では、複数のヘッドチップ19を備えた場合を説明する。

【0106】

具体的には、本実施の形態の液滴吐出ヘッド10Cは、ヘッドチップ19が、加圧液室35Aの配列方向に交差する方向に向かって複数列配列された構成とされている。図8には、ヘッドチップ19が2列配列された構成の液滴吐出ヘッドを示した。図8に示す液滴吐出ヘッド10では、配列された複数のヘッドチップ19群の外側を囲むように枠部材25が設けられている。枠部材25は、加圧液室35Aの配列方向に交差する方向(矢印X方向)の一端面側を囲む枠部材25Cと、他端面側を囲む枠部材25Aと、各ヘッドチップ19間に設けられた枠部材25Bと、から構成されている。そして、枠部材25は、ノズル基板30に接合されている。なお、本実施の形態の液滴吐出ヘッド10Cは、複数のヘッドチップ19を配列した構成とし、枠部材22に代えて枠部材25を備えた以外は、第1の実施の形態で説明した液滴吐出ヘッド10と同じ構成である。このため、異なる部分のみ説明する。

【0107】

枠部材25を構成する、各枠部材25C、枠部材25B、及び枠部材25Aは、第1の実施の形態における枠部材221及び枠部材222と同様に、斜面部23を介して接合されている。

【0108】

このように構成することによって、本実施の形態の液滴吐出ヘッド10Cは、複数のヘッドチップ19を配列することができる。このため、4色のインクを吐出する液滴吐出ヘッド等、を構成することができる。また、たとえば、加圧液室35Aの各列の配列を300dpiとすると、4列、すなわち1200dpiの液滴吐出ヘッドを構成することができる。このため、上記実施の形態における効果に加えてさらに、多色または高集積の液滴吐出ヘッドを、容易に実現することができる。

【0109】

なお、上記第1の実施の形態〜第3の実施の形態では、液滴吐出ヘッドの一例として、インク滴を吐出する液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、及び液滴吐出ヘッド10Cの一の形態を示した。しかし、本実施の形態の液滴吐出ヘッドは、このようなインク滴を吐出するものに限られない。例えば、液滴吐出ヘッドは、液体レジストを液滴として吐出する液滴吐出ヘッドや、DNA等の試料を液滴として吐出する液滴吐出ヘッドであってもよい。

【0110】

(第4の実施の形態)

第1の実施の形態〜第3の実施の形態で説明した液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、液滴吐出ヘッド10Cの各々は、液滴吐出装置等の画像形成装置に適用することができる。以下、画像形成装置の一例としての、液滴吐出装置の一の形態を説明する。

【0111】

図10及び図11には、液滴吐出ヘッド10、液滴吐出ヘッド10A、及び液滴吐出ヘッド10B、液滴吐出ヘッド10Cを適用可能な液滴吐出装置51の一例を示した。

【0112】

液滴吐出装置51は、記録装置本体81の内部に主走査方向に移動可能なキャリッジ93、キャリッジ93に搭載し、第1の実施の形態〜第3の実施の形態で説明した液滴吐出ヘッド(液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10C)へインクを供給するインクタンク120等で構成される印字機構部89等を収納する。記録装置本体81の下方部には前方側から多数枚の用紙83を積載可能な給紙カセット85(或いは給紙トレイでもよい)を抜き差し自在に装着することができる。また、記録装置本体81の下方部には、用紙83を手差しで給紙するための手差しトレイ(図示省略)を搭載することができる。液滴吐出装置51では、給紙カセット85或いは手差しトレイ(図示省略)から給送される用紙83を取り込み、印字機構部89によって所要の画像を該用紙83に記録した後、後面側に装着された排紙トレイ87に該用紙83を排紙する。

【0113】

印字機構部89は、図示しない左右の側板に横架したガイド部材である主ガイドロッド91と従ガイドロッド92とでキャリッジ93を主走査方向に摺動自在に保持し、このキャリッジ93にはイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する液滴吐出ヘッド10を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。また、キャリッジ93には液滴吐出ヘッド10に各色のインクを供給するための各インクタンク120を交換可能に装着している。なお、インクタンク120と液滴吐出ヘッド10とを一体的に構成してインクカートリッジとし、液滴吐出装置51本体に対して着脱可能に構成してもよい。

【0114】

インクタンク120は上方に大気と連通する大気口、下方にはインクジェットヘッドへインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力により液滴吐出ヘッド10へ供給されるインクをわずかな負圧に維持している。また、液滴吐出ヘッド10としてここでは各色のヘッドを用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。

【0115】

ここで、キャリッジ93は後方側(用紙搬送方向下流側)を主ガイドロッド91に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド92に摺動自在に載置している。そして、このキャリッジ93を主走査方向に移動走査するため、主走査モータ97で回転駆動される駆動プーリ98と従動プーリ99との間にタイミングベルト100を張装し、このタイミングベルト100をキャリッジ93に固定しており、主走査モータ97の正逆回転によりキャリッジ93が往復駆動される。

【0116】

一方、給紙カセット85にセットした用紙83を液滴吐出ヘッド10の下方側に搬送するために、給紙カセット85から用紙83を分離給装する給紙ローラ101及びフリクションパッド102と、用紙83を案内するガイド部材103と、給紙された用紙83を反転させて搬送する搬送ローラ104と、この搬送ローラ104の周面に押し付けられる搬送コロ105及び搬送ローラ104からの用紙83の送り出し角度を規定する先端コロ106とを設けている。搬送ローラ104は副走査モータ107によってギヤ列を介して回転駆動される。

【0117】

そして、キャリッジ93の主走査方向の移動範囲に対応して搬送ローラ104から送り出された用紙83を液滴吐出ヘッド10の下方側で案内する用紙ガイド部材である印写受け部材109を設けている。この印写受け部材109の用紙搬送方向下流側には、用紙83を排紙方向へ送り出すために回転駆動される搬送コロ111、拍車112を設け、さらに用紙83を排紙トレイ87に送り出す排紙ローラ113及び114と、排紙経路を形成するガイド部材115とを配設している。

【0118】

記録時には、キャリッジ93を移動させながら画像信号に応じて液滴吐出ヘッド10を駆動することにより、停止している用紙83にインク滴を吐出して1行分を記録し、用紙83を所定量搬送後次の行の記録を行う。記録終了信号または、用紙83の後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙83を排紙する。

【0119】

また、キャリッジ93の移動方向右端側の記録領域を外れた位置には、液滴吐出ヘッド10の吐出不良を回復するための回復装置117を配置している。回復装置117はキャップ手段と吸引手段とクリーニング手段を有している。キャリッジ93は印字待機中にはこの回復装置117側に移動されてキャッピング手段で液滴吐出ヘッド10をキャッピングし、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0120】

吐出不良が発生した場合等には、キャッピング手段で液滴吐出ヘッド10の吐出口(ノズル)を密封し、チューブを通して吸引手段で吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。また、吸引されたインクは、本体下部に設置された廃インク溜(図示しない)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0121】

上述のように、本実施の形態の液滴吐出装置51は、第1の実施の形態〜第3の実施の形態で説明した液滴吐出ヘッド10、液滴吐出ヘッド10A、または液滴吐出ヘッド10Bを備えている。このため、液滴吐出装置51の小型化を図ることができると共に、生産効率の向上を図ることができる。また、本実施の形態の液滴吐出装置51では、インク充填時に混入した気泡排出によるインク不吐出ノズルの発生を抑制することができる。このため、液滴吐出装置51の信頼性向上及び画像品質向上を図ることができる。

【0122】

なお、本実施の形態においては、液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10Cを搭載した画像形成装置の一例として、液滴吐出装置51を説明したが、液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10Cを搭載可能な画像形成装置は、液滴吐出装置51に限られない。

【0123】

例えば、液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10Cを搭載可能な画像形成装置としては、プリンタ、ファクシミリ、複写装置等の装置を挙げることができる。

【符号の説明】

【0124】

10、10A、10B、10C 液滴吐出ヘッド

14、14A、14B 駆動素子

18 保護基板

18A 開口部

19、19A ヘッドチップ

20 導入口

22、221、222、枠部材

30 ノズル基板

30A ノズル孔

34 液室基板

34A 流路基板

34B 振動板

34E 圧電素子

35A 加圧液室

35B 流体抵抗部

35C 供給口

40 フレーム基板

51 液滴吐出装置

【先行技術文献】

【特許文献】

【0125】

【特許文献1】特開2009−154433号公報

【特許文献2】特開2006−76170号公報

【特許文献3】特開2011−714号公報

【技術分野】

【0001】

本発明は、液滴吐出ヘッド、及び画像形成装置に関する。

【背景技術】

【0002】

インクジェット記録装置等の画像形成装置は、画質が綺麗であること、高速印字に容易に対応可能であること、インクの自由度が高く安価な普通紙を使用できることなど多くの利点を有する。この中でも、必要な時にのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式を用いた液滴吐出装置が、記録に不要なインク液滴の回収を必要としないため、現在主流となってきている。

【0003】

液滴吐出装置において使用する液滴吐出ヘッドとしては、インク滴等の液滴を吐出するノズル孔と、このノズル孔に連通する加圧液室(吐出室、圧力室、インク流路等とも称される)と、加圧液室内のインクを加圧するための圧力を発生する圧力発生手段とを備えた構成が知られている。このような構成の液滴吐出ヘッドでは、圧力発生手段により発生した圧力で加圧液室内のインクを加圧することによって、ノズル孔からインク滴を吐出させる。

【0004】

液滴吐出ヘッドとしては、近年、半導体プロセスやマイクロマシニング技術の進歩によるパターニング加工技術の確立や、低コストであることから、シリコン基板に、加圧液室や圧電素子を直接形成するアクチュエータ構成が提案されている。この液滴吐出ヘッドの製法としては、基板上に、スパッタやイオンプレーティングやスピンコート法等を用いて膜を形成し、その後、リソグラフィ法でパターンや電極等を形成することによって、圧電素子を備えた液滴吐出ヘッドを製造している。この製法を用いることで、精密で且つ簡便な手法で圧電素子を設けることができるばかりでなく、圧電素子の厚みを薄くすることができる。また、圧電素子の配置の高密度化が可能となり、液滴吐出ヘッドの小型化、ウェハからの液滴吐出ヘッド用のチップの取り数の増加、コスト低減等が可能になる。

【0005】

ここで、近年、液滴吐出ヘッドの更なる小型化や、ウェハからの液滴吐出ヘッド用のヘッドチップの取り数の増加の要望が高まっている。

【0006】

そこで、このような要望に対応する様々な試みがなされている。例えば、特許文献1には、ノズルプレートと、リザーバプレートと、基板と、を含む構成の液体噴射ヘッドが開示されている。特許文献1では、リザーバプレートを、貫通孔、供給口、及びリザーバ空間を有する構成とし、リザーバプレート上に圧力室の側壁を構成する基板を介して、圧電素子を設けた構成としている。

【0007】

また、特許文献2では、ノズル孔に連通する加圧液室の設けられた加圧液室形成部材の側面に液体供給口を設けた構成としている。また、特許文献3には、加圧液室にインクを供給する共通液室を、該共通液室の上部を形成する第1の共通液室形成部材と、該第1の共通液室形成部材の外壁面及びノズル板に接合した第2の共通液室形成部材と、から形成することが開示されている。

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の構成では、リザーバ基板の小型化が実現されておらず、ヘッドチップの取り数の増加を図ることは困難であった。また、特許文献2の構成では、高度な微細加工が必要であり、加工及び組み立てが困難であった。また、特許文献3の構成では、基板の構成部品が多くなるという問題があった。

【0009】

このため、従来の技術では、シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び生産効率の向上を図ることは困難であった。

【0010】

本発明は、上記の点に鑑みてなされたものであり、シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び液滴吐出ヘッドの生産効率の向上を図ることができる、液滴吐出ヘッド、及び画像形成装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明は、液滴を吐出するノズル孔を有するノズル基板と、前記ノズル孔の各々に連通すると共に所定方向に配列された複数の加圧液室、及び前記加圧液室の各々に連通すると共に前記加圧液室の配列方向に交差する第1方向の端面に設けられた複数の供給口、を有する流路基板と、前記流路基板を介して前記ノズル基板に対向して配置され、前記第1方向の端面が前記流路基板における該第1方向の端面に連続する振動板と、前記振動板を介して前記加圧液室の各々に対向して配置された複数の圧電素子と、前記圧電素子の各々に電気的に接合された駆動素子と、前記流路基板、前記振動板、及び前記圧電素子を有する液室基板上に接合され、前記第1方向の端面が前記流路基板及び前記振動板における前記第1方向の端面に連続し、複数の前記圧電素子の各々を保護する保護基板と、前記流路基板、前記振動板、前記圧電素子、及び前記保護基板を少なくとも含む積層体としてのヘッドチップにおける、前記第1方向の端面から所定間隔を隔てた位置に設けられると共に、厚み方向の一端面を前記ノズル基板に接合され、前記ノズル基板、前記ヘッドチップ、及び枠部材本体によって形成された空隙を、前記供給口に連通した導入口として形成した枠部材と、を備えた液滴吐出ヘッド、または該液滴吐出ヘッドを備えた画像形成装置である。

【発明の効果】

【0012】

本発明によれば、シリコンウェハからの、液滴吐出ヘッドに用いるヘッドチップの取り数の増加、及び液滴吐出ヘッドの生産効率の向上を図ることができる、液滴吐出ヘッド、及び画像形成装置を提供することができる、という効果を奏する。

【図面の簡単な説明】

【0013】

【図1】図1は、第1の実施の形態の液滴吐出ヘッドの一部を模式的に示した断面図である。

【図2】図2は、第1の実施の形態の液滴吐出ヘッドの一部を分解して模式的に示した断面図である。

【図3−1】図3−1は、第1の実施の形態の液滴吐出ヘッドを模式的に示した平面図である。

【図3−2】図3−2は、第1の実施の形態の液滴吐出ヘッドを模式的に示した平面図である。

【図4】図4は、図3−1におけるA−A’断面図である。

【図5】図5は、ウェハを示す模式図である。

【図6】図6は、第2の実施の形態の液滴吐出ヘッドを模式的に示した断面図である。

【図7】図7は、第2の実施の形態の液滴吐出ヘッドを模式的に示した断面図である。

【図8】図8は、第3の実施の形態の液滴吐出ヘッドを模式的に示した平面図である。

【図9】図9は、第3の実施の形態の液滴吐出ヘッドを模式的に示した断面図である。

【図10】図10は、液滴吐出ヘッドを搭載した液滴吐出装置の一の形態を模式的に示した斜視図である。

【図11】図11は、液滴吐出ヘッドを搭載した液滴吐出装置の一の形態を模式的に示した断面図である。

【発明を実施するための形態】

【0014】

以下に添付図面を参照して、この発明にかかる液滴吐出ヘッド、及び画像形成装置の一の実施の形態を詳細に説明する。

【0015】

(第1の実施の形態)

図1に示すように、本実施の形態の液滴吐出ヘッド10は、ノズル基板30、ヘッドチップ19、枠部材22、フレーム基板40、及び天板46を含んで構成されている。

【0016】

ノズル基板30は、図1及び図2に示すように、液滴を吐出する複数のノズル孔30Aを有している。ノズル孔30Aは、ノズル基板30の厚み方向に貫通した貫通孔であり、ノズル基板30の面方向に沿って複数配列されている。本実施の形態では、複数のノズル孔30Aによる孔列が、該ノズル孔30Aの配列方向に交差する方向に、2列並列に配列されている場合を説明する。

【0017】

ヘッドチップ19は、液滴吐出ヘッド10の製造工程においてシリコンウェハを分割することによって作製する。ヘッドチップ19は、液室基板34上に保護基板18を積層した積層体である。

【0018】

液室基板34は、流路基板34A、振動板34B、圧電素子34E、及び駆動素子14を有している。

【0019】

流路基板34Aは、ノズル孔30Aの各々に連通する複数の加圧液室35Aを備えている。図3−1に示すように、これらの複数の加圧液室35Aは、所定方向(図3−1中、矢印Y方向参照)に配列されている。なお、この加圧液室35Aの配列方向を、本実施の形態では、単に、配列方向、または矢印Y方向と称して説明する場合がある。また、この加圧液室35Aの配列方向に交差する方向(第1方向)を、矢印X方向または第1方向と称して説明する場合がある。

【0020】

なお、上述のように、本実施の形態では、上記配列方向(矢印Y方向)に配列された複数のノズル孔30Aが、第1方向(矢印X方向)に2列並列に配列されている場合を説明する。このため、このノズル孔30Aの各々に連通する複数の加圧液室35Aもまた、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている場合を説明する。流路基板34Aとしては、例えば、シリコン基板が用いられる。

【0021】

また、図1〜図4に示すように、流路基板34Aには、各加圧液室35Aの各々に連通する複数の供給口35Cが設けられている。供給口35Cは、各加圧液室35Aの各々に1対1の関係で連通すると共に、流路基板34Aにおける第1方向(矢印X方向)の端面に設けられている。このため、各流路基板34Aは、供給口35Cによって、流路基板34Aにおける第1方向の端面に開口した状態となっている。

【0022】

また、流路基板34Aには、該供給口35Cと対応する加圧液室35Aとを連通する流体抵抗部35Bが設けられている。流体抵抗部35Bは、各加圧液室35Aに対応し且つ液室基板34における第1方向の端面に向かって延びる溝部であり、供給口35Cと加圧液室35Aとを連通する。すなわち、本実施の形態では、供給口35Cは、各加圧液室35Aに連通した流体抵抗部35Bにおける、第1方向(矢印X方向)の加圧液室35Aとは反対側の端面に設けられている。

【0023】

流体抵抗部35Bは、流体抵抗として機能するように、各加圧液室35Aの幅(配列方向の長さ)より狭い幅となるように形成されている。

【0024】

なお、上述のように、本実施の形態では、複数の加圧液室35Aは、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている。このため、本実施の形態では、液室基板34の第1方向の両端面における、各加圧液室35Aによる液室列から近い側の端面に向かって、各加圧液室35Aから流体抵抗部35Bが延伸して配置されている。そして、各流体抵抗部35Bの端部に相当する供給口35Cは、液室基板34の第1方向の両端面に設けられた状態となっている。

【0025】

振動板34Bは、流路基板34Aを介してノズル基板30に対向して配置されている。このため、振動板34Bは、流路基板34Aにおける加圧液室35Aの壁面の一部として機能する。また、振動板34Bは、第1方向(矢印X方向)の端面が、流路基板34Aにおける該第1方向の端面に連続する。

【0026】

振動板34Bにおける第1方向(矢印X方向)の端面と、流路基板34Aにおける矢印X方向の端面と、が連続している、とは、これらの振動板34Bと流路基板34Aにおける矢印X方向の長さが一致し、且つこれらの該矢印X方向の端面が段差無く連続している、すなわち、略同一面であることを意味する。なお、長さが一致する、とは、振動板34B及び流路基板34Aにおける矢印X方向の長さが、略同一であることを示し、例えば、長さの違いが10μm以下であることを示している。

【0027】

振動板34Bの、加圧液室35Aとは反対側の面には、図示を省略する下部電極が設けられている。この下部電極上の、加圧液室35Aに対向する領域の各々には、圧電体34C及び電極34Dがこの順に積層されている。この下部電極(図示省略)、圧電体34C、及び電極34Dの積層領域が、圧電素子34Eを構成している。

【0028】

下部電極は、例えば、振動板34B上にTi、Pt等をスパッタすることにより成膜する。圧電体34Cは、圧電体34Cの構成材料による膜を成膜した後に、公知のエッチングを用いたパターニング等によって所望の大きさ及び形状に形成する。また、電極34Dは、圧電体34C上に、金、Pt等をスパッタすることにより成膜する。圧電体34C及び電極34Dは、圧電体34Cの構成材料による膜を成膜し、該膜の上に電極34Dの構成材料である金等を成膜して積層膜を形成した後に、公知のエッチング等により所望の大きさ及び形状にパターニングしてもよい。

【0029】

本実施の形態では、上述のように、複数の加圧液室35Aは、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている。このため、加圧液室35Aに対応して設けられた圧電素子34Eについても、上記配列方向(矢印Y方向)に配列され、該配列方向に配列された複数の圧電素子34Eによる素子列が、第1方向(矢印X方向)に2列並列に配列されている。

【0030】

なお、本実施の形態では、図3−1に示すように、各列の加圧液室35A(及び圧電素子34E)が互いにずれて配置された、所謂、千鳥状に配列されている場合を説明するが、このような千鳥状の配列に限られない。

【0031】

なお、本実施の形態では、下部電極が、複数の圧電素子34Eに共通した共通電極であるものとして説明する。そして、電極34Dが、複数の圧電素子34Eの各々に個別に独立して設けられた個別電極であるものとして説明する(図2参照)。このため、本実施の形態では、下部電極は、液室基板34に設けられた複数の圧電素子34Eの全ての圧電体34Cに連続して接触するように設けられているものとして説明する。

【0032】

圧電素子34E上には、絶縁層(図示省略)が設けられている。この絶縁層の、電極34D上の領域には、コンタクトホール(図示省略)が設けられている。絶縁層上には、各圧電素子34Eに対応して配線部材16が設けられている。配線部材16は、絶縁層における各圧電素子34Eに対応する領域から、2列に配列された圧電素子34Eの素子列間の領域に向かって延びる配線である。各配線部材16は、2列に配列された圧電素子34Eの素子列間の領域に近い電極34Dの一端部で、コンタクトホールを介して電極34Dに接合されている。

【0033】

配線部材16の、圧電素子34Eとは反対側の端部上には、金メッキが設けられている。この配線部材16上の金メッキの設けられた領域が、駆動素子14に接合するための電極端子を構成する。

【0034】

駆動素子14は、液滴吐出ヘッド10の各圧電素子34Eを駆動する駆動部である。駆動素子14は、本実施の形態では、液室基板34上にフリップチップ実装され、配線部材16を介して、圧電素子34Eの各々に電気的に接合されている。

【0035】

また、本実施の形態では、駆動素子14は、2列に配列された圧電素子34E(加圧液室35A)の列間の領域を覆うように配置されている。

【0036】

また、駆動素子14には、外部装置(図示省略)と電気的に接続するための外部入力端子(図示省略)が複数設けられており、外部入力端子を介して外部装置によって制御可能に構成されている。

【0037】

保護基板18は、液室基板34を介してノズル基板30に対向して配置されている。本実施の形態では、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向(矢印X方向)の端面に連続している、すなわち、略同一面である。

【0038】

なお、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向(矢印X方向)の端面に連続している、とは、これらの振動板34B、流路基板34A、及び保護基板18における矢印X方向の長さが一致し、且つこれらの該矢印X方向の端面が段差無く連続していることを意味する。なお、長さが一致する、とは、振動板34B、流路基板34A、及び保護基板18における矢印X方向の長さが、略同一、例えば、長さの違いが10μm以下であることを示している。

【0039】

保護基板18には、開口部18A、及び保護空間18Bが設けられている。開口部18Aは、2列に配列された圧電素子34E(加圧液室35A)の列間の領域に設けられ、且つ少なくともノズル基板30側に開口した開口部18Aである。本実施の形態では、開口部18Aは、厚み方向に貫通した貫通孔である場合を説明する。開口部18Aは、図3−1に示すように、加圧液室35Aの配列方向に延伸した開口であり、内部に駆動素子14が配置される。保護空間18Bは、ノズル基板30側に開口した凹形状であり、複数の圧電素子34Eの各々に対応する領域に設けられている。すなわち、保護空間18Bは、内部に圧電素子34Eを配置することによって、各圧電素子34Eを保護する空間として機能する。

【0040】

保護基板18としては、例えば、ガラス基板やシリコン基板を用いることができる。また、保護基板18の各種開口や空間や外部形状は、これらの基板をエッチングすることによって形成する。

【0041】

枠部材22は、液室基板34と保護基板18との積層体であるヘッドチップ19に対して、該ヘッドチップ19における第1方向(矢印X方向)の両端面から所定間隔を隔てた位置に設けられている。また、枠部材22は、厚み方向の一端面をノズル基板30に接合されている。このため、枠部材22、ノズル基板30、及びヘッドチップ19によって形成された空隙は、各供給口35Cに連通し各供給口35Cへインクを供給するための導入口20として機能する。なお、導入口20は、供給口35Cを介して各流体抵抗部35B及び加圧液室35Aに連通した空間である。

【0042】

枠部材22は、複数の部材から構成されている。具体的には、枠部材22は、図3−1に示すように、ノズル基板30の面方向の断面形状を、駆動素子14側に開口した一対のコの字状の枠部材221及び枠部材222から構成されている。これらの枠部材221及び枠部材222は、開口側が向かい合うように配置され、斜面部23で接合されている。斜面部23は、各枠部材221及び枠部材222の接合端面であり、互いに近づく方向(接合方向)に対して交差する方向に沿った端面(すなわち斜面)を形成している。枠部材221及び枠部材222に斜面部23が設けられており、この斜面部23を接合端面として接合することによって、枠部材22として形成したときに、矢印X方向の長さを容易に調整することができる。また、斜面部23は、枠部材221及び枠部材222の寸法誤差を吸収すると同時に、枠部材221及び枠部材222の接合強度を確保することができる。

【0043】

枠部材22を構成する枠部材221及び枠部材222は、各々、コの字形状の本体部22Aと、本体部22Aからヘッドチップ19の第1方向(矢印X方向)の端面に向かって該第1方向に突出した接合突起部22Bと、本体部22Aにおける第1方向に屈曲した領域から、ヘッドチップ19における配列方向(矢印Y方向)の端面に向かって該配列方向に突出した接合突起部22Cと、から構成されている。

【0044】

本実施の形態では、接合突起部22Bは、本体部22Aにおける、配列方向(矢印Y方向)の両端部に設けられており、該本体部22Aの該両端部からヘッドチップ19の第1方向の端面に向かって該第1方向に突出して設けられている場合を説明する。そして、接合突起部22Bの突出側端面は、ヘッドチップ19の該第1方向の端面に接合されている。このため、枠部材22(本体部22A及び接合突起部22B)と、ノズル基板30と、ヘッドチップ19(液室基板34及び保護基板18の積層体)と、によって、これらを壁部材とした空間である導入口20が形成される。そして、この接合突起部22Bにおける第1方向の長さによって、導入口20における第1方向の長さが調整されることとなる。

【0045】

図1に戻り、説明を続ける。保護基板18の液室基板34とは反対側の面には、フレーム基板40が設けられている。フレーム基板40には、各加圧液室35Aに共通する共通液室40Aが設けられている。共通液室40Aは、例えば、フレーム基板40をエッチングすることによって形成することができる。共通液室40Aは、上記導入口20、各供給口35C、及び各流体抵抗部35Bを介して、各加圧液室35Aに連通されている。

【0046】

フレーム基板40の保護基板18とは反対側の面には、ダンパフィルム42を介して、空間44Aを有する補強板44、及び天板46が順に積層されている。

【0047】

次に、液滴吐出ヘッド10の製造方法を説明する。

【0048】

上述のように構成された液滴吐出ヘッド10は、例えば、下記工程を経由することによって製造することができる。

【0049】

まず、複数の基板や層の積層体であるシリコンウェハ(図示省略)を作製する。

【0050】

具体的には、まず、加圧液室35A等の液室の形成される前の基板としてシリコン基板を用意する。そして、シリコン基板上に、振動板34Bの構成材料からなる層、圧電体34Cの構成材料からなる層、電極34Dの構成材料からなる層を順に形成する。そして、これらの圧電体34Cの構成材料からなる層、電極34Dの構成材料からなる層を同時または個別にパターニングすることによって、圧電素子34Eを形成する。次に、圧電素子34E上に絶縁膜、コンタクトホールを形成した後に、配線部材16を成膜し、駆動素子14をフリップチップ接合する。

【0051】

次に、ウェハ状のガラス基板またはシリコン基板(例えば、厚み400μm)に、エッチング等によって開口部18A及び保護空間18Bを形成する。そして、開口部18Aが駆動素子14を覆い、且つ保護空間18Bが各圧電素子34Eを覆うように、これらの開口や空間の設けられた該基板を、圧電素子34E等の設けられた上記シリコン基板に接合する。

【0052】

なお、駆動素子14の接合は、開口部18A及び保護空間18Bの設けられた基板を、圧電素子34E等の設けられた上記シリコン基板に接合した後に、該開口部18Aを介して行ってもよい。

【0053】

そして、液室の形成される前の流路基板34Aである、圧電素子34E等の設けられた上記シリコン基板における、圧電素子34E等の形成された面に対向する側の面を、所定の厚さにまで研磨して薄く加工する。この研磨後の該シリコン基板の厚みは、圧電素子34Eの配列密度に応じて調整する。例えば、該シリコン基板の厚みを100μm以下とすることが、吐出性能向上の観点から好ましい。

【0054】

次に、この研磨した後の、液室の形成される前の流路基板34Aに、エッチングにより加圧液室35A、流体抵抗部35Bを形成する。なお、流体抵抗部35Bは、加圧液室35Aと、ヘッドチップ19における第1方向(矢印X方向)の端面と、を連通するように形成し、且つ、流体抵抗として機能するように、各加圧液室35Aの幅(配列方向の長さ)より狭い幅となるように形成する。

【0055】

これによって、圧電素子34E及び駆動素子14が設けられ且つ加圧液室35A等の液室の形成されたシリコン基板と、開口部18A及び保護空間18Bの形成された基板と、の積層体であるウェハ37を作成する(図5参照)。

【0056】

次に、このウェハ37を、ダイシングライン39に沿って切断する。これによって、ウェハ37を、液室基板34と保護基板18との積層体である、複数のヘッドチップ19に分離する。なお、このウェハ37の分離時には、まず、ダイシングライン39に沿って、分離後のヘッドチップ19における第1方向(矢印X方向)の長さが目的とする長さとなるように、予め定めた幅Cの幅でエッチング加工する。この加工は、加圧液室35A等の液室のエッチングによる加工時に行えばよい。

【0057】

その後、ウェハ37における加圧液室35A側の面にダイシングテープ(図示省略)を貼りつける。そして、切断工程では、ダイシングテープの設けられていない側の面からダイシングライン39に沿ってダイシングソーで切断を行う。このダイシングソーによる切断時には、上記幅Cより狭い幅である幅Bで切断を行う。

【0058】

これによって、ウェハ37を、液室基板34と保護基板18との積層体である複数のヘッドチップ19に分離することができる。

【0059】

また、ヘッドチップ19への分離時のエッチングによって、液室基板34と保護基板18との積層体であるヘッドチップ19における第1方向(矢印X方向)の両端面、すなわち、供給口35Cの設けられた端面は、エッチングによって形成される。換言すると、流路基板34Aにおける供給口35Cを、エッチングによって作製することができる。

【0060】

図1〜図3−1に戻り、説明を続ける。

【0061】

次に、得られたヘッドチップ19を、ノズル基板30と貼り合せる。

【0062】

そして、枠部材22を構成する枠部材221及び枠部材222として、本体部22Aをコの字形状とされた枠部材を用意する。この枠部材221及び枠部材222としては、例えば、ヘッドチップ19と接合したときの該ヘッドチップ19の積層方向の厚みが500μmのステンレス板を用いる。そして、これらの枠部材221及び枠部材222には、開口部を互いに向かい合うように配置したときに、枠部材221と枠部材222との間で対向する面から互いに接近する方向に向かって本体部22Aから突出した一対の接合突起部22Bが設けられている。また、これらの枠部材221及び枠部材222には、開口部を互いに向かい合うように配置したときに、枠部材221と枠部材222との間で対向する面に交差する面から、該面に対向する面に向かって突出した一対の接合突起部22Cが設けられている。接合突起部22Bの長さ(本体部22Aから突出した領域の最大長)は、目的とする導入口20の幅に相当する長さに調整されている。例えば、接合突起部22Bは、長さ300μmに調整されている。

【0063】

そして、これらの枠部材221及び枠部材222を、開口部が互いに向かい合い、且つ、加圧液室35Aの配列方向に交差する方向にヘッドチップ19を挟むように配置し、各々の接合突起部22Bがヘッドチップ19に接するまで近づける。そして、各接合突起部22Bがヘッドチップ19に接触した状態で、枠部材221及び枠部材222をノズル基板30及びヘッドチップ19に接合する。

【0064】

なお、枠部材221及び枠部材222には、上述のように、斜面部23が設けられている。このように、枠部材221及び枠部材222の各々に斜面部23が設けられているので、枠部材221及び枠部材222における互いに向かい合う方向(矢印X方向)の長さを調整することができる。このため、枠部材221及び枠部材222における互いに向かい合う方向(矢印X方向)の長さと、接合突起部22Bをヘッドチップ19に突き当てたときの枠部材22の該矢印X方向の長さと、にずれが生じた場合であっても、接合突起部22Bとヘッドチップ19との密着性が良好となるように、枠部材22における矢印X方向の長さを調整することができる。

【0065】

なお、枠部材221と枠部材222との斜面部23である接合面には、加圧液室35Aの配列方向の力が加わる。しかし、枠部材221と枠部材222との接合面における密着性は損なわれず、これらの部材は良好に接合される。このため、枠部材221と枠部材222とのつなぎの強度を十分に確保することができる。

【0066】

このように、ノズル基板30とヘッドチップ19とを接合した後に、ヘッドチップ19の外側に枠部材22を接合することによって、ヘッドチップ19における加圧液室35Aの配列方向に交差する方向の端部には、導入口20が形成される。すなわち、枠部材22と、ヘッドチップ19と、ノズル基板30と、を壁面とし、各供給口35C及び流体抵抗部35Bを介して加圧液室35Aに連通した導入口20が形成される。

【0067】

次に、フレーム基板40を用意する。例えば、共通液室40Aに相当する貫通孔の設けられた、厚み400μmのステンレスの板を積層することによって、フレーム基板40を作製する。そして、このフレーム基板40を、ヘッドチップ19及び枠部材22上に載置し、フレーム基板40と、ヘッドチップ19及び枠部材22との接触領域を接合する。これによって、フレーム基板40に設けられた共通液室40Aが、導入口20、供給口35C、及び流体抵抗部35Bを介して、加圧液室35Aに連通した状態となる。

【0068】

そして、さらに、フレーム基板40上に、ダンパフィルム42、補強板44、及び天板46を順に設けることによって、液滴吐出ヘッド10を作製する。

【0069】

なお、ダンパフィルム42としては、例えば、厚さ10μm〜20μm程度のポリイミドフィルムが用いられる。また、補強板44には、例えば、厚さ400μmのステンレス板が用いられる。なお、ダンパフィルム42、補強板44、及び天板46には、これらを貫通する貫通孔(図示省略)が設けられており、該貫通孔を介して、共通液室40Aにインクが供給される。

【0070】

上述のように構成された液滴吐出ヘッド10では、各圧電素子34Eを駆動させるための駆動信号が、駆動素子14に入力される。この駆動信号は、各圧電素子34Eに印加する電圧の電圧値、及び各圧電素子34Eへの電圧印加時間等を示す信号である。この駆動信号が入力されると、駆動素子14は、入力された駆動信号に応じた電圧値及びパルス幅の波形を示す駆動電圧信号を、インク吐出対象の圧電素子34Eに選択的に出力する。

【0071】

駆動電圧信号が入力された圧電素子34Eには、入力された駆動電圧信号に応じた電圧値及び印加時間の電圧が印加され、電圧を印加された圧電素子34Eが選択的に駆動する。詳細には、入力された駆動電圧信号に応じた電圧が、インク吐出対象の圧電素子34Eの電極34Dと下部電極(図示省略)との間に印加されて、これらの電極間の圧電体34Cに歪みが生じる。これによって、駆動した圧電素子34Eに対応する加圧液室35A内のインクがノズル孔30Aから吐出される。

【0072】

以上のように構成された本実施の形態の液滴吐出ヘッド10では、上述のように、保護基板18における、第1方向(矢印X方向)の端面は、流路基板34A及び振動板34Bにおける該第1方向(矢印X方向)の端面に連続している。そして、流路基板34Aにおける第1方向の端面に、加圧液室35Aに連通し且つ加圧液室35Aにインクを供給する供給口35Cが設けられている。そして、液滴吐出ヘッド10では、液室基板34と保護基板18との積層体であるヘッドチップ19に対して、該ヘッドチップ19における第1方向(矢印X方向)の両端面から所定間隔を隔てた位置に枠部材22を設けている。そして、該ヘッドチップ19における第1方向の端面と、枠部材22と、ノズル基板30と、によって、形成された空間を、供給口35Cを介して加圧液室35Aに連通した導入口20として用いる。

【0073】

このため、本実施の形態の液滴吐出ヘッド10では、ヘッドチップ19における、加圧液室35Aの配列方向に交差する方向である第1方向(矢印X方向)の長さを小さくすることができる。すなわち、ヘッドチップ19(液滴吐出ヘッド10)の小型化を図ることができる。また、液滴吐出ヘッド10では、ヘッドチップ19と、ノズル基板30によって供給口35Cを形成するので、部品数の増加を抑制することができる。

【0074】

従って、本実施の形態の液滴吐出ヘッド10では、液滴吐出ヘッド10に用いるヘッドチップ19のウェハからの取り数の増加、及び液滴吐出ヘッド10の生産効率の向上を図ることができる。

【0075】

また、本実施の形態の液滴吐出ヘッド10では、液滴吐出ヘッド10に用いるヘッドチップ19のウェハからの取り数の増加を図ることができるので、コストダウンを図ることができる。

【0076】

また、液滴吐出ヘッド10では、ヘッドチップ19と、ノズル基板30によって供給口35Cを形成するので、部品数の増加を抑制することができ、生産効率の向上を図ることができる。

【0077】

また、本実施の形態の液滴吐出ヘッド10では、上述のように、流路基板34Aにおける第1方向の端面に、加圧液室35Aに連通し且つ加圧液室35Aにインクを供給する供給口35Cが設けられている。このため、本実施の形態の液滴吐出ヘッド10では、吐出向上のために加圧液室35Aの厚みを小さく(例えば100μm以下)構成しても、供給口35Cのノズル基板30の近傍に大きな空間を作る必要が無いので、インク充填時の気泡抜けを抑制でき、インク充填効率の向上を図ることができる。このため、液滴吐出ヘッド10では、インク充填時に混入した気泡排出によるインク不吐出ノズルの発生を抑制することができ、信頼性の向上を図ることができる。

【0078】

なお、本実施の形態では、供給口35Cを、流体抵抗部35Bに形成する場合を説明したが、供給口35Cの形成位置は、液室基板34における加圧液室35Aの配列方向に交差する第1方向の端面であればよく、流体抵抗部35Bに限られない。しかし、供給口35Cを、流体抵抗部35Bにおける該端面側への開口部として設けることによって、液滴吐出ヘッド10における安定した吐出特性を確保することができる。また、供給口35Cを、流体抵抗部35Bにおける該端面側への開口部として設けることによって、ヘッドチップ19における加圧液室35Aの配列方向に交差する方向の長さ(ヘッドの幅)を小さくすることができる。このため、シリコンウェハからのヘッドチップ19の取り数の更なる向上を図ることができる。

【0079】

また、本実施の形態の液滴吐出ヘッド10では、上述したように、ウェハ37をエッチングすることによって、ヘッドチップ19における供給口35C側の端面を形成する。このため、ダイシングにより供給口35C側端面を形成した場合に比べて、供給口35Cを介して流体抵抗部35Bや加圧液室35A内に切削粉等の紛体が混入することを抑制することができる。従って、液滴吐出ヘッド10におけるインク吐出の信頼性を向上させることができる。なお、ヘッドチップ19を得るために全てエッチング加工で実施できることはいうまでもない。

【0080】

なお、本実施の形態では、複数の加圧液室35Aによる液室列が、第1方向(矢印X方向)に2列並列に配列されている場合を説明した。しかし、液滴吐出ヘッド10には、複数の加圧液室35Aが少なくとも1列配列された構成であればよく、2列配列された構成に限られず、また、3列以上であってもよい。

【0081】

なお、複数の加圧液室35Aによる液室列を偶数列配列し、2列の液室列を1対としてヘッドチップ19を構成することが好ましい。この場合には、上述のように、各加圧液室35Aに連通する開口部である供給口35Cは、流路基板34Aにおける第1方向(矢印X方向)の両端面の内、各液室基板34の液室列ごとに、液室列に近い方の端面側に形成すればよい。そして、このヘッドチップ19を囲むように枠部材22を設けてノズル基板30に接合することによって、液滴吐出ヘッド10の更なる小型化を図ることができ、構成部品の数の更なる減少を図ることができる。

【0082】

なお、本実施の形態の液滴吐出ヘッド10では、枠部材22に設けられた接合突起部22Bは、加圧液室35Aの配列方向の両端部に設けられている場合を説明した。しかし、この接合突起部22Bを、隣接する供給口35C間を区切る位置に複数設けた構成であってもよい。具体的には、図3−2に示すように、隣接する供給口35C間を区切るように、複数の接合突起部22B1〜22Bn(nは2以上の整数)を設けた構成とすればよい。このように構成することによって、加圧液室35A毎に個別の導入口20(201〜20n)を構成することができ、各加圧液室35Aから発生する圧力波によるクロストークを抑制することができる。

【0083】

(第2の実施の形態)

上記第1の実施の形態における液滴吐出ヘッド10では、駆動素子14を、保護基板18の開口部18Aを介して液室基板34上に実装する場合を説明した。本実施の形態では、駆動素子14を、配線27を介して保護基板18上や補強板44上等に設置する場合を説明する。

【0084】

図6に示すように、本実施の形態の液滴吐出ヘッド10Aは、ノズル基板30、液室基板34、枠部材22、保護基板18、フレーム基板41、及び補強板44を含んで構成されている。また、液滴吐出ヘッド10Aは、ヘッドチップ19Aを備えている。ヘッドチップ19Aは、液室基板34と保護基板18の積層体であるが、駆動素子14A及び駆動素子14Bが保護基板18上に設けられている点で、第1の実施の形態の液滴吐出ヘッド10と異なる。フレーム基板41には、共通液室41Aと、空間部41Bと、が設けられている。空間部41Bは、フレーム基板41における、加圧液室35Aの配列方向に交差する方向の中央部に設けられており、ノズル基板30側に開口した凹形状となっている。

【0085】

なお、本実施の形態の液滴吐出ヘッド10Aは、第1の実施の形態で説明した液室基板34と保護基板18との積層体であるヘッドチップ19に代えて、駆動素子14の実装箇所を変更したヘッドチップ19Aを備え、フレーム基板40に代えてフレーム基板41を設けた点が、第1の実施の形態の液滴吐出ヘッド10と異なる。また、本実施の形態の液滴吐出ヘッド10Aは、駆動素子14に代えて、駆動素子14A及び駆動素子14Bを備えた点が、第1の実施の形態の液滴吐出ヘッド10とは異なる。このため、本実施の形態では、第1の実施の形態で説明した液滴吐出ヘッド10と同じ構成には同じ符号を付与して詳細な説明を省略する。

【0086】

本実施の形態の液滴吐出ヘッド10Aにおける、ヘッドチップ19Aは、駆動素子14として、一対の駆動素子14A及び駆動素子14Bを備えている。駆動素子14A及び駆動素子14Bは、各々、保護基板18上(保護基板18におけるノズル基板30とは反対の面上)における、複数列配列された加圧液室35Aの各列に対応する領域に配置されている。また、本実施の形態では、フレーム基板41には、フレーム基板41における加圧液室35Aの配列方向に交差する方向の中央部に、空間部41Bが設けられている。

【0087】

そして、駆動素子14A及び駆動素子14Bは、保護基板18上の、この空間部41B内に配置されている。各駆動素子14A及び駆動素子14Bは、配線27によって、配線部材16を介して圧電素子34Eに電気的に接合されている。すなわち、駆動素子14A及び駆動素子14Bの各々は、ワイヤボンディング接合によって、圧電素子34Eに電気的に接続されている。

【0088】

上述のように、本実施の形態の液滴吐出ヘッド10Aでは、駆動素子14A及び駆動素子14Bを液室基板34上ではなく保護基板18上に配置している。

【0089】

ここで、一般的に、ヘッドチップ(本実施の形態ではヘッドチップ19A)の大きさは、駆動素子(本実施の形態では駆動素子14A及び駆動素子14B)の幅(上記第1方向の長さ)や、液滴吐出ヘッドに設けられた加圧液室(本実施の形態では加圧液室35A)における幅(第1方向の長さ)×配列数等によって定まる。このため、駆動素子の幅が大きくなるほど、ヘッドチップの大きさが大きくなり、ウェハからのヘッドチップの取り数も減少する。

【0090】

一方、本実施の形態の液滴吐出ヘッド10Aでは、駆動素子14A及び駆動素子14Bを、液室基板34上ではなく保護基板18上に配置している。このような構成とすることで、駆動素子(駆動素子14A及び駆動素子14B)の幅が大きくなっても、それに伴ってヘッドチップ19Aの大きさが大きくなることを抑制することができる。

【0091】

従って、本実施の形態の液滴吐出ヘッド10Aでは、第1の実施の形態の液滴吐出ヘッド10における効果を有すると共に、該液滴吐出ヘッド10に比べて更に、液滴吐出ヘッド10Aに用いるヘッドチップ19Aのウェハからの取り数の増加を図ることができる。

【0092】

また、本実施の形態の液滴吐出ヘッド10Aでは、フレーム基板41内の空間部41Bに駆動素子14A及び14Bを配置することができるので、一部無駄となっている空間を利用して駆動素子14A及び駆動素子14Bを実装することができる。

【0093】

なお、本実施の形態では、駆動素子14A及び駆動素子14Bを、保護基板18上に設置する場合を説明した。しかし、これらの駆動素子14A及び駆動素子14Bを、フレーム基板43の上部に設置してもよい。

【0094】

具体的には、図7に示す構成の液滴吐出ヘッド10Bとすればよい。

【0095】

液滴吐出ヘッド10Bは、ノズル基板30、液室基板34、枠部材22、保護基板18、フレーム基板43、及びダンパフィルム45、補強板47、及びFPC48を含んで構成されている。また、液滴吐出ヘッド10Bは、ヘッドチップ19Bを備えている。ヘッドチップ19Bは、液室基板34と保護基板18の積層体であるが、駆動素子14A及び駆動素子14BがFPC48上に設けられている点で、第1の実施の形態の液滴吐出ヘッド10と異なる。フレーム基板43には、共通液室43Aと、空間部43Bと、が設けられている。空間部43Bは、フレーム基板43における、加圧液室35Aの配列方向に交差する方向の中央部に設けられており、厚み方向に貫通した貫通孔である。

【0096】

また、ダンパフィルム45には、空間部43Bに連続する貫通孔である空間45Bが設けられている。補強板47には、上述した空間44Aに加えて更に、空間部43B及び空間45Bに連続する貫通孔である空間47Bが設けられている。

【0097】

FPC48は、公知のフレキシブルプリント基板である。

【0098】

なお、液滴吐出ヘッド10Bは、第1の実施の形態で説明した液室基板34と保護基板18との積層体であるヘッドチップ19に代えて、駆動素子14の実装箇所を変更したヘッドチップ19Bを備え、フレーム基板40に代えてフレーム基板43を設けた点が、第1の実施の形態の液滴吐出ヘッド10と異なる。また、液滴吐出ヘッド10Bは、駆動素子14に代えて、駆動素子14A及び駆動素子14Bを備えた点が、第1の実施の形態の液滴吐出ヘッド10とは異なる。また、液滴吐出ヘッド10Bは、ダンパフィルム42に代えてダンパフィルム45、補強板44に代えて補強板47を備え、FPC48を更に備えた点が、第1の実施の形態の液滴吐出ヘッド10とは異なる。このため、液滴吐出ヘッド10Bでは、第1の実施の形態で説明した液滴吐出ヘッド10と同じ構成には同じ符号を付与して詳細な説明を省略する。

【0099】

液滴吐出ヘッド10Bにおける、ヘッドチップ19Bは、駆動素子14として、一対の駆動素子14A及び駆動素子14Bを備えている。駆動素子14A及び駆動素子14Bは、各々、FPC48上(FPC48におけるノズル基板30とは反対の面上)における、複数列配列された加圧液室35Aの各列に対応する領域に配置されている。

【0100】

そして、駆動素子14A及び駆動素子14Bは、FPC48上に配置されている。各駆動素子14A及び駆動素子14Bは、配線27によって、配線部材16を介して圧電素子34Eに電気的に接合されている。すなわち、駆動素子14A及び駆動素子14Bの各々は、ワイヤボンディング接合によって、圧電素子34Eに電気的に接続されている。

【0101】

上述のように、本実施の形態の液滴吐出ヘッド10Bでは、駆動素子14A及び駆動素子14Bを、共通液室43Aを備えたフレーム基板43の上部に配置している。

【0102】

ここで、上述した液滴吐出ヘッド10Aの構成では、図6に示すように共通液室41Aの容積が液滴吐出ヘッド10(図1参照)の共通液室40Aに比べて少なくなっている。共通液室41Aの容積が少なくなるほど、クロストーク等の問題が発生しやすくなる。そこで、図7に示すように、液滴吐出ヘッド10Bでは、駆動素子14A及び駆動素子14Bを、共通液室43Aを備えたフレーム基板43の上部に配置した。

【0103】

このような構成としたことによって、液滴吐出ヘッド10Bでは、共通液室(本実施の形態では共通液室43A)の容積が少なくなることを抑制することができる。

【0104】

従って、本実施の形態の液滴吐出ヘッド10Bでは、第1の実施の形態の液滴吐出ヘッド10における効果を有すると共に、更に、クロストークの発生の抑制とコスト削減を図ることができる。

【0105】

(第3の実施の形態)

第1の実施の形態では、液滴吐出ヘッド10は、複数の加圧液室35Aによる2列の液室列の設けられたヘッドチップ19を囲むように、枠部材22が配置されている場合を説明した。本実施の形態では、複数のヘッドチップ19を備えた場合を説明する。

【0106】

具体的には、本実施の形態の液滴吐出ヘッド10Cは、ヘッドチップ19が、加圧液室35Aの配列方向に交差する方向に向かって複数列配列された構成とされている。図8には、ヘッドチップ19が2列配列された構成の液滴吐出ヘッドを示した。図8に示す液滴吐出ヘッド10では、配列された複数のヘッドチップ19群の外側を囲むように枠部材25が設けられている。枠部材25は、加圧液室35Aの配列方向に交差する方向(矢印X方向)の一端面側を囲む枠部材25Cと、他端面側を囲む枠部材25Aと、各ヘッドチップ19間に設けられた枠部材25Bと、から構成されている。そして、枠部材25は、ノズル基板30に接合されている。なお、本実施の形態の液滴吐出ヘッド10Cは、複数のヘッドチップ19を配列した構成とし、枠部材22に代えて枠部材25を備えた以外は、第1の実施の形態で説明した液滴吐出ヘッド10と同じ構成である。このため、異なる部分のみ説明する。

【0107】

枠部材25を構成する、各枠部材25C、枠部材25B、及び枠部材25Aは、第1の実施の形態における枠部材221及び枠部材222と同様に、斜面部23を介して接合されている。

【0108】

このように構成することによって、本実施の形態の液滴吐出ヘッド10Cは、複数のヘッドチップ19を配列することができる。このため、4色のインクを吐出する液滴吐出ヘッド等、を構成することができる。また、たとえば、加圧液室35Aの各列の配列を300dpiとすると、4列、すなわち1200dpiの液滴吐出ヘッドを構成することができる。このため、上記実施の形態における効果に加えてさらに、多色または高集積の液滴吐出ヘッドを、容易に実現することができる。

【0109】

なお、上記第1の実施の形態〜第3の実施の形態では、液滴吐出ヘッドの一例として、インク滴を吐出する液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、及び液滴吐出ヘッド10Cの一の形態を示した。しかし、本実施の形態の液滴吐出ヘッドは、このようなインク滴を吐出するものに限られない。例えば、液滴吐出ヘッドは、液体レジストを液滴として吐出する液滴吐出ヘッドや、DNA等の試料を液滴として吐出する液滴吐出ヘッドであってもよい。

【0110】

(第4の実施の形態)

第1の実施の形態〜第3の実施の形態で説明した液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、液滴吐出ヘッド10Cの各々は、液滴吐出装置等の画像形成装置に適用することができる。以下、画像形成装置の一例としての、液滴吐出装置の一の形態を説明する。

【0111】

図10及び図11には、液滴吐出ヘッド10、液滴吐出ヘッド10A、及び液滴吐出ヘッド10B、液滴吐出ヘッド10Cを適用可能な液滴吐出装置51の一例を示した。

【0112】

液滴吐出装置51は、記録装置本体81の内部に主走査方向に移動可能なキャリッジ93、キャリッジ93に搭載し、第1の実施の形態〜第3の実施の形態で説明した液滴吐出ヘッド(液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10C)へインクを供給するインクタンク120等で構成される印字機構部89等を収納する。記録装置本体81の下方部には前方側から多数枚の用紙83を積載可能な給紙カセット85(或いは給紙トレイでもよい)を抜き差し自在に装着することができる。また、記録装置本体81の下方部には、用紙83を手差しで給紙するための手差しトレイ(図示省略)を搭載することができる。液滴吐出装置51では、給紙カセット85或いは手差しトレイ(図示省略)から給送される用紙83を取り込み、印字機構部89によって所要の画像を該用紙83に記録した後、後面側に装着された排紙トレイ87に該用紙83を排紙する。

【0113】

印字機構部89は、図示しない左右の側板に横架したガイド部材である主ガイドロッド91と従ガイドロッド92とでキャリッジ93を主走査方向に摺動自在に保持し、このキャリッジ93にはイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する液滴吐出ヘッド10を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。また、キャリッジ93には液滴吐出ヘッド10に各色のインクを供給するための各インクタンク120を交換可能に装着している。なお、インクタンク120と液滴吐出ヘッド10とを一体的に構成してインクカートリッジとし、液滴吐出装置51本体に対して着脱可能に構成してもよい。

【0114】

インクタンク120は上方に大気と連通する大気口、下方にはインクジェットヘッドへインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力により液滴吐出ヘッド10へ供給されるインクをわずかな負圧に維持している。また、液滴吐出ヘッド10としてここでは各色のヘッドを用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。

【0115】

ここで、キャリッジ93は後方側(用紙搬送方向下流側)を主ガイドロッド91に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド92に摺動自在に載置している。そして、このキャリッジ93を主走査方向に移動走査するため、主走査モータ97で回転駆動される駆動プーリ98と従動プーリ99との間にタイミングベルト100を張装し、このタイミングベルト100をキャリッジ93に固定しており、主走査モータ97の正逆回転によりキャリッジ93が往復駆動される。

【0116】

一方、給紙カセット85にセットした用紙83を液滴吐出ヘッド10の下方側に搬送するために、給紙カセット85から用紙83を分離給装する給紙ローラ101及びフリクションパッド102と、用紙83を案内するガイド部材103と、給紙された用紙83を反転させて搬送する搬送ローラ104と、この搬送ローラ104の周面に押し付けられる搬送コロ105及び搬送ローラ104からの用紙83の送り出し角度を規定する先端コロ106とを設けている。搬送ローラ104は副走査モータ107によってギヤ列を介して回転駆動される。

【0117】

そして、キャリッジ93の主走査方向の移動範囲に対応して搬送ローラ104から送り出された用紙83を液滴吐出ヘッド10の下方側で案内する用紙ガイド部材である印写受け部材109を設けている。この印写受け部材109の用紙搬送方向下流側には、用紙83を排紙方向へ送り出すために回転駆動される搬送コロ111、拍車112を設け、さらに用紙83を排紙トレイ87に送り出す排紙ローラ113及び114と、排紙経路を形成するガイド部材115とを配設している。

【0118】

記録時には、キャリッジ93を移動させながら画像信号に応じて液滴吐出ヘッド10を駆動することにより、停止している用紙83にインク滴を吐出して1行分を記録し、用紙83を所定量搬送後次の行の記録を行う。記録終了信号または、用紙83の後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙83を排紙する。

【0119】

また、キャリッジ93の移動方向右端側の記録領域を外れた位置には、液滴吐出ヘッド10の吐出不良を回復するための回復装置117を配置している。回復装置117はキャップ手段と吸引手段とクリーニング手段を有している。キャリッジ93は印字待機中にはこの回復装置117側に移動されてキャッピング手段で液滴吐出ヘッド10をキャッピングし、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0120】

吐出不良が発生した場合等には、キャッピング手段で液滴吐出ヘッド10の吐出口(ノズル)を密封し、チューブを通して吸引手段で吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。また、吸引されたインクは、本体下部に設置された廃インク溜(図示しない)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0121】

上述のように、本実施の形態の液滴吐出装置51は、第1の実施の形態〜第3の実施の形態で説明した液滴吐出ヘッド10、液滴吐出ヘッド10A、または液滴吐出ヘッド10Bを備えている。このため、液滴吐出装置51の小型化を図ることができると共に、生産効率の向上を図ることができる。また、本実施の形態の液滴吐出装置51では、インク充填時に混入した気泡排出によるインク不吐出ノズルの発生を抑制することができる。このため、液滴吐出装置51の信頼性向上及び画像品質向上を図ることができる。

【0122】

なお、本実施の形態においては、液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10Cを搭載した画像形成装置の一例として、液滴吐出装置51を説明したが、液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10Cを搭載可能な画像形成装置は、液滴吐出装置51に限られない。

【0123】

例えば、液滴吐出ヘッド10、液滴吐出ヘッド10A、液滴吐出ヘッド10B、または液滴吐出ヘッド10Cを搭載可能な画像形成装置としては、プリンタ、ファクシミリ、複写装置等の装置を挙げることができる。

【符号の説明】

【0124】

10、10A、10B、10C 液滴吐出ヘッド

14、14A、14B 駆動素子

18 保護基板

18A 開口部

19、19A ヘッドチップ

20 導入口

22、221、222、枠部材

30 ノズル基板

30A ノズル孔

34 液室基板

34A 流路基板

34B 振動板

34E 圧電素子

35A 加圧液室

35B 流体抵抗部

35C 供給口

40 フレーム基板

51 液滴吐出装置

【先行技術文献】

【特許文献】

【0125】

【特許文献1】特開2009−154433号公報

【特許文献2】特開2006−76170号公報

【特許文献3】特開2011−714号公報

【特許請求の範囲】

【請求項1】

液滴を吐出するノズル孔を有するノズル基板と、

前記ノズル孔の各々に連通すると共に所定方向に配列された複数の加圧液室、及び前記加圧液室の各々に連通すると共に前記加圧液室の配列方向に交差する第1方向の端面に設けられた複数の供給口、を有する流路基板と、

前記流路基板を介して前記ノズル基板に対向して配置され、前記第1方向の端面が前記流路基板における前記第1方向の端面に連続する振動板と、

前記振動板を介して前記加圧液室の各々に対向して配置された複数の圧電素子と、

前記圧電素子の各々に電気的に接合された駆動素子と、

前記流路基板、前記振動板、及び前記圧電素子を有する液室基板上に接合され、前記第1方向の端面が前記流路基板及び前記振動板における該第1方向の端面に連続し、複数の前記圧電素子の各々を保護する保護基板と、

前記流路基板、前記振動板、前記圧電素子、及び前記保護基板を少なくとも含む積層体としてのヘッドチップにおける、前記第1方向の端面から所定間隔を隔てた位置に設けられると共に、厚み方向の一端面を前記ノズル基板に接合され、前記ノズル基板、前記ヘッドチップ、及び枠部材本体によって形成された空隙を、前記供給口に連通した導入口として形成した枠部材と、

を備えた液滴吐出ヘッド。

【請求項2】

前記枠部材は、前記導入口を前記加圧液室に対応する複数の領域に分割する接合突起部を備えた請求項1に記載の液滴吐出ヘッド。

【請求項3】

前記枠部材及び前記ヘッドチップ上に接合され、前記導入口に連通した共通液室を備えたフレーム基板を更に備えた、請求項1または請求項2に記載の液滴吐出ヘッド。

【請求項4】

前記流路基板は、前記複数の加圧液室に連通すると共に該加圧液室における前記配列方向の幅より狭い幅を有する流体抵抗部を有し、前記供給口は、前記流体抵抗部における前記第1方向両端部の内、前記加圧液室に対向する側に設けられている、請求項1〜請求項3の何れか1項に記載の液滴吐出ヘッド。

【請求項5】

前記流路基板本体における前記第1方向の端面は、エッチングによる加工面である、請求項1〜請求項4の何れか1項に記載の液滴吐出ヘッド。

【請求項6】

前記駆動素子は、前記流路基板上における、前記保護基板内に設けられた空間部内に配置されている、請求項1〜請求項5の何れか1項に記載の液滴吐出ヘッド。

【請求項7】

前記駆動素子は、前記保護基板上における、前記フレーム基板内に設けられた空間部内に配置されている、請求項3に記載の液滴吐出ヘッド。

【請求項8】

前記駆動素子は、前記フレーム基板上に配置されている、請求項3に記載の液滴吐出ヘッド。

【請求項9】

前記流路基板は、

前記複数の加圧液室の液室列を2列並列に配列した液室列群を有し、

前記供給口は、流路基板本体における前記第1方向の両端面に設けられている、請求項1〜請求項8の何れか1項に記載の液滴吐出ヘッド。

【請求項10】

前記枠部材は、前記流路基板、前記振動板、前記圧電素子、及び前記保護基板を少なくとも含む積層体としてのヘッドチップにおける前記配列方向の端面及び前記第1方向の端面から所定間隔を隔てた位置に、該ヘッドチップにおける該配列方向の端面及び該第1方向の端面を囲むように設けられ、厚み方向の一端面を前記ノズル基板に接合されてなる、請求項9に記載の液滴吐出ヘッド。

【請求項11】

前記枠部材は、複数の部材からなり、該各部材間の接合面が、接合方向に交差した斜面状である、請求項1〜請求項10の何れか1項に記載の液滴吐出ヘッド。

【請求項12】

請求項1〜請求項11の何れか1項に記載の液滴吐出ヘッドを備えた画像形成装置。

【請求項1】

液滴を吐出するノズル孔を有するノズル基板と、

前記ノズル孔の各々に連通すると共に所定方向に配列された複数の加圧液室、及び前記加圧液室の各々に連通すると共に前記加圧液室の配列方向に交差する第1方向の端面に設けられた複数の供給口、を有する流路基板と、

前記流路基板を介して前記ノズル基板に対向して配置され、前記第1方向の端面が前記流路基板における前記第1方向の端面に連続する振動板と、

前記振動板を介して前記加圧液室の各々に対向して配置された複数の圧電素子と、

前記圧電素子の各々に電気的に接合された駆動素子と、

前記流路基板、前記振動板、及び前記圧電素子を有する液室基板上に接合され、前記第1方向の端面が前記流路基板及び前記振動板における該第1方向の端面に連続し、複数の前記圧電素子の各々を保護する保護基板と、

前記流路基板、前記振動板、前記圧電素子、及び前記保護基板を少なくとも含む積層体としてのヘッドチップにおける、前記第1方向の端面から所定間隔を隔てた位置に設けられると共に、厚み方向の一端面を前記ノズル基板に接合され、前記ノズル基板、前記ヘッドチップ、及び枠部材本体によって形成された空隙を、前記供給口に連通した導入口として形成した枠部材と、

を備えた液滴吐出ヘッド。

【請求項2】

前記枠部材は、前記導入口を前記加圧液室に対応する複数の領域に分割する接合突起部を備えた請求項1に記載の液滴吐出ヘッド。

【請求項3】

前記枠部材及び前記ヘッドチップ上に接合され、前記導入口に連通した共通液室を備えたフレーム基板を更に備えた、請求項1または請求項2に記載の液滴吐出ヘッド。

【請求項4】

前記流路基板は、前記複数の加圧液室に連通すると共に該加圧液室における前記配列方向の幅より狭い幅を有する流体抵抗部を有し、前記供給口は、前記流体抵抗部における前記第1方向両端部の内、前記加圧液室に対向する側に設けられている、請求項1〜請求項3の何れか1項に記載の液滴吐出ヘッド。

【請求項5】

前記流路基板本体における前記第1方向の端面は、エッチングによる加工面である、請求項1〜請求項4の何れか1項に記載の液滴吐出ヘッド。

【請求項6】

前記駆動素子は、前記流路基板上における、前記保護基板内に設けられた空間部内に配置されている、請求項1〜請求項5の何れか1項に記載の液滴吐出ヘッド。

【請求項7】

前記駆動素子は、前記保護基板上における、前記フレーム基板内に設けられた空間部内に配置されている、請求項3に記載の液滴吐出ヘッド。

【請求項8】

前記駆動素子は、前記フレーム基板上に配置されている、請求項3に記載の液滴吐出ヘッド。

【請求項9】

前記流路基板は、

前記複数の加圧液室の液室列を2列並列に配列した液室列群を有し、

前記供給口は、流路基板本体における前記第1方向の両端面に設けられている、請求項1〜請求項8の何れか1項に記載の液滴吐出ヘッド。

【請求項10】

前記枠部材は、前記流路基板、前記振動板、前記圧電素子、及び前記保護基板を少なくとも含む積層体としてのヘッドチップにおける前記配列方向の端面及び前記第1方向の端面から所定間隔を隔てた位置に、該ヘッドチップにおける該配列方向の端面及び該第1方向の端面を囲むように設けられ、厚み方向の一端面を前記ノズル基板に接合されてなる、請求項9に記載の液滴吐出ヘッド。

【請求項11】

前記枠部材は、複数の部材からなり、該各部材間の接合面が、接合方向に交差した斜面状である、請求項1〜請求項10の何れか1項に記載の液滴吐出ヘッド。

【請求項12】

請求項1〜請求項11の何れか1項に記載の液滴吐出ヘッドを備えた画像形成装置。

【図1】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3−1】

【図3−2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−28033(P2013−28033A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164845(P2011−164845)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]