液滴吐出ヘッド、液滴吐出装置及び液滴吐出ヘッドの製造方法

【課題】液滴吐出ヘッドの静電アクチュエータを構成する振動板と個別電極との間のギャ

ップの封止を絶縁膜を利用して行い、その小型化、低コスト化を図る。

【解決手段】一方の面にノズル32に連通する流路及び振動板12が形成され他方の面に

絶縁膜16が形成された第1基板1と、第1基板1に接合され振動板12とギャップ17

を介して対向する個別電極23が配線された第2基板2とを備え、絶縁膜16の振動板1

2に対応した部分が他の部分より薄くされた凹部16aとして形成されており、個別電極

23は第2基板2の基材内に埋め込まれていて個別電極23の表面と第2基板2の基材表

面とが同一面を構成しており、ギャップ17が絶縁膜16の凹部16aと第2基板2とに

より構成されて封止状態とされている液滴吐出ヘッド。

ップの封止を絶縁膜を利用して行い、その小型化、低コスト化を図る。

【解決手段】一方の面にノズル32に連通する流路及び振動板12が形成され他方の面に

絶縁膜16が形成された第1基板1と、第1基板1に接合され振動板12とギャップ17

を介して対向する個別電極23が配線された第2基板2とを備え、絶縁膜16の振動板1

2に対応した部分が他の部分より薄くされた凹部16aとして形成されており、個別電極

23は第2基板2の基材内に埋め込まれていて個別電極23の表面と第2基板2の基材表

面とが同一面を構成しており、ギャップ17が絶縁膜16の凹部16aと第2基板2とに

より構成されて封止状態とされている液滴吐出ヘッド。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電アクチュエータを備えた液滴吐出ヘッド、液滴吐出装置並びに液滴吐出

ヘッドの製造方法に関する。

【背景技術】

【0002】

インクジェットヘッド等の液滴吐出ヘッドの静電アクチュエータを構成する振動板と個

別電極の空隙(ギャップ)は、水分の侵入による振動板と個別電極の貼り付きを回避する

ために、気密封止をする必要がある。このため、接着剤を用いて空隙を封止する技術が開

示されている(例えば、特許文献1)。また、静電アクチュエータを構成する振動板と個

別電極の空隙を犠牲層を利用して形成し、その空隙の気密封止をインク室底面に形成した

耐腐食膜によって行う技術が開示されている(例えば、特許文献2)。

【特許文献1】特開平10−304685号公報

【特許文献2】特開2004−98425号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

静電アクチュエータを構成する振動板と個別電極の空隙の封止には、従来、上記特許文

献1のように特別な封止剤が必要とされ、さらにその封止剤がFPC(フレキシブル プ

リンテッド サーキット)の実装部にかからないように封止剤のためのスペースを確保す

る必要があった。しかしながら、その様な構成は液滴吐出ヘッドの小型化の妨げとなって

いる。また、上記特許文献2のような構成は、製作工程が複雑で、使用する材料も多種に

わたるためコスト高となりやすい。

【0004】

本発明は上記課題を解決するためになされたもので、静電アクチュエータを構成する振

動板と個別電極の間のギャップを、接着剤等の特別な封止材料を用いることなく、振動板

と個別電極の間の絶縁破壊を防止する絶縁膜を利用して封止する液滴吐出ヘッド、それを

備えた液滴吐出装置並びに液滴吐出ヘッドの製造方法を提案するものである。そしてこれ

により、液滴吐出ヘッド並びに液滴吐出装置の小型化、低コスト化に寄与することを目的

とする。

【課題を解決するための手段】

【0005】

本発明の液滴吐出ヘッドは、一方の面にノズルに連通する流路及び振動板が形成され、

他方の面に絶縁膜が形成された第1基板と、前記第1基板に接合され前記振動板とギャッ

プを介して対向する個別電極が配線された第2基板とを備え、前記絶縁膜は、前記振動板

に対応した部分が他の部分より薄く形成されており、前記個別電極は、前記個別電極の表

面と前記第2基板の基材表面とが同一面を構成するよう形成されており、前記ギャップが

前記絶縁膜と前記第2基板とにより封止されているものである。

第1基板と第2基板の間に絶縁膜を設けることは従来から行われているが、本発明はそ

の絶縁膜の形状及び第2基板の形状を新たに工夫することにより、振動板と個別電極との

間のギャップを封止したものである。この構成では特別な封止材は不要となり、液滴吐出

ヘッドの小型化、低コスト化に寄与できる。

【0006】

前記絶縁膜は、SiO2、SiN又はこれらの組合わせから構成するのが好ましい。こ

れらの絶縁膜は、シリコン基板に容易に成膜できるからである。

【0007】

また、前記第1基板をシリコンから、前記第2基板をガラスからそれぞれ構成し、これ

らの基板が陽極接合されているのが好ましい。陽極接合は、大気中又は真空中で高精度の

アライメントが可能であるからである。

【0008】

本発明の液滴吐出装置は、上記の液滴吐出ヘッドを備えたものである。これにより、装

置の小型化、低コスト化が図れ、また信頼性も向上する。

【0009】

本発明の液滴吐出ヘッドの製造方法は、ノズルに連通する流路及び振動板が形成される

第1基板の前記流路及び振動板形成面と反対の面に絶縁膜を形成し、前記絶縁膜の振動板

形成領域に対応した部分を他の部分より薄くして凹部とする工程と、第2基板の表面に個

別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、前記電極の表面と前記

第2基板の基材表面とを同一面にして個別電極を形成する工程と、前記第2基板の個別電

極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部とを対向させて接合し、

前記凹部と前記第2基板とにより構成されるギャップを封止する工程とを備えたものであ

る。この方法によれば、振動板と個別電極との間のギャップの封止が、第1基板(キャビ

ティ基板)と第2基板(電極基板)との接合だけで達成されるため、液滴吐出ヘッドの小

型化、低コスト化が図れる。

なお、前記第1基板と前記2基板とを接合した後、前記第1基板に流路及び振動板を形

成することが好ましい。こうすることで、第1基板を薄くでき、その歩留まりも向上する

ため、液滴吐出ヘッドの更なる小型化、低コスト化が図れるからである。

【0010】

また、本発明の液滴吐出ヘッドの製造方法は、第1基板の一方の面にノズルに連通する

流路及び振動板を形成する工程と、前記第1基板の他方の面に絶縁膜を形成し、前記振動

板に対応した部分の前記絶縁膜を他の部分より薄くして凹部とする工程と、第2基板の表

面に個別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、前記電極の表面

と前記第2基板の基材表面とを同一面にして個別電極を形成する工程と、前記第2基板の

個別電極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部とを対向させて接

合し、前記凹部と前記第2基板とにより構成されるギャップを封止する工程と、を備えた

ものである。この方法によっても、振動板と個別電極との間のギャップの封止が、第1基

板(キャビティ基板)と第2基板(電極基板)との接合だけで達成されるため、液滴吐出

ヘッドの小型化、低コスト化が図れる。

【発明を実施するための最良の形態】

【0011】

(液滴吐出ヘッドの構造)

図1は本発明の実施形態に係る液滴吐出ヘッドの構成を示す分解斜視図である。この図

では、ノズル32がプレートの盤面に配置されたフェイス吐出型の液滴吐出ヘッドを表し

ているが、本発明はノズルがプレートの端面に配置されたエッジ吐出型の液滴吐出ヘッド

の場合でも同様に適用することができる。

この液滴吐出ヘッド100は、第1基板1、第2基板2、第3基板3の3枚の基板を相

互に接合した積層構造となっている。以下、各基板1,2,3の構成について説明する。

【0012】

第1基板1は、流路及び振動板が形成されたものでキャビティ基板とも称される。第1

基板1は、例えば厚さ約140μmの(110)面方位のシリコン単結晶基板(このシリ

コン基板を含め、以下、単にシリコン基板という)で構成されている。第1基板1はシリ

コン基板に異方性ウェットエッチング等を施して、底壁が振動板12となる吐出室13、

各ノズルに共通に吐出する液状の材料を貯めておくためのリザーバ14、吐出室13とリ

ザーバ14を連通させるオリフィス15等が形成されている。また、第1基板1の下面(

第2基板2と対向する面)には、液滴吐出ヘッドを駆動させた時の絶縁破壊及び短絡を防

止するための絶縁膜16が形成されている。

【0013】

絶縁膜16は一様な厚さではなく、振動板12に対応した部分が他の部分より薄くされ

た凹部16aとして形成されている。絶縁膜16の具体的な厚さは、例えば、振動板12

に対応した部分が0.1μm、その他の部分が0.3μmとし、凹部16aの深さを0.

2μmとしている。なお、絶縁膜16は、シリコン基板の絶縁膜又はエッチング保護膜と

してよく用いられる、SiO2(酸化シリコン)、SiN(窒化シリコン)、又はこれら

を組合わせた膜とするのが好ましい。

【0014】

第2基板2は、第1基板1の振動板12と共に静電アクチュエータを構成する個別電極

23が形成されたもので電極基板とも称される。第2基板2はガラス又はシリコンから構

成できるが、ここでは、厚さ約1mmのホウ珪ガラスを採用するものとする。個別電極2

3は、振動板12に対向している電極部23aと、電極部23aから延びるリード部23

b及び端子部23cからなっている。個別電極23は第2基板2に形成された凹溝に埋め

込まれた状態になっていて、その電極表面が第2基板2を構成するガラス基材の表面と一

致するように形成されている。なお、個別電極23は、ITO(Indium Tin Oxide:イン

ジウム錫酸化物)、クロム又は金等をスパッタして形成される。第1基板1の振動板12

と第2基板2の電極部23aとの間には気密状態のギャップ(図に符号17で示している

)が形成されており、そのギャップ長は、前述した絶縁膜16の凹部16aの深さに対応

する0.2μmとなっている。なお、ガラス基板21には、リザーバ14と連通する図示

していない液状材料供給口が設けられている。

【0015】

第3基板3は液滴吐出口であるノズル32が形成されたものでノズル基板とも称される

。第3基板3もガラス又はシリコンのいずれから構成してもよい。この基板3の厚さは例

えば約180μmであり、第1基板1の流路が形成された側において第1基板1と接合さ

れている。ノズル32は第3基板3の盤面に吐出室13と連通するように形成されている

。なお、ここでは第3基板3が上面で、第2基板2が下面となっているが、実際に用いら

れ態様では、第3基板3が下側に位置し、第2基板が上側に位置する場合が多い。

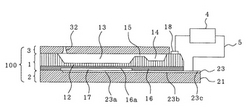

【0016】

図2は液滴吐出ヘッドの断面構造を示す部分断面図であり、図1で示した第1、第2、

第3の各基板1,2,3が接合された状態を示している。第1基板1と第3基板3の間に

は、流路を構成する吐出室13、リザーバ14、オリフィス15が形成されている。そし

て、吐出室13はノズル32に連通し、リザーバ14は図示していない液状材料供給口に

連通している。一方、第1基板1と第2基板2とはそれらの絶縁膜16面側と個別電極2

3面側とが対向して接合されており、絶縁膜16の凹部16aと第2基板2とによりギャ

ップ17が封止状態(又は気密状態)に構成されている。

また、符号18は第1基板1に形成された共通電極を示しており、この共通電極18と

第2基板の端子部23cとの間に、電極部23aに電荷の供給及び停止を制御する発振回

路4がワイヤ5を介して接続される。発振回路4は例えば24kHzで発振し、電極部2

3aに0Vと30Vのパルス電位を印加して電荷供給を行う。この発振回路4が駆動し、

電極部23aに電荷を供給して正に帯電させると、振動板12は負に帯電し、静電気力に

より電極部23aに引き寄せられて撓む。これにより吐出室13の容積は広がる。そして

、電極部23aへの電荷供給を止めると振動板12は元に戻るが、そのときの吐出室の容

積も元に戻るから、その圧力により差分の液滴がノズル32から吐出する。

【0017】

上記実施形態の液滴吐出ヘッド100は、静電アクチュエータを構成する振動板12と

電極部23aの間のギャップ17を、振動板12と個別電極23の間の絶縁破壊を防止す

る絶縁膜16を利用して封止しているため、特別な封止材およびそのための場所が不要で

あり、液滴吐出ヘッドの小型化、低コスト化に貢献できる。

【0018】

(液滴吐出ヘッドの製造方法)

図3は本発明の実施形態に係る液滴吐出ヘッドの製造工程図である。この図に基づいて

、本実施形態の液滴吐出ヘッドの製造方法を説明する。

(a)第2基板2を形成するためのガラス基板21を用意する。(b)そして、ガラス基

板21の個別電極形成領域以外の表面を金等のエッチングマスクで保護した後、ガラス基

板21をふっ酸溶液に浸してエッチングし、個別電極形成領域を0.1〜0.15μmの

深さの凹溝22に形成する。(c)次に、ガラス基板21の凹溝22が形成された側の表

面全体にITOをスパッタしてITO膜24を形成する。(d)続いて、ITO膜24、

あるいはITO膜24とガラス基板21の双方を研削して、ITO膜24の表面をガラス

基板21の表面と一致させ、ITO膜24を個別電極23に形成する。この場合、ガラス

基板21の凹溝22内に埋め込まれた状態にある個別電極23の厚さが、約0.1μmと

なるようにする。なお、ガラス基板21にはドリル等を利用して液状材料供給口(図示せ

ず)も形成する。ただし、この時点では液状材料供給口は貫通させない。

【0019】

一方、(e)第1基板1を形成するためのシリコン基板11を用意する。(f)そして

、シリコン基板11の片面に絶縁膜16を0.2μmの厚さに形成する。この絶縁膜16

は、シリコン基板11の熱酸化あるいはプラズマCVD法による酸化膜(SiO2膜)、

シリコン基板11の窒化による窒化膜(SiN膜)とするのが好ましい。なお、これらの

膜を組合せ積層してもよい。(g)次に、絶縁膜16の上にエッチング保護膜としてのレ

ジスト膜を成膜する。そして、そのレジスト膜にパターニングを施して、将来振動板12

が形成される領域に対応する部分のレジスト膜を除去する。このパターニングの後、ふっ

酸溶液によるエッチングを利用し、シリコン基板11の振動板形成領域対応部分の絶縁膜

16を一旦除去する。(h)続いて、残っている絶縁膜16上のレジスト膜を剥離した後

、シリコン基板11の絶縁膜16のある面に再度絶縁膜16を追加形成する。ここで追加

形成する絶縁膜16の厚さは0.1μmとする。こうすることで、シリコン基板11の振

動板形成領域に対応した部分には0.1μmの厚さの絶縁膜16が形成され、それ以外の

部分には0.3μmの厚さの絶縁膜16が形成されたことになる。

【0020】

(i)以上のようにして得られた第2基板2と第1基板1とを、個別電極23側と絶縁

膜16を向かい合わせにし、さらに電極部23aと凹部16aとを対向させるようにして

陽極接合により接合する。この接合により、絶縁膜16の凹部16aと第2基板2とによ

り、ギャップ17が封止状態に形成される。

【0021】

(j)上記の陽極接合後、シリコン基板11に対して、その厚さが約150μmになる

まで研削加工を行う。その後、加工変質層を除去するために、32w%の濃度の水酸化カ

リウム溶液でシリコン基板第11を約10μmエッチングする。これによりシリコン基板

11の厚さは約140μmとなる。

さらに、フォトリソグラフィーを利用したレジストパターニングと、水酸化カリウム溶

液を利用したウェットエッチングを併用して、シリコン基板第11に吐出室13、リザー

バ14、オリフィス15等の流路を形成し、シリコン基板11を第1基板1に形成する。

最後に、流路が形成された第1基板1の流路形成側に、第3基板3を接着剤などにより

接合して液滴吐出ヘッドを完成させる。

【0022】

以上の方法によれば、静電アクチュエータを構成する振動板と個別電極の間のギャップ

の封止が、第1基板1と第2基板2とを接合するだけで可能となる。しかも、特別な封止

材が不要となるため、液滴吐出ヘッドの小型化、低コスト化にも寄与できる。

また、第1基板1と第2基板2と接合した後に第1基板1に流路を形成しているため、

第1基板1の基板の割れを低減することができ、かつ基板の大口径化も可能となる。基板

の大口径化が可能となれば、一枚の基板から多くの液滴吐出ヘッドを取り出すことができ

るため、生産性を向上させることができる。

【0023】

ところで、第2基板2をガラスではなくシリコンから構成した場合には、上記の陽極接

合に代えてシリコン同士の直接接合を行う。この直接接合は、第2基板2と第1基板1と

を洗浄して重ね合わせ、例えば1100℃、1時間の熱処理をして行うものである。

また、上記実施形態では、第2基板2と第1基板1とを接合した後、第1基板1に流路

を形成するようにしたが、次に説明するように、第1基板1に流路を形成した後、それを

第2基板2と接合するようにしてもよい。

【0024】

ここでは図4及び図5を用いて、第1基板1を第2基板へ接合する前に、第1基板1に

流路を形成する方法を説明する。

(a)まず、例えば面方位が(110)で酸素濃度の低いシリコン基板11の両面を鏡面

研磨し、厚さが140μmのシリコン基板11を作製する。

(b)続いて、このシリコン基板11を熱酸化炉にセットし、温度が1075℃の酸素及

び水蒸気雰囲気中で4時間熱酸化処理を施し、シリコン基板11の両面に酸化膜(SiO

2膜)131を、例えば1.2μm成膜する。この熱酸化工程では、シリコン基板11の

投入温度を800℃とし、温度を1075℃まで上げた後に、シリコン基板11の取出し

時の温度も800℃とする。これにより、シリコン基板11の酸素欠陥の成長速度が早い

600℃から800℃の領域を素早く通過させることができ、酸素欠陥の成長を抑制する

ことができる。

【0025】

(c)次に、吐出室13、リザーバ14を形成する際のエッチング保護膜となるレジスト

をシリコン基板11にパターニングする。具体的には、シリコン基板の両面にレジストを

スピンコーティング等でコーティングし、このレジストを露光、現像することによりパタ

ーニングする。それから、シリコン基板11をふっ酸溶液に浸して吐出室13やリザーバ

14等の形成される部分の酸化膜131をエッチング除去する。その後、シリコン基板1

1の両面のレジストを剥離する。

【0026】

(d)続いて、吐出室13、リザーバ14が形成される面の反対面の酸化膜131をエッ

チングにより除去するため、吐出室13等が形成される面にレジストをコーティングする

。その後、ふっ酸溶液でエッチングして吐出室13等が形成される面の反対面の酸化膜1

31を除去する。そして、吐出室13等が形成される面からレジストを剥離する。

【0027】

さらに、吐出室13等が形成される面の反対面に付着している微小粒子及び金属を除去

するために、スクラブ洗浄を行う。スクラブ洗浄としては、ブラシスクラブ洗浄や超音波

スクラブ洗浄を行うことができる。

(e)次に、吐出室13等が形成される面の反対面にボロンドープ層132を形成する。

具体的には、シリコン基板11をB2O3を主成分とする固体の拡散源に対向させて石英ボ

ートにセットし、この石英ボートを例えば縦型炉に入れる。そして縦型炉の内部を、温度

が1050℃の窒素雰囲気にして7時間保持し、シリコン基板11にボロンを拡散させて

、ボロンドープ層132を形成する。このとき(b)の工程と同様に、シリコン基板11

の投入温度を800℃とし、温度を1050℃まで上げた後に、シリコン基板11の取出

し時の温度も800℃とする。これにより、シリコン基板11の酸素欠陥の成長速度が早

い600℃から800℃の領域を素早く通過させることができ、酸素欠陥の成長を抑制す

ることができる。

【0028】

なお、上記ボロン拡散工程において、ボロンドープ層132の表面にSiB6膜(図示

せず)が形成されるが、温度が600℃の酸素及び水蒸気雰囲気中で1時間30分程度酸

化することで、ふっ酸溶液でエッチング可能なB2O3とSiO2に化学変化させることが

できる。このようにSiB6膜をB2O3とSiO2に化学変化させた後に、吐出室13等が

形成される面の反対面にレジストをコーティングして、ふっ酸溶液によってB2O3とSi

O2を除去し、その後レジストを剥離する。

【0029】

(f)その後、ボロンドープ層132の表面にプラズマCVDによって厚さ3μmのTE

OS膜(Tetraethyl orthosilicate Tetraethoxysilane:テトラエトキシシラン、珪酸エ

チル)133を形成する。このプラズマCVDによるTEOS膜133の成膜条件は、例

えば、温度360℃、高周波出力700W、圧力33.3Pa(0.25Torr)、T

EOS流量100cm3/分(100sccm)、酸素流量1000cm3/分(1000

sccm)である。このTEOS膜133は、後の水酸化カリウム水溶液によるシリコン

基板エッチングの際のエッチングマスクとなる。

(g)そして、シリコン基板11を35重量%の水酸化カリウム水溶液で、吐出室13を

構成する底壁(振動板12となるもの)が厚さ10μmになるまでエッチングする。

【0030】

(h)さらに、シリコン基板11を3重量%の水酸化カリウム水溶液でエッチングを行い

、ボロンドープ層132によるエッチングストップが十分効くまでエッチングを続ける。

ここでエッチングストップとは、エッチングされるシリコン基板11の表面から気泡が発

生しなくなった状態をいうものとし、実際には気泡が発生しなくなるまでエッチングを行

う。これにより最終形状の吐出室13が形成されることとなる。

上記のように、2種類の濃度の異なる水酸化カリウム水溶液を使用してエッチングを行

うことにより、吐出室13の底壁である振動板12の面荒れを0.05μm以下に抑える

ことができ、液滴吐出ヘッド100の吐出性能を安定化することができる。

【0031】

(i)水酸化カリウム水溶液によるエッチングが終了した後に、シリコン基板11をふっ

酸溶液でエッチングして、酸化膜131及びTEOS膜133を除去する。

その後、シリコン基板11の表面をクリーニングする。このクレーニングは、例えばシ

リコン基板11の両面に1分間O2プラズマ処理を施して行う。このO2プラズマ処理の処

理条件は、例えば、温度360℃、圧力66.7Pa(0.5Torr)、O2流量10

00cm3/分(1000sccm)、高周波出力250Wである。

【0032】

(j)次に、シリコン基板11の吐出室13形成面と反対の面に、絶縁膜16を0.2μ

mの厚さに形成する。この絶縁膜16は、シリコン基板11の熱酸化あるいはプラズマC

VD法によるSiO2膜、シリコン基板11の窒化によるSiN膜とするのが好ましい。

そして、形成された絶縁膜16を含むシリコン基板の全面にエッチング保護膜としてのレ

ジスト膜を成膜する。そして、レジスト膜にパターニングを施して、吐出室13の底壁の

振動板12に対応する部分のレジスト膜を除去する。このパターニングの後、ふっ酸溶液

によるウェットエッチングを利用し、シリコン基板11の振動板12に対応する部分の絶

縁膜16を一旦除去する。さらに、残っている絶縁膜16上のレジスト膜を剥離した後、

シリコン基板11の絶縁膜16のある面に再度絶縁膜16を追加形成する。ここで追加形

成する絶縁膜16の厚さは0.1μmとする。こうすることで、シリコン基板11の振動

板12に対応した部分には0.1μmの厚さの絶縁膜16が形成され、それ以外の部分に

は0.3μmの厚さの絶縁膜16が形成されたことになる。そして、シリコン基板11を

ダイシングして、個々のキャビティ基板としての第1基板1を完成させる。

【0033】

以上のようにして得られた第1基板1を、第2基板2と陽極接合又は直接接合により接

合する。その際、第2基板2の電極部23aと第1基板1の凹部16aとを対向させるよ

うに接合する。この接合により、絶縁膜16の凹部16aと第2基板2とにより、静電ア

クチュエータを構成するギャップ17が、封止状態に形成される。

最後に、第1基板1の流路が形成された側に第3基板3を接着剤等により接合して、液

滴吐出ヘッドを完成させる。

【0034】

なお、上記図3に基づいた製造方法では、上記図4〜図5のように、第1基板1の振動

板12をボロンドープ層で形成するようにしていなかったが、図3の場合においても、振

動板12をボロンドープ層により構成する方法を採用してよい。

また、図1、図2では、オリフィス15を第1基板1に加工を施して形成していたが、

オリフィス15は第3基板3に加工を施して形成することもできる。

【0035】

(上記液滴吐出ヘッドを備えた液滴吐出装置)

図6は本実施形態の液滴吐出ヘッドを備えた液滴吐出方式の印刷装置の主要な構成を表

す図である。この液滴吐出印刷装置はいわゆるシリアル型の装置である。図6において、

被印刷物であるプリント紙110が支持されるドラム111と、プリント紙110にイン

クを吐出し、記録を行う液滴吐出ヘッド112とで主に構成される。また、図示していな

いが、液滴吐出ヘッド112にインクを供給するためのインク供給手段がある。プリント

紙110は、ドラム111の軸方向に平行に設けられた紙圧着ローラ113により、ドラ

ム111に圧着して保持される。そして、送りネジ114がドラム111の軸方向に平行

に設けられ、液滴吐出ヘッド112が保持されている。送りネジ114が回転することに

よってに液滴吐出ヘッド112がドラム111の軸方向に移動するようになっている。

【0036】

一方、ドラム111は、ベルト115等を介してモータ116により回転駆動される。

また、プリント制御回路117は、印画データ及び制御信号に基づいて送りネジ114、

モータ116を駆動させ、液滴吐出ヘッド112にある発振回路4を駆動させて振動板1

2を振動させ、制御をしながら印刷を行わせる。

【0037】

この液滴吐出装置は、静電アクチュエータを構成する振動板と個別電極の間のギャップ

を、振動板と個別電極の間の絶縁破壊を防止する絶縁膜を利用して封止した液滴吐出ヘッ

ドを備えたことで、液滴吐出装置自体を小型化、低コスト化することができる。

【0038】

なお、本発明の液滴吐出ヘッドは、上記印刷装置への適用に限定されるものではない。

DNA(Deoxyribo Nucleic Acids :デオキシリボ核酸)、他の核酸(例えば、Ribo Nuc

leic Acid:リボ核酸、Peptide Nucleic Acids:ペプチド核酸等)等、バイオ、ウィルス

等の生体化学に関する分子(生体分子)のマイクロアレイ、物質検査のマイクロアレイ等

を製造、検査等をするスポッタ等の液滴吐出装置にも適用することもできる。また、カラ

ーフィルタを形成するための化合物を含む溶液、染料の吐出等にも利用でき、工業用又は

家庭用の印刷装置や記録装置に、広く本発明の液滴吐出ヘッドを搭載することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態に係る液滴吐出ヘッドの分解構成図。

【図2】本発明の実施形態に係る液滴吐出ヘッドの部分断面図。

【図3】本発明の実施形態に係る液滴吐出ヘッドの概略製造工程図。

【図4】本発明の別の実施形態に係る液滴吐出ヘッドの製造工程図。

【図5】図4に続くの液滴吐出ヘッドの製造工程図。

【図6】本発明の実施形態に係る液滴吐出ヘッドを備えた印刷装置の例示図。

【符号の説明】

【0040】

1 第1基板、2 第2基板、3 第3基板、4 発振回路、5 ワイヤ、11 シリ

コン基板、12 振動板、13 吐出室、14 リザーバ、15 オリフィス、16 絶

縁膜、16a 絶縁膜の凹部、17 ギャップ(気密状態とされた空隙)、18 共通電

極、21 ガラス基板、22 凹溝、23 個別電極、23a 電極部、23b リード

部、23c 端子部、31 ノズル基板、32 ノズル、100 液滴吐出ヘッド、11

0 プリント紙、111 ドラム、112 液滴吐出ヘッド、113 紙圧着ローラ、1

14 送りネジ、115 ベルト、116 モータ、117 プリント制御回路、131

酸化膜(SiO2膜)、132 ボンドローブ層、133 TEOS膜。

【技術分野】

【0001】

本発明は、静電アクチュエータを備えた液滴吐出ヘッド、液滴吐出装置並びに液滴吐出

ヘッドの製造方法に関する。

【背景技術】

【0002】

インクジェットヘッド等の液滴吐出ヘッドの静電アクチュエータを構成する振動板と個

別電極の空隙(ギャップ)は、水分の侵入による振動板と個別電極の貼り付きを回避する

ために、気密封止をする必要がある。このため、接着剤を用いて空隙を封止する技術が開

示されている(例えば、特許文献1)。また、静電アクチュエータを構成する振動板と個

別電極の空隙を犠牲層を利用して形成し、その空隙の気密封止をインク室底面に形成した

耐腐食膜によって行う技術が開示されている(例えば、特許文献2)。

【特許文献1】特開平10−304685号公報

【特許文献2】特開2004−98425号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

静電アクチュエータを構成する振動板と個別電極の空隙の封止には、従来、上記特許文

献1のように特別な封止剤が必要とされ、さらにその封止剤がFPC(フレキシブル プ

リンテッド サーキット)の実装部にかからないように封止剤のためのスペースを確保す

る必要があった。しかしながら、その様な構成は液滴吐出ヘッドの小型化の妨げとなって

いる。また、上記特許文献2のような構成は、製作工程が複雑で、使用する材料も多種に

わたるためコスト高となりやすい。

【0004】

本発明は上記課題を解決するためになされたもので、静電アクチュエータを構成する振

動板と個別電極の間のギャップを、接着剤等の特別な封止材料を用いることなく、振動板

と個別電極の間の絶縁破壊を防止する絶縁膜を利用して封止する液滴吐出ヘッド、それを

備えた液滴吐出装置並びに液滴吐出ヘッドの製造方法を提案するものである。そしてこれ

により、液滴吐出ヘッド並びに液滴吐出装置の小型化、低コスト化に寄与することを目的

とする。

【課題を解決するための手段】

【0005】

本発明の液滴吐出ヘッドは、一方の面にノズルに連通する流路及び振動板が形成され、

他方の面に絶縁膜が形成された第1基板と、前記第1基板に接合され前記振動板とギャッ

プを介して対向する個別電極が配線された第2基板とを備え、前記絶縁膜は、前記振動板

に対応した部分が他の部分より薄く形成されており、前記個別電極は、前記個別電極の表

面と前記第2基板の基材表面とが同一面を構成するよう形成されており、前記ギャップが

前記絶縁膜と前記第2基板とにより封止されているものである。

第1基板と第2基板の間に絶縁膜を設けることは従来から行われているが、本発明はそ

の絶縁膜の形状及び第2基板の形状を新たに工夫することにより、振動板と個別電極との

間のギャップを封止したものである。この構成では特別な封止材は不要となり、液滴吐出

ヘッドの小型化、低コスト化に寄与できる。

【0006】

前記絶縁膜は、SiO2、SiN又はこれらの組合わせから構成するのが好ましい。こ

れらの絶縁膜は、シリコン基板に容易に成膜できるからである。

【0007】

また、前記第1基板をシリコンから、前記第2基板をガラスからそれぞれ構成し、これ

らの基板が陽極接合されているのが好ましい。陽極接合は、大気中又は真空中で高精度の

アライメントが可能であるからである。

【0008】

本発明の液滴吐出装置は、上記の液滴吐出ヘッドを備えたものである。これにより、装

置の小型化、低コスト化が図れ、また信頼性も向上する。

【0009】

本発明の液滴吐出ヘッドの製造方法は、ノズルに連通する流路及び振動板が形成される

第1基板の前記流路及び振動板形成面と反対の面に絶縁膜を形成し、前記絶縁膜の振動板

形成領域に対応した部分を他の部分より薄くして凹部とする工程と、第2基板の表面に個

別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、前記電極の表面と前記

第2基板の基材表面とを同一面にして個別電極を形成する工程と、前記第2基板の個別電

極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部とを対向させて接合し、

前記凹部と前記第2基板とにより構成されるギャップを封止する工程とを備えたものであ

る。この方法によれば、振動板と個別電極との間のギャップの封止が、第1基板(キャビ

ティ基板)と第2基板(電極基板)との接合だけで達成されるため、液滴吐出ヘッドの小

型化、低コスト化が図れる。

なお、前記第1基板と前記2基板とを接合した後、前記第1基板に流路及び振動板を形

成することが好ましい。こうすることで、第1基板を薄くでき、その歩留まりも向上する

ため、液滴吐出ヘッドの更なる小型化、低コスト化が図れるからである。

【0010】

また、本発明の液滴吐出ヘッドの製造方法は、第1基板の一方の面にノズルに連通する

流路及び振動板を形成する工程と、前記第1基板の他方の面に絶縁膜を形成し、前記振動

板に対応した部分の前記絶縁膜を他の部分より薄くして凹部とする工程と、第2基板の表

面に個別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、前記電極の表面

と前記第2基板の基材表面とを同一面にして個別電極を形成する工程と、前記第2基板の

個別電極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部とを対向させて接

合し、前記凹部と前記第2基板とにより構成されるギャップを封止する工程と、を備えた

ものである。この方法によっても、振動板と個別電極との間のギャップの封止が、第1基

板(キャビティ基板)と第2基板(電極基板)との接合だけで達成されるため、液滴吐出

ヘッドの小型化、低コスト化が図れる。

【発明を実施するための最良の形態】

【0011】

(液滴吐出ヘッドの構造)

図1は本発明の実施形態に係る液滴吐出ヘッドの構成を示す分解斜視図である。この図

では、ノズル32がプレートの盤面に配置されたフェイス吐出型の液滴吐出ヘッドを表し

ているが、本発明はノズルがプレートの端面に配置されたエッジ吐出型の液滴吐出ヘッド

の場合でも同様に適用することができる。

この液滴吐出ヘッド100は、第1基板1、第2基板2、第3基板3の3枚の基板を相

互に接合した積層構造となっている。以下、各基板1,2,3の構成について説明する。

【0012】

第1基板1は、流路及び振動板が形成されたものでキャビティ基板とも称される。第1

基板1は、例えば厚さ約140μmの(110)面方位のシリコン単結晶基板(このシリ

コン基板を含め、以下、単にシリコン基板という)で構成されている。第1基板1はシリ

コン基板に異方性ウェットエッチング等を施して、底壁が振動板12となる吐出室13、

各ノズルに共通に吐出する液状の材料を貯めておくためのリザーバ14、吐出室13とリ

ザーバ14を連通させるオリフィス15等が形成されている。また、第1基板1の下面(

第2基板2と対向する面)には、液滴吐出ヘッドを駆動させた時の絶縁破壊及び短絡を防

止するための絶縁膜16が形成されている。

【0013】

絶縁膜16は一様な厚さではなく、振動板12に対応した部分が他の部分より薄くされ

た凹部16aとして形成されている。絶縁膜16の具体的な厚さは、例えば、振動板12

に対応した部分が0.1μm、その他の部分が0.3μmとし、凹部16aの深さを0.

2μmとしている。なお、絶縁膜16は、シリコン基板の絶縁膜又はエッチング保護膜と

してよく用いられる、SiO2(酸化シリコン)、SiN(窒化シリコン)、又はこれら

を組合わせた膜とするのが好ましい。

【0014】

第2基板2は、第1基板1の振動板12と共に静電アクチュエータを構成する個別電極

23が形成されたもので電極基板とも称される。第2基板2はガラス又はシリコンから構

成できるが、ここでは、厚さ約1mmのホウ珪ガラスを採用するものとする。個別電極2

3は、振動板12に対向している電極部23aと、電極部23aから延びるリード部23

b及び端子部23cからなっている。個別電極23は第2基板2に形成された凹溝に埋め

込まれた状態になっていて、その電極表面が第2基板2を構成するガラス基材の表面と一

致するように形成されている。なお、個別電極23は、ITO(Indium Tin Oxide:イン

ジウム錫酸化物)、クロム又は金等をスパッタして形成される。第1基板1の振動板12

と第2基板2の電極部23aとの間には気密状態のギャップ(図に符号17で示している

)が形成されており、そのギャップ長は、前述した絶縁膜16の凹部16aの深さに対応

する0.2μmとなっている。なお、ガラス基板21には、リザーバ14と連通する図示

していない液状材料供給口が設けられている。

【0015】

第3基板3は液滴吐出口であるノズル32が形成されたものでノズル基板とも称される

。第3基板3もガラス又はシリコンのいずれから構成してもよい。この基板3の厚さは例

えば約180μmであり、第1基板1の流路が形成された側において第1基板1と接合さ

れている。ノズル32は第3基板3の盤面に吐出室13と連通するように形成されている

。なお、ここでは第3基板3が上面で、第2基板2が下面となっているが、実際に用いら

れ態様では、第3基板3が下側に位置し、第2基板が上側に位置する場合が多い。

【0016】

図2は液滴吐出ヘッドの断面構造を示す部分断面図であり、図1で示した第1、第2、

第3の各基板1,2,3が接合された状態を示している。第1基板1と第3基板3の間に

は、流路を構成する吐出室13、リザーバ14、オリフィス15が形成されている。そし

て、吐出室13はノズル32に連通し、リザーバ14は図示していない液状材料供給口に

連通している。一方、第1基板1と第2基板2とはそれらの絶縁膜16面側と個別電極2

3面側とが対向して接合されており、絶縁膜16の凹部16aと第2基板2とによりギャ

ップ17が封止状態(又は気密状態)に構成されている。

また、符号18は第1基板1に形成された共通電極を示しており、この共通電極18と

第2基板の端子部23cとの間に、電極部23aに電荷の供給及び停止を制御する発振回

路4がワイヤ5を介して接続される。発振回路4は例えば24kHzで発振し、電極部2

3aに0Vと30Vのパルス電位を印加して電荷供給を行う。この発振回路4が駆動し、

電極部23aに電荷を供給して正に帯電させると、振動板12は負に帯電し、静電気力に

より電極部23aに引き寄せられて撓む。これにより吐出室13の容積は広がる。そして

、電極部23aへの電荷供給を止めると振動板12は元に戻るが、そのときの吐出室の容

積も元に戻るから、その圧力により差分の液滴がノズル32から吐出する。

【0017】

上記実施形態の液滴吐出ヘッド100は、静電アクチュエータを構成する振動板12と

電極部23aの間のギャップ17を、振動板12と個別電極23の間の絶縁破壊を防止す

る絶縁膜16を利用して封止しているため、特別な封止材およびそのための場所が不要で

あり、液滴吐出ヘッドの小型化、低コスト化に貢献できる。

【0018】

(液滴吐出ヘッドの製造方法)

図3は本発明の実施形態に係る液滴吐出ヘッドの製造工程図である。この図に基づいて

、本実施形態の液滴吐出ヘッドの製造方法を説明する。

(a)第2基板2を形成するためのガラス基板21を用意する。(b)そして、ガラス基

板21の個別電極形成領域以外の表面を金等のエッチングマスクで保護した後、ガラス基

板21をふっ酸溶液に浸してエッチングし、個別電極形成領域を0.1〜0.15μmの

深さの凹溝22に形成する。(c)次に、ガラス基板21の凹溝22が形成された側の表

面全体にITOをスパッタしてITO膜24を形成する。(d)続いて、ITO膜24、

あるいはITO膜24とガラス基板21の双方を研削して、ITO膜24の表面をガラス

基板21の表面と一致させ、ITO膜24を個別電極23に形成する。この場合、ガラス

基板21の凹溝22内に埋め込まれた状態にある個別電極23の厚さが、約0.1μmと

なるようにする。なお、ガラス基板21にはドリル等を利用して液状材料供給口(図示せ

ず)も形成する。ただし、この時点では液状材料供給口は貫通させない。

【0019】

一方、(e)第1基板1を形成するためのシリコン基板11を用意する。(f)そして

、シリコン基板11の片面に絶縁膜16を0.2μmの厚さに形成する。この絶縁膜16

は、シリコン基板11の熱酸化あるいはプラズマCVD法による酸化膜(SiO2膜)、

シリコン基板11の窒化による窒化膜(SiN膜)とするのが好ましい。なお、これらの

膜を組合せ積層してもよい。(g)次に、絶縁膜16の上にエッチング保護膜としてのレ

ジスト膜を成膜する。そして、そのレジスト膜にパターニングを施して、将来振動板12

が形成される領域に対応する部分のレジスト膜を除去する。このパターニングの後、ふっ

酸溶液によるエッチングを利用し、シリコン基板11の振動板形成領域対応部分の絶縁膜

16を一旦除去する。(h)続いて、残っている絶縁膜16上のレジスト膜を剥離した後

、シリコン基板11の絶縁膜16のある面に再度絶縁膜16を追加形成する。ここで追加

形成する絶縁膜16の厚さは0.1μmとする。こうすることで、シリコン基板11の振

動板形成領域に対応した部分には0.1μmの厚さの絶縁膜16が形成され、それ以外の

部分には0.3μmの厚さの絶縁膜16が形成されたことになる。

【0020】

(i)以上のようにして得られた第2基板2と第1基板1とを、個別電極23側と絶縁

膜16を向かい合わせにし、さらに電極部23aと凹部16aとを対向させるようにして

陽極接合により接合する。この接合により、絶縁膜16の凹部16aと第2基板2とによ

り、ギャップ17が封止状態に形成される。

【0021】

(j)上記の陽極接合後、シリコン基板11に対して、その厚さが約150μmになる

まで研削加工を行う。その後、加工変質層を除去するために、32w%の濃度の水酸化カ

リウム溶液でシリコン基板第11を約10μmエッチングする。これによりシリコン基板

11の厚さは約140μmとなる。

さらに、フォトリソグラフィーを利用したレジストパターニングと、水酸化カリウム溶

液を利用したウェットエッチングを併用して、シリコン基板第11に吐出室13、リザー

バ14、オリフィス15等の流路を形成し、シリコン基板11を第1基板1に形成する。

最後に、流路が形成された第1基板1の流路形成側に、第3基板3を接着剤などにより

接合して液滴吐出ヘッドを完成させる。

【0022】

以上の方法によれば、静電アクチュエータを構成する振動板と個別電極の間のギャップ

の封止が、第1基板1と第2基板2とを接合するだけで可能となる。しかも、特別な封止

材が不要となるため、液滴吐出ヘッドの小型化、低コスト化にも寄与できる。

また、第1基板1と第2基板2と接合した後に第1基板1に流路を形成しているため、

第1基板1の基板の割れを低減することができ、かつ基板の大口径化も可能となる。基板

の大口径化が可能となれば、一枚の基板から多くの液滴吐出ヘッドを取り出すことができ

るため、生産性を向上させることができる。

【0023】

ところで、第2基板2をガラスではなくシリコンから構成した場合には、上記の陽極接

合に代えてシリコン同士の直接接合を行う。この直接接合は、第2基板2と第1基板1と

を洗浄して重ね合わせ、例えば1100℃、1時間の熱処理をして行うものである。

また、上記実施形態では、第2基板2と第1基板1とを接合した後、第1基板1に流路

を形成するようにしたが、次に説明するように、第1基板1に流路を形成した後、それを

第2基板2と接合するようにしてもよい。

【0024】

ここでは図4及び図5を用いて、第1基板1を第2基板へ接合する前に、第1基板1に

流路を形成する方法を説明する。

(a)まず、例えば面方位が(110)で酸素濃度の低いシリコン基板11の両面を鏡面

研磨し、厚さが140μmのシリコン基板11を作製する。

(b)続いて、このシリコン基板11を熱酸化炉にセットし、温度が1075℃の酸素及

び水蒸気雰囲気中で4時間熱酸化処理を施し、シリコン基板11の両面に酸化膜(SiO

2膜)131を、例えば1.2μm成膜する。この熱酸化工程では、シリコン基板11の

投入温度を800℃とし、温度を1075℃まで上げた後に、シリコン基板11の取出し

時の温度も800℃とする。これにより、シリコン基板11の酸素欠陥の成長速度が早い

600℃から800℃の領域を素早く通過させることができ、酸素欠陥の成長を抑制する

ことができる。

【0025】

(c)次に、吐出室13、リザーバ14を形成する際のエッチング保護膜となるレジスト

をシリコン基板11にパターニングする。具体的には、シリコン基板の両面にレジストを

スピンコーティング等でコーティングし、このレジストを露光、現像することによりパタ

ーニングする。それから、シリコン基板11をふっ酸溶液に浸して吐出室13やリザーバ

14等の形成される部分の酸化膜131をエッチング除去する。その後、シリコン基板1

1の両面のレジストを剥離する。

【0026】

(d)続いて、吐出室13、リザーバ14が形成される面の反対面の酸化膜131をエッ

チングにより除去するため、吐出室13等が形成される面にレジストをコーティングする

。その後、ふっ酸溶液でエッチングして吐出室13等が形成される面の反対面の酸化膜1

31を除去する。そして、吐出室13等が形成される面からレジストを剥離する。

【0027】

さらに、吐出室13等が形成される面の反対面に付着している微小粒子及び金属を除去

するために、スクラブ洗浄を行う。スクラブ洗浄としては、ブラシスクラブ洗浄や超音波

スクラブ洗浄を行うことができる。

(e)次に、吐出室13等が形成される面の反対面にボロンドープ層132を形成する。

具体的には、シリコン基板11をB2O3を主成分とする固体の拡散源に対向させて石英ボ

ートにセットし、この石英ボートを例えば縦型炉に入れる。そして縦型炉の内部を、温度

が1050℃の窒素雰囲気にして7時間保持し、シリコン基板11にボロンを拡散させて

、ボロンドープ層132を形成する。このとき(b)の工程と同様に、シリコン基板11

の投入温度を800℃とし、温度を1050℃まで上げた後に、シリコン基板11の取出

し時の温度も800℃とする。これにより、シリコン基板11の酸素欠陥の成長速度が早

い600℃から800℃の領域を素早く通過させることができ、酸素欠陥の成長を抑制す

ることができる。

【0028】

なお、上記ボロン拡散工程において、ボロンドープ層132の表面にSiB6膜(図示

せず)が形成されるが、温度が600℃の酸素及び水蒸気雰囲気中で1時間30分程度酸

化することで、ふっ酸溶液でエッチング可能なB2O3とSiO2に化学変化させることが

できる。このようにSiB6膜をB2O3とSiO2に化学変化させた後に、吐出室13等が

形成される面の反対面にレジストをコーティングして、ふっ酸溶液によってB2O3とSi

O2を除去し、その後レジストを剥離する。

【0029】

(f)その後、ボロンドープ層132の表面にプラズマCVDによって厚さ3μmのTE

OS膜(Tetraethyl orthosilicate Tetraethoxysilane:テトラエトキシシラン、珪酸エ

チル)133を形成する。このプラズマCVDによるTEOS膜133の成膜条件は、例

えば、温度360℃、高周波出力700W、圧力33.3Pa(0.25Torr)、T

EOS流量100cm3/分(100sccm)、酸素流量1000cm3/分(1000

sccm)である。このTEOS膜133は、後の水酸化カリウム水溶液によるシリコン

基板エッチングの際のエッチングマスクとなる。

(g)そして、シリコン基板11を35重量%の水酸化カリウム水溶液で、吐出室13を

構成する底壁(振動板12となるもの)が厚さ10μmになるまでエッチングする。

【0030】

(h)さらに、シリコン基板11を3重量%の水酸化カリウム水溶液でエッチングを行い

、ボロンドープ層132によるエッチングストップが十分効くまでエッチングを続ける。

ここでエッチングストップとは、エッチングされるシリコン基板11の表面から気泡が発

生しなくなった状態をいうものとし、実際には気泡が発生しなくなるまでエッチングを行

う。これにより最終形状の吐出室13が形成されることとなる。

上記のように、2種類の濃度の異なる水酸化カリウム水溶液を使用してエッチングを行

うことにより、吐出室13の底壁である振動板12の面荒れを0.05μm以下に抑える

ことができ、液滴吐出ヘッド100の吐出性能を安定化することができる。

【0031】

(i)水酸化カリウム水溶液によるエッチングが終了した後に、シリコン基板11をふっ

酸溶液でエッチングして、酸化膜131及びTEOS膜133を除去する。

その後、シリコン基板11の表面をクリーニングする。このクレーニングは、例えばシ

リコン基板11の両面に1分間O2プラズマ処理を施して行う。このO2プラズマ処理の処

理条件は、例えば、温度360℃、圧力66.7Pa(0.5Torr)、O2流量10

00cm3/分(1000sccm)、高周波出力250Wである。

【0032】

(j)次に、シリコン基板11の吐出室13形成面と反対の面に、絶縁膜16を0.2μ

mの厚さに形成する。この絶縁膜16は、シリコン基板11の熱酸化あるいはプラズマC

VD法によるSiO2膜、シリコン基板11の窒化によるSiN膜とするのが好ましい。

そして、形成された絶縁膜16を含むシリコン基板の全面にエッチング保護膜としてのレ

ジスト膜を成膜する。そして、レジスト膜にパターニングを施して、吐出室13の底壁の

振動板12に対応する部分のレジスト膜を除去する。このパターニングの後、ふっ酸溶液

によるウェットエッチングを利用し、シリコン基板11の振動板12に対応する部分の絶

縁膜16を一旦除去する。さらに、残っている絶縁膜16上のレジスト膜を剥離した後、

シリコン基板11の絶縁膜16のある面に再度絶縁膜16を追加形成する。ここで追加形

成する絶縁膜16の厚さは0.1μmとする。こうすることで、シリコン基板11の振動

板12に対応した部分には0.1μmの厚さの絶縁膜16が形成され、それ以外の部分に

は0.3μmの厚さの絶縁膜16が形成されたことになる。そして、シリコン基板11を

ダイシングして、個々のキャビティ基板としての第1基板1を完成させる。

【0033】

以上のようにして得られた第1基板1を、第2基板2と陽極接合又は直接接合により接

合する。その際、第2基板2の電極部23aと第1基板1の凹部16aとを対向させるよ

うに接合する。この接合により、絶縁膜16の凹部16aと第2基板2とにより、静電ア

クチュエータを構成するギャップ17が、封止状態に形成される。

最後に、第1基板1の流路が形成された側に第3基板3を接着剤等により接合して、液

滴吐出ヘッドを完成させる。

【0034】

なお、上記図3に基づいた製造方法では、上記図4〜図5のように、第1基板1の振動

板12をボロンドープ層で形成するようにしていなかったが、図3の場合においても、振

動板12をボロンドープ層により構成する方法を採用してよい。

また、図1、図2では、オリフィス15を第1基板1に加工を施して形成していたが、

オリフィス15は第3基板3に加工を施して形成することもできる。

【0035】

(上記液滴吐出ヘッドを備えた液滴吐出装置)

図6は本実施形態の液滴吐出ヘッドを備えた液滴吐出方式の印刷装置の主要な構成を表

す図である。この液滴吐出印刷装置はいわゆるシリアル型の装置である。図6において、

被印刷物であるプリント紙110が支持されるドラム111と、プリント紙110にイン

クを吐出し、記録を行う液滴吐出ヘッド112とで主に構成される。また、図示していな

いが、液滴吐出ヘッド112にインクを供給するためのインク供給手段がある。プリント

紙110は、ドラム111の軸方向に平行に設けられた紙圧着ローラ113により、ドラ

ム111に圧着して保持される。そして、送りネジ114がドラム111の軸方向に平行

に設けられ、液滴吐出ヘッド112が保持されている。送りネジ114が回転することに

よってに液滴吐出ヘッド112がドラム111の軸方向に移動するようになっている。

【0036】

一方、ドラム111は、ベルト115等を介してモータ116により回転駆動される。

また、プリント制御回路117は、印画データ及び制御信号に基づいて送りネジ114、

モータ116を駆動させ、液滴吐出ヘッド112にある発振回路4を駆動させて振動板1

2を振動させ、制御をしながら印刷を行わせる。

【0037】

この液滴吐出装置は、静電アクチュエータを構成する振動板と個別電極の間のギャップ

を、振動板と個別電極の間の絶縁破壊を防止する絶縁膜を利用して封止した液滴吐出ヘッ

ドを備えたことで、液滴吐出装置自体を小型化、低コスト化することができる。

【0038】

なお、本発明の液滴吐出ヘッドは、上記印刷装置への適用に限定されるものではない。

DNA(Deoxyribo Nucleic Acids :デオキシリボ核酸)、他の核酸(例えば、Ribo Nuc

leic Acid:リボ核酸、Peptide Nucleic Acids:ペプチド核酸等)等、バイオ、ウィルス

等の生体化学に関する分子(生体分子)のマイクロアレイ、物質検査のマイクロアレイ等

を製造、検査等をするスポッタ等の液滴吐出装置にも適用することもできる。また、カラ

ーフィルタを形成するための化合物を含む溶液、染料の吐出等にも利用でき、工業用又は

家庭用の印刷装置や記録装置に、広く本発明の液滴吐出ヘッドを搭載することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態に係る液滴吐出ヘッドの分解構成図。

【図2】本発明の実施形態に係る液滴吐出ヘッドの部分断面図。

【図3】本発明の実施形態に係る液滴吐出ヘッドの概略製造工程図。

【図4】本発明の別の実施形態に係る液滴吐出ヘッドの製造工程図。

【図5】図4に続くの液滴吐出ヘッドの製造工程図。

【図6】本発明の実施形態に係る液滴吐出ヘッドを備えた印刷装置の例示図。

【符号の説明】

【0040】

1 第1基板、2 第2基板、3 第3基板、4 発振回路、5 ワイヤ、11 シリ

コン基板、12 振動板、13 吐出室、14 リザーバ、15 オリフィス、16 絶

縁膜、16a 絶縁膜の凹部、17 ギャップ(気密状態とされた空隙)、18 共通電

極、21 ガラス基板、22 凹溝、23 個別電極、23a 電極部、23b リード

部、23c 端子部、31 ノズル基板、32 ノズル、100 液滴吐出ヘッド、11

0 プリント紙、111 ドラム、112 液滴吐出ヘッド、113 紙圧着ローラ、1

14 送りネジ、115 ベルト、116 モータ、117 プリント制御回路、131

酸化膜(SiO2膜)、132 ボンドローブ層、133 TEOS膜。

【特許請求の範囲】

【請求項1】

一方の面にノズルに連通する流路及び振動板が形成され、他方の面に絶縁膜が形成され

た第1基板と、

前記第1基板に接合され前記振動板とギャップを介して対向する個別電極が配線された

第2基板とを備え、

前記絶縁膜は、前記振動板に対応した部分が他の部分より薄く形成されており、

前記個別電極は、前記個別電極の表面と前記第2基板の基材表面とが同一面を構成する

よう形成されており、

前記ギャップが前記絶縁膜と前記第2基板とにより封止されている、ことを特徴とする

液滴吐出ヘッド。

【請求項2】

前記絶縁膜は、SiO2、SiNのいずれか又はそれらの組合わせから成ることを特徴

とする請求項1記載の液滴吐出ヘッド。

【請求項3】

前記第1基板をシリコンから、前記第2基板をガラスからそれぞれ構成し、これらの基

板が陽極接合されていることを特徴とする請求項1又は2記載の液滴吐出ヘッド。

【請求項4】

請求項1ないし3のいずれかに記載の液滴吐出ヘッドを備えてなることを特徴とする液

滴吐出装置。

【請求項5】

ノズルに連通する流路及び振動板が形成される第1基板の前記流路及び振動板形成面と

反対の面に絶縁膜を形成し、前記絶縁膜の振動板形成領域に対応した部分を他の部分より

薄くして凹部とする工程と、

第2基板の表面に個別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、

前記電極の表面と前記第2基板の基材表面とを同一面にして個別電極を形成する工程と、

前記第2基板の個別電極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部

とを対向させて接合し、前記凹部と前記第2基板とにより構成されるギャップを封止する

工程と、

を備えたことを特徴とする液滴吐出ヘッドの製造方法。

【請求項6】

前記第1基板と前記2基板とを接合した後、前記第1基板に流路及び振動板を形成する

ことを特徴とする請求項5記載の液滴吐出ヘッドの製造方法。

【請求項7】

第1基板の一方の面にノズルに連通する流路及び振動板を形成する工程と、

前記第1基板の他方の面に絶縁膜を形成し、前記振動板に対応した部分の前記絶縁膜を

他の部分より薄くして凹部とする工程と、

第2基板の表面に個別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、

前記電極の表面と前記第2基板の基材表面とを同一面にして個別電極を形成する工程と、

前記第2基板の個別電極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部

とを対向させて接合し、前記凹部と前記第2基板とにより構成されるギャップを封止する

工程と、

を備えたことを特徴とする液滴吐出ヘッドの製造方法。

【請求項8】

前記絶縁膜の前記振動板に対応した部分を他の部分より薄くするのは、先に形成された

絶縁膜の前記振動板に対応する部分を一旦除去した後に、前記絶縁膜が残っている面に再

度絶縁膜を重ねて形成することにより行うことを特徴とする請求項5ないし7のいずれか

に記載の液滴吐出ヘッドの製造方法。

【請求項1】

一方の面にノズルに連通する流路及び振動板が形成され、他方の面に絶縁膜が形成され

た第1基板と、

前記第1基板に接合され前記振動板とギャップを介して対向する個別電極が配線された

第2基板とを備え、

前記絶縁膜は、前記振動板に対応した部分が他の部分より薄く形成されており、

前記個別電極は、前記個別電極の表面と前記第2基板の基材表面とが同一面を構成する

よう形成されており、

前記ギャップが前記絶縁膜と前記第2基板とにより封止されている、ことを特徴とする

液滴吐出ヘッド。

【請求項2】

前記絶縁膜は、SiO2、SiNのいずれか又はそれらの組合わせから成ることを特徴

とする請求項1記載の液滴吐出ヘッド。

【請求項3】

前記第1基板をシリコンから、前記第2基板をガラスからそれぞれ構成し、これらの基

板が陽極接合されていることを特徴とする請求項1又は2記載の液滴吐出ヘッド。

【請求項4】

請求項1ないし3のいずれかに記載の液滴吐出ヘッドを備えてなることを特徴とする液

滴吐出装置。

【請求項5】

ノズルに連通する流路及び振動板が形成される第1基板の前記流路及び振動板形成面と

反対の面に絶縁膜を形成し、前記絶縁膜の振動板形成領域に対応した部分を他の部分より

薄くして凹部とする工程と、

第2基板の表面に個別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、

前記電極の表面と前記第2基板の基材表面とを同一面にして個別電極を形成する工程と、

前記第2基板の個別電極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部

とを対向させて接合し、前記凹部と前記第2基板とにより構成されるギャップを封止する

工程と、

を備えたことを特徴とする液滴吐出ヘッドの製造方法。

【請求項6】

前記第1基板と前記2基板とを接合した後、前記第1基板に流路及び振動板を形成する

ことを特徴とする請求項5記載の液滴吐出ヘッドの製造方法。

【請求項7】

第1基板の一方の面にノズルに連通する流路及び振動板を形成する工程と、

前記第1基板の他方の面に絶縁膜を形成し、前記振動板に対応した部分の前記絶縁膜を

他の部分より薄くして凹部とする工程と、

第2基板の表面に個別電極配線部となる凹溝を形成し、前記凹溝に電極を成膜した後、

前記電極の表面と前記第2基板の基材表面とを同一面にして個別電極を形成する工程と、

前記第2基板の個別電極側面と前記第1基板の絶縁膜側面とを前記個別電極と前記凹部

とを対向させて接合し、前記凹部と前記第2基板とにより構成されるギャップを封止する

工程と、

を備えたことを特徴とする液滴吐出ヘッドの製造方法。

【請求項8】

前記絶縁膜の前記振動板に対応した部分を他の部分より薄くするのは、先に形成された

絶縁膜の前記振動板に対応する部分を一旦除去した後に、前記絶縁膜が残っている面に再

度絶縁膜を重ねて形成することにより行うことを特徴とする請求項5ないし7のいずれか

に記載の液滴吐出ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−82380(P2006−82380A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−269294(P2004−269294)

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月16日(2004.9.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]