液滴吐出ヘッドのアライメント方法およびアライメント装置

【課題】各吐出ノズルによる着弾位置のズレを抑制することができる。

【解決手段】ノズルプレート15の形状検査により得られた吐出ノズル22のノズル形状情報を取得する形状情報取得工程と、取得したノズル形状情報に基づいて、吐出ノズル22の着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成工程と、機能液滴吐出ヘッド3の、ヘッドプレート2に対する設計上の位置である設計位置情報を取得する設計位置情報取得工程と、設計位置情報に、想定着弾位置情報を加味して、機能液滴吐出ヘッド3のアライメント位置情報を生成するアライメント位置情報生成工程と、アライメント位置情報に基づいて、機能液滴吐出ヘッド3をアライメントするアライメント工程と、を備えた。

【解決手段】ノズルプレート15の形状検査により得られた吐出ノズル22のノズル形状情報を取得する形状情報取得工程と、取得したノズル形状情報に基づいて、吐出ノズル22の着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成工程と、機能液滴吐出ヘッド3の、ヘッドプレート2に対する設計上の位置である設計位置情報を取得する設計位置情報取得工程と、設計位置情報に、想定着弾位置情報を加味して、機能液滴吐出ヘッド3のアライメント位置情報を生成するアライメント位置情報生成工程と、アライメント位置情報に基づいて、機能液滴吐出ヘッド3をアライメントするアライメント工程と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の吐出ノズルを有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント方法およびアライメント装置に関するものである。

【背景技術】

【0002】

従来、この種のアライメント方法として、アライメントマスクの基準マークを画像認識して、基準マークに基づくユニットプレート(ヘッドプレート)の基準位置データおよび液滴吐出ヘッドの基準位置データを記憶し、この基準位置データに基づいてユニットプレートおよび液滴吐出ヘッドの位置補正を行うものが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−843号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、各吐出ノズルが精度良くアライメントされたとしても、飛行曲がり等の影響で、着弾位置にズレが生じてしまう場合がある(飛行曲がりの原因は多岐にわたり、不明なものも多い)。そのため、上記のアライメント方法のように、画像認識して得られたユニットプレートおよび液滴吐出ヘッドの基準位置データに基づいて、液滴吐出ヘッドの位置補正を行っても、実描画において着弾位置にズレが生じてしまうという問題があった。よって、液滴吐出ヘッドによる描画処理を精度良く行うことができない。

【0005】

本発明は、ノズルプレートの加工精度が飛行曲がり等に影響を及ぼすことに着目して為されたものであり、各吐出ノズルによる着弾位置のズレを抑制することができる液滴吐出ヘッドのアライメント方法およびアライメント装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明の液滴吐出ヘッドのアライメント方法は、複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント方法であって、液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、液滴吐出ヘッドのID番号に付して取得する形状情報取得工程と、取得したノズル形状情報に基づいて、2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成工程と、液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得工程と、取得した設計位置情報に、生成した想定着弾位置情報を加味して、液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成工程と、生成したアライメント位置情報に基づいて、液滴吐出ヘッドをヘッドプレートにアライメントするアライメント工程と、を備えたことを特徴とする。

【0007】

この場合、想定着弾位置情報生成工程では、取得したノズル形状情報に含まれる各吐出ノズルのキャビティ側開口と吐出側開口とのオフセット量と、液滴吐出ヘッドのノズル面と記録媒体との間の計画上のワークギャップと、から2以上の吐出ノズルの着弾位置を算出して想定着弾位置情報を生成することが好ましい。

【0008】

本発明の液滴吐出ヘッドのアライメント装置は、複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント装置であって、液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、液滴吐出ヘッドのID番号に付して取得する形状情報取得手段と、取得したノズル形状情報に基づいて、2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成手段と、液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得手段と、取得した設計位置情報に、生成した想定着弾位置情報を加味して、液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成手段と、生成したアライメント位置情報に基づいて、液滴吐出ヘッドをヘッドプレートにアライメントするアライメント手段と、を備えたことを特徴とする。

【0009】

ノズル孔の加工方法によっては、キャビティ側開口と吐出側開口とのオフセット量とが軸ずれ(オフセット)することがあり、このオフセットが飛行曲がり等の1つの原因となることを、試験により見いだした。また、これに限らず、ノズル形状と着弾位置のズレとに相関関係があることは、十分考えられる。

上記の構成によれば、ノズル形状情報に基づいて、想定着弾位置情報を取得し、設計位置情報に当該想定着弾位置情報を加味した位置情報(アライメント位置情報)に基づいて、液滴吐出ヘッドをアライメントするため、着弾位置のズレを考慮した適切なアライメントを行うことができる。ゆえに、各吐出ノズルによる着弾位置のズレを抑制することができ、液滴吐出ヘッドによる描画処理を抑制することができる。なお、ここにいう「2以上の吐出ノズル」は、ノズル列を構成する全ての吐出ノズルであっても良いし、一部の吐出ノズル(例えば、ノズル列両端の2個の吐出ノズル)であっても良い。ひいては、「2以上の吐出ノズル」は、ノズル列を構成する吐出ノズルのうち、描画処理に用いない不吐出ノズル(無効ノズル)を除く全ての吐出ノズル(有効ノズル)であっても良い。

【0010】

上記の液滴吐出ヘッドのアライメント方法において、想定着弾位置情報生成工程では、オフセット量およびワークギャップに、さらに記録媒体に対する液滴吐出ヘッドの相対的な計画上の走査速度を加味して、2以上の吐出ノズルの着弾位置を算出して想定着弾位置情報を生成することが好ましい。

【0011】

この構成によれば、走査速度を加味して想定着弾位置情報を生成するため、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。

【0012】

この場合、2以上の吐出ノズルが、ノズル列を構成する全ての吐出ノズルであることが好ましい。

【0013】

この構成によれば、ノズル列を構成する全ての吐出ノズルの想定着弾位置情報を加味して、アライメント位置情報を取得するため、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。特に、着弾位置のずれに、一定の傾向が有る場合に、有用である。

【0014】

また、アライメント位置情報生成工程は、2以上の吐出ノズルにおける理想上の着弾位置である理想着弾位置情報と想定着弾位置とのズレ量を、ノズル列方向であるX軸方向およびこれに直交するY軸方向について、それぞれ抽出する抽出工程と、抽出した2以上の吐出ノズルにおけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量を、平均化してノズル列における着弾位置のX軸方向の平均ズレ量およびY軸方向の平均ズレ量を算出する算出工程と、算出したX軸方向の平均ズレ量およびY軸方向の平均ズレ量に基づいて、設計位置情報を補正しアライメント位置情報を生成する補正工程と、を有していることが好ましい。

【0015】

この構成によれば、X軸方向のズレ量の平均値(X軸方向の平均ズレ量)と、Y軸方向のズレ量の平均値(Y軸方向の平均ズレ量)とに基づいて、設計位置情報を補正するため、X軸方向およびY軸方向における着弾位置のズレを考慮したアライメントを行うことができる。

【0016】

この場合、液滴吐出ヘッドは、ノズル列をn(nは2以上の整数)個有しており、2以上の吐出ノズルは、n個のノズル列のうちの任意の1個のノズル列に属し、補正工程では、X軸方向の平均ズレ量の1/nをX軸補正量とし、Y軸方向の平均ズレ量の1/nをY軸補正量として、設計位置情報を補正することが好ましい。

【0017】

この構成によれば、n個のノズル列のうち、任意の1個のノズル列でのアライメント位置情報を取得し、これに基づいて、液滴吐出ヘッド全体をアライメントするため、全てのノズル列でのアライメント位置情報を取得するのに比して、補正工程を簡易化することができる。また、平均ズレ量の1/nを補正量とすることにより、液滴吐出ヘッド全体の着弾位置の最大平均ズレ量を確実に小さくすることができる。例えば、取得した平均ズレ量をそのまま補正量とすると、任意の1個のノズル列の着弾位置にズレが有り他のノズル列の着弾位置にズレが無い場合に、補正によって、他のノズル列の着弾位置がずれてしまい、結局、液滴吐出ヘッド全体の最大平均ズレ量は変わらない。これに対し、平均ズレ量の1/nを補正量とすれば、任意のノズル列の着弾位置のズレ量は緩和され、一方、他のノズル列の着弾位置のズレ量は大きくなるものの、元の任意のノズル列のズレ量に比べれば小さいものとなる。このように、液滴吐出ヘッド全体の着弾位置の最大平均ズレ量を確実に小さくすることができる。

【0018】

一方、設計位置情報取得工程における設計位置情報は、ヘッドプレートの基準位置と液滴吐出ヘッドの基準位置とをマーキングした、アライメントマスクの画像認識により取得されたものであること好ましい。

【0019】

この構成によれば、アライメントマスクを画像認識して設計位置情報を取得するため、高い精度の設計位置情報を取得することができる。

【図面の簡単な説明】

【0020】

【図1】実施形態に係るヘッドユニットを示した平面模式図である。

【図2】機能液滴吐出ヘッドを示した外観斜視図である。

【図3】ヘッド組立システムを示したシステム構成図である。

【図4】プレート検査装置を示した側面模式図である。

【図5】組立装置を示した側面模式図である。

【図6】アライメント動作を示したフローチャートである。

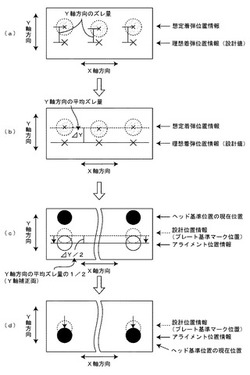

【図7】着弾位置の推定方法を示した説明図である。

【図8】アライメント方法を示した説明図である。

【発明を実施するための形態】

【0021】

以下、添付の図面を参照して、本発明の一実施形態に係る液滴吐出ヘッドのアライメント方法について説明する。このアライメント方法において、機能液滴吐出ヘッド(液滴吐出ヘッド)は、機能液滴吐出ヘッドがヘッドプレートに取り付けられたヘッドユニットを組立対象としたヘッド組立システム(アライメント装置)によってアライメントされる。そこでまず、ヘッドユニットについて説明し、その後、ヘッド組立システムおよびアライメント方法について説明する。なお、この機能液滴吐出ヘッドは、例えば、基板の配線パターンの描画や、カラーフィルターの画素の描画等を行う描画装置(液滴吐出装置)に搭載されて使用されるものである。

【0022】

図1は、ヘッドユニット1を示した平面模式図である。なお、図1は、ヘッドユニット1の裏面を上とした平面図となっている。図1に示すように、ヘッドユニット1は、ヘッドプレート2と、ヘッドプレート2に位置固定した12個の機能液滴吐出ヘッド3と、を備えている。12個の機能液滴吐出ヘッド3は、ヘッドプレート2に対して、6個ずつ左右(副走査方向)に2分され、2分された各ヘッド群の6個の機能液滴吐出ヘッド3は、副走査方向に互いに位置ズレして階段状に配設されている。また、各機能液滴吐出ヘッド3は、それぞれ副走査方向に平行に配設されている。なお、ヘッドプレート2に対し12個の機能液滴吐出ヘッド3は、ヘッド組立システム30によってアライメント(位置決め)された状態で組み付けられる。また、図1に示す配列パターンは一例であり、機能液滴吐出ヘッド3の個数や列数、さらに配列パターンは任意である。

【0023】

図2は、機能液滴吐出ヘッド3を示した斜視図である。図2に示すように、機能液滴吐出ヘッド3は、いわゆる2連のインクジェットヘッドであり、2連の接続針11を有する機能液導入部12と、機能液導入部12の側方に連なる2連のヘッド基板13と、機能液導入部12に連なると共に、液滴吐出用のキャビティを有した2連のポンプ部14と、ポンプ部14に連なるノズルプレート15と、を備えている。また、ポンプ部14とノズルプレート15とにより、ヘッドプレート2の裏面側に突出する方形のヘッド本体16が構成されている。機能液滴吐出ヘッド3を吐出駆動すると、圧電素子によるポンプ作用により、吐出ノズル22から機能液滴が吐出される。

【0024】

ノズルプレート15のノズル面21には、複数の吐出ノズル22を副走査方向に列設した2個のノズル列23、23(第1ノズル列23aおよび第2ノズル列23b)が相互に平行に形成されている。そして、2個のノズル列23、23同士は、相互に半ノズルピッチ分位置ずれしている。また、12個の機能液滴吐出ヘッド3は、副走査方向であるノズル列23方向に位置ずれして配設されているため、12個の機能液滴吐出ヘッド3の全吐出ノズル22が副走査方向において連続するようになっている。機能液滴吐出ヘッド3をヘッドプレート2にアライメントするためのヘッド基準位置(液滴吐出ヘッドの基準位置)Mとして、第1ノズル列23aの最外端に位置する2つの吐出ノズル22を用いるようにしている。すなわち、機能液滴吐出ヘッド3は、左右一対のヘッド基準位置M、Mを有している。なお、吐出ノズル22とは別に、ノズルプレート15に、基準位置となる特段のマークを設けるようにしても良い。

【0025】

各吐出ノズル22は、ノズルプレート15を、ポンプ部14側(キャビティ側)のキャビティ側開口22aから、機能液滴が吐出される側の吐出側開口22bにかけて貫通した貫通孔である。また、キャビティ側開口22aは、吐出側開口22bに対し小径に形成されているため、各吐出ノズル22は、吐出側半部が、ノズルプレート15の表面に垂直な円柱形状となっているのに対し、キャビティ側半部が、キャビティ側に拡開した形状(ロート状)となっている(図4の円内参照)。

【0026】

図1に示すように、ヘッドプレート2は、一部が切り欠かれた略方形のプレートであると共にステンレス等の厚板で構成されたプレート本体26と、プレート本体26上に開口し、12個の機能液滴吐出ヘッド3を取り付けるための12個の装着開口27と、アライメント時の位置決め基準となる左右一対の基準ピン28、28と、を有している。一対の基準ピン28、28は、ヘッドプレート2をアライメントするための基準位置であり、ヘッドプレート2の裏面側に突出するように取り付けられている。

【0027】

ここで図3ないし図5を参照して、ヘッド組立システム30について説明する。図3に示すように、ヘッド組立システム30は、ノズルプレート15を検査するプレート検査装置(形状情報取得手段)31と、検査後の12個の機能液滴吐出ヘッド3をヘッドプレート2に位置固定してヘッドユニット1を組み立てる組立装置61と、を備えている。

【0028】

プレート検査装置31は、厳密には、ノズルプレート15が複数枚取りされる大判のマザープレートPを検査対象とし、各吐出ノズル22の形状検査を行うものである。無論、当該形状検査に加え、加工時等に残った或いは付着した異物(主に金属片)およびノズルプレート表面の傷などの不良検査を一体に行うものであっても良い。一方、マザープレートPは、複数のノズルプレート15を形成する複数のノズルプレート形成部を整列配置して構成されており、複数のノズルプレート形成部を、プレス打抜きして複数のノズルプレート15を形成する。そのため、ノズルプレート形成部には、それぞれ上記の第1ノズル列23a、第2ノズル列23bがすでに形成されている。

【0029】

図4に示すように、プレート検査装置31は、マザープレートPを、吐出側が表面(上面)となるようにセットするセットステージ32と、セットステージ32を介して、マザープレートPをノズル列23方向(X軸方向)およびこれに直交する方向(Y軸方向)に移動させるX軸移動テーブル33およびY軸移動テーブル38と、吐出ノズル22を表面側から画像認識する第1認識カメラ34と、セットステージ32および各移動テーブル33、38の透過開口32a、33a、38aを介して、吐出ノズル22を裏面側から画像認識する第2認識カメラ35と、吐出ノズル22の画像認識に際し、裏面側から吐出ノズル22を照明する照明部36と、各部を制御する制御部37(図3参照)と、を備えている。第1認識カメラ34、第2認識カメラ35および照明部36は、同軸上に配設されている。

【0030】

マザープレートPのプレート検査では、X軸移動テーブル33およびY軸移動テーブル38によって、ノズルプレート形成部の各吐出ノズル22を、第1認識カメラ34および第2認識カメラ35に臨ませつつ、各認識カメラ34、35を駆動して、各吐出ノズル22を表裏面側から画像認識する。各吐出ノズル22を画像認識したら、制御部37は、第1認識カメラ34の表面側からの画像認識結果を画像処理して、各吐出ノズル22における吐出側開口22bの中心位置を求める。一方、第2認識カメラ35の裏面側からの画像認識結果を画像処理して、各吐出ノズル22におけるキャビティ側開口22aの中心位置を求める。

【0031】

そして、各吐出ノズル22におけるキャビティ側開口22aの中心位置および吐出側開口22bの中心位置に基づいて、各吐出ノズル22の良不良を検査し、ひいてはノズルプレート形成部全体の良不良を検査する。また、制御部37は、各ノズルプレート形成部のノズル形状情報を取得する。具体的には、ノズルプレート形成部単位で、第1ノズル列23aを構成する全ての吐出ノズル22の吐出側開口22bの中心位置と、キャビティ側開口22aの中心位置および吐出側開口22bの中心位置のオフセット量と、を機能液滴吐出ヘッド3のID番号を付して取得し、これをノズル形状情報とする。なお、ここで取得する吐出側開口22bの中心位置は、ノズルプレート15のヘッド基準位置Mに対する相対位置とする。取得したノズルプレート形成部毎のノズル形状情報は、組立装置61に送信され、そのデータベース91(後述する)に記憶される(図3参照)。なお、ノズル形状情報を、記録媒体を介して、データベース91に記憶する構成であっても良い。また、上記機能液滴吐出ヘッド3のID番号は、組立装置61における機能液滴吐出ヘッド3とノズル形状情報との対応付けに用いられる。

【0032】

次に図3および図5を参照して、ヘッドユニット1の組立装置61について説明する。図5に示すように、組立装置61は、ヘッドプレート2に機能液滴吐出ヘッド3を仮装着したヘッドユニット1を組立対象とし、ヘッドプレート2に各機能液滴吐出ヘッド3を精度良く位置決めして固定するものである。

【0033】

組立装置61は、ヘッドユニット1もしくはアライメントマスク(図示省略)をセットし、これをXY方向で移動させるユニット移動装置62と、各機能液滴吐出ヘッド3をアライメント(位置決め補正)するヘッド補正装置63と、ヘッドプレート2に各機能液滴吐出ヘッド3を接着固定(仮固定)する仮固定装置64と、ヘッドプレート2および各機能液滴吐出ヘッド3を位置認識する認識装置65と、これら各部を制御する制御装置66(図3参照)と、を備えている。

【0034】

ユニット移動装置62は、ヘッドユニット1を反転状態(ヘッドプレート2の裏面を上にした状態)でセットすると共に、アライメントマスクをセットするセットテーブル71と、セットテーブル71を下側から支持するθテーブル72と、θテーブル72を下側から支持するX・Yテーブル73と、を備えている。また、ヘッドユニット1は、機能液滴吐出ヘッド3の主走査方向に相当する方向がX軸方向となり、副走査方向(ノズル列方向)がX軸方向に直交するY軸方向となるようにセットされる。

【0035】

ヘッド補正装置63は、補正用X・Yテーブル76および補正用θテーブル77に支持されたアームユニット78を備えており、各機能液滴吐出ヘッド3をX軸、Y軸およびθ軸方向に微小移動させて、機能液滴吐出ヘッド3の位置決めを行うものである。アームユニット78は、機能液滴吐出ヘッド3を微小移動してそのアライメントを行うと共に、アライメント後の機能液滴吐出ヘッド3を、ヘッドプレート2に押し付けるようにして不動に保持する。

【0036】

仮固定装置64は、接着剤注入ノズル81を装着したシリンジ型のディスペンサーを有しており、接着剤を注入して、機能液滴吐出ヘッド3をヘッドプレート2に接着固定する。これによって、ヘッド補正装置63によって不動に保持したアライメント後の機能液滴吐出ヘッド3を仮固定する。なお、仮固定した機能液滴吐出ヘッド3は、別工程で本固定される。

【0037】

認識装置65は、認識対象となるヘッドユニット1およびアライメントマスクに対し、固定的に設けられた固定カメラ82を有している。アライメントマスクは、一対の基準ピン28、28の位置(ヘッドプレート2の基準位置)にマーキングされた一対のプレート基準マークと、各機能液滴吐出ヘッド3の一対のヘッド基準位置M、Mにマーキングされた各組のヘッド基準マークと、を有している。そのため、固定カメラ82は、セットされたアライメントマスクに対面し、一対のプレート基準マークおよび各組のヘッド基準マークを画像認識(撮像)する。また、固定カメラ82は、セットされたヘッドユニット1に対面し、ヘッドユニット1の一対の基準ピン28、28および各組のヘッド基準位置M、Mを画像認識(撮像)する。

【0038】

ここで、図3を参照して制御装置66について説明する。図3に示すように、制御装置66は、データベース91と、設計位置情報取得部92と、現在位置情報取得部93と、想定着弾位置情報生成部(想定着弾位置情報生成手段)96と、アライメント位置情報生成部(アライメント位置情報生成手段)94と、ヘッド補正制御部95と、を備えている。

【0039】

データベース91は、ヘッドユニット1に搭載された12個の機能液滴吐出ヘッド3毎のID番号と、当該ID番号毎のノズル形状情報と、を記憶している。無論、組立装置61は、入替えで複数のヘッドユニット1を組み立てるものであり、組立対象となった全てのヘッドユニット1毎の機能液滴吐出ヘッド3のID番号と、当該ID番号毎のノズル形状情報と、を記憶している。上記したように、ノズル形状情報は、プレート検査装置31の形状検査によって得られたデータである。

【0040】

設計位置情報取得部92は、認識装置65による画像認識結果に基づいて、12個の機能液滴吐出ヘッド3の、ヘッドプレート2に対する設計上の位置である設計位置情報を取得する。現在位置情報取得部93は、認識装置65による画像認識結果に基づいて、12個の機能液滴吐出ヘッド3の、ヘッドプレート2に対する現在の位置である現在位置情報を取得する。想定着弾位置情報生成部96は、12個の機能液滴吐出ヘッド3毎に、ノズル形状情報に基づいて、第1ノズル列23aを構成する全ての吐出ノズル22の着弾位置を推定して想定着弾位置情報を生成する。

【0041】

アライメント位置情報生成部94は、取得した設計位置情報に、想定着弾位置情報を加味して、機能液滴吐出ヘッド3のアライメント位置情報を生成する。ヘッド補正制御部95は、現在位置情報およびアライメント位置情報に基づいて、ヘッド補正装置63を制御し、機能液滴吐出ヘッド3をヘッドプレート2にアライメントする。なお、請求項にいう「設計位置情報取得手段」は、認識装置65および設計位置情報取得部92により、構成されている。また、請求項にいう「アライメント手段」は、ヘッド補正装置63およびヘッド補正制御部95により、構成されている。

【0042】

次に、ヘッド組立システム30によるアライメント方法について説明する。このアライメント方法は、組立装置61によるアライメント動作と、本動作の前工程であるプレート検査装置31による上記形状検査(形状情報取得工程)と、によって実施される。そこで、組立対象のヘッドユニット1に搭載された12個の機能液滴吐出ヘッド3について、予め上記形状検査が実施されたものとし、アライメント動作について説明する。

【0043】

図6は、アライメント動作を示したフローチャートである。図6に示すように、アライメント動作は、実行順に、設計位置情報取得工程(S1〜S3)と、現在位置情報取得工程(S4〜S8)と、想定着弾位置情報取得工程(S9〜S10)と、アライメント位置情報生成工程(S11〜S13)と、アライメント工程(S14)と、を有している。

【0044】

図6に示すように、まず、アライメントマスクがセットテーブル71に導入された状態で、設計位置情報取得工程(S1〜S3)を実施する。設計位置情報取得工程では、機能液滴吐出ヘッド3のID番号毎の設計位置情報を取得する。具体的には、まず、制御装置66は、ユニット移動装置62により、アライメントマスクを固定カメラ82に対面させ(S1)、その後、固定カメラ82を駆動して、プレート基準マークおよび各組のヘッド基準マークを画像認識する(S2)。プレート基準マークおよび各組のヘッド基準マークを画像認識したら、設計位置情報取得部92により、この画像認識結果を画像処理(画像分析)して、各組のヘッド基準マークの中心位置を求める。そして、当該各中心位置を、各機能液滴吐出ヘッド3の設計上の設計位置情報とし、機能液滴吐出ヘッド3のID番号を付して取得する(S3)。

【0045】

次に、作業者によってアライメントマスクに替えてヘッドユニット1がセットテーブル71に導入された後、現在位置情報取得工程(S4〜S8)を実施する。現在位置情報取得工程では、機能液滴吐出ヘッド3のID番号毎の現在位置情報を取得する。具体的には、まず、ユニット移動装置62により、ヘッドユニット1を固定カメラ82に対面させ(S4)、その後、固定カメラ82を駆動して、一対の基準ピン28、28を画像認識する(S5)。基準ピン28を画像認識したら、ユニット移動装置62により、当該画像認識結果に基づいて、ヘッドプレート2の基準ピン28の位置が、前工程(S2)で画像認識したプレート基準マークの位置に合致するように、ヘッドユニット1を移動する(S6)。これによって、ヘッドプレート2が位置決めされるので、この状態で各機能液滴吐出ヘッド3のヘッド基準位置M、Mを画像認識する(S7)。各組のヘッド基準位置M、Mを画像認識したら、現在位置情報取得部93により、画像認識結果を画像処理して、各組のヘッド基準位置M、Mの中心位置を求める。そして、当該各組の中心位置を、各機能液滴吐出ヘッド3の現在位置情報とし、機能液滴吐出ヘッド3のID番号を付して取得する(S8)。

【0046】

その後、想定着弾位置情報生成工程(S9〜S10)を実施する。想定着弾位置情報生成工程では、機能液滴吐出ヘッド3のID番号毎に、第1ノズル列23aを構成する全ての吐出ノズル22の想定着弾位置情報を生成する。具体的には、まず、対応するID番号のノズル形状情報を抽出し、第1ノズル列23aを構成する各吐出ノズル22のノズル形状情報から、各吐出ノズル22の吐出側開口22bの中心位置と、キャビティ側開口22aの中心位置と吐出側開口22bの中心位置とのオフセット量を抽出する(S9)。そして、吐出側開口22bの中心位置およびオフセット量に加え、機能液滴吐出ヘッド3のノズル面21とワーク(記録媒体)との間の計画上のワークギャップ(ノズル面21からワーク表面までの距離)と、ノズルプレート15の厚さと、を加味して、各吐出ノズル22における着弾位置を推定し、当該着弾位置を想定着弾位置情報とする(想定着弾位置情報を生成する)(S10)。ここで、図7を参照して、各吐出ノズル22における着弾位置の推定演算について詳細に説明する。

【0047】

図7に示すように、まず、両中心位置のオフセット量およびノズルプレート15の厚さから、両中心位置のXZ平面における位置ズレ量およびYZ平面における位置ズレ量を求める(図7(a))。そして、両中心位置のXZ平面における位置ズレ量から、三角関数を用いてXZ平面における吐出角度を算出し、両中心位置のYZ平面における位置ズレ量から、三角関数を用いてYZ平面における吐出角度を算出する(図7(b))。なお、ここにいう吐出角度は、厳密には、ノズル面21に垂直な軸線(Z軸方向:設計上の吐出角度)に対する角度ズレ量である。吐出角度を推定したら、今度は、XZ平面における吐出角度とワークギャップとから、三角関数を用いて、飛行曲がりによるX軸方向の着弾ズレ量を求めると共に、YZ平面における吐出角度とワークギャップとから、三角関数を用いて、飛行曲がりによるY軸方向の着弾ズレ量を求める(図7(c))。さらに、吐出側開口22bの中心位置を、X軸方向の着弾ズレ量およびY軸方向の着弾ズレ量だけ補正し、推定の着弾位置を算出する(図7(d))。これを想定着弾位置情報として取得する。この推定演算を各吐出ノズル22を対象として行うことで、各吐出ノズル22の想定着弾位置情報を取得する。

【0048】

なお、上記各情報に加えて、さらにワークに対する機能液滴吐出ヘッド3の相対的な計画上の走査速度を加味して、各吐出ノズル22の推定の着弾位置を算出する構成であっても良い。かかる場合、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。

【0049】

機能液滴吐出ヘッド3のID番号毎の想定着弾位置情報が生成されたら、アライメント位置情報生成工程(S11〜S13)を実施する。アライメント位置情報生成工程では、ID番号毎の設計位置情報と、生成した機能液滴吐出ヘッド3のID番号毎の想定着弾位置情報と、に基づいて、ID番号毎のアライメント位置情報を生成する。具体的には、まず、アライメント位置情報生成部94により、各吐出ノズル22における理想上の着弾位置である理想着弾位置情報と想定着弾位置情報とのズレ量を、X軸方向およびY軸方向について、それぞれ抽出する(抽出工程)(S11:図8(a)参照)。次に、抽出した各吐出ノズル22におけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量を、平均化して第1ノズル列23aにおける着弾位置のX軸方向の平均ズレ量およびY軸方向の平均ズレ量を算出する(算出工程)(S12:図8(b)参照)。さらに、算出したX軸方向の平均ズレ量およびY軸方向の平均ズレ量に基づいて、設計位置情報を補正しアライメント位置情報を生成する(補正工程)(S13:図8(c)参照)。具体的には、X軸方向の平均ズレ量の1/2をX軸補正量とし、Y軸方向の平均ズレ量の1/2をY軸補正量として、設計位置情報を補正する(例えば、Y軸方向の平均ズレ量をΔYとし、Y軸方向の設計位置情報をA、Y軸方向のアライメント位置情報をBとすると、B=A−ΔY/2とする。)。これらをID番号毎に実施することで、ID番号毎のアライメント位置情報を生成する。

【0050】

アライメント位置情報を生成したら、アライメント工程(S14)を実施する。アライメント工程では、生成したID番号毎のアライメント位置情報に基づいて、各ID番号の機能液滴吐出ヘッド3を、ヘッドプレート2にアライメントする(S14:図8(d)参照)。具体的には、ヘッド補正制御部95により、ヘッド補正装置63を制御して、アライメント位置情報と現在位置情報との差分だけ、X軸方向およびY軸方向に機能液滴吐出ヘッド3を移動する。設計位置情報、アライメント位置情報および現在位置情報はいずれも第1ノズル列23aを基準としているため、第1ノズル列23a基準で、アライメントが実施される。これをID番号毎に実施することで、全ての機能液滴吐出ヘッド3をアライメントする。これによってアライメント動作を終了する。

【0051】

以上のような構成によれば、ノズル形状情報に基づいて、想定着弾位置情報を取得し、設計位置情報に当該想定着弾位置情報を加味した位置情報(アライメント位置情報)に基づいて、機能液滴吐出ヘッド3をアライメントするため、着弾位置のズレを考慮した適切なアライメントを行うことができる。ゆえに、各吐出ノズル22による着弾位置のズレを抑制することができ、機能液滴吐出ヘッド3による描画処理を抑制することができる。

【0052】

また、第1ノズル列23aを構成する全ての吐出ノズル22の実着弾位置情報を加味して、アライメント位置情報を取得するため、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。

【0053】

さらに、X軸方向のズレ量の平均値(X軸方向の平均ズレ量)と、Y軸方向のズレ量の平均値(Y軸方向の平均ズレ量)とに基づいて、設計位置情報を補正するため、X軸方向およびY軸方向における着弾位置のズレを考慮したアライメントを行うことができる。

【0054】

またさらに、2個のノズル列23、23のうち、任意の1個のノズル列23(第1ノズル列23a)でのアライメント位置情報を取得し、これに基づいて、機能液滴吐出ヘッド3全体をアライメントするため、全てのノズル列23でのアライメント位置情報を取得するのに比して、補正工程を簡易化することができる。また、平均ズレ量の1/2を補正量とすることにより、機能液滴吐出ヘッド3全体の着弾位置の最大平均ズレ量を確実に小さくすることができる。なお、ノズル列23の数がn(2以上の整数)個であり、平均ズレ量の1/nを補正量とするものであれば、n=2個に限るではなく、例えば、4個のノズル列23を有した機能液滴吐出ヘッド3に本発明を適用しても良い。

【0055】

また、アライメントマスクを画像認識して設計位置情報を取得するため、精度の高い設計位置情報を取得することができる。

【0056】

なお、上記実施形態においてはθ方向のアライメントについて説明を省略したが、現在位置情報取得工程(S4〜S7)の前に、現在位置情報と設計位置情報を取得し、そのθ方向の差分だけ、機能液滴吐出ヘッド3をθ方向に移動して、θ方向のアライメントを行う構成であっても良いし、アライメント位置情報生成工程(S9〜S11)において、抽出した吐出ノズル22におけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量に基づいて、θ方向の補正量を求め、設計位置情報をθ方向の補正量で補正して、アライメント位置情報に組み込む構成であっても良い。

【0057】

また、本実施形態においては、第1ノズル列23a基準で、アライメントを実施したが、第1ノズル列23aおよび第2ノズル列23bの両ノズル列23を基準として、アライメントを実施する構成であっても良い。かかる場合、両ノズル列23に属する吐出ノズル22の想定着弾位置情報を取得し、アライメントに用いる。

【0058】

さらに、本実施形態においては、ノズル列23を構成する全ての吐出ノズル22の想定着弾位置情報を取得したが、2以上の吐出ノズル22であればこれに限るものではなく、例えば、機能液滴吐出ヘッド3のヘッド基準位置M、Mと同様、第1ノズル列23aの最外端の2個の吐出ノズル22のノズル形状情報および想定着弾位置情報を取得し、アライメントに用いる構成であっても良い。かかる場合、ズレ量の平均化(算出工程:S10)を省略することができる。

【0059】

またさらに、本実施形態においては、2以上のノズル列23を有した機能液滴吐出ヘッド3に、本発明を適用したが、単一のノズル列23を有した機能液滴吐出ヘッド3に、本発明を適用しても良い。かかる場合、平均ズレ量をそのまま補正量とする。

【0060】

なお、本実施形態においては、プレート検査装置31において、全ての吐出ノズル22におけるキャビティ側開口22aおよび吐出側開口22bの中心位置を求める構成であったが、代表となる1以上の吐出ノズル22のみのキャビティ側開口22aおよび吐出側開口22bの中心位置を求め、これを用いて全ての吐出ノズル22におけるノズル形状情報を取得する構成であっても良い。例えば、吐出ノズル22の形成方法によっては、複数の吐出ノズル22に共通の形状特性が表れる場合がある。そのため、共通の形状特性が表れる吐出ノズル群のうち、代表となる1の吐出ノズル22のみの、キャビティ側開口22aおよび吐出側開口22bの中心位置を求め、これを当該吐出ノズル群の各吐出ノズル22におけるノズル形状情報として取得する構成であっても良い。

【0061】

また、本実施形態においては、想定着弾位置情報生成工程を、現在位置情報取得工程の後に実施する構成であったが、想定着弾位置情報生成工程を、設計位置情報取得工程の前に行う構成であっても良い。ひいては、想定着弾位置情報生成工程を、プレート検査装置31上で実施し、想定着弾位置情報を、組立装置61に送信する構成であっても良い。

【0062】

さらに、本実施形態においては、想定着弾位置情報工程において、ノズル形状情報に基づいて想定着弾位置情報を取得し、その後、アライメント位置情報生成工程において、理想着弾位置情報と想定着弾位置情報とのズレ量を抽出する構成であったが、想定着弾位置情報工程において、ノズル形状情報から求めた着弾ズレ量(図7(c)参照)を、理想着弾位置情報と想定着弾位置情報とのズレ量として、そのまま流用する構成であっても良い。

【0063】

またさらに、本実施形態においては、各吐出ノズル22について、ノズル面21と同一平面における吐出側開口22bの中心位置と、キャビティ側開口22aおよび吐出側開口22bの両中心位置のオフセット量と、をノズル形状情報として取得する構成であったが、これらに加え、ノズルプレート15の厚さ方向(ノズル面21に直交する方向:Z軸方向)のキャビティ側開口22aの高さ位置、および吐出側開口22bの高さ位置をノズル形状情報として取得する構成であっても良い。かかる場合、想定着弾位置情報取得工程において、ノズルプレート15の厚さに代えて、両高さ位置の差を用いることで、より高い精度の想定着弾位置情報を推定することができる。

【0064】

なお、本実施形態においては、推定の着弾位置をノズル形状情報、ワークギャップおよびノズルプレート15の厚さに基づいて、算出する構成であったが、実験によりノズル形状情報と着弾位置との相関係数が得られるのであれば、当該相関係数を用いてノズル形状情報のみから着弾位置を算出(推定)する構成であっても良い。ひいては、ノズル形状情報も、着弾位置との相関関係が得られるものであれば、上記に記載したもの限らない。例えば、吐出ノズル22周辺のノズルプレート15表面の傾斜角度と、吐出ノズル22の着弾位置とに相関関係があるのであれば、これを当該傾斜角度をノズル形状情報とする構成であっても良い。

【符号の説明】

【0065】

2:ヘッドプレート、 3:機能液滴吐出ヘッド、 15:ノズルプレート、 21:ノズル面、 22:吐出ノズル、 22a:キャビティ側開口、 22b:吐出側開口、 23:ノズル列、 30:ヘッド組立システム、 31:プレート検査装置、 63:ヘッド補正装置、 65:認識装置、 92:設計位置情報取得部、 94:アライメント位置情報生成部、 95:ヘッド補正制御部、 96:想定着弾位置情報生成部

【技術分野】

【0001】

本発明は、複数の吐出ノズルを有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント方法およびアライメント装置に関するものである。

【背景技術】

【0002】

従来、この種のアライメント方法として、アライメントマスクの基準マークを画像認識して、基準マークに基づくユニットプレート(ヘッドプレート)の基準位置データおよび液滴吐出ヘッドの基準位置データを記憶し、この基準位置データに基づいてユニットプレートおよび液滴吐出ヘッドの位置補正を行うものが知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−843号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、各吐出ノズルが精度良くアライメントされたとしても、飛行曲がり等の影響で、着弾位置にズレが生じてしまう場合がある(飛行曲がりの原因は多岐にわたり、不明なものも多い)。そのため、上記のアライメント方法のように、画像認識して得られたユニットプレートおよび液滴吐出ヘッドの基準位置データに基づいて、液滴吐出ヘッドの位置補正を行っても、実描画において着弾位置にズレが生じてしまうという問題があった。よって、液滴吐出ヘッドによる描画処理を精度良く行うことができない。

【0005】

本発明は、ノズルプレートの加工精度が飛行曲がり等に影響を及ぼすことに着目して為されたものであり、各吐出ノズルによる着弾位置のズレを抑制することができる液滴吐出ヘッドのアライメント方法およびアライメント装置を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明の液滴吐出ヘッドのアライメント方法は、複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント方法であって、液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、液滴吐出ヘッドのID番号に付して取得する形状情報取得工程と、取得したノズル形状情報に基づいて、2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成工程と、液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得工程と、取得した設計位置情報に、生成した想定着弾位置情報を加味して、液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成工程と、生成したアライメント位置情報に基づいて、液滴吐出ヘッドをヘッドプレートにアライメントするアライメント工程と、を備えたことを特徴とする。

【0007】

この場合、想定着弾位置情報生成工程では、取得したノズル形状情報に含まれる各吐出ノズルのキャビティ側開口と吐出側開口とのオフセット量と、液滴吐出ヘッドのノズル面と記録媒体との間の計画上のワークギャップと、から2以上の吐出ノズルの着弾位置を算出して想定着弾位置情報を生成することが好ましい。

【0008】

本発明の液滴吐出ヘッドのアライメント装置は、複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント装置であって、液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、液滴吐出ヘッドのID番号に付して取得する形状情報取得手段と、取得したノズル形状情報に基づいて、2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成手段と、液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得手段と、取得した設計位置情報に、生成した想定着弾位置情報を加味して、液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成手段と、生成したアライメント位置情報に基づいて、液滴吐出ヘッドをヘッドプレートにアライメントするアライメント手段と、を備えたことを特徴とする。

【0009】

ノズル孔の加工方法によっては、キャビティ側開口と吐出側開口とのオフセット量とが軸ずれ(オフセット)することがあり、このオフセットが飛行曲がり等の1つの原因となることを、試験により見いだした。また、これに限らず、ノズル形状と着弾位置のズレとに相関関係があることは、十分考えられる。

上記の構成によれば、ノズル形状情報に基づいて、想定着弾位置情報を取得し、設計位置情報に当該想定着弾位置情報を加味した位置情報(アライメント位置情報)に基づいて、液滴吐出ヘッドをアライメントするため、着弾位置のズレを考慮した適切なアライメントを行うことができる。ゆえに、各吐出ノズルによる着弾位置のズレを抑制することができ、液滴吐出ヘッドによる描画処理を抑制することができる。なお、ここにいう「2以上の吐出ノズル」は、ノズル列を構成する全ての吐出ノズルであっても良いし、一部の吐出ノズル(例えば、ノズル列両端の2個の吐出ノズル)であっても良い。ひいては、「2以上の吐出ノズル」は、ノズル列を構成する吐出ノズルのうち、描画処理に用いない不吐出ノズル(無効ノズル)を除く全ての吐出ノズル(有効ノズル)であっても良い。

【0010】

上記の液滴吐出ヘッドのアライメント方法において、想定着弾位置情報生成工程では、オフセット量およびワークギャップに、さらに記録媒体に対する液滴吐出ヘッドの相対的な計画上の走査速度を加味して、2以上の吐出ノズルの着弾位置を算出して想定着弾位置情報を生成することが好ましい。

【0011】

この構成によれば、走査速度を加味して想定着弾位置情報を生成するため、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。

【0012】

この場合、2以上の吐出ノズルが、ノズル列を構成する全ての吐出ノズルであることが好ましい。

【0013】

この構成によれば、ノズル列を構成する全ての吐出ノズルの想定着弾位置情報を加味して、アライメント位置情報を取得するため、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。特に、着弾位置のずれに、一定の傾向が有る場合に、有用である。

【0014】

また、アライメント位置情報生成工程は、2以上の吐出ノズルにおける理想上の着弾位置である理想着弾位置情報と想定着弾位置とのズレ量を、ノズル列方向であるX軸方向およびこれに直交するY軸方向について、それぞれ抽出する抽出工程と、抽出した2以上の吐出ノズルにおけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量を、平均化してノズル列における着弾位置のX軸方向の平均ズレ量およびY軸方向の平均ズレ量を算出する算出工程と、算出したX軸方向の平均ズレ量およびY軸方向の平均ズレ量に基づいて、設計位置情報を補正しアライメント位置情報を生成する補正工程と、を有していることが好ましい。

【0015】

この構成によれば、X軸方向のズレ量の平均値(X軸方向の平均ズレ量)と、Y軸方向のズレ量の平均値(Y軸方向の平均ズレ量)とに基づいて、設計位置情報を補正するため、X軸方向およびY軸方向における着弾位置のズレを考慮したアライメントを行うことができる。

【0016】

この場合、液滴吐出ヘッドは、ノズル列をn(nは2以上の整数)個有しており、2以上の吐出ノズルは、n個のノズル列のうちの任意の1個のノズル列に属し、補正工程では、X軸方向の平均ズレ量の1/nをX軸補正量とし、Y軸方向の平均ズレ量の1/nをY軸補正量として、設計位置情報を補正することが好ましい。

【0017】

この構成によれば、n個のノズル列のうち、任意の1個のノズル列でのアライメント位置情報を取得し、これに基づいて、液滴吐出ヘッド全体をアライメントするため、全てのノズル列でのアライメント位置情報を取得するのに比して、補正工程を簡易化することができる。また、平均ズレ量の1/nを補正量とすることにより、液滴吐出ヘッド全体の着弾位置の最大平均ズレ量を確実に小さくすることができる。例えば、取得した平均ズレ量をそのまま補正量とすると、任意の1個のノズル列の着弾位置にズレが有り他のノズル列の着弾位置にズレが無い場合に、補正によって、他のノズル列の着弾位置がずれてしまい、結局、液滴吐出ヘッド全体の最大平均ズレ量は変わらない。これに対し、平均ズレ量の1/nを補正量とすれば、任意のノズル列の着弾位置のズレ量は緩和され、一方、他のノズル列の着弾位置のズレ量は大きくなるものの、元の任意のノズル列のズレ量に比べれば小さいものとなる。このように、液滴吐出ヘッド全体の着弾位置の最大平均ズレ量を確実に小さくすることができる。

【0018】

一方、設計位置情報取得工程における設計位置情報は、ヘッドプレートの基準位置と液滴吐出ヘッドの基準位置とをマーキングした、アライメントマスクの画像認識により取得されたものであること好ましい。

【0019】

この構成によれば、アライメントマスクを画像認識して設計位置情報を取得するため、高い精度の設計位置情報を取得することができる。

【図面の簡単な説明】

【0020】

【図1】実施形態に係るヘッドユニットを示した平面模式図である。

【図2】機能液滴吐出ヘッドを示した外観斜視図である。

【図3】ヘッド組立システムを示したシステム構成図である。

【図4】プレート検査装置を示した側面模式図である。

【図5】組立装置を示した側面模式図である。

【図6】アライメント動作を示したフローチャートである。

【図7】着弾位置の推定方法を示した説明図である。

【図8】アライメント方法を示した説明図である。

【発明を実施するための形態】

【0021】

以下、添付の図面を参照して、本発明の一実施形態に係る液滴吐出ヘッドのアライメント方法について説明する。このアライメント方法において、機能液滴吐出ヘッド(液滴吐出ヘッド)は、機能液滴吐出ヘッドがヘッドプレートに取り付けられたヘッドユニットを組立対象としたヘッド組立システム(アライメント装置)によってアライメントされる。そこでまず、ヘッドユニットについて説明し、その後、ヘッド組立システムおよびアライメント方法について説明する。なお、この機能液滴吐出ヘッドは、例えば、基板の配線パターンの描画や、カラーフィルターの画素の描画等を行う描画装置(液滴吐出装置)に搭載されて使用されるものである。

【0022】

図1は、ヘッドユニット1を示した平面模式図である。なお、図1は、ヘッドユニット1の裏面を上とした平面図となっている。図1に示すように、ヘッドユニット1は、ヘッドプレート2と、ヘッドプレート2に位置固定した12個の機能液滴吐出ヘッド3と、を備えている。12個の機能液滴吐出ヘッド3は、ヘッドプレート2に対して、6個ずつ左右(副走査方向)に2分され、2分された各ヘッド群の6個の機能液滴吐出ヘッド3は、副走査方向に互いに位置ズレして階段状に配設されている。また、各機能液滴吐出ヘッド3は、それぞれ副走査方向に平行に配設されている。なお、ヘッドプレート2に対し12個の機能液滴吐出ヘッド3は、ヘッド組立システム30によってアライメント(位置決め)された状態で組み付けられる。また、図1に示す配列パターンは一例であり、機能液滴吐出ヘッド3の個数や列数、さらに配列パターンは任意である。

【0023】

図2は、機能液滴吐出ヘッド3を示した斜視図である。図2に示すように、機能液滴吐出ヘッド3は、いわゆる2連のインクジェットヘッドであり、2連の接続針11を有する機能液導入部12と、機能液導入部12の側方に連なる2連のヘッド基板13と、機能液導入部12に連なると共に、液滴吐出用のキャビティを有した2連のポンプ部14と、ポンプ部14に連なるノズルプレート15と、を備えている。また、ポンプ部14とノズルプレート15とにより、ヘッドプレート2の裏面側に突出する方形のヘッド本体16が構成されている。機能液滴吐出ヘッド3を吐出駆動すると、圧電素子によるポンプ作用により、吐出ノズル22から機能液滴が吐出される。

【0024】

ノズルプレート15のノズル面21には、複数の吐出ノズル22を副走査方向に列設した2個のノズル列23、23(第1ノズル列23aおよび第2ノズル列23b)が相互に平行に形成されている。そして、2個のノズル列23、23同士は、相互に半ノズルピッチ分位置ずれしている。また、12個の機能液滴吐出ヘッド3は、副走査方向であるノズル列23方向に位置ずれして配設されているため、12個の機能液滴吐出ヘッド3の全吐出ノズル22が副走査方向において連続するようになっている。機能液滴吐出ヘッド3をヘッドプレート2にアライメントするためのヘッド基準位置(液滴吐出ヘッドの基準位置)Mとして、第1ノズル列23aの最外端に位置する2つの吐出ノズル22を用いるようにしている。すなわち、機能液滴吐出ヘッド3は、左右一対のヘッド基準位置M、Mを有している。なお、吐出ノズル22とは別に、ノズルプレート15に、基準位置となる特段のマークを設けるようにしても良い。

【0025】

各吐出ノズル22は、ノズルプレート15を、ポンプ部14側(キャビティ側)のキャビティ側開口22aから、機能液滴が吐出される側の吐出側開口22bにかけて貫通した貫通孔である。また、キャビティ側開口22aは、吐出側開口22bに対し小径に形成されているため、各吐出ノズル22は、吐出側半部が、ノズルプレート15の表面に垂直な円柱形状となっているのに対し、キャビティ側半部が、キャビティ側に拡開した形状(ロート状)となっている(図4の円内参照)。

【0026】

図1に示すように、ヘッドプレート2は、一部が切り欠かれた略方形のプレートであると共にステンレス等の厚板で構成されたプレート本体26と、プレート本体26上に開口し、12個の機能液滴吐出ヘッド3を取り付けるための12個の装着開口27と、アライメント時の位置決め基準となる左右一対の基準ピン28、28と、を有している。一対の基準ピン28、28は、ヘッドプレート2をアライメントするための基準位置であり、ヘッドプレート2の裏面側に突出するように取り付けられている。

【0027】

ここで図3ないし図5を参照して、ヘッド組立システム30について説明する。図3に示すように、ヘッド組立システム30は、ノズルプレート15を検査するプレート検査装置(形状情報取得手段)31と、検査後の12個の機能液滴吐出ヘッド3をヘッドプレート2に位置固定してヘッドユニット1を組み立てる組立装置61と、を備えている。

【0028】

プレート検査装置31は、厳密には、ノズルプレート15が複数枚取りされる大判のマザープレートPを検査対象とし、各吐出ノズル22の形状検査を行うものである。無論、当該形状検査に加え、加工時等に残った或いは付着した異物(主に金属片)およびノズルプレート表面の傷などの不良検査を一体に行うものであっても良い。一方、マザープレートPは、複数のノズルプレート15を形成する複数のノズルプレート形成部を整列配置して構成されており、複数のノズルプレート形成部を、プレス打抜きして複数のノズルプレート15を形成する。そのため、ノズルプレート形成部には、それぞれ上記の第1ノズル列23a、第2ノズル列23bがすでに形成されている。

【0029】

図4に示すように、プレート検査装置31は、マザープレートPを、吐出側が表面(上面)となるようにセットするセットステージ32と、セットステージ32を介して、マザープレートPをノズル列23方向(X軸方向)およびこれに直交する方向(Y軸方向)に移動させるX軸移動テーブル33およびY軸移動テーブル38と、吐出ノズル22を表面側から画像認識する第1認識カメラ34と、セットステージ32および各移動テーブル33、38の透過開口32a、33a、38aを介して、吐出ノズル22を裏面側から画像認識する第2認識カメラ35と、吐出ノズル22の画像認識に際し、裏面側から吐出ノズル22を照明する照明部36と、各部を制御する制御部37(図3参照)と、を備えている。第1認識カメラ34、第2認識カメラ35および照明部36は、同軸上に配設されている。

【0030】

マザープレートPのプレート検査では、X軸移動テーブル33およびY軸移動テーブル38によって、ノズルプレート形成部の各吐出ノズル22を、第1認識カメラ34および第2認識カメラ35に臨ませつつ、各認識カメラ34、35を駆動して、各吐出ノズル22を表裏面側から画像認識する。各吐出ノズル22を画像認識したら、制御部37は、第1認識カメラ34の表面側からの画像認識結果を画像処理して、各吐出ノズル22における吐出側開口22bの中心位置を求める。一方、第2認識カメラ35の裏面側からの画像認識結果を画像処理して、各吐出ノズル22におけるキャビティ側開口22aの中心位置を求める。

【0031】

そして、各吐出ノズル22におけるキャビティ側開口22aの中心位置および吐出側開口22bの中心位置に基づいて、各吐出ノズル22の良不良を検査し、ひいてはノズルプレート形成部全体の良不良を検査する。また、制御部37は、各ノズルプレート形成部のノズル形状情報を取得する。具体的には、ノズルプレート形成部単位で、第1ノズル列23aを構成する全ての吐出ノズル22の吐出側開口22bの中心位置と、キャビティ側開口22aの中心位置および吐出側開口22bの中心位置のオフセット量と、を機能液滴吐出ヘッド3のID番号を付して取得し、これをノズル形状情報とする。なお、ここで取得する吐出側開口22bの中心位置は、ノズルプレート15のヘッド基準位置Mに対する相対位置とする。取得したノズルプレート形成部毎のノズル形状情報は、組立装置61に送信され、そのデータベース91(後述する)に記憶される(図3参照)。なお、ノズル形状情報を、記録媒体を介して、データベース91に記憶する構成であっても良い。また、上記機能液滴吐出ヘッド3のID番号は、組立装置61における機能液滴吐出ヘッド3とノズル形状情報との対応付けに用いられる。

【0032】

次に図3および図5を参照して、ヘッドユニット1の組立装置61について説明する。図5に示すように、組立装置61は、ヘッドプレート2に機能液滴吐出ヘッド3を仮装着したヘッドユニット1を組立対象とし、ヘッドプレート2に各機能液滴吐出ヘッド3を精度良く位置決めして固定するものである。

【0033】

組立装置61は、ヘッドユニット1もしくはアライメントマスク(図示省略)をセットし、これをXY方向で移動させるユニット移動装置62と、各機能液滴吐出ヘッド3をアライメント(位置決め補正)するヘッド補正装置63と、ヘッドプレート2に各機能液滴吐出ヘッド3を接着固定(仮固定)する仮固定装置64と、ヘッドプレート2および各機能液滴吐出ヘッド3を位置認識する認識装置65と、これら各部を制御する制御装置66(図3参照)と、を備えている。

【0034】

ユニット移動装置62は、ヘッドユニット1を反転状態(ヘッドプレート2の裏面を上にした状態)でセットすると共に、アライメントマスクをセットするセットテーブル71と、セットテーブル71を下側から支持するθテーブル72と、θテーブル72を下側から支持するX・Yテーブル73と、を備えている。また、ヘッドユニット1は、機能液滴吐出ヘッド3の主走査方向に相当する方向がX軸方向となり、副走査方向(ノズル列方向)がX軸方向に直交するY軸方向となるようにセットされる。

【0035】

ヘッド補正装置63は、補正用X・Yテーブル76および補正用θテーブル77に支持されたアームユニット78を備えており、各機能液滴吐出ヘッド3をX軸、Y軸およびθ軸方向に微小移動させて、機能液滴吐出ヘッド3の位置決めを行うものである。アームユニット78は、機能液滴吐出ヘッド3を微小移動してそのアライメントを行うと共に、アライメント後の機能液滴吐出ヘッド3を、ヘッドプレート2に押し付けるようにして不動に保持する。

【0036】

仮固定装置64は、接着剤注入ノズル81を装着したシリンジ型のディスペンサーを有しており、接着剤を注入して、機能液滴吐出ヘッド3をヘッドプレート2に接着固定する。これによって、ヘッド補正装置63によって不動に保持したアライメント後の機能液滴吐出ヘッド3を仮固定する。なお、仮固定した機能液滴吐出ヘッド3は、別工程で本固定される。

【0037】

認識装置65は、認識対象となるヘッドユニット1およびアライメントマスクに対し、固定的に設けられた固定カメラ82を有している。アライメントマスクは、一対の基準ピン28、28の位置(ヘッドプレート2の基準位置)にマーキングされた一対のプレート基準マークと、各機能液滴吐出ヘッド3の一対のヘッド基準位置M、Mにマーキングされた各組のヘッド基準マークと、を有している。そのため、固定カメラ82は、セットされたアライメントマスクに対面し、一対のプレート基準マークおよび各組のヘッド基準マークを画像認識(撮像)する。また、固定カメラ82は、セットされたヘッドユニット1に対面し、ヘッドユニット1の一対の基準ピン28、28および各組のヘッド基準位置M、Mを画像認識(撮像)する。

【0038】

ここで、図3を参照して制御装置66について説明する。図3に示すように、制御装置66は、データベース91と、設計位置情報取得部92と、現在位置情報取得部93と、想定着弾位置情報生成部(想定着弾位置情報生成手段)96と、アライメント位置情報生成部(アライメント位置情報生成手段)94と、ヘッド補正制御部95と、を備えている。

【0039】

データベース91は、ヘッドユニット1に搭載された12個の機能液滴吐出ヘッド3毎のID番号と、当該ID番号毎のノズル形状情報と、を記憶している。無論、組立装置61は、入替えで複数のヘッドユニット1を組み立てるものであり、組立対象となった全てのヘッドユニット1毎の機能液滴吐出ヘッド3のID番号と、当該ID番号毎のノズル形状情報と、を記憶している。上記したように、ノズル形状情報は、プレート検査装置31の形状検査によって得られたデータである。

【0040】

設計位置情報取得部92は、認識装置65による画像認識結果に基づいて、12個の機能液滴吐出ヘッド3の、ヘッドプレート2に対する設計上の位置である設計位置情報を取得する。現在位置情報取得部93は、認識装置65による画像認識結果に基づいて、12個の機能液滴吐出ヘッド3の、ヘッドプレート2に対する現在の位置である現在位置情報を取得する。想定着弾位置情報生成部96は、12個の機能液滴吐出ヘッド3毎に、ノズル形状情報に基づいて、第1ノズル列23aを構成する全ての吐出ノズル22の着弾位置を推定して想定着弾位置情報を生成する。

【0041】

アライメント位置情報生成部94は、取得した設計位置情報に、想定着弾位置情報を加味して、機能液滴吐出ヘッド3のアライメント位置情報を生成する。ヘッド補正制御部95は、現在位置情報およびアライメント位置情報に基づいて、ヘッド補正装置63を制御し、機能液滴吐出ヘッド3をヘッドプレート2にアライメントする。なお、請求項にいう「設計位置情報取得手段」は、認識装置65および設計位置情報取得部92により、構成されている。また、請求項にいう「アライメント手段」は、ヘッド補正装置63およびヘッド補正制御部95により、構成されている。

【0042】

次に、ヘッド組立システム30によるアライメント方法について説明する。このアライメント方法は、組立装置61によるアライメント動作と、本動作の前工程であるプレート検査装置31による上記形状検査(形状情報取得工程)と、によって実施される。そこで、組立対象のヘッドユニット1に搭載された12個の機能液滴吐出ヘッド3について、予め上記形状検査が実施されたものとし、アライメント動作について説明する。

【0043】

図6は、アライメント動作を示したフローチャートである。図6に示すように、アライメント動作は、実行順に、設計位置情報取得工程(S1〜S3)と、現在位置情報取得工程(S4〜S8)と、想定着弾位置情報取得工程(S9〜S10)と、アライメント位置情報生成工程(S11〜S13)と、アライメント工程(S14)と、を有している。

【0044】

図6に示すように、まず、アライメントマスクがセットテーブル71に導入された状態で、設計位置情報取得工程(S1〜S3)を実施する。設計位置情報取得工程では、機能液滴吐出ヘッド3のID番号毎の設計位置情報を取得する。具体的には、まず、制御装置66は、ユニット移動装置62により、アライメントマスクを固定カメラ82に対面させ(S1)、その後、固定カメラ82を駆動して、プレート基準マークおよび各組のヘッド基準マークを画像認識する(S2)。プレート基準マークおよび各組のヘッド基準マークを画像認識したら、設計位置情報取得部92により、この画像認識結果を画像処理(画像分析)して、各組のヘッド基準マークの中心位置を求める。そして、当該各中心位置を、各機能液滴吐出ヘッド3の設計上の設計位置情報とし、機能液滴吐出ヘッド3のID番号を付して取得する(S3)。

【0045】

次に、作業者によってアライメントマスクに替えてヘッドユニット1がセットテーブル71に導入された後、現在位置情報取得工程(S4〜S8)を実施する。現在位置情報取得工程では、機能液滴吐出ヘッド3のID番号毎の現在位置情報を取得する。具体的には、まず、ユニット移動装置62により、ヘッドユニット1を固定カメラ82に対面させ(S4)、その後、固定カメラ82を駆動して、一対の基準ピン28、28を画像認識する(S5)。基準ピン28を画像認識したら、ユニット移動装置62により、当該画像認識結果に基づいて、ヘッドプレート2の基準ピン28の位置が、前工程(S2)で画像認識したプレート基準マークの位置に合致するように、ヘッドユニット1を移動する(S6)。これによって、ヘッドプレート2が位置決めされるので、この状態で各機能液滴吐出ヘッド3のヘッド基準位置M、Mを画像認識する(S7)。各組のヘッド基準位置M、Mを画像認識したら、現在位置情報取得部93により、画像認識結果を画像処理して、各組のヘッド基準位置M、Mの中心位置を求める。そして、当該各組の中心位置を、各機能液滴吐出ヘッド3の現在位置情報とし、機能液滴吐出ヘッド3のID番号を付して取得する(S8)。

【0046】

その後、想定着弾位置情報生成工程(S9〜S10)を実施する。想定着弾位置情報生成工程では、機能液滴吐出ヘッド3のID番号毎に、第1ノズル列23aを構成する全ての吐出ノズル22の想定着弾位置情報を生成する。具体的には、まず、対応するID番号のノズル形状情報を抽出し、第1ノズル列23aを構成する各吐出ノズル22のノズル形状情報から、各吐出ノズル22の吐出側開口22bの中心位置と、キャビティ側開口22aの中心位置と吐出側開口22bの中心位置とのオフセット量を抽出する(S9)。そして、吐出側開口22bの中心位置およびオフセット量に加え、機能液滴吐出ヘッド3のノズル面21とワーク(記録媒体)との間の計画上のワークギャップ(ノズル面21からワーク表面までの距離)と、ノズルプレート15の厚さと、を加味して、各吐出ノズル22における着弾位置を推定し、当該着弾位置を想定着弾位置情報とする(想定着弾位置情報を生成する)(S10)。ここで、図7を参照して、各吐出ノズル22における着弾位置の推定演算について詳細に説明する。

【0047】

図7に示すように、まず、両中心位置のオフセット量およびノズルプレート15の厚さから、両中心位置のXZ平面における位置ズレ量およびYZ平面における位置ズレ量を求める(図7(a))。そして、両中心位置のXZ平面における位置ズレ量から、三角関数を用いてXZ平面における吐出角度を算出し、両中心位置のYZ平面における位置ズレ量から、三角関数を用いてYZ平面における吐出角度を算出する(図7(b))。なお、ここにいう吐出角度は、厳密には、ノズル面21に垂直な軸線(Z軸方向:設計上の吐出角度)に対する角度ズレ量である。吐出角度を推定したら、今度は、XZ平面における吐出角度とワークギャップとから、三角関数を用いて、飛行曲がりによるX軸方向の着弾ズレ量を求めると共に、YZ平面における吐出角度とワークギャップとから、三角関数を用いて、飛行曲がりによるY軸方向の着弾ズレ量を求める(図7(c))。さらに、吐出側開口22bの中心位置を、X軸方向の着弾ズレ量およびY軸方向の着弾ズレ量だけ補正し、推定の着弾位置を算出する(図7(d))。これを想定着弾位置情報として取得する。この推定演算を各吐出ノズル22を対象として行うことで、各吐出ノズル22の想定着弾位置情報を取得する。

【0048】

なお、上記各情報に加えて、さらにワークに対する機能液滴吐出ヘッド3の相対的な計画上の走査速度を加味して、各吐出ノズル22の推定の着弾位置を算出する構成であっても良い。かかる場合、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。

【0049】

機能液滴吐出ヘッド3のID番号毎の想定着弾位置情報が生成されたら、アライメント位置情報生成工程(S11〜S13)を実施する。アライメント位置情報生成工程では、ID番号毎の設計位置情報と、生成した機能液滴吐出ヘッド3のID番号毎の想定着弾位置情報と、に基づいて、ID番号毎のアライメント位置情報を生成する。具体的には、まず、アライメント位置情報生成部94により、各吐出ノズル22における理想上の着弾位置である理想着弾位置情報と想定着弾位置情報とのズレ量を、X軸方向およびY軸方向について、それぞれ抽出する(抽出工程)(S11:図8(a)参照)。次に、抽出した各吐出ノズル22におけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量を、平均化して第1ノズル列23aにおける着弾位置のX軸方向の平均ズレ量およびY軸方向の平均ズレ量を算出する(算出工程)(S12:図8(b)参照)。さらに、算出したX軸方向の平均ズレ量およびY軸方向の平均ズレ量に基づいて、設計位置情報を補正しアライメント位置情報を生成する(補正工程)(S13:図8(c)参照)。具体的には、X軸方向の平均ズレ量の1/2をX軸補正量とし、Y軸方向の平均ズレ量の1/2をY軸補正量として、設計位置情報を補正する(例えば、Y軸方向の平均ズレ量をΔYとし、Y軸方向の設計位置情報をA、Y軸方向のアライメント位置情報をBとすると、B=A−ΔY/2とする。)。これらをID番号毎に実施することで、ID番号毎のアライメント位置情報を生成する。

【0050】

アライメント位置情報を生成したら、アライメント工程(S14)を実施する。アライメント工程では、生成したID番号毎のアライメント位置情報に基づいて、各ID番号の機能液滴吐出ヘッド3を、ヘッドプレート2にアライメントする(S14:図8(d)参照)。具体的には、ヘッド補正制御部95により、ヘッド補正装置63を制御して、アライメント位置情報と現在位置情報との差分だけ、X軸方向およびY軸方向に機能液滴吐出ヘッド3を移動する。設計位置情報、アライメント位置情報および現在位置情報はいずれも第1ノズル列23aを基準としているため、第1ノズル列23a基準で、アライメントが実施される。これをID番号毎に実施することで、全ての機能液滴吐出ヘッド3をアライメントする。これによってアライメント動作を終了する。

【0051】

以上のような構成によれば、ノズル形状情報に基づいて、想定着弾位置情報を取得し、設計位置情報に当該想定着弾位置情報を加味した位置情報(アライメント位置情報)に基づいて、機能液滴吐出ヘッド3をアライメントするため、着弾位置のズレを考慮した適切なアライメントを行うことができる。ゆえに、各吐出ノズル22による着弾位置のズレを抑制することができ、機能液滴吐出ヘッド3による描画処理を抑制することができる。

【0052】

また、第1ノズル列23aを構成する全ての吐出ノズル22の実着弾位置情報を加味して、アライメント位置情報を取得するため、着弾位置のズレを考慮したアライメントをより精度良く行うことができる。

【0053】

さらに、X軸方向のズレ量の平均値(X軸方向の平均ズレ量)と、Y軸方向のズレ量の平均値(Y軸方向の平均ズレ量)とに基づいて、設計位置情報を補正するため、X軸方向およびY軸方向における着弾位置のズレを考慮したアライメントを行うことができる。

【0054】

またさらに、2個のノズル列23、23のうち、任意の1個のノズル列23(第1ノズル列23a)でのアライメント位置情報を取得し、これに基づいて、機能液滴吐出ヘッド3全体をアライメントするため、全てのノズル列23でのアライメント位置情報を取得するのに比して、補正工程を簡易化することができる。また、平均ズレ量の1/2を補正量とすることにより、機能液滴吐出ヘッド3全体の着弾位置の最大平均ズレ量を確実に小さくすることができる。なお、ノズル列23の数がn(2以上の整数)個であり、平均ズレ量の1/nを補正量とするものであれば、n=2個に限るではなく、例えば、4個のノズル列23を有した機能液滴吐出ヘッド3に本発明を適用しても良い。

【0055】

また、アライメントマスクを画像認識して設計位置情報を取得するため、精度の高い設計位置情報を取得することができる。

【0056】

なお、上記実施形態においてはθ方向のアライメントについて説明を省略したが、現在位置情報取得工程(S4〜S7)の前に、現在位置情報と設計位置情報を取得し、そのθ方向の差分だけ、機能液滴吐出ヘッド3をθ方向に移動して、θ方向のアライメントを行う構成であっても良いし、アライメント位置情報生成工程(S9〜S11)において、抽出した吐出ノズル22におけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量に基づいて、θ方向の補正量を求め、設計位置情報をθ方向の補正量で補正して、アライメント位置情報に組み込む構成であっても良い。

【0057】

また、本実施形態においては、第1ノズル列23a基準で、アライメントを実施したが、第1ノズル列23aおよび第2ノズル列23bの両ノズル列23を基準として、アライメントを実施する構成であっても良い。かかる場合、両ノズル列23に属する吐出ノズル22の想定着弾位置情報を取得し、アライメントに用いる。

【0058】

さらに、本実施形態においては、ノズル列23を構成する全ての吐出ノズル22の想定着弾位置情報を取得したが、2以上の吐出ノズル22であればこれに限るものではなく、例えば、機能液滴吐出ヘッド3のヘッド基準位置M、Mと同様、第1ノズル列23aの最外端の2個の吐出ノズル22のノズル形状情報および想定着弾位置情報を取得し、アライメントに用いる構成であっても良い。かかる場合、ズレ量の平均化(算出工程:S10)を省略することができる。

【0059】

またさらに、本実施形態においては、2以上のノズル列23を有した機能液滴吐出ヘッド3に、本発明を適用したが、単一のノズル列23を有した機能液滴吐出ヘッド3に、本発明を適用しても良い。かかる場合、平均ズレ量をそのまま補正量とする。

【0060】

なお、本実施形態においては、プレート検査装置31において、全ての吐出ノズル22におけるキャビティ側開口22aおよび吐出側開口22bの中心位置を求める構成であったが、代表となる1以上の吐出ノズル22のみのキャビティ側開口22aおよび吐出側開口22bの中心位置を求め、これを用いて全ての吐出ノズル22におけるノズル形状情報を取得する構成であっても良い。例えば、吐出ノズル22の形成方法によっては、複数の吐出ノズル22に共通の形状特性が表れる場合がある。そのため、共通の形状特性が表れる吐出ノズル群のうち、代表となる1の吐出ノズル22のみの、キャビティ側開口22aおよび吐出側開口22bの中心位置を求め、これを当該吐出ノズル群の各吐出ノズル22におけるノズル形状情報として取得する構成であっても良い。

【0061】

また、本実施形態においては、想定着弾位置情報生成工程を、現在位置情報取得工程の後に実施する構成であったが、想定着弾位置情報生成工程を、設計位置情報取得工程の前に行う構成であっても良い。ひいては、想定着弾位置情報生成工程を、プレート検査装置31上で実施し、想定着弾位置情報を、組立装置61に送信する構成であっても良い。

【0062】

さらに、本実施形態においては、想定着弾位置情報工程において、ノズル形状情報に基づいて想定着弾位置情報を取得し、その後、アライメント位置情報生成工程において、理想着弾位置情報と想定着弾位置情報とのズレ量を抽出する構成であったが、想定着弾位置情報工程において、ノズル形状情報から求めた着弾ズレ量(図7(c)参照)を、理想着弾位置情報と想定着弾位置情報とのズレ量として、そのまま流用する構成であっても良い。

【0063】

またさらに、本実施形態においては、各吐出ノズル22について、ノズル面21と同一平面における吐出側開口22bの中心位置と、キャビティ側開口22aおよび吐出側開口22bの両中心位置のオフセット量と、をノズル形状情報として取得する構成であったが、これらに加え、ノズルプレート15の厚さ方向(ノズル面21に直交する方向:Z軸方向)のキャビティ側開口22aの高さ位置、および吐出側開口22bの高さ位置をノズル形状情報として取得する構成であっても良い。かかる場合、想定着弾位置情報取得工程において、ノズルプレート15の厚さに代えて、両高さ位置の差を用いることで、より高い精度の想定着弾位置情報を推定することができる。

【0064】

なお、本実施形態においては、推定の着弾位置をノズル形状情報、ワークギャップおよびノズルプレート15の厚さに基づいて、算出する構成であったが、実験によりノズル形状情報と着弾位置との相関係数が得られるのであれば、当該相関係数を用いてノズル形状情報のみから着弾位置を算出(推定)する構成であっても良い。ひいては、ノズル形状情報も、着弾位置との相関関係が得られるものであれば、上記に記載したもの限らない。例えば、吐出ノズル22周辺のノズルプレート15表面の傾斜角度と、吐出ノズル22の着弾位置とに相関関係があるのであれば、これを当該傾斜角度をノズル形状情報とする構成であっても良い。

【符号の説明】

【0065】

2:ヘッドプレート、 3:機能液滴吐出ヘッド、 15:ノズルプレート、 21:ノズル面、 22:吐出ノズル、 22a:キャビティ側開口、 22b:吐出側開口、 23:ノズル列、 30:ヘッド組立システム、 31:プレート検査装置、 63:ヘッド補正装置、 65:認識装置、 92:設計位置情報取得部、 94:アライメント位置情報生成部、 95:ヘッド補正制御部、 96:想定着弾位置情報生成部

【特許請求の範囲】

【請求項1】

複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント方法であって、

前記液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、前記液滴吐出ヘッドのID番号に付して取得する形状情報取得工程と、

取得した前記ノズル形状情報に基づいて、前記2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成工程と、

前記液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、前記ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得工程と、

取得した前記設計位置情報に、生成した前記想定着弾位置情報を加味して、前記液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成工程と、

生成した前記アライメント位置情報に基づいて、前記液滴吐出ヘッドを前記ヘッドプレートにアライメントするアライメント工程と、を備えたことを特徴とする液滴吐出ヘッドのアライメント方法。

【請求項2】

前記想定着弾位置情報生成工程では、取得した前記ノズル形状情報に含まれる前記各吐出ノズルのキャビティ側開口と吐出側開口とのオフセット量と、前記液滴吐出ヘッドのノズル面と記録媒体との間の計画上のワークギャップと、から前記2以上の吐出ノズルの着弾位置を算出して前記想定着弾位置情報を生成することを特徴とする請求項1に記載の液滴吐出ヘッドのアライメント方法。

【請求項3】

前記想定着弾位置情報生成工程では、前記オフセット量および前記ワークギャップに、さらに前記記録媒体に対する前記液滴吐出ヘッドの相対的な計画上の走査速度を加味して、前記2以上の吐出ノズルの着弾位置を算出して想定着弾位置情報を生成することを特徴とする請求項2に記載の液滴吐出ヘッドのアライメント方法。

【請求項4】

前記2以上の吐出ノズルが、前記ノズル列を構成する全ての吐出ノズルであることを特徴とする請求項1ないし3のいずれかに記載の液滴吐出ヘッドのアライメント方法。

【請求項5】

前記アライメント位置情報生成工程は、

前記2以上の吐出ノズルにおける理想上の着弾位置である理想着弾位置情報と前記想定着弾位置とのズレ量を、前記ノズル列方向であるX軸方向およびこれに直交するY軸方向について、それぞれ抽出する抽出工程と、

抽出した前記2以上の吐出ノズルにおけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量を、平均化して前記ノズル列における着弾位置のX軸方向の平均ズレ量およびY軸方向の平均ズレ量を算出する算出工程と、

算出したX軸方向の平均ズレ量およびY軸方向の平均ズレ量に基づいて、前記設計位置情報を補正し前記アライメント位置情報を生成する補正工程と、を有していることを特徴とする請求項1ないし4のいずれかに記載の液滴吐出ヘッドのアライメント方法。

【請求項6】

前記液滴吐出ヘッドは、前記ノズル列をn(nは2以上の整数)個有しており、

前記2以上の吐出ノズルは、前記n個のノズル列のうちの任意の1個のノズル列に属し、

前記補正工程では、X軸方向の平均ズレ量の1/nをX軸補正量とし、Y軸方向の平均ズレ量の1/nをY軸補正量として、前記設計位置情報を補正することを特徴とする請求項5に記載の液滴吐出ヘッドのアライメント方法。

【請求項7】

前記設計位置情報取得工程における前記設計位置情報は、前記ヘッドプレートの基準位置と前記液滴吐出ヘッドの基準位置とをマーキングした、アライメントマスクの画像認識により取得されたものであることを特徴とする請求項1ないし6のいずれかに記載の液滴吐出ヘッドのアライメント方法。

【請求項8】

複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント装置であって、

前記液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、前記液滴吐出ヘッドのID番号に付して取得する形状情報取得手段と、

取得した前記ノズル形状情報に基づいて、前記2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成手段と、

前記液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、前記ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得手段と、

取得した前記設計位置情報に、生成した前記想定着弾位置情報を加味して、前記液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成手段と、

生成した前記アライメント位置情報に基づいて、前記液滴吐出ヘッドを前記ヘッドプレートにアライメントするアライメント手段と、を備えたことを特徴とする液滴吐出ヘッドのアライメント装置。

【請求項1】

複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント方法であって、

前記液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、前記液滴吐出ヘッドのID番号に付して取得する形状情報取得工程と、

取得した前記ノズル形状情報に基づいて、前記2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成工程と、

前記液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、前記ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得工程と、

取得した前記設計位置情報に、生成した前記想定着弾位置情報を加味して、前記液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成工程と、

生成した前記アライメント位置情報に基づいて、前記液滴吐出ヘッドを前記ヘッドプレートにアライメントするアライメント工程と、を備えたことを特徴とする液滴吐出ヘッドのアライメント方法。

【請求項2】

前記想定着弾位置情報生成工程では、取得した前記ノズル形状情報に含まれる前記各吐出ノズルのキャビティ側開口と吐出側開口とのオフセット量と、前記液滴吐出ヘッドのノズル面と記録媒体との間の計画上のワークギャップと、から前記2以上の吐出ノズルの着弾位置を算出して前記想定着弾位置情報を生成することを特徴とする請求項1に記載の液滴吐出ヘッドのアライメント方法。

【請求項3】

前記想定着弾位置情報生成工程では、前記オフセット量および前記ワークギャップに、さらに前記記録媒体に対する前記液滴吐出ヘッドの相対的な計画上の走査速度を加味して、前記2以上の吐出ノズルの着弾位置を算出して想定着弾位置情報を生成することを特徴とする請求項2に記載の液滴吐出ヘッドのアライメント方法。

【請求項4】

前記2以上の吐出ノズルが、前記ノズル列を構成する全ての吐出ノズルであることを特徴とする請求項1ないし3のいずれかに記載の液滴吐出ヘッドのアライメント方法。

【請求項5】

前記アライメント位置情報生成工程は、

前記2以上の吐出ノズルにおける理想上の着弾位置である理想着弾位置情報と前記想定着弾位置とのズレ量を、前記ノズル列方向であるX軸方向およびこれに直交するY軸方向について、それぞれ抽出する抽出工程と、

抽出した前記2以上の吐出ノズルにおけるそれぞれのX軸方向のズレ量およびY軸方向のズレ量を、平均化して前記ノズル列における着弾位置のX軸方向の平均ズレ量およびY軸方向の平均ズレ量を算出する算出工程と、

算出したX軸方向の平均ズレ量およびY軸方向の平均ズレ量に基づいて、前記設計位置情報を補正し前記アライメント位置情報を生成する補正工程と、を有していることを特徴とする請求項1ないし4のいずれかに記載の液滴吐出ヘッドのアライメント方法。

【請求項6】

前記液滴吐出ヘッドは、前記ノズル列をn(nは2以上の整数)個有しており、

前記2以上の吐出ノズルは、前記n個のノズル列のうちの任意の1個のノズル列に属し、

前記補正工程では、X軸方向の平均ズレ量の1/nをX軸補正量とし、Y軸方向の平均ズレ量の1/nをY軸補正量として、前記設計位置情報を補正することを特徴とする請求項5に記載の液滴吐出ヘッドのアライメント方法。

【請求項7】

前記設計位置情報取得工程における前記設計位置情報は、前記ヘッドプレートの基準位置と前記液滴吐出ヘッドの基準位置とをマーキングした、アライメントマスクの画像認識により取得されたものであることを特徴とする請求項1ないし6のいずれかに記載の液滴吐出ヘッドのアライメント方法。

【請求項8】

複数の吐出ノズルを列設したノズル列を有する液滴吐出ヘッドを、当該液滴吐出ヘッドが取り付けられるヘッドプレートにアライメントする液滴吐出ヘッドのアライメント装置であって、

前記液滴吐出ヘッドのノズルプレートの形状検査により得られた2以上の吐出ノズルのノズル形状情報を、前記液滴吐出ヘッドのID番号に付して取得する形状情報取得手段と、

取得した前記ノズル形状情報に基づいて、前記2以上の吐出ノズルの着弾位置を推定して想定着弾位置情報を生成する想定着弾位置情報生成手段と、

前記液滴吐出ヘッドと同一ID番号の液滴吐出ヘッドの、前記ヘッドプレートに対する設計上の位置である設計位置情報を取得する設計位置情報取得手段と、

取得した前記設計位置情報に、生成した前記想定着弾位置情報を加味して、前記液滴吐出ヘッドのアライメント位置情報を生成するアライメント位置情報生成手段と、

生成した前記アライメント位置情報に基づいて、前記液滴吐出ヘッドを前記ヘッドプレートにアライメントするアライメント手段と、を備えたことを特徴とする液滴吐出ヘッドのアライメント装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−183517(P2012−183517A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−49928(P2011−49928)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]