液滴吐出ヘッドの製造方法、液滴吐出ヘッド、及び液滴吐出装置

【課題】ノズルを高精度な形状に形成可能な液滴吐出ヘッドの製造方法を提供する。

【解決手段】液滴吐出ヘッドの製造方法は、シリコン基板30にノズルとなる凹部6cをエッチングによって形成する工程と、凹部6cの内壁にシリコン酸化膜34を形成する工程と、シリコン基板30の凹部6cが形成されている面30aの反対面30bからシリコン基板30を薄板化することによって、凹部6cを貫通孔に形成する工程と、を有する。凹部6cを貫通孔に形成する工程は、シリコン酸化物用スラリーLを用いたCMP法によって、シリコン酸化膜34を研磨することを含む。

【解決手段】液滴吐出ヘッドの製造方法は、シリコン基板30にノズルとなる凹部6cをエッチングによって形成する工程と、凹部6cの内壁にシリコン酸化膜34を形成する工程と、シリコン基板30の凹部6cが形成されている面30aの反対面30bからシリコン基板30を薄板化することによって、凹部6cを貫通孔に形成する工程と、を有する。凹部6cを貫通孔に形成する工程は、シリコン酸化物用スラリーLを用いたCMP法によって、シリコン酸化膜34を研磨することを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出ヘッドの製造方法、液滴吐出ヘッド、及び液滴吐出装置に関する。

【背景技術】

【0002】

従来から液滴吐出ヘッドは、塗布法等によって膜パターンを形成するデバイス製造装置やインクジェット記録装置等の液滴吐出装置に用いられている。液滴吐出ヘッドは、ノズル(貫通孔)が形成されたノズル基板を備え、ノズルから機能液の液滴を吐出する。ノズル基板は、例えば基板に機械的にノズル(パンチ穴)を形成すること等によって形成されるが、この方法ではノズルの加工精度が低くなる。そこで、ドライエッチングを用いてノズルを形成する方法が提案されている(例えば下記の特許文献1参照)。

【0003】

特許文献1の技術において、シリコン基板にノズルとなる凹部を形成した後に、凹部の内壁に熱酸化法等によってシリコン酸化膜を形成する。次いで、凹部の形成面を支持基板によって支持し、凹部の形成面の反対面からシリコン基板を薄板化することによって、凹部を貫通孔にする。シリコン基板を薄厚化する工程においては、まず研削加工した後に、CMP法等によって凹部の形成面の反対面を平坦化する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−159661号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような液滴吐出ヘッドの製造方法において、CMP法によって研磨されるほとんどの部分は、ノズルの周囲の部分であり、材質がシリコンである。そこで、CMP法には、通常はアミン系溶液を含んだシリコン用スラリーが用いられる。しかしながら、ノズルとなる凹部の側部や底部等の内壁は、材質がシリコン酸化物であって、シリコン用スラリーによっては化学的に除去されにくい。結果として、凹部の内壁は、主として機械的に研磨(破壊)されることになり、シリコン酸化物からなる部分やその周囲のシリコンからなる部分(ノズルの縁)が欠けてしまう。このようにノズルの縁が欠けていると、液滴吐出ヘッドは、吐出特性に多大な影響が出てしまう。

【0006】

本発明は、上記の事情に鑑みてなされたものであり、ノズルを高精度な形状に形成可能な液滴吐出ヘッドの製造方法、液滴吐出ヘッド、及び液滴吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の液滴吐出ヘッドの製造方法は、シリコン基板にノズルとなる凹部をエッチングによって形成する工程と、前記凹部の内壁にシリコン酸化膜を形成する工程と、前記シリコン基板の前記凹部が形成されている面の反対面から前記シリコン基板を薄板化することによって、前記凹部を貫通孔に形成する工程と、を有し、前記凹部を貫通孔に形成する工程は、シリコン酸化物用スラリーを用いたCMP法によって、前記シリコン酸化膜を研磨することを含む。

【0008】

このようにすれば、凹部を貫通孔に形成する工程において、ノズルとなる凹部の内壁に形成されているシリコン酸化膜を、シリコン酸化物用スラリーを用いたCMP法によって研磨するので、ノズルの縁が欠けることを抑制することができる。したがって、ノズルを高精度な形状に形成することができ、所望の吐出特性の液滴吐出ヘッドを製造することができる。

【0009】

前記シリコン酸化物用スラリーは、水酸化カリウムとアンモニアの少なくとも一方を含んでいてもよい。このようにすれば、CMP法によってシリコン酸化膜を研磨する際に、シリコン酸化膜が化学的に除去されるので、ノズルの縁が欠けることを格段に抑制することができる。

【0010】

前記CMP法は、前記シリコン基板に対面する第1パッド、及び前記第1パッドよりも硬質の第2パッドが互いに積層された研磨パッドを用いてもよい。このようにすれば、ノズルの縁が欠けることを格段に抑制することができ、しかも凹部の形成面の反対面を平坦にすることができる。

【0011】

前記CMP法において、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比は、1/10以上1未満であってもよい。このようにすれば、ノズルの縁が欠けることを格段に抑制することができる。

【0012】

前記薄板化する工程は、前記反対面から研削加工を行った後に前記CMP法によって前記シリコン酸化膜を研磨することを含んでいてもよい。このようにすれば、研削加工によってシリコン基板を効率よく薄板化することができ、CMP法による研磨によって、研削加工時に発生した凹凸を平坦化するとともにノズルの縁が欠けることを抑制することができる。

【0013】

本発明の液滴吐出ヘッドは、本発明に係る液滴吐出ヘッドの製造方法によって製造されている。このようにすれば、ノズルが高精度な形状に形成されているので、所望の吐出特性の液滴吐出ヘッドを提供することができる。

【0014】

本発明の液滴吐出装置は、本発明に係る液滴吐出ヘッドを備えている。このようにすれば、所望の吐出特性の液滴吐出ヘッドが備えられているので、高品質なデバイスを製造可能な液滴吐出装置や、画像を高品質に印刷可能な液滴吐出装置等を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係る液滴吐出ヘッドを示す断面図である。

【図2】本実施形態に係るノズル基板を液滴吐出面側から見た平面図である。

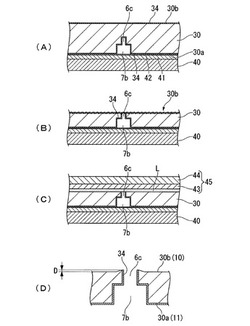

【図3】(A)から(D)は、本実施形態に係る製造方法を示す工程図である。

【図4】(A)から(D)は、図3(D)から続く工程図である。

【図5】(A)から(C)は、図4(D)から続く工程図である。

【図6】(A)から(D)は、図5(C)から続く工程図である。

【図7】(A)から(D)は、図6(C)から続く工程図である。

【図8】(A)から(D)は、図7(D)から続く工程図である。

【図9】(A)から(D)は、図8(D)から続く工程図である。

【図10】(A)及び(B)は、実施例のノズルを示す図である。

【図11】(A)及び(B)は、比較例のノズルを示す図である。

【図12】本実施形態に係る液滴吐出装置を示す外観図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態及び実施例について図面を参照しながら説明する。説明に用いる図面中の構造の寸法や縮尺は、実際と異なることがある。

【0017】

図1は、本実施形態に係る液滴吐出ヘッドを示す断面図である。図2は、本実施形態に係るノズル基板を液滴吐出面側から見た平面図である。なお、図1において、駆動回路21は、模式的に示されている。

【0018】

図1に示す液滴吐出ヘッド1は、例えば、静電駆動方式でフェイスイジェクトタイプの液滴吐出ヘッドである。液滴吐出ヘッド1は、キャビティ基板2、電極基板3、及びノズル基板4を備える。電極基板3とノズル基板4は、互いに対向して配置されている。キャビティ基板2は、電極基板3とノズル基板4とに挟みこまれて配置されており、電極基板3とノズル基板4とにそれぞれ接合されている。

【0019】

ノズル基板4は、シリコン基板を母材として形成される。このシリコン基板としては、後に示す所定の加工を施しやすいように、例えば、単結晶シリコン基板が選択される。ノズル基板4は、ノズル基板4を貫通したノズル8を有する。ノズル8は、互いに連通する第1のノズル孔6及び第2のノズル孔7を有する。

【0020】

第1のノズル孔6は、例えば円筒状であり、液滴吐出ヘッド1の外部を向く面(液滴吐出面10)において開口している。図2に示すように、複数の第1のノズル孔6は、所定の方向に並んで配置されている。なお、図1は、第1のノズル孔6の配列方向に直交する断面(図2中のA−A’線断面)に相当する。

【0021】

図1の説明に戻り、第2のノズル孔7は、例えば円筒状であり、キャビティ基板2を向く面(キャビティ基板2との接合面11)において開口している。第2のノズル孔7の内径は、例えば第1のノズル孔6の内径よりも大きく設定される。第2のノズル孔7の内径は、例えば22μm程度であり、複数の第2のノズル孔7の間隔は、例えば30μm程度である。なお、液滴吐出ヘッド1において、第2のノズル孔7の中心軸は、第1のノズル孔6の中心軸と高い精度で一致している。これにより、ノズル8から液滴を吐出する際の液滴の直進性を向上させることができる。

【0022】

キャビティ基板2は、例えば単結晶シリコン基板を母材として形成される。キャビティ基板2は、第1のノズル孔6の配列方向(図2参照)に並ぶ複数の吐出室13を有する。吐出室13は、振動板12を底壁としている。また、キャビティ基板2には、リザーバ14及びオリフィス15が形成されている。リザーバ14は、例えば単一の凹部から形成される。リザーバ14は、吐出用の機能液(インク)を各吐出室13に供給する。オリフィス15は、リザーバ14と各吐出室13とに連通する細溝状である。オリフィス15は、例えば各吐出室13に対して1つずつ形成される。なお、オリフィス15は、ノズル基板4の接合面11に形成されていてもよい。

【0023】

キャビティ基板2の全面には、例えばCVD法又は熱酸化法によって、シリコン酸化物等からなる絶縁膜16(後述の液滴保護膜24等)が形成されている。絶縁膜16は、液滴吐出ヘッド1の駆動時の絶縁破壊やショートを防止し、また吐出室13やリザーバ14の内部の機能液によりキャビティ基板2がエッチングされることを防止する。

【0024】

電極基板3は、例えばホウ珪酸ガラスからなる基板を母材として形成されている。電極基板3は、キャビティ基板2の振動板12側に接合されている。なお、キャビティ基板2が単結晶シリコンからなり、電極基板3がホウ珪酸ガラスからなる場合には、キャビティ基板2と電極基板3の接合を陽極接合によって行うことができる。

【0025】

電極基板3には、振動板12と対向する複数の電極17が形成されている。電極17は、例えばインジウム錫酸化物(ITO)をスパッタすること等により形成される。また、電極基板3には、リザーバ14と連通するインク供給孔18が形成されている。インク供給孔18は、リザーバ14の底壁に設けられた孔と繋がっており、リザーバ14に機能液を外部から供給する。

【0026】

次に、液滴吐出ヘッド1の動作について説明する。キャビティ基板2と個々の電極17は、それぞれ駆動回路21に接続されている。駆動回路21によりキャビティ基板2と電極17の間にパルス電圧が印加されると、振動板12が電極17の側に撓み、リザーバ14の内部に溜まっていた機能液が吐出室13に流れ込む。そして、キャビティ基板2と電極17の間に印加されていた電圧がなくなると、振動板12が元の位置に戻って吐出室13の内部の圧力が高くなり、ノズル8から機能液の液滴が吐出される。

【0027】

次に、液滴吐出ヘッド1の構成に基づいて、液滴吐出ヘッドの製造方法の一実施形態について説明する。

【0028】

図3から図9は、本実施形態に係る液滴吐出ヘッドの製造方法を示す工程図である。なお、図3から図7は、主にノズル基板4の製造工程を示しており、図2に示したA−A線断面におけるノズル8の周辺に相当する断面を示している。また、図8及び図9は、キャビティ基板2及び電極基板3を接合した接合基板5の製造工程を示している。

【0029】

液滴吐出ヘッド1を製造するには、まず、図3(A)に示すように例えば厚みが725μmのシリコン基板30を準備し、このシリコン基板30の全面にシリコン酸化膜31を均一に成膜する。このシリコン酸化膜31は、例えば熱酸化装置により温度1075℃、酸素と水蒸気の混合雰囲気中で4時間熱酸化することにより形成する。そして、図3(B)に示すように、シリコン基板30の片面にレジスト32をコーティングし、第2のノズル孔7となる部分7aのレジスト32を露光及び現像によって除去する。なお、レジスト32のコーティングされた面は、後にノズル基板4の接合面11となる。そして、図3(C)に示すように、例えばフッ酸水溶液とフッ化アンモニウム水溶液を1対6で混合した緩衝フッ酸水溶液でシリコン酸化膜31をハーフエッチングし、第2のノズル孔7となる部分7aのシリコン酸化膜31を薄くする。なお、この処理によって、レジスト32の形成されていない面のシリコン酸化膜31も薄くなる。次いで、図3(D)に示すように、シリコン酸化膜31の片面に形成されたレジスト32を剥離する。

【0030】

次いで、図4(A)に示すように、接合面11となる面にレジスト33を再度コーティングし、第1のノズル孔6となる部分6aのレジスト33を露光及び現像によって除去する。そして、図4(B)に示すように、例えばフッ酸水溶液とフッ化アンモニウム水溶液を1対6で混合した緩衝フッ酸水溶液でシリコン酸化膜31をハーフエッチングし、第1のノズル孔6となる部分6aのシリコン酸化膜31を除去する。なお、この処理によって、レジスト33の形成されていない面のシリコン酸化膜31もすべて除去される。そして、図4(c)に示すように、レジスト33を剥離する。そして、図4(D)に示すように、第1のノズル孔6となる部分6aに異方性エッチングを行うことによって、例えば深さが25μmの凹部6bを形成する。凹部6bは、第1のノズル孔6となる凹部6cの元となる(図5(C)参照)。

【0031】

なお、異方性エッチングとしては、例えばICP(Inductively Coupled Plasma)放電によるドライエッチングが例示される。この異方性ドライエッチングのエッチングガスとして、例えばC4F8、SF6を交互に使用することができる。C4F8は、凹部6bの側面方向にエッチングが進行しないように凹部6bの側面を保護する保護膜を形成する。また、SF6は、凹部6bの垂直方向のエッチングを促進する。

【0032】

次いで、図5(A)に示すように、シリコン酸化膜31をハーフエッチングして、第2のノズル孔7となる部分7aのシリコン酸化膜31を除去する。この処理によって、シリコン酸化膜31のうち第2のノズル孔7となる部分7a以外の部分も薄くなる。そして、図5(B)に示すように、第2のノズル孔7となる部分7a(凹部6bを含む)から例えば深さ40μmに相当する部分を異方性ドライエッチングにより除去することによって、第1のノズル孔6となる凹部6c及び第2のノズル孔7となる凹部7bを形成する。異方性ドライエッチングは、例えば上記のICP放電によるドライエッチングによって行う。そして、図5(C)に示すように、シリコン基板30に残ったシリコン酸化膜31を例えばフッ酸水溶液ですべて除去した後、シリコン基板30の全面に例えば厚み0.1μmのシリコン酸化膜34を均一に成膜する。このシリコン酸化膜34は、例えば熱酸化装置により温度1000℃、酸素雰囲気中で2時間熱酸化することにより形成する。この処理によって、第1のノズル孔6となる凹部6c及び第2のノズル孔7となる凹部7bの内壁(側壁及び底壁)に、均一なシリコン酸化膜34が形成される。

【0033】

次いで、図6(A)に示すように、シリコン基板30の凹部6c及び凹部7bが形成された面30aに、第1の支持基板40を貼り合わせる。この処理において、まず、例えばガラス等の透明材料からなる第1の支持基板40の片面に剥離層41をスピンコート法等によって形成し、その上に樹脂層42をスピンコート法等によって形成する。そして、第1の支持基板40の剥離層41及び樹脂層42が形成された面と、シリコン基板30の第2のノズル孔7となる凹部7b等が形成されている面を向かい合わせて樹脂層42を硬化させる。なお、第1の支持基板40に代えてダイシングテープを支持体としてもよい。

【0034】

なお、剥離層41は、レーザー光等の光が照射されることによって、剥離層41内部やシリコン酸化膜31との界面において剥離(層内剥離又は界面剥離という)が生じる層である(図7(P)参照)。本実施形態において、剥離層41は、所定の強度の光を受けることによって、剥離層41の少なくとも一部が気体となることにより剥離が生じる。剥離層41の形成材料は、上記のような特性を有するものであれば特に限定されないが、例えば非晶質シリコン(a−Si、アモルファスシリコン)、酸化ケイ素、ケイ酸化合物や、窒化ケイ素、窒化アルミニウム、窒化チタン等の窒化セラミックス、光の照射によって原子間結合が切断される有機高分子材料、又はアルミニウム、リチウム、チタン、マンガン、インジウム、錫、イットリウム、ランタン、セリウム、ネオジウム、プラセオジム、ガドリニウム、サマリウム等の金属、若しくは上記の金属を少なくとも1種以上含んだ合金等が例示される。これらの材料のうち、剥離層41の構成材料として非晶質シリコンを用いるのが好ましく、この非晶質シリコンの中に水素が含まれているのがさらに好ましい。このような材料を用いることにより、剥離層41が光を受けた場合に水素が放出されて剥離層41に内圧が発生し、剥離を促進させることができる。この場合の剥離層41の水素の含有量は、2重量%以上が好ましく、2から20重量%であるとさらに好ましい。

【0035】

また、樹脂層42は、シリコン基板30の凹凸を吸収(平坦化)し、かつシリコン基板30と第1の支持基板40を接合する。樹脂層42の形成材料としては、シリコン基板30と第1の支持基板40を接合する特性を有するものであれば特に限定されないが、例えば熱硬化性接着剤や光硬化性接着剤等の硬化性接着剤を用いることができる。なお、樹脂層42は、耐ドライエッチング性の高い材料を主材料としているものが望ましい。

【0036】

なお、本実施形態では、剥離層41と樹脂層42は別々の層として形成されているが、例えばこれらの層を1つの機能層から構成するようにしてもよい。このような機能層は、例えば、シリコン基板30と第1の支持基板40を接着し、かつ光エネルギーや熱エネルギーによって剥離を引き起こす特性を有する層である。このような機能層の形成材料については、例えば特開2002−373871号公報を参照されたい。

【0037】

次いで、図6(B)に示すように、シリコン基板30の第1の支持基板40が接合された面(凹部6c及び凹部7bの形成面)の反対面30bから研削加工を行うことによって、シリコン基板30を薄板化する(第1の薄板化処理)。本実施形態において、第1の薄板化処理の研削加工は、第1のノズル孔6となる凹部6cの底壁(シリコン酸化膜34の一部)が除去されて、凹部6cが反対面30b側に開口するまで行われる。本実施形態において、第1の薄板化処理の研削加工は、バックグラインダーを用いて行う。第1の薄板化処理の研削加工において、まず、粗研削用の砥石を用いて凹部6cが反対面30bにて開口する直前まで研削加工を行う。そして、仕上げ用の砥石を用いて凹部6cが反対面30bにて開口し、シリコン基板30が予め設定された厚みになるまで研削加工を行う。なお、第1の薄板化処理において、第1のノズル孔6となる凹部6cの底壁が完全に除去される前又は凹部6cの底壁が反対面30bに露出する前に、研削加工を停止してもよい。

【0038】

ところで、第1の薄板化処理が終了した時点で、シリコン基板30において研削加工された表面(反対面30b)は、ある程度のラフネスを有している。また、反対面30bにおける凹部6cの開口の縁部には、研削加工時にチッピング(端部の欠け)が多数発生している。反対面30bにおける凹部6cの開口の縁部は、ノズル8の先端部になる部分であり、チッピングが発生していると液滴吐出ヘッドの吐出における特性に多大な影響を与えてしまう。そこで、本実施形態においては、次に説明する第2の薄板化処理を行って、反対面30bを平坦化するとともに、凹部6cの開口の縁部のチッピングを除去する。

【0039】

第2の薄板化処理において、図6(C)に示すように、シリコン基板30の反対面30bから、シリコン酸化物用スラリーLを用いたCMP法によってシリコン基板30を薄板化する。本実施形態において、第2の薄板化処理は、シリコン基板30の反対面30bの粗度が予め設定された所定値以下になるまで行われる。第2の薄板化処理によって、第1のノズル孔6となる凹部6cの側壁(シリコン酸化膜34の一部)がCMP法による研磨によって除去され、第1の薄板化処理によって発生していたチッピングが除去される。なお、第1の薄板化処理において凹部6cの底壁の少なくとも一部を残して研削加工を停止した場合には、第2の薄板化処理によって凹部6cの底壁を除去し、かつ凹部6cの側壁の一部を除去する。

【0040】

なお、シリコン酸化物用スラリーLとしては、例えば株式会社フジミインコーポレーテッド製のPLANERLITE−4216(製品名)や、日本キャボット・マイクロエレクトロニクス株式会社製のSemi−Sperse(登録商標)25分散水溶液等が例示される。PLANERLITE−4216(製品名)は、二酸化ケイ素の粒子(約25重量%)、アンモニア(2重量%以下)、及び水(73重量%以上)を含む。Semi−Sperse(登録商標)12, 25分散水溶液は、非晶質シリカ(12から25重量%程度以下)、水酸化カリウム(1重量%以下)、及び脱イオン水(74から85重量%程度以下)を含む。

【0041】

このようなシリコン酸化物用スラリーLを用いると、シリコン用スラリーを用いる場合と比較して、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比(選択比)が大きくなる。なお、シリコン用スラリーとしては、例えば株式会社フジミインコーポレーテッド製のGLANZOX HP−20(製品名)が例示される。GLANZOX HP−20(製品名)は、二酸化ケイ素の粒子(約17重量%)、アミン系化合物(約6重量%)、及び水(約77重量%)を含む。

【0042】

本実施形態において、シリコン酸化物用スラリーLは、CMP法による研磨の選択比が1/10以上1未満になるように、選択されている。すなわち、シリコン酸化膜34の研磨速度は、シリコンの研磨速度の0.1倍以上1倍未満に設定されている。シリコン酸化物用スラリーLは、CMP法による研磨の選択比が1/5以上になるように選択されていてもよいし、CMP法による研磨の選択比が1/2.5以上になるように選択されていてもよい。

【0043】

本実施形態の第2の薄板化処理において、CMP法による研磨は、シリコン基板30に対面する第1パッド43、及び第1パッド43よりも硬質の第2パッド44が互いに積層された研磨パッド45を用いて行われる。なお、第1パッド43は、実際には反対面30bとほぼ接触している。第1パッド43は、例えば不織布等を含み、第2パッド44は例えば発泡ポリウレタン等を含む。このような研磨パッド45としては、例えばニッタ・ハース株式会社製のIC1000(商標)/SUBA(商標)等が例示される。

【0044】

なお、IC1000(商標)/SUBA(商標)を研磨パッドとして用い、かつSemi−Sperse(登録商標)25分散水溶液をシリコン酸化物用スラリーLとして用いると、CMP法による研磨の選択比を1/2.5程度にすることができる。この場合に、シリコン基板30の厚み方向の凹凸については、ノズル8の中心軸に対する放射方向においてノズル8の縁から100μm離れた位置とノズル8の縁の位置とで、シリコン基板30の厚み方向における凹凸(図6中の逆ディッシングD)が0.05μm以下におさえられる。また、IC1000(商標)/SUBA(商標)を研磨パッドとして用い、かつPLANERLITE−4216(製品名)をシリコン酸化物用スラリーLとして用いると、CMP法による研磨の選択比を1/5程度にすることができる。この場合に、逆ディッシングDは、0.05μm以上0.1μm以下の範囲におえられる。

【0045】

本実施形態において、第1の薄板化処理及び第2の薄板化処理を行うことによって、シリコン基板30を厚みが65μm程度になるまで薄板化する。第1の薄板化処理及び第2の薄板化処理を行うことによって、図6(D)に示すように、凹部6cが反対面30bに開口して、凹部6c及び凹部7bを含む凹部が貫通孔(ノズル8)になる。凹部6cの側壁をなすシリコン酸化膜34は、シリコン酸化物用スラリーLを用いて研磨するので、化学的に除去される。したがって、シリコン用スラリーを用いるCMP法により研磨する場合と比較して、凹部6cの側壁をなすシリコン酸化膜34が機械的に除去(破壊)されて欠けが発生することが抑制される。結果として、シリコン酸化膜が欠ける際にシリコン酸化膜の周囲のシリコン基板が欠けることも抑制され、第2の薄板化処理においてノズル8の縁が欠けることが抑制される。

【0046】

また、CMP法による研磨の選択比が1未満に設定されており、換言すると、シリコンからなる部分に対する研磨速度(厚みの時間変化量)は、シリコン酸化物からなる部分に対する研磨速度よりも速く設定されている。したがって、ノズル8の縁は、ノズル8の中心軸に対する放射方向においてノズル8の縁から離れた位置よりも、ノズル8の中心軸に平行な方向で外部に向って凸な形状になる。

【0047】

以上のようにしてノズル8を形成した後に、図7(A)に示すように、シリコン基板30の第1の支持基板40が接合された面の反対面に、耐インク保護膜35を形成する。本実施形態において、耐インク保護膜35を形成するのにECR(Electorn CyclotronResonance)スパッタ装置等の常温スパッタ装置を用いる。これにより、緻密な耐インク保護膜35を形成することができ、また樹脂層42が熱によって劣化するのを防止することができる。なお、樹脂層42が劣化しない温度(約200℃以下)のものであれば、他のスパッタ装置や他の方法で耐インク保護膜35を形成してもよい。そして、シリコン基板30の耐インク保護膜35の表面に、例えば蒸着やディッピング(浸漬)等によって、撥インク膜36を形成する。撥インク膜36の材料としては、例えばフッ素原子を含有した撥インク材料を用いることができる。この段階で、シリコン基板30自体の加工は終了し、ノズル基板4が完成する。

【0048】

次いで、図7(B)に示すように、シリコン基板30に対して第1の支持基板40と反対側に第2の支持基板50を貼り合わせる。この処理は、図6(A)に示した工程と同様にして、行うことができる。すなわち、まず、例えばガラス等の透明材料からなる第2の支持基板50の片面に剥離層51をスピンコート法等によって形成し、その上に樹脂層52をスピンコート法等によって形成する。そして、第2の支持基板50の剥離層51及び樹脂層52が形成された面と、シリコン基板30において第1の支持基板40が貼り合わせられている面の反対面とを向かい合わせて、樹脂層52を硬化させる。なお、第2の支持基板50に代えて、ダイシングテープを支持体としてもよい。

【0049】

次いで、図7(C)に示すように、第1の支持基板40側からレーザー光等を照射して剥離層41の部分から第1の支持基板40を剥離する。そして、樹脂層42をシリコン基板30の外周部から中央部に向って、順に剥離する。そして、第1のノズル孔6及び第2のノズル孔7の内壁に付着した撥インク膜36を、第2のノズル孔7側からプラズマ処理を行うことによって除去する。なお、第1のノズル孔6及び第2のノズル孔7の内壁に付着した撥インク膜36は、図7(A)に示した工程において撥インク膜36を形成する際に形成されたものである。このプラズマ処理において、撥インク膜36が樹脂層52によって保護され、第1のノズル孔6及び第2のノズル孔7の内壁に付着した撥インク膜36のみが除去される。

【0050】

次いで、図7(D)に示すように、電極基板3が接合されたキャビティ基板2と、シリコン基板30(ノズル基板4)を接合する。この処理において、例えば、シリコン基板30の第2の支持基板50が貼り合わせられた面の反対面に接着剤等を転写して接着剤層37を形成し、接着剤層37を介してキャビティ基板2とシリコン基板30を接合する。

【0051】

次いで、第2の支持基板50側からレーザー光等を照射して剥離層51の部分から第2の支持基板50を剥離し、樹脂層52をシリコン基板30の外周部から中央部に向って順に剥離する。そして、例えばキャビティ基板2、電極基板3、及びノズル基板4が接合された接合基板をダイシング(切断)により分離して、液滴吐出ヘッド1が完成する。

【0052】

次に、キャビティ基板2及び電極基板3を接合した接合基板の製造方法の一例について説明する。図8(A)に示すように、まず、ホウ珪酸ガラス等からなるガラス基板をエッチングすることによって、凹部19を形成する。この処理のエッチングは、例えば金・クロムからなるパターンをエッチングマスクとし、フッ酸をエッチャントに用いることにより、行うことができる。凹部19は、電極17の形状よりも少し大きい溝状とし、複数形成する。そして、凹部19の内部に、例えばスパッタによってITOからなる電極17を形成する。そして、ドリル等によってインク供給孔18となる孔部18aを形成して電極基板3を形成する。

【0053】

次いで、図8(B)に示すように、例えば厚みが725μmのシリコン基板2aの両面を鏡面研磨した後に、シリコン基板2aの片面にプラズマCVDによってTEOS(TetraEthylOrthosilicate)からなる厚み0.1μmのシリコン酸化膜22を形成する。なお、シリコン酸化膜22を形成する前に、エッチングストップのためのボロンドープ層を形成するようにしてもよい。

【0054】

次いで、図8(C)に示すように、シリコン基板2a(図8(B)参照)と電極基板3(図8(A)参照)とを互いに接合する。この処理において、シリコン基板2aと電極基板3とを重ね合わせた状態で例えば360℃に加熱し、シリコン基板2aに陽極、電極基板3に陰極を接続して800V程度の電圧を印加して陽極接合を行う。そして、図8(D)に示すように、シリコン基板2aと電極基板3を陽極接合した後に接合基板を、水酸化カリウム水溶液等でエッチングすることにより、シリコン基板2aを例えば厚み140μmになるまで薄板化する。

【0055】

次いで、図9(A)に示すように、吐出室13となる凹部13a、リザーバ14となる凹部14a及びオリフィスとなる凹部15aを形成する。この処理において、まず、シリコン基板2aの上面(電極基板3が接合されている面の反対面)の全面に、プラズマCVDによって例えば厚み1.5μmのTEOS膜を形成する。そして、このTEOS膜に、吐出室13となる凹部13a、リザーバ14となる凹部14a及びオリフィスとなる凹部15aとなる部分を形成するためのレジストパターンを形成し、このレジストパターンをマスクとしてTEOS膜をエッチングする。そして、シリコン基板2aを水酸化カリウム水溶液等でエッチングすることにより、吐出室13となる凹部13a、リザーバ14となる凹部14a及びオリフィスとなる凹部15aを形成する。また、電極取出し部23となる部分もエッチングして薄板化する。なお、このウェットエッチングの工程では、例えば初めに35重量%の水酸化カリウム水溶液を使用し、その後に3重量%の水酸化カリウム水溶液を使用することができる。これにより、振動板12の面荒れを抑制することができる。

【0056】

次いで、図9(B)に示すように、接合基板をフッ酸水溶液でエッチングしてシリコン基板2aに形成されたTEOS膜を除去する。また、電極基板3のインク供給孔18となる孔部18aにレーザー加工を施し、インク供給孔18が電極基板3を貫通するようにする。

【0057】

次いで、図9(C)に示すように、シリコン基板2aの凹部13a、凹部14a、凹部15a等が形成された面に、例えばCVDによってTEOS等からなる液滴保護膜24を、例えば厚み0.1μmで形成する。次いで、図9(D)に示すように、RIE(Reactive Ion Etching)等によって電極取出し部23を開放する。また、シリコン基板2aに機械加工又はレーザー加工を行って、インク供給孔18をリザーバ14となる凹部14aまで貫通させる。これにより、キャビティ基板2と電極基板3が接合された接合基板5が完成する。この接合基板5は、図7(D)に示した工程において、ノズル基板4と接合される。なお、電極取出し部23に、振動板12と電極17の間の空間を封止するための封止剤(図示せず)を塗布するようにしてもよい。

【0058】

次に、図10及び図11を参照しつつ、実施例と比較例について説明する。図10(A)及び図10(B)は実施例のノズルを示す図、図11(A)及び図11(B)は比較例のノズルを示す図である。図10及び図11に示す各図は、ノズルの中心軸に直交する断面を撮影したSEM写真である。図10(A)及び図11(A)に示すSEM写真は、ほぼ同じ倍率である。図10(B)及び図11(B)に示すSEM写真は、ほぼ同じ倍率であり、図10(A)及び図11(A)に示すSEM写真よりもノズルを拡大して示している。

【0059】

なお、比較例のノズルは、実施例のノズルが第2の薄板化処理においてシリコン酸化物用スラリーを用いて形成されているのに対して、シリコン酸化物用スラリーに代えてシリコン用スラリーを用いて形成されている。

【0060】

図11に示す比較例は、ノズル60の縁にチッピングCが発生しているのに対して、図10に示す実施例は、ノズル8の縁にチッピングがほとんど発生していない。実施例のノズル8について、ノズル8の径方向のサイズが0.1μm以上のチッピングの有無を調べたところ、68個のノズルのうちチッピングが発生したノズルは0個であった。また、比較例のノズルについて同様にチッピングの有無を調べたところ、9個のノズルのうちチッピングが発生したノズルは9個であった。

【0061】

以上のように、本実施形態の液滴吐出ヘッドの製造方法は、ノズル8の縁が欠けることが抑制されるので、ノズルを高精度な形状に形成することができ、所望の吐出特性の液滴吐出ヘッドを製造することができる。また、水酸化カリウムとアンモニアの少なくとも一方を含んだシリコン酸化物用スラリーを用いることによって、ノズルの縁が欠けることを格段に抑制することができる。また、第2の薄板化処理において、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比は、1/10以上1未満であるので、ノズルの縁が欠けることを格段に抑制することができる。また、研削加工によってシリコン基板を効率よく薄板化することができ、CMP法による研磨によって、研削加工時に発生した凹凸を平坦化することができる。また、相対的に軟質の第1パッド43と相対的に硬質の第2パッド44が互いに積層された研磨パッド45を用いたCMP法で研磨するので、第1の薄板化処理等で発生した局所的な凹凸を減らすことができるとともに、シリコン基板30の全体的な凹凸を減らすこと(面内均一性を高める)ことができる。

【0062】

このような液滴吐出ヘッドの製造方法によって製造された液滴吐出ヘッド1は、ノズル8が高精度な形状に形成されているので、例えばメニスカスが良好に形成されることやノズル8の開口面積や容積の精度が向上することによって、所望の吐出特性を発現することができる。また、ノズル8の縁が外部に向って凸形状になるので、ノズル8の周辺部においての引けが良くなり、吐出特性が安定する。また、製造工程におけるノズル8内のプラズマ処理等において、液滴吐出面10を保護する保護フィルム等の密着性が良くなり、保護フィルムの密着不良(浮き)による液滴吐出面10の撥水膜へのプラズマダメージを抑制することができる。

【0063】

図12は、本実施形態に係る液滴吐出装置を示す外観図である。図12に示す液滴吐出装置100は、所謂インクジェットプリンタである。液滴吐出装置100は、本実施形態で得られた液滴吐出ヘッド1を備えており、液滴吐出ヘッド1から吐出されるインクにより紙などの媒体に画像等を形成(印刷)することができる。液滴吐出装置100は、液滴吐出ヘッド1が所望の吐出特性を発現するので、画像等を高品質に形成することができる。なお、液滴吐出ヘッド1は、図11に示すインクジェットプリンタの他に、液滴を種々変更することで、液晶ディスプレイのカラーフィルタの製造、有機EL表示装置の発光部分の形成、生体液体の吐出等にも適用することができる。また、液滴吐出ヘッド1は、圧電駆動方式の液滴吐出装置や、バブルジェット(登録商標)方式の液滴吐出装置にも使用できる。

【0064】

なお、本発明の液滴吐出ヘッドの製造方法及び液滴吐出ヘッド並びに液滴吐出装置は、上記の実施形態に限定されるものではなく、本発明の思想の範囲内において変更することができる。また、上記の実施形態において説明した要件は、適宜組み合わせることができる。また、上記の実施形態において説明した要件のうち1つ以上の要件は、省略される場合がある。

【符号の説明】

【0065】

1・・・液滴吐出ヘッド、6c・・・ノズルとなる凹部、7b・・・ノズルとなる凹部、8・・・ノズル、30・・・シリコン基板、30a・・・凹部が形成されている面、30b・・・反対面、34・・・シリコン酸化膜、43・・・第1パッド、44・・・第2パッド、45・・・研磨パッド、100・・・液滴吐出装置、L・・・シリコン酸化物用スラリー

【技術分野】

【0001】

本発明は、液滴吐出ヘッドの製造方法、液滴吐出ヘッド、及び液滴吐出装置に関する。

【背景技術】

【0002】

従来から液滴吐出ヘッドは、塗布法等によって膜パターンを形成するデバイス製造装置やインクジェット記録装置等の液滴吐出装置に用いられている。液滴吐出ヘッドは、ノズル(貫通孔)が形成されたノズル基板を備え、ノズルから機能液の液滴を吐出する。ノズル基板は、例えば基板に機械的にノズル(パンチ穴)を形成すること等によって形成されるが、この方法ではノズルの加工精度が低くなる。そこで、ドライエッチングを用いてノズルを形成する方法が提案されている(例えば下記の特許文献1参照)。

【0003】

特許文献1の技術において、シリコン基板にノズルとなる凹部を形成した後に、凹部の内壁に熱酸化法等によってシリコン酸化膜を形成する。次いで、凹部の形成面を支持基板によって支持し、凹部の形成面の反対面からシリコン基板を薄板化することによって、凹部を貫通孔にする。シリコン基板を薄厚化する工程においては、まず研削加工した後に、CMP法等によって凹部の形成面の反対面を平坦化する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−159661号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のような液滴吐出ヘッドの製造方法において、CMP法によって研磨されるほとんどの部分は、ノズルの周囲の部分であり、材質がシリコンである。そこで、CMP法には、通常はアミン系溶液を含んだシリコン用スラリーが用いられる。しかしながら、ノズルとなる凹部の側部や底部等の内壁は、材質がシリコン酸化物であって、シリコン用スラリーによっては化学的に除去されにくい。結果として、凹部の内壁は、主として機械的に研磨(破壊)されることになり、シリコン酸化物からなる部分やその周囲のシリコンからなる部分(ノズルの縁)が欠けてしまう。このようにノズルの縁が欠けていると、液滴吐出ヘッドは、吐出特性に多大な影響が出てしまう。

【0006】

本発明は、上記の事情に鑑みてなされたものであり、ノズルを高精度な形状に形成可能な液滴吐出ヘッドの製造方法、液滴吐出ヘッド、及び液滴吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の液滴吐出ヘッドの製造方法は、シリコン基板にノズルとなる凹部をエッチングによって形成する工程と、前記凹部の内壁にシリコン酸化膜を形成する工程と、前記シリコン基板の前記凹部が形成されている面の反対面から前記シリコン基板を薄板化することによって、前記凹部を貫通孔に形成する工程と、を有し、前記凹部を貫通孔に形成する工程は、シリコン酸化物用スラリーを用いたCMP法によって、前記シリコン酸化膜を研磨することを含む。

【0008】

このようにすれば、凹部を貫通孔に形成する工程において、ノズルとなる凹部の内壁に形成されているシリコン酸化膜を、シリコン酸化物用スラリーを用いたCMP法によって研磨するので、ノズルの縁が欠けることを抑制することができる。したがって、ノズルを高精度な形状に形成することができ、所望の吐出特性の液滴吐出ヘッドを製造することができる。

【0009】

前記シリコン酸化物用スラリーは、水酸化カリウムとアンモニアの少なくとも一方を含んでいてもよい。このようにすれば、CMP法によってシリコン酸化膜を研磨する際に、シリコン酸化膜が化学的に除去されるので、ノズルの縁が欠けることを格段に抑制することができる。

【0010】

前記CMP法は、前記シリコン基板に対面する第1パッド、及び前記第1パッドよりも硬質の第2パッドが互いに積層された研磨パッドを用いてもよい。このようにすれば、ノズルの縁が欠けることを格段に抑制することができ、しかも凹部の形成面の反対面を平坦にすることができる。

【0011】

前記CMP法において、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比は、1/10以上1未満であってもよい。このようにすれば、ノズルの縁が欠けることを格段に抑制することができる。

【0012】

前記薄板化する工程は、前記反対面から研削加工を行った後に前記CMP法によって前記シリコン酸化膜を研磨することを含んでいてもよい。このようにすれば、研削加工によってシリコン基板を効率よく薄板化することができ、CMP法による研磨によって、研削加工時に発生した凹凸を平坦化するとともにノズルの縁が欠けることを抑制することができる。

【0013】

本発明の液滴吐出ヘッドは、本発明に係る液滴吐出ヘッドの製造方法によって製造されている。このようにすれば、ノズルが高精度な形状に形成されているので、所望の吐出特性の液滴吐出ヘッドを提供することができる。

【0014】

本発明の液滴吐出装置は、本発明に係る液滴吐出ヘッドを備えている。このようにすれば、所望の吐出特性の液滴吐出ヘッドが備えられているので、高品質なデバイスを製造可能な液滴吐出装置や、画像を高品質に印刷可能な液滴吐出装置等を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係る液滴吐出ヘッドを示す断面図である。

【図2】本実施形態に係るノズル基板を液滴吐出面側から見た平面図である。

【図3】(A)から(D)は、本実施形態に係る製造方法を示す工程図である。

【図4】(A)から(D)は、図3(D)から続く工程図である。

【図5】(A)から(C)は、図4(D)から続く工程図である。

【図6】(A)から(D)は、図5(C)から続く工程図である。

【図7】(A)から(D)は、図6(C)から続く工程図である。

【図8】(A)から(D)は、図7(D)から続く工程図である。

【図9】(A)から(D)は、図8(D)から続く工程図である。

【図10】(A)及び(B)は、実施例のノズルを示す図である。

【図11】(A)及び(B)は、比較例のノズルを示す図である。

【図12】本実施形態に係る液滴吐出装置を示す外観図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態及び実施例について図面を参照しながら説明する。説明に用いる図面中の構造の寸法や縮尺は、実際と異なることがある。

【0017】

図1は、本実施形態に係る液滴吐出ヘッドを示す断面図である。図2は、本実施形態に係るノズル基板を液滴吐出面側から見た平面図である。なお、図1において、駆動回路21は、模式的に示されている。

【0018】

図1に示す液滴吐出ヘッド1は、例えば、静電駆動方式でフェイスイジェクトタイプの液滴吐出ヘッドである。液滴吐出ヘッド1は、キャビティ基板2、電極基板3、及びノズル基板4を備える。電極基板3とノズル基板4は、互いに対向して配置されている。キャビティ基板2は、電極基板3とノズル基板4とに挟みこまれて配置されており、電極基板3とノズル基板4とにそれぞれ接合されている。

【0019】

ノズル基板4は、シリコン基板を母材として形成される。このシリコン基板としては、後に示す所定の加工を施しやすいように、例えば、単結晶シリコン基板が選択される。ノズル基板4は、ノズル基板4を貫通したノズル8を有する。ノズル8は、互いに連通する第1のノズル孔6及び第2のノズル孔7を有する。

【0020】

第1のノズル孔6は、例えば円筒状であり、液滴吐出ヘッド1の外部を向く面(液滴吐出面10)において開口している。図2に示すように、複数の第1のノズル孔6は、所定の方向に並んで配置されている。なお、図1は、第1のノズル孔6の配列方向に直交する断面(図2中のA−A’線断面)に相当する。

【0021】

図1の説明に戻り、第2のノズル孔7は、例えば円筒状であり、キャビティ基板2を向く面(キャビティ基板2との接合面11)において開口している。第2のノズル孔7の内径は、例えば第1のノズル孔6の内径よりも大きく設定される。第2のノズル孔7の内径は、例えば22μm程度であり、複数の第2のノズル孔7の間隔は、例えば30μm程度である。なお、液滴吐出ヘッド1において、第2のノズル孔7の中心軸は、第1のノズル孔6の中心軸と高い精度で一致している。これにより、ノズル8から液滴を吐出する際の液滴の直進性を向上させることができる。

【0022】

キャビティ基板2は、例えば単結晶シリコン基板を母材として形成される。キャビティ基板2は、第1のノズル孔6の配列方向(図2参照)に並ぶ複数の吐出室13を有する。吐出室13は、振動板12を底壁としている。また、キャビティ基板2には、リザーバ14及びオリフィス15が形成されている。リザーバ14は、例えば単一の凹部から形成される。リザーバ14は、吐出用の機能液(インク)を各吐出室13に供給する。オリフィス15は、リザーバ14と各吐出室13とに連通する細溝状である。オリフィス15は、例えば各吐出室13に対して1つずつ形成される。なお、オリフィス15は、ノズル基板4の接合面11に形成されていてもよい。

【0023】

キャビティ基板2の全面には、例えばCVD法又は熱酸化法によって、シリコン酸化物等からなる絶縁膜16(後述の液滴保護膜24等)が形成されている。絶縁膜16は、液滴吐出ヘッド1の駆動時の絶縁破壊やショートを防止し、また吐出室13やリザーバ14の内部の機能液によりキャビティ基板2がエッチングされることを防止する。

【0024】

電極基板3は、例えばホウ珪酸ガラスからなる基板を母材として形成されている。電極基板3は、キャビティ基板2の振動板12側に接合されている。なお、キャビティ基板2が単結晶シリコンからなり、電極基板3がホウ珪酸ガラスからなる場合には、キャビティ基板2と電極基板3の接合を陽極接合によって行うことができる。

【0025】

電極基板3には、振動板12と対向する複数の電極17が形成されている。電極17は、例えばインジウム錫酸化物(ITO)をスパッタすること等により形成される。また、電極基板3には、リザーバ14と連通するインク供給孔18が形成されている。インク供給孔18は、リザーバ14の底壁に設けられた孔と繋がっており、リザーバ14に機能液を外部から供給する。

【0026】

次に、液滴吐出ヘッド1の動作について説明する。キャビティ基板2と個々の電極17は、それぞれ駆動回路21に接続されている。駆動回路21によりキャビティ基板2と電極17の間にパルス電圧が印加されると、振動板12が電極17の側に撓み、リザーバ14の内部に溜まっていた機能液が吐出室13に流れ込む。そして、キャビティ基板2と電極17の間に印加されていた電圧がなくなると、振動板12が元の位置に戻って吐出室13の内部の圧力が高くなり、ノズル8から機能液の液滴が吐出される。

【0027】

次に、液滴吐出ヘッド1の構成に基づいて、液滴吐出ヘッドの製造方法の一実施形態について説明する。

【0028】

図3から図9は、本実施形態に係る液滴吐出ヘッドの製造方法を示す工程図である。なお、図3から図7は、主にノズル基板4の製造工程を示しており、図2に示したA−A線断面におけるノズル8の周辺に相当する断面を示している。また、図8及び図9は、キャビティ基板2及び電極基板3を接合した接合基板5の製造工程を示している。

【0029】

液滴吐出ヘッド1を製造するには、まず、図3(A)に示すように例えば厚みが725μmのシリコン基板30を準備し、このシリコン基板30の全面にシリコン酸化膜31を均一に成膜する。このシリコン酸化膜31は、例えば熱酸化装置により温度1075℃、酸素と水蒸気の混合雰囲気中で4時間熱酸化することにより形成する。そして、図3(B)に示すように、シリコン基板30の片面にレジスト32をコーティングし、第2のノズル孔7となる部分7aのレジスト32を露光及び現像によって除去する。なお、レジスト32のコーティングされた面は、後にノズル基板4の接合面11となる。そして、図3(C)に示すように、例えばフッ酸水溶液とフッ化アンモニウム水溶液を1対6で混合した緩衝フッ酸水溶液でシリコン酸化膜31をハーフエッチングし、第2のノズル孔7となる部分7aのシリコン酸化膜31を薄くする。なお、この処理によって、レジスト32の形成されていない面のシリコン酸化膜31も薄くなる。次いで、図3(D)に示すように、シリコン酸化膜31の片面に形成されたレジスト32を剥離する。

【0030】

次いで、図4(A)に示すように、接合面11となる面にレジスト33を再度コーティングし、第1のノズル孔6となる部分6aのレジスト33を露光及び現像によって除去する。そして、図4(B)に示すように、例えばフッ酸水溶液とフッ化アンモニウム水溶液を1対6で混合した緩衝フッ酸水溶液でシリコン酸化膜31をハーフエッチングし、第1のノズル孔6となる部分6aのシリコン酸化膜31を除去する。なお、この処理によって、レジスト33の形成されていない面のシリコン酸化膜31もすべて除去される。そして、図4(c)に示すように、レジスト33を剥離する。そして、図4(D)に示すように、第1のノズル孔6となる部分6aに異方性エッチングを行うことによって、例えば深さが25μmの凹部6bを形成する。凹部6bは、第1のノズル孔6となる凹部6cの元となる(図5(C)参照)。

【0031】

なお、異方性エッチングとしては、例えばICP(Inductively Coupled Plasma)放電によるドライエッチングが例示される。この異方性ドライエッチングのエッチングガスとして、例えばC4F8、SF6を交互に使用することができる。C4F8は、凹部6bの側面方向にエッチングが進行しないように凹部6bの側面を保護する保護膜を形成する。また、SF6は、凹部6bの垂直方向のエッチングを促進する。

【0032】

次いで、図5(A)に示すように、シリコン酸化膜31をハーフエッチングして、第2のノズル孔7となる部分7aのシリコン酸化膜31を除去する。この処理によって、シリコン酸化膜31のうち第2のノズル孔7となる部分7a以外の部分も薄くなる。そして、図5(B)に示すように、第2のノズル孔7となる部分7a(凹部6bを含む)から例えば深さ40μmに相当する部分を異方性ドライエッチングにより除去することによって、第1のノズル孔6となる凹部6c及び第2のノズル孔7となる凹部7bを形成する。異方性ドライエッチングは、例えば上記のICP放電によるドライエッチングによって行う。そして、図5(C)に示すように、シリコン基板30に残ったシリコン酸化膜31を例えばフッ酸水溶液ですべて除去した後、シリコン基板30の全面に例えば厚み0.1μmのシリコン酸化膜34を均一に成膜する。このシリコン酸化膜34は、例えば熱酸化装置により温度1000℃、酸素雰囲気中で2時間熱酸化することにより形成する。この処理によって、第1のノズル孔6となる凹部6c及び第2のノズル孔7となる凹部7bの内壁(側壁及び底壁)に、均一なシリコン酸化膜34が形成される。

【0033】

次いで、図6(A)に示すように、シリコン基板30の凹部6c及び凹部7bが形成された面30aに、第1の支持基板40を貼り合わせる。この処理において、まず、例えばガラス等の透明材料からなる第1の支持基板40の片面に剥離層41をスピンコート法等によって形成し、その上に樹脂層42をスピンコート法等によって形成する。そして、第1の支持基板40の剥離層41及び樹脂層42が形成された面と、シリコン基板30の第2のノズル孔7となる凹部7b等が形成されている面を向かい合わせて樹脂層42を硬化させる。なお、第1の支持基板40に代えてダイシングテープを支持体としてもよい。

【0034】

なお、剥離層41は、レーザー光等の光が照射されることによって、剥離層41内部やシリコン酸化膜31との界面において剥離(層内剥離又は界面剥離という)が生じる層である(図7(P)参照)。本実施形態において、剥離層41は、所定の強度の光を受けることによって、剥離層41の少なくとも一部が気体となることにより剥離が生じる。剥離層41の形成材料は、上記のような特性を有するものであれば特に限定されないが、例えば非晶質シリコン(a−Si、アモルファスシリコン)、酸化ケイ素、ケイ酸化合物や、窒化ケイ素、窒化アルミニウム、窒化チタン等の窒化セラミックス、光の照射によって原子間結合が切断される有機高分子材料、又はアルミニウム、リチウム、チタン、マンガン、インジウム、錫、イットリウム、ランタン、セリウム、ネオジウム、プラセオジム、ガドリニウム、サマリウム等の金属、若しくは上記の金属を少なくとも1種以上含んだ合金等が例示される。これらの材料のうち、剥離層41の構成材料として非晶質シリコンを用いるのが好ましく、この非晶質シリコンの中に水素が含まれているのがさらに好ましい。このような材料を用いることにより、剥離層41が光を受けた場合に水素が放出されて剥離層41に内圧が発生し、剥離を促進させることができる。この場合の剥離層41の水素の含有量は、2重量%以上が好ましく、2から20重量%であるとさらに好ましい。

【0035】

また、樹脂層42は、シリコン基板30の凹凸を吸収(平坦化)し、かつシリコン基板30と第1の支持基板40を接合する。樹脂層42の形成材料としては、シリコン基板30と第1の支持基板40を接合する特性を有するものであれば特に限定されないが、例えば熱硬化性接着剤や光硬化性接着剤等の硬化性接着剤を用いることができる。なお、樹脂層42は、耐ドライエッチング性の高い材料を主材料としているものが望ましい。

【0036】

なお、本実施形態では、剥離層41と樹脂層42は別々の層として形成されているが、例えばこれらの層を1つの機能層から構成するようにしてもよい。このような機能層は、例えば、シリコン基板30と第1の支持基板40を接着し、かつ光エネルギーや熱エネルギーによって剥離を引き起こす特性を有する層である。このような機能層の形成材料については、例えば特開2002−373871号公報を参照されたい。

【0037】

次いで、図6(B)に示すように、シリコン基板30の第1の支持基板40が接合された面(凹部6c及び凹部7bの形成面)の反対面30bから研削加工を行うことによって、シリコン基板30を薄板化する(第1の薄板化処理)。本実施形態において、第1の薄板化処理の研削加工は、第1のノズル孔6となる凹部6cの底壁(シリコン酸化膜34の一部)が除去されて、凹部6cが反対面30b側に開口するまで行われる。本実施形態において、第1の薄板化処理の研削加工は、バックグラインダーを用いて行う。第1の薄板化処理の研削加工において、まず、粗研削用の砥石を用いて凹部6cが反対面30bにて開口する直前まで研削加工を行う。そして、仕上げ用の砥石を用いて凹部6cが反対面30bにて開口し、シリコン基板30が予め設定された厚みになるまで研削加工を行う。なお、第1の薄板化処理において、第1のノズル孔6となる凹部6cの底壁が完全に除去される前又は凹部6cの底壁が反対面30bに露出する前に、研削加工を停止してもよい。

【0038】

ところで、第1の薄板化処理が終了した時点で、シリコン基板30において研削加工された表面(反対面30b)は、ある程度のラフネスを有している。また、反対面30bにおける凹部6cの開口の縁部には、研削加工時にチッピング(端部の欠け)が多数発生している。反対面30bにおける凹部6cの開口の縁部は、ノズル8の先端部になる部分であり、チッピングが発生していると液滴吐出ヘッドの吐出における特性に多大な影響を与えてしまう。そこで、本実施形態においては、次に説明する第2の薄板化処理を行って、反対面30bを平坦化するとともに、凹部6cの開口の縁部のチッピングを除去する。

【0039】

第2の薄板化処理において、図6(C)に示すように、シリコン基板30の反対面30bから、シリコン酸化物用スラリーLを用いたCMP法によってシリコン基板30を薄板化する。本実施形態において、第2の薄板化処理は、シリコン基板30の反対面30bの粗度が予め設定された所定値以下になるまで行われる。第2の薄板化処理によって、第1のノズル孔6となる凹部6cの側壁(シリコン酸化膜34の一部)がCMP法による研磨によって除去され、第1の薄板化処理によって発生していたチッピングが除去される。なお、第1の薄板化処理において凹部6cの底壁の少なくとも一部を残して研削加工を停止した場合には、第2の薄板化処理によって凹部6cの底壁を除去し、かつ凹部6cの側壁の一部を除去する。

【0040】

なお、シリコン酸化物用スラリーLとしては、例えば株式会社フジミインコーポレーテッド製のPLANERLITE−4216(製品名)や、日本キャボット・マイクロエレクトロニクス株式会社製のSemi−Sperse(登録商標)25分散水溶液等が例示される。PLANERLITE−4216(製品名)は、二酸化ケイ素の粒子(約25重量%)、アンモニア(2重量%以下)、及び水(73重量%以上)を含む。Semi−Sperse(登録商標)12, 25分散水溶液は、非晶質シリカ(12から25重量%程度以下)、水酸化カリウム(1重量%以下)、及び脱イオン水(74から85重量%程度以下)を含む。

【0041】

このようなシリコン酸化物用スラリーLを用いると、シリコン用スラリーを用いる場合と比較して、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比(選択比)が大きくなる。なお、シリコン用スラリーとしては、例えば株式会社フジミインコーポレーテッド製のGLANZOX HP−20(製品名)が例示される。GLANZOX HP−20(製品名)は、二酸化ケイ素の粒子(約17重量%)、アミン系化合物(約6重量%)、及び水(約77重量%)を含む。

【0042】

本実施形態において、シリコン酸化物用スラリーLは、CMP法による研磨の選択比が1/10以上1未満になるように、選択されている。すなわち、シリコン酸化膜34の研磨速度は、シリコンの研磨速度の0.1倍以上1倍未満に設定されている。シリコン酸化物用スラリーLは、CMP法による研磨の選択比が1/5以上になるように選択されていてもよいし、CMP法による研磨の選択比が1/2.5以上になるように選択されていてもよい。

【0043】

本実施形態の第2の薄板化処理において、CMP法による研磨は、シリコン基板30に対面する第1パッド43、及び第1パッド43よりも硬質の第2パッド44が互いに積層された研磨パッド45を用いて行われる。なお、第1パッド43は、実際には反対面30bとほぼ接触している。第1パッド43は、例えば不織布等を含み、第2パッド44は例えば発泡ポリウレタン等を含む。このような研磨パッド45としては、例えばニッタ・ハース株式会社製のIC1000(商標)/SUBA(商標)等が例示される。

【0044】

なお、IC1000(商標)/SUBA(商標)を研磨パッドとして用い、かつSemi−Sperse(登録商標)25分散水溶液をシリコン酸化物用スラリーLとして用いると、CMP法による研磨の選択比を1/2.5程度にすることができる。この場合に、シリコン基板30の厚み方向の凹凸については、ノズル8の中心軸に対する放射方向においてノズル8の縁から100μm離れた位置とノズル8の縁の位置とで、シリコン基板30の厚み方向における凹凸(図6中の逆ディッシングD)が0.05μm以下におさえられる。また、IC1000(商標)/SUBA(商標)を研磨パッドとして用い、かつPLANERLITE−4216(製品名)をシリコン酸化物用スラリーLとして用いると、CMP法による研磨の選択比を1/5程度にすることができる。この場合に、逆ディッシングDは、0.05μm以上0.1μm以下の範囲におえられる。

【0045】

本実施形態において、第1の薄板化処理及び第2の薄板化処理を行うことによって、シリコン基板30を厚みが65μm程度になるまで薄板化する。第1の薄板化処理及び第2の薄板化処理を行うことによって、図6(D)に示すように、凹部6cが反対面30bに開口して、凹部6c及び凹部7bを含む凹部が貫通孔(ノズル8)になる。凹部6cの側壁をなすシリコン酸化膜34は、シリコン酸化物用スラリーLを用いて研磨するので、化学的に除去される。したがって、シリコン用スラリーを用いるCMP法により研磨する場合と比較して、凹部6cの側壁をなすシリコン酸化膜34が機械的に除去(破壊)されて欠けが発生することが抑制される。結果として、シリコン酸化膜が欠ける際にシリコン酸化膜の周囲のシリコン基板が欠けることも抑制され、第2の薄板化処理においてノズル8の縁が欠けることが抑制される。

【0046】

また、CMP法による研磨の選択比が1未満に設定されており、換言すると、シリコンからなる部分に対する研磨速度(厚みの時間変化量)は、シリコン酸化物からなる部分に対する研磨速度よりも速く設定されている。したがって、ノズル8の縁は、ノズル8の中心軸に対する放射方向においてノズル8の縁から離れた位置よりも、ノズル8の中心軸に平行な方向で外部に向って凸な形状になる。

【0047】

以上のようにしてノズル8を形成した後に、図7(A)に示すように、シリコン基板30の第1の支持基板40が接合された面の反対面に、耐インク保護膜35を形成する。本実施形態において、耐インク保護膜35を形成するのにECR(Electorn CyclotronResonance)スパッタ装置等の常温スパッタ装置を用いる。これにより、緻密な耐インク保護膜35を形成することができ、また樹脂層42が熱によって劣化するのを防止することができる。なお、樹脂層42が劣化しない温度(約200℃以下)のものであれば、他のスパッタ装置や他の方法で耐インク保護膜35を形成してもよい。そして、シリコン基板30の耐インク保護膜35の表面に、例えば蒸着やディッピング(浸漬)等によって、撥インク膜36を形成する。撥インク膜36の材料としては、例えばフッ素原子を含有した撥インク材料を用いることができる。この段階で、シリコン基板30自体の加工は終了し、ノズル基板4が完成する。

【0048】

次いで、図7(B)に示すように、シリコン基板30に対して第1の支持基板40と反対側に第2の支持基板50を貼り合わせる。この処理は、図6(A)に示した工程と同様にして、行うことができる。すなわち、まず、例えばガラス等の透明材料からなる第2の支持基板50の片面に剥離層51をスピンコート法等によって形成し、その上に樹脂層52をスピンコート法等によって形成する。そして、第2の支持基板50の剥離層51及び樹脂層52が形成された面と、シリコン基板30において第1の支持基板40が貼り合わせられている面の反対面とを向かい合わせて、樹脂層52を硬化させる。なお、第2の支持基板50に代えて、ダイシングテープを支持体としてもよい。

【0049】

次いで、図7(C)に示すように、第1の支持基板40側からレーザー光等を照射して剥離層41の部分から第1の支持基板40を剥離する。そして、樹脂層42をシリコン基板30の外周部から中央部に向って、順に剥離する。そして、第1のノズル孔6及び第2のノズル孔7の内壁に付着した撥インク膜36を、第2のノズル孔7側からプラズマ処理を行うことによって除去する。なお、第1のノズル孔6及び第2のノズル孔7の内壁に付着した撥インク膜36は、図7(A)に示した工程において撥インク膜36を形成する際に形成されたものである。このプラズマ処理において、撥インク膜36が樹脂層52によって保護され、第1のノズル孔6及び第2のノズル孔7の内壁に付着した撥インク膜36のみが除去される。

【0050】

次いで、図7(D)に示すように、電極基板3が接合されたキャビティ基板2と、シリコン基板30(ノズル基板4)を接合する。この処理において、例えば、シリコン基板30の第2の支持基板50が貼り合わせられた面の反対面に接着剤等を転写して接着剤層37を形成し、接着剤層37を介してキャビティ基板2とシリコン基板30を接合する。

【0051】

次いで、第2の支持基板50側からレーザー光等を照射して剥離層51の部分から第2の支持基板50を剥離し、樹脂層52をシリコン基板30の外周部から中央部に向って順に剥離する。そして、例えばキャビティ基板2、電極基板3、及びノズル基板4が接合された接合基板をダイシング(切断)により分離して、液滴吐出ヘッド1が完成する。

【0052】

次に、キャビティ基板2及び電極基板3を接合した接合基板の製造方法の一例について説明する。図8(A)に示すように、まず、ホウ珪酸ガラス等からなるガラス基板をエッチングすることによって、凹部19を形成する。この処理のエッチングは、例えば金・クロムからなるパターンをエッチングマスクとし、フッ酸をエッチャントに用いることにより、行うことができる。凹部19は、電極17の形状よりも少し大きい溝状とし、複数形成する。そして、凹部19の内部に、例えばスパッタによってITOからなる電極17を形成する。そして、ドリル等によってインク供給孔18となる孔部18aを形成して電極基板3を形成する。

【0053】

次いで、図8(B)に示すように、例えば厚みが725μmのシリコン基板2aの両面を鏡面研磨した後に、シリコン基板2aの片面にプラズマCVDによってTEOS(TetraEthylOrthosilicate)からなる厚み0.1μmのシリコン酸化膜22を形成する。なお、シリコン酸化膜22を形成する前に、エッチングストップのためのボロンドープ層を形成するようにしてもよい。

【0054】

次いで、図8(C)に示すように、シリコン基板2a(図8(B)参照)と電極基板3(図8(A)参照)とを互いに接合する。この処理において、シリコン基板2aと電極基板3とを重ね合わせた状態で例えば360℃に加熱し、シリコン基板2aに陽極、電極基板3に陰極を接続して800V程度の電圧を印加して陽極接合を行う。そして、図8(D)に示すように、シリコン基板2aと電極基板3を陽極接合した後に接合基板を、水酸化カリウム水溶液等でエッチングすることにより、シリコン基板2aを例えば厚み140μmになるまで薄板化する。

【0055】

次いで、図9(A)に示すように、吐出室13となる凹部13a、リザーバ14となる凹部14a及びオリフィスとなる凹部15aを形成する。この処理において、まず、シリコン基板2aの上面(電極基板3が接合されている面の反対面)の全面に、プラズマCVDによって例えば厚み1.5μmのTEOS膜を形成する。そして、このTEOS膜に、吐出室13となる凹部13a、リザーバ14となる凹部14a及びオリフィスとなる凹部15aとなる部分を形成するためのレジストパターンを形成し、このレジストパターンをマスクとしてTEOS膜をエッチングする。そして、シリコン基板2aを水酸化カリウム水溶液等でエッチングすることにより、吐出室13となる凹部13a、リザーバ14となる凹部14a及びオリフィスとなる凹部15aを形成する。また、電極取出し部23となる部分もエッチングして薄板化する。なお、このウェットエッチングの工程では、例えば初めに35重量%の水酸化カリウム水溶液を使用し、その後に3重量%の水酸化カリウム水溶液を使用することができる。これにより、振動板12の面荒れを抑制することができる。

【0056】

次いで、図9(B)に示すように、接合基板をフッ酸水溶液でエッチングしてシリコン基板2aに形成されたTEOS膜を除去する。また、電極基板3のインク供給孔18となる孔部18aにレーザー加工を施し、インク供給孔18が電極基板3を貫通するようにする。

【0057】

次いで、図9(C)に示すように、シリコン基板2aの凹部13a、凹部14a、凹部15a等が形成された面に、例えばCVDによってTEOS等からなる液滴保護膜24を、例えば厚み0.1μmで形成する。次いで、図9(D)に示すように、RIE(Reactive Ion Etching)等によって電極取出し部23を開放する。また、シリコン基板2aに機械加工又はレーザー加工を行って、インク供給孔18をリザーバ14となる凹部14aまで貫通させる。これにより、キャビティ基板2と電極基板3が接合された接合基板5が完成する。この接合基板5は、図7(D)に示した工程において、ノズル基板4と接合される。なお、電極取出し部23に、振動板12と電極17の間の空間を封止するための封止剤(図示せず)を塗布するようにしてもよい。

【0058】

次に、図10及び図11を参照しつつ、実施例と比較例について説明する。図10(A)及び図10(B)は実施例のノズルを示す図、図11(A)及び図11(B)は比較例のノズルを示す図である。図10及び図11に示す各図は、ノズルの中心軸に直交する断面を撮影したSEM写真である。図10(A)及び図11(A)に示すSEM写真は、ほぼ同じ倍率である。図10(B)及び図11(B)に示すSEM写真は、ほぼ同じ倍率であり、図10(A)及び図11(A)に示すSEM写真よりもノズルを拡大して示している。

【0059】

なお、比較例のノズルは、実施例のノズルが第2の薄板化処理においてシリコン酸化物用スラリーを用いて形成されているのに対して、シリコン酸化物用スラリーに代えてシリコン用スラリーを用いて形成されている。

【0060】

図11に示す比較例は、ノズル60の縁にチッピングCが発生しているのに対して、図10に示す実施例は、ノズル8の縁にチッピングがほとんど発生していない。実施例のノズル8について、ノズル8の径方向のサイズが0.1μm以上のチッピングの有無を調べたところ、68個のノズルのうちチッピングが発生したノズルは0個であった。また、比較例のノズルについて同様にチッピングの有無を調べたところ、9個のノズルのうちチッピングが発生したノズルは9個であった。

【0061】

以上のように、本実施形態の液滴吐出ヘッドの製造方法は、ノズル8の縁が欠けることが抑制されるので、ノズルを高精度な形状に形成することができ、所望の吐出特性の液滴吐出ヘッドを製造することができる。また、水酸化カリウムとアンモニアの少なくとも一方を含んだシリコン酸化物用スラリーを用いることによって、ノズルの縁が欠けることを格段に抑制することができる。また、第2の薄板化処理において、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比は、1/10以上1未満であるので、ノズルの縁が欠けることを格段に抑制することができる。また、研削加工によってシリコン基板を効率よく薄板化することができ、CMP法による研磨によって、研削加工時に発生した凹凸を平坦化することができる。また、相対的に軟質の第1パッド43と相対的に硬質の第2パッド44が互いに積層された研磨パッド45を用いたCMP法で研磨するので、第1の薄板化処理等で発生した局所的な凹凸を減らすことができるとともに、シリコン基板30の全体的な凹凸を減らすこと(面内均一性を高める)ことができる。

【0062】

このような液滴吐出ヘッドの製造方法によって製造された液滴吐出ヘッド1は、ノズル8が高精度な形状に形成されているので、例えばメニスカスが良好に形成されることやノズル8の開口面積や容積の精度が向上することによって、所望の吐出特性を発現することができる。また、ノズル8の縁が外部に向って凸形状になるので、ノズル8の周辺部においての引けが良くなり、吐出特性が安定する。また、製造工程におけるノズル8内のプラズマ処理等において、液滴吐出面10を保護する保護フィルム等の密着性が良くなり、保護フィルムの密着不良(浮き)による液滴吐出面10の撥水膜へのプラズマダメージを抑制することができる。

【0063】

図12は、本実施形態に係る液滴吐出装置を示す外観図である。図12に示す液滴吐出装置100は、所謂インクジェットプリンタである。液滴吐出装置100は、本実施形態で得られた液滴吐出ヘッド1を備えており、液滴吐出ヘッド1から吐出されるインクにより紙などの媒体に画像等を形成(印刷)することができる。液滴吐出装置100は、液滴吐出ヘッド1が所望の吐出特性を発現するので、画像等を高品質に形成することができる。なお、液滴吐出ヘッド1は、図11に示すインクジェットプリンタの他に、液滴を種々変更することで、液晶ディスプレイのカラーフィルタの製造、有機EL表示装置の発光部分の形成、生体液体の吐出等にも適用することができる。また、液滴吐出ヘッド1は、圧電駆動方式の液滴吐出装置や、バブルジェット(登録商標)方式の液滴吐出装置にも使用できる。

【0064】

なお、本発明の液滴吐出ヘッドの製造方法及び液滴吐出ヘッド並びに液滴吐出装置は、上記の実施形態に限定されるものではなく、本発明の思想の範囲内において変更することができる。また、上記の実施形態において説明した要件は、適宜組み合わせることができる。また、上記の実施形態において説明した要件のうち1つ以上の要件は、省略される場合がある。

【符号の説明】

【0065】

1・・・液滴吐出ヘッド、6c・・・ノズルとなる凹部、7b・・・ノズルとなる凹部、8・・・ノズル、30・・・シリコン基板、30a・・・凹部が形成されている面、30b・・・反対面、34・・・シリコン酸化膜、43・・・第1パッド、44・・・第2パッド、45・・・研磨パッド、100・・・液滴吐出装置、L・・・シリコン酸化物用スラリー

【特許請求の範囲】

【請求項1】

シリコン基板にノズルとなる凹部をエッチングによって形成する工程と、

前記凹部の内壁にシリコン酸化膜を形成する工程と、

前記シリコン基板の前記凹部が形成されている面の反対面から前記シリコン基板を薄板化することによって、前記凹部を貫通孔に形成する工程と、を有し、

前記凹部を貫通孔に形成する工程は、シリコン酸化物用スラリーを用いたCMP法によって、前記シリコン酸化膜を研磨することを含む

液滴吐出ヘッドの製造方法。

【請求項2】

前記シリコン酸化物用スラリーは、水酸化カリウムとアンモニアの少なくとも一方を含む

請求項1に記載の液滴吐出ヘッドの製造方法。

【請求項3】

前記CMP法は、前記シリコン基板に対面する第1パッド、及び前記第1パッドよりも硬質の第2パッドが互いに積層された研磨パッドを用いる

請求項1又は2に記載の液滴吐出ヘッドの製造方法。

【請求項4】

前記CMP法において、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比は、1/10以上1未満である

請求項1から3のいずれか一項に記載の液滴吐出ヘッドの製造方法。

【請求項5】

前記薄板化する工程は、

前記反対面から研削加工を行った後に前記CMP法によって前記シリコン酸化膜を研磨することを含む

請求項1から4のいずれか一項に記載の液滴吐出ヘッドの製造方法。

【請求項6】

請求項1から5のいずれか一項に記載の液滴吐出ヘッドの製造方法によって製造されている

液滴吐出ヘッド。

【請求項7】

請求項6に記載の液滴吐出ヘッドを備えている液滴吐出装置。

【請求項1】

シリコン基板にノズルとなる凹部をエッチングによって形成する工程と、

前記凹部の内壁にシリコン酸化膜を形成する工程と、

前記シリコン基板の前記凹部が形成されている面の反対面から前記シリコン基板を薄板化することによって、前記凹部を貫通孔に形成する工程と、を有し、

前記凹部を貫通孔に形成する工程は、シリコン酸化物用スラリーを用いたCMP法によって、前記シリコン酸化膜を研磨することを含む

液滴吐出ヘッドの製造方法。

【請求項2】

前記シリコン酸化物用スラリーは、水酸化カリウムとアンモニアの少なくとも一方を含む

請求項1に記載の液滴吐出ヘッドの製造方法。

【請求項3】

前記CMP法は、前記シリコン基板に対面する第1パッド、及び前記第1パッドよりも硬質の第2パッドが互いに積層された研磨パッドを用いる

請求項1又は2に記載の液滴吐出ヘッドの製造方法。

【請求項4】

前記CMP法において、シリコンの研磨速度に対するシリコン酸化物の研磨速度の比は、1/10以上1未満である

請求項1から3のいずれか一項に記載の液滴吐出ヘッドの製造方法。

【請求項5】

前記薄板化する工程は、

前記反対面から研削加工を行った後に前記CMP法によって前記シリコン酸化膜を研磨することを含む

請求項1から4のいずれか一項に記載の液滴吐出ヘッドの製造方法。

【請求項6】

請求項1から5のいずれか一項に記載の液滴吐出ヘッドの製造方法によって製造されている

液滴吐出ヘッド。

【請求項7】

請求項6に記載の液滴吐出ヘッドを備えている液滴吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図12】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図12】

【図10】

【図11】

【公開番号】特開2013−31933(P2013−31933A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−168077(P2011−168077)

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]