液滴吐出ヘッド及びその製造方法並びに液滴吐出装置

【課題】小型化が可能で、高密度化、多ノズル化を容易に実現することが可能な液滴吐出ヘッド及びその製造方法を提供することを目的とし、さらには本発明の液滴吐出ヘッドを搭載することにより、装置の小型化を可能にし、高繊細・高品位の液滴吐出と高速駆動に対応し得る液滴吐出装置を提供する。

【解決手段】液滴を吐出する複数のノズル孔5のそれぞれに連通する吐出室6と、前記吐出室の底壁で形成される振動板8を変位可能に駆動するアクチュエータ14と、前記吐出室のそれぞれに共通に連通するリザーバ部17とは、それぞれ異なる平面上に区画形成され、前記リザーバ部の形成面13に垂直な方向の投影面が前記吐出室および前記アクチュエータの形成面11、12内に包含されるように、前記吐出室6、前記アクチュエータ14、前記リザーバ部17をこの順に積層配置した構造とする。

【解決手段】液滴を吐出する複数のノズル孔5のそれぞれに連通する吐出室6と、前記吐出室の底壁で形成される振動板8を変位可能に駆動するアクチュエータ14と、前記吐出室のそれぞれに共通に連通するリザーバ部17とは、それぞれ異なる平面上に区画形成され、前記リザーバ部の形成面13に垂直な方向の投影面が前記吐出室および前記アクチュエータの形成面11、12内に包含されるように、前記吐出室6、前記アクチュエータ14、前記リザーバ部17をこの順に積層配置した構造とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットヘッド等に用いられる液滴吐出ヘッド及びその製造方法並びに液滴吐出装置に関する。

【背景技術】

【0002】

液滴を吐出するための液滴吐出ヘッドとして、例えばインクジェット記録装置に搭載されるインクジェットヘッドが知られている。インクジェットヘッドは、一般に、インク滴を吐出するための複数のノズル孔が形成されたノズル基板と、このノズル基板に接合されノズル基板との間で上記ノズル孔に連通する吐出室、リザーバ部等を有するインク流路が形成されたキャビティ基板とを備え、駆動部により吐出室に圧力を加えることにより吐出室底部の振動板を変位させて、インク滴を選択されたノズル孔より吐出するように構成されている。駆動手段としては、静電気力を利用する静電駆動方式や、圧電素子による圧電駆動方式、発熱素子を利用する方式等がある。

【0003】

かかるインクジェットヘッドに対しては、従来より小型化が進められており、そのようなものとしては、例えば特許文献1に開示するものがある。これは、圧電駆動方式によるもので、アクチュエータ、インク圧力室(吐出室)、共通インク室(リザーバ部)を異なる平面上に区画形成し、これらを積層配置する構造である。

また、特許文献2では、アクチュエータと、インク圧力室を異なる平面上に区画形成し、これらに対して、共通インク室を垂直に配置したインクジェットヘッドが開示されている。

更に、特許文献3や特許文献4等では、アクチュエータ、インク圧力室と、共通インク室を重ねて積層配置したエッジイジェクト方式やフェースイジェクト方式のインクジェットヘッドが開示されている。

【0004】

【特許文献1】特開平8−58089号公報

【特許文献2】特開2001−334663号公報

【特許文献3】特開2001−253072号公報

【特許文献4】特開2006−272574号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの従来のインクジェットヘッドに対して、近年更に記録密度を高めて高精細な印刷を行うとともに、記録速度を速める記録装置が求められてきている。

そのために、更に、インク流路やアクチュエータ等の配置の密度を高める必要があった。加えて、更なるヘッドの小型化により、記録装置の小型化を図り、可搬性や設置の自由度を高める必要があった。

インクジェットヘッドの小型化に向けては、共通インク室や、配線、IC実装等のインクジェットヘッド内で大きな区画面積を占める部分の面積を前述のインク流路、アクチュエータの高密度化に併せて縮小する必要があった。

配線やIC実装面積の小型化に向けては、高密度実装を行うことが一般的であるが、アクチュエータの形成面と同一平面上に実装するのでは限界があった。

また、共通インク室を単に縮小する場合、共通インク室の流路抵抗増により、インク供給時の共通インク室での損失水頭が大きくなり、ノズル間で均一な安定したインク滴の吐出を阻害する要因となる課題があった。更に、共通インク室の小型化により、共通インク室のコンプライアンスが減少して、ノズル間の共通インク室を介した圧力干渉が発生して、ノズル間の均一な安定したインク滴の吐出を阻害してしまうという課題があった。

【0006】

本発明は、上記のような課題を解決するためになされたもので、小型化が可能で、高密度化、多ノズル化を容易に実現することが可能な液滴吐出ヘッド及びその製造方法を提供することを目的とし、さらには本発明の液滴吐出ヘッドを搭載することにより、装置の小型化を可能にし、高繊細・高品位の液滴吐出と高速駆動に対応し得る液滴吐出装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明に係る液滴吐出ヘッドは、液滴を吐出する複数のノズル孔のそれぞれに連通する吐出室と、前記吐出室の底壁で形成される振動板を変位可能に駆動するアクチュエータと、前記吐出室のそれぞれに共通に連通するリザーバ部とは、それぞれ異なる平面上に区画形成され、前記リザーバ部の形成面に垂直な方向の投影面が前記吐出室および前記アクチュエータの形成面内に包含されるように、前記吐出室、前記アクチュエータ、前記リザーバ部をこの順に積層配置した構造とするものである。

【0008】

この構成によれば、積層構造の液滴吐出ヘッドが基板の長手方向に大きくなることを抑制できるので、液滴吐出ヘッドの小型化、高密度化、多ノズル化を実現できる。

【0009】

また、前記リザーバ部を、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に設ける構成とする。

このように、同じ基板を使用し、上下の一方の面にアクチュエータを、他方の面にリザーバ部を形成することができる。

【0010】

前記リザーバ部と前記吐出室のそれぞれとに連通する液状材料の供給口を、前記振動板に形成する構成とする。

リザーバ部に貯留される液状材料は、各振動板に設けられた供給口を通じて各吐出室に供給される。このため、流路中に滞留がなく気泡を生じない。

また、本発明において、「液状材料」とは、ノズル孔から吐出可能な粘度を有する材料をいい、材料が水性であろうと油性であろうとを問わない。ノズル孔から吐出可能な流動性(粘度)を備えていれば十分で、固体物質が混入、分散されていても全体として流動体であればよい。

【0011】

前記リザーバ部と前記液状材料の供給口が形成された基板を、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に積層する構成とする。

前記アクチュエータを設けた基板Aとは別に、リザーバ部と液状材料の供給口が形成された基板Bを使用してもよい。この場合、後者の基板Bは前者の基板Aのアクチュエータ形成面と反対側の面に積層する。

【0012】

前記リザーバ部と前記液状材料の供給口が形成された基板において、前記リザーバ部の底壁をダイアフラムとする。

リザーバ部等を形成した基板Bを用いると、そのリザーバ部の底壁をダイアフラムに形成することができる。また、基板Bに液状材料の供給口を設けることができるので、精度のよい供給口を形成することができる。

【0013】

前記ダイアフラムの背面側に空気室を設ける。空気室はダイアフラムの変形を可能にする。また、薄膜のダイアフラムが内蔵される形態となるため、ダイアフラムの損傷を防止できる利点がある。なお、空気室は前記の基板A、基板Bのどちらに形成してもよい。もちろん両方に形成することもできる。

【0014】

前記アクチュエータに配線接続されるドライバICを、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面または同一面上に実装する。

これによって、配線やIC実装面積の小型化が可能となり、液滴吐出ヘッド自体の小型化に資するものとなる。

【0015】

前記アクチュエータは、静電駆動機構とするものである。アクチュエータの駆動方式は特に制限されるものではないが、静電駆動方式とすることにより、液滴吐出ヘッドをより小型化することが可能となる。

【0016】

また、本発明の液滴吐出ヘッドは、より具体的には、液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備え、前記吐出室のそれぞれに共通に連通するリザーバ部を前記電極基板の個別電極形成面と反対側の面に設けたものである。

電極基板の裏面を利用して、リザーバ部を形成することができる。

【0017】

また、下記のように、別途、リザーバ部を設けたリザーバ基板を用いてもよい。すなわち、液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板と、前記吐出室のそれぞれに共通に連通するリザーバ部が形成されたリザーバ基板とを備え、前記リザーバ基板を前記電極基板の個別電極形成面と反対側の面に積層した構造とする。

【0018】

また、前述のドライバICは、前記電極基板の個別電極形成面と反対側の面または同一面上に実装する。

【0019】

本発明の液滴吐出装置は、以上のいずれかの液滴吐出ヘッドを搭載したものであり、これによって、装置の小型化を可能にし、高繊細・高品位の液滴吐出と高速駆動に対応し得る液滴吐出装置を実現できる。また、装置の小型化により、可搬性や設置の自由度が高まるものとなる。

【0020】

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備えた液滴吐出ヘッドの製造方法において、前記キャビティ基板の振動板のそれぞれに液状材料の供給口を形成する工程と、前記電極基板の個別電極形成面と反対側の面に、リザーバ部と、前記供給口に連通する連通口とを形成する工程と、を有するものである。

この製造方法により、小型で高密度化と多ノズル化を同時に達成可能な液滴吐出ヘッドを得ることができる。

【0021】

さらに、ドライバICを実装するための貫通電極を、前記電極基板の前記個別電極のそれぞれに形成する工程を有することが好ましい。

これにより、ドライバICの実装面積や配線部をより縮小することができ、更なるヘッドの小型化が実現可能である。

【発明を実施するための最良の形態】

【0022】

以下、本発明を適用した液滴吐出ヘッドの実施の形態を図面に基づいて説明する。ここでは、液滴吐出ヘッドの一例として、ノズル基板の表面に設けられたノズル孔からインク液滴を吐出するフェース吐出型の静電駆動方式のインクジェットヘッドについて図1から図3を参照して説明する。なお、本発明は、以下の図に示す構造、形状に限定されるものではなく、基板の端部に設けられたノズル孔からインク液滴を吐出するエッジ吐出型の液滴吐出ヘッドにも同様に適用することができるものである。また、駆動方式についても静電駆動方式に限らず、圧電駆動方式や発熱素子を利用する駆動方式にも適用できるものである。

【0023】

実施形態1.

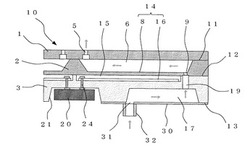

図1は本発明の実施形態1に係るインクジェットヘッドの概略の構成を分解して示す分解斜視図で、一部を断面図で示してある。図2は図1に示す電極基板、ドライバIC、ダイアフラムを下面側から見たときの部分断面の分解斜視図で、電極基板の裏面の様子、および、ドライバICの実装の様子を示したものである。図3は組立状態のインクジェットヘッドの部分断面図である。

本実施形態1のインクジェットヘッド10は、図1〜図3に示すように、以下に説明する構造を持つ3枚の基板1、2、3を貼り合わせることにより構成される積層構造体となっている。なお、このインクジェットヘッド10は1個につきノズル孔5が2列に形成された構成となっているが、当該ヘッド部分は単列のノズル孔5を有する構成としても良いものである。またノズル孔5の数は制限されない。

【0024】

このインクジェットヘッド10は、ノズル基板1と、キャビティ基板2と、電極基板3とを積層して構成される。

ノズル基板1は、例えば単結晶のシリコン基板から作製されており、インク滴を吐出するための複数のノズル孔5がドライエッチングによる穴あけ加工により形成されている。 キャビティ基板2は、例えば面方位が(110)の単結晶のシリコン基板から作製されており、その吐出室形成面11には、前記ノズル孔5のそれぞれに連通する吐出室6となるキャビティ7がウェットエッチングにより区画形成されている。このキャビティ7の底壁は、例えばボロン拡散層により極めて薄い厚みで高精度に形成されており、面外変形を行う振動板8として機能するようになっている。振動板8の一部には後述するリザーバ部17と連通するインク供給口9がドライエッチングにより高精度に形成されている。インク供給口9は、電極基板3との接合部を貫通して設けられている。

【0025】

電極基板3は、例えばホウ珪酸系のガラス基板から作製されており、そのガラス基板の一方のアクチュエータ形成面(図1の上面)12には、前記振動板8に対向して溝部15がエッチングにより区画形成され、各溝部15の中に個別電極16が形成されている。また、ガラス基板の個別電極16が形成された面、すなわち前記アクチュエータ形成面12と反対側の裏面(図1の下面)は、リザーバ形成面13となっており、このリザーバ形成面13には、サンドブラスト加工やウェットエッチングなどにより、共通インク室であるリザーバ部17となる凹部18と、ドライバIC20を実装するための溝部21が形成されている。さらに図2に示すように、ドライバIC20への入力配線部22と、FPC実装端子(IC入力端子)23が形成されている。また、ガラス基板には表面の個別電極16と裏面のドライバIC20の出力端子とを導通接続するための貫通電極24が形成されている。また、リザーバ部17には前記インク供給口9と連通する、少し大きめの連通口19が形成されている。

【0026】

前記振動板8と個別電極16の間には所定の空隙が設けられており、さらに不図示の絶縁膜を介する実質的なギャップ長は例えば0.1μmとなっている。振動板8と個別電極16とにより静電アクチュエータ14が構成される。また、振動板8と個別電極16のいずれか一方または両方に、絶縁破壊や短絡等を防止するための絶縁膜(不図示)が形成されている。絶縁膜はSiO2やSiNなど、あるいはAl2O3やHfO2等のいわゆるHigh−k材(高誘電率ゲート絶縁膜)等が用いられる。

【0027】

前記リザーバ部17は、端部に設けられた連通口19およびインク供給口9を通じて各吐出室6に連通している。また、リザーバ部17の圧力変動を緩衝するために樹脂製の薄膜フィルムよりなるダイアフラム30がリザーバ部17上に接着されて貼り付けられている。ダイアフラム30は、ポリフェニレンサルファイド(PPS)、ポリオレフィン、ポリイミド、ポリサルフォン等を使用することができる。本実施形態1では耐薬品性のよいPPSを用いている。

ダイアフラム30にはインク取り入れ口31が形成され、インク取り入れ口31には不図示のインクタンクとインク供給管を介して接続するための接続部材32が接着接合される。

【0028】

前記静電アクチュエータ14を駆動するためのドライバIC20は、ガラス基板に形成された貫通電極24およびIC入力端子に接続すべく、異方性導電接着剤にて接合し、実装されている。FPC(不図示)はFPC実装端子に接続されて、外部の回路と電気的に接続される。

貫通電極24は、個別電極16に接続するために、ガラス基板にあけられた貫通穴に、銅等の金属を、メッキ等により埋め込み、電極形成されている。これらの貫通電極24には、IC実装により、ICのセグメント出力端子が接続される。

FPC実装端子は、IC入力端子、および共通電極端子を形成している。IC入力端子は、静電アクチュエータ駆動用の電源Vp、IC駆動用電源Vcc、接地電位GNDや、ロジック系の信号のクロックCLK、データDI、ラッチLP等の端子からなり、FPC実装端子とIC実装端子との間を配線形成されている。また、共通電極端子はキャビティ基板2と接続される貫通穴電極(一部不図示のFPC接続端子列23の両外側の端子)と配線接続されている。本実施形態1では、共通電極端子はドライバIC20を介さずに、FPCと接続されている。

【0029】

ここで、インクジェットヘッド10の動作を簡単に説明する。インクは、電極基板3に設けられたリザーバ部17からノズル基板1のノズル孔5の先端に至るまで、各インク流路を気泡を生じることなく満たしており、図3に矢印で示す方向にインクは流れる。

印刷を行う際には、ドライバIC20によりノズル選択し、振動板8と個別電極16との間に所定のパルス電圧を印加すると、静電引力が発生して振動板8は個別電極16側へ引き寄せられて撓み、個別電極16に当接して、吐出室6内に負圧を発生させる。これにより、リザーバ部17内のインクが連通口19およびインク供給口9を通じて吐出室6内に吸引され、インクの振動(メニスカス振動)を発生させる。このインクの振動が略最大となった時点で、電圧を解除すると、振動板8は離脱して、その復元力によりインクをノズル孔5から押し出し、インク滴を記録紙(不図示)に向けて吐出する。

【0030】

リザーバ部17は、前述のように、ガラス基板に形成した凹部18に、ダイアフラム30を接着して貼り付け閉成して構成され、インクを連通口19からインク供給口9を通じて各吐出室6に供給する。そして、このリザーバ部17の凹部18の形状は、ダイアフラム30に形成したインク取り入れ口31から、連通口19に向けて、滞留が生じて気泡が停留することのないように、また均等なインク流速となるように、略三角形もしくは略台形の平面形状に形成されている。

したがって、このように形成されたダイアフラム30およびリザーバ部17の形状と、その作用により、各ノズル孔5からインク滴を吐出する際、圧力が均等で、インク吐出が安定で、インク吐出量にばらつきがなく、安定して高い印刷品質を確保することができる。

【0031】

また、本実施形態1のインクジェットヘッド10は、吐出室6と、静電アクチュエータ14と、リザーバ部17が、それぞれ異なる平面上に区画形成されており、かつ、リザーバ部17の形成面13に垂直な方向の投影面が吐出室6およびアクチュエータ14の形成面11、12内に包含されるように、吐出室6、アクチュエータ14、リザーバ部17をこの順に積層配置した構造となっている。そのため、インクジェットヘッドが長手方向に大きくなることがなく、大きな区画面積を占めるリザーバ部17を縮小化でき、これによってインクジェットヘッドの小型化が可能となっている。また、ドライバIC20を電極基板3の個別電極16と反対側の裏面に形成した溝部21内に実装する構造であるため、配線やICの実装面積の小型化も可能となっている。

【0032】

実施形態2.

図4は本発明の実施形態2に係るインクジェットヘッドの断面図である。なお、この実施形態2以下においては、特に断らない限り、前記実施形態1と同じ構成要素には同一符号を付して、説明は省略する。

本実施形態2のインクジェットヘッド10Aは、ノズル基板1、キャビティ基板2、電極基板3と、リザーバ基板4を積層してインクジェットヘッドを構成している。つまり、4枚の基板を積層した構造となっている。

リザーバ基板4には、各吐出室6に連通するインク供給口9と、共通インク室であるリザーバ部17が設けられている。リザーバ基板4はシリコン基板よりなり、インク供給口9となる貫通穴はリザーバ基板4の片面をドライエッチングによる溝加工により穴形成し、リザーバ基板4の反対面すなわちリザーバ形成面13から、リザーバ部17となる凹部(リザーバ溝ともいう)をウェットエッチングにより形成する。この時、インク供給口9は、リザーバ部17に連通して開口する。

【0033】

リザーバ基板4は、電極基板3に陽極接合または接着接合して積層され、更に樹脂製の薄膜フィルムよりなるダイアフラム30をリザーバ部17上に接着接合して閉成し、共通インク室等を含むインク流路が構成される。インク供給口9に連通する連通口19はガラス基板を貫通し、更に吐出室6の底壁からなる振動板8に設けられた貫通穴に連通するように形成されている。

ダイアフラム30には更にインク取り入れ口31が形成され、インク取り入れ口31にインク供給用の接続部材32を接着接合して、インクジェットヘッド10Aを構成している。

【0034】

本実施形態2の構成によれば、各インク流路の流路抵抗を構成するインク供給口9を振動板8の厚みによらず構成することができ、流路抵抗の調整範囲を広げ、精度をより高めることができるため、より安定した均一なインク滴の吐出が可能となっている。

【0035】

実施形態3.

図5は本発明の実施形態3に係るインクジェットヘッドの断面図である。本実施形態3のインクジェットヘッド10Bは、前記実施形態2と同様に4枚の基板、すなわちノズル基板1、キャビティ基板2、電極基板3、リザーバ基板4をこの順に積層して構成するものである。

本実施形態3では、前記実施形態2のインクジェットヘッド10Aに対して、リザーバ部17の底壁を薄膜のダイアフラム30として構成し、ダイアフラム30の背面側の電極基板3(ガラス基板)に、空気室33となる溝部をサンドブラスト加工やウェットエッチング等により形成する。更に、リザーバ部17上にはインク取り入れ口31および接続部材32を設けた樹脂製の蓋34を接着接合するものである。

【0036】

本実施形態3の構成によれば、実施形態2のインクジェットヘッド10Aの構成に対して、ダイアフラム30がシリコンにて構成されているため、より耐薬品性に優れたインクジェットヘッドを構成することができる。

【0037】

実施形態4.

図6は本発明の実施形態4に係るインクジェットヘッドの断面図である。本実施形態4のインクジェットヘッド10Cは、前記実施形態2、実施形態3と同様に4枚の基板、すなわちノズル基板1、キャビティ基板2、電極基板3、リザーバ基板4をこの順に積層して構成するものである。

本実施形態4では、前記実施形態3のインクジェットヘッド10Bに対して、電極基板3の元になるガラス基板を薄板化した上で、ガラス基板側のリザーバ部17の背面をドライエッチングして空気室33となる溝部を形成し、これによって薄膜のシリコン部材よりなるダイアフラム30を構成するものである。

【0038】

本実施形態4の構成によれば、前記実施形態3のインクジェットヘッド10Bの構成に対して、連通口19の流路抵抗やイナータンスを小さくして応答性を高めることができ、電極基板3の裏面の同一平面上に配線23、22を形成することができ、貫通電極24の形成も容易に可能となるため、電極基板3およびリザーバ基板4の製造がより容易となり、より簡便に作製可能なインクジェットヘッドを構成することができる。

【0039】

実施形態5.

図7は本発明の実施形態5に係るインクジェットヘッドの断面図である。本実施形態5のインクジェットヘッド10Dは、前記実施形態2〜4と同様に、ノズル基板1、キャビティ基板2、電極基板3、リザーバ基板4をこの順に積層して構成するものである。

本実施形態5では、前述のそれぞれのインクジェットヘッドに対して、ドライバIC20の厚みをキャビティ基板2の厚みより薄く構成して、個別電極16を形成した面と同一面上に実装するものである。また、静電アクチュエータ14を構成する振動板8と個別電極16間に形成されるギャップの開放端部をUV硬化型や熱硬化型のエポキシ樹脂等の接着剤や、酸化シリコンやアルミナ等の無機材料をCVDにより形成した封止材35により気密に封止する。

【0040】

本実施形態5の構成によれば、ドライバIC20を静電アクチュエータ14の形成面と同一面から実装することで、貫通電極24を形成しないため、電極基板3の作製がより簡便になる。

【0041】

この他の実施形態としては、これまでに示したドライバIC20の実装形態や構成、リザーバ部17の構成の組み合わせにより実現可能で、インクジェットヘッドやそれを搭載したインクジェットヘッド記録装置を構成する際の目的に併せて、最も適した構成とすることが可能である。いずれの実施形態においても、本発明のインクジェットヘッドによれば、ドライバICの実装面または、共通インク室を、インク流路やアクチュエータとは異なる平面で区画形成して、積層配置しているので、インクジェットヘッドの高密度化、多ノズル化と、小型化を同時に実現することが可能である。

更に、本発明のインクジェットヘッドによれば、ドライバICへの接続や、インク流路への配管部材の接合が、インク滴の吐出面とは反対の面から直接可能となり、インクジェットヘッドの記録装置への配設がより高い自由度で可能となり、記録装置の更なる小型化、印刷速度の高速化を同時に可能とする。

【0042】

次に、本発明のインクジェットヘッドの製造方法について、図8により簡単に説明する。図8は本発明のインクジェットヘッドの製造工程の一例を示すフローチャートである。ここでは、主に実施形態1のインクジェットヘッドの製造方法について説明する(図1〜図3参照)。他の実施形態の場合はこれに準じて製造することができる。

【0043】

(Step1)約1mmの厚みのガラス基板を用意し、両面を研磨する。

(Step2)ガラス基板の一方の面に、例えば金・クロムのエッチングマスクを使用してフッ酸によってエッチングすることにより、所望の深さの個別電極用の溝部を形成する。

(Step3)上記溝部が形成されたガラス基板の表面に、例えば、スパッタ法によりITO(Indium Tin Oxide)膜を100nmの厚みで全面成膜し、ついで、このITO膜をフォトリソグラフィーによりレジストパターニングし、個別電極となる部分以外をエッチング除去して、溝部内に個別電極16を形成する。

(Step4)次に、貫通電極用の穴およびインク供給口の連通穴の箇所のみをフォトリソグラフィーによりレジストパターニングし、ドライエッチングにより所望の深さの穴を加工する。このとき、IC入力配線部の溝加工も同時に行う。

(Step5)次に、上記により加工された貫通電極用の穴およびIC入力配線部の溝をレジストパターニングし、例えば無電解メッキにより銅等の金属を埋め込み、貫通電極24を形成する。

(Step6)個別電極が形成された面と反対のガラス基板の裏面に、例えばドライフィルムを貼り付けて、リザーバ部およびIC実装部の部分をパターニングし、サンドブラスト加工法によりリザーバ部17となる凹部およびIC実装部となる溝部を形成する。更に、スパッタ法等により金等をスパッタしてIC入力端子23およびIC入力配線部22を形成する。

以上のプロセスにより、ウエハ状の電極基板3が作製される。

【0044】

(Step7)キャビティ基板2の元になる厚みが例えば280μmのシリコン基板を用意し、各キャビティ底面のインク供給口となる穴部分をレジストパターニングし、ドライエッチングによりインク供給口9となる穴を形成して、上記により作製された電極基板3の個別電極が形成された表面に陽極接合する。

(Step8)陽極接合された接合済みのシリコン基板を研削加工して、厚みが約30μmとなるまで薄板化する。その後、表面をレジストパターニングし、KOH水溶液による異方性ウェットエッチングにより吐出室6となるキャビティを形成する。更に、各キャビティ底面のインク供給口となる穴部分を開口し、インク供給口9となる穴を貫通形成する。

(Step9)上記により各々のキャビティにインク供給口9が形成されたシリコン基板の表面に、TEOS(Tetraethoxysilane:テトラエトキシシラン)を原料ガスとして用いたプラズマCVD(Chemical Vapor Deposition)法により、SiO2膜からなる表面保護膜(耐インク保護膜)を形成する。

以上のプロセスにより、予め作製された電極基板3と陽極接合された接合済みのシリコン基板から、キャビティ基板2が作製される。

【0045】

(Step10)上記のように作製されたキャビティ基板2の表面上にノズル基板1を接着接合する。ノズル基板1は、別工程にて作製されており、例えば厚みが50μmのシリコン基板を用いて、これにドライエッチングにより複数のキャビティと同数、同ピッチでノズル孔5を形成し、その後表面処理を行って作製されている。

(Step11)ノズル基板1を接合後、チップのドライバIC20を電極基板3に実装する。

(Step12)その後、リザーバ部17上にダイアフラム30を接着接合し、更にダイアフラム30のインク取り入れ口31に接続部材32を接着接合する。

(Step13)そして、ダイシングにより複数個のヘッドチップに分割する。

(Step14)最後に、このヘッドチップに、導電性接着剤を用いてFPC50を電気的に接続し、またインクタンクと接続されるインク供給管60を上記接続部材32に接続する。

以上により、インクジェットヘッドの組立が完了する。

【0046】

なお、実施形態2〜5に示したリザーバ基板4を作製する場合は、例えば、厚みが525μmのシリコン基板を用い、その一方の面にパターニング後、ドライエッチングによりインク供給口となる穴を形成し、その後反対側の面からパターニング後、ウェットエッチングによりリザーバ部となる凹部を形成する。これによってインク供給口は貫通する。

このように作製されたリザーバ基板4を、前記Step10のノズル基板1を接着接合する前に、電極基板3と陽極接合または接着接合する。接着の場合はノズル基板の接着後でもよい。

【0047】

以上の実施形態では、インクジェットヘッド、およびその製造方法について述べたが、本発明は上記の実施形態に限定されるものでなく、本発明の思想の範囲内で種々変更することができる。例えば、本発明の静電アクチュエータは、光スイッチやミラーデバイス、マイクロポンプ、レーザプリンタのレーザ操作ミラーの駆動部などにも利用することができる。また、ノズル孔より吐出される液状材料を変更することにより、例えば図9に示すようなインクジェットプリンタ100のほか、液晶ディスプレイのカラーフィルタの製造、有機EL表示装置の発光部分の形成、遺伝子検査等に用いられる生体分子溶液のマイクロアレイの製造など様々な用途の液滴吐出装置として利用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態1に係るインクジェットヘッドの概略構成を示す部分断面の分解斜視図。

【図2】図1の電極基板、ドライバIC、ダイアフラムを下面側から見たときの部分断面の分解斜視図。

【図3】組立状態のインクジェットヘッドの部分断面図。

【図4】本発明の実施形態2に係るインクジェットヘッドの部分断面図。

【図5】本発明の実施形態3に係るインクジェットヘッドの部分断面図。

【図6】本発明の実施形態4に係るインクジェットヘッドの部分断面図。

【図7】本発明の実施形態5に係るインクジェットヘッドの部分断面図。

【図8】本発明のインクジェットヘッドの製造工程の一例を示すフローチャート。

【図9】本発明のインクジェットヘッドを適用したインクジェットプリンタの一例を示す概略斜視図。

【符号の説明】

【0049】

1 ノズル基板、2 キャビティ基板、3 電極基板、4 リザーバ基板、5 ノズル孔、6 吐出室、7 キャビティ、8 振動板、9 インク供給口、10、10A インクジェットヘッド、11 吐出室形成面、12 アクチュエータ形成面、13 リザーバ形成面、14 静電アクチュエータ、15 溝部、16 個別電極、17 リザーバ部、18 凹部、19 連通口、20 ドライバIC、21 溝部、22 入力配線部、23 FPC実装端子(IC入力端子)、24 貫通電極、30 ダイアフラム、31 インク取り入れ口、32 接続部材、33 空気室、34 蓋、35 封止材、50 FPC、60 インク供給管、100 インクジェットプリンタ。

【技術分野】

【0001】

本発明は、インクジェットヘッド等に用いられる液滴吐出ヘッド及びその製造方法並びに液滴吐出装置に関する。

【背景技術】

【0002】

液滴を吐出するための液滴吐出ヘッドとして、例えばインクジェット記録装置に搭載されるインクジェットヘッドが知られている。インクジェットヘッドは、一般に、インク滴を吐出するための複数のノズル孔が形成されたノズル基板と、このノズル基板に接合されノズル基板との間で上記ノズル孔に連通する吐出室、リザーバ部等を有するインク流路が形成されたキャビティ基板とを備え、駆動部により吐出室に圧力を加えることにより吐出室底部の振動板を変位させて、インク滴を選択されたノズル孔より吐出するように構成されている。駆動手段としては、静電気力を利用する静電駆動方式や、圧電素子による圧電駆動方式、発熱素子を利用する方式等がある。

【0003】

かかるインクジェットヘッドに対しては、従来より小型化が進められており、そのようなものとしては、例えば特許文献1に開示するものがある。これは、圧電駆動方式によるもので、アクチュエータ、インク圧力室(吐出室)、共通インク室(リザーバ部)を異なる平面上に区画形成し、これらを積層配置する構造である。

また、特許文献2では、アクチュエータと、インク圧力室を異なる平面上に区画形成し、これらに対して、共通インク室を垂直に配置したインクジェットヘッドが開示されている。

更に、特許文献3や特許文献4等では、アクチュエータ、インク圧力室と、共通インク室を重ねて積層配置したエッジイジェクト方式やフェースイジェクト方式のインクジェットヘッドが開示されている。

【0004】

【特許文献1】特開平8−58089号公報

【特許文献2】特開2001−334663号公報

【特許文献3】特開2001−253072号公報

【特許文献4】特開2006−272574号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの従来のインクジェットヘッドに対して、近年更に記録密度を高めて高精細な印刷を行うとともに、記録速度を速める記録装置が求められてきている。

そのために、更に、インク流路やアクチュエータ等の配置の密度を高める必要があった。加えて、更なるヘッドの小型化により、記録装置の小型化を図り、可搬性や設置の自由度を高める必要があった。

インクジェットヘッドの小型化に向けては、共通インク室や、配線、IC実装等のインクジェットヘッド内で大きな区画面積を占める部分の面積を前述のインク流路、アクチュエータの高密度化に併せて縮小する必要があった。

配線やIC実装面積の小型化に向けては、高密度実装を行うことが一般的であるが、アクチュエータの形成面と同一平面上に実装するのでは限界があった。

また、共通インク室を単に縮小する場合、共通インク室の流路抵抗増により、インク供給時の共通インク室での損失水頭が大きくなり、ノズル間で均一な安定したインク滴の吐出を阻害する要因となる課題があった。更に、共通インク室の小型化により、共通インク室のコンプライアンスが減少して、ノズル間の共通インク室を介した圧力干渉が発生して、ノズル間の均一な安定したインク滴の吐出を阻害してしまうという課題があった。

【0006】

本発明は、上記のような課題を解決するためになされたもので、小型化が可能で、高密度化、多ノズル化を容易に実現することが可能な液滴吐出ヘッド及びその製造方法を提供することを目的とし、さらには本発明の液滴吐出ヘッドを搭載することにより、装置の小型化を可能にし、高繊細・高品位の液滴吐出と高速駆動に対応し得る液滴吐出装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明に係る液滴吐出ヘッドは、液滴を吐出する複数のノズル孔のそれぞれに連通する吐出室と、前記吐出室の底壁で形成される振動板を変位可能に駆動するアクチュエータと、前記吐出室のそれぞれに共通に連通するリザーバ部とは、それぞれ異なる平面上に区画形成され、前記リザーバ部の形成面に垂直な方向の投影面が前記吐出室および前記アクチュエータの形成面内に包含されるように、前記吐出室、前記アクチュエータ、前記リザーバ部をこの順に積層配置した構造とするものである。

【0008】

この構成によれば、積層構造の液滴吐出ヘッドが基板の長手方向に大きくなることを抑制できるので、液滴吐出ヘッドの小型化、高密度化、多ノズル化を実現できる。

【0009】

また、前記リザーバ部を、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に設ける構成とする。

このように、同じ基板を使用し、上下の一方の面にアクチュエータを、他方の面にリザーバ部を形成することができる。

【0010】

前記リザーバ部と前記吐出室のそれぞれとに連通する液状材料の供給口を、前記振動板に形成する構成とする。

リザーバ部に貯留される液状材料は、各振動板に設けられた供給口を通じて各吐出室に供給される。このため、流路中に滞留がなく気泡を生じない。

また、本発明において、「液状材料」とは、ノズル孔から吐出可能な粘度を有する材料をいい、材料が水性であろうと油性であろうとを問わない。ノズル孔から吐出可能な流動性(粘度)を備えていれば十分で、固体物質が混入、分散されていても全体として流動体であればよい。

【0011】

前記リザーバ部と前記液状材料の供給口が形成された基板を、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に積層する構成とする。

前記アクチュエータを設けた基板Aとは別に、リザーバ部と液状材料の供給口が形成された基板Bを使用してもよい。この場合、後者の基板Bは前者の基板Aのアクチュエータ形成面と反対側の面に積層する。

【0012】

前記リザーバ部と前記液状材料の供給口が形成された基板において、前記リザーバ部の底壁をダイアフラムとする。

リザーバ部等を形成した基板Bを用いると、そのリザーバ部の底壁をダイアフラムに形成することができる。また、基板Bに液状材料の供給口を設けることができるので、精度のよい供給口を形成することができる。

【0013】

前記ダイアフラムの背面側に空気室を設ける。空気室はダイアフラムの変形を可能にする。また、薄膜のダイアフラムが内蔵される形態となるため、ダイアフラムの損傷を防止できる利点がある。なお、空気室は前記の基板A、基板Bのどちらに形成してもよい。もちろん両方に形成することもできる。

【0014】

前記アクチュエータに配線接続されるドライバICを、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面または同一面上に実装する。

これによって、配線やIC実装面積の小型化が可能となり、液滴吐出ヘッド自体の小型化に資するものとなる。

【0015】

前記アクチュエータは、静電駆動機構とするものである。アクチュエータの駆動方式は特に制限されるものではないが、静電駆動方式とすることにより、液滴吐出ヘッドをより小型化することが可能となる。

【0016】

また、本発明の液滴吐出ヘッドは、より具体的には、液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備え、前記吐出室のそれぞれに共通に連通するリザーバ部を前記電極基板の個別電極形成面と反対側の面に設けたものである。

電極基板の裏面を利用して、リザーバ部を形成することができる。

【0017】

また、下記のように、別途、リザーバ部を設けたリザーバ基板を用いてもよい。すなわち、液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板と、前記吐出室のそれぞれに共通に連通するリザーバ部が形成されたリザーバ基板とを備え、前記リザーバ基板を前記電極基板の個別電極形成面と反対側の面に積層した構造とする。

【0018】

また、前述のドライバICは、前記電極基板の個別電極形成面と反対側の面または同一面上に実装する。

【0019】

本発明の液滴吐出装置は、以上のいずれかの液滴吐出ヘッドを搭載したものであり、これによって、装置の小型化を可能にし、高繊細・高品位の液滴吐出と高速駆動に対応し得る液滴吐出装置を実現できる。また、装置の小型化により、可搬性や設置の自由度が高まるものとなる。

【0020】

本発明に係る液滴吐出ヘッドの製造方法は、液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備えた液滴吐出ヘッドの製造方法において、前記キャビティ基板の振動板のそれぞれに液状材料の供給口を形成する工程と、前記電極基板の個別電極形成面と反対側の面に、リザーバ部と、前記供給口に連通する連通口とを形成する工程と、を有するものである。

この製造方法により、小型で高密度化と多ノズル化を同時に達成可能な液滴吐出ヘッドを得ることができる。

【0021】

さらに、ドライバICを実装するための貫通電極を、前記電極基板の前記個別電極のそれぞれに形成する工程を有することが好ましい。

これにより、ドライバICの実装面積や配線部をより縮小することができ、更なるヘッドの小型化が実現可能である。

【発明を実施するための最良の形態】

【0022】

以下、本発明を適用した液滴吐出ヘッドの実施の形態を図面に基づいて説明する。ここでは、液滴吐出ヘッドの一例として、ノズル基板の表面に設けられたノズル孔からインク液滴を吐出するフェース吐出型の静電駆動方式のインクジェットヘッドについて図1から図3を参照して説明する。なお、本発明は、以下の図に示す構造、形状に限定されるものではなく、基板の端部に設けられたノズル孔からインク液滴を吐出するエッジ吐出型の液滴吐出ヘッドにも同様に適用することができるものである。また、駆動方式についても静電駆動方式に限らず、圧電駆動方式や発熱素子を利用する駆動方式にも適用できるものである。

【0023】

実施形態1.

図1は本発明の実施形態1に係るインクジェットヘッドの概略の構成を分解して示す分解斜視図で、一部を断面図で示してある。図2は図1に示す電極基板、ドライバIC、ダイアフラムを下面側から見たときの部分断面の分解斜視図で、電極基板の裏面の様子、および、ドライバICの実装の様子を示したものである。図3は組立状態のインクジェットヘッドの部分断面図である。

本実施形態1のインクジェットヘッド10は、図1〜図3に示すように、以下に説明する構造を持つ3枚の基板1、2、3を貼り合わせることにより構成される積層構造体となっている。なお、このインクジェットヘッド10は1個につきノズル孔5が2列に形成された構成となっているが、当該ヘッド部分は単列のノズル孔5を有する構成としても良いものである。またノズル孔5の数は制限されない。

【0024】

このインクジェットヘッド10は、ノズル基板1と、キャビティ基板2と、電極基板3とを積層して構成される。

ノズル基板1は、例えば単結晶のシリコン基板から作製されており、インク滴を吐出するための複数のノズル孔5がドライエッチングによる穴あけ加工により形成されている。 キャビティ基板2は、例えば面方位が(110)の単結晶のシリコン基板から作製されており、その吐出室形成面11には、前記ノズル孔5のそれぞれに連通する吐出室6となるキャビティ7がウェットエッチングにより区画形成されている。このキャビティ7の底壁は、例えばボロン拡散層により極めて薄い厚みで高精度に形成されており、面外変形を行う振動板8として機能するようになっている。振動板8の一部には後述するリザーバ部17と連通するインク供給口9がドライエッチングにより高精度に形成されている。インク供給口9は、電極基板3との接合部を貫通して設けられている。

【0025】

電極基板3は、例えばホウ珪酸系のガラス基板から作製されており、そのガラス基板の一方のアクチュエータ形成面(図1の上面)12には、前記振動板8に対向して溝部15がエッチングにより区画形成され、各溝部15の中に個別電極16が形成されている。また、ガラス基板の個別電極16が形成された面、すなわち前記アクチュエータ形成面12と反対側の裏面(図1の下面)は、リザーバ形成面13となっており、このリザーバ形成面13には、サンドブラスト加工やウェットエッチングなどにより、共通インク室であるリザーバ部17となる凹部18と、ドライバIC20を実装するための溝部21が形成されている。さらに図2に示すように、ドライバIC20への入力配線部22と、FPC実装端子(IC入力端子)23が形成されている。また、ガラス基板には表面の個別電極16と裏面のドライバIC20の出力端子とを導通接続するための貫通電極24が形成されている。また、リザーバ部17には前記インク供給口9と連通する、少し大きめの連通口19が形成されている。

【0026】

前記振動板8と個別電極16の間には所定の空隙が設けられており、さらに不図示の絶縁膜を介する実質的なギャップ長は例えば0.1μmとなっている。振動板8と個別電極16とにより静電アクチュエータ14が構成される。また、振動板8と個別電極16のいずれか一方または両方に、絶縁破壊や短絡等を防止するための絶縁膜(不図示)が形成されている。絶縁膜はSiO2やSiNなど、あるいはAl2O3やHfO2等のいわゆるHigh−k材(高誘電率ゲート絶縁膜)等が用いられる。

【0027】

前記リザーバ部17は、端部に設けられた連通口19およびインク供給口9を通じて各吐出室6に連通している。また、リザーバ部17の圧力変動を緩衝するために樹脂製の薄膜フィルムよりなるダイアフラム30がリザーバ部17上に接着されて貼り付けられている。ダイアフラム30は、ポリフェニレンサルファイド(PPS)、ポリオレフィン、ポリイミド、ポリサルフォン等を使用することができる。本実施形態1では耐薬品性のよいPPSを用いている。

ダイアフラム30にはインク取り入れ口31が形成され、インク取り入れ口31には不図示のインクタンクとインク供給管を介して接続するための接続部材32が接着接合される。

【0028】

前記静電アクチュエータ14を駆動するためのドライバIC20は、ガラス基板に形成された貫通電極24およびIC入力端子に接続すべく、異方性導電接着剤にて接合し、実装されている。FPC(不図示)はFPC実装端子に接続されて、外部の回路と電気的に接続される。

貫通電極24は、個別電極16に接続するために、ガラス基板にあけられた貫通穴に、銅等の金属を、メッキ等により埋め込み、電極形成されている。これらの貫通電極24には、IC実装により、ICのセグメント出力端子が接続される。

FPC実装端子は、IC入力端子、および共通電極端子を形成している。IC入力端子は、静電アクチュエータ駆動用の電源Vp、IC駆動用電源Vcc、接地電位GNDや、ロジック系の信号のクロックCLK、データDI、ラッチLP等の端子からなり、FPC実装端子とIC実装端子との間を配線形成されている。また、共通電極端子はキャビティ基板2と接続される貫通穴電極(一部不図示のFPC接続端子列23の両外側の端子)と配線接続されている。本実施形態1では、共通電極端子はドライバIC20を介さずに、FPCと接続されている。

【0029】

ここで、インクジェットヘッド10の動作を簡単に説明する。インクは、電極基板3に設けられたリザーバ部17からノズル基板1のノズル孔5の先端に至るまで、各インク流路を気泡を生じることなく満たしており、図3に矢印で示す方向にインクは流れる。

印刷を行う際には、ドライバIC20によりノズル選択し、振動板8と個別電極16との間に所定のパルス電圧を印加すると、静電引力が発生して振動板8は個別電極16側へ引き寄せられて撓み、個別電極16に当接して、吐出室6内に負圧を発生させる。これにより、リザーバ部17内のインクが連通口19およびインク供給口9を通じて吐出室6内に吸引され、インクの振動(メニスカス振動)を発生させる。このインクの振動が略最大となった時点で、電圧を解除すると、振動板8は離脱して、その復元力によりインクをノズル孔5から押し出し、インク滴を記録紙(不図示)に向けて吐出する。

【0030】

リザーバ部17は、前述のように、ガラス基板に形成した凹部18に、ダイアフラム30を接着して貼り付け閉成して構成され、インクを連通口19からインク供給口9を通じて各吐出室6に供給する。そして、このリザーバ部17の凹部18の形状は、ダイアフラム30に形成したインク取り入れ口31から、連通口19に向けて、滞留が生じて気泡が停留することのないように、また均等なインク流速となるように、略三角形もしくは略台形の平面形状に形成されている。

したがって、このように形成されたダイアフラム30およびリザーバ部17の形状と、その作用により、各ノズル孔5からインク滴を吐出する際、圧力が均等で、インク吐出が安定で、インク吐出量にばらつきがなく、安定して高い印刷品質を確保することができる。

【0031】

また、本実施形態1のインクジェットヘッド10は、吐出室6と、静電アクチュエータ14と、リザーバ部17が、それぞれ異なる平面上に区画形成されており、かつ、リザーバ部17の形成面13に垂直な方向の投影面が吐出室6およびアクチュエータ14の形成面11、12内に包含されるように、吐出室6、アクチュエータ14、リザーバ部17をこの順に積層配置した構造となっている。そのため、インクジェットヘッドが長手方向に大きくなることがなく、大きな区画面積を占めるリザーバ部17を縮小化でき、これによってインクジェットヘッドの小型化が可能となっている。また、ドライバIC20を電極基板3の個別電極16と反対側の裏面に形成した溝部21内に実装する構造であるため、配線やICの実装面積の小型化も可能となっている。

【0032】

実施形態2.

図4は本発明の実施形態2に係るインクジェットヘッドの断面図である。なお、この実施形態2以下においては、特に断らない限り、前記実施形態1と同じ構成要素には同一符号を付して、説明は省略する。

本実施形態2のインクジェットヘッド10Aは、ノズル基板1、キャビティ基板2、電極基板3と、リザーバ基板4を積層してインクジェットヘッドを構成している。つまり、4枚の基板を積層した構造となっている。

リザーバ基板4には、各吐出室6に連通するインク供給口9と、共通インク室であるリザーバ部17が設けられている。リザーバ基板4はシリコン基板よりなり、インク供給口9となる貫通穴はリザーバ基板4の片面をドライエッチングによる溝加工により穴形成し、リザーバ基板4の反対面すなわちリザーバ形成面13から、リザーバ部17となる凹部(リザーバ溝ともいう)をウェットエッチングにより形成する。この時、インク供給口9は、リザーバ部17に連通して開口する。

【0033】

リザーバ基板4は、電極基板3に陽極接合または接着接合して積層され、更に樹脂製の薄膜フィルムよりなるダイアフラム30をリザーバ部17上に接着接合して閉成し、共通インク室等を含むインク流路が構成される。インク供給口9に連通する連通口19はガラス基板を貫通し、更に吐出室6の底壁からなる振動板8に設けられた貫通穴に連通するように形成されている。

ダイアフラム30には更にインク取り入れ口31が形成され、インク取り入れ口31にインク供給用の接続部材32を接着接合して、インクジェットヘッド10Aを構成している。

【0034】

本実施形態2の構成によれば、各インク流路の流路抵抗を構成するインク供給口9を振動板8の厚みによらず構成することができ、流路抵抗の調整範囲を広げ、精度をより高めることができるため、より安定した均一なインク滴の吐出が可能となっている。

【0035】

実施形態3.

図5は本発明の実施形態3に係るインクジェットヘッドの断面図である。本実施形態3のインクジェットヘッド10Bは、前記実施形態2と同様に4枚の基板、すなわちノズル基板1、キャビティ基板2、電極基板3、リザーバ基板4をこの順に積層して構成するものである。

本実施形態3では、前記実施形態2のインクジェットヘッド10Aに対して、リザーバ部17の底壁を薄膜のダイアフラム30として構成し、ダイアフラム30の背面側の電極基板3(ガラス基板)に、空気室33となる溝部をサンドブラスト加工やウェットエッチング等により形成する。更に、リザーバ部17上にはインク取り入れ口31および接続部材32を設けた樹脂製の蓋34を接着接合するものである。

【0036】

本実施形態3の構成によれば、実施形態2のインクジェットヘッド10Aの構成に対して、ダイアフラム30がシリコンにて構成されているため、より耐薬品性に優れたインクジェットヘッドを構成することができる。

【0037】

実施形態4.

図6は本発明の実施形態4に係るインクジェットヘッドの断面図である。本実施形態4のインクジェットヘッド10Cは、前記実施形態2、実施形態3と同様に4枚の基板、すなわちノズル基板1、キャビティ基板2、電極基板3、リザーバ基板4をこの順に積層して構成するものである。

本実施形態4では、前記実施形態3のインクジェットヘッド10Bに対して、電極基板3の元になるガラス基板を薄板化した上で、ガラス基板側のリザーバ部17の背面をドライエッチングして空気室33となる溝部を形成し、これによって薄膜のシリコン部材よりなるダイアフラム30を構成するものである。

【0038】

本実施形態4の構成によれば、前記実施形態3のインクジェットヘッド10Bの構成に対して、連通口19の流路抵抗やイナータンスを小さくして応答性を高めることができ、電極基板3の裏面の同一平面上に配線23、22を形成することができ、貫通電極24の形成も容易に可能となるため、電極基板3およびリザーバ基板4の製造がより容易となり、より簡便に作製可能なインクジェットヘッドを構成することができる。

【0039】

実施形態5.

図7は本発明の実施形態5に係るインクジェットヘッドの断面図である。本実施形態5のインクジェットヘッド10Dは、前記実施形態2〜4と同様に、ノズル基板1、キャビティ基板2、電極基板3、リザーバ基板4をこの順に積層して構成するものである。

本実施形態5では、前述のそれぞれのインクジェットヘッドに対して、ドライバIC20の厚みをキャビティ基板2の厚みより薄く構成して、個別電極16を形成した面と同一面上に実装するものである。また、静電アクチュエータ14を構成する振動板8と個別電極16間に形成されるギャップの開放端部をUV硬化型や熱硬化型のエポキシ樹脂等の接着剤や、酸化シリコンやアルミナ等の無機材料をCVDにより形成した封止材35により気密に封止する。

【0040】

本実施形態5の構成によれば、ドライバIC20を静電アクチュエータ14の形成面と同一面から実装することで、貫通電極24を形成しないため、電極基板3の作製がより簡便になる。

【0041】

この他の実施形態としては、これまでに示したドライバIC20の実装形態や構成、リザーバ部17の構成の組み合わせにより実現可能で、インクジェットヘッドやそれを搭載したインクジェットヘッド記録装置を構成する際の目的に併せて、最も適した構成とすることが可能である。いずれの実施形態においても、本発明のインクジェットヘッドによれば、ドライバICの実装面または、共通インク室を、インク流路やアクチュエータとは異なる平面で区画形成して、積層配置しているので、インクジェットヘッドの高密度化、多ノズル化と、小型化を同時に実現することが可能である。

更に、本発明のインクジェットヘッドによれば、ドライバICへの接続や、インク流路への配管部材の接合が、インク滴の吐出面とは反対の面から直接可能となり、インクジェットヘッドの記録装置への配設がより高い自由度で可能となり、記録装置の更なる小型化、印刷速度の高速化を同時に可能とする。

【0042】

次に、本発明のインクジェットヘッドの製造方法について、図8により簡単に説明する。図8は本発明のインクジェットヘッドの製造工程の一例を示すフローチャートである。ここでは、主に実施形態1のインクジェットヘッドの製造方法について説明する(図1〜図3参照)。他の実施形態の場合はこれに準じて製造することができる。

【0043】

(Step1)約1mmの厚みのガラス基板を用意し、両面を研磨する。

(Step2)ガラス基板の一方の面に、例えば金・クロムのエッチングマスクを使用してフッ酸によってエッチングすることにより、所望の深さの個別電極用の溝部を形成する。

(Step3)上記溝部が形成されたガラス基板の表面に、例えば、スパッタ法によりITO(Indium Tin Oxide)膜を100nmの厚みで全面成膜し、ついで、このITO膜をフォトリソグラフィーによりレジストパターニングし、個別電極となる部分以外をエッチング除去して、溝部内に個別電極16を形成する。

(Step4)次に、貫通電極用の穴およびインク供給口の連通穴の箇所のみをフォトリソグラフィーによりレジストパターニングし、ドライエッチングにより所望の深さの穴を加工する。このとき、IC入力配線部の溝加工も同時に行う。

(Step5)次に、上記により加工された貫通電極用の穴およびIC入力配線部の溝をレジストパターニングし、例えば無電解メッキにより銅等の金属を埋め込み、貫通電極24を形成する。

(Step6)個別電極が形成された面と反対のガラス基板の裏面に、例えばドライフィルムを貼り付けて、リザーバ部およびIC実装部の部分をパターニングし、サンドブラスト加工法によりリザーバ部17となる凹部およびIC実装部となる溝部を形成する。更に、スパッタ法等により金等をスパッタしてIC入力端子23およびIC入力配線部22を形成する。

以上のプロセスにより、ウエハ状の電極基板3が作製される。

【0044】

(Step7)キャビティ基板2の元になる厚みが例えば280μmのシリコン基板を用意し、各キャビティ底面のインク供給口となる穴部分をレジストパターニングし、ドライエッチングによりインク供給口9となる穴を形成して、上記により作製された電極基板3の個別電極が形成された表面に陽極接合する。

(Step8)陽極接合された接合済みのシリコン基板を研削加工して、厚みが約30μmとなるまで薄板化する。その後、表面をレジストパターニングし、KOH水溶液による異方性ウェットエッチングにより吐出室6となるキャビティを形成する。更に、各キャビティ底面のインク供給口となる穴部分を開口し、インク供給口9となる穴を貫通形成する。

(Step9)上記により各々のキャビティにインク供給口9が形成されたシリコン基板の表面に、TEOS(Tetraethoxysilane:テトラエトキシシラン)を原料ガスとして用いたプラズマCVD(Chemical Vapor Deposition)法により、SiO2膜からなる表面保護膜(耐インク保護膜)を形成する。

以上のプロセスにより、予め作製された電極基板3と陽極接合された接合済みのシリコン基板から、キャビティ基板2が作製される。

【0045】

(Step10)上記のように作製されたキャビティ基板2の表面上にノズル基板1を接着接合する。ノズル基板1は、別工程にて作製されており、例えば厚みが50μmのシリコン基板を用いて、これにドライエッチングにより複数のキャビティと同数、同ピッチでノズル孔5を形成し、その後表面処理を行って作製されている。

(Step11)ノズル基板1を接合後、チップのドライバIC20を電極基板3に実装する。

(Step12)その後、リザーバ部17上にダイアフラム30を接着接合し、更にダイアフラム30のインク取り入れ口31に接続部材32を接着接合する。

(Step13)そして、ダイシングにより複数個のヘッドチップに分割する。

(Step14)最後に、このヘッドチップに、導電性接着剤を用いてFPC50を電気的に接続し、またインクタンクと接続されるインク供給管60を上記接続部材32に接続する。

以上により、インクジェットヘッドの組立が完了する。

【0046】

なお、実施形態2〜5に示したリザーバ基板4を作製する場合は、例えば、厚みが525μmのシリコン基板を用い、その一方の面にパターニング後、ドライエッチングによりインク供給口となる穴を形成し、その後反対側の面からパターニング後、ウェットエッチングによりリザーバ部となる凹部を形成する。これによってインク供給口は貫通する。

このように作製されたリザーバ基板4を、前記Step10のノズル基板1を接着接合する前に、電極基板3と陽極接合または接着接合する。接着の場合はノズル基板の接着後でもよい。

【0047】

以上の実施形態では、インクジェットヘッド、およびその製造方法について述べたが、本発明は上記の実施形態に限定されるものでなく、本発明の思想の範囲内で種々変更することができる。例えば、本発明の静電アクチュエータは、光スイッチやミラーデバイス、マイクロポンプ、レーザプリンタのレーザ操作ミラーの駆動部などにも利用することができる。また、ノズル孔より吐出される液状材料を変更することにより、例えば図9に示すようなインクジェットプリンタ100のほか、液晶ディスプレイのカラーフィルタの製造、有機EL表示装置の発光部分の形成、遺伝子検査等に用いられる生体分子溶液のマイクロアレイの製造など様々な用途の液滴吐出装置として利用することができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態1に係るインクジェットヘッドの概略構成を示す部分断面の分解斜視図。

【図2】図1の電極基板、ドライバIC、ダイアフラムを下面側から見たときの部分断面の分解斜視図。

【図3】組立状態のインクジェットヘッドの部分断面図。

【図4】本発明の実施形態2に係るインクジェットヘッドの部分断面図。

【図5】本発明の実施形態3に係るインクジェットヘッドの部分断面図。

【図6】本発明の実施形態4に係るインクジェットヘッドの部分断面図。

【図7】本発明の実施形態5に係るインクジェットヘッドの部分断面図。

【図8】本発明のインクジェットヘッドの製造工程の一例を示すフローチャート。

【図9】本発明のインクジェットヘッドを適用したインクジェットプリンタの一例を示す概略斜視図。

【符号の説明】

【0049】

1 ノズル基板、2 キャビティ基板、3 電極基板、4 リザーバ基板、5 ノズル孔、6 吐出室、7 キャビティ、8 振動板、9 インク供給口、10、10A インクジェットヘッド、11 吐出室形成面、12 アクチュエータ形成面、13 リザーバ形成面、14 静電アクチュエータ、15 溝部、16 個別電極、17 リザーバ部、18 凹部、19 連通口、20 ドライバIC、21 溝部、22 入力配線部、23 FPC実装端子(IC入力端子)、24 貫通電極、30 ダイアフラム、31 インク取り入れ口、32 接続部材、33 空気室、34 蓋、35 封止材、50 FPC、60 インク供給管、100 インクジェットプリンタ。

【特許請求の範囲】

【請求項1】

液滴を吐出する複数のノズル孔のそれぞれに連通する吐出室と、前記吐出室の底壁で形成される振動板を変位可能に駆動するアクチュエータと、前記吐出室のそれぞれに共通に連通するリザーバ部とは、それぞれ異なる平面上に区画形成され、前記リザーバ部の形成面に垂直な方向の投影面が前記吐出室および前記アクチュエータの形成面内に包含されるように、前記吐出室、前記アクチュエータ、前記リザーバ部をこの順に積層配置した構造であることを特徴とする液滴吐出ヘッド。

【請求項2】

前記リザーバ部は、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に設けられていることを特徴とする請求項1記載の液滴吐出ヘッド。

【請求項3】

前記リザーバ部と前記吐出室のそれぞれとに連通する液状材料の供給口が、前記振動板に形成されていることを特徴とする請求項1または2記載の液滴吐出ヘッド。

【請求項4】

前記リザーバ部と前記液状材料の供給口が形成された基板が、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に積層されていることを特徴とする請求項1または3記載の液滴吐出ヘッド。

【請求項5】

前記リザーバ部と前記液状材料の供給口が形成された基板において、前記リザーバ部の底壁がダイアフラムとなっていることを特徴とする請求項1、3、4のいずれかに記載の液滴吐出ヘッド。

【請求項6】

前記ダイアフラムの背面側に空気室が設けられていることを特徴とする請求項5記載の液滴吐出ヘッド。

【請求項7】

前記アクチュエータに配線接続されるドライバICが、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面または同一面上に実装されていることを特徴とする請求項1乃至6のいずれかに記載の液滴吐出ヘッド。

【請求項8】

前記アクチュエータが静電駆動機構であることを特徴とする請求項1乃至7のいずれかに記載の液滴吐出ヘッド。

【請求項9】

液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備え、前記吐出室のそれぞれに共通に連通するリザーバ部を前記電極基板の個別電極形成面と反対側の面に設けたことを特徴とする液滴吐出ヘッド。

【請求項10】

液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板と、前記吐出室のそれぞれに共通に連通するリザーバ部が形成されたリザーバ基板とを備え、前記リザーバ基板を前記電極基板の個別電極形成面と反対側の面に積層したことを特徴とする液滴吐出ヘッド。

【請求項11】

前記振動板と前記個別電極との間に駆動電圧を印加するドライバICが、前記電極基板の個別電極形成面と反対側の面または同一面上に実装されていることを特徴とする請求項9または10記載の液滴吐出ヘッド。

【請求項12】

請求項1乃至11のいずれかに記載の液滴吐出ヘッドを搭載したことを特徴とする液滴吐出装置。

【請求項13】

液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備えた液滴吐出ヘッドの製造方法において、

前記キャビティ基板の振動板のそれぞれに液状材料の供給口を形成する工程と、

前記電極基板の個別電極形成面と反対側の面に、リザーバ部と、前記供給口に連通する連通口とを形成する工程と、

を有することを特徴とする液滴吐出ヘッドの製造方法。

【請求項14】

ドライバICを実装するための貫通電極を、前記電極基板の前記個別電極のそれぞれに形成する工程を有することを特徴とする請求項13記載の液滴吐出ヘッドの製造方法。

【請求項1】

液滴を吐出する複数のノズル孔のそれぞれに連通する吐出室と、前記吐出室の底壁で形成される振動板を変位可能に駆動するアクチュエータと、前記吐出室のそれぞれに共通に連通するリザーバ部とは、それぞれ異なる平面上に区画形成され、前記リザーバ部の形成面に垂直な方向の投影面が前記吐出室および前記アクチュエータの形成面内に包含されるように、前記吐出室、前記アクチュエータ、前記リザーバ部をこの順に積層配置した構造であることを特徴とする液滴吐出ヘッド。

【請求項2】

前記リザーバ部は、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に設けられていることを特徴とする請求項1記載の液滴吐出ヘッド。

【請求項3】

前記リザーバ部と前記吐出室のそれぞれとに連通する液状材料の供給口が、前記振動板に形成されていることを特徴とする請求項1または2記載の液滴吐出ヘッド。

【請求項4】

前記リザーバ部と前記液状材料の供給口が形成された基板が、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面に積層されていることを特徴とする請求項1または3記載の液滴吐出ヘッド。

【請求項5】

前記リザーバ部と前記液状材料の供給口が形成された基板において、前記リザーバ部の底壁がダイアフラムとなっていることを特徴とする請求項1、3、4のいずれかに記載の液滴吐出ヘッド。

【請求項6】

前記ダイアフラムの背面側に空気室が設けられていることを特徴とする請求項5記載の液滴吐出ヘッド。

【請求項7】

前記アクチュエータに配線接続されるドライバICが、前記アクチュエータを設けた基板のアクチュエータ形成面と反対側の面または同一面上に実装されていることを特徴とする請求項1乃至6のいずれかに記載の液滴吐出ヘッド。

【請求項8】

前記アクチュエータが静電駆動機構であることを特徴とする請求項1乃至7のいずれかに記載の液滴吐出ヘッド。

【請求項9】

液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備え、前記吐出室のそれぞれに共通に連通するリザーバ部を前記電極基板の個別電極形成面と反対側の面に設けたことを特徴とする液滴吐出ヘッド。

【請求項10】

液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板と、前記吐出室のそれぞれに共通に連通するリザーバ部が形成されたリザーバ基板とを備え、前記リザーバ基板を前記電極基板の個別電極形成面と反対側の面に積層したことを特徴とする液滴吐出ヘッド。

【請求項11】

前記振動板と前記個別電極との間に駆動電圧を印加するドライバICが、前記電極基板の個別電極形成面と反対側の面または同一面上に実装されていることを特徴とする請求項9または10記載の液滴吐出ヘッド。

【請求項12】

請求項1乃至11のいずれかに記載の液滴吐出ヘッドを搭載したことを特徴とする液滴吐出装置。

【請求項13】

液滴を吐出する複数のノズル孔が形成されたノズル基板と、前記複数のノズル孔のそれぞれに連通する吐出室が区画形成され、該吐出室の底壁を振動板とするキャビティ基板と、前記振動板に所定のギャップを介して対向配置される個別電極が形成された電極基板とを備えた液滴吐出ヘッドの製造方法において、

前記キャビティ基板の振動板のそれぞれに液状材料の供給口を形成する工程と、

前記電極基板の個別電極形成面と反対側の面に、リザーバ部と、前記供給口に連通する連通口とを形成する工程と、

を有することを特徴とする液滴吐出ヘッドの製造方法。

【請求項14】

ドライバICを実装するための貫通電極を、前記電極基板の前記個別電極のそれぞれに形成する工程を有することを特徴とする請求項13記載の液滴吐出ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−201037(P2008−201037A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−40962(P2007−40962)

【出願日】平成19年2月21日(2007.2.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月21日(2007.2.21)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]