液滴吐出ヘッド及び画像形成装置

【課題】共通電極及び共通電極配線の低抵抗化と共通電極の剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる。

【解決手段】第1の共通電極配線514及び第2の共通電極配線518が複数の共通電極コンタクトホール520を介して共通電極512に接続されている。これらの共通電極コンタクトホール520のうち、第2の共通電極配線518が積層された部分の第1の共通電極配線514と共通電極512との間には共通電極コンタクトホール520を設けない。

【解決手段】第1の共通電極配線514及び第2の共通電極配線518が複数の共通電極コンタクトホール520を介して共通電極512に接続されている。これらの共通電極コンタクトホール520のうち、第2の共通電極配線518が積層された部分の第1の共通電極配線514と共通電極512との間には共通電極コンタクトホール520を設けない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、個別液室に圧力変動を発生させ、個別液室に形成されたノズルから液体を吐出させる液滴吐出ヘッド及び液滴吐出ヘッドを搭載する画像形成装置に関するものである。

【背景技術】

【0002】

一般に、プリンタ、ファックス、複写機、プロッタ、或いはこれらの内の複数の機能を複合した画像形成装置としては、例えばインクの液滴を吐出する液体吐出ヘッドを備え、媒体を搬送しながらインク滴を媒体に付着させて画像形成を行うインクジェット記録装置がある。ここでの媒体は「用紙」ともいうが材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども同義で使用する。また、画像形成装置は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味する。そして、画像形成とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与する(単に液滴を吐出する)ことも意味する。また、インクとは、所謂インクに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えばDNA試料、レジスト、パターン材料なども含まれる液体の総称として用いる。

【0003】

上記インクジェット記録装置に搭載されるインクジェットヘッド(以下記録ヘッドという)は、インク滴を吐出するノズルに連通する個別液室と、該個別液室内の圧力変化を発生させる圧力発生手段とを含んで構成されている。そして、圧力発生手段の方式は複数のものが実用化、製品化されている。例としては、個別液室内にヒータを設置することで液体を気化させて圧力変動を利用するサーマルインクジェット方式、個別液室にアクチュエータを設置して個別液室内の圧力を変化させる方式が挙げられる。このうちアクチュエータを用いる方式は、アクチュエータの種類により圧電素子方式、静電方式などが例として挙げられる。このアクチュエータを用いた方式の中で圧電素子方式は、圧電素子を用い個別液室の一部を構成している振動板を変形変位させることでノズルからインク滴を吐出させる。圧電素子は、共通電極、圧電体及び個別電極が積層したものからなる。この圧電素子方式では、幅広い物性のインクに対応可能である反面、液室配列の高密度化や記録ヘッドの小型化も要求されている。これらの要求は、MEMS(Micro Electro Mechanical Systems)プロセスを用いることで達成することができる。具体的には、MEMSプロセスの一つである薄膜形成プロセスを用いて、個別液室の一部を構成する振動板に、共通電極、圧電体及び個別電極等を積層したユニモルフ型の圧電アクチュエータ部を設ける。そして、MEMSプロセスの一つである半導体デバイス製造プロセス(以下薄膜プロセスという)を用いて、個別の圧電素子の共通電極と個別電極の各電極からの配線をパターニングする。これらにより、液室配列の高密度化及び記録ヘッドの小型化を達成することができる。

【0004】

このように高密度化及び小型化を図ることで1ヘッドあたりのノズル配列数や密度を高め、1走査あたりの吐出ドット数量を多くすることができ、印字速度を高めることができる。そして、1ヘッドあたりのノズル配列数が増え、圧電素子数も増加する。このような配列数の多い記録ヘッドの場合、高密度化したため、共通電極に電気的に接続した共通電極配線を圧電素子の配列方向のヘッド両端部から引き出す方式が一般的となっている。そして、ヘッド両端部から引き出された各共通電極配線は、圧電素子の個別電極と共通電極との間に印加された駆動電圧を所定の電位差とするために、例えば接地されている。このような共通電極配線の抵抗が高いと、圧電素子の配列方向でヘッド両端部から中央部に向かって共通電極配線による電圧降下が大きくなっていく。そして、中央部の圧電素子では、共通電極配線による電圧降下が大きいので、所定の駆動電圧の電圧値より低い電圧値となる。このため、記録ヘッドの圧電素子の配列方向における中央部に近いノズルに対応する圧電素子には十分な駆動電圧が印加されず、その圧電体の変形変位量が不安定となって液滴吐出の均一性が悪化する。

【0005】

一方、上記薄膜プロセスを用いて共通電極配線を成膜する場合は、金属や合金をスパッタリング法、CVD法等で成膜するため、厚膜形成することが困難となる。具体的には、5[μm]以上の膜厚とすることが困難であり、一般的には膜応力、製造効率(プロセス時間)の観点から1[μm]以下の膜厚とすることが必要とされている。このため、上記薄膜プロセスを用いた場合で共通電極配線の抵抗を下げるためには、共通電極配線の断面積を大きくすることが必要となる。その結果、共通電極配線が幅広となってヘッドサイズが大きくなり、1ウェハあたりのチップ取得数が減少しコストアップの要因となることが課題となっている。このため、上記薄膜プロセスを用いた上での共通電極配線の抵抗を低くする方法が要求される。

【0006】

この薄膜プロセスを用い共通電極配線の低抵抗化を図る液滴吐出ヘッドとして、特許文献1に記載のものが知られている。この特許文献1の液滴吐出ヘッドは、液体を吐出する複数のノズルを有するノズル板と、このノズル板に積層され各ノズルにそれぞれ連通する複数の個別液室を形成する液室基板とを備えている。そして、個別液室の一部の内壁には振動板が形成されている。この振動板には、各個別液室内をそれぞれ昇圧する複数の圧電体と、この圧電体を挟持するように設けられた共通電極及び個別電極とを有する圧電アクチュエータ部が設けられている。この圧電アクチュエータ部の共通電極と個別電極との間には、駆動電圧印加手段によって駆動電圧が印加される。そして、共通電極には抵抗率の低いPtが用いられている。そして、絶縁層を介して共通電極上にPtとは異なる材料の第1の共通電極配線が配置され、絶縁層に開けられた共通電極用のコンタクトホールを介して第1の共通電極配線は共通電極と電気的に接続している。この第1の共通電極配線は圧電素子上から引き出す個別電極配線と同一層で構成されるために厚膜化できない。そこで、上記特許文献1の液滴吐出ヘッドでは、第1の共通電極配線上に別の配線である第2の共通電極配線を積層している。これにより、第1の共通電極配線と第2の共通電極配線との総断面積を大きくし、共通電極配線の大幅な低抵抗化を図っている。

【0007】

そして、第1の共通電極配線の上に第2の共通電極配線を積層すると、その積層プロセス中の温度変化によって第1の共通電極配線と共通電極が収縮する。このときの第1の共通電極配線及び共通電極の各収縮率が異なっているので、第1の共通電極配線及び共通電極の各層の内部に応力が発生し、コンタクトホールでの第1の共通電極配線と共通電極との界面で剥離が発生する虞がある。そこで、上記特許文献1の液滴吐出ヘッドでは、第1、第2の共通電極配線の長手方向の複数の箇所にコンタクトホールを設け、各コンタクトホールでの共通電極と第1の共通電極配線との接触面積を小さく抑えている。これにより、第1の共通電極配線及び共通電極の各層の内部に発生していた応力を抑制し、各コンタクトホールでの第1の共通電極配線と共通電極との界面での剥離の発生を防止している。

【発明の概要】

【発明が解決しようとする課題】

【0008】

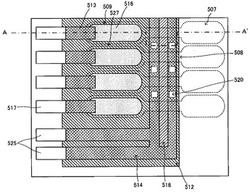

図11は本出願人が開発中の記録ヘッドの一部構成の平面図であり、図12は図11のA−A’線断面図である。本出願人が開発中の記録ヘッド500では、上記特許文献1の第1の共通電極配線に相当する第1の共通電極配線514が共通電極512上に圧電体516の配列方向で積層されている。そして、この第1の共通電極配線514の一部の上には、上記特許文献1の第2の共通電極配線に相当する第2の共通電極配線518が積層されている。第1の共通電極配線514の短手方向の配線幅は、第2の共通電極配線518の短手方向の配線幅より広い。そして、第1の共通電極配線514の短手方向の複数の箇所にコンタクトホール520が設けられている。これにより、この開発中の記録ヘッドでも、共通電極配線全体の抵抗を低減している。

【0009】

そして、この開発中の記録ヘッド500は、ノズルプレート503、流路基板502、振動板501、共通電極512、圧電体516、個別電極511、保持基板504、共通液室基板505をこの順で接合している。このように各板状部材を接合することで、ノズル510に連通する個別液室509、個別液室509、インク供給口507、共通液室506を形成している。そして、個別液室509の振動板501に形成され、圧電体516、個別電極511及び共通電極512で構成される圧電素子を駆動することで生じる圧力で、個別液室509に連通するノズル510からインクを吐出する。圧電素子の駆動は個別電極511、共通電極512からそれぞれ個別電極配線513、第1の共通電極配線514を用いて引き出された先で、駆動IC515と接続されて行われる。

【0010】

第2の共通電極配線518は、図12に示すように、第1の共通電極配線514の上方に設けられている保持基板504の凹部523の空洞に設置されている。この保持基板504の凹部523の空間は上方に向かって狭くなる構造となっている。つまり、保持基板504のノズルの配列方向に直交する方向での中央部の空間の高さが両側の高さより高くしてある。このため、第2の共通電極配線518を第1の共通電極配線514上に例えば10[μm]の厚い膜厚で積層するので、保持基板504の壁面に接しないようにするために上記空洞の高さが高くなっている第1の共通電極配線514の短手方向の中央部に第2の共通電極配線518をノズル配列方向に延伸させて積層している。

【0011】

このような構成を有する開発中の記録ヘッドでは、積層プロセス中の温度変化によって発生する応力が、第2の共通電極配線518を積層した第1の共通電極配線514の部分に設けたコンタクトホール(以下第1のコンタクトホールという)520での第1の共通電極配線514の内部に、集中的に発生していることがわかった。そして、この第1のコンタクトホール520が設けられているので、上記応力が第2の共通電極配線518を積層していない第1の共通電極配線514の部分に設けたコンタクトホール(以下第2のコンタクトホールという)520に及ぼすことを防いでいる。このため、第2のコンタクトホール520での第1の共通電極配線514の内部に発生する上記応力は小さくなっている。ところが、第1のコンタクトホール520での第1の共通電極配線514と共通電極512との界面で剥離が一旦生じてしまうと、上記応力が第2のコンタクトホール520に一気に伝搬する。その応力の一気の伝搬による衝撃で、第2のコンタクトホール520における第1の共通電極配線514と共通電極512との界面での剥離が生じやすくなっていることもわかった。

【0012】

本発明は以上の問題点に鑑みなされたものであり、その目的は、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる液滴吐出ヘッド及び画像形成装置を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために、液体を吐出する複数のノズルを有するノズル板と、該ノズル板に積層され前記各ノズルにそれぞれ連通する複数の個別液室を形成する液室基板と、前記個別液室の一部を構成する振動板を介して前記各個別液室内をそれぞれ昇圧する複数の圧電体、該圧電体を挟持するように設けられた共通電極及び個別電極を有する圧電アクチュエータ部と、前記共通電極と前記個別電極との間に駆動電圧を印加する駆動電圧印加手段と、前記共通電極と前記駆動電圧印加手段との間を電気的に接続させる第1の共通電極配線と、該第1の共通電極配線上に積層した第2の共通電極配線とを備え、前記第2の共通電極配線が積層された前記第1の共通電極配線を含む前記第1の共通電極配線が複数のコンタクトホールを介して前記共通電極に接続され、前記駆動電圧印加手段によって前記駆動電圧を前記共通電極と前記個別電極との間に駆動電圧を印加することにより前記圧電体が変形変位して前記振動板を変形変位させ、前記個別液室内の圧力が変化することで前記ノズルから液滴を吐出する液滴吐出ヘッドにおいて、前記第2の共通電極配線を前記第1の共通電極配線の一部の上に積層し、前記コンタクトホールは、前記第2の共通電極配線が積層された前記第1の共通電極配線と前記共通電極との間には設けないことを特徴とするものである。

【0014】

本発明においては、第1の共通電極配線の上に第2の共通電極配線を積層するので、上記特許文献1の液滴吐出ヘッドと同様に共通電極配線の低抵抗化を図ることができる。

そして、積層プロセスを行ったことで積層プロセス中の温度変化によって第1の共通電極配線と共通電極の各収縮率の違いによって発生する応力が集中的に発生していた、第2の共通電極配線を積層した第1の共通電極配線の部分に設けたコンタクトホールを設けていない。このため、上記応力は、各コンタクトホールでの第1の共通電極配線の内部に平均的に分散される。これにより、この各コンタクトホールに平均的に分散された応力は、上記特許文献1のような第2の共通電極配線を積層した第1の共通電極配線の部分に設けたコンタクトホールでの第1の共通電極配線の内部に集中的に発生していた応力よりも小さい。よって、各コンタクトホールでの共通電極と第1の共通電極配線との界面での剥離を抑制できる。これにより、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる。

【発明の効果】

【0015】

本発明によれば、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができるという特有な効果が得られる。

【図面の簡単な説明】

【0016】

【図1】本インクジェット記録装置の機構部の全体構成を説明する概略図である。

【図2】本インクジェット記録装置の機構部の要部平面図である。

【図3】本インクジェット記録装置の別の機構部全体の概略構成図である。

【図4】本インクジェット記録装置の記録ヘッドの一部の構成を示す平面図である。

【図5】図4のA−A’線断面図である。

【図6】個室液室のノズル配列方向の断面図である。

【図7】インク供給路のノズル配列方向の断面図である。

【図8】本インクジェット記録装置の記録ヘッドの変形例の構成を示す平面図である。

【図9】図6のA−A’線断面図である。

【図10】本インクジェット記録装置の記録ヘッドの別の変形例の構成を示す平面図である。

【図11】開発中の記録ヘッドの一部構成の平面図である。

【図12】図11のA−A’線断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態に係る液体吐出ヘッドを備える画像形成装置の一例としてのインクジェット記録装置の構成例について説明する。

図1は本インクジェット記録装置の機構部の全体構成を説明する概略図であり、図2は機構部の要部平面図である。

このインクジェット記録装置はシリアル型のインクジェット記録装置であり、左右の側板221A、221Bに横架したガイド部材である主ガイドロッド231、従ガイドロッド232でキャリッジ233を主走査方向に摺動自在に保持する。そして、図示しない主走査モータによってタイミングベルトを介して図2中の矢示方向(キャリッジ主走査方向)に移動走査する。このキャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の各色のインク滴を吐出するための液体吐出ヘッドのユニットが装着されている。この液滴吐出ヘッドのユニットは、記録ヘッド234を複数のノズルからなるノズル列を主走査方向と直交する副走査方向に配列し、インク滴吐出方向を下方に向けている。記録ヘッド234は、それぞれ2つのノズル列を有する液体吐出ヘッド234a、234bを1つのベース部材に取り付けて構成している。そして、一方のヘッド234aの一方のノズル列はブラック(K)の液滴を、他方のノズル列はシアン(C)の液滴を、他方のヘッド234bの一方のノズル列はマゼンタ(M)の液滴を、他方のノズル列はイエロー(Y)の液滴を、それぞれ吐出する。ここでは2ヘッド構成で4色の液滴を吐出する構成としているが、各色毎の液体吐出ヘッドを備えることもできる。また、キャリッジ233には、記録ヘッド234のノズル列に対応して各色のインクを供給するためのサブタンク235a、235b(区別しないときは「サブタンク235」という。)を搭載している。このサブタンク235には各色の供給チューブ236を介して、供給ユニット224によって各色のインクカートリッジ210から各色のインクが補充供給される。

【0018】

一方、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する半月コロ(給紙コロ)243及び給紙コロ243に対向している。そして、摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。この給紙部から給紙された用紙242が記録ヘッド234の下方側に送り込まれる。このために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とが備わっている。また、給送された用紙242を静電吸着して記録ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。この搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。

【0019】

また、この搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。この搬送ベルト251は、図示しない副走査モータによってタイミングを介して搬送ローラ252が回転駆動されることによってベルト搬送方向に周回移動する。さらに、記録ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備えている。そして、排紙ローラ262の下方には排紙トレイ203が備わっている。

【0020】

また、装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。また、この両面ユニット271の上面は手差しトレイ272としている。さらに、キャリッジ233の走査方向一方側の非印字領域には、記録ヘッド234のノズルの状態を維持し、回復するための維持回復機構281を配置している。この維持回復機構281には、記録ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という。)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283と、増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0021】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け288を配置している。そして、この空吐出受け288には記録ヘッド234のノズル列方向に沿った開口部289などを備えている。このように構成したこの画像形成装置においては、給紙トレイ202から用紙242が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙242はガイド245で案内される。そして、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド237で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加される。この場合、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。そこで、キャリッジ233を移動させながら画像信号に応じて記録ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。このように、この画像形成装置では本発明に係る液体吐出ヘッドを記録ヘッドとして備えているので、信頼性の高い安定した滴吐出を行うことができて、高速で、かつ高画質な画像を形成することができる。

【0022】

次に、本発明の実施形態に係る液体吐出ヘッドを備える画像形成装置の一例としてのインクジェット記録装置の他の構成例について説明する。図3は本インクジェット記録装置の別の機構部全体の概略構成図である。このインクジェット記録装置はライン型のインクジェット記録装置であり、装置本体401の内部に画像形成部402等を有し、装置本体401の下方側に多数枚の記録媒体(用紙)403を積載可能な給紙トレイ404を備えている。この給紙トレイ404から給紙される用紙403を取り込み、搬送機構405によって用紙403を搬送しながら画像形成部402によって所要の画像を記録する。その後、装置本体401の側方に装着された排紙トレイ406に用紙403を排紙する。また、装置本体401に対して着脱可能な両面ユニット407を備えている。両面印刷を行うときには、一面(表面)印刷終了後、搬送機構405によって用紙403を逆方向に搬送しながら両面ユニット407内に取り込む。そして、反転させて他面(裏面)を印刷可能面として再度搬送機構405に送り込み、他面(裏面)印刷終了後排紙トレイ406に用紙403を排紙する。ここで、画像形成部402は、例えばブラック(K)、シアン(C)、マゼンタ(M)、イエロー(Y)の各色の液滴を吐出する、フルライン型の4個の本発明に係る液体吐出ヘッドで構成した記録ヘッド411k、411c、411m、411y(色を区別しないときには「記録ヘッド411」という。)を備え、各記録ヘッド411は液滴を吐出するノズルを形成したノズル面を下方に向けてヘッドホルダ413に装着している。

【0023】

また、各記録ヘッド411に対応して記録ヘッドの性能を維持回復するための維持回復機構412k、412c、412m、412y(色を区別しないときには「維持回復機構412」という。)を備えている。パージ処理、ワイピング処理などのヘッドの性能維持動作時には、記録ヘッド411と維持回復機構412とを相対的に移動させて、記録ヘッド411のノズル面に維持回復機構412を構成するキャッピング部材などを対向させる。ここでは、記録ヘッド411は、用紙搬送方向上流側から、ブランク、シアン、マゼンタ、イエローの順に各色の液滴を吐出する配置としているが、配置及び色数はこれに限るものではない。

【0024】

更に、ライン型記録ヘッドとしては、各色の液滴を吐出する複数のノズル列を所定間隔で設けた1又は複数の記録ヘッドを用いることもできる。また、記録ヘッドとこの記録ヘッドにインクを供給する記録液カートリッジを一体とすることも別体とすることもできる。給紙トレイ404の用紙403は、給紙コロ(半月コロ)421と図示しない分離パッドによって1枚ずつ分離され装置本体401内に給紙される。そして、搬送ガイド部材423のガイド面423aに沿ってレジストローラ425と搬送ベルト433との間に送り込まれ、所定のタイミングでガイド部材426を介して搬送機構405の搬送ベルト433に送り込まれる。

【0025】

また、搬送ガイド部材423には両面ユニット407から送り出される用紙403を案内するガイド面423bも形成されている。更に、両面印刷時に搬送機構405から戻される用紙403を両面ユニット407に案内するガイド部材427も配置している。搬送機構405は、搬送ベルト433、帯電ローラ434、プランテン部材435及び押さえコロ436を有している。そして、搬送ベルト433は、駆動ローラである搬送ローラ431と従動ローラ432との間に掛け渡した無端状の搬送ベルトである。帯電ローラ434は、搬送ベルト433を帯電させるための帯電ローラである。プラテン部材435は、画像形成部402に対向する部分で搬送ベルト433の平面性を維持する部材である。押さえコロ436は、搬送ベルト433から送り出す用紙403を搬送ローラ431側に押し付けている。その他図示しないが、搬送ベルト433に付着したインクを除去するためのクリーニング手段である多孔質体などからなるクリーニングローラなども有している。この搬送機構405の下流側には、画像が記録された用紙403を排紙トレイ406に送り出すための排紙ローラ438及び拍車439を備えている。

【0026】

このように構成した画像形成装置において、搬送ベルト433は矢示方向に周回移動し、高電位の印加電圧が印加される帯電ローラ434と接触することで帯電される。そして、この高電位に帯電した搬送ベルト433上に用紙403が給送されると、用紙403は搬送ベルト433に静電的に吸着される。このようにして、搬送ベルト433に強力に吸着した用紙403は反りや凹凸が校正され、高度に平らな面が形成される。そして、搬送ベルト433を周回させて用紙403を移動させ、記録ヘッド411から液滴を吐出する。これにより、用紙403上に所要の画像が形成され、画像が記録された用紙403は排紙ローラ438によって排紙トレイ406に排紙される。

【0027】

このように、このインクジェット記録装置においては、後述するように共通電極の低抵抗化及び層間剥離の抑制により、液滴吐出の均一性を向上させることが可能となる。上記実施形態では本発明に係る液滴吐出ヘッドをインクジェットヘッドに適用したが、インク以外の液体の滴、例えばパターニング用の液体レジストを吐出する液滴吐出ヘッド、遺伝子分析試料を吐出する液滴吐出ヘッドなどにも適用することできる。

【0028】

次に、本実施形態の液滴吐出ヘッドの構成について説明する。図4は本インクジェット記録装置の記録ヘッドの一部の構成を示す平面図、図5は図4のA−A’線断面図である。図6は個室液室のノズル配列方向の断面図である。図7はインク供給路のノズル配列方向の断面図である。液滴吐出ヘッドとしての記録ヘッド500は、振動板501の下面に流路基板502を接合し、さらに流路基板502の下面にノズルプレート503を接合する。そして、振動板501や流路基板502の上部に、保持基板504や共通液室基板505を積層して、インク流路を形成する。そして、図示していないインクタンクからのインクが当該インクタンクと連通する共通液室(保持基板504、共通液室基板505)506を介して流路基板502に開口するインク供給口507、インク供給路508、個別液室509に供給される。個別液室509の振動板501に形成され、圧電体516、個別電極511及び共通電極512で構成される圧電素子を駆動することで生じる圧力で、個別液室509に連通するノズル510からインクを吐出する。圧電素子の駆動は個別電極511、共通電極512からそれぞれ個別電極配線513、第1の共通電極配線514を用いて引き出された先で、駆動IC515と接続されて行われる。

【0029】

そして、ノズルプレート503はインク吐出用のノズル510が配列している基板であり、材料は必要な剛性や加工性から任意のものを用いることができる。例としてはSUS、ニッケル等の金属または合金やシリコン、セラミックス等の無機材料、ポリイミド等の樹脂材料を挙げることができる。ノズルの加工方法は材料の特性と要求される精度、加工性から任意のものを選ぶことができ、電鋳めっき法、エッチング法、プレス加工法、レーザ加工法等、フォトリソグラフィ法等を例示できる。ノズルの開口径、配列数、配列密度は、インクヘッドに要求される仕様に合わせて最適な組み合わせを設定することができる。

【0030】

また、流路基板502には、インク供給口507、インク供給路508、個別液室509が形成される。基板材料は加工性、物性から任意のものを用いることができるが、300[dpi](約85[μm]ピッチ)以上ではフォトリソグラフィ法を用いることができるシリコン基板を用いることが好ましい。液室の加工は任意のものを用いることができるが、前述のフォトリソグラフィ法を用いる場合は、ウェットエッチング法、ドライエッチング法のいずれかを用いることができる。いずれの手法でも振動板の液室側を二酸化シリコン膜等とすることで、エッチストップ層とできるため、液室高さを高精度に制御することができる。個別液室509はインクに圧力を加え、ノズル510から液滴を吐出させる機能を有する。個別液室509の上部には振動板501が形成され、振動板501の上には共通電極512、圧電体516、個別電極511が積層された圧電素子が形成される。振動板501は任意のものを用いることができるが、シリコンや窒化物、酸化物、炭化物等の剛性の高い材料とすることが好ましい。また、これらの材料の積層構造としても良い。積層膜とする場合は、それぞれの材料の内部応力を考慮し、残留応力が少ない構成とすることが好ましい。例えばSi3N4とSiO2の積層の場合は、引っ張り応力となるSi3N4と圧縮応力となるSiO2を交互に積層し、応力緩和する構成が例として挙げられる。振動板501の厚さは、所望の特性に応じて選択できるが、概ね0.5[μm]〜10[μm]の範囲が好ましく、さらに好ましくは1.0〜5.0[μm]の範囲である。振動板が薄すぎる場合はクラック等により振動板が破損しやすくなり、厚すぎる場合は変位量が小さくなり吐出効率が低下してしまう。また、薄すぎる場合は、振動板の固有振動数が低下し、駆動周波数が高められない課題がある。

【0031】

また、共通電極512、個別電極511は導電性のある任意の材料を用いることができる。例としては金属、合金、導電性化合物が挙げられる。これらの材料の単層膜でも積層膜でも良い。更に、圧電体516と反応したり、拡散したりしない材料を選定する必要があるため、安定性の高い材料を選定する必要がある。また、必要に応じて圧電体516、振動板501との密着性を考慮し、密着層を形成しても良い。電極材料の例としては、Pt、Ir、Ir酸化物、Pd、Pd酸化物等が安定性の高い材料として挙げられる。また、振動板501との密着層としては、Ti、Ta、W、Cr等が例示できる。圧電体材料は圧電性を示す強誘電体材料を用いることができる。例としては、チタン酸ジルコン酸鉛やチタン酸バリウムが一般的に用いられる。圧電体の成膜方法は任意の手法を用いることができ、例としてはスパッタリング法,ゾルゲル法が挙げられ、成膜温度の低さからゾルゲル法が好ましい。上部電極、圧電体は個別液室ごとにパターニングする必要がある。パターニングは通常のフォトリソグラフィ法を用いることができる。また、圧電体の成膜をゾルゲル法にて行う場合は、スピンコーティング法や印刷法を用いることもできる。上記の圧電体516、個別電極511及び共通電極512から構成される圧電素子は、個別液室509の上部に形成される必要がある。個別液室509を区画する隔壁上に形成した場合、隔壁が振動板の変形を阻害してしまうため、吐出効率の低下や応力集中による圧電素子の破損等の原因となる。

【0032】

また、流路基板502には個別液室509に連通してインク供給路508が形成される。インク供給路508は、共通液室506から個別液室509にインクを供給する機能を有する。更には、インク供給路508は、圧電素子を駆動することにより個別液室509に発生する圧力によってインクの逆流を防止しノズルから吐出させる流体抵抗部としての機能を有している。そのため、個別液室509のインク流動方向の断面積を小さくし、流体抵抗を高くする必要がある。本インク供給路の高さは個別液室509と略同一とすることが必要である。流路基板502にシリコンを用い、個別液室509とインク供給路508をフォトリソグラフィ法(+エッチング)を用いて形成した場合、個別液室509と同一の条件で加工できるメリットがある。インク供給路508の高さを個別液室509より低くすることで流体抵抗が高められる。この流体抵抗を高めるためには、個別液室のオーバーエッチング量を時間管理で制御する必要があるので、エッチングレートのばらつきにより、流体抵抗を均一にすることができない。その結果、吐出均一性が悪化する。一方、インク供給路508を個別液室509の高さと同一とした場合、インク供給路508の上部は圧電素子の無い振動板となるため、コンプライアンス成分となり吐出効率を低下させてしまう。

【0033】

更に、インク供給路508は前述の通り、高さを個別液室509と略同一とするため、流体抵抗を高めるにはインク供給路508の幅を狭くする必要がある。インク供給路508の幅を狭くした場合、その断面形状(特に振動板近傍)は不安定になりやすい。そのため、インク供給路上の振動板コンプライアンス値がばらつく傾向にある。そこで、インク供給路上に積層膜を形成することで剛性を高め、コンプライアンス値およびそのばらつきを低減することで吐出ばらつきを低減している。インク供給路上の積層膜については、後述の共通電極配線の構成にて記載する。インク供給路508は振動板501が開口するインク供給路508を通じて共通液室506に連通する。

【0034】

個別液室509はノズル配列方向に隔壁を介して配列させることでインクジェットヘッドとしている。図4に示すように個別液室509は隔壁527により区画されており、それぞれに圧電素子が形成される。個別液室509の高さはヘッド特性から任意に設定できるが、20〜100[μm]の範囲とすることが好ましい。また、個別液室間の隔壁527は配列密度に合わせて任意に設定することが可能であるが、隔壁幅は10〜30[μm]とすることが好ましい。また、隔壁幅が狭い場合は隣接する個別液室の圧電素子を駆動した場合に隣接液室間の相互干渉が発生し、吐出ばらつきが大きくなる。隔壁幅を狭くする場合は、液室高さを低くすることで対応する。

【0035】

そして、配列した圧電素子に駆動信号を入力するために、個別電極511から個別電極配線513を引き出し、共通電極512から第1の共通電極配線514を引き出す構成をとる。配列する個別電極511から個別電極配線513を介して個別電極パッド517まで引き出される。共通電極512は個別電極パッド517と反対側のインク供給口手前のインク供給路上にまで延伸され、共通電極512と導通する第1の共通電極配線514を介して共通電極配線518まで引き出される。共通電極512と第1の共通電極配線514との間には絶縁膜519が形成され、絶縁膜519に開けられたコンタクトホール520を介して電気的に接続されている。そして、個別電極配線513は個別電極パッド517に、第1の共通電極配線514は共通電極パッド525に引き出され、保持基板504の開口部を介して、駆動IC515に接続される。さらに、インク供給路上の第1の共通電極配線514と導通する共通電極配線518を積層することで共通電極配線全体の電気抵抗を低減する。

【0036】

そして、個別電極配線513と第1の共通電極配線514は同一材料、同一工程で形成することが好ましい。電極材料としては、抵抗値の低い金属、合金、導電性材料を用いることができる。また、個別電極511、共通電極512とコンタクト抵抗の低い材料を用いることが必要である。例としては、Al、Au、Ag、Pd、Ir、W、Ti、Ta、Cu、Crなどが例示でき、コンタクト抵抗を低減するために、これらの材料の積層構造としても良い。コンタクト抵抗を下げる材料としては、任意の導電性化合物を用いても良い。例としては、Ta2O5、TiO2、TiN、ZnO、In2O3、SnO等の酸化物,窒化物及びその複合化合物が挙げられる。膜厚は任意に設定できるが、1[μm]以下とすることが好ましい。また、成膜には真空成膜法等の膜厚均一性が高い成膜方法を採用することが好ましい。これらの電極は、後述の保持基板との接合面となるため、高さ均一性を確保できる膜厚方法、成膜方法を取る必要がある。

【0037】

また、第2の共通電極配線518は、共通電極512の抵抗値を下げる機能を有する。図4に示すように、個別液室509及び圧電素子の配列方向に、共通電極512の上に積層される。第1の共通電極配線514と第2の共通電極配線518は導通している必要があるため、コンタクト抵抗の低い材料の組み合わせとする必要がある。第2の共通電極配線518の材料としては任意の材料を用いることができるが比抵抗の小さい金属、合金、導電性化合物を用いる必要がある。また、基板上の小さい面積で低抵抗化するために厚膜化する必要があるため、厚膜成膜可能な材料や工法を選定する必要がある。膜厚としては、10〜100[μm]が好ましく、さらに好ましくは10〜50[μm]である。厚膜形成できるプロセスとしては、電解メッキ法、無電解メッキ法、スクリーン印刷法が例示できる。これらの厚膜形成可能な電極材料としては、Au、Ag、Cu、Ni、Cr等及びこれらを含有する合金が例として挙げられる。また、成膜後の残留応力の小さい成膜方法や材料を選定することが好ましい。第2の共通電極配線518を形成することで、この第2の共通電極配線518を個別液室509の配列方向の端部から取り出した場合でも、取り出し部からの距離による電圧降下が発生しづらく、吐出均一性を高めることが可能となる。

【0038】

保持基板504の開口部まで引き出した個別電極511及び共通電極512上に個別電極パッド517及び共通電極パッド525を形成する。これらの各パッドに駆動IC515からの信号を入力する配線521をそれぞれ接続する。この配線521の接続は任意の手法を用いることができ、例としてはFPCを用いたACF接合、ハンダ接合やワイアボンディング法、駆動ICの出力端子526と直接接合するフリップチップ法等を選択できる。それぞれの接合方式に合わせてパッド部の材料や構造を選定する必要がある。

【0039】

前述の通り、流路基板502は20〜100[μm]厚となるため、流路基板502の剛性を確保するために保持基板504をノズルプレート503と対向する側に接合する。保持基板504の材料は任意の材料を用いることができるが、流路基板504の反りを防止するために熱膨張係数の近い材料を選定する必要がある。そのため、ガラス、シリコンやSiO2、ZrO2、Al2O3等のセラミクス材料とすることが好ましい。保持基板504には共通液室506を形成する開口部を有する必要がある。開口部は流路基板502のインク供給口507に接続する。さらに、個別液室509に対向する領域に保持基板504の凹部522を形成する。圧電素子を駆動し振動板501が変位できる空間を確保する必要がある。図6に示すとおり、保持基板504の凹部522は個別液室509ごとに区画し、個別液室間の隔壁上で接合されることが好ましい。それにより、板厚の薄い流路基板502の剛性を高めることができ、圧電素子を駆動した際の隣接液室間の相互干渉を低減することが可能となる。

【0040】

さらに、図7に示すように共通電極511を形成する領域に保持基板504の凹部523を形成する必要がある。前述した第2の共通電極配線518は厚膜形成可能な成膜手法を選定する必要がある。メッキ法、スクリーン印刷法等を用いた場合、その膜厚均一性は悪化する傾向がある。従って、共通電極配線518が形成されている部分を保持基板504との接合面とするとインクシール性が低下してしまう。また、膜厚ばらつきを吸収するために、接着剤を厚く塗布すると、余剰の接着剤がインク流路、圧電素子部に流入してしまい、特性を悪化させてしまう。そのため、厚膜の第2の共通電極配線518に対向する保持基板504の領域には、第2の共通電極配線518の膜厚以上の深さの凹部523を形成する必要がある。保持基板504の凹部523の深さとしては、第2の共通電極配線518の膜厚に10〜30[μm]付加した深さとすることが好ましい。

【0041】

また、保持基板504の凹部522と保持基板504の凹部523は、個別に設ける必要がある。図5に示すように、保持基板504の凹部522と保持基板504の凹部523の間に形成され保持基板504と流路基板502の接合面により、インク供給路508の剛性を高めることができる。

【0042】

次に、本実施形態の変形例を図8及び図9に示すように、本実施形態との違いは、共通電極コンタクトホール520を第1の共通電極配線514の片側のみに設けている点である。このようにすることにより、界面剥離の起点となるコンタクトホールの箇所を減らすことができ、信頼性を確保できる。

【0043】

また、本実施形態の別の変形例を図10に示すように、第2の共通電極配線518を不連続な形状とし、各共通電極配線との間に共通電極コンタクトホール520を配置した。このようにすることにより、それぞれの第2の共通電極配線518が互いに離間することで、めっき等によって発生する応力を低減でき、界面剥離を生じさせにくくすることができる。

【0044】

以下、本実施形態の液滴吐出ヘッドの実施例について説明する。

(実施例)

φ6[インチ]、厚さ600[μm]のシリコンウェハ上にSiO2を0.6[μm]、Siを1.5[μm]、SiO2を0.4[μm]を積層することで3層構造の振動板を形成した後に、共通電極としてTiを20[nm]、Ptを200[nm]をスパッタリング法で成膜した。共通電極上にチタン酸ジルコン酸鉛(PZT)を有機金属溶液を用いたゾルゲル法で厚さ2[μm]成膜した後、700℃で焼成し、PZTの圧電体膜を形成した。その後、圧電体膜上にPtを200[nm]スパッタリング法で成膜して個別電極とした。個別電極形成後に、個別電極、圧電体、共通電極をドライエッチング法でパターニングすることで、図4に示すような配列をした圧電素子パターンを形成した。圧電素子の配列ピッチは85[μm]とし、圧電体の幅は50[μm]とした。圧電素子の長手方向の長さは1000[μm]とした。圧電素子の配列数は300個とした。

【0045】

圧電素子形成後にプラズマCVD法により、層間絶縁膜(図5の絶縁膜519)を成膜し、個別電極上に個別電極コンタクトホール524、共通電極コンタクトホール520を層間絶縁膜519に形成する。その後、Tiを50[nm]とAlを500[nm]を順次積層しドライエッチングする。これにより個別電極配線513及び第1の共通電極配線514がパターン形成される。ここで、共通電極コンタクトホール520は図4に示すように、第2の共通電極配線518の下には配置せず、第1の共通電極配線514の両側に配置した。また、インク供給路上ではなく、流路基板502の隔壁上に配置されている。これは、コンタクトホールは界面剥離の起点となりやすいため、インク供給路上のような変形する箇所への配置を避けるためである。電極パターンは図4に示す構成した。そして、第1の共通電極配線514の幅は300[μm]とした。

【0046】

図4に示すインク供給口部分の振動板をドライエッチングで除去した後、第1の共通電極配線514上に無電解めっきでNiからなる第2の共通電極配線518を形成した。その膜厚は20[μm]となり、幅は200[μm]とした。第2の共通電極配線518を形成することで大幅な低抵抗化が図れる。また、共通電極配線下に共通電極コンタクトホール520を配置していないので、20[μm]もの厚いめっき膜を形成しても層間での界面剥離を抑制することができる。

【0047】

保持基板504の凹部522、523及び保持基板504の開口部を有する保持基板504をφ6[インチ]のシリコンウェハを用いて形成した。保持基板504の凹部522、523はICPドライエッチング法を用いて形成し、その深さは30[μm]とした。保持基板504の開口部はサンドブラスト法を用いて開口した。作成した保持基板504の接合面にエポキシ系接着剤をフレキソ印刷機で膜厚2[μm]で塗布し接合、接着剤を硬化することで保持基板504を接合した。その後、600[μm]の流路基板502を80[μm]まで研磨した後に、個別液室509、インク供給路508をICPドライエッチング法で形成した。個別液室509の幅は60[μm]とし、インク供給路508の幅は30[μm]、長さは300[μm]とした。インク供給路508、個別液室509のエッチングは振動板501に到達するまで行い同一の高さとした。また、インク供給口507の振動板501は事前にエッチングしたため、貫通口を形成することができる。ウェハをダイシングによりチップに切り出した後に、保持基板504と同様の手法でノズルプレート503と流路基板502を接合した。ノズルプレート503は厚さ30[μm]のSUS材にプレス加工でφ20[μm]のノズル510を85[μm]ピッチで形成したものを用いた。図4に示すように、保持基板504上にSUS製の共通液室基板505を接合し、図に示されていないインクタンクと接続する。これにより、個別電極パッド517にACF接合にて、ドライバICを実装したTABを接合することでインクジェットヘッドとすることができた。

【0048】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

第2の共通電極配線を第1の共通電極配線の一部の上に積層し、コンタクトホールは、第2の共通電極配線が積層された第1の共通電極配線と共通電極との間には設けない。これによれば、上記実施形態について説明したように、第1の共通電極配線514の上に第2の共通電極配線518を積層するので、上記特許文献1の液滴吐出ヘッドと同様に共通電極配線の低抵抗化を図ることができる。そして、積層プロセスを行ったことで積層プロセス中の温度変化によって第1の共通電極配線514と共通電極512の各収縮率の違いによって発生する応力が集中的に発生していた、第2の共通電極配線518を積層した第1の共通電極配線514の部分に設けた共通電極コンタクトホール520を設けていない。このため、上記応力は、各共通電極コンタクトホール520での第1の共通電極配線514の内部に平均的に分散される。これにより、この各共通電極コンタクトホール520に平均的に分散された応力は、上記特許文献1のような第2の共通電極配線518を積層した第1の共通電極配線514の部分に設けた共通電極コンタクトホール520での第1の共通電極配線514の内部に集中的に発生していた応力よりも小さい。よって、各共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を抑止できる。これにより、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる。

(態様B)

(態様A)において、第2の共通電極配線は、ノズルの配列方向に連続に、かつノズルの配列方向に直交する方向の略中央部に形成され、コンタクトホールは第2の共通電極配線が積層された第1の共通電極配線の両側に形成されている。これによれば、上記実施形態について説明したように、各共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を少なくできる。よって、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる。

(態様C)

(態様A)において、第2の共通電極配線は、ノズルの配列方向に連続に、かつノズルの配列方向に直交する方向の略中央部に形成され、コンタクトホールは第2の共通電極配線が積層された第1の共通電極配線の片側のみ形成されている。これによれば、上記実施形態の変形例について説明したように、共通電極512と第1の共通電極配線514との界面での剥離の起点となる共通電極コンタクトホール520の箇所を減らすことができる。

(態様D)

(態様A)において、第2の共通電極配線は、ノズルの配列方向に不連続に形成されている。これによれば、上記実施形態の別の変形例について説明したように、共通電極配線518がそれぞれ互いに離間することで、めっき等によって発生する作用を低減できる。そして、共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を生じさせにくくすることができる。

(態様E)

(態様A)〜(態様D)のいずれかにおいて、コンタクトホールは、各個別液室を区画する隔壁上に形成されている。これによれば、上記実施形態の別の変形例について説明したように、個別液室では振動板の変形変位による内圧変動が起きている。この個別液室の上方に共通電極コンタクトホール520を設けると振動板の変形変位が共通電極コンタクトホール520に伝搬し、共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離が生じやすい。このため、共通電極コンタクトホール520を、個別液室が配置されていない、各個別液室を区画する隔壁上に形成する。これにより、振動板の変形変位の伝搬量を減らし、共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を低減することができる。

(態様F)

(態様A)において、第1の共通電極配線は、Al、Au、Ag、Pd、Ir、W、Ti、Ta、Cu、Crのいずれかで形成されている。これによれば、上記実施形態について説明したように、第1の共通電極配線514が低抵抗となって共通電極512及び第1の共通電極配線514では電圧降下とならない。これにより、記録ヘッドの全ての圧電体に十分な駆動電圧が安定に印加され、液滴吐出の均一性を保つことができる。

(態様G)

(態様A)〜(態様D)において、第2の共通電極配線は、Au、Ag、Cu、Ni、Crのいずれかで形成されている。これによれば、上記実施形態について説明したように、第2の共通電極配線518が低抵抗となって共通電極512、第1の共通電極配線514及び第2の共通電極配線518では電圧降下とならない。これにより、記録ヘッドの全ての圧電体に十分な駆動電圧が安定に印加され、液滴吐出の均一性を保つことができる。

(態様H)

(態様A)〜(態様G)のいずれかの液滴吐出ヘッドのノズルから記録液を記録材に吐出して画像を形成する。これによれば、上記別の実施形態について説明したように、記録ヘッドの全ての圧電体に十分な駆動電圧が安定に印加され、液滴吐出の均一性を保つことができる。よって、信頼性の高い安定した滴吐出を行うことができて、高速で、かつ高画質な画像を形成することができる。

【符号の説明】

【0049】

500 記録ヘッド

501 振動板

502 流路基板

503 ノズルプレート

504 保持基板

505 共通液室基板

506 共通液室

507 インク供給口

508 インク供給路

509 個別液室

510 ノズル

511 個別電極

512 共通電極

513 個別電極配線

514 第1の共通電極配線

515 駆動IC

516 圧電体

517 個別電極パッド

518 第2の共通電極配線

519 絶縁膜

520 共通電極コンタクトホール

521 配線

522 凹部

523 凹部

524 個別電極コンタクトホール

525 共通電極パッド

526 出力端子

527 隔壁

【先行技術文献】

【特許文献】

【0050】

【特許文献1】特開2006−255972号公報

【技術分野】

【0001】

本発明は、個別液室に圧力変動を発生させ、個別液室に形成されたノズルから液体を吐出させる液滴吐出ヘッド及び液滴吐出ヘッドを搭載する画像形成装置に関するものである。

【背景技術】

【0002】

一般に、プリンタ、ファックス、複写機、プロッタ、或いはこれらの内の複数の機能を複合した画像形成装置としては、例えばインクの液滴を吐出する液体吐出ヘッドを備え、媒体を搬送しながらインク滴を媒体に付着させて画像形成を行うインクジェット記録装置がある。ここでの媒体は「用紙」ともいうが材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども同義で使用する。また、画像形成装置は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味する。そして、画像形成とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与する(単に液滴を吐出する)ことも意味する。また、インクとは、所謂インクに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えばDNA試料、レジスト、パターン材料なども含まれる液体の総称として用いる。

【0003】

上記インクジェット記録装置に搭載されるインクジェットヘッド(以下記録ヘッドという)は、インク滴を吐出するノズルに連通する個別液室と、該個別液室内の圧力変化を発生させる圧力発生手段とを含んで構成されている。そして、圧力発生手段の方式は複数のものが実用化、製品化されている。例としては、個別液室内にヒータを設置することで液体を気化させて圧力変動を利用するサーマルインクジェット方式、個別液室にアクチュエータを設置して個別液室内の圧力を変化させる方式が挙げられる。このうちアクチュエータを用いる方式は、アクチュエータの種類により圧電素子方式、静電方式などが例として挙げられる。このアクチュエータを用いた方式の中で圧電素子方式は、圧電素子を用い個別液室の一部を構成している振動板を変形変位させることでノズルからインク滴を吐出させる。圧電素子は、共通電極、圧電体及び個別電極が積層したものからなる。この圧電素子方式では、幅広い物性のインクに対応可能である反面、液室配列の高密度化や記録ヘッドの小型化も要求されている。これらの要求は、MEMS(Micro Electro Mechanical Systems)プロセスを用いることで達成することができる。具体的には、MEMSプロセスの一つである薄膜形成プロセスを用いて、個別液室の一部を構成する振動板に、共通電極、圧電体及び個別電極等を積層したユニモルフ型の圧電アクチュエータ部を設ける。そして、MEMSプロセスの一つである半導体デバイス製造プロセス(以下薄膜プロセスという)を用いて、個別の圧電素子の共通電極と個別電極の各電極からの配線をパターニングする。これらにより、液室配列の高密度化及び記録ヘッドの小型化を達成することができる。

【0004】

このように高密度化及び小型化を図ることで1ヘッドあたりのノズル配列数や密度を高め、1走査あたりの吐出ドット数量を多くすることができ、印字速度を高めることができる。そして、1ヘッドあたりのノズル配列数が増え、圧電素子数も増加する。このような配列数の多い記録ヘッドの場合、高密度化したため、共通電極に電気的に接続した共通電極配線を圧電素子の配列方向のヘッド両端部から引き出す方式が一般的となっている。そして、ヘッド両端部から引き出された各共通電極配線は、圧電素子の個別電極と共通電極との間に印加された駆動電圧を所定の電位差とするために、例えば接地されている。このような共通電極配線の抵抗が高いと、圧電素子の配列方向でヘッド両端部から中央部に向かって共通電極配線による電圧降下が大きくなっていく。そして、中央部の圧電素子では、共通電極配線による電圧降下が大きいので、所定の駆動電圧の電圧値より低い電圧値となる。このため、記録ヘッドの圧電素子の配列方向における中央部に近いノズルに対応する圧電素子には十分な駆動電圧が印加されず、その圧電体の変形変位量が不安定となって液滴吐出の均一性が悪化する。

【0005】

一方、上記薄膜プロセスを用いて共通電極配線を成膜する場合は、金属や合金をスパッタリング法、CVD法等で成膜するため、厚膜形成することが困難となる。具体的には、5[μm]以上の膜厚とすることが困難であり、一般的には膜応力、製造効率(プロセス時間)の観点から1[μm]以下の膜厚とすることが必要とされている。このため、上記薄膜プロセスを用いた場合で共通電極配線の抵抗を下げるためには、共通電極配線の断面積を大きくすることが必要となる。その結果、共通電極配線が幅広となってヘッドサイズが大きくなり、1ウェハあたりのチップ取得数が減少しコストアップの要因となることが課題となっている。このため、上記薄膜プロセスを用いた上での共通電極配線の抵抗を低くする方法が要求される。

【0006】

この薄膜プロセスを用い共通電極配線の低抵抗化を図る液滴吐出ヘッドとして、特許文献1に記載のものが知られている。この特許文献1の液滴吐出ヘッドは、液体を吐出する複数のノズルを有するノズル板と、このノズル板に積層され各ノズルにそれぞれ連通する複数の個別液室を形成する液室基板とを備えている。そして、個別液室の一部の内壁には振動板が形成されている。この振動板には、各個別液室内をそれぞれ昇圧する複数の圧電体と、この圧電体を挟持するように設けられた共通電極及び個別電極とを有する圧電アクチュエータ部が設けられている。この圧電アクチュエータ部の共通電極と個別電極との間には、駆動電圧印加手段によって駆動電圧が印加される。そして、共通電極には抵抗率の低いPtが用いられている。そして、絶縁層を介して共通電極上にPtとは異なる材料の第1の共通電極配線が配置され、絶縁層に開けられた共通電極用のコンタクトホールを介して第1の共通電極配線は共通電極と電気的に接続している。この第1の共通電極配線は圧電素子上から引き出す個別電極配線と同一層で構成されるために厚膜化できない。そこで、上記特許文献1の液滴吐出ヘッドでは、第1の共通電極配線上に別の配線である第2の共通電極配線を積層している。これにより、第1の共通電極配線と第2の共通電極配線との総断面積を大きくし、共通電極配線の大幅な低抵抗化を図っている。

【0007】

そして、第1の共通電極配線の上に第2の共通電極配線を積層すると、その積層プロセス中の温度変化によって第1の共通電極配線と共通電極が収縮する。このときの第1の共通電極配線及び共通電極の各収縮率が異なっているので、第1の共通電極配線及び共通電極の各層の内部に応力が発生し、コンタクトホールでの第1の共通電極配線と共通電極との界面で剥離が発生する虞がある。そこで、上記特許文献1の液滴吐出ヘッドでは、第1、第2の共通電極配線の長手方向の複数の箇所にコンタクトホールを設け、各コンタクトホールでの共通電極と第1の共通電極配線との接触面積を小さく抑えている。これにより、第1の共通電極配線及び共通電極の各層の内部に発生していた応力を抑制し、各コンタクトホールでの第1の共通電極配線と共通電極との界面での剥離の発生を防止している。

【発明の概要】

【発明が解決しようとする課題】

【0008】

図11は本出願人が開発中の記録ヘッドの一部構成の平面図であり、図12は図11のA−A’線断面図である。本出願人が開発中の記録ヘッド500では、上記特許文献1の第1の共通電極配線に相当する第1の共通電極配線514が共通電極512上に圧電体516の配列方向で積層されている。そして、この第1の共通電極配線514の一部の上には、上記特許文献1の第2の共通電極配線に相当する第2の共通電極配線518が積層されている。第1の共通電極配線514の短手方向の配線幅は、第2の共通電極配線518の短手方向の配線幅より広い。そして、第1の共通電極配線514の短手方向の複数の箇所にコンタクトホール520が設けられている。これにより、この開発中の記録ヘッドでも、共通電極配線全体の抵抗を低減している。

【0009】

そして、この開発中の記録ヘッド500は、ノズルプレート503、流路基板502、振動板501、共通電極512、圧電体516、個別電極511、保持基板504、共通液室基板505をこの順で接合している。このように各板状部材を接合することで、ノズル510に連通する個別液室509、個別液室509、インク供給口507、共通液室506を形成している。そして、個別液室509の振動板501に形成され、圧電体516、個別電極511及び共通電極512で構成される圧電素子を駆動することで生じる圧力で、個別液室509に連通するノズル510からインクを吐出する。圧電素子の駆動は個別電極511、共通電極512からそれぞれ個別電極配線513、第1の共通電極配線514を用いて引き出された先で、駆動IC515と接続されて行われる。

【0010】

第2の共通電極配線518は、図12に示すように、第1の共通電極配線514の上方に設けられている保持基板504の凹部523の空洞に設置されている。この保持基板504の凹部523の空間は上方に向かって狭くなる構造となっている。つまり、保持基板504のノズルの配列方向に直交する方向での中央部の空間の高さが両側の高さより高くしてある。このため、第2の共通電極配線518を第1の共通電極配線514上に例えば10[μm]の厚い膜厚で積層するので、保持基板504の壁面に接しないようにするために上記空洞の高さが高くなっている第1の共通電極配線514の短手方向の中央部に第2の共通電極配線518をノズル配列方向に延伸させて積層している。

【0011】

このような構成を有する開発中の記録ヘッドでは、積層プロセス中の温度変化によって発生する応力が、第2の共通電極配線518を積層した第1の共通電極配線514の部分に設けたコンタクトホール(以下第1のコンタクトホールという)520での第1の共通電極配線514の内部に、集中的に発生していることがわかった。そして、この第1のコンタクトホール520が設けられているので、上記応力が第2の共通電極配線518を積層していない第1の共通電極配線514の部分に設けたコンタクトホール(以下第2のコンタクトホールという)520に及ぼすことを防いでいる。このため、第2のコンタクトホール520での第1の共通電極配線514の内部に発生する上記応力は小さくなっている。ところが、第1のコンタクトホール520での第1の共通電極配線514と共通電極512との界面で剥離が一旦生じてしまうと、上記応力が第2のコンタクトホール520に一気に伝搬する。その応力の一気の伝搬による衝撃で、第2のコンタクトホール520における第1の共通電極配線514と共通電極512との界面での剥離が生じやすくなっていることもわかった。

【0012】

本発明は以上の問題点に鑑みなされたものであり、その目的は、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる液滴吐出ヘッド及び画像形成装置を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために、液体を吐出する複数のノズルを有するノズル板と、該ノズル板に積層され前記各ノズルにそれぞれ連通する複数の個別液室を形成する液室基板と、前記個別液室の一部を構成する振動板を介して前記各個別液室内をそれぞれ昇圧する複数の圧電体、該圧電体を挟持するように設けられた共通電極及び個別電極を有する圧電アクチュエータ部と、前記共通電極と前記個別電極との間に駆動電圧を印加する駆動電圧印加手段と、前記共通電極と前記駆動電圧印加手段との間を電気的に接続させる第1の共通電極配線と、該第1の共通電極配線上に積層した第2の共通電極配線とを備え、前記第2の共通電極配線が積層された前記第1の共通電極配線を含む前記第1の共通電極配線が複数のコンタクトホールを介して前記共通電極に接続され、前記駆動電圧印加手段によって前記駆動電圧を前記共通電極と前記個別電極との間に駆動電圧を印加することにより前記圧電体が変形変位して前記振動板を変形変位させ、前記個別液室内の圧力が変化することで前記ノズルから液滴を吐出する液滴吐出ヘッドにおいて、前記第2の共通電極配線を前記第1の共通電極配線の一部の上に積層し、前記コンタクトホールは、前記第2の共通電極配線が積層された前記第1の共通電極配線と前記共通電極との間には設けないことを特徴とするものである。

【0014】

本発明においては、第1の共通電極配線の上に第2の共通電極配線を積層するので、上記特許文献1の液滴吐出ヘッドと同様に共通電極配線の低抵抗化を図ることができる。

そして、積層プロセスを行ったことで積層プロセス中の温度変化によって第1の共通電極配線と共通電極の各収縮率の違いによって発生する応力が集中的に発生していた、第2の共通電極配線を積層した第1の共通電極配線の部分に設けたコンタクトホールを設けていない。このため、上記応力は、各コンタクトホールでの第1の共通電極配線の内部に平均的に分散される。これにより、この各コンタクトホールに平均的に分散された応力は、上記特許文献1のような第2の共通電極配線を積層した第1の共通電極配線の部分に設けたコンタクトホールでの第1の共通電極配線の内部に集中的に発生していた応力よりも小さい。よって、各コンタクトホールでの共通電極と第1の共通電極配線との界面での剥離を抑制できる。これにより、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる。

【発明の効果】

【0015】

本発明によれば、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができるという特有な効果が得られる。

【図面の簡単な説明】

【0016】

【図1】本インクジェット記録装置の機構部の全体構成を説明する概略図である。

【図2】本インクジェット記録装置の機構部の要部平面図である。

【図3】本インクジェット記録装置の別の機構部全体の概略構成図である。

【図4】本インクジェット記録装置の記録ヘッドの一部の構成を示す平面図である。

【図5】図4のA−A’線断面図である。

【図6】個室液室のノズル配列方向の断面図である。

【図7】インク供給路のノズル配列方向の断面図である。

【図8】本インクジェット記録装置の記録ヘッドの変形例の構成を示す平面図である。

【図9】図6のA−A’線断面図である。

【図10】本インクジェット記録装置の記録ヘッドの別の変形例の構成を示す平面図である。

【図11】開発中の記録ヘッドの一部構成の平面図である。

【図12】図11のA−A’線断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態に係る液体吐出ヘッドを備える画像形成装置の一例としてのインクジェット記録装置の構成例について説明する。

図1は本インクジェット記録装置の機構部の全体構成を説明する概略図であり、図2は機構部の要部平面図である。

このインクジェット記録装置はシリアル型のインクジェット記録装置であり、左右の側板221A、221Bに横架したガイド部材である主ガイドロッド231、従ガイドロッド232でキャリッジ233を主走査方向に摺動自在に保持する。そして、図示しない主走査モータによってタイミングベルトを介して図2中の矢示方向(キャリッジ主走査方向)に移動走査する。このキャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の各色のインク滴を吐出するための液体吐出ヘッドのユニットが装着されている。この液滴吐出ヘッドのユニットは、記録ヘッド234を複数のノズルからなるノズル列を主走査方向と直交する副走査方向に配列し、インク滴吐出方向を下方に向けている。記録ヘッド234は、それぞれ2つのノズル列を有する液体吐出ヘッド234a、234bを1つのベース部材に取り付けて構成している。そして、一方のヘッド234aの一方のノズル列はブラック(K)の液滴を、他方のノズル列はシアン(C)の液滴を、他方のヘッド234bの一方のノズル列はマゼンタ(M)の液滴を、他方のノズル列はイエロー(Y)の液滴を、それぞれ吐出する。ここでは2ヘッド構成で4色の液滴を吐出する構成としているが、各色毎の液体吐出ヘッドを備えることもできる。また、キャリッジ233には、記録ヘッド234のノズル列に対応して各色のインクを供給するためのサブタンク235a、235b(区別しないときは「サブタンク235」という。)を搭載している。このサブタンク235には各色の供給チューブ236を介して、供給ユニット224によって各色のインクカートリッジ210から各色のインクが補充供給される。

【0018】

一方、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する半月コロ(給紙コロ)243及び給紙コロ243に対向している。そして、摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。この給紙部から給紙された用紙242が記録ヘッド234の下方側に送り込まれる。このために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とが備わっている。また、給送された用紙242を静電吸着して記録ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。この搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。

【0019】

また、この搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。この搬送ベルト251は、図示しない副走査モータによってタイミングを介して搬送ローラ252が回転駆動されることによってベルト搬送方向に周回移動する。さらに、記録ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備えている。そして、排紙ローラ262の下方には排紙トレイ203が備わっている。

【0020】

また、装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。また、この両面ユニット271の上面は手差しトレイ272としている。さらに、キャリッジ233の走査方向一方側の非印字領域には、記録ヘッド234のノズルの状態を維持し、回復するための維持回復機構281を配置している。この維持回復機構281には、記録ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という。)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283と、増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0021】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘したインクを排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け288を配置している。そして、この空吐出受け288には記録ヘッド234のノズル列方向に沿った開口部289などを備えている。このように構成したこの画像形成装置においては、給紙トレイ202から用紙242が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙242はガイド245で案内される。そして、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド237で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加される。この場合、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。そこで、キャリッジ233を移動させながら画像信号に応じて記録ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。このように、この画像形成装置では本発明に係る液体吐出ヘッドを記録ヘッドとして備えているので、信頼性の高い安定した滴吐出を行うことができて、高速で、かつ高画質な画像を形成することができる。

【0022】

次に、本発明の実施形態に係る液体吐出ヘッドを備える画像形成装置の一例としてのインクジェット記録装置の他の構成例について説明する。図3は本インクジェット記録装置の別の機構部全体の概略構成図である。このインクジェット記録装置はライン型のインクジェット記録装置であり、装置本体401の内部に画像形成部402等を有し、装置本体401の下方側に多数枚の記録媒体(用紙)403を積載可能な給紙トレイ404を備えている。この給紙トレイ404から給紙される用紙403を取り込み、搬送機構405によって用紙403を搬送しながら画像形成部402によって所要の画像を記録する。その後、装置本体401の側方に装着された排紙トレイ406に用紙403を排紙する。また、装置本体401に対して着脱可能な両面ユニット407を備えている。両面印刷を行うときには、一面(表面)印刷終了後、搬送機構405によって用紙403を逆方向に搬送しながら両面ユニット407内に取り込む。そして、反転させて他面(裏面)を印刷可能面として再度搬送機構405に送り込み、他面(裏面)印刷終了後排紙トレイ406に用紙403を排紙する。ここで、画像形成部402は、例えばブラック(K)、シアン(C)、マゼンタ(M)、イエロー(Y)の各色の液滴を吐出する、フルライン型の4個の本発明に係る液体吐出ヘッドで構成した記録ヘッド411k、411c、411m、411y(色を区別しないときには「記録ヘッド411」という。)を備え、各記録ヘッド411は液滴を吐出するノズルを形成したノズル面を下方に向けてヘッドホルダ413に装着している。

【0023】

また、各記録ヘッド411に対応して記録ヘッドの性能を維持回復するための維持回復機構412k、412c、412m、412y(色を区別しないときには「維持回復機構412」という。)を備えている。パージ処理、ワイピング処理などのヘッドの性能維持動作時には、記録ヘッド411と維持回復機構412とを相対的に移動させて、記録ヘッド411のノズル面に維持回復機構412を構成するキャッピング部材などを対向させる。ここでは、記録ヘッド411は、用紙搬送方向上流側から、ブランク、シアン、マゼンタ、イエローの順に各色の液滴を吐出する配置としているが、配置及び色数はこれに限るものではない。

【0024】

更に、ライン型記録ヘッドとしては、各色の液滴を吐出する複数のノズル列を所定間隔で設けた1又は複数の記録ヘッドを用いることもできる。また、記録ヘッドとこの記録ヘッドにインクを供給する記録液カートリッジを一体とすることも別体とすることもできる。給紙トレイ404の用紙403は、給紙コロ(半月コロ)421と図示しない分離パッドによって1枚ずつ分離され装置本体401内に給紙される。そして、搬送ガイド部材423のガイド面423aに沿ってレジストローラ425と搬送ベルト433との間に送り込まれ、所定のタイミングでガイド部材426を介して搬送機構405の搬送ベルト433に送り込まれる。

【0025】

また、搬送ガイド部材423には両面ユニット407から送り出される用紙403を案内するガイド面423bも形成されている。更に、両面印刷時に搬送機構405から戻される用紙403を両面ユニット407に案内するガイド部材427も配置している。搬送機構405は、搬送ベルト433、帯電ローラ434、プランテン部材435及び押さえコロ436を有している。そして、搬送ベルト433は、駆動ローラである搬送ローラ431と従動ローラ432との間に掛け渡した無端状の搬送ベルトである。帯電ローラ434は、搬送ベルト433を帯電させるための帯電ローラである。プラテン部材435は、画像形成部402に対向する部分で搬送ベルト433の平面性を維持する部材である。押さえコロ436は、搬送ベルト433から送り出す用紙403を搬送ローラ431側に押し付けている。その他図示しないが、搬送ベルト433に付着したインクを除去するためのクリーニング手段である多孔質体などからなるクリーニングローラなども有している。この搬送機構405の下流側には、画像が記録された用紙403を排紙トレイ406に送り出すための排紙ローラ438及び拍車439を備えている。

【0026】

このように構成した画像形成装置において、搬送ベルト433は矢示方向に周回移動し、高電位の印加電圧が印加される帯電ローラ434と接触することで帯電される。そして、この高電位に帯電した搬送ベルト433上に用紙403が給送されると、用紙403は搬送ベルト433に静電的に吸着される。このようにして、搬送ベルト433に強力に吸着した用紙403は反りや凹凸が校正され、高度に平らな面が形成される。そして、搬送ベルト433を周回させて用紙403を移動させ、記録ヘッド411から液滴を吐出する。これにより、用紙403上に所要の画像が形成され、画像が記録された用紙403は排紙ローラ438によって排紙トレイ406に排紙される。

【0027】

このように、このインクジェット記録装置においては、後述するように共通電極の低抵抗化及び層間剥離の抑制により、液滴吐出の均一性を向上させることが可能となる。上記実施形態では本発明に係る液滴吐出ヘッドをインクジェットヘッドに適用したが、インク以外の液体の滴、例えばパターニング用の液体レジストを吐出する液滴吐出ヘッド、遺伝子分析試料を吐出する液滴吐出ヘッドなどにも適用することできる。

【0028】

次に、本実施形態の液滴吐出ヘッドの構成について説明する。図4は本インクジェット記録装置の記録ヘッドの一部の構成を示す平面図、図5は図4のA−A’線断面図である。図6は個室液室のノズル配列方向の断面図である。図7はインク供給路のノズル配列方向の断面図である。液滴吐出ヘッドとしての記録ヘッド500は、振動板501の下面に流路基板502を接合し、さらに流路基板502の下面にノズルプレート503を接合する。そして、振動板501や流路基板502の上部に、保持基板504や共通液室基板505を積層して、インク流路を形成する。そして、図示していないインクタンクからのインクが当該インクタンクと連通する共通液室(保持基板504、共通液室基板505)506を介して流路基板502に開口するインク供給口507、インク供給路508、個別液室509に供給される。個別液室509の振動板501に形成され、圧電体516、個別電極511及び共通電極512で構成される圧電素子を駆動することで生じる圧力で、個別液室509に連通するノズル510からインクを吐出する。圧電素子の駆動は個別電極511、共通電極512からそれぞれ個別電極配線513、第1の共通電極配線514を用いて引き出された先で、駆動IC515と接続されて行われる。

【0029】

そして、ノズルプレート503はインク吐出用のノズル510が配列している基板であり、材料は必要な剛性や加工性から任意のものを用いることができる。例としてはSUS、ニッケル等の金属または合金やシリコン、セラミックス等の無機材料、ポリイミド等の樹脂材料を挙げることができる。ノズルの加工方法は材料の特性と要求される精度、加工性から任意のものを選ぶことができ、電鋳めっき法、エッチング法、プレス加工法、レーザ加工法等、フォトリソグラフィ法等を例示できる。ノズルの開口径、配列数、配列密度は、インクヘッドに要求される仕様に合わせて最適な組み合わせを設定することができる。

【0030】

また、流路基板502には、インク供給口507、インク供給路508、個別液室509が形成される。基板材料は加工性、物性から任意のものを用いることができるが、300[dpi](約85[μm]ピッチ)以上ではフォトリソグラフィ法を用いることができるシリコン基板を用いることが好ましい。液室の加工は任意のものを用いることができるが、前述のフォトリソグラフィ法を用いる場合は、ウェットエッチング法、ドライエッチング法のいずれかを用いることができる。いずれの手法でも振動板の液室側を二酸化シリコン膜等とすることで、エッチストップ層とできるため、液室高さを高精度に制御することができる。個別液室509はインクに圧力を加え、ノズル510から液滴を吐出させる機能を有する。個別液室509の上部には振動板501が形成され、振動板501の上には共通電極512、圧電体516、個別電極511が積層された圧電素子が形成される。振動板501は任意のものを用いることができるが、シリコンや窒化物、酸化物、炭化物等の剛性の高い材料とすることが好ましい。また、これらの材料の積層構造としても良い。積層膜とする場合は、それぞれの材料の内部応力を考慮し、残留応力が少ない構成とすることが好ましい。例えばSi3N4とSiO2の積層の場合は、引っ張り応力となるSi3N4と圧縮応力となるSiO2を交互に積層し、応力緩和する構成が例として挙げられる。振動板501の厚さは、所望の特性に応じて選択できるが、概ね0.5[μm]〜10[μm]の範囲が好ましく、さらに好ましくは1.0〜5.0[μm]の範囲である。振動板が薄すぎる場合はクラック等により振動板が破損しやすくなり、厚すぎる場合は変位量が小さくなり吐出効率が低下してしまう。また、薄すぎる場合は、振動板の固有振動数が低下し、駆動周波数が高められない課題がある。

【0031】

また、共通電極512、個別電極511は導電性のある任意の材料を用いることができる。例としては金属、合金、導電性化合物が挙げられる。これらの材料の単層膜でも積層膜でも良い。更に、圧電体516と反応したり、拡散したりしない材料を選定する必要があるため、安定性の高い材料を選定する必要がある。また、必要に応じて圧電体516、振動板501との密着性を考慮し、密着層を形成しても良い。電極材料の例としては、Pt、Ir、Ir酸化物、Pd、Pd酸化物等が安定性の高い材料として挙げられる。また、振動板501との密着層としては、Ti、Ta、W、Cr等が例示できる。圧電体材料は圧電性を示す強誘電体材料を用いることができる。例としては、チタン酸ジルコン酸鉛やチタン酸バリウムが一般的に用いられる。圧電体の成膜方法は任意の手法を用いることができ、例としてはスパッタリング法,ゾルゲル法が挙げられ、成膜温度の低さからゾルゲル法が好ましい。上部電極、圧電体は個別液室ごとにパターニングする必要がある。パターニングは通常のフォトリソグラフィ法を用いることができる。また、圧電体の成膜をゾルゲル法にて行う場合は、スピンコーティング法や印刷法を用いることもできる。上記の圧電体516、個別電極511及び共通電極512から構成される圧電素子は、個別液室509の上部に形成される必要がある。個別液室509を区画する隔壁上に形成した場合、隔壁が振動板の変形を阻害してしまうため、吐出効率の低下や応力集中による圧電素子の破損等の原因となる。

【0032】

また、流路基板502には個別液室509に連通してインク供給路508が形成される。インク供給路508は、共通液室506から個別液室509にインクを供給する機能を有する。更には、インク供給路508は、圧電素子を駆動することにより個別液室509に発生する圧力によってインクの逆流を防止しノズルから吐出させる流体抵抗部としての機能を有している。そのため、個別液室509のインク流動方向の断面積を小さくし、流体抵抗を高くする必要がある。本インク供給路の高さは個別液室509と略同一とすることが必要である。流路基板502にシリコンを用い、個別液室509とインク供給路508をフォトリソグラフィ法(+エッチング)を用いて形成した場合、個別液室509と同一の条件で加工できるメリットがある。インク供給路508の高さを個別液室509より低くすることで流体抵抗が高められる。この流体抵抗を高めるためには、個別液室のオーバーエッチング量を時間管理で制御する必要があるので、エッチングレートのばらつきにより、流体抵抗を均一にすることができない。その結果、吐出均一性が悪化する。一方、インク供給路508を個別液室509の高さと同一とした場合、インク供給路508の上部は圧電素子の無い振動板となるため、コンプライアンス成分となり吐出効率を低下させてしまう。

【0033】

更に、インク供給路508は前述の通り、高さを個別液室509と略同一とするため、流体抵抗を高めるにはインク供給路508の幅を狭くする必要がある。インク供給路508の幅を狭くした場合、その断面形状(特に振動板近傍)は不安定になりやすい。そのため、インク供給路上の振動板コンプライアンス値がばらつく傾向にある。そこで、インク供給路上に積層膜を形成することで剛性を高め、コンプライアンス値およびそのばらつきを低減することで吐出ばらつきを低減している。インク供給路上の積層膜については、後述の共通電極配線の構成にて記載する。インク供給路508は振動板501が開口するインク供給路508を通じて共通液室506に連通する。

【0034】

個別液室509はノズル配列方向に隔壁を介して配列させることでインクジェットヘッドとしている。図4に示すように個別液室509は隔壁527により区画されており、それぞれに圧電素子が形成される。個別液室509の高さはヘッド特性から任意に設定できるが、20〜100[μm]の範囲とすることが好ましい。また、個別液室間の隔壁527は配列密度に合わせて任意に設定することが可能であるが、隔壁幅は10〜30[μm]とすることが好ましい。また、隔壁幅が狭い場合は隣接する個別液室の圧電素子を駆動した場合に隣接液室間の相互干渉が発生し、吐出ばらつきが大きくなる。隔壁幅を狭くする場合は、液室高さを低くすることで対応する。

【0035】

そして、配列した圧電素子に駆動信号を入力するために、個別電極511から個別電極配線513を引き出し、共通電極512から第1の共通電極配線514を引き出す構成をとる。配列する個別電極511から個別電極配線513を介して個別電極パッド517まで引き出される。共通電極512は個別電極パッド517と反対側のインク供給口手前のインク供給路上にまで延伸され、共通電極512と導通する第1の共通電極配線514を介して共通電極配線518まで引き出される。共通電極512と第1の共通電極配線514との間には絶縁膜519が形成され、絶縁膜519に開けられたコンタクトホール520を介して電気的に接続されている。そして、個別電極配線513は個別電極パッド517に、第1の共通電極配線514は共通電極パッド525に引き出され、保持基板504の開口部を介して、駆動IC515に接続される。さらに、インク供給路上の第1の共通電極配線514と導通する共通電極配線518を積層することで共通電極配線全体の電気抵抗を低減する。

【0036】

そして、個別電極配線513と第1の共通電極配線514は同一材料、同一工程で形成することが好ましい。電極材料としては、抵抗値の低い金属、合金、導電性材料を用いることができる。また、個別電極511、共通電極512とコンタクト抵抗の低い材料を用いることが必要である。例としては、Al、Au、Ag、Pd、Ir、W、Ti、Ta、Cu、Crなどが例示でき、コンタクト抵抗を低減するために、これらの材料の積層構造としても良い。コンタクト抵抗を下げる材料としては、任意の導電性化合物を用いても良い。例としては、Ta2O5、TiO2、TiN、ZnO、In2O3、SnO等の酸化物,窒化物及びその複合化合物が挙げられる。膜厚は任意に設定できるが、1[μm]以下とすることが好ましい。また、成膜には真空成膜法等の膜厚均一性が高い成膜方法を採用することが好ましい。これらの電極は、後述の保持基板との接合面となるため、高さ均一性を確保できる膜厚方法、成膜方法を取る必要がある。

【0037】

また、第2の共通電極配線518は、共通電極512の抵抗値を下げる機能を有する。図4に示すように、個別液室509及び圧電素子の配列方向に、共通電極512の上に積層される。第1の共通電極配線514と第2の共通電極配線518は導通している必要があるため、コンタクト抵抗の低い材料の組み合わせとする必要がある。第2の共通電極配線518の材料としては任意の材料を用いることができるが比抵抗の小さい金属、合金、導電性化合物を用いる必要がある。また、基板上の小さい面積で低抵抗化するために厚膜化する必要があるため、厚膜成膜可能な材料や工法を選定する必要がある。膜厚としては、10〜100[μm]が好ましく、さらに好ましくは10〜50[μm]である。厚膜形成できるプロセスとしては、電解メッキ法、無電解メッキ法、スクリーン印刷法が例示できる。これらの厚膜形成可能な電極材料としては、Au、Ag、Cu、Ni、Cr等及びこれらを含有する合金が例として挙げられる。また、成膜後の残留応力の小さい成膜方法や材料を選定することが好ましい。第2の共通電極配線518を形成することで、この第2の共通電極配線518を個別液室509の配列方向の端部から取り出した場合でも、取り出し部からの距離による電圧降下が発生しづらく、吐出均一性を高めることが可能となる。

【0038】

保持基板504の開口部まで引き出した個別電極511及び共通電極512上に個別電極パッド517及び共通電極パッド525を形成する。これらの各パッドに駆動IC515からの信号を入力する配線521をそれぞれ接続する。この配線521の接続は任意の手法を用いることができ、例としてはFPCを用いたACF接合、ハンダ接合やワイアボンディング法、駆動ICの出力端子526と直接接合するフリップチップ法等を選択できる。それぞれの接合方式に合わせてパッド部の材料や構造を選定する必要がある。

【0039】

前述の通り、流路基板502は20〜100[μm]厚となるため、流路基板502の剛性を確保するために保持基板504をノズルプレート503と対向する側に接合する。保持基板504の材料は任意の材料を用いることができるが、流路基板504の反りを防止するために熱膨張係数の近い材料を選定する必要がある。そのため、ガラス、シリコンやSiO2、ZrO2、Al2O3等のセラミクス材料とすることが好ましい。保持基板504には共通液室506を形成する開口部を有する必要がある。開口部は流路基板502のインク供給口507に接続する。さらに、個別液室509に対向する領域に保持基板504の凹部522を形成する。圧電素子を駆動し振動板501が変位できる空間を確保する必要がある。図6に示すとおり、保持基板504の凹部522は個別液室509ごとに区画し、個別液室間の隔壁上で接合されることが好ましい。それにより、板厚の薄い流路基板502の剛性を高めることができ、圧電素子を駆動した際の隣接液室間の相互干渉を低減することが可能となる。

【0040】

さらに、図7に示すように共通電極511を形成する領域に保持基板504の凹部523を形成する必要がある。前述した第2の共通電極配線518は厚膜形成可能な成膜手法を選定する必要がある。メッキ法、スクリーン印刷法等を用いた場合、その膜厚均一性は悪化する傾向がある。従って、共通電極配線518が形成されている部分を保持基板504との接合面とするとインクシール性が低下してしまう。また、膜厚ばらつきを吸収するために、接着剤を厚く塗布すると、余剰の接着剤がインク流路、圧電素子部に流入してしまい、特性を悪化させてしまう。そのため、厚膜の第2の共通電極配線518に対向する保持基板504の領域には、第2の共通電極配線518の膜厚以上の深さの凹部523を形成する必要がある。保持基板504の凹部523の深さとしては、第2の共通電極配線518の膜厚に10〜30[μm]付加した深さとすることが好ましい。

【0041】

また、保持基板504の凹部522と保持基板504の凹部523は、個別に設ける必要がある。図5に示すように、保持基板504の凹部522と保持基板504の凹部523の間に形成され保持基板504と流路基板502の接合面により、インク供給路508の剛性を高めることができる。

【0042】

次に、本実施形態の変形例を図8及び図9に示すように、本実施形態との違いは、共通電極コンタクトホール520を第1の共通電極配線514の片側のみに設けている点である。このようにすることにより、界面剥離の起点となるコンタクトホールの箇所を減らすことができ、信頼性を確保できる。

【0043】

また、本実施形態の別の変形例を図10に示すように、第2の共通電極配線518を不連続な形状とし、各共通電極配線との間に共通電極コンタクトホール520を配置した。このようにすることにより、それぞれの第2の共通電極配線518が互いに離間することで、めっき等によって発生する応力を低減でき、界面剥離を生じさせにくくすることができる。

【0044】

以下、本実施形態の液滴吐出ヘッドの実施例について説明する。

(実施例)

φ6[インチ]、厚さ600[μm]のシリコンウェハ上にSiO2を0.6[μm]、Siを1.5[μm]、SiO2を0.4[μm]を積層することで3層構造の振動板を形成した後に、共通電極としてTiを20[nm]、Ptを200[nm]をスパッタリング法で成膜した。共通電極上にチタン酸ジルコン酸鉛(PZT)を有機金属溶液を用いたゾルゲル法で厚さ2[μm]成膜した後、700℃で焼成し、PZTの圧電体膜を形成した。その後、圧電体膜上にPtを200[nm]スパッタリング法で成膜して個別電極とした。個別電極形成後に、個別電極、圧電体、共通電極をドライエッチング法でパターニングすることで、図4に示すような配列をした圧電素子パターンを形成した。圧電素子の配列ピッチは85[μm]とし、圧電体の幅は50[μm]とした。圧電素子の長手方向の長さは1000[μm]とした。圧電素子の配列数は300個とした。

【0045】

圧電素子形成後にプラズマCVD法により、層間絶縁膜(図5の絶縁膜519)を成膜し、個別電極上に個別電極コンタクトホール524、共通電極コンタクトホール520を層間絶縁膜519に形成する。その後、Tiを50[nm]とAlを500[nm]を順次積層しドライエッチングする。これにより個別電極配線513及び第1の共通電極配線514がパターン形成される。ここで、共通電極コンタクトホール520は図4に示すように、第2の共通電極配線518の下には配置せず、第1の共通電極配線514の両側に配置した。また、インク供給路上ではなく、流路基板502の隔壁上に配置されている。これは、コンタクトホールは界面剥離の起点となりやすいため、インク供給路上のような変形する箇所への配置を避けるためである。電極パターンは図4に示す構成した。そして、第1の共通電極配線514の幅は300[μm]とした。

【0046】

図4に示すインク供給口部分の振動板をドライエッチングで除去した後、第1の共通電極配線514上に無電解めっきでNiからなる第2の共通電極配線518を形成した。その膜厚は20[μm]となり、幅は200[μm]とした。第2の共通電極配線518を形成することで大幅な低抵抗化が図れる。また、共通電極配線下に共通電極コンタクトホール520を配置していないので、20[μm]もの厚いめっき膜を形成しても層間での界面剥離を抑制することができる。

【0047】

保持基板504の凹部522、523及び保持基板504の開口部を有する保持基板504をφ6[インチ]のシリコンウェハを用いて形成した。保持基板504の凹部522、523はICPドライエッチング法を用いて形成し、その深さは30[μm]とした。保持基板504の開口部はサンドブラスト法を用いて開口した。作成した保持基板504の接合面にエポキシ系接着剤をフレキソ印刷機で膜厚2[μm]で塗布し接合、接着剤を硬化することで保持基板504を接合した。その後、600[μm]の流路基板502を80[μm]まで研磨した後に、個別液室509、インク供給路508をICPドライエッチング法で形成した。個別液室509の幅は60[μm]とし、インク供給路508の幅は30[μm]、長さは300[μm]とした。インク供給路508、個別液室509のエッチングは振動板501に到達するまで行い同一の高さとした。また、インク供給口507の振動板501は事前にエッチングしたため、貫通口を形成することができる。ウェハをダイシングによりチップに切り出した後に、保持基板504と同様の手法でノズルプレート503と流路基板502を接合した。ノズルプレート503は厚さ30[μm]のSUS材にプレス加工でφ20[μm]のノズル510を85[μm]ピッチで形成したものを用いた。図4に示すように、保持基板504上にSUS製の共通液室基板505を接合し、図に示されていないインクタンクと接続する。これにより、個別電極パッド517にACF接合にて、ドライバICを実装したTABを接合することでインクジェットヘッドとすることができた。

【0048】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

第2の共通電極配線を第1の共通電極配線の一部の上に積層し、コンタクトホールは、第2の共通電極配線が積層された第1の共通電極配線と共通電極との間には設けない。これによれば、上記実施形態について説明したように、第1の共通電極配線514の上に第2の共通電極配線518を積層するので、上記特許文献1の液滴吐出ヘッドと同様に共通電極配線の低抵抗化を図ることができる。そして、積層プロセスを行ったことで積層プロセス中の温度変化によって第1の共通電極配線514と共通電極512の各収縮率の違いによって発生する応力が集中的に発生していた、第2の共通電極配線518を積層した第1の共通電極配線514の部分に設けた共通電極コンタクトホール520を設けていない。このため、上記応力は、各共通電極コンタクトホール520での第1の共通電極配線514の内部に平均的に分散される。これにより、この各共通電極コンタクトホール520に平均的に分散された応力は、上記特許文献1のような第2の共通電極配線518を積層した第1の共通電極配線514の部分に設けた共通電極コンタクトホール520での第1の共通電極配線514の内部に集中的に発生していた応力よりも小さい。よって、各共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を抑止できる。これにより、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる。

(態様B)

(態様A)において、第2の共通電極配線は、ノズルの配列方向に連続に、かつノズルの配列方向に直交する方向の略中央部に形成され、コンタクトホールは第2の共通電極配線が積層された第1の共通電極配線の両側に形成されている。これによれば、上記実施形態について説明したように、各共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を少なくできる。よって、共通電極配線の低抵抗化と、共通電極と共通電極配線との界面での剥離発生の抑制とを両立することで液滴吐出の均一性を向上することができる。

(態様C)

(態様A)において、第2の共通電極配線は、ノズルの配列方向に連続に、かつノズルの配列方向に直交する方向の略中央部に形成され、コンタクトホールは第2の共通電極配線が積層された第1の共通電極配線の片側のみ形成されている。これによれば、上記実施形態の変形例について説明したように、共通電極512と第1の共通電極配線514との界面での剥離の起点となる共通電極コンタクトホール520の箇所を減らすことができる。

(態様D)

(態様A)において、第2の共通電極配線は、ノズルの配列方向に不連続に形成されている。これによれば、上記実施形態の別の変形例について説明したように、共通電極配線518がそれぞれ互いに離間することで、めっき等によって発生する作用を低減できる。そして、共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を生じさせにくくすることができる。

(態様E)

(態様A)〜(態様D)のいずれかにおいて、コンタクトホールは、各個別液室を区画する隔壁上に形成されている。これによれば、上記実施形態の別の変形例について説明したように、個別液室では振動板の変形変位による内圧変動が起きている。この個別液室の上方に共通電極コンタクトホール520を設けると振動板の変形変位が共通電極コンタクトホール520に伝搬し、共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離が生じやすい。このため、共通電極コンタクトホール520を、個別液室が配置されていない、各個別液室を区画する隔壁上に形成する。これにより、振動板の変形変位の伝搬量を減らし、共通電極コンタクトホール520での共通電極512と第1の共通電極配線514との界面での剥離を低減することができる。

(態様F)

(態様A)において、第1の共通電極配線は、Al、Au、Ag、Pd、Ir、W、Ti、Ta、Cu、Crのいずれかで形成されている。これによれば、上記実施形態について説明したように、第1の共通電極配線514が低抵抗となって共通電極512及び第1の共通電極配線514では電圧降下とならない。これにより、記録ヘッドの全ての圧電体に十分な駆動電圧が安定に印加され、液滴吐出の均一性を保つことができる。

(態様G)

(態様A)〜(態様D)において、第2の共通電極配線は、Au、Ag、Cu、Ni、Crのいずれかで形成されている。これによれば、上記実施形態について説明したように、第2の共通電極配線518が低抵抗となって共通電極512、第1の共通電極配線514及び第2の共通電極配線518では電圧降下とならない。これにより、記録ヘッドの全ての圧電体に十分な駆動電圧が安定に印加され、液滴吐出の均一性を保つことができる。

(態様H)

(態様A)〜(態様G)のいずれかの液滴吐出ヘッドのノズルから記録液を記録材に吐出して画像を形成する。これによれば、上記別の実施形態について説明したように、記録ヘッドの全ての圧電体に十分な駆動電圧が安定に印加され、液滴吐出の均一性を保つことができる。よって、信頼性の高い安定した滴吐出を行うことができて、高速で、かつ高画質な画像を形成することができる。

【符号の説明】

【0049】

500 記録ヘッド

501 振動板

502 流路基板

503 ノズルプレート

504 保持基板

505 共通液室基板

506 共通液室

507 インク供給口

508 インク供給路

509 個別液室

510 ノズル

511 個別電極

512 共通電極

513 個別電極配線

514 第1の共通電極配線

515 駆動IC

516 圧電体

517 個別電極パッド

518 第2の共通電極配線

519 絶縁膜

520 共通電極コンタクトホール

521 配線

522 凹部

523 凹部

524 個別電極コンタクトホール

525 共通電極パッド

526 出力端子

527 隔壁

【先行技術文献】

【特許文献】

【0050】

【特許文献1】特開2006−255972号公報

【特許請求の範囲】

【請求項1】

液体を吐出する複数のノズルを有するノズル板と、該ノズル板に積層され前記各ノズルにそれぞれ連通する複数の個別液室を形成する液室基板と、前記個別液室の一部を構成する振動板を介して前記各個別液室内をそれぞれ昇圧する複数の圧電体、該圧電体を挟持するように設けられた共通電極及び個別電極を有する圧電アクチュエータ部と、前記共通電極と前記個別電極との間に駆動電圧を印加する駆動電圧印加手段と、前記共通電極と前記駆動電圧印加手段との間を電気的に接続させる第1の共通電極配線と、該第1の共通電極配線上に積層した第2の共通電極配線とを備え、前記第2の共通電極配線が積層された前記第1の共通電極配線を含む前記第1の共通電極配線が複数のコンタクトホールを介して前記共通電極に接続され、前記駆動電圧印加手段によって前記駆動電圧を前記共通電極と前記個別電極との間に駆動電圧を印加することにより前記圧電体が変形変位して前記振動板を変形変位させ、前記個別液室内の圧力が変化することで前記ノズルから液滴を吐出する液滴吐出ヘッドにおいて、

前記第2の共通電極配線を前記第1の共通電極配線の一部の上に積層し、前記コンタクトホールは、前記第2の共通電極配線が積層された前記第1の共通電極配線と前記共通電極との間には設けないことを特徴とする液滴吐出ヘッド。

【請求項2】

請求項1記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、前記ノズルの配列方向に連続に、かつ前記ノズルの配列方向に直交する方向の略中央部に形成され、前記コンタクトホールは前記第2の共通電極配線が積層された前記第1の共通電極配線の両側に形成されていることを特徴とする液滴吐出ヘッド。

【請求項3】

請求項1記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、前記ノズルの配列方向に連続に、かつ前記ノズルの配列方向に直交する方向の略中央部に形成され、前記コンタクトホールは前記第2の共通電極配線が積層された前記第1の共通電極配線の片側のみ形成されていることを特徴とする液滴吐出ヘッド。

【請求項4】

請求項1記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、前記ノズルの配列方向に不連続に形成されていることを特徴とする液滴吐出ヘッド。

【請求項5】

請求項1〜4のいずれかに記載の液滴吐出ヘッドにおいて、

前記コンタクトホールは、前記各個別液室を区画する隔壁上に形成されていることを特徴とする液滴吐出ヘッド。

【請求項6】

請求項1記載の液滴吐出ヘッドにおいて、

前記第1の共通電極配線は、Al、Au、Ag、Pd、Ir、W、Ti、Ta、Cu、Crのいずれかで形成されていることを特徴とする液滴吐出ヘッド。

【請求項7】

請求項1〜4のいずれかに記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、Au、Ag、Cu、Ni、Crのいずれかで形成されていることを特徴とする液滴吐出ヘッド。

【請求項8】

請求項1〜7のいずれかに記載の液滴吐出ヘッドのノズルから記録液を記録材に吐出して画像を形成することを特徴とする画像形成装置。

【請求項1】

液体を吐出する複数のノズルを有するノズル板と、該ノズル板に積層され前記各ノズルにそれぞれ連通する複数の個別液室を形成する液室基板と、前記個別液室の一部を構成する振動板を介して前記各個別液室内をそれぞれ昇圧する複数の圧電体、該圧電体を挟持するように設けられた共通電極及び個別電極を有する圧電アクチュエータ部と、前記共通電極と前記個別電極との間に駆動電圧を印加する駆動電圧印加手段と、前記共通電極と前記駆動電圧印加手段との間を電気的に接続させる第1の共通電極配線と、該第1の共通電極配線上に積層した第2の共通電極配線とを備え、前記第2の共通電極配線が積層された前記第1の共通電極配線を含む前記第1の共通電極配線が複数のコンタクトホールを介して前記共通電極に接続され、前記駆動電圧印加手段によって前記駆動電圧を前記共通電極と前記個別電極との間に駆動電圧を印加することにより前記圧電体が変形変位して前記振動板を変形変位させ、前記個別液室内の圧力が変化することで前記ノズルから液滴を吐出する液滴吐出ヘッドにおいて、

前記第2の共通電極配線を前記第1の共通電極配線の一部の上に積層し、前記コンタクトホールは、前記第2の共通電極配線が積層された前記第1の共通電極配線と前記共通電極との間には設けないことを特徴とする液滴吐出ヘッド。

【請求項2】

請求項1記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、前記ノズルの配列方向に連続に、かつ前記ノズルの配列方向に直交する方向の略中央部に形成され、前記コンタクトホールは前記第2の共通電極配線が積層された前記第1の共通電極配線の両側に形成されていることを特徴とする液滴吐出ヘッド。

【請求項3】

請求項1記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、前記ノズルの配列方向に連続に、かつ前記ノズルの配列方向に直交する方向の略中央部に形成され、前記コンタクトホールは前記第2の共通電極配線が積層された前記第1の共通電極配線の片側のみ形成されていることを特徴とする液滴吐出ヘッド。

【請求項4】

請求項1記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、前記ノズルの配列方向に不連続に形成されていることを特徴とする液滴吐出ヘッド。

【請求項5】

請求項1〜4のいずれかに記載の液滴吐出ヘッドにおいて、

前記コンタクトホールは、前記各個別液室を区画する隔壁上に形成されていることを特徴とする液滴吐出ヘッド。

【請求項6】

請求項1記載の液滴吐出ヘッドにおいて、

前記第1の共通電極配線は、Al、Au、Ag、Pd、Ir、W、Ti、Ta、Cu、Crのいずれかで形成されていることを特徴とする液滴吐出ヘッド。

【請求項7】

請求項1〜4のいずれかに記載の液滴吐出ヘッドにおいて、

前記第2の共通電極配線は、Au、Ag、Cu、Ni、Crのいずれかで形成されていることを特徴とする液滴吐出ヘッド。

【請求項8】

請求項1〜7のいずれかに記載の液滴吐出ヘッドのノズルから記録液を記録材に吐出して画像を形成することを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−111797(P2013−111797A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258150(P2011−258150)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]