液滴吐出ヘッド及び画像形成装置

【課題】吐出孔1を固形物で塞いでしまうことによる吐出不良の発生を抑えるとともに、個別液室3に気泡を詰まらせることによる吐出不良の発生を抑える。

【解決手段】供給液室18における個別液室並び方向の全域に渡って延在するフィルター部材13により、供給液室18を、第1側壁18dや第2側壁18fの立ち上がり方向に2つに仕切り、この仕切りによって得られた前室18aと、前室18aよりも液体導入方向下流側に位置する後室18bとのうち、後室18bの個別液室並び方向における一端部に第1連通対面部18cを配設するとともに、後室18bの個別液室並び方向における他端部に第2連通対面部18eを配設した。

【解決手段】供給液室18における個別液室並び方向の全域に渡って延在するフィルター部材13により、供給液室18を、第1側壁18dや第2側壁18fの立ち上がり方向に2つに仕切り、この仕切りによって得られた前室18aと、前室18aよりも液体導入方向下流側に位置する後室18bとのうち、後室18bの個別液室並び方向における一端部に第1連通対面部18cを配設するとともに、後室18bの個別液室並び方向における他端部に第2連通対面部18eを配設した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の吐出孔からそれぞれ液滴を吐出する液滴吐出ヘッドや、液滴吐出ヘッドによって画像を形成する画像形成装置に関するものである。

【背景技術】

【0002】

従来より、複写機、ファクシミリ、プリンタ等の画像形成装置において、インクジェット方式のように、液滴吐出ヘッドの複数の吐出孔からそれぞれ吐出した液滴によって画像を形成するものが知られている。この種の画像形成装置においては、液滴吐出ヘッドに導入される液体に埃や顔料カスなどの固形物が混入していると、固形物によって吐出孔を塞いで液滴の吐出不良を引き起こしてしまうことがある。

【0003】

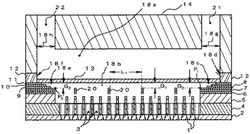

かかる吐出不良の発生を抑え得る液滴吐出ヘッドとして、本発明者らが先に提案した特許文献1に記載のものが知られている。図1は、特許文献1の液滴吐出ヘッドを示す横断面図である。また、図2は、図1におけるA−A’断面を示す縦断面図である。これらの図において、液滴吐出ヘッドは、複数の吐出孔1にそれぞれ個別に連通する複数の個別液室3、それぞれの個別液室3の上壁に固定された複数の圧電素子柱15、供給液室18、フィルター部材13、第1液体導入路21、第2液体導入路22などを有している。

【0004】

個別液室配列方向(図2の左右方向)に延在している供給液室18は、前室18a、後室18b、第1連通対面部18c、第1側壁18d、第2連通対面部18e、第2側壁18fなどを具備している。前室18aは、後述する第1液体導入路21や第2液体導入路22から導入される液体を受け入れるものである。また、後室18bは、複数の個別液室3にそれぞれ連通した状態で、それら個別液室3に液体を個別に供給するものである。前室18aと後室18bとはフィルター部材13によって仕切られており、前室18aの液体はフィルター部材13によって濾過されてから後室18b内に進入する。このように、液体をフィルター部材13によって濾過してから複数の個別液室3に供給することで、それら個別液室3にそれぞれ設けられた吐出孔1を固形物で塞いでしまうことによる吐出不良の発生を抑えることができる。

【0005】

個別液室配列方向における前室18aの一端部(図中右側端部)には、前室18aに液体を導入する第1液体導入路21が前室18aの連通口に繋がっている。そして、その連通口には、供給液室18の第1連通対面部18cが対面している。この第1連通対面部18cの個別液室配列方向における一端からは、第1側壁18dが第1液体導入路21の側に向けて立ち上がっている。第1液体導入路21から前室18aに導入された液体は、第1連通対面部18cや第1側壁18dにぶつかりながら、図2において矢印Bで示されるように、前室18aの個別液室配列方向における中央部に向けて方向転換せしめられる。この方向転換により、液体は供給液室18における個別液室配列方向の中央部に設けられた後室18bに向けて導かれる。

【0006】

第1液体導入路21が繋がっている連通口を、供給液室18の後室18bに対面させると、後室18bにおける連通口との対面領域に連通している特定の個別液室3に対する液体供給圧を過剰に高めて吐出孔1からの液漏れを発生させるおそれが生ずる。そこで、図示の液滴吐出ヘッドでは、第1液体導入路21が繋がっている連通口を後室18bには対面させず、第1連通対面部18cに対面させている。

【0007】

前室18aの個別液室配列方向における他端部(図中左側端部)も、一端部と同様の構成になっている。第2液体導入路22から前室18a内に導入した液体を、第2連通対面部18eや、第2側壁18fにぶつけながら、図中矢印Cで示されるように個別液室配列方向の中央部に向けて方向転換させる。図中矢印Bで示されるように前室18aの一端側から中央側に向けて方向転換せしめた液体と、図中矢印Cで示されるように前室18aの他端側から中央側に向けて方向転換せしめた液体とは、前室18bの中央部で合流する。このとき、それら液体は個別液室配列方向において互いに逆方向に押し合いながら、前室18aから後室18bに向かう方向に方向転換する。このような方向転換により、後室18bから複数の個別液室3に対してそれぞれ均等な力で液体が供給される。

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、この液滴吐出ヘッドにおいては、液体の初期導入の際に前室18a内で発生させた気泡を個別液室3内に留まらせて吐出不良を引き起こすおそれがあった。具体的には、液体を供給液室18に初期導入する際には、前室18aの個別液室配列方向の一端部において、図中矢印Bのように第1連通対面部18cや第1側壁にぶつけて方向転換させた液体内に気泡を発生させることがある。また、前室18aの個別液室配列方向の他端部においても、図中矢印Cのように第2連通対面部18eや第2側壁18fにぶつけて方向転換させた液体内に気泡を発生させることがある。図中矢印Bのように方向転換した液体や、図中矢印Cのように方向転換した液体は、すぐに互いにぶつかって押し合うようになる。この押し合いの力を受ける第1側壁や第2側壁の近傍では、液体の淀みができることから、気泡が後室18bに向けてスムーズに送られずに、第1側壁や第2側壁の近傍で残留し易くなる。このようにして第1側壁や第2側壁の近傍に残留した気泡が、その後、プリントジョブに伴ってゆっくりと後室18bに移動していき、やがて狭小の個別液室3内に詰まって吐出不良を引き起こすのである。

【0009】

本発明は、以上の背景に鑑みてなされたものであり、その目的とするところは、次のような液滴吐出ヘッドや画像形成装置を提供することである。即ち、吐出孔を固形物で塞いでしまうことによる吐出不良の発生を抑えるとともに、個別液室に気泡を詰まらせることによる吐出不良の発生を抑えることができる液滴吐出ヘッド等である。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、互いに所定方向に並んだ状態で液体を個別に収容する複数の個別液室と、液滴を吐出するためにそれら個別液室にそれぞれ個別に設けられた複数の吐出孔と、前記所定方向に延在する自らの内部空間に収容している液体を自らの前記所定方向の中央部に連通している複数の個別液室にそれぞれ供給する供給液室と、前記供給液室における前記所定方向の一端部に設けられた第1連通口に接続した状態で液体を前記供給液室に導入する第1液体導入路と、前記供給液室における前記所定方向の他端部に設けられた第2連通口に接続した状態で液体を前記供給液室に導入する第2液体導入路と、前記供給室内で複数の個別液室に向けて送られる液体を濾過するフィルター部材とを有し、前記第1液体導入路から前記供給液室内に導入した液体を、前記第1連通口に対面している第1連通対面部や、前記第1連通対面部の前記所定方向における一端から前記第1連通口の側に向けて立ち上がる第1側壁にぶつけて前記中央部に向けて方向転換させ、且つ、前記第2液体導入路から前記供給液室内に導入した液体を、前記第2連通口に対面している第2連通対面部や、前記第2連通対面部の前記所定方向における他端から前記第2連通口の側に向けて立ち上がる第2側壁にぶつけて前記中央部に向けて方向転換させる液滴吐出ヘッドにおいて、前記供給液室の前記所定方向における全域に渡って延在する前記フィルター部材により、前記供給液室を、前記第1側壁や前記第2側壁の立ち上がり方向に2つに仕切り、この仕切りによって得られた前室と、前記前室よりも液体導入方向下流側に位置する後室とのうち、前記後室の前記所定方向における一端部に前記第1連通対面部を配設するとともに、前記後室の前記所定方向における他端部に前記第2連通対面部を配設したことを特徴とするものである。

【発明の効果】

【0011】

本発明においては、個別液室に気泡を詰まらせることによる吐出不良の発生を抑えることができる。また、従来装置と同様に、液体をフィルター部材で濾過してから複数の個別液室に供給するので、吐出孔を固形物で塞いでしまうことによる吐出不良の発生を抑えることもできる。

【図面の簡単な説明】

【0012】

【図1】特許文献1の液滴吐出ヘッドを示す横断面図。

【図2】図1におけるA−A’断面を示す縦断面図。

【図3】実施形態に係る液滴吐出ヘッドの上半分を示す分解斜視図

【図4】同液滴吐出ヘッドの下半分を示す分解斜視図。

【図5】同液滴吐出ヘッドを示す横断面図。

【図6】同液滴吐出ヘッドにおける図5のA−A’断面を示す縦断面図。

【図7】同液滴吐出ヘッドを示す分解平面図。

【図8】同液滴吐出ヘッドのフィルター部材の長手方向中央部を示す拡大平面図。

【図9】同フィルター部材の第1変形例を示す拡大平面図。

【図10】同フィルター部材の第2変形例を示す拡大断面図。

【図11】同フィルター部材の第3変形例を示す拡大断面図。

【図12】同液滴吐出ヘッドのフィルター部材の長手方向端部を示す拡大平面図。

【図13】同液滴吐出ヘッドの第2連通対面部の変形例を示す断面図。

【図14】同液滴吐出ヘッドの変形例における第1梁形成板、第2梁形成板、及び第3梁形成板を示す平面図。

【図15】第1実施形態に係る画像形成装置の要部構成を示す要部構成図。

【図16】同要部構成を示す平面図。

【図17】第2実施形態に係る画像形成装置を示す側面図。

【発明を実施するための形態】

【0013】

以下、本発明を適用した液滴吐出ヘッドや、画像形成装置としてのプリンタの実施形態について説明する。

図3は、実施形態に係る液滴吐出ヘッドの上半分を示す分解斜視図である。また、図4は、同液滴吐出ヘッドの下半分を示す分解斜視図である。また、図5は、同液滴吐出ヘッドを示す横断面図である。また、図6は、同液滴吐出ヘッドにおける図5のA−A’断面を示す縦断面図である。また、図7は、同液滴吐出ヘッドを示す分解平面図である。

【0014】

実施形態に係る液滴吐出ヘッドは、複数の吐出孔1を具備するノズル板2、複数の個別液室3を具備する個別液室板4、振動壁形成板5、第1梁形成板6、第2梁形成板7、第3梁形成板8、第1後室形成板9、第2後室形成板10、第3後室形成板11、第4後室形成板12、液導入部形成部材14などが順に重ねられて形成されたものである。

【0015】

複数の個別液室3は、液滴吐出ヘッドの長手方向に沿って所定のピッチで並んでいる。それら個別液室3における上壁は、図5に示されるようにそれぞれ薄厚の振動壁になっており、それぞれの振動壁には、圧電素子柱15が個別液室3の外側から圧接している。圧電素子柱15の駆動によって振動壁が振動すると、個別液室3内の液体が吐出孔1から液滴となって吐出される。

【0016】

なお、本発明において、液体とは、インク、有色液体、定着処理液DNA試料液、フォトレジスト液、樹脂溶解液など、吐出孔1から液滴として吐出可能なあらゆる液体を意味する。本実施形態においては、液体として、特にインクを用いる例について説明する。

【0017】

複数の個別液室3には、個別液室配列方向に延在している供給液室18が連通している。供給液室18は、後述する第1液体導入路21や第2液体導入路22から導入される液体としてのインクを受け入れる前室18a、これよりもインク導入方向の下流側に位置する後室18b、第1連通対面部18c、第1側壁18d、第2連通対面部18e、第2側壁18f、第1連通口18g、第2連通口18hなどを有している。

【0018】

供給液室18は、供給液室18の個別液室配列方向の全域に渡って延在しているフィルター部材13により、液体導入路(21、22)からのインク導入方向の上流側に位置する前室18aと、下流側に位置する後室18bとに仕切られている。第1液体導入路21や第2液体導入路22から前室18aに導入されたインクは、フィルター部材13を透過した後に後室18bに進入する。フィルター部材13を透過せずに後室18bに進入することはできない。

【0019】

後室18bは、自らの個別液室配列方向における中央部を複数の個別液室3にそれぞれ連通させながら、それら個別液室3にインクを個別に供給する。インクをフィルター部材13によって濾過してから複数の個別液室3に供給することで、それら個別液室3にそれぞれ設けられた吐出孔1を固形物で塞いでしまうことによる吐出不良の発生を抑えることができる。

【0020】

ノズル板2は、複数の個別液室3にそれぞれ個別に連通する例えば直径10〜30[μm]の吐出孔1を具備するものであり、複数の個別液室3を形成している個別液室板4に対して接着剤等によって接合されている。ノズル板2の材料としては、ニッケル電鋳やステンレスなどの金属の他、ポリイミドやシリコンなどの樹脂材料、それらの組み合わせなどを例示することができる。ノズル板2におけるインク滴吐出側の表面には、インクとの撥水性を確保するためのメッキ被膜、撥水剤被膜などが設けられている。

【0021】

複数の個別液室3を形成している個別液室板4は、例えばステンレス板に対するプレス加工により、複数の個別液室3を打ち抜くことによって製造されたものである。また、振動壁形成板5は、ハーフエッチング加工などにより、複数の個別液室3の上壁を兼ねる薄厚の複数の振動壁が形成されたものである。

【0022】

複数の個別液室3におけるそれぞれの上壁となっている振動壁には、それぞれ、圧電アクチュエータ16(図4参照)に具備される複数の圧電素子柱15の何れかが圧接している。圧電アクチュエータ16は、複数の圧電素子柱15の他に、ベース基板17などを具備している。複数の圧電素子柱15は、ベース基板17に接合されたブロック状の基材に対して複数のスリットが加工されることによって形成されたものである。厚さ10〜50[μm/1層]のチタン酸ジルコン酸(PZT)と、厚さ数[μm/1層]の銀・パラジューム(AgPd)とからなる内部電極とを交互に積層した積層型圧電素子となっている。また、圧電アクチュエータ16の圧電素子柱15には駆動信号を与えるためのFPCなどからなるフレキシブル配線基板25が接続されている。

【0023】

液導入部形成部材14、第4後室形成板12、第3後室形成板11、第2後室形成板10、第1後室形成板9、第3梁形成部材8、第2梁形成部材7、第1梁形成部材6には、それぞれアクチュエータ用開口(14a、12a、11a、10a、9a、8a、7a、6a)が形成されている(図3、図4参照)。これらアクチュエータ用開口が互いに連通しながら、アクチュエータ搭載空間を液滴吐出ヘッド内に形成している。圧電アクチュエータ16は、そのアクチュエータ搭載空間内に収容された状態で、液導入部形成部材14のアクチュエータ用開口14aの内壁に接着剤によって接合されている。

【0024】

液導入部形成部材14は、アクチュエータ用開口14aの他に、前室用空間14bと、第1流路空間14cと、第2流路空間14dとを具備している。前室用空間14bは、供給液室18の前室18aを形成するための空間である。また、第1流路空間14cは、第1液体導入路21を形成するための空間である。また、第2流路空間14dは、第2液体導入路22を形成するための空間である。

【0025】

供給液室18の前室18aには、第1液体導入路21や第2液体導入路22からインクが導入される。導入されたインクは、フィルター部材13を透過して後室18bに進入した後、複数の個別液室3にそれぞれ供給される。なお、個別液室3には、後室18bから送られてくるインクを受け入れる液受入部3aと、抵抗付与部3bと、圧電素子柱15の駆動によってインクを加圧するための加圧液室3cとが設けられている(図7参照)。液受入部3aや加圧液室3cよりも狭小に形成された抵抗付与部3bは、液受入部3aと加圧液室3cとの間に介在して液受入部3aから加圧液室3cに流れ込むインクに対して抵抗を付与する。

【0026】

圧電素子柱15に印加される電圧が例えば基準電位よりも下げられると、圧電素子柱15が収縮する。この収縮に伴い、圧電素子柱15に当接している振動壁が個別液室3から遠ざかる方向に変形すると、加圧液室3cの容積が増加する。これにより、液受入部3aから加圧液室3cにインクが流入する。その後、圧電素子柱15に印加される電圧が引き上げられて圧電素子柱が伸張すると、圧電素子柱15に当接している振動壁が個別液室3に近づく方向に変形する。これにより、加圧液室3cの容積が減少すると、加圧液室3c内のインクの圧が高まって、吐出孔1からインク滴が吐出される。

【0027】

吐出孔1からインク滴が吐出された後、圧電素子柱15に印加される電圧が基準電位に戻されると、圧電素子15のサイズが基準の大きさに復元する。これにより、振動壁が変形のない状態に復元すると、加圧液室3cの容積が増加して負圧が発生する。これにより、液受入部3aから加圧液室3cにインクが補充される。すると、吐出孔1のメニスカス面の振動が減衰して、次のインク滴吐出のための動作が可能になる。

【0028】

なお、この液滴吐出ヘッドの駆動方法については、これまで説明した方法に限られるものではなく、駆動波形の与えた方を工夫することで、引き打ちや押し打ちなどを行うこともできる。

【0029】

次に、実施形態に係る液滴吐出ヘッドの特徴的な構成について説明する。

図6において、前室18aや後室18bなどを具備する供給液室18内には、フィルター部材13が、供給液室18の個別液室配列方向(図中左右方向)の全域に渡って延在する姿勢で配設されている。そして、第1液体導入路21や第2液体導入路22による液体導入方向において、供給液室18を、導入方向上流側に位置する前室18aと、導入方向下流側に位置する後室18bとに仕切っている。

【0030】

後室18bの個別液室配列方向における一端部(図中右側端部)には、第1連通対面部18cが配設されており、フィルター部材13を介して前室18aの第1連通口18gに対面している。また、後室18bの個別液室配列方向における他端部(図中左側端部)には、第2連通対面部18eが配設されており、フィルター部材13を介して前室18aの第2連通口18hに対面している。

【0031】

液滴吐出ヘッドに対してインクが初期導入される際には、液滴吐出ヘッド内において、インクが以下に説明するような挙動をとる。即ち、第1液体導入路21から供給液室18の前室18aに初期導入された液体は、フィルター部材13や第1側壁18dにぶつかる。このとき、前室18a内はまだインクで満たされておらず、液圧がそれほど高くない。このため、フィルター部材13や第1側壁18dにぶつかった液体は、フィルター部材13を透過することなく、供給液室18における個別液室配列方向の一端側から中央側に向けて(図中右側から中央側に向けて)方向転換する。第2液体導入路22から供給液室18の前室18aに初期導入されたインクも同様にして、フィルター部材13や第2側壁18fにぶつかりながら、個別液室配列方向の他端側から中央側に向けて(図中左側から中央側に向けて)方向転換する。前室18aがインクで満たされる前には、前室18aにおける第1側壁18dの近傍や、第2側壁18fの近傍に気泡を発生させる可能性がある。

【0032】

前室18aがインクで満たされると、液圧の増加により、前室18a内のインクがフィルター部材13を透過し始める。この際、フィルター部材13の個別液室配列方向における全域のうち、第1液体導入路21からのインクを受け入れる第1連通口18gに対面している一端部(図中右側端部)や、第2液体導入路22からのインクを受け入れる第2連通口18hに対面している他端部(図中左側端部)に対して、液体導入路からの前室18aに進入しようとするインクの流れによってインクが強く押し当てられる。このため、前室18a内を満たしているインクのうち、前室18aの個別液室配列方向の一端部に存在しているインクや、他端部に存在しているインクが、他の領域に存在しているインクよりも優先的にフィルター部材13を透過する。そして、前室18aの個別液室配列方向の一端部に存在しているインクは、第1側壁18dの近傍で発生した気泡を取り込みながらフィルター部材13を透過する。この際、インクを少しずつ消費していく通常のプリントジョブ時とは異なり、インクがある程度の勢いでフィルター部材13を透過することから、気泡がより細かく粉砕されて微細気泡になる。また、前室18aの個別液室配列方向の他端部に存在しているインクは第2側壁18fの近傍で発生した気泡を取り込みながらフィルター部材13を透過する。この気泡も透過に伴ってより細かい微細気泡に粉砕される。

【0033】

後室18bに対しては、インクをフィルター部材13で濾過しながら供給する必要があることから、後室18bに対する単位時間あたりのインク供給速度は、前室18aに対するインク供給速度よりもかなり遅くなる。このため、後室18b内では、インクが前室18a内での流速よりもゆっくりとした流速で移動する。前室18aの個別液室配列方向の一端部で気泡を取り込みながらフィルター部材13を透過したインクは、後室18bの第1連通対面部18cや第1側壁18dにぶつかりながら個別液室配列方向の一端側から中央側に向けて方向転換する。その流速がゆっくりとした流速であるため、方向転換したインクは新たな気泡を殆ど発生させることなく、微細気泡とともに所定方向の一端側から中央側に向けて進む。そして、複数の個別液室3内に進入する。

【0034】

後室18bの個別液室配列方向における他端部においても、同様にして、ゆっくりとした流速で第2連通対面部18eや第2側壁18fにぶつかりながら方向転換したインクが、微細気泡とともに個別液室配列方向の他端側から中央側に向けて進んで、複数の個別液室3内に進入する。

【0035】

このように、実施形態に係る液滴吐出ヘッドでは、インクの初期導入時に、前室18a内において第1側壁18dや第2側壁18fの近傍で発生させた気泡を滞らせることなく、インクとともにフィルター部材13に透過させてより細かい微細気泡した後、複数の個別液室3までスムーズに送る。複数の個別液室3に送られた微細気泡は、初期運転時のテスト液滴吐出の際に、外部に排出される。よって、個別液室3に気泡を詰まらせることによる吐出不良の発生を抑えることができる。また、インクをフィルター部材13で濾過してから複数の個別液室3に供給するので、吐出孔1を固形物で塞いでしまうことによる吐出不良の発生を抑えることもできる。

【0036】

図8は、フィルター部材13を示す拡大平面図である。板状のフィルター部材13は、厚み方向に貫通する複数の濾過開口13aを具備している。それら濾過開口13aにインクを通すことで、インクから固形物を除去することができる。複数の濾過開口13aの平面配設態様としては、図示のような千鳥状の平面配設態様を採用してもよいし、図9に示されるよなに格子状の平面配設態様を採用してもよい。濾過開口13aには、図10に示されるように、インク受入側からインク排出側に向けて先細となるテーパーを設けてもよい。また、先細のテーパーとして、図11に示されるようなホーン状の丸みをもたせたテーパーを採用してもよい。

【0037】

なお、ホーン状の丸みについては、ニッケルNi電鋳工法によって容易に実現することができる。また、濾過開口13aの径は、より狭い方である吐出側の開口の径である。この径は、吐出孔1と同じか、あるいは吐出孔1よりも小さくなっている。また、濾過開口13aの平面形状は、円形に限られるものではなく、多角形状やスプライン形状などでもよい。六角形の濾過開口13aをハニカム状に並べてもよい。

【0038】

上述したように、フィルター部材13の個別液室配列方向における全域のうち、両端部に対しては、他の領域よりもインクが優先的に透過する。このため、フィルター部材13の個別液室配列方向の両端部は、他の領域に比べてインク処理量が多くなって目詰まりし易くなる。両端部と他の領域とのインク処理量の差を過剰に大きくしてしまうと、すぐに目詰まりを引き起こしてフィルター部材13の寿命を大幅に縮めてしまう。

【0039】

そこで、実施形態に係る液滴吐出ヘッドでは、フィルター部材13の個別液室配列方向における両端部の開口率を、それぞれ中央部の開口率よりも低くしている。具体的には、先に図8に示した拡大平面は、フィルター部材13の個別液室配列方向の中央部を示したものである。フィルター部材13の個別液室配列方向の両端部においては、図12に示されるように、濾過開口13aの開口率が低くなっている(配設密度が低い)。このように、フィルター部材13の個別液室配列方向における両端部の開口率を、中央部の開口率よりも低くすることで、両端部のインク処理量と、中央部のインク処理量との差を過剰なまでに大きくすることを防止している。これにより、処理量の差を過剰に大きくしてしまうことによるフィルター部材13の大幅な寿命低下の発生を防止することができる。

【0040】

濾過開口13aの開口率を異ならせる方法として、個々の濾過開口13aの径を異ならせる方法ではなく、同じ径の濾過開口13aの配設密度を異ならせる方法を採用しているので、固形物の捕集性については、個別液室配列方向における位置にかかわらず一定にすることが可能である。また、フィルター部材13の厚みについては、個別液室配列方向で均一にしているので、フィルター部材13の基材として、均一な厚みの板状部材を用いることができる。

【0041】

前述のように後室18bに対するインク供給速度はかなり遅くなるため、第1連通対面部18cの形状は平坦な面で形成しても気泡の発生を抑えつつ個別液室配列方向端部から個別液室の形成された中央部へと移動させることが可能である。但し、図6に示されるように、第1連通対面部18cを、個別液室配列方向の他端側から一端側に向けて(図示の例では左側から右側に向けて)第1連通口18gに徐々に近づいていく段差形状、あるいは、後述するR形状(図13)にすることがより好ましい。このようにすることで、後室18bにおける第1連通口18gとの対向部において、第1連通口18gから離れる方向に真っ直ぐに進むインクのうち、第1側壁18dに対してより近くに位置しているインクから順に、第1連通対面部18cにぶつけて方向転換させる。これにより、第1連通口18gとの対向領域でフィルター部材13を透過したインクが、個別液室配列方向の一端側から他端側に向けて(図中右側から左側に向けて)スムーズに方向転換する。これにより、方向転換の際の新たな気泡の発生をより抑えることができる。

【0042】

第2連通対面部18eは、個別液室配列方向の一端側から他端側に向けて(図中右側から左側に向けて)第2連通口18hに徐々に近づく形状になっている。かかる構成では、第1連通対面部18cと同様の作用により、第2連通口18hとの対向領域でフィルター部材13を透過したインクが、個別液室配列方向の他端側から一端側に向けて(図中左側から右側に向けて)スムーズに方向転換する。これにより、方向転換の際の新たな気泡の発生をより抑えることができる。

【0043】

なお、第2連通対面部18eについて、個別液室配列方向の一端側から他端側に向けて第2連通口18hに徐々に近づく形状として、図示のような階段状の形状を採用した例について説明したが、斜面状の形状や、図13に示されるようなR状の形状を採用してもよい。第1連通対面部18cについても同様である。

【0044】

第1梁形成板6、第2梁形成板7、及び第3梁形成板8は、後室18b内において、複数の梁部材20を形成している。これら梁部材20は、前室18a内のインクに押されることで前室18a側から後室18b側に向けて撓むフィルター部材13を受けることで、フィルター部材13の過剰な撓みを防止する。圧電素子柱15の駆動によって吐出孔1からインク滴を吐出させた時に、共通液室3から後室18c内に伝播する圧力波の一部をリブによって遮る役割も担っている。圧力波を遮ることで、いわゆる流体クロストークの発生を抑えることもできる。

【0045】

複数の梁部材20と、撓んでいない状態のフィルター部材13との間には、所定の間隙が保持されている。以下、この間隙を梁間隙G1という。第1連通対面部18cの個別液室配列方向における他端(図中点P1)と、撓んでいない状態のフィルター部材13との間隙(以下、第1連通間隙G2という)や、第2連通対面部18eの個別液室配列方向の一端(図中点P2)と、撓んでいない状態のフィルター部材13との間隙(以下、第2連通間隙G3という)は、梁間隙G1と等しくなっている。これにより、梁間隙G1を通過する際のインクの流速を、第1連通間隙G2から後室18b中央部に向けてのインクの流速や、第2連通間隙G3から後室18b中央部に向けてのインクの流速と等しくすることで、後室18b内における乱流の発生を抑えることができる。

【0046】

梁間隙G1については、隣り合う梁部材20の間の距離(以下、梁間距離L1という)とほぼ同じ値に設定することが望ましい。こうすることで、隣り合う梁部材20の間に存在するインクが、個別液室配列方向に移動しながら梁部材20を乗り越えて梁間隙G1に進入する際にも、流速を一定にして乱流の発生を抑えることができるからである。実施形態に係る液滴吐出ヘッドでは、複数の吐出孔1の配設ピッチを150[dpi]のドット間と同じにしている(0.169mm)。そして、梁部材20を、150[dpi]の4ドットピッチで個別液室配列方向に配設している。つまり、梁部材20を個別液室配列方向において、0.6776のピッチで配設し、梁間隙G1もほぼ同じ値としている。

【0047】

図7において、第3後室形成板11は、アクチュエータ用開口11aの他に、後室用開口11bを具備している。この後室用開口11bは、後室18bを形成するためのものである。後室用開口11bにおける個別液室配列方向(図中左右方向)の一端は、半円弧状の形状をしている。これは、第1連通対面部18cの個別液室配列方向の一端が、第1側壁18dの立ち上がり方向と直交する方向に湾曲する湾曲面になっていることを意味している。このような湾曲面を設けることで、第1側壁18dの近傍でのインクの淀みを抑えて、第1連通対面部18cと第1側壁18dとのコーナー付近での微細気泡の滞りを低減することができる。

【0048】

後室用開口11bの個別液室配列方向の他端も半円弧状の形状をしている。これは、第2連通対面部18eの個別液室配列方向の他端が、第2側壁18fの立ち上がり方向と直交する方向に湾曲する湾曲面になっていることを意味している。このような湾曲面を設けることで、第2側壁18fの近傍でのインクの淀みを抑えて、第2連通対面部18eと第2側壁18fとのコーナー付近での微細気泡の滞りを低減することができる。

【0049】

図14は、実施形態に係る液滴吐出ヘッドの変形例における第1梁形成板6、第2梁形成板7、及び第3梁形成板8を示す平面図である。これらの図からわかるように、変形例においては、梁部材20を格子状に配設している。かかる構成では、梁部材20を供給液室18の短手方向だけに架橋する場合に比べて、上述した、個別液室3からフィルター部材20への圧力波の伝播を、より多くの梁部材20によって遮断することで、流体クロストークの発生をより確実に抑えることができる。

【0050】

次に、実施形態に係る液滴吐出ヘッドを搭載した画像形成装置の第1実施形態について説明する。図15は、第1実施形態に係る画像形成装置の要部構成を示す要部構成図である。また、図16は、同要部構成を示す平面図である。

【0051】

第1実施形態に係る画像形成装置はシリアル型プリンタであり、左右の側板221A、221Bに横架したガイド部材である主従のガイドロッド231、232でキャリッジ233を主走査方向に摺動自在に保持し、図示しない主走査モータによってタイミングベルトを介して矢示方向(キャリッジ主走査方向)に移動走査する。

【0052】

このキャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラッ

ク(K)の各色のインク滴を吐出するための本発明に係る液滴吐出ヘッドと、同ヘッドに駆動信号を与える電気回路基板と、同ヘッドに供給するインクを収容するタンクを一体化した液滴吐出ヘッドユニットからなる記録ヘッド234を複数の吐出孔からなるノズル列をベッド長手方向に沿って配列し、インク滴吐出方向を下方に向けて装着している。

【0053】

記録ヘッド234は、それぞれ2つのノズル列を有する液滴吐出ヘッドユニット234a、234bを1つのベース部材に取り付けて構成したもので、一方のヘッド234aの一方のノズル列はブラック(K)の液滴を、他方のノズル列はシアン(C)の液滴を、他方のヘッド234bの一方のノズル列はマゼンタ(M)の液滴を、他方のノズル列はイエロー(Y)の液滴を、それぞれ吐出する。なお、ここでは2ヘッド構成で4色の液滴を吐出する構成としているが、1ヘッド当たり4ノズル列配置とし、1個のヘッドで4色の各色を吐出させることもできる。

【0054】

また、記録ヘッド234のタンク235には各色の供給チューブ236を介して、供給ユニット224によって各色のインクカートリッジ210から各色のインクが補充供給される。

【0055】

一方、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する半月状の給紙コロ243、及び給紙コロ243に対向するように配設され且つ摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。

【0056】

そして、この給紙部から給紙された用紙242を記録ヘッド234の下方側に送り込むために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とを備えるとともに、給送された用紙242を静電吸着して記録ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。

【0057】

この搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。また、この搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。この搬送ベルト251は、図示しない副走査モータによってタイミングを介して搬送ローラ252が回転駆動されることによってベルト搬送方向に周回移動する。

【0058】

さらに、記録ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備え、排紙ローラ262の下方に排紙トレイ203を備えている。

【0059】

また、装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。また、この両面ユニット271の上面は手差しトレイ272としている。

【0060】

さらに、キャリッジ233の走査方向一方側の非印字領域には、記録ヘッド234のノズルの状態を維持し、回復するための回復手段を含む本発明に係るヘッドの維持回復装置である維持回復機構281を配置している。この維持回復機構281には、記録ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という。)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283と、増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0061】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け288を配置し、この空吐出受け288には記録ヘッド234のノズル列方向に沿った開口部289などを備えている。

【0062】

このように構成したこの画像形成装置においては、給紙トレイ202から用紙242が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙242はガイド245で案内され、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド237で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。

【0063】

このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加され、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。

【0064】

そこで、キャリッジ233を移動させながら画像信号に応じて記録ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。

【0065】

このように、この画像形成装置では、本発明に係る液滴吐出ヘッドを記録ヘッドとして備えるので、信頼性が向上する。

【0066】

次に、本発明に係る液体吐出ヘッドを備える本発明に係る画像形成装置の第2実施形態について図17を参照して説明する。なお、図17は、第2実施形態に係る画像形成装置を示す側面図である。この画像形成装置は、ライン型画像形成装置であり、装置本体401の内部に画像形成部402等を有し、装置本体401の下方側に多数枚の記録媒体(用紙)403を積載可能な給紙トレイ404を備え、この給紙トレイ404から給紙される用紙403を取り込み、搬送機構405によって用紙403を搬送しながら画像形成部402によって所要の画像を記録した後、装置本体401の側方に装着された排紙トレイ406に用紙403を排紙する。

【0067】

また、装置本体401に対して着脱可能な両面ユニット407を備え、両面印刷を行うときには、一面(表面)印刷終了後、搬送機構405によって用紙403を逆方向に搬送しながら両面ユニット407内に取り込み、反転させて他面(裏面)を印刷可能面として再度搬送機構405に送り込み、他面(裏面)印刷終了後排紙トレイ406に用紙403を排紙する。

【0068】

画像形成部402は、例えばイエロー(Y)、マゼンタ(M)、シアン(C),ブラック(K)の各色の液滴を吐出する、ライン型の4個の本発明に係る液体吐出ヘッドと当該液体吐出ヘッドにインクを供給するサブタンクを一体化して構成した記録ヘッド411y、411m、411c、411k(色を区別しないときには「記録ヘッド411」という。)を備え、各記録ヘッド411は液滴を吐出するノズルを形成したノズル面を下方に向けてヘッドホルダ413に装着している。

【0069】

なお、1つの記録ヘッド411は、複数のサブタンク一体型の本発明に係る液体吐出ヘッドをベース部材に所定の位置関係で配列して構成しているが、1つのフルライン型液体吐出ヘッドで構成することもできる。

【0070】

また、各記録ヘッド411に対応してヘッドの性能を維持回復するための維持回復機構412y、412m、412c、412k(色を区別しないときには「維持回復機構412」という。)を備え、パージ処理、ワイピング処理などのヘッドの性能維持動作時には、記録ヘッド411と維持回復機構412とを相対的に移動させて、記録ヘッド411のノズル面に維持回復機構412を構成するキャッピング部材などを対向させる。

【0071】

給紙トレイ404の用紙403は、給紙コロ(半月コロ)421と図示しない分離パッドによって1枚ずつ分離され装置本体401内に給紙され、搬送ガイド部材423のガイド面423aに沿ってレジストローラ425と搬送ベルト433との間に送り込まれ、所定のタイミングでガイド部材426を介して搬送機構405の搬送ベルト433に送り込まれる。

【0072】

また、搬送ガイド部材443には両面ユニット407から送り出される用紙403を案内するガイド面423bも形成されている。更に、両面印刷時に搬送機構405から戻される用紙403を両面ユニット407に案内するガイド部材427も配置している。

【0073】

搬送機構405は、駆動ローラである搬送ローラ431と従動ローラ432との間に掛け渡した無端状の搬送ベルト433と、この搬送ベルト433を帯電させるための帯電ローラ434と、画像形成部402に対向する部分で搬送ベルト433の平面性を維持するプラテン部材435と、搬送ベルト433から送り出す用紙403を搬送ローラ431側に押し付ける押さえコロ436と、その他図示しないが、搬送ベルト433に付着した記録液(インク)を除去するためのクリーニング手段である多孔質体などからなるクリーニングローラなどを有している。なお、搬送機構としては例えばエアー吸引によって搬送ベルトに被記録媒体を吸着させるものなども使用できる。

【0074】

この搬送機構405の下流側には、画像が記録された用紙403を排紙トレイ406に送り出すための排紙ローラ438及び拍車439を備えている。

【0075】

このように構成した画像形成装置において、搬送ベルト433は矢示方向に周回移動し、高電位の印加電圧が印加される帯電ローラ434と接触することで帯電され、帯電した搬送ベルト433上に用紙403が給送されると、用紙403は搬送ベルト433に静電的に吸着される。このようにして、搬送ベルト433に強力に吸着した用紙403は反りや凹凸が校正され、高度に平らな面が形成される。

【0076】

そして、搬送ベルト433を周回させて用紙403を移動させ、記録ヘッド411から液滴を吐出することで、用紙403上に所要の画像が形成され、画像が記録された用紙403は排紙ローラ438によって排紙トレイ406に排紙される。

【0077】

このように、この画像形成装置では本発明に係る液体吐出ヘッドを記録ヘッドとして備えているので、安定した滴吐出特性が得られ、安定して高画質画像を形成することができる。

【0078】

なお、本願において、「用紙」とは材質を紙に限定するものではなく、OHP、布、ガラス、基板などを含み、インク滴、その他の液体などが付着可能なものの意味であり、被記録媒体、記録媒体、記録紙、記録用紙などと称されるものを含む。また、画像形成、記録、印字、印写、印刷はいずれも同義語とする。

【0079】

また、「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味し、また、「画像形成」とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与すること(単に液滴を媒体に着弾させること)をも意味する。

【0080】

また、「インク」とは、特に限定しない限り、インクと称されるものに限らず、記録液、定着処理液、液体などと称されるものなど、画像形成を行うことができるすべての液体の総称として用い、例えば、DNA試料、レジスト、パターン材料、樹脂なども含まれる。

【0081】

また、「画像」とは平面的なものに限らず、立体的に形成されたものに付与された画像、また立体自体を三次元的に造形して形成された像も含まれる。

【0082】

また、画像形成装置には、特に限定しない限り、シリアル型画像形成装置及びライン型画像形成装置のいずれも含まれる。

【0083】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

[態様A]

態様Aは、互いに所定方向に並んだ状態で液体を個別に収容する複数の個別液室と、液滴を吐出するためにそれら個別液室にそれぞれ個別に設けられた複数の吐出孔と、前記所定方向に延在する自らの内部空間に収容している液体を自らの前記所定方向の中央部に連通している複数の個別液室にそれぞれ供給する供給液室と、前記供給液室における前記所定方向の一端部に設けられた第1連通口に接続した状態で液体を前記供給液室に導入する第1液体導入路と、前記供給液室における前記所定方向の他端部に設けられた第2連通口に接続した状態で液体を前記供給液室に導入する第2液体導入路と、前記供給室内で複数の個別液室に向けて送られる液体を濾過するフィルター部材とを有し、前記第1液体導入路から前記供給液室内に導入した液体を、前記第1連通口に対面している第1連通対面部や、前記第1連通対面部の前記所定方向における一端から前記第1連通口の側に向けて立ち上がる第1側壁にぶつけて前記中央部に向けて方向転換させ、且つ、前記第2液体導入路から前記供給液室内に導入した液体を、前記第2連通口に対面している第2連通対面部や、前記第2連通対面部の前記所定方向における他端から前記第2連通口の側に向けて立ち上がる第2側壁にぶつけて前記中央部に向けて方向転換させる液滴吐出ヘッドにおいて、前記供給液室の前記所定方向における全域に渡って延在する前記フィルター部材により、前記供給液室を、前記第1側壁や前記第2側壁の立ち上がり方向に2つに仕切り、この仕切りによって得られた前室と、前記前室よりも液体導入方向下流側に位置する後室とのうち、前記後室の前記所定方向における一端部に前記第1連通対面部を配設するとともに、前記後室の前記所定方向における他端部に前記第2連通対面部を配設したことを特徴とするものである。

【0084】

[態様B]

態様Bは、態様Aにおいて、前記フィルター部材の前記所定方向における両端部の開口率を、それぞれ中央部の開口率よりも低くしたことを特徴とするものである。かかる構成では、既に説明したように、フィルター部材の所定方向の両端部における液体処理量と、中央部における液体処理量との差を過剰なまでに大きくしてしまうことによるフィルター部材の大幅な寿命低下の発生を防止することができる。

【0085】

[態様C]

態様Cは、態様A又は態様Bにおいて、前記第1連通対面部を、前記所定方向の他端側から一端側に向けて前記第1連通口に徐々に近づける形状にするとともに、前記第2連通対面部を、前記所定方向の一端側から他端側に向けて前記第2連通口に徐々に近づける形状にしたことを特徴とするものである。かかる構成では、既に説明したように、後室内において、第1連通対面部上で液体を前記所定方向の一端側から他端側に向けてスムーズに方向転換させて、第1側壁の近傍での新たな気泡の発生を抑えることができる。また、後室内において、第2連通対面部上で液体を前記所定方向の他端側から一端側に向けてスムーズに方向転換させて、第2側壁の近傍での新たな気泡の発生を抑えることもできる。

【0086】

[態様D]

態様Dは、態様A〜Cの何れかにおいて、前記前室内の液体に押されることで前記前室側から前記後室側に向けて撓む前記フィルター部材を受ける複数の梁部材を、前記後室内に設けたことを特徴とするものである。かかる構成では、既に説明したように、前室内の液体に押されることによるフィルター部材の過剰な撓みを防止することができる。更には、上述した圧力波の伝播による流体クロストークの発生を抑えることもできる。

【0087】

[態様E]

態様Eは、態様Dにおいて、複数数の前記梁部材と、撓んでいない状態の前記フィルター部材との間に所定の間隙を設けるとともに、前記第1連通対面部の前記所定方向の他端と、撓んでいない状態の前記フィルター部材との間隙や、前記第2連通対面部の前記所定方向の一端と、撓んでいない状態の前記フィルター部材との間隙を、何れも複数の前記梁部材と、撓んでいない状態のフィルター部材との間隙と等しくしたことを特徴とするものである。かかる構成では、既に説明したように、梁間隙G1を通過する際のインクの流速を、第1連通間隙G2から後室中央部に向けてのインクの流速や、第2連通間隙G3から後室中央部に向けてのインクの流速と等しくすることで、後室内における乱流の発生を抑えることができる。

【0088】

[態様F]

態様Fは、態様A〜態様Eの何れかにおいて、前記第1連通対面部の前記所定方向の一端、及び、前記第2連通対面部の前記所定方向の他端を、それぞれ側壁立ち上がり方向と直交する方向に湾曲する湾曲面にしたことを特徴とするものである。かかる構成では、既に説明したように、第1側壁の近傍での液体の淀みを抑えて、第1連通対面部と第1側壁とのコーナー付近での微細気泡の滞りを低減することができる。また、第2側壁の近傍での液体の淀みを抑えて、第2連通対面部と第2側壁とのコーナー付近での微細気泡の滞りを低減することもできる。

【0089】

[態様G]

態様Gは、態様D又はEにおいて、複数の前記梁部材を格子状に配設したことを特徴とするものである。かかる構成では、既に説明したように、梁部材を供給液室の短手方向だけに架橋する場合に比べて、上述した圧力波の伝播をより多く遮断することで、流体クロストークの発生をより確実に抑えることができる。

【符号の説明】

【0090】

1:吐出孔

3:個別液室

13:フィルター部材

18:供給液室

18a:前室

18b:後室

18c:第1連通対面部

18d:第1側壁

18e:第2連通対面部

18f:第2側壁

18g:第1連通口

18h:第2連通口

21:第1液体導入路

22:第2液体導入路

233:キャリッジ(ヘッド移動手段)

251:搬送ベルト(シート搬送手段)

【先行技術文献】

【特許文献】

【0091】

【特許文献1】特開2011−25663号公報

【技術分野】

【0001】

本発明は、複数の吐出孔からそれぞれ液滴を吐出する液滴吐出ヘッドや、液滴吐出ヘッドによって画像を形成する画像形成装置に関するものである。

【背景技術】

【0002】

従来より、複写機、ファクシミリ、プリンタ等の画像形成装置において、インクジェット方式のように、液滴吐出ヘッドの複数の吐出孔からそれぞれ吐出した液滴によって画像を形成するものが知られている。この種の画像形成装置においては、液滴吐出ヘッドに導入される液体に埃や顔料カスなどの固形物が混入していると、固形物によって吐出孔を塞いで液滴の吐出不良を引き起こしてしまうことがある。

【0003】

かかる吐出不良の発生を抑え得る液滴吐出ヘッドとして、本発明者らが先に提案した特許文献1に記載のものが知られている。図1は、特許文献1の液滴吐出ヘッドを示す横断面図である。また、図2は、図1におけるA−A’断面を示す縦断面図である。これらの図において、液滴吐出ヘッドは、複数の吐出孔1にそれぞれ個別に連通する複数の個別液室3、それぞれの個別液室3の上壁に固定された複数の圧電素子柱15、供給液室18、フィルター部材13、第1液体導入路21、第2液体導入路22などを有している。

【0004】

個別液室配列方向(図2の左右方向)に延在している供給液室18は、前室18a、後室18b、第1連通対面部18c、第1側壁18d、第2連通対面部18e、第2側壁18fなどを具備している。前室18aは、後述する第1液体導入路21や第2液体導入路22から導入される液体を受け入れるものである。また、後室18bは、複数の個別液室3にそれぞれ連通した状態で、それら個別液室3に液体を個別に供給するものである。前室18aと後室18bとはフィルター部材13によって仕切られており、前室18aの液体はフィルター部材13によって濾過されてから後室18b内に進入する。このように、液体をフィルター部材13によって濾過してから複数の個別液室3に供給することで、それら個別液室3にそれぞれ設けられた吐出孔1を固形物で塞いでしまうことによる吐出不良の発生を抑えることができる。

【0005】

個別液室配列方向における前室18aの一端部(図中右側端部)には、前室18aに液体を導入する第1液体導入路21が前室18aの連通口に繋がっている。そして、その連通口には、供給液室18の第1連通対面部18cが対面している。この第1連通対面部18cの個別液室配列方向における一端からは、第1側壁18dが第1液体導入路21の側に向けて立ち上がっている。第1液体導入路21から前室18aに導入された液体は、第1連通対面部18cや第1側壁18dにぶつかりながら、図2において矢印Bで示されるように、前室18aの個別液室配列方向における中央部に向けて方向転換せしめられる。この方向転換により、液体は供給液室18における個別液室配列方向の中央部に設けられた後室18bに向けて導かれる。

【0006】

第1液体導入路21が繋がっている連通口を、供給液室18の後室18bに対面させると、後室18bにおける連通口との対面領域に連通している特定の個別液室3に対する液体供給圧を過剰に高めて吐出孔1からの液漏れを発生させるおそれが生ずる。そこで、図示の液滴吐出ヘッドでは、第1液体導入路21が繋がっている連通口を後室18bには対面させず、第1連通対面部18cに対面させている。

【0007】

前室18aの個別液室配列方向における他端部(図中左側端部)も、一端部と同様の構成になっている。第2液体導入路22から前室18a内に導入した液体を、第2連通対面部18eや、第2側壁18fにぶつけながら、図中矢印Cで示されるように個別液室配列方向の中央部に向けて方向転換させる。図中矢印Bで示されるように前室18aの一端側から中央側に向けて方向転換せしめた液体と、図中矢印Cで示されるように前室18aの他端側から中央側に向けて方向転換せしめた液体とは、前室18bの中央部で合流する。このとき、それら液体は個別液室配列方向において互いに逆方向に押し合いながら、前室18aから後室18bに向かう方向に方向転換する。このような方向転換により、後室18bから複数の個別液室3に対してそれぞれ均等な力で液体が供給される。

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、この液滴吐出ヘッドにおいては、液体の初期導入の際に前室18a内で発生させた気泡を個別液室3内に留まらせて吐出不良を引き起こすおそれがあった。具体的には、液体を供給液室18に初期導入する際には、前室18aの個別液室配列方向の一端部において、図中矢印Bのように第1連通対面部18cや第1側壁にぶつけて方向転換させた液体内に気泡を発生させることがある。また、前室18aの個別液室配列方向の他端部においても、図中矢印Cのように第2連通対面部18eや第2側壁18fにぶつけて方向転換させた液体内に気泡を発生させることがある。図中矢印Bのように方向転換した液体や、図中矢印Cのように方向転換した液体は、すぐに互いにぶつかって押し合うようになる。この押し合いの力を受ける第1側壁や第2側壁の近傍では、液体の淀みができることから、気泡が後室18bに向けてスムーズに送られずに、第1側壁や第2側壁の近傍で残留し易くなる。このようにして第1側壁や第2側壁の近傍に残留した気泡が、その後、プリントジョブに伴ってゆっくりと後室18bに移動していき、やがて狭小の個別液室3内に詰まって吐出不良を引き起こすのである。

【0009】

本発明は、以上の背景に鑑みてなされたものであり、その目的とするところは、次のような液滴吐出ヘッドや画像形成装置を提供することである。即ち、吐出孔を固形物で塞いでしまうことによる吐出不良の発生を抑えるとともに、個別液室に気泡を詰まらせることによる吐出不良の発生を抑えることができる液滴吐出ヘッド等である。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、互いに所定方向に並んだ状態で液体を個別に収容する複数の個別液室と、液滴を吐出するためにそれら個別液室にそれぞれ個別に設けられた複数の吐出孔と、前記所定方向に延在する自らの内部空間に収容している液体を自らの前記所定方向の中央部に連通している複数の個別液室にそれぞれ供給する供給液室と、前記供給液室における前記所定方向の一端部に設けられた第1連通口に接続した状態で液体を前記供給液室に導入する第1液体導入路と、前記供給液室における前記所定方向の他端部に設けられた第2連通口に接続した状態で液体を前記供給液室に導入する第2液体導入路と、前記供給室内で複数の個別液室に向けて送られる液体を濾過するフィルター部材とを有し、前記第1液体導入路から前記供給液室内に導入した液体を、前記第1連通口に対面している第1連通対面部や、前記第1連通対面部の前記所定方向における一端から前記第1連通口の側に向けて立ち上がる第1側壁にぶつけて前記中央部に向けて方向転換させ、且つ、前記第2液体導入路から前記供給液室内に導入した液体を、前記第2連通口に対面している第2連通対面部や、前記第2連通対面部の前記所定方向における他端から前記第2連通口の側に向けて立ち上がる第2側壁にぶつけて前記中央部に向けて方向転換させる液滴吐出ヘッドにおいて、前記供給液室の前記所定方向における全域に渡って延在する前記フィルター部材により、前記供給液室を、前記第1側壁や前記第2側壁の立ち上がり方向に2つに仕切り、この仕切りによって得られた前室と、前記前室よりも液体導入方向下流側に位置する後室とのうち、前記後室の前記所定方向における一端部に前記第1連通対面部を配設するとともに、前記後室の前記所定方向における他端部に前記第2連通対面部を配設したことを特徴とするものである。

【発明の効果】

【0011】

本発明においては、個別液室に気泡を詰まらせることによる吐出不良の発生を抑えることができる。また、従来装置と同様に、液体をフィルター部材で濾過してから複数の個別液室に供給するので、吐出孔を固形物で塞いでしまうことによる吐出不良の発生を抑えることもできる。

【図面の簡単な説明】

【0012】

【図1】特許文献1の液滴吐出ヘッドを示す横断面図。

【図2】図1におけるA−A’断面を示す縦断面図。

【図3】実施形態に係る液滴吐出ヘッドの上半分を示す分解斜視図

【図4】同液滴吐出ヘッドの下半分を示す分解斜視図。

【図5】同液滴吐出ヘッドを示す横断面図。

【図6】同液滴吐出ヘッドにおける図5のA−A’断面を示す縦断面図。

【図7】同液滴吐出ヘッドを示す分解平面図。

【図8】同液滴吐出ヘッドのフィルター部材の長手方向中央部を示す拡大平面図。

【図9】同フィルター部材の第1変形例を示す拡大平面図。

【図10】同フィルター部材の第2変形例を示す拡大断面図。

【図11】同フィルター部材の第3変形例を示す拡大断面図。

【図12】同液滴吐出ヘッドのフィルター部材の長手方向端部を示す拡大平面図。

【図13】同液滴吐出ヘッドの第2連通対面部の変形例を示す断面図。

【図14】同液滴吐出ヘッドの変形例における第1梁形成板、第2梁形成板、及び第3梁形成板を示す平面図。

【図15】第1実施形態に係る画像形成装置の要部構成を示す要部構成図。

【図16】同要部構成を示す平面図。

【図17】第2実施形態に係る画像形成装置を示す側面図。

【発明を実施するための形態】

【0013】

以下、本発明を適用した液滴吐出ヘッドや、画像形成装置としてのプリンタの実施形態について説明する。

図3は、実施形態に係る液滴吐出ヘッドの上半分を示す分解斜視図である。また、図4は、同液滴吐出ヘッドの下半分を示す分解斜視図である。また、図5は、同液滴吐出ヘッドを示す横断面図である。また、図6は、同液滴吐出ヘッドにおける図5のA−A’断面を示す縦断面図である。また、図7は、同液滴吐出ヘッドを示す分解平面図である。

【0014】

実施形態に係る液滴吐出ヘッドは、複数の吐出孔1を具備するノズル板2、複数の個別液室3を具備する個別液室板4、振動壁形成板5、第1梁形成板6、第2梁形成板7、第3梁形成板8、第1後室形成板9、第2後室形成板10、第3後室形成板11、第4後室形成板12、液導入部形成部材14などが順に重ねられて形成されたものである。

【0015】

複数の個別液室3は、液滴吐出ヘッドの長手方向に沿って所定のピッチで並んでいる。それら個別液室3における上壁は、図5に示されるようにそれぞれ薄厚の振動壁になっており、それぞれの振動壁には、圧電素子柱15が個別液室3の外側から圧接している。圧電素子柱15の駆動によって振動壁が振動すると、個別液室3内の液体が吐出孔1から液滴となって吐出される。

【0016】

なお、本発明において、液体とは、インク、有色液体、定着処理液DNA試料液、フォトレジスト液、樹脂溶解液など、吐出孔1から液滴として吐出可能なあらゆる液体を意味する。本実施形態においては、液体として、特にインクを用いる例について説明する。

【0017】

複数の個別液室3には、個別液室配列方向に延在している供給液室18が連通している。供給液室18は、後述する第1液体導入路21や第2液体導入路22から導入される液体としてのインクを受け入れる前室18a、これよりもインク導入方向の下流側に位置する後室18b、第1連通対面部18c、第1側壁18d、第2連通対面部18e、第2側壁18f、第1連通口18g、第2連通口18hなどを有している。

【0018】

供給液室18は、供給液室18の個別液室配列方向の全域に渡って延在しているフィルター部材13により、液体導入路(21、22)からのインク導入方向の上流側に位置する前室18aと、下流側に位置する後室18bとに仕切られている。第1液体導入路21や第2液体導入路22から前室18aに導入されたインクは、フィルター部材13を透過した後に後室18bに進入する。フィルター部材13を透過せずに後室18bに進入することはできない。

【0019】

後室18bは、自らの個別液室配列方向における中央部を複数の個別液室3にそれぞれ連通させながら、それら個別液室3にインクを個別に供給する。インクをフィルター部材13によって濾過してから複数の個別液室3に供給することで、それら個別液室3にそれぞれ設けられた吐出孔1を固形物で塞いでしまうことによる吐出不良の発生を抑えることができる。

【0020】

ノズル板2は、複数の個別液室3にそれぞれ個別に連通する例えば直径10〜30[μm]の吐出孔1を具備するものであり、複数の個別液室3を形成している個別液室板4に対して接着剤等によって接合されている。ノズル板2の材料としては、ニッケル電鋳やステンレスなどの金属の他、ポリイミドやシリコンなどの樹脂材料、それらの組み合わせなどを例示することができる。ノズル板2におけるインク滴吐出側の表面には、インクとの撥水性を確保するためのメッキ被膜、撥水剤被膜などが設けられている。

【0021】

複数の個別液室3を形成している個別液室板4は、例えばステンレス板に対するプレス加工により、複数の個別液室3を打ち抜くことによって製造されたものである。また、振動壁形成板5は、ハーフエッチング加工などにより、複数の個別液室3の上壁を兼ねる薄厚の複数の振動壁が形成されたものである。

【0022】

複数の個別液室3におけるそれぞれの上壁となっている振動壁には、それぞれ、圧電アクチュエータ16(図4参照)に具備される複数の圧電素子柱15の何れかが圧接している。圧電アクチュエータ16は、複数の圧電素子柱15の他に、ベース基板17などを具備している。複数の圧電素子柱15は、ベース基板17に接合されたブロック状の基材に対して複数のスリットが加工されることによって形成されたものである。厚さ10〜50[μm/1層]のチタン酸ジルコン酸(PZT)と、厚さ数[μm/1層]の銀・パラジューム(AgPd)とからなる内部電極とを交互に積層した積層型圧電素子となっている。また、圧電アクチュエータ16の圧電素子柱15には駆動信号を与えるためのFPCなどからなるフレキシブル配線基板25が接続されている。

【0023】

液導入部形成部材14、第4後室形成板12、第3後室形成板11、第2後室形成板10、第1後室形成板9、第3梁形成部材8、第2梁形成部材7、第1梁形成部材6には、それぞれアクチュエータ用開口(14a、12a、11a、10a、9a、8a、7a、6a)が形成されている(図3、図4参照)。これらアクチュエータ用開口が互いに連通しながら、アクチュエータ搭載空間を液滴吐出ヘッド内に形成している。圧電アクチュエータ16は、そのアクチュエータ搭載空間内に収容された状態で、液導入部形成部材14のアクチュエータ用開口14aの内壁に接着剤によって接合されている。

【0024】

液導入部形成部材14は、アクチュエータ用開口14aの他に、前室用空間14bと、第1流路空間14cと、第2流路空間14dとを具備している。前室用空間14bは、供給液室18の前室18aを形成するための空間である。また、第1流路空間14cは、第1液体導入路21を形成するための空間である。また、第2流路空間14dは、第2液体導入路22を形成するための空間である。

【0025】

供給液室18の前室18aには、第1液体導入路21や第2液体導入路22からインクが導入される。導入されたインクは、フィルター部材13を透過して後室18bに進入した後、複数の個別液室3にそれぞれ供給される。なお、個別液室3には、後室18bから送られてくるインクを受け入れる液受入部3aと、抵抗付与部3bと、圧電素子柱15の駆動によってインクを加圧するための加圧液室3cとが設けられている(図7参照)。液受入部3aや加圧液室3cよりも狭小に形成された抵抗付与部3bは、液受入部3aと加圧液室3cとの間に介在して液受入部3aから加圧液室3cに流れ込むインクに対して抵抗を付与する。

【0026】

圧電素子柱15に印加される電圧が例えば基準電位よりも下げられると、圧電素子柱15が収縮する。この収縮に伴い、圧電素子柱15に当接している振動壁が個別液室3から遠ざかる方向に変形すると、加圧液室3cの容積が増加する。これにより、液受入部3aから加圧液室3cにインクが流入する。その後、圧電素子柱15に印加される電圧が引き上げられて圧電素子柱が伸張すると、圧電素子柱15に当接している振動壁が個別液室3に近づく方向に変形する。これにより、加圧液室3cの容積が減少すると、加圧液室3c内のインクの圧が高まって、吐出孔1からインク滴が吐出される。

【0027】

吐出孔1からインク滴が吐出された後、圧電素子柱15に印加される電圧が基準電位に戻されると、圧電素子15のサイズが基準の大きさに復元する。これにより、振動壁が変形のない状態に復元すると、加圧液室3cの容積が増加して負圧が発生する。これにより、液受入部3aから加圧液室3cにインクが補充される。すると、吐出孔1のメニスカス面の振動が減衰して、次のインク滴吐出のための動作が可能になる。

【0028】

なお、この液滴吐出ヘッドの駆動方法については、これまで説明した方法に限られるものではなく、駆動波形の与えた方を工夫することで、引き打ちや押し打ちなどを行うこともできる。

【0029】

次に、実施形態に係る液滴吐出ヘッドの特徴的な構成について説明する。

図6において、前室18aや後室18bなどを具備する供給液室18内には、フィルター部材13が、供給液室18の個別液室配列方向(図中左右方向)の全域に渡って延在する姿勢で配設されている。そして、第1液体導入路21や第2液体導入路22による液体導入方向において、供給液室18を、導入方向上流側に位置する前室18aと、導入方向下流側に位置する後室18bとに仕切っている。

【0030】

後室18bの個別液室配列方向における一端部(図中右側端部)には、第1連通対面部18cが配設されており、フィルター部材13を介して前室18aの第1連通口18gに対面している。また、後室18bの個別液室配列方向における他端部(図中左側端部)には、第2連通対面部18eが配設されており、フィルター部材13を介して前室18aの第2連通口18hに対面している。

【0031】

液滴吐出ヘッドに対してインクが初期導入される際には、液滴吐出ヘッド内において、インクが以下に説明するような挙動をとる。即ち、第1液体導入路21から供給液室18の前室18aに初期導入された液体は、フィルター部材13や第1側壁18dにぶつかる。このとき、前室18a内はまだインクで満たされておらず、液圧がそれほど高くない。このため、フィルター部材13や第1側壁18dにぶつかった液体は、フィルター部材13を透過することなく、供給液室18における個別液室配列方向の一端側から中央側に向けて(図中右側から中央側に向けて)方向転換する。第2液体導入路22から供給液室18の前室18aに初期導入されたインクも同様にして、フィルター部材13や第2側壁18fにぶつかりながら、個別液室配列方向の他端側から中央側に向けて(図中左側から中央側に向けて)方向転換する。前室18aがインクで満たされる前には、前室18aにおける第1側壁18dの近傍や、第2側壁18fの近傍に気泡を発生させる可能性がある。

【0032】

前室18aがインクで満たされると、液圧の増加により、前室18a内のインクがフィルター部材13を透過し始める。この際、フィルター部材13の個別液室配列方向における全域のうち、第1液体導入路21からのインクを受け入れる第1連通口18gに対面している一端部(図中右側端部)や、第2液体導入路22からのインクを受け入れる第2連通口18hに対面している他端部(図中左側端部)に対して、液体導入路からの前室18aに進入しようとするインクの流れによってインクが強く押し当てられる。このため、前室18a内を満たしているインクのうち、前室18aの個別液室配列方向の一端部に存在しているインクや、他端部に存在しているインクが、他の領域に存在しているインクよりも優先的にフィルター部材13を透過する。そして、前室18aの個別液室配列方向の一端部に存在しているインクは、第1側壁18dの近傍で発生した気泡を取り込みながらフィルター部材13を透過する。この際、インクを少しずつ消費していく通常のプリントジョブ時とは異なり、インクがある程度の勢いでフィルター部材13を透過することから、気泡がより細かく粉砕されて微細気泡になる。また、前室18aの個別液室配列方向の他端部に存在しているインクは第2側壁18fの近傍で発生した気泡を取り込みながらフィルター部材13を透過する。この気泡も透過に伴ってより細かい微細気泡に粉砕される。

【0033】

後室18bに対しては、インクをフィルター部材13で濾過しながら供給する必要があることから、後室18bに対する単位時間あたりのインク供給速度は、前室18aに対するインク供給速度よりもかなり遅くなる。このため、後室18b内では、インクが前室18a内での流速よりもゆっくりとした流速で移動する。前室18aの個別液室配列方向の一端部で気泡を取り込みながらフィルター部材13を透過したインクは、後室18bの第1連通対面部18cや第1側壁18dにぶつかりながら個別液室配列方向の一端側から中央側に向けて方向転換する。その流速がゆっくりとした流速であるため、方向転換したインクは新たな気泡を殆ど発生させることなく、微細気泡とともに所定方向の一端側から中央側に向けて進む。そして、複数の個別液室3内に進入する。

【0034】

後室18bの個別液室配列方向における他端部においても、同様にして、ゆっくりとした流速で第2連通対面部18eや第2側壁18fにぶつかりながら方向転換したインクが、微細気泡とともに個別液室配列方向の他端側から中央側に向けて進んで、複数の個別液室3内に進入する。

【0035】

このように、実施形態に係る液滴吐出ヘッドでは、インクの初期導入時に、前室18a内において第1側壁18dや第2側壁18fの近傍で発生させた気泡を滞らせることなく、インクとともにフィルター部材13に透過させてより細かい微細気泡した後、複数の個別液室3までスムーズに送る。複数の個別液室3に送られた微細気泡は、初期運転時のテスト液滴吐出の際に、外部に排出される。よって、個別液室3に気泡を詰まらせることによる吐出不良の発生を抑えることができる。また、インクをフィルター部材13で濾過してから複数の個別液室3に供給するので、吐出孔1を固形物で塞いでしまうことによる吐出不良の発生を抑えることもできる。

【0036】

図8は、フィルター部材13を示す拡大平面図である。板状のフィルター部材13は、厚み方向に貫通する複数の濾過開口13aを具備している。それら濾過開口13aにインクを通すことで、インクから固形物を除去することができる。複数の濾過開口13aの平面配設態様としては、図示のような千鳥状の平面配設態様を採用してもよいし、図9に示されるよなに格子状の平面配設態様を採用してもよい。濾過開口13aには、図10に示されるように、インク受入側からインク排出側に向けて先細となるテーパーを設けてもよい。また、先細のテーパーとして、図11に示されるようなホーン状の丸みをもたせたテーパーを採用してもよい。

【0037】

なお、ホーン状の丸みについては、ニッケルNi電鋳工法によって容易に実現することができる。また、濾過開口13aの径は、より狭い方である吐出側の開口の径である。この径は、吐出孔1と同じか、あるいは吐出孔1よりも小さくなっている。また、濾過開口13aの平面形状は、円形に限られるものではなく、多角形状やスプライン形状などでもよい。六角形の濾過開口13aをハニカム状に並べてもよい。

【0038】

上述したように、フィルター部材13の個別液室配列方向における全域のうち、両端部に対しては、他の領域よりもインクが優先的に透過する。このため、フィルター部材13の個別液室配列方向の両端部は、他の領域に比べてインク処理量が多くなって目詰まりし易くなる。両端部と他の領域とのインク処理量の差を過剰に大きくしてしまうと、すぐに目詰まりを引き起こしてフィルター部材13の寿命を大幅に縮めてしまう。

【0039】

そこで、実施形態に係る液滴吐出ヘッドでは、フィルター部材13の個別液室配列方向における両端部の開口率を、それぞれ中央部の開口率よりも低くしている。具体的には、先に図8に示した拡大平面は、フィルター部材13の個別液室配列方向の中央部を示したものである。フィルター部材13の個別液室配列方向の両端部においては、図12に示されるように、濾過開口13aの開口率が低くなっている(配設密度が低い)。このように、フィルター部材13の個別液室配列方向における両端部の開口率を、中央部の開口率よりも低くすることで、両端部のインク処理量と、中央部のインク処理量との差を過剰なまでに大きくすることを防止している。これにより、処理量の差を過剰に大きくしてしまうことによるフィルター部材13の大幅な寿命低下の発生を防止することができる。

【0040】

濾過開口13aの開口率を異ならせる方法として、個々の濾過開口13aの径を異ならせる方法ではなく、同じ径の濾過開口13aの配設密度を異ならせる方法を採用しているので、固形物の捕集性については、個別液室配列方向における位置にかかわらず一定にすることが可能である。また、フィルター部材13の厚みについては、個別液室配列方向で均一にしているので、フィルター部材13の基材として、均一な厚みの板状部材を用いることができる。

【0041】

前述のように後室18bに対するインク供給速度はかなり遅くなるため、第1連通対面部18cの形状は平坦な面で形成しても気泡の発生を抑えつつ個別液室配列方向端部から個別液室の形成された中央部へと移動させることが可能である。但し、図6に示されるように、第1連通対面部18cを、個別液室配列方向の他端側から一端側に向けて(図示の例では左側から右側に向けて)第1連通口18gに徐々に近づいていく段差形状、あるいは、後述するR形状(図13)にすることがより好ましい。このようにすることで、後室18bにおける第1連通口18gとの対向部において、第1連通口18gから離れる方向に真っ直ぐに進むインクのうち、第1側壁18dに対してより近くに位置しているインクから順に、第1連通対面部18cにぶつけて方向転換させる。これにより、第1連通口18gとの対向領域でフィルター部材13を透過したインクが、個別液室配列方向の一端側から他端側に向けて(図中右側から左側に向けて)スムーズに方向転換する。これにより、方向転換の際の新たな気泡の発生をより抑えることができる。

【0042】

第2連通対面部18eは、個別液室配列方向の一端側から他端側に向けて(図中右側から左側に向けて)第2連通口18hに徐々に近づく形状になっている。かかる構成では、第1連通対面部18cと同様の作用により、第2連通口18hとの対向領域でフィルター部材13を透過したインクが、個別液室配列方向の他端側から一端側に向けて(図中左側から右側に向けて)スムーズに方向転換する。これにより、方向転換の際の新たな気泡の発生をより抑えることができる。

【0043】

なお、第2連通対面部18eについて、個別液室配列方向の一端側から他端側に向けて第2連通口18hに徐々に近づく形状として、図示のような階段状の形状を採用した例について説明したが、斜面状の形状や、図13に示されるようなR状の形状を採用してもよい。第1連通対面部18cについても同様である。

【0044】

第1梁形成板6、第2梁形成板7、及び第3梁形成板8は、後室18b内において、複数の梁部材20を形成している。これら梁部材20は、前室18a内のインクに押されることで前室18a側から後室18b側に向けて撓むフィルター部材13を受けることで、フィルター部材13の過剰な撓みを防止する。圧電素子柱15の駆動によって吐出孔1からインク滴を吐出させた時に、共通液室3から後室18c内に伝播する圧力波の一部をリブによって遮る役割も担っている。圧力波を遮ることで、いわゆる流体クロストークの発生を抑えることもできる。

【0045】

複数の梁部材20と、撓んでいない状態のフィルター部材13との間には、所定の間隙が保持されている。以下、この間隙を梁間隙G1という。第1連通対面部18cの個別液室配列方向における他端(図中点P1)と、撓んでいない状態のフィルター部材13との間隙(以下、第1連通間隙G2という)や、第2連通対面部18eの個別液室配列方向の一端(図中点P2)と、撓んでいない状態のフィルター部材13との間隙(以下、第2連通間隙G3という)は、梁間隙G1と等しくなっている。これにより、梁間隙G1を通過する際のインクの流速を、第1連通間隙G2から後室18b中央部に向けてのインクの流速や、第2連通間隙G3から後室18b中央部に向けてのインクの流速と等しくすることで、後室18b内における乱流の発生を抑えることができる。

【0046】

梁間隙G1については、隣り合う梁部材20の間の距離(以下、梁間距離L1という)とほぼ同じ値に設定することが望ましい。こうすることで、隣り合う梁部材20の間に存在するインクが、個別液室配列方向に移動しながら梁部材20を乗り越えて梁間隙G1に進入する際にも、流速を一定にして乱流の発生を抑えることができるからである。実施形態に係る液滴吐出ヘッドでは、複数の吐出孔1の配設ピッチを150[dpi]のドット間と同じにしている(0.169mm)。そして、梁部材20を、150[dpi]の4ドットピッチで個別液室配列方向に配設している。つまり、梁部材20を個別液室配列方向において、0.6776のピッチで配設し、梁間隙G1もほぼ同じ値としている。

【0047】

図7において、第3後室形成板11は、アクチュエータ用開口11aの他に、後室用開口11bを具備している。この後室用開口11bは、後室18bを形成するためのものである。後室用開口11bにおける個別液室配列方向(図中左右方向)の一端は、半円弧状の形状をしている。これは、第1連通対面部18cの個別液室配列方向の一端が、第1側壁18dの立ち上がり方向と直交する方向に湾曲する湾曲面になっていることを意味している。このような湾曲面を設けることで、第1側壁18dの近傍でのインクの淀みを抑えて、第1連通対面部18cと第1側壁18dとのコーナー付近での微細気泡の滞りを低減することができる。

【0048】

後室用開口11bの個別液室配列方向の他端も半円弧状の形状をしている。これは、第2連通対面部18eの個別液室配列方向の他端が、第2側壁18fの立ち上がり方向と直交する方向に湾曲する湾曲面になっていることを意味している。このような湾曲面を設けることで、第2側壁18fの近傍でのインクの淀みを抑えて、第2連通対面部18eと第2側壁18fとのコーナー付近での微細気泡の滞りを低減することができる。

【0049】

図14は、実施形態に係る液滴吐出ヘッドの変形例における第1梁形成板6、第2梁形成板7、及び第3梁形成板8を示す平面図である。これらの図からわかるように、変形例においては、梁部材20を格子状に配設している。かかる構成では、梁部材20を供給液室18の短手方向だけに架橋する場合に比べて、上述した、個別液室3からフィルター部材20への圧力波の伝播を、より多くの梁部材20によって遮断することで、流体クロストークの発生をより確実に抑えることができる。

【0050】

次に、実施形態に係る液滴吐出ヘッドを搭載した画像形成装置の第1実施形態について説明する。図15は、第1実施形態に係る画像形成装置の要部構成を示す要部構成図である。また、図16は、同要部構成を示す平面図である。

【0051】

第1実施形態に係る画像形成装置はシリアル型プリンタであり、左右の側板221A、221Bに横架したガイド部材である主従のガイドロッド231、232でキャリッジ233を主走査方向に摺動自在に保持し、図示しない主走査モータによってタイミングベルトを介して矢示方向(キャリッジ主走査方向)に移動走査する。

【0052】

このキャリッジ233には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラッ

ク(K)の各色のインク滴を吐出するための本発明に係る液滴吐出ヘッドと、同ヘッドに駆動信号を与える電気回路基板と、同ヘッドに供給するインクを収容するタンクを一体化した液滴吐出ヘッドユニットからなる記録ヘッド234を複数の吐出孔からなるノズル列をベッド長手方向に沿って配列し、インク滴吐出方向を下方に向けて装着している。

【0053】

記録ヘッド234は、それぞれ2つのノズル列を有する液滴吐出ヘッドユニット234a、234bを1つのベース部材に取り付けて構成したもので、一方のヘッド234aの一方のノズル列はブラック(K)の液滴を、他方のノズル列はシアン(C)の液滴を、他方のヘッド234bの一方のノズル列はマゼンタ(M)の液滴を、他方のノズル列はイエロー(Y)の液滴を、それぞれ吐出する。なお、ここでは2ヘッド構成で4色の液滴を吐出する構成としているが、1ヘッド当たり4ノズル列配置とし、1個のヘッドで4色の各色を吐出させることもできる。

【0054】

また、記録ヘッド234のタンク235には各色の供給チューブ236を介して、供給ユニット224によって各色のインクカートリッジ210から各色のインクが補充供給される。

【0055】

一方、給紙トレイ202の用紙積載部(圧板)241上に積載した用紙242を給紙するための給紙部として、用紙積載部241から用紙242を1枚ずつ分離給送する半月状の給紙コロ243、及び給紙コロ243に対向するように配設され且つ摩擦係数の大きな材質からなる分離パッド244を備え、この分離パッド244は給紙コロ243側に付勢されている。

【0056】

そして、この給紙部から給紙された用紙242を記録ヘッド234の下方側に送り込むために、用紙242を案内するガイド部材245と、カウンタローラ246と、搬送ガイド部材247と、先端加圧コロ249を有する押さえ部材248とを備えるとともに、給送された用紙242を静電吸着して記録ヘッド234に対向する位置で搬送するための搬送手段である搬送ベルト251を備えている。

【0057】

この搬送ベルト251は、無端状ベルトであり、搬送ローラ252とテンションローラ253との間に掛け渡されて、ベルト搬送方向(副走査方向)に周回するように構成している。また、この搬送ベルト251の表面を帯電させるための帯電手段である帯電ローラ256を備えている。この帯電ローラ256は、搬送ベルト251の表層に接触し、搬送ベルト251の回動に従動して回転するように配置されている。この搬送ベルト251は、図示しない副走査モータによってタイミングを介して搬送ローラ252が回転駆動されることによってベルト搬送方向に周回移動する。

【0058】

さらに、記録ヘッド234で記録された用紙242を排紙するための排紙部として、搬送ベルト251から用紙242を分離するための分離爪261と、排紙ローラ262及び排紙コロ263とを備え、排紙ローラ262の下方に排紙トレイ203を備えている。

【0059】

また、装置本体の背面部には両面ユニット271が着脱自在に装着されている。この両面ユニット271は搬送ベルト251の逆方向回転で戻される用紙242を取り込んで反転させて再度カウンタローラ246と搬送ベルト251との間に給紙する。また、この両面ユニット271の上面は手差しトレイ272としている。

【0060】

さらに、キャリッジ233の走査方向一方側の非印字領域には、記録ヘッド234のノズルの状態を維持し、回復するための回復手段を含む本発明に係るヘッドの維持回復装置である維持回復機構281を配置している。この維持回復機構281には、記録ヘッド234の各ノズル面をキャピングするための各キャップ部材(以下「キャップ」という。)282a、282b(区別しないときは「キャップ282」という。)と、ノズル面をワイピングするためのブレード部材であるワイパーブレード283と、増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け284などを備えている。

【0061】

また、キャリッジ233の走査方向他方側の非印字領域には、記録中などに増粘した記録液を排出するために記録に寄与しない液滴を吐出させる空吐出を行うときの液滴を受ける空吐出受け288を配置し、この空吐出受け288には記録ヘッド234のノズル列方向に沿った開口部289などを備えている。

【0062】

このように構成したこの画像形成装置においては、給紙トレイ202から用紙242が1枚ずつ分離給紙され、略鉛直上方に給紙された用紙242はガイド245で案内され、搬送ベルト251とカウンタローラ246との間に挟まれて搬送され、更に先端を搬送ガイド237で案内されて先端加圧コロ249で搬送ベルト251に押し付けられ、略90°搬送方向を転換される。

【0063】

このとき、帯電ローラ256に対してプラス出力とマイナス出力とが交互に繰り返すように、つまり交番する電圧が印加され、搬送ベルト251が交番する帯電電圧パターン、すなわち、周回方向である副走査方向に、プラスとマイナスが所定の幅で帯状に交互に帯電されたものとなる。このプラス、マイナス交互に帯電した搬送ベルト251上に用紙242が給送されると、用紙242が搬送ベルト251に吸着され、搬送ベルト251の周回移動によって用紙242が副走査方向に搬送される。

【0064】

そこで、キャリッジ233を移動させながら画像信号に応じて記録ヘッド234を駆動することにより、停止している用紙242にインク滴を吐出して1行分を記録し、用紙242を所定量搬送後、次の行の記録を行う。記録終了信号又は用紙242の後端が記録領域に到達した信号を受けることにより、記録動作を終了して、用紙242を排紙トレイ203に排紙する。

【0065】

このように、この画像形成装置では、本発明に係る液滴吐出ヘッドを記録ヘッドとして備えるので、信頼性が向上する。

【0066】

次に、本発明に係る液体吐出ヘッドを備える本発明に係る画像形成装置の第2実施形態について図17を参照して説明する。なお、図17は、第2実施形態に係る画像形成装置を示す側面図である。この画像形成装置は、ライン型画像形成装置であり、装置本体401の内部に画像形成部402等を有し、装置本体401の下方側に多数枚の記録媒体(用紙)403を積載可能な給紙トレイ404を備え、この給紙トレイ404から給紙される用紙403を取り込み、搬送機構405によって用紙403を搬送しながら画像形成部402によって所要の画像を記録した後、装置本体401の側方に装着された排紙トレイ406に用紙403を排紙する。

【0067】

また、装置本体401に対して着脱可能な両面ユニット407を備え、両面印刷を行うときには、一面(表面)印刷終了後、搬送機構405によって用紙403を逆方向に搬送しながら両面ユニット407内に取り込み、反転させて他面(裏面)を印刷可能面として再度搬送機構405に送り込み、他面(裏面)印刷終了後排紙トレイ406に用紙403を排紙する。

【0068】

画像形成部402は、例えばイエロー(Y)、マゼンタ(M)、シアン(C),ブラック(K)の各色の液滴を吐出する、ライン型の4個の本発明に係る液体吐出ヘッドと当該液体吐出ヘッドにインクを供給するサブタンクを一体化して構成した記録ヘッド411y、411m、411c、411k(色を区別しないときには「記録ヘッド411」という。)を備え、各記録ヘッド411は液滴を吐出するノズルを形成したノズル面を下方に向けてヘッドホルダ413に装着している。

【0069】

なお、1つの記録ヘッド411は、複数のサブタンク一体型の本発明に係る液体吐出ヘッドをベース部材に所定の位置関係で配列して構成しているが、1つのフルライン型液体吐出ヘッドで構成することもできる。

【0070】

また、各記録ヘッド411に対応してヘッドの性能を維持回復するための維持回復機構412y、412m、412c、412k(色を区別しないときには「維持回復機構412」という。)を備え、パージ処理、ワイピング処理などのヘッドの性能維持動作時には、記録ヘッド411と維持回復機構412とを相対的に移動させて、記録ヘッド411のノズル面に維持回復機構412を構成するキャッピング部材などを対向させる。

【0071】

給紙トレイ404の用紙403は、給紙コロ(半月コロ)421と図示しない分離パッドによって1枚ずつ分離され装置本体401内に給紙され、搬送ガイド部材423のガイド面423aに沿ってレジストローラ425と搬送ベルト433との間に送り込まれ、所定のタイミングでガイド部材426を介して搬送機構405の搬送ベルト433に送り込まれる。

【0072】

また、搬送ガイド部材443には両面ユニット407から送り出される用紙403を案内するガイド面423bも形成されている。更に、両面印刷時に搬送機構405から戻される用紙403を両面ユニット407に案内するガイド部材427も配置している。

【0073】

搬送機構405は、駆動ローラである搬送ローラ431と従動ローラ432との間に掛け渡した無端状の搬送ベルト433と、この搬送ベルト433を帯電させるための帯電ローラ434と、画像形成部402に対向する部分で搬送ベルト433の平面性を維持するプラテン部材435と、搬送ベルト433から送り出す用紙403を搬送ローラ431側に押し付ける押さえコロ436と、その他図示しないが、搬送ベルト433に付着した記録液(インク)を除去するためのクリーニング手段である多孔質体などからなるクリーニングローラなどを有している。なお、搬送機構としては例えばエアー吸引によって搬送ベルトに被記録媒体を吸着させるものなども使用できる。

【0074】

この搬送機構405の下流側には、画像が記録された用紙403を排紙トレイ406に送り出すための排紙ローラ438及び拍車439を備えている。

【0075】

このように構成した画像形成装置において、搬送ベルト433は矢示方向に周回移動し、高電位の印加電圧が印加される帯電ローラ434と接触することで帯電され、帯電した搬送ベルト433上に用紙403が給送されると、用紙403は搬送ベルト433に静電的に吸着される。このようにして、搬送ベルト433に強力に吸着した用紙403は反りや凹凸が校正され、高度に平らな面が形成される。

【0076】

そして、搬送ベルト433を周回させて用紙403を移動させ、記録ヘッド411から液滴を吐出することで、用紙403上に所要の画像が形成され、画像が記録された用紙403は排紙ローラ438によって排紙トレイ406に排紙される。

【0077】

このように、この画像形成装置では本発明に係る液体吐出ヘッドを記録ヘッドとして備えているので、安定した滴吐出特性が得られ、安定して高画質画像を形成することができる。

【0078】

なお、本願において、「用紙」とは材質を紙に限定するものではなく、OHP、布、ガラス、基板などを含み、インク滴、その他の液体などが付着可能なものの意味であり、被記録媒体、記録媒体、記録紙、記録用紙などと称されるものを含む。また、画像形成、記録、印字、印写、印刷はいずれも同義語とする。

【0079】

また、「画像形成装置」は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味し、また、「画像形成」とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与すること(単に液滴を媒体に着弾させること)をも意味する。

【0080】

また、「インク」とは、特に限定しない限り、インクと称されるものに限らず、記録液、定着処理液、液体などと称されるものなど、画像形成を行うことができるすべての液体の総称として用い、例えば、DNA試料、レジスト、パターン材料、樹脂なども含まれる。

【0081】

また、「画像」とは平面的なものに限らず、立体的に形成されたものに付与された画像、また立体自体を三次元的に造形して形成された像も含まれる。

【0082】

また、画像形成装置には、特に限定しない限り、シリアル型画像形成装置及びライン型画像形成装置のいずれも含まれる。

【0083】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

[態様A]

態様Aは、互いに所定方向に並んだ状態で液体を個別に収容する複数の個別液室と、液滴を吐出するためにそれら個別液室にそれぞれ個別に設けられた複数の吐出孔と、前記所定方向に延在する自らの内部空間に収容している液体を自らの前記所定方向の中央部に連通している複数の個別液室にそれぞれ供給する供給液室と、前記供給液室における前記所定方向の一端部に設けられた第1連通口に接続した状態で液体を前記供給液室に導入する第1液体導入路と、前記供給液室における前記所定方向の他端部に設けられた第2連通口に接続した状態で液体を前記供給液室に導入する第2液体導入路と、前記供給室内で複数の個別液室に向けて送られる液体を濾過するフィルター部材とを有し、前記第1液体導入路から前記供給液室内に導入した液体を、前記第1連通口に対面している第1連通対面部や、前記第1連通対面部の前記所定方向における一端から前記第1連通口の側に向けて立ち上がる第1側壁にぶつけて前記中央部に向けて方向転換させ、且つ、前記第2液体導入路から前記供給液室内に導入した液体を、前記第2連通口に対面している第2連通対面部や、前記第2連通対面部の前記所定方向における他端から前記第2連通口の側に向けて立ち上がる第2側壁にぶつけて前記中央部に向けて方向転換させる液滴吐出ヘッドにおいて、前記供給液室の前記所定方向における全域に渡って延在する前記フィルター部材により、前記供給液室を、前記第1側壁や前記第2側壁の立ち上がり方向に2つに仕切り、この仕切りによって得られた前室と、前記前室よりも液体導入方向下流側に位置する後室とのうち、前記後室の前記所定方向における一端部に前記第1連通対面部を配設するとともに、前記後室の前記所定方向における他端部に前記第2連通対面部を配設したことを特徴とするものである。

【0084】

[態様B]

態様Bは、態様Aにおいて、前記フィルター部材の前記所定方向における両端部の開口率を、それぞれ中央部の開口率よりも低くしたことを特徴とするものである。かかる構成では、既に説明したように、フィルター部材の所定方向の両端部における液体処理量と、中央部における液体処理量との差を過剰なまでに大きくしてしまうことによるフィルター部材の大幅な寿命低下の発生を防止することができる。

【0085】

[態様C]

態様Cは、態様A又は態様Bにおいて、前記第1連通対面部を、前記所定方向の他端側から一端側に向けて前記第1連通口に徐々に近づける形状にするとともに、前記第2連通対面部を、前記所定方向の一端側から他端側に向けて前記第2連通口に徐々に近づける形状にしたことを特徴とするものである。かかる構成では、既に説明したように、後室内において、第1連通対面部上で液体を前記所定方向の一端側から他端側に向けてスムーズに方向転換させて、第1側壁の近傍での新たな気泡の発生を抑えることができる。また、後室内において、第2連通対面部上で液体を前記所定方向の他端側から一端側に向けてスムーズに方向転換させて、第2側壁の近傍での新たな気泡の発生を抑えることもできる。

【0086】

[態様D]

態様Dは、態様A〜Cの何れかにおいて、前記前室内の液体に押されることで前記前室側から前記後室側に向けて撓む前記フィルター部材を受ける複数の梁部材を、前記後室内に設けたことを特徴とするものである。かかる構成では、既に説明したように、前室内の液体に押されることによるフィルター部材の過剰な撓みを防止することができる。更には、上述した圧力波の伝播による流体クロストークの発生を抑えることもできる。

【0087】

[態様E]

態様Eは、態様Dにおいて、複数数の前記梁部材と、撓んでいない状態の前記フィルター部材との間に所定の間隙を設けるとともに、前記第1連通対面部の前記所定方向の他端と、撓んでいない状態の前記フィルター部材との間隙や、前記第2連通対面部の前記所定方向の一端と、撓んでいない状態の前記フィルター部材との間隙を、何れも複数の前記梁部材と、撓んでいない状態のフィルター部材との間隙と等しくしたことを特徴とするものである。かかる構成では、既に説明したように、梁間隙G1を通過する際のインクの流速を、第1連通間隙G2から後室中央部に向けてのインクの流速や、第2連通間隙G3から後室中央部に向けてのインクの流速と等しくすることで、後室内における乱流の発生を抑えることができる。

【0088】

[態様F]

態様Fは、態様A〜態様Eの何れかにおいて、前記第1連通対面部の前記所定方向の一端、及び、前記第2連通対面部の前記所定方向の他端を、それぞれ側壁立ち上がり方向と直交する方向に湾曲する湾曲面にしたことを特徴とするものである。かかる構成では、既に説明したように、第1側壁の近傍での液体の淀みを抑えて、第1連通対面部と第1側壁とのコーナー付近での微細気泡の滞りを低減することができる。また、第2側壁の近傍での液体の淀みを抑えて、第2連通対面部と第2側壁とのコーナー付近での微細気泡の滞りを低減することもできる。

【0089】

[態様G]

態様Gは、態様D又はEにおいて、複数の前記梁部材を格子状に配設したことを特徴とするものである。かかる構成では、既に説明したように、梁部材を供給液室の短手方向だけに架橋する場合に比べて、上述した圧力波の伝播をより多く遮断することで、流体クロストークの発生をより確実に抑えることができる。

【符号の説明】

【0090】

1:吐出孔

3:個別液室

13:フィルター部材

18:供給液室

18a:前室

18b:後室

18c:第1連通対面部

18d:第1側壁

18e:第2連通対面部

18f:第2側壁

18g:第1連通口

18h:第2連通口

21:第1液体導入路

22:第2液体導入路

233:キャリッジ(ヘッド移動手段)

251:搬送ベルト(シート搬送手段)

【先行技術文献】

【特許文献】

【0091】

【特許文献1】特開2011−25663号公報

【特許請求の範囲】

【請求項1】

互いに所定方向に並んだ状態で液体を個別に収容する複数の個別液室と、

液滴を吐出するためにそれら個別液室にそれぞれ個別に設けられた複数の吐出孔と、

前記所定方向に延在する自らの内部空間に収容している液体を自らの前記所定方向の中央部に連通している複数の個別液室にそれぞれ供給する供給液室と、

前記供給液室における前記所定方向の一端部に設けられた第1連通口に接続した状態で液体を前記供給液室に導入する第1液体導入路と、

前記供給液室における前記所定方向の他端部に設けられた第2連通口に接続した状態で液体を前記供給液室に導入する第2液体導入路と、

前記供給室内で複数の個別液室に向けて送られる液体を濾過するフィルター部材とを有し、

前記第1液体導入路から前記供給液室内に導入した液体を、前記第1連通口に対面している第1連通対面部や、前記第1連通対面部の前記所定方向における一端から前記第1連通口の側に向けて立ち上がる第1側壁にぶつけて前記中央部に向けて方向転換させ、

且つ、

前記第2液体導入路から前記供給液室内に導入した液体を、前記第2連通口に対面している第2連通対面部や、前記第2連通対面部の前記所定方向における他端から前記第2連通口の側に向けて立ち上がる第2側壁にぶつけて前記中央部に向けて方向転換させる液滴吐出ヘッドにおいて、

前記供給液室の前記所定方向における全域に渡って延在する前記フィルター部材により、前記供給液室を、前記第1側壁や前記第2側壁の立ち上がり方向に2つに仕切り、

この仕切りによって得られた前室と、前記前室よりも液体導入方向下流側に位置する後室とのうち、前記後室の前記所定方向における一端部に前記第1連通対面部を配設するとともに、前記後室の前記所定方向における他端部に前記第2連通対面部を配設したことを特徴とする液滴吐出ヘッド。

【請求項2】

請求項1の液滴吐出ヘッドにおいて、

前記フィルター部材の前記所定方向における両端部の開口率を、それぞれ中央部の開口率よりも低くしたことを特徴とする液滴吐出ヘッド。

【請求項3】

請求項1又は2の液滴吐出ヘッドにおいて、

前記第1連通対面部を、前記所定方向の他端側から一端側に向けて前記第1連通口に徐々に近づける形状にするとともに、

前記第2連通対面部を、前記所定方向の一端側から他端側に向けて前記第2連通口に徐々に近づける形状にしたことを特徴とする液滴吐出ヘッド。

【請求項4】

請求項1乃至3の何れかの液滴吐出ヘッドにおいて、

前記前室内の液体に押されることで前記前室側から前記後室側に向けて撓む前記フィルター部材を受ける複数の梁部材を、前記後室内に設けたことを特徴とする液滴吐出ヘッド。

【請求項5】

請求項4の液滴吐出ヘッドにおいて、

複数の前記梁部材と、撓んでいない状態の前記フィルター部材との間に所定の間隙を設けるとともに、

前記第1連通対面部の前記所定方向の他端と、撓んでいない状態の前記フィルター部材との間隙や、前記第2連通対面部の前記所定方向の一端と、撓んでいない状態の前記フィルター部材との間隙を、何れも複数の前記梁部材と、撓んでいない状態のフィルター部材との間隙と等しくしたことを特徴とする液滴吐出ヘッド。

【請求項6】

請求項1乃至5の何れかの液滴吐出ヘッドにおいて、

前記第1連通対面部の前記所定方向の一端、及び、前記第2連通対面部の前記所定方向の他端を、それぞれ側壁立ち上がり方向と直交する方向に湾曲する湾曲面にしたことを特徴とする液滴吐出ヘッド。

【請求項7】

請求項4又は5の液滴吐出ヘッドにおいて、

複数の前記梁部材を格子状に配設したことを特徴とする液滴吐出ヘッド。

【請求項8】

複数の吐出孔からそれぞれ液滴を吐出する液滴吐出ヘッドと、記録シートを搬送するシート搬送手段と、前記液滴吐出ヘッドを記録シートの面に沿いつつ前記シート搬送手段による搬送方向と直交する方向に移動させるヘッド移動手段とを備え、複数の吐出孔からそれぞれ吐出した液滴によって記録シートに画像を形成する画像形成装置において、

前記液滴吐出ヘッドとして、請求項1乃至7の何れかの液滴吐出ヘッドを用いたことを特徴とする画像形成装置。

【請求項1】

互いに所定方向に並んだ状態で液体を個別に収容する複数の個別液室と、

液滴を吐出するためにそれら個別液室にそれぞれ個別に設けられた複数の吐出孔と、

前記所定方向に延在する自らの内部空間に収容している液体を自らの前記所定方向の中央部に連通している複数の個別液室にそれぞれ供給する供給液室と、

前記供給液室における前記所定方向の一端部に設けられた第1連通口に接続した状態で液体を前記供給液室に導入する第1液体導入路と、

前記供給液室における前記所定方向の他端部に設けられた第2連通口に接続した状態で液体を前記供給液室に導入する第2液体導入路と、

前記供給室内で複数の個別液室に向けて送られる液体を濾過するフィルター部材とを有し、

前記第1液体導入路から前記供給液室内に導入した液体を、前記第1連通口に対面している第1連通対面部や、前記第1連通対面部の前記所定方向における一端から前記第1連通口の側に向けて立ち上がる第1側壁にぶつけて前記中央部に向けて方向転換させ、

且つ、

前記第2液体導入路から前記供給液室内に導入した液体を、前記第2連通口に対面している第2連通対面部や、前記第2連通対面部の前記所定方向における他端から前記第2連通口の側に向けて立ち上がる第2側壁にぶつけて前記中央部に向けて方向転換させる液滴吐出ヘッドにおいて、

前記供給液室の前記所定方向における全域に渡って延在する前記フィルター部材により、前記供給液室を、前記第1側壁や前記第2側壁の立ち上がり方向に2つに仕切り、

この仕切りによって得られた前室と、前記前室よりも液体導入方向下流側に位置する後室とのうち、前記後室の前記所定方向における一端部に前記第1連通対面部を配設するとともに、前記後室の前記所定方向における他端部に前記第2連通対面部を配設したことを特徴とする液滴吐出ヘッド。

【請求項2】

請求項1の液滴吐出ヘッドにおいて、

前記フィルター部材の前記所定方向における両端部の開口率を、それぞれ中央部の開口率よりも低くしたことを特徴とする液滴吐出ヘッド。

【請求項3】

請求項1又は2の液滴吐出ヘッドにおいて、

前記第1連通対面部を、前記所定方向の他端側から一端側に向けて前記第1連通口に徐々に近づける形状にするとともに、

前記第2連通対面部を、前記所定方向の一端側から他端側に向けて前記第2連通口に徐々に近づける形状にしたことを特徴とする液滴吐出ヘッド。

【請求項4】

請求項1乃至3の何れかの液滴吐出ヘッドにおいて、

前記前室内の液体に押されることで前記前室側から前記後室側に向けて撓む前記フィルター部材を受ける複数の梁部材を、前記後室内に設けたことを特徴とする液滴吐出ヘッド。

【請求項5】

請求項4の液滴吐出ヘッドにおいて、

複数の前記梁部材と、撓んでいない状態の前記フィルター部材との間に所定の間隙を設けるとともに、

前記第1連通対面部の前記所定方向の他端と、撓んでいない状態の前記フィルター部材との間隙や、前記第2連通対面部の前記所定方向の一端と、撓んでいない状態の前記フィルター部材との間隙を、何れも複数の前記梁部材と、撓んでいない状態のフィルター部材との間隙と等しくしたことを特徴とする液滴吐出ヘッド。

【請求項6】

請求項1乃至5の何れかの液滴吐出ヘッドにおいて、

前記第1連通対面部の前記所定方向の一端、及び、前記第2連通対面部の前記所定方向の他端を、それぞれ側壁立ち上がり方向と直交する方向に湾曲する湾曲面にしたことを特徴とする液滴吐出ヘッド。

【請求項7】

請求項4又は5の液滴吐出ヘッドにおいて、

複数の前記梁部材を格子状に配設したことを特徴とする液滴吐出ヘッド。

【請求項8】

複数の吐出孔からそれぞれ液滴を吐出する液滴吐出ヘッドと、記録シートを搬送するシート搬送手段と、前記液滴吐出ヘッドを記録シートの面に沿いつつ前記シート搬送手段による搬送方向と直交する方向に移動させるヘッド移動手段とを備え、複数の吐出孔からそれぞれ吐出した液滴によって記録シートに画像を形成する画像形成装置において、

前記液滴吐出ヘッドとして、請求項1乃至7の何れかの液滴吐出ヘッドを用いたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−59894(P2013−59894A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199064(P2011−199064)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]