液滴吐出装置、及び画像形成装置

【課題】列状に配列された複数のヘッドユニットのノズル面に設けられたノズル内部の液体の乾燥を防止する液滴吐出装置及びこれを備えた画像形成装置を得る。

【解決手段】1枚のフィルム部材78が、列状に配列されたヘッドユニット115のノズル面124をシールする。さらに、フィルム部材78がノズル面124と接触する面とは反対側に設けられた弾性突起部82が変形して、フィルム部材78をノズル面124に押し付ける。このように、フィルム部材78は弾性突起部82に押されて各ノズル面124に倣って各ノズル面124に密着するため、ノズル面124に段差が生じている場合でもノズル内部の液体の乾燥を防止することができる。

【解決手段】1枚のフィルム部材78が、列状に配列されたヘッドユニット115のノズル面124をシールする。さらに、フィルム部材78がノズル面124と接触する面とは反対側に設けられた弾性突起部82が変形して、フィルム部材78をノズル面124に押し付ける。このように、フィルム部材78は弾性突起部82に押されて各ノズル面124に倣って各ノズル面124に密着するため、ノズル面124に段差が生じている場合でもノズル内部の液体の乾燥を防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴を吐出する液滴吐出装置及びこれを備えた画像形成装置に関する。

【背景技術】

【0002】

ノズル面に設けられたノズル内部の液体の乾燥を防止する技術として、印字動作終了時に、シール液が含浸されたシート状の多孔質部材をノズル面に密着させる技術が開示されている。(特許文献1)

【特許文献1】特開2001−253082公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一方、近年、高速印字に対応するため、複数のヘッドユニットを記録媒体の幅方向に並べた液滴吐出ヘッドを使用する場合がある。さらに、フルカラーに対応するために、この液滴吐出ヘッドを記録媒体の搬送方向に複数並べて配置する場合もある。

【0004】

このような液滴吐出ヘッドの場合、小型化を図るため、隣合うヘッドユニットを接近させて配置する必要がる。

【0005】

しかし、特許文献1の多孔質部材は、ヘッドユニットを接近させることで、互いに干渉してノズル面に密着しないことが考えられる。

【0006】

この対策として、ノズル面毎に多孔質部材を密着させるのではなく、液滴吐出ヘッドに配置された全てのノズル面を大きなシート状の多孔質部材で一度に密着させることが考えられる。しかし、ヘッドユニットの組付けバラツキ等で、隣り合うノズル面には、段差が生じる場合があり、この段差によって多孔質部材(以下シート部材)がノズル面に密着できず、ノズル内の液滴を乾燥させることが考えられる。

【0007】

本発明は、上記事実を考慮し、複数並べられたヘッドユニットのノズル面に設けられたノズル内部の液体の乾燥を防止することが課題である。

【課題を解決するための手段】

【0008】

本発明の請求項1に係る液滴吐出装置は、ノズル面に形成されたノズルから液滴を吐出するヘッドユニットが複数並べられた液滴突出ヘッドと、複数の前記ノズル面をシールするシート部材と、前記シート部材が前記ノズル面と接触する面とは反対側に設けられ、前記シート部材を前記ノズル面に押し付ける弾性部材と、を備えることを特徴とする。

【0009】

上記構成によれば、シート部材が、ヘッドユニットのノズル面をシールする。また、シート部材がノズル面と接触する面とは反対側に設けられた弾性部材が変形して、シート部材をノズル面に押し付ける。

【0010】

このように、シート部材は弾性部材に押されて各ノズル面に倣って各ノズル面に密着するため、ノズル面に設けられたノズル内部の液体の乾燥を防止することができる。

【0011】

本発明の請求項2に係る液滴吐出装置は、請求項1記載において、前記弾性部材の前記シート部材に接触する面は、凹凸形状とされることを特徴とする。

【0012】

上記構成によれば、弾性部材のシート部材に接触する面とは、凹凸形状とされているため、隣り合うノズル面に段差が生じても、凹凸部が段差に応じて夫々変形してシート部材を各ノズル面に密着させることができる。

【0013】

本発明の請求項3に係る液滴吐出装置は、請求項2記載において、前記弾性部材は、前記シート部材と接すると共に、夫々の前記ノズル面に複数の突起で前記シート部材を押し付ける弾性突起部であることを特徴とする。

【0014】

上記構成によれば、隣り合うノズル面に段差が生じても、複数の突起である弾性突起部が夫々変形して段差を吸収し、シート部材を各ノズル面に密着させることができる。

【0015】

本発明の請求項4に係る液滴吐出装置は、請求項2記載において、前記弾性部材は、前記シート部材と接すると共に、前記ノズル面毎にブロック分けされた弾性ブロック部であることを特徴とする。

【0016】

上記構成によれば、隣り合うノズル面に段差が生じても、ノズル面毎にブロック分けされた弾性ブロック部が夫々変形して段差を吸収し、シート部材を各ノズル面に密着させることができる。

【0017】

本発明の請求項5に係る液滴吐出装置は、請求項1乃至4何れか1項に記載において、前記シート部材に付着した液体を除去する液体除去部材を備えることを特徴とする。

【0018】

上記構成によれば、液体除去部材がシート部材に付着した液滴を除去するため、シート部材をノズル面に密着させる時に、シート部材に付着した液滴がノズル面に付着してノズルの液滴吐出特性を低下させることはない。

【0019】

本発明の請求項6に係る液滴吐出装置は、請求項1乃至5何れか1項に記載において、前記シート部材の前記ノズル面側に、シール液を塗布するシール液塗布部材を備えることを特徴とする。

【0020】

上記構成によれば、シール液塗布部材がシート部材のノズル面側にシール液を塗布するため、ノズル面とシート部材との密着性を向上させることができる。

【0021】

本発明の請求項7に係る画像形成装置は、請求項1乃至6何れか1項に記載された液滴吐出装置を備えることを特徴とする。

【0022】

上記構成によれば、画像形成装置は、請求項1乃至6何れか1項に記載された液滴吐出装置を備えているため、ノズル面の乾燥が防止されるため、安定した状態で液滴(インク)を記録媒体に吐出することができ、画質が安定する。

【発明の効果】

【0023】

本発明によれば、複数並べられたヘッドユニットのノズル面に設けられたノズル内部の液体の乾燥を防止することができる。

【発明を実施するための最良の形態】

【0024】

本発明の第1実施形態に係る液滴吐出装置48が採用された画像形成装置12を図1から図12に従って説明する。

【0025】

図12に示されるように、画像形成装置12の筐体14内の下部には給紙トレイ16が備えられており、給紙トレイ16内に積層された記録媒体としてのシート材Pをピックアップロール18で1枚ずつ取り出すようになっている。

【0026】

さらに、取り出されたシート材Pは、所定の搬送経路22を構成する複数の搬送ローラ20で搬送される。以下、単に「搬送方向」というときは、シート材Pの搬送方向をいい、「上流」、「下流」というときはそれぞれ、搬送方向の上流及び下流を意味するものとする。

【0027】

また、給紙トレイ16の上方には、駆動ロール24及び従動ロール26に張架された無端状の搬送ベルト28が配置されている。この搬送ベルト28の上方には、液滴吐出ユニット30とメンテナンスユニット34で構成される液滴吐出装置48が配置されており、搬送ベルト28の平坦部分28Fに液滴吐出ユニット30が対向している。この対向した領域が、液滴吐出ユニット30から液滴が吐出される吐出領域SEとなっている。

【0028】

さらに、搬送経路22に搬送されたシート材Pは、搬送ベルト28で保持されてこの吐出領域SEに至り、液滴吐出ユニット30に対向した状態で、液滴吐出ユニット30から画像情報に応じた液滴が吐出される。

【0029】

この液滴吐出ユニット30は、有効な記録領域がシート材Pの幅(搬送方向と直交する方向の長さ)以上の長尺状とされ、イエロー(Y)、マゼンタ(M)、シアン(C)、及びブラック(K)の4色それぞれに対応した4つの液滴吐出ヘッド32が搬送方向に並んで配置されており、フルカラー画像に対応している。

【0030】

また、各液滴吐出ヘッド32は、図示しない記録ヘッド制御手段によって制御され、記録ヘッド制御手段は、例えば、画像情報に応じて液滴の吐出タイミングや使用するノズル112(図7参照)を決め、駆動信号を液滴吐出ヘッド32に送る構成となっている。

【0031】

さらに、各液滴吐出ヘッド32にインク(液体)を供給するインクタンク54が画像形成装置12の筐体14内の上部に設けられている。

【0032】

また、液滴吐出ユニット30は、搬送方向と直交する方向に不動とされていてもよいが、必要に応じて移動するように構成しておくと、マルチパスによる画像記録で、より解像度の高い画像を記録することができる。

【0033】

さらに、液滴吐出ユニット30の両側には、それぞれの液滴吐出ヘッド32に対応した4つのメンテナンスユニット34が配置されている。液滴吐出ヘッド32に対してメンテナンスを行う場合には、図11に示すように、液滴吐出ユニット30が上方へ移動し、搬送ベルト28との間に設けられた隙間にメンテナンスユニット34が入り込むようになっている。そして、ノズル面124(図7参照)に対向した状態で、所定のタイミングで、液滴吐出ヘッド32のノズル面124をシールしてノズル112内部のインクの乾燥を防止するようになっている。なお、メンテナンスユニット34、及びメンテナンス動作については、詳細を後述する。

【0034】

図10に示されるように、液滴吐出ヘッド32の上流側には、電源38が接続された帯電ロール36が配置されている。帯電ロール36は、従動ロール26との間で搬送ベルト28及びシート材Pを挟みつつ従動し、シート材Pを搬送ベルト28に押圧する押圧位置と、搬送ベルト28から離間した離間位置との間を移動可能とされている。押圧位置では、接地された従動ロール26との間に所定の電位差が生じるため、シート材Pに電荷を与えて搬送ベルト28にシート材Pを静電吸着させることができる。

【0035】

また、液滴吐出ヘッド32の下流側には、剥離プレート40が配置されており、シート材Pを搬送ベルト28から剥離させることができる。この剥離されたシート材Pは、剥離プレート40の下流側で図12に示す排出経路44を構成する複数の排出ローラ42で搬送され、筐体14の上部に設けられた排紙トレイ46に排出される。

【0036】

以上の構成によって、画像形成装置12では、給紙トレイ16に収容されたシート材Pがピックアップロール18で1枚ずつ取り出され、所定の搬送経路22を構成する複数の搬送ローラ20によって搬送され、搬送ベルト28に至る。さらに、シート材Pは帯電ロール36によって搬送ベルト28に押し付けられ、帯電ロール36からの印加電圧によって搬送ベルト28に吸着(密着)されて保持される。この状態で、搬送ベルト28の循環によってシート材Pが吐出領域SEを通過しつつ、液滴吐出ユニット30の液滴吐出ヘッド32にもうけられたノズル112(図7参照)から液滴が吐出されて、シート材P上に画像が記録される。1パスのみで画像記録する場合には、剥離プレート40(図10参照)でシート材Pを搬送ベルト28から剥離し、排出ローラ42で搬送して排紙トレイ46に排出する。これに対し、マルチパスで画像記録を行う場合には、必要な回数に達するまでシート材Pを周回させて吐出領域SEを通過させた後、剥離プレート40でシート材Pを搬送ベルト28から剥離し、排出ローラ42で搬送して排紙トレイ46に排出する。

【0037】

次に、液滴吐出ヘッド32について説明する。

【0038】

図9に示すように、液滴吐出ヘッド32は、シート材Pの最大幅に対応する長さに設定されたヘッドバー110を備えている。このヘッドバー110は、画像形成装置12(図12参照)内のシート材Pの搬送路と対向する位置に図示しない支持体によって支持されている。さらに、ヘッドバー110には、略平行四辺形形状の複数のヘッドユニット115が並べられている。個々のヘッドユニット115は、ヘッドバー110にネジ(図示略)止めすることで締結されており、個別に交換が可能となっている。

【0039】

また、シート材Pは矢印A方向に搬送され、ヘッドバー110に配設された各ヘッドユニット115によって印字される構成となっている。つまり、シート材Pがヘッドバー110の下方を一回通過することで、液滴吐出ヘッド32を走査させることなくシート材Pの全幅に印字することが可能となっている。(紙幅対応の1パス印字、いわゆるFull Width Array(FWA))。

【0040】

各ヘッドユニット115は、複数の流路プレートを積層した積層流路114と、積層流路114にインクを供給するインク供給路を備えたマニフォルド117とを備えており、積層流路114上面には、2つの素子基板116,118が配設されている。

【0041】

さらに、積層流路114の素子基板116,118の反対側には、図8に示されるように、複数のノズル112が配設されたノズル領域124A,124Bが形成されたノズル面124が設けられている。すなわち、素子基板116,118は、2つのノズル領域124A,124Bに対応する位置に設けられており、素子基板116,118の略台形形状の領域内には、各ノズル112から液滴を吐出させる圧電素子186(図7参照)が複数個設けられている。

【0042】

図7に示すように、積層流路114は、ノズル面124に設けられた液滴を吐出するノズル112と圧力室170とを備え、ノズル112と圧力室170とはノズル連通路158で連通されている。また、図示しないインク供給部から導入されたインクが充填される共通インク流路174を備えている。そして、共通インク流路174の開口部180と圧力室170とが、インク供給路182で連通されている。

【0043】

さらに、圧力室170の上面には振動板148が接着され、振動板148の上面には、前述した圧電素子186が接着され、圧電素子186の上面にはボール半田160を介して素子基板116、118が接合されている。

【0044】

次に積層流路114の構成部品について説明する。

【0045】

積層流路114は、ノズル112が形成されるノズルプレート134と、ノズル連通路158と共通インク流路174となる孔が形成されたインクプールプレート136、138と、ノズル連通路158と共通インク流路174の開口部180となる孔が形成されたスループレート140と、インク供給路182となる孔が形成されたインク供給路プレート142と、圧力室170となる孔が形成された圧力室プレート144と、を順番に積層されて構成されている。

【0046】

この構成により、記録ヘッド制御手段からの駆動電圧が圧電素子186に印加されると、圧電素子186がたわみ変形して、圧力室170のインクを加圧し、ノズル112から液滴を吐出させることができるようになっている。

【0047】

次に、液滴吐出ヘッド32のメンテナンスを行うメンテナンスユニット34について説明する。

【0048】

図3に示されるように、液滴吐出ヘッド32のメンテナンスを行う場合は、液滴吐出ユニット30が、図3(A)に示す上方のキャップOFF位置へ移動し、搬送ベルト28(図11参照)と液滴吐出ユニット30の間に設けられた隙間にメンテナンスユニット34が入り込む。そして、メンテナンスユニット34がノズル面124に対向した状態で、所定のタイミングで、液滴吐出ヘッド32のノズル面124をシールしてノズル112内部のインクの乾燥を防止するようになっている。

【0049】

メンテナンスユニット34には、ノズル面124をシールする1枚のシート部材としてのフィルム部材78が設けられ、このフィルム部材78がノズル面124と接触する面とは反対側には、フィルム部材78を弾性変形してノズル面124に押し付ける弾性部材80が設けられている。なお、フィルム部材78は、1枚ではなく複数毎であっても構わないが、1枚のほうが構成が簡易で好ましい。

【0050】

図2(A)(B)に示されるように、矩形状の基材81に設けられた弾性部材80は、フィルム部材78と接する先端部が球状に形成された複数個の円柱状の弾性突起部82とされている。

【0051】

なお、弾性突起部82の材質は、外力により変形可能で、かつ繰返し使用できることが望ましく、材料としてはゴム、エラストマー、ポリエチレンフォーム等が考えられ、耐インク性や弾性を考慮して選択される。本第1実施例の弾性突起部82の材質はポリウレタンフォームとされている。

【0052】

また、フィルム部材78の材質は、ノズル面124への追従性および密閉性を確保するために柔軟に変形する部材で、かつノズル112内のインクの蒸発を防ぐために気体透過が少ないものが望ましい。このため、板厚は1mm以下の薄いシート状のものが良く。さらに、材料としては、PET、ポリエチレン、ポリプロピレン、ポリイミド等が考えられ、耐インク性や弾性を考慮して選択される。本第1実施例のフィルム部材78の材質はポリイミドで、板厚は板厚0.1mmとされている。

【0053】

さらに、図3に示されるように、メンテナンスユニット34には、液滴吐出ヘッド32の長手方向に沿って延びる円柱状のガイドロッド90が設けられており、このガイドロッド90には、キャップクリーニングユニット84が、このガイドロッド90に沿って移動可能に取り付けられている。

【0054】

また、キャップクリーニングユニット84には、フィルム部材78にシール液を塗布するシール液塗布部材としての塗布ローラ86と、フィルム部材78に付着したインクを除去する液体除去部材としての清掃ローラ88とが設けられている。

【0055】

詳細には、キャップクリーニングユニット84には、モータ92が設けられており、メンテナンス制御部100の指示でモータ92が正転、逆転して、キャップクリーニングユニット84がガイドロッド90に沿ってガイドロッド90の一端から他端へ、また、他端から一端へ移動可能となっている。

【0056】

さらに、キャップクリーニングユニット84には、シート材搬送方法を回転軸方向とする軸部94が設けられており、軸部94には、角部が丸められた長方形状のブラケット96の中心部が回転自在に軸支されている。また、ブラケット96の一端には、シート材搬送方法を回転軸方向とする塗布ローラ86が回転自在に軸支されている。この塗布ローラ86は、インクを吸収する吸収部材(例えば不織布や多孔質部材等)で形成されており、図示しないシール液タンクからポンプによりシール液が一定量供給され、フィルム部材78のノズル面124側を転がって、フィルム部材78にシール液を塗布するようになっている。

【0057】

なお、シール液は、基本的にインクと同じ物性であるが、ノズル112内に異物を混入させないため、インク染料あるいは顔料の入っていない溶液を用いている。

【0058】

さらに、ブラケット96の他端には、シート材搬送方法を回転軸方向とする清掃ローラ88が回転自在に軸支されている。この清掃ローラ88は、インクを吸収する吸収部材で形成されており、フィルム部材78のノズル面124側を転がって、フィルム部材78に付着したインクを吸収して除去するようになっている。

【0059】

ここで、メンテナンス制御部100が図5に示すフロー図に従って、メンテナンスユニット34等を制御して、液滴吐出ヘッド32のノズル面124をシールする動作について説明する。

【0060】

印字が終了すると、液滴吐出ユニット30が、図3(A)に示す上方のキャップOFF位置へ移動し、メンテナンスユニット34が液滴吐出ヘッド32の下方へ入り込む。この状態で、キャップクリーニングユニット84は、ガイドロッド90の一端に停止しており、液滴吐出ヘッド32に対してシート材P搬送直交方向外側に配置されている。

【0061】

次に、ステップ1000で、メンテナンス制御部100がキャッピング命令を送信する。キャッピング命令を受信した液滴吐出ヘッド32は、上方へ持上げられ、キャップクリーニングユニット84が移動可能となる図3(B)に示す退避位置へ移動する。

【0062】

さらに、ステップ2000で、液滴吐出ヘッド32が退避位置に移動したかを確認する。退避位置へ移動していない場合は、ステップ3000へ移行して、液滴吐出ヘッド32に退避命令を送信する。

【0063】

液滴吐出ヘッド32が、退避位置に移動すると、ステップ4000へ移行し、ステップ4000で、メンテナンス制御部100がメンテナンスユニット34へシール液塗布命令を送信し、ステップ5000へ移行する。

【0064】

ステップ5000では、塗布ローラ86によって、シール液がフィルム部材78に塗布される。

【0065】

詳細には、図3(B)に示すように、塗布ローラ86が清掃ローラ88に対して下方となり、フィルム部材78にシール液を塗布することができる塗布位置に配置された状態で、ガイドロッド90の一端に停止しているキャップクリーニングユニット84をガイドロッド90の他端に向けて移動させる。これにより、塗布ローラ86がフィルム部材78のノズル面124側を転がって、フィルム部材78にシール液を塗布する。

【0066】

フィルム部材78にシール液を塗布すると、ステップ6000へ移行して、図3(C)に示されるように、キャップクリーニングユニット84をガイドロッド90の他端で停止させ、ステップ7000へ移行する。

【0067】

ステップ7000では、液滴吐出ヘッド32を下方へ動かし、ノズル面124がフィルム部材78と密着する図4(A)に示すキャップ位置へ移動させる。

【0068】

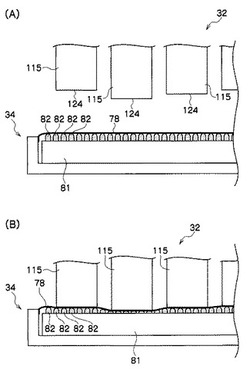

ここで、図1(A)に示されるように、ヘッドユニット115の組付けバラツキ等で、隣り合うノズル面124には、段差(例えば、数ミクロンから数十ミクロンの段差)が生じる場合がある。しかし、図1(B)に示されるように、液滴吐出ヘッド32がキャップ位置に移動して、ノズル面124がフィルム部材78に押し付けられると、円筒形状の突起部82が段差に応じて撓んで、フィルム部材78をノズル面124に密着させることができる。

【0069】

次に、メンテナンス制御部100が図6に示すフロー図に従って、メンテナンスユニット34等を制御して、液滴吐出ヘッド32のノズル面124をフィルム部材78から離間させる動作について説明する。

【0070】

液滴吐出ヘッド32が図4(A)に示すキャップ位置に配置された状態で、印字を開始させる場合は、ステップ1500で、メンテナンス制御部100がキャップOFF命令を送信し、ステップ2500へ移行する。

【0071】

ステップ2500では、キャップOFF命令を受信した液滴吐出ヘッド32が、上方へ持上げられ、キャップクリーニングユニット84が移動可能となる図4(B)に示す退避位置へ移動する。

【0072】

さらに、ステップ3500で、ブラケット96を軸部94中心に反時計方向(図4(A)に示す矢印D方向)へ回動させ、清掃ローラ88をフィルム部材78に付着したインクを吸収して除去することができる図4(B)に示す清掃位置に移動させる。

【0073】

次にステップ4500で、図4(C)に示されるように、ガイドロッド90の他端に停止していたキャップクリーニングユニット84をガイドロッド90の一端に向けて移動させる。これにより、清掃ローラ88がフィルム部材78のノズル面124側を転がって、フィルム部材78に付着したインクを吸収して除去してステップ5500へ移行する。

【0074】

ステップ5500で、キャップクリーニングユニット84がガイドロッド90の一端に停止して、液滴吐出ヘッド32は印字動作に備える。

【0075】

このように、ノズル面124をシールする際に、円柱状の突起部82でフィルム部材78を押すことで、各ノズル面124にフィルム部材78を密着させることができるため、ノズル面124に設けられたノズル112内部のインクの乾燥を防止することができる。

【0076】

また、ノズル面124にフィルム部材78を密着させる前に、シール液をフィルム部材78に塗布することで、ノズル面124とフィルム部材78との密着性を向上させることができる。

【0077】

また、ノズル面124をフィルム部材78から離間させた後に、清掃ローラ88がフィルム部材78に付着したインクを吸収して除去する。このように、インクが乾燥する前にインクをフィルム部材78から除去することで、インクの拭き残が生じることなく、確実にフィルム部材78からインクを除去することができる。これにより、フィルム部材78に付着したインクがノズル面124に再付着してノズルのインク吐出特性を低下させることはない。

【0078】

なお、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかである。例えば、上記実施形態では、シート材Pの幅より長い液滴吐出ヘッド32を備えた画像形成装置12を例に説明したが、複数のヘッドユニットが並べられたヘッドが走査する走査ヘッドにも適用できる。

【0079】

また、上記実施形態では、シール液を用いて、フィルム部材78とノズル面124の密着性を向上させたが、特に、シール液を用いなくても密着する場合は、シール液を用いなくてもよい。

【0080】

また、上記実施形態では、弾性部材80を円柱状の弾性突起部82としたが、これに替えて、台形の円錐状、又は四角錘状等の他の突起形状でもよい。

【0081】

また、上記実施形態では、円柱状の弾性突起部82のみを弾性部材80としたが、これに替えて、弾性突起部82の基材81も弾性部材80として、弾性部材80を一体的に形成してもよい。

【0082】

また、上記実施形態では、フィルム部材78に付着したインクを拭き取る清掃部材として清掃ローラ88を用いたが、これに替えて、ゴムブレード等でフィルム部材78に付着したインクを拭き取ってもよい。

【0083】

次に、本発明の第2実施形態に係る液滴吐出装置110が採用された画像形成装置12を図13、図14に従って説明する。

【0084】

なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0085】

図14で示されるように、この実施形態では第1実施形態のように、弾性部材80は、円柱状の弾性突起部ではなく、それに替えて、弾性部材80は、ノズル面124(図13参照)毎にブロック分けされた四角形状の弾性ブロック部108とされている。

【0086】

この構成により、図13(A)(B)に示されるように、隣り合うノズル面124に段差が生じている時でも、キャッピング位置にあるノズル面124をノズル面124毎にブロック分けされた弾性ブロック部108がフィルム部材78を介して押圧することで、各ノズル面124をシールすることができる。

【0087】

なお、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかである。例えば、上記実施形態では、ノズル面124の形状に基づいて、ブロック部108を四角形状としたが、特に四角形状に限定されず、ノズル面124の形状に基づいて決められれば他の形状等であってもよい。

【0088】

次に、本発明の第3実施形態に係る液滴吐出装置120が採用された画像形成装置12を図15(A)(B)に従って説明する。

【0089】

なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0090】

図15(A)(B)で示されるように、この実施形態では第1実施形態のように、ノズル面124へ密着させるシート部材としてフィルム部材を使用しておらず、これに替えて、シート部材としてシール液が含浸可能な多孔質部材122を使用している。

【0091】

図15(B)に示すキャッピング位置にあるノズル面124と多孔質部材122が密着するようになっており、多孔質部材122の材質は、シール液を含浸保持する孔径と、シール液に対して親水性、インクに対して撥液性を備え、ノズル面124への追従性および密閉性を確保するために柔軟に変形する部材が望ましく、さらに、板厚は1mm以下の薄板が良い。

【0092】

本第3実施形態の多孔質部材122の材料は、PTFE、板厚0.1mmを使用している。なお、PTFEの他にPFE、PVDF等が使用できる。

【0093】

また、キャップクリーニングユニット84には、フィルム部材78(図3参照)にシール液を塗布する塗布ローラ86(図3参照)は、設けられておらず、多孔質部材122にシール液を補充する補充ローラ(図示省略)が設けられている。

【0094】

さらに、キャップクリーニングユニット84には、フィルム部材78に付着したインクを除去する清掃ローラ88は、設けられておらず、多孔質部材122に付着したインクを清掃する清掃部材としての多孔質部材清掃ローラ(図示省略)が設けられている。

【0095】

また、多孔質部材122に補充するシール液としてはオイル類が好ましく、本実施例ではシリコンオイルが使用されている。

【0096】

次に、本発明の第4実施形態に係る液滴吐出装置130が採用された画像形成装置12を図16(A)(B)に従って説明する。

【0097】

なお、第2実施形態と同一部材については、同一符号を付してその説明を省略する。

【0098】

図16(A)(B)で示されるように、この実施形態では第2実施形態のように、ノズル面124へ密着させるシート部材としてフィルム部材を使用しておらず、これに替えて、シート部材としてシール液体を含浸可能な多孔質部材132を使用している。

【0099】

詳細には、図16(B)に示すキャッピング位置にあるノズル面124と多孔質部材132が密着するようになっており、多孔質部材132の材質は、シール液を含浸保持する孔径と、シール液に対して親水性、インクに対して撥液性を備え、ノズル面124への追従性および密閉性を確保するために柔軟に変形する部材が望ましく、さらに、板厚は1mm以下の薄板が良い。

【0100】

本第4実施形態の多孔質部材132の材料は、PTFE、板厚0.1mmを使用している。なお、PTFEの他にPFE、PVDF等が使用できる。

【0101】

また、キャップクリーニングユニット84には、フィルム部材78(図3参照)にシール液を塗布する塗布ローラ86(図3参照)は、設けられておらず、多孔質部材132にシール液を補充する補充ローラ(図示省略)が設けられている。

【0102】

さらに、キャップクリーニングユニット84には、フィルム部材78に付着したインクを除去する清掃ローラ88は、設けられておらず、多孔質部材132に付着したインクを清掃する清掃部材としての多孔質部材清掃ローラ(図示省略)が設けられている。

【0103】

また、多孔質部材132に塗布するシール液にはオイル類が好ましく、本実施例ではシリコンオイルを使用している。

【図面の簡単な説明】

【0104】

【図1】(A)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図2】(A)本発明の第1実施形態に係る液滴吐出装置を構成する弾性部材を示した斜視図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する弾性部材を示した正面図である。

【図3】(A)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップOFF位置の状態を現した正面図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(C)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図4】(A)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(C)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップOFF位置の状態を現した正面図である。

【図5】本発明の第1実施形態に係る液滴吐出装置を構成するメンテナンスユニットの動作を示したフロー図である。

【図6】本発明の第1実施形態に係る液滴吐出装置を構成するメンテナンスユニットの動作を示したフロー図である。

【図7】本発明の第1実施形態に係る積層流路の断面図である。

【図8】本発明の第1実施形態に係るノズル面を示した底面図である。

【図9】本発明の第1実施形態に係る液滴吐出ヘッドを示した斜視図である。

【図10】本発明の第1実施形態に係る画像形成装置の画像形成部を示した概略構成図である。

【図11】本発明の実施形態に係る画像形成装置を示し、メンテナンスユニットを作動させる時の状態を示した概略構成図である。

【図12】本発明の実施形態に係る画像形成装置を示した概略構成図である。

【図13】(A)本発明の第2実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第2実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図14】(A)本発明の第2実施形態に係る液滴吐出装置を構成する弾性部材を示した斜視図である。(B)本発明の第2実施形態に係る液滴吐出装置を構成する弾性部材を示した正面図である。

【図15】(A)本発明の第3実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第3実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図16】(A)本発明の第4実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第4実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【符号の説明】

【0105】

12 画像形成装置

32 液滴吐出ヘッド

34 メンテナンスユニット

48 液滴吐出装置

78 フィルム部材(シート部材)

80 弾性部材

82 弾性突起部

86 塗布ローラ(シール液塗布部材)

88 清掃ローラ(液体除去部材)

108 弾性ブロック部

110 液滴吐出装置

112 ノズル

115 ヘッドユニット

120 液滴吐出装置

122 多孔質部材(シート部材)

124 ノズル面

130 液滴吐出装置

132 多孔質部材(シート部材)

【技術分野】

【0001】

本発明は、液滴を吐出する液滴吐出装置及びこれを備えた画像形成装置に関する。

【背景技術】

【0002】

ノズル面に設けられたノズル内部の液体の乾燥を防止する技術として、印字動作終了時に、シール液が含浸されたシート状の多孔質部材をノズル面に密着させる技術が開示されている。(特許文献1)

【特許文献1】特開2001−253082公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

一方、近年、高速印字に対応するため、複数のヘッドユニットを記録媒体の幅方向に並べた液滴吐出ヘッドを使用する場合がある。さらに、フルカラーに対応するために、この液滴吐出ヘッドを記録媒体の搬送方向に複数並べて配置する場合もある。

【0004】

このような液滴吐出ヘッドの場合、小型化を図るため、隣合うヘッドユニットを接近させて配置する必要がる。

【0005】

しかし、特許文献1の多孔質部材は、ヘッドユニットを接近させることで、互いに干渉してノズル面に密着しないことが考えられる。

【0006】

この対策として、ノズル面毎に多孔質部材を密着させるのではなく、液滴吐出ヘッドに配置された全てのノズル面を大きなシート状の多孔質部材で一度に密着させることが考えられる。しかし、ヘッドユニットの組付けバラツキ等で、隣り合うノズル面には、段差が生じる場合があり、この段差によって多孔質部材(以下シート部材)がノズル面に密着できず、ノズル内の液滴を乾燥させることが考えられる。

【0007】

本発明は、上記事実を考慮し、複数並べられたヘッドユニットのノズル面に設けられたノズル内部の液体の乾燥を防止することが課題である。

【課題を解決するための手段】

【0008】

本発明の請求項1に係る液滴吐出装置は、ノズル面に形成されたノズルから液滴を吐出するヘッドユニットが複数並べられた液滴突出ヘッドと、複数の前記ノズル面をシールするシート部材と、前記シート部材が前記ノズル面と接触する面とは反対側に設けられ、前記シート部材を前記ノズル面に押し付ける弾性部材と、を備えることを特徴とする。

【0009】

上記構成によれば、シート部材が、ヘッドユニットのノズル面をシールする。また、シート部材がノズル面と接触する面とは反対側に設けられた弾性部材が変形して、シート部材をノズル面に押し付ける。

【0010】

このように、シート部材は弾性部材に押されて各ノズル面に倣って各ノズル面に密着するため、ノズル面に設けられたノズル内部の液体の乾燥を防止することができる。

【0011】

本発明の請求項2に係る液滴吐出装置は、請求項1記載において、前記弾性部材の前記シート部材に接触する面は、凹凸形状とされることを特徴とする。

【0012】

上記構成によれば、弾性部材のシート部材に接触する面とは、凹凸形状とされているため、隣り合うノズル面に段差が生じても、凹凸部が段差に応じて夫々変形してシート部材を各ノズル面に密着させることができる。

【0013】

本発明の請求項3に係る液滴吐出装置は、請求項2記載において、前記弾性部材は、前記シート部材と接すると共に、夫々の前記ノズル面に複数の突起で前記シート部材を押し付ける弾性突起部であることを特徴とする。

【0014】

上記構成によれば、隣り合うノズル面に段差が生じても、複数の突起である弾性突起部が夫々変形して段差を吸収し、シート部材を各ノズル面に密着させることができる。

【0015】

本発明の請求項4に係る液滴吐出装置は、請求項2記載において、前記弾性部材は、前記シート部材と接すると共に、前記ノズル面毎にブロック分けされた弾性ブロック部であることを特徴とする。

【0016】

上記構成によれば、隣り合うノズル面に段差が生じても、ノズル面毎にブロック分けされた弾性ブロック部が夫々変形して段差を吸収し、シート部材を各ノズル面に密着させることができる。

【0017】

本発明の請求項5に係る液滴吐出装置は、請求項1乃至4何れか1項に記載において、前記シート部材に付着した液体を除去する液体除去部材を備えることを特徴とする。

【0018】

上記構成によれば、液体除去部材がシート部材に付着した液滴を除去するため、シート部材をノズル面に密着させる時に、シート部材に付着した液滴がノズル面に付着してノズルの液滴吐出特性を低下させることはない。

【0019】

本発明の請求項6に係る液滴吐出装置は、請求項1乃至5何れか1項に記載において、前記シート部材の前記ノズル面側に、シール液を塗布するシール液塗布部材を備えることを特徴とする。

【0020】

上記構成によれば、シール液塗布部材がシート部材のノズル面側にシール液を塗布するため、ノズル面とシート部材との密着性を向上させることができる。

【0021】

本発明の請求項7に係る画像形成装置は、請求項1乃至6何れか1項に記載された液滴吐出装置を備えることを特徴とする。

【0022】

上記構成によれば、画像形成装置は、請求項1乃至6何れか1項に記載された液滴吐出装置を備えているため、ノズル面の乾燥が防止されるため、安定した状態で液滴(インク)を記録媒体に吐出することができ、画質が安定する。

【発明の効果】

【0023】

本発明によれば、複数並べられたヘッドユニットのノズル面に設けられたノズル内部の液体の乾燥を防止することができる。

【発明を実施するための最良の形態】

【0024】

本発明の第1実施形態に係る液滴吐出装置48が採用された画像形成装置12を図1から図12に従って説明する。

【0025】

図12に示されるように、画像形成装置12の筐体14内の下部には給紙トレイ16が備えられており、給紙トレイ16内に積層された記録媒体としてのシート材Pをピックアップロール18で1枚ずつ取り出すようになっている。

【0026】

さらに、取り出されたシート材Pは、所定の搬送経路22を構成する複数の搬送ローラ20で搬送される。以下、単に「搬送方向」というときは、シート材Pの搬送方向をいい、「上流」、「下流」というときはそれぞれ、搬送方向の上流及び下流を意味するものとする。

【0027】

また、給紙トレイ16の上方には、駆動ロール24及び従動ロール26に張架された無端状の搬送ベルト28が配置されている。この搬送ベルト28の上方には、液滴吐出ユニット30とメンテナンスユニット34で構成される液滴吐出装置48が配置されており、搬送ベルト28の平坦部分28Fに液滴吐出ユニット30が対向している。この対向した領域が、液滴吐出ユニット30から液滴が吐出される吐出領域SEとなっている。

【0028】

さらに、搬送経路22に搬送されたシート材Pは、搬送ベルト28で保持されてこの吐出領域SEに至り、液滴吐出ユニット30に対向した状態で、液滴吐出ユニット30から画像情報に応じた液滴が吐出される。

【0029】

この液滴吐出ユニット30は、有効な記録領域がシート材Pの幅(搬送方向と直交する方向の長さ)以上の長尺状とされ、イエロー(Y)、マゼンタ(M)、シアン(C)、及びブラック(K)の4色それぞれに対応した4つの液滴吐出ヘッド32が搬送方向に並んで配置されており、フルカラー画像に対応している。

【0030】

また、各液滴吐出ヘッド32は、図示しない記録ヘッド制御手段によって制御され、記録ヘッド制御手段は、例えば、画像情報に応じて液滴の吐出タイミングや使用するノズル112(図7参照)を決め、駆動信号を液滴吐出ヘッド32に送る構成となっている。

【0031】

さらに、各液滴吐出ヘッド32にインク(液体)を供給するインクタンク54が画像形成装置12の筐体14内の上部に設けられている。

【0032】

また、液滴吐出ユニット30は、搬送方向と直交する方向に不動とされていてもよいが、必要に応じて移動するように構成しておくと、マルチパスによる画像記録で、より解像度の高い画像を記録することができる。

【0033】

さらに、液滴吐出ユニット30の両側には、それぞれの液滴吐出ヘッド32に対応した4つのメンテナンスユニット34が配置されている。液滴吐出ヘッド32に対してメンテナンスを行う場合には、図11に示すように、液滴吐出ユニット30が上方へ移動し、搬送ベルト28との間に設けられた隙間にメンテナンスユニット34が入り込むようになっている。そして、ノズル面124(図7参照)に対向した状態で、所定のタイミングで、液滴吐出ヘッド32のノズル面124をシールしてノズル112内部のインクの乾燥を防止するようになっている。なお、メンテナンスユニット34、及びメンテナンス動作については、詳細を後述する。

【0034】

図10に示されるように、液滴吐出ヘッド32の上流側には、電源38が接続された帯電ロール36が配置されている。帯電ロール36は、従動ロール26との間で搬送ベルト28及びシート材Pを挟みつつ従動し、シート材Pを搬送ベルト28に押圧する押圧位置と、搬送ベルト28から離間した離間位置との間を移動可能とされている。押圧位置では、接地された従動ロール26との間に所定の電位差が生じるため、シート材Pに電荷を与えて搬送ベルト28にシート材Pを静電吸着させることができる。

【0035】

また、液滴吐出ヘッド32の下流側には、剥離プレート40が配置されており、シート材Pを搬送ベルト28から剥離させることができる。この剥離されたシート材Pは、剥離プレート40の下流側で図12に示す排出経路44を構成する複数の排出ローラ42で搬送され、筐体14の上部に設けられた排紙トレイ46に排出される。

【0036】

以上の構成によって、画像形成装置12では、給紙トレイ16に収容されたシート材Pがピックアップロール18で1枚ずつ取り出され、所定の搬送経路22を構成する複数の搬送ローラ20によって搬送され、搬送ベルト28に至る。さらに、シート材Pは帯電ロール36によって搬送ベルト28に押し付けられ、帯電ロール36からの印加電圧によって搬送ベルト28に吸着(密着)されて保持される。この状態で、搬送ベルト28の循環によってシート材Pが吐出領域SEを通過しつつ、液滴吐出ユニット30の液滴吐出ヘッド32にもうけられたノズル112(図7参照)から液滴が吐出されて、シート材P上に画像が記録される。1パスのみで画像記録する場合には、剥離プレート40(図10参照)でシート材Pを搬送ベルト28から剥離し、排出ローラ42で搬送して排紙トレイ46に排出する。これに対し、マルチパスで画像記録を行う場合には、必要な回数に達するまでシート材Pを周回させて吐出領域SEを通過させた後、剥離プレート40でシート材Pを搬送ベルト28から剥離し、排出ローラ42で搬送して排紙トレイ46に排出する。

【0037】

次に、液滴吐出ヘッド32について説明する。

【0038】

図9に示すように、液滴吐出ヘッド32は、シート材Pの最大幅に対応する長さに設定されたヘッドバー110を備えている。このヘッドバー110は、画像形成装置12(図12参照)内のシート材Pの搬送路と対向する位置に図示しない支持体によって支持されている。さらに、ヘッドバー110には、略平行四辺形形状の複数のヘッドユニット115が並べられている。個々のヘッドユニット115は、ヘッドバー110にネジ(図示略)止めすることで締結されており、個別に交換が可能となっている。

【0039】

また、シート材Pは矢印A方向に搬送され、ヘッドバー110に配設された各ヘッドユニット115によって印字される構成となっている。つまり、シート材Pがヘッドバー110の下方を一回通過することで、液滴吐出ヘッド32を走査させることなくシート材Pの全幅に印字することが可能となっている。(紙幅対応の1パス印字、いわゆるFull Width Array(FWA))。

【0040】

各ヘッドユニット115は、複数の流路プレートを積層した積層流路114と、積層流路114にインクを供給するインク供給路を備えたマニフォルド117とを備えており、積層流路114上面には、2つの素子基板116,118が配設されている。

【0041】

さらに、積層流路114の素子基板116,118の反対側には、図8に示されるように、複数のノズル112が配設されたノズル領域124A,124Bが形成されたノズル面124が設けられている。すなわち、素子基板116,118は、2つのノズル領域124A,124Bに対応する位置に設けられており、素子基板116,118の略台形形状の領域内には、各ノズル112から液滴を吐出させる圧電素子186(図7参照)が複数個設けられている。

【0042】

図7に示すように、積層流路114は、ノズル面124に設けられた液滴を吐出するノズル112と圧力室170とを備え、ノズル112と圧力室170とはノズル連通路158で連通されている。また、図示しないインク供給部から導入されたインクが充填される共通インク流路174を備えている。そして、共通インク流路174の開口部180と圧力室170とが、インク供給路182で連通されている。

【0043】

さらに、圧力室170の上面には振動板148が接着され、振動板148の上面には、前述した圧電素子186が接着され、圧電素子186の上面にはボール半田160を介して素子基板116、118が接合されている。

【0044】

次に積層流路114の構成部品について説明する。

【0045】

積層流路114は、ノズル112が形成されるノズルプレート134と、ノズル連通路158と共通インク流路174となる孔が形成されたインクプールプレート136、138と、ノズル連通路158と共通インク流路174の開口部180となる孔が形成されたスループレート140と、インク供給路182となる孔が形成されたインク供給路プレート142と、圧力室170となる孔が形成された圧力室プレート144と、を順番に積層されて構成されている。

【0046】

この構成により、記録ヘッド制御手段からの駆動電圧が圧電素子186に印加されると、圧電素子186がたわみ変形して、圧力室170のインクを加圧し、ノズル112から液滴を吐出させることができるようになっている。

【0047】

次に、液滴吐出ヘッド32のメンテナンスを行うメンテナンスユニット34について説明する。

【0048】

図3に示されるように、液滴吐出ヘッド32のメンテナンスを行う場合は、液滴吐出ユニット30が、図3(A)に示す上方のキャップOFF位置へ移動し、搬送ベルト28(図11参照)と液滴吐出ユニット30の間に設けられた隙間にメンテナンスユニット34が入り込む。そして、メンテナンスユニット34がノズル面124に対向した状態で、所定のタイミングで、液滴吐出ヘッド32のノズル面124をシールしてノズル112内部のインクの乾燥を防止するようになっている。

【0049】

メンテナンスユニット34には、ノズル面124をシールする1枚のシート部材としてのフィルム部材78が設けられ、このフィルム部材78がノズル面124と接触する面とは反対側には、フィルム部材78を弾性変形してノズル面124に押し付ける弾性部材80が設けられている。なお、フィルム部材78は、1枚ではなく複数毎であっても構わないが、1枚のほうが構成が簡易で好ましい。

【0050】

図2(A)(B)に示されるように、矩形状の基材81に設けられた弾性部材80は、フィルム部材78と接する先端部が球状に形成された複数個の円柱状の弾性突起部82とされている。

【0051】

なお、弾性突起部82の材質は、外力により変形可能で、かつ繰返し使用できることが望ましく、材料としてはゴム、エラストマー、ポリエチレンフォーム等が考えられ、耐インク性や弾性を考慮して選択される。本第1実施例の弾性突起部82の材質はポリウレタンフォームとされている。

【0052】

また、フィルム部材78の材質は、ノズル面124への追従性および密閉性を確保するために柔軟に変形する部材で、かつノズル112内のインクの蒸発を防ぐために気体透過が少ないものが望ましい。このため、板厚は1mm以下の薄いシート状のものが良く。さらに、材料としては、PET、ポリエチレン、ポリプロピレン、ポリイミド等が考えられ、耐インク性や弾性を考慮して選択される。本第1実施例のフィルム部材78の材質はポリイミドで、板厚は板厚0.1mmとされている。

【0053】

さらに、図3に示されるように、メンテナンスユニット34には、液滴吐出ヘッド32の長手方向に沿って延びる円柱状のガイドロッド90が設けられており、このガイドロッド90には、キャップクリーニングユニット84が、このガイドロッド90に沿って移動可能に取り付けられている。

【0054】

また、キャップクリーニングユニット84には、フィルム部材78にシール液を塗布するシール液塗布部材としての塗布ローラ86と、フィルム部材78に付着したインクを除去する液体除去部材としての清掃ローラ88とが設けられている。

【0055】

詳細には、キャップクリーニングユニット84には、モータ92が設けられており、メンテナンス制御部100の指示でモータ92が正転、逆転して、キャップクリーニングユニット84がガイドロッド90に沿ってガイドロッド90の一端から他端へ、また、他端から一端へ移動可能となっている。

【0056】

さらに、キャップクリーニングユニット84には、シート材搬送方法を回転軸方向とする軸部94が設けられており、軸部94には、角部が丸められた長方形状のブラケット96の中心部が回転自在に軸支されている。また、ブラケット96の一端には、シート材搬送方法を回転軸方向とする塗布ローラ86が回転自在に軸支されている。この塗布ローラ86は、インクを吸収する吸収部材(例えば不織布や多孔質部材等)で形成されており、図示しないシール液タンクからポンプによりシール液が一定量供給され、フィルム部材78のノズル面124側を転がって、フィルム部材78にシール液を塗布するようになっている。

【0057】

なお、シール液は、基本的にインクと同じ物性であるが、ノズル112内に異物を混入させないため、インク染料あるいは顔料の入っていない溶液を用いている。

【0058】

さらに、ブラケット96の他端には、シート材搬送方法を回転軸方向とする清掃ローラ88が回転自在に軸支されている。この清掃ローラ88は、インクを吸収する吸収部材で形成されており、フィルム部材78のノズル面124側を転がって、フィルム部材78に付着したインクを吸収して除去するようになっている。

【0059】

ここで、メンテナンス制御部100が図5に示すフロー図に従って、メンテナンスユニット34等を制御して、液滴吐出ヘッド32のノズル面124をシールする動作について説明する。

【0060】

印字が終了すると、液滴吐出ユニット30が、図3(A)に示す上方のキャップOFF位置へ移動し、メンテナンスユニット34が液滴吐出ヘッド32の下方へ入り込む。この状態で、キャップクリーニングユニット84は、ガイドロッド90の一端に停止しており、液滴吐出ヘッド32に対してシート材P搬送直交方向外側に配置されている。

【0061】

次に、ステップ1000で、メンテナンス制御部100がキャッピング命令を送信する。キャッピング命令を受信した液滴吐出ヘッド32は、上方へ持上げられ、キャップクリーニングユニット84が移動可能となる図3(B)に示す退避位置へ移動する。

【0062】

さらに、ステップ2000で、液滴吐出ヘッド32が退避位置に移動したかを確認する。退避位置へ移動していない場合は、ステップ3000へ移行して、液滴吐出ヘッド32に退避命令を送信する。

【0063】

液滴吐出ヘッド32が、退避位置に移動すると、ステップ4000へ移行し、ステップ4000で、メンテナンス制御部100がメンテナンスユニット34へシール液塗布命令を送信し、ステップ5000へ移行する。

【0064】

ステップ5000では、塗布ローラ86によって、シール液がフィルム部材78に塗布される。

【0065】

詳細には、図3(B)に示すように、塗布ローラ86が清掃ローラ88に対して下方となり、フィルム部材78にシール液を塗布することができる塗布位置に配置された状態で、ガイドロッド90の一端に停止しているキャップクリーニングユニット84をガイドロッド90の他端に向けて移動させる。これにより、塗布ローラ86がフィルム部材78のノズル面124側を転がって、フィルム部材78にシール液を塗布する。

【0066】

フィルム部材78にシール液を塗布すると、ステップ6000へ移行して、図3(C)に示されるように、キャップクリーニングユニット84をガイドロッド90の他端で停止させ、ステップ7000へ移行する。

【0067】

ステップ7000では、液滴吐出ヘッド32を下方へ動かし、ノズル面124がフィルム部材78と密着する図4(A)に示すキャップ位置へ移動させる。

【0068】

ここで、図1(A)に示されるように、ヘッドユニット115の組付けバラツキ等で、隣り合うノズル面124には、段差(例えば、数ミクロンから数十ミクロンの段差)が生じる場合がある。しかし、図1(B)に示されるように、液滴吐出ヘッド32がキャップ位置に移動して、ノズル面124がフィルム部材78に押し付けられると、円筒形状の突起部82が段差に応じて撓んで、フィルム部材78をノズル面124に密着させることができる。

【0069】

次に、メンテナンス制御部100が図6に示すフロー図に従って、メンテナンスユニット34等を制御して、液滴吐出ヘッド32のノズル面124をフィルム部材78から離間させる動作について説明する。

【0070】

液滴吐出ヘッド32が図4(A)に示すキャップ位置に配置された状態で、印字を開始させる場合は、ステップ1500で、メンテナンス制御部100がキャップOFF命令を送信し、ステップ2500へ移行する。

【0071】

ステップ2500では、キャップOFF命令を受信した液滴吐出ヘッド32が、上方へ持上げられ、キャップクリーニングユニット84が移動可能となる図4(B)に示す退避位置へ移動する。

【0072】

さらに、ステップ3500で、ブラケット96を軸部94中心に反時計方向(図4(A)に示す矢印D方向)へ回動させ、清掃ローラ88をフィルム部材78に付着したインクを吸収して除去することができる図4(B)に示す清掃位置に移動させる。

【0073】

次にステップ4500で、図4(C)に示されるように、ガイドロッド90の他端に停止していたキャップクリーニングユニット84をガイドロッド90の一端に向けて移動させる。これにより、清掃ローラ88がフィルム部材78のノズル面124側を転がって、フィルム部材78に付着したインクを吸収して除去してステップ5500へ移行する。

【0074】

ステップ5500で、キャップクリーニングユニット84がガイドロッド90の一端に停止して、液滴吐出ヘッド32は印字動作に備える。

【0075】

このように、ノズル面124をシールする際に、円柱状の突起部82でフィルム部材78を押すことで、各ノズル面124にフィルム部材78を密着させることができるため、ノズル面124に設けられたノズル112内部のインクの乾燥を防止することができる。

【0076】

また、ノズル面124にフィルム部材78を密着させる前に、シール液をフィルム部材78に塗布することで、ノズル面124とフィルム部材78との密着性を向上させることができる。

【0077】

また、ノズル面124をフィルム部材78から離間させた後に、清掃ローラ88がフィルム部材78に付着したインクを吸収して除去する。このように、インクが乾燥する前にインクをフィルム部材78から除去することで、インクの拭き残が生じることなく、確実にフィルム部材78からインクを除去することができる。これにより、フィルム部材78に付着したインクがノズル面124に再付着してノズルのインク吐出特性を低下させることはない。

【0078】

なお、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかである。例えば、上記実施形態では、シート材Pの幅より長い液滴吐出ヘッド32を備えた画像形成装置12を例に説明したが、複数のヘッドユニットが並べられたヘッドが走査する走査ヘッドにも適用できる。

【0079】

また、上記実施形態では、シール液を用いて、フィルム部材78とノズル面124の密着性を向上させたが、特に、シール液を用いなくても密着する場合は、シール液を用いなくてもよい。

【0080】

また、上記実施形態では、弾性部材80を円柱状の弾性突起部82としたが、これに替えて、台形の円錐状、又は四角錘状等の他の突起形状でもよい。

【0081】

また、上記実施形態では、円柱状の弾性突起部82のみを弾性部材80としたが、これに替えて、弾性突起部82の基材81も弾性部材80として、弾性部材80を一体的に形成してもよい。

【0082】

また、上記実施形態では、フィルム部材78に付着したインクを拭き取る清掃部材として清掃ローラ88を用いたが、これに替えて、ゴムブレード等でフィルム部材78に付着したインクを拭き取ってもよい。

【0083】

次に、本発明の第2実施形態に係る液滴吐出装置110が採用された画像形成装置12を図13、図14に従って説明する。

【0084】

なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0085】

図14で示されるように、この実施形態では第1実施形態のように、弾性部材80は、円柱状の弾性突起部ではなく、それに替えて、弾性部材80は、ノズル面124(図13参照)毎にブロック分けされた四角形状の弾性ブロック部108とされている。

【0086】

この構成により、図13(A)(B)に示されるように、隣り合うノズル面124に段差が生じている時でも、キャッピング位置にあるノズル面124をノズル面124毎にブロック分けされた弾性ブロック部108がフィルム部材78を介して押圧することで、各ノズル面124をシールすることができる。

【0087】

なお、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかである。例えば、上記実施形態では、ノズル面124の形状に基づいて、ブロック部108を四角形状としたが、特に四角形状に限定されず、ノズル面124の形状に基づいて決められれば他の形状等であってもよい。

【0088】

次に、本発明の第3実施形態に係る液滴吐出装置120が採用された画像形成装置12を図15(A)(B)に従って説明する。

【0089】

なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0090】

図15(A)(B)で示されるように、この実施形態では第1実施形態のように、ノズル面124へ密着させるシート部材としてフィルム部材を使用しておらず、これに替えて、シート部材としてシール液が含浸可能な多孔質部材122を使用している。

【0091】

図15(B)に示すキャッピング位置にあるノズル面124と多孔質部材122が密着するようになっており、多孔質部材122の材質は、シール液を含浸保持する孔径と、シール液に対して親水性、インクに対して撥液性を備え、ノズル面124への追従性および密閉性を確保するために柔軟に変形する部材が望ましく、さらに、板厚は1mm以下の薄板が良い。

【0092】

本第3実施形態の多孔質部材122の材料は、PTFE、板厚0.1mmを使用している。なお、PTFEの他にPFE、PVDF等が使用できる。

【0093】

また、キャップクリーニングユニット84には、フィルム部材78(図3参照)にシール液を塗布する塗布ローラ86(図3参照)は、設けられておらず、多孔質部材122にシール液を補充する補充ローラ(図示省略)が設けられている。

【0094】

さらに、キャップクリーニングユニット84には、フィルム部材78に付着したインクを除去する清掃ローラ88は、設けられておらず、多孔質部材122に付着したインクを清掃する清掃部材としての多孔質部材清掃ローラ(図示省略)が設けられている。

【0095】

また、多孔質部材122に補充するシール液としてはオイル類が好ましく、本実施例ではシリコンオイルが使用されている。

【0096】

次に、本発明の第4実施形態に係る液滴吐出装置130が採用された画像形成装置12を図16(A)(B)に従って説明する。

【0097】

なお、第2実施形態と同一部材については、同一符号を付してその説明を省略する。

【0098】

図16(A)(B)で示されるように、この実施形態では第2実施形態のように、ノズル面124へ密着させるシート部材としてフィルム部材を使用しておらず、これに替えて、シート部材としてシール液体を含浸可能な多孔質部材132を使用している。

【0099】

詳細には、図16(B)に示すキャッピング位置にあるノズル面124と多孔質部材132が密着するようになっており、多孔質部材132の材質は、シール液を含浸保持する孔径と、シール液に対して親水性、インクに対して撥液性を備え、ノズル面124への追従性および密閉性を確保するために柔軟に変形する部材が望ましく、さらに、板厚は1mm以下の薄板が良い。

【0100】

本第4実施形態の多孔質部材132の材料は、PTFE、板厚0.1mmを使用している。なお、PTFEの他にPFE、PVDF等が使用できる。

【0101】

また、キャップクリーニングユニット84には、フィルム部材78(図3参照)にシール液を塗布する塗布ローラ86(図3参照)は、設けられておらず、多孔質部材132にシール液を補充する補充ローラ(図示省略)が設けられている。

【0102】

さらに、キャップクリーニングユニット84には、フィルム部材78に付着したインクを除去する清掃ローラ88は、設けられておらず、多孔質部材132に付着したインクを清掃する清掃部材としての多孔質部材清掃ローラ(図示省略)が設けられている。

【0103】

また、多孔質部材132に塗布するシール液にはオイル類が好ましく、本実施例ではシリコンオイルを使用している。

【図面の簡単な説明】

【0104】

【図1】(A)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図2】(A)本発明の第1実施形態に係る液滴吐出装置を構成する弾性部材を示した斜視図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する弾性部材を示した正面図である。

【図3】(A)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップOFF位置の状態を現した正面図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(C)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図4】(A)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。(B)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(C)本発明の第1実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップOFF位置の状態を現した正面図である。

【図5】本発明の第1実施形態に係る液滴吐出装置を構成するメンテナンスユニットの動作を示したフロー図である。

【図6】本発明の第1実施形態に係る液滴吐出装置を構成するメンテナンスユニットの動作を示したフロー図である。

【図7】本発明の第1実施形態に係る積層流路の断面図である。

【図8】本発明の第1実施形態に係るノズル面を示した底面図である。

【図9】本発明の第1実施形態に係る液滴吐出ヘッドを示した斜視図である。

【図10】本発明の第1実施形態に係る画像形成装置の画像形成部を示した概略構成図である。

【図11】本発明の実施形態に係る画像形成装置を示し、メンテナンスユニットを作動させる時の状態を示した概略構成図である。

【図12】本発明の実施形態に係る画像形成装置を示した概略構成図である。

【図13】(A)本発明の第2実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第2実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図14】(A)本発明の第2実施形態に係る液滴吐出装置を構成する弾性部材を示した斜視図である。(B)本発明の第2実施形態に係る液滴吐出装置を構成する弾性部材を示した正面図である。

【図15】(A)本発明の第3実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第3実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【図16】(A)本発明の第4実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドが退避位置の状態を現した正面図である。(B)本発明の第4実施形態に係る液滴吐出装置を構成する液滴吐出ヘッドとメンテナンスユニットを示し、液滴吐出ヘッドがキャップ位置の状態を現した正面図である。

【符号の説明】

【0105】

12 画像形成装置

32 液滴吐出ヘッド

34 メンテナンスユニット

48 液滴吐出装置

78 フィルム部材(シート部材)

80 弾性部材

82 弾性突起部

86 塗布ローラ(シール液塗布部材)

88 清掃ローラ(液体除去部材)

108 弾性ブロック部

110 液滴吐出装置

112 ノズル

115 ヘッドユニット

120 液滴吐出装置

122 多孔質部材(シート部材)

124 ノズル面

130 液滴吐出装置

132 多孔質部材(シート部材)

【特許請求の範囲】

【請求項1】

ノズル面に形成されたノズルから液滴を吐出するヘッドユニットが複数並べられた液滴突出ヘッドと、

複数の前記ノズル面をシールするシート部材と、

前記シート部材が前記ノズル面と接触する面とは反対側に設けられ、前記シート部材を前記ノズル面に押し付ける弾性部材と、

を備えることを特徴とする液滴吐出装置。

【請求項2】

前記弾性部材の前記シート部材に接触する面は、凹凸形状とされることを特徴とする請求項1記載の液滴吐出装置。

【請求項3】

前記弾性部材は、前記シート部材と接すると共に、夫々の前記ノズル面に複数の突起で前記シート部材を押し付ける弾性突起部であることを特徴とする請求項2記載の液滴吐出装置。

【請求項4】

前記弾性部材は、前記シート部材と接すると共に、前記ノズル面毎にブロック分けされた弾性ブロック部であることを特徴とする請求項2記載の液滴吐出装置。

【請求項5】

前記シート部材に付着した液体を除去する液体除去部材を備えることを特徴とする請求項1乃至4何れか1項に記載された液滴吐出装置。

【請求項6】

前記シート部材の前記ノズル面側に、シール液を塗布するシール液塗布部材を備えることを特徴とする請求項1乃至5何れか1項に記載された液滴吐出装置。

【請求項7】

請求項1乃至6何れか1項に記載された液滴吐出装置を備えることを特徴とした画像形成装置。

【請求項1】

ノズル面に形成されたノズルから液滴を吐出するヘッドユニットが複数並べられた液滴突出ヘッドと、

複数の前記ノズル面をシールするシート部材と、

前記シート部材が前記ノズル面と接触する面とは反対側に設けられ、前記シート部材を前記ノズル面に押し付ける弾性部材と、

を備えることを特徴とする液滴吐出装置。

【請求項2】

前記弾性部材の前記シート部材に接触する面は、凹凸形状とされることを特徴とする請求項1記載の液滴吐出装置。

【請求項3】

前記弾性部材は、前記シート部材と接すると共に、夫々の前記ノズル面に複数の突起で前記シート部材を押し付ける弾性突起部であることを特徴とする請求項2記載の液滴吐出装置。

【請求項4】

前記弾性部材は、前記シート部材と接すると共に、前記ノズル面毎にブロック分けされた弾性ブロック部であることを特徴とする請求項2記載の液滴吐出装置。

【請求項5】

前記シート部材に付着した液体を除去する液体除去部材を備えることを特徴とする請求項1乃至4何れか1項に記載された液滴吐出装置。

【請求項6】

前記シート部材の前記ノズル面側に、シール液を塗布するシール液塗布部材を備えることを特徴とする請求項1乃至5何れか1項に記載された液滴吐出装置。

【請求項7】

請求項1乃至6何れか1項に記載された液滴吐出装置を備えることを特徴とした画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−213351(P2008−213351A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−55175(P2007−55175)

【出願日】平成19年3月6日(2007.3.6)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月6日(2007.3.6)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]