液滴吐出装置、電気光学装置、電気光学装置の製造方法および電子機器

【課題】ワークにおける指標の位置にかかわらずパターンの形成(描画)を行うことができる液滴吐出装置、かかる液滴吐出装置を用いて製造される電気光学装置、かかる液滴吐出装置を用いる電気光学装置の製造方法、および、かかる電気光学装置を備える電子機器を提供すること。

【解決手段】本発明の液滴吐出装置は、装置本体と、基板搬送テーブルと、基板搬送テーブルをY軸方向に移動させるY軸方向移動機構と、液滴吐出ヘッドを有するヘッドユニット11と、ヘッドユニット11をX軸方向に移動させるX軸方向移動機構6とを備える。X軸方向移動機構6は、アライメントカメラ17を、ヘッドユニット11と独立にX軸方向に移動させる。

【解決手段】本発明の液滴吐出装置は、装置本体と、基板搬送テーブルと、基板搬送テーブルをY軸方向に移動させるY軸方向移動機構と、液滴吐出ヘッドを有するヘッドユニット11と、ヘッドユニット11をX軸方向に移動させるX軸方向移動機構6とを備える。X軸方向移動機構6は、アライメントカメラ17を、ヘッドユニット11と独立にX軸方向に移動させる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明は、液滴吐出装置、電気光学装置、電気光学装置の製造方法および電子機器に関する。

【0002】

【従来の技術】

インクジェットプリンターのインクジェット方式(液滴吐出方式)を応用して、例えば液晶表示装置におけるカラーフィルタや有機EL表示装置等を製造したり、基板上に金属配線を形成したりするのに使用する産業用の液滴吐出装置(インクジェット描画装置)が提案されている。

【0003】

このような液滴吐出装置では、微細で精密なパターンを形成(描画)する必要があるため、基板等のワークに付されたアライメントマーク(指標)をアライメントカメラによって画像認識し、その認識結果に基づいて、ワークの姿勢を修正したり、ワークと液滴吐出ヘッド(インクジェットヘッド)との相対移動(走査)を制御したりすることとしている。

【0004】

従来の液滴吐出装置では、アライメントカメラは、装置本体に対し固定的に設置されていることから、製造するワークの種類や仕様が変更されてアライメントマークの位置が変わると、アライメントカメラを移設するとともにその位置を微調整する作業が必要となり、多大な工数を要している。また、アライメントマークの位置によっては、ワークの変更に対応できない場合もある。

【0005】

また、液滴吐出ヘッドを備えたヘッドユニットにアライメントカメラを設置した液滴吐出装置(例えば、特許文献1参照)も提案されているが、この構成の場合には、アライメントを行っている最中には、液滴吐出ヘッドのキャッピング、クリーニング、フラッシング等を行うことができないので、アライメント中に液滴吐出ヘッドのノズル形成面が乾燥し、吐出ノズルが詰まってしまうという問題がある。

【0006】

【特許文献1】

特開2000−187115号公報

【0007】

【発明が解決しようとする課題】

本発明の目的は、ワークにおける指標の位置にかかわらずパターンの形成(描画)を行うことができる液滴吐出装置、かかる液滴吐出装置を用いて製造される電気光学装置、かかる液滴吐出装置を用いる電気光学装置の製造方法、および、かかる電気光学装置を備える電子機器を提供することにある。

【0008】

【課題を解決するための手段】

このような目的は、下記の本発明により達成される。

本発明の液滴吐出装置は、装置本体と、

ワークが載置されるワーク載置部と、

前記ワーク載置部を前記装置本体に対し水平な一方向(以下、「Y軸方向」と言う)に移動させるY軸方向移動機構と、

ワークに対して吐出対象液の液滴を吐出する少なくとも1個の液滴吐出ヘッドを有するヘッドユニットと、

前記ヘッドユニットを前記装置本体に対し前記Y軸方向に垂直かつ水平な方向(以下、「X軸方向」と言う)に移動させるヘッドユニット移動機構と、

前記ワーク載置部に位置決めして載置されたワークの指標の位置を検出する位置検出手段と、

前記位置検出手段を前記装置本体に対し前記ヘッドユニットと独立して前記X軸方向に移動させる位置検出手段移動機構と、

前記液滴吐出ヘッド、前記Y軸方向移動機構、前記ヘッドユニット移動機構および前記位置検出手段移動機構の作動を制御する制御手段とを備え、

前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させて前記指標の位置を検出させ、前記位置検出手段によって検出された前記指標の位置に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御することを特徴とする。

これにより、ワークにおける指標の位置にかかわらずパターンの形成(描画)を行うことができる液滴吐出装置を提供することができる。このような液滴吐出装置によれば、ワークの仕様や種類の変更に容易に対応することができ、汎用性が高い。また、ワークの指標の位置が変更されても、位置検出手段が固定式の場合と異なり、位置検出手段を移設したりその位置を微調整したりする作業が不要であり、工数を削減することができ、ワークの生産性向上および製造コスト低減が図れる。

【0009】

本発明の液滴吐出装置では、前記位置検出手段は、前記指標の位置を光学的に検出するものであることが好ましい。

これにより、簡単な構成で精度良く指標の位置を検出することができる。

本発明の液滴吐出装置では、前記位置検出手段は、撮像素子を有するカメラで構成されていることが好ましい。

これにより、簡単な構成で精度良く指標の位置を検出することができる。

本発明の液滴吐出装置では、前記位置検出手段の高さを調整する高さ調整機構をさらに備えることが好ましい。

これにより、ワークの厚さに合わせて、位置検出手段の焦点等を調整することができる。

【0010】

本発明の液滴吐出装置では、前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させた結果、前記指標が前記位置検出手段の検出領域内に入らなかった場合、前記位置検出手段が前記ワークに対し相対的に徐々に移動するように前記Y軸方向移動機構および/または前記位置検出手段移動機構を作動して、前記指標が前記位置検出手段の検出領域内に入るように制御することが好ましい。

これにより、ワークの位置決め(プリアライメント)の精度が多少悪かった場合であっても、アライメントを続行することができる。

【0011】

本発明の液滴吐出装置では、前記ワーク載置部を鉛直方向の軸回りに所定範囲で回転させるθ軸回転機構をさらに備え、

前記制御手段は、前記ワークに所定のパターンを形成する前に、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正することが好ましい。

これにより、ワークのアライメントの精度をより向上することができ、その結果、パターンをより高い精度で形成(描画)することができる。

【0012】

本発明の液滴吐出装置では、前記制御手段は、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正した後、前記位置検出手段によって前記指標の位置を再度検出し、この検出結果に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御することが好ましい。

これにより、ワークのアライメントの精度をさらに向上することができ、その結果、パターンをさらに高い精度で形成(描画)することができる。

【0013】

本発明の液滴吐出装置では、前記制御手段は、前記θ軸回転機構を作動して前記ワークの姿勢を修正した後に前記位置検出手段によって前記指標の位置を再度検出するとき、前記ワークの姿勢を修正したときの前記θ軸回転機構による前記ワーク載置部の回転角度と前回検出した前記指標の位置とから前記ワークの姿勢の修正後における前記指標の位置を算出し、この算出された位置に基づいて、前記指標が前記位置検出手段の検出領域のほぼ中央に来るように前記位置検出手段移動機構の作動を制御することが好ましい。

これにより、ワークのアライメントの精度をさらに向上することができ、その結果、パターンをさらに高い精度で形成(描画)することができる。

【0014】

本発明の液滴吐出装置では、前記ヘッドユニット移動機構および前記位置検出手段移動機構の駆動源は、前記ヘッドユニットを移動させる可動部と、前記位置検出手段を移動させる可動部とを同軸上に有するとともに前記両可動部をそれぞれ独立して移動可能なリニアモータで構成されていることが好ましい。

これにより、クリーン化、描画精度の向上、省スペース化、高効率化および高信頼性化が図れる。

【0015】

本発明の液滴吐出装置では、前記ワーク載置部の移動領域の一方の側方に、前記液滴吐出ヘッドのノズル形成面を清掃するクリーニングユニット、前記液滴吐出ヘッドが待機時に捨て吐出した液体を受ける液受け部を有するフラッシングユニット、前記液滴吐出ヘッドから流体を吸引する際に前記液滴吐出ヘッドのノズル形成面を覆うキャップを有するキャッピングユニット、のうちの少なくとも1つをさらに備え、

前記ヘッドユニットは、前記位置検出手段に対し前記一方の側に位置していることが好ましい。

これにより、位置検出手段の移動中に、液滴吐出ヘッドのキャッピング、クリーニングまたはフラッシングを行うことができるので、液滴吐出ヘッドのノズル形成面が乾燥したり、吐出ノズルが詰まったりするのを防止することができる。また、位置検出手段の移動と、液滴吐出ヘッドのキャッピング、クリーニングまたはフラッシングとを平行して行うことができるので、サイクルタイムを短縮することができ、スループットが向上し、ワークの製造コストの低減に寄与する。

【0016】

本発明の液滴吐出装置では、前記ワークに所定のパターンを形成する際、前記Y軸方向と前記X軸方向とのいずれか一方を主走査方向とし他方を副走査方向として前記ワーク載置部と前記ヘッドユニットとを相対的に移動させることが好ましい。

これにより、目的に合わせてワーク上に多彩なパターンを形成(描画)することができる。

本発明の電気光学装置は、本発明の液滴吐出装置を用いて製造されたことを特徴とする。

これにより、高い精度でパターンが形成(描画)された高性能の部品を備えるとともに、製造コストの低い電気光学装置を提供することができる。

【0017】

本発明電気光学装置の製造方法は、本発明の液滴吐出装置を用いることを特徴とする。

これにより、ワークに対するパターンの形成(描画)を高い精度で行うことができるとともに、製造コストの低減が図れる電気光学装置の製造方法を提供することができる。

本発明の電子機器は、本発明の電気光学装置を備えることを特徴とする。

これにより、高い精度でパターンが形成(描画)された高性能の部品を備えるとともに、製造コストの低い電子機器を提供することができる。

【0018】

【発明の実施の形態】

以下、本発明の液滴吐出装置を添付図面に示す好適な実施形態に基づいて詳細に説明する。

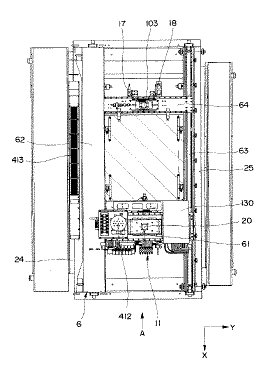

図1および図2は、それぞれ、本発明の液滴吐出装置の実施形態を示す平面図および側面図である。なお、以下では、説明の便宜上、水平な一方向(図1および図2中の左右方向に相当する方向)を「Y軸方向」と言い、このY軸方向に垂直であって水平な方向(図1中の上下方向に相当する方向)を「X軸方向」と言う。また、Y軸方向であって図1および図2中の右方向への移動を「Y軸方向に前進」、Y軸方向であって図1および図2中の左方向への移動を「Y軸方向に後退」と言い、X軸方向であって図1中の下方向への移動を「X軸方向に前進」、X軸方向であって図1中の上方向への移動を「X軸方向に後退」と言う。

【0019】

図1および図2に示す液滴吐出システム(液滴吐出系)10は、本発明の液滴吐出装置(インクジェット描画装置)1と、この液滴吐出装置1を収容するチャンバ(チャンバルーム)91とを備えている。

【0020】

液滴吐出装置1は、ワークとしての基板Wに対し、例えばインクや、目的とする材料を含む機能液等の液体(吐出対象液)をインクジェット方式(液滴吐出方式)により微小な液滴の状態で吐出し、吐出した液滴を基板Wに着弾させて所定のパターンを形成(描画)する装置であり、例えば液晶表示装置におけるカラーフィルタや有機EL表示装置等を製造したり、基板上に金属配線を形成したりするのに用いることができるものである。液滴吐出装置1が対象とする基板Wの素材は、特に限定されず、板状の部材であればいかなるものでもよいが、例えば、ガラス基板、シリコン基板、フレキシブル基板等を対象とすることができる。

【0021】

また、本発明で対象とするワークは、板状の部材に限らず、底面が平らな部材であればいかなるものでもよい。例えば、本発明は、レンズをワークとし、このレンズに液滴を吐出することにより光学薄膜等のコーティングを形成する液滴吐出装置などにも適用することができる。また、本発明は、比較的大型のワーク(例えば、長さ、幅がそれぞれ数十cm〜数m程度のもの)にも対応することができる比較的大型の液滴吐出装置1に特に好ましく適用することができる。

【0022】

この液滴吐出装置1は、装置本体2と、ワーク載置部としての基板搬送テーブル(基板搬送ステージ)3と、基板搬送テーブル3を装置本体2に対しY軸方向に移動させるY軸方向移動機構5と、基板搬送テーブル3を回転させるθ軸回転機構105と、複数の液滴吐出ヘッド(インクジェットヘッド)111を有するヘッドユニット11と、アライメントカメラ17と、描画確認カメラ18と、ヘッドユニット11、アライメントカメラ17および描画確認カメラ18を装置本体2に対しX軸方向に移動させるX軸方向移動機構6とを備えている。

【0023】

また、液滴吐出装置1は、液滴吐出装置1の各部の作動を制御する制御装置(制御手段)16をさらに備えている。図12は、図1および図2に示す液滴吐出装置のブロック図である。図12に示すように、制御装置16は、CPU(Central Processing Unit)161と、液滴吐出装置1の制御動作を実行するためのプログラム等の各種プログラムおよび各種データを記憶(格納)する記憶部162とを有している。

【0024】

制御装置16には、Y軸方向移動機構5、X軸方向移動機構6およびθ軸回転機構105がそれぞれ図示しない駆動回路(ドライバ)を介して接続されている。また、制御装置16には、各液滴吐出ヘッド111の作動を制御するヘッド駆動制御部130を介してヘッドユニット11が接続されている。さらに、制御装置16には、後述するレーザー測長器15、アライメントカメラ17および描画確認カメラ18がそれぞれ接続されているとともに、図12に示す以外にも液滴吐出装置1の各部が電気的に接続されているが、図12中では図示を省略する。この制御装置16は、好ましくは、チャンバ91の外部に設置される(図1参照)。

【0025】

本発明の液滴吐出装置1では、液滴吐出ヘッド111から吐出する液体としては、特に限定されず、カラーフィルタのフィルタ材料を含むインクの他、例えば以下のような各種の材料を含む液体(サスペンション、エマルション等の分散液を含む)とすることができる。・有機EL(electroluminescence)装置におけるEL発光層を形成するための発光材料。・電子放出装置における電極上に蛍光体を形成するための蛍光材料。・PDP(Plasma Display Panel)装置における蛍光体を形成するための蛍光材料。・電気泳動表示装置における泳動体を形成する泳動体材料。・基板Wの表面にバンクを形成するためのバンク材料。・各種コーティング材料。・電極を形成するための液状電極材料。・2枚の基板間に微小なセルギャップを構成するためのスペーサを構成する粒子材料。・金属配線を形成するための液状金属材料。・マイクロレンズを形成するためのレンズ材料。・レジスト材料。・光拡散体を形成するための光拡散材料。

【0026】

図2に示すように、装置本体2は、床上に設置された架台21と、架台21上に設置された石定盤(定盤)22とを有している。石定盤22の上には、基板搬送テーブル3が装置本体2に対しY軸方向に移動可能に設置されている。基板搬送テーブル3は、リニアモータ51の駆動により、Y軸方向に前進・後退する。基板Wは、基板搬送テーブル3上に載置される。

【0027】

液滴吐出装置1では、基板搬送テーブル3と同程度の大きさの比較的大型の基板Wから、基板搬送テーブル3より小さい比較的小型の基板Wまで、様々な大きさおよび形状の基板Wを対象にすることができる。基板Wは、原則としては基板搬送テーブル3と中心を一致させるように位置決めした状態で液滴吐出動作をすることが好ましいが、比較的小型の基板Wの場合には、基板搬送テーブル3の端に寄せた位置に位置決めして液滴吐出動作をしてもよい。

【0028】

図1に示すように、基板搬送テーブル3のX軸方向に沿った2つの辺の付近には、それぞれ、基板Wに対する液滴吐出(描画)前に液滴吐出ヘッド111から捨て吐出(予備吐出、フラッシング、または捨て打ちとも呼ばれる)された液滴を受ける描画前フラッシングユニット104が設置されている。描画前フラッシングユニット104には、吸引チューブ(図示せず)が接続されており、捨て吐出された吐出対象液は、この吸引チューブを通って回収され、タンク収納部13に設置された排液タンク内に貯留される。

【0029】

基板搬送テーブル3のY軸方向の移動距離は、移動距離検出手段としてのレーザー測長器15により測定される。レーザー測長器15は、装置本体2側に設置されたレーザー測長器センサヘッド151、ミラー152およびレーザー測長器本体153と、基板搬送テーブル3側に設置されたコーナーキューブ154とを有している。レーザー測長器センサヘッド151からX軸方向に沿って出射したレーザー光は、ミラー152で屈曲してY軸方向に進み、コーナーキューブ154に照射される。コーナーキューブ154での反射光は、ミラー152を経て、レーザー測長器センサヘッド151に戻る。液滴吐出装置1では、このようなレーザー測長器15によって検出された基板搬送テーブル3の移動距離(現在位置)に基づいて、液滴吐出ヘッド111からの吐出タイミングが生成される。

【0030】

装置本体2には、ヘッドユニット11を支持するメインキャリッジ61が、基板搬送テーブル3の上方空間においてX軸方向に移動可能に設置されている。複数の液滴吐出ヘッド111を有するヘッドユニット11は、リニアモータとガイドとを備えたリニアモータアクチュエータ62の駆動により、メインキャリッジ61とともにX軸方向に前進・後退する。

【0031】

また、装置本体2には、基板W上に吐出された液滴を半乾燥させるブロー装置14が設置されている。ブロー装置14は、X軸方向に沿ってスリット状に開口するノズルを有しており、基板Wを基板搬送テーブル3によりY軸方向に搬送しつつ、このノズルより基板Wへ向けてガスを吹き付ける。本実施形態の液滴吐出装置1では、Y軸方向に互いに離れた個所に位置する2個のブロー装置14が設けられている。

【0032】

石定盤22上における基板搬送テーブル3の移動領域と重ならない場所であって、ヘッドユニット11の移動領域の下方に位置する場所には、ドット抜け検出ユニット19が固定的に設置されている。ドット抜け検出ユニット19は、液滴吐出ヘッド111のノズルの目詰まりが原因となって生じるドット抜けを検出するものであり、例えばレーザー光を投光・受光する投光部および受光部を備えている。

【0033】

ドット抜け検出を行う際には、ヘッドユニット11がドット抜け検出ユニット19の上方空間をX軸方向に移動しつつ、各ノズルから液滴を捨て吐出し、ドット抜け検出ユニット19は、この捨て吐出された液滴に対し投光・受光を行って、目詰まりしているノズルの有無および個所を光学的に検出する。この際に液滴吐出ヘッド111から吐出された吐出対象液は、ドット抜け検出ユニット19が備える受け皿に溜まり、この受け皿の底部に接続された吸引チューブ(図示せず)を通って回収され、タンク収納部13に設置された排液タンク内に貯留される。

【0034】

タンク収納部13には、液滴吐出ヘッド111へ供給される吐出対象液を貯留する吐出対象液タンク(一次タンク)、洗浄液タンク、再利用タンクおよび排液タンク(いずれも図示せず)がそれぞれ設置されている。前記洗浄液タンクには、後述するクリーニングユニット81へ供給される洗浄液が貯留される。前記再利用タンクには、後述するキャッピングユニット83から回収された吐出対象液が貯留される。前記排液タンクには、描画前フラッシングユニット104、ドット抜け検出ユニット19および後述する定期フラッシングユニット82からそれぞれ回収された吐出対象液が貯留される。

【0035】

また、前記吐出対象液タンクおよび洗浄液タンク内は、それぞれ、液滴吐出装置1の近傍(好ましくは後述するチャンバ91の外)に設置された図示しない加圧気体供給源から供給された例えば窒素ガス等の加圧気体により加圧され、この圧力によって、吐出対象液および洗浄液が送出される。

また、図1に示すように、基板搬送テーブル3の移動領域をまたぐようにして、イオナイザーユニット109が設置されている。イオナイザーユニット109は、基板Wの帯電を除電する。

【0036】

このような液滴吐出装置1は、好ましくは、チャンバ装置9により雰囲気の温度および湿度が管理された環境下で基板Wに対する液滴の吐出(描画)を行う。チャンバ装置9は、液滴吐出装置1を収容(収納)するチャンバ91と、チャンバ91の外部に設置された空調装置92とを有している。空調装置92は、公知のエアーコンディショナー装置を内蔵しており、空気の温度および湿度を調節(調整)して、この空気を導入ダクト93を介してチャンバ91の天井裏911に送り込む。空調装置92から天井裏911に送り込まれた空気は、天井に設置されたフィルタ912を透過して、チャンバ91の主室913に導入される。

【0037】

チャンバ91内には、主室913のほかに、隔壁914、915により副室916が設けられており、タンク収納部13は、この副室916内に設置されている。隔壁914には、主室913と副室916とを連通する連通部(開口)917が形成されている。

副室916には、チャンバ91の外部に対する開閉扉(開閉部)918が設けられている(図1参照)。なお、副室916の開閉部は、開閉扉918のような開き戸に限らず、引き戸、シャッターなどでもよい。

また、副室916には、副室916内の気体を排出する排気口が形成され、この排気口には、外部へ伸びる排気ダクト94が接続されている。主室913内の空気は、連通部917を通過して副室916に流入した後、排気ダクト94を通過してチャンバ装置9の外部に排出される。

【0038】

このようなチャンバ装置9によって液滴吐出装置1の周囲の温度および湿度が管理されることにより、温度変化による基板Wや装置各部の膨張・収縮が原因となって誤差が生じるのを防止することができ、基板W上に描画(形成)されるパターンの精度をより高くすることができる。また、タンク収納部13も温度および湿度が管理された環境に置かれるので、吐出対象液の粘度等の特性も安定し、パターンの形成(描画)をより高い精度で行うことができる。また、チャンバ91内へのチリ、ホコリ等の侵入を防止することができ、基板Wを清浄に維持することができる。

なお、チャンバ91内には、空気以外のガス(例えば窒素、二酸化炭素、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドン等の不活性ガスなど)を空調して供給・充填し、このガスの雰囲気中で液滴吐出装置1を稼動することとしてもよい。

【0039】

また、このような液滴吐出システム10では、開閉扉918を開くことにより、主室913を外部に開放することなく、タンク収納部13にアクセスすることができる。これにより、タンク収納部13へのアクセス時に液滴吐出装置1の周囲(環境)の管理された温度および湿度を乱すことがないので、タンクの交換、液体の補充または回収を行った直後でも、高い精度でパターンの形成(描画)を行うことができる。また、タンクの交換、液体の補充または回収を行った後でも、主室913内の温度や液滴吐出装置1の各部の温度が管理された値に戻るのを待たずに済むので、スループット(生産能率)の向上が図れる。このようなことから、基板W等のワークを高い精度で量産するのに極めて有利であり、製造コスト低減が図れる。

【0040】

図3は、図1および図2に示す液滴吐出装置における架台、石定盤および基板搬送テーブルを示す平面図、図4は、図1および図2に示す液滴吐出装置における架台、石定盤および基板搬送テーブルを示す側面図である。

図3および図4に示すように、石定盤22の上には、基板搬送テーブル3と、基板搬送テーブル3をY軸方向に移動させるY軸方向移動機構5とが設置されている。図3に示すように、基板搬送テーブル3には、載置された基板Wを吸着して固定するための複数の吸引口(吸引部)332が形成されている。

【0041】

図4に示すように、Y軸方向移動機構5は、リニアモータ51と、エアスライダ52とを有している。エアスライダ52は、石定盤22上でY軸方向に沿って延在するスライドガイド521と、このスライドガイド521に沿って移動するスライドブロック522とを有している。スライドブロック522は、スライドガイド521との間に空気を吹き出す吹き出し口を有しており、この吹き出し口から吹き出す空気をスライドガイド521との間に介在させることにより、円滑に移動可能になっている。

【0042】

スライドブロック522上には、ベース108が固定され、このベース108の上に、基板搬送テーブル3がθ軸回転機構105を介して固定されている。このようにして、基板搬送テーブル3は、エアスライダ52によってY軸方向に円滑に移動可能に支持され、リニアモータ51の駆動によりY軸方向に移動するようになっている。

【0043】

θ軸回転機構105は、基板搬送テーブル3を、基板搬送テーブル3の中心を通る鉛直方向の軸(θ軸)を回転中心として所定範囲で回転可能に支持するベアリングと、基板搬送テーブル3を回転させるアクチュエータとを有しており、制御装置16の制御に基づいて作動する。

【0044】

Y軸方向移動機構5の上方には、例えばステンレス鋼等の金属材料で構成された一対の帯状の薄板101がY軸方向移動機構5を上側から覆うように張り渡されている。薄板101は、ベース108の上面に形成された凹部(溝)内を通ってベース108とθ軸回転機構105との間を挿通している。この薄板101が設けられていることにより、液滴吐出ヘッド111から吐出された吐出対象液がY軸方向移動機構5に付着するのを防止することができ、Y軸方向移動機構5を保護することができる。

【0045】

石定盤22は、無垢の石材で構成され、その上面は、高い平面度を有している。この石定盤22は、環境温度変化に対する安定性、振動に対する減衰性、経年変化(劣化)に対する安定性、吐出対象液に対する耐食性等の各種の特性に優れている。本実施形態では、このような石定盤22によってY軸方向移動機構5および後述するX軸方向移動機構6を支持したことにより、環境温度変化、振動、経年変化(劣化)等の影響による誤差が少なく、基板搬送テーブル3とヘッドユニット11(液滴吐出ヘッド111)との相対的な移動に高い精度が得られるとともに、その高い精度を常に安定して維持することができる。その結果、パターンの形成(描画)をより高い精度で、かつ常に安定して行うことができる。

石定盤22を構成する石材は、特に限定されないが、ベルファストブラック、ラステンバーグ、クルヌールおよびインディアンブラックのいずれかであるのが好ましい。これにより、石定盤22の上記の各特性をより優れたものとすることができる。

【0046】

このような石定盤22は、架台21に支持されている。架台21は、アングル材等を方形に組んで構成された枠体211と、枠体211の下部に分散配置された複数の支持脚212とを有している。架台21は、好ましくは空気バネまたはゴムブッシュ等による防振構造を有しており、床からの振動を石定盤22に極力伝達しないように構成されている。

また、石定盤22は、好ましくは架台21と非締結状態(非固定状態)で架台21に支持(載置)されている。これにより、架台21に生じる熱膨張等が石定盤22に影響するのを回避することができ、その結果、パターンの形成(描画)をさらに高い精度で行うことができる。

【0047】

また、本実施形態では、石定盤22は、平面視で、Y軸方向に長い長方形をなすY軸方向移動機構支持部221と、このY軸方向移動機構支持部221の長手方向の途中の部分からX軸方向に両側にそれぞれ突出する支柱支持部222および223とで構成されており、その結果、石定盤22の形状は、平面視で十字状をなしている。換言すれば、石定盤22は、平面視で、長方形から4つの隅部付近を除去したような形状をなしている。支柱支持部222および223上には、後述する4本の支柱23が設置される。すなわち、石定盤22は、平面視で、長方形から、Y軸方向移動機構5および支柱23を設置しない部分を除去したような形状をなすものとなっている。

【0048】

これにより、石定盤22の重量を軽減することができ、また、石定盤22が占める領域を少なくできるので、液滴吐出装置1の据え付け場所への輸送が容易になるとともに、工場の据え付け場所の床の耐荷重も小さくて済み、また、工場内での液滴吐出システム10の占有面積を小さくすることができる。なお、このような本実施形態における石定盤22は、1個の石材で構成されていても、複数個の石材を組み合わせて構成されていてもよい。

【0049】

図5は、図1および図2に示す液滴吐出装置におけるヘッドユニットおよびX軸方向移動機構を示す平面図、図6は、図5中の矢印A方向から見た側面図、図7は、図1および図2R>2に示す液滴吐出装置におけるヘッドユニットおよびX軸方向移動機構を示す斜視図である。

図6および図7に示すように、石定盤22(支柱支持部222および223)の上には、Y軸方向移動機構5を挟んで2本ずつ対峙する計4本の支柱23と、これらの支柱23に支持されたX軸方向に沿って延びる互いに平行な2本の桁(梁)24および25とが設置されている。基板搬送テーブル3は、この桁24および25の下を通過可能になっている。

【0050】

X軸方向移動機構6は、桁24および25を介して、4本の支柱23に支持されている。図5に示すように、X軸方向移動機構6は、ヘッドユニット11を支持するメインキャリッジ(ヘッドユニット支持体)61と、アライメントカメラ17および描画確認カメラ18を支持するカメラキャリッジ(カメラ支持体)64と、桁24上に設置されたリニアモータアクチュエータ62と、桁25上に設置され、メインキャリッジ61およびカメラキャリッジ64をそれぞれX軸方向に案内するガイド63とを有している。メインキャリッジ61およびカメラキャリッジ64は、それぞれ、リニアモータアクチュエータ62とガイド63との間に架け渡されるようにして設置されている。

【0051】

リニアモータアクチュエータ62は、メインキャリッジ61およびカメラキャリッジ64をそれぞれX軸方向に案内するガイドと、メインキャリッジ61およびカメラキャリッジ64をそれぞれX軸方向に駆動するリニアモータとを備えた構成になっている。リニアモータアクチュエータ62のリニアモータは、同軸上に2個の可動部(図示せず)を有しており、これらの可動部をそれぞれ独立して移動可能になっている。そして、これらの可動部のうちの図5中下側に位置する可動部には、メインキャリッジ61が連結され、図5中上側に位置する可動部には、カメラキャリッジ64が連結されている。このような構成により、X軸方向移動機構6は、メインキャリッジ61と、カメラキャリッジ64とを同軸で支持するとともに、これらをX軸方向に互いに独立して移動させることができる。

【0052】

このように、本実施形態では、X軸方向移動機構6によって、ヘッドユニット11をX軸方向に移動させるヘッドユニット移動機構と、アライメントカメラ17(位置検出手段)をヘッドユニット11と独立してX軸方向に移動させる位置検出手段移動機構とが構成される。なお、このような構成に限らず、ヘッドユニット移動機構と、位置検出手段移動機構とは、別々の軸で構成されていてもよい。また、駆動源としては、リニアモータに限らず、例えば、2本のボールねじを利用した構成や、ボールねじのシャフトを固定し、このシャフトに同軸で2つの可動部を設けるような構成などであってもよい。

【0053】

ヘッドユニット11は、メインキャリッジ61に対し着脱可能に支持されている。また、ヘッドユニット11は、ヘッドユニット高さ調整機構20を介してメインキャリッジ61に支持されている。これにより、基板Wの厚さに合わせて、液滴吐出ヘッド111のノズル形成面と、基板Wとの距離を調整することができる。また、本実施形態では、メインキャリッジ61には、ヘッド駆動制御部130が搭載されている。

図7に示すように、リニアモータアクチュエータ62およびガイド63は、支柱23を超えてさらに外側(付帯装置12側)に延長して設けられている。これにより、ヘッドユニット11は、後述する付帯装置12の上方にまで移動することができるようになっている。

【0054】

また、図7に示すように、アライメントカメラ17および描画確認カメラ18は、カメラ高さ調整機構103を介してカメラキャリッジ64に支持されている。

図10および図11は、それぞれ、アライメントカメラ17、描画確認カメラ18およびカメラ高さ調整機構103を示す斜視図および底面図である。

【0055】

図11に示すように、アライメントカメラ17は、例えばCCD等の撮像素子を有するカメラ本体171と、レンズ鏡筒172と、光軸を下向きに屈曲させるプリズム173とを備えている。アライメントカメラ17は、基板搬送テーブル3に位置決め(プリアライメント)して載置された基板Wの所定位置に付された1箇所または複数箇所のアライメントマーク(指標)の位置を画像認識して検出する位置検出手段として機能するものである。

【0056】

なお、本発明では、位置検出手段としては、アライメントカメラ17のような光学的に指標を検出するものに限らず、他のいかなるものであってもよい。また、基板Wの指標とする部分は、アライメントマークに限らず、基板Wのエッジ部分を指標として検出してもよい。また、カメラキャリッジ64に複数のアライメントカメラ17が設置されていてもよい。

【0057】

描画確認カメラ18は、例えばCCD等の撮像素子を有するカメラ本体181と、レンズ鏡筒182と、光軸を下向きに屈曲させるプリズム183とを備えている。この描画確認カメラ18は、基板Wに形成(描画)したパターンの描画状態(液滴の着弾状態)を確認するためのものである。基板W上にパターンを形成(描画)した後、基板Wと描画確認カメラ18とをX軸方向およびY軸方向に相対的に移動させつつ、基板Wの表面を描画確認カメラ18で光学的に検出(撮影)することにより、基板Wへの描画状態を容易かつ迅速に確認することができる。

図10に示すカメラ高さ調整機構103は、ボールねじとサーボモータ(パルスモータ)とにより、アライメントカメラ17および描画確認カメラ18の高さを調整可能になっている。これにより、厚さの異なる基板Wに対しても、アライメントカメラ17および描画確認カメラ18の焦点を合わせることができる。

【0058】

ここで、液滴吐出装置1における基板Wのアライメントについて説明する。作業者により、基板搬送テーブル3上に基板Wが給材(搬入)されると、液滴吐出装置1が備える基板位置決め装置(説明省略)が作動して、基板搬送テーブル3上で基板Wが所定の位置に位置決め(プリアライメント)される。なお、プリアライメントは、産業用ロボットにより、必要な精度で基板Wを位置決めして給材することとしてもよい。

基板Wをプリアライメントしたら、基板搬送テーブル3の各吸引口332からエアー吸引することにより、基板Wを基板搬送テーブル3に吸着・固定する。その後、本アライメントが行われる。

【0059】

本アライメントでは、Y軸方向移動機構5およびX軸方向移動機構6を作動することによりアライメントカメラ17を基板Wの1箇所または複数箇所のアライメントマークの付近に相対的に移動させて、アライメントカメラ17に各アライメントマークの位置を検出させる。このとき、制御装置16の記憶部162には、予め入力された基板W上での各アライメントマークの位置情報が記憶されており、制御装置16は、この位置情報に基づいて、Y軸方向移動機構5およびX軸方向移動機構6の作動を制御する。

【0060】

このように、液滴吐出装置1では、アライメントカメラ17が移動可能に設置されていることにより、基板Wとアライメントカメラ17とを相対的に移動して、基板Wの全領域をアライメントカメラ17の視野V(検出領域)内におさめることができる。よって、液滴吐出装置1は、アライメントマークがどの位置にある基板Wであっても、その位置情報を予め入力しておけばアライメントすることができるので、基板Wの仕様や種類の変更に容易に対応することができ、汎用性が高い。

また、基板Wのアライメントマークの位置が変更されても、アライメントカメラが固定式の場合と異なり、アライメントカメラを移設したりその位置を微調整したりする作業が不要であり、工数を削減することができる。よって、基板Wの生産性向上および製造コスト低減が図れる。

【0061】

また、基板Wと、アライメントカメラ17とを相対的に移動することにより、1台のアライメントカメラ17で複数箇所のアライメントマークを容易に検出することができるので、複数箇所のアライメントマークを検出するのにアライメントカメラ17が1台で済む。よって、液滴吐出装置1の構造の簡素化および製造コストの低減が図れる。これに対し、アライメントカメラが固定式の場合には、複数箇所のアライメントマークを検出するには、複数のアライメントカメラを設置する必要がある。

【0062】

また、描画中に、アライメントカメラ17が基板W上に位置しないで済むため、他のユニット(例えばイオナイザーユニット109、ブロー装置14等)の設置スペースの確保がし易く、配置が容易となる。また、基板Wの給材・除材を産業用ロボットによって行う場合にも、アライメントカメラ17との干渉を考慮する必要がなく、容易に行うことができる。

【0063】

制御装置16は、アライメントカメラ17によって撮影した画像を画像処理することにより、アライメントマークの位置を認識し、この認識結果に基づいて、基板Wの位置補正をデータ上で行う。そして、制御装置16は、このような本アライメント結果に基づいて、液滴吐出ヘッド111、Y軸方向移動機構5およびX軸方向移動機構6の作動を制御して、基板Wに所定のパターンを形成(描画)する。これにより、液滴吐出装置1では、基板W上の正確な位置にパターンを形成(描画)することができる。

【0064】

なお、制御装置16は、記憶部162に予め記憶されたアライメントマークの位置情報に基づいてアライメントカメラ17をアライメントマークの付近に相対的に移動させた結果、アライメントマークがアライメントカメラ17の視野V(検出領域)内に入らなかった場合、アライメントカメラ17が基板Wに対し相対的に徐々に移動するようにY軸方向移動機構5およびX軸方向移動機構6の少なくとも一方を作動して、アライメントマークがアライメントカメラ17の視野V内に入るように制御してもよい。これにより、基板Wのプリアライメントの精度が多少悪かった場合であっても、アライメントを続行することができる。

【0065】

また、制御装置16は、基板Wにパターンを形成(描画)する前に、アライメントカメラ17によって検出したアライメントマークの位置に基づいてθ軸回転機構105を作動し、基板Wの姿勢を修正してもよい。これにより、基板Wのθ軸回りの傾斜を補正することができるので、より高い精度で基板Wにパターンを形成(描画)することができる。

【0066】

さらに、θ軸回転機構105を作動して基板Wの姿勢を修正した後、アライメントカメラ17によってアライメントマークの位置を再度検出してもよい。このように、基板Wの姿勢の修正後にアライメントマークの位置を再度検出し、この検出結果に基づいてパターンの形成(描画)を行うことにより、さらに高い描画精度が得られる。

また、制御装置16は、θ軸回転機構105を作動して基板Wの姿勢を修正した後にアライメントカメラ17によってアライメントマークの位置を再度検出するとき、次のように制御してもよい。

【0067】

図13は、液滴吐出装置1におけるアライメント方法の一例を説明するための図である。図13の▲1▼は、アライメントカメラ17が、基板Wに付された2箇所のアライメントマークM1およびM2を1回目に検出した状態を示している。この状態では、アライメントマークM1およびM2は、いずれも、アライメントカメラ17の視野Vの中心からずれた位置にある。

【0068】

制御装置16は、このような1回目のアライメントマークM1およびM2の検出結果に基づき、θ軸回転機構105を作動して基板搬送テーブル3を図13中時計回りに回転させ、基板Wの姿勢を修正する。これにより、図13の▲2▼に示すように、アライメントマークM1およびM2は、それぞれ、破線で示すもとの位置から、黒丸で示す位置に移動する。

【0069】

この後、アライメントカメラ17を移動させてアライメントマークM1およびM2を再度検出するとき、制御装置16は、基板Wの姿勢を修正したときのθ軸回転機構105による基板搬送テーブル3の回転角度と前回検出したアライメントマークM1およびM2の位置とから基板Wの姿勢の修正後におけるアライメントマークM1およびM2の位置を算出する。そして、制御装置16は、この算出された位置に基づいて、アライメントマークM1およびM2が、それぞれ、アライメントカメラ17の視野Vのほぼ中央(中心)に来るようにX軸方向移動機構6の作動を制御する。すなわち、視野Vの位置が、破線で示す1回目の位置から実線で示す2回目の位置となるように、アライメントカメラ17の移動位置を制御する。

このような制御を行うことにより、アライメントカメラ17の視野Vのほぼ中央(中心)でアライメントマークM1およびM2を検出することとなるので、画像認識においてアライメントマークM1およびM2の位置をより高い精度で認識することができる。すなわち、本アライメントの精度をより高くすることができ、その結果、パターンをより高い精度で形成(描画)することができる。

【0070】

図6に示すように、メインキャリッジ61上には、二次タンク412が設置されており、この二次タンク412には、タンク収納部13に設置された吐出対象液タンク(一次タンク)から延びる給液配管411が接続されている。給液配管411は、可撓性を有するチューブで構成されている。この給液配管411の途中には、メインキャリッジ61とともに移動する二次タンク412の移動に合わせて給液配管411の二次タンク412側の部分が移動可能となるように給液配管411を中継する中継部413が設けられている。

【0071】

二次タンク412には、ヘッドユニット11が備える12個の液滴吐出ヘッド111の各々に対応する12本の分岐配管414の一端がそれぞれ接続されており、これらの分岐配管414の他端は、ヘッドユニット11に設けられた、各液滴吐出ヘッド111に対応する12個の流入口112にそれぞれ接続されている。なお、図6中では、見易くするため、12本の分岐配管414のうちの2本のみを図示する。

【0072】

各分岐配管414の途中には、遮断弁415が設けられている。給液配管411を通った吐出対象液は、二次タンク412に流入し、二次タンク412内で圧力調整された後、各分岐配管414を通って各液滴吐出ヘッド111に供給される。遮断弁415は、二次タンク412内の圧力を調整する負圧制御ユニットが何らかの原因で機能しない場合、分岐配管414の流路を遮断し、二次タンク412より低い位置にある液滴吐出ヘッド111に二次タンク412から吐出対象液が流れ続けて液滴吐出ヘッド111から漏出するのを防止する。

【0073】

図8は、図1および図2に示す液滴吐出装置におけるパターン形成動作(描画動作)を説明するための模式図である。図8に示すように、ヘッドユニット11には、液滴吐出ヘッド111が複数個(本実施形態では12個)設置されている。各液滴吐出ヘッド111のノズル形成面には、液滴を吐出する多数の吐出ノズル(開口)が一列または二列以上に並んで形成されている。ヘッドユニット11において、12個の液滴吐出ヘッド111は、6個ずつ二列に副走査方向(X軸方向)に並んで配置されるとともに、各液滴吐出ヘッド111は、そのノズル列が副走査方向に対し傾斜した姿勢になっている。

【0074】

液滴吐出ヘッド111には、各吐出ノズルに対し、それぞれ、駆動素子としての図示しない圧電素子(ピエゾ素子)を有する駆動部が設けられている。制御装置16は、ヘッドユニット11の各液滴吐出ヘッド111に対し、ヘッド駆動制御部130を介して前記各駆動部の駆動を制御する。これにより、各液滴吐出ヘッド111は、所定の吐出ノズルからそれぞれ液滴を吐出する。この場合、例えば、圧電素子に所定の電圧が印加されると、その圧電素子が変形(伸縮)し、これにより対応する圧力室(液室)内が加圧され、対応する吐出ノズル(当該圧力室に連通する吐出ノズル)から所定量の液滴が吐出される。

【0075】

なお、本発明では、液滴吐出ヘッド111は、上記のような構成に限らず、例えば、吐出対象液を駆動素子としてのヒータで加熱して沸騰させ、その圧力によって液滴を吐出ノズルから吐出するように構成されたようなものであってもよい。

また、ヘッドユニット11における各液滴吐出ヘッド111の上述した配列パターンは一例であり、例えば、各ヘッド列における隣接する液滴吐出ヘッド111同士を90°の角度を持って配置(隣接ヘッド同士が「ハ」字状)したり、各ヘッド列間における液滴吐出ヘッド111を90°の角度を持って配置(列間ヘッド同士が「ハ」字状)したりしてもよい。いずれにしても、複数個の液滴吐出ヘッド111の全吐出ノズルによるドットが副走査方向において連続していればよい。

【0076】

さらに、液滴吐出ヘッド111は、副走査方向に対し傾斜した姿勢で設置されていなくてもよく、また、複数個の液滴吐出ヘッド111が千鳥状、階段状に配設されていてもよい。また、所定長さのノズル列(ドット列)を構成できる限り、これを単一の液滴吐出ヘッド111で構成してもよい。また、メインキャリッジ61に複数のヘッドユニット11が設置されていてもよい。

【0077】

前述したような基板Wのアライメントが完了した後、液滴吐出装置1は、基板W上に所定のパターンを形成(描画)する動作を開始する。この動作は、液滴吐出ヘッド111(ヘッドユニット11)を基板Wに対し相対的に主走査および副走査することにより行われる。

本実施形態の液滴吐出装置1では、主走査は、ヘッドユニット11を装置本体2に対し停止した(移動しない)状態で、基板搬送テーブル3の移動により基板WをY軸方向に移動させながら、基板Wに対し各液滴吐出ヘッド111から液滴を吐出することにより行う。すなわち、本実施形態では、Y軸方向が主走査方向となる。

【0078】

この主走査は、基板搬送テーブル3の前進(往動)中に行っても、後退(復動)中に行っても、前進および後退の両方(往復)で行ってもよい。また、基板搬送テーブル3を複数回往復させて、複数回繰り返し行ってもよい。このような主走査により、基板W上の、所定の幅(ヘッドユニット11により吐出可能な幅)で主走査方向に沿って延びる領域に、液滴の吐出が終了する。

【0079】

このような主走査の後、副走査を行う。副走査は、液滴の非吐出時に、メインキャリッジ61の移動により、ヘッドユニット11を前記所定の幅の分だけX軸方向に移動させることにより行う。すなわち、本実施形態では、X軸方向が副走査方向となる。

このような副走査の後、前記と同様の主走査を行う。これにより、前回の主走査で液滴が吐出された領域に隣接する領域に対し、液滴が吐出される。

このようにして、主走査と副走査とを交互に繰り返し行うことにより、基板Wの全領域に対して液滴が吐出され、基板W上に、吐出された液滴(液体)による所定のパターンを形成(描画)することができる。

【0080】

なお、本発明では、主走査方向と副走査方向とは、上述したのと逆になっていてもよい。すなわち、基板W(基板搬送テーブル3)を停止させた状態で液滴吐出ヘッド111(ヘッドユニット11)をX軸方向に移動させながら基板Wに対して液滴を吐出することによって主走査を行い、液滴の非吐出時に基板W(基板搬送テーブル3)をY軸方向に移動させることによって副走査を行うように構成されていてもよい。

【0081】

図9は、図1および図2に示す液滴吐出装置における付帯装置を示す斜視図である。

付帯装置12は、装置本体2の架台21および石定盤22の側方(装置本体2に対しX軸方向前方側)に設置されている。図9に示すように、この付帯装置12は、クリーニングユニット(ワイピングユニット)81と、定期フラッシングユニット82と、キャッピングユニット83と、吐出量測定用ユニット(重量測定用ユニット)84とを有している。

【0082】

ヘッドユニット11は、例えば基板Wの給材時および除材時などには、付帯装置12の上方の位置で待機する。そして、この待機中には、各液滴吐出ヘッド111のノズル形成面の清掃(クリーニング)やキャッピングを行ったり、定期的な捨て吐出(定期フラッシング)を行ったりする。以下、付帯装置12が備える各ユニットについて順次説明する。

【0083】

クリーニングユニット81は、洗浄液を含ませたワイピングシートをローラーにより走行させ、このワイピングシートにより各液滴吐出ヘッド111のノズル形成面を拭き取るよう作動する。このクリーニングユニット81によって液滴吐出ヘッド111のノズル形成面に付着した吐出対象液を拭い去ることにより、各吐出ノズルからの液滴の吐出方向(飛ばす方向)にヨレ(乱れ)を生じるようなことが防止され、真っ直ぐに液滴を飛ばすことができるので、基板Wに対するパターンの形成(描画)を高い精度を維持して行うことができる。

【0084】

定期フラッシングユニット82は、液滴吐出ヘッド111が捨て吐出した液滴を受ける液受け部を有しており、ヘッドユニット11の待機時のフラッシングに使用される。定期フラッシングユニット82には、吸引チューブ(図示せず)が接続されており、捨て吐出された吐出対象液は、この吸引チューブを通って回収され、タンク収納部13に設置された排液タンク内に貯留される。

【0085】

キャッピングユニット83は、各液滴吐出ヘッド111に対応するように配置された複数のキャップとこれらキャップを昇降させる昇降機構とを有している。各キャップには、吸引チューブ(図示せず)が接続されており、キャッピングユニット83は、各キャップで各液滴吐出ヘッド111のノズル形成面を覆うとともに、各吐出ノズルから吐出対象液を吸引することができるようになっている。このようなキャッピングユニット83によるキャッピングを行うことにより、液滴吐出ヘッド111のノズル形成面が乾燥するのを防止したり、ノズル詰まりを回復(解消)したりすることができる。

【0086】

このキャッピングは、ヘッドユニット11の待機時のほか、ヘッドユニット11に吐出対象液を初期充填する際、吐出対象液を異種のものに交換する場合にヘッドユニット11から吐出対象液を排出する際、洗浄液によって流路を洗浄する際などにも行われる。

キャッピングユニット83によるキャッピング中に液滴吐出ヘッド111から排出された吐出対象液は、前記吸引チューブを通ってタンク収納部13に設置された再利用タンク内に流入し貯留される。この貯留された液体は、回収され、再利用に供される。ただし、流路の洗浄時に回収した洗浄液は再利用しない。

【0087】

吐出量測定用ユニット84は、基板Wに対する液滴吐出動作の準備段階として、液滴吐出ヘッド111からの1回の液滴吐出量(重量)を測定するのに利用するものである。すなわち、基板Wに対する液滴吐出動作前、ヘッドユニット11は、吐出量測定用ユニット84の上方に移動し、各液滴吐出ヘッド111の全吐出ノズルから1回または複数回液滴を吐出量測定用ユニット84に対し吐出する。吐出量測定用ユニット84は、吐出された液滴を受ける着脱可能な液受け部を備えており、この液受け部で受けた液体の重量を液滴吐出システム10の外部に設置された電子天秤等の重量計で計測する。または、吐出量測定用ユニット84に重量計を設け、ここで重量を計測してもよい。制御装置16は、この重量計測結果に基づいて、吐出ノズルから吐出される1滴の液滴の量(重量)を算出し、その算出値が予め定められた設計値に等しくなるように、液滴吐出ヘッド111を駆動するヘッドドライバの印加電圧を補正する。

【0088】

付帯装置12は、床上に設置された付属台85と、付属台85上でY軸方向に移動可能な移動台86とをさらに備えている。付属台85は、Y軸方向に長い形状をなしており、その上部には、移動台86をY軸方向に案内する一対のガイド(レール)851が設けられている。また、付属台85の上部には、ボールねじ852を有する駆動機構が設置されており、移動台86は、この駆動機構に駆動され、ガイド851に沿ってY軸方向に移動する。

【0089】

クリーニングユニット81、定期フラッシングユニット82、キャッピングユニット83および吐出量測定用ユニット84は、上述した移動台86上にY軸方向に並んで設置されている。そして、ヘッドユニット11が付帯装置12の上方に位置した状態で移動台86がY軸方向に移動することにより、クリーニングユニット81、定期フラッシングユニット82、キャッピングユニット83および吐出量測定用ユニット84のいずれかをヘッドユニット11の下方に位置決めできるようになっている。これにより、ヘッドユニット11は、上述したノズル形成面の清掃、定期フラッシング、キャッピング、および、後述する吐出量測定用ユニット84への液滴の吐出のいずれかを、選択的に行うことができる。

【0090】

以上説明したような付帯装置12は、図1に示すように、基板搬送テーブル3の移動領域の一方の側方(図1中の下側)に設置されている。そして、ヘッドユニット11(メインキャリッジ61)は、アライメントカメラ17(カメラキャリッジ64)に対し、付帯装置12側(図1中の下側)に位置している。

このような構成により、アライメントカメラ17が移動してアライメントが行われている最中、ヘッドユニット11は、付帯装置12側に移動して、液滴吐出ヘッド111のキャッピング、クリーニング、フラッシングを行うことができる。これにより、基板Wのアライメントの最中に液滴吐出ヘッド111のノズル形成面が乾燥したり、吐出ノズルが詰まってしまったりするのを防止することができる。また、基板Wのアライメントと、液滴吐出ヘッド111のキャッピング、クリーニング、フラッシングとを平行して行うことができるので、1枚の基板Wへのパターンの形成(描画)に要するサイクルタイムを短縮することができ、スループットが向上し、基板Wの製造コストの低減に寄与する。

【0091】

以上、本発明の液滴吐出装置を図示の実施形態について説明したが、本発明は、これに限定されるものではない。また、液滴吐出装置を構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

また、Y軸方向移動機構、X軸方向移動機構は、リニアモータを利用するものに代えて、例えばボールねじ(送りねじ)など利用するものでもよい。

【0092】

また、本発明の電気光学装置は、以上説明したような本発明の液滴吐出装置を用いて製造されたことを特徴とする。本発明の電気光学装置の具体例としては、特に限定されないが、例えば、液晶表示装置、有機EL表示装置などが挙げられる。

また、本発明の電気光学装置の製造方法は、本発明の液滴吐出装置を用いることを特徴とする。本発明の電気光学装置の製造方法は、例えば、液晶表示装置の製造方法に適用することができる。すなわち、各色のフィルタ材料を含む液体を本発明の液滴吐出装置を用いて基板に対し選択的に吐出することにより、基板上に多数のフィルタエレメントを配列してなるカラーフィルタを製造し、このカラーフィルタを用いて液晶表示装置を製造することができる。この他、本発明の電気光学装置の製造方法は、例えば、有機EL表示装置の製造方法に適用することができる。すなわち、各色の発光材料を含む液体を本発明の液滴吐出装置を用いて基板に対し選択的に吐出することにより、EL発光層を含む多数の絵素ピクセルを基板上に配列してなる有機EL表示装置を製造することができる。

また、本発明の電子機器は、前述したようにして製造された電気光学装置を備えることを特徴とする。本発明の電子機器の具体例としては、特に限定されないが、前述したようにして製造された液晶表示装置や有機EL表示装置を搭載したパーソナルコンピュータや携帯電話機などが挙げられる。

【図面の簡単な説明】

【図1】本発明の液滴吐出装置の実施形態を示す平面図。

【図2】本発明の液滴吐出装置の実施形態を示す側面図。

【図3】架台、石定盤および基板搬送テーブルを示す平面図。

【図4】架台、石定盤および基板搬送テーブルを示す側面図。

【図5】ヘッドユニットおよびX軸方向移動機構を示す平面図。

【図6】図5中の矢印A方向から見た側面図。

【図7】ヘッドユニットおよびX軸方向移動機構を示す斜視図。

【図8】パターン形成動作(描画動作)を説明するための模式図。

【図9】液滴吐出装置における付帯装置を示す斜視図。

【図10】アライメントカメラ、描画確認カメラおよびカメラ高さ調整機構を示す斜視図。

【図11】アライメントカメラ、描画確認カメラおよびカメラ高さ調整機構を示す底面図。

【図12】図1および図2に示す液滴吐出装置のブロック図。

【図13】アライメント方法の一例を説明するための図。

【符号の説明】

1……液滴吐出装置、10……液滴吐出システム、11……ヘッドユニット、111……液滴吐出ヘッド、112……流入口、12……付帯装置、13……タンク収納部、14……ブロー装置、15……レーザー測長器、151……レーザー測長器センサヘッド、152……ミラー、153……レーザー測長器本体、154……コーナーキューブ、16……制御装置、161……CPU、162……記憶部、17……アライメントカメラ、171……カメラ本体、172……レンズ鏡筒、173……プリズム、18……描画確認カメラ、181……カメラ本体、182……レンズ鏡筒、183……プリズム、19……ドット抜け検出ユニット、20……ヘッドユニット高さ調整機構、2……装置本体、21……架台、211……枠体、212……支持脚、22……石定盤、221……Y軸方向移動機構支持部、222……支柱支持部、223……支柱支持部、23……支柱、24……桁、25……桁、3……基板搬送テーブル、332……吸引口、5……Y軸方向移動機構、51……リニアモータ、52……エアスライダ、521……スライドガイド、522……スライドブロック、6……X軸方向移動機構、61……メインキャリッジ、62……リニアモータアクチュエータ、63……ガイド、64……カメラキャリッジ、81……クリーニングユニット、82……定期フラッシングユニット、83……キャッピングユニット、84……吐出量測定用ユニット、85……付属台、86……移動台、9……チャンバ装置、91……チャンバ、911……天井裏、912……フィルタ、913……主室、914……隔壁、915……隔壁、916……副室、917……連通部、918……扉、92……空調装置、93……導入ダクト、94……排気ダクト、101……薄板、103……カメラ高さ調整機構、104……描画前フラッシングユニット、105……θ軸回転機構、108……ベース、109……イオナイザーユニット、130……ヘッド駆動制御部、411……給液配管、412……二次タンク、413……中継部、414……分岐配管、415……遮断弁、M1……アライメントマーク、M2……アライメントマーク、V……視野、W……基板

【0001】

【発明の属する技術分野】

本発明は、液滴吐出装置、電気光学装置、電気光学装置の製造方法および電子機器に関する。

【0002】

【従来の技術】

インクジェットプリンターのインクジェット方式(液滴吐出方式)を応用して、例えば液晶表示装置におけるカラーフィルタや有機EL表示装置等を製造したり、基板上に金属配線を形成したりするのに使用する産業用の液滴吐出装置(インクジェット描画装置)が提案されている。

【0003】

このような液滴吐出装置では、微細で精密なパターンを形成(描画)する必要があるため、基板等のワークに付されたアライメントマーク(指標)をアライメントカメラによって画像認識し、その認識結果に基づいて、ワークの姿勢を修正したり、ワークと液滴吐出ヘッド(インクジェットヘッド)との相対移動(走査)を制御したりすることとしている。

【0004】

従来の液滴吐出装置では、アライメントカメラは、装置本体に対し固定的に設置されていることから、製造するワークの種類や仕様が変更されてアライメントマークの位置が変わると、アライメントカメラを移設するとともにその位置を微調整する作業が必要となり、多大な工数を要している。また、アライメントマークの位置によっては、ワークの変更に対応できない場合もある。

【0005】

また、液滴吐出ヘッドを備えたヘッドユニットにアライメントカメラを設置した液滴吐出装置(例えば、特許文献1参照)も提案されているが、この構成の場合には、アライメントを行っている最中には、液滴吐出ヘッドのキャッピング、クリーニング、フラッシング等を行うことができないので、アライメント中に液滴吐出ヘッドのノズル形成面が乾燥し、吐出ノズルが詰まってしまうという問題がある。

【0006】

【特許文献1】

特開2000−187115号公報

【0007】

【発明が解決しようとする課題】

本発明の目的は、ワークにおける指標の位置にかかわらずパターンの形成(描画)を行うことができる液滴吐出装置、かかる液滴吐出装置を用いて製造される電気光学装置、かかる液滴吐出装置を用いる電気光学装置の製造方法、および、かかる電気光学装置を備える電子機器を提供することにある。

【0008】

【課題を解決するための手段】

このような目的は、下記の本発明により達成される。

本発明の液滴吐出装置は、装置本体と、

ワークが載置されるワーク載置部と、

前記ワーク載置部を前記装置本体に対し水平な一方向(以下、「Y軸方向」と言う)に移動させるY軸方向移動機構と、

ワークに対して吐出対象液の液滴を吐出する少なくとも1個の液滴吐出ヘッドを有するヘッドユニットと、

前記ヘッドユニットを前記装置本体に対し前記Y軸方向に垂直かつ水平な方向(以下、「X軸方向」と言う)に移動させるヘッドユニット移動機構と、

前記ワーク載置部に位置決めして載置されたワークの指標の位置を検出する位置検出手段と、

前記位置検出手段を前記装置本体に対し前記ヘッドユニットと独立して前記X軸方向に移動させる位置検出手段移動機構と、

前記液滴吐出ヘッド、前記Y軸方向移動機構、前記ヘッドユニット移動機構および前記位置検出手段移動機構の作動を制御する制御手段とを備え、

前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させて前記指標の位置を検出させ、前記位置検出手段によって検出された前記指標の位置に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御することを特徴とする。

これにより、ワークにおける指標の位置にかかわらずパターンの形成(描画)を行うことができる液滴吐出装置を提供することができる。このような液滴吐出装置によれば、ワークの仕様や種類の変更に容易に対応することができ、汎用性が高い。また、ワークの指標の位置が変更されても、位置検出手段が固定式の場合と異なり、位置検出手段を移設したりその位置を微調整したりする作業が不要であり、工数を削減することができ、ワークの生産性向上および製造コスト低減が図れる。

【0009】

本発明の液滴吐出装置では、前記位置検出手段は、前記指標の位置を光学的に検出するものであることが好ましい。

これにより、簡単な構成で精度良く指標の位置を検出することができる。

本発明の液滴吐出装置では、前記位置検出手段は、撮像素子を有するカメラで構成されていることが好ましい。

これにより、簡単な構成で精度良く指標の位置を検出することができる。

本発明の液滴吐出装置では、前記位置検出手段の高さを調整する高さ調整機構をさらに備えることが好ましい。

これにより、ワークの厚さに合わせて、位置検出手段の焦点等を調整することができる。

【0010】

本発明の液滴吐出装置では、前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させた結果、前記指標が前記位置検出手段の検出領域内に入らなかった場合、前記位置検出手段が前記ワークに対し相対的に徐々に移動するように前記Y軸方向移動機構および/または前記位置検出手段移動機構を作動して、前記指標が前記位置検出手段の検出領域内に入るように制御することが好ましい。

これにより、ワークの位置決め(プリアライメント)の精度が多少悪かった場合であっても、アライメントを続行することができる。

【0011】

本発明の液滴吐出装置では、前記ワーク載置部を鉛直方向の軸回りに所定範囲で回転させるθ軸回転機構をさらに備え、

前記制御手段は、前記ワークに所定のパターンを形成する前に、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正することが好ましい。

これにより、ワークのアライメントの精度をより向上することができ、その結果、パターンをより高い精度で形成(描画)することができる。

【0012】

本発明の液滴吐出装置では、前記制御手段は、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正した後、前記位置検出手段によって前記指標の位置を再度検出し、この検出結果に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御することが好ましい。

これにより、ワークのアライメントの精度をさらに向上することができ、その結果、パターンをさらに高い精度で形成(描画)することができる。

【0013】

本発明の液滴吐出装置では、前記制御手段は、前記θ軸回転機構を作動して前記ワークの姿勢を修正した後に前記位置検出手段によって前記指標の位置を再度検出するとき、前記ワークの姿勢を修正したときの前記θ軸回転機構による前記ワーク載置部の回転角度と前回検出した前記指標の位置とから前記ワークの姿勢の修正後における前記指標の位置を算出し、この算出された位置に基づいて、前記指標が前記位置検出手段の検出領域のほぼ中央に来るように前記位置検出手段移動機構の作動を制御することが好ましい。

これにより、ワークのアライメントの精度をさらに向上することができ、その結果、パターンをさらに高い精度で形成(描画)することができる。

【0014】

本発明の液滴吐出装置では、前記ヘッドユニット移動機構および前記位置検出手段移動機構の駆動源は、前記ヘッドユニットを移動させる可動部と、前記位置検出手段を移動させる可動部とを同軸上に有するとともに前記両可動部をそれぞれ独立して移動可能なリニアモータで構成されていることが好ましい。

これにより、クリーン化、描画精度の向上、省スペース化、高効率化および高信頼性化が図れる。

【0015】

本発明の液滴吐出装置では、前記ワーク載置部の移動領域の一方の側方に、前記液滴吐出ヘッドのノズル形成面を清掃するクリーニングユニット、前記液滴吐出ヘッドが待機時に捨て吐出した液体を受ける液受け部を有するフラッシングユニット、前記液滴吐出ヘッドから流体を吸引する際に前記液滴吐出ヘッドのノズル形成面を覆うキャップを有するキャッピングユニット、のうちの少なくとも1つをさらに備え、

前記ヘッドユニットは、前記位置検出手段に対し前記一方の側に位置していることが好ましい。

これにより、位置検出手段の移動中に、液滴吐出ヘッドのキャッピング、クリーニングまたはフラッシングを行うことができるので、液滴吐出ヘッドのノズル形成面が乾燥したり、吐出ノズルが詰まったりするのを防止することができる。また、位置検出手段の移動と、液滴吐出ヘッドのキャッピング、クリーニングまたはフラッシングとを平行して行うことができるので、サイクルタイムを短縮することができ、スループットが向上し、ワークの製造コストの低減に寄与する。

【0016】

本発明の液滴吐出装置では、前記ワークに所定のパターンを形成する際、前記Y軸方向と前記X軸方向とのいずれか一方を主走査方向とし他方を副走査方向として前記ワーク載置部と前記ヘッドユニットとを相対的に移動させることが好ましい。

これにより、目的に合わせてワーク上に多彩なパターンを形成(描画)することができる。

本発明の電気光学装置は、本発明の液滴吐出装置を用いて製造されたことを特徴とする。

これにより、高い精度でパターンが形成(描画)された高性能の部品を備えるとともに、製造コストの低い電気光学装置を提供することができる。

【0017】

本発明電気光学装置の製造方法は、本発明の液滴吐出装置を用いることを特徴とする。

これにより、ワークに対するパターンの形成(描画)を高い精度で行うことができるとともに、製造コストの低減が図れる電気光学装置の製造方法を提供することができる。

本発明の電子機器は、本発明の電気光学装置を備えることを特徴とする。

これにより、高い精度でパターンが形成(描画)された高性能の部品を備えるとともに、製造コストの低い電子機器を提供することができる。

【0018】

【発明の実施の形態】

以下、本発明の液滴吐出装置を添付図面に示す好適な実施形態に基づいて詳細に説明する。

図1および図2は、それぞれ、本発明の液滴吐出装置の実施形態を示す平面図および側面図である。なお、以下では、説明の便宜上、水平な一方向(図1および図2中の左右方向に相当する方向)を「Y軸方向」と言い、このY軸方向に垂直であって水平な方向(図1中の上下方向に相当する方向)を「X軸方向」と言う。また、Y軸方向であって図1および図2中の右方向への移動を「Y軸方向に前進」、Y軸方向であって図1および図2中の左方向への移動を「Y軸方向に後退」と言い、X軸方向であって図1中の下方向への移動を「X軸方向に前進」、X軸方向であって図1中の上方向への移動を「X軸方向に後退」と言う。

【0019】

図1および図2に示す液滴吐出システム(液滴吐出系)10は、本発明の液滴吐出装置(インクジェット描画装置)1と、この液滴吐出装置1を収容するチャンバ(チャンバルーム)91とを備えている。

【0020】

液滴吐出装置1は、ワークとしての基板Wに対し、例えばインクや、目的とする材料を含む機能液等の液体(吐出対象液)をインクジェット方式(液滴吐出方式)により微小な液滴の状態で吐出し、吐出した液滴を基板Wに着弾させて所定のパターンを形成(描画)する装置であり、例えば液晶表示装置におけるカラーフィルタや有機EL表示装置等を製造したり、基板上に金属配線を形成したりするのに用いることができるものである。液滴吐出装置1が対象とする基板Wの素材は、特に限定されず、板状の部材であればいかなるものでもよいが、例えば、ガラス基板、シリコン基板、フレキシブル基板等を対象とすることができる。

【0021】

また、本発明で対象とするワークは、板状の部材に限らず、底面が平らな部材であればいかなるものでもよい。例えば、本発明は、レンズをワークとし、このレンズに液滴を吐出することにより光学薄膜等のコーティングを形成する液滴吐出装置などにも適用することができる。また、本発明は、比較的大型のワーク(例えば、長さ、幅がそれぞれ数十cm〜数m程度のもの)にも対応することができる比較的大型の液滴吐出装置1に特に好ましく適用することができる。

【0022】

この液滴吐出装置1は、装置本体2と、ワーク載置部としての基板搬送テーブル(基板搬送ステージ)3と、基板搬送テーブル3を装置本体2に対しY軸方向に移動させるY軸方向移動機構5と、基板搬送テーブル3を回転させるθ軸回転機構105と、複数の液滴吐出ヘッド(インクジェットヘッド)111を有するヘッドユニット11と、アライメントカメラ17と、描画確認カメラ18と、ヘッドユニット11、アライメントカメラ17および描画確認カメラ18を装置本体2に対しX軸方向に移動させるX軸方向移動機構6とを備えている。

【0023】

また、液滴吐出装置1は、液滴吐出装置1の各部の作動を制御する制御装置(制御手段)16をさらに備えている。図12は、図1および図2に示す液滴吐出装置のブロック図である。図12に示すように、制御装置16は、CPU(Central Processing Unit)161と、液滴吐出装置1の制御動作を実行するためのプログラム等の各種プログラムおよび各種データを記憶(格納)する記憶部162とを有している。

【0024】

制御装置16には、Y軸方向移動機構5、X軸方向移動機構6およびθ軸回転機構105がそれぞれ図示しない駆動回路(ドライバ)を介して接続されている。また、制御装置16には、各液滴吐出ヘッド111の作動を制御するヘッド駆動制御部130を介してヘッドユニット11が接続されている。さらに、制御装置16には、後述するレーザー測長器15、アライメントカメラ17および描画確認カメラ18がそれぞれ接続されているとともに、図12に示す以外にも液滴吐出装置1の各部が電気的に接続されているが、図12中では図示を省略する。この制御装置16は、好ましくは、チャンバ91の外部に設置される(図1参照)。

【0025】

本発明の液滴吐出装置1では、液滴吐出ヘッド111から吐出する液体としては、特に限定されず、カラーフィルタのフィルタ材料を含むインクの他、例えば以下のような各種の材料を含む液体(サスペンション、エマルション等の分散液を含む)とすることができる。・有機EL(electroluminescence)装置におけるEL発光層を形成するための発光材料。・電子放出装置における電極上に蛍光体を形成するための蛍光材料。・PDP(Plasma Display Panel)装置における蛍光体を形成するための蛍光材料。・電気泳動表示装置における泳動体を形成する泳動体材料。・基板Wの表面にバンクを形成するためのバンク材料。・各種コーティング材料。・電極を形成するための液状電極材料。・2枚の基板間に微小なセルギャップを構成するためのスペーサを構成する粒子材料。・金属配線を形成するための液状金属材料。・マイクロレンズを形成するためのレンズ材料。・レジスト材料。・光拡散体を形成するための光拡散材料。

【0026】

図2に示すように、装置本体2は、床上に設置された架台21と、架台21上に設置された石定盤(定盤)22とを有している。石定盤22の上には、基板搬送テーブル3が装置本体2に対しY軸方向に移動可能に設置されている。基板搬送テーブル3は、リニアモータ51の駆動により、Y軸方向に前進・後退する。基板Wは、基板搬送テーブル3上に載置される。

【0027】

液滴吐出装置1では、基板搬送テーブル3と同程度の大きさの比較的大型の基板Wから、基板搬送テーブル3より小さい比較的小型の基板Wまで、様々な大きさおよび形状の基板Wを対象にすることができる。基板Wは、原則としては基板搬送テーブル3と中心を一致させるように位置決めした状態で液滴吐出動作をすることが好ましいが、比較的小型の基板Wの場合には、基板搬送テーブル3の端に寄せた位置に位置決めして液滴吐出動作をしてもよい。

【0028】

図1に示すように、基板搬送テーブル3のX軸方向に沿った2つの辺の付近には、それぞれ、基板Wに対する液滴吐出(描画)前に液滴吐出ヘッド111から捨て吐出(予備吐出、フラッシング、または捨て打ちとも呼ばれる)された液滴を受ける描画前フラッシングユニット104が設置されている。描画前フラッシングユニット104には、吸引チューブ(図示せず)が接続されており、捨て吐出された吐出対象液は、この吸引チューブを通って回収され、タンク収納部13に設置された排液タンク内に貯留される。

【0029】

基板搬送テーブル3のY軸方向の移動距離は、移動距離検出手段としてのレーザー測長器15により測定される。レーザー測長器15は、装置本体2側に設置されたレーザー測長器センサヘッド151、ミラー152およびレーザー測長器本体153と、基板搬送テーブル3側に設置されたコーナーキューブ154とを有している。レーザー測長器センサヘッド151からX軸方向に沿って出射したレーザー光は、ミラー152で屈曲してY軸方向に進み、コーナーキューブ154に照射される。コーナーキューブ154での反射光は、ミラー152を経て、レーザー測長器センサヘッド151に戻る。液滴吐出装置1では、このようなレーザー測長器15によって検出された基板搬送テーブル3の移動距離(現在位置)に基づいて、液滴吐出ヘッド111からの吐出タイミングが生成される。

【0030】

装置本体2には、ヘッドユニット11を支持するメインキャリッジ61が、基板搬送テーブル3の上方空間においてX軸方向に移動可能に設置されている。複数の液滴吐出ヘッド111を有するヘッドユニット11は、リニアモータとガイドとを備えたリニアモータアクチュエータ62の駆動により、メインキャリッジ61とともにX軸方向に前進・後退する。

【0031】

また、装置本体2には、基板W上に吐出された液滴を半乾燥させるブロー装置14が設置されている。ブロー装置14は、X軸方向に沿ってスリット状に開口するノズルを有しており、基板Wを基板搬送テーブル3によりY軸方向に搬送しつつ、このノズルより基板Wへ向けてガスを吹き付ける。本実施形態の液滴吐出装置1では、Y軸方向に互いに離れた個所に位置する2個のブロー装置14が設けられている。

【0032】

石定盤22上における基板搬送テーブル3の移動領域と重ならない場所であって、ヘッドユニット11の移動領域の下方に位置する場所には、ドット抜け検出ユニット19が固定的に設置されている。ドット抜け検出ユニット19は、液滴吐出ヘッド111のノズルの目詰まりが原因となって生じるドット抜けを検出するものであり、例えばレーザー光を投光・受光する投光部および受光部を備えている。

【0033】

ドット抜け検出を行う際には、ヘッドユニット11がドット抜け検出ユニット19の上方空間をX軸方向に移動しつつ、各ノズルから液滴を捨て吐出し、ドット抜け検出ユニット19は、この捨て吐出された液滴に対し投光・受光を行って、目詰まりしているノズルの有無および個所を光学的に検出する。この際に液滴吐出ヘッド111から吐出された吐出対象液は、ドット抜け検出ユニット19が備える受け皿に溜まり、この受け皿の底部に接続された吸引チューブ(図示せず)を通って回収され、タンク収納部13に設置された排液タンク内に貯留される。

【0034】

タンク収納部13には、液滴吐出ヘッド111へ供給される吐出対象液を貯留する吐出対象液タンク(一次タンク)、洗浄液タンク、再利用タンクおよび排液タンク(いずれも図示せず)がそれぞれ設置されている。前記洗浄液タンクには、後述するクリーニングユニット81へ供給される洗浄液が貯留される。前記再利用タンクには、後述するキャッピングユニット83から回収された吐出対象液が貯留される。前記排液タンクには、描画前フラッシングユニット104、ドット抜け検出ユニット19および後述する定期フラッシングユニット82からそれぞれ回収された吐出対象液が貯留される。

【0035】

また、前記吐出対象液タンクおよび洗浄液タンク内は、それぞれ、液滴吐出装置1の近傍(好ましくは後述するチャンバ91の外)に設置された図示しない加圧気体供給源から供給された例えば窒素ガス等の加圧気体により加圧され、この圧力によって、吐出対象液および洗浄液が送出される。

また、図1に示すように、基板搬送テーブル3の移動領域をまたぐようにして、イオナイザーユニット109が設置されている。イオナイザーユニット109は、基板Wの帯電を除電する。

【0036】

このような液滴吐出装置1は、好ましくは、チャンバ装置9により雰囲気の温度および湿度が管理された環境下で基板Wに対する液滴の吐出(描画)を行う。チャンバ装置9は、液滴吐出装置1を収容(収納)するチャンバ91と、チャンバ91の外部に設置された空調装置92とを有している。空調装置92は、公知のエアーコンディショナー装置を内蔵しており、空気の温度および湿度を調節(調整)して、この空気を導入ダクト93を介してチャンバ91の天井裏911に送り込む。空調装置92から天井裏911に送り込まれた空気は、天井に設置されたフィルタ912を透過して、チャンバ91の主室913に導入される。

【0037】

チャンバ91内には、主室913のほかに、隔壁914、915により副室916が設けられており、タンク収納部13は、この副室916内に設置されている。隔壁914には、主室913と副室916とを連通する連通部(開口)917が形成されている。

副室916には、チャンバ91の外部に対する開閉扉(開閉部)918が設けられている(図1参照)。なお、副室916の開閉部は、開閉扉918のような開き戸に限らず、引き戸、シャッターなどでもよい。

また、副室916には、副室916内の気体を排出する排気口が形成され、この排気口には、外部へ伸びる排気ダクト94が接続されている。主室913内の空気は、連通部917を通過して副室916に流入した後、排気ダクト94を通過してチャンバ装置9の外部に排出される。

【0038】

このようなチャンバ装置9によって液滴吐出装置1の周囲の温度および湿度が管理されることにより、温度変化による基板Wや装置各部の膨張・収縮が原因となって誤差が生じるのを防止することができ、基板W上に描画(形成)されるパターンの精度をより高くすることができる。また、タンク収納部13も温度および湿度が管理された環境に置かれるので、吐出対象液の粘度等の特性も安定し、パターンの形成(描画)をより高い精度で行うことができる。また、チャンバ91内へのチリ、ホコリ等の侵入を防止することができ、基板Wを清浄に維持することができる。

なお、チャンバ91内には、空気以外のガス(例えば窒素、二酸化炭素、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドン等の不活性ガスなど)を空調して供給・充填し、このガスの雰囲気中で液滴吐出装置1を稼動することとしてもよい。

【0039】

また、このような液滴吐出システム10では、開閉扉918を開くことにより、主室913を外部に開放することなく、タンク収納部13にアクセスすることができる。これにより、タンク収納部13へのアクセス時に液滴吐出装置1の周囲(環境)の管理された温度および湿度を乱すことがないので、タンクの交換、液体の補充または回収を行った直後でも、高い精度でパターンの形成(描画)を行うことができる。また、タンクの交換、液体の補充または回収を行った後でも、主室913内の温度や液滴吐出装置1の各部の温度が管理された値に戻るのを待たずに済むので、スループット(生産能率)の向上が図れる。このようなことから、基板W等のワークを高い精度で量産するのに極めて有利であり、製造コスト低減が図れる。

【0040】

図3は、図1および図2に示す液滴吐出装置における架台、石定盤および基板搬送テーブルを示す平面図、図4は、図1および図2に示す液滴吐出装置における架台、石定盤および基板搬送テーブルを示す側面図である。

図3および図4に示すように、石定盤22の上には、基板搬送テーブル3と、基板搬送テーブル3をY軸方向に移動させるY軸方向移動機構5とが設置されている。図3に示すように、基板搬送テーブル3には、載置された基板Wを吸着して固定するための複数の吸引口(吸引部)332が形成されている。

【0041】

図4に示すように、Y軸方向移動機構5は、リニアモータ51と、エアスライダ52とを有している。エアスライダ52は、石定盤22上でY軸方向に沿って延在するスライドガイド521と、このスライドガイド521に沿って移動するスライドブロック522とを有している。スライドブロック522は、スライドガイド521との間に空気を吹き出す吹き出し口を有しており、この吹き出し口から吹き出す空気をスライドガイド521との間に介在させることにより、円滑に移動可能になっている。

【0042】

スライドブロック522上には、ベース108が固定され、このベース108の上に、基板搬送テーブル3がθ軸回転機構105を介して固定されている。このようにして、基板搬送テーブル3は、エアスライダ52によってY軸方向に円滑に移動可能に支持され、リニアモータ51の駆動によりY軸方向に移動するようになっている。

【0043】

θ軸回転機構105は、基板搬送テーブル3を、基板搬送テーブル3の中心を通る鉛直方向の軸(θ軸)を回転中心として所定範囲で回転可能に支持するベアリングと、基板搬送テーブル3を回転させるアクチュエータとを有しており、制御装置16の制御に基づいて作動する。

【0044】

Y軸方向移動機構5の上方には、例えばステンレス鋼等の金属材料で構成された一対の帯状の薄板101がY軸方向移動機構5を上側から覆うように張り渡されている。薄板101は、ベース108の上面に形成された凹部(溝)内を通ってベース108とθ軸回転機構105との間を挿通している。この薄板101が設けられていることにより、液滴吐出ヘッド111から吐出された吐出対象液がY軸方向移動機構5に付着するのを防止することができ、Y軸方向移動機構5を保護することができる。

【0045】

石定盤22は、無垢の石材で構成され、その上面は、高い平面度を有している。この石定盤22は、環境温度変化に対する安定性、振動に対する減衰性、経年変化(劣化)に対する安定性、吐出対象液に対する耐食性等の各種の特性に優れている。本実施形態では、このような石定盤22によってY軸方向移動機構5および後述するX軸方向移動機構6を支持したことにより、環境温度変化、振動、経年変化(劣化)等の影響による誤差が少なく、基板搬送テーブル3とヘッドユニット11(液滴吐出ヘッド111)との相対的な移動に高い精度が得られるとともに、その高い精度を常に安定して維持することができる。その結果、パターンの形成(描画)をより高い精度で、かつ常に安定して行うことができる。

石定盤22を構成する石材は、特に限定されないが、ベルファストブラック、ラステンバーグ、クルヌールおよびインディアンブラックのいずれかであるのが好ましい。これにより、石定盤22の上記の各特性をより優れたものとすることができる。

【0046】

このような石定盤22は、架台21に支持されている。架台21は、アングル材等を方形に組んで構成された枠体211と、枠体211の下部に分散配置された複数の支持脚212とを有している。架台21は、好ましくは空気バネまたはゴムブッシュ等による防振構造を有しており、床からの振動を石定盤22に極力伝達しないように構成されている。

また、石定盤22は、好ましくは架台21と非締結状態(非固定状態)で架台21に支持(載置)されている。これにより、架台21に生じる熱膨張等が石定盤22に影響するのを回避することができ、その結果、パターンの形成(描画)をさらに高い精度で行うことができる。

【0047】

また、本実施形態では、石定盤22は、平面視で、Y軸方向に長い長方形をなすY軸方向移動機構支持部221と、このY軸方向移動機構支持部221の長手方向の途中の部分からX軸方向に両側にそれぞれ突出する支柱支持部222および223とで構成されており、その結果、石定盤22の形状は、平面視で十字状をなしている。換言すれば、石定盤22は、平面視で、長方形から4つの隅部付近を除去したような形状をなしている。支柱支持部222および223上には、後述する4本の支柱23が設置される。すなわち、石定盤22は、平面視で、長方形から、Y軸方向移動機構5および支柱23を設置しない部分を除去したような形状をなすものとなっている。

【0048】

これにより、石定盤22の重量を軽減することができ、また、石定盤22が占める領域を少なくできるので、液滴吐出装置1の据え付け場所への輸送が容易になるとともに、工場の据え付け場所の床の耐荷重も小さくて済み、また、工場内での液滴吐出システム10の占有面積を小さくすることができる。なお、このような本実施形態における石定盤22は、1個の石材で構成されていても、複数個の石材を組み合わせて構成されていてもよい。

【0049】

図5は、図1および図2に示す液滴吐出装置におけるヘッドユニットおよびX軸方向移動機構を示す平面図、図6は、図5中の矢印A方向から見た側面図、図7は、図1および図2R>2に示す液滴吐出装置におけるヘッドユニットおよびX軸方向移動機構を示す斜視図である。

図6および図7に示すように、石定盤22(支柱支持部222および223)の上には、Y軸方向移動機構5を挟んで2本ずつ対峙する計4本の支柱23と、これらの支柱23に支持されたX軸方向に沿って延びる互いに平行な2本の桁(梁)24および25とが設置されている。基板搬送テーブル3は、この桁24および25の下を通過可能になっている。

【0050】

X軸方向移動機構6は、桁24および25を介して、4本の支柱23に支持されている。図5に示すように、X軸方向移動機構6は、ヘッドユニット11を支持するメインキャリッジ(ヘッドユニット支持体)61と、アライメントカメラ17および描画確認カメラ18を支持するカメラキャリッジ(カメラ支持体)64と、桁24上に設置されたリニアモータアクチュエータ62と、桁25上に設置され、メインキャリッジ61およびカメラキャリッジ64をそれぞれX軸方向に案内するガイド63とを有している。メインキャリッジ61およびカメラキャリッジ64は、それぞれ、リニアモータアクチュエータ62とガイド63との間に架け渡されるようにして設置されている。

【0051】

リニアモータアクチュエータ62は、メインキャリッジ61およびカメラキャリッジ64をそれぞれX軸方向に案内するガイドと、メインキャリッジ61およびカメラキャリッジ64をそれぞれX軸方向に駆動するリニアモータとを備えた構成になっている。リニアモータアクチュエータ62のリニアモータは、同軸上に2個の可動部(図示せず)を有しており、これらの可動部をそれぞれ独立して移動可能になっている。そして、これらの可動部のうちの図5中下側に位置する可動部には、メインキャリッジ61が連結され、図5中上側に位置する可動部には、カメラキャリッジ64が連結されている。このような構成により、X軸方向移動機構6は、メインキャリッジ61と、カメラキャリッジ64とを同軸で支持するとともに、これらをX軸方向に互いに独立して移動させることができる。

【0052】

このように、本実施形態では、X軸方向移動機構6によって、ヘッドユニット11をX軸方向に移動させるヘッドユニット移動機構と、アライメントカメラ17(位置検出手段)をヘッドユニット11と独立してX軸方向に移動させる位置検出手段移動機構とが構成される。なお、このような構成に限らず、ヘッドユニット移動機構と、位置検出手段移動機構とは、別々の軸で構成されていてもよい。また、駆動源としては、リニアモータに限らず、例えば、2本のボールねじを利用した構成や、ボールねじのシャフトを固定し、このシャフトに同軸で2つの可動部を設けるような構成などであってもよい。

【0053】

ヘッドユニット11は、メインキャリッジ61に対し着脱可能に支持されている。また、ヘッドユニット11は、ヘッドユニット高さ調整機構20を介してメインキャリッジ61に支持されている。これにより、基板Wの厚さに合わせて、液滴吐出ヘッド111のノズル形成面と、基板Wとの距離を調整することができる。また、本実施形態では、メインキャリッジ61には、ヘッド駆動制御部130が搭載されている。

図7に示すように、リニアモータアクチュエータ62およびガイド63は、支柱23を超えてさらに外側(付帯装置12側)に延長して設けられている。これにより、ヘッドユニット11は、後述する付帯装置12の上方にまで移動することができるようになっている。

【0054】

また、図7に示すように、アライメントカメラ17および描画確認カメラ18は、カメラ高さ調整機構103を介してカメラキャリッジ64に支持されている。

図10および図11は、それぞれ、アライメントカメラ17、描画確認カメラ18およびカメラ高さ調整機構103を示す斜視図および底面図である。

【0055】

図11に示すように、アライメントカメラ17は、例えばCCD等の撮像素子を有するカメラ本体171と、レンズ鏡筒172と、光軸を下向きに屈曲させるプリズム173とを備えている。アライメントカメラ17は、基板搬送テーブル3に位置決め(プリアライメント)して載置された基板Wの所定位置に付された1箇所または複数箇所のアライメントマーク(指標)の位置を画像認識して検出する位置検出手段として機能するものである。

【0056】

なお、本発明では、位置検出手段としては、アライメントカメラ17のような光学的に指標を検出するものに限らず、他のいかなるものであってもよい。また、基板Wの指標とする部分は、アライメントマークに限らず、基板Wのエッジ部分を指標として検出してもよい。また、カメラキャリッジ64に複数のアライメントカメラ17が設置されていてもよい。

【0057】

描画確認カメラ18は、例えばCCD等の撮像素子を有するカメラ本体181と、レンズ鏡筒182と、光軸を下向きに屈曲させるプリズム183とを備えている。この描画確認カメラ18は、基板Wに形成(描画)したパターンの描画状態(液滴の着弾状態)を確認するためのものである。基板W上にパターンを形成(描画)した後、基板Wと描画確認カメラ18とをX軸方向およびY軸方向に相対的に移動させつつ、基板Wの表面を描画確認カメラ18で光学的に検出(撮影)することにより、基板Wへの描画状態を容易かつ迅速に確認することができる。

図10に示すカメラ高さ調整機構103は、ボールねじとサーボモータ(パルスモータ)とにより、アライメントカメラ17および描画確認カメラ18の高さを調整可能になっている。これにより、厚さの異なる基板Wに対しても、アライメントカメラ17および描画確認カメラ18の焦点を合わせることができる。

【0058】

ここで、液滴吐出装置1における基板Wのアライメントについて説明する。作業者により、基板搬送テーブル3上に基板Wが給材(搬入)されると、液滴吐出装置1が備える基板位置決め装置(説明省略)が作動して、基板搬送テーブル3上で基板Wが所定の位置に位置決め(プリアライメント)される。なお、プリアライメントは、産業用ロボットにより、必要な精度で基板Wを位置決めして給材することとしてもよい。

基板Wをプリアライメントしたら、基板搬送テーブル3の各吸引口332からエアー吸引することにより、基板Wを基板搬送テーブル3に吸着・固定する。その後、本アライメントが行われる。

【0059】

本アライメントでは、Y軸方向移動機構5およびX軸方向移動機構6を作動することによりアライメントカメラ17を基板Wの1箇所または複数箇所のアライメントマークの付近に相対的に移動させて、アライメントカメラ17に各アライメントマークの位置を検出させる。このとき、制御装置16の記憶部162には、予め入力された基板W上での各アライメントマークの位置情報が記憶されており、制御装置16は、この位置情報に基づいて、Y軸方向移動機構5およびX軸方向移動機構6の作動を制御する。

【0060】

このように、液滴吐出装置1では、アライメントカメラ17が移動可能に設置されていることにより、基板Wとアライメントカメラ17とを相対的に移動して、基板Wの全領域をアライメントカメラ17の視野V(検出領域)内におさめることができる。よって、液滴吐出装置1は、アライメントマークがどの位置にある基板Wであっても、その位置情報を予め入力しておけばアライメントすることができるので、基板Wの仕様や種類の変更に容易に対応することができ、汎用性が高い。

また、基板Wのアライメントマークの位置が変更されても、アライメントカメラが固定式の場合と異なり、アライメントカメラを移設したりその位置を微調整したりする作業が不要であり、工数を削減することができる。よって、基板Wの生産性向上および製造コスト低減が図れる。

【0061】

また、基板Wと、アライメントカメラ17とを相対的に移動することにより、1台のアライメントカメラ17で複数箇所のアライメントマークを容易に検出することができるので、複数箇所のアライメントマークを検出するのにアライメントカメラ17が1台で済む。よって、液滴吐出装置1の構造の簡素化および製造コストの低減が図れる。これに対し、アライメントカメラが固定式の場合には、複数箇所のアライメントマークを検出するには、複数のアライメントカメラを設置する必要がある。

【0062】

また、描画中に、アライメントカメラ17が基板W上に位置しないで済むため、他のユニット(例えばイオナイザーユニット109、ブロー装置14等)の設置スペースの確保がし易く、配置が容易となる。また、基板Wの給材・除材を産業用ロボットによって行う場合にも、アライメントカメラ17との干渉を考慮する必要がなく、容易に行うことができる。

【0063】

制御装置16は、アライメントカメラ17によって撮影した画像を画像処理することにより、アライメントマークの位置を認識し、この認識結果に基づいて、基板Wの位置補正をデータ上で行う。そして、制御装置16は、このような本アライメント結果に基づいて、液滴吐出ヘッド111、Y軸方向移動機構5およびX軸方向移動機構6の作動を制御して、基板Wに所定のパターンを形成(描画)する。これにより、液滴吐出装置1では、基板W上の正確な位置にパターンを形成(描画)することができる。

【0064】

なお、制御装置16は、記憶部162に予め記憶されたアライメントマークの位置情報に基づいてアライメントカメラ17をアライメントマークの付近に相対的に移動させた結果、アライメントマークがアライメントカメラ17の視野V(検出領域)内に入らなかった場合、アライメントカメラ17が基板Wに対し相対的に徐々に移動するようにY軸方向移動機構5およびX軸方向移動機構6の少なくとも一方を作動して、アライメントマークがアライメントカメラ17の視野V内に入るように制御してもよい。これにより、基板Wのプリアライメントの精度が多少悪かった場合であっても、アライメントを続行することができる。

【0065】

また、制御装置16は、基板Wにパターンを形成(描画)する前に、アライメントカメラ17によって検出したアライメントマークの位置に基づいてθ軸回転機構105を作動し、基板Wの姿勢を修正してもよい。これにより、基板Wのθ軸回りの傾斜を補正することができるので、より高い精度で基板Wにパターンを形成(描画)することができる。

【0066】

さらに、θ軸回転機構105を作動して基板Wの姿勢を修正した後、アライメントカメラ17によってアライメントマークの位置を再度検出してもよい。このように、基板Wの姿勢の修正後にアライメントマークの位置を再度検出し、この検出結果に基づいてパターンの形成(描画)を行うことにより、さらに高い描画精度が得られる。

また、制御装置16は、θ軸回転機構105を作動して基板Wの姿勢を修正した後にアライメントカメラ17によってアライメントマークの位置を再度検出するとき、次のように制御してもよい。

【0067】

図13は、液滴吐出装置1におけるアライメント方法の一例を説明するための図である。図13の▲1▼は、アライメントカメラ17が、基板Wに付された2箇所のアライメントマークM1およびM2を1回目に検出した状態を示している。この状態では、アライメントマークM1およびM2は、いずれも、アライメントカメラ17の視野Vの中心からずれた位置にある。

【0068】

制御装置16は、このような1回目のアライメントマークM1およびM2の検出結果に基づき、θ軸回転機構105を作動して基板搬送テーブル3を図13中時計回りに回転させ、基板Wの姿勢を修正する。これにより、図13の▲2▼に示すように、アライメントマークM1およびM2は、それぞれ、破線で示すもとの位置から、黒丸で示す位置に移動する。

【0069】

この後、アライメントカメラ17を移動させてアライメントマークM1およびM2を再度検出するとき、制御装置16は、基板Wの姿勢を修正したときのθ軸回転機構105による基板搬送テーブル3の回転角度と前回検出したアライメントマークM1およびM2の位置とから基板Wの姿勢の修正後におけるアライメントマークM1およびM2の位置を算出する。そして、制御装置16は、この算出された位置に基づいて、アライメントマークM1およびM2が、それぞれ、アライメントカメラ17の視野Vのほぼ中央(中心)に来るようにX軸方向移動機構6の作動を制御する。すなわち、視野Vの位置が、破線で示す1回目の位置から実線で示す2回目の位置となるように、アライメントカメラ17の移動位置を制御する。

このような制御を行うことにより、アライメントカメラ17の視野Vのほぼ中央(中心)でアライメントマークM1およびM2を検出することとなるので、画像認識においてアライメントマークM1およびM2の位置をより高い精度で認識することができる。すなわち、本アライメントの精度をより高くすることができ、その結果、パターンをより高い精度で形成(描画)することができる。

【0070】

図6に示すように、メインキャリッジ61上には、二次タンク412が設置されており、この二次タンク412には、タンク収納部13に設置された吐出対象液タンク(一次タンク)から延びる給液配管411が接続されている。給液配管411は、可撓性を有するチューブで構成されている。この給液配管411の途中には、メインキャリッジ61とともに移動する二次タンク412の移動に合わせて給液配管411の二次タンク412側の部分が移動可能となるように給液配管411を中継する中継部413が設けられている。

【0071】

二次タンク412には、ヘッドユニット11が備える12個の液滴吐出ヘッド111の各々に対応する12本の分岐配管414の一端がそれぞれ接続されており、これらの分岐配管414の他端は、ヘッドユニット11に設けられた、各液滴吐出ヘッド111に対応する12個の流入口112にそれぞれ接続されている。なお、図6中では、見易くするため、12本の分岐配管414のうちの2本のみを図示する。

【0072】

各分岐配管414の途中には、遮断弁415が設けられている。給液配管411を通った吐出対象液は、二次タンク412に流入し、二次タンク412内で圧力調整された後、各分岐配管414を通って各液滴吐出ヘッド111に供給される。遮断弁415は、二次タンク412内の圧力を調整する負圧制御ユニットが何らかの原因で機能しない場合、分岐配管414の流路を遮断し、二次タンク412より低い位置にある液滴吐出ヘッド111に二次タンク412から吐出対象液が流れ続けて液滴吐出ヘッド111から漏出するのを防止する。

【0073】

図8は、図1および図2に示す液滴吐出装置におけるパターン形成動作(描画動作)を説明するための模式図である。図8に示すように、ヘッドユニット11には、液滴吐出ヘッド111が複数個(本実施形態では12個)設置されている。各液滴吐出ヘッド111のノズル形成面には、液滴を吐出する多数の吐出ノズル(開口)が一列または二列以上に並んで形成されている。ヘッドユニット11において、12個の液滴吐出ヘッド111は、6個ずつ二列に副走査方向(X軸方向)に並んで配置されるとともに、各液滴吐出ヘッド111は、そのノズル列が副走査方向に対し傾斜した姿勢になっている。

【0074】

液滴吐出ヘッド111には、各吐出ノズルに対し、それぞれ、駆動素子としての図示しない圧電素子(ピエゾ素子)を有する駆動部が設けられている。制御装置16は、ヘッドユニット11の各液滴吐出ヘッド111に対し、ヘッド駆動制御部130を介して前記各駆動部の駆動を制御する。これにより、各液滴吐出ヘッド111は、所定の吐出ノズルからそれぞれ液滴を吐出する。この場合、例えば、圧電素子に所定の電圧が印加されると、その圧電素子が変形(伸縮)し、これにより対応する圧力室(液室)内が加圧され、対応する吐出ノズル(当該圧力室に連通する吐出ノズル)から所定量の液滴が吐出される。

【0075】

なお、本発明では、液滴吐出ヘッド111は、上記のような構成に限らず、例えば、吐出対象液を駆動素子としてのヒータで加熱して沸騰させ、その圧力によって液滴を吐出ノズルから吐出するように構成されたようなものであってもよい。

また、ヘッドユニット11における各液滴吐出ヘッド111の上述した配列パターンは一例であり、例えば、各ヘッド列における隣接する液滴吐出ヘッド111同士を90°の角度を持って配置(隣接ヘッド同士が「ハ」字状)したり、各ヘッド列間における液滴吐出ヘッド111を90°の角度を持って配置(列間ヘッド同士が「ハ」字状)したりしてもよい。いずれにしても、複数個の液滴吐出ヘッド111の全吐出ノズルによるドットが副走査方向において連続していればよい。

【0076】

さらに、液滴吐出ヘッド111は、副走査方向に対し傾斜した姿勢で設置されていなくてもよく、また、複数個の液滴吐出ヘッド111が千鳥状、階段状に配設されていてもよい。また、所定長さのノズル列(ドット列)を構成できる限り、これを単一の液滴吐出ヘッド111で構成してもよい。また、メインキャリッジ61に複数のヘッドユニット11が設置されていてもよい。

【0077】

前述したような基板Wのアライメントが完了した後、液滴吐出装置1は、基板W上に所定のパターンを形成(描画)する動作を開始する。この動作は、液滴吐出ヘッド111(ヘッドユニット11)を基板Wに対し相対的に主走査および副走査することにより行われる。

本実施形態の液滴吐出装置1では、主走査は、ヘッドユニット11を装置本体2に対し停止した(移動しない)状態で、基板搬送テーブル3の移動により基板WをY軸方向に移動させながら、基板Wに対し各液滴吐出ヘッド111から液滴を吐出することにより行う。すなわち、本実施形態では、Y軸方向が主走査方向となる。

【0078】

この主走査は、基板搬送テーブル3の前進(往動)中に行っても、後退(復動)中に行っても、前進および後退の両方(往復)で行ってもよい。また、基板搬送テーブル3を複数回往復させて、複数回繰り返し行ってもよい。このような主走査により、基板W上の、所定の幅(ヘッドユニット11により吐出可能な幅)で主走査方向に沿って延びる領域に、液滴の吐出が終了する。

【0079】

このような主走査の後、副走査を行う。副走査は、液滴の非吐出時に、メインキャリッジ61の移動により、ヘッドユニット11を前記所定の幅の分だけX軸方向に移動させることにより行う。すなわち、本実施形態では、X軸方向が副走査方向となる。

このような副走査の後、前記と同様の主走査を行う。これにより、前回の主走査で液滴が吐出された領域に隣接する領域に対し、液滴が吐出される。

このようにして、主走査と副走査とを交互に繰り返し行うことにより、基板Wの全領域に対して液滴が吐出され、基板W上に、吐出された液滴(液体)による所定のパターンを形成(描画)することができる。

【0080】

なお、本発明では、主走査方向と副走査方向とは、上述したのと逆になっていてもよい。すなわち、基板W(基板搬送テーブル3)を停止させた状態で液滴吐出ヘッド111(ヘッドユニット11)をX軸方向に移動させながら基板Wに対して液滴を吐出することによって主走査を行い、液滴の非吐出時に基板W(基板搬送テーブル3)をY軸方向に移動させることによって副走査を行うように構成されていてもよい。

【0081】

図9は、図1および図2に示す液滴吐出装置における付帯装置を示す斜視図である。

付帯装置12は、装置本体2の架台21および石定盤22の側方(装置本体2に対しX軸方向前方側)に設置されている。図9に示すように、この付帯装置12は、クリーニングユニット(ワイピングユニット)81と、定期フラッシングユニット82と、キャッピングユニット83と、吐出量測定用ユニット(重量測定用ユニット)84とを有している。

【0082】

ヘッドユニット11は、例えば基板Wの給材時および除材時などには、付帯装置12の上方の位置で待機する。そして、この待機中には、各液滴吐出ヘッド111のノズル形成面の清掃(クリーニング)やキャッピングを行ったり、定期的な捨て吐出(定期フラッシング)を行ったりする。以下、付帯装置12が備える各ユニットについて順次説明する。

【0083】

クリーニングユニット81は、洗浄液を含ませたワイピングシートをローラーにより走行させ、このワイピングシートにより各液滴吐出ヘッド111のノズル形成面を拭き取るよう作動する。このクリーニングユニット81によって液滴吐出ヘッド111のノズル形成面に付着した吐出対象液を拭い去ることにより、各吐出ノズルからの液滴の吐出方向(飛ばす方向)にヨレ(乱れ)を生じるようなことが防止され、真っ直ぐに液滴を飛ばすことができるので、基板Wに対するパターンの形成(描画)を高い精度を維持して行うことができる。

【0084】

定期フラッシングユニット82は、液滴吐出ヘッド111が捨て吐出した液滴を受ける液受け部を有しており、ヘッドユニット11の待機時のフラッシングに使用される。定期フラッシングユニット82には、吸引チューブ(図示せず)が接続されており、捨て吐出された吐出対象液は、この吸引チューブを通って回収され、タンク収納部13に設置された排液タンク内に貯留される。

【0085】

キャッピングユニット83は、各液滴吐出ヘッド111に対応するように配置された複数のキャップとこれらキャップを昇降させる昇降機構とを有している。各キャップには、吸引チューブ(図示せず)が接続されており、キャッピングユニット83は、各キャップで各液滴吐出ヘッド111のノズル形成面を覆うとともに、各吐出ノズルから吐出対象液を吸引することができるようになっている。このようなキャッピングユニット83によるキャッピングを行うことにより、液滴吐出ヘッド111のノズル形成面が乾燥するのを防止したり、ノズル詰まりを回復(解消)したりすることができる。

【0086】

このキャッピングは、ヘッドユニット11の待機時のほか、ヘッドユニット11に吐出対象液を初期充填する際、吐出対象液を異種のものに交換する場合にヘッドユニット11から吐出対象液を排出する際、洗浄液によって流路を洗浄する際などにも行われる。

キャッピングユニット83によるキャッピング中に液滴吐出ヘッド111から排出された吐出対象液は、前記吸引チューブを通ってタンク収納部13に設置された再利用タンク内に流入し貯留される。この貯留された液体は、回収され、再利用に供される。ただし、流路の洗浄時に回収した洗浄液は再利用しない。

【0087】

吐出量測定用ユニット84は、基板Wに対する液滴吐出動作の準備段階として、液滴吐出ヘッド111からの1回の液滴吐出量(重量)を測定するのに利用するものである。すなわち、基板Wに対する液滴吐出動作前、ヘッドユニット11は、吐出量測定用ユニット84の上方に移動し、各液滴吐出ヘッド111の全吐出ノズルから1回または複数回液滴を吐出量測定用ユニット84に対し吐出する。吐出量測定用ユニット84は、吐出された液滴を受ける着脱可能な液受け部を備えており、この液受け部で受けた液体の重量を液滴吐出システム10の外部に設置された電子天秤等の重量計で計測する。または、吐出量測定用ユニット84に重量計を設け、ここで重量を計測してもよい。制御装置16は、この重量計測結果に基づいて、吐出ノズルから吐出される1滴の液滴の量(重量)を算出し、その算出値が予め定められた設計値に等しくなるように、液滴吐出ヘッド111を駆動するヘッドドライバの印加電圧を補正する。

【0088】

付帯装置12は、床上に設置された付属台85と、付属台85上でY軸方向に移動可能な移動台86とをさらに備えている。付属台85は、Y軸方向に長い形状をなしており、その上部には、移動台86をY軸方向に案内する一対のガイド(レール)851が設けられている。また、付属台85の上部には、ボールねじ852を有する駆動機構が設置されており、移動台86は、この駆動機構に駆動され、ガイド851に沿ってY軸方向に移動する。

【0089】

クリーニングユニット81、定期フラッシングユニット82、キャッピングユニット83および吐出量測定用ユニット84は、上述した移動台86上にY軸方向に並んで設置されている。そして、ヘッドユニット11が付帯装置12の上方に位置した状態で移動台86がY軸方向に移動することにより、クリーニングユニット81、定期フラッシングユニット82、キャッピングユニット83および吐出量測定用ユニット84のいずれかをヘッドユニット11の下方に位置決めできるようになっている。これにより、ヘッドユニット11は、上述したノズル形成面の清掃、定期フラッシング、キャッピング、および、後述する吐出量測定用ユニット84への液滴の吐出のいずれかを、選択的に行うことができる。

【0090】

以上説明したような付帯装置12は、図1に示すように、基板搬送テーブル3の移動領域の一方の側方(図1中の下側)に設置されている。そして、ヘッドユニット11(メインキャリッジ61)は、アライメントカメラ17(カメラキャリッジ64)に対し、付帯装置12側(図1中の下側)に位置している。

このような構成により、アライメントカメラ17が移動してアライメントが行われている最中、ヘッドユニット11は、付帯装置12側に移動して、液滴吐出ヘッド111のキャッピング、クリーニング、フラッシングを行うことができる。これにより、基板Wのアライメントの最中に液滴吐出ヘッド111のノズル形成面が乾燥したり、吐出ノズルが詰まってしまったりするのを防止することができる。また、基板Wのアライメントと、液滴吐出ヘッド111のキャッピング、クリーニング、フラッシングとを平行して行うことができるので、1枚の基板Wへのパターンの形成(描画)に要するサイクルタイムを短縮することができ、スループットが向上し、基板Wの製造コストの低減に寄与する。

【0091】

以上、本発明の液滴吐出装置を図示の実施形態について説明したが、本発明は、これに限定されるものではない。また、液滴吐出装置を構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

また、Y軸方向移動機構、X軸方向移動機構は、リニアモータを利用するものに代えて、例えばボールねじ(送りねじ)など利用するものでもよい。

【0092】

また、本発明の電気光学装置は、以上説明したような本発明の液滴吐出装置を用いて製造されたことを特徴とする。本発明の電気光学装置の具体例としては、特に限定されないが、例えば、液晶表示装置、有機EL表示装置などが挙げられる。

また、本発明の電気光学装置の製造方法は、本発明の液滴吐出装置を用いることを特徴とする。本発明の電気光学装置の製造方法は、例えば、液晶表示装置の製造方法に適用することができる。すなわち、各色のフィルタ材料を含む液体を本発明の液滴吐出装置を用いて基板に対し選択的に吐出することにより、基板上に多数のフィルタエレメントを配列してなるカラーフィルタを製造し、このカラーフィルタを用いて液晶表示装置を製造することができる。この他、本発明の電気光学装置の製造方法は、例えば、有機EL表示装置の製造方法に適用することができる。すなわち、各色の発光材料を含む液体を本発明の液滴吐出装置を用いて基板に対し選択的に吐出することにより、EL発光層を含む多数の絵素ピクセルを基板上に配列してなる有機EL表示装置を製造することができる。

また、本発明の電子機器は、前述したようにして製造された電気光学装置を備えることを特徴とする。本発明の電子機器の具体例としては、特に限定されないが、前述したようにして製造された液晶表示装置や有機EL表示装置を搭載したパーソナルコンピュータや携帯電話機などが挙げられる。

【図面の簡単な説明】

【図1】本発明の液滴吐出装置の実施形態を示す平面図。

【図2】本発明の液滴吐出装置の実施形態を示す側面図。

【図3】架台、石定盤および基板搬送テーブルを示す平面図。

【図4】架台、石定盤および基板搬送テーブルを示す側面図。

【図5】ヘッドユニットおよびX軸方向移動機構を示す平面図。

【図6】図5中の矢印A方向から見た側面図。

【図7】ヘッドユニットおよびX軸方向移動機構を示す斜視図。

【図8】パターン形成動作(描画動作)を説明するための模式図。

【図9】液滴吐出装置における付帯装置を示す斜視図。

【図10】アライメントカメラ、描画確認カメラおよびカメラ高さ調整機構を示す斜視図。

【図11】アライメントカメラ、描画確認カメラおよびカメラ高さ調整機構を示す底面図。

【図12】図1および図2に示す液滴吐出装置のブロック図。

【図13】アライメント方法の一例を説明するための図。

【符号の説明】

1……液滴吐出装置、10……液滴吐出システム、11……ヘッドユニット、111……液滴吐出ヘッド、112……流入口、12……付帯装置、13……タンク収納部、14……ブロー装置、15……レーザー測長器、151……レーザー測長器センサヘッド、152……ミラー、153……レーザー測長器本体、154……コーナーキューブ、16……制御装置、161……CPU、162……記憶部、17……アライメントカメラ、171……カメラ本体、172……レンズ鏡筒、173……プリズム、18……描画確認カメラ、181……カメラ本体、182……レンズ鏡筒、183……プリズム、19……ドット抜け検出ユニット、20……ヘッドユニット高さ調整機構、2……装置本体、21……架台、211……枠体、212……支持脚、22……石定盤、221……Y軸方向移動機構支持部、222……支柱支持部、223……支柱支持部、23……支柱、24……桁、25……桁、3……基板搬送テーブル、332……吸引口、5……Y軸方向移動機構、51……リニアモータ、52……エアスライダ、521……スライドガイド、522……スライドブロック、6……X軸方向移動機構、61……メインキャリッジ、62……リニアモータアクチュエータ、63……ガイド、64……カメラキャリッジ、81……クリーニングユニット、82……定期フラッシングユニット、83……キャッピングユニット、84……吐出量測定用ユニット、85……付属台、86……移動台、9……チャンバ装置、91……チャンバ、911……天井裏、912……フィルタ、913……主室、914……隔壁、915……隔壁、916……副室、917……連通部、918……扉、92……空調装置、93……導入ダクト、94……排気ダクト、101……薄板、103……カメラ高さ調整機構、104……描画前フラッシングユニット、105……θ軸回転機構、108……ベース、109……イオナイザーユニット、130……ヘッド駆動制御部、411……給液配管、412……二次タンク、413……中継部、414……分岐配管、415……遮断弁、M1……アライメントマーク、M2……アライメントマーク、V……視野、W……基板

【特許請求の範囲】

【請求項1】

装置本体と、

ワークが載置されるワーク載置部と、

前記ワーク載置部を前記装置本体に対し水平な一方向(以下、「Y軸方向」と言う)に移動させるY軸方向移動機構と、

ワークに対して吐出対象液の液滴を吐出する少なくとも1個の液滴吐出ヘッドを有するヘッドユニットと、

前記ヘッドユニットを前記装置本体に対し前記Y軸方向に垂直かつ水平な方向(以下、「X軸方向」と言う)に移動させるヘッドユニット移動機構と、

前記ワーク載置部に位置決めして載置されたワークの指標の位置を検出する位置検出手段と、

前記位置検出手段を前記装置本体に対し前記ヘッドユニットと独立して前記X軸方向に移動させる位置検出手段移動機構と、

前記液滴吐出ヘッド、前記Y軸方向移動機構、前記ヘッドユニット移動機構および前記位置検出手段移動機構の作動を制御する制御手段とを備え、

前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させて前記指標の位置を検出させ、前記位置検出手段によって検出された前記指標の位置に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御することを特徴とする液滴吐出装置。

【請求項2】

前記位置検出手段は、前記指標の位置を光学的に検出するものである請求項1に記載の液滴吐出装置。

【請求項3】

前記位置検出手段は、撮像素子を有するカメラで構成されている請求項2に記載の液滴吐出装置。

【請求項4】

前記位置検出手段の高さを調整する高さ調整機構をさらに備える請求項1ないし3のいずれかに記載の液滴吐出装置。

【請求項5】

前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させた結果、前記指標が前記位置検出手段の検出領域内に入らなかった場合、前記位置検出手段が前記ワークに対し相対的に徐々に移動するように前記Y軸方向移動機構および/または前記位置検出手段移動機構を作動して、前記指標が前記位置検出手段の検出領域内に入るように制御する請求項1ないし4のいずれかに記載の液滴吐出装置。

【請求項6】

前記ワーク載置部を鉛直方向の軸回りに所定範囲で回転させるθ軸回転機構をさらに備え、

前記制御手段は、前記ワークに所定のパターンを形成する前に、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正する請求項1ないし5のいずれかに記載の液滴吐出装置。

【請求項7】

前記制御手段は、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正した後、前記位置検出手段によって前記指標の位置を再度検出し、この検出結果に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御する請求項6に記載の液滴吐出装置。

【請求項8】

前記制御手段は、前記θ軸回転機構を作動して前記ワークの姿勢を修正した後に前記位置検出手段によって前記指標の位置を再度検出するとき、前記ワークの姿勢を修正したときの前記θ軸回転機構による前記ワーク載置部の回転角度と前回検出した前記指標の位置とから前記ワークの姿勢の修正後における前記指標の位置を算出し、この算出された位置に基づいて、前記指標が前記位置検出手段の検出領域のほぼ中央に来るように前記位置検出手段移動機構の作動を制御する請求項7に記載の液滴吐出装置。

【請求項9】

前記ヘッドユニット移動機構および前記位置検出手段移動機構の駆動源は、前記ヘッドユニットを移動させる可動部と、前記位置検出手段を移動させる可動部とを同軸上に有するとともに前記両可動部をそれぞれ独立して移動可能なリニアモータで構成されている請求項1ないし8のいずれかに記載の液滴吐出装置。

【請求項10】

前記ワーク載置部の移動領域の一方の側方に、前記液滴吐出ヘッドのノズル形成面を清掃するクリーニングユニット、前記液滴吐出ヘッドが待機時に捨て吐出した液体を受ける液受け部を有するフラッシングユニット、前記液滴吐出ヘッドから流体を吸引する際に前記液滴吐出ヘッドのノズル形成面を覆うキャップを有するキャッピングユニット、のうちの少なくとも1つをさらに備え、

前記ヘッドユニットは、前記位置検出手段に対し前記一方の側に位置している請求項1ないし9のいずれかに記載の液滴吐出装置。

【請求項11】

前記ワークに所定のパターンを形成する際、前記Y軸方向と前記X軸方向とのいずれか一方を主走査方向とし他方を副走査方向として前記ワーク載置部と前記ヘッドユニットとを相対的に移動させる請求項1ないし10のいずれかに記載の液滴吐出装置。

【請求項12】

請求項1ないし11のいずれかに記載の液滴吐出装置を用いて製造されたことを特徴とする電気光学装置。

【請求項13】

請求項1ないし11のいずれかに記載の液滴吐出装置を用いることを特徴とする電気光学装置の製造方法。

【請求項14】

請求項12に記載の電気光学装置を備えることを特徴とする電子機器。

【請求項1】

装置本体と、

ワークが載置されるワーク載置部と、

前記ワーク載置部を前記装置本体に対し水平な一方向(以下、「Y軸方向」と言う)に移動させるY軸方向移動機構と、

ワークに対して吐出対象液の液滴を吐出する少なくとも1個の液滴吐出ヘッドを有するヘッドユニットと、

前記ヘッドユニットを前記装置本体に対し前記Y軸方向に垂直かつ水平な方向(以下、「X軸方向」と言う)に移動させるヘッドユニット移動機構と、

前記ワーク載置部に位置決めして載置されたワークの指標の位置を検出する位置検出手段と、

前記位置検出手段を前記装置本体に対し前記ヘッドユニットと独立して前記X軸方向に移動させる位置検出手段移動機構と、

前記液滴吐出ヘッド、前記Y軸方向移動機構、前記ヘッドユニット移動機構および前記位置検出手段移動機構の作動を制御する制御手段とを備え、

前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させて前記指標の位置を検出させ、前記位置検出手段によって検出された前記指標の位置に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御することを特徴とする液滴吐出装置。

【請求項2】

前記位置検出手段は、前記指標の位置を光学的に検出するものである請求項1に記載の液滴吐出装置。

【請求項3】

前記位置検出手段は、撮像素子を有するカメラで構成されている請求項2に記載の液滴吐出装置。

【請求項4】

前記位置検出手段の高さを調整する高さ調整機構をさらに備える請求項1ないし3のいずれかに記載の液滴吐出装置。

【請求項5】

前記制御手段は、前記制御手段の記憶部に予め記憶された前記ワーク上での前記指標の位置情報に基づいて前記Y軸方向移動機構および前記位置検出手段移動機構を作動することにより前記位置検出手段を前記指標の付近に相対的に移動させた結果、前記指標が前記位置検出手段の検出領域内に入らなかった場合、前記位置検出手段が前記ワークに対し相対的に徐々に移動するように前記Y軸方向移動機構および/または前記位置検出手段移動機構を作動して、前記指標が前記位置検出手段の検出領域内に入るように制御する請求項1ないし4のいずれかに記載の液滴吐出装置。

【請求項6】

前記ワーク載置部を鉛直方向の軸回りに所定範囲で回転させるθ軸回転機構をさらに備え、

前記制御手段は、前記ワークに所定のパターンを形成する前に、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正する請求項1ないし5のいずれかに記載の液滴吐出装置。

【請求項7】

前記制御手段は、前記位置検出手段によって検出した前記指標の位置に基づいて前記θ軸回転機構を作動して前記ワークの姿勢を修正した後、前記位置検出手段によって前記指標の位置を再度検出し、この検出結果に基づいて、前記ワーク載置部と前記ヘッドユニットとを相対的に移動させつつ、前記液滴吐出ヘッドから前記ワークに対し液滴を吐出することにより、前記ワークに所定のパターンを形成するように制御する請求項6に記載の液滴吐出装置。

【請求項8】

前記制御手段は、前記θ軸回転機構を作動して前記ワークの姿勢を修正した後に前記位置検出手段によって前記指標の位置を再度検出するとき、前記ワークの姿勢を修正したときの前記θ軸回転機構による前記ワーク載置部の回転角度と前回検出した前記指標の位置とから前記ワークの姿勢の修正後における前記指標の位置を算出し、この算出された位置に基づいて、前記指標が前記位置検出手段の検出領域のほぼ中央に来るように前記位置検出手段移動機構の作動を制御する請求項7に記載の液滴吐出装置。

【請求項9】

前記ヘッドユニット移動機構および前記位置検出手段移動機構の駆動源は、前記ヘッドユニットを移動させる可動部と、前記位置検出手段を移動させる可動部とを同軸上に有するとともに前記両可動部をそれぞれ独立して移動可能なリニアモータで構成されている請求項1ないし8のいずれかに記載の液滴吐出装置。

【請求項10】

前記ワーク載置部の移動領域の一方の側方に、前記液滴吐出ヘッドのノズル形成面を清掃するクリーニングユニット、前記液滴吐出ヘッドが待機時に捨て吐出した液体を受ける液受け部を有するフラッシングユニット、前記液滴吐出ヘッドから流体を吸引する際に前記液滴吐出ヘッドのノズル形成面を覆うキャップを有するキャッピングユニット、のうちの少なくとも1つをさらに備え、

前記ヘッドユニットは、前記位置検出手段に対し前記一方の側に位置している請求項1ないし9のいずれかに記載の液滴吐出装置。

【請求項11】

前記ワークに所定のパターンを形成する際、前記Y軸方向と前記X軸方向とのいずれか一方を主走査方向とし他方を副走査方向として前記ワーク載置部と前記ヘッドユニットとを相対的に移動させる請求項1ないし10のいずれかに記載の液滴吐出装置。

【請求項12】

請求項1ないし11のいずれかに記載の液滴吐出装置を用いて製造されたことを特徴とする電気光学装置。

【請求項13】

請求項1ないし11のいずれかに記載の液滴吐出装置を用いることを特徴とする電気光学装置の製造方法。

【請求項14】

請求項12に記載の電気光学装置を備えることを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2004−243187(P2004−243187A)

【公開日】平成16年9月2日(2004.9.2)

【国際特許分類】

【出願番号】特願2003−34412(P2003−34412)

【出願日】平成15年2月12日(2003.2.12)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成16年9月2日(2004.9.2)

【国際特許分類】

【出願日】平成15年2月12日(2003.2.12)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]