液滴吐出装置および液滴吐出方法

【課題】非駆動ノズルも定期的にダミージェットを行なうことで、インクの固化を防止し、非駆動ノズルの吐出安定性を維持する。

【解決手段】フルライン型のインクジェットヘッド200と、記録媒体12を搬送する記録媒体搬送手段と、インクジェットヘッド200と記録媒体12とを、記録媒体の搬送方向と直交方向に相対的に移動させる移動手段206と、を備え、インクジェットヘッド200のノズル幅は、記録媒体12の描画領域幅よりも広く、ノズルが使用されないことにより吐出状態が悪化する可能性がある時間をT_Limitとした時、記録媒体12の描画領域幅、画像形成枚数を基にT_Limit内に、インクジェットヘッド200のノズルの全てが、記録媒体12上を通過するように移動手段208を制御する制御部と、を有する液滴吐出装置および液滴吐出方法である。

【解決手段】フルライン型のインクジェットヘッド200と、記録媒体12を搬送する記録媒体搬送手段と、インクジェットヘッド200と記録媒体12とを、記録媒体の搬送方向と直交方向に相対的に移動させる移動手段206と、を備え、インクジェットヘッド200のノズル幅は、記録媒体12の描画領域幅よりも広く、ノズルが使用されないことにより吐出状態が悪化する可能性がある時間をT_Limitとした時、記録媒体12の描画領域幅、画像形成枚数を基にT_Limit内に、インクジェットヘッド200のノズルの全てが、記録媒体12上を通過するように移動手段208を制御する制御部と、を有する液滴吐出装置および液滴吐出方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出装置および液滴吐出方法に係り、特に、画像形成に使用されないノズルの吐出状態の劣化を抑制する液滴吐出装置および液滴吐出方法に関する。

【背景技術】

【0002】

液状のインクを液滴として吐出し、記録媒体上に画像を記録するインクジェット方式の画像記録装置が知られている。このような画像記録装置に適用される液滴吐出ノズルにおいては、インク滴の吐出を行なわない休止動作が長時間続いた場合、ノズル周辺のインクが固化して、インク滴がノズルの中心軸から外れた方向に曲がって飛んだり、あるいは、吐出されるインク滴の粒径が不均一になるなどのインクの吐出不良が発生し、吐出性能が低下することが知られている。

【0003】

インクジェット方式の画像記録装置の中でも、マルチパス方式の画像記録装置であれば、用紙幅の外側に空うち(ダミージェット)が可能な領域が存在することが一般的であり、ダミージェットを行なうことで、インクの固化を防止している。

【0004】

シングルパス方式の画像記録装置の場合は、マルチパス方式のように用紙幅の外側に打つことができないので、ダミージェットを行なうことは容易ではなく、搬送系(印字ドラム、印字ベルト)にダミージェットを打つ、プリント用紙上にダミージェットを打つことが考えられる。

【0005】

しかしながら、印字ドラムや印字ベルトへダミージェットを行なう場合、ダミージェットしたインクの回収処理のため、画像記録装置の紙送り機構が複雑になりコストアップとなる問題があった。また、プリント用紙上へのダミージェットであれば、機構は複雑にはならないが、用紙幅がノズル幅より狭い場合は、ダミージェットができない領域が存在していた。この場合、狭い幅の用紙を用いて印字を行なった後、広い幅の用紙用いて印字を行なうと狭い幅の用紙でダミージェットできなかったノズルの吐出状態が劣化しているので、その領域の画像品質が低下するという問題があった。

【0006】

印字中に停止し、メンテナンスを行なうことで、このような問題は発生しないが、印刷効率が低下するという問題があった。

【0007】

このような問題を解決するため、例えば、下記の特許文献1には、ヘッドユニット位置調整機構を有するインクジェットヘッド駆動装置が記載されており、所定枚数、または所定時間ごとにインクジェットヘッドの位置を記録用紙の幅方向に移動することで、インクジェットヘッドの寿命を伸ばすことが記載されている。また、特許文献2には、ノズル列の全ノズルによるインクが記録媒体幅内に吐出可能なように、ノズル列の角度を調整する角度制御手段と、前記ノズル列によるフラッシングを行なわせるフラッシング制御手段と、を有する画像形成システムが記載されており、ヘッド内のインクが空気に接触して粘性が上がることを防止することができることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−268758号公報

【特許文献2】特開2010−194836号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載されているインクジェットヘッド駆動装置においては、用紙外の画像形成に使用されない非駆動ノズルについて記載されていなかった。また、特許文献2に記載されている画像形成システムにおいては、フラッシングを画像領域外の記録媒体上で行うことが記載されているが、ヘッドの角度を変えて行っているため、位置調整機構が複雑になっていた。

【0010】

本発明はこのような事情に鑑みてなされたものであり、簡単な構成で、非駆動ノズルも定期的にダミージェットを行なうことで、ノズル周辺のインクの固化を防止し、非駆動ノズルの吐出安定性を維持することができる液滴吐出装置および液滴吐出方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は前記目的を達成するために、記録媒体の搬送方向に対して、直交方向に複数のノズルが並べて備えられるフルライン型のインクジェットヘッドと、前記記録媒体を搬送する記録媒体搬送手段と、前記インクジェットヘッドと前記記録媒体とを、前記記録媒体の搬送方向と直交方向に相対的に移動させる移動手段と、を備え、前記インクジェットヘッドのノズル幅は、前記記録媒体の描画領域幅よりも広く、前記ノズルが使用されないことにより吐出状態が悪化する可能性がある時間をT_Limitとした時、前記記録媒体の描画領域幅、画像形成枚数を基にT_Limit内に、前記インクジェットヘッドの前記ノズルの全てが、前記記録媒体上を通過するように前記移動手段を制御する制御部と、を有する液滴吐出装置を提供する。

【0012】

インクジェットヘッドのノズル幅と記録媒体の描画領域幅とで、ノズル幅の方が広いと、画像形成に使用されないノズルが発生する。本発明においては、ノズルが使用されないことにより、吐出状態が悪化する可能性がある時間をT_Limitとし、このT_Limitの時間内にインクジェットヘッドのノズルの全てが記録媒体上を通過するように制御している。そして、このインクジェットヘッドのノズルが記録媒体上を通過する時に、画像形成、または、ダミージェットを行なうことにより、ノズルにインクが固化する前にインクを吐出することができるので、インクの固化を防止し、非駆動ノズルの吐出状態が劣化することを防止することができる。

【0013】

本発明の他の態様に係る液滴吐出装置は、それぞれの前記ノズルが、前記記録媒体上を通過するときに、前記記録媒体の前記描画領域以外の箇所に少なくとも50回予備吐出を行うことが好ましい。

【0014】

本発明によれば、ノズルが記録媒体上を通過する時に記録媒体上に予備吐出を行なうことで、画像形成に使用されていなかったノズルの吐出を行なうことができるので、劣化を防止することができる。

【0015】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドを配置する種類は、前記ノズル幅の長さを前記描画領域幅で割った商に1を足した数の種類を少なくとも配置することが好ましい。

【0016】

本発明は、インクジェットヘッドを配置する種類の数の計算方法を規定したものであり、少なくとも上記方法により求めた数を配置することにより、使用していないノズルへのインクの固化を防止することができる。

【0017】

本発明の他の態様に係る液滴吐出装置は、画像形成中で、前記記録媒体に前記インクジェットヘッドから打滴していない時間に、前記インクジェットヘッドを移動させることが好ましい。

【0018】

本発明によれば、インクジェットヘッドの移動を画像形成中の、インクジェットヘッドから打滴していない時間に、移動させているので、画像形成時に移動させることで、形成される画像に不良が発生し、廃棄せざるをえないやれ紙の発生を防止することができる。また、インクジェットの移動量を、打滴していない時間に移動できる量とすることで、形成される画像の品質を維持することができる。

【0019】

本発明の他の態様に係る液滴吐出装置は、前記記録媒体に前記インクジェットヘッドから打滴していない時間は、記録媒体に画像形成が終了してから、次の記録媒体への画像形成を開始するまでの時間であることが好ましい。

【0020】

記録媒体にインクジェットヘッドから打滴していない時間を、記録媒体に画像を形成し、次の記録媒体へ画像形成を開始するまでの時間とすることで、一定の間隔でインクジェットヘッドの移動を行なうことができる。

【0021】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドの移動頻度は、非駆動ノズルの数、前記打滴していない時間に前記インクジェットヘッドが移動できる移動量、必要な移動回数、前記T_Limitに応じて決定する配置決定部を備えることが好ましい。

【0022】

本発明によれば、非駆動ノズルの数と打滴していない時間に移動できる移動量から、必要な移動回数を求め、この必要な移動回数とT_Limitに応じて、移動頻度を求めることで、確実に所定時間(T_Limit)内に全ノズルから記録媒体上に吐出を行なうことができる。

【0023】

本発明の他の態様に係る液滴吐出装置は、画像形成に不適切なノズルである不良ノズルを検知する検知手段を備え、前記配置決定部は、前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置に前記インクジェットヘッドを配置しないように決定することが好ましい。

【0024】

本発明によれば、不良ノズルを検知する検知手段を備え、形成される画像が、不良ノズルにより品質の低下が生じる場合は、その位置に配置しないようにインクジェットヘッドの配置を決定することで、画像品質の低下を防止することができる。

【0025】

本発明の他の態様に係る液滴吐出装置は、画像形成に不適切なノズルである不良ノズルを検知する検知手段と、前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置の周囲で、前記画像に影響を与えない位置を検出する検出手段と、を備え、前記配置決定部は、前記検出手段により検出された位置で画像形成を行うように前記インクジェットヘッドを配置させることが好ましい。

【0026】

本発明によれば、不良ノズルを検知する検知手段を備え、形成される画像が、不良ノズルにより品質の低下が生じる場合は、その不良ノズルにより画像の品質が低下する位置の周囲で、画像に影響を与えない位置を検出し、検出された位置に移動させることで、画像形成を行うことで、良好な品質の画像を形成することができる。また、記録媒体にインクジェットヘッドから打滴していない時間内に移動させることができるので、やれ紙の発生も防止することができる。

【0027】

本発明の他の態様に係る液滴吐出装置は、前記不良ノズルが配置される位置と、形成される前記画像の位置関係の全パターンを計算する計算部と、を備え、前記配置決定部は、前記不良ノズルが画像に影響を与える可能性が低い位置であり、かつ、所定の前記移動量内で前記インクジェットヘッドを配置させることが好ましい。

【0028】

本発明によれば、不良ノズルが配置される位置と形成される画像の位置関係の全パターンを計算する計算部を備え、計算部で計算された結果に基づいて、不良ノズルが画像に影響を与える可能性の低い位置で画像を形成することで、良好な品質の画像を形成することができる。また、移動量もインクジェットヘッドから打滴していない時間内に移動させることで、形成される画像に影響を与えないため、やれ紙の発生を抑えることができる。

【0029】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドで吐出するインク組成物中にラテックスを含有することが好ましい。

【0030】

本発明によれば、ノズル付近でのインクの固化を防止することができるので、特に、ラテックスを含有するインク組成物を用いる場合に効果的である。

【0031】

本発明の他の態様に係る液滴吐出装置は、前記ノズルのダミージェットできないノズルには、予備波形を入れないことが好ましい。

【0032】

本発明によれば、ダミージェットできないノズルに予備波形を入れないため、ノズル内のインクの攪拌が防止されるので、インクの固化によりダミージェットできないノズル内にインクの固化物が浸入することを防止することができる。

【0033】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッド内の圧力室内のインクを循環する循環流路を備えることが好ましい。

【0034】

本発明によれば、循環流路により圧力室内のインクを循環させているため、インクの増粘により、吐出状態が劣化するまでの時間を長くすることができる。したがって、インクジェットヘッドの移動回数を減らすことができる。

【0035】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドをメンテナンスするメンテナンス部を、前記記録媒体に前記画像を形成する印字部の前記記録媒体の搬送方向と直交方向に備え、画像形成開始時は、前記記録媒体の前記描画領域端部と、前記インクジェットヘッドのノズル幅の端部と、前記メンテナンス側で同じ位置にあることが好ましい。

【0036】

本発明によれば、メンテナンス部を備え、インクジェットヘッドの移動をメンテナンス側にのみ移動させることで、全てのノズルが記録媒体上を通過させることができる。したがって、装置のサイズを小さくすることができる。

【0037】

本発明は上記目的を達成するために、プリント枚数、記録媒体の種類、ノズルの吐出状態が悪化する可能性のある時間T_Limitを入力する情報入力工程と、インクジェットヘッドのノズル幅と、前記記録媒体の描画領域幅と、から前記インクジェットヘッドの配置を決定するインクジェットヘッド位置決定工程と、前記T_Limitの時間内に、前記インクジェットヘッドのすべてのノズルが、前記記録媒体上を通過するように、前記インクジェットヘッドを移動するインクジェットヘッド移動工程と、前記インクジェットヘッドのすべてのノズルが前記記録媒体上で画像形成またはダミージェットを行う画像形成工程と、を有する液滴吐出方法を提供する。

【0038】

本発明によれば、T_Limit内にインクジェットヘッドのすべてのノズルが記録媒体上を通過させ、記録媒体上で、画像形成またはダミージェットを行うことで、T_Limit内で圧力室内のインクを吐出することができるので、インクがノズル付近で固化することを防止することができる。

【0039】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程は、前記記録媒体同士の画像形成の間に移動できる時間により決定され、それぞれの前記インクジェットヘッドの位置で、画像形成時間を決定する画像形成時間決定工程を有することが好ましい。

【0040】

本発明によれば、インクジェットヘッド位置決定工程により決定される配置が、記録媒体同士の画像形成の間に移動できる距離と、画像形成に使用されないノズルの数に応じて決定され、配置される数とT_Limitにより、それぞれの位置での画像形成時間を決定することで、各ノズルを均一に使用し、確実にすべてのノズルで吐出を行なうことができる。

【0041】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の前記インクジェットヘッドを移動させないようにすることが好ましい。

【0042】

本発明によれば、インクジェットヘッドの位置を決定する前に、不良ノズル検知工程により不良ノズルの検知を行なっている。そして、検知された不良ノズルを用いることにより形成される画像の品質が下がる場合は、その位置にインクジェットヘッドを配置しないことで、良好な画像を形成することができる。

【0043】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の周辺で所望の画像が形成される補正位置を特定し、補正位置で画像形成を行うことが好ましい。

【0044】

本発明によれば、インクジェットヘッドの位置を決定する前に、不良ノズル検知工程により不良ノズルの検知を行なっている。そして、検知された不良ノズルを用いることにより形成される画像の品質が下がる場合は、その位置の周囲で所望の画像を形成することで、良好な画像を形成することができる。また、インクジェットヘッドを移動させる距離も記録媒体同士の画像形成されていない時間に移動できる距離としているため、やれ紙の発生を抑制することができる。

【0045】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程は、前記不良ノズルと前記記録媒体の相対的な位置関係により形成される画像のパターンを判断し、前記記録媒体同士の画像形成の間に移動できる距離内で、最も好ましい画像を形成することができる位置に移動させることが好ましい。

【0046】

本発明によれば、不良ノズルと形成される画像の位置関係により、形成される画像のパターンを判断し、インクジェットヘッドの移動の距離を記録媒体同士の画像形成されていない時間に移動できる距離で移動させることで、良好な画像を形成することができるとともに、やれ紙の発生を防止することができる。

【発明の効果】

【0047】

本発明の液滴吐出装置および液滴吐出方法によれば、所定の時間内に非駆動ノズルを含む全てのノズルを、記録媒体上を通過させることで、記録媒体上にダミージェットを行うことで、非駆動ノズルの吐出安定性を維持することができるので、形成される画像の品質を向上させることができる。

【図面の簡単な説明】

【0048】

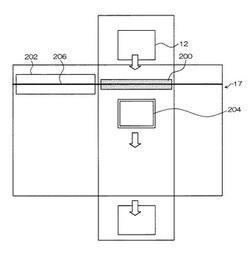

【図1】本発明の実施形態に係るインクジェット記録装置の概略構成を示す全体構成図である。

【図2】図1に示すインクジェットヘッドの構造例を示す透視平面図である。

【図3】図1に示すインクジェット記録装置の制御系の概略構成を示すブロック図である。

【図4】インクジェットバーと描画領域幅を説明する図である。

【図5】インクジェット記録装置の印字部の平面図である。

【図6】インクジェットバーが記録媒体の一方の端部にある時の印字部の平面図である。

【図7】インクジェットバーが記録媒体の他方の端部にある時の印字部の平面図である。

【図8】第1実施形態に係る液滴吐出装置を用いた画像形成方法を示すフローチャートである。

【図9】不良ノズルを有する場合に形成される画像を説明する図である。

【図10】不良ノズルの位置を補正することにより形成される画像を説明する図である。

【図11】不良ノズルを有する場合に形成される他の画像を説明する図である。

【図12】不良ノズルの位置を補正することにより形成される画像を説明する図である。

【図13】第2実施形態に係る液滴吐出装置を用いた画像形成方法を示すフローチャートである。

【図14】第2実施形態に係る液滴吐出装置を用いた他の画像形成方法を示すフローチャートである。

【図15】第3実施形態に係る液滴吐出装置の画像形成開始時の配置を説明する図である。

【図16】第3実施形態に係る液滴吐出装置の移動後のインクジェットバーの配置を説明する図である。

【発明を実施するための形態】

【0049】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。

【0050】

〔インクジェット記録装置の全体構成〕

図1は、本発明に係るインクジェット記録装置10の全体構成図である。図1に示すインクジェット記録装置10は、オンデマンド型インクジェット記録装置であり、記録媒体12を保持して搬送する記録媒体搬送部14と、記録媒体搬送部14に保持された記録媒体12に対して、K(黒)、C(シアン)、M(マゼンタ)、Y(イエロー)に対応するカラーインクを吐出させるインクジェットヘッド16K,16C,16M,16Yを含む印字部17と、を含んで構成されている。

【0051】

記録媒体搬送部14は、記録媒体12が保持される記録媒体保持領域に多数の吸着穴(不図示)が設けられた無端状の搬送ベルト18と、搬送ベルト18が巻き掛けられる搬送ローラ(駆動ローラ20、従動ローラ22)と、記録媒体保持領域の搬送ベルト18の裏側(記録媒体12が保持される記録媒体保持面と反対側の面)に設けられ、記録媒体保持領域に設けられた不図示の吸着穴にと連通しているチャンバー24と、チャンバー24に負圧を発生させる真空ポンプ26と、を含んでいる。

【0052】

記録媒体12が搬入される搬入部28には、記録媒体12の浮きを防止するための押圧ローラ30が設けられるとともに、記録媒体12が排出される排出部32にもまた、押圧ローラ34が設けられている。

【0053】

搬入部28から搬入された記録媒体12は、記録媒体保持領域に設けられた吸着穴から負圧が付与され、搬送ベルト18の記録媒体保持領域に吸着保持される。

【0054】

記録媒体12の搬送路上には、印字部17の前段側(記録媒体搬送方向上流側)に、記録媒体12の表面温度を所定範囲に調整するための温度調節部36が設けられるとともに、印字部17の後段側(記録媒体搬送方向下流側)に、記録媒体12上に記録された画像を読み取る読取装置(読取センサ)38が設けられている。

【0055】

搬入部28から搬入された記録媒体12は、搬送ベルト18の記録媒体保持領域に吸着保持され、温度調節部36による温度調節処理が施された後に、印字部17において画像記録が行われる。

【0056】

図1に示すように、インクジェットヘッド16K,16C,16M,16Yは、記録媒体搬送方向の上流側からこの順番で配置されている。記録媒体12がインクジェットヘッド16K,16C,16M,16Yの直下を通過する際に、記録媒体12に対してKCMYの各色のインクを吐出させて、所望のカラー画像が形成される。

【0057】

なお、印字部17は上述した形態に限定されない。例えば、LC(ライトシアン)やLM(ライトマゼンタ)に対応するインクジェットヘッド16LC,16LMを具備してもよい。また、インクジェットヘッド16K,16C,16M,16Yの配置順も適宜変更可能である。

【0058】

画像記録がされた記録媒体12は、読取装置38によって記録画像(テストパターン)が読み取られた後に、排出部32から排出される。

【0059】

図1に図示は省略するが、インクジェット記録装置10はインクジェットヘッド16K,16C,16M,16Yにメンテナンス処理を施すメンテナンス処理部(ノズル面のワイピング、パージ、ノズル吸引など)を備えている。メンテナンス処理部は、印字部17の記録媒体搬送方向と直交する方向について、印字部17から離れた位置に配置される。

【0060】

図1に示すインクジェット記録装置10は、不図示のインク供給部を具備している。インク供給部は、インクジェットヘッド16K,16C,16M,16Yに供給されるインクを貯蔵するインクタンクを色ごと(ヘッドごと)に備えている。色ごとのインクタンクのそれぞれとインクジェットヘッド16K,16C,16M,16Yとは、不図示のインク供給路により連通されている。

【0061】

〔印字部の構成〕

図2は、印字部17に具備されるインクジェットヘッド16K,16C,16M,16Yの構造例を示す透視平面図(インク吐出面の反対側面から見た図)である。図1に図示したインクジェットヘッド16K,16C,16M,16Yは同一の構造を適用することができるので、ここではインクジェットヘッド16K,16C,16M,16Yに共通の符号16を付して図示するものとする。

【0062】

インクジェットヘッド16は、記録媒体12の主走査方向Mにおける全長を超える長さにわたって、複数のノズル50及び圧力室52が含まれる吐出素子54が配置されたフルライン型のインクジェットヘッドである。

【0063】

フルライン型のインクジェットヘッド16と記録媒体12とを相対的に一回だけ移動させるシングルパス方式により、記録媒体12全域にわたって記録画像を記録することができる。

【0064】

図2に示すインクジェットヘッド16は、主走査方向Mに沿う行方向、及び主走査方向M及び副走査方向Sと直交しない斜めの列方向に沿って複数のノズル50(吐出素子54)がマトリクス配置された構造を有している。

【0065】

図2に示すようにノズル50をマトリクス配置させることで、主走査方向Mの実質的なノズル配置密度が高密度化される。なお、本発明に適用可能なインクジェットヘッドのノズル配置は図2に図示したマトリクス配置に限定されない。

【0066】

例えば、インクジェットヘッド16の長手方向に沿って複数のノズル50を配置したノズル列を一列有する態様や、同方向に複数のノズル50を二列の千鳥配置させる態様などを適用することができる。

【0067】

インクジェットヘッド16の吐出方式は、圧電素子の撓み変形を利用する圧電方式や、インクの膜沸騰現象を利用するサーマル方式などの各種吐出方式が適用可能である。圧電方式が適用されるインクジェットヘッド16は、インクを吐出させるノズル50と、ノズル50と連通する圧力室52と、圧力室52の少なくとも一壁面に設けられる圧電素子と、を備えている。

【0068】

圧電素子は、上部電極及び下部電極に圧電体がはさまれた構造を有し、上部電極と下部電極との間に駆動電圧を印加することでたわみ変形が生じ、圧電素子のたわみ変形により圧力室52が変形することで、圧力室52の内部に収容されているインクがノズル50から吐出される。

【0069】

また、サーマル方式が適用されるインクジェットヘッドは、圧力室(液室)52の内部に収容されるインクを加熱するヒータを備え、圧力室52の内部のインクを瞬間的に加熱することで気泡を発生させ、ノズル50からインクを吐出させている。

【0070】

〔制御系の説明〕

図3は、インクジェット記録装置10の制御系の概略構成を示すブロック図である。同図に示すように、インクジェット記録装置10は、通信インターフェース100、システム制御部102、搬送制御部104、画像処理部106、ヘッド駆動部108を備えるとともに、画像メモリ110、ROM112を備えている。

【0071】

通信インターフェース100は、ホストコンピュータ114から送られてくるラスター画像データを受信するインターフェース部である。通信インターフェース100は、USB(Universal Serial Bus)などのシリアルインターフェースを適用してもよいし、セントロニクスなどのパラレルインターフェースを適用してもよい。通信インターフェース100は、通信を高速化するためのバッファメモリ(不図示)を搭載してもよい。

【0072】

システム制御部102は、中央演算処理装置(CPU)及びその周辺回路等から構成され、所定のプログラムに従ってインクジェット記録装置10の全体を制御する制御装置として機能するとともに、各種演算を行う演算装置として機能し、さらに、画像メモリ110及びROM112のメモリコントローラとして機能する。

【0073】

すなわち、システム制御部102は、通信インターフェース100、搬送制御部104等の各部を制御し、ホストコンピュータ114との間の通信制御、画像メモリ110及びROM112の読み書き制御等を行うとともに、上記の各部を制御する制御信号を生成する。

【0074】

ホストコンピュータ114から送出された画像データは通信インターフェース100を介してインクジェット記録装置10に取り込まれ、画像処理部106によって所定の画像処理が施される。

【0075】

画像処理部106は、画像データから印字制御用の信号を生成するための各種加工、補正などの処理を行う信号(画像)処理機能を有し、生成した印字データ(ドットデータ)をヘッド駆動部108に供給する制御部である。また、画像処理部106は、不良ノズルの位置とインクジェットバーを移動することで形成される画像のパターンを計算する計算部107を有する。この計算部107により計算された画像のデータを基に、不良ノズルの影響を受けずに良好な画像を形成することができるインクジェットバーの配置をヘッド駆動部108に供給する。

【0076】

画像処理部106において所要の信号処理が施されると、該印字データ(ハーフトーン画像データ)に基づいて、ヘッド駆動部108を介してインクジェットヘッド16の吐出液滴量(打滴量)や吐出タイミングの制御が行われる。また、ヘッド駆動部108は、インクジェットバーのノズル幅が記録媒体の描画領域幅よりも広い場合に、インクジェットバーを移動させる配置を決定する配置位置決定部111と、配置位置決定部111で決定した配置で画像形成を行う時間、インクジェットバーの移動量を制御する制御部109を備える。

【0077】

配置位置決定部111は、インクジェットバーのノズル幅と描画領域幅から画像形成に使用されない非駆動ノズルの数、それぞれの記録媒体が搬送される間の時間、その間に移動できる移動量、必要な移動回数に応じて、インクジェットの配置、および、その位置での画像形成時間を決定する。制御部は、配置位置決定部111で決定した時間、位置によりインクジェットバーの移動を制御し、インクジェットバーに設けられた全てのノズルが所定の時間内に記録媒体上を通過させることで、記録媒体上に打滴、または、ダミージェットを行なう。

【0078】

これにより、所望のドットサイズやドット配置が実現される。なお、図3に示すヘッド駆動部108には、インクジェットヘッド16の駆動条件を一定に保つためのフィードバック制御系を含んでいてもよい。

【0079】

搬送制御部104は、画像処理部106により生成された印字データに基づいて記録媒体12(図1参照)の搬送タイミング及び搬送速度を制御する。図3における搬送駆動部116は、記録媒体12を搬送する記録媒体搬送部14の駆動ローラ20(22)を駆動するモータが含まれており、搬送制御部104は該モータのドライバーとして機能している。

【0080】

画像メモリ(一時記憶メモリ)110は、通信インターフェース100を介して入力された画像データを一旦格納する一時記憶手段としての機能や、ROM112に記憶されている各種プログラムの展開領域及びCPUの演算作業領域(例えば、画像処理部106の作業領域)としての機能を有している。画像メモリ110には、逐次読み書きが可能な揮発性メモリ(RAM)が用いられる。

【0081】

ROM112は、システム制御部102のCPUが実行するプログラムや、装置各部の制御に必要な各種データ、制御パラメータなどが格納されており、システム制御部102を通じてデータの読み書きが行われる。ROM112は、半導体素子からなるメモリに限らず、ハードディスクなど磁気媒体を用いてもよい。また、外部インターフェースを備え、着脱可能な記憶媒体を用いてもよい。

【0082】

パラメータ記憶部118は、インクジェット記録装置10の動作に必要な各種制御パラメータが記憶されている。システム制御部102は、制御に必要なパラメータを適宜読み出すとともに、必要に応じて各種パラメータの更新(書換)を実行する。

【0083】

プログラム格納部120は、インクジェット記録装置10を動作させるための制御プログラムが格納されている記憶手段である。システム制御部102(又は装置各部)は、装置各部の制御を実行する際にプログラム格納部120から必要な制御プログラムが読み出され、該制御プログラムは適宜実行される。

【0084】

表示部122は、システム制御部102から送出される各種情報を表示する手段であり、LCDモニタなどの汎用ディスプレイ装置が適用される。なお、表示部122の表示形態には、ランプの点灯(点滅、消灯)を適用してもよい。また、スピーカーなどの音(音声)出力手段を備えてもよい。

【0085】

入力インターフェース(I/F)124は、キーボード、マウス、ジョイスティックなどの情報入力手段が適用される。入力インターフェース124を介して入力された情報は、システム制御部102へ送出される。

【0086】

メンテナンス制御部126は、システム制御部102から送出された指令信号に基づいて、メンテナンス処理部の各部の動作を制御する。例えば、インクジェットヘッド16の上下移動、水平移動、洗浄装置によるインク吐出面への洗浄液付与、キャップ部による予備吐出、吸引、ブレードのインク吐出面16Aへの当接及び離間などを制御する。

【0087】

本発明においては、吐出を行なわないことでノズルが劣化する時間であるT_limitは、パラメータ記憶部118で記憶され、入力されたプリント枚数に応じて画像形成時間がT_limitを超えるか否かの判断を行う判断部を有する。画像形成時間がT_limitを超える場合は、配置位置決定部111によりインクジェットバーの配置が決定され、制御部109、ヘッド駆動部108によりインクジェットバーの移動が制御される。

【0088】

図4は、インクジェットバーと描画領域幅との関係を示す図であり、図5は、インクジェット記録装置10の印字部の平面図である。図4に示す実施例においては、インクジェットバー200が有するノズルの数を34720個とし、バー退避位置202側のノズルを「ノズル#1」と定義し、バー退避位置202から離れるに従いノズル番号を増やしていき、バー退避位置202側の反対側に位置するノズルを「ノズル#34720」とする。また、印字解像度を1200dpi(1pixel=21.17μm)、記録媒体上の印字可能な領域幅29853pixel(632μm)とする。なお、画像形成においては、記録媒体12の周囲には余白部分を有するため、印字可能な領域とは、図4に示すように実際に画像が形成される領域であり、以下、描画領域204ともいう。

【0089】

このような構成とすることにより、インクジェットバー200の両端のノズルの間の距離は、(34720−1)×21.17μm=735mmであり、これがインクジェットバー200の印字可能幅となる。また、菊半用紙上に印刷した場合、印字に使用されるノズルは、ノズル#2433からノズル#32288までであるため、(32288−2433)×21.17μm=632mmが画像領域幅となる。また、インクジェットバー200の両側2432ノズルが非駆動ノズルとなる。

【0090】

図5に示すように、記録媒体12とインクジェットバー200の中心が一致している場合、記録媒体12の描画領域幅からはみ出したノズルが非駆動ノズルとなり、両側に2432個のノズルが存在する。図5の状態で印刷し続けると、非駆動ノズルからは用紙上にダミージェットすることができないため、インクの固化などが発生し、ノズルが劣化する。

【0091】

ダミージェットできない環境におかれると、そのノズルの吐出状態が悪化するリスクがある時間をT_limitとする。画像形成時間(印字時間)がT_limitより短い場合は、非駆動ノズルの劣化を気にする必要はない。画像形成後に、バー退避位置に移動後、ダミージェットを行なうことで、ノズルの劣化を防止することができる。

【0092】

本発明においては、画像形成時間がT_limitよりも長い場合、JOB中に記録媒体搬送方向と垂直方向にインクジェットバー200を移動させ、T_limitの時間内に、インクジェットバー200が有する全ノズルから所定時間内にダミージェットすることで、非駆動ノズルが劣化するリスクを減らすことができる。インクジェットバー200を記録媒体搬送方向と垂直方向に移動させるバー移動機構206としては、バー退避位置202に移動させる方法と同様の方法で行うことができ、例えば、インクジェットバー200には、記録媒体の搬送方向と垂直方向に配置されたボールネジに取り付けられており、かつ、このボールネジと平行にガイド軸を設け、インクジェットバー200がこのガイド軸に摺動自在に係合させることで、インクジェットバー200を移動させることができる。なお、バー退避位置202には、上述したようなメンテナンス部が設けられており、インク吐出面の洗浄、キャップ部により予備吐出、吸引が行われる。

【0093】

図6は、インクジェットバーが右端のノズルであるノズル#34720までダミージェットする状態を説明する図であり、図7は、インクジェットバーが左端のノズルであるノズル#1までダミージェットする状態を説明する図である。

【0094】

図6、図7に示すように、インクジェットバーの右端のノズル#34720、および、左端のノズル#1を描画領域幅の右端および左端に合わせ、これをT_limitの時間内で行なうことで、全ノズルのダミージェットをT_limitの時間内に行なうことができる。

【0095】

また、本実施例においては、インクジェットバー幅735mm、描画領域幅632mmであるため、2通りの位置設定で全ノズルを記録媒体上にダミージェットを行うことができる。例えば、T_limitを5分間とすると、図6の状態を少なくともT_limitの5分以内に1回取ればよく、図7の状態を少なくとも5分以内に1回取れればよい。例えば、図6の状態で4分45秒以上5分未満の時間で画像形成をした後、図7の状態になるように、インクジェットバー200を移動させ、図7の状態でまた、4分45秒以上5分未満の時間で画像形成を行う。このように、位置設定が2通りの場合は、T_limit内で交互に移動させることで、全てのノズルを記録媒体上にダミージェットすることができる。上記の例は、T_Limitの制限ぎりぎりで移動させることで、インクジェットバー200の移動回数を少なくすることができる。また、非駆動ノズルの吐出安定性が劣化するリスクを抑えるため、1つの位置で画像形成を行う時間を短くして、インクジェットバー200を移動させることも可能である。非駆動ノズルのダミージェットを行う回数は、少なくともT_Limit内で50回行なうことが好ましく、ノズル体積と同程度のインク量を吐出することが好ましい。例えば、1回の吐出量が6pLであるならば、50回行なうことで、300pLのインク量をダミージェットすることができる。

【0096】

なお、インクジェットバーが移動している間に、記録媒体への描画を行っていると、画像の品質が低下し、やれ紙と呼ばれる、捨てなければいけない紙が発生してしまうため、インクジェットバーの移動を速めに変更し、やれ紙を減らすことが好ましい。

【0097】

本実施形態においては、2通りの位置設定が必要な場合で説明したが、複数の位置設定が必要な場合は、次のように計算することで、何通りの位置設定が必要か計算することができる。インクジェットバーの幅を描画記録幅で割った値に1を足した数値の数の位置設定とすることで、全てのノズルをT_limit内でダミージェットすることができ、非駆動ノズルの劣化を防止することができる。

【0098】

たとえば、上述した実施例においては、(インクジェットバー幅735mm)÷(描画記録幅632mm)で計算を行なうと商が1であるため、1を足して2通りとなる。また、描画記録幅を半分の描画領域幅316mmとした場合は、(インクジェットバー幅735mm)÷(描画記録幅316mm)であり、商が2となるため、3通りの位置設定とすることにより、全ノズルの下を、記録媒体を通過させることができるので、非駆動ノズルのパージを行なうことができる。

【0099】

また、本発明においては、粘度上昇しやすいインクを使用する場合に、特に効果的に使用することができる。例えば、ラテックス入りのインクを使用した場合に高い効果を得ることができる。本発明においては、固化しやすいインクを用いても、そのインクを用いた場合の時間に応じてインクジェットバーを移動させているので、吐出状態の劣化を防止することができる。

【0100】

また、インクが固化してしまい、ダミージェットできないノズルには、予備波形を入れないことが好ましい。予備波形を入れることにより、ノズル内のインク攪拌が進み、ノズル内に固化インクが浸入しやすくなるからである。ダミージェットできないノズルを印字に使用しないことがわかっているのであれば、予備波形を入れないようにすることで、固化インクの浸入を防止することができる。ただし、ダミージェット可能なノズルについては、予備波形を入れることが好ましい。

【0101】

また、圧力室内のインクを循環させることが好ましい。圧力室内のインクを循環させることにより、インク増粘により吐出状態が劣化するまでの時間T_Limitを2倍以上長くすることができるので、インクジェットバーの移動回数を減らすことができる。したがって、インクジェット記録装置側の負担を小さくすることができる。

【0102】

なお、上記では、インクジェットバーを用紙搬送方向と垂直方向に移動させる構成で説明しているが、記録媒体を移動させることで、同様の効果を得ることができる。

【0103】

図8を用いて本実施形態の液滴吐出装置を用いた画像形成方法について説明する。図8(a)は、画像形成全体のフローチャート、図8(b)は、画像形成工程のフローチャートである。

【0104】

まず、プリント枚数、用紙サイズなどの画像形成情報を入力する(ステップS10)。ステップS10で入力した情報に基づいて、画像形成時間(JOB時間)を求め、JOB時間が、T_Limitを超えるかの判定を行なう(ステップS12)。超えなければ(N判定)、非駆動ノズルのインクが画像形成中に固化することがないため、本発明を適用する必要はない。

【0105】

超える場合(Y判定)は、インクジェットバーの印字幅、描画領域幅から、インクジェットバーを配置する場所を決定する(ステップS14)。インクジェットバーを配置する位置の種類(n種類とする)は、上記計算式により求めることができ、その種類に応じてインクジェットバーを配置する位置(P1、P2、P3、・・・Pn)を決定する。

【0106】

インクジェットバーの位置を決定後、画像形成を開始し(ステップS16)、画像形成工程を行なう(ステップS18)。画像形成開始時にインクジェットバーをP1に移動する(ステップS20)。P1で画像形成をT_Limit÷(n−1)秒行なったら(ステップS22)、インクジェットバーをPi(i=i+1)の位置に移動する(ステップS24)。以下、同様に、画像形成をT_Limit÷(n−1)秒行ない(ステップS26)、インクジェットバーをPi(i=i+1(2、3、・・・n))に移動する工程を繰り返し、インクジェットバーをPnまで移動させた後(ステップS28)、インクジェットバーをP1の位置に移動させる。P1まで移動したら、同様に、所定の時間(T_Limit÷(n−1)秒)が経過するごとに、インクジェットバーの位置を画像形成が終了するまで、移動する。ステップS10で入力したプリント枚数が終了したら画像形成工程は終了し、JOBが終了する(ステップS30)。画像形成工程が終了する場合は、インクジェットバーの位置がいずれの位置にあっても終了する。

【0107】

なお、上記では、(T_Limit÷(n−1)秒)経過するごとにインクジェットバーの位置を移動させているが、T_Limitの時間内にすべてのノズルが記録媒体上でダミージェットできればよいため、移動させた後に画像形成を行う時間は、特に限定されない。

【0108】

[第2実施形態]

次に第2実施形態について説明する。第2実施形態に示す液滴吐出装置は、インクジェットバーの移動をJOB中の画像を形成していない時に、所定の移動距離を移動させることで、画像形成中の移動により画像の品質が低下し、廃棄しなければならないやれ紙の発生を抑えることができる。

【0109】

JOB中の画像を形成していない時間とは、ダミージェットをしている時間や、カット紙の場合は印刷している次の用紙がくるまでの時間である。例えば、N枚目の用紙に画像を形成した後、N+1枚目の用紙が送られてくるまで、ある程度の時間(0.1〜0.5秒)ある。

【0110】

本実施形態で示す液滴吐出装置では、画像を形成していない時間に200pixel(約4.2mm)を動かすことを想定する。これは、画像形成後、次の記録媒体が送られてくるまでの時間にインクジェットバーを十分移動させることが可能である。

【0111】

第2実施形態においては、図6、7で示すインクジェットバー200の間を、画像を形成していない時間に200pixelずつ移動させる。インクジェットバーのノズルの端まで行ったら逆方向へ移動させ、もとの位置まで戻す。これをT_limit内で繰り返すことで、やれ紙の発生を抑えることができ、非駆動ノズルのダミージェットをT_limit内で記録媒体上に行うことができ、吐出性能が低下することを防止することができる。

【0112】

図4に示す液滴吐出装置を用いて具体的に説明する。記録媒体上に全ノズルを通過させ、記録媒体上でダミージェットを行わせるためには、画像形成の開始を図6の示すインクジェットバーの位置から始めると図7の位置まで移動させるのに片道約25回、往復約50回の移動が必要である。どのくらいの頻度でバーを移動させるかは、T_limitから決定する。ここでT_limit=5分とする。なお、画像形成の開始をインクジェットバーが図5の位置から初めても、図6に示す位置に移動させ図5の位置に戻し、図7の位置に移動させ図5の位置に戻しても約50回の移動で非駆動ノズルをダミージェットすることができる。

【0113】

元に戻ってくるまでに約50回の移動が必要(N_need)であるため、1分あたり10回(6秒に1回)の移動が必要となる。(必要な移動頻度[回/分])=(必要な移動回数[回])÷(ダミージェットなし限界時間[分])=N_need÷T_limitの式により、必要な移動頻度を求めることができる。

【0114】

例えば、1枚印刷するのに必要な時間を0.5秒とすると、12枚印刷するごとに200pixelずつインクジェットバーを移動させる必要がある。これにより、T_Limitの時間内に非駆動ノズルを記録媒体12上にダミージェットすることができる。

【0115】

〔変形例〕

次に、不良ノズルを有する場合の移動の仕方について、上記、実施形態を例にして説明する。上記実施形態においては、全てのノズルを記録媒体上にダミージェットを行う場合、25通りのインクジェットバーの位置をとることができる(P1、P2、P3、・・・・・・、P25と定義する)。25通りの位置のすべてで望ましい画像を打つことができれば良いが、不良ノズルが存在する場合、望ましい画像を打てない場合がある。本実施形態においては、不良ノズルを考慮してインクジェットバーを移動させることにより、所望の画像を打てる確率を増やし、やれ紙を減らすことができる。なお、本実施形態において、「不良ノズル」とは、画像形成に使用するのが不適当なノズルのことを意味し、不吐出ノズルや形成される画像の線がヨレているノズルや、液体積が少ないノズル、着弾位置が大きくずれているノズルなどが該当する。

【0116】

まず、JOB前に不良ノズルの検知を行なう。不良ノズルの検知は、テストパターンを印字し、それをスキャナに読みこませて、不良ノズルを特定することができる。また、人間が目視でチェックすることもできる。

【0117】

ライン型のインクジェット記録装置では、不良ノズルが存在する場合、不良ノズルの両側にある正常ノズルを利用して筋を目立たなくするような補正を行なう。不良ノズルをその両側のノズルで補正可能かどうかは、画像記録装置が有する画像処理技術や印刷する画像に依存するため、以下で単純な例をあげながら説明する。

【0118】

印字する画像と、取り得るインクジェットバーの位置に応じて、不良ノズルにより画像形成に問題が発生するか否かをJOB前に計算しておき、問題が発生するインクジェットバーの位置にはインクジェットバーを移動させないように制御を行なう。

【0119】

図9は、不良ノズルを有する場合の形成した画像と、実際に形成される画像を説明する図であり、(a)が不良ノズルの位置を示す、(b)が形成したい画像、(c)が実際に形成される画像である。P1〜P25の位置において、不良ノズルと画像がどのような位置関係にあるか調べた結果、図9に示すように、例えば、インクジェットバーがP3の位置(図9(a)をP3の位置とする)にある場合に、不良ノズルにより、また、隣接するノズルにより補正をすることができず、濃度が低下して見え、良好な画像を形成することができないことが確認できたとする。図9(a)に示す白丸が正常ノズル208を示す、黒丸が不良ノズル210を示す。形成したい画像は図9(b)に示す画像であるが、形成される画像の位置に不良ノズル210が配置されており、また、不良ノズル210に隣接するノズルで補正を行なうことができない場合、図9(c)に示すように、濃度が低下した画像が形成されてしまう。

【0120】

このような場合、次のように制御することで、良好な画像を形成することができる。

【0121】

(1)P3の位置を使わずに、P1⇒P2⇒P4⇒P5・・・・・・とインクジェットバーを移動させる。このようにすることで、P3の位置ではインクの打滴が行われないので、良好な画像を形成することができる。また、各位置、P1、P2、P3、・・・の間は200pixelであるので、P2とP4の間は400pixel程度であるため、P3の位置でダミージェットを行なわなくても、P2またはP4の位置でダミージェットを行なうことができるので、全ノズルを記録媒体上でダミージェットを行うことができる。

【0122】

(2)P3の位置周辺で問題なく画像を形成することができるか確認する。P3の位置周辺でインクジェットバーを1pixelずつ移動させた時に、不良ノズルが問題を発生させるかどうか確認する。図10(a)に示すように、図9(a)に示すノズル位置から5pixel移動させた位置(P3’とする)とすることで、不良ノズル210を画像形成に関与しない位置とすることができ、図10(c)に示すような良好な画像を形成することができることを確認できたとする。P3’で良好な画像を形成することができるのであれば、P3をP3’の位置とすることで、P1⇒P2⇒P3’⇒P4⇒P5・・・・・・と移動させて画像を形成することで、印字パターンのない位置に不良ノズルを移動させることができるので、不良ノズルの影響で濃度が低下することを防止することができるので、所望の良好な画像を形成することができる。

【0123】

図11、図12を用いて、不良ノズルを有する場合の移動の仕方の他の例を説明する。図9、図10においては、不良ノズルを、印字パターンの無い位置に移動させることで良好な画像を形成しているが、不良ノズルを形成される画像の濃度が低い位置に移動させることで、発生する問題のリスクを下げることで、所望の画像を形成することも可能である。

【0124】

P1〜P25の位置において、不良ノズルと画像がどのような位置関係にあるか調べた結果、図11に示すように、P3の位置(図11(a)をP3の位置とする)にインクジェットバーを移動させると、図11(b)に示すように画像を形成したいが、濃度が高い領域(Duty100%)であるため、図11(c)に示すように、隣接する正常ノズル208では補正できず、濃度が低くなる位置がある。濃度が高い領域の補正は、Dutyが高い分だけ両側のノズルによる補正に失敗する可能性が高くなるため、一般的に難しいことが知られている。

【0125】

このような場合、次のように制御することで、良好な画像を形成することができる。

【0126】

(1)P3の位置を使わずに、P1⇒P2⇒P4⇒P5・・・・・・とインクジェットバーを移動させる。このようにすることで、P3の位置ではインクの打滴が行われないので、良好な画像を形成することができる。また、各位置、P1、P2、P3、・・・の間は200pixelであるので、P2とP4の間は400pixel程度であるため、P3の位置でダミージェットを行なわなくても、P2またはP4の位置でダミージェットを行なうことができるので、全ノズルを記録媒体上でダミージェットを行うことができる。

【0127】

(2)P3の位置周辺で問題なく画像を形成することができるか確認する。P3の位置周辺でインクジェットバーを1pixelずつ移動させた時に不良ノズルが存在する位置の画像濃度が相対的に低い位置を見つける。図12(a)に示すように、図11(a)に示すノズル位置から4pixel移動させた位置(P3’とする)で、形成される画像のDutyが低いため、隣接する正常ノズルで補正することができ、良好な画像を形成することができたとする。P3’で良好な画像を形成することができるのであれば、P3をP3’の位置とすることで、P1⇒P2⇒P3’⇒P4⇒P5・・・・・・と移動させて画像を形成することで、形成する画像の印字が低濃度の位置に不良ノズルをおくことができるので、印字Dutyに余裕があり、補正の失敗を防止することができる。不良ノズルを補正する位置としては、Dutyが50%以下の位置に不良ノズルを配置することが好ましく、より好ましくは40%以下の位置に配置することが好ましい。

【0128】

上記実施形態においては、P3の位置の1箇所で補正しきれず、良好な画像が形成できないとして、P3’に位置に変更して画像を形成する方法について説明したが、全パターンについて不良ノズルが問題を発生させるリスクを計算しておく。そして、不良ノズルが問題を発生させる可能性が低い位置(P1’、P2’、P3’、・・・・・・P25’)を使って1回の移動あたり所定量[本実施形態においては、約200pixel]ずつ移動させることも可能である。具体的には、P1’⇒P2’⇒P3’⇒P4’⇒P5’・・・・・・⇒P25’と移動させることで、全てのノズルを記録媒体上でダミージェットを行いながら、良好な画像を形成することができる。

【0129】

図13を用いて本実施形態の液滴吐出装置を用いた画像形成方法について説明する。図13(a)は、画像形成全体のフローチャート、図13(b)は、画像形成工程のフローチャートである。

【0130】

まず、プリント枚数、用紙サイズなどの画像形成情報を入力する(ステップS30)。ステップS30で入力した情報に基づいて、画像形成時間(JOB時間)を求め、JOB時間が、T_Limitを超えるかの判定を行なう(ステップS32)。超えなければ(N判定)、非駆動ノズルのインクが画像形成中に固化することがないため、本発明を適用する必要はない。

【0131】

超える場合(Y判定)は、インクジェットバーの印字幅、描画領域幅、T_Limitから画像を形成していない時間に、移動可能な距離を計算し、インクジェットを配置する位置(P1、P2、P3、・・・Pn)を決定する(ステップS34)。また、T_Limitと移動距離、移動回数(配置する位置)からインクジェットバーの各位置での画像形成時間(Tprint)を決定する(ステップS36)。

【0132】

インクジェットバーの位置を決定後、画像形成を開始し(ステップS38)、画像形成工程を行なう(ステップS40)。画像形成開始時にインクジェットバーをP1(i=1)に移動する(ステップS42)。ステップS36で決定した画像形成時間Tprint経過後(ステップS44)、インクジェットバーをP2(i=1+1)に移動させる。以下、同様に、ステップS36で決定した画像形成時間経過後、インクジェットバーをPi(i=i+1)の位置に移動させる。そして、Pnまで移動したらP(n−1)に移動し、逆方向から移動させる。ステップS30で入力したプリント枚数の印字が終了したら、画像形成を終了する(ステップS46)。画像形成が終了する際は、インクジェットバーの位置は特に限定されない。

【0133】

また、図14に示すように、ステップS36の前に、不良ノズル検知工程(ステップS50)を有し、不良ノズル検知工程により検知した不良ノズルを考慮してインクジェットバーの配置を決定する(ステップS52)。インクジェットバーの配置は、上述したように、上述したように、P3の位置をP3’とするように、不良ノズルにより良好な品質の画像が得られない位置のみを変更することもできるし、P1〜P25のすべての位置について、不良ノズルが問題を発生させる可能性の少ない位置(P1’、P2’、P3’、・・・Pn’)を決定し、その位置でインクジェットバーを移動させることも可能である。

【0134】

ステップS52で決定したインクジェットバーの配置を決定した後、以下は図13に示す画像形成方法と同様の方法により、画像の形成を行う。

【0135】

[第3実施形態]

次に第3実施形態について説明する。第3実施形態においては、インクジェットバー200のノズルのバー退避位置202側の端部と、記録媒体12の描画領域幅のバー退避位置202側の端部と、の位置を合わせ、記録媒体12の端部が印字部17のバー退避位置側を搬送されるようにしている。

【0136】

図15は、インクジェットバー200のノズル#1まで、記録媒体上でダミージェットが可能な位置を説明する図であり、図16は、インクジェットバー200のノズル#34720までダミージェットが可能な位置を説明する図である。図15、16に示すように、記録媒体12の搬送位置を描画部のバー退避位置202側にすることで、図15において非駆動ノズルであるノズル#34720側がダミージェットを行なう場合は、図16に示すように、バー退避位置202にインクジェットバー200を移動させることで、ダミージェットを行なうことができる。

【0137】

第3実施形態においては、インクジェットバー200の移動を印字部17、または、バー退避位置202に移動することで行なっているため、第1実施形態のように、インクジェットバー200のノズル#1をダミージェットする際に印字部17のバー退避位置202の反対側にインクジェットバー200を移動させるスペースを設ける必要がない。したがって、液滴吐出装置自体の幅を小さくすることができる。

【符号の説明】

【0138】

10…インクジェット記録装置、16、16K、16C、16M、16Y…インクジェットヘッド、16A…インク吐出面、200…インクジェットバー、202…バー退避位置、204…描画領域、206…バー移動機構、208…正常ノズル、210…不良ノズル

【技術分野】

【0001】

本発明は、液滴吐出装置および液滴吐出方法に係り、特に、画像形成に使用されないノズルの吐出状態の劣化を抑制する液滴吐出装置および液滴吐出方法に関する。

【背景技術】

【0002】

液状のインクを液滴として吐出し、記録媒体上に画像を記録するインクジェット方式の画像記録装置が知られている。このような画像記録装置に適用される液滴吐出ノズルにおいては、インク滴の吐出を行なわない休止動作が長時間続いた場合、ノズル周辺のインクが固化して、インク滴がノズルの中心軸から外れた方向に曲がって飛んだり、あるいは、吐出されるインク滴の粒径が不均一になるなどのインクの吐出不良が発生し、吐出性能が低下することが知られている。

【0003】

インクジェット方式の画像記録装置の中でも、マルチパス方式の画像記録装置であれば、用紙幅の外側に空うち(ダミージェット)が可能な領域が存在することが一般的であり、ダミージェットを行なうことで、インクの固化を防止している。

【0004】

シングルパス方式の画像記録装置の場合は、マルチパス方式のように用紙幅の外側に打つことができないので、ダミージェットを行なうことは容易ではなく、搬送系(印字ドラム、印字ベルト)にダミージェットを打つ、プリント用紙上にダミージェットを打つことが考えられる。

【0005】

しかしながら、印字ドラムや印字ベルトへダミージェットを行なう場合、ダミージェットしたインクの回収処理のため、画像記録装置の紙送り機構が複雑になりコストアップとなる問題があった。また、プリント用紙上へのダミージェットであれば、機構は複雑にはならないが、用紙幅がノズル幅より狭い場合は、ダミージェットができない領域が存在していた。この場合、狭い幅の用紙を用いて印字を行なった後、広い幅の用紙用いて印字を行なうと狭い幅の用紙でダミージェットできなかったノズルの吐出状態が劣化しているので、その領域の画像品質が低下するという問題があった。

【0006】

印字中に停止し、メンテナンスを行なうことで、このような問題は発生しないが、印刷効率が低下するという問題があった。

【0007】

このような問題を解決するため、例えば、下記の特許文献1には、ヘッドユニット位置調整機構を有するインクジェットヘッド駆動装置が記載されており、所定枚数、または所定時間ごとにインクジェットヘッドの位置を記録用紙の幅方向に移動することで、インクジェットヘッドの寿命を伸ばすことが記載されている。また、特許文献2には、ノズル列の全ノズルによるインクが記録媒体幅内に吐出可能なように、ノズル列の角度を調整する角度制御手段と、前記ノズル列によるフラッシングを行なわせるフラッシング制御手段と、を有する画像形成システムが記載されており、ヘッド内のインクが空気に接触して粘性が上がることを防止することができることが記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−268758号公報

【特許文献2】特開2010−194836号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載されているインクジェットヘッド駆動装置においては、用紙外の画像形成に使用されない非駆動ノズルについて記載されていなかった。また、特許文献2に記載されている画像形成システムにおいては、フラッシングを画像領域外の記録媒体上で行うことが記載されているが、ヘッドの角度を変えて行っているため、位置調整機構が複雑になっていた。

【0010】

本発明はこのような事情に鑑みてなされたものであり、簡単な構成で、非駆動ノズルも定期的にダミージェットを行なうことで、ノズル周辺のインクの固化を防止し、非駆動ノズルの吐出安定性を維持することができる液滴吐出装置および液滴吐出方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は前記目的を達成するために、記録媒体の搬送方向に対して、直交方向に複数のノズルが並べて備えられるフルライン型のインクジェットヘッドと、前記記録媒体を搬送する記録媒体搬送手段と、前記インクジェットヘッドと前記記録媒体とを、前記記録媒体の搬送方向と直交方向に相対的に移動させる移動手段と、を備え、前記インクジェットヘッドのノズル幅は、前記記録媒体の描画領域幅よりも広く、前記ノズルが使用されないことにより吐出状態が悪化する可能性がある時間をT_Limitとした時、前記記録媒体の描画領域幅、画像形成枚数を基にT_Limit内に、前記インクジェットヘッドの前記ノズルの全てが、前記記録媒体上を通過するように前記移動手段を制御する制御部と、を有する液滴吐出装置を提供する。

【0012】

インクジェットヘッドのノズル幅と記録媒体の描画領域幅とで、ノズル幅の方が広いと、画像形成に使用されないノズルが発生する。本発明においては、ノズルが使用されないことにより、吐出状態が悪化する可能性がある時間をT_Limitとし、このT_Limitの時間内にインクジェットヘッドのノズルの全てが記録媒体上を通過するように制御している。そして、このインクジェットヘッドのノズルが記録媒体上を通過する時に、画像形成、または、ダミージェットを行なうことにより、ノズルにインクが固化する前にインクを吐出することができるので、インクの固化を防止し、非駆動ノズルの吐出状態が劣化することを防止することができる。

【0013】

本発明の他の態様に係る液滴吐出装置は、それぞれの前記ノズルが、前記記録媒体上を通過するときに、前記記録媒体の前記描画領域以外の箇所に少なくとも50回予備吐出を行うことが好ましい。

【0014】

本発明によれば、ノズルが記録媒体上を通過する時に記録媒体上に予備吐出を行なうことで、画像形成に使用されていなかったノズルの吐出を行なうことができるので、劣化を防止することができる。

【0015】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドを配置する種類は、前記ノズル幅の長さを前記描画領域幅で割った商に1を足した数の種類を少なくとも配置することが好ましい。

【0016】

本発明は、インクジェットヘッドを配置する種類の数の計算方法を規定したものであり、少なくとも上記方法により求めた数を配置することにより、使用していないノズルへのインクの固化を防止することができる。

【0017】

本発明の他の態様に係る液滴吐出装置は、画像形成中で、前記記録媒体に前記インクジェットヘッドから打滴していない時間に、前記インクジェットヘッドを移動させることが好ましい。

【0018】

本発明によれば、インクジェットヘッドの移動を画像形成中の、インクジェットヘッドから打滴していない時間に、移動させているので、画像形成時に移動させることで、形成される画像に不良が発生し、廃棄せざるをえないやれ紙の発生を防止することができる。また、インクジェットの移動量を、打滴していない時間に移動できる量とすることで、形成される画像の品質を維持することができる。

【0019】

本発明の他の態様に係る液滴吐出装置は、前記記録媒体に前記インクジェットヘッドから打滴していない時間は、記録媒体に画像形成が終了してから、次の記録媒体への画像形成を開始するまでの時間であることが好ましい。

【0020】

記録媒体にインクジェットヘッドから打滴していない時間を、記録媒体に画像を形成し、次の記録媒体へ画像形成を開始するまでの時間とすることで、一定の間隔でインクジェットヘッドの移動を行なうことができる。

【0021】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドの移動頻度は、非駆動ノズルの数、前記打滴していない時間に前記インクジェットヘッドが移動できる移動量、必要な移動回数、前記T_Limitに応じて決定する配置決定部を備えることが好ましい。

【0022】

本発明によれば、非駆動ノズルの数と打滴していない時間に移動できる移動量から、必要な移動回数を求め、この必要な移動回数とT_Limitに応じて、移動頻度を求めることで、確実に所定時間(T_Limit)内に全ノズルから記録媒体上に吐出を行なうことができる。

【0023】

本発明の他の態様に係る液滴吐出装置は、画像形成に不適切なノズルである不良ノズルを検知する検知手段を備え、前記配置決定部は、前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置に前記インクジェットヘッドを配置しないように決定することが好ましい。

【0024】

本発明によれば、不良ノズルを検知する検知手段を備え、形成される画像が、不良ノズルにより品質の低下が生じる場合は、その位置に配置しないようにインクジェットヘッドの配置を決定することで、画像品質の低下を防止することができる。

【0025】

本発明の他の態様に係る液滴吐出装置は、画像形成に不適切なノズルである不良ノズルを検知する検知手段と、前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置の周囲で、前記画像に影響を与えない位置を検出する検出手段と、を備え、前記配置決定部は、前記検出手段により検出された位置で画像形成を行うように前記インクジェットヘッドを配置させることが好ましい。

【0026】

本発明によれば、不良ノズルを検知する検知手段を備え、形成される画像が、不良ノズルにより品質の低下が生じる場合は、その不良ノズルにより画像の品質が低下する位置の周囲で、画像に影響を与えない位置を検出し、検出された位置に移動させることで、画像形成を行うことで、良好な品質の画像を形成することができる。また、記録媒体にインクジェットヘッドから打滴していない時間内に移動させることができるので、やれ紙の発生も防止することができる。

【0027】

本発明の他の態様に係る液滴吐出装置は、前記不良ノズルが配置される位置と、形成される前記画像の位置関係の全パターンを計算する計算部と、を備え、前記配置決定部は、前記不良ノズルが画像に影響を与える可能性が低い位置であり、かつ、所定の前記移動量内で前記インクジェットヘッドを配置させることが好ましい。

【0028】

本発明によれば、不良ノズルが配置される位置と形成される画像の位置関係の全パターンを計算する計算部を備え、計算部で計算された結果に基づいて、不良ノズルが画像に影響を与える可能性の低い位置で画像を形成することで、良好な品質の画像を形成することができる。また、移動量もインクジェットヘッドから打滴していない時間内に移動させることで、形成される画像に影響を与えないため、やれ紙の発生を抑えることができる。

【0029】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドで吐出するインク組成物中にラテックスを含有することが好ましい。

【0030】

本発明によれば、ノズル付近でのインクの固化を防止することができるので、特に、ラテックスを含有するインク組成物を用いる場合に効果的である。

【0031】

本発明の他の態様に係る液滴吐出装置は、前記ノズルのダミージェットできないノズルには、予備波形を入れないことが好ましい。

【0032】

本発明によれば、ダミージェットできないノズルに予備波形を入れないため、ノズル内のインクの攪拌が防止されるので、インクの固化によりダミージェットできないノズル内にインクの固化物が浸入することを防止することができる。

【0033】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッド内の圧力室内のインクを循環する循環流路を備えることが好ましい。

【0034】

本発明によれば、循環流路により圧力室内のインクを循環させているため、インクの増粘により、吐出状態が劣化するまでの時間を長くすることができる。したがって、インクジェットヘッドの移動回数を減らすことができる。

【0035】

本発明の他の態様に係る液滴吐出装置は、前記インクジェットヘッドをメンテナンスするメンテナンス部を、前記記録媒体に前記画像を形成する印字部の前記記録媒体の搬送方向と直交方向に備え、画像形成開始時は、前記記録媒体の前記描画領域端部と、前記インクジェットヘッドのノズル幅の端部と、前記メンテナンス側で同じ位置にあることが好ましい。

【0036】

本発明によれば、メンテナンス部を備え、インクジェットヘッドの移動をメンテナンス側にのみ移動させることで、全てのノズルが記録媒体上を通過させることができる。したがって、装置のサイズを小さくすることができる。

【0037】

本発明は上記目的を達成するために、プリント枚数、記録媒体の種類、ノズルの吐出状態が悪化する可能性のある時間T_Limitを入力する情報入力工程と、インクジェットヘッドのノズル幅と、前記記録媒体の描画領域幅と、から前記インクジェットヘッドの配置を決定するインクジェットヘッド位置決定工程と、前記T_Limitの時間内に、前記インクジェットヘッドのすべてのノズルが、前記記録媒体上を通過するように、前記インクジェットヘッドを移動するインクジェットヘッド移動工程と、前記インクジェットヘッドのすべてのノズルが前記記録媒体上で画像形成またはダミージェットを行う画像形成工程と、を有する液滴吐出方法を提供する。

【0038】

本発明によれば、T_Limit内にインクジェットヘッドのすべてのノズルが記録媒体上を通過させ、記録媒体上で、画像形成またはダミージェットを行うことで、T_Limit内で圧力室内のインクを吐出することができるので、インクがノズル付近で固化することを防止することができる。

【0039】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程は、前記記録媒体同士の画像形成の間に移動できる時間により決定され、それぞれの前記インクジェットヘッドの位置で、画像形成時間を決定する画像形成時間決定工程を有することが好ましい。

【0040】

本発明によれば、インクジェットヘッド位置決定工程により決定される配置が、記録媒体同士の画像形成の間に移動できる距離と、画像形成に使用されないノズルの数に応じて決定され、配置される数とT_Limitにより、それぞれの位置での画像形成時間を決定することで、各ノズルを均一に使用し、確実にすべてのノズルで吐出を行なうことができる。

【0041】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の前記インクジェットヘッドを移動させないようにすることが好ましい。

【0042】

本発明によれば、インクジェットヘッドの位置を決定する前に、不良ノズル検知工程により不良ノズルの検知を行なっている。そして、検知された不良ノズルを用いることにより形成される画像の品質が下がる場合は、その位置にインクジェットヘッドを配置しないことで、良好な画像を形成することができる。

【0043】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の周辺で所望の画像が形成される補正位置を特定し、補正位置で画像形成を行うことが好ましい。

【0044】

本発明によれば、インクジェットヘッドの位置を決定する前に、不良ノズル検知工程により不良ノズルの検知を行なっている。そして、検知された不良ノズルを用いることにより形成される画像の品質が下がる場合は、その位置の周囲で所望の画像を形成することで、良好な画像を形成することができる。また、インクジェットヘッドを移動させる距離も記録媒体同士の画像形成されていない時間に移動できる距離としているため、やれ紙の発生を抑制することができる。

【0045】

本発明の他の態様に係る液滴吐出方法は、前記インクジェットヘッド位置決定工程は、前記不良ノズルと前記記録媒体の相対的な位置関係により形成される画像のパターンを判断し、前記記録媒体同士の画像形成の間に移動できる距離内で、最も好ましい画像を形成することができる位置に移動させることが好ましい。

【0046】

本発明によれば、不良ノズルと形成される画像の位置関係により、形成される画像のパターンを判断し、インクジェットヘッドの移動の距離を記録媒体同士の画像形成されていない時間に移動できる距離で移動させることで、良好な画像を形成することができるとともに、やれ紙の発生を防止することができる。

【発明の効果】

【0047】

本発明の液滴吐出装置および液滴吐出方法によれば、所定の時間内に非駆動ノズルを含む全てのノズルを、記録媒体上を通過させることで、記録媒体上にダミージェットを行うことで、非駆動ノズルの吐出安定性を維持することができるので、形成される画像の品質を向上させることができる。

【図面の簡単な説明】

【0048】

【図1】本発明の実施形態に係るインクジェット記録装置の概略構成を示す全体構成図である。

【図2】図1に示すインクジェットヘッドの構造例を示す透視平面図である。

【図3】図1に示すインクジェット記録装置の制御系の概略構成を示すブロック図である。

【図4】インクジェットバーと描画領域幅を説明する図である。

【図5】インクジェット記録装置の印字部の平面図である。

【図6】インクジェットバーが記録媒体の一方の端部にある時の印字部の平面図である。

【図7】インクジェットバーが記録媒体の他方の端部にある時の印字部の平面図である。

【図8】第1実施形態に係る液滴吐出装置を用いた画像形成方法を示すフローチャートである。

【図9】不良ノズルを有する場合に形成される画像を説明する図である。

【図10】不良ノズルの位置を補正することにより形成される画像を説明する図である。

【図11】不良ノズルを有する場合に形成される他の画像を説明する図である。

【図12】不良ノズルの位置を補正することにより形成される画像を説明する図である。

【図13】第2実施形態に係る液滴吐出装置を用いた画像形成方法を示すフローチャートである。

【図14】第2実施形態に係る液滴吐出装置を用いた他の画像形成方法を示すフローチャートである。

【図15】第3実施形態に係る液滴吐出装置の画像形成開始時の配置を説明する図である。

【図16】第3実施形態に係る液滴吐出装置の移動後のインクジェットバーの配置を説明する図である。

【発明を実施するための形態】

【0049】

以下、添付図面に従って本発明の好ましい実施の形態について説明する。

【0050】

〔インクジェット記録装置の全体構成〕

図1は、本発明に係るインクジェット記録装置10の全体構成図である。図1に示すインクジェット記録装置10は、オンデマンド型インクジェット記録装置であり、記録媒体12を保持して搬送する記録媒体搬送部14と、記録媒体搬送部14に保持された記録媒体12に対して、K(黒)、C(シアン)、M(マゼンタ)、Y(イエロー)に対応するカラーインクを吐出させるインクジェットヘッド16K,16C,16M,16Yを含む印字部17と、を含んで構成されている。

【0051】

記録媒体搬送部14は、記録媒体12が保持される記録媒体保持領域に多数の吸着穴(不図示)が設けられた無端状の搬送ベルト18と、搬送ベルト18が巻き掛けられる搬送ローラ(駆動ローラ20、従動ローラ22)と、記録媒体保持領域の搬送ベルト18の裏側(記録媒体12が保持される記録媒体保持面と反対側の面)に設けられ、記録媒体保持領域に設けられた不図示の吸着穴にと連通しているチャンバー24と、チャンバー24に負圧を発生させる真空ポンプ26と、を含んでいる。

【0052】

記録媒体12が搬入される搬入部28には、記録媒体12の浮きを防止するための押圧ローラ30が設けられるとともに、記録媒体12が排出される排出部32にもまた、押圧ローラ34が設けられている。

【0053】

搬入部28から搬入された記録媒体12は、記録媒体保持領域に設けられた吸着穴から負圧が付与され、搬送ベルト18の記録媒体保持領域に吸着保持される。

【0054】

記録媒体12の搬送路上には、印字部17の前段側(記録媒体搬送方向上流側)に、記録媒体12の表面温度を所定範囲に調整するための温度調節部36が設けられるとともに、印字部17の後段側(記録媒体搬送方向下流側)に、記録媒体12上に記録された画像を読み取る読取装置(読取センサ)38が設けられている。

【0055】

搬入部28から搬入された記録媒体12は、搬送ベルト18の記録媒体保持領域に吸着保持され、温度調節部36による温度調節処理が施された後に、印字部17において画像記録が行われる。

【0056】

図1に示すように、インクジェットヘッド16K,16C,16M,16Yは、記録媒体搬送方向の上流側からこの順番で配置されている。記録媒体12がインクジェットヘッド16K,16C,16M,16Yの直下を通過する際に、記録媒体12に対してKCMYの各色のインクを吐出させて、所望のカラー画像が形成される。

【0057】

なお、印字部17は上述した形態に限定されない。例えば、LC(ライトシアン)やLM(ライトマゼンタ)に対応するインクジェットヘッド16LC,16LMを具備してもよい。また、インクジェットヘッド16K,16C,16M,16Yの配置順も適宜変更可能である。

【0058】

画像記録がされた記録媒体12は、読取装置38によって記録画像(テストパターン)が読み取られた後に、排出部32から排出される。

【0059】

図1に図示は省略するが、インクジェット記録装置10はインクジェットヘッド16K,16C,16M,16Yにメンテナンス処理を施すメンテナンス処理部(ノズル面のワイピング、パージ、ノズル吸引など)を備えている。メンテナンス処理部は、印字部17の記録媒体搬送方向と直交する方向について、印字部17から離れた位置に配置される。

【0060】

図1に示すインクジェット記録装置10は、不図示のインク供給部を具備している。インク供給部は、インクジェットヘッド16K,16C,16M,16Yに供給されるインクを貯蔵するインクタンクを色ごと(ヘッドごと)に備えている。色ごとのインクタンクのそれぞれとインクジェットヘッド16K,16C,16M,16Yとは、不図示のインク供給路により連通されている。

【0061】

〔印字部の構成〕

図2は、印字部17に具備されるインクジェットヘッド16K,16C,16M,16Yの構造例を示す透視平面図(インク吐出面の反対側面から見た図)である。図1に図示したインクジェットヘッド16K,16C,16M,16Yは同一の構造を適用することができるので、ここではインクジェットヘッド16K,16C,16M,16Yに共通の符号16を付して図示するものとする。

【0062】

インクジェットヘッド16は、記録媒体12の主走査方向Mにおける全長を超える長さにわたって、複数のノズル50及び圧力室52が含まれる吐出素子54が配置されたフルライン型のインクジェットヘッドである。

【0063】

フルライン型のインクジェットヘッド16と記録媒体12とを相対的に一回だけ移動させるシングルパス方式により、記録媒体12全域にわたって記録画像を記録することができる。

【0064】

図2に示すインクジェットヘッド16は、主走査方向Mに沿う行方向、及び主走査方向M及び副走査方向Sと直交しない斜めの列方向に沿って複数のノズル50(吐出素子54)がマトリクス配置された構造を有している。

【0065】

図2に示すようにノズル50をマトリクス配置させることで、主走査方向Mの実質的なノズル配置密度が高密度化される。なお、本発明に適用可能なインクジェットヘッドのノズル配置は図2に図示したマトリクス配置に限定されない。

【0066】

例えば、インクジェットヘッド16の長手方向に沿って複数のノズル50を配置したノズル列を一列有する態様や、同方向に複数のノズル50を二列の千鳥配置させる態様などを適用することができる。

【0067】

インクジェットヘッド16の吐出方式は、圧電素子の撓み変形を利用する圧電方式や、インクの膜沸騰現象を利用するサーマル方式などの各種吐出方式が適用可能である。圧電方式が適用されるインクジェットヘッド16は、インクを吐出させるノズル50と、ノズル50と連通する圧力室52と、圧力室52の少なくとも一壁面に設けられる圧電素子と、を備えている。

【0068】

圧電素子は、上部電極及び下部電極に圧電体がはさまれた構造を有し、上部電極と下部電極との間に駆動電圧を印加することでたわみ変形が生じ、圧電素子のたわみ変形により圧力室52が変形することで、圧力室52の内部に収容されているインクがノズル50から吐出される。

【0069】

また、サーマル方式が適用されるインクジェットヘッドは、圧力室(液室)52の内部に収容されるインクを加熱するヒータを備え、圧力室52の内部のインクを瞬間的に加熱することで気泡を発生させ、ノズル50からインクを吐出させている。

【0070】

〔制御系の説明〕

図3は、インクジェット記録装置10の制御系の概略構成を示すブロック図である。同図に示すように、インクジェット記録装置10は、通信インターフェース100、システム制御部102、搬送制御部104、画像処理部106、ヘッド駆動部108を備えるとともに、画像メモリ110、ROM112を備えている。

【0071】

通信インターフェース100は、ホストコンピュータ114から送られてくるラスター画像データを受信するインターフェース部である。通信インターフェース100は、USB(Universal Serial Bus)などのシリアルインターフェースを適用してもよいし、セントロニクスなどのパラレルインターフェースを適用してもよい。通信インターフェース100は、通信を高速化するためのバッファメモリ(不図示)を搭載してもよい。

【0072】

システム制御部102は、中央演算処理装置(CPU)及びその周辺回路等から構成され、所定のプログラムに従ってインクジェット記録装置10の全体を制御する制御装置として機能するとともに、各種演算を行う演算装置として機能し、さらに、画像メモリ110及びROM112のメモリコントローラとして機能する。

【0073】

すなわち、システム制御部102は、通信インターフェース100、搬送制御部104等の各部を制御し、ホストコンピュータ114との間の通信制御、画像メモリ110及びROM112の読み書き制御等を行うとともに、上記の各部を制御する制御信号を生成する。

【0074】

ホストコンピュータ114から送出された画像データは通信インターフェース100を介してインクジェット記録装置10に取り込まれ、画像処理部106によって所定の画像処理が施される。

【0075】

画像処理部106は、画像データから印字制御用の信号を生成するための各種加工、補正などの処理を行う信号(画像)処理機能を有し、生成した印字データ(ドットデータ)をヘッド駆動部108に供給する制御部である。また、画像処理部106は、不良ノズルの位置とインクジェットバーを移動することで形成される画像のパターンを計算する計算部107を有する。この計算部107により計算された画像のデータを基に、不良ノズルの影響を受けずに良好な画像を形成することができるインクジェットバーの配置をヘッド駆動部108に供給する。

【0076】

画像処理部106において所要の信号処理が施されると、該印字データ(ハーフトーン画像データ)に基づいて、ヘッド駆動部108を介してインクジェットヘッド16の吐出液滴量(打滴量)や吐出タイミングの制御が行われる。また、ヘッド駆動部108は、インクジェットバーのノズル幅が記録媒体の描画領域幅よりも広い場合に、インクジェットバーを移動させる配置を決定する配置位置決定部111と、配置位置決定部111で決定した配置で画像形成を行う時間、インクジェットバーの移動量を制御する制御部109を備える。

【0077】

配置位置決定部111は、インクジェットバーのノズル幅と描画領域幅から画像形成に使用されない非駆動ノズルの数、それぞれの記録媒体が搬送される間の時間、その間に移動できる移動量、必要な移動回数に応じて、インクジェットの配置、および、その位置での画像形成時間を決定する。制御部は、配置位置決定部111で決定した時間、位置によりインクジェットバーの移動を制御し、インクジェットバーに設けられた全てのノズルが所定の時間内に記録媒体上を通過させることで、記録媒体上に打滴、または、ダミージェットを行なう。

【0078】

これにより、所望のドットサイズやドット配置が実現される。なお、図3に示すヘッド駆動部108には、インクジェットヘッド16の駆動条件を一定に保つためのフィードバック制御系を含んでいてもよい。

【0079】

搬送制御部104は、画像処理部106により生成された印字データに基づいて記録媒体12(図1参照)の搬送タイミング及び搬送速度を制御する。図3における搬送駆動部116は、記録媒体12を搬送する記録媒体搬送部14の駆動ローラ20(22)を駆動するモータが含まれており、搬送制御部104は該モータのドライバーとして機能している。

【0080】

画像メモリ(一時記憶メモリ)110は、通信インターフェース100を介して入力された画像データを一旦格納する一時記憶手段としての機能や、ROM112に記憶されている各種プログラムの展開領域及びCPUの演算作業領域(例えば、画像処理部106の作業領域)としての機能を有している。画像メモリ110には、逐次読み書きが可能な揮発性メモリ(RAM)が用いられる。

【0081】

ROM112は、システム制御部102のCPUが実行するプログラムや、装置各部の制御に必要な各種データ、制御パラメータなどが格納されており、システム制御部102を通じてデータの読み書きが行われる。ROM112は、半導体素子からなるメモリに限らず、ハードディスクなど磁気媒体を用いてもよい。また、外部インターフェースを備え、着脱可能な記憶媒体を用いてもよい。

【0082】

パラメータ記憶部118は、インクジェット記録装置10の動作に必要な各種制御パラメータが記憶されている。システム制御部102は、制御に必要なパラメータを適宜読み出すとともに、必要に応じて各種パラメータの更新(書換)を実行する。

【0083】

プログラム格納部120は、インクジェット記録装置10を動作させるための制御プログラムが格納されている記憶手段である。システム制御部102(又は装置各部)は、装置各部の制御を実行する際にプログラム格納部120から必要な制御プログラムが読み出され、該制御プログラムは適宜実行される。

【0084】

表示部122は、システム制御部102から送出される各種情報を表示する手段であり、LCDモニタなどの汎用ディスプレイ装置が適用される。なお、表示部122の表示形態には、ランプの点灯(点滅、消灯)を適用してもよい。また、スピーカーなどの音(音声)出力手段を備えてもよい。

【0085】

入力インターフェース(I/F)124は、キーボード、マウス、ジョイスティックなどの情報入力手段が適用される。入力インターフェース124を介して入力された情報は、システム制御部102へ送出される。

【0086】

メンテナンス制御部126は、システム制御部102から送出された指令信号に基づいて、メンテナンス処理部の各部の動作を制御する。例えば、インクジェットヘッド16の上下移動、水平移動、洗浄装置によるインク吐出面への洗浄液付与、キャップ部による予備吐出、吸引、ブレードのインク吐出面16Aへの当接及び離間などを制御する。

【0087】

本発明においては、吐出を行なわないことでノズルが劣化する時間であるT_limitは、パラメータ記憶部118で記憶され、入力されたプリント枚数に応じて画像形成時間がT_limitを超えるか否かの判断を行う判断部を有する。画像形成時間がT_limitを超える場合は、配置位置決定部111によりインクジェットバーの配置が決定され、制御部109、ヘッド駆動部108によりインクジェットバーの移動が制御される。

【0088】

図4は、インクジェットバーと描画領域幅との関係を示す図であり、図5は、インクジェット記録装置10の印字部の平面図である。図4に示す実施例においては、インクジェットバー200が有するノズルの数を34720個とし、バー退避位置202側のノズルを「ノズル#1」と定義し、バー退避位置202から離れるに従いノズル番号を増やしていき、バー退避位置202側の反対側に位置するノズルを「ノズル#34720」とする。また、印字解像度を1200dpi(1pixel=21.17μm)、記録媒体上の印字可能な領域幅29853pixel(632μm)とする。なお、画像形成においては、記録媒体12の周囲には余白部分を有するため、印字可能な領域とは、図4に示すように実際に画像が形成される領域であり、以下、描画領域204ともいう。

【0089】

このような構成とすることにより、インクジェットバー200の両端のノズルの間の距離は、(34720−1)×21.17μm=735mmであり、これがインクジェットバー200の印字可能幅となる。また、菊半用紙上に印刷した場合、印字に使用されるノズルは、ノズル#2433からノズル#32288までであるため、(32288−2433)×21.17μm=632mmが画像領域幅となる。また、インクジェットバー200の両側2432ノズルが非駆動ノズルとなる。

【0090】

図5に示すように、記録媒体12とインクジェットバー200の中心が一致している場合、記録媒体12の描画領域幅からはみ出したノズルが非駆動ノズルとなり、両側に2432個のノズルが存在する。図5の状態で印刷し続けると、非駆動ノズルからは用紙上にダミージェットすることができないため、インクの固化などが発生し、ノズルが劣化する。

【0091】

ダミージェットできない環境におかれると、そのノズルの吐出状態が悪化するリスクがある時間をT_limitとする。画像形成時間(印字時間)がT_limitより短い場合は、非駆動ノズルの劣化を気にする必要はない。画像形成後に、バー退避位置に移動後、ダミージェットを行なうことで、ノズルの劣化を防止することができる。

【0092】

本発明においては、画像形成時間がT_limitよりも長い場合、JOB中に記録媒体搬送方向と垂直方向にインクジェットバー200を移動させ、T_limitの時間内に、インクジェットバー200が有する全ノズルから所定時間内にダミージェットすることで、非駆動ノズルが劣化するリスクを減らすことができる。インクジェットバー200を記録媒体搬送方向と垂直方向に移動させるバー移動機構206としては、バー退避位置202に移動させる方法と同様の方法で行うことができ、例えば、インクジェットバー200には、記録媒体の搬送方向と垂直方向に配置されたボールネジに取り付けられており、かつ、このボールネジと平行にガイド軸を設け、インクジェットバー200がこのガイド軸に摺動自在に係合させることで、インクジェットバー200を移動させることができる。なお、バー退避位置202には、上述したようなメンテナンス部が設けられており、インク吐出面の洗浄、キャップ部により予備吐出、吸引が行われる。

【0093】

図6は、インクジェットバーが右端のノズルであるノズル#34720までダミージェットする状態を説明する図であり、図7は、インクジェットバーが左端のノズルであるノズル#1までダミージェットする状態を説明する図である。

【0094】

図6、図7に示すように、インクジェットバーの右端のノズル#34720、および、左端のノズル#1を描画領域幅の右端および左端に合わせ、これをT_limitの時間内で行なうことで、全ノズルのダミージェットをT_limitの時間内に行なうことができる。

【0095】

また、本実施例においては、インクジェットバー幅735mm、描画領域幅632mmであるため、2通りの位置設定で全ノズルを記録媒体上にダミージェットを行うことができる。例えば、T_limitを5分間とすると、図6の状態を少なくともT_limitの5分以内に1回取ればよく、図7の状態を少なくとも5分以内に1回取れればよい。例えば、図6の状態で4分45秒以上5分未満の時間で画像形成をした後、図7の状態になるように、インクジェットバー200を移動させ、図7の状態でまた、4分45秒以上5分未満の時間で画像形成を行う。このように、位置設定が2通りの場合は、T_limit内で交互に移動させることで、全てのノズルを記録媒体上にダミージェットすることができる。上記の例は、T_Limitの制限ぎりぎりで移動させることで、インクジェットバー200の移動回数を少なくすることができる。また、非駆動ノズルの吐出安定性が劣化するリスクを抑えるため、1つの位置で画像形成を行う時間を短くして、インクジェットバー200を移動させることも可能である。非駆動ノズルのダミージェットを行う回数は、少なくともT_Limit内で50回行なうことが好ましく、ノズル体積と同程度のインク量を吐出することが好ましい。例えば、1回の吐出量が6pLであるならば、50回行なうことで、300pLのインク量をダミージェットすることができる。

【0096】

なお、インクジェットバーが移動している間に、記録媒体への描画を行っていると、画像の品質が低下し、やれ紙と呼ばれる、捨てなければいけない紙が発生してしまうため、インクジェットバーの移動を速めに変更し、やれ紙を減らすことが好ましい。

【0097】

本実施形態においては、2通りの位置設定が必要な場合で説明したが、複数の位置設定が必要な場合は、次のように計算することで、何通りの位置設定が必要か計算することができる。インクジェットバーの幅を描画記録幅で割った値に1を足した数値の数の位置設定とすることで、全てのノズルをT_limit内でダミージェットすることができ、非駆動ノズルの劣化を防止することができる。

【0098】

たとえば、上述した実施例においては、(インクジェットバー幅735mm)÷(描画記録幅632mm)で計算を行なうと商が1であるため、1を足して2通りとなる。また、描画記録幅を半分の描画領域幅316mmとした場合は、(インクジェットバー幅735mm)÷(描画記録幅316mm)であり、商が2となるため、3通りの位置設定とすることにより、全ノズルの下を、記録媒体を通過させることができるので、非駆動ノズルのパージを行なうことができる。

【0099】

また、本発明においては、粘度上昇しやすいインクを使用する場合に、特に効果的に使用することができる。例えば、ラテックス入りのインクを使用した場合に高い効果を得ることができる。本発明においては、固化しやすいインクを用いても、そのインクを用いた場合の時間に応じてインクジェットバーを移動させているので、吐出状態の劣化を防止することができる。

【0100】

また、インクが固化してしまい、ダミージェットできないノズルには、予備波形を入れないことが好ましい。予備波形を入れることにより、ノズル内のインク攪拌が進み、ノズル内に固化インクが浸入しやすくなるからである。ダミージェットできないノズルを印字に使用しないことがわかっているのであれば、予備波形を入れないようにすることで、固化インクの浸入を防止することができる。ただし、ダミージェット可能なノズルについては、予備波形を入れることが好ましい。

【0101】

また、圧力室内のインクを循環させることが好ましい。圧力室内のインクを循環させることにより、インク増粘により吐出状態が劣化するまでの時間T_Limitを2倍以上長くすることができるので、インクジェットバーの移動回数を減らすことができる。したがって、インクジェット記録装置側の負担を小さくすることができる。

【0102】

なお、上記では、インクジェットバーを用紙搬送方向と垂直方向に移動させる構成で説明しているが、記録媒体を移動させることで、同様の効果を得ることができる。

【0103】

図8を用いて本実施形態の液滴吐出装置を用いた画像形成方法について説明する。図8(a)は、画像形成全体のフローチャート、図8(b)は、画像形成工程のフローチャートである。

【0104】

まず、プリント枚数、用紙サイズなどの画像形成情報を入力する(ステップS10)。ステップS10で入力した情報に基づいて、画像形成時間(JOB時間)を求め、JOB時間が、T_Limitを超えるかの判定を行なう(ステップS12)。超えなければ(N判定)、非駆動ノズルのインクが画像形成中に固化することがないため、本発明を適用する必要はない。

【0105】

超える場合(Y判定)は、インクジェットバーの印字幅、描画領域幅から、インクジェットバーを配置する場所を決定する(ステップS14)。インクジェットバーを配置する位置の種類(n種類とする)は、上記計算式により求めることができ、その種類に応じてインクジェットバーを配置する位置(P1、P2、P3、・・・Pn)を決定する。

【0106】

インクジェットバーの位置を決定後、画像形成を開始し(ステップS16)、画像形成工程を行なう(ステップS18)。画像形成開始時にインクジェットバーをP1に移動する(ステップS20)。P1で画像形成をT_Limit÷(n−1)秒行なったら(ステップS22)、インクジェットバーをPi(i=i+1)の位置に移動する(ステップS24)。以下、同様に、画像形成をT_Limit÷(n−1)秒行ない(ステップS26)、インクジェットバーをPi(i=i+1(2、3、・・・n))に移動する工程を繰り返し、インクジェットバーをPnまで移動させた後(ステップS28)、インクジェットバーをP1の位置に移動させる。P1まで移動したら、同様に、所定の時間(T_Limit÷(n−1)秒)が経過するごとに、インクジェットバーの位置を画像形成が終了するまで、移動する。ステップS10で入力したプリント枚数が終了したら画像形成工程は終了し、JOBが終了する(ステップS30)。画像形成工程が終了する場合は、インクジェットバーの位置がいずれの位置にあっても終了する。

【0107】

なお、上記では、(T_Limit÷(n−1)秒)経過するごとにインクジェットバーの位置を移動させているが、T_Limitの時間内にすべてのノズルが記録媒体上でダミージェットできればよいため、移動させた後に画像形成を行う時間は、特に限定されない。

【0108】

[第2実施形態]

次に第2実施形態について説明する。第2実施形態に示す液滴吐出装置は、インクジェットバーの移動をJOB中の画像を形成していない時に、所定の移動距離を移動させることで、画像形成中の移動により画像の品質が低下し、廃棄しなければならないやれ紙の発生を抑えることができる。

【0109】

JOB中の画像を形成していない時間とは、ダミージェットをしている時間や、カット紙の場合は印刷している次の用紙がくるまでの時間である。例えば、N枚目の用紙に画像を形成した後、N+1枚目の用紙が送られてくるまで、ある程度の時間(0.1〜0.5秒)ある。

【0110】

本実施形態で示す液滴吐出装置では、画像を形成していない時間に200pixel(約4.2mm)を動かすことを想定する。これは、画像形成後、次の記録媒体が送られてくるまでの時間にインクジェットバーを十分移動させることが可能である。

【0111】

第2実施形態においては、図6、7で示すインクジェットバー200の間を、画像を形成していない時間に200pixelずつ移動させる。インクジェットバーのノズルの端まで行ったら逆方向へ移動させ、もとの位置まで戻す。これをT_limit内で繰り返すことで、やれ紙の発生を抑えることができ、非駆動ノズルのダミージェットをT_limit内で記録媒体上に行うことができ、吐出性能が低下することを防止することができる。

【0112】

図4に示す液滴吐出装置を用いて具体的に説明する。記録媒体上に全ノズルを通過させ、記録媒体上でダミージェットを行わせるためには、画像形成の開始を図6の示すインクジェットバーの位置から始めると図7の位置まで移動させるのに片道約25回、往復約50回の移動が必要である。どのくらいの頻度でバーを移動させるかは、T_limitから決定する。ここでT_limit=5分とする。なお、画像形成の開始をインクジェットバーが図5の位置から初めても、図6に示す位置に移動させ図5の位置に戻し、図7の位置に移動させ図5の位置に戻しても約50回の移動で非駆動ノズルをダミージェットすることができる。

【0113】

元に戻ってくるまでに約50回の移動が必要(N_need)であるため、1分あたり10回(6秒に1回)の移動が必要となる。(必要な移動頻度[回/分])=(必要な移動回数[回])÷(ダミージェットなし限界時間[分])=N_need÷T_limitの式により、必要な移動頻度を求めることができる。

【0114】

例えば、1枚印刷するのに必要な時間を0.5秒とすると、12枚印刷するごとに200pixelずつインクジェットバーを移動させる必要がある。これにより、T_Limitの時間内に非駆動ノズルを記録媒体12上にダミージェットすることができる。

【0115】

〔変形例〕

次に、不良ノズルを有する場合の移動の仕方について、上記、実施形態を例にして説明する。上記実施形態においては、全てのノズルを記録媒体上にダミージェットを行う場合、25通りのインクジェットバーの位置をとることができる(P1、P2、P3、・・・・・・、P25と定義する)。25通りの位置のすべてで望ましい画像を打つことができれば良いが、不良ノズルが存在する場合、望ましい画像を打てない場合がある。本実施形態においては、不良ノズルを考慮してインクジェットバーを移動させることにより、所望の画像を打てる確率を増やし、やれ紙を減らすことができる。なお、本実施形態において、「不良ノズル」とは、画像形成に使用するのが不適当なノズルのことを意味し、不吐出ノズルや形成される画像の線がヨレているノズルや、液体積が少ないノズル、着弾位置が大きくずれているノズルなどが該当する。

【0116】

まず、JOB前に不良ノズルの検知を行なう。不良ノズルの検知は、テストパターンを印字し、それをスキャナに読みこませて、不良ノズルを特定することができる。また、人間が目視でチェックすることもできる。

【0117】

ライン型のインクジェット記録装置では、不良ノズルが存在する場合、不良ノズルの両側にある正常ノズルを利用して筋を目立たなくするような補正を行なう。不良ノズルをその両側のノズルで補正可能かどうかは、画像記録装置が有する画像処理技術や印刷する画像に依存するため、以下で単純な例をあげながら説明する。

【0118】

印字する画像と、取り得るインクジェットバーの位置に応じて、不良ノズルにより画像形成に問題が発生するか否かをJOB前に計算しておき、問題が発生するインクジェットバーの位置にはインクジェットバーを移動させないように制御を行なう。

【0119】

図9は、不良ノズルを有する場合の形成した画像と、実際に形成される画像を説明する図であり、(a)が不良ノズルの位置を示す、(b)が形成したい画像、(c)が実際に形成される画像である。P1〜P25の位置において、不良ノズルと画像がどのような位置関係にあるか調べた結果、図9に示すように、例えば、インクジェットバーがP3の位置(図9(a)をP3の位置とする)にある場合に、不良ノズルにより、また、隣接するノズルにより補正をすることができず、濃度が低下して見え、良好な画像を形成することができないことが確認できたとする。図9(a)に示す白丸が正常ノズル208を示す、黒丸が不良ノズル210を示す。形成したい画像は図9(b)に示す画像であるが、形成される画像の位置に不良ノズル210が配置されており、また、不良ノズル210に隣接するノズルで補正を行なうことができない場合、図9(c)に示すように、濃度が低下した画像が形成されてしまう。

【0120】

このような場合、次のように制御することで、良好な画像を形成することができる。

【0121】

(1)P3の位置を使わずに、P1⇒P2⇒P4⇒P5・・・・・・とインクジェットバーを移動させる。このようにすることで、P3の位置ではインクの打滴が行われないので、良好な画像を形成することができる。また、各位置、P1、P2、P3、・・・の間は200pixelであるので、P2とP4の間は400pixel程度であるため、P3の位置でダミージェットを行なわなくても、P2またはP4の位置でダミージェットを行なうことができるので、全ノズルを記録媒体上でダミージェットを行うことができる。

【0122】

(2)P3の位置周辺で問題なく画像を形成することができるか確認する。P3の位置周辺でインクジェットバーを1pixelずつ移動させた時に、不良ノズルが問題を発生させるかどうか確認する。図10(a)に示すように、図9(a)に示すノズル位置から5pixel移動させた位置(P3’とする)とすることで、不良ノズル210を画像形成に関与しない位置とすることができ、図10(c)に示すような良好な画像を形成することができることを確認できたとする。P3’で良好な画像を形成することができるのであれば、P3をP3’の位置とすることで、P1⇒P2⇒P3’⇒P4⇒P5・・・・・・と移動させて画像を形成することで、印字パターンのない位置に不良ノズルを移動させることができるので、不良ノズルの影響で濃度が低下することを防止することができるので、所望の良好な画像を形成することができる。

【0123】

図11、図12を用いて、不良ノズルを有する場合の移動の仕方の他の例を説明する。図9、図10においては、不良ノズルを、印字パターンの無い位置に移動させることで良好な画像を形成しているが、不良ノズルを形成される画像の濃度が低い位置に移動させることで、発生する問題のリスクを下げることで、所望の画像を形成することも可能である。

【0124】

P1〜P25の位置において、不良ノズルと画像がどのような位置関係にあるか調べた結果、図11に示すように、P3の位置(図11(a)をP3の位置とする)にインクジェットバーを移動させると、図11(b)に示すように画像を形成したいが、濃度が高い領域(Duty100%)であるため、図11(c)に示すように、隣接する正常ノズル208では補正できず、濃度が低くなる位置がある。濃度が高い領域の補正は、Dutyが高い分だけ両側のノズルによる補正に失敗する可能性が高くなるため、一般的に難しいことが知られている。

【0125】

このような場合、次のように制御することで、良好な画像を形成することができる。

【0126】

(1)P3の位置を使わずに、P1⇒P2⇒P4⇒P5・・・・・・とインクジェットバーを移動させる。このようにすることで、P3の位置ではインクの打滴が行われないので、良好な画像を形成することができる。また、各位置、P1、P2、P3、・・・の間は200pixelであるので、P2とP4の間は400pixel程度であるため、P3の位置でダミージェットを行なわなくても、P2またはP4の位置でダミージェットを行なうことができるので、全ノズルを記録媒体上でダミージェットを行うことができる。

【0127】

(2)P3の位置周辺で問題なく画像を形成することができるか確認する。P3の位置周辺でインクジェットバーを1pixelずつ移動させた時に不良ノズルが存在する位置の画像濃度が相対的に低い位置を見つける。図12(a)に示すように、図11(a)に示すノズル位置から4pixel移動させた位置(P3’とする)で、形成される画像のDutyが低いため、隣接する正常ノズルで補正することができ、良好な画像を形成することができたとする。P3’で良好な画像を形成することができるのであれば、P3をP3’の位置とすることで、P1⇒P2⇒P3’⇒P4⇒P5・・・・・・と移動させて画像を形成することで、形成する画像の印字が低濃度の位置に不良ノズルをおくことができるので、印字Dutyに余裕があり、補正の失敗を防止することができる。不良ノズルを補正する位置としては、Dutyが50%以下の位置に不良ノズルを配置することが好ましく、より好ましくは40%以下の位置に配置することが好ましい。

【0128】

上記実施形態においては、P3の位置の1箇所で補正しきれず、良好な画像が形成できないとして、P3’に位置に変更して画像を形成する方法について説明したが、全パターンについて不良ノズルが問題を発生させるリスクを計算しておく。そして、不良ノズルが問題を発生させる可能性が低い位置(P1’、P2’、P3’、・・・・・・P25’)を使って1回の移動あたり所定量[本実施形態においては、約200pixel]ずつ移動させることも可能である。具体的には、P1’⇒P2’⇒P3’⇒P4’⇒P5’・・・・・・⇒P25’と移動させることで、全てのノズルを記録媒体上でダミージェットを行いながら、良好な画像を形成することができる。

【0129】

図13を用いて本実施形態の液滴吐出装置を用いた画像形成方法について説明する。図13(a)は、画像形成全体のフローチャート、図13(b)は、画像形成工程のフローチャートである。

【0130】

まず、プリント枚数、用紙サイズなどの画像形成情報を入力する(ステップS30)。ステップS30で入力した情報に基づいて、画像形成時間(JOB時間)を求め、JOB時間が、T_Limitを超えるかの判定を行なう(ステップS32)。超えなければ(N判定)、非駆動ノズルのインクが画像形成中に固化することがないため、本発明を適用する必要はない。

【0131】

超える場合(Y判定)は、インクジェットバーの印字幅、描画領域幅、T_Limitから画像を形成していない時間に、移動可能な距離を計算し、インクジェットを配置する位置(P1、P2、P3、・・・Pn)を決定する(ステップS34)。また、T_Limitと移動距離、移動回数(配置する位置)からインクジェットバーの各位置での画像形成時間(Tprint)を決定する(ステップS36)。

【0132】

インクジェットバーの位置を決定後、画像形成を開始し(ステップS38)、画像形成工程を行なう(ステップS40)。画像形成開始時にインクジェットバーをP1(i=1)に移動する(ステップS42)。ステップS36で決定した画像形成時間Tprint経過後(ステップS44)、インクジェットバーをP2(i=1+1)に移動させる。以下、同様に、ステップS36で決定した画像形成時間経過後、インクジェットバーをPi(i=i+1)の位置に移動させる。そして、Pnまで移動したらP(n−1)に移動し、逆方向から移動させる。ステップS30で入力したプリント枚数の印字が終了したら、画像形成を終了する(ステップS46)。画像形成が終了する際は、インクジェットバーの位置は特に限定されない。

【0133】

また、図14に示すように、ステップS36の前に、不良ノズル検知工程(ステップS50)を有し、不良ノズル検知工程により検知した不良ノズルを考慮してインクジェットバーの配置を決定する(ステップS52)。インクジェットバーの配置は、上述したように、上述したように、P3の位置をP3’とするように、不良ノズルにより良好な品質の画像が得られない位置のみを変更することもできるし、P1〜P25のすべての位置について、不良ノズルが問題を発生させる可能性の少ない位置(P1’、P2’、P3’、・・・Pn’)を決定し、その位置でインクジェットバーを移動させることも可能である。

【0134】

ステップS52で決定したインクジェットバーの配置を決定した後、以下は図13に示す画像形成方法と同様の方法により、画像の形成を行う。

【0135】

[第3実施形態]

次に第3実施形態について説明する。第3実施形態においては、インクジェットバー200のノズルのバー退避位置202側の端部と、記録媒体12の描画領域幅のバー退避位置202側の端部と、の位置を合わせ、記録媒体12の端部が印字部17のバー退避位置側を搬送されるようにしている。

【0136】

図15は、インクジェットバー200のノズル#1まで、記録媒体上でダミージェットが可能な位置を説明する図であり、図16は、インクジェットバー200のノズル#34720までダミージェットが可能な位置を説明する図である。図15、16に示すように、記録媒体12の搬送位置を描画部のバー退避位置202側にすることで、図15において非駆動ノズルであるノズル#34720側がダミージェットを行なう場合は、図16に示すように、バー退避位置202にインクジェットバー200を移動させることで、ダミージェットを行なうことができる。

【0137】

第3実施形態においては、インクジェットバー200の移動を印字部17、または、バー退避位置202に移動することで行なっているため、第1実施形態のように、インクジェットバー200のノズル#1をダミージェットする際に印字部17のバー退避位置202の反対側にインクジェットバー200を移動させるスペースを設ける必要がない。したがって、液滴吐出装置自体の幅を小さくすることができる。

【符号の説明】

【0138】

10…インクジェット記録装置、16、16K、16C、16M、16Y…インクジェットヘッド、16A…インク吐出面、200…インクジェットバー、202…バー退避位置、204…描画領域、206…バー移動機構、208…正常ノズル、210…不良ノズル

【特許請求の範囲】

【請求項1】

記録媒体の搬送方向に対して、直交方向に複数のノズルが並べて備えられるフルライン型のインクジェットヘッドと、

前記記録媒体を搬送する記録媒体搬送手段と、

前記インクジェットヘッドと前記記録媒体とを、前記記録媒体の搬送方向と直交方向に相対的に移動させる移動手段と、を備え、

前記インクジェットヘッドのノズル幅は、前記記録媒体の描画領域幅よりも広く、

前記ノズルが使用されないことにより吐出状態が悪化する可能性がある時間をT_Limitとした時、前記記録媒体の描画領域幅、画像形成枚数を基にT_Limit内に、前記インクジェットヘッドの前記ノズルの全てが、前記記録媒体上を通過するように前記移動手段を制御する制御部と、を有する液滴吐出装置。

【請求項2】

それぞれの前記ノズルが、前記記録媒体上を通過するときに、前記記録媒体の前記描画領域以外の箇所に少なくとも50回予備吐出を行う請求項1に記載の液滴吐出装置。

【請求項3】

前記インクジェットヘッドを配置する種類は、前記ノズル幅の長さを前記描画領域幅で割った商に1を足した数の種類を少なくとも配置する請求項1又は2に記載の液滴吐出装置。

【請求項4】

画像形成中で、前記記録媒体に前記インクジェットヘッドから打滴していない時間に、前記インクジェットヘッドを移動させる請求項1から3のいずれか1項に記載の液滴吐出装置。

【請求項5】

前記記録媒体に前記インクジェットヘッドから打滴していない時間は、記録媒体に画像形成が終了してから、次の記録媒体への画像形成を開始するまでの時間である請求項4に記載の液滴吐出装置。

【請求項6】

前記インクジェットヘッドの移動頻度は、非駆動ノズルの数、前記打滴していない時間に前記インクジェットヘッドが移動できる移動量、必要な移動回数、前記T_Limitに応じて決定する配置決定部を備える請求項4または5に記載の液滴吐出装置。

【請求項7】

画像形成に不適切なノズルである不良ノズルを検知する検知手段を備え、

前記配置決定部は、前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置に前記インクジェットヘッドを配置しないように決定する請求項4から6のいずれか1項に記載の液滴吐出装置。

【請求項8】

画像形成に不適切なノズルである不良ノズルを検知する検知手段と、

前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置の周囲で、前記画像に影響を与えない位置を検出する検出手段と、を備え、

前記配置決定部は、前記検出手段により検出された位置で画像形成を行うように前記インクジェットヘッドを配置させる請求項4から6のいずれか1項に記載の液滴吐出装置。

【請求項9】

前記不良ノズルが配置される位置と、形成される前記画像の位置関係の全パターンを計算する計算部と、を備え、

前記配置決定部は、前記不良ノズルが画像に影響を与える可能性が低い位置であり、かつ、所定の前記移動量内で前記インクジェットヘッドを配置させる請求項8に記載の液滴吐出装置。

【請求項10】

前記インクジェットヘッドで吐出するインク組成物中にラテックスを含有する請求項1から9のいずれか1項に記載の液滴吐出装置。

【請求項11】

前記ノズルのダミージェットできないノズルには、予備波形を入れない請求項1から10のいずれか1項に記載の液滴吐出装置。

【請求項12】

前記インクジェットヘッド内の圧力室内のインクを循環する循環流路を備えることを特徴とする請求項1から11のいずれか1項に記載の液滴吐出装置。

【請求項13】

前記インクジェットヘッドをメンテナンスするメンテナンス部を、前記記録媒体に前記画像を形成する印字部の前記記録媒体の搬送方向と直交方向に備え、

画像形成開始時は、前記記録媒体の前記描画領域端部と、前記インクジェットヘッドのノズル幅の端部と、前記メンテナンス側で同じ位置にある請求項1から12のいずれか1項に記載の液滴吐出装置。

【請求項14】

プリント枚数、記録媒体の種類、ノズルの吐出状態が悪化する可能性のある時間T_Limitを入力する情報入力工程と、

インクジェットヘッドのノズル幅と、前記記録媒体の描画領域幅と、から前記インクジェットヘッドの配置を決定するインクジェットヘッド位置決定工程と、

前記T_Limitの時間内に、前記インクジェットヘッドのすべてのノズルが、前記記録媒体上を通過するように、前記インクジェットヘッドを移動するインクジェットヘッド移動工程と、

前記インクジェットヘッドのすべてのノズルが前記記録媒体上で画像形成またはダミージェットを行う画像形成工程と、を有する液滴吐出方法。

【請求項15】

前記インクジェットヘッド位置決定工程は、前記記録媒体同士の画像形成の間に移動できる時間により決定され、

それぞれの前記インクジェットヘッドの位置で、画像形成時間を決定する画像形成時間決定工程を有する請求項14に記載の液滴吐出方法。

【請求項16】

前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、

前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の前記インクジェットヘッドを移動させないようにする請求項15に記載の液滴吐出方法。

【請求項17】

前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、

前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の周辺で所望の画像が形成される補正位置を特定し、補正位置で画像形成を行う請求項15に記載の液滴吐出方法。

【請求項18】

前記インクジェットヘッド位置決定工程は、前記不良ノズルと前記記録媒体の相対的な位置関係により形成される画像のパターンを判断し、前記記録媒体同士の画像形成の間に移動できる距離内で、最も好ましい画像を形成することができる位置に移動させる請求項17に記載の液滴吐出方法。

【請求項1】

記録媒体の搬送方向に対して、直交方向に複数のノズルが並べて備えられるフルライン型のインクジェットヘッドと、

前記記録媒体を搬送する記録媒体搬送手段と、

前記インクジェットヘッドと前記記録媒体とを、前記記録媒体の搬送方向と直交方向に相対的に移動させる移動手段と、を備え、

前記インクジェットヘッドのノズル幅は、前記記録媒体の描画領域幅よりも広く、

前記ノズルが使用されないことにより吐出状態が悪化する可能性がある時間をT_Limitとした時、前記記録媒体の描画領域幅、画像形成枚数を基にT_Limit内に、前記インクジェットヘッドの前記ノズルの全てが、前記記録媒体上を通過するように前記移動手段を制御する制御部と、を有する液滴吐出装置。

【請求項2】

それぞれの前記ノズルが、前記記録媒体上を通過するときに、前記記録媒体の前記描画領域以外の箇所に少なくとも50回予備吐出を行う請求項1に記載の液滴吐出装置。

【請求項3】

前記インクジェットヘッドを配置する種類は、前記ノズル幅の長さを前記描画領域幅で割った商に1を足した数の種類を少なくとも配置する請求項1又は2に記載の液滴吐出装置。

【請求項4】

画像形成中で、前記記録媒体に前記インクジェットヘッドから打滴していない時間に、前記インクジェットヘッドを移動させる請求項1から3のいずれか1項に記載の液滴吐出装置。

【請求項5】

前記記録媒体に前記インクジェットヘッドから打滴していない時間は、記録媒体に画像形成が終了してから、次の記録媒体への画像形成を開始するまでの時間である請求項4に記載の液滴吐出装置。

【請求項6】

前記インクジェットヘッドの移動頻度は、非駆動ノズルの数、前記打滴していない時間に前記インクジェットヘッドが移動できる移動量、必要な移動回数、前記T_Limitに応じて決定する配置決定部を備える請求項4または5に記載の液滴吐出装置。

【請求項7】

画像形成に不適切なノズルである不良ノズルを検知する検知手段を備え、

前記配置決定部は、前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置に前記インクジェットヘッドを配置しないように決定する請求項4から6のいずれか1項に記載の液滴吐出装置。

【請求項8】

画像形成に不適切なノズルである不良ノズルを検知する検知手段と、

前記不良ノズルが配置される位置により、形成される画像に品質の低下が生じる場合は、前記不良ノズルが配置される位置の周囲で、前記画像に影響を与えない位置を検出する検出手段と、を備え、

前記配置決定部は、前記検出手段により検出された位置で画像形成を行うように前記インクジェットヘッドを配置させる請求項4から6のいずれか1項に記載の液滴吐出装置。

【請求項9】

前記不良ノズルが配置される位置と、形成される前記画像の位置関係の全パターンを計算する計算部と、を備え、

前記配置決定部は、前記不良ノズルが画像に影響を与える可能性が低い位置であり、かつ、所定の前記移動量内で前記インクジェットヘッドを配置させる請求項8に記載の液滴吐出装置。

【請求項10】

前記インクジェットヘッドで吐出するインク組成物中にラテックスを含有する請求項1から9のいずれか1項に記載の液滴吐出装置。

【請求項11】

前記ノズルのダミージェットできないノズルには、予備波形を入れない請求項1から10のいずれか1項に記載の液滴吐出装置。

【請求項12】

前記インクジェットヘッド内の圧力室内のインクを循環する循環流路を備えることを特徴とする請求項1から11のいずれか1項に記載の液滴吐出装置。

【請求項13】

前記インクジェットヘッドをメンテナンスするメンテナンス部を、前記記録媒体に前記画像を形成する印字部の前記記録媒体の搬送方向と直交方向に備え、

画像形成開始時は、前記記録媒体の前記描画領域端部と、前記インクジェットヘッドのノズル幅の端部と、前記メンテナンス側で同じ位置にある請求項1から12のいずれか1項に記載の液滴吐出装置。

【請求項14】

プリント枚数、記録媒体の種類、ノズルの吐出状態が悪化する可能性のある時間T_Limitを入力する情報入力工程と、

インクジェットヘッドのノズル幅と、前記記録媒体の描画領域幅と、から前記インクジェットヘッドの配置を決定するインクジェットヘッド位置決定工程と、

前記T_Limitの時間内に、前記インクジェットヘッドのすべてのノズルが、前記記録媒体上を通過するように、前記インクジェットヘッドを移動するインクジェットヘッド移動工程と、

前記インクジェットヘッドのすべてのノズルが前記記録媒体上で画像形成またはダミージェットを行う画像形成工程と、を有する液滴吐出方法。

【請求項15】

前記インクジェットヘッド位置決定工程は、前記記録媒体同士の画像形成の間に移動できる時間により決定され、

それぞれの前記インクジェットヘッドの位置で、画像形成時間を決定する画像形成時間決定工程を有する請求項14に記載の液滴吐出方法。

【請求項16】

前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、

前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の前記インクジェットヘッドを移動させないようにする請求項15に記載の液滴吐出方法。

【請求項17】

前記インクジェットヘッド位置決定工程の前に、前記インクジェットヘッドに設けられたノズルの不良ノズルを検知する不良ノズル検知工程を有し、

前記インクジェットヘッド位置決定工程は、前記不良ノズルを使用して形成される画像が所望の画像を形成するか判断し、前記所望の画像が形成されない場合は、その位置の周辺で所望の画像が形成される補正位置を特定し、補正位置で画像形成を行う請求項15に記載の液滴吐出方法。

【請求項18】

前記インクジェットヘッド位置決定工程は、前記不良ノズルと前記記録媒体の相対的な位置関係により形成される画像のパターンを判断し、前記記録媒体同士の画像形成の間に移動できる距離内で、最も好ましい画像を形成することができる位置に移動させる請求項17に記載の液滴吐出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−78853(P2013−78853A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218567(P2011−218567)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]