液滴吐出装置及び検査方法

【課題】 高効率で液滴吐出の良否を検査する。

【解決手段】 基板を保持し水平面内方向に移動させることのできるステージと、絶縁材を吐出しうる複数のノズルを備え、ステージに対向配置される吐出ヘッドと、ノズルから吐出された絶縁材の着弾跡を検出するセンサと、ステージ、吐出ヘッド、センサを制御する制御装置とを備え、ステージは基板を少なくとも一軸方向に移動させることができ、吐出ヘッドの複数のノズルは、水平面内で一軸方向と直交する方向に沿って配置され、センサはステージに対して、水平面内で一軸方向と直交する方向に相対的に移動可能に、ステージに対向配置され、制御装置はステージと吐出ヘッドを制御して、基板に絶縁材を吐出させて描画を行う機能と、ステージとセンサを制御して、吐出された絶縁材の着弾跡を検出する機能とを備え、制御装置は、吐出された絶縁材の着弾跡の検出時に、センサをステージに対して、水平面内で一軸方向と直交する方向に相対的に移動させる液滴吐出装置を提供する。

【解決手段】 基板を保持し水平面内方向に移動させることのできるステージと、絶縁材を吐出しうる複数のノズルを備え、ステージに対向配置される吐出ヘッドと、ノズルから吐出された絶縁材の着弾跡を検出するセンサと、ステージ、吐出ヘッド、センサを制御する制御装置とを備え、ステージは基板を少なくとも一軸方向に移動させることができ、吐出ヘッドの複数のノズルは、水平面内で一軸方向と直交する方向に沿って配置され、センサはステージに対して、水平面内で一軸方向と直交する方向に相対的に移動可能に、ステージに対向配置され、制御装置はステージと吐出ヘッドを制御して、基板に絶縁材を吐出させて描画を行う機能と、ステージとセンサを制御して、吐出された絶縁材の着弾跡を検出する機能とを備え、制御装置は、吐出された絶縁材の着弾跡の検出時に、センサをステージに対して、水平面内で一軸方向と直交する方向に相対的に移動させる液滴吐出装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁材を吐出する液滴吐出装置及び検査方法に関する。

【背景技術】

【0002】

プリント配線板等のパターン形成面に、絶縁材料を含んだ液状材料(インク)を吐出ヘッド(インクジェットヘッド)から液滴として吐出して、基板上に絶縁層を成膜(描画)する技術が知られている。

【0003】

絶縁材料としては、たとえばソルダーレジストがある。ソルダーレジストは、プリント配線板の必要な箇所を絶縁するために塗布ざれる材料である。

【0004】

基板上に直接、液状樹脂を吹き付け、パターン形成を行う液状樹脂噴射装置の発明が開示されている(たとえば、特許文献1参照)。特許文献1記載の発明によれば、高精度なパターンを容易に形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3544543号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、高効率で液滴吐出の良否を検査することが可能な液滴吐出装置及び検査方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の一観点によると、基板を保持し、保持した基板を水平面内方向に移動させることのできる基板保持ステージと、絶縁材を吐出しうる複数の吐出ノズルを備え、前記ステージに対向配置される吐出ヘッドと、前記複数の吐出ノズルから吐出された絶縁材の着弾跡を検出するセンサと、前記ステージ、前記吐出ヘッド、及び前記センサを制御する制御装置とを備え、前記ステージは、保持した基板を少なくとも一軸方向に移動させることができ、前記吐出ヘッドの複数の吐出ノズルは、水平面内で前記一軸方向と直交する方向に沿って配置され、前記センサは、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動可能に、前記ステージに対向配置されており、前記制御装置は、前記ステージ及び前記吐出ヘッドを制御して、前記ステージに保持された基板に絶縁材を吐出させて描画を行う描画機能と、前記ステージ及び前記センサを制御して、吐出された絶縁材の着弾跡を検出する検査機能とを備え、前記制御装置は、吐出された絶縁材の着弾跡を検出する際に、前記センサを、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動させる液滴吐出装置が提供される。

【0008】

水平方向に移動可能なステージに基板を搭載し、複数の吐出ノズルを備えた吐出ヘッドを基板に対向して配置させる。また、ステージの移動と吐出ヘッドを制御する制御装置を備え、制御装置が記憶している基板への描画データに基づいて、ステージの移動とノズルの制御が実施される。ステージは主走査方向(Y軸方向)とそれに直交する副走査方向(X軸方向)に移動し、複数のノズルは副走査方向に沿って多数配列されている。また吐出結果を検出するセンサを備えるが、このセンサは副走査方向に沿う方向に直線的に移動可能であり、副走査方向に沿って配置されたノズルから吐出された各ノズルに対応する吐出結果を、副走査方向に沿ってセンサが一括して検出する。

【発明の効果】

【0009】

本発明によれば、高効率で液滴吐出の良否を検査することが可能な液滴吐出装置及び検査方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施例による液滴吐出装置を含む第1の描画装置71を示す概略図である。

【図2】図2Aは、アライメントステーション2に含まれるアライメント装置を示す概略図であり、図2B及び図2Cは、アライメントステーション2における基板22を示す平面図である。

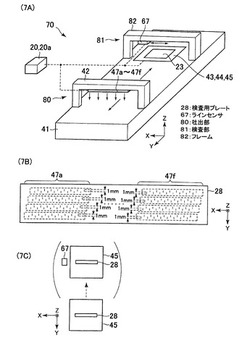

【図3】図3A及び図3Bは、検査・描画ステーション3に含まれる、実施例による液滴吐出装置70の一部を示す概略図である。

【図4】図4Aは、インクジェットヘッドユニット47aを示す概略図であり、図4Bは、インクジェットヘッドユニット47aの液滴吐出面を示す平面図であり、図4Cは、インクジェットヘッドユニット47a〜47fの配置を示す概略的な平面図である。

【図5】図5A〜図5Dは、基板反転ステーション4に含まれる基板反転装置50及び紫外線照射装置(ソルダーレジスト固化装置)60を示す概略図である。

【図6】図6A、図6C、及び図6Eは、基板保持器51を示す概略的な平面図であり、図6B、図6D、及び図6Fは、基板保持器51を示す概略的な側面図である。

【図7−1】図7A〜図7Cは、実施例による液滴吐出装置70の検査機能について説明する図である。

【図7−2】図7D〜図7Gは、実施例による液滴吐出装置70の検査機能について説明する図である。

【図8】図8A〜図8Cは、インクの塗布結果の例を示す図である。

【図9】第2の描画装置72を示す概略図である。

【図10】第3の描画装置73を示す概略図である。

【図11】図11A及び図11Bは、ガーバデータの補正の一例について説明する図である。

【発明を実施するための形態】

【0011】

図1は、実施例による液滴吐出装置を含む第1の描画装置71を示す概略図である。第1の描画装置71は、筐体18の内部に配置される、アライメントステーション2、検査・描画ステーション3、基板反転ステーション4、アライメントステーション5、検査・描画ステーション6、紫外線照射装置8、及び、リフタ11〜14を含んで構成される。また、第1の描画装置71の筐体18には、基板搬入口1及び基板搬出口7が設けられている。第1の描画装置71は、たとえば矩形状のプリント配線板である基板21〜27の表面及び裏面に、ソルダーレジストパターンを形成するために用いられる。また、第1の描画装置は、コンベヤ15、16、及び制御装置20を含む。筐体18内部までの基板21〜27の移動は、コンベヤ15によって行われる。筐体18内での基板21〜27の搬送は、リフタ11〜14を用いて行われる。コンベヤ16は、筐体18内から基板21〜27を搬出する。筐体18の内部における動作及びコンベヤ15、16の動作は、制御装置20によって制御される。制御装置20は、たとえばメモリである記憶装置20aを含む。筐体18内部に搬送された基板21〜27の表面は、図の上方向(Z軸正方向)を向いている。

【0012】

本明細書においては、鉛直上方をZ軸正方向とする右手系の直交座標系を画定する。以下の説明において、アライメントステーション2から検査・描画ステーション6までの5つのステーションは、順にX軸負方向からX軸正方向に向かって配置され、基板搬入口1から筐体18内に搬入された基板21〜27は、各ステーション2〜6を経由して、全体としてX軸正方向に向かって搬送され、基板搬出口7から筐体18の外部へ搬出される。

【0013】

第1の描画装置71においては、アライメントステーション2、検査・描画ステーション3、基板反転ステーション4、アライメントステーション5、検査・描画ステーション6の各ステーションで、処理が併行して行われる。このため、生産効率の向上を実現することができる。

【0014】

図2A〜図2Cを参照して、アライメントステーション2について説明する。図2Aは、アライメントステーション2に含まれるアライメント装置を示す概略図である。アライメント装置は、ベース(基台)31上に、ベース31側から順に配置されるYステージ32、θステージ33、チャックプレート34を含む。チャックプレート34は、リフタ11によって、アライメントステーション2に搬送された基板22を吸着保持する。

【0015】

Yステージ32は、保持された基板22をY軸方向に移動させることができる。θステージ33は、保持された基板22を、XY平面に平行な面内で、Z軸に平行な回転軸の周囲に回転させることが可能である。Yステージ32、θステージ33、及び、チャックプレート34は、基板22を保持し、アライメントステーション2内で移動させる移動ステージを構成する。チャックプレート34による基板22の吸着、Yステージ32及びθステージ33による基板22の移動は、制御装置20によって制御される。

【0016】

また、アライメント装置はCCDカメラ35〜38を含む。CCDカメラ35〜38は、チャックプレート34に保持された基板22上に形成されているアライメントマークを撮像(検出)可能な検出器である。CCDカメラ35〜38による撮像は、制御装置20によって制御される。また、CCDカメラ35〜38によって得られた画像データ(検出結果)は、制御装置20に送信される。

【0017】

図2Bは、アライメントステーション2に搬送され、チャックプレート34に吸着保持された基板22を示す平面図である。基板22には、たとえば表面の四隅にアライメントマーク22a〜22dが形成されている。

【0018】

リフタ11によってチャックプレート34上に搬送、載置された基板22は、チャックプレート34に吸着保持された状態で、Yステージ32の駆動により、アライメントステーション2内をY軸負方向に移動される。図2Bにおいては、移動された後の基板22を括弧内に示した。

【0019】

CCDカメラ35〜38は、リフタ11が基板22をチャックプレート34上に載置する位置のY軸負方向側に、各CCDカメラ35〜38が、それぞれアライメントマーク22a〜22dを撮像可能なように配置されている。基板22は、Yステージ32によってCCDカメラ35〜38の配設位置の下方に移動され、CCDカメラ35〜38が、基板22の表面(アライメントマーク22a〜22d)を撮影する。撮影された画像データは、制御装置20に送信される。

【0020】

制御装置20は、CCDカメラ35〜38によって取得された画像データを処理し、基板22の位置、及び、XY平面内(基板22面内)方向における姿勢(向き)を把握する。そしてたとえば、基板22の、XY平面内方向における姿勢を補正(変更)する(θ補正)。

【0021】

図2Bには、一例として、基板22に、XY平面内において反時計回りに角度αだけ位置ずれが生じている場合を示した。この場合、たとえばアライメントマーク22aが形成されている頂点と、アライメントマーク22dが形成されている頂点とを結ぶ辺は、後者の頂点を基準として、X軸正方向から反時計回りに角度αだけ傾いていることになる。この位置ずれは、CCDカメラ35〜38によって取得された画像データに基づいて、制御装置20に把握される。制御装置20は、θステージ33を時計回りに角度αだけ回転させることによって、この位置ずれを修正する。修正の結果、矩形状の基板22の各辺は、X軸またはY軸に平行となる。

【0022】

図2Cを参照する。CCDカメラ35〜38により基板22表面のアライメントマーク22a〜22dを検出し、検出結果に基いて、基板22のθ補正を行った後、制御装置20は、Yステージ32を駆動して、基板22をY軸正方向に移動させる。Yステージ32の駆動距離は、たとえば図2Bに示した工程において、アライメントマーク22a〜22dを検出するために、CCDカメラ35〜38の設置領域に、基板22を移動させた際に、Yステージ32をY軸負方向に駆動した距離と等しい。

【0023】

図2Cの括弧内に、Y軸正方向に移動された後の基板22を示した。θ補正が施された基板22は、リフタ11により、検査・描画ステーション3に搬送される。リフタ11は、θステージ33の回転によって、基板面内方向における向きが変更された基板22を、その向きを維持して、検査・描画ステーション3のステージ上に搬送する。

【0024】

アライメントステーション2でθ補正が完了しているため、検査・描画ステーション3では、基板22の位置補正を行うことなく、基板22表面へのソルダーレジストパターン形成を開始することができる。たとえば、検査・描画ステーション3でθ補正を行い、その後にソルダーレジストパターンを形成する場合と比べると、検査・描画ステーション3での処理時間を短くすることができ、ひいてはタクトタイムの短縮、生産効率の向上を実現することが可能である。

【0025】

なお、基板22には、通常のびが発生し、描画が行われる時点では、設計値とはサイズが異なっている。このため、制御装置20は、アライメントステーション2において、CCDカメラ35〜38を用いて取得された画像データに基づき、基板22のサイズを把握し、把握されたサイズに応じて、検査・描画ステーション3で、基板22の描画を行う際に使用されるインクジェット制御データ(ビットマップ)を生成する。生成されたインクジェット制御データは、制御装置20の記憶装置20aに格納される。これについては、以下検査・描画ステーション3の説明中で詳述する。

【0026】

図3A及び図3Bは、検査・描画ステーション3に含まれる、実施例による液滴吐出装置70の一部を示す概略図である。図3Aを参照する。液滴吐出装置70は、XY平面(水平面)に平行な面内に設置されたベース41、及び、ベース41上に、ベース41側から順に配置されたXステージ43、Yステージ44、チャックプレート45を含む。チャックプレート45は、リフタ11によって、検査・描画ステーション3に搬送された基板23を吸着保持する。

【0027】

Xステージ43は、保持された基板23をX軸方向に移動させることができる。Yステージ44は、保持された基板23をY軸方向に移動させることが可能である。Xステージ43、Yステージ44、及び、チャックプレート45は、ベース41上に配置され、基板23を保持し、検査・描画ステーション3内で移動させる移動ステージを構成する。チャックプレート45による基板23の吸着、Xステージ43及びYステージ44による基板23の移動は、制御装置20の指令を受けて行われる。

【0028】

なお、Xステージ43、Yステージ44、及び、チャックプレート45は、このように上下方向に配置されていてもよいし、Xステージ43、Yステージ44、チャックプレート45の機能を有する高機能ステージを用いて移動ステージを実現してもよい。

【0029】

また、検査・描画ステーション3は、ベース41に固定され、Y軸方向に沿って見たとき、移動ステージ(Xステージ43、Yステージ44、及び、チャックプレート45)を門型に囲むように配置されたフレーム42、フレーム42に保持されたインクジェットヘッドユニット47a〜47fを含む。

【0030】

フレーム42は、2本の支柱42a、42b、及び梁42cを含む。梁42cは、X軸方向に沿うように、支柱42a、42bに支持される。

【0031】

インクジェットヘッドユニット47a〜47fは、連結部材46を介して、フレーム42の梁42cに保持されている。インクジェットヘッドユニット47a〜47fは、それぞれ複数のインクジェットヘッド及び紫外光源を含む。インクジェットヘッドは、たとえば紫外線硬化性のインク(絶縁材)を移動ステージに保持された基板23の表面に向け、液滴として吐出(滴下)する。インクの吐出は、基板23をY軸方向に移動させながら行われる。吐出されたインクにより、基板23の表面上に所定パターンの材料層、たとえばソルダーレジストパターンが成膜(描画)される。紫外光源から出射される紫外線により、成膜されたソルダーレジストパターンが硬化(仮硬化)される。

【0032】

制御装置20の記憶装置20aには、基板23上においてソルダーレジストを形成すべき領域(インクを塗布すべき領域)を示すデータ(ガーバデータ)や、移動ステージによる基板23の移動量とインクジェットヘッドからのインクの吐出時期との関係(吐出タイミング)を示すデータが記憶されている。しかしながらこれは設計値(初期値)であるため、制御装置20は、これらのデータから、アライメントステーション2で撮像された基板23の画像データに基づき、インクジェット制御データを生成する。たとえば制御装置20は、画像データから、基板23のX方向、Y方向ののびを把握する。そしてX方向については、基板23のX方向ののびに応じて、基板23上における、インクを塗布すべき位置の座標を補正する(ガーバデータの補正)。Y方向については、基板23のY方向ののびに応じて、Yステージ44による基板23の移動量とインクジェットヘッドからのインクの吐出時期との関係(吐出タイミング)を補正する。このようにあらかじめ記憶装置20aに記憶されていたデータを補正することで得られたインクジェット制御データは、記憶装置20aに保存される。なお、基板23のY方向についても、吐出タイミングではなく、基板23上における、インクを塗布すべき位置の座標を補正してもよい(ガーバデータの補正)。

【0033】

図11A及び図11Bを参照し、ガーバデータの補正の一例について説明する。図11A及び図11Bは、行方向及び列方向に配列する複数のピクセルで構成されるビットマップを示す。両図においては、ソルダーレジストを塗布すべき領域のピクセルを黒く塗りつぶして示してある。

【0034】

図11Aは、ソルダーレジスト塗布領域の設計値(初期値)を示す。実線で描いた円の周及び内部にかからないピクセルが、ソルダーレジストを塗布すべき領域として、記憶装置20aに記憶されている。

【0035】

たとえばX方向の長さがlX、Y方向の長さがlYである矩形状の基板23のX方向ののびがΔX、Y方向ののびがΔYであったと、画像データから把握されたとする。のびが基板23の全体にわたって均一に生じているとすると、X方向、Y方向について、単位長さ当たりののびは、ΔX/lX、ΔY/lYとなる。図11Aの円の周及び内部(ソルダーレジストを塗布しない領域)はそのサイズに応じて拡大する。すなわち、基板23上における、インクを塗布すべき位置が変化するため、制御装置20はインクを塗布すべき位置の座標(ピクセル)を補正する。

【0036】

図11Bに、補正後のビットマップを示す。たとえば図11Bに、実線で描いた円の周及び内部にかからないピクセルが、補正後のソルダーレジストを塗布すべき領域となる。図11Aに実線で描かれた円は、本図には参考として破線で示した。たとえば、本図に示すビットマップのデータが、インクジェット制御データとして、新たに記憶装置20aに記憶される。

【0037】

制御装置20は、記憶装置20aに保存されたインクジェット制御データに基いて、基板23上の所定領域にインクが塗布されるように、インクジェットヘッドユニット47a〜47fからのインクの吐出、及び移動ステージによる基板23の移動を制御する。基板23は、Y軸方向に沿って移動されながら、インクジェットヘッドユニット47a〜47fの鉛直下方(Z軸負方向)においてインクを塗布される。

【0038】

図3Bに、液滴吐出装置70のインクジェットヘッドユニット47a〜47f近傍を示す。インクジェットヘッドユニット47a〜47fは、たとえば同構成のインクジェットヘッドユニットであり、X軸方向に沿って等間隔に連結部材46に固定されている。連結部材46は、フレームの梁42cに、Z軸方向に移動可能に取り付けられている。こうしてインクジェットヘッドユニット47a〜47fは、基板23との間の距離を調整可能にフレームに保持されている。連結部材46によるインクジェットヘッドユニット47a〜47fのZ軸方向への移動は、制御装置20によって制御される。なお、インクジェットヘッドユニット47a〜47fは、連結部材46を介さず、直接フレームの梁42cに固定されていてもよい。

【0039】

図4Aは、インクジェットヘッドユニット47aを示す概略図である。インクジェットヘッドユニット47aは、キャリッジ47acに、Y軸方向に沿って交互に組み付けられたインクジェットヘッド47a1〜47a4、及び、紫外光源47a5〜47a9を含む。各インクジェットヘッド47a1〜47a4は、Y軸方向に沿って配置される2列のノズル列を備える。各ノズル列は、X軸方向に沿って配列された複数の、たとえば192個のインクジェットノズル(吐出ノズル、インク吐出穴)によって構成される。各ノズル列のX軸方向に沿う長さは、たとえば約30mmであり、このためインクジェットヘッドユニット47aのX軸方向に沿う長さも約30mmである。各インクジェットノズルから紫外線硬化性のインクが吐出される。

【0040】

紫外光源47a5〜47a9は、たとえば発光ダイオード(LED)を含んで構成され、紫外領域の波長の光を発光する。インクジェットヘッド47a1〜47a4の各インクジェットノズルから基板23に吐出された紫外線硬化性のインクは、紫外光源47a5〜47a9から発せられる光によって硬化(仮硬化)する。紫外光源47a5〜47a9からの紫外光の出射は、制御措置20によって制御される。

【0041】

図4Bは、インクジェットヘッドユニット47a(インクジェットヘッド47a1〜47a4)の液滴吐出面を示す平面図である。本図においては、紫外光源47a5〜47a9の記載は省略した。インクジェットヘッド47a1〜47a4は、移動ステージに対向配置される。

【0042】

インクジェットヘッド47a1〜47a4の同一ノズル列のノズルはX軸方向に沿って160μm間隔で配置される。各インクジェットヘッド47a1〜47a4において、Y軸正方向側のノズル列は、Y軸負方向側のノズル列に対し、ノズルの配設位置がX軸正方向に80μmずれるように形成されている。このため各インクジェットヘッド47a1〜47a4は、X軸方向に80μm間隔で千鳥配列される384個のインクジェットノズルを含み、約300dpiの分解能を有する。各インクジェットノズルはピエゾ素子を含んで構成され、電圧の印加に応じてインクを吐出する。インクの吐出(電圧の印加)は制御装置20の指令を受けて行われる。なお、実施例においては、ノズル列は2列であるが、1列でも3列以上でもよい。

【0043】

インクジェットヘッド47a1〜47a4は、順に相対位置をX軸正方向にずらされながら、全体としてY軸方向に沿って配置される。すなわち、インクジェットヘッド47a2はインクジェットヘッド47a1に対し、20μmだけX軸正方向側に配置される。同様にインクジェットヘッド47a3、a4は、それぞれインクジェットヘッド47a2、a3に対し、20μmだけX軸正方向側に配置される。この結果、インクジェットヘッドユニット47aは、X軸方向に20μm間隔(約1200dpiの高分解能)で配置されるノズルを備える。

【0044】

図4Cは、インクジェットヘッドユニット47a〜47fの配置を示す概略的な平面図である。前述のように、各インクジェットヘッドユニット47a〜47fは、X軸方向に沿う約30mmの範囲に、液滴吐出能力を有する。また、X軸方向に沿って等間隔に配置される。隣り合うインクジェットヘッドユニット47a〜47f間の距離は、たとえば約60mmである。

【0045】

検査・描画ステーション3においては、リフタ11で搬送された基板23を、移動ステージ(チャックプレート45)上に保持した後、たとえばY軸負方向に移動させながら、各インクジェットヘッドユニット47a〜47f下方のY軸方向に沿う奇数列領域(図4Cにおいて丸印を付した領域)における、吐出目標位置(ソルダーレジスト形成目標位置)に向けて、インクジェットヘッドユニット47a〜47fからインクを吐出する。奇数列領域における目標位置への吐出が終了したら、Xステージ43で基板23をX軸正方向に、たとえば10nmだけ移動させた後、次は、基板23をY軸正方向に移動させながら、各インクジェットヘッドユニット47a〜47f下方のY軸方向に沿う偶数列領域(図4Cにおいてバツ印を付した領域)における吐出目標位置に向けて、インクジェットヘッドユニット47a〜47fからインクを吐出する。Y軸方向に沿う往路と復路とで、奇数列領域と偶数列領域の目標位置に向けて液滴を吐出することで、約2400dpiの高分解能での描画を実現することができる。

【0046】

偶数列領域への液滴吐出終了後、Xステージ43を駆動し、基板23を、X軸正方向に約30mm移動させる。そしてYステージ44により、基板23をY軸方向に往復させ、往路と復路とで、それぞれ奇数列領域と偶数列領域の描画を行う。

【0047】

更にもう一度同様の処理を行い、Y軸方向に沿う合計3往復で、基板23の表面への描画を完了する。

【0048】

図3A〜図4Cに示した実施例による液滴吐出装置は、6つのインクジェットヘッドユニット47a〜47fを備える。インクジェットヘッドユニットの数は6つに限られない。たとえば1つでもよい。

【0049】

図5A〜図5Dは、基板反転ステーション4に含まれる基板反転装置50及び紫外線照射装置(ソルダーレジスト固化装置)60を示す概略図である。図5Aを参照する。基板反転装置50は、リフタ12により基板反転ステーション4に搬送された基板21〜27を保持するコの字型の基板保持器51、及びコの字の縦棒に固定され、基板保持器51を支持する棒状の支持部材52を含んで構成される。支持部材52は、基板保持器51のコの字が画定する平面と等しい平面内に配置され、その延在方向は、コの字の2本の横棒の延在方向と平行である。支持部材52は、支持部材52を回転軸として、支持部材52の周囲に回転可能に基板保持器51を支持する。支持部材52による基板保持器51の回転は、制御装置20によって制御される。

【0050】

紫外線照射装置60は、支持部材61及び紫外光源62を含む。支持部材61は、たとえば基板反転装置50の支持部材52の延在方向と平行な方向に延在している。紫外光源62は、たとえばランプまたはLEDを含んで構成され、紫外領域の波長の光を発光する。紫外光源62は、インクジェットヘッドユニットに含まれる紫外光源よりも、高出力で紫外光を発することができる。紫外光の波長は、インクジェットヘッドユニットの紫外光源から出射される紫外光の波長と等しくてもよいし、異なっていてもよい。

【0051】

紫外光源62は、支持部材61に、その延在方向に移動可能に支持されている。紫外光源62からの紫外光の出射、及び、紫外光源62の支持部材61に沿う移動は、制御装置20によって制御される。

【0052】

図5Bを参照する。検査・描画ステーション3で表面にソルダーレジストパターンが形成された基板21〜27、一例として基板24は、リフタ12によって基板反転ステーション4に搬送される。基板24は、リフタ12によって、直接、基板保持器51のコの字面上に、たとえば基板24の表面(ソルダーレジストが形成された面)が、上(Z軸正方向)向きとなるように載置される。基板保持器51は基板24を、吸着、押圧、クランプ等することによって固定的に保持する。すなわち基板24は、基板保持器51に対して相対的に移動しないように保持される。基板保持器51による基板24の固定的な保持及びその解除は、制御装置20によって制御される。

【0053】

図5Cを参照する。紫外光源62から紫外光を出射させながら、紫外光源62を支持部材61に沿って移動させる。基板反転装置50及び紫外線照射装置60は、紫外光源62を支持部材61に沿って移動させるとき、紫外光源62が、基板保持器51に保持された基板24上方を通過し、紫外光源62から出射された紫外光が、少なくとも基板24のソルダーレジストパターン形成領域、たとえば基板24の表面全体に照射されるように、配置されている。紫外光源62から出射された紫外光は、たとえば1000mJ/cm2のエネルギ密度で、基板24の表面全体に照射される。紫外光の照射により、基板24表面に形成されたソルダーレジストの本硬化が行われる。本硬化によって、基板24表面のソルダーレジストは、その内部まで固化される。本硬化においては、仮硬化におけるよりも強いエネルギ密度で基板24に紫外光が照射される。なお、検査・描画ステーション3で行われる仮硬化は、ソルダーレジストの表面領域を固化させ、たとえば拡散を防止する処理であり、仮硬化によってはソルダーレジストの内部領域は完全には固化していない。

【0054】

図5Dを参照する。紫外光を照射して、基板24表面のソルダーレジストを本硬化させた後、支持部材52を回転軸として、基板保持器51を180°回転させる。これによって、基板保持器51に保持された基板24は、表裏が反転される。表裏が反転された基板24は、表裏が反転された状態のまま、リフタ13によってアライメントステーション5、またそれに続いて検査・描画ステーション6に搬送される。リフタ13による搬送が行われる前には、基板保持器51による基板24の保持は解除される。

【0055】

図6A〜図6Fを参照して、基板保持器51の基板保持構造について説明する。図6A、図6C、及び図6Eは、基板保持器51を示す概略的な平面図であり、図6B、図6D、及び図6Fは、基板保持器51を示す概略的な側面図である。

【0056】

図6A及び図6Bに示すように、基板保持器51は、たとえばコの字面上に、真空吸着パッド53を備える。両図には、コの字の2本の横棒上に複数の真空吸着パッド53が形成されている例を示した。基板24は、リフタ12によって、真空吸着パッド53上を含む基板保持器51のコの字面上に載置され、真空吸着パッド53からの吸引力により、基板保持器51に吸着保持される。

【0057】

図6C及び図6Dに示すように、基板保持器51は、たとえばコの字の2本の横棒上に、横棒の延在方向に延在する押さえローラ54を備えていてもよい。リフタ12によって、基板保持器51のコの字面上に載置された基板24の端部上に、押さえローラ54が移動する。基板24は押さえローラ54に押圧されることによって、基板保持器51に固定的に保持される。

【0058】

図6E及び図6Fに示すように、基板保持器51がクランプ機構55を備える構成を採用することも可能である。両図に示したクランプ機構55は、コの字の2本の横棒の延在方向に延在する立ち上がり部分を有し、その一部(クランプ先)が倒れるように内側に、たとえば90°屈曲することで、基板保持器51上に載置された基板24の端部を挟み込んで保持する。

【0059】

図6A〜図6Fに示した基板保持器51は、ソルダーレジストの形成されていない部分の基板24を、吸着、押圧、挟み込むことによって固定的に保持する。

【0060】

上述の例においては、紫外光を照射し、基板24表面のソルダーレジストを本硬化させた後、基板保持器51を回転させて、基板24の表裏を反転したが、基板24の表裏を反転させた後、Z軸負方向側から基板24の表面に紫外光を照射して本硬化を行ってもよい。また、紫外光の照射による本硬化と、基板保持器51の回転による基板24の表裏反転とを同時併行的に行ってもよい。この場合、たとえば回転中の基板24表面に所定強度の紫外光が照射されるように、紫外光源62を、基板24の回転と同期させて回転移動させる等の構成を採用する。表裏を反転させる期間に本硬化を行うことにより、基板反転ステーション4での処理時間を短くすることができる。

【0061】

表面のソルダーレジストの本硬化、及び、表裏の反転が行われた基板24は、リフタ13により、アライメントステーション5に搬送される。

【0062】

アライメントステーション5は、アライメントステーション2と同様の構成と機能を備える。基板24の裏面に形成されたアライメントマークがCCDカメラで検出され、θ補正が行われる。また、画像データから、表面の描画が完了した基板24のサイズを把握し、新たに基板24の裏面の描画を行う際に用いるインクジェット制御データを生成する。

【0063】

リフタ13は、アライメントステーション5に含まれるθステージの回転によって、基板面内方向における向きが変更された基板24を、その向きを維持して、検査・描画ステーション6のステージ上に搬送する。

【0064】

検査・描画ステーション6は、検査・描画ステーション3と同様の構成と機能を備える。検査・描画ステーション6においては、裏面のインクジェット制御データに基づいて、基板24裏面へのソルダーレジストパターン形成が行われる。

【0065】

なお、裏面のインクジェット制御データは、アライメントステーション2で取得された画像データに基づいて作成することもできる。この場合、アライメントステーション5で得られる画像データは、たとえばθ補正にのみ使用される。

【0066】

基板24のθ補正を、アライメントステーション5で行うため、検査・描画ステーション6ではθ補正の必要がない。このため、検査・描画ステーション6に搬送された基板24に対して、位置合わせを行うことなく、裏面のソルダーレジストパターンの形成を開始することができる。したがって、検査・描画ステーション6での処理時間を短くすることができ、ひいてはタクトタイムの短縮、生産効率の向上を実現することが可能である。

【0067】

基板21〜27は、裏面にソルダーレジストパターンが形成された後、リフタ14によって、コンベヤ16に搬送され、コンベヤ16によって、搬出口7から筐体18の外部へ搬出される。コンベヤ16上に載置された状態で、紫外線照射装置8により、基板21〜27の裏面全体に紫外線が照射され、基板21〜27裏面に形成されたソルダーレジストの本硬化が行われる。紫外線照射装置8は、コンベヤ16上に載置された基板21〜27上方を通過するように、筐体18内を移動可能であり、基板21〜27上方を通過しながら、基板21〜27裏面に紫外線を照射する。または、紫外線照射装置8を筐体18内に固定的に配置し、たとえば基板21〜27をコンベヤ16で、紫外線照射装置8の下方を移動させることによって、紫外線照射装置8による、基板21〜27への紫外線の照射を行ってもよい。基板21〜27への紫外線の照射は、制御装置20によって制御される。

【0068】

第1の描画装置71では、検査・描画ステーション3における基板24表面への描画終了から、検査・描画ステーション6のステージ上に基板24を載置するまでの間に、具体的には基板反転ステーション4において、基板24表面に形成されたソルダーレジストを本硬化させる。検査・描画ステーション3で基板24表面上に形成されたソルダーレジストは、どこにも接触することなく、基板反転ステーション4で本硬化される。

【0069】

本硬化のなされていない基板24は、ソルダーレジストの内部領域が完全には固化されていないため、タック(べたつき)が発生する。基板24表面のソルダーレジストの本硬化を実施しないまま、基板24裏面のソルダーレジストパターン形成を行うと、たとえばリフタ13による基板24のハンドリングの際や、検査・描画ステーション6における基板24裏面描画時に、表面のソルダーレジストに傷や跡がつく場合がある。また、タックに起因して処理における不具合が生じる場合もある。

【0070】

基板24表面への描画終了時から、検査・描画ステーション6のステージ上に基板24を載置するまでの間に、基板24表面に形成されたソルダーレジストを本硬化させることで、基板24表面のソルダーレジストに傷や跡がつくことを防止することができる。このため高品質の描画を行うことが可能である。

【0071】

また、紫外線照射装置8を出射した紫外線によって、基板24裏面のソルダーレジストの本硬化が行われるため、筐体18の外部に搬出された後に、基板24裏面のソルダーレジストに傷や跡がつくことを防止することができる。

【0072】

図7A〜図7Gを参照して、検査・描画ステーション3、6に配置される、実施例による液滴吐出装置70の検査機能について説明する。実施例による液滴吐出装置70は、描画機能だけではなく、インクジェットノズルからの液滴の吐出が、適正に行われるか否かを検査する検査機能を有する。

【0073】

(第1実施例)

図7Aに、実施例による液滴吐出装置70の一部を示す。実施例による液滴吐出装置70は、基板21〜27に向けてインクを吐出する吐出部80のY軸負方向側に検査部81が設けられている。検査部81は、たとえば吐出部80のフレーム42と同様の構成のフレーム82を備える。すなわちフレーム82は、Z軸方向に立設された2本の支柱、及び、その間にX軸方向に沿って渡された梁とからなり、Y軸方向に沿って見たとき、移動ステージを門型に囲む。フレーム82の梁には、たとえばラインセンサ67が、移動ステージに対向するように、かつ、ガイドを介し、リニアモータによってX軸方向に移動可能に保持されている。

【0074】

ラインセンサ67は、一方向、たとえば35mmの範囲に配列された7500個のフォトダイオードを含み、チャックプレート45に保持された基板21〜27を撮像(検出)可能な検出器である。ラインセンサ67は、フォトダイオードの配列方向がY軸方向と平行な方向となるように配置されている。ラインセンサ67は、制御装置20によって制御される。このため、ラインセンサ67による撮像や、ラインセンサ67の移動は、制御装置20の指令を受けて行われる。

【0075】

たとえば吐出部80で基板21〜27にインクを塗布した後、基板21〜27はチャックプレート45に吸着保持されたまま、Yステージ44の駆動により、検査部81に移動される。吐出部80及び検査部81の位置、たとえばインクジェットヘッドユニット47a〜47f及びラインセンサ67のY軸方向の配設位置は、記憶装置20aに記憶されており、制御装置は記憶装置20aに記憶された検査部81の位置のデータに基づいて、基板21〜27を検査部81に移動する。図7Aには、移動ステージによって、検査部81のフレーム82の下方に移動された基板23を模式的に示した。

【0076】

基板23が検査部81に移動されると、吐出部80におけるインクの吐出結果(着弾跡)が検査される。吐出結果の検査によって、たとえばインクジェットノズルに詰まりが発生し、不良とされる程度に塗布に抜けが生じていることが明らかになれば、基板23にリペアが必要であること、及び、基板23において抜けが生じている箇所が記憶装置20aに記憶される。また、インクジェットノズルに詰まりがあることが、制御装置20により、描画装置のオペレータに告知される。これにより基板22へのインク塗布を実施する前に、ノズル詰まりを解消するメンテナンスを行うことができる。

【0077】

一例として、ラインセンサ67は、X軸方向に沿って基板23上方を移動しながら、基板の塗布結果を撮像し、画像データを制御装置20に送信する。制御装置20は、塗布結果、たとえば円形パターンの縁や、インクの塗布が行われず、抜けとなっているラインを検出し、記憶装置20aに記憶させる。記憶させたデータによって、基板23へのインク塗布の良不良判定(合否判定)を出してもよいし、後にリペアする際、そのデータを利用してもよい。

【0078】

(第2実施例)

基板21〜27に対するインクの塗布結果については、上述のように検出することができるが、他にもインクジェットノズルの詰まりを検出する方法がある。ここでは、たとえば検査用プレートを用い、インクジェットノズルからの液滴の吐出が、適正に行われるか否かの検査を行う実施例を説明する。

【0079】

図7Bを参照する。検査用プレート28は、たとえばエポキシ樹脂上に、銅箔が形成された、一方向に長い検査用基板である。検査用プレート28の長手方向の長さは、たとえば550mm程度、幅は、たとえば十数mmである。エポキシ樹脂を用いず、銅箔だけで形成することも可能である。

【0080】

検査用基板28を、銅箔形成面を上方(Z軸正方向)に向け、たとえば長手方向がX軸方向と平行となるように、チャックプレート45に吸着保持する。検査用基板28を保持するステージ上の位置は、インクジェットヘッドユニット47a〜47fの下方である。

【0081】

制御装置20は、Yステージ44を駆動し、検査用基板28を、Y軸方向、たとえばY軸負方向に移動させながら、インクジェットヘッドユニット47a〜47fのすべてのインクジェットノズルから、一斉にインクを検査用基板28に向けて吐出(検査用吐出)させる指令を出す。インクは、たとえば検査用基板28がY軸負方向に1mm移動される期間、連続して吐出させる。

【0082】

制御装置20は移動ステージを制御し、検査用プレート28(インク吐出領域)を、インクジェットヘッドの下方に移動させ、インクジェットヘッドに形成されているノズルの位置に対応させてインクを吐出させる。

【0083】

図7Bは、インク吐出後の検査用基板28の平面図である。本図には、着弾したインクの跡(吐出跡)を実線で示した。図面左側がインクジェットヘッドユニット47aのインクジェットノズルから吐出されたインクの着弾跡、図面右側がインクジェットヘッドユニット47fのインクジェットノズルから吐出されたインクの着弾跡である。その中間にある、インクジェットヘッドユニット47b〜47eのインクジェットノズルから吐出されたインクの着弾跡の記載は省略した。

【0084】

たとえばノズル詰まりのない、正常なインクジェットノズルの各々から吐出されたインクによって、Y軸方向に長さ1mmの線状の着弾跡が形成される。このため図4Bに示したインクジェットノズルの配置に対応し、インクジェットヘッドユニット47a〜47fの各々について、検査用基板28の長手方向に沿う着弾列が8列、検査用基板28の幅方向に形成される。

【0085】

図7Cは、チャックプレート45に吸着保持された検査用基板28を示す平面図である。検査用吐出の終了した検査用基板28は、チャックプレート45に吸着保持された状態で、Yステージ44の駆動により、検査・描画ステーション3、6内をY軸負方向に、検査部81まで移動される。図7Cにおいては、移動された後の検査用基板28を括弧内に示した。

【0086】

検査用基板28(着弾跡)とラインセンサ67とは、Y軸方向に関して位置合わせされる。検査用基板28は、Yステージ44によってラインセンサ67の移動可能位置の下方に移動される。

【0087】

図7Dを参照する。ラインセンサ67がX軸方向、本図に示す例においては、X軸負方向に、検査用基板28の長手方向の一方の端部から他方の端部までを含む範囲を、たとえば一定速度で移動しながら、検査用基板28の銅箔表面を撮影(検査用吐出によるインク吐出跡を検出)する。

【0088】

図7Eに示すように、ラインセンサ67によって、少なくとも検査用吐出でインクが吐出されうる範囲、たとえば検査用基板28の銅箔表面全体が撮影される。X軸方向に沿うすべての着弾跡は、ワンスキャンで一括して検出される。

【0089】

本例では、検査用基板28を、長手方向がX軸方向と平行となるように保持し、Y軸方向に長さ1mmの線状着弾跡が形成されうる範囲を、ラインセンサ67をX軸負方向に移動させて、ワンスキャンで撮影する。ラインセンサ67は、長さ1mmの線状着弾跡が形成されうる検査用基板28上の範囲を、一方向に移動することで撮影可能なように配置されていればよい。したがって、たとえば検査用基板28が、長手方向が正確にX軸方向と平行となるように保持されていなくてもよいし、ラインセンサ67の移動方向が正確にX軸方向と平行な方向でなくてもよい。ただし、線状着弾跡の延在方向と、ラインセンサ67の移動方向とは、直交する方向であることが望ましい。そうすることで、ラインセンサ67の検出幅(本例においては35mm)を短くすることができる。また、実施例より多くのインクジェットヘッドユニットを搭載した場合であっても、インクジェットヘッドユニットの数によらず、1個のラインセンサ67のワンスキャンで、着弾跡を撮像することができる。

【0090】

更に、本例においては、ラインセンサ67をX軸負方向に移動させたが、Xステージ4

3によって、検査用基板28をX軸正方向に移動させてもよい。ラインセンサ67と検査用基板28(検査用基板28を保持するステージ)とは、長さ1mmの線状着弾跡が形成されうる検査用基板28上の範囲が撮影可能なように、相対的に移動させればよい。

【0091】

また、本例は、ラインセンサ67を、フレーム42配設位置のY軸負方向側に配置する構成を採用するが、たとえばラインセンサ67は、フレーム42に、X軸方向に移動可能に保持されていてもよい。

【0092】

ラインセンサ67で撮影された、検査用基板28の銅箔表面の画像データは、制御装置20に送信される。

【0093】

制御装置20は、ラインセンサ67によって取得された画像データ(検出結果)、具体的には検査用基板28上の着弾跡に基いて、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを判定、たとえば吐出不良を検出する。一例として着弾跡が形成されていない位置(着弾跡の抜け)や、着弾跡がかすれている位置(不十分な着弾跡)を検出し、その位置にインクを正常に吐出するはずの、対応するインクジェットノズルを特定する。そして制御装置20によって、液滴の吐出が適正に行われていない、吐出不良のノズルを告知する。吐出不良の原因としては、たとえばノズル詰まりが考えられる。

【0094】

告知を受けたユーザは、告知内容や、ユーザ側の事情に応じて、たとえばノズル詰まりを改善する等の処置を行うことができる。

【0095】

本例においては、X軸方向にはステージを移動させず(インクジェットヘッドとステージの相対位置をX軸方向には変化させず)、Y軸方向にのみ連続的に所定の長さ、たとえば1mmだけインクを塗布する。X軸方向に関しては、各ノズルの吐出結果がかぶることなく、互いにある程度の距離をもって吐出されているため、ノズルの詰まりを高精度に検出することができる。たとえばノズルが詰まっている場合は、1mmの着弾跡は形成されないため、どのノズルが詰まっているのかを容易に明らかにすることができる。

【0096】

なお、インクを線状に塗布せず、着弾跡が点状となるように塗布してもよい。ただし、線状に塗布することにより、線の太さも検出できることから、ノズルは完全には詰まってはいないが、たとえば半分程度の詰まりが発生し、インクの出が悪くなっている場合でも検出することができる。制御装置20は、たとえば線の幅を閾値と比較して、閾値未満の場合に吐出不良と判定する。

【0097】

隣接するn個、たとえば2個、または3個のノズルが連続して不良である場合、ノズル詰まり改善の処置を行わず基板21〜27にソルダーレジストパターンを形成すると、インクが吐出されないラインが連続するため、図7Fに示すように、溝のような形状が基板21〜27に形成されてしまう。このような基板21〜27は、製品としての品質を満たさない、として仕様外とすることもできる。なお、隣接する2個以上のノズルが連続して不良の場合には、制御装置20による告知の態様を特別にしてもよい。

【0098】

第2実施例の検査は、制御装置20による制御のもとで、たとえば規定枚数、一例として100枚の基板に対する描画が終了するたびに実施される。ロッドごとに行ってもよいし、1枚の基板に対する描画が開始される前に、必ず行うこととしてもよい。

【0099】

実施例による液滴吐出装置は、たとえば規定枚数の基板処理ごとに、複数のインクジェットヘッド、たとえばインクジェットヘッドユニット47aのインクジェットヘッド47a1〜47a4の各インクジェットノズルからの液滴吐出の良否を、更には、複数のインクジェットヘッドユニット、たとえばインクジェットヘッドユニット47a〜47fの各インクジェットノズルからの液滴吐出の良否を、1個のラインセンサ67のワンスキャンで取得した画像データに基づいて把握する。ユーザは把握された結果に応じて、各ノズルからの液滴の吐出が適正に行われるように、処置をとることが可能である。このため、実施例による液滴吐出装置によれば、簡易な構成を用い、高効率で液滴吐出の良否を検査し、高品質の描画を行うことができる。

【0100】

(第3実施例)

第2実施例においては、検査用基板28を用いてインクジェットノズルからの液滴吐出の良否を把握したが、ソルダーレジストを形成する基板を用いてノズル詰まりの検査を行ってもよい。

【0101】

図7Gに示すように、ソルダーレジストを形成する基板29上に、描画領域29a及び検査領域29bを設ける。ソルダーレジストパターンの形成において、インクは描画領域29a内の所定位置に塗布される。本図に示す例においては、基板29上に5行4列に20個の描画領域29aが画定されている。描画領域29aの各々のX軸方向に沿う長さは、たとえば約30mmである。検査領域29bは、基板29のY軸方向端部に画定される矩形状領域であり、サイズはたとえばX軸方向に約30mm、Y軸方向に十数mmである。

【0102】

本図に示す描画領域29aには、たとえばインクジェットヘッドユニットの数が6つではなく1つ、一例としてインクジェットヘッドユニット47aのみを備える液滴吐出装置を用いて描画を行う。Y軸方向に1往復させながらインクを基板29に向けて吐出し、左端の列の5つの描画領域29aに描画を行う。基板29をX軸正方向に約30mm移動させた後、再び、Y軸方向に1往復させながらインクを基板29に向けて吐出することで、左から2列めの描画領域29aに描画を行う。これを繰り返して、すべての描画領域29aにソルダーレジストを形成する。

【0103】

描画領域29aへのインクの塗布に先立って、検査領域29bにインクジェットヘッドユニット47aの各インクジェットノズルから一斉にインクを吐出する。インクの吐出は、Y軸方向に基板を移動させながら行い、たとえば図7Bに符号47aを付して示した着弾跡を形成する。そして第2実施例と同様に、ラインセンサ67のX軸方向へのワンスキャンで、インクジェットノズルからの液滴吐出の良否を把握する。

【0104】

または、検査領域29bへのインク吐出の後、液滴吐出の良否の検査を行わず、描画領域29aに描画を行ってもよい。この場合、検査領域29bへ吐出されたインクは、基板ごとの履歴管理に用いられる。すなわち必要に応じて、後からラインセンサ67で着弾跡を検出し、基板29のソルダーレジスト形成の評価に用いることが可能である。

【0105】

基板29上に検査領域29bが設けられ、検査領域29bにおける着弾跡を検出する場合には、記憶装置20aには、基板29上における検査領域29bの位置が記憶される。制御装置20は、記憶装置20aに記憶された検査領域29bの位置のデータに基づき、移動ステージによる基板29の移動、及び、インクジェットヘッドからのインクの吐出を制御して、検査領域29bにインクを吐出させる。そしてラインセンサ67の配設位置下方に基板29を移動させ、検査領域29bに形成されたインク着弾跡を検出する。

【0106】

ソルダーレジストを形成する基板29上に検査領域29bを設けることで、検査用プレート28が不要となる。このため、コストパフォーマンスを向上させることができる。

【0107】

なお、描画領域29aへの描画時における、Y軸方向へのステージ往復動作範囲内にラインセンサ67を設置してもよい。この場合、検査部81が不要となり、フットプリントを小さくすることができる。また、検査部81に基板29をステージ移動させて検査する分のタクトを抑制することができるため、一層の高生産効率化につながる。

【0108】

第3実施例の説明には、インクジェットヘッドユニットの数が1つの液滴吐出装置を用いたが、インクジェットヘッドユニットを6つ備える液滴吐出装置を用いても同様のことを行うことができる。

【0109】

(第4実施例)

インクジェットノズルからインクを吐出し、吐出結果(塗布結果)を検出し、インクジェットヘッド間、またはインクジェットヘッドユニット間の相対的な位置補正に利用することもできる。

【0110】

図8Aは、インクジェットヘッド♯1、♯2のノズルから吐出されたインクの着弾跡(♯1)、(♯2)を示す概略図である。破線で描いた各矩形内部に、着弾跡が2列、X軸方向にのびている。図8Bにインクジェットヘッド♯1、♯2からのインク着弾跡(♯1)、(♯2)を拡大して示した。各インクの着弾跡は、たとえばY軸方向に長さ1mmの線状を示す。インクジェットヘッド♯1、♯2からのインク着弾跡(♯1)、(♯2)は、たとえばラインセンサ67のX軸方向に沿うワンスキャンで検出される。

【0111】

制御装置20は、ラインセンサ67で取得された画像データから、たとえば、着弾跡(♯1)における左上のインク着弾跡(Y軸正方向側の列の、最もX軸負方向側にあるインク着弾跡)と、着弾跡(♯2)におけるそれとの間のY軸方向に沿う距離を把握する。また、着弾跡(♯1)における右下のインク着弾跡と、着弾跡(♯2)におけるそれとの間のY軸方向に沿う距離を把握する。そしてこれらの距離の平均値lΔYを算出する。

【0112】

インクジェットヘッドユニットの製造において、たとえばインクジェットヘッド♯1とインクジェットヘッド♯2とは、Y軸方向に沿う相互間の距離(配置間隔)が20μmとなるように、キャリッジに組み付けられる。組み付けに際しては、作業員がインクジェットヘッドの組み付け位置と、複数のインクジェットヘッド間の距離を計測しながら、慎重に位置調整を行う。このため、多くの作業時間を要する。

【0113】

しかし、インクジェットヘッド♯1、♯2組み付け後に、各インクジェットヘッド♯1、♯2のノズルから吐出されたインクの着弾跡間のY軸方向に沿う距離を計測し、平均値lΔYを算出して、これとインクジェットヘッド♯1、♯2のY軸方向に沿うサイズとから、インクジェットヘッド♯1、♯2間のY軸方向に沿う距離(配置間隔)を求めることができるため、インクジェットヘッド♯1、♯2間の距離を実際に計測することなく、吐出結果から、インクジェットヘッド♯1、♯2間のずれを補正して、配置間隔をY軸方向に20μmとすることができる。このため、たとえばインクジェットヘッドの組み付け作業における時間を短縮することが可能である。

【0114】

X軸方向の位置ずれについても、同様に補正することができる。インクジェットヘッド♯1、♯2は、たとえばX軸方向に20μmだけずれをもつように、キャリッジに組み付けられている。そこで、着弾跡(♯1)における左上のインク着弾跡と、着弾跡(♯2)におけるそれとの間のX軸方向に沿う距離、及び、着弾跡(♯1)における右下のインク着弾跡と、着弾跡(♯2)におけるそれとの間のX軸方向に沿う距離を把握する。そしてこれらの距離の平均値lΔXを算出する。一例として、平均値lΔXが21μmであった場合、インクジェットヘッド♯1、♯2間のX軸方向に沿う組み付けのずれを1μmだけ小さくすればよい。

【0115】

なおY軸方向のずれについては、インクジェットヘッドの組み付け位置を調整することもできるが、インクジェットノズルからのインクの吐出タイミングを制御することで、ずれ分を補正することも可能である。このため、たとえば算出された平均値lΔY、またはインクジェットヘッド♯1、♯2間のY軸方向に沿う距離(配置間隔)を記憶装置20aに記憶してもよい。

【0116】

(第5実施例)

図8Cに塗布結果の他の例を示す。図8Cには、インクジェットノズルからのインク着弾跡を実線で示し、破線でインク着弾の基準位置を示してある。インク着弾跡(この場合は、たとえば各ノズルの吐出開始点)は、ラインセンサ67のX軸方向に沿うワンスキャンで検出される。

【0117】

たとえば複数のインク着弾跡の、基準位置からのずれ(X軸方向のずれΔX、Y軸方向のずれΔY)を検出することで、インクジェットヘッドの組み付けに、θ方向のずれ(Δθ)があることを検出することが可能である。

【0118】

また、インクジェットヘッドには、キャリッジへの組み付け前に、複数のノズルが形成されているが、インクジェットヘッドにノズルを形成する製造過程で形成位置に微細なずれが発生していることもある。その場合は、塗布結果からたとえばN個の着弾跡に関してΔYを検出し、全体の平均値を計算する。そして平均値が最小となるように、インクジェットヘッドの組み付けをθ方向に回転補正する、または同等の効果が得られるように、インクジェットノズルからのインクの吐出タイミングの制御を行うことができる。

【0119】

インクジェットヘッド間における、θ方向の相対的な位置のずれも補正することが可能である。

【0120】

図9は、第2の描画装置72を示す概略図である。第2の描画装置72は、アライメントステーション2、5が、θ補正を行うアライメント装置を含まず、また、検査・描画ステーション3、6の液滴吐出装置(変形例による液滴吐出装置)がθステージ49及びCCDカメラ63〜66を含む点において、第1の描画装置71と異なる。

【0121】

第2の描画装置72のアライメントステーション2、5には、θ補正を伴わない簡易的なアライメントを行うアライメント装置である仮置ステージ48が配置される。基板21〜27は、リフタ11、13によって、アライメントステーション2、5の仮置ステージ48上に載置され、固定ピンへの押し当て等の簡易的なアライメントを施された後、検査・描画ステーション3、6に搬送される。

【0122】

変形例による液滴吐出装置は、たとえばYステージ44とチャックプレート45との間にθステージ49を含む。θステージ49は、チャックプレート45に保持された基板21〜27を、XY平面に平行な面内で、Z軸に平行な回転軸の周囲に回転させることが可能である。また、変形例による液滴吐出装置は、基板21〜27の表裏面に形成されたアライメントマークを検出するCCDカメラ63〜66を含む。

【0123】

検査・描画ステーション3、6に搬送された基板21〜27は、チャックプレート45に吸着保持され、CCDカメラ63〜66によって、表裏面のアライメントマークが検出される。検出結果(撮影された画像データ)は制御装置20に送信される。

【0124】

制御装置20は検出結果を処理し、基板21〜27の位置、及び、基板面内方向における姿勢(向き)を把握し、たとえばθステージ49を駆動することで、基板21〜27の、基板面内方向における姿勢を補正(θ補正)する。また、制御装置20は、CCDカメラ63〜66の検出結果に基いて、基板21〜27のサイズを把握し、把握されたサイズに応じて、インクジェット制御データを生成する。

【0125】

第2の描画装置72においては、アライメントステーション2、5で基板21〜27のθ補正を行わず、検査・描画ステーション3、6(変形例による液滴吐出装置)で、θステージ49を用い、基板21〜27のθ補正を行った後に、生成したインクジェット制御データに基づいて、基板21〜27の描画を行う。

【0126】

なお、変形例による液滴吐出装置においても、たとえば規定枚数の基板の処理が終了したら、ラインセンサ67を用い、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを検査することができる。

【0127】

第2の描画装置72においても、検査・描画ステーション3における基板21〜27表面への描画終了時から、検査・描画ステーション6のステージ上に、表裏が反転された基板21〜27を載置するまでの期間に、具体的には基板反転ステーション4において、基板21〜27表面に形成されたソルダーレジストを本硬化させる。これによって、基板21〜27表面のソルダーレジストに傷や跡がつくことを防止することができる。このため高品質の描画を行うことが可能である。

【0128】

また、紫外線照射装置8を出射した紫外線によって、基板21〜27裏面のソルダーレジストの本硬化が行われるため、筐体18の外部に搬出された後に、基板21〜27裏面のソルダーレジストに傷や跡がつくことを防止することができる。

【0129】

更に、変形例による液滴吐出装置も、実施例同様に、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを、簡易な構成を用いて高効率で検査し、高品質の描画を行うことができる。

【0130】

図10は、第3の描画装置73を示す概略図である。第3の描画装置73は、基板反転ステーション4、アライメントステーション5、検査・描画ステーション6、及びリフタ12、13を含まない点で、第1の描画装置71と異なる。第1、第2の描画装置71、72は、基板21〜27の両面に描画を行う描画装置であったが、第3の描画装置73は、基板21〜24の片面、たとえば表面のみに描画を行う描画装置である。

【0131】

第3の描画装置73においては、アライメントステーション2と検査・描画ステーション3とで、処理が併行して行われる。すなわち、アライメントステーション2で、基板22の表面に形成されたアライメントマークの検出、及び、基板22のアライメントが行われている間に、検査・描画ステーション3において、基板23の表面にソルダーレジストパターンが形成される。この間に、たとえばコンベヤ15は、ソルダーレジスト未形成の基板21を筐体18内に搬入する。表面への描画が終了した基板24は、リフタ14によって、コンベヤ16に搬送され、コンベヤ16上に載置された状態で、紫外線照射装置8を出射した紫外線により、表面に形成されたソルダーレジストの本硬化が行われる。そしてコンベヤ16によって、搬出口7から筐体18の外部へ搬出される。

【0132】

第3の描画装置73においても、検査・描画ステーション3に含まれる、実施例による液滴吐出装置は、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを、簡易な構成を用いて高効率で検査し、高品質の描画を行うことができる。

【0133】

以上実施例及び変形例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。

【0134】

たとえば、実施例及び変形例においては、インクジェットヘッドユニットに対する基板の移動(XY平面内での移動)をステージのみによって行ったが、たとえばフレームをY軸方向に移動可能とし、インクジェットヘッドユニットを、フレームにX軸方向及びZ軸方向に移動可能に取り付ける構成として、その構成とステージの双方を用いて、インクジェットヘッドユニットに対する基板のXY平面方向の移動を行ってもよい。インクジェットヘッドユニットと基板とは、相対的に移動させればよい。ただし、基板のみをXY平面内で移動させる実施例及び変形例の構成の方が、インクジェットヘッドユニットをもXY平面方向に移動させる構成よりも、描画を高精度に行うことが可能である。

【0135】

また、実施例及び変形例においては、プリント配線板上に絶縁膜(ソルダーレジスト)を形成したが、たとえばタッチパネルの製造において、ガラス基板上に絶縁膜を形成する用途に利用することができる。

【0136】

更に、実施例及び変形例においては、1個のラインセンサを用いてインク着弾跡の検出を行ったが、フォトダイオードの配列方向がY軸方向となるように、複数のラインセンサをY軸方向に沿って配列し、検出を行ってもよい。複数のラインセンサを用いることで、着弾跡がY軸方向に長い場合でも、ワンスキャンで検出することができる。

【0137】

その他、種々の変更、改良、組み合わせ等が可能なことは当業者には自明であろう。

【産業上の利用可能性】

【0138】

基板上への絶縁膜形成に広く利用可能である。

【符号の説明】

【0139】

1 搬入口

2 アライメントステーション

3 検査・描画ステーション

4 基板反転ステーション

5 アライメントステーション

6 検査・描画ステーション

7 搬出口

8 紫外線照射装置

11〜14 リフタ

15、16 コンベヤ

18 筐体

20 制御装置

20a 記憶装置

21〜27 基板

22a〜22d アライメントマーク

28 検査用プレート

29 基板

29a 描画領域

29b 検査領域

31 ベース

32 Yステージ

33 θステージ

34 チャックプレート

35〜38 CCDカメラ

41 ベース

42 フレーム

42a、42b 支柱

42c 梁

43 Xステージ

44 Yステージ

45 チャックプレート

46 連結部材

47a〜47f インクジェットヘッドユニット

47a1〜47a4 インクジェットヘッド

47a5〜47a9 紫外光源

47ac キャリッジ

48 仮置ステージ

49 θステージ

50 基板反転装置

51 基板保持器

52 支持部材

53 真空吸着パッド

54 押さえローラ

55 クランプ機構

60 紫外線照射装置

61 支持部材

62 紫外光源

63〜66 CCDカメラ

67 ラインセンサ

70 液滴吐出装置

71 第1の描画装置

72 第2の描画装置

73 第3の描画装置

80 吐出部

81 検査部

82 フレーム

【技術分野】

【0001】

本発明は、絶縁材を吐出する液滴吐出装置及び検査方法に関する。

【背景技術】

【0002】

プリント配線板等のパターン形成面に、絶縁材料を含んだ液状材料(インク)を吐出ヘッド(インクジェットヘッド)から液滴として吐出して、基板上に絶縁層を成膜(描画)する技術が知られている。

【0003】

絶縁材料としては、たとえばソルダーレジストがある。ソルダーレジストは、プリント配線板の必要な箇所を絶縁するために塗布ざれる材料である。

【0004】

基板上に直接、液状樹脂を吹き付け、パターン形成を行う液状樹脂噴射装置の発明が開示されている(たとえば、特許文献1参照)。特許文献1記載の発明によれば、高精度なパターンを容易に形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3544543号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、高効率で液滴吐出の良否を検査することが可能な液滴吐出装置及び検査方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の一観点によると、基板を保持し、保持した基板を水平面内方向に移動させることのできる基板保持ステージと、絶縁材を吐出しうる複数の吐出ノズルを備え、前記ステージに対向配置される吐出ヘッドと、前記複数の吐出ノズルから吐出された絶縁材の着弾跡を検出するセンサと、前記ステージ、前記吐出ヘッド、及び前記センサを制御する制御装置とを備え、前記ステージは、保持した基板を少なくとも一軸方向に移動させることができ、前記吐出ヘッドの複数の吐出ノズルは、水平面内で前記一軸方向と直交する方向に沿って配置され、前記センサは、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動可能に、前記ステージに対向配置されており、前記制御装置は、前記ステージ及び前記吐出ヘッドを制御して、前記ステージに保持された基板に絶縁材を吐出させて描画を行う描画機能と、前記ステージ及び前記センサを制御して、吐出された絶縁材の着弾跡を検出する検査機能とを備え、前記制御装置は、吐出された絶縁材の着弾跡を検出する際に、前記センサを、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動させる液滴吐出装置が提供される。

【0008】

水平方向に移動可能なステージに基板を搭載し、複数の吐出ノズルを備えた吐出ヘッドを基板に対向して配置させる。また、ステージの移動と吐出ヘッドを制御する制御装置を備え、制御装置が記憶している基板への描画データに基づいて、ステージの移動とノズルの制御が実施される。ステージは主走査方向(Y軸方向)とそれに直交する副走査方向(X軸方向)に移動し、複数のノズルは副走査方向に沿って多数配列されている。また吐出結果を検出するセンサを備えるが、このセンサは副走査方向に沿う方向に直線的に移動可能であり、副走査方向に沿って配置されたノズルから吐出された各ノズルに対応する吐出結果を、副走査方向に沿ってセンサが一括して検出する。

【発明の効果】

【0009】

本発明によれば、高効率で液滴吐出の良否を検査することが可能な液滴吐出装置及び検査方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】実施例による液滴吐出装置を含む第1の描画装置71を示す概略図である。

【図2】図2Aは、アライメントステーション2に含まれるアライメント装置を示す概略図であり、図2B及び図2Cは、アライメントステーション2における基板22を示す平面図である。

【図3】図3A及び図3Bは、検査・描画ステーション3に含まれる、実施例による液滴吐出装置70の一部を示す概略図である。

【図4】図4Aは、インクジェットヘッドユニット47aを示す概略図であり、図4Bは、インクジェットヘッドユニット47aの液滴吐出面を示す平面図であり、図4Cは、インクジェットヘッドユニット47a〜47fの配置を示す概略的な平面図である。

【図5】図5A〜図5Dは、基板反転ステーション4に含まれる基板反転装置50及び紫外線照射装置(ソルダーレジスト固化装置)60を示す概略図である。

【図6】図6A、図6C、及び図6Eは、基板保持器51を示す概略的な平面図であり、図6B、図6D、及び図6Fは、基板保持器51を示す概略的な側面図である。

【図7−1】図7A〜図7Cは、実施例による液滴吐出装置70の検査機能について説明する図である。

【図7−2】図7D〜図7Gは、実施例による液滴吐出装置70の検査機能について説明する図である。

【図8】図8A〜図8Cは、インクの塗布結果の例を示す図である。

【図9】第2の描画装置72を示す概略図である。

【図10】第3の描画装置73を示す概略図である。

【図11】図11A及び図11Bは、ガーバデータの補正の一例について説明する図である。

【発明を実施するための形態】

【0011】

図1は、実施例による液滴吐出装置を含む第1の描画装置71を示す概略図である。第1の描画装置71は、筐体18の内部に配置される、アライメントステーション2、検査・描画ステーション3、基板反転ステーション4、アライメントステーション5、検査・描画ステーション6、紫外線照射装置8、及び、リフタ11〜14を含んで構成される。また、第1の描画装置71の筐体18には、基板搬入口1及び基板搬出口7が設けられている。第1の描画装置71は、たとえば矩形状のプリント配線板である基板21〜27の表面及び裏面に、ソルダーレジストパターンを形成するために用いられる。また、第1の描画装置は、コンベヤ15、16、及び制御装置20を含む。筐体18内部までの基板21〜27の移動は、コンベヤ15によって行われる。筐体18内での基板21〜27の搬送は、リフタ11〜14を用いて行われる。コンベヤ16は、筐体18内から基板21〜27を搬出する。筐体18の内部における動作及びコンベヤ15、16の動作は、制御装置20によって制御される。制御装置20は、たとえばメモリである記憶装置20aを含む。筐体18内部に搬送された基板21〜27の表面は、図の上方向(Z軸正方向)を向いている。

【0012】

本明細書においては、鉛直上方をZ軸正方向とする右手系の直交座標系を画定する。以下の説明において、アライメントステーション2から検査・描画ステーション6までの5つのステーションは、順にX軸負方向からX軸正方向に向かって配置され、基板搬入口1から筐体18内に搬入された基板21〜27は、各ステーション2〜6を経由して、全体としてX軸正方向に向かって搬送され、基板搬出口7から筐体18の外部へ搬出される。

【0013】

第1の描画装置71においては、アライメントステーション2、検査・描画ステーション3、基板反転ステーション4、アライメントステーション5、検査・描画ステーション6の各ステーションで、処理が併行して行われる。このため、生産効率の向上を実現することができる。

【0014】

図2A〜図2Cを参照して、アライメントステーション2について説明する。図2Aは、アライメントステーション2に含まれるアライメント装置を示す概略図である。アライメント装置は、ベース(基台)31上に、ベース31側から順に配置されるYステージ32、θステージ33、チャックプレート34を含む。チャックプレート34は、リフタ11によって、アライメントステーション2に搬送された基板22を吸着保持する。

【0015】

Yステージ32は、保持された基板22をY軸方向に移動させることができる。θステージ33は、保持された基板22を、XY平面に平行な面内で、Z軸に平行な回転軸の周囲に回転させることが可能である。Yステージ32、θステージ33、及び、チャックプレート34は、基板22を保持し、アライメントステーション2内で移動させる移動ステージを構成する。チャックプレート34による基板22の吸着、Yステージ32及びθステージ33による基板22の移動は、制御装置20によって制御される。

【0016】

また、アライメント装置はCCDカメラ35〜38を含む。CCDカメラ35〜38は、チャックプレート34に保持された基板22上に形成されているアライメントマークを撮像(検出)可能な検出器である。CCDカメラ35〜38による撮像は、制御装置20によって制御される。また、CCDカメラ35〜38によって得られた画像データ(検出結果)は、制御装置20に送信される。

【0017】

図2Bは、アライメントステーション2に搬送され、チャックプレート34に吸着保持された基板22を示す平面図である。基板22には、たとえば表面の四隅にアライメントマーク22a〜22dが形成されている。

【0018】

リフタ11によってチャックプレート34上に搬送、載置された基板22は、チャックプレート34に吸着保持された状態で、Yステージ32の駆動により、アライメントステーション2内をY軸負方向に移動される。図2Bにおいては、移動された後の基板22を括弧内に示した。

【0019】

CCDカメラ35〜38は、リフタ11が基板22をチャックプレート34上に載置する位置のY軸負方向側に、各CCDカメラ35〜38が、それぞれアライメントマーク22a〜22dを撮像可能なように配置されている。基板22は、Yステージ32によってCCDカメラ35〜38の配設位置の下方に移動され、CCDカメラ35〜38が、基板22の表面(アライメントマーク22a〜22d)を撮影する。撮影された画像データは、制御装置20に送信される。

【0020】

制御装置20は、CCDカメラ35〜38によって取得された画像データを処理し、基板22の位置、及び、XY平面内(基板22面内)方向における姿勢(向き)を把握する。そしてたとえば、基板22の、XY平面内方向における姿勢を補正(変更)する(θ補正)。

【0021】

図2Bには、一例として、基板22に、XY平面内において反時計回りに角度αだけ位置ずれが生じている場合を示した。この場合、たとえばアライメントマーク22aが形成されている頂点と、アライメントマーク22dが形成されている頂点とを結ぶ辺は、後者の頂点を基準として、X軸正方向から反時計回りに角度αだけ傾いていることになる。この位置ずれは、CCDカメラ35〜38によって取得された画像データに基づいて、制御装置20に把握される。制御装置20は、θステージ33を時計回りに角度αだけ回転させることによって、この位置ずれを修正する。修正の結果、矩形状の基板22の各辺は、X軸またはY軸に平行となる。

【0022】

図2Cを参照する。CCDカメラ35〜38により基板22表面のアライメントマーク22a〜22dを検出し、検出結果に基いて、基板22のθ補正を行った後、制御装置20は、Yステージ32を駆動して、基板22をY軸正方向に移動させる。Yステージ32の駆動距離は、たとえば図2Bに示した工程において、アライメントマーク22a〜22dを検出するために、CCDカメラ35〜38の設置領域に、基板22を移動させた際に、Yステージ32をY軸負方向に駆動した距離と等しい。

【0023】

図2Cの括弧内に、Y軸正方向に移動された後の基板22を示した。θ補正が施された基板22は、リフタ11により、検査・描画ステーション3に搬送される。リフタ11は、θステージ33の回転によって、基板面内方向における向きが変更された基板22を、その向きを維持して、検査・描画ステーション3のステージ上に搬送する。

【0024】

アライメントステーション2でθ補正が完了しているため、検査・描画ステーション3では、基板22の位置補正を行うことなく、基板22表面へのソルダーレジストパターン形成を開始することができる。たとえば、検査・描画ステーション3でθ補正を行い、その後にソルダーレジストパターンを形成する場合と比べると、検査・描画ステーション3での処理時間を短くすることができ、ひいてはタクトタイムの短縮、生産効率の向上を実現することが可能である。

【0025】

なお、基板22には、通常のびが発生し、描画が行われる時点では、設計値とはサイズが異なっている。このため、制御装置20は、アライメントステーション2において、CCDカメラ35〜38を用いて取得された画像データに基づき、基板22のサイズを把握し、把握されたサイズに応じて、検査・描画ステーション3で、基板22の描画を行う際に使用されるインクジェット制御データ(ビットマップ)を生成する。生成されたインクジェット制御データは、制御装置20の記憶装置20aに格納される。これについては、以下検査・描画ステーション3の説明中で詳述する。

【0026】

図3A及び図3Bは、検査・描画ステーション3に含まれる、実施例による液滴吐出装置70の一部を示す概略図である。図3Aを参照する。液滴吐出装置70は、XY平面(水平面)に平行な面内に設置されたベース41、及び、ベース41上に、ベース41側から順に配置されたXステージ43、Yステージ44、チャックプレート45を含む。チャックプレート45は、リフタ11によって、検査・描画ステーション3に搬送された基板23を吸着保持する。

【0027】

Xステージ43は、保持された基板23をX軸方向に移動させることができる。Yステージ44は、保持された基板23をY軸方向に移動させることが可能である。Xステージ43、Yステージ44、及び、チャックプレート45は、ベース41上に配置され、基板23を保持し、検査・描画ステーション3内で移動させる移動ステージを構成する。チャックプレート45による基板23の吸着、Xステージ43及びYステージ44による基板23の移動は、制御装置20の指令を受けて行われる。

【0028】

なお、Xステージ43、Yステージ44、及び、チャックプレート45は、このように上下方向に配置されていてもよいし、Xステージ43、Yステージ44、チャックプレート45の機能を有する高機能ステージを用いて移動ステージを実現してもよい。

【0029】

また、検査・描画ステーション3は、ベース41に固定され、Y軸方向に沿って見たとき、移動ステージ(Xステージ43、Yステージ44、及び、チャックプレート45)を門型に囲むように配置されたフレーム42、フレーム42に保持されたインクジェットヘッドユニット47a〜47fを含む。

【0030】

フレーム42は、2本の支柱42a、42b、及び梁42cを含む。梁42cは、X軸方向に沿うように、支柱42a、42bに支持される。

【0031】

インクジェットヘッドユニット47a〜47fは、連結部材46を介して、フレーム42の梁42cに保持されている。インクジェットヘッドユニット47a〜47fは、それぞれ複数のインクジェットヘッド及び紫外光源を含む。インクジェットヘッドは、たとえば紫外線硬化性のインク(絶縁材)を移動ステージに保持された基板23の表面に向け、液滴として吐出(滴下)する。インクの吐出は、基板23をY軸方向に移動させながら行われる。吐出されたインクにより、基板23の表面上に所定パターンの材料層、たとえばソルダーレジストパターンが成膜(描画)される。紫外光源から出射される紫外線により、成膜されたソルダーレジストパターンが硬化(仮硬化)される。

【0032】

制御装置20の記憶装置20aには、基板23上においてソルダーレジストを形成すべき領域(インクを塗布すべき領域)を示すデータ(ガーバデータ)や、移動ステージによる基板23の移動量とインクジェットヘッドからのインクの吐出時期との関係(吐出タイミング)を示すデータが記憶されている。しかしながらこれは設計値(初期値)であるため、制御装置20は、これらのデータから、アライメントステーション2で撮像された基板23の画像データに基づき、インクジェット制御データを生成する。たとえば制御装置20は、画像データから、基板23のX方向、Y方向ののびを把握する。そしてX方向については、基板23のX方向ののびに応じて、基板23上における、インクを塗布すべき位置の座標を補正する(ガーバデータの補正)。Y方向については、基板23のY方向ののびに応じて、Yステージ44による基板23の移動量とインクジェットヘッドからのインクの吐出時期との関係(吐出タイミング)を補正する。このようにあらかじめ記憶装置20aに記憶されていたデータを補正することで得られたインクジェット制御データは、記憶装置20aに保存される。なお、基板23のY方向についても、吐出タイミングではなく、基板23上における、インクを塗布すべき位置の座標を補正してもよい(ガーバデータの補正)。

【0033】

図11A及び図11Bを参照し、ガーバデータの補正の一例について説明する。図11A及び図11Bは、行方向及び列方向に配列する複数のピクセルで構成されるビットマップを示す。両図においては、ソルダーレジストを塗布すべき領域のピクセルを黒く塗りつぶして示してある。

【0034】

図11Aは、ソルダーレジスト塗布領域の設計値(初期値)を示す。実線で描いた円の周及び内部にかからないピクセルが、ソルダーレジストを塗布すべき領域として、記憶装置20aに記憶されている。

【0035】

たとえばX方向の長さがlX、Y方向の長さがlYである矩形状の基板23のX方向ののびがΔX、Y方向ののびがΔYであったと、画像データから把握されたとする。のびが基板23の全体にわたって均一に生じているとすると、X方向、Y方向について、単位長さ当たりののびは、ΔX/lX、ΔY/lYとなる。図11Aの円の周及び内部(ソルダーレジストを塗布しない領域)はそのサイズに応じて拡大する。すなわち、基板23上における、インクを塗布すべき位置が変化するため、制御装置20はインクを塗布すべき位置の座標(ピクセル)を補正する。

【0036】

図11Bに、補正後のビットマップを示す。たとえば図11Bに、実線で描いた円の周及び内部にかからないピクセルが、補正後のソルダーレジストを塗布すべき領域となる。図11Aに実線で描かれた円は、本図には参考として破線で示した。たとえば、本図に示すビットマップのデータが、インクジェット制御データとして、新たに記憶装置20aに記憶される。

【0037】

制御装置20は、記憶装置20aに保存されたインクジェット制御データに基いて、基板23上の所定領域にインクが塗布されるように、インクジェットヘッドユニット47a〜47fからのインクの吐出、及び移動ステージによる基板23の移動を制御する。基板23は、Y軸方向に沿って移動されながら、インクジェットヘッドユニット47a〜47fの鉛直下方(Z軸負方向)においてインクを塗布される。

【0038】

図3Bに、液滴吐出装置70のインクジェットヘッドユニット47a〜47f近傍を示す。インクジェットヘッドユニット47a〜47fは、たとえば同構成のインクジェットヘッドユニットであり、X軸方向に沿って等間隔に連結部材46に固定されている。連結部材46は、フレームの梁42cに、Z軸方向に移動可能に取り付けられている。こうしてインクジェットヘッドユニット47a〜47fは、基板23との間の距離を調整可能にフレームに保持されている。連結部材46によるインクジェットヘッドユニット47a〜47fのZ軸方向への移動は、制御装置20によって制御される。なお、インクジェットヘッドユニット47a〜47fは、連結部材46を介さず、直接フレームの梁42cに固定されていてもよい。

【0039】

図4Aは、インクジェットヘッドユニット47aを示す概略図である。インクジェットヘッドユニット47aは、キャリッジ47acに、Y軸方向に沿って交互に組み付けられたインクジェットヘッド47a1〜47a4、及び、紫外光源47a5〜47a9を含む。各インクジェットヘッド47a1〜47a4は、Y軸方向に沿って配置される2列のノズル列を備える。各ノズル列は、X軸方向に沿って配列された複数の、たとえば192個のインクジェットノズル(吐出ノズル、インク吐出穴)によって構成される。各ノズル列のX軸方向に沿う長さは、たとえば約30mmであり、このためインクジェットヘッドユニット47aのX軸方向に沿う長さも約30mmである。各インクジェットノズルから紫外線硬化性のインクが吐出される。

【0040】

紫外光源47a5〜47a9は、たとえば発光ダイオード(LED)を含んで構成され、紫外領域の波長の光を発光する。インクジェットヘッド47a1〜47a4の各インクジェットノズルから基板23に吐出された紫外線硬化性のインクは、紫外光源47a5〜47a9から発せられる光によって硬化(仮硬化)する。紫外光源47a5〜47a9からの紫外光の出射は、制御措置20によって制御される。

【0041】

図4Bは、インクジェットヘッドユニット47a(インクジェットヘッド47a1〜47a4)の液滴吐出面を示す平面図である。本図においては、紫外光源47a5〜47a9の記載は省略した。インクジェットヘッド47a1〜47a4は、移動ステージに対向配置される。

【0042】

インクジェットヘッド47a1〜47a4の同一ノズル列のノズルはX軸方向に沿って160μm間隔で配置される。各インクジェットヘッド47a1〜47a4において、Y軸正方向側のノズル列は、Y軸負方向側のノズル列に対し、ノズルの配設位置がX軸正方向に80μmずれるように形成されている。このため各インクジェットヘッド47a1〜47a4は、X軸方向に80μm間隔で千鳥配列される384個のインクジェットノズルを含み、約300dpiの分解能を有する。各インクジェットノズルはピエゾ素子を含んで構成され、電圧の印加に応じてインクを吐出する。インクの吐出(電圧の印加)は制御装置20の指令を受けて行われる。なお、実施例においては、ノズル列は2列であるが、1列でも3列以上でもよい。

【0043】

インクジェットヘッド47a1〜47a4は、順に相対位置をX軸正方向にずらされながら、全体としてY軸方向に沿って配置される。すなわち、インクジェットヘッド47a2はインクジェットヘッド47a1に対し、20μmだけX軸正方向側に配置される。同様にインクジェットヘッド47a3、a4は、それぞれインクジェットヘッド47a2、a3に対し、20μmだけX軸正方向側に配置される。この結果、インクジェットヘッドユニット47aは、X軸方向に20μm間隔(約1200dpiの高分解能)で配置されるノズルを備える。

【0044】

図4Cは、インクジェットヘッドユニット47a〜47fの配置を示す概略的な平面図である。前述のように、各インクジェットヘッドユニット47a〜47fは、X軸方向に沿う約30mmの範囲に、液滴吐出能力を有する。また、X軸方向に沿って等間隔に配置される。隣り合うインクジェットヘッドユニット47a〜47f間の距離は、たとえば約60mmである。

【0045】

検査・描画ステーション3においては、リフタ11で搬送された基板23を、移動ステージ(チャックプレート45)上に保持した後、たとえばY軸負方向に移動させながら、各インクジェットヘッドユニット47a〜47f下方のY軸方向に沿う奇数列領域(図4Cにおいて丸印を付した領域)における、吐出目標位置(ソルダーレジスト形成目標位置)に向けて、インクジェットヘッドユニット47a〜47fからインクを吐出する。奇数列領域における目標位置への吐出が終了したら、Xステージ43で基板23をX軸正方向に、たとえば10nmだけ移動させた後、次は、基板23をY軸正方向に移動させながら、各インクジェットヘッドユニット47a〜47f下方のY軸方向に沿う偶数列領域(図4Cにおいてバツ印を付した領域)における吐出目標位置に向けて、インクジェットヘッドユニット47a〜47fからインクを吐出する。Y軸方向に沿う往路と復路とで、奇数列領域と偶数列領域の目標位置に向けて液滴を吐出することで、約2400dpiの高分解能での描画を実現することができる。

【0046】

偶数列領域への液滴吐出終了後、Xステージ43を駆動し、基板23を、X軸正方向に約30mm移動させる。そしてYステージ44により、基板23をY軸方向に往復させ、往路と復路とで、それぞれ奇数列領域と偶数列領域の描画を行う。

【0047】

更にもう一度同様の処理を行い、Y軸方向に沿う合計3往復で、基板23の表面への描画を完了する。

【0048】

図3A〜図4Cに示した実施例による液滴吐出装置は、6つのインクジェットヘッドユニット47a〜47fを備える。インクジェットヘッドユニットの数は6つに限られない。たとえば1つでもよい。

【0049】

図5A〜図5Dは、基板反転ステーション4に含まれる基板反転装置50及び紫外線照射装置(ソルダーレジスト固化装置)60を示す概略図である。図5Aを参照する。基板反転装置50は、リフタ12により基板反転ステーション4に搬送された基板21〜27を保持するコの字型の基板保持器51、及びコの字の縦棒に固定され、基板保持器51を支持する棒状の支持部材52を含んで構成される。支持部材52は、基板保持器51のコの字が画定する平面と等しい平面内に配置され、その延在方向は、コの字の2本の横棒の延在方向と平行である。支持部材52は、支持部材52を回転軸として、支持部材52の周囲に回転可能に基板保持器51を支持する。支持部材52による基板保持器51の回転は、制御装置20によって制御される。

【0050】

紫外線照射装置60は、支持部材61及び紫外光源62を含む。支持部材61は、たとえば基板反転装置50の支持部材52の延在方向と平行な方向に延在している。紫外光源62は、たとえばランプまたはLEDを含んで構成され、紫外領域の波長の光を発光する。紫外光源62は、インクジェットヘッドユニットに含まれる紫外光源よりも、高出力で紫外光を発することができる。紫外光の波長は、インクジェットヘッドユニットの紫外光源から出射される紫外光の波長と等しくてもよいし、異なっていてもよい。

【0051】

紫外光源62は、支持部材61に、その延在方向に移動可能に支持されている。紫外光源62からの紫外光の出射、及び、紫外光源62の支持部材61に沿う移動は、制御装置20によって制御される。

【0052】

図5Bを参照する。検査・描画ステーション3で表面にソルダーレジストパターンが形成された基板21〜27、一例として基板24は、リフタ12によって基板反転ステーション4に搬送される。基板24は、リフタ12によって、直接、基板保持器51のコの字面上に、たとえば基板24の表面(ソルダーレジストが形成された面)が、上(Z軸正方向)向きとなるように載置される。基板保持器51は基板24を、吸着、押圧、クランプ等することによって固定的に保持する。すなわち基板24は、基板保持器51に対して相対的に移動しないように保持される。基板保持器51による基板24の固定的な保持及びその解除は、制御装置20によって制御される。

【0053】

図5Cを参照する。紫外光源62から紫外光を出射させながら、紫外光源62を支持部材61に沿って移動させる。基板反転装置50及び紫外線照射装置60は、紫外光源62を支持部材61に沿って移動させるとき、紫外光源62が、基板保持器51に保持された基板24上方を通過し、紫外光源62から出射された紫外光が、少なくとも基板24のソルダーレジストパターン形成領域、たとえば基板24の表面全体に照射されるように、配置されている。紫外光源62から出射された紫外光は、たとえば1000mJ/cm2のエネルギ密度で、基板24の表面全体に照射される。紫外光の照射により、基板24表面に形成されたソルダーレジストの本硬化が行われる。本硬化によって、基板24表面のソルダーレジストは、その内部まで固化される。本硬化においては、仮硬化におけるよりも強いエネルギ密度で基板24に紫外光が照射される。なお、検査・描画ステーション3で行われる仮硬化は、ソルダーレジストの表面領域を固化させ、たとえば拡散を防止する処理であり、仮硬化によってはソルダーレジストの内部領域は完全には固化していない。

【0054】

図5Dを参照する。紫外光を照射して、基板24表面のソルダーレジストを本硬化させた後、支持部材52を回転軸として、基板保持器51を180°回転させる。これによって、基板保持器51に保持された基板24は、表裏が反転される。表裏が反転された基板24は、表裏が反転された状態のまま、リフタ13によってアライメントステーション5、またそれに続いて検査・描画ステーション6に搬送される。リフタ13による搬送が行われる前には、基板保持器51による基板24の保持は解除される。

【0055】

図6A〜図6Fを参照して、基板保持器51の基板保持構造について説明する。図6A、図6C、及び図6Eは、基板保持器51を示す概略的な平面図であり、図6B、図6D、及び図6Fは、基板保持器51を示す概略的な側面図である。

【0056】

図6A及び図6Bに示すように、基板保持器51は、たとえばコの字面上に、真空吸着パッド53を備える。両図には、コの字の2本の横棒上に複数の真空吸着パッド53が形成されている例を示した。基板24は、リフタ12によって、真空吸着パッド53上を含む基板保持器51のコの字面上に載置され、真空吸着パッド53からの吸引力により、基板保持器51に吸着保持される。

【0057】

図6C及び図6Dに示すように、基板保持器51は、たとえばコの字の2本の横棒上に、横棒の延在方向に延在する押さえローラ54を備えていてもよい。リフタ12によって、基板保持器51のコの字面上に載置された基板24の端部上に、押さえローラ54が移動する。基板24は押さえローラ54に押圧されることによって、基板保持器51に固定的に保持される。

【0058】

図6E及び図6Fに示すように、基板保持器51がクランプ機構55を備える構成を採用することも可能である。両図に示したクランプ機構55は、コの字の2本の横棒の延在方向に延在する立ち上がり部分を有し、その一部(クランプ先)が倒れるように内側に、たとえば90°屈曲することで、基板保持器51上に載置された基板24の端部を挟み込んで保持する。

【0059】

図6A〜図6Fに示した基板保持器51は、ソルダーレジストの形成されていない部分の基板24を、吸着、押圧、挟み込むことによって固定的に保持する。

【0060】

上述の例においては、紫外光を照射し、基板24表面のソルダーレジストを本硬化させた後、基板保持器51を回転させて、基板24の表裏を反転したが、基板24の表裏を反転させた後、Z軸負方向側から基板24の表面に紫外光を照射して本硬化を行ってもよい。また、紫外光の照射による本硬化と、基板保持器51の回転による基板24の表裏反転とを同時併行的に行ってもよい。この場合、たとえば回転中の基板24表面に所定強度の紫外光が照射されるように、紫外光源62を、基板24の回転と同期させて回転移動させる等の構成を採用する。表裏を反転させる期間に本硬化を行うことにより、基板反転ステーション4での処理時間を短くすることができる。

【0061】

表面のソルダーレジストの本硬化、及び、表裏の反転が行われた基板24は、リフタ13により、アライメントステーション5に搬送される。

【0062】

アライメントステーション5は、アライメントステーション2と同様の構成と機能を備える。基板24の裏面に形成されたアライメントマークがCCDカメラで検出され、θ補正が行われる。また、画像データから、表面の描画が完了した基板24のサイズを把握し、新たに基板24の裏面の描画を行う際に用いるインクジェット制御データを生成する。

【0063】

リフタ13は、アライメントステーション5に含まれるθステージの回転によって、基板面内方向における向きが変更された基板24を、その向きを維持して、検査・描画ステーション6のステージ上に搬送する。

【0064】

検査・描画ステーション6は、検査・描画ステーション3と同様の構成と機能を備える。検査・描画ステーション6においては、裏面のインクジェット制御データに基づいて、基板24裏面へのソルダーレジストパターン形成が行われる。

【0065】

なお、裏面のインクジェット制御データは、アライメントステーション2で取得された画像データに基づいて作成することもできる。この場合、アライメントステーション5で得られる画像データは、たとえばθ補正にのみ使用される。

【0066】

基板24のθ補正を、アライメントステーション5で行うため、検査・描画ステーション6ではθ補正の必要がない。このため、検査・描画ステーション6に搬送された基板24に対して、位置合わせを行うことなく、裏面のソルダーレジストパターンの形成を開始することができる。したがって、検査・描画ステーション6での処理時間を短くすることができ、ひいてはタクトタイムの短縮、生産効率の向上を実現することが可能である。

【0067】

基板21〜27は、裏面にソルダーレジストパターンが形成された後、リフタ14によって、コンベヤ16に搬送され、コンベヤ16によって、搬出口7から筐体18の外部へ搬出される。コンベヤ16上に載置された状態で、紫外線照射装置8により、基板21〜27の裏面全体に紫外線が照射され、基板21〜27裏面に形成されたソルダーレジストの本硬化が行われる。紫外線照射装置8は、コンベヤ16上に載置された基板21〜27上方を通過するように、筐体18内を移動可能であり、基板21〜27上方を通過しながら、基板21〜27裏面に紫外線を照射する。または、紫外線照射装置8を筐体18内に固定的に配置し、たとえば基板21〜27をコンベヤ16で、紫外線照射装置8の下方を移動させることによって、紫外線照射装置8による、基板21〜27への紫外線の照射を行ってもよい。基板21〜27への紫外線の照射は、制御装置20によって制御される。

【0068】

第1の描画装置71では、検査・描画ステーション3における基板24表面への描画終了から、検査・描画ステーション6のステージ上に基板24を載置するまでの間に、具体的には基板反転ステーション4において、基板24表面に形成されたソルダーレジストを本硬化させる。検査・描画ステーション3で基板24表面上に形成されたソルダーレジストは、どこにも接触することなく、基板反転ステーション4で本硬化される。

【0069】

本硬化のなされていない基板24は、ソルダーレジストの内部領域が完全には固化されていないため、タック(べたつき)が発生する。基板24表面のソルダーレジストの本硬化を実施しないまま、基板24裏面のソルダーレジストパターン形成を行うと、たとえばリフタ13による基板24のハンドリングの際や、検査・描画ステーション6における基板24裏面描画時に、表面のソルダーレジストに傷や跡がつく場合がある。また、タックに起因して処理における不具合が生じる場合もある。

【0070】

基板24表面への描画終了時から、検査・描画ステーション6のステージ上に基板24を載置するまでの間に、基板24表面に形成されたソルダーレジストを本硬化させることで、基板24表面のソルダーレジストに傷や跡がつくことを防止することができる。このため高品質の描画を行うことが可能である。

【0071】

また、紫外線照射装置8を出射した紫外線によって、基板24裏面のソルダーレジストの本硬化が行われるため、筐体18の外部に搬出された後に、基板24裏面のソルダーレジストに傷や跡がつくことを防止することができる。

【0072】

図7A〜図7Gを参照して、検査・描画ステーション3、6に配置される、実施例による液滴吐出装置70の検査機能について説明する。実施例による液滴吐出装置70は、描画機能だけではなく、インクジェットノズルからの液滴の吐出が、適正に行われるか否かを検査する検査機能を有する。

【0073】

(第1実施例)

図7Aに、実施例による液滴吐出装置70の一部を示す。実施例による液滴吐出装置70は、基板21〜27に向けてインクを吐出する吐出部80のY軸負方向側に検査部81が設けられている。検査部81は、たとえば吐出部80のフレーム42と同様の構成のフレーム82を備える。すなわちフレーム82は、Z軸方向に立設された2本の支柱、及び、その間にX軸方向に沿って渡された梁とからなり、Y軸方向に沿って見たとき、移動ステージを門型に囲む。フレーム82の梁には、たとえばラインセンサ67が、移動ステージに対向するように、かつ、ガイドを介し、リニアモータによってX軸方向に移動可能に保持されている。

【0074】

ラインセンサ67は、一方向、たとえば35mmの範囲に配列された7500個のフォトダイオードを含み、チャックプレート45に保持された基板21〜27を撮像(検出)可能な検出器である。ラインセンサ67は、フォトダイオードの配列方向がY軸方向と平行な方向となるように配置されている。ラインセンサ67は、制御装置20によって制御される。このため、ラインセンサ67による撮像や、ラインセンサ67の移動は、制御装置20の指令を受けて行われる。

【0075】

たとえば吐出部80で基板21〜27にインクを塗布した後、基板21〜27はチャックプレート45に吸着保持されたまま、Yステージ44の駆動により、検査部81に移動される。吐出部80及び検査部81の位置、たとえばインクジェットヘッドユニット47a〜47f及びラインセンサ67のY軸方向の配設位置は、記憶装置20aに記憶されており、制御装置は記憶装置20aに記憶された検査部81の位置のデータに基づいて、基板21〜27を検査部81に移動する。図7Aには、移動ステージによって、検査部81のフレーム82の下方に移動された基板23を模式的に示した。

【0076】

基板23が検査部81に移動されると、吐出部80におけるインクの吐出結果(着弾跡)が検査される。吐出結果の検査によって、たとえばインクジェットノズルに詰まりが発生し、不良とされる程度に塗布に抜けが生じていることが明らかになれば、基板23にリペアが必要であること、及び、基板23において抜けが生じている箇所が記憶装置20aに記憶される。また、インクジェットノズルに詰まりがあることが、制御装置20により、描画装置のオペレータに告知される。これにより基板22へのインク塗布を実施する前に、ノズル詰まりを解消するメンテナンスを行うことができる。

【0077】

一例として、ラインセンサ67は、X軸方向に沿って基板23上方を移動しながら、基板の塗布結果を撮像し、画像データを制御装置20に送信する。制御装置20は、塗布結果、たとえば円形パターンの縁や、インクの塗布が行われず、抜けとなっているラインを検出し、記憶装置20aに記憶させる。記憶させたデータによって、基板23へのインク塗布の良不良判定(合否判定)を出してもよいし、後にリペアする際、そのデータを利用してもよい。

【0078】

(第2実施例)

基板21〜27に対するインクの塗布結果については、上述のように検出することができるが、他にもインクジェットノズルの詰まりを検出する方法がある。ここでは、たとえば検査用プレートを用い、インクジェットノズルからの液滴の吐出が、適正に行われるか否かの検査を行う実施例を説明する。

【0079】

図7Bを参照する。検査用プレート28は、たとえばエポキシ樹脂上に、銅箔が形成された、一方向に長い検査用基板である。検査用プレート28の長手方向の長さは、たとえば550mm程度、幅は、たとえば十数mmである。エポキシ樹脂を用いず、銅箔だけで形成することも可能である。

【0080】

検査用基板28を、銅箔形成面を上方(Z軸正方向)に向け、たとえば長手方向がX軸方向と平行となるように、チャックプレート45に吸着保持する。検査用基板28を保持するステージ上の位置は、インクジェットヘッドユニット47a〜47fの下方である。

【0081】

制御装置20は、Yステージ44を駆動し、検査用基板28を、Y軸方向、たとえばY軸負方向に移動させながら、インクジェットヘッドユニット47a〜47fのすべてのインクジェットノズルから、一斉にインクを検査用基板28に向けて吐出(検査用吐出)させる指令を出す。インクは、たとえば検査用基板28がY軸負方向に1mm移動される期間、連続して吐出させる。

【0082】

制御装置20は移動ステージを制御し、検査用プレート28(インク吐出領域)を、インクジェットヘッドの下方に移動させ、インクジェットヘッドに形成されているノズルの位置に対応させてインクを吐出させる。

【0083】

図7Bは、インク吐出後の検査用基板28の平面図である。本図には、着弾したインクの跡(吐出跡)を実線で示した。図面左側がインクジェットヘッドユニット47aのインクジェットノズルから吐出されたインクの着弾跡、図面右側がインクジェットヘッドユニット47fのインクジェットノズルから吐出されたインクの着弾跡である。その中間にある、インクジェットヘッドユニット47b〜47eのインクジェットノズルから吐出されたインクの着弾跡の記載は省略した。

【0084】

たとえばノズル詰まりのない、正常なインクジェットノズルの各々から吐出されたインクによって、Y軸方向に長さ1mmの線状の着弾跡が形成される。このため図4Bに示したインクジェットノズルの配置に対応し、インクジェットヘッドユニット47a〜47fの各々について、検査用基板28の長手方向に沿う着弾列が8列、検査用基板28の幅方向に形成される。

【0085】

図7Cは、チャックプレート45に吸着保持された検査用基板28を示す平面図である。検査用吐出の終了した検査用基板28は、チャックプレート45に吸着保持された状態で、Yステージ44の駆動により、検査・描画ステーション3、6内をY軸負方向に、検査部81まで移動される。図7Cにおいては、移動された後の検査用基板28を括弧内に示した。

【0086】

検査用基板28(着弾跡)とラインセンサ67とは、Y軸方向に関して位置合わせされる。検査用基板28は、Yステージ44によってラインセンサ67の移動可能位置の下方に移動される。

【0087】

図7Dを参照する。ラインセンサ67がX軸方向、本図に示す例においては、X軸負方向に、検査用基板28の長手方向の一方の端部から他方の端部までを含む範囲を、たとえば一定速度で移動しながら、検査用基板28の銅箔表面を撮影(検査用吐出によるインク吐出跡を検出)する。

【0088】

図7Eに示すように、ラインセンサ67によって、少なくとも検査用吐出でインクが吐出されうる範囲、たとえば検査用基板28の銅箔表面全体が撮影される。X軸方向に沿うすべての着弾跡は、ワンスキャンで一括して検出される。

【0089】

本例では、検査用基板28を、長手方向がX軸方向と平行となるように保持し、Y軸方向に長さ1mmの線状着弾跡が形成されうる範囲を、ラインセンサ67をX軸負方向に移動させて、ワンスキャンで撮影する。ラインセンサ67は、長さ1mmの線状着弾跡が形成されうる検査用基板28上の範囲を、一方向に移動することで撮影可能なように配置されていればよい。したがって、たとえば検査用基板28が、長手方向が正確にX軸方向と平行となるように保持されていなくてもよいし、ラインセンサ67の移動方向が正確にX軸方向と平行な方向でなくてもよい。ただし、線状着弾跡の延在方向と、ラインセンサ67の移動方向とは、直交する方向であることが望ましい。そうすることで、ラインセンサ67の検出幅(本例においては35mm)を短くすることができる。また、実施例より多くのインクジェットヘッドユニットを搭載した場合であっても、インクジェットヘッドユニットの数によらず、1個のラインセンサ67のワンスキャンで、着弾跡を撮像することができる。

【0090】

更に、本例においては、ラインセンサ67をX軸負方向に移動させたが、Xステージ4

3によって、検査用基板28をX軸正方向に移動させてもよい。ラインセンサ67と検査用基板28(検査用基板28を保持するステージ)とは、長さ1mmの線状着弾跡が形成されうる検査用基板28上の範囲が撮影可能なように、相対的に移動させればよい。

【0091】

また、本例は、ラインセンサ67を、フレーム42配設位置のY軸負方向側に配置する構成を採用するが、たとえばラインセンサ67は、フレーム42に、X軸方向に移動可能に保持されていてもよい。

【0092】

ラインセンサ67で撮影された、検査用基板28の銅箔表面の画像データは、制御装置20に送信される。

【0093】

制御装置20は、ラインセンサ67によって取得された画像データ(検出結果)、具体的には検査用基板28上の着弾跡に基いて、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを判定、たとえば吐出不良を検出する。一例として着弾跡が形成されていない位置(着弾跡の抜け)や、着弾跡がかすれている位置(不十分な着弾跡)を検出し、その位置にインクを正常に吐出するはずの、対応するインクジェットノズルを特定する。そして制御装置20によって、液滴の吐出が適正に行われていない、吐出不良のノズルを告知する。吐出不良の原因としては、たとえばノズル詰まりが考えられる。

【0094】

告知を受けたユーザは、告知内容や、ユーザ側の事情に応じて、たとえばノズル詰まりを改善する等の処置を行うことができる。

【0095】

本例においては、X軸方向にはステージを移動させず(インクジェットヘッドとステージの相対位置をX軸方向には変化させず)、Y軸方向にのみ連続的に所定の長さ、たとえば1mmだけインクを塗布する。X軸方向に関しては、各ノズルの吐出結果がかぶることなく、互いにある程度の距離をもって吐出されているため、ノズルの詰まりを高精度に検出することができる。たとえばノズルが詰まっている場合は、1mmの着弾跡は形成されないため、どのノズルが詰まっているのかを容易に明らかにすることができる。

【0096】

なお、インクを線状に塗布せず、着弾跡が点状となるように塗布してもよい。ただし、線状に塗布することにより、線の太さも検出できることから、ノズルは完全には詰まってはいないが、たとえば半分程度の詰まりが発生し、インクの出が悪くなっている場合でも検出することができる。制御装置20は、たとえば線の幅を閾値と比較して、閾値未満の場合に吐出不良と判定する。

【0097】

隣接するn個、たとえば2個、または3個のノズルが連続して不良である場合、ノズル詰まり改善の処置を行わず基板21〜27にソルダーレジストパターンを形成すると、インクが吐出されないラインが連続するため、図7Fに示すように、溝のような形状が基板21〜27に形成されてしまう。このような基板21〜27は、製品としての品質を満たさない、として仕様外とすることもできる。なお、隣接する2個以上のノズルが連続して不良の場合には、制御装置20による告知の態様を特別にしてもよい。

【0098】

第2実施例の検査は、制御装置20による制御のもとで、たとえば規定枚数、一例として100枚の基板に対する描画が終了するたびに実施される。ロッドごとに行ってもよいし、1枚の基板に対する描画が開始される前に、必ず行うこととしてもよい。

【0099】

実施例による液滴吐出装置は、たとえば規定枚数の基板処理ごとに、複数のインクジェットヘッド、たとえばインクジェットヘッドユニット47aのインクジェットヘッド47a1〜47a4の各インクジェットノズルからの液滴吐出の良否を、更には、複数のインクジェットヘッドユニット、たとえばインクジェットヘッドユニット47a〜47fの各インクジェットノズルからの液滴吐出の良否を、1個のラインセンサ67のワンスキャンで取得した画像データに基づいて把握する。ユーザは把握された結果に応じて、各ノズルからの液滴の吐出が適正に行われるように、処置をとることが可能である。このため、実施例による液滴吐出装置によれば、簡易な構成を用い、高効率で液滴吐出の良否を検査し、高品質の描画を行うことができる。

【0100】

(第3実施例)

第2実施例においては、検査用基板28を用いてインクジェットノズルからの液滴吐出の良否を把握したが、ソルダーレジストを形成する基板を用いてノズル詰まりの検査を行ってもよい。

【0101】

図7Gに示すように、ソルダーレジストを形成する基板29上に、描画領域29a及び検査領域29bを設ける。ソルダーレジストパターンの形成において、インクは描画領域29a内の所定位置に塗布される。本図に示す例においては、基板29上に5行4列に20個の描画領域29aが画定されている。描画領域29aの各々のX軸方向に沿う長さは、たとえば約30mmである。検査領域29bは、基板29のY軸方向端部に画定される矩形状領域であり、サイズはたとえばX軸方向に約30mm、Y軸方向に十数mmである。

【0102】

本図に示す描画領域29aには、たとえばインクジェットヘッドユニットの数が6つではなく1つ、一例としてインクジェットヘッドユニット47aのみを備える液滴吐出装置を用いて描画を行う。Y軸方向に1往復させながらインクを基板29に向けて吐出し、左端の列の5つの描画領域29aに描画を行う。基板29をX軸正方向に約30mm移動させた後、再び、Y軸方向に1往復させながらインクを基板29に向けて吐出することで、左から2列めの描画領域29aに描画を行う。これを繰り返して、すべての描画領域29aにソルダーレジストを形成する。

【0103】

描画領域29aへのインクの塗布に先立って、検査領域29bにインクジェットヘッドユニット47aの各インクジェットノズルから一斉にインクを吐出する。インクの吐出は、Y軸方向に基板を移動させながら行い、たとえば図7Bに符号47aを付して示した着弾跡を形成する。そして第2実施例と同様に、ラインセンサ67のX軸方向へのワンスキャンで、インクジェットノズルからの液滴吐出の良否を把握する。

【0104】

または、検査領域29bへのインク吐出の後、液滴吐出の良否の検査を行わず、描画領域29aに描画を行ってもよい。この場合、検査領域29bへ吐出されたインクは、基板ごとの履歴管理に用いられる。すなわち必要に応じて、後からラインセンサ67で着弾跡を検出し、基板29のソルダーレジスト形成の評価に用いることが可能である。

【0105】

基板29上に検査領域29bが設けられ、検査領域29bにおける着弾跡を検出する場合には、記憶装置20aには、基板29上における検査領域29bの位置が記憶される。制御装置20は、記憶装置20aに記憶された検査領域29bの位置のデータに基づき、移動ステージによる基板29の移動、及び、インクジェットヘッドからのインクの吐出を制御して、検査領域29bにインクを吐出させる。そしてラインセンサ67の配設位置下方に基板29を移動させ、検査領域29bに形成されたインク着弾跡を検出する。

【0106】

ソルダーレジストを形成する基板29上に検査領域29bを設けることで、検査用プレート28が不要となる。このため、コストパフォーマンスを向上させることができる。

【0107】

なお、描画領域29aへの描画時における、Y軸方向へのステージ往復動作範囲内にラインセンサ67を設置してもよい。この場合、検査部81が不要となり、フットプリントを小さくすることができる。また、検査部81に基板29をステージ移動させて検査する分のタクトを抑制することができるため、一層の高生産効率化につながる。

【0108】

第3実施例の説明には、インクジェットヘッドユニットの数が1つの液滴吐出装置を用いたが、インクジェットヘッドユニットを6つ備える液滴吐出装置を用いても同様のことを行うことができる。

【0109】

(第4実施例)

インクジェットノズルからインクを吐出し、吐出結果(塗布結果)を検出し、インクジェットヘッド間、またはインクジェットヘッドユニット間の相対的な位置補正に利用することもできる。

【0110】

図8Aは、インクジェットヘッド♯1、♯2のノズルから吐出されたインクの着弾跡(♯1)、(♯2)を示す概略図である。破線で描いた各矩形内部に、着弾跡が2列、X軸方向にのびている。図8Bにインクジェットヘッド♯1、♯2からのインク着弾跡(♯1)、(♯2)を拡大して示した。各インクの着弾跡は、たとえばY軸方向に長さ1mmの線状を示す。インクジェットヘッド♯1、♯2からのインク着弾跡(♯1)、(♯2)は、たとえばラインセンサ67のX軸方向に沿うワンスキャンで検出される。

【0111】

制御装置20は、ラインセンサ67で取得された画像データから、たとえば、着弾跡(♯1)における左上のインク着弾跡(Y軸正方向側の列の、最もX軸負方向側にあるインク着弾跡)と、着弾跡(♯2)におけるそれとの間のY軸方向に沿う距離を把握する。また、着弾跡(♯1)における右下のインク着弾跡と、着弾跡(♯2)におけるそれとの間のY軸方向に沿う距離を把握する。そしてこれらの距離の平均値lΔYを算出する。

【0112】

インクジェットヘッドユニットの製造において、たとえばインクジェットヘッド♯1とインクジェットヘッド♯2とは、Y軸方向に沿う相互間の距離(配置間隔)が20μmとなるように、キャリッジに組み付けられる。組み付けに際しては、作業員がインクジェットヘッドの組み付け位置と、複数のインクジェットヘッド間の距離を計測しながら、慎重に位置調整を行う。このため、多くの作業時間を要する。

【0113】

しかし、インクジェットヘッド♯1、♯2組み付け後に、各インクジェットヘッド♯1、♯2のノズルから吐出されたインクの着弾跡間のY軸方向に沿う距離を計測し、平均値lΔYを算出して、これとインクジェットヘッド♯1、♯2のY軸方向に沿うサイズとから、インクジェットヘッド♯1、♯2間のY軸方向に沿う距離(配置間隔)を求めることができるため、インクジェットヘッド♯1、♯2間の距離を実際に計測することなく、吐出結果から、インクジェットヘッド♯1、♯2間のずれを補正して、配置間隔をY軸方向に20μmとすることができる。このため、たとえばインクジェットヘッドの組み付け作業における時間を短縮することが可能である。

【0114】

X軸方向の位置ずれについても、同様に補正することができる。インクジェットヘッド♯1、♯2は、たとえばX軸方向に20μmだけずれをもつように、キャリッジに組み付けられている。そこで、着弾跡(♯1)における左上のインク着弾跡と、着弾跡(♯2)におけるそれとの間のX軸方向に沿う距離、及び、着弾跡(♯1)における右下のインク着弾跡と、着弾跡(♯2)におけるそれとの間のX軸方向に沿う距離を把握する。そしてこれらの距離の平均値lΔXを算出する。一例として、平均値lΔXが21μmであった場合、インクジェットヘッド♯1、♯2間のX軸方向に沿う組み付けのずれを1μmだけ小さくすればよい。

【0115】

なおY軸方向のずれについては、インクジェットヘッドの組み付け位置を調整することもできるが、インクジェットノズルからのインクの吐出タイミングを制御することで、ずれ分を補正することも可能である。このため、たとえば算出された平均値lΔY、またはインクジェットヘッド♯1、♯2間のY軸方向に沿う距離(配置間隔)を記憶装置20aに記憶してもよい。

【0116】

(第5実施例)

図8Cに塗布結果の他の例を示す。図8Cには、インクジェットノズルからのインク着弾跡を実線で示し、破線でインク着弾の基準位置を示してある。インク着弾跡(この場合は、たとえば各ノズルの吐出開始点)は、ラインセンサ67のX軸方向に沿うワンスキャンで検出される。

【0117】

たとえば複数のインク着弾跡の、基準位置からのずれ(X軸方向のずれΔX、Y軸方向のずれΔY)を検出することで、インクジェットヘッドの組み付けに、θ方向のずれ(Δθ)があることを検出することが可能である。

【0118】

また、インクジェットヘッドには、キャリッジへの組み付け前に、複数のノズルが形成されているが、インクジェットヘッドにノズルを形成する製造過程で形成位置に微細なずれが発生していることもある。その場合は、塗布結果からたとえばN個の着弾跡に関してΔYを検出し、全体の平均値を計算する。そして平均値が最小となるように、インクジェットヘッドの組み付けをθ方向に回転補正する、または同等の効果が得られるように、インクジェットノズルからのインクの吐出タイミングの制御を行うことができる。

【0119】

インクジェットヘッド間における、θ方向の相対的な位置のずれも補正することが可能である。

【0120】

図9は、第2の描画装置72を示す概略図である。第2の描画装置72は、アライメントステーション2、5が、θ補正を行うアライメント装置を含まず、また、検査・描画ステーション3、6の液滴吐出装置(変形例による液滴吐出装置)がθステージ49及びCCDカメラ63〜66を含む点において、第1の描画装置71と異なる。

【0121】

第2の描画装置72のアライメントステーション2、5には、θ補正を伴わない簡易的なアライメントを行うアライメント装置である仮置ステージ48が配置される。基板21〜27は、リフタ11、13によって、アライメントステーション2、5の仮置ステージ48上に載置され、固定ピンへの押し当て等の簡易的なアライメントを施された後、検査・描画ステーション3、6に搬送される。

【0122】

変形例による液滴吐出装置は、たとえばYステージ44とチャックプレート45との間にθステージ49を含む。θステージ49は、チャックプレート45に保持された基板21〜27を、XY平面に平行な面内で、Z軸に平行な回転軸の周囲に回転させることが可能である。また、変形例による液滴吐出装置は、基板21〜27の表裏面に形成されたアライメントマークを検出するCCDカメラ63〜66を含む。

【0123】

検査・描画ステーション3、6に搬送された基板21〜27は、チャックプレート45に吸着保持され、CCDカメラ63〜66によって、表裏面のアライメントマークが検出される。検出結果(撮影された画像データ)は制御装置20に送信される。

【0124】

制御装置20は検出結果を処理し、基板21〜27の位置、及び、基板面内方向における姿勢(向き)を把握し、たとえばθステージ49を駆動することで、基板21〜27の、基板面内方向における姿勢を補正(θ補正)する。また、制御装置20は、CCDカメラ63〜66の検出結果に基いて、基板21〜27のサイズを把握し、把握されたサイズに応じて、インクジェット制御データを生成する。

【0125】

第2の描画装置72においては、アライメントステーション2、5で基板21〜27のθ補正を行わず、検査・描画ステーション3、6(変形例による液滴吐出装置)で、θステージ49を用い、基板21〜27のθ補正を行った後に、生成したインクジェット制御データに基づいて、基板21〜27の描画を行う。

【0126】

なお、変形例による液滴吐出装置においても、たとえば規定枚数の基板の処理が終了したら、ラインセンサ67を用い、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを検査することができる。

【0127】

第2の描画装置72においても、検査・描画ステーション3における基板21〜27表面への描画終了時から、検査・描画ステーション6のステージ上に、表裏が反転された基板21〜27を載置するまでの期間に、具体的には基板反転ステーション4において、基板21〜27表面に形成されたソルダーレジストを本硬化させる。これによって、基板21〜27表面のソルダーレジストに傷や跡がつくことを防止することができる。このため高品質の描画を行うことが可能である。

【0128】

また、紫外線照射装置8を出射した紫外線によって、基板21〜27裏面のソルダーレジストの本硬化が行われるため、筐体18の外部に搬出された後に、基板21〜27裏面のソルダーレジストに傷や跡がつくことを防止することができる。

【0129】

更に、変形例による液滴吐出装置も、実施例同様に、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを、簡易な構成を用いて高効率で検査し、高品質の描画を行うことができる。

【0130】

図10は、第3の描画装置73を示す概略図である。第3の描画装置73は、基板反転ステーション4、アライメントステーション5、検査・描画ステーション6、及びリフタ12、13を含まない点で、第1の描画装置71と異なる。第1、第2の描画装置71、72は、基板21〜27の両面に描画を行う描画装置であったが、第3の描画装置73は、基板21〜24の片面、たとえば表面のみに描画を行う描画装置である。

【0131】

第3の描画装置73においては、アライメントステーション2と検査・描画ステーション3とで、処理が併行して行われる。すなわち、アライメントステーション2で、基板22の表面に形成されたアライメントマークの検出、及び、基板22のアライメントが行われている間に、検査・描画ステーション3において、基板23の表面にソルダーレジストパターンが形成される。この間に、たとえばコンベヤ15は、ソルダーレジスト未形成の基板21を筐体18内に搬入する。表面への描画が終了した基板24は、リフタ14によって、コンベヤ16に搬送され、コンベヤ16上に載置された状態で、紫外線照射装置8を出射した紫外線により、表面に形成されたソルダーレジストの本硬化が行われる。そしてコンベヤ16によって、搬出口7から筐体18の外部へ搬出される。

【0132】

第3の描画装置73においても、検査・描画ステーション3に含まれる、実施例による液滴吐出装置は、インクジェットヘッドユニット47a〜47fの各ノズルからの液滴の吐出が適正に行われているか否かを、簡易な構成を用いて高効率で検査し、高品質の描画を行うことができる。

【0133】

以上実施例及び変形例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。

【0134】

たとえば、実施例及び変形例においては、インクジェットヘッドユニットに対する基板の移動(XY平面内での移動)をステージのみによって行ったが、たとえばフレームをY軸方向に移動可能とし、インクジェットヘッドユニットを、フレームにX軸方向及びZ軸方向に移動可能に取り付ける構成として、その構成とステージの双方を用いて、インクジェットヘッドユニットに対する基板のXY平面方向の移動を行ってもよい。インクジェットヘッドユニットと基板とは、相対的に移動させればよい。ただし、基板のみをXY平面内で移動させる実施例及び変形例の構成の方が、インクジェットヘッドユニットをもXY平面方向に移動させる構成よりも、描画を高精度に行うことが可能である。

【0135】

また、実施例及び変形例においては、プリント配線板上に絶縁膜(ソルダーレジスト)を形成したが、たとえばタッチパネルの製造において、ガラス基板上に絶縁膜を形成する用途に利用することができる。

【0136】

更に、実施例及び変形例においては、1個のラインセンサを用いてインク着弾跡の検出を行ったが、フォトダイオードの配列方向がY軸方向となるように、複数のラインセンサをY軸方向に沿って配列し、検出を行ってもよい。複数のラインセンサを用いることで、着弾跡がY軸方向に長い場合でも、ワンスキャンで検出することができる。

【0137】

その他、種々の変更、改良、組み合わせ等が可能なことは当業者には自明であろう。

【産業上の利用可能性】

【0138】

基板上への絶縁膜形成に広く利用可能である。

【符号の説明】

【0139】

1 搬入口

2 アライメントステーション

3 検査・描画ステーション

4 基板反転ステーション

5 アライメントステーション

6 検査・描画ステーション

7 搬出口

8 紫外線照射装置

11〜14 リフタ

15、16 コンベヤ

18 筐体

20 制御装置

20a 記憶装置

21〜27 基板

22a〜22d アライメントマーク

28 検査用プレート

29 基板

29a 描画領域

29b 検査領域

31 ベース

32 Yステージ

33 θステージ

34 チャックプレート

35〜38 CCDカメラ

41 ベース

42 フレーム

42a、42b 支柱

42c 梁

43 Xステージ

44 Yステージ

45 チャックプレート

46 連結部材

47a〜47f インクジェットヘッドユニット

47a1〜47a4 インクジェットヘッド

47a5〜47a9 紫外光源

47ac キャリッジ

48 仮置ステージ

49 θステージ

50 基板反転装置

51 基板保持器

52 支持部材

53 真空吸着パッド

54 押さえローラ

55 クランプ機構

60 紫外線照射装置

61 支持部材

62 紫外光源

63〜66 CCDカメラ

67 ラインセンサ

70 液滴吐出装置

71 第1の描画装置

72 第2の描画装置

73 第3の描画装置

80 吐出部

81 検査部

82 フレーム

【特許請求の範囲】

【請求項1】

基板を保持し、保持した基板を水平面内方向に移動させることのできる基板保持ステージと、

絶縁材を吐出しうる複数の吐出ノズルを備え、前記ステージに対向配置される吐出ヘッドと、

前記複数の吐出ノズルから吐出された絶縁材の着弾跡を検出するセンサと、

前記ステージ、前記吐出ヘッド、及び前記センサを制御する制御装置と

を備え、

前記ステージは、保持した基板を少なくとも一軸方向に移動させることができ、

前記吐出ヘッドの複数の吐出ノズルは、水平面内で前記一軸方向と直交する方向に沿って配置され、

前記センサは、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動可能に、前記ステージに対向配置されており、

前記制御装置は、前記ステージ及び前記吐出ヘッドを制御して、前記ステージに保持された基板に絶縁材を吐出させて描画を行う描画機能と、前記ステージ及び前記センサを制御して、吐出された絶縁材の着弾跡を検出する検査機能とを備え、

前記制御装置は、吐出された絶縁材の着弾跡を検出する際に、前記センサを、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動させる液滴吐出装置。

【請求項2】

前記吐出ヘッドの吐出ノズルは、前記一軸方向にも複数配置され、前記センサが、前記一軸方向に沿って複数配置されている請求項1に記載の液滴吐出装置。

【請求項3】

前記ステージは、絶縁材を塗布すべき領域と検査領域とが画定された基板を保持し、

前記制御装置は、前記絶縁材を塗布すべき領域を示すデータ、及び、前記検査領域の位置のデータを記憶しており、記憶された前記検査領域の位置のデータに基づいて、前記ステージ及び前記吐出ヘッドを制御して、前記検査領域に絶縁材を吐出させ、前記ステージ及び前記センサを制御して、前記検査領域に吐出された絶縁材の着弾跡を検出する請求項1または2に記載の液滴吐出装置。

【請求項4】

前記吐出ヘッドが配置される吐出部と、前記センサが配置される検査部を含み、

前記制御装置は、前記検査部の位置のデータを記憶し、記憶された前記検査部の位置のデータに基づいて、前記ステージに保持された基板を前記検査部に移動させて、前記基板に吐出された絶縁材の着弾跡を検出する請求項1〜3のいずれか1項に記載の液滴吐出装置。

【請求項5】

前記制御装置は、前記ステージを制御して、前記ステージに保持された基板を、前記吐出ヘッドの下方に移動させ、前記吐出ヘッドに形成されている吐出ノズルの位置に対応させて絶縁材を吐出させる請求項1〜4のいずれか1項に記載の液滴吐出装置。

【請求項6】

前記制御装置は、前記ステージで保持した基板を、前記吐出ヘッドに対して、水平面内で前記一軸方向と直交する方向に相対的に移動させない状態で、前記一軸方向に移動させながら絶縁材を吐出させる請求項5に記載の液滴吐出装置。

【請求項7】

(a)水平面内の一軸方向に移動可能に保持された基板上に、水平面内で前記一軸方向と直交する方向に沿って配置された複数の吐出ノズルを備える吐出ヘッドから、絶縁材を吐出させ、着弾跡を形成する工程と、

(b)センサを、前記基板に対して、水平面内で前記一軸方向と直交する方向に相対的に移動させて、前記着弾跡を検出する工程と

を有する検査方法。

【請求項8】

前記吐出ヘッドの吐出ノズルは、前記一軸方向にも複数配置され、前記センサが、前記一軸方向に沿って複数配置されている請求項7に記載の検査方法。

【請求項1】

基板を保持し、保持した基板を水平面内方向に移動させることのできる基板保持ステージと、

絶縁材を吐出しうる複数の吐出ノズルを備え、前記ステージに対向配置される吐出ヘッドと、

前記複数の吐出ノズルから吐出された絶縁材の着弾跡を検出するセンサと、

前記ステージ、前記吐出ヘッド、及び前記センサを制御する制御装置と

を備え、

前記ステージは、保持した基板を少なくとも一軸方向に移動させることができ、

前記吐出ヘッドの複数の吐出ノズルは、水平面内で前記一軸方向と直交する方向に沿って配置され、

前記センサは、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動可能に、前記ステージに対向配置されており、

前記制御装置は、前記ステージ及び前記吐出ヘッドを制御して、前記ステージに保持された基板に絶縁材を吐出させて描画を行う描画機能と、前記ステージ及び前記センサを制御して、吐出された絶縁材の着弾跡を検出する検査機能とを備え、

前記制御装置は、吐出された絶縁材の着弾跡を検出する際に、前記センサを、前記ステージに対して、水平面内で前記一軸方向と直交する方向に相対的に移動させる液滴吐出装置。

【請求項2】

前記吐出ヘッドの吐出ノズルは、前記一軸方向にも複数配置され、前記センサが、前記一軸方向に沿って複数配置されている請求項1に記載の液滴吐出装置。

【請求項3】

前記ステージは、絶縁材を塗布すべき領域と検査領域とが画定された基板を保持し、

前記制御装置は、前記絶縁材を塗布すべき領域を示すデータ、及び、前記検査領域の位置のデータを記憶しており、記憶された前記検査領域の位置のデータに基づいて、前記ステージ及び前記吐出ヘッドを制御して、前記検査領域に絶縁材を吐出させ、前記ステージ及び前記センサを制御して、前記検査領域に吐出された絶縁材の着弾跡を検出する請求項1または2に記載の液滴吐出装置。

【請求項4】

前記吐出ヘッドが配置される吐出部と、前記センサが配置される検査部を含み、

前記制御装置は、前記検査部の位置のデータを記憶し、記憶された前記検査部の位置のデータに基づいて、前記ステージに保持された基板を前記検査部に移動させて、前記基板に吐出された絶縁材の着弾跡を検出する請求項1〜3のいずれか1項に記載の液滴吐出装置。

【請求項5】

前記制御装置は、前記ステージを制御して、前記ステージに保持された基板を、前記吐出ヘッドの下方に移動させ、前記吐出ヘッドに形成されている吐出ノズルの位置に対応させて絶縁材を吐出させる請求項1〜4のいずれか1項に記載の液滴吐出装置。

【請求項6】

前記制御装置は、前記ステージで保持した基板を、前記吐出ヘッドに対して、水平面内で前記一軸方向と直交する方向に相対的に移動させない状態で、前記一軸方向に移動させながら絶縁材を吐出させる請求項5に記載の液滴吐出装置。

【請求項7】

(a)水平面内の一軸方向に移動可能に保持された基板上に、水平面内で前記一軸方向と直交する方向に沿って配置された複数の吐出ノズルを備える吐出ヘッドから、絶縁材を吐出させ、着弾跡を形成する工程と、

(b)センサを、前記基板に対して、水平面内で前記一軸方向と直交する方向に相対的に移動させて、前記着弾跡を検出する工程と

を有する検査方法。

【請求項8】

前記吐出ヘッドの吐出ノズルは、前記一軸方向にも複数配置され、前記センサが、前記一軸方向に沿って複数配置されている請求項7に記載の検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7−1】

【図7−2】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7−1】

【図7−2】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−38177(P2013−38177A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172026(P2011−172026)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]