液滴吐出装置及び液滴吐出方法

【課題】加熱された吐出ヘッドを簡易かつ確実に冷却して、正確な液滴吐出を行うことができる液滴吐出装置及び液滴吐出方法を提案する。

【解決手段】液滴吐出ヘッド34から基板Pに対して液滴Lを吐出する液滴吐出装置であって、液滴吐出ヘッド34にワイピングシート92を当接させつつ液滴吐出ヘッド34とワイピングシート92とを相対移動させて液滴吐出ヘッド34を拭うワイピング部90と、ワイピングシート92を液滴吐出ヘッド34に当接するに先立ってワイピングシート92に対して冷却液Wを吹き付ける冷却液塗布部100と、を備える。

【解決手段】液滴吐出ヘッド34から基板Pに対して液滴Lを吐出する液滴吐出装置であって、液滴吐出ヘッド34にワイピングシート92を当接させつつ液滴吐出ヘッド34とワイピングシート92とを相対移動させて液滴吐出ヘッド34を拭うワイピング部90と、ワイピングシート92を液滴吐出ヘッド34に当接するに先立ってワイピングシート92に対して冷却液Wを吹き付ける冷却液塗布部100と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出装置及び液滴吐出方法に関する。

【背景技術】

【0002】

液晶装置では、液晶パネル内に液晶を配置する際に、まず2枚の基板をシール材を用いて貼り合せることによって液晶パネルを形成し、その後に液晶パネルの内部を真空雰囲気にして液晶を液晶パネル内部に吸い込ませている。

ところが、この方法では、液晶の使用量が莫大になることや、1枚の液晶パネルを製造する時間が長くなるという問題を有している。

そこで、近年では、インクジェット式装置等を用いることによって、2枚の基板を貼り合せる前に、基板上に液晶を配置する技術が用いられている。このインクジェット式装置によれば、用いられる液晶の量が必要最小限で済み、また、液晶の配置をより高精細に行うことができる。

【0003】

この際、高粘度のインクを吐出するために、吐出ヘッドにヒータユニットを設置することにより、インクを高温化(低粘度化)して吐出する方法が開示されている(特許文献1)。

また、インクジェット式装置から基板上に吐出したインクを早急に乾燥させるために、加熱させた基板に対してインクを吐出・着弾させる方法も開示されている(特許文献2,3)。

【特許文献1】特開2003−19790号公報

【特許文献2】特開2004−306372号公報

【特許文献3】特開平11−281985号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

吐出ヘッドを加熱した場合には、吐出ヘッドに形成された複数のノズルの間隔が熱膨張により拡大して、正確な液滴吐出を行うことが困難となってしまう。

基板を加熱した場合にも、基板に近接配置された吐出ヘッドも徐々に加熱されてしまうので同様の問題があり、更にインクの粘度変化(低粘度化)に伴って吐出量も変化してしまうという問題がある。

このような課題に対しては、ヘッドに冷却素子を貼り付ける方法も考えられるが、装置の高コスト化、複雑化が避けられないという問題がある。

【0005】

本発明は、上述した事情に鑑みてなされたもので、加熱された吐出ヘッドを簡易かつ確実に冷却して、正確な液滴吐出を行うことができる液滴吐出装置及び液滴吐出方法を提案することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る液滴吐出装置及び液滴吐出方法では、上記課題を解決するために以下の手段を採用した。

第1の発明は、液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出装置であって、前記液滴吐出ヘッドにワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング部と、前記ワイピングシートを前記液滴吐出ヘッドに当接するに先立って前記ワイピングシートに対して冷却液を吹き付ける冷却液塗布部と、を備えることを特徴とする。

これにより、液滴吐出ヘッドが加熱された場合であっても、液滴吐出ヘッドに冷却液を直接接触させることで、効率よく冷却することができる。

【0007】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする。

これにより、既存の洗浄液塗布部を用いて冷却した洗浄液を塗布できるので、設備コストの上昇を抑えることができる。

【0008】

前記液滴吐出ヘッドから吐出した液滴が着弾する基板を加熱する基板加熱部を備えることを特徴とする。

これにより、基板上に塗布した液滴を仮乾燥させることができる。この際、液滴吐出ヘッドを効率よく冷却できるので、基板を所望温度に加熱しても、吐出ヘッドのノズル詰まりを防止できる。

【0009】

前記冷却液塗布部は、前記冷却液を保冷する保冷容器を備えることを特徴とする。

これにより、冷却液を所望温度に維持することで、液滴吐出ヘッドを最適な温度に冷却することができる。

【0010】

前記冷却液塗布部は、前記冷却液を所定温度に冷却する冷却素子を備えることを特徴とする。

これにより、冷却液を任意の温度に維持して、液滴吐出ヘッドを最適な温度に冷却することができる。

【0011】

前記冷却液液は、25℃以下に設定されることを特徴とする。

これにより、液滴吐出ヘッドのノズル間隔を、最適に維持することが可能となる。

【0012】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする。

これにより、液滴吐出ヘッドから吐出される液滴に悪影響を与えることなく、液滴吐出ヘッドを冷却することができる。

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする。

これにより、基板上に配線パターンを好適に形成することができる。

【0013】

第2の発明は、液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出方法であって、前記液滴吐出ヘッドによる液滴吐出工程に先立って、前記液滴吐出ヘッドに対して冷却液が吹き付けられたワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング工程を有することを特徴とする。

これにより、液滴吐出ヘッドが加熱された場合であっても、液滴吐出ヘッドに冷却液を直接接触させることで、効率よく冷却することができる。

【0014】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする。

これにより、既存の洗浄液塗布部を用いて冷却した洗浄液を塗布すればよいので、設備コストの上昇を抑えることができる。

【0015】

前記基板を加熱する基板加熱工程を有することを特徴とする。

これにより、液滴吐出ヘッドを効率よく冷却できるので、基板を所望温度に加熱しても、吐出ヘッドのノズル詰まりを防止できる。

【0016】

前記冷却液は、25℃以下に設定されることを特徴とする。

これにより、液滴吐出ヘッドのノズル間隔を、最適に維持することが可能となる。

【0017】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする。

これにより、液滴吐出ヘッドから吐出される液滴に悪影響を与えることなく、液滴吐出ヘッドを冷却することができる。

【0018】

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする。

これにより、基板上に配線パターンを好適に形成することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係る液滴吐出装置及び液滴吐出方法の実施形態について図を参照して説明する。

なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0020】

[液滴吐出装置]

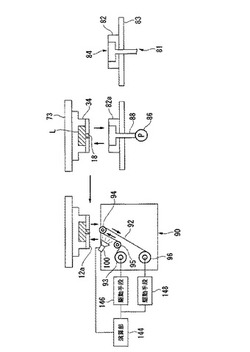

図1は、本発明の実施形態に係る液滴吐出装置IJを示す概略構成斜視図である。図2は、液滴吐出装置IJの左側面図である。

液滴吐出装置IJは、基板Pに対して液滴(液状体)を吐出することで描画を行う描画ユニットJと、描画ユニットJの+Y側に接続される整備ユニット80と、描画ユニットJと整備ユニット80との間で後述する液滴吐出ヘッド34を駆動させる(駆動処理する)駆動ユニット172と、を主体として構成されている。

【0021】

図2に示すように、描画ユニットJは、搬送方向であるX方向に移動可能なベース150と、ベース150上に載置され描画対象となる基板Pを吸着保持するテーブル70と、下面側に複数個の液滴吐出ヘッド34(以下、ヘッドとも呼ぶ。図3参照)を備え、各液滴吐出ヘッド34のノズル18(図4参照)から下方の基板Pに対してインクL(液滴)を吐出するY方向(基板Pの搬送方向と垂直方向)に延びるヘッドユニット71とから概略構成されている。

【0022】

ベース150上には、テーブル70をθZ方向(Z軸周りの方向)に駆動するθ駆動装置151と、テーブル70の+X側に位置し液滴吐出ヘッド34から予備吐出(フラッシング)が行われるフラッシングユニット152とが設けられている。

テーブル70は、基板Pを保持すると共に、この基板Pを所定温度に加熱するように不図示のヒータを内蔵している。基板Pを所定温度に加熱するのは、液滴吐出ヘッド34から吐出されて基板P上に着弾したインクLを即座に仮乾燥(インクLに含まれる溶媒を蒸発)させるためである。

これら描画ユニットJは、基台170上に一体化された状態で設置される。

【0023】

図3は、ヘッドユニット71の底面図である。

ヘッドユニット71は、相互に独立して移動するY方向に配列された複数(例えば7枚)のキャリッジ153を備えている。各キャリッジ153は、X方向に延びる矩形のプレート74と、それぞれが複数(所定個数;ここでは12個)の液滴吐出ヘッド34を保持(支持)するヘッドキャリッジ(サブキャリッジ)73と、ヘッドキャリッジ73をプレート74に対してθZ方向に駆動するθ駆動装置154(図2参照)と、ヘッドキャリッジ73をZ方向に昇降させる昇降装置155(図2参照)とから構成されており、ヘッドキャリッジ153はθ駆動装置154及び昇降装置155を介してプレート74に着脱自在に取り付けられている。

【0024】

各液滴吐出ヘッド34には、複数の液滴吐出ノズル18(以下、ノズルと呼ぶ)が配列形成(例えば120個2列等)されている。なお、そのノズル列の配列方向をY方向に一致させて、各ヘッド34がヘッドキャリッジ73に固定されている。また、各ヘッド34は、Y方向に順次ずれた状態で階段状に配置されている。これにより、ヘッドユニット71の全幅にわたって等ピッチでノズルが配置されている。

この構成により、ヘッドユニット71は、基板Pの搬送方向と垂直方向に例えば数mにわたって、所定のピッチでインクLを吐出可能となっている。そして、ヘッド34の配列方向と直交する方向に基板Pを搬送しつつインクLを吐出することで、基板Pの全面にわたって所望の配線パターンを描画することができる。

【0025】

図2に戻り、駆動ユニット172は、整備ユニット80を挟んだX方向両側に、Y方向に延在するように平行に配置された架台156に設けられたガイドレール157と、各プレート74(すなわちキャリッジ153)をガイドレール157に沿って駆動するシャフト型リニアモータ158とを主体に構成されており、各架台156上には、液滴吐出ヘッド34に接続されるインクケーブルやリニアモータ158(の可動子)に接続される電力供給線等を収容するためのケース171がY方向に沿って設置されている。

【0026】

プレート74のX方向両側にはリニアガイド75,75が設けられており、ガイドレール157に沿ってY方向に移動自在となっている。リニアモータ158は、各プレート74の両側に設けられた円筒状の可動子159と、描画ユニットJと整備ユニット80とに亙ってY方向に沿って配置され各プレート74の可動子159がそれぞれ挿通する固定子160とから構成される。本実施の形態では、可動子159がコイル体で構成され、固定子160が発磁体で構成されるムービングコイル型のリニアモータ158が用いられ、各可動子159に通電する電流を調整することにより、各キャリッジ153の位置を独立して制御できる。

【0027】

描画ユニットJにおいて描画(液滴吐出)を行うには、まずアライメント調整を行う必要がある。

まず、アライメント調整を行うために、各ヘッド34の各ノズルから描画前フラッシング(液滴の予備吐出)を行う。この描画前フラッシングは、基板Pを載置したテーブル70を移動させる前に、基板P上の液滴吐出領域に対して行う。

次に、基板P上に吐出された液滴をCCD78により撮影し、吐出位置および吐出径を算出する。そして、この吐出位置の算出結果に基づいて、アライメント調整を行う。X方向のアライメントは、各ノズルの液滴吐出タイミングを調整することによって行う。またY方向のアライメントは、リニアガイド75により各プレート74の位置を調整することによって行う。

ここで本実施形態のヘッドユニット71では、複数のヘッド34がグループごとに異なるヘッドキャリッジ73に装着されているので、アライメント調整を簡単に行うことができる。なお、アライメント以外の描画前フラッシングや描画間フラッシングは、フラッシングユニット152に対して行われる。

【0028】

[液滴吐出ヘッド]

図4(a)は液滴吐出ヘッドの説明図、図4(b)は正面断面図である。

液滴吐出ヘッド34は、例えばピエゾ素子によって液室を圧縮してその圧力波で液体(インクL)を吐出させるもので、上述したように、一列または複数列に配列された複数のノズル18を有している。

このヘッド34の構造の一例を説明すると、ヘッド34は、図4(a)に示すように、例えばステンレス製のノズルプレート12と振動板13とを備え、両者を仕切部材(リザーバプレート)14を介して接合したものである。ノズルプレート12と振動板13との間には、仕切部材14によって複数の空間15と液溜まり16とが形成されている。各空間15と液溜まり16の内部は、インクLで満たされており、各空間15と液溜まり16とは供給口17を介して連通したものとなっている。また、ノズルプレート12には、空間15からインクLを噴射するためのノズル18が形成されている。一方、振動板13には、液溜まり16にインクLを供給するための孔19が形成されている。

【0029】

また、振動板13の空間15に対向する面と反対側の面上には、図4(b)に示すように、圧電素子(ピエゾ素子)20が接合されている。この圧電素子20は、圧電材料を一対の電極21で挟持したものであり、一対の電極21に通電すると圧電材料が収縮するよう構成されたものである。

そして、このような構成のもとに圧電素子20が接合されている振動板13は、圧電素子20と一体になって同時に外側へ撓曲するようになっており、これによって空間15の容積が増大するようになっている。したがって、空間15内に増大した容積分に相当するインクLが、液溜まり16から供給口17を介して流入する。

また、このような状態から圧電素子20への通電を解除すると、圧電素子20と振動板13はともに元の形状に戻る。したがって、空間15も元の容積に戻ることから、空間15内部のインクLの圧力が上昇し、ノズル18から基板に向けてインクLの液滴が吐出される。

【0030】

なお、ヘッド34のインクジェット方式としては、前記の圧電素子20を用いたピエゾジェットタイプ以外の方式でもよく、例えば、エネルギー発生素子として電気熱変換体を用いた方式を採用してもよい。

【0031】

[整備ユニット]

図5は、整備ユニット80の平面図である。図6は、図5のC−C線における正面断面を示す模式図である。

整備ユニット80は、ヘッドユニット71におけるプレート74の配列方向(Y方向)の延長線上に設けられている(図1参照)。整備ユニット80には、各ヘッド34のインク吐出面12aを覆うキャップユニット81と、各ヘッド34のインク吐出面12aを拭うワイプユニット90とが、隣接して形成されている。

【0032】

キャップユニット81は、前記ヘッドキャリッジ73に対応して、Y方向に整列配置された複数のキャップキャリッジ83を備えている。なお、各キャップキャリッジ83はZ方向(上下方向)に移動可能とされている。

そして、各キャップキャリッジ83には、前記ヘッド34に対応して、複数のキャップ82が階段状に配置されている。このキャップ82は、ヘッド34のインク吐出面12aを覆うことにより、ヘッド34におけるノズル18内のインクLの乾燥を防止する保湿キャップとして機能するものである。

【0033】

図6に示すように、キャップ82は、その上面をヘッド34のインク吐出面12aに当接させて使用する。そのため、キャップ82の上面には凹部84が形成されている。この凹部84は、ヘッド34に形成されたすべてのノズル18を内包しうる大きさに形成されている。これにより、ヘッド34のノズル18とキャップ82の上面との接触が回避され、各ノズル18の開口部に形成されるインクのメニスカスが維持される。また、凹部84を取り囲むキャップ82の上面は面精度良く形成されている。これにより、ヘッド34のインク吐出面12aに形成された各ノズル18を密閉封止することができるようになっている。

【0034】

なお、ワイプユニット90寄りのキャップキャリッジ83に配置されたキャップは、ヘッド34におけるノズル内のインクを吸引可能な吸引キャップ82aとして機能するようになっている。吸引キャップ82aにおいては、凹部84から外部のポンプ86にかけて配管88が形成されている。そして、このポンプ86を運転することにより、凹部84内の空気が吸引されて、各ノズル18内のインクLを吸引しうるようになっている。

【0035】

ワイプユニット90は、ワイピングシート92によってヘッド34のインク吐出面12aを拭うことにより、インク吐出面12aに付着したインクLを除去するものである。ワイプユニット90には、例えばポリエステルの織布等からなるワイピングシート92が配置されている。このワイピングシート92は、ヘッドキャリッジ73に搭載されたヘッド群と同等以上の幅に形成されている(図3参照)。

また、図6に示すように、ワイプユニット90には、ワイピングシート92の繰り出しローラ93および巻き取りローラ96が配置されている。なお、繰り出しローラ93はモータ等の駆動手段146により、巻き取りローラ96は駆動手段148により、それぞれ演算部144の制御の下で回転駆動され、ワイピングシート92が一定速度(例えば、10cm/s程度)で送られるようになっている。

【0036】

また、繰り出しローラ93と巻き取りローラ96との間には、ガイドローラ94と、ワイピングシート92の弛み発生を防止するテンションローラ95が配置されている。各ローラ93,94,95,96の回転軸は平行に配置され、ワイピングシート92は繰り出しローラ93からガイドローラ94,テンションローラ95を介して巻き取りローラ96に巻き回されている。

また、ワイプユニット90は、上下方向に移動可能に構成されており、これによりガイドローラ94上のワイピングシート92をヘッド34のインク吐出面12aに当接させたり、離間させたりすることが可能となっている。

【0037】

ガイドローラ94とテンションローラ95との間には、ワイピングシート92に対して冷却された洗浄液Wを吹き付ける洗浄液塗布ユニット100が設けられている。この洗浄液塗布ユニット100は、ワイピングシート92の全幅にわたって洗浄液Wを塗布しうるように構成されている。これにより、ワイプユニット90は、洗浄液Wの塗布されたワイピングシート92によってヘッド34のインク吐出面12aを拭うことにより、インク吐出面12aに付着したインクLを除去するようになる。

洗浄液Wとしては、インクLとの親和性がよく、なおかつインク吐出面12aから揮発し易い物質を使用するのが望ましい。具体的には、ヘッド34により吐出されるインクLの溶媒或いは分散媒(水等の相容性の高いもの)を洗浄液Wとして使用することができる。

【0038】

図7は、洗浄液塗布ユニット100の構成を示す模式図である。

洗浄液塗布ユニット100は、洗浄液Wを収容する洗浄液タンク101、洗浄液タンク101内の洗浄液Wを所定温度(25℃以下、好ましくは22℃程度)に冷却する冷却素子102、洗浄液Wをワイピングシート92に向けて吹き付ける洗浄液ノズル103、洗浄液タンク101内の洗浄液Wを吸引して洗浄液ノズル103に向けて液送するポンプ104等から構成される。

洗浄液タンク101は、内部に収容する洗浄液Wを所定温度に保持するために断熱材(真空残熱材を含む)によりその外部を覆われている。

【0039】

冷却素子102は、ペルチェ効果(熱電効果)により洗浄液Wを冷却する素子であって、その一部が直接、洗浄液Wに触れるように配置されている。或いは、冷却素子102は、洗浄液タンク101の外表に接触して洗浄液タンク101を介して洗浄液Wを間接的に冷却するように設置されていてもよい。

なお、冷却素子102を設けずに、液滴吐出装置IJが設置されている工場内の冷却水(20℃程度)を洗浄液タンク101に供給(循環)するようにしてもよい。

そして、冷却素子102及びポンプ104は、演算部144の制御の下で駆動され、所定温度、所定量の洗浄液Wが、ワイピングシート92に向けて吹き付けられるようになっている。

【0040】

[インク(液体材料)]

本実施形態において用いるインクLは、導電性微粒子を分散媒に分散させた分散液、若しくはその前駆体からなるものである。

導電性微粒子として、例えば金、銀、銅、パラジウム、ニオブ及びニッケル等を含有する金属微粒子の他、これらの前駆体、合金、酸化物、並びに導電性ポリマーやインジウム錫酸化物等の微粒子などが用いられる。これらの導電性微粒子は、分散性を向上させるために表面に有機物などをコーティングして使うこともできる。導電性微粒子の粒径は1nm〜0.1μm程度であることが好ましい。0.1μmより大きいと、液滴吐出ヘッド34のノズル18に目詰まりが生じるおそれがあるだけでなく、得られる膜の緻密性が悪化する可能性がある。また、1nmより小さいと、導電性微粒子に対するコーティング剤の体積比が大きくなり、得られる膜中の有機物の割合が過多となる。

【0041】

分散媒としては、上記の導電性微粒子を分散できるもので、凝集を起こさないものであれば特に限定されない。

例えば、水の他に、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、n−ヘプタン、n−オクタン、デカン、ドデカン、テトラデカン、トルエン、キシレン、シメン、デュレン、インデン、ジペンテン、テトラヒドロナフタレン、デカヒドロナフタレン、シクロヘキシルベンゼンなどの炭化水素系化合物、またエチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系化合物、さらにプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、シクロヘキサノンなどの極性化合物を例示できる。

これらのうち、微粒子の分散性と分散液の安定性、また液滴吐出法(インクジェット法)への適用の容易さの点で、水、アルコール類、炭化水素系化合物、エーテル系化合物が好ましく、より好ましい分散媒としては、水、炭化水素系化合物を挙げることができる。

【0042】

また、インクLには、適宜フィラー又はバインダーを含有させることができる。例えば、ビニル系シランカップリング剤の他、アミノ系、エポキシ系、メタクリロキシ系、メルカプト系、ケチミン系、カチオン系、アミノ系等のシランカップリング剤を例示できる。また、チタネート系、アルミネート系のカップリング剤を含有させても良い。その他、セルロース系、シロキサン、シリコンオイル等のバインダーを含有させても良い。このような添加剤を含有させることにより、分散性向上、下地との密着性向上、膜の平坦性向上等が図られる。

【0043】

上記導電性微粒子の分散液の表面張力は0.02N/m〜0.07N/mの範囲内であることが好ましい。インクジェット法にて液体を吐出する際、表面張力が0.02N/m未満であると、インク組成物のノズル面に対する濡れ性が増大するため飛行曲りが生じやすくなり、0.07N/mを超えるとノズル先端でのメニスカスの形状が安定しないため吐出量や、吐出タイミングの制御が困難になる。表面張力を調整するため、上記分散液には、基板との接触角を大きく低下させない範囲で、フッ素系、シリコーン系、ノニオン系などの表面張力調節剤を微量添加するとよい。ノニオン系表面張力調節剤は、液体の基板への濡れ性を向上させ、膜のレベリング性を改良し、膜の微細な凹凸の発生などの防止に役立つものである。上記表面張力調節剤は、必要に応じて、アルコール、エーテル、エステル、ケトン等の有機化合物を含んでもよい。

【0044】

上記分散液の粘度は1mPa・s〜50mPa・sであることが好ましい。インクジェット法を用いて液体材料を液滴として吐出する際、粘度が1mPa・sより小さい場合にはノズル周辺部がインクの流出により汚染されやすく、また粘度が50mPa・sより大きい場合は、ノズル孔での目詰まり頻度が高くなり円滑な液滴の吐出が困難となるだけでなく、液滴の吐出量が減少する。

【0045】

〔描画(液滴吐出)工程〕

次に、液滴吐出装置IJを用いて配線パターンを形成する工程について説明する。

図8は、配線パターン形成方法を工程順に説明する図である。

配線パターン形成用インク(インク(配線パターン用インクX1)としては、水等の分散媒に導電性微粒子を分散させてなる液状体を用いる。例えば、導電性微粒子として、例えばクロムを用いる。

液滴吐出の条件としては、例えば、インク重量4〜7ng/dot、インク速度(吐出速度)5〜7m/secで行うことできる。また、液滴を吐出する雰囲気は、温度60℃以下、湿度80%以下に設定されていることが好ましい。これにより、液滴吐出ヘッド34の吐出ノズルが目詰まりすることなく安定した液滴吐出を行うことができる。

【0046】

まず、図8(a)に示すように、基板P上にバンクBを配置して、膜パターン形成領域234を形成する。

次に、図8(b)に示すように、液滴吐出ヘッド34から配線パターン用インクX1を液滴にして吐出し、その液滴をバンクB間の膜パターン形成領域234に配置させる。

このとき、膜パターン形成領域234は、バンクBに囲まれているので、配線パターン用インクX1が所定位置以外に拡がることを阻止される。また、バンクBは撥水性を有した材質となっているため、吐出された水系の配線パターン用インクX1の一部がバンクB上にのっても、その撥水性によってバンクBからはじかれ、バンクBの膜パターン形成領域234に流れ落ちるようになる。さらに、膜パターン形成領域234は親液性が付与されているため、吐出された配線パターン用インクX1が膜パターン形成領域234にて露出した基板P上で拡がり易くなる。

【0047】

これにより、図8(c)に示すように配線パターン用インクX1を、バンクB、B間の膜パターン形成領域234の延在方向に均一に配置することができる。

ここで、基板Pは、テーブル70により約60℃に加熱されているので、配線パターン用インクX1の分散媒は、即座に蒸発・乾燥する。これにより、配線パターン用インクX1は、自らの上に配置される他の種類の配線パターン用インクと混じり合わない程度に固化される。

そして、配線パターン用インクX1を重ねて配置することで、図8(d)に示すように膜パターン形成領域234には、クロムを導電性微粒子として含む配線パターン用インクX1の層が所望の膜厚に形成される。

【0048】

バンクBは、疎水基を有する材質からなっており、表面処理を行うことなくそのままで撥水性を発揮するようになっている。したがって、配線パターン用インクX1上にさらに別の機能液(配線パターン用インク)を配置する場合にも、バンクBに関して表面処理(撥水処理)を行う必要はない。

【0049】

配線パターン用インクX1からなる層を形成したら、図8(e)に示すように、この配線パターン用インクX1上に、異なる導電性微粒子を含む配線パターン用インクX2を配置することにより、膜パターン形成領域234に異なる種類の配線パターン用インクX1,X2が積層されてなる配線パターン(膜パターン)を形成する。

例えば、銀を導電性微粒子として用いた水系の配線パターン用インクX2を配線パターン用インクX1上に配置する。

【0050】

配線パターン用インクX2の分散媒も、基板Pが加熱していることから、即座に乾燥する。これにより、図8(f)に示すように、バンクB間の膜パターン形成領域234に配線パターン用インクX1と配線パターン用インクX2とが積層されてなる配線233が形成される。

【0051】

液滴吐出工程後には、配線233内の微粒子間の電気的接触をよくするため、分散媒を完全に除去する。また、導電性微粒子の表面に分散性を向上させるために有機物などのコーティング材がコーティングされている場合には、このコーティング材も除去する必要がある。このため、液滴吐出工程後の基板Pには熱処理及び/又は光処理を施すようにする。

【0052】

熱処理及び/又は光処理は、通常大気中で行うが、必要に応じて窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。熱処理及び/又は光処理の処理温度としては、分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して適宜決定される。例えば、有機物からなるコーティング材を除去するためには、約300℃で焼成することが必要である。また、プラスチックなどの基板を使用する場合には、室温以上100℃以下で行うことが好ましい。

【0053】

本実施形態では、特に、350℃で60分程度加熱処理することにより、配線パターン用インクX1と配線パターン用インクX2とからなる配線233中の分散媒等を十分に除去する。なお、バンクBは、その主成分となる骨格が無機質であるので、熱処理に対し高い耐性を有し、前記条件での熱処理に対しても溶融してしまうなどの不都合を生じることなく、十分な耐性を発揮するものとなる。

【0054】

以上の工程により、基板P上のバンクB間の膜パターン形成領域234に、クロムと銀とが積層されてなる配線233を形成することができる。

なお、インクX1,X2に、導電性微粒子でなく、熱処理または光処理により導電性を発現する材料を含有させておき、本熱処理/光処置工程において配線233に導電性を発現させるようにしてもよい。

【0055】

図9〜図11は、基板上に形成される配線パターンの他の実施形態を示す図である。

図9に示すように、膜パターン形成領域234にチタンを導電性微粒子として用いた配線パターン用インクX3と銀を導電性微粒子として用いた配線パターン用インクX2とを積層する。膜パターン形成領域234には、基板P側から配線パターン用インクX3、配線パターン用インクX2、配線パターン用インクX3の順で積層する。すなわち、配線パターン用インクX2については、配線パターン用インクX3に挟まれた状態となるように膜パターン形成領域234に配置する。

チタンと銀の積層からなる配線は、銀単層と比較してエレクトロマイグレーションの発生が遅いという性質を有しているため、銀がチタンによって挟まれてなる配線233は、導電率が確保されると共にエレクトロマイグレーションの発生が遅くなる。従って、エレクトロマイグレーションの発生を抑制した配線233を得ることが可能となる。

なお、エレクトロマイグレーションの発生を遅らせる材料としては、前述のチタンの他に、鉄、パラジウム及びプラチナ等を挙げることができる。

【0056】

図10に示すように、膜パターン形成領域234にクロムを導電性微粒子として用いた配線パターン用インクX1と銀を導電性微粒子として用いた配線パターン用インクX2とを積層する。膜パターン形成領域234には、基板P側から配線パターン用インクX1、配線パターン用インクX2、配線パターン用インクX1の順で積層する。すなわち、配線パターン用インクX2については、配線パターン用インクX1に挟まれた状態となるように膜パターン形成領域234に配置する。

【0057】

配線233は、銀と基板Pとの間に配置されるクロムの層によって、銀と基板Pとの密着性が向上されると共に、銀の上に配置されるクロムの層によって、銀の酸化及び損傷を防止することが可能となる。従って、本実施形態によれば、密着性が向上すると共に、耐酸化性及び耐傷性を有した配線233を得ることが可能となる。

【0058】

図11に示すように、膜パターン形成領域234に、基板P側からマンガンを導電性微粒子として用いた配線パターン用インクX4、銀を導電性微粒子として用いた配線パターン用インクX2、ニッケルを導電性微粒子として用いた配線パターン用インクX5を順に積層する。すなわち、膜パターン形成領域234に、マンガン、銀、ニッケルの順に積層してなる配線233を形成する。

配線233は、銀と基板Pとの間に配置されるマンガンの層によって、銀と基板Pとの密着性が向上される。また、ニッケルは、基板Pと銀の密着性を向上する機能の他に、プラズマ照射による銀の劣化を抑止する機能を有している。このため、銀の上にニッケルを配置することにより、配線233が形成された基板Pに対してプラズマ照射を行う際に、銀の劣化を抑止することができる配線233を得ることができる。

【0059】

[液滴吐出ヘッドの整備方法]

次に、上述した整備ユニット80において、ヘッドユニット71を整備する方法、特に液滴吐出ヘッド34に対するワイピングについて説明する。

液滴吐出装置IJにより基板Pに対して描画を行う場合には、描画処理(液滴吐出処理)に先立って、描画ユニットJ(ヘッドユニット71)の各液滴吐出ヘッド34の複数のノズルに詰まり(ノズル詰まり)が存在しないか否かを検出する必要がある。いずれかの液滴吐出ヘッド34にノズル詰まりが発生した場合には、基板Pに対して正確な描画を形成することができないからである。

【0060】

そこで、各液滴吐出ヘッド34に対して、キャッピング、ワイピングを行って、ノズル詰まりの除去を行う。そして、その後にフラッシングを行って、ノズル詰まりの除去が適切に行われたか、つまり、ノズル詰まりが残存していないかを検出する。この描画前のフラッシングでは、液滴の吐出位置に加えて吐出径を算出するので、各ヘッドにおけるノズル詰まりの有無が検出できる。

なお、定期フラッシング等においても、ノズル詰まりが検出される場合がある。この場合にも、キャッピング、ワイピングを行った後に、再度フラッシングを行う。

【0061】

具体的には、図6に示すように、ノズル詰まりを検出する又はノズル詰まりが検出されたヘッド34を、吸引キャップ82aの上方まで移動させる。なお、上述したように、各ヘッドキャリッジ73は、独立してY方向に移動させることが可能である。このとき吸引対象となるヘッド34よりも整備ユニット80側に他のヘッド(キャリッジ153)が存在する場合はこれらのキャリッジ153も一体的に移動させる。

次に、吸引キャップ82aが搭載されたキャップキャリッジ83を上昇させ、吸引キャップ82aの上面をヘッド34のインク吐出面12aに当接させる。その際、ヘッド34のすべてのノズル18が、吸引キャップ82aの凹部84に内包されるように、あらかじめ両者を位置決めしておく。これにより、ヘッド34のすべてのノズル18が、吸引キャップ82aにより密閉封止される。

【0062】

次に、吸引キャップ82aに接続されたポンプ86を運転する。このポンプ86により、各キャップ82における凹部84内の空気が吸引されて、ヘッド34のノズル18が吸引される。これにより、ヘッド34内のインクが各ノズル18に導入されて、ノズル詰まりが解消される。なお、ヘッド34のノズル18を吸引すると、ノズル18から若干のインクが凹部84内に漏れ出すことになる。この漏れ出したインクは、ポンプ86により図示しない廃液タンクに回収して再利用する。このとき、吸引対象ではない他のヘッドについては、保湿キャップ82で密閉封止することにより、インク溶媒の蒸発を防いで増粘状態となることを回避する。

【0063】

なお、ヘッド34のノズル18を吸引すると、ノズル18から漏れ出したインクがヘッド34のインク吐出面12aに付着することがある。そして、インク吐出面12aにおけるノズル18の開口部周辺にインクLが付着した状態でヘッド34からインクを吐出すると、吐出されたインクの飛行曲がりが発生するおそれがある。そこで、ヘッド34のノズル18を吸引した後に、インク吐出面12aに付着したインクLを除去するため、インク吐出面12aのワイピングを行う。

【0064】

具体的には、図6に示すように、吸引後のヘッド34をワイプユニット90の上方まで移動させる。

次に、繰り出しローラ93及び巻き取りローラ96を回転させ、各ローラに沿ってワイピングシート92を移動させる。また、洗浄液塗布ユニット100からワイピングシート92に対して洗浄液Wを塗布する。

更に、ワイプユニット90を上昇させ、ガイドローラ94の上のワイピングシート92をインク吐出面12aに押し当てる。すると、インク吐出面12aに付着したインクLが、ワイピングシート92に吸収される。また、ワイピングシート92をインク吐出面12aに当接させつつ移動させるので、フレッシュなワイピングシート92によりインク吐出面12aが払拭される。

なお、ワイピングシート92の送り方向と逆方向にヘッドキャリッジ73を移動させてもよい。

以上により、インク吐出面12aに付着したインクLが除去される。そして、ワイプユニット90を下降させることで、ワイピングが完了する。

【0065】

このように、ワイピングシート92をヘッド34のインク吐出面12aに押し当てて、移動させることで、インクLが拭き取られる。この際、ワイピングシート92には洗浄液Wが吹き付けられているので、インク吐出面12aに付着したインクLがワイピングシート92に拭き取られやすくなっている。

また、洗浄液Wは、洗浄液塗布ユニット100により所定温度(20℃程度)に冷却されているため、洗浄液Wを含むワイピングシート92に直接接触したヘッド34(インク吐出面12a)の熱が奪われて冷却されるようになっている。

【0066】

上述したように、描画ユニットJのテーブル70上に載置された基板Pは、テーブル70内のヒータにより所定温度(例えば、60℃)に加熱されている。これにより、各液滴吐出ヘッド34から基板P上に吐出されたインクLを即座に仮乾燥させている。

一方、基板Pと各液滴吐出ヘッド34との距離は、インクLを基板P上に高精度に着弾させるために、例えば0.1mm〜1.0mm程度の距離で近接させている。このため、描画処理(液滴吐出処理)を行うと、ヘッド34(インク吐出面12a)が徐々に加熱されてしまう。

ヘッド34(インク吐出面12a)の温度が徐々に上昇すると、熱膨張によりノズル間隔が大きくなってしまい、インクLを基板P上に高精度に着弾させることができなくなってしまう。また、インク吐出面12a上やノズル18内のインクLが乾燥してこびりついてしまい、ノズル詰まりを引き起こしてしまう。このため、ヘッド34(インク吐出面12a)を適宜冷却させる必要がある。

【0067】

本実施形態では、ヘッド34の補修時に、インク吐出面12aにワイピングシート92を押し当ててインクLが拭き取ると同時に、ワイピングシート92に含まれる洗浄液Wによりヘッド34(インク吐出面12a)を直接冷却することができる。特に、加熱しているヘッド34のインク吐出面12aに、冷却した洗浄液Wが直接触れるので、確実かつ効果的に冷却することができる。

しかも、ワイピングシート92に吹き付けられる洗浄液Wが冷却液を兼ねるため、新たな装置を殆ど必要とせず、既存の設備をそのまま利用することができる。そして、ワイピング後は、高精度な液滴吐出を実施することができる。

【0068】

〔電気光学装置〕

次に、上述した配線パターンが用いられる電気光学装置の一例として、液晶装置について説明する。

図12は、液晶装置を対向基板側から見た平面図であり、図13は図12のH−H’線に沿う断面図である。

図14は、液晶装置の画像表示領域においてマトリクス状に形成された複数の画素における各種素子・配線等の等価回路図である。

【0069】

図12及び図13において、本実施形態の液晶装置200は、対をなすTFTアレイ基板210と対向基板220とが光硬化性の封止材であるシール材252によって貼り合わされ、このシール材252によって区画された領域内に液晶250が封入、保持されている。シール材252は、基板面内の領域において閉ざされた枠状に形成されている。

【0070】

シール材252の形成領域の内側の領域には、遮光性材料からなる周辺見切り253が形成されている。シール材252の外側の領域には、データ線駆動回路201及び実装端子202がTFTアレイ基板210の一辺に沿って形成されており、この一辺に隣接する2辺に沿って走査線駆動回路204が形成されている。TFTアレイ基板210の残る一辺には、画像表示領域の両側に設けられた走査線駆動回路204の間を接続するための複数の配線205が設けられている。また、対向基板220のコーナー部の少なくとも1箇所においては、TFTアレイ基板210と対向基板220との間で電気的導通をとるための基板間導通材206が配設されている。

【0071】

なお、データ線駆動回路201及び走査線駆動回路204をTFTアレイ基板210の上に形成する代わりに、例えば、駆動用LSIが実装されたTAB(Tape Automated Bonding)基板とTFTアレイ基板210の周辺部に形成された端子群とを異方性導電膜を介して電気的及び機械的に接続するようにしてもよい。また、液晶装置200においては、使用する液晶250の種類、すなわち、TN(Twisted Nematic)モード、C−TN法、VA方式、IPS方式等の動作モードや、ノーマリホワイトモード/ノーマリブラックモードの別に応じて、位相差板、偏光板等が所定の向きに配置されるが、ここでは図示を省略する。また、液晶装置200をカラー表示用として構成する場合には、対向基板220において、TFTアレイ基板210の後述する各画素電極に対向する領域に、例えば赤(R)、緑(G)、青(B)のカラーフィルタをその保護膜とともに形成する。

【0072】

このような構造を有する液晶装置200の画像表示領域においては、図14に示すように、複数の画素200aがマトリクス状に構成されているとともに、これらの画素200aの各々には、画素スイッチング用のTFT(スイッチング素子)30が形成されており、画素信号S1、S2、…、Snを供給するデータ線216aがTFT230のソースに電気的に接続されている。なお、図14は、本発明に係るアクティブマトリクス基板の一例を示す図となっている。

データ線216aに書き込む画素信号S1、S2、…、Snは、この順に線順次で供給してもよく、相隣接する複数のデータ線216a同士に対して、グループ毎に供給するようにしてもよい。また、TFT230のゲートには走査線213aが電気的に接続されており、所定のタイミングで、走査線213aにパルス的に走査信号G1、G2、…、Gmをこの順に線順次で印加するように構成されている。

【0073】

画素電極219はTFT230のドレインに電気的に接続されており、スイッチング素子であるTFT230を一定期間だけオン状態とすることにより、データ線216aから供給される画素信号S1、S2、…、Snを各画素に所定のタイミングで書き込む。このようにして画素電極219を介して液晶に書き込まれた所定レベルの画素信号S1、S2、…、Snは、対向基板220の対向電極221との間で一定期間保持される。なお、保持された画素信号S1、S2、…、Snがリークするのを防ぐために、画素電極219と対向電極221との間に形成される液晶容量と並列に蓄積容量260が付加されている。例えば、画素電極219の電圧は、ソース電圧が印加された時間よりも3桁も長い時間だけ蓄積容量260により保持される。これにより、電荷の保持特性は改善され、コントラスト比の高い液晶装置200を実現することができる。

【0074】

図15は、ボトムゲート型TFT230を有する液晶装置200の部分拡大断面図である。

TFTアレイ基板210を構成するガラス基板Pには、上述した配線パターン形成方法によって形成された複数の異なる材料が積層されてなるゲート配線261が形成されている。ここで、本実施形態では、ゲート配線261を形成する際に、前述したようにポリシロキサン骨格を有する無機質のバンク材を用いているので、後述するアモルファスシリコン層を形成するプロセスで約350℃にまで加熱されても、バンクBがその温度に十分耐え得るものとなっている。また、本実施形態においては、クロム261aと銀261bとが積層されてなるゲート配線261を一例として図示する。

【0075】

ゲート配線261上には、SiNxからなるゲート絶縁膜262を介してアモルファスシリコン(a−Si)層からなる半導体層263が積層されている。そして、前記のゲート配線部分に対向する半導体層263の部分が、チャネル領域となっている。半導体層263上には、オーミック接合を得るため、例えばn+型a−Si層からなる接合層264a及び264bが積層されており、チャネル領域の中央部における半導体層263上には、チャネルを保護するためのSiNxからなる絶縁性のエッチストップ膜265が形成されている。なお、これらゲート絶縁膜262、半導体層263、及びエッチストップ膜265は、蒸着(CVD)後にレジスト塗布、感光・現像、フォトエッチングを施されることで、図示したようにパターニングされている。

【0076】

さらに、接合層264a、264b及びITOからなる画素電極219も同様に成膜するとともに、フォトエッチングを施すことで、図示したようにパターニングする。そして、画素電極219、ゲート絶縁膜262及びエッチストップ膜265上にそれぞれバンク266…を形成し、これらバンク266…間に前述した液滴吐出装置IJを用いて、ソース線、ドレイン線を形成する。なお、バンク266…を本発明に係る前記のポリシラザン液から形成することにより、前記のソース線及びドレイン線についても、本発明に係る膜パターンとすることができる。

【0077】

したがって、本実施形態では、ゲート線261、ソース線及びドレイン線を複数の異なる材料が積層されてなる配線として形成することができ、複数の機能性を有するゲート線261、ソース線及びドレイン線を得ることができる。

なお、この配線が上述したクロムと銀との2層からなる場合には、ゲート線261、ソース線及びドレイン線の密着性が向上された液晶装置200を得ることができる。

また、この配線が上述したチタン、銀、チタンの順で積層されてなる場合には、ゲート線261、ソース線及びドレイン線のエレクトロマイグレーションが抑制された液晶装置200を得ることができる。

また、この配線が上述したクロム、銀、クロムの順で積層されてなる場合には、ゲート線261、ソース線及びドレイン線の密着性が向上されると共に耐酸化性及び耐傷性が向上された液晶装置200を得ることができる。

また、この配線が上述したマンガン、銀、ニッケルの順で積層されてなる場合には、ゲート線261、ソース線及びドレイン線の密着性が向上されると共に銀のプラズマ処理による劣化が抑止された液晶装置200を得ることができる。

【0078】

前記実施形態では、TFT230を液晶装置200の駆動のためのスイッチング素子として用いる構成としたが、液晶装置以外にも、例えば有機EL(エレクトロルミネッセンス)表示デバイスに適用することができる。

有機EL表示デバイスは、蛍光性の無機および有機化合物を含む薄膜を、陰極と陽極とで挟んだ構成を有し、前記薄膜に電子および正孔(ホール)を注入して励起させることにより励起子(エキシトン)を生成させ、このエキシトンが再結合する際の光の放出(蛍光・燐光)を利用して発光させる素子である。

そして、前記のTFT230を有する基板上に、有機EL表示素子に用いられる蛍光性材料のうち、赤、緑および青色の各発光色を呈する材料すなわち発光層形成材料及び正孔注入/電子輸送層を形成する材料をインクとし、各々をパターニングすることで、自発光フルカラーEL装置を製造することができる。

電気光学装置の範囲には、このような有機EL装置も含まれており、本発明によれば、例えば複数の機能性を有する配線を備えた有機EL装置を提供することができる。

【0079】

[電子機器]

次に、上記液晶装置200からなる表示手段を備えた電子機器の具体例について説明する。

図16(a)〜(d)は、上述の液晶装置200を備える電子機器の例を示している。

図16(a)は、携帯電話の一例を示した斜視図である。図16(a)において、携帯電話1000は、上述した液晶装置200を用いた表示部1001を備える。

図16(b)は、腕時計型電子機器の一例を示した斜視図である。図16(b)において、時計1100は、上述した液晶装置200を用いた表示部1101を備える。

図16(c)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図16(c)において、情報処理装置1200は、キーボードなどの入力部1202、上述した液晶装置200を用いた表示部1206、情報処理装置本体(筐体)1204を備える。

図16(d)は、薄型大画面テレビの一例を示した斜視図である。図16(d)において、薄型大画面テレビ1300は、薄型大画面テレビ本体(筐体)1302、スピーカーなどの音声出力部1304、上述した液晶装置200を用いた表示部1306を備える。

【0080】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【図面の簡単な説明】

【0081】

【図1】本発明の実施形態に係る液滴吐出装置を示す概略構成斜視図である。

【図2】液滴吐出装置の左側面図である。

【図3】ヘッドユニットの底面図である。

【図4】液滴吐出ヘッドの説明図である。

【図5】整備ユニットの平面図である。

【図6】整備ユニットの正面断面図である。

【図7】洗浄液塗布ユニットの構成を示す模式図である。

【図8】配線パターン形成方法を工程順に説明する図である。

【図9】基板上に形成される配線パターン他の実施形態

【図10】基板上に形成される配線パターン他の実施形態

【図11】基板上に形成される配線パターン他の実施形態

【図12】液晶装置を対向基板側から見た平面図である。

【図13】液晶装置の断面図である。

【図14】液晶装置の画素表示領域における配線等の等価回路図である。

【図15】液晶装置の部分拡大断面図である。

【図16】電子機器の具体例を説明する図である。

【符号の説明】

【0082】

IJ…液滴吐出装置、 L(X1〜X5)…インク(液滴)、 P…ガラス基板(基板)、 W…洗浄液(冷却液)、 34…液滴吐出ヘッド、 70…テーブル(基板加熱部)、 90…ワイプユニット(ワイピング部)、 92…ワイピングシート、 100…洗浄液塗布ユニット(冷却液塗布部)、 101…洗浄液タンク(保冷容器)、 102…冷却素子、 200…液晶装置、 233…配線(配線パターン)、 1000…携帯電話、 1100…時計、 1200…情報処理装置、 1300…薄型大画面テレビ

【技術分野】

【0001】

本発明は、液滴吐出装置及び液滴吐出方法に関する。

【背景技術】

【0002】

液晶装置では、液晶パネル内に液晶を配置する際に、まず2枚の基板をシール材を用いて貼り合せることによって液晶パネルを形成し、その後に液晶パネルの内部を真空雰囲気にして液晶を液晶パネル内部に吸い込ませている。

ところが、この方法では、液晶の使用量が莫大になることや、1枚の液晶パネルを製造する時間が長くなるという問題を有している。

そこで、近年では、インクジェット式装置等を用いることによって、2枚の基板を貼り合せる前に、基板上に液晶を配置する技術が用いられている。このインクジェット式装置によれば、用いられる液晶の量が必要最小限で済み、また、液晶の配置をより高精細に行うことができる。

【0003】

この際、高粘度のインクを吐出するために、吐出ヘッドにヒータユニットを設置することにより、インクを高温化(低粘度化)して吐出する方法が開示されている(特許文献1)。

また、インクジェット式装置から基板上に吐出したインクを早急に乾燥させるために、加熱させた基板に対してインクを吐出・着弾させる方法も開示されている(特許文献2,3)。

【特許文献1】特開2003−19790号公報

【特許文献2】特開2004−306372号公報

【特許文献3】特開平11−281985号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

吐出ヘッドを加熱した場合には、吐出ヘッドに形成された複数のノズルの間隔が熱膨張により拡大して、正確な液滴吐出を行うことが困難となってしまう。

基板を加熱した場合にも、基板に近接配置された吐出ヘッドも徐々に加熱されてしまうので同様の問題があり、更にインクの粘度変化(低粘度化)に伴って吐出量も変化してしまうという問題がある。

このような課題に対しては、ヘッドに冷却素子を貼り付ける方法も考えられるが、装置の高コスト化、複雑化が避けられないという問題がある。

【0005】

本発明は、上述した事情に鑑みてなされたもので、加熱された吐出ヘッドを簡易かつ確実に冷却して、正確な液滴吐出を行うことができる液滴吐出装置及び液滴吐出方法を提案することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る液滴吐出装置及び液滴吐出方法では、上記課題を解決するために以下の手段を採用した。

第1の発明は、液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出装置であって、前記液滴吐出ヘッドにワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング部と、前記ワイピングシートを前記液滴吐出ヘッドに当接するに先立って前記ワイピングシートに対して冷却液を吹き付ける冷却液塗布部と、を備えることを特徴とする。

これにより、液滴吐出ヘッドが加熱された場合であっても、液滴吐出ヘッドに冷却液を直接接触させることで、効率よく冷却することができる。

【0007】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする。

これにより、既存の洗浄液塗布部を用いて冷却した洗浄液を塗布できるので、設備コストの上昇を抑えることができる。

【0008】

前記液滴吐出ヘッドから吐出した液滴が着弾する基板を加熱する基板加熱部を備えることを特徴とする。

これにより、基板上に塗布した液滴を仮乾燥させることができる。この際、液滴吐出ヘッドを効率よく冷却できるので、基板を所望温度に加熱しても、吐出ヘッドのノズル詰まりを防止できる。

【0009】

前記冷却液塗布部は、前記冷却液を保冷する保冷容器を備えることを特徴とする。

これにより、冷却液を所望温度に維持することで、液滴吐出ヘッドを最適な温度に冷却することができる。

【0010】

前記冷却液塗布部は、前記冷却液を所定温度に冷却する冷却素子を備えることを特徴とする。

これにより、冷却液を任意の温度に維持して、液滴吐出ヘッドを最適な温度に冷却することができる。

【0011】

前記冷却液液は、25℃以下に設定されることを特徴とする。

これにより、液滴吐出ヘッドのノズル間隔を、最適に維持することが可能となる。

【0012】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする。

これにより、液滴吐出ヘッドから吐出される液滴に悪影響を与えることなく、液滴吐出ヘッドを冷却することができる。

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする。

これにより、基板上に配線パターンを好適に形成することができる。

【0013】

第2の発明は、液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出方法であって、前記液滴吐出ヘッドによる液滴吐出工程に先立って、前記液滴吐出ヘッドに対して冷却液が吹き付けられたワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング工程を有することを特徴とする。

これにより、液滴吐出ヘッドが加熱された場合であっても、液滴吐出ヘッドに冷却液を直接接触させることで、効率よく冷却することができる。

【0014】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする。

これにより、既存の洗浄液塗布部を用いて冷却した洗浄液を塗布すればよいので、設備コストの上昇を抑えることができる。

【0015】

前記基板を加熱する基板加熱工程を有することを特徴とする。

これにより、液滴吐出ヘッドを効率よく冷却できるので、基板を所望温度に加熱しても、吐出ヘッドのノズル詰まりを防止できる。

【0016】

前記冷却液は、25℃以下に設定されることを特徴とする。

これにより、液滴吐出ヘッドのノズル間隔を、最適に維持することが可能となる。

【0017】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする。

これにより、液滴吐出ヘッドから吐出される液滴に悪影響を与えることなく、液滴吐出ヘッドを冷却することができる。

【0018】

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする。

これにより、基板上に配線パターンを好適に形成することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明に係る液滴吐出装置及び液滴吐出方法の実施形態について図を参照して説明する。

なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0020】

[液滴吐出装置]

図1は、本発明の実施形態に係る液滴吐出装置IJを示す概略構成斜視図である。図2は、液滴吐出装置IJの左側面図である。

液滴吐出装置IJは、基板Pに対して液滴(液状体)を吐出することで描画を行う描画ユニットJと、描画ユニットJの+Y側に接続される整備ユニット80と、描画ユニットJと整備ユニット80との間で後述する液滴吐出ヘッド34を駆動させる(駆動処理する)駆動ユニット172と、を主体として構成されている。

【0021】

図2に示すように、描画ユニットJは、搬送方向であるX方向に移動可能なベース150と、ベース150上に載置され描画対象となる基板Pを吸着保持するテーブル70と、下面側に複数個の液滴吐出ヘッド34(以下、ヘッドとも呼ぶ。図3参照)を備え、各液滴吐出ヘッド34のノズル18(図4参照)から下方の基板Pに対してインクL(液滴)を吐出するY方向(基板Pの搬送方向と垂直方向)に延びるヘッドユニット71とから概略構成されている。

【0022】

ベース150上には、テーブル70をθZ方向(Z軸周りの方向)に駆動するθ駆動装置151と、テーブル70の+X側に位置し液滴吐出ヘッド34から予備吐出(フラッシング)が行われるフラッシングユニット152とが設けられている。

テーブル70は、基板Pを保持すると共に、この基板Pを所定温度に加熱するように不図示のヒータを内蔵している。基板Pを所定温度に加熱するのは、液滴吐出ヘッド34から吐出されて基板P上に着弾したインクLを即座に仮乾燥(インクLに含まれる溶媒を蒸発)させるためである。

これら描画ユニットJは、基台170上に一体化された状態で設置される。

【0023】

図3は、ヘッドユニット71の底面図である。

ヘッドユニット71は、相互に独立して移動するY方向に配列された複数(例えば7枚)のキャリッジ153を備えている。各キャリッジ153は、X方向に延びる矩形のプレート74と、それぞれが複数(所定個数;ここでは12個)の液滴吐出ヘッド34を保持(支持)するヘッドキャリッジ(サブキャリッジ)73と、ヘッドキャリッジ73をプレート74に対してθZ方向に駆動するθ駆動装置154(図2参照)と、ヘッドキャリッジ73をZ方向に昇降させる昇降装置155(図2参照)とから構成されており、ヘッドキャリッジ153はθ駆動装置154及び昇降装置155を介してプレート74に着脱自在に取り付けられている。

【0024】

各液滴吐出ヘッド34には、複数の液滴吐出ノズル18(以下、ノズルと呼ぶ)が配列形成(例えば120個2列等)されている。なお、そのノズル列の配列方向をY方向に一致させて、各ヘッド34がヘッドキャリッジ73に固定されている。また、各ヘッド34は、Y方向に順次ずれた状態で階段状に配置されている。これにより、ヘッドユニット71の全幅にわたって等ピッチでノズルが配置されている。

この構成により、ヘッドユニット71は、基板Pの搬送方向と垂直方向に例えば数mにわたって、所定のピッチでインクLを吐出可能となっている。そして、ヘッド34の配列方向と直交する方向に基板Pを搬送しつつインクLを吐出することで、基板Pの全面にわたって所望の配線パターンを描画することができる。

【0025】

図2に戻り、駆動ユニット172は、整備ユニット80を挟んだX方向両側に、Y方向に延在するように平行に配置された架台156に設けられたガイドレール157と、各プレート74(すなわちキャリッジ153)をガイドレール157に沿って駆動するシャフト型リニアモータ158とを主体に構成されており、各架台156上には、液滴吐出ヘッド34に接続されるインクケーブルやリニアモータ158(の可動子)に接続される電力供給線等を収容するためのケース171がY方向に沿って設置されている。

【0026】

プレート74のX方向両側にはリニアガイド75,75が設けられており、ガイドレール157に沿ってY方向に移動自在となっている。リニアモータ158は、各プレート74の両側に設けられた円筒状の可動子159と、描画ユニットJと整備ユニット80とに亙ってY方向に沿って配置され各プレート74の可動子159がそれぞれ挿通する固定子160とから構成される。本実施の形態では、可動子159がコイル体で構成され、固定子160が発磁体で構成されるムービングコイル型のリニアモータ158が用いられ、各可動子159に通電する電流を調整することにより、各キャリッジ153の位置を独立して制御できる。

【0027】

描画ユニットJにおいて描画(液滴吐出)を行うには、まずアライメント調整を行う必要がある。

まず、アライメント調整を行うために、各ヘッド34の各ノズルから描画前フラッシング(液滴の予備吐出)を行う。この描画前フラッシングは、基板Pを載置したテーブル70を移動させる前に、基板P上の液滴吐出領域に対して行う。

次に、基板P上に吐出された液滴をCCD78により撮影し、吐出位置および吐出径を算出する。そして、この吐出位置の算出結果に基づいて、アライメント調整を行う。X方向のアライメントは、各ノズルの液滴吐出タイミングを調整することによって行う。またY方向のアライメントは、リニアガイド75により各プレート74の位置を調整することによって行う。

ここで本実施形態のヘッドユニット71では、複数のヘッド34がグループごとに異なるヘッドキャリッジ73に装着されているので、アライメント調整を簡単に行うことができる。なお、アライメント以外の描画前フラッシングや描画間フラッシングは、フラッシングユニット152に対して行われる。

【0028】

[液滴吐出ヘッド]

図4(a)は液滴吐出ヘッドの説明図、図4(b)は正面断面図である。

液滴吐出ヘッド34は、例えばピエゾ素子によって液室を圧縮してその圧力波で液体(インクL)を吐出させるもので、上述したように、一列または複数列に配列された複数のノズル18を有している。

このヘッド34の構造の一例を説明すると、ヘッド34は、図4(a)に示すように、例えばステンレス製のノズルプレート12と振動板13とを備え、両者を仕切部材(リザーバプレート)14を介して接合したものである。ノズルプレート12と振動板13との間には、仕切部材14によって複数の空間15と液溜まり16とが形成されている。各空間15と液溜まり16の内部は、インクLで満たされており、各空間15と液溜まり16とは供給口17を介して連通したものとなっている。また、ノズルプレート12には、空間15からインクLを噴射するためのノズル18が形成されている。一方、振動板13には、液溜まり16にインクLを供給するための孔19が形成されている。

【0029】

また、振動板13の空間15に対向する面と反対側の面上には、図4(b)に示すように、圧電素子(ピエゾ素子)20が接合されている。この圧電素子20は、圧電材料を一対の電極21で挟持したものであり、一対の電極21に通電すると圧電材料が収縮するよう構成されたものである。

そして、このような構成のもとに圧電素子20が接合されている振動板13は、圧電素子20と一体になって同時に外側へ撓曲するようになっており、これによって空間15の容積が増大するようになっている。したがって、空間15内に増大した容積分に相当するインクLが、液溜まり16から供給口17を介して流入する。

また、このような状態から圧電素子20への通電を解除すると、圧電素子20と振動板13はともに元の形状に戻る。したがって、空間15も元の容積に戻ることから、空間15内部のインクLの圧力が上昇し、ノズル18から基板に向けてインクLの液滴が吐出される。

【0030】

なお、ヘッド34のインクジェット方式としては、前記の圧電素子20を用いたピエゾジェットタイプ以外の方式でもよく、例えば、エネルギー発生素子として電気熱変換体を用いた方式を採用してもよい。

【0031】

[整備ユニット]

図5は、整備ユニット80の平面図である。図6は、図5のC−C線における正面断面を示す模式図である。

整備ユニット80は、ヘッドユニット71におけるプレート74の配列方向(Y方向)の延長線上に設けられている(図1参照)。整備ユニット80には、各ヘッド34のインク吐出面12aを覆うキャップユニット81と、各ヘッド34のインク吐出面12aを拭うワイプユニット90とが、隣接して形成されている。

【0032】

キャップユニット81は、前記ヘッドキャリッジ73に対応して、Y方向に整列配置された複数のキャップキャリッジ83を備えている。なお、各キャップキャリッジ83はZ方向(上下方向)に移動可能とされている。

そして、各キャップキャリッジ83には、前記ヘッド34に対応して、複数のキャップ82が階段状に配置されている。このキャップ82は、ヘッド34のインク吐出面12aを覆うことにより、ヘッド34におけるノズル18内のインクLの乾燥を防止する保湿キャップとして機能するものである。

【0033】

図6に示すように、キャップ82は、その上面をヘッド34のインク吐出面12aに当接させて使用する。そのため、キャップ82の上面には凹部84が形成されている。この凹部84は、ヘッド34に形成されたすべてのノズル18を内包しうる大きさに形成されている。これにより、ヘッド34のノズル18とキャップ82の上面との接触が回避され、各ノズル18の開口部に形成されるインクのメニスカスが維持される。また、凹部84を取り囲むキャップ82の上面は面精度良く形成されている。これにより、ヘッド34のインク吐出面12aに形成された各ノズル18を密閉封止することができるようになっている。

【0034】

なお、ワイプユニット90寄りのキャップキャリッジ83に配置されたキャップは、ヘッド34におけるノズル内のインクを吸引可能な吸引キャップ82aとして機能するようになっている。吸引キャップ82aにおいては、凹部84から外部のポンプ86にかけて配管88が形成されている。そして、このポンプ86を運転することにより、凹部84内の空気が吸引されて、各ノズル18内のインクLを吸引しうるようになっている。

【0035】

ワイプユニット90は、ワイピングシート92によってヘッド34のインク吐出面12aを拭うことにより、インク吐出面12aに付着したインクLを除去するものである。ワイプユニット90には、例えばポリエステルの織布等からなるワイピングシート92が配置されている。このワイピングシート92は、ヘッドキャリッジ73に搭載されたヘッド群と同等以上の幅に形成されている(図3参照)。

また、図6に示すように、ワイプユニット90には、ワイピングシート92の繰り出しローラ93および巻き取りローラ96が配置されている。なお、繰り出しローラ93はモータ等の駆動手段146により、巻き取りローラ96は駆動手段148により、それぞれ演算部144の制御の下で回転駆動され、ワイピングシート92が一定速度(例えば、10cm/s程度)で送られるようになっている。

【0036】

また、繰り出しローラ93と巻き取りローラ96との間には、ガイドローラ94と、ワイピングシート92の弛み発生を防止するテンションローラ95が配置されている。各ローラ93,94,95,96の回転軸は平行に配置され、ワイピングシート92は繰り出しローラ93からガイドローラ94,テンションローラ95を介して巻き取りローラ96に巻き回されている。

また、ワイプユニット90は、上下方向に移動可能に構成されており、これによりガイドローラ94上のワイピングシート92をヘッド34のインク吐出面12aに当接させたり、離間させたりすることが可能となっている。

【0037】

ガイドローラ94とテンションローラ95との間には、ワイピングシート92に対して冷却された洗浄液Wを吹き付ける洗浄液塗布ユニット100が設けられている。この洗浄液塗布ユニット100は、ワイピングシート92の全幅にわたって洗浄液Wを塗布しうるように構成されている。これにより、ワイプユニット90は、洗浄液Wの塗布されたワイピングシート92によってヘッド34のインク吐出面12aを拭うことにより、インク吐出面12aに付着したインクLを除去するようになる。

洗浄液Wとしては、インクLとの親和性がよく、なおかつインク吐出面12aから揮発し易い物質を使用するのが望ましい。具体的には、ヘッド34により吐出されるインクLの溶媒或いは分散媒(水等の相容性の高いもの)を洗浄液Wとして使用することができる。

【0038】

図7は、洗浄液塗布ユニット100の構成を示す模式図である。

洗浄液塗布ユニット100は、洗浄液Wを収容する洗浄液タンク101、洗浄液タンク101内の洗浄液Wを所定温度(25℃以下、好ましくは22℃程度)に冷却する冷却素子102、洗浄液Wをワイピングシート92に向けて吹き付ける洗浄液ノズル103、洗浄液タンク101内の洗浄液Wを吸引して洗浄液ノズル103に向けて液送するポンプ104等から構成される。

洗浄液タンク101は、内部に収容する洗浄液Wを所定温度に保持するために断熱材(真空残熱材を含む)によりその外部を覆われている。

【0039】

冷却素子102は、ペルチェ効果(熱電効果)により洗浄液Wを冷却する素子であって、その一部が直接、洗浄液Wに触れるように配置されている。或いは、冷却素子102は、洗浄液タンク101の外表に接触して洗浄液タンク101を介して洗浄液Wを間接的に冷却するように設置されていてもよい。

なお、冷却素子102を設けずに、液滴吐出装置IJが設置されている工場内の冷却水(20℃程度)を洗浄液タンク101に供給(循環)するようにしてもよい。

そして、冷却素子102及びポンプ104は、演算部144の制御の下で駆動され、所定温度、所定量の洗浄液Wが、ワイピングシート92に向けて吹き付けられるようになっている。

【0040】

[インク(液体材料)]

本実施形態において用いるインクLは、導電性微粒子を分散媒に分散させた分散液、若しくはその前駆体からなるものである。

導電性微粒子として、例えば金、銀、銅、パラジウム、ニオブ及びニッケル等を含有する金属微粒子の他、これらの前駆体、合金、酸化物、並びに導電性ポリマーやインジウム錫酸化物等の微粒子などが用いられる。これらの導電性微粒子は、分散性を向上させるために表面に有機物などをコーティングして使うこともできる。導電性微粒子の粒径は1nm〜0.1μm程度であることが好ましい。0.1μmより大きいと、液滴吐出ヘッド34のノズル18に目詰まりが生じるおそれがあるだけでなく、得られる膜の緻密性が悪化する可能性がある。また、1nmより小さいと、導電性微粒子に対するコーティング剤の体積比が大きくなり、得られる膜中の有機物の割合が過多となる。

【0041】

分散媒としては、上記の導電性微粒子を分散できるもので、凝集を起こさないものであれば特に限定されない。

例えば、水の他に、メタノール、エタノール、プロパノール、ブタノールなどのアルコール類、n−ヘプタン、n−オクタン、デカン、ドデカン、テトラデカン、トルエン、キシレン、シメン、デュレン、インデン、ジペンテン、テトラヒドロナフタレン、デカヒドロナフタレン、シクロヘキシルベンゼンなどの炭化水素系化合物、またエチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系化合物、さらにプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド、シクロヘキサノンなどの極性化合物を例示できる。

これらのうち、微粒子の分散性と分散液の安定性、また液滴吐出法(インクジェット法)への適用の容易さの点で、水、アルコール類、炭化水素系化合物、エーテル系化合物が好ましく、より好ましい分散媒としては、水、炭化水素系化合物を挙げることができる。

【0042】

また、インクLには、適宜フィラー又はバインダーを含有させることができる。例えば、ビニル系シランカップリング剤の他、アミノ系、エポキシ系、メタクリロキシ系、メルカプト系、ケチミン系、カチオン系、アミノ系等のシランカップリング剤を例示できる。また、チタネート系、アルミネート系のカップリング剤を含有させても良い。その他、セルロース系、シロキサン、シリコンオイル等のバインダーを含有させても良い。このような添加剤を含有させることにより、分散性向上、下地との密着性向上、膜の平坦性向上等が図られる。

【0043】

上記導電性微粒子の分散液の表面張力は0.02N/m〜0.07N/mの範囲内であることが好ましい。インクジェット法にて液体を吐出する際、表面張力が0.02N/m未満であると、インク組成物のノズル面に対する濡れ性が増大するため飛行曲りが生じやすくなり、0.07N/mを超えるとノズル先端でのメニスカスの形状が安定しないため吐出量や、吐出タイミングの制御が困難になる。表面張力を調整するため、上記分散液には、基板との接触角を大きく低下させない範囲で、フッ素系、シリコーン系、ノニオン系などの表面張力調節剤を微量添加するとよい。ノニオン系表面張力調節剤は、液体の基板への濡れ性を向上させ、膜のレベリング性を改良し、膜の微細な凹凸の発生などの防止に役立つものである。上記表面張力調節剤は、必要に応じて、アルコール、エーテル、エステル、ケトン等の有機化合物を含んでもよい。

【0044】

上記分散液の粘度は1mPa・s〜50mPa・sであることが好ましい。インクジェット法を用いて液体材料を液滴として吐出する際、粘度が1mPa・sより小さい場合にはノズル周辺部がインクの流出により汚染されやすく、また粘度が50mPa・sより大きい場合は、ノズル孔での目詰まり頻度が高くなり円滑な液滴の吐出が困難となるだけでなく、液滴の吐出量が減少する。

【0045】

〔描画(液滴吐出)工程〕

次に、液滴吐出装置IJを用いて配線パターンを形成する工程について説明する。

図8は、配線パターン形成方法を工程順に説明する図である。

配線パターン形成用インク(インク(配線パターン用インクX1)としては、水等の分散媒に導電性微粒子を分散させてなる液状体を用いる。例えば、導電性微粒子として、例えばクロムを用いる。

液滴吐出の条件としては、例えば、インク重量4〜7ng/dot、インク速度(吐出速度)5〜7m/secで行うことできる。また、液滴を吐出する雰囲気は、温度60℃以下、湿度80%以下に設定されていることが好ましい。これにより、液滴吐出ヘッド34の吐出ノズルが目詰まりすることなく安定した液滴吐出を行うことができる。

【0046】

まず、図8(a)に示すように、基板P上にバンクBを配置して、膜パターン形成領域234を形成する。

次に、図8(b)に示すように、液滴吐出ヘッド34から配線パターン用インクX1を液滴にして吐出し、その液滴をバンクB間の膜パターン形成領域234に配置させる。

このとき、膜パターン形成領域234は、バンクBに囲まれているので、配線パターン用インクX1が所定位置以外に拡がることを阻止される。また、バンクBは撥水性を有した材質となっているため、吐出された水系の配線パターン用インクX1の一部がバンクB上にのっても、その撥水性によってバンクBからはじかれ、バンクBの膜パターン形成領域234に流れ落ちるようになる。さらに、膜パターン形成領域234は親液性が付与されているため、吐出された配線パターン用インクX1が膜パターン形成領域234にて露出した基板P上で拡がり易くなる。

【0047】

これにより、図8(c)に示すように配線パターン用インクX1を、バンクB、B間の膜パターン形成領域234の延在方向に均一に配置することができる。

ここで、基板Pは、テーブル70により約60℃に加熱されているので、配線パターン用インクX1の分散媒は、即座に蒸発・乾燥する。これにより、配線パターン用インクX1は、自らの上に配置される他の種類の配線パターン用インクと混じり合わない程度に固化される。

そして、配線パターン用インクX1を重ねて配置することで、図8(d)に示すように膜パターン形成領域234には、クロムを導電性微粒子として含む配線パターン用インクX1の層が所望の膜厚に形成される。

【0048】

バンクBは、疎水基を有する材質からなっており、表面処理を行うことなくそのままで撥水性を発揮するようになっている。したがって、配線パターン用インクX1上にさらに別の機能液(配線パターン用インク)を配置する場合にも、バンクBに関して表面処理(撥水処理)を行う必要はない。

【0049】

配線パターン用インクX1からなる層を形成したら、図8(e)に示すように、この配線パターン用インクX1上に、異なる導電性微粒子を含む配線パターン用インクX2を配置することにより、膜パターン形成領域234に異なる種類の配線パターン用インクX1,X2が積層されてなる配線パターン(膜パターン)を形成する。

例えば、銀を導電性微粒子として用いた水系の配線パターン用インクX2を配線パターン用インクX1上に配置する。

【0050】

配線パターン用インクX2の分散媒も、基板Pが加熱していることから、即座に乾燥する。これにより、図8(f)に示すように、バンクB間の膜パターン形成領域234に配線パターン用インクX1と配線パターン用インクX2とが積層されてなる配線233が形成される。

【0051】

液滴吐出工程後には、配線233内の微粒子間の電気的接触をよくするため、分散媒を完全に除去する。また、導電性微粒子の表面に分散性を向上させるために有機物などのコーティング材がコーティングされている場合には、このコーティング材も除去する必要がある。このため、液滴吐出工程後の基板Pには熱処理及び/又は光処理を施すようにする。

【0052】

熱処理及び/又は光処理は、通常大気中で行うが、必要に応じて窒素、アルゴン、ヘリウムなどの不活性ガス雰囲気中で行うこともできる。熱処理及び/又は光処理の処理温度としては、分散媒の沸点(蒸気圧)、雰囲気ガスの種類や圧力、微粒子の分散性や酸化性等の熱的挙動、コーティング材の有無や量、基材の耐熱温度などを考慮して適宜決定される。例えば、有機物からなるコーティング材を除去するためには、約300℃で焼成することが必要である。また、プラスチックなどの基板を使用する場合には、室温以上100℃以下で行うことが好ましい。

【0053】

本実施形態では、特に、350℃で60分程度加熱処理することにより、配線パターン用インクX1と配線パターン用インクX2とからなる配線233中の分散媒等を十分に除去する。なお、バンクBは、その主成分となる骨格が無機質であるので、熱処理に対し高い耐性を有し、前記条件での熱処理に対しても溶融してしまうなどの不都合を生じることなく、十分な耐性を発揮するものとなる。

【0054】

以上の工程により、基板P上のバンクB間の膜パターン形成領域234に、クロムと銀とが積層されてなる配線233を形成することができる。

なお、インクX1,X2に、導電性微粒子でなく、熱処理または光処理により導電性を発現する材料を含有させておき、本熱処理/光処置工程において配線233に導電性を発現させるようにしてもよい。

【0055】

図9〜図11は、基板上に形成される配線パターンの他の実施形態を示す図である。

図9に示すように、膜パターン形成領域234にチタンを導電性微粒子として用いた配線パターン用インクX3と銀を導電性微粒子として用いた配線パターン用インクX2とを積層する。膜パターン形成領域234には、基板P側から配線パターン用インクX3、配線パターン用インクX2、配線パターン用インクX3の順で積層する。すなわち、配線パターン用インクX2については、配線パターン用インクX3に挟まれた状態となるように膜パターン形成領域234に配置する。

チタンと銀の積層からなる配線は、銀単層と比較してエレクトロマイグレーションの発生が遅いという性質を有しているため、銀がチタンによって挟まれてなる配線233は、導電率が確保されると共にエレクトロマイグレーションの発生が遅くなる。従って、エレクトロマイグレーションの発生を抑制した配線233を得ることが可能となる。

なお、エレクトロマイグレーションの発生を遅らせる材料としては、前述のチタンの他に、鉄、パラジウム及びプラチナ等を挙げることができる。

【0056】

図10に示すように、膜パターン形成領域234にクロムを導電性微粒子として用いた配線パターン用インクX1と銀を導電性微粒子として用いた配線パターン用インクX2とを積層する。膜パターン形成領域234には、基板P側から配線パターン用インクX1、配線パターン用インクX2、配線パターン用インクX1の順で積層する。すなわち、配線パターン用インクX2については、配線パターン用インクX1に挟まれた状態となるように膜パターン形成領域234に配置する。

【0057】

配線233は、銀と基板Pとの間に配置されるクロムの層によって、銀と基板Pとの密着性が向上されると共に、銀の上に配置されるクロムの層によって、銀の酸化及び損傷を防止することが可能となる。従って、本実施形態によれば、密着性が向上すると共に、耐酸化性及び耐傷性を有した配線233を得ることが可能となる。

【0058】

図11に示すように、膜パターン形成領域234に、基板P側からマンガンを導電性微粒子として用いた配線パターン用インクX4、銀を導電性微粒子として用いた配線パターン用インクX2、ニッケルを導電性微粒子として用いた配線パターン用インクX5を順に積層する。すなわち、膜パターン形成領域234に、マンガン、銀、ニッケルの順に積層してなる配線233を形成する。

配線233は、銀と基板Pとの間に配置されるマンガンの層によって、銀と基板Pとの密着性が向上される。また、ニッケルは、基板Pと銀の密着性を向上する機能の他に、プラズマ照射による銀の劣化を抑止する機能を有している。このため、銀の上にニッケルを配置することにより、配線233が形成された基板Pに対してプラズマ照射を行う際に、銀の劣化を抑止することができる配線233を得ることができる。

【0059】

[液滴吐出ヘッドの整備方法]

次に、上述した整備ユニット80において、ヘッドユニット71を整備する方法、特に液滴吐出ヘッド34に対するワイピングについて説明する。

液滴吐出装置IJにより基板Pに対して描画を行う場合には、描画処理(液滴吐出処理)に先立って、描画ユニットJ(ヘッドユニット71)の各液滴吐出ヘッド34の複数のノズルに詰まり(ノズル詰まり)が存在しないか否かを検出する必要がある。いずれかの液滴吐出ヘッド34にノズル詰まりが発生した場合には、基板Pに対して正確な描画を形成することができないからである。

【0060】

そこで、各液滴吐出ヘッド34に対して、キャッピング、ワイピングを行って、ノズル詰まりの除去を行う。そして、その後にフラッシングを行って、ノズル詰まりの除去が適切に行われたか、つまり、ノズル詰まりが残存していないかを検出する。この描画前のフラッシングでは、液滴の吐出位置に加えて吐出径を算出するので、各ヘッドにおけるノズル詰まりの有無が検出できる。

なお、定期フラッシング等においても、ノズル詰まりが検出される場合がある。この場合にも、キャッピング、ワイピングを行った後に、再度フラッシングを行う。

【0061】

具体的には、図6に示すように、ノズル詰まりを検出する又はノズル詰まりが検出されたヘッド34を、吸引キャップ82aの上方まで移動させる。なお、上述したように、各ヘッドキャリッジ73は、独立してY方向に移動させることが可能である。このとき吸引対象となるヘッド34よりも整備ユニット80側に他のヘッド(キャリッジ153)が存在する場合はこれらのキャリッジ153も一体的に移動させる。

次に、吸引キャップ82aが搭載されたキャップキャリッジ83を上昇させ、吸引キャップ82aの上面をヘッド34のインク吐出面12aに当接させる。その際、ヘッド34のすべてのノズル18が、吸引キャップ82aの凹部84に内包されるように、あらかじめ両者を位置決めしておく。これにより、ヘッド34のすべてのノズル18が、吸引キャップ82aにより密閉封止される。

【0062】

次に、吸引キャップ82aに接続されたポンプ86を運転する。このポンプ86により、各キャップ82における凹部84内の空気が吸引されて、ヘッド34のノズル18が吸引される。これにより、ヘッド34内のインクが各ノズル18に導入されて、ノズル詰まりが解消される。なお、ヘッド34のノズル18を吸引すると、ノズル18から若干のインクが凹部84内に漏れ出すことになる。この漏れ出したインクは、ポンプ86により図示しない廃液タンクに回収して再利用する。このとき、吸引対象ではない他のヘッドについては、保湿キャップ82で密閉封止することにより、インク溶媒の蒸発を防いで増粘状態となることを回避する。

【0063】

なお、ヘッド34のノズル18を吸引すると、ノズル18から漏れ出したインクがヘッド34のインク吐出面12aに付着することがある。そして、インク吐出面12aにおけるノズル18の開口部周辺にインクLが付着した状態でヘッド34からインクを吐出すると、吐出されたインクの飛行曲がりが発生するおそれがある。そこで、ヘッド34のノズル18を吸引した後に、インク吐出面12aに付着したインクLを除去するため、インク吐出面12aのワイピングを行う。

【0064】

具体的には、図6に示すように、吸引後のヘッド34をワイプユニット90の上方まで移動させる。

次に、繰り出しローラ93及び巻き取りローラ96を回転させ、各ローラに沿ってワイピングシート92を移動させる。また、洗浄液塗布ユニット100からワイピングシート92に対して洗浄液Wを塗布する。

更に、ワイプユニット90を上昇させ、ガイドローラ94の上のワイピングシート92をインク吐出面12aに押し当てる。すると、インク吐出面12aに付着したインクLが、ワイピングシート92に吸収される。また、ワイピングシート92をインク吐出面12aに当接させつつ移動させるので、フレッシュなワイピングシート92によりインク吐出面12aが払拭される。

なお、ワイピングシート92の送り方向と逆方向にヘッドキャリッジ73を移動させてもよい。

以上により、インク吐出面12aに付着したインクLが除去される。そして、ワイプユニット90を下降させることで、ワイピングが完了する。

【0065】

このように、ワイピングシート92をヘッド34のインク吐出面12aに押し当てて、移動させることで、インクLが拭き取られる。この際、ワイピングシート92には洗浄液Wが吹き付けられているので、インク吐出面12aに付着したインクLがワイピングシート92に拭き取られやすくなっている。

また、洗浄液Wは、洗浄液塗布ユニット100により所定温度(20℃程度)に冷却されているため、洗浄液Wを含むワイピングシート92に直接接触したヘッド34(インク吐出面12a)の熱が奪われて冷却されるようになっている。

【0066】

上述したように、描画ユニットJのテーブル70上に載置された基板Pは、テーブル70内のヒータにより所定温度(例えば、60℃)に加熱されている。これにより、各液滴吐出ヘッド34から基板P上に吐出されたインクLを即座に仮乾燥させている。

一方、基板Pと各液滴吐出ヘッド34との距離は、インクLを基板P上に高精度に着弾させるために、例えば0.1mm〜1.0mm程度の距離で近接させている。このため、描画処理(液滴吐出処理)を行うと、ヘッド34(インク吐出面12a)が徐々に加熱されてしまう。

ヘッド34(インク吐出面12a)の温度が徐々に上昇すると、熱膨張によりノズル間隔が大きくなってしまい、インクLを基板P上に高精度に着弾させることができなくなってしまう。また、インク吐出面12a上やノズル18内のインクLが乾燥してこびりついてしまい、ノズル詰まりを引き起こしてしまう。このため、ヘッド34(インク吐出面12a)を適宜冷却させる必要がある。

【0067】

本実施形態では、ヘッド34の補修時に、インク吐出面12aにワイピングシート92を押し当ててインクLが拭き取ると同時に、ワイピングシート92に含まれる洗浄液Wによりヘッド34(インク吐出面12a)を直接冷却することができる。特に、加熱しているヘッド34のインク吐出面12aに、冷却した洗浄液Wが直接触れるので、確実かつ効果的に冷却することができる。

しかも、ワイピングシート92に吹き付けられる洗浄液Wが冷却液を兼ねるため、新たな装置を殆ど必要とせず、既存の設備をそのまま利用することができる。そして、ワイピング後は、高精度な液滴吐出を実施することができる。

【0068】

〔電気光学装置〕

次に、上述した配線パターンが用いられる電気光学装置の一例として、液晶装置について説明する。

図12は、液晶装置を対向基板側から見た平面図であり、図13は図12のH−H’線に沿う断面図である。

図14は、液晶装置の画像表示領域においてマトリクス状に形成された複数の画素における各種素子・配線等の等価回路図である。

【0069】

図12及び図13において、本実施形態の液晶装置200は、対をなすTFTアレイ基板210と対向基板220とが光硬化性の封止材であるシール材252によって貼り合わされ、このシール材252によって区画された領域内に液晶250が封入、保持されている。シール材252は、基板面内の領域において閉ざされた枠状に形成されている。

【0070】

シール材252の形成領域の内側の領域には、遮光性材料からなる周辺見切り253が形成されている。シール材252の外側の領域には、データ線駆動回路201及び実装端子202がTFTアレイ基板210の一辺に沿って形成されており、この一辺に隣接する2辺に沿って走査線駆動回路204が形成されている。TFTアレイ基板210の残る一辺には、画像表示領域の両側に設けられた走査線駆動回路204の間を接続するための複数の配線205が設けられている。また、対向基板220のコーナー部の少なくとも1箇所においては、TFTアレイ基板210と対向基板220との間で電気的導通をとるための基板間導通材206が配設されている。

【0071】

なお、データ線駆動回路201及び走査線駆動回路204をTFTアレイ基板210の上に形成する代わりに、例えば、駆動用LSIが実装されたTAB(Tape Automated Bonding)基板とTFTアレイ基板210の周辺部に形成された端子群とを異方性導電膜を介して電気的及び機械的に接続するようにしてもよい。また、液晶装置200においては、使用する液晶250の種類、すなわち、TN(Twisted Nematic)モード、C−TN法、VA方式、IPS方式等の動作モードや、ノーマリホワイトモード/ノーマリブラックモードの別に応じて、位相差板、偏光板等が所定の向きに配置されるが、ここでは図示を省略する。また、液晶装置200をカラー表示用として構成する場合には、対向基板220において、TFTアレイ基板210の後述する各画素電極に対向する領域に、例えば赤(R)、緑(G)、青(B)のカラーフィルタをその保護膜とともに形成する。

【0072】

このような構造を有する液晶装置200の画像表示領域においては、図14に示すように、複数の画素200aがマトリクス状に構成されているとともに、これらの画素200aの各々には、画素スイッチング用のTFT(スイッチング素子)30が形成されており、画素信号S1、S2、…、Snを供給するデータ線216aがTFT230のソースに電気的に接続されている。なお、図14は、本発明に係るアクティブマトリクス基板の一例を示す図となっている。

データ線216aに書き込む画素信号S1、S2、…、Snは、この順に線順次で供給してもよく、相隣接する複数のデータ線216a同士に対して、グループ毎に供給するようにしてもよい。また、TFT230のゲートには走査線213aが電気的に接続されており、所定のタイミングで、走査線213aにパルス的に走査信号G1、G2、…、Gmをこの順に線順次で印加するように構成されている。

【0073】

画素電極219はTFT230のドレインに電気的に接続されており、スイッチング素子であるTFT230を一定期間だけオン状態とすることにより、データ線216aから供給される画素信号S1、S2、…、Snを各画素に所定のタイミングで書き込む。このようにして画素電極219を介して液晶に書き込まれた所定レベルの画素信号S1、S2、…、Snは、対向基板220の対向電極221との間で一定期間保持される。なお、保持された画素信号S1、S2、…、Snがリークするのを防ぐために、画素電極219と対向電極221との間に形成される液晶容量と並列に蓄積容量260が付加されている。例えば、画素電極219の電圧は、ソース電圧が印加された時間よりも3桁も長い時間だけ蓄積容量260により保持される。これにより、電荷の保持特性は改善され、コントラスト比の高い液晶装置200を実現することができる。

【0074】

図15は、ボトムゲート型TFT230を有する液晶装置200の部分拡大断面図である。

TFTアレイ基板210を構成するガラス基板Pには、上述した配線パターン形成方法によって形成された複数の異なる材料が積層されてなるゲート配線261が形成されている。ここで、本実施形態では、ゲート配線261を形成する際に、前述したようにポリシロキサン骨格を有する無機質のバンク材を用いているので、後述するアモルファスシリコン層を形成するプロセスで約350℃にまで加熱されても、バンクBがその温度に十分耐え得るものとなっている。また、本実施形態においては、クロム261aと銀261bとが積層されてなるゲート配線261を一例として図示する。

【0075】

ゲート配線261上には、SiNxからなるゲート絶縁膜262を介してアモルファスシリコン(a−Si)層からなる半導体層263が積層されている。そして、前記のゲート配線部分に対向する半導体層263の部分が、チャネル領域となっている。半導体層263上には、オーミック接合を得るため、例えばn+型a−Si層からなる接合層264a及び264bが積層されており、チャネル領域の中央部における半導体層263上には、チャネルを保護するためのSiNxからなる絶縁性のエッチストップ膜265が形成されている。なお、これらゲート絶縁膜262、半導体層263、及びエッチストップ膜265は、蒸着(CVD)後にレジスト塗布、感光・現像、フォトエッチングを施されることで、図示したようにパターニングされている。

【0076】

さらに、接合層264a、264b及びITOからなる画素電極219も同様に成膜するとともに、フォトエッチングを施すことで、図示したようにパターニングする。そして、画素電極219、ゲート絶縁膜262及びエッチストップ膜265上にそれぞれバンク266…を形成し、これらバンク266…間に前述した液滴吐出装置IJを用いて、ソース線、ドレイン線を形成する。なお、バンク266…を本発明に係る前記のポリシラザン液から形成することにより、前記のソース線及びドレイン線についても、本発明に係る膜パターンとすることができる。

【0077】

したがって、本実施形態では、ゲート線261、ソース線及びドレイン線を複数の異なる材料が積層されてなる配線として形成することができ、複数の機能性を有するゲート線261、ソース線及びドレイン線を得ることができる。

なお、この配線が上述したクロムと銀との2層からなる場合には、ゲート線261、ソース線及びドレイン線の密着性が向上された液晶装置200を得ることができる。

また、この配線が上述したチタン、銀、チタンの順で積層されてなる場合には、ゲート線261、ソース線及びドレイン線のエレクトロマイグレーションが抑制された液晶装置200を得ることができる。

また、この配線が上述したクロム、銀、クロムの順で積層されてなる場合には、ゲート線261、ソース線及びドレイン線の密着性が向上されると共に耐酸化性及び耐傷性が向上された液晶装置200を得ることができる。

また、この配線が上述したマンガン、銀、ニッケルの順で積層されてなる場合には、ゲート線261、ソース線及びドレイン線の密着性が向上されると共に銀のプラズマ処理による劣化が抑止された液晶装置200を得ることができる。

【0078】

前記実施形態では、TFT230を液晶装置200の駆動のためのスイッチング素子として用いる構成としたが、液晶装置以外にも、例えば有機EL(エレクトロルミネッセンス)表示デバイスに適用することができる。

有機EL表示デバイスは、蛍光性の無機および有機化合物を含む薄膜を、陰極と陽極とで挟んだ構成を有し、前記薄膜に電子および正孔(ホール)を注入して励起させることにより励起子(エキシトン)を生成させ、このエキシトンが再結合する際の光の放出(蛍光・燐光)を利用して発光させる素子である。

そして、前記のTFT230を有する基板上に、有機EL表示素子に用いられる蛍光性材料のうち、赤、緑および青色の各発光色を呈する材料すなわち発光層形成材料及び正孔注入/電子輸送層を形成する材料をインクとし、各々をパターニングすることで、自発光フルカラーEL装置を製造することができる。

電気光学装置の範囲には、このような有機EL装置も含まれており、本発明によれば、例えば複数の機能性を有する配線を備えた有機EL装置を提供することができる。

【0079】

[電子機器]

次に、上記液晶装置200からなる表示手段を備えた電子機器の具体例について説明する。

図16(a)〜(d)は、上述の液晶装置200を備える電子機器の例を示している。

図16(a)は、携帯電話の一例を示した斜視図である。図16(a)において、携帯電話1000は、上述した液晶装置200を用いた表示部1001を備える。

図16(b)は、腕時計型電子機器の一例を示した斜視図である。図16(b)において、時計1100は、上述した液晶装置200を用いた表示部1101を備える。

図16(c)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図16(c)において、情報処理装置1200は、キーボードなどの入力部1202、上述した液晶装置200を用いた表示部1206、情報処理装置本体(筐体)1204を備える。

図16(d)は、薄型大画面テレビの一例を示した斜視図である。図16(d)において、薄型大画面テレビ1300は、薄型大画面テレビ本体(筐体)1302、スピーカーなどの音声出力部1304、上述した液晶装置200を用いた表示部1306を備える。

【0080】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【図面の簡単な説明】

【0081】

【図1】本発明の実施形態に係る液滴吐出装置を示す概略構成斜視図である。

【図2】液滴吐出装置の左側面図である。

【図3】ヘッドユニットの底面図である。

【図4】液滴吐出ヘッドの説明図である。

【図5】整備ユニットの平面図である。

【図6】整備ユニットの正面断面図である。

【図7】洗浄液塗布ユニットの構成を示す模式図である。

【図8】配線パターン形成方法を工程順に説明する図である。

【図9】基板上に形成される配線パターン他の実施形態

【図10】基板上に形成される配線パターン他の実施形態

【図11】基板上に形成される配線パターン他の実施形態

【図12】液晶装置を対向基板側から見た平面図である。

【図13】液晶装置の断面図である。

【図14】液晶装置の画素表示領域における配線等の等価回路図である。

【図15】液晶装置の部分拡大断面図である。

【図16】電子機器の具体例を説明する図である。

【符号の説明】

【0082】

IJ…液滴吐出装置、 L(X1〜X5)…インク(液滴)、 P…ガラス基板(基板)、 W…洗浄液(冷却液)、 34…液滴吐出ヘッド、 70…テーブル(基板加熱部)、 90…ワイプユニット(ワイピング部)、 92…ワイピングシート、 100…洗浄液塗布ユニット(冷却液塗布部)、 101…洗浄液タンク(保冷容器)、 102…冷却素子、 200…液晶装置、 233…配線(配線パターン)、 1000…携帯電話、 1100…時計、 1200…情報処理装置、 1300…薄型大画面テレビ

【特許請求の範囲】

【請求項1】

液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出装置であって、

前記液滴吐出ヘッドにワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング部と、

前記ワイピングシートを前記液滴吐出ヘッドに当接するに先立って前記ワイピングシートに対して冷却液を吹き付ける冷却液塗布部と、

を備えることを特徴とする液滴吐出装置。

【請求項2】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする請求項1に記載の液滴吐出装置。

【請求項3】

前記液滴吐出ヘッドから吐出した液滴が着弾する基板を加熱する基板加熱部を備えることを特徴とする請求項1又は請求項2に記載の液滴吐出装置。

【請求項4】

前記冷却液塗布部は、前記冷却液を保冷する保冷容器を備えることを特徴とする請求項1から請求項3のうちいずれか一項に記載の液滴吐出装置。

【請求項5】

前記冷却液塗布部は、前記冷却液を所定温度に冷却する冷却素子を備えることを特徴とする請求項1から請求項4のうちいずれか一項に記載の液滴吐出装置。

【請求項6】

前記冷却液は、25℃以下に設定されることを特徴とする請求項1から請求項5のうちいずれか一項に記載の液滴吐出装置。

【請求項7】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする請求項1から請求項6のうちいずれか一項に記載の液滴吐出装置。

【請求項8】

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする請求項1から請求項7のうちいずれか一項に記載の液滴吐出装置。

【請求項9】

液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出方法であって、

前記液滴吐出ヘッドによる液滴吐出工程に先立って、

前記液滴吐出ヘッドに対して冷却液が吹き付けられたワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング工程を

有することを特徴とする液滴吐出方法。

【請求項10】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする請求項9に記載の液滴吐出方法。

【請求項11】

前記基板を加熱する基板加熱工程を有することを特徴とする請求項9又は請求項10に記載の液滴吐出方法。

【請求項12】

前記冷却液は、25℃以下に設定されることを特徴とする請求項9から請求項11のうちいずれか一項に記載の液滴吐出方法。

【請求項13】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする請求項9から請求項12のうちいずれか一項に記載の液滴吐出方法。

【請求項14】

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする請求項9から請求項13のうちいずれか一項に記載の液滴吐出方法。

【請求項1】

液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出装置であって、

前記液滴吐出ヘッドにワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング部と、

前記ワイピングシートを前記液滴吐出ヘッドに当接するに先立って前記ワイピングシートに対して冷却液を吹き付ける冷却液塗布部と、

を備えることを特徴とする液滴吐出装置。

【請求項2】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする請求項1に記載の液滴吐出装置。

【請求項3】

前記液滴吐出ヘッドから吐出した液滴が着弾する基板を加熱する基板加熱部を備えることを特徴とする請求項1又は請求項2に記載の液滴吐出装置。

【請求項4】

前記冷却液塗布部は、前記冷却液を保冷する保冷容器を備えることを特徴とする請求項1から請求項3のうちいずれか一項に記載の液滴吐出装置。

【請求項5】

前記冷却液塗布部は、前記冷却液を所定温度に冷却する冷却素子を備えることを特徴とする請求項1から請求項4のうちいずれか一項に記載の液滴吐出装置。

【請求項6】

前記冷却液は、25℃以下に設定されることを特徴とする請求項1から請求項5のうちいずれか一項に記載の液滴吐出装置。

【請求項7】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする請求項1から請求項6のうちいずれか一項に記載の液滴吐出装置。

【請求項8】

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする請求項1から請求項7のうちいずれか一項に記載の液滴吐出装置。

【請求項9】

液滴吐出ヘッドから基板に対して液滴を吐出する液滴吐出方法であって、

前記液滴吐出ヘッドによる液滴吐出工程に先立って、

前記液滴吐出ヘッドに対して冷却液が吹き付けられたワイピングシートを当接させつつ前記液滴吐出ヘッドと前記ワイピングシートとを相対移動させて前記液滴吐出ヘッドを拭うワイピング工程を

有することを特徴とする液滴吐出方法。

【請求項10】

前記冷却液は、前記液滴吐出ヘッドを洗浄する洗浄液であることを特徴とする請求項9に記載の液滴吐出方法。

【請求項11】

前記基板を加熱する基板加熱工程を有することを特徴とする請求項9又は請求項10に記載の液滴吐出方法。

【請求項12】

前記冷却液は、25℃以下に設定されることを特徴とする請求項9から請求項11のうちいずれか一項に記載の液滴吐出方法。

【請求項13】

前記冷却液は、前記液滴に含まれる溶媒或いは分散媒と同一液体であることを特徴とする請求項9から請求項12のうちいずれか一項に記載の液滴吐出方法。

【請求項14】

前記液滴は、導電性微粒子を分散媒に分散させた分散液若しくはその前駆体からなることを特徴とする請求項9から請求項13のうちいずれか一項に記載の液滴吐出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2008−155114(P2008−155114A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−345929(P2006−345929)

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]