液滴吐出装置及び液状体の排出方法

【課題】液状体の種類の変更にかかる時間を短縮する。

【解決手段】第2タンク117内の機能液53を吐出ヘッド33に導く第2供給管119と、第2供給管119の途中に設けられたフィルター124と、第2タンク117とフィルター124との間に設けられ、第2供給管119を開閉する第1バルブ127と、第2タンク117と第1バルブ127との間において第2供給管119から分岐し、フィルター124を迂回してからフィルター124と吐出ヘッド33との間において第2供給管119に合流する迂回管120と、迂回管120を開閉する第2バルブ129と、第1バルブ127とフィルター124との間において第2供給管119から分岐し、機能液53を第2供給管119外に排出する第1排出管121と、第1排出管121を開閉する第3バルブ131と、を有する、ことを特徴とする液滴吐出装置。

【解決手段】第2タンク117内の機能液53を吐出ヘッド33に導く第2供給管119と、第2供給管119の途中に設けられたフィルター124と、第2タンク117とフィルター124との間に設けられ、第2供給管119を開閉する第1バルブ127と、第2タンク117と第1バルブ127との間において第2供給管119から分岐し、フィルター124を迂回してからフィルター124と吐出ヘッド33との間において第2供給管119に合流する迂回管120と、迂回管120を開閉する第2バルブ129と、第1バルブ127とフィルター124との間において第2供給管119から分岐し、機能液53を第2供給管119外に排出する第1排出管121と、第1排出管121を開閉する第3バルブ131と、を有する、ことを特徴とする液滴吐出装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出装置及び液状体の排出方法等に関する。

【背景技術】

【0002】

従来から、液状体を液滴として吐出することができる吐出ヘッドを備えた液滴吐出装置が知られている。このような液滴吐出装置では、吐出ヘッドから液滴を吐出させることによって、種々の媒体に液状体で様々なパターンを描画することができる。

このような液滴吐出装置では、タンク内の液状体を吐出ヘッドに導く供給管と、供給管から分岐して液状体を回収タンクに導く回収管とを有する構成が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−49636号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載された液滴吐出装置では、タンクと吐出ヘッドとの間で供給管から分岐する回収管が設けられているので、タンクや供給管に残留する液状体を回収管を介して速やかに回収することができる。

【0005】

ところで、このような液滴吐出装置では、タンクと吐出ヘッドとの間に、液状体中の異物をトラップ(捕捉)するためのフィルターを介在させた構成を採用することができる。異物を捕捉するためのフィルターが設けられた液滴吐出装置では、液状体に混入した異物がフィルターによって捕捉される。これにより、吐出ヘッドに異物が進入することを低く抑えやすくすることができる。この結果、吐出ヘッドにおける吐出性能の低下を抑えやすくすることができるので、液滴吐出装置での描画品位の低下を抑えやすくすることができる。

【0006】

ここで、上記特許文献1に記載された液滴吐出装置では、例えば、液状体の種類を変更するときに、タンクや供給管に残留する液状体は、吐出ヘッドを介さずに、回収管を介して回収され得る。この結果、液状体の種類を速やかに変更することができる。

しかしながら、この液滴吐出装置では、液状体の種類を変更しても、フィルターに捕捉された異物は、フィルターに残留したままとなる。このような異物のなかには、例えば、液状体の組成成分の一部が分離することによって生成されるものが含まれることがある。このような異物は、新たな種類の液状体に曝されることによって、新たな異物の生成を誘発することが考えられる。このため、従来の液滴吐出装置では、液状体の種類を変更するときに、フィルターの清掃やフィルターの交換などの作業をともなうことがある。

つまり、従来の液滴吐出装置では、液状体の種類の変更にかかる時間を短縮することが困難であるという課題がある。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現され得る。

【0008】

[適用例1]液状体を吐出する吐出ヘッドと、前記液状体を貯留するタンクと、前記タンク内の前記液状体を前記吐出ヘッドに導く導液路と、前記導液路の途中に設けられ、前記導液路を流れる前記液状体を濾過するフィルターと、前記導液路において前記タンクと前記フィルターとの間に設けられ、前記導液路を開閉する第1バルブと、前記タンクと前記第1バルブとの間において前記導液路から分岐し、前記フィルターを迂回してから前記フィルターと前記吐出ヘッドとの間において前記導液路に合流する迂回路と、前記迂回路に設けられ、前記迂回路を開閉する第2バルブと、前記第1バルブと前記フィルターとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する排出路と、前記排出路に設けられ、前記排出路を開閉する第3バルブと、を有する、ことを特徴とする液滴吐出装置。

【0009】

この適用例の液滴吐出装置は、吐出ヘッドと、タンクと、導液路と、フィルターと、第1バルブと、迂回路と、第2バルブと、排出路と、第3バルブと、を有する。

吐出ヘッドは、液状体を吐出する。

タンクは、液状体を貯留する。

導液路は、タンク内の液状体を吐出ヘッドに導く。

フィルターは、導液路の途中に設けられている。フィルターは、導液路を流れる液状体を濾過する。

第1バルブは、導液路においてタンクとフィルターとの間に設けられている。第1バルブは、導液路を開閉する。

迂回路は、タンクと第1バルブとの間において導液路から分岐している。迂回路は、フィルターを迂回してから、フィルターと吐出ヘッドとの間において導液路に合流する。

第2バルブは、迂回路に設けられている。第2バルブは、迂回路を開閉する。

排出路は、第1バルブとフィルターとの間において導液路から分岐している。排出路は、導液路内の液状体を導液路外に排出する。

第3バルブは、排出路に設けられている。第3バルブは、排出路を開閉する。

【0010】

この液滴吐出装置では、第1バルブを閉じ、且つ第2バルブ及び第3バルブを開くことによって、液状体をタンク側から迂回路でフィルターを迂回させ、迂回させた液状体を吐出ヘッド側からフィルターを逆流させてから排出路で導液路外に排出することができる。この液滴吐出装置では、フィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させることができるので、フィルターのタンク側に残留する異物をフィルターから除去することができる。つまり、フィルターを浄化しやすくすることができる。そして、フィルターから除去された異物は、液状体とともに排出路から導液路外に排出され得る。この結果、導液路に残留する液状体と、フィルターに残留する異物とを排出路から排出することができるので、液状体の種類の変更にかかる時間を短縮しやすくすることができる。

【0011】

[適用例2]上記の液滴吐出装置であって、前記フィルターと前記吐出ヘッドとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する第2排出路と、前記第2排出路に設けられ、前記第2排出路を開閉する第4バルブと、を有する、ことを特徴とする液滴吐出装置。

【0012】

この適用例の液滴吐出装置は、第2排出路と、第4バルブと、を有する。

第2排出路は、フィルターと吐出ヘッドとの間において導液路から分岐している。第2排出路は、導液路内の液状体を導液路外に排出する。

第4バルブは、第2排出路に設けられている。第4バルブは、第2排出路を開閉する。

この液滴吐出装置では、第2バルブ及び第3バルブを閉じ、且つ第1バルブ及び第4バルブを開くことによって、液状体をタンク側からフィルターを経て第2排出路で導液路外に排出することができる。これにより、フィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させたり、フィルターのタンク側から吐出ヘッド側に向けて液状体を順流させたりすることができる。この結果、例えば、液状体を逆流させたときにフィルターの吐出ヘッド側に新たな異物が捕捉された場合に、液状体を順流させることによって、フィルターの吐出ヘッド側に残留する異物をフィルターから除去することができる。そして、フィルターから除去された異物は、液状体とともに第2排出路から導液路外に排出され得る。これにより、フィルターを一層浄化しやすくすることができる。

【0013】

[適用例3]タンク内の液状体を吐出ヘッドに導く導液路の途中に設けられたフィルターの前記吐出ヘッド側から前記タンク側に向けて前記液状体を逆流させ、逆流させた前記液状体を、前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出する、ことを特徴とする液状体の排出方法。

【0014】

この適用例の液状体の排出方法は、タンク内の液状体を吐出ヘッドに導く導液路内の液状体を導液路外に排出する方法である。この液状体の排出方法では、導液路の途中に設けられたフィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させ、逆流させた液状体を、フィルターとタンクとの間で導液路内から導液路外に排出する。この液状体の排出方法では、フィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させるので、フィルターのタンク側に残留する異物をフィルターから除去することができる。つまり、フィルターを浄化しやすくすることができる。そして、フィルターから除去された異物は、液状体とともに導液路外に排出され得る。この結果、導液路に残留する液状体と、フィルターに残留する異物とを導液路外に排出することができるので、液状体の種類の変更にかかる時間を短縮しやすくすることができる。

【0015】

[適用例4]上記の液状体の排出方法であって、前記液状体を前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出した後に、前記フィルターの前記タンク側から前記吐出ヘッド側に向けて前記液状体を順流させ、順流させた前記液状体を、前記フィルターと前記吐出ヘッドとの間で前記導液路内から前記導液路外に排出する、ことを特徴とする液状体の排出方法。

【0016】

この適用例では、液状体をフィルターとタンクとの間で導液路外に排出した後に、フィルターのタンク側から吐出ヘッド側に向けて液状体を順流させるので、例えば、フィルターの吐出ヘッド側に残留する異物をフィルターから除去することができる。そして、フィルターから除去された異物は、液状体とともにフィルターと吐出ヘッドとの間で導液路外に排出され得る。これにより、フィルターを一層浄化しやすくすることができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態における液滴吐出装置の概略の構成を示す斜視図。

【図2】本実施形態におけるキャリッジを図1中のA視方向に見たときの正面図。

【図3】本実施形態における吐出ヘッドの底面図。

【図4】図2中のB−B線における断面図。

【図5】図1中のC−C線における断面図。

【図6】本実施形態における供給装置の概略の構成を示す図。

【図7】本実施形態における機能液の変更方法の流れを示す図。

【図8】本実施形態における抜き取り工程の流れを示す図。

【発明を実施するための形態】

【0018】

図面を参照しながら、実施形態について説明する。なお、各図面において、それぞれの構成を認識可能な程度の大きさにするために、構成や部材の縮尺が異なっていることがある。

【0019】

本実施形態における液滴吐出装置1は、概略の構成を示す斜視図である図1に示すように、ワーク搬送装置3と、キャリッジ7と、キャッピング装置9と、キャリッジ搬送装置11と、を有している。

キャリッジ7には、ヘッドユニット13が設けられている。

液滴吐出装置1では、ヘッドユニット13と基板などのワークWとの平面視での相対位置を変化させつつ、ヘッドユニット13から液状体を液滴として吐出させることによって、ワークWに液状体で所望のパターンを描画することができる。なお、図中のY方向はワークWの移動方向を示し、X方向は平面視でY方向とは直交する方向を示している。また、X方向及びY方向によって規定されるXY平面と直交する方向は、Z方向として規定される。

【0020】

このような液滴吐出装置1は、例えば、液晶表示パネル等に用いられるカラーフィルターの製造や、有機EL装置の製造などに適用され得る。

赤、緑及び青の3色のフィルターエレメントを有するカラーフィルターの場合、液滴吐出装置1は、例えば、基板に赤、緑及び青の各着色層を形成する工程で好適に使用され得る。この場合、ヘッドユニット13から各着色層に対応する各液状体を、ワークWに液滴として吐出させることによって、ワークWに赤、緑及び青のそれぞれのフィルターエレメントのパターンが描画される。

また、有機EL装置の製造では、例えば、赤、緑及び青の画素ごとに、各色に対応する機能層(有機層)を形成する工程で好適に使用され得る。この場合、ヘッドユニット13から各色の機能層に対応する各液状体を、ワークWに液滴として吐出させることによって、ワークWに赤、緑及び青のそれぞれの機能層のパターンが描画される。

【0021】

ここで、液滴吐出装置1の各構成について、詳細を説明する。

ワーク搬送装置3は、図1に示すように、定盤21と、ガイドレール23aと、ガイドレール23bと、ワークテーブル25と、を有している。

定盤21は、例えば石などの熱膨張係数が小さい材料で構成されており、Y方向に沿って延びるように据えられている。ガイドレール23a及びガイドレール23bは、定盤21の上面21a上に配設されている。ガイドレール23a及びガイドレール23bは、それぞれ、Y方向に沿って延在している。ガイドレール23aとガイドレール23bとは、互いにX方向に隙間をあけた状態で並んでいる。

【0022】

ワークテーブル25は、ガイドレール23a及びガイドレール23bを挟んで定盤21の上面21aに対向した状態で設けられている。ワークテーブル25は、定盤21から浮いた状態でガイドレール23a及びガイドレール23b上に載置されている。ワークテーブル25は、ワークWが載置される面である載置面25aを有している。載置面25aは、定盤21側とは反対側(上側)に向けられている。ワークテーブル25は、ガイドレール23a及びガイドレール23bによってY方向に沿って案内され、定盤21上をY方向に沿って往復移動可能に構成されている。

ワークテーブル25は、図示しない移動機構及び動力源によって、Y方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじやリニアガイドなどを利用した機構が採用され得る。また、本実施形態では、ワークテーブル25をY方向に沿って移動させるための動力源として、図示しないワーク搬送モーターが採用されている。ワーク搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

ワーク搬送モーターからの動力は、移動機構を介してワークテーブル25に伝達される。これにより、ワークテーブル25は、ガイドレール23a及びガイドレール23bに沿って、すなわちY方向に沿って往復移動することができる。つまり、ワーク搬送装置3は、ワークテーブル25の載置面25aに載置されたワークWを、Y方向に沿って往復移動させることができる。

【0023】

ヘッドユニット13は、キャリッジ7を図1中のA視方向に見たときの正面図である図2に示すように、ヘッドプレート31と、吐出ヘッド33と、を有している。

吐出ヘッド33は、底面図である図3に示すように、ノズル面35を有している。ノズル面35には、複数のノズル37が形成されている。なお、図3では、ノズル37をわかりやすく示すため、ノズル37が誇張され、且つノズル37の個数が減じられている。

吐出ヘッド33において、複数のノズル37は、Y方向に沿って配列する4本のノズル列39を構成している。4本のノズル列39は、X方向に互いに隙間をあけた状態で並んでいる。各ノズル列39において、複数のノズル37は、Y方向に沿って所定のノズル間隔Pで形成されている。

以下において、4本のノズル列39のそれぞれが識別される場合に、ノズル列39a、ノズル列39b、ノズル列39c及びノズル列39dという表記が用いられる。

吐出ヘッド33において、ノズル列39aとノズル列39bとは、互いにY方向にP/2の距離だけずれている。ノズル列39c及びノズル列39dも、互いにY方向にP/2の距離だけずれている。

【0024】

吐出ヘッド33は、図2中のB−B線における断面図である図4に示すように、ノズルプレート46と、キャビティープレート47と、振動板48と、複数の圧電素子49と、を有している。

ノズルプレート46は、ノズル面35を有している。複数のノズル37は、ノズルプレート46に設けられている。

キャビティープレート47は、ノズルプレート46のノズル面35とは反対側の面に設けられている。キャビティープレート47には、複数のキャビティー51が形成されている。各キャビティー51は、各ノズル37に対応して設けられており、対応する各ノズル37に連通している。各キャビティー51には、図示しないタンクから機能液53が供給される。

【0025】

振動板48は、キャビティープレート47のノズルプレート46側とは反対側の面に設けられている。振動板48は、Z方向に振動(縦振動)することによって、キャビティー51内の容積を拡大したり、縮小したりする。

複数の圧電素子49は、それぞれ、振動板48のキャビティープレート47側とは反対側の面に設けられている。各圧電素子49は、各キャビティー51に対応して設けられており、振動板48を挟んで各キャビティー51に対向している。各圧電素子49は、駆動信号に基づいて、伸長する。これにより、振動板48がキャビティー51内の容積を縮小する。このとき、キャビティー51内の機能液53に圧力が付与される。その結果、ノズル37から、機能液53が液滴55として吐出される。吐出ヘッド33による液滴55の吐出法は、インクジェット法の1つである。インクジェット法は、塗布法の1つである。

【0026】

上記の構成を有する吐出ヘッド33は、図2に示すように、ノズル面35がヘッドプレート31から突出した状態で、ヘッドプレート31に支持されている。

キャリッジ7は、図2に示すように、ヘッドユニット13を支持している。ここで、ヘッドユニット13は、ノズル面35がZ方向の下方に向けられた状態でキャリッジ7に支持されている。

上記により、ワークWには、吐出ヘッド33から機能液53が塗布され得る。

なお、本実施形態では、縦振動型の圧電素子49が採用されているが、機能液53に圧力を付与するための加圧手段は、これに限定されず、例えば、下電極と圧電体層と上電極とを積層形成した撓み変形型の圧電素子も採用され得る。また、加圧手段としては、振動板と電極との間に静電気を発生させて、静電気力によって振動板を変形させてノズルから液滴を吐出させるいわゆる静電式アクチュエーターなども採用され得る。さらに、発熱体を用いてノズル内に泡を発生させ、その泡によって機能液に圧力を付与する構成も採用され得る。

【0027】

キャッピング装置9は、吐出ヘッド33に蓋をする装置である。液滴吐出装置1では、吐出ヘッド33のノズル37から、液状体(機能液53)の液体成分が蒸発することがある。一般的に、液状体における液体成分が蒸発すると、液状体の粘度が高くなる。吐出ヘッド33内の液状体における液体成分がノズル37から蒸発すると、ノズル37が目詰まりすることがある。キャッピング装置9は、吐出ヘッド33に蓋をすることで、液状体における液体成分がノズル37から蒸発することを低く抑える。これにより、ノズル37に目詰まりが発生することを低く抑えることができる。

【0028】

キャッピング装置9は、図1中のC−C線における断面図である図5に示すように、支持台71と、キャップ部73と、チューブ75と、バルブ76と、吸引ポンプ77と、を有している。キャップ部73は、筐体79と、ばね81と、枠83と、パッキン85と、ストッパー87と、を有している。

キャップ部73は、支持台71に載置されている。支持台71は、キャップ部73の筐体79を支持している。

ばね81は、筐体79内に収容されており、筐体79の底部79aに支持されている。

枠83は、筐体79内に収容されており、ばね81を介して筐体79に支持されている。

【0029】

ばね81は、筐体79の底部79aと枠83の底面83aとの間に挟持されており、枠83の底面83aを上方に向けて付勢している。

パッキン85は、ゴムやエラストマなどの弾性体で構成され、断面がZ方向の下方に向かって凹となる形状を有している。パッキン85は、枠83内に収容されている。パッキン85が吐出ヘッド33の周縁部に当接すると、パッキン85の凹形状と吐出ヘッド33とに囲まれた領域に空間89が形成される。パッキン85は、空間89の気密性を高める機能を有している。

ストッパー87は、筐体79の上面に設けられ、ばね81によって付勢されている枠83が筐体79外に突出してしまうことを規制している。

【0030】

チューブ75は、一端側がバルブ76に接続され、他端がパッキン85に接続されている。バルブ76のパッキン85側とは反対側には、吸引ポンプ77が設けられている。吸引ポンプ77は、バルブ76を介してチューブ75によって、支持台71内から、筐体79、枠83及びパッキン85を経て空間89に連通している。吸引ポンプ77としては、エジェクタポンプなどの流体作動式ポンプや、機械式ポンプ、回転式ポンプ等の種々の真空ポンプが採用され得る。

ここで、キャッピング装置9では、バルブ76を開いた状態で吸引ポンプ77を作動させることによって、吐出ヘッド33のノズル37から液状体を吐出ヘッド33の外に吸引することができる。ノズル37から液状体を吐出ヘッド33の外に吸引する動作は、吸引動作と呼ばれる。吸引動作は、吐出ヘッド33のノズル37から液状体を強制的に排出させるときに実施される。

【0031】

吸引動作は、例えば、ノズル37における液滴55を吐出する性能(以下、吐出性能と呼ぶ)を回復させるときなどに実施される。例えば、ノズル37内の液状体の粘度が高くなってしまったときなどに、吐出された液滴55の飛行経路が曲がったり、液滴55の吐出が阻害されたりすることがある。吸引動作を実施することによって、これらのような吐出性能の低下を回復させることができる。

【0032】

キャリッジ搬送装置11は、図1に示すように、架台101と、ガイドレール103と、を有している。

架台101は、X方向に延在しており、ワーク搬送装置3をX方向にまたいでいる。架台101は、ワークテーブル25の定盤21側とは反対側で、ワーク搬送装置3に対向している。架台101は、一対の支柱107によって支持されている。一対の支柱107は、定盤21を挟んでX方向に互いに対峙する位置に設けられている。

なお、以下においては、一対の支柱107のそれぞれを識別する場合に、支柱107a及び支柱107bという表記が用いられる。支柱107a及び支柱107bは、それぞれ、ワークテーブル25よりもZ方向の上方に突出している。これにより、架台101とワークテーブル25との間には、隙間が保たれている。

【0033】

ガイドレール103は、架台101の定盤21側に設けられている。ガイドレール103は、X方向に沿って延在しており、架台101のX方向における幅にわたって設けられている。

前述したキャリッジ7は、ガイドレール103に支持されている。キャリッジ7がガイドレール103に支持された状態において、吐出ヘッド33のノズル面35は、Z方向においてワークテーブル25側に向いている。キャリッジ7は、ガイドレール103によってX方向に沿って案内され、X方向に往復動可能な状態でガイドレール103に支持されている。なお、平面視で、キャリッジ7がワークテーブル25に重なっている状態において、ノズル面35とワークテーブル25の載置面25aとは、互いに隙間を保った状態で対向する。

【0034】

キャリッジ7は、図示しない移動機構及び動力源によって、X方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじやリニアガイドなどを利用した機構が採用され得る。また、本実施形態では、キャリッジ7をX方向に沿って移動させるための動力源として、図示しないキャリッジ搬送モーターが採用されている。キャリッジ搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

キャリッジ搬送モーターからの動力は、移動機構を介してキャリッジ7に伝達される。これにより、キャリッジ7は、ガイドレール103に沿って、すなわちX方向に沿って往復移動することができる。つまり、キャリッジ搬送装置11は、キャリッジ7に支持されたヘッドユニット13を、X方向に沿って往復移動させることができる。

上記の構成を有する液滴吐出装置1では、吐出ヘッド33をワークWに対向させた状態で、吐出ヘッド33とワークWとを相対的に往復移動させながら、吐出ヘッド33から液滴55を吐出させることによって、ワークWへのパターンの描画が行われる。

【0035】

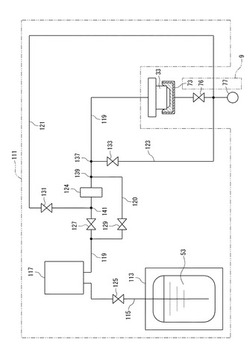

ここで、液滴吐出装置1は、図6に示すように、供給装置111を有している。供給装置111は、機能液53を吐出ヘッド33に供給する装置である。

供給装置111は、第1タンク113と、第1供給管115と、第2タンク117と、第2供給管119と、迂回管120と、第1排出管121と、第2排出管123と、フィルター124と、供給バルブ125と、第1バルブ127と、第2バルブ129と、第3バルブ131と、第4バルブ133と、を有している。

第1タンク113及び第2タンク117は、それぞれ、機能液53を貯留する容器である。

第1供給管115は、第1タンク113内から第2タンク117内に通じている。第1タンク113内の機能液53は、第1供給管115を介して第2タンク117内に供給される。

【0036】

第1供給管115には、供給バルブ125が設けられている。供給バルブ125は、第1供給管115の流路を開閉する。供給バルブ125が開状態のときに、第1タンク113内と第2タンク117内とが互いに連通する。

なお、第1タンク113内は、第1タンク113外の圧力(本実施形態では、大気圧)よりも高い圧力に保たれている。このため、供給バルブ125が開状態のときに、第1タンク113内の機能液53が、第1供給管115を介して第2タンク117内に供給される。

【0037】

第2供給管119は、第2タンク117内から吐出ヘッド33に通じている。第2タンク117内の機能液53は、第2供給管119を介して吐出ヘッド33に供給される。

第2供給管119には、フィルター124が設けられている。フィルター124は、第2供給管119を流れる機能液53に含まれる異物や気泡などを捕捉する。これにより、第2タンク117から吐出ヘッド33に向かって第2供給管119を流れる機能液53中に異物や気泡などが含まれていても、異物や気泡などが吐出ヘッド33に到達することを低く抑えることができる。この結果、液滴吐出装置1における描画品位を維持しやすくすることができる。

第2供給管119において、第2タンク117とフィルター124との間には、第1バルブ127が設けられている。第1バルブ127は、第2供給管119の流路を開閉する。第1バルブ127が開状態のときに、第2タンク117内の機能液53が吐出ヘッド33に導かれ得る。

【0038】

本実施形態では、第2タンク117と吐出ヘッド33との間の水頭圧が、所定範囲内に保たれている。このため、第2タンク117内の機能液53の量の多少にかかわらず、吐出ヘッド33内の機能液53の圧力を、所定範囲内に保ちやすくすることができる。この結果、吐出ヘッド33における液滴55の吐出性能を保ちやすくすることができる。また、本実施形態では、第2タンク117が可撓性を有している。このため、第2タンク117内の機能液53の増減に起因する第2タンク117内の圧力の変動を低く抑えやすくすることができる。この結果、第2タンク117と吐出ヘッド33との間の水頭圧を維持しやすくすることができる。このような可撓性を有する第2タンク117としては、例えば、フィルム製のパックなどの形態が挙げられる。

【0039】

本実施形態では、第2タンク117内の機能液53の量が所定範囲内に制御される。第2タンク117内の機能液53の量が所定範囲を下回ると、供給バルブ125が開状態に制御される。これにより、機能液53が第2タンク117内に供給される。

他方で、第2タンク117内の機能液53の量が所定範囲を上回ると、供給バルブ125が閉状態に制御される。これにより、第2タンク117内への機能液53の供給が停止する。

上記の構成を有する供給装置111により、第1タンク113内の機能液53が、安定して吐出ヘッド33に供給される。

【0040】

迂回管120は、第2タンク117と第1バルブ127との間において第2供給管119から分岐している。迂回管120は、フィルター124を迂回してから、フィルター124と吐出ヘッド33との間において第2供給管119に合流する。

迂回管120には、第2バルブ129が設けられている。第2バルブ129は、迂回管120の流路を開閉する。

第1排出管121は、第1バルブ127とフィルター124との間において第2供給管119から分岐している。第1排出管121は、第2供給管119内の機能液53を第2供給管119外に排出する。本実施形態では、第2供給管119から分岐した第1排出管121は、吸引ポンプ77に通じている。

第1排出管121には、第3バルブ131が設けられている。第3バルブ131は、第1排出管121の流路を開閉する。

【0041】

第2排出管123は、フィルター124と吐出ヘッド33との間において第2供給管119から分岐している。第2排出管123は、第2供給管119内の機能液53を第2供給管119外に排出する。本実施形態では、第2供給管119から分岐した第2排出管123は、吸引ポンプ77に通じている。

第2排出管123には、第4バルブ133が設けられている。第4バルブ133は、第2排出管123の流路を開閉する。

ここで、第2排出管123が第2供給管119から分岐する位置を分岐点137と呼ぶ。また、迂回管120が第2供給管119に合流する位置を合流点139と呼ぶ。

図6に示す例では、合流点139が、フィルター124と分岐点137との間に位置している。しかしながら、合流点139の位置は、これに限定されず、分岐点137と吐出ヘッド33との間であってもよい。

【0042】

機能液53の種類を変更する方法(以下、機能液53の変更方法と呼ぶ)について説明する。

機能液53の変更方法は、図7に示すように、抜き取り工程S1と、洗浄工程S2と、タンク交換工程S3と、を有している。

抜き取り工程S1では、第2タンク117や第2供給管119に残留する機能液53を抜き取る。

抜き取り工程S1の後に、洗浄工程S2では、第1供給管115、第2タンク117、第2供給管119、吐出ヘッド33、迂回管120、第1排出管121及び第2排出管123のそれぞれに洗浄液を流す。これにより、機能液53の流路が洗浄され得る。

洗浄工程S2の後に、タンク交換工程S3では、第1タンク113を交換することによって機能液53の種類を変更する。つまり、機能液53の種類を第1タンク113ごと変更する。

上記の機能液53の変更方法によって、機能液53の種類を変更することができる。

【0043】

抜き取り工程S1は、図8に示すように、第1排出工程S101と、第2排出工程S102と、第3排出工程S103と、第4排出工程S104と、を有している。

第1排出工程S101では、まず、図6に示すバルブ76、供給バルブ125、第1バルブ127及び第4バルブ133を閉状態にし、且つ第2バルブ129及び第3バルブ131を開状態にする。これにより、第2タンク117から第2供給管119の途中で迂回管120を経由し、フィルター124を通ってから第1排出管121を介して吸引ポンプ77に至る経路(以下、第1経路と呼ぶ)が構成される。

なお、抜き取り工程S1は、キャッピング装置9で吐出ヘッド33に蓋をした状態、すなわち吐出ヘッド33とキャップ部73とを互いに当接させた状態で実施される。

【0044】

ここで、本実施形態では、第2供給管119において、第2タンク117から吐出ヘッド33に向かう方向が順方向として定義される。第1経路では、合流点139から分岐点141までの区間を機能液53が、順方向とは逆方向に逆流する。分岐点141は、第1排出管121が第2供給管119から分岐する位置である。

次いで、吸引ポンプ77を作動させる。これにより、第1経路に沿って機能液53を第2供給管119から外に排出することができる。

【0045】

次いで、図8に示す第2排出工程S102において、図6に示す第2バルブ129及び第3バルブ131を閉状態にし、且つ第1バルブ127及び第4バルブ133を開状態にしてから、吸引ポンプ77を作動させる。

このとき、バルブ76及び供給バルブ125は、閉状態のままである。これにより、第2タンク117から第2供給管119のフィルター124を通ってから分岐点137で第2排出管123に分岐して吸引ポンプ77に至る経路(以下、第2経路と呼ぶ)が構成される。

第2排出工程S102により、第2経路に沿って機能液53を第2供給管119から外に排出することができる。

なお、第1排出工程S101と第2排出工程S102とによって、第2タンク117内に残留する機能液53を抜き去ることが好ましい。

【0046】

次いで、図8に示す第3排出工程S103において、図6に示す第1バルブ127を閉状態にしてから、吸引ポンプ77を作動させる。

このとき、第4バルブ133は、開状態のままである。また、バルブ76、供給バルブ125、第2バルブ129及び第3バルブ131は、閉状態のままである。これにより、吐出ヘッド33から第2供給管119を逆流して分岐点137で第2排出管123に分岐して吸引ポンプ77に至る経路(以下、第3経路と呼ぶ)が構成される。

第3排出工程S103により、第3経路に沿って機能液53を第2供給管119から外に排出することができる。

【0047】

次いで、図8に示す第4排出工程S104において、第4バルブ133を閉状態にし、且つ第1バルブ127及びバルブ76を開状態にしてから、吸引ポンプ77を作動させる。

このとき、供給バルブ125、第2バルブ129、第3バルブ131及び第4バルブ133は、閉状態のままである。

第4排出工程S104により、吐出ヘッド33内に残留する機能液53をノズル37からキャップ部73に排出することができる。なお、第4排出工程S104は、前述した吸引動作に相当する。

上記の構成を有する抜き取り工程S1によって、第2タンク117や第2供給管119に残留する機能液53を抜き取ることができる。

【0048】

本実施形態において、第2タンク117がタンクに対応し、第2供給管119が導液路に対応し、迂回管120が迂回路に対応し、第1排出管121が排出路に対応し、第2排出管123が第2排出路に対応している。

本実施形態では、第1排出工程S101において、第1経路に沿って機能液53を第2供給管119から外に排出することができる。第1経路では、図6に示す合流点139から分岐点141までの区間において、機能液53を逆流させることができる。

合流点139と分岐点141との間には、フィルター124が介在している。つまり、第1排出工程S101では、フィルター124の吐出ヘッド33側から第2タンク117側に向けて機能液53を逆流させることができる。このため、フィルター124の第2タンク117側に残留する異物をフィルター124から除去することができる。これにより、フィルター124を浄化しやすくすることができる。

【0049】

そして、フィルター124から除去された異物は、機能液53とともに第1排出管121から第2供給管119外に排出され得る。この結果、第2供給管119に残留する機能液53と、フィルター124に残留する異物とを第1排出管121から排出することができる。

このため、機能液53の種類を変更するときに、フィルター124の清掃や交換などの作業を省略しやすくすることができる。この結果、機能液53の種類の変更にかかる時間を短縮しやすくすることができる。

【0050】

また、本実施形態では、第2排出工程S102において、第2経路に沿って機能液53を第2供給管119から外に排出することができる。第2経路では、図6に示す第2タンク117から分岐点137までの区間において、機能液53を順方向に流す(順流させる)ことができる。

つまり、第2排出工程S102では、フィルター124の第2タンク117側から吐出ヘッド33側に向けて機能液53を順流させることができる。

ここで、上述した第1排出工程S101では、機能液53が、フィルター124の吐出ヘッド33側から第2タンク117側に向けて機能液53を逆流する。このとき、フィルター124の吐出ヘッド33側に新たな異物が捕捉されることが考えられる。

【0051】

これに対し、本実施形態では、第2排出工程S102において、フィルター124の第2タンク117側から吐出ヘッド33側に向けて機能液53を順流させるので、フィルター124の吐出ヘッド33側に残留する異物をフィルター124から除去することができる。これにより、フィルター124を一層浄化しやすくすることができる。

そして、フィルター124から除去された異物は、機能液53とともに第2排出管123から第2供給管119外に排出され得る。この結果、第2供給管119に残留する機能液53と、フィルター124に残留する異物とを第2排出管123から排出することができる。

【0052】

なお、本実施形態では、第1排出管121及び第2排出管123を、吸引ポンプ77につなぐ構成が採用されている。しかしながら、供給装置111の構成は、これに限定されない。供給装置111としては、例えば、第1排出管121及び第2排出管123を、吸引ポンプ77とは異なる別のポンプにつなぐ構成も採用され得る。

さらに、供給装置111としては、例えば、第1排出管121及び第2排出管123のそれぞれを、互いに異なるポンプにつなぐ構成も採用され得る。

また、本実施形態では、キャッピング装置9で吐出ヘッド33に蓋をした状態で抜き取り工程S1を実施しているがこれに限らず、第2供給管119において、分岐点137と吐出ヘッド33との間に新たな開閉バルブを設け、この開閉バルブを閉状態とする構成も採用され得る。

また、本実施形態では、キャッピング装置9で吐出ヘッド33に蓋をした状態で抜き取り工程S1を実施しているがこれに限らず、たとえば、第3排出工程S103ではキャッピング装置9を吐出ヘッド33から離した状態とする構成も採用され得る。

また、本実施形態では、抜き取り工程S1として第1排出工程S101〜第4排出工程S104を行っているが、洗浄工程S2において、洗浄液を第1排出工程S101〜第4排出工程S104により排出する構成であっても、フィルター124を効果的に浄化する効果を得ることができる。

【符号の説明】

【0053】

1…液滴吐出装置、9…キャッピング装置、13…ヘッドユニット、33…吐出ヘッド、53…機能液、55…液滴、76…バルブ、77…吸引ポンプ、111…供給装置、113…第1タンク、115…第1供給管、117…第2タンク、119…第2供給管、120…迂回管、121…第1排出管、123…第2排出管、124…フィルター、125…供給バルブ、127…第1バルブ、129…第2バルブ、131…第3バルブ、133…第4バルブ、135…分岐点、141…分岐点、W…ワーク。

【技術分野】

【0001】

本発明は、液滴吐出装置及び液状体の排出方法等に関する。

【背景技術】

【0002】

従来から、液状体を液滴として吐出することができる吐出ヘッドを備えた液滴吐出装置が知られている。このような液滴吐出装置では、吐出ヘッドから液滴を吐出させることによって、種々の媒体に液状体で様々なパターンを描画することができる。

このような液滴吐出装置では、タンク内の液状体を吐出ヘッドに導く供給管と、供給管から分岐して液状体を回収タンクに導く回収管とを有する構成が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−49636号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載された液滴吐出装置では、タンクと吐出ヘッドとの間で供給管から分岐する回収管が設けられているので、タンクや供給管に残留する液状体を回収管を介して速やかに回収することができる。

【0005】

ところで、このような液滴吐出装置では、タンクと吐出ヘッドとの間に、液状体中の異物をトラップ(捕捉)するためのフィルターを介在させた構成を採用することができる。異物を捕捉するためのフィルターが設けられた液滴吐出装置では、液状体に混入した異物がフィルターによって捕捉される。これにより、吐出ヘッドに異物が進入することを低く抑えやすくすることができる。この結果、吐出ヘッドにおける吐出性能の低下を抑えやすくすることができるので、液滴吐出装置での描画品位の低下を抑えやすくすることができる。

【0006】

ここで、上記特許文献1に記載された液滴吐出装置では、例えば、液状体の種類を変更するときに、タンクや供給管に残留する液状体は、吐出ヘッドを介さずに、回収管を介して回収され得る。この結果、液状体の種類を速やかに変更することができる。

しかしながら、この液滴吐出装置では、液状体の種類を変更しても、フィルターに捕捉された異物は、フィルターに残留したままとなる。このような異物のなかには、例えば、液状体の組成成分の一部が分離することによって生成されるものが含まれることがある。このような異物は、新たな種類の液状体に曝されることによって、新たな異物の生成を誘発することが考えられる。このため、従来の液滴吐出装置では、液状体の種類を変更するときに、フィルターの清掃やフィルターの交換などの作業をともなうことがある。

つまり、従来の液滴吐出装置では、液状体の種類の変更にかかる時間を短縮することが困難であるという課題がある。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現され得る。

【0008】

[適用例1]液状体を吐出する吐出ヘッドと、前記液状体を貯留するタンクと、前記タンク内の前記液状体を前記吐出ヘッドに導く導液路と、前記導液路の途中に設けられ、前記導液路を流れる前記液状体を濾過するフィルターと、前記導液路において前記タンクと前記フィルターとの間に設けられ、前記導液路を開閉する第1バルブと、前記タンクと前記第1バルブとの間において前記導液路から分岐し、前記フィルターを迂回してから前記フィルターと前記吐出ヘッドとの間において前記導液路に合流する迂回路と、前記迂回路に設けられ、前記迂回路を開閉する第2バルブと、前記第1バルブと前記フィルターとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する排出路と、前記排出路に設けられ、前記排出路を開閉する第3バルブと、を有する、ことを特徴とする液滴吐出装置。

【0009】

この適用例の液滴吐出装置は、吐出ヘッドと、タンクと、導液路と、フィルターと、第1バルブと、迂回路と、第2バルブと、排出路と、第3バルブと、を有する。

吐出ヘッドは、液状体を吐出する。

タンクは、液状体を貯留する。

導液路は、タンク内の液状体を吐出ヘッドに導く。

フィルターは、導液路の途中に設けられている。フィルターは、導液路を流れる液状体を濾過する。

第1バルブは、導液路においてタンクとフィルターとの間に設けられている。第1バルブは、導液路を開閉する。

迂回路は、タンクと第1バルブとの間において導液路から分岐している。迂回路は、フィルターを迂回してから、フィルターと吐出ヘッドとの間において導液路に合流する。

第2バルブは、迂回路に設けられている。第2バルブは、迂回路を開閉する。

排出路は、第1バルブとフィルターとの間において導液路から分岐している。排出路は、導液路内の液状体を導液路外に排出する。

第3バルブは、排出路に設けられている。第3バルブは、排出路を開閉する。

【0010】

この液滴吐出装置では、第1バルブを閉じ、且つ第2バルブ及び第3バルブを開くことによって、液状体をタンク側から迂回路でフィルターを迂回させ、迂回させた液状体を吐出ヘッド側からフィルターを逆流させてから排出路で導液路外に排出することができる。この液滴吐出装置では、フィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させることができるので、フィルターのタンク側に残留する異物をフィルターから除去することができる。つまり、フィルターを浄化しやすくすることができる。そして、フィルターから除去された異物は、液状体とともに排出路から導液路外に排出され得る。この結果、導液路に残留する液状体と、フィルターに残留する異物とを排出路から排出することができるので、液状体の種類の変更にかかる時間を短縮しやすくすることができる。

【0011】

[適用例2]上記の液滴吐出装置であって、前記フィルターと前記吐出ヘッドとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する第2排出路と、前記第2排出路に設けられ、前記第2排出路を開閉する第4バルブと、を有する、ことを特徴とする液滴吐出装置。

【0012】

この適用例の液滴吐出装置は、第2排出路と、第4バルブと、を有する。

第2排出路は、フィルターと吐出ヘッドとの間において導液路から分岐している。第2排出路は、導液路内の液状体を導液路外に排出する。

第4バルブは、第2排出路に設けられている。第4バルブは、第2排出路を開閉する。

この液滴吐出装置では、第2バルブ及び第3バルブを閉じ、且つ第1バルブ及び第4バルブを開くことによって、液状体をタンク側からフィルターを経て第2排出路で導液路外に排出することができる。これにより、フィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させたり、フィルターのタンク側から吐出ヘッド側に向けて液状体を順流させたりすることができる。この結果、例えば、液状体を逆流させたときにフィルターの吐出ヘッド側に新たな異物が捕捉された場合に、液状体を順流させることによって、フィルターの吐出ヘッド側に残留する異物をフィルターから除去することができる。そして、フィルターから除去された異物は、液状体とともに第2排出路から導液路外に排出され得る。これにより、フィルターを一層浄化しやすくすることができる。

【0013】

[適用例3]タンク内の液状体を吐出ヘッドに導く導液路の途中に設けられたフィルターの前記吐出ヘッド側から前記タンク側に向けて前記液状体を逆流させ、逆流させた前記液状体を、前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出する、ことを特徴とする液状体の排出方法。

【0014】

この適用例の液状体の排出方法は、タンク内の液状体を吐出ヘッドに導く導液路内の液状体を導液路外に排出する方法である。この液状体の排出方法では、導液路の途中に設けられたフィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させ、逆流させた液状体を、フィルターとタンクとの間で導液路内から導液路外に排出する。この液状体の排出方法では、フィルターの吐出ヘッド側からタンク側に向けて液状体を逆流させるので、フィルターのタンク側に残留する異物をフィルターから除去することができる。つまり、フィルターを浄化しやすくすることができる。そして、フィルターから除去された異物は、液状体とともに導液路外に排出され得る。この結果、導液路に残留する液状体と、フィルターに残留する異物とを導液路外に排出することができるので、液状体の種類の変更にかかる時間を短縮しやすくすることができる。

【0015】

[適用例4]上記の液状体の排出方法であって、前記液状体を前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出した後に、前記フィルターの前記タンク側から前記吐出ヘッド側に向けて前記液状体を順流させ、順流させた前記液状体を、前記フィルターと前記吐出ヘッドとの間で前記導液路内から前記導液路外に排出する、ことを特徴とする液状体の排出方法。

【0016】

この適用例では、液状体をフィルターとタンクとの間で導液路外に排出した後に、フィルターのタンク側から吐出ヘッド側に向けて液状体を順流させるので、例えば、フィルターの吐出ヘッド側に残留する異物をフィルターから除去することができる。そして、フィルターから除去された異物は、液状体とともにフィルターと吐出ヘッドとの間で導液路外に排出され得る。これにより、フィルターを一層浄化しやすくすることができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態における液滴吐出装置の概略の構成を示す斜視図。

【図2】本実施形態におけるキャリッジを図1中のA視方向に見たときの正面図。

【図3】本実施形態における吐出ヘッドの底面図。

【図4】図2中のB−B線における断面図。

【図5】図1中のC−C線における断面図。

【図6】本実施形態における供給装置の概略の構成を示す図。

【図7】本実施形態における機能液の変更方法の流れを示す図。

【図8】本実施形態における抜き取り工程の流れを示す図。

【発明を実施するための形態】

【0018】

図面を参照しながら、実施形態について説明する。なお、各図面において、それぞれの構成を認識可能な程度の大きさにするために、構成や部材の縮尺が異なっていることがある。

【0019】

本実施形態における液滴吐出装置1は、概略の構成を示す斜視図である図1に示すように、ワーク搬送装置3と、キャリッジ7と、キャッピング装置9と、キャリッジ搬送装置11と、を有している。

キャリッジ7には、ヘッドユニット13が設けられている。

液滴吐出装置1では、ヘッドユニット13と基板などのワークWとの平面視での相対位置を変化させつつ、ヘッドユニット13から液状体を液滴として吐出させることによって、ワークWに液状体で所望のパターンを描画することができる。なお、図中のY方向はワークWの移動方向を示し、X方向は平面視でY方向とは直交する方向を示している。また、X方向及びY方向によって規定されるXY平面と直交する方向は、Z方向として規定される。

【0020】

このような液滴吐出装置1は、例えば、液晶表示パネル等に用いられるカラーフィルターの製造や、有機EL装置の製造などに適用され得る。

赤、緑及び青の3色のフィルターエレメントを有するカラーフィルターの場合、液滴吐出装置1は、例えば、基板に赤、緑及び青の各着色層を形成する工程で好適に使用され得る。この場合、ヘッドユニット13から各着色層に対応する各液状体を、ワークWに液滴として吐出させることによって、ワークWに赤、緑及び青のそれぞれのフィルターエレメントのパターンが描画される。

また、有機EL装置の製造では、例えば、赤、緑及び青の画素ごとに、各色に対応する機能層(有機層)を形成する工程で好適に使用され得る。この場合、ヘッドユニット13から各色の機能層に対応する各液状体を、ワークWに液滴として吐出させることによって、ワークWに赤、緑及び青のそれぞれの機能層のパターンが描画される。

【0021】

ここで、液滴吐出装置1の各構成について、詳細を説明する。

ワーク搬送装置3は、図1に示すように、定盤21と、ガイドレール23aと、ガイドレール23bと、ワークテーブル25と、を有している。

定盤21は、例えば石などの熱膨張係数が小さい材料で構成されており、Y方向に沿って延びるように据えられている。ガイドレール23a及びガイドレール23bは、定盤21の上面21a上に配設されている。ガイドレール23a及びガイドレール23bは、それぞれ、Y方向に沿って延在している。ガイドレール23aとガイドレール23bとは、互いにX方向に隙間をあけた状態で並んでいる。

【0022】

ワークテーブル25は、ガイドレール23a及びガイドレール23bを挟んで定盤21の上面21aに対向した状態で設けられている。ワークテーブル25は、定盤21から浮いた状態でガイドレール23a及びガイドレール23b上に載置されている。ワークテーブル25は、ワークWが載置される面である載置面25aを有している。載置面25aは、定盤21側とは反対側(上側)に向けられている。ワークテーブル25は、ガイドレール23a及びガイドレール23bによってY方向に沿って案内され、定盤21上をY方向に沿って往復移動可能に構成されている。

ワークテーブル25は、図示しない移動機構及び動力源によって、Y方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじやリニアガイドなどを利用した機構が採用され得る。また、本実施形態では、ワークテーブル25をY方向に沿って移動させるための動力源として、図示しないワーク搬送モーターが採用されている。ワーク搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

ワーク搬送モーターからの動力は、移動機構を介してワークテーブル25に伝達される。これにより、ワークテーブル25は、ガイドレール23a及びガイドレール23bに沿って、すなわちY方向に沿って往復移動することができる。つまり、ワーク搬送装置3は、ワークテーブル25の載置面25aに載置されたワークWを、Y方向に沿って往復移動させることができる。

【0023】

ヘッドユニット13は、キャリッジ7を図1中のA視方向に見たときの正面図である図2に示すように、ヘッドプレート31と、吐出ヘッド33と、を有している。

吐出ヘッド33は、底面図である図3に示すように、ノズル面35を有している。ノズル面35には、複数のノズル37が形成されている。なお、図3では、ノズル37をわかりやすく示すため、ノズル37が誇張され、且つノズル37の個数が減じられている。

吐出ヘッド33において、複数のノズル37は、Y方向に沿って配列する4本のノズル列39を構成している。4本のノズル列39は、X方向に互いに隙間をあけた状態で並んでいる。各ノズル列39において、複数のノズル37は、Y方向に沿って所定のノズル間隔Pで形成されている。

以下において、4本のノズル列39のそれぞれが識別される場合に、ノズル列39a、ノズル列39b、ノズル列39c及びノズル列39dという表記が用いられる。

吐出ヘッド33において、ノズル列39aとノズル列39bとは、互いにY方向にP/2の距離だけずれている。ノズル列39c及びノズル列39dも、互いにY方向にP/2の距離だけずれている。

【0024】

吐出ヘッド33は、図2中のB−B線における断面図である図4に示すように、ノズルプレート46と、キャビティープレート47と、振動板48と、複数の圧電素子49と、を有している。

ノズルプレート46は、ノズル面35を有している。複数のノズル37は、ノズルプレート46に設けられている。

キャビティープレート47は、ノズルプレート46のノズル面35とは反対側の面に設けられている。キャビティープレート47には、複数のキャビティー51が形成されている。各キャビティー51は、各ノズル37に対応して設けられており、対応する各ノズル37に連通している。各キャビティー51には、図示しないタンクから機能液53が供給される。

【0025】

振動板48は、キャビティープレート47のノズルプレート46側とは反対側の面に設けられている。振動板48は、Z方向に振動(縦振動)することによって、キャビティー51内の容積を拡大したり、縮小したりする。

複数の圧電素子49は、それぞれ、振動板48のキャビティープレート47側とは反対側の面に設けられている。各圧電素子49は、各キャビティー51に対応して設けられており、振動板48を挟んで各キャビティー51に対向している。各圧電素子49は、駆動信号に基づいて、伸長する。これにより、振動板48がキャビティー51内の容積を縮小する。このとき、キャビティー51内の機能液53に圧力が付与される。その結果、ノズル37から、機能液53が液滴55として吐出される。吐出ヘッド33による液滴55の吐出法は、インクジェット法の1つである。インクジェット法は、塗布法の1つである。

【0026】

上記の構成を有する吐出ヘッド33は、図2に示すように、ノズル面35がヘッドプレート31から突出した状態で、ヘッドプレート31に支持されている。

キャリッジ7は、図2に示すように、ヘッドユニット13を支持している。ここで、ヘッドユニット13は、ノズル面35がZ方向の下方に向けられた状態でキャリッジ7に支持されている。

上記により、ワークWには、吐出ヘッド33から機能液53が塗布され得る。

なお、本実施形態では、縦振動型の圧電素子49が採用されているが、機能液53に圧力を付与するための加圧手段は、これに限定されず、例えば、下電極と圧電体層と上電極とを積層形成した撓み変形型の圧電素子も採用され得る。また、加圧手段としては、振動板と電極との間に静電気を発生させて、静電気力によって振動板を変形させてノズルから液滴を吐出させるいわゆる静電式アクチュエーターなども採用され得る。さらに、発熱体を用いてノズル内に泡を発生させ、その泡によって機能液に圧力を付与する構成も採用され得る。

【0027】

キャッピング装置9は、吐出ヘッド33に蓋をする装置である。液滴吐出装置1では、吐出ヘッド33のノズル37から、液状体(機能液53)の液体成分が蒸発することがある。一般的に、液状体における液体成分が蒸発すると、液状体の粘度が高くなる。吐出ヘッド33内の液状体における液体成分がノズル37から蒸発すると、ノズル37が目詰まりすることがある。キャッピング装置9は、吐出ヘッド33に蓋をすることで、液状体における液体成分がノズル37から蒸発することを低く抑える。これにより、ノズル37に目詰まりが発生することを低く抑えることができる。

【0028】

キャッピング装置9は、図1中のC−C線における断面図である図5に示すように、支持台71と、キャップ部73と、チューブ75と、バルブ76と、吸引ポンプ77と、を有している。キャップ部73は、筐体79と、ばね81と、枠83と、パッキン85と、ストッパー87と、を有している。

キャップ部73は、支持台71に載置されている。支持台71は、キャップ部73の筐体79を支持している。

ばね81は、筐体79内に収容されており、筐体79の底部79aに支持されている。

枠83は、筐体79内に収容されており、ばね81を介して筐体79に支持されている。

【0029】

ばね81は、筐体79の底部79aと枠83の底面83aとの間に挟持されており、枠83の底面83aを上方に向けて付勢している。

パッキン85は、ゴムやエラストマなどの弾性体で構成され、断面がZ方向の下方に向かって凹となる形状を有している。パッキン85は、枠83内に収容されている。パッキン85が吐出ヘッド33の周縁部に当接すると、パッキン85の凹形状と吐出ヘッド33とに囲まれた領域に空間89が形成される。パッキン85は、空間89の気密性を高める機能を有している。

ストッパー87は、筐体79の上面に設けられ、ばね81によって付勢されている枠83が筐体79外に突出してしまうことを規制している。

【0030】

チューブ75は、一端側がバルブ76に接続され、他端がパッキン85に接続されている。バルブ76のパッキン85側とは反対側には、吸引ポンプ77が設けられている。吸引ポンプ77は、バルブ76を介してチューブ75によって、支持台71内から、筐体79、枠83及びパッキン85を経て空間89に連通している。吸引ポンプ77としては、エジェクタポンプなどの流体作動式ポンプや、機械式ポンプ、回転式ポンプ等の種々の真空ポンプが採用され得る。

ここで、キャッピング装置9では、バルブ76を開いた状態で吸引ポンプ77を作動させることによって、吐出ヘッド33のノズル37から液状体を吐出ヘッド33の外に吸引することができる。ノズル37から液状体を吐出ヘッド33の外に吸引する動作は、吸引動作と呼ばれる。吸引動作は、吐出ヘッド33のノズル37から液状体を強制的に排出させるときに実施される。

【0031】

吸引動作は、例えば、ノズル37における液滴55を吐出する性能(以下、吐出性能と呼ぶ)を回復させるときなどに実施される。例えば、ノズル37内の液状体の粘度が高くなってしまったときなどに、吐出された液滴55の飛行経路が曲がったり、液滴55の吐出が阻害されたりすることがある。吸引動作を実施することによって、これらのような吐出性能の低下を回復させることができる。

【0032】

キャリッジ搬送装置11は、図1に示すように、架台101と、ガイドレール103と、を有している。

架台101は、X方向に延在しており、ワーク搬送装置3をX方向にまたいでいる。架台101は、ワークテーブル25の定盤21側とは反対側で、ワーク搬送装置3に対向している。架台101は、一対の支柱107によって支持されている。一対の支柱107は、定盤21を挟んでX方向に互いに対峙する位置に設けられている。

なお、以下においては、一対の支柱107のそれぞれを識別する場合に、支柱107a及び支柱107bという表記が用いられる。支柱107a及び支柱107bは、それぞれ、ワークテーブル25よりもZ方向の上方に突出している。これにより、架台101とワークテーブル25との間には、隙間が保たれている。

【0033】

ガイドレール103は、架台101の定盤21側に設けられている。ガイドレール103は、X方向に沿って延在しており、架台101のX方向における幅にわたって設けられている。

前述したキャリッジ7は、ガイドレール103に支持されている。キャリッジ7がガイドレール103に支持された状態において、吐出ヘッド33のノズル面35は、Z方向においてワークテーブル25側に向いている。キャリッジ7は、ガイドレール103によってX方向に沿って案内され、X方向に往復動可能な状態でガイドレール103に支持されている。なお、平面視で、キャリッジ7がワークテーブル25に重なっている状態において、ノズル面35とワークテーブル25の載置面25aとは、互いに隙間を保った状態で対向する。

【0034】

キャリッジ7は、図示しない移動機構及び動力源によって、X方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじやリニアガイドなどを利用した機構が採用され得る。また、本実施形態では、キャリッジ7をX方向に沿って移動させるための動力源として、図示しないキャリッジ搬送モーターが採用されている。キャリッジ搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

キャリッジ搬送モーターからの動力は、移動機構を介してキャリッジ7に伝達される。これにより、キャリッジ7は、ガイドレール103に沿って、すなわちX方向に沿って往復移動することができる。つまり、キャリッジ搬送装置11は、キャリッジ7に支持されたヘッドユニット13を、X方向に沿って往復移動させることができる。

上記の構成を有する液滴吐出装置1では、吐出ヘッド33をワークWに対向させた状態で、吐出ヘッド33とワークWとを相対的に往復移動させながら、吐出ヘッド33から液滴55を吐出させることによって、ワークWへのパターンの描画が行われる。

【0035】

ここで、液滴吐出装置1は、図6に示すように、供給装置111を有している。供給装置111は、機能液53を吐出ヘッド33に供給する装置である。

供給装置111は、第1タンク113と、第1供給管115と、第2タンク117と、第2供給管119と、迂回管120と、第1排出管121と、第2排出管123と、フィルター124と、供給バルブ125と、第1バルブ127と、第2バルブ129と、第3バルブ131と、第4バルブ133と、を有している。

第1タンク113及び第2タンク117は、それぞれ、機能液53を貯留する容器である。

第1供給管115は、第1タンク113内から第2タンク117内に通じている。第1タンク113内の機能液53は、第1供給管115を介して第2タンク117内に供給される。

【0036】

第1供給管115には、供給バルブ125が設けられている。供給バルブ125は、第1供給管115の流路を開閉する。供給バルブ125が開状態のときに、第1タンク113内と第2タンク117内とが互いに連通する。

なお、第1タンク113内は、第1タンク113外の圧力(本実施形態では、大気圧)よりも高い圧力に保たれている。このため、供給バルブ125が開状態のときに、第1タンク113内の機能液53が、第1供給管115を介して第2タンク117内に供給される。

【0037】

第2供給管119は、第2タンク117内から吐出ヘッド33に通じている。第2タンク117内の機能液53は、第2供給管119を介して吐出ヘッド33に供給される。

第2供給管119には、フィルター124が設けられている。フィルター124は、第2供給管119を流れる機能液53に含まれる異物や気泡などを捕捉する。これにより、第2タンク117から吐出ヘッド33に向かって第2供給管119を流れる機能液53中に異物や気泡などが含まれていても、異物や気泡などが吐出ヘッド33に到達することを低く抑えることができる。この結果、液滴吐出装置1における描画品位を維持しやすくすることができる。

第2供給管119において、第2タンク117とフィルター124との間には、第1バルブ127が設けられている。第1バルブ127は、第2供給管119の流路を開閉する。第1バルブ127が開状態のときに、第2タンク117内の機能液53が吐出ヘッド33に導かれ得る。

【0038】

本実施形態では、第2タンク117と吐出ヘッド33との間の水頭圧が、所定範囲内に保たれている。このため、第2タンク117内の機能液53の量の多少にかかわらず、吐出ヘッド33内の機能液53の圧力を、所定範囲内に保ちやすくすることができる。この結果、吐出ヘッド33における液滴55の吐出性能を保ちやすくすることができる。また、本実施形態では、第2タンク117が可撓性を有している。このため、第2タンク117内の機能液53の増減に起因する第2タンク117内の圧力の変動を低く抑えやすくすることができる。この結果、第2タンク117と吐出ヘッド33との間の水頭圧を維持しやすくすることができる。このような可撓性を有する第2タンク117としては、例えば、フィルム製のパックなどの形態が挙げられる。

【0039】

本実施形態では、第2タンク117内の機能液53の量が所定範囲内に制御される。第2タンク117内の機能液53の量が所定範囲を下回ると、供給バルブ125が開状態に制御される。これにより、機能液53が第2タンク117内に供給される。

他方で、第2タンク117内の機能液53の量が所定範囲を上回ると、供給バルブ125が閉状態に制御される。これにより、第2タンク117内への機能液53の供給が停止する。

上記の構成を有する供給装置111により、第1タンク113内の機能液53が、安定して吐出ヘッド33に供給される。

【0040】

迂回管120は、第2タンク117と第1バルブ127との間において第2供給管119から分岐している。迂回管120は、フィルター124を迂回してから、フィルター124と吐出ヘッド33との間において第2供給管119に合流する。

迂回管120には、第2バルブ129が設けられている。第2バルブ129は、迂回管120の流路を開閉する。

第1排出管121は、第1バルブ127とフィルター124との間において第2供給管119から分岐している。第1排出管121は、第2供給管119内の機能液53を第2供給管119外に排出する。本実施形態では、第2供給管119から分岐した第1排出管121は、吸引ポンプ77に通じている。

第1排出管121には、第3バルブ131が設けられている。第3バルブ131は、第1排出管121の流路を開閉する。

【0041】

第2排出管123は、フィルター124と吐出ヘッド33との間において第2供給管119から分岐している。第2排出管123は、第2供給管119内の機能液53を第2供給管119外に排出する。本実施形態では、第2供給管119から分岐した第2排出管123は、吸引ポンプ77に通じている。

第2排出管123には、第4バルブ133が設けられている。第4バルブ133は、第2排出管123の流路を開閉する。

ここで、第2排出管123が第2供給管119から分岐する位置を分岐点137と呼ぶ。また、迂回管120が第2供給管119に合流する位置を合流点139と呼ぶ。

図6に示す例では、合流点139が、フィルター124と分岐点137との間に位置している。しかしながら、合流点139の位置は、これに限定されず、分岐点137と吐出ヘッド33との間であってもよい。

【0042】

機能液53の種類を変更する方法(以下、機能液53の変更方法と呼ぶ)について説明する。

機能液53の変更方法は、図7に示すように、抜き取り工程S1と、洗浄工程S2と、タンク交換工程S3と、を有している。

抜き取り工程S1では、第2タンク117や第2供給管119に残留する機能液53を抜き取る。

抜き取り工程S1の後に、洗浄工程S2では、第1供給管115、第2タンク117、第2供給管119、吐出ヘッド33、迂回管120、第1排出管121及び第2排出管123のそれぞれに洗浄液を流す。これにより、機能液53の流路が洗浄され得る。

洗浄工程S2の後に、タンク交換工程S3では、第1タンク113を交換することによって機能液53の種類を変更する。つまり、機能液53の種類を第1タンク113ごと変更する。

上記の機能液53の変更方法によって、機能液53の種類を変更することができる。

【0043】

抜き取り工程S1は、図8に示すように、第1排出工程S101と、第2排出工程S102と、第3排出工程S103と、第4排出工程S104と、を有している。

第1排出工程S101では、まず、図6に示すバルブ76、供給バルブ125、第1バルブ127及び第4バルブ133を閉状態にし、且つ第2バルブ129及び第3バルブ131を開状態にする。これにより、第2タンク117から第2供給管119の途中で迂回管120を経由し、フィルター124を通ってから第1排出管121を介して吸引ポンプ77に至る経路(以下、第1経路と呼ぶ)が構成される。

なお、抜き取り工程S1は、キャッピング装置9で吐出ヘッド33に蓋をした状態、すなわち吐出ヘッド33とキャップ部73とを互いに当接させた状態で実施される。

【0044】

ここで、本実施形態では、第2供給管119において、第2タンク117から吐出ヘッド33に向かう方向が順方向として定義される。第1経路では、合流点139から分岐点141までの区間を機能液53が、順方向とは逆方向に逆流する。分岐点141は、第1排出管121が第2供給管119から分岐する位置である。

次いで、吸引ポンプ77を作動させる。これにより、第1経路に沿って機能液53を第2供給管119から外に排出することができる。

【0045】

次いで、図8に示す第2排出工程S102において、図6に示す第2バルブ129及び第3バルブ131を閉状態にし、且つ第1バルブ127及び第4バルブ133を開状態にしてから、吸引ポンプ77を作動させる。

このとき、バルブ76及び供給バルブ125は、閉状態のままである。これにより、第2タンク117から第2供給管119のフィルター124を通ってから分岐点137で第2排出管123に分岐して吸引ポンプ77に至る経路(以下、第2経路と呼ぶ)が構成される。

第2排出工程S102により、第2経路に沿って機能液53を第2供給管119から外に排出することができる。

なお、第1排出工程S101と第2排出工程S102とによって、第2タンク117内に残留する機能液53を抜き去ることが好ましい。

【0046】

次いで、図8に示す第3排出工程S103において、図6に示す第1バルブ127を閉状態にしてから、吸引ポンプ77を作動させる。

このとき、第4バルブ133は、開状態のままである。また、バルブ76、供給バルブ125、第2バルブ129及び第3バルブ131は、閉状態のままである。これにより、吐出ヘッド33から第2供給管119を逆流して分岐点137で第2排出管123に分岐して吸引ポンプ77に至る経路(以下、第3経路と呼ぶ)が構成される。

第3排出工程S103により、第3経路に沿って機能液53を第2供給管119から外に排出することができる。

【0047】

次いで、図8に示す第4排出工程S104において、第4バルブ133を閉状態にし、且つ第1バルブ127及びバルブ76を開状態にしてから、吸引ポンプ77を作動させる。

このとき、供給バルブ125、第2バルブ129、第3バルブ131及び第4バルブ133は、閉状態のままである。

第4排出工程S104により、吐出ヘッド33内に残留する機能液53をノズル37からキャップ部73に排出することができる。なお、第4排出工程S104は、前述した吸引動作に相当する。

上記の構成を有する抜き取り工程S1によって、第2タンク117や第2供給管119に残留する機能液53を抜き取ることができる。

【0048】

本実施形態において、第2タンク117がタンクに対応し、第2供給管119が導液路に対応し、迂回管120が迂回路に対応し、第1排出管121が排出路に対応し、第2排出管123が第2排出路に対応している。

本実施形態では、第1排出工程S101において、第1経路に沿って機能液53を第2供給管119から外に排出することができる。第1経路では、図6に示す合流点139から分岐点141までの区間において、機能液53を逆流させることができる。

合流点139と分岐点141との間には、フィルター124が介在している。つまり、第1排出工程S101では、フィルター124の吐出ヘッド33側から第2タンク117側に向けて機能液53を逆流させることができる。このため、フィルター124の第2タンク117側に残留する異物をフィルター124から除去することができる。これにより、フィルター124を浄化しやすくすることができる。

【0049】

そして、フィルター124から除去された異物は、機能液53とともに第1排出管121から第2供給管119外に排出され得る。この結果、第2供給管119に残留する機能液53と、フィルター124に残留する異物とを第1排出管121から排出することができる。

このため、機能液53の種類を変更するときに、フィルター124の清掃や交換などの作業を省略しやすくすることができる。この結果、機能液53の種類の変更にかかる時間を短縮しやすくすることができる。

【0050】

また、本実施形態では、第2排出工程S102において、第2経路に沿って機能液53を第2供給管119から外に排出することができる。第2経路では、図6に示す第2タンク117から分岐点137までの区間において、機能液53を順方向に流す(順流させる)ことができる。

つまり、第2排出工程S102では、フィルター124の第2タンク117側から吐出ヘッド33側に向けて機能液53を順流させることができる。

ここで、上述した第1排出工程S101では、機能液53が、フィルター124の吐出ヘッド33側から第2タンク117側に向けて機能液53を逆流する。このとき、フィルター124の吐出ヘッド33側に新たな異物が捕捉されることが考えられる。

【0051】

これに対し、本実施形態では、第2排出工程S102において、フィルター124の第2タンク117側から吐出ヘッド33側に向けて機能液53を順流させるので、フィルター124の吐出ヘッド33側に残留する異物をフィルター124から除去することができる。これにより、フィルター124を一層浄化しやすくすることができる。

そして、フィルター124から除去された異物は、機能液53とともに第2排出管123から第2供給管119外に排出され得る。この結果、第2供給管119に残留する機能液53と、フィルター124に残留する異物とを第2排出管123から排出することができる。

【0052】

なお、本実施形態では、第1排出管121及び第2排出管123を、吸引ポンプ77につなぐ構成が採用されている。しかしながら、供給装置111の構成は、これに限定されない。供給装置111としては、例えば、第1排出管121及び第2排出管123を、吸引ポンプ77とは異なる別のポンプにつなぐ構成も採用され得る。

さらに、供給装置111としては、例えば、第1排出管121及び第2排出管123のそれぞれを、互いに異なるポンプにつなぐ構成も採用され得る。

また、本実施形態では、キャッピング装置9で吐出ヘッド33に蓋をした状態で抜き取り工程S1を実施しているがこれに限らず、第2供給管119において、分岐点137と吐出ヘッド33との間に新たな開閉バルブを設け、この開閉バルブを閉状態とする構成も採用され得る。

また、本実施形態では、キャッピング装置9で吐出ヘッド33に蓋をした状態で抜き取り工程S1を実施しているがこれに限らず、たとえば、第3排出工程S103ではキャッピング装置9を吐出ヘッド33から離した状態とする構成も採用され得る。

また、本実施形態では、抜き取り工程S1として第1排出工程S101〜第4排出工程S104を行っているが、洗浄工程S2において、洗浄液を第1排出工程S101〜第4排出工程S104により排出する構成であっても、フィルター124を効果的に浄化する効果を得ることができる。

【符号の説明】

【0053】

1…液滴吐出装置、9…キャッピング装置、13…ヘッドユニット、33…吐出ヘッド、53…機能液、55…液滴、76…バルブ、77…吸引ポンプ、111…供給装置、113…第1タンク、115…第1供給管、117…第2タンク、119…第2供給管、120…迂回管、121…第1排出管、123…第2排出管、124…フィルター、125…供給バルブ、127…第1バルブ、129…第2バルブ、131…第3バルブ、133…第4バルブ、135…分岐点、141…分岐点、W…ワーク。

【特許請求の範囲】

【請求項1】

液状体を吐出する吐出ヘッドと、

前記液状体を貯留するタンクと、

前記タンク内の前記液状体を前記吐出ヘッドに導く導液路と、

前記導液路の途中に設けられ、前記導液路を流れる前記液状体を濾過するフィルターと、

前記導液路において前記タンクと前記フィルターとの間に設けられ、前記導液路を開閉する第1バルブと、

前記タンクと前記第1バルブとの間において前記導液路から分岐し、前記フィルターを迂回してから前記フィルターと前記吐出ヘッドとの間において前記導液路に合流する迂回路と、

前記迂回路に設けられ、前記迂回路を開閉する第2バルブと、

前記第1バルブと前記フィルターとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する排出路と、

前記排出路に設けられ、前記排出路を開閉する第3バルブと、を有する、

ことを特徴とする液滴吐出装置。

【請求項2】

前記フィルターと前記吐出ヘッドとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する第2排出路と、

前記第2排出路に設けられ、前記第2排出路を開閉する第4バルブと、を有する、

ことを特徴とする請求項1に記載の液滴吐出装置。

【請求項3】

タンク内の液状体を吐出ヘッドに導く導液路の途中に設けられたフィルターの前記吐出ヘッド側から前記タンク側に向けて前記液状体を逆流させ、逆流させた前記液状体を、前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出する、

ことを特徴とする液状体の排出方法。

【請求項4】

前記液状体を前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出した後に、

前記フィルターの前記タンク側から前記吐出ヘッド側に向けて前記液状体を順流させ、順流させた前記液状体を、前記フィルターと前記吐出ヘッドとの間で前記導液路内から前記導液路外に排出する、

ことを特徴とする請求項3に記載の液状体の排出方法。

【請求項1】

液状体を吐出する吐出ヘッドと、

前記液状体を貯留するタンクと、

前記タンク内の前記液状体を前記吐出ヘッドに導く導液路と、

前記導液路の途中に設けられ、前記導液路を流れる前記液状体を濾過するフィルターと、

前記導液路において前記タンクと前記フィルターとの間に設けられ、前記導液路を開閉する第1バルブと、

前記タンクと前記第1バルブとの間において前記導液路から分岐し、前記フィルターを迂回してから前記フィルターと前記吐出ヘッドとの間において前記導液路に合流する迂回路と、

前記迂回路に設けられ、前記迂回路を開閉する第2バルブと、

前記第1バルブと前記フィルターとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する排出路と、

前記排出路に設けられ、前記排出路を開閉する第3バルブと、を有する、

ことを特徴とする液滴吐出装置。

【請求項2】

前記フィルターと前記吐出ヘッドとの間において前記導液路から分岐し、前記導液路内の前記液状体を前記導液路外に排出する第2排出路と、

前記第2排出路に設けられ、前記第2排出路を開閉する第4バルブと、を有する、

ことを特徴とする請求項1に記載の液滴吐出装置。

【請求項3】

タンク内の液状体を吐出ヘッドに導く導液路の途中に設けられたフィルターの前記吐出ヘッド側から前記タンク側に向けて前記液状体を逆流させ、逆流させた前記液状体を、前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出する、

ことを特徴とする液状体の排出方法。

【請求項4】

前記液状体を前記フィルターと前記タンクとの間で前記導液路内から前記導液路外に排出した後に、

前記フィルターの前記タンク側から前記吐出ヘッド側に向けて前記液状体を順流させ、順流させた前記液状体を、前記フィルターと前記吐出ヘッドとの間で前記導液路内から前記導液路外に排出する、

ことを特徴とする請求項3に記載の液状体の排出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−66194(P2012−66194A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−213322(P2010−213322)

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月24日(2010.9.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]