液滴吐出装置

【課題】水頭圧を安定させ、吐出されるインク量の変化を抑制し、優れた印刷品質を得ることが可能な液滴吐出装置を提供する。

【解決手段】機能液を液滴として吐出する液滴吐出ヘッド9と、前記液滴吐出ヘッドに供給する前記機能液を貯留する貯留部20と、前記液滴吐出ヘッドと前記貯留部とを同時に走査方向に移動させる移動手段15と、前記移動手段の動作を制御する制御装置を備え、前記制御装置は、前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記液滴吐出ヘッドと前記貯留部の移動に伴って前記貯留部内の前記機能液に付与される圧力変化を抑制する圧力変化を前記貯留部内の前記機能液に付与させる。

【解決手段】機能液を液滴として吐出する液滴吐出ヘッド9と、前記液滴吐出ヘッドに供給する前記機能液を貯留する貯留部20と、前記液滴吐出ヘッドと前記貯留部とを同時に走査方向に移動させる移動手段15と、前記移動手段の動作を制御する制御装置を備え、前記制御装置は、前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記液滴吐出ヘッドと前記貯留部の移動に伴って前記貯留部内の前記機能液に付与される圧力変化を抑制する圧力変化を前記貯留部内の前記機能液に付与させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴吐出装置に関するものである。

【背景技術】

【0002】

インクジェットヘッドを走査しながら、インクを吐出して印刷する液滴塗布装置において、インクタンクをインクジェットヘッドの直上に配置する装置構成が提案されている(例えば、特許文献1参照)。このように、インクタンクをインクジェットヘッドの直上に配置することによって、インクタンク内のインク液面とインクジェットヘッドの圧力差(以下、水頭圧と記載)の管理が容易になる。また、インクタンクとインクジェットヘッドとの間の流路を短くすることができ、部材のコストダウン、インク交換時のインク使用量の低減、長期滞留インクの低減、などの利点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−162446号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、インクタンクをインクジェットヘッドの直上に配置すると、インクジェットヘッドを走査しながらインクを吐出する際、インクタンク内のインク液面が揺れて、水頭圧が変化してしまう。水頭圧が変化するとインクジェットヘッドから吐出されるインクの量が変化してしまい、製品にスジムラが発生してしまうといった課題があった。

【課題を解決するための手段】

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0006】

[適用例1]本適用例にかかる液滴吐出装置は、機能液を液滴として吐出する液滴吐出ヘッドと、前記液滴吐出ヘッドに供給する前記機能液を貯留する貯留部と、前記液滴吐出ヘッドと前記貯留部とを同時に走査方向に移動させる移動手段と、前記移動手段の動作を制御する制御装置と、を備え、前記制御装置は、前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記液滴吐出ヘッドと前記貯留部の移動に伴って前記貯留部内の前記機能液に付与される圧力変化を抑制する圧力変化を前記貯留部内の前記機能液に付与させることを特徴とする。

【0007】

この構成によれば、液滴吐出ヘッドと貯留部とを移動させる前に付与される圧力変化と液滴吐出ヘッドと貯留部の移動に伴って付与される圧力変化とが互いに打ち消し合って、吐出時における貯留部内の機能液の圧力変化が抑制される。すなわち、貯留部内の機能液の揺れが抑制される。そして、水頭圧が一定に保持され、機能液の吐出量が均一化されるので、画像品質を向上させることができる。

【0008】

[適用例2]上記適用例にかかる液滴吐出装置の前記制御装置では、前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記移動手段を駆動させ、前記貯留部内に貯留された前記機能液に対して前記圧力変化を付与させることを特徴とする。

【0009】

この構成によれば、前記貯留部内の機能液に対して容易に圧力変化を付与させることができる。

【0010】

[適用例3]上記適用例にかかる液滴吐出装置は、前記貯留部内の前記機能液の前記圧力を検出する圧力検出手段を設け、前記制御装置では、前記検出された前記圧力に基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする。

【0011】

この構成によれば、適切な機能液の圧力変化の状態で、前記移動手段が移動されるので、確実に貯留部内の機能液の揺れを抑制することができる。

【0012】

[適用例4]上記適用例にかかる液滴吐出装置は、前記貯留部内の前記機能液の液面の高さを検出する液面検出手段を設け、前記制御装置では、前記検出された前記液面の高さに基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする。

【0013】

この構成によれば、適切な機能液の圧力変化の状態で、前記移動手段が移動されるので、確実に貯留部内の機能液の揺れを抑制することができる。

【図面の簡単な説明】

【0014】

【図1】液滴吐出装置の構成を示す模式図。

【図2】液滴吐出装置の一部分の構成を示す模式図。

【図3】液滴吐出装置の電気制御ブロック図。

【図4】貯留部内の機能液の挙動を示す模式図。

【図5】液滴吐出装置の制御方法を示す説明図。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の実施の形態について説明する。かかる実施の形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等が異なっている。

【0016】

以下の説明においては、機能液の例として紫外線硬化型インクを用いたものについて説明を行う。また、図1中に示されたXYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材について説明する。XYZ直交座標系は、X軸及びY軸がステージに対して平行な方向に設定され、Z軸がステージに対して直交する方向に設定されている。図1中のXYZ座標系は、実際にはXY平面が水平面に平行な面に設定され、Z軸が鉛直上方向に設定される。なお、液滴吐出ヘッドの走査移動方向をY方向、ステージの移動方向をX方向とする。

【0017】

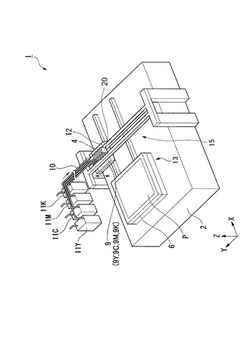

まず、液滴吐出装置の構成について説明する。図1は、液滴吐出装置の構成を示す模式図である。液滴吐出装置1は、例えば、ポリエチレンテレフタレート(PET)やポリカーボネート(PC)等からなる記録媒体P上に機能液としての紫外線硬化型インクを吐出し、記録媒体Pに着弾した紫外線硬化型インクに対して紫外線照射を行って該紫外線硬化型インクを硬化させ、記録媒体P上に画像や各種の模様等のパターンを描画するものである。なお、以下「紫外線硬化型インク」について説明するときは、便宜上、単に「インク」ということがある。

【0018】

図1に示すように、液滴吐出装置1は、機能液を液滴として吐出する液滴吐出ヘッド9と、液滴吐出ヘッド9に供給する機能液を貯留するサブタンク20と、液滴吐出ヘッド9とサブタンク20とを同時に走査方向に移動させる移動手段15と、移動手段15の動作を制御する制御装置等を備えている。さらに詳細には、略直方体の基台2と、基台2上に記録媒体Pを載置するステージ6と、ステージ6を図1中のX方向に搬送するステージ搬送手段13と、紫外線硬化型インクを吐出する液滴吐出ヘッド9と、液滴吐出ヘッドを複数備えてなるキャリッジ4と、このキャリッジ4をY方向に移動させる移動手段15と、紫外線照射部と、各種構成部品の制御を行う制御部と、を具備して構成されている。

【0019】

ステージ6は、上流側の搬送装置(図示せず)から搬送される記録媒体Pを、例えば、真空吸着機構によってXY平面上に保持するものである。

【0020】

ステージ搬送手段13は、ボールネジまたはリニアガイド等の軸受け機構を備えたもので、制御部から入力される、ステージのX座標を示すステージ位置制御信号に基づいて、ステージ6をX方向に移動させるよう構成されたものである。

【0021】

キャリッジは4、移動手段15に移動可能に取り付けられた矩形板状のものである。キャリッジ4には、XY方向に沿って配列された複数の液滴吐出ヘッド9が保持されている。これら複数の液滴吐出ヘッド9(9Y,9C,9M,9K)は、複数のノズルを備えたもので、制御部から入力される描画データや駆動制御信号に基づいて、紫外線硬化型インクの液滴を吐出するものである。また、これら複数の液滴吐出ヘッド9(9Y,9C,9M,9K)は、Y(イエロー)、C(シアン)、M(マゼンタ)、K(黒)に対応した紫外線硬化型インクをそれぞれ吐出するもので、それぞれの液滴吐出ヘッド9には、図1に示すようにキャリッジ4に搭載された貯留部としてのサブタンク20を介してチューブ(配管)10が連結されている。

【0022】

そして、Y(イエロー)に対応する液滴吐出ヘッド9Yには、チューブ10を介してY(イエロー)用の紫外線硬化型インクを充填・貯蔵した1次タンク11Yが接続されており、これによって液滴吐出ヘッド9Yには、この1次タンク11YからY(イエロー)用の紫外線硬化型インクが供給されるようになっている。同様に、C(シアン)に対応する液滴吐出ヘッド9CにはC(シアン)用の紫外線硬化型インクを充填した1次タンク11Cが接続され、M(マゼンタ)に対応する液滴吐出ヘッド9MにはM(マゼンタ)用の紫外線硬化型インクを充填した1次タンク11Mが接続され、K(黒)に対応する液滴吐出ヘッド9KにはK(黒)用の紫外線硬化型インクを充填した1次タンク11Kが接続されている。このような構成によって液滴吐出ヘッド9Cには、1次タンク11CからC(シアン)用の紫外線硬化型インクが供給されるようになっており、液滴吐出ヘッド9Mには、1次タンク11MからM(マゼンタ)用の紫外線硬化型インクが供給されるようになっており、液滴吐出ヘッド9Kには、1次タンク11KからK(黒)用の紫外線硬化型インクが供給されるようになっている。

【0023】

ここで、紫外線硬化型インクは、例えば紫外線硬化型のインクなど、所定波長の光を受けて硬化するタイプのもので、モノマーと光重合開始剤と各色に対応する顔料とを含有し、さらに必要に応じて、界面活性剤や熱ラジカル重合禁止剤などの各種添加剤が配合されたものである。なお、このような紫外線硬化型インクは、通常はその成分(配合)等によって吸収する光(紫外線)の波長域等が異なることから、硬化する波長の最適値、すなわち最適硬化波長も、インク毎に異なっている。

【0024】

例えば、紫外線硬化型インクは、ビヒクル、光重合開始剤および顔料の混合物に、消泡剤、重合禁止剤等の補助剤を添加して調合される。ビヒクルは、光重合硬化性を有するオリゴマー、モノマー等を、反応性希釈剤により粘度調整して調合される。したがって、インクを硬化させる目的で溶媒を揮発させることはない。

【0025】

ビヒクルとしては、単官能あるいは多官能の重合性化合物が使用できる。より具体的には、ポリエステルアクリレート、エポキシアクリレート、ウレタンアクリレート等のオリゴマー(プレポリマー)を例示でき、インクとしての粘度を調整する反応性希釈剤もこれらの材料を用いることができる。

【0026】

光重合開始剤としては、ベンゾフェノン系、ベンゾイン系、アセトフェノン系、チオキサントン系が広く用いられる。より具体的には、4−benzoyl−N,N,N−trimethyl benzene methaneannmonium chloride、2−hydroxy 3−(4−benzoyl−phenoxy)−N,N,N−trimethyl 1−propane annmonium chloride、4−benzoyl−N,N−dimethyl N−[2−(1−oxo−2−propenyloxy) ethyl] benzene methammonium bromide等、第4級アンモニウム塩型の水溶性有機物等を用いることができる。この種の光重合開始剤は、その組成に応じて、紫外線吸収特性、反応開始効率、黄変性等が異なるので、インクとしての色等に応じて使い分けられる。

【0027】

重合禁止剤としては、ラジカル捕捉能力を有してラジカル重合を阻害する化合物であれば何れも使用できる。ただし、液滴吐出装置1における吐出適性等を配慮すると、ハイドロキノン類、カテコール類、ヒンダードアミン類、フェノール類、フェノチアジン類、縮合芳香族環のキノン類から選択された少なくとも1種類以上の化合物が好ましい。

【0028】

ハイドロキノン類としては、ハイドロキノン、ハイドロキノンモノメチルエーテル、1−o−2,3,5−トリメチルハイドロキノン、2−tert−ブチルハイドロキノン等を例示できる。カテコール類としては、カテコール、4−メチルカテコール、4−tert−ブチルカテコール等を例示できる。ヒンダードアミン類としては、テトラメチルピペリジニル基を有する化合物等を例示できる。

【0029】

また、フェノール類としては、フェノール、ブチルヒドロキシトルエン、ブチルヒドロキシアニソール、ピロガロール、没食子酸、没食子酸アルキルエステル等を例示できる。フェノチアジン類としては、フェノチアジン等を例示できる。前記縮合芳香族環のキノン類としては、ナフトキノン等を例示できる。

【0030】

更に、重合禁止剤は、カーボンブラックまたは表面に重合防止官能基を導入した無機・有機微粒子であってもよい。重合防止官能基としては、例えば、ヒドロキシフェニル基、ジヒドロキシフェニル基、テトラメチルピペリジニル基、縮合芳香族環等を例示できる。

【0031】

図1に戻り、キャリッジ4を移動させる移動手段15は、例えば基台を跨ぐ橋梁構造をしたもので、Y方向及びXY平面に直交するZ方向に対して、ボールネジまたはリニアガイド等の軸受け機構を備えたものである。このような構成のもとに移動手段15は、制御部から入力される、キャリッジ4のY座標及びZ座標を示すキャリッジ位置制御信号に基づいて、キャリッジ4をY方向に移動させるとともに、Z方向にも移動させるようになっている。

【0032】

また、図1に示すキャリッジ4には、液滴吐出ヘッド9の全てに対して、該液滴吐出ヘッド9の近傍にそれぞれ紫外線照射部12が配置されている。具体的には、紫外線照射部12は、キャリッジ4の移動方向の前後に設けられており、液滴吐出ヘッド9の走査移動とともに移動するようになっている。紫外線照射部12は、記録媒体に吐出された紫外線硬化型インクを硬化させるためのもので、本実施形態では多数のLED(発光ダイオード)からなっている。ただし、本発明では、LEDに限定されることなく、これ以外にも例えばレーザーダイオード(LD)や、さらには水銀灯ランプ、メタルハライドランプ、キセノンランプ、エキシマランプ等を紫外線照射部12として用いることができる。

【0033】

本実施形態のLEDからなる紫外線照射部12は、それぞれ照射する光が、対応する液滴吐出ヘッド9Y,9C,9M,9Kが吐出する紫外線硬化型インクの、最適硬化波長に対応した波長を有している。つまり、前述したように各紫外線硬化型インクは、その成分(配合)等によって最適硬化波長が異なっており、これに対して紫外線照射部12は、対応する紫外線硬化型インクの最適硬化波長を有した光を照射するようになっている。

【0034】

制御部は、ステージ移動装置にステージ位置制御信号を出力し、移動手段15にキャリッジ位置制御信号を出力し、さらには液滴吐出ヘッド9の駆動回路基板(図示せず)に描画データ及び駆動制御信号を出力するものである。これによって制御部は、記録媒体Pとキャリッジ4とを相対移動させるべく、ステージ6の移動による記録媒体Pの位置決め動作、及びキャリッジ4の移動による液滴吐出ヘッド9の位置決め動作の同期制御を行い、さらに液滴吐出ヘッド9に液滴吐出動作を行わせることにより、記録媒体P上の所定の位置に紫外線硬化型インクの液滴を配するようになっている。また、この制御部は、液滴吐出ヘッド9に液滴吐出動作を行わせるのとは別に、紫外線照射部12に光照射動作を行わせるようになっている。

【0035】

次に、キャリッジ4の周辺の構成について詳細に説明する。図2は、液滴吐出装置の一部分の構成を示す模式図である。具体的には、キャリッジ4の内部構成とサブタンク20を示す模式図である。サブタンク20は、キャリッジ4の上部に配置されており、このサブタンク20には1次タンク11から供給されたインクを液滴吐出ヘッド9の上部に溜めて、水頭圧を保つなどの役割がある。液滴吐出ヘッド9は、上述のとおり、キャリッジ4の底面側にXY方向に沿って複数配列させた状態で保持されている。自己封止弁30は、サブタンク20と液滴吐出ヘッド9の間に配置されており、液滴吐出ヘッド9へ供給されるインクの圧力を制御している。ただし、この自己封止弁30は液滴吐出ヘッド9とサブタンク20との間の水頭圧がある範囲内にあるときのみ正常に動作するため、この水頭圧はなるべく一定に保つ必要がある。

【0036】

また、サブタンク20内のインクの圧力を検出する圧力検出手段が設けられている。本実施形態では、サブタンク20内のインクの圧力を検出する圧力センサー40が設けられている。圧力センサー40の配置は、適宜設定することができる。例えば、図2(a)に示すように、サブタンク20内の中央部分に圧力センサー40を配置してもよい。また、図2(b)に示すように、サブタンク20内の端部に複数の圧力センサー40を配置してもよい。さらには、図2(c)に示すように、サブタンク20と自己封止弁30との間に圧力センサー40を配置してもよい。

【0037】

図3は、液滴吐出装置の電気制御ブロック図である。図3において、液滴吐出装置1は、液滴吐出装置の動作を制御する制御装置8を備えている。そして、制御装置8はプロセッサーとして各種の演算処理を行うCPU(中央演算処理装置)と、各種情報を記憶するメモリーとを備えている。

【0038】

移動手段15、ステージ搬送手段13は、入出力インターフェイス及びデータバスを介して制御装置8に接続されている。さらに、液滴吐出ヘッド9を駆動するヘッド駆動回路、紫外線照射部12、ヘッド昇降装置、入力装置、表示装置、圧力センサー40も入出力インターフェイス及びデータバスを介して制御装置8に接続されている。

【0039】

移動手段15はキャリッジ4を駆動する装置であり、ステージ搬送手段13はステージ6を駆動する装置である。移動手段15では、キャリッジ4の位置を検出しながら、キャリッジ4を駆動することにより、キャリッジ4を所望の速度にて走査することが可能となっている。同じく、ステージ搬送手段13では、ステージ6の位置を検出しながら、ステージ6を駆動することにより、ステージ6を所望の位置に移動して停止させることが可能になっている。

【0040】

ヘッド駆動回路は液滴吐出ヘッド9を駆動する回路である。そして、制御装置8が指示する駆動電圧、吐出数、吐出間隔等の吐出条件に従って、ヘッド駆動回路は液滴吐出ヘッド9を駆動する。ヘッド昇降装置は制御装置8の指示信号を受信し、液滴吐出ヘッド9のZ軸方向における位置を制御する。

【0041】

入力装置は液滴を吐出する各種加工条件を入力する装置であり、例えば、メモリーに記憶されている吐出条件を選択して、入力する装置である。表示装置は加工条件や作業状況を表示する装置であり、表示装置に表示される情報を基に、操作者は入力装置を用いて操作を行う。

【0042】

メモリーは、RAM、ROM等といった半導体メモリーや、ハードディスク、DVD−ROMといった外部記憶装置を含む概念である。機能的には、液滴吐出装置1の動作の制御手順が記述されたプログラムソフトを記憶する記憶領域や、本体部上に吐出する液滴の着弾位置の座標データである吐出位置データを記憶するための記憶領域や、液滴吐出ヘッド9を駆動するときの駆動信号である駆動信号データを記憶するための記憶領域や、サブタンク20の動作、つまりキャリッジ4の動作の制御方法が記述された動作プログラムが設定される。他にも、CPUのためのワークエリアやテンポラリーファイル等として機能する記憶領域やその他各種の記憶領域が設定される。

【0043】

CPUは、メモリー内に記憶されたプログラムソフトに従って、記録媒体Pの所定位置に液滴を吐出するための制御を行うものである。具体的な機能実現部として液滴吐出ヘッド9から液滴を吐出して描画するための演算を行う描画制御部を有する。

【0044】

描画制御部を詳しく分割すれば、キャリッジ4を主走査方向へ所定の速度で走査移動させるための制御を演算する主走査制御部と、記録媒体Pを副走査方向へ所定の移動量で移動させるための制御を演算する副走査制御部を有する。さらに、描画制御部は、液滴吐出ヘッド9内の複数あるノズルから液滴を吐出させるノズルを選択する吐出制御部等を有する。吐出制御部は選択したノズルに対応する圧電素子を作動させて液滴を吐出させる。

【0045】

尚、本実施形態では、上記の各機能がCPUを用いてプログラムソフトで実現することとしたが、上記の各機能がCPUを用いない単独の電子回路(ハードウェア)によって実現できる場合には、そのような電子回路を用いることも可能である。

【0046】

ところで、従来の液滴吐出装置においては、サブタンク20をキャリッジ4の上部に配置すると、キャリッジ4を走査しながらインクを吐出する際、サブタンク20内のインク液面がゆれて、水頭圧が変化してしまう。水頭圧が変化すると液滴吐出ヘッド9から吐出されるインクの量が変化してしまい、製品にスジムラが発生してしまうといった課題があった。

【0047】

そこで、本実施形態にかかる液滴吐出装置1は、機能液としてのインクを液滴として吐出する液滴吐出ヘッド9と、液滴吐出ヘッド9に供給するインクを貯留する貯留部としてのサブタンク20と、液滴吐出ヘッド9とサブタンク20とを同時に走査方向に移動させる移動手段15と、移動手段15の動作を制御する制御装置8と、を備え、制御装置8は、液滴吐出ヘッド9とサブタンク20とを移動させる前に、液滴吐出ヘッド9とサブタンク20の移動に伴ってサブタンク20内のインクに付与される圧力変化を抑制する圧力変化をサブタンク20内のインクに付与させるものである。

【0048】

さらに、詳細には、制御装置8では、液滴吐出ヘッド9とサブタンク20とを移動させる前に、移動手段15を駆動させ、サブタンク20内に貯留されたインクに対して圧力変化を付与させる。そして、制御装置8では、サブタンク内のインクの圧力を検出する圧力検出手段としての圧力センサー40によって検出された圧力に基づいて、移動手段15を走査方向に加速移動させる。

【0049】

以下、液滴吐出装置の制御方法について説明する。図4は、液滴吐出装置の駆動におけるタンク内のインクの挙動を示す模式図であり、図5は、液滴吐出装置の駆動内容を示す説明図である。なお、本実施形態では、移動手段15が停止している状態から駆動させた場合について説明する。

【0050】

図4(a)は、描画前の停止状態を示している。サブタンク20内にインクIが貯留されている。図4(b)描画前にキャリッジ4を動作させてインクIをゆらす予備動作を示している。図4(c)は、描画前の停止状態を示している。このとき、サブタンク20内のインクIは、サブタンク20内で揺れている状態である。図4(d)は、キャリッジ4が加速している状態を示している。このとき、サブタンク20内のインクIは、慣性によりサブタンク20を基準として移動方向と逆方向に働く力と、加速前のインクIの揺れに伴う力とが打ち消しあうように働くため、揺れが減衰している状態である。図4(e)は、描画中の等速運動の状態を示している。このとき、サブタンク20内のインクIは、静止した状態である。図4(f)は、キャリッジ4が減速している状態を示している。このとき、サブタンク20内のインクIは慣性によりサブタンク20を基準として移動方向と同じ方向に力が働くため、力が働く方向に偏る。図4(g)は、描画後の停止状態を示している。このとき、サブタンク20内のインクIは減速時の力が働いている状態から停止時の力が働いていない状態に変化した後なので、サブタンク20内でゆれている状態である。

【0051】

このような場合、描画中にサブタンク20内のインクIの液面が揺れていないので、描画中は水頭圧が一定である。描画中の水頭圧が一定なので、液滴吐出ヘッド9から吐出されるインク液滴の量が安定しているため、優れた印刷品質を得ることができる。

【0052】

図5に示すにように、時間t0からt1の期間では、移動手段15を停止させている状態である。この期間は、図4(a)に示すように、サブタンク20内のインクIは、静止した状態である。

【0053】

次いで、時間t1からt2の期間では、移動手段15を駆動(移動)させ、サブタンク20内のインクIを揺らして圧力変化を付与させる。本実施形態では、一旦描画方向とは逆方向に移動させた後、時間t0の位置に戻すように駆動させる。そうすると、図4(b)に示すように、サブタンク20内のインクIは、サブタンク20内で揺れている状態である。

【0054】

次いで、時間t2からt3の期間は、移動手段15を停止させる。この期間は、図4(c)に示すように、サブタンク20内のインクIは、揺れている状態である。この期間では、次の液滴吐出ヘッド9に加速移動するタイミングを計っている。本実施形態では、サブタンク20内のインクIの圧力変化を測定し、所定の圧力になるまで移動手段15を停止させる。

【0055】

次いで、時間t3からt4の期間では、移動手段15を駆動(移動)させ、キャリッジ4を所定の描画速度まで加速させる。すなわち、所定の圧力に達した後に移動手段15を駆動(移動)させる。この期間は、図4(d)に示すように、サブタンク20内のインクIは、慣性によりサブタンク20を基準として移動方向と逆方向に働く力と、加速前のインクIのゆれに伴う力とが打ち消しあうように働くため、揺れが減衰している状態である。

【0056】

次いで、時間t4からt5の期間では、移動手段15を等速移動させ、記録媒体Pに描画を行っている状態である。この期間は、図4(e)に示すように、サブタンク20内のインクIは、静止した状態である。

【0057】

次いで、時間t5からt6の期間では、移動手段15を駆動(移動)させ、キャリッジ4を停止させるまで減速させる。この期間は、図4(f)に示すように、サブタンク20内のインクIは慣性によりサブタンク20を基準として移動方向と同じ方向に力が働くため、力が働く方向に偏る。

【0058】

次いで、時間t6からt7の期間では、移動手段15を停止させている状態である。この期間は、図4(g)に示すように、サブタンク20内のインクIは減速時の力が働いている状態から停止時の力が働いていない状態に変化した後なので、サブタンク20内で揺れている状態である。

【0059】

動作プログラムは、サブタンク20の構造や容量、インクIの量や種類、温度や湿度などの環境などに応じて、描画中にインクIの揺れがないようにあらかじめ作成しておいてもよい。また、動作プログラムは色ごとに複数あってもよい。すなわち、色ごとにキャリッジ4を別々にして、インク種にあわせた動作プログラムで動かすこともできる。その際、色ごとに動作プログラムの差分が存在しても、待ち時間等で吸収することができる。

【0060】

上記実施形態では、装置が停止している状態からの制御方法を説明したが、ヘッドが改行しながら継続駆動させる場合には、例えば、図5のt6からt7の期間を図5のt2からt3の期間における制御内容と同様に行えばよい。

【0061】

以上、上記本実施形態によれば、以下の効果を得ることができる。

【0062】

描画を行う前に、移動手段15を駆動させ、サブタンク20内のインクIの液面を揺らした後、所定のタイミングで液滴吐出ヘッド9を加速移動させ、その後、等速状態で液滴を吐出させる。このように制御することにより、描画前におけるサブタンク20内のインクIの揺れが、液滴吐出ヘッド9の加速移動によって低減される。従って、サブタンク20内のインクIの揺れが低減された状態で液滴吐出動作が行われるので、インクIの吐出量が均等化され、描画品質を向上させることができる。

【0063】

なお、本発明は、上述した実施形態に限定されず、上述した実施形態に種々の変更や改良などを加えることが可能である。変形例を以下に述べる。

【0064】

(変形例1)上記実施形態では、サブタンク20内のインクの圧力を検出する圧力センサー40を備えたが、これに限定されず、サブタンク20内のインクの液面の高さを検出する液面検出手段を備えてもよい。そして、当該液面検出手段と、液面検出手段からの出力を受け取り、動作プログラムを作成する動作プログラム演算部と、を備える構成であってもよい。このようにしても、容易に、液滴吐出ヘッド9を移動させるタイミングを図ることができ、上記同様の効果を得ることができる。

【0065】

(変形例2)上記実施形態では、圧力センサー40を備えたが、当該圧力センサー40を省略してもよい。この場合、予め、サブタンク20内のインクIの揺れに伴う圧力や液面高さ等を測定し、測定結果に基づいて、動作内容をプログラムすればよい。このようにすれば、演算処理が不要になり、装置構成を簡略化させることができる。

【符号の説明】

【0066】

1…液滴吐出装置、4…キャリッジ、6…ステージ、8…制御装置、9…液滴吐出ヘッド、13…ステージ搬送手段、15…移動手段、20…貯留部としてのサブタンク、30…自己封止弁、40…圧力センサー。

【技術分野】

【0001】

本発明は、液滴吐出装置に関するものである。

【背景技術】

【0002】

インクジェットヘッドを走査しながら、インクを吐出して印刷する液滴塗布装置において、インクタンクをインクジェットヘッドの直上に配置する装置構成が提案されている(例えば、特許文献1参照)。このように、インクタンクをインクジェットヘッドの直上に配置することによって、インクタンク内のインク液面とインクジェットヘッドの圧力差(以下、水頭圧と記載)の管理が容易になる。また、インクタンクとインクジェットヘッドとの間の流路を短くすることができ、部材のコストダウン、インク交換時のインク使用量の低減、長期滞留インクの低減、などの利点がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−162446号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、インクタンクをインクジェットヘッドの直上に配置すると、インクジェットヘッドを走査しながらインクを吐出する際、インクタンク内のインク液面が揺れて、水頭圧が変化してしまう。水頭圧が変化するとインクジェットヘッドから吐出されるインクの量が変化してしまい、製品にスジムラが発生してしまうといった課題があった。

【課題を解決するための手段】

【0005】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0006】

[適用例1]本適用例にかかる液滴吐出装置は、機能液を液滴として吐出する液滴吐出ヘッドと、前記液滴吐出ヘッドに供給する前記機能液を貯留する貯留部と、前記液滴吐出ヘッドと前記貯留部とを同時に走査方向に移動させる移動手段と、前記移動手段の動作を制御する制御装置と、を備え、前記制御装置は、前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記液滴吐出ヘッドと前記貯留部の移動に伴って前記貯留部内の前記機能液に付与される圧力変化を抑制する圧力変化を前記貯留部内の前記機能液に付与させることを特徴とする。

【0007】

この構成によれば、液滴吐出ヘッドと貯留部とを移動させる前に付与される圧力変化と液滴吐出ヘッドと貯留部の移動に伴って付与される圧力変化とが互いに打ち消し合って、吐出時における貯留部内の機能液の圧力変化が抑制される。すなわち、貯留部内の機能液の揺れが抑制される。そして、水頭圧が一定に保持され、機能液の吐出量が均一化されるので、画像品質を向上させることができる。

【0008】

[適用例2]上記適用例にかかる液滴吐出装置の前記制御装置では、前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記移動手段を駆動させ、前記貯留部内に貯留された前記機能液に対して前記圧力変化を付与させることを特徴とする。

【0009】

この構成によれば、前記貯留部内の機能液に対して容易に圧力変化を付与させることができる。

【0010】

[適用例3]上記適用例にかかる液滴吐出装置は、前記貯留部内の前記機能液の前記圧力を検出する圧力検出手段を設け、前記制御装置では、前記検出された前記圧力に基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする。

【0011】

この構成によれば、適切な機能液の圧力変化の状態で、前記移動手段が移動されるので、確実に貯留部内の機能液の揺れを抑制することができる。

【0012】

[適用例4]上記適用例にかかる液滴吐出装置は、前記貯留部内の前記機能液の液面の高さを検出する液面検出手段を設け、前記制御装置では、前記検出された前記液面の高さに基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする。

【0013】

この構成によれば、適切な機能液の圧力変化の状態で、前記移動手段が移動されるので、確実に貯留部内の機能液の揺れを抑制することができる。

【図面の簡単な説明】

【0014】

【図1】液滴吐出装置の構成を示す模式図。

【図2】液滴吐出装置の一部分の構成を示す模式図。

【図3】液滴吐出装置の電気制御ブロック図。

【図4】貯留部内の機能液の挙動を示す模式図。

【図5】液滴吐出装置の制御方法を示す説明図。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の実施の形態について説明する。かかる実施の形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等が異なっている。

【0016】

以下の説明においては、機能液の例として紫外線硬化型インクを用いたものについて説明を行う。また、図1中に示されたXYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材について説明する。XYZ直交座標系は、X軸及びY軸がステージに対して平行な方向に設定され、Z軸がステージに対して直交する方向に設定されている。図1中のXYZ座標系は、実際にはXY平面が水平面に平行な面に設定され、Z軸が鉛直上方向に設定される。なお、液滴吐出ヘッドの走査移動方向をY方向、ステージの移動方向をX方向とする。

【0017】

まず、液滴吐出装置の構成について説明する。図1は、液滴吐出装置の構成を示す模式図である。液滴吐出装置1は、例えば、ポリエチレンテレフタレート(PET)やポリカーボネート(PC)等からなる記録媒体P上に機能液としての紫外線硬化型インクを吐出し、記録媒体Pに着弾した紫外線硬化型インクに対して紫外線照射を行って該紫外線硬化型インクを硬化させ、記録媒体P上に画像や各種の模様等のパターンを描画するものである。なお、以下「紫外線硬化型インク」について説明するときは、便宜上、単に「インク」ということがある。

【0018】

図1に示すように、液滴吐出装置1は、機能液を液滴として吐出する液滴吐出ヘッド9と、液滴吐出ヘッド9に供給する機能液を貯留するサブタンク20と、液滴吐出ヘッド9とサブタンク20とを同時に走査方向に移動させる移動手段15と、移動手段15の動作を制御する制御装置等を備えている。さらに詳細には、略直方体の基台2と、基台2上に記録媒体Pを載置するステージ6と、ステージ6を図1中のX方向に搬送するステージ搬送手段13と、紫外線硬化型インクを吐出する液滴吐出ヘッド9と、液滴吐出ヘッドを複数備えてなるキャリッジ4と、このキャリッジ4をY方向に移動させる移動手段15と、紫外線照射部と、各種構成部品の制御を行う制御部と、を具備して構成されている。

【0019】

ステージ6は、上流側の搬送装置(図示せず)から搬送される記録媒体Pを、例えば、真空吸着機構によってXY平面上に保持するものである。

【0020】

ステージ搬送手段13は、ボールネジまたはリニアガイド等の軸受け機構を備えたもので、制御部から入力される、ステージのX座標を示すステージ位置制御信号に基づいて、ステージ6をX方向に移動させるよう構成されたものである。

【0021】

キャリッジは4、移動手段15に移動可能に取り付けられた矩形板状のものである。キャリッジ4には、XY方向に沿って配列された複数の液滴吐出ヘッド9が保持されている。これら複数の液滴吐出ヘッド9(9Y,9C,9M,9K)は、複数のノズルを備えたもので、制御部から入力される描画データや駆動制御信号に基づいて、紫外線硬化型インクの液滴を吐出するものである。また、これら複数の液滴吐出ヘッド9(9Y,9C,9M,9K)は、Y(イエロー)、C(シアン)、M(マゼンタ)、K(黒)に対応した紫外線硬化型インクをそれぞれ吐出するもので、それぞれの液滴吐出ヘッド9には、図1に示すようにキャリッジ4に搭載された貯留部としてのサブタンク20を介してチューブ(配管)10が連結されている。

【0022】

そして、Y(イエロー)に対応する液滴吐出ヘッド9Yには、チューブ10を介してY(イエロー)用の紫外線硬化型インクを充填・貯蔵した1次タンク11Yが接続されており、これによって液滴吐出ヘッド9Yには、この1次タンク11YからY(イエロー)用の紫外線硬化型インクが供給されるようになっている。同様に、C(シアン)に対応する液滴吐出ヘッド9CにはC(シアン)用の紫外線硬化型インクを充填した1次タンク11Cが接続され、M(マゼンタ)に対応する液滴吐出ヘッド9MにはM(マゼンタ)用の紫外線硬化型インクを充填した1次タンク11Mが接続され、K(黒)に対応する液滴吐出ヘッド9KにはK(黒)用の紫外線硬化型インクを充填した1次タンク11Kが接続されている。このような構成によって液滴吐出ヘッド9Cには、1次タンク11CからC(シアン)用の紫外線硬化型インクが供給されるようになっており、液滴吐出ヘッド9Mには、1次タンク11MからM(マゼンタ)用の紫外線硬化型インクが供給されるようになっており、液滴吐出ヘッド9Kには、1次タンク11KからK(黒)用の紫外線硬化型インクが供給されるようになっている。

【0023】

ここで、紫外線硬化型インクは、例えば紫外線硬化型のインクなど、所定波長の光を受けて硬化するタイプのもので、モノマーと光重合開始剤と各色に対応する顔料とを含有し、さらに必要に応じて、界面活性剤や熱ラジカル重合禁止剤などの各種添加剤が配合されたものである。なお、このような紫外線硬化型インクは、通常はその成分(配合)等によって吸収する光(紫外線)の波長域等が異なることから、硬化する波長の最適値、すなわち最適硬化波長も、インク毎に異なっている。

【0024】

例えば、紫外線硬化型インクは、ビヒクル、光重合開始剤および顔料の混合物に、消泡剤、重合禁止剤等の補助剤を添加して調合される。ビヒクルは、光重合硬化性を有するオリゴマー、モノマー等を、反応性希釈剤により粘度調整して調合される。したがって、インクを硬化させる目的で溶媒を揮発させることはない。

【0025】

ビヒクルとしては、単官能あるいは多官能の重合性化合物が使用できる。より具体的には、ポリエステルアクリレート、エポキシアクリレート、ウレタンアクリレート等のオリゴマー(プレポリマー)を例示でき、インクとしての粘度を調整する反応性希釈剤もこれらの材料を用いることができる。

【0026】

光重合開始剤としては、ベンゾフェノン系、ベンゾイン系、アセトフェノン系、チオキサントン系が広く用いられる。より具体的には、4−benzoyl−N,N,N−trimethyl benzene methaneannmonium chloride、2−hydroxy 3−(4−benzoyl−phenoxy)−N,N,N−trimethyl 1−propane annmonium chloride、4−benzoyl−N,N−dimethyl N−[2−(1−oxo−2−propenyloxy) ethyl] benzene methammonium bromide等、第4級アンモニウム塩型の水溶性有機物等を用いることができる。この種の光重合開始剤は、その組成に応じて、紫外線吸収特性、反応開始効率、黄変性等が異なるので、インクとしての色等に応じて使い分けられる。

【0027】

重合禁止剤としては、ラジカル捕捉能力を有してラジカル重合を阻害する化合物であれば何れも使用できる。ただし、液滴吐出装置1における吐出適性等を配慮すると、ハイドロキノン類、カテコール類、ヒンダードアミン類、フェノール類、フェノチアジン類、縮合芳香族環のキノン類から選択された少なくとも1種類以上の化合物が好ましい。

【0028】

ハイドロキノン類としては、ハイドロキノン、ハイドロキノンモノメチルエーテル、1−o−2,3,5−トリメチルハイドロキノン、2−tert−ブチルハイドロキノン等を例示できる。カテコール類としては、カテコール、4−メチルカテコール、4−tert−ブチルカテコール等を例示できる。ヒンダードアミン類としては、テトラメチルピペリジニル基を有する化合物等を例示できる。

【0029】

また、フェノール類としては、フェノール、ブチルヒドロキシトルエン、ブチルヒドロキシアニソール、ピロガロール、没食子酸、没食子酸アルキルエステル等を例示できる。フェノチアジン類としては、フェノチアジン等を例示できる。前記縮合芳香族環のキノン類としては、ナフトキノン等を例示できる。

【0030】

更に、重合禁止剤は、カーボンブラックまたは表面に重合防止官能基を導入した無機・有機微粒子であってもよい。重合防止官能基としては、例えば、ヒドロキシフェニル基、ジヒドロキシフェニル基、テトラメチルピペリジニル基、縮合芳香族環等を例示できる。

【0031】

図1に戻り、キャリッジ4を移動させる移動手段15は、例えば基台を跨ぐ橋梁構造をしたもので、Y方向及びXY平面に直交するZ方向に対して、ボールネジまたはリニアガイド等の軸受け機構を備えたものである。このような構成のもとに移動手段15は、制御部から入力される、キャリッジ4のY座標及びZ座標を示すキャリッジ位置制御信号に基づいて、キャリッジ4をY方向に移動させるとともに、Z方向にも移動させるようになっている。

【0032】

また、図1に示すキャリッジ4には、液滴吐出ヘッド9の全てに対して、該液滴吐出ヘッド9の近傍にそれぞれ紫外線照射部12が配置されている。具体的には、紫外線照射部12は、キャリッジ4の移動方向の前後に設けられており、液滴吐出ヘッド9の走査移動とともに移動するようになっている。紫外線照射部12は、記録媒体に吐出された紫外線硬化型インクを硬化させるためのもので、本実施形態では多数のLED(発光ダイオード)からなっている。ただし、本発明では、LEDに限定されることなく、これ以外にも例えばレーザーダイオード(LD)や、さらには水銀灯ランプ、メタルハライドランプ、キセノンランプ、エキシマランプ等を紫外線照射部12として用いることができる。

【0033】

本実施形態のLEDからなる紫外線照射部12は、それぞれ照射する光が、対応する液滴吐出ヘッド9Y,9C,9M,9Kが吐出する紫外線硬化型インクの、最適硬化波長に対応した波長を有している。つまり、前述したように各紫外線硬化型インクは、その成分(配合)等によって最適硬化波長が異なっており、これに対して紫外線照射部12は、対応する紫外線硬化型インクの最適硬化波長を有した光を照射するようになっている。

【0034】

制御部は、ステージ移動装置にステージ位置制御信号を出力し、移動手段15にキャリッジ位置制御信号を出力し、さらには液滴吐出ヘッド9の駆動回路基板(図示せず)に描画データ及び駆動制御信号を出力するものである。これによって制御部は、記録媒体Pとキャリッジ4とを相対移動させるべく、ステージ6の移動による記録媒体Pの位置決め動作、及びキャリッジ4の移動による液滴吐出ヘッド9の位置決め動作の同期制御を行い、さらに液滴吐出ヘッド9に液滴吐出動作を行わせることにより、記録媒体P上の所定の位置に紫外線硬化型インクの液滴を配するようになっている。また、この制御部は、液滴吐出ヘッド9に液滴吐出動作を行わせるのとは別に、紫外線照射部12に光照射動作を行わせるようになっている。

【0035】

次に、キャリッジ4の周辺の構成について詳細に説明する。図2は、液滴吐出装置の一部分の構成を示す模式図である。具体的には、キャリッジ4の内部構成とサブタンク20を示す模式図である。サブタンク20は、キャリッジ4の上部に配置されており、このサブタンク20には1次タンク11から供給されたインクを液滴吐出ヘッド9の上部に溜めて、水頭圧を保つなどの役割がある。液滴吐出ヘッド9は、上述のとおり、キャリッジ4の底面側にXY方向に沿って複数配列させた状態で保持されている。自己封止弁30は、サブタンク20と液滴吐出ヘッド9の間に配置されており、液滴吐出ヘッド9へ供給されるインクの圧力を制御している。ただし、この自己封止弁30は液滴吐出ヘッド9とサブタンク20との間の水頭圧がある範囲内にあるときのみ正常に動作するため、この水頭圧はなるべく一定に保つ必要がある。

【0036】

また、サブタンク20内のインクの圧力を検出する圧力検出手段が設けられている。本実施形態では、サブタンク20内のインクの圧力を検出する圧力センサー40が設けられている。圧力センサー40の配置は、適宜設定することができる。例えば、図2(a)に示すように、サブタンク20内の中央部分に圧力センサー40を配置してもよい。また、図2(b)に示すように、サブタンク20内の端部に複数の圧力センサー40を配置してもよい。さらには、図2(c)に示すように、サブタンク20と自己封止弁30との間に圧力センサー40を配置してもよい。

【0037】

図3は、液滴吐出装置の電気制御ブロック図である。図3において、液滴吐出装置1は、液滴吐出装置の動作を制御する制御装置8を備えている。そして、制御装置8はプロセッサーとして各種の演算処理を行うCPU(中央演算処理装置)と、各種情報を記憶するメモリーとを備えている。

【0038】

移動手段15、ステージ搬送手段13は、入出力インターフェイス及びデータバスを介して制御装置8に接続されている。さらに、液滴吐出ヘッド9を駆動するヘッド駆動回路、紫外線照射部12、ヘッド昇降装置、入力装置、表示装置、圧力センサー40も入出力インターフェイス及びデータバスを介して制御装置8に接続されている。

【0039】

移動手段15はキャリッジ4を駆動する装置であり、ステージ搬送手段13はステージ6を駆動する装置である。移動手段15では、キャリッジ4の位置を検出しながら、キャリッジ4を駆動することにより、キャリッジ4を所望の速度にて走査することが可能となっている。同じく、ステージ搬送手段13では、ステージ6の位置を検出しながら、ステージ6を駆動することにより、ステージ6を所望の位置に移動して停止させることが可能になっている。

【0040】

ヘッド駆動回路は液滴吐出ヘッド9を駆動する回路である。そして、制御装置8が指示する駆動電圧、吐出数、吐出間隔等の吐出条件に従って、ヘッド駆動回路は液滴吐出ヘッド9を駆動する。ヘッド昇降装置は制御装置8の指示信号を受信し、液滴吐出ヘッド9のZ軸方向における位置を制御する。

【0041】

入力装置は液滴を吐出する各種加工条件を入力する装置であり、例えば、メモリーに記憶されている吐出条件を選択して、入力する装置である。表示装置は加工条件や作業状況を表示する装置であり、表示装置に表示される情報を基に、操作者は入力装置を用いて操作を行う。

【0042】

メモリーは、RAM、ROM等といった半導体メモリーや、ハードディスク、DVD−ROMといった外部記憶装置を含む概念である。機能的には、液滴吐出装置1の動作の制御手順が記述されたプログラムソフトを記憶する記憶領域や、本体部上に吐出する液滴の着弾位置の座標データである吐出位置データを記憶するための記憶領域や、液滴吐出ヘッド9を駆動するときの駆動信号である駆動信号データを記憶するための記憶領域や、サブタンク20の動作、つまりキャリッジ4の動作の制御方法が記述された動作プログラムが設定される。他にも、CPUのためのワークエリアやテンポラリーファイル等として機能する記憶領域やその他各種の記憶領域が設定される。

【0043】

CPUは、メモリー内に記憶されたプログラムソフトに従って、記録媒体Pの所定位置に液滴を吐出するための制御を行うものである。具体的な機能実現部として液滴吐出ヘッド9から液滴を吐出して描画するための演算を行う描画制御部を有する。

【0044】

描画制御部を詳しく分割すれば、キャリッジ4を主走査方向へ所定の速度で走査移動させるための制御を演算する主走査制御部と、記録媒体Pを副走査方向へ所定の移動量で移動させるための制御を演算する副走査制御部を有する。さらに、描画制御部は、液滴吐出ヘッド9内の複数あるノズルから液滴を吐出させるノズルを選択する吐出制御部等を有する。吐出制御部は選択したノズルに対応する圧電素子を作動させて液滴を吐出させる。

【0045】

尚、本実施形態では、上記の各機能がCPUを用いてプログラムソフトで実現することとしたが、上記の各機能がCPUを用いない単独の電子回路(ハードウェア)によって実現できる場合には、そのような電子回路を用いることも可能である。

【0046】

ところで、従来の液滴吐出装置においては、サブタンク20をキャリッジ4の上部に配置すると、キャリッジ4を走査しながらインクを吐出する際、サブタンク20内のインク液面がゆれて、水頭圧が変化してしまう。水頭圧が変化すると液滴吐出ヘッド9から吐出されるインクの量が変化してしまい、製品にスジムラが発生してしまうといった課題があった。

【0047】

そこで、本実施形態にかかる液滴吐出装置1は、機能液としてのインクを液滴として吐出する液滴吐出ヘッド9と、液滴吐出ヘッド9に供給するインクを貯留する貯留部としてのサブタンク20と、液滴吐出ヘッド9とサブタンク20とを同時に走査方向に移動させる移動手段15と、移動手段15の動作を制御する制御装置8と、を備え、制御装置8は、液滴吐出ヘッド9とサブタンク20とを移動させる前に、液滴吐出ヘッド9とサブタンク20の移動に伴ってサブタンク20内のインクに付与される圧力変化を抑制する圧力変化をサブタンク20内のインクに付与させるものである。

【0048】

さらに、詳細には、制御装置8では、液滴吐出ヘッド9とサブタンク20とを移動させる前に、移動手段15を駆動させ、サブタンク20内に貯留されたインクに対して圧力変化を付与させる。そして、制御装置8では、サブタンク内のインクの圧力を検出する圧力検出手段としての圧力センサー40によって検出された圧力に基づいて、移動手段15を走査方向に加速移動させる。

【0049】

以下、液滴吐出装置の制御方法について説明する。図4は、液滴吐出装置の駆動におけるタンク内のインクの挙動を示す模式図であり、図5は、液滴吐出装置の駆動内容を示す説明図である。なお、本実施形態では、移動手段15が停止している状態から駆動させた場合について説明する。

【0050】

図4(a)は、描画前の停止状態を示している。サブタンク20内にインクIが貯留されている。図4(b)描画前にキャリッジ4を動作させてインクIをゆらす予備動作を示している。図4(c)は、描画前の停止状態を示している。このとき、サブタンク20内のインクIは、サブタンク20内で揺れている状態である。図4(d)は、キャリッジ4が加速している状態を示している。このとき、サブタンク20内のインクIは、慣性によりサブタンク20を基準として移動方向と逆方向に働く力と、加速前のインクIの揺れに伴う力とが打ち消しあうように働くため、揺れが減衰している状態である。図4(e)は、描画中の等速運動の状態を示している。このとき、サブタンク20内のインクIは、静止した状態である。図4(f)は、キャリッジ4が減速している状態を示している。このとき、サブタンク20内のインクIは慣性によりサブタンク20を基準として移動方向と同じ方向に力が働くため、力が働く方向に偏る。図4(g)は、描画後の停止状態を示している。このとき、サブタンク20内のインクIは減速時の力が働いている状態から停止時の力が働いていない状態に変化した後なので、サブタンク20内でゆれている状態である。

【0051】

このような場合、描画中にサブタンク20内のインクIの液面が揺れていないので、描画中は水頭圧が一定である。描画中の水頭圧が一定なので、液滴吐出ヘッド9から吐出されるインク液滴の量が安定しているため、優れた印刷品質を得ることができる。

【0052】

図5に示すにように、時間t0からt1の期間では、移動手段15を停止させている状態である。この期間は、図4(a)に示すように、サブタンク20内のインクIは、静止した状態である。

【0053】

次いで、時間t1からt2の期間では、移動手段15を駆動(移動)させ、サブタンク20内のインクIを揺らして圧力変化を付与させる。本実施形態では、一旦描画方向とは逆方向に移動させた後、時間t0の位置に戻すように駆動させる。そうすると、図4(b)に示すように、サブタンク20内のインクIは、サブタンク20内で揺れている状態である。

【0054】

次いで、時間t2からt3の期間は、移動手段15を停止させる。この期間は、図4(c)に示すように、サブタンク20内のインクIは、揺れている状態である。この期間では、次の液滴吐出ヘッド9に加速移動するタイミングを計っている。本実施形態では、サブタンク20内のインクIの圧力変化を測定し、所定の圧力になるまで移動手段15を停止させる。

【0055】

次いで、時間t3からt4の期間では、移動手段15を駆動(移動)させ、キャリッジ4を所定の描画速度まで加速させる。すなわち、所定の圧力に達した後に移動手段15を駆動(移動)させる。この期間は、図4(d)に示すように、サブタンク20内のインクIは、慣性によりサブタンク20を基準として移動方向と逆方向に働く力と、加速前のインクIのゆれに伴う力とが打ち消しあうように働くため、揺れが減衰している状態である。

【0056】

次いで、時間t4からt5の期間では、移動手段15を等速移動させ、記録媒体Pに描画を行っている状態である。この期間は、図4(e)に示すように、サブタンク20内のインクIは、静止した状態である。

【0057】

次いで、時間t5からt6の期間では、移動手段15を駆動(移動)させ、キャリッジ4を停止させるまで減速させる。この期間は、図4(f)に示すように、サブタンク20内のインクIは慣性によりサブタンク20を基準として移動方向と同じ方向に力が働くため、力が働く方向に偏る。

【0058】

次いで、時間t6からt7の期間では、移動手段15を停止させている状態である。この期間は、図4(g)に示すように、サブタンク20内のインクIは減速時の力が働いている状態から停止時の力が働いていない状態に変化した後なので、サブタンク20内で揺れている状態である。

【0059】

動作プログラムは、サブタンク20の構造や容量、インクIの量や種類、温度や湿度などの環境などに応じて、描画中にインクIの揺れがないようにあらかじめ作成しておいてもよい。また、動作プログラムは色ごとに複数あってもよい。すなわち、色ごとにキャリッジ4を別々にして、インク種にあわせた動作プログラムで動かすこともできる。その際、色ごとに動作プログラムの差分が存在しても、待ち時間等で吸収することができる。

【0060】

上記実施形態では、装置が停止している状態からの制御方法を説明したが、ヘッドが改行しながら継続駆動させる場合には、例えば、図5のt6からt7の期間を図5のt2からt3の期間における制御内容と同様に行えばよい。

【0061】

以上、上記本実施形態によれば、以下の効果を得ることができる。

【0062】

描画を行う前に、移動手段15を駆動させ、サブタンク20内のインクIの液面を揺らした後、所定のタイミングで液滴吐出ヘッド9を加速移動させ、その後、等速状態で液滴を吐出させる。このように制御することにより、描画前におけるサブタンク20内のインクIの揺れが、液滴吐出ヘッド9の加速移動によって低減される。従って、サブタンク20内のインクIの揺れが低減された状態で液滴吐出動作が行われるので、インクIの吐出量が均等化され、描画品質を向上させることができる。

【0063】

なお、本発明は、上述した実施形態に限定されず、上述した実施形態に種々の変更や改良などを加えることが可能である。変形例を以下に述べる。

【0064】

(変形例1)上記実施形態では、サブタンク20内のインクの圧力を検出する圧力センサー40を備えたが、これに限定されず、サブタンク20内のインクの液面の高さを検出する液面検出手段を備えてもよい。そして、当該液面検出手段と、液面検出手段からの出力を受け取り、動作プログラムを作成する動作プログラム演算部と、を備える構成であってもよい。このようにしても、容易に、液滴吐出ヘッド9を移動させるタイミングを図ることができ、上記同様の効果を得ることができる。

【0065】

(変形例2)上記実施形態では、圧力センサー40を備えたが、当該圧力センサー40を省略してもよい。この場合、予め、サブタンク20内のインクIの揺れに伴う圧力や液面高さ等を測定し、測定結果に基づいて、動作内容をプログラムすればよい。このようにすれば、演算処理が不要になり、装置構成を簡略化させることができる。

【符号の説明】

【0066】

1…液滴吐出装置、4…キャリッジ、6…ステージ、8…制御装置、9…液滴吐出ヘッド、13…ステージ搬送手段、15…移動手段、20…貯留部としてのサブタンク、30…自己封止弁、40…圧力センサー。

【特許請求の範囲】

【請求項1】

機能液を液滴として吐出する液滴吐出ヘッドと、

前記液滴吐出ヘッドに供給する前記機能液を貯留する貯留部と、

前記液滴吐出ヘッドと前記貯留部とを同時に走査方向に移動させる移動手段と、

前記移動手段の動作を制御する制御装置と、

を備え、

前記制御装置は、

前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記液滴吐出ヘッドと前記貯留部の移動に伴って前記貯留部内の前記機能液に付与される圧力変化を抑制する圧力変化を前記貯留部内の前記機能液に付与させることを特徴とする液滴吐出装置。

【請求項2】

請求項1に記載の液滴吐出装置において、

前記制御装置では、

前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記移動手段を駆動させ、前記貯留部内に貯留された前記機能液に対して前記圧力変化を付与させることを特徴とする液滴吐出装置。

【請求項3】

請求項1または2に記載の液滴吐出装置において、

前記貯留部内の前記機能液の前記圧力を検出する圧力検出手段を設け、

前記制御装置では、

前記検出された前記圧力に基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする液滴吐出装置。

【請求項4】

請求項1または2に記載の液滴吐出装置において、

前記貯留部内の前記機能液の液面の高さを検出する液面検出手段を設け、

前記制御装置では、

前記検出された前記液面の高さに基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする液滴吐出装置。

【請求項1】

機能液を液滴として吐出する液滴吐出ヘッドと、

前記液滴吐出ヘッドに供給する前記機能液を貯留する貯留部と、

前記液滴吐出ヘッドと前記貯留部とを同時に走査方向に移動させる移動手段と、

前記移動手段の動作を制御する制御装置と、

を備え、

前記制御装置は、

前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記液滴吐出ヘッドと前記貯留部の移動に伴って前記貯留部内の前記機能液に付与される圧力変化を抑制する圧力変化を前記貯留部内の前記機能液に付与させることを特徴とする液滴吐出装置。

【請求項2】

請求項1に記載の液滴吐出装置において、

前記制御装置では、

前記液滴吐出ヘッドと前記貯留部とを移動させる前に、前記移動手段を駆動させ、前記貯留部内に貯留された前記機能液に対して前記圧力変化を付与させることを特徴とする液滴吐出装置。

【請求項3】

請求項1または2に記載の液滴吐出装置において、

前記貯留部内の前記機能液の前記圧力を検出する圧力検出手段を設け、

前記制御装置では、

前記検出された前記圧力に基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする液滴吐出装置。

【請求項4】

請求項1または2に記載の液滴吐出装置において、

前記貯留部内の前記機能液の液面の高さを検出する液面検出手段を設け、

前記制御装置では、

前記検出された前記液面の高さに基づいて、前記移動手段を前記塗布方向に加速移動させることを特徴とする液滴吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−176375(P2012−176375A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−41489(P2011−41489)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]