液滴噴射ノズル

【課題】簡単な構成で高エネルギーの液滴を噴射でき、液滴が噴射された構造体に短時間で大きな損傷を与えることができ、金属材料の表面の錆や異物を除去する洗浄作業、ハツリ作業、アンカーパターン形成、酸化皮膜除去等の大面積の表面改質処理、切断作業や乳化物の乳化作業等を短時間で効率良く行うことができ作業性に優れ、また構造が簡単なので生産性に優れ低原価で製造でき、さらにメンテナンスも容易な液滴噴射ノズルを提供することを目的とする。

【解決手段】本発明は、高圧液体を液滴化して噴射する液滴噴射ノズルであって、高圧液体が供給される液体室8と、液体室8の下流側端部に配設若しくは形成されたオリフィス板9と、オリフィス板9に形成されたオリフィス孔部10と、オリフィス孔部10内の上流側端部に形成され前記高圧液体を最小径に縮流する縮流部と、を備える。

【解決手段】本発明は、高圧液体を液滴化して噴射する液滴噴射ノズルであって、高圧液体が供給される液体室8と、液体室8の下流側端部に配設若しくは形成されたオリフィス板9と、オリフィス板9に形成されたオリフィス孔部10と、オリフィス孔部10内の上流側端部に形成され前記高圧液体を最小径に縮流する縮流部と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水,液状の食品等の液体を加圧した高圧液体を噴射して微粒化させ液滴を形成する液滴噴射ノズルに関するものである。

【背景技術】

【0002】

従来より、液体を高圧力に加圧し、小径の噴口から噴流を空気中に噴射して空気との摩擦により噴霧化するスプレーノズルが知られており、製鉄工程でのスケール除去、船舶の錆や塗料の除去等の水洗浄等に用いられている。

このようなスプレーノズルでは、洗浄力を高めるとともに節水を図るため、噴霧のエネルギーを高めることが要望されている。この要求に応えるため、噴霧のエネルギーを集中させる目的で噴霧の厚さを薄くする必要がある。このため、噴口に供給する液体の乱流を極力抑えて層流を供給し、噴流の噴射後に噴霧が微細化しないようにするための技術が開発されてきた。噴霧が微細化するにつれて液滴の慣性力が失われ、速度が低下し液滴のエネルギーが低下するからである。

従来の技術としては、例えば、(特許文献1)に「略円錐形状の流入口と該流入口の先端に連続した略矩形断面形状で先端に向かって末広がりしたオリフィスを備えたスプレーのズル」が開示されている。

(特許文献2)には、「流入口から噴口までの間に喉部を設け、流入口から喉部までの流路断面形状を円形又は楕円形状とし縮小する一方、喉部から噴口までは流路断面形状を円又は楕円から長円又は楕円に滑らかに連続させると共に、その断面積を同一又は縮小するノズルチップを備えたスプレーノズル」が開示されている。

【特許文献1】特公平5−13763号公報

【特許文献2】特開2003−159549号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら上記従来の技術においては、以下のような課題を有していた。

(1)噴霧が微細化しないようにするため、オリフィスやノズルチップの流路を略円錐形状にしたり断面形状を滑らかにしたりする必要があるため、(特許文献1)では、円錐形状の頂点より先端になる程細くしたキリ部を突設した切削工具を用いてオリフィスを加工している(特許請求の範囲)。また(特許文献2)では、軸線方向に2分割した半割れ部材を成形し分割面を突き合わせて焼結により一体化させて筒形状のノズルチップを製造している(公報の段落〔0032〕欄)。このように、オリフィスやノズルチップの加工や製造に工数を要し、工程が煩雑で生産性が低いという課題を有していた。

(2)液体がオリフィス孔部を通過する際、一般的に、オリフィス孔部の中央における流速は速く、内壁における流速はゼロに近くなる。オリフィスやノズルチップの流路の内壁が滑らかに形成されているため、噴流が内壁に付着しオリフィス孔部の半径方向の流速分布が大きくなるため、オリフィス孔部から噴射した噴流の外周側が剪断力で微粒化し過ぎて微細な噴霧が形成され易く、外周側の液滴の速度が著しく低下し、外周側の液滴のエネルギーが低下するという課題を有していた。

(3)特許文献2のように内壁が滑らかに形成されたオリフィス孔部から噴射される噴流の中央部は、空気との摩擦が生じ難く液滴化され難いので、強打力の液滴が得られるときの噴口から対象物までの距離は100〜400mmの範囲である(公報の段落〔0009〕、〔0038〕欄)。この距離が長くなれば長くなる程、空気抵抗によって液滴が減速しエネルギーの損失が生じるという課題を有していた。

(4)ノズルの構成が複雑になり、メンテナンス性に欠けるという課題を有していた。

【0004】

本発明は上記従来の課題を解決するもので、簡単な構成で高エネルギーの液滴を噴射でき、液滴が噴射された構造体に短時間で大きな損傷を与えることができ、金属材料の表面の錆や異物を除去する洗浄作業、表面の劣化塗料やコンクリート劣化層、砥石表面の磨耗層を除去するハツリ作業、金属材料や無機材料等の表面と塗料との密着性を向上させるためのアンカーパターン形成、溶接部の酸化皮膜除去等の大面積の表面改質処理、コンクリートや石材等の切断作業や乳化物の乳化作業等を短時間で効率良く行うことができ作業性に優れ、また構造が簡単なので生産性に優れ低原価で製造でき、さらにメンテナンスも容易な液滴噴射ノズルを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記従来の課題を解決するために本発明の液滴噴射ノズルは、以下の構成を有している。

本発明の請求項1に記載の液滴噴射ノズルは、高圧液体を液滴化して噴射する液滴噴射ノズルであって、高圧液体が供給される液体室と、前記液体室の下流側端部に配設若しくは形成されたオリフィス板と、前記オリフィス板に形成されたオリフィス孔部と、前記オリフィス孔部内の上流側端部に形成され前記高圧液体を最小径に縮流する縮流部と、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)液体室の下流側端部に配設若しくは形成されたオリフィス板と、オリフィス板に形成されたオリフィス孔部と、オリフィス孔部内の上流側端部に形成され高圧液体を最小径に縮流する縮流部と、を備えているので、液体室に供給された略一様な流動状態の高圧液体が縮流部で急激に縮流されるため流動状態が乱れ、高圧液体が縮流部やオリフィス孔部の壁面に付着し難いため、縮流部の壁面における高圧液体の流速が減速し難く、オリフィス孔部の半径方向の流速分布の小さな噴流がオリフィス孔部から噴射される。流速の大きな噴流の外周領域と空気との間に生じる剪断力によって、噴流が微粒化され高エネルギーの液滴が形成される。一方、縮流部がオリフィス孔部の上流側端部に形成されていない場合は、高圧液体は一様な流動状態で縮流部に流入し、縮流部の壁面における流速が減速し易く、オリフィス孔部の半径方向の流速分布の大きな噴流が噴射される。噴流の外周領域は流速が遅いので、剪断力によって形成された液滴のエネルギーが小さくなり、構造体に高圧液体を噴射した場合は、壊食が起こり難く損傷量が小さくなる。

(2)縮流部がオリフィス孔部の上流側端部に形成されているので、オリフィス板の加工や製造に工数を要さず生産性に優れる。

(3)オリフィス板やノズルの全体の構成が簡単なので、メンテナンス性に優れる。

【0006】

ここで、高圧液体としては、水、油、有機溶剤、無機溶剤等の一種又はそれらの混合液を用いることができる。食料品、飲料、医薬品、塗料、インク、トナー、写真感光材等の乳化物を目的とする混合液を噴射口から噴射することによって、混合液を乳化させることができる。

【0007】

高圧液体の圧力としては、水等の高圧液体を用いて構造体の表面のハツリや切断を行う場合は、25〜200MPa好ましくは30〜150MPaが好適に用いられる。高圧液体の圧力が30MPaより小さくなるにつれ高圧液体の圧力エネルギーが小さくなるので液滴の運動エネルギーが小さく表面改質効果が小さくなる傾向がみられ、150MPaより大きくなるにつれ高圧ポンプ等が大型化する傾向がみられるとともに、構造体に液滴を噴射したときの反動が大きく操作性が低下する傾向がみられる。特に、25MPaより小さくなるか200MPaより大きくなると、これらの傾向が著しくなるのでいずれも好ましくない。

また、水や油等の混合液を高圧液体として用い乳化させる場合は、高圧液体の圧力としては、5〜100MPaが好適に用いられる。圧力が5MPaより小さくなるにつれ高圧液体の圧力エネルギーが小さくなり噴流が液滴化し難く均一分散が困難になる傾向がみられ、100MPaより大きくなるにつれ高圧ポンプや設備が大型化する傾向がみられるため、いずれも好ましくない。

【0008】

液体室としては、高圧液体が液体室の内面の影響を受け難いように、液体室の内径をオリフィス孔部の縮流部の内径よりも十分に大きく形成したものが用いられる。液体室を流れる高圧液体が縮流部で急激に縮流されるので、高圧液体の流動状態が乱され、縮流部とオリフィス孔部の壁面における高圧液体の流速が共に減速し難く、オリフィス孔部の半径方向の流速分布の小さな噴流が噴射されるからである。具体的には、液体室の下流側端部の内径(D)と縮流部の孔径(d)との比(D/d)が5以上好ましくは10以上に形成された液体室が好適に用いられる。比(D/d)が10より小さくなるにつれ、縮流部に流入される高圧液体が液体室の内面の影響を受け、縮流部とオリフィス孔部の壁面近傍における高圧液体の速度が共に低下し、オリフィス孔部の半径方向の流速分布の大きな噴流が噴射されるので、噴流の外周領域の液滴のエネルギーが低下する傾向がみられる。特に、5より小さくなると、この傾向が著しくなるため好ましくない。また、高圧液体の流路の横断面が、上流から下流にわたって略同一の形状に形成されたものが好適に用いられる。加工性に優れるとともに、縮流部で高圧液体の流動状態が乱され、縮流部とオリフィス孔部の壁面における流速が共に減速し難く、オリフィス孔部の半径方向の流速分布の小さな噴流が噴射されるからである。

【0009】

オリフィス板に形成されたオリフィス孔部の縮流部における高圧液体の流路の横断面形状としては、円形状、楕円形状、三角形状,矩形状、六角形状等の多角形状、略瓢箪状、星型等の放射状等が用いられる。多角形状や放射状等の角部の内面を、面取りしたり丸みを付けたりしたものも用いることができる。

縮流部が、楕円形状、三角形状,矩形状,六角形状等の多角形状、略瓢箪状、星型等の放射状等に形成されることにより、縮流部の縦横の軸比が異なるため圧力損失の違いから噴流に乱れが生じ、液滴化が促進されるため好適に用いられる。

【0010】

縮流部の流路方向における厚さとしては、0.1〜3mm好ましくは0.1〜1mmが好適に用いられる。0.1mmより薄くなるにつれ縮流部が高圧液体によって摩耗や破損し易くなる傾向がみられ、1mmより厚くなるにつれ縮流部の壁面に高圧液体が付着して壁面における流速が低下し、オリフィス孔部の半径方向の流速分布が大きくなるため、オリフィス孔部から噴射した噴流の外周領域が剪断力で微粒化され過ぎ微細な液滴が生成され易いため、構造物に向けて噴流を噴射した場合、構造体の損傷効率(単位流量あたりの高圧液体による構造物の損傷量)が低下する傾向がみられる。特に、3mmより厚くなると、この傾向が著しいため好ましくない。

【0011】

本発明の請求項2に記載の発明は、請求項1に記載の液滴噴射ノズルであって、前記縮流部の内壁の表面の上流から下流に亘る粗さ曲線のJIS B0601(2001年改正)に定める平均長さが30〜100μmである構成を有している。

この構成によって、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)縮流部に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率を高めることができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失を少なくすることができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、液滴噴射ノズルを構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れる。

【0012】

ここで、粗さ曲線のJIS B0601(2001年改正)に定める平均長さは、基準長さにおける輪郭曲線(粗さ曲線)要素の長さXsの平均のことをいう。縮流部の上流から下流に亘る内壁の表面の粗さ曲線の平均長さが30μmより短くなるか100μmより長くなると、高圧液体とオリフィス孔部との摩擦損失が少なく液滴の生成量が少なくなる傾向がみられるため、いずれも好ましくない。

【0013】

また、縮流部の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さ(輪郭曲線の最大高さ)Rzは、5〜50μmが好適に用いられる。Rzが5μmより小さくなるにつれ高圧液体とオリフィス孔部との摩擦損失が少なく液滴の生成量が少なくなる傾向がみられ、50μmより大きくなるにつれ高圧液体の流動の撹乱が大きくなり液滴化が促進され過ぎるとともに、微粒化した液滴の散乱が増え液滴の速度が低下する傾向がみられるため、いずれも好ましくない。

【0014】

なお、縮流部やオリフィス孔部を形成する手段は、特に限定されるものではなく、ワイヤ放電加工等の放電加工、超音波加工、電解穴加工、ドリル加工等を用いることができる。

【0015】

本発明の請求項3に記載の発明は、請求項1又は2に記載の液滴噴射ノズルであって、前記縮流部が、放電加工によって形成された構成を有している。

この構成により、請求項1又は2で得られる作用に加え、以下のような作用が得られる。

(1)放電加工では、白灯油等の加工液の中でオリフィス板と加工電極とを0.05mm程度の微少間隔をあけ電圧を印加するか、オリフィス板に縮流部やオリフィス孔部の内径より小さな孔を開けた後、この孔にワイヤカット線等の線状の加工電極を挿入し、白灯油等の加工液の中で孔の内壁と加工電極とを0.05mm程度の微少間隔をあけ電圧を印加すると、オリフィス板や孔の内壁と加工電極の表面の小さな突起が放電し、放電の熱で溶融と蒸発が繰り返され、内壁にクレータと盛上りが形成され、適当なうねりや粗さを有するオリフィス孔部(縮流部)の内壁が形成される。この結果、縮流部に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率を高めることができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失を少なくすることができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、液滴噴射ノズルを構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れる。

【0016】

本発明の請求項4に記載の発明は、請求項1乃至3の内いずれか1に記載の液滴噴射ノズルであって、前記オリフィス孔部の縮流部が、前記オリフィス板の上流側端面を平面視して楕円形状に形成された構成を備えている。

この構成により、請求項1乃至3の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)楕円形状の縮流部から噴射される噴流は、縮流部の長軸と短軸の2つの軸方向の摩擦損失が異なるため、噴流に乱れが生じ噴流の液滴化が促進されオリフィス孔部から短い距離で多量の液滴が得られ、損傷効率を高めることができるとともに、構造体に噴射したときの損傷パターンを幅広に変えることができる。なお、楕円形状の縮流部から噴射される液滴は、短軸側に広がりをもち長軸側が薄い形状になることがわかった。長軸側の噴流の流速が短軸側の流速に比べて速いため、流速の速い部分と遅い部分とがオリフィス孔部で合体することで流動に動揺を与え、短軸側の噴流の液滴化が促進されるからではないかと推察している。

【0017】

ここで、楕円形状の縮流部の長軸の長さ(Aとする)と短軸の長さ(Bとする)の比率(A/B)としては、1.01〜2好ましくは1.01〜1.5より好ましくは1.01〜1.3が好適に用いられる。A/Bが1.01より小さくなるにつれ、縮流部の長軸と短軸の2つの軸方向の摩擦損失の差が小さくなり噴流に乱れが生じ難く噴流の液滴化が促進され難くなる傾向がみられ、1.3より大きくなるにつれ、縮流部の長軸と短軸の2つの軸方向の摩擦損失の差が大きくなり、噴流の乱れが大きく液滴の微粒化が促進され液滴のエネルギーが分散される傾向がみられる。1.5より大きくなるにつれこの傾向が著しくなり、特に2より大きくなると、液滴の微粒化によって液滴のエネルギーの低下が著しいため好ましくない。

【0018】

本発明の請求項5に記載の発明は、請求項1乃至4の内いずれか1に記載の液滴噴射ノズルであって、前記オリフィス板の上流側端面に形成された前記縮流部の周縁に、前記縮流部の内径より小さな内径の小径部が1乃至複数個連穿された構成を備えている。

この構成により、請求項1乃至4の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)縮流部の周縁に小径部が連穿されたオリフィス孔部から噴射される噴流は、縮流部と小径部の摩擦損失が異なるため、乱れが生じ噴流が撹乱されるので、噴流の液滴化が促進され噴射口から短い距離で多量の液滴が得られ、損傷効率を高めることができる。

(2)縮流部の形状、小径部の大きさや形状、数量によって、噴流を十字状や線状等の様々な形に撹乱させることができ、噴射された液滴によって構造物の表面に形成される壊食パターンを十字状や線状等の形の中から選択することができる。このため、洗浄作業、ハツリ作業、表面改質処理等の作業に適した壊食パターンを適宜選択することができ自在性に優れる。

【0019】

ここで、小径部の流路の横断面形状としては、円形状、楕円形状、三角形状,矩形状,六角形状等の多角形状等が用いられる。多角形状の角部の内面を面取りしたり丸みを付けたりしたものも用いることができる。

【0020】

縮流部の内径(楕円形や矩形の場合は短径、三角形の場合は最も低い高さ)(以下、Cとする)と、一つの小径部の周縁からそれと対角位置にある小径部又は縮流部の周縁までの長さ(以下、Dとする)との比率(D/C)としては、1.01〜2好ましくは1.01〜1.5より好ましくは1.01〜1.3が好適に用いられる。D/Cが1.01より小さくなるにつれ、縮流部と小径部の摩擦損失の差が小さくなり噴流に乱れが生じ難く噴流の液滴化が促進され難くなる傾向がみられ、1.3より大きくなるにつれ、縮流部と小径部の摩擦損失の差が大きくなり、噴流の乱れが大きく液滴の微粒化が促進され液滴のエネルギーが分散される傾向がみられる。1.5より大きくなるにつれこれらの傾向が著しくなり、特に2より大きくなると、液滴の微粒化によって液滴のエネルギーの低下が著しいため好ましくない。

【0021】

本発明の請求項6に記載の発明は、請求項1乃至5の内いずれか1に記載の液滴噴射ノズルであって、前記オリフィス板に前記オリフィス孔部が複数個形成され、又は、前記オリフィス孔部が形成された前記オリフィス板が複数枚配設され、隣り合う前記オリフィス孔部間の前記液体室の下流側端部に前記液体室を区画する隔壁が配設若しくは形成された構成を有している。

この構成により、請求項1乃至5の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)隣り合うオリフィス孔部間の液体室の下流側端部に配設若しくは形成され液体室を区画する隔壁を備えているので、液体室に供給された高圧液体がオリフィス孔部の近くで干渉することなく、各々のオリフィス孔部に一様な流動状態で導入されるため、オリフィス孔部で縮流された高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって、噴流が微粒化され高エネルギーの液滴が複数のオリフィス孔部から広い範囲で形成される。

【0022】

ここで、複数のオリフィス孔部としては、単数のオリフィス孔部が形成されたオリフィス板を液体室の下流側端部に複数配設するもの、複数のオリフィス孔部が形成されたオリフィス板を液体室の下流側端部に単数配設するもの、液体室の下流側端部の閉塞面に複数のオリフィス孔部が形成されたもの等が用いられる。

【0023】

隔壁としては、隣り合うオリフィス孔部間の液体室の下流側端部に、オリフィス板や閉塞面に密接して配設されたもの、閉塞面と一体に閉塞面に立設させて形成されたもの等が用いられる。

【発明の効果】

【0024】

以上のように、本発明の液滴噴射ノズルによれば、以下のような有利な効果が得られる。

請求項1に記載の発明によれば、

(1)流速の大きな噴流の表面と空気との間に生じる大きな剪断力によって、噴流が微粒化され高エネルギーの液滴が形成され、構造体に水等の高圧液体を噴射した場合は、壊食が起こり易く短時間で大きな損傷量を得ることができ、金属材料の表面の錆や異物を除去する洗浄作業、表面の劣化塗料やコンクリート劣化層、砥石表面の磨耗層を除去するハツリ作業、金属材料や無機材料等の表面と塗料との密着性を向上させるためのアンカーパターン形成、溶接部の酸化皮膜除去等の大面積の表面改質処理、コンクリートや石材等の切断作業等を短時間で行うことができ作業性に優れた液滴噴射ノズルを提供することができる。

(2)微粒化された液滴が多量に形成されるので、高圧液体として食料品、飲料、医薬品、塗料、インク、トナー、写真感光材等の乳化物を目的とする混合液を用いた場合は乳化性に優れ、効率良く乳化物を得ることができる液滴噴射ノズルを提供することができる。

(3)縮流部がオリフィス孔部の上流側端部に形成されているので、オリフィス板の加工や製造に工数を要さず生産性に優れた液滴噴射ノズルを提供することができる。

(4)オリフィス板やノズルの全体の構成が簡単なので、メンテナンス性に優れた液滴噴射ノズルを提供することができる。

【0025】

請求項2に記載の発明によれば、請求項1の効果に加え、

(1)縮流部に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率の高い液滴噴射ノズルを提供することができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失の少ない液滴噴射ノズルを提供することができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、液滴噴射ノズルを構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れた液滴噴射ノズルを提供することができる。

【0026】

請求項3に記載の発明によれば、請求項1又は2の効果に加え、

(1)放電加工によって、オリフィス孔部の内壁にクレータと盛上りが形成され、適当なうねりや粗さを有するオリフィス孔部(縮流部)の内壁が形成されるため、高圧液体は内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率の高い液滴噴射ノズルを提供することができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失の少ない液滴噴射ノズルを提供することができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、噴射口を構造物に至近距離まで近づけることができ目標を定め易く作業性に優れた液滴噴射ノズルを提供することができる。

【0027】

請求項4に記載の発明によれば、請求項1乃至3の内いずれか1の効果に加え、

(1)楕円形状の縮流部から噴射される噴流は、液滴化が促進され噴射口から短い距離で多量の液滴が得られ損傷効率が高く、また幅広の損傷パターンが得られる液滴噴射ノズルを提供することができる。

【0028】

請求項5に記載の発明によれば、請求項1乃至4の内いずれか1の効果に加え、

(1)縮流部の周縁に小径部が連穿されたオリフィス孔部から噴射される噴流は、液滴化が促進され噴射口から短い距離で多量の液滴が得られ、損傷効率の高い液滴噴射ノズルを提供することができる。

(2)噴流を十字状や線状等の様々な形に撹乱させることができるので、洗浄作業、ハツリ作業、表面改質処理等の作業に適した壊食パターンを適宜選択することができ自在性に優れた液滴噴射ノズルを提供することができる。

【0029】

請求項6に記載の発明によれば、請求項1乃至5の内いずれか1の効果に加え、

(1)液体室に供給された高圧液体がオリフィス孔部の近くで干渉することがないため、オリフィス孔部で縮流された高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって噴流が微粒化され高エネルギーの液滴が複数のオリフィス孔部から広い範囲で形成されるので、大面積の構造物の洗浄作業等を短時間で行うことができ作業性に優れた液滴噴射ノズルを提供することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明を実施するための最良の形態を、図面を参照しながら説明する。

(実施の形態1)

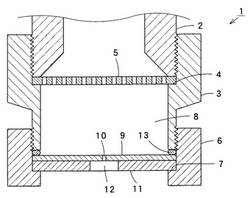

図1は本発明の実施の形態1における液滴噴射ノズルの要部断面図であり、図2(a)は実施の形態1における液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の縦断面端面図であり、図2(b)、図2(c)は変形例のオリフィス孔部の縦断面端面図であり、図3(a)は実施の形態1における液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の平面図であり、図3(b)、図3(c)、図3(d)は変形例のオリフィス孔部の平面図である。

図1において、1は実施の形態1における液滴噴射ノズル、2は他端部に図示しない高圧ポンプ等が接続され水等の高圧液体が圧送される液体圧送路、3は一端に液体圧送路2の一端部が螺着され接続された筒状のノズル後端部、4はノズル後端部3の内周面に段差状に形成されたストレーナ係止部、5はストレーナ係止部4と液体圧送路2の先端との間に挟持されたストレーナ、6は一端にノズル後端部3の他端が螺着された筒状のノズル前端部、7はノズル前端部6の内周面に段差状に形成された噴射口形成部材係止部、8はノズル後端部3,ノズル前端部6の内周面側でストレーナ5の下流に形成され流路の横断面が上流から下流にわたって略同一の円筒状の液体室、9は液体室8の下流側端部に配設されたオリフィス板、10はオリフィス板9の略中心部に横断面が略円形状に形成されたオリフィス孔部、11はオリフィス板9の下流側に配設され外周縁部が噴射口形成部材係止部7に係止された板状の噴射口形成部材、12はオリフィス孔部10と同軸に噴射口形成部材11の略中心部に形成されオリフィス孔部10の孔径よりも大径の噴射口、13はノズル後端部3の端面とオリフィス板9の端面外縁部との間に配設されたOリング等のシール部材である。

図2(a)、図3(a)において、9はオリフィス板、10はオリフィス孔部、14はオリフィス孔部10内の最小径に形成された縮流部である。

本実施の形態においては、図2(a)、図3(a)に示すように、オリフィス孔部10の流路が上流から下流に渡って一様な内径の円形状に形成されており、オリフィス孔部10の流路方向の全長に渡って円形状の縮流部14が形成されている。また、オリフィス板9はステライト製で、放電加工によってオリフィス孔部10が形成されている。縮流部14の内壁の表面粗さは、JIS B0601(2001年改正)に定める最大高さ粗さRzが5〜50μmに形成されている。また、縮流部14の上流から下流に亘る内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める平均長さは、30〜100μmに形成されている。

【0031】

以上のように構成された本発明の実施の形態1における液滴噴射ノズルについて、以下その動作を説明する。

液体圧送路2に水等の高圧液体を圧力25〜200MPa好ましくは30〜150MPa(高圧液体が乳化物を目的とする混合液の場合は5〜100MPa)で圧送すると、高圧液体はストレーナ5を通過して略一様な流動状態で液体室8に入り、液体室8の高圧液体は縮流部14で急激に縮流されるため、縮流部14内の高圧液体の流動状態が乱れ、高圧液体が縮流部14の内壁に付着し難いため、縮流部14の壁面における高圧液体の流速が減速し難く、また縮流部14の内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス孔部10の半径方向の流速分布の小さな噴流が縮流部14から噴射口12を通して噴射され、噴射口12から短い距離で多量の液滴が形成される。

【0032】

以上のように、本発明の実施の形態1における液滴噴射ノズルは構成されているので、以下のような作用が得られる。

(1)液体室8の下流側端部に配設されたオリフィス板9と、オリフィス板9に形成されたオリフィス孔部10と、オリフィス孔部10内の上流側端部に形成され高圧液体を最小径に縮流する縮流部14と、を備えているので、液体室8に供給された高圧液体の流動状態が縮流部14で乱されるため、縮流部14の壁面における高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって、噴流が微粒化され高エネルギーの液滴が形成される。

(2)液体室8の流路の横断面が、上流から下流にわたって略同一の円筒状に形成されているので、液体室8を流れる高圧液体が縮流部14で急激に縮流されるので、縮流部14では流動状態が乱されるため、縮流部14の壁面における高圧液体の流速を減速し難くすることができる。

(3)オリフィス孔部10の流路が上流から下流に渡って一様な形状に形成されているので、オリフィス孔部10の加工やオリフィス板9の製造に工数を要さず生産性に優れる。

(4)オリフィス板9や液滴噴射ノズル1の全体の構成が簡単なので、メンテナンス性に優れる。

(5)放電加工によって、オリフィス孔部10の内壁にクレータと盛上りが形成され、JIS B0601に定める最大高さ粗さRzが5〜50μmの縮流部14の内壁が形成されているので、縮流部14に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進され、噴射口12から短い距離で多量の液滴が得られ、洗浄作業、ハツリ作業、表面改質処理等における構造物の損傷効率を高めることができる。

(6)噴射口12から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失を少なくすることができる。

(7)噴射口12から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、噴射口12を構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れる。

(8)オリフィス板9の下流側に、オリフィス孔部10の孔径よりも大径の噴射口12が形成された噴射口形成部材11が配設されているので、オリフィス板9に加わる高圧液体の圧力を噴射口12の周囲の噴射口形成部材11で支えることができ、オリフィス板9の撓みや破損を防止し耐久性に優れる。

(9)液体室8の上流にストレーナ5が配設されているので、液体室8内の流速分布を一様にして、噴射口から噴射される液滴の直進性を高めることができる。

(10)縮流部14の上流から下流に亘る内壁における粗さ曲線のJIS B0601に定める平均長さが30〜100μmに形成されているので、縮流部14に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進され、噴射口12から短い距離で多量の液滴が得られ、洗浄作業、ハツリ作業、表面改質処理等における構造物の損傷効率を高めることができる。

【0033】

なお、オリフィス板9をステライト製で形成した場合について説明したが、導電性を有する材質であれば放電加工が可能なため、耐摩耗性に優れる他の合金製や導電性セラミックスを用いる場合もある。また、放電加工で形成しない場合は、導電性を有しないセラミック製等で形成する場合もある。

また、噴射口形成部材11を用いる代わりに、オリフィス板9自体の機械的強度を高める目的で、厚く形成したオリフィス板9を用いる場合もある。

【0034】

次に、オリフィス板に形成されたオリフィス孔部の変形例について説明する。

図2(b)において、9aはオリフィス板、10aは流路の下流に向かって拡径してオリフィス板9aに形成されたオリフィス孔部、14aはオリフィス孔部10aの上流側端部に形成されたエッジ状の縮流部14aである。オリフィス板9aは、縮流部14aをエッジ状に形成しているので、摩耗し易いが、縮流部14aの壁面における高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって噴流が微粒化され、高エネルギーの液滴を多量に形成することができる。

なお、縮流部14aの内壁の表面を粗化する場合は、オリフィス孔部10a内の上流側のエッジ状部分から所定幅を所定の表面粗さに形成すれば良い。摩擦によって高圧液体に損失を生じさせ、液滴化を促進できるからである。

【0035】

図2(c)において、9bはオリフィス板、10bは流路の下流が段差状に拡径してオリフィス板9bに形成されたオリフィス孔部、14bはオリフィス孔部10bの上流側端部に形成された筒状の縮流部14bである。オリフィス板9bは、縮流部14bだけを薄く形成しているので、オリフィス板9bが変形したり損傷したりするのを防止し、さらに縮流部14bの壁面における高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって噴流が微粒化され、高エネルギーの液滴を多量に形成することができる。

【0036】

図3(b)において、10cはオリフィス孔部、14cはオリフィス板の上流側端面から平面視して長軸の長さA、短軸の長さBの楕円形状に形成された縮流部である。長軸と短軸の比率A/Bは1.01〜2に形成されている。オリフィス孔部10cは、縮流部14cの長軸と短軸の2つの軸方向の摩擦損失が異なるため、噴流に乱れが生じ噴流の液滴化が促進され、オリフィス孔部10cから短い距離で多量の液滴が得られ、損傷効率を高めることができる。

【0037】

図3(c)において、10dはオリフィス孔部、14dはオリフィス板の上流側端面から平面視して円形状や楕円形状等に形成された縮流部、15は縮流部14dの内径より小さな内径に形成された小径部であり、縮流部14dの周縁の対称位置に2個連穿されている。縮流部14dの内径Cと、一つの小径部15の周縁からそれと対称位置にある他の小径部15の周縁までの長さDとの比率D/Cが、1.01〜2に形成されている。オリフィス孔部10dは、縮流部14dと小径部15の摩擦損失が異なるため、噴流に乱れが生じ撹乱されるので、噴流の液滴化が促進されオリフィス孔部10dから短い距離で多量の液滴が得られ損傷効率を高め、線状の損傷パターンを得ることができる。

【0038】

図3(d)において、10eはオリフィス孔部、14eはオリフィス板の上流側端面から平面視して円形状や楕円形状等に形成された縮流部、16は縮流部14eの内径より小さな内径に形成された小径部であり、縮流部14eの周縁の対称位置に4個連穿されている。縮流部14eの内径Cと、一つの小径部16の周縁からそれと対称位置にある他の小径部16の周縁までの長さDとの比率D/Cが、1.01〜2に形成されている。オリフィス孔部10eは、縮流部14eと小径部16の摩擦損失が異なるため、噴流に乱れが生じ撹乱されるので、噴流の液滴化が促進されオリフィス孔部10eから短い距離で多量の液滴が得られ損傷効率を高め、十字状の損傷パターンを得ることができる。

【0039】

図3(a)乃至(d)に示す図は、オリフィス板の上流側端面からオリフィス孔部を平面視した平面図であるが、これらのオリフィス孔部は、図2(a)乃至(c)のいずれの縦断面端面の形状とも組み合わせることができる。どの組み合わせの場合も、縮流部の壁面における高圧液体の流速が減速し難く、高エネルギーの液滴をつくることができる。

なお、図2(b)に記載のエッジ状の縮流部14aと、図3(c)又は図3(d)に記載の小径部15,16とを組み合わせる場合は、小径部15,16は、オリフィス孔部10aの上流側端部にだけ形成して、オリフィス孔部10aの下流側には形成しなくてよい。オリフィス孔部10aの上流部で、圧力損失の違いから噴流に乱れを生じさせ液滴化を促進できるからである。

なお、本実施の形態においては、縮流部14,14c,14d,14eがオリフィス板の上流側端面から平面視して円形状や楕円形状に形成された場合について説明したが、三角形や矩形等の多角形状等に形成される場合もある。また、小径部15,16が対称位置に形成された場合について説明したが、これに限定するものではなく、液滴噴射ノズルの用途に応じて、適宜1乃至複数箇所に形成する場合もある。これらの場合も、縮流部の縦横の軸比が異なるため圧力損失の違いから噴流に乱れが生じ、液滴化が促進されるという作用が得られるからである。

【0040】

(実施の形態2)

図4(a)は本発明の実施の形態2における液滴噴射ノズルの要部断面図であり、図4(b)は図4(a)のA−A線における要部断面図である。なお、実施の形態1と同様のものは、同じ符号を付して説明を省略する。

図中、20は実施の形態2における液滴噴射ノズル、21はノズル前端部6内に嵌装され液体室8の下流側に配設された円柱状の隔壁形成部材、22はノズル後端部3の端面と隔壁形成部材21の端面外縁部との間に配設されたOリング等のシール部材、23,23は横断面が円形状に形成され所定の間隔をあけて略平行に隔壁形成部材21を貫通する高圧液体流路、24は高圧液体流路23,23間に形成され高圧液体流路23,23を区画する隔壁、25は後述するオリフィス孔部28の下流側に配設され外周縁部が噴射口形成部材係止部7に係止され外周から中心にかけて肉厚の笠状に形成された噴射口形成部材、26は高圧液体流路23の下流側の隔壁形成部材21側の噴射口形成部材25の端面に高圧液体流路23,23の内径よりも大径の凹状に形成されたオリフィス板装着部、27は隔壁形成部材25の端面と面一に各々のオリフィス板装着部26に装着され隔壁形成部材21の端面と密接されたステライト製等のオリフィス板、28は各々のオリフィス板27の略中心部に放電加工等で穿孔され高圧液体流路23と同芯状に配置されたオリフィス孔部、29はオリフィス板27の外周部とオリフィス板装着部26の内周部との間に嵌装されたOリング等のシール部材、30はオリフィス孔部28と同軸に噴射口形成部材25の所定部に形成されオリフィス孔部28の孔径よりも大径の噴射口、31は噴射口形成部材25の噴射口30の下流側に噴射口30の孔径よりも大径に形成された先端開口部である。噴射口30と先端開口部31は高圧液体流路23と同軸になるように、隔壁形成部材係止部21aと噴射口形成部材係止部25aの係止で位置決めされる。

【0041】

以上のように構成された本発明の実施の形態1における液滴噴射ノズルについて、以下その動作を説明する。

液体圧送路2に水等の高圧液体を圧送すると、高圧液体はストレーナ5を通過して一様な流動状態で液体室8に入り、隔壁24で区画され隣り合う高圧液体流路23内の高圧液体に干渉されることなくオリフィス孔部28に達するので、オリフィス孔部28で縮流された高圧液体が干渉されないため流速が減速し難く、オリフィス孔部28から噴射された噴流は、噴射口30及び先端開口部31内の空気との間に生じる大きな剪断力によって、微粒化され高エネルギーの液滴が形成される。

【0042】

以上のように、本発明の実施の形態2における液滴噴射ノズルは構成されているので、実施の形態1に記載の作用に加え、以下のような作用が得られる。

(1)液体室8の下流側端部に隔壁形成部材21が配設され、液体室8を区画し高圧液体流路23を形成する隔壁24が隔壁形成部材21に形成されているので、液体室8に供給された高圧液体を、隣り合うオリフィス孔部28から噴射される高圧液体に干渉されることなく一様な流動状態で各オリフィス孔部28,28に導入できるため、オリフィス孔部28で縮流された高圧液体の流速が減速し難く、エネルギーの大きな噴流が各々のオリフィス孔部28から噴射口30を通して噴射される。この結果、複数のオリフィス孔部28の各々から噴射された噴流の各々が液滴化され高エネルギーの液滴が形成されるので、高エネルギーの液滴を広範囲に形成させることができ、短時間で構造体の広い面積を処理できるので作業性に優れる。

(2)隔壁24で区画された高圧液体流路23が隔壁形成部材21に形成され、隔壁形成部材21が液体室8の下流側端部に配設されているので、ノズル後端部3,ノズル前端部6,隔壁形成部材21,オリフィス板27,噴射口形成部材25を組立てるだけで液滴噴射ノズル20を製造することができ、各々の加工が容易なので生産性に優れるとともに品質の安定性に優れる。

(3)噴射口形成部材25が外周から中心にかけて肉厚の笠状に形成されているので、噴射口形成部材25の中心部の機械的強度が高く、高圧液体の圧力がオリフィス板27に加わっても撓んだり破損し難いため、高圧液体が噴射口30以外の箇所から漏れたりオリフィス板27が破損したりするのを防止でき耐久性に優れる。

(4)オリフィス孔部28の下流側にオリフィス孔部28の孔径よりも大径の噴射口30が形成され、その下流に噴射口30の孔径よりも大径に形成された先端開口部31が段状に形成されているので、オリフィス板27に加わる高圧液体の圧力を噴射口30の周囲の噴射口形成部材25で支えることができ、オリフィス板27の撓みや破損を防止し耐久性に優れる。

(5)噴射口30と先端開口部31が、隔壁形成部材係止部21aと噴射口形成部材係止部25aの係止で高圧液体流路23と同軸になるように位置決めされるので、軸心合わせ作業を簡単かつ確実に行うことができる。

【0043】

なお、本実施の形態においては、1個のオリフィス孔部28が形成されたオリフィス板27が複数枚配設された場合について説明したが、オリフィス板27,27を1枚の大きな板状に形成し、高圧液体流路23,23に対応する各位置に複数のオリフィス孔部を形成する場合もある。この場合は、オリフィス板装着部26もオリフィス板に応じた大きさに形成する。これにより、部品点数が少なく組立てが容易で生産性に優れるという作用が得られる。なお、噴射口形成部材25の中心が肉厚に形成されているため機械的強度が高く、オリフィス板を下流側から支持するので、オリフィス板が変形したり損傷したりするのを防止できる。

【実施例】

【0044】

以下、実施の形態1で説明した液滴噴射ノズルを用いて行った実験例を示し、本発明を具体的に説明する。なお、本発明はこれらの実験例に限定されるものではない。

(実験例1)

内径3mmの噴射口12が形成された噴射口形成部材11を、ノズル前端部6の噴射口形成部材係止部7に係止した。次に、孔径0.25mm(縮流部14の孔径も0.25mm)の円形のオリフィス孔部10が放電加工によって形成された厚さ0.4mmのステライト製のオリフィス板9とシール部材13をそれぞれ装着した。以上の噴射口形成部材11及びオリフィス板9、ノズル前端部6、ノズル後端部3、ストレーナ5を組立て、実験例1の液滴噴射ノズル1を得た。

なお、縮流部14の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さRzは、20μmであった。また、縮流部14の上流から下流に亘る内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める平均長さは50μmであった。

また、液体室の下流側端部の液体室の内径Dは30mm(縮流部の孔径dとの比D/d=120)であった。

【0045】

(実験例2)

オリフィス孔部10の孔径を0.3mm(縮流部14の孔径も0.3mm)にした以外は実験例1と同様にして、実験例2の液滴噴射ノズルを得た。

【0046】

(実験例3)

オリフィス孔部10の孔径を0.4mm(縮流部14の孔径も0.4mm)にした以外は実験例1と同様にして、実験例3の液滴噴射ノズルを得た。

【0047】

(実験例4)

オリフィス孔部及び縮流部を図3(b)で説明した楕円形状とし、長軸Aの長さ0.3mm、短軸Bの長さ0.25mm(A/B=1.2)にした以外は実験例1と同様にして、実験例4の液滴噴射ノズルを得た。

【0048】

(実験例5)

長軸Aの長さ0.35mm、短軸Bの長さ0.3mm(A/B=1.17)にした以外は実験例4と同様にして、実験例5の液滴噴射ノズルを得た。

【0049】

(実験例6)

長軸Aの長さ0.4mm、短軸Bの長さ0.35mm(A/B=1.14)にした以外は実験例4と同様にして、実験例6の液滴噴射ノズルを得た。

【0050】

(実験例7)

長軸Aの長さ0.55mm、短軸Bの長さ0.45mm(A/B=1.22)にした以外は実験例4と同様にして、実験例7の液滴噴射ノズルを得た。

【0051】

(実験例8)

オリフィス孔部及び縮流部を図3(d)で説明したように、円形の縮流部の周縁の対称位置に円形の小径部を4個連穿した形状とし、縮流部の内径0.3mm(C=0.3mm)、小径部の内径0.2mm、対称位置にある小径部間の長さD=0.32mm(D/C=1.07)にした以外は実験例1と同様にして、実験例8の液滴噴射ノズルを得た。

【0052】

(実験例9)

オリフィス孔部及び縮流部を図3(c)で説明したように、円形の縮流部の周縁の対称位置に円形の小径部を2個連穿した形状とし、縮流部の内径0.3mm(C=0.3mm)、小径部の内径0.1mm、対称位置にある小径部間の長さD=0.31mm(D/C=1.03)にした以外は実験例1と同様にして、実験例9の液滴噴射ノズルを得た。

【0053】

(実験例10)

サファイア製のオリフィス板を用い、オリフィス孔部10の孔径を0.425mm(縮流部14の孔径も0.425mm)にした以外は実験例1と同様にして、実験例10の液滴噴射ノズルを得た。

なお、縮流部14の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さRzは、1μmであった。また、縮流部14の上流から下流に亘る内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める平均長さは、5μmであった。

【0054】

(実験例11)

液体室を下流側にむかって縮径させ液体室の下流側端部の内径Dを1mm(縮流部の孔径dとの比D/d=2.4)にした以外は、実験例10と同様にして、実験例11の液滴噴射ノズルを得た。

【0055】

(損傷量の測定)

実験例1〜11の液滴噴射ノズルに液体圧送路2を接続し、オリフィス孔部から試験片までを種々の距離に設定して、圧力70MPaの高圧液体としての高圧水を試験片に所定時間噴射した。高圧水を液滴化して試験片に噴射することにより、試験片の表面を壊食させ損傷させることができた。

なお、試験片は、Al−Mg系合金(5083)製で一辺の長さ40mm、厚さ5mmの大きさに形成された方形板を用いた。この合金は、非熱処理合金としては最も優れた強度を有し、溶接性、耐海水性、耐低温性に優れるため、溶接構造材として船舶、車両、温水用タンク、圧力容器等に広く使用されているものである。

損傷量の測定では、高圧水を所定時間噴射した前後の試験片の重量減少量〔mg〕、高圧水を試験片に噴射してから2秒以内における試験片の損傷中心部の損傷深さ〔mm〕を求め、噴射時間1秒当たりの損傷量〔mg/s〕、又は、噴射時間1秒当たりの損傷深さである損傷深さ速度〔mm/s〕を算出した。また、微少時間(0.25秒)における試験片の損傷面積〔mm2〕を求め、高圧水の体積流量〔mm3/s〕を用い損傷効率〔−〕を算出した。なお、損傷効率〔−〕は、単位流量あたりの高圧水による試験片の損傷量であり、損傷効率〔−〕=損傷深さ速度〔mm/s〕×損傷面積〔mm2〕/体積流量〔mm3/s〕の式を用いて算出した。

【0056】

図5は実験例1〜3の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図である。なお、最大損傷深さは、損傷深さ速度が最大になるオリフィス孔部から試験片までの最適距離(図8の各曲線においてピークを示す試験片距離)のもとで測定したものである。

図5から明らかなように、液滴を試験片に噴射してから1秒程度までは損傷深さがほぼ直線的に増加することがわかった。また、オリフィス孔部の孔径が小さいほど、単位時間当たりの損傷深さが大きい、即ち損傷深さ速度が大きいことがわかった。これは、オリフィス孔部が小さいほど、噴射された噴流の断面積に対する大気の接触面積が大きく、液滴化が進み易いからであると推察している。

また、噴射時間0.5秒において約0.1mmの損傷深さが得られることは、洗浄作業、ハツリ作業、表面改質処理等の作業において要求を十分に満たすものである。但し、これらの液滴噴射ノズルの損傷面積は、およそ0.2〜0.4mm2であった。

【0057】

図6は実験例4〜7の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図である。なお、最大損傷深さは、損傷深さ速度が最大になるオリフィス孔部から試験片までの最適距離(図8の各曲線においてピークを示す試験片距離)のもとで測定したものである。

図6から明らかなように、液滴を試験片に噴射してから0.5秒程度までは損傷深さがほぼ直線的に増加することがわかった。また、損傷パターンは、縮流部の短軸側に長さ2mm程度の広がりをもった線状になることがわかった。これは、縮流部の短軸側で高圧水が圧縮されることにより短軸側と長軸側の噴流の直進性が異なり、干渉が起きたためであると推察している。

また、オリフィス孔部の孔径が小さいほど、単位時間当たりの損傷深さが大きい、即ち損傷深さ速度が大きいことがわかった。特に、A/B=1.2に形成され短軸の長さが0.25mmの縮径部を有する実験例4の液滴噴射ノズルは、実験例1と比較して、噴射から0.5秒後に約1.5倍の損傷深さが得られた。

以上のことから、楕円形状の縮流部を有する液滴噴射ノズルは、液滴を0.5秒程度の短時間噴射するだけで線状の損傷パターンを形成することができ、作業性に著しく優れることが明らかになった。

【0058】

図7は実験例8の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図である。なお、最大損傷深さは、損傷深さ速度が最大になるオリフィス孔部から試験片までの最適距離のもとで測定したものである。

図7から明らかなように、液滴を試験片に噴射してから0.5秒程度までは損傷深さがほぼ直線的に増加することがわかった。損傷深さ速度は、実験例1〜7の液滴噴射ノズルの損傷深さ速度より大きくなることがわかった。また、損傷パターンは、最適距離より僅かに短いときに長さ2mm程度の広がりをもった十字状になり、最適距離において線状の損傷パターンになることがわかった。

また、実験例9の液滴噴射ノズルの損傷パターンは、長さ3mm程度の広がりをもった線状になることがわかった。

以上のことから、対称位置に小径部が連穿された縮流部を有する液滴噴射ノズルは、液滴を0.5秒程度の短時間噴射するだけで十字状や線状等の損傷パターンを形成することができ、作業性に著しく優れることが明らかになった。

【0059】

図8はオリフィス板の端面から試験片までの距離と噴射時間1秒当たりの損傷量との関係を示す図である。噴射時間1秒当たりの損傷量が大きな液滴噴射ノズルから試験片までの距離を、損傷の最適距離とすることができる。

図8から明らかなように、実験例1〜3の液滴噴射ノズルにおける損傷の最適距離は、80〜90mmであった。また、実験例8,9の液滴噴射ノズルにおける損傷の最適距離は、さらに小さく30〜40mmであった。図示していないが、実験例4〜7の液滴噴射ノズルにおける損傷の最適距離も20〜60mmであった。これらは、実験例10の液滴噴射ノズルの損傷の最適距離が約200mmであることと比較して著しく小さいことがわかった。

なお、実施例11の液滴噴射ノズルの噴射時間1秒当たりの損傷量は、実施例10の液滴噴射ノズルと比較して、著しく小さくなった。これは、D/dの値が小さいため、縮流部に流入される高圧液体が液体室の内面の影響を受け、噴流の外周領域の液滴のエネルギーが低下し、損傷に寄与しない液滴の量が増加したためであると推察している。

以上のことから、実験例1〜9の液滴噴射ノズルは、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、噴射口を構造物に至近距離まで近づけることができ目標を定め易く作業性に優れていることが明らかである。これは、縮流部の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さRzが20μm、JIS B0601(2001年改正)に定める平均長さが50μmに形成されたことから、高圧液体が内壁との摩擦損失によって乱れが生じ、液滴化が促進された結果であると推察している。

【0060】

図9は実験例4,6,8,10の液滴噴射ノズルの損傷効率(計算値)を示す図である。

図9から明らかなように、実験例4,6,8の液滴噴射ノズルは、実験例10よりも大きな損傷効率が得られることがわかった。特に、長軸と短軸の軸比A/Bが1.2に形成された実験例4の液滴噴射ノズルでは、噴流の撹乱が効率よく行われ短い距離で多量の液滴が得られたばかりでなく、略同一径の円形の縮流部を有する液滴噴射ノズルより高圧水の流量が少なかったため損傷効率が大きくなったと推察された。

以上のことから、本実験例によれば、簡単な構成で高エネルギーの液滴を噴射でき、少ない流量にも関わらず液滴が噴射された試験片に短時間で実用的な損傷を与えることができ、節水を図ることができるとともに損傷効率に優れる液滴噴射ノズルを提供できることが明らかになった。

なお、実験例4で説明した液滴噴射ノズルを用い、水と油の混合液を高圧液体として圧力50MPaで噴射したところ、均一な乳化物を得ることができた。

以上のことから、本実験例の液滴噴射ノズルは、乳化物を作製する乳化装置としても優れていることが確認された。

【産業上の利用可能性】

【0061】

本発明は、水,液状の食品等の液体を加圧した高圧液体を噴射して微粒化させ液滴を形成する液滴噴射ノズルに関し、簡単な構成で高エネルギーの液滴を噴射でき、液滴が噴射された構造体に短時間で大きな損傷を与えることができ、金属材料の表面の錆や異物を除去する洗浄作業、表面の劣化塗料やコンクリート劣化層、砥石表面の磨耗層を除去するハツリ作業、金属材料や無機材料等の表面と塗料との密着性を向上させるためのアンカーパターン形成、溶接部の酸化皮膜除去等の大面積の表面改質処理、コンクリートや石材等の切断作業や乳化物の乳化作業等を短時間で効率良く行うことができ作業性に優れ、また構造が簡単なので生産性に優れ低原価で製造でき、さらにメンテナンスも容易な液滴噴射ノズルを提供することができる。

【図面の簡単な説明】

【0062】

【図1】実施の形態1における液滴噴射ノズルの要部断面図

【図2】液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の縦断面端面図

【図3】液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の平面図

【図4】(a)実施の形態2における液滴噴射ノズルの要部断面図 (b)図4(a)のA−A線における要部断面図

【図5】図5は実験例1〜3の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図

【図6】実験例4〜7の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図

【図7】実験例8の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図

【図8】オリフィス板の端面から試験片までの距離と噴射時間1秒当たりの損傷量との関係を示す図

【図9】実験例4,6,8,10の液滴噴射ノズルの損傷効率(計算値)を示す図

【符号の説明】

【0063】

1 液滴噴射ノズル

2 液体圧送路

3 ノズル後端部

4 ストレーナ係止部

5 ストレーナ

6 ノズル前端部

7 噴射口形成部材係止部

8 液体室

9 オリフィス板

10,10a,10b,10c,10d,10e オリフィス孔部

11 噴射口形成部材

12 噴射口

13 シール部材

14,14a,14b,14c,14d,14e 縮流部

15,16 小径部

20 液滴噴射ノズル

21 隔壁形成部材

21a 隔壁形成部材係止部

22 シール部材

23 高圧液体流路

24 隔壁

25 噴射口形成部材

25a 噴射口形成部材係止部

26 オリフィス板装着部

27 オリフィス板

28 オリフィス孔部

29 シール部材

30 噴射口

31 先端開口部

【技術分野】

【0001】

本発明は、水,液状の食品等の液体を加圧した高圧液体を噴射して微粒化させ液滴を形成する液滴噴射ノズルに関するものである。

【背景技術】

【0002】

従来より、液体を高圧力に加圧し、小径の噴口から噴流を空気中に噴射して空気との摩擦により噴霧化するスプレーノズルが知られており、製鉄工程でのスケール除去、船舶の錆や塗料の除去等の水洗浄等に用いられている。

このようなスプレーノズルでは、洗浄力を高めるとともに節水を図るため、噴霧のエネルギーを高めることが要望されている。この要求に応えるため、噴霧のエネルギーを集中させる目的で噴霧の厚さを薄くする必要がある。このため、噴口に供給する液体の乱流を極力抑えて層流を供給し、噴流の噴射後に噴霧が微細化しないようにするための技術が開発されてきた。噴霧が微細化するにつれて液滴の慣性力が失われ、速度が低下し液滴のエネルギーが低下するからである。

従来の技術としては、例えば、(特許文献1)に「略円錐形状の流入口と該流入口の先端に連続した略矩形断面形状で先端に向かって末広がりしたオリフィスを備えたスプレーのズル」が開示されている。

(特許文献2)には、「流入口から噴口までの間に喉部を設け、流入口から喉部までの流路断面形状を円形又は楕円形状とし縮小する一方、喉部から噴口までは流路断面形状を円又は楕円から長円又は楕円に滑らかに連続させると共に、その断面積を同一又は縮小するノズルチップを備えたスプレーノズル」が開示されている。

【特許文献1】特公平5−13763号公報

【特許文献2】特開2003−159549号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら上記従来の技術においては、以下のような課題を有していた。

(1)噴霧が微細化しないようにするため、オリフィスやノズルチップの流路を略円錐形状にしたり断面形状を滑らかにしたりする必要があるため、(特許文献1)では、円錐形状の頂点より先端になる程細くしたキリ部を突設した切削工具を用いてオリフィスを加工している(特許請求の範囲)。また(特許文献2)では、軸線方向に2分割した半割れ部材を成形し分割面を突き合わせて焼結により一体化させて筒形状のノズルチップを製造している(公報の段落〔0032〕欄)。このように、オリフィスやノズルチップの加工や製造に工数を要し、工程が煩雑で生産性が低いという課題を有していた。

(2)液体がオリフィス孔部を通過する際、一般的に、オリフィス孔部の中央における流速は速く、内壁における流速はゼロに近くなる。オリフィスやノズルチップの流路の内壁が滑らかに形成されているため、噴流が内壁に付着しオリフィス孔部の半径方向の流速分布が大きくなるため、オリフィス孔部から噴射した噴流の外周側が剪断力で微粒化し過ぎて微細な噴霧が形成され易く、外周側の液滴の速度が著しく低下し、外周側の液滴のエネルギーが低下するという課題を有していた。

(3)特許文献2のように内壁が滑らかに形成されたオリフィス孔部から噴射される噴流の中央部は、空気との摩擦が生じ難く液滴化され難いので、強打力の液滴が得られるときの噴口から対象物までの距離は100〜400mmの範囲である(公報の段落〔0009〕、〔0038〕欄)。この距離が長くなれば長くなる程、空気抵抗によって液滴が減速しエネルギーの損失が生じるという課題を有していた。

(4)ノズルの構成が複雑になり、メンテナンス性に欠けるという課題を有していた。

【0004】

本発明は上記従来の課題を解決するもので、簡単な構成で高エネルギーの液滴を噴射でき、液滴が噴射された構造体に短時間で大きな損傷を与えることができ、金属材料の表面の錆や異物を除去する洗浄作業、表面の劣化塗料やコンクリート劣化層、砥石表面の磨耗層を除去するハツリ作業、金属材料や無機材料等の表面と塗料との密着性を向上させるためのアンカーパターン形成、溶接部の酸化皮膜除去等の大面積の表面改質処理、コンクリートや石材等の切断作業や乳化物の乳化作業等を短時間で効率良く行うことができ作業性に優れ、また構造が簡単なので生産性に優れ低原価で製造でき、さらにメンテナンスも容易な液滴噴射ノズルを提供することを目的とする。

【課題を解決するための手段】

【0005】

上記従来の課題を解決するために本発明の液滴噴射ノズルは、以下の構成を有している。

本発明の請求項1に記載の液滴噴射ノズルは、高圧液体を液滴化して噴射する液滴噴射ノズルであって、高圧液体が供給される液体室と、前記液体室の下流側端部に配設若しくは形成されたオリフィス板と、前記オリフィス板に形成されたオリフィス孔部と、前記オリフィス孔部内の上流側端部に形成され前記高圧液体を最小径に縮流する縮流部と、を備えた構成を有している。

この構成により、以下のような作用が得られる。

(1)液体室の下流側端部に配設若しくは形成されたオリフィス板と、オリフィス板に形成されたオリフィス孔部と、オリフィス孔部内の上流側端部に形成され高圧液体を最小径に縮流する縮流部と、を備えているので、液体室に供給された略一様な流動状態の高圧液体が縮流部で急激に縮流されるため流動状態が乱れ、高圧液体が縮流部やオリフィス孔部の壁面に付着し難いため、縮流部の壁面における高圧液体の流速が減速し難く、オリフィス孔部の半径方向の流速分布の小さな噴流がオリフィス孔部から噴射される。流速の大きな噴流の外周領域と空気との間に生じる剪断力によって、噴流が微粒化され高エネルギーの液滴が形成される。一方、縮流部がオリフィス孔部の上流側端部に形成されていない場合は、高圧液体は一様な流動状態で縮流部に流入し、縮流部の壁面における流速が減速し易く、オリフィス孔部の半径方向の流速分布の大きな噴流が噴射される。噴流の外周領域は流速が遅いので、剪断力によって形成された液滴のエネルギーが小さくなり、構造体に高圧液体を噴射した場合は、壊食が起こり難く損傷量が小さくなる。

(2)縮流部がオリフィス孔部の上流側端部に形成されているので、オリフィス板の加工や製造に工数を要さず生産性に優れる。

(3)オリフィス板やノズルの全体の構成が簡単なので、メンテナンス性に優れる。

【0006】

ここで、高圧液体としては、水、油、有機溶剤、無機溶剤等の一種又はそれらの混合液を用いることができる。食料品、飲料、医薬品、塗料、インク、トナー、写真感光材等の乳化物を目的とする混合液を噴射口から噴射することによって、混合液を乳化させることができる。

【0007】

高圧液体の圧力としては、水等の高圧液体を用いて構造体の表面のハツリや切断を行う場合は、25〜200MPa好ましくは30〜150MPaが好適に用いられる。高圧液体の圧力が30MPaより小さくなるにつれ高圧液体の圧力エネルギーが小さくなるので液滴の運動エネルギーが小さく表面改質効果が小さくなる傾向がみられ、150MPaより大きくなるにつれ高圧ポンプ等が大型化する傾向がみられるとともに、構造体に液滴を噴射したときの反動が大きく操作性が低下する傾向がみられる。特に、25MPaより小さくなるか200MPaより大きくなると、これらの傾向が著しくなるのでいずれも好ましくない。

また、水や油等の混合液を高圧液体として用い乳化させる場合は、高圧液体の圧力としては、5〜100MPaが好適に用いられる。圧力が5MPaより小さくなるにつれ高圧液体の圧力エネルギーが小さくなり噴流が液滴化し難く均一分散が困難になる傾向がみられ、100MPaより大きくなるにつれ高圧ポンプや設備が大型化する傾向がみられるため、いずれも好ましくない。

【0008】

液体室としては、高圧液体が液体室の内面の影響を受け難いように、液体室の内径をオリフィス孔部の縮流部の内径よりも十分に大きく形成したものが用いられる。液体室を流れる高圧液体が縮流部で急激に縮流されるので、高圧液体の流動状態が乱され、縮流部とオリフィス孔部の壁面における高圧液体の流速が共に減速し難く、オリフィス孔部の半径方向の流速分布の小さな噴流が噴射されるからである。具体的には、液体室の下流側端部の内径(D)と縮流部の孔径(d)との比(D/d)が5以上好ましくは10以上に形成された液体室が好適に用いられる。比(D/d)が10より小さくなるにつれ、縮流部に流入される高圧液体が液体室の内面の影響を受け、縮流部とオリフィス孔部の壁面近傍における高圧液体の速度が共に低下し、オリフィス孔部の半径方向の流速分布の大きな噴流が噴射されるので、噴流の外周領域の液滴のエネルギーが低下する傾向がみられる。特に、5より小さくなると、この傾向が著しくなるため好ましくない。また、高圧液体の流路の横断面が、上流から下流にわたって略同一の形状に形成されたものが好適に用いられる。加工性に優れるとともに、縮流部で高圧液体の流動状態が乱され、縮流部とオリフィス孔部の壁面における流速が共に減速し難く、オリフィス孔部の半径方向の流速分布の小さな噴流が噴射されるからである。

【0009】

オリフィス板に形成されたオリフィス孔部の縮流部における高圧液体の流路の横断面形状としては、円形状、楕円形状、三角形状,矩形状、六角形状等の多角形状、略瓢箪状、星型等の放射状等が用いられる。多角形状や放射状等の角部の内面を、面取りしたり丸みを付けたりしたものも用いることができる。

縮流部が、楕円形状、三角形状,矩形状,六角形状等の多角形状、略瓢箪状、星型等の放射状等に形成されることにより、縮流部の縦横の軸比が異なるため圧力損失の違いから噴流に乱れが生じ、液滴化が促進されるため好適に用いられる。

【0010】

縮流部の流路方向における厚さとしては、0.1〜3mm好ましくは0.1〜1mmが好適に用いられる。0.1mmより薄くなるにつれ縮流部が高圧液体によって摩耗や破損し易くなる傾向がみられ、1mmより厚くなるにつれ縮流部の壁面に高圧液体が付着して壁面における流速が低下し、オリフィス孔部の半径方向の流速分布が大きくなるため、オリフィス孔部から噴射した噴流の外周領域が剪断力で微粒化され過ぎ微細な液滴が生成され易いため、構造物に向けて噴流を噴射した場合、構造体の損傷効率(単位流量あたりの高圧液体による構造物の損傷量)が低下する傾向がみられる。特に、3mmより厚くなると、この傾向が著しいため好ましくない。

【0011】

本発明の請求項2に記載の発明は、請求項1に記載の液滴噴射ノズルであって、前記縮流部の内壁の表面の上流から下流に亘る粗さ曲線のJIS B0601(2001年改正)に定める平均長さが30〜100μmである構成を有している。

この構成によって、請求項1で得られる作用に加え、以下のような作用が得られる。

(1)縮流部に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率を高めることができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失を少なくすることができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、液滴噴射ノズルを構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れる。

【0012】

ここで、粗さ曲線のJIS B0601(2001年改正)に定める平均長さは、基準長さにおける輪郭曲線(粗さ曲線)要素の長さXsの平均のことをいう。縮流部の上流から下流に亘る内壁の表面の粗さ曲線の平均長さが30μmより短くなるか100μmより長くなると、高圧液体とオリフィス孔部との摩擦損失が少なく液滴の生成量が少なくなる傾向がみられるため、いずれも好ましくない。

【0013】

また、縮流部の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さ(輪郭曲線の最大高さ)Rzは、5〜50μmが好適に用いられる。Rzが5μmより小さくなるにつれ高圧液体とオリフィス孔部との摩擦損失が少なく液滴の生成量が少なくなる傾向がみられ、50μmより大きくなるにつれ高圧液体の流動の撹乱が大きくなり液滴化が促進され過ぎるとともに、微粒化した液滴の散乱が増え液滴の速度が低下する傾向がみられるため、いずれも好ましくない。

【0014】

なお、縮流部やオリフィス孔部を形成する手段は、特に限定されるものではなく、ワイヤ放電加工等の放電加工、超音波加工、電解穴加工、ドリル加工等を用いることができる。

【0015】

本発明の請求項3に記載の発明は、請求項1又は2に記載の液滴噴射ノズルであって、前記縮流部が、放電加工によって形成された構成を有している。

この構成により、請求項1又は2で得られる作用に加え、以下のような作用が得られる。

(1)放電加工では、白灯油等の加工液の中でオリフィス板と加工電極とを0.05mm程度の微少間隔をあけ電圧を印加するか、オリフィス板に縮流部やオリフィス孔部の内径より小さな孔を開けた後、この孔にワイヤカット線等の線状の加工電極を挿入し、白灯油等の加工液の中で孔の内壁と加工電極とを0.05mm程度の微少間隔をあけ電圧を印加すると、オリフィス板や孔の内壁と加工電極の表面の小さな突起が放電し、放電の熱で溶融と蒸発が繰り返され、内壁にクレータと盛上りが形成され、適当なうねりや粗さを有するオリフィス孔部(縮流部)の内壁が形成される。この結果、縮流部に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率を高めることができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失を少なくすることができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、液滴噴射ノズルを構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れる。

【0016】

本発明の請求項4に記載の発明は、請求項1乃至3の内いずれか1に記載の液滴噴射ノズルであって、前記オリフィス孔部の縮流部が、前記オリフィス板の上流側端面を平面視して楕円形状に形成された構成を備えている。

この構成により、請求項1乃至3の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)楕円形状の縮流部から噴射される噴流は、縮流部の長軸と短軸の2つの軸方向の摩擦損失が異なるため、噴流に乱れが生じ噴流の液滴化が促進されオリフィス孔部から短い距離で多量の液滴が得られ、損傷効率を高めることができるとともに、構造体に噴射したときの損傷パターンを幅広に変えることができる。なお、楕円形状の縮流部から噴射される液滴は、短軸側に広がりをもち長軸側が薄い形状になることがわかった。長軸側の噴流の流速が短軸側の流速に比べて速いため、流速の速い部分と遅い部分とがオリフィス孔部で合体することで流動に動揺を与え、短軸側の噴流の液滴化が促進されるからではないかと推察している。

【0017】

ここで、楕円形状の縮流部の長軸の長さ(Aとする)と短軸の長さ(Bとする)の比率(A/B)としては、1.01〜2好ましくは1.01〜1.5より好ましくは1.01〜1.3が好適に用いられる。A/Bが1.01より小さくなるにつれ、縮流部の長軸と短軸の2つの軸方向の摩擦損失の差が小さくなり噴流に乱れが生じ難く噴流の液滴化が促進され難くなる傾向がみられ、1.3より大きくなるにつれ、縮流部の長軸と短軸の2つの軸方向の摩擦損失の差が大きくなり、噴流の乱れが大きく液滴の微粒化が促進され液滴のエネルギーが分散される傾向がみられる。1.5より大きくなるにつれこの傾向が著しくなり、特に2より大きくなると、液滴の微粒化によって液滴のエネルギーの低下が著しいため好ましくない。

【0018】

本発明の請求項5に記載の発明は、請求項1乃至4の内いずれか1に記載の液滴噴射ノズルであって、前記オリフィス板の上流側端面に形成された前記縮流部の周縁に、前記縮流部の内径より小さな内径の小径部が1乃至複数個連穿された構成を備えている。

この構成により、請求項1乃至4の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)縮流部の周縁に小径部が連穿されたオリフィス孔部から噴射される噴流は、縮流部と小径部の摩擦損失が異なるため、乱れが生じ噴流が撹乱されるので、噴流の液滴化が促進され噴射口から短い距離で多量の液滴が得られ、損傷効率を高めることができる。

(2)縮流部の形状、小径部の大きさや形状、数量によって、噴流を十字状や線状等の様々な形に撹乱させることができ、噴射された液滴によって構造物の表面に形成される壊食パターンを十字状や線状等の形の中から選択することができる。このため、洗浄作業、ハツリ作業、表面改質処理等の作業に適した壊食パターンを適宜選択することができ自在性に優れる。

【0019】

ここで、小径部の流路の横断面形状としては、円形状、楕円形状、三角形状,矩形状,六角形状等の多角形状等が用いられる。多角形状の角部の内面を面取りしたり丸みを付けたりしたものも用いることができる。

【0020】

縮流部の内径(楕円形や矩形の場合は短径、三角形の場合は最も低い高さ)(以下、Cとする)と、一つの小径部の周縁からそれと対角位置にある小径部又は縮流部の周縁までの長さ(以下、Dとする)との比率(D/C)としては、1.01〜2好ましくは1.01〜1.5より好ましくは1.01〜1.3が好適に用いられる。D/Cが1.01より小さくなるにつれ、縮流部と小径部の摩擦損失の差が小さくなり噴流に乱れが生じ難く噴流の液滴化が促進され難くなる傾向がみられ、1.3より大きくなるにつれ、縮流部と小径部の摩擦損失の差が大きくなり、噴流の乱れが大きく液滴の微粒化が促進され液滴のエネルギーが分散される傾向がみられる。1.5より大きくなるにつれこれらの傾向が著しくなり、特に2より大きくなると、液滴の微粒化によって液滴のエネルギーの低下が著しいため好ましくない。

【0021】

本発明の請求項6に記載の発明は、請求項1乃至5の内いずれか1に記載の液滴噴射ノズルであって、前記オリフィス板に前記オリフィス孔部が複数個形成され、又は、前記オリフィス孔部が形成された前記オリフィス板が複数枚配設され、隣り合う前記オリフィス孔部間の前記液体室の下流側端部に前記液体室を区画する隔壁が配設若しくは形成された構成を有している。

この構成により、請求項1乃至5の内いずれか1で得られる作用に加え、以下のような作用が得られる。

(1)隣り合うオリフィス孔部間の液体室の下流側端部に配設若しくは形成され液体室を区画する隔壁を備えているので、液体室に供給された高圧液体がオリフィス孔部の近くで干渉することなく、各々のオリフィス孔部に一様な流動状態で導入されるため、オリフィス孔部で縮流された高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって、噴流が微粒化され高エネルギーの液滴が複数のオリフィス孔部から広い範囲で形成される。

【0022】

ここで、複数のオリフィス孔部としては、単数のオリフィス孔部が形成されたオリフィス板を液体室の下流側端部に複数配設するもの、複数のオリフィス孔部が形成されたオリフィス板を液体室の下流側端部に単数配設するもの、液体室の下流側端部の閉塞面に複数のオリフィス孔部が形成されたもの等が用いられる。

【0023】

隔壁としては、隣り合うオリフィス孔部間の液体室の下流側端部に、オリフィス板や閉塞面に密接して配設されたもの、閉塞面と一体に閉塞面に立設させて形成されたもの等が用いられる。

【発明の効果】

【0024】

以上のように、本発明の液滴噴射ノズルによれば、以下のような有利な効果が得られる。

請求項1に記載の発明によれば、

(1)流速の大きな噴流の表面と空気との間に生じる大きな剪断力によって、噴流が微粒化され高エネルギーの液滴が形成され、構造体に水等の高圧液体を噴射した場合は、壊食が起こり易く短時間で大きな損傷量を得ることができ、金属材料の表面の錆や異物を除去する洗浄作業、表面の劣化塗料やコンクリート劣化層、砥石表面の磨耗層を除去するハツリ作業、金属材料や無機材料等の表面と塗料との密着性を向上させるためのアンカーパターン形成、溶接部の酸化皮膜除去等の大面積の表面改質処理、コンクリートや石材等の切断作業等を短時間で行うことができ作業性に優れた液滴噴射ノズルを提供することができる。

(2)微粒化された液滴が多量に形成されるので、高圧液体として食料品、飲料、医薬品、塗料、インク、トナー、写真感光材等の乳化物を目的とする混合液を用いた場合は乳化性に優れ、効率良く乳化物を得ることができる液滴噴射ノズルを提供することができる。

(3)縮流部がオリフィス孔部の上流側端部に形成されているので、オリフィス板の加工や製造に工数を要さず生産性に優れた液滴噴射ノズルを提供することができる。

(4)オリフィス板やノズルの全体の構成が簡単なので、メンテナンス性に優れた液滴噴射ノズルを提供することができる。

【0025】

請求項2に記載の発明によれば、請求項1の効果に加え、

(1)縮流部に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率の高い液滴噴射ノズルを提供することができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失の少ない液滴噴射ノズルを提供することができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、液滴噴射ノズルを構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れた液滴噴射ノズルを提供することができる。

【0026】

請求項3に記載の発明によれば、請求項1又は2の効果に加え、

(1)放電加工によって、オリフィス孔部の内壁にクレータと盛上りが形成され、適当なうねりや粗さを有するオリフィス孔部(縮流部)の内壁が形成されるため、高圧液体は内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス板から短い距離で多量の液滴が得られ、損傷効率の高い液滴噴射ノズルを提供することができる。

(2)オリフィス板から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失の少ない液滴噴射ノズルを提供することができる。

(3)オリフィス板から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、噴射口を構造物に至近距離まで近づけることができ目標を定め易く作業性に優れた液滴噴射ノズルを提供することができる。

【0027】

請求項4に記載の発明によれば、請求項1乃至3の内いずれか1の効果に加え、

(1)楕円形状の縮流部から噴射される噴流は、液滴化が促進され噴射口から短い距離で多量の液滴が得られ損傷効率が高く、また幅広の損傷パターンが得られる液滴噴射ノズルを提供することができる。

【0028】

請求項5に記載の発明によれば、請求項1乃至4の内いずれか1の効果に加え、

(1)縮流部の周縁に小径部が連穿されたオリフィス孔部から噴射される噴流は、液滴化が促進され噴射口から短い距離で多量の液滴が得られ、損傷効率の高い液滴噴射ノズルを提供することができる。

(2)噴流を十字状や線状等の様々な形に撹乱させることができるので、洗浄作業、ハツリ作業、表面改質処理等の作業に適した壊食パターンを適宜選択することができ自在性に優れた液滴噴射ノズルを提供することができる。

【0029】

請求項6に記載の発明によれば、請求項1乃至5の内いずれか1の効果に加え、

(1)液体室に供給された高圧液体がオリフィス孔部の近くで干渉することがないため、オリフィス孔部で縮流された高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって噴流が微粒化され高エネルギーの液滴が複数のオリフィス孔部から広い範囲で形成されるので、大面積の構造物の洗浄作業等を短時間で行うことができ作業性に優れた液滴噴射ノズルを提供することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明を実施するための最良の形態を、図面を参照しながら説明する。

(実施の形態1)

図1は本発明の実施の形態1における液滴噴射ノズルの要部断面図であり、図2(a)は実施の形態1における液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の縦断面端面図であり、図2(b)、図2(c)は変形例のオリフィス孔部の縦断面端面図であり、図3(a)は実施の形態1における液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の平面図であり、図3(b)、図3(c)、図3(d)は変形例のオリフィス孔部の平面図である。

図1において、1は実施の形態1における液滴噴射ノズル、2は他端部に図示しない高圧ポンプ等が接続され水等の高圧液体が圧送される液体圧送路、3は一端に液体圧送路2の一端部が螺着され接続された筒状のノズル後端部、4はノズル後端部3の内周面に段差状に形成されたストレーナ係止部、5はストレーナ係止部4と液体圧送路2の先端との間に挟持されたストレーナ、6は一端にノズル後端部3の他端が螺着された筒状のノズル前端部、7はノズル前端部6の内周面に段差状に形成された噴射口形成部材係止部、8はノズル後端部3,ノズル前端部6の内周面側でストレーナ5の下流に形成され流路の横断面が上流から下流にわたって略同一の円筒状の液体室、9は液体室8の下流側端部に配設されたオリフィス板、10はオリフィス板9の略中心部に横断面が略円形状に形成されたオリフィス孔部、11はオリフィス板9の下流側に配設され外周縁部が噴射口形成部材係止部7に係止された板状の噴射口形成部材、12はオリフィス孔部10と同軸に噴射口形成部材11の略中心部に形成されオリフィス孔部10の孔径よりも大径の噴射口、13はノズル後端部3の端面とオリフィス板9の端面外縁部との間に配設されたOリング等のシール部材である。

図2(a)、図3(a)において、9はオリフィス板、10はオリフィス孔部、14はオリフィス孔部10内の最小径に形成された縮流部である。

本実施の形態においては、図2(a)、図3(a)に示すように、オリフィス孔部10の流路が上流から下流に渡って一様な内径の円形状に形成されており、オリフィス孔部10の流路方向の全長に渡って円形状の縮流部14が形成されている。また、オリフィス板9はステライト製で、放電加工によってオリフィス孔部10が形成されている。縮流部14の内壁の表面粗さは、JIS B0601(2001年改正)に定める最大高さ粗さRzが5〜50μmに形成されている。また、縮流部14の上流から下流に亘る内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める平均長さは、30〜100μmに形成されている。

【0031】

以上のように構成された本発明の実施の形態1における液滴噴射ノズルについて、以下その動作を説明する。

液体圧送路2に水等の高圧液体を圧力25〜200MPa好ましくは30〜150MPa(高圧液体が乳化物を目的とする混合液の場合は5〜100MPa)で圧送すると、高圧液体はストレーナ5を通過して略一様な流動状態で液体室8に入り、液体室8の高圧液体は縮流部14で急激に縮流されるため、縮流部14内の高圧液体の流動状態が乱れ、高圧液体が縮流部14の内壁に付着し難いため、縮流部14の壁面における高圧液体の流速が減速し難く、また縮流部14の内壁との摩擦損失によって乱れが生じ液滴化が促進されるので、オリフィス孔部10の半径方向の流速分布の小さな噴流が縮流部14から噴射口12を通して噴射され、噴射口12から短い距離で多量の液滴が形成される。

【0032】

以上のように、本発明の実施の形態1における液滴噴射ノズルは構成されているので、以下のような作用が得られる。

(1)液体室8の下流側端部に配設されたオリフィス板9と、オリフィス板9に形成されたオリフィス孔部10と、オリフィス孔部10内の上流側端部に形成され高圧液体を最小径に縮流する縮流部14と、を備えているので、液体室8に供給された高圧液体の流動状態が縮流部14で乱されるため、縮流部14の壁面における高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって、噴流が微粒化され高エネルギーの液滴が形成される。

(2)液体室8の流路の横断面が、上流から下流にわたって略同一の円筒状に形成されているので、液体室8を流れる高圧液体が縮流部14で急激に縮流されるので、縮流部14では流動状態が乱されるため、縮流部14の壁面における高圧液体の流速を減速し難くすることができる。

(3)オリフィス孔部10の流路が上流から下流に渡って一様な形状に形成されているので、オリフィス孔部10の加工やオリフィス板9の製造に工数を要さず生産性に優れる。

(4)オリフィス板9や液滴噴射ノズル1の全体の構成が簡単なので、メンテナンス性に優れる。

(5)放電加工によって、オリフィス孔部10の内壁にクレータと盛上りが形成され、JIS B0601に定める最大高さ粗さRzが5〜50μmの縮流部14の内壁が形成されているので、縮流部14に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進され、噴射口12から短い距離で多量の液滴が得られ、洗浄作業、ハツリ作業、表面改質処理等における構造物の損傷効率を高めることができる。

(6)噴射口12から短い距離で多量の液滴が得られるので、液滴の速度が低下し難く高エネルギーが維持されエネルギー損失を少なくすることができる。

(7)噴射口12から短い距離で多量の液滴が得られるので、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、噴射口12を構造物に至近距離まで近づけることができ、目標を定め易く作業性に優れる。

(8)オリフィス板9の下流側に、オリフィス孔部10の孔径よりも大径の噴射口12が形成された噴射口形成部材11が配設されているので、オリフィス板9に加わる高圧液体の圧力を噴射口12の周囲の噴射口形成部材11で支えることができ、オリフィス板9の撓みや破損を防止し耐久性に優れる。

(9)液体室8の上流にストレーナ5が配設されているので、液体室8内の流速分布を一様にして、噴射口から噴射される液滴の直進性を高めることができる。

(10)縮流部14の上流から下流に亘る内壁における粗さ曲線のJIS B0601に定める平均長さが30〜100μmに形成されているので、縮流部14に導入された高圧液体は、内壁との摩擦損失によって乱れが生じ液滴化が促進され、噴射口12から短い距離で多量の液滴が得られ、洗浄作業、ハツリ作業、表面改質処理等における構造物の損傷効率を高めることができる。

【0033】

なお、オリフィス板9をステライト製で形成した場合について説明したが、導電性を有する材質であれば放電加工が可能なため、耐摩耗性に優れる他の合金製や導電性セラミックスを用いる場合もある。また、放電加工で形成しない場合は、導電性を有しないセラミック製等で形成する場合もある。

また、噴射口形成部材11を用いる代わりに、オリフィス板9自体の機械的強度を高める目的で、厚く形成したオリフィス板9を用いる場合もある。

【0034】

次に、オリフィス板に形成されたオリフィス孔部の変形例について説明する。

図2(b)において、9aはオリフィス板、10aは流路の下流に向かって拡径してオリフィス板9aに形成されたオリフィス孔部、14aはオリフィス孔部10aの上流側端部に形成されたエッジ状の縮流部14aである。オリフィス板9aは、縮流部14aをエッジ状に形成しているので、摩耗し易いが、縮流部14aの壁面における高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって噴流が微粒化され、高エネルギーの液滴を多量に形成することができる。

なお、縮流部14aの内壁の表面を粗化する場合は、オリフィス孔部10a内の上流側のエッジ状部分から所定幅を所定の表面粗さに形成すれば良い。摩擦によって高圧液体に損失を生じさせ、液滴化を促進できるからである。

【0035】

図2(c)において、9bはオリフィス板、10bは流路の下流が段差状に拡径してオリフィス板9bに形成されたオリフィス孔部、14bはオリフィス孔部10bの上流側端部に形成された筒状の縮流部14bである。オリフィス板9bは、縮流部14bだけを薄く形成しているので、オリフィス板9bが変形したり損傷したりするのを防止し、さらに縮流部14bの壁面における高圧液体の流速が減速し難く、流速の大きな噴流の外周領域と空気との間に生じる剪断力によって噴流が微粒化され、高エネルギーの液滴を多量に形成することができる。

【0036】

図3(b)において、10cはオリフィス孔部、14cはオリフィス板の上流側端面から平面視して長軸の長さA、短軸の長さBの楕円形状に形成された縮流部である。長軸と短軸の比率A/Bは1.01〜2に形成されている。オリフィス孔部10cは、縮流部14cの長軸と短軸の2つの軸方向の摩擦損失が異なるため、噴流に乱れが生じ噴流の液滴化が促進され、オリフィス孔部10cから短い距離で多量の液滴が得られ、損傷効率を高めることができる。

【0037】

図3(c)において、10dはオリフィス孔部、14dはオリフィス板の上流側端面から平面視して円形状や楕円形状等に形成された縮流部、15は縮流部14dの内径より小さな内径に形成された小径部であり、縮流部14dの周縁の対称位置に2個連穿されている。縮流部14dの内径Cと、一つの小径部15の周縁からそれと対称位置にある他の小径部15の周縁までの長さDとの比率D/Cが、1.01〜2に形成されている。オリフィス孔部10dは、縮流部14dと小径部15の摩擦損失が異なるため、噴流に乱れが生じ撹乱されるので、噴流の液滴化が促進されオリフィス孔部10dから短い距離で多量の液滴が得られ損傷効率を高め、線状の損傷パターンを得ることができる。

【0038】

図3(d)において、10eはオリフィス孔部、14eはオリフィス板の上流側端面から平面視して円形状や楕円形状等に形成された縮流部、16は縮流部14eの内径より小さな内径に形成された小径部であり、縮流部14eの周縁の対称位置に4個連穿されている。縮流部14eの内径Cと、一つの小径部16の周縁からそれと対称位置にある他の小径部16の周縁までの長さDとの比率D/Cが、1.01〜2に形成されている。オリフィス孔部10eは、縮流部14eと小径部16の摩擦損失が異なるため、噴流に乱れが生じ撹乱されるので、噴流の液滴化が促進されオリフィス孔部10eから短い距離で多量の液滴が得られ損傷効率を高め、十字状の損傷パターンを得ることができる。

【0039】

図3(a)乃至(d)に示す図は、オリフィス板の上流側端面からオリフィス孔部を平面視した平面図であるが、これらのオリフィス孔部は、図2(a)乃至(c)のいずれの縦断面端面の形状とも組み合わせることができる。どの組み合わせの場合も、縮流部の壁面における高圧液体の流速が減速し難く、高エネルギーの液滴をつくることができる。

なお、図2(b)に記載のエッジ状の縮流部14aと、図3(c)又は図3(d)に記載の小径部15,16とを組み合わせる場合は、小径部15,16は、オリフィス孔部10aの上流側端部にだけ形成して、オリフィス孔部10aの下流側には形成しなくてよい。オリフィス孔部10aの上流部で、圧力損失の違いから噴流に乱れを生じさせ液滴化を促進できるからである。

なお、本実施の形態においては、縮流部14,14c,14d,14eがオリフィス板の上流側端面から平面視して円形状や楕円形状に形成された場合について説明したが、三角形や矩形等の多角形状等に形成される場合もある。また、小径部15,16が対称位置に形成された場合について説明したが、これに限定するものではなく、液滴噴射ノズルの用途に応じて、適宜1乃至複数箇所に形成する場合もある。これらの場合も、縮流部の縦横の軸比が異なるため圧力損失の違いから噴流に乱れが生じ、液滴化が促進されるという作用が得られるからである。

【0040】

(実施の形態2)

図4(a)は本発明の実施の形態2における液滴噴射ノズルの要部断面図であり、図4(b)は図4(a)のA−A線における要部断面図である。なお、実施の形態1と同様のものは、同じ符号を付して説明を省略する。

図中、20は実施の形態2における液滴噴射ノズル、21はノズル前端部6内に嵌装され液体室8の下流側に配設された円柱状の隔壁形成部材、22はノズル後端部3の端面と隔壁形成部材21の端面外縁部との間に配設されたOリング等のシール部材、23,23は横断面が円形状に形成され所定の間隔をあけて略平行に隔壁形成部材21を貫通する高圧液体流路、24は高圧液体流路23,23間に形成され高圧液体流路23,23を区画する隔壁、25は後述するオリフィス孔部28の下流側に配設され外周縁部が噴射口形成部材係止部7に係止され外周から中心にかけて肉厚の笠状に形成された噴射口形成部材、26は高圧液体流路23の下流側の隔壁形成部材21側の噴射口形成部材25の端面に高圧液体流路23,23の内径よりも大径の凹状に形成されたオリフィス板装着部、27は隔壁形成部材25の端面と面一に各々のオリフィス板装着部26に装着され隔壁形成部材21の端面と密接されたステライト製等のオリフィス板、28は各々のオリフィス板27の略中心部に放電加工等で穿孔され高圧液体流路23と同芯状に配置されたオリフィス孔部、29はオリフィス板27の外周部とオリフィス板装着部26の内周部との間に嵌装されたOリング等のシール部材、30はオリフィス孔部28と同軸に噴射口形成部材25の所定部に形成されオリフィス孔部28の孔径よりも大径の噴射口、31は噴射口形成部材25の噴射口30の下流側に噴射口30の孔径よりも大径に形成された先端開口部である。噴射口30と先端開口部31は高圧液体流路23と同軸になるように、隔壁形成部材係止部21aと噴射口形成部材係止部25aの係止で位置決めされる。

【0041】

以上のように構成された本発明の実施の形態1における液滴噴射ノズルについて、以下その動作を説明する。

液体圧送路2に水等の高圧液体を圧送すると、高圧液体はストレーナ5を通過して一様な流動状態で液体室8に入り、隔壁24で区画され隣り合う高圧液体流路23内の高圧液体に干渉されることなくオリフィス孔部28に達するので、オリフィス孔部28で縮流された高圧液体が干渉されないため流速が減速し難く、オリフィス孔部28から噴射された噴流は、噴射口30及び先端開口部31内の空気との間に生じる大きな剪断力によって、微粒化され高エネルギーの液滴が形成される。

【0042】

以上のように、本発明の実施の形態2における液滴噴射ノズルは構成されているので、実施の形態1に記載の作用に加え、以下のような作用が得られる。

(1)液体室8の下流側端部に隔壁形成部材21が配設され、液体室8を区画し高圧液体流路23を形成する隔壁24が隔壁形成部材21に形成されているので、液体室8に供給された高圧液体を、隣り合うオリフィス孔部28から噴射される高圧液体に干渉されることなく一様な流動状態で各オリフィス孔部28,28に導入できるため、オリフィス孔部28で縮流された高圧液体の流速が減速し難く、エネルギーの大きな噴流が各々のオリフィス孔部28から噴射口30を通して噴射される。この結果、複数のオリフィス孔部28の各々から噴射された噴流の各々が液滴化され高エネルギーの液滴が形成されるので、高エネルギーの液滴を広範囲に形成させることができ、短時間で構造体の広い面積を処理できるので作業性に優れる。

(2)隔壁24で区画された高圧液体流路23が隔壁形成部材21に形成され、隔壁形成部材21が液体室8の下流側端部に配設されているので、ノズル後端部3,ノズル前端部6,隔壁形成部材21,オリフィス板27,噴射口形成部材25を組立てるだけで液滴噴射ノズル20を製造することができ、各々の加工が容易なので生産性に優れるとともに品質の安定性に優れる。

(3)噴射口形成部材25が外周から中心にかけて肉厚の笠状に形成されているので、噴射口形成部材25の中心部の機械的強度が高く、高圧液体の圧力がオリフィス板27に加わっても撓んだり破損し難いため、高圧液体が噴射口30以外の箇所から漏れたりオリフィス板27が破損したりするのを防止でき耐久性に優れる。

(4)オリフィス孔部28の下流側にオリフィス孔部28の孔径よりも大径の噴射口30が形成され、その下流に噴射口30の孔径よりも大径に形成された先端開口部31が段状に形成されているので、オリフィス板27に加わる高圧液体の圧力を噴射口30の周囲の噴射口形成部材25で支えることができ、オリフィス板27の撓みや破損を防止し耐久性に優れる。

(5)噴射口30と先端開口部31が、隔壁形成部材係止部21aと噴射口形成部材係止部25aの係止で高圧液体流路23と同軸になるように位置決めされるので、軸心合わせ作業を簡単かつ確実に行うことができる。

【0043】

なお、本実施の形態においては、1個のオリフィス孔部28が形成されたオリフィス板27が複数枚配設された場合について説明したが、オリフィス板27,27を1枚の大きな板状に形成し、高圧液体流路23,23に対応する各位置に複数のオリフィス孔部を形成する場合もある。この場合は、オリフィス板装着部26もオリフィス板に応じた大きさに形成する。これにより、部品点数が少なく組立てが容易で生産性に優れるという作用が得られる。なお、噴射口形成部材25の中心が肉厚に形成されているため機械的強度が高く、オリフィス板を下流側から支持するので、オリフィス板が変形したり損傷したりするのを防止できる。

【実施例】

【0044】

以下、実施の形態1で説明した液滴噴射ノズルを用いて行った実験例を示し、本発明を具体的に説明する。なお、本発明はこれらの実験例に限定されるものではない。

(実験例1)

内径3mmの噴射口12が形成された噴射口形成部材11を、ノズル前端部6の噴射口形成部材係止部7に係止した。次に、孔径0.25mm(縮流部14の孔径も0.25mm)の円形のオリフィス孔部10が放電加工によって形成された厚さ0.4mmのステライト製のオリフィス板9とシール部材13をそれぞれ装着した。以上の噴射口形成部材11及びオリフィス板9、ノズル前端部6、ノズル後端部3、ストレーナ5を組立て、実験例1の液滴噴射ノズル1を得た。

なお、縮流部14の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さRzは、20μmであった。また、縮流部14の上流から下流に亘る内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める平均長さは50μmであった。

また、液体室の下流側端部の液体室の内径Dは30mm(縮流部の孔径dとの比D/d=120)であった。

【0045】

(実験例2)

オリフィス孔部10の孔径を0.3mm(縮流部14の孔径も0.3mm)にした以外は実験例1と同様にして、実験例2の液滴噴射ノズルを得た。

【0046】

(実験例3)

オリフィス孔部10の孔径を0.4mm(縮流部14の孔径も0.4mm)にした以外は実験例1と同様にして、実験例3の液滴噴射ノズルを得た。

【0047】

(実験例4)

オリフィス孔部及び縮流部を図3(b)で説明した楕円形状とし、長軸Aの長さ0.3mm、短軸Bの長さ0.25mm(A/B=1.2)にした以外は実験例1と同様にして、実験例4の液滴噴射ノズルを得た。

【0048】

(実験例5)

長軸Aの長さ0.35mm、短軸Bの長さ0.3mm(A/B=1.17)にした以外は実験例4と同様にして、実験例5の液滴噴射ノズルを得た。

【0049】

(実験例6)

長軸Aの長さ0.4mm、短軸Bの長さ0.35mm(A/B=1.14)にした以外は実験例4と同様にして、実験例6の液滴噴射ノズルを得た。

【0050】

(実験例7)

長軸Aの長さ0.55mm、短軸Bの長さ0.45mm(A/B=1.22)にした以外は実験例4と同様にして、実験例7の液滴噴射ノズルを得た。

【0051】

(実験例8)

オリフィス孔部及び縮流部を図3(d)で説明したように、円形の縮流部の周縁の対称位置に円形の小径部を4個連穿した形状とし、縮流部の内径0.3mm(C=0.3mm)、小径部の内径0.2mm、対称位置にある小径部間の長さD=0.32mm(D/C=1.07)にした以外は実験例1と同様にして、実験例8の液滴噴射ノズルを得た。

【0052】

(実験例9)

オリフィス孔部及び縮流部を図3(c)で説明したように、円形の縮流部の周縁の対称位置に円形の小径部を2個連穿した形状とし、縮流部の内径0.3mm(C=0.3mm)、小径部の内径0.1mm、対称位置にある小径部間の長さD=0.31mm(D/C=1.03)にした以外は実験例1と同様にして、実験例9の液滴噴射ノズルを得た。

【0053】

(実験例10)

サファイア製のオリフィス板を用い、オリフィス孔部10の孔径を0.425mm(縮流部14の孔径も0.425mm)にした以外は実験例1と同様にして、実験例10の液滴噴射ノズルを得た。

なお、縮流部14の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さRzは、1μmであった。また、縮流部14の上流から下流に亘る内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める平均長さは、5μmであった。

【0054】

(実験例11)

液体室を下流側にむかって縮径させ液体室の下流側端部の内径Dを1mm(縮流部の孔径dとの比D/d=2.4)にした以外は、実験例10と同様にして、実験例11の液滴噴射ノズルを得た。

【0055】

(損傷量の測定)

実験例1〜11の液滴噴射ノズルに液体圧送路2を接続し、オリフィス孔部から試験片までを種々の距離に設定して、圧力70MPaの高圧液体としての高圧水を試験片に所定時間噴射した。高圧水を液滴化して試験片に噴射することにより、試験片の表面を壊食させ損傷させることができた。

なお、試験片は、Al−Mg系合金(5083)製で一辺の長さ40mm、厚さ5mmの大きさに形成された方形板を用いた。この合金は、非熱処理合金としては最も優れた強度を有し、溶接性、耐海水性、耐低温性に優れるため、溶接構造材として船舶、車両、温水用タンク、圧力容器等に広く使用されているものである。

損傷量の測定では、高圧水を所定時間噴射した前後の試験片の重量減少量〔mg〕、高圧水を試験片に噴射してから2秒以内における試験片の損傷中心部の損傷深さ〔mm〕を求め、噴射時間1秒当たりの損傷量〔mg/s〕、又は、噴射時間1秒当たりの損傷深さである損傷深さ速度〔mm/s〕を算出した。また、微少時間(0.25秒)における試験片の損傷面積〔mm2〕を求め、高圧水の体積流量〔mm3/s〕を用い損傷効率〔−〕を算出した。なお、損傷効率〔−〕は、単位流量あたりの高圧水による試験片の損傷量であり、損傷効率〔−〕=損傷深さ速度〔mm/s〕×損傷面積〔mm2〕/体積流量〔mm3/s〕の式を用いて算出した。

【0056】

図5は実験例1〜3の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図である。なお、最大損傷深さは、損傷深さ速度が最大になるオリフィス孔部から試験片までの最適距離(図8の各曲線においてピークを示す試験片距離)のもとで測定したものである。

図5から明らかなように、液滴を試験片に噴射してから1秒程度までは損傷深さがほぼ直線的に増加することがわかった。また、オリフィス孔部の孔径が小さいほど、単位時間当たりの損傷深さが大きい、即ち損傷深さ速度が大きいことがわかった。これは、オリフィス孔部が小さいほど、噴射された噴流の断面積に対する大気の接触面積が大きく、液滴化が進み易いからであると推察している。

また、噴射時間0.5秒において約0.1mmの損傷深さが得られることは、洗浄作業、ハツリ作業、表面改質処理等の作業において要求を十分に満たすものである。但し、これらの液滴噴射ノズルの損傷面積は、およそ0.2〜0.4mm2であった。

【0057】

図6は実験例4〜7の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図である。なお、最大損傷深さは、損傷深さ速度が最大になるオリフィス孔部から試験片までの最適距離(図8の各曲線においてピークを示す試験片距離)のもとで測定したものである。

図6から明らかなように、液滴を試験片に噴射してから0.5秒程度までは損傷深さがほぼ直線的に増加することがわかった。また、損傷パターンは、縮流部の短軸側に長さ2mm程度の広がりをもった線状になることがわかった。これは、縮流部の短軸側で高圧水が圧縮されることにより短軸側と長軸側の噴流の直進性が異なり、干渉が起きたためであると推察している。

また、オリフィス孔部の孔径が小さいほど、単位時間当たりの損傷深さが大きい、即ち損傷深さ速度が大きいことがわかった。特に、A/B=1.2に形成され短軸の長さが0.25mmの縮径部を有する実験例4の液滴噴射ノズルは、実験例1と比較して、噴射から0.5秒後に約1.5倍の損傷深さが得られた。

以上のことから、楕円形状の縮流部を有する液滴噴射ノズルは、液滴を0.5秒程度の短時間噴射するだけで線状の損傷パターンを形成することができ、作業性に著しく優れることが明らかになった。

【0058】

図7は実験例8の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図である。なお、最大損傷深さは、損傷深さ速度が最大になるオリフィス孔部から試験片までの最適距離のもとで測定したものである。

図7から明らかなように、液滴を試験片に噴射してから0.5秒程度までは損傷深さがほぼ直線的に増加することがわかった。損傷深さ速度は、実験例1〜7の液滴噴射ノズルの損傷深さ速度より大きくなることがわかった。また、損傷パターンは、最適距離より僅かに短いときに長さ2mm程度の広がりをもった十字状になり、最適距離において線状の損傷パターンになることがわかった。

また、実験例9の液滴噴射ノズルの損傷パターンは、長さ3mm程度の広がりをもった線状になることがわかった。

以上のことから、対称位置に小径部が連穿された縮流部を有する液滴噴射ノズルは、液滴を0.5秒程度の短時間噴射するだけで十字状や線状等の損傷パターンを形成することができ、作業性に著しく優れることが明らかになった。

【0059】

図8はオリフィス板の端面から試験片までの距離と噴射時間1秒当たりの損傷量との関係を示す図である。噴射時間1秒当たりの損傷量が大きな液滴噴射ノズルから試験片までの距離を、損傷の最適距離とすることができる。

図8から明らかなように、実験例1〜3の液滴噴射ノズルにおける損傷の最適距離は、80〜90mmであった。また、実験例8,9の液滴噴射ノズルにおける損傷の最適距離は、さらに小さく30〜40mmであった。図示していないが、実験例4〜7の液滴噴射ノズルにおける損傷の最適距離も20〜60mmであった。これらは、実験例10の液滴噴射ノズルの損傷の最適距離が約200mmであることと比較して著しく小さいことがわかった。

なお、実施例11の液滴噴射ノズルの噴射時間1秒当たりの損傷量は、実施例10の液滴噴射ノズルと比較して、著しく小さくなった。これは、D/dの値が小さいため、縮流部に流入される高圧液体が液体室の内面の影響を受け、噴流の外周領域の液滴のエネルギーが低下し、損傷に寄与しない液滴の量が増加したためであると推察している。

以上のことから、実験例1〜9の液滴噴射ノズルは、洗浄作業、ハツリ作業、表面改質処理等の作業を現場で行う際に、作業者は、噴射口を構造物に至近距離まで近づけることができ目標を定め易く作業性に優れていることが明らかである。これは、縮流部の内壁の表面の粗さ曲線のJIS B0601(2001年改正)に定める最大高さ粗さRzが20μm、JIS B0601(2001年改正)に定める平均長さが50μmに形成されたことから、高圧液体が内壁との摩擦損失によって乱れが生じ、液滴化が促進された結果であると推察している。

【0060】

図9は実験例4,6,8,10の液滴噴射ノズルの損傷効率(計算値)を示す図である。

図9から明らかなように、実験例4,6,8の液滴噴射ノズルは、実験例10よりも大きな損傷効率が得られることがわかった。特に、長軸と短軸の軸比A/Bが1.2に形成された実験例4の液滴噴射ノズルでは、噴流の撹乱が効率よく行われ短い距離で多量の液滴が得られたばかりでなく、略同一径の円形の縮流部を有する液滴噴射ノズルより高圧水の流量が少なかったため損傷効率が大きくなったと推察された。

以上のことから、本実験例によれば、簡単な構成で高エネルギーの液滴を噴射でき、少ない流量にも関わらず液滴が噴射された試験片に短時間で実用的な損傷を与えることができ、節水を図ることができるとともに損傷効率に優れる液滴噴射ノズルを提供できることが明らかになった。

なお、実験例4で説明した液滴噴射ノズルを用い、水と油の混合液を高圧液体として圧力50MPaで噴射したところ、均一な乳化物を得ることができた。

以上のことから、本実験例の液滴噴射ノズルは、乳化物を作製する乳化装置としても優れていることが確認された。

【産業上の利用可能性】

【0061】

本発明は、水,液状の食品等の液体を加圧した高圧液体を噴射して微粒化させ液滴を形成する液滴噴射ノズルに関し、簡単な構成で高エネルギーの液滴を噴射でき、液滴が噴射された構造体に短時間で大きな損傷を与えることができ、金属材料の表面の錆や異物を除去する洗浄作業、表面の劣化塗料やコンクリート劣化層、砥石表面の磨耗層を除去するハツリ作業、金属材料や無機材料等の表面と塗料との密着性を向上させるためのアンカーパターン形成、溶接部の酸化皮膜除去等の大面積の表面改質処理、コンクリートや石材等の切断作業や乳化物の乳化作業等を短時間で効率良く行うことができ作業性に優れ、また構造が簡単なので生産性に優れ低原価で製造でき、さらにメンテナンスも容易な液滴噴射ノズルを提供することができる。

【図面の簡単な説明】

【0062】

【図1】実施の形態1における液滴噴射ノズルの要部断面図

【図2】液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の縦断面端面図

【図3】液滴噴射ノズルのオリフィス板に形成されたオリフィス孔部の平面図

【図4】(a)実施の形態2における液滴噴射ノズルの要部断面図 (b)図4(a)のA−A線における要部断面図

【図5】図5は実験例1〜3の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図

【図6】実験例4〜7の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図

【図7】実験例8の液滴噴射ノズルを用いた場合の噴射時間と試験片の損傷中心部の最大損傷深さとの関係を示す図

【図8】オリフィス板の端面から試験片までの距離と噴射時間1秒当たりの損傷量との関係を示す図

【図9】実験例4,6,8,10の液滴噴射ノズルの損傷効率(計算値)を示す図

【符号の説明】

【0063】

1 液滴噴射ノズル

2 液体圧送路

3 ノズル後端部

4 ストレーナ係止部

5 ストレーナ

6 ノズル前端部

7 噴射口形成部材係止部

8 液体室

9 オリフィス板

10,10a,10b,10c,10d,10e オリフィス孔部

11 噴射口形成部材

12 噴射口

13 シール部材

14,14a,14b,14c,14d,14e 縮流部

15,16 小径部

20 液滴噴射ノズル

21 隔壁形成部材

21a 隔壁形成部材係止部

22 シール部材

23 高圧液体流路

24 隔壁

25 噴射口形成部材

25a 噴射口形成部材係止部

26 オリフィス板装着部

27 オリフィス板

28 オリフィス孔部

29 シール部材

30 噴射口

31 先端開口部

【特許請求の範囲】

【請求項1】

高圧液体を液滴化して噴射する液滴噴射ノズルであって、

前記高圧液体が供給される液体室と、前記液体室の下流側端部に配設若しくは形成されたオリフィス板と、前記オリフィス板に形成されたオリフィス孔部と、前記オリフィス孔部内の上流側端部に形成され前記高圧液体を最小径に縮流する縮流部と、を備えていることを特徴とする液滴噴射ノズル。

【請求項2】

前記縮流部の内壁の表面の上流から下流に亘る粗さ曲線のJIS B0601(2001年改正)に定める平均長さが30〜100μmであることを特徴とする請求項1に記載の液滴噴射ノズル。

【請求項3】

前記縮流部が、放電加工によって形成されていることを特徴とする請求項1又は2に記載の液滴噴射ノズル。

【請求項4】

前記縮流部が、前記オリフィス板の上流側端面を平面視して楕円形状に形成されていることを特徴とする請求項1乃至3の内いずれか1に記載の液滴噴射ノズル。

【請求項5】

前記オリフィス板の上流側端面に形成された前記縮流部の周縁に、前記縮流部の内径より小さな内径の小径孔部が1乃至複数個連穿されていることを特徴とする請求項1乃至4の内いずれか1に記載の液滴噴射ノズル。

【請求項6】

前記オリフィス板に前記オリフィス孔部が複数個形成され、又は、前記オリフィス孔部が形成された前記オリフィス板が複数枚配設され、隣り合う前記オリフィス孔部間の前記液体室の下流側端部に前記液体室を区画する隔壁が配設若しくは形成されていることを特徴とする請求項1乃至5の内いずれか1に記載の液滴噴射ノズル。

【請求項1】

高圧液体を液滴化して噴射する液滴噴射ノズルであって、

前記高圧液体が供給される液体室と、前記液体室の下流側端部に配設若しくは形成されたオリフィス板と、前記オリフィス板に形成されたオリフィス孔部と、前記オリフィス孔部内の上流側端部に形成され前記高圧液体を最小径に縮流する縮流部と、を備えていることを特徴とする液滴噴射ノズル。

【請求項2】

前記縮流部の内壁の表面の上流から下流に亘る粗さ曲線のJIS B0601(2001年改正)に定める平均長さが30〜100μmであることを特徴とする請求項1に記載の液滴噴射ノズル。

【請求項3】

前記縮流部が、放電加工によって形成されていることを特徴とする請求項1又は2に記載の液滴噴射ノズル。

【請求項4】

前記縮流部が、前記オリフィス板の上流側端面を平面視して楕円形状に形成されていることを特徴とする請求項1乃至3の内いずれか1に記載の液滴噴射ノズル。

【請求項5】

前記オリフィス板の上流側端面に形成された前記縮流部の周縁に、前記縮流部の内径より小さな内径の小径孔部が1乃至複数個連穿されていることを特徴とする請求項1乃至4の内いずれか1に記載の液滴噴射ノズル。

【請求項6】

前記オリフィス板に前記オリフィス孔部が複数個形成され、又は、前記オリフィス孔部が形成された前記オリフィス板が複数枚配設され、隣り合う前記オリフィス孔部間の前記液体室の下流側端部に前記液体室を区画する隔壁が配設若しくは形成されていることを特徴とする請求項1乃至5の内いずれか1に記載の液滴噴射ノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−272189(P2006−272189A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−96293(P2005−96293)

【出願日】平成17年3月29日(2005.3.29)

【出願人】(591083118)常石造船株式会社 (18)

【出願人】(593093951)株式会社ツネイシリサーチアンドデベロップメント (2)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月29日(2005.3.29)

【出願人】(591083118)常石造船株式会社 (18)

【出願人】(593093951)株式会社ツネイシリサーチアンドデベロップメント (2)

【出願人】(504136568)国立大学法人広島大学 (924)

【Fターム(参考)】

[ Back to top ]