液滴噴射装置

【課題】吸収体で回収した廃液量を検出するための検出電極の、吸収体に対する接触状態を長期間にわたって維持できる液滴噴射装置を提供すること。

【解決手段】廃液回収装置40は、廃液を吸収する廃液フォーム43と、廃液フォーム43で吸収された廃液量を検出するための検出電極51a,51bを有する。検出電極51a,51bは廃液フォーム43の端面43aに接触し、さらに、この端面43aは、インクジェットヘッドの走査方向、及び、カバーの回動方向である上下方向に沿った端面である。

【解決手段】廃液回収装置40は、廃液を吸収する廃液フォーム43と、廃液フォーム43で吸収された廃液量を検出するための検出電極51a,51bを有する。検出電極51a,51bは廃液フォーム43の端面43aに接触し、さらに、この端面43aは、インクジェットヘッドの走査方向、及び、カバーの回動方向である上下方向に沿った端面である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液滴を噴射する液滴噴射装置に関する。

【背景技術】

【0002】

従来、液滴を噴射する液滴噴射装置として、メンテナンスの際などに液滴噴射ヘッドから排出された液体(以下、廃液ともいう)を回収する、廃液回収装置を備えたものがある。また、一般的な廃液回収装置は、スポンジなどの多孔質部材からなる、廃液を吸収する吸収体を有するが、さらに、この吸収体に吸収された廃液量を検出する手段を備えたものもある。

【0003】

例えば、特許文献1には、被記録媒体にインクを噴射して画像を記録するインクジェットプリンタが開示されており、このインクジェットプリンタは、プラテンの下側に、吸収体が収容された廃液トレイを備えている。廃液トレイには、一対の電極を備えた廃インク検出器が取り付けられ、一対の電極は吸収体の内部に差し込まれている。この廃インク検出器は、一対の電極間の吸収体に廃液が吸収されたときに、電極間の電気抵抗が低下することを利用して、吸収体の満液状態(これ以上廃液を吸収できない状態)を検出するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−249597号公報(図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1では、廃インク検出器の一対の電極が吸収体に差し込まれているが、このような構成では、装置の使用中に生じる振動によって、吸収体の電極が挿通されている穴が徐々に広がる虞がある。穴が大きくなると、吸収体に吸収された廃液が電極に接触しにくくなるために、場合によっては満液状態の検出が不可能になることもあり得る。

【0006】

また、装置の使用期間が長くなるほど、その長期間にわたって作用した振動によって、電極が挿通されている吸収体の穴が大きくなる傾向にあり、上記の検出不良が発生する確率が上がる。一方で、廃インク検出器による満液状態の検出は、本来、装置を長期間にわたって使用することによって、吸収した廃液の総量が多くなってきたときに、吸収体が満液状態となっていないかを検出するために行うものであるが、上記のように使用期間が長くなるほど廃液の検出不良の発生確率が高くなってしまうのでは、本当に必要な時期に満液検出ができないことになってしまう。

【0007】

本発明の目的は、吸収体で回収した廃液量を検出するための検出電極の、吸収体に対する接触状態を長期間にわたって維持できる液滴噴射装置を提供することである。

【課題を解決するための手段】

【0008】

第1の発明の液滴噴射装置は、所定の走査方向に沿って移動しつつ液滴を噴射する液滴噴射ヘッドと、前記液滴噴射ヘッドから液体を排出させる液体排出装置と、前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液の量を検出するための検出電極を有する、廃液回収装置とを備え、

前記検出電極が、前記廃液吸収体の、前記走査方向に沿う端面に接触していることを特徴とするものである。

【0009】

本発明では、廃液吸収体の端面に検出電極が接触する構成であり、検出電極が広い面積で吸収体に接触することから、検出電極の吸収体に対する接触状態が維持されやすい。さらに、検出電極が接触する廃液吸収体の端面は、液滴噴射ヘッドの移動方向である走査方向に沿う端面である。そのため、液滴噴射ヘッドの移動によって、走査方向と平行な方向の振動が廃液回収装置に作用したとしても、この振動の方向は、検出電極が接触する端面に沿った方向である。つまり、検出電極が廃液吸収体から離れる方向(端面に直交する方向)の振動成分は小さくなり、検出電極が廃液吸収体に接触した状態が長期間にわたって維持される。

【0010】

第2の発明の液滴噴射装置は、前記第1の発明において、前記液滴噴射ヘッドを収容する筐体と、前記筐体に回動自在に取り付けられたカバーをさらに備え、前記検出電極が接触する前記廃液吸収体の端面が、前記カバーの回動方向にも沿った端面であることを特徴とするものである。

【0011】

本発明では、検出電極が接触する廃液吸収体の端面が、カバーの回動方向にも沿った端面となっている。従って、カバーの回動時に生じる振動の方向も、検出電極が接触する廃液吸収体の端面に沿った方向となり、検出電極が廃液吸収体から離れる方向の振動成分が小さくなり、検出電極が廃液吸収体に接触した状態が確実に維持される。

【0012】

第3の発明の液滴噴射装置は、液滴を噴射する液滴噴射ヘッドと、前記液滴噴射ヘッドを収容する筐体と、前記筐体に回動自在に取り付けられたカバーと、前記液滴噴射ヘッドから液体を排出させる液体排出装置と、前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記検出電極が、前記カバーの回動方向に沿った端面に接触していることを特徴とするものである。

【0013】

本発明においても、前記第1の発明と同様に、廃液吸収体の端面に検出電極が接触した構成であり、検出電極が広い面積で吸収体に接触することから、検出電極の吸収体に対する接触状態が維持されやすい。さらに、本発明では、検出電極が接触する廃液吸収体の端面が、カバーの回動方向に沿った端面となっている。従って、検出電極が廃液吸収体から離れる方向の振動成分がは小さくなり、検出電極が廃液吸収体に接触した状態が維持される。

【0014】

第4の発明の液滴噴射装置は、液滴を噴射する液滴噴射ヘッドと、前記液滴噴射ヘッドを収容する筐体と、前記液滴噴射ヘッドから液体を排出させる液体排出装置と、前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記廃液回収装置は、前記液滴噴射ヘッドの上方に配置されるとともに前記筐体に上下に回動自在に取り付けられ、前記液滴噴射ヘッドから離れるように上方へ回動して退避可能に構成され、前記検出電極が、前記廃液吸収体の上下方向と平行な端面に接触していることを特徴とするものである。

【0015】

本発明においても、前記第1の発明と同様に、廃液吸収体の端面に検出電極が接触した構成であり、検出電極が広い面積で吸収体に接触することから、検出電極の吸収体に対する接触状態が維持されやすい。また、本発明では、廃液回収装置は、筐体に上下に回動自在に取り付けられており、液滴噴射ヘッドの上方から退避可能な構成である。その上で、検出電極が接触する廃液吸収体の端面が、廃液回収装置の回動方向である、上下方向と平行な端面となっている。従って、検出電極が廃液吸収体から離れる方向の振動成分が小さくなり、検出電極が廃液吸収体に接触した状態が維持される。

【0016】

第5の発明の液滴噴射装置は、前記第4の発明において、前記検出電極は、前記廃液吸収体の端面のうち、前記廃液回収装置が前記上方へ回動した退避姿勢にあるときに、最も上方に位置する端面と接触していることを特徴とするものである。

【0017】

この構成によれば、廃液回収装置が上方へ回動した退避姿勢にあるときに、検出電極が、廃液吸収体の端面のうちの最も上方に位置する端面に接触していることから、廃液吸収体に吸収された廃液が検出電極へ流れにくくなる。

【0018】

第6の発明の液滴噴射装置は、前記第1〜第5の何れかの発明において、前記検出電極は、絶縁性の基板の表面に形成され、前記基板は、前記検出電極が前記廃液吸収体の端面に接触した状態で、前記端面と平行に配置されていることを特徴とするものである。

【0019】

検出電極が形成された基板を廃液吸収体の端面に沿って配置することで、検出電極を端面に接触させることができる。また、検出電極が、基板と吸収体に挟まれた形となって外部に露出しないため、電極の損傷や剥離が生じたり、あるいは、電極に周囲の液体が付着して誤検出が発生したりする等の問題が生じない。

【0020】

第7の発明の液滴噴射装置は、前記第1〜第5の何れかの発明において、前記検出電極は、前記廃液吸収体の端面に直接付着していることを特徴とするものである。

【0021】

このように、廃液吸収体の端面に検出電極が直接付着していると、振動が作用した場合でも検出電極が廃液吸収体から離れにくい。

【0022】

尚、前記第1〜第7の何れかの発明において、前記検出電極は、前記接触している前記廃液吸収体の端面に沿って、交互に並ぶ電極パターンを有する2種類の電極により構成されていてもよい(第8の発明)。

【0023】

第9の発明の液滴噴射装置は、前記第1〜第8の何れかの発明において、前記廃液吸収体は、互いに積層された複数枚の吸収体シートを有し、前記廃液吸収体の、前記検出電極が接触する端面が、前記吸収体シートの積層方向と平行であることを特徴とするものである。

【0024】

吸収体シートが複数枚積層された構成では、廃液は、吸収体シートの厚み方向を浸透するよりも、吸収体シートの間を通って流れやすい。そのため、廃液吸収体の、吸収体シートの積層方向に沿った端面に検出電極が接触させることで、廃液吸収体に吸収された廃液を、検出電極に確実に接触させることができる。

【0025】

第10の発明の液滴噴射装置は、前記第1〜第9の何れかの発明において、前記廃液回収装置は、前記液体排出装置からの廃液を前記廃液吸収体に導入する廃液導入部を有し、前記廃液導入部は、前記廃液吸収体の、前記検出電極が接触する端面とは反対側の端面側に設けられていることを特徴とするものである。

【0026】

本発明では、廃液導入部が、廃液吸収体の、検出電極とは反対側の端面側に設けられていることから、万が一、廃液導入部から廃液が漏れだしても、検出電極に付着しにくい。

【発明の効果】

【0027】

本発明によれば、廃液吸収体の端面に検出電極が広い面積で接触することから、検出電極の吸収体に対する接触状態が維持されやすい。さらに、検出電極が接触する廃液吸収体の端面が、装置の使用中に発生する振動の方向に沿った端面であることから、検出電極が廃液吸収体から離れる方向の振動成分は小さくなり、検出電極が廃液吸収体に接触した状態が長期間維持される。

【図面の簡単な説明】

【0028】

【図1】本実施形態に係るインクジェットプリンタの斜視図である。

【図2】図1のインクジェットプリンタの内部構成を概略的に示す平面図である。

【図3】図2のIII-III線におけるインクジェットプリンタの縦断面図である。

【図4】図2のIV-IV線におけるインクジェットプリンタの縦断面図である。

【図5】プリンタの電気的構成を概略的に示すブロック図である。

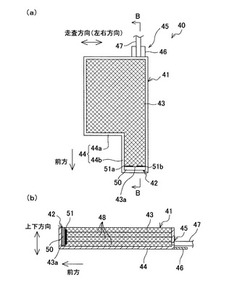

【図6】廃液回収装置を示す図であり、(a)は上面図、(b)は(a)のB−B線断面図である。

【図7】廃液検出センサの基板の平面図である。

【図8】変更形態に係るインクジェットプリンタの図4相当の断面図である。

【図9】別の変更形態に係る、廃液検出センサの基板の平面図である。

【発明を実施するための形態】

【0029】

次に、本発明の実施の形態について説明する。図1は、本実施形態に係るインクジェットプリンタの斜視図である。尚、図1に示される、インクジェットプリンタが使用されるときの設置状態において、上下、左右、前後の各方向が定義されている。また、図2は、インクジェットプリンタの内部構成を概略的に示す平面図、図3は、図2のIII-III線におけるインクジェットプリンタの縦断面図、図4は図2のIV-IV線におけるインクジェットプリンタの縦断面図である。

【0030】

図1に示すように、インクジェットプリンタ1(液滴噴射装置)は、プリンタ筐体2と、プリンタ筐体2に回動自在に取り付けられたカバー3を有する。

【0031】

(プリンタ筐体)

図2〜図4に示すように、プリンタ筐体2には、記録用紙100に画像を記録するプリンタ部4と、プリンタ部4に記録用紙100を供給する給紙機構5と、プリンタ部4のインクジェットヘッド26のメンテナンスを行うメンテナンスユニット6とが収容されている。

【0032】

図3に示すように、プリンタ筐体2の上端部には、ジャム処理及び保守点検用の開口10が形成されるとともに、プリンタ筐体2の前端部には給紙機構5の給紙カセット23が装着される装着部11が設けられている。また、プリンタ筐体2の上端部の、前記開口10よりも前側の部分には前方に傾斜した面12が設けられ、この傾斜面12には、表示パネルや操作ボタン等を有する表示操作部13が配置されている。

【0033】

プリンタ筐体2の前記装着部11の右側には開閉蓋14が取り付けられ、この開閉蓋14の奥側にインクカートリッジ16が装着されるホルダ15が配置されている。このホルダは、4つのカートリッジ装着部15aを有し、これら4つのカートリッジ装着部15aには、4色(ブラック、イエロー、シアン、マゼンタ)のインクを貯留する4つのインクカートリッジ16が、それぞれ取り外し可能に装着される。

【0034】

図3、図4に示すように、プリンタ筐体2は、前壁内面から水平に延出した基板支持部18を有する。この基板支持部18には、プリンタ1の制御に関する様々な回路が組み込まれた制御基板19が支持されている。

【0035】

(カバー)

カバー3は、プリンタ筐体2の前記傾斜面12よりも後側に配置されるとともに、プリンタ筐体2に、その後端部に設けられた回動軸21を中心に上下に回動自在に取り付けられている。そして、カバー3は、プリンタ筐体2の前記開口10を閉止する水平な閉姿勢(図3の実線で示す姿勢)と、この閉姿勢から上方へ回動した開姿勢(図3の二点鎖線で示す姿勢)の間で、姿勢変更が可能である。また、詳細な説明は省略するが、このカバー3には、原稿に記録された画像等を取り込むイメージスキャナを備えたスキャナ22部が設けられており、本実施形態のインクジェットプリンタ1は、プリント、スキャン、コピー等を実行可能な複合機として構成されている。

【0036】

(給紙機構)

図3に示すように、給紙機構5は、プリンタ筐体2の装着部11に装着される給紙カセット23と、この給紙カセット23から記録用紙100を取り出すピックアップローラ24を有する。給紙カセット23は、積み重ねられた記録用紙100を保持するメイントレイ23aと、このメイントレイ23aの上方に設けられて、後述のプリンタ部4によって記録された記録用紙100が排出される排紙トレイ23bを有する。ピックアップローラ24は、メイントレイ23aの上方に配置され、プリンタ筐体2に設けられた回動軸を中心に回動自在に構成されており、給紙モータ56(図5参照)によって駆動されることによって給紙カセット23のメイントレイ23aから記録用紙100を1枚ずつ取り出す。ピックアップローラ24によって取り出された記録用紙100は、給紙カセット23の先端部に設けられた傾斜面23cに沿って上方へ押し上げられ、プリンタ部4に供給される。

【0037】

(プリンタ部)

プリンタ部4は、給紙機構5の上方に配置されている。図2、図3に示すように、このプリンタ部4は、左右方向(走査方向)に往復移動可能なキャリッジ25と、キャリッジ25に搭載されたインクジェットヘッド26(液滴噴射ヘッド)と、記録用紙100を水平面に沿って前方(搬送方向)に搬送する搬送機構27等を有する。

【0038】

プリンタ筐体2内には、記録用紙100を支持するプラテン28が水平な姿勢で設置されている。図2に示すように、このプラテン28の上方には走査方向に平行に延びる2つのガイドレール29,30が設けられている。そして、キャリッジ25は、キャリッジ駆動モータ54(図5参照)によって駆動されることによって、プラテン28上の記録用紙100と対向する領域において2本のガイドレール29,30に沿って走査方向に移動する。

【0039】

インクジェットヘッド26は、プラテン28との間に隙間を有する状態でキャリッジ25の下部に取り付けられている。このインクジェットヘッド26の下面は複数のノズル31が開口した液滴噴射面26aとなっている。また、複数のノズル31は搬送方向に沿って配列されて、4色のインク(ブラック、イエロー、シアン、マゼンタ)をそれぞれ噴射する4列のノズル列を構成している。また、キャリッジ25に搭載されたインクジェットヘッド26は、上述したホルダ15と4本のチューブ32(図4参照)で接続されており、ホルダ15に装着された4つのインクカートリッジ16の4色のインクが、4本のチューブ32を介してインクジェットヘッド26にそれぞれ供給されるようになっている。

【0040】

また、インクジェットヘッド26は、キャリッジ25とともに、プラテン28上を搬送される記録用紙100と対向する範囲だけでなく、この範囲から左右外側に外れた位置まで移動可能である。特に、図2、図4に示すように、上記記録用紙100と対向する範囲よりも右側の位置は、インクジェットヘッド26を使用しないときにキャリッジ25が待機する待機位置であり、その待機位置に到達したときに、その下側に配置されている後述のメンテナンスユニット6と対向するようになっている。

【0041】

搬送機構27は、プラテン28及びキャリッジ25を挟むように前後に配置された2つの搬送ローラ対33,34を有する。これら2つの搬送ローラ対33,34は、搬送モータ55(図5参照)によってそれぞれ駆動され、インクジェットヘッド26とプラテン28の間において記録用紙100を前方(搬送方向)へ搬送する。

【0042】

以上のプリンタ部4は、プラテン28上の記録用紙100に対して、キャリッジ25を走査方向(図1の左右方向)に移動させつつインクジェットヘッド26からインクを噴射させる一方で、2つの搬送ローラ対33,34によって記録用紙100を搬送方向に搬送することにより、記録用紙100に所望の画像や文字を記録するように構成されている。

【0043】

(メンテナンスユニット)

図2に示すように、メンテナンスユニット6は、プラテン28の右側の位置、即ち、待機位置において待機しているインクジェットヘッド26と対向する位置に配置されている。このメンテナンスユニット6は、プリンタ筐体2の底面に固定されたメンテナンスベース35と、このメンテナンスベース35に取り付けられた、キャップ部材36、吸引ポンプ37、及び、ワイパー38等を有する。

【0044】

キャップ部材36は、モータ等の駆動源とギヤ等の動力伝達機構によって構成されたキャップ駆動部57(図5参照)によって昇降駆動され、インクジェットヘッド26の液滴噴射面26aに密着することによって複数のノズル31の開口を覆う(キャッピング)。吸引ポンプ37はキャップ部材36に接続されており、キャップ部材36のキャッピング状態で、キャップ部材36内の空気を吸引して内部を減圧することで、複数のノズル31からキャップ部材36内へインクを強制的に排出する(吸引パージ)。

【0045】

この吸引パージによって、インクに混入している気泡や塵、あるいは、増粘したインク等を排出することで、ノズル31の噴射異常の発生を防止するとともに、噴射異常が発生した場合にはその噴射性能を回復させることが可能である。尚、吸引パージによってノズル31からキャップ部材36に排出されたインク(以下、廃液ともいう)は、廃液チューブ47によってメンテナンスベース35と接続された、次述の廃液回収装置40で回収される。尚、キャップ部材36とこのキャップ部材36に接続された吸引ポンプ37とが、インクジェットヘッド26からインクを排出させる本発明の液体排出装置に相当する。

【0046】

また、ワイパー38は、キャップ部材36の左側に設けられ、吸引パージ後にインクジェットヘッド26が待機位置からプラテン28側へ移動する際に、その液滴噴射面26aに付着したインクを拭き取る。

【0047】

(廃液回収装置)

廃液回収装置40は、図2に二点鎖線で示されるように、廃液回収装置40は、プリンタ筐体2内の、メンテナンスユニット6の上方の位置、即ち、待機位置にあるインクジェットヘッド26の上方に配置されている。この廃液回収装置40は、メンテナンスユニット6と廃液チューブ47で接続されており、廃液を回収する廃液フォーム43を備えた廃液回収部41と、この廃液回収部41に回収された廃液の量を検出する廃液量検出センサ42とを有する(図6参照)。この廃液回収装置40の具体的な構成については後ほど詳細に説明する。

【0048】

(プリンタの電気的構成)

図5は、プリンタ1の電気的構成を概略的に示すブロック図である。図5に示すように、プリンタ1は、上述したプリンタ1の各部の動作を制御する制御基板19を有する。この制御基板19には、外部装置であるPC70や表示操作部13から、記録動作に関する各種信号が入力される。

【0049】

制御基板19には、インクジェットヘッド26等による記録動作を制御する記録制御回路60、給紙機構5による給紙動作を制御する給紙制御回路61、メンテナンスユニット6によるメンテナンス動作(吸引パージ等)を制御するメンテナンス制御回路62、及び、スキャナ部22による画像取込動作を制御するスキャナ制御回路63等、種々の回路が組み込まれている。

【0050】

さらに、制御基板19には、後述する廃液回収装置40の廃液量検出センサ42から出力される検出信号に基づいて、廃液回収部41の廃液フォーム43に回収された廃液量を検出する廃液量検出回路65も組み込まれている。そして、廃液量検出回路65によって、回収された廃液量が一定量を超えたことが検出されたときには、制御基板19は、表示操作部13あるいはPC70に、廃液フォーム43がほぼ満液状態であることを示す信号を送り、廃液フォーム43の交換を促す警告メッセージを表示させる。

【0051】

(廃液回収装置の詳細)

次に、廃液回収装置40の構成について詳細に説明する。図6は、廃液回収装置40を示す図であり、(a)は上面図、(b)は(a)のB−B線断面図である。図6に示すように、廃液回収装置40は、廃液回収部41と、この廃液回収部41に回収された廃液の量を検出するための廃液量検出センサ42を有する。

【0052】

廃液回収部41は、廃液を吸収する廃液フォーム43(廃液吸収体)と、この廃液フォーム43を収容する廃液ケース44とを有する。図6(a)に示すように、廃液ケース44は、平面視矩形状のメイン収容部44aと、このメイン収容部44aから前方へ突出した突出収容部44bとを有する。また、図6(b)に示すように、廃液フォーム43は、多孔質材料からなる吸収体シート48が複数枚上下に積層された構造を有し、前記メイン収容部44aと前記突出収容部44bの全域に充填されている。

【0053】

廃液ケース44のメイン収容部44aの後端部は、メンテナンスベース35と廃液チューブ47を介して接続される廃液導入部45であり、メンテナンスユニット6で発生した廃液が、この廃液導入部45から廃液ケース44内に導入され、さらに、廃液フォーム43によって吸収される。尚、廃液ケース44には、廃液導入部45よりも下側において、この廃液導入部45が設けられた後端面から水平に突出し、廃液導入部45から漏れ出た廃液を受け止める廃液受け46が設けられている。

【0054】

廃液量検出センサ42は、絶縁性材料からなる基板50とこの基板50の表面に形成された検出電極51を有する。基板50は、前記突出収容部44bの前端部において、廃液ケース44の内壁面と廃液フォーム43の前端面43aとの間の隙間に挿入されており、基板に形成された検出電極51が廃液フォーム43の前端面43aに接触している。

【0055】

図6に示すように、基板50には、制御基板19に実装された廃液量検出回路65(図5参照)から入力信号が入力される入力側の検出電極51aと、廃液量検出回路65へ検出信号を出力する出力側の検出電極51bが設けられている。図7は基板50の平面図であり、検出電極51a,51bの電極パターンの一例を示す、図7においては、2つの検出電極51a,51bは、廃液フォーム43の前端面43aに沿って、互いに平行で且つ交互に配置された2種類の細長い電極パターンで構成されている。検出電極51a,51bの一端部はスルーホール50a,50bによって裏面側へ引き出され、それぞれ制御基板19(廃液量検出回路65:図5参照)と接続されている。一方、検出電極51a,51bの他端部はコンデンサCを介して互いに接続されている。

【0056】

廃液フォーム43の廃液吸収量が少ない場合には、廃液フォーム43の、廃液導入部45に近い部分にのみ廃液が吸収されており、廃液導入部45から遠く離れた突出収容部44b内の廃液フォーム43まで廃液は到達していない。その後、廃液量が増えるに従って、廃液導入部45から離れた突出収容部44b内の廃液フォーム43にも廃液が吸収されていき、廃液吸収量が一定量を超えると、廃液導入部45から最も離れた位置にある廃液量検出センサ42の検出電極51a,51bにも廃液が接触する。このときに、導電性を有する廃液によって、平行に延びる2つの検出電極51a,51bの間で短絡が生じると、出力側の検出電極51bから出力される検出信号が変化する。この検出信号の変化を廃液量検出回路65で検知することで、廃液フォーム43に吸収された廃液量が一定量を超えたか否かが検出される。

【0057】

ところで、先に述べたように、廃液量検出センサ42の基板50は、廃液フォーム43の前端面43aと廃液ケース44との間に挿入されており、検出電極51a,51bは廃液フォーム43の前端面43aと接触している。この構成では、検出電極51a,51bが広い面積で廃液フォーム43に接触することから、検出電極51a,51bの廃液フォーム43に対する接触状態が維持されやすい。

【0058】

但し、プリンタ1に生じる様々な振動によって、検出電極51a,51bが廃液フォーム43の端面から離れるようなことがあると、検出電極51a,51bに廃液が接触しにくくなり、廃液量検出の信頼性が低下する。しかし、本実施形態のプリンタ1においては、検出電極51a,51bが廃液フォーム43の前端面43aに接触しており、以下の理由から、前端面43a以外の端面に形成されている場合と比較して、検出電極51a,51bが廃液フォーム43から離れにくい。

【0059】

プリンタ1における振動発生要因としては、まず、画像記録時の、インクジェットヘッド26が搭載されたキャリッジ25の走査方向の往復移動が挙げられる。キャリッジ25の移動時には、その移動方向に沿った振動、即ち、左右方向(走査方向)の振動が主に作用する。このときの振動は、プリンタ1で発生する振動の中でも比較的大きく、また、画像記録時には必ずキャリッジ25が移動することから、振動の発生頻度も非常に高い。しかし、検出電極51a,51bが接触する廃液フォーム43の前端面43aは走査方向に沿った端面であり、キャリッジ25の移動時に廃液フォーム43に作用する振動は、検出電極51a,51bが接触する端面に沿った方向となるから、検出電極51a,51bが形成された基板50が廃液フォーム43に対して面方向にずれることはあっても、検出電極51a,51bが廃液フォーム43から離れるということは起こりにくい。

【0060】

また、別の振動発生要因としては、カバー3の回動動作が挙げられる。本実施形態では、カバー3はスキャナ部22が搭載された、比較的重量の大きなものであり、特に、カバー3を閉状態から開放する時、あるいは、開状態のカバー3を完全に閉める時に、大きな衝撃が発生し、プリンタ1全体に振動が作用することになる。しかし、検出電極51a,51bが接触する廃液フォーム43の前端面43aは、カバー3の回動方向(カバー3の開放動作開始、及び、閉止完了直前の状態における、カバー3の移動方向)である上下方向とも平行な端面となっている。つまり、カバー3の開閉時に廃液フォーム43に作用する振動も、検出電極51a,51bが接触する端面に沿った方向となるから、検出電極51a,51bが廃液フォーム43から離れにくい。

【0061】

このように、検出電極51a,51bが接触する廃液フォーム43の前端面43aが、プリンタ1で発生する主な振動の方向に沿った端面であることから、検出電極51a,51bが廃液フォーム43から離れる方向(端面に直交する方向)の振動成分は小さくなり、検出電極51a,51bが廃液フォーム43に接触した状態が長期間にわたって維持される。

【0062】

尚、廃液ケース44は、プリンタ1において上述したような振動が生じることによって、特に、チューブ47が接続された廃液導入部45において廃液が外部に漏れる虞がある。そして、万が一、廃液導入部45から漏れ出した廃液が検出電極51a,51bに付着すると誤検出につながる。しかし、本実施形態では、廃液回収装置40の廃液導入部45が、廃液ケース44の後端部、即ち、廃液フォーム43の、検出電極51a,51bとは反対側の端面側に設けられていることから、万が一、廃液導入部45から廃液が漏れだしても、検出電極51a,51bに付着しにくい。

【0063】

また、本実施形態では、検出電極51a,51bが絶縁性の基板50の表面に形成され、この基板50が廃液フォーム43の前端面43aに沿って配置されることによって、検出電極51a,51bが廃液フォーム43に接触する構成となっている。この構成では、検出電極51a,51bが、基板50と廃液フォーム43に挟まれた形となって外部に露出しないため、電極51a,51bの損傷や剥離、あるいは、電極51a,51bに周囲の液体(廃液導入部45から漏れ出した廃液や、周囲を浮遊するインクのミスト等)が付着して誤検出が発生する等の問題が生じない。

【0064】

また、本実施形態では、図6(b)に示すように、廃液フォーム43は、複数枚の吸収体シート48が積層された構成を有するが、この構成では、廃液導入部45から導入された廃液は、吸収体シート48をその厚み方向に浸透するよりも、吸収体シート48の間を通って流れやすい。その上で、検出電極51a,51bは、上記の廃液フォーム43の、吸収体シート48の積層方向に沿った側面の1つである、前端面43aに接触していることから、廃液フォーム43に吸収された廃液を、検出電極51a,51bに確実に接触させることができる。

【0065】

また、図3、図4から理解されやすいが、本実施形態のプリンタ1は、プリンタ筐体2の後側部分に、インクジェットヘッド26やスキャナ部22、各種モータ等が配置されており、その結果、プリンタ1全体の重心は後側に偏っている。それ故、出荷時には、プリンタ1は、装着部11やホルダ15が設けられた前面部を上にした状態で輸送されることが好ましい。尚、この状態では、廃液フォーム43の端面のうち、検出電極51a,51bが接触する廃液フォーム43の前端面43aが最も上方に位置する。一方で、出荷時には、出荷前検査においてインクジェットヘッド26から排出された廃液が廃液フォーム43に回収されており、廃液フォーム43は空の状態ではなく、いくらかのインクを吸収した状態である。しかし、上記のように、出荷時の姿勢では検出電極51a,51bが接触する廃液フォーム43の前端面43aが、最も上方に位置していることから、輸送の際に廃液フォーム43のインクが検出電極51a,51bに流れ込みにくい。

【0066】

次に、前記実施形態に種々の変更を加えた変更形態について説明する。但し、前記実施形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0067】

1]前記実施形態では、図6に示すように、検出電極51a,51bが表面に形成された基板50が、廃液フォーム43の端面に接するように配置されることによって、検出電極51a,51bが廃液フォーム43の端面に接触した構成となっていたが、検出電極51a,51bが廃液フォーム43の端面に直接付着した構成であってもよい。これは、検出電極51a,51bの電極パターンを、印刷や蒸着等によって、廃液フォーム43の端面に直接形成することで実現できる。このように、廃液フォーム43の端面に検出電極51a,51bが直接付着していると、振動が作用しても検出電極51a,51bが廃液フォーム43から離れにくい。

【0068】

2]前記実施形態では、キャリッジ25の移動、及び、カバー3の開閉の、2つの振動発生要因に着目することによって、検出電極51a,51bが廃液フォーム43の前端面に接触した構成が採用されていたが、どのような振動発生要因に着目するかで、検出電極51a,51bを接触させる廃液フォーム43の端面は異なってくる。

【0069】

例えば、カバー3の重量が小さく開閉時の衝撃が小さい場合や、プリンタ1がそもそもカバー3を備えていない場合など、キャリッジ25の移動時の振動にのみ着目すればよい場合には、検出電極51a,51bが接触する廃液フォーム43の端面は、キャリッジ25の走査方向(左右方向)に沿った面であればよいことから、検出電極51a,51bが廃液フォーム43の上端面や下端面に接触した構成を採用することもできる。

【0070】

これとは逆に、カバー3の開閉時の衝撃による振動が非常に大きく、これに比べて、キャリッジ25の移動時に発生する振動が十分に小さい場合などには、カバー3の開閉時の振動にのみ着目すればよいこともある。また、画像記録時に移動しないライン型のインクジェットヘッドを備えたプリンタ1も従来から存在する。このような場合には、検出電極51a,51bが接触する廃液フォーム43の端面は、カバー3の回動方向(上下方向)に沿った面であればよく、検出電極51a,51bが、廃液フォーム43の前端面43a以外の側面(即ち、左端面、右端面、あるいは、後端面)に接触した構成を採用することもできる。

【0071】

あるいは、キャリッジ25の移動やカバー3の開閉以外の振動発生要因に着目してもよい。例えば、図8に示すように、廃液回収装置40が、廃液回収装置40がプリンタ筐体2に回動自在に取り付けられている場合には、この廃液回収装置40自体が回動する際の振動に着目してもよい。

【0072】

図8においては、廃液回収装置40は、インクジェットヘッド26の待機位置の上方に配置されるとともに、回動軸80を中心に、プリンタ筐体2に上下に回動自在に取り付けられており、廃液を回収するときの通常姿勢(図8に示す水平な姿勢)と、この通常姿勢から上方へ回動した退避姿勢とにわたって、姿勢変更可能である。このように、廃液回収装置40が、廃液回収装置40を上方へ回動させて退避可能とすることで、交換や修理などのメンテナンス性が向上する。このような構成では、検出電極51a,51bが接触する廃液フォーム43の端面が、廃液回収装置40の回動方向である、上下方向と平行な側面(図8は前端面43aに接触した例)であればよい。そうすることによって、廃液回収装置40の上下回動時に廃液フォーム43に作用する振動は、検出電極51a,51bが接触する端面に沿った方向となるから、検出電極51a,51bが廃液フォーム43から離れにくくなる。

【0073】

また、図8において、検出電極51a,51bが接触している廃液フォーム43の前端面43aは、廃液回収装置40が上方へ回動した退避姿勢にあるときに、廃液フォーム43の端面のうち最も上方に位置する端面である。従って、廃液回収装置40の退避姿勢にあるときに、廃液ケース44と廃液フォーム43との隙間を伝って廃液が検出電極51a,51bへ流れにくくなる。

【0074】

3]廃液量検出センサ42の検出電極51a,51bは、図7のような電極パターンに限られるものではない。例えば、図9に示すように、検出電極51a,51bが、それぞれ、廃液フォーム43の端面に沿って交互に配置された複数の電極部52a,52bを備えた、いわゆる櫛歯状の電極パターンに形成されてもよい。

【0075】

4]前記実施形態では、廃液回収装置40が廃液を回収する例として、キャップ部材36と吸引ポンプ37によって実行される吸引パージ時に排出された廃液を回収することを例に挙げたが、廃液回収装置40は、このような吸引パージに限らず、それ以外のプリンタ1の様々な動作によって発生する廃液を回収するものであってもよい。例えば、乾燥防止のために行われる、インクジェットヘッド26のノズル31のフラッシングによって発生した廃液を回収するものであってもよい。

【0076】

以上説明した実施形態及びその変更形態は、液滴噴射装置の一種である、インクを噴射するインクジェットプリンタに本発明を適用した例であるが、本発明の適用対象はこれには限られない。即ち、噴射される液体の種類、用途、技術分野に関係なく、本発明を適用することが可能である。

【符号の説明】

【0077】

1 インクジェットプリンタ

2 プリンタ筐体

3 カバー

26 インクジェットヘッド

40 廃液回収装置

43 廃液フォーム

43a 前端面

45 廃液導入部

48 吸収体シート

50 基板

51a,51b 検出電極

【技術分野】

【0001】

本発明は、液滴を噴射する液滴噴射装置に関する。

【背景技術】

【0002】

従来、液滴を噴射する液滴噴射装置として、メンテナンスの際などに液滴噴射ヘッドから排出された液体(以下、廃液ともいう)を回収する、廃液回収装置を備えたものがある。また、一般的な廃液回収装置は、スポンジなどの多孔質部材からなる、廃液を吸収する吸収体を有するが、さらに、この吸収体に吸収された廃液量を検出する手段を備えたものもある。

【0003】

例えば、特許文献1には、被記録媒体にインクを噴射して画像を記録するインクジェットプリンタが開示されており、このインクジェットプリンタは、プラテンの下側に、吸収体が収容された廃液トレイを備えている。廃液トレイには、一対の電極を備えた廃インク検出器が取り付けられ、一対の電極は吸収体の内部に差し込まれている。この廃インク検出器は、一対の電極間の吸収体に廃液が吸収されたときに、電極間の電気抵抗が低下することを利用して、吸収体の満液状態(これ以上廃液を吸収できない状態)を検出するものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−249597号公報(図2)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1では、廃インク検出器の一対の電極が吸収体に差し込まれているが、このような構成では、装置の使用中に生じる振動によって、吸収体の電極が挿通されている穴が徐々に広がる虞がある。穴が大きくなると、吸収体に吸収された廃液が電極に接触しにくくなるために、場合によっては満液状態の検出が不可能になることもあり得る。

【0006】

また、装置の使用期間が長くなるほど、その長期間にわたって作用した振動によって、電極が挿通されている吸収体の穴が大きくなる傾向にあり、上記の検出不良が発生する確率が上がる。一方で、廃インク検出器による満液状態の検出は、本来、装置を長期間にわたって使用することによって、吸収した廃液の総量が多くなってきたときに、吸収体が満液状態となっていないかを検出するために行うものであるが、上記のように使用期間が長くなるほど廃液の検出不良の発生確率が高くなってしまうのでは、本当に必要な時期に満液検出ができないことになってしまう。

【0007】

本発明の目的は、吸収体で回収した廃液量を検出するための検出電極の、吸収体に対する接触状態を長期間にわたって維持できる液滴噴射装置を提供することである。

【課題を解決するための手段】

【0008】

第1の発明の液滴噴射装置は、所定の走査方向に沿って移動しつつ液滴を噴射する液滴噴射ヘッドと、前記液滴噴射ヘッドから液体を排出させる液体排出装置と、前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液の量を検出するための検出電極を有する、廃液回収装置とを備え、

前記検出電極が、前記廃液吸収体の、前記走査方向に沿う端面に接触していることを特徴とするものである。

【0009】

本発明では、廃液吸収体の端面に検出電極が接触する構成であり、検出電極が広い面積で吸収体に接触することから、検出電極の吸収体に対する接触状態が維持されやすい。さらに、検出電極が接触する廃液吸収体の端面は、液滴噴射ヘッドの移動方向である走査方向に沿う端面である。そのため、液滴噴射ヘッドの移動によって、走査方向と平行な方向の振動が廃液回収装置に作用したとしても、この振動の方向は、検出電極が接触する端面に沿った方向である。つまり、検出電極が廃液吸収体から離れる方向(端面に直交する方向)の振動成分は小さくなり、検出電極が廃液吸収体に接触した状態が長期間にわたって維持される。

【0010】

第2の発明の液滴噴射装置は、前記第1の発明において、前記液滴噴射ヘッドを収容する筐体と、前記筐体に回動自在に取り付けられたカバーをさらに備え、前記検出電極が接触する前記廃液吸収体の端面が、前記カバーの回動方向にも沿った端面であることを特徴とするものである。

【0011】

本発明では、検出電極が接触する廃液吸収体の端面が、カバーの回動方向にも沿った端面となっている。従って、カバーの回動時に生じる振動の方向も、検出電極が接触する廃液吸収体の端面に沿った方向となり、検出電極が廃液吸収体から離れる方向の振動成分が小さくなり、検出電極が廃液吸収体に接触した状態が確実に維持される。

【0012】

第3の発明の液滴噴射装置は、液滴を噴射する液滴噴射ヘッドと、前記液滴噴射ヘッドを収容する筐体と、前記筐体に回動自在に取り付けられたカバーと、前記液滴噴射ヘッドから液体を排出させる液体排出装置と、前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記検出電極が、前記カバーの回動方向に沿った端面に接触していることを特徴とするものである。

【0013】

本発明においても、前記第1の発明と同様に、廃液吸収体の端面に検出電極が接触した構成であり、検出電極が広い面積で吸収体に接触することから、検出電極の吸収体に対する接触状態が維持されやすい。さらに、本発明では、検出電極が接触する廃液吸収体の端面が、カバーの回動方向に沿った端面となっている。従って、検出電極が廃液吸収体から離れる方向の振動成分がは小さくなり、検出電極が廃液吸収体に接触した状態が維持される。

【0014】

第4の発明の液滴噴射装置は、液滴を噴射する液滴噴射ヘッドと、前記液滴噴射ヘッドを収容する筐体と、前記液滴噴射ヘッドから液体を排出させる液体排出装置と、前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記廃液回収装置は、前記液滴噴射ヘッドの上方に配置されるとともに前記筐体に上下に回動自在に取り付けられ、前記液滴噴射ヘッドから離れるように上方へ回動して退避可能に構成され、前記検出電極が、前記廃液吸収体の上下方向と平行な端面に接触していることを特徴とするものである。

【0015】

本発明においても、前記第1の発明と同様に、廃液吸収体の端面に検出電極が接触した構成であり、検出電極が広い面積で吸収体に接触することから、検出電極の吸収体に対する接触状態が維持されやすい。また、本発明では、廃液回収装置は、筐体に上下に回動自在に取り付けられており、液滴噴射ヘッドの上方から退避可能な構成である。その上で、検出電極が接触する廃液吸収体の端面が、廃液回収装置の回動方向である、上下方向と平行な端面となっている。従って、検出電極が廃液吸収体から離れる方向の振動成分が小さくなり、検出電極が廃液吸収体に接触した状態が維持される。

【0016】

第5の発明の液滴噴射装置は、前記第4の発明において、前記検出電極は、前記廃液吸収体の端面のうち、前記廃液回収装置が前記上方へ回動した退避姿勢にあるときに、最も上方に位置する端面と接触していることを特徴とするものである。

【0017】

この構成によれば、廃液回収装置が上方へ回動した退避姿勢にあるときに、検出電極が、廃液吸収体の端面のうちの最も上方に位置する端面に接触していることから、廃液吸収体に吸収された廃液が検出電極へ流れにくくなる。

【0018】

第6の発明の液滴噴射装置は、前記第1〜第5の何れかの発明において、前記検出電極は、絶縁性の基板の表面に形成され、前記基板は、前記検出電極が前記廃液吸収体の端面に接触した状態で、前記端面と平行に配置されていることを特徴とするものである。

【0019】

検出電極が形成された基板を廃液吸収体の端面に沿って配置することで、検出電極を端面に接触させることができる。また、検出電極が、基板と吸収体に挟まれた形となって外部に露出しないため、電極の損傷や剥離が生じたり、あるいは、電極に周囲の液体が付着して誤検出が発生したりする等の問題が生じない。

【0020】

第7の発明の液滴噴射装置は、前記第1〜第5の何れかの発明において、前記検出電極は、前記廃液吸収体の端面に直接付着していることを特徴とするものである。

【0021】

このように、廃液吸収体の端面に検出電極が直接付着していると、振動が作用した場合でも検出電極が廃液吸収体から離れにくい。

【0022】

尚、前記第1〜第7の何れかの発明において、前記検出電極は、前記接触している前記廃液吸収体の端面に沿って、交互に並ぶ電極パターンを有する2種類の電極により構成されていてもよい(第8の発明)。

【0023】

第9の発明の液滴噴射装置は、前記第1〜第8の何れかの発明において、前記廃液吸収体は、互いに積層された複数枚の吸収体シートを有し、前記廃液吸収体の、前記検出電極が接触する端面が、前記吸収体シートの積層方向と平行であることを特徴とするものである。

【0024】

吸収体シートが複数枚積層された構成では、廃液は、吸収体シートの厚み方向を浸透するよりも、吸収体シートの間を通って流れやすい。そのため、廃液吸収体の、吸収体シートの積層方向に沿った端面に検出電極が接触させることで、廃液吸収体に吸収された廃液を、検出電極に確実に接触させることができる。

【0025】

第10の発明の液滴噴射装置は、前記第1〜第9の何れかの発明において、前記廃液回収装置は、前記液体排出装置からの廃液を前記廃液吸収体に導入する廃液導入部を有し、前記廃液導入部は、前記廃液吸収体の、前記検出電極が接触する端面とは反対側の端面側に設けられていることを特徴とするものである。

【0026】

本発明では、廃液導入部が、廃液吸収体の、検出電極とは反対側の端面側に設けられていることから、万が一、廃液導入部から廃液が漏れだしても、検出電極に付着しにくい。

【発明の効果】

【0027】

本発明によれば、廃液吸収体の端面に検出電極が広い面積で接触することから、検出電極の吸収体に対する接触状態が維持されやすい。さらに、検出電極が接触する廃液吸収体の端面が、装置の使用中に発生する振動の方向に沿った端面であることから、検出電極が廃液吸収体から離れる方向の振動成分は小さくなり、検出電極が廃液吸収体に接触した状態が長期間維持される。

【図面の簡単な説明】

【0028】

【図1】本実施形態に係るインクジェットプリンタの斜視図である。

【図2】図1のインクジェットプリンタの内部構成を概略的に示す平面図である。

【図3】図2のIII-III線におけるインクジェットプリンタの縦断面図である。

【図4】図2のIV-IV線におけるインクジェットプリンタの縦断面図である。

【図5】プリンタの電気的構成を概略的に示すブロック図である。

【図6】廃液回収装置を示す図であり、(a)は上面図、(b)は(a)のB−B線断面図である。

【図7】廃液検出センサの基板の平面図である。

【図8】変更形態に係るインクジェットプリンタの図4相当の断面図である。

【図9】別の変更形態に係る、廃液検出センサの基板の平面図である。

【発明を実施するための形態】

【0029】

次に、本発明の実施の形態について説明する。図1は、本実施形態に係るインクジェットプリンタの斜視図である。尚、図1に示される、インクジェットプリンタが使用されるときの設置状態において、上下、左右、前後の各方向が定義されている。また、図2は、インクジェットプリンタの内部構成を概略的に示す平面図、図3は、図2のIII-III線におけるインクジェットプリンタの縦断面図、図4は図2のIV-IV線におけるインクジェットプリンタの縦断面図である。

【0030】

図1に示すように、インクジェットプリンタ1(液滴噴射装置)は、プリンタ筐体2と、プリンタ筐体2に回動自在に取り付けられたカバー3を有する。

【0031】

(プリンタ筐体)

図2〜図4に示すように、プリンタ筐体2には、記録用紙100に画像を記録するプリンタ部4と、プリンタ部4に記録用紙100を供給する給紙機構5と、プリンタ部4のインクジェットヘッド26のメンテナンスを行うメンテナンスユニット6とが収容されている。

【0032】

図3に示すように、プリンタ筐体2の上端部には、ジャム処理及び保守点検用の開口10が形成されるとともに、プリンタ筐体2の前端部には給紙機構5の給紙カセット23が装着される装着部11が設けられている。また、プリンタ筐体2の上端部の、前記開口10よりも前側の部分には前方に傾斜した面12が設けられ、この傾斜面12には、表示パネルや操作ボタン等を有する表示操作部13が配置されている。

【0033】

プリンタ筐体2の前記装着部11の右側には開閉蓋14が取り付けられ、この開閉蓋14の奥側にインクカートリッジ16が装着されるホルダ15が配置されている。このホルダは、4つのカートリッジ装着部15aを有し、これら4つのカートリッジ装着部15aには、4色(ブラック、イエロー、シアン、マゼンタ)のインクを貯留する4つのインクカートリッジ16が、それぞれ取り外し可能に装着される。

【0034】

図3、図4に示すように、プリンタ筐体2は、前壁内面から水平に延出した基板支持部18を有する。この基板支持部18には、プリンタ1の制御に関する様々な回路が組み込まれた制御基板19が支持されている。

【0035】

(カバー)

カバー3は、プリンタ筐体2の前記傾斜面12よりも後側に配置されるとともに、プリンタ筐体2に、その後端部に設けられた回動軸21を中心に上下に回動自在に取り付けられている。そして、カバー3は、プリンタ筐体2の前記開口10を閉止する水平な閉姿勢(図3の実線で示す姿勢)と、この閉姿勢から上方へ回動した開姿勢(図3の二点鎖線で示す姿勢)の間で、姿勢変更が可能である。また、詳細な説明は省略するが、このカバー3には、原稿に記録された画像等を取り込むイメージスキャナを備えたスキャナ22部が設けられており、本実施形態のインクジェットプリンタ1は、プリント、スキャン、コピー等を実行可能な複合機として構成されている。

【0036】

(給紙機構)

図3に示すように、給紙機構5は、プリンタ筐体2の装着部11に装着される給紙カセット23と、この給紙カセット23から記録用紙100を取り出すピックアップローラ24を有する。給紙カセット23は、積み重ねられた記録用紙100を保持するメイントレイ23aと、このメイントレイ23aの上方に設けられて、後述のプリンタ部4によって記録された記録用紙100が排出される排紙トレイ23bを有する。ピックアップローラ24は、メイントレイ23aの上方に配置され、プリンタ筐体2に設けられた回動軸を中心に回動自在に構成されており、給紙モータ56(図5参照)によって駆動されることによって給紙カセット23のメイントレイ23aから記録用紙100を1枚ずつ取り出す。ピックアップローラ24によって取り出された記録用紙100は、給紙カセット23の先端部に設けられた傾斜面23cに沿って上方へ押し上げられ、プリンタ部4に供給される。

【0037】

(プリンタ部)

プリンタ部4は、給紙機構5の上方に配置されている。図2、図3に示すように、このプリンタ部4は、左右方向(走査方向)に往復移動可能なキャリッジ25と、キャリッジ25に搭載されたインクジェットヘッド26(液滴噴射ヘッド)と、記録用紙100を水平面に沿って前方(搬送方向)に搬送する搬送機構27等を有する。

【0038】

プリンタ筐体2内には、記録用紙100を支持するプラテン28が水平な姿勢で設置されている。図2に示すように、このプラテン28の上方には走査方向に平行に延びる2つのガイドレール29,30が設けられている。そして、キャリッジ25は、キャリッジ駆動モータ54(図5参照)によって駆動されることによって、プラテン28上の記録用紙100と対向する領域において2本のガイドレール29,30に沿って走査方向に移動する。

【0039】

インクジェットヘッド26は、プラテン28との間に隙間を有する状態でキャリッジ25の下部に取り付けられている。このインクジェットヘッド26の下面は複数のノズル31が開口した液滴噴射面26aとなっている。また、複数のノズル31は搬送方向に沿って配列されて、4色のインク(ブラック、イエロー、シアン、マゼンタ)をそれぞれ噴射する4列のノズル列を構成している。また、キャリッジ25に搭載されたインクジェットヘッド26は、上述したホルダ15と4本のチューブ32(図4参照)で接続されており、ホルダ15に装着された4つのインクカートリッジ16の4色のインクが、4本のチューブ32を介してインクジェットヘッド26にそれぞれ供給されるようになっている。

【0040】

また、インクジェットヘッド26は、キャリッジ25とともに、プラテン28上を搬送される記録用紙100と対向する範囲だけでなく、この範囲から左右外側に外れた位置まで移動可能である。特に、図2、図4に示すように、上記記録用紙100と対向する範囲よりも右側の位置は、インクジェットヘッド26を使用しないときにキャリッジ25が待機する待機位置であり、その待機位置に到達したときに、その下側に配置されている後述のメンテナンスユニット6と対向するようになっている。

【0041】

搬送機構27は、プラテン28及びキャリッジ25を挟むように前後に配置された2つの搬送ローラ対33,34を有する。これら2つの搬送ローラ対33,34は、搬送モータ55(図5参照)によってそれぞれ駆動され、インクジェットヘッド26とプラテン28の間において記録用紙100を前方(搬送方向)へ搬送する。

【0042】

以上のプリンタ部4は、プラテン28上の記録用紙100に対して、キャリッジ25を走査方向(図1の左右方向)に移動させつつインクジェットヘッド26からインクを噴射させる一方で、2つの搬送ローラ対33,34によって記録用紙100を搬送方向に搬送することにより、記録用紙100に所望の画像や文字を記録するように構成されている。

【0043】

(メンテナンスユニット)

図2に示すように、メンテナンスユニット6は、プラテン28の右側の位置、即ち、待機位置において待機しているインクジェットヘッド26と対向する位置に配置されている。このメンテナンスユニット6は、プリンタ筐体2の底面に固定されたメンテナンスベース35と、このメンテナンスベース35に取り付けられた、キャップ部材36、吸引ポンプ37、及び、ワイパー38等を有する。

【0044】

キャップ部材36は、モータ等の駆動源とギヤ等の動力伝達機構によって構成されたキャップ駆動部57(図5参照)によって昇降駆動され、インクジェットヘッド26の液滴噴射面26aに密着することによって複数のノズル31の開口を覆う(キャッピング)。吸引ポンプ37はキャップ部材36に接続されており、キャップ部材36のキャッピング状態で、キャップ部材36内の空気を吸引して内部を減圧することで、複数のノズル31からキャップ部材36内へインクを強制的に排出する(吸引パージ)。

【0045】

この吸引パージによって、インクに混入している気泡や塵、あるいは、増粘したインク等を排出することで、ノズル31の噴射異常の発生を防止するとともに、噴射異常が発生した場合にはその噴射性能を回復させることが可能である。尚、吸引パージによってノズル31からキャップ部材36に排出されたインク(以下、廃液ともいう)は、廃液チューブ47によってメンテナンスベース35と接続された、次述の廃液回収装置40で回収される。尚、キャップ部材36とこのキャップ部材36に接続された吸引ポンプ37とが、インクジェットヘッド26からインクを排出させる本発明の液体排出装置に相当する。

【0046】

また、ワイパー38は、キャップ部材36の左側に設けられ、吸引パージ後にインクジェットヘッド26が待機位置からプラテン28側へ移動する際に、その液滴噴射面26aに付着したインクを拭き取る。

【0047】

(廃液回収装置)

廃液回収装置40は、図2に二点鎖線で示されるように、廃液回収装置40は、プリンタ筐体2内の、メンテナンスユニット6の上方の位置、即ち、待機位置にあるインクジェットヘッド26の上方に配置されている。この廃液回収装置40は、メンテナンスユニット6と廃液チューブ47で接続されており、廃液を回収する廃液フォーム43を備えた廃液回収部41と、この廃液回収部41に回収された廃液の量を検出する廃液量検出センサ42とを有する(図6参照)。この廃液回収装置40の具体的な構成については後ほど詳細に説明する。

【0048】

(プリンタの電気的構成)

図5は、プリンタ1の電気的構成を概略的に示すブロック図である。図5に示すように、プリンタ1は、上述したプリンタ1の各部の動作を制御する制御基板19を有する。この制御基板19には、外部装置であるPC70や表示操作部13から、記録動作に関する各種信号が入力される。

【0049】

制御基板19には、インクジェットヘッド26等による記録動作を制御する記録制御回路60、給紙機構5による給紙動作を制御する給紙制御回路61、メンテナンスユニット6によるメンテナンス動作(吸引パージ等)を制御するメンテナンス制御回路62、及び、スキャナ部22による画像取込動作を制御するスキャナ制御回路63等、種々の回路が組み込まれている。

【0050】

さらに、制御基板19には、後述する廃液回収装置40の廃液量検出センサ42から出力される検出信号に基づいて、廃液回収部41の廃液フォーム43に回収された廃液量を検出する廃液量検出回路65も組み込まれている。そして、廃液量検出回路65によって、回収された廃液量が一定量を超えたことが検出されたときには、制御基板19は、表示操作部13あるいはPC70に、廃液フォーム43がほぼ満液状態であることを示す信号を送り、廃液フォーム43の交換を促す警告メッセージを表示させる。

【0051】

(廃液回収装置の詳細)

次に、廃液回収装置40の構成について詳細に説明する。図6は、廃液回収装置40を示す図であり、(a)は上面図、(b)は(a)のB−B線断面図である。図6に示すように、廃液回収装置40は、廃液回収部41と、この廃液回収部41に回収された廃液の量を検出するための廃液量検出センサ42を有する。

【0052】

廃液回収部41は、廃液を吸収する廃液フォーム43(廃液吸収体)と、この廃液フォーム43を収容する廃液ケース44とを有する。図6(a)に示すように、廃液ケース44は、平面視矩形状のメイン収容部44aと、このメイン収容部44aから前方へ突出した突出収容部44bとを有する。また、図6(b)に示すように、廃液フォーム43は、多孔質材料からなる吸収体シート48が複数枚上下に積層された構造を有し、前記メイン収容部44aと前記突出収容部44bの全域に充填されている。

【0053】

廃液ケース44のメイン収容部44aの後端部は、メンテナンスベース35と廃液チューブ47を介して接続される廃液導入部45であり、メンテナンスユニット6で発生した廃液が、この廃液導入部45から廃液ケース44内に導入され、さらに、廃液フォーム43によって吸収される。尚、廃液ケース44には、廃液導入部45よりも下側において、この廃液導入部45が設けられた後端面から水平に突出し、廃液導入部45から漏れ出た廃液を受け止める廃液受け46が設けられている。

【0054】

廃液量検出センサ42は、絶縁性材料からなる基板50とこの基板50の表面に形成された検出電極51を有する。基板50は、前記突出収容部44bの前端部において、廃液ケース44の内壁面と廃液フォーム43の前端面43aとの間の隙間に挿入されており、基板に形成された検出電極51が廃液フォーム43の前端面43aに接触している。

【0055】

図6に示すように、基板50には、制御基板19に実装された廃液量検出回路65(図5参照)から入力信号が入力される入力側の検出電極51aと、廃液量検出回路65へ検出信号を出力する出力側の検出電極51bが設けられている。図7は基板50の平面図であり、検出電極51a,51bの電極パターンの一例を示す、図7においては、2つの検出電極51a,51bは、廃液フォーム43の前端面43aに沿って、互いに平行で且つ交互に配置された2種類の細長い電極パターンで構成されている。検出電極51a,51bの一端部はスルーホール50a,50bによって裏面側へ引き出され、それぞれ制御基板19(廃液量検出回路65:図5参照)と接続されている。一方、検出電極51a,51bの他端部はコンデンサCを介して互いに接続されている。

【0056】

廃液フォーム43の廃液吸収量が少ない場合には、廃液フォーム43の、廃液導入部45に近い部分にのみ廃液が吸収されており、廃液導入部45から遠く離れた突出収容部44b内の廃液フォーム43まで廃液は到達していない。その後、廃液量が増えるに従って、廃液導入部45から離れた突出収容部44b内の廃液フォーム43にも廃液が吸収されていき、廃液吸収量が一定量を超えると、廃液導入部45から最も離れた位置にある廃液量検出センサ42の検出電極51a,51bにも廃液が接触する。このときに、導電性を有する廃液によって、平行に延びる2つの検出電極51a,51bの間で短絡が生じると、出力側の検出電極51bから出力される検出信号が変化する。この検出信号の変化を廃液量検出回路65で検知することで、廃液フォーム43に吸収された廃液量が一定量を超えたか否かが検出される。

【0057】

ところで、先に述べたように、廃液量検出センサ42の基板50は、廃液フォーム43の前端面43aと廃液ケース44との間に挿入されており、検出電極51a,51bは廃液フォーム43の前端面43aと接触している。この構成では、検出電極51a,51bが広い面積で廃液フォーム43に接触することから、検出電極51a,51bの廃液フォーム43に対する接触状態が維持されやすい。

【0058】

但し、プリンタ1に生じる様々な振動によって、検出電極51a,51bが廃液フォーム43の端面から離れるようなことがあると、検出電極51a,51bに廃液が接触しにくくなり、廃液量検出の信頼性が低下する。しかし、本実施形態のプリンタ1においては、検出電極51a,51bが廃液フォーム43の前端面43aに接触しており、以下の理由から、前端面43a以外の端面に形成されている場合と比較して、検出電極51a,51bが廃液フォーム43から離れにくい。

【0059】

プリンタ1における振動発生要因としては、まず、画像記録時の、インクジェットヘッド26が搭載されたキャリッジ25の走査方向の往復移動が挙げられる。キャリッジ25の移動時には、その移動方向に沿った振動、即ち、左右方向(走査方向)の振動が主に作用する。このときの振動は、プリンタ1で発生する振動の中でも比較的大きく、また、画像記録時には必ずキャリッジ25が移動することから、振動の発生頻度も非常に高い。しかし、検出電極51a,51bが接触する廃液フォーム43の前端面43aは走査方向に沿った端面であり、キャリッジ25の移動時に廃液フォーム43に作用する振動は、検出電極51a,51bが接触する端面に沿った方向となるから、検出電極51a,51bが形成された基板50が廃液フォーム43に対して面方向にずれることはあっても、検出電極51a,51bが廃液フォーム43から離れるということは起こりにくい。

【0060】

また、別の振動発生要因としては、カバー3の回動動作が挙げられる。本実施形態では、カバー3はスキャナ部22が搭載された、比較的重量の大きなものであり、特に、カバー3を閉状態から開放する時、あるいは、開状態のカバー3を完全に閉める時に、大きな衝撃が発生し、プリンタ1全体に振動が作用することになる。しかし、検出電極51a,51bが接触する廃液フォーム43の前端面43aは、カバー3の回動方向(カバー3の開放動作開始、及び、閉止完了直前の状態における、カバー3の移動方向)である上下方向とも平行な端面となっている。つまり、カバー3の開閉時に廃液フォーム43に作用する振動も、検出電極51a,51bが接触する端面に沿った方向となるから、検出電極51a,51bが廃液フォーム43から離れにくい。

【0061】

このように、検出電極51a,51bが接触する廃液フォーム43の前端面43aが、プリンタ1で発生する主な振動の方向に沿った端面であることから、検出電極51a,51bが廃液フォーム43から離れる方向(端面に直交する方向)の振動成分は小さくなり、検出電極51a,51bが廃液フォーム43に接触した状態が長期間にわたって維持される。

【0062】

尚、廃液ケース44は、プリンタ1において上述したような振動が生じることによって、特に、チューブ47が接続された廃液導入部45において廃液が外部に漏れる虞がある。そして、万が一、廃液導入部45から漏れ出した廃液が検出電極51a,51bに付着すると誤検出につながる。しかし、本実施形態では、廃液回収装置40の廃液導入部45が、廃液ケース44の後端部、即ち、廃液フォーム43の、検出電極51a,51bとは反対側の端面側に設けられていることから、万が一、廃液導入部45から廃液が漏れだしても、検出電極51a,51bに付着しにくい。

【0063】

また、本実施形態では、検出電極51a,51bが絶縁性の基板50の表面に形成され、この基板50が廃液フォーム43の前端面43aに沿って配置されることによって、検出電極51a,51bが廃液フォーム43に接触する構成となっている。この構成では、検出電極51a,51bが、基板50と廃液フォーム43に挟まれた形となって外部に露出しないため、電極51a,51bの損傷や剥離、あるいは、電極51a,51bに周囲の液体(廃液導入部45から漏れ出した廃液や、周囲を浮遊するインクのミスト等)が付着して誤検出が発生する等の問題が生じない。

【0064】

また、本実施形態では、図6(b)に示すように、廃液フォーム43は、複数枚の吸収体シート48が積層された構成を有するが、この構成では、廃液導入部45から導入された廃液は、吸収体シート48をその厚み方向に浸透するよりも、吸収体シート48の間を通って流れやすい。その上で、検出電極51a,51bは、上記の廃液フォーム43の、吸収体シート48の積層方向に沿った側面の1つである、前端面43aに接触していることから、廃液フォーム43に吸収された廃液を、検出電極51a,51bに確実に接触させることができる。

【0065】

また、図3、図4から理解されやすいが、本実施形態のプリンタ1は、プリンタ筐体2の後側部分に、インクジェットヘッド26やスキャナ部22、各種モータ等が配置されており、その結果、プリンタ1全体の重心は後側に偏っている。それ故、出荷時には、プリンタ1は、装着部11やホルダ15が設けられた前面部を上にした状態で輸送されることが好ましい。尚、この状態では、廃液フォーム43の端面のうち、検出電極51a,51bが接触する廃液フォーム43の前端面43aが最も上方に位置する。一方で、出荷時には、出荷前検査においてインクジェットヘッド26から排出された廃液が廃液フォーム43に回収されており、廃液フォーム43は空の状態ではなく、いくらかのインクを吸収した状態である。しかし、上記のように、出荷時の姿勢では検出電極51a,51bが接触する廃液フォーム43の前端面43aが、最も上方に位置していることから、輸送の際に廃液フォーム43のインクが検出電極51a,51bに流れ込みにくい。

【0066】

次に、前記実施形態に種々の変更を加えた変更形態について説明する。但し、前記実施形態と同様の構成を有するものについては、同じ符号を付して適宜その説明を省略する。

【0067】

1]前記実施形態では、図6に示すように、検出電極51a,51bが表面に形成された基板50が、廃液フォーム43の端面に接するように配置されることによって、検出電極51a,51bが廃液フォーム43の端面に接触した構成となっていたが、検出電極51a,51bが廃液フォーム43の端面に直接付着した構成であってもよい。これは、検出電極51a,51bの電極パターンを、印刷や蒸着等によって、廃液フォーム43の端面に直接形成することで実現できる。このように、廃液フォーム43の端面に検出電極51a,51bが直接付着していると、振動が作用しても検出電極51a,51bが廃液フォーム43から離れにくい。

【0068】

2]前記実施形態では、キャリッジ25の移動、及び、カバー3の開閉の、2つの振動発生要因に着目することによって、検出電極51a,51bが廃液フォーム43の前端面に接触した構成が採用されていたが、どのような振動発生要因に着目するかで、検出電極51a,51bを接触させる廃液フォーム43の端面は異なってくる。

【0069】

例えば、カバー3の重量が小さく開閉時の衝撃が小さい場合や、プリンタ1がそもそもカバー3を備えていない場合など、キャリッジ25の移動時の振動にのみ着目すればよい場合には、検出電極51a,51bが接触する廃液フォーム43の端面は、キャリッジ25の走査方向(左右方向)に沿った面であればよいことから、検出電極51a,51bが廃液フォーム43の上端面や下端面に接触した構成を採用することもできる。

【0070】

これとは逆に、カバー3の開閉時の衝撃による振動が非常に大きく、これに比べて、キャリッジ25の移動時に発生する振動が十分に小さい場合などには、カバー3の開閉時の振動にのみ着目すればよいこともある。また、画像記録時に移動しないライン型のインクジェットヘッドを備えたプリンタ1も従来から存在する。このような場合には、検出電極51a,51bが接触する廃液フォーム43の端面は、カバー3の回動方向(上下方向)に沿った面であればよく、検出電極51a,51bが、廃液フォーム43の前端面43a以外の側面(即ち、左端面、右端面、あるいは、後端面)に接触した構成を採用することもできる。

【0071】

あるいは、キャリッジ25の移動やカバー3の開閉以外の振動発生要因に着目してもよい。例えば、図8に示すように、廃液回収装置40が、廃液回収装置40がプリンタ筐体2に回動自在に取り付けられている場合には、この廃液回収装置40自体が回動する際の振動に着目してもよい。

【0072】

図8においては、廃液回収装置40は、インクジェットヘッド26の待機位置の上方に配置されるとともに、回動軸80を中心に、プリンタ筐体2に上下に回動自在に取り付けられており、廃液を回収するときの通常姿勢(図8に示す水平な姿勢)と、この通常姿勢から上方へ回動した退避姿勢とにわたって、姿勢変更可能である。このように、廃液回収装置40が、廃液回収装置40を上方へ回動させて退避可能とすることで、交換や修理などのメンテナンス性が向上する。このような構成では、検出電極51a,51bが接触する廃液フォーム43の端面が、廃液回収装置40の回動方向である、上下方向と平行な側面(図8は前端面43aに接触した例)であればよい。そうすることによって、廃液回収装置40の上下回動時に廃液フォーム43に作用する振動は、検出電極51a,51bが接触する端面に沿った方向となるから、検出電極51a,51bが廃液フォーム43から離れにくくなる。

【0073】

また、図8において、検出電極51a,51bが接触している廃液フォーム43の前端面43aは、廃液回収装置40が上方へ回動した退避姿勢にあるときに、廃液フォーム43の端面のうち最も上方に位置する端面である。従って、廃液回収装置40の退避姿勢にあるときに、廃液ケース44と廃液フォーム43との隙間を伝って廃液が検出電極51a,51bへ流れにくくなる。

【0074】

3]廃液量検出センサ42の検出電極51a,51bは、図7のような電極パターンに限られるものではない。例えば、図9に示すように、検出電極51a,51bが、それぞれ、廃液フォーム43の端面に沿って交互に配置された複数の電極部52a,52bを備えた、いわゆる櫛歯状の電極パターンに形成されてもよい。

【0075】

4]前記実施形態では、廃液回収装置40が廃液を回収する例として、キャップ部材36と吸引ポンプ37によって実行される吸引パージ時に排出された廃液を回収することを例に挙げたが、廃液回収装置40は、このような吸引パージに限らず、それ以外のプリンタ1の様々な動作によって発生する廃液を回収するものであってもよい。例えば、乾燥防止のために行われる、インクジェットヘッド26のノズル31のフラッシングによって発生した廃液を回収するものであってもよい。

【0076】

以上説明した実施形態及びその変更形態は、液滴噴射装置の一種である、インクを噴射するインクジェットプリンタに本発明を適用した例であるが、本発明の適用対象はこれには限られない。即ち、噴射される液体の種類、用途、技術分野に関係なく、本発明を適用することが可能である。

【符号の説明】

【0077】

1 インクジェットプリンタ

2 プリンタ筐体

3 カバー

26 インクジェットヘッド

40 廃液回収装置

43 廃液フォーム

43a 前端面

45 廃液導入部

48 吸収体シート

50 基板

51a,51b 検出電極

【特許請求の範囲】

【請求項1】

所定の走査方向に沿って移動しつつ液滴を噴射する液滴噴射ヘッドと、

前記液滴噴射ヘッドから液体を排出させる液体排出装置と、

前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記検出電極が、前記廃液吸収体の、前記走査方向に沿う端面に接触していることを特徴とする液滴噴射装置。

【請求項2】

前記液滴噴射ヘッドを収容する筐体と、

前記筐体に回動自在に取り付けられたカバーをさらに備え、

前記検出電極が接触する前記廃液吸収体の端面が、前記カバーの回動方向にも沿った端面であることを特徴とする請求項1に記載の液滴噴射装置。

【請求項3】

液滴を噴射する液滴噴射ヘッドと、

前記液滴噴射ヘッドを収容する筐体と、

前記筐体に回動自在に取り付けられたカバーと、

前記液滴噴射ヘッドから液体を排出させる液体排出装置と、

前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記検出電極が、前記カバーの回動方向に沿った端面に接触していることを特徴とする液滴噴射装置。

【請求項4】

液滴を噴射する液滴噴射ヘッドと、

前記液滴噴射ヘッドを収容する筐体と、

前記液滴噴射ヘッドから液体を排出させる液体排出装置と、

前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記廃液回収装置は、前記液滴噴射ヘッドの上方に配置されるとともに前記筐体に上下に回動自在に取り付けられ、前記液滴噴射ヘッドから離れるように上方へ回動して退避可能に構成され、

前記検出電極が、前記廃液吸収体の上下方向と平行な端面に接触していることを特徴とする液滴噴射装置。

【請求項5】

前記検出電極は、前記廃液吸収体の端面のうち、前記廃液回収装置が前記上方へ回動した退避姿勢にあるときに、最も上方に位置する端面と接触していることを特徴とする請求項4に記載の液滴噴射装置。

【請求項6】

前記検出電極は、絶縁性の基板の表面に形成され、

前記基板は、前記検出電極が前記廃液吸収体の端面に接触した状態で、前記端面と平行に配置されていることを特徴とする請求項1〜5の何れかに記載の液滴噴射装置。

【請求項7】

前記検出電極は、前記廃液吸収体の端面に直接付着していることを特徴とする請求項1〜5の何れかに記載の液滴噴射装置。

【請求項8】

前記検出電極は、前記接触している前記廃液吸収体の端面に沿って、交互に並ぶ電極パターンを有する2種類の電極により構成されていることを特徴とする請求項1〜7の何れかに記載の液滴噴射装置。

【請求項9】

前記廃液吸収体は、互いに積層された複数枚の吸収体シートを有し、

前記廃液吸収体の、前記検出電極が接触する端面が、前記吸収体シートの積層方向と平行であることを特徴とする請求項1〜8の何れかに記載の液滴噴射装置。

【請求項10】

前記廃液回収装置は、

前記液体排出装置からの廃液を前記廃液吸収体に導入する廃液導入部を有し、

前記廃液導入部は、前記廃液吸収体の、前記検出電極が接触する端面とは反対側の端面側に設けられていることを特徴とする請求項1〜9の何れかに記載の液滴噴射装置。

【請求項1】

所定の走査方向に沿って移動しつつ液滴を噴射する液滴噴射ヘッドと、

前記液滴噴射ヘッドから液体を排出させる液体排出装置と、

前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記検出電極が、前記廃液吸収体の、前記走査方向に沿う端面に接触していることを特徴とする液滴噴射装置。

【請求項2】

前記液滴噴射ヘッドを収容する筐体と、

前記筐体に回動自在に取り付けられたカバーをさらに備え、

前記検出電極が接触する前記廃液吸収体の端面が、前記カバーの回動方向にも沿った端面であることを特徴とする請求項1に記載の液滴噴射装置。

【請求項3】

液滴を噴射する液滴噴射ヘッドと、

前記液滴噴射ヘッドを収容する筐体と、

前記筐体に回動自在に取り付けられたカバーと、

前記液滴噴射ヘッドから液体を排出させる液体排出装置と、

前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記検出電極が、前記カバーの回動方向に沿った端面に接触していることを特徴とする液滴噴射装置。

【請求項4】

液滴を噴射する液滴噴射ヘッドと、

前記液滴噴射ヘッドを収容する筐体と、

前記液滴噴射ヘッドから液体を排出させる液体排出装置と、

前記液体排出装置によって前記液滴噴射ヘッドから排出された廃液を吸収する廃液吸収体と、前記廃液吸収体に吸収された廃液量を検出するための検出電極を有する、廃液回収装置と、を備え、

前記廃液回収装置は、前記液滴噴射ヘッドの上方に配置されるとともに前記筐体に上下に回動自在に取り付けられ、前記液滴噴射ヘッドから離れるように上方へ回動して退避可能に構成され、

前記検出電極が、前記廃液吸収体の上下方向と平行な端面に接触していることを特徴とする液滴噴射装置。

【請求項5】

前記検出電極は、前記廃液吸収体の端面のうち、前記廃液回収装置が前記上方へ回動した退避姿勢にあるときに、最も上方に位置する端面と接触していることを特徴とする請求項4に記載の液滴噴射装置。

【請求項6】

前記検出電極は、絶縁性の基板の表面に形成され、

前記基板は、前記検出電極が前記廃液吸収体の端面に接触した状態で、前記端面と平行に配置されていることを特徴とする請求項1〜5の何れかに記載の液滴噴射装置。

【請求項7】

前記検出電極は、前記廃液吸収体の端面に直接付着していることを特徴とする請求項1〜5の何れかに記載の液滴噴射装置。

【請求項8】

前記検出電極は、前記接触している前記廃液吸収体の端面に沿って、交互に並ぶ電極パターンを有する2種類の電極により構成されていることを特徴とする請求項1〜7の何れかに記載の液滴噴射装置。

【請求項9】

前記廃液吸収体は、互いに積層された複数枚の吸収体シートを有し、

前記廃液吸収体の、前記検出電極が接触する端面が、前記吸収体シートの積層方向と平行であることを特徴とする請求項1〜8の何れかに記載の液滴噴射装置。

【請求項10】

前記廃液回収装置は、

前記液体排出装置からの廃液を前記廃液吸収体に導入する廃液導入部を有し、

前記廃液導入部は、前記廃液吸収体の、前記検出電極が接触する端面とは反対側の端面側に設けられていることを特徴とする請求項1〜9の何れかに記載の液滴噴射装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−71286(P2013−71286A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210669(P2011−210669)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]