液滴形成装置およびそれを用いたインクジェット記録装置

【課題】

高信頼性・高メンテナンス性・高安定性の連続吐出型マルチ・オリフィス・インクジェット装置を提供するためには、高信頼性とメンテナンス性を確保のための分解・組立て・清掃が容易な基本構造をもち、均一加振およびそれによる均一液滴形成が位置的にも経時的にも安定に実現可能なマルチオリフィス構成の提供が必要である。

【解決手段】

加振手段を構成した第2筐体がダイアフラムを介して、液室およびオリフィス口を形成した第1筐体と分離された構成であり、ダイアフラムの液室と反対側の面に棒状の共振部材が複数配列した構成とし、共振部材の上端部に該共振部材ごとに圧電素子が設置され共振部材ごとに任意の入力値を入力することが可能な構成とした。

高信頼性・高メンテナンス性・高安定性の連続吐出型マルチ・オリフィス・インクジェット装置を提供するためには、高信頼性とメンテナンス性を確保のための分解・組立て・清掃が容易な基本構造をもち、均一加振およびそれによる均一液滴形成が位置的にも経時的にも安定に実現可能なマルチオリフィス構成の提供が必要である。

【解決手段】

加振手段を構成した第2筐体がダイアフラムを介して、液室およびオリフィス口を形成した第1筐体と分離された構成であり、ダイアフラムの液室と反対側の面に棒状の共振部材が複数配列した構成とし、共振部材の上端部に該共振部材ごとに圧電素子が設置され共振部材ごとに任意の入力値を入力することが可能な構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット記録装置にかかわり、特にマルチノズル連続吐出型の液滴形成装置に関する。

【背景技術】

【0002】

連続吐出型インクジェット装置の基本動作原理は以下に示す。まず、インクタンクに蓄えられた液体をポンプなどで加圧し微細なオリフィスから噴出させる。そこへ、圧電素子などの加振により振動を付与し、噴出する液体に揺らぎを与え吐出するインク柱を切断することで、微小液滴を飛翔する。このとき、インク柱を切断による液滴形成位置に帯電電極を近接配置し電界を付与することで、形成される液滴を帯電する。帯電した液滴は、帯電電極の下流位置に配置された偏向電極に電圧が印加されることで発生する電界の有無やその大きさにより、その飛翔方向が制御される。

【0003】

偏向プロセスは、偏向した飛翔液滴をその偏向度合いを制御することで用いるマルチ偏向式と、偏向されない液滴のみを印字に用いる二値偏向式の二つの方式に大きく大別される。いずれの方式においても、画像やパターンの形成に利用されない液滴(前者では無偏向液滴、後者では偏向液滴)は、液滴の飛翔経路の一部に配置された回収手段により回収され、再びインクタンクに回収され再利用される構成である。

【0004】

インクジェット方式としては、この連続吐出型のほかに、液滴1滴ごとの吐出を制御するドロップオンデマンド型がある。ドロップオンデマンド型は圧電素子微細な液室を形成し、各液室を圧電素子で変形させることで、液滴を吐出させる方式である。ドロップオンデマンド型としては、このほかに各液室に加熱ヒータを配置し、液体を過熱してバブルを生じさせ、その圧力により液滴を吐出する方式が知られている。

【0005】

しかしながら、ドロップオンデマンド型は液滴吐出制御を1滴ごと制御する必要があるため、1液滴に対し一つづつインク吐出室を作成する必要があり、構造が複雑になる課題があった。また、非吐出時間が長くなるとインクが乾燥することでインク内成分がノズル穴付近に析出することで、ノズル詰まりが頻発するなど、信頼性が要求される産業分野への応用には課題を有していた。

【0006】

一方の、連続吐出型インクジェット装置は、吐出後の液体の帯電量制御による液体偏向を用いるために、液滴吐出制御を1滴ごと行う必要がないため、ドロップオンデマンド方式に比較して、構造が簡単になりやすい利点を有していた。また、連続して液滴吐出を行うためノズルつまりが発生せず、高い信頼性を確保することができる。このため、連続吐出型インクジェット装置は、長寿命や高い信頼性が必要である産業用マーキングの装置として広く利用されている。

【0007】

現在、産業用マーキング装置に用いられている連続吐出型インクジェット装置の多くは、吐出ノズル数が1つで、その偏向量を制御することで、画像を形成する方式であるため、その利用範囲は限られているのが現状である。

【0008】

そのような中、長寿命や高い信頼性を有するといった連続吐出型インクジェット装置の特徴を、限られた大きさのマーキング技術分野だけでなくではなく、広領域への一括マーキングによるスループット向上の実現や、マーキング分野にとどまらず大面積インク塗布やパターニングといった幅広い産業分野で活用することが期待されている。

【0009】

【特許文献1】米国特許第3739393号公報

【特許文献2】欧州特許公開461238号公報

【特許文献3】米国特許第4520369号公報

【特許文献4】米国特許第6637871号公報

【特許文献5】米国特許第5912686号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、印字領域の拡大や高スループット実現のためには、多数のオリフィスからインクを吐出させるマルチ・オリフィス・タイプの連続吐出型インクジェット装置を実現することが必須となる。マルチ・オリフィス・タイプの連続吐出型インクジェット装置を実現には、複数の並置されたオリフィスから、均一に液滴を飛翔することが最重要課題となる。これを実現する方式として、いくつかの方式が提案されている。

【0011】

特許文献1には、オリフィスプレートを圧電素子で加振する方式が記載されている。しかし、この方式は、オリフィスプレートの一部に振動を付加するため、プレート全体を均一に加振することが難しく、形成されたオリフィスの位置によって、液滴形成のタイミングや形成液滴の量に差が発生しやすい課題を有している。

【0012】

特許文献2には、液室全体を加振する方式が記載されている。しかし、この方式は、液体と液全体を加振する必要があり、必要となる加振エネルギーが大きくなるため、100kHz以上の高周波領域の振動周波数を利用することが困難となる課題を有している。

【0013】

特許文献3では、オリフィスプレートに対向する位置に圧電素子を配置し、液体を加振する方式が記載されている。この方式は、複数のオリフィスを有するオリフィスプレートに並行かつ均一に液体を加振できることから、最も均一に液滴を形成できる可能性を有する方式であると考えられる。しかしながら、用いられる圧電素子はオリフィスプレート側に向かって均一な伸縮変形を生じされる必要があるため、圧電素子の構造が複雑になる。さらに、一つの圧電素子の変形量は通常nmオーダと、あまり大きくないため、圧電素子で直接液体を加振を行う式では、圧電素子の変形量をかせぐために、更なる構造上の工夫や、印加電圧を大きくしなければならないなどの課題を有している。

【0014】

特許文献4,5は、特許文献3における課題を克服するため、圧電素子に共振子を配し、その共振子をオリフィスプレートに対向する位置に配置している。これにより、圧電素子の変位が比較的小さくても、圧電素子による加振力を共振子で増幅することができるため、小さなエネルギーで比較的大きな振幅を発生させることができ、均一な液滴形成を可能とすることができる。

【0015】

しかしながら、特許文献4,5に記載されている方式においても、いつくかの解決すべき課題を有する。課題の一つとして、圧電素子による振動がインク突出装置の筐体に伝わることにより、規定外の振動や共振が発生することがあげられる。筐体など規定外の部材に振動が伝わった場合、振動の状態が、筐体の固定方法などの影響を受けるとともに、液室全体に規定外の振動を生じることなどから、振動が不安定となりやすく安定な液滴突出ができなくなる。前記、特許文献3では、音響防止材なる部材で圧電素子を筐体に固定し、圧電素子の振動が筐体に伝達されるのを防止しているが、完全に振動の伝達を抑制することは困難であるとともに、音響防止材などの経時劣化を考えると、安定性や長寿命化に課題を有する。また、いずれの方式も細長い共振子全体が液室に浸漬されている構造、オリフィスと対向する共振子端面のみでなく、側面も液体と接している。このため、液体に不必要な振動を与える可能性が高くなってしまい、形成される液滴の不安定性を生む要因となりえる。

【0016】

もう一つの大きな課題は、構造の単純化である。顔料や染料などの粒子成分を分散させた液体を、オリフィスから吐出するインクジェット装置では、ドロップオンデマンド方式と比較すると発生率は低いものの、液体がオリフィスに固着し詰まるなどの障害が発生する可能性を有する。このため、吐出液滴を高安定かつ高信頼に形成できることともに、障害発生時には、容易に分解・洗浄・組立て復旧できることが非常に重要となる。そこで、インクジェットの液滴吐出装置では、構造が単純で、分解・洗浄・組立てが容易な構造が非常に重要となる。特許文献3の構造では、複雑な形状をした圧電素子を筐体の隙間に音響防止剤を介して固定するとともに、液室と圧電素子の間に、分離シート部材が配置された複雑な構成である。特許文献4は、記載された構成は単純であるが、共振子と筐体間を固定する弾性部材や液体のシール構造を考慮すると共振子部分を分解することは容易ではないと予測される。特許文献5の構成は、共振子をダイアフラムで分離した蓋状の構造体となっており、分解は比較的容易であると予測される。しかし、加振部材に圧電素子が埋め込まれた構造であるとともに、振動子部分の構造が、非常に複雑であり、高精度な加工が難しい構造となっている。

【課題を解決するための手段】

【0017】

上記課題を解決するために、基本構造として、液体吐出手段は、一端面が開放された細長い液室と該開放端面と対向する側に少なくとも一列に配列された複数のオリフィス口を有する第一の筐体と、細長い形状を有する薄膜部材であるダイアフラムと該ダイアフラムの一端面に共振部材,加振部材、および加振部材固定部からなる薄膜部加振手段を有する第2の筐体があり、第1の筐体における細長い液室の開放端面と第2の筐体における細長い薄膜体における薄膜部加振手段設置面の反対側の面が一致した構成で組み立てられている2筐体構造とする。

【0018】

このとき、第2の筐体のダイアフラム加振手段における共振部材は薄膜体面に対し90゜の方向に伸びた複数の棒状構造であり、オリフィス口の列方向に多数並置した構成とし、棒状共振部材のダイアフラムと反対側の端部には、加振部材である圧電素子が加振部材固定部であるカウンタウェイトにより固定されて設置された構成とする。

【0019】

さらに、圧電素子およびカウンタウェイトは棒状共振部材ごとに、設置されている構成とする。このとき、各圧電素子にはそれぞれ任意の値の信号が入力でき、各オリフィスから吐出するインク形状やインク形成位置が均一になるよう調整が可能な構成とする。

【発明の効果】

【0020】

本発明によれば、高信頼性と高いメンテナンス性を有する液滴形成装置を実現できる。また、その液滴形成装置を用いることで高安定な連続吐出型マルチ・オリフィス・インクジェット装置を実現することができる。

【発明を実施するための最良の形態】

【0021】

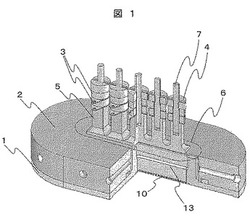

以下、本発明の一実施例を図1から図12を用いて説明する。

【0022】

図1から図5は、本実施例のインクジェット装置における液滴形成部(液滴形成装置)の一実施例である。図1は、液滴形成部の外観と内部構造を示すために右手前側4分の1をカットしたものである。図2は、図1の詳細を説明するために、カット領域を拡大したものである。図3および図4は、図1の中央部の横断面および縦断面構造を示す図である。また、図5は図1を液滴吐出面から見た図である。

【0023】

図1から図5に示した液滴形成部は、第1筐体1と第2筐体2の2つの筐体から構成されている。第1筐体1の中央部には、上端に開口部を有する細長い液室13構成されており、その下端部に長さ方向に渡って複数のオリフィス10が一列に形成されたオリフィスプレート15が設置されている。

【0024】

第2筐体2は、第1筐体1に被せるように配置・組み立てられ、第1筐体1の液室13の上端開放部に対向する位置に、細長い振動する薄板構造体(ダイアフラム)6が配置されている。細長いダイアフラム6の中央部には複数の棒状共振部材5が配置されている。なお、ここでは棒状共振部材5は五本で示しているが、オリフィス数、オリフィスプレート長、オリフィスピッチに合わせその数は増減する。図5は図1を液滴吐出面から見た図であり、長円形の液室上端開放部を囲むように、長円形のダイアフラム6が構成されるとともに、複数のオリフィス10が一列に形成されたオリフィスプレート15が設置されている。

【0025】

配置された棒状共振部材5は、各部材の上端部にそれぞれ、圧電素子3が2段積層構造となって設置され、その上にネジ7およびカウンタウェイト部材4によりを挟込み、固定されている。

【0026】

第2筐体の周辺領域上面部には、液室に液体を供給するための供給口11が多数設けられており、図1および図3内に、おける液体供給ルート12で、第1筐体の液室13に、液体が供給される。なお、ここでは供給口11は液体供給ルート12を複数図示しているが、少なくとも2つ以上あれば良い。また、複数の供給口11および液体供給ルート12のうち、少なくとも一つを、余分な液体やインク室内に発生する気泡を排出する排出口および排出ルートとして用いることもできる。更にそのとき、排出口および排出ルートには負圧を付与できるよう排出ポンプが設置されていてもよい。補足ではあるが、本実施例の液体形成部の筐体構造は、オリフィス口10の穴加工を除けば、一般的なフライス加工などによる機械加工で十分加工可能な単純な形状となっている。但し、オリフィス口10については、穴径が数十μmであり、穴ピッチが、数百μmと精密な穴加工が必要であり、精密ドリル加工・精密パンチ加工・放電加工・エッチング加工などの高精度加工を必要とする。ここで、オリフィス加工部材としては、第1筐体1におけるインク室の開放端面と反対側の面を直接加工した一体型構造のオリフィスを作製する方法やあらかじめ薄膜プレート上にオリフィス10を所望のピッチ・数で加工したオリフィスプレート15を開放したインク室底面に設置する方法が挙げられる。オリフィスプレート15の設置方法としては、接着部材による貼り付け法、固定用プレート部材をネジなどにより締めつけオリフィスプレート15を挟み込む機械的固定法、オリフィスプレート15端部と第1筐体1をレーザ溶着により接着固定する方法などが挙げられる。

【0027】

次に、液滴形成動作について、主に図3を用いて説明する。図3は、本発明の実施例である図1の液滴形成部の中央横断面構造を示す図である。液体は、ポンプで加圧され、第2筐体2の周辺部に配置された複数の液体供給口11から供給される。供給された液体は、第1筐体1に設けられた液室13に供給される。液室上面に対向して、薄膜ダイアフラム部6とその中央に、柱状の棒状共振部材5が配置され、その上部には棒状共振部材5ごとに、圧電素子3とカウンタウェイト部材4が固定されている。本実施例の圧電素子3は、簡易な円形状をしており2段に重ねて構成し、その両端に振動させる周波数および加振電圧37を印加することで、図中上下方向に振動する。この構造では、圧電素子3の数を増やすことで、容易に振動の振幅を大きくすることができる。また、印加電圧条件を大きくすることでも、振動振幅を調整可能である。圧電素子3の重合わせ数や印加電圧は、使用する液体と液滴の形成状況に合わせて調整する必要があるが、一般的には10V〜300V程度の範囲となる。本実施例では、20〜100V程度で、安定な液滴が形成できた。さらに、本実施例では、棒状共振部材5ごとに圧電素子3が設置されているため、各圧電素子3それぞれに任意形状、任意周波数および任意の加振電圧を入力できる構成となっている。これにより、筐体の寸法誤差や駆動環境によるインク特性の変化により、均一加振しても均一な液滴吐出が再現できない場合、棒状共振部材5ごとに最適な入力値を入力するよう調整することでズレを低減することができる。更に、このとき、各圧電素子3に入力値は、インク吐出状況観測装置により検知した情報をメイン制御装置27にフィードバックし、その情報を元に最適入力値をする棒状共振部材5ごとに設置された圧電素子3に入力する構成であっても良い。また、圧電素子3を固定するカウンタウェイト部材4についても、圧電素子3と同様に棒状共振部材5ごとに設置され、吐出状況を均一化するために任意の形状・重量のカウンタウェイトを設置できる構成であっても良い。また、カウンタウェイト部材4は棒状共振部材5ごとではなく、各棒状共振部材5の上端部を繋ぐ一体構造でも良い。また、一体構造型カウンタウェイトの場合、更にその上部に、棒状共振部材5ごとに任意の形状・重量のカウンタウェイトを設置できる構成であっても良い。

【0028】

棒状共振部材5は、加振周波数に合わせて予め共振周波数を調整して作製され、振動振幅が拡大される。これによって、液室に対向した薄膜ダイアフラム部6が数100nm〜数μm程度の振幅で振動するように構成されている。これにより、液室13に供給された液体が、加振される。ポンプ36で加圧された液体は、ポンプ圧力のみで、液室に設けられた複数のオリフィス口10から噴出しているが、液室13の液体に振動が加えられることで、吐出後、所望の位置で、所望の形状の液滴21に分離され、液滴として飛翔する。

【0029】

棒状共振部材5は、図6に示されるように、段差構造16を有していることが好ましい。これは、伸び方向つまり上下方向の振動で、少なくとも2つ以上の共振周波数を持つようにし、液滴の形成状態を安定化するためである。図7に、棒状共振部材5に段差がある場合と無い場合の加振周波数と振幅拡大率の関係を模式的に示す。図中の実線が、本実施例の段差がある棒状共振部材5の関係を示し、点線が、段差が無い棒状共振部材5の場合の関係を示している。図7に点線で示すように、共振周波数が1つの場合、図中の▼位置である共振周波数近傍で加振すると非常に大きな振幅の拡大が可能であるが、微小な周波数ずれで、振幅量が大きく変動する。そこで、本実施例では、棒状共振部材5に段差構造16を設けた。これにより、棒状共振部材5が、図中▽で示す所望の加振周波数前後に位置する複数の共振周波数▽を持つように設計した。このときの周波数と振幅の関係は図7の実線で示している。図に示すように、所望の加振周波数前後に共振点▽を配置することで、その間に比較的ブロードな振幅領域を形成でき、所望の加振周波数周辺で安定した振幅拡大率の確保が可能となる。

【0030】

図4は、本発明の実施例である図1の液滴形成部の中央断面構造を示す図である。液滴を突出するオリフィス口10は、液室13の幅方向に長く配置されるとともに、その長い液室に沿った細長いダイアフラム構造6を有し、液室13に対向した側に、上記棒状共振部材5が配列され、その各上端部に、圧電素子3およびカウンタウェイト4が配置されている。本構成では、圧電素子3の振動によって、液室上面の対向したダイアフラム部6が、幅方向に均一に上下振動させることができるので、細長い液室13内の液体が、均一に加振される。これにより、各オリフィス口10から噴出された液体が幅方向に均一に、同一タイミングで液滴化させることが可能となる。

【0031】

図2は、本発明の実施例である図1の液滴形成部における液室13内の詳細構造を示す図である。本実施例の液室13内部は、図に示すように、上部のダイアフラム6からオリフィス口10に向かって、複数の段差構造14が作られている。これは、加振による液体共振の影響を制御するために設けたものである。液室13内の液体も、液室13の形状や長さなどの条件で決定されるいくつかの共振周波数を有している。この液体の共振周波数についても、加振周波数の関係で、振動の大きさに変化が生じる。特に、液体は温度変化によってその音速の変化が大きく、これに伴って同じ長さの液室における液体の共振周波数も変化する。このことから、安定な液滴形成を実現するためには、加振時の液体振動に対して、特定の共振周波数の影響がでにくい構造とするか、共振周波数の変動に対して、振動のレベルが変化しにくい構造にしておくことが必要である。

【0032】

図の段差構造14は、棒状共振部材5に段差を設けたのと同様に、液室内の液体が、加振周波数前後の複数の共振周波数▽を持つように設計したものである。段差間の間隔は、液滴の物性や目標周波数によるが、数十から100kHz程度の加振であれば、間隔が数mmから数cm程度の段差を設けることとなる。また、液室内の共振振動成分を極力抑制するためには、液室内の液体の共振周波数を、加振周波数に対して、十分高くしておく方法が有効である。加振周波数が数十から100kHz程度の加振であれば、液室内の液体の共振周波数を、数100kHz以上になるように、液室形状を設計する必要がある。これについても、液滴の物性によるが、段差間の間隔は数mm以下とする必要がある。

【0033】

また、図示していないが、液室の幅方向に直角な複数の段差構造体を形成することも有効である。幅方向に液体が振動した場合、多数設けられたオリフィス口間で液滴が形成されるタイミングが不安定になってしまう。このため、液室幅方向の液体振動は、できる限り抑制することが必要である。たとえば、液室の幅方向に直角な複数の段差構造体を形成すると、幅方向の共振周波数を加振周波数に対して、高い周波数となるように設計することができる。この液室の幅方向に直角な段差構造体間の間隔は、液滴の物性によるが、液体の共振周波数が数100kHz以上となるように、数mm以下で配置することが好ましい。

【0034】

図2に示した実施例の構造では、ダイアフラム5からオリフィス口に向かう振動は、ある程度安定した拡大率を確保できるように、複数の段差14を配置するとともに、液室内の幅方向の振動については、抑制するような間隔で図示していない段差構造体を形成した。これによって、本実施例では、圧電素子3への印加電圧が低い条件下において、幅方向に均一かつ安定した液滴形成を可能とした。

【0035】

また、本実施例では、ダイアフラム6上に複数の棒状共振部材5を設けているが、これが一体の板状構造体の場合、同じ圧電素子の印加電圧において、ダイアフラム6方向への伸びが小さくなる。共振部材を棒状構造とすることで、ダイアフラム6方向に伸びやすくし、圧電素子3へのより低い印加電圧で、大きな振幅を得ることができる。また、一体の板状構造体の場合、ダイアフラム6側への伸びとともに幅方向の伸びも大きくなり、共振部材全体が弓なりを起こすなどの歪が生じた不安定な振動形態になりやすい。複数の棒状共振部材5とすることで、幅方向の伸びの影響を吸収し、ダイアフラム6側への安定した振動を確保している。また、棒状共振部材5を、複数の柱状部材とすることは筐体の軽量化にも寄与する。しかしながら、共振振動部材5を、必要以上に細い柱状構造体にしたり、その間隔を広くしたりしても、液室上面のダイアフラム6が幅方向に不均一な振動形態をとることになる。本実施例では、柱状構造体5の太さの最適化を行うとともに、柱状構造体の下端および上端を一体化構造とすることで、液室上面のダイアフラム6が、ほぼ一体となってなって、液室13上面を加振するように構成した。

【0036】

次に、本実施例の液滴形成部を用いたインクジェットヘッドの全体構成および印写時の動作を、図8から図11を用いて説明する。

【0037】

図8,図9,図10は、本実施例の液滴形成部を組み込んだインクジェットヘッドの中央部の横断面構造を示す図である。また、図9および図10は、液滴飛翔状態を説明するために図8の拡大を拡大したものである。図11は、本実施例の液滴形成部を組み込んだインクジェットヘッドの中央部の縦断面構造を示す図である。

【0038】

インクジェットヘッドは、先に説明した図1の液滴形成部とともに、帯電電極部,偏向電極および液滴回収部よりなる。図8に示すように、液滴形成部下部に、帯電電極部38,偏向電極および液滴回収部39設置、一体のインクジェットヘッドが構成される。

【0039】

次に、帯電電極部38,偏向電極および液滴回収部39の構造について説明する。帯電電極38は、帯電電極38は、細長いスリット構造を成しており、液滴形成部から噴出される液体が、スリット中央付近を通過するように配置される。液滴形成部から噴出される液体は、図9に示すように、液滴形成部のオリフィスから噴出する液柱が液滴に分離する領域に、帯電電極部38のスリットが配置されるように、液滴形成部のオリフィス口10と帯電電極部の距離は、設定される。帯電電極部のスリットの両面には、図9に示すような帯電電極19が設けられており、帯電電極に既定の電圧を印加することで、分離する液滴の帯電量を制御することができる。

【0040】

帯電電極19は、図11に示すように各オリフィス口10に対応した帯状の電極構造を有しており、オリフィス口10ごとに、帯電電荷を制御することが可能である。各オリフィス口で形成された液滴の帯電時のクロストークを避けるためには、液柱および液滴と帯電電極19a,b間の距離を、各オリフィス口10の間隔よりも狭くすることが必要である。一方で、オリフィス口10から噴出する液体と帯電電極19が接触することを避けるためには、ある程度のギャップが必要であるが、ギャップを広くしすぎると、オリフィス間隔を大きくする必要がある。この点を考慮して、オリフィス口10から噴出する液体と帯電電極間のギャップとその精度を決定することが必要である。本実施例ではオリフィス口10の距離を300μmとし、電極19と液中間のギャップを200μmすることで、各オリフィス間の帯電時クロストークの発生を完全に防止することができた。

【0041】

偏向電極20も対向する2つの電極20a,bで構成されるが、帯電電極19a,bと異なり、対向する2つの電極間に電界が生じるように、異なった電圧を与える。帯電電極19で電荷を付与された液滴は、偏向電極20a,b間を飛翔する間に、偏向電極間の電界により曲げられ、回収側電極壁面20aに吸引される。回収側偏向電極20aの下部には、液滴回収口が設けられており、ポンプ26で空気ごと吸引回収される。偏向電極20に印加する電圧は、液滴を回収しない側の電極20bを接地電位とすると、帯電電極19で液滴をプラス帯電する場合は、回収する側20aの電圧をマイナスとする。液滴がマイナス帯電の場合は回収する側20aの電圧をプラスに設定することによって、帯電された液滴が、静電気力により回収電極側に吸引回収される。帯電の液滴偏向量は、偏向電極の長さと電極間のギャップ,液滴の帯電電荷量,液滴飛翔速度および偏向電極に印加する電圧条件により容易に求められる。既定の帯電量範囲で、確実に回収側の偏向電極に到着するように設定する必要がある。言うまでも無いが、帯電電極で変化を与えられなかった液滴は、偏向電極20通過時に偏向する事は無いので、印写対象物18に到達することになる。また、偏向電極20は、帯電電極19とは異なり、オリフィス口10ごとの制御は必要ないので、各オリフィス口10から飛翔する液滴経路全体幅を持つベタ電極構造とした。

【0042】

なお、液滴形成部下部に、設置される帯電電極部38,偏向電極は、図10に示すように片側飛翔インクの片側のみに設置される構成であっても良い。しかしながら、この場合は図9のように両側に電極を設置した場合と比較して、高い電圧を印加する必要がある。

【0043】

これら液滴形成部,帯電電極部38,偏向電極および液滴回収部39の3つの構造体は、インクジェット・ヘッド・ベース筐体によって、正確に位置決めされ、一体のインクジェットヘッド22として構成される。

【0044】

最後に、本実施例のインクジェットヘッド22を搭載したインクジェット装置全体構成について、図12を用いて説明する。インクジェット装置は、インクジェット駆動部とインク濃度制御部と記録媒体搬送制御部からなる。

【0045】

インクジェット駆動部は、インクジェットヘッド22および液体貯蔵層33とともに、圧電素子3に交流電圧を供給する交流電源37,各液滴に帯電電荷を与える帯電電極および液滴を偏向させる偏向電極に電圧を供給する制御電圧電源23,インクジェットヘッドに液体を供給および回収するポンプ36,26およびそれらを制御するメイン制御装置27からなる。

【0046】

インク濃度制御部は、インクジェットヘッド22に供給する液体貯蔵槽33内の液体の濃度を調整するものであり、液体貯蔵槽内の液体濃度を測定する手段30と液体貯蔵槽33内液体を希釈する使用液体の溶媒を貯蔵する溶媒貯蔵槽31,溶媒貯蔵槽31の溶媒をインクジェット駆動部の液体貯蔵槽33に供給するポンプ32およびそれらを制御するインク濃度制御装置29からなる。

【0047】

記録媒体搬送制御部は、記録媒体の搬送機構35および搬送制御装置34からなる。

【0048】

インクジェット駆動部のメイン制御装置27は、記録するパターンデータ28を受信すると、液体供給・回収ポンプ36,26,圧電素子駆動電源37,帯電電圧,偏向電圧23を制御することで、記録パターンデータ28に従って液体吐出を制御する。液体吐出の制御は、帯電電極19の印加電圧条件を各吐出オリフィスごとに、制御することで行なわれる。

【0049】

また、インクジェット駆動部のメイン制御装置27は、記録媒体搬送制御部の搬送制御装置34と通信することで、印写記録媒体18のハンドリングを行う。さらに、インクジェット駆動部のメイン制御装置27は、インク濃度制御部のインク濃度制御装置29と通信を行い、液体貯蔵槽33内の液体濃度が既定の濃度であることを確認するとともに、既定の濃度の液体をインクジェットヘッド22に供給するように制御する。また、インク形成領域に液滴形状観測装置40を設置し、得られた情報をメイン制御装置27にフィードバックし、該情報を元に算出した適正入力値を各共振部材5に設置されたそれぞれ圧電素子3に入力することで、均一吐出の安定化を図る構成であっても良い。

【0050】

これら濃度制御方式,搬送制御方式およびインクジェットヘッドの駆動制御などの詳細は、吐出する液体およびパターン記録条件により異なり、適正な条件設定が必要となる。

【0051】

上記基本構造により、液体吐出手段は、オリフィス口の列を備えた細長い液室が形成された第1筐体と共振子(共振振動部材)と加振手段である圧電素子を固定する第2筐体のみからなるとともに、分解時に第1筐体に形成された液室の一端が開放されることから、構造が単純であるとともに、液室やノズル洗浄なども容易な構造である。

【0052】

さらに、上記構造の液体吐出手段における第1筐体および第2筐体は、ダイアフラムを介して、加振手段(圧電素子,共振子)とインク室を分離した比較的簡単な構成であるため、音響防止材などの特殊な振動伝達防止部材などを用いる必要がないだけでなく、音響防止材などの特殊な振動伝達防止部材など要しても完全に防止できない、筐体全体に伝達される不要な振動が伝達することを完全に防止できる。

【0053】

また、圧電素子や共振子の長手方向を含む周辺全体に、ダイアフラムの接合部以外の拘束箇所が全くないことから、振動子や圧電素子の振動が安定化させやすい。加えて、液体を加振するダイアフラムの面を除いて、圧電素子や共振子などの振動体が、液体と接触することもないので、本来与えるべきダイアフラム面による加振振動以外の不要な振動などが、液体に加わることはなく、高信頼性と高いメンテナンス生を有する、高安定な連続吐出型マルチ・オリフィス・インクジェット装置の液体吐出手段を提供することができる。

【0054】

また、必要な振動を、ダイアフラムを介しインクに均一に付与することができても、筐体作成時の寸法誤差などによりダイアフラムの振動が不均一になり、均一な振動を液体に伝播できなくなることが懸念されるが、圧電素子およびカウンタウェイトを棒状共振部材ごとに設置し任意の信号を入力できる分離構成とすることで、各オリフィスから吐出するインク形状やインク形成位置が均一になるよう入力される信号(周波数,加振電圧,波形)やカウンタウェイト重量などを調整が可能となり、高安定な液滴吐出を連続的に実現可能となる。

【0055】

さらに、棒状のような簡素な構造の共振子一つに対し圧電素子を一つ設置する構成とすると、複雑な形状とすると非常に高価となる圧電素子事自体を非常に簡素な形状にできる。加えて、もし、圧電素子の一つが機能不能になったとしても、すべての圧電素子を交換する必要がないため、高メンテナンス性やコストの低減にも寄与する。

【0056】

一般に、インクジェット装置は、着色インクをパターニングすることで、文字や画像形成などに用いられる。本実施例におけるマルチノズル連続吐出型インクジェット装置は、一般的インクジェット装置に比較して、高信頼性・高メンテナンス性を有した高安定な液滴吐出装置である。

【0057】

このため、本実施例のインクジェット装置は、高信頼性・高メンテナンス性・高安定性が要求される液体を利用した機能インク塗布やパターニングが必要な電子機器などの製造装置への応用が可能となる。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施例における液滴形成部の外観と内部構造を示す図である。

【図2】図1の液滴形成部の詳細を説明するために断面部を拡大した図である。

【図3】図1の液滴形成部の中央部横断面構造を示す図である。

【図4】図1の液滴形成部の中央部縦断面構造を示す図である。

【図5】図1を液滴吐出面から見た図である。

【図6】段差形状を付与した加振部材の一例である。

【図7】図6の共振振動部材における加振周波数と振幅拡大率の関係を模式的に示した図である。

【図8】本発明の一実施例における液滴形成部を組み込んだインクジェットヘッドの中央部の横断面構造を示す図である。

【図9】液滴飛翔状態を説明するために、図8をさらに拡大した図である。

【図10】図9における帯電・偏向電極を片側のみにした場合の図である。

【図11】図8,図9,図10のインクジェットヘッド中央部の縦断面構造の回収口側を示す図である。

【図12】本発明の一実施例におけるインクジェットヘッドを搭載したインクジェット装置全体構成を説明する図である。

【符号の説明】

【0059】

1 液滴形成部第1筐体

2 液滴形成部第2筐体

3 圧電素子

4 カウンタウェイト

5 棒状共振部材

6 薄板構造体(ダイアフラム)

7 圧電素子・カウンタウェイト固定ネジ

8 第1,第2筐体固定ネジ

9 Oリング

10 オリフィス

11 液体供給および排出口

12 液体供給および排出ルート

13 液室(細長い形状)

14 液室内の段差構造(水平段差)

15 オリフィスプレート

16 共振振動部材の段差構造

17 液滴回収口

18 印写対象物

19a,b 帯電電極

20a 偏向電極(回収側)

20b 偏向電極(非回収側)

21a 飛翔液滴(回収液滴)

21b 飛翔液滴(非回収液滴)

22 液滴形成部

23 帯電電極および偏向電極用電源

24 帯電電極信号電圧

25 偏向電極信号電圧

26 液体回収用ポンプ

27 メイン制御装置

28 記録するパターンデータ

29 インク濃度制御装置

30 液体濃度測定手段

31 溶媒貯蔵槽

32 溶媒貯蔵槽から液体貯蔵槽への供給ポンプ

33 液体貯蔵槽

34 搬送制御装置

35 記録媒体の搬送機構

36 液体供給用ポンプ

37 圧電素子駆動用交流電源

38 帯電電極部

39 偏向電極および液滴回収部

40 液滴形状観測装置

【技術分野】

【0001】

本発明は、インクジェット記録装置にかかわり、特にマルチノズル連続吐出型の液滴形成装置に関する。

【背景技術】

【0002】

連続吐出型インクジェット装置の基本動作原理は以下に示す。まず、インクタンクに蓄えられた液体をポンプなどで加圧し微細なオリフィスから噴出させる。そこへ、圧電素子などの加振により振動を付与し、噴出する液体に揺らぎを与え吐出するインク柱を切断することで、微小液滴を飛翔する。このとき、インク柱を切断による液滴形成位置に帯電電極を近接配置し電界を付与することで、形成される液滴を帯電する。帯電した液滴は、帯電電極の下流位置に配置された偏向電極に電圧が印加されることで発生する電界の有無やその大きさにより、その飛翔方向が制御される。

【0003】

偏向プロセスは、偏向した飛翔液滴をその偏向度合いを制御することで用いるマルチ偏向式と、偏向されない液滴のみを印字に用いる二値偏向式の二つの方式に大きく大別される。いずれの方式においても、画像やパターンの形成に利用されない液滴(前者では無偏向液滴、後者では偏向液滴)は、液滴の飛翔経路の一部に配置された回収手段により回収され、再びインクタンクに回収され再利用される構成である。

【0004】

インクジェット方式としては、この連続吐出型のほかに、液滴1滴ごとの吐出を制御するドロップオンデマンド型がある。ドロップオンデマンド型は圧電素子微細な液室を形成し、各液室を圧電素子で変形させることで、液滴を吐出させる方式である。ドロップオンデマンド型としては、このほかに各液室に加熱ヒータを配置し、液体を過熱してバブルを生じさせ、その圧力により液滴を吐出する方式が知られている。

【0005】

しかしながら、ドロップオンデマンド型は液滴吐出制御を1滴ごと制御する必要があるため、1液滴に対し一つづつインク吐出室を作成する必要があり、構造が複雑になる課題があった。また、非吐出時間が長くなるとインクが乾燥することでインク内成分がノズル穴付近に析出することで、ノズル詰まりが頻発するなど、信頼性が要求される産業分野への応用には課題を有していた。

【0006】

一方の、連続吐出型インクジェット装置は、吐出後の液体の帯電量制御による液体偏向を用いるために、液滴吐出制御を1滴ごと行う必要がないため、ドロップオンデマンド方式に比較して、構造が簡単になりやすい利点を有していた。また、連続して液滴吐出を行うためノズルつまりが発生せず、高い信頼性を確保することができる。このため、連続吐出型インクジェット装置は、長寿命や高い信頼性が必要である産業用マーキングの装置として広く利用されている。

【0007】

現在、産業用マーキング装置に用いられている連続吐出型インクジェット装置の多くは、吐出ノズル数が1つで、その偏向量を制御することで、画像を形成する方式であるため、その利用範囲は限られているのが現状である。

【0008】

そのような中、長寿命や高い信頼性を有するといった連続吐出型インクジェット装置の特徴を、限られた大きさのマーキング技術分野だけでなくではなく、広領域への一括マーキングによるスループット向上の実現や、マーキング分野にとどまらず大面積インク塗布やパターニングといった幅広い産業分野で活用することが期待されている。

【0009】

【特許文献1】米国特許第3739393号公報

【特許文献2】欧州特許公開461238号公報

【特許文献3】米国特許第4520369号公報

【特許文献4】米国特許第6637871号公報

【特許文献5】米国特許第5912686号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、印字領域の拡大や高スループット実現のためには、多数のオリフィスからインクを吐出させるマルチ・オリフィス・タイプの連続吐出型インクジェット装置を実現することが必須となる。マルチ・オリフィス・タイプの連続吐出型インクジェット装置を実現には、複数の並置されたオリフィスから、均一に液滴を飛翔することが最重要課題となる。これを実現する方式として、いくつかの方式が提案されている。

【0011】

特許文献1には、オリフィスプレートを圧電素子で加振する方式が記載されている。しかし、この方式は、オリフィスプレートの一部に振動を付加するため、プレート全体を均一に加振することが難しく、形成されたオリフィスの位置によって、液滴形成のタイミングや形成液滴の量に差が発生しやすい課題を有している。

【0012】

特許文献2には、液室全体を加振する方式が記載されている。しかし、この方式は、液体と液全体を加振する必要があり、必要となる加振エネルギーが大きくなるため、100kHz以上の高周波領域の振動周波数を利用することが困難となる課題を有している。

【0013】

特許文献3では、オリフィスプレートに対向する位置に圧電素子を配置し、液体を加振する方式が記載されている。この方式は、複数のオリフィスを有するオリフィスプレートに並行かつ均一に液体を加振できることから、最も均一に液滴を形成できる可能性を有する方式であると考えられる。しかしながら、用いられる圧電素子はオリフィスプレート側に向かって均一な伸縮変形を生じされる必要があるため、圧電素子の構造が複雑になる。さらに、一つの圧電素子の変形量は通常nmオーダと、あまり大きくないため、圧電素子で直接液体を加振を行う式では、圧電素子の変形量をかせぐために、更なる構造上の工夫や、印加電圧を大きくしなければならないなどの課題を有している。

【0014】

特許文献4,5は、特許文献3における課題を克服するため、圧電素子に共振子を配し、その共振子をオリフィスプレートに対向する位置に配置している。これにより、圧電素子の変位が比較的小さくても、圧電素子による加振力を共振子で増幅することができるため、小さなエネルギーで比較的大きな振幅を発生させることができ、均一な液滴形成を可能とすることができる。

【0015】

しかしながら、特許文献4,5に記載されている方式においても、いつくかの解決すべき課題を有する。課題の一つとして、圧電素子による振動がインク突出装置の筐体に伝わることにより、規定外の振動や共振が発生することがあげられる。筐体など規定外の部材に振動が伝わった場合、振動の状態が、筐体の固定方法などの影響を受けるとともに、液室全体に規定外の振動を生じることなどから、振動が不安定となりやすく安定な液滴突出ができなくなる。前記、特許文献3では、音響防止材なる部材で圧電素子を筐体に固定し、圧電素子の振動が筐体に伝達されるのを防止しているが、完全に振動の伝達を抑制することは困難であるとともに、音響防止材などの経時劣化を考えると、安定性や長寿命化に課題を有する。また、いずれの方式も細長い共振子全体が液室に浸漬されている構造、オリフィスと対向する共振子端面のみでなく、側面も液体と接している。このため、液体に不必要な振動を与える可能性が高くなってしまい、形成される液滴の不安定性を生む要因となりえる。

【0016】

もう一つの大きな課題は、構造の単純化である。顔料や染料などの粒子成分を分散させた液体を、オリフィスから吐出するインクジェット装置では、ドロップオンデマンド方式と比較すると発生率は低いものの、液体がオリフィスに固着し詰まるなどの障害が発生する可能性を有する。このため、吐出液滴を高安定かつ高信頼に形成できることともに、障害発生時には、容易に分解・洗浄・組立て復旧できることが非常に重要となる。そこで、インクジェットの液滴吐出装置では、構造が単純で、分解・洗浄・組立てが容易な構造が非常に重要となる。特許文献3の構造では、複雑な形状をした圧電素子を筐体の隙間に音響防止剤を介して固定するとともに、液室と圧電素子の間に、分離シート部材が配置された複雑な構成である。特許文献4は、記載された構成は単純であるが、共振子と筐体間を固定する弾性部材や液体のシール構造を考慮すると共振子部分を分解することは容易ではないと予測される。特許文献5の構成は、共振子をダイアフラムで分離した蓋状の構造体となっており、分解は比較的容易であると予測される。しかし、加振部材に圧電素子が埋め込まれた構造であるとともに、振動子部分の構造が、非常に複雑であり、高精度な加工が難しい構造となっている。

【課題を解決するための手段】

【0017】

上記課題を解決するために、基本構造として、液体吐出手段は、一端面が開放された細長い液室と該開放端面と対向する側に少なくとも一列に配列された複数のオリフィス口を有する第一の筐体と、細長い形状を有する薄膜部材であるダイアフラムと該ダイアフラムの一端面に共振部材,加振部材、および加振部材固定部からなる薄膜部加振手段を有する第2の筐体があり、第1の筐体における細長い液室の開放端面と第2の筐体における細長い薄膜体における薄膜部加振手段設置面の反対側の面が一致した構成で組み立てられている2筐体構造とする。

【0018】

このとき、第2の筐体のダイアフラム加振手段における共振部材は薄膜体面に対し90゜の方向に伸びた複数の棒状構造であり、オリフィス口の列方向に多数並置した構成とし、棒状共振部材のダイアフラムと反対側の端部には、加振部材である圧電素子が加振部材固定部であるカウンタウェイトにより固定されて設置された構成とする。

【0019】

さらに、圧電素子およびカウンタウェイトは棒状共振部材ごとに、設置されている構成とする。このとき、各圧電素子にはそれぞれ任意の値の信号が入力でき、各オリフィスから吐出するインク形状やインク形成位置が均一になるよう調整が可能な構成とする。

【発明の効果】

【0020】

本発明によれば、高信頼性と高いメンテナンス性を有する液滴形成装置を実現できる。また、その液滴形成装置を用いることで高安定な連続吐出型マルチ・オリフィス・インクジェット装置を実現することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の一実施例を図1から図12を用いて説明する。

【0022】

図1から図5は、本実施例のインクジェット装置における液滴形成部(液滴形成装置)の一実施例である。図1は、液滴形成部の外観と内部構造を示すために右手前側4分の1をカットしたものである。図2は、図1の詳細を説明するために、カット領域を拡大したものである。図3および図4は、図1の中央部の横断面および縦断面構造を示す図である。また、図5は図1を液滴吐出面から見た図である。

【0023】

図1から図5に示した液滴形成部は、第1筐体1と第2筐体2の2つの筐体から構成されている。第1筐体1の中央部には、上端に開口部を有する細長い液室13構成されており、その下端部に長さ方向に渡って複数のオリフィス10が一列に形成されたオリフィスプレート15が設置されている。

【0024】

第2筐体2は、第1筐体1に被せるように配置・組み立てられ、第1筐体1の液室13の上端開放部に対向する位置に、細長い振動する薄板構造体(ダイアフラム)6が配置されている。細長いダイアフラム6の中央部には複数の棒状共振部材5が配置されている。なお、ここでは棒状共振部材5は五本で示しているが、オリフィス数、オリフィスプレート長、オリフィスピッチに合わせその数は増減する。図5は図1を液滴吐出面から見た図であり、長円形の液室上端開放部を囲むように、長円形のダイアフラム6が構成されるとともに、複数のオリフィス10が一列に形成されたオリフィスプレート15が設置されている。

【0025】

配置された棒状共振部材5は、各部材の上端部にそれぞれ、圧電素子3が2段積層構造となって設置され、その上にネジ7およびカウンタウェイト部材4によりを挟込み、固定されている。

【0026】

第2筐体の周辺領域上面部には、液室に液体を供給するための供給口11が多数設けられており、図1および図3内に、おける液体供給ルート12で、第1筐体の液室13に、液体が供給される。なお、ここでは供給口11は液体供給ルート12を複数図示しているが、少なくとも2つ以上あれば良い。また、複数の供給口11および液体供給ルート12のうち、少なくとも一つを、余分な液体やインク室内に発生する気泡を排出する排出口および排出ルートとして用いることもできる。更にそのとき、排出口および排出ルートには負圧を付与できるよう排出ポンプが設置されていてもよい。補足ではあるが、本実施例の液体形成部の筐体構造は、オリフィス口10の穴加工を除けば、一般的なフライス加工などによる機械加工で十分加工可能な単純な形状となっている。但し、オリフィス口10については、穴径が数十μmであり、穴ピッチが、数百μmと精密な穴加工が必要であり、精密ドリル加工・精密パンチ加工・放電加工・エッチング加工などの高精度加工を必要とする。ここで、オリフィス加工部材としては、第1筐体1におけるインク室の開放端面と反対側の面を直接加工した一体型構造のオリフィスを作製する方法やあらかじめ薄膜プレート上にオリフィス10を所望のピッチ・数で加工したオリフィスプレート15を開放したインク室底面に設置する方法が挙げられる。オリフィスプレート15の設置方法としては、接着部材による貼り付け法、固定用プレート部材をネジなどにより締めつけオリフィスプレート15を挟み込む機械的固定法、オリフィスプレート15端部と第1筐体1をレーザ溶着により接着固定する方法などが挙げられる。

【0027】

次に、液滴形成動作について、主に図3を用いて説明する。図3は、本発明の実施例である図1の液滴形成部の中央横断面構造を示す図である。液体は、ポンプで加圧され、第2筐体2の周辺部に配置された複数の液体供給口11から供給される。供給された液体は、第1筐体1に設けられた液室13に供給される。液室上面に対向して、薄膜ダイアフラム部6とその中央に、柱状の棒状共振部材5が配置され、その上部には棒状共振部材5ごとに、圧電素子3とカウンタウェイト部材4が固定されている。本実施例の圧電素子3は、簡易な円形状をしており2段に重ねて構成し、その両端に振動させる周波数および加振電圧37を印加することで、図中上下方向に振動する。この構造では、圧電素子3の数を増やすことで、容易に振動の振幅を大きくすることができる。また、印加電圧条件を大きくすることでも、振動振幅を調整可能である。圧電素子3の重合わせ数や印加電圧は、使用する液体と液滴の形成状況に合わせて調整する必要があるが、一般的には10V〜300V程度の範囲となる。本実施例では、20〜100V程度で、安定な液滴が形成できた。さらに、本実施例では、棒状共振部材5ごとに圧電素子3が設置されているため、各圧電素子3それぞれに任意形状、任意周波数および任意の加振電圧を入力できる構成となっている。これにより、筐体の寸法誤差や駆動環境によるインク特性の変化により、均一加振しても均一な液滴吐出が再現できない場合、棒状共振部材5ごとに最適な入力値を入力するよう調整することでズレを低減することができる。更に、このとき、各圧電素子3に入力値は、インク吐出状況観測装置により検知した情報をメイン制御装置27にフィードバックし、その情報を元に最適入力値をする棒状共振部材5ごとに設置された圧電素子3に入力する構成であっても良い。また、圧電素子3を固定するカウンタウェイト部材4についても、圧電素子3と同様に棒状共振部材5ごとに設置され、吐出状況を均一化するために任意の形状・重量のカウンタウェイトを設置できる構成であっても良い。また、カウンタウェイト部材4は棒状共振部材5ごとではなく、各棒状共振部材5の上端部を繋ぐ一体構造でも良い。また、一体構造型カウンタウェイトの場合、更にその上部に、棒状共振部材5ごとに任意の形状・重量のカウンタウェイトを設置できる構成であっても良い。

【0028】

棒状共振部材5は、加振周波数に合わせて予め共振周波数を調整して作製され、振動振幅が拡大される。これによって、液室に対向した薄膜ダイアフラム部6が数100nm〜数μm程度の振幅で振動するように構成されている。これにより、液室13に供給された液体が、加振される。ポンプ36で加圧された液体は、ポンプ圧力のみで、液室に設けられた複数のオリフィス口10から噴出しているが、液室13の液体に振動が加えられることで、吐出後、所望の位置で、所望の形状の液滴21に分離され、液滴として飛翔する。

【0029】

棒状共振部材5は、図6に示されるように、段差構造16を有していることが好ましい。これは、伸び方向つまり上下方向の振動で、少なくとも2つ以上の共振周波数を持つようにし、液滴の形成状態を安定化するためである。図7に、棒状共振部材5に段差がある場合と無い場合の加振周波数と振幅拡大率の関係を模式的に示す。図中の実線が、本実施例の段差がある棒状共振部材5の関係を示し、点線が、段差が無い棒状共振部材5の場合の関係を示している。図7に点線で示すように、共振周波数が1つの場合、図中の▼位置である共振周波数近傍で加振すると非常に大きな振幅の拡大が可能であるが、微小な周波数ずれで、振幅量が大きく変動する。そこで、本実施例では、棒状共振部材5に段差構造16を設けた。これにより、棒状共振部材5が、図中▽で示す所望の加振周波数前後に位置する複数の共振周波数▽を持つように設計した。このときの周波数と振幅の関係は図7の実線で示している。図に示すように、所望の加振周波数前後に共振点▽を配置することで、その間に比較的ブロードな振幅領域を形成でき、所望の加振周波数周辺で安定した振幅拡大率の確保が可能となる。

【0030】

図4は、本発明の実施例である図1の液滴形成部の中央断面構造を示す図である。液滴を突出するオリフィス口10は、液室13の幅方向に長く配置されるとともに、その長い液室に沿った細長いダイアフラム構造6を有し、液室13に対向した側に、上記棒状共振部材5が配列され、その各上端部に、圧電素子3およびカウンタウェイト4が配置されている。本構成では、圧電素子3の振動によって、液室上面の対向したダイアフラム部6が、幅方向に均一に上下振動させることができるので、細長い液室13内の液体が、均一に加振される。これにより、各オリフィス口10から噴出された液体が幅方向に均一に、同一タイミングで液滴化させることが可能となる。

【0031】

図2は、本発明の実施例である図1の液滴形成部における液室13内の詳細構造を示す図である。本実施例の液室13内部は、図に示すように、上部のダイアフラム6からオリフィス口10に向かって、複数の段差構造14が作られている。これは、加振による液体共振の影響を制御するために設けたものである。液室13内の液体も、液室13の形状や長さなどの条件で決定されるいくつかの共振周波数を有している。この液体の共振周波数についても、加振周波数の関係で、振動の大きさに変化が生じる。特に、液体は温度変化によってその音速の変化が大きく、これに伴って同じ長さの液室における液体の共振周波数も変化する。このことから、安定な液滴形成を実現するためには、加振時の液体振動に対して、特定の共振周波数の影響がでにくい構造とするか、共振周波数の変動に対して、振動のレベルが変化しにくい構造にしておくことが必要である。

【0032】

図の段差構造14は、棒状共振部材5に段差を設けたのと同様に、液室内の液体が、加振周波数前後の複数の共振周波数▽を持つように設計したものである。段差間の間隔は、液滴の物性や目標周波数によるが、数十から100kHz程度の加振であれば、間隔が数mmから数cm程度の段差を設けることとなる。また、液室内の共振振動成分を極力抑制するためには、液室内の液体の共振周波数を、加振周波数に対して、十分高くしておく方法が有効である。加振周波数が数十から100kHz程度の加振であれば、液室内の液体の共振周波数を、数100kHz以上になるように、液室形状を設計する必要がある。これについても、液滴の物性によるが、段差間の間隔は数mm以下とする必要がある。

【0033】

また、図示していないが、液室の幅方向に直角な複数の段差構造体を形成することも有効である。幅方向に液体が振動した場合、多数設けられたオリフィス口間で液滴が形成されるタイミングが不安定になってしまう。このため、液室幅方向の液体振動は、できる限り抑制することが必要である。たとえば、液室の幅方向に直角な複数の段差構造体を形成すると、幅方向の共振周波数を加振周波数に対して、高い周波数となるように設計することができる。この液室の幅方向に直角な段差構造体間の間隔は、液滴の物性によるが、液体の共振周波数が数100kHz以上となるように、数mm以下で配置することが好ましい。

【0034】

図2に示した実施例の構造では、ダイアフラム5からオリフィス口に向かう振動は、ある程度安定した拡大率を確保できるように、複数の段差14を配置するとともに、液室内の幅方向の振動については、抑制するような間隔で図示していない段差構造体を形成した。これによって、本実施例では、圧電素子3への印加電圧が低い条件下において、幅方向に均一かつ安定した液滴形成を可能とした。

【0035】

また、本実施例では、ダイアフラム6上に複数の棒状共振部材5を設けているが、これが一体の板状構造体の場合、同じ圧電素子の印加電圧において、ダイアフラム6方向への伸びが小さくなる。共振部材を棒状構造とすることで、ダイアフラム6方向に伸びやすくし、圧電素子3へのより低い印加電圧で、大きな振幅を得ることができる。また、一体の板状構造体の場合、ダイアフラム6側への伸びとともに幅方向の伸びも大きくなり、共振部材全体が弓なりを起こすなどの歪が生じた不安定な振動形態になりやすい。複数の棒状共振部材5とすることで、幅方向の伸びの影響を吸収し、ダイアフラム6側への安定した振動を確保している。また、棒状共振部材5を、複数の柱状部材とすることは筐体の軽量化にも寄与する。しかしながら、共振振動部材5を、必要以上に細い柱状構造体にしたり、その間隔を広くしたりしても、液室上面のダイアフラム6が幅方向に不均一な振動形態をとることになる。本実施例では、柱状構造体5の太さの最適化を行うとともに、柱状構造体の下端および上端を一体化構造とすることで、液室上面のダイアフラム6が、ほぼ一体となってなって、液室13上面を加振するように構成した。

【0036】

次に、本実施例の液滴形成部を用いたインクジェットヘッドの全体構成および印写時の動作を、図8から図11を用いて説明する。

【0037】

図8,図9,図10は、本実施例の液滴形成部を組み込んだインクジェットヘッドの中央部の横断面構造を示す図である。また、図9および図10は、液滴飛翔状態を説明するために図8の拡大を拡大したものである。図11は、本実施例の液滴形成部を組み込んだインクジェットヘッドの中央部の縦断面構造を示す図である。

【0038】

インクジェットヘッドは、先に説明した図1の液滴形成部とともに、帯電電極部,偏向電極および液滴回収部よりなる。図8に示すように、液滴形成部下部に、帯電電極部38,偏向電極および液滴回収部39設置、一体のインクジェットヘッドが構成される。

【0039】

次に、帯電電極部38,偏向電極および液滴回収部39の構造について説明する。帯電電極38は、帯電電極38は、細長いスリット構造を成しており、液滴形成部から噴出される液体が、スリット中央付近を通過するように配置される。液滴形成部から噴出される液体は、図9に示すように、液滴形成部のオリフィスから噴出する液柱が液滴に分離する領域に、帯電電極部38のスリットが配置されるように、液滴形成部のオリフィス口10と帯電電極部の距離は、設定される。帯電電極部のスリットの両面には、図9に示すような帯電電極19が設けられており、帯電電極に既定の電圧を印加することで、分離する液滴の帯電量を制御することができる。

【0040】

帯電電極19は、図11に示すように各オリフィス口10に対応した帯状の電極構造を有しており、オリフィス口10ごとに、帯電電荷を制御することが可能である。各オリフィス口で形成された液滴の帯電時のクロストークを避けるためには、液柱および液滴と帯電電極19a,b間の距離を、各オリフィス口10の間隔よりも狭くすることが必要である。一方で、オリフィス口10から噴出する液体と帯電電極19が接触することを避けるためには、ある程度のギャップが必要であるが、ギャップを広くしすぎると、オリフィス間隔を大きくする必要がある。この点を考慮して、オリフィス口10から噴出する液体と帯電電極間のギャップとその精度を決定することが必要である。本実施例ではオリフィス口10の距離を300μmとし、電極19と液中間のギャップを200μmすることで、各オリフィス間の帯電時クロストークの発生を完全に防止することができた。

【0041】

偏向電極20も対向する2つの電極20a,bで構成されるが、帯電電極19a,bと異なり、対向する2つの電極間に電界が生じるように、異なった電圧を与える。帯電電極19で電荷を付与された液滴は、偏向電極20a,b間を飛翔する間に、偏向電極間の電界により曲げられ、回収側電極壁面20aに吸引される。回収側偏向電極20aの下部には、液滴回収口が設けられており、ポンプ26で空気ごと吸引回収される。偏向電極20に印加する電圧は、液滴を回収しない側の電極20bを接地電位とすると、帯電電極19で液滴をプラス帯電する場合は、回収する側20aの電圧をマイナスとする。液滴がマイナス帯電の場合は回収する側20aの電圧をプラスに設定することによって、帯電された液滴が、静電気力により回収電極側に吸引回収される。帯電の液滴偏向量は、偏向電極の長さと電極間のギャップ,液滴の帯電電荷量,液滴飛翔速度および偏向電極に印加する電圧条件により容易に求められる。既定の帯電量範囲で、確実に回収側の偏向電極に到着するように設定する必要がある。言うまでも無いが、帯電電極で変化を与えられなかった液滴は、偏向電極20通過時に偏向する事は無いので、印写対象物18に到達することになる。また、偏向電極20は、帯電電極19とは異なり、オリフィス口10ごとの制御は必要ないので、各オリフィス口10から飛翔する液滴経路全体幅を持つベタ電極構造とした。

【0042】

なお、液滴形成部下部に、設置される帯電電極部38,偏向電極は、図10に示すように片側飛翔インクの片側のみに設置される構成であっても良い。しかしながら、この場合は図9のように両側に電極を設置した場合と比較して、高い電圧を印加する必要がある。

【0043】

これら液滴形成部,帯電電極部38,偏向電極および液滴回収部39の3つの構造体は、インクジェット・ヘッド・ベース筐体によって、正確に位置決めされ、一体のインクジェットヘッド22として構成される。

【0044】

最後に、本実施例のインクジェットヘッド22を搭載したインクジェット装置全体構成について、図12を用いて説明する。インクジェット装置は、インクジェット駆動部とインク濃度制御部と記録媒体搬送制御部からなる。

【0045】

インクジェット駆動部は、インクジェットヘッド22および液体貯蔵層33とともに、圧電素子3に交流電圧を供給する交流電源37,各液滴に帯電電荷を与える帯電電極および液滴を偏向させる偏向電極に電圧を供給する制御電圧電源23,インクジェットヘッドに液体を供給および回収するポンプ36,26およびそれらを制御するメイン制御装置27からなる。

【0046】

インク濃度制御部は、インクジェットヘッド22に供給する液体貯蔵槽33内の液体の濃度を調整するものであり、液体貯蔵槽内の液体濃度を測定する手段30と液体貯蔵槽33内液体を希釈する使用液体の溶媒を貯蔵する溶媒貯蔵槽31,溶媒貯蔵槽31の溶媒をインクジェット駆動部の液体貯蔵槽33に供給するポンプ32およびそれらを制御するインク濃度制御装置29からなる。

【0047】

記録媒体搬送制御部は、記録媒体の搬送機構35および搬送制御装置34からなる。

【0048】

インクジェット駆動部のメイン制御装置27は、記録するパターンデータ28を受信すると、液体供給・回収ポンプ36,26,圧電素子駆動電源37,帯電電圧,偏向電圧23を制御することで、記録パターンデータ28に従って液体吐出を制御する。液体吐出の制御は、帯電電極19の印加電圧条件を各吐出オリフィスごとに、制御することで行なわれる。

【0049】

また、インクジェット駆動部のメイン制御装置27は、記録媒体搬送制御部の搬送制御装置34と通信することで、印写記録媒体18のハンドリングを行う。さらに、インクジェット駆動部のメイン制御装置27は、インク濃度制御部のインク濃度制御装置29と通信を行い、液体貯蔵槽33内の液体濃度が既定の濃度であることを確認するとともに、既定の濃度の液体をインクジェットヘッド22に供給するように制御する。また、インク形成領域に液滴形状観測装置40を設置し、得られた情報をメイン制御装置27にフィードバックし、該情報を元に算出した適正入力値を各共振部材5に設置されたそれぞれ圧電素子3に入力することで、均一吐出の安定化を図る構成であっても良い。

【0050】

これら濃度制御方式,搬送制御方式およびインクジェットヘッドの駆動制御などの詳細は、吐出する液体およびパターン記録条件により異なり、適正な条件設定が必要となる。

【0051】

上記基本構造により、液体吐出手段は、オリフィス口の列を備えた細長い液室が形成された第1筐体と共振子(共振振動部材)と加振手段である圧電素子を固定する第2筐体のみからなるとともに、分解時に第1筐体に形成された液室の一端が開放されることから、構造が単純であるとともに、液室やノズル洗浄なども容易な構造である。

【0052】

さらに、上記構造の液体吐出手段における第1筐体および第2筐体は、ダイアフラムを介して、加振手段(圧電素子,共振子)とインク室を分離した比較的簡単な構成であるため、音響防止材などの特殊な振動伝達防止部材などを用いる必要がないだけでなく、音響防止材などの特殊な振動伝達防止部材など要しても完全に防止できない、筐体全体に伝達される不要な振動が伝達することを完全に防止できる。

【0053】

また、圧電素子や共振子の長手方向を含む周辺全体に、ダイアフラムの接合部以外の拘束箇所が全くないことから、振動子や圧電素子の振動が安定化させやすい。加えて、液体を加振するダイアフラムの面を除いて、圧電素子や共振子などの振動体が、液体と接触することもないので、本来与えるべきダイアフラム面による加振振動以外の不要な振動などが、液体に加わることはなく、高信頼性と高いメンテナンス生を有する、高安定な連続吐出型マルチ・オリフィス・インクジェット装置の液体吐出手段を提供することができる。

【0054】

また、必要な振動を、ダイアフラムを介しインクに均一に付与することができても、筐体作成時の寸法誤差などによりダイアフラムの振動が不均一になり、均一な振動を液体に伝播できなくなることが懸念されるが、圧電素子およびカウンタウェイトを棒状共振部材ごとに設置し任意の信号を入力できる分離構成とすることで、各オリフィスから吐出するインク形状やインク形成位置が均一になるよう入力される信号(周波数,加振電圧,波形)やカウンタウェイト重量などを調整が可能となり、高安定な液滴吐出を連続的に実現可能となる。

【0055】

さらに、棒状のような簡素な構造の共振子一つに対し圧電素子を一つ設置する構成とすると、複雑な形状とすると非常に高価となる圧電素子事自体を非常に簡素な形状にできる。加えて、もし、圧電素子の一つが機能不能になったとしても、すべての圧電素子を交換する必要がないため、高メンテナンス性やコストの低減にも寄与する。

【0056】

一般に、インクジェット装置は、着色インクをパターニングすることで、文字や画像形成などに用いられる。本実施例におけるマルチノズル連続吐出型インクジェット装置は、一般的インクジェット装置に比較して、高信頼性・高メンテナンス性を有した高安定な液滴吐出装置である。

【0057】

このため、本実施例のインクジェット装置は、高信頼性・高メンテナンス性・高安定性が要求される液体を利用した機能インク塗布やパターニングが必要な電子機器などの製造装置への応用が可能となる。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施例における液滴形成部の外観と内部構造を示す図である。

【図2】図1の液滴形成部の詳細を説明するために断面部を拡大した図である。

【図3】図1の液滴形成部の中央部横断面構造を示す図である。

【図4】図1の液滴形成部の中央部縦断面構造を示す図である。

【図5】図1を液滴吐出面から見た図である。

【図6】段差形状を付与した加振部材の一例である。

【図7】図6の共振振動部材における加振周波数と振幅拡大率の関係を模式的に示した図である。

【図8】本発明の一実施例における液滴形成部を組み込んだインクジェットヘッドの中央部の横断面構造を示す図である。

【図9】液滴飛翔状態を説明するために、図8をさらに拡大した図である。

【図10】図9における帯電・偏向電極を片側のみにした場合の図である。

【図11】図8,図9,図10のインクジェットヘッド中央部の縦断面構造の回収口側を示す図である。

【図12】本発明の一実施例におけるインクジェットヘッドを搭載したインクジェット装置全体構成を説明する図である。

【符号の説明】

【0059】

1 液滴形成部第1筐体

2 液滴形成部第2筐体

3 圧電素子

4 カウンタウェイト

5 棒状共振部材

6 薄板構造体(ダイアフラム)

7 圧電素子・カウンタウェイト固定ネジ

8 第1,第2筐体固定ネジ

9 Oリング

10 オリフィス

11 液体供給および排出口

12 液体供給および排出ルート

13 液室(細長い形状)

14 液室内の段差構造(水平段差)

15 オリフィスプレート

16 共振振動部材の段差構造

17 液滴回収口

18 印写対象物

19a,b 帯電電極

20a 偏向電極(回収側)

20b 偏向電極(非回収側)

21a 飛翔液滴(回収液滴)

21b 飛翔液滴(非回収液滴)

22 液滴形成部

23 帯電電極および偏向電極用電源

24 帯電電極信号電圧

25 偏向電極信号電圧

26 液体回収用ポンプ

27 メイン制御装置

28 記録するパターンデータ

29 インク濃度制御装置

30 液体濃度測定手段

31 溶媒貯蔵槽

32 溶媒貯蔵槽から液体貯蔵槽への供給ポンプ

33 液体貯蔵槽

34 搬送制御装置

35 記録媒体の搬送機構

36 液体供給用ポンプ

37 圧電素子駆動用交流電源

38 帯電電極部

39 偏向電極および液滴回収部

40 液滴形状観測装置

【特許請求の範囲】

【請求項1】

一端面が開放された細長い液室と該開放端面と対向する側に少なくとも一列に配列された複数のオリフィス口を有する第一の筐体と、細長い形状を有する薄膜部と該薄膜部の一端面に共振部材、加振部材、および加振部材固定部からなる薄膜部加振手段を有する第2の筐体とを有し、前記第1の筐体における細長い液室の開放端面と前記第2の筐体における細長い薄膜体における薄膜部加振手段設置面の反対側の面とが一致した液滴形成装置において、前記第2の筐体の薄膜部加振手段における共振部材は前記薄膜体面に対し前記液室側と反対方向の面状構造であり、各棒状共振部材の薄膜体と反対側の端部には、棒状共振部材ごとに加振部材が設置されていることを特徴とする液滴形成装置。

【請求項2】

請求項1記載の液滴形成装置において、棒状共振部材それぞれに設置された前記加振部材に対し任意の加振部材を振動するための信号が入力できることを特徴とする液滴形成装置。

【請求項3】

請求項1記載の液滴形成装置において、前記オリフィス口から吐出した液滴の形成状況を検知する検知手段を有しており、この検知手段による検知情報を元に前記加振部材への入力信号を可変することを特徴とする液滴形成装置。

【請求項4】

請求項1記載の液滴形成装置において、前記第2筐体には、加振部材固定部材が棒状の前記共振部材ごとに設置されていることを特徴とする液滴形成装置。

【請求項5】

請求項1記載の液滴形成装置において、前記第1筐体の細長い液室は、開放端から前記オリフィス口の間の壁面に、少なくとも1つ以上の段差形状を有していることを特徴とする液滴形成装置。

【請求項6】

請求項1記載の液滴形成装置において、前記第1筐体の細長い液室には、前記オリフィス口から液が吐出する方向の段差形状が、液室壁面に、複数形成されていることを特徴とする液滴形成装置。

【請求項7】

請求項5又は6記載の液滴形成装置において、前記第1筐体の細長い液室内に設けられた段差構造が、前記開放端から当該段差までの距離、前記オリフィス口から当該段差までの距離ならびに段差間の距離が、加振周波数と使用する液体の音速から予測される振動波長より短い距離となるように、前記液室内の段差構造の位置および間隔距離が構成されていることを特徴とする液滴形成装置。

【請求項8】

請求項5又は6記載の液滴形成装置において、前記第1筐体の細長い液室内の段差構造は、前記開放端から段差までの距離、前記オリフィス口から段差までの距離ならびに段差間の距離が、加振周波数と使用する液体の音速から予測される振動波長より若干短い距離と若干長い距離となる複数の距離を構成するように、液室内の段差構造の位置および間隔距離が構成されていることを特徴とする液滴形成装置。

【請求項9】

請求項1記載の液滴形成装置において、前記第2筐体の複数の棒状構造体は、少なくとも1箇所以上の段差構造を有することを特徴とする液滴形成装置。

【請求項10】

請求項1記載の液滴形成装置は、数kHz〜数10kHzの加振手段で加振されることで、連続的に複数の液滴を吐出可能な液滴形成装置であることを特徴とする。

【請求項11】

請求項1から10記載のいずれかに記載の液滴形成装置の液滴吐出口側に、当該液滴形成装置によって形成された液滴を選択的に帯電させるために、液滴吐出方向と平行に配置された複数の電極手段と、帯電した液滴を任意の方向に電気的に偏向させるための電極手段、および電気的に変更された液滴を回収する回収手段を具備してなることを特徴としたインクジェット記録装置。

【請求項1】

一端面が開放された細長い液室と該開放端面と対向する側に少なくとも一列に配列された複数のオリフィス口を有する第一の筐体と、細長い形状を有する薄膜部と該薄膜部の一端面に共振部材、加振部材、および加振部材固定部からなる薄膜部加振手段を有する第2の筐体とを有し、前記第1の筐体における細長い液室の開放端面と前記第2の筐体における細長い薄膜体における薄膜部加振手段設置面の反対側の面とが一致した液滴形成装置において、前記第2の筐体の薄膜部加振手段における共振部材は前記薄膜体面に対し前記液室側と反対方向の面状構造であり、各棒状共振部材の薄膜体と反対側の端部には、棒状共振部材ごとに加振部材が設置されていることを特徴とする液滴形成装置。

【請求項2】

請求項1記載の液滴形成装置において、棒状共振部材それぞれに設置された前記加振部材に対し任意の加振部材を振動するための信号が入力できることを特徴とする液滴形成装置。

【請求項3】

請求項1記載の液滴形成装置において、前記オリフィス口から吐出した液滴の形成状況を検知する検知手段を有しており、この検知手段による検知情報を元に前記加振部材への入力信号を可変することを特徴とする液滴形成装置。

【請求項4】

請求項1記載の液滴形成装置において、前記第2筐体には、加振部材固定部材が棒状の前記共振部材ごとに設置されていることを特徴とする液滴形成装置。

【請求項5】

請求項1記載の液滴形成装置において、前記第1筐体の細長い液室は、開放端から前記オリフィス口の間の壁面に、少なくとも1つ以上の段差形状を有していることを特徴とする液滴形成装置。

【請求項6】

請求項1記載の液滴形成装置において、前記第1筐体の細長い液室には、前記オリフィス口から液が吐出する方向の段差形状が、液室壁面に、複数形成されていることを特徴とする液滴形成装置。

【請求項7】

請求項5又は6記載の液滴形成装置において、前記第1筐体の細長い液室内に設けられた段差構造が、前記開放端から当該段差までの距離、前記オリフィス口から当該段差までの距離ならびに段差間の距離が、加振周波数と使用する液体の音速から予測される振動波長より短い距離となるように、前記液室内の段差構造の位置および間隔距離が構成されていることを特徴とする液滴形成装置。

【請求項8】

請求項5又は6記載の液滴形成装置において、前記第1筐体の細長い液室内の段差構造は、前記開放端から段差までの距離、前記オリフィス口から段差までの距離ならびに段差間の距離が、加振周波数と使用する液体の音速から予測される振動波長より若干短い距離と若干長い距離となる複数の距離を構成するように、液室内の段差構造の位置および間隔距離が構成されていることを特徴とする液滴形成装置。

【請求項9】

請求項1記載の液滴形成装置において、前記第2筐体の複数の棒状構造体は、少なくとも1箇所以上の段差構造を有することを特徴とする液滴形成装置。

【請求項10】

請求項1記載の液滴形成装置は、数kHz〜数10kHzの加振手段で加振されることで、連続的に複数の液滴を吐出可能な液滴形成装置であることを特徴とする。

【請求項11】

請求項1から10記載のいずれかに記載の液滴形成装置の液滴吐出口側に、当該液滴形成装置によって形成された液滴を選択的に帯電させるために、液滴吐出方向と平行に配置された複数の電極手段と、帯電した液滴を任意の方向に電気的に偏向させるための電極手段、および電気的に変更された液滴を回収する回収手段を具備してなることを特徴としたインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−113255(P2009−113255A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−286867(P2007−286867)

【出願日】平成19年11月5日(2007.11.5)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月5日(2007.11.5)

【出願人】(502129933)株式会社日立産機システム (1,140)

【Fターム(参考)】

[ Back to top ]