液状パッキンから発生する触媒被毒揮発成分の評価方法および評価装置

【課題】沸騰水型原子力発電システムの再結合器内部に充填された触媒の被毒成分となる、液状パッキンから揮発する有機系ケイ素化物の評価方法及び評価装置を提供する。

【解決手段】有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をする。

【解決手段】有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液状パッキンから発生する触媒被毒揮発成分の評価方法および評価装置に関する。

【背景技術】

【0002】

二酸化炭素(以下、CO2と略称する。)などによる地球温暖化が深刻になる状況において、CO2を発生しない原子力発電システムは、将来のエネルギー供給源として全世界で需要が高まっている。

【0003】

原子力発電システムには、沸騰水型原子炉(以下、BWRと略称する。)、及び改良型沸騰水型原子炉(以下、ABWRと略称する。)がある。

【0004】

これらの原子炉においては、水の放射線分解によって水素及び酸素が発生し、これが原子炉の内部に蓄積した場合に気相反応で再結合して燃焼するおそれがある。このため、下記反応式(1)に示すように、水素及び酸素を排ガス再結合器の内部に設けた燃焼触媒の表面において再結合させて水にする方法が適用されている。

【0005】

2H2 + O2 → H2O …反応式(1)

従来、再結合器の上流側に設置されている低圧タービンにおいては、パッキン部のシール剤として亜麻仁油を使用していた。しかし、気密性が低く、タービン効率が低下する問題が生じていた。そこで、これを改善するため、シール剤を液状パッキンに変更した。

【0006】

非特許文献1〜3には、室温においても液状パッキンから微量のヘキサメチレンジシロキサン(HMDS)が発生し、これが可燃式水素センサーの電極に付着して性能を低下させることが記載されている。

【0007】

HMDSは、Si原子を2個含む鎖状化合物であるが、Si数が3以上に増えると、環状シロキサン化合物(以下、D類と略称する。)となる。

【0008】

特許文献1には、白金触媒毒の検出方法に関して、試料を気化させ、気化した試料を更に加熱し、この試料を白金触媒に接触させ、試料に接触した後の白金触媒の表面分析を行う方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−243720号公報

【非特許文献】

【0010】

【非特許文献1】Karl Arnby、 Mohammad Rahmani、 Mehri Sanati: Applied Catalysis B、 pp.1−7(2004)

【非特許文献2】Masahiko Matsumiya、 Woosuck Shin、 Fabin Qiu et al: Sensors and Actuators B、 pp.516−522(2003)

【非特許文献3】Jean−Jacques Ehrhardt、 Lionel Colin、 Didier Jamois、 et al: Sensors and Actuators B、 pp.117−124(1997)

【発明の概要】

【発明が解決しようとする課題】

【0011】

発明者は、D類が燃焼触媒の被毒物質となるおそれがあることを懸念し、鋭意検討を行ってきた。

【0012】

本発明の目的は、沸騰水型原子力発電システムの再結合器内部に充填された触媒の被毒成分となる、液状パッキンから揮発する有機系ケイ素化物の評価方法及び評価装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をすることを特徴とする。

【発明の効果】

【0014】

本発明によれば、沸騰水型原子力発電システムの再結合器内部に充填された触媒の被毒成分となる、液状パッキンから揮発する有機系ケイ素化物の評価方法及び評価装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】BWRプラントを示す概略構成図である。

【図2】環状シロキサンが触媒に与える影響を評価するための装置を示す概略構成図である。

【図3】エバポレータ揮発試験装置を示す概略構成図である。

【図4】図3のエバポレータ揮発試験装置による評価結果を示すグラフである。

【図5】液状パッキンの触媒性能影響評価装置の触媒充填部を示す断面図である。

【図6】図5の触媒性能影響評価装置による評価結果を示すグラフである。

【図7】D類の触媒性能影響評価装置の触媒充填部を示す断面図である。

【図8】図7の触媒性能影響評価装置による評価結果を示すグラフである。

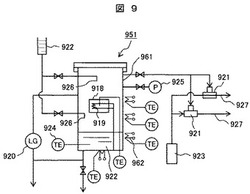

【図9】復水器模擬揮発評価装置を示す概略構成図である。

【図10】図9の復水器模擬揮発評価装置を用いて実施した揮発試験の結果を示すグラフである。

【図11】液状パッキン水添加分解試験装置を示す概略構成図である。

【図12】図11の液状パッキン水添加分解試験装置での評価結果を示すグラフである。

【発明を実施するための形態】

【0016】

本発明は、有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンを1atm未満の減圧条件下に設置して、前記液状パッキン外へ揮発する触媒被毒揮発成分を回収して、該触媒被毒揮発成分を分析評価するか、または前記液状パッキン中の触媒被毒揮発成分を分析評価することを特徴とする。

【0017】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンを水または水蒸気雰囲気条件で1atmを超える加圧条件下に設置して、前記液状パッキン外へ揮発する触媒被毒揮発成分を回収して、該触媒被毒揮発成分を分析評価するか、または前記液状パッキン中の触媒被毒揮発成分を分析評価することを特徴とする。

【0018】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンの後流位置に触媒を設置し、前記液状パッキンと前記触媒へ反応ガスを流通して、前記触媒の性能を評価することを特徴とする。

【0019】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記触媒に前記液状パッキンが含有する有機成分を流通して、前記触媒の性能を評価することを特徴とする。

【0020】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンを1atmより小さい減圧下で、かつ水蒸気雰囲気下で設置し、前記液状パッキンから揮発する触媒被毒揮発成分を回収して、該触媒被毒揮発成分を分析評価することを特徴とする。

【0021】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンを1atm未満の減圧状態に設置し、液状パッキンから揮発する触媒被毒成分の回収をし、触媒被毒成分の分析評価、又は液状パッキンに残存する触媒被毒成分の分析評価をする。

【0022】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンを水又は水蒸気雰囲気条件で1atmを超える加圧状態に設置し、液状パッキンから揮発する触媒被毒成分の回収をし、触媒被毒成分の分析評価、又は液状パッキンに残存する触媒被毒成分の分析評価をする。

【0023】

本発明の触媒被毒成分の評価方法において、前記回収は、有機溶媒を用いて触媒被毒成分が接触した部位を洗浄することにより行う。

【0024】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを触媒に供給し、その後、触媒の性能の評価をする。

【0025】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを触媒に供給し、触媒と接触した前記ガスの成分の分析評価をする。

【0026】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、触媒に液状パッキンに含まれる有機成分を供給し、触媒の性能を評価する。

【0027】

本発明の触媒被毒成分の評価方法において、有機成分は環状シロキサンである。

【0028】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンを1atm未満の減圧状態、かつ水蒸気雰囲気下で設置し、液状パッキンから揮発する触媒被毒成分の回収をし、触媒被毒成分の分析評価をする。

【0029】

本発明の触媒被毒成分の評価方法においては、触媒が、沸騰水型原子力発電システムで使用される水素と酸素との反応を促進する触媒である。

【0030】

本発明の触媒被毒成分の評価装置は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応器、反応器を保温するための反応器加熱部、及び減圧状態を維持するための排気部を含む反応部と、反応器の内部に水を供給するための水供給部とを含み、反応器の内部には、液状パッキンを加熱するための試料加熱部、及び水供給ノズルを設け、液状パッキンと水又は水蒸気とを接触させて液状パッキンから揮発する触媒被毒成分を回収し、触媒被毒成分を分析評価する。

【0031】

本発明の触媒被毒成分の評価装置は、反応器の底部に水を貯留させ、前記水の水位を制御する。

【0032】

本発明の触媒被毒成分の評価装置において、排気部は、エジェクタを含む。

【0033】

本発明の触媒被毒成分の評価装置は、排気部から排出されるガスを回収して分析評価する。

【0034】

本発明の触媒被毒成分の評価装置は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応容器と、反応容器を内部に設置する耐圧容器と、耐圧容器を外側から加熱するための反応容器加熱部と、耐圧容器の内部の圧力を高くするための加圧部と、液状パッキンに水を供給するための水供給部とを含む。

【0035】

以下、本発明を実施例で具体的に説明する。

【実施例1】

【0036】

図1は、再結合器用触媒に対して被毒性が小さい液状パッキンを適用したBWRプラントの一実施例を示したものである。

【0037】

本図において、BWRプラント18は、原子炉101、高圧タービン102、低圧タービン3、復水器5、オフガス系配管15、再結合器1(再結合装置)及び酸素供給装置2を備えている。

【0038】

原子炉101は、原子炉圧力容器4及び炉心16を含み、原子炉圧力容器4の内部には、炉心16が配置されている。炉心16には、核燃料物質を含む複数の燃料集合体9が装荷されている。原子炉101には、複数の制御棒10が設けられ、これらの制御棒10を炉心16に出し入れすることによって原子炉出力を制御するようになっている。

【0039】

原子炉圧力容器4には、高圧タービン102及び低圧タービン3が主蒸気配管8によって接続されている。低圧タービン3は、高圧タービン102の下流に配置され、復水器5に設置されている。低圧タービン3のパッキング部103には、シール材として液状パッキングが用いられている。

【0040】

復水器5に接続された給水配管17は、原子炉圧力容器4に接続されている。給水配管17には、給水ポンプ6が設けられている。高圧タービン102及び低圧タービン3の回転軸には、それぞれ、発電機107及び7が連結されている。

【0041】

復水器5には、オフガス系配管15が接続され、復水器5のガスが流出するようになっている。オフガス系配管15には、空気抽出器(図示せず)、除湿冷却器12、排ガス予熱器13、再結合器1、冷却装置(図示せず)及び活性炭吸着装置11がこの順番に設けられている。再結合器1の内部には、水素と酸素との結合反応を促進させる触媒が充填されている。

【0042】

ガス採取配管111は、排ガス予熱器13と再結合器1との間でオフガス系配管15に接続されている。活性炭吸着装置11の下流側には、煙突14が接続され、オフガス系配管15を通過して処理されたガスが大気中に排出されるようになっている。除湿冷却器12と排ガス予熱器13との間のオフガス系配管15には、サービスエアー導入管2が接続されている。

【0043】

BWRプラント18の運転中、原子炉圧力容器4の内部の冷却水が、図示されていない再循環ポンプ(又はインターナルポンプ)で昇圧されて炉心16に供給される。この冷却水は、燃料集合体9の内部の核燃料物質の核分裂で発生する熱によって加熱され、その一部が蒸気になる。この蒸気は、主蒸気配管8を通って、高圧タービン102及び低圧タービン3に順次供給され、高圧タービン102及び低圧タービン3を回転させる。これらのタービンに連結された発電機107及び7も回転し、電力を発生する。

【0044】

低圧タービン3から排気された蒸気は、復水器5で凝縮されて水になり、復水器5の底部に溜まる。この水は、給水として、給水ポンプ6により昇圧され、給水配管17を通って原子炉圧力容器4に還流される。

【0045】

復水器5の内部のガスは、空気抽出器によって吸引され、オフガス系配管15に排出される。タービン効率を向上させるため、復水器5の内部の圧力は、空気抽出器の作用によって約5kPaの真空になっている。

【0046】

炉心16の内部の冷却水は、核分裂によって発生する放射線(中性子、γ線等)を照射されることによって水素及び酸素に分解される。この水素及び酸素は、炉心16で発生する蒸気に随伴し、高圧タービン102及び低圧タービン3を経て復水器5に排出される。復水器5に排出された水素及び酸素も、空気抽出器の吸引作用により、オフガス系配管15に排出される。

【0047】

復水器5から排出された水素及び酸素を含むガスは、オフガス系配管15を通って流れ、除湿冷却器12に到達する。ガスに含まれた水分が除湿冷却器12で除去され、水分が取り除かれたガスが排ガス予熱器13で所定温度まで加熱される。再結合器1に内蔵された触媒による水素と酸素との結合反応は、温度が高いほど促進されるため、排ガス予熱器13においてガスを加熱することにより、再結合器1の内部における水素と酸素との結合反応は促進されることになる。

【0048】

温度が上昇して排ガス予熱器13から排出されたガスは、再結合器1に供給される。ガスに含まれている水素と酸素とが再結合器1に内蔵された触媒の作用によって再結合され、水になる。これにより、再結合器1から排出されるガスに含まれる水素の濃度が許容範囲内に低減される。

【0049】

再結合器1から排出されたガスは、オフガス系配管15に設けられた冷却器(図示せず)にて冷却され、ガスに含まれている水分が除去される。その後、ガスは、活性炭吸着装置11に供給されてガスに含まれている放射性物質が除去され、煙突14から外部環境に放出される。

【0050】

図2は、触媒に及ぼす環状シロキサンの触媒に対する影響を評価するための装置を示したものである。

【0051】

本装置は、流通型の反応装置であり、大きく分けて、反応ガス供給系、反応系及び反応後ガス分析系に分けられる。

【0052】

反応ガス供給系は、小型電気ボイラー203、プレヒータ204、スタティックミキサ205及び蒸気加熱器207を接続した構成である。プレヒータ204とスタティックミキサ205とを接続する配管には、水素、酸素及び窒素を供給するための供給配管が接続されている。これらの供給配管には、マスフローコントローラ206が取り付けてあり、水素、酸素及び窒素の供給量を調節することができるようになっている。

【0053】

反応系は、電気炉202、電気炉202の内部に設置された触媒201及び予熱用管状炉208を含む構成である。電気炉202には、触媒201の上流側の気体の温度を測定するための熱電対213、及び電気炉202の側面部において温度を測定し電気炉202の温度制御に用いられる熱電対TCが設置されている。

【0054】

反応後ガス分析系は、水上置換サンプリング容器214、除湿器215、ガスクロ分析系216及び連続水素濃度計217を含む構成である。

【0055】

実験においては、反応ガス供給系において、純水209を小型電気ボイラー203に供給し、水蒸気を発生させ、これにマスフローコントローラ206で水素及び酸素の流量を調節してO2/H2が0.53になるように供給した。O2/H2が0.53であるため、酸素量は上記反応式(1)で示す反応における化学量論量よりも過剰である。

【0056】

水素と酸素とをスタティックミキサ205で均一に混合した後、蒸気加熱器207及び予熱用管状炉208で加熱して反応管内部の触媒201へ供給した。そして、入口設定温度が熱電対213で約150℃になるように設定した。反応管出口ガスの一部は、水上置換サンプリング容器214において水上置換法によりガスを分離して、除湿器215でガス中の水分を除去した後、連続水素濃度計217及びガスクロ分析系216へ導入した。

【0057】

主流ガスは、プレート熱交換器210で冷却した後、気水分離ポット218においてガス212と水211とに分離し、それぞれを系外へ排出した。

【0058】

触媒入口ガス温度は155℃であり、圧力は常圧である。

【実施例2】

【0059】

本実施例は、液状パッキンから発生する触媒被毒揮発成分の評価方法および評価装置に関するものである。

【0060】

図3は、エバポレータ揮発試験装置を示したものである。

【0061】

本装置は、減圧かつ低温の状態で試料である固体又は液体に含まれる揮発成分を揮発させて回収する市販のロータリーエバポレータを利用したものである。

【0062】

本装置は、試料である液状パッキン301を設置するナスフラスコ306、液状パッキン301を所定温度まで加熱するオイルバス309、オイルバス309を加熱するためのホットスターラ310、本体であるエバポレータ揮発試験装置302、エバポレータ揮発試験装置302の内部の減圧度を調節する圧力制御部304、冷却器321、蒸気を冷却するための冷却水308を流す冷却配管320、冷却器321で凝縮して流下した液状パッキン301から発生する揮発成分(D類)を溜める液溜め307、揮発成分(D類)を回収する予備回収瓶311、揮発成分(D類)を冷却して回収する液体窒素トラップ303、及びダイヤフラム真空ポンプ305を含む構成である。

【0063】

減圧状態で液状パッキン301を所定時間加熱処理すると、液状パッキン301からはD類が揮発し、液溜め307、予備回収瓶311、液体窒素トラップ303等、装置の内壁面に付着する。付着したD類を有機溶媒であるヘキサンで洗浄して回収し、回収液をガスクロマトグラフ分析計で定量分析した。

【0064】

なお、D類は、下記一般式(1)で表される環状シロキサン化合物の総称である。

【0065】

【化1】

【0066】

図4は、図3に示す装置による試験結果を示したものである。

【0067】

縦軸は、D3〜D20の揮発量の積算値である。横軸は、反応ガスを触媒へ通気した積算時間である。

【0068】

試料としては、液状パッキンA及びBの2種類を用いた。

【0069】

液状パッキンAを用いた試験は、反応温度130℃、反応圧力5kPaで評価した。

【0070】

また、液状パッキンBを用いた試験は、反応温度30℃、反応圧力5kPaで評価した。

【0071】

液状パッキンAの揮発量は、初期に急激に増加し、その後の増加率は初期に比べて低下するが、揮発量は時間とともに増加した。これに対して、液状パッキンBは、液状パッキンAに比べて、同じ通気時間におけるD類の揮発量は小さかった。

【0072】

以上のように、種々の液状パッキンに対して一定条件での触媒被毒物質となるD類の発生量を定量評価することができ、その発生量を比較することが可能である。

【実施例3】

【0073】

図5は、液状パッキンの触媒性能影響評価装置を示したものである。

【0074】

本図においては、反応管514の内部に金属触媒512を充填し、その上部にラシヒリング515を充填し、その上部に被覆材516(イソウール(登録商標)1260ブランケット、イソライト工業(株)製)を介して液状パッキンAを設置してある。金属触媒512の外周には、反応ガス513のリークを防ぐために被覆材516を充填してある。

【0075】

液状パッキン501の上方から、プラントの条件に合わせて、水蒸気、水素及び酸素を含む反応ガス513を供給した。このときの出口水素濃度を定量分析し、その経時変化を求めた。これにより、液状パッキン501から揮発する成分が触媒性能に及ぼす影響を確認した。

【0076】

図6は、図5に示す触媒性能影響評価装置で評価した結果を示したものである。

【0077】

触媒は、金属触媒A及びBを評価した。触媒の上流部に液状パッキンを0.1g充填した。金属触媒Bは金属触媒Aに比べて、出口水素濃度が同じ反応ガス通気時間において高くなる傾向があることから、金属触媒Aは、金属触媒Bに比べて、液状パッキンに対する被毒が小さく、耐久性が高い触媒と判断できる。よって、本評価方法により耐久性が高い触媒を選定することが可能である。

【実施例4】

【0078】

図7は、D類の触媒性能影響評価装置を示したものである。

【0079】

本図においては、反応管714の内部に金属触媒712を充填し、その上部にラシヒリング715を充填してある。金属触媒712の外周には、反応管714の上方から流れ込むガスのリークを防ぐために被覆材716(イソウール(登録商標)1260ブランケット、イソライト工業(株)製)を充填してある。

【0080】

ラシヒリング715の上流位置に液状パッキンに含まれる有機成分であるD類を供給するD類供給管717が設置してあり、供給されたD類は、ラシヒリング715で気化してガス状となり、金属触媒712に流入するようになっている。

【0081】

このときの出口水素濃度を定量分析し、その経時変化を求めた。これにより、D類が金属触媒712の性能に及ぼす影響を確認した。

【0082】

図8は、図7に示す触媒性能影響評価装置で評価した結果を示したものである。

【0083】

図8においては、D5に対する2種類の触媒の影響評価結果を示す。触媒は、金属触媒A及び金属触媒Bを評価した。

【0084】

ここで、D5は、下記化学式(2)で表される5個のケイ素原子を有する環状シロキサン化合物である。

【0085】

【化2】

【0086】

金属触媒Bは、アルミナ担体におけるベーマイトの割合が多く、触媒表面温度が上記反応式(1)で示す燃焼反応中に400℃以上となると、表面水酸基同士が縮合して担体細孔が閉塞するという問題が懸念された。

【0087】

そこで、改良触媒である金属触媒Aは、還元温度を高くすることでベーマイト割合を低減させ、反応中にこれらが縮合して閉塞する細孔内へ活性点である白金が埋没することを防止した触媒である。被毒物質のD5は、ヘキサン溶媒で約80倍に希釈し、流量は0.00075cm3/hで供給した。金属触媒Bでは反応ガス通気体後、出口水素濃度は顕著に上昇を開始し、出口水素濃度が同じ値に到達する時間は、金属触媒Aに比べて短く、寿命は長くなり、還元温度を高くする効果が確認できた。

【実施例5】

【0088】

図9は、復水器模擬揮発評価装置を示したものである。

【0089】

図1に示すエバポレータを用いた装置では、水蒸気雰囲気下での試験が実施できないが、図9に示す復水器模擬揮発評価装置においては、飽和水蒸気雰囲気下、一定温度下でのシール材からのD類揮発量を評価することが可能となる。

【0090】

復水器模擬揮発評価装置は、真空、水蒸気雰囲気での液状パッキンからの揮発量を評価する装置である。

【0091】

復水器模擬揮発評価装置は、反応部951、ガス供給部952、水供給部953等で構成されている。

【0092】

反応部951は、反応器961、反応器961の外周に設置された保温用ヒータ962(反応器加熱部)、圧力計925等で構成されている。反応器961の内部には、ヒータ919(試料加熱部)を有するプレート部918(試料保持部)が設置され、プレート部918の上に液状パッキンを乗せて150℃まで加熱するようになっている。反応器961の外周は、保温用ヒータ962によって50℃に保温する。また、反応器961の底部には、復水器を模擬して水971を張り、加熱して水蒸気を発生させるようになっている。長時間運転して水が減少した時は、水槽922から水供給ノズル926を介して水を補給して液面レベル計920により一定に保持する。水971の温度は、熱電対924によって測定する。ここで、水槽922及び水供給ノズル926を含めて水供給部と呼ぶ。

【0093】

反応器961の出口配管にはエジェクタ921(排気部)を2個並列に設置し、エジェクタ921に空気ボンベ923から空気を約58L/minの流量で流すことにより、反応器961の内部の圧力を10kPa(−90kPa)の真空(減圧状態)に保つ。

【0094】

反応器961の温度は、約10分で50℃になり、また、プレート部918の温度は、約15分で150℃に到達した。また、反応器961の内部の圧力に関しては、エジェクタ用空気供給弁(2個)を全開とした後、約2分で10kPaに到達した。

【0095】

出口ガス927の分析では、空気流通開始とともに、全ガスをヘキサントラップに通気した。サンプリングラインは、D類付着を防止するため約50℃に加熱した。ガス量が多いため、出口配管を4分岐し、各々にトラップを設置して捕集した。ヘキサン中のD類濃度は、FIDガスクロマトグラフィで定量分析した。

【0096】

図10は、図9の復水器模擬揮発評価装置を用いて実施した揮発試験の結果を示したものである。圧力は、10kPaの減圧条件で実施した。

【0097】

本図に示す試験結果から、同じ条件における液状パッキンAからのD類揮発速度相対値は、液状パッキンBからのD類揮発速度相対値を上回ることが判る。

【実施例6】

【0098】

図11は、液状パッキン水添加分解試験装置を示したものである。

【0099】

本装置は、バッチ式の装置である。

【0100】

本図においては、ステンレス製外筒容器1029(耐圧容器)が恒温槽1030(反応容器加熱部)の内部に設置されており、ステンレス製外筒容器1029の内部に反応容器1028が設置されている。

【0101】

本図に示す液状パッキン水添加分解試験装置においては、反応容器1028が80atmまでの耐圧性があるため、高温−高圧−水蒸気雰囲気下でのシール材の分解試験が実施可能である。また、外部加熱方式のため、200℃以上の高温条件下でのデータを取得可能である。

【0102】

試験は、テフロン(登録商標)製の反応容器1028に液状パッキン1001をセットして行う。反応容器1028は、最高使用圧力が40atmであり、水熱合成反応用に開発されたものであって水蒸気雰囲気下の密閉性は高い。

【0103】

液状パッキン1001に水1034を添加し、恒温槽1030の内部の温度を所定温度まで昇温し、所定時間処理した後、冷却する。そして、圧抜き手動バルブ1032を開とすることにより、排ガス1033を反応容器1028の外部に放出する。その後、反応容器1028の内壁をヘキサンで洗浄し、反応後、液状パッキン1001と同様にD類分析する。

【0104】

圧力計1031は、本試験開始時に反応容器1028の内部の圧力が極端に上昇しないかを確認するためのものであり、確認後は外して試験を実施した。

【0105】

試験に用いた液状パッキン1001は、液状パッキンA(約1g、約10mm2、厚さ:約1mm、約10枚)である。

【0106】

図12は、図11の液状パッキン水添加分解試験装置での評価結果を示したものである。

【0107】

図12は、シリコーン系シール材での分解試験前後のD類量の分布を示したものである。分解条件は280℃−飽和水蒸気条件である。横軸は、nの値で分類したD類(D3〜D20)を示している。縦軸は、D類量相対値を示している。それぞれのnの値に対して、図中の左から、分解試験前(黒)の試料中、分解試験後の試料中(灰色)及び分解試験後のガス中(白)のD類量相対値を棒グラフにして表している。

【0108】

本図において、分解試験前(黒)にはD16〜20のD類が僅かに検出されている。分解試験後では試料中(灰色)及びガス中(白)に、分解試験前(黒)の試料中に検出されなかったD15以下のD類が多量に生成している。このことから、液状パッキンを形成するシリコーン樹脂骨格が加水分解して多量のD類を発生したことが判る。

【0109】

本明細書において、減圧状態とは、容器の内部の圧力を1atm未満とした状態をいう。また、加圧状態とは、容器の内部の圧力を1atmよりも高くした状態をいう。

【0110】

本発明によれば、安全に起動でき、かつ、長期間の連続運転が可能な稼働率が高い沸騰水型原子力発電システムに適用可能な液状パッキンの提供に寄与する液状パッキンの評価方法及び評価装置を提供することができる。

【符号の説明】

【0111】

301:液状パッキン、302:エバポレータ揮発試験装置、303:液体窒素トラップ、304:圧力制御部、305:ダイヤフラム真空ポンプ、306:ナスフラスコ、307:溶媒貯め、308:冷却水、309:オイルバス、310:ホットスターラ、311:予備回収瓶、512:金属触媒、513:反応ガス、514:反応管、515:ラシヒリング、516:被覆材、717:D類供給管、918:プレート部、919:ヒータ、920:液面レベル計、921:エジェクタ、922:水槽、923:空気ボンベ、924:熱電対、925:圧力計、926:水供給ノズル、927:出口ガス、1028:反応容器、1029:ステンレス製外筒容器、1030:恒温槽、1031:圧力計、1032:圧抜き手動バルブ、1033:排ガス、1034:水。

【技術分野】

【0001】

本発明は、液状パッキンから発生する触媒被毒揮発成分の評価方法および評価装置に関する。

【背景技術】

【0002】

二酸化炭素(以下、CO2と略称する。)などによる地球温暖化が深刻になる状況において、CO2を発生しない原子力発電システムは、将来のエネルギー供給源として全世界で需要が高まっている。

【0003】

原子力発電システムには、沸騰水型原子炉(以下、BWRと略称する。)、及び改良型沸騰水型原子炉(以下、ABWRと略称する。)がある。

【0004】

これらの原子炉においては、水の放射線分解によって水素及び酸素が発生し、これが原子炉の内部に蓄積した場合に気相反応で再結合して燃焼するおそれがある。このため、下記反応式(1)に示すように、水素及び酸素を排ガス再結合器の内部に設けた燃焼触媒の表面において再結合させて水にする方法が適用されている。

【0005】

2H2 + O2 → H2O …反応式(1)

従来、再結合器の上流側に設置されている低圧タービンにおいては、パッキン部のシール剤として亜麻仁油を使用していた。しかし、気密性が低く、タービン効率が低下する問題が生じていた。そこで、これを改善するため、シール剤を液状パッキンに変更した。

【0006】

非特許文献1〜3には、室温においても液状パッキンから微量のヘキサメチレンジシロキサン(HMDS)が発生し、これが可燃式水素センサーの電極に付着して性能を低下させることが記載されている。

【0007】

HMDSは、Si原子を2個含む鎖状化合物であるが、Si数が3以上に増えると、環状シロキサン化合物(以下、D類と略称する。)となる。

【0008】

特許文献1には、白金触媒毒の検出方法に関して、試料を気化させ、気化した試料を更に加熱し、この試料を白金触媒に接触させ、試料に接触した後の白金触媒の表面分析を行う方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−243720号公報

【非特許文献】

【0010】

【非特許文献1】Karl Arnby、 Mohammad Rahmani、 Mehri Sanati: Applied Catalysis B、 pp.1−7(2004)

【非特許文献2】Masahiko Matsumiya、 Woosuck Shin、 Fabin Qiu et al: Sensors and Actuators B、 pp.516−522(2003)

【非特許文献3】Jean−Jacques Ehrhardt、 Lionel Colin、 Didier Jamois、 et al: Sensors and Actuators B、 pp.117−124(1997)

【発明の概要】

【発明が解決しようとする課題】

【0011】

発明者は、D類が燃焼触媒の被毒物質となるおそれがあることを懸念し、鋭意検討を行ってきた。

【0012】

本発明の目的は、沸騰水型原子力発電システムの再結合器内部に充填された触媒の被毒成分となる、液状パッキンから揮発する有機系ケイ素化物の評価方法及び評価装置を提供することにある。

【課題を解決するための手段】

【0013】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をすることを特徴とする。

【発明の効果】

【0014】

本発明によれば、沸騰水型原子力発電システムの再結合器内部に充填された触媒の被毒成分となる、液状パッキンから揮発する有機系ケイ素化物の評価方法及び評価装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】BWRプラントを示す概略構成図である。

【図2】環状シロキサンが触媒に与える影響を評価するための装置を示す概略構成図である。

【図3】エバポレータ揮発試験装置を示す概略構成図である。

【図4】図3のエバポレータ揮発試験装置による評価結果を示すグラフである。

【図5】液状パッキンの触媒性能影響評価装置の触媒充填部を示す断面図である。

【図6】図5の触媒性能影響評価装置による評価結果を示すグラフである。

【図7】D類の触媒性能影響評価装置の触媒充填部を示す断面図である。

【図8】図7の触媒性能影響評価装置による評価結果を示すグラフである。

【図9】復水器模擬揮発評価装置を示す概略構成図である。

【図10】図9の復水器模擬揮発評価装置を用いて実施した揮発試験の結果を示すグラフである。

【図11】液状パッキン水添加分解試験装置を示す概略構成図である。

【図12】図11の液状パッキン水添加分解試験装置での評価結果を示すグラフである。

【発明を実施するための形態】

【0016】

本発明は、有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンを1atm未満の減圧条件下に設置して、前記液状パッキン外へ揮発する触媒被毒揮発成分を回収して、該触媒被毒揮発成分を分析評価するか、または前記液状パッキン中の触媒被毒揮発成分を分析評価することを特徴とする。

【0017】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンを水または水蒸気雰囲気条件で1atmを超える加圧条件下に設置して、前記液状パッキン外へ揮発する触媒被毒揮発成分を回収して、該触媒被毒揮発成分を分析評価するか、または前記液状パッキン中の触媒被毒揮発成分を分析評価することを特徴とする。

【0018】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンの後流位置に触媒を設置し、前記液状パッキンと前記触媒へ反応ガスを流通して、前記触媒の性能を評価することを特徴とする。

【0019】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記触媒に前記液状パッキンが含有する有機成分を流通して、前記触媒の性能を評価することを特徴とする。

【0020】

前記有機化合物である液状パッキンから発生する触媒被毒成分の評価方法において、前記液状パッキンを1atmより小さい減圧下で、かつ水蒸気雰囲気下で設置し、前記液状パッキンから揮発する触媒被毒揮発成分を回収して、該触媒被毒揮発成分を分析評価することを特徴とする。

【0021】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンを1atm未満の減圧状態に設置し、液状パッキンから揮発する触媒被毒成分の回収をし、触媒被毒成分の分析評価、又は液状パッキンに残存する触媒被毒成分の分析評価をする。

【0022】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンを水又は水蒸気雰囲気条件で1atmを超える加圧状態に設置し、液状パッキンから揮発する触媒被毒成分の回収をし、触媒被毒成分の分析評価、又は液状パッキンに残存する触媒被毒成分の分析評価をする。

【0023】

本発明の触媒被毒成分の評価方法において、前記回収は、有機溶媒を用いて触媒被毒成分が接触した部位を洗浄することにより行う。

【0024】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを触媒に供給し、その後、触媒の性能の評価をする。

【0025】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを触媒に供給し、触媒と接触した前記ガスの成分の分析評価をする。

【0026】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、触媒に液状パッキンに含まれる有機成分を供給し、触媒の性能を評価する。

【0027】

本発明の触媒被毒成分の評価方法において、有機成分は環状シロキサンである。

【0028】

本発明の触媒被毒成分の評価方法は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、液状パッキンを1atm未満の減圧状態、かつ水蒸気雰囲気下で設置し、液状パッキンから揮発する触媒被毒成分の回収をし、触媒被毒成分の分析評価をする。

【0029】

本発明の触媒被毒成分の評価方法においては、触媒が、沸騰水型原子力発電システムで使用される水素と酸素との反応を促進する触媒である。

【0030】

本発明の触媒被毒成分の評価装置は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応器、反応器を保温するための反応器加熱部、及び減圧状態を維持するための排気部を含む反応部と、反応器の内部に水を供給するための水供給部とを含み、反応器の内部には、液状パッキンを加熱するための試料加熱部、及び水供給ノズルを設け、液状パッキンと水又は水蒸気とを接触させて液状パッキンから揮発する触媒被毒成分を回収し、触媒被毒成分を分析評価する。

【0031】

本発明の触媒被毒成分の評価装置は、反応器の底部に水を貯留させ、前記水の水位を制御する。

【0032】

本発明の触媒被毒成分の評価装置において、排気部は、エジェクタを含む。

【0033】

本発明の触媒被毒成分の評価装置は、排気部から排出されるガスを回収して分析評価する。

【0034】

本発明の触媒被毒成分の評価装置は、有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応容器と、反応容器を内部に設置する耐圧容器と、耐圧容器を外側から加熱するための反応容器加熱部と、耐圧容器の内部の圧力を高くするための加圧部と、液状パッキンに水を供給するための水供給部とを含む。

【0035】

以下、本発明を実施例で具体的に説明する。

【実施例1】

【0036】

図1は、再結合器用触媒に対して被毒性が小さい液状パッキンを適用したBWRプラントの一実施例を示したものである。

【0037】

本図において、BWRプラント18は、原子炉101、高圧タービン102、低圧タービン3、復水器5、オフガス系配管15、再結合器1(再結合装置)及び酸素供給装置2を備えている。

【0038】

原子炉101は、原子炉圧力容器4及び炉心16を含み、原子炉圧力容器4の内部には、炉心16が配置されている。炉心16には、核燃料物質を含む複数の燃料集合体9が装荷されている。原子炉101には、複数の制御棒10が設けられ、これらの制御棒10を炉心16に出し入れすることによって原子炉出力を制御するようになっている。

【0039】

原子炉圧力容器4には、高圧タービン102及び低圧タービン3が主蒸気配管8によって接続されている。低圧タービン3は、高圧タービン102の下流に配置され、復水器5に設置されている。低圧タービン3のパッキング部103には、シール材として液状パッキングが用いられている。

【0040】

復水器5に接続された給水配管17は、原子炉圧力容器4に接続されている。給水配管17には、給水ポンプ6が設けられている。高圧タービン102及び低圧タービン3の回転軸には、それぞれ、発電機107及び7が連結されている。

【0041】

復水器5には、オフガス系配管15が接続され、復水器5のガスが流出するようになっている。オフガス系配管15には、空気抽出器(図示せず)、除湿冷却器12、排ガス予熱器13、再結合器1、冷却装置(図示せず)及び活性炭吸着装置11がこの順番に設けられている。再結合器1の内部には、水素と酸素との結合反応を促進させる触媒が充填されている。

【0042】

ガス採取配管111は、排ガス予熱器13と再結合器1との間でオフガス系配管15に接続されている。活性炭吸着装置11の下流側には、煙突14が接続され、オフガス系配管15を通過して処理されたガスが大気中に排出されるようになっている。除湿冷却器12と排ガス予熱器13との間のオフガス系配管15には、サービスエアー導入管2が接続されている。

【0043】

BWRプラント18の運転中、原子炉圧力容器4の内部の冷却水が、図示されていない再循環ポンプ(又はインターナルポンプ)で昇圧されて炉心16に供給される。この冷却水は、燃料集合体9の内部の核燃料物質の核分裂で発生する熱によって加熱され、その一部が蒸気になる。この蒸気は、主蒸気配管8を通って、高圧タービン102及び低圧タービン3に順次供給され、高圧タービン102及び低圧タービン3を回転させる。これらのタービンに連結された発電機107及び7も回転し、電力を発生する。

【0044】

低圧タービン3から排気された蒸気は、復水器5で凝縮されて水になり、復水器5の底部に溜まる。この水は、給水として、給水ポンプ6により昇圧され、給水配管17を通って原子炉圧力容器4に還流される。

【0045】

復水器5の内部のガスは、空気抽出器によって吸引され、オフガス系配管15に排出される。タービン効率を向上させるため、復水器5の内部の圧力は、空気抽出器の作用によって約5kPaの真空になっている。

【0046】

炉心16の内部の冷却水は、核分裂によって発生する放射線(中性子、γ線等)を照射されることによって水素及び酸素に分解される。この水素及び酸素は、炉心16で発生する蒸気に随伴し、高圧タービン102及び低圧タービン3を経て復水器5に排出される。復水器5に排出された水素及び酸素も、空気抽出器の吸引作用により、オフガス系配管15に排出される。

【0047】

復水器5から排出された水素及び酸素を含むガスは、オフガス系配管15を通って流れ、除湿冷却器12に到達する。ガスに含まれた水分が除湿冷却器12で除去され、水分が取り除かれたガスが排ガス予熱器13で所定温度まで加熱される。再結合器1に内蔵された触媒による水素と酸素との結合反応は、温度が高いほど促進されるため、排ガス予熱器13においてガスを加熱することにより、再結合器1の内部における水素と酸素との結合反応は促進されることになる。

【0048】

温度が上昇して排ガス予熱器13から排出されたガスは、再結合器1に供給される。ガスに含まれている水素と酸素とが再結合器1に内蔵された触媒の作用によって再結合され、水になる。これにより、再結合器1から排出されるガスに含まれる水素の濃度が許容範囲内に低減される。

【0049】

再結合器1から排出されたガスは、オフガス系配管15に設けられた冷却器(図示せず)にて冷却され、ガスに含まれている水分が除去される。その後、ガスは、活性炭吸着装置11に供給されてガスに含まれている放射性物質が除去され、煙突14から外部環境に放出される。

【0050】

図2は、触媒に及ぼす環状シロキサンの触媒に対する影響を評価するための装置を示したものである。

【0051】

本装置は、流通型の反応装置であり、大きく分けて、反応ガス供給系、反応系及び反応後ガス分析系に分けられる。

【0052】

反応ガス供給系は、小型電気ボイラー203、プレヒータ204、スタティックミキサ205及び蒸気加熱器207を接続した構成である。プレヒータ204とスタティックミキサ205とを接続する配管には、水素、酸素及び窒素を供給するための供給配管が接続されている。これらの供給配管には、マスフローコントローラ206が取り付けてあり、水素、酸素及び窒素の供給量を調節することができるようになっている。

【0053】

反応系は、電気炉202、電気炉202の内部に設置された触媒201及び予熱用管状炉208を含む構成である。電気炉202には、触媒201の上流側の気体の温度を測定するための熱電対213、及び電気炉202の側面部において温度を測定し電気炉202の温度制御に用いられる熱電対TCが設置されている。

【0054】

反応後ガス分析系は、水上置換サンプリング容器214、除湿器215、ガスクロ分析系216及び連続水素濃度計217を含む構成である。

【0055】

実験においては、反応ガス供給系において、純水209を小型電気ボイラー203に供給し、水蒸気を発生させ、これにマスフローコントローラ206で水素及び酸素の流量を調節してO2/H2が0.53になるように供給した。O2/H2が0.53であるため、酸素量は上記反応式(1)で示す反応における化学量論量よりも過剰である。

【0056】

水素と酸素とをスタティックミキサ205で均一に混合した後、蒸気加熱器207及び予熱用管状炉208で加熱して反応管内部の触媒201へ供給した。そして、入口設定温度が熱電対213で約150℃になるように設定した。反応管出口ガスの一部は、水上置換サンプリング容器214において水上置換法によりガスを分離して、除湿器215でガス中の水分を除去した後、連続水素濃度計217及びガスクロ分析系216へ導入した。

【0057】

主流ガスは、プレート熱交換器210で冷却した後、気水分離ポット218においてガス212と水211とに分離し、それぞれを系外へ排出した。

【0058】

触媒入口ガス温度は155℃であり、圧力は常圧である。

【実施例2】

【0059】

本実施例は、液状パッキンから発生する触媒被毒揮発成分の評価方法および評価装置に関するものである。

【0060】

図3は、エバポレータ揮発試験装置を示したものである。

【0061】

本装置は、減圧かつ低温の状態で試料である固体又は液体に含まれる揮発成分を揮発させて回収する市販のロータリーエバポレータを利用したものである。

【0062】

本装置は、試料である液状パッキン301を設置するナスフラスコ306、液状パッキン301を所定温度まで加熱するオイルバス309、オイルバス309を加熱するためのホットスターラ310、本体であるエバポレータ揮発試験装置302、エバポレータ揮発試験装置302の内部の減圧度を調節する圧力制御部304、冷却器321、蒸気を冷却するための冷却水308を流す冷却配管320、冷却器321で凝縮して流下した液状パッキン301から発生する揮発成分(D類)を溜める液溜め307、揮発成分(D類)を回収する予備回収瓶311、揮発成分(D類)を冷却して回収する液体窒素トラップ303、及びダイヤフラム真空ポンプ305を含む構成である。

【0063】

減圧状態で液状パッキン301を所定時間加熱処理すると、液状パッキン301からはD類が揮発し、液溜め307、予備回収瓶311、液体窒素トラップ303等、装置の内壁面に付着する。付着したD類を有機溶媒であるヘキサンで洗浄して回収し、回収液をガスクロマトグラフ分析計で定量分析した。

【0064】

なお、D類は、下記一般式(1)で表される環状シロキサン化合物の総称である。

【0065】

【化1】

【0066】

図4は、図3に示す装置による試験結果を示したものである。

【0067】

縦軸は、D3〜D20の揮発量の積算値である。横軸は、反応ガスを触媒へ通気した積算時間である。

【0068】

試料としては、液状パッキンA及びBの2種類を用いた。

【0069】

液状パッキンAを用いた試験は、反応温度130℃、反応圧力5kPaで評価した。

【0070】

また、液状パッキンBを用いた試験は、反応温度30℃、反応圧力5kPaで評価した。

【0071】

液状パッキンAの揮発量は、初期に急激に増加し、その後の増加率は初期に比べて低下するが、揮発量は時間とともに増加した。これに対して、液状パッキンBは、液状パッキンAに比べて、同じ通気時間におけるD類の揮発量は小さかった。

【0072】

以上のように、種々の液状パッキンに対して一定条件での触媒被毒物質となるD類の発生量を定量評価することができ、その発生量を比較することが可能である。

【実施例3】

【0073】

図5は、液状パッキンの触媒性能影響評価装置を示したものである。

【0074】

本図においては、反応管514の内部に金属触媒512を充填し、その上部にラシヒリング515を充填し、その上部に被覆材516(イソウール(登録商標)1260ブランケット、イソライト工業(株)製)を介して液状パッキンAを設置してある。金属触媒512の外周には、反応ガス513のリークを防ぐために被覆材516を充填してある。

【0075】

液状パッキン501の上方から、プラントの条件に合わせて、水蒸気、水素及び酸素を含む反応ガス513を供給した。このときの出口水素濃度を定量分析し、その経時変化を求めた。これにより、液状パッキン501から揮発する成分が触媒性能に及ぼす影響を確認した。

【0076】

図6は、図5に示す触媒性能影響評価装置で評価した結果を示したものである。

【0077】

触媒は、金属触媒A及びBを評価した。触媒の上流部に液状パッキンを0.1g充填した。金属触媒Bは金属触媒Aに比べて、出口水素濃度が同じ反応ガス通気時間において高くなる傾向があることから、金属触媒Aは、金属触媒Bに比べて、液状パッキンに対する被毒が小さく、耐久性が高い触媒と判断できる。よって、本評価方法により耐久性が高い触媒を選定することが可能である。

【実施例4】

【0078】

図7は、D類の触媒性能影響評価装置を示したものである。

【0079】

本図においては、反応管714の内部に金属触媒712を充填し、その上部にラシヒリング715を充填してある。金属触媒712の外周には、反応管714の上方から流れ込むガスのリークを防ぐために被覆材716(イソウール(登録商標)1260ブランケット、イソライト工業(株)製)を充填してある。

【0080】

ラシヒリング715の上流位置に液状パッキンに含まれる有機成分であるD類を供給するD類供給管717が設置してあり、供給されたD類は、ラシヒリング715で気化してガス状となり、金属触媒712に流入するようになっている。

【0081】

このときの出口水素濃度を定量分析し、その経時変化を求めた。これにより、D類が金属触媒712の性能に及ぼす影響を確認した。

【0082】

図8は、図7に示す触媒性能影響評価装置で評価した結果を示したものである。

【0083】

図8においては、D5に対する2種類の触媒の影響評価結果を示す。触媒は、金属触媒A及び金属触媒Bを評価した。

【0084】

ここで、D5は、下記化学式(2)で表される5個のケイ素原子を有する環状シロキサン化合物である。

【0085】

【化2】

【0086】

金属触媒Bは、アルミナ担体におけるベーマイトの割合が多く、触媒表面温度が上記反応式(1)で示す燃焼反応中に400℃以上となると、表面水酸基同士が縮合して担体細孔が閉塞するという問題が懸念された。

【0087】

そこで、改良触媒である金属触媒Aは、還元温度を高くすることでベーマイト割合を低減させ、反応中にこれらが縮合して閉塞する細孔内へ活性点である白金が埋没することを防止した触媒である。被毒物質のD5は、ヘキサン溶媒で約80倍に希釈し、流量は0.00075cm3/hで供給した。金属触媒Bでは反応ガス通気体後、出口水素濃度は顕著に上昇を開始し、出口水素濃度が同じ値に到達する時間は、金属触媒Aに比べて短く、寿命は長くなり、還元温度を高くする効果が確認できた。

【実施例5】

【0088】

図9は、復水器模擬揮発評価装置を示したものである。

【0089】

図1に示すエバポレータを用いた装置では、水蒸気雰囲気下での試験が実施できないが、図9に示す復水器模擬揮発評価装置においては、飽和水蒸気雰囲気下、一定温度下でのシール材からのD類揮発量を評価することが可能となる。

【0090】

復水器模擬揮発評価装置は、真空、水蒸気雰囲気での液状パッキンからの揮発量を評価する装置である。

【0091】

復水器模擬揮発評価装置は、反応部951、ガス供給部952、水供給部953等で構成されている。

【0092】

反応部951は、反応器961、反応器961の外周に設置された保温用ヒータ962(反応器加熱部)、圧力計925等で構成されている。反応器961の内部には、ヒータ919(試料加熱部)を有するプレート部918(試料保持部)が設置され、プレート部918の上に液状パッキンを乗せて150℃まで加熱するようになっている。反応器961の外周は、保温用ヒータ962によって50℃に保温する。また、反応器961の底部には、復水器を模擬して水971を張り、加熱して水蒸気を発生させるようになっている。長時間運転して水が減少した時は、水槽922から水供給ノズル926を介して水を補給して液面レベル計920により一定に保持する。水971の温度は、熱電対924によって測定する。ここで、水槽922及び水供給ノズル926を含めて水供給部と呼ぶ。

【0093】

反応器961の出口配管にはエジェクタ921(排気部)を2個並列に設置し、エジェクタ921に空気ボンベ923から空気を約58L/minの流量で流すことにより、反応器961の内部の圧力を10kPa(−90kPa)の真空(減圧状態)に保つ。

【0094】

反応器961の温度は、約10分で50℃になり、また、プレート部918の温度は、約15分で150℃に到達した。また、反応器961の内部の圧力に関しては、エジェクタ用空気供給弁(2個)を全開とした後、約2分で10kPaに到達した。

【0095】

出口ガス927の分析では、空気流通開始とともに、全ガスをヘキサントラップに通気した。サンプリングラインは、D類付着を防止するため約50℃に加熱した。ガス量が多いため、出口配管を4分岐し、各々にトラップを設置して捕集した。ヘキサン中のD類濃度は、FIDガスクロマトグラフィで定量分析した。

【0096】

図10は、図9の復水器模擬揮発評価装置を用いて実施した揮発試験の結果を示したものである。圧力は、10kPaの減圧条件で実施した。

【0097】

本図に示す試験結果から、同じ条件における液状パッキンAからのD類揮発速度相対値は、液状パッキンBからのD類揮発速度相対値を上回ることが判る。

【実施例6】

【0098】

図11は、液状パッキン水添加分解試験装置を示したものである。

【0099】

本装置は、バッチ式の装置である。

【0100】

本図においては、ステンレス製外筒容器1029(耐圧容器)が恒温槽1030(反応容器加熱部)の内部に設置されており、ステンレス製外筒容器1029の内部に反応容器1028が設置されている。

【0101】

本図に示す液状パッキン水添加分解試験装置においては、反応容器1028が80atmまでの耐圧性があるため、高温−高圧−水蒸気雰囲気下でのシール材の分解試験が実施可能である。また、外部加熱方式のため、200℃以上の高温条件下でのデータを取得可能である。

【0102】

試験は、テフロン(登録商標)製の反応容器1028に液状パッキン1001をセットして行う。反応容器1028は、最高使用圧力が40atmであり、水熱合成反応用に開発されたものであって水蒸気雰囲気下の密閉性は高い。

【0103】

液状パッキン1001に水1034を添加し、恒温槽1030の内部の温度を所定温度まで昇温し、所定時間処理した後、冷却する。そして、圧抜き手動バルブ1032を開とすることにより、排ガス1033を反応容器1028の外部に放出する。その後、反応容器1028の内壁をヘキサンで洗浄し、反応後、液状パッキン1001と同様にD類分析する。

【0104】

圧力計1031は、本試験開始時に反応容器1028の内部の圧力が極端に上昇しないかを確認するためのものであり、確認後は外して試験を実施した。

【0105】

試験に用いた液状パッキン1001は、液状パッキンA(約1g、約10mm2、厚さ:約1mm、約10枚)である。

【0106】

図12は、図11の液状パッキン水添加分解試験装置での評価結果を示したものである。

【0107】

図12は、シリコーン系シール材での分解試験前後のD類量の分布を示したものである。分解条件は280℃−飽和水蒸気条件である。横軸は、nの値で分類したD類(D3〜D20)を示している。縦軸は、D類量相対値を示している。それぞれのnの値に対して、図中の左から、分解試験前(黒)の試料中、分解試験後の試料中(灰色)及び分解試験後のガス中(白)のD類量相対値を棒グラフにして表している。

【0108】

本図において、分解試験前(黒)にはD16〜20のD類が僅かに検出されている。分解試験後では試料中(灰色)及びガス中(白)に、分解試験前(黒)の試料中に検出されなかったD15以下のD類が多量に生成している。このことから、液状パッキンを形成するシリコーン樹脂骨格が加水分解して多量のD類を発生したことが判る。

【0109】

本明細書において、減圧状態とは、容器の内部の圧力を1atm未満とした状態をいう。また、加圧状態とは、容器の内部の圧力を1atmよりも高くした状態をいう。

【0110】

本発明によれば、安全に起動でき、かつ、長期間の連続運転が可能な稼働率が高い沸騰水型原子力発電システムに適用可能な液状パッキンの提供に寄与する液状パッキンの評価方法及び評価装置を提供することができる。

【符号の説明】

【0111】

301:液状パッキン、302:エバポレータ揮発試験装置、303:液体窒素トラップ、304:圧力制御部、305:ダイヤフラム真空ポンプ、306:ナスフラスコ、307:溶媒貯め、308:冷却水、309:オイルバス、310:ホットスターラ、311:予備回収瓶、512:金属触媒、513:反応ガス、514:反応管、515:ラシヒリング、516:被覆材、717:D類供給管、918:プレート部、919:ヒータ、920:液面レベル計、921:エジェクタ、922:水槽、923:空気ボンベ、924:熱電対、925:圧力計、926:水供給ノズル、927:出口ガス、1028:反応容器、1029:ステンレス製外筒容器、1030:恒温槽、1031:圧力計、1032:圧抜き手動バルブ、1033:排ガス、1034:水。

【特許請求の範囲】

【請求項1】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項2】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを水又は水蒸気雰囲気条件で1atmを超える加圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項3】

前記回収は、有機溶媒を用いて前記触媒被毒成分が接触した部位を洗浄することにより行うことを特徴とする請求項1又は2に触媒被毒成分の評価方法。

【請求項4】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを前記触媒に供給し、その後、前記触媒の性能の評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項5】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを前記触媒に供給し、前記触媒と接触した前記ガスの成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項6】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記触媒に前記液状パッキンに含まれる有機成分を供給し、前記触媒の性能を評価することを特徴とする触媒被毒成分の評価方法。

【請求項7】

前記有機成分が環状シロキサンであることを特徴とする請求項6記載の触媒被毒成分の評価方法。

【請求項8】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態、かつ水蒸気雰囲気下で設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項9】

前記触媒が、沸騰水型原子力発電システムで使用される水素と酸素との反応を促進する触媒であることを特徴とする請求項1〜8のいずれか一項に記載の触媒被毒成分の評価方法。

【請求項10】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応器、前記反応器を保温するための反応器加熱部、及び減圧状態を維持するための排気部を含む反応部と、前記反応器の内部に水を供給するための水供給部とを含み、前記反応器の内部には、前記液状パッキンを加熱するための試料加熱部、及び水供給ノズルを設け、前記液状パッキンと水又は水蒸気とを接触させて前記液状パッキンから揮発する前記触媒被毒成分を回収し、前記触媒被毒成分を分析評価することを特徴とする触媒被毒成分の評価装置。

【請求項11】

前記反応器の底部に水を貯留させ、前記水の水位を制御することを特徴とする請求項10記載の触媒被毒成分の評価装置。

【請求項12】

前記排気部は、エジェクタを含むことを特徴とする請求項10又は11に記載の触媒被毒成分の評価装置。

【請求項13】

前記排気部から排出されるガスを回収して分析評価することを特徴とする請求項10〜12のいずれか一項に記載の触媒被毒成分の評価装置。

【請求項14】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応容器と、前記反応容器を内部に設置する耐圧容器と、前記耐圧容器を外側から加熱するための反応容器加熱部と、前記耐圧容器の内部の圧力を高くするための加圧部と、前記液状パッキンに水を供給するための水供給部とを含むことを特徴とする触媒被毒成分の評価装置。

【請求項1】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項2】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを水又は水蒸気雰囲気条件で1atmを超える加圧状態に設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価、又は前記液状パッキンに残存する前記触媒被毒成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項3】

前記回収は、有機溶媒を用いて前記触媒被毒成分が接触した部位を洗浄することにより行うことを特徴とする請求項1又は2に触媒被毒成分の評価方法。

【請求項4】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを前記触媒に供給し、その後、前記触媒の性能の評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項5】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンに水蒸気、水素及び酸素を含む反応ガスを供給して反応をさせ、前記反応により発生したガスを前記触媒に供給し、前記触媒と接触した前記ガスの成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項6】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記触媒に前記液状パッキンに含まれる有機成分を供給し、前記触媒の性能を評価することを特徴とする触媒被毒成分の評価方法。

【請求項7】

前記有機成分が環状シロキサンであることを特徴とする請求項6記載の触媒被毒成分の評価方法。

【請求項8】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価方法であって、前記液状パッキンを1atm未満の減圧状態、かつ水蒸気雰囲気下で設置し、前記液状パッキンから揮発する前記触媒被毒成分の回収をし、前記触媒被毒成分の分析評価をすることを特徴とする触媒被毒成分の評価方法。

【請求項9】

前記触媒が、沸騰水型原子力発電システムで使用される水素と酸素との反応を促進する触媒であることを特徴とする請求項1〜8のいずれか一項に記載の触媒被毒成分の評価方法。

【請求項10】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応器、前記反応器を保温するための反応器加熱部、及び減圧状態を維持するための排気部を含む反応部と、前記反応器の内部に水を供給するための水供給部とを含み、前記反応器の内部には、前記液状パッキンを加熱するための試料加熱部、及び水供給ノズルを設け、前記液状パッキンと水又は水蒸気とを接触させて前記液状パッキンから揮発する前記触媒被毒成分を回収し、前記触媒被毒成分を分析評価することを特徴とする触媒被毒成分の評価装置。

【請求項11】

前記反応器の底部に水を貯留させ、前記水の水位を制御することを特徴とする請求項10記載の触媒被毒成分の評価装置。

【請求項12】

前記排気部は、エジェクタを含むことを特徴とする請求項10又は11に記載の触媒被毒成分の評価装置。

【請求項13】

前記排気部から排出されるガスを回収して分析評価することを特徴とする請求項10〜12のいずれか一項に記載の触媒被毒成分の評価装置。

【請求項14】

有機化合物である液状パッキンから発生し、触媒を被毒する触媒被毒成分の評価装置であって、反応容器と、前記反応容器を内部に設置する耐圧容器と、前記耐圧容器を外側から加熱するための反応容器加熱部と、前記耐圧容器の内部の圧力を高くするための加圧部と、前記液状パッキンに水を供給するための水供給部とを含むことを特徴とする触媒被毒成分の評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−2611(P2012−2611A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−136696(P2010−136696)

【出願日】平成22年6月16日(2010.6.16)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月16日(2010.6.16)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]