液状体吐出ヘッドおよび液状体吐出ヘッドの製造方法、並びに液状体吐出装置

【課題】信頼性に優れた液状体吐出ヘッドおよびその製造方法、並びに液状体吐出装置を提供すること。

【解決手段】液状体導入部材40のフランジ部43をケース30のフランジ取付部32上に配置することにより、液状体導入部材40の溶着突起44を、シート状部材53を介して、ケース30のフランジ取付部32に当接させる。次に、フランジ部43の上面43bからホーン55を押し当てて超音波振動を与え、いわゆる超音波溶着を行う。これにより溶着突起44の周りの領域で摩擦熱が発生し、当該領域における溶着突起44、シート状部材53、フランジ取付部32が溶融されて溶着が行われる。

【解決手段】液状体導入部材40のフランジ部43をケース30のフランジ取付部32上に配置することにより、液状体導入部材40の溶着突起44を、シート状部材53を介して、ケース30のフランジ取付部32に当接させる。次に、フランジ部43の上面43bからホーン55を押し当てて超音波振動を与え、いわゆる超音波溶着を行う。これにより溶着突起44の周りの領域で摩擦熱が発生し、当該領域における溶着突起44、シート状部材53、フランジ取付部32が溶融されて溶着が行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット式記録装置、ディスプレイ製造装置、電極形成装置、バイオチップ製造装置などの液状体吐出装置、および、液状体吐出装置に搭載される液状体吐出ヘッドとその製造方法に関する。

【背景技術】

【0002】

近年、液状体を吐出する微小なノズルを有する液状体吐出ヘッドが、印刷や工業用途に広く利用されるようになってきている。例えば、特許文献1に掲げる液状体吐出ヘッドは、外部からインク(液状体)の供給を受けるための樹脂製のインク供給針(液状体導入部材)を備えており、このインク供給針は、超音波溶着(融着)によってケース(基体)に接合されている。

【0003】

【特許文献1】特開2000−211130号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特に工業用途に用いる液状体吐出ヘッドにおいては、多様な物性の液状体に対応するため、化学的安定性に優れた材料を用いて液状体導入部材やケースを形成する必要がある。この要件を満たす材料としては結晶性樹脂が有力であるが、この材料は一般的に溶融温度が高く、これを液状体導入部材およびケースに採用した場合には溶着が困難となる。このため、接合部における溶着性(接合強度やシール性)に関して、十分な信頼性を得ることができないという課題がある。

【0005】

本発明は、上述の課題を解決するためになされたもので、信頼性に優れた液状体吐出ヘッドとその製造方法、並びに信頼性に優れた液状体吐出装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の液状体吐出ヘッドは、液状体の供給流路が形成された基体と、前記供給流路に前記液状体を導入するための液状体導入部材と、前記液状体導入部材と前記基体との接合部に介在する中間部材であって、シート状の部材の一部ないし全部が溶融されてなる中間部材と、を備えることを特徴とする。

【0007】

この発明の液状体吐出ヘッドは、液状体導入部材と基体とが、溶融効率に優れたシート状の部材が溶融されてなる中間部材を介して接合されているため、接合部の溶着性に関して優れた信頼性を有している。

【0008】

また好ましくは、前記液状体吐出ヘッドにおいて、前記液状体導入部材、前記基体、前記中間部材が、結晶性樹脂で形成されていることを特徴とする。

この発明の液状体ヘッドは、結晶性樹脂の優れた化学的安定性によって多様な液状体に対応できると共に、接合部の溶着性に関して優れた信頼性を有している。

【0009】

本発明の液状体吐出装置は、前記液状体吐出ヘッドを搭載することを特徴とする。

この発明の液状体吐出装置は、上記液状体吐出ヘッドを搭載しているので、接合部の溶着性に関して優れた信頼性を有している。

【0010】

本発明は、液状体の供給流路が形成された樹脂製の基体と、前記供給流路に前記液状体を導入するための樹脂製の液状体導入部材を備える液状体吐出ヘッドの製造方法であって、シート状の部材を介して前記液状体導入部材と前記基体とを当接させるA工程と、前記中間部材の一部ないし全部を溶融させて前記液状体導入部材と前記基体とを接合するB工程と、を有することを特徴とする。

【0011】

この発明の液状体吐出ヘッドの製造方法によれば、液状体導入部材と基体とを接合する際、接合部に介在するシート状の部材を効率よく溶融させることができるため、その溶融された部材を介して液状体導入部材と基体とを好適に溶着することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の好適な実施の形態を添付図面に基づいて詳細に説明する。

なお、以下に述べる実施の形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの形態に限られるものではない。また、以下の説明で参照する図では、図示の便宜上、部材ないし部分の縦横の縮尺を実際のものとは異なるように表す場合がある。

【0013】

(液状体吐出装置の全体構成について)

まずは、図1を参照して液状体吐出装置の構成について説明する。

図1は、液状体吐出装置の全体構成を示す図である。

【0014】

図1において、液状体吐出装置100は、基板101を載置するためのステージ102と、基板101に対向するキャリッジ103と、キャリッジ103に液状体を供給する液状体供給機構106と、吐出制御回路107とを備えている。ステージ102は、主走査機構104によりキャリッジ103に対して図の左右方向に往復動(主走査)され、また、キャリッジ103は、副走査機構105により主走査に直交する方向に移動(副走査)される。主走査機構104、副走査機構105、吐出制御回路107は、制御コンピュータ108により統括制御される。

【0015】

液状体供給機構106は、例えば、複数種の液状体を収容する容器と、容器から液状体を移送する移送管と、液状体の供給圧を一定の下に制御する圧力制御ユニットを備えている。使用される液状体としては、水や有機溶媒等の液体、およびこれらの溶液のほか、液体中に固体微粒子を分散させたものなどを採用することもできる。

【0016】

キャリッジ103は、複数の液状体吐出ヘッド10(図2参照)を備えており、吐出制御回路107からの電気信号を受けて、ノズル20(図2参照)から基板101に対して液状体を吐出する。詳しくは、後述する。

【0017】

液状体吐出装置100は、基板101の任意の位置に対してキャリッジ103から液状体を吐出することで、液状体を基板101上にパターン化して配置(描画)することができる。そして、配置した液状体を乾燥等により固化して、パターン化された様々な機能性膜を形成することができる。

【0018】

(液状体吐出ヘッドの構成について)

次に、図2、図3を参照して液状体吐出ヘッドの構成について説明する。

図2は、液状体吐出ヘッドの全体構成を示す図である。図3は、液状体導入部材の周辺構造を示す断面図である。

【0019】

液状体吐出ヘッド10は、液状体供給機構106(図1参照)から液状体を導入するケースアセンブリ14と、液状体を吐出する吐出アセンブリ15と、吐出制御回路107(図1参照)とフレキシブル配線基板110を介して電気的に接続される回路基板16とを備えている。ケースアセンブリ14は、内部に供給流路33を有する基体としてのケース30と、液状体供給機構106からの導出管109と結合する液状体導入部材40とを備えている。

【0020】

液状体導入部材40は、尖端部41に導入孔42を、内部に導入流路46を有する中空針状の部材であり、尖端部41の反対側は裾を広げたフランジ部43となっている。液状体導入部材40は、フランジ部43においてケース30と超音波溶着により接合されている。

【0021】

ケース30は、フランジ部43の外周における外周面43aを規定するガイド部31と、ガイド部31の内側においてフランジ部43の下面を受けるフランジ取付部32を備えている。導入孔42を通じて導入された液状体は、導入流路46、フィルタ50、供給流路33を通じて吐出アセンブリ15に供給される。

【0022】

フィルタ50は、金属線をメッシュ状に編みこんでなる部材であり、供給流路33の連通口の形成面に溶着されている。フィルタ50は、導入流路46から供給流路33へと供給される液状体に含まれる異物等をトラップする役割を果たすものである。尚、導入流路46および供給流路33のフィルタ50側が拡幅されているのは、フィルタ50の有効面積を大きくして通過に係るインクの流動抵抗(損失水頭)を低減するための配慮である。

【0023】

液状体導入部材40およびケース30には、化学的安定性に優れた結晶性樹脂、本実施形態では、PPS(PolyPhenylene-Sulfide)が用いられている。これは、工業用途に用いられる様々な化学的性質の液状体によっても侵食されないようにするための配慮である。また、上述の結晶性樹脂にガラス素材などの別材料を混入させて用いることで、強度や化学的な耐性を補強することも可能である。

【0024】

PPS等の結晶性樹脂は、一般的に非結晶性の樹脂に比べて溶融温度が高く、成型時や溶着時の扱いが比較的困難である。このため本実施形態では、金型温度:150℃、樹脂温度:300℃という比較的高温の下で液状体導入部材40およびケース30の成型を行っている。また、液状体導入部材40とケース30との溶着においては、後述するような工夫がなされている。

【0025】

吐出アセンブリ15は、一面に所定の配列で形成されたノズル20と、ノズル20の個々と連通するキャビティ22と、対応する液状体種ごとにキャビティ22に液状体を供給するリザーバ23を備えている。キャビティ22の天蓋部24は可撓性膜25により移動可能となっており、天蓋部24と接合された圧電素子26の駆動により、液状体がノズル20から吐出される。尚、圧電素子26の駆動制御は、フレキシブル配線基板110を介して伝送される電気信号により、ノズル20ごとに行われる。

【0026】

フランジ部43とフランジ取付部32との重なり領域である接合部52において、フランジ部43の下面には、超音波溶着(詳しくは後述する)の際にその作用部となる溶着突起44(図3では、溶着により先端が潰された状態)が形成されている。溶着突起44は、フランジ部43の外周面43aに沿ってループを描くように形成されており、接合前においては仮想線で示すような断面三角形型の形状を有していたものである。

【0027】

接合部52には、溶融樹脂51およびシート状部材53が存在する。溶融樹脂51は、超音波溶着により液状体導入部材40、ケース30、シート状部材53の一部が溶融して形成されたものであり、液状体導入部材40とケース30とを接合すると共に導入流路46と供給流路33との接続部をシールする役割も果たしている。また、シート状部材53は、超音波溶着の際に溶融樹脂51が効率的に形成されるように予備的に配設されたシート状の部材であって、図示されているものはいわばその融け残りである。すなわち、溶融樹脂51の一部とシート状部材53とは、本発明の中間部材を構成している。

【0028】

(液状体吐出ヘッドの製造方法について)

次に、図2、図4、図5、図6を参照して液状体吐出ヘッドの製造方法についてについて説明する。

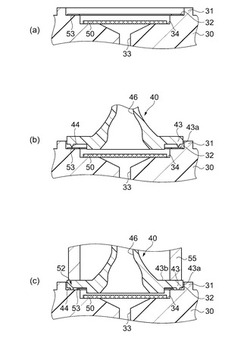

図4は、ケースアセンブリの組み立て工程を示すフローチャートである。図5は、ケースアセンブリの組み立てに係る部品構成を示す斜視図である。図6は、ケースアセンブリの組み立て過程を示す部分断面図である。

【0029】

図2に示す液状体吐出ヘッド10は、それぞれ別々に組み立てたケースアセンブリ14と吐出アセンブリ15と回路基板16とを集合させることでの製造される。以下では、ケースアセンブリ14の組み立てについて、詳細に説明を行う。

【0030】

図5に示すように、ケースアセンブリ14の組み立てに係る部品は、ケース30、液状体導入部材40、フィルタ50、シート状部材53である。ここで、シート状部材53は、ケース30および液状体導入部材40と同じ樹脂材料をシート状に成型したものを、フランジ取付部32の形状に合わせて環状にプレス加工して製造されたものである。ケースアセンブリ14の組み立ては、これらの部品をそろえた上で以下のように行われる。

【0031】

まず、図6(a)に示すように、ケース30における供給流路33の連通口形成面34にフィルタ50を超音波溶着等により取り付け(図4の工程S1)、さらに、フランジ取付部32上にシート状部材53を配置する(図4の工程S2)。

【0032】

次に、図6(b)に示すように、ガイド部31によりフランジ部43の外周面43aを規定しつつ、液状体導入部材40のフランジ部43をケース30のフランジ取付部32上に配置する(図4のA工程S3)。これにより、液状体導入部材40の溶着突起44は、シート状部材53を介して、ケース30のフランジ取付部32に当接される。

【0033】

次に、図6(c)に示すように、フランジ部43の上面43bからホーン55を押し当てて超音波振動を与え、いわゆる超音波溶着を行う(図4のB工程S4)。これにより溶着突起44の周りの領域で摩擦熱が発生し、当該領域における溶着突起44、シート状部材53、フランジ取付部32が溶融されて溶融樹脂51(図3参照)が生成される。この際、接合部52に介在するシート状部材53は、その形状から特に効率よく溶融されるため、比較的溶融のしにくいPPS樹脂を用いた本実施形態においても好適な溶着性(接合強度やシール性)を得ることができる。尚、図6(c)において示されているシート状部材53は、溶着突起44から離れている一部分が融け残ったものであるが、溶着条件等によっては全てが溶融樹脂化する場合もある。

【0034】

シート状部材53は、上述のように接合部52における溶着性を補助するために設けられているものであるが、その厚みが薄すぎる場合には部材自体の溶融量が不足することにより、また、その厚みが厚すぎる場合には厚み方向に融け残りが発生することにより、良好な溶着性を得ることができない。従って、シート状部材53の厚みは、フランジ取付部32の表面の平滑度などにも鑑みて、0.05mm〜0.08mmの範囲で規定されることが好ましい。

【0035】

本発明は上述の実施形態に限定されない。

例えば、本発明に係るシート状の部材(シート状部材53)の形状や配置位置の態様は、本発明の趣旨を違えない範囲で変更することができる。具体的な例を挙げれば、フランジ取付部32の外周方向に離散的に(部分的に)シート状の部材を配置して、ケース30と液状体導入部材40との溶着を行うようにしてもよい。

また、実施形態の構成はこれらを適宜組み合わせたり、省略したり、図示しない他の構成と組み合わせたりすることができる。

【図面の簡単な説明】

【0036】

【図1】液状体吐出装置の全体構成を示す図。

【図2】液状体吐出ヘッドの全体構成を示す図。

【図3】液状体導入部材の周辺構造を示す断面図。

【図4】ケースアセンブリの組み立て工程を示すフローチャート。

【図5】ケースアセンブリの組み立てに係る部品構成を示す斜視図。

【図6】(a)〜(c)は、ケースアセンブリの組み立て過程を示す部分断面図。

【符号の説明】

【0037】

10…液状体吐出ヘッド、14…ケースアセンブリ、15…吐出アセンブリ、16…回路基板、30…ケース、31…ガイド部、32…フランジ取付部、40…液状体導入部材、43…フランジ部、43a…フランジ部の外周面、43b…フランジ部の上面、44…溶着突起、50…フィルタ、51…一部が中間部材を構成する溶融樹脂、52…接合部、53…中間部材を構成するシート状部材、100…液状体吐出装置。

【技術分野】

【0001】

本発明は、インクジェット式記録装置、ディスプレイ製造装置、電極形成装置、バイオチップ製造装置などの液状体吐出装置、および、液状体吐出装置に搭載される液状体吐出ヘッドとその製造方法に関する。

【背景技術】

【0002】

近年、液状体を吐出する微小なノズルを有する液状体吐出ヘッドが、印刷や工業用途に広く利用されるようになってきている。例えば、特許文献1に掲げる液状体吐出ヘッドは、外部からインク(液状体)の供給を受けるための樹脂製のインク供給針(液状体導入部材)を備えており、このインク供給針は、超音波溶着(融着)によってケース(基体)に接合されている。

【0003】

【特許文献1】特開2000−211130号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、特に工業用途に用いる液状体吐出ヘッドにおいては、多様な物性の液状体に対応するため、化学的安定性に優れた材料を用いて液状体導入部材やケースを形成する必要がある。この要件を満たす材料としては結晶性樹脂が有力であるが、この材料は一般的に溶融温度が高く、これを液状体導入部材およびケースに採用した場合には溶着が困難となる。このため、接合部における溶着性(接合強度やシール性)に関して、十分な信頼性を得ることができないという課題がある。

【0005】

本発明は、上述の課題を解決するためになされたもので、信頼性に優れた液状体吐出ヘッドとその製造方法、並びに信頼性に優れた液状体吐出装置を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明の液状体吐出ヘッドは、液状体の供給流路が形成された基体と、前記供給流路に前記液状体を導入するための液状体導入部材と、前記液状体導入部材と前記基体との接合部に介在する中間部材であって、シート状の部材の一部ないし全部が溶融されてなる中間部材と、を備えることを特徴とする。

【0007】

この発明の液状体吐出ヘッドは、液状体導入部材と基体とが、溶融効率に優れたシート状の部材が溶融されてなる中間部材を介して接合されているため、接合部の溶着性に関して優れた信頼性を有している。

【0008】

また好ましくは、前記液状体吐出ヘッドにおいて、前記液状体導入部材、前記基体、前記中間部材が、結晶性樹脂で形成されていることを特徴とする。

この発明の液状体ヘッドは、結晶性樹脂の優れた化学的安定性によって多様な液状体に対応できると共に、接合部の溶着性に関して優れた信頼性を有している。

【0009】

本発明の液状体吐出装置は、前記液状体吐出ヘッドを搭載することを特徴とする。

この発明の液状体吐出装置は、上記液状体吐出ヘッドを搭載しているので、接合部の溶着性に関して優れた信頼性を有している。

【0010】

本発明は、液状体の供給流路が形成された樹脂製の基体と、前記供給流路に前記液状体を導入するための樹脂製の液状体導入部材を備える液状体吐出ヘッドの製造方法であって、シート状の部材を介して前記液状体導入部材と前記基体とを当接させるA工程と、前記中間部材の一部ないし全部を溶融させて前記液状体導入部材と前記基体とを接合するB工程と、を有することを特徴とする。

【0011】

この発明の液状体吐出ヘッドの製造方法によれば、液状体導入部材と基体とを接合する際、接合部に介在するシート状の部材を効率よく溶融させることができるため、その溶融された部材を介して液状体導入部材と基体とを好適に溶着することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の好適な実施の形態を添付図面に基づいて詳細に説明する。

なお、以下に述べる実施の形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの形態に限られるものではない。また、以下の説明で参照する図では、図示の便宜上、部材ないし部分の縦横の縮尺を実際のものとは異なるように表す場合がある。

【0013】

(液状体吐出装置の全体構成について)

まずは、図1を参照して液状体吐出装置の構成について説明する。

図1は、液状体吐出装置の全体構成を示す図である。

【0014】

図1において、液状体吐出装置100は、基板101を載置するためのステージ102と、基板101に対向するキャリッジ103と、キャリッジ103に液状体を供給する液状体供給機構106と、吐出制御回路107とを備えている。ステージ102は、主走査機構104によりキャリッジ103に対して図の左右方向に往復動(主走査)され、また、キャリッジ103は、副走査機構105により主走査に直交する方向に移動(副走査)される。主走査機構104、副走査機構105、吐出制御回路107は、制御コンピュータ108により統括制御される。

【0015】

液状体供給機構106は、例えば、複数種の液状体を収容する容器と、容器から液状体を移送する移送管と、液状体の供給圧を一定の下に制御する圧力制御ユニットを備えている。使用される液状体としては、水や有機溶媒等の液体、およびこれらの溶液のほか、液体中に固体微粒子を分散させたものなどを採用することもできる。

【0016】

キャリッジ103は、複数の液状体吐出ヘッド10(図2参照)を備えており、吐出制御回路107からの電気信号を受けて、ノズル20(図2参照)から基板101に対して液状体を吐出する。詳しくは、後述する。

【0017】

液状体吐出装置100は、基板101の任意の位置に対してキャリッジ103から液状体を吐出することで、液状体を基板101上にパターン化して配置(描画)することができる。そして、配置した液状体を乾燥等により固化して、パターン化された様々な機能性膜を形成することができる。

【0018】

(液状体吐出ヘッドの構成について)

次に、図2、図3を参照して液状体吐出ヘッドの構成について説明する。

図2は、液状体吐出ヘッドの全体構成を示す図である。図3は、液状体導入部材の周辺構造を示す断面図である。

【0019】

液状体吐出ヘッド10は、液状体供給機構106(図1参照)から液状体を導入するケースアセンブリ14と、液状体を吐出する吐出アセンブリ15と、吐出制御回路107(図1参照)とフレキシブル配線基板110を介して電気的に接続される回路基板16とを備えている。ケースアセンブリ14は、内部に供給流路33を有する基体としてのケース30と、液状体供給機構106からの導出管109と結合する液状体導入部材40とを備えている。

【0020】

液状体導入部材40は、尖端部41に導入孔42を、内部に導入流路46を有する中空針状の部材であり、尖端部41の反対側は裾を広げたフランジ部43となっている。液状体導入部材40は、フランジ部43においてケース30と超音波溶着により接合されている。

【0021】

ケース30は、フランジ部43の外周における外周面43aを規定するガイド部31と、ガイド部31の内側においてフランジ部43の下面を受けるフランジ取付部32を備えている。導入孔42を通じて導入された液状体は、導入流路46、フィルタ50、供給流路33を通じて吐出アセンブリ15に供給される。

【0022】

フィルタ50は、金属線をメッシュ状に編みこんでなる部材であり、供給流路33の連通口の形成面に溶着されている。フィルタ50は、導入流路46から供給流路33へと供給される液状体に含まれる異物等をトラップする役割を果たすものである。尚、導入流路46および供給流路33のフィルタ50側が拡幅されているのは、フィルタ50の有効面積を大きくして通過に係るインクの流動抵抗(損失水頭)を低減するための配慮である。

【0023】

液状体導入部材40およびケース30には、化学的安定性に優れた結晶性樹脂、本実施形態では、PPS(PolyPhenylene-Sulfide)が用いられている。これは、工業用途に用いられる様々な化学的性質の液状体によっても侵食されないようにするための配慮である。また、上述の結晶性樹脂にガラス素材などの別材料を混入させて用いることで、強度や化学的な耐性を補強することも可能である。

【0024】

PPS等の結晶性樹脂は、一般的に非結晶性の樹脂に比べて溶融温度が高く、成型時や溶着時の扱いが比較的困難である。このため本実施形態では、金型温度:150℃、樹脂温度:300℃という比較的高温の下で液状体導入部材40およびケース30の成型を行っている。また、液状体導入部材40とケース30との溶着においては、後述するような工夫がなされている。

【0025】

吐出アセンブリ15は、一面に所定の配列で形成されたノズル20と、ノズル20の個々と連通するキャビティ22と、対応する液状体種ごとにキャビティ22に液状体を供給するリザーバ23を備えている。キャビティ22の天蓋部24は可撓性膜25により移動可能となっており、天蓋部24と接合された圧電素子26の駆動により、液状体がノズル20から吐出される。尚、圧電素子26の駆動制御は、フレキシブル配線基板110を介して伝送される電気信号により、ノズル20ごとに行われる。

【0026】

フランジ部43とフランジ取付部32との重なり領域である接合部52において、フランジ部43の下面には、超音波溶着(詳しくは後述する)の際にその作用部となる溶着突起44(図3では、溶着により先端が潰された状態)が形成されている。溶着突起44は、フランジ部43の外周面43aに沿ってループを描くように形成されており、接合前においては仮想線で示すような断面三角形型の形状を有していたものである。

【0027】

接合部52には、溶融樹脂51およびシート状部材53が存在する。溶融樹脂51は、超音波溶着により液状体導入部材40、ケース30、シート状部材53の一部が溶融して形成されたものであり、液状体導入部材40とケース30とを接合すると共に導入流路46と供給流路33との接続部をシールする役割も果たしている。また、シート状部材53は、超音波溶着の際に溶融樹脂51が効率的に形成されるように予備的に配設されたシート状の部材であって、図示されているものはいわばその融け残りである。すなわち、溶融樹脂51の一部とシート状部材53とは、本発明の中間部材を構成している。

【0028】

(液状体吐出ヘッドの製造方法について)

次に、図2、図4、図5、図6を参照して液状体吐出ヘッドの製造方法についてについて説明する。

図4は、ケースアセンブリの組み立て工程を示すフローチャートである。図5は、ケースアセンブリの組み立てに係る部品構成を示す斜視図である。図6は、ケースアセンブリの組み立て過程を示す部分断面図である。

【0029】

図2に示す液状体吐出ヘッド10は、それぞれ別々に組み立てたケースアセンブリ14と吐出アセンブリ15と回路基板16とを集合させることでの製造される。以下では、ケースアセンブリ14の組み立てについて、詳細に説明を行う。

【0030】

図5に示すように、ケースアセンブリ14の組み立てに係る部品は、ケース30、液状体導入部材40、フィルタ50、シート状部材53である。ここで、シート状部材53は、ケース30および液状体導入部材40と同じ樹脂材料をシート状に成型したものを、フランジ取付部32の形状に合わせて環状にプレス加工して製造されたものである。ケースアセンブリ14の組み立ては、これらの部品をそろえた上で以下のように行われる。

【0031】

まず、図6(a)に示すように、ケース30における供給流路33の連通口形成面34にフィルタ50を超音波溶着等により取り付け(図4の工程S1)、さらに、フランジ取付部32上にシート状部材53を配置する(図4の工程S2)。

【0032】

次に、図6(b)に示すように、ガイド部31によりフランジ部43の外周面43aを規定しつつ、液状体導入部材40のフランジ部43をケース30のフランジ取付部32上に配置する(図4のA工程S3)。これにより、液状体導入部材40の溶着突起44は、シート状部材53を介して、ケース30のフランジ取付部32に当接される。

【0033】

次に、図6(c)に示すように、フランジ部43の上面43bからホーン55を押し当てて超音波振動を与え、いわゆる超音波溶着を行う(図4のB工程S4)。これにより溶着突起44の周りの領域で摩擦熱が発生し、当該領域における溶着突起44、シート状部材53、フランジ取付部32が溶融されて溶融樹脂51(図3参照)が生成される。この際、接合部52に介在するシート状部材53は、その形状から特に効率よく溶融されるため、比較的溶融のしにくいPPS樹脂を用いた本実施形態においても好適な溶着性(接合強度やシール性)を得ることができる。尚、図6(c)において示されているシート状部材53は、溶着突起44から離れている一部分が融け残ったものであるが、溶着条件等によっては全てが溶融樹脂化する場合もある。

【0034】

シート状部材53は、上述のように接合部52における溶着性を補助するために設けられているものであるが、その厚みが薄すぎる場合には部材自体の溶融量が不足することにより、また、その厚みが厚すぎる場合には厚み方向に融け残りが発生することにより、良好な溶着性を得ることができない。従って、シート状部材53の厚みは、フランジ取付部32の表面の平滑度などにも鑑みて、0.05mm〜0.08mmの範囲で規定されることが好ましい。

【0035】

本発明は上述の実施形態に限定されない。

例えば、本発明に係るシート状の部材(シート状部材53)の形状や配置位置の態様は、本発明の趣旨を違えない範囲で変更することができる。具体的な例を挙げれば、フランジ取付部32の外周方向に離散的に(部分的に)シート状の部材を配置して、ケース30と液状体導入部材40との溶着を行うようにしてもよい。

また、実施形態の構成はこれらを適宜組み合わせたり、省略したり、図示しない他の構成と組み合わせたりすることができる。

【図面の簡単な説明】

【0036】

【図1】液状体吐出装置の全体構成を示す図。

【図2】液状体吐出ヘッドの全体構成を示す図。

【図3】液状体導入部材の周辺構造を示す断面図。

【図4】ケースアセンブリの組み立て工程を示すフローチャート。

【図5】ケースアセンブリの組み立てに係る部品構成を示す斜視図。

【図6】(a)〜(c)は、ケースアセンブリの組み立て過程を示す部分断面図。

【符号の説明】

【0037】

10…液状体吐出ヘッド、14…ケースアセンブリ、15…吐出アセンブリ、16…回路基板、30…ケース、31…ガイド部、32…フランジ取付部、40…液状体導入部材、43…フランジ部、43a…フランジ部の外周面、43b…フランジ部の上面、44…溶着突起、50…フィルタ、51…一部が中間部材を構成する溶融樹脂、52…接合部、53…中間部材を構成するシート状部材、100…液状体吐出装置。

【特許請求の範囲】

【請求項1】

液状体の供給流路が形成された基体と、

前記供給流路に前記液状体を導入するための液状体導入部材と、

前記液状体導入部材と前記基体との接合部に介在する中間部材であって、シート状の部材の一部ないし全部が溶融されてなる中間部材と、を備える液状体吐出ヘッド。

【請求項2】

前記液状体導入部材、前記基体、前記中間部材が、結晶性樹脂で形成されていることを特徴とする請求項1に記載の液状体吐出ヘッド。

【請求項3】

請求項1または2に記載の液状体吐出ヘッドを搭載する液状体吐出装置。

【請求項4】

液状体の供給流路が形成された樹脂製の基体と、前記供給流路に前記液状体を導入するための樹脂製の液状体導入部材を備える液状体吐出ヘッドの製造方法であって、

シート状の部材を介して前記液状体導入部材と前記基体とを当接させるA工程と、

前記中間部材の一部ないし全部を溶融させて前記液状体導入部材と前記基体とを接合するB工程と、を有することを特徴とする液状体吐出ヘッドの製造方法。

【請求項1】

液状体の供給流路が形成された基体と、

前記供給流路に前記液状体を導入するための液状体導入部材と、

前記液状体導入部材と前記基体との接合部に介在する中間部材であって、シート状の部材の一部ないし全部が溶融されてなる中間部材と、を備える液状体吐出ヘッド。

【請求項2】

前記液状体導入部材、前記基体、前記中間部材が、結晶性樹脂で形成されていることを特徴とする請求項1に記載の液状体吐出ヘッド。

【請求項3】

請求項1または2に記載の液状体吐出ヘッドを搭載する液状体吐出装置。

【請求項4】

液状体の供給流路が形成された樹脂製の基体と、前記供給流路に前記液状体を導入するための樹脂製の液状体導入部材を備える液状体吐出ヘッドの製造方法であって、

シート状の部材を介して前記液状体導入部材と前記基体とを当接させるA工程と、

前記中間部材の一部ないし全部を溶融させて前記液状体導入部材と前記基体とを接合するB工程と、を有することを特徴とする液状体吐出ヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−900(P2008−900A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−169747(P2006−169747)

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月20日(2006.6.20)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]