液面検知装置

【課題】容器を加熱する加熱層と、複数の温度計測層とを用いて容器内の液面を検知するにあたり、複数の温度計測層の計測値のバラツキを無くし、気液判別を行うことが可能な液面検知装置を提供する。

【解決手段】液面計測対象の容器9の表面に設置され、容器9を加熱するヒータ12と、ヒータ12の容器9と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度センサ14と、複数の温度センサ14のそれぞれとヒータ12との間に、その両方に接触するようにして設けられる複数の均熱シート13とを少なくとも備え、ヒータ12で容器9を加熱し、複数の温度センサ14の計測値又はそれに対応した指標値に基づいて容器9内部の液面を検知する。

【解決手段】液面計測対象の容器9の表面に設置され、容器9を加熱するヒータ12と、ヒータ12の容器9と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度センサ14と、複数の温度センサ14のそれぞれとヒータ12との間に、その両方に接触するようにして設けられる複数の均熱シート13とを少なくとも備え、ヒータ12で容器9を加熱し、複数の温度センサ14の計測値又はそれに対応した指標値に基づいて容器9内部の液面を検知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器内の液面位置を判別する液面検知装置に関するものである。

【背景技術】

【0002】

従来より、内部に液体が入った容器の外表面に貼り付けることで、容器内部の液面の位置を検知可能な液面検知装置がある(例えば、特許文献1参照)。

【0003】

特許文献1の液面検知装置は、容器表面の温度を計測する温度計測層と、容器を加熱するための加熱層とが積層されて構成された短冊状のセンサ本体を有している。センサ本体は、長手方向が容器の上下方向となり、且つ温度計測層が容器側になるように容器の外表面に貼り付けて使用される。加熱層の熱は温度計測層を介して容器表面に到達し、その熱と、容器内部の気体/液体それぞれの熱伝達率の違いとの影響で、温度計測層のうち、容器内の液体に対向する部分と容器内の気体に対向する部分とでは温度差が生じる。特許文献1の液面検知装置では、この温度差を利用して液面位置を検知するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−39726号公報(第1頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来の液面検知装置は、短冊状のセンサ本体を、その長手方向が上下方向となるように容器の表面に貼り付けて使用している。このような液面検知装置の場合、センサ本体を、気部と液部との間を跨がるようにして容器表面に設置する必要がある。このため、例えば大きい容器では、液部の高さ位置が取りうる範囲も広いことから、それを見越してセンサ本体も長くする必要があり、構成としての汎用性に乏しい。このため、容器の表面に複数のセンサを上下方向に設置して、各センサの温度計測値から液面検知を行うことができれば、容器の大きさによることのない汎用性の高い液面検知装置を構成できる。

【0006】

しかし、センサ(温度計測層及び加熱層を有するセンサ)を複数用いたとしても、以下のような問題がある。すなわち、加熱層による熱が温度計測層を介して容器表面に伝わるため、気部/液部で発生する温度差よりも、温度計測層の計測値のバラツキが大きくなり、液面検知ができないという問題があった。このバラツキの要因として、2つの要因が考えられる。

【0007】

まず、1つ目の要因として、加熱層の表面温度が均一でない、ということがある。加熱層は発熱抵抗体とこの発熱抵抗体を保護するラバー等の部材とで構成されている。このため、加熱層の表面全体のうち、発熱抵抗体がある部分は高温となるのに対して、発熱抵抗体がない部分では温度上昇しにくい。これが原因で加熱層表面に温度分布が生じてしまうと考えられる。

【0008】

また、発熱抵抗体と、発熱抵抗体が無い部分の間隔は数mm間隔と幅が小さいことから、加熱層の表面に設置する温度計測層の設置位置が、所定の設置位置から1mmでもズレてしまうと、そのズレを生じたセンサの温度計測層は他のセンサの温度計測層と異なる計測値を示してしまう。よって、複数のセンサを用いる液面検知装置では、計測値のバラツキが大きくなる、というものである。

【0009】

2つ目の要因として、容器と加熱層との間の熱抵抗が各センサで均一でない、ということがある。これには、後述する4つの原因がある。

まず、1つ目の原因として、センサによって容器と加熱層と、が密着していたり、密着していなかったりしており、密着していないセンサでは、伝熱の悪い空気層が介在している、ということが挙げられる。

2つ目の原因として、容器と加熱層との間に温度計測層がある、ということが挙げられる。

3つ目の原因として、加熱層と容器が密着しているもの、加熱層と容器の間の密着力に差がある、ということが挙げられる。

4つ目の原因として、外風や雨等、外乱の影響を受ける、ということが挙げられる。

【0010】

以上のように、上記従来のセンサ(温度計測層及び加熱層を有するセンサ)を複数用いたとしても、各センサの温度計測層の計測値のバラツキが原因で液面検知ができないという問題がある。

【0011】

本発明は、このような点に鑑みなされたもので、容器を加熱する加熱層と、複数の温度計測層とを用いて容器内の液面を検知するにあたり、複数の温度計測層の計測値のバラツキを無くして、気液判別を行うことができ、液面検知可能な液面検知装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る液面検知装置は、液面計測対象の容器の表面に設置され、容器を加熱する加熱層と、加熱層の容器と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、複数の温度計測層のそれぞれと加熱層との間に、両層に接触するようにして設けられる複数の均熱層とを少なくとも備え、加熱層で容器を加熱し、複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知するものである。

【発明の効果】

【0013】

本発明によれば、容器側から加熱層、温度計測層の順に配置される構成とし、また、加熱層と各温度計測層のそれぞれとの間に均熱層を設けたので、加熱層の表面全体で温度が均一になり、均熱層上であれば、温度計測層の設置位置が所定の取付け位置から外れて固定されても計測値は同じとなる。よって、各温度計測層の設置位置にズレがあっても、各温度計測層で等しい温度を計測することができる。よって、各温度計測層の計測値のバラツキが無くなり、気液判別を行うことができ、液面検知を行うことができる。

【図面の簡単な説明】

【0014】

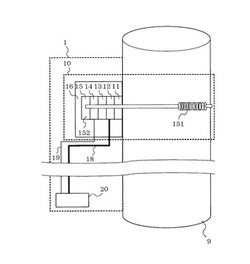

【図1】本発明の実施の形態1に係る液面検知装置1を、冷凍空調装置の要素機器である容器9に設置した状態を示す概略図である。

【図2】本発明の実施の形態1に係る、容器9に設置した液面検知装置1の概略図である。

【図3】本発明の実施の形態1に係る、液面検知装置1を構成するヒータ12の概略図である。

【図4】本発明の実施の形態1に係る、液面検知装置1を構成する制御計測装置20のブロック図である。

【図5】図1の容器9に液を貯留させ、容器外部が容器内部に対し温度が高い状態で、容器表面温度を計測した結果を示す図である。

【図6】図1の容器9に、センサ10を設置した状態を示す図である。

【図7】容器9内の液面がセンサ10cとセンサ10dの間にあることを表した図である。

【図8】図7の状態でのセンサ10a〜10dの計測値を示す図である。

【図9】容器9内の液面がセンサ10dよりも上部にあることを表した図である。

【図10】図9の状態のセンサ10a〜10dの計測値を示す図である。

【図11】容器9に溜まる液体が最小量である場合の容器内部の液状態を示した図である。

【図12】図11の状態でのセンサ10a〜10dの計測値を示す図である。

【図13】本発明の実施の形態1に係る、液面検知装置1の液面検知フローを示した図である。

【図14】本発明の実施の形態2に係る、容器9に設置した液面検知装置1の概略図である。

【発明を実施するための形態】

【0015】

実施の形態1.

以下、図面に基づいて、本発明に係る液面検知装置の構成と、液面検知原理、気液判定方法、設置方法の実施の形態について説明する。以下では、冷凍空調装置における要素部品として、低圧側に設けられて冷媒を貯留する容器を計測対象とした例を基に、説明する。

【0016】

図1は、本発明の実施の形態1に係る液面検知装置1を、冷凍空調装置の要素機器である容器9に設置した状態を示す概略図である。図1における矢印は、冷媒の流れ方向を示している。なお、図1及び後述の各図において、同一の符号を付したものは、同一の又はこれに相当するものであり、これは明細書の全文において共通している。更に、明細書全文に表れている構成要素の形態は、あくまで例示であってこれらの記載に限定されるものではない。

【0017】

<計測対象となる容器>

液面計測対象となる容器9を図1に示し、参照しながら説明する。計測対象の容器9は、上述したように、冷凍空調装置の構成要素部品である。冷凍空調装置は、容器9以外に、圧縮機、凝縮器(放熱器)、絞り装置及び蒸発器(何れも図示せず)を少なくとも備え、これらを順次冷媒が循環する冷媒回路を備えた装置であり、冷凍空調装置の低圧側(絞り装置から蒸発器を経て圧縮機に至る部分)に容器9が設置されている。容器9の設置の目的は、2つある。

【0018】

まず1点目が圧縮機潤滑のための潤滑油を貯留させることである。これは、容器9下流に圧縮機が設置され、この圧縮機の運転には潤滑油が必要であり、圧縮機上流側の容器9に油を溜めて一定量の潤滑油を圧縮機に返すためである。

【0019】

2点目が、冷凍空調装置の余剰液冷媒を貯留させることである。冷凍空調装置は、運転状態、制御状態により冷凍空調装置に必要な冷媒量が変化することから、通常、最も多く必要とされるときの冷媒量を冷凍空調装置内に充填している。このため、運転状態、制御状態により必要な冷媒量が少なくなると、液冷媒が余る。この余った冷媒を余剰液冷媒といい、容器9は、この余剰液冷媒を貯留する役目を持つ。

【0020】

また容器9は、耐圧のため鉄製であり、肉厚は例えば3〜4mmであり、外部から内部の液面を可視化することができない。

【0021】

容器9には、入口配管9aと、出口配管9bの2つの配管が設置してある。出口配管9bは、容器9の内外を上下方向に貫通するようにして配置され、全体として正面視略J字状を成し、J字の湾曲部分の最下部に油戻し穴9cが存在し、上端部は容器9の上部から突出して圧縮機に接続される。このような構造となっているのは、圧縮機に一定量の潤滑油を返す必要があるためである。また、出口配管9bの最下部に油戻し穴9cを開けることにより、吸引口9dで吸込まれたガス冷媒の吸引流速により出口配管9b内部の圧力が低下し、油戻し穴9cから油を吸引させ、圧縮機に返油している。この油戻し穴9cは、容器9の最下部ではなく、容器9の最下部よりも上部に設置される。よって、容器9内には、油戻し穴9cの高さまで、油、もしくは油に溶けた液冷媒が常に貯留しており、容器内部から、液体が無くなることはない。

【0022】

<液面検知装置1の構成>

図2は、本発明の実施の形態1に係る、液面検知装置1における容器9に設置した液面検知装置1の概略図である。次に、液面検知装置1の構成について図1及び図2を参照しながら説明する。

【0023】

液面検知装置1は、容器9の表面に設置した複数のセンサ10a〜10d(各センサ10a〜10dをそれぞれを区別する必要が無い場合には、総称してセンサ10という)と、センサ10を制御すると共にセンサ10からのセンサ信号を計測する制御計測装置20とを備えている。

【0024】

センサ10a〜10dはそれぞれ同様の構成であり、熱伝導層としての熱伝導シート11と、加熱層としてのヒータ12と、均熱層としての均熱シート13と、温度計測層としての温度センサ14と、これらをまとめて容器9に固定する固定装置15と、断熱材16とを備え、給電線18及び信号線19を介して制御計測装置20に接続されている。そして、センサ10a〜10cは図1に示したように、前記容器9の外部表面に互いに高さ位置が異なるように設置されている。

【0025】

次に、熱伝導シート11について説明する。

熱伝導シート11は、熱伝導率と厚みがシート全面に亘って一定の値のシートであり、熱伝導率が高いシリコン等の高分子や、鉄、銅、アルミ等に代表される金属で構成されるものである。設置の目的は、液面検知装置1を構成する複数のセンサ10のヒータ12と容器9の間の熱抵抗を等しくすることである。よって、ヒータ12を容器9に固定する力が、複数のセンサ10で互いに等しく、ヒータ12と容器9との距離が等しければ、形状はシートに限らず、熱伝導グリースに代表されるジェル状の熱伝導体であってもよい。

【0026】

次にヒータ12について、図3を参照しながら説明する。

ヒータ12は、発熱抵抗体12aを有し、給電線18により給電されて発熱するものである。ヒータ12は、各センサ10同士でのセンサ計測値のバラツキを無くすため、抵抗値・発熱量が各センサ10同士で等しいもので構成される。

【0027】

また、ヒータ12は、容器9の側面が曲面であることから、この曲面に密着・変形できる、ラバーヒータ、もしくは変形はできないが小形であることから密着可能な、セラミックヒータが望ましい。これらのラバーヒータ、セラミックヒータは、抵抗体である発熱抵抗体12aがパターンで印刷され、その発熱抵抗体12aをラバーやセラミック等の素材で挟み込み保護したものである。よって、ヒータ全表面が等温とはなっておらず、発熱抵抗体12aの部分では高温となり、発熱抵抗体12aがない図3の12bの部分では温度が上昇しにくくなる。

【0028】

また、ラバーヒータや小形のセラミックヒータに限らず、発熱抵抗体12aそのものを絶縁体で保護して直接容器9に設置した構成としてもよい。

【0029】

次に均熱シート13について説明する。

均熱シート13は、熱伝導率がシート全面に亘って一定の値のシートであり、熱伝達率が高く、ヒータ表面の温度分布を均一にすることができる、シリコン等の高分子、もしくは鉄、銅、アルミ等に代表される金属で構成される。

【0030】

次に温度センサ14について説明する。

温度センサ14は、熱電対に代表される熱電変換素子もしくは、サーミスタに代表される測温抵抗体を用いたものであり、信号線19により制御計測装置20と接続されている。温度センサ14は、できるだけ小形で熱容量が小さいものが望ましい。

【0031】

次に固定装置15について図2を参照して説明する。

固定装置15は、バネ151と固定具152とを有している。固定装置15は、複数のセンサ10それぞれと容器9との密着力を等しくするものである。よって、センサ10を構成するバネ151は、各センサ10で互いに同じ伸縮力のバネ151で構成されている。なお、固定装置15の構成は、図2の構成に限られず、各センサ10を互いに同じ密着力で容器9に密着させることが可能な構成であればよい。例えば、帯状の板バネを容器9の外周面に沿うように環状に形成し、その板バネの両端部で温度センサ14の均熱シート13と反対側の面を、容器9側に押圧するような構成としてもよい。

【0032】

次に断熱材16について説明する。

断熱材16は、ポリスチレンフォームやフェノールフォーム、ウレタンフォーム等の合成樹脂を発泡させた発泡系断熱材や、グラスウールに代表される繊維系断熱材を用い、容器外部からの熱の進入を防止する。

【0033】

センサ10は、最も外側に断熱材16を設置し、ヒータ12により容器9内外に温度差を発生させる構造としている。このような構成とすることで、断熱材16により容器外部からの熱の出入りを防止し、熱流束をヒータ12から容器9へ向う熱流束だけに限定することができる。

【0034】

図4は、本発明の実施の形態1に係る、液面検知装置1を構成する制御計測装置20のブロック図である。

制御計測装置20は、ヒータ制御部201、センサ計測部202、記憶部203、気液判定部204を有し、入力部205及び出力部206が接続されている。

【0035】

ヒータ制御部201は、複数のセンサ10を構成する複数のヒータ12を同時にON/OFFするように制御する部分である。センサ計測部202は、複数のセンサ10を構成する複数の温度センサ14を同時に計測する部分である。記憶部203は、センサ計測部202で計測した各計測値を記憶させる部分である。気液判定部204は、センサ計測部202で計測した各計測値や記憶部203に記憶されたデータを分析して、容器9の液面位置を判定する部分である。入力部205は、外部からの情報を入力する部分で、例えば、冷凍空調装置のセンサ情報を入力する際に用いたりする。出力部206は、制御計測装置20で処理した情報、例えば液面位置を外部に出力する場合に用い、この出力部206を備えることで、遠隔に情報を発信する等の遠隔監視機能を付加することができる。

【0036】

<液面検知装置1の設置方法>

次に、液面検知装置1の設置方法について、説明する。

この液面検知装置1は、液面検知装置1単体で液面位置を確認しその情報を出力部206で出力させて用いる方法、冷凍空調装置等の機器に組立て時から組み込む方法、メンテナンス時に既設の機器に接続する形で組み込む方法、等の方法を用いて使用する。

【0037】

液面検知装置1の具体的な設置方法は、容器表面の凹凸や腐食がない部分に、容器9側から熱伝導シート11、ヒータ12、均熱シート13、温度センサ14、の順番で配置し、これらにおいて隣接するもの同士が接触するようにして固定装置15で容器表面に固定し、最後に全体を断熱材16で覆うという、各要素部材を順番に設置する方法、前記液面検知装置1を構成する要素部材をいくつかでまとめてパッケージングしたものを設置する方法、等が考えられる。パッケージングすることで、液面検知装置1の設置が容易になる。

【0038】

複数のセンサ10の設置間隔は、等間隔で設置することが望ましい。等間隔とすると、センサ10の位置と液面高さとの関連付けを容易にできるためである。ただ、変動する液面位置が限定される場合や、検知したい液面位置の範囲が限られる場合などでは、各センサ10の設置位置を等間隔とせず、高い分解能で計測する部分は間隔を狭く、低い分解能で計測する場合は間隔を広くしてもよい。このように、必要な箇所に必要数だけ設置するようにしてセンサ10の個数を削減してもよい。

【0039】

<液面検知原理>

次に、液面検知装置1における液面検知の原理について説明する。液面検知装置1では、容器内部において気体の部分と液体の部分とでは、その部分に対応する容器9の表面部分の温度が互いに異なるという原理を利用して液面を検知している。以下、具体的に説明する。

【0040】

気液で熱伝達率を比較した場合、液相では気相に比べて熱伝達率が高い。このことから、容器9内に気相及び液相が存在し、容器9内外に温度差があり、容器外部の温度が内部に比べて高い場合、容器内部が気相の部分は、容器内部の熱伝達率が低いことから熱流束が小さくなる。また容器内部が液相の部分は、容器内部の熱伝達率が高いことから熱流束が大きくなる。よって、容器内部が気相である部分と液相である部分のそれぞれの容器表面温度を比較すると、容器内部が気相である部分が、容器内部が液相である部分に対して、表面温度が高くなる。

【0041】

図5は、容器9に液を貯留させ、容器外部が容器内部に対し温度が高い状態で、容器表面温度を計測した結果を示す図で、横軸は温度、縦軸は液面高さである。図5において、Aは液面高さを、Bは容器9高さ毎の容器表面温度を示している。この図5からも分かるように、容器9の下部に溜まっている液の部分では温度が一定となり、液部分より上方のガス部では、液面から離れるに従い温度上昇する。よって、この表面温度の違いから、液面検知を行う。

【0042】

センサ10は、ヒータ12を加熱することにより、容器外部の温度が内部に比べて高い状況を作り出している。このため、上述したように、容器内部が気相である部分と液相である部分のそれぞれの容器表面温度を比較すると、容器内部が気相である部分が、容器内部が液相である部分に対して、表面温度が高くなる。

【0043】

<液面検知装置1の気液判定方法>

液面検知装置1では、上述したように、センサ10において最も外側に断熱材16を設置し、ヒータ12により容器内外に温度差を発生させる構造としている。このような構成とすることで、断熱材16により容器外部からの熱の出入りを防止し、熱流束をヒータ12から容器9へ向う熱流束だけに限定することができる。そして、容器9とヒータ12との間の熱抵抗を複数のセンサ10で互いに等しくすることにより、気液での容器表面温度の違いが、各ヒータ12において容器9とは反対側の表面(ヒータ12の均熱シート13側の表面)に現れる。これは、内部流体が気相、液相と異なる場合、ヒータ温度が異なるためである。ヒータ12の温度が異なるのは、ヒータ12の加熱量が等しい場合、前記のように容器内部の流体が気相の場合には、液相に比べて熱流束が小さく熱を容器内部に伝えにくいことから、ヒータ温度が上昇し易いのに対し、容器内部の流体が液相の場合には、気相に比べて熱流束が大きく、熱を容器内部に伝え易いことから、ヒータ温度が上昇し難い、からである。

【0044】

そして、容器9の表面に複数設置されたセンサ10a〜10cの中から、基準となるセンサを選定し、この基準センサの計測値と他の各センサ10の計測値とを比較することにより気液判定を行う。液は容器下部から貯留すること、液部の容器表面温度はほぼ等しいこと、ガス部の容器表面温度は液面から離れるに従い温度上昇すること、の3点の理由から、基準センサには、図6に示すように容器9の最下部に設置されたセンサ10aを選定する。そして、この最下部のセンサ10aを基準センサとして、基準センサ10aの計測値と、容器9側面に設置したその他のセンサ10b、10c、10dと比較する。そして、基準センサ10aの計測値と等しい計測値のセンサ10の設置部分は液相と判別し、基準センサ10aの計測値よりも温度が高いセンサ10の設置部分は、ガス部と判別して、気液判別、液面検知を行う。

【0045】

なお、気液判別方法は、基準センサ値と比較するという前記方法に限らず、以下の方法としてもよい。すなわち、冷凍空調装置等、容器9を含む機器に圧力、温度センサが設置されていれば、これらの圧力、温度センサの計測値を用いたり、別途温度センサを設置したりすることで容器内部の温度を計測する。そして、ヒータ12の発熱量と、熱伝導シート11、ヒータ12、均熱シート13の熱抵抗を考慮することで、理想状態での液部、ガス部での容器表面温度を算出する。この液部、ガス部の理想表面温度と各センサ10の計測値とを比較することで、各センサ設置部での状態を判断することができる。

【0046】

<具体的な判定方法の説明>

液面検知装置1の具体的な判定方法を、図7〜12を参照しながら説明する。図7、図9、図11のそれぞれにおいてグレーで示した部分は液を示している。また、図8、図10、図12のそれぞれにおいて、横軸は温度、縦軸は高さを示している。

図7は、容器9内の液面がセンサ10cとセンサ10dの間にあることを表し、図8は、図7の状態でのセンサ10a〜10dの計測値を示す。

この図7の状態の場合には、図8に示しているように、センサ10a、10b、10cの計測値は等しい値を示し、センサ10dの計測値はセンサ10a、10b、10cよりも高い温度を示す。このことから、基準センサであるセンサ10aと比較して温度が高い部分がある場合には、この温度が高い部分の下部に液面があると判断できる、つまり図8の計測値から、図7のセンサ10cとセンサ10dの間に液面があるとして検知する。

【0047】

図9は、容器9内の液面がセンサ10dよりも上部にあることを表し、図10は、図9の状態でのセンサ10a〜10dの計測値を示す。この図9の場合には、図10に示しているように全ての計測値が互いに等しい値を示す。このことから、全ての計測値が互いに等しい場合には、液面はセンサ最上部、つまり図9でいえばセンサ10dの上部に、液面が存在するとして検知する。

【0048】

図11は、容器9に溜まる液体が最小量である場合の容器内部の液状態を示し、図12は、図11の状態でのセンサ10a〜10dの計測値を示す。容器内部には、前記のように容器の最下部よりも上方に油戻し穴9c(図1参照)が設置してあるため、最小でも油戻し穴9cの下方までは液体が存在する。よって図12に示すように、センサ10aの計測値は他のセンサ10b〜10dの計測値に比べて低い温度となる。このことから、図12のようにセンサ10aのみ計測値が低い値となった場合には、液面はセンサ10aとセンサ10bの間に存在するとして検知する。

【0049】

また、センサ10が容器9から外れた場合にも、計測値からセンサ10の外れを検知することもできる。

【0050】

例えば、容器9からセンサ10が外れている場合、その外れたセンサ10のヒータ12は容器9側へ熱を伝えることができないため、ヒータ12の表面温度が上昇し、温度センサ14の計測値が上昇する。よって、計測値が異常上昇する場合には、ヒータ12が容器9から外れた旨の発報を行う。

【0051】

また、容器9からセンサ10が外れた場合、その外れたセンサ10のヒータ12は、容器表面温度の影響を受けなくなり放熱しにくくなる。このため、ヒータ12での加熱を続けると、温度センサ14の計測値が高温になり易い。本構成によれば、容器9側から、ヒータ12、温度センサ14の順に設置していることから、ヒータ12が容器9から外れても、温度センサ14はヒータ温度を常に計測することができる。このことから、計測値がある一定温度を超えたらヒータ12の加熱を停止するよう、ヒータ12を制御する、というセンサ保護制御を行うことができる。

【0052】

また、センサ10のヒータ12から温度センサ14が外れている場合には、ヒータ12で加熱しても計測値が変動しない。よって、ヒータ加熱しているのに計測値が変化しない場合には、ヒータ12から温度センサ14が外れた旨の発報を行う。

【0053】

なお、前記は容器9下部に基準となるセンサ10をつけて、その基準センサと比較して気液の判定を行う例について記載したが、これに限るものではなく、全てのセンサ10を容器側面に設置してもよい。この場合、最下部のセンサ10を基準センサとして用いる。

【0054】

また、ヒータ加熱については、常時、ヒータ加熱していてもよいし、制御計測装置20を用いてヒータ12をON/OFFさせてもよい。ヒータ12をON/OFFさせるようにした場合には、液面検知を行なっていない時間帯の不必要な加熱を防止することができる。

【0055】

<液面検知フロー>

図13は、本発明の実施の形態1に係る、液面検知装置1の液面検知フローを示した図である。次に、液面検知のフローについて、図13を参照しながら説明する。ここでは、ヒータ12をON/OFFさせる場合の液面検知方法を例に説明する。

まず、全てのセンサ10により温度を計測する(S1)。ここでの計測値(すなわちヒータ加熱前の計測値)は、ヒータ異常の検知に使用される。次に、S1で計測された全ての計測値が互いに等しいかの確認を行う(S2)。異なる計測値が計測された場合には、センサ10が外れていたり、断線していたり、等のセンサ異常が考えられるため、その旨の発報を行う(S3)。

【0056】

一方、全ての計測値が互いに等しければ、ヒータ加熱を行う(S4)。そして、ヒータ加熱開始後、一定時間(例えば2分)経過したかどうかの判定を行い(S5)、一定時間経過していなければS4に戻り、一定時間経過すれば、ヒータ加熱を停止する(S6)。そして、ヒータ加熱を停止後、再び全てのセンサ10により温度計測を行う(S7)。このタイミングで温度計測するのは、ヒータ加熱した直後が容器内外の温度差が大きく、気相部と液相部で、熱流束の違いが最も顕著に現れるため、つまりヒータ12の温度変化が顕著に現れるためである。そして、S7で計測した計測値を用いて上述のようにして液面判定を行い(S8)、液面検知終了となる。

【0057】

以上、ヒータ加熱停止後に温度計測する例について記載したが、これに限るものではなく、ヒータ加熱停止前に温度計測してもよい。これは、ヒータ加熱停止直前、直後が、気液相での熱流束の違いが顕著に現れ易い時間帯であるから、である。

【0058】

以上説明したように本実施の形態1によれば、センサ10が容器9側からヒータ12、温度センサ14の順に配置され、また、ヒータ12と温度センサ14との間に均熱シート13を設けたので、ヒータ12の表面全体で温度が均一になる。よって、均熱シート13上であれば、温度センサ14の設置位置が所定の取付け位置から外れて固定されても、計測値は同じとなる。よって、各センサ10で温度センサ14の設置位置にズレがあっても、各センサ10の各温度センサ14で等しい温度を計測することができる。よって、各温度センサ14の計測値のバラツキが無くなり、気液判別を行うことができ、液面判別を行うことができる。

【0059】

また、熱伝導シート11を設けて各センサ10で互いに熱抵抗を均一にするようにしたので、各センサ10で放熱量が等しくなり、各温度センサ14での計測値のバラツキが無くなり、気液判別を行うことができ、液面判別を行うことができる。

【0060】

また、各センサの固定装置15により、各センサ10のそれぞれと容器9との密着力を等しくするようにしたので、この点からも、各温度センサ14の計測値のバラツキを無くすことができる。

【0061】

なお、図2では、液面検知装置1が、熱伝導シート11、ヒータ12、均熱シート13、温度センサ14、固定装置15及び断熱材16を備えた構成を示したが、本発明はこれらの全てを備えた構成に限定されず、以下の構成としてもよい。

1.ヒータ12、均熱シート13及び温度センサ14を備えた構成

2.熱伝導シート11、ヒータ12及び温度センサ14を備えた構成

3.ヒータ12、温度センサ14及び断熱材16を備えた構成

4.ヒータ12、温度センサ14及び固定装置15を備えた構成

【0062】

以上、最下部との温度差を用いて液面判定する方法について記載したが、これに限るものではなく、温度センサ14の計測値が、ある温度となるまでの時間(温度センサ14による計測値に関連する指標)を比較して液面を判定してもよいし、温度計測値の絶対値ではなく、温度計測値の温度上昇の割合(温度センサ14による計測値に関連する指標)の違いから液面を判定してもよい。これは、ヒータ加熱時、ガス部に対応するセンサ10の計測値は高くなりやすいのに対し、液部に対応するセンサ10の計測値は上昇しにくいことを利用して、気液の判定を行うものである。

【0063】

以上、ヒータ12と温度センサ14が別々となる構成について記載したが、これに限るものではなく、PTCセンサ等、周囲温度に応じて抵抗値が変化して自己発熱するものを使ってもよい。このように自己発熱するセンサを使用する場合にも、複数のセンサ10を用いるため、センサ毎に容器9とセンサ10の熱伝達が均一とならず、計測値がばらつき、気液状態により変化する計測値よりもセンサバラツキが大きくなり液面を判定することができない。よって、容器9とPTCセンサの間に熱伝導シート11を設置して、外部を断熱材16で覆うことで、容器外部の影響を受けることなく、複数のセンサ10で計測値バラツキを均一にすることができる。

【0064】

実施の形態2.

<センサの構成、特徴>

図14は、本発明の実施の形態2に係る、容器9に設置した液面検知装置1の概略図である。実施の形態2は、基本的な構成は実施の形態1と同様であり、以下、実施の形態2が実施の形態1と異なる部分を中心に説明する。なお、実施の形態1と同様の構成部分について適用される変形例は、本実施の形態2についても同様に適用される。

【0065】

実施の形態2の液面検知装置1は、図1、図2に示した実施の形態1では、複数のセンサ10のそれぞれに設けていた熱伝導シート11を、実施の形態2の液面検知装置1では、全てのセンサ10で共通の1枚のシートとすると共に、ヒータ12についても同様に、全てのセンサ10で共通の一つのヒータで構成したものである。また、実施の形態1ではバネ151及び固定具152による固定装置15としていたのに代えて、実施の形態2では磁石17を固定装置として用いるようにした。

【0066】

このように構成したことにより、実施の形態1と同様の効果が得られると共に、以下の効果が得られる。すなわち、実施の形態1では複数用いていた熱伝導シート11を各センサ10で共用の1枚のシートとし、また、複数のヒータ12についても共用の1つとしたことにより、液面検知装置1の設置を容易にすることができる。また、複数必要だったヒータ12の配線も削減することができる。このため、液面検知装置1の小型化、組立工数の低減、低コスト化を図ることができる。また、固定装置を磁石17としたため、実施の形態1のように容器9周囲を囲むバネ151を無くすことができるので、設置が容易になるといったメリットがある。

【0067】

なお、センサ10において、熱伝導シート11及びヒータ12については上述したように各センサ10で共用可能であるが、少なくとも温度センサ14及び均熱シート13については、各センサ10それぞれで独立して備えた構成とする。また、固定装置15及び断熱材16については、各センサ10で共用の構成としてもよい。

【符号の説明】

【0068】

1 液面検知装置、9 容器、9a 入口配管、9b 出口配管、9c 油戻し穴、9d 吸引口、10 センサ、10a〜10d センサ、11 熱伝導シート、12 ヒータ、12a 発熱抵抗体、13 均熱シート、14 温度センサ、15 固定装置、16 断熱材、17 磁石、18 給電線、19 信号線、20 制御計測装置、151 バネ、152 固定具、201 ヒータ制御部、202 センサ計測部、203 記憶部、204 気液判定部、205 入力部、206 出力部。

【技術分野】

【0001】

本発明は、容器内の液面位置を判別する液面検知装置に関するものである。

【背景技術】

【0002】

従来より、内部に液体が入った容器の外表面に貼り付けることで、容器内部の液面の位置を検知可能な液面検知装置がある(例えば、特許文献1参照)。

【0003】

特許文献1の液面検知装置は、容器表面の温度を計測する温度計測層と、容器を加熱するための加熱層とが積層されて構成された短冊状のセンサ本体を有している。センサ本体は、長手方向が容器の上下方向となり、且つ温度計測層が容器側になるように容器の外表面に貼り付けて使用される。加熱層の熱は温度計測層を介して容器表面に到達し、その熱と、容器内部の気体/液体それぞれの熱伝達率の違いとの影響で、温度計測層のうち、容器内の液体に対向する部分と容器内の気体に対向する部分とでは温度差が生じる。特許文献1の液面検知装置では、この温度差を利用して液面位置を検知するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−39726号公報(第1頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来の液面検知装置は、短冊状のセンサ本体を、その長手方向が上下方向となるように容器の表面に貼り付けて使用している。このような液面検知装置の場合、センサ本体を、気部と液部との間を跨がるようにして容器表面に設置する必要がある。このため、例えば大きい容器では、液部の高さ位置が取りうる範囲も広いことから、それを見越してセンサ本体も長くする必要があり、構成としての汎用性に乏しい。このため、容器の表面に複数のセンサを上下方向に設置して、各センサの温度計測値から液面検知を行うことができれば、容器の大きさによることのない汎用性の高い液面検知装置を構成できる。

【0006】

しかし、センサ(温度計測層及び加熱層を有するセンサ)を複数用いたとしても、以下のような問題がある。すなわち、加熱層による熱が温度計測層を介して容器表面に伝わるため、気部/液部で発生する温度差よりも、温度計測層の計測値のバラツキが大きくなり、液面検知ができないという問題があった。このバラツキの要因として、2つの要因が考えられる。

【0007】

まず、1つ目の要因として、加熱層の表面温度が均一でない、ということがある。加熱層は発熱抵抗体とこの発熱抵抗体を保護するラバー等の部材とで構成されている。このため、加熱層の表面全体のうち、発熱抵抗体がある部分は高温となるのに対して、発熱抵抗体がない部分では温度上昇しにくい。これが原因で加熱層表面に温度分布が生じてしまうと考えられる。

【0008】

また、発熱抵抗体と、発熱抵抗体が無い部分の間隔は数mm間隔と幅が小さいことから、加熱層の表面に設置する温度計測層の設置位置が、所定の設置位置から1mmでもズレてしまうと、そのズレを生じたセンサの温度計測層は他のセンサの温度計測層と異なる計測値を示してしまう。よって、複数のセンサを用いる液面検知装置では、計測値のバラツキが大きくなる、というものである。

【0009】

2つ目の要因として、容器と加熱層との間の熱抵抗が各センサで均一でない、ということがある。これには、後述する4つの原因がある。

まず、1つ目の原因として、センサによって容器と加熱層と、が密着していたり、密着していなかったりしており、密着していないセンサでは、伝熱の悪い空気層が介在している、ということが挙げられる。

2つ目の原因として、容器と加熱層との間に温度計測層がある、ということが挙げられる。

3つ目の原因として、加熱層と容器が密着しているもの、加熱層と容器の間の密着力に差がある、ということが挙げられる。

4つ目の原因として、外風や雨等、外乱の影響を受ける、ということが挙げられる。

【0010】

以上のように、上記従来のセンサ(温度計測層及び加熱層を有するセンサ)を複数用いたとしても、各センサの温度計測層の計測値のバラツキが原因で液面検知ができないという問題がある。

【0011】

本発明は、このような点に鑑みなされたもので、容器を加熱する加熱層と、複数の温度計測層とを用いて容器内の液面を検知するにあたり、複数の温度計測層の計測値のバラツキを無くして、気液判別を行うことができ、液面検知可能な液面検知装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る液面検知装置は、液面計測対象の容器の表面に設置され、容器を加熱する加熱層と、加熱層の容器と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、複数の温度計測層のそれぞれと加熱層との間に、両層に接触するようにして設けられる複数の均熱層とを少なくとも備え、加熱層で容器を加熱し、複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知するものである。

【発明の効果】

【0013】

本発明によれば、容器側から加熱層、温度計測層の順に配置される構成とし、また、加熱層と各温度計測層のそれぞれとの間に均熱層を設けたので、加熱層の表面全体で温度が均一になり、均熱層上であれば、温度計測層の設置位置が所定の取付け位置から外れて固定されても計測値は同じとなる。よって、各温度計測層の設置位置にズレがあっても、各温度計測層で等しい温度を計測することができる。よって、各温度計測層の計測値のバラツキが無くなり、気液判別を行うことができ、液面検知を行うことができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態1に係る液面検知装置1を、冷凍空調装置の要素機器である容器9に設置した状態を示す概略図である。

【図2】本発明の実施の形態1に係る、容器9に設置した液面検知装置1の概略図である。

【図3】本発明の実施の形態1に係る、液面検知装置1を構成するヒータ12の概略図である。

【図4】本発明の実施の形態1に係る、液面検知装置1を構成する制御計測装置20のブロック図である。

【図5】図1の容器9に液を貯留させ、容器外部が容器内部に対し温度が高い状態で、容器表面温度を計測した結果を示す図である。

【図6】図1の容器9に、センサ10を設置した状態を示す図である。

【図7】容器9内の液面がセンサ10cとセンサ10dの間にあることを表した図である。

【図8】図7の状態でのセンサ10a〜10dの計測値を示す図である。

【図9】容器9内の液面がセンサ10dよりも上部にあることを表した図である。

【図10】図9の状態のセンサ10a〜10dの計測値を示す図である。

【図11】容器9に溜まる液体が最小量である場合の容器内部の液状態を示した図である。

【図12】図11の状態でのセンサ10a〜10dの計測値を示す図である。

【図13】本発明の実施の形態1に係る、液面検知装置1の液面検知フローを示した図である。

【図14】本発明の実施の形態2に係る、容器9に設置した液面検知装置1の概略図である。

【発明を実施するための形態】

【0015】

実施の形態1.

以下、図面に基づいて、本発明に係る液面検知装置の構成と、液面検知原理、気液判定方法、設置方法の実施の形態について説明する。以下では、冷凍空調装置における要素部品として、低圧側に設けられて冷媒を貯留する容器を計測対象とした例を基に、説明する。

【0016】

図1は、本発明の実施の形態1に係る液面検知装置1を、冷凍空調装置の要素機器である容器9に設置した状態を示す概略図である。図1における矢印は、冷媒の流れ方向を示している。なお、図1及び後述の各図において、同一の符号を付したものは、同一の又はこれに相当するものであり、これは明細書の全文において共通している。更に、明細書全文に表れている構成要素の形態は、あくまで例示であってこれらの記載に限定されるものではない。

【0017】

<計測対象となる容器>

液面計測対象となる容器9を図1に示し、参照しながら説明する。計測対象の容器9は、上述したように、冷凍空調装置の構成要素部品である。冷凍空調装置は、容器9以外に、圧縮機、凝縮器(放熱器)、絞り装置及び蒸発器(何れも図示せず)を少なくとも備え、これらを順次冷媒が循環する冷媒回路を備えた装置であり、冷凍空調装置の低圧側(絞り装置から蒸発器を経て圧縮機に至る部分)に容器9が設置されている。容器9の設置の目的は、2つある。

【0018】

まず1点目が圧縮機潤滑のための潤滑油を貯留させることである。これは、容器9下流に圧縮機が設置され、この圧縮機の運転には潤滑油が必要であり、圧縮機上流側の容器9に油を溜めて一定量の潤滑油を圧縮機に返すためである。

【0019】

2点目が、冷凍空調装置の余剰液冷媒を貯留させることである。冷凍空調装置は、運転状態、制御状態により冷凍空調装置に必要な冷媒量が変化することから、通常、最も多く必要とされるときの冷媒量を冷凍空調装置内に充填している。このため、運転状態、制御状態により必要な冷媒量が少なくなると、液冷媒が余る。この余った冷媒を余剰液冷媒といい、容器9は、この余剰液冷媒を貯留する役目を持つ。

【0020】

また容器9は、耐圧のため鉄製であり、肉厚は例えば3〜4mmであり、外部から内部の液面を可視化することができない。

【0021】

容器9には、入口配管9aと、出口配管9bの2つの配管が設置してある。出口配管9bは、容器9の内外を上下方向に貫通するようにして配置され、全体として正面視略J字状を成し、J字の湾曲部分の最下部に油戻し穴9cが存在し、上端部は容器9の上部から突出して圧縮機に接続される。このような構造となっているのは、圧縮機に一定量の潤滑油を返す必要があるためである。また、出口配管9bの最下部に油戻し穴9cを開けることにより、吸引口9dで吸込まれたガス冷媒の吸引流速により出口配管9b内部の圧力が低下し、油戻し穴9cから油を吸引させ、圧縮機に返油している。この油戻し穴9cは、容器9の最下部ではなく、容器9の最下部よりも上部に設置される。よって、容器9内には、油戻し穴9cの高さまで、油、もしくは油に溶けた液冷媒が常に貯留しており、容器内部から、液体が無くなることはない。

【0022】

<液面検知装置1の構成>

図2は、本発明の実施の形態1に係る、液面検知装置1における容器9に設置した液面検知装置1の概略図である。次に、液面検知装置1の構成について図1及び図2を参照しながら説明する。

【0023】

液面検知装置1は、容器9の表面に設置した複数のセンサ10a〜10d(各センサ10a〜10dをそれぞれを区別する必要が無い場合には、総称してセンサ10という)と、センサ10を制御すると共にセンサ10からのセンサ信号を計測する制御計測装置20とを備えている。

【0024】

センサ10a〜10dはそれぞれ同様の構成であり、熱伝導層としての熱伝導シート11と、加熱層としてのヒータ12と、均熱層としての均熱シート13と、温度計測層としての温度センサ14と、これらをまとめて容器9に固定する固定装置15と、断熱材16とを備え、給電線18及び信号線19を介して制御計測装置20に接続されている。そして、センサ10a〜10cは図1に示したように、前記容器9の外部表面に互いに高さ位置が異なるように設置されている。

【0025】

次に、熱伝導シート11について説明する。

熱伝導シート11は、熱伝導率と厚みがシート全面に亘って一定の値のシートであり、熱伝導率が高いシリコン等の高分子や、鉄、銅、アルミ等に代表される金属で構成されるものである。設置の目的は、液面検知装置1を構成する複数のセンサ10のヒータ12と容器9の間の熱抵抗を等しくすることである。よって、ヒータ12を容器9に固定する力が、複数のセンサ10で互いに等しく、ヒータ12と容器9との距離が等しければ、形状はシートに限らず、熱伝導グリースに代表されるジェル状の熱伝導体であってもよい。

【0026】

次にヒータ12について、図3を参照しながら説明する。

ヒータ12は、発熱抵抗体12aを有し、給電線18により給電されて発熱するものである。ヒータ12は、各センサ10同士でのセンサ計測値のバラツキを無くすため、抵抗値・発熱量が各センサ10同士で等しいもので構成される。

【0027】

また、ヒータ12は、容器9の側面が曲面であることから、この曲面に密着・変形できる、ラバーヒータ、もしくは変形はできないが小形であることから密着可能な、セラミックヒータが望ましい。これらのラバーヒータ、セラミックヒータは、抵抗体である発熱抵抗体12aがパターンで印刷され、その発熱抵抗体12aをラバーやセラミック等の素材で挟み込み保護したものである。よって、ヒータ全表面が等温とはなっておらず、発熱抵抗体12aの部分では高温となり、発熱抵抗体12aがない図3の12bの部分では温度が上昇しにくくなる。

【0028】

また、ラバーヒータや小形のセラミックヒータに限らず、発熱抵抗体12aそのものを絶縁体で保護して直接容器9に設置した構成としてもよい。

【0029】

次に均熱シート13について説明する。

均熱シート13は、熱伝導率がシート全面に亘って一定の値のシートであり、熱伝達率が高く、ヒータ表面の温度分布を均一にすることができる、シリコン等の高分子、もしくは鉄、銅、アルミ等に代表される金属で構成される。

【0030】

次に温度センサ14について説明する。

温度センサ14は、熱電対に代表される熱電変換素子もしくは、サーミスタに代表される測温抵抗体を用いたものであり、信号線19により制御計測装置20と接続されている。温度センサ14は、できるだけ小形で熱容量が小さいものが望ましい。

【0031】

次に固定装置15について図2を参照して説明する。

固定装置15は、バネ151と固定具152とを有している。固定装置15は、複数のセンサ10それぞれと容器9との密着力を等しくするものである。よって、センサ10を構成するバネ151は、各センサ10で互いに同じ伸縮力のバネ151で構成されている。なお、固定装置15の構成は、図2の構成に限られず、各センサ10を互いに同じ密着力で容器9に密着させることが可能な構成であればよい。例えば、帯状の板バネを容器9の外周面に沿うように環状に形成し、その板バネの両端部で温度センサ14の均熱シート13と反対側の面を、容器9側に押圧するような構成としてもよい。

【0032】

次に断熱材16について説明する。

断熱材16は、ポリスチレンフォームやフェノールフォーム、ウレタンフォーム等の合成樹脂を発泡させた発泡系断熱材や、グラスウールに代表される繊維系断熱材を用い、容器外部からの熱の進入を防止する。

【0033】

センサ10は、最も外側に断熱材16を設置し、ヒータ12により容器9内外に温度差を発生させる構造としている。このような構成とすることで、断熱材16により容器外部からの熱の出入りを防止し、熱流束をヒータ12から容器9へ向う熱流束だけに限定することができる。

【0034】

図4は、本発明の実施の形態1に係る、液面検知装置1を構成する制御計測装置20のブロック図である。

制御計測装置20は、ヒータ制御部201、センサ計測部202、記憶部203、気液判定部204を有し、入力部205及び出力部206が接続されている。

【0035】

ヒータ制御部201は、複数のセンサ10を構成する複数のヒータ12を同時にON/OFFするように制御する部分である。センサ計測部202は、複数のセンサ10を構成する複数の温度センサ14を同時に計測する部分である。記憶部203は、センサ計測部202で計測した各計測値を記憶させる部分である。気液判定部204は、センサ計測部202で計測した各計測値や記憶部203に記憶されたデータを分析して、容器9の液面位置を判定する部分である。入力部205は、外部からの情報を入力する部分で、例えば、冷凍空調装置のセンサ情報を入力する際に用いたりする。出力部206は、制御計測装置20で処理した情報、例えば液面位置を外部に出力する場合に用い、この出力部206を備えることで、遠隔に情報を発信する等の遠隔監視機能を付加することができる。

【0036】

<液面検知装置1の設置方法>

次に、液面検知装置1の設置方法について、説明する。

この液面検知装置1は、液面検知装置1単体で液面位置を確認しその情報を出力部206で出力させて用いる方法、冷凍空調装置等の機器に組立て時から組み込む方法、メンテナンス時に既設の機器に接続する形で組み込む方法、等の方法を用いて使用する。

【0037】

液面検知装置1の具体的な設置方法は、容器表面の凹凸や腐食がない部分に、容器9側から熱伝導シート11、ヒータ12、均熱シート13、温度センサ14、の順番で配置し、これらにおいて隣接するもの同士が接触するようにして固定装置15で容器表面に固定し、最後に全体を断熱材16で覆うという、各要素部材を順番に設置する方法、前記液面検知装置1を構成する要素部材をいくつかでまとめてパッケージングしたものを設置する方法、等が考えられる。パッケージングすることで、液面検知装置1の設置が容易になる。

【0038】

複数のセンサ10の設置間隔は、等間隔で設置することが望ましい。等間隔とすると、センサ10の位置と液面高さとの関連付けを容易にできるためである。ただ、変動する液面位置が限定される場合や、検知したい液面位置の範囲が限られる場合などでは、各センサ10の設置位置を等間隔とせず、高い分解能で計測する部分は間隔を狭く、低い分解能で計測する場合は間隔を広くしてもよい。このように、必要な箇所に必要数だけ設置するようにしてセンサ10の個数を削減してもよい。

【0039】

<液面検知原理>

次に、液面検知装置1における液面検知の原理について説明する。液面検知装置1では、容器内部において気体の部分と液体の部分とでは、その部分に対応する容器9の表面部分の温度が互いに異なるという原理を利用して液面を検知している。以下、具体的に説明する。

【0040】

気液で熱伝達率を比較した場合、液相では気相に比べて熱伝達率が高い。このことから、容器9内に気相及び液相が存在し、容器9内外に温度差があり、容器外部の温度が内部に比べて高い場合、容器内部が気相の部分は、容器内部の熱伝達率が低いことから熱流束が小さくなる。また容器内部が液相の部分は、容器内部の熱伝達率が高いことから熱流束が大きくなる。よって、容器内部が気相である部分と液相である部分のそれぞれの容器表面温度を比較すると、容器内部が気相である部分が、容器内部が液相である部分に対して、表面温度が高くなる。

【0041】

図5は、容器9に液を貯留させ、容器外部が容器内部に対し温度が高い状態で、容器表面温度を計測した結果を示す図で、横軸は温度、縦軸は液面高さである。図5において、Aは液面高さを、Bは容器9高さ毎の容器表面温度を示している。この図5からも分かるように、容器9の下部に溜まっている液の部分では温度が一定となり、液部分より上方のガス部では、液面から離れるに従い温度上昇する。よって、この表面温度の違いから、液面検知を行う。

【0042】

センサ10は、ヒータ12を加熱することにより、容器外部の温度が内部に比べて高い状況を作り出している。このため、上述したように、容器内部が気相である部分と液相である部分のそれぞれの容器表面温度を比較すると、容器内部が気相である部分が、容器内部が液相である部分に対して、表面温度が高くなる。

【0043】

<液面検知装置1の気液判定方法>

液面検知装置1では、上述したように、センサ10において最も外側に断熱材16を設置し、ヒータ12により容器内外に温度差を発生させる構造としている。このような構成とすることで、断熱材16により容器外部からの熱の出入りを防止し、熱流束をヒータ12から容器9へ向う熱流束だけに限定することができる。そして、容器9とヒータ12との間の熱抵抗を複数のセンサ10で互いに等しくすることにより、気液での容器表面温度の違いが、各ヒータ12において容器9とは反対側の表面(ヒータ12の均熱シート13側の表面)に現れる。これは、内部流体が気相、液相と異なる場合、ヒータ温度が異なるためである。ヒータ12の温度が異なるのは、ヒータ12の加熱量が等しい場合、前記のように容器内部の流体が気相の場合には、液相に比べて熱流束が小さく熱を容器内部に伝えにくいことから、ヒータ温度が上昇し易いのに対し、容器内部の流体が液相の場合には、気相に比べて熱流束が大きく、熱を容器内部に伝え易いことから、ヒータ温度が上昇し難い、からである。

【0044】

そして、容器9の表面に複数設置されたセンサ10a〜10cの中から、基準となるセンサを選定し、この基準センサの計測値と他の各センサ10の計測値とを比較することにより気液判定を行う。液は容器下部から貯留すること、液部の容器表面温度はほぼ等しいこと、ガス部の容器表面温度は液面から離れるに従い温度上昇すること、の3点の理由から、基準センサには、図6に示すように容器9の最下部に設置されたセンサ10aを選定する。そして、この最下部のセンサ10aを基準センサとして、基準センサ10aの計測値と、容器9側面に設置したその他のセンサ10b、10c、10dと比較する。そして、基準センサ10aの計測値と等しい計測値のセンサ10の設置部分は液相と判別し、基準センサ10aの計測値よりも温度が高いセンサ10の設置部分は、ガス部と判別して、気液判別、液面検知を行う。

【0045】

なお、気液判別方法は、基準センサ値と比較するという前記方法に限らず、以下の方法としてもよい。すなわち、冷凍空調装置等、容器9を含む機器に圧力、温度センサが設置されていれば、これらの圧力、温度センサの計測値を用いたり、別途温度センサを設置したりすることで容器内部の温度を計測する。そして、ヒータ12の発熱量と、熱伝導シート11、ヒータ12、均熱シート13の熱抵抗を考慮することで、理想状態での液部、ガス部での容器表面温度を算出する。この液部、ガス部の理想表面温度と各センサ10の計測値とを比較することで、各センサ設置部での状態を判断することができる。

【0046】

<具体的な判定方法の説明>

液面検知装置1の具体的な判定方法を、図7〜12を参照しながら説明する。図7、図9、図11のそれぞれにおいてグレーで示した部分は液を示している。また、図8、図10、図12のそれぞれにおいて、横軸は温度、縦軸は高さを示している。

図7は、容器9内の液面がセンサ10cとセンサ10dの間にあることを表し、図8は、図7の状態でのセンサ10a〜10dの計測値を示す。

この図7の状態の場合には、図8に示しているように、センサ10a、10b、10cの計測値は等しい値を示し、センサ10dの計測値はセンサ10a、10b、10cよりも高い温度を示す。このことから、基準センサであるセンサ10aと比較して温度が高い部分がある場合には、この温度が高い部分の下部に液面があると判断できる、つまり図8の計測値から、図7のセンサ10cとセンサ10dの間に液面があるとして検知する。

【0047】

図9は、容器9内の液面がセンサ10dよりも上部にあることを表し、図10は、図9の状態でのセンサ10a〜10dの計測値を示す。この図9の場合には、図10に示しているように全ての計測値が互いに等しい値を示す。このことから、全ての計測値が互いに等しい場合には、液面はセンサ最上部、つまり図9でいえばセンサ10dの上部に、液面が存在するとして検知する。

【0048】

図11は、容器9に溜まる液体が最小量である場合の容器内部の液状態を示し、図12は、図11の状態でのセンサ10a〜10dの計測値を示す。容器内部には、前記のように容器の最下部よりも上方に油戻し穴9c(図1参照)が設置してあるため、最小でも油戻し穴9cの下方までは液体が存在する。よって図12に示すように、センサ10aの計測値は他のセンサ10b〜10dの計測値に比べて低い温度となる。このことから、図12のようにセンサ10aのみ計測値が低い値となった場合には、液面はセンサ10aとセンサ10bの間に存在するとして検知する。

【0049】

また、センサ10が容器9から外れた場合にも、計測値からセンサ10の外れを検知することもできる。

【0050】

例えば、容器9からセンサ10が外れている場合、その外れたセンサ10のヒータ12は容器9側へ熱を伝えることができないため、ヒータ12の表面温度が上昇し、温度センサ14の計測値が上昇する。よって、計測値が異常上昇する場合には、ヒータ12が容器9から外れた旨の発報を行う。

【0051】

また、容器9からセンサ10が外れた場合、その外れたセンサ10のヒータ12は、容器表面温度の影響を受けなくなり放熱しにくくなる。このため、ヒータ12での加熱を続けると、温度センサ14の計測値が高温になり易い。本構成によれば、容器9側から、ヒータ12、温度センサ14の順に設置していることから、ヒータ12が容器9から外れても、温度センサ14はヒータ温度を常に計測することができる。このことから、計測値がある一定温度を超えたらヒータ12の加熱を停止するよう、ヒータ12を制御する、というセンサ保護制御を行うことができる。

【0052】

また、センサ10のヒータ12から温度センサ14が外れている場合には、ヒータ12で加熱しても計測値が変動しない。よって、ヒータ加熱しているのに計測値が変化しない場合には、ヒータ12から温度センサ14が外れた旨の発報を行う。

【0053】

なお、前記は容器9下部に基準となるセンサ10をつけて、その基準センサと比較して気液の判定を行う例について記載したが、これに限るものではなく、全てのセンサ10を容器側面に設置してもよい。この場合、最下部のセンサ10を基準センサとして用いる。

【0054】

また、ヒータ加熱については、常時、ヒータ加熱していてもよいし、制御計測装置20を用いてヒータ12をON/OFFさせてもよい。ヒータ12をON/OFFさせるようにした場合には、液面検知を行なっていない時間帯の不必要な加熱を防止することができる。

【0055】

<液面検知フロー>

図13は、本発明の実施の形態1に係る、液面検知装置1の液面検知フローを示した図である。次に、液面検知のフローについて、図13を参照しながら説明する。ここでは、ヒータ12をON/OFFさせる場合の液面検知方法を例に説明する。

まず、全てのセンサ10により温度を計測する(S1)。ここでの計測値(すなわちヒータ加熱前の計測値)は、ヒータ異常の検知に使用される。次に、S1で計測された全ての計測値が互いに等しいかの確認を行う(S2)。異なる計測値が計測された場合には、センサ10が外れていたり、断線していたり、等のセンサ異常が考えられるため、その旨の発報を行う(S3)。

【0056】

一方、全ての計測値が互いに等しければ、ヒータ加熱を行う(S4)。そして、ヒータ加熱開始後、一定時間(例えば2分)経過したかどうかの判定を行い(S5)、一定時間経過していなければS4に戻り、一定時間経過すれば、ヒータ加熱を停止する(S6)。そして、ヒータ加熱を停止後、再び全てのセンサ10により温度計測を行う(S7)。このタイミングで温度計測するのは、ヒータ加熱した直後が容器内外の温度差が大きく、気相部と液相部で、熱流束の違いが最も顕著に現れるため、つまりヒータ12の温度変化が顕著に現れるためである。そして、S7で計測した計測値を用いて上述のようにして液面判定を行い(S8)、液面検知終了となる。

【0057】

以上、ヒータ加熱停止後に温度計測する例について記載したが、これに限るものではなく、ヒータ加熱停止前に温度計測してもよい。これは、ヒータ加熱停止直前、直後が、気液相での熱流束の違いが顕著に現れ易い時間帯であるから、である。

【0058】

以上説明したように本実施の形態1によれば、センサ10が容器9側からヒータ12、温度センサ14の順に配置され、また、ヒータ12と温度センサ14との間に均熱シート13を設けたので、ヒータ12の表面全体で温度が均一になる。よって、均熱シート13上であれば、温度センサ14の設置位置が所定の取付け位置から外れて固定されても、計測値は同じとなる。よって、各センサ10で温度センサ14の設置位置にズレがあっても、各センサ10の各温度センサ14で等しい温度を計測することができる。よって、各温度センサ14の計測値のバラツキが無くなり、気液判別を行うことができ、液面判別を行うことができる。

【0059】

また、熱伝導シート11を設けて各センサ10で互いに熱抵抗を均一にするようにしたので、各センサ10で放熱量が等しくなり、各温度センサ14での計測値のバラツキが無くなり、気液判別を行うことができ、液面判別を行うことができる。

【0060】

また、各センサの固定装置15により、各センサ10のそれぞれと容器9との密着力を等しくするようにしたので、この点からも、各温度センサ14の計測値のバラツキを無くすことができる。

【0061】

なお、図2では、液面検知装置1が、熱伝導シート11、ヒータ12、均熱シート13、温度センサ14、固定装置15及び断熱材16を備えた構成を示したが、本発明はこれらの全てを備えた構成に限定されず、以下の構成としてもよい。

1.ヒータ12、均熱シート13及び温度センサ14を備えた構成

2.熱伝導シート11、ヒータ12及び温度センサ14を備えた構成

3.ヒータ12、温度センサ14及び断熱材16を備えた構成

4.ヒータ12、温度センサ14及び固定装置15を備えた構成

【0062】

以上、最下部との温度差を用いて液面判定する方法について記載したが、これに限るものではなく、温度センサ14の計測値が、ある温度となるまでの時間(温度センサ14による計測値に関連する指標)を比較して液面を判定してもよいし、温度計測値の絶対値ではなく、温度計測値の温度上昇の割合(温度センサ14による計測値に関連する指標)の違いから液面を判定してもよい。これは、ヒータ加熱時、ガス部に対応するセンサ10の計測値は高くなりやすいのに対し、液部に対応するセンサ10の計測値は上昇しにくいことを利用して、気液の判定を行うものである。

【0063】

以上、ヒータ12と温度センサ14が別々となる構成について記載したが、これに限るものではなく、PTCセンサ等、周囲温度に応じて抵抗値が変化して自己発熱するものを使ってもよい。このように自己発熱するセンサを使用する場合にも、複数のセンサ10を用いるため、センサ毎に容器9とセンサ10の熱伝達が均一とならず、計測値がばらつき、気液状態により変化する計測値よりもセンサバラツキが大きくなり液面を判定することができない。よって、容器9とPTCセンサの間に熱伝導シート11を設置して、外部を断熱材16で覆うことで、容器外部の影響を受けることなく、複数のセンサ10で計測値バラツキを均一にすることができる。

【0064】

実施の形態2.

<センサの構成、特徴>

図14は、本発明の実施の形態2に係る、容器9に設置した液面検知装置1の概略図である。実施の形態2は、基本的な構成は実施の形態1と同様であり、以下、実施の形態2が実施の形態1と異なる部分を中心に説明する。なお、実施の形態1と同様の構成部分について適用される変形例は、本実施の形態2についても同様に適用される。

【0065】

実施の形態2の液面検知装置1は、図1、図2に示した実施の形態1では、複数のセンサ10のそれぞれに設けていた熱伝導シート11を、実施の形態2の液面検知装置1では、全てのセンサ10で共通の1枚のシートとすると共に、ヒータ12についても同様に、全てのセンサ10で共通の一つのヒータで構成したものである。また、実施の形態1ではバネ151及び固定具152による固定装置15としていたのに代えて、実施の形態2では磁石17を固定装置として用いるようにした。

【0066】

このように構成したことにより、実施の形態1と同様の効果が得られると共に、以下の効果が得られる。すなわち、実施の形態1では複数用いていた熱伝導シート11を各センサ10で共用の1枚のシートとし、また、複数のヒータ12についても共用の1つとしたことにより、液面検知装置1の設置を容易にすることができる。また、複数必要だったヒータ12の配線も削減することができる。このため、液面検知装置1の小型化、組立工数の低減、低コスト化を図ることができる。また、固定装置を磁石17としたため、実施の形態1のように容器9周囲を囲むバネ151を無くすことができるので、設置が容易になるといったメリットがある。

【0067】

なお、センサ10において、熱伝導シート11及びヒータ12については上述したように各センサ10で共用可能であるが、少なくとも温度センサ14及び均熱シート13については、各センサ10それぞれで独立して備えた構成とする。また、固定装置15及び断熱材16については、各センサ10で共用の構成としてもよい。

【符号の説明】

【0068】

1 液面検知装置、9 容器、9a 入口配管、9b 出口配管、9c 油戻し穴、9d 吸引口、10 センサ、10a〜10d センサ、11 熱伝導シート、12 ヒータ、12a 発熱抵抗体、13 均熱シート、14 温度センサ、15 固定装置、16 断熱材、17 磁石、18 給電線、19 信号線、20 制御計測装置、151 バネ、152 固定具、201 ヒータ制御部、202 センサ計測部、203 記憶部、204 気液判定部、205 入力部、206 出力部。

【特許請求の範囲】

【請求項1】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記複数の温度計測層のそれぞれと前記加熱層との間に、両層に接触するようにして設けられる複数の均熱層とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項2】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に直接的又は間接的に接触するように設けられ、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記容器と前記加熱層との間に、互いに接触するように設けられる熱伝導層とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項3】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側の表面に設けられ、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記加熱層及び前記複数の温度計測層が設置箇所に設置された状態で、これらの表面を覆うようにして設けられる断熱材とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項4】

液面計測対象の容器の表面に設置される熱伝導層と、

前記熱伝導層の前記容器と反対側の表面に設置され、前記熱伝導層を介して前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記複数の温度計測層のそれぞれと前記加熱層との間に、両層に接触するようにして設置される複数の均熱層と、

前記熱伝導層、前記加熱層、前記複数の均熱層及び前記複数の温度計測層が設置箇所に設置された状態で、これらの表面を覆うようにして設けられる断熱材とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項5】

前記均熱層は高分子材料で構成され、面全体に亘って熱伝導率が均一に構成され、且つ、前記複数の均熱層のそれぞれの熱伝導率が互いに等しいことを特徴とする請求項1又は請求項4記載の液面検知装置。

【請求項6】

前記均熱層は金属で構成されており、面全体に亘って熱伝導率が均一に構成され、且つ、前記複数の均熱層のそれぞれの熱伝導率が互いに等しいことを特徴とする請求項1又は請求項4記載の液面検知装置。

【請求項7】

前記熱伝導層は高分子材料で構成され、面全体に亘って熱伝導率が均一に構成され、且つ、前記複数の熱伝導層のそれぞれの熱伝導率が互いに等しいことを特徴とする請求項2又は請求項4記載の液面検知装置。

【請求項8】

前記熱伝導層は金属で構成されており、面全体に亘って熱伝導率が均一に構成されていることを特徴とする請求項2又は請求項4記載の液面検知装置。

【請求項9】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に直接的又は間接的に接触するようにして設けられ、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記加熱層及び前記複数の温度計測層を、前記容器に固定する固定装置とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項10】

前記固定装置は、バネ又はバネが付いた固定具で構成されることを特徴とする請求項9記載の液面検知装置。

【請求項11】

前記固定装置は、磁石で構成されることを特徴とする請求項9記載の液面検知装置。

【請求項12】

前記複数の温度計測層の計測値又はそれに対応した指標値を互いに比較することにより容器内部の液面を検知することを特徴とする請求項1乃至請求項11の何れか一項に記載の液面検知装置。

【請求項13】

前記複数の温度計測層の計測値と、外部から取得した理想状態での液部又はガス部での容器表面温度とを比較することで、容器内部の液面を検知することを特徴とする請求項1乃至請求項11の何れか一項に記載の液面検知装置。

【請求項14】

前記加熱層及び前記温度計測層を、周囲温度に応じて抵抗値が変化して自己発熱する自己発熱型温度センサで構成したことを特徴とする請求項1−3、9の何れか一項に記載の液面検知装置。

【請求項1】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記複数の温度計測層のそれぞれと前記加熱層との間に、両層に接触するようにして設けられる複数の均熱層とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項2】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に直接的又は間接的に接触するように設けられ、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記容器と前記加熱層との間に、互いに接触するように設けられる熱伝導層とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項3】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側の表面に設けられ、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記加熱層及び前記複数の温度計測層が設置箇所に設置された状態で、これらの表面を覆うようにして設けられる断熱材とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項4】

液面計測対象の容器の表面に設置される熱伝導層と、

前記熱伝導層の前記容器と反対側の表面に設置され、前記熱伝導層を介して前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記複数の温度計測層のそれぞれと前記加熱層との間に、両層に接触するようにして設置される複数の均熱層と、

前記熱伝導層、前記加熱層、前記複数の均熱層及び前記複数の温度計測層が設置箇所に設置された状態で、これらの表面を覆うようにして設けられる断熱材とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項5】

前記均熱層は高分子材料で構成され、面全体に亘って熱伝導率が均一に構成され、且つ、前記複数の均熱層のそれぞれの熱伝導率が互いに等しいことを特徴とする請求項1又は請求項4記載の液面検知装置。

【請求項6】

前記均熱層は金属で構成されており、面全体に亘って熱伝導率が均一に構成され、且つ、前記複数の均熱層のそれぞれの熱伝導率が互いに等しいことを特徴とする請求項1又は請求項4記載の液面検知装置。

【請求項7】

前記熱伝導層は高分子材料で構成され、面全体に亘って熱伝導率が均一に構成され、且つ、前記複数の熱伝導層のそれぞれの熱伝導率が互いに等しいことを特徴とする請求項2又は請求項4記載の液面検知装置。

【請求項8】

前記熱伝導層は金属で構成されており、面全体に亘って熱伝導率が均一に構成されていることを特徴とする請求項2又は請求項4記載の液面検知装置。

【請求項9】

液面計測対象の容器の表面に設置され、前記容器を加熱する加熱層と、

前記加熱層の前記容器と反対側に直接的又は間接的に接触するようにして設けられ、互いに高さ位置が異なるようにして設けられる複数の温度計測層と、

前記加熱層及び前記複数の温度計測層を、前記容器に固定する固定装置とを少なくとも備え、

前記加熱層で前記容器を加熱し、前記複数の温度計測層の計測値又はそれに対応した指標値に基づいて容器内部の液面を検知する

ことを特徴とする液面検知装置。

【請求項10】

前記固定装置は、バネ又はバネが付いた固定具で構成されることを特徴とする請求項9記載の液面検知装置。

【請求項11】

前記固定装置は、磁石で構成されることを特徴とする請求項9記載の液面検知装置。

【請求項12】

前記複数の温度計測層の計測値又はそれに対応した指標値を互いに比較することにより容器内部の液面を検知することを特徴とする請求項1乃至請求項11の何れか一項に記載の液面検知装置。

【請求項13】

前記複数の温度計測層の計測値と、外部から取得した理想状態での液部又はガス部での容器表面温度とを比較することで、容器内部の液面を検知することを特徴とする請求項1乃至請求項11の何れか一項に記載の液面検知装置。

【請求項14】

前記加熱層及び前記温度計測層を、周囲温度に応じて抵抗値が変化して自己発熱する自己発熱型温度センサで構成したことを特徴とする請求項1−3、9の何れか一項に記載の液面検知装置。

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図10】

【図12】

【図13】

【図14】

【図1】

【図7】

【図9】

【図11】

【図3】

【図4】

【図5】

【図6】

【図8】

【図10】

【図12】

【図13】

【図14】

【図1】

【図7】

【図9】

【図11】

【公開番号】特開2013−96772(P2013−96772A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238224(P2011−238224)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]