淡水製造方法および淡水製造装置

【課題】膜蒸留法によって低コストかつ安定的に高い水質の淡水を得ることが出来る淡水製造方法および淡水製造装置を提供する。

【解決手段】

温度の異なる2種類の水溶液を用いて温度の高い方の水溶液から膜蒸留によって淡水を取り出す淡水製造方法において、該膜蒸留法の温度が高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施すとともに、温度が低い方の水溶液の前処理に、温度が高い方の水溶液とは異なる前処理を施すか、もしくは、前処理を施さないことを特徴とする淡水製造方法。

【解決手段】

温度の異なる2種類の水溶液を用いて温度の高い方の水溶液から膜蒸留によって淡水を取り出す淡水製造方法において、該膜蒸留法の温度が高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施すとともに、温度が低い方の水溶液の前処理に、温度が高い方の水溶液とは異なる前処理を施すか、もしくは、前処理を施さないことを特徴とする淡水製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、温度差を分離の駆動力とし、膜を用いて原水から低コストで淡水を得ることができる淡水製造方法および淡水製造装置に関するものであり、詳しくは原水中に含有される有機物や塩分などを効率的に除去することができる淡水製造方法および淡水製造装置に関するものである。

【背景技術】

【0002】

近年深刻化してきている水環境の悪化に伴い、これまで以上に水処理技術が重要になってきており、分離膜利用技術が非常に幅広く適用されてきている。海水淡水化についても、従来、水資源が極端に少なく、かつ、石油による熱資源が非常に豊富である中東地域で蒸発法を中心に実用化されてきていたが、熱源が豊富でない中東以外の地域ではエネルギー効率の高い逆浸透膜を用いた淡水化プロセスが採用され、カリブ諸島や地中海エリアなどで多数のプラントが建設され実用運転されている。とくに最近では、逆浸透法の技術進歩による信頼性の向上やコストダウンが進み、熱源があるためにこれまで適用が控えられてきた中東においても多くの逆浸透法海水淡水化プラントが建設、稼働するに至っている。一方、海水から淡水を得る技術としては、蒸発法と同じく、熱を駆動力とし、膜を介して淡水を得る、膜蒸留法というプロセスが提案、検討されている。

【0003】

膜蒸留法は、一般に多孔質疎水性膜の性質を利用した膜分離法である。膜面に接触した液体は、膜が疎水性であるために、液体が膜面で阻止され、液体は膜を透過することができない。一方、気体は多孔質である膜内を透過することができるため、高温の液体から蒸発してくる水蒸気を透過させ、低温部で凝縮させることによって、溶液から水だけを分離することが可能である。すなわち、膜蒸留法は、膜を介して一方に高温供給水を流し、膜のもう一方に冷却面を設けることにより、生じる温度差に基づく蒸気圧差を蒸気透過のドライビングフォースとする。膜蒸留法は、高温供給水が揮発成分を含む場合、その揮発成分が透過しやすいという課題はあるが、不揮発性の溶質分離性能は極めて高く、例えば、不揮発性の塩分が主体である海水からは、高純度の水を得ることができる。

【0004】

膜蒸留法は、基本原理としては蒸発法と同じであるが、蒸発法に比べて、以下のように様々な利点が挙げられる。

・膜の形状に自由度が大きく、装置の形の制限が小さい。

・膜の充填率を高くすることにより、装置体積の小型化が可能。

・蒸気圧差に基づくため、沸点以下の比較的低温での利用の可能性があり、排熱を利用したり、例えば、特許文献1に示されるように温度の異なる水源を利用したりすることができれば、エネルギー的なメリットも大きい。

・溶液と透過水が直接接触しないので、逆浸透法のような浸透圧を考慮する必要が少なく、動力費は非常に低い。

【0005】

一方、膜蒸留法に限らず、膜分離法における最も大きな課題は、供給水の汚れなどによって生じるファウリングであるが、膜蒸留法の場合、膜表面が汚れると、水蒸気の蒸発面が汚れによって閉塞するばかりでなく、膜の疎水性が失われ、最後には供給水が多孔質疎水性膜に侵入し、冷却側(透過側)に漏れだしてくる危険性があるという本質的な問題を抱えている。

【0006】

この問題を解決するために、多孔質膜の表面に疎水性のコーティングを施して細孔径を小さくしたり(非特許文献1)、多孔質疎水性膜の表面に親水性の無孔質イオン交換膜を乗せて複合膜化したり(非特許文献2)、親水性膜の表面に疎水性膜を形成した複合膜とする技術(非特許文献3)が提案されているが、コストの問題から実用化には至っていない。

【特許文献1】特許第3640410号公報(請求項1)

【非特許文献1】B.リ(B.Li)ら、ジャーナル・オブ・メンブレン・サイエンス(Journal of Membrane Science),第257巻,2005年,p60−75

【非特許文献2】谷口ら、化学工学会秋季大会発表要旨,1991年,I302

【非特許文献3】S.ボンヤディ(S.Bonyadi)ら、ジャーナル・オブ・メンブレン・サイエンス(Journal of Membrane Science),第306巻,2007年,p134−146

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記のような問題点を解決し、膜蒸留法によって低コストかつ安定的に高い水質の淡水を得ることが出来る淡水製造方法および淡水製造装置を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するための本発明は、次の(1)〜(9)のいずれかを特徴とするものである。

(1)温度の異なる2種類の水溶液を用いて温度の高い方の水溶液から膜蒸留によって淡水を取り出す淡水製造方法において、該膜蒸留法の温度が高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施すとともに、温度が低い方の水溶液の前処理に、温度が高い方の水溶液とは異なる前処理を施すか、もしくは、前処理を施さないことを特徴とする淡水製造方法。

(2)温度が低い方の水溶液に前処理を施し、かつ、その前処理が、少なくとも物理的処理による微粒子除去方法を含む前処理であることを特徴とする(1)に記載の淡水製造方法。

(3)温度の高い方の水溶液の前処理が、凝集、吸着、イオン交換、嫌気性生物処理、好気性生物処理から選ばれる、少なくとも1つを含む前処理であることを特徴とする(1)または(2)に記載の淡水製造方法。

(4)温度の低い方の水溶液の前処理が、沈殿、砂ろ過、膜ろ過から選ばれる、少なくとも1つを含む前処理であることを特徴とする(2)または(3)に記載の淡水製造方法。

(5)膜蒸留が拡散ギャップ方式であって、温度が高い方の水溶液は表層水であるとともに、温度が低い方の水溶液は深層水であることを特徴とする(1)〜(4)のいずれかに記載の淡水製造方法。

(6)温度が低い方の水溶液を膜蒸留装置に通した後、その排水を用いて半透膜によって淡水製造することを特徴とする(1)〜(5)のいずれかに記載の淡水製造方法。

(7)温度が高い方の水溶液の排水を供給水として濃度差発電することを特徴とする(1)〜(6)のいずれかに記載の淡水製造方法。

(8)温度が低い方の水溶液を膜蒸留装置に通した後、その排水を再度前処理し、かつ、昇温して温度が高い方の水溶液として膜蒸留装置に供給することを特徴とする(1)〜(7)のいずれかに記載の淡水製造方法。

(9)水溶液から膜蒸留によって淡水を取り出す淡水製造装置であって、温度の高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施す前処理ユニットが備えられているとともに、温度の低い方の水溶液に、温度が高い方の水溶液とは異なる前処理を施す前処理ユニットが備えられているか、もしくは、前処理ユニットが備えられていないことを特徴とする淡水製造装置。

【発明の効果】

【0009】

本発明によれば、膜面の汚染を防止しつつ高い水質の淡水を安定的に得ることができる。そのため、たとえば海水から飲用に適した淡水を低コストで効率的に得ることができる。

【発明を実施するための最良の形態】

【0010】

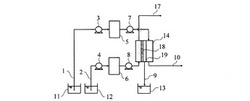

本発明の淡水製造装置の一例を図1に示す。図1に示す淡水製造装置は、主に高温供給水前処理ユニット6、冷却水前処理ユニット5、膜蒸留ユニット14からなる。冷却水11は、冷却水供給ライン1を通じて、冷却水取水ポンプ3によって冷却水前処理ユニット5で処理された後、冷却水供給ポンプ7で膜蒸留ユニット14に送られる。一方、高温水12は、高温水供給ライン2を通じて、高温水取水ポンプ4によって高温水前処理ユニット6で処理された後、高温水供給ポンプ8で膜蒸留ユニット14に送られる。膜蒸留ユニット14では、高温水が水蒸気となって多孔質疎水性膜18を透過し、冷却板19で凝縮、透過水ライン9から透過水(淡水)を得ることが出来る。

【0011】

ここで、多孔質疎水性膜18は高温水を液体の状態で透過させないことが求められ、疎水性の高い多孔質疎水性膜が用いられることが一般的である。具体的には、水に対する接触角が80°以上、好ましくは、90°以上の素材を用いる。素材としては、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリフッ化ビニル、ボリ塩化ビニリデン、ポリフッ化ビニリデン、ポリスチレン、ポリエチレン、ポリ3フッ化エチレン、ポリ塩化3フッ化エチレン、ポリプロピレン、ポリ6フッ化プロピレン、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリトテトラフルオロエチレンが好ましい素材として例示することが出来る。

【0012】

膜の形状に関しては、中空糸膜、管状膜、平膜のどれを用いても差し支えなく、いずれの膜を用いても良い。中空糸膜や、管状膜の場合は、単位体積当たりの膜面積を大きく取ることが出来るため、膜ユニットが小型化できる一方、平膜の場合は膜の間に流路材を介在させるのが一般的で、水の偏流が起こらないため、ユニットとしての効率が高い。

【0013】

細孔径に関しては、液体を漏出させないという観点からは、細孔が小さいほどよいが、細孔径が小さいと気液界面が減少し、水蒸気の透過速度が低下する。液体の漏出は、高温水の圧力に対して細孔部分での表面張力が耐えられるかどうかがポイントとなるが、疎水性が高い場合、すなわち、水の膜素材フィルムに対する接触角が90°以上の場合は、0.1〜0.2μm程度で問題ないが、それ以下の場合は、0.01〜0.1μm程度の細孔径とすることが好ましい。さらに、高温水の膜細孔への侵入を防止するためには、膜表面が平滑であることが好ましく、具体的には、ある断面において、凹凸を有する原液側表面の隣接頂点間距離の平均値Xと互いに隣接する頂点と底点の凹凸差の平均値Zが次の関係を満たすものである。Z/X≦0.2、すなわち、表面の凹凸(傾斜角)が小さい膜であることが好ましい。これによって膜細孔への水の侵入を防止することが出来、好ましい。

【0014】

ここで、隣接する頂点の間の距離の平均値Xは、原子間力顕微鏡の探針によって膜の原液側表面の凹凸を走査・実測することによって求める。すなわち、原子間力顕微鏡は視野範囲の膜表面の凹凸を三次元的にデジタル座標化することが出来、この座標データから、本発明で述べるところのXとZを算出することが出来るので、液体分離膜の表面側から原子間力顕微鏡の探針をある一方向(x軸方向)へスキャンさせてある一断面における膜表面の凹凸をデジタル座標で得る。つづいて、y軸方向へずらしながら、スキャンすることによって多数のXとZを算出することができる。さらに、膜の製膜方向などによって生じる異方性を考慮し、スキャンする角度を45度ずつずらして計4回測定し、平均値を得ることによって、異方をも考慮した正確なXとZを算出することができる。なお、参考までに、5μm四方の領域について、この操作を原子間力顕微鏡の探針をy軸方向(前記x方向に交差する方向)に所定間隔ずらしながら繰り返し行い得た結果を、512×512ピクセルの画像として、また、破線部における断面について、x座標と凹凸の座標(紙面鉛直方向の座標)を図2に示す。この図2から、隣接する頂点の距離(x座標の差)をすべて算出して平均値をとったものをXi、同様にある頂点とそれに隣接する底点との差をすべて算出して平均値をとったものをZiとする。なお、頂点とは、図2に示されるグラフの傾きが正から負に変わるところをいい、底点とは図2に示されるグラフの傾きが負から正に変わるところをいう。この場合においては、y軸方向に512ピクセルデータが取られるので、512セットのXi、Ziを得ることができる。さらに、前述のように角度を変えながら測定して平均値を算出することで、正確なX,Zを得ることができる。

【0015】

膜の空隙率については水蒸気の透過速度という観点からは高いほどよいが、膜の強度が低下するため、平膜の場合は70〜90%、中空糸膜、管状膜の場合は、40〜70%が好ましい範囲である。

【0016】

もちろん、前述の非特許文献2に示すような多孔質疎水性膜の表面に親水性のイオン交換膜をのせる場合は、たとえば、ナフィオン(登録商標)(デュポン製)、フレミオン(登録商標)(旭硝子製)に代表されるような親水性の無孔質イオン交換膜を多孔質疎水性膜の10μm程度の薄膜を積層したり、溶液や分散液状態で多孔質疎水性膜の表面に薄くコーティングしたりする。そのため、基本的な強度は多孔質疎水性膜に依存することになり、上記の空隙率が好ましいが、非特許文献3ように表面に親水性のイオン交換膜と疎水性膜を複合した場合膜の場合は、複合膜自体の強度に依存するため、強度が劣る場合は、空隙率を下げる必要がある。

【0017】

冷却板19としては、伝熱性が高いことが好ましく、鉄、銅、アルミ、チタン、ニッケル、亜鉛、また各種合金を用いることが出来るが、冷却水に海水を用いる場合は、海水に対する腐食耐性が求められるなど、冷却水11の種類によって適切な材料を選択する必要がある。海水の場合は、ステンレス、とくに、オーステナイト、デュプレックス、具体的には、SUS316,SUS316L,SUS904L,SUS2205,LDX2101など、特に、SUS254SMO,SAF2507に代表されるような腐食に強いスーパーオーステナイト、スーパーデュプレックスが好ましい。また、伝熱性は劣るが、プラスチックを用いることも出来る。プラスチックを用いた場合、ユニットが軽量化できると共に、海水による腐食は防止できる。ただし、酸化剤などに弱い場合があるので管理上注意が必要となる。

【0018】

冷却水前処理ユニット5に関しては、冷却水は膜に直接接触しないため、冷却板に対して悪影響を与える要因を排除することが求められる。具体的には、冷却板19や流路に付着し、伝熱効率を悪化させたり、流路を閉塞したりするような微粒子やコロイドなどの懸濁物質を除去することが必要となる。したがって、冷却水に微粒子やコロイドが含有される場合、冷却水前処理ユニットは、少なくとも物理的処理が必要となる。具体的には、沈降分離(沈殿)、浮上分離、砂ろ過、膜ろ過、遠心分離の中から一つもしくは複数を組み合わせて適用するのがよい。とくに、膜ろ過は微粒子やコロイドのような懸濁物質を高度に除去するのに適している。バクテリアや藻類などの微生物が多い場合は、殺菌剤を併用することも好ましい。殺菌剤としては塩素を用いることが好ましく、たとえば塩素ガスや次亜塩素酸ナトリウムを遊離塩素として1〜5mg/lの範囲内となるように供給水に添加するとよい。なお、膜によっては特定の殺菌剤に化学的な耐久性がない場合があるので、その場合は、なるべく供給水の流れる方向に関して上流側で添加し、さらに、膜蒸留ユニット14の供給水入口側近傍にて殺菌剤を無効にすることが好ましい。例えば、遊離塩素の場合は、その濃度を測定し、この測定値に基づいて塩素ガスや次亜塩素酸ナトリウムの添加量を制御したり、亜硫酸水素ナトリウムなどの還元剤を添加したりするとよい。また、濁質をフロック化させてろ過効率を上げるために、ポリ塩化アルミニウム、硫酸バンド、塩化鉄(III)などの凝集剤を加えることも効果的である。また、取水を井戸から行えば、すでに、地層による天然ろ過されているのと同等なので、実質的に前処理ユニットは不要とすることが可能である。なお、冷却水が清澄で、微粒子やコロイドの心配がない場合は、図3に例示されるように冷却水の前処理はなしとすることも可能である。

【0019】

一方、高温水は、多孔質疎水性膜18に直接接触することになるため、高温水前処理ユニット6は、多孔質疎水性膜18の疎水性を損なったり、蒸発のための細孔を閉塞させたりするようなファウリングを防止することが重要となる。本発明者らが鋭意検討を行った結果、自然水中に含有される天然有機高分子やタンパク質などの有機高分子、とくに界面活性剤など親水性物質が吸着すると、膜が疎水性を損ない、高温水が水蒸気ではなく液体として膜を透過し、透過水の水質が著しく低下することが判明した。また、生物由来の代謝物などが膜面に吸着して、いわゆるバイオフィルムを形成したり、高度成分がスケールとして析出したりすると、水蒸気の透過が阻害されることが明らかとなった。そのため、高温水前処理ユニット6は、溶解性の無機物が多く含まれている場合は、有機系高分子電解質やヘキサメタ燐酸ソーダなどのキレート剤など凝集剤や吸着剤、イオン交換樹脂、活性炭、また加圧浮上によって、疎水性低下やスケール生成の原因となる成分を除去したり、鉄やマンガンが可溶な状態で存在しているときは、ばっ気酸化ろ過法や接触酸化ろ過法などによって除去したりする化学的処理、また、有機物による生物汚染を防ぐためには、塩素ガスや次亜塩素酸ナトリウムの添加による有機物分解、嫌気処理や好気処理といった生物的処理を適用して、原因となる有機物を除去することが求められる。

【0020】

ところで、膜蒸留法には、膜を介した気液の接触方法により大きく2種類の方式がある。ひとつは、拡散ギャップ方式と呼ばれ、図1や図3に示すように膜の透過側に隙間をもち、供給液膜面で蒸発した蒸気は、膜内,エアギャップを透過し、冷却板で凝縮する。この方式では、透過水が単独で取り出せるという特徴を持っている。

【0021】

もう一つは、直接接触方式とよばれ、図4に示すように膜の両面に供給液,冷却水が直接接触しているものである。多孔質疎水性膜18の高温水膜面で蒸発した水蒸気は、冷却水面で凝縮することになるため、透過水は冷却水に吸収されることになり、透過水13は冷却水11の量が増えた分取り出される。すなわち、冷却水は、透過水と同レベルの水質である必要がある。この方式では、冷却水11が循環する形になるため、膜蒸留ユニット14を出た高温の冷却水の温度を下げるために、熱交換器15を装備する。ただし、熱交換器では冷却水からへの熱移動が必要となるため、高温水12は元々冷却水11よりも低温で、ヒーター16で高温にして膜蒸留ユニット14へ供給される。直接接触方式は、拡散ギャップ方式に比べて透過水蒸気の拡散距離を短くすることができ、大きな透過流束を得ることができるが、伝熱による熱損失も大きいというデメリットも有している。さらに、冷却水に低温の海水などを用いることが出来ないという問題もある。なお、拡散ギャップ方式の派生方式として、膜の透過側(エアギャップ部分)を減圧して大きな蒸気圧差を得ることを目的とした減圧凝縮方式や透過側に乾燥空気を流して蒸気の透過を促進するスィープガス方式が挙げられるが、透過した水蒸気の凝縮、減圧や乾燥空気にエネルギーを要するため、エネルギーコストの面からはあまり好ましい方式ではない。

【0022】

本発明に適用可能な高温水としては、特に制限はなく、河川水、かん水、海水など用いることが出来るが、前述のように浸透圧の影響を受けないというメリットを鑑みるに、海水に適用すると効果が大きく好ましい。とくに、高温海水は、発電所や工場などの冷却排水として得られやすく、排熱利用という観点からしても非常に好ましい。

【0023】

一方、冷却水も直接接触方式の場合に冷却水が透過水と同レベルの水質を要求する一方、拡散ギャップ方式の場合には、特に制限はないが、高温水と温度差が大きいほど好ましい。拡散ギャップ方式を採用する場合、冷却水として特に適しているのは、深層海水である(図5)。深層海水は、深度にもよるが、200〜300mでは、例えば、2〜10℃程度であり、表層の海水よりも10〜20℃低い場合も少なくない。さらに、表層海水が冷却排水であれば、さらに温度差は大きく、本発明の適用に好ましい。また、深層海水は近年、豊富なミネラル分などに注目され、脱塩した水をボトルドウォーターとしたり、ミネラル濃縮水がにがりや健康食品などに活用されたりしている。この深層海水の処理のために、逆浸透膜やナノろ過膜による分離濃縮が行われているが、低温のままでは膜の透水性能が低く、高い圧力すなわち動力費がかかっている。本発明を適用し、冷却水として使用した後の温度が上がった深層海水の全量もしくは温度の低い深層海水との混合水を用いて半透膜(逆浸透膜やナノろ過膜)で処理すれば、透水性能が向上しているため、低圧で処理することが出来る。もちろん、冷却水に深層海水以外の水、例えば、表層海水を用いる場合、冬季の水温が低い時期に温度が上がった冷却排水を半透膜で処理すれば、海水淡水化処理エネルギーを低減することが出来る。冷却排水を半透膜で処理するフローの例を図6に示す。

【0024】

また、拡散ギャップ方式の場合は、冷却水に高温水と同じ水質の水を適用することが可能である。すなわち、例えば、同じ海水を用いて温度差で淡水を得ることも可能である。従って、図7に例示するように、冷却水11が冷却水前処理ユニット5で処理され、膜蒸留ユニット14に供された後の冷却排水10を、ヒーター16と高温供給水前処理ユニット6を通した後、高温水として膜蒸留ユニット14に高温水として供給することも本発明の好ましい実施態様である。なお、この場合、ヒーター16と高温供給水前処理ユニット6の順番に関しては、特に制約はないが、高温供給水前処理ユニット6における適温に応じて決定することが出来る。さらに、この方式の場合、高温排水は、前処理を二重に介しているため、非常に清澄である。従って、図8に示すように高温排水17を直接半透膜ユニット20で処理すると、半透膜のファウリング(汚染)を起こさずに淡水を得ることが可能であるとともに、冷却水11の温度や濃度などに応じて、膜蒸留ユニット14、ヒーター16による昇温の程度、半透膜ユニット20の運転条件をフレキシブルに設定でき、状況に応じて最適運転が可能な、効率的なシステムとすることができ、非常に好ましい。

【0025】

膜蒸留ユニット14によって生成した高温排水17はそのまま排水しても良いが、例えば、文献(R.J.アーベルグ(R.J.Aaberg)、ザ・オーシャン・エナジー・システムズ・ニュースレター、2004年、4月号、第3巻)に開示されているような濃度差発電に適用することも可能である。

【0026】

また、それぞれの半透膜ユニットの供給水には、必要に応じて、濃縮によるスケール析出を防止するためのスケール防止剤やpH調整のための酸、アルカリを添加することも好ましい。

【0027】

スケール防止剤とは、溶液中の金属、金属イオンなどと錯体を形成し、金属あるいは金属塩を可溶化させるもので、有機や無機のイオン性ポリマーあるいはモノマーが使用できる。有機系のポリマーとしてはポリアクリル酸、スルホン化ポリスチレン、ポリアクリルアミド、ポリアリルアミンなどの合成ポリマーやカルボキシメチルセルロース、キトサン、アルギン酸などの天然高分子が、モノマーとしてはエチレンジアミン四酢酸などが使用できる。また、無機系のスケール防止剤としてはポリリン酸塩などが使用できる。

【0028】

これらのスケール防止剤の中では入手のしやすさ、溶解性など操作のしやすさ、価格の点から特にポリリン酸塩、エチレンジアミン四酢酸(EDTA)が好適に用いられる。ポリリン酸塩とはヘキサメタリン酸ナトリウムを代表とする分子内に2個以上のリン原子を有し、アルカリ金属、アルカリ土類金属とリン酸原子などにより結合した重合無機リン酸系物質をいう。代表的なポリリン酸塩としては、ピロリン酸4ナトリウム、ピロリン酸2ナトリウム、トリポリリン酸ナトリウム、テトラポリリン酸ナトリウム、ヘプタポリリン酸ナトリウム、デカポリリン酸ナトリウム、メタリン酸ナトリウム、ヘキサメタリン酸ナトリウム、およびこれらのカリウム塩などがあげられる。

【実施例】

【0029】

実施にあたって、透過水及び供給水中の総塩濃度は、各液の電気伝導度を電気伝導度計(横川電機製SC82)によって測定し、あらかじめ模擬海水で測定した模擬海水濃度と電気伝導度との関係式から求めた。ここでいう模擬海水とは、NaCl=23.926g/l,Na2SO4=4.006g/l,KCl=0.738g/l,NaHCO3=0.196g/l,MgCl2=5.072g/l,CaCl2=1.147g/l,H3BO3=0.0286g/lの割合で調合したものをいい、この濃度で調整した場合の全塩濃度は3.5重量%となる。

また、供給水や透過水中のホウ素濃度の測定はICP発光分析装置(日立製作所製P−4010)で行い、またpH測定は横川電機製PH82を用いて測定した。

<実施例1>

実施例に使用した評価装置のフローを、図9に示す。評価装置は、海水取水ポンプ27によって海水タンクへ海水を供給し、同じ海水を冷却水供給ライン1と高温水供給ライン2に分けて、冷却用の海水は、クーラー29で冷却した後、冷却水前処理ユニット5へ、高温用の海水は、ヒーター16で加温した後、高温水前処理ユニット6へ供給される。ここで、冷却水前処理ユニット5は、MF膜(東レ製:HFM)を用いた膜ろ過ユニット、高温水前処理ユニット6は、凝集+重力砂ろ過(ろ材=アンスラサイト0.9mm径×400mm+珪砂0.45mm径×400mm)からなるユニットとした。膜蒸留ユニット14は、図10に示すような拡散ギャップ式のP&F(平膜積層)型ユニット(全長:1200mm、膜有効長:1000mm、全幅360mm、膜有効幅:300mm、有効膜面積0.6m2)を作製した。この膜蒸留ユニット14は、不織布の片面に形成させたPVDF製平膜33(厚さ約0.2mm)のPVDF側には、高温水流路材30(ポリエステル製ネット、厚さ0.8mm、空隙率90%)、不織布側に透過水流路材34(ポリエステル製ネット、厚さ0.2mm、空隙率90%)、冷却板35(アルミ製、厚さ1mm)、冷却水流路材36(ポリエステル製ネット、厚さ0.8mm、空隙率90%)の順に配し、その両側から断熱フレーム41で挟み込み、さらにクリップ42で膜蒸留ユニット14の全体を固定したような構造になっている。

【0030】

この装置を用いて、東レ(株)愛媛工場の近傍の海水(塩濃度=32,000〜36,000mg/l、温度25〜30℃、pH=7.2〜7.7から取水し、冷却水をクーラー29で15℃、高温水をヒーター16で45℃に加温した。冷却水前処理ユニット5では、MF膜ろ過モジュールをろ過流速1m/日で運転、高温水前処理ユニット6では、凝集剤として、塩化第二鉄を5mg/lの割合で添加し、砂ろ過速度7m/時の条件でそれぞれ処理した。高温水、冷却水ともに流量120リットル/時で膜蒸留ユニット14に供給したその結果、膜蒸留ユニット14では、透過水量は56リットル/日、水質としてTDS濃度は、0.8mg/l未満であり、非常に水質の高い淡水を得ることが出来た。この条件で、1ヶ月連続運転した結果、透過水量は53リットル/日、水質は、1.2mg/lと良好な水質を維持した。

<比較例1>

高温水前処理ユニットとして、冷却水前処理ユニット5と同じ、MF膜ろ過モジュールを用いる他は同じ条件で1ヶ月連続運転したところ、初期は、実施例1とほぼ同じ透過水量55リットル/日、TDS濃度は、0.8mg/lであったが、1ヶ月後の透過水量は、42リットル/日、TDS濃度は、8.0mg/lに悪化した。

【産業上の利用可能性】

【0031】

本発明の淡水製造装置の運転方法は、膜蒸留法における安定運転を効率的に実現し、低コストで高い水質の淡水の製造を可能にする。

【図面の簡単な説明】

【0032】

【図1】本発明に係る淡水製造装置(拡散ギャップ方式)の一実施態様を示す概略フロー図である。

【図2】膜表面の原子間力顕微鏡画像の一例および画像の破線部における膜表面の凹凸を示す図である。

【図3】本発明に係る淡水製造装置(拡散ギャップ方式、冷却水の前処理がない態様)の一実施態様を示す概略フロー図である。

【図4】本発明に係る淡水製造装置(直接接触方式)の一実施態様を示す概略フロー図である。

【図5】本発明に係る淡水製造装置の高温水に表層海水、冷却水に深層海水を用いる一実施態様を示す概略フロー図である。

【図6】本発明に係る淡水製造装置(膜蒸留ユニットの冷却水を半透膜ユニットの供給水とする態様)の一実施態様を示す概略フロー図である。

【図7】本発明に係る淡水製造装置(膜蒸留ユニットの冷却排水を再度前処理して高温水とする態様)の一実施態様を示す概略フロー図である。

【図8】本発明に係る淡水製造装置(膜蒸留ユニットの高温排水を再度前処理して高温水とする態様)の一実施態様を示す概略フロー図である。

【図9】本発明の実施例に使用した評価装置の概略フロー図である。

【図10】本発明の実施例に使用した評価装置における拡散ギャップ式のP&F(平膜積層)型ユニットの概略フロー図である。

【符号の説明】

【0033】

1:冷却水供給ライン

2:高温水供給ライン

3:冷却水取水ポンプ

4:高温水取水ポンプ

5:冷却水前処理ユニット

6:高温供給水前処理ユニット

7:冷却水供給ポンプ

8:高温水供給ポンプ

9:透過水ライン

10:冷却排水

11:冷却水

12:高温水

13:透過水

14:膜蒸留ユニット

15:熱交換器

16:ヒーター

17:高温排水

18:多孔質疎水性膜

19:冷却板

20:半透膜ユニット

21:半透膜透過水ライン

22:半透膜透過水

23:高圧ポンプ

24:半透膜濃縮水バルブ

25:半透膜濃縮水ライン

26:海水取水ライン

27:取水ポンプ

28:海水タンク

29:クーラー

30:高温水流路材

31:ディフューザー

32:膜押さえ

33:平膜

34:透過水流路材

35:留め具

36:冷却水流路材

37:高温水入口ノズル

38:高温水出口ノズル

39:冷却水入口ノズル

40:冷却水出口ノズル

41:断熱フレーム

42:クリップ

【技術分野】

【0001】

本発明は、温度差を分離の駆動力とし、膜を用いて原水から低コストで淡水を得ることができる淡水製造方法および淡水製造装置に関するものであり、詳しくは原水中に含有される有機物や塩分などを効率的に除去することができる淡水製造方法および淡水製造装置に関するものである。

【背景技術】

【0002】

近年深刻化してきている水環境の悪化に伴い、これまで以上に水処理技術が重要になってきており、分離膜利用技術が非常に幅広く適用されてきている。海水淡水化についても、従来、水資源が極端に少なく、かつ、石油による熱資源が非常に豊富である中東地域で蒸発法を中心に実用化されてきていたが、熱源が豊富でない中東以外の地域ではエネルギー効率の高い逆浸透膜を用いた淡水化プロセスが採用され、カリブ諸島や地中海エリアなどで多数のプラントが建設され実用運転されている。とくに最近では、逆浸透法の技術進歩による信頼性の向上やコストダウンが進み、熱源があるためにこれまで適用が控えられてきた中東においても多くの逆浸透法海水淡水化プラントが建設、稼働するに至っている。一方、海水から淡水を得る技術としては、蒸発法と同じく、熱を駆動力とし、膜を介して淡水を得る、膜蒸留法というプロセスが提案、検討されている。

【0003】

膜蒸留法は、一般に多孔質疎水性膜の性質を利用した膜分離法である。膜面に接触した液体は、膜が疎水性であるために、液体が膜面で阻止され、液体は膜を透過することができない。一方、気体は多孔質である膜内を透過することができるため、高温の液体から蒸発してくる水蒸気を透過させ、低温部で凝縮させることによって、溶液から水だけを分離することが可能である。すなわち、膜蒸留法は、膜を介して一方に高温供給水を流し、膜のもう一方に冷却面を設けることにより、生じる温度差に基づく蒸気圧差を蒸気透過のドライビングフォースとする。膜蒸留法は、高温供給水が揮発成分を含む場合、その揮発成分が透過しやすいという課題はあるが、不揮発性の溶質分離性能は極めて高く、例えば、不揮発性の塩分が主体である海水からは、高純度の水を得ることができる。

【0004】

膜蒸留法は、基本原理としては蒸発法と同じであるが、蒸発法に比べて、以下のように様々な利点が挙げられる。

・膜の形状に自由度が大きく、装置の形の制限が小さい。

・膜の充填率を高くすることにより、装置体積の小型化が可能。

・蒸気圧差に基づくため、沸点以下の比較的低温での利用の可能性があり、排熱を利用したり、例えば、特許文献1に示されるように温度の異なる水源を利用したりすることができれば、エネルギー的なメリットも大きい。

・溶液と透過水が直接接触しないので、逆浸透法のような浸透圧を考慮する必要が少なく、動力費は非常に低い。

【0005】

一方、膜蒸留法に限らず、膜分離法における最も大きな課題は、供給水の汚れなどによって生じるファウリングであるが、膜蒸留法の場合、膜表面が汚れると、水蒸気の蒸発面が汚れによって閉塞するばかりでなく、膜の疎水性が失われ、最後には供給水が多孔質疎水性膜に侵入し、冷却側(透過側)に漏れだしてくる危険性があるという本質的な問題を抱えている。

【0006】

この問題を解決するために、多孔質膜の表面に疎水性のコーティングを施して細孔径を小さくしたり(非特許文献1)、多孔質疎水性膜の表面に親水性の無孔質イオン交換膜を乗せて複合膜化したり(非特許文献2)、親水性膜の表面に疎水性膜を形成した複合膜とする技術(非特許文献3)が提案されているが、コストの問題から実用化には至っていない。

【特許文献1】特許第3640410号公報(請求項1)

【非特許文献1】B.リ(B.Li)ら、ジャーナル・オブ・メンブレン・サイエンス(Journal of Membrane Science),第257巻,2005年,p60−75

【非特許文献2】谷口ら、化学工学会秋季大会発表要旨,1991年,I302

【非特許文献3】S.ボンヤディ(S.Bonyadi)ら、ジャーナル・オブ・メンブレン・サイエンス(Journal of Membrane Science),第306巻,2007年,p134−146

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上記のような問題点を解決し、膜蒸留法によって低コストかつ安定的に高い水質の淡水を得ることが出来る淡水製造方法および淡水製造装置を提供することにある。

【課題を解決するための手段】

【0008】

前記課題を解決するための本発明は、次の(1)〜(9)のいずれかを特徴とするものである。

(1)温度の異なる2種類の水溶液を用いて温度の高い方の水溶液から膜蒸留によって淡水を取り出す淡水製造方法において、該膜蒸留法の温度が高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施すとともに、温度が低い方の水溶液の前処理に、温度が高い方の水溶液とは異なる前処理を施すか、もしくは、前処理を施さないことを特徴とする淡水製造方法。

(2)温度が低い方の水溶液に前処理を施し、かつ、その前処理が、少なくとも物理的処理による微粒子除去方法を含む前処理であることを特徴とする(1)に記載の淡水製造方法。

(3)温度の高い方の水溶液の前処理が、凝集、吸着、イオン交換、嫌気性生物処理、好気性生物処理から選ばれる、少なくとも1つを含む前処理であることを特徴とする(1)または(2)に記載の淡水製造方法。

(4)温度の低い方の水溶液の前処理が、沈殿、砂ろ過、膜ろ過から選ばれる、少なくとも1つを含む前処理であることを特徴とする(2)または(3)に記載の淡水製造方法。

(5)膜蒸留が拡散ギャップ方式であって、温度が高い方の水溶液は表層水であるとともに、温度が低い方の水溶液は深層水であることを特徴とする(1)〜(4)のいずれかに記載の淡水製造方法。

(6)温度が低い方の水溶液を膜蒸留装置に通した後、その排水を用いて半透膜によって淡水製造することを特徴とする(1)〜(5)のいずれかに記載の淡水製造方法。

(7)温度が高い方の水溶液の排水を供給水として濃度差発電することを特徴とする(1)〜(6)のいずれかに記載の淡水製造方法。

(8)温度が低い方の水溶液を膜蒸留装置に通した後、その排水を再度前処理し、かつ、昇温して温度が高い方の水溶液として膜蒸留装置に供給することを特徴とする(1)〜(7)のいずれかに記載の淡水製造方法。

(9)水溶液から膜蒸留によって淡水を取り出す淡水製造装置であって、温度の高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施す前処理ユニットが備えられているとともに、温度の低い方の水溶液に、温度が高い方の水溶液とは異なる前処理を施す前処理ユニットが備えられているか、もしくは、前処理ユニットが備えられていないことを特徴とする淡水製造装置。

【発明の効果】

【0009】

本発明によれば、膜面の汚染を防止しつつ高い水質の淡水を安定的に得ることができる。そのため、たとえば海水から飲用に適した淡水を低コストで効率的に得ることができる。

【発明を実施するための最良の形態】

【0010】

本発明の淡水製造装置の一例を図1に示す。図1に示す淡水製造装置は、主に高温供給水前処理ユニット6、冷却水前処理ユニット5、膜蒸留ユニット14からなる。冷却水11は、冷却水供給ライン1を通じて、冷却水取水ポンプ3によって冷却水前処理ユニット5で処理された後、冷却水供給ポンプ7で膜蒸留ユニット14に送られる。一方、高温水12は、高温水供給ライン2を通じて、高温水取水ポンプ4によって高温水前処理ユニット6で処理された後、高温水供給ポンプ8で膜蒸留ユニット14に送られる。膜蒸留ユニット14では、高温水が水蒸気となって多孔質疎水性膜18を透過し、冷却板19で凝縮、透過水ライン9から透過水(淡水)を得ることが出来る。

【0011】

ここで、多孔質疎水性膜18は高温水を液体の状態で透過させないことが求められ、疎水性の高い多孔質疎水性膜が用いられることが一般的である。具体的には、水に対する接触角が80°以上、好ましくは、90°以上の素材を用いる。素材としては、ポリエチレンテレフタレート、ポリ塩化ビニル、ポリフッ化ビニル、ボリ塩化ビニリデン、ポリフッ化ビニリデン、ポリスチレン、ポリエチレン、ポリ3フッ化エチレン、ポリ塩化3フッ化エチレン、ポリプロピレン、ポリ6フッ化プロピレン、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリトテトラフルオロエチレンが好ましい素材として例示することが出来る。

【0012】

膜の形状に関しては、中空糸膜、管状膜、平膜のどれを用いても差し支えなく、いずれの膜を用いても良い。中空糸膜や、管状膜の場合は、単位体積当たりの膜面積を大きく取ることが出来るため、膜ユニットが小型化できる一方、平膜の場合は膜の間に流路材を介在させるのが一般的で、水の偏流が起こらないため、ユニットとしての効率が高い。

【0013】

細孔径に関しては、液体を漏出させないという観点からは、細孔が小さいほどよいが、細孔径が小さいと気液界面が減少し、水蒸気の透過速度が低下する。液体の漏出は、高温水の圧力に対して細孔部分での表面張力が耐えられるかどうかがポイントとなるが、疎水性が高い場合、すなわち、水の膜素材フィルムに対する接触角が90°以上の場合は、0.1〜0.2μm程度で問題ないが、それ以下の場合は、0.01〜0.1μm程度の細孔径とすることが好ましい。さらに、高温水の膜細孔への侵入を防止するためには、膜表面が平滑であることが好ましく、具体的には、ある断面において、凹凸を有する原液側表面の隣接頂点間距離の平均値Xと互いに隣接する頂点と底点の凹凸差の平均値Zが次の関係を満たすものである。Z/X≦0.2、すなわち、表面の凹凸(傾斜角)が小さい膜であることが好ましい。これによって膜細孔への水の侵入を防止することが出来、好ましい。

【0014】

ここで、隣接する頂点の間の距離の平均値Xは、原子間力顕微鏡の探針によって膜の原液側表面の凹凸を走査・実測することによって求める。すなわち、原子間力顕微鏡は視野範囲の膜表面の凹凸を三次元的にデジタル座標化することが出来、この座標データから、本発明で述べるところのXとZを算出することが出来るので、液体分離膜の表面側から原子間力顕微鏡の探針をある一方向(x軸方向)へスキャンさせてある一断面における膜表面の凹凸をデジタル座標で得る。つづいて、y軸方向へずらしながら、スキャンすることによって多数のXとZを算出することができる。さらに、膜の製膜方向などによって生じる異方性を考慮し、スキャンする角度を45度ずつずらして計4回測定し、平均値を得ることによって、異方をも考慮した正確なXとZを算出することができる。なお、参考までに、5μm四方の領域について、この操作を原子間力顕微鏡の探針をy軸方向(前記x方向に交差する方向)に所定間隔ずらしながら繰り返し行い得た結果を、512×512ピクセルの画像として、また、破線部における断面について、x座標と凹凸の座標(紙面鉛直方向の座標)を図2に示す。この図2から、隣接する頂点の距離(x座標の差)をすべて算出して平均値をとったものをXi、同様にある頂点とそれに隣接する底点との差をすべて算出して平均値をとったものをZiとする。なお、頂点とは、図2に示されるグラフの傾きが正から負に変わるところをいい、底点とは図2に示されるグラフの傾きが負から正に変わるところをいう。この場合においては、y軸方向に512ピクセルデータが取られるので、512セットのXi、Ziを得ることができる。さらに、前述のように角度を変えながら測定して平均値を算出することで、正確なX,Zを得ることができる。

【0015】

膜の空隙率については水蒸気の透過速度という観点からは高いほどよいが、膜の強度が低下するため、平膜の場合は70〜90%、中空糸膜、管状膜の場合は、40〜70%が好ましい範囲である。

【0016】

もちろん、前述の非特許文献2に示すような多孔質疎水性膜の表面に親水性のイオン交換膜をのせる場合は、たとえば、ナフィオン(登録商標)(デュポン製)、フレミオン(登録商標)(旭硝子製)に代表されるような親水性の無孔質イオン交換膜を多孔質疎水性膜の10μm程度の薄膜を積層したり、溶液や分散液状態で多孔質疎水性膜の表面に薄くコーティングしたりする。そのため、基本的な強度は多孔質疎水性膜に依存することになり、上記の空隙率が好ましいが、非特許文献3ように表面に親水性のイオン交換膜と疎水性膜を複合した場合膜の場合は、複合膜自体の強度に依存するため、強度が劣る場合は、空隙率を下げる必要がある。

【0017】

冷却板19としては、伝熱性が高いことが好ましく、鉄、銅、アルミ、チタン、ニッケル、亜鉛、また各種合金を用いることが出来るが、冷却水に海水を用いる場合は、海水に対する腐食耐性が求められるなど、冷却水11の種類によって適切な材料を選択する必要がある。海水の場合は、ステンレス、とくに、オーステナイト、デュプレックス、具体的には、SUS316,SUS316L,SUS904L,SUS2205,LDX2101など、特に、SUS254SMO,SAF2507に代表されるような腐食に強いスーパーオーステナイト、スーパーデュプレックスが好ましい。また、伝熱性は劣るが、プラスチックを用いることも出来る。プラスチックを用いた場合、ユニットが軽量化できると共に、海水による腐食は防止できる。ただし、酸化剤などに弱い場合があるので管理上注意が必要となる。

【0018】

冷却水前処理ユニット5に関しては、冷却水は膜に直接接触しないため、冷却板に対して悪影響を与える要因を排除することが求められる。具体的には、冷却板19や流路に付着し、伝熱効率を悪化させたり、流路を閉塞したりするような微粒子やコロイドなどの懸濁物質を除去することが必要となる。したがって、冷却水に微粒子やコロイドが含有される場合、冷却水前処理ユニットは、少なくとも物理的処理が必要となる。具体的には、沈降分離(沈殿)、浮上分離、砂ろ過、膜ろ過、遠心分離の中から一つもしくは複数を組み合わせて適用するのがよい。とくに、膜ろ過は微粒子やコロイドのような懸濁物質を高度に除去するのに適している。バクテリアや藻類などの微生物が多い場合は、殺菌剤を併用することも好ましい。殺菌剤としては塩素を用いることが好ましく、たとえば塩素ガスや次亜塩素酸ナトリウムを遊離塩素として1〜5mg/lの範囲内となるように供給水に添加するとよい。なお、膜によっては特定の殺菌剤に化学的な耐久性がない場合があるので、その場合は、なるべく供給水の流れる方向に関して上流側で添加し、さらに、膜蒸留ユニット14の供給水入口側近傍にて殺菌剤を無効にすることが好ましい。例えば、遊離塩素の場合は、その濃度を測定し、この測定値に基づいて塩素ガスや次亜塩素酸ナトリウムの添加量を制御したり、亜硫酸水素ナトリウムなどの還元剤を添加したりするとよい。また、濁質をフロック化させてろ過効率を上げるために、ポリ塩化アルミニウム、硫酸バンド、塩化鉄(III)などの凝集剤を加えることも効果的である。また、取水を井戸から行えば、すでに、地層による天然ろ過されているのと同等なので、実質的に前処理ユニットは不要とすることが可能である。なお、冷却水が清澄で、微粒子やコロイドの心配がない場合は、図3に例示されるように冷却水の前処理はなしとすることも可能である。

【0019】

一方、高温水は、多孔質疎水性膜18に直接接触することになるため、高温水前処理ユニット6は、多孔質疎水性膜18の疎水性を損なったり、蒸発のための細孔を閉塞させたりするようなファウリングを防止することが重要となる。本発明者らが鋭意検討を行った結果、自然水中に含有される天然有機高分子やタンパク質などの有機高分子、とくに界面活性剤など親水性物質が吸着すると、膜が疎水性を損ない、高温水が水蒸気ではなく液体として膜を透過し、透過水の水質が著しく低下することが判明した。また、生物由来の代謝物などが膜面に吸着して、いわゆるバイオフィルムを形成したり、高度成分がスケールとして析出したりすると、水蒸気の透過が阻害されることが明らかとなった。そのため、高温水前処理ユニット6は、溶解性の無機物が多く含まれている場合は、有機系高分子電解質やヘキサメタ燐酸ソーダなどのキレート剤など凝集剤や吸着剤、イオン交換樹脂、活性炭、また加圧浮上によって、疎水性低下やスケール生成の原因となる成分を除去したり、鉄やマンガンが可溶な状態で存在しているときは、ばっ気酸化ろ過法や接触酸化ろ過法などによって除去したりする化学的処理、また、有機物による生物汚染を防ぐためには、塩素ガスや次亜塩素酸ナトリウムの添加による有機物分解、嫌気処理や好気処理といった生物的処理を適用して、原因となる有機物を除去することが求められる。

【0020】

ところで、膜蒸留法には、膜を介した気液の接触方法により大きく2種類の方式がある。ひとつは、拡散ギャップ方式と呼ばれ、図1や図3に示すように膜の透過側に隙間をもち、供給液膜面で蒸発した蒸気は、膜内,エアギャップを透過し、冷却板で凝縮する。この方式では、透過水が単独で取り出せるという特徴を持っている。

【0021】

もう一つは、直接接触方式とよばれ、図4に示すように膜の両面に供給液,冷却水が直接接触しているものである。多孔質疎水性膜18の高温水膜面で蒸発した水蒸気は、冷却水面で凝縮することになるため、透過水は冷却水に吸収されることになり、透過水13は冷却水11の量が増えた分取り出される。すなわち、冷却水は、透過水と同レベルの水質である必要がある。この方式では、冷却水11が循環する形になるため、膜蒸留ユニット14を出た高温の冷却水の温度を下げるために、熱交換器15を装備する。ただし、熱交換器では冷却水からへの熱移動が必要となるため、高温水12は元々冷却水11よりも低温で、ヒーター16で高温にして膜蒸留ユニット14へ供給される。直接接触方式は、拡散ギャップ方式に比べて透過水蒸気の拡散距離を短くすることができ、大きな透過流束を得ることができるが、伝熱による熱損失も大きいというデメリットも有している。さらに、冷却水に低温の海水などを用いることが出来ないという問題もある。なお、拡散ギャップ方式の派生方式として、膜の透過側(エアギャップ部分)を減圧して大きな蒸気圧差を得ることを目的とした減圧凝縮方式や透過側に乾燥空気を流して蒸気の透過を促進するスィープガス方式が挙げられるが、透過した水蒸気の凝縮、減圧や乾燥空気にエネルギーを要するため、エネルギーコストの面からはあまり好ましい方式ではない。

【0022】

本発明に適用可能な高温水としては、特に制限はなく、河川水、かん水、海水など用いることが出来るが、前述のように浸透圧の影響を受けないというメリットを鑑みるに、海水に適用すると効果が大きく好ましい。とくに、高温海水は、発電所や工場などの冷却排水として得られやすく、排熱利用という観点からしても非常に好ましい。

【0023】

一方、冷却水も直接接触方式の場合に冷却水が透過水と同レベルの水質を要求する一方、拡散ギャップ方式の場合には、特に制限はないが、高温水と温度差が大きいほど好ましい。拡散ギャップ方式を採用する場合、冷却水として特に適しているのは、深層海水である(図5)。深層海水は、深度にもよるが、200〜300mでは、例えば、2〜10℃程度であり、表層の海水よりも10〜20℃低い場合も少なくない。さらに、表層海水が冷却排水であれば、さらに温度差は大きく、本発明の適用に好ましい。また、深層海水は近年、豊富なミネラル分などに注目され、脱塩した水をボトルドウォーターとしたり、ミネラル濃縮水がにがりや健康食品などに活用されたりしている。この深層海水の処理のために、逆浸透膜やナノろ過膜による分離濃縮が行われているが、低温のままでは膜の透水性能が低く、高い圧力すなわち動力費がかかっている。本発明を適用し、冷却水として使用した後の温度が上がった深層海水の全量もしくは温度の低い深層海水との混合水を用いて半透膜(逆浸透膜やナノろ過膜)で処理すれば、透水性能が向上しているため、低圧で処理することが出来る。もちろん、冷却水に深層海水以外の水、例えば、表層海水を用いる場合、冬季の水温が低い時期に温度が上がった冷却排水を半透膜で処理すれば、海水淡水化処理エネルギーを低減することが出来る。冷却排水を半透膜で処理するフローの例を図6に示す。

【0024】

また、拡散ギャップ方式の場合は、冷却水に高温水と同じ水質の水を適用することが可能である。すなわち、例えば、同じ海水を用いて温度差で淡水を得ることも可能である。従って、図7に例示するように、冷却水11が冷却水前処理ユニット5で処理され、膜蒸留ユニット14に供された後の冷却排水10を、ヒーター16と高温供給水前処理ユニット6を通した後、高温水として膜蒸留ユニット14に高温水として供給することも本発明の好ましい実施態様である。なお、この場合、ヒーター16と高温供給水前処理ユニット6の順番に関しては、特に制約はないが、高温供給水前処理ユニット6における適温に応じて決定することが出来る。さらに、この方式の場合、高温排水は、前処理を二重に介しているため、非常に清澄である。従って、図8に示すように高温排水17を直接半透膜ユニット20で処理すると、半透膜のファウリング(汚染)を起こさずに淡水を得ることが可能であるとともに、冷却水11の温度や濃度などに応じて、膜蒸留ユニット14、ヒーター16による昇温の程度、半透膜ユニット20の運転条件をフレキシブルに設定でき、状況に応じて最適運転が可能な、効率的なシステムとすることができ、非常に好ましい。

【0025】

膜蒸留ユニット14によって生成した高温排水17はそのまま排水しても良いが、例えば、文献(R.J.アーベルグ(R.J.Aaberg)、ザ・オーシャン・エナジー・システムズ・ニュースレター、2004年、4月号、第3巻)に開示されているような濃度差発電に適用することも可能である。

【0026】

また、それぞれの半透膜ユニットの供給水には、必要に応じて、濃縮によるスケール析出を防止するためのスケール防止剤やpH調整のための酸、アルカリを添加することも好ましい。

【0027】

スケール防止剤とは、溶液中の金属、金属イオンなどと錯体を形成し、金属あるいは金属塩を可溶化させるもので、有機や無機のイオン性ポリマーあるいはモノマーが使用できる。有機系のポリマーとしてはポリアクリル酸、スルホン化ポリスチレン、ポリアクリルアミド、ポリアリルアミンなどの合成ポリマーやカルボキシメチルセルロース、キトサン、アルギン酸などの天然高分子が、モノマーとしてはエチレンジアミン四酢酸などが使用できる。また、無機系のスケール防止剤としてはポリリン酸塩などが使用できる。

【0028】

これらのスケール防止剤の中では入手のしやすさ、溶解性など操作のしやすさ、価格の点から特にポリリン酸塩、エチレンジアミン四酢酸(EDTA)が好適に用いられる。ポリリン酸塩とはヘキサメタリン酸ナトリウムを代表とする分子内に2個以上のリン原子を有し、アルカリ金属、アルカリ土類金属とリン酸原子などにより結合した重合無機リン酸系物質をいう。代表的なポリリン酸塩としては、ピロリン酸4ナトリウム、ピロリン酸2ナトリウム、トリポリリン酸ナトリウム、テトラポリリン酸ナトリウム、ヘプタポリリン酸ナトリウム、デカポリリン酸ナトリウム、メタリン酸ナトリウム、ヘキサメタリン酸ナトリウム、およびこれらのカリウム塩などがあげられる。

【実施例】

【0029】

実施にあたって、透過水及び供給水中の総塩濃度は、各液の電気伝導度を電気伝導度計(横川電機製SC82)によって測定し、あらかじめ模擬海水で測定した模擬海水濃度と電気伝導度との関係式から求めた。ここでいう模擬海水とは、NaCl=23.926g/l,Na2SO4=4.006g/l,KCl=0.738g/l,NaHCO3=0.196g/l,MgCl2=5.072g/l,CaCl2=1.147g/l,H3BO3=0.0286g/lの割合で調合したものをいい、この濃度で調整した場合の全塩濃度は3.5重量%となる。

また、供給水や透過水中のホウ素濃度の測定はICP発光分析装置(日立製作所製P−4010)で行い、またpH測定は横川電機製PH82を用いて測定した。

<実施例1>

実施例に使用した評価装置のフローを、図9に示す。評価装置は、海水取水ポンプ27によって海水タンクへ海水を供給し、同じ海水を冷却水供給ライン1と高温水供給ライン2に分けて、冷却用の海水は、クーラー29で冷却した後、冷却水前処理ユニット5へ、高温用の海水は、ヒーター16で加温した後、高温水前処理ユニット6へ供給される。ここで、冷却水前処理ユニット5は、MF膜(東レ製:HFM)を用いた膜ろ過ユニット、高温水前処理ユニット6は、凝集+重力砂ろ過(ろ材=アンスラサイト0.9mm径×400mm+珪砂0.45mm径×400mm)からなるユニットとした。膜蒸留ユニット14は、図10に示すような拡散ギャップ式のP&F(平膜積層)型ユニット(全長:1200mm、膜有効長:1000mm、全幅360mm、膜有効幅:300mm、有効膜面積0.6m2)を作製した。この膜蒸留ユニット14は、不織布の片面に形成させたPVDF製平膜33(厚さ約0.2mm)のPVDF側には、高温水流路材30(ポリエステル製ネット、厚さ0.8mm、空隙率90%)、不織布側に透過水流路材34(ポリエステル製ネット、厚さ0.2mm、空隙率90%)、冷却板35(アルミ製、厚さ1mm)、冷却水流路材36(ポリエステル製ネット、厚さ0.8mm、空隙率90%)の順に配し、その両側から断熱フレーム41で挟み込み、さらにクリップ42で膜蒸留ユニット14の全体を固定したような構造になっている。

【0030】

この装置を用いて、東レ(株)愛媛工場の近傍の海水(塩濃度=32,000〜36,000mg/l、温度25〜30℃、pH=7.2〜7.7から取水し、冷却水をクーラー29で15℃、高温水をヒーター16で45℃に加温した。冷却水前処理ユニット5では、MF膜ろ過モジュールをろ過流速1m/日で運転、高温水前処理ユニット6では、凝集剤として、塩化第二鉄を5mg/lの割合で添加し、砂ろ過速度7m/時の条件でそれぞれ処理した。高温水、冷却水ともに流量120リットル/時で膜蒸留ユニット14に供給したその結果、膜蒸留ユニット14では、透過水量は56リットル/日、水質としてTDS濃度は、0.8mg/l未満であり、非常に水質の高い淡水を得ることが出来た。この条件で、1ヶ月連続運転した結果、透過水量は53リットル/日、水質は、1.2mg/lと良好な水質を維持した。

<比較例1>

高温水前処理ユニットとして、冷却水前処理ユニット5と同じ、MF膜ろ過モジュールを用いる他は同じ条件で1ヶ月連続運転したところ、初期は、実施例1とほぼ同じ透過水量55リットル/日、TDS濃度は、0.8mg/lであったが、1ヶ月後の透過水量は、42リットル/日、TDS濃度は、8.0mg/lに悪化した。

【産業上の利用可能性】

【0031】

本発明の淡水製造装置の運転方法は、膜蒸留法における安定運転を効率的に実現し、低コストで高い水質の淡水の製造を可能にする。

【図面の簡単な説明】

【0032】

【図1】本発明に係る淡水製造装置(拡散ギャップ方式)の一実施態様を示す概略フロー図である。

【図2】膜表面の原子間力顕微鏡画像の一例および画像の破線部における膜表面の凹凸を示す図である。

【図3】本発明に係る淡水製造装置(拡散ギャップ方式、冷却水の前処理がない態様)の一実施態様を示す概略フロー図である。

【図4】本発明に係る淡水製造装置(直接接触方式)の一実施態様を示す概略フロー図である。

【図5】本発明に係る淡水製造装置の高温水に表層海水、冷却水に深層海水を用いる一実施態様を示す概略フロー図である。

【図6】本発明に係る淡水製造装置(膜蒸留ユニットの冷却水を半透膜ユニットの供給水とする態様)の一実施態様を示す概略フロー図である。

【図7】本発明に係る淡水製造装置(膜蒸留ユニットの冷却排水を再度前処理して高温水とする態様)の一実施態様を示す概略フロー図である。

【図8】本発明に係る淡水製造装置(膜蒸留ユニットの高温排水を再度前処理して高温水とする態様)の一実施態様を示す概略フロー図である。

【図9】本発明の実施例に使用した評価装置の概略フロー図である。

【図10】本発明の実施例に使用した評価装置における拡散ギャップ式のP&F(平膜積層)型ユニットの概略フロー図である。

【符号の説明】

【0033】

1:冷却水供給ライン

2:高温水供給ライン

3:冷却水取水ポンプ

4:高温水取水ポンプ

5:冷却水前処理ユニット

6:高温供給水前処理ユニット

7:冷却水供給ポンプ

8:高温水供給ポンプ

9:透過水ライン

10:冷却排水

11:冷却水

12:高温水

13:透過水

14:膜蒸留ユニット

15:熱交換器

16:ヒーター

17:高温排水

18:多孔質疎水性膜

19:冷却板

20:半透膜ユニット

21:半透膜透過水ライン

22:半透膜透過水

23:高圧ポンプ

24:半透膜濃縮水バルブ

25:半透膜濃縮水ライン

26:海水取水ライン

27:取水ポンプ

28:海水タンク

29:クーラー

30:高温水流路材

31:ディフューザー

32:膜押さえ

33:平膜

34:透過水流路材

35:留め具

36:冷却水流路材

37:高温水入口ノズル

38:高温水出口ノズル

39:冷却水入口ノズル

40:冷却水出口ノズル

41:断熱フレーム

42:クリップ

【特許請求の範囲】

【請求項1】

温度の異なる2種類の水溶液を用いて温度の高い方の水溶液から膜蒸留によって淡水を取り出す淡水製造方法において、該膜蒸留法の温度が高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施すとともに、温度が低い方の水溶液の前処理に、温度が高い方の水溶液とは異なる前処理を施すか、もしくは、前処理を施さないことを特徴とする淡水製造方法。

【請求項2】

温度が低い方の水溶液に前処理を施し、かつ、その前処理が、少なくとも物理的処理による微粒子除去方法を含む前処理であることを特徴とする請求項1に記載の淡水製造方法。

【請求項3】

温度の高い方の水溶液の前処理が、凝集、吸着、イオン交換、嫌気性生物処理、好気性生物処理から選ばれる、少なくとも1つを含む前処理であることを特徴とする請求項1または2に記載の淡水製造方法。

【請求項4】

温度の低い方の水溶液の前処理が、沈殿、砂ろ過、膜ろ過から選ばれる、少なくとも1つを含む前処理であることを特徴とする請求項2または3に記載の淡水製造方法。

【請求項5】

膜蒸留が拡散ギャップ方式であって、温度が高い方の水溶液は表層水であるとともに、温度が低い方の水溶液は深層水であることを特徴とする請求項1〜4のいずれかに記載の淡水製造方法。

【請求項6】

温度が低い方の水溶液を膜蒸留装置に通した後、その排水を用いて半透膜によって淡水製造することを特徴とする請求項1〜5のいずれかに記載の淡水製造方法。

【請求項7】

温度が高い方の水溶液の排水を供給水として濃度差発電することを特徴とする請求項1〜6のいずれかに記載の淡水製造方法。

【請求項8】

温度が低い方の水溶液を膜蒸留装置に通した後、その排水を再度前処理し、かつ、昇温して温度が高い方の水溶液として膜蒸留装置に供給することを特徴とする請求項1〜7のいずれかに記載の淡水製造方法。

【請求項9】

水溶液から膜蒸留によって淡水を取り出す淡水製造装置であって、温度の高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施す前処理ユニットが備えられているとともに、温度の低い方の水溶液に、温度が高い方の水溶液とは異なる前処理を施す前処理ユニットが備えられているか、もしくは、前処理ユニットが備えられていないことを特徴とする淡水製造装置。

【請求項1】

温度の異なる2種類の水溶液を用いて温度の高い方の水溶液から膜蒸留によって淡水を取り出す淡水製造方法において、該膜蒸留法の温度が高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施すとともに、温度が低い方の水溶液の前処理に、温度が高い方の水溶液とは異なる前処理を施すか、もしくは、前処理を施さないことを特徴とする淡水製造方法。

【請求項2】

温度が低い方の水溶液に前処理を施し、かつ、その前処理が、少なくとも物理的処理による微粒子除去方法を含む前処理であることを特徴とする請求項1に記載の淡水製造方法。

【請求項3】

温度の高い方の水溶液の前処理が、凝集、吸着、イオン交換、嫌気性生物処理、好気性生物処理から選ばれる、少なくとも1つを含む前処理であることを特徴とする請求項1または2に記載の淡水製造方法。

【請求項4】

温度の低い方の水溶液の前処理が、沈殿、砂ろ過、膜ろ過から選ばれる、少なくとも1つを含む前処理であることを特徴とする請求項2または3に記載の淡水製造方法。

【請求項5】

膜蒸留が拡散ギャップ方式であって、温度が高い方の水溶液は表層水であるとともに、温度が低い方の水溶液は深層水であることを特徴とする請求項1〜4のいずれかに記載の淡水製造方法。

【請求項6】

温度が低い方の水溶液を膜蒸留装置に通した後、その排水を用いて半透膜によって淡水製造することを特徴とする請求項1〜5のいずれかに記載の淡水製造方法。

【請求項7】

温度が高い方の水溶液の排水を供給水として濃度差発電することを特徴とする請求項1〜6のいずれかに記載の淡水製造方法。

【請求項8】

温度が低い方の水溶液を膜蒸留装置に通した後、その排水を再度前処理し、かつ、昇温して温度が高い方の水溶液として膜蒸留装置に供給することを特徴とする請求項1〜7のいずれかに記載の淡水製造方法。

【請求項9】

水溶液から膜蒸留によって淡水を取り出す淡水製造装置であって、温度の高い方の水溶液に、少なくとも化学的処理、もしくは、生物的処理による有機物除去を含む前処理を施す前処理ユニットが備えられているとともに、温度の低い方の水溶液に、温度が高い方の水溶液とは異なる前処理を施す前処理ユニットが備えられているか、もしくは、前処理ユニットが備えられていないことを特徴とする淡水製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−75808(P2010−75808A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−245429(P2008−245429)

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月25日(2008.9.25)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]