深穴加工方法

【課題】ワークの外部および内部における貫通穴に発生するバリの除去工程が不要となるドリルを用いた深穴加工方法を提供する。

【解決手段】加工開始面11および加工完了面12が傾斜面または曲面である被加工部材10に対して、先端角が180°である第1のドリルを用いて加工開始面11を加工する第1の工程と、第1の工程後に第1のドリルの全長よりも長く、かつ先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程とを含む深穴加工方法とする。また、第2の工程後に第1の送り速度よりも遅い第2の送り速度にて加工穴を加工完了面12まで貫通させる第3の工程を追加することもできる。さらに、第3の工程における第2の送り速度を第2のドリルの径で除した値が、0.005〜0.06の範囲とすることもできる。

【解決手段】加工開始面11および加工完了面12が傾斜面または曲面である被加工部材10に対して、先端角が180°である第1のドリルを用いて加工開始面11を加工する第1の工程と、第1の工程後に第1のドリルの全長よりも長く、かつ先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程とを含む深穴加工方法とする。また、第2の工程後に第1の送り速度よりも遅い第2の送り速度にて加工穴を加工完了面12まで貫通させる第3の工程を追加することもできる。さらに、第3の工程における第2の送り速度を第2のドリルの径で除した値が、0.005〜0.06の範囲とすることもできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、傾斜面や曲面を有する被加工部材の深穴加工方法に関する。

【背景技術】

【0002】

一般的に、深穴加工を行う際にはガイド穴を先に施工するが、ガイド穴の入口側の加工面(加工開始面)が加工方向に垂直な面に対して傾斜していると、通常の140°や150°などの先端角を有するガイド穴用ドリルでは、チゼルの先端が加工開始面に正しく食付かないために穴加工が不可能になるか、あるいは穴曲りが生じてガイド穴の精度不良となる場合が多い。そのため加工開始面が加工方法に垂直な面に対して傾斜している場合には、座繰り加工が先に設けられる。したがって加工開始面が加工方向に垂直な面に対して傾斜している場合の深穴加工には、座繰り加工、ガイド穴加工そして深穴加工の3つの工程が必要になる。

【0003】

例えば、上記の深穴加工の代表例として自動車用のクランクシャフトの斜め油穴加工が挙げられる。この加工では、加工穴の入口側の加工開始面が円筒面(曲面)でかつ傾斜しており、加えて加工穴の出口側がクランクシャフト内部に既に加工(施工)されている穴に対して斜め方向に貫通する。したがってクランクシャフトの斜め油穴加工には、座繰り加工、ガイド穴加工および深穴加工という3工程が必要になり、それぞれの加工工程に専用工具が用いられる。そのため工具の交換時間も含めてサイクルタイムが長くなるという問題があった。

【0004】

そこで、加工面が傾斜面や曲面である被加工部材に対して、特許文献1ではドリルの溝部分とシャンク部分との間にガイド部分を設けることでガイド穴加工を行うためのドリルの交換を不要として、同一のドリルで穴加工およびガイド穴加工を行うことできる旨が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−87126号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に開示されたドリルにおいては、同一のドリルで深穴加工を行うために加工速度(送り速度)が一定速度の場合には加工穴が貫通すると、ワークの内部および外部の貫通穴付近にバリが発生する。

【0007】

そのため、ドリルによる深穴加工において貫通時のバリを除去するために、バリ取りのための後工程が適用されている。一般的には、バリ取り用工具を使用した自動バリ取り工程が別途設けられているが、完全にバリが取りきれない場合には、人手によるバリ取りも行われる等している。このことから貫通穴付近にバリ等が発生することによる加工工数が増加するという問題があった。

【0008】

そこで、本発明においては前述した問題点に鑑みて、ワークの外部および内部における貫通穴に発生するバリの除去工程が不要となるドリルを用いた深穴加工方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前述した課題を解決するために、本発明においては、傾斜面または曲面である加工開始面および加工完了面を有する被加工部材に対して、先端角が180°である第1のドリルを用いて加工開始面を加工する第1の工程と、第1の工程後に第1のドリルの全長よりも長く先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程とを含む深穴加工方法を提供することとした。当該深穴加工方法により貫通した加工穴付近に発生するバリを抑制する。以下、当該加工方法を構成する第1および第2の工程について詳述する。

【0010】

本発明に係る深穴加工方法を構成する第1の工程は、傾斜面または曲面である加工開始面および加工完了面を有する被加工部材に対して、先端角が180°である第1のドリルを用いて加工開始面を加工する工程である。本工程では被加工部材に対して座繰り加工とガイド穴加工を一工程で行う。本発明に係る深穴加工方法は、ドリルの軸方向に垂直な面に対して所定の角度をなす傾斜面、または断面が凸状、凹状、波状等の曲面を有している被加工部材を対象にした加工方法である。

【0011】

ここで、加工開始面とはドリルを用いて深穴加工(切削加工)を開始する面であり、加工完了面とはドリルを用いた深穴加工(切削加工)が完了する面をいう。第1の工程にて用いる第1のドリルはその先端角が180°である。第1のドリルの先端角を180°とすることで加工開始面に座繰り加工とガイド穴加工の両加工を1度に行うことができる。第1の工程で切削加工を行う穴深さは、第1のドリルの径(D1)の約2倍ないし5倍の深さとする。

【0012】

本発明に係る深穴加工方法を構成する第2の工程は、第1の工程後に行う加工工程であり、第1の工程で用いる第1のドリルの全長よりも長く、かつその先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する工程である。本工程では被加工部材に対して深穴加工を行う。第1の工程において第1のドリルを用いて、所定の穴深さまで加工した後、第1のドリルよりも全長が長い第2のドリルへ交換する。第2のドリルの先端角も第1のドリルと同様に180°である。第2のドリルの先端角を180°とすることで深穴加工を行う際に、例えば先端角が118°や140°等の従来ドリルに比べて、ドリル先端部にかかる負荷が低減されるので、深穴加工における加工穴において高精度の真直性が得られる。第2のドリルの径(D2)は、第1のドリルの径(D1)と同一径もしくは小径とする。また、第2のドリルの長さは、そのドリル径(D2)の10倍ないし30倍の長さとする。さらに、第1の送り速度は600〜1000mm/minとすることが好ましい。

【0013】

請求項2に係る発明は、請求項1に係る深穴加工方法の第2の工程後に第1の送り速度よりも遅い第2の送り速度にて加工穴を加工完了面まで貫通させる第3の工程と、を含む深穴加工方法とする。第3の工程は被加工部材に対して第2の工程で加工した深穴を加工完了面まで貫通させる。ここで、加工穴が貫通する前とは第2のドリルの一部が加工完了面側から見て確認できる直前をいう。また、第2の送り速度は第2の工程における第1の送り速度よりも遅くする。これは、第2の送り速度を第1の送り速度よりも遅くすることで、加工完了面における貫通した加工穴付近のバリ発生を抑制できる。なお、本発明に係る深穴加工方法に用いる第1および第2のドリルの先端部には、切削油などを噴霧する油穴を有していることが好ましい。

【0014】

請求項3に係る発明は、請求項2に係る深穴加工方法の第3の工程における第2の送り速度を第2のドリルの径(ドリル径)で除した値を0.005〜0.06の範囲とする深穴加工方法である。すなわち、第3の工程における第2の送り速度を第2のドリル径で除した値、いわゆる送りの値を0.005〜0.06の範囲とする深穴加工方法とした。第3の工程における送りを一定範囲に限定することで、例えばアルミニウムや銅などの展性や延性に優れた金属材料(合金材料)を加工する場合であっても貫通穴周囲のバリやカエリの発生を抑制することができる。

【発明の効果】

【0015】

以上述べたように、本発明においては、加工開始面および加工完了面が傾斜面または曲面である被加工部材に対して、先端角が180°である第1のドリルを用いて加工開始面を加工する第1の工程と、第1の工程後に第1のドリルの全長よりも長く先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程と、を含む深穴加工方法とすることで貫通した加工穴付近に発生するバリを抑制するので、ワークの外部における貫通穴に発生するバリの除去工程が不要になるという効果を奏する。特に、自動車用クランクシャフトに代表されるような被削材内に存在する加工穴に貫通した際に生じる内部の貫通穴周辺においてもバリ発生を抑制するという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本発明に係る深穴加工方法の実施形態の一例で用いる深穴加工用ドリル1の全体図(右側面図)である。

【図2】図1に示す深穴加工用ドリル1の正面図である。

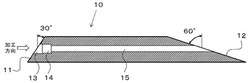

【図3】加工開始面および加工完了面が、切削工具の軸方向に垂直な面に対して傾斜している被加工部材10の断面模式図である。

【発明を実施するための形態】

【0017】

本発明に係る深穴加工方法の実施の形態について図面を参照して説明する。図1は本発明に係る深穴加工方法の実施形態の一例で用いる深穴加工用ドリル1の全体図(右側面図)、図2は図1に示す深穴加工用ドリル1の正面図である。また、図3は加工開始面および加工完了面が、切削工具の軸方向(加工方向)に垂直な面に対して傾斜している被加工部材10の断面模式図である。

【0018】

図1および図2に示すように、2枚の底刃(切刃)2を有する深穴加工用ドリル1は、2本の主溝3が底刃2から切り上がり部4まで形成されており、底刃2、2同士が形成する角度、いわゆる先端角θは180°を成している。また、深穴加工用ドリル1の先端には油穴5が設けられている。

【0019】

次に、図3に示すように加工開始面(加工方向に垂直な面に対して30°傾斜)および加工完了面(加工方向に垂直な面に対して60°傾斜)が傾斜面である被加工部材10に対して深穴加工を行う場合には、エンドミルを用いた座繰り加工を所定の穴深さまで行った後に、ドリルへ交換してガイド穴加工を行う。その後、全長が150mm以上である比較的長いロングドリルを用いて深穴加工を行い、加工完了面まで加工穴を貫通させる。

【実施例】

【0020】

本発明に係る深穴加工方法により被削材に対するバリ等の発生を確認するために深穴加工試験(以下、本試験とする)を行った。その結果について表1を用いて説明する。以下、本試験に用いた切削工具(ドリル、エンドミル)の各仕様および試験条件について詳述する。

【0021】

本発明に係る深穴加工方法に用いた深穴加工用ドリルは、第1のドリルとしてドリル径5.1mm、切刃長24mm、全長60mm、シャンク径6mm、第2のドリルとしてドリル径5.07mm、切刃長135mm、全長187mm、シャンク径5mmのドリルとした。

【0022】

本発明外の深穴加工方法(比較例)に用いたエンドミルおよびドリルは、座繰り用エンドミル(以下エンドミルAとする)は直径5.2mm、切刃長13mm、全長50mm、シャンク径6mmとした。また、ガイド穴用ドリル(以下、ドリルAとする)はドリル径5.1mm、切刃長19mm、全長81mm、シャンク径6mmとした。さらに、ロングドリル(以下、ドリルBとする)はドリル径5.07mm、切刃長137mm、全長187mm、シャンク径5mmとした。

【0023】

本試験は、図3に示す形状の被加工部材(材質S50C、ブリネル硬さ180HB)を以下の加工条件で深穴貫通加工を行った後、被加工部材の貫通穴付近に発生するバリ高さおよび切り屑の表面形態を測定、観察することで加工条件の評価を行った。

(第1のドリルの加工条件)

・切削速度:75m/min

・送り速度:211mm/min

・送り量(f):0.045mm/rev

・送り(f/D):0.009(0.9%)

(第2のドリルの加工条件)

・切削速度:80m/min

・送り速度:126〜1507mm/min

・送り量:0.025〜0.3mm/rev

・送り(f/D):0.005〜0.06(0.5〜6.0%)

(エンドミルAの加工条件)

・ 切削速度:80m/min

・送り速度:245mm/min

・送り量:0.05mm/rev

・送り(f/D):0.01(1.0%)

(ドリルAの加工条件)

・切削速度:80m/min

・送り速度:599mm/min

・送り量:0.12mm/rev

・送り(f/D):0.024(2.4%)

(ドリルBの加工条件)

・切削速度:80m/min

・送り速度:753mm/min

・送り量:0.15mm/rev

・送り(f/D):0.03(3.0%)

【0024】

表1は、深穴加工試験における各加工工程と当該工程において用いた切削工具の種類を示す。

【0025】

【表1】

【0026】

表1に示すように、本発明に係る深穴加工方法では第1のドリルを用いて第1の工程 を行い、その後に第2のドリルへ交換して、深穴加工である第2の工程を行った加工方法(本発明3:深穴加工および貫通送り加工の送り量は同一で送りの値は0.006)、第2の工程後に送りの値0.005および0.02で貫通送り加工である第3の工程を行った加工方法(本発明1および2)の計3条件で加工を行った。すなわち、従来の深穴加工における座繰り加工およびガイド穴加工を先端角が180°である第1のドリルを用いて行い、深穴加工と貫通送り加工を先端角が180°で第1のドリルよりも全長が長い第2のドリルを用いて行った。

【0027】

これに対して、比較例の加工方法ではエンドミルAを用いて座繰り加工を行い、その後にドリルAへ交換してガイド穴加工を行い、最後にドリルBへ交換してから加工穴が貫通するまで深穴加工を行った。

【0028】

次に、表2は本試験により発生した切り屑の表面状態および被加工部材の加工完了面付近におけるバリ高さの測定値(単位:mm)を示す。

【0029】

【表2】

【0030】

表2に示すように、本試験により発生した切り屑の表面状態は、本発明による加工で発生した切り屑および比較例1および2の加工において発生したものは、すべて表面が茶色を帯びていた。これに対して、比較例3の加工により発生した切り屑のみが表面は青色を呈していた。これは、青色を帯びた切り屑は茶色を帯びた切り屑よりも切削加工時に発生した摩擦熱が高かったことを示すものである。すなわち、従来の先端角が118°や140°等のドリルよりも先端角が180°であるドリルを用いて切削加工を行った場合には、加工穴貫通時に発生する摩擦熱が低くなるためと考えられる。

【0031】

加工完了面付近のバリ発生状況については、表2に示すように本発明1ないし3による加工でのバリ高さは、0.29mm、0.32mmおよび0.52mmとなり、いずれもバリ高さは1mm以内に抑制することができた。特に貫通送り加工において、第2のドリルの送り値を小さくするほど、貫通穴周囲のバリ高さを小さくすることができた。これに対して、ドリルBにより貫通送り加工を行った比較例による加工では貫通穴周囲全体に大きなバリ(バリ高さ1.44mm)が確認された。これらの結果より、加工穴が貫通する前に先端角が180°であるドリルの送り速度を小さくして、貫通送り加工を行うことで被加工部材の加工完了面付近のバリ発生を抑制できることがわかった。

【符号の説明】

【0032】

1 深穴加工用ドリル(第2のドリル)

θ 先端角

【技術分野】

【0001】

本発明は、傾斜面や曲面を有する被加工部材の深穴加工方法に関する。

【背景技術】

【0002】

一般的に、深穴加工を行う際にはガイド穴を先に施工するが、ガイド穴の入口側の加工面(加工開始面)が加工方向に垂直な面に対して傾斜していると、通常の140°や150°などの先端角を有するガイド穴用ドリルでは、チゼルの先端が加工開始面に正しく食付かないために穴加工が不可能になるか、あるいは穴曲りが生じてガイド穴の精度不良となる場合が多い。そのため加工開始面が加工方法に垂直な面に対して傾斜している場合には、座繰り加工が先に設けられる。したがって加工開始面が加工方向に垂直な面に対して傾斜している場合の深穴加工には、座繰り加工、ガイド穴加工そして深穴加工の3つの工程が必要になる。

【0003】

例えば、上記の深穴加工の代表例として自動車用のクランクシャフトの斜め油穴加工が挙げられる。この加工では、加工穴の入口側の加工開始面が円筒面(曲面)でかつ傾斜しており、加えて加工穴の出口側がクランクシャフト内部に既に加工(施工)されている穴に対して斜め方向に貫通する。したがってクランクシャフトの斜め油穴加工には、座繰り加工、ガイド穴加工および深穴加工という3工程が必要になり、それぞれの加工工程に専用工具が用いられる。そのため工具の交換時間も含めてサイクルタイムが長くなるという問題があった。

【0004】

そこで、加工面が傾斜面や曲面である被加工部材に対して、特許文献1ではドリルの溝部分とシャンク部分との間にガイド部分を設けることでガイド穴加工を行うためのドリルの交換を不要として、同一のドリルで穴加工およびガイド穴加工を行うことできる旨が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−87126号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1に開示されたドリルにおいては、同一のドリルで深穴加工を行うために加工速度(送り速度)が一定速度の場合には加工穴が貫通すると、ワークの内部および外部の貫通穴付近にバリが発生する。

【0007】

そのため、ドリルによる深穴加工において貫通時のバリを除去するために、バリ取りのための後工程が適用されている。一般的には、バリ取り用工具を使用した自動バリ取り工程が別途設けられているが、完全にバリが取りきれない場合には、人手によるバリ取りも行われる等している。このことから貫通穴付近にバリ等が発生することによる加工工数が増加するという問題があった。

【0008】

そこで、本発明においては前述した問題点に鑑みて、ワークの外部および内部における貫通穴に発生するバリの除去工程が不要となるドリルを用いた深穴加工方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前述した課題を解決するために、本発明においては、傾斜面または曲面である加工開始面および加工完了面を有する被加工部材に対して、先端角が180°である第1のドリルを用いて加工開始面を加工する第1の工程と、第1の工程後に第1のドリルの全長よりも長く先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程とを含む深穴加工方法を提供することとした。当該深穴加工方法により貫通した加工穴付近に発生するバリを抑制する。以下、当該加工方法を構成する第1および第2の工程について詳述する。

【0010】

本発明に係る深穴加工方法を構成する第1の工程は、傾斜面または曲面である加工開始面および加工完了面を有する被加工部材に対して、先端角が180°である第1のドリルを用いて加工開始面を加工する工程である。本工程では被加工部材に対して座繰り加工とガイド穴加工を一工程で行う。本発明に係る深穴加工方法は、ドリルの軸方向に垂直な面に対して所定の角度をなす傾斜面、または断面が凸状、凹状、波状等の曲面を有している被加工部材を対象にした加工方法である。

【0011】

ここで、加工開始面とはドリルを用いて深穴加工(切削加工)を開始する面であり、加工完了面とはドリルを用いた深穴加工(切削加工)が完了する面をいう。第1の工程にて用いる第1のドリルはその先端角が180°である。第1のドリルの先端角を180°とすることで加工開始面に座繰り加工とガイド穴加工の両加工を1度に行うことができる。第1の工程で切削加工を行う穴深さは、第1のドリルの径(D1)の約2倍ないし5倍の深さとする。

【0012】

本発明に係る深穴加工方法を構成する第2の工程は、第1の工程後に行う加工工程であり、第1の工程で用いる第1のドリルの全長よりも長く、かつその先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する工程である。本工程では被加工部材に対して深穴加工を行う。第1の工程において第1のドリルを用いて、所定の穴深さまで加工した後、第1のドリルよりも全長が長い第2のドリルへ交換する。第2のドリルの先端角も第1のドリルと同様に180°である。第2のドリルの先端角を180°とすることで深穴加工を行う際に、例えば先端角が118°や140°等の従来ドリルに比べて、ドリル先端部にかかる負荷が低減されるので、深穴加工における加工穴において高精度の真直性が得られる。第2のドリルの径(D2)は、第1のドリルの径(D1)と同一径もしくは小径とする。また、第2のドリルの長さは、そのドリル径(D2)の10倍ないし30倍の長さとする。さらに、第1の送り速度は600〜1000mm/minとすることが好ましい。

【0013】

請求項2に係る発明は、請求項1に係る深穴加工方法の第2の工程後に第1の送り速度よりも遅い第2の送り速度にて加工穴を加工完了面まで貫通させる第3の工程と、を含む深穴加工方法とする。第3の工程は被加工部材に対して第2の工程で加工した深穴を加工完了面まで貫通させる。ここで、加工穴が貫通する前とは第2のドリルの一部が加工完了面側から見て確認できる直前をいう。また、第2の送り速度は第2の工程における第1の送り速度よりも遅くする。これは、第2の送り速度を第1の送り速度よりも遅くすることで、加工完了面における貫通した加工穴付近のバリ発生を抑制できる。なお、本発明に係る深穴加工方法に用いる第1および第2のドリルの先端部には、切削油などを噴霧する油穴を有していることが好ましい。

【0014】

請求項3に係る発明は、請求項2に係る深穴加工方法の第3の工程における第2の送り速度を第2のドリルの径(ドリル径)で除した値を0.005〜0.06の範囲とする深穴加工方法である。すなわち、第3の工程における第2の送り速度を第2のドリル径で除した値、いわゆる送りの値を0.005〜0.06の範囲とする深穴加工方法とした。第3の工程における送りを一定範囲に限定することで、例えばアルミニウムや銅などの展性や延性に優れた金属材料(合金材料)を加工する場合であっても貫通穴周囲のバリやカエリの発生を抑制することができる。

【発明の効果】

【0015】

以上述べたように、本発明においては、加工開始面および加工完了面が傾斜面または曲面である被加工部材に対して、先端角が180°である第1のドリルを用いて加工開始面を加工する第1の工程と、第1の工程後に第1のドリルの全長よりも長く先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程と、を含む深穴加工方法とすることで貫通した加工穴付近に発生するバリを抑制するので、ワークの外部における貫通穴に発生するバリの除去工程が不要になるという効果を奏する。特に、自動車用クランクシャフトに代表されるような被削材内に存在する加工穴に貫通した際に生じる内部の貫通穴周辺においてもバリ発生を抑制するという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本発明に係る深穴加工方法の実施形態の一例で用いる深穴加工用ドリル1の全体図(右側面図)である。

【図2】図1に示す深穴加工用ドリル1の正面図である。

【図3】加工開始面および加工完了面が、切削工具の軸方向に垂直な面に対して傾斜している被加工部材10の断面模式図である。

【発明を実施するための形態】

【0017】

本発明に係る深穴加工方法の実施の形態について図面を参照して説明する。図1は本発明に係る深穴加工方法の実施形態の一例で用いる深穴加工用ドリル1の全体図(右側面図)、図2は図1に示す深穴加工用ドリル1の正面図である。また、図3は加工開始面および加工完了面が、切削工具の軸方向(加工方向)に垂直な面に対して傾斜している被加工部材10の断面模式図である。

【0018】

図1および図2に示すように、2枚の底刃(切刃)2を有する深穴加工用ドリル1は、2本の主溝3が底刃2から切り上がり部4まで形成されており、底刃2、2同士が形成する角度、いわゆる先端角θは180°を成している。また、深穴加工用ドリル1の先端には油穴5が設けられている。

【0019】

次に、図3に示すように加工開始面(加工方向に垂直な面に対して30°傾斜)および加工完了面(加工方向に垂直な面に対して60°傾斜)が傾斜面である被加工部材10に対して深穴加工を行う場合には、エンドミルを用いた座繰り加工を所定の穴深さまで行った後に、ドリルへ交換してガイド穴加工を行う。その後、全長が150mm以上である比較的長いロングドリルを用いて深穴加工を行い、加工完了面まで加工穴を貫通させる。

【実施例】

【0020】

本発明に係る深穴加工方法により被削材に対するバリ等の発生を確認するために深穴加工試験(以下、本試験とする)を行った。その結果について表1を用いて説明する。以下、本試験に用いた切削工具(ドリル、エンドミル)の各仕様および試験条件について詳述する。

【0021】

本発明に係る深穴加工方法に用いた深穴加工用ドリルは、第1のドリルとしてドリル径5.1mm、切刃長24mm、全長60mm、シャンク径6mm、第2のドリルとしてドリル径5.07mm、切刃長135mm、全長187mm、シャンク径5mmのドリルとした。

【0022】

本発明外の深穴加工方法(比較例)に用いたエンドミルおよびドリルは、座繰り用エンドミル(以下エンドミルAとする)は直径5.2mm、切刃長13mm、全長50mm、シャンク径6mmとした。また、ガイド穴用ドリル(以下、ドリルAとする)はドリル径5.1mm、切刃長19mm、全長81mm、シャンク径6mmとした。さらに、ロングドリル(以下、ドリルBとする)はドリル径5.07mm、切刃長137mm、全長187mm、シャンク径5mmとした。

【0023】

本試験は、図3に示す形状の被加工部材(材質S50C、ブリネル硬さ180HB)を以下の加工条件で深穴貫通加工を行った後、被加工部材の貫通穴付近に発生するバリ高さおよび切り屑の表面形態を測定、観察することで加工条件の評価を行った。

(第1のドリルの加工条件)

・切削速度:75m/min

・送り速度:211mm/min

・送り量(f):0.045mm/rev

・送り(f/D):0.009(0.9%)

(第2のドリルの加工条件)

・切削速度:80m/min

・送り速度:126〜1507mm/min

・送り量:0.025〜0.3mm/rev

・送り(f/D):0.005〜0.06(0.5〜6.0%)

(エンドミルAの加工条件)

・ 切削速度:80m/min

・送り速度:245mm/min

・送り量:0.05mm/rev

・送り(f/D):0.01(1.0%)

(ドリルAの加工条件)

・切削速度:80m/min

・送り速度:599mm/min

・送り量:0.12mm/rev

・送り(f/D):0.024(2.4%)

(ドリルBの加工条件)

・切削速度:80m/min

・送り速度:753mm/min

・送り量:0.15mm/rev

・送り(f/D):0.03(3.0%)

【0024】

表1は、深穴加工試験における各加工工程と当該工程において用いた切削工具の種類を示す。

【0025】

【表1】

【0026】

表1に示すように、本発明に係る深穴加工方法では第1のドリルを用いて第1の工程 を行い、その後に第2のドリルへ交換して、深穴加工である第2の工程を行った加工方法(本発明3:深穴加工および貫通送り加工の送り量は同一で送りの値は0.006)、第2の工程後に送りの値0.005および0.02で貫通送り加工である第3の工程を行った加工方法(本発明1および2)の計3条件で加工を行った。すなわち、従来の深穴加工における座繰り加工およびガイド穴加工を先端角が180°である第1のドリルを用いて行い、深穴加工と貫通送り加工を先端角が180°で第1のドリルよりも全長が長い第2のドリルを用いて行った。

【0027】

これに対して、比較例の加工方法ではエンドミルAを用いて座繰り加工を行い、その後にドリルAへ交換してガイド穴加工を行い、最後にドリルBへ交換してから加工穴が貫通するまで深穴加工を行った。

【0028】

次に、表2は本試験により発生した切り屑の表面状態および被加工部材の加工完了面付近におけるバリ高さの測定値(単位:mm)を示す。

【0029】

【表2】

【0030】

表2に示すように、本試験により発生した切り屑の表面状態は、本発明による加工で発生した切り屑および比較例1および2の加工において発生したものは、すべて表面が茶色を帯びていた。これに対して、比較例3の加工により発生した切り屑のみが表面は青色を呈していた。これは、青色を帯びた切り屑は茶色を帯びた切り屑よりも切削加工時に発生した摩擦熱が高かったことを示すものである。すなわち、従来の先端角が118°や140°等のドリルよりも先端角が180°であるドリルを用いて切削加工を行った場合には、加工穴貫通時に発生する摩擦熱が低くなるためと考えられる。

【0031】

加工完了面付近のバリ発生状況については、表2に示すように本発明1ないし3による加工でのバリ高さは、0.29mm、0.32mmおよび0.52mmとなり、いずれもバリ高さは1mm以内に抑制することができた。特に貫通送り加工において、第2のドリルの送り値を小さくするほど、貫通穴周囲のバリ高さを小さくすることができた。これに対して、ドリルBにより貫通送り加工を行った比較例による加工では貫通穴周囲全体に大きなバリ(バリ高さ1.44mm)が確認された。これらの結果より、加工穴が貫通する前に先端角が180°であるドリルの送り速度を小さくして、貫通送り加工を行うことで被加工部材の加工完了面付近のバリ発生を抑制できることがわかった。

【符号の説明】

【0032】

1 深穴加工用ドリル(第2のドリル)

θ 先端角

【特許請求の範囲】

【請求項1】

加工開始面および加工完了面が傾斜面または曲面である被加工部材に対して、先端角が180°である第1のドリルを用いて前記加工開始面を加工する第1の工程と、前記第1の工程後に前記第1のドリルの全長よりも長く、かつ先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程と、を含むことを特徴とする深穴加工方法。

【請求項2】

前記第2の工程後に、前記第1の送り速度よりも遅い第2の送り速度にて前記加工穴を前記加工完了面まで貫通させる第3の工程と、を含むことを特徴とする請求項1に記載の深穴加工方法。

【請求項3】

前記第3の工程における前記第2の送り量を前記第2のドリルの径で除した値が、0.005〜0.06の範囲であることを特徴とする請求項2に記載の深穴加工方法。

【請求項1】

加工開始面および加工完了面が傾斜面または曲面である被加工部材に対して、先端角が180°である第1のドリルを用いて前記加工開始面を加工する第1の工程と、前記第1の工程後に前記第1のドリルの全長よりも長く、かつ先端角が180°である第2のドリルを用いて第1の送り速度で深穴加工する第2の工程と、を含むことを特徴とする深穴加工方法。

【請求項2】

前記第2の工程後に、前記第1の送り速度よりも遅い第2の送り速度にて前記加工穴を前記加工完了面まで貫通させる第3の工程と、を含むことを特徴とする請求項1に記載の深穴加工方法。

【請求項3】

前記第3の工程における前記第2の送り量を前記第2のドリルの径で除した値が、0.005〜0.06の範囲であることを特徴とする請求項2に記載の深穴加工方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−111735(P2013−111735A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262999(P2011−262999)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005197)株式会社不二越 (625)

【Fターム(参考)】

[ Back to top ]