深絞り包装機

【課題】 切り込み線に沿って、確実に開封することができる深絞り包装体を製造することができる深絞り包装機を提供すること

【解決手段】 深絞り包装機に用いられる真空チャンバー10に供給される上側フィルム5には、下側フィルム2のポケット部と対向しない箇所に切り込み線が形成されているものを用いる。真空チャンバーは、両フィルムを上下から挟み込んで閉塞する上側ボックス11と下側ボックス12とを備える。上側ボックスに配置されるシーラー18の下面は、切り込み線に対向する位置に帯状溝18cを形成し、切り込み線の部分をシールしないように構成した。

【解決手段】 深絞り包装機に用いられる真空チャンバー10に供給される上側フィルム5には、下側フィルム2のポケット部と対向しない箇所に切り込み線が形成されているものを用いる。真空チャンバーは、両フィルムを上下から挟み込んで閉塞する上側ボックス11と下側ボックス12とを備える。上側ボックスに配置されるシーラー18の下面は、切り込み線に対向する位置に帯状溝18cを形成し、切り込み線の部分をシールしないように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、深絞り包装機に関するもので、特に真空チャンバー部分の構成についての改良に関する。

【背景技術】

【0002】

食品の長期保存や、製品の酸化防止を図る場合に、真空処理が施された真空包装体が製造されている。この真空包装体は、深絞り包装機にて製造される。すなわち、深絞り包装機は、所定のポケット部が形成された下側フィルムを搬送し、その搬送途中にてポケット部内に被包装物を順次供給するとともにその上方より上側フィルムを被覆し、下側フィルムと上側フィルムとで被包装物の周囲を囲繞した状態のまま前進移送する。

【0003】

次いで、上下に配された真空チャンバー間に移動(挿入)させる。そして、この真空チャンバーにて、前記ポケット部内の空気を吸引除去することにより、両フィルム内に存在する空気も吸引除去し、その後ポケット部の周囲に位置する上側,下側フィルムの当接部位を接着一体化することにより真空密封する。その後、縦方向並びに横方向の所定位置をカットすることにより深絞り包装体が製造されるようになっている。この種の深絞り包装機としては、たとえば特許文献1に開示されたものがある。

【特許文献1】特許第2568430号

【発明の開示】

【発明が解決しようとする課題】

【0004】

この種の深絞り包装体において、開封作業を容易にするために、包装フィルムの所定位置にミシン目(切り込み線)を形成しておき、そのミシン目部分を切り裂くことで包装体を開封するようにしたものを考えた。このとき、本発明が対象とする深絞り包装体は、密封包装することから、ミシン目は周囲のシール部位に形成することになる。

【0005】

すると、包装フィルムのミシン目が形成されたフィルム部位が、真空チャンバーにおいてシール処理されてしてしまうため、ミシン目(切り込み線)の形成方向に沿ってフィルムを開封することができずにフィルムが途中で違った方向に裂けてしまうことがある。その結果、所望の大きさの開口を行うことができず、内容物が取り出し難いという不具合が生じてしまう。

【0006】

本発明は、切り込み線(ミシン目)に沿って、確実に開封することができる深絞り包装体を製造することができる深絞り包装機を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した目的を達成するために、本発明に係る深絞り包装機は、(1)間欠的に搬送される下側フィルムに対し、凹状のポケット部を成型する成型装置と、その成型装置の下流側に配置され、前記ポケット部内に被包装物が挿入された状態の前記下側フィルムに対して上側フィルムを被覆する手段と、前記ポケット部内を減圧するとともに、前記上側フィルム並びに前記下側フィルムの所定部位をシールして前記ポケット部を密封する真空チャンバーと、前記上側フィルム並びに前記下側フィルムの所定部位をカットして、個々の包装体を製造するカット手段とを備えた深絞り包装機であって、前記真空チャンバーに供給される前記上側フィルムには、前記ポケット部と対向しない箇所に切り込み線が形成されており、前記真空チャンバーは、前記上側フィルム並びに前記下側フィルムを上下から挟み込んで閉塞する上側ボックスと下側ボックスとを備え、前記上側ボックスに配置されるシーラーの下面は、前記切り込み線に対向する位置に帯状溝を形成し、前記切り込み線の部分をシールしないように構成した。このように構成すると、製造された深絞り包装体に形成された切り込み線部分が未シールとなっているので、その切り込み線に沿って確実にフィルムを切り裂くことができ、深絞り包装体を容易に開封できる。

【0008】

(2)前記シーラーは、チャンバーブリッジの下面に形成された凹所内を昇降移動可能に設置され、前記シーラーの下面には、前記ポケット部に対向する部位に凹部が形成され、その凹部内に上側フィルムと接触可能なフィルム抑え板を配置し、前記フィルム抑え板は、前記シーラーに非接触で、前記チャンバーブリッジに吊り下げ支持されるように構成した。係る構成を採ると、フィルム抑え板を設けることで、真空処理時に上側フィルムが大きく上方に膨らむことが抑制され、切り込み線が裂かれる方向にフィルムが引張られるのを防止することができる。しかも、シーラーの熱がフィルム抑え板に伝わることを可及的に抑制でき、フィルムが加熱されて悪影響を及ぼすことが解消される。

【0009】

(3)前記ポケット部に対向するとともに、前記フィルム抑え板が対向しないシーラーの下面の一部に、真空処理の際に膨らんだ前記上側フィルムの所定部位が入り込むための凹状の領域(実施形態の”帯状凹部18e”に相当)を形成した。このようにすると、被包装物の上面が凹凸であったり、円柱状の被包装物を複数個収容した場合には、真空処理時に一旦膨らんだ上側フィルムがその後縮んで被包装物の表面の凹凸部分等にまとわりつき、そのとき、フィルムが引っ張られて開封用の切り込み線が開き気味となるおそれがあるが、本発明のように予め凹状の領域内に上側フィルムの一部を入り込ませておくことで、フィルムに余裕を持たせ、上側フィルムが被包装物にまとわりつこうとして、フィルムが引っ張られたとしてもその余裕により切り込み線が開き気味となることもなくなる。

【0010】

(4)前記真空チャンバーの上流側に、前記上側フィルムと前記下側フィルムに対して点付けシールを行なうシール装置を設け、そのシール装置で点付けシールされる部位は、前記切り込み線の一部を含む箇所とするとよい。このようにすると、未シール部分を点付けシールすることにより、真空チャンバーにおける真空・シール処理時において切り込み線が開いてしまうのを防止、または緩和させることができる。

【0011】

(5)前記下側フィルムに被覆する地点よりも上流側の前記上側フィルムの引き出し途中に、その上側フィルムに対して前記切り込み線を形成する切断装置を設けるとよい。この発明によれば、切り込み線が予め形成された原反フィルムを用意する必要が無く、通常の(従来から用いられる)原反フィルムを用いることができる。もちろん、予め所定位置に切り込み線等が形成された原反フィルムを用いることを妨げない。

【発明の効果】

【0012】

本発明は、深絞り包装体を切り込み線に沿って、確実に開封することができ、また、シール時にフィルムが引張られて切り込み線が開いてしまうことが緩和される。

【発明を実施するための最良の形態】

【0013】

図1は、本発明に係る深絞り包装機の好適な一実施形態の全体図を示している。上流側に下側フィルム供給装置1を配置する。この下側フィルム供給装置1は、回転自在に2本の原反フィルム2′がセットされ、一方の原反フィルム2′から連続して引き出された帯状の下側フィルム2が、複数のローラに掛け渡されて搬送され、次段のフィルム搬送装置3に供給される。なお、他方の原反フィルム2′は、交換用の予備であり、一方の原反フィルム2′から完全に帯状の下側フィルム2が引き出されたならば、その後端に他方の原反フィルム2′から引き出される下側フィルム2の先端を接着テープ等で接続することで連続して運転できるようになっている。

【0014】

フィルム搬送装置3は、図示省略するが、一対のスプロケット間に渡設されたエンドレスチェーンの所定間隔毎に配設された爪部材にて、下側フィルム2の両側縁をつかみ、そのまま下側フィルム2を前進移送するようになっている。そして、下側フィルム2の搬入側近傍には、成型ボックス(成型装置)6が配設されており、その成型ボックス6にて下側フィルム2に所定形状のポケット部が所定間隔毎に形成される。

【0015】

また、成型ボックス6の進行方向前方には、被包装物供給エリアが設けられており、そのエリア内でポケット部内に被包装物を順次供給するようになっている。なお、係る供給は、機械による自動供給でもよく、あるいは人手による供給でもよい。

【0016】

更に、下側フィルム2の搬送路の略中央上方部には上側フィルム供給装置4が配置される。この上側フィルム供給装置4は、回転自在に原反フィルム5′が配設され、その原反フィルム5′から連続して引き出された上側フィルム5を、下側フィルム2の上方を被覆するように供給する。

【0017】

さらにまた、上側フィルム5の被覆点より進行方向前方には、本発明の要部となる真空チャンバー10が配設され、下側フィルム2のポケット部内の空気を吸引除去するとともに、そのポケット部の周囲に位置する下側フィルム2と上側フィルム5の当接部分を熱接着するようになっている。

【0018】

その真空チャンバー10の更に進行方向前方には、横カッター装置7並びに縦カッター装置8が配設されており、下側フィルム2と上側フィルム5の所定位置を横,縦方向に切断し、一個の真空包装体を製造搬出するようになっている。これらの点では、従来の真空包装装置と概略同一構成である。

【0019】

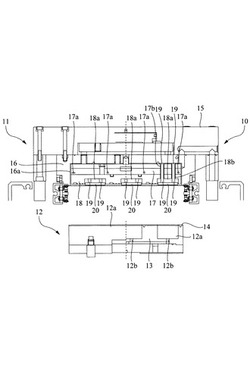

次に、図2,図3を用いながら真空チャンバー10の構成を詳述する。図2,図3(a)は、進行方法と直交する方向の断面図を示している。同図に示すように、真空チャンバー10は、上側ボックス11と下側ボックス12とを備え、両ボックスは、フィルムの搬送タイミングに合わせて昇降移動するようになっている。

【0020】

そして、下側ボックス21は、上開きの箱状になっていて、上部頂面に受けゴム14を貼着するとともに、その内部に所定数(実施例では6個(3×2)を示している)の凹部12aを備える。各凹部12a間には、仕切壁13が形成される。そして、凹部12aの底面には、上下に貫通する透孔12bが形成され、また、仕切壁13の所定位置(ほぼ中央部)には上下に貫通する貫通孔(図示省略)が複数形成されている。それら透孔12b並びに貫通孔は、下側ボックス12形成した所定の通路に連通され、その通路を介して外部に配置された図示省略の真空ポンプと連通可能となり、凹部12a内等に存在する空気を吸引除去できる。なお、当該通路と真空ポンプの間には、開閉バルブ(図示せず)が設けられており、真空ポンプと連通したり、遮断したりできるようにしている。

【0021】

一方、上側ボックス11は、ベース15の下面に、チャンバーブリッジ16が取り付けられ、そのチャンバーブリッジ16の下面に形成された凹所16aに、層状に一体となったヒーター17,シーラー18が凹所16a内にて昇降移動可能に配置される。ヒーター17内の所定位置には、ヒートパイプ17aが設けられ、そのヒートパイプ17aの熱がヒーター17ひいてはシーラー18に伝わり、シーラー18の下面のシール面が加熱される。

【0022】

ヒーター17,シーラー18は、所定のタイミングで上昇・下降移動するようになっている。そして、このシーラー18と、上記受けゴム14との間で上側,下側フィルム5,2を挟持してシールするようになっている。これらの基本的な構成も、従来のものと同様である。

【0023】

ここで本発明では、まず、上側フィルム5として、その所定位置にミシン目からなる切り込み線を設けたフィルムを用いている。すなわち、本実施形態の深絞り包装機を用いて製造される深絞り包装体40は、図4に示すように、被包装物を収納する収納部位41の周縁に形成されるシール部位の寸法形状として、一辺側の幅を広く採り、その広く採ったシール部位の領域内に、2本の切り込み線42を形成する。このとき、2本の切り込み線42のパターンは、一辺に対して斜めになり、両端から中央に向けて外側縁部に近づくようにしている。そして、両切り込み線42の近接側端部同士は、所定パターンの連続したハーフカット43により連係される。このハーフカット43は、深絞り包装体40の外周縁に近付くような略コ字状となり、このハーフカット43で囲まれた部分が摘み部45となる。更に、ミシン目からなる切り込み線42に沿って、所定幅の未シール部44を形成するとともに、その未シール部44を摘み部45の形成領域まで広げて形成している。つまり、収納部位41の周囲に形成されるシール領域であっても、上側フィルム5に予め形成した切り込み線42並びにハーフカット43を含む領域はシールしないようにした。

【0024】

さらに、本実施形態では、斜めに切り込み線42を設け、未シール部44を切り込み線42に沿って形成したことから、収納部位41側の未シール部44とシール部位48との境界線も斜めになり、摘み部45に隣接するシール部位48の中央頂点47が山状に尖った形状となる。また、この未シール部44に隣接する収納部位41側のシール部位48を一定の幅としたため、図示するように、当該シール部位と収納部位41との境界線も斜めになり、収納部位41の平面形状が、略五角形状となる。

【0025】

これにより、ハーフカット43をその線に沿って破断することで、摘み部45はフリー状態となるので、ユーザは、その摘み部45を持つとともに、上方(下側フィルム2から引き剥がす方向)に引っ張ることで、上側フィルム5と下側フィルム2を引き剥がす方向の力が、中央頂点47に集中するため、容易にはがれる。更にそのまま摘み部45を引っ張ることで、切り込み線42と収納部位41の間のシール部位48が徐々に引き剥がされるとともに、ミシン目からなる切り込み線42が徐々に破断され、切り込み線42に沿ってフィルム部位が切り裂かれる。つまり、切り込み線42の形成領域は、シールされていないので、切り込み線42の形成方向に沿ってミシン目が容易かつ確実に切り裂かれるのである。

【0026】

このように、切り込み線42の形成領域を未シール部44とするため、上側ボックス11と下側ボックス12を以下に示すようにした。すなわち、まず、下側ボックス12の凹部12aの平面形状を、収納部位41の平面形状に合わせて、略五角形状とし、その寸法は一回り大きくした。また、説明が前後するが、成型ボックス6にて下側フィルム2に形成するポケット部の形状も、略五角形状とした。

【0027】

また、シーラー18の下面所定位置には、凹所18aを形成し、その凹所18a内にフィルム抑え板20を配置する。この凹所18a(フィルム抑え板20)の形成位置は、下側ボックス21に形成する凹部12aに対向する位置とし、その形状も凹部12aの平面形状とほぼ一致させている。そして、このフィルム抑え板20は、支柱19を用いてチャンバーブリッジ16に吊り下げるようにして配置している。これに伴い、シーラー18やヒーター17の対応する部分には、上下に貫通する貫通孔18b,17bを設け、その貫通孔18b,17b内を支柱19が挿入するようにしている。

【0028】

このように、フィルム抑え板20を配置するのは、以下の理由からである。すなわち、切り込み線42部分を未シールとすることで、切り込み線42がシールされないため、切り込み線42に沿って確実に開封することができる。しかし、切り込み線42部分を未シールとすることによりシール時において切り込み線42が開いてしまうという、新たな問題が発生してしまう。

【0029】

これはよく知られているように、真空チャンバー10内にて真空・密封(シール)処理をする際には、上側フィルム5は一旦上に膨らみ(後述する、図7(b)参照)、その後、被包装物に密着する(後述する図8参照)。このように上方に膨らむため、そのまま上側フィルム5が膨らむのを許容すると、切り込み線42の部分も引っ張られて裂かれたり、裂かれないまでも、ミシン目の目の部分が広がってしまうおそれがある。そこで、フィルム抑え板20を配置することで、上側フィルム5が必要以上に膨らむのを抑制し、切り込み線42が破断等するのが抑止される。

【0030】

また、切り込み線42の破断は、シール直後のシール部の熱が冷めていない状態において、真空を開放し上側フィルム5が製品に纏わり付くことにより、フィルムが引張られてしまうためとも考えられる。そこで、フィルム抑え板20を支柱19を介してチャンバーブリッジ16に取り付けることで、ヒーター17,シーラ18からフィルム抑え板20に熱が伝わるのを抑制する。よって、フィルム抑え板20に接触する上側フィルム5のフィルム部位が、加熱されるのを防止することができる。フィルム抑え板20が加熱されないことにより、上述した切り込み線の破断等の抑制のみならず、上側フィルムの表面が加熱されることによる各種の弊害の発生を未然に防止できる。

【0031】

また、図3に示すように、未シール部44を形成するために、シーラー18の下面所定位置に、帯状溝18cと、凹部18dを設けている。この帯状溝18cは、真空チャンバー10内にセットされた上側フィルム5に形成された切り込み線42に対向する位置に設け、凹部18dはその上側フィルム5に形成されたハーフカット43に対向する位置に設ける。更に、本実施形態では、帯状溝18cよりも凹部18dを深く形成している。

【0032】

そして、シーラー18の下面における凹所18a,帯状溝18c,凹部18dが形成された部分は、上側フィルム5が接触されずに加熱されず、それ以外の部分ではシール面となり、下側ボックス12に設けられたゴム14との間で上側,下側フィルム5,2を挟み込み、加熱シールする。

【0033】

さらに本実施形態では、図3に示すように、上側フィルム5,下側フィルム2の進行方向(流れ方向)と、切り込み線42のなす角が小さくなるように設定している(切り込み線の形成方向がほぼ一致する:切り込み線は斜めに形成されるため、完全には一致しない)。これは、上側フィルム5,下側フィルム2は、ともに間欠移動するため、その一時停止字並びに移動開始時に特にフィルムの進行方向に沿って前方或いは後方に引っ張られる。そのため、図3に示す姿勢から90度回転し、フィルム進行方向と切り込み線42のなす角が大きくなると、上記間欠移動の停止・開始時に上側フィルムに加わる進行方向に沿った引っ張り力によって、切り込み線42が破断する方向に力が加わることになり、最悪の場合、切り込み線42の部分が切り裂かれてしまうおそれがあるためである。そこで、本実施形態のように配置することで、係る問題発生を防止している。

【0034】

図4(b)は、本発明の別の実施形態により製造された深絞り包装体40を示している。図4(a)と比較すると明らかなように、切り込み線42に沿って形成する未シール部44の一部に点付けシール部46を設けている。この点付けシール部46により、未シール部44の両側に位置するシール部位が連続されることになり、その部位で未シール部44が分断される。よって、その点付けシール部46の形成部分はもちろんのこと、その近傍においても未シール部44が幅方向(切り込み線42が切り裂かれる方向)に広がるのが抑制される。

【0035】

図5は、係る形態の深絞り包装体を製造するための深絞り包装機の一例を示している。同図に示すように、本実施形態の深絞り包装機は、基本的には、図1に示す実施形態のものと同様であり、真空チャンバーの上流側所定位置に、点付けシール装置50を配置している。この点付けシール装置50は、上側フィルム5と下側フィルム2とに対し、点付けシールを施して、一部分で両フィルムを接着するので、この点付けシールをする箇所を、上側フィルム5に設けた切り込み線42の一部を覆う所定位置としている。そして、この点付けシールの両端は、最終的に真空チャンバーにてシール処理された深絞り包装体40における未シール部44の幅方向両端よりもそれぞれ外側のシール領域に至る位置にしている。これにより、この点付けシール装置50にて点付けシール部46が形成される。このように点付けシールした後で、上述した実施形態と同様に真空チャンバー10にて真空・密封シールすると、図4(b)に示す深絞り包装体40のように、所望のパターンでシールされる。

【0036】

図6〜図8は、さらに別の実施形態の要部構成を示している。本実施形態では、図1に示した実施形態を基本とし、シーラー18のシール面の形状・構造を、図6〜図8に示したように構成したことを特徴としている。

【0037】

すなわち、最終的に製造される深絞り包装体40の収納部位41の形成領域に対向するシーラー18の下面の部位の構造を、略矩形状の凹所18aと、それに続く三角形状の底浅凹部18fと、その底浅凹部18fの所定位置に形成する帯状凹部18eと、を備えるようにした。凹所18aは、比較的深く形成し、その奥面に貫通孔18bを形成する。この凹所18a内に、フィルム抑え板20を配置する。これに伴い、フィルム抑え板20の平面形状も略矩形状となる。そして、フィルム抑え板20が存在しない底浅凹部18fは、その深さは凹所18aに比べて十分に浅く、シール面から一段下がった状態とし、帯状凹部18eは、その底浅凹部18fよりもさらに一段下がった(深く)状態としている。この帯状凹部18eは、凹所18aの一辺に沿って形成される。

【0038】

真空処理を行なう際に、上側フィルム2の一部が帯状凹部18eに入り込むことで、フィルムに余裕を持たせている。すなわち、図7(a)に示すように、下側フィルム2の下方に突出されたポケット部2a内に、被包装物50が収納され、その下側フィルム2の上方を覆うように上側フィルム5が配置された状態で真空チャンバー10内に至り、そこで両フィルム2,5は一時停止する。このとき、下側フィルム2のポケット部2aは、下側ボックス12の凹部13の上方に位置する。また、上側フィルム5は、フィルム抑え板20に接触した状態となる。さらに、上側フィルム5は、その外周縁においてチャンバーブリッジ16の下面に接触している。

【0039】

この状態から、下側ボックス12が上昇移動し、上側フィルム5,下側フィルム2が両ボックス11,12にて挟み込まれる。具体的には、図7(b)に示すように、下側ボックス12の外周縁近傍のゴム14と、チャンバーブリッジ16の外周縁下面との間で、両フィルム5,2が挟み込まれる。これにより、上側ボックス11,下側ボックス12内は密閉されるので、この状態で、図外の真空ポンプにより真空チャンバー10の内部空間の空気が吸引除去され、内部が減圧される。これにともない、上側フィルム5は、フィルム抑え板20に接触しない部分が上方に向けて膨らむ。よって、シーラー18に形成した帯状凹部18eに対向する上側フィルム5のフィルム部位5aは、その帯状凹部18e内に入り込むようにさらに上に膨らむ。

【0040】

次いで、図18(a)に示すように、ヒーター17,シーラー18が下降移動し、シーラー18の下面であるシール面と、ゴム14とで、対向する部分のフィルム部位を挟み込む。すると、シーラー18の熱により、挟み込まれた(シーラー18のシール面と接触する)フィルム部位は、熱シールされる。このとき、シーラー18に形成された凹部18d,帯状溝18c,帯状凹部18e,底浅凹部18f等に対向するフィルム部位は、熱シールされず、未シール部位となる。また、このシール処理時において、帯状凹部18eに対向する上側フィルム5のフィルム部位5aは、膨らんで内部に入り込んだ状態のままとなる。

【0041】

その後、真空チャンバー10内の真空(減圧)状態を開放すると、図8(b)に示すように、膨らんでいた上側フィルム5が、被包装物50の周りにまとわりつく。このとき、フィルムが引っ張られ、特に、被包装物50の表面(上面側)が凹凸を有していたり、円柱状の被包装物を複数個収容した場合(例:ソーセージなど)には、シール時に上側フィルムが大きく引張られてしまい、そのままでは開封用の切り込み線42が開き気味となってしまうおそれがある。そこで、本実施形態のように、シールする前に予め上側フィルム5の一部のフィルム部位5aをさらに上側に膨らませておく(帯状凹部18e内に入り込ませる)ことで、フィルムに余裕を持たせ、シール面の一部に凹部を設け、シール後、真空を開放した時にその余裕分の効果により、仮にフィルムが大きく引張られることがあっても、その余裕分で吸収でき、切り込み線42まで引っ張り力が伝わるのを抑止・減少することができる。

【0042】

もちろん、上面が平らな形状の被包装物では、上記の問題(切り込み線が開く:広がる)も生じないので、帯状凹部18eを設けない、先に述べた実施形態の深絞り包装機でも問題なく対応できる。

【0043】

図9は、さらに別の実施形態を示している。上述した各種の実施形態では、ミシン目からなる切り込み線42並びにハーフカット43は、事前に上側フィルム5の所定位置に形成したものを巻き取って構成される原反フィルム5′を用いるようにしたが、本発明はこれに限ることはなく、図9に示すように、切り込み線形成用カッター装置60を設けた。この切り込み線形成用カッター装置60は、切り込み線42等が形成されていない通常の原反フィルム5′から引き出された上側フィルム5が、下側フィルム2に被される前の経路に設置され、当該経路を移動中の上側フィルム5の所望位置に所定パターンのミシン目やハーフカットを形成する。このフィルムを切断するための機構は、例えばシリンダー式、又はダイロールカッターなどの各種の切断手段を用いることができる。

【0044】

さらにまた、上述した各種の実施形態では、フィルム抑え板20をチャンバーブリッジ16に対して支柱19を用いて吊り下げるようにして支持し、ヒーター17やシーラー18から熱が伝わるのをできるだけ阻止するようにしたが、必ずしも係る構成を採る必要はない。

【0045】

すなわち、図10は、フィルム抑え板20の別の支持構造を示している。図示するように、シーラー18の下面に形成した凹部18a内に、フィルム抑え板20を配置するが、このとき、凹部18aの奥面に対して、断熱材25を介して接続する。このように断熱材25を設けることで、シーラー18の熱が直接フィルム抑え板20に伝わることが抑止され、フィルム抑え板20が加熱されて、フィルムに対して悪影響を与えることを抑制するようにしている。本発明では、このような構造を採ることもできるが、断熱の効果としては、上述した支柱19を用いてチャンバーブリッジ16に吊り下げる方式の方が好ましい(よりよい作用効果が得られる)。なお、図20に示すものは、横一列に6個のポケット部を有するタイプに適用するための装置を示したが、この個数は任意であるのはもちろんである。

【図面の簡単な説明】

【0046】

【図1】本発明に係る深絞り包装機の一実施形態を示す図である。

【図2】真空チャンバーを示す断面図である。

【図3】シーラーを示す図である。

【図4】(a)は、図1に示す装置で製造された深絞り包装体の一例を示す図であり、(b)は、別の実施形態で製造された深絞り包装機の一例を示す図である。

【図5】図4(b)に示す深絞り包装体を製造することのできる本発明に係る深絞り包装機の他の実施形態を示す図である。

【図6】図4(b)に示す深絞り包装体を製造することのできる本発に係る深絞り包装機の他の実施形態を示す図である。

【図7】作用を説明する図である。

【図8】作用を説明する図である。

【図9】本発明に係る深絞り包装機の更に別の実施形態を示す図である。

【図10】本発明に係る深絞り包装機の一実施形態を示す図である。

【符号の説明】

【0047】

2 下側フィルム

2a ポケット部

5 上側フィルム

6 成型装置

10 真空チャンバー

11 上側ボックス

12 下側ボックス

16 チャンバーブリッジ

17 ヒーター

18 シーラー

18a 凹所

18b 貫通孔

18c 帯状溝

18d 凹部

18e 帯状凹部

18f 底浅凹部

20 フィルム抑え板

50 点付けシール装置

60 切り込み線形成用カッター装置

【技術分野】

【0001】

本発明は、深絞り包装機に関するもので、特に真空チャンバー部分の構成についての改良に関する。

【背景技術】

【0002】

食品の長期保存や、製品の酸化防止を図る場合に、真空処理が施された真空包装体が製造されている。この真空包装体は、深絞り包装機にて製造される。すなわち、深絞り包装機は、所定のポケット部が形成された下側フィルムを搬送し、その搬送途中にてポケット部内に被包装物を順次供給するとともにその上方より上側フィルムを被覆し、下側フィルムと上側フィルムとで被包装物の周囲を囲繞した状態のまま前進移送する。

【0003】

次いで、上下に配された真空チャンバー間に移動(挿入)させる。そして、この真空チャンバーにて、前記ポケット部内の空気を吸引除去することにより、両フィルム内に存在する空気も吸引除去し、その後ポケット部の周囲に位置する上側,下側フィルムの当接部位を接着一体化することにより真空密封する。その後、縦方向並びに横方向の所定位置をカットすることにより深絞り包装体が製造されるようになっている。この種の深絞り包装機としては、たとえば特許文献1に開示されたものがある。

【特許文献1】特許第2568430号

【発明の開示】

【発明が解決しようとする課題】

【0004】

この種の深絞り包装体において、開封作業を容易にするために、包装フィルムの所定位置にミシン目(切り込み線)を形成しておき、そのミシン目部分を切り裂くことで包装体を開封するようにしたものを考えた。このとき、本発明が対象とする深絞り包装体は、密封包装することから、ミシン目は周囲のシール部位に形成することになる。

【0005】

すると、包装フィルムのミシン目が形成されたフィルム部位が、真空チャンバーにおいてシール処理されてしてしまうため、ミシン目(切り込み線)の形成方向に沿ってフィルムを開封することができずにフィルムが途中で違った方向に裂けてしまうことがある。その結果、所望の大きさの開口を行うことができず、内容物が取り出し難いという不具合が生じてしまう。

【0006】

本発明は、切り込み線(ミシン目)に沿って、確実に開封することができる深絞り包装体を製造することができる深絞り包装機を提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した目的を達成するために、本発明に係る深絞り包装機は、(1)間欠的に搬送される下側フィルムに対し、凹状のポケット部を成型する成型装置と、その成型装置の下流側に配置され、前記ポケット部内に被包装物が挿入された状態の前記下側フィルムに対して上側フィルムを被覆する手段と、前記ポケット部内を減圧するとともに、前記上側フィルム並びに前記下側フィルムの所定部位をシールして前記ポケット部を密封する真空チャンバーと、前記上側フィルム並びに前記下側フィルムの所定部位をカットして、個々の包装体を製造するカット手段とを備えた深絞り包装機であって、前記真空チャンバーに供給される前記上側フィルムには、前記ポケット部と対向しない箇所に切り込み線が形成されており、前記真空チャンバーは、前記上側フィルム並びに前記下側フィルムを上下から挟み込んで閉塞する上側ボックスと下側ボックスとを備え、前記上側ボックスに配置されるシーラーの下面は、前記切り込み線に対向する位置に帯状溝を形成し、前記切り込み線の部分をシールしないように構成した。このように構成すると、製造された深絞り包装体に形成された切り込み線部分が未シールとなっているので、その切り込み線に沿って確実にフィルムを切り裂くことができ、深絞り包装体を容易に開封できる。

【0008】

(2)前記シーラーは、チャンバーブリッジの下面に形成された凹所内を昇降移動可能に設置され、前記シーラーの下面には、前記ポケット部に対向する部位に凹部が形成され、その凹部内に上側フィルムと接触可能なフィルム抑え板を配置し、前記フィルム抑え板は、前記シーラーに非接触で、前記チャンバーブリッジに吊り下げ支持されるように構成した。係る構成を採ると、フィルム抑え板を設けることで、真空処理時に上側フィルムが大きく上方に膨らむことが抑制され、切り込み線が裂かれる方向にフィルムが引張られるのを防止することができる。しかも、シーラーの熱がフィルム抑え板に伝わることを可及的に抑制でき、フィルムが加熱されて悪影響を及ぼすことが解消される。

【0009】

(3)前記ポケット部に対向するとともに、前記フィルム抑え板が対向しないシーラーの下面の一部に、真空処理の際に膨らんだ前記上側フィルムの所定部位が入り込むための凹状の領域(実施形態の”帯状凹部18e”に相当)を形成した。このようにすると、被包装物の上面が凹凸であったり、円柱状の被包装物を複数個収容した場合には、真空処理時に一旦膨らんだ上側フィルムがその後縮んで被包装物の表面の凹凸部分等にまとわりつき、そのとき、フィルムが引っ張られて開封用の切り込み線が開き気味となるおそれがあるが、本発明のように予め凹状の領域内に上側フィルムの一部を入り込ませておくことで、フィルムに余裕を持たせ、上側フィルムが被包装物にまとわりつこうとして、フィルムが引っ張られたとしてもその余裕により切り込み線が開き気味となることもなくなる。

【0010】

(4)前記真空チャンバーの上流側に、前記上側フィルムと前記下側フィルムに対して点付けシールを行なうシール装置を設け、そのシール装置で点付けシールされる部位は、前記切り込み線の一部を含む箇所とするとよい。このようにすると、未シール部分を点付けシールすることにより、真空チャンバーにおける真空・シール処理時において切り込み線が開いてしまうのを防止、または緩和させることができる。

【0011】

(5)前記下側フィルムに被覆する地点よりも上流側の前記上側フィルムの引き出し途中に、その上側フィルムに対して前記切り込み線を形成する切断装置を設けるとよい。この発明によれば、切り込み線が予め形成された原反フィルムを用意する必要が無く、通常の(従来から用いられる)原反フィルムを用いることができる。もちろん、予め所定位置に切り込み線等が形成された原反フィルムを用いることを妨げない。

【発明の効果】

【0012】

本発明は、深絞り包装体を切り込み線に沿って、確実に開封することができ、また、シール時にフィルムが引張られて切り込み線が開いてしまうことが緩和される。

【発明を実施するための最良の形態】

【0013】

図1は、本発明に係る深絞り包装機の好適な一実施形態の全体図を示している。上流側に下側フィルム供給装置1を配置する。この下側フィルム供給装置1は、回転自在に2本の原反フィルム2′がセットされ、一方の原反フィルム2′から連続して引き出された帯状の下側フィルム2が、複数のローラに掛け渡されて搬送され、次段のフィルム搬送装置3に供給される。なお、他方の原反フィルム2′は、交換用の予備であり、一方の原反フィルム2′から完全に帯状の下側フィルム2が引き出されたならば、その後端に他方の原反フィルム2′から引き出される下側フィルム2の先端を接着テープ等で接続することで連続して運転できるようになっている。

【0014】

フィルム搬送装置3は、図示省略するが、一対のスプロケット間に渡設されたエンドレスチェーンの所定間隔毎に配設された爪部材にて、下側フィルム2の両側縁をつかみ、そのまま下側フィルム2を前進移送するようになっている。そして、下側フィルム2の搬入側近傍には、成型ボックス(成型装置)6が配設されており、その成型ボックス6にて下側フィルム2に所定形状のポケット部が所定間隔毎に形成される。

【0015】

また、成型ボックス6の進行方向前方には、被包装物供給エリアが設けられており、そのエリア内でポケット部内に被包装物を順次供給するようになっている。なお、係る供給は、機械による自動供給でもよく、あるいは人手による供給でもよい。

【0016】

更に、下側フィルム2の搬送路の略中央上方部には上側フィルム供給装置4が配置される。この上側フィルム供給装置4は、回転自在に原反フィルム5′が配設され、その原反フィルム5′から連続して引き出された上側フィルム5を、下側フィルム2の上方を被覆するように供給する。

【0017】

さらにまた、上側フィルム5の被覆点より進行方向前方には、本発明の要部となる真空チャンバー10が配設され、下側フィルム2のポケット部内の空気を吸引除去するとともに、そのポケット部の周囲に位置する下側フィルム2と上側フィルム5の当接部分を熱接着するようになっている。

【0018】

その真空チャンバー10の更に進行方向前方には、横カッター装置7並びに縦カッター装置8が配設されており、下側フィルム2と上側フィルム5の所定位置を横,縦方向に切断し、一個の真空包装体を製造搬出するようになっている。これらの点では、従来の真空包装装置と概略同一構成である。

【0019】

次に、図2,図3を用いながら真空チャンバー10の構成を詳述する。図2,図3(a)は、進行方法と直交する方向の断面図を示している。同図に示すように、真空チャンバー10は、上側ボックス11と下側ボックス12とを備え、両ボックスは、フィルムの搬送タイミングに合わせて昇降移動するようになっている。

【0020】

そして、下側ボックス21は、上開きの箱状になっていて、上部頂面に受けゴム14を貼着するとともに、その内部に所定数(実施例では6個(3×2)を示している)の凹部12aを備える。各凹部12a間には、仕切壁13が形成される。そして、凹部12aの底面には、上下に貫通する透孔12bが形成され、また、仕切壁13の所定位置(ほぼ中央部)には上下に貫通する貫通孔(図示省略)が複数形成されている。それら透孔12b並びに貫通孔は、下側ボックス12形成した所定の通路に連通され、その通路を介して外部に配置された図示省略の真空ポンプと連通可能となり、凹部12a内等に存在する空気を吸引除去できる。なお、当該通路と真空ポンプの間には、開閉バルブ(図示せず)が設けられており、真空ポンプと連通したり、遮断したりできるようにしている。

【0021】

一方、上側ボックス11は、ベース15の下面に、チャンバーブリッジ16が取り付けられ、そのチャンバーブリッジ16の下面に形成された凹所16aに、層状に一体となったヒーター17,シーラー18が凹所16a内にて昇降移動可能に配置される。ヒーター17内の所定位置には、ヒートパイプ17aが設けられ、そのヒートパイプ17aの熱がヒーター17ひいてはシーラー18に伝わり、シーラー18の下面のシール面が加熱される。

【0022】

ヒーター17,シーラー18は、所定のタイミングで上昇・下降移動するようになっている。そして、このシーラー18と、上記受けゴム14との間で上側,下側フィルム5,2を挟持してシールするようになっている。これらの基本的な構成も、従来のものと同様である。

【0023】

ここで本発明では、まず、上側フィルム5として、その所定位置にミシン目からなる切り込み線を設けたフィルムを用いている。すなわち、本実施形態の深絞り包装機を用いて製造される深絞り包装体40は、図4に示すように、被包装物を収納する収納部位41の周縁に形成されるシール部位の寸法形状として、一辺側の幅を広く採り、その広く採ったシール部位の領域内に、2本の切り込み線42を形成する。このとき、2本の切り込み線42のパターンは、一辺に対して斜めになり、両端から中央に向けて外側縁部に近づくようにしている。そして、両切り込み線42の近接側端部同士は、所定パターンの連続したハーフカット43により連係される。このハーフカット43は、深絞り包装体40の外周縁に近付くような略コ字状となり、このハーフカット43で囲まれた部分が摘み部45となる。更に、ミシン目からなる切り込み線42に沿って、所定幅の未シール部44を形成するとともに、その未シール部44を摘み部45の形成領域まで広げて形成している。つまり、収納部位41の周囲に形成されるシール領域であっても、上側フィルム5に予め形成した切り込み線42並びにハーフカット43を含む領域はシールしないようにした。

【0024】

さらに、本実施形態では、斜めに切り込み線42を設け、未シール部44を切り込み線42に沿って形成したことから、収納部位41側の未シール部44とシール部位48との境界線も斜めになり、摘み部45に隣接するシール部位48の中央頂点47が山状に尖った形状となる。また、この未シール部44に隣接する収納部位41側のシール部位48を一定の幅としたため、図示するように、当該シール部位と収納部位41との境界線も斜めになり、収納部位41の平面形状が、略五角形状となる。

【0025】

これにより、ハーフカット43をその線に沿って破断することで、摘み部45はフリー状態となるので、ユーザは、その摘み部45を持つとともに、上方(下側フィルム2から引き剥がす方向)に引っ張ることで、上側フィルム5と下側フィルム2を引き剥がす方向の力が、中央頂点47に集中するため、容易にはがれる。更にそのまま摘み部45を引っ張ることで、切り込み線42と収納部位41の間のシール部位48が徐々に引き剥がされるとともに、ミシン目からなる切り込み線42が徐々に破断され、切り込み線42に沿ってフィルム部位が切り裂かれる。つまり、切り込み線42の形成領域は、シールされていないので、切り込み線42の形成方向に沿ってミシン目が容易かつ確実に切り裂かれるのである。

【0026】

このように、切り込み線42の形成領域を未シール部44とするため、上側ボックス11と下側ボックス12を以下に示すようにした。すなわち、まず、下側ボックス12の凹部12aの平面形状を、収納部位41の平面形状に合わせて、略五角形状とし、その寸法は一回り大きくした。また、説明が前後するが、成型ボックス6にて下側フィルム2に形成するポケット部の形状も、略五角形状とした。

【0027】

また、シーラー18の下面所定位置には、凹所18aを形成し、その凹所18a内にフィルム抑え板20を配置する。この凹所18a(フィルム抑え板20)の形成位置は、下側ボックス21に形成する凹部12aに対向する位置とし、その形状も凹部12aの平面形状とほぼ一致させている。そして、このフィルム抑え板20は、支柱19を用いてチャンバーブリッジ16に吊り下げるようにして配置している。これに伴い、シーラー18やヒーター17の対応する部分には、上下に貫通する貫通孔18b,17bを設け、その貫通孔18b,17b内を支柱19が挿入するようにしている。

【0028】

このように、フィルム抑え板20を配置するのは、以下の理由からである。すなわち、切り込み線42部分を未シールとすることで、切り込み線42がシールされないため、切り込み線42に沿って確実に開封することができる。しかし、切り込み線42部分を未シールとすることによりシール時において切り込み線42が開いてしまうという、新たな問題が発生してしまう。

【0029】

これはよく知られているように、真空チャンバー10内にて真空・密封(シール)処理をする際には、上側フィルム5は一旦上に膨らみ(後述する、図7(b)参照)、その後、被包装物に密着する(後述する図8参照)。このように上方に膨らむため、そのまま上側フィルム5が膨らむのを許容すると、切り込み線42の部分も引っ張られて裂かれたり、裂かれないまでも、ミシン目の目の部分が広がってしまうおそれがある。そこで、フィルム抑え板20を配置することで、上側フィルム5が必要以上に膨らむのを抑制し、切り込み線42が破断等するのが抑止される。

【0030】

また、切り込み線42の破断は、シール直後のシール部の熱が冷めていない状態において、真空を開放し上側フィルム5が製品に纏わり付くことにより、フィルムが引張られてしまうためとも考えられる。そこで、フィルム抑え板20を支柱19を介してチャンバーブリッジ16に取り付けることで、ヒーター17,シーラ18からフィルム抑え板20に熱が伝わるのを抑制する。よって、フィルム抑え板20に接触する上側フィルム5のフィルム部位が、加熱されるのを防止することができる。フィルム抑え板20が加熱されないことにより、上述した切り込み線の破断等の抑制のみならず、上側フィルムの表面が加熱されることによる各種の弊害の発生を未然に防止できる。

【0031】

また、図3に示すように、未シール部44を形成するために、シーラー18の下面所定位置に、帯状溝18cと、凹部18dを設けている。この帯状溝18cは、真空チャンバー10内にセットされた上側フィルム5に形成された切り込み線42に対向する位置に設け、凹部18dはその上側フィルム5に形成されたハーフカット43に対向する位置に設ける。更に、本実施形態では、帯状溝18cよりも凹部18dを深く形成している。

【0032】

そして、シーラー18の下面における凹所18a,帯状溝18c,凹部18dが形成された部分は、上側フィルム5が接触されずに加熱されず、それ以外の部分ではシール面となり、下側ボックス12に設けられたゴム14との間で上側,下側フィルム5,2を挟み込み、加熱シールする。

【0033】

さらに本実施形態では、図3に示すように、上側フィルム5,下側フィルム2の進行方向(流れ方向)と、切り込み線42のなす角が小さくなるように設定している(切り込み線の形成方向がほぼ一致する:切り込み線は斜めに形成されるため、完全には一致しない)。これは、上側フィルム5,下側フィルム2は、ともに間欠移動するため、その一時停止字並びに移動開始時に特にフィルムの進行方向に沿って前方或いは後方に引っ張られる。そのため、図3に示す姿勢から90度回転し、フィルム進行方向と切り込み線42のなす角が大きくなると、上記間欠移動の停止・開始時に上側フィルムに加わる進行方向に沿った引っ張り力によって、切り込み線42が破断する方向に力が加わることになり、最悪の場合、切り込み線42の部分が切り裂かれてしまうおそれがあるためである。そこで、本実施形態のように配置することで、係る問題発生を防止している。

【0034】

図4(b)は、本発明の別の実施形態により製造された深絞り包装体40を示している。図4(a)と比較すると明らかなように、切り込み線42に沿って形成する未シール部44の一部に点付けシール部46を設けている。この点付けシール部46により、未シール部44の両側に位置するシール部位が連続されることになり、その部位で未シール部44が分断される。よって、その点付けシール部46の形成部分はもちろんのこと、その近傍においても未シール部44が幅方向(切り込み線42が切り裂かれる方向)に広がるのが抑制される。

【0035】

図5は、係る形態の深絞り包装体を製造するための深絞り包装機の一例を示している。同図に示すように、本実施形態の深絞り包装機は、基本的には、図1に示す実施形態のものと同様であり、真空チャンバーの上流側所定位置に、点付けシール装置50を配置している。この点付けシール装置50は、上側フィルム5と下側フィルム2とに対し、点付けシールを施して、一部分で両フィルムを接着するので、この点付けシールをする箇所を、上側フィルム5に設けた切り込み線42の一部を覆う所定位置としている。そして、この点付けシールの両端は、最終的に真空チャンバーにてシール処理された深絞り包装体40における未シール部44の幅方向両端よりもそれぞれ外側のシール領域に至る位置にしている。これにより、この点付けシール装置50にて点付けシール部46が形成される。このように点付けシールした後で、上述した実施形態と同様に真空チャンバー10にて真空・密封シールすると、図4(b)に示す深絞り包装体40のように、所望のパターンでシールされる。

【0036】

図6〜図8は、さらに別の実施形態の要部構成を示している。本実施形態では、図1に示した実施形態を基本とし、シーラー18のシール面の形状・構造を、図6〜図8に示したように構成したことを特徴としている。

【0037】

すなわち、最終的に製造される深絞り包装体40の収納部位41の形成領域に対向するシーラー18の下面の部位の構造を、略矩形状の凹所18aと、それに続く三角形状の底浅凹部18fと、その底浅凹部18fの所定位置に形成する帯状凹部18eと、を備えるようにした。凹所18aは、比較的深く形成し、その奥面に貫通孔18bを形成する。この凹所18a内に、フィルム抑え板20を配置する。これに伴い、フィルム抑え板20の平面形状も略矩形状となる。そして、フィルム抑え板20が存在しない底浅凹部18fは、その深さは凹所18aに比べて十分に浅く、シール面から一段下がった状態とし、帯状凹部18eは、その底浅凹部18fよりもさらに一段下がった(深く)状態としている。この帯状凹部18eは、凹所18aの一辺に沿って形成される。

【0038】

真空処理を行なう際に、上側フィルム2の一部が帯状凹部18eに入り込むことで、フィルムに余裕を持たせている。すなわち、図7(a)に示すように、下側フィルム2の下方に突出されたポケット部2a内に、被包装物50が収納され、その下側フィルム2の上方を覆うように上側フィルム5が配置された状態で真空チャンバー10内に至り、そこで両フィルム2,5は一時停止する。このとき、下側フィルム2のポケット部2aは、下側ボックス12の凹部13の上方に位置する。また、上側フィルム5は、フィルム抑え板20に接触した状態となる。さらに、上側フィルム5は、その外周縁においてチャンバーブリッジ16の下面に接触している。

【0039】

この状態から、下側ボックス12が上昇移動し、上側フィルム5,下側フィルム2が両ボックス11,12にて挟み込まれる。具体的には、図7(b)に示すように、下側ボックス12の外周縁近傍のゴム14と、チャンバーブリッジ16の外周縁下面との間で、両フィルム5,2が挟み込まれる。これにより、上側ボックス11,下側ボックス12内は密閉されるので、この状態で、図外の真空ポンプにより真空チャンバー10の内部空間の空気が吸引除去され、内部が減圧される。これにともない、上側フィルム5は、フィルム抑え板20に接触しない部分が上方に向けて膨らむ。よって、シーラー18に形成した帯状凹部18eに対向する上側フィルム5のフィルム部位5aは、その帯状凹部18e内に入り込むようにさらに上に膨らむ。

【0040】

次いで、図18(a)に示すように、ヒーター17,シーラー18が下降移動し、シーラー18の下面であるシール面と、ゴム14とで、対向する部分のフィルム部位を挟み込む。すると、シーラー18の熱により、挟み込まれた(シーラー18のシール面と接触する)フィルム部位は、熱シールされる。このとき、シーラー18に形成された凹部18d,帯状溝18c,帯状凹部18e,底浅凹部18f等に対向するフィルム部位は、熱シールされず、未シール部位となる。また、このシール処理時において、帯状凹部18eに対向する上側フィルム5のフィルム部位5aは、膨らんで内部に入り込んだ状態のままとなる。

【0041】

その後、真空チャンバー10内の真空(減圧)状態を開放すると、図8(b)に示すように、膨らんでいた上側フィルム5が、被包装物50の周りにまとわりつく。このとき、フィルムが引っ張られ、特に、被包装物50の表面(上面側)が凹凸を有していたり、円柱状の被包装物を複数個収容した場合(例:ソーセージなど)には、シール時に上側フィルムが大きく引張られてしまい、そのままでは開封用の切り込み線42が開き気味となってしまうおそれがある。そこで、本実施形態のように、シールする前に予め上側フィルム5の一部のフィルム部位5aをさらに上側に膨らませておく(帯状凹部18e内に入り込ませる)ことで、フィルムに余裕を持たせ、シール面の一部に凹部を設け、シール後、真空を開放した時にその余裕分の効果により、仮にフィルムが大きく引張られることがあっても、その余裕分で吸収でき、切り込み線42まで引っ張り力が伝わるのを抑止・減少することができる。

【0042】

もちろん、上面が平らな形状の被包装物では、上記の問題(切り込み線が開く:広がる)も生じないので、帯状凹部18eを設けない、先に述べた実施形態の深絞り包装機でも問題なく対応できる。

【0043】

図9は、さらに別の実施形態を示している。上述した各種の実施形態では、ミシン目からなる切り込み線42並びにハーフカット43は、事前に上側フィルム5の所定位置に形成したものを巻き取って構成される原反フィルム5′を用いるようにしたが、本発明はこれに限ることはなく、図9に示すように、切り込み線形成用カッター装置60を設けた。この切り込み線形成用カッター装置60は、切り込み線42等が形成されていない通常の原反フィルム5′から引き出された上側フィルム5が、下側フィルム2に被される前の経路に設置され、当該経路を移動中の上側フィルム5の所望位置に所定パターンのミシン目やハーフカットを形成する。このフィルムを切断するための機構は、例えばシリンダー式、又はダイロールカッターなどの各種の切断手段を用いることができる。

【0044】

さらにまた、上述した各種の実施形態では、フィルム抑え板20をチャンバーブリッジ16に対して支柱19を用いて吊り下げるようにして支持し、ヒーター17やシーラー18から熱が伝わるのをできるだけ阻止するようにしたが、必ずしも係る構成を採る必要はない。

【0045】

すなわち、図10は、フィルム抑え板20の別の支持構造を示している。図示するように、シーラー18の下面に形成した凹部18a内に、フィルム抑え板20を配置するが、このとき、凹部18aの奥面に対して、断熱材25を介して接続する。このように断熱材25を設けることで、シーラー18の熱が直接フィルム抑え板20に伝わることが抑止され、フィルム抑え板20が加熱されて、フィルムに対して悪影響を与えることを抑制するようにしている。本発明では、このような構造を採ることもできるが、断熱の効果としては、上述した支柱19を用いてチャンバーブリッジ16に吊り下げる方式の方が好ましい(よりよい作用効果が得られる)。なお、図20に示すものは、横一列に6個のポケット部を有するタイプに適用するための装置を示したが、この個数は任意であるのはもちろんである。

【図面の簡単な説明】

【0046】

【図1】本発明に係る深絞り包装機の一実施形態を示す図である。

【図2】真空チャンバーを示す断面図である。

【図3】シーラーを示す図である。

【図4】(a)は、図1に示す装置で製造された深絞り包装体の一例を示す図であり、(b)は、別の実施形態で製造された深絞り包装機の一例を示す図である。

【図5】図4(b)に示す深絞り包装体を製造することのできる本発明に係る深絞り包装機の他の実施形態を示す図である。

【図6】図4(b)に示す深絞り包装体を製造することのできる本発に係る深絞り包装機の他の実施形態を示す図である。

【図7】作用を説明する図である。

【図8】作用を説明する図である。

【図9】本発明に係る深絞り包装機の更に別の実施形態を示す図である。

【図10】本発明に係る深絞り包装機の一実施形態を示す図である。

【符号の説明】

【0047】

2 下側フィルム

2a ポケット部

5 上側フィルム

6 成型装置

10 真空チャンバー

11 上側ボックス

12 下側ボックス

16 チャンバーブリッジ

17 ヒーター

18 シーラー

18a 凹所

18b 貫通孔

18c 帯状溝

18d 凹部

18e 帯状凹部

18f 底浅凹部

20 フィルム抑え板

50 点付けシール装置

60 切り込み線形成用カッター装置

【特許請求の範囲】

【請求項1】

間欠的に搬送される下側フィルムに対し、凹状のポケット部を成型する成型装置と、

その成型装置の下流側に配置され、前記ポケット部内に被包装物が挿入された状態の前記下側フィルムに対して上側フィルムを被覆する手段と、

前記ポケット部内を減圧するとともに、前記上側フィルム並びに前記下側フィルムの所定部位をシールして前記ポケット部を密封する真空チャンバーと、

前記上側フィルム並びに前記下側フィルムの所定部位をカットして、個々の包装体を製造するカット手段とを備えた深絞り包装機であって、

前記真空チャンバーに供給される前記上側フィルムには、前記ポケット部と対向しない箇所に切り込み線が形成されており、

前記真空チャンバーは、前記上側フィルム並びに前記下側フィルムを上下から挟み込んで閉塞する上側ボックスと下側ボックスとを備え、

前記上側ボックスに配置されるシーラーの下面は、前記切り込み線に対向する位置に帯状溝を形成し、前記切り込み線の部分をシールしないように構成することを特徴とする深絞り包装機。

【請求項2】

前記シーラーは、チャンバーブリッジの下面に形成された凹所内を昇降移動可能に設置され、

前記シーラーの下面には、前記ポケット部に対向する部位に凹部が形成され、

その凹部内に上側フィルムと接触可能なフィルム抑え板を配置し、

前記フィルム抑え板は、前記シーラーに非接触で、前記チャンバーブリッジに吊り下げ支持されるように構成したことを特徴とする請求項1に記載の深絞り包装機。

【請求項3】

前記ポケット部に対向するとともに、前記フィルム抑え板が対向しないシーラーの下面の一部に、真空処理の際に膨らんだ前記上側フィルムの所定部位が入り込むための凹状の領域を形成したことを特徴とする請求項1または2に記載の深絞り包装機。

【請求項4】

前記真空チャンバーの上流側に、前記上側フィルムと前記下側フィルムに対して点付けシールを行なうシール装置を設け、

そのシール装置で点付けシールされる部位は、前記切り込み線の一部を含む箇所とした

ことを特徴とする請求項1から3のいずれか1項に記載の深絞り包装機。

【請求項5】

前記下側フィルムに被覆する地点よりも上流側の前記上側フィルムの引き出し途中に、その上側フィルムに対して前記切り込み線を形成する切断装置を設けたことを特徴とする請求項1から4のいずれか1項に記載の深絞り包装機。

【請求項1】

間欠的に搬送される下側フィルムに対し、凹状のポケット部を成型する成型装置と、

その成型装置の下流側に配置され、前記ポケット部内に被包装物が挿入された状態の前記下側フィルムに対して上側フィルムを被覆する手段と、

前記ポケット部内を減圧するとともに、前記上側フィルム並びに前記下側フィルムの所定部位をシールして前記ポケット部を密封する真空チャンバーと、

前記上側フィルム並びに前記下側フィルムの所定部位をカットして、個々の包装体を製造するカット手段とを備えた深絞り包装機であって、

前記真空チャンバーに供給される前記上側フィルムには、前記ポケット部と対向しない箇所に切り込み線が形成されており、

前記真空チャンバーは、前記上側フィルム並びに前記下側フィルムを上下から挟み込んで閉塞する上側ボックスと下側ボックスとを備え、

前記上側ボックスに配置されるシーラーの下面は、前記切り込み線に対向する位置に帯状溝を形成し、前記切り込み線の部分をシールしないように構成することを特徴とする深絞り包装機。

【請求項2】

前記シーラーは、チャンバーブリッジの下面に形成された凹所内を昇降移動可能に設置され、

前記シーラーの下面には、前記ポケット部に対向する部位に凹部が形成され、

その凹部内に上側フィルムと接触可能なフィルム抑え板を配置し、

前記フィルム抑え板は、前記シーラーに非接触で、前記チャンバーブリッジに吊り下げ支持されるように構成したことを特徴とする請求項1に記載の深絞り包装機。

【請求項3】

前記ポケット部に対向するとともに、前記フィルム抑え板が対向しないシーラーの下面の一部に、真空処理の際に膨らんだ前記上側フィルムの所定部位が入り込むための凹状の領域を形成したことを特徴とする請求項1または2に記載の深絞り包装機。

【請求項4】

前記真空チャンバーの上流側に、前記上側フィルムと前記下側フィルムに対して点付けシールを行なうシール装置を設け、

そのシール装置で点付けシールされる部位は、前記切り込み線の一部を含む箇所とした

ことを特徴とする請求項1から3のいずれか1項に記載の深絞り包装機。

【請求項5】

前記下側フィルムに被覆する地点よりも上流側の前記上側フィルムの引き出し途中に、その上側フィルムに対して前記切り込み線を形成する切断装置を設けたことを特徴とする請求項1から4のいずれか1項に記載の深絞り包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−96485(P2009−96485A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−267748(P2007−267748)

【出願日】平成19年10月15日(2007.10.15)

【出願人】(000206093)大森機械工業株式会社 (138)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月15日(2007.10.15)

【出願人】(000206093)大森機械工業株式会社 (138)

【Fターム(参考)】

[ Back to top ]