深絞り容器、及びその製造方法

【課題】従来のフォーム・フィル・シール機を使用して、深絞り成形が可能で、かつ、深絞り成形容器における底材と蓋材との印刷見当、底材の印刷と成形型、底材の印刷とヒートシール型との見当が充分に確保される底材を有する深絞り容器及びその製造方法を提供する。

【解決手段】底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層層/印刷層/接着層/バリヤ層/シーラント層を積層した事を特徴とした深絞り容器

【解決手段】底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層層/印刷層/接着層/バリヤ層/シーラント層を積層した事を特徴とした深絞り容器

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、深絞り包装用積層フィルムに関し、更に詳しくは、スライスハム、ソーセージなどの加圧加熱殺菌処理を施す内容物、もしくは水蒸気バリヤー性、耐衝撃性を有する内容物の包装に使用可能な深絞り包装用の積層フィルムと該積層フィルムを用いた深絞り包装用容器に関する。

【背景技術】

【0002】

食品などを包装する包装材料として、樹脂や紙などのシート状の材料に深絞り成形を施した深絞り容器が知られている。従来、深絞り容器の材料として、複数の樹脂シートを接着剤などを使って積層した積層シートが用いられ、底側は製品形状に合わせた形で成形した深絞り容器を成形し、平らな蓋側は樹脂シートを平坦な状態で使用する。

この容器は、深絞りの底材に製品を充填し、その製品が入った状態で、蓋材を被せ、底材の周囲に設けたフランジ部等の平坦部にて、蓋材と融着するようにしている。

【0003】

ところで、その製品の名称、製造所や販売会社名とその住所名、原材料名、内容物の重量や内容量、賞味期限、保存方法など、製品について記載すべき事項が多数ある。その他、この商品の特徴を表わす宣伝文、キャッチフレーズやマスコットの絵、内容物の写真や、内容物を使用して調理した調理例の写真や絵なども、一般的に印刷することが必要である。

これらの印刷は、従来、主として平らな蓋に使用する蓋材にのみ印刷し、製品形状に合わせた形で成形した容器底材には、無地が多く、どうしても底材に文字や絵柄が要求される場合は、ラベル貼りで済ましていた。

又、この深絞り容器の包装のシステムは、底材の深絞り成形、商品の充填、蓋材と底材との融着、深絞り充填シールの各工程を、通常、インラインで行われる。しかし、これまでの底材には印刷が無いものがほとんどだったので、底材に関しては、印刷見当の配慮をする必要が無く、テンションコントロール機構のないフォーム・フィル・シール機が使用されていた。その為、底材は一定のピッチで流れ方向に間歇的に送るだけで良かった。

【0004】

深絞りの底材としては、無延伸ポリプロピレン、無延伸ポリアミドなどから成る、真空成形性の良い積層フィルムが使用されてきた。なお、蓋材には延伸ポリプロピレン、セロファン、あるいはポリエチレンテレフタレート樹脂等からなる、印刷ピッチ寸法が安定しており、曲げ弾性率の大きな腰のある積層材が使用されていて、蓋材は成形とは関係なく問題は起きていなかった。

【0005】

近年、その商品に対する記載内容が増加し、蓋材だけではなく、底材に対しても印刷を施す要望・必要性が出てきた。すると、従来の底材に使用していた無延伸ポリプロピレン、無延伸ポリアミドなどから成る、真空成形性の良い積層フィルムでそのまま印刷をしようとすると、印刷ピッチ等の寸法安定性が悪く、位置ずれ等による見当不良が生じ、度々位置調整が必要になってしまうばかりか、印刷乾燥条件によっては、フィルムが伸び過ぎたり、幅が極端に小さくなり使用できなくなってしまったり、極端の場合は、乾燥時の熱などで伸び過ぎ、切れてしまったりする問題があった。

又、印刷ピッチ寸法安定性の良いポリエチレンテレフタレートフィルムを印刷基材として採用すると、前述のような見当不良の問題は解決するが、その半面、成形性が悪くなり、浅絞りの成形しかできず、容器中央部で、一般的に15mmを越える深絞り成形品と呼ばれる容器の底材を得るのは難しいと言う二律背反的問題があった。

これに対し、特許文献1では、最外層に延伸ポリエステル樹脂を使用し、これに印刷を内側に行い、その内面側にガスバリアー性のあるポリビニルアルコール樹脂層/ポリオレフ

ィン樹脂層(通常ポリオレフィン樹脂層/防曇剤含ポリオレフィン樹脂層の2層にする)に積層した多層フィルムで、それぞれを接着剤で貼り合わせてフィルムを作成し、容器に真空成形する事が提案されている。

又、特許文献2では、共重合ポリエステル樹脂を使用し、一定の温度範囲で熱固定し、滑剤の大きさと添加量を調整し、面配向の調整をして延伸したフィルムで、真空成形を施すことが提案されている。

【0006】

しかしながら、特許文献1の構成では、延伸ポリエステル樹脂による成形性の不安定さが大きく、形状が安定しないなど、量産における問題が多数ある。それに、水分のある製品では、高温を経ると、バリア樹脂層の物性の低下が発生し、強度が不足する問題がある。また、フレキシブル性が湿度で変化し、ピンホールの発生も完全には防ぎきれない。それに、落下などの衝撃には強くない。特に店頭や輸送途中、倉庫での積み下ろしなどでの落下による破袋などの恐れがある。

特許文献2の構成では、ポリエステル樹脂単体なので、融着シール性がなく、蓋材との融着は接着樹脂の介在が必要である。又、ポリエステル樹脂は、高温高湿度環境で使用すると、分子鎖中のエステル結合部位の加水分解が起こり、機械的特性が劣化する。特に、このポリエステルの加水分解は、酸性、アルカリ性環境下で促進することが知られている。それに、特許文献1と同じく、落下などの衝撃にも強くない。また、この特殊な材料を、少量のロット向けに製造する場合、面配向の調整や熱固定をする必要がある為、条件出しで多量の材料が使用され、わずかな商品向けに生産するには向かない問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭58−112541号公報

【特許文献2】特開平2−305827号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記問題に鑑み、本発明の目的は、量産しやすい材料の組合せで、湿度の影響を極力排除し、落下などの衝撃にも強く、安定してガスバリア性を充分に上げられ、従来のフォーム・フィル・シール機を使用して、深絞り成形が可能で、かつ、深絞り成形容器の前記各部、すなわち底材と蓋材の印刷見当、底材の印刷と成形型、底材の印刷とヒートシール型との見当が充分に確保されることで、見当精度が良好である底材を有する深絞り容器及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

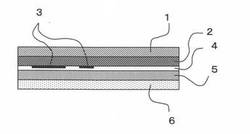

上記目的を達成するため、本発明の請求項1に係る容器は、底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層1/強度層2/印刷層3/接着層4/バリヤ層5/シーラント層6を積層し、深絞りした事を特徴とするものである。

【0010】

また、本発明の請求項2に係る容器は、底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層を積層し、深絞りした事を特徴とするものである。

【0011】

次に本発明の請求項3に係る容器は、強度層は,ポリアミド樹脂層とすることを特徴とした事を特徴とするものである。

【0012】

また、本発明の請求項4に係る容器は、ポリエステル樹脂層とそれに接する強度層は、共押出して、二軸延伸してなり、厚みは12〜30μmである事を特徴とする深絞り容器である。

【0013】

また、本発明の請求項5に係る容器は、ポリエステル樹脂層の厚みを16μm未満で、

6μm以上ある事を特徴とする深絞り容器である。

【0014】

また、本発明の請求項6に係る底材を有する深絞り容器の製造方法は、底材にポリエステル樹脂と強度層樹脂を共押出して、二軸延伸し、ポリエステル樹脂層を最外層として、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/シーラント層又は、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層として積層し、深絞りすることを特徴とする深絞り容器の製造方法である。

【発明の効果】

【0015】

本発明によれば、底材の印刷ピッチ精度は、目標である0.1%以内の精度にすることができるので、結果的に生産初期に印刷と成形の位置や蓋材とのシール位置を合わせれば、フィルム流れ方向の調整が必要なく、成形、充填、シール時の各工程で、見当のあった良好な深絞り成形品の生産ができる。さらに、深絞り容器の蓋材だけではなく、底材にも見当精度の高い多色印刷が可能になり、印刷スペースが増えた事で、商品のデザイン効果が高まり、商品のイメージアップ、店頭における訴求効果も良くなり、更に、内容表示量を増やす事で、消費者により的確な情報提供が可能になるなどの効果を発揮できる。

さらに、本発明によれば、安定した真空成形性があり、これまでと同一成形条件で、目標値である成形中央部で深さ16mmを容易にクリアーでき、金型キャビティーに近い形状に成形出来る。

【図面の簡単な説明】

【0016】

【図1】本発明による第1の実施形態に係るフィルム構成を示す模式図である。

【図2】図1に示すフィルムで製造された深絞り容器の例である。

【図3】図1に示すフィルムで印刷・製造された深絞り容器の例である。

【図4】本発明による第2の実施形態に係るフィルム構成を示す模式図である。

【発明を実施するための形態】

【0017】

本発明の深絞りする底材に使用する最外層のポリエステル樹脂層1には、ポリエチレンテレフタレート樹脂やポリエチレンナフタレート樹脂、ポリエチレンイソフタレート樹脂などを使用する。延伸により透明性が出て、ガスバリア性や表面硬度も向上する。但し、この樹脂の厚みは16μm未満にする。16μm以上に厚くすると、深絞り成形性の低下が発生し、型の形状にまで充分合わせられない問題が出てしまう。一方、6μ未満の場合、印刷後における乾燥の高温時に掛かるテンションなどで、ピッチが変動する問題が発生するので、6〜16μmの厚みに管理することが好ましい。

通常、より深い絞りを入れる場合は、エチレングリコールとフタル酸との縮重合の時、エチレングリコールの一部をシクロヘキサンジメタノールに置き換えた共重合の変性ポリエステル樹脂を使用しても可能であるが、落下強度の低下や、印刷、真空成形でのピッチの変動が大きくなる問題が出るので、ポリエチレンテレフタレート樹脂とすることが好ましい。

【0018】

外側から2層目の強度層2は、落下などの耐衝撃強度、耐突き刺し性を向上させる効果がある。例えば、ポリアミド樹脂やポリ塩化ビニリデン樹脂などである。特にポリアミドである6−ナイロン、6,6−ナイロン、11−-ナイロン、12−ナイロンなど、一般のポリアミド樹脂の他、それらの共重合体や直鎖の枝をさらに重合などしたものが良好である。ポリ塩化ビニリデン樹脂の中では、塩化ビニル樹脂と塩化ビニリデン樹脂との共重合体は薄くても効果が高い。本目的の選定に当たっては、環境問題や価格、耐衝撃強度等を考えるとポリアミド系樹脂が好ましい。

【0019】

上記ポリエステル樹脂とそれに接する強度層樹脂の2種類の樹脂を、Tダイの共押出し

成形機でフィルム状に共押出した後、縦横にそれぞれ2.6から3.7倍に延伸し、延伸した状態で熱固定することで、面配向係数を0.06から0.11になるよう調整するとよい。それによって、印刷時の乾燥時や、深絞り成形の加熱時に、ピッチや幅の変動などを抑え、深絞り加工性の向上も得られ、形状出しがしやすくなる。また、そのことは、内容物の挿入機器の位置合わせや、蓋材との融着における位置合わせ、ロール状に連なった状態から切断する場合の位置合わせも、安価で位置合わせ制御ができないフォーム・フィル・シール機を使用できる精度が確保できるようになる。

このポリエステル樹脂とそれに接する強度層樹脂の合計厚みは12〜30μmとする。この厚みが薄く、12μm未満の場合、印刷後における乾燥の高温時に掛かるテンションなどで、ピッチが変動する問題が発生する。

熱固定は、180℃〜230℃の温度で、使用するポリエステル樹脂や強度層樹脂の融点より10℃以上、好ましくは20〜50℃低い温度で固定するとよい。

【0020】

印刷3は、生産性の問題から、通常、グラビア印刷を行う。しかし、少量ロットなどでは、グラビア印刷にこだわる必要はなく、オフセット印刷やシルク印刷なども使用できる。ただ、乾燥条件はできるだけ低い温度条件が好ましいし、温度変動が少ないシステムが好ましい。

【0021】

バリア層5は、エチレン酢酸ビニル共重合体の鹸化物であるエチレン・ポリビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアクリロニトリルなどが使用される。特に、エチレン・ポリビニルアルコール共重合体は、商品名で株式会社クラレのエバール、日本合成化学株式会社のソアノール、EVOHなどがあり、ガスバリア性が非常に高く、物性上も強度が高い。湿度の影響は受けるものの、ポリビニルアルコールのように物性は低下しない。ただ、あまり厚いと、フレキシブル性、衝撃強度の低下をもたらすので、20μm以下に抑える必要がある。

【0022】

シーラント層6は,低密度ポリエチレン、線状低密度ポリエチレン、ホモポリプロピレン、共重合ポリプロピレン、エチレン酢酸ビニル共重合体や、アイオノマー、タックファイヤーや、それらの低重合樹脂などを混合した樹脂が使用されるが、低温シール性と、深絞り成形性としてのメルトテンションがあまり低過ぎないものであることが、要求される。シーラント用として、三井化学東セロ株式会社などからRXC−3、RXC−11、RXC−21、GCLなどを販売しており、これらも使用できる。

【0023】

外側のポリエステル樹脂層/強度層と、内側の樹脂層を接着するのは、通常、それぞれを製造後、ドライラミネーション機で貼り合わせるが、樹脂の押出と貼り合せを同時にできるエクストルーダーラミネーション機でも、ドライラミネーションの機構を設けているので、可能である。接着には、ポリエステル類、ウレタン変性ポリエステル類、ポリエーテル類、変性ポリエーテル型ポリエステル類などを主成分にして、プロピレントルイレンジソシアナート、プロピレンヘキサメチレンジイソシアナートなどのイソシア系の硬化剤を使用するウレタン系接着剤などを使用する。

【0024】

〔実施例1〕

以下、本発明の第1の実施の形態よる深絞り容器及びその製造方法について、図1に基づいて説明する。

【0025】

図1に示すように、使用するフィルムは、ポリエステル樹脂層/ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用した。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂とした。

【0026】

外側から2層目の強度層には、6,6−ナイロンを用いた。

【0027】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは15μm、ポリアミドは15μmで、トータル30μmとした。

この共押出しフィルムをグラビア印刷機で、商品名、製造会社名などを印刷した。

【0028】

バリア層は、結晶化の制御をしたエバールSP521Bを用いた。

【0029】

シーラント層は酢酸ビニル5%のエチレン酢酸ビニル共重合体と低密度ポリエチレンの混合樹脂を用いた。

【0030】

上記バリア樹脂とシーラントも、Tダイの共押出機でフィルム状に押出た後、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーション機で貼り合わせ、140μmのフィルムを作成した。

【0031】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、別に作成した2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0032】

〔実施例2〕

次に、本発明の第2の実施の形態よる深絞り容器及びその製造方法について、説明する。実施例1と同様に、図1に示すように、使用するフィルムは、ポリエステル樹脂層/二軸延伸ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用した。

このフィルムに使用する最外層のポリエステルには、エチレングリコールとフタル酸との縮重合したポリエチレンテレフタレートを使用した。

【0033】

外側から2層目の強度層は、ポリアミド樹脂の6−ナイロンと6,6−ナイロンの共重合ナイロンとした。

【0034】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは8μm、ポリアミドは4μmで、トータル12μmとした。

この共押出しフィルムをグラビア印刷機で、製品名と写真、販売会社名などを印刷した。

【0035】

バリア層は、深絞り用に作成したクラレのエバールEF−CR15フィルムを用いた。

【0036】

シーラント層は,酢酸ビニル5%のエチレン酢酸ビニル共重合体と低密度ポリエチレンの混合樹脂を用いた。

【0037】

上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせ、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、同時にドライラミネーションして、150μmのフィルムを作成した。

【0038】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで

200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0039】

〔実施例3〕

次に、実施例3について、説明する。

実施例1に比べ、図3に示すように、使用するフィルムは、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層を積層したフィルムを使用する。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂を使用した。

【0040】

外側から2層目と4層目の強度層とは、ポリアミドである6−ナイロンとした。

【0041】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは12μm、ポリアミドは13μmで、トータル25μmとした。

この共押出しフィルムをグラビア印刷機で、製品名と写真、販売会社名などを印刷した。

【0042】

バリア層は、深絞り用に作成したクラレのエバールEF−CR15フィルムを用いた。

【0043】

シーラント層は、三井化学東セロ株式会社の「RXC−21」80μmを用いた。

【0044】

上記バリア層のフィルムとシーラント層のフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、6−ナイロンをフィルム成形しながら貼り合わせた。それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーション機で貼り合わせ、150μmのフィルムを作成した。

【0045】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0046】

〔比較例1〕

次に、比較例1について、説明する。

実施例1と同様に、図1に示すように、使用するフィルムは、ポリエステル樹脂層/二軸延伸ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用する。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂を使用した。

【0047】

外側から2層目の強化層は、6−ナイロンとした。

【0048】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しをしやすくした。ポリエステルは16μm、ポリアミドは14μmで、トータル30μmとした。

この共押出しフィルムをグラビア印刷機で、製品名と写真、販売会社名などを印刷した。

【0049】

バリア層は、深絞り用に作成したクラレのエバールEF−CR15フィルムを用いた。

【0050】

シーラント層は,酢酸ビニル5%のエチレン酢酸ビニル共重合体と低密度ポリエチレンの混合樹脂を用いた。

【0051】

上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせ、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、同時にドライラミネーションして、150μmのフィルムを作成した。

【0052】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0053】

〔比較例2〕

次に、比較例2について、説明する。

実施例1と同様に、図1に示すように、使用するフィルムは、ポリエステル樹脂層/二軸延伸ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用する。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂を使用した。

【0054】

外側から2層目の強度層は、ポリアミドの6−ナイロンとした。

【0055】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは7μm、ポリアミドは4μmで、トータル11μmとした。この他の、バリア層、シーラント層については、実施例1と同様で、上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせ、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、同時にドライラミネーションして、150μmのフィルムを作成した。

【0056】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0057】

〔比較例3〕

1層目に帝人株式会社の2軸延伸ポリエステルフィルムであるテトロンG2の16μmフィルムを使用し、このフィルムの裏側にグラビア印刷を施し、実施例1のような2層目の強度層は設けなかった。この他の、バリア層、シーラント層については、実施例1と同様で、上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせる。その後、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーションして、140μmのフィルムを作成した。

【0058】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした

。

【0059】

〔比較例4〕

1層目にポリプロピレンの30μmフィルムを使用し、このフィルムの裏側にグラビア印刷を施し、実施例の2層目の強度層は設けなかった。この他の、バリア層、シーラント層については、実施例1と同様で、上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせる。その後、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーションして、140μmのフィルムを作成した。

【0060】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

<比較結果>

以上の実施例1〜3と比較例1〜4について、評価した。

衝撃強度の評価は、常温であったものを、5℃の低温下に2時間保管した後、2mの高さから、平らなコンクリート上へ落下させ、破袋とピンホールの有無を確認した。その評価用の製品は10個ずつ作成し、破袋した比率、破袋しなかった残りの製品でのピンホールの発生した比率を記録した。

印刷ピッチの測定は、グラビア印刷機で、外寸を縦、横とも100mmの四角の枡を250mmピッチで印刷し、その寸法を乾燥・成形・融着後、断裁前に取出し、測定した。

成形性の確認は、成形の高さが16mmで勾配1度の型に対し、その勾配と高さを確認した。

【0061】

表1に、実施例1〜3と比較例1〜4、それぞれについて、試験結果を示す。

【0062】

【表1】

評価の結果、本発明によると、見当位置精度が確保されるので、底材に印刷が必要な製品向けであっても、安価なフォーム・フィル・シール機を使用して生産が可能である。

又、成形性、衝撃強度が良好で、16mmの高さの成形が可能の為、厚みのある製品向けにも使用でき、衝撃強度なども良好で、食品用にも応用できる。また、表面2層が共押出しているので、耐突き刺し性も向上するなどの効果もある。

【符号の説明】

【0063】

1・・・・・・・・・・ポリエステル樹脂層

2・・・・・・・・・・・強化層(共押出用)

3・・・・・・・・・・・印刷

4・・・・・・・・・・・接着層

5・・・・・・・・・・・バリア層

6・・・・・・・・・・・シーラント層

7・・・・・・・・・・・強化層(内側)

8・・・・・・・・・・・底材

9・・・・・・・・・・・蓋材

【技術分野】

【0001】

本発明は、深絞り包装用積層フィルムに関し、更に詳しくは、スライスハム、ソーセージなどの加圧加熱殺菌処理を施す内容物、もしくは水蒸気バリヤー性、耐衝撃性を有する内容物の包装に使用可能な深絞り包装用の積層フィルムと該積層フィルムを用いた深絞り包装用容器に関する。

【背景技術】

【0002】

食品などを包装する包装材料として、樹脂や紙などのシート状の材料に深絞り成形を施した深絞り容器が知られている。従来、深絞り容器の材料として、複数の樹脂シートを接着剤などを使って積層した積層シートが用いられ、底側は製品形状に合わせた形で成形した深絞り容器を成形し、平らな蓋側は樹脂シートを平坦な状態で使用する。

この容器は、深絞りの底材に製品を充填し、その製品が入った状態で、蓋材を被せ、底材の周囲に設けたフランジ部等の平坦部にて、蓋材と融着するようにしている。

【0003】

ところで、その製品の名称、製造所や販売会社名とその住所名、原材料名、内容物の重量や内容量、賞味期限、保存方法など、製品について記載すべき事項が多数ある。その他、この商品の特徴を表わす宣伝文、キャッチフレーズやマスコットの絵、内容物の写真や、内容物を使用して調理した調理例の写真や絵なども、一般的に印刷することが必要である。

これらの印刷は、従来、主として平らな蓋に使用する蓋材にのみ印刷し、製品形状に合わせた形で成形した容器底材には、無地が多く、どうしても底材に文字や絵柄が要求される場合は、ラベル貼りで済ましていた。

又、この深絞り容器の包装のシステムは、底材の深絞り成形、商品の充填、蓋材と底材との融着、深絞り充填シールの各工程を、通常、インラインで行われる。しかし、これまでの底材には印刷が無いものがほとんどだったので、底材に関しては、印刷見当の配慮をする必要が無く、テンションコントロール機構のないフォーム・フィル・シール機が使用されていた。その為、底材は一定のピッチで流れ方向に間歇的に送るだけで良かった。

【0004】

深絞りの底材としては、無延伸ポリプロピレン、無延伸ポリアミドなどから成る、真空成形性の良い積層フィルムが使用されてきた。なお、蓋材には延伸ポリプロピレン、セロファン、あるいはポリエチレンテレフタレート樹脂等からなる、印刷ピッチ寸法が安定しており、曲げ弾性率の大きな腰のある積層材が使用されていて、蓋材は成形とは関係なく問題は起きていなかった。

【0005】

近年、その商品に対する記載内容が増加し、蓋材だけではなく、底材に対しても印刷を施す要望・必要性が出てきた。すると、従来の底材に使用していた無延伸ポリプロピレン、無延伸ポリアミドなどから成る、真空成形性の良い積層フィルムでそのまま印刷をしようとすると、印刷ピッチ等の寸法安定性が悪く、位置ずれ等による見当不良が生じ、度々位置調整が必要になってしまうばかりか、印刷乾燥条件によっては、フィルムが伸び過ぎたり、幅が極端に小さくなり使用できなくなってしまったり、極端の場合は、乾燥時の熱などで伸び過ぎ、切れてしまったりする問題があった。

又、印刷ピッチ寸法安定性の良いポリエチレンテレフタレートフィルムを印刷基材として採用すると、前述のような見当不良の問題は解決するが、その半面、成形性が悪くなり、浅絞りの成形しかできず、容器中央部で、一般的に15mmを越える深絞り成形品と呼ばれる容器の底材を得るのは難しいと言う二律背反的問題があった。

これに対し、特許文献1では、最外層に延伸ポリエステル樹脂を使用し、これに印刷を内側に行い、その内面側にガスバリアー性のあるポリビニルアルコール樹脂層/ポリオレフ

ィン樹脂層(通常ポリオレフィン樹脂層/防曇剤含ポリオレフィン樹脂層の2層にする)に積層した多層フィルムで、それぞれを接着剤で貼り合わせてフィルムを作成し、容器に真空成形する事が提案されている。

又、特許文献2では、共重合ポリエステル樹脂を使用し、一定の温度範囲で熱固定し、滑剤の大きさと添加量を調整し、面配向の調整をして延伸したフィルムで、真空成形を施すことが提案されている。

【0006】

しかしながら、特許文献1の構成では、延伸ポリエステル樹脂による成形性の不安定さが大きく、形状が安定しないなど、量産における問題が多数ある。それに、水分のある製品では、高温を経ると、バリア樹脂層の物性の低下が発生し、強度が不足する問題がある。また、フレキシブル性が湿度で変化し、ピンホールの発生も完全には防ぎきれない。それに、落下などの衝撃には強くない。特に店頭や輸送途中、倉庫での積み下ろしなどでの落下による破袋などの恐れがある。

特許文献2の構成では、ポリエステル樹脂単体なので、融着シール性がなく、蓋材との融着は接着樹脂の介在が必要である。又、ポリエステル樹脂は、高温高湿度環境で使用すると、分子鎖中のエステル結合部位の加水分解が起こり、機械的特性が劣化する。特に、このポリエステルの加水分解は、酸性、アルカリ性環境下で促進することが知られている。それに、特許文献1と同じく、落下などの衝撃にも強くない。また、この特殊な材料を、少量のロット向けに製造する場合、面配向の調整や熱固定をする必要がある為、条件出しで多量の材料が使用され、わずかな商品向けに生産するには向かない問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭58−112541号公報

【特許文献2】特開平2−305827号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記問題に鑑み、本発明の目的は、量産しやすい材料の組合せで、湿度の影響を極力排除し、落下などの衝撃にも強く、安定してガスバリア性を充分に上げられ、従来のフォーム・フィル・シール機を使用して、深絞り成形が可能で、かつ、深絞り成形容器の前記各部、すなわち底材と蓋材の印刷見当、底材の印刷と成形型、底材の印刷とヒートシール型との見当が充分に確保されることで、見当精度が良好である底材を有する深絞り容器及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明の請求項1に係る容器は、底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層1/強度層2/印刷層3/接着層4/バリヤ層5/シーラント層6を積層し、深絞りした事を特徴とするものである。

【0010】

また、本発明の請求項2に係る容器は、底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層を積層し、深絞りした事を特徴とするものである。

【0011】

次に本発明の請求項3に係る容器は、強度層は,ポリアミド樹脂層とすることを特徴とした事を特徴とするものである。

【0012】

また、本発明の請求項4に係る容器は、ポリエステル樹脂層とそれに接する強度層は、共押出して、二軸延伸してなり、厚みは12〜30μmである事を特徴とする深絞り容器である。

【0013】

また、本発明の請求項5に係る容器は、ポリエステル樹脂層の厚みを16μm未満で、

6μm以上ある事を特徴とする深絞り容器である。

【0014】

また、本発明の請求項6に係る底材を有する深絞り容器の製造方法は、底材にポリエステル樹脂と強度層樹脂を共押出して、二軸延伸し、ポリエステル樹脂層を最外層として、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/シーラント層又は、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層として積層し、深絞りすることを特徴とする深絞り容器の製造方法である。

【発明の効果】

【0015】

本発明によれば、底材の印刷ピッチ精度は、目標である0.1%以内の精度にすることができるので、結果的に生産初期に印刷と成形の位置や蓋材とのシール位置を合わせれば、フィルム流れ方向の調整が必要なく、成形、充填、シール時の各工程で、見当のあった良好な深絞り成形品の生産ができる。さらに、深絞り容器の蓋材だけではなく、底材にも見当精度の高い多色印刷が可能になり、印刷スペースが増えた事で、商品のデザイン効果が高まり、商品のイメージアップ、店頭における訴求効果も良くなり、更に、内容表示量を増やす事で、消費者により的確な情報提供が可能になるなどの効果を発揮できる。

さらに、本発明によれば、安定した真空成形性があり、これまでと同一成形条件で、目標値である成形中央部で深さ16mmを容易にクリアーでき、金型キャビティーに近い形状に成形出来る。

【図面の簡単な説明】

【0016】

【図1】本発明による第1の実施形態に係るフィルム構成を示す模式図である。

【図2】図1に示すフィルムで製造された深絞り容器の例である。

【図3】図1に示すフィルムで印刷・製造された深絞り容器の例である。

【図4】本発明による第2の実施形態に係るフィルム構成を示す模式図である。

【発明を実施するための形態】

【0017】

本発明の深絞りする底材に使用する最外層のポリエステル樹脂層1には、ポリエチレンテレフタレート樹脂やポリエチレンナフタレート樹脂、ポリエチレンイソフタレート樹脂などを使用する。延伸により透明性が出て、ガスバリア性や表面硬度も向上する。但し、この樹脂の厚みは16μm未満にする。16μm以上に厚くすると、深絞り成形性の低下が発生し、型の形状にまで充分合わせられない問題が出てしまう。一方、6μ未満の場合、印刷後における乾燥の高温時に掛かるテンションなどで、ピッチが変動する問題が発生するので、6〜16μmの厚みに管理することが好ましい。

通常、より深い絞りを入れる場合は、エチレングリコールとフタル酸との縮重合の時、エチレングリコールの一部をシクロヘキサンジメタノールに置き換えた共重合の変性ポリエステル樹脂を使用しても可能であるが、落下強度の低下や、印刷、真空成形でのピッチの変動が大きくなる問題が出るので、ポリエチレンテレフタレート樹脂とすることが好ましい。

【0018】

外側から2層目の強度層2は、落下などの耐衝撃強度、耐突き刺し性を向上させる効果がある。例えば、ポリアミド樹脂やポリ塩化ビニリデン樹脂などである。特にポリアミドである6−ナイロン、6,6−ナイロン、11−-ナイロン、12−ナイロンなど、一般のポリアミド樹脂の他、それらの共重合体や直鎖の枝をさらに重合などしたものが良好である。ポリ塩化ビニリデン樹脂の中では、塩化ビニル樹脂と塩化ビニリデン樹脂との共重合体は薄くても効果が高い。本目的の選定に当たっては、環境問題や価格、耐衝撃強度等を考えるとポリアミド系樹脂が好ましい。

【0019】

上記ポリエステル樹脂とそれに接する強度層樹脂の2種類の樹脂を、Tダイの共押出し

成形機でフィルム状に共押出した後、縦横にそれぞれ2.6から3.7倍に延伸し、延伸した状態で熱固定することで、面配向係数を0.06から0.11になるよう調整するとよい。それによって、印刷時の乾燥時や、深絞り成形の加熱時に、ピッチや幅の変動などを抑え、深絞り加工性の向上も得られ、形状出しがしやすくなる。また、そのことは、内容物の挿入機器の位置合わせや、蓋材との融着における位置合わせ、ロール状に連なった状態から切断する場合の位置合わせも、安価で位置合わせ制御ができないフォーム・フィル・シール機を使用できる精度が確保できるようになる。

このポリエステル樹脂とそれに接する強度層樹脂の合計厚みは12〜30μmとする。この厚みが薄く、12μm未満の場合、印刷後における乾燥の高温時に掛かるテンションなどで、ピッチが変動する問題が発生する。

熱固定は、180℃〜230℃の温度で、使用するポリエステル樹脂や強度層樹脂の融点より10℃以上、好ましくは20〜50℃低い温度で固定するとよい。

【0020】

印刷3は、生産性の問題から、通常、グラビア印刷を行う。しかし、少量ロットなどでは、グラビア印刷にこだわる必要はなく、オフセット印刷やシルク印刷なども使用できる。ただ、乾燥条件はできるだけ低い温度条件が好ましいし、温度変動が少ないシステムが好ましい。

【0021】

バリア層5は、エチレン酢酸ビニル共重合体の鹸化物であるエチレン・ポリビニルアルコール共重合体、ポリ塩化ビニリデン、ポリアクリロニトリルなどが使用される。特に、エチレン・ポリビニルアルコール共重合体は、商品名で株式会社クラレのエバール、日本合成化学株式会社のソアノール、EVOHなどがあり、ガスバリア性が非常に高く、物性上も強度が高い。湿度の影響は受けるものの、ポリビニルアルコールのように物性は低下しない。ただ、あまり厚いと、フレキシブル性、衝撃強度の低下をもたらすので、20μm以下に抑える必要がある。

【0022】

シーラント層6は,低密度ポリエチレン、線状低密度ポリエチレン、ホモポリプロピレン、共重合ポリプロピレン、エチレン酢酸ビニル共重合体や、アイオノマー、タックファイヤーや、それらの低重合樹脂などを混合した樹脂が使用されるが、低温シール性と、深絞り成形性としてのメルトテンションがあまり低過ぎないものであることが、要求される。シーラント用として、三井化学東セロ株式会社などからRXC−3、RXC−11、RXC−21、GCLなどを販売しており、これらも使用できる。

【0023】

外側のポリエステル樹脂層/強度層と、内側の樹脂層を接着するのは、通常、それぞれを製造後、ドライラミネーション機で貼り合わせるが、樹脂の押出と貼り合せを同時にできるエクストルーダーラミネーション機でも、ドライラミネーションの機構を設けているので、可能である。接着には、ポリエステル類、ウレタン変性ポリエステル類、ポリエーテル類、変性ポリエーテル型ポリエステル類などを主成分にして、プロピレントルイレンジソシアナート、プロピレンヘキサメチレンジイソシアナートなどのイソシア系の硬化剤を使用するウレタン系接着剤などを使用する。

【0024】

〔実施例1〕

以下、本発明の第1の実施の形態よる深絞り容器及びその製造方法について、図1に基づいて説明する。

【0025】

図1に示すように、使用するフィルムは、ポリエステル樹脂層/ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用した。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂とした。

【0026】

外側から2層目の強度層には、6,6−ナイロンを用いた。

【0027】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは15μm、ポリアミドは15μmで、トータル30μmとした。

この共押出しフィルムをグラビア印刷機で、商品名、製造会社名などを印刷した。

【0028】

バリア層は、結晶化の制御をしたエバールSP521Bを用いた。

【0029】

シーラント層は酢酸ビニル5%のエチレン酢酸ビニル共重合体と低密度ポリエチレンの混合樹脂を用いた。

【0030】

上記バリア樹脂とシーラントも、Tダイの共押出機でフィルム状に押出た後、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーション機で貼り合わせ、140μmのフィルムを作成した。

【0031】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、別に作成した2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0032】

〔実施例2〕

次に、本発明の第2の実施の形態よる深絞り容器及びその製造方法について、説明する。実施例1と同様に、図1に示すように、使用するフィルムは、ポリエステル樹脂層/二軸延伸ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用した。

このフィルムに使用する最外層のポリエステルには、エチレングリコールとフタル酸との縮重合したポリエチレンテレフタレートを使用した。

【0033】

外側から2層目の強度層は、ポリアミド樹脂の6−ナイロンと6,6−ナイロンの共重合ナイロンとした。

【0034】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは8μm、ポリアミドは4μmで、トータル12μmとした。

この共押出しフィルムをグラビア印刷機で、製品名と写真、販売会社名などを印刷した。

【0035】

バリア層は、深絞り用に作成したクラレのエバールEF−CR15フィルムを用いた。

【0036】

シーラント層は,酢酸ビニル5%のエチレン酢酸ビニル共重合体と低密度ポリエチレンの混合樹脂を用いた。

【0037】

上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせ、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、同時にドライラミネーションして、150μmのフィルムを作成した。

【0038】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで

200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0039】

〔実施例3〕

次に、実施例3について、説明する。

実施例1に比べ、図3に示すように、使用するフィルムは、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層を積層したフィルムを使用する。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂を使用した。

【0040】

外側から2層目と4層目の強度層とは、ポリアミドである6−ナイロンとした。

【0041】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは12μm、ポリアミドは13μmで、トータル25μmとした。

この共押出しフィルムをグラビア印刷機で、製品名と写真、販売会社名などを印刷した。

【0042】

バリア層は、深絞り用に作成したクラレのエバールEF−CR15フィルムを用いた。

【0043】

シーラント層は、三井化学東セロ株式会社の「RXC−21」80μmを用いた。

【0044】

上記バリア層のフィルムとシーラント層のフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、6−ナイロンをフィルム成形しながら貼り合わせた。それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーション機で貼り合わせ、150μmのフィルムを作成した。

【0045】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0046】

〔比較例1〕

次に、比較例1について、説明する。

実施例1と同様に、図1に示すように、使用するフィルムは、ポリエステル樹脂層/二軸延伸ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用する。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂を使用した。

【0047】

外側から2層目の強化層は、6−ナイロンとした。

【0048】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しをしやすくした。ポリエステルは16μm、ポリアミドは14μmで、トータル30μmとした。

この共押出しフィルムをグラビア印刷機で、製品名と写真、販売会社名などを印刷した。

【0049】

バリア層は、深絞り用に作成したクラレのエバールEF−CR15フィルムを用いた。

【0050】

シーラント層は,酢酸ビニル5%のエチレン酢酸ビニル共重合体と低密度ポリエチレンの混合樹脂を用いた。

【0051】

上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせ、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、同時にドライラミネーションして、150μmのフィルムを作成した。

【0052】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0053】

〔比較例2〕

次に、比較例2について、説明する。

実施例1と同様に、図1に示すように、使用するフィルムは、ポリエステル樹脂層/二軸延伸ポリアミドフィルム層/印刷層/接着層/バリヤ層/シーラント層を積層したフィルムを使用する。

このフィルムに使用する最外層のポリエステルには、ポリエチレンテレフタレート樹脂を使用した。

【0054】

外側から2層目の強度層は、ポリアミドの6−ナイロンとした。

【0055】

以上の2種類の樹脂を、Tダイの共押出し成形機でフィルム状に共押出した後、縦横にそれぞれ3.2倍に延伸し、190℃で熱固定することで、深絞り成形の加熱時に、形状出しがしやすくした。ポリエステルは7μm、ポリアミドは4μmで、トータル11μmとした。この他の、バリア層、シーラント層については、実施例1と同様で、上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせ、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、同時にドライラミネーションして、150μmのフィルムを作成した。

【0056】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

【0057】

〔比較例3〕

1層目に帝人株式会社の2軸延伸ポリエステルフィルムであるテトロンG2の16μmフィルムを使用し、このフィルムの裏側にグラビア印刷を施し、実施例1のような2層目の強度層は設けなかった。この他の、バリア層、シーラント層については、実施例1と同様で、上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせる。その後、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーションして、140μmのフィルムを作成した。

【0058】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした

。

【0059】

〔比較例4〕

1層目にポリプロピレンの30μmフィルムを使用し、このフィルムの裏側にグラビア印刷を施し、実施例の2層目の強度層は設けなかった。この他の、バリア層、シーラント層については、実施例1と同様で、上記バリアフィルムを装填した、Tダイのエクストルーダーラミネーション機を用いて、シーラントをフィルム成形しながら貼り合わせる。その後、それを印刷したポリエステル樹脂とポリアミド樹脂の共押出しフィルムと、ウレタン接着剤を用い、ドライラミネーションして、140μmのフィルムを作成した。

【0060】

この貼り合わせたフィルムをフォーム・フィル・シール機に装填し、遠赤外ヒーターで200℃前後に加熱、真空成形し、焼き豚200gを入れ、2軸延伸ポリエステル/ポリアミド/印刷/エバール/シーラントの100μmの蓋材フィルムを融着し、製品とした。

<比較結果>

以上の実施例1〜3と比較例1〜4について、評価した。

衝撃強度の評価は、常温であったものを、5℃の低温下に2時間保管した後、2mの高さから、平らなコンクリート上へ落下させ、破袋とピンホールの有無を確認した。その評価用の製品は10個ずつ作成し、破袋した比率、破袋しなかった残りの製品でのピンホールの発生した比率を記録した。

印刷ピッチの測定は、グラビア印刷機で、外寸を縦、横とも100mmの四角の枡を250mmピッチで印刷し、その寸法を乾燥・成形・融着後、断裁前に取出し、測定した。

成形性の確認は、成形の高さが16mmで勾配1度の型に対し、その勾配と高さを確認した。

【0061】

表1に、実施例1〜3と比較例1〜4、それぞれについて、試験結果を示す。

【0062】

【表1】

評価の結果、本発明によると、見当位置精度が確保されるので、底材に印刷が必要な製品向けであっても、安価なフォーム・フィル・シール機を使用して生産が可能である。

又、成形性、衝撃強度が良好で、16mmの高さの成形が可能の為、厚みのある製品向けにも使用でき、衝撃強度なども良好で、食品用にも応用できる。また、表面2層が共押出しているので、耐突き刺し性も向上するなどの効果もある。

【符号の説明】

【0063】

1・・・・・・・・・・ポリエステル樹脂層

2・・・・・・・・・・・強化層(共押出用)

3・・・・・・・・・・・印刷

4・・・・・・・・・・・接着層

5・・・・・・・・・・・バリア層

6・・・・・・・・・・・シーラント層

7・・・・・・・・・・・強化層(内側)

8・・・・・・・・・・・底材

9・・・・・・・・・・・蓋材

【特許請求の範囲】

【請求項1】

底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/シーラント層を積層した事を特徴とした深絞り容器。

【請求項2】

底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層を積層した事を特徴とした深絞り容器。

【請求項3】

強度層は、ポリアミド樹脂層とする事を特徴とした請求項1又は2に記載の深絞り容器。

【請求項4】

ポリエステル樹脂層とそれに接する強度層は、共押出して、二軸延伸してなり、厚みは、合わせて12〜30μmである事を特徴とする請求項1〜3のいずれかに記載の深絞り容器。

【請求項5】

ポリエステル樹脂層の厚みを16μm未満、6μm以上である事を特徴とする請求項1〜4のいずれかに記載の深絞り容器。

【請求項6】

底材を有する深絞り容器の製造方法であって、底材は、ポリエステル樹脂と強度層樹脂を共押出して、二軸延伸し、ポリエステル樹脂層を最外層として、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/シーラント層、又は、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層として積層し、深絞りすることを特徴とする深絞り容器の製造方法。

【請求項1】

底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/シーラント層を積層した事を特徴とした深絞り容器。

【請求項2】

底材を有する深絞り容器であって、底材は、最外層から順にポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層を積層した事を特徴とした深絞り容器。

【請求項3】

強度層は、ポリアミド樹脂層とする事を特徴とした請求項1又は2に記載の深絞り容器。

【請求項4】

ポリエステル樹脂層とそれに接する強度層は、共押出して、二軸延伸してなり、厚みは、合わせて12〜30μmである事を特徴とする請求項1〜3のいずれかに記載の深絞り容器。

【請求項5】

ポリエステル樹脂層の厚みを16μm未満、6μm以上である事を特徴とする請求項1〜4のいずれかに記載の深絞り容器。

【請求項6】

底材を有する深絞り容器の製造方法であって、底材は、ポリエステル樹脂と強度層樹脂を共押出して、二軸延伸し、ポリエステル樹脂層を最外層として、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/シーラント層、又は、ポリエステル樹脂層/強度層/印刷層/接着層/バリヤ層/強度層/シーラント層として積層し、深絞りすることを特徴とする深絞り容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−112359(P2013−112359A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258897(P2011−258897)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]