混合吐出装置

【課題】2種類の液体を所定の比率で精度良く混合することのできる混合吐出装置を提供することを目的とする。

【解決手段】第1の流体及び第2の流体をそれぞれ収容するタンク1,2と、各流体を圧送するポンプ3,4と、各流体が合流する合流部5と、各流体を混合する無駆動型の混合装置6と、合流部5よりも上流側で、各流体の混合比を確認する混合比確認部7とを備え、合流部5に、逆止弁12が設けられた混合吐出装置100が、混合比確認部7が、第1の流体が通る第1経路17と、第2の流体が通る第2経路18と、第1経路17及び第2経路18を通る各流体の圧力をそれぞれ検知する圧力検知部と、該圧力検知部よりも下流側で、圧力検知部で検知された各流体の圧力の差に応じて、第1経路17及び前記第2経路18の経路面積を変化させて第1の流体及び第2の流体の流量を調整する流量調整部と、を含む圧力調整ユニット19とを備える。

【解決手段】第1の流体及び第2の流体をそれぞれ収容するタンク1,2と、各流体を圧送するポンプ3,4と、各流体が合流する合流部5と、各流体を混合する無駆動型の混合装置6と、合流部5よりも上流側で、各流体の混合比を確認する混合比確認部7とを備え、合流部5に、逆止弁12が設けられた混合吐出装置100が、混合比確認部7が、第1の流体が通る第1経路17と、第2の流体が通る第2経路18と、第1経路17及び第2経路18を通る各流体の圧力をそれぞれ検知する圧力検知部と、該圧力検知部よりも下流側で、圧力検知部で検知された各流体の圧力の差に応じて、第1経路17及び前記第2経路18の経路面積を変化させて第1の流体及び第2の流体の流量を調整する流量調整部と、を含む圧力調整ユニット19とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2種類の液体を計量、混合、及び吐出する混合吐出装置に関するものである。

【背景技術】

【0002】

塗料や接着剤には、2種類の液体を混合することで硬化させて使用するものがある。このような塗料や接着剤を混合する装置として、特許文献1に開示されているような混合吐出システムがある。

特許文献1に記載の混合吐出システムは、別々のタンクに収納された2種類の液体を、ポンプを用いて各タンクから所定量の液体を吐出させて圧送し、無駆動型の混合装置で混合するものである。

【0003】

2種類の液体を混合する際、使用される液体の組み合わせによって、固有の混合比がある。そのため、2種類の液体は、所定の比率で混合される必要があり、混合吐出装置には混合比を確認する手段が設けられることが好ましい。図5に、混合比を確認する手段を備えた混合吐出装置200を例示する。

【0004】

混合吐出装置200は、2種類の液体を各々収納するタンク1,2と、該タンク1,2から各液体をそれぞれ圧送するポンプ3,4と、2種類の液体を混合する混合装置6と、2種類の液体の混合比を確認する混合比確認部57a,57bとを備えている。

【0005】

各タンク1,2に収容された2種類の液体は、別々の経路8,9を介して圧送され、混合装置6の上流側の合流部5で合流する。2種類の液体は混合されると硬化反応が開始されるため、合流部5には、逆流防止用の逆止弁12が設けられている。

【0006】

混合比確認部57a,57bは、タンク1,2から合流部5へ向けて各液体が通る経路の途中に接続されている。接続部分には、上記経路8,9から各液体の流れを混合比確認部57a,57bへと切り替え可能にバルブ15a,15b,16a,16bが設けられている。混合比を確認する際には、バルブ16a,16bを閉め、混合比確認部側のバルブ15a,15bを開放して各液体を混合比確認部57a,57bの確認経路17,18へと導く。確認経路17,18の一端は大気開放されており、導かれた各液体はここから吐出され、吐出された各液体の重量を計測することで、混合比が確認される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭58−150462号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0008】

図5に示す構成の混合吐出装置200では、確認経路に導かれた各液体に付加される圧力と、合流部を通過する際の各液体に付加される圧力とが異なる場合がある。例えば、混合装置200において、15a,15bを閉じて、16a,16bを開放し、エアモータ10の供給圧力(圧力計27)を0.4MPaとして、各タンクから主剤及び硬化剤を圧送させた場合、圧力計26aは2.2MPa〜3.9MPa、圧力計26bは1.8MPa〜3.8MPaを示すが、合流部5付近での両経路の圧力は略等しくなる。また、混合装置200において、16a,16bを閉じて、15a,15bを開放し、エアモータ10の供給圧力(圧力計27)を0.3MPaとして、各タンクから主剤及び硬化剤を圧送させた場合、圧力計26aは4MPa〜6.5MPa、圧力計26bは0.8MPa〜1.6MPaを示す。圧力差は吐出量の差を生むため、上記のような場合、実際に混合装置に圧送される各液体の混合比を、混合比確認経路で確認された混合比通りに、正確に計測できないという問題が生じる。

【0009】

2種類の混合を手作業で行えば、所望の比率で混合せることができる。しかしながら、その場合、品質が安定しない、人件費がかかる、製造時間が長くなるなどの問題が生じる。

【0010】

本発明は、このような事情に鑑みてなされたものであって、2種類の液体を所定の比率で精度良く混合することのできる混合吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、合流部と確認経路とで圧力差が生じる原因として、合流部に設けられた逆止弁に注目した。逆止弁は、圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容する構造となっている。一般に、混合させて使用する2種類の液体は、粘度や吐出させる量が異なるため、圧送される際、各液体に付加される圧力に差が生じる。そのように圧力差がある場合、合流部では、高圧側の液体が流れている間、低圧側の別の液体はせき止められた状態となり、その間低圧側の圧力が上昇する。該圧力が高圧側の圧力よりも高くなると、低圧側だった別の液体が流れ出す。これによって、低圧側の圧力が低下し、再び別の液体はせき止められた状態となる。すなわち、逆止弁が設けられた合流部では、高圧側の圧力に影響を受けて、低圧側の圧力も変化する相互関係がある。

上記のような合流部での物理現象は、圧力損失を加える機器などで意図的に圧力を加えても、再現することは難しい。

【0012】

上記課題を解決するために、本発明は、第1の流体及び第2の流体をそれぞれ収容するタンクと、前記第1の流体及び前記第2の流体を圧送するポンプと、前記第1の流体と前記第2の流体とが合流する合流部と、前記第1の流体及び前記第2の流体を混合する無駆動型の混合装置と、前記合流部よりも上流側で、前記第1の流体と前記第2の流体との混合比を確認する混合比確認部とを備え、前記合流部に、圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容するバルブが設けられた混合吐出装置であって、前記混合比確認部が、前記第1の流体が通る第1経路と、前記第2の流体が通る第2経路と、前記第1経路及び前記第2経路の上流側で、各流体の圧力をそれぞれ検知する圧力検知部と、前記第1経路及び前記第2経路の前記圧力検知部よりも下流側で、前記圧力検知部で検知された各流体の圧力差に応じて、前記第1経路及び前記第2経路の開口面積を変化させて第1の流体及び前記第2の流体の流量を調整する流量調整部とを備える混合吐出装置を提供する。

【0013】

上記発明において、流量調整部は、各流体の圧力差に応じて各経路の経路面積を変化させる。すなわち、第1の流体の圧力と第2の流体の圧力とに差が生じた場合、各流体が互いに他方の流体の圧力を基準として、各流体の圧力が該基準に近づくよう経路面積を変化させる。それによって、流量調整部よりも下流側では、第1の流体の圧力と第2の流体の圧力とを実質的に同等とすることができる。

【0014】

例えば、第1の流体の圧力が第2の流体の圧力よりも高い場合、第1経路の経路面積を広くし、かつ第2経路の経路面積を狭くするように流量調整部が作動する。それによって、第1経路では第1の流体の流量が増加するため圧力が低下し、第2経路では第2の流体の流量が減少するため圧力が上昇する。経路面積は各流体の圧力差に応じて変化するため、経路調整部を通過した各流体の圧力は略等しくなる。

【0015】

上記で説明した物理現象は、合流部における圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容するバルブで生じる物理現象を再現したものである。従って、混合比確認部を上記構成とすることで、混合比確認部で確認された混合比が、混合部に圧送される第1の流体及び第2の流体の混合比と略等しくなる。

【発明の効果】

【0016】

本発明によれば、混合比確認部が上記構成の圧力調整ユニットを備えることで、二つの流体を所定の混合比で精度良く混合することのできる混合吐出装置となる。

【図面の簡単な説明】

【0017】

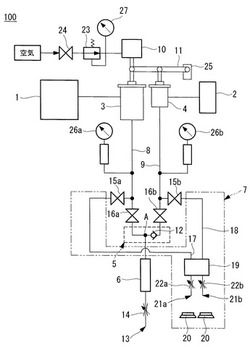

【図1】第1実施形態に係る混合吐出装置のフロー図である。

【図2】合流部における逆止弁の配置の一例を示す図である。

【図3】第1実施形態における圧力調整ユニットの断面図である。

【図4】第2実施形態における圧力調整ユニットの断面図である。

【図5】従来の混合吐出装置のフロー図である。

【発明を実施するための形態】

【0018】

〔第1実施形態〕

以下、本発明の第1実施形態に係る混合吐出装置について、図1を用いて説明する。

図1は、第1実施形態に係る混合吐出装置100のフロー図である。

混合吐出装置100は、2液性の材料(主剤と硬化剤と)を所定の混合比で混合させて、吐出する装置である。混合吐出装置100から吐出された混合材料は、カートリッジに充填される。該カートリッジは、ガンに付けられて航空機の燃料タンクの目張りなどに適用される。

【0019】

混合吐出装置100は、主剤タンク1、硬化剤タンク2、主剤定量吐出ポンプ3、硬化剤定量吐出ポンプ4、合流部5、無駆動型の混合装置6、及び混合比確認部7を備えている。

【0020】

主剤タンク1には、主剤(第1の流体)が収容されている。主剤としては、例えば、ウレタン系、シリコン系などの溶液が用いられる。主剤は、マイクロバブルを含む圧縮性の流体であっても良い。主剤としてPPG社製のPR−1776M B−2を用いた場合、その粘度は11000cps程度となる。

【0021】

硬化剤タンク2には、硬化剤(第2の流体)が収容されている。硬化剤は、混合することで主剤を硬化させる作用を有する溶液が用いられる。

【0022】

主剤タンク1には、主剤定量吐出ポンプ3が接続されている。主剤定量吐出ポンプ3には、主剤を吐出する吐出口が備えられ、吐出口には主剤を圧送するための主剤圧送経路8が接続されている。

硬化剤タンク2には、硬化剤定量吐出ポンプ4が接続されている。硬化剤定量吐出ポンプ4には、硬化剤を吐出する吐出口が備えられ、吐出口には硬化剤を圧送するための硬化剤圧送経路9が接続されている。

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4は、容積計量型のポンプであり、使用される主剤及び硬化剤の組み合わせによって、容量が決定される。

【0023】

主剤圧送経路8及び硬化剤圧送経路9は管状とされる。管の径は、使用する主剤及び硬化剤の種類、組み合わせなどに応じて適宜設定される。通常、粘度の高い方の圧損を定め、それに合わせて粘度の低い方の径を定める。主剤圧送経路8及び硬化剤圧送経路9は、異なる径であって良い。

【0024】

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4は、一端が軸支され、他端が動力であるエアモータ10で駆動される連結リンク11に連結されており、連結リンク11の他端を駆動させることで、主剤タンク1及び硬化剤タンク2からそれぞれ主剤及び硬化剤を定量吐出させる。

【0025】

主剤圧送経路8及び硬化剤圧送経路9は、合流部5で合流される。合流部5には、逆止弁12が設けられている。図1では、逆止弁12が合流点Aの硬化剤圧送経路9側に設けられているが、逆止弁12を設ける位置はこれに限定されず、合流点Aの主剤圧送経路8側、または合流点Aの両経路8,9側に設けられていても良い。

【0026】

図2に、合流部5における逆止弁12の配置の一例を示す。合流部5の上流側には、主剤圧送経路8が挿入され、主剤圧送経路8の端部には第1逆止弁12aが設けられている。合流部5において第1逆止弁12aよりも主剤流れ方向下流側には、硬化剤圧送経路9の端部が挿入されている。主剤の流れ方向に沿って下流側に向けて配置された硬化剤圧送経路9の端部には、第2逆止弁12bが設けられている。

【0027】

図1において、合流部5の下流側には、無駆動型の混合装置6が接続されている。無駆動型の混合装置6としては、スタティックミキサーが挙げられる。スタティックミキサーは、駆動部のない静止型混合器(ラインミキサー)であり、ミキサー内にエレメントを備えている。ミキサー内に入った流体は、エレメントにより順次撹拌混合される。

【0028】

混合装置6よりも下流側には、吐出口13が設けられ、大気開放されている。混合装置6と吐出口13との間には、流量調整弁14が設けられている。

【0029】

混合比確認部7は、合流部5よりも上流側で主剤圧送経路8及び硬化剤圧送経路9にそれぞれ接続されている。接続部分には、主剤及び硬化剤の流れを主剤圧送経路及び硬化剤圧送経路から混合比確認部へと切り替え可能にバルブ15a,15b,16a,16bが設けられている。

【0030】

混合比確認部7は、主剤確認経路(第1経路)17、硬化剤確認経路(第2経路)18、圧力調整ユニット19、及び重量計20を備えている。

主剤確認経路17及び硬化剤確認経路18の一端は、それぞれ主剤圧送経路8及び硬化剤圧送経路9に流体が移動可能に接続されている。主剤確認経路17及び硬化剤確認経路18の他端は、吐出口21a,21bを有し、それぞれ大気開放されている。主剤確認経路17及び硬化剤確認経路18の吐出口21a,21bよりも上流側には、それぞれ流量調整弁22a,22bが設けられている。重量計20は、吐出口21a,21bから吐出された主剤及び硬化剤をそれぞれ計量可能に配置されている。

主剤確認経路17及び硬化剤確認経路18の径は、使用される主剤及び硬化剤に応じて適宜設定される。両経路17,18の径は異なっていても良い。

【0031】

図3に、圧力調整ユニットの断面図を示す。圧力調整ユニット19は、圧力検知部31と、流量調整部32とを備える。主剤確認経路17と硬化剤確認経路18との間には上流側と下流側に貫通孔が設けられている。

【0032】

圧力検知部31は、上流側の貫通孔内にスライド可能に配置されている。圧力検知部31の一端面33aは主剤に、他端面33bは硬化剤に接触する。一端面33a及び他端面33bの面積は適宜設定され、一方の端面の面積が、他方の端面の面積と異なっていても良い。

【0033】

圧力検知部31は、主剤に付加された圧力と硬化剤に付加された圧力との差に応じて、主剤確認経路17と硬化剤確認経路18との間を移動することができる。例えば、主剤確認経路17の圧力が硬化剤確認経路18の圧力よりも高い場合、主剤が圧力検知部31の主剤確認経路17側端面を押圧して、圧力検知部31を硬化剤確認経路18側へと移動させる。貫通孔の壁面には、圧力検知部31と貫通孔との隙間から主剤及び硬化剤が侵入しないようブッシュ34及びシール部材35が配置されている。

【0034】

流量調整部32は、流量調整ニードル36と、ニードル受入部37とから構成されている。

流量調整ニードル36は、下流側の貫通孔内にスライド可能に配置されている。流量調整ニードル36の一端部38aは主剤確認経路17内に、他端部38bは硬化剤確認経路18内に向いている。流量調整ニードル36は、その中央部で圧力検知部31の中央部と連結されており、圧力検知部31と連動して主剤確認経路17と硬化剤確認経路18との間を移動する。

【0035】

ニードル受入部37は、流量調整ニードル36の各端部38a,38bを受け入れ可能に主剤確認経路17及び硬化剤確認経路18の壁面にそれぞれ設けられている。流量調整ニードル36とニードル受入部37との間の空間面積は、流量調整ニードル36の移動によって変動する。ニードル受入部37の形状および大きさは任意とされ、使用される主剤または硬化剤の時定数、ゲインなどによって適宜設計される。本実施形態では、ニードル受入部37は、流量調整ニードル36の先端を受け入れ可能な半球状の凹部を備えた形状とされている。なお、ニードル受入部は省略されても良い。

【0036】

次に、本実施形態に係る混合吐出装置100の作用を説明する。

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4は、エアモータ10で空気を供給し、連結リンク11を動作させることで、各タンク1,2からそれぞれ主剤及び硬化剤を定量吐出する。吐出された主剤及び硬化剤は、それぞれ主剤圧送経路8及び硬化剤圧送経路9を介して圧送され、合流部5で合流し、混合装置6で混合されて流量調整弁14を経由して吐出される。

【0037】

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4によって吐出される主剤及び硬化剤の量は、主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4を連結リンク11に連結させる際に、連結リンク11の軸支点25からの距離を調整してストロークを変化させることによって制御する。例えば、軸支点25からの距離を短くすれば、吐出量は減少する。

【0038】

主剤及び硬化剤は、その組み合わせによって固有の混合比が存在する。従って、軸支点25からの距離は、所定の比率で主剤及び硬化剤が主剤圧送経路8及び硬化剤圧送経路9へ圧送されるよう設定する。

【0039】

主剤圧送経路8及び硬化剤圧送経路9で主剤及び硬化剤に付加されている圧力を圧力計26a,26bで計測するとともに、圧力計26a,26bの下流側で主剤及び硬化剤を混合比確認部7へと導き、重量を計測することで実際に圧送されている主剤及び硬化剤の量を確認する。確認した主剤及び硬化剤の量が所定の比率でない場合、主剤及び硬化剤が所定の比率で吐出されるよう各定量吐出ポンプ3,4の接続位置を移動させて、軸支点からの距離を調整する。

【0040】

混合比を確認する際は、バルブ16a,16bを閉じ、バルブ15a,15bを開放して、主剤及び硬化剤をそれぞれ混合比確認部7の主剤確認経路17及び硬化剤確認経路18に導く。主剤確認経路17及び硬化剤確認経路18の上流側で、圧力検知部31によって主剤及び硬化剤に付加されている圧力が検知される。圧力検知部31は、圧力の低い方の確認経路側へスライドされ、両端面33a,33bで検知される圧力が均衡するよう動作する。その際、主剤確認経路17及び硬化剤確認経路18の下流側では、流量調整ニードル36が圧力検知部31の動作と連動して、圧力の低い方の確認経路側へスライドされる。流量調整ニードル36がスライドすることで、流量調整ニードル36とニードル受入部37との間の空間面積が変化し、主剤確認経路17及び硬化剤確認経路18を流れる主剤及び硬化剤の流量が調整される。このような圧力調整ユニット7を経由した主剤及び硬化剤は、圧力が略等しくなり、流量調整弁22a,22bを介して吐出される。

【0041】

本実施形態に係る混合吐出装置によれば、混合比確認部7において、合流部5で生じる物理現象、すなわち、逆止弁12があることによって生じるチャタリングを再現することができる。それによって、混合比確認部で確認した通りの混合比で主剤及び硬化剤が混合されるよう運転することが可能となる。

【0042】

〔第2実施形態〕

本実施形態に係る混合吐出装置は、圧力調整ユニットが異なる以外は、第1実施形態と同様の構成とされる。

図4に、本実施形態に係る圧力調整ユニットの断面図を示す。

圧力調整ユニット40は、圧力検知部41a,41bと、流量調整部42a,42bと、を備える。本実施形態において圧力調整ユニット40は、主剤確認経路17及び硬化剤確認経路18にそれぞれ設けられている。

【0043】

圧力検知部41a,41bは、各確認経路17,18内を流れる主剤及び硬化剤にそれぞれ接する圧力検知面を備えた圧力計とされる。該圧力計は、シーケンサ46に電気的に接続されている。

【0044】

流量調整部42a,42bは、流量調整ニードル43a,43bと、ニードル受入部44a,44bとから構成されている。流量調整部42a,42bは、圧力検知部41a,41bよりも下流側に配置されている。

流量調整ニードル43a,43bは、各確認経路17,18の壁面に設けられた貫通孔に、貫通孔内をスライド可能に挿入されている。貫通孔の壁面には流量調整ニードル43a,43bと貫通孔との隙間から主剤及び硬化剤が侵入しないようブッシュ34及びシール部材35が配置されている。圧力検知部41a,41bの一端部45a及び一端部45bは、それぞれ各確認経路17,18内に向いている。

【0045】

流量調整ニードル43a,43bの他端部には、スプライン47、ローターリーねじ48、サーボモータ49が順に接続されている。サーボモータ49は、シーケンサ46に接続されたコントローラに接続されている。

【0046】

ニードル受入部44a,44bは、流量調整ニードル43a,43bの一端部45a,45bを受け入れ可能に主剤確認経路17及び硬化剤確認経路18の内壁面にそれぞれ設けられている。流量調整ニードル43a,43bとニードル受入部44a,44bとの間の空間面積は、流量調整ニードル43a,43bの移動によって変動する。ニードル受入部44a,44bの形状および大きさは任意とされ、使用される主剤または硬化剤の時定数、ゲインなどによって適宜設計される。なお、ニードル受入部44a,44bは省略されても良い。

【0047】

次に、圧力調整ユニット40の作用を説明する。

主剤確認経路17及び硬化剤確認経路18にそれぞれ主剤及び硬化剤が圧送されると、圧力検知部41a,41bによって主剤及び硬化剤に付加されている圧力が検知される。検知された各確認経路17,18内の圧力の情報は、シーケンサ46に伝達される。シーケンサ46は、伝達された各確認経路17,18内の圧力に基づき、各確認経路17,18内の圧力が均衡するよう流量調整ニードル43a,43bとニードル受入部44a,44bとの間の距離を定める。上記で定めた距離の情報はコントローラ50に伝達される。コントローラ50は、伝達された距離の情報に基づき、サーボモータ49を駆動させ、流量調整ニードル43a,43bをスライドさせることで、流量調整ニードル43a,43bとニードル受入部44a,44bとの間の距離を制御する。これによって、各確認経路17,18内を流れる主剤及び硬化剤の量が調整される。

【0048】

上記構成の圧力調整ユニット40を備えた混合比確認部7では、合流部5で生じる物理現象、すなわち、逆止弁12があることによって生じるチャタリングを再現することができる。それによって、混合比確認部で確認した通りの混合比で主剤及び硬化剤が混合されるよう運転することが可能となる。

【符号の説明】

【0049】

1 主剤タンク

2 硬化剤タンク

3 主剤定量吐出ポンプ

4 硬化剤定量吐出ポンプ

5 合流部

6 混合装置

7,57a,57b 混合比確認部

8 主剤圧送経路

9 硬化剤圧送経路

10 エアモータ

11 連結リンク

12,12a,12b 逆止弁

13,21a,22b 吐出口

14,22a,22b 流量調整弁

15a,15b,16a,16b,24 バルブ

17 主剤確認経路

18 硬化剤確認経路

19 圧力調整ユニット

20 重量計

23 レギュレータ

25 軸支点

26a,26b,27 圧力計

31,41a,41b 圧力検知部

32,42a,42b 流量調整部

33a,33b 端面(圧力検知部)

34 ブッシュ

35 シール部材

36,43a,43b 流量調整ニードル

37,44a,44b ニードル受入部

38a,38b,45a,45b 端部(流量調整ニードル)

46 シーケンサ

47 スプライン

48 ロータリーボールねじ

49 サーボモータ

50 コントローラ

100 混合吐出装置

【技術分野】

【0001】

本発明は、2種類の液体を計量、混合、及び吐出する混合吐出装置に関するものである。

【背景技術】

【0002】

塗料や接着剤には、2種類の液体を混合することで硬化させて使用するものがある。このような塗料や接着剤を混合する装置として、特許文献1に開示されているような混合吐出システムがある。

特許文献1に記載の混合吐出システムは、別々のタンクに収納された2種類の液体を、ポンプを用いて各タンクから所定量の液体を吐出させて圧送し、無駆動型の混合装置で混合するものである。

【0003】

2種類の液体を混合する際、使用される液体の組み合わせによって、固有の混合比がある。そのため、2種類の液体は、所定の比率で混合される必要があり、混合吐出装置には混合比を確認する手段が設けられることが好ましい。図5に、混合比を確認する手段を備えた混合吐出装置200を例示する。

【0004】

混合吐出装置200は、2種類の液体を各々収納するタンク1,2と、該タンク1,2から各液体をそれぞれ圧送するポンプ3,4と、2種類の液体を混合する混合装置6と、2種類の液体の混合比を確認する混合比確認部57a,57bとを備えている。

【0005】

各タンク1,2に収容された2種類の液体は、別々の経路8,9を介して圧送され、混合装置6の上流側の合流部5で合流する。2種類の液体は混合されると硬化反応が開始されるため、合流部5には、逆流防止用の逆止弁12が設けられている。

【0006】

混合比確認部57a,57bは、タンク1,2から合流部5へ向けて各液体が通る経路の途中に接続されている。接続部分には、上記経路8,9から各液体の流れを混合比確認部57a,57bへと切り替え可能にバルブ15a,15b,16a,16bが設けられている。混合比を確認する際には、バルブ16a,16bを閉め、混合比確認部側のバルブ15a,15bを開放して各液体を混合比確認部57a,57bの確認経路17,18へと導く。確認経路17,18の一端は大気開放されており、導かれた各液体はここから吐出され、吐出された各液体の重量を計測することで、混合比が確認される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭58−150462号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0008】

図5に示す構成の混合吐出装置200では、確認経路に導かれた各液体に付加される圧力と、合流部を通過する際の各液体に付加される圧力とが異なる場合がある。例えば、混合装置200において、15a,15bを閉じて、16a,16bを開放し、エアモータ10の供給圧力(圧力計27)を0.4MPaとして、各タンクから主剤及び硬化剤を圧送させた場合、圧力計26aは2.2MPa〜3.9MPa、圧力計26bは1.8MPa〜3.8MPaを示すが、合流部5付近での両経路の圧力は略等しくなる。また、混合装置200において、16a,16bを閉じて、15a,15bを開放し、エアモータ10の供給圧力(圧力計27)を0.3MPaとして、各タンクから主剤及び硬化剤を圧送させた場合、圧力計26aは4MPa〜6.5MPa、圧力計26bは0.8MPa〜1.6MPaを示す。圧力差は吐出量の差を生むため、上記のような場合、実際に混合装置に圧送される各液体の混合比を、混合比確認経路で確認された混合比通りに、正確に計測できないという問題が生じる。

【0009】

2種類の混合を手作業で行えば、所望の比率で混合せることができる。しかしながら、その場合、品質が安定しない、人件費がかかる、製造時間が長くなるなどの問題が生じる。

【0010】

本発明は、このような事情に鑑みてなされたものであって、2種類の液体を所定の比率で精度良く混合することのできる混合吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、合流部と確認経路とで圧力差が生じる原因として、合流部に設けられた逆止弁に注目した。逆止弁は、圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容する構造となっている。一般に、混合させて使用する2種類の液体は、粘度や吐出させる量が異なるため、圧送される際、各液体に付加される圧力に差が生じる。そのように圧力差がある場合、合流部では、高圧側の液体が流れている間、低圧側の別の液体はせき止められた状態となり、その間低圧側の圧力が上昇する。該圧力が高圧側の圧力よりも高くなると、低圧側だった別の液体が流れ出す。これによって、低圧側の圧力が低下し、再び別の液体はせき止められた状態となる。すなわち、逆止弁が設けられた合流部では、高圧側の圧力に影響を受けて、低圧側の圧力も変化する相互関係がある。

上記のような合流部での物理現象は、圧力損失を加える機器などで意図的に圧力を加えても、再現することは難しい。

【0012】

上記課題を解決するために、本発明は、第1の流体及び第2の流体をそれぞれ収容するタンクと、前記第1の流体及び前記第2の流体を圧送するポンプと、前記第1の流体と前記第2の流体とが合流する合流部と、前記第1の流体及び前記第2の流体を混合する無駆動型の混合装置と、前記合流部よりも上流側で、前記第1の流体と前記第2の流体との混合比を確認する混合比確認部とを備え、前記合流部に、圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容するバルブが設けられた混合吐出装置であって、前記混合比確認部が、前記第1の流体が通る第1経路と、前記第2の流体が通る第2経路と、前記第1経路及び前記第2経路の上流側で、各流体の圧力をそれぞれ検知する圧力検知部と、前記第1経路及び前記第2経路の前記圧力検知部よりも下流側で、前記圧力検知部で検知された各流体の圧力差に応じて、前記第1経路及び前記第2経路の開口面積を変化させて第1の流体及び前記第2の流体の流量を調整する流量調整部とを備える混合吐出装置を提供する。

【0013】

上記発明において、流量調整部は、各流体の圧力差に応じて各経路の経路面積を変化させる。すなわち、第1の流体の圧力と第2の流体の圧力とに差が生じた場合、各流体が互いに他方の流体の圧力を基準として、各流体の圧力が該基準に近づくよう経路面積を変化させる。それによって、流量調整部よりも下流側では、第1の流体の圧力と第2の流体の圧力とを実質的に同等とすることができる。

【0014】

例えば、第1の流体の圧力が第2の流体の圧力よりも高い場合、第1経路の経路面積を広くし、かつ第2経路の経路面積を狭くするように流量調整部が作動する。それによって、第1経路では第1の流体の流量が増加するため圧力が低下し、第2経路では第2の流体の流量が減少するため圧力が上昇する。経路面積は各流体の圧力差に応じて変化するため、経路調整部を通過した各流体の圧力は略等しくなる。

【0015】

上記で説明した物理現象は、合流部における圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容するバルブで生じる物理現象を再現したものである。従って、混合比確認部を上記構成とすることで、混合比確認部で確認された混合比が、混合部に圧送される第1の流体及び第2の流体の混合比と略等しくなる。

【発明の効果】

【0016】

本発明によれば、混合比確認部が上記構成の圧力調整ユニットを備えることで、二つの流体を所定の混合比で精度良く混合することのできる混合吐出装置となる。

【図面の簡単な説明】

【0017】

【図1】第1実施形態に係る混合吐出装置のフロー図である。

【図2】合流部における逆止弁の配置の一例を示す図である。

【図3】第1実施形態における圧力調整ユニットの断面図である。

【図4】第2実施形態における圧力調整ユニットの断面図である。

【図5】従来の混合吐出装置のフロー図である。

【発明を実施するための形態】

【0018】

〔第1実施形態〕

以下、本発明の第1実施形態に係る混合吐出装置について、図1を用いて説明する。

図1は、第1実施形態に係る混合吐出装置100のフロー図である。

混合吐出装置100は、2液性の材料(主剤と硬化剤と)を所定の混合比で混合させて、吐出する装置である。混合吐出装置100から吐出された混合材料は、カートリッジに充填される。該カートリッジは、ガンに付けられて航空機の燃料タンクの目張りなどに適用される。

【0019】

混合吐出装置100は、主剤タンク1、硬化剤タンク2、主剤定量吐出ポンプ3、硬化剤定量吐出ポンプ4、合流部5、無駆動型の混合装置6、及び混合比確認部7を備えている。

【0020】

主剤タンク1には、主剤(第1の流体)が収容されている。主剤としては、例えば、ウレタン系、シリコン系などの溶液が用いられる。主剤は、マイクロバブルを含む圧縮性の流体であっても良い。主剤としてPPG社製のPR−1776M B−2を用いた場合、その粘度は11000cps程度となる。

【0021】

硬化剤タンク2には、硬化剤(第2の流体)が収容されている。硬化剤は、混合することで主剤を硬化させる作用を有する溶液が用いられる。

【0022】

主剤タンク1には、主剤定量吐出ポンプ3が接続されている。主剤定量吐出ポンプ3には、主剤を吐出する吐出口が備えられ、吐出口には主剤を圧送するための主剤圧送経路8が接続されている。

硬化剤タンク2には、硬化剤定量吐出ポンプ4が接続されている。硬化剤定量吐出ポンプ4には、硬化剤を吐出する吐出口が備えられ、吐出口には硬化剤を圧送するための硬化剤圧送経路9が接続されている。

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4は、容積計量型のポンプであり、使用される主剤及び硬化剤の組み合わせによって、容量が決定される。

【0023】

主剤圧送経路8及び硬化剤圧送経路9は管状とされる。管の径は、使用する主剤及び硬化剤の種類、組み合わせなどに応じて適宜設定される。通常、粘度の高い方の圧損を定め、それに合わせて粘度の低い方の径を定める。主剤圧送経路8及び硬化剤圧送経路9は、異なる径であって良い。

【0024】

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4は、一端が軸支され、他端が動力であるエアモータ10で駆動される連結リンク11に連結されており、連結リンク11の他端を駆動させることで、主剤タンク1及び硬化剤タンク2からそれぞれ主剤及び硬化剤を定量吐出させる。

【0025】

主剤圧送経路8及び硬化剤圧送経路9は、合流部5で合流される。合流部5には、逆止弁12が設けられている。図1では、逆止弁12が合流点Aの硬化剤圧送経路9側に設けられているが、逆止弁12を設ける位置はこれに限定されず、合流点Aの主剤圧送経路8側、または合流点Aの両経路8,9側に設けられていても良い。

【0026】

図2に、合流部5における逆止弁12の配置の一例を示す。合流部5の上流側には、主剤圧送経路8が挿入され、主剤圧送経路8の端部には第1逆止弁12aが設けられている。合流部5において第1逆止弁12aよりも主剤流れ方向下流側には、硬化剤圧送経路9の端部が挿入されている。主剤の流れ方向に沿って下流側に向けて配置された硬化剤圧送経路9の端部には、第2逆止弁12bが設けられている。

【0027】

図1において、合流部5の下流側には、無駆動型の混合装置6が接続されている。無駆動型の混合装置6としては、スタティックミキサーが挙げられる。スタティックミキサーは、駆動部のない静止型混合器(ラインミキサー)であり、ミキサー内にエレメントを備えている。ミキサー内に入った流体は、エレメントにより順次撹拌混合される。

【0028】

混合装置6よりも下流側には、吐出口13が設けられ、大気開放されている。混合装置6と吐出口13との間には、流量調整弁14が設けられている。

【0029】

混合比確認部7は、合流部5よりも上流側で主剤圧送経路8及び硬化剤圧送経路9にそれぞれ接続されている。接続部分には、主剤及び硬化剤の流れを主剤圧送経路及び硬化剤圧送経路から混合比確認部へと切り替え可能にバルブ15a,15b,16a,16bが設けられている。

【0030】

混合比確認部7は、主剤確認経路(第1経路)17、硬化剤確認経路(第2経路)18、圧力調整ユニット19、及び重量計20を備えている。

主剤確認経路17及び硬化剤確認経路18の一端は、それぞれ主剤圧送経路8及び硬化剤圧送経路9に流体が移動可能に接続されている。主剤確認経路17及び硬化剤確認経路18の他端は、吐出口21a,21bを有し、それぞれ大気開放されている。主剤確認経路17及び硬化剤確認経路18の吐出口21a,21bよりも上流側には、それぞれ流量調整弁22a,22bが設けられている。重量計20は、吐出口21a,21bから吐出された主剤及び硬化剤をそれぞれ計量可能に配置されている。

主剤確認経路17及び硬化剤確認経路18の径は、使用される主剤及び硬化剤に応じて適宜設定される。両経路17,18の径は異なっていても良い。

【0031】

図3に、圧力調整ユニットの断面図を示す。圧力調整ユニット19は、圧力検知部31と、流量調整部32とを備える。主剤確認経路17と硬化剤確認経路18との間には上流側と下流側に貫通孔が設けられている。

【0032】

圧力検知部31は、上流側の貫通孔内にスライド可能に配置されている。圧力検知部31の一端面33aは主剤に、他端面33bは硬化剤に接触する。一端面33a及び他端面33bの面積は適宜設定され、一方の端面の面積が、他方の端面の面積と異なっていても良い。

【0033】

圧力検知部31は、主剤に付加された圧力と硬化剤に付加された圧力との差に応じて、主剤確認経路17と硬化剤確認経路18との間を移動することができる。例えば、主剤確認経路17の圧力が硬化剤確認経路18の圧力よりも高い場合、主剤が圧力検知部31の主剤確認経路17側端面を押圧して、圧力検知部31を硬化剤確認経路18側へと移動させる。貫通孔の壁面には、圧力検知部31と貫通孔との隙間から主剤及び硬化剤が侵入しないようブッシュ34及びシール部材35が配置されている。

【0034】

流量調整部32は、流量調整ニードル36と、ニードル受入部37とから構成されている。

流量調整ニードル36は、下流側の貫通孔内にスライド可能に配置されている。流量調整ニードル36の一端部38aは主剤確認経路17内に、他端部38bは硬化剤確認経路18内に向いている。流量調整ニードル36は、その中央部で圧力検知部31の中央部と連結されており、圧力検知部31と連動して主剤確認経路17と硬化剤確認経路18との間を移動する。

【0035】

ニードル受入部37は、流量調整ニードル36の各端部38a,38bを受け入れ可能に主剤確認経路17及び硬化剤確認経路18の壁面にそれぞれ設けられている。流量調整ニードル36とニードル受入部37との間の空間面積は、流量調整ニードル36の移動によって変動する。ニードル受入部37の形状および大きさは任意とされ、使用される主剤または硬化剤の時定数、ゲインなどによって適宜設計される。本実施形態では、ニードル受入部37は、流量調整ニードル36の先端を受け入れ可能な半球状の凹部を備えた形状とされている。なお、ニードル受入部は省略されても良い。

【0036】

次に、本実施形態に係る混合吐出装置100の作用を説明する。

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4は、エアモータ10で空気を供給し、連結リンク11を動作させることで、各タンク1,2からそれぞれ主剤及び硬化剤を定量吐出する。吐出された主剤及び硬化剤は、それぞれ主剤圧送経路8及び硬化剤圧送経路9を介して圧送され、合流部5で合流し、混合装置6で混合されて流量調整弁14を経由して吐出される。

【0037】

主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4によって吐出される主剤及び硬化剤の量は、主剤定量吐出ポンプ3及び硬化剤定量吐出ポンプ4を連結リンク11に連結させる際に、連結リンク11の軸支点25からの距離を調整してストロークを変化させることによって制御する。例えば、軸支点25からの距離を短くすれば、吐出量は減少する。

【0038】

主剤及び硬化剤は、その組み合わせによって固有の混合比が存在する。従って、軸支点25からの距離は、所定の比率で主剤及び硬化剤が主剤圧送経路8及び硬化剤圧送経路9へ圧送されるよう設定する。

【0039】

主剤圧送経路8及び硬化剤圧送経路9で主剤及び硬化剤に付加されている圧力を圧力計26a,26bで計測するとともに、圧力計26a,26bの下流側で主剤及び硬化剤を混合比確認部7へと導き、重量を計測することで実際に圧送されている主剤及び硬化剤の量を確認する。確認した主剤及び硬化剤の量が所定の比率でない場合、主剤及び硬化剤が所定の比率で吐出されるよう各定量吐出ポンプ3,4の接続位置を移動させて、軸支点からの距離を調整する。

【0040】

混合比を確認する際は、バルブ16a,16bを閉じ、バルブ15a,15bを開放して、主剤及び硬化剤をそれぞれ混合比確認部7の主剤確認経路17及び硬化剤確認経路18に導く。主剤確認経路17及び硬化剤確認経路18の上流側で、圧力検知部31によって主剤及び硬化剤に付加されている圧力が検知される。圧力検知部31は、圧力の低い方の確認経路側へスライドされ、両端面33a,33bで検知される圧力が均衡するよう動作する。その際、主剤確認経路17及び硬化剤確認経路18の下流側では、流量調整ニードル36が圧力検知部31の動作と連動して、圧力の低い方の確認経路側へスライドされる。流量調整ニードル36がスライドすることで、流量調整ニードル36とニードル受入部37との間の空間面積が変化し、主剤確認経路17及び硬化剤確認経路18を流れる主剤及び硬化剤の流量が調整される。このような圧力調整ユニット7を経由した主剤及び硬化剤は、圧力が略等しくなり、流量調整弁22a,22bを介して吐出される。

【0041】

本実施形態に係る混合吐出装置によれば、混合比確認部7において、合流部5で生じる物理現象、すなわち、逆止弁12があることによって生じるチャタリングを再現することができる。それによって、混合比確認部で確認した通りの混合比で主剤及び硬化剤が混合されるよう運転することが可能となる。

【0042】

〔第2実施形態〕

本実施形態に係る混合吐出装置は、圧力調整ユニットが異なる以外は、第1実施形態と同様の構成とされる。

図4に、本実施形態に係る圧力調整ユニットの断面図を示す。

圧力調整ユニット40は、圧力検知部41a,41bと、流量調整部42a,42bと、を備える。本実施形態において圧力調整ユニット40は、主剤確認経路17及び硬化剤確認経路18にそれぞれ設けられている。

【0043】

圧力検知部41a,41bは、各確認経路17,18内を流れる主剤及び硬化剤にそれぞれ接する圧力検知面を備えた圧力計とされる。該圧力計は、シーケンサ46に電気的に接続されている。

【0044】

流量調整部42a,42bは、流量調整ニードル43a,43bと、ニードル受入部44a,44bとから構成されている。流量調整部42a,42bは、圧力検知部41a,41bよりも下流側に配置されている。

流量調整ニードル43a,43bは、各確認経路17,18の壁面に設けられた貫通孔に、貫通孔内をスライド可能に挿入されている。貫通孔の壁面には流量調整ニードル43a,43bと貫通孔との隙間から主剤及び硬化剤が侵入しないようブッシュ34及びシール部材35が配置されている。圧力検知部41a,41bの一端部45a及び一端部45bは、それぞれ各確認経路17,18内に向いている。

【0045】

流量調整ニードル43a,43bの他端部には、スプライン47、ローターリーねじ48、サーボモータ49が順に接続されている。サーボモータ49は、シーケンサ46に接続されたコントローラに接続されている。

【0046】

ニードル受入部44a,44bは、流量調整ニードル43a,43bの一端部45a,45bを受け入れ可能に主剤確認経路17及び硬化剤確認経路18の内壁面にそれぞれ設けられている。流量調整ニードル43a,43bとニードル受入部44a,44bとの間の空間面積は、流量調整ニードル43a,43bの移動によって変動する。ニードル受入部44a,44bの形状および大きさは任意とされ、使用される主剤または硬化剤の時定数、ゲインなどによって適宜設計される。なお、ニードル受入部44a,44bは省略されても良い。

【0047】

次に、圧力調整ユニット40の作用を説明する。

主剤確認経路17及び硬化剤確認経路18にそれぞれ主剤及び硬化剤が圧送されると、圧力検知部41a,41bによって主剤及び硬化剤に付加されている圧力が検知される。検知された各確認経路17,18内の圧力の情報は、シーケンサ46に伝達される。シーケンサ46は、伝達された各確認経路17,18内の圧力に基づき、各確認経路17,18内の圧力が均衡するよう流量調整ニードル43a,43bとニードル受入部44a,44bとの間の距離を定める。上記で定めた距離の情報はコントローラ50に伝達される。コントローラ50は、伝達された距離の情報に基づき、サーボモータ49を駆動させ、流量調整ニードル43a,43bをスライドさせることで、流量調整ニードル43a,43bとニードル受入部44a,44bとの間の距離を制御する。これによって、各確認経路17,18内を流れる主剤及び硬化剤の量が調整される。

【0048】

上記構成の圧力調整ユニット40を備えた混合比確認部7では、合流部5で生じる物理現象、すなわち、逆止弁12があることによって生じるチャタリングを再現することができる。それによって、混合比確認部で確認した通りの混合比で主剤及び硬化剤が混合されるよう運転することが可能となる。

【符号の説明】

【0049】

1 主剤タンク

2 硬化剤タンク

3 主剤定量吐出ポンプ

4 硬化剤定量吐出ポンプ

5 合流部

6 混合装置

7,57a,57b 混合比確認部

8 主剤圧送経路

9 硬化剤圧送経路

10 エアモータ

11 連結リンク

12,12a,12b 逆止弁

13,21a,22b 吐出口

14,22a,22b 流量調整弁

15a,15b,16a,16b,24 バルブ

17 主剤確認経路

18 硬化剤確認経路

19 圧力調整ユニット

20 重量計

23 レギュレータ

25 軸支点

26a,26b,27 圧力計

31,41a,41b 圧力検知部

32,42a,42b 流量調整部

33a,33b 端面(圧力検知部)

34 ブッシュ

35 シール部材

36,43a,43b 流量調整ニードル

37,44a,44b ニードル受入部

38a,38b,45a,45b 端部(流量調整ニードル)

46 シーケンサ

47 スプライン

48 ロータリーボールねじ

49 サーボモータ

50 コントローラ

100 混合吐出装置

【特許請求の範囲】

【請求項1】

第1の流体及び第2の流体をそれぞれ収容するタンクと、

前記第1の流体及び前記第2の流体を圧送するポンプと、

前記第1の流体と前記第2の流体とが合流する合流部と、

前記第1の流体及び前記第2の流体を混合する無駆動型の混合装置と、

前記合流部よりも上流側で、前記第1の流体と前記第2の流体との混合比を確認する混合比確認部と、

を備え、

前記合流部に、圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容するバルブが設けられた混合吐出装置であって、

前記混合比確認部が、

前記第1の流体が通る第1経路と、

前記第2の流体が通る第2経路と、

前記第1経路及び前記第2経路を通る各流体の圧力をそれぞれ検知する圧力検知部と、該圧力検知部よりも下流側で、前記圧力検知部で検知された各流体の圧力差に応じて、前記第1経路及び前記第2経路の経路面積を変化させて第1の流体及び前記第2の流体の流量を調整する流量調整部と、を含む圧力調整ユニットと、

を備える混合吐出装置。

【請求項1】

第1の流体及び第2の流体をそれぞれ収容するタンクと、

前記第1の流体及び前記第2の流体を圧送するポンプと、

前記第1の流体と前記第2の流体とが合流する合流部と、

前記第1の流体及び前記第2の流体を混合する無駆動型の混合装置と、

前記合流部よりも上流側で、前記第1の流体と前記第2の流体との混合比を確認する混合比確認部と、

を備え、

前記合流部に、圧力の高い方から低い方への流れを規制し、且つ、逆方向の流れを許容するバルブが設けられた混合吐出装置であって、

前記混合比確認部が、

前記第1の流体が通る第1経路と、

前記第2の流体が通る第2経路と、

前記第1経路及び前記第2経路を通る各流体の圧力をそれぞれ検知する圧力検知部と、該圧力検知部よりも下流側で、前記圧力検知部で検知された各流体の圧力差に応じて、前記第1経路及び前記第2経路の経路面積を変化させて第1の流体及び前記第2の流体の流量を調整する流量調整部と、を含む圧力調整ユニットと、

を備える混合吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−148244(P2012−148244A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−9237(P2011−9237)

【出願日】平成23年1月19日(2011.1.19)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]